Page 1

INSTRUCCIONES - USERS MANUAL - GEBRAUCHSANWEISUNG MODE D’EMPLOI - INSTRUZIONI PER L’USO - MANUAL DE INSTRUÇÕES

ST

Lavavajillas de arrastre de cestas

Rack conveyor dishwashers

Korbdurchlaufspülmaschinen

Lave-vaiselle à avancement des paniers

Lavastoviglie a traino di ceste

Maquinas de lavar louça de arrastro de cestos

Page 2

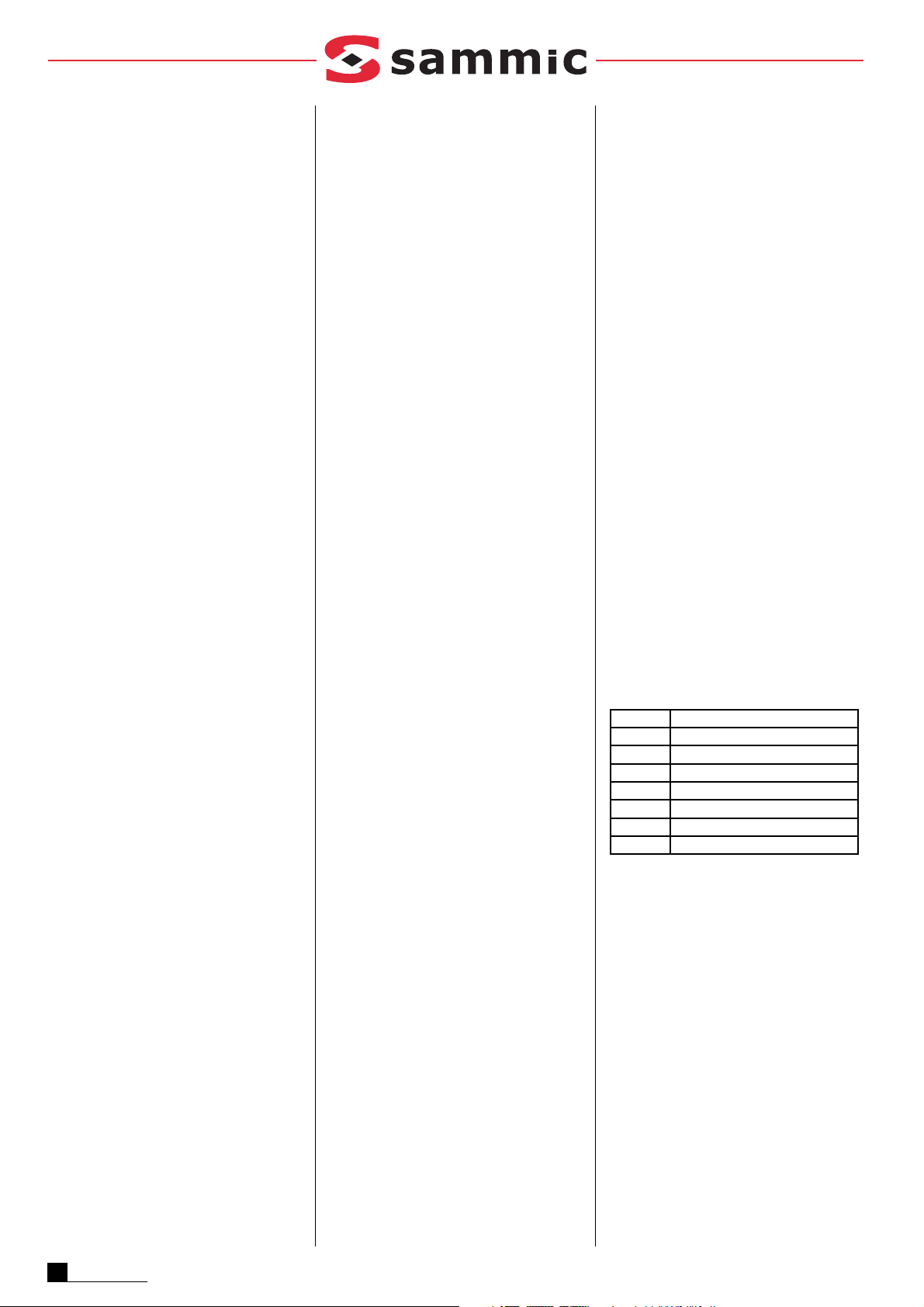

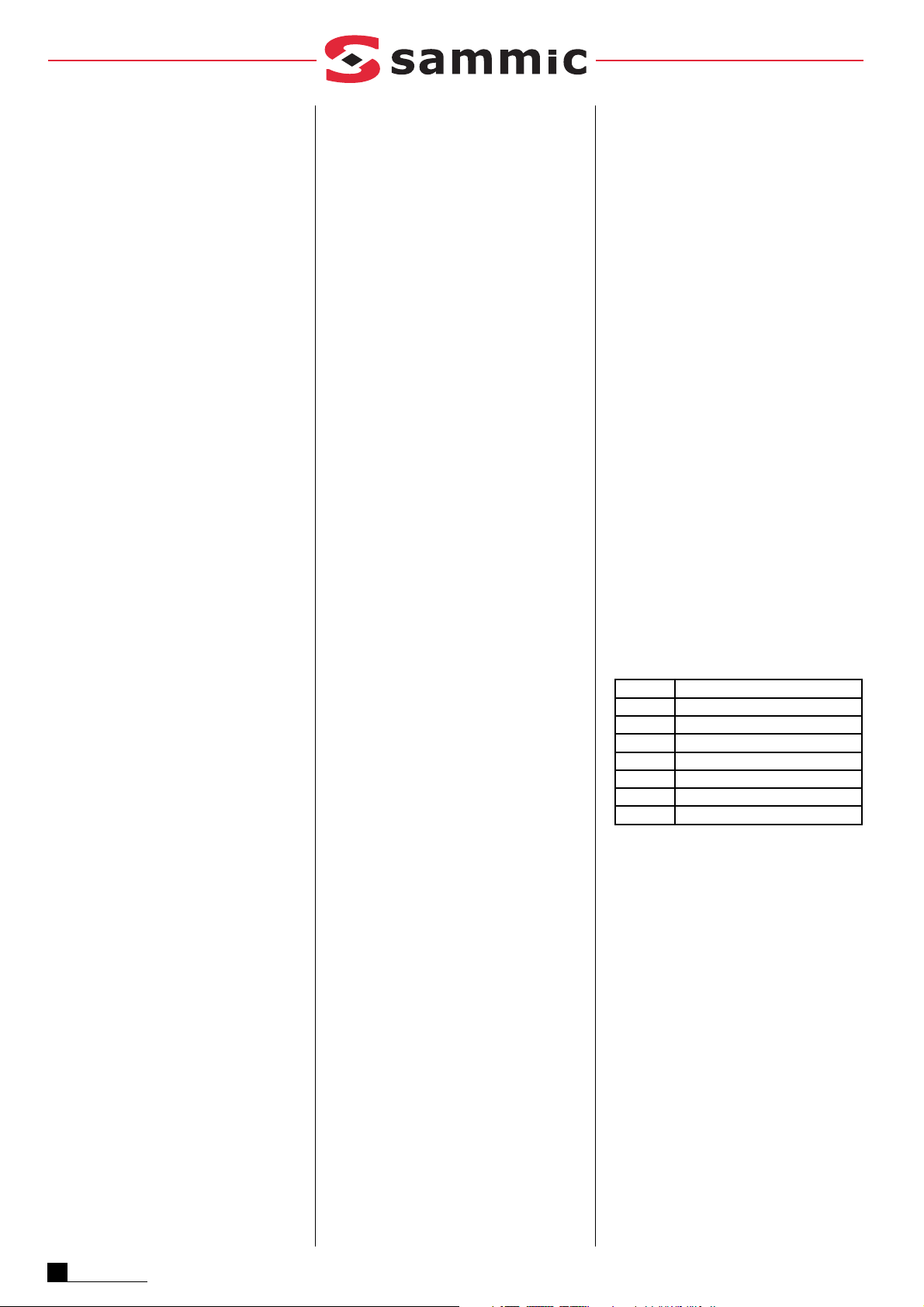

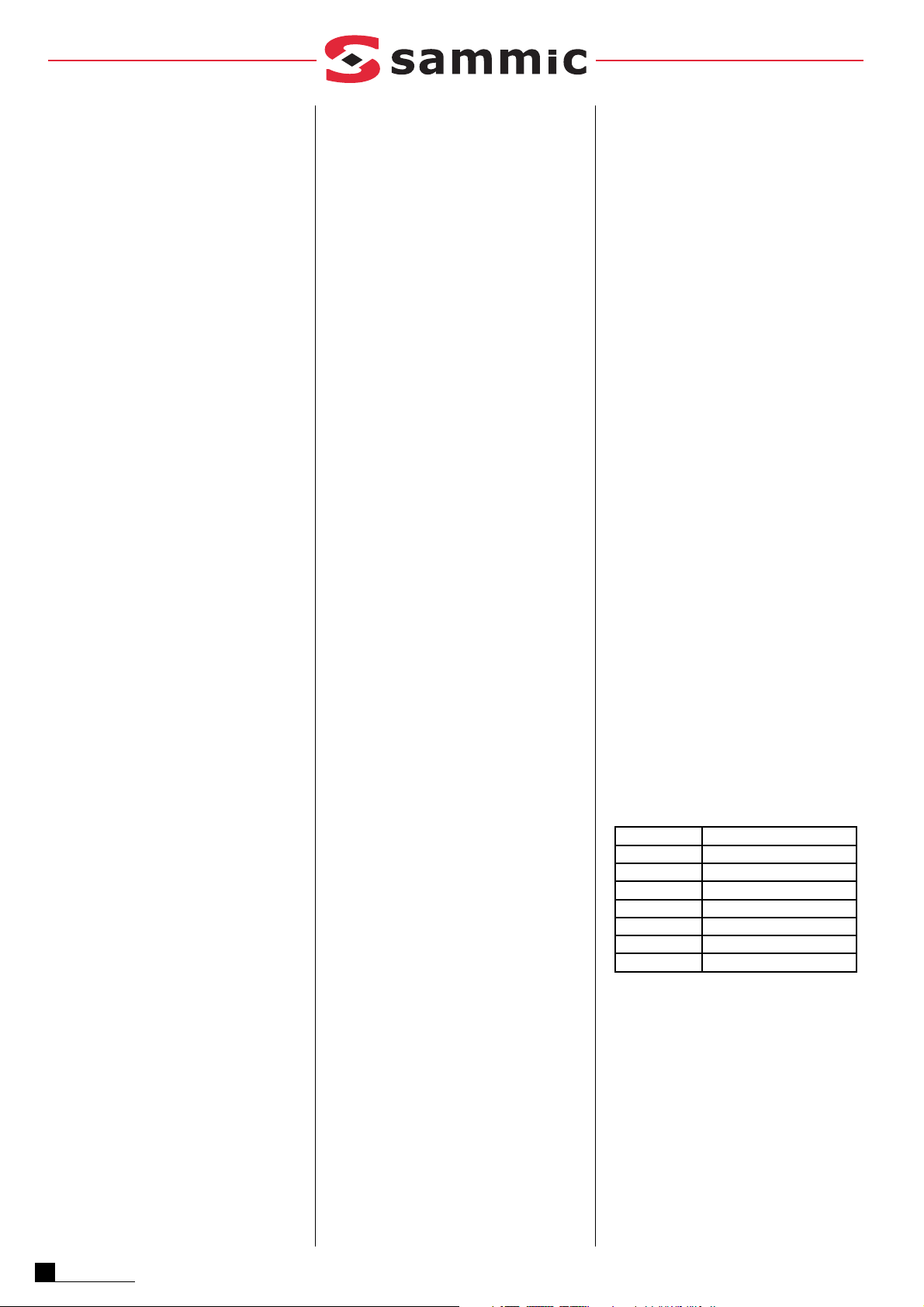

MODELOS

MODELO PRESION DE REGULACION(bar)

ST-1400 0,9

ST-1700 0,7

ST-2200 0,8

ST-2800 0,8

ST-3000 0.9

ST-3500 1

ST-4400 1,1

Este manual describe la instalación,

funcionamiento y mantenimiento de los

lavavajillas de arrastre de cestos: ST-1400,

ST-1700, ST-2200, ST-2800, ST-3000,

ST-3500, ST-4400.

La referencia del modelo y sus

características se indican en la placa de

identificación colocada en la máquina.

Estas máquinas están diseñadas y

fabricadas de acuerdo con las directivas

Europeas de seguridad 93/68/CEE y

73/23/CEE.

Este aparato cumple con las normas

EN55014 y EN55104 sobre la eliminación e

inmunidad de las perturbaciones

radioeléctricas.

INSTALACION

Para obtener las mejores prestaciones y

una buena conservación de la máquina,

siga cuidadosamente las instrucciones

contenidas en este manual.

Instalación de agua

Antes de proceder a la instalación de la

máquina, compruebe que:

La conducción de agua deberá tener en

1.

su extremo más cercano a la máquina

una llave de corte de 3/4'' GAS a la que

se conecta la manguera de alimentación.

La manguera de alimentación se conecta

a la toma de agua de la máquina que

incorpora un filtro de entrada.

2. La presión dinámica de agua de

alimentación a la máquina no deberá ser

ni inferior a 2 bar ( 200kPa) ni superior a

4 bar (400kPa).

3. El caudal del agua de alimentación debe

ser como mínimo de 10l/min.

Para garantizar la producción en

4.

cestas/h indicada en las características

del producto, es preciso alimentar la

máquina con agua caliente (50ºC)

Para obtener un buen resultado en el

5.

lavado, el agua no debe sobrepasar los

10º hidrométricos de dureza (cal). Si es

mayor, puede haber obstrucciones en

las boquillas de aclarado provocando

deficiencias en el aclarado final. En este

caso se debe instalar un descalcificador.

Si la presión del agua es inferior a 2 bar,

6.

es necesario instalar un elevador de

presión.

7. Evitar hacer reducciones con la

manguera al hacer la instalación.

Conectar el sifón de desagúe

8.

suministrado con rosca de 1-1/2 a la

salida del rebosadero de la máquina.

9. Conectar el tubo de desagüe con rosca

de 1-1/2" a salida del rebosadero del

sifón de la máquina. El tubo debe tener

las características adecuadas para

trabajar a 65ºC. La altura del desagüe

no deberá ser superior a 100 mm desde

el suelo.

Es necesario nivelar la máquina para

10.

permitir un correcto vaciado, para ello

se deben soltar o apretar las patas

niveladoras.

Módulo de prelavado

· Se alimenta con agua fría de la red

(10ºC/20ºC) para mantener la

temperatura del agua de prelavado entre

35/40ºC. Para ello dispone de una toma

independiente de agua ¾"GAS situada

dentro del mismo módulo que se accede

soltando el panel frontal.

Condensador de vahos: Instalación de

agua

El condensador (EV4) se alimenta con agua

fría de la red, para ello dispone de una

toma de agua ¾"GAS a la que se accede

soltando el panel frontal (Fig. 1.1):

La alimentación para el llenado de la cuba

(EV2) con agua caliente (o agua fría se hace

a través de la toma de agua 3/4” GAS a la

que se accede soltando el panel fontal (Fig.

1.1)

El calderín de aclarado se alimenta con la

salida del condensador de vahos

(35ºC/40ºC) consiguiendo así un ahorro de

agua y de energía (Fig. 1.2). Cuando no hay

cestas en el aclarado, el agua de salida se

envía al desagüe (ST1400, ST1700,

ST2200, ST2800 Fig. 1.3) o a la cuba de

prelavado (ST3000, ST3500, ST-4400)

hasta que se produce la parada

temporizada de la máquina por falta de

paso de cestas.

Ajuste del caudal de agua de enfriamiento

del condensador:

Para una temperatura del agua de

alimentación de aprox. 14ºC se actúa sobre

el tornillo del regulador de presión de

entrada al condensador hasta leer en el

manómetro una presión:

· Mínimo 2bar

· Máximo 2.5bar

Extractor de vahos

Se debe instalar un tubo (Fig. 7) en la salida

del extractor con una pequeña pendiente

según se indica en la Fig.7 para permitir la

caída de agua condensada, en el interior

del tubo, hacia la máquina.

Calderín de aclarado

El llenado del calderín es automático; sin

embargo tanto en la puesta en marcha de

la máquina o en caso de vaciado del

calderín, y previamente a la conexión del

interruptor automático "E1" de las

resistencias (1), se debe comprobar que al

pulsar la marcha del arrastre (tecla "o") el

calderin está lleno. Pulsando la palanca de

accionamiento del aclarado se debe

observar que sale agua por las boquillas

de aclarado.

Durante el proceso de llenado del calderín

se indica "Lc" en el visor "f".

Una vez efectuada esta operación se puede

accionar el interruptor automático "E1" (1)

para la conexión de las resistencias.

(1) Modelo ST1400: seccionador con

fusibles “FS1”

Regulación de la presión de aclarado:

·

Mediante el tornillo del regulador de

presión (Fig. 1) se regula la presión de

entrada de agua al calderín: con la

máquina en marcha y el interruptor de

aclarado accionado con una cesta, se

actúa sobre el tornillo de regulación hasta

conseguir los valores máximos indicados

en el manómetro y según la tabla:

La regulación de presión se debe hacer una

vez llenado el calderín. Conviene señalar

que, en ocasiones, el manejo de la ducha

de prelavado durante el aclarado, puede

hacer disminuir la presión de entrada al

calderín.

Instalación con elevador de presión

Instalar un elevador de presión cuando la

presión del agua que va a alimentar a la

máquina sea inferior a 2 bar (200kPa).

El elevador de presión puede instalarse en

cualquier punto cercano al equipo,

prolongando la conducción de agua y la

llave de corte hasta el elevador. Se debe

cuidar que la llave de corte siga estando

accesible.

Conectar el elevador por un extremo a la

llave de corte y por el otro a la manguera

que se suministra con la máquina.

2

AÑOL

ESP

Page 3

Instalación eléctrica

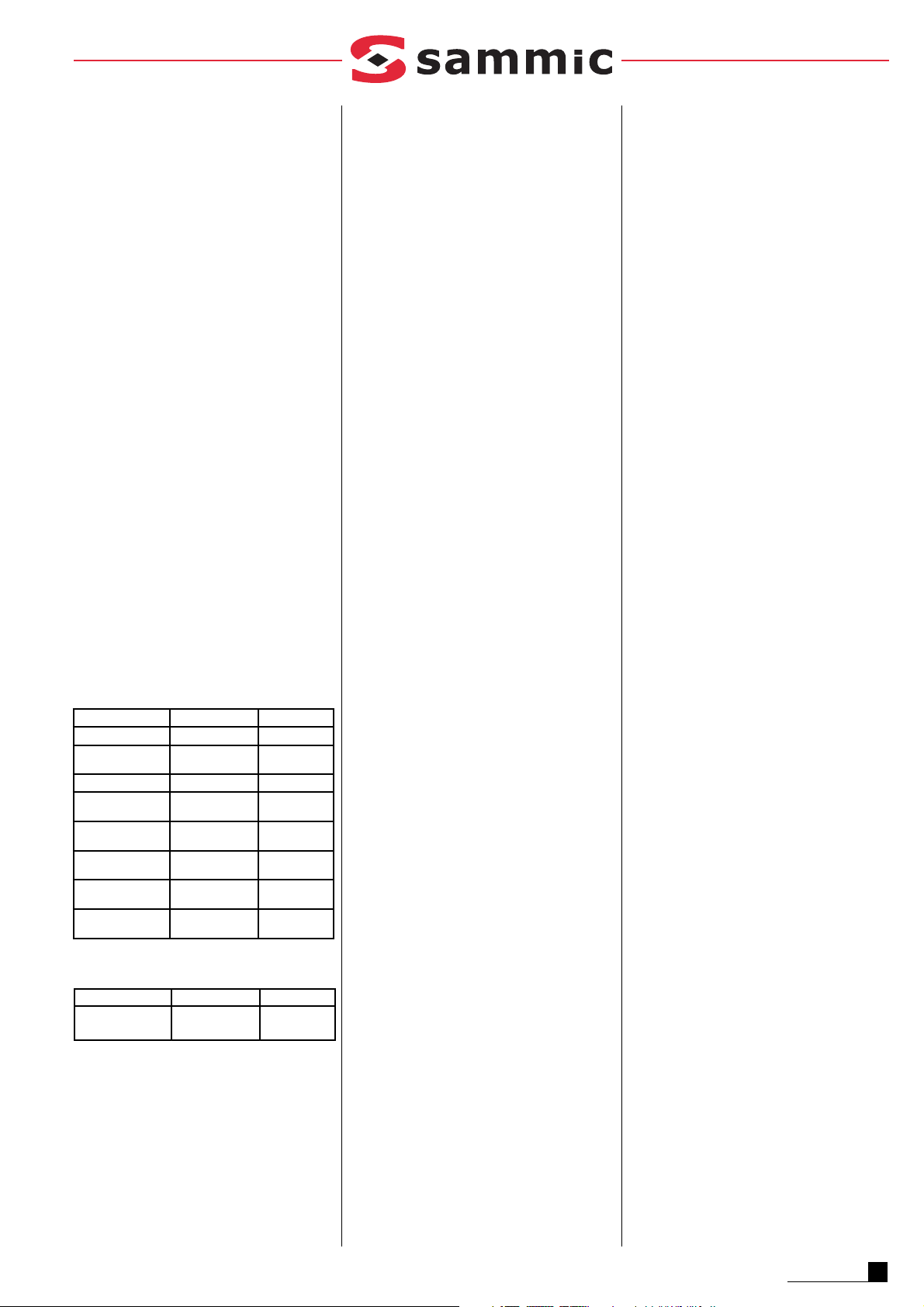

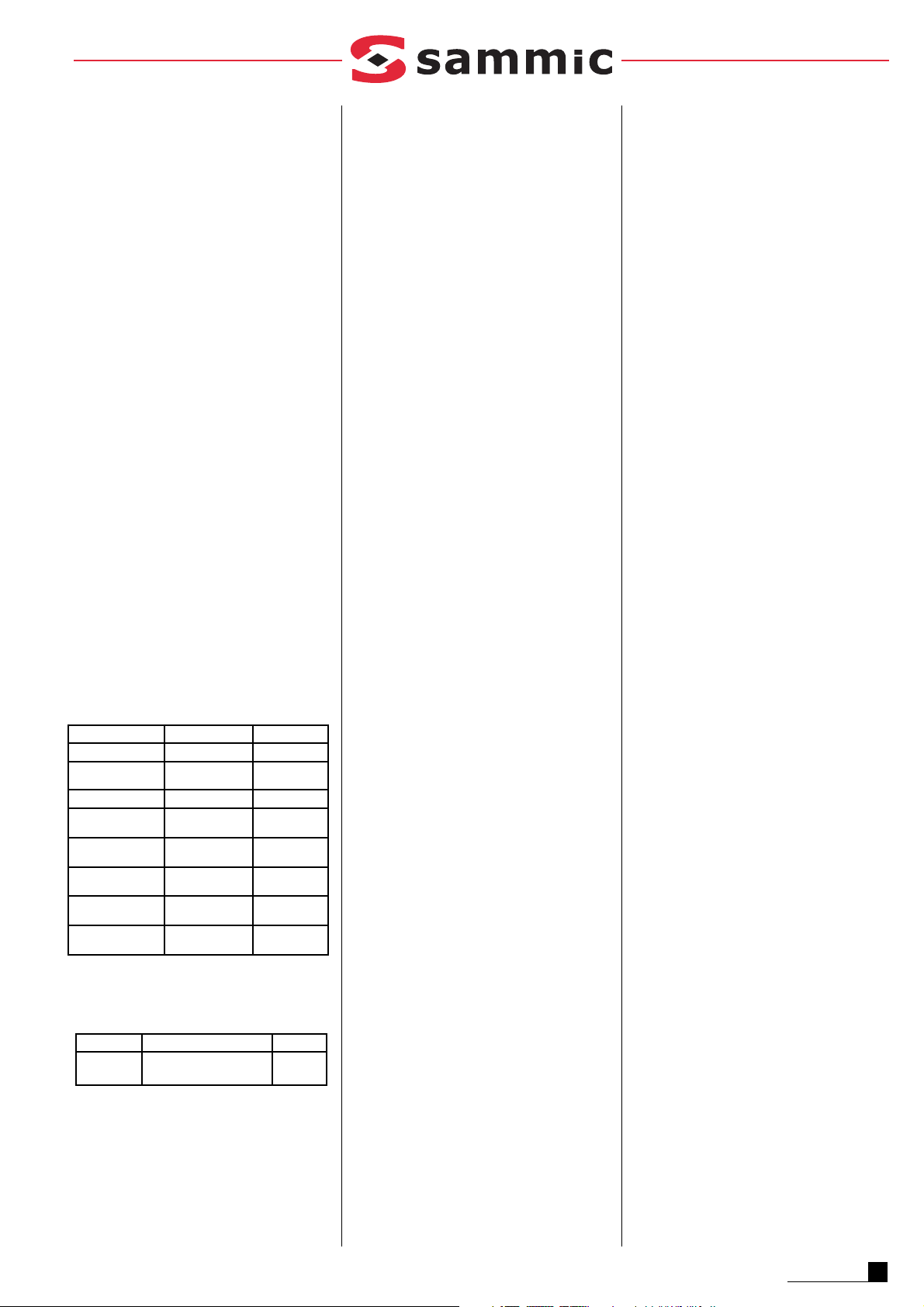

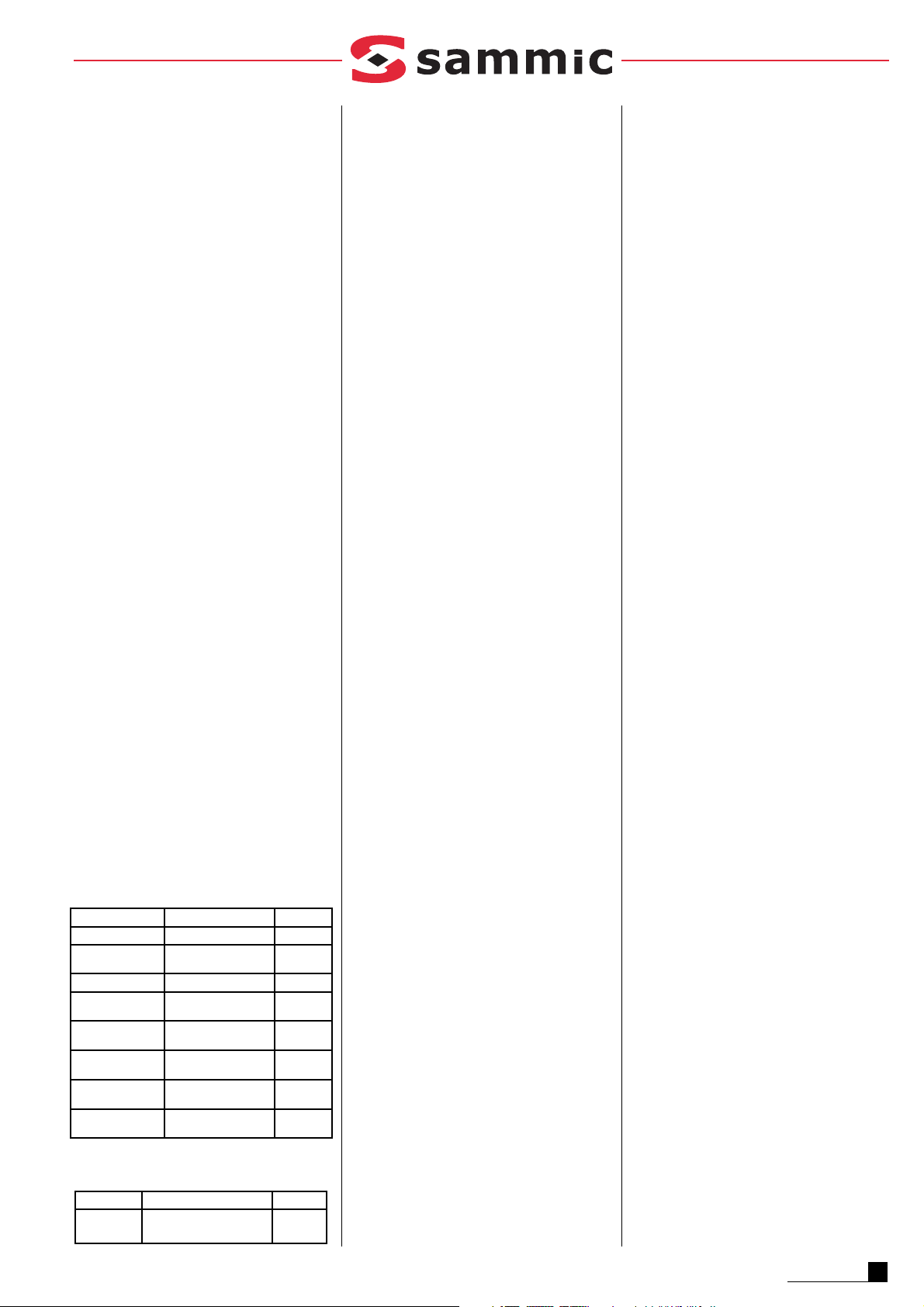

MODELO SECCION CABLE PROTECCION

MODELO SECCION CABLE PROTECCION

ST1400 5 x 16mm

2

50A

ST1400 secado

6kW

5 x 16mm

2

63A

ST1700/ST2200 5 x 16mm

2

50A

ST1700/ST2200

secado 6kW

5 x 16mm

2

63A

ST2800 secado

6kW

5 x 25mm

2

63A

ST3000 secado

6kW

5 x 25mm

2

63A

ST3500 secado

9kW

5 x 35mm

2

80A

ST4400 secado

9kW

5 x 50mm

2

100A

Comprobar que el voltaje de la red

1.

coincide con los datos indicados en la

placa de características. Las máquinas

de serie se suministran conectadas a

400V/50Hz/3N.

El consumo en Amperios (A) de la

2.

máquina se indica en su placa de

características.

3. Instalar un interruptor tipo

magnetotérmico según se indica en el

cuadro. La máquina se debe conectar

mediante un cable según la sección

indicada en el cuadro, que debe ser

conectado directamente a este

interruptor. Soltando la tapa superior del

cuadro eléctrico el cable se hace pasar

por el pasamuros del panel trasero para

conectarlo a los bornes de conexión.

4. Si alguno de los motores gira en sentido

contrario, (ruido anormal) se deben

intercambiar dos fases en los bornes de

conexión de la alimentación general.

Es OBLIGATORIO efectuar la conexión

5.

con TIERRA. Además, la máquina está

provista de un tornillo externo para la

conexión a un sistema equipotencial de

tierra.

TENSIÓN: 400V/50Hz/3N

TENSIÓN ESPECIAL: V/ Hz/

Conmutación de resistencias

· Con objeto de disminuir la corriente de

línea consumida por la máquina es

posible conmutar las resistencias de la

cuba de lavado y del calderin de aclarado

con prioridad de funcionamiento a este

último, para ello se deben seguir las

conexiones indicadas en el esquema

eléctrico.

Soltar el cable "200" del contactor C2.

·

· Conectar el cable "200" al terminal "21"

de C1.

· Conectar el cable suministrado "280" al

terminal "22" de C1 y al terminal "A2"

de C2.

· La disminución de la corriente máxima en

este caso es de 13A respecto del valor

indicado en la placa de características de

la máquina.

· ST4400: conmutando la resistencia de la

cuba de lavado 1 con el calderin se

disminuye la corriente 8,6A. Conmutando

ambas cubas con el calderin se disminuye

la corriente 21,6A.

Instalación del Fin de Carrera de las

mesas

Cuando las cestas accionan el Fin de

·

carrera se provoca la parada del arrastre,

y del aclarado. Una vez retirada la cesta la

máquina arranca nuevamente.

Para la instalación, el cable se pasa a

·

través del pasamuros del panel trasero y

se conecta a los bornes del cuadro

eléctrico según se indican en el esquema

eléctrico.

Instalación del Dosificador de

Abrillantador

El Calderín dispone de un racord con

·

rosca de 1/8" para la entrada del

abrillantador (Fig. 2). Es necesario instalar

una válvula antiretorno entre el

dosificador y la entrada del calderín. En el

esquema eléctrico se indican los bornes

números 5 y 200 situados en el cuadro

eléctrico dispuestos para la conexión de

un relé auxiliar (K9) que se acciona

cuando la Electroválvula de aclarado se

pone en funcionamiento. Este relé debe

ser suministrado por el instalador. En

caso de no instalar el relé auxiliar K9 la

máxima corriente permitida es de 0,5 A .

(*).

Para comprobar si la dosis de abrillantador

es eficaz observar los vasos al trasluz. Si

hay gotas de agua en el vidrio, la dosis es

insuficiente; si aparecen estrías, la dosis es

muy alta.

Instalación del Dosificador de

Detergente

Para la instalación del dosificador de

·

detergente la máquina dispone de un

orificio en la parte izquierda, de la cuba

de lavado (Fig.1), donde se acopla el

racord para la inyección del jabón.

· En el esquema eléctrico se indican dos

bornes números 6 y 200 situados en el

cuadro eléctrico para la conexión de un

relé auxiliar (K91) que se activa cuando la

Electroválvula de llenado se pone en

funcionamiento. Este relé debe ser

suministrado por el instalador. En caso de

no instalar el relé auxiliar K91, la

máxima

corriente permitida es de 0,5 A.(*)

· Entre los bornes 5 y 200 se suministra

corriente durante el aclarado donde puede

ser activado el dosificador de detergente

para añadir la cantidad de detergente

correspondiente a la cantidad de agua de

entrada del aclarado.

(*) El fabricante declina toda

responsabilidad debido a los defectos

producidos por conexiones defectuosas en

la instalación de los dosificadores.

Instalación de Mesas Laterales

Las mesas laterales se fijan mediante la

bandeja inferior con tornillos a los agujeros

roscados provistos en la máquina. La parte

superior de las mesas se encaja en la

entrada y salida de la máquina a presión y

con tornillos a los agujeros roscados.

(Fig.6).

FUNCIONAMIENTO

Puesta en marcha

Antes de la puesta en marcha se debe

verificar:

· El interruptor de protección externo a la

máquina está conectado.

· La llave de paso de agua está abierta.

· Los filtros de la cuba, cestillo recogedor y

el filtro de aspiración de la bomba están

colocados.

El rebosadero se encuentra en su

·

emplazamiento.

· La puerta está cerrada.

· Las cortinas antisalpicaduras están

colocadas.

El pulsador de emergencia dispone de

·

enclavamiento se debe girar para el

desbloqueo y marcha de la máquina.

Para la puesta en marcha de la máquina:

Girar el interruptor general (I1) para

1.

iniciar el llenado automático de la cuba y

la conexión de las resistencias de

calentamiento.

2. Cuando la cuba haya alcanzado el nivel

correcto de agua se ilumina el piloto (a)

y se conectan las resistencias de

calentamiento.

3. Cuando la máquina haya alcanzado la

temperatura correcta de lavado

(55º/60ºC) indicada en el visor (f) se

ESPAÑOL

3

Page 4

ilumina el piloto (b) y además la

temperatura del calderín de aclarado (h)

indica 75ºC/90ºC se puede iniciar el

lavado.

4. Seleccionar la velocidad de paso de las

cestas con la tecla (n) : La marcha lenta

es adecuada para vajilla muy sucia que

precisa un lavado intensivo. La marcha

rápida permite el lavado de vajillas con

menor grado de suciedad.

Pulsando la tecla (o) arranca el motor de

5.

arrastre. Se introducen las cestas en la

máquina de modo que el lavado se inicia

durante el paso de la cesta al accionar la

palanca de lavado. Cuando la cesta llega

a la zona de aclarado acciona la palanca

activándose el aclarado.

Al accionar la tecla (m) se pondrá en

6.

marcha el ventilador y las resistencias de

secado. De esta manera se puede

seleccionar la marcha de la máquina con

o sin función de secado.

Parada de la máquina

La parada de la máquina se produce en

cualquiera de las siguientes situaciones:

1. Pulsando la tecla Stop (e). Se

recomienda utilizar esta tecla para la

parada normal.

Pulsando la parada de emergencia (I4),

2.

se corta la alimentación al control. Para

desenclavar el pulsador basta con

girarlo.

3. En caso de apertura de la puerta.

Desconectando el interruptor general

4.

(I1).

5. Cuando las cestas accionan el Fin de

carrera de la mesa se ilumina el piloto

(d) parándose el arrastre y el aclarado.

Al retirar la cesta la máquina arranca

nuevamente.

Parada por disparo de protecciones

6.

eléctricas: Los motores están protegidos

contra cortocircuitos y sobrecargas

mediante dispositivos "guardamotores". El

piloto (c) se iluminará en caso del disparo

de alguno de ellos; el rearme se efectúa

abriendo la tapa superior para localizar el

guardamotor correspondiente. Esta

operación debe ser efectuada por un

servicio técnico autorizado. El visor indica

parpadeando "E8"

Parada por detección de bloqueo del

7.

arrastre: La máquina está provista de un

sistema para detectar el bloqueo del

arrastre. En el caso de que actúe, la

máquina se para y en el visor (h) se indica

parpadeando "E9". Para arrancar

nuevamente es necesario apagar y

encender la máquina con el interruptor

general.

Nota: En caso de desconectar el interruptor

general o la parada de emergencia durante

el lavado y con cestas dentro de la

máquina, para reiniciar la marcha es

preciso accionar la palanca de lavado

introduciendo una cesta en la máquina.

Protección contra el bloqueo del arrastre

El motorreductor de arrastre está provisto

de un dispositivo limitador del par por

fricción, que actúa en caso de que un

objeto bloquee la barra de arrastre,

dejando girar al motor sin transmitir el

movimiento a la barra. En tal caso un

detector provoca la orden de paro de la

máquina.

El modo de ajuste del limitador de par

corresponde únicamente al servicio técnico

autorizado.

Funcionamiento del Control: (Fig.3)

Tecla "o": Pulsador de marcha. Arranca el

·

arrastre de las cestas. Transcurrido un

tiempo desde que no entran cestas en la

máquina las bombas se detienen y

continua el arrastre en marcha para

introducir más cestas. Si durante un

tiempo no se introducen más cestas, la

máquina se detiene. Una nueva pulsación

de marcha vuelve a arrancar el arrastre.

· Tecla "n": Selección de velocidad; Cambia

la velocidad del arrastre de las cestas:

velocidad lenta piloto (r), velocidad rápida

piloto (s).

Tecla "e": pulsador de "Stop" Detiene la

·

marcha de la máquina, si se pulsa

"marcha" el arrastre y las bombas

arrancan nuevamente.

· Tecla "m": Selección de secado; Activa las

resistencias y el ventilador de secado,

pulsando nuevamente se desconecta el

secado. El ventilador tiene una

temporización para la protección de las

resistencias.

· Tecla "g": Pulsando se visualiza

alternativamente la temperatura de ajuste

prefijada mediante los potenciómetros

(POT1, POT2, POT3, POT4) (piloto

encendido), y la temperatura real de

lectura en la cuba lavado, calderín, cuba

lavado 1, y preaclarado (piloto apagado).

Piloto "a": Nivel de agua correcto en las

·

cubas.

· Piloto "b": Temperatura de la cuba

correcta según la temperatura prefijada.

· Piloto "c": Avería de los motores. Indica el

disparo de alguno de los guardamotores.

Piloto "d": Fin de carrera de las cestas

·

activado. El arrastre se detiene hasta

retirar la cesta.

· Piloto "l": Encendido, indica la

temperatura de la cuba de lavado en el

visor "f".

Piloto "j": Encendido, indica la

·

temperatura del calderin en el visor "h".

Piloto "k": Encendido, indica la

·

temperatura de la cuba del primer lavado

en el visor "f" (ST-4400).

· Piloto "i": Encendido, indica la

temperatura de la cuba de preaclarado en

el visor "h" (ST-3500, ST-4400).

Ajuste de las Temperaturas de trabajo

Las máquinas se ajustan en fábrica a:

· Temperatura de la Cuba de Pre-Lavado:

35ºC-45ºC.

Temperatura de la Cuba de lavado: 55ºC-

·

65ºC.

Temperatura de la Cuba de Pre-Aclarado:

·

60ºC-75ºC.

Temperatura del Calderín: 85ºC-90ºC.

·

Para realizar el ajuste de temperaturas es

necesario pulsar la tecla "g" y actuar sobre

los potenciómetros de la placa para los

modelos: ST1400, ST1700, ST2200,

ST3000 (Fig.4)

· POT1: Temperatura de calderín.

POT2: Temperatura de cuba

·

Para los modelos ST-2800, ST3500,

ST4400 (Fig. 4.1)

· POT 3: Temperatura del lavado 2

· POT 4: Temperatura de preaclarado

El valor deseado se visualiza en los visores

y queda memorizado.

Desconexión de las resistencias: (Fig.4)

Para anular el calentamiento de las

resistencias la placa dispone del doble

microinterruptor (SW1). Por tanto poniendo

los dos microinterruptores en la posición

"ON" (arriba) se desconectan las dos

resistencias (Desconexión resistencias

"ON").

Para que las resistencias puedan funcionar,

deben estar en la posición inferior.

Configuración de modelos

El número de modelo de máquina se

visualiza durante 2 seg al conectar la

máquina en el visor (h).

Para cambiar de Nº de modelo:

1. Pulsar PROG (Fig.4).

2. Pulsar (n) para aumentar el Nº modelo.

4

AÑOL

ESP

Page 5

3. Pulsar (m) para disminuir.

4.

Una vez seleccionado el número pulsar

(o) para memorizar el Nº de modelo.

5.

Desconectar y conectar el Interruptor

general: se visualiza el Nº seleccionado.

Indicación de errores

En el display (f) se muestran las distintas

averías parpadeando de acuerdo al código

siguiente:

· E1: Sonda de temperatura de la cuba no

conectada, o en cortocircuito; Es

necesario revisar las conexiones o

reemplazar la sonda.

·

E2: Sonda de temperatura del calderín no

conectada, o en cortocircuito; Es

necesario revisar las conexiones o

reemplazar la sonda.

· E3: Sonda de temperatura del preaclarado

no conectada, o en cortocircuito; Es

necesario revisar las conexiones o

reemplazar la sonda

·

E4: Sonda de temperatura del lavado 1 no

conectada, o en cortocircuito; Es

necesario revisar las conexiones o

reemplazar la sonda

·

E8: Disparo de las protecciones de los

motores; Es preciso soltar la tapa superior

del cuadro de mandos y rearmar el

guardamotor que ha disparado. Apagar y

encender el interruptor general.

·

E9: Detección de bloqueo del arrastre o

conector del detector de pulsos del

control de bloqueo del arrastre,

desconectado. Es necesario verificar que

no se produce un bloqueo en las cestas y

comprobar la conexión correcta del

conector (PULS, Fig. 4) o que la separación

entre el detector y los imanes sea inferior

a 7mm.

· LED (c) : Se ilumina en cualquiera de las

dos situaciones anteriores "E8" y "E9".

La placa dispone de unos pilotos luminosos

muy útiles para la detección de averías (Fig.

4).

· LEDS E (color amarillo): Indica el estado de

las señales de entrada de la placa

electrónica, cuando están encendidos

quiere decir que la entrada

correspondiente está activada. Si un

piloto está apagado significa que esa

señal no llega a la placa.

·

Ej.: Si la puerta está abierta el Led

correspondiente a "I8" (microrruptor

de puerta) estará apagado. Al cerrar la

puerta se activa el microrruptor y el

piloto se ilumina.

·

LEDS S (color rojo): Indica el estado de las

señales de salida de la placa electrónica.

Si los pilotos están iluminados la salida

correspondiente está activada. En caso de

que el contactor o relé correspondiente a

esa salida no funcione significa que el

fallo se ha producido fuera de la placa

electrónica. Si el piloto no se ilumina el

fallo se ha producido en la placa

electrónica.

Para identificar cada entrada o salida

consultar la lista de denominación de

componentes:

Ej.: "C3" Contactor motobomba lavado 1,

etc.

Desagüe de la máquina y limpieza

La limpieza de la cuba debe realizarse cada

vez que se termina una sesión de lavado al

final del día. Proceder así:

· Desconectar el interruptor general.

· Abrir la puerta y fijarla mediante el

gancho de seguridad.

·

Retirar el filtro-cestillo recogedor de

desperdicios y el filtro superior para

proceder a su limpieza .

· Extraer el rebosadero. Una vez vaciada la

cuba se puede retirar el filtro de

protección de la bomba para su limpieza.

(No sacar nunca el filtro de la motobomba

con la cuba sucia).

· Limpiar finalmente el fondo, paredes e

interior de la cuba con un paño y

cualquier detergente habitual.

·

Los brazos de lavado es preciso limpiarlos

periódicamente. Para ello mediante la

fijación con un sistema de bayoneta basta

con girar y extraer cada tubo para su

limpieza con cualquier cepillo.

·

Si se observan deficiencias en el aclarado

puede ser debido a la obstrucción de los

orificios. Para ello basta con retirar las

cortinas accionar la palanca de aclarado y

encontrar el chorro defectuoso debido a

la boquilla obstruida. En ese caso se

extrae el tubo mediante la bayoneta y

soltar las boquillas con una llave para

proceder a su limpieza.

· El exterior de la máquina NO SE DEBE

limpiar con un chorro directo de agua.

Emplear para su limpieza un paño

húmedo y cualquier detergente habitual.

· NO SE DEBEN utilizar detergentes

abrasivos (aguafuerte, lejía concentrada,

etc.), ni estropajos o rasquetas que

contengan acero común, pueden causar la

OXIDACIÓN de la máquina.

OTRAS OBSERVACIONES IMPORTANTES

· Antes de cualquier intervención para la

limpieza o reparación, es obligatorio

desconectar la máquina de la red.

· Cuando el aparato no se utilice durante

un largo período de tiempo, o durante la

noche, se recomienda dejar la puerta

abierta para facilitar la ventilación y evitar

malos olores.

· Si la parada de la máquina es prolongada

y con el fin de evitar la formación de

olores desagradables, conviene hacer

funcionar la máquina con agua limpia

durante unos minutos, vaciar la cuba,

limpiar los filtros, y vaciar y limpiar los

tubos de lavado dejando la máquina con

la puerta abierta.

· Si el cable de alimentación se deteriora y

es preciso instalar uno nuevo, dicho

recambio sólo podrá ser realizado por un

servicio técnico reconocido por SAMMIC.

·

Ruido aéreo: el ruido emitido por la

máquina, medido sobre una máquina

tipo, es de 71dB(A) (distancia 1m).

MANIPULACIÓN Y TRANSPORTE

Para la manipulación y el transporte de esta

máquina debe utilizarse una carretilla

elevadora de paletas teniendo las

siguientes precauciones:

·

La máquina solo se puede mover

mediante el palet de base.

· Para retirar la máquina del palet de base

se debe tener la PRECAUCION de

introducir las paletas de la carretilla de

forma que sobresalgan por los dos lados

de la máquina teniendo cuidado de no

dañar los desagües y la cuba que podría

sufrir deformaciones o roturas. (*)

(*) El fabricante declina toda

responsabilidad debido a los defectos

producidos por la manipulación negligente

de la máquina.

5

ESPAÑOL

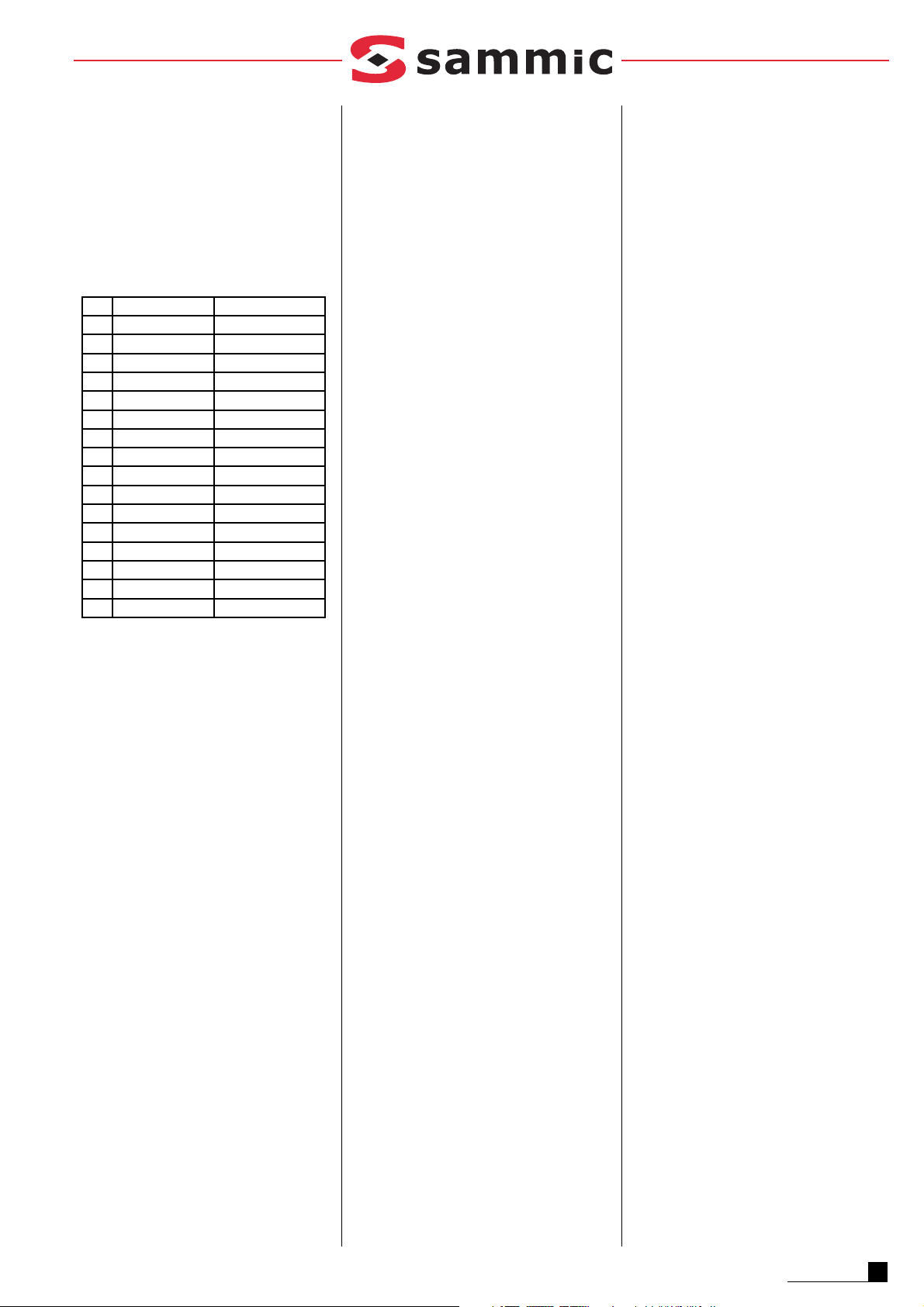

Nº

MODELO MODULO DE SECADO

1 ST-1700 NO

2 ST-1700 S6 SI

3 ST-2200 NO

4 ST-2200 S6 SI

5 ST-3000 NO

6 ST-3000 S6 SI

7 ST-3500 NO

8 ST-3500 S6 SI

9 ST-3500 S8 SI

10 ST-2800 NO

11 ST-2800 S6 SI

12 ST-2800 S8 SI

13 ST-4400 NO

14 ST-4400 S8 SI

17 ST-1400 NO

18 ST-1400 S6 SI

Page 6

MODELS

MODEL PRESSURE REGULATE(bar)

ST-1400 0,9

ST-1700 0,7

ST-2200 0,8

ST-2800 0,8

ST-3000 0.9

ST-3500 1

ST-4400 1,1

This manual provides instructions for the

installation, operation and maintenance of

ST-1400, ST-1700, ST-2200, ST-2800, ST3000, ST-3500 and ST-4400 rack conveyor

dishwashers.

The model reference and characteristics

appear on the rating plate affixed to the

machine itself.

These machines have been designed and

manufactured in accordance with the

93/68/EEC and 73/23/EEC European

directives on machine safety.

They also comply with the EN55014 and

EN55104 standards for electromagnetic

compatibility (emission and immunity) and

the suppression of radio disturbance.

INSTALLATION

For best performance and long life of the

machine, carefully follow the instructions

contained in this manual.

Water connection

Before proceeding with the installation of

the machine, check and make sure that:

1. At its machine-side end, the water mains

must be fitted with a 3/4" Gas shutoff

valve for connection of the water hose

which connects to the dishwasher's water

intake with built-in filter.

The kinetic pressure of the water

2.

supplied to the machine shall be not

lower than 2 bars ( 200kPa) and not

higher than 4 bars (400kPa).

3. A minimum water flowrate of 10l/min is

required.

4. In order to achieve the specified output

in racks/hour as per the product

datasheet, it is essential that the machine

should be supplied with hot water (50ºC).

5. For good washing effectiveness, water

hardness (calcium) should not exceed 10

hydrotimetric degrees; otherwise, rinsing

jets may get blocked resulting in

deficient final rinsing. If water hardness

is greater than 10 hydrotimetric degrees,

a water softener must be installed.

6. Where water pressure is less than 2 bar,

it is necessary to incorporate a pressure

booster pump.

7. Avoid bottlenecks with hoses when

making this installation.

Connect the 1-1/2" threaded drain

8.

syphon to the machine overflow outlet.

9 Connect the 1-1/2" threaded drain pipe

to the syphon outlet of the machine. This

pipe shall be properly designed to resist

working temperatures of 65ºC. The drain

height, from the machine base to the

floor, should not be more than 100mm.

For proper draining of the dishwasher,

10.

this must be level. For this purpose, turn

the adjusting feet in or out.

Prewash Module

It is fed with cold tap water (10ºC/20ºC) so

·

as to maintain the prewash water

temperature in the range of 35/40ºC. For

this purpose, the module has a built-in

separate ¾"GAS water intake which is

accessible after removing the front panel.

Vapour Condenser: Water Connection

The Vapour Condenser (EV4) fed with cold

tap water; for this purpose, it has a ¾"GAS

water intake which is accessible after

removing the front panel (Fig. 1.1).

The feeding for the filling of the tank (EV2)

with hot water (or cold water) is made

through the 3/4" gas water intake, removing

the frontal panel

The rinsing water boiler receives the output

of the vapour condenser (35ºC/40ºC), which

leads to water and energy savings (Fig. 1.2).

When there is no rack in the rinsing section,

water is by-passed towards the drain

(ST1400, ST1700, ST2200, ST2800 Fig. 1.3)

or towards the prewash tub (ST3000,

ST3500, ST4400) until the delayed stopping

of the machine caused by the interrupted

flow of racks.

Setting the condenser's cooling water

flowrate:

For an intake water temperature of about

14ºC, turn the screw of the inlet pressure

regulator to the condenser, until the

pressure gauge indicates:

· Minimum 2bar

· Maximum 2.5bar

Steam Exhauster

A tube (Fig. 7) must be fitted onto the outlet

of the steam exhauster, with an incline as

shown on Fig.7 in order that condensate falls

inside the tube and flows towards the

machine.

Rinsing Water Boiler

Filling of the boiler is an automatic process;

however, on putting the dishwasher into

service as well as after draining the boiler, it

is necessary, prior to connecting the

automatic switch 'E1' of the heaters (1), to

check the boiler is filled up, when pressing

the key 'o' - start feed system. By actuating

the rinsing control lever, you must see

water coming out of the rinsing jets.

During the filling of the boiler, the display 'f'

reads 'Lc'.

Once this process has been completed, you

may turn on the automatic switch 'E1' to

energise the heating elements.

(1) Model ST1400: fusible disconnect

switch "FS1"

· Setting of rinsing pressure: The water

inlet pressure to the boiler is adjustable

by means of the screw of the pressure

regulator (Fig. 1). With the dishwasher on,

and the rinsing switch operated by a rack,

turn the adjusting screw until reaching

the maximum values indicated on the

pressure gauge and according to the table

below:

Once the process has been completed, you

may turn on the automatic switch 'E1' to

energise the heating elements.

Pressure setting is to be made, once the

tank is filled up. It is worth noting that the

water inlet pressure to the boiler may

decrease, at times, due to the operation of

the pre-wash shower during the rinsing

process.

Installation with a pressure booster

pump

A pressure booster pump must be installed

when the mains water pressure is less than

2 bar (200kPa).

It may be placed anywhere near the

appliance, by laying the water line with the

shutoff valve to the pressure booster pump.

But, take care the shutoff valve remains

6

ENGLISH

Page 7

accessible.

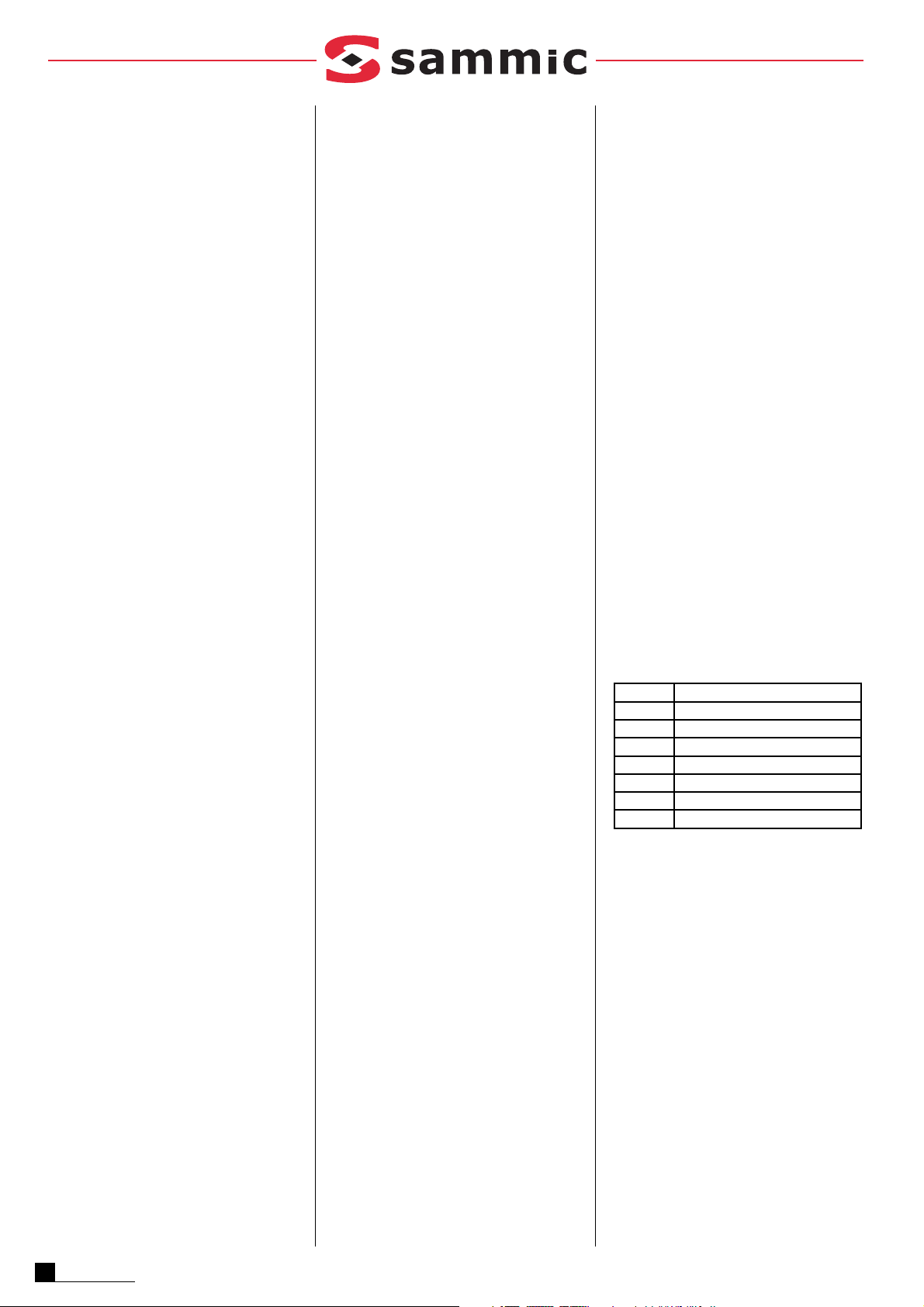

MODEL CABLE CROSS-SECTION FUSE

MODELO SECCION CABLE PROTECCION

ST1400 5 x 16mm

2

50A

ST1400 6kW

dryer

5 x 16mm

2

63A

ST1700/ST2200 5 x 16mm

2

50A

ST1700/ST2200

6kW dryer

5 x 16mm

2

63A

ST2800 6kW

dryer

5 x 25mm

2

63A

ST3000 6kW

dryer

5 x 25mm

2

63A

ST3500 9kW

dryer

5 x 35mm

2

80A

ST4400 9kW

dryer

5 x 50mm

2

100A

Connect one end of the pressure booster

pump to the shutoff valve and the other end

to the hose supplied with the machine.

Electric connections

1. Check the mains voltage coincides with

the rating plate data. Series machines are

supplied pre-wired for 400V/50Hz/3N.

2. The machine power drain, in amperes

(A), is given on its rating plate.

3. Install a switch of the magnetothermal

type as specified. The machine must be

wired directly to this switch through a

cable of a cross section according to the

table specifications. For this purpose,

remove the top cover of the electrical

panel, introduce the cable through the

wall tube in the rear panel and connect it

to the terminals.

If one of the motors rotates in the wrong

4.

direction (unusual noise), exchange two

of the phases at the terminals of the

mains supply:

5. EARTHING is OBLIGATORY. Moreover, the

machine includes an external screw for

connection to a ground equipotential

system.

POWER SUPPLY: 400V/50Hz/3N

SPECIAL POWER SUPPLY: V/ Hz/

Energising the heating resistors

· In order to reduce the machine's current

drain, it is possible to energise the heating

resistors of the wash tub and the rinsing

water boiler, giving operational preference

to the latter. For this purpose, follow the

connection instructions shown on the

wiring diagram.

· Detach cable "200" from contactor C2.

Connect cable "200" to terminal "21"

·

on C1.

· Connect the supplied cable "280" to

terminal "22" on C1 and to terminal

"A2" on C2.

The maximum current reduction achieved

·

in this event is 13A with respect to the

machine rating plate value.

ST4400: switching the resistor of wash

·

tank 1 to the boiler's reduces the absorbed

current by 8.6A. Switching the resistors of

both tanks to the boiler's reduces the

absorbed current by 21.6A.

Connection of the Feed System Limit

Switch

When a rack activates the limit switch, the

·

feed and rinsing systems stop. After the

rack has been removed, the machine

restarts.

· To install and connect the limit switch,

introduce the cable through the wall tube

in the rear panel and connect it to the

terminals on the electrical panel, as

shown on the wiring diagram.

Installing the Rinse Aid Dispenser

· The boiler has a 1/8" thread connector for

the feeding of rinse aid (Fig. 2). A nonreturn valve must be placed between the

dispenser and the inlet to the boiler. The

wiring diagram shows the terminals #5

and #200 of the electrical panel, which

are intended for the connection of an

auxiliary relay (K9) that actuates when the

rinsing solenoid valve starts. This relay

must be supplied by the installer. If no

auxiliary relay K9 is installed, the

maximum permissible current will be

0.5A. (*).

In order to determine whether the amount

of rinse aid is adequate, look at the glasses

against the light. If there are water droplets

on the glass, the amount of rinse aid is

insufficient; if streaks develop, the quantity

of rinse aid is too much.

Installing the Detergent Dispenser

· On the left side of the wash tub, there is

an opening where to insert the detergent

injection nozzle (Fig.1).

· The wiring diagram shows the terminals

#6 and #200 of the electrical panel, which

are intended for the connection of an

auxiliary relay (K91) that actuates when

the filling solenoid valve starts. This relay

must be supplied by the installer. If no

auxiliary relay K91 is installed, the

maximum permissible current will be

0.5A. (*)

· During rinsing, current is supplied across

terminals #5 and #200 for activating the

detergent dispenser so as to add an

amount of detergent suitable for the

amount of incoming rinsing water.

(*) The manufacturer shall assume no

responsibility for defects due to incorrect

electrical connections of the dispensers.

Installing Side Tables

The lower trays of the side tables are

secured to the machine by means of bolts

driven into the threaded holes provided for

this purpose in the machine frame. The

table top is pressure-fitted into the inlet or

outlet of the machine and then secured with

bolts introduced into the threaded holes

(Fig.6).

OPERATION

Start-up

Pre-starting checks:

· The external machine protection switch is

on.

· The water shutoff valve is open.

· The tub filter, dirt trap and pump inlet

filter are in place.

· The drain is in place.

· The door is closed.

· The splashing curtains have been

installed.

· The emergency stop push includes an

interlocking feature; it must be turned to

unlock and restart the machine.

Machine Starting Procedure

Turn main switch (I1) on for the

1.

automatic filling of the tub and

energising of the heating elements.

When water has reached the appropriate

2.

level in the tub, indicator LED (a) turns on

and current is fed to the heating

ENGLISH

7

Page 8

elements.

Once the adequate washing temperature

3.

(55º/60ºC) shown on display (f) has been

reached, indicator LED (b) lights up, and

if the reading of the rinsing boiler

temperature is 75ºC/90ºC, the washing

cycle can start.

4. Select the rack feedrate by pressing key

(n): a slow speed is appropriate for very

soiled dishes requiring intensive

washing; a higher speed may be used for

washing less dirty dishes.

Press key (o) to start the feed system

5.

motor. Introduce racks into the

dishwasher so that washing starts as the

rack moves forward, activating the

washing lever. On reaching the rinsing

zone, the rack activates the rinsing lever.

The fan and drying heaters start, when

6.

the key (m) is pressed. This permits the

machine to operate with or without the

drying function enabled.

Note: In case of turning off the main switch

or of an emergency stop during the washing

process, with racks inside the dishwasher, it

will be necessary to insert a rack that

activates the washing lever, in order to

restart the process.

Protection against feed bar jamming

The rack feed gearmotor includes a friction

torque limiter that actuates in the event of

any object blocking the feed bar, allowing

the motor to rotate without transmitting its

movement to the bar. Under these

circumstances, a detector generates a stop

command.

The torque limiter adjusting mode is

accessible only to an authorised technical

service.

Operation of the Control Panel: (Fig.3)

feeding system stops, until the rack is

removed.

· LED "l": If lit, the washing tank

temperature appears in display "f".

LED "j": If lit, the rinsing boiler

·

temperature appears in display "h".

LED "k": If lit, the temperature of the first

·

wash tank appears in display "f" (ST-

4400).

LED "i": If lit, the temperature of the pre-

·

rinsing tub appears in display "h" (ST3500, ST-4400).

Working Temperature Setting

The dishwashers are factory-adjusted to:

· 35ºC-45ºC for the prewash tub

temperature.

· 55ºC-65ºC for the wash tub temperature.

60ºC-75ºC for the pre-rinsing tub

·

temperature

85ºC-90ºC for the boiler temperature.

·

Stopping the machine:

The machine will stop in any of the

following circumstances:

When the Stop key (e) is pressed. Using

1.

this key is the recommended procedure

for normal stop.

Activating the emergency stop (I4) will

2.

cut power supply to the control. In order

to release the push, just turn it.

On opening the door.

3.

By turning the main switch (I1) off.

4.

5. When a rack activates the table limit

switch, the indicator LED (d) will turn on

and the feed system and rinsing process

will stop. Once the rack has been

removed, the machine restarts.

6. When any of the electric safeties

actuates. The motors are protected

against shortcircuits and overloads by

safety devices. Indicator LED (c) will turn

on in the event of any such safety device

having triggered. To identify and reset

the device, it will be necessary to open

the top cover. This operation must be

done by an authorised technical service.

"E8" flashes on the display.

7. Detection of feed bar jam. The

dishwasher includes a feed bar jam

detecting system. If this system

operates, the machine stops and a

flashing 'E9' appears on the display (h).

To restart the machine, it will then be

necessary to turn the main switch off and

on.

· Key "o": Start push-button. Turns the rack

feeding system on. After a preset time

without any rack entering the machine,

the pumps will stop and the feeding

system will remain on, enabling more

racks to be introduced. If no rack is

introduced during another period of time,

the dishwasher stops. To restart the

feeding system, it will be necessary to

press the button again.

Key "n": Feedrate Selector. Changes the

·

rack feeding rate: low speed, LED (r); fast

speed, LED (s).

· Key "e": Stop push-button. Stops the

machine process. If "Start" is pressed, the

rack feeding system and the pumps

restart.

· Key "m": Drying on-off selector. Powers

the heating elements and the fan of the

drying section, a second push on the

button, disconnect the drying function.

The fan operation is time delayed to

protect the heating elements.

· Key "g": Press to cycle through the

temperature preset using the

potentiometers (POT1, POT2, POT3,

POT4) (pilot light on) and the real

temperature in the wash tank, boiler,

wash tank 1 and pre-rinse (LED off).

· LED "a": Correct water level in the tubs.

LED "b": Correct tub temperature,

·

according to presetting.

· LED "c": Motor fault. Indicates that one of

the motor safeties has triggered.

· LED "d": Rack feed limit switch on. The

In order to re-adjust those temperatures, it

is necessary to press the key "g" and to act

on the potentiometers situated on the PCB

for models: ST-1400, ST-1700, ST-2200,

ST-3000 (Fig.4):

POT1: Boiler temperature.

·

· POT2: Tub temperature.

For models ST-2800, ST-3500, ST-4400 (Fig.

4.1)

· POT3: wash temperature 2

· POT4: pre-rinsing temperature

The selected values appear on the displays

and are saved in memory.

Disconnection of heating elements

(Fig.4)

To cancel the heating of the heating

elements, the PCB includes a double

microswitch (SW1). Thus, by placing the

two microswitches in the ON position (up),

the two heating elements are disconnected

(Heating Element Disconnection ON).

For the heating elements to be heated, the

microswitches must be down.

Model Configuration

The machine model number is displayed for

2 seconds on display (h) on switching the

dishwasher on.

In order to change the model number:

1. Press PROG (Fig.4).

8

ENGLISH

Page 9

2. Press (n) to program a higher model

number.

3.

Press (m) to program a lower model

number.

4.

After selecting the model number, press

(o) to save it.

5. Turn the main switch off and on; the new

model number selected is displayed.

Display of errors

Display (f) shows, by flashing, the possible

faults according to the following list:

· E1: Tub temperature gauge disconnected

or shortcircuited. Check connections or

change the gauge.

· E2: Boiler temperature gauge

disconnected or shortcircuited. Check

connections or change the gauge.

· E3: Pre-rinse temperature probe not

connected or short-circuited. Check the

connections or replace the probe.

· E4: Wash tank 1 temperature probe not

connected or short-circuited. Check the

connections or replace the probe.

· E8: Motor protection tripped. Remove the

top cover from the control panel and reset

the motor safety. Turn the main switch off

and on.

· E9: Feed system jam detection or

connector of the pulse detector for feed

system jam control disconnected. Verify to

see if racks are blocked and check for

correct connection of connector (PULS, Fig.

4) or make sure the gap between the

detector and the magnets is smaller than

7mm.

·

LED (c) : Turns on in any of the two former

situations "E8" and "E9".

The PCB contains various LED indicators

that are very useful for troubleshooting (Fig.

4).

·

LEDs E (amber): show the status of the PCB

inputs; they are on when the associated

inputs are activated. If any of these LEDs is

off, the input does not reach the PCB.

· E.g.: If the door is open, the LED

associated with "I8" (door microswitch)

will be off. When the door is closed,

the microswitch makes and the LED

turns on.

·

LEDs S (red): show the status of the PCB

outputs. If a LED is on, its associated

output is activated. In the event that the

contactor or relay linked to this output

fails to operate, the fault occurs outside

the PCB. If the LED does not light up, the

fault occurs at the PCB.

For the identification of the inputs and

outputs, please refer to the Parts List:

Ex.: "C3" Contactor of motorised washing

pump 1, etc.

Machine draining and cleaning

The tub should be cleaned after every

washing process, at the end of the day,

proceeding as follows:

·

Turn the main switch off.

·

Open and secure the door with the safety

catch.

·

Remove the dirt trap and the upper filter

for their cleaning.

· Remove the drain plug. Once all water has

drained out of the tub, you can remove the

pump inlet filter for its cleaning. (Never

remove the pump filter when the tub is

soiled).

· Finally wipe the bottom, walls and inside

of the tub with a rag and an ordinary

detergent.

· Spray arms must be cleaned periodically.

To do so, you just need to turn and pull

out each tube, thanks to their bayonnettype fixing system, and to clean them with

a brush.

· If rinsing is deficient, the cause may be an

obstruction of the jets. In this event,

remove the curtains, operate the rinsing

control lever and search the defective,

obstructed jet. Then, pull out the tube

with its bayonnet, dismount the jet with a

wrench, and clean the jet.

· The outside of the machine MUST NOT BE

washed under a direct water jet; instead

you can use a wet cloth and any ordinary

detergent.

· DO NOT USE any abrasive detergent

(etchant, concentrated lye, etc.) nor any

scourer or scraper containing normal steel

that will cause RUST to develop on the

machine.

OTHER IMPORTANT REMARKS

·

Before cleaning, servicing or repairing the

machine, it is necessary to unplug it from

the mains.

·

When the appliance is going to be inactive

for a long period of time or at night, the

door should be kept open for aeration and

avoiding nasty smell.

· In order to prevent nasty smell from

developing, prior to leaving the machine

unused for a long period of time, operate

the dishwasher with fresh water for a few

minutes, drain the tub, clean the filters,

empty and clean the spray tubes, and

leave the door open.

· In the event the power supply cable should

get damaged and have to be replaced, the

repair may only be done by a SAMMIC

approved assistance service

·

Airborne noise: the emission noise level

measured on a typical machine is 71 dB(A)

at a distance of 1m.

HANDLING AND TRANSPORT

For the handling and transport of this

machine, it is necessary to use a fork-lift

truck, taking the following precautions:

· This machine may only be transported on

its supporting pallet clean the spray tubes,

and leave the door open.

· When removing the machine from its

supporting pallet, please TAKE CARE to

introduce the forks of the lift truck in such

a way that they protrude from both sides

of the machine, without damaging

(breaking or deforming) the drain tubes or

the tub. (*)

(*) The manufacturer shall not be liable for

defects due to improper handling of the

machine.

9

ENGLISH

Nº

MODEL DRIYING MODEL

1 ST-1700 NO

2 ST-1700 S6 YES

3 ST-2200 NO

4 ST-2200 S6 YES

5 ST-3000 NO

6 ST-3000 S6 YES

7 ST-3500 NO

8 ST-3500 S6 YES

9 ST-3500 S8 YES

10 ST-2800 NO

11 ST-2800 S6 YES

12 ST-2800 S8 YES

13 ST-4400 NO

14 ST-4400 S8 YES

17 ST-1400 NO

18 ST-1400 S6 YES

Page 10

MODELLE

MODELL EINSTELLDRUCK(bar)

ST-1400 0,9

ST-1700 0,7

ST-2200 0,8

ST-2800 0,8

ST-3000 0.9

ST-3500 1

ST-4400 1,1

Dieses Handbuch gibt Auskunft über die

Aufstellung, den Betrieb und die Wartung

der Korbdurchlaufspülmaschinen ST-1400,

ST-1700, ST-2200,

ST-2800, ST-3000,

ST-3500 und ST-4400. Die Modell-Nr. und

die Merkmale des Gerätes sind auf dem

Typenschild der Maschine angegeben.

Diese Maschinen sind gemäss den

europäischen Sicherheitsrichtlinien

93/68/EWG und 73/23/EWG entworfen

und hergestellt worden.

Dieses Gerät entspricht den Vorschriften

EN55014 und EN55104 über

radioelektrische Entstörung und

Immunität.

INSTALLATION

Um eine einwandfreie Leistung und lange

Lebensdauer der Maschine sicherzustellen

befolgen Sie bitte genau die in diesem

Handbuch vermittelten Hinweise.

Wasseranlage

Maschinenüberlaufs anschließen

9. Abflußrohr mit 1-1/2"-Gewinde an den

Auslauf des Maschinensiphons

anschließen.. Der Schlauch muss die

erforderlichen Merkmale zum Arbeiten

bei 65ºC aufweisen. Der Abfluss darf

nicht höher als 100 mm über dem

Fussboden liegen.

Für eine einwandfreie Entwässerung

10.

muss die Maschine gut ausgerichtet

sein. Benutzen Sie die hierzu

vorgesehenen Nivellierfüsse, die Sie

entsprechend in der Höhe verstellen.

Vorspülmodul

Nachspüldruckregulierung: Mit der

·

DrVersorgung mit Leitungswasser

(10ºC/20ºC) um die Temperatur des

Vorspülwassers bei 35/40ºC zu halten.

Der entsprechende separate

Wasseranschluss ¾"GAS befindet sich

innerhalb des Moduls und ist durch Lösen

der vorderen Platte erreichbar.

Dampfkondensator: Wasseranlage

Dampfausscheider

Am Ausgang des Extraktors ist ein leicht

schräges Rohr (siehe Abb. 7) anzubringen,

damit das Kondenswasser über das Rohr in

die Maschine abgeleitet wird.

Nachspülkessel

Das Einfüllen von Wasser in den

Nachspülkessel erfolgt automatisch;

trotzdem sollte man sowohl beim

Einschalten der Maschine oder im Fall einer

Entleerung des Kessels wie auch vor

Einschalten des Automatikschalters "E1"

der Widerstände prüfen, ob bei Einschalten

des Mitnehmerlaufes (Taste "o") der Kessel

gefüllt ist. Durch Betätigen des

Klarspülantriebshebels ist zu prüfen, ob

Wasser aus den Spüldüsen kommt.

Solange Wasser in den Behälter einläuft ist

auf der Anzeige "f" der Hinweis "Lc" zu

sehen.

Im Anschluss an diesen Vorgang kann man

den Automatikschalter "E1" (1) betätigen,

um die Widerstände einzuschalten.

Antes de proceder a la instalación de la

máquina, compruebe que:

An dem der Maschine am nächsten

1.

gelegenen Wasserleitungsende muss ein

Absperrhahn 3/4'' GAS vorhanden sein,

an dem der Zuleitungsschlauch

angeschlossen wird. Der

Zuleitungsschlauch wird an den

Wasssereinlass der Maschine

angeschlossen, der einen Einlauffilter

enthält.

Der dynamische Druck des in die

2.

Maschine eingeleiteten Wassers darf

nicht weniger als 2 bar ( 200kPa) und

nicht mehr als 4 bar (400kPa) betragen.

3. Die Speisewasserdurchflussmenge muss

mindestens 10 l/min betragen.

Um die in den Merkmalen der Maschine

4.

angegebene Produktion in Körben/h zu

gewährleisten, muss die Maschine mit

warmem Wasser (50ºC) beschickt

werden.

Um ein gutes Spülergebnis zu erzielen

5.

darf das Wasser nicht mehr als 10

Härtegrade aufweisen (Kalk). Bei

grösserer Wasserhärte können sich die

Spüldüsen zusetzen und das Ergebnis

der Klarspülung verschlechtern. Es muss

in diesem Fall ein Entkalker eingebaut

werden.

Ist der Wasserdruck niedriger als 2 bar,

6.

so muss ein Druckerhöhungsgerät

eingebaut werden..

7. Vermeiden Sie Reduzierungen beim

Anschliessen des Schlauches.

Mitgelieferten Abwassersiphon mit 1-

8.

1/2"-Gewinde am Auslauf des

Die Dampfkondensator (EV4) verwendet

Leitungswasser. Der entsprechende

Wasseranschluss (¾"GAS) ist durch Lösen

der vorderen Platte zugänglich. (Abb. 1.1):

Die Versorgung, um den Bottich (EV2) mit

warmem Wasser (bzw. kaltem Wasser) zu

befüllen erfolgt über den Wasseranschluß

¾" GAS. Um auf diesen zuzugreifen, ist das

Frontpaneel zu lösen (Fig. 1.1)

Der Klarspülkessel wird durch den Ausgang

des Dampfkondensators (35ºC/40ºC)

versorgt, wodurch Wasser und Energie

gespart wird (Abb. 1.2). Wenn keine Körbe

in der Klarspülung sind, wird das Wasser

zum Abfluss (ST1400, ST1700, ST2200,

ST2800 Abb. 1.3) oder zum Vorspültank

(ST3000, ST3500, ST-4400) geschickt, bis

der wegen fehlenden Korbdurchlaufes

zeitlich programmierte Stillstand der

Maschine erfolgt.

Einstellen des Wasserstromes zum

Abkühlen des Kondensators:

Um eine Zuleitungswassertemperatur von

etwa 14ºC zu erhalten, wirken Sie bitte so

lange auf die Schraube ein, die den

Eingangsdruck zum Kondensator reguliert,

bis Sie auf dem Manometer einen Druck

von

· Míndestens 2bar und

· Höchstens 2,5bar

ablesen.

(1) Modell ST1400: Trennschalter mit

Sicherungen "FS1"

Nachspüldruckregulierung: Mit der

·

Druckeinstellschraube (Abb. 1) kann man

den Druck einstellen, mit dem das Wasser

in den Kessel eindringt: Wenn die

Maschine läuft und der Nachspülschalter

durch einen Korb aktiviert ist, verstellt

man die Regulierschraube so weit, bis die

auf dem Manometer angegebenen

Höchstdruckwerte gemäss nachfolgender

Tabelle erreicht sind:

Der Druck sollte nach dem Füllen des

Kessels eingestellt werden. Es ist zu

beachten, dass eventuell die Verwendung

der Vorspüldusche während des

Nachspülens den Druck beim Eintritt in den

Kessel verringern kann.

Anlage mit Druckerhöhungsgerät

Wenn das Speisewasser für die Maschine

einen Druck von weniger als 2 bar (200kPa)

aufweist, empfiehlt sich der Einbau eines

Druckerhöhungsgerätes. Man kann dieses

an einer beliebigen Stelle in der Nähe der

10

DEUTSCH

Page 11

Maschine anbringen, indem man die

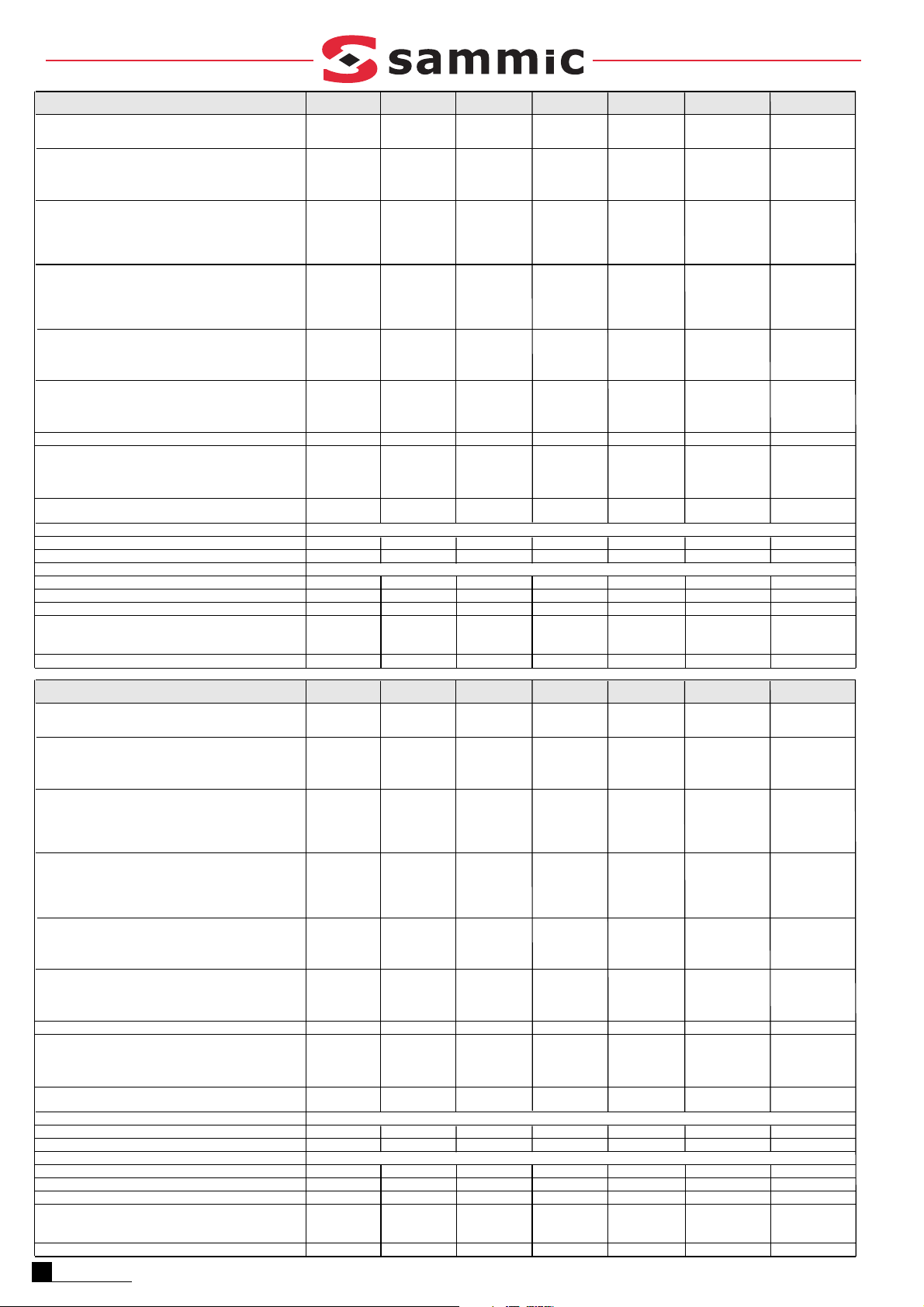

MODELL KABELQUERSCHNITT SCHUTZ

MODELL KABELQUERSCHNITT SCHUTZ

ST1400 5 x 16mm

2

50A

ST1400

Trocknen 6kW

5 x 16mm

2

63A

ST1700/ST2200 5 x 16mm

2

50A

ST1700/ST2200

Trocknen 6kW

5 x 16mm

2

63A

ST2800

Trocknen 6kW

5 x 25mm

2

63A

ST3000

Trocknen 6kW

5 x 25mm

2

63A

ST3500

Trocknen 9kW

5 x 35mm

2

80A

ST4400

Trocknen 9kW

5 x 50mm

2

100A

Wasserleitung und den Absperrhahn

entsprechend bis dahin verlängert. Achten

Sie darauf, dass der Absperrhahn immer

leicht zugänglich bleibt.

Schliessen Sie das Druckerhöhungsgerät an

einem Ende an den Absperrhahn und am

anderen Ende an den mit der Maschine

mitgelieferten Schlauch an.

Elektrische Anlage

Prüfen Sie nach, ob die Netzspannung

1.

mit den Angaben auf dem Typenschild

übereinstimmt. Die Serienmaschinen

sind für den Anschluss an 400V/3N

ausgelegt.

2. Die Leistungsaufnahme der Maschine in

Ampère (A) ist auf dem Typenschild

angegeben.

Bringen Sie einen

3.

Thermomagnetschalter 80A

(3P+N/400V) an. Die Maschine ist mit

einem Kabel mit 5x16 mm² Schnitt

direkt an diesen Schalter

anzuschliessen. Nach Abnehmen der

oberen Abdeckung der Schalttafel

können Sie das Kabel durch den

Durchlass an der Rückwand führen und

es dann mit den Anschlussklemmen

verbinden.

4. Falls einer der Motoren umgekehrt dreht

(anormales Geräusch) so müssen an den

Anschlussklemmen in der

Hauptzuleitung 2 Phasen umgetauscht

werden.

5. Der ERDANSCHLUSS ist OBLIGATORISCH.

Ausserdem kann die Maschine über eine

aussen am Gerät angebrachte Schraube

an eine Erdanlage gleicher Leistung

angeschlossen werden.

SPANNUNG: 400V/50Hz/3N

SPEZIALSPANNUNG: V/ Hz/

Umstecken der Widerstände

· Um den Stromverbrauch der Maschine zu

reduzieren, kann man die Widerstände

des Spülkessels und des Klarspültanks

umstecken, so dass der Klarspültank

Priorität im Betrieb erhält. Beachten Sie

hierzu die im Schaltplan aufgezeigten

Anschlüsse.

· Das Kabel "200" vom Stecker C2 lösen.

· Das Kabel "200" an den Polschuh "21"

von C1 anschliessen.

· Das mitgelieferte Kabel "280" an den

Polschuh "22" von C1 und an den

Polschuh "A2" von C2 anschliessen.

Der auf dem Typenschild angegebene

·

maximale Strom wird in diesem Fall um

13A herabgesetzt.

· ST4400: Durch Umschalten des

Widerstands vom Spülbottich 1 zum

Kessel wird die Stromaufnahme um 8,6A

geringer. Bei Umschalten von beiden

Bottichen auf den Kessel verringert sich

die Stromaufnahme um 21,6A.

Einbau der Tischendschalter

· Wenn die Körbe den Endschalter

betätigen, wird der Antrieb und das

Klarspülen unterbrochen.; nach Entfernen

des Korbes läuft die Maschine wieder an.

· Für den Einbau wird das Kabel durch den

Durchlass an der Rückwand gesteckt und

an die Klemmen Nummer 65 und 100 der

elektrischen Schalttafel angeschlossen,

wie aus dem Schaltplan ersichtlich ist.

Einbau des Glanzmitteldosierers

· Am Kessel ist eine 1/8"

Schraubverbindung für die Eingabe des

Glanzmittels vorgesehen (Abb. 2).

Zwischen dem Dosierer und dem

Behältereingang muss ein Rücklaufventil

eingebaut werden. Im Schaltplan sind die

Klemmen 5 und 200 angegeben, die in

der Schalttafel für den Anschluss eines

Hilfsrelais (K9) vorgesehen sind das

reagiert, wenn das E-Ventil für Spülen

sich in Gang setzt. Dieses Relais muss

vom Installateur beigestellt werden. Wird

kein Hilfsrelais K9 eingebaut, so ist eine

Stromstärke von maximal 0,5 A zulässig.

(*).

Prüfen Sie die richtige

Glanzmitteldosierung, indem Sie die Gläser

unter Licht betrachten. Wassertropfen auf

dem Glas bedeuten, dass zu wenig

Glanzmittel dosiert wird; wenn Streifen zu

sehen sind, ist die Dosierung zu hoch.

Einbau des Spülmitteldosierers

· Für den Einbau des Spülmitteldosierers

verfügt die Maschine an der linken Seite

des Spültanks über eine Öffnung (Abb. 1)

wo die Schraubeinheit zum Einspritzen

des Spülmittels angekoppelt wird.

Im Schaltplan sind die Klemmen 6 und

·

200 angegeben, die in der Schalttafel für

den Anschluss eines Hilfsrelais (K91)

vorgesehen sind das reagiert, wenn das

E-Ventil für das Wassereinfüllen sich in

Gang setzt. Dieses Relais muss vom

Installateur beigestellt werden. Wird kein

Hilfsrelais K91 eingebaut, so ist eine

Stromstärke von maximal 0,5 A zulässig.

(*).

Zwischen den Klemmen 5 und 200 wird

·

während des Klarspülens Strom dorthin

geschickt, wo der Spülmitteldosierer

aktiviert wird und die für die eintretende

Wassermenge entsprechende Menge

Spülmittel eingegeben werden kann.

(*) Der Hersteller übernimmt keinerlei

Verantwortung für Schäden, die auf falsche

Anschlüsse beim Einbau der Dosierer

zurückzuführen sind.

Anbau von Seitentischen

Die Seitentische werden mit Hilfe der

unteren Wanne an den an der Maschine

vorgesehenen Gewindelöchern

angeschraubt. Der obere Teil der Tische

wird in den Ein- und Auslauf der Maschine

gedrückt und mit Schrauben an den

Gewindelöchern befestigt. (Abb.6).

BETRIEBSWEISE

Inbetriebsetzen

Vor der Inbetriebnahme des Gerätes prüfen

Sie bitte folgendes nach:

Der äussere Schutzschalter der Maschine

·

ist angeschlossen.

· Der Wasserzulaufhahn ist offen.

· Die Filter im Tank, das Auffangkörbchen

und der Ansaugfilter der Pumpe sind

ordnungsgemäss angebracht.

· Der Überlauf ist an seinem Platz.

Die Tür ist geschlossen.

·

· Die Spritzschutzvorhänge sind

angebracht.

Der Notausschalter kann einrasten. Zum

·

Deblockieren und Ingangsetzen der

Maschine muss er gedreht werden.

Zum Ingangsetzen der Maschine:

Drehen Sie den Hauptschalter (I1) zum

1.

Starten der automatischen Befüllung des

Tanks und zum Einschalten der

Heizwiderstände.

2. Sobald die korrekte Wassermenge im

DEUTSCH

1

1

Page 12

Tank erreicht ist, leuchtet die

Kontrolllampe (a) auf und die

Heizwiderstände schalten sich an.

Sobald die auf der Anzeige (f)

3.

angegebene Spültemperatur (55º/60ºC)

erreicht ist, leuchtet die Kontrolllampe

(b) auf. Wenn auch im Nachspülkessel (h)

die Temperatur von 75ºC/90ºC

angezeigt wird, kann der Spülvorgang

beginnen.

Wählen Sie mit der Taste (n) die

4.

Durchlaufgeschwindigkeit der Körbe. Bei

stark verschmutztem Geschirr, das ein

intensives Spülen verlangt, wählen Sie

den Schleichgang. Der Eilgang eignet

sich am besten für nur leicht

verschmutztes Geschirr.

5. Bei Drücken der Taste (o) setzt sich der

Antriebsmotor in Gang. Die Körbe

werden in die Maschine gesteckt und

das Spülen beginnt, wenn der jeweilige

Korb beim Durchlaufen den Spülhebel

betätigt. Wenn der Korb im

Nachspülbereich ankommt, betätigt er

den entsprechenden Hebel und löst so

den Nachspülvorgang aus.

6. Durch Betätigen der Taste (m) setzen Sie

den Ventilator und die Widerstände zum

Trocknen in Betrieb. So können Sie

wählen, ob die Maschine mit oder ohne

Trockenvorgang arbeiten soll.

Stillstand der Maschine

In folgenden Situationen bleibt die

Maschine stehen:

1. Bei Druck auf die Stopptaste (e). Wir

empfehlen, diese Taste für das normale

Anhalten der Maschine zu benutzen.

Bei Druck auf die Notstopptaste (I4) wird

2.

die Stromversorgung zur Steuerung

unterbrochen. Zum Deblockieren der

Taste genügt eine leichte

Drehbewegung.

Bei Öffnen der Tür.

3.

4. Bei Abschalten des Hauptschalters (I1)

Wenn die Körbe den Tischendschalter

5.

betätigen, leuchtet die Kontrolllampe (d)

auf und der Antriebsmotor und der

Spülvorgang werden angehalten. Sobald

der Korb abgenommen wird, setzt sich

die Maschine erneut in Gang.

Stillstand durch Auslösen der

6.

elektrischen Schutzvorrichtungen: Die

Motoren sind über Motorschutzschalter

gegen Kurzschlüsse und Überlastungen

geschützt. Bei Auslösen einer solchen

Schutzvorrichtung leuchtet die

Kontrolllampe (c) auf; die Rückstellung

findet statt sobald man den oberen

Deckel öffnet, um den entsprechenden

Schutzschalter ausfindig zu machen.

Dieser Eingriff darf nur von einer

zugelassenen Technischen Dienststelle

vorgenommen werden. Auf der Anzeige

blinkt "E8"

7. Stillstand bei Blockierung des

Durchlaufantriebs: Die Maschine verfügt

über ein System, welches die

Blockierung des Durchlaufes feststellt.

Bei Ansprechen des Systems bleibt die

Maschine stehen und auf der Anzeige (h)

blinkt das Zeichen "E9". Zum

Wiederingangsetzen muss die Maschine

mit dem Hauptschalter aus- und wieder

eingeschaltet werden.

Hinweis: Wenn die Maschine mit Körben

während des Spülens mit dem

Hauptschalter oder mit dem Notausschalter

angehalten wird, so muss zum

Wiederingangsetzen der Spülhebel betätigt

werden, indem man einen Korb in die

Maschine steckt.

Schutzvorrichtung gegen eine

Blockierung des Durchlaufantriebs

Der Antriebsgetriebemotor verfügt über

eine Drehmomentbegrenzung durch

Reibung die reagiert, wenn ein Gegenstand

die Antriebsstange blockiert, so dass der

Motor weiterdreht, ohne die Bewegung an

die Stange zu übertragen. Ein Detektor

verursacht in diesem Fall einen Befehl zum

Anhalten der Maschine.

Das Einstellen des Drehmomentbegrenzers

darf nur von einer zugelassenen

Dienststelle vorgenommen werden.

Betriebsweise der Steuerung: (Abb.3)

· Taste "o": Drucktaste für Lauf, setzt den

Antrieb der Körbe in Gang. Wenn eine

Zeitlang keine Körbe mehr in die

Maschine eingegeben worden sind,

bleiben die Pumpen stehen und der

Antrieb läuft weiter, damit Körbe

eingegeben werden können. Wenn eine

Zeitlang keine Körbe eingegeben werden,

bleibt die Maschine stehen. Ein Druck auf

die Lauftaste setzt den Antrieb wieder in

Gang.

· Taste "n": Auswahl der Geschwindigkeit;

ändert die Durchlaufgeschwindigkeit der

Körbe: Schleichgang Kontrolllampe (r),

Eilgang Kontrolllampe (s).

Taste "e": Stopptaste. Hält den Lauf der

·

Maschine an. Ein Druck auf die Lauftaste

setzt den Antrieb und die Pumpen wieder

in Gang.

Taste "m": Anwahl für Trockenvorgang;

·

aktiviert die Widerstände und den

Ventilator zum Trocknen. Ein weiterer

Druck auf die Taste schaltet den

Trockenvorgang aus. Der Ventilator

verfügt über einen Zeitschalter zum

Schutz der Widerstände.

· Taste "g": Bei Druck auf diese Taste

erscheint abwechselnd die mit den

Potentiometern (POT1, POT2, POT3,

POT4) zuvor eingestellte Temperatur

(Kontrolllampe leuchtet), und die

abgelesene Ist-Temperatur im

Spülbottich, Kessel, Spülbottich 1 und

erstes Klarspülen (Kontrolllampe

erloschen).

Kontrolllampe "a": Korrekter

·

Wasserspiegel in den Tanks.

Kontrolllampe "b": Temperatur im Tank

·

korrekt gemäss vorbestimmter

Temperatur.

· Kontrolllampe "c": Störung in den

Motoren. Zeigt das Auslösen eines der

Motorschutzschalter an.

Kontrolllampe "d": Endschalter der Körbe

·

aktiviert. Der Antrieb bleibt stehen bis der

Korb abgenommen worden ist.

Kontrolllampe "l": Bei Leuchten, Angabe

·

der Spültanktemperatur auf der Anzeige

"f".

· Kontrolllampe "j": Bei Leuchten, Angabe

der Kesseltemperatur auf der Anzeige "h".

Kontrolllampe "k": Bei Leuchten, Angabe

·

der Vorspültanktemperatur auf der

Anzeige "f" (ST-4400).

· Kontrolllampe "i": Bei Leuchten, Angabe

der Nachspültanktemperatur auf der

Anzeige "h" (ST-3500, ST-4400).

Einstellen der Betriebstemperaturen

Die Maschinen werden vom Werk aus wie

folgt eingestellt:

Temperatur des Vorspültanks: 35ºC-

·

45ºC.

· Tanktemperatur: 55ºC-65ºC.

Temperatur des Vorklarspültanks: 60ºC-

·

75ºC.

· Kesseltemperatur: 85ºC-90ºC.

Zum Einstellen der Temperaturen wird

zuerst auf die Taste "g" gedrückt und dann

die Potentiometer für die Modelle: ST1400,

ST1700, ST2200, ST3000 (Abb.4) verstellt:

POT1: Kesseltemperatur

·

POT2: Tanktemperatur

·

Für die Modelle ST-2800, ST3500, ST4400

(Abb. 4.1)

· POT3: Spültemperatur 2

· POT4: Vorklarspültemperatur

Der gewünschte Wert wird angezeigt und

bleibt gespeichert.

Abschalten der Widerstände: (Abb.4)

Auf der Schalttafel ist ein doppelter

Mikroschalter (SW1) zum Abschalten der

Widerstände vorgesehen. Wenn wir beide

Mikroschalter auf "ON" (nach oben) stellen,

werden beide Widerstände ausgeschaltet

12

DEUTSCH

Page 13

(Abschalten der Widerstände "ON").

Wenn die Widerstände heizen sollen,

müssen die Schalter in der unteren Position

stehen.

Konfiguration der Modelle

Wenn die Maschine eingeschaltet wird,

erscheint die Modell-Nr. der Maschine 2

Sekunden lang auf der Anzeige (h).

Zum Ändern der Modell-Nr.:

1.

Auf PROG drücken (Abb.4)

2. Auf (n) drücken, um die Modell-Nr. zu

erhöhen.

3.

Zum Verringern auf (m) drücken.

4. Nach Anwahl der gewünschten Nummer

drücken Sie bitte auf (o), um die ModellNr. zu speichern.

5. Hauptschalter aus- und einschalten: Die

gewählte Nummer erscheint auf der

Anzeige.

Fehleranzeige

Auf der Anzeige (f) werden die

verschiedenen Störungen durch Blinken

und gemäss dem folgenden Code

angezeigt:

· E1: Temperaturfühler im Tank nicht

angeschlossen oder kurzgeschlossen;

Anschlüsse überprüfen oder

Temperaturfühler austauschen.

· E2: Temperaturfühler im Kessel nicht

angeschlossen oder kurzgeschlossen;

Anschlüsse überprüfen oder

Temperaturfühler austauschen.

·

E3: Temperaturfühler für erstes

Klarspülen nicht angeschlossen oder in

Kurzschluss; die Anschlüsse müssen

überprüft oder der Fühler ersetzt werden.

· E4: Temperaturfühler der Spülung 1 nicht

angeschlossen oder in Kurzschluss; die

Anschlüsse müssen überprüft oder der

Fühler ersetzt werden.

· E8: Auslösen der Motorschutzschalter;

oberen Deckel der Schalttafel abnehmen

und den ausgelösten Motorschutzschalter

zurückstellen. Hauptschalter aus- und

einschalten.

·

E9: Erkennung der Antriebsblockierung

oder der Stecker des Impulsfühlers der

Steuerung der Antriebsblockierung ist

nicht angeschlossen. Es ist zu prüfen, ob

keine Blockierung an den Körben

stattfindet, ob der Stecker (PULS, Abb. 4)

einwandfrei angeschlossen ist oder ob der

Abstand zwischen dem Fühler und den

Magneten kleiner als 7 mm ist.

· LED (c) : Leuchtet in jeder der beiden

vorigen Situationen "E8" und "E9".

Verschiedene Anzeigelampen auf der

Schalttafel dienen zum Auffinden von

Störungen (Abb. 4)

·

LEDs E (gelb): Gibt den Zustand der

Eingangssignale der elektronischen Platte

an. Das Leuchten bedeutet, dass der

entsprechende Eingang aktiviert ist. Eine

erloschene Kontrolllampe bedeutet, dass

dieses Signal nicht zur Tafel gelangt.

· Beispiel: Bei offener Tür ist das LED

"I8" (Mikroschalter Tür) erloschen. Das

Schliessen der Tür aktiviert den

Mkroschalter und die Kontrolllampe

leuchtet auf.

· LEDs S (rot): Gibt den Zustand der

Ausgangssignale der elektronischen

Platte an. Das Leuchten der

Kontrolllampen bedeutet, dass der

entsprechende Ausgang aktiviert ist.

Wenn der zu diesem Ausgang gehörige

Stecker oder Relais nicht funktioniert so

bedeutet dies, dass der Fehler ausserhalb

der elektronischen Platte zu suchen ist.

Wenn die Kontrolllampe nicht aufleuchtet,

dann ist die Störung in der elektronischen

Platte aufgetreten.

Anhand der Bauteilliste lassen sich die

einzelnen Ein- und Ausgänge

identifizieren:

Beispiel: "C3" Stecker Motorpumpe Spülen

1, usw.

Entwässern und Reinigen der Maschine

Nach jeder Spülschicht am Tagesende

muss der Tank gereinigt werden. Dies

geschieht wie folgt:

·

Hauptschalter ausschalten.

· Tür öffnen und mit dem Sicherheitshaken

befestigen.

·

Filter-Restekörbchen und oberen Filter

herausnehmen und reinigen.

·

Überlauf herausnehmen. Nach Entleeren

des Tanks können Sie den Schutzfilter der

Pumpe zum Reinigen herausnehmen.

(Nehmen Sie niemals den Filter der

Motorpumpe heraus, wenn der Tank

schmutzig ist).

· Boden, Wände und Innenraum des Tanks

mit einem Tuch und einem üblichen

Putzmittel reinigen.

·

Die Sprüharme müssen regelmässig

gereinigt werden. Dank der

Bajonettbefestigung kann man jedes

einzelne Rohr leicht herausdrehen und

dann z.B. mit einer geeigneten Bürste

reinigen.

· Wird ein unzureichendes Nachspülen

beobachtet, so kann dies auf Verstopfung

der Sprühlöcher zurückzuführen sein. Sie

können die verstopfte Düse ausfindig

machen, wenn Sie die den Vorhang zur

Seite schieben und den Hebel zum

Nachspülen betätigen. Nehmen Sie das

entsprechende Rohr heraus und lösen Sie

die Düsen mit einem Werkzeug ab, um sie

reinigen zu können.

·

Das Äussere der Maschine DARF NICHT

mit einem direkten Wasserstrahl gereinigt

werden. Benutzen Sie lediglich ein

feuchtes Tuch und ein gewöhnliches

Putzmittel.

· Benutzen Sie bitte KEINE ätzenden

Putzmittel (Radierwasser, konzentrierte

Chlorlauge usw.) noch Scheuerschwämme

oder Kratzer, die normalen Stahl

enthalten, da diese ein Rosten der

Maschine verusachen können.

ANDERE WICHTIGE HINWEISE

·

Vor jedem Eingriff zur Reinigung oder