Page 1

Bedienungsanleitung für

Operating Instructions for

Instructions de service pour

Istruzioni per l’uso

Instrucciones de servicio para

Hydraulik-Hohlspannzylinder

Oil-operated cylinders with through-hole

Cylindres hydrauliques avec passage de barre

Cilindro idraulico con passaggio barra

Cilindros hidráulicos con paso de barra

Stand: 04/01

Page 2

Inhalt – Contents – Table des matières – Indice

Die hydraulischen Hohlspannzylinder mit ihren wichtigsten Einzelteilen 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Gefahrenhinweise 4-5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Einsatz von Zylindern 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Anbau des Zylinders 14-16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Halterungen 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Inbetriebnahme 17-18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Zerlegen der Zylinder 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Zusammenbau der Zylinder 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Wartung, Instandhaltung 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

The oil-operated cylinders with through-hole and its most important components 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Safety notes 6-7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Conditions of use 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Installing the cylinder 14-16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Brackets 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Putting the cylinder into operation 17-18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Disassembly of cylinders 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Assembly of cylinders 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Maintenance, upkeep 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Cylindres de serrage hydrauliques avec passage de barre avec ses pièces détachées les plus importantes 3. . . . . .

Dangers Potentiels 8-9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Mise en oeuvre des cylindres 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Mise en place du cylindre 14-16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Fixation 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Mise en service 17-18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Démontage des cylindres 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Remontage du cylindre 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Entretien, maintenance 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . .

I particolari più importanti deI cilindri di serraggio idraulici con passaggio barra 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Avvisi di pericolo 10-11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Impiego cilindri 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Montaggio del cilindro 14-16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Supporti 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Messa in funzione 17-18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Smontaggio del cilindro 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Montaggio del cilindro 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Manutenzione, interventi 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Cilindros de sujeción hidráulicos con paso de barra con sus componentes más importantes 3. . . . . . . . . . . . . . . . . . .

Indicaciones de seguridad 12-13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Empleo de los cilindros 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Montaje del cilindro 14-16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Soportes fijadores 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Puesta en funcionamiento 17-18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Desensamblaje de los cilindros 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Ensamblaje del cilindro 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Mantenimiento, conservación 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

Page 3

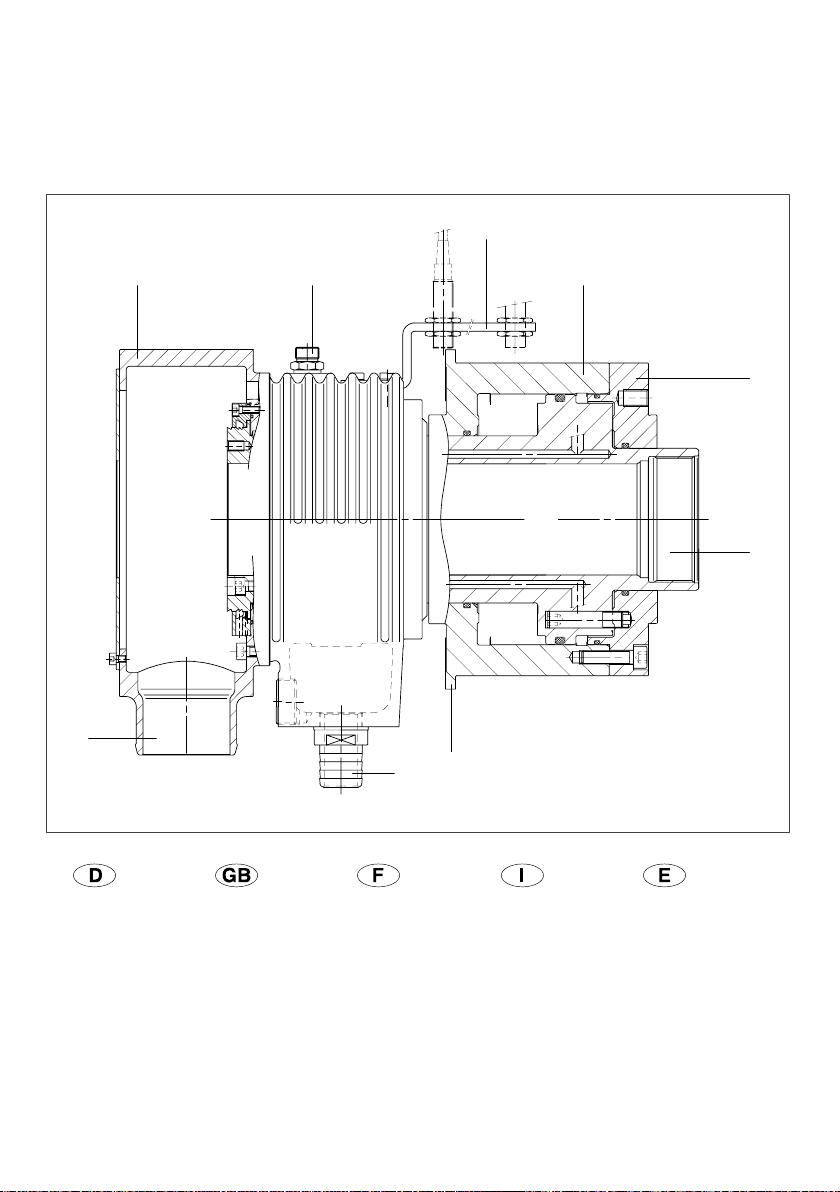

Hydraulik-Hohlspannzylinder SZS-E

mit seinen wichtigsten Einzelteilen

The Oil Actuating Cylinder and its Most Important Components

Cylindres de serrage hydrauliques avec ses pièces détachées les plus importants

I particolari più importanti dell cilindri di serraggio idraulici

Cilindros de sujeción hidráulicos con sus componentes más importantes

01 Spannkolben mit Piston with Piston avec Pistone con Caja del émbolo

Sicherheitseinrichtung safety device dispositif de sécurité dispositivo di sicur. con equipo de segurid

02 Vorderer Front housing cover Flasque avant Coperchio anteriore Tapa anterior

Gehäusedeckel

03 Kolbengehäuse Piston housing Cylindre du piston Carcassa pistone Carcasa del émbolo

04 Anschlußstutzen Connecting union Boîtier d’alimentation Raccordo Boca de conexión

05 Endschalterträger Limit switch strip Support de détecteurs Supporto di interruttori Soporte para interrupt

06 Schaltscheibe Switching disc Disque de régl. course Dischetto di comando Disco de mando

07 Kühlmittel- Coolant collector Carter de récupération Bacinella raccolta Cubeta collectora

auffangschale du liquide d’arrosage refrigerante

08 Kühlmittelanschluß Coolant drain union Conduite de sortie du Raccordo scarico Racor para el

liquide d’arrosage refrigerante liquido refrigerante

09 Leckölanschluß Leakage drain union Conduite du retour Raccordo di recupero Racor de aceite de fuga

de l’huile de fuite

01

03

02

05

07 04

06

09

08

3

Page 4

1. Qualifikation des Bedieners

Personen, welche keine Erfahrungen im Umgang mit

Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten, vor allem während der Einrichtearbeiten durch die auftretenden Spannbewegungen und

-kräfte, besonderen Verletzungsgefahren ausgesetzt.

Daher dürfen Spannvorrichtungen nur von Personen

benutzt, eingerichtet oder instandgesetzt werden, welche

hierzu besonders ausgebildet oder geschult sind bzw.

über langjährige einschlägige Erfahrungen verfügen.

2. Verletzungsgefahren

Aus technischen Gründen kann diese Baugruppe teilweise aus scharfkantigen Einzelteilen bestehen. Um Verletzungsgefahren vorzubeugen ist bei daran vorzunehmenden Tätigkeiten mit besonderer Vorsicht vorzugehen!

2.1 Eingebaute Energiespeicher

Bewegliche Teile, die mit Druck-, Zug-, sonstigen

Federn oder mit anderen elastischen Elementen vorgespannt sind, stellen durch die darin gespeicherte

Energie ein Gefahrenpotential dar. Dessen Unterschätzung kann zu schweren Verletzungen durch

unkontrollierbare, geschoßartig umherfliegende Einzelteile führen. Bevor weitere Arbeiten durchgeführt

werden können, ist diese gespeicherte Energie abzubauen. Spanneinrichtungen, die zerlegt werden sollen, sind deshalb mit Hilfe der zugehörigen Zusammenstellungszeichnungen auf derartige Gefahrenquellen hin zu untersuchen. Sollte das “Entschärfen”

dieser gespeicherten Energie nicht gefahrlos möglich

sein, ist die Demontage von autorisierten Mitarbeitern

der Fa. Röhm durchzuführen.

2.2 Überschreitung der zulässigen Drehzahl

Diese Vorrichtung ist für umlaufenden Einsatz vorgesehen. Fliehkräfte – hervorgerufen durch überhöhte Drehzahlen bzw. Umfangsgeschwindigkeiten – können bewirken, daß sich Einzelteile lösen und dadurch zur potentiellen Gefahrenquelle für in der Nähe befindliche Personen oder Gegenstände werden. Dies gilt ebenfalls für

Rotationsdichtungen, deren Verschleiß zu einem Druckverlust in den Zylinderkammern führen. Der Betrieb mit

höheren als den für diese Vorrichtung vorgesehenen

Drehzahlen ist aus o.g. Gründen nicht zulässig.

Die max. Drehzahl und Betätigungskraft/-druck sind

auf dem Körper eingraviert und dürfen nicht überschritten werden. Das heißt, die Höchstdrehzahl der

vorgesehenen Maschine darf nicht höher als die des

Zylinders/Ölverteilers sein und ist daher ggf. zu begrenzen.

Selbst eine einmalige Überschreitung von zulässigen

Werten kann zu Schäden führen und eine verdeckte

Gefahrenquelle darstellen, auch wenn diese zunächst nicht erkennbar ist. In diesem Fall ist unverzüglich der Hersteller zu informieren, damit dieser

eine Überprüfung der Funktions- und Betriebssicherheit durchführen kann. Nur so kann der weitere sichere Betrieb der Spanneinrichtung gewährleistet

werden.

2.3 Schmierung

Ein Trockenlauf des Verteilers ist nicht zulässig.

Wird der Spannzylinder/Ölverteiler in Rotation versetzt, ist sicherzustellen, daß zumindest ein geringer

Mediumdruck (min. 5 bar Hydrauliköl) an den Anschlüssen ansteht. Ansonsten ist mit Freßerscheinungen in den Verteilerspalten zu rechnen, was zum

Versagen der Verdrehsicherung führen kann. Die

Folge wäre ein möglicher Abriß der unter Druck stehenden Verbindungsleitungen.

2.4 Filterung des zugeführten Mediums

Hydraulik

Gegen Fremdkörper im Medium (z.B. Hydrauliköl) ist ein

Druckfilter einzusetzen. Empfohlen wird der Einbau am

Hydraulikaggregat zwischen Pumpe und Steuerventil.

Die Filterfeinheit muß 0,01 mm absolut betragen.

Die Folgen mangelhafter Filterung entsprechen den

unter 2.3 (Schmierung) dargestellten Ausführungen.

2.5 Verdrehsicherung am Verteilergehäuse

Das Verteilergehäuse muß grundsätzlich gegen Mitdrehen gesichert werden. Für diese Verdrehsicherung wird je nach Verteiler folgender Anbau empfohlen:

a) Hydraulikverteiler

mit Leckölanschluß und mit Verdrehsicherungs-

bolzen: am Verdrehsicherungsbolzen

mit Leckölanschluß, aber ohne Verdrehsiche-

rungsbolzen: am Leckölstutzen;

kein Leckölanschluß, aber mit Verdrehsiche-

rungsbolzen: am Verdrehsicherungsbolzen;

kein Leckölanschluß und kein Verdrehsiche-

rungsbolzen: an einer der Anschlußleitungen.

b) Hinweis:

In der Praxis hat sich ein gabelartiger Halter als

besonders geeignet erwiesen, der das zur Verdrehsicherung vorgesehene Element beidseitig

mit geringem Spiel umfaßt und dabei gleichzeitig

einen axialen Schlitz aufweist, um Dehnungen

und Toleranzen auszugleichen. Dieser Halter wird

in der Regel am Spindelgehäuse befestigt.

2.6 Anschlußleitungen

Auf Verteilergehäuse/-welle sollen keine zusätzlichen

äußeren Kräfte, ausgenommen des Eigengewichts,

wirken. Ansonsten droht ein vorzeitiger Verschleiß in

den Lagern und im Verteilerspalt, entsprechend gelten die unter 2.3 (Schmierung) dargestellten Folgen.

Alle Anschlußleitungen müssen deshalb biegsam

sein und sind daher als Schlauchverbindungen zu

fertigen.

2.7 Befestigung und Austausch von Schrauben

Werden Schrauben ausgetauscht oder gelöst, kann

mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und Gegenständen führen. Deshalb muß bei allen Befestigungsschrauben, wenn

nicht ausdrücklich anderweitig angegeben, grundsätzlich das vom Hersteller der Schraube, empfohlene und der Schraubengüte entsprechende Anzugsdrehmoment angewendet werden.

Es gilt für die gängigen Größen M5 – M24 der Güten

8.8, 10.9 und 12.9 nachfolgende Anzugsdrehmomententabelle.

Bei Ersatz der Originalschrauben ist im Zweifelsfall

die Schraubengüte 12.9 zu verwenden. Bei Befestigungsschrauben für Zylinderdeckel und vergleichbare Elemente ist grundsätzlich die Güte 12.9 einzusetzen.

Alle Befestigungsschrauben, welche aufgrund ihres

Verwendungszweckes öfters gelöst und anschließend wieder festgezogen werden müssen (z.B. wegen Umrüstarbeiten), sind im halbjährlichen Rhythmus im Gewindebereich und an der Kopfanlagefläche

mit Gleitmittel (Fettpaste) zu beschichten.

Gefahrenhinweise

4

Page 5

2.8.Spanneinrichtungen ohne permanente

Druckzufuhr

Es gibt Spanneinrichtungen, bei denen während des

Betriebes die hydraulische Verbindung zur Druckquelle unterbrochen wird. Dadurch kann es zu einem

allmählichen Druckabfall in der aktiven Zylinderkammer kommen. Dabei kann die Spannkraft soweit abnehmen, daß das Werkstück nicht mehr ausreichend

gespannt ist. Um diesen Druckverlust auszugleichen,

muß aus Sicherheitsgründen alle 10 Minuten der

Spanndruck für mindestens 10 Sekunden aktiviert

werden.

Dies gilt ebenfalls nach längeren Betriebspausen,

z.B. wenn die Bearbeitung während der Nacht unterbrochen und erst am nächsten Morgen fortgesetzt

wird.

3. Umweltgefahren

Zum Betrieb einer Spanneinrichtung werden z.T. die unterschiedlichsten Medien für Schmierung, Kühlung etc.

benötigt. Diese werden in der Regel über das Verteilergehäuse dem Spannmittel zugeführt. Die am häufigsten

auftretenden sind Hydrauliköl, Schmieröl/-fett und Kühlmittel. Beim Umgang mit dem Spannmittel muß sorgfältig

auf diese Medien geachtet werden, damit sie nicht in

Boden bzw. Wasser gelangen können. Achtung Umwelt-

gefährdung!

Dies gilt insbesondere:

Dwährend der Montage/Demontage, da sich in den Lei-

tungen und Kolbenräumen noch Restmengen befinden,

Dfür poröse, defekte oder nicht fachgerecht montierte

Dichtungen,

Dfür Schmiermittel, die aus konstruktiven Gründen wäh-

rend des Betriebs aus dem Spannmittel austreten bzw.

herausschleudern.

Diese austretenden Stoffe sollten daher aufgefangen und

wiederverwendet bzw. den einschlägigen Vorschriften entsprechend entsorgt werden!

4. Sicherheitstechnische Anforderungen an kraftbetätigte Spanneinrichtungen:

4.1 Die Maschinenspindel darf erst anlaufen, wenn der

Spanndruck im Spannzylinder aufgebaut ist und die

Spannung im zulässigen Arbeitssbereich erfolgt ist.

4.2 Das Lösen der Spannung darf nur bei Stillstand der

Maschinenspindel erfolgen können.

Eine Ausnahme ist dann zulässig, wenn der gesamte

Ablauf ein Laden/Entladen im Lauf vorsieht und falls

die Konstruktion von Verteiler/Zylinder dies erlaubt.

4.3 Bei Ausfall der Spannenergie muß ein Signal die Ma-

schinenspindel unverzüglich stillsetzen.

4.4 Bei Ausfall der Spannenergie muß das Werkstück bis

zum Spindelstillstand fest eingespannt bleiben.

4.5 Bei Stromausfall und anschließender -wiederkehr

darf keine Änderung der momentanen Schaltstellung

erfolgen können.

5. Ersatzteile

Es wird darauf hingewiesen, daß ausschließlich ORIGINAL RÖHM-Ersatzteile bzw. Einbauteile von autorisierten Lieferanten der Fa RÖHM GmbH zu verwenden sind.

Für alle Schäden, die durch die Verwendung von Fremdbauteilen entstehen, erlischt jegliche Haftung der Fa.

RÖHM GmbH.

Hinweis: Um Nachbestellungen von Ersatzteilen bzw.

Einzelteilen reibungslos durchführen zu können, ist die

Angabe der auf der Baugruppe eingravierten 6-stelligen

Ident-Nummer und - wenn vorhanden - die Fabrikationsnummer erforderlich. Diese besteht aus einem Buchstaben gefolgt von 2 Ziffern und evtl. einer laufenden Nummer, angebracht entweder auf dem Typenschild oder in

unmittelbarer Nähe zur Ident.-Nr.

Gefahrenhinweise

Anschraubmomente in Nm:

Güte M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

5

Page 6

1. Qualification of Operating Personnel

Personnel inexperienced in the handling of clamping equipment may be in particular danger of injury from the clamping

actions and forces as a result of inappropriate conduct, especially during set-up work.

For this reason the clamping devices may only be operated,

set-up or repaired by personnel with special training or with

many years of experience in this field.

2. Danger of Injury

For technical reasons this assembly may contain individual

parts with sharp edges. Always proceed with utmost caution

when working with the assembly to prevent the risk of injury!

2.1 Contained forces

Moving parts pre-tensioned with pressure springs, tension springs or any other springs or elastic elements

constitute a potential danger due to the forces they contain. Underestimation of these forces can cause serious

injury resulting from uncontrollable, flying components

travelling at the speed of projectiles. Prior to executing

any further tasks, these contained forces must be released. For this reason the respective assembly drawings

must always be procured prior to dismantling such a

device and such potential hazards detected.

Should the discharge of such contained forces not be

possible without any potential hazard, such elements

should only be dismantled by authorised RÖHM personnel.

2.2 Exceeding the Permissible Speed

This unit is designed for live operation. The centrifugal

forces resulting from excessive speeds or rotational

speeds may result in individual parts becoming detached

and constituting a potential danger for personnel or objects in the vicinity. This also applies to rotary seals,

which can cause a drop in pressure in the cylinder chambers if they are subjected to excessive wear.

Operation at higher speeds than those specified for this

device is not permissible for the above-mentioned reasons.

The maximum speed and operating force/pressure are

engraved on the body and may not be exceeded. Therefore the maximum speed of the machine used should not

be higher than that of the cylinder/oil distributor and must

therefore be limited.

Exceeding permissible values even once can cause damage and constitutes a latent source of danger, even if

this is not immediately apparent. In such cases the manufacturer must be notified immediately so that the functionality and operational safety of the device can be

checked. Only then can the continuing safe operation of

the device be ensured.

2.3 Lubrication

Dry operation of the distributor is not permitted.

If rotation of the clamping cylinder/oil distributor is initiated, ensure that a minimum media pressure is supplied

to the connections (5 bar min. for hydraulic oil and 1 bar

min. for oiled compressed air).

Pronounced wear must otherwise be expected on the

distributor gaps which can cause failure of the torsional

protection. A possible result could be that the pressurised connection lines are torn off.

2.4 Filtering the supplied medium

Hydraulic system

A pressure filter to remove foreign bodies from the medium (e.g. hydraulic oil) must be installed. We recommend installing the filter on the hydraulic unit between

the pump and the control valve.

The absolute filter gauge must be 0.01 mm.

Inadequate filtering can have the same consequences as

described in section 2.3 (Lubrication).

2.5 Torsional protection on the distribution housing

The distribution housing must always be secured against

turning. The following installation is recommended for

this torsional protection depending on the distributor type:

a) Hydraulic distributor

with leakage connection and with safety turn pin: on

the safety turn pin;

with leakage connection, but without safety turn

pin: on the leakage connection;

no leakage connection, but with safety turn pin: on

the safety turn pin;

no leakage connection and no safety turn pin: on

one of the connection lines.

b) Note:

Experience has shown that a fork-shaped holder is

particularly effective which encompasses the element requiring torsional protection on both sides with

minimum clearance and which features an axial slot

to compensate for expansion and tolerances. This

holder is generally secured to the spindle housing.

2.6 Connection lines

No additional external forces, except the unit weight,

should be exerted on the distributor housing/shaft. This

would cause premature wear on the bearings and the

distributor gap with the consequences described in section 2.3 (Lubrication).

For this reason all connection lines must be flexible and

should therefore all be hoses.

2.7 Tightening and replacing screws

In the event that screws are loosened or replaced, danger to personnel or equipment can result from inadequate replacement or tightening. If not expressly stated

otherwise, the tightening torque recommended by the

screw manufacturer and which is suitable for the screw

quality must be applied to all securing screws.

The values in the tightening torque table apply to the

standard sizes M5 – M24 in the qualities 8.8, 10.9 and

12.9.

When replacing the original screws the quality 12.9

should be used if in doubt. The quality 12.9 must always

be used for cylinder covers and comparable elements.

Safety notes

6

Page 7

The threads and head contact surfaces of all securing

screws which are frequently released and retightened

due to their application (e.g. for retooling) must be coated

with a lubricant (grease paste) at six-monthly intervals.

2.8. Clamping devices without permanent pressure supply

During the operation of some clamping devices the hydraulic or pneumatic supply is turned off. This can cause

a gradual drop in pressure in the active cylinder chamber. The clamping force can decrease to such an extent

that the workpiece is no longer adequately clamped. To

compensate for this pressure drop, the clamping force

must be activated for at least 10 seconds every 10 minutes for reasons of safety.

This is also applicable for prolonged idle periods, for

example if machining is interrupted at night and is not

resumed until the next morning.

3. Environmental Hazards

A wide range of media are required during operation of a clamping device for lubrication, cooling etc. This are normally distributed to the clamping device via the distribution housing. The

most common substances used are hydraulic oil, lubricating oil/

grease and cooling agents. When handling the clamping device

care must be taken to ensure that these substances do not

come in contact with the soil or water. Warning, environmental

hazard!

This applies in particular

D during assembly/disassembly, as residues can be contai-

ned in the pipes and piston shafts,

D to porous, defective or incorrectly mounted seals,

D to lubricants which are emitted or ejected from the clam-

ping device during operation for constructional reasons.

These discharged substances should therefore be collected

and either re-used or disposed of in accordance with valid

regulations!

4. Safety requirements for power clamping equipment:

4.1 The machine spindle may not start until the clamping

pressure has been reached in the clamping cylinder and

clamping has been effected within the permissible working range.

4.2 The pressure may only be released when the machine

spindle is stationary.

Exceptions are only permissible if the complete machining sequence of loading and unloading is performed

with the spindle in motion and the design of the distributor/cylinder permits this.

4.3 A signal must be emitted to stop the spindle immediately

in the event of a failure of the clamping power.

4.4 The workpiece must remain tightly clamped until the

spindle is stationary in the event of a failure of the clamping power.

4.5 Changes of the current switch position should not be

possible during an electrical power failure and subsequent restoration.

5. Spare Parts

Only use ORIGINAL RÖHM spare parts or components obtained from authorised RÖHM suppliers. RÖHM GmbH does

not accept any liability for damage resulting from the employment of parts supplied by other manufacturers.

Note: For simple ordering of spare parts or individual components always state the 6-digit ID number engraved on the

assembly and, if available, the works number. This comprises a letter with two digits and possibly a series number,

stated either on the rating plate or next to the ID number.

Safety notes

Tightening torques in Nm:

Class M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

7

Page 8

1. Qualification des utilisateurs

Personnes, n’ayant pas d’expérience dans l’utilisation des

dispositifs de serrage et qui par leur comportement non

adapté sont exposés aux blessures, en particulier à cause

des mouvements et forces liées au serrage pendant l’installation. Des personnes inexpérimentées dans l’emploi des

dispositifs de serrage sont exposées à des risques de blessures, du fait d’un comportement inadéquat, en particulier

lors des travaux de mise en place du fait des mouvements et

des forces de serrage générés.

2. Danger de blessures

Ce groupe de montage peut être composé en partie – pour

des raisons techniques – des pièces à angles vifs. Pour

prévenir les blessures, il faut être encore plus prudent pendant les activités qui s’intensifient.

2.1 Accumulateur d’energie incorporé

Les pièces mobiles qui sont préserrées avec des

éléments de pression ou de traction, des ressorts ou

autres éléments élastiques, représentent un potentiel de

danger du fait qu’ils soient tendus. Si l’on sous-estime ce

potentiel de danger, les pièces détachées échappant de

contrôle et volant autour comme des balles de fusil peuvent causer des blessures graves.

Avant d’effectuer des travaux, il faut éliminer cette énergie que contiennent les pièces pour le préserrage. C’est

pour cette raison que les dispositifs de serrage à démonter doivent être vérifiés avec les plans correspondants,

indiquant les sources de danger. Si la neutralisation de

cette énergie n’est pas possible sans danger, le démontage doit être effectué par les spécialistes de la société

RÖHM.

2.2 Dépassement de nombre de tours autorisés

Ce dispositif est prévu pour les inserts tournants. La

force centrifuge – qui se produit lors des vitesses de

rotation excessives voir des vitesses périphériques –

peut être à l’origine du détachement de petites pièces qui

représentent un danger potentiel pour les personnes ou

objets se trouvant autour. Cela est particulièrement vrai

pour les joints de rotation dont l’usure mène à une diminution de la pression dans les chambres de cylindre.

Pour ces raisons, l’utilisation à une vitesse plus élevée

que prévu pour l’appareil concerné n’est pas permise. La

vitesse de rotation maximale et la force de commande

sont gravées sur le corps et ne doivent pas être

dépassées. Cela signifie que la vitesse maximale de

rotation prévue pour la machine ne peut être supérieure

à celle des cylindres/distributeurs d’huile et doit être –

pour cette raison – le cas échéant limitée.

Un dépassement unique des valeurs autorisées peut

déjà occasionner des dégâts même s’ils n’apparaissent

pas tout de suite. Dans ce cas il faut immédiatement

avertir le fabricant pour que ce dernier puisse vérifier la

sécurité de fonctionnement. C’est le seul moyen d’assurer par la suite la sécurité de l’exploitation du dispositif

de serrage.

2.3 Lubrification

Un fonctionnement à vide du distributeur n’est pas admissible.

Une pression réduite de l’agent (au moins 5 bar pour

l’huile hydraulique/au moins 1 bar pour l’air comprimé

huileux) doit être garantie aux raccords avant de mettre

le vérin de serrage/le distributeur en rotation.

Faute de lubrification il y a un risque d’apparition de

rouilles et on peut se heurter à la défaillance de la

piétage de la douille. Par conséquent, les conduites de

liaison sous pression pourraient se casser.

2.4 Filtrage des circuits intermédiaires

hydrauliques

Il est nécessaire de mettre un filtre de pression contre

les corps étrangers. Nous vous conseillons d’installer le

groupe hydraulique entre la pompe et la soupape de

commande.

La précision du filtre doit impérativement atteindre

0,01 mm.

Les conséquences d’un filtrage insuffisant sont décrites au

chapitre 2.3 (graissage).

2.5 Piétage de la douille au boîtier du distributeur

Le boîtier de distributeur doit être sécurisé contre l’entraînement. Pour cette sécurisation nous vous proposons

selon le type de distributeur d’ajouter comme suit:

a) distributeur hydraulique

avec conduite pour huile de fuite et avec des bras de

piétage de la douille: aux bras de piétage de la

douille;

avec conduite pour huile de fuite mais sans bras de

piétage de la douille: aux raccords coudés de l’huile

de fuite;

sans conduite pour huile de fuite mais avec bras de

piétage de la douille: aux bras de piétage de la

douille;

sans conduite pour huiles de fuite et sans bras de

piétage de la douille: aux bras de piétage de la

douille;

b) Pour information:

Dans la pratique le porte-outil en forme de fourchette

s’est montré particulièrement adapté: il entoure des

deux côtes l’élément prévu pour la sécurité de tournage, en laissant un minimum de jeux, et présente

en même temps une fente axiale pour compenser

l’expansion et la tolérance. Ce porte-outil est en

général fixé par le boîtier de la broche.

2.6 Conduite de raccordement

Aucune force extérieure supplémentaire ne peut s’exercer sur le boîtier de distributeur/l’arbre excepté son propre poids. Dans le cas contraire il y a un risque d’usure

prématuré dans les roulements et dans la fente de distributeur, et les conséquences sont les mêmes que celles

décrites sous le chapitre 2.3 (graissage). Tous les conduits de raccords doivent conc être flexibles et être

usinés comme tuyaux flexibles.

Dangers Potentiels

8

Page 9

2.7.Fixation et changement des vis

En cas de changement ou de desserrage des vis, un

mauvais remplacement ou une mauvaise fixation de

celles-ci peuvent mettre des personnes ou des objets en

danger. Pour cette raison, si le contraire n’est pas indiqué, il faut utiliser pour toutes les vis de fixation le couple

initial de démarrage conseillé par le fabricant et correspondant au type de vis.

Pour les tailies les plus demandées M5 – M24 de type

8.8, 10.9 et 12.9 voir le tableau cidessus pour les couples initiaux de démarrage.

Lors du remplacement des vis originales, en cas de

doute il faut utiliser par défaut le type 12.9. La qualité

12.9 est à utiliser systématiquement pour les couvercles

de cylindres ainsi que pour les éléments similaires.

Toutes les vis qui du fait de l’utilisation, par ex. travaux

de changement d’operatión, doivent être desserrées puis

ensuite resserrées, sont à lubrifier tous les six mois (pâte

grasse) au niveau du filetage et de la surface de butée

de la tête.

2.8.Dispositif de serrage sans alimentation de pression

permanente

Lors du functionnement de certains dispositifs de serrage

le lien hydraulique ou pneumatique avec la source de

pression est interrompu. Cela peut conduire à une chute

de pression dans la chambre active du cylindre. En

même temps la force de serrage peut diminuer et la

pièce à usiner ne sera plus suffisamment serrée.

Pour compenser cette perte de pression et pour des raisons de sécurité, il faut activer la pression de serrage

toutes les 10 minutes pour au moins 10 secondes.

Ceci est également valable pendant les arrêts de production prolongés, par exemple la nuit.

3. Danger pour l’environnement

Pour le fonctionnement d’un dispositif de serrage, de

différents produits sont utilisés pour le graissage et le refroidissement. Ils arrivent au matériel de bridage en général par

le boîtier de distributeur. Les produits le plus souvent utilisés

sont l’huile hydraulique, l’huile de graissage, la graisse et le

produit d’arrosage. Lors de l’utilisation de ces produits il faut

faire attention à ce qu’ils ne atteignent pas l’eau ou la terre

puisqu’ils comportent un danger pour l’environnement.

Cela est particulièrement vrai:

D pendant le montage/démontage, puisque dans les con-

duites et des chambres de piston il peut encore en rester.

D pour des joints poreux, défectueux ou dont le montage

n’est pas conforme,

D pour les produits de graissage qui-pour des raisons con-

structives – sortent voir s’éjectent du matériel de bridage

pendant le fonctionnement.

Les produits jusqu’ici présents doivent être recueillis ou éliminés

selon les instructions correspondantes.

4. Exigences technique pour la sécurité sur les dispositifs

mécaniques de serrage:

4.1 La broche de la machine ne doit démarrer que lorsque la

pression est réalisée dans le cylindre de serrage et que le

serrage est effectué dans le domaine de travail admissible.

4.2 La baisse de pression ne doit s’effectuer que lorsque la

broche de la machine est arrètée. La seule exception

admise est lorsque le deroulement dans son ensemble

prévoit un chargement/déchargement en mouvement et

si la construction du distributeur/cylindre le permet.

4.3 En cas de perte de l’énergie de serrage, la pièce à usiner

doit rester serré fixement jusqu’à l’arrêt de la broche de

la machine.

4.4 En cas de coupre puis de rétablissement du courant au-

cune modification de la position actuelle de la commande

ne doit être effectuée.

4.5 En cas de perte de l’énergie de serrage, un signal doit

arrêter immédiatement la broche de la machine.

5. Pièces de rechange

Nous attirons l’attention au fait que seules les pièces

détachées ou de montage ORIGINALES fournies par RÖHM

ou par un détaillant autorisé par RÖHM peuvent être utilisées. Pour tout dommage subi suite à l’utilisation des

pièces de provenance autre que RÖHM, la société RÖHM

écarte toute responsabilité.

Pour information: pour passer vos commandes ultérieures

de pièces détachées sans problème, il est nécessaire de

communiquer le N

o

d’identification de 6 chiffres, gravé sur le

corps et si possible le N

o

de fabrication. Ce dernier se compose d’une lettre suivie de 2 chiffres et éventuellement d’un

numéro de série qui figure sur la plaque signalétique ou tout

près du N

o

d’identification.

Dangers Potentiels

Couples de serrage en Nm:

Qualité M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

9

Page 10

1. Qualifica dell’operatore

Persone senza esperienza con l’uso di attrezzi di bloccaggio

sono soggette a pericoli d’infortunio in modo particolare durante i lavori della messa in funzione a causa del movimento

e delle forze di bloccaggio. Persone che non abbiano alcuna

esperienza con i dispositivi di serraggio sono particolarmente

esposte a pericoli de lesioni per comportamento non appropriato, sopra-tutto durante i lavori di preparazione, per l’insorgere di movimenti o forze di serraggio.

2. Pericoli d’infortunio

Questo attrezzo è composto di particolari con spigoli vivi. Per

evitare infortuni si raccomanda d’agire con molta prudenza.

2.1 Accumulatori d’energia incorporati

Durante lavori con parti mobili bloccate con elementi

elastici, molle di compressione o di trazione o altre

molle, bisogna fare attenzione che l’energia accumulata

negli elementi elastici venga eliminata prima dello smontaggio. Per questo motivo prima di smontare il dispositivo bisogna procurarsi i relativi disegni di montaggio e

controllare le fonti di pericolo. Nel caso il “disinnesto” di

queste energie accumulate non possa avvenire senza

causare pericoli, fare smontare questo elemento solo da

personale autorizzato dalla ditta RÖHM. Nel caso non si

rispettasse questa avvertenza sussiste il pericolo d’infortunarsi gravemente a causa di componenti non controllabili simili a pallottole.

2.2 Superamento del numero di giri ammesso

L’attrezzo è concepito per l’esercizio in rotazione. È proibito l’esercizio a un numero di giri più elevato a quello

stabilito. A causa della forza di centrifuga in dipendenza

al numero di giri potrebbero staccarsi dei particolari e

mettere in pericolo persone e oggetti vicini. Questo vale

anche per guarnizioni di rotazione, la cui usura provoca

una perdita di pressione nelle camere del cilindro. L’esercizio con numeri di giri superiore a quello ammesso

non è consentito per i motivi elencati. Il numero di giri

max. e lo sforzo max. consentito al tirante sono stampigliati sul corpo dell’attrezzo e non devono essere superati.

Se il numero di giri massimo della macchina è superiore

a quello stabilito per l’attrezzo è necessario prevedere

una limitazione dei giri per la macchina.

Se essi venissero superati, anche accidentalmente per

ragioni a noi non imputabili, non si escludono danneggiamenti, che al primo momento non vengono scoperti. In

questo caso è necessario effettuare la verifica della sicurezza di funzionamento presso il costruttore con indicazione dell’avvenuto sovraccarico.

2.3 Lubrificazione

Un funzionamento a secco del distributore non è ammesso. Quando il cilindro di serraggio/distributore dell’olio viene messo a ruotare, bisogna assicurarsi che ai

raccordi sia applicata almeno una pressione debole (almeno 5 bar olio idraulico/almeno 1 bar aria compressa

con aggiunta di olio). Diversamente si rischia d’avere

grippaggi del distributore ed il conseguente guasto alla

sicura antirotazione. La possibile rottura delle tubazioni

d’alimentazione sarebbe la conseguenza.

2.4 Filtraggio del mezzo di alimentazione

Impianto idraulico

È necessario prevedere un filtro posizionato sulla centralina tra pompa e valvola di comando per evitare l’entrata

d’impurità nel circuito d’olio.

Il grado di finezza del filtro deve essere di 0,01 mm in

assoluto.

Le conseguenze di filtraggio carente corrispondono a

quelle elencate nel capitolo 2.3 lubrificazione.

2.5 Dispositivo antirotazione sul corpo del distributore

Il corpo del distributore deve essere in ogni caso assicurato contro la rotazione. A secondo del tipo di distributore

viene raccomandato il seguente montaggio del dispositivo antirotazione:

a) Distributore idraulico

con bocchettone per scarico olio di recupero e con

perno antirotazione: sul perno antirotazione;

con bocchettone per scarico olio di recupero e

senza perno antirotazione: sul bocchettone per sca-

rico olio di recupero;

senza bocchettone per scarico olio di recupero e

con perno antirotazione: sul perno antirotazione;

senza bocchettone per scarico olio di recupero e

senza perno antirotazione: su uno dei tubi d’alimen-

tazione.

b) Avviso

Nella prassi si è affermato un supporto a forma di

forca che accoglie il dispositivo antirotazione sui due

lati con poco gioco e che abbia un intaglio assiale

per compensare dilatazioni e tolleranze.

Il supporto di solito viene fissato alla macchina.

2.6 Tubi d’alimentazione

Sul corpo distributore/albero distributore non devono

agire sforzi esterni addizionali ad eccezione del proprio

peso. Diversamente c’è un’usura anticipata dei cuscinetti

e del distributore con le conseguenze elencate nel capitolo 2.3 lubrificazione. Tutte le tubazioni devono essere

flessibili e devono essere costruite come accoppiatore

flessibile.

2.7 Fissaggio e sostituzione di viti

In caso di sostituzione o allentamento di viti, una sostituzione o un serraggio difettoso possono comportare dei

rischi per le persone o le cose. Per tutte le viti di fissaggio utilizzare sempre, salvo istruzioni contrarie, la coppia

prescritta dal costruttore delle viti e corrispondente alla

loro classe di resistenza. Per le misure correnti M5 –

M24 delle classi 8.8, 10.9 e 12.9 vale la sottostante tabella delle coppie di serraggio.

Per la sostituzione delle viti originali, scegliere la classe

di resistenza della vite sostituita (di norma 12.9).

Tutte le viti di fissaggio che, per motivi d’impiego, per

esempio per ripreparazione, devono essere frequentemente allentate e successivamente ribloccate, devono

essere ingrassate con un lubrificante (grasso) nella zona

filettata e sulla superficie d’appoggio della testa.

Avvisi di pericolo

10

Page 11

Momente torcente in Nm:

2.8. Attrezzi di serraggio senza alimentazione continua

della pressione

Se durante l’esercizio normale di un attrezzo la pressione idraulica o pneumatica è staccata (p.e. LVE) è

necessario attivare la pressione di bloccaggio ogni

10 minuti per almeno 10 secondi.

Se questo non viene rispettato la forza di serraggio può

diminuire a causa di perdita di pressione in modo tale

che il pezzo non è più bloccato in modo sicuro. Questo

vale anche per intervalli di riposo puù lunghi, p. e. se

l’esercizio è interrotto durante la notte e viene ripreso la

mattina dopo.

3. Rischi ambientali

Per il funzionamento delle attrezzature di bloccaggio vengono impiegati vari mezzi per la lubrificazione, refrigerazione

ecc. Questi vengono alimentati solitamente attraverso il distributore al mezzo di serraggio. I più frequenti sono olio

idraulico, olio lubrificante e refrigerante. Si deve escludere

assolutamente che questi mezzi possano inquinare il suolo e

l’acqua. Attenzione pericolo d’inquinamento!

Questo vale anzitutto

D Durante il montaggio/smontaggio perché nelle tubazioni,

nei pistoni e nei tappi di scarico si trovano ancora quantità residue d’olio;

D per guarnizioni porose, difettose oppure non corretta-

mente montate;

D per lubrificanti, che per motivi costruttivi possono uscire

dall’attrezzo di serraggio.

Queste sostanze devono essere raccolte risp. riutilizzate oppure

smaltite secondo le norme vigenti.

4. Requisiti antifortunistici per dispositivi di serraggio ad

azionamento meccanico

4.1 Requisiti tecnici di sicurezza per dispositivi di serraggio

ad azionamento meccanico:

4.2 Il mandrino macchina può entrare in funzione solo dopoche si sia formata la pressione di serraggio nel cilindro e

il serraggio avvenga nel campo di lavoro ammesso.

4.3 Lo sbloccaggio del serraggio può avvenire solo con mandrino macchina fermo. Una eccezione è consentita solo

se l’intero ciclo prevede un carico/scarico in rotazione e

se la costruzione del distributore/cilindro lo permette.

4.4 Se viene a mancare l’energia di serraggio il particolare

deve rimanere serrato fino all’arresto del mandrino.

4.5 In caso di caduta e ritorno di tensione non deve aver

luogo alcuna variazione della momentanea posizione di

comando.

5. Pezzi di ricambio:

Devono essere utilizzati esclusivamente parti di ricambio

originali RÖHM, risp. parti di fornitori autorizzati dalle RÖHM

GmbH.

Per tutti i danni derivanti dall’utilizzo di parti fornite da terzi

viene esclusa ogni responsabilità da parte della RÖHM

GmbH.

Avviso: le ordinazioni di parti di ricambio devono comprendere il numero di codice (composto di 6 numeri) stampigliato

sul corpo dell’attrezzo e se disponibile il numero di fabbricazione.

Questo consiste in una lettera seguita da 2 numeri e da un

numero continuo contrassegnato sulla targhetta oppure insieme al codice.

Avvisi di pericolo

Qualità M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

11

Page 12

1. Este dispositivo deberá ser utilizado, ajustado o sometido

a mantenimiento exclusivamente por perso-nas que posean

la debida capacitación o formación especial o bien que tengan una larga experiencia en este sector laboral. Aquellas

personas que carecen de experiencia en la utilización de

dispositivos de sujeción, están expuestas a sufrir serios accidentes, provocados por los movimientos y fuerzas generados por la sujeción, como resultado de una forma de proceder inadecuada, en especial durante la realización de los

trabajos de ajuste.

2.

Este dispositivo ha sido concebido para un empleo

rotatorio y su operación a un número de revoluciones

superior al previsto no es admisible. Como consecuencia

de las fuerzas centrífugas generadas, cuya magnitud

depende del número de revoluciones, existe la posibilidad de que determinadas piezas se suelten y pongan en

peligro a las personas o los objetos que se encuentren

en su cercanía.

2.1 El número de revoluciones máx. y la fuerza de ac-

cionamiento/presión están grabados en el cuerpo del

dispositivo y no deben ser sobrepasados. Una fuente

de peligro puede incluso crearse, si los valores admisibles son sobrepasados en una sola oportunidad.

Supuesto que dichos valores llegaran a ser superados, por motivos totalmente ajenos a nuestra responsabilidad, pueden eventualmente producirse

deterioros, aun cuando éstos no se aprecien a primera vista. Los mencionados deterioros encierran a

su vez el peligro de llegar a producir daños a personas u objetos. Es por ello que en un tal caso el fabricante deberá revisar el elemento de sujeción, considerando la sobrecarga producida, con el fin de determinar si sigue o no siendo apto para el funcionamiento y si sigue o no cumpliendo las condiciones de

seguridad de operación.

2.2 Una marcha en seco del distributor, no es admisi-

ble. Si el cilindro de sujeción ha de rotar, deberá tenerse la seguridad, de que en las conexiones hay al

menos una escasa presión del medio (por lo menos

una presión de aire con adición de aceite de 1 bar).

El aire utilizado tiene que haber sido depurado (ver

punto 4) y debe ser enriquecido aprox. cada 10 - 12

min. con una gota de aceite de husillo (p. ej. Tellus

C10) por medio de una unidad de servicio.

Si no resulta posible garantizar la realización de esta

medida, habrá que contar con un considerable desgaste en las hendiduras del distributor, el que puede

llegar a provocar el fallo de seguro antitorsión. Bajo

tales condiciones puede producirse una ruptura de

las tuberías de unión sometidas a presión.

Para evitar la penetración de cuerpos estraños deberá instalarse un filtro de presión de fineza absoluta

0,01 mm y desagüe automático entre la fuente generadora de presión y la válvula de control.

2.3 Debido a motivos relacionados con el funciona-

miento es posible que esta componente posea algunas partes dotadas de cantos de filo agudo. Con el

objeto de prevenir posibles accidentes, deberá procederse con especial cuidado al realizar tareas en o

cerca de esta componente.

2.4 Si al proceder a soltar

o cambiar

tornillos, el subsiguiente apriete o recambio presenta

deficiencias, éstas pueden dar origen a situaciones

expuestas para personas y objetos.

2.5 A todos los tornillos

que tienen que ser frecuentemente soltados y nuevamente apretados debido p.ej. a la finalidad que cum-

plen y a trabajos de reequipamiento deberá

aplicárseles cada seis meses una capa de lubricante

(grasa) en el sector de la rosca y en el sector de

contacto de la cabeza.

a) En el caso de recambio de los tornillos origina-

les deberá elegirse para los nuevos tornillos la

clase de resistencia de los tornillos substituidos

(normalmente 12.9). Para los tamaños usuales

M5-M24 de las clases 8.8, 10.9 y 12.9 tienen

validez los valores de la tabla de momentos de

aprieto de tornillos presentada abajo.

b) Indicaciones

Durante trabajos en los conductos hidráulicos o

en los tornillos purgadores de aceite se tendrá

que contar con la salida de aceite. Para prevenir

un posible riesgo ambiental, se habrá de recoger

este aceite y eliminarlo según las especificaciones correspondientes.

2.6 Al efectuar recambios

de piezas deberán emplearse exclusivamente repuestos originales RÖHM. La no observación de esto

libera al fabricante de toda responsabilidad. Para

poder dar curso a los pedidos de repuestos o de piezas individuales, sin que se presenten dudas o se

cometan posibles errores,

es imprescindible disponer del número correlativo de

6 cifras grabado en la componente. Hay sin embargo

una serie de casos en que la indicación del no. de

pos. del plano o de la lista de piezas y partes junto a

una descripción de la unidad constructiva de la pieza

en cuestión es suficiente.

2.7 En trabajos con muelles

de compresión o de tracción, o con otros muelles, o

con partes móviles pretensadas con elementos

elàsticos, se habrá de tener cuidado de que previo al

desmontaje se reduzca la energ¡a almacenada en

los elementos elásticos.

Por esta razón, antes del desmontaje de un dispositivo, siempre se deberá procurar el dibujo de conjunto para investigar si hay tales fuentes de peligro.

De no ser posible desactivar estas energías almacenadas sin peligro, el desmontaje de tal elemento deberá ser realizado por colaboradores autorizados de la

empresa RÖHM.

En caso de no observar esta indicación, amenazan

heridas graves causadas por elementos volando a a

manera de proyectil de un lado para otro.

Indicaciones de seguridad

12

Page 13

Momentos de aprieto de tornillos en Nm:

2.8.Si durante el funcionemiento

normal del mecanizado se interrumpe el fluido

eléctrico o neumático se debe por motivos de seguridad activar la presión de amarre.

Esto también aplicara en caso de pausas prolongadas, p. ej. si se la maquina se para durante la noche

y comienza a trabajar al dia siguiente.

Si no se sigue esta recomendación existe el peligro

que la fuerza de amarre remita hasta tal punto que la

pieza se pueda desprender del plato.

3. Condiciones

de seguridad técnica que deben cumplir las

instalaciones de sujeción automática. El husillo de la

máquina no debe comenzar su marcha, mientras no se

haya generado la presión de sujeción en el cilindro de

sujeción y no se haya realizado la sujeción en el intervalo de trabajo admisible.

El aflojamiento

Dwe la sujeción debe ser realizado únicamente estando

en reposo el husillo de la máquina. Una excepción ad

misible la constituye el caso en que la secuencia completa de operación contempla una carga/descarga du

rante la marcha y el diseño del distribuidor/cilindro

DEn caso de producirse un corte del suministro de

energía de sujeción, la pieza en elaboración tiene que

permanecer firmemente sujeta, hasta que el husillo se

detenga.

DEn caso de producirse un corte transitorio del suminis-

tro de energía eléctrica, no debe modificarse la config.

de conmutación del momento.

Todas las tuberías de conexión tienen que ser flexibles y no

deben ejercer fuerzas sobre el cilindro/distribuidor de aceite.

El aceite de fuga que sale por la ranura necesaria del distribuidor se evacua hacia afuera por la tubuladura de aceite de

fuga. Esta tubuladura de aceite de fuga, y con él la caja del

distribuidor, deberán asegurarse también contra torsión de

tal manera que no puedan tener efecto fuerzas sobre ellos.

4. Para la totalidad de los tornillos

4.1 de fijación deberá aplicarse el momento de aprieto

recomendado por el fabricante del tornillo para la

correspondiente clase de resistencia.

4.2 A todos los tornillos que tienen que ser frecuentemente soltados y nuevamente apretados debido p.ej.

a la finalidad que cumplen y a trabajos de reequipamiento deberá aplicárseles cada seis meses una

capa de lubricante (grasa) en el sector de la rosca y

en el sector de contacto de la cabeza.

4.3 En el caso de recambio de los tornillos originales

deberá elegirse para los nuevos tornillos la clase de

resistencia de los tornillos substituidos (normalmente

12.9). Para los tamaños usuales M5-M24 de las clases 8.8, 10.9 y 12.9 tienen validez los valores de la

tabla de momentos de aprieto de tornillos presentada

abajo.

4.4 Tratándose de tornillos de fijación para suplementos

de sujeción, mordazas de superposición, instalaciones fijas, tapas cilindro y elementos similares se empleará básicamente la calidad 12.9.

5. Recambios de piezas

Al efectuar deberán emplearse ex–clusivamente repuestos originales RÖHM. La no observación de esto libera

al fabricante de toda responsabilidad. Para poder dar

curso a los pedidos de repuestos o de piezas individuales, sin que se presenten dudas o se cometan posibles

errores, es imprescindible disponer del número correlativo de 6 cifras grabado en la componente.

Indicaciones: Todas las tuberías de conexión tienen

que ser flexibles y no deben ejercer fuerzas sobre el

cilindro/distribuidor de aire. La longitud de la manga situada no debería ser superior a un metro.

Indicaciones de seguridad

Calidad M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

13

Page 14

Impiego cilindri

S Grazie al suo sistema di

sicurezza (interposto tra

distributore e pistone di

serraggio) ed al controllo della corsa, il cilindro di serraggio SZS-E

corrisponde pienamente

alle norme di collaudo

della “Berufsgenossenschaft” (Ente Tedesco

di Assicurazione contro

gli Infortuni sul Lavoro).

S Il regime di rotazione

mass. ammissibile può

essere esereitato anche

in funzionamento continuo (RI 100 %).

S La pressione d’esercizio

mass. ammissibile è di

40 bar, quella minima è

di 2 bar.

S L’azionamento del cilin-

dro può avvenire anche

durante la rotazione,

dato che le valvole sono

insensibili all’azione di

forze centrifughe.

S Il distrubutore, suppor-

tato su cuscinetti volventi, non richiede manutenzione.

S In caso di una improv-

visa caduta della pressione il dispositivo di sicurezza provvede alla

conservazione della dovuta pressione di serraggio all’interno del cilindro. Il dispositivo di sicurezza premette un

cosiddetto rapporto

operativo differenziale

del 5,5:1 (p. es. pressione di serraggio 30

bar: pressione di sbloccaggio 5,45 bar).

1. Einsatz von Zylindern

S Der Zylinder SZS-E

entspricht den Prüfgrundsätzen der

Berufsgenossenschaft

durch sein Sicherheitssystem zwischen Verteiler und Spannkolben

und durch seine Spannwegüberwachung.

S Die maximal zulässige

Drehzahl kann im Dauerbetrieb gefahren werden (100 % ED).

S Betriebsdruck max. 40

bar, min. 2 bar.

S Der Zylinder kann auch

während der Rotation

betätigt werden, da die

Ventile fliehkraftunempfindlich angeordnet

sind.

S Der wälzgelagerte Ver-

teiler ist wartungsfrei.

S Die Sicherheitseinrich-

tung gewährleistet bei

plötzlichem, unerwünschtem Druckabfall,

daß der Spanndruck im

Kolbenraum erhalten

bleibt. Die

Sicherheitseinrichtung

erlaubt eine Druckabsenkung im Verhältnis

5,5:1 – z. B. Spanndruck 30 bar: Lösedruck

5,45 bar.

Conditions of use

S The SZS-E hydraulic

cylinder with throughhole incorporates a safety system between

the distributor and chukking stroke and a chukking travel monitoring

feature to meet the testing requirements of

the German Employers’

Liability Insurance Association.

S The max. admissible

speed can be run continuously (100 % ED).

S Operating pressure:

max. 40 bar, min. 2 bar.

S As the valves are loca-

ted at points where they

cannot be affected by

centrifugal forces, the

cylinder can also be

operated during rotation.

S The distributor is sup-

plied with in anti-friction

bearings and requires

no maintenance.

S The hydraulic safety

device maintains the

chucking pressure in

the piston space in the

event of a sudden, undesired pressure drop.

The safety device requires a fixed ratio of 5.5:1

for pressure reductions,

e. g. closing pressure

30 bar, opening pressure 5,45 bar.

Utilisation des

cylindres

S Les cylindres SZS-E

répondent aux règles de

la Caisse compétente

de Prévoyance contre

les accidents par leur

système de sécurité entre distrubuteur et

piston ainsi que par leur

contrôle de la course de

serrage.

S La vitesse de rotation

maxi admise peut être

utilisée en fonctionnement continu (facteur

de service 100 %).

S Pression de service

maxi 40 bars, mini 2

bars.

S Le distributeur monté

sur roulements ne demande aucun entretien.

S Il est aussi possible

d’actionner le cylindre

durant la rotation, la

valve de sécurité

n’étant pas influencée

par la force centrifuge.

S En cas de chute de

pression dans les

tuyaux d’alimentation le

système de sécurité hydraulique assure le

maintien de la pression

dans le cylindre. En raison du système de

sécurité le rapport entre

la pression de serrage

et celle de desserrage

doit être 5,5:1 (par

exemple serrage à 30

bars – desserrage à

5,45 bars).

Empleo de los

cilindros

S El cilindro del tipo

SZS-E corresponde

a los reglamentos de

verificación de la

Asociación Profesional,

gracias a su sistema de

seguridad entre el distrubuidor y el émbolo

de sujeción y por su

control del recorrido

de sujeción.

S Puede funcionar con la

velocidad máxima admisible también en el

servicio continuo.

S Presión máxima de ser-

vicio 40 bar, minima 2

bar.

S El cilindro puede ser

también operado durante la rotación, ya que

las válvulas han sido

dispuestas de manera

insensible a la fuerza

centrifuga.

S El distribuidor apoyado

sobre rodamientos no

requiere mantenimiento

alguno.

S En caso de una merma

brusca de la presión de

sujeción, el equipo de

seguridad garantiza que

se mantenga la presión

de sujeción en la

cámera del émbolo. El

equipo de seguridad

hace necesaria una reducción de la presión en

relación de 5,5:1 – p.ej.,

presión de sujeción 30

bar: presión de aflojamiento 5,45 bar.

2. Anbau des Zylinders

S Um bei hohen Drehzah-

len eine Unwucht zu

vermeiden, dürfen die

max. Rund- und Planlaufwerte und die Passungstoleranz der Aufnahmeteile nicht überschritten werden. Als

Paarungspassungen für

Aufnahmeflansch,

Zylinderflansch und

Zylinder empfehlen wir

Übergangs- und leichte

Presspassung nach

ISO (max. Passungstoleranz 0,006

im Ø).

Installing the cylinder

S To avoid unbalance at

high speeds, do not exceed the maximum values specified for radial

runout and axial slip and

the fit tolerances of the

mounting parts.

As mating fits for adaptor plate, cylinders

flange and cylinder we

recommend transition

ad light interference fits

in accordance with ISO

standards (max. looseness 0.006 mm in the

diameter).

Mise en place du

cylindre

S Pour éviter un balourd

aux vitesses de rotation

élévées il ne faut pas

dépasser les valeurs

maximales de faux rond

de rotation, de voile et

d’ajustement admis pour

les pièces de fixation.

Comme ajustement entre la bride de fixation, la

bride du cylindre et le

cylindre proprement dit,

nous recommandons

des ajustements légèrement serrés selon ISO

(tolérance max. d’adjustement 0,006 mm au Ø).

Montaggio esterno del

cilindro

S Onde evitare uno squili-

brio a velocità elevate,

non devono essere superati i valori max. di

concentricità e di planarità, nonché la tolleranza di accopiamento

dei pezzi montati. Come

accoppiamenti per flangia di supporto, flangia

cilindro e cilindro consigliamo e leggeri accoppiamenti medi in

base ad ISO (mass. tolleranza di accoppiamento 0,006 mm sul Ø).

Montaje del cilindro

S Para evitar un desequili-

brio a grandes velocidades de rotación, deberá

observarse que se disponga siempre de la

concentricidad radial y

axial máxima de la piezas de alojamiento, así

como que no se sobrepasen las tolerancias de

ajuste de las mismas.

Como ajuste por parejas

para la brida de alojamiento, brida intermedia

y cilindro recomendamos el ajuste intermedio

o un ajuste a presión ligero según ISO (tolerancia máxima de ajuste

0,006 en Ø).

14

Page 15

Zylindermontage

S Spindel auf Rund- und

Planlauf prüfen. Maximal zulässige Abweichungen: 0,005 mm.

S Aufnahmeflansch auf die

Spindel bis zur Plananlage aufschrauben.

S Aufnahmeflansch auf

Rund- und Planlauf prüfen. Maximal zulässige

Abweichungen: Radial

0,01 mm, plan 0,005

mm.

S Kolben in vorderste

Stellung bringen und

Zugrohr in Kolbengewinde fest einschrauben.

S Falls ein Zwischen-

flansch benützt wird,

diesen am Zylinder befestigen. Komplette Einheit mit Aufnahmeflansch verbinden.

Installation procedure

S Check spindel for radial

and axial true-running

accuracy. Max. permissible deviation: 0.005

mm.

S Screw adaptor plate on

to spindle until firm contact with the flat seat is

established.

S Check adaptor plate for

radial and axial truerunning accuracy. Max.

permissible deviations:

0.01 mm radial run-out,

0.005 mm axial slip.

S Move piston into its ex-

trem forward position

and firmly screw draw

bar into piston thread.

S If an intermediate adap-

tor plate is used in addition to the normal adaptor plate, fasten it to the

cylinder and connect

the complete assembly

with the normal adaptor

plate.

Montage du cylindre

S Vérifier le faux-rond de

rotation et le voile de la

broche. Tolérance limite

admissible 0.005 mm.

S Visser la bride de fixa-

tion sur la broche jusqu’à sa butée sur la

faco.

S Vérifier le faux-round de

rotation et le voile de la

bride de fixation.

Tolérances maximales

admissibles: en radial

0,01 mm, pour le voile

0,005 mm.

S Amener le piston à la

pos. avant et visser à

fond la tige de tract.

dans l’alésage fileté du

piston.

S Au cas ou il est fait

usage d’une bride intermédiaire, fixer celle-ci

au cylindre. Assembler

l’ensemble complet à la

bride de fixation.

Montaggio del cilindro

S Controllare concentri-

cità e planarità del mandrino. Max. tolleranza

ammessa 0,005 mm.

S Avvitare la flangia di

supporto sul mandrino

fino all’ appoggio sul

piano del mandrine.

S Controllare concentri-

cità e planariatà della

flangia di supporto.

Max. tolleranze ammesse: radiale 0,01,

trasversale 0,005 mm.

S Portare il pistone nella

posizione più avanzata,

avvitando strettamente

il tirante nella filettatura

del pistone.

S Qualora venga utilizzata

una flangia intermedia,

fissare quest’ultima al

cilindro. Collegare l’intera unità alla flangia di

supporto.

Montaje del cilindro

S Verificar la concentrici-

dad radial y axial del

husillo. Excentricidad

máxima permitida 0,005

mm.

S Enroscar la brida de

alojamiento sobre el husillo hasta conseguir un

asiento plano.

S Verificar la concentrici-

dad radial y axial de la

brida de alojamiento.

Excentricidad máxima

permitida: radial 0,01

mm, axial 0,005 mm.

S Posicionar el émbolo en

la posición delantera y

enroscar firmemente la

barra de tracción en la

rosca del émbolo.

S En caso de que se em-

plee una brida intermedia, enroscarla sobre el

cilindro. A continuación,

unir la unidad completa

con la brida de alojamiento.

S Befestigungsschrauben

in Werkstoffqualität

12.9, mindestens aber

10.9 verwenden und mit

entsprechendem Drehmoment über Eck anziehen.

S Use mounting bolts of

grade 12.9, but at least

10.9, material and torque them in diagonally

opposite pairs.

S Utiliser des vis de fixa-

tion en matériau de qualité 12.9, au moins 10.9

et serrer ces vis en diagonale avec le couple

approprié.

S Utilizzare viti di fissag-

gio con materiale di

qualità 12.9, minimo

10.9, stringendole

diagonalmente al

rispettivo momento

torcente.

S Emplear tornillos de fija-

ción de la calidad de

material 12.9, sin embargo, como mínimo de

10.9, y apretarlos en

cruz de ángulo aplicando el par de apriete

correspondiente.

Maschinenspindel

machine spindle

0,01

0,005

0,03

15

Page 16

S Verschlußkappen an

den Anschlußstutzen

des Zylinders entfernen

und die Druckleitungen

(flexible Schläuche) anschließen. Schläuche

und Zuleitungen müssen frei von Verschmutzungen sein. Am besten

vor dem Anschließen

mit geringem Druck

durchspülen.

Die Verteiler bzw. die

Anschlüsse dürfen

durch zusätzliche Einrichtungen nicht Radialoder Axialdrücken ausgesetzt werden.

Montagehinweis

S Die Hydraulik-An-

schlußstutzen am Verteilergehäuse empfehlen wir nur mit TeflonDichtband einzuschrauben. Dabei muß beim

Einschrauben ein

Anzugsmoment von

35-40 Nm eingehalten

werden.

S Der Leckölstutzen muß

senkrecht nach unten

stehen und mit Spiel in

seiner Halterung sitzen

(Verdrehsicherung). Für

den Leckölabfluß empfiehlt sich ein transparenter Schlauch. Beim

Anschluß des Leckölschlauches darauf achten, daß er über die

ganze Länge mit stetem

Gefälle zum Hydr. Aggregat verlegt wird, damit sich keine Ölstaus

oder Luftsäcke bilden.

Das Schlauchende oder

dessen Anschlußstück

darf nicht unterhalb des

Ölspiegels der Hydraulikanlage liegen.

Druckmedium

S Wir empfehlen Hydrauli-

köl H-LP 32 DIN 51525

mit einer Viskosität von

32 mm

2

/s bei 40oC (32

Centistokes bei 40

o

C).

Bei Verwendung anderer Ölsorten Rücksprache mit dem Hersteller

nehmen.

Filter

S Um eine sichere Funk-

tion zu gewährleisten,

muß gegen Fremdkörper zwischen Pumpe

und Steuerventil ein

Druckfilter von 10 μ Fil-

terfeinheit absolut eingebaut werden. Diesen

in regelmäßigen Abständen reinigen oder

Filterpatrone wechseln.

S Remove caps from part

bosses of cylinder and

connect the pressure lines (flexible hoses).

The hoses and supply

lines must be perfectly

clean. It is therefore advisable to flush them

with low pressure before they are connected.

The distributor and the

connections may not be

subjected to radial or

axial pressures exerted

by additional equipment.

Instruction for

assembly

S We recommend to tigh-

ten the hydraulic connectors to the distributor only with Teflontape. Torque for tightening must not exceed

35-40 Nm!

S The leakage drain union

must point straight

down. It must be prevented from rotating by

means of a bracket in

which it can be fitted without constraint.

The leak oil hose should

preferably be transparent. To assure an unobstructed oil flow and

prevent any built-up of

trapped air, the hose

must not be allowed to

sag. The hose end must

always be located

above the oil level of the

reservoir.

Hydraulic fluid

S We recommend hy-

draulic oil H-LP 32 to

DIN 51525 with a viscosity of 32 mm

2

/s at 40

o

C (32 cSt at 40oC).

Consult the manufacturer before using any

other oil.

Filter

S For trouble-free opera-

tion of the hydraulic cylinder, a pressure filter

unit of not more than 10

microns filter transmittance must be installed

between pump and control valve for protection

against foreign bodies.

Clean filter of replace filter cartridge at regular

intervals.

S Déposer les capuchons

des raccords du cyl. et

raccorder les conduites

d’arivèes (tuyaux souples). Les tuyaux et

conduites d’d’ arivèes

doivent être exempts de

souillures. Bien mieux,

procéder avant le raccordement à une purge

à faible pression. Le distrib. et les raccords ne

doivent pas être exposés à des poussées

radiales ou axiales dues

à des équipements additionnels.

Notice de montage

S Nous recommandons

de ne viser les raccords

au distributeur du cylindre hydraulique qu’avec

des bandes en téflon. Il

faut prévoir un couple

de serrage de 35-40

Nm!

S La pipe de retour d’huile

doit être en position verticale vers le has et assurée contre la torsion

par une patte de fixation

libre. Pour le retour

d’huile il est recommandé d’utiliser un

tuyau transparent. Il ne

doit pas fléchir pour ne

pas causer une accumulation d’huile ou une

poche d’air. Le bout ne

doit pas être situé endessous du niveau

d’huile du bac.

Huile de pression

S Utiliser de l’huile hy-

draulique H-LP 32 selon

DIN 51525, d’une viscosité de 32 mm

2

/s à 40

o

C (32 Centistokes à

40

o

C).

En cas d’emploi d’autres sortes d’huile, prendre l’avis du constructeur.

Filtre

S Pour assurer un bon

fonctionnement il est

nécessaire de monter,

afin d’éviter la pénétration des corps étrangers, entre la pompe et

la valve de commande

un filtre-presse, finesse

10 μ absolute. Nettoyer

celui-ci de temps en

temps ou changer la

cartouche-filtre.

S Togliere i tappi protettivi

dai bocchettone di allacciamento, allaciando

quindi i tubi di mandata

(tubi flessibili). I bocchettoni ed i tubi di alimentazione non devono

essere imbrattati. Prima

di allacciarli è consigliabile lavarli a bassa pressione.

Il distributore e/o gli allacciamenti non devono

essere soggetti a pressioni radiali od assiali

dovute ad ulteriori dispositivi.

Avviso per il montaggio

S Si raccomanda di avvi-

tare i connettori per le

tubazioni con nastro di

Teflon. La coppia da rispettare è di 35-40 Nm!

S Il raccordo di recupero

olio deve trovarsi posizionato verticalmente

verso il basso e risultare

inserito con un certo

gioco nel suo supporto

(sicurezzantirotazione).

Per il recupero dell’olio

si consiglia l’uso di un

flessibile trasparente.

Tale tubo non deve presentare inflessioni onde

evitare le congestioni

d’olio e/o le sacche d’aria. In ogni caso il tubo

non deve terminare al

disotto del livello d’olio

del serbatoio.

Tipo di olio

S Consigliamo l’uso di

olio H-LP 32 DIN 51525

con una viscosità di 32

mm

2

/s a 40 oC (32

centistoke a 40

o

C).

In caso di utilizzo di

altri tipi d’olio contattare

il produttore.

Filtro

S Al fine di garantire il fun-

zionamento sicuro ed

affidabile del cilindro di