Bedienungsanleitung

3D-Drucker Bausatz RF2000

Best.-Nr. 1395718

3D-Drucker RF2000

Best.-Nr. 1395717

Inhaltsverzeichnis

Seite

1. Einführung ......................................................................................................................................................................................................4

2. Symbol-Erklärung...........................................................................................................................................................................................4

3. Bestimmungsgemäße Verwendung ...............................................................................................................................................................5

4. Sicherheitshinweise .......................................................................................................................................................................................6

a) Allgemein .................................................................................................................................................................................................6

b) Aufstellung, Betriebsort ............................................................................................................................................................................6

c) Betrieb .....................................................................................................................................................................................................7

d) Steckdose ................................................................................................................................................................................................7

5. Feature-Beschreibung....................................................................................................................................................................................8

6. Arbeitsprinzip des 3D-Druckers .....................................................................................................................................................................8

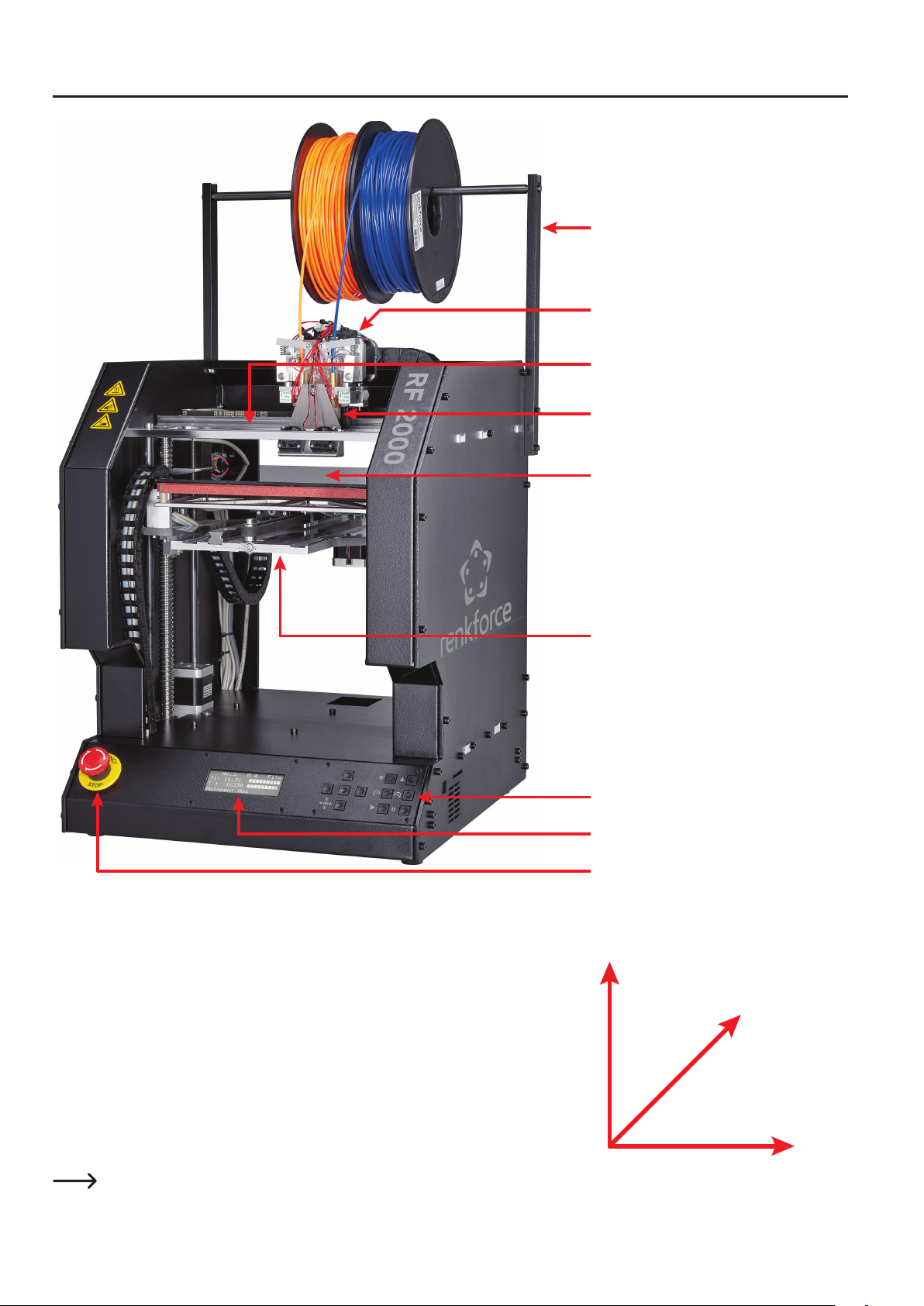

7. Die wichtigsten Teile im Überblick ..................................................................................................................................................................9

8. Benötigtes Werkzeug und Material ..............................................................................................................................................................10

9. Zusammenbau der mechanischen Teile ......................................................................................................................................................10

a) Allgemeines .........................................................................................................................................................................................10

b) Montage der Komponenten ..................................................................................................................................................................11

10. Verdrahtung der elektrischen Komponenten ................................................................................................................................................42

a) Allgemeines ...........................................................................................................................................................................................42

b) Einbau und Anschluss der Platinen und Komponenten .........................................................................................................................43

c) Verdrahtung der Bauteile .......................................................................................................................................................................52

11. Abschließende Arbeiten ...............................................................................................................................................................................66

12. Erstinbetriebnahme ......................................................................................................................................................................................69

a) Montage des Filament-Halters ...............................................................................................................................................................69

b) Kontrolle des Lüfter-Blechs und der Betätigung für den Z-Endschalter .................................................................................................70

c) Aufstellung und Transport ......................................................................................................................................................................70

d) Netzanschluss und erstes Einschalten ..................................................................................................................................................71

13. Bedienung am Drucker ................................................................................................................................................................................72

a) Funktionsbeschreibung der Bedientasten .............................................................................................................................................72

b) Beschreibung der Extruder ....................................................................................................................................................................72

c) Das erweiterte Hauptmenü ....................................................................................................................................................................73

d) Menü-Übersicht .....................................................................................................................................................................................73

e) Funktionen der einzelnen Menüpunkte ..................................................................................................................................................76

14. Kalibrierung ..................................................................................................................................................................................................79

a) Allgemeine Hinweise zur Kalibrierung ...................................................................................................................................................79

b) Einstellen des Abstands zwischen Düse und Heizplatte........................................................................................................................80

c) Durchführen des Head Bed Scans für PLA oder ABS ...........................................................................................................................84

d) Durchführen des schnellen Head Bed Scans ........................................................................................................................................86

15. Einlegen, Entfernen und Wechseln des Filaments ......................................................................................................................................89

a) Einlegen des Filaments - mechanischer Teil ..........................................................................................................................................89

b) Einlegen des Filaments über das Menü vom Drucker ...........................................................................................................................90

c) Entfernen und Wechseln des Filaments ................................................................................................................................................92

16. Erster Ausdruck eines Beispielobjekts von der SD-Karte ............................................................................................................................93

17. Allgemeine Hinweise zum 3D-Druck ............................................................................................................................................................95

2

Seite

18. Software „Repetier-Host“ .............................................................................................................................................................................96

a) Allgemeines zur Software ......................................................................................................................................................................96

b) Installation ..............................................................................................................................................................................................96

c) Verbinden des angeschlossenen Druckers ...........................................................................................................................................97

d) Manuelle Bedienung über die Software .................................................................................................................................................99

e) Platzierung eines Druckobjekts in der Software ..................................................................................................................................100

f) Vorbereitung zum Druck ......................................................................................................................................................................103

g) Druck ...................................................................................................................................................................................................106

h) Nähere Beschreibung der Slicer-Funktionen .......................................................................................................................................108

i) Einrichten einer weiteren Slic3r-Version .............................................................................................................................................. 116

19. Erweiterte Kalibrierung ...............................................................................................................................................................................119

a) Ermitteln der höchsten Position der Heizplatte .................................................................................................................................... 119

b) Feinjustierung des Filament-Vorschubs ...............................................................................................................................................123

c) Feinjustierung der beiden Extruder ......................................................................................................................................................126

d) Korrektur der Heizplatten Temperatur ..................................................................................................................................................128

20. Firmware-Update .......................................................................................................................................................................................129

21. Wartung ......................................................................................................................................................................................................132

a) Allgemeines .........................................................................................................................................................................................132

b) Reinigung .............................................................................................................................................................................................132

c) Sicherungswechsel ..............................................................................................................................................................................133

d) Riemenspannung überprüfen ..............................................................................................................................................................134

e) Düsenwechsel .....................................................................................................................................................................................136

22. Problembehebung ......................................................................................................................................................................................138

23. Handhabung ..............................................................................................................................................................................................141

24. Entsorgung .................................................................................................................................................................................................141

25. Technische Daten ......................................................................................................................................................................................141

26. Anhang .......................................................................................................................................................................................................142

a) Verdrahtungsplan der Hauptplatine .....................................................................................................................................................142

b) Hinweise zu den Druckdateien (G-Code-Dateien) auf der beiliegenden SD-Karte .............................................................................142

c) Einrichtung der Druckereinstellungen ..................................................................................................................................................143

d) Status- und Fehlermeldungen .............................................................................................................................................................146

e) Empfohlene Anzugsdrehmomente der Schrauben ..............................................................................................................................150

3

1. Einführung

Sehr geehrte Kundin, sehr geehrter Kunde,

wir bedanken uns für den Kauf dieses Produkts.

Dieses Produkt erfüllt die gesetzlichen, nationalen und europäischen Anforderungen. Um diesen Zustand zu erhalten und einen gefahrlosen

Betrieb sicherzustellen, müssen Sie als Anwender diese Bedienungsanleitung beachten!

Diese Bedienungsanleitung gehört zu diesem Produkt. Sie enthält wichtige Hinweise zur Inbetriebnahme und Handhabung. Achten

Sie hierauf, auch wenn Sie dieses Produkt an Dritte weitergeben. Heben Sie deshalb diese Bedienungsanleitung zum Nachlesen

auf!

Alle enthaltenen Firmennamen und Produktbezeichnungen sind Warenzeichen der jeweiligen Inhaber. Alle Rechte vorbehalten.

Bei technischen Fragen wenden Sie sich bitte an:

Deutschland: www.conrad.de/kontakt

Österreich: www.conrad.at

www.business.conrad.at

Schweiz: www.conrad.ch

www.biz-conrad.ch

2. Symbol-Erklärung

Das Symbol mit dem Blitz im Dreieck wird verwendet, wenn Gefahr für Ihre Gesundheit besteht, z.B. durch elektrischen Schlag. Im

Gerät benden sich keine vom Benutzer zu wartenden Teile. Öffnen Sie das Gerät deshalb nie.

Das Symbol mit dem Ausrufezeichen weist Sie auf besondere Gefahren bei Handhabung, Betrieb und Bedienung hin.

Dieses Symbol warnt vor heißen Oberächen, deren Berührung Verletzungen hervorrufen kann.

Achtung! Gefahr durch sich bewegende Teile - Finger und andere Körperteile fernhalten.

Dieses Symbol warnt vor Verletzungen, die beim Hineingreifen in das Gerät während des Betriebs auftreten können. Körperteile

können hierbei eingequetscht, eingezogen oder anderweitig verletzt werden.

Dieses Symbol warnt vor Handverletzungen durch den Riemenantrieb.

Das Symbol mit dem Pfeil ist zu nden, wenn Ihnen besondere Tipps und Hinweise gegeben werden sollen.

Beachten Sie die Bedienungsanleitung!

4

3. Bestimmungsgemäße Verwendung

Der 3D-Drucker erzeugt aus geeigneten Druckdateien zweifarbige 3D-Objekte. Hierzu wird geeignetes Rohmaterial (Filament) in den beiden

Druckköpfen geschmolzen und an der benötigten Stelle des Objekts angefügt.

Dieses Produkt ist nur für den Anschluss an 230 V/AC, 50 Hz Wechselspannung zugelassen.

Der Betrieb ist nur in geschlossenen Räumen, also nicht im Freien erlaubt. Der Kontakt mit Feuchtigkeit, z.B. im Badezimmer o.ä. ist unbedingt

zu vermeiden.

Falls Sie das Produkt für andere Zwecke verwenden, als zuvor beschrieben, kann das Produkt beschädigt werden. Außerdem kann eine un-

sachgemäße Verwendung Gefahren wie zum Beispiel Kurzschluss, Brand, Stromschlag, etc. hervorrufen. Lesen Sie sich die Bedienungsanleitung genau durch und bewahren Sie diese auf. Reichen Sie das Produkt nur zusammen mit der Bedienungsanleitung an dritte Personen weiter.

Dieses Produkt erfüllt die gesetzlichen, nationalen und europäischen Anforderungen. Alle enthaltenen Firmennamen und Produktbezeichnungen

sind Warenzeichen der jeweiligen Inhaber. Alle Rechte vorbehalten.

ACHTUNG Netzspannung - der Anschluss, der Einbau und die Verdrahtung der elektrischen Komponenten darf nur durch

eine Elektrofachkraft erfolgen, die mit den geltenden Sicherheitsvorschriften vertraut ist. Vor der Inbetriebnahme ist unbedingt eine Prüfung nach den geltenden Sicherheitsvorschriften durch eine Elektrofachkraft erforderlich.

Beachten Sie alle Sicherhe

its- und Montagehinweise dieser Bedienungsanleitung!

Aktuelle Bedienungsanleitungen

Laden Sie aktuelle Bedienungsanleitungen über den Link www.conrad.com/downloads herunter oder scannen Sie

den abgebildeten QR-Code. Befolgen Sie die Anweisungen auf der Webseite.

Achtung! Wichtiger Hinweis zum Versand des Druckers!

Bitte heben Sie die originale Umverpackung, das Inlay, sowie die Transportsicherungen, gut auf! Nur so ist ein sicherer

Transport, z.B. im Garantie-/Gewährleistungsfall, möglich!

Bitte beachten Sie auch die separate Verpackungsanleitung.

Für Geräte, die nicht in der originalen Verpackung verschickt wurden, oder mit dieser unsachgemäß verpackt wurden,

übernehmen wir im Fall eines Transportschadens keine Haftung!

Achtung! Wichtiger Hinweis zur Firmware und Software des Druckers!

Diese Version der Anleitung ist gültig ab der Development Firmware-Version RF.01.37 oder höher und der Repetier-Host

Software Version 1.6.2 oder höher. Sollte bei Ihrem Drucker eine ältere Firmware oder auf Ihrem Computer eine ältere Soft-

ware installiert sein, spielen Sie zuerst die aktuellsten Versionen auf.

Installieren Sie umgehend die nächste Master Firmware-Version, sobald diese verfügbar ist.

Beachten Sie hierzu das Kapitel „20. Firmware-Update“ bzw. das Kapitel „18. Software Repetier-Host“.

AktualisierenSieauchdiebeiliegendeSpeicherkarte.DenentsprechendenDownloadhierzundenSieaufderjeweiligen

Produktseite unserer Homepage oder im Download-Bereich.

5

4. Sicherheitshinweise

Bei Schäden, die durch Nichtbeachtung dieser Bedienungsanleitung verursacht werden, erlischt die Gewährleistung/Ga-

rantie. Für Folgeschäden übernehmen wir keine Haftung.

Bei Sach- oder Personenschäden, die durch unsachgemäße Handhabung oder Nichtbeachten der Sicherheitshinweise

verursacht werden, übernehmen wir keine Haftung. In solchen Fällen erlischt die Gewährleistung/Garantie.

Sehr geehrte Kundin, sehr geehrter Kunde: Die folgenden Sicherheits- und Gefahrenhinweise dienen nicht nur zum Schutz des

Gerätes, sondern auch zum Schutz Ihrer Gesundheit. Lesen Sie sich bitte die folgenden Punkte aufmerksam durch.

a) Allgemein

• Aus Sicherheitsgründen ist das eigenmächtige Umbauen und/oder Verändern des Produktes, abweichend von dieser Bedienungsanleitung, nicht gestattet. Einzelteile könnten hierbei beschädigt werden und somit die Funktion oder die Sicherheit des

Gerätes beeinträchtigen.

• Das Netzteil entspricht den geltenden CE-Vorschriften. Die Einhaltung der geltenden CE-Vorschriften für den fertig aufgebauten

Bausatz obliegt jedoch dem Erbauer des Bausatzes und hängt auch maßgeblich von der Gewissenhaftigkeit des Zusammenbaus

ab.

• Alle Personen, die dieses Produkt bedienen, montieren, installieren, aufstellen, in Betrieb nehmen oder warten, müssen entsprechend ausgebildet und qualiziert sein und diese Bedienungsanleitung beachten.

• Der 3D-Drucker ist nicht für Personen mit körperlich, sensorisch oder geistig eingeschränkten Fähigkeiten oder für unerfahrene

und unwissende Personen geeignet.

• Das Produkt ist kein Spielzeug, es gehört nicht in Kinderhände und ist auch nicht für Kinder geeignet. Kinder können die Gefahren,

die im Umgang mit elektrischen Geräten bestehen, nicht einschätzen.

• Das Gerät ist in Schutzklasse I aufgebaut. Als Spannungsquelle darf nur eine ordnungsgemäße Netzsteckdose

(230 V/AC, 50 Hz) des öffentlichen Versorgungsnetzes in Schutzkontaktausführung verwendet werden.

• Die Netzsteckdose, an die der 3D-Drucker angeschlossen wird, muss sich in der Nähe des Gerätes benden und leicht zugänglich

sein, damit das Gerät im Fehlerfall schnell und einfach von der Netzstromversorgung getrennt werden kann.

• Die mechanischen Teile des Produktes sind hochpräzise gefertigt. Wenden Sie hier niemals mechanische Gewalt an. Der 3D-

Drucker könnte hierdurch unbrauchbar werden.

• Lassen Sie Verpackungsmaterial nicht achtlos liegen. Es könnte für Kinder zu einem gefährlichen Spielzeug werden.

• Sollten Sie sich über den korrekten Anschluss nicht im Klaren sein oder sollten sich Fragen ergeben, die nicht im Laufe der Be-

dienungsanleitung abgeklärt werden, so setzen Sie sich bitte mit unserer technischen Auskunft oder einem anderen Fachmann in

Verbindung.

• Beachten Sie bitte auch die zusätzlichen Sicherheitshinweise in den einzelnen Kapiteln dieser Anleitung.

b) Aufstellung, Betriebsort

• Stellen Sie den 3D-Drucker nur auf einer stabilen, waagrechten, ausreichend großen Fläche auf.

• Wählen Sie den Betriebsort so, dass Kinder das Produkt nicht erreichen können.

• Beachten Sie bei der Aufstellung des 3D-Druckers, dass der Netzschalter an der Geräterückseite leicht erreichbar sein muss,

damit das Gerät im Fehlerfall schnell und einfach abgeschaltet werden kann.

• Das Gerät darf keinen extremen Temperaturen, starken Vibrationen, hoher Feuchtigkeit, wie z.B. Regen oder Dampf oder starken

mechanischen Beanspruchungen ausgesetzt werden.

• Stellen Sie keine mit Flüssigkeit befüllten Behälter, z.B. Gläser, Vasen usw. auf das Gerät oder in seine direkte Nähe und gießen

Sie nie Flüssigkeiten über dem Gerät aus. Flüssigkeiten könnten ins Gehäuseinnere gelangen und dabei die elektrische Sicherheit

beeinträchtigen. Außerdem besteht höchste Gefahr eines Brandes oder eines lebensgefährlichen elektrischen Schlages!

Schalten Sie in einem solchen Fall die zugehörige Netzsteckdose allpolig ab (z.B. Sicherungsautomat und FI-Schutzschalter ab-

schalten) und ziehen Sie danach den Netzstecker aus der Netzsteckdose. Stecken Sie alle Leitungen vom Gerät ab. Das gesamte

Produkt darf danach nicht mehr betrieben werden, bringen Sie es in eine Fachwerkstatt.

6

• Stellen Sie keine offenen Brandquellen, wie z.B. brennende Kerzen auf oder direkt neben dem Gerät ab.

• Stellen Sie sicher, dass die Netzleitung beim Aufstellen des Produktes nicht gequetscht oder durch scharfe Kanten beschädigt

wird.

c) Betrieb

• Tritt ein elektrisches oder mechanisches Problem auf, drücken Sie sofort den Not-Aus-Schalter! Der Drucker wird dadurch stromlos. Setzten Sie den Not-Aus-Schalter erst wieder zurück, wenn das Problem behoben ist.

• Fassen Sie während des Betriebs niemals in den 3D-Drucker hinein. Durch die mechanisch bewegten Teile innerhalb des Druckers besteht eine hohe Verletzungsgefahr!

• Der Druckkopf und die Heizplatte werden während des Betriebs sehr heiß. Berühren Sie diese Teile niemals während oder kurze

Zeit nach dem Betrieb. Lassen Sie sie erst ausreichend abkühlen (ca. 60 Minuten).

• Trennen Sie das Gerät vor Wartungsarbeiten oder Änderungen immer vom Stromversorgungsnetz (Netzstecker ziehen!) und

lassen Sie es erst abkühlen.

• Während des Betriebs kommt es zu Lärmbelastung und je nach verwendetem Filament-Material zu Geruchsentwicklung. Beachten Sie dies bei der Auswahl des Aufstellorts und des Filament-Materials. Sorgen Sie für ausreichende Belüftung oder installieren

Sie eine Absauganlage. Vermeiden Sie es, die entstehenden Dämpfe einzuatmen. Bei der Verwendung von anderem als dem

empfohlenen Filament-Material können sich giftige Dämpfe oder Gase entwickeln.

• Sollte die Netzleitung Beschädigungen aufweisen, so berühren Sie sie nicht. Schalten Sie zuerst die zugehörige Netzsteckdose

allpolig ab (z.B. Sicherungsautomat und FI-Schutzschalter abschalten) und ziehen Sie dann den Netzstecker vorsichtig aus der

Netzsteckdose. Betreiben Sie das Produkt niemals mit einer beschädigten Netzleitung.

• Fassen Sie die Netzleitung oder den Netzstecker niemals mit feuchten oder nassen Händen an. Es besteht die Gefahr eines

lebensgefährlichen elektrischen Schlages!

• Betreiben Sie das Gerät nicht unbeaufsichtigt.

• Benutzen Sie das Gerät nur in gemäßigtem, nicht in tropischem Klima.

d) Steckdose

• Die Steckdose auf der Rückseite des 3D-Druckers dient zum Anschluss von dazu geeigneten Geräten, etwa dem als Zubehör

erhältlichen Fräser. Die Steckdose wird entsprechend vom 3D-Drucker separat angesteuert.

Schließen Sie hier niemals andere Geräte an, die nicht für den Betrieb in Verbindung mit dem 3D-Drucker vorgesehen sind.

• Überlasten Sie die Steckdose nicht. Die maximal zulässige Ausgangsleistung ist auf der Steckdose angegeben (siehe auch Kapitel „25. Technische Daten“).

• Das Netzkabel darf nicht gequetscht oder durch scharfe Kanten beschädigt werden. Stellen Sie keine Gegenstände auf das

Netzkabel, treten Sie nicht darauf. Verlegen Sie das Netzkabel so, dass niemand darüber stolpern kann und dass der Netzstecker

leicht zugänglich ist.

Verlegen Sie das Netzkabel auch so, dass es bei Betrieb des 3D-Druckers nicht zu Beschädigungen kommen kann.

• Ziehen Sie einen Netzstecker immer nur an der vorgesehenen Griffäche aus der Steckdose, ziehen Sie den Netzstecker niemals

am Kabel aus einer Netzsteckdose heraus!

• Nicht hintereinander stecken! Schließen Sie keine Steckdosenleiste an der Steckdose des 3D-Druckers an.

• Nicht abgedeckt betreiben!

• Spannungsfrei nur bei gezogenem Stecker! Die Steckdose wird vom 3D-Drucker separat angesteuert. Die Netzspannung kann

deshalb ungewollt anliegen.

Wenn Sie z.B. einen Fräser über die Steckdose des 3D-Druckers betreiben wollen, so ziehen Sie zuerst den Netz-stecker des

Fräsers aus der Steckdose des 3D-Druckers, bevor Sie z.B. den Fräs-Kopf wechseln.

7

5. Feature-Beschreibung

• Druckraum ca. 230 x 180 x 200 mm (T x B x H)

• Spielfreie Prolschienenführungen und Kugelgewindetriebe für höchste Präzision

• Automatische Druckplattenvermessung

• Heizplatte aus Glaskeramik

• 2 hochpräzise Extruder mit austauschbarer Druckdüse für 2-farbigen Druck

• Integriertes, langlebiges Industrienetzteil

• Display und Tastenfeld für die Gerätebedienung direkt am Gerät

• Ansteuerung über einen Computer (USB) oder Stand-Alone-Betrieb (mit SD- oder SDHC-Karte) möglich

• Manuelle Steuerung der Druckparameter auch während des Betriebs möglich

• Extrem stabil durch Alu-/Stahl-Mechanik

• Für alle gängigen Standard-Rollen-Filament-Arten geeignet

• Bruch- und scheuerfreie Kabelführung über Energieführungsketten

6. Arbeitsprinzip des 3D-Druckers

Für den 3D-Druck wird zunächst eine Datei benötigt, die die dreidimensionalen Daten des zu druckenden Objekts enthält (ein gängiges Format

solch einer Datei ist z.B. eine .stl-Datei).

Diese Datei kann mit einer entsprechenden Software oder mit einem 3D-Scanner erstellt werden. Im Internet gibt es jedoch auch zahlreiche

Druckdateien, die heruntergeladen werden können, um möglichst schnell ein Objekt ausdrucken zu können.

Die eigentliche Software des Druckers hat die Aufgabe, die oben beschriebene, dreidimensionale Datei in eine Datei aufzubereiten, die der

Drucker ausdrucken kann. Dies ist eine Datei, in der die einzelnen Druckschichten, die Drucktemperaturen für die beiden Druckköpfe und HeizBett etc. festgelegt sind. Die Datei hat die Datei-Endung „.gcode“.

Diese G-Code-Druckdatei wird entweder von einem Computer über die USB-Schnittstelle an den 3D-Drucker gesendet oder man steckt eine

SD-Karte mit der Druckdatei in den Kartenleser und verwendet den 3D-Drucker im Stand-Alone-Betrieb.

Der 3D-Drucker druckt dann die Druckdatei Schicht für Schicht nach dem Verfahren FFF (Fused Filament Fabrication) / FDM (Fused Deposition

Modeling) aus.

Beim eigentlichen Druck wird das Filament-Material von zwei verschiedenen Filament-Rollen getrennt zu den beiden Druckköpfen (Extruder)

befördert (zweifarbiger Druck). Es besteht ebenfalls die Möglichkeit, nur einen Druckkopf zu nutzen (einfarbiger Druck).

In den Extrudern wird das Filament-Material geschmolzen und dann über die feinen Extruder-Düsen Schicht für Schicht auf die Heizplatte

aufgebracht.

Die Heizplatte ist in den Richtungen Y und Z beweglich, die Extruder bewegen sich in X-Richtung. Somit sind alle Voraussetzungen geschaffen,

um ein dreidimensionales Objekt durch horizontale Anlagerung der verschiedenen Schichten entstehen zu lassen.

Ein3D-DruckeristeinsehrkomplexesGerät,beidemvieleParameterabhängigvomDrucker,vomDruckobjektundvom

verwendeten Filament-Material eingestellt werden müssen.

ZusätzlichwirddieHaftungdesDruckobjektsaufderDruckplattevonderDruckplattentemperatur,vomFilament-Material,

vonderFormdesDruckobjektsundderOberächenbeschaffenheitderDruckplattebeeinusst.

Umgebungseinüssewiez.B.Zugluft,FettaufderDruckplatteetc.spieleneineweitereRollebeiderQualitätundderHaf-

tungdesDruckobjekts.

Aus oben genannten Gründen ist es nicht möglich, sofort und ohne vorherige Experimente zu Druckergebnissen hoher

Qualitätzugelangen.

Verändern Sie die einstellbaren Parameter in kleinen Schritten, um das optimale Druckergebnis für Ihre Anwendungen zu

erreichen. Die auf der SD-Karte mitgelieferten Druckbeispiele liefern zwar Anhaltspunkte, sind aber für optimale Ergebnisse

in Abhängigkeit zu oben genannten Parametern noch zu verfeinern.

8

7. Die wichtigsten Teile im Überblick

1

2

3

4

5

(1) Filament-Halter

(2) Extruder-Wagen

(3) X-Platte

(4) 2 Extruder

(5) Heizplatte aus Glaskeramik

(6) Y-Platte

(7) Bedientastenfeld

6

7

8

9

Z

Y

(8) Display

(9) Not-Aus-Schalter

In der kleinen Abbildung sind die Druckrichtungen (x, y und z) angegeben.

X

9

8. Benötigtes Werkzeug und Material

• Verschiedene Schraubendreher (Kreuzschlitz und Schlitz)

• Innensechskantschlüssel 1,5 mm / 2 mm / 2,5 mm / 3 mm / 4 mm

• Sechskantschlüssel 4 mm / 5 mm / 5,5 mm / 7 mm

• Anschlagwinkel

• Schieblehre

• Seitenschneider

• Kleine Flachzange und kleine Spitzzange

• Schraubensicherungslack mittelfest

• Fühlerlehre (empfohlen) (bis 1,0 mm in 0,05 mm Schritten)

• Heißklebepistole (optional)

9. Zusammenbau der mechanischen Teile

Die folgenden Kapitel beziehen sich auf den Zusammenbau des 3D-Drucker-Bausatzes, sind jedoch auch für Besitzer des Fertig-Gerätes als

Information für spätere Zubehörmontage interessant.

Wenn Sie das Fertig-Gerät erworben haben, können Sie die folgenden Kapitel überspringen und direkt mit dem Kapitel „12. Erst-inbetriebnahme“ fortfahren.

a) Allgemeines

Nehmen Sie sich für die Montage ausreichend Zeit. Durch zu große Eile werden oft Fehler gemacht, die Bauteile beschädigen können oder den Zeitvorteil durch aufwändige Nacharbeiten wieder zunichtemachen.

Der Arbeitsplatz sollte ausreichend groß und sauber sein, so dass sich die verschiedenen Bauteile und Baugruppen ohne

Probleme ablegen und montieren lassen.

DieEdelstahlteiledesBausatzessindsehrschmutzempndlich.WaschenSiesichvorderMontagedieserTeiledieHände

und benutzen Sie bei Bedarf Baumwollhandschuhe. Ziehen Sie die Schutzfolien erst unmittelbar vor der Montage ab.

Beachten Sie bei der Montage unbedingt die Bilder. Hier werden die Montageorte und die korrekte Ausrichtung der Bauteile

gezeigt.

Alle mechanischen Komponenten des Bausatzes sind extrem genau gefertigt. Wenden Sie bei der Montage keinesfalls

Gewalt an. Alle Teile lassen sich ohne größeren Kraftaufwand zusammenfügen. Sollte dies einmal nicht der Fall sein, überdenken Sie den Montageschritt nochmals und lesen Sie die entsprechende Beschreibung in dieser Anleitung erneut durch.

Achten Sie beim Festziehen der Schrauben darauf, diese nicht zu fest anzuziehen. Viele Schrauben werden in Aluminiumgewinde eingedreht und dürfen deshalb nicht so fest angezogen werden, wie dies z.B. bei Stahlgewinden möglich wäre. Im

AnhangdieserAnleitungndenSieeineTabellemitdenempfohlenenAnzugsdrehmomentenderSchrauben.

Sortieren Sie die Schrauben vor der Montage nach deren Größe. Dies erleichtert den Zusammenbau, da Sie dann nicht nach einzelnen Schrauben suchen müssen.

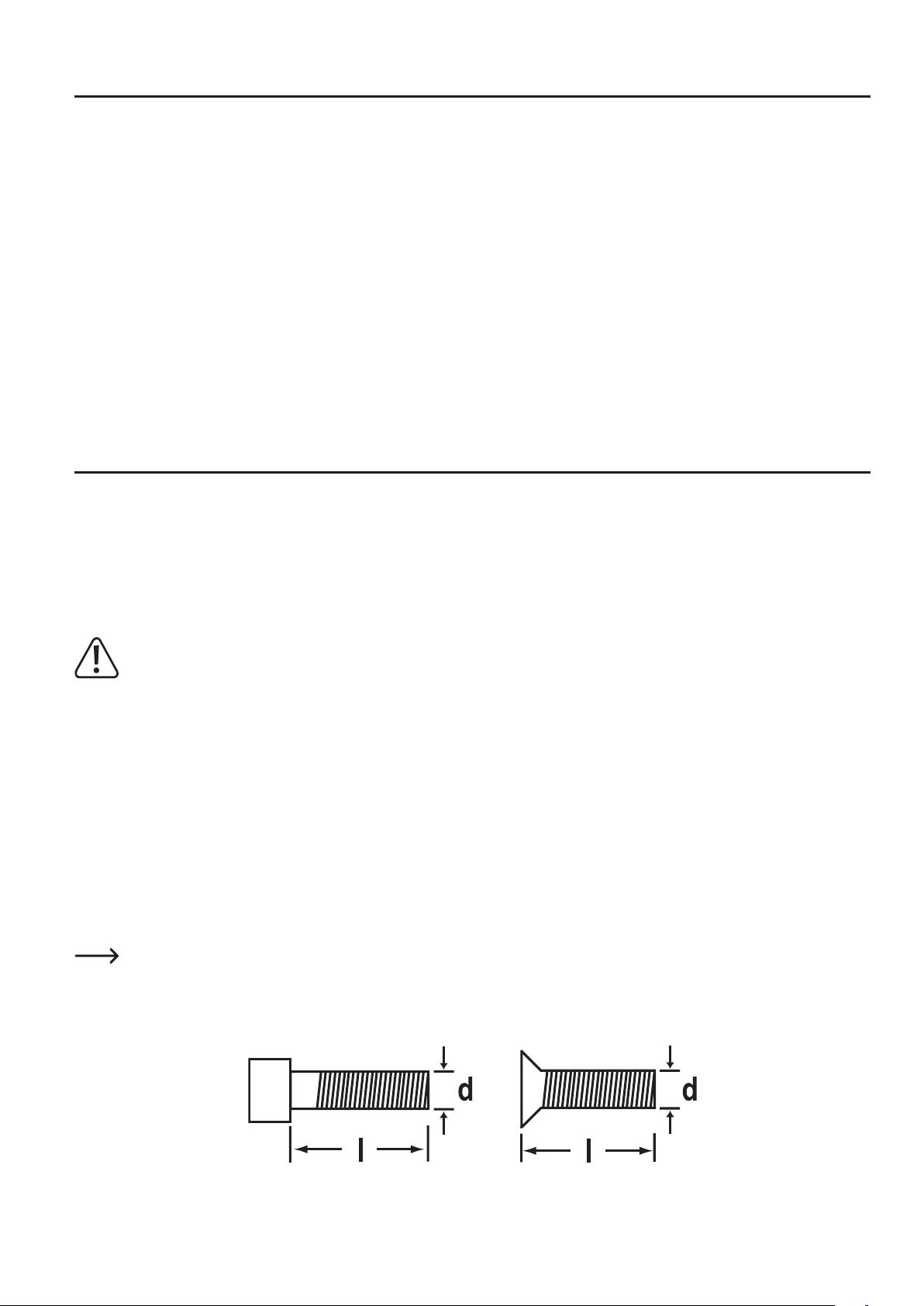

Bei Senkkopfschrauben wird die Länge (l) mit Schraubenkopf gemessen, bei Zylinderkopfschrauben erfolgt die Längenmessung

ohne den Schraubenkopf. Der Durchmesser (d) wird immer am Gewinde gemessen.

10

Anwendung des Schraubensicherungslacks

In der folgenden Anleitung sind einige Schrauben mit Schraubensicherungslack zu sichern. Hierauf wird im Text entsprechend hingewiesen.

Vorgehensweise:

Geben Sie einen kleinen Tropfen Schraubensicherungslack mittelfest auf den Gewindeanfang. Achten Sie darauf, wirklich nur einen kleinen

Tropfen, wie im folgenden Bild gezeigt, zu verwenden.

b) Montage der Komponenten

Anbau der Motorritzel an die Schrittmotoren

3x Schrittmotor

3x Zahnscheibe 14Z (kleines Ritzel, Außendurchmesser 16 mm)

6x Gewindestift M3x5

Die Zahnscheibe auf die Achse des Schrittmotors stecken und mit

jeweils 2 Gewindestiften befestigen. Die Gewindestifte mit Schraubensicherungslack versehen.

Die Motorachse muss bündig mit der Oberkante der Zahnscheibe

abschließen.

Schritte für die beiden anderen Schrittmotoren wiederholen.

11

Zusammenbau der Bodenplatte

Zusammenbau Gurtspanner

1x Bodenplatte

1x Gurtspanner-Basiskörper

1x Mutter M4

1x Zylinderkopfschraube M4x30

4x Unterlegscheibe (Durchmesser innen/außen 4,3/8,8 mm)

3x Kugellager 624ZZ (Durchmesser innen/außen (3,8/13 mm)

1x Zylinderkopfschraube M5x70 (Vollgewinde)

Montage der Abstandshalter

Den Gurtspanner-Basiskörper in den vorgesehenen Ausbruch der

Bodenplatte einlegen. Die Querbohrung im Gurtspanner-Basiskörper

und die Bohrung in der Bodenplatte müssen uchten.

Die Schraube M5x70 von rechts in die Bodenplatte einschieben

und in den Basiskörper eindrehen. Der Schraubenkopf stützt sich

an dem später zu montierenden Gehäuseseitenteil ab, so dass erst

nach Montage des Seitenteils die Gurtspanner-Funktion gegeben ist.

Die Bodenplatte wenden. Die Unterlegscheiben im Wechsel mit den

Kugellagern auf die Schraube M4x30 aufschieben.

Die so bestückte Schraube, wie im rechten Bild gezeigt, in den Gurtspanner-Basiskörper einschrauben und dabei gut festziehen. Die

Schraube mit Mutter am Gurtspanner-Basiskörper kontern (im Bild

auf der Unterseite der Bodenplatte).

1x Bodenplatte

4x Abstandshalter

4x Zylinderkopfschraube M5x16

12

Die Abstandshalter mit den Schrauben, wie gezeigt, an der Oberseite

(der Gurtspanner zeigt nach unten) der Bodenplatte befestigen.

Die Schrauben mit Schraubensicherungslack versehen.

Montage des Antriebsmotors

1x Bodenplatte

1x Schrittmotor

4x Zylinderkopfschraube M3x12

Einlegen der Rillenkugellager

Den Schrittmotor, wie im Bild gezeigt, mit den 4 Schrauben an der

Bodenplatte befestigen.

Die Schrauben mit Schraubensicherungslack versehen.

Der Kabelaustritt des Schrittmotors muss (siehe Bild) in die entgegengesetzte Richtung des Gurtspanners weisen.

1x Bodenplatte

2x Rillenkugellager

Die Rillenkugellager von oben in die entsprechenden Bohrungen der

Bodenplatte einlegen.

Die Rillenkugellager beim Einlegen in die Bohrungen leicht drehen,

dabei auf keinen Fall Gewalt anwenden. Die Flansche der Rillenkugellager müssen sauber an der Oberseite der Bodenplatte anliegen.

13

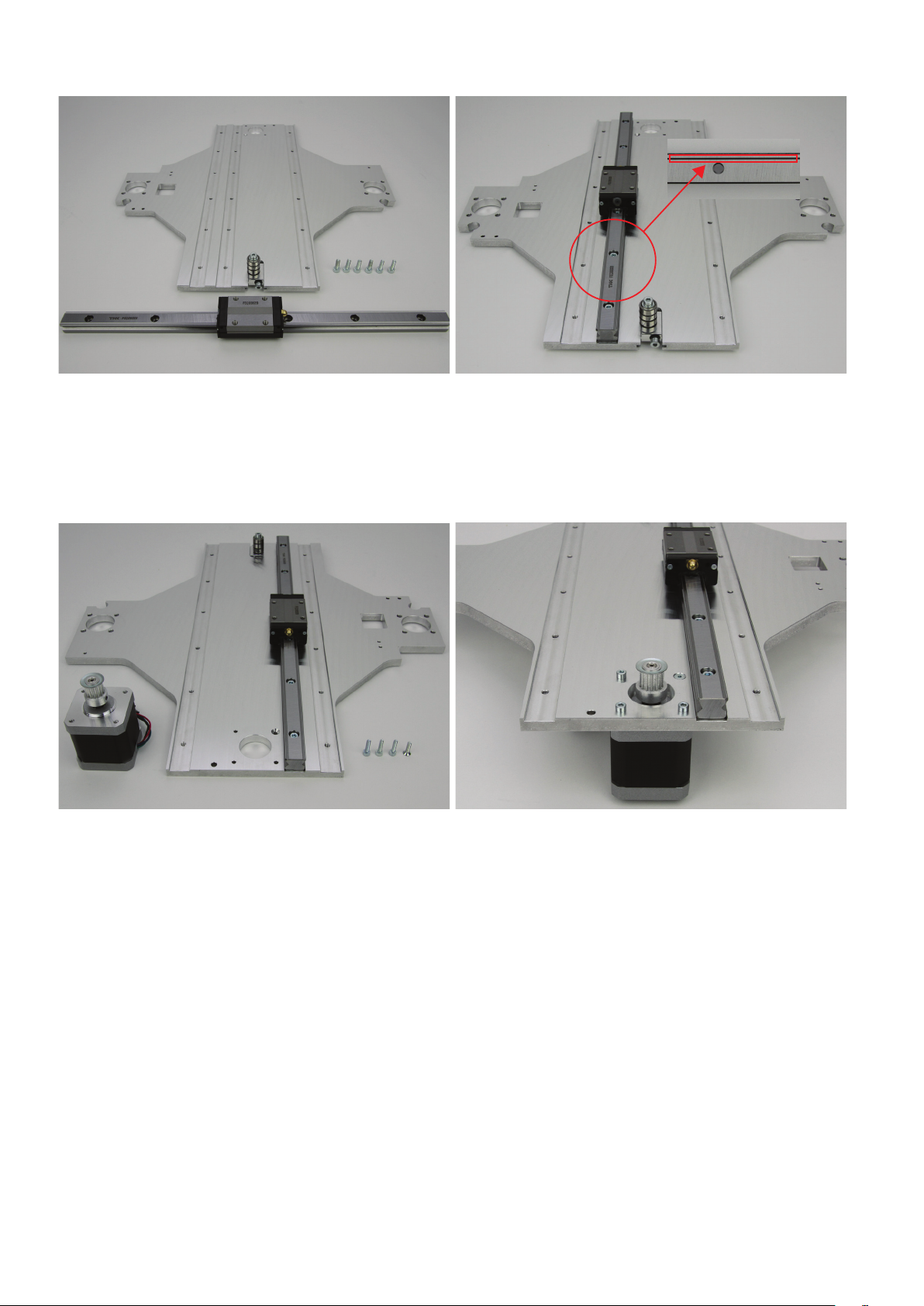

Zusammenbau der X-Platte

Montage des Gurtspanners

1x Zylinderkopfschraube M4x30

1x Mutter M4

1x Gurtspanner-Basiskörper

4x Unterlegscheibe (Durchmesser innen/außen 4,3/8,8 mm)

3x Kugellager 624ZZ (Durchmesser innen/außen (3,8/13 mm)

Anbau des Gurtspanners an der X-Platte

Die Unterlegscheiben im Wechsel mit den Kugellagern auf die

Schraube aufschieben.

Die Schraube, wie im Bild gezeigt, in den Gurtspanner-Basiskörper

einschrauben und dabei gut festziehen.

Die Schraube mit der Mutter kontern.

1x X-Platte

1x Zylinderkopfschraube M4x30

1x Baugruppe Gurtspanner (siehe oben)

14

Die Baugruppe Gurtspanner in den dafür vorgesehenen Ausschnitt

der X-Platte einschieben und die Schraube in den Gurtspanner eindrehen.

Hierbei auf die Lage der Bohrung im Gurtspanner achten (muss wie

im Bild gezeigt rechts liegen). Die Kugellager müssen sich auf der

genuteten Seite der X-Platte benden.

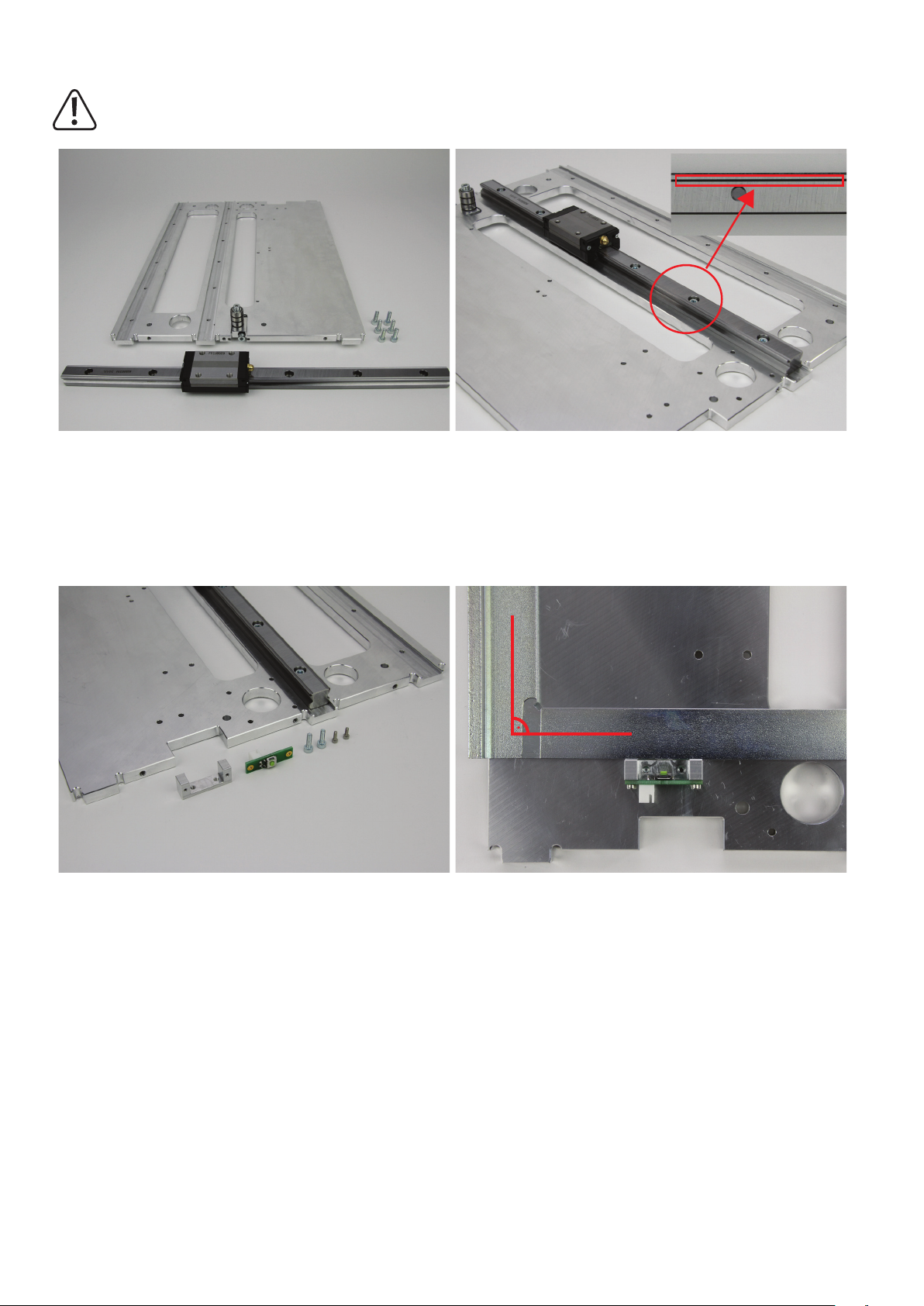

Anbau der Führungsschiene

Der Führungswagen kann grundsätzlich von der Führungsschiene heruntergeschoben werden, da die Lagerkugeln in einer

Kette zusammengefasst sind. Allerdings empfehlen wir, dies möglichst zu vermeiden.

1x X-Platte

6x Zylinderkopfschraube M4x12

1x Führungsschiene mit Führungswagen

Anbringen des Endschalters für die X-Richtung

1x X-Platte

1x Halterung für Endschalter

1x Endschalterplatine

2x Zylinderkopfschraube M3x10

2x Zylinderkopfschraube M2x6

Die Führungsschiene in die mittlere Nut neben dem Gurtspanner der

X-Platte einlegen und mit den Schrauben befestigen.

Die untere Nut auf der Führungsschiene muss zur Seite des Gurtspanners weisen.

90°

Die Endschalterplatine mit den M2x6-Schrauben an der Halterung

montieren, so dass der Steckverbinder von der Halterung weg weist

(siehe Bild).

Dann den Endschalter samt Halterung mit einem Anschlagwinkel

rechtwinklig zur X-Platte ausrichten und an der X-Platte mit den

M3x10-Schrauben befestigen.

15

Befestigung des Riemenhalters an der Führungswagenplatte

1x Führungswagenplatte

2x Zylinderkopfschraube M3x6

1x Riemenhalter

Montage der Vorschubhalterung

1x Führungswagenplatte

1x Vorschubhalteblock

2x Senkkopfschraube M4x16

Den Riemenhalter an der Unterseite der Führungswagenplatte mit

den beiden Schrauben, wie gezeigt, befestigen.

Die Schrauben mit Schraubensicherungslack versehen.

Den Vorschubhalteblock mit den beiden Senkkopfschrauben M4x16

unter der Platte befestigen. Die beiden Ausklinkungen am Vorschubhalteblock müssen dabei, wie gezeigt, zu den gesenkten Bohrungen

weisen (siehe Pfeile). Die Schrauben dabei gut festziehen, da ansonsten der Extruder später Spiel hat. Die Schrauben mit Schraubensicherungslack versehen.

16

Montage der Führungswagenplatte auf dem Führungswagen

1x Führungswagenplatte

1x X-Platte

4x Senkkopfschraube M4x10

Motor einbauen

Die Führungswagenplatte mit den 4 Senkkopfschrauben auf dem

Führungswagen befestigen. Dabei zuerst die beiden Schrauben an

den Ausklinkungen einschrauben. Die Schrauben mit Schraubensicherungslack versehen. Der Riemenhalter muss sich auf der Seite

mit dem zuvor montierten Gurtspanner benden.

1x Schrittmotor

4x Zylinderkopfschraube M3x12

Den Schrittmotor, wie im Bild gezeigt, mit den 4 Schrauben an der

X-Platte befestigen.

Schrauben mit Schraubensicherungslack versehen.

Der Kabelaustritt des Schrittmotors muss, wie gezeigt, in Richtung

Endschalter weisen.

17

Zahnriemenauegen

1x Zahnriemen 675 mm Den Riemenspanner ganz entspannen.

Den Zahnriemen auf das Motorritzel und danach, wie im ersten Bild

gezeigt, in den Riemenhalter einlegen.

Anschließend den Zahnriemen über den Riemenspanner legen.

Den Zahnriemen durch Verdrehen der Riemenspannerschraube so

weit spannen, dass er sich noch leicht mit zwei Fingern um 180°

verdrehen lässt.

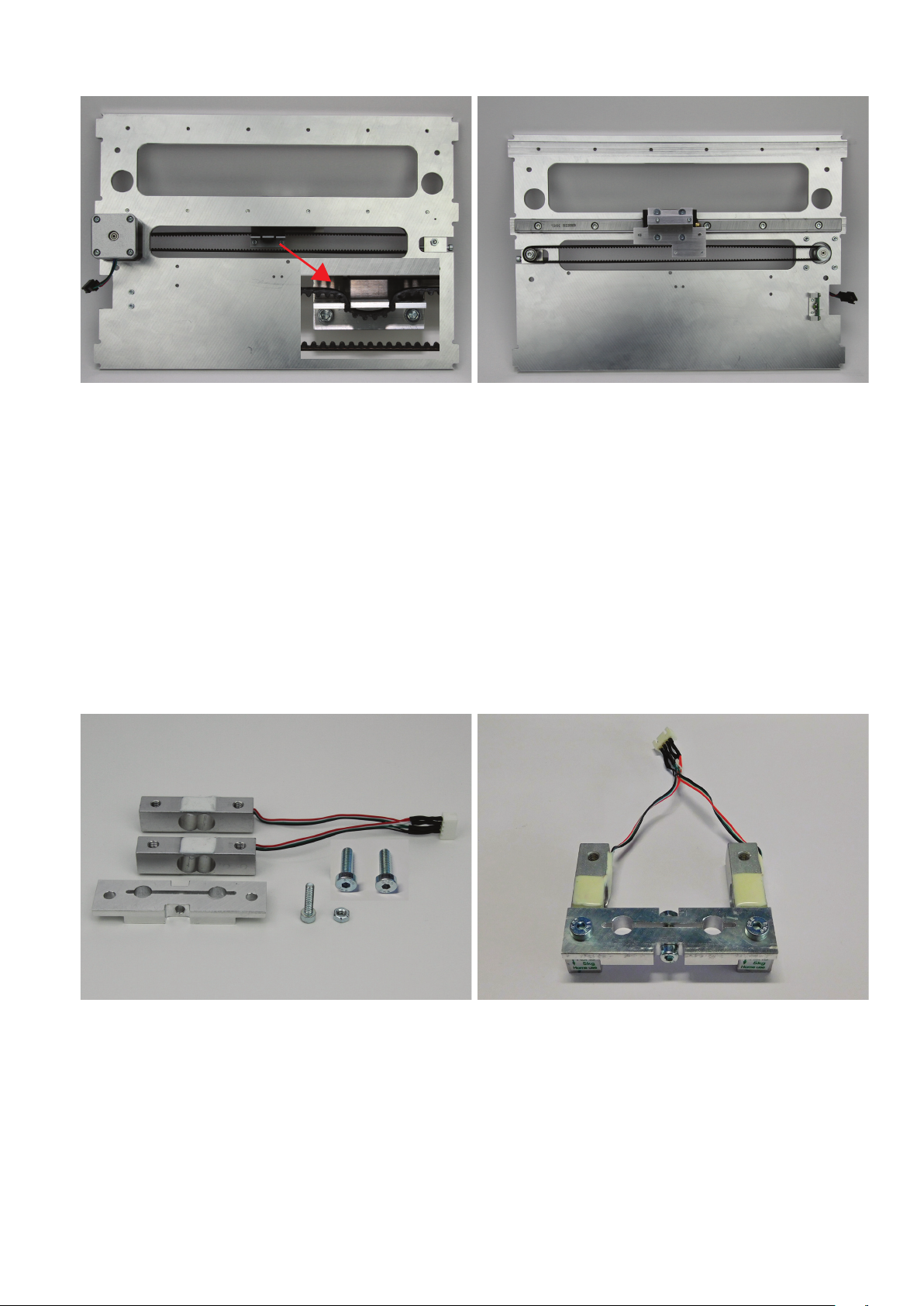

Montage der Dehnungsmessstreifen und der Extruder-Halterung

Achtung:

Der Zahnriemen darf keinesfalls zu stark gespannt werden.

Wenn sich der Riemenspanner verbiegt, muss die Riemenspannung unbedingt reduziert werden.

Eine Methode zur genaueren Einstellung der Riemenspannung

ndenSieimKapitel„21.Wartung“.

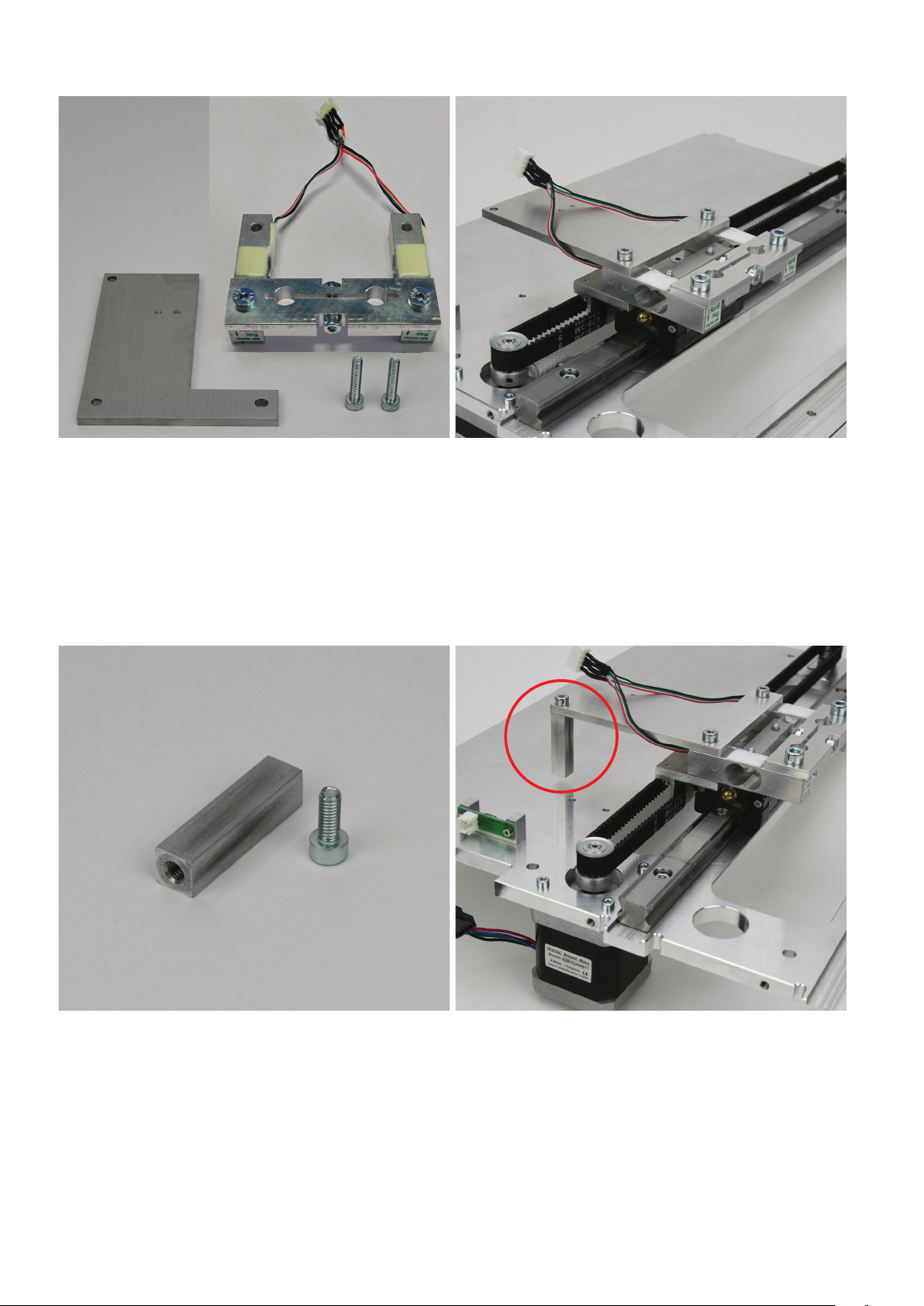

2x Dehnungsmessstreifen

1x Extruder-Halterung

1x Zylinderkopfschraube M4x16

1x Mutter M4

2x Zylinderkopfschraube M5x16 mitachemKopf

18

Die Schraube M4x16 mit der Mutter M4 im mittleren Loch der Extruder-Halterung locker befestigen. Die Mutter muss dabei in der

schmäleren Aussparung sein (siehe Bild).

Die Extruder-Halterung mit den beiden Schrauben M5x16 (acher

Kopf) an den Dehnungsmessstreifen locker befestigen. Der Kopf der

Schraube M4x16 muss dabei, wie im Bild gezeigt, von den Kabeln

wegzeigen. Die beiden M5-Schrauben mit Schraubensicherungslack

versehen.

Die Pfeile an den Kopfseiten der Dehnungsmessstreifen müssen

nach unten weisen.

Extruder-Halterung und Dehnungsmessstreifen anbauen

1x Halteplatte für Endanschlagsbetätigung

1x Baugruppe Extruder-Halterung mit Dehnungsmessstreifen

2x Zylinderkopfschraube M4x20

Bitte beachten Sie, dass die nachfolgenden Bilder nur die nor-

malenM5-Schrauben,ohneachenKopfzeigen.

Endanschlagsbetätigung montieren

Die Baugruppe aus dem vorherigen Bauschritt zusammen mit der

Halteplatte der Endanschlagsbetätigung, wie gezeigt, am Führungswagen befestigen.

Die Schrauben mit Schraubensicherungslack versehen.

Achtung, die Anschlussleitungen der Dehnungsmessstreifen

müssen oberhalb der Halteplatte verlegt werden (siehe Bild).

Die beiden Schrauben der Extruder-Halterung nun auch festziehen.

1x Endanschlagsbetätigung

1x Zylinderkopfschraube M4x10

Die Einheit, wie im Bild zu sehen (roter Kreis), mit der Zylinderkopfschraube montieren.

19

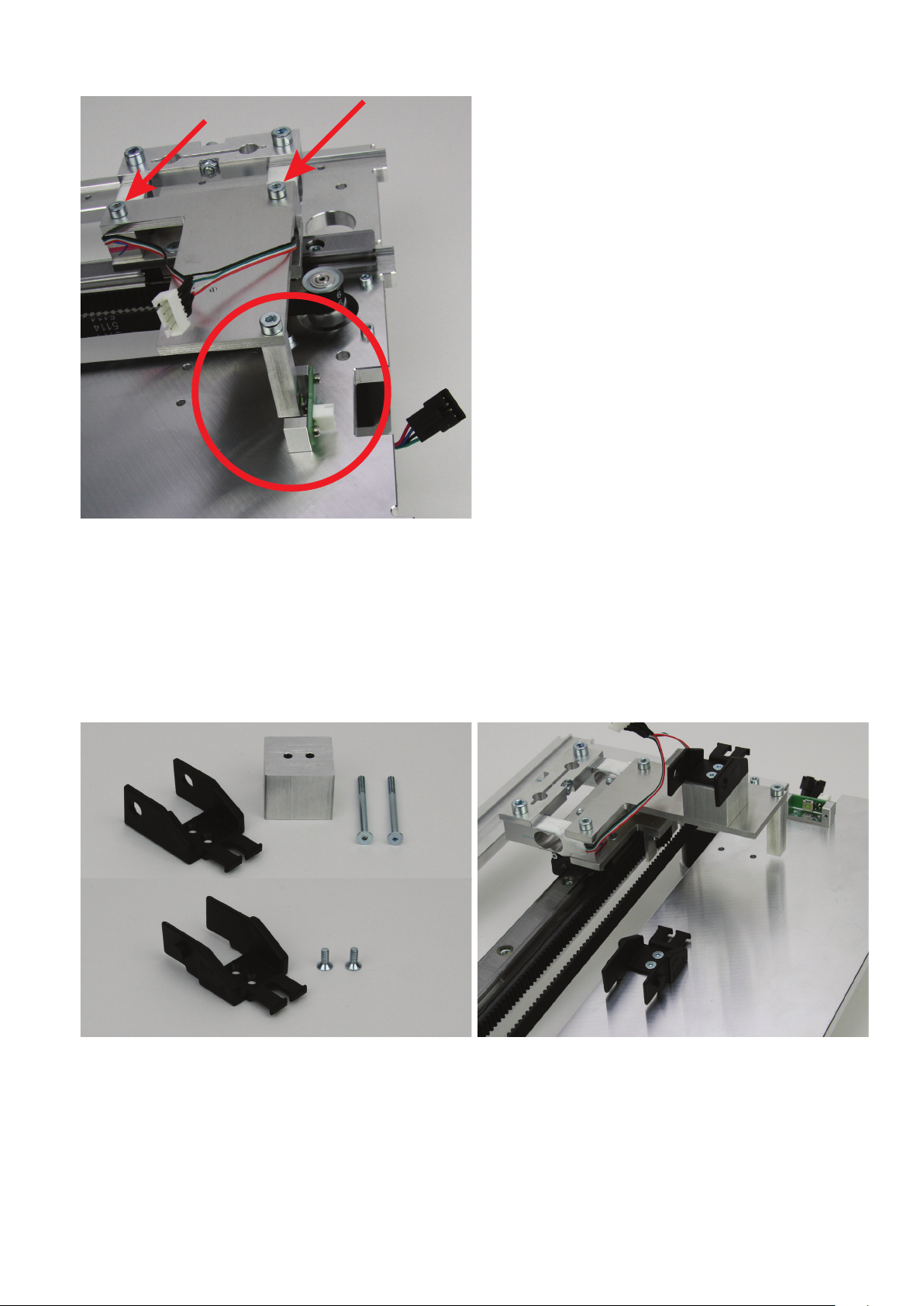

Prüfen des Endanschlags

Nachdem die Endschalterbetätigung montiert wurde, durch Verschieben des Extruder-Wagens prüfen, ob der Endschalter (Kreis im Bild)

durch leichten Druck von der Endanschlagsbetätigung ausgelöst wird

(bei der Auslösung ist ein leises klicken hörbar).

Wenn der Endschalter nicht betätigt wird, die Schrauben (Pfeile im

Bild) nochmals lockern und die Halteplatte für die Endanschlagsbetätigung etwas verdrehen, bis der Endschalter betätigt werden kann.

Montage der Schleppkettenendstücke

1

2

1

2

1x Schleppkettenendstück mit Loch

1x Schleppkettenendstück Halteblock

2x Senkkopfschraube M3x30

1x Schleppkettenendstück mit Nippel

2x Senkkopfschraube M3x8

20

Das Schleppkettenendstücke, wie im Bild gezeigt, montieren.

Schleppkettenendstück mit Nippel = X-Platte

Schleppkettenendstück mit Loch = Extruder-Wagen

Montage der Rändel auf den Vorschubmotoren

2x Schrittmotor

2x Vorschubrändel

2x Gewindestift M3x5

Zusammenbau der Kugellagerhalterungen

Das Vorschubrändel auf die Achse des Schrittmotors stecken und mit

dem Gewindestift befestigen. Den Gewindestift mit Schraubensicherungslack versehen.

Das Vorschubrändel muss dabei soweit wie möglich am Motor sein.

Als Orientierung für den Abstand schieben Sie ein zweimal gefaltetes

Blatt Papier zwischen Rändel und Motor.

Alle Schritte für den anderen Schrittmotor wiederholen.

2x Kugellagerhalterung

2x Kugellager 624ZZ (Durchmesser innen/außen (3,8/13 mm)

2x Zylinderstift 4x14 mm

Die Kugellagerhalterung auf einen geraden und festen Untergrund legen. Das Kugellager in die Aussparung der Halterung legen und den

Zylinderstift vorsichtig mit einem Hammer in die Halterung und das

Kugellager eintreiben, bis der Stift komplett im Loch der Halterung

verschwunden ist. Gegebenenfalls einen Montagedorn oder Durchschlag zur Hilfe nehmen.

Bei der zweiten Kugellagerhalterung genauso verfahren.

21

Montage der Filament-Vorschubeinheit

1

3

5 5

2x Vorschubmotor

1x Motorhalteplatte

2x Federhalteblock

2x Zylinderkopfschraube M3x12

2x Senkkopfschraube M3x12

Montage der Kugellagerhalterungen an der Filament-Vorschubeinheit

Zur einfacheren Montage die Motoren nebeneinander stellen, so

dass die Rändel nach oben zeigen. Die Motorhalteplatte auegen.

Der Kabelaustritt beider Motoren (1) muss in die entgegengesetzte

Richtung der Befestigung der Motorhalteplatte (2) zeigen. Die Motorhalteplatte muss so verwendet werden, damit das eingerückte Montageloch (3), wie im Bild gezeigt, auf der linken Seite ist.

Nacheinander die beiden Federhalteblöcke (4) durch die Motorhalteplatte an den Motoren befestigen. Die beiden Senkkopfschrauben

oben verwenden (5). Die beiden Zylinderkopfschrauben unten verwenden (6).

Alle Schrauben mit Schraubensicherungslack versehen.

4

4

6 6

2

1x Filament-Vorschubeinheit

2x Kugellagerhalterung

2x Zylinderkopfschraube M3x30

2x Feder

2x Distanzrolle 5 mm

1x Gegenlager

Wichtig! Ab ca. Juli 2016 sind im Lieferumfang 3 Sätze Federn

(weich; hart (2 mm kürzer als die Weichen); sehr hart (etwa 5 mm

länger als die beiden anderen) enthalten. Wir empfehlen Ihnen für

PLA und ABS Druck gleich die Federn „sehr hart“ zu verwenden.

Optional kann bei der Verwendung der anderen beiden Federn im

Federhalteblock etwas untergelegt werden.

22

In beide Feder-Halteblöcke jeweils eine Feder von oben einschieben.

Die erste Kugellagerhalterung, wie im kleinen Bild zu sehen, zusammenbauen (Schraube - Gegenlager - Kugellagerhalterung - Distanzrolle). Das Gegenlager muss dabei in der Aussparung der Kugellagerhalterung sein. Anschließend diese an der Filament-Vorschubeinheit, wie

im Bild gezeigt, montieren. Zuvor die Feder in die Aussparung an der

Unterseite der Kugellagerhalterung einhängen. Die zweite Schraube

durch das Gegenlager schieben, dann die Kugellagerhalterung und

die Distanzrolle aufstecken und genauso wie zuvor an der FilamentVorschubeinheit montieren.

Beide Schrauben mit Sicherungslack versehen und soweit anziehen,

dass sich die Kugellagerhalterung leicht bewegen lässt.

Wenn Sie Ihren Drucker vor Juli 2016 erworben haben oder die Federn „sehr hart“ gefehlt haben, können Sie diese kostenlos bei

unserem Support anfordern.

Montage der Filament-Vorschubeinheit am Führungswagen

1x Filament-Vorschubeinheit

2x Zylinderkopfschraube M4x16

Bitte beachten! Da das Gegenlager kurzfristig als Verbesserung

eingefügt wurde, ist es leider nicht auf allen Bildern zu sehen.

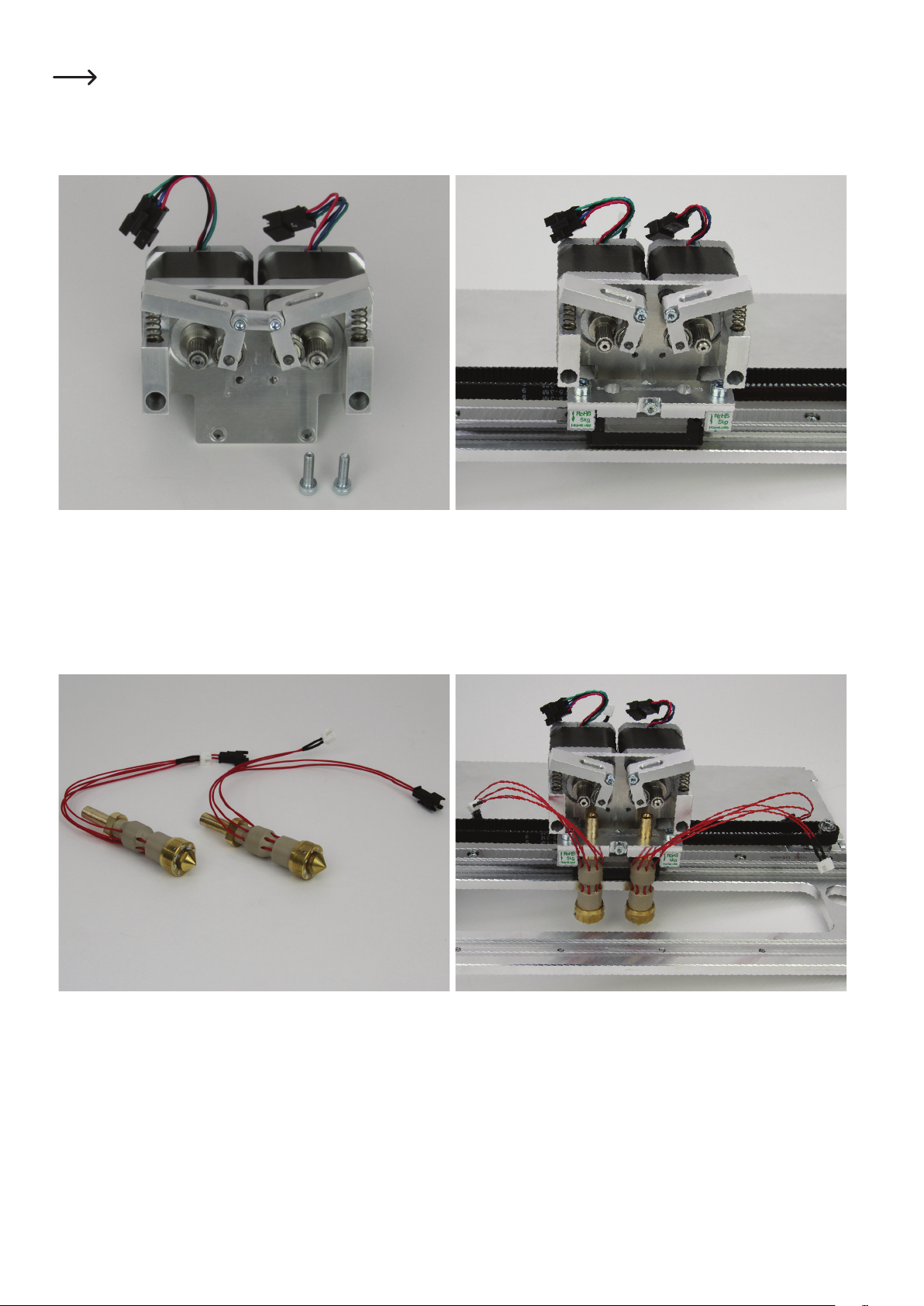

Montage der beiden Extruder

Die Filament-Vorschubeinheit, wie gezeigt, am Führungswagen be-

festigen. Die beiden Befestigungslöcher benden sich unterhalb der

Extruder-Halterung.

Beide Schrauben mit Sicherungslack versehen.

2x Extruder Beide Extruder von unten in die Extruder-Halterung einschieben, bis

diese oben anstehen. Dann mit der Zylinderkopfschraube zwischen

den Extrudern befestigen.

Bei der Montage darauf achten, dass die Anschlussleitungen des Extruders nicht eingeklemmt oder beschädigt werden.

Achtung - Das Extruder-Gehäuse (Hotend) darf keine anderen

Bauteile berühren, da ansonsten die Messergebnisse der Dehnungsmessstreifen verfälscht werden und somit kein korrekter

Heiz-Bett-Scan durchgeführt werden kann.

23

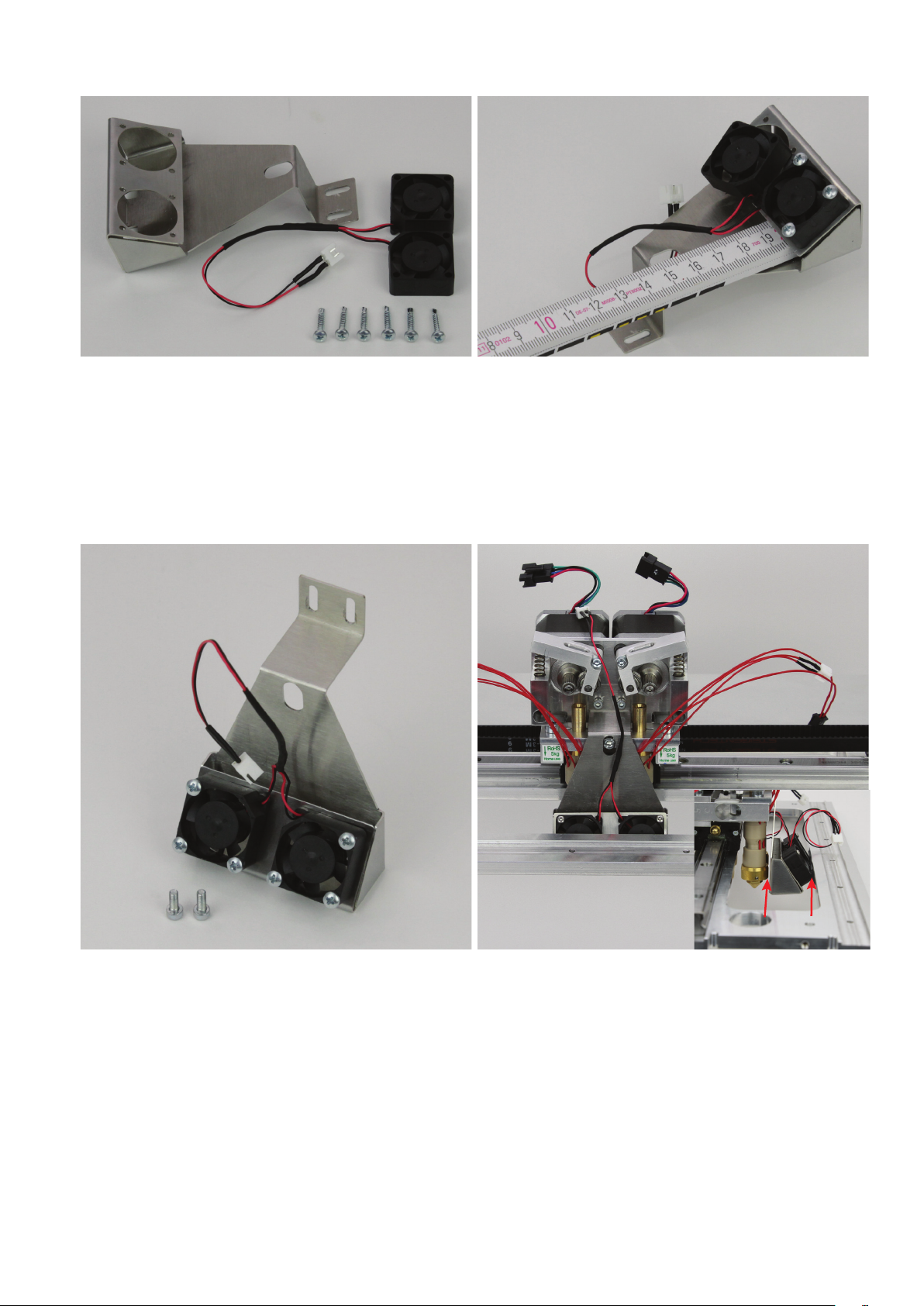

Zusammenbau des Lüfter-Blechs

1x Lüfter-Blech

1x Doppel-Lüfter

6x Blechschraube ST2,2x16

Befestigung des Lüfter-Blechs

Beide Lüfter mit je 3 Blechschrauben wie gezeigt am Lüfter-Blech

montieren. Während der Montage das Lüfter-Blech an einer Tisch-

kante auegen. Zum Gegenhalten einen Meterstab oder ähnliches

verwenden.

Die Blasrichtung (durch einen Pfeil auf dem Lüfter gekennzeichnet)

muss bei der Montage nach innen gerichtet sein.

1x Lüfter-Blech komplett montiert

2x Zylinderkopfschraube M3x8

24

Das Lüfter-Blech, wie im Bild zu sehen, mit den beiden Zylinderkopfschrauben an der Filament-Vorschubeinheit montieren.

Das Lüfter-Blech dabei so in der Höhe ausrichten, dass es nicht auf

der Extruder-Halterung auiegt und die Unterkante höher liegt als die

beiden Spitzen der Extruder-Düsen.

Achtung! Unbedingt darauf achten, dass das Lüfter-Blech nicht

an den Extrudern anliegt und die Lüfter nicht an der X-Platte (siehe kleines Bild).

Montage des Lichtschrankenhalteblocks

1x Lichtschrankenhalteblock

1x Zylinderkopfschraube M2x14

Einlegen der Rillenkugellager

2x Rillenkugellager Die Rillenkugellager von unten in die entsprechenden Bohrungen der

Den Lichtschrankenhalteblock, wie im Bild gezeigt, mit der Zylinderkopfschraube an der X-Platte befestigen und gerade ausrichten.

X-Platte einlegen.

Rillenkugellager beim Einlegen in die Bohrungen leicht drehen, dabei

auf keinen Fall Gewalt anwenden. Die Flansche der Rillenkugellager

müssen sauber an der Unterseite der X-Platte anliegen.

25

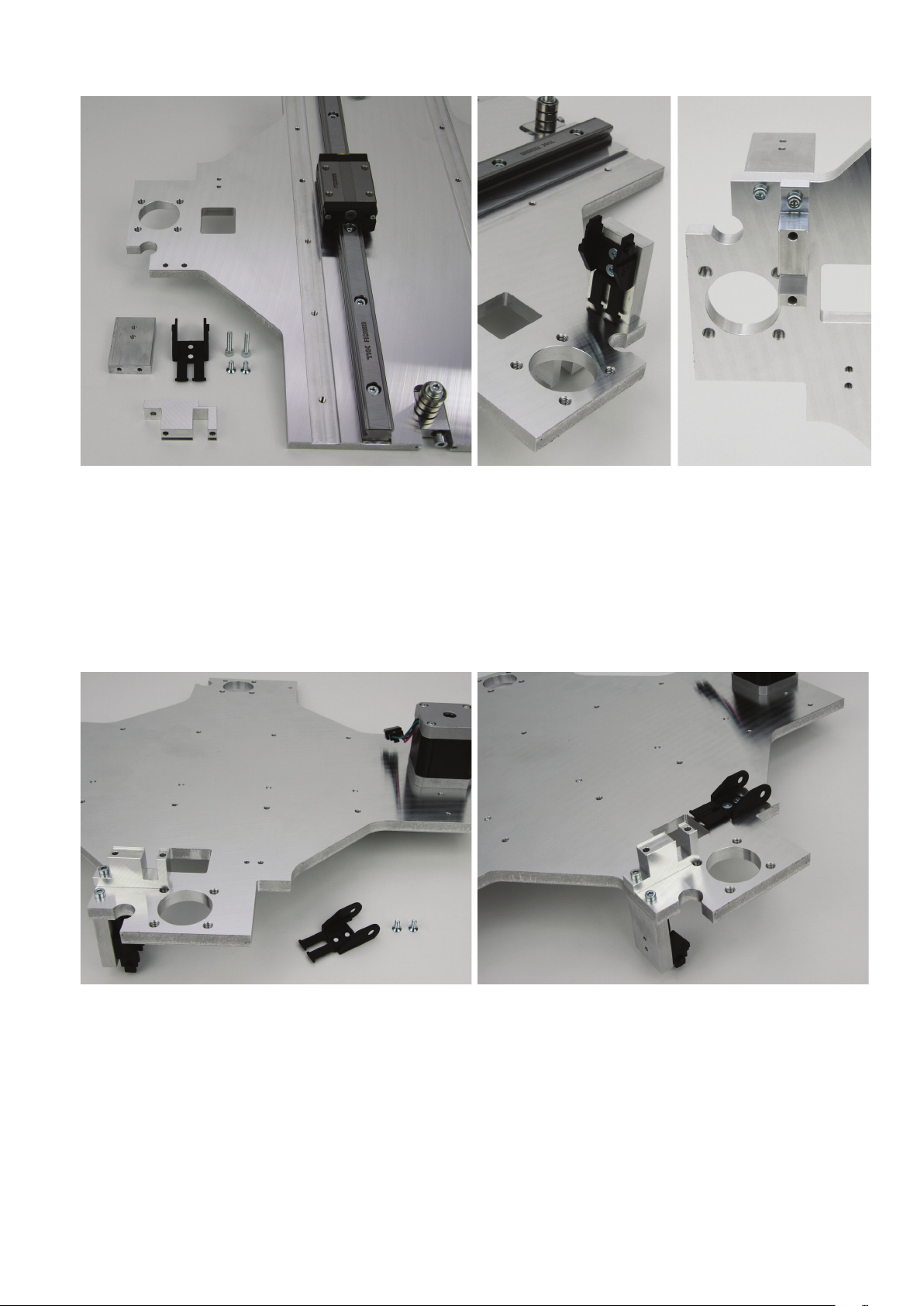

Zusammenbau der Y-Platte

Montage des Gurtspanners

1x Zylinderkopfschraube M4x30

1x Mutter M4

1x Gurtspanner-Basiskörper

4x Unterlegscheibe (Durchmesser innen/außen 4,3/8,8 mm)

3x Kugellager 624ZZ (Durchmesser innen/außen (3,8/13 mm)

Anbau des Gurtspanners an der Y-Platte

Die Unterlegscheiben im Wechsel mit den Kugellagern auf die

Schraube aufschieben.

Die Schraube, wie im Bild gezeigt, in den Gurtspanner-Basiskörper

einschrauben und dabei gut festziehen.

Die Schraube mit der Mutter kontern.

1x Y-Platte

1x Baugruppe Gurtspanner (vorheriger Bauschritt)

1x Zylinderkopfschraube M4x30

26

Die Baugruppe Gurtspanner in den dafür vorgesehenen Ausschnitt

der Y-Platte einschieben und die Schraube in den Gurtspanner eindrehen.

Die Kugellager müssen zur genuteten Seite der Y-Platte weisen und

die Bohrung im Gurtspanner muss sich rechts benden (siehe Bild).

Anbau der Führungsschiene

1x Y-Platte

1x Führungsschiene

6x Zylinderkopfschraube M4x12

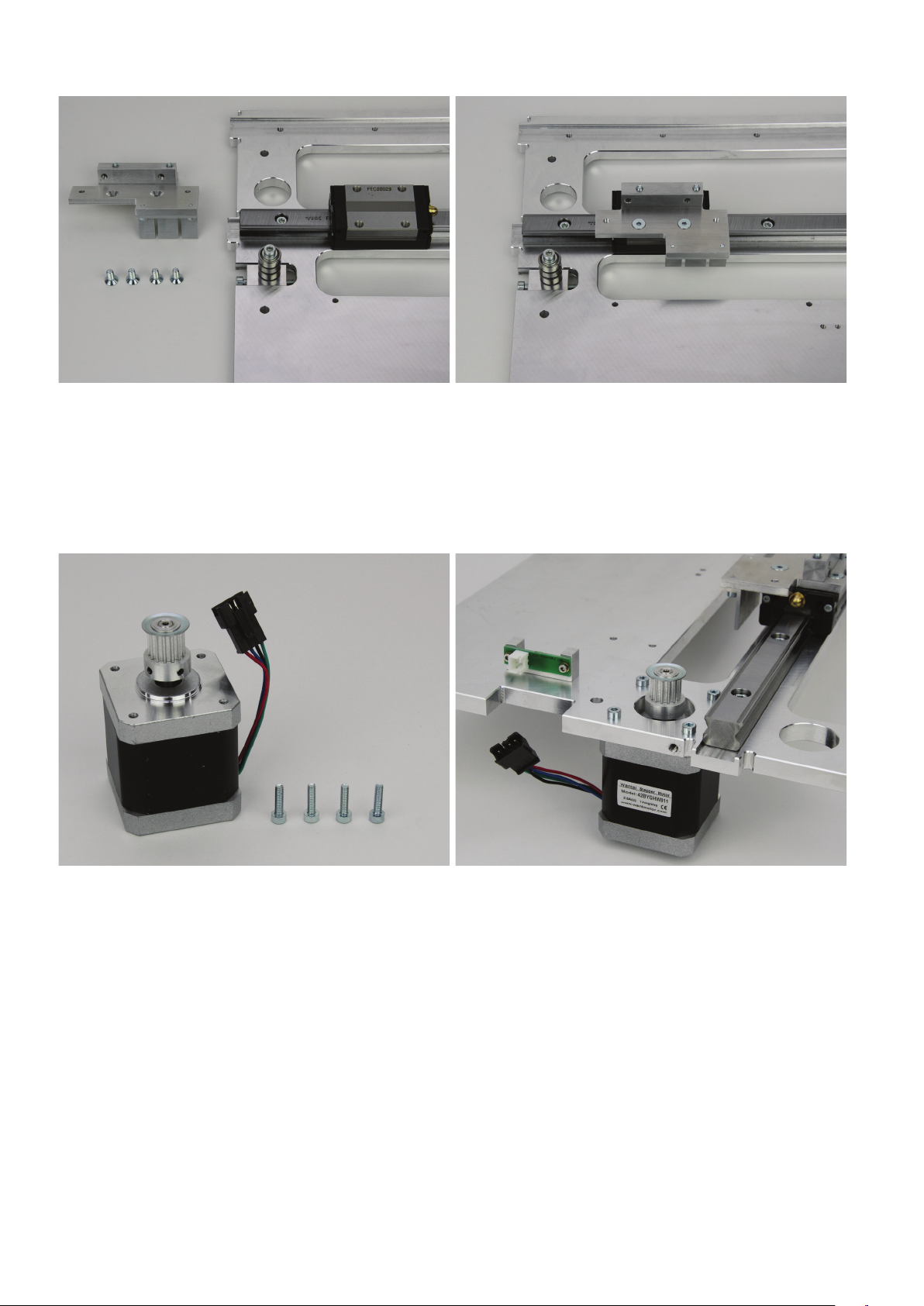

Montage des Antriebsmotors

1x Schrittmotor

1x Y-Platte

3x Zylinderkopfschraube M3x12

1x Senkkopfschraube M3x12

Die Führungsschiene in die mittlere Nut der Y-Platte einlegen und mit

den Schrauben befestigen.

Die untere Nut auf der Führungsschiene muss zur Plattenmitte weisen.

Den Schrittmotor, wie im Bild gezeigt, mit den 3 Zylinderkopfschrauben und der Senkkopfschraube an der Y-Platte befestigen.

Die Senkkopfschraube für die gesenkte Bohrung verwenden.

Die Schrauben mit Schraubensicherungslack versehen.

Der Kabelaustritt am Motor muss zur Mitte der Y-Platte (d.h. im Bild

nach hinten) weisen.

27

Montage des Schleppkettenendstücks oben und des Endschalter-Halteblocks unten

1x Halteblock für Führungsschiene

1x Schleppkettenendstück mit Nippel

1x Endschalter-Halteblock

2x Zylinderkopfschraube M3x16

2x Senkkopfschraube M3x8

Montage des Schleppkettenendstücks unten

Das Schleppkettenendstück mit den Senkkopfschrauben am Halteblock befestigen.

Den Halteblock mit einer Zylinderkopfschraube auf der genuteten,

oberen Seite der Y-Platte befestigen (Schraubenloch zur Außenseite).

Den Halteblock für den Endschalter mit der zweiten Zylinderkopfschraube von unten befestigen.

1x Schleppkettenendstück mit Loch

2x Senkkopfschraube M3x8

28

Das Schleppkettenendstück mit den Senkkopfschrauben, wie im Bild

gezeigt, an der nicht genuteten, unteren Seite der Y-Platte befestigen.

Betätigung des Endschalters montieren

1x Betätigung für Endschalter

1x Zylinderkopfschraube M4x12

1x Zylinderkopfschlitzschraube M4x20

1x Mutter M4

Betätigung für den Z-Anschlag montieren

Die Zylinderkopfschlitzschraube in den Alu-Block eindrehen und mit

Mutter auf der gegenüberliegenden Seite kontern. Das Gewinde der

Schraube muss mit der Mutter abschließen.

Die Betätigung des Endschalters, wie im Bild gezeigt, an der Y-Platte

montieren. Die Betätigung muss so ausgerichtet werden, dass der

Schraubenkopf den Endschalter am Untertisch betätigen kann.

Sobald der Tisch montiert ist, die Betätigung überprüfen und gegebenenfalls nachjustieren.

1x Sechskant-Gewindebolzen M3

1x Betätigung für Z-Anschlag M3

1x Mutter M3

Den Sechskant-Gewindebolzen M3, wie gezeigt, von oben in die YPlatte eindrehen.

Die Betätigung für den Z-Anschlag in den Sechskant-Gewindebolzen

eindrehen und mit der Mutter leicht kontern.

29

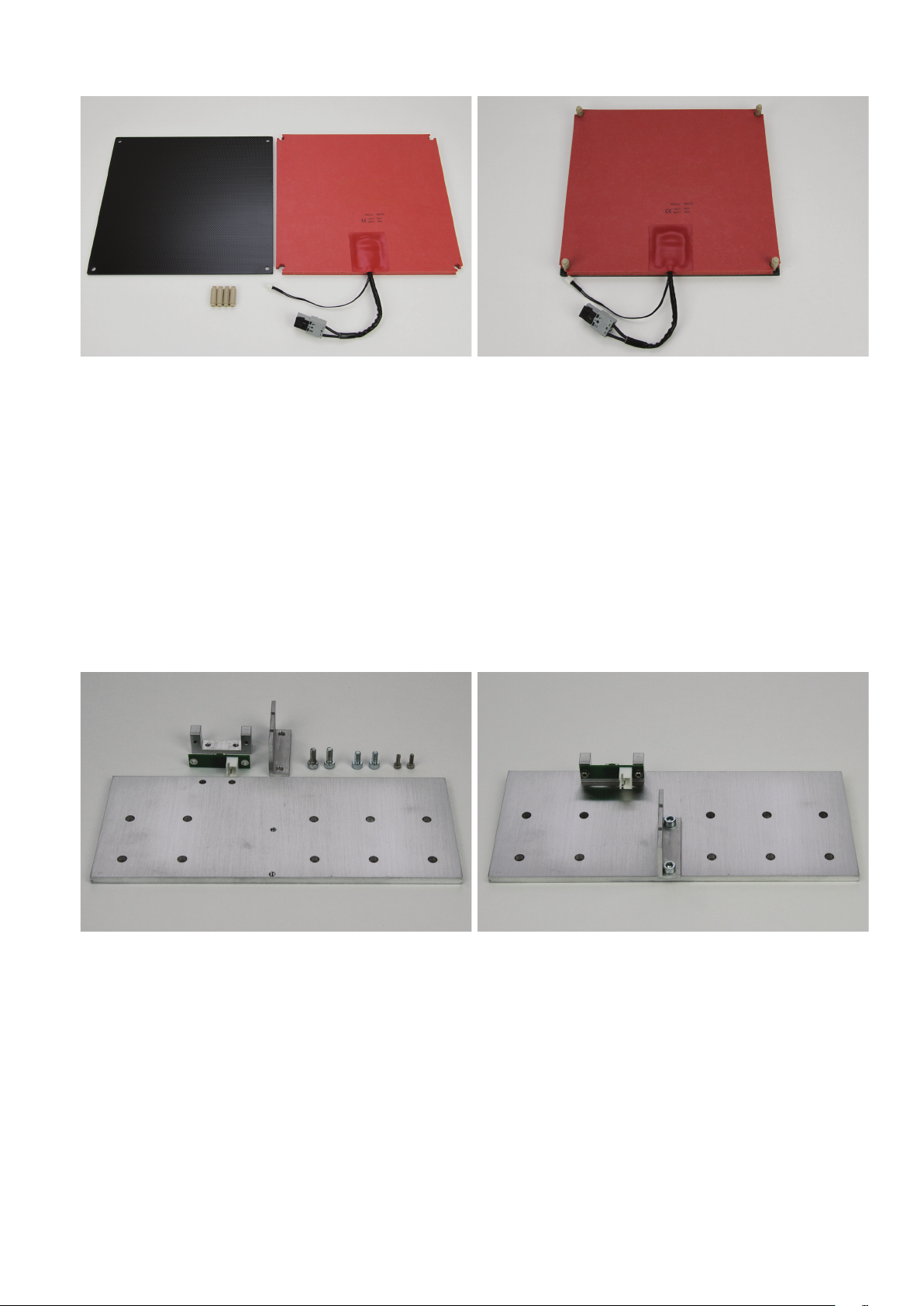

Verklebung der Heizplatte

1x Glaskeramik-Platte

1x Heizung (selbstklebend)

4x Distanzbolzen

Halterung der Untertischplatte montieren

Die Distanzbolzen mit den Gewindebohrungen auf die Unterseite der

Glaskeramik-Platte (Seite mit der Struktur) stecken und evtl. proviso-

risch mit 4 Schrauben xieren.

Achtung: Hierbei die Schrauben nur leicht anziehen, da ansonsten die Gefahr besteht, dass die Platte bricht.

Die Ausrichtung der Heizung überprüfen, indem die Heizung über die

Distanzbolzen geschoben wird. Die Heizung muss danach mit der

Seite der Schutzfolie faltenfrei auf der Unterseite der Platte auiegen

und darf an den Kanten nicht überstehen.

Unterseite der Platte mit einem Lappen und Lösungsmittel von Staub

und Fett befreien.

Danach Schutzfolie von der Heizung abziehen und die Heizung endgültig auf die Unterseite der Glaskeramik-Platte blasenfrei aufkleben.

1x Endschalterhalterung

1x Endschalterplatine

1x Riemenmitnehmerwinkel

2x Zylinderkopfschraube M3x8

2x Zylinderkopfschraube M3x6

2x Zylinderkopfschraube M2x6

1x Untertischhalterung

30

Die Endschalterhalterung mit den Schrauben M3x8 an der Untertischplatte befestigen.

Die Endschalterplatine mit den Schrauben M2x6 an der Endschalterhalterung befestigen.

Den Riemenmitnehmerwinkel mit den Schrauben M3x6, wie im Bild

gezeigt, montieren.

Die Schrauben des Riemenmitnehmerwinkels mit Schraubensicherungslack versehen.

AuegendesZahnriemens

1x Untertischhalterung aus vorherigem Schritt

1x Zahnriemen 675 mm

Achtung:

Der Zahnriemen darf keinesfalls zu stark gespannt werden.

Wenn sich der Riemenspanner verbiegt, muss die Riemenspannung unbedingt reduziert werden.

Eine Methode zur genaueren Einstellung der Riemenspannung

ndenSieimKapitel„21.Wartung“.

Zusammenbau des Untertischs

Den Zahnriemen, wie im linken Bild gezeigt, in den Riemenmitnehmerwinkel einlegen.

Den Riemenspanner der Y-Platte ganz entspannen.

Die Untertischhalterung drehen und den Zahnriemen, wie im Bild ge-

zeigt, auf Ritzel und Riemenspanner auegen. Der Endschalter muss

dabei hinten rechts sein.

Die Untertischhalterung wird hierbei nur auf den Führungswagen aufgelegt (noch nicht festschrauben).

Den Zahnriemen durch Verdrehen der Riemenspannerschraube so

weit spannen, dass er sich noch leicht mit zwei Fingern um 180°

verdrehen lässt.

1x Untertisch

1x Schleppkettenendstück mit Nippel

2x Senkkopfschraube M3x8

4x Distanzbolzen

Die Distanzbolzen in die Oberseite des Untertischs (Seite mit den

gesenkten Bohrungen) einschrauben.

Das Schleppkettenendstück auf der Unterseite des Untertisches mit

den beiden Senkkopfschrauben, wie im Bild zu sehen, montieren.

31

Montage des Untertischs

1x Y-Platte

1x Untertisch

4x Senkkopfschraube M4x12

Montage der Kugelgewindetriebe

Die Muttern dürfen keinesfalls von den Kugelgewindetrieben entfernt werden, da ansonsten die Lagerkugeln herausfallen.

Dies wäre irreparabel. Verlust von Gewährleistung/Garantie!

Den Untertisch und die Untertischhalterung mit den 4 Senkkopfschrauben, wie im Bild gezeigt, auf dem Führungswagen befestigen.

Schrauben mit Schraubensicherungslack versehen.

Um zu prüfen, ob der Untertische gerade montiert ist, die komplette

Y-Platte hochkant stellen und dabei den Tisch festhalten.

Die Kante, an der sich der Gurtspanner bendet, muss dabei unten

sein und auf einer geraden Fläche auiegen. Den Tisch vorsichtig

nach unten lassen. Wenn dieser nicht komplett, so wie die Y-Platte

auf dem Untergrund auiegt, die 4 Senkkopfschrauben leicht lösen

und den Tisch nachjustieren.

1x Y-Platte

8x Zylinderkopfschraube M5x16

2x Kugelgewindetrieb

32

Die beiden Kugelgewindetriebe, wie im Bild zu sehen, mit je 4

Schrauben an der Y-Platte befestigen. Die Schrauben hierbei jedoch

nur von Hand locker anschrauben.

Beachten Sie hierbei die Lage der Schmiernippel. Sie müssen beide

zur Geräteinnenseite weisen.

Die abgeachten Seiten der Befestigungen müssen mit der Außenkante der Y-Platte abschließen.

Zusammenbau der mechanischen Grundkonstruktion

Verbindung von Bodenplatte und Y-Platte

1x Y-Platte

1x Bodenplatte

Montage der X-Platte

Beim Einsetzen der Kugelgewindetriebe in die Bodenplatte muss unbedingt darauf geachtet werden, dass die Spindeln exakt gleich weit

herausgeschraubt und nicht gegeneinander verschoben sind.

Ist dies nicht der Fall, müssen die Kugelgewindetriebe durch Drehen

aneinander angepasst werden.

Die Y-Platte mit den beiden Ausfräsungen von oben in die Abstandshalter der Bodenplatte einfädeln.

Die Kugelgewindetriebe müssen nach der Montage sauber an den

Rillenkugellagern in der Bodenplatte anliegen (siehe kleines Bild).

1x Grundgerüst

4x Zylinderkopfschraube M5x16

1x X-Platte

Die X-Platte auf das Grundgerüst aus Bodenplatte und Y-Platte (siehe vorheriger Bauschritt) aufschieben und mit den Schrauben an den

Abstandshaltern (siehe Pfeile im Bild) befestigen.

Die Schrauben mit Schraubensicherungslack versehen.

Die Kugelgewindetriebe müssen nach der Montage sauber an den

Rillenkugellagern in der X-Platte anliegen.

33

Festziehen der Kugelgewindetriebe

Die Befestigungsschrauben der Kugelgewindetriebe auf beiden Seiten des Druckers (jeweils 4 Schrauben) nun endgültig festziehen.

Montage der Ritzel an den Gewindeumlaufspindeln

1x Grundgerüst

2x Zahnscheibe 28Z (großes Ritzel, Außendurchmesser 32 mm)

4x Gewindestifte M3x5

34

Die Zahnscheiben auf die Enden der Gewindeumlaufspindeln aufschieben und mit den Gewindestiften befestigen.

Hierbei die Lage der Ritzel so ausrichten, dass die Zahnächen in

einer Ebene mit der Zahnäche des Motorritzels verlaufen.

Gegebenenfalls die Position des Motorritzels korrigieren.

Wichtig! Die Zahnscheibe, die sich nicht beim Motor bendet (im Bild

die obere), nur leicht mit einem Gewindestift anheften, damit sie nicht

herunterfällt. Den zweiten Gewindestift locker einschrauben.

Bei der Montage der beiden großen Zahnscheiben ist es belanglos,

wie herum Sie diese Montieren. Wichtig ist nur, dass die Zahnächen

der beiden Zahnscheiben in einer Flucht mit der Zahnscheibe vom

Motor sind.

Montage der Seitenteile

1x Seitenteil links

1x Seitenteil rechts

10x Zylinderkopfschraube M4x10 schwarz

Die Seitenteile werden mit den im Bild markierten 5 Bohrungen am

Grundgerüst befestigt.

Die Seitenteile an den Seiten auf das Grundgerüst aufstecken und

mit jeweils 5 Schrauben befestigen.

Das Seitenteil mit den Öffnungen für den USB-Anschluss und der

Speicherkarte wird auf der rechten Seite montiert.

Die Öffnungen der Seitenteile müssen sauber in die Nasen an Boden- und X-Platte eingeführt werden.

Hinweis:DieSeitenteilesindkratzempndlich!

35

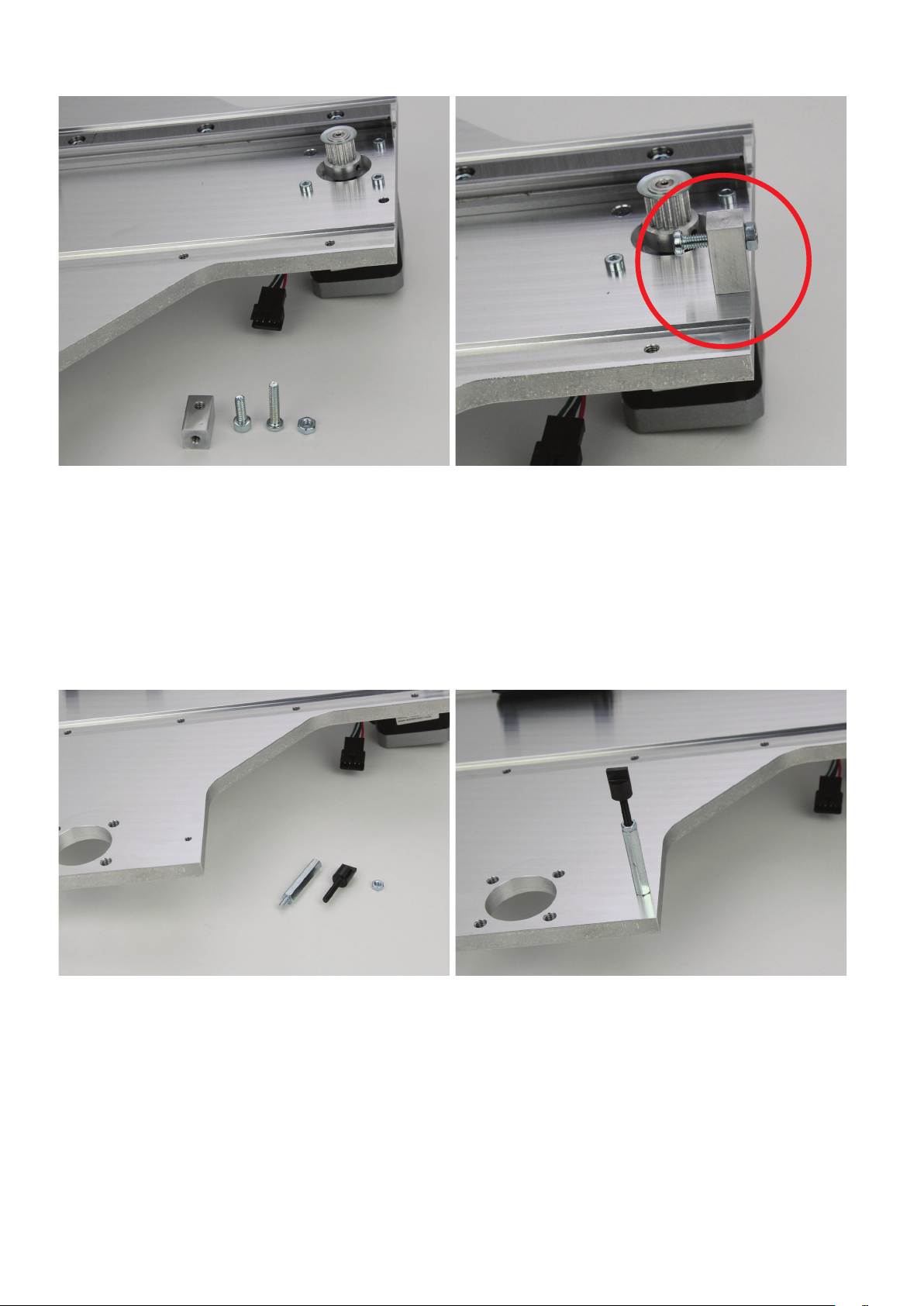

Fertigstellen des Z-Antriebs

1x Zahnriemen 822 mm

2x Fußhalterung

2x Gummi-Fuß

Grundausrichtung der Kugelgewindetriebe

Das Grundgerüst nach hinten kippen (nicht auf den Kopf stellen) und

die beiden Fußhalterungen an der Bodenplatte, wie im kleinen Bild

gezeigt, einhängen. Die beiden Füße nur leicht festziehen, so dass

die Halterungen nicht herausfallen.

Die zwei Gummi-Füße, wie auf dem Bild gezeigt, in die Fußhalterungen locker einschrauben.

Zuerst den Gewindestift, mit dem die rechte Zahnscheibe (gerader

Pfeil im Bild) zuvor leicht angeheftet wurde, wieder lösen, so dass sie

gedreht werden kann, ohne den Kugelgewindetrieb zu bewegen. Der

Abstand zur Bodenplatte sollte aber nicht mehr verändert werden.

Anschließend die Y-Platte durch das gleichzeitige Drehen der linken

Zahnscheiben und des rechten Kugelgewindetriebs nach unten fa-

hren, bis diese auf den beiden Fußhalterungen auiegt.

36

Montage des Zahnriemens

Den Riemenspanner der Bodenplatte (auf der linken Seite außen)

ganz entspannen.

Den Zahnriemen, wie im Bild gezeigt, montieren.

Den Riemen zuerst an der linken Zahnscheibe einhängen und festhalten.

Dann an der rechten Zahnscheibe einhängen und in Richtung Uhrzeigersinn spannen (das Stück zwischen den beiden Zahnscheiben soll

so gut wie möglich gespannt sein).

Wichtig! Die rechte Zahnscheibe muss dabei so ausgerichtet sein,

dass einer der beiden Gewindestifte später angezogen werden kann.

Jetzt den Riemen am Motorritzel einhängen und über den Riemenspanner ziehen. Dabei den Zahnriemen immer noch gespannt halten.

Genaue Ausrichtung der Kugelgewindetriebe

Den Zahnriemen der Bodenplatte durch Verdrehen der Riemenspannerschraube (siehe Pfeil) so weit spannen, dass er sich noch leicht

mit zwei Fingern um 180° verdrehen lässt.

Achtung:

Der Zahnriemen darf keinesfalls zu stark gespannt werden.

Wenn sich der Riemenspanner verbiegt, muss die Riemenspannung unbedingt reduziert werden.

Eine Methode zur genaueren Einstellung der Riemenspannung

ndenSieimKapitel„21.Wartung“.

Den Abstand zwischen Bodenplatte und Y-Platte mit einer Schieblehre auf der linken Seite messen.

Dann Abstand auf der rechten Seite messen.

Der Abstand muss auf beiden Seiten exakt übereinstimmen.

Bei Bedarf kann der Abstand durch Drehen der rechten Spindeln angepasst werden.

37

Befestigen der Zahnscheibe

Wenn der Abstand auf beiden Seiten exakt übereinstimmt, den zugänglichen Gewindestift festziehen.

Montage der Fußhalterungen

Die Y-Platte mit Hilfe des Zahnriemens so lange nach oben fahren,

bis der zweite Gewindestift zugänglich ist. Diesen dann ebenfalls

festziehen.

Die beiden Fußhalter entfernen.

4x Gummi-Fuß

4x Fußhalterung

8x Zylinderkopfschraube M4x10 schwarz

38

Die Fußhalterungen, wie im oberen Bild gezeigt, mit der breiteren

Seite nach unten mit je 2 Schrauben M4x10 an den Seitenteilen befestigen (siehe kleines Bild links).

Die Schrauben M4x10 noch nicht ganz festziehen. Dies erfolgt erst

nach der Montage des Bodenblechs.

Die Gummi-Füße von unten in die Fußhalterungen eindrehen (siehe

kleines Bild rechts).

Montage der Verblendungen

Achten Sie bei diesen Teilen auf scharfe Kanten. Hier besteht bei unachtsamem Umgang Verletzungsgefahr.

Einbau der Rückblende

M4x20

1x Rückblende

8x Zylinderkopfschraube M4x10 schwarz

1x Zylinderkopfschraube M4x20 schwarz

6x Mutter M4 schwarz

Anbau der hinteren Verkleidungsteile

Die Rückblende, wie gezeigt, mit den Schrauben und Muttern am

Grundgerüst befestigen.

6 Schrauben mit Muttern an den Seitenteilen und 3 Schrauben mittig

an der Bodenplatte verwenden. Die Schraube M4x20 an der linken

Position, wie im Bild gezeigt, einschrauben.

1x rückseitige Kopfblende

2x rückseitige Seitenblenden

6x Zylinderkopfschraube M4x10 schwarz

6x Mutter M4 schwarz

Die hinteren Verkleidungsteile werden nur mit den im Bild markierten

3 Bohrungen je Seite am Grundgerüst befestigt. Die anderen Bohrungen bleiben vorerst frei.

39

Die rückseitigen Blenden in die Grundmechanik einführen und wie

gezeigt mit den Schrauben an den Seitenteilen befestigen.

Vorbereitung der Bedienblende

1x Bedienblende

1x Schleppkettenendstück mit Loch

2x Senkkopfschraube M3x8

2x Mutter M3

10x Zylinderkopfschraube M4x10 schwarz

1x Zylinderkopfschraube M4x16 schwarz

8x Mutter M4 schwarz

40

Das Schleppkettenendstück, wie im Bild zu sehen, im Ausschnitt der

Bedienblende mit den Senkkopfschrauben und den Muttern (M3)

montieren.

Einbau der Bedienblende

M4x16

Die Bedienblende in die Grundmechanik einführen und wie im Bild

gezeigt mit den Schrauben befestigen.

8 Schrauben mit Muttern an den Seitenteilen und 3 Schrauben mittig

an der Bodenplatte, davon die Schraube M4x16 an der linken Position, verwenden.

Dabei darauf achten, dass Bedienblende und Rückblende in der Mitte

des Gerätes (siehe Pfeile oben) aneinander stoßen und nicht überlappen oder einen Spalt bilden.

Einbau der Sichtschutzblenden

1x Sichtschutzblende rechts

1x Sichtschutzblende links

10x Zylinderkopfschraube M4x10 schwarz

10x Mutter M4 schwarz

Die Sichtschutzblenden mit je 5 Schrauben und 5 Muttern pro Seite

an den Seitenteilen befestigen.

41

10. Verdrahtung der elektrischen Komponenten

a) Allgemeines

ACHTUNG Netzspannung - der Anschluss, der Einbau und die Verdrahtung der elektrischen Komponenten darf nur durch

eine Elektrofachkraft erfolgen, die mit den geltenden Sicherheitsvorschriften vertraut ist. Vor der Inbetriebnahme ist unbedingt eine Prüfung nach den geltenden Sicherheitsvorschriften durch eine Elektrofachkraft erforderlich.

Während der Anschlussarbeiten darf die Netzleitung auf keinen Fall mit dem Stromversorgungsnetz verbunden sein.

Schleppketten

Die Energieschleppketten haben auf einer Seite der einzelnen Glieder Laschen, durch die die Leitungen in die Ketten eingedrückt

werden.

Beim Eindrücken der Leitungen sollten zunächst immer die stärkeren Leitungen und danach erst die dünneren Leitungen einge-

drückt werden. Sollten die Laschen der Schleppketten beim Eindrücken der Leitungen nicht in ihre Ausgangsposition zurücksprin-

gen, können die Laschen vorsichtig mit einer Spitzzange zurückgezogen werden.

Die Leitungen müssen in den Energieschleppketten sauber nebeneinander liegen und dürfen nicht verdreht sein.

Beim Einclipsen der Schleppkettenenden in die bereits montierten Schleppkettenendstücke ist eine kleine Flachzange hilfreich, mit

der die Endglieder der Energieschleppketten in die Nippel bzw. Löcher der Endstücke eingerastet werden. Achten Sie darauf, dass

die Schleppkettenenden sauber in die Endstücke einrasten. Wenden Sie hier keine große Gewalt an, da ansonsten das Kunststoff-

material beschädigt und somit die Schleppkette bzw. das Endstück unbrauchbar wird (Verlust von Gewährleistung/Garantie!).

Im Lieferumfang benden sich 3 Energieschleppketten. Eine große Energieschleppkette mit 10 Gliedern und zwei kleine Ener-

gieschleppketten mit 20 und 25 Gliedern. Welche Energieschleppketten Sie wo verwenden müssen, wird bei der Beschreibung der

einzelnen Arbeitsschritte angegeben.

Leitungen

Leitungen, die verwechselt werden können, sind mit Nummern gekennzeichnet.

Diese Nummern benden sich auf Etiketten an den Leitungsenden, die an die Platinen im Gerätesockel angeschlossen werden. Ach-

ten Sie daher bei der Leitungsverlegung unbedingt darauf, die gekennzeichneten Leitungsenden in den Gerätesockel zu verlegen.

Im Anhang nden Sie einen Verdrahtungsplan für die Hauptplatine, in dem die erforderlichen Leitungsverbindungen eingezeichnet

sind.

42

b) Einbau und Anschluss der Platinen und Komponenten

Die Bauteile auf den Platinen können durch elektrostatische Entladungen beschädigt werden. Berühren Sie deshalb z.B.

einen geerdeten Heizkörper, bevor Sie die Platinen in die Hand nehmen.

Einbau der Display- und der Tastaturplatine

1x Tastaturplatine

1x Displayplatine

4x Distanzrolle 8 mm für Tastaturplatine

4x Distanzrolle 9 mm für Displayplatine

8x Mutter M2 (schwarz)

8x Zylinderkopfschraube M2x16 (schwarz)

1x Flachbandleitung mit gedrehten Steckern (Leitung 15)

Die Flachbandleitung an der Tastaturplatine anstecken. Hierbei auf

die richtige Lage der Rastnasen an den Steckern achten.

Die Tastaturplatine, wie im Bild zu sehen, mit den Distanzrollen 8 mm

montieren. Die Distanzrollen können für eine einfachere Montage zu-

vor mit einem Tropfen Heißkleber an der Platine xiert werden.

Alle Schrauben im Bereich der Muttern mit Sicherungslack versehen.

Der Steckverbinder mit der Flachbandleitung muss zur Geräteoberseite weisen.

Die Platine so ausrichten, dass die Tasten nicht in den Gehäuseausschnitten klemmen.

Gegebenenfalls die Fußhalterung im Bereich der Tastaturplatine zur

Montage abschrauben.

Die Schutzfolie vom Display abziehen.

Die Displayplatine, wie im Bild gezeigt, mit den Distanzrollen 9 mm

montieren. Alle Schrauben im Bereich der Muttern mit Sicherungslack versehen.

Die kleine Zusatzplatine mit dem Steckverbinder muss zur Geräteoberseite weisen.

Die Platine so ausrichten, dass das Display genau rechtwinklig im

Gehäuseausschnitt liegt.

43

Einbau der Hauptplatine

1x Hauptplatine

7x Distanzrolle 20 mm

7x Mutter M3 (schwarz)

7x Zylinderkopfschraube M3x25 (schwarz)

Anschluss von Display- und Tastaturplatine

Die Hauptplatine, wie im Bild zu sehen, mit den Distanzrollen 20 mm

montieren. Die Distanzrollen können für eine einfachere Montage zu-

vor mit einem Tropfen Heißkleber an der Platine xiert werden.

Alle Schrauben im Bereich der Muttern mit Sicherungslack versehen.

Die Platine so ausrichten, dass der USB-Anschluss und der Speicherkartenleser sauber hinter den jeweiligen Gehäuseausschnitten

liegen.

Die zuvor schon an der Tastaturplatine angesteckte Flachbandleitung

(Leitung 15) an die Stecker-Leiste X23 der Hauptplatine anstecken.

Optional können die Steckverbindungen mit einem Tropfen Heißkleber gesichert werden.

44

Die noch übrige Flachbandleitung mit den nicht gedrehten Steckern

(Leitung 16), an der Displayplatine und Stecker-Leiste X21 der

Hauptplatine anstecken. Hierbei wieder auf die richtige Lage der

Rastnasen an den Steckern achten.

Optional können die Steckverbindungen mit einem Tropfen Heißkleber gesichert werden.

Anschluss der Leitungen an der Steckdose

1x Steckdose

4x Zylinderkopfschraube M4x10 schwarz

4x Mutter M4 schwarz

1x Leitung mit Ring-Öse grün/gelb (17 cm) (Leitung 31)

1x Leitung blau (60 cm) (Leitung 27)

1x Leitung schwarz (60 cm) (Leitung 27)

Einbau und Anschluss der Steckdose

Die schwarze Leitung, wie im Bild zu sehen (aus der Rückansicht der

Steckdose), an der linken Klemme anschließen.

Die blaue Leitung an der rechten Klemme anschließen.

Die Leitung mit der Ring-Öse grün/gelb an der mittleren Klemme anschließen.

Die Steckdose mit den Kabeln von hinten in die entsprechende Öffnung schieben und mit Schrauben und Muttern befestigen. Der Deckel muss sich dabei nach oben öffnen.

Die schwarze und blaue Leitung der Steckdose an die Klemmen X39

(siehe Kreis im Bild) der Hauptplatine anschließen. Aus der Ansicht

wie am Bild, muss die schwarze Leitung links und die blaue rechts in

der Klemme angeschlossen werden.

Beide Leitungen mit einem kleinen Kabelbinder (99 mm) in nächster

Nähe zur Anschlussklemme und Steckdose zusammenbinden (siehe

Pfeile im Bild).

Die Leitung mit der Ring-Öse (grün/gelb) wird erst später angeschlossen.

45

Anschluss der Leitungen an der Kaltgeräte-Kombibuchse

1x Kaltgeräte-Kombibuchse

1x Leitung blau (64 cm) (Leitung 24)

1x Leitung schwarz (64 cm) (Leitung 24)

Einbau und Anschluss der Kaltgeräte-Kombibuchse

Wenn die Kaltgeräte-Kombibuchse, wie im Bild zu sehen, liegt, die

schwarze Leitung an der Klemme ganz links anschließen und die

blaue Leitung an der Klemme (N) rechts daneben anschließen.

Die Kaltgeräte-Kombibuchse in den entsprechenden Ausschnitt der

Rückblende einclipsen. Die Buchse muss dabei so eingesetzt werden, dass der Schalter nach unten gerichtet ist.

46

Die schwarze und blaue Leitung der Kaltgeräte-Kombibuchse an die

Klemmen X41 (siehe Kreis im Bild) der Hauptplatine anschließen.

Aus der Ansicht wie am Bild, muss die schwarze Leitung oben und

die blaue unten in der Klemme angeschlossen werden.

Beide Leitungen mit einem kleinen Kabelbinder (99 mm) in nächster

Nähe zur Anschlussklemme und Steckdose zusammenbinden (siehe

Pfeile im Bild).

Anschluss der Leitungen am Netzteil

1x Netzteil

1x Leitung rot (37 cm) (Leitung 28)

1x Leitung schwarz (37 cm) (Leitung 28)

1x Leitung blau (55 cm) (Leitung 26)

1x Leitung schwarz (55 cm) (Leitung 26)

1x Leitung mit Ring-Öse grün/gelb (18 cm, 2,5 mm

1x Leitung mit Flachsteckverbinder und Ring-Öse grün/gelb

(15 cm) (Leitung 23)

Einbau des Netzteils

2

) (Leitung 32)

Die transparente Schutzabdeckung an der Klemmleiste des Netzteils

abziehen.

Die schwarze Leitung (55 cm) mit der Klemme L und die blaue Leitung (55 cm) mit der Klemme N am Netzteil verbinden.

Die Leitung mit dem Flachsteckverbinder und der Ring-Öse (grün/

gelb) an der Schutzleiterklemme am Netzteil anschließen.

Die Leitung mit der Ring-Öse (grün/gelb) (18 cm, 2,5 mm2) an der

Klemme -V am Netzteil anschließen.

Die Leitung schwarz (37 cm) mit der Klemme -V am Netzteil verbinden.

Die Leitung rot (37 cm) mit der Klemme +V am Netzteil verbinden.

Die transparente Schutzabdeckung an der Klemmleiste des Netzteils

wieder aufstecken.

Die Leitungen an den Klemmen L und N sowie +V und -V mit jeweils

einem kleinen Kabelbinder (99 mm) in nächster Nähe zur Anschlussklemme zusammenbinden (siehe Pfeile im Bild).

1x Netzteil mit bereits angeschlossenen Leitungen

4x Zylinderkopfschraube M4x6

Das Netzteil mit den 4 Schrauben an der Rückblende befestigen, so

dass die Anschlüsse des Netzteils zur Steckdose gerichtet sind.

47

Anschluss des Netzteils Anschluss der Schutzleiter

Die schwarze und blaue Leitung an die Klemmen X37 (siehe Kreis

im Bild) der Hauptplatine anschließen. Aus der Ansicht wie am Bild

muss die schwarze Leitung links und die blaue rechts in der Klemme

angeschlossen werden.

Beide Leitungen mit einem kleinen Kabelbinder (99 mm) in nächster

Nähe zur Anschlussklemme zusammenbinden (siehe Pfeil im Bild).

Die rote und schwarze Leitung (je 37 cm) an die Klemmen X1 der

Hauptplatine anschließen.

Achtung! Hierbei auf die Polarität der Leitungen achten:

rot = + (im Bild obere Klemme)

schwarz = - (im Bild untere Klemme)

Leitungen verlegen

Die Leitung mit Flachsteckverbinder (grün/gelb) an die SchutzleiterKontaktzunge der Kaltgeräte-Kombibuchse anstecken (siehe kleines

Bild oben links).

Die Ring-Ösen der grün/gelben Leitungen (Schutzleiter Netzteil, -V

Netzteil, Schutzleiter Steckdose), wie im Bild gezeigt, an die lange

Befestigungsschraube der Rückblende anschließen.

Achtung: Diese Verbindung stellt den sicherheitstechnisch

wichtigen Kontakt der Gehäuseteile zum Schutzleiter her. Achten Sie unbedingt auf die Lage der Unterleg- und Zahnscheiben:

Gehäuse > Zahnscheibe > Ring-Öse > Zahnscheibe > Ring-Öse

> Zahnscheibe > Ring-Öse > Zahnscheibe > Unterlegscheibe >

Mutter M4 (siehe Bildausschnitt rechts)

Die Leitungen mit Kabelbindern und zwei selbstklebenden Kabelbinderhalterungen (siehe Pfeile) sauber verlegen und sichern. Die

Leitungen dürfen im Betrieb nicht in den rotierenden Zahnriemen

geraten.

48

Einbau des Lüfters für die Hauptplatine

1x Lüfter 40x40