Page 1

ETUDE

PEUGEOT 206

’étude PEUGEOT 206 présentée dans les pages qui suivent a été réalisée grâce au concours des

L

Services Techniques et des Relations Extérieures de PEUGEOT, que nous remercions ici de leur

aimable collaboration.

Cette étude comprend :

• Les caractéristiques, cotes de tolérance et couples de serrage, les méthodes de réparation mécanique,

électricité et carrosserie.

• Une table analytique, en fin d’étude, permet de retrouver, sans difficulté, les différents chapitres traités.

GÉNÉRALITÉS

MÉCANIQUE

page 1

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 2

GÉNÉRALITÉS

NOS ESSAIS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

ancée en moins de deux mois en France et dans les principaux marchés européens à partir de septembre 1998,

la 206, forte de déjà 19 versions 3 ou 5 portes, essence ou Diesel, a provoqué d’emblée l’enthousiasme d’une

L

nombreuse clientèle : 250 000 commandes enregistrées à la fin décembre sur un ensemble de 23 pays, dont 85 000

en France.

d’un couple maximum de 190 N.m (19,8

mkg) à 4 100 tr/mn. Dès 2 000 tr/mn, la

valeur de couple est de 170 N.m. La 206

S16 atteint une vitesse maximale de 210

km/h, parcourt le 1 000 m DA en moins

de 30 secondes et le 0-100 km/h en 8,4

secondes.

Ses liaisons au sol adaptées à son

tempérament font appel à un train avant

pseudo Mc Pherson avec triangles en

acier et une barre anti-devers de 20 mm,

ainsi qu’à un train arrière à bras tirés et

barre anti-devers de 22 mm qui assurent

un excellent guidage. Équipée, en outre,

de quatre freins à disques avec ABS, de

roues de 15” et d’une direction assistée

issue de la 306 S16, cette nouvelle version de la 206 S16 renferme l’ensemble

des ingrédients propices au plaisir de

conduite.

CONCLUSION

Élue récemment ”Plus belle voiture de

l’année”en France, la 206 re v endique, en

effet, une forte personnalité exprimée à

travers un style novateur et séduisant :

mêlant fluidité des lignes et générosité

des volumes, elle se révèle, avec son regard félin, comme une voiture racée,

sportive et dynamique, mais également

sympathique, souriante et douce.

3

PRÉSENTATION

Après avoir participé, en tant que prototype, au lancement de ses sœurs au

Mondial de Paris, la 206 S16 offre aux

conducteurs actifs et passionnés, depuis

le mois de mai en France, sa silhouette 3

portes subtilement racée ainsi que ses

capacités routières.

Héritière de la 205 GTi dont elle perpétue le concept de voiture ”plaisir”, la

206 S16 esthétiquement typée à l’extérieur comme à l’intérieur répond à de nouvelles attentes de confort et de praticité.

Bien campée sur ses grandes roues

en aluminium de 15” (baptisées ”foudre”),

chaussées de pneumatiques de 185/55

R15V qu’abritent à l’avant des ailes

spécifiquement redessinées, la 206 S16

offre de plein avant un regard encore

plus insistant avec des projecteurs à

glace entièrement lisse. Son importante

entrée d’air inférieure encadrée de part

et d’autre par des projecteurs antibrouillard lenticulaires participe également

à ce regard gourmand.

À l’extérieur, elle présente des attentions stylistiques différenciatrices qui signent son appartenance à l’univers du

haut de gamme avec des palettes de

portes et l’éclaireur de plaque de police

peints couleur caisse et les rétroviseurs

électriques laqués noir brillant ou encore

des répétiteurs de clignotant cristal.

En prenant place au poste de conduite, on découvre des éléments résolu-

ment sportifs tels qu’un pédalier en aluminium, un volant sport 3 branches gainé

de cuir et un combiné sport à rehaut

métallisé qui comprend notamment un

indicateur du niveau et de la température

d’huile.

Enfin les sièges ”sport” enveloppants

donnent immédiatement le ton et constituent une invitation à conduite dynamique.

Ces éléments de typage sportif se conjuguent cependant avec des matériaux

haut de gamme tels que le revêtement

tri-matières des sièges, cuir, Alcantara et

velours tressé ou encore l’Alcantara qui

habille les panneaux de portes et de

brisement ainsi que le couvercle de boîte

à gants en leur procurant un toucher

délicat.

L’équilibre de cette harmonie intérieure, sport et confort, se renforce avec

la présence en série de l’air conditionné

entièrement automatique (régulation automatique de la température et du débit,

répartition pilotée des flux dans l’habitacle

et fonction recyclage pilotée). L’essuie-vitre

automatique à capteur de pluie, l’indicateur de température extérieure, l’autoradio RDS à quatre haut-parleurs avec la

commande au volant et l’affichage déporté des fréquences, ajoutent encore à

la qualité de vie à bord de cette 206 S16.

Sur le registre dynamique qui constitue l’un de ses terrains de prédilection,

la 206 S16 est particulièrement armée.

Son nouveau moteur EW10 J4, à quatre soupapes par cylindre de 1 997 cm

et 99 kW (137 ch) à 6 000 tr/mn, dispose

page 2

Page 3

PRÉSENTATION

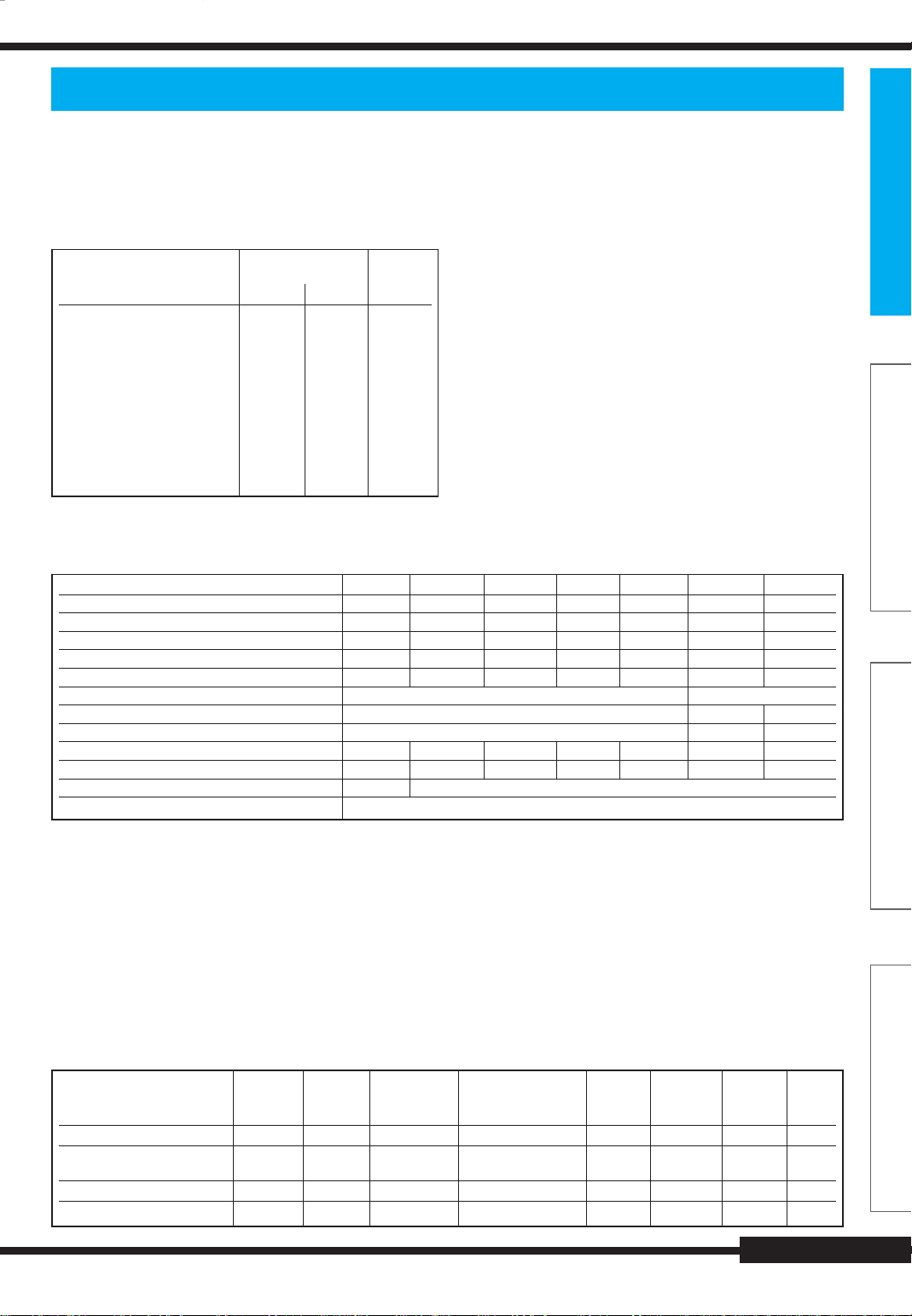

CARACTÉRISTIQUES

- Cette étude traite des Peugeot 206, depuis leur commercia-

lisation en Septembre 1998.

Caractéristiques dimensionnelles et

pondérales

CARROSSERIE

Version Types Mines Puissance

fiscale

3 portes 5 portes (cv)

1.1 l XR-XR présence 2CHFZE 2AHFZE 5

1.4 l XR présence - 2AKFXE 5

1.4 l XR présence - XT - XS 2CKFXE - 5

1.4 l XT - XT premium Roland Garros - 2AKFXE 5

1.4 l XT auto 2CKFXP 2AKFXP 6

1.6 l XT - XT premium Roland Garros - 2ANFZE 6

1.6 L XS 2CNFZE - 6

2.0 l S16 2CRFRE - 8

1.9 D XR - XR présence - XT 2CWJZT 2AWJZT 5

2.0 l Turbo HDI 2CRHY 2ARHY NC

DIMENSIONS (EN M)

- Longueur hors tout....................................................... 3,835

- Largeur hors tout sauf S16........................................... 1,652

- Largeur hors tout S16................................................... 1,673

- Hauteur en ordre de marche (avec les pleins) :

• 1.1 l XR - XR présence .............................................. 1,426

• 3 por tes 1.4 l XR présence - XT ................................ 1,428

• 3 por tes 1.4 l XT auto - XS et 1.6 XS .......................1,432

• 5 por tes 1.4 l ............................................................. 1,428

• 5 por tes 1.6 l .............................................................. 1,432

• S16 ............................................................................. 1,430

• Diesel ......................................................................... 1,428

- Empattement................................................................ 2,442

- Porte à faux AV............................................................. 0,785

- Porte à faux AR............................................................ 0,608

- Voie AV/AR :

• 3 por tes 1.1 l XR - XR présence et 1.4 l XR

présence - XT................................................. 1,437/1,1428

• 3 por tes 1.4 l XT auto - XS et 1.6 l XS .......... 1,425/1,1416

• 5 por tes 1.1 l XR - XR présence et 1.4 l XR

présence......................................................... 1,437/1,1428

• 5 por tes 1.4 l XT - XT premium et 1.6 l XT - XT premium et

Roland Garros................................................ 1,425/1,1416

• S16 ................................................................... 1,437/1,425

• Diesel ............................................................... 1,425/1,416

- Garde au sol (à la masse autorisée en charge)........... 0,110

POIDS ET CHARGES (EN KG)

Version 1,1 l 1,4 l BVM 1.4 l BVA 1.6 l 1.9 D 2.0 HDI S16

Masse à vide (avec pleins) 910 950 980 1025 1010 1070 1050

Répartition :

• sur l’AV 555 575 612 658 659 - 676

• sur l’AR 355 375 368 367 351 - 374

Masse totale autorisée en charge 1405 1450 1480 1525 1525 1585 1560

Charge admissible :

• sur l’AV 855 - 890

• sur l’AR 780 - 780

Rapport poids/Puissance (kg/kW) 20,63 17,27 17,82 15,77 19,80 - 10,50

Masse totale aut. avec remorque freinée 1920 2365 2395 2440 2440 2500 2475

Masse totale de la remorque freinée 700 1100

Charge maxi sur crochet d’attelage 50

GÉNÉRALITÉS

MÉCANIQUE

Caractéristiques pratiques

CAPACITÉS (EN L)

- Réservoir de carburant...................................................... 50

- Carter d’huile moteur :

• essence sauf S16........................................................... 3,2

• S16 ................................................................................. 4,3

• diesel 1.9 l .................................................................... 4,75

• diesel 2,0 l .................................................................... 4,25

- Boîte de vitesses :

• essence BVM sauf S16.................................................. 2,0

• S16 ................................................................................. 1,8

• essence BVA.................................................................. 6,0

• diesel BVM ..................................................................... 1,9

Version 1.1 l 1.4 l 1.4 l 1.4 l 1.6 l 2.0 l S16 1.9 D 2.0 HDI

auto XR présence XT premium

XT XS - Roland Garros

Vitesse maximale (km/h) 158 160 170 170 185 210 161 NC

Accélérations

• 400 m départ arrêté 19,7/20,2 20,2/20,7 18,7/19,2 18,8/19,3 18,1/18,5 16,4/16,7 19,9/20,3 NC

• 1000 m départ arrêté 36,5/37,4 37,3/38,1 34,8/35,6 34,9/35,7 33,2/33,9 29,7/30,1 37,1/37,9 NC

• 0 à 100 km/h 15,2/16,5 15,4/17,3 13,2/14,2 13,4/14,4 11,7/12,5 8,4/8,9 16,1/17,2 NC

- Circuit de refroidissement :

• moteur 1.1 l .................................................................... 5,8

• moteur 1.4 l BVM ........................................................... 6,0

• moteur 1.4 l BVA.......................................................... 10,2

• moteur 1.6 l ................................................................... 6,2

• moteur 2.0 l .................................................................... 7,8

• moteur 1.9 l D ................................................................. 8,2

• moteur 2.0 HDI............................................................... NC

- Réservoir lave-glaces....................................................... 2,8

PERFORMANCES

- Toutes les performances sont réalisées avec 1 personne / 1/2

charge utile

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 3

Page 4

PRÉSENTATION

CONSOMMATIONS (EN L/100 KM)

Version 1.1 l 1.4 l auto 1.4 l BVM 1.6 l 2.0 l S16 1.9 D 2.0 HDI

ECE (consommation urbaine) 8,2 10,0 8,9 9,4 10,9 7,8 6,4

EUDC (consommation extra urbaine) 5,1 5,6 5,3 5,6 6,2 4,5 4,0

Mixte 6,2 7,2 6,6 7 7,9 5,7 4,9

Émission de CO2 (g/km) 154 180 162 171 187 156 132

ROUES ET PNEUMATIQUES

Version 1.1 l 1.4 l XT auto (3 portes) 1.6 l (5 portes) 2.0 l S16

GÉNÉRALITÉS

Dimension des pneumatiques 165/70 R13T 175/65 R14T 175/65 R14H 185/55 R15V

Dimension des jantes 5 B13 5,5 J 14 5,5 J 14 6 J 15

Pression (en bars) AV/AR 2,2/2,2 2,3/2,3 2,3/2,3 2,4/2,4

1.4 l XR présence XS, XT/XT premium

et XT (3 portes) Roland Garros

1.6 l XS et Diesel

- Roue de secours à usage temporaire en 115/70 R15 (pression de 4,2 bar)

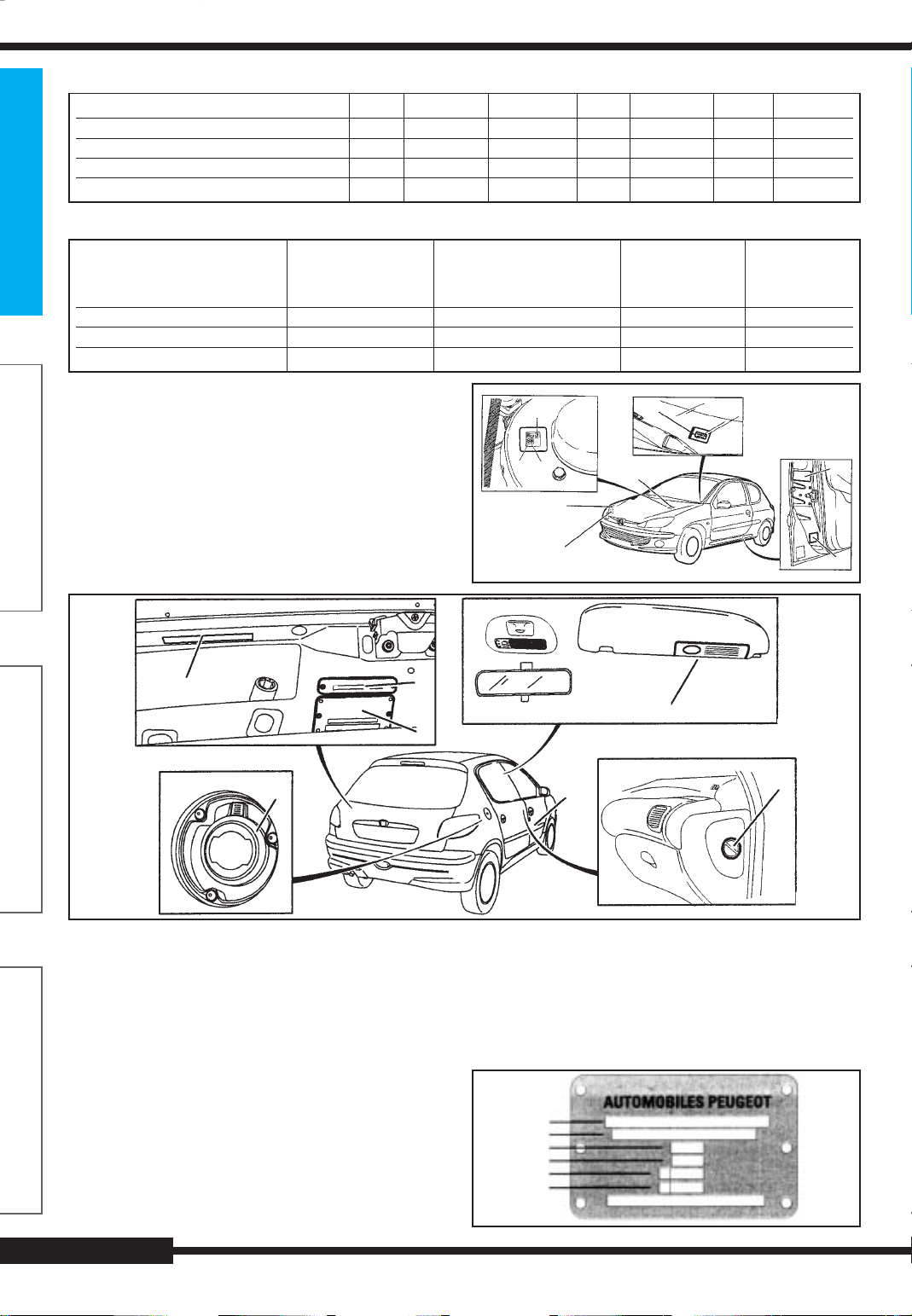

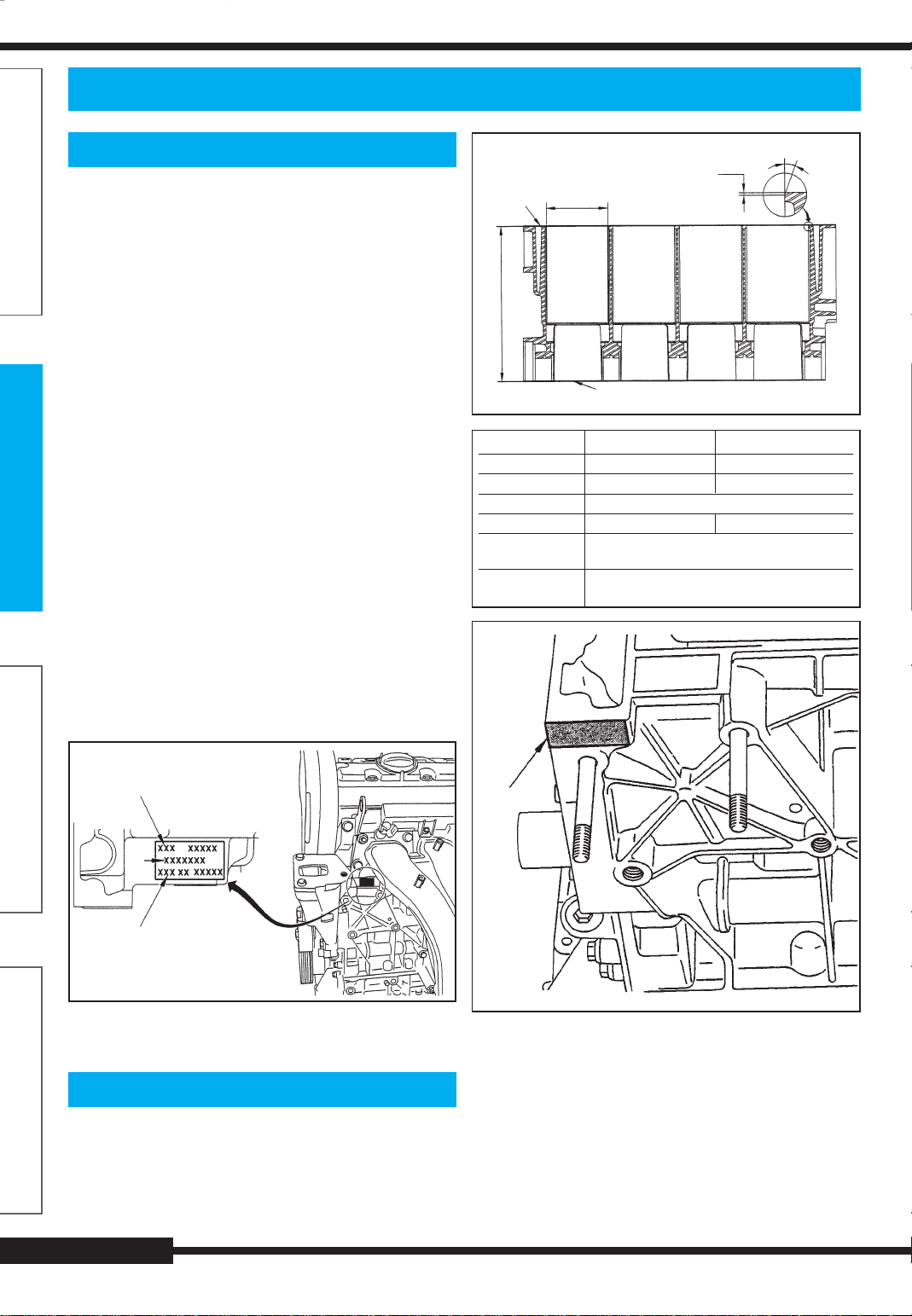

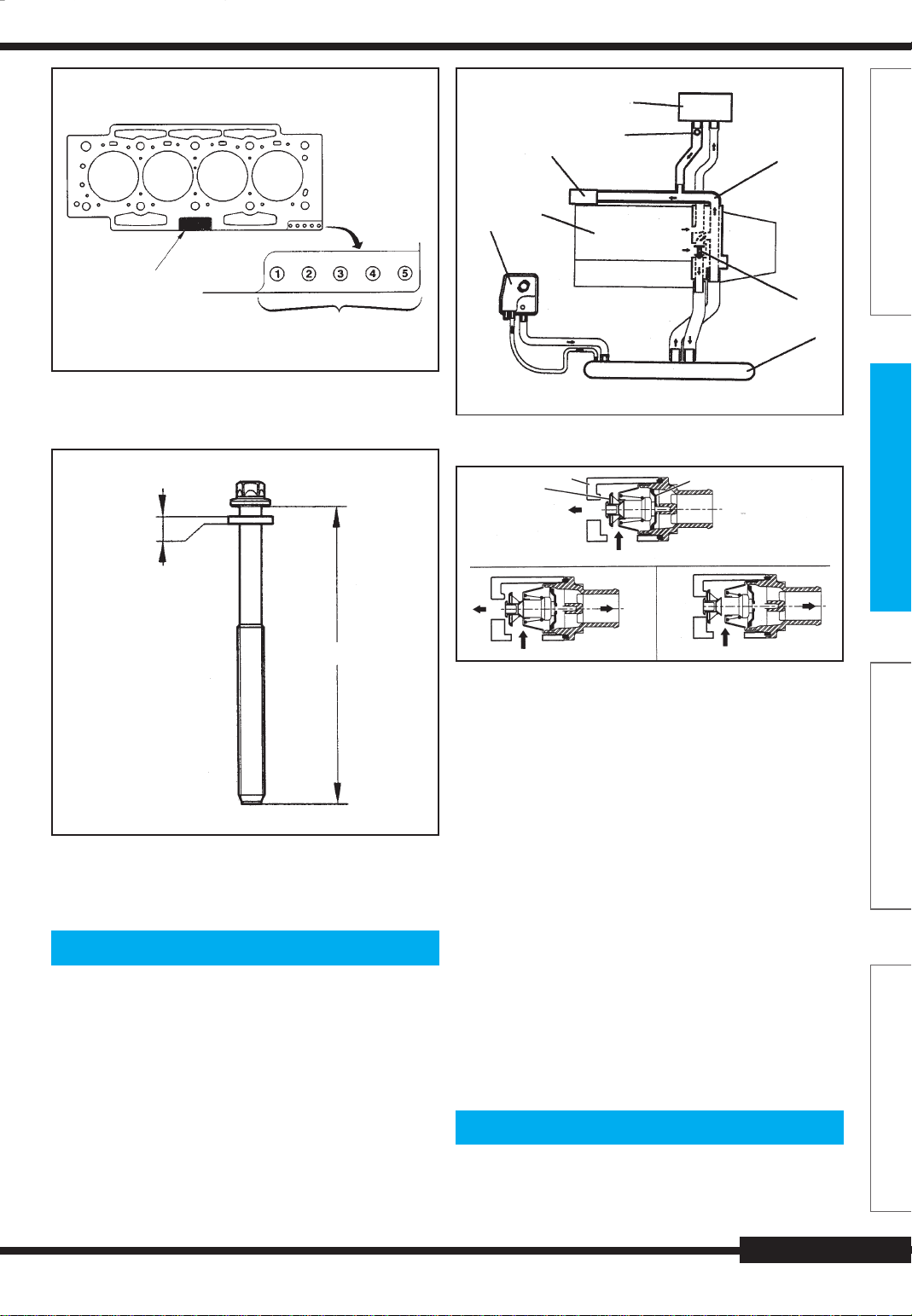

Identifications intérieures

IMPLANTATION PLAQUES CONSTRUCTEUR ET

ÉTIQUETTES

(1) Plaque constr ucteur : elle est rivetée dans le coffre sur la

MÉCANIQUE

doublure de panneau arrière.

(2) Étiquette réception complémentaire auto-école.

(3) Frappe caisse du VIN.

(4) Étiquette préconisant le carburant à utiliser.

3

4

10

13

11

A

B

C

8

9

12

2

6

1

5

7

ÉQUIPEMENT ÉLECTRIQUE

(5) Plaque de charge pour les véhicules utilitaires.

(6) Étiquette sac gonflable sérigraphie sur pare-soleil côté pas-

sager.

(7) Étiquette sac gonflable collée sur planche de bord côté pas-

sager.

(8) Étiquette émanation fumée diesel.

(9) Étiquette recommandation lubr ifiant.

(10) Étiquette collée sur support supérieur d’amortisseur gau-

che (dans le compartiment moteur) identifiant :

• code peinture (A)

• N° de DAM (B)

• N° de séquence (C)

(11) Vignette pression de gonflage sur porte avant côté con-

ducteur.

(12) Étiquette réglage compensateur sur porte avant côté pas-

CARROSSERIE

sager pour véhicules utilitaires seulement.

(13)Étiquette VIN, collée sur la structure, et visible de l’e xtérieur

au travers du pare-brise.

page 4

PLAQUE CONSTRUCTEUR

1 :Numéro de réception CEE.

2 :Numéro d’identification du véhicule.

3 :Masse maximale Techniquement Admissible en Charge

(MTAC).

4 :Masse Totale Roulante Admissible (MTRA).

5 : Masse maximale techniquement admissible sur l’essieu avant.

6 : Masse maximale techniquement admissible sur l’essieu arrière.

1

2

3

4

5

6

Page 5

PRÉSENTATION

FORFAITS PEUGEOT RÉVISION D’ENTRETIEN

Forfait de base, la révision A s’éffectue tous

les 10 000 km lorsque le kilométrage ne

nécessite pas une révision B ou C. Parallèlement à la vidange effectuée au choix

avec de l’huile minérale, semi-synthétique ou synthétique, le forfait comprend

24 opérations dont le remplacement du

filtre à huile et l’appoint de cinq niveaux

Révision A

dont le lave-vitre, le liquide de refroidissement et le liquide de frein. Pour détec-

Même si la fréquence des révisions diffère suivant les modèles et les moteurs,

le forfait B s’effectue, en règle générale,

à 30 000 km, 90 000 km et 150 000 km.

Il comprend les mêmes prestations que

Révision B

Ce forfait s’applique, en règle générale, à

60 000 km, 120 000 km et 180 000 km.

Comprenant 38 opérations, il inclut les

opérations A et B plus, entre autres,

l’échange de l’élément filtre à air, le con-

Révision C

ter toutes éventuelles faiblesses qui

pourraient s’aggraver si elles ne sont pas

réparées à temps, quatorze autres vérifications, visuelles, seront aussi effectuées.

Avant de faire un essai sur route, le

garagistes vérifiera ainsi le fonctionnement de vos feux, l’état de votre embrayage, du filtre à pollen, de vos plaquettes de freins ou de votre frein à main.

Si vous possédez un modèle essence, il

le forfait Aet y ajoute l’échange du filtre à

carburant, des bougies d’allumage (version

essence) et d’un élément du filtre à carburant (version Diesel). Le niveau des

boîtes de vitesses manuelles sera éga-

trôle des rotules, de l’étanchéité des amortisseurs ou de l’usure des garnitures

arrière. Impliquant le démontage de certaines pièces, cette intervention nécessite une immobilisation du véhicule pen-

A

B

C

passera également la voiture au contrôle

antipollution et changera l’élément du filtre

à carburant, s’il s’agit d’un Diesel. Enfin,

il vous proposera de ramener votre véhicule entre deux révisions pour une visite

d’appoint intermédiaire et une remise à

niveau éventuelle de l’huile, du liquide

lave-glace et du liquide de refroidissement.

lement vérifié et si cela nécessaire l’appoint sera fait par le garagiste. Pour le

respect de l’environnement, le taux d’opacité des fumées des Diesel sera lui aussi

contrôlé.

dant plusieurs heures. Le prêt d’un

véhicule de remplacement est donc

inclus dans le tarif.

GÉNÉRALITÉS

MÉCANIQUE

Prix (essence ou Diesel) Catégorie 1* Catégorie 2**

ABCABC

Vidange à l’huile minérale 500 F 700 F 1100 F 600 F 800 F 1400 F

Vidange à l’huile semi-synthétique 600 F 800 F 1200 F 700 F 900 F 1500 F

Vidange à l’huile synthétique 700 F 900 F 1300 F 800 F 1000 F 1600 F

*Catégorie 1 : tous véhicules hors catégorie 2 et 504 Pick-up, 505 et 4x4.

**Catégorie 2 : Boxer, 605, 406 V6, 405 Mi16, 306 S16, 309GTI et GTI16, 205GTI.

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 5

Page 6

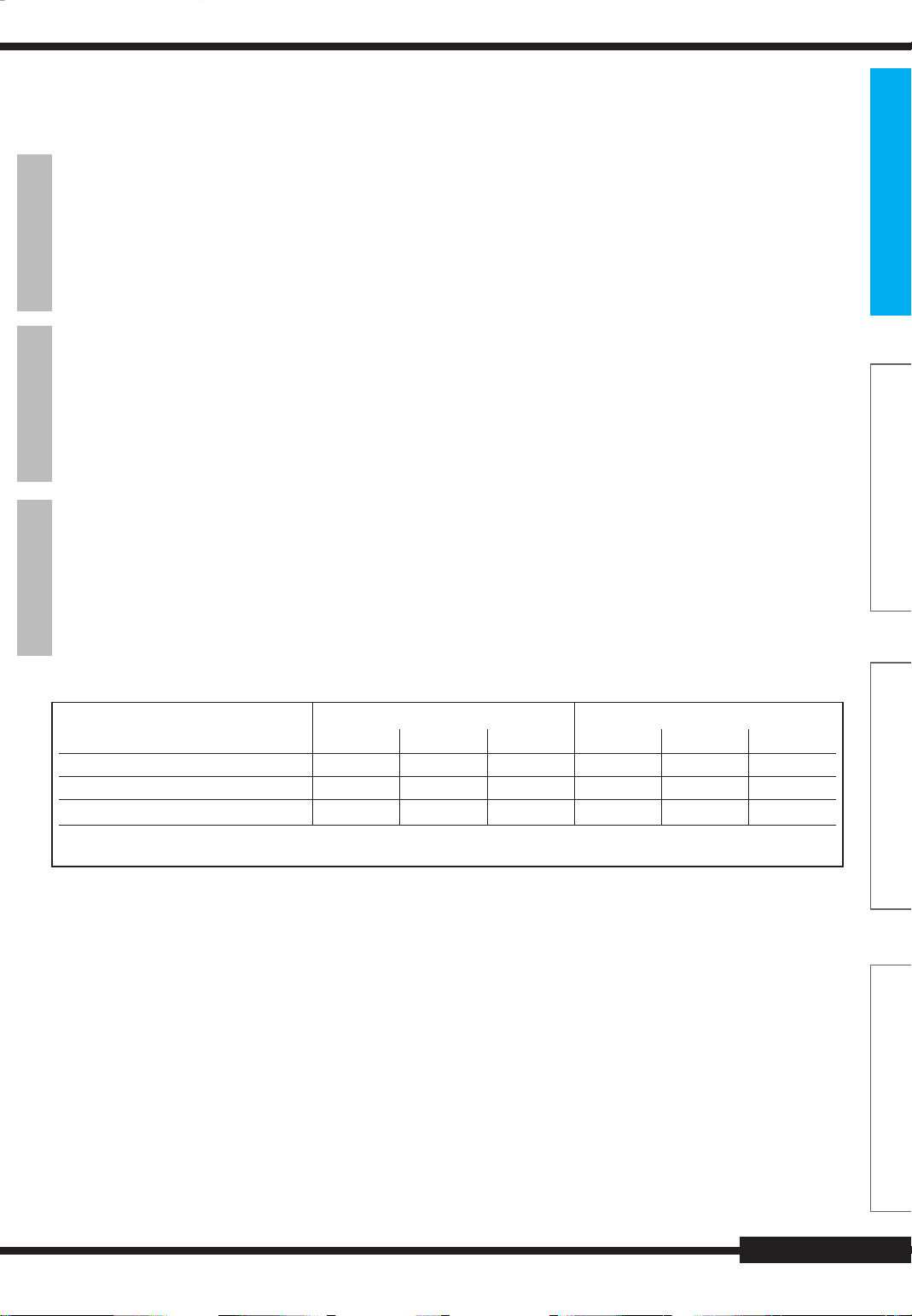

MO TEURS TU

CARACTÉRISTIQUES

Généralités

- Moteurs TU de 2ème génération.

- Moteur quatre temps, quatre cylindres , monté transv ersalement

au-dessus de l’essieu avant en position verticale.

- Culasse en alliage léger av ec chambre hémisphérique à chasse.

GÉNÉRALITÉS

- Distribution assurée par un arbre à cames en tête entraîné par

courroie crantée.

- Soupapes en tête actionnées par culbuteurs à rouleau.

- Bloc-cylindres en aluminium à chemises humides amovibles

(sur moteurs 1,1 et 1,4 l) ou en fonte à chemises intégrées (sur

moteur 1,6 l).

- Lubrification sous pression par pompe à engrenages entraînée par chaîne. Filtre sur plein débit, cartouche amovible.

- Refroidissement par circulation d’eau activée par pompe en

circuit pressurisé et par un seul ventilateur situé devant le radiateur.

- Injection multipoint et allumage statique par bobine jumostatique à 4 sorties.

- Gestion Magnetti Marelli 1 AP (sur moteurs 1,1 et 1,4 l) ou Bosch

MP7.2 (sur moteur 1,6 l).

SPÉCIFICATIONS GÉNÉRALES

MÉCANIQUE

Code moteur TU1 JP/L3 TU3 JP/L3 TU5 JP/L3

Type réglementaire HFZ KFX NFZ

Cylindrée (cm3) 1 124 1 360 1 587

Alésage x course (mm) 72 x 69 75 x 77 78,5 x 82

Rapport volumétrique 9,7/1 10,2/1

Carburant Essence sans plomb RON 95

Puissance maxi kW/ch 44,1/60 55/75 65/90

Régime correspondant 5 600 5 500 5 600

(tr/mn)

Puissance spécifique 39,15 40,44 40,96

(kW/l)

Couple maxi Nm/mkg 91/9,5 111/11,5 135/14

Régime correspondant 2 600 3 000

(tr/mn)

Coupure d’injection au- 6 500

dessus de (tr/mn)

Régime de ralenti (tr/mn) 850

1,1 1,4 1,6

(2)

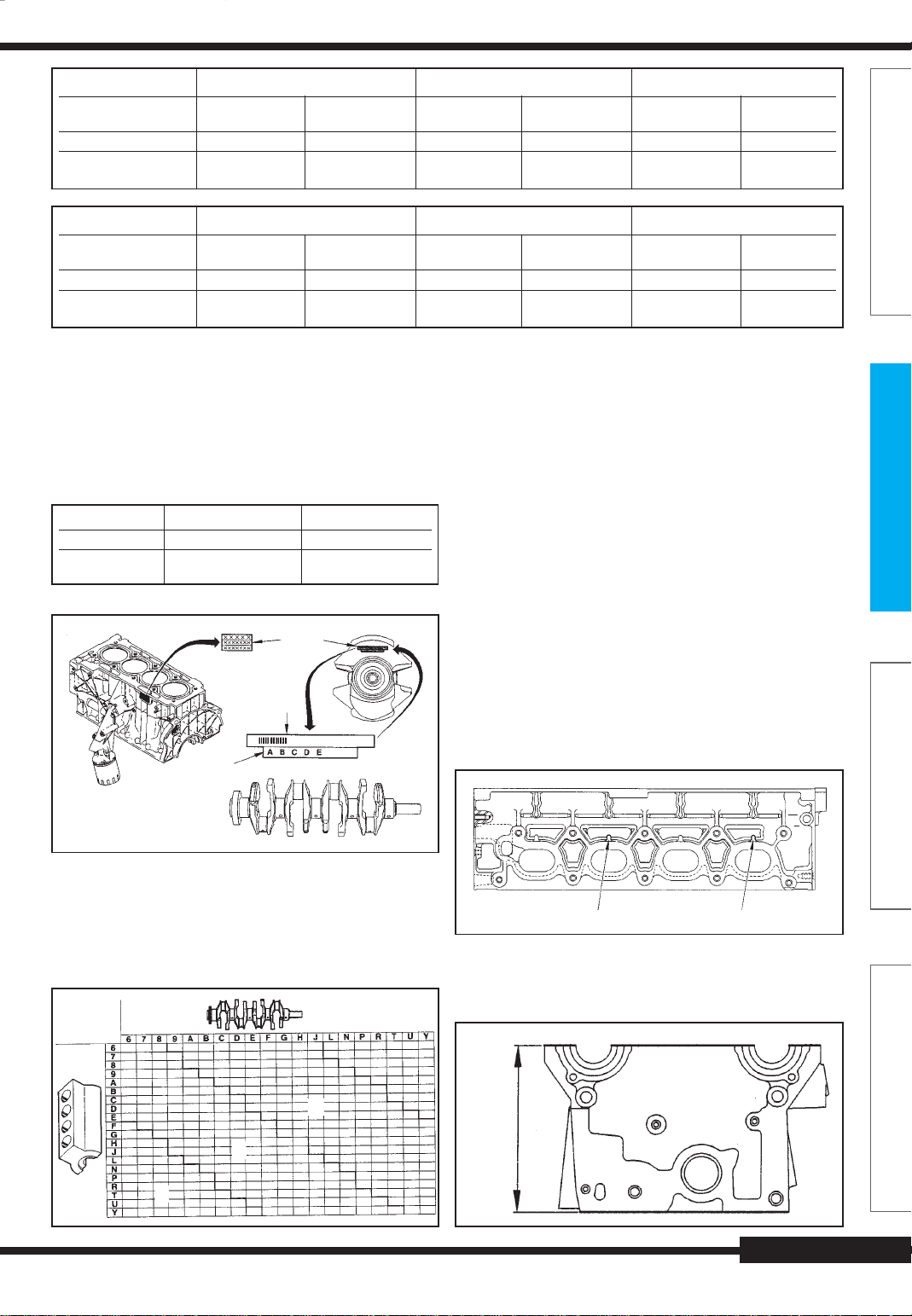

B

(2) Moteur : carter cylindres fonte

(A) / (B) - zone de gravage comprenant :

• le repère organe

• le type réglementaire

• le numéro d’ordre de fabrication

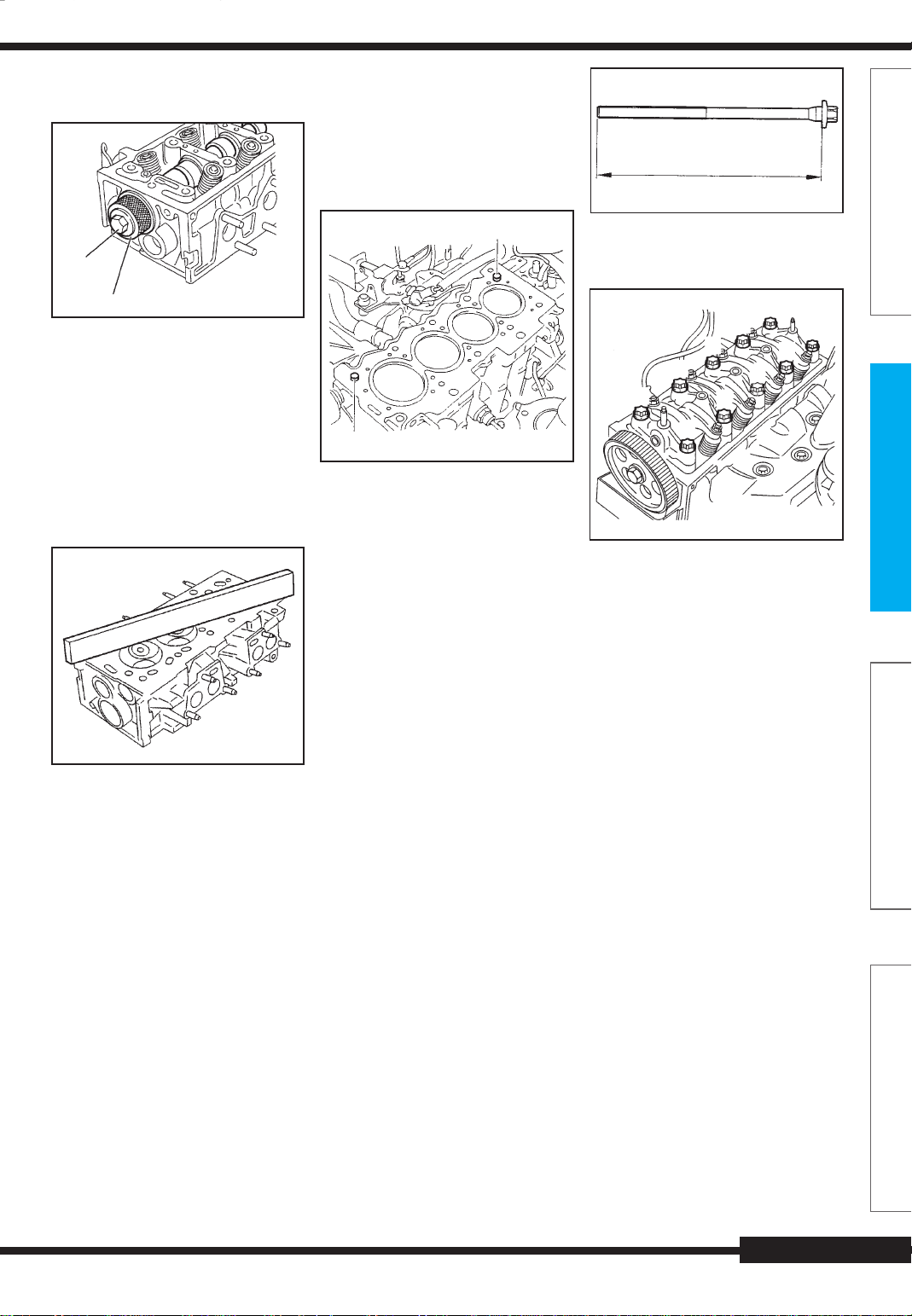

Éléments constitutifs du moteur

CARTER-CYLINDRES :

En aluminium

1

A

IDENTIFICATION DU MOTEUR

ÉQUIPEMENT ÉLECTRIQUE

(1)

CARROSSERIE

(1) Moteur : carter cylindres aluminium

page 6

A

2

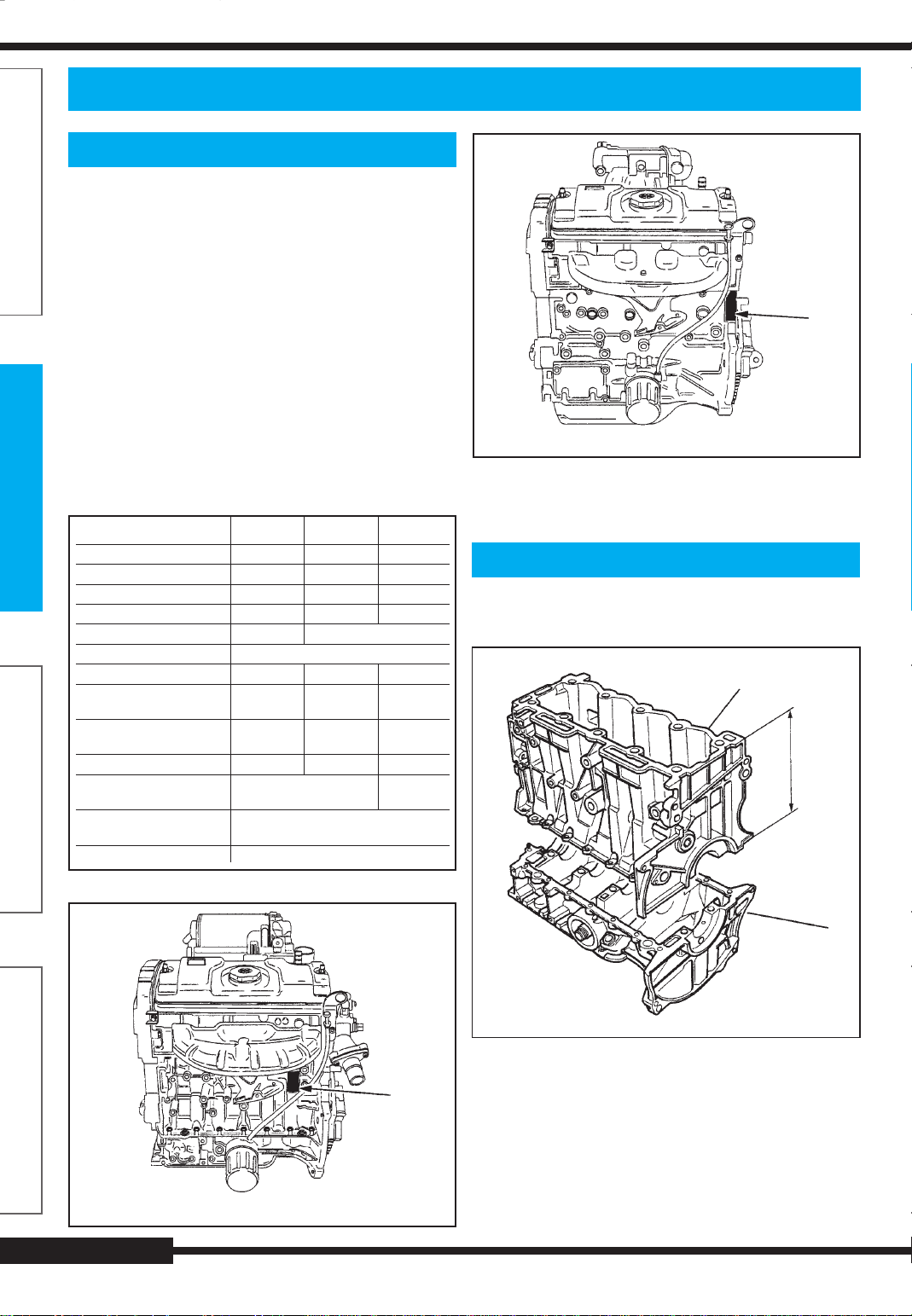

TU 1 et TU 3

- Hauteur du carter-cylindres (A en mm) :

• TU1 ............................................................... 187,48 ± 0,05

• TU3 ............................................................... 206,98 ± 0,05

- Planéité

• Déformation maximale admise (en mm) :.................... 0,05

Impératif : Le carter-cylindres (1) et le carter-chapeaux (2) sont

deux pièces appairées et indissociables.

Page 7

MOTEURS TU

En fonte

A

ØA

B

TU 5

- Diamètre intérieur (Ø A en mm) :

• Nominal.................................................................. 78,5

• Réparation 1 .......................................................... 78,9

- Hauteur du carter-cylindres (B en mm) : .......... 265,23 ± 0,1

- Repère ”R1” gravé (en A) sur le carter-cylindres en cas de

réparation à la cote de réparation 1.

+ 0,018

+ 0

+ 0,018

+ 0

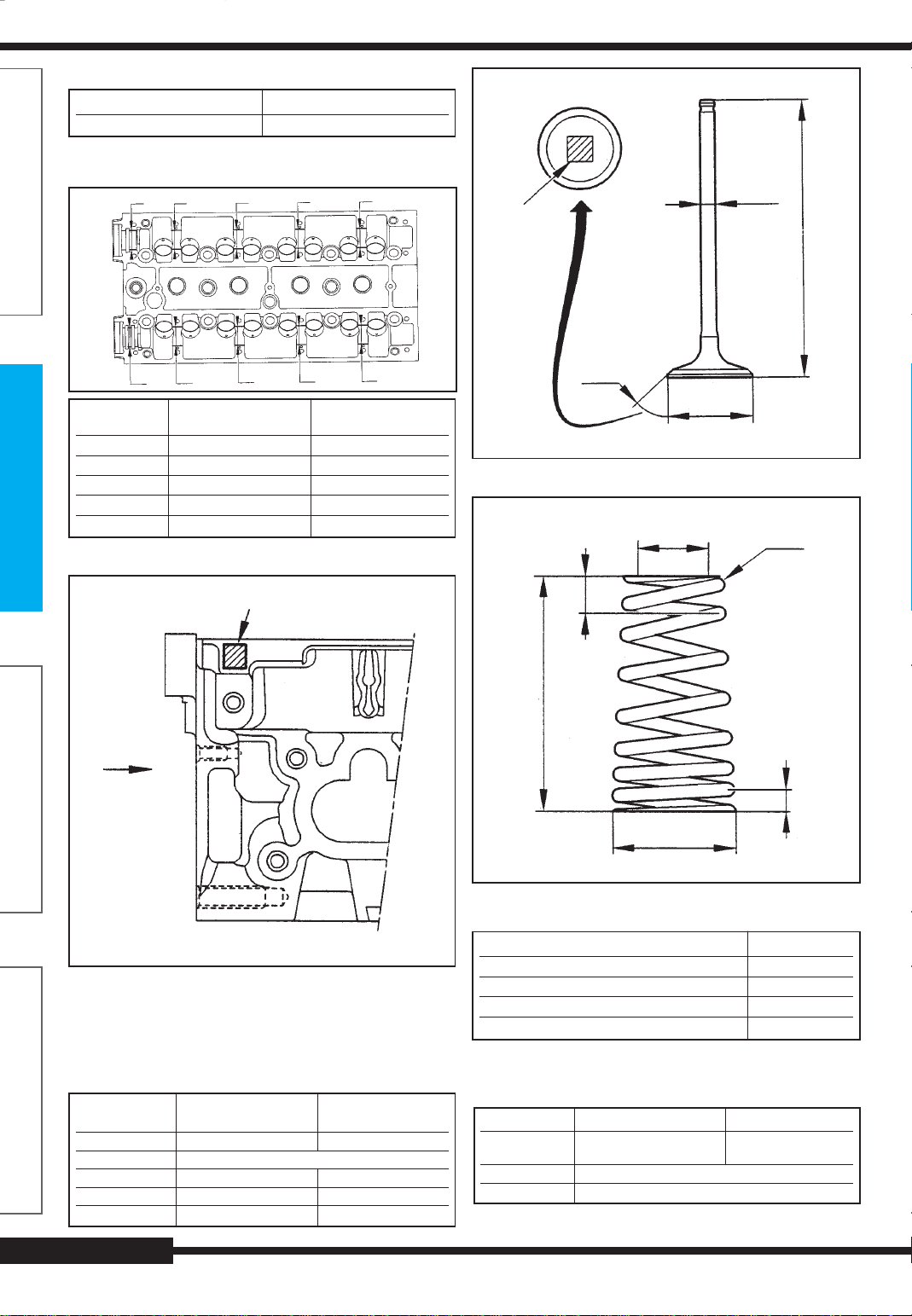

CHEMISES

Uniquement sur moteurs TU1 et TU3

D

ØA

1

B

C

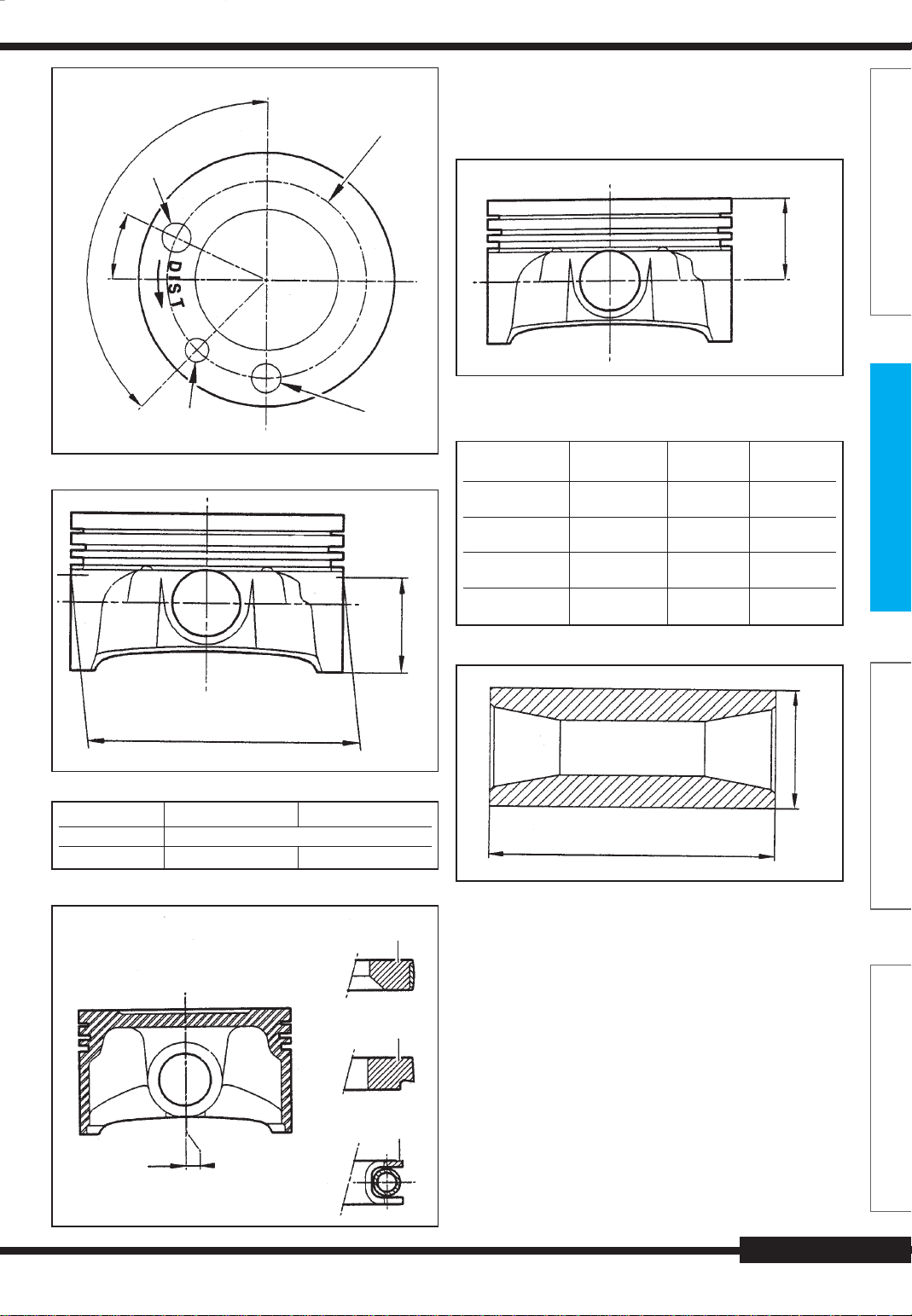

PISTONS

B

F

G

A

ØE

- Repère (A) :R1 pour les pistons cote réparation.

- Repère (B) :repère or ienté côté distribution.

- Repère (C) :identification pistons.

- Repère (D) :repère de classe pour appariement avec la che-

mise (3 classes).

Attention : Les pistons sont livrés équipés de leur axe ; les deux

éléments étant appairés, ne pas mélanger les pistons et les

axes.

Code moteur TU1 TU3

Cote (mm)

Ø E

Classe A 71,95 à 71,959 74,95 à 74,959

Ø E

Classe B 71,960 à 71,969 74,960 à 74,969

Ø E

Classe C 71,970 à 71,980 74,970 à 74,980

F 47,5

G 88

Repère (C) 1Y 3Y

Code moteur TU5

cote (mm)

Ø E nominal 78,455

Ø E réparation 1 78,855

F 57,5

G 11

repère (C) JP+

SEGMENTS

± 0,15

C

D

49,75

+0,015

+0

+0,015

+0

± 0,15

GÉNÉRALITÉS

MÉCANIQUE

- L’étanchéité sur le carter-cylindres est assurée par un joint to-

rique (1).

- Il existe 3 classes de diamètre (Ø A) pour chaque chemise.

- Ces 3 classes sont identifiables en (D) de deux manières :

• trait de lime

• jet d’encre (lettre + tiret)

- Identification des classes :

• 1 trait de lime ou A + 1 tiret ................... chemise classe A

• 2 traits de lime ou B + 2 tirets................ chemise classe B

• 3 traits de lime ou C + 3 tirets.................chemise classe C

Impératif : Monter des pistons de même classe que les che-

mises.

Ø A (mm) hauteur

Code moteur Classe A Classe B Classe C B C

TU1 72 à 72,01 72,01 à 72,02 72,02 à 72,03 85

TU3 75 à 75,01 75,01 à 75,02 75,02 à 75,03 90

(mm)

+0,03

122,5

0 -0,5

± 0,015

135,4

0

1

TOP

2

3

(1) segment coup de feu (pas de sens de montage).

(2) segment d’étanchéité (repère TOP vers le haut).

(3) segment racleur (pas de sens de montage).

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 7

Page 8

MOTEURS TU

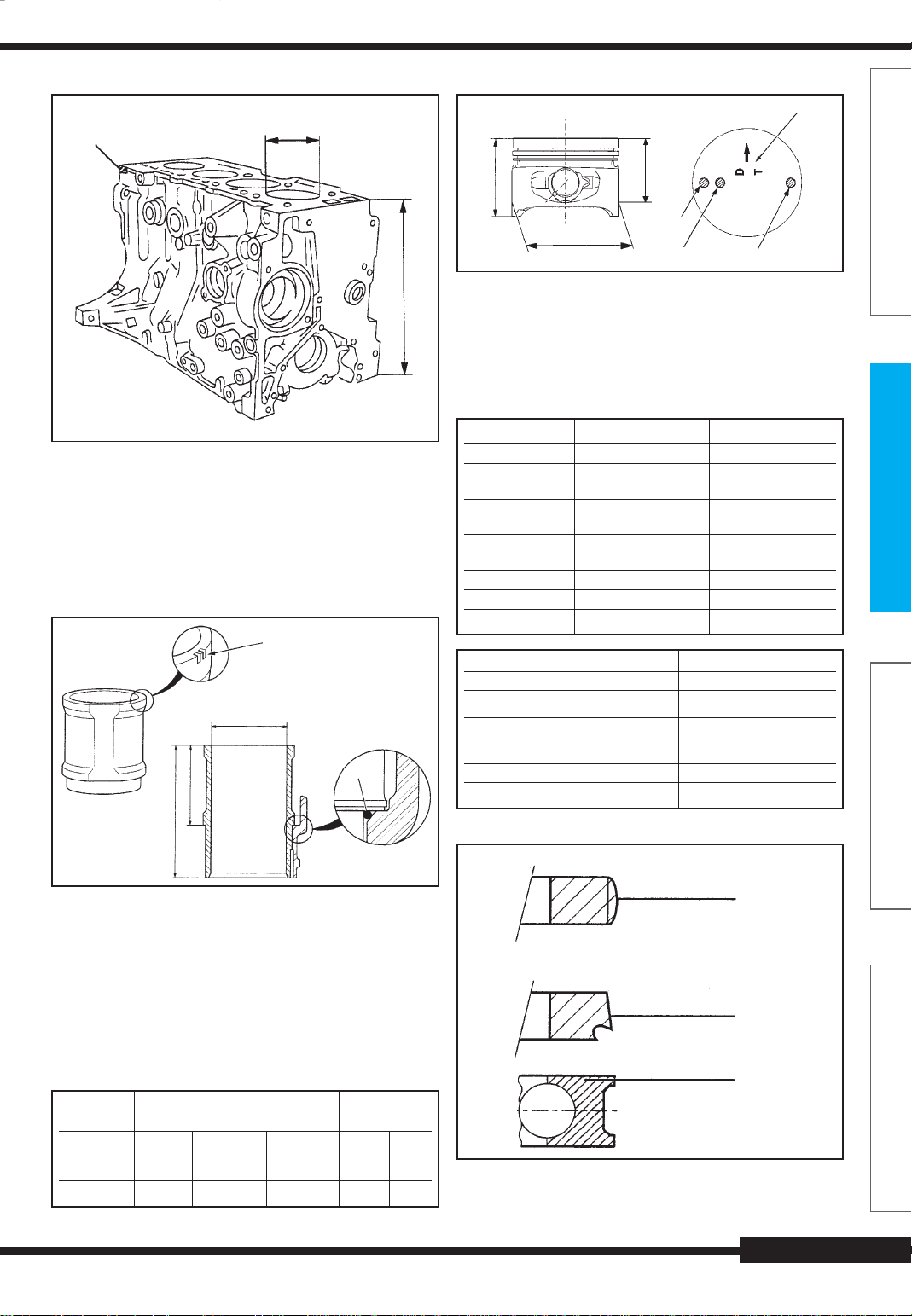

BIELLES

ØB

GÉNÉRALITÉS

ØA

Code moteur TU1 TU3 TU5

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Cote (mm)

+0,016

Ø A (Tête de bielle) 48,655

Ø B (Pied de bielle) 19,463

C (entraxe) 125,3

+0 +0

+0,011

+0 +0

± 0,05

140,2

± 0,05

- Les bielles des moteurs TU1 et TU3 sont munies d’une pis-

sette d’huile pour arroser le dessous du piston.

VILEBREQUIN

C

ØD

nominal réparation réparation réparation

+0

-0,016

Ø A

(Tourillons)

-0,009

-0,025

Ø B

(Manetons)

+ 0,052

+0

C

+0

-0,065

Ø D

Impératif : Effectuer un pierrage et un toilage après rectification

des manetons et des tourillons.

- Moteurs TU1 et TU5

• Lors de l’opération de rectification, le vilebrequin devra tour-

ner en sens inverse de son sens de rotation normal dans le

moteur, soit en sens horaire, vu côté volant.

• Lors des opérations de pierrage et de toilage, le vilebrequin

49,981 49,681 - -

45 44,7 - -

23,6 23,8 23,9 24

85 84,8 - -

ØB

ØA

12 3

C

48,655

19,463

133,5

+0,016

+0,011

± 0,07

devra tourner selon son sens de rotation normal dans le

moteur, soit en sens inverse horaire, vu côté volant.

• Le redressage des vilebrequins est interdit.

- Moteur TU3

• Lors des opérations de pierrage et de toilage, le vilebrequin

devra tourner selon son sens de rotation normal dans le

moteur, soit en sens inverse horaire, vu côté volant.

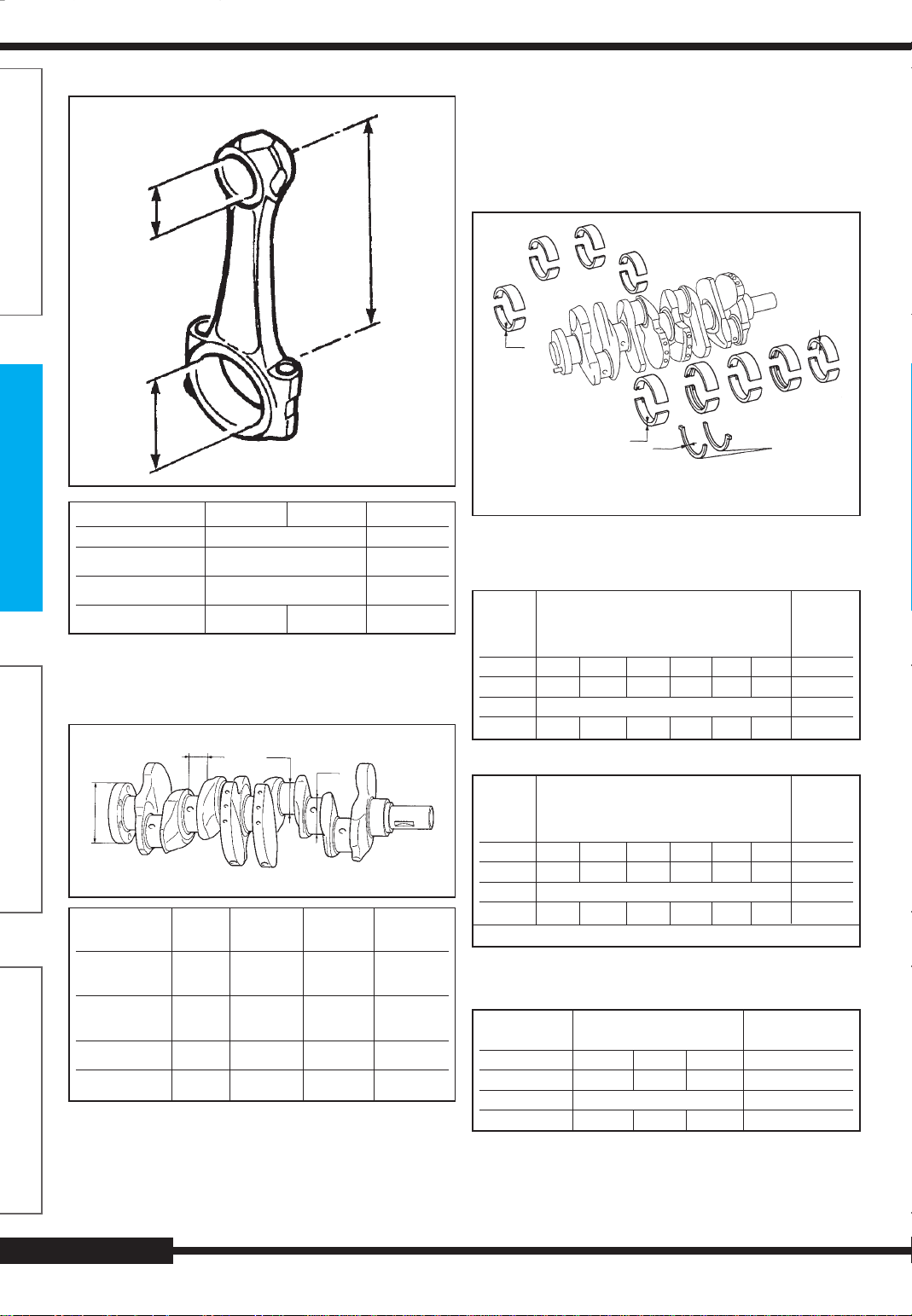

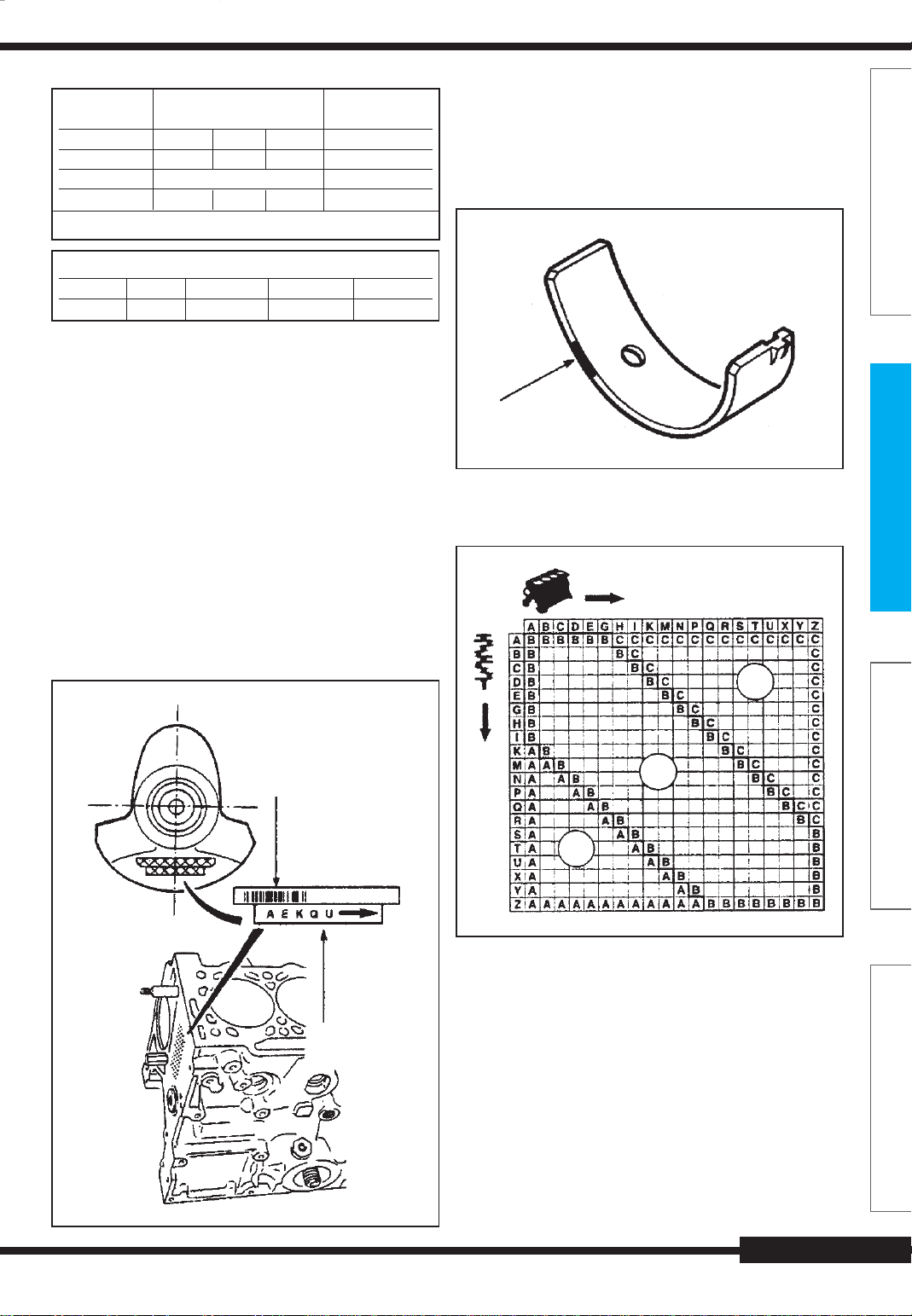

DEMI-COUSSINETS

F

H

G

E

(1) demi-flasque butée de réglage de jeu latéral.

Les demi-coussinets de paliers 2 et 4 sont rainurés.

Demi-coussinets de paliers :

- Moteurs TU1 et TU3

Cote nominale :

demi-coussinets côté 1/2 cous-

chapeaux de paliers sinets côté

classe ABCDEG C

E (mm) 1,823 1,829 1,835 1,841 1,847 1,853 -

F (mm) - 1,835

repérage bleu orange noir jaune ver t blanc noir

Cote réparation :

demi-coussinets côté 1/2 cous-

chapeaux de paliers sinets côté

classe U(*) V(*) W(*) X(*) Y(*) Z(*) W(*)

E (mm) 1,973 1,979 1,985 1,991 1,998 2,003 -

F (mm) - 1,985

repérage bleu orange noir jaune ver t blanc noir

(*) lettre (R) frappée au dos du demi-coussinet

- Moteur TU5

Cote nominale :

demi-coussinets côté 1/2 coussinets côté

chapeaux de paliers carter-cylindres

classe ABC B

E (mm) 1,844 1,858 1,869 -

F (mm) - 1,858

repérage bleu noir vert noir

1

carter-

cylindres

carter-

cylindres

page 8

Page 9

MOTEURS TU

Cote réparation :

demi-coussinets côté 1/2 coussinets côté

chapeaux de paliers carter-cylindres

classe X(*) Y(*) Z(*) Y(*)

E (mm) 1,994 2,008 2,019 -

F (mm) - 2,008

repérage bleu noir vert noir

(*) lettre (R) frappée au dos du demi-coussinet

demi-flasques de butée de vilebrequin

cote (mm) nominal réparation 1réparation 2 réparation 3

G 2,40 2,50 2,55 2,60

- Jeu longitudinal du vilebrequin :

• le jeu longitudinal du vilebrequin réglé par le palier n° 2 doit

être compris entre 0,07 et 0,27 mm.

Demi-coussinets de bielles

- Épaisseur nominale (cote H en mm)............................ 1,817

- Épaisseur réparation.................................................... 1,967

Impératif : Associer des demi-coussinets de bielles percés aux

moteurs équipés de bielles munies d’une pissette d’huile.

Nota : On peut associer des demi-coussinets de bielles percés

avec des bielles sans pissette d’huile.

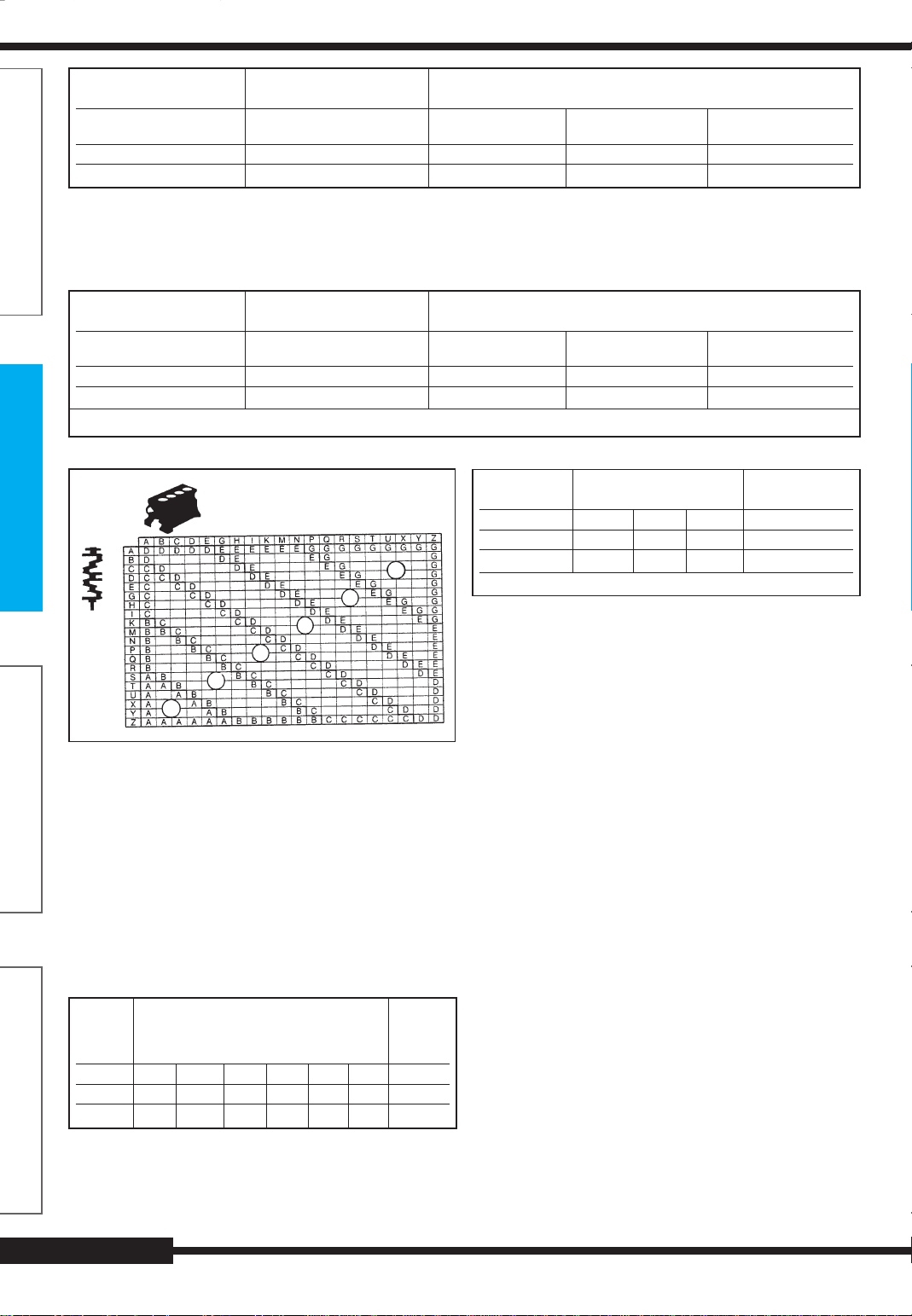

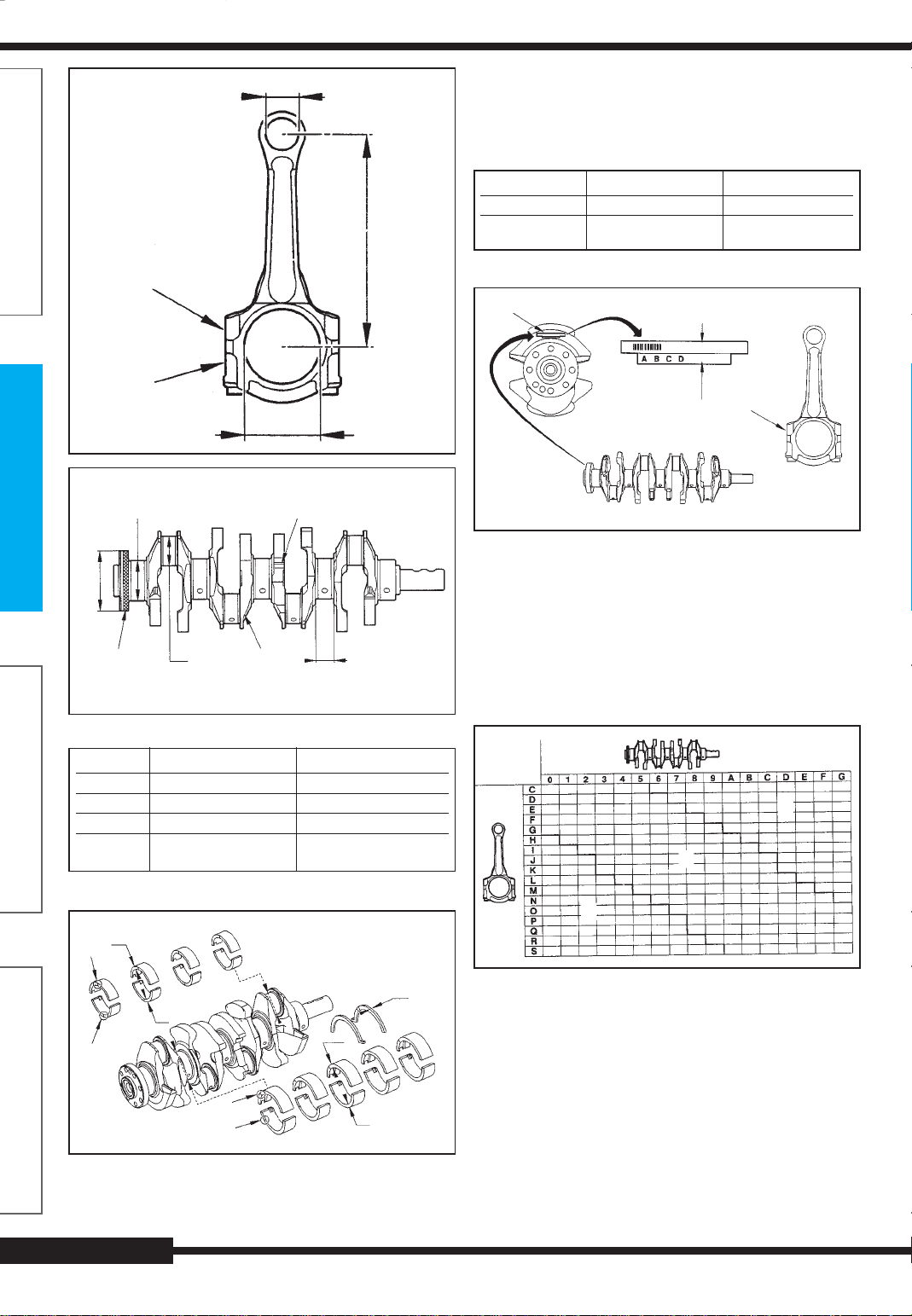

APPARIEMENT COUSSINETS DE PALIER

- Trois cas peuvent se présenter :

• moteur repéré

• moteur non repéré

• moteur rénové ou équipé d’un vilebrequin rectifié

- Des repères sur carter-cylindres et vilebrequin permettent leur

appariement.

- Zone A :

• lettres repère de code (cinq lettres permettent l’identification

des coussinets à monter)

• la première lettre indique le palier n°1

• la flèche indique le côté distr ibution

- Zone B :

• code barre utilisé en usine

IDENTIFICATION (DEMI-COUSSINETS)

C

- Un repère de couleur en (C) permet d’identifier la classe.

TABLEAU D’APPARIEMENT

- Moteur TU5

GÉNÉRALITÉS

MÉCANIQUE

IDENTIFICATION (MOTEUR REPÉRÉ)

B

A

C

B

A

• Classe (A) : repère bleu

• Classe (B) : repère noir

• Classe (C) : repère vert

• Demi-coussinets, côté chapeau de paliers :

- Ex emple :si la première lettre du vilebrequin est (S) et celle

du carter cylindre (E) :

- le demi-coussinet côté chapeau de palier n°1 sera de clas-

se (A) (couleur : bleu)

• Demi-coussinets, côté car ter-cylindres :

- le demi-coussinet côté carter-cylindres sera toujours de clas-

se (B) (couleur : noir)

- classe des demi-coussinets (côte d’origine)

voir tableau page suivante

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 9

Page 10

MOTEURS TU

demi-coussinets côté demi-coussinets côté chapeaux de paliers

carter-cylindres

1/2 coussinets (repère) Lisse (noir) Lisse (bleu) Lisse (noir) Lisse (vert)

classe BABC

épaisseur 1,858 mm 1,844 mm 1,858 mm 1,869 mm

- Paliers 1-3-5 = demi-coussinets lisses (carter-cylindres et

chapeaux de paliers).

- Paliers 2-4 = demi-coussinets rainurés (car ter-cylindres et

GÉNÉRALITÉS

chapeaux de paliers).

- classe des demi-coussinets (côte réparation)

1/2 coussinets (repère) Lisse (noir) Lisse (bleu) Lisse (noir) Lisse (vert)

classe Y(*) Z(*) Y(*) X(*)

épaisseur 2,008 mm 1,994 mm 2,008 mm 2,019 mm

(*) lettre (R) frappée au dos du demi-coussinet

rainuré (noir) rainuré (bleu) rainuré (noir) rainuré (vert)

demi-coussinets côté demi-coussinets côté chapeaux de paliers

carter-cylindres

rainuré (noir) rainuré (bleu) rainuré (noir) rainuré (vert)

- Moteurs TU1 et TU3

MÉCANIQUE

D

C

B

A

• Classe (A) : repère - bleu

• Classe (B) : repère - bleu

• Classe (C) : repère - noir

• Classe (D) : repère - jaune

• Classe (E) : repère - vert

• Classe (G) : repère - blanc

• Demi-coussinets, côté chapeaux de paliers :

- Ex emple :si la première lettre du vilebrequin est (S) et celle

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

du carter cylindre (E) :

- le demi-coussinet côté chapeau de palier n°1 sera de clas-

se (B) (couleur : orange)

• Demi-coussinets, côté car ter-cylindres :

- le demi-coussinet côté carter-cylindres sera toujours de

classe (C) (couleur : noir)

- classe des demi-coussinets (côte d’origine)

demi-coussinets côté 1/2 cous-

chapeaux de paliers sinets côté

classe ABCDEG C

Epaiss. 1,823 1,829 1,835 1,841 1,847 1,853 1,835

repérage bleu orange noir jaune ver t blanc noir

- Paliers 1-3-5 = demi-coussinets lisses (carter-cylindres et

chapeaux de paliers).

- Paliers 2-4 = demi-coussinets rainurés (car ter-cylindres et

chapeaux de paliers).

- classe des demi-coussinets (côte réparation)

demi-coussinets côté 1/2 coussinets côté

chapeaux de paliers carter-cylindres

classe U(*) W(*) Y(*) W(*)

Épaisseur 1,973 1,985 1,998 1,985

G

repérage bleu noir vert noir

(*) lettre (R) frappée au dos du demi-coussinet

E

APPARIEMENT À L’AIDE DE JAUGES PLASTIQUES (MOTEURS NON REPÉRÉS)

- Lorsque le vilebrequin ou le carter-cylindres ne comportent pas

de repères d’identification, utiliser une jauge plastique PLASTIGAGE type PG-1.

- Nettoyer :

• le vilebrequin

• les chapeaux de paliers

• les demi-coussinets

- CARTER-CYLINDRES ALUMINIUM :

• Poser les demi-coussinets de classe (C) (couleur noir) ou

(W) en cote réparation sur chaque palier côté cartercylindres (respecter la position des demi-coussinets lisses et

rainurés).

• Poser le vilebrequin.

• Mettre en place sur chaque chapeau de palier des demi-

coussinets de classe (A) (couleur bleu) ou (U) en cote réparation.

- CARTER-CYLINDRES FONTE :

• Poser les demi-coussinets de classe (B) (couleur noir) ou (Y)

en cote réparation sur chaque palier côté carter-cylindres (respecter la position des demi-coussinets lisses et rainurés).

• Poser le vilebrequin.

• Mettre en place sur chaque chapeau de palier des demi-

coussinets de classe (A) (couleur bleu) ou (Z) en cote réparation.

carter-

cylindres

- Couper des morceaux de jauge plastique à la largeur des demi-

coussinets.

- Ouvrir l’enveloppe et extraire les fils plastique.

- Poser les fils plastiques sur les portées du vilebrequin.

- Poser les chapeaux de paliers.

- CARTER-CYLINDRES ALUMINIUM :

• Serrer les vis de paliers à 2 daN.m + 44°

- CARTER-CYLINDRES FONTE :

• Serrer les vis de paliers à 2 daN.m + 49°

Impératif : Ne pas tourner le vilebrequin durant l’opération.

page 10

Page 11

MOTEURS TU

- Déposer le carter-chapeaux.

- Comparer la largeur du PLASTIGAGE aplati à son point le plus

large avec les graduations figurant sur l’enveloppe (échelle en

mm).

- La valeur lue indique le jeu de fonctionnement.

Nota : La mesure peut s’effectuer sur le vilebrequin ou le

coussinet selon l’adhérence des portées.

- CARTER-CYLINDRES ALUMINIUM :

- classe du demi-coussinet de chaque palier

Jeu de fonctionnement classe couleur jeu

obtenu

0,01 à 0,027 A (U*) bleu

0,028 à 0,039 C (W*) noir 0,01 à 0,036

0,04 à 0,054 E (Y*) vert

(*) classes des demi-coussinets cotes réparations

- CARTER-CYLINDRES FONTE :

- classe du demi-coussinet de chaque palier

Jeu de fonctionnement classe couleur jeu

obtenu

0,025 mm A (Z*) bleu

0,038 mm B (Y*) noir 0,01 à 0,036

0,051 à 0,076 mm C (X*) vert

(*) classes des demi-coussinets cotes réparations

- Après avoir choisi les demi-coussinets, contrôler les jeux de la

ligne d’arbre avec la jauge PLASTIGAGE.

- Après conformité, nettoyer les traces de jauges plastique et

huiler le vilebrequin.

- CARTER-CYLINDRES ALUMINIUM :

• Serrer les vis de paliers à 2 daN.m + 44°

- CARTER-CYLINDRES FONTE :

• Serrer les vis de paliers à 2 daN.m + 49°

Code encoche 1 encoche 2 encoche 3 encoche 4

moteur

TU1 JP 0100

TU3 JP 0001

TU5 JP 0110

(R) : encoche présente sur les joints = cote réparation

Moteurs TU1 et TU3

- Épaisseur du joint (cote nominale) : 1,20 mm

- Épaisseur de joint (cote réparation) : 1,40 mm

Moteur TU5

- Il existe 2 types de joints de culasse :

• joint fibre

• joint métallique

Attention : Un joint métallique doit être remplacé par un même

joint.

Attention : Un joint fibre peut être remplacé par l’un des deux

types.

- Épaisseur du joint (cote nominale) :1,50 mm

- Épaisseur de joint (cote réparation) : 1,70 mm

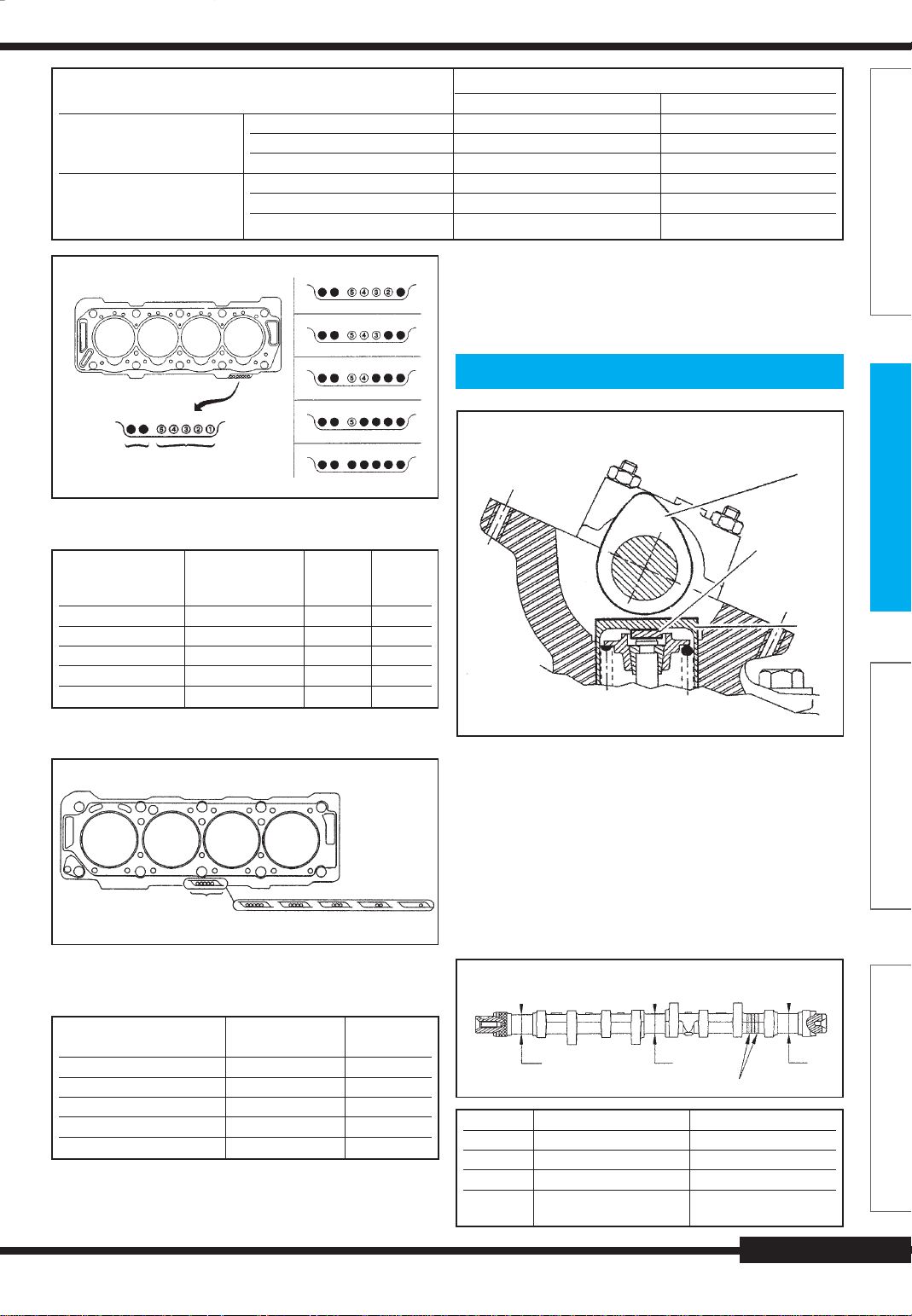

VIS DE CULASSE

- Longueur de vis sous tête (en mm) :

• nominale............................................................ 175,5 ± 0,5

• maxi............................................................................ 176,5

GUIDES DE SOUPAPES

ØC

GÉNÉRALITÉS

MÉCANIQUE

CULASSE

- Hauteur (mm).................................................................. N.C

- Déformation maxi du plan de joint de culasse (mm)...... 0,05

Nota : La déformation maximum doit permettre la libre rotation

de l’arbre à cames.

JOINT DE CULASSE

1

2

3

4

R

B

ØA

nominal réparation 1 réparation 2

+0,039B± 0,3

code Ø A

moteur (mm) (mm) (mm) (mm) (mm) (mm)

TU1 - TU3 13,02 48,5 13,29 48,5 13,59 48,5

TU5

USINAGE DANS CULASSE

code Ø C

moteur (mm) (mm) (mm)

TU1 - TU3 12,965 13,195 13,495

TU5

+0,028 +0,028 +0,028

nominal réparation 1 réparation 2

+0,032

+0 +0 +0

Ø A

Ø C

+0,039B± 0,3

+0,032

Ø A

+0,039B± 0,3

Ø C

ÉQUIPEMENT ÉLECTRIQUE

+0,0,32

CARROSSERIE

page 11

Page 12

MOTEURS TU

GUIDES DE SOUPAPES MONTÉS

E

GÉNÉRALITÉS

ØD

MÉCANIQUE

code moteur Adm/Ech Adm Ech

TU1 & TU3 7 14,07 13,07

TU5 7 16,15 15,15

Nota : La standardisation des guides de soupapes TU2J2 -

TU3J2 - TU5 par rapport aux autres moteurs TU essence a

entraîné l’évolution de la cote (E) de positionnement du guide

dans la culasse.

+0,022

+0

Ø D

(mm) (mm)

- échappement

code TU1 - TU3 TU5

moteur

cote (mm) nominal rép.1 rép. 2 nominal rép. 1 rép. 2

+0,137

Ø A

+0,112

+0,1

+0

B

31,01 31,31 31,51 33,01 33,31 33,51

6,648 7 6,6 7

α 90°

USINAGE DANS CULASSE

Ech

D

± 0,1

E

code TU1 - TU3 TU5

ØC

ØE

Adm

F

moteur

cote (mm) nominal rép.1 rép. 2 nominal rép. 1 rép. 2

Ø C

Ø E

± 0,025

+0,3

+0

D

± 0,025

+0,3

+0

F

31 31,30 31,50 33 33,30 33,50

15,465 15,817 15,465 15,817

38 38,30 38,50 40,5 40,80 41

15,193 15,545 15,193 15,545

SIÈGES DE SOUPAPES

ØA

ÉQUIPEMENT ÉLECTRIQUE

B

α

- admission

code TU1 - TU3 TU5

moteur

cote (mm) nominal rép.1 rép. 2 nominal rép. 1 rép. 2

+0,137

+0,112

Ø A

CARROSSERIE

B

+0,1

+0

α 90° 90°

38,01 38,31 38,51 40,51 40,81 41,01

6,648 7 6,6 7

SIÈGES DE SOUPAPES MONTÉS

Ech

µ

ØG

ØH

L

K

Adm

ØJ

ØH

- Voir tableau page suivante

ARBRE À CAMES

D

C

ØF

E

β

ØI

P

N

γ

Q

ØJ

M

B

A

page 12

Page 13

code moteur TU1 TU3 TU5

cote (mm) nominale

Ø G 24,3

+0,15

+0

26,5

± 0,1

Ø H 27,5 29,65

Ø I 29,5

+0

-0,15

29 33,9

± 0,1

Ø J 35 38,35

K 0,35

L 1,35

M 0,46

N 1,52

± 0,1

± 0,1

± 0,1

± 0,1

0,75

1,02

0,46

1,52

± 0,1

± 0,1

± 0,1

± 0,1

P minimum --

Q --

µ 20° -

β 30° 20°

γ -

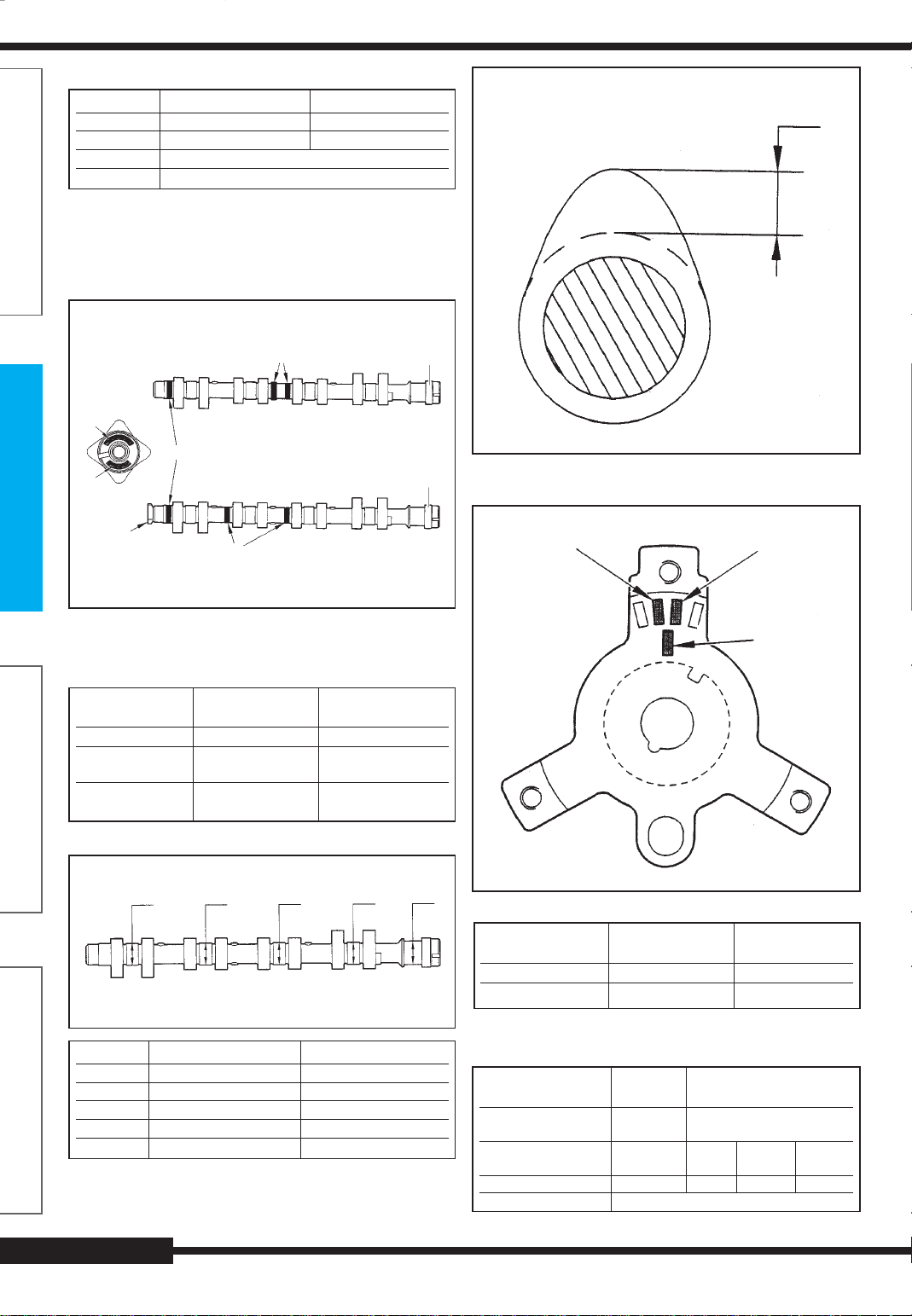

- Les arbres à cames possèdent deux types de repérages :

• marquage en bout d’arbre (A), côté volant moteur

• repère couleur (B), (C), (D)

- Repère couleur (B) :

• ce repère se situe sur l’excentrique, côté volant moteur

- Repère couleur (C) :

• ce repère se situe sur le méplat, entre le palier n°2 et la came

d’admission (A1)

- Repère couleur (D) :

• ce repère se situe sur le méplat, entre la palier n°2 et la came

d’admission (A1)

code repère repère repère marquage en bout

ØA

moteur couleur couleur couleur d’arbre (A)

(B) (C) (D)

TU1 blanc - - 7

TU3 - - beige H

TU5 - - marron T

ØB

ØC

ØA

B

F1

MOTEURS TU

E

D

F2

H1

GÉNÉRALITÉS

MÉCANIQUE

H2

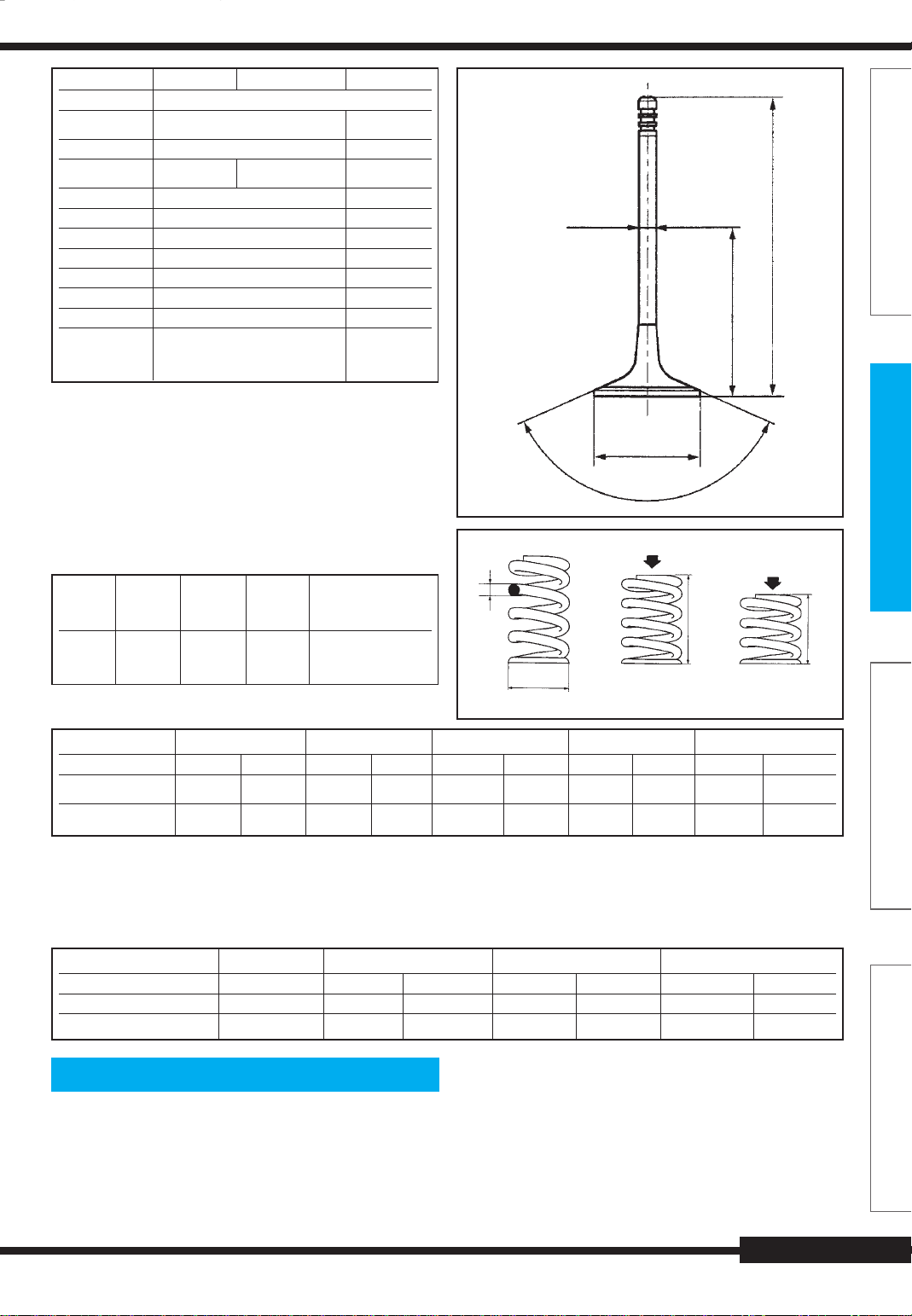

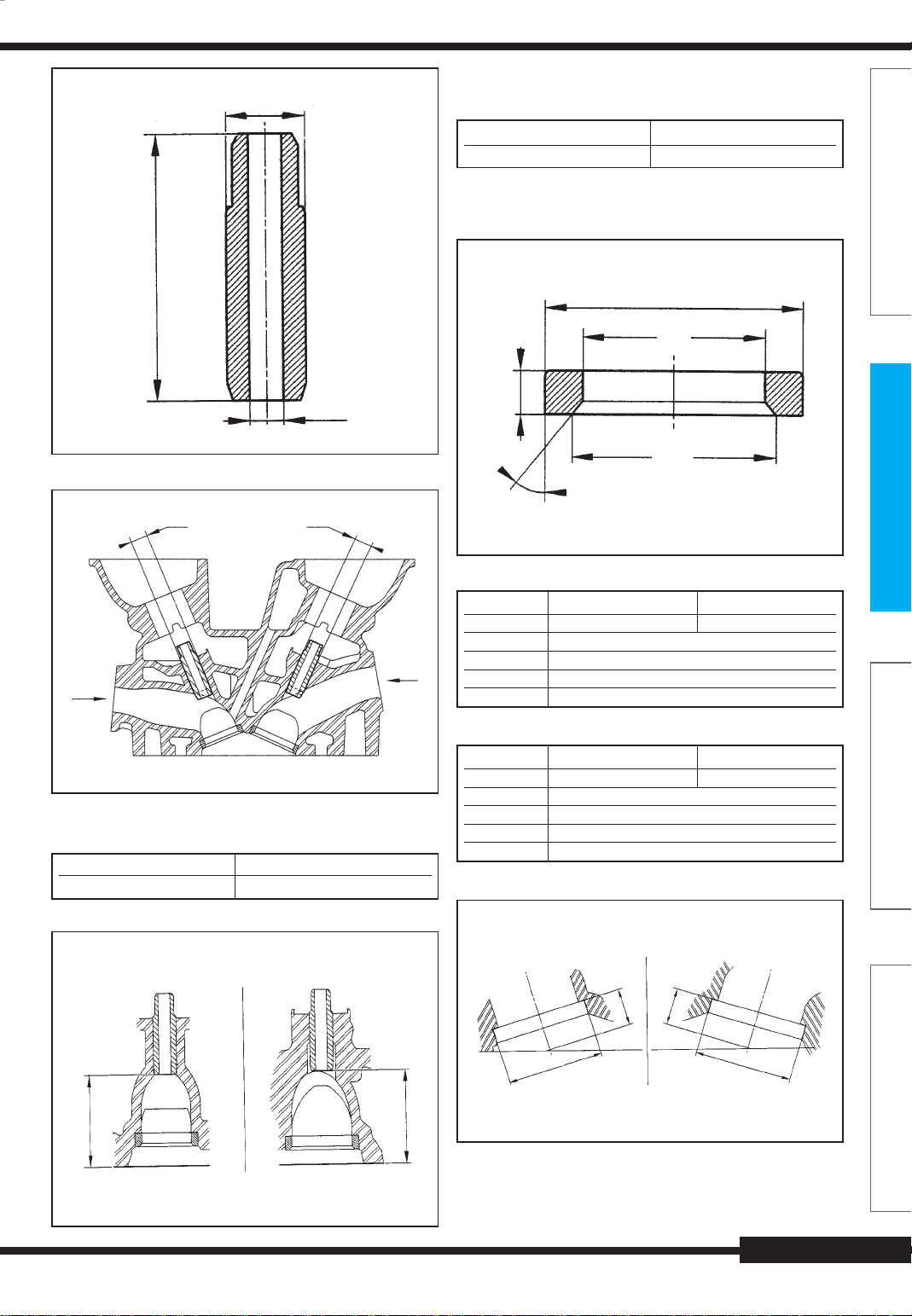

SOUPAPES

Ø A (mm) B (mm) Ø C (mm) D (mm) E (mm)

code moteur Adm Ech Adm Ech Adm Ech Adm Ech Adm Ech

TU1 - TU3 36,7

± 0,1

29,4 90° 90° 6,98

TU5 39,35 31,4 90° 90° 6,963

+0

-0,015 -0,015

6,96

± 0,007

6,97

+0

30 30,5 112,76 112,56

+0

-0,015

31,8 34,5 111,5 111,5

Jeu aux soupapes

- Réglage à froid (en mm) :

• admission ..................................................................... 0,20

• échappement................................................................ 0,40

RESSORTS DE SOUPAPES

cote (mm) H1 (mm) pour F1 (daN.) H2 (mm) pour F2 (daN.)

code moteur couleurs Ø A Ø B H1 F1 H2 F2

TU1- TU3 bleu 3,4 27,1 37,2 20 28,3 47

TU5 blanc 3,5 27,25 38,9 20,4 29,5 49,7

Refroidissement

- Capacité du circuit (en l)

• moteur TU1..................................................................... 5,8

• moteur TU3 BVM............................................................ 6,0

• moteur TU3 BVA........................................................... 10,2

• moteur TU5..................................................................... 6,2

- La commande du ventilateur est assurée par un thermo-

contact (situé sur la boîte collectrice supérieure du radiateur)

ou par un boîtier de température d’eau (situé au-dessus du

passage de roue avant gauche) en version air conditionné.

(voir tableau page suivante)

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 13

Page 14

MOTEURS TU

code moteur TU1 - TU3 TU1 - TU3 TU3

particularités BVM air condi BV auto-

pressurisation 1,4

(en bars)

thermostat (°C) 89

début ouverture

puissance ventila- 100 250 100

GÉNÉRALITÉS

MÉCANIQUE

teur (W)

ventilateur com- thermo- boîtier tem- thermo-

mandé par contact pérature eau contact

température d’alerte 118

température d’enclen- 97 96 97

chement (°C)

étage 1

température d’enclen- -

chement (°C) 101

étage 2

température d’enclen- - 112 -

chement (°C) (6 minutes)

post ventilation

échangeur huile/eau - - oui

BVM

3

& TU5 & TU5

-tionné active (AL4)

- Capacité d’huile après vidange et échange de la cartouche

filtrante (en l)........................................................ environ 3,2

PRESSION D’HUILE

- Les valeurs indiquées sont en bar et correspondent à un mo-

teur rodé pour une température d’huile de 80 °C.

moteur TU1 & TU3 TU5

contrôle 1 pression 2 à 1000 tr/mn 1,5 à 1000 tr/mn

(bar) minimum

contrôle 2 pression 3 à 2000 tr/mn 3 à 2000 tr/mn

(bar) minimum

contrôle 3 pression 4 à 4000 tr/mn 4 à 4000 tr/mn

(bar) minimum

Allumage -injection

CARACTÉRISTIQUES INJECTION

Attention : (*) RON 91, réglage spécifique.

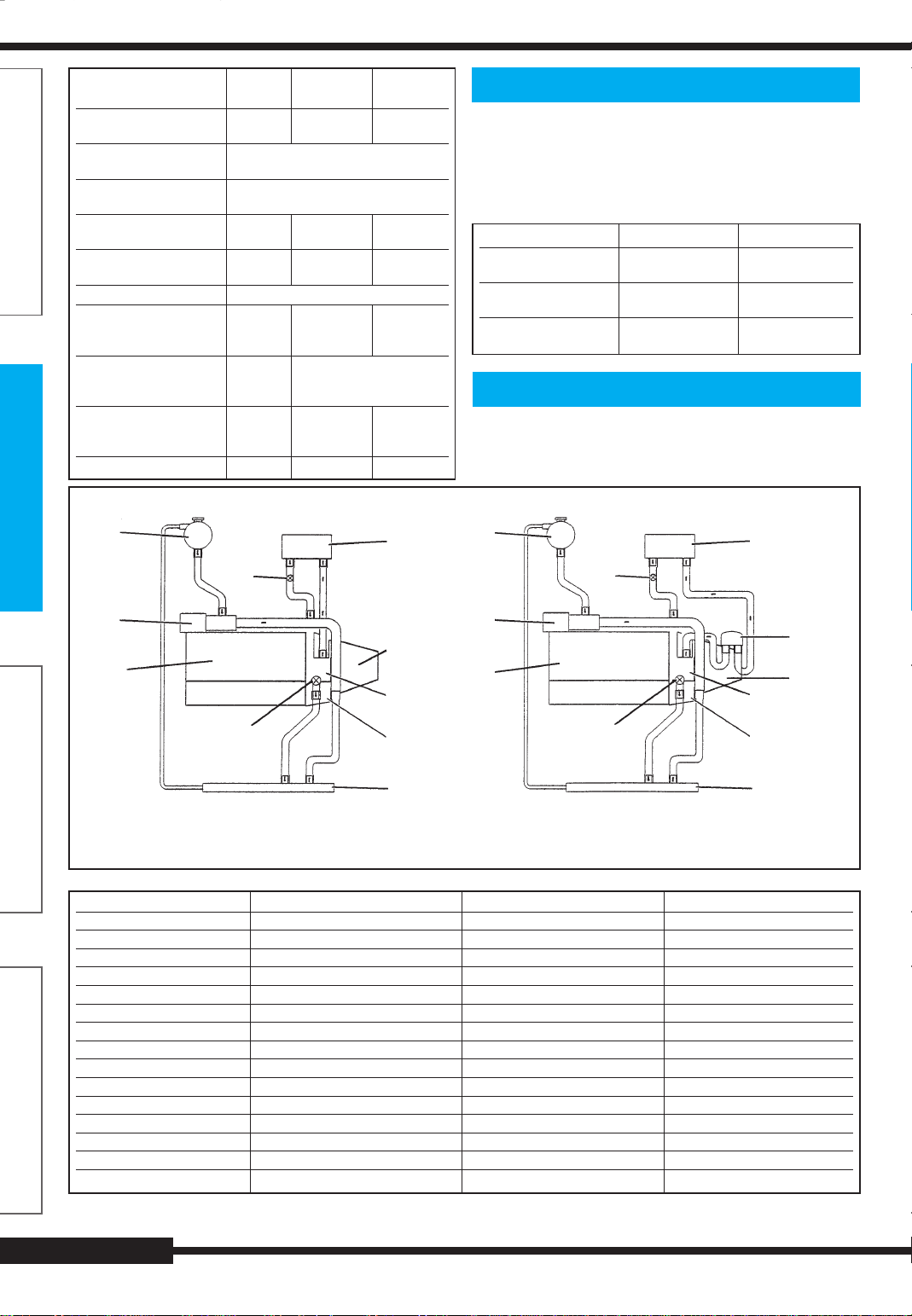

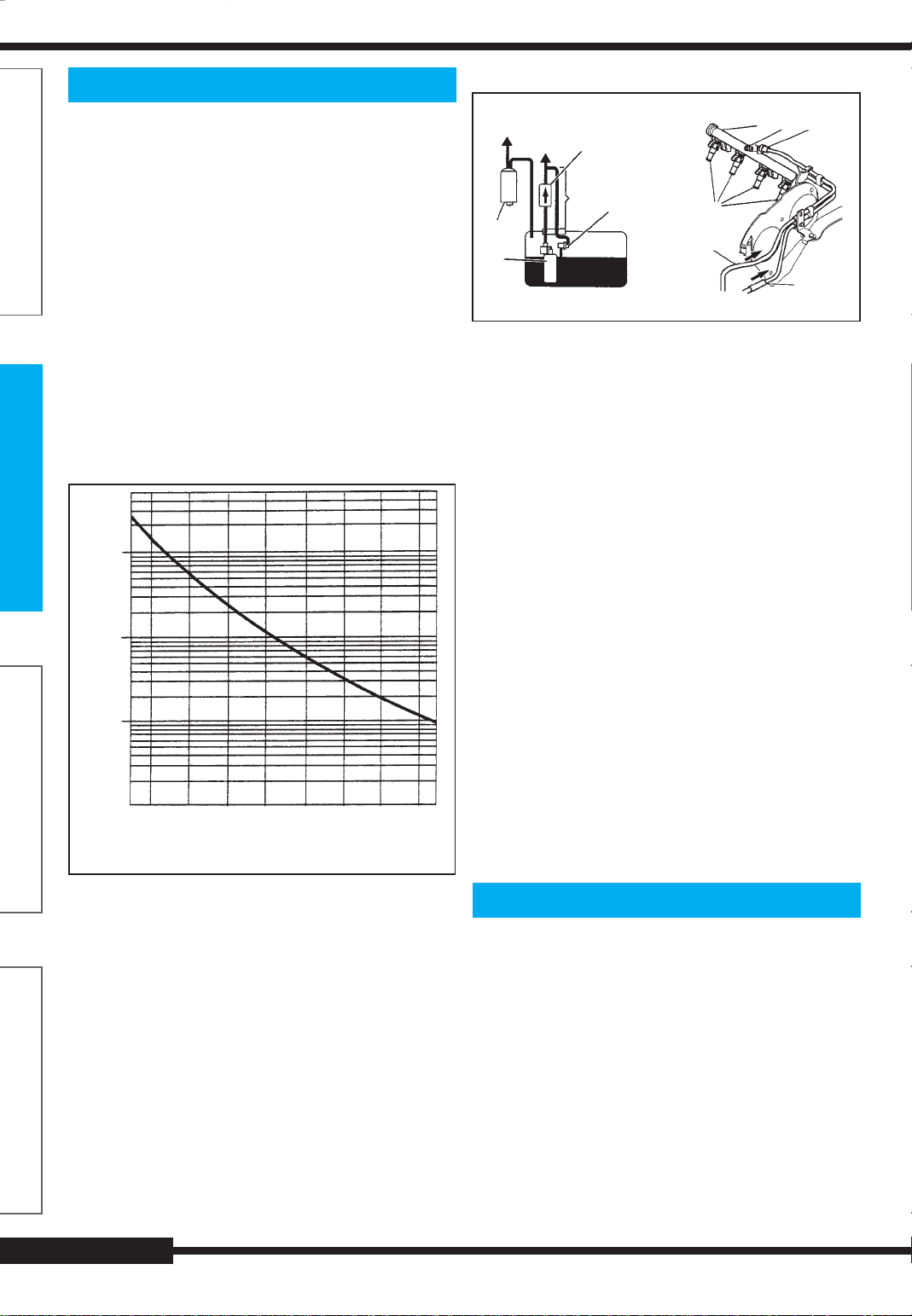

CIRCUIT DE REFROIDISSEMENT

2

3

Lubrification

BVA

2

7

5

5

7

9

10

10

4

7

6

7

1

(1) radiateur d’eau

(2) aérotherme

(3) boîte de dégazage

(4) boîtier de sortie d’eau

ÉQUIPEMENT ÉLECTRIQUE

type réglementaire moteur HFZ KFX NFZ

particularités norme de dépollution L3/D3 norme de dépollution L3/D3 norme de dépollution L3/D3

code moteur TU1JP TU3JP TU5JP

système d’alimentation injection multipoints injection multipoints injection multipoints

marque MAGNETTI MARELLI MAGNETTI MARELLI BOSCH

type 1AP 1AP MP7.2

carburant RON 98 - RON 95 - RON 91 (*) RON 98 - RON 95 - RON 91 (*) RON 98 - RON 95

pression (bars) 3,5 3,5 3,5

marquage injecteur WEBER WEBER BOSCH

type injecteur IPM002 IPM001 EV6

résistance injecteur Ω 13 à 16 13 à 16 14 à 16

régime de coupure (tr/mn) 6400 6400 6200

réglage de richesse non non non

CARROSSERIE

ralenti (tr/mn) 850 ± 50 850 ± 50 850 ± 50

% CO ≤ 0,5 ≤ 0,5 ≤ 0,5

% CO/2 ≥ 9 ≥ 9 ≥ 9

(5) pompe à eau

(6) thermostat

(7) vis de purge

(8) échangeur ther mique eau/huile

(9) boîte de vitesses

(10)moteur

8

9

4

6

1

page 14

Page 15

MOTEURS TU

CARACTÉRISTIQUES ALLUMAGE

type réglementaire moteur HFZ KFX NFZ

code moteur TU1JP TU3JP TU5JP

réglage d’avance oui oui non

avance au régime de ralenti 4° ± 10° 6° ± 10° 7° ± 5°

marque bobine SAGEM SAGEM ELECTRICFIL - SAGEM

type bobine BBCD2,2ND BBCD2,2ND BBCD2,2ND

résistance du circuit primaire (Ω) 0,5 à 0,66 0,5 à 0,66 0,54 à 0,66

marque des bougies BOSCH-EYQUEM BOSCH-EYQUEM BOSCH-EYQUEM

type des bougies RFC 52LSP - FR7LDC RFC 52LSP - FR7LDC FR7KDC - RFC58LSP

écartement des électrodes (mm) 1 - 0,9 1 - 0,9 1

GÉNÉRALITÉS

THERMISTANCE AIR D’ADMISSION ET EAU

MOTEUR

- Résistance aux bornes de la thermistance suivant la

température de l’air ou de l’eau (en Ω) :

• + 10 °C....................................................... de 3530 à 4100

• + 20 °C....................................................... de 2350 à 2670

• + 30 °C....................................................... de 1585 à 1790

• + 40 °C....................................................... de 1085 à 1230

• + 50 °C........................................................... de 763 à 857

• + 60 °C........................................................... de 540 à 615

• + 80 °C........................................................... de 292 à 326

• + 90 °C........................................................... de 215 à 245

• + 100 °C......................................................... de 165 à 190

POMPE À CARBURANT

- Pression du circuit (en bar) ................................ de 3,3 à 3,7

- Débit (en cm3 / 15 secondes).......................... de 340 à 600

Couples de serrage

- Culasse

• car ter-cylindres aluminium :

- première passe............................................................... 2

- deuxième passe...................................................... +240°

• car ter-cylindres fonte :

- première passe............................................................... 2

- deuxième passe...................................................... +120°

- troisième passe....................................................... +120°

- Couvercle de culasse

• M8 ................................................................................. 1,6

• M6 ................................................................................. 0,7

- Collecteur d’échappement

• écrou long ..................................................................... 1,6

• écrou cour t ..................................................................... 2,5

- Répartiteur d’admission.................................................... 0,8

- Fixation fourchette arbre à cames.................................... 1,5

- Bougies............................................................................. 2,8

- Réglage des culbuteurs (contre-écrou) :

• avec vis M9 .................................................................. 1,75

• avec vis M6 .................................................................... 0,9

- Poulie d’arbre à cames ........................................................ 8

- Fixation carter-chapeau/carter-cylindres aluminium :

• vis M11 .................................................................... 2 + 44°

• vis M6............................................................................. 0,8

- Chapeaux de paliers/carter-cylindres fonte ............... 2 + 49°

- Chapeau de bielle............................................................. 3,8

- Plaque porte-joint à lèvres de vilebrequin ........................ 0,8

- Fixation volant moteur/vilebrequin.................................... 6,7

- Carter d’huile.................................................................... 0,8

- Pignon de distribution........................................................ 10

- Galet tendeur de courroie de distribution ......................... 2,2

- Sonde de température d’eau............................................ 1,8

- Capteur de cliquetis............................................................. 2

- Manocontact de pression d’huile...................................... 2,5

MÉCANIQUE

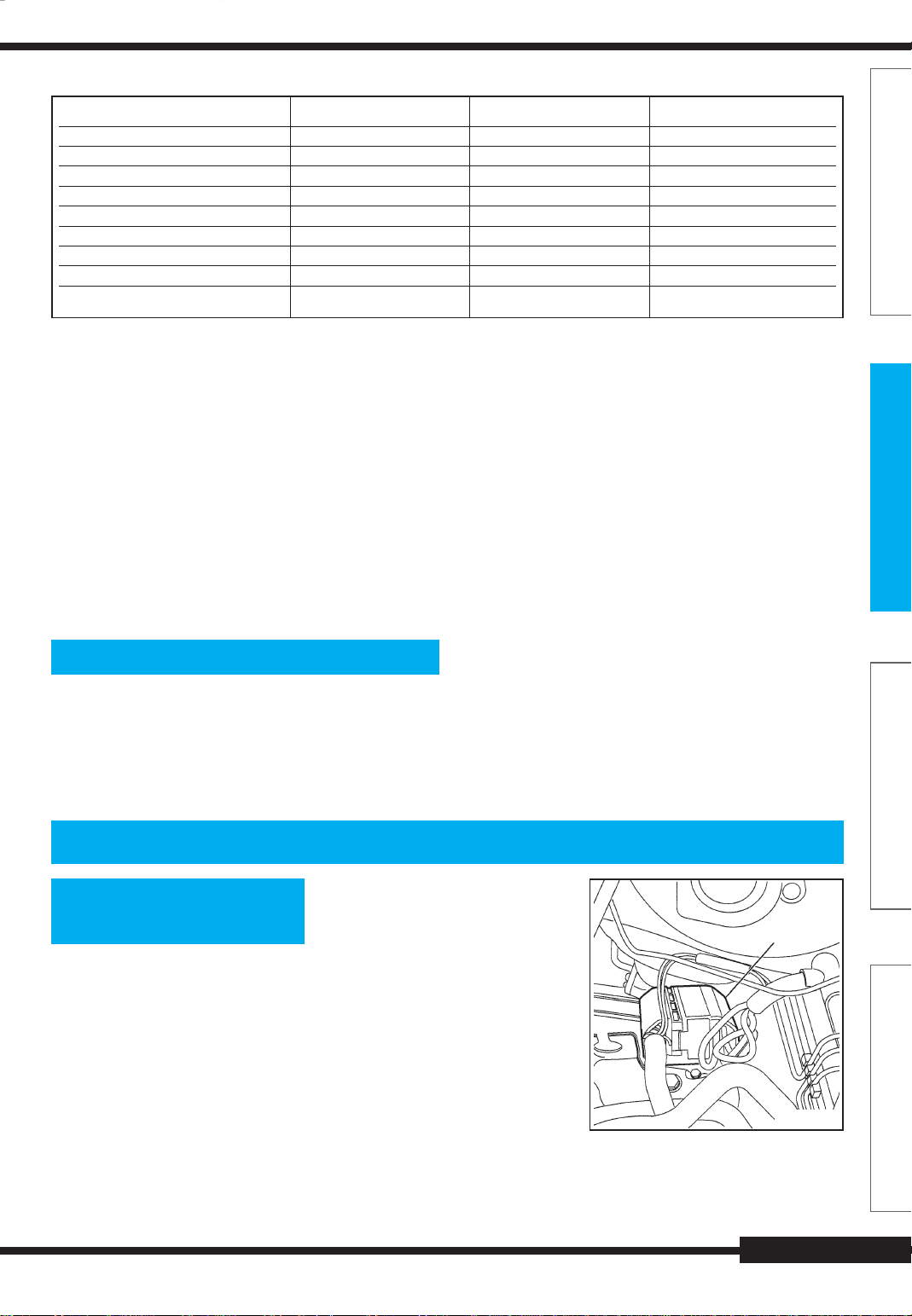

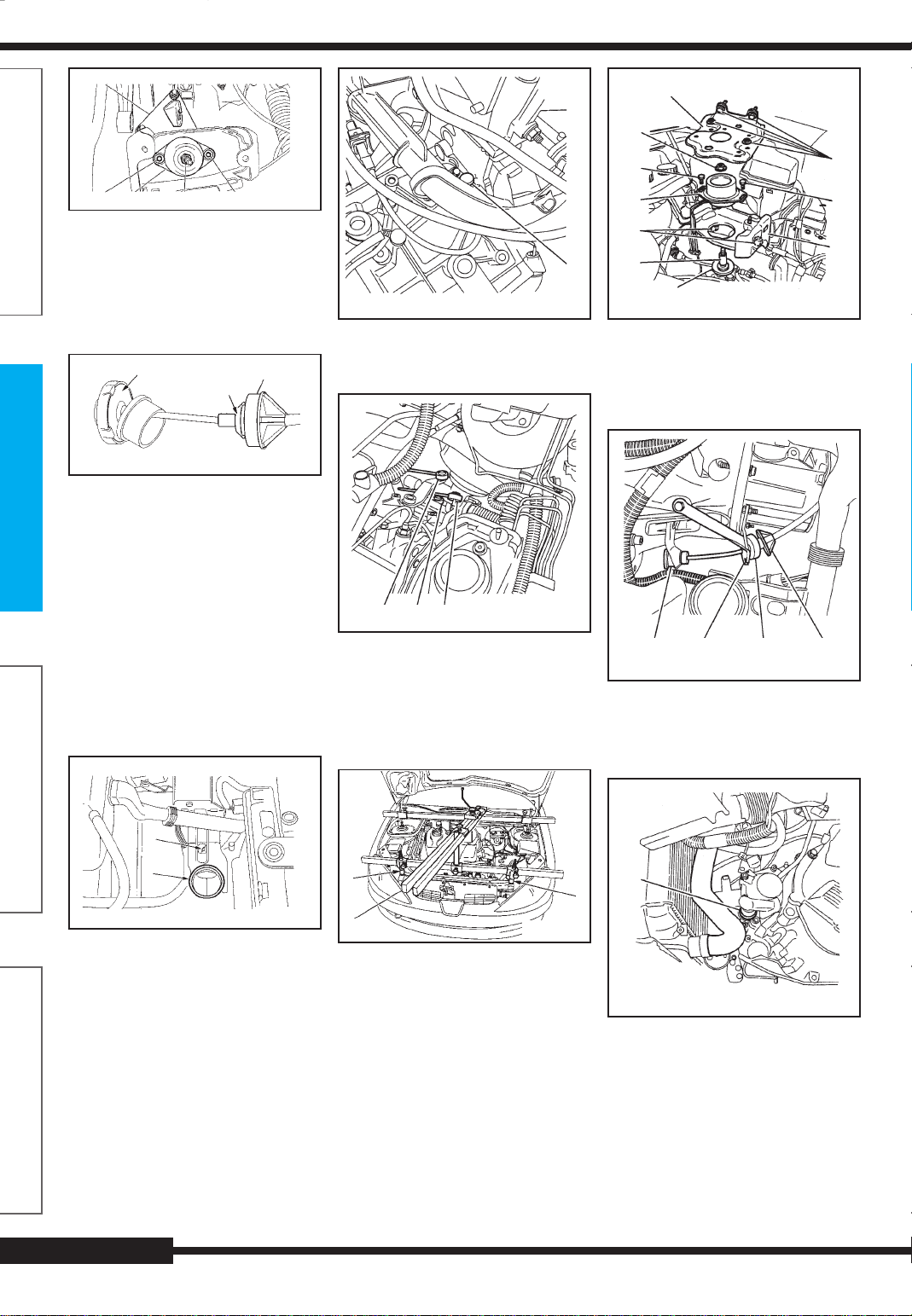

MÉTHODES DE RÉPARATION

Dépose-repose du

groupe motopropulseur

DÉPOSE

- Vidanger le circuit de refroidissement.

- Vidanger la boîte de vitesses (BVM uni-

quement).

- Déposer :

• le circuit d’alimentation d’air

• la batterie, son bac et son suppor t

- Déposer la courroie d’entraînement des

accessoires.

- Écarter la pompe de direction assistée

sans ouvrir le circuit.

- Déposer :

• la prise de masse sur boîte de vitesses

• les prises d’alimentation de la boîte de

servitude moteur

- Débrancher le connecteur sous bran-

card gauche.

- Débrancher :

• les tuyaux d’entrée et sortie d’aéro-

therme

• les tuyaux d’entrée et sor tie moteur

• le raccord encliquetable de prise de

dépression pour l’assistance de freinage

- Déposer le radiateur.

- Boîte de vitesses mécanique :

• Désaccoupler le câble d’embrayage

• Écarter les biellettes de commande de

boîte de vitesses

- Boîte de vitesses automatique :

• Écarter le câble de commande de

boîte de vitesses

- Débrancher le connecteur (1) (fig. Mot. 1).

- Écarter le calculateur d’injection et son

support.

- Débrancher le connecteur situé sous le

support

- Déposer :

• la boîte de dégazage et son suppor t

1

fig. Mot. 1

• le calculateur injection-allumage

• le suppor t calculateur

- Débrancher :

• le câble d’accélérateur

• l’encliquetable d’arrivée carburant sur

page 15

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 16

MOTEURS TU

la rampe d’injection après avoir fait

chuter la pression dans le circuit

• le tuyau de pression d’admission sur

collecteur

- Déposer les tirants de suspension moteur (côté droit) (fig. Mot. 2).

GÉNÉRALITÉS

- Débrancher le connecteur de la sonde

à oxygène.

- Déposer :

• le tube avant d’échappement (du collec-

teur jusqu’au catalyseur)

• les transmissions

- Écarter le compresseur de réfrigération

MÉCANIQUE

sans ouvrir le circuit de fluide.

- Déposer :

• le galet enrouleur de courroie d’acces-

soires

• l’alternateur

• la fixation de la biellette anticouple sur

cale élastique

- Mettre en place les chaînes de levage

et les mettre en tension.

- Déposer le support moteur droit.

- Déposer l’écrou (1) du support moteur

gauche (fig. Mot. 3).

1

fig. Mot. 2

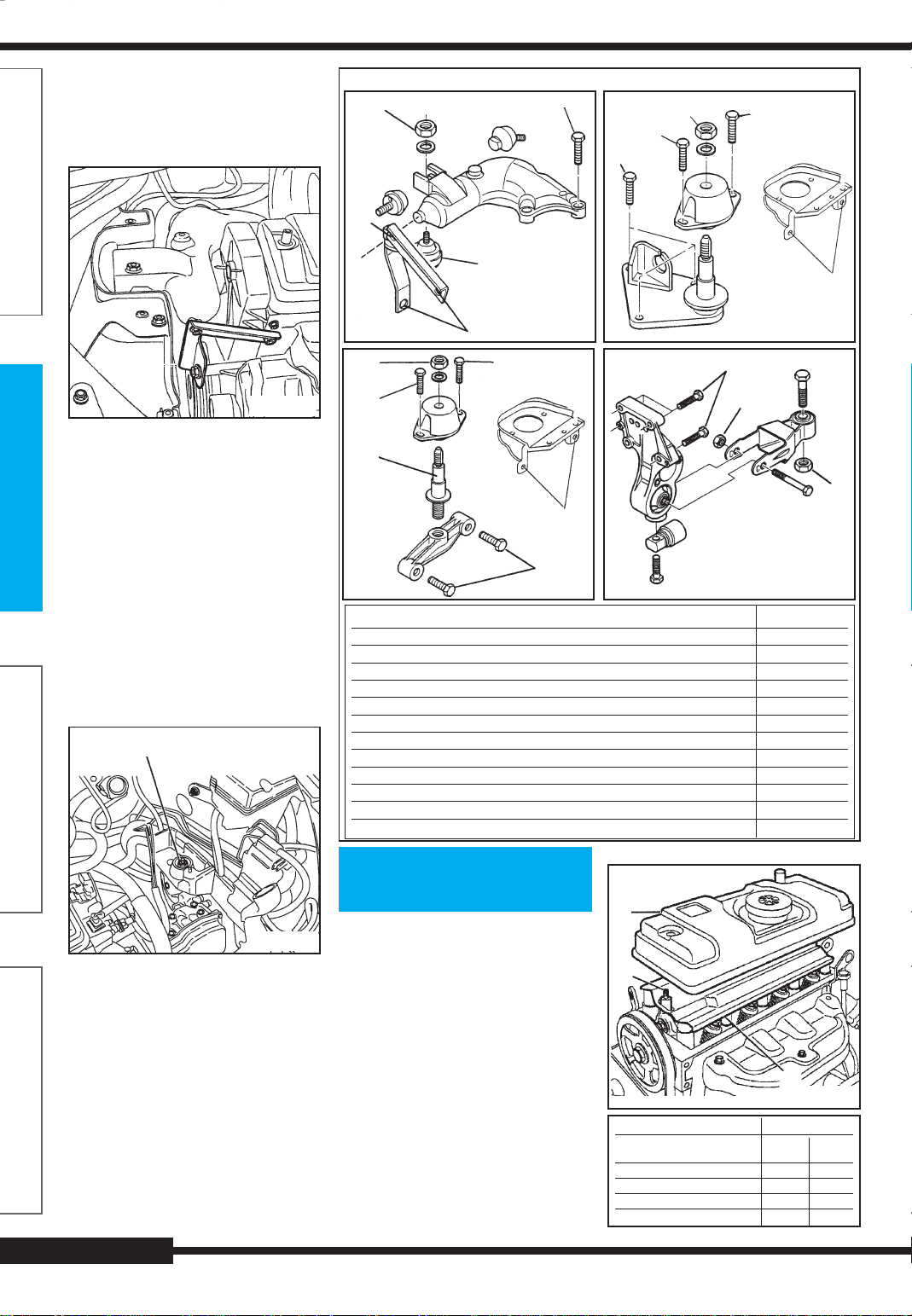

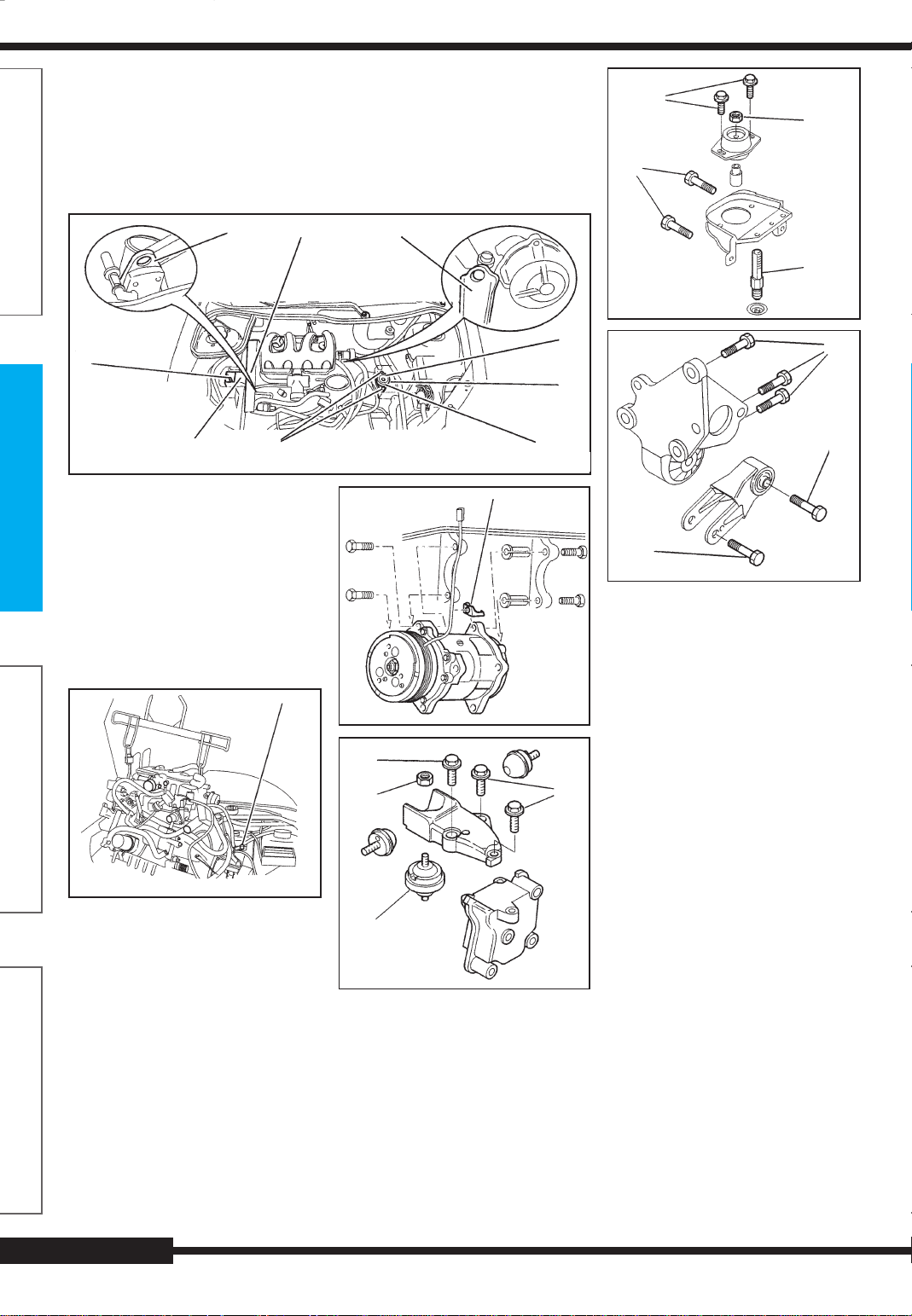

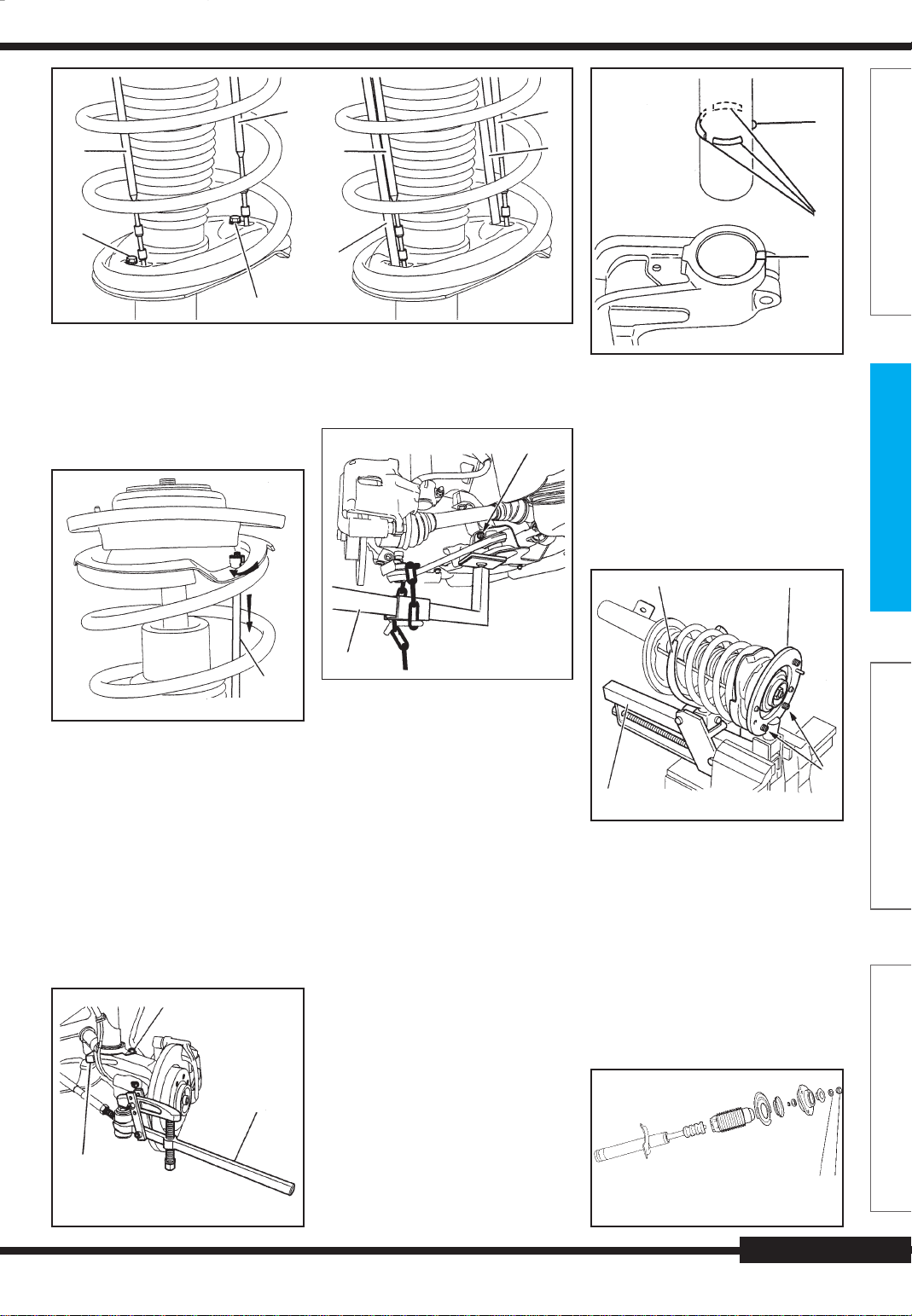

Suspension du groupe motopropulseur :

4

3

6

8

8

7

1

5

2

7

8

8

12

11

BVM

7

9

7a

BVA

repère/désignation daN.m

(1) tirant 4,5

(2) tirant 2,6

(3) fixation support moteur droit 4,5

(4) fixation du support moteur droit sur cale élastique 4,5

(5) fixation de cale élastique 4

(6) fixation support boîte de vitesses sur cale élastique gauche 6,5

(7) l’axe 5 -(7a) 4,5

(8) fixation de cale élastique sur support 6

(9) fixation support de cale élastique sur caisse 2,7

(10) fixation biellette anticouple 3,9

(11) fixation biellette sur cale élastique anticouple 4

(12) fixation de cale élastique anticouple 4,5

9

10

ÉQUIPEMENT ÉLECTRIQUE

- Descendre légèrement l’ensemb le groupe

motopropulseur.

- Déposer le support moteur gauche de

la caisse.

- Déposer le moteur par le dessus du

véhicule.

REPOSE

- Procéder dans l’ordre inverse des opé-

rations de dépose.

- Enduire la tige de suspension boîte de

vitesses de graisse spéciale.

CARROSSERIE

- Respecter les couples de serrage et les

différents bridages.

- Remplir et vérifier les niveaux de la boîte de vitesses et du circuit de refroidissement.

page 16

fig. Mot. 3

Mise au point du

moteur

Jeu aux soupapes

Nota : Temps minimum de refroidisse-

ment du moteur : 2 heures.

RÉGLAGE

- Déposer (fig.Mot. 4) :

• le couvre-culasse (1) et son joint

• les deux entretoises (2)

• la tôle déflectrice (3)

- Contrôler avec une jauge d’épaisseur le

jeu entre culbuteur et soupape (fig.Mot.

5).

- Pour le réglage, dévisser le contreécrou et agir sur la vis du grain d’appui

du culbuteur.

- Régler le jeu aux soupapes (mm) :

• admission........................ 0,20 ± 0,05

• échappement .................. 0,40 ± 0,05

1

2

3

fig. Mot. 4

mettre à pleine ouverture

la soupape (échap.) admis. échap.

134

342

421

213

réglage

Page 17

[2]

3

MOTEURS TU

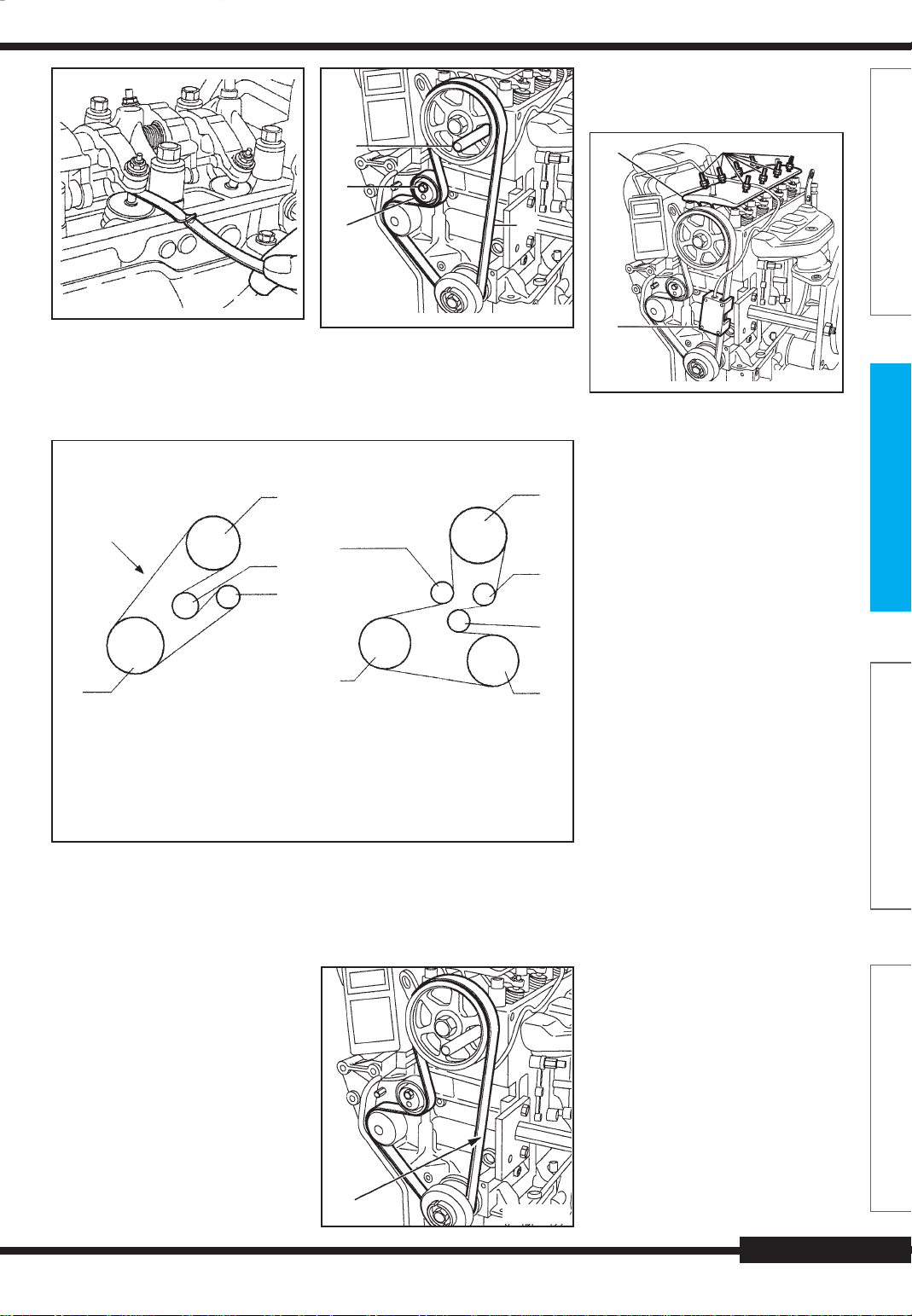

• galet tendeur

- Mettre en place l’appareil de mesure de

tension de courroie (3) (appareil SEEM

C.TRONIC type 105-5) (fig. Mot. 8).

[1]

6

4

fig. Mot. 5

- Serrage des contre-écrous après réglage :

• Ø M9 = 1,75 daN.m

• Ø M6 = 0,9 daN.m

- Remonter les éléments précédemment

déposés.

- Serrer les écrous à 0,5 daN.m

Sans climatisation d’air. Avec climatisation d’air.

- Déposer la courroie de distribution (5).

Repose

- Pignon d’arbre à cames et volant mo-

teur pigés.

- Vérifier que le galet tendeur (4) tourne

5

A

6

4

2

1

1

Tension de courroie :

agir sur le galet tendeur pour obtenir une valeur de tension de 138 unités SEEM en A avec

une courroie neuve (103 en réutilisation).

1 : Vilebrequin

2 : Alternateur

3 : Compresseur de climatiseur

4 : Galet tendeur

Distribution

DÉPOSE-REPOSE DE LA

COURROIE DE DISTRIBUTION

Dépose

- Déposer les tirants de suspension moteur.

- Sans déposer la vis de fixation sur la

culasse, ramener le tirant vers le collecteur d’échappement (moteur TU1).

- Déposer la courroie d’entraînement des

accessoires.

- Écarter :

• le calculateur injection-allumage

• le suppor t calculateur

- Déposer :

• la poulie de vilebrequin

• les car ters de distr ibution

- Piger le v olant moteur à l’aide de la pige

(réf. 0132QZ).

- Piger le pignon d’arbre à cames à l’aide

de la pige (2) (réf.0132RZ) (fig. Mot.6).

- Desserrer l’écrou (3) de maintien du galet

tendeur (4) pour détendre la courroie (5).

Tension de courroie :

laisser agir le galet tendeur dynamique.

5 : Pompe de D.A.

6 : Galet enrouleur

A : Point de mesure de tension

librement (absence de point dur).

- Mettre en place la courroie de distribution neuve, brin (A) bien tendu (fig.Mot.

7), dans l’ordre suivant :

• vilebrequin

• arbre à cames

• pompe à eau

A

5

fig. Mot. 6

5

2

4

3

fig. Mot. 7

[3]

fig. Mot.8

- Desserrer l’écrou (3) (fig.Mot. 6).

- Tourner le galet tendeur (4) dans le sens

inverse des aiguilles d’une montre pour

afficher 44 unités SEEM.

- Serrer l’écrou (3) à 2,2 daN.m

- Déposer :

• la pige de poulie d’arbre à cames (2)

• la pige du volant moteur

• l’appareil de mesure de tension de cour-

roie (3)

- Effectuer 4 tours de vilebrequin dans le

sens de rotation moteur.

- Sans revenir en arrière, piger le volant

moteur.

- S’assurer que le calage de distribution

est correct (possibilité de piger la poulie

d’arbre à cames).

- Si ce n’est pas le cas, recommencer

l’opération de tension de pose de la

courroie.

- Déposer le couvre-culasse.

- Dévisser les vis (6) (fig.Mot. 8).

- Mettre en place la plaque d’appui de

culbuteurs (1) (réf. 0132AE) en respectant son sens de montage par rapport à

la distribution.

- Serrer les vis (6) (s’assurer que toutes

les cames sont libérées).

Attention :Serrer les vis (6) pour libérer

les cames mais ne pas mettre les soupapes en contact avec le piston.

- Mettre en place l’appareil de mesure de

tension de courroie (3).

- Desserrer progressivement le galet

tendeur pour atteindre une valeur de

tension comprise entre 29 et 33 unités

SEEM.

- Serrer l’écrou (3) à 2,2 daN.m

- Déposer :

• la plaque d’appui de culbuteurs (1)

• la pige du volant moteur

• l’appareil de mesure de tension de cour-

roie (3)

- Effectuer 2 tours de vilebrequin dans le

sens de rotation moteur.

- Vérifier que le pigeage du volant moteur

et de l’arbre à cames est toujours possible.

- Si ce n’est pas le cas, recommencer

l’opération de tension de pose de la

courroie.

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 17

Page 18

MOTEURS TU

- Reposer :

• le car ter de distr ibution

• la poulie de vilebrequin

• la courroie d’entraînement des acces-

soires

• le couvre-culasse

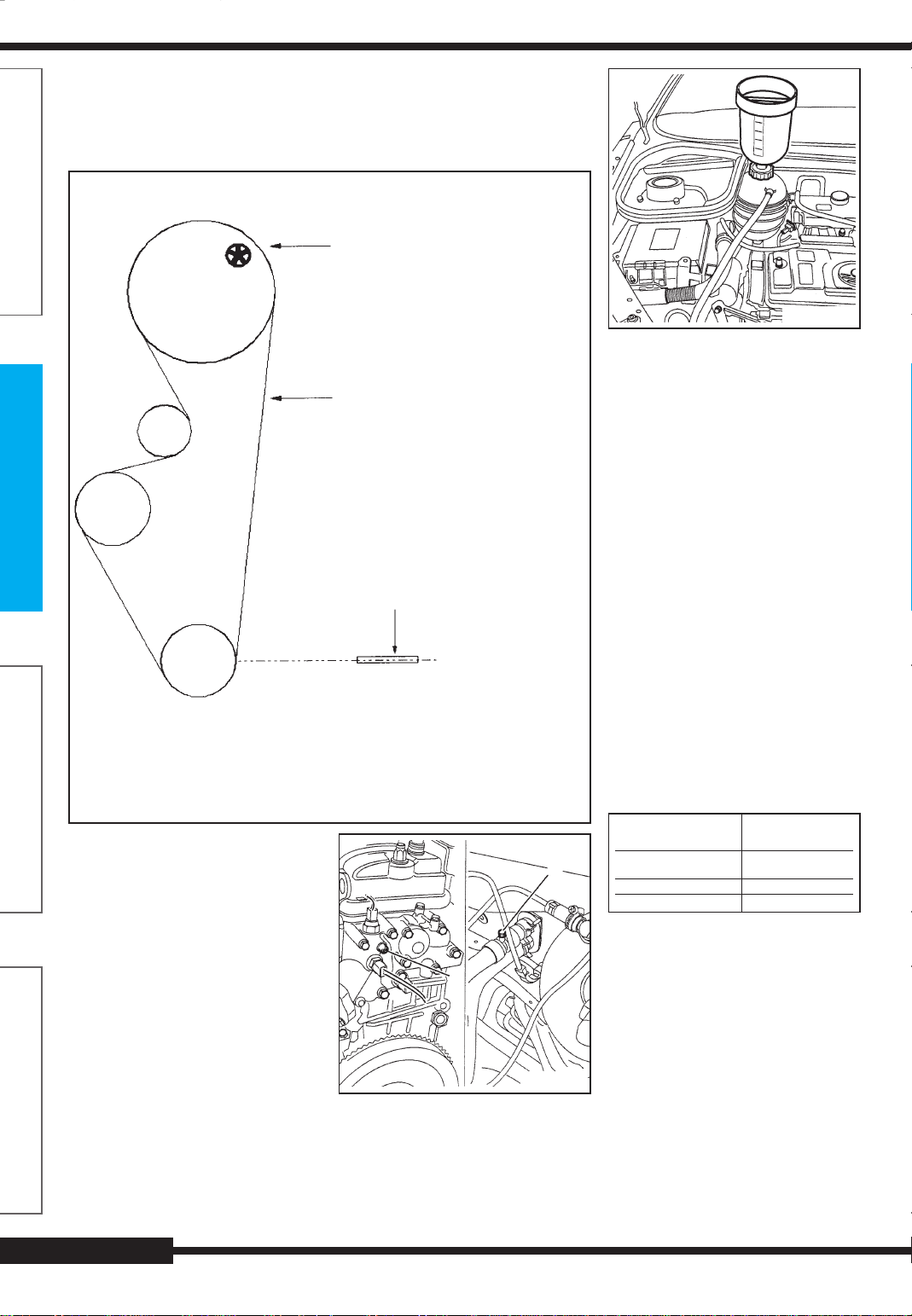

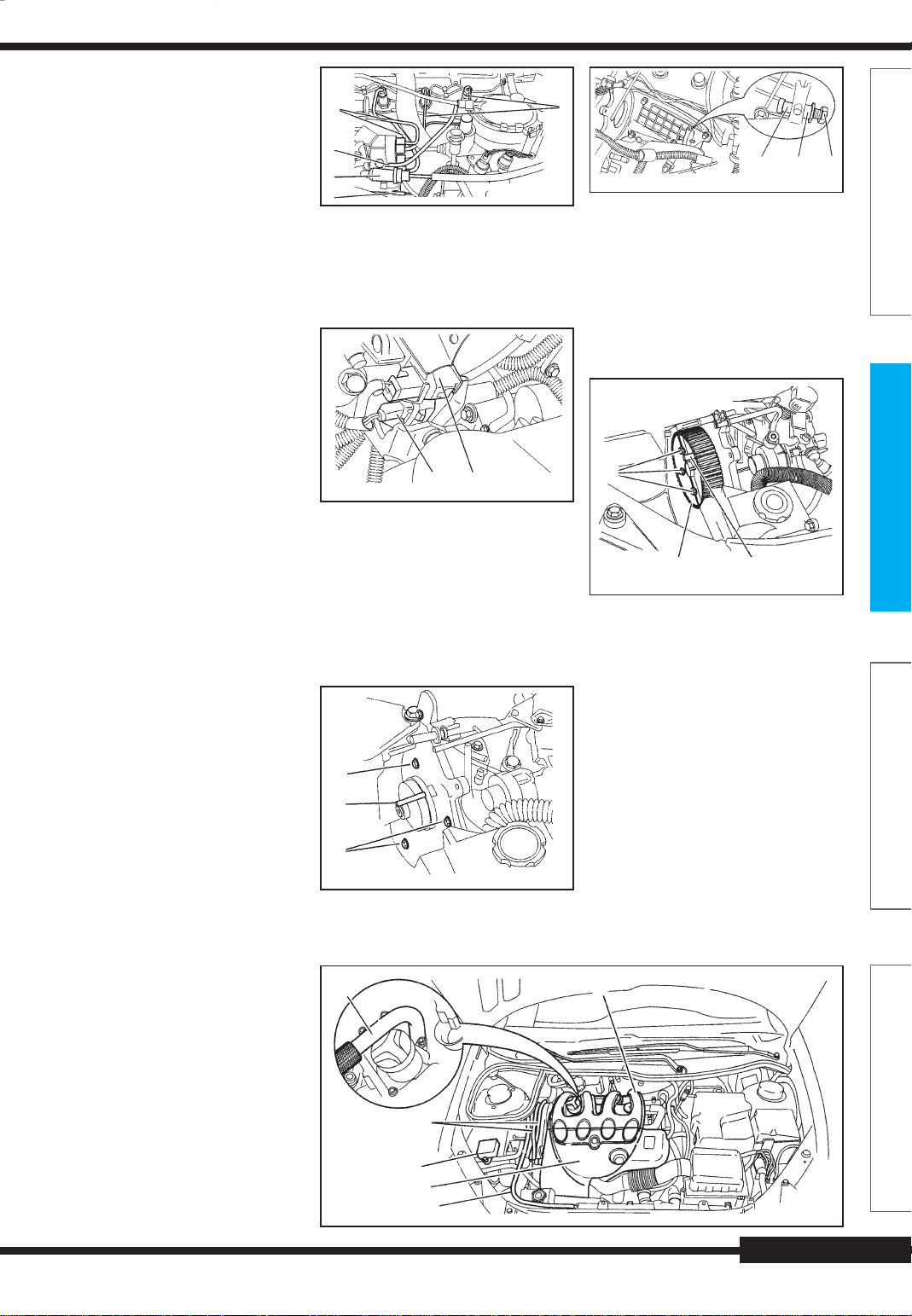

CALAGE DE LA DISTRIBUTION

GÉNÉRALITÉS

AAC

TDR

PPE

eau

MÉCANIQUE

V

Tension de courroie

- Desserrer l’écrou du tendeur

- Tourner le gale tendeur dans le sens in-

verse des aiguilles d’une montre pour

afficher 44 unités SEEM

- Serrer l’écrou du tendeur

Refroidissement

VIDANGE

ÉQUIPEMENT ÉLECTRIQUE

- Déposer le bouchon de la boîte de déga-

zage avec précaution.

- Desserrer la vis de vidange du radiateur.

Nota : Mettre en place un tuyau sur la

sortie pour permettre de vidanger proprement le circuit.

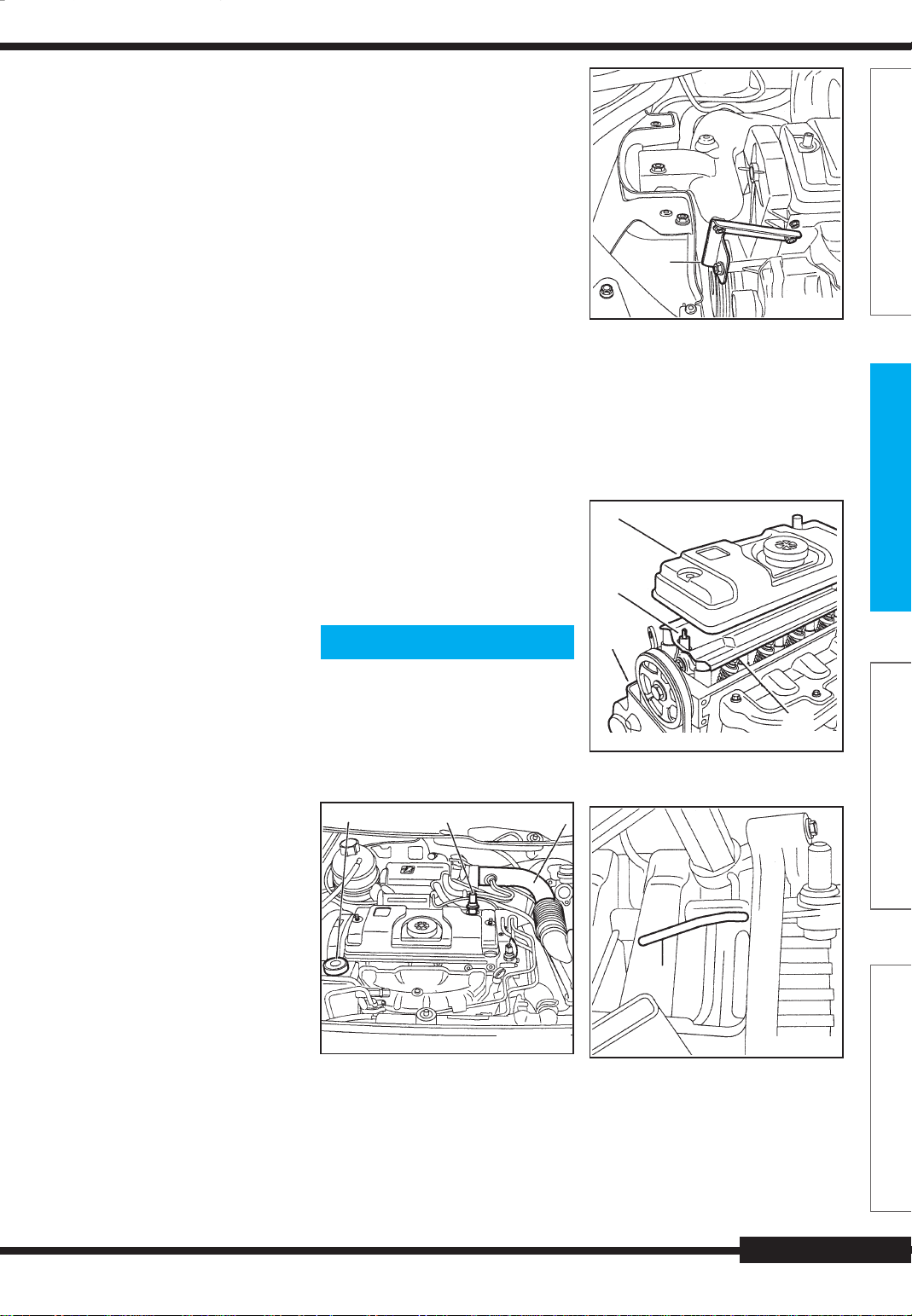

- Ouvrir les vis de purge (1) et (2) (fig.

Mot. 9).

REMPLISSAGE ET PURGE DU

CIRCUIT

- Avant toute opération de remplissage,

rincer le circuit de refroidissement à

l’eau claire.

Attention : Contrôler l’étanchéité du cir-

CARROSSERIE

cuit de refroidissement.

- Fermer la vis de vidange du radiateur.

- Monter sur l’orifice de remplissage le

cylindre de charge (fig. Mot. 10).

- Ouvrir les vis de purge.

- Remplir lentement le circuit avec du li-

quide de refroidissement.

- Fermer les vis de purge dans l’ordre

d’écoulement du liquide sans bulles.

- Le cylindre de charge doit être rempli

Pige diamètre 10 mm

Référence Peugeot 0132-RZ

Outil contrôle de tension

SEEM C.TRONIC Type 105.5

Pige diamètre 6 mm

Référence Peugeot 0132-QZ

Pige située dans l’axe du vilebrequin,

sur volant moteur côté échappement

- Déposer les piges et l’appareil de me-

sure

- Eff ectuer 4 tours de vilebrequin dans le

sens de rotation moteur

- S’assurer avec les piges que le calage

de distribution est correct

2

1

fig. Mot. 9

au repère 1litre pour une purge correcte

de l’aérotherme.

- Démarrer le moteur.

- Maintenir le régime de 1500 à 2000

tr/mn jusqu’à la fin du deuxième cycle

de refroidissement (enclenchement puis

arrêt du motoventilateur) en maintenant

fig. Mot. 10

le cylindre de charge rempli au repère 1

litre.

- Arrêter le moteur.

- Déposer le cylindre de charge.

- Serrer immédiatement le bouchon sur

la boîte de dégazage.

- Compléter éventuellement le niveau jusqu’au repère maxi (moteur froid).

Lubrification

CONTRÔLE DE LA PRESSION

D’HUILE

- Le contrôle de la pression d’huile s’ef-

fectue moteur chaud et après avoir vérifier le niveau d’huile.

- Déposer le manocontact de pression

d’huile.

- Monter à la place du manocontact, le

manomètre et son flexible.

- Relever les pression à plusieurs régimes.

- Comparer les valeurs trouvées au tableau ci-après.

- Déposer le manomètre et son raccord.

- Reposer le manocontact de pression

d’huile.

Nota : Les valeurs moyennes indiquées

ci-dessous s’entendent moteur chaud

(huile à 80 °C) et rodé.

Régime moteur Pression (bar)

(tr/min)

1000 TU1 & TU3 : 2

2000 3

4000 4

TU5 : 1,5

Allumage-injection

CONTRÔLE RALENTI

Impératif : Ne jamais intervenir sur la vis

de butée de papillon.

- Régime non réglable, déterminé par le

moteur pas à pas (1225) commandé par

le calculateur (1320).

- Régime ralenti, moteur chaud : 850 ±

50 tr/mn

CONTRÔLE ANTIPOLLUTION

- Le dispositif ne comporte pas de vis de

réglage de richesse.

- La régulation de richesse est effectuée

en permanence par le calculateur (1320)

en fonction du signal de la sonde à oxygène (1350).

page 18

Page 19

MOTEURS TU

CONTRÔLE ET RÉGLAGE

AVANCE ALLUMAGE

Attention : Contrôler la conformité des

bougies.

Contrôle

- Le développement de l’avance à l’allu-

mage est défini par le calculateur (1320)

en fonction des cartographies en mémoire et des informations reçues.

Réglage (uniquement sur TU1 et TU3)

- Cette procédure n’est à utiliser qu’en

cas de perturbations graves du fonctionnement du moteur :

• utilisation de carburant sans plomb de

mauvaise qualité

• apparition fréquente de cliquetis en

charge

• utilisation de carburant sans plomb

RON 91 (diminuer de 6 degrés soit 3

pas de 2 degrés).

Attention : Suivre expressément les mes-

sages écrans.

- La modification de l’avance s’effectue

avec :

• le TEP 92

• le DIAG 2000

Impératif : À utiliser avec prudence.

- Le réglage agit pour les phases de fonc-

tionnement :

• à par tir de 3/4 charge

• régime stabilisé

• accélération(s)

- Si la valeur est incorrecte, contrôler :

• le circuit d’aspiration

• le filtre à carburant

- Si tous ces contrôles sont corrects,

remplacer la pompe (1210).

Mise en pression du circuit de refroidissement de carburant

- Cette opération est nécessaire :

• après toute inter vention sur le circuit

de carburant nécessitant la vidange

complète du circuit entre le réservoir

et les injecteurs.

- Deux méthodes sont possibles :

• Première méthode :

- à l’aide de l’outil de diagnostic, effectuer deux tests actionneurs de la

pompe à carburant (durée d’un test

actionneur : environ 10 secondes)

• Deuxième méthode :

- effectuer un effacement des défauts.

- couper le contact.

- appuyer à fond sur la pédale d’accé-

lérateur.

- mettre le contact.

- laisser la pédale enfoncée 1 se-

conde(s) environ, la pompe à carbu-

rant fonctionne alors entre 20 et 30

secondes.

- après arrêt de la pompe, couper le

contact

Remarque : Cette stratégie est implé-

mentée dans les calculateurs montés

sur les véhicules équipés de rampe

d’injection sans retour.

4

fig. Mot. 12

culasse, ramener le tirant (4) vers le collecteur d’échappement (sur TU1).

- Désaccoupler le tuyau avant d’échappement du collecteur et du carter d’embrayage.

- Déposer :

• la poulie de vilebrequin

• les carters (5) de distribution (fig.Mot.13)

• le couvre-culasse (6)

• les deux entretoises (7)

• la tôle déflectrice (8)

6

7

GÉNÉRALITÉS

MÉCANIQUE

CONTRÔLES CIRCUIT DE

CARBURANT

Impératif : En raison de la présence de

benzène dans le carburant sans plomb,

cette opération doit être réalisée à l’extérieur.

- Conditions préalables :

• contrôle alimentation pompe à carbu-

rant (1210) correct

• débrancher les injecteurs (1330) (con-

tact coupé)

• quantité minimale de carburant dans

le réservoir : 10 litres

Contrôle de la pression

- Valeur de pression : 3,3 bars ≤ p ≤ 3,7

bar.

- Si la valeur est incorrecte, contrôler :

• le circuit d’aspiration

• le filtre à carburant

• les canalisations du circuit

• les injecteurs (étanchéité)

- Si tous ces contrôles sont corrects,

remplacer la pompe (1210).

Contrôle du débit

- Outillage nécessaire :

• interrupteur muni de deux fils volants

équipés de languettes de 2,8 mm.

- Débrancher le relais (1304).

- Connecter l’interrupteur entre les bor-

nes 8 et 13 du connecteur du relais afin

d’alimenter la pompe à carburant.

- Actionner la pompe (1210) à l’aide de

l’interrupteur pendant 15 secondes.

- Débit d’alimentation carburant :

• valeur minimale................... 340 cm3

• valeur maximale.................. 600 cm3

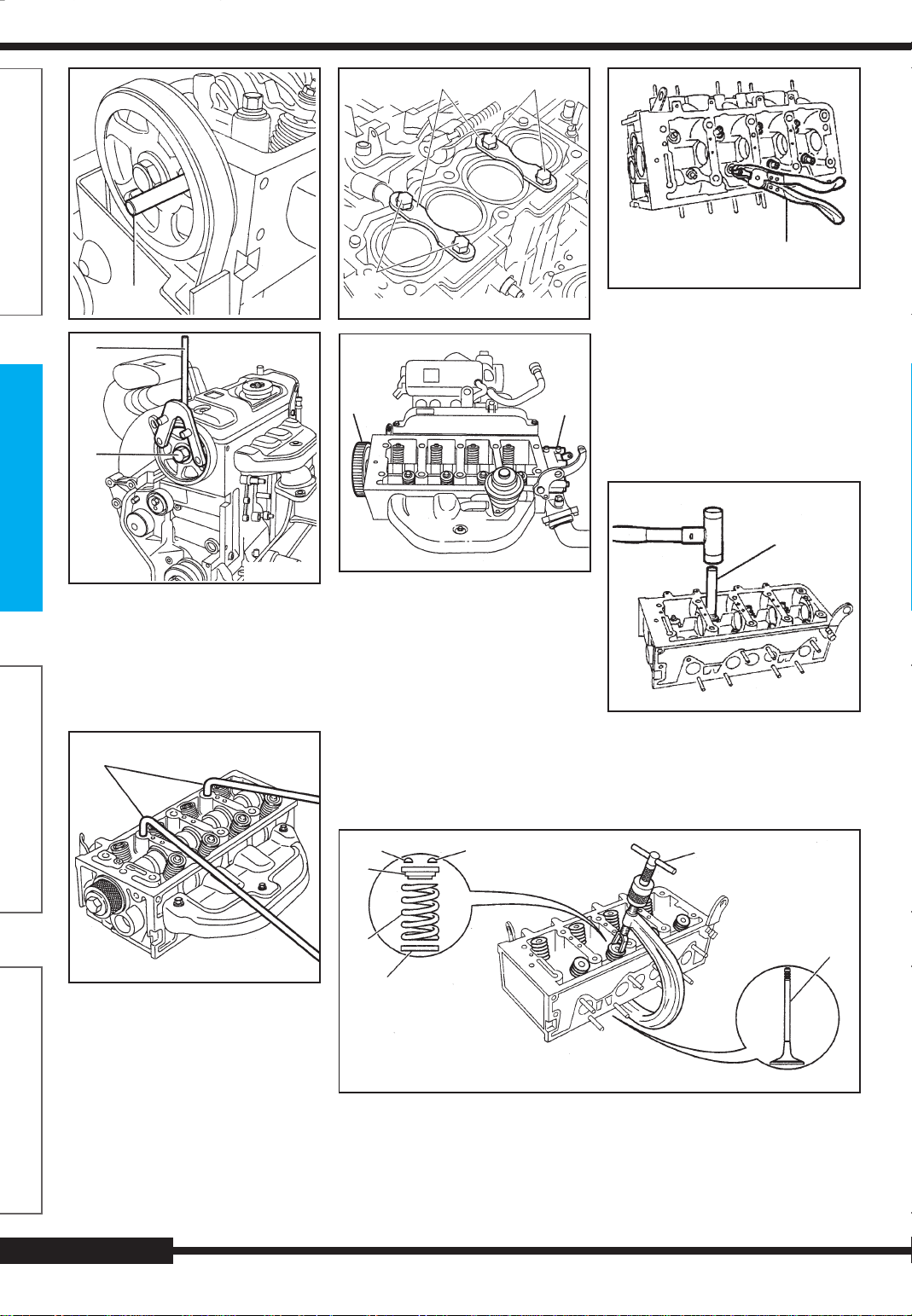

Révision de la culasse

DÉPOSE DE LA CULASSE

- Débrancher la batterie.

- Vidanger le circuit de refroidissement.

- Déposer la courroie d’entraînement des

accessoires.

- Déposer le col d’entrée d’air (1) (fig.Mot.

11).

2

- Écarter la pompe de direction assistée

(2).

- Débrancher le tuyau de réaspiration des

vapeurs d’huile (3).

- Débrancher et déconnecter les raccords

et faisceaux attenants à la culasse.

- Déposer le câble d’accélérateur.

- Déposer les tirants (4) de suspension

moteur (fig. Mot. 12).

- Sans déposer la vis de fixation sur la

3

fig. Mot. 11

1

5

8

fig. Mot. 13

- Piger le v olant moteur à l’aide de la pige

(5) (réf. 0132 QZ) (fig. Mot. 14).

[5]

fig. Mot.14

- Piger le pignon d’arbre à cames à l’aide

de la pige (3) (réf.0132RZ) (fig. Mot. 15).

- Déposer la courroie de distribution.

- Si l’arbre à cames doit être déposé :

• immobiliser le pignon d’arbre à cames

avec l’outil (7) (réf.0132AA) pour desserrer la vis (9) (fig. Mot. 16).

• desserrer progressivement et en spirale les vis de culasse en commençant par l’extérieur.

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 19

Page 20

MOTEURS TU

GÉNÉRALITÉS

[3]

[7]

9

MÉCANIQUE

- Déposer :

• les vis de culasse

• la rampe de culbuteurs

Attention : Éviter les chocs sur les rou-

leaux des culbuteurs lors de la manipulation de la rampe.

- Basculer et décoller la culasse à l’aide

des leviers (4) (réf.0153Q) (fig. Mot. 17).

[4]

fig. Mot. 15

fig. Mot. 16

[1]

[2]

[2]

fig. Mot. 18

10

• la fourchette d’arrêt d’arbre à cames

- À l’établi :

• frapper avec un maillet pour dégager

le joint à lèvres.

• déposer l’arbre à cames.

Impératif : Prendre soin de ne pas en-

dommager la cible d’injection séquentielle en bout d’arbre à cames (suivant

équipement).

DÉPOSE/REPOSE DES

SOUPAPES

- Déposer les 8 soupapes en utilisant

l’outil (9) (Facom V43LA+V43LA16A) (fig.

Mot. 20) :

11

fig. Mot. 19

10

fig. Mot. 21

- Contrôler l’état :

• des sièges et guides de soupapes

• des ressor ts de soupapes

• de l’arbre à cames

• des paliers d’arbre à cames

• des taraudages et filetages

- Effectuer les réparations nécessaires.

Attention : Changer systématiquement

les joints de queues de soupapes.

- Reposer les joints avec l’outil (11) (réf.

0132W) (fig. Mot. 22).

11

fig. Mot. 22

- Reposer, à l’aide de l’outil (9) (fig. Mot.

20) :

• les soupapes (5)

• les rondelles d’appui (4)

• les ressor ts (3)

• la coupelle (2)

• les demi-lunes (1)

ÉQUIPEMENT ÉLECTRIQUE

- Déposer la culasse et son joint.

- Mettre en place les brides (1) (réf.

0132A1Z) de maintien des chemises

avec les vis (2) (vis M10 x 150) (fig.Mot.

18) (uniquement sur moteur à carter cylindres aluminium).

- Nettoyer les plans de joint avec le produit décapant homologué.

- Les plans de joint ne doivent comporter

ni traces de chocs ni rayures.

CARROSSERIE

DÉPOSE DE L’ARBRE À CAMES

- Déposer (fig.Mot. 19) :

• le pignon d’arbre à cames (10)

• le boîtier de sor tie d’eau (11)

page 20

fig. Mot. 17

1

1

2

3

4

• les demi-lunes (1)

• la coupelle (2)

• les ressor ts (3)

• les rondelles d’appui (4)

• les soupapes (5)

- Déposer les joints de queues de sou-

papes à l’aide de la pince (10) (réf.0170)

(fig. Mot. 21).

9

5

fig. Mot. 20

REPOSE DE L’ARBRE À CAMES

- Huiler les paliers d’arbres à cames.

- Mettre en place l’arbre à cames dans la

culasse.

- reposer la fourchette d’arrêt.

- Serrer la vis à 1,64 daN.m.

Page 21

MOTEURS TU

- Monter un joint à lèvre neuf à l’aide de

l’outil (6) (réf.0132T) et de la vis (9) (fig.

Mot. 23).

9

[6]

- Nettoyer les plans de joints :

• boîtier de sor tie d’eau

• culasse

- Enduire de pâte à joint AUTOJOINT OR

le plan de joint du boîtier de sortie d’eau.

- Reposer le boîtier de sortie d’eau.

- Serrer les vis à 0,8 daN.m.

- Mettre en place le pignon d’arbre à ca-

mes

CONTRÔLE DE LA PLANÉITÉ

- Déformation maximale admise = 0,05

mm (fig. Mot. 24).

REPOSE DE LA CULASSE

- S’assurer de la libre rotation de l’arbre à

cames dans ses paliers.

fig. Mot.23

fig. Mot.24

- Mettre les pistons des cylindres 1 et 4

au point mort haut.

- Déposer les brides de maintien de chemises (1).

- Nettoyer le filetage des vis de culasse

dans le carter cylindres en utilisant un

taraud M10 x 150.

- Vérifier la présence des deux goupilles

de centrage (4) et (5) (fig. Mot. 25).

5

4

- Mettre en place un joint de culasse neuf,

inscription fournisseur vers le haut.

- Monter la culasse, pignon d’arbre à cames pigé.

- Reposer la rampe de culbuteurs.

Attention : Éviter le contact direct des

mains avec les pistes des rouleaux des

culbuteurs ; déposer un léger film d’huile

moteur propre sur les pistes des rouleaux et sur l’axe des culbuteurs lors de

la mise en place de la rampe ; contrôler

l’absence de point dur sur les rouleaux

des culbuteurs.

- Reposer les vis de culasse préalab lement

enduites d’huile moteur.

- Contrôler les vis de culasse avant réutilisation (fig. Mot. 26) :

• Y = longueur maxi sous tête : 176,5

mm

Serrage de la culasse

- CARTER CYLINDRES ALUMINIUM :

• Cette opération s’effectue en 2 étapes.

fig. Mot. 25

Y

fig. Mot.26

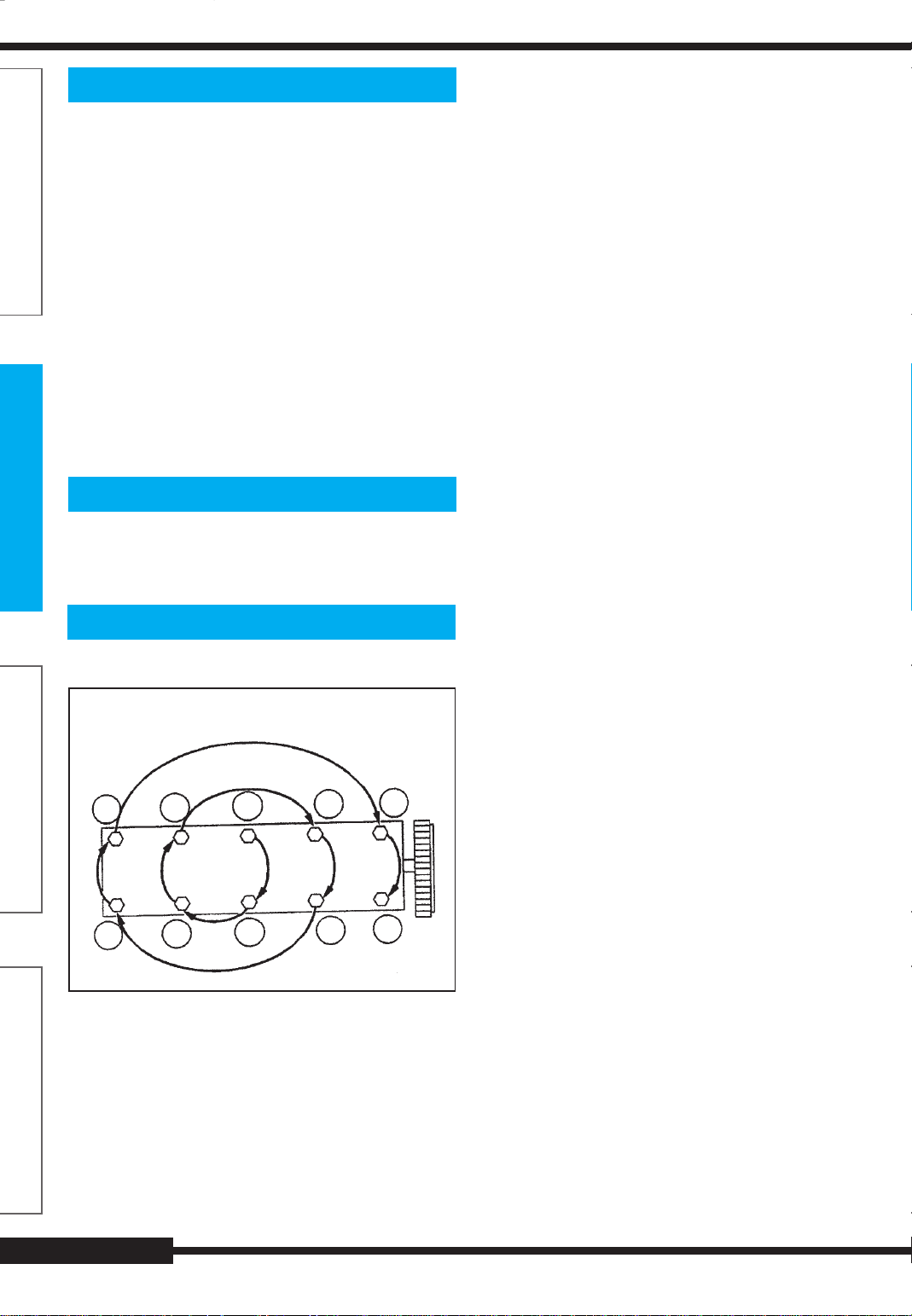

• Procéder vis par vis et dans l’ordre in-

diqué (fig. Mot. 27) :

- préserrage :2 daN.m

- serrage angulaire à 240°

9

5

1

4

8

2

3

10

6

7

fig. Mot.27

- CARTER CYLINDRES FONTE :

• Cette opération s’effectue en 3 étapes.

• Procéder vis par vis et dans l’ordre in-

diqué (fig. Mot. 27) :

- préserrage : 2 daN.m

- serrage angulaire à 120°

- 2ème serrage angulaire à 120°

- Si l’arbre à cames a été déposé, serrer

la vis de pignon d’arbre à cames à 8

daN.m (à l’aide de l’outil (7)).

- Reposer la courroie de distribution.

- Régler le jeu aux soupapes.

- Accoupler et brider les faisceaux, rac-

cords et câbles attenants à la culasse.

- Remplir et purger le circuit de refroidissement.

GÉNÉRALITÉS

MÉCANIQUE

page 21

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 22

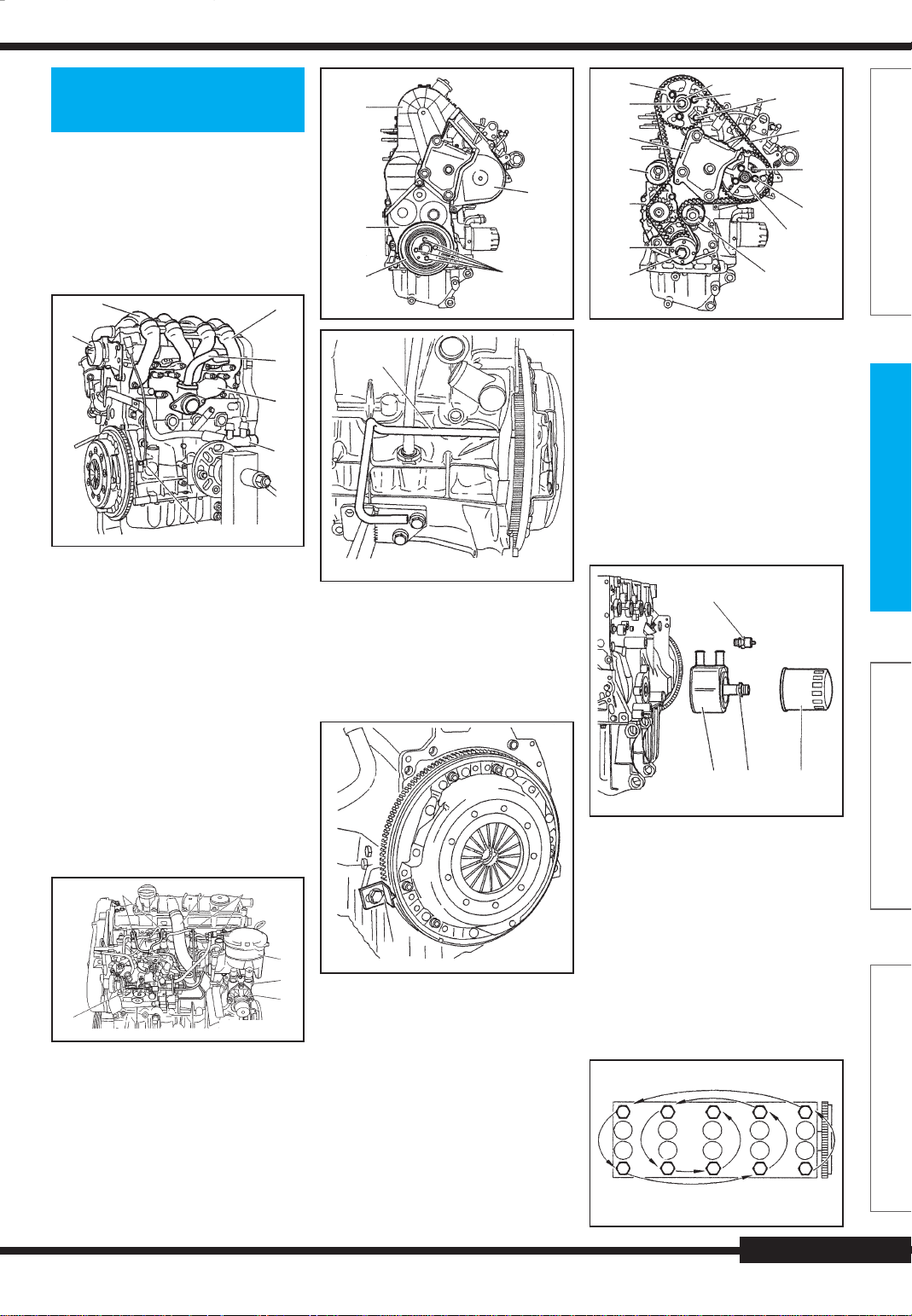

MOTEUR EW10

CARACTÉRISTIQUES

Généralités

- Le moteur EW10J4 est une nouvelle motorisation. Il remplace

le moteur XU10J4R.

- Moteur quatre temps, quatre cylindres, monté transversalement

au-dessus de l’essieu avant en position incliné de 17°30’ vers

GÉNÉRALITÉS

l’arrière.

- Culasse en alliage léger avec chambre en toit.

- Distribution assurée par deux arbres à cames en tête entraî-

nés par courroie crantée.

- Soupapes en tête actionnées par poussoirs hydrauliques.

- Bloc-cylindres en aluminium à fûts en fonte insérés à la coulée.

- Lubrification sous pression par pompe à engrenages inté-

rieurs de type duocentrique entraînée directement par le vilebrequin. Filtre sur plein débit, cartouche amovible.

- Refroidissement par circulation d’eau activée par pompe en

circuit pressurisé et par un seul ventilateur situé devant le

radiateur.

- Injection multipoint et allumage statique par deux blocs de

deux bobines.

- Gestion Magneti Marelli 4.8P.

SPÉCIFICATIONS GÉNÉRALES

- Code moteur....................................................... EW10J4/L3

MÉCANIQUE

- Type réglementaire ......................................................... RFR

- Cylindrée (en cm3)........................................................ 1997

- Alésage x course (en mm)........................................ 85 x 88

- Rapport volumétrique.................................................. 10,8/1

- Carburant .............................. essence sans plomb RON95

- Puissance maxi (kW-ch)............................................. 99-137

- Régime correspondant (tr/min)...................................... 6000

- Couple maxi (N.m - m.kg)....................................... 190-19,8

- Régime correspondant (tr/min)...................................... 4100

- Coupure d’injection au-dessus de (tr/min)..................... 6500

- Régime de ralenti (tr/min)................................................ 700

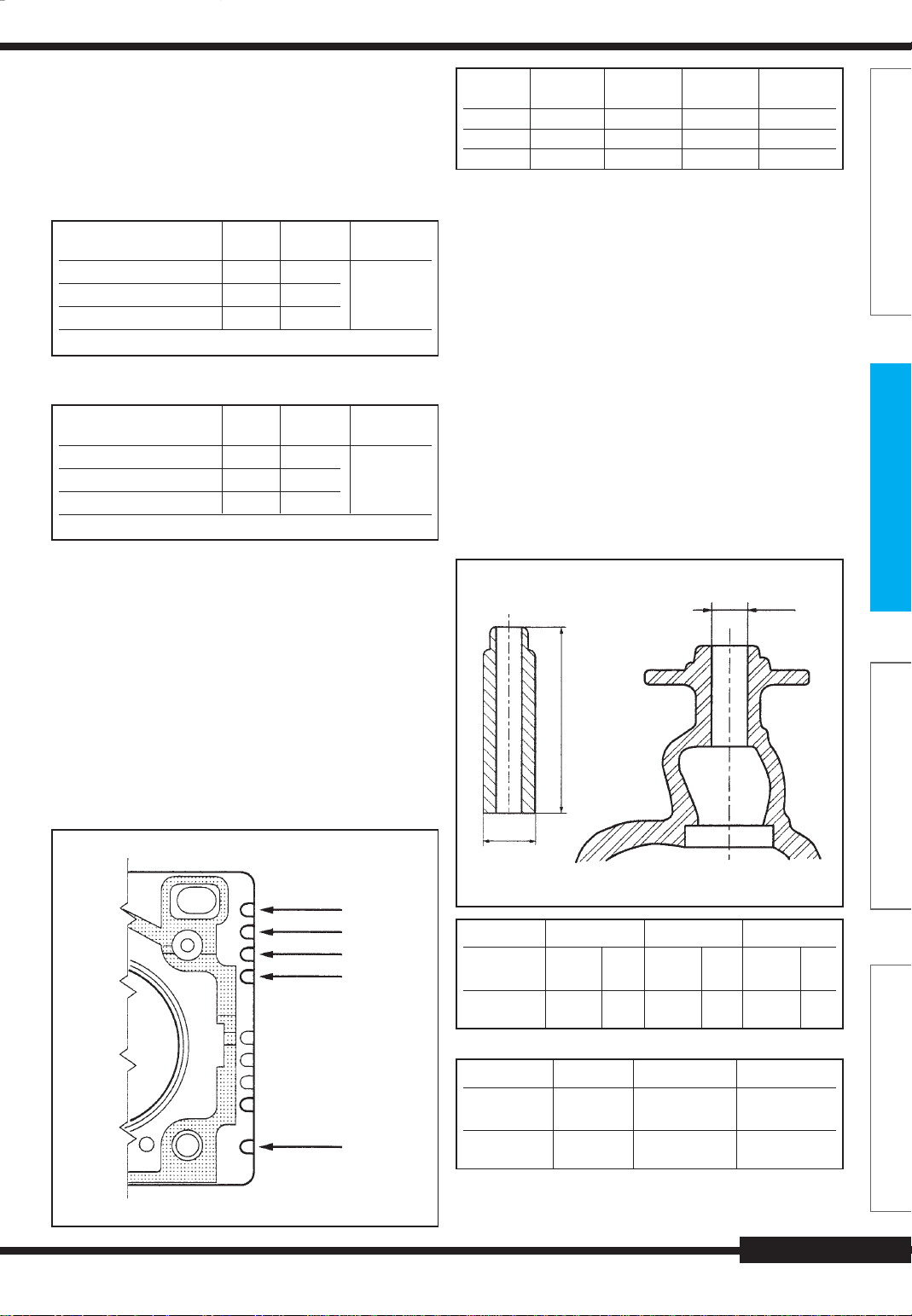

C

a

ØB

D

A

b

Cote nominale Cote réparation

Hauteur A 212,6 ± 0,05 mm 212,3 ± 0,05 mm

Diamètre B 85 (+ 0,018 ; 0) mm 85,6 (+ 0,018 ; 0) mm

Hauteur C 0,6 (+ 0,3 ; 0) mm

Angle D 30° (0° ; - 5°) 20° (+ 10° ; 0°)

Planéité admise 0,05 mm

(en ”a”)

Planéité admise 0,1 mm

(en ”b”)

IDENTIFICATION DU MOTEUR

a

b

ÉQUIPEMENT ÉLECTRIQUE

c

”a”type réglementaire - code moteur

”b” repère organe

”c”numéro d’ordre de fabrication

Éléments constitutifs du moteur

CARTER-CYLINDRES

- En cas de réparation, la lettre ”R”est frappée en ”C”.

CARROSSERIE

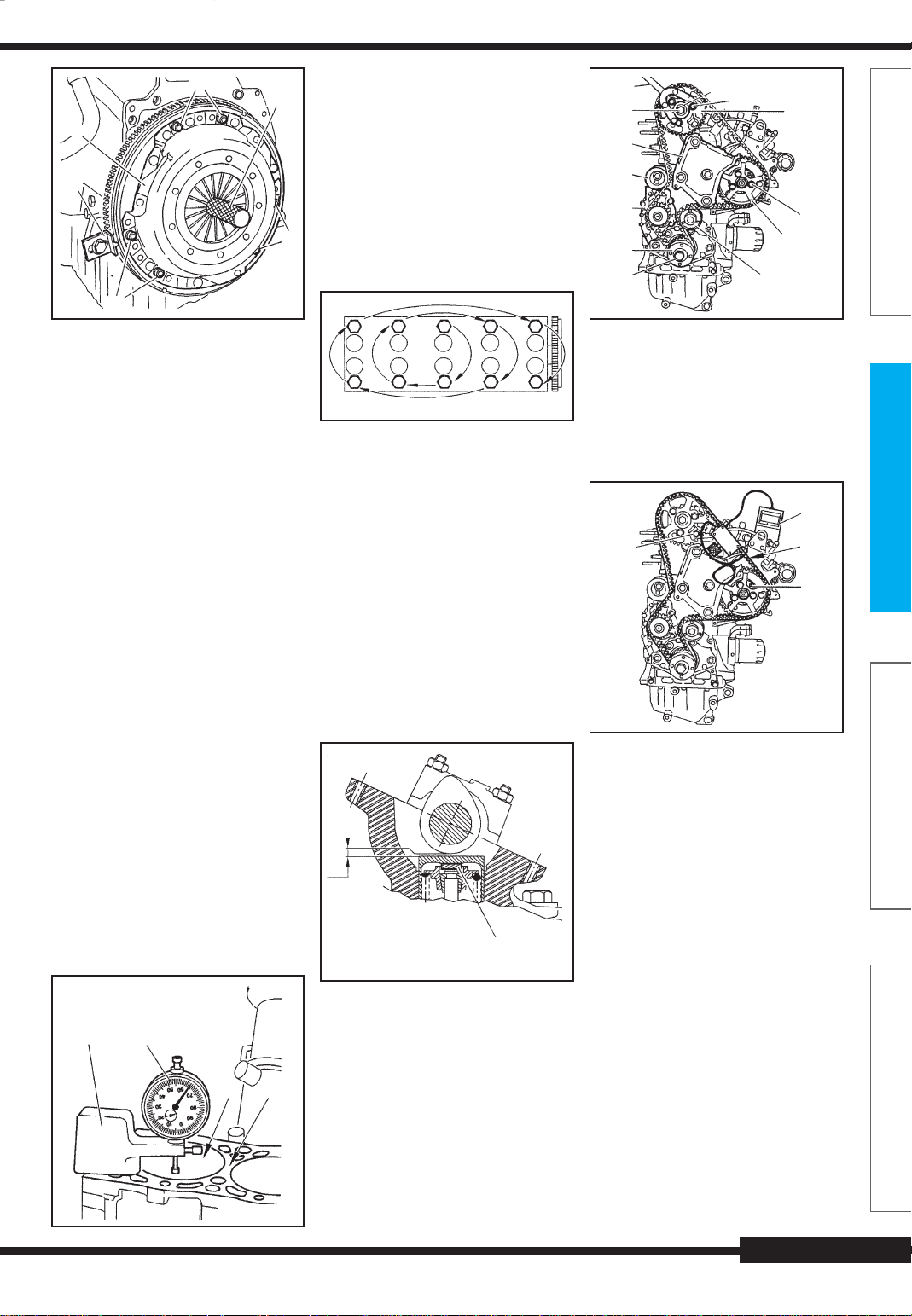

PISTONS

- Fournisseur : PDC (Pistons de Colmar).

c

- Identification :

• A - positionnement du repère ”c” : angle = 135°

• B - positionnement du repère ”a” : angle = 25°

• C - positionnement des repères : rayon = 32 ± 2 mm

• ”a” repère de peinture (vert) : diamètre = 10 mm

• ”b” repère de peinture (noir) : diamètre = 10 mm

• ”c” marquage à froid gravé dans un cercle de 8 mm de

diamètre : lettre E

page 22

Page 23

A

MOTEUR EW10

• Désaxage du piston : F = 0,8 ± 0,1 mm

• (1) segment coup de feu

• (2) segment d’étanchéité

C

• (3) segment racleur

- Hauteur

a

B

- Caractéristiques

G

• G = 29 ± 0,025 mm

c

b

E

SEGMENTS

Segments segment coup segment segment

de feu d’étanchéité racleur

Épaisseur 1,2 1,5 2,5

(mm) (+ 0,05 ; + 0,03) (+ 0,04 ; + 0,02) (+ 0,03 ; + 0,01)

Jeu à la coupe 0,2 (+ 0,25 ; 0) 0,2 (+ 0,20 ; 0) -

(mm)

Cote nominale

Repère couleur Rouge Brun Violet

Cote réparation

Repère couleur Roug e.Roug e Brun.Brun Violet.Violet

GÉNÉRALITÉS

MÉCANIQUE

AXE DE PISTON

ØD

ØJ

• Diamètre des pistons (mm) :

Cote nominale Cote réparation

Cote ”E” 30,6

Ø D 84,845 85,445

- Désaxage

F

H

- Longueur H = 58 (+ 0 ; - 0,3) mm

- Diamètre J = 21 (+ 0 ; - 0,004) mm

1

2

BIELLES (voir dessin page suivante)

- Diamètre A = 21 (- 0,029 ; - 0,041) mm

- Longueur B = 139 ± 0,025 mm

- Diamètre C = 48,665 (+ 0,016 ; 0) mm

- Marquage en ”a”: sens de montage (flèche + repère D)

- Marquage en ”b”: indication du poids (en gramme)

Nota : Écart maximum de poids entre bielles : 3 grammes.

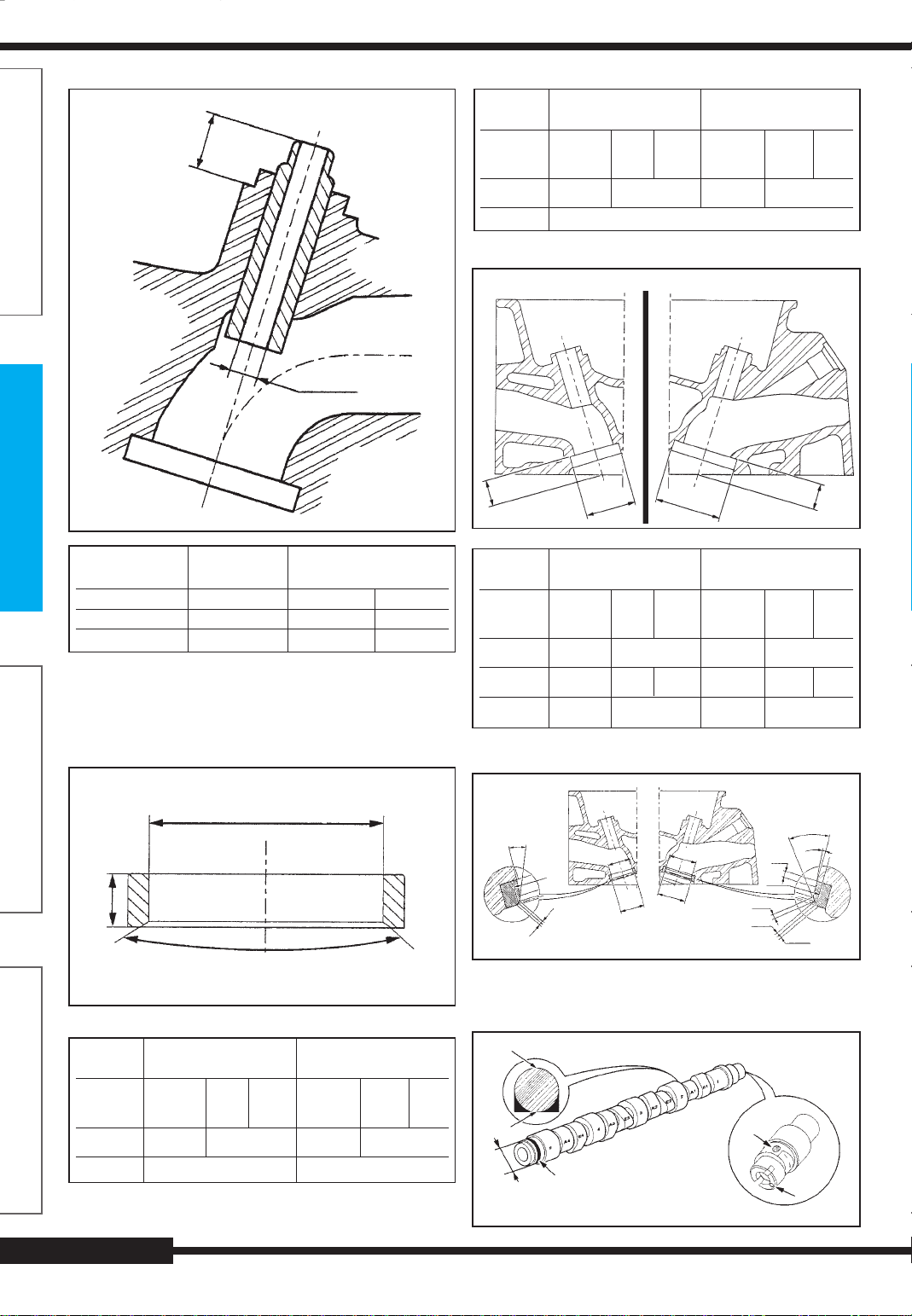

VILEBREQUIN

- Identification

3

- ”a”repère de rectification des tourillons :

• touche de peinture blanche

• valeur de rectification : 0,3 mm

- ”b”repère de rectification des manetons :

• touche de peinture blanche

• valeur de rectification : 0,3 mm

Impératif : La zone ”c” ne doit comporter aucun défaut.

page 23

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 24

MOTEUR EW10

GÉNÉRALITÉS

a

b

øB

MÉCANIQUE

øA

c

- Caractéristiques

øC

ØA

ØC

b

demi-coussinets de bielle inférieurs (côté chapeaux de bielle).

- Demi-coussinet de bielle supérieur

• Il n’existe qu’une seule classe pour les demi-coussinets de

bielle supérieurs munis d’un trou de graissage (côté pied de

bielle).

• Demi-coussinets supérieurs :

Cote nominale Cote réparation

Cote ”B” 1,825 ± 0,003 mm 1,985 ± 0,003 mm

Repère couleur Jaune Jaune.Jaune

B

en ”b”

- Demi-coussinet de bielle inférieur

e

h

g

f

a

• Les classes des coussinets de bielles sont repor tées sur la

bielle (côté ergot) en ”f” et sur le vilebrequin (côté volant moteur) en ”e”.

• Les classes de coussinets de bielle inférieurs sont déterminées par la mesure des paliers :

- ”h”code à barres : utilisé en usine.

D

- ”g”caractères alphanumériques : utilisé en ”après-vente”.

- Le premier caractère correspond au palier n°1, le deu-

xième au palier n°2, ainsi de suite.

Nota : Les chapeaux de bielles sont repérés de 1 à 4, le cha-

peau de bielle N°1 côté volant moteur.

Cote nominale Cote réparation

Ø A (mm) 90 (0 ; - 0,087) 89,8 (0 ; - 0,087)

Ø B (mm) 60 (0 ; - 0,006) 59,7 (0 ; - 0,006)

Ø C (mm) 45 (- 0,025 ; - 0,009) 44,7 (- 0,025 ; - 0,009)

Cote ”D” 26,6 (+ 0,05 ; 0)

(mm)

DEMI-COUSSINETS

ÉQUIPEMENT ÉLECTRIQUE

B

b

A

C

a

c

D

d

CARROSSERIE

- Demi-coussinets de bielle

Nota : Le jeu de fonctionnement des bielles, compris entre

0,030 et 0,054 mm est obtenu par la création de 3 classes de

page 24

E

A

B

C

- Exemple :

• caractères relevés sur le vilebrequin : 37BF

• caractère relevé sur la bielle N°1 : F

• caractère relevé sur la bielle N°2 : C

- Pour le palier n°1 (3F), le demi-coussinet inférieur à monter

est de classe B.

- Pour le palier n°2 (7C), le demi-coussinet inférieur à monter