Page 1

Cat. No. Q29E-DE-01

Xpectia-FZ3-Serie

Bildverarbeitungssystem

KURZANLEITUNG FÜR

BEDIENER

Page 2

Page 3

Bildverarbeitungssystem

Xpectia-FZ3-Serie

Kurzanleitung für Bediener

Page 4

Page 5

INHALT

KAPITEL 1

Vorbereitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1-1 Erste Schritte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1-1-1 Grundkonfiguration der FZ3-Serie. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1-2 Vorbereitung der Controller und Kameras . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1-2-1 Vorbereiten der Controller . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1-2-2 Einstellen der Kameras. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1-3 Software – Überblick . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

KAPITEL 2

Grundlagen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2-1 Was ist eine Szene? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2-1-1 Beispiele für Szenen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2-1-2 Szenenumschaltung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2-2 Erstellen einer Szene . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

2-2-1 Einstellfenster von Verarbeitungsfunktionen . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

2-3 Richtlinien Funktionsauswahl . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

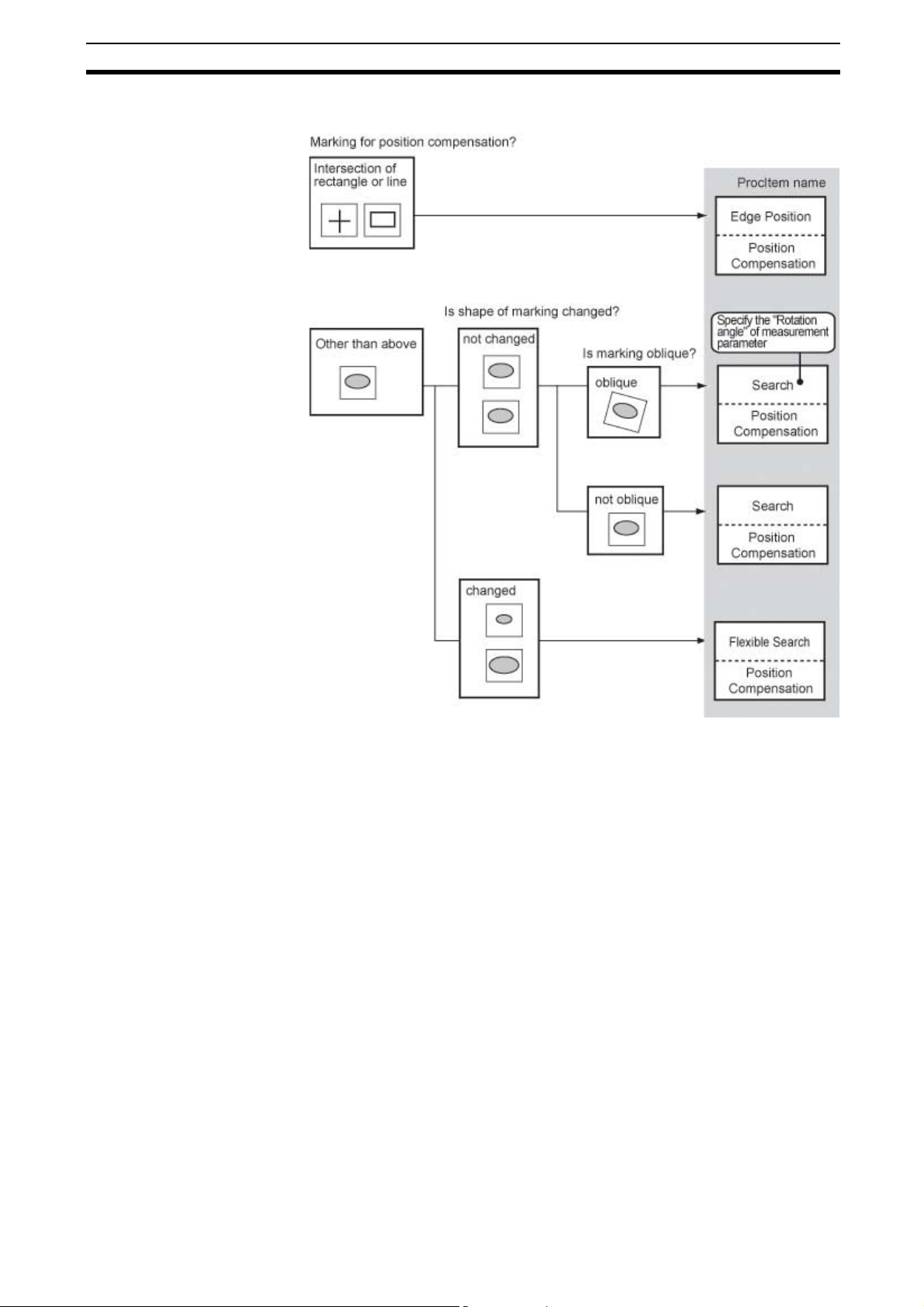

2-3-1 Lagekorrektur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

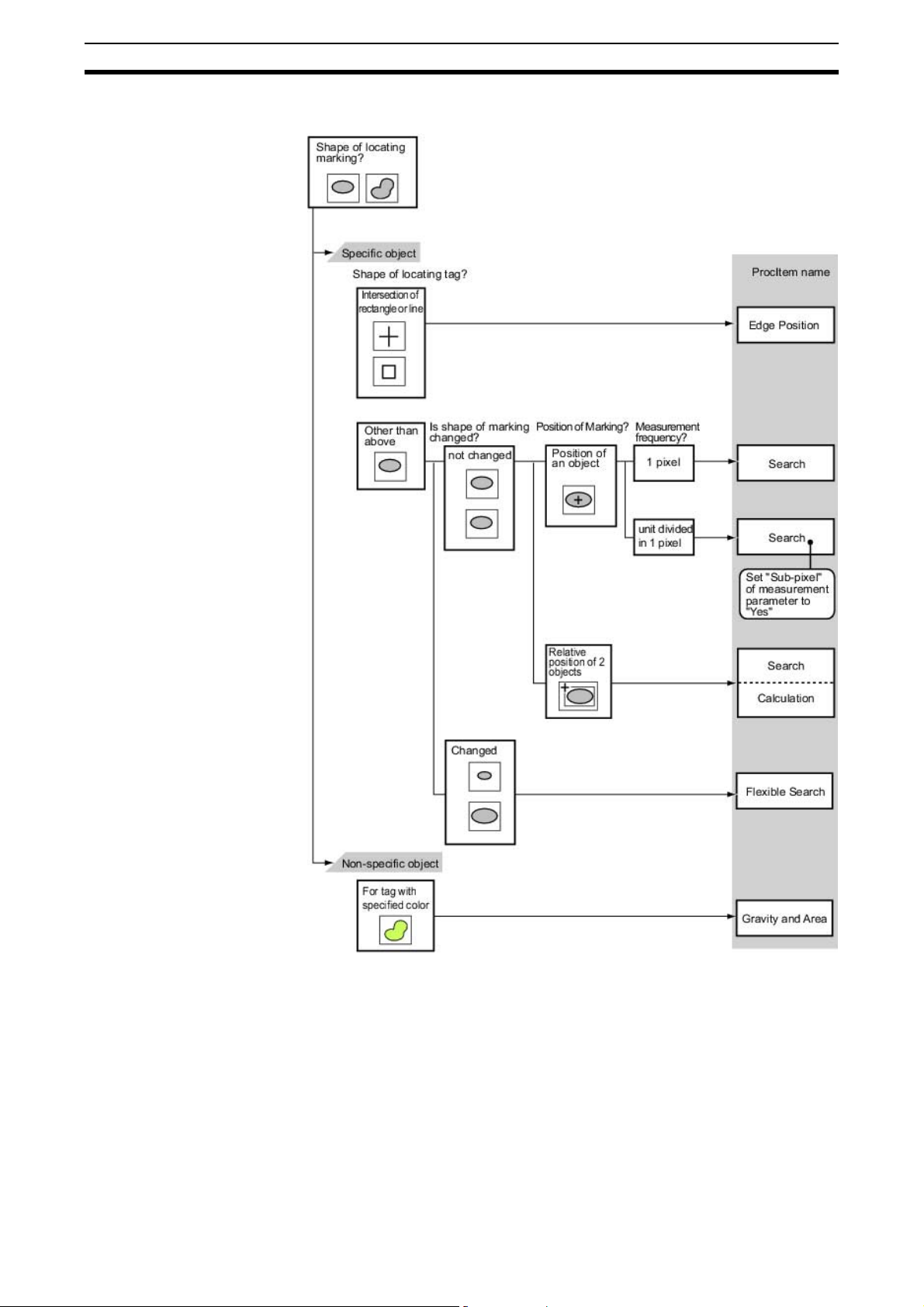

2-3-2 Positionsbestimmung (Messobjekte drehlagerichtig) . . . . . . . . . . . . . . . . . . . . . 14

2-3-3 Positionsbestimmung (Messobjekte auch verdreht). . . . . . . . . . . . . . . . . . . . . . . 15

2-3-4 Prüfung auf Formen und Farben . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2-3-5 Prüfung auf Vorhandensein . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

2-3-6 Prüfung/Ermittlung der Abmessungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

2-3-7 Defektsuche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

2-3-8 Textvergleich/-prüfung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

2-3-9 Prüfung auf Defekte/Verunreinigungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

2-3-10 Mengenprüfung/-ermittlung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

2-3-11 Prüfung auf Vorhandensein verschiedener Objekte. . . . . . . . . . . . . . . . . . . . . . . 19

2-3-12 Prüfung der Bohrungsposition . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

1

Page 6

INHALT

KAPITEL 3

Verarbeitungsfunktionen – Überblick . . . . . . . . . . . . . . . . . 21

3-1 Search (Mustersuche) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

3-2 Flexible Search (Flexible Suche) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

3-2-1 Modellregistrierung (Flexible Search) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

3-3 Sensitive Search (Sensitive Suche) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

3-4 ECM Search (ECM-Suche) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

3-5 EC Circle Search (EC-Kreissuche) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

3-5-1 Messparameter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

3-6 Classification (Klassifikation) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

3-6-1 Modellregistrierung (Classification) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

3-7 Edge Position (Kantenposition) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

3-8 Edge Pitch (Kantenabstand) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

3-9 Scan Edge Position (Sequentielle Kantenposition) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

3-9-1 Beurteilungskonditionen (Scan Edge Position) . . . . . . . . . . . . . . . . . . . . . . . . . . 30

3-10 Scan Edge Width (Sequentielle Kantenbreite) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

3-11 Color Data (Farbwert) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

3-11-1 Bei Schwarzweißkameras: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

3-12 Gravity and Area (Schwerpunkt und Fläche) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

3-13 Labeling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

3-14 Label Data (Label Daten) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

3-15 Defect (Defekt) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

3-15-1 Regionseinstellung (Defect) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

3-16 Precise Defect (Präziser Defekt) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

3-17 Fine Matching (Differenzbildprüfung) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

3-18 Circle Angle (Kreisring) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

3-19 Model Dictionary (Modelldatenbank) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

3-19-1 Automatische Modellregistrierung (Model Dictionary). . . . . . . . . . . . . . . . . . . . 44

3-20 Character Inspection (OCR/OCV) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

3-21 Date Verification (Datumsverifikation) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

KAPITEL 4

Unterstützende Funktionen . . . . . . . . . . . . . . . . . . . . . . . . . 49

4-1 Image Logging (Bildlogging) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

4-1-1 Loggingbedingungen (Image Logging) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

KAPITEL 5

Ergebnisausgabe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

5-1 Data Output (Datenausgabe) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

5-1-1 Einstellungen (Data Output). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

KAPITEL 6

Lagekorrektur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

6-1 Position Compensation (Position Kompensation) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

Revisionshistorie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

2

Page 7

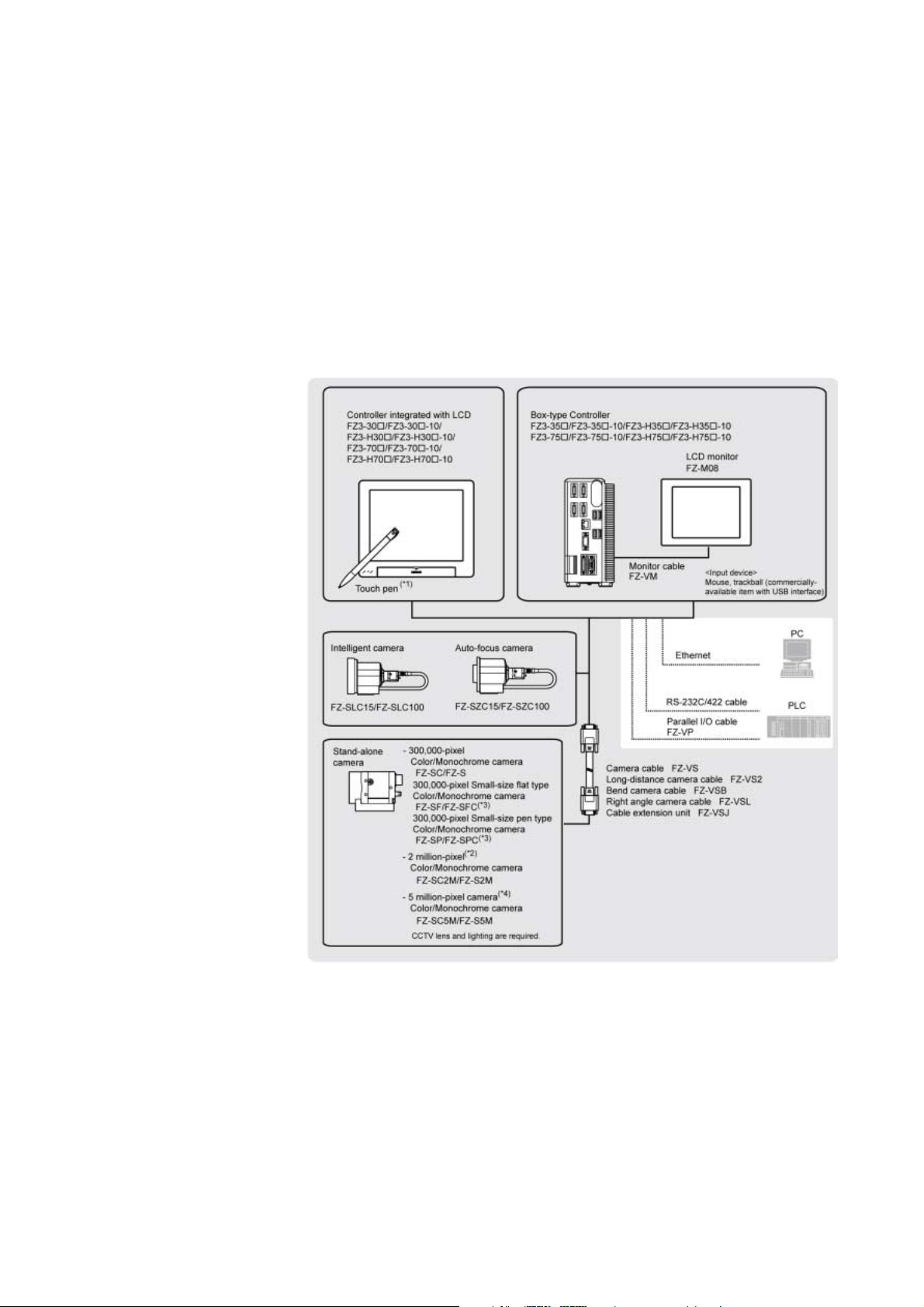

1-1 Erste Schritte

Bei diesem Produkt handelt es sich um ein System für Bildverarbeitungsmessungen an Objekten in Kamerabildern. Dabei wird ein spezieller Controller

eingesetzt. Durch Anschluss eines externen Gerätes, z. B. eines PC, können

Messbefehle eingegeben und die Messergebnisse über das externe Gerät

ausgegeben werden.

1-1-1 Grundkonfiguration der FZ3-Serie

KAPITEL 1

Vorbereitung

*1: Der Touchpen ist im Lieferumfang dieses Controllers.

*2: FZ-S_2M Kameras können nicht an FZ3-_3 Controller angeschlossen werden.

*3: Für Micro-Kameras (FZ-SF_/FZ-SP_) sind spezielle kleine Objektive erforderlich.

*4: FZ-S_2M/FZ-S_5M Kameras können nur an FZ3-7_/FZ3-H7_/FZ3-9_/FZ3-H9_ Controller angeschlossen werden.

3

Page 8

Vorbereitung der Controller und Kameras Kapitel 1-2

1-2 Vorbereitung der Controller und Kameras

1-2-1 Vorbereiten der Controller

Prüfen Sie, dass der Controller eingeschaltet ist und der Hauptbildschirm

angezeigt wird.

Beim ersten Aufrufen des Programms wird das Fenster „Language Setting“

angezeigt. Wählen Sie die gewünschte Sprache aus.

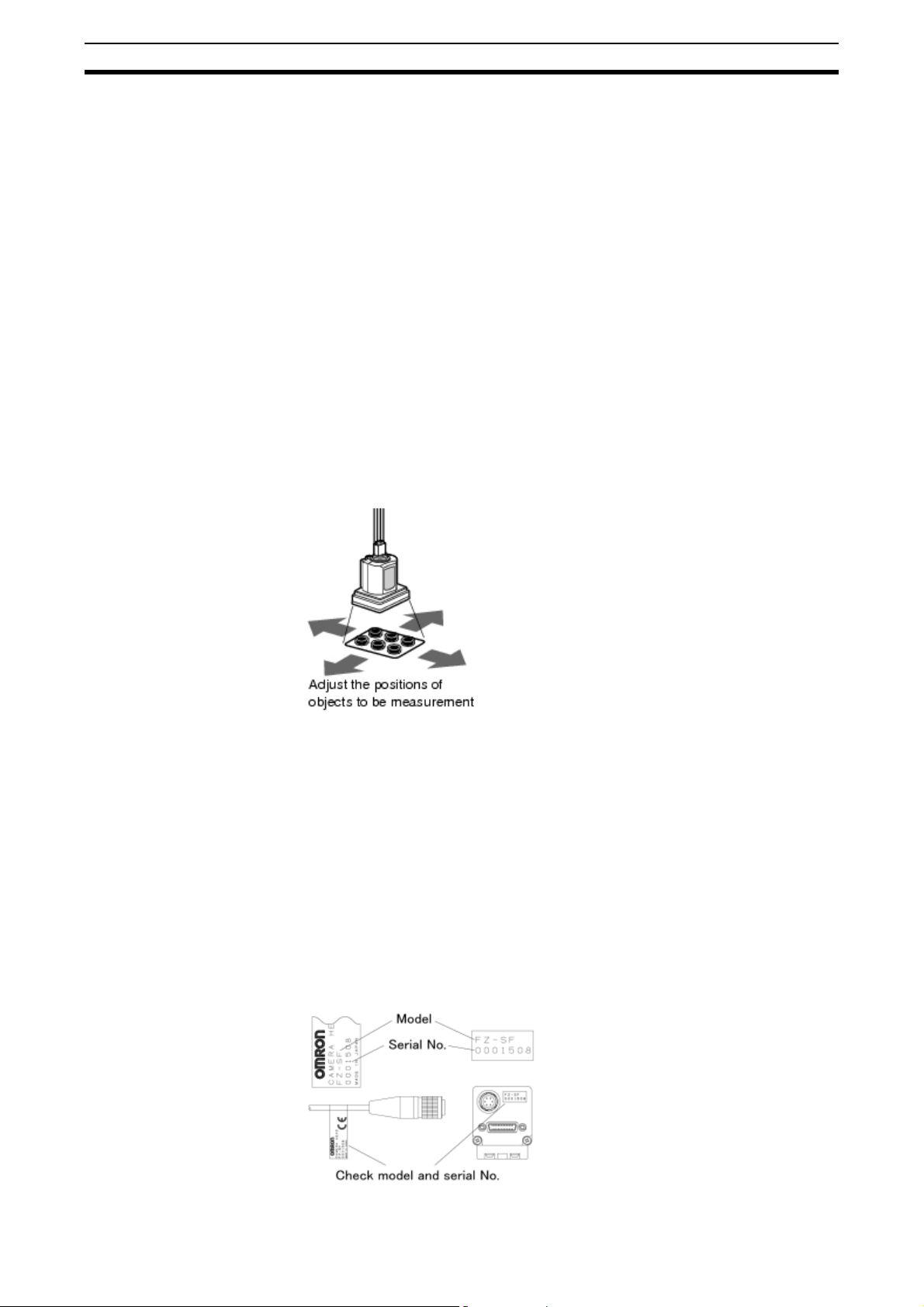

1-2-2 Einstellen der Kameras

1. Klicken Sie rechts im Kontrollbereich des Hauptbildschirms unter „Image

mode (Bildanzeige)“ neben der Option „Image display (Bildmodus)“ auf

[T], und wählen Sie die Option „Through (kontinuierlich)“.

Die von der Kamera im Bildmodus „Through (kontinuierlich)“ erfassten

Bilder werden nun links live angezeigt.

Hinweis Alternativ können Sie dazu auch auf „View (Ansicht)“ -> „Image mode (Bild-

modus)“ -> „Through (kontinuierlich)“ Klicken.

2. Plazieren Sie das Messobjekt so vor der Kamera, dass es in der Mitte des

Kamerabildes angezeigt wird.

3. Stellen Sie das Bild scharf.

Bei Verwendung einer Kamera mit motorisierter Optik (FZ-SZ_/FZ-SL_)

kann die Bildschärfe und Blende über den Controller automatisiert angepasst werden.

Hinweis Wird eine Kamera in Kombination mit einem Objektiv verwendet, passen Sie

die Schärfe über den Fokus-Einstellring an.

Bei Kameras mit integrierter Beleuchtung (FZ-SL_) kann die Lichtintensität

über den Controller eingestellt werden.

Wichtig Prüfen Sie bei der Verwendung einer Micro-Kamera (FZ-SF_, FZ-SP_), dass

Modell und Seriennummer von Kamerakopf und Verstärker übereinstimmen.

Stimmen diese nicht überein, ist die ordnungsgemäße Funktion

nicht gewährleistet.

4

Page 9

Software – Überblick Kapitel 1-3

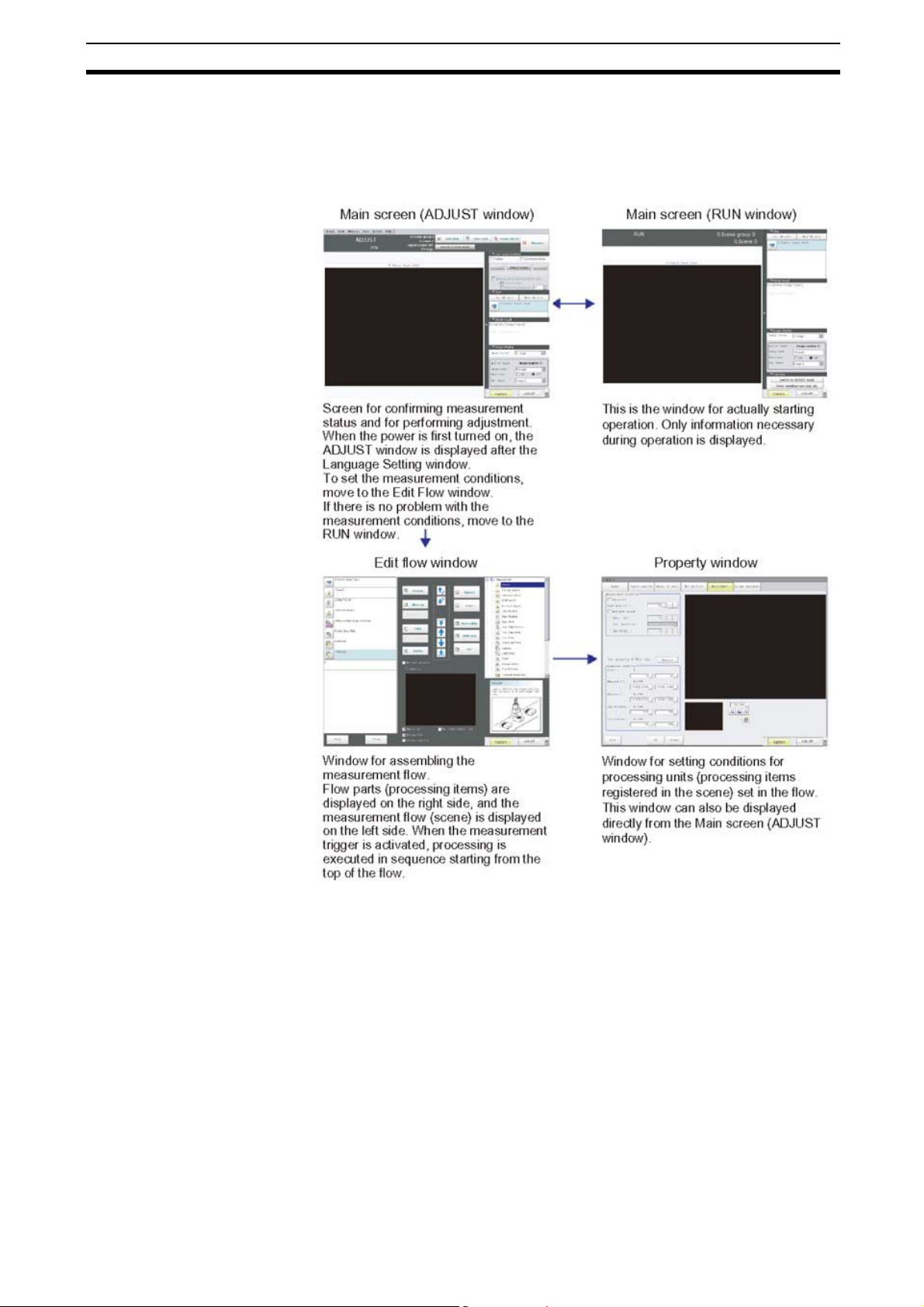

1-3 Software – Überblick

Das anwendungsorientierte Prüfprogramm kann durch die Verknüpfung von

Verarbeitungsfunktionen und die Anpassung der entsprechenden Einstellungen konfiguriert werden.

5

Page 10

Software – Überblick Kapitel 1-3

6

Page 11

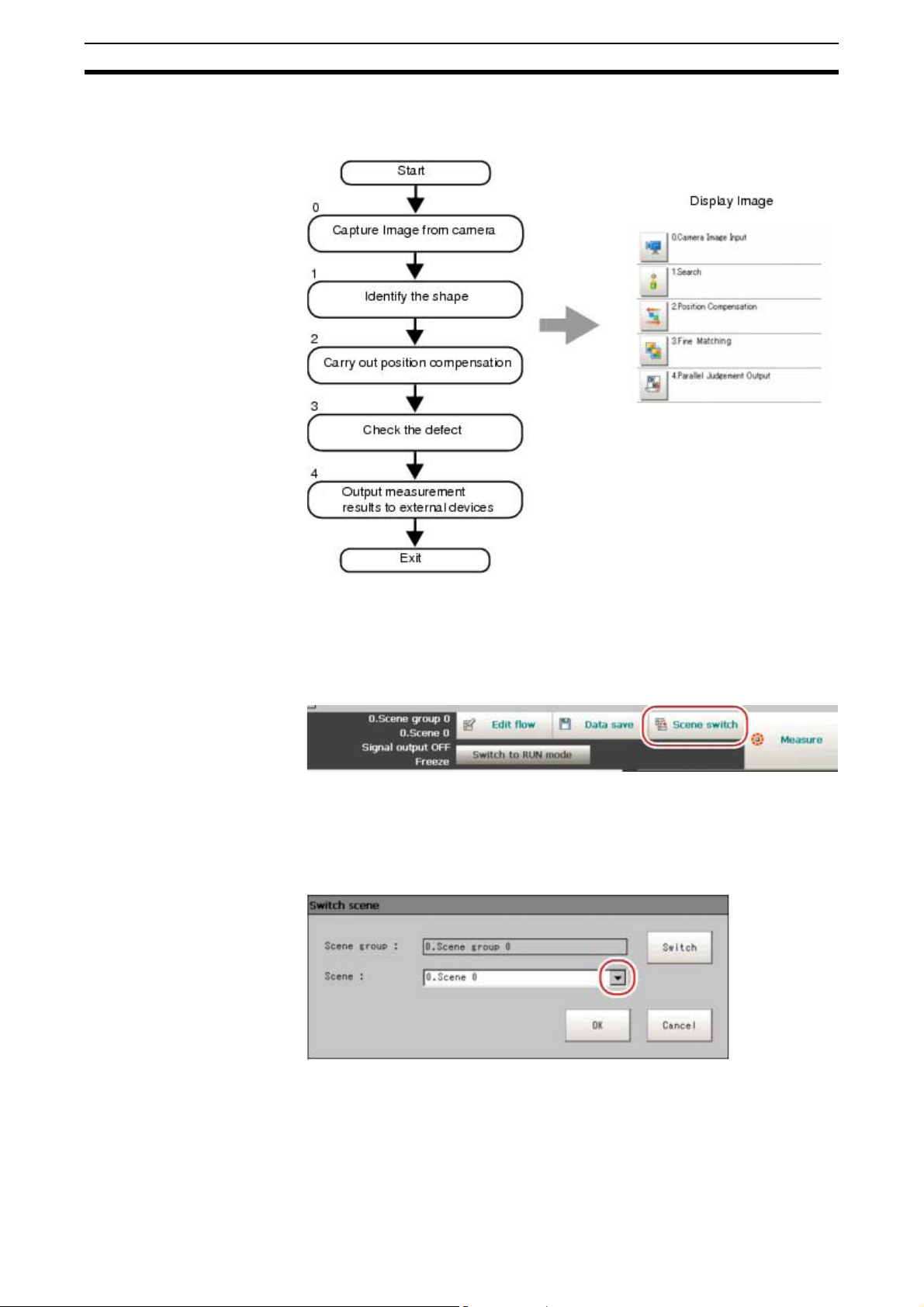

2-1 Was ist eine Szene?

Eine Kombination von „items (Verarbeitungsfunktionen)“ wird als „Scene

(Szene)“ bezeichnet. Durch Auswahl aus der „Procitem List (Funktionsliste)

können diese Funktionen problemlos als sogenannte Units zum „Flow (Progammablauf)“ aneinandergereiht werden. Die Anpassung an die spezielle

Messaufgabe geschieht durch einfaches Einstellen der vorgegebenen Parameter in den ausgewählten Units.

KAPITEL 2

Grundlagen

7

Page 12

Was ist eine Szene? Kapitel 2-1

2-1-1 Beispiele für Szenen

2-1-2 Szenenumschaltung

1. Klicken Sie in der Werkzeugleiste des Hauptbildschirms auf „Scene switch

(Szenenwechsel)“.

Das Fenster „Switch Scene (Szenenumschaltung)“ erscheint.

Hinweis Alternativ können Sie das Fenster auch aufrufen, indem Sie im Menü „Scene

(Szene)“ auf „Scene switch (Szenenwechsel)“ klicken.

2. Klicken Sie auf [T], um die gewünschte Szene auszuwählen.

Um zu einer anderen Gruppe von Messprogrammen zu wechseln, Klicken

Sie auf „Switch (Umschalten)“. Wählen Sie anschließend durch Klicken

auf [ T] die gewünschte Gruppe aus.

3. Bestätigen Sie die Auswahl mit „OK“.

Die neue Szene wird aktiviert.

8

Page 13

Erstellen einer Szene Kapitel 2-2

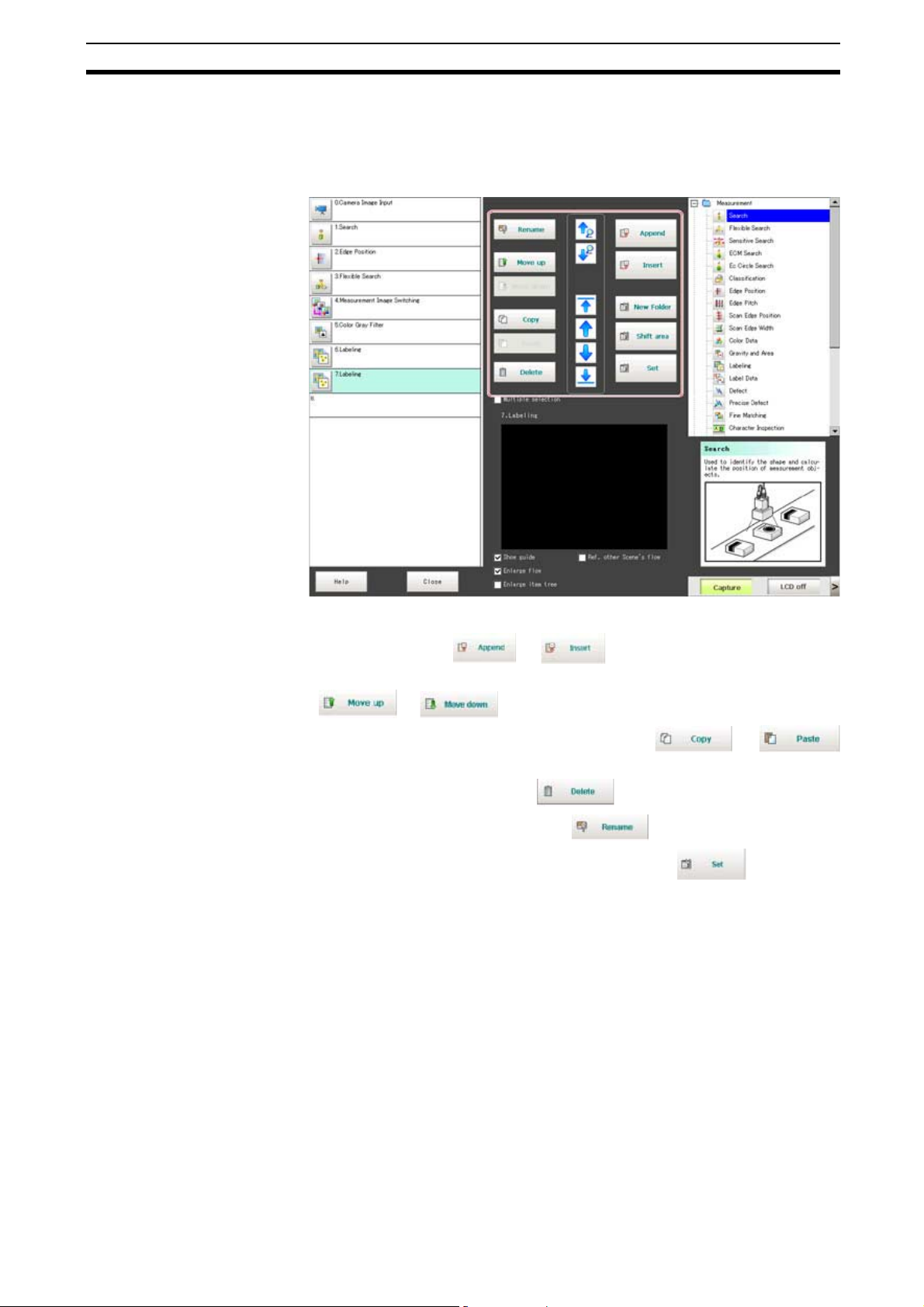

2-2 Erstellen einer Szene

Edit flow (Ablauf editieren): im rechten Bereich können die Verarbeitungseinheiten angewählt werden, die über die Schaltflächen in der Mitte links in den

„Flow (Programmablauf)“ übernommen werden.

Verarbeitungseinheit (Anhängen)

oder (Einschieben) ( ) ( )

Verarbeitungseinheit (nach oben) oder (nach unten) verschieben

( ) ( )

Verarbeitungseinheit (Kopieren) oder (Einfügen) ( ) (

)

Verarbeitungseinheit (Löschen) ( )

Verarbeitungseinheit (Umbenennen) ( )

(Einstellungen) einer Verarbeitungseinheit festlegen ( )

9

Page 14

Erstellen einer Szene Kapitel 2-2

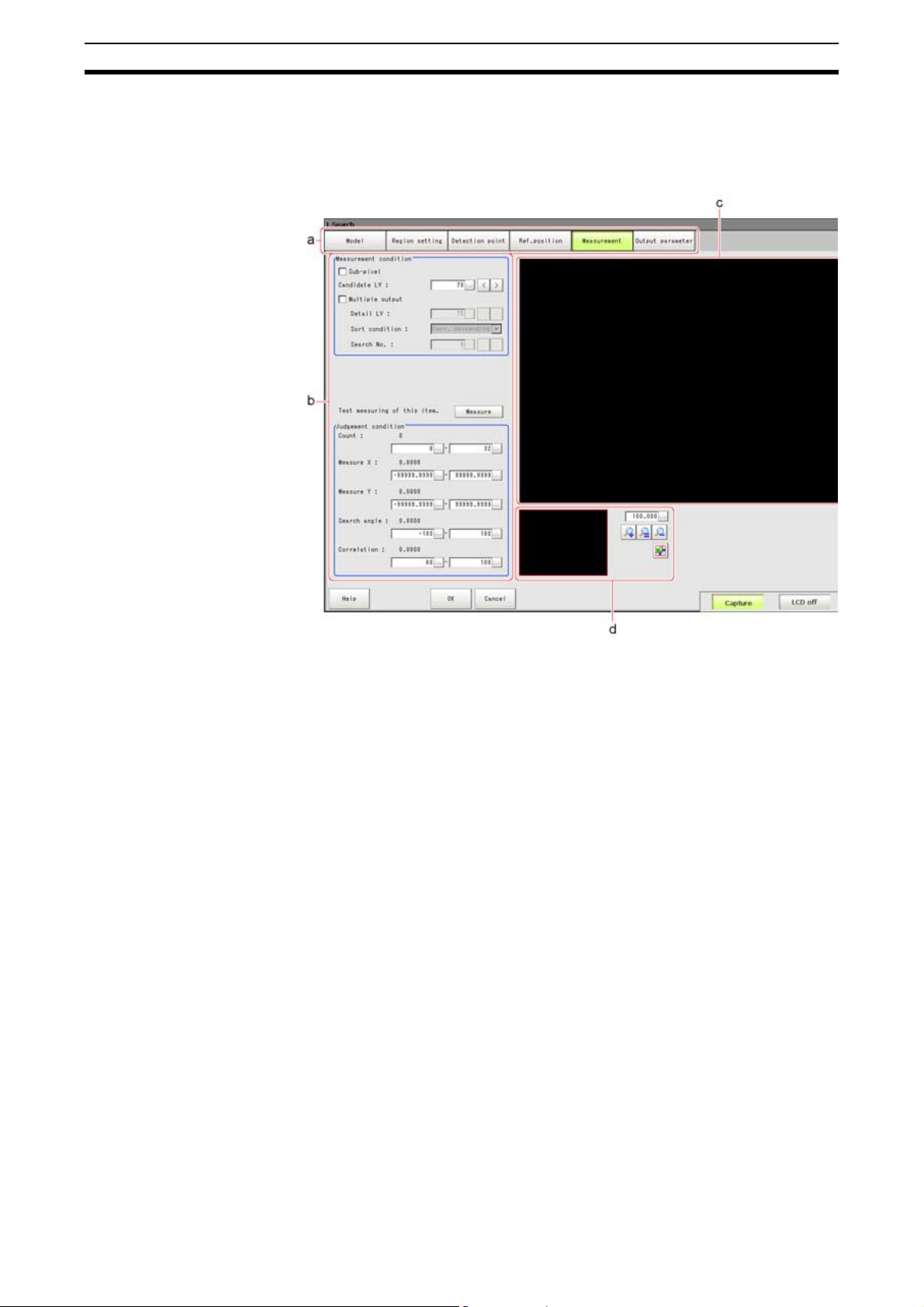

2-2-1 Einstellfenster von Verarbeitungsfunktionen

In diesem Fenster können die Messparameter und Ausgabebedingungen

für die Verarbeitungsfunktionen im Detail festgelegt werden. Das Layout ist

für alle Verarbeitungsfunktionen ähnlich.

a) Auswahlregister

Hier werden die Einstellungskategorien für die aktuell ausgewählte

Verarbeitungsfunktion angezeigt. Beginnen Sie beim Festlegen der

Einstellungen mit der Kategorie ganz links.

b) Detailbereich

Hier werden die einzelnen Einstellungen festgelegt.

c) Bildanzeige

Hier werden Kamerabilder, Zahlen und Koordinaten angezeigt.

d) Zoombereich

Über diese Schaltflächen kann das angezeigte Bild vergrößert oder

verkleinert werden.

10

Page 15

Richtlinien Funktionsauswahl Kapitel 2-3

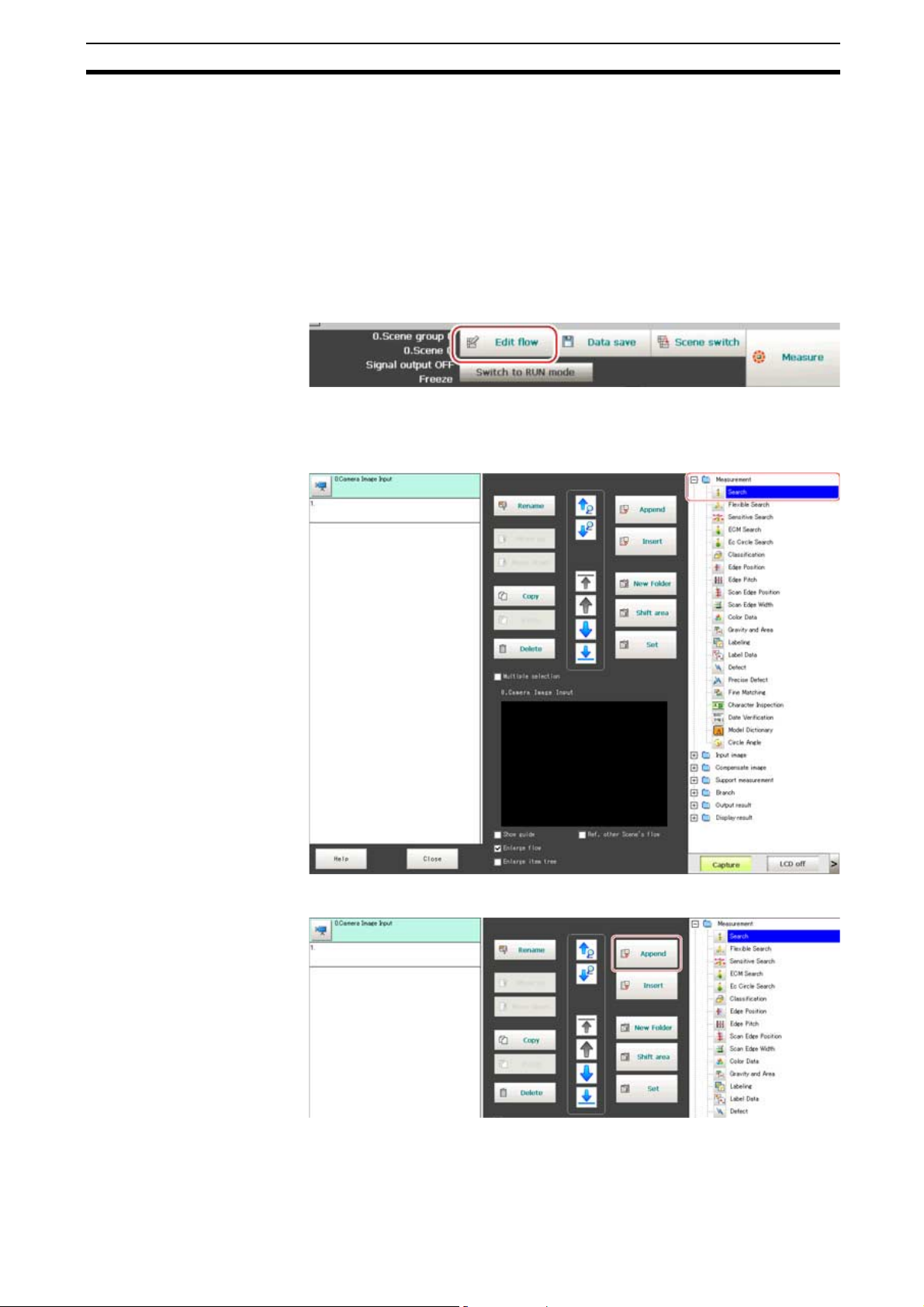

2-3 Richtlinien Funktionsauswahl

Auswahl der Verarbeitungsfunktionen unter Berücksichtigung der Messmethode und des Zwecks.

In diesem Kapitel werden die Methoden zur Auswahl der Verarbeitungsfunktionen erläutert, die für bestimmte Messzwecke geeignet sind, z. B. Mengenzählung, Prüfung auf Deformationen oder Verunreinigungen.

Zunächst das praktische Vorgehen zum Einfügen der Verarbeitungsfunktionen, die neben den Messfunktionen auch weiter Gruppen zum Beispiel für

Anzeige- und Ausgabefunktionen enthalten.

1. Klicken Sie in der Werkzeugleiste auf „Edit flow (Ablauf editieren)“.

Das Fenster „Edit Flow (FZ-Ablauf)“ wird angezeigt.

2. Wählen Sie die gewünschte Verarbeitungsfunktion aus, die hinzugefügt

werden soll.

3. Klicken Sie anschließend auf „Append (Anhängen)“.

4. Wiederholen Sie Schritt 3, um weitere Verarbeitungseinheiten hinzuzufügen.

11

Page 16

Richtlinien Funktionsauswahl Kapitel 2-3

5. Um die Einstellungen der einzelnen Verarbeitungseinheit festzulegen,

Klicken Sie entweder auf das Symbol links neben der Bezeichnung der

Einheit oder auf die Schaltfläche „Set (Einstellungen)“.

6. Das Fenster zum Konfigurieren der Einstellungen wird angezeigt

Legen Sie die Bedingungen für die Messung mit den Auswahlreitern von

links nach rechts fest. Der Inhalt dieser Fenster variiert je nach ausgewählter Verarbeitungsfunktion und angewähltem Reiter.

12

Page 17

Richtlinien Funktionsauswahl Kapitel 2-3

2-3-1 Lagekorrektur

13

Page 18

Richtlinien Funktionsauswahl Kapitel 2-3

2-3-2 Positionsbestimmung (Messobjekte drehlagerichtig)

14

Page 19

Richtlinien Funktionsauswahl Kapitel 2-3

2-3-3 Positionsbestimmung (Messobjekte auch verdreht)

2-3-4 Prüfung auf Formen und Farben

15

Page 20

Richtlinien Funktionsauswahl Kapitel 2-3

2-3-5 Prüfung auf Vorhandensein

2-3-6 Prüfung/Ermittlung der Abmessungen

16

Page 21

Richtlinien Funktionsauswahl Kapitel 2-3

2-3-7 Defektsuche

2-3-8 Textvergleich/-prüfung

17

Page 22

Richtlinien Funktionsauswahl Kapitel 2-3

2-3-9 Prüfung auf Defekte/Verunreinigungen

2-3-10 Mengenprüfung/-ermittlung

18

Page 23

Richtlinien Funktionsauswahl Kapitel 2-3

2-3-11 Prüfung auf Vorhandensein verschiedener Objekte

2-3-12 Prüfung der Bohrungsposition

19

Page 24

Richtlinien Funktionsauswahl Kapitel 2-3

20

Page 25

Verarbeitungsfunktionen – Überblick

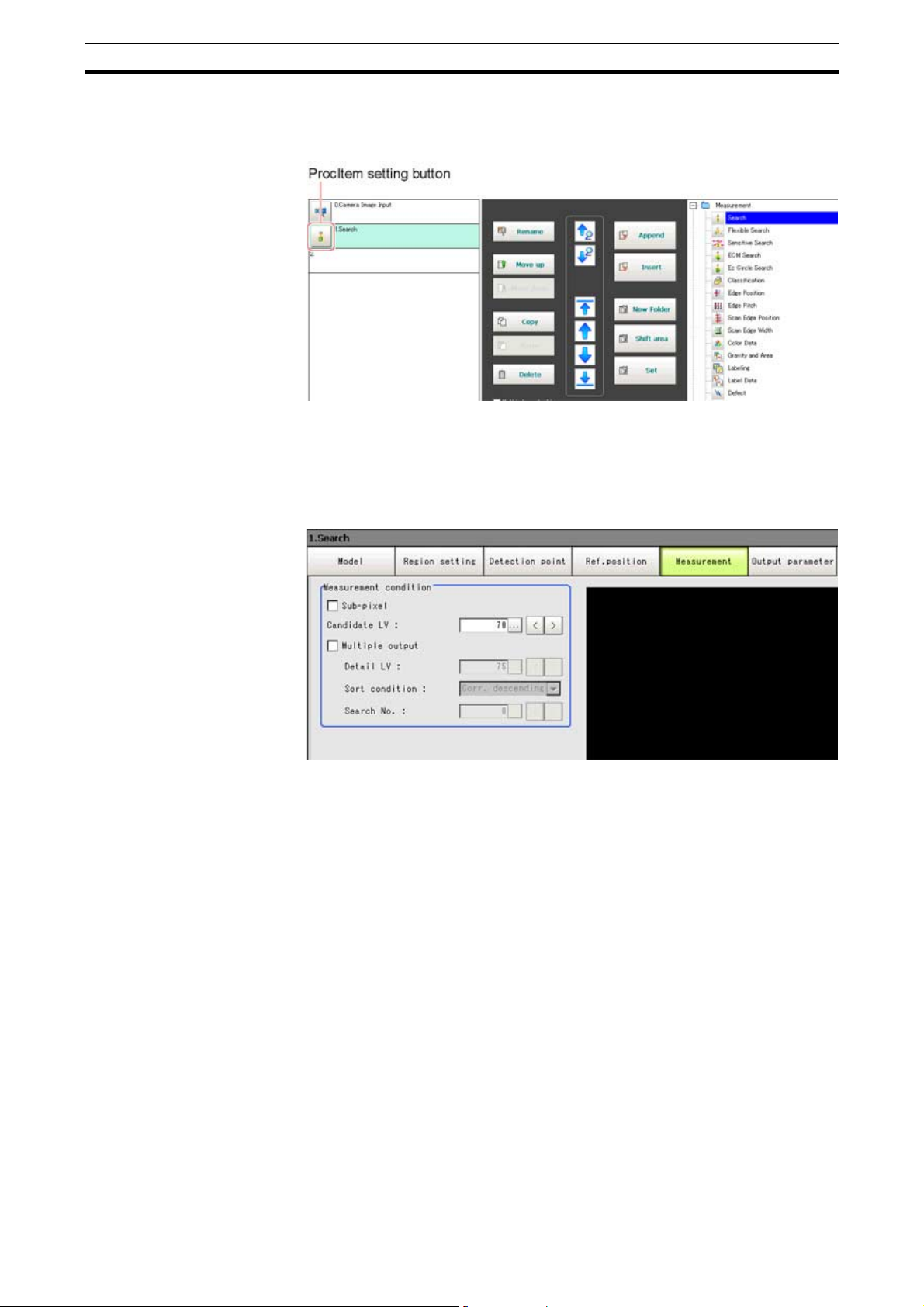

3-1 Search (Mustersuche)

Die Struktur des Messobjekts wird als Bildmuster (Modell) gespeichert.

Dann wird der Bereich mit der größten Übereinstimmung mit diesem Modell

im Eingangsbild gesucht, um dessen Position zu bestimmen.

Der Korrelationswert (Grad der Übereinstimmung in %), die Objektposition

und die Drehlage können ausgegeben werden.

• Mustersuche zum Finden von bestimmten Objekten und zur Unterscheidung von falschen oder fehlerhaften Objekten

KAPITEL 3

21

Page 26

Flexible Search (Flexible Suche) Kapitel 3-2

3-2 Flexible Search (Flexible Suche)

Bei der flexiblen Suche werden im Voraus mehrere Messobjekte (Modelle)

registriert. Es wird der Bildteil bestimmt, der die größte Übereinstimmung mit

einem dieser Modelle aufweist. Außerdem werden die Korrelation (Übereinstimmung), die Modellnummer und die Position bestimmt. Damit können

unterschiedliche Objektypen sicher unterschieden, aber auch zulässige Varianten als gleich erkannt werden.

• Objekte mit leichten Abweichungen können als identisch betrachtet werden um hohen Ausschuß zu vermeiden.

3-2-1 Modellregistrierung (Flexible Search)

Teile werden als Modelle registriert.

Es können insgesamt 5 Modelle (0 bis 4) registriert werden. Es bestehen

keine Beschränkungen im Hinblick auf die Größe.

Falls ein Objekt unterschiedlich ausgeprägt sein darf, sollten mehrere Modelle

registriert werden.

In die Informationen zum Modell fließt auch die Position zum Zeitpunkt der

Registrierung ein. Achten Sie daher bei der Modellregistrierung auf die korrekte Position des Teiles.

22

Page 27

Sensitive Search (Sensitive Suche) Kapitel 3-3

3-3 Sensitive Search (Sensitive Suche)

Die registrierten Modelle werden automatisch in kleinere Teilmodelle unterteilt. Der geringste Übereinstimmungwert aller Teilmodelle wird als Gesamtkorrelation ausgegeben. Die sensitive Suche eignet sich daher besonders für

Prüfungen, bei denen der Unterschied zwischen dem Modell und dem

Messbild klein ist und im Rahmen einer normalen Suche kaum Unterschiede

bei der Korrelation festgestellt werden.

• Detailierte Mustererkennung anhand unterteilter Modelle

Einstellungspunkt Einstellwert

[Werkseinstellung]

Sub-Modell Nummer

X (Unterteilung X)

Sub-Modell Nummer

Y (Unterteilung Y)

Stab. 1 bis 15 [Der Standardwert

Prec. (Präz.) 1 bis 3 [2] Die Priorität muss festgelegt

Plain inspection

(Homogenitätsprüfung)

0 bis 10 [4] Anzahl der Unterteilungen

des festgelegten Modells

in X-Richtung.

0 bis 10 [4] Anzahl der Unterteilungen

des festgelegten Modells

in Y-Richtung.

(12 oder 15) ist abhängig

von der angeschlossenen

Kamera.]

• Aktiviert

• [Deaktiviert]

Die Priorität muss festgelegt

werden: Messstabilität oder

Geschwindigkeit.

Falls durch eine Verringerung

der Stabilität keine Beschleunigung der Verarbeitung erzielt

werden kann, wurden wahrscheinlich viele Kandidaten

identifiziert. Geben Sie in diesem Fall für „Candidate LV

(Kandidaten LV)“ oder „Stab.“

einen höheren Wert an.

werden: Positionspräzision der

Messung oder Geschwindigkeit.

Legen Sie fest, ob auch homogene Teilmodelle geprüft werden sollen.

Beschreibung

23

Page 28

ECM Search (ECM-Suche) Kapitel 3-4

3-4 ECM Search (ECM-Suche)

Bei dieser Verarbeitungsfunktion werden Eingangsbilder nach Teilen durchsucht,

die eine hohe Übereinstimmung mit einem eingelernten Modell aufweisen.

Dabei werden die Korrelation (Übereinstimmung) und die Position erfasst.

Bei einer normalen Suche werden Bildmustermodelle verwendet, bei denen

die Farbe und Helligkeit geprüft werden. Bei einer ECM-Suche werden

Modelle eingesetzt, bei denen die Profilinformationen (Kanten) berücksichtigt

werden. Daher gewährleistet dieser Prozess auch bei Bildern mit geringem

Kontrast oder vielen Störeinflüssen ein zuverlässiges Suchergebnis.

• Prüfung der Position einer Markierung

24

Page 29

EC Circle Search (EC-Kreissuche) Kapitel 3-5

3-5 EC Circle Search (EC-Kreissuche)

Bei dieser Verarbeitungsfunktion werden die Eingangsbilder nach Teilen

durchsucht, die eine hohe Übereinstimmung mit einem vorgegebenen Sollkreis (Modell) aufweisen. Dabei werden der evaluierte Kreiswert (Übereinstimmung) und die Position erfasst. Bei einer normalen Suche werden

Modelle verwendet, bei denen die Farbe und Helligkeit berücksichtigt werden.

Bei der EC-Kreissuche werden jedoch Modelle eingesetzt, bei denen die Profilinformationen (Kanten) berücksichtigt werden. Daher gewährleistet dieser

Prozess auch bei Bildern mit geringem Kontrast oder vielen Störeinflüssen ein

zuverlässiges Suchergebnis. Außerdem kann die Anzahl der Kreise im Eingangsbild ermittelt werden.

• Dabei wird erfasst, wie viele Kreise mit der festgelegten Größe vorhanden

sind. Da Kreise anhand der Forminformation erkannt werden, werden

auch deformierte oder verunreinigte Kreise mitgezählt.

3-5-1 Messparameter

Einstellungspunkt Einstellwert

[Werkseinstellung]

Search type

(Suchtyp)

Einstellungspunkt Einstellwert

Radius 1 bis 9999 Hier wird der Radius des zu

Radius range (Radiusweite)

[Single search]

(Einfach Suche)

Multi search

(Mehrfach Suche)

[Werkseinstellung]

[1] bis 9999

Diese Einstellung wird verwendet,

wenn nur ein Objekt gefunden

werden soll.

Diese Einstellung wird verwendet,

wenn mehrere Objekte gefunden

werden können.

messenden Kreises (Sollradius)

festgelegt.

Dieser wird als durchgezogene

blaue Linie dargestellt.

Kreisdurchmesser im Bereich +/–

dieser Range werden gesucht,

wobei kleinere Abweichungen

vom Sollradius bevorzugt werden.

Dieser Bereich wird mit gestrichelten blauen Linien dargestellt.

Beschreibung

Beschreibung

25

Page 30

Classification (Klassifikation) Kapitel 3-6

3-6 Classification (Klassifikation)

• Unterschiedliche Produktvarianten in einer Fertigungsstraße klassifizieren und identifizieren.

3-6-1 Modellregistrierung (Classification)

Die Bereiche, die als Referenz für die Klassifizierung dienen sollen, werden

als Modelle vorab registriert.

Die Modelle können unter einem von 36 Indizes (0 bis 35) registriert werden.

Pro Index sind bis zu 5 Modelle möglich.

Bei Variationen der Druckqualität und Form der Modelle sollten mehrere

Modelle für denselben Index vorab registriert werden.

26

Page 31

Edge Position (Kantenposition) Kapitel 3-7

3-7 Edge Position (Kantenposition)

Diese Verarbeitungsfunktion erfasst die Position des Messobjekts durch die

Farbübergänge im Messbereich.

• Bestimmung der Kantenkoordinaten von Messobjekten

• Bestimmung der Breite eines Messobjekts

Mit Hilfe einer „Calculation (Kalkulation)“ können Sie die Breite eines Mes-

sobjekts über die Differenz zwischen zwei Kantenpositionen berechnen.

• Kanten werden vom Startpunkt des Messbereichs in Richtung Endpunkt

gesucht.

Achten Sie beim Festlegen des Messbereichs auf die Suchrichtung.

• Um die Pfeilmarkierung der Suchrichtung zweifelsfrei festzustellen,

nutzen Sie die Zoomfunktion, falls der Messbereich sehr klein ist.

27

Page 32

Edge Pitch (Kantenabstand) Kapitel 3-8

3-8 Edge Pitch (Kantenabstand)

Erfasst und zählt die Kanten, indem die Farbübergänge im Messbereich

gemessen werden.

• Ermittlung der Anzahl von IC- und Stecker-Pins

• Berechnung der Pin-Breite und des Abstands zwischen den Mittelpunkten

der Pins

• Der vorzugebene Messbereich muss alle Kanten beinhalten, die berücksichtigt werden sollen.

28

Page 33

Scan Edge Position (Sequentielle Kantenposition) Kapitel 3-9

3-9 Scan Edge Position (Sequentielle Kantenposition)

Diese Verarbeitungsfunktion erfasst die Position des Messobjekts durch die

Farbübergänge im Messbereich. Durch eine Unterteilung des Messbereichs

in mehrere parallele Messbereiche können im Vergleich zur herkömmlichen

einfachen Ermittlung der Kantenposition folgende Daten ermittelt werden:

• Detaillierte Informationen, z. B. Ermittlung des dem Startpunkt der

Messung nächstgelegenen bzw. davon am weitesten entfernten Punktes

(Min/Max-Werte)

• Berechnung der Neigung bzw. der Drehlage des Messobjekts

• Ermittlung einer gemittelten Kantenposition in nicht eindeutigen MessSituationen.

29

Page 34

Scan Edge Position (Sequentielle Kantenposition) Kapitel 3-9

3-9-1 Beurteilungskonditionen (Scan Edge Position)

30

Page 35

Scan Edge Width (Sequentielle Kantenbreite) Kapitel 3-10

3-10 Scan Edge Width (Sequentielle Kantenbreite)

Diese Verarbeitungsfunktion erfasst zunächst die Position der Messobjektkanten durch die Farbübergänge im Messbereich. Durch deren Verechnung und

eine Unterteilung des Messbereichs in mehrere parallele Messbereiche können folgende zusätzliche Daten ermittelt werden:

• Min/Max-Breite des Objekts

• Durchschnittliche Breite des Objekts

• Anzahl Fehlstellen, an denen keine Breite detektiert werden konnte

• Bestimmung der Objektbreite

Im Controller wird die Objektbreite anhand der Positionsdifferenz der ein-

ander zugeordneten beiden Objektkanten bestimmt. Dank der Mehrfachmessung werden natürlich auch Extremwerte und Mittelwerte bestimmt.

Der Messbereich wird gleichmäßig unterteilt.

31

Page 36

Color Data (Farbwert) Kapitel 3-11

3-11 Color Data (Farbwert)

Prüfung anhand der durchschnittlichen Farbe des Messbereichs und des Vergleichs mit der registrierten Referenzfarbe sowie die Farbvariation

im Messbereich. Alternative kann auch der Farbton ermittelt werden, wobei

der Effekt der Bildhelligkeit unberücksichtigt bleibt.

Bei Schwarzweißkameras wird bei der Prüfung die Differenz zwischen dem

durchschnittlichen Grauwert des Messbereichs und dem registrierten Referenzgrauwert (Grauwertmittel) ermittelt und die Grauwertabweichung

im Messbereich gemessen.

Verwendung im nachstehenden Fall

• Prüfung auf Vorhandensein eines Messobjekts

Einstellungspunkt Einstellwert Beschreibung

Color difference

(Farbunterschied)

Color deviation

(Farbabweichung)

3-11-1 Bei Schwarzweißkameras:

Einstellungspunkt Einstellwert Beschreibung

Density average

(Grauwert)

Destiny deviation

(Abweichung

Grauwert)

32

0 bis 442 Geben Sie die oberen und unte-

ren Grenzwerte für die Differenz

zwischen der durchschnittlichen

Farbe im Messbereich und der

Referenzfarbe an.

0 bis 221 Geben Sie die oberen und

unteren Grenzwerte für die

Abweichung der Farbe im

Messbereich an.

0 bis 255 Geben Sie die oberen und unte-

ren Grenzwerte für die Beurteilung des Grauwertmittels des

Messbereichs an.

0 bis 127 Geben Sie die oberen und

unteren Grenzwerte für die

Abweichung des Grauwertes

im Messbereich an.

Page 37

Gravity and Area (Schwerpunkt und Fläche) Kapitel 3-12

3-12 Gravity and Area (Schwerpunkt und Fläche)

Prüfung anhand der Fläche (Größe, Position) mit einer angegebenen Farbe.

Verwendung im nachstehenden Fall

• Typenkontrolle

• Erkennung von Defekten, Verunreinigungen und Flecken auf Messobjekten, deren Aussehen nicht definiert ist

Einstellungspunkt Einstellwert Beschreibung

Area (Fläche) 0 bis 999999999,9999 Geben Sie den Bereich der

Größe der Fläche der definierten

Farbe an, die als OK gelten soll.

Gravity X

(Schwerp. X)

Gravity Y

(Schwerp. Y)

–99999,9999 bis 99999,9999 Geben Sie den Bereich der

X-Position des Schwerpunktes

an, der als OK gelten soll.

–99999,9999 bis 99999,9999 Geben Sie den Bereich der

Y-Position des Schwerpunktes

an, der als OK gelten soll.

33

Page 38

Labeling Kapitel 3-13

3-13 Labeling

Sie können die Anzahl zusammenhängender Pixel (Label) mit einer bestimmen

Farbe zählen oder die Fläche und den Schwerpunkt eines bestimmten Labels

suchen. Hierzu werden die Label z.B. nach Größe oder Position sortiert.

Verwendung im nachstehenden Fall

• Labelzählung

34

Page 39

Labeling Kapitel 3-13

Einstellungspunkt Einstellwert

[Werkseinstellung]

Filling up holes

(Löcher Auffüllen)

Outside trimming

(Aussenkanten

trimm)

• Aktiviert

• [Deaktiviert]

• Aktiviert

• [Deaktiviert]

Beschreibung

Wählen Sie die Verarbeitungsmethode für den Bereich aus,

der von der ausgewählten

Farbe umgeben ist.

Bei Aktivierung wird das Loch

so verarbeitet, als ob es die

angegebene Farbe hätte.

Verwenden Sie diese Option,

wenn im Randbereich des

Messbereiches Abschnitte

mit der ausgewählten Farbe

existiert, die nicht separat

gezählt werden sollen.

Wenn aktiviert, wird der

gesamte Bereich außerhalb

des Messbereichs als Bereich

mit der angegebenen Farbe

extrahiert.

Object area range

(Objektweite)

Sort condition

(Sortierbedingung)

Label No. (Label Nr.) [0] bis 2499 Geben Sie die Labelnummer

0 bis 999999999 Geben Sie den Flächenbereich

an, der als Label eingestuft werden soll.

• Area ascending

(Fläche aufsteigend)

• [Area descending]

(Fläche absteigend)

• X ascending

(X aufsteigend)

• X descending

(X absteigend)

• Y ascending

(Y aufsteigend)

• Y descending

(Y absteigend)

Geben Sie die Reihenfolge an,

in der die Label sortiert und

nummeriert werden.

Sie können nach Fläche oder

Schwerpunktposition auf- oder

absteigend sortieren. Wenn die

Sortierung nach den X- oder

Y-Koordinaten erfolgt, ist der Nullpunkt oben links anzusetzten.

für die auszugebenden Daten

ein (erstes, zweites,…)

35

Page 40

Label Data (Label Daten) Kapitel 3-14

3-14 Label Data (Label Daten)

Sie können aus einer bereits vorhandenen Labelmessung weitere Daten zum

Beispiel des zweitgrößten oder drittgrößten Labels herausziehen.

Dazu müssen Sie auf ein vohrher bereits durchgefürte Messfunktion folgenden Types verweisen.

• Labeling

Verwendung im nachstehenden Fall

• Erfassen aller 3 Labelpositionen

36

Hinweis Fügen Sie die folgenden Verarbeitungsfunktionen nicht zwischen „Label Data

(Label Daten)“ und „Labeling“ ein.

• Camera Image Input (Kamerabildeinzug)

• Camera Switching (Umschalten der Kamera)

• Position Compensation (Position Kompensation)

• Color Gray Filter (Graufilter)

• Filtering (Filterung)

Page 41

Defect (Defekt) Kapitel 3-15

3-15 Defect (Defekt)

Erkennen Sie Defekte und Verunreinigungen anhand von Farbabweichungen

innerhalb des Messbereichs.

Dabei handelt es sich um eine Echtfarbenverarbeitung, d. h., selbst wenn sich

die Farben von Defekten und Verunreinigungen bzw. die Hintergrundfarben

ändern, ist eine sichere Prüfung möglich.

Verwendung im nachstehenden Fall

• Erkennen von Defekten, Verunreinigungen und Flecken auf flächigen

Messobjekten (z.B. mit Rectangle (Viereck) Messfenster)

• Prüfen auf äußerliche Defekte und auf Defekte von Teilen durch Richtungsabhängige Defektsuche (z.B. mit Wide Circle (Kreisring) Messfenster)

37

Page 42

Defect (Defekt) Kapitel 3-15

3-15-1 Regionseinstellung (Defect)

Messfenster Beschreibung

Wide line (Linie) Wird für die Erkennung von Defekten und Graten an geraden

Aussenkannten ausgewählt.

Wide circle (Kreisring), wide arc (Kreisbogen)

Rectangle (Viereck),

ellipse (Ellipse),

polygon (Polygon)

Wird für die Erkennung von Defekten und Graten an kreisförmigen Messobjekten ausgewählt.

Wird für die Erkennung von allgemeinen Defekten in festgelegten

Zonen bzw. auf festgelegten Messobjekten ausgewählt.

Defekterkennungsmechanismus

• Nach Vorgabe des Messbereichs wird automatisch ein kleines Rechteck

(Defekterkennungsregion) in diesem Bereich erzeugt. Bei der Messung

wird die Region über den ganzen Messbereich verschoben, der RGBFarbdurchschnitt an jeder Stelle berechnet und die Differenz zu benachbarten Regionen ermittelt. Diese Differenz wird defect level genannt.

Der Defektgrenzwert für alle Defekterkennungsbereiche wird überprüft.

Wenn der Maximalwert den Grenzwert überschreitet, wird davon ausgegangen, dass im Messbereich ein Defekt vorliegt.

38

Page 43

Defect (Defekt) Kapitel 3-15

Funktion Einstellwert

[Werkseinstellung]

Defect judgement

(Defektbeurteilung)

Area judgment

(Flächenbeurteilung)

0 bis 999 [100] Legen Sie den oberen Grenz-

0 bis A_MAX Legen Sie den maximalen

Beschreibung

wert für die Beurteilung von

Defekten fest. (Der untere

Grenzwert ist auf 0 eingestellt.)

Wenn Sie den Wert „30“ festlegen, sollte der OK-Wert zwischen 0 und 30 liegen.

Defektbereichsgröße fest.

A_MAX: Die maximale Defekt-

fläche ist Kameraspezifisch

39

Page 44

Precise Defect (Präziser Defekt) Kapitel 3-16

3-16 Precise Defect (Präziser Defekt)

Defekte und Verunreinigungen auf flächigen Messobjekten können sehr präzise festgestellt werden, wenn auf dem Bild eine Differentialverarbeitung

erfolgt. Durch eine Größenveränderung der Elemente, die für Erkennungsund Vergleichsintervalle usw. verwendet werden, ist eine Feinanpassung von

Geschwindigkeit und Präzision möglich.

Einstellungspunkt Einstellwert

[Werkseinstellung]

Size X (Größe X) 4 bis 64 [16] Geben Sie die erwartete Größe

der zu erkennenden Defekte/

Verunreinigungen in X-Richtung

an. Je höher der Wert ist, umso

besser ist die Empfindlichkeit

für große, aber schlechter für

kleine Defekte. Geben Sie den

Wert in Pixel an.

Size Y (Größe Y) 4 bis 64 [16] Geben Sie die erwartete Größe

Sampling interval X

(Abtastinterval xy)

Sampling interval Y

(Abtastinterval Y)

1 bis 64 [2] Geben Sie das Intervall für die

1 bis 64 [2] Geben Sie das Intervall für die

der zu erkennenden Defekte/

Verunreinigungen in Y-Richtung an. Je höher der Wert ist,

umso besser ist die Empfindlichkeit für große, aber schlechter für kleine Defekte. Geben

Sie den Wert in Pixel an.

Abtastung der Elemente in

X-Richtung an. Je kleiner der

Wert ist, umso größer ist die

Defekterkennungsgüte, aber

umso langsamer ist auch die

Verarbeitungsgeschwindigkeit.

Geben Sie den Wert in Pixel an.

Abtastung der Elemente in

Y-Richtung an. Je kleiner der

Wert ist, umso größer ist die

Defekterkennungsgüte, aber

umso langsamer ist auch die

Verarbeitungsgeschwindigkeit.

Geben Sie den Wert in Pixel an.

Beschreibung

40

Page 45

Precise Defect (Präziser Defekt) Kapitel 3-16

Einstellungspunkt Einstellwert

[Werkseinstellung]

Comparing interval X

(Vergleichsinterval X)

Comparing interval Y

(Vergleichsintervall Y)

Direction (Richtung) • X (circumferential)

1 bis 32 [10] Legen Sie die Anzahl der

1 bis 32 [10] Legen Sie die Anzahl der

•Y (radial)

• Diagonal

Beschreibung

benachbarten Elemente fest,

die für den Vergleich verwendet

werden, wenn der Beschädigungsgrad berechnet wird.

Wenn beispielsweise das Sampling interval X auf 4 eingestellt

ist und das Comparing interval

X auf 2, erfolgt der Vergleich

mit separaten Elementen mit

4 x 2 = 8 Pixeln in X-Richtung.

benachbarten Elemente fest,

die für den Vergleich verwendet

werden, wenn der Beschädigungsgrad berechnet wird.

Wenn beispielsweise das Sampling interval Y auf 4 eingestellt

ist und das Comparing interval

Y auf 2, erfolgt der Vergleich

mit separaten Elementen mit

4 x 2 = 8 Pixeln in Y-Richtung.

Legen Sie die Richtung für die

Defekterkennung fest (Lage der

Vergleichsregionen).

Je weniger Vergleichsregionen

Sie aktivieren umso kürzer ist

die Verarbeitungszeit. Allerdings werden Defekte, die nur

in deaktivierten Richtungen

ausgeprägt sind, auch nicht

mehr gefunden.

41

Page 46

Fine Matching (Differenzbildprüfung) Kapitel 3-17

3-17 Fine Matching (Differenzbildprüfung)

Unterschiede können durch Überlagern (Differenzbilderzeugung) von registrierten Bildern mit den zu messenden Eingangsbildern schnell und präzise

erkannt werden.

Verwendung im nachstehenden Fall

• Präzise Erkennung geringfügiger Defekte an den Rändern von Texten

und Mustern

42

Page 47

Circle Angle (Kreisring) Kapitel 3-18

3-18 Circle Angle (Kreisring)

• Drehlagenmessung (Winkel) mit Ringförmigen Messfenstern

• Wenn Sie einen Messbereich anlegen, muß der für die Drelagenerkennung eindeutige Bereich im Ring liegen.

43

Page 48

Model Dictionary (Modelldatenbank) Kapitel 3-19

3-19 Model Dictionary (Modelldatenbank)

Registrieren Sie Modelle von Zeichen zur Verwendung in „Character Inspection (OCR/OCV)“ (Lesen).

Auf die in „Model Dictionary (Modelldatenbank)“ registrierten Daten kann von verschiedenen Inspection-Funktionen im selben Messprogramm verwiesen werden.

• Erstellung einer Bibliothek für die Verwendung in „Character Inspection

(OCR/OCV)“ oder „Date Verification (Datumsverifikation)“

3-19-1 Automatische Modellregistrierung (Model Dictionary)

Diese Methode erfasst eine Zeichenfolge, entfernt jeweils ein Zeichen daraus

und registriert das Ergebnis als Modell.

1. Wählen Sie den Reiter „Auto registration (Auto Registrierung)“.

2. Wählen Sie die Option „Auto extract region (Auto Region)“.

3. Legen Sie mit „Edit (Bearbeiten) ein Messfenster um die einzulernen

Zeichen und bestätigen Sie dies mit OK!

4. Klicken Sie auf „Extract model (Definition Model)“.

5. Wählen Sie die Option „Auto model region (Auto Modell Region)“.

6. Klicken Sie im Bild auf eine Modellregion.

Im Kontextmenü wird eine Indexliste angezeigt.

44

7. Wählen Sie den gewünschten Index (Zeichenzuordnung) aus.

8. Wenn alle gewünschten Zeichen zugeordnet sind klicken Sie auf „Register

model (Modell registrieren)“ zur Übernahme in die Bibliothek.

Page 49

Character Inspection (OCR/OCV) Kapitel 3-20

3-20 Character Inspection (OCR/OCV)

Mit Hilfe von Modellbildern, die in „Model Dictionary (Modelldatenbank)“ registriert sind, führt diese Verarbeitungsfunktion eine Zeichenerkennung anhand

von Mustererkennung aus.

• Lesen von eingelernten Schriften (Überprüfung von Produktmodellnamen)

Einstellungspunkt Einstellwert

[Werkseinstellung]

Inspection mode

(Inspektionsmodus)

Direction (Richtung)

• [OCR]

• OCR + Count

(OCR + Anzahl)

•OCV

[

]

Horizontal

succession (Übereinstimmung hor.)

Vertical succession

(Übereinstimmung

ver.)

Dictionary candidate

(Verzeichnis Kandidat)

[0] bis 99 Wenn die Zeichen zu eng ste-

[0] bis 99 Geben Sie den zulässigen

• [Nicht aktiviert] (nicht verwendet)

• Aktiviert (verwendet)

Beschreibung

Wählen Sie den Prüfmodus

für Zeichen aus.

• OCR: Die Zeichenfolge wird

eingelesen.

• OCR + Count (OCR + Anzahl):

Die Zeichenfolge wird eingelesen, außerdem wird die Anzahl

der Zeichen geprüft.

• OCV: Die Zeichenfolge wird

gelesen und mit einer hinterlegten Zeichenfolge auf Übereinstimmung verglichen.

Geben Sie die Suchrichtung an, in

der die Zeichen gelesen werden.

hen, um gut gelesen werden

zu können, erhöhen Sie diesen

Wert. Geben Sie den zulässigen Überlappungsbereich für

mögliche Kandidaten an. Diese

Option wird aktiviert, wenn für

„Direction“ die Einstellung „

oder „“ festgelegt ist.

Überlappungsbereich für mögliche Kandidaten an. Diese

Option wird aktiviert, wenn

für „Direction“ die Einstellung

“ oder „“ festgelegt ist.

„

Geben Sie an, ob die im flexi-

blen Mustervergleich angegebenen Kandidatengrenzwerte

verwendet werden sollen.

“

45

Page 50

Date Verification (Datumsverifikation) Kapitel 3-21

Einstellungspunkt Einstellwert

[Werkseinstellung]

Rough candidate

(Grob Kandidat)

Detail candidate

(Fein Kandidat)

0 bis 100 [40] Wenn die Option „Dictionary

0 bis 100 [60] Wenn die Option „Dictionary

3-21 Date Verification (Datumsverifikation)

Diese Verarbeitungsfunktion erstellt aus dem aktuellen Datum und der aktuellen Uhrzeit eine Zielzeichenfolge und vergleicht diese mit den eingelesenen

Zeichenfolgen.

• Überprüfen des Herstellungsdatums

Beschreibung

candidate (Verzeichnis Kandidat)“ deaktiviert ist, geben Sie

einen Wert für „Rough candidate (Grob Kandidat)“ an (Übereinstimmungsgrenzwert für

erste Kandidaten).

candidate (Verzeichnis Kandidat)“ deaktiviert ist, geben Sie

einen Wert für „Detail candidate

Fein Kandidat)“ an (Übereinstimmungsgrenzwert für gute

Kandidaten).

46

Page 51

Date Verification (Datumsverifikation) Kapitel 3-21

Bezeichnung Beschreibung

0 bis 9 Eingabe konstanter Zahlen

A bis Z Eingabe konstanter Buchstaben

‘ – . : / Eingabe konstanter Sonderzeichen

* Prüft das Vorhandensein von Zeichen

$ Prüft das Vorhandensein von Zahlen

mYY Die letzten beiden Ziffern des aktuellen Jahres

mYYYY Die vier Ziffern des aktuellen Jahres

mHH Zwei Ziffern für das aktuelle Jahr im japanischen Heisei-Kalender

mMM Aktueller Monat

mDD Aktueller Tag

mRR Aktuelle Stunde

mNN Aktuelle Minute

vYY Die letzten beiden Ziffern des Jahres nach einem festgelegten

Zeitraum

vYYYY Die vier Ziffern des Jahres nach einem festgelegten Zeitraum

vHH Die zwei Ziffern des Jahres nach einem festgelegten Zeitraum

vMM Monat nach einem festgelegten Zeitraum

vDD Tag nach einem festgelegten Zeitraum

eY1 Verschlüsseltes Jahr 1

eM1 Verschlüsselter Monat 1

eD1 Verschlüsselter Tag 1

eR1 Verschlüsselte Stunde 1

eN1 Verschlüsselte Minute 1

eY2 Verschlüsseltes Jahr 2

eM2 Verschlüsselter Monat 2

eD2 Verschlüsselter Tag 2

eR2 Verschlüsselte Stunde 2

eN2 Verschlüsselte Minute 2

im japanischen Heisei-Kalender

47

Page 52

Date Verification (Datumsverifikation) Kapitel 3-21

48

Page 53

4-1 Image Logging (Bildlogging)

Loggen speichert Messbilder auf ein Speichermedium z. B. auf RAM-Disk

oder USB-Stick.

Diese zusätzliche Funktion ermöglicht die Erstellung von Loggingbedingungen mit einem Ausdruck und ist damit weitaus flexibler als das feste Loggen

aus den Systemeinstellungen heraus.

Die Einstellungen dieser Funktion werden nur aktiviert, wenn im Hauptbildschirm (ADJUST) unter „Measure (Messung)“ und „Logging setting (Loggingeinstellungen)“ die Option „None (keins)“ für das standard System Loggen

gewählt ist.

Falls im Szenenverlauf mehrfach eine Logging Funktion durchlaufen wird,

wird trotzdem nur die letzte dieser Funktionen ausgeführt.

• Loggen von Bildern in besonderen Situationen.

KAPITEL 4

Unterstützende Funktionen

4-1-1 Loggingbedingungen (Image Logging)

Einstellungspunkt Einstellwert

[Werkseinstellung]

Logging condition

(Kondition)

• [None] (keins) Es werden keine Bilder gespei-

• Only NG (Nur NG) Speichert Bilder nur dann, wenn

• All (Alle) Alle Messbilder werden gespei-

Beschreibung

chert.

eine NG-Bewertung (Nicht Gut

Messung) erkannt wird. Wenn

die NG-Bewertung erst hinter

der Logging Funktion erzeugt

wird erfolg kein loggen.

Fügen Sie daher das Loggen von

Bildern so weit wie möglich am

Ende des Messprogramms ein.

chert.

49

Page 54

Image Logging (Bildlogging) Kapitel 4-1

50

Page 55

5-1 Data Output (Datenausgabe)

• Daten (Zahlen) an externe Geräte, z. B. programmierbare Controller und

PC’s über die serielle Schnittstelle ausgeben.

KAPITEL 5

Ergebnisausgabe

5-1-1 Einstellungen (Data Output)

Legen Sie mit Hilfe von Expression den Ausgabeinhalt fest.

In jeder Einheit können bis zu 8 Ausdrücke festgelegt werden.

Einstellwert

[Werkseinstellung]

[RS-232C/RS-422] Die Kommunikation erfolgt über eine RS-232C-/RS-422-

Ethernet Die Kommunikation erfolgt über das Ethernet.

Einstellwert

[Werkseinstellung]

[ASCII] Ausgabe erfolgt im ASCII-Format.

Binary (Binär) Ausgabe erfolgt als binäre Daten. Messwerte werden

Beschreibung

Verbindung.

Beschreibung

mit 1000 multipliziert und nacheinander mit 4 Byte pro

Ausgabewert ausgegeben.

51

Page 56

Data Output (Datenausgabe) Kapitel 5-1

52

Page 57

KAPITEL 6

Lagekorrektur

6-1 Position Compensation (Position Kompensation)

Die Abweichung in der Position von Objekten kann mit Hilfe der Messwerte,

die von anderen Verarbeitungseinheiten erzeugt wurden, korrigiert werden.

Es werden die Messkoordinaten mit den Referenzkoordinaten der zugehörigen

Verarbeitungseinheit verglichen und das Bild um den Differenzwert verschoben.

• Selbst bei verschiedenen Positionen für dasselbe Messobjekt kann eine

korrekte Messung vorgenommen werden, indem die Position des Eingangsbildes korrigiert wird. Es ist daher nicht nötig, dass Messobjekt

selbst neu zu positionieren.

53

Page 58

Revisionshistorie

Auf der vorderen Umschlagseite des Handbuchs befindet sich im Anschluss an die Katalognummer eine Handbuch-Revisionsnummer.

Cat. No. Q29E-DE-01

Revisionsnummer

Die folgende Tabelle führt die mit den einzelnen Überarbeitungen vorgenommenen Änderungen auf. Die Nummerierung der Seiten bezieht sich auf die vorherige Version.

Revisionsnum-

mer

01 November 2009 Ursprungsversion

Datum Überarbeitung

54

Loading...

Loading...