Page 1

Cat. No.

TOIPC71067605-03-OY

VARISPEED L7

L´inverter di frequenza per ascensori

MANUALE DI PROGRAMMAZIONE

Page 2

Sommario

Avvertenze ....................................................................................................VII

Precauzioni di sicurezza e istruzioni ........................................................... VIII

Compatibilità elettromagnetica (EMC) ........................................................... X

Filtri di linea ..................................................................................................XII

Marchi registrati .......................................................................................... XIII

1 Installazione degli inverter .................................................... 1-1

Modelli Varispeed L7 ...................................................................................1-2

Controlli dopo la consegna ..........................................................................1-3

Controlli ..........................................................................................................................1-3

Informazioni sulla targa ..................................................................................................1-3

Versione software dell'inverter .......................................................................................1-4

Nomi dei componenti .....................................................................................................1-5

Dimensioni esterne e di installazione ..........................................................1-7

Inverter IP00 ..................................................................................................................1-7

Inverter IP20/NEMA 1 .................................................................................................... 1-7

Controllo del luogo di installazione ..............................................................1-9

Luogo di installazione ....................................................................................................1-9

Controllo della temperatura ambiente ............................................................................1-9

Protezione dell'inverter da sostanze estranee ...............................................................1-9

Posizione corretta di installazione .............................................................1-10

Rimozione e installazione dei copriterminali ..............................................1-11

Rimozione e installazione dei copriterminali. ............................................................... 1-11

Installazione del copriterminali .....................................................................................1-12

Rimozione/installazione console di

programmazione/console a LED e coperchio frontale ...............................1-13

Inverter da 18,5 kW o inferiori ...................................................................................... 1-13

Inverter da 22 kW o superiori .......................................................................................1-15

2 Cablaggio ............................................................................... 2-1

Schema dei collegamenti ............................................................................2-2

Descrizione circuiti .........................................................................................................2-3

Configurazione della morsettiera .................................................................2-4

I

Page 3

Cablaggio dei terminali del circuito principale .............................................2-5

Dimensioni dei cavi e dei terminali a crimpare applicabili ............................................. 2-5

Funzioni dei morsetti del circuito principale ................................................................... 2-9

Configurazioni del circuito principale ........................................................................... 2-10

Schemi dei collegamenti standard .............................................................................. 2-11

Cablaggio dei circuiti principali .................................................................................... 2-12

Cablaggio terminali del circuito di controllo ............................................... 2-17

Dimensioni dei cavi ..................................................................................................... 2-17

Funzioni dei terminali del circuito di controllo .............................................................. 2-18

Collegamenti dei terminali del circuito di controllo ...................................................... 2-20

Cablaggio conforme a EN81-1 con un contattore motore ......................... 2-21

Precauzioni per il cablaggio dei circuiti di controllo ..................................................... 2-22

Controllo cablaggio ...................................................................................2-23

Controlli ....................................................................................................................... 2-23

Installazione e cablaggio delle schede opzionali ....................................... 2-24

Dati tecnici e modelli delle schede opzionali ............................................................... 2-24

Installazione ................................................................................................................ 2-24

Terminali scheda di controllo velocità PG e dati tecnici ............................................... 2-25

Cablaggio delle morsettiere ........................................................................................ 2-31

3 Console a LED/

console di programmazione e modalità operative ..............3-1

Console a LED JVOP-163 ..........................................................................3-2

Console a LED .............................................................................................................. 3-2

Esempi di visualizzazioni LED ....................................................................................... 3-2

Console di programmazione JVOP-160-OY ............................................... 3-3

Display della console di programmazione ..................................................................... 3-3

Tasti della console di programmazione ......................................................................... 3-3

Modalità dell'inverter ...................................................................................................... 3-5

Attivazione delle modalità .............................................................................................. 3-6

Modalità di funzionamento ............................................................................................ 3-7

Modalità di programmazione veloce .............................................................................. 3-8

Modalità di programmazione avanzata ......................................................................... 3-9

Modalità di verifica ....................................................................................................... 3-11

Modalità di autotuning ................................................................................................. 3-12

4 Procedura di avvio .................................................................4-1

Routine di avvio generale ............................................................................ 4-2

II

Avvio .............................................................................................................................. 4-2

Avvio ............................................................................................................4-3

Prima dell'avvio ............................................................................................................. 4-3

Display dopo l'avvio ....................................................................................................... 4-3

Selezione delle modalità di controllo ............................................................................. 4-3

Page 4

Autotuning ...................................................................................................4-4

Selezione della modalità di autotuning ..........................................................................4-4

Precauzioni per l'autotuning ..........................................................................................4-5

Procedura di autotuning con motori a induzione ...........................................................4-6

Procedura di autotuning con motori PM ........................................................................4-7

Tuning dell'offset dell'encoder per motori PM ................................................................ 4-8

Precauzioni per l'autotuning dei motori a induzione ......................................................4-9

Allarmi ed errori di autotuning ......................................................................................4-10

Ottimizzazione delle prestazioni ................................................................ 4-11

5 Parametri utente .................................................................... 5-1

Descrizione parametri utente .......................................................................5-2

Descrizione delle tabelle dei parametri utente ...............................................................5-2

Livelli e funzioni di visualizzazione della console di programmazione ........5-3

Parametri utente disponibili in modalità di programmazione rapida ..............................5-4

Tabelle parametri utente ..............................................................................5-8

Impostazioni di setup: A ................................................................................................. 5-8

Parametri applicativi: b ................................................................................................5-10

Parametri di autotuning: C ...........................................................................................5-12

Parametri di riferimento: d ...........................................................................................5-18

Parametri motore: E .....................................................................................................5-21

Parametri opzionali: F .................................................................................................. 5-26

Parametri per le funzioni dei terminali: H ..................................................................... 5-32

Parametri per le funzioni di protezione: L ...................................................................5-37

Regolazioni speciali: n2/n5 ..........................................................................................5-43

Regolazioni motore PM: n8/n9 ....................................................................................5-45

Parametri console di programmazione/console a LED: o ............................................5-46

Parametri funzioni LIFT: S ...........................................................................................5-48

Autotuning motore: T ................................................................................................... 5-54

Parametri di monitoraggio: U .......................................................................................5-56

Impostazioni che cambiano con la modalità di controllo (A1-02) .................................5-62

Impostazioni di fabbrica che cambiano con la capacità dell'inverter (o2-04) ............... 5-64

6 Impostazione dei parametri in base alla funzione .............. 6-1

Diminuzione frequenza portante e Limitazione di corrente ..........................6-2

Impostazione frequenza portante .................................................................................. 6-2

Livello di limitazione corrente a basse velocità ..............................................................6-2

Sequenza di controllo/frenatura ...................................................................6-3

Comandi Up e Down ...................................................................................................... 6-3

Selezione sorgente velocità di riferimento .....................................................................6-4

Sequenza di selezione velocità usando ingressi digitali ................................................6-5

Arresto di emergenza ..................................................................................................6-10

RUN ispezione ............................................................................................................. 6-11

Sequenza di frenatura .................................................................................................6-13

Funzionamento breve al piano ....................................................................................6-17

III

Page 5

Caratteristiche di accelerazione e decelerazione ...................................... 6-20

Impostazione tempi di accelerazione e decelerazione ................................................ 6-20

Accelerazione ed impostazioni curva a S .................................................................... 6-22

Ritenzione velocità di uscita (funzione di pausa) ......................................................... 6-22

Prevenzione di stallo durante l'accelerazione ............................................................. 6-23

Regolazione dei segnali di ingresso analogico ......................................... 6-25

Regolazione delle frequenze di riferimento analogiche ............................................... 6-25

Rilevazione velocità e limitazione velocità ................................................ 6-26

Funzione accordo velocità ........................................................................................... 6-26

Limitazione velocità elevatore alla velocità di livellamento (d1-17) ............................. 6-28

Miglioramento delle prestazioni di funzionamento .................................... 6-29

Riduzione della fluttuazione della velocità del motore (funzione di compensazione dello

scorrimento) ................................................................................................................. 6-29

Regolazioni funzione compensazione di coppia ......................................................... 6-30

Funzione di compensazione di coppia iniziale (C4-03… C4-05) ................................. 6-32

Regolatore automatico velocità (ASR) (solo vettore ad anello chiuso) ....................... 6-32

Stabilizzazione velocità (Regolatore automatico di frequenza)

(vettore ad anello aperto) ............................................................................................ 6-34

Compensazione inerzia (solo vettore ad anello chiuso) .............................................. 6-35

Tuning del regolatore automatico di corrente (ACR) ................................................... 6-36

Tuning del tempo di ritardo della conversione A/D. ..................................................... 6-37

Miglioramento della precisione di livellamento mediante la

compensazione di scorrimento della velocità di livellamento ...................................... 6-37

Forzamento campo ..................................................................................................... 6-38

Regolazione della corrente di iniezione c.c. ................................................................ 6-39

Regolazione dei livelli di corrente a iniezione c.c. (S1-02/03) ..................................... 6-39

Funzioni protettive ..................................................................................... 6-40

Prevenzione dello stallo del motore durante il funzionamento .................................... 6-40

Rilevamento coppia motore/rilevamento blocco cabina .............................................. 6-40

Limitazione coppia motore (funzione limite di coppia) ................................................. 6-43

Protezione sovraccarico motore .................................................................................. 6-44

Sorveglianza corrente d’uscita .................................................................................... 6-46

Rilevamento accelerazione eccessiva (rilevamento errore "DV6") ............................. 6-46

Protezione dell’inverter .............................................................................. 6-47

Protezione dell’inverter al surriscaldamento ................................................................ 6-47

Protezione fase aperta dell'ingresso* .......................................................................... 6-47

Rilevamento fase aperta dell'uscita ............................................................................. 6-48

Rilevamento errore di terra .......................................................................................... 6-48

Comando ventilatore di raffreddamento ...................................................................... 6-49

Impostazione della temperatura ambiente .................................................................. 6-49

Funzioni terminale ingresso ...................................................................... 6-50

Disattivazione dell'uscita dell'inverter (blocco delle basi) ............................................ 6-50

Arresto dell'inverter in caso di errori su dispositivi esterni (funzione errore esterno) .. 6-51

Uso della funzione di timer .......................................................................................... 6-52

IV

Page 6

Rilevamento risposta contattore motore ......................................................................6-53

Modifica della direzione del PG ................................................................................... 6-54

Selezione motore 2 ...................................................................................................... 6-55

Funzioni terminale di uscita .......................................................................6-56

Configurazione motore e linea caratteristica V/f ........................................6-59

Impostazione parametri del motore per motori a induzione (Motore 1 e 2) ................. 6-59

Impostazione parametri motore per motori PM ...........................................................6-62

Scambio direzione di rotazione del motore ..................................................................6-63

Funzioni della console di programmazione/console a LED .......................6-64

Impostazione delle funzioni della console di programmazione/console a LED ...........6-64

Copia dei parametri (solo JVOP-160-OY) ...................................................................6-66

Proibizione di sovrascrittura dei parametri ...................................................................6-70

Impostazione di una password .................................................................................... 6-70

Visualizzazione di soli parametri impostati dall’utente ................................................. 6-71

Schede PG opzionali .................................................................................6-72

Configurazione PG ......................................................................................................6-72

Rilevamento errore ...................................................................................................... 6-74

Funzione COPY dei dati della macchina ..................................................................... 6-75

Sistema di emergenza ...............................................................................6-77

Ripristino dopo errore automatico .............................................................6-81

Comunicazione MEMOBUS ......................................................................6-83

Configurazione comunicazione MEMOBUS ................................................................ 6-83

Contenuto dei messaggi ..............................................................................................6-83

Codici di errore dell'inverter .........................................................................................6-92

Comando ENTER ........................................................................................................6-92

Codici di errore di comunicazione ................................................................................6-93

7 Soluzione dei problemi ......................................................... 7-1

Funzioni di diagnosi e protezione ................................................................7-2

Rilevamento d’errore .....................................................................................................7-2

Rilevamento allarmi ....................................................................................................... 7-9

Errori di programmazione console ............................................................................... 7-12

Errori di autotuning ......................................................................................................7-14

Errori della funzione COPY della console di programmazione .................................... 7-16

Errori della funzione COPY dei dati della macchina ....................................................7-17

Soluzione dei problemi ..............................................................................7-18

Se Un Parametro Non Può Essere Impostato .............................................................7-18

Se il Motore Non Funziona Correttamente .................................................................. 7-19

Se la Direzione di Rotazione del Motore è all’Indietro .................................................7-19

Se il Motore si Blocca o l’Accelerazione è Lenta .........................................................7-19

Se la Decelerazione del Motore è Lenta ......................................................................7-20

La coppia motore è insufficiente. .................................................................................7-20

Se il Motore si Surriscalda ...........................................................................................7-20

V

Page 7

Se i Dispositivi Periferici sono Influenzati dall’Avvio e dal Funzionamento dell’Inverter.. 7-21

Se l’Interruttore di Dispersione a Terra è in funzione quando l’Inverter è in funzione.... 7-21

Se c’è un’ Oscillazione Meccanica .............................................................................. 7-21

8 Manutenzione e ispezione .....................................................8-1

Manutenzione e ispezione ..........................................................................8-2

Ispezioni periodiche ....................................................................................................... 8-2

Manutenzione periodica dei componenti ....................................................................... 8-3

Sostituzione ventola di raffreddamento ......................................................................... 8-4

Rimozione e montaggio della scheda terminali ............................................................. 8-6

9 Specifiche ................................................................................9-1

Specifiche inverter ....................................................................................... 9-2

Specifiche in base al modello ........................................................................................ 9-2

Specifiche comuni ......................................................................................................... 9-4

Diminuzione ................................................................................................ 9-6

Diminuzione temperatura ambiente .............................................................................. 9-6

Diminuzione frequenza portante ................................................................................... 9-6

Diminuzione altitudine ................................................................................................... 9-7

Reattanza c.a. per compatibilità EN 12015 ................................................. 9-8

Certificati EN 954-1/EN81-1 ........................................................................ 9-9

10 Appendice .............................................................................10-1

Precauzioni relative all'applicazione dell'inverter ......................................10-2

Selezione ..................................................................................................................... 10-2

Installazione ................................................................................................................ 10-2

Impostazioni ................................................................................................................ 10-2

Gestione ...................................................................................................................... 10-3

Precauzioni relative all'applicazione del motore ........................................ 10-4

In caso di utilizzo dell'inverter per un motore standard esistente ................................ 10-4

In caso di utilizzo dell'inverter per motori speciali ........................................................ 10-4

Costanti utente .......................................................................................... 10-5

VI

Page 8

Avvertenze

Non collegare o scollegare dei cavi e non eseguire test di segnale quando l’alimentazione di corrente

è attivata.

Il condensatore del bus in continua Varispeed L7 rimane carico anche dopo la disattivazione dell'alimentazione. Per evitare il pericolo di scosse elettriche scollegare l’inverter dall’alimentazione principale prima di eseguire la manutenzione. Attendere poi almeno 5 minuti affinché tutti i LED siano

spenti.

Non effettuare test di resistenza alla tensione su nessun componente dell’inverter. Contiene dei

semiconduttori che non sono adatti per tensioni così elevate.

Non scollegare la console di programmazione mentre è attivata l'alimentazione. Non toccare nemmeno la scheda di potenza mentre l’inverter è collegato all’alimentazione.

ATTENZIONE

Non collegare mai filtri di soppressione interferenze generali LC/RC, condensatori o strumenti di protezione da

sovratensione all’ingresso o all’uscita dell'inverter.

Per evitare il rilevamento di errori di sovracorrente e simili, i contatti di segnale di ogni contattore o

commutatore posto tra l'inverter e il motore devono essere integrati nella logica di controllo

dell'inverter (ad esempio, in un blocco delle basi).

Indispensabile!

Leggere attentamente e per intero il presente manuale prima di collegare e mettere in funzione

l'inverter. Seguire tutte le precauzioni per la sicurezza e le istruzioni d’uso.

L’inverter deve essere fatto funzionare con filtri di linea appropriati secondo le istruzioni per

l’installazione nel presente manuale e con tutte le coperture chiuse ed i terminali coperti.

Solo in questo modo viene garantita la protezione adeguata. Non collegare o far funzionare nessun

dispositivo con danni visibili o parti mancanti. L'utente è responsabile di eventuali danni a persone o

apparecchiature derivanti dalla non osservanza delle avvertenze contenute nel presente manuale.

VII

Page 9

Precauzioni di sicurezza e istruzioni

1. Generalità

Leggere per intero le seguenti precauzioni di sicurezza e le istruzioni d’uso prima di installare e far funzionare

tale inverter. Leggere anche tutti i cartelli d’avviso sull’inverter e assicurarsi che non siano danneggiati o siano

stati asportati.

È possibile accedere durante il funzionamento a componenti caldi e sotto tensione. Rimuovendo parti

dell’alloggiamento, la console di programmazione o le coperture dei terminali si corre il rischio di ferirsi gravemente o di provocare danni in caso di installazione o funzionamento non corretto. Il fatto che gli inverter

comandano componenti di apparecchiature rotanti potrebbe comportare altri pericoli.

Seguire le istruzioni in questo manuale. L’installazione, il funzionamento e la manutenzione possono essere

eseguiti solo da personale qualificato. A tale proposito per personale qualificato si intendono persone che

hanno familiarità con l’installazione, l’avviamento, il funzionamento e la manutenzione degli inverter e hanno

le qualificazioni adeguate per svolgere questo lavoro. Un funzionamento sicuro di queste unità è possibile solo

se vengono utilizzate correttamente per l’uso a cui sono designate.

I condensatori del bus in continua possono restare in tensione per circa 5 minuti dopo che l’inverter è stato

scollegato dall’alimentazione. È quindi necessario lasciar trascorrere questo periodo di tempo prima di aprire

le coperture. Tutti i terminali dei circuiti principali possono trasportare ancora cariche di tensione pericolose.

Non far accedere a questi inverter bambini o altre persone non autorizzate.

Tenere queste Misure per la Sicurezza ed Istruzioni per l’Uso a portata di mano e consegnarle a tutte le persone che hanno accesso, per qualsiasi motivo, agli inverter.

2. Uso designato

Gli inverter sono stati concepiti per l'installazione su macchine o sistemi elettrici. I sistemi e le macchine

devono essere conformi ai relativi standard e direttive. È necessario rispettare le linee guida pertinenti, quali le

Direttive per le basse tensioni, le Direttive sui macchinari e le Direttive EMC.

Gli inverter possono essere messi in servizio solo se il sistema o la macchina in cui sono installati rispettano le

norme in vigore.

Il simbolo CE si riferisce alla normativa EN 50178 per l'uso dei filtri di linea specificati in questo manuale e

secondo le istruzioni d'installazione appropriate.

3. Trasporto e conservazione

Le istruzioni per il trasporto, la conservazione ed un trattamento adeguato devono essere seguite in conformità

ai dati tecnici.

4. Installazione

VIII

Installare e raffreddare gli inverter come specificato nella documentazione. L’aria di raffreddamento deve

affluire nella direzione specificata. L’inverter può essere quindi installato solo nella posizione specificata (verticale). Mantenere le distanze specificate. Proteggere gli inverter da carichi non consentiti. I componenti non

devono essere piegati e la distanza di isolamento non deve essere modificata. Per evitare danni causati

dall’elettricità statica non toccare nessun componente elettronico.

5. Collegamento elettrico

Svolgere tutti i lavori su apparecchiature sotto tensione in conformità con le norme nazionali sulla sicurezza e

la prevenzione degli incidenti sul lavoro. Effettuare tutte le installazioni elettriche in conformità con le normative in materia. In particolare seguire le istruzioni per l’installazione che garantiscono la compatibilità elettro-

Page 10

magnetica (EMC) schermatura, messa a terra, disposizione filtri e stesura cavi. Questo si riferisce anche ad

apparecchiature con il contrassegno CE. Il produttore del sistema o della macchina è responsabile per la conformità dei limiti EMC.

Contattare il proprio fornitore o il rappresentante di Omron-Yaskawa Motion Control se si utilizzano differenziali o magnetotermici insieme agli inverter.

In alcuni sistemi può essere necessario usare monitor e dispositivi di sicurezza aggiuntivi in conformità con le

normative relative alla sicurezza e alla prevenzione di incidenti. L'hardware degli inverter non deve essere

modificato.

ATTENZIONE

Se un motore PM è azionato da una forza esterna, si genera alta tensione negli avvolgimenti.

• Durante il cablaggio, la manutenzione o l'ispezione, accertarsi che il motore sia spento e non possa

girare.

• Se l'inverter viene spento e il motore deve essere azionato, verificare che le uscite del motore e

dell'inverter siano scollegate elettricamente.

6. Configurazione dell'inverter

Tale inverter L7 è in grado di azionare motori a induzione e motori a magneti permanenti.

Selezionare sempre la modalità di controllo appropriata:

• Per i motori a induzione, utilizzare il controllo V/f, il controllo vettoriale ad anello aperto o il controllo vet-

toriale ad anello chiuso (A1-01 = 0, 2 o 3).

• Per i motori a magneti permanenti, utilizzare esclusivamente la modalità di controllo vettoriale ad anello

chiuso per PM (A1-01 = 6).

La selezione di una modalità di controllo non appropriata può danneggiare l'inverter e il motore.

Se un motore viene sostituito o azionato per la prima volta, impostare sempre i relativi parametri di controllo

del motore utilizzando i dati riportati sulla targhetta oppure eseguire un autotuning. Non modificare i parametri con noncuranza. Per garantire un funzionamento sicuro con motori PM, impostare sempre:

• dati motore corretti

• i parametri di rilevamento circuito aperto PG

• i parametri di rilevamento della variazione di velocità

• i parametri di rilevamento dell'accelerazione eccessiva

L'impostazione di parametri non corretti può provocare un comportamento pericoloso del motore e danni

all'inverter.

ATTENZIONE

Se si utilizza un motore a magneti permanenti, la capacità della corrente di picco del motore dovrebbe

essere superiore alla corrente di uscita massima dell'inverter in modo da prevenire una smagnetizzazione

del motore.

Per informazioni dettagliate sulla corretta procedura di avvio, fare riferimento alla pagina 4-2, Avvio.

7. Note

Gli inverter Varispeed L7 sono certificati CE, UL e c-UL.

IX

Page 11

Compatibilità elettromagnetica (EMC)

1. Introduzione

Il presente manuale è stato redatto per aiutare i produttori di sistemi ad utilizzare gli inverter Omron-Yaskawa

Motion Control per progettare e installare meccanismi elettrici di comando. Descrive anche le misure necessarie per adempiere alle direttive di compatibilità elettromagnetica (EMC) Per questo motivo bisogna seguire le

istruzioni contenute nel manuale per l’installazione ed il cablaggio.

I nostri prodotti vengono testati da enti autorizzati secondo gli standard elencati di seguito.

EN 61800-3:2004

2. Misure per garantire la conformità degli inverter Omron-Yaskawa Motion Control

alle direttive EMC

Gli inverter Omron-Yaskawa Motion Control non devono essere necessariamente installati in un quadro.

Non è possibile fornire informazioni dettagliate per tutte le possibili modalità di installazione. Questo manuale

si limita pertanto a dare direttive di carattere generale.

Tutti gli apparecchi elettrici producono interferenze radio e di linea a varie frequenze. I cavi trasmettono queste interferenze all’ambiente allo stesso modo di una antenna.

Pertanto collegando un apparecchio elettrico (per es. un inverter) all’alimentazione senza un filtro di linea porterebbe ad interferenze di alta o bassa frequenza nell’alimentazione principale.

Contromisure tipiche sono l’isolamento del cablaggio di comando e dei componenti elettrici, una messa a terra

appropriata e la schermatura dei cavi.

Per una messa a terra a bassa impedenza delle interferenze d’alta frequenza è necessaria un’ampia area di contatto. È pertanto consigliabile l’uso di piattine di terra al posto di cavi.

Inoltre le schermature dei cavi devono essere collegate con dei fermi di messa a terra specifici.

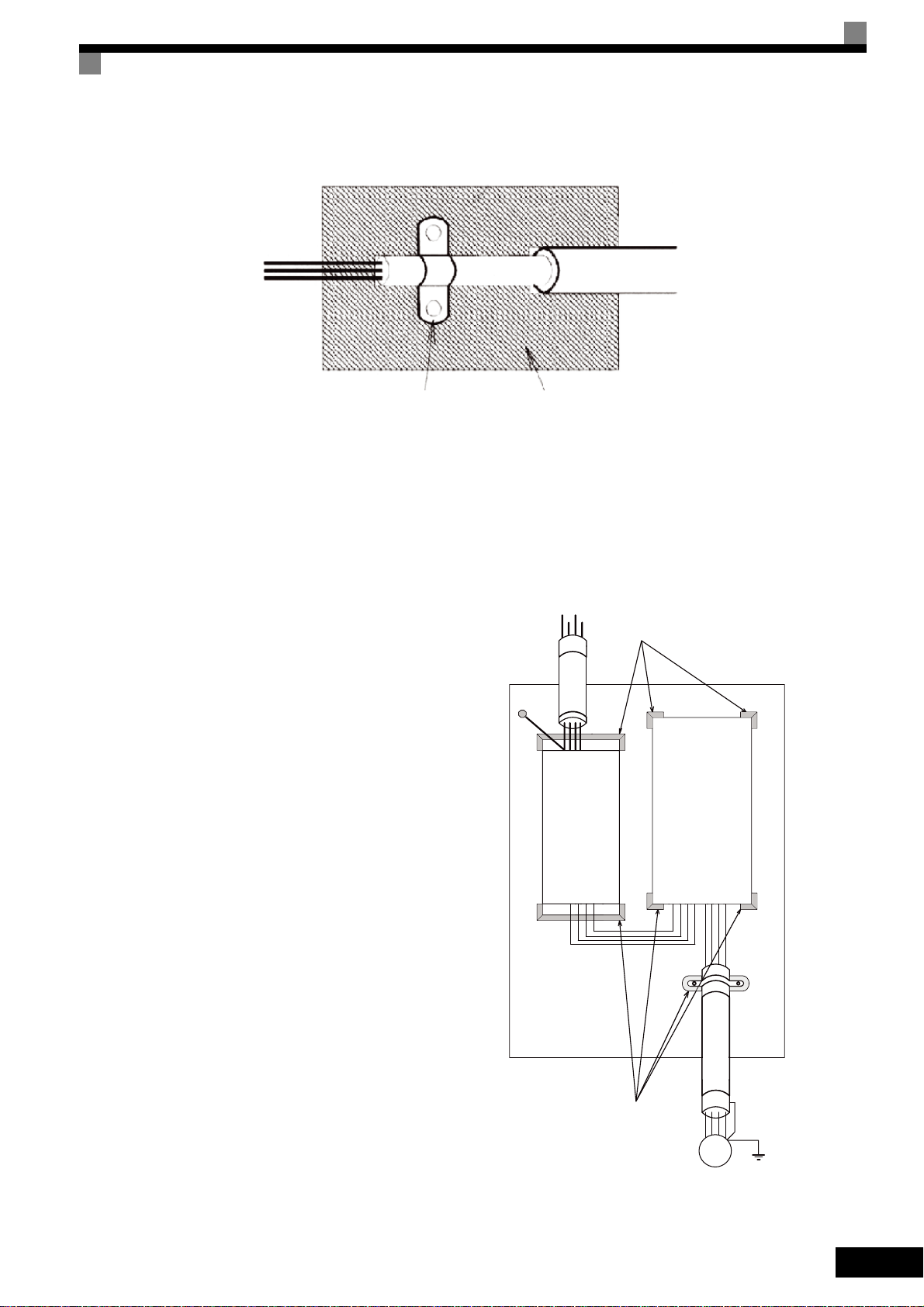

3. Stesura dei cavi

Misure contro interferenze portate dalla linea:

Il filtro di linea e l’inverter devono essere montati sulla stessa piastra di metallo. Montare i due componenti il

più possibile vicini uno all’altro mantenendo i cavi il più corto possibile.

Utilizzare un cavo di alimentazione con una buona schermatura di messa a terra. Utilizzare un cavo motore

schermato che non superi i 20 metri di lunghezza. Disporre tutti i punti di messa a terra in modo tale da massimizzare l’area all’estremità del conduttore isolato a contatto con il collegamento a terra (per es. piastra di

metallo).

Cavo schermato:

– Utilizzare un cavo con schermatura intrecciata.

X

– Mettere a terra l’area massima consentita della schermatura. È consigliabile mettere a terra la schermatura

collegando il cavo alla piastra di terra con fermi in metallo (vedere la figura seguente).

Page 12

Fermo di messa a terra

Piastra di messa a terra

Le superfici di terra devono essere in metallo non isolato altamente conduttivo. Asportare eventuali strati di

vernice o colore.

– Mettere a terra le schermature su entrambi i lati del cavo.

– Mettere a terra il motore della macchina.

Installazione inverter e filtri EMC

Tenere in considerazione i seguenti punti per

un'installazione conforme alle normative EMC:

• Utilizzare un filtro di linea.

• Utilizzare cavi motore schermati.

• Montare l'inverter e il filtro su una piastra con-

duttiva messa a terra.

• Rimuovere qualsiasi traccia di vernice o sporci-

zia prima di montare i componenti, al fine di

ottenere un'impedenza di messa a terra il più

bassa possibile.

PEL1L2

L3

PE

Linea

Filtro

Carico

Lunghezza del cavo

più corta possibile

Piastra metallica

di messa a terra

Collegamenti di messa a terra

Eliminare qualsiasi traccia di vernice

Inverter

L2

GND

V

GND

W

U

L1

L3

Collegamenti di messa a terra

Eliminare qualsiasi traccia di

vernice

Cavo motore

schermato

M

~3

XI

Page 13

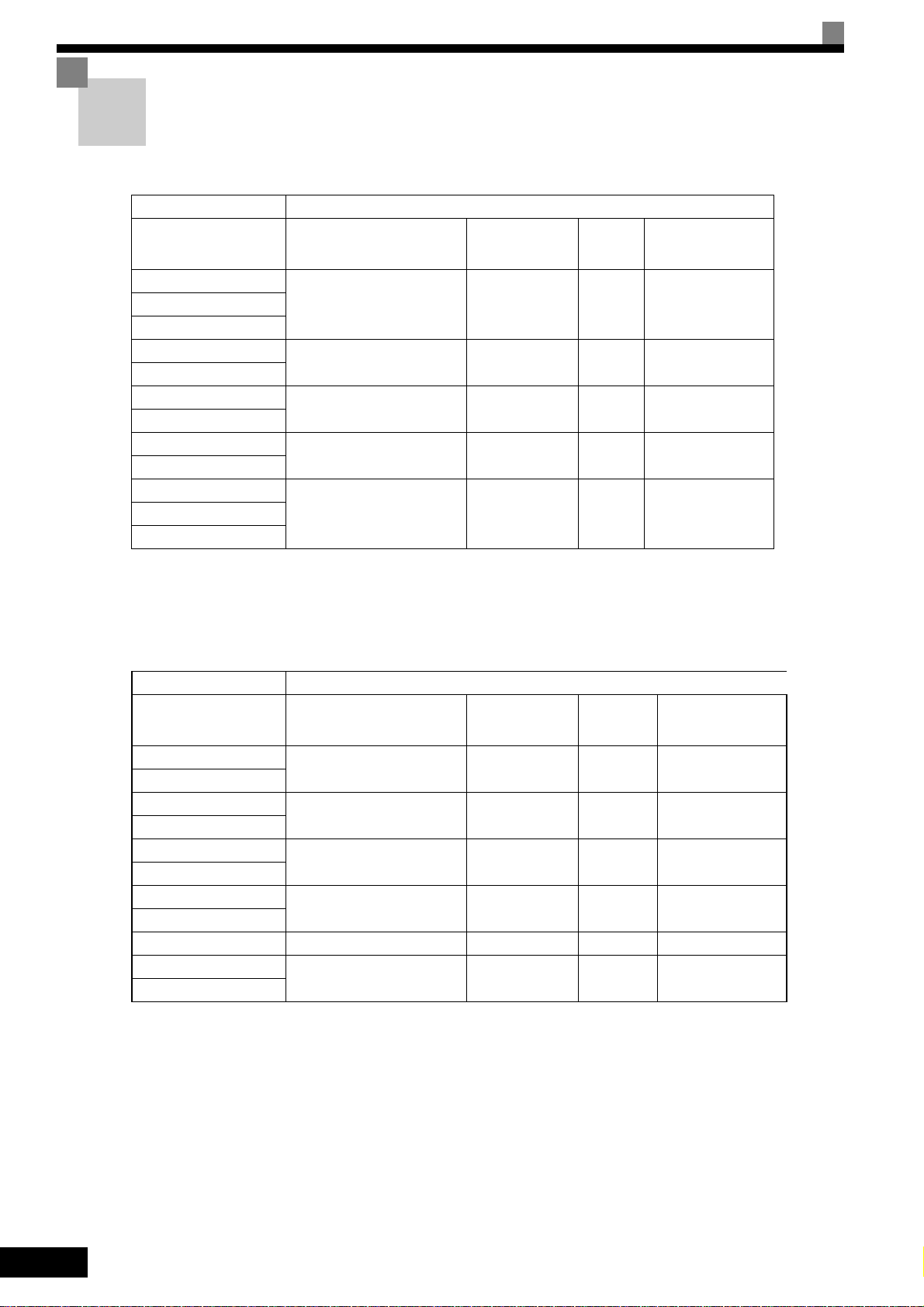

Filtri di linea

Filtri di linea raccomandati per Varispeed L7

Modello inverter Filtro di linea

Varispeed L7 Modello

CIMR-L7Z43P77

3G3RV-PFI3018-SE 18 1,3 141 x 46 x 330CIMR-L7Z44P07

CIMR-L7Z45P57

CIMR-L7Z47P57

CIMR-L7Z40117

CIMR-L7Z40157

CIMR-L7Z40187

CIMR-L7Z40227

CIMR-L7Z40307

CIMR-L7Z40377

CIMR-L7Z40557

Tensione massima: 480 Vc.a. trifase

Temperatura ambiente: 45°C (max.)

3G3RV-PFI3035-SE 35 2,1 206 x 50 x 355

3G3RV-PFI3060-SE 60 4,0 236 x 65 x 408

3G3RV-PFI3070-SE 70 3,4 80 x 185 x 329

3G3RV-PFI3130-SE 130 4,7 90 x 180 x 366CIMR-L7Z40457

Corrente

(A)

Peso

(kg)

Dimensioni

(L x P x H)

*Emissione consentita per azionamenti elettrici per ambienti commerciali e di industria leggera (EN61800-3,

A11) (disponibilità generale, 1° ambiente)

Modello inverter Filtro di linea

Varispeed L7 Modello

CIMR-L7Z23P77

CIMR-L7Z25P57

CIMR-L7Z27P57 3G3RV-PFI2060-SE 60 3,0 206 x 60 x 355

CIMR-L7Z20117

CIMR-L7Z20157 3G3RV-PFI2100-SE 100 4,9 236 x 80 x 408

CIMR-L7Z20187

CIMR-L7Z20227 3G3RV-PFI2130-SE 130 4,3 90 x 180 x 366

CIMR-L7Z20307

CIMR-L7Z20377 3G3RV-PFI2160-SE 160 6,0 120 x 170 x 451

CIMR-L7Z20457 3G3RV-PFI2200-SE 200 11,0 130 x 240 x 610

CIMR-L7Z20557

Tensione massima : 240 Vc.a. trifase

Temperatura ambiente: 45°C (max.)

3G3RV-PFI2035-SE 35 1,4 141 x 46 x 330

Corrente

(A)

Peso

(kg)

Dimensioni

(L x P x H)

XII

* lunghezza massima cavo motore: 10 m categoria B, 50 m categoria A

Tensione nominale: 240 Vc.a. trifase

Temperatura ambiente: 45°C (max.)

Page 14

Marchi registrati

In questo manuale, vengono utilizzati i marchi registrati riportati di seguito.

• DeviceNet è un marchio registrato della ODVA (Open DeviceNet Vendors Association, Inc.).

• InterBus è un marchio registrato della Phoenix Contact Co.

• Profibus è un marchio registrato della Siemens AG.

• Hiperface

• Klauke

y

è un marchio registrato della Sick Stegmann GmbH.

y

è un marchio registrato di Klauke Textron.

XIII

Page 15

Garanzia e considerazioni sull’applicazione

Leggere attentamente e comprendere

Prima di procedere all'acquisto dei prodotti il cliente si assume l'onere di leggere attentamente e comprendere questo

documento. Per eventuali domande o commenti, rivolgersi all'ufficio OMRON di competenza.

Garanzia e limitazione di responsabilità

GARANZIA

OMRON garantisce i propri prodotti da difetti di materiali e/o vizi di costruzione per un periodo di un anno (o per altro

periodo se specificato) dalla data di consegna. L'onere della prova del difetto è a carico dell'acquirente. La garanzia si

limita alla riparazione del prodotto o, a giudizio insindacabile di OMRON, alla sua sostituzione.

OMRON NON RICONOSCE ALTRA GARANZIA, ESPLICITA O IMPLICITA, COMPRESE IN VIA ESEMPLIFICATIVA

QUELLE DI NON-VIOLAZIONE, DI COMMERCIABILITA' E DI IDONEITA' A FINI PARTICOLARI. L'ACQUIRENTE O

L'UTILIZZATORE RICONOSCE LA PROPRIA ESCLUSIVA RESPONSABILITA' NELL'AVER DETERMINATO

L'IDONEITA' DEL PRODOTTO A SODDISFARE I REQUISITI IMPLICITI NELL'USO PREVISTO DELLO STESSO.

LIMITAZIONE DI RESPONSABILITA’

OMRON NON SARÀ RESPONSABILE DEI DANNI, DELLE PERDITE DI PROFITTO O DELLE PERDITE

COMMERCIALI SPECIALI, INDIRETTE O EMERGENTI IN QUALUNQUE MODO RICONDUCIBILI AI PRODOTTI,

ANCHE QUANDO LE RICHIESTE DI INDENNIZZO POGGINO SU CONTRATTO, GARANZIA, NEGLIGENZA O

RESPONSABILITÀ INCONDIZIONATA.

In nessun caso la responsabilità di OMRON potrà superare il prezzo del singolo prodotto in merito al quale sia stata

definita la responsabilità.

IN NESSUN CASO OMRON SARÀ RESPONSABILE PER GARANZIA, RIPARAZIONE O ALTRA RICHIESTA DI

INDENNIZZO RELATIVA AI PRODOTTI SE L'ANALISI, CONDOTTA DA OMRON, NON CONFERMERÀ CHE I

PRODOTTI SONO STATI CORRETTAMENTE UTILIZZATI, IMMAGAZZINATI, INSTALLATI E SOTTOPOSTI A

MANUTENZIONE, E CHE NON SONO STATI OGGETTO DI CONTAMINAZIONI, ABUSI, USI IMPROPRI,

MODIFICHE O RIPARAZIONI DA PARTE DI CENTRI NON AUTORIZZATI DA OMRON.

Considerazioni sull'applicazione

IDONEITA' ALL'USO PREVISTO

OMRON non sarà responsabile della conformità a normative, regolamenti e leggi applicabili a combinazioni di prodotti

nell'applicazione del cliente o nell'impiego dei prodotti stessi. Il cliente e/o l'utilizzatore hanno la responsabilità di

adottare tutte le misure necessarie a determinare l'idoneità del prodotto ai sistemi, ai macchinari e alle apparecchiature

con i quali verrà utilizzato. Il cliente e/o l'utilizzatore hanno la responsabilita' di conoscere ed osservare tutte le

proibizioni, regole, limitazioni e divieti applicabili all'uso del prodotto e/o al prodotto stesso.

NON UTILIZZARE MAI I PRODOTTI IN APPLICAZIONI CHE IMPLICHINO GRAVI RISCHI PER L'INCOLUMITÀ

DELLE PERSONE O DI DANNI ALLA PROPRIETÀ SENZA PRIMA AVERE APPURATO CHE L'INTERO SISTEMA

SIA STATO PROGETTATO TENENDO IN CONSIDERAZIONE TALI RISCHI E CHE I PRODOTTI OMRON SIANO

STATI VALUTATI, INSTALLATI E PROVATI CORRETTAMENTE IN VISTA DELL'USO AL QUALE SONO DESTINATI

NELL'AMBITO DELL'APPARECCHIATURA O DEL SISTEMA.

Dichiarazione di non responsabilità

DATI SULLE PRESTAZIONI

I dati sulle prestazioni forniti in questo catalogo non costituiscono una garanzia, bensì solo una guida alla scelta delle

soluzioni più adeguate alle esigenze dell'utente. Essendo il risultato delle condizioni di collaudo di OMRON, tali dati

devono essere messi in relazione agli effettivi requisiti di applicazione. Le prestazioni effettive sono soggette alla

Garanzia e Limitazione di Responsabilità di OMRON.

MODIFICHE ALLE SPECIFICHE

Le caratteristiche e gli accessori del prodotto possono essere soggetti a modifiche a scopo di perfezionamento o per

altri motivi. Per confermare le caratteristiche effettive del prodotto acquistato, rivolgersi all'ufficio OMRON di

competenza.

DIMENSIONI E PESI

Pesi e misure sono nominali e non devono essere utilizzati in progettazione o produzione, anche quando sono indicati

i valori di tolleranza.

XIV

Page 16

Installazione degli

inverter

Questo capitolo descrive i controlli che è necessario eseguire quando si riceve o si installa un inverter.

Modelli Varispeed L7.........................................................................................................1-2

Controlli dopo la consegna................................................................................................ 1-3

Dimensioni esterne e di installazione ................................................................................1-7

Controllo del luogo di installazione .................................................................................... 1-9

Posizione corretta di installazione ...................................................................................1-10

Rimozione e installazione dei copriterminali....................................................................1-11

Rimozione/installazione console di programmazione/console a LED e coperchio frontale .1-13

Page 17

1

Modelli Varispeed L7

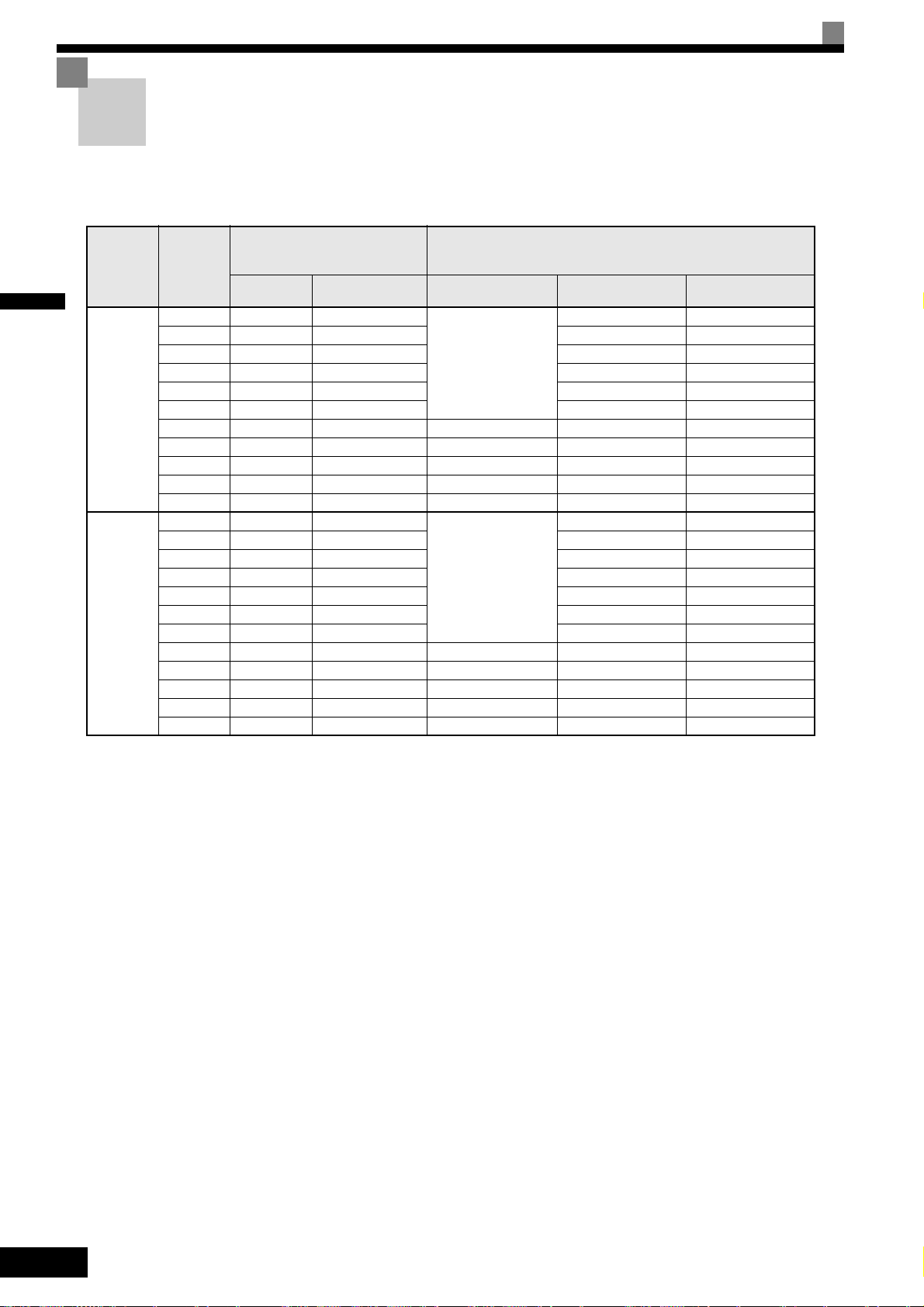

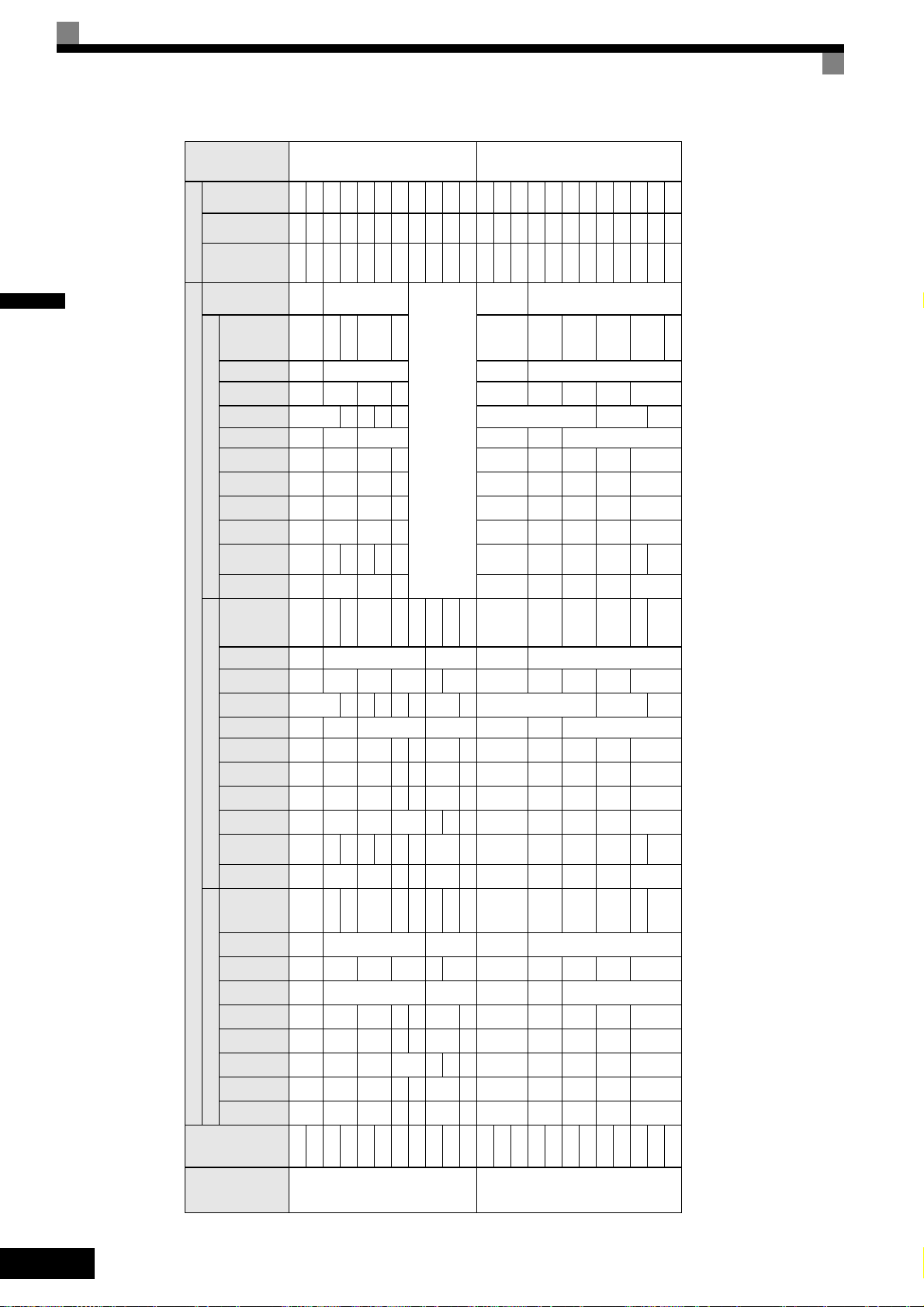

La serie Varispeed L7 comprende inverter di due categorie di voltaggio: da 200 V e da 400 V. Le capacità di

motore massime variano da 3,7 a 55 kW (23 modelli).

Tabella 1.1 Modelli Varispeed L7

Specifiche

dell'ordine)

NEMA 1

CIMR-L7Z

20151

Classe di

tensione

Classe 200 V

Classe 400 V

Capacità

massima

del motore

(kW)

3,7 7 CIMR-L7Z23P7 23P71 23P77

5,5 10 CIMR-L7Z25P5 25P51 25P57

7,5 14 CIMR-L7Z27P5 27P51 27P57

11 20 CIMR-L7Z2011 20111 20117

15 27 CIMR-L7Z2015

18,5 33 CIMR-L7Z2018 20181 20187

22 40 CIMR-L7Z2022 20220 20221 20227

30 54 CIMR-L7Z2030 20300 20301 20307

37 67 CIMR-L7Z2037 20370 20371 20377

45 76 CIMR-L7Z2045 20450 20451 20457

55 93 CIMR-L7Z2055 20550 20551 20557

3,7 7 CIMR-L7Z43P7 43P71 43P77

4,0 9 CIMR-L7Z44P0 44P01 43P77

5,5 12 CIMR-L7Z45P5 45P51 45P57

7,5 15 CIMR-L7Z47P5 47P51 47P57

11 22 CIMR-L7Z4011 40111 40117

15 28 CIMR-L7Z4015 40151 40157

18,5 34 CIMR-L7Z4018 40181 40187

22 40 CIMR-L7Z4022 40220 40221 40227

30 54 CIMR-L7Z4030 40300 40301 40307

37 67 CIMR-L7Z4037 40370 40371 40377

45 80 CIMR-L7Z4045 40450 40451 40457

55 106 CIMR-L7Z4055 40550 40551 40557

Potenza di

uscita kVA

Varispeed L7

Modello base

Numero

(specificare sempre indicando la struttura protettiva al momento

IEC IP00

CIMR-L7Z

IEC IP20

CIMR-L7Z

20157

1-2

Page 18

Controlli dopo la consegna

Controlli

Controllare i seguenti elementi subito dopo la consegna dell'inverter.

Tabella 1.2 Controlli

Caratteristica Metodo

E' stato consegnato il modello esatto di

inverter?

L'inverter risulta danneggiato?

Si sono allentate alcune viti o altri

componenti?

Controllare il numero del modello sulla targa a lato dell'inverter.

Esaminare la superficie esterna dell'inverter per vedere se vi sono graffi o

altri danni dovuti alla spedizione.

Utilizzare un cacciavite o altri attrezzi per controllare il serraggio.

In caso di irregolarità negli elementi sopra riportati, contattare immediatamente il rivenditore presso il quale è

stato acquistato l'inverter o il rappresentate Omron Yaskawa Motion Control di zona.

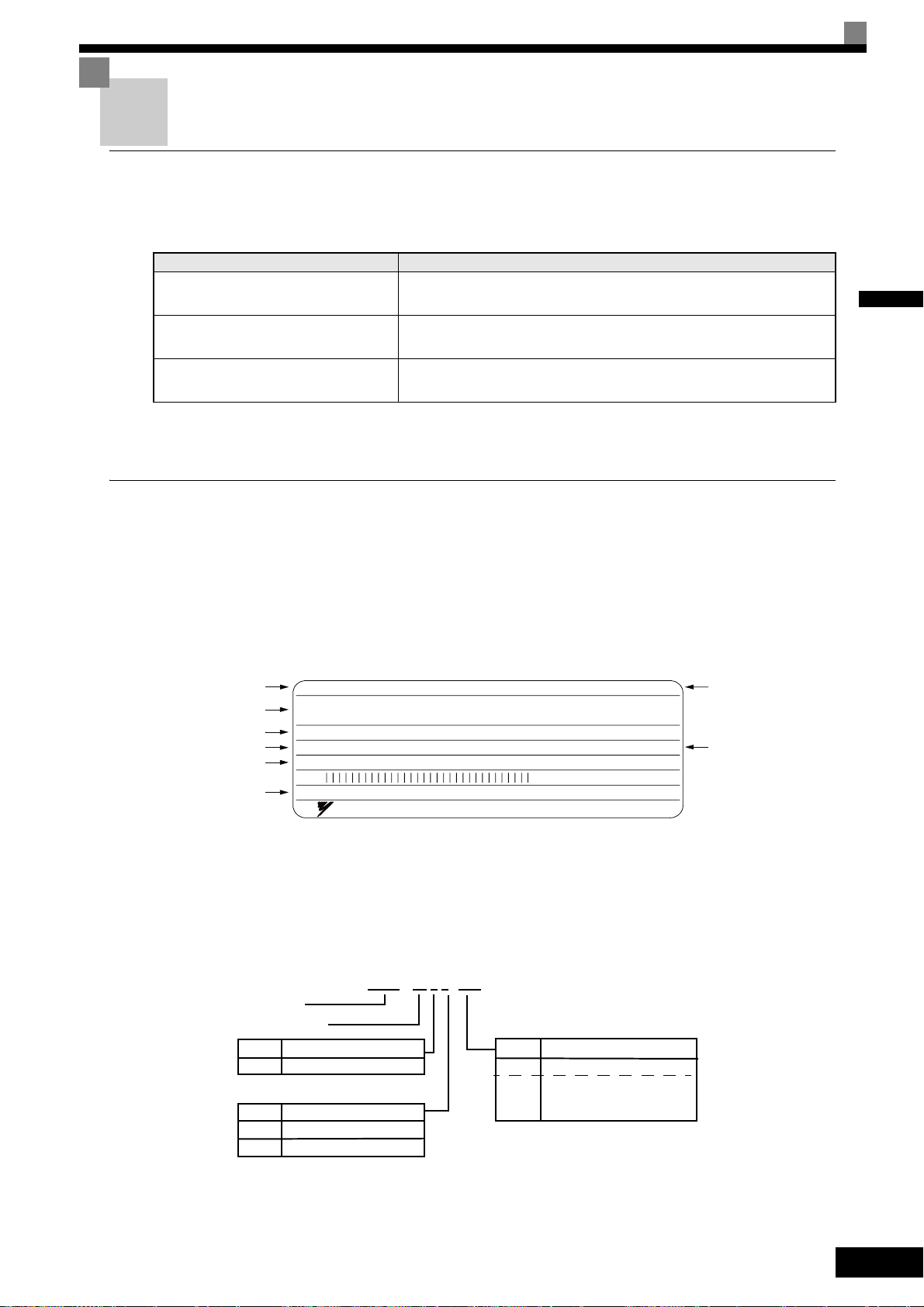

Informazioni sulla targa

Sulla targa posta sul lato di ciascun inverter sono indicati il numero del modello, i dati tecnici, il numero di

lotto, il numero di serie e altre informazioni relative all'inverter.

Esempio di targa

La seguente targa è un esempio di targa per un inverter con standard europei: trifase, 400 Vc.a.,

3,7 kW, standard IEC IP20

Modello inverter

Specifiche degli ingressi

Specifiche delle uscite

Numero lotto

Numero di serie

MODEL

INPUT

OUTPUT AC3PH 0-480V 0-120Hz 8,5A 3min. 50Hz%ED 8,5kVA

O/N

S/N

CIMR-L7Z43P7

AC3PH

380-480V

SPEC: 43P77A

50/60Hz

PESO: 4,0 kg

10,2A

PRG:

Dati tecnici inverter

Peso

1

Numero file UL

FILE NO E 131457

YASKAWA ELECTRIC CORPORARION s

MADE IN JAPAN

M

Figura 1.1 Targa d’identificazione

Numero di modello dell’inverter

Il numero di modello riportato sulla targa indica i dati tecnici, la classe di tensione e la capacità massima del

motore dell'inverter in codici alfanumerici.

CIMR – L7 Z 2 3P7

Inverter

Varispeed L7

N.

Z

N.

2

4

Caratteristica

OYMC European Std.

Classe di tensione

Ingresso c.a., trifase, 200 V

Ingresso c.a., trifase, 400 V

Figura 1.2 Numero di modello dell’inverter

Capacità massima motore

N.

3P7

5P5

a

55

"P" indica il punto decimale.

3,7 kW

5,5 kW

a

55 kW

1-3

Page 19

1

Dati tecnici inverter

I dati tecnici dell'inverter ("SPEC") riportati sulla targa indicano la classe di tensione, la capacità massima del

motore, la struttura protettiva e la revisione dell'inverter in codici alfanumerici.

2

3P7 1 B

N.

2

4

Classe di tensione

Ingresso c.a., trifase, 200 V

Ingresso c.a., trifase, 400 V

N.

Revisione hardware

A

Spec A

Spec B

B

Capacità massima motore

N.

3P7

5P5

a

55

"P" indica il punto decimale

3,7 kW

5,5 kW

a

55 kW

N.

0

1

7

Struttura di protezione

IP00

NEMA 1

IP20

Figura 1.3 Dati tecnici inverter

Versione software dell'inverter

La versione software dell'inverter può essere rilevata dal parametro di monitoraggio U1-14. Il parametro

indica le ultime quattro cifre del numero di software (ad esempio, sul display appare "2031" per la versione

software VSL702031).

Il presente manuale descrive la funzionalità della versione software VSL702031 dell’inverter.

Le precedenti versioni del software potrebbero non supportare tutte le funzioni descritte.

IMPORTANTE

Prima di iniziare a operare con il presente manuale, controllare la versione software.

1-4

Page 20

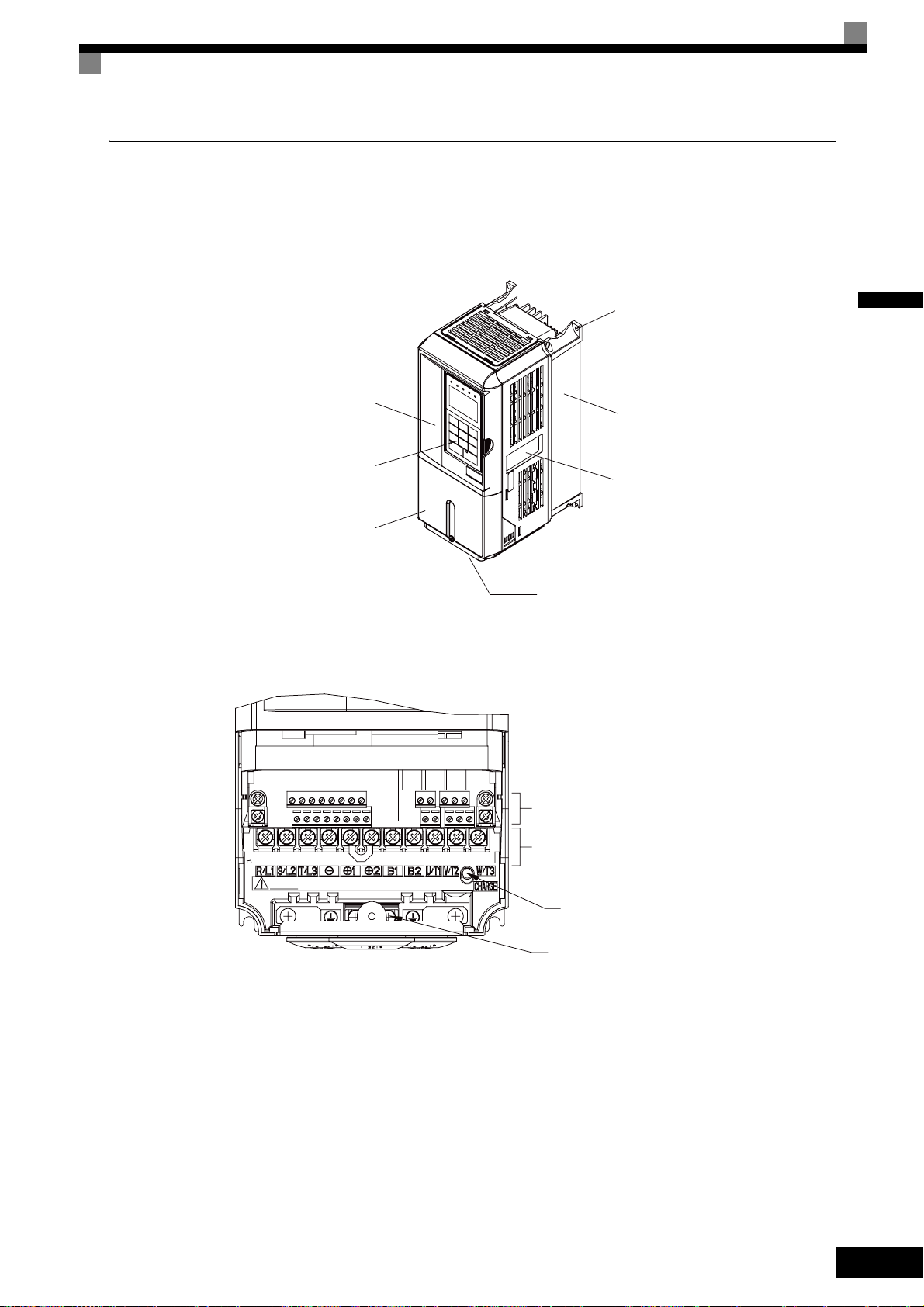

Nomi dei componenti

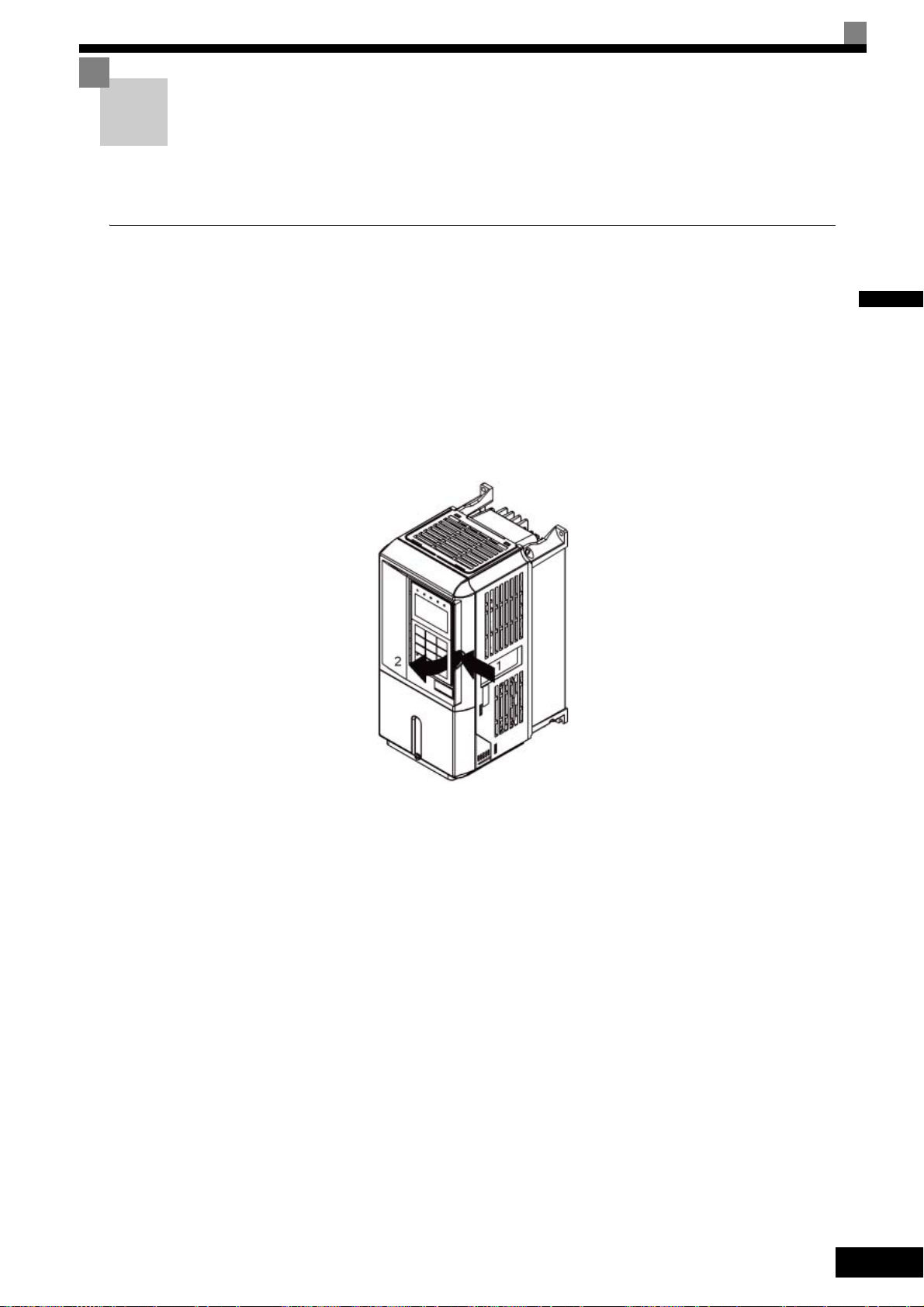

Inverter da 18,5 kW o inferiori

L'aspetto esterno e i nomi dei componenti dell'inverter vengono illustrati nella Figura 1.4. L'inverter senza

copriterminali è illustrato nella Figura 1.5.

Fori di montaggio

Coperchio frontale

Dissipatore

1

Console di programmazione

Copriterminali

Figura 1.4 Vista inverter (da 18,5 kW o inferiori)

Targa

Coperchio di protezione inferiore

Terminali del circuito di controllo

Terminali circuito principale

Indicatore di carica

Terminale di terra

Figura 1.5 Disposizione dei terminali (da 18,5 kW o inferiori)

1-5

Page 21

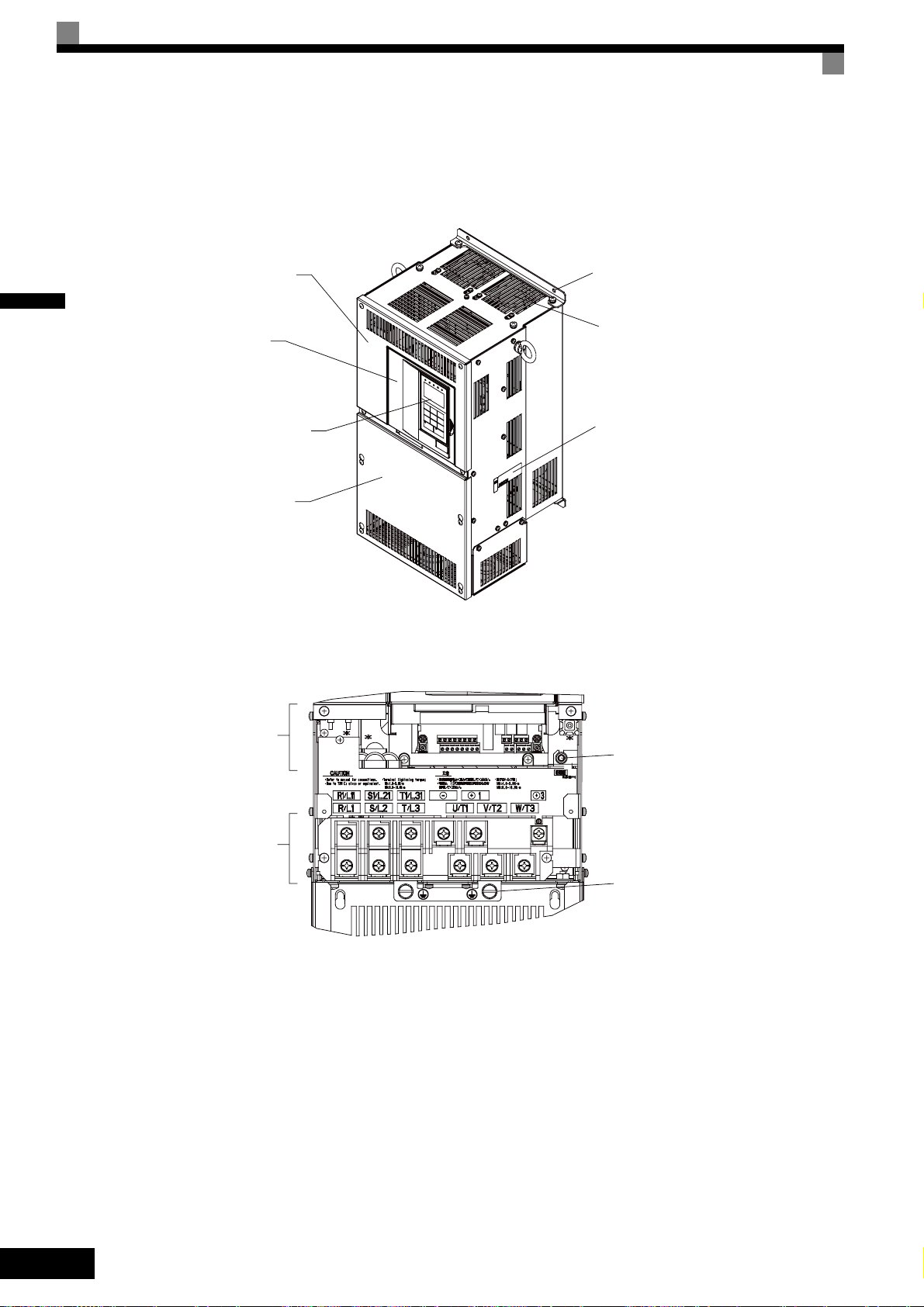

Inverter da 22 kW o superiori

L'aspetto esterno e i nomi dei componenti dell'inverter vengono illustrati nella Figura 1.6. L'inverter senza

copriterminali è illustrato nella Figura 1.7.

1

Coperchio inverter

Coperchio frontale

Console di programmazione

Copriterminali

Fori di installazione

Ventola di raffreddamento

Ta rg a

Figura 1.6 Vista inverter (da 22 kW o superiori)

Terminali circuito

di controllo

Terminali circuito

principale

Indicatore di carica

Terminali di terra

Figura 1.7 Disposizione dei terminali (da 22 kW o superiori)

1-6

Page 22

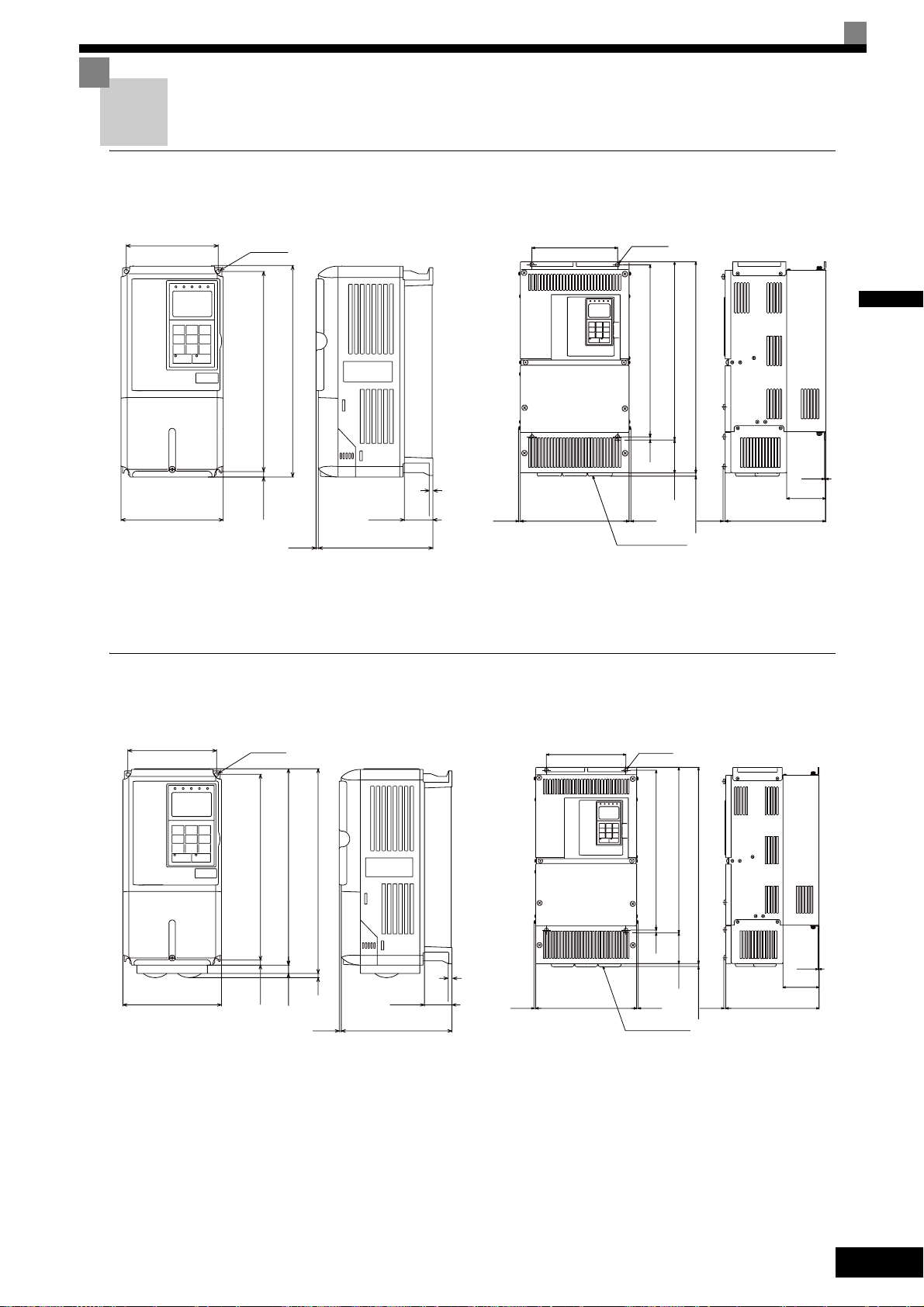

Dimensioni esterne e di installazione

Inverter IP00

Di seguito sono riportati gli schemi esterni degli inverter IP00.

W1

4-d

H1H2DH

W1

4-d

H1H2

1

H10

t1

W

3

Inverter di classe 200 V/400 V da 0,55 a 18,5 kW

D1

Max.

Figura 1.8 Schemi esterni degli inverter IP00

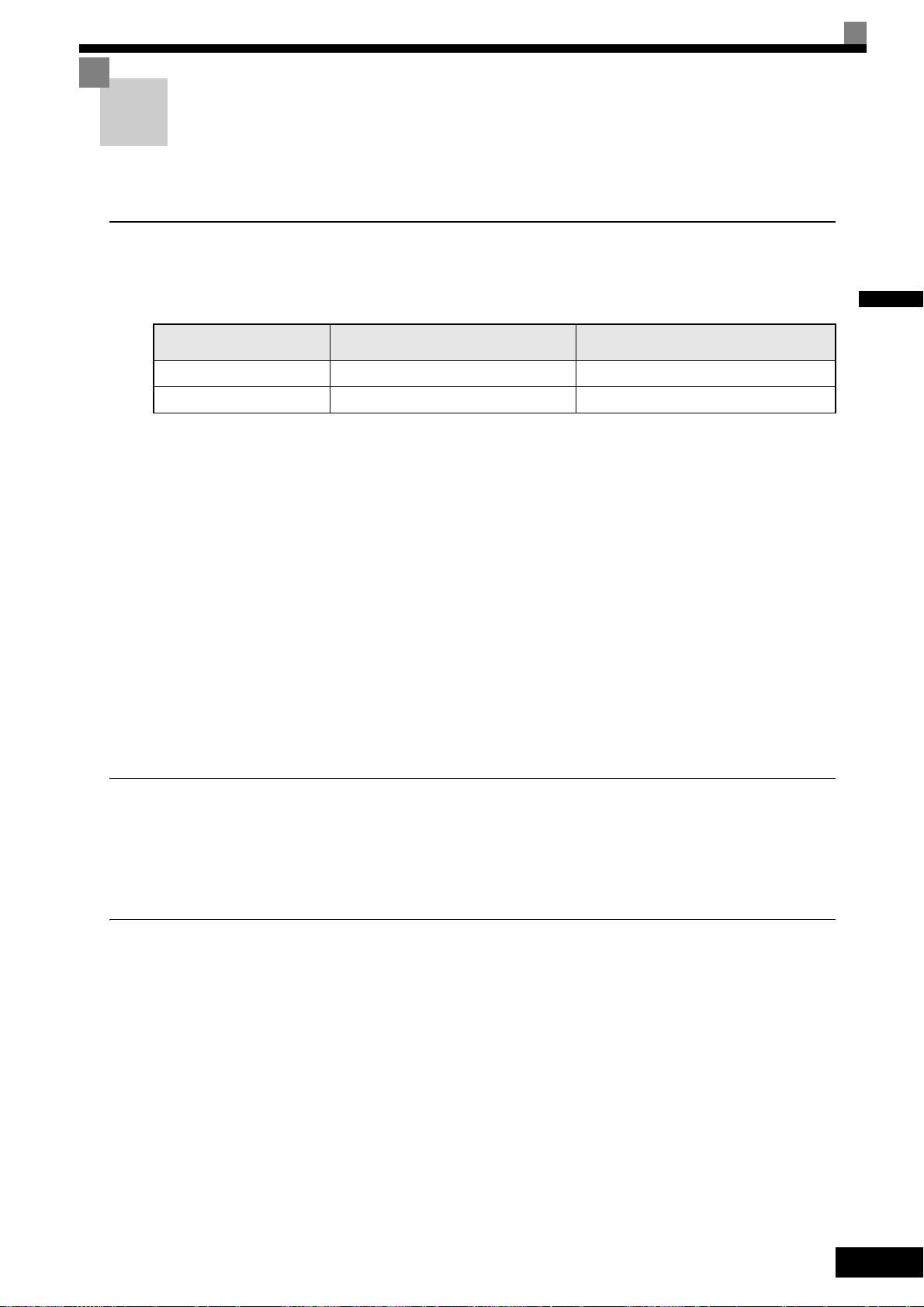

Inverter IP20/NEMA 1

Di seguito sono riportati gli schemi esterni degli inverter IP20/NEMA1.

W1

4-d

H1H2DH0

H3 H0

10

Inverter di classe 200 V da 22 o da 55 kW

Inverter di classe 400 V da 22 a 55 kW

W

W1

10

Max.

Boccola isolante

4-d

H1H2

Max.

H10

t1

D1

D5

t1

4H

W

Inverter di classe 200/400 V da 3,7 a 18,5 kW Inverter di classe 200 V da 22 kW o da 55 kW

H3

D1

3

10

Max.

Inverter di classe 400 V da 22 kW o da 55 kW

W

Boccola isolante

Max.

10

H3 H0

Max.

Figura 1.9 Schemi esterni degli inverter IP20/NEMA1

t1

D1

D5

1-7

Page 23

di raf-

Metodo

calore

Tot al e

In-

mento

fredda-

gene-

terno

rato

Ventola

Ventola

1

Esterno

d*

mon-

taggio

Fori di

Peso

mativo

approssi-

W H D W1 H0 H1 H2 H3 D1 t1

Peso

mativo

approssi-

Dimensioni (mm) Potere calorifico (W)

209

12.

62 1266 505 1771

3.2

5

130

80 68 148

59 5 4 M5

59 5 4 140 280 177 126 280 266 7

193 114 307

0

0

6

6 200 300 197 186 300 285 8 65.5

326 172 498

784 360 1144

100 19

100 20 279 514.5 258 220 450 435

64

7.5

85

7.5

614

35

34

901 415 1316

79.

283 260 550 535 105

329

5

466 259 725

M6

2.3

78 10

2.3

78 10 240 350 207 216 350 335

112 74 186

59 5 4 M5

0

59 5 4 140 280 177 126 280 266 7

0

219 113 332

6

300

6

197 186 300 285 8 65.5

200

429 183 612

M6

2.3

0

350

0

78 11

207 216 350 335

2.3

78 11 240

7.5

7.5

57 1015 411 1426

20 254 464 258 195 400 385 64 100 19 586 274 860

100

100

IP00 NEMA1 IP20

Potenza

di uscita

mas-

motore

Classe di

W H D W1 H0 H1 H2 H3 D1 t1

Peso

approssi-

W H D W1 H1 H2 D1 t1

sima

applica-

tensione

mativo

bile

[kW]

3.7

195 400 385 135

250 600 575

275 450 258 220 435 100 17 279 535 258 220 450 435

7.5

30 678 317 995

635

31

37

283 260 550 535 105

329

325 550 283 260 535 105

45

30 715 165 34 629.5

Tabella 1.3 Peso (kg) e dimensioni (mm) inverter

55 33 1203 495 1698

258

17 254 535

100

195 385

258

22 250 400

(trifase)

30 275 450 220 435 20 279 615 220 450 435 165 23 865 352 1217

298

52

100

298

37

380 809

250 575

375 600

57 328

3.2

12.5

45 328

130

55 450 725 348 325 700 78 453 1027 350 325 725 700 302 86 1588 619 2207

3.7

140 280 177 126 266 7 59 5 4 140 280 177 126 280 266 7

4.0 91 70 161

6 200 300 197 186 300 285 8 65.5

2.3

78 10 240 350 207 216 350 335

200 300 197 186 285 8 65.5

240 350 207 216 335

11 252 158 410

5.5 127 82 209

7.5

15

400 V

(trifase)

18.5 426 208 634

22

197 186 300 285 8 65.5

207 216 350 335

300

350

200

6

2.3

65.5

7.5

140 280 177 126 266 7 59 5 4 140 280 177 126 280 266 7

5.5 164 84 248

7.5

200 300 197 186 285

240 350 207 216 335 78 11 240

11 7 310 10 7 310 10 7 374 170 544

15

18.5 380 30 380 30 501 211 712

200 V

1-8

Page 24

Controllo del luogo di installazione

Installare l'inverter nel luogo di installazione descritto di seguito e mantenere delle condizioni ottimali.

Luogo di installazione

Installare l'inverter con le seguenti condizioni e in un ambiente con un inquinamento di grado 2.

Tabella 1.4 Luogo di installazione

1

Tipo

NEMA1/IP20 Da -10 a + 40 °C 95% RH o inferiore (senza condensa)

IEC IP00 Da -10 a + 45 °C 95% RH o inferiore (senza condensa)

Delle coperture di protezione sono attaccate sulla parte superiore e sulla parte inferiore dell'inverter. Accertarsi

di rimuovere le coperture di protezione prima di installare un inverter di classe 200 o 400 V con un'uscita da

18,5 kW o inferiore in un pannello.

Durante l'installazione dell'inverter, è necessario osservare le precauzioni riportate di seguito.

• Installare l'inverter in un ambiente pulito privo di polvere di olio. E' possibile installare l'inverter in un pan-

nello completamente chiuso e protetto dalla polvere.

• Durante l'installazione o il funzionamento dell'inverter, proteggerlo sempre dal contatto con polveri metal-

liche, olio, acqua o altre sostanze.

• Non installare l'inverter su un materiale combustibile, come il legno.

• Installare l'inverter in un ambiente privo di materiali radioattivi e combustibili.

• Installare l'inverter in un ambiente in cui non sono presenti liquidi e gas nocivi.

• Installare l'inverter in un ambiente senza troppe oscillazioni.

• Installare l'inverter in un ambiente in cui non è presente del cloruro.

• Installare l'inverter in un ambiente non esposto alla luce diretta del sole.

Temperatura ambiente di

funzionamento

Umidità

Controllo della temperatura ambiente

Per aumentarne l'affidabilità, è necessario installare l'inverter in un ambiente non soggetto a eccessivi aumenti

di temperatura. Se l'inverter viene installato in un ambiente chiuso (ad esempio un quadro), utilizzare una ventola di raffreddamento o un condizionatore d'aria per mantenere la temperatura interna al di sotto dei 45°C.

Protezione dell'inverter da sostanze estranee

Coprire l'inverter durante l'installazione per proteggerlo dalla polvere metallica prodotta dalla foratura.

Rimuovere sempre il coperchio dall'inverter una volta completata l'installazione. In caso contrario, la ventilazione diminuirà provocando il surriscaldamento dell'inverter.

1-9

Page 25

1

E

Posizione corretta di installazione

Installare l'inverter in posizione verticale in modo da non ridurre l'effetto di raffreddamento. Durante l'installazione dell'inverter, accertarsi sempre che lo spazio di installazione sia sufficiente per consentire una normale

dispersione di calore.

A

B

Aria

IMPORTANT

30 mm

30 mm min.

min.

Ingombro orizzontale

Inverter di classe 200 V, da 3,7 a 55 kW

Inverter di classe 400 V, da 3,7 a 55 kW

Figura 1.10 Posizione corretta di installazione dell'inverter

1. Per gli inverter IP00, IP20 e NEMA 1, è richiesto lo stesso spazio sia orizzontale che verticale.

2. Rimuovere sempre il coperchio di protezione superiore dopo aver installato in un pannello un inverter con

un'uscita da 18,5 kW o inferiore.

Quando si installa in un quadro un inverter con uscita da 22 kW (o superiore), accertarsi sempre che vi

sia abbastanza spazio per i bulloni a occhiello di sospensione e le linee del circuito principale.

30 mm min.

120 mm min.

Aria

Ingombro verticale

A B

50 mm 120 mm

1-10

Page 26

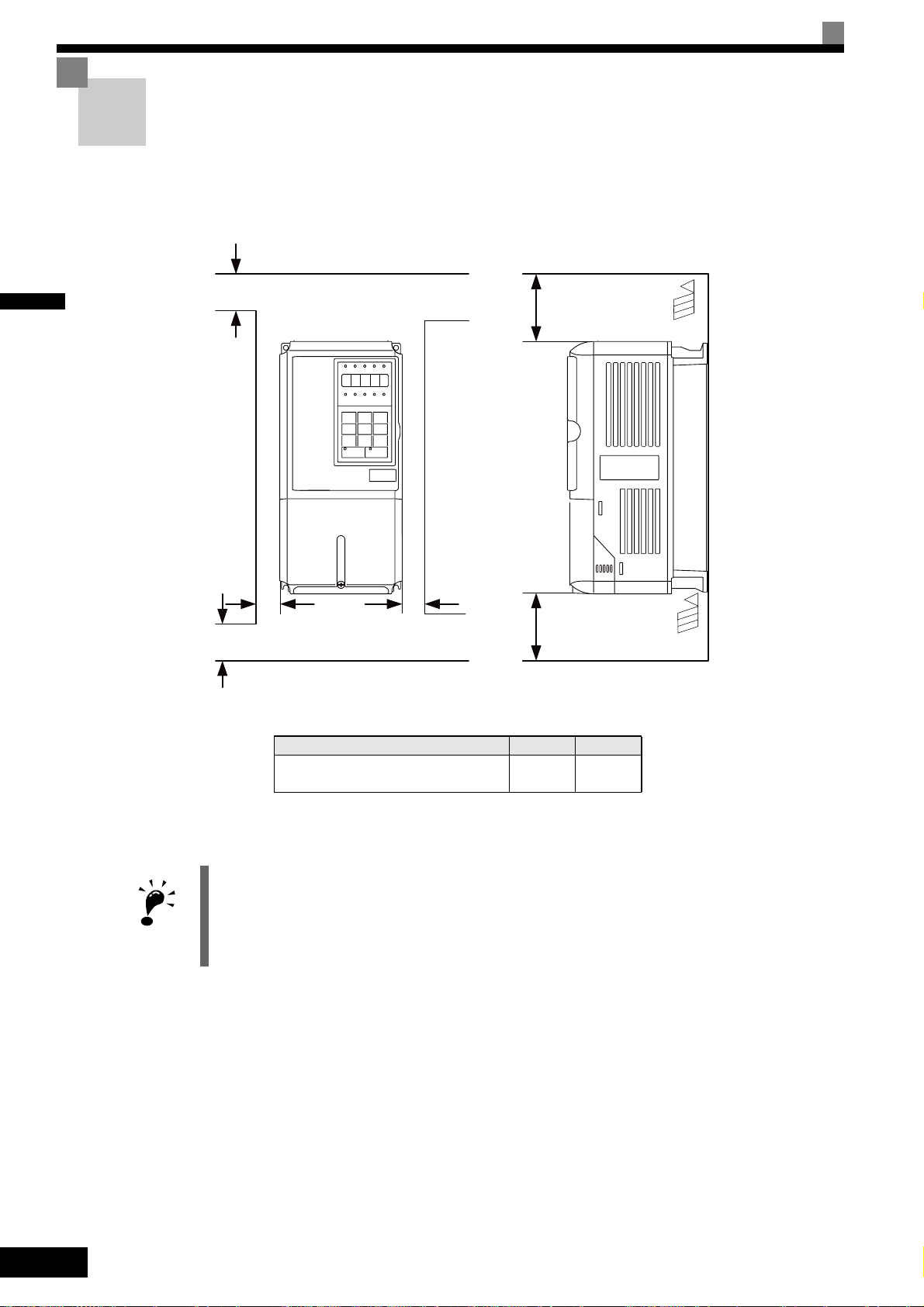

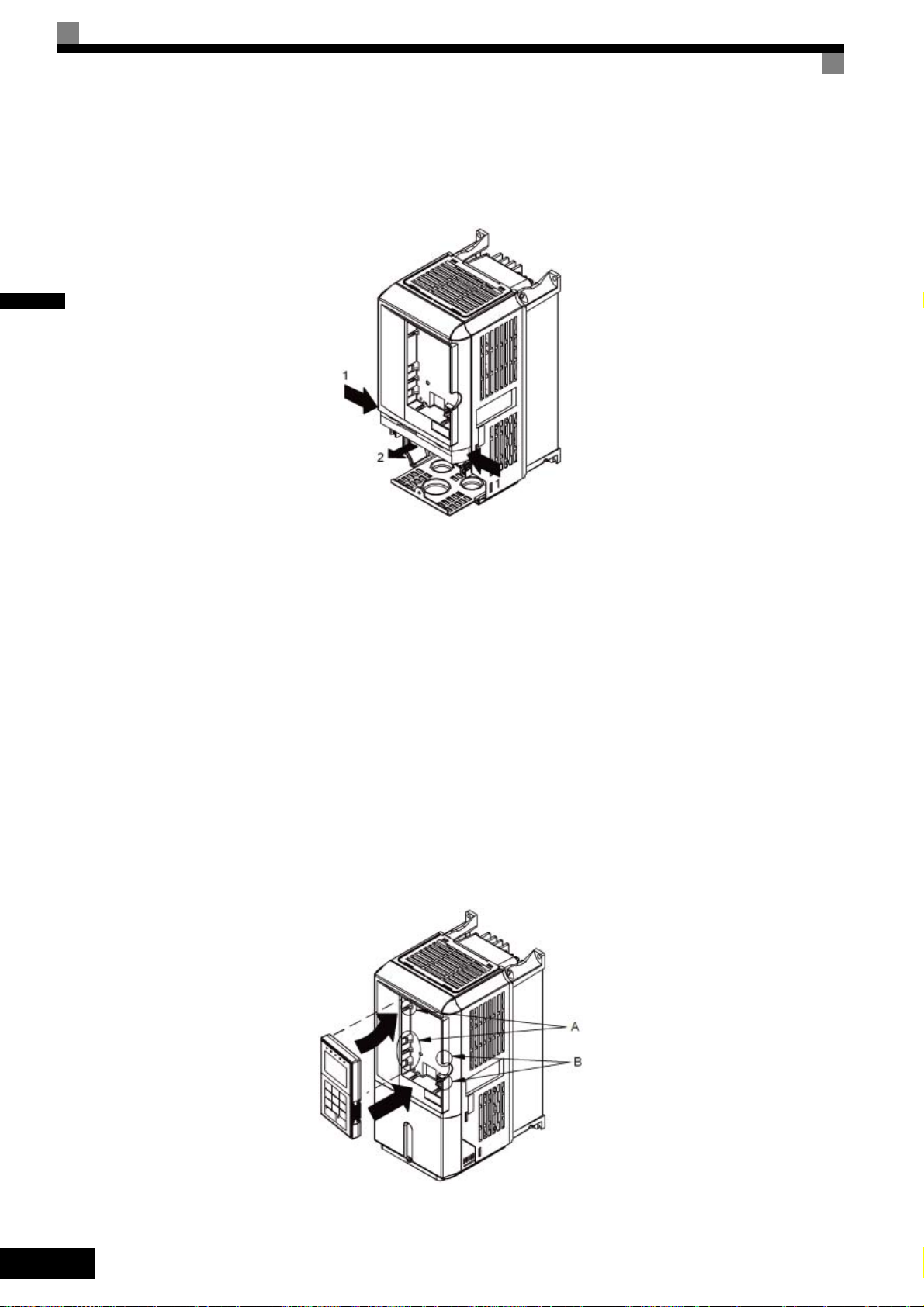

Rimozione e installazione dei copriterminali

Rimuovere il copriterminali per collegare i cavi ai terminali del circuito di controllo e del circuito principale.

Prima di aprire il copriterminali, disattivare l'alimentazione e attendere almeno 5 minuti per accertarsi che

il bus in continua sia scarico.

IMPORTANTE

Rimozione e installazione dei copriterminali.

Inverter da 18,5 kW o inferiori

Allentare la vite sulla parte inferiore del copriterminali, esercitare una pressione su entrambi i lati del copriterminali in direzione della freccia 1 e sollevarlo in direzione della freccia 2.

1

Figura 1.11 Rimozione del copriterminali (modello CIMR-L7Z43P7 illustrato sopra)

Inverter da 22 kW o superiori

Allentare le viti che si trovano sulla parte superiore del copriterminali a sinistra e a destra, estrarre la copertura

in direzione della freccia 1 e sollevarla in direzione della freccia 2.

Figura 1.12 Rimozione del copriterminali (modello CIMR-L7Z4022 illustrato sopra)

1-11

Page 27

1

Installazione del copriterminali

Una volta terminato il cablaggio della morsettiera, installare il copriterminali eseguendo la procedura inversa a

quella di rimozione.

Per gli inverter con un'uscita da 18,5 kW o inferiore, inserire la linguetta che si trova sulla parte superiore del

copriterminali nella scanalatura dell'inverter e premere sulla parte inferiore del copriterminali fino ad incastrarlo.

1-12

Page 28

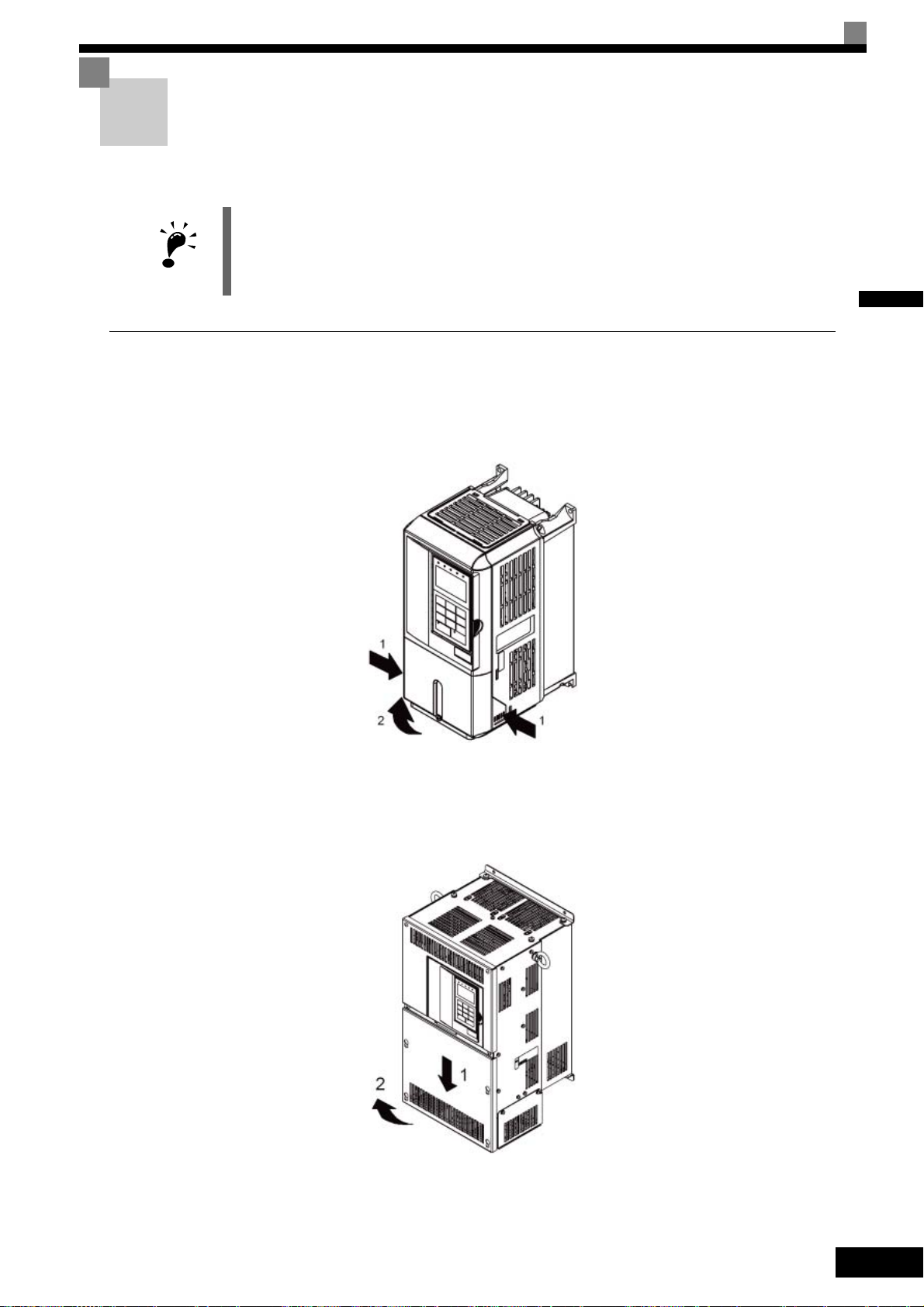

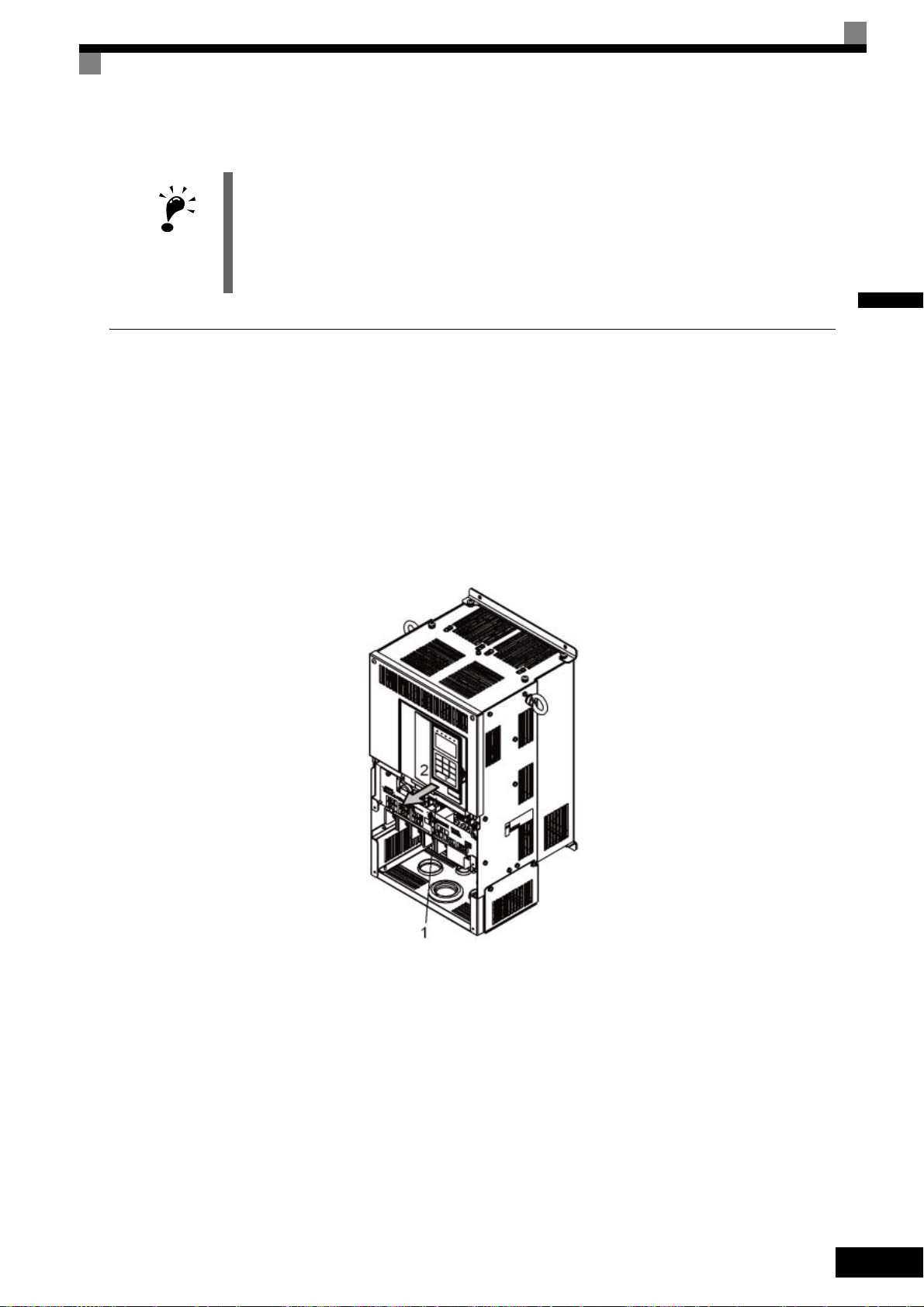

Rimozione/installazione console di programmazione/console a LED e coperchio frontale

Inverter da 18,5 kW o inferiori

Per installare le schede opzionali o sostituire il connettore della scheda del terminale, rimuovere la console di

programmazione/console a LED e il coperchio frontale oltre al copriterminali. Rimuovere sempre la console

di programmazione/console a LED dal coperchio frontale prima di rimuovere il coperchio stesso.

Di seguito vengono riportate le procedure di rimozione e installazione.

Rimozione della console di programmazione/console a LED

Premere la leva che si trova sul lato della console di programmazione/console a LED in direzione della freccia

1 per sbloccare la console e sollevarla in direzione della freccia 2 per rimuoverla, come mostrato nell'illustrazione seguente.

1

Figura 1.13 Rimozione della console di programmazione/console a LED (modello CIMR-L7Z43P7 illustrato sopra)

1-13

Page 29

1

Rimozione del coperchio frontale

Esercitare una pressione sui lati sinistro e destro del coperchio frontale in direzione della freccia 1 e sollevare

la parte inferiore del coperchio in direzione della freccia 2 per rimuoverlo, come mostrato nell'illustrazione

seguente.

Figura 1.14 Rimozione del coperchio frontale (modello CIMR-L7Z43P7 illustrato sopra)

Montaggio del coperchio frontale

Una volta terminato il cablaggio dei terminali, montare il coperchio frontale sull'inverter eseguendo la procedura inversa a quella di rimozione.

1. Non montare il coperchio frontale se su di esso è installata la console di programmazione/console a LED,

in quanto potrebbe verificarsi un malfunzionamento della console dovuto ad un contatto difettoso.

2. Inserire la linguetta che si trova sulla parte superiore del coperchio frontale nella scanalatura dell'inverter e

premere la parte inferiore del coperchio frontale sull'inverter finché i ganci del coperchio non si chiudono.

Montaggio della console di programmazione/console a LED

Una volta installato il copriterminali, montare la console di programmazione/console a LED sull'inverter

seguendo la procedura riportata di seguito.

1. Agganciare la console di programmazione/console a LED su A (due lati) sul coperchio frontale in direzione della freccia 1, come mostrato nell'illustrazione seguente.

2. Spingere la console di programmazione/console a LED in direzione della freccia 2 finché non si aggancia

su B (due lati).

1-14

Figura 1.15 Montaggio della console di programmazione/console a LED

Page 30

1. Non rimuovere o installare la console di programmazione/console a LED o il coperchio frontale utilizzando metodi differenti da quelli descritti in precedenza, altrimenti potrebbe verificarsi un'interruzione o

un malfunzionamento dell'inverter dovuto ad un contatto difettoso.

IMPORTANTE

2. Non installare mai il coperchio frontale sull'inverter se sul coperchio è montata la console di programmazione/console a LED. Il contatto potrebbe risultare difettoso.

Installare prima il coperchio frontale sull'inverter, quindi montare la console di programmazione/console a

LED.

Inverter da 22 kW o superiori

Per gli inverter con un'uscita da 22 kW o superiori, rimuovere il copriterminali e seguire la procedura riportata

di seguito per rimuovere la console di programmazione/console a LED e il coperchio frontale.

Rimozione della console di programmazione/console a LED

Eseguire la stessa procedura utilizzata per gli inverter con un'uscita da 18,5 kW o inferiori.

Rimozione del coperchio frontale

Sollevare l'elemento di posizione 1 sulla parte superiore della scheda dei terminali del circuito di controllo in

direzione della freccia 2.

1

Figura 1.16 Rimozione del coperchio frontale (modello CIMR-L7Z4022 illustrato sopra)

Installazione del coperchio frontale

Una volta terminate le operazioni necessarie, come l'installazione di una scheda opzionale o l'impostazione

della scheda dei terminali, installare il coperchio frontale eseguendo la procedura inversa a quella di rimozione.

1. Verificare che la console di programmazione/console a LED non sia montata sul coperchio frontale. Se si

installa il coperchio con montata la console di programmazione/console a LED, potrebbero verificarsi

degli errori di contatto.

2. Inserire la linguetta che si trova sulla parte superiore del coperchio frontale nella fessura sull'inverter e premere sul coperchio finché non si incastra nell'inverter.

Installazione della console di programmazione/console a LED

Eseguire la stessa procedura utilizzata per gli inverter con un'uscita da 18,5 kW o inferiori.

1-15

Page 31

1

1-16

Page 32

Cablaggio

Questo capitolo descrive i terminali, i collegamenti dei terminali del circuito principale, le specifiche per il

cablaggio dei terminali del circuito principale, i terminali del circuito di controllo e le specifiche per il cablaggio

del circuito di controllo.

Schema dei collegamenti ..................................................................................................2-2

Configurazione della morsettiera.......................................................................................2-4

Cablaggio dei terminali del circuito principale ...................................................................2-5

Cablaggio terminali del circuito di controllo .....................................................................2-17

Cablaggio conforme a EN81-1 con un contattore motore ...............................................2-21

Controllo cablaggio..........................................................................................................2-23

Installazione e cablaggio delle schede opzionali.............................................................2-24

Page 33

Schema dei collegamenti

Lo schema dei collegamenti per l'inverter è riportato nella Figura 2.1.

Se si utilizza la console di programmazione, è possibile azionare il motore cablando solo i circuiti principali.

2

Potenza trifase

380…480 V

50/60 Hz

Ingressi

multifunzione

(impostazione di

fabbrica)

Contattore

magnetico

L1

L2

L3

PE

Marcia avanti/arresto

Marcia indietro/arresto

Velocità nominale

Ispezione Run

Velocità intermedia

Velocità di livellamento

Non utilizzato

Blocco delle basi hardware

(nota 3)

Ingresso analogico

(velocità di riferimento)

Regolazione

di tensione

2 kOhm

Filtro

di linea

2 kOhm

Da 0 a 10 V

P

Schede opzionali

di ingresso

Reattanza c.c. per migliorare il

fattore di potenza

Collegamento

(+1) (+2)

L1(R)

L2(S)

L3(T)

S1

S2

S3

S4

S5

S6

S7

BB

BB1

SC

CN5 (impostazioni NPN)

E(G)

Alimentazione

ingresso

+V

analogico +15 V,

20 mA

A1

Velocità di

riferimento

master 0 … 10 V

c.a.

0 V

2CN

(-)

+24 V, 8 mA

IP24V (24 V)

frenatura (opzionale)

B1

PG-X2

(opzionale)

Unità modulo di

B2

U/T1

V/T2

W/T3

TA1

TA3

TA2

MA

MB

MC

M1

M2

M3

M4

M5

M6

1

Impulso A

Impulso B

Impulso Z

Comando freno

(impostazione di

fabbrica)

Controllo

contattore

(impostazione di

fabbrica)

Inverter pronto

(impostazione di

fabbrica)

Uscita di monitoraggio a

impulsi RS-422

(100 m o inferiore)

2

3

Uscita contatto errore

250 Vc.a., max. 1 A

30 Vc.c., max. 1 A

Motore

IM/PM

P

P

Uscita contatto

multifunzione

250 Vc.a., max. 1 A

30 Vc.c., max. 1 A

PG

2-2

Ingresso alimentazione

di controllo opzionale per

funzionamento di emergenza

Nota:

1. I terminali del circuito principale sono indicati da due cerchi,

mentre quelli del circuito di controllo sono indicati da un solo cerchio.

2. L'impostazione di fabbrica predefinita di CN5 è NPN.

3. Per attivare l'inverter, entrambi gli ingressi BB e BB1 devono essere

chiusi. Se solo uno degli ingressi è chiuso, sul pannello di controllo

verrà visualizzato "BB" e non sarà possibile avviare l'inverter.

al terminale B1

al terminale -

Figura 2.1 Schema dei collegamenti (modello CIMR-L7Z43P7 illustrato sopra)

P0

Ingresso alimentazione

N0

1

di controllo

Cavi

schermati

3CN

Cavi a doppini

intrecciati

Schede opzionali

di uscita

2

Page 34

Descrizione circuiti

Fare riferimento ai numeri indicati nella Figura 2.1

1 Tali circuiti sono pericolosi e sono separati da superfici accessibili con pannelli di separazione

protettivi.

2 Tali circuiti sono separati da tutti gli altri circuiti tramite pannelli di separazione protettivi dotati di

materiale isolante doppio e rinforzato. Tali circuiti possono essere collegati con circuiti SELV

equivalenti) o con circuiti non SELV

3 Inverter alimentati mediante una sorgente di sistema a 4 fili (neutro a terra)

Sono circuiti SELV

di materiale isolante doppio e rinforzato. Tali circuiti possono essere collegati solo con altri circuiti

*

(o equivalenti).

SELV

Inverter alimentati mediante una sorgente di sistema a 3 fili (un filo o nessun filo messo a

terra)

Tali circuiti sono separati da tutti gli altri circuiti pericolosi tramite pannelli di separazione protettivi unicamente dotati di materiale isolante semplice. Tali circuiti non devono essere collegati con

altri circuiti accessibili a meno che non siano isolati mediante materiale isolante aggiuntivo.

* I circuiti SELV (Safety Extra Low Voltage, bassissima tensione di sicurezza) sono privi di collegamento diretto all'alimentazione primaria e vengono

alimentati mediante un trasformatore o dispositivo isolante equivalente. I circuiti sono realizzati e protetti in modo tale che, in condizioni normali e di

guasto, la tensione non superi mai un valore di sicurezza.

(Vedere IEC 61010)

*

separati da tutti gli altri circuiti tramite pannelli di separazione protettivi dotati

*

, ma non con entrambi.

*

(o

2

IMPORTANTE

1. I terminali del circuito di controllo sono disposti nel modo riportato di seguito..

SC SC SC

E (G)

2. La capacità della corrente di uscita del terminale +V è di 20 mA.

3. I morsetti del circuito principale sono indicati da due cerchi, mentre quelli del circuito di comando sono

indicati da un solo cerchio.

4. Il cablaggio degli ingressi digitali da S1 a S7 e BB sono predisposti per il collegamento a contatto o

transistor NPN (0V e modalità NPN). Questa è l'impostazione di default.

Per il collegamento PNP o per usare un alimentazione esterna di 24V vedere Tabella 2.9.

5. Una reattanza c.c. può essere usata solo per inverter da 18,5 kW o inferiore. Rimuovere la barra di corto

circuito prima di collegare una reattanza c.c.

S1

S2

BB

S3 S4

+V

A1 c.a.

S5 S6 S7 BB1

M5

M6

M3

MA MB MC

M4

M1

M2

E(G)

2-3

Page 35

Configurazione della morsettiera

La disposizione dei terminali viene illustrata nella Figura 2.2 e nella Figura 2.3.

Terminali circuito di controllo

2

Terminali circuito di

controllo

Terminali circuito

principale

Terminali circuito principale

Indicatore di carica

Terminale di terra

Figura 2.2 Disposizione dei morsetti (classe 200 V/400 V inverter di 3,7 kW)

Indicatore di carica

Terminali di terra

2-4

Figura 2.3 Disposizione dei terminali (inverter di classe 200 V/400 V da 22 kW o superiore)

Page 36

Cablaggio dei terminali del circuito principale

Dimensioni dei cavi e dei terminali a crimpare applicabili

Selezionare i cavi ed i terminali a crimpare appropriati utilizzando Tabella 2.1 … 1.. Per informazioni sulle

dimensioni dei cavi relativi ai moduli resistenza di frenatura e ai moduli di frenatura, consultare il manuale

d'istruzioni TOE-C726-2.

Dimensioni dei cavi

Tabella 2.1 Dimensioni cavi per la classe 200 V

Modello

inverter

CIMR-

L7Z23P7

Codice terminale

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

Viti di

morsetto

M4 1,2…1,5

Coppia di

serraggio

(N•m)

Dimensione

cavi

consentita

2

mm

(AWG)

4

(12… 10)

Dimensione cavi

consigliata

(AWG)

4

(12)

*1

mm

2

Tipo di cavi

2

L7Z25P5

L7Z27P5

L7Z2011

L7Z2015

L7Z2018

L7Z2022

L7Z2030

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

R/L1, S/L2, T/L3, , 1, 2, U/T1, V/T2,

W/T3, NO

B1, B2, PO M5 2,5

R/L1, S/L2, T/L3, , 1, 2, U/T1, V/T2,

W/T3, NO

B1, B2, PO M5 2,5

R/L1, S/L2, T/L3, , 1, U/T1, V/T2,

W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

R/L1, S/L2, T/L3, , 1 U/T1,

V/T2, W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

M4 1,2… 1,5

M5 2,5

M5 2,5

M6 4,0… 5,0

M6 4,0… 5,0

M8 9,0… 10,0

M6 4,0… 5,0

M8 9,0… 10,0

M6 4,0… 5,0

M8 9,0… 10,0

M8 9,0… 10,0

M6 4,0… 5,0

M8 9,0… 10,0

6

(10)

10

(8… 6)

16

(6… 4)

25

(4… 2)

10

(8… 6)

25

(4)

25… 35

(3 … 2)

10… 16

(8… 6)

25

(4)

25… 35

(3… 1)

10… 16

(8… 4)

25… 35

(4… 2)

50

(1…1/0)

10… 16

(8… 4)

25… 35

(4… 2)

6

(10)

10

(8)

16

(6)

25

(4)

-

25

(4)

25

(3)

-

25

(4)

25

(3)

-

25

(4)

50

(1)

-

25

(4)

Cavi di

alimentazione,

ad esempio in

vinile da 600 V

2-5

Page 37

2

Modello

inverter

CIMR-

L7Z2037

L7Z2045

Codice terminale

R/L1, S/L2, T/L3, , 1 U/T1,

V/T2, W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

Viti di

morsetto

M10 17,6 … 22,5

M8 8,8 … 10,8

Coppia di

serraggio

(N•m)

M10 17,6 … 22,5

r/l1, ∆/l2 M4 1,3… 1,4

R/L1, S/L2, T/L3, , 1 U/T1,

V/T2, W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

M10 17,6 … 22,5

M8 8,8 … 10,8

M10 17,6 … 22,5

r/l1, ∆/l2 M4 1,3… 1,4

R/L1, S/L2, T/L3, , 1, NO

M12 31,4… 39,2

Dimensione

consentita

mm

70 … 95

(2/0 … 4/0)

(10 … 4)

35 … 70

(2 … 2/0)

(20… 10)