Il contenuto del presente Manuale non è impegnativo e la Moto Guzzi S.p.A. si riserva perciò il diritto, ove

se ne presentasse la necessità, di apportare modifiche a particolari, accessori, attrezzi, ecc. che essa

ritenesse convenienti per lo scopo di miglioramento o per qualsiasi esigenza di carattere tecnico - commerciale oppure per adeguamento ai requisiti di legge dei diversi Paesi senza peraltro impegnarsi di aggiornare tempestivamente questo Manuale.

The contents of this Manual are not binding; Moto Guzzi S.p.A. therefore reserves the right to make

changes to parts, accessories, tools, etc. whenever it deems necessary in order to make improvements or

for any whatsoever technical – commercial requirements, or to comply with the provisions of the law in

individual countries, without, however, undertaking to update this Manual promptly.

MOTO GUZZI S.p.A.

Via E.V. Parodi, 57 23826 Mandello del Lario (LECCO) Italy

SERVIZIO PUBBLICAZIONE TECNICHE /

Cod. 31 92 01 83

Impianto DECA Ravenna

Stampato in Italia /

Printed in Italy

500 K - 06/02

TECHNICAL PUBBLICATIONS

da GraficheCola Lecco

PREMESSA

FOREWORD

- Questo manuale fornisce le informazioni essenziali per

le procedure di normale intervento sul veicolo.

- Le informazioni e le illustrazioni che compongono questo manuale, sono aggiornate al momento della divulgazione del manuale stesso.

- Questa pubblicazione è indirizzata ai Concessionari

Moto Guzzi S.p.A. e ai loro meccanici qualificati; molte

nozioni sono state volutamente omesse, perché giudicate superflue.

Non essendo possibile includere nozioni meccaniche

complete in questa pubblicazione, le persone che utilizzano questo manuale devono essere in possesso sia di

una preparazione meccanica di base, che di una conoscenza sulle procedure inerenti ai sistemi di riparazione

dei motoveicoli.

Senza queste conoscenze, la riparazione o il controllo

del veicolo potrebbe essere inefficiente o pericolosa.

Non essendo descritte dettagliatamente tutte le procedure per la riparazione, e il controllo del veicolo, bisogna adottare particolare attenzione al fine di evitare danni

ai componenti e alle persone. Per offrire al cliente maggiore soddisfazione dall’uso del veicolo, Moto Guzzi

S.p.A. si impegna a migliorare continuamente i propri

prodotti e la relativa documentazione. Le principali modifiche tecniche e modifiche alle procedure per le riparazioni del veicolo vengono comunicate a tutti i Punti Vendita Moto Guzzi S.p.A. e alle Filiali nel Mondo. Tali modifiche verranno apportate nelle edizioni successive di

questo manuale.

Per ulteriori informazioni vedi:

- MANUALE OFFICINA COD. 23 92 01 80

- CATALOGO RICAMBI COD. 31 92 00 83

La ditta Moto Guzzi S.p.A. si riserva il diritto di apportare modifiche in qualsiasi momento ai propri modelli, fermo restando le caratteristiche essenziali qui descritte e

illustrate.

I diritti di memorizzazione elettronica, di riproduzione e

di adattamento totale o parziale, con qualsiasi mezzo

sono riservati per tutti i Paesi.

- This manual provides the information required for normal

servicing of the motorcycle.

- The information and illustrations in this manual are up

to date at the time of going to press.

- This manual is intended for use by Moto Guzzi S.p.A.

Dealers and their qualified mechanics. Certain

information has been omitted intentionally, as this manual

does not purport to provide a comprehensive treatise on

mechanics.

The persons who use this manual must be fully

conversant with the basics of mechanics and with the

basic procedures of motorcycle repair.

Repairing or inspecting a motorcycle when one does not

possess such basic knowledge or training could result in

improper servicing and make the motorcycle unsafe to

ride.

For the same reason, certain basic precautions have

been omitted in the descriptions of repair and inspection

procedures; you are therefore invited to take special care

to avoid damage to motorcycle components or injury to

persons. Moto Guzzi S.p.A.’s mission is to enhance the

riding pleasure of end users through on-going

improvement of its products as well as of the relevant

technical literature. All Moto Guzzi S.p.A. Points of Sale

and Branches worldwide are kept updated on major

engineering changes and modifications to repair

procedures. Such changes and modifications are

reflected in successive releases of this manual.

For more details see:

- WORKSHOP MANUAL PART NUMBER 23 92 01 81

- SPARE PARTS CATALOGUE

PART NUMBER 31 92 00 83

Moto Guzzi S.p.A. reserves the right to make changes

to its products at any time, barring any such changes as

may alter the essential features of a product as specified

in this manual.

All rights of storage using electronic means, reproduction

and total or partial adaptation, whatever the means

adopted, are reserved in all countries.

NEVADA 750

NEVADA 750 CLUB

INDICE DELLE SEZIONI

INDEX FOR THE SECTIONS

I

SEZ. 1 INFORMAZIONI GENERALI PAG.

1 ABBREVIAZIONI E SIMBOLOGIA ................. 2

2 NORME GENERALI DI SICUREZZA.............. 2

SECT. 1 GENERAL INFORMATION PAG.

1 ABBREVIATIONS AND SYMBOLS ................ 2

2 GENERAL SAFETY PRESCRIPTIONS ......... 2

SEZ. 2 CARATTERISTICHE GENERALI

1 MOTORE ........................................................ 2

2 TRASMISSIONI .............................................. 3

3 TELAIO ........................................................... 3

4 DATI DI IDENTIFICAZIONE ........................... 5

SEZ. 3 LUBRIFICANTI E RIFORNIMENTI

1 OLIO MOTORE............................................... 2

2 TABELLA RIFORNIMENTI ............................. 2

SEZ. 4 PROGRAMMA DI MANUTENZIONE

1 PROGRAMMA DI MANUTENZIONE .............. 2

SEZ. 5 ATTREZZATURA SPECIFICA

COPPIE DI SERRAGGIO

E

1 ATTREZZATURA SPECIFICA ........................ 2

2 COPPIE DI SERRAGGIO ............................... 4

SEZ. 6 DATI DI CONTROLLO

1 SELEZIONATURA DEI CILINDRI E................ 2

PISTONI.......................................................... 2

2 QUOTE DI CONTROLLO PISTONE -

FASCE - SPINOTTO ....................................... 3

3 VALVOLE ........................................................ 4

4 SEDI VALVOLE .............................................. 5

5 MOLLE VALVOLE ........................................... 6

6 SISTEMA DI DISTRIBUZIONE ....................... 7

7 BIELLE ............................................................ 8

8 ALBERO MOTORE......................................... 9

9 POMPA OLIO ................................................ 10

SECT. 2 GENERAL FEATURES 1

1 ENGINE .......................................................... 2

2 TRANSMISSION............................................. 3

3 FRAME ........................................................... 3

4 IDENTIFICATION DATA.................................. 5

SECT. 3 LUBRICANTS AND SUPPLIES

1 ENGINE OIL ................................................... 2

2 LIQUID SUPPLIES CHART ............................ 2

SECT. 4 MAINTENANCE PROGRAMME

1 SERVICE SCHEDULE.................................... 3

SECT. 5 SPECIFIC TOOLS

TIGHTENING TORQUES

AND

1 SPECIFIC TOOLS .......................................... 2

2 TIGHTENING TORQUES ............................... 5

SECT. 6 CHECK DATA

1 CYLINDERS AND PISTONS SELECTION ..... 2

2 PISTON – PISTON RINGS – GUDGEON

PIN CHECKING DIMENSIONS ...................... 3

3 VALVES .......................................................... 4

4 VALVE SEATS ................................................ 5

5 VALVE SPRINGS ........................................... 6

6 TIMING SYSTEM............................................ 7

7 CONNECTING RODS .................................... 8

8 CRANKSHAFT................................................ 9

9 OIL PUMP ..................................................... 10

SEZ. 7 OPERAZIONI DI CONTROLLO

MANUTENZIONE

E

1 FRIZIONE ....................................................... 2

2 POMPA OLIO .................................................. 3

3 VALVOLA REGOLAZIONE PRESSIONE

OLIO ............................................................... 4

4 CARBURATORI .............................................. 5

5 ACCENSIONE ELETTRONICA MAGNETI

MARELLI “DIGIPLEX”................................... 11

6 CANDELE (FIG. 07-12) ................................ 13

7 ALTERNATORE - REGOLATORE

DUCATI ......................................................... 14

8 MOTORINO AVVIAMENTO (VALEO)........... 17

9 BATTERIA ..................................................... 18

10 CONTROLLO/SOSTITUZIONE PASTIGLIE

FRENI ........................................................... 21

11 REGOLAZIONE TENSIONE RAGGI

RUOTA .......................................................... 24

SECT. 7 INSPECTION AND MAINTENANCE

OPERATIONS

1 CLUTCH ......................................................... 2

2 OIL PUMP ....................................................... 3

3 OIL PRESSURE CONTROL VALVE ............... 4

4 CARBURETTORS .......................................... 5

5 MAGNETI MARELLI “DIGIPLEX”

ELECTRONIC IGNITION .............................. 11

6 SPARK PLUGS (FIG. 07-12) ........................ 13

7 DUCATI ALTERNATOR – REGULATOR ...... 14

8 STARTER MOTOR (VALEO) ........................ 17

9 BATTERY ...................................................... 18

10 BRAKE PAD CHECK/REPLACEMENT ........ 21

11 ADJUSTING WHEEL SPOKE TENSION...... 24

II

INDICE DELLE SEZIONI INDEX FOR THE SECTIONS

SEZ. 8 FORECELLA ANTERIORE

SOSTITUZIONE OLIO - REVISIONE

1 FORCELLA ANTERIORE ............................... 2

2 RIMOZIONE STELO ....................................... 4

3 INCONVENIENTI - CAUSE - RIMEDI ............ 5

4 SOSTITUZIONE OLIO FORCELLA

ANTERIORE ................................................... 6

5 SCOMPOSIZIONE / REVISIONE ................... 8

6 REVISIONE POMPANTE ............................. 11

7 RICOMPOSIZIONE ...................................... 12

SECT. 8 FRONT FORK

OIL CHANGE - OVERHAUL

1 FRONT FORK ................................................. 2

2 FORK LEG REMOVAL ................................... 4

3 PROBLEMS – CAUSES - SOLUTIONS ......... 5

4 FRONT FORK OIL CHANGE.......................... 6

5 DISASSEMBLY / OVERHAUL ........................ 8

6 PLUNGER OVERHAUL ................................ 11

7 REASSEMBLY.............................................. 12

SEZ. 9 SCHEMA IMPIANTO ELETTRICO

1 LEGENDA SCHEMA IMPIANTO

ELETTRICO “DUCATI” FINO AL TELAIO

N. LK 111944 .................................................. 3

2 LEGENDA SCHEMA IMPIANTO

ELETTRICO “SHINDENGEN” DAL TELAIO

N. LK 111945 .................................................. 5

3 MORSETTIERA PORTA FUSIBILI .................. 6

SEZ. 10 SEQUENZE DI SMONTAGGIO/

RIMONTAGGIO

1 POMPA OLIO .................................................. 2

2 VALVOLA REGOLAZIONE PRESSIONE

OLIO ............................................................... 3

3 ALTERNATORE “DUCATI” ............................. 4

4 IMPIANTO DI SCARICO................................. 5

4A SILENZIATORI ............................................... 5

4B TUBI DI SCARICO .......................................... 6

4C CAMERA DI ESPANSIONE ................................. 6

5 SERBATOIO CARBURANTE ......................... 7

6 SELLE ............................................................. 8

6A SELLA ANTERIORE (VERSIONE “BASE”) “B” ........ 8

6B SELLA POSTERIORE (VERSIONE “BASE”) “E” ...... 8

6C SELLA UNICA (VERSIONE “CLUB”) “F” ............... 8

7 PARAFANGHI ................................................. 9

7A PARAFANGO ANTERIORE ............................... 9

7B PARAFANGO POSTERIORE E PORTATARGA ...... 10

8 RUOTA ANTERIORE .................................... 11

9 RUOTA POSTERIORE ................................. 13

10 MANUBRIO................................................... 14

11 CRUSCOTTO ............................................... 15

SECT. 9 WIRING DIAGRAM

1 KEY TO WIRING DIAGRAM “DUCATI” UP TO

FRAME NO. LK 111944 .................................. 3

2 KEY TO WIRING DIAGRAM “SHINDENGEN”

FROM FRAME NO. LK 111945 ...................... 5

3 FUSE TERMINAL BLOCK .............................. 6

SECT. 10 DISASSEMBLY/

REASSEMBLY SEQUENCES

1 OIL PUMP ....................................................... 2

2 OIL PRESSURE CONTROL VALVE ............... 3

3 “DUCATI” ALTERNATOR ................................ 4

4 EXHAUST SYSTEM ....................................... 5

4A SILENCERS .................................................. 5

4B EXHAUST PIPES ............................................ 6

4C EXPANSION CHAMBER .................................... 6

5 FUEL TANK..................................................... 7

6 SEATS ............................................................ 8

6A FRONT SEAT (“STANDARD” VERSION) “B” .......... 8

6B REAR SEAT (“STANDARD” VERSION) “E” ........... 8

6C ONE-PIECE SEAT (“CLUB” VERSION) “F” ........... 8

7 MUDGUARDS ................................................ 9

7A FRONT MUDGUARDS ..................................... 9

7B REAR MUDGUARD AND REGISTRATION PLATE

HOLDER

8 FRONT WHEEL ............................................ 11

9 REAR WHEEL .............................................. 13

10 HANDLEBARS.............................................. 14

11 DASHBOARD ............................................... 15

.................................................... 10

INDICE DELLE SEZIONI INDEX FOR THE SECTIONS

III

IV

INFORMAZIONI GENERALI

GENERAL INFORMATION

1

2

3

4

5

6

7

8

9

10

1

1 ABBREVIAZIONI E SIMBOLOGIA

1 ABBREVIATIONS AND SYMBOLS

Allo scopo di rendere la lettura di immediata comprensione i paragrafi sono stati contraddistinti da illustrazioni

1

schematiche che evidenziano l’argomento trattato.

In questo manuale sono state riportate note informative

con significati particolari:

Norme antinfortunistiche per l’operatore e per

2

chi opera nelle vicinanze.

Esiste la possibilità di arrecare danno al veicolo e/o ai suoi componenti.

Ulteriori notizie inerenti l’operazione in corso

3

N.B. La “destra” o la “sinistra” é riferita ai comandi visti dalla posizione di guida.

N.B. Tutti i disegni tecnici del manuale utilizzano misure espresse in mm. e coppie di serraggio

4

espresse in Nm.

In order to optimise the clarity of this manual, the headings are marked by schematic illustrations summarising

the relative subject matter.

This manual contains informative notes with specific

meanings:

Safety prescriptions for the operator and persons working in the area.

Risk of damaging the motorcycle and/or its

parts.

Further information concerning the current task

N.B. The indications “right” or “left” refer to the

controls viewed from the riding position.

N.B. All technical drawings in the manual use

measurements in mm and tightening torques

in Nm.

5

2 NORME GENERALI DI SICUREZZA

OSSIDO DI CARBONIO

Se è necessario far funzionare il motore per poter effet-

6

tuare qualche operazione, assicurarsi che questo avvenga in uno spazio aperto o in un locale ben ventilato.

Non fare mai funzionare il motore in spazi chiusi.

Se si opera in uno spazio chiuso. Utilizzare un sistema

di evacuazione dei fumi di scarico.

7

8

9

PERICOLO

I fumi di scarico contengono ossido di carbonio,

un gas velenoso che può provocare la perdita

di conoscenza e anche la morte.

Far funzionare il motore in uno spazio aperto o, se si

opera in uno spazio chiuso, utilizzare un sistema di evacuazione dei fumi di scarico.

CARBURANTE

Operare in uno spazio ben ventilato. Tenere sigarette,

fiamme o fonti di scintille lontano dalla zona di lavoro e

dalla zona in cui il carburante viene conservato.

2 GENERAL SAFETY PRESCRIPTIONS

CARBON MONOXIDE

When an operation must be performed with the engine

running, position the motorcycle outdoors or in a wellventilated area.

Never run the engine in an enclosed place.

If running the engine indoors use an extraction system

for the exhaust gas.

DANGER

Exhaust emissions contain carbon monoxide,

a poisonous gas that may cause loss of consciousness or even death.

Run the engine outdoors or, if working indoors, use an

exhaust emission extraction system.

FUEL

Work in a well-ventilated area. Keep cigarettes, flames,

and sources of sparks well clear of the work area and

the area in which fuel is stored.

10

PERICOLO

Il carburante è altamente infiammabile e in al-

cune condizioni diventa esplosivo.

TENERE LONTANO DALLA PORTATA DEI BAM-

BINI.

2

INFORMAZIONI GENERALI

DANGER

Fuel is highly flammable and may assume ex-

plosive properties in certain circumstances.

KEEP AWAY FROM CHILDREN.

GENERAL INFORMATION

COMPONENTI AD ALTE TEMPERATURE

PERICOLO

Il motore e i componenti dell’impianto di scari-

co diventano molto caldi e rimangono caldi per

un certo periodo anche dopo che il motore è

stato spento. Prima di maneggiare questi componenti, indossare guanti isolanti o attendere

fino a che il motore e l’impianto di scarico si

sono raffreddati.

COMPONENTS AT HIGH TEMPERATURES

DANGER

The engine and exhaust component parts be-

come hot when the engine is running and will

stay hot for some time after the engine has been

stopped. Wear heat insulated gloves before handling these components or allow time for the

engine and exhaust system to cool down before proceeding.

1

2

OLIO MOTORE ESAUSTO

PERICOLO

Utilizzare guanti in lattice per le operazioni di

manutenzione che prevedono il contatto con

l’olio. L’olio esausto del motore, se viene

ripetutamente lasciato a contatto con la pelle

per periodi prolungati, può causare il cancro

della pelle. Sebbene questo sia improbabile, a

meno che non si maneggi olio esausto quotidianamente, si consiglia di lavare le mani accuratamente con acqua e sapone nel caso venga

maneggiato.

TENERE LONTANO DALLA PORTATA DEI BAMBINI.

PRECAUZIONI E INFORMAZIONI GENERALI

Per garantire che il veicolo sia sempre in perfette

condizioni di funzionamento è necessario attenersi

alle istruzioni fornite nel programma di manutenzione periodica descritto nella sezione 4.

La prima serie di operazioni di manutenzione è da

eseguire dopo 1500 Km come riportato nella tabella del cap. 1 della sez. 4; l’esecuzione di tali operazioni è importantissima in quanto consentono di

controllare l’usura iniziale che avviene in corrispondenza del rodaggio.

E’ inoltre importante quando si esegue la riparazione, lo smontaggio e il rimontaggio del veicolo attenersi scrupolosamente alle seguenti raccomandazioni.

SPENT ENGINE OIL

DANGER

Wear rubber gloves for maintenance work that

involves contact with oil. If left repeatedly in

contact with the skin for prolonged periods,

spent engine oil may cause skin cancer. Even

though this eventuality is remote unless spent

oil is handled daily, it is advisable to wash the

hands thoroughly with soap and water after

handling spent oil.

KEEP AWAY FROM CHILDREN.

GENERAL PRECAUTIONS AND INFORMATION

To ensure that the motorcycle is in perfect running

order adhere strictly to the instructions provided in

the periodic maintenance programme described in

section 4.

The first series of maintenance operations must be

performed after 1500 km (1000 miles) as indicated

in chap. 1 of section 4; execution of these operations is of the maximum importance because they

make it possible to check initial wear sustained

during running in.

It is also important to adhere strictly to the following

instructions when repairing, disassembling or reassembling the motorcycle or its components.

3

4

5

6

7

PERICOLO

Per qualsiasi tipo di operazione è vietato l’uso

di viva fiamma.

Prima di iniziare qualsiasi intervento di manutenzione o ispezione al veicolo, arrestare il motore e togliere la chiave, attendere che motore

e impianto di scarico si siano raffreddati, sollevare possibilmente il veicolo, con apposita attrezzatura, su pavimento solido e in piano.

Porre particolare attenzione alle parti ancora

calde del motore e dell’impianto di scarico, in

modo tale da evitare ustioni.

Il veicolo è costruito con parti non commestibili; non mordere, succhiare, masticare o ingerire nessuna parte dello stesso per nessun motivo.

Se non espressamente descritto, il rimontaggio

dei gruppi segue in senso inverso le operazioni

di smontaggio.

INFORMAZIONI GENERALI GENERAL INFORMATION

DANGER

Using bare flames is strictly forbidden when

working on the motorcycle.

Before servicing or inspecting the motorcycle:

stop the engine and remove the key from the

ignition switch; allow the engine and exhaust

system to cool down; where possible, lift the

motorcycle using adequate equipment placed

on firm and level ground.

Pay particular attention to any parts of the engine or exhaust system that may still be hot to

the touch to avoid burns.

No parts of the motorcycle are edible; do not

bite, suck, chew, or swallow any of the parts for

any whatsoever reason.

If not expressly indicated otherwise, for the

reassembly of the units repeat the disassembly

operations in reverse order.

8

9

10

3

1

2

L’eventuale sovrapposizione di operazioni nei

vari rimandi ad altri capitoli deve essere interpretata con logica, evitando così rimozioni non

necessarie di componenti.

Non utilizzare mai il carburante come solvente

per la pulizia del veicolo.

Scollegare il cavo negativo () della batteria, in

caso si debbano eseguire saldature elettriche.

Quando due o più persone lavorano contemporaneamente, prestare attenzione alla sicurezza di ciascuno.

Where a procedure is cross-referred to relevant

sections in the manual, proceed sensibly to

avoid disturbing any parts unless strictly necessary.

Never use fuel instead of solvent to clean the

motorcycle.

Always disconnect the battery negative (–) lead

before soldering any electrical components.

When two or more persons service the same

motorcycle together, special care must be taken

to avoid personal injury.

PRIMA DELLO SMONTAGGIO

- Rimuovere lo sporco, il fango, la polvere e i corpi estra-

3

nei dal veicolo prima dello smontaggio dei componenti.

- Impiegare, dove previsto, gli attrezzi speciali progettati

per questo veicolo.

SMONTAGGIO DEI COMPONENTI

- Contrassegnare le posizioni su tutti i giunti di connes-

4

5

sioni (tubi, cavi, ecc.) prima di dividerli e identificarli

con segni distintivi differenti.

Ogni pezzo va segnato chiaramente per poter essere

identificato in fase di installazione.

- Pulire e lavare accuratamente i componenti smontati,

con detergente a basso grado di infiammabilità.

- Tenere insieme le parti accoppiate tra di loro, perché si

sono “adattate” l’una all’altra in seguito alla normale

usura.

Alcuni componenti devono essere utilizzati assieme oppure sostituiti completamente.

- Tenersi lontani da fonti di calore.

6

RIMONTAGGIO DEI COMPONENTI

ATTENZIONE

Non riutilizzare mai un anello elastico, quando

viene smontato deve essere sostituito con uno

7

8

nuovo.

Quando si monta un anello elastico nuovo, fare

attenzione a non allontanare le sue estremità

più dello stretto necessario per infilarlo sull’albero.

Dopo il montaggio di un anello elastico, verificare che sia completamente e saldamente inserito nella sua sede.

PRIOR TO DISASSEMBLY

- Clean off all dirt, mud, and dust and remove any foreign objects from the motorcycle before disassembling

any components.

- Use model-specific special tools where specified.

DISASSEMBLING THE COMPONENTS

- Mark all connections (hoses, wiring, etc.) with their positions before disconnecting them. Identify each connection using a different symbol.

Mark each part clearly to avoid confusion when refitting.

Thoroughly clean and wash any components you have

removed using a detergent with low flash point.

- Keep connected parts together since they will have

seated themselves against one another as a result of

normal wear.

Certain components are matched-pair parts and should

always be used together or replaced as a set.

- Keep the motorcycle and its parts well away from heat

sources.

REASSEMBLING THE COMPONENTS

WARNING

Never reuse circlips or snap rings. These parts

must always be renewed once they have been

disassembled.

When fitting a new circlip or snap ring, open

the ends just sufficiently to allow fitment to the

shaft.

Make a rule to check that a newly–fitted circlip

or snap ring has located fully into its groove.

9

10

Non utilizzare aria compressa per la pulizia dei

cuscinetti.

IMPORTANTE:

I cuscinetti devono ruotare liberamente, senza

impuntamenti e/o rumorosità, altrimenti devono essere sostituiti.

4

INFORMAZIONI GENERALI

Never use compressed air to clean bearings.

IMPORTANT:

All bearings must rotate freely with no stiffness

or noise. Renew any bearings that do not meet

these requirements.

GENERAL INFORMATION

- Utilizzare esclusivamente RICAMBI ORIGINALI Moto

Guzzi.

- Attenersi all’impiego dei lubrificanti e del materiale di

consumo consigliato.

- Lubrificare le parti (quando è possibile) prima di rimontarle.

- Nel serraggio di viti e dadi, iniziare con quelli di diametro maggiore oppure quelli interni, procedendo in diagonale. Eseguire il serraggio con passaggi successivi,

prima di applicare la coppia di serraggio.

- Sostituire sempre le guarnizioni, gli anelli di tenuta, gli

anelli elastici, gli anelli O-Ring (OR) e le copiglie con

altri nuovi.

Pulire tutti i piani di giunzione, i bordi dei paraolio e le

guarnizioni prima del rimontaggio.

Applicare un leggero velo di grasso a base di litio sui

bordi dei paraolio.

Rimontare i paraolio e i cuscinetti con il marchio o numero di fabbricazione rivolti verso l’esterno (lato visibile).

Quando si montano i cuscinetti, lubrificarli abbondantemente.

- Controllare che ogni componente sia stato montato in

modo corretto.

- Dopo un intervento di riparazione o di manutenzione

periodica, effettuare i controlli preliminari e collaudare

il veicolo in una proprietà privata o in una zona a bassa

intensità di circolazione.

- Use genuine ORIGINAL Moto Guzzi SPARE PARTS

only.

- Use exclusively the recommended lubricants and

consumables.

- Wherever possible, lubricate parts before assembly.

- When tightening nuts and bolts, start with the largest or

innermost nut/bolt and proceed in a crosswise pattern.

Tighten evenly in subsequent steps until achieving the

specified torque.

- Always renew all gaskets, seals, circlips or snap rings,

O-rings and split pins.

Clean all mating surfaces, oil seal edges and gaskets

before assembly.

Apply a light coat of lithium grease along the edges of

oil seals.

Fit oil seals and bearings with the brand or serial number

facing outwards (in view).

Lubricate bearings abundantly before assembly.

- Make a rule to check that all components you have

fitted are correctly in place.

- After repairing the motorcycle and after each service

inspection, perform the preliminary checks, and then

road test the motorcycle in a private estate area or in a

safe area away from traffic.

1

2

3

4

5

6

7

8

9

INFORMAZIONI GENERALI GENERAL INFORMATION

10

5

1

2

3

4

5

6

7

8

9

10

6

CARATTERISTICHE GENERALI

GENERAL FEATURES

1

2

3

4

5

6

7

8

9

10

1

1 MOTORE

1 ENGINE

Ciclo ..................................................... a quattro tempi

N. cilindri .................................................................... 2

1

Disposizione cilindri.................................... a "V" di 90°

Alesaggio ......................................................... 80 mm

Corsa................................................................ 74 mm

Cilindrata totale ............................................. 743,9 cc

Rapporto di compressione ................................... 9,6:1

2

DISTRIBUZIONE

A valvole in testa con aste e bilancieri.

DATI DELLA DISTRIBUZIONE

ASPIRAZIONE:

■ apre 18° prima del P.M.S.

3

■ chiude 50° dopo il P.M.I.

SCARICO:

■ apre 53° prima del P.M.I.

■ chiude 15° dopo il P.M.S.

Gioco alle valvole per controllo messa in fase distribu-

4

zione: 1mm

Gioco di funzionamento tra bilancieri e valvole:

■ aspirazione: ................................................ 0,15 mm

■ scarico: ...................................................... 0,20 mm

Cycle ............................................................... 4-stroke

N. cylinders ................................................................ 2

Cylinder configuration .................................. 90° V-twin

Bore.................................................................. 80 mm

Stroke ................................................................ 74 mm

Capacity ......................................................... 743.9 cc

Compression ratio ................................................ 9.6:1

TIMING SYSTEM

Valve gear data

TIMING SYSTEM DATA

INTAKE:

■ Opens 18° before TDC

■ Closes 50° after BDC

EXHAUST:

■ Opens 53° before BDC

■ Closes 15° after TDC

Valve timing clearance check: 1 mm

Rocker arm/valve working clearance:

■ intake: ......................................................... 0.15 mm

■ exhaust: ...................................................... 0.20 mm

5

LUBRIFICAZIONE

Forzata con pompa a lobi e spia insufficiente pressione

situata sul cruscotto.

Filtri olio: a rete all'interno della coppa ed a cartuccia

sostituibile dall'esterno.

6

ACCENSIONE

Elettronica digitale a scarica induttiva “MAGNETI

MARELLI - DIGIPLEX”.

I tipi di candela da impiegare sono:

■ NGK-BRE8ES, CHAMPION-RN3C, BOSCH-WR4CC.

Distanza fra gli elettrodi: 0,7 mm

7

ALIMENTAZIONE

N. 2 carburatori Dell'Orto tipo "PHBH 30 BD/BS"

SCARICO

N. 2 tubi e N. 2 silenziatori collegati.

8

GENERATORE ALTERNATORE

Montato sulla parte anteriore dell'albero motore.

Potenza di uscita: 350W a 5000 giri (14V - 25A).

LUBRICATION

Pressure fed by gear pump with low oil warning lamp on

instrument panel.

Oil filters: wire mesh inside sump and replaceable

cartridge filter outside sump.

IGNITION

“MAGNETI MARELLI - DIGIPLEX” Inductive discharge

digital electronics.

We recommend the following types of spark plugs:

■ NGK-BRE8ES, CHAMPION-RN3C, BOSCH-WR4CC.

Spark plug gap: 0.7 mm

CARBURETORS

2 Dell’Orto carburetors “PHBH 30 BD/BS”

EXHAUST

2 pipes and 2 connected silencers.

GENERATOR/ALTERNATOR

On front of crankshaft.

Output power: 350W at 5000 rev/min (14V - 25A).

9

10

AVVIAMENTO

Elettrico mediante apposito motorino (12 V - 1,2 KW)

munito di innesto a comando elettromagnetico.

Comando a pulsante (START) " " posto sul lato destro

del manubrio.

2

CARATTERISTICHE GENERALI GENERAL FEATURES

STARTING

Electric starter motor (12 V - 1.2 kw) with electromagnetic

ratchet control.

(START) " " push-button on right handlebar.

2 TRASMISSIONI

2 TRANSMISSION

FRIZIONE

Tipo monodisco a secco con molla a diaframma; comando a mano con leva posta sul lato sinistro del manubrio.

TRASMISSIONE PRIMARIA

Ad ingranaggi, rapporto 1:3125 (Z=16/21).

CAMBIO

A 5 marce con ingranaggi sempre in presa ad innesto

frontale. Comando con leva posta al centro del motociclo

sul lato sinistro.

Rapporti cambio:

1a marcia = 1:2,3636 (Z=11/26)

2a marcia = 1:1,6428 (Z=14/23)

3a marcia = 1:1,2777 (Z=18/23)

4a marcia = 1:1,0555 (Z=18/19)

5a marcia = 1:0,9000 (Z=20/18)

TRASMISSIONE SECONDARIA

Ad albero con giunto cardanico e coppia conica.

Rapporto: 1:3,875 (Z=8/31).

Rapporti totali (motore-ruota):

1a marcia = 1:12,0213

2a marcia = 1: 8,3555

3a marcia = 1: 6,4987

4a marcia = 1: 5,3685

5a marcia = 1: 4,5773

CLUTCH

Single driven disk, dry type with spring; hand controlled

by lever on left-hand side of handlebars.

PRIMARY DRIVE

By gears, ratio 1:3125 (tooth ratio = 16/21).

TRANSMISSION

5 speeds, frontal engagement, constant mesh gears.

Pedal operated on central left-hand side of the

motorcycle.

Gear ratios:

1st gear = 1:2.3636 (Z = 11/26)

2ndgear = 1:1.6428 (Z = 14/23)

3rd gear = 1:1.2777 (Z = 18/23)

4th gear = 1:1.0555 (Z = 18/19)

5st gear = 1:0.9000 (Z = 20/18)

SECONDARY TRANSMISSION

By shaft, with universal joint and bevel gear.

Ratio: 1:3.875 (Z = 8/31).

Overall gear ratios (engine-wheel):

1st gear = 1:12.0213

2nd gear = 1: 8.3555

3rd gear = 1: 6.4987

4th gear = 1: 5.3685

5st gear = 1: 4.5773

1

2

3

4

5

3 TELAIO

Tubolare a doppia culla scomponibile in acciaio ad alto

limite di snervamento

SOSPENSIONI

Anteriore: forcella telescopica idraulica "MARZOCCHI",

Ø 40 mm.

Posteriore: forcellone oscillante presso fuso in lega leggera con due ammortizzatori regolabili nel precarico molle

e nella frenatura idraulica.

RUOTE

A raggi con cerchi in acciaio nelle misure:

■ anteriore: 2,15 x 18"

■ posteriore: 2,50 x 16"

PNEUMATICI

MICHELIN

Anteriore: 100/90 18-56V Macadam 50E

Posteriore: 130/90 16-65V Macadam

PIRELLI

Anteriore: 100/90 H18 MT69 E

Posteriore: 130/90 H16 MT68 E

METZELER

Anteriore: 100/90 V18 TL 56 V

Posteriore: 130/90 16 TL 67 V

3 FRAME

Tubular structure with dismountable double-cradle frame made of high yield stress steel

SUSPENSIONS

Front: “MARZOCCHI” hydraulic telescopic fork, Ø 40 mm.

Rear: die-cast swinging arm in light metal with two shock

absorbers with adjustable preloaded springs and

adjustable hydraulic braking.

WHEELS

Spoked, with steel rims.Rim sizes:

■ front: 2.15 x 18"

■ rear: 2.50 x 16"

TYRES

MICHELIN

Front: 100/90 18-56V Macadam 50E

Rear: 130/90 16-65V Macadam

PIRELLI

Front: 100/90 H18 MT69 E

Rear: 130/90 H16 MT68 E

METZELER

Front: 100/90 V18 TL 56 V

Rear: 130/90 16 TL 67 V

6

7

8

9

10

CARATTERISTICHE GENERALI GENERAL FEATURES

3

FRENI

Anteriore: disco flottante in acciaio inox brembo "serie

oro" con pinza fissa a 4 pistoncini differenziati.

1

Comando con leva a mano posta sul lato destro del

manubrio.

– Ø disco 320 mm

– Ø cilindro frenante 34/30 mm

– Ø pompa 13 mm

Posteriore: a disco fisso in acciaio inox con pinza a dop-

2

pio cilindro frenante. Comando con leva a pedale posta

al centro sul lato destro del motociclo.

– Ø disco 260 mm

– Ø cilindro frenante 32 mm

– Ø pompa 16 mm

3

INGOMBRI E PESO

Passo (a carico) ............................................ 1,482 m

Lunghezza massima ..................................... 2,205 m

Larghezza massima ........................................ 0,875 m

Altezza massima ............................................. 1,180 m

Altezza sella .................................................. 0,770 m

4

Peso a secco (versione Club) .......................... 182 kg

Peso a secco (versione base) .......................... 176 kg

BRAKES

Front: Brembo “Gold Series” floating disk in stainless steel

with fixed caliper and 4 separated pistons.

Brake hand lever on the right-hand side of the handlebar.

– Ø disk 320 mm

– Ø brake cylinder 34/30 mm

– Ø master cylinder 13 mm

Rear: stainless steel fixed disk with twin-piston brake

caliper. Brake pedal in the center on the right-hand side

of the motorbike.

– Ø disk 260 mm

– Ø brake cylinder 32 mm

– Ø master cylinder 16 mm

DIMENSIONS AND WEIGHT

Wheelbase (loaded) ........................................ 1.482 m

Overall length .................................................. 2.205 m

Overall width ................................................... 0.875 m

Height .............................................................. 1.180 m

Saddle height .................................................. 0.770 m

Dry weight (Club version) .................................. 182 kg

Dry weight (standard version) ........................... 176 kg

5

6

7

8

N.B. Il motoveicolo può essere equipaggiato a

richiesta con parabrezza che consente una guida confortevole, e borse asportabili.

Tutti questi volumi comportano però una limitazione all’aerodinamica del veicolo. E’

consigliabile pertanto, specie in condizioni di

carico massimo, non superare la velocità di 130

Km/h circa.

On request the motor vehicle can be equipped

with a windshield which allows comfortable

driving, and removable sidebags.

These items do however after the aerodynamic

features of the bike; it is advisable therefore not

to exceed 130 kph especially when the bike is

fully loaded.

9

10

4

CARATTERISTICHE GENERALI GENERAL FEATURES

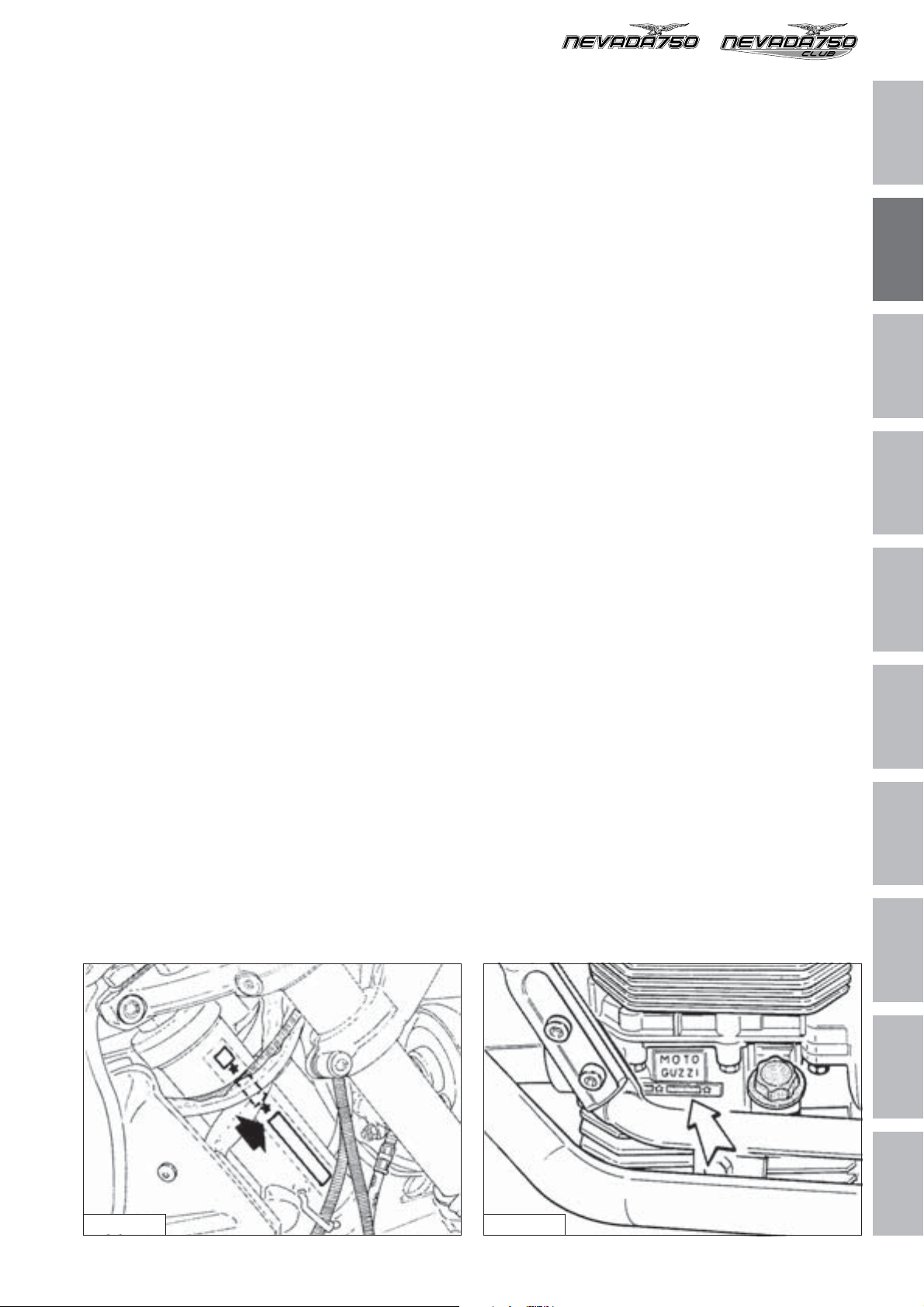

4 DATI DI IDENTIFICAZIONE

4 IDENTIFICATION DATA

Ogni veicolo è contraddistinto da un numero di identificazione impresso sulla pipa del telaio e sul basamento

motore.

Il numero impresso sulla pipa del telaio è riportato sul

libretto di circolazione e serve agli effetti di legge per

l'identificazione del motociclo stesso; questo numero è

composto da cifre e lettere come nell’esempio sotto riportato.

MARCATURA DEL TELAIO

✩ZGULK01001M111111✩

Legenda:

ZGU: codice WMI (World manufacture identifier);

LK: tipo di veicolo;

0100: variante versione normale (0101 CATALIZZA-

TA);

1: anno di fabbricazione variabile (1 per 2001 - 2

per 2002);

M: stabilimento di produzione;

111111: numero progressivo.

Each vehicle is marked by an identification number

stamped on the chassis lug and on the engine crankcase.

The number marked on the chassis lug and reported in

the registration document is the legal identification of the

motorbike; this number is composed of digits and letters,

as in the example illustrated below.

FRAME MARKING

✩ZGULK01001M111111✩

Key:

ZGU: WMI (World manufacture identifier) code;

LK: motorcycle type;

0100: variant of normal version (0101 CATALYTIC

CONVERTER);

1: Year of production (1 for 2001 - 2 for 2002);

M: production plant;

111111: sequential number

1

2

3

4

5

6

7

8

Fig. 02-01 Fig. 02-02

CARATTERISTICHE GENERALI GENERAL FEATURES

9

10

5

1

2

3

4

5

6

7

8

9

10

6

LUBRIFICANTI E RIFORNIMENTI

LUBRICANTS AND SUPPLIES

1

2

3

4

5

6

7

8

9

10

1

1 OLIO MOTORE

1 ENGINE OIL

Un buon olio motore ha delle particolari qualità.

Fate uso solamente di olio motore altamente detergen-

1

te, certificato sul contenitore come corrispondente, o superiore, alle necessità di servizio SE, SF o SG.

2

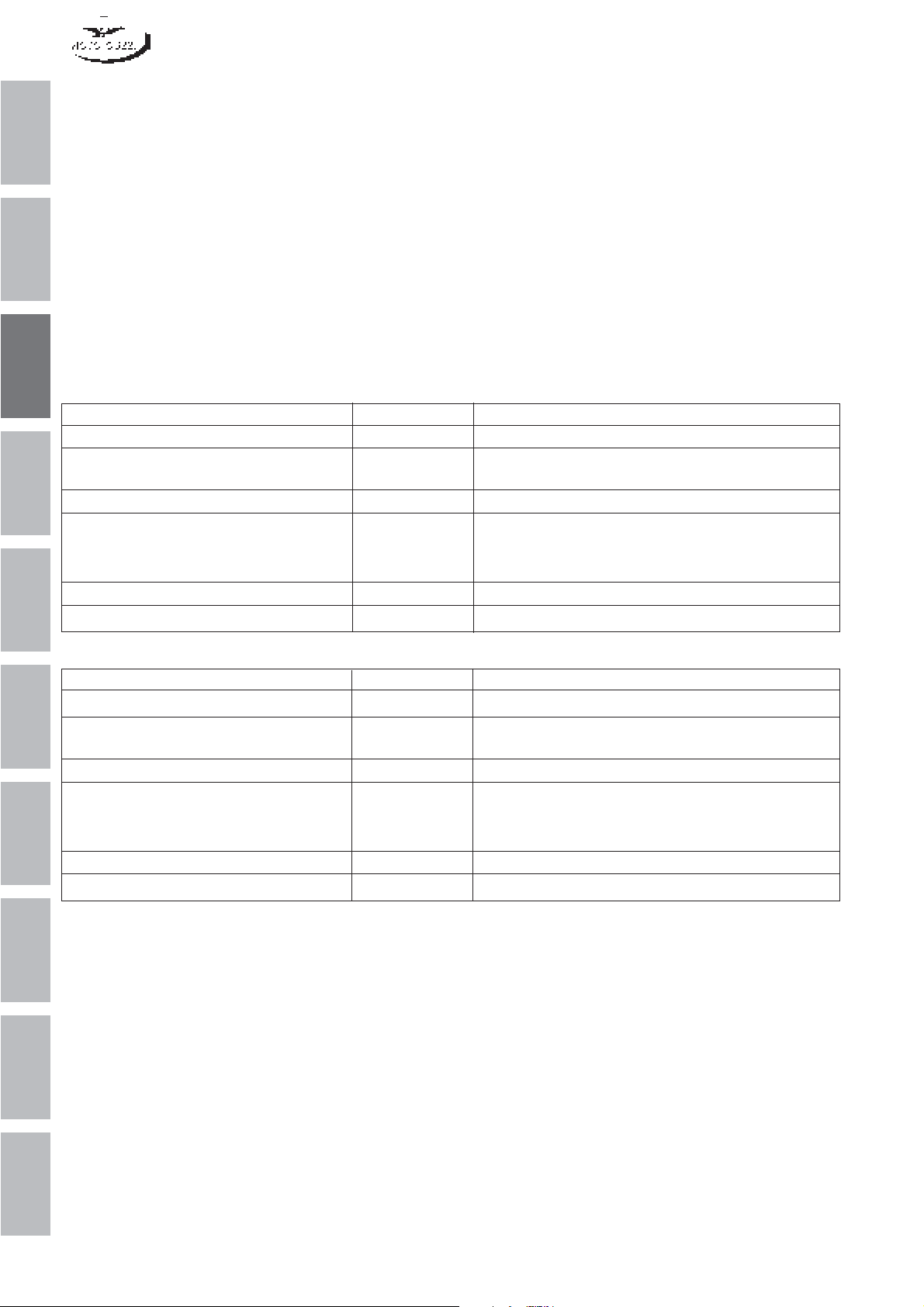

2 TABELLA RIFORNIMENTI

3

Parti da rifornire Litri Prodotti da impiegare

Serbatoio carburante (riserva 4 lt circa) 14 Benzina senza piombo (95 NO-RM/min.)

Coppa motore 2 Olio "Agip SUPER 4T SAE 15W/50"

4

Scatola cambio 1,000 Olio "Agip Rotra MP SAE 80 W/90"

Scatola trasmissione posteriore 0,170 di cui:

5

Forcella telescopica (per gamba) 0,400 Olio per ammortizzatori "SAE 10"

Impianto frenante anteriore e posteriore — Fluido "Agip Brake Fluid - DOT4"

Good engine oils offer special features. Only use oils

with high detergent power, certified as equivalent or

superior to SE, SF or SG duty (this is marked on the

container).

2 LIQUID SUPPLIES CHART

Olio "Agip RACING 4T SAE 5W/40"

0,160 Olio "Agip Rotra MP SAE 85 W/140"

0,010 Olio "Agip Rocol ASO/R" oppure "Molykote tipo A"

6

7

8

9

Description Quantity Recommended products

Fuel tank (reserve approx 4 lt) 14 Unleaded petrol (95 NO-RM/min.)

Oil sump 2 "Agip SUPER 4T SAE 15W/50" oil

"Agip RACING 4T SAE 5W/40 oil

Gear box 1.000 “Agip Rotra MP SAE 80 W/90” oil

Rear drive box (bevel set lub) 0.170 of which:

0.160 “Agip Rotra MP SAE 85 W/140” oil

0.010 “Agip Rocol ASO/R” oil or “Molykote type A” oil

Front fork (each leg) 0.400 Shock-Absorber oil "SAE 10"

Braking circuits (front and rear) — "Agip Brake Fluid - DOT4" fluid

10

2

LUBRIFICANTI E RIFORNIMENTI

LUBRICANTS AND SUPPLIES

PROGRAMMA DI MANUTENZIONE

MAINTENANCE PROGRAMME

1

2

3

4

5

6

7

8

9

10

1

1

2

3

4

sibili; ai 500 km controllare il livello

5

6

7

8

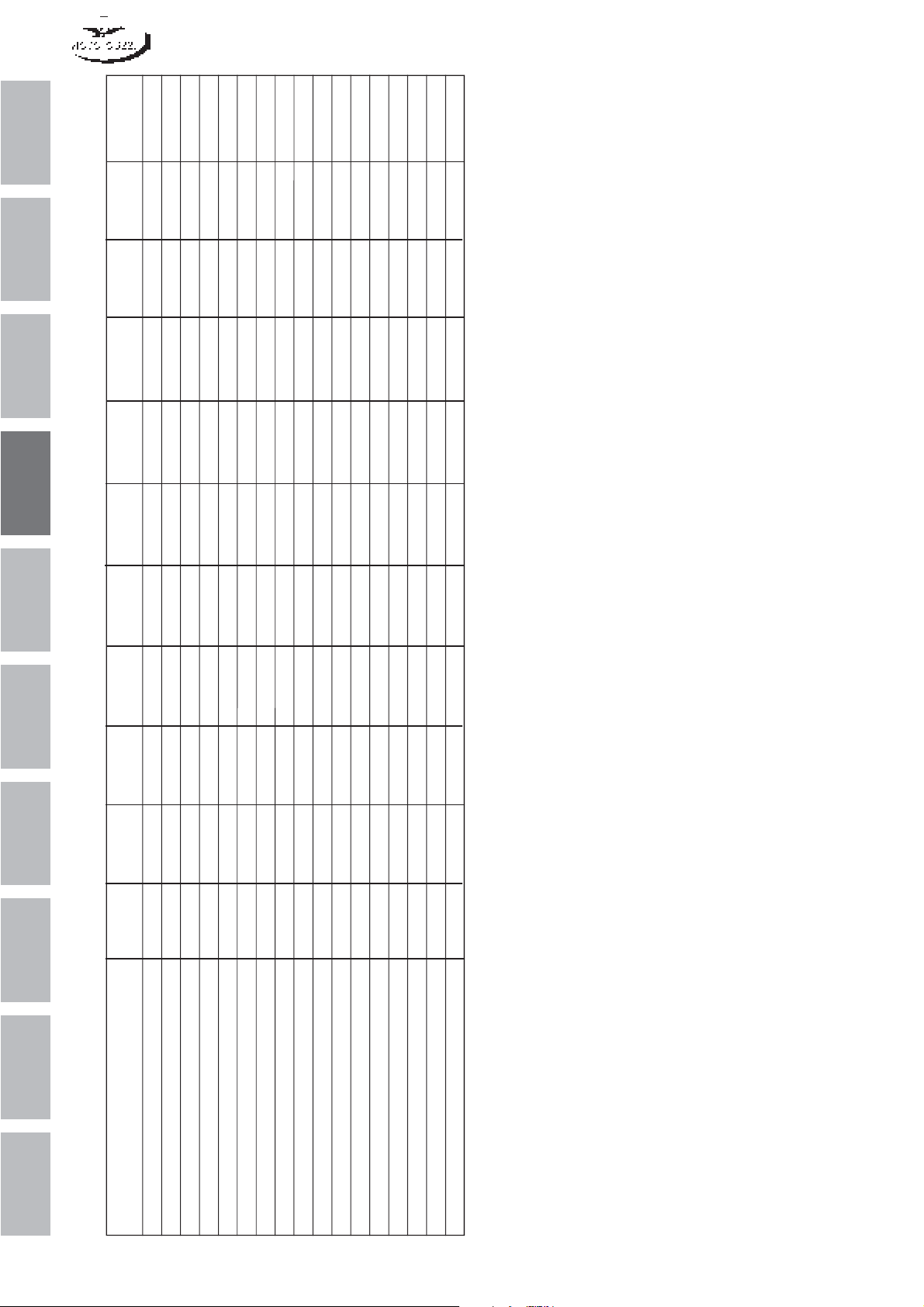

1500 Km 5000 Km 10000 Km 15000 Km 20000 Km 25000 Km 30000 Km 35000 Km 40000 Km 45000 Km 50000 Km

9

10

PERCORRENZE

OPERAZIONI

Olio motore RRR RR R R RRRR

Filtro olio a cartuccia RRR RR R R RRRR

Filtro olio a rete CC C

Filtro aria RR RR R R RRRR

Candele RR RR R R RRRR

Giuoco valvole AAA AA A A AAAA

Carburazione AAA AA A A AAAA

Serraggio bulloneria AAA AA A A AAAA

Tubazioni CC C C C C

1 PROGRAMMA DI MANUTENZIONE

2

PROGRAMMA DI MANUTENZIONE

Olio cambio RAR AR A R ARAR

Olio trasmissione posteriore RAR AR A R ARAR

Cuscinetti ruote e sterzo AA

Olio forcella anteriore RR R

Motorino avviamento e generatore AA

Fluido impianto frenante AAA AR A A ARAA

Pastiglie freni AAA AA A A AAAA

Serraggio dadi teste cilindro A

dell'olio motore.

A = Manutenzione - Controllo - Regolazione - Eventuale sostituzione. / C = Pulizia. / R = Sostituzione.

Saltuariamente controllare il livello dell'elettrolito nella batteria e lubrificare le articolazioni dei comandi ed i cavi fles

In ogni caso sostituire l'olio motore, il filtro olio ed il fluido frenante almeno una volta all'anno.

Controllare periodicamente la tensione dei raggi.

MAINTENANCE PROGRAMME

(300 miles) check the engine oil

1

2

3

4

(1500 Km) (5000 Km) (10000 Km) (15000 Km) (20000 Km) (25000 Km) (30000 Km) (35000 Km) (40000 Km) (45000 Km) (50000 Km)

5

6

7

8

MILEAGE COVERED 1000 mi. 3000 mi. 6000 mi. 9000 mi. 12000 mi. 15000 mi. 18000 mi. 21000 mi. 24000 mi. 27000 mi. 30000 mi.

ITEMS

Engine oil RRRRRRRRRRR

Oil filter cartridge RRRRRRRRRRR

1 SERVICE SCHEDULE

Wire gauze oil filter CC C

PROGRAMMA DI MANUTENZIONE

Air filter RRRRRRRRRR

Spark plugs RRRRRRRRRR

Rocker clearance AAAAAAAAAAA

Carburation AAAAAAAAAAA

Nuts and bolts AAAAAAAAAAA

Pipes CC C C C C

Gearbox oil RARARARARAR

Rear drive box oil RARARARARAR

Wheel and steering bearings AA

Front forks oil RR R

Starter motor and generator AA

Brake system fluid AAAARAAARAA

Brake pads AAAAAAAAAAA

Tightening of cylinder head nuts A

9

10

level.

A = Maintenance - Inspection - Adjustment - Possible replacement / C = cleaning / R = Replacement

Occasionally check the electrolyte level in the battery and lubricate the control joints and the flexible cables; every 500 km

In any case, the oil, the oil filter and the braking fluid should be replaced once a year.

Periodically check the tightening of the spokes.

MAINTENANCE PROGRAMME

3

1

2

3

4

5

6

7

8

9

10

4

ATTREZZATURA SPECIFICA

COPPIE DI SERRAGGIO

E

SPECIFIC TOOLS

TIGHTENING TORQUES

AND

1

2

3

4

5

6

7

8

9

10

1

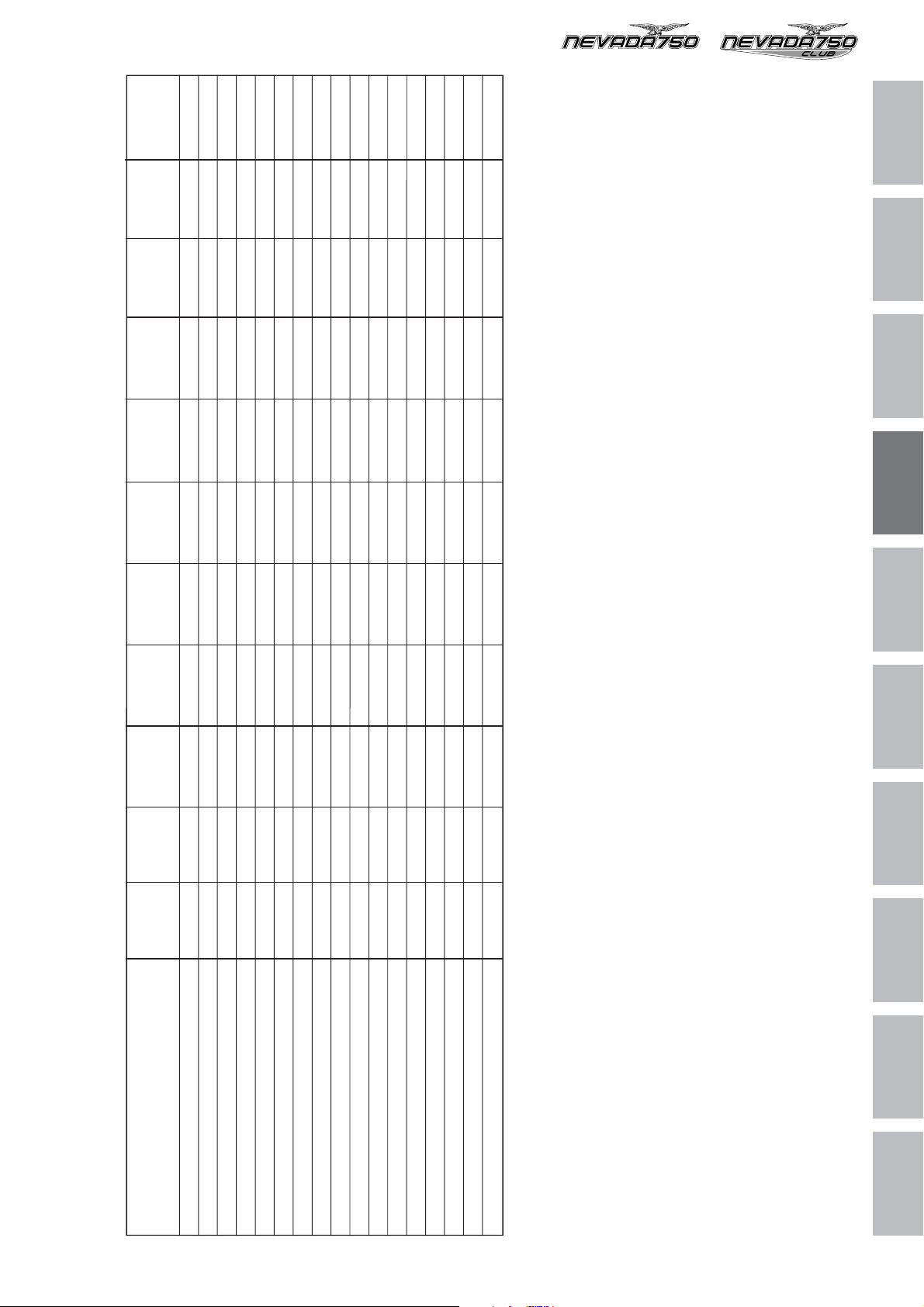

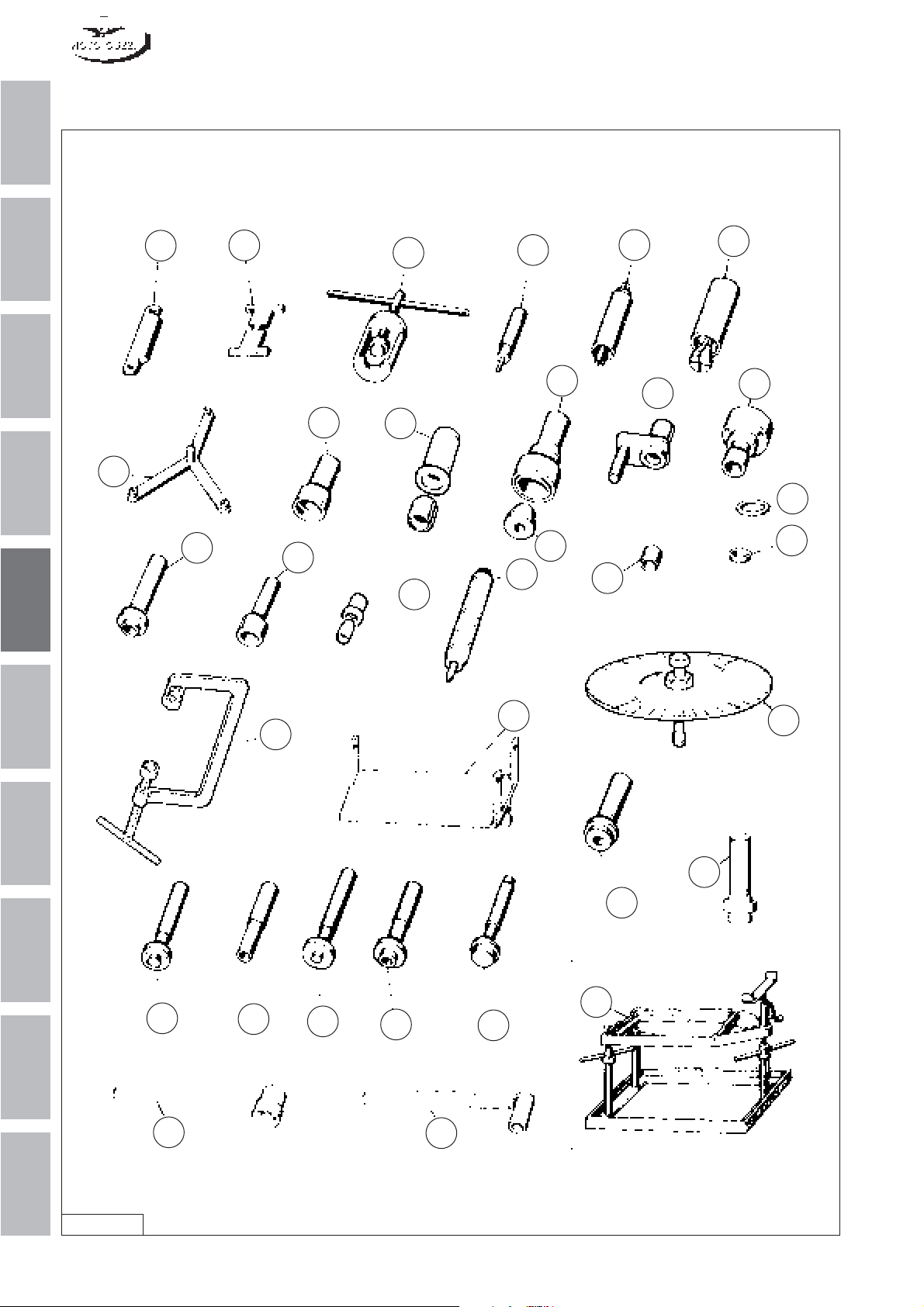

1 ATTREZZATURA SPECIFICA

1

1 SPECIFIC TOOLS

2

3

4

5

10

11

26

22

7

9

13

2

30

8

24

23

29

20

16

1

14

5

12

21

6

7

8

9

6

32

15

27

3

31

19

25

17

4

33

18

28

10

Fig. 05-01

2

ATTREZZATURA SPECIFICA E COPPIE DI SERRAGGIO

SPECIFIC TOOLS AND TIGHTENING TORQUES

Pos. N. Codice Denominazione

Part. number

1 19 92 73 00 Bussola per montaggio anello di tenuta sull’albe-

ro secondario

2 19 92 72 20 Attrezzo per montaggio anello di tenuta sul co-

perchio distribuzione (albero motore)

3 10 90 72 00 Attrezzo per smontaggio e montaggio valvole

4 19 92 61 00 Punzone per anello di tenuta pignone coppia co-

nica

5 19 92 88 00 Attrezzo premontaggio allineamento coppia co-

nica

6 19 92 94 00 Punzone per cuscinetto albero frizione sulla sca-

tola

7 19 92 60 00 Punzone per anello tenuta scatola trasmissione

8 19 90 59 00 Punzone per anello tenuta sull’albero frizione

9 19 92 72 00 Punzone per montaggio anello di tenuta sul co-

perchio scatola cambio per albero secondario

10 19 90 65 00 Attrezzo montaggio e centraddio disco frizione

11 19 91 18 00 Attrezzo tenuta volano

12 19 92 72 02 Distanziale per montaggio anello sull’albero se-

condario

13 19 90 70 00 Estrattore anello interno sul perno forato

14 19 92 75 00 Estrattore anello esterno cuscinetto scatola tra-

smissione

15 19 92 62 00 Punzone per cuscinetto sul pignone coppia coni-

ca

16 19 92 77 00 Attrezzo tenuta ingranaggio rinvio per smontaggio

cambio

17 19 92 63 00 Punzone per cuscinetto albero primario sulla sca-

tola cambio

18 19 92 64 00 Punzone per anello esterno cuscinetto conico sul

corpo porta pignone coppia conica

19 19 92 65 00 Punzone per anello esterno del cuscinetto sca-

tola trasmissione

20 19 92 76 00 Estrattore per cuscinetto porta braccio oscillante

sul coperchio scatola cambio

21 19 92 78 00 Bussola di riduzione per attrezzo smontaggio

valvole (tale attrezzo porta il N. 10 90 72 00)

22 19 92 79 00 Punzone per pressare l’anello interno del cusci-

netto sul perno forato

23 12 91 20 00 Attrezzo montaggio anello di tenuta sull’albero

motore lato volano

24 19 92 71 00 Punzone per pressare l’anello di tenuta sulla

flangia e albero motore lato volano

25 18 91 24 50 Supporto motore (è adattabile montando un qua-

dretto di legno od altro materiale)

26 14 92 69 00 Attrezzo controllo livellatura galleggianti dei car-

buratori

27 19 90 25 00 Supporto scatola cambio

28 19 92 96 00 Disco graduato

29 19 92 60 20 Punzone montaggio cappellotto su guida valvole

30 19 92 73 20 Attrezzo per montaggio anello di tenuta sul co-

perchio distribuzione (albero a camme)

31 19 92 64 60 Introduttore pista esterna cuscinetto albero se-

condario

32 19 90 54 60 Chiave tenuta dado per albero frizione

33 19 90 71 60 Attrezzo di tenuta albero frizione

Designation

Bush for fitting oil seal on secondary shaft

Tool for fitting oil seal on timing cover (crankshaft)

Valves disassembly / assembly tool

Punch for bevel gear pair pinion oil seal

Bevel gear pair alignment preassembly tool

Punch for clutch shaft bearing on case

Punch for transmission case oil seal

Punch for clutch shaft oil seal

Punch for assembling oil seal on gearbox cover

for secondary shaft

Clutch disk assembly and centring tool

Flywheel holder tool

Spacer for installation of ring on secondary

shaft

Puller for internal ring on hollow shaft

Puller for transmission case bearing external

ring

Punch for bearing on bevel gear pair pinion

Intermediate gear holding tool for removal of

gearbox

Punch for primary shaft bearing on gearbox

Punch for conical bearing external ring on bevel

gear pair pinion holder body

Punch for transmission case bearing outer ring

Puller for swinging arm holder bearing on gearbox cover

Reducer bush for valve disassembly tool (this

tool is marked with No. 10 90 72 00)

Punch for driving internal bearing ring on hollow

shaft

Tool for assembling oil seal on crankshaft - flywheel side

Punch for driving oil seal on flange and crankshaft – flywheel side

Engine stand (can be adapted by installing a

block made of wood or other material)

Carburettor floats level check tool

Gearbox support

Graduated disk

Punch for mounting cap on valve guide

Tool for assembling oil seal to timing cover

(camshaft)

Secondary shaft bearing outer race inserter tool

Clutch shaft nut holding wrench

Clutch shaft holding tool

1

2

3

4

5

6

7

8

9

10

ATTREZZATURA SPECIFICA E COPPIE DI SERRAGGIO

SPECIFIC TOOLS AND TIGHTENING TORQUES

3

2 COPPIE DI SERRAGGIO

1

2

3

4

5

6

7

8

9

Denominazione Coppia di serraggio

(Nm)

Teste cilindri

Viti di fissaggio coperchi teste motore 10

Fissaggio candele accensione 20÷30

Basamento e coperchi

Dado fissaggio teste-cilindri al basamento (M 10) 40÷42

Dado fissaggio teste-cilindri al basamento (M 10) 28÷30

Dadi unione basamenti (M 8) 22÷25

Dadi unione basamenti (M 10) 38÷40

Viti di fissaggio coperchio distribuzione 10

Viti fissaggio coppa olio 10

Imbiellaggio

Dado autobloccante fissaggio cappelli alle bielle 30÷32

Viti fissaggio volano all’albero motore 40

Viti fissaggio corona dentata 10

Distribuzione

Raccordo fissaggio albero camme al basamento 30

Viti fissaggio ingranaggio sull’albero a camme 25÷27

Avviamento elettrico

Viti di fissaggio motorino avviamento 30

Alimentazione

Viti di fissaggio pipe aspirazione alle teste 10

Lubrificazione

Viti fissaggio pompa olio al basamento 10

Vite fissaggio coperchietto tenuta cartuccia filtrante 25

Accensione

Viti fissaggio statore del generatore 5

Viti fissaggio rotore del generatore 32÷35

Frizione

Dado fissaggio albero frizione 100

Cambio velocità

Dadi bloccaggio albero primario 100

Viti fissaggio coperchio alla scatola cambio 10

Viti fissaggio scatola cambio al coperchio campana frizione 10

Parti collegamento motore

Dado per tirante anteriore 45

Dado per viti lunghe e corte 45

Viti fissaggio coperchio campana frizione al motore 25÷30

Trasmissione posteriore

Dado bloccaggio pignone conico alla custodia 10

Viti fissaggio corona conica al perno forato 42

Viti fissaggio coperchio alla scatola trasmissione 25

Telaio

Viti fissaggio, semi culla, culla telaio 45

Viti fissaggio cavalletto centrale 23

Sospensione anteriore

Viti fissaggio testa della forcella 45

Viti fissaggio base della forcella 45

Viti fissaggio gambale al perno ruota 10

Sospensioni posteriori

Viti fissaggio sospensioni posteriori parte superiore e inferiore 23

Ruota anteriore e disco freno

Perno ruota 80

Viti fissaggio disco freno al mozzo 23

10

4

ATTREZZATURA SPECIFICA E COPPIE DI SERRAGGIO

SPECIFIC TOOLS AND TIGHTENING TORQUES

2 TIGHTENING TORQUES

Designation Tightening torque

(Nm)

Cylinder heads

Cylinder head covers fixing screws 10

Spark plugs 20÷30

Crankcase and covers

Cylinder heads to crankcase fixing nut (M 10) 40÷42

Cylinder heads to crankcase fixing nut (M 10) 28÷30

Crankcases joining nuts (M 8) 22÷25

Crankcases joining nuts (M 10) 38÷40

Timing cover fixing screws 10

Sump fixing screws 10

Connecting rod group

Caps to connecting rods fixing locknut 30÷32

Flywheel to crankshaft fixing screws 40

Ring gear fixing screws 10

Timing

Camshaft to crankcase fixing connection 30

Timing gear to camshaft fixing screws 25÷27

Electric starting

Starter motor fixing screws 30

Fuel supply

Intake manifolds to heads fixing screws 10

Lubrication

Oil pump to crankcase fixing screws 10

Filter cartridge sealing cover fixing screw 25

Ignition

Alternator stator fixing screws 5

Alternator rotor fixing screws 32÷35

Clutch

Clutch shaft fixing nut 100

Gearbox

Primary shaft fixing nuts 100

Cover to gearbox fixing screws 10

Gearbox to clutch housing cover fixing screws 10

Engine connecting parts

Front tie rod nut 45

Nut for long and short screws 45

Clutch housing cover to engine fixing screws 25÷30

Final drive

Bevel pinion to case fixing nut 10

Bevel gear to hollow shaft fixing screws 42

Cover to transmission case fixing screws 25

Frame

Semi-cradle, frame cradle fixing screws 45

Centre stand to frame fixing screws 23

Front suspension

Fork head fixing screws 45

Fork base fixing screws 45

Slider to wheel spindle fixing screws 10

Rear suspension

Rear suspension upper and lower sections fixing screws 23

Front wheel and brake disc

Wheel spindle 80

Brake disc to hub fixing screws 23

1

2

3

4

5

6

7

8

9

10

ATTREZZATURA SPECIFICA E COPPIE DI SERRAGGIO

SPECIFIC TOOLS AND TIGHTENING TORQUES

5

Ruota posteriore e disco freno

Dado fissaggio perno ruota 120

1

Vite sul forcellone oscillante fissagigo perno ruota 45

Viti fissaggio disco freno 23

Sterzo

Vite fissaggio testa di sterzo 50

2

VALORI STANDARD Coppia serraggio

Viti e dadi ø 4 3

Viti e dadi ø 5x0,8 5,5

Viti e dadi ø 6x0,1 10

3

Viti e dadi ø 8x1,25 23

Viti e dadi ø 10x1,5 45

N.B. I valori standard si riferiscono a viti a testa esagonale o a testa cilindrica con esagono incassato. Per viti a testa

cilindrica bassa con esagono incassato o a testa bombata con esagono incassato si dovrà ridurre la coppia di

serraggio in funzione della dimensione minore della cava e della sua altezza.

4

(Nm)

5

6

7

8

9

10

6

ATTREZZATURA SPECIFICA E COPPIE DI SERRAGGIO

SPECIFIC TOOLS AND TIGHTENING TORQUES

Rear wheel and brake disc

Wheel spindle fixing nut 120

Wheel spindle fixing screws on swinging arm 45

Brake disc fixing screws 23

Steering

Steering head securing screw 50

STANDARD VALUES Tightening torque

(Nm)

Screws and nuts ø 4 3

Screws and nuts ø 5x0,8 5.5

Screws and nuts ø 6x0,1 10

Screws and nuts ø 8x1,25 23

Screws and nuts ø 10x1,5 45

N.B. Standard values refer to hexagonal head or cheese-headed Allen screws. For short cheese-headed

Allen or roundheaded Allen screws it will eb necessary to reduce the tightening torque according to the

smaller recess size and depth.

1

2

3

4

5

6

7

8

ATTREZZATURA SPECIFICA E COPPIE DI SERRAGGIO

SPECIFIC TOOLS AND TIGHTENING TORQUES

9

10

7

1

2

3

4

5

6

7

8

9

10

8

DATI DI CONTROLLO

CHECK DATA

1

2

3

4

5

6

7

8

9

10

1

1 SELEZIONATURA DEI CILINDRI E

PISTONI

1

CONTROLLO DEI COMPONENTI

Controllo usura cilindri:

La misurazione del diametro dei cilindri si deve effettuare a tre altezze, ruotando il comparatore di 90°.

Controllare che i cilindri e i pistoni appartengano alla stessa classe di selezione (D, E, F).

2

Tolleranze di montaggio fra pistoni e cilindri: 0,017 ÷ 0,037

mm.

1 CYLINDERS AND PISTONS SELECTION

COMPONENT INSPECTION

Cylinder wear check:

The cylinder diameter must be measured at three heights,

turning the dial gauge through 90°.

Check that the cylinders and pistons belong to the same

selection class (D, E, F).

Pistons to cylinders assembly tolerances: 0.017 ÷ 0.037

mm.

Controllo pistoni:

In sede di revisione procedere alla disincrostazione del

cielo dei pistoni e delle sedi per anelli elastici; controlla-

3

re il gioco esistente fra cilindri e pistoni sul diametro di

selezionatura; se superiore a quello indicato occorre

sostituire i cilindri e i pistoni.

I pistoni di un motore devono essere equilibrati; è ammessa tra loro una differenza di peso di grammi 2.

SELEZIONATURA Ø CILINDRI

4

GRADO / GRADE “D” GRADO / GRADE “E” GRADO / GRADE “F”

80,000 ÷ 80,010 80,010 ÷ 80,020 80,020 ÷ 80,030

SELEZIONATURA Ø DEL PISTONE

5

GRADO / GRADE “D” GRADO / GRADE “E” GRADO / GRADE “F”

79,973 ÷ 79,983 79,983 ÷ 79,993 79,993 ÷ 80,003

6

Ø 80,000 ÷ 80,030

Pistons check:

When overhauling the engine decoke the piston crowns

and the circlip grooves; check the clearance between

cylinders and pistons on the selection diameter; if the

clearance is greater than the specified value, renew

cylinders and pistons.

The pistons in the same engine must be balanced; pistonto-piston weight difference of 2 grams is permissible.

SELECTION OF CYLINDER DIAMETER

PISTON DIAMETER SELECTION

Misura di controllo per selezionatura

Control dimension for selection

7

8

9

10

Fig. 06-01

2

1^ Misurazione

st

1 Measurement

2^ Misurazione

nd

2 Measurement

3^ Misurazione

rd

3 Measurement

DATI DI CONTROLLO

Ø 79,973 ÷ 80,003

18,2

CHECK DATA

2 QUOTE DI CONTROLLO PISTONE -

FASCE - SPINOTTO

ABC DEFG

3,990÷3,975 1,990÷1,978 1,490÷1,478 79,973÷80,003 0,3÷0,5 0,25÷0,50 0,3÷0,5

HLMN P Q

22,006÷22,000 4,04÷4,02 2,04÷2,02 1,54÷1,52 21,998÷21,994 62,985÷63,000

2 PISTON – PISTON RINGS – GUDGEON

PIN CHECKING DIMENSIONS

1

2

3

4

5

6

ØD

G

ØP

E

B

Q

F

ØD

M

C

7

A

8

N

L

Fig. 06-02

DATI DI CONTROLLO

ØH

CHECK DATA

9

10

3

3 VALVOLE

1

DATI DI ACCOPPIAMENTO TRA VALVOLE E GUIDE

2

3 VALVES

VALVES AND VALVE GUIDES ASSEMBLY DATA

ø Interno guida valvole ø Stelo valvole Giuoco di Montaggio

Valve guide inside diameter Valve stem diameter Assembly Clearance

mm mm mm

3

4

5

6

Aspirazione / Intake 5,500÷5,520 5,480÷5,465

Scarico / Exhaust 5,500÷5,520 5,480÷5,465

Ø5,500÷5,520

0,020÷0,055

Ø5,500÷5,520

7

8

9

10

VALVOLA

ASPIRAZIONE

INTAKE

VALVE

Fig. 06-03

46,5

Ø5,48

Ø34,5±0,1

0

-0,015

5

4

0

Ø5,48

-0,015

'

5

1

+

0

˚

Ø30,5±0,1

46,5

'

5

1

+

0

˚

5

4

VALVOLA

SCARICO

EXHAUST

VALVE

4

DATI DI CONTROLLO

CHECK DATA

4 SEDI VALVOLE

4 VALVE SEATS

PARTICOLARE LAVORAZIONE SEDI VALVOLE

I valori della presente tabella rispecchiano le lavorazioni

di produzione.

Non disponendo di attrezzature adeguata, per la battuta

della valvola utilizzare fresa frontale a 90°.

Dopo la fresatura, per avere un buon accoppiamento ed

una tenuta perfetta tra ghiere e funghi delle valvole, occorre passare alla smerigliatura.

A ø B (Teorico) ø C (Teorico) D

Aspirazione / Intake 32,0 ÷ 32,25 34 1,42 1

Scarico / Exhaust 27,72 ÷ 27,97 30 1,6 1,14

SPECIAL VALVE SEAT MACHINING

The values in the table reflect the production machining

values.

If you do not dispose of suitable tools, use a 90° end hob

for the valve seat.

After machining, for proper assembly and perfect sealing

between valve seats and heads, the seats must be

ground.

B (Theoretical) ø C (Theoretical)

1

2

3

4

- ASPIRAZIONE

- INTAKE

Fig. 06-04

- SCARICO

- EXHAUST

5

6

7

8

Fig. 06-05

DATI DI CONTROLLO

CHECK DATA

9

10

5

5 MOLLE VALVOLE

5 VALVE SPRINGS

1

La molla è del tipo a passo variabile; in caso di montaggio fare attenzione a posizionare la molla sul piattello

inferiore in modo che le spire a passo ravvicinato siano

rivolte verso la testa del motore come indicato dalla freccia (fig. 06-06).

2

3

4

The spring is a variable pitch type; when assembling

ensure the spring is placed on the lower washer in such

a way that the tighter coils are facing the cylinder head,

as shown by the arrow (fig. 06-06).

5

6

7

8

Fig. 06-07

FREE SPRING

ø inside

9

10

Fig. 06-06

6

DATI DI CONTROLLO

ø average

CHECK DATA

6 SISTEMA DI DISTRIBUZIONE

6 TIMING SYSTEM

DIAMETRO DEI SUPPORTI DELL’ALBERO DELLA DISTRI-

BUZIONE E RELATIVE SEDI SUL BASAMENTO SUPERIORE

ø supporto albero ø sedi sul basamento giuoco di montaggio

shaft support ø crankcase seats ø assembly clearance

mm mm mm

Lato distribuzione / Timing end 33,950÷33,975 34,025÷34,050 0,050÷0,100

Lato volano / Flywheel end 29,987÷30,000 30,020÷30,041 0,020÷0,054

DATI DI ACCOPPIAMENTO DELLE PUNTERIE CON LE SEDI

SUL BASAMENTO

DATI DI ACCOPPIAMENTO FRA BILANCIERI E PERNI

(PRODUZIONE)

ø interno dei bilancieri ø perno porta bilancieri ø giuoco di montaggio

rocker arms inside ø rocker arm pivot pin ø assembly clearance ø

(PRODUZIONE)

ø sedi ø esterno punterie ø giuoco di montaggio

seats ø tappets outside ø assembly clearance ø

mm mm mm

14,006÷14,017 13,982÷14,000 0,006÷0,035

mm mm mm

DIAMETER OF THE CAMSHAFT SUPPORTS AND RELATIVE

SEATS ON THE UPPER CRANKCASE

ASSEMBLY DATA OF TAPPETS WITH SEATS IN CRANKCASE

(PRODUCTION)

ROCKER ARMS-PINS ASSEMBLY DATA (PRODUCTION)

1

2

3

4

5

18,032÷18,059 17,983÷17,994 0,034÷0,076

Ball ø 10

Control dimension (on ball centres)

6

7

8

9

Fig. 06-08

DATI DI CONTROLLO

Exhaust

Exhaust

Intake

Intake

CHECK DATA

10

7

7 BIELLE

1

Revisionando le bielle effettuare i seguenti controlli:

- Condizioni delle boccole e gioco tra le stesse e gli

spinotti;

- Parallelismo degli assi;

- Cuscinetti di biella.

I cuscinetti sono del tipo a guscio sottile, con lega

2

antifrizione che non consente alcun adattamento; se

si riscontrano tracce di ingranamento o consumo occorre senz’altro sostituirli.

- Gioco tra albero motore e cuscinetto di biella a 90° dai

piani di giunzione: min. 0,020, max. 0,061.

3

7 CONNECTING RODS

When overhauling the connecting rods perform the

following checks:

- Condition of bushes and clearance between bushes

and gudgeon pins;

- Parallelism of axes;

- Connecting rod bearings.

The bearings are of the thin shell type, with anti-friction

alloy that does not allow any bedding in; if traces of

seizure or wear are noted the bearings must be

renewed immediately.

- Clearance between crankshaft and connecting rod

bearing at 90° from the mating planes: min. 0.020,

max. 0.061.

CONTROLLO PARALLELISMO DEGLI ASSI

Prima di montare le bielle occorre verificarne la

quadratura. Occorre cioé controllare che i fori testa e

piede di biella siano paralleli e complanari.

L’errore massimo di parallelismo e complanarità dei due

4

assi della testa e piede biella misurati alla distanza di

200 mm deve essere di ±0,10 mm .

PESO

Il peso della biella completa di viti e boccola superiore,

5

ma senza semicuscinetti è di 428 ÷ 432 gr.

6

7

AXES PARALLELISM CHECK

Before assembling the connecting rods check

squareness. This means checking that the big and small

end bores are perfectly parallel and co-planar.

The maximum parallelism and co-planarity error of the

two axes of the connecting rod big and small ends

measured at a distance of 200 mm must be ±0.10 mm.

WEIGHT

The weight of the connecting rod complete with screws

and upper bushing but without half-shells is 428 ÷ 432.

A

Settore entro il quale deve trovarsi

il taglio della bussola

Sector within which the bushing

opening must lie

15˚

15˚

Zone di asportazione materiale per

ottenere uguaglianza di peso tra

bielle e corretta ripartizione delle

masse per l’equilibratura.

A

Material removal area to obtain

identical weight between connecting

rods and correct distribution of

mass for balancing purposes.

8

9

10

Fig. 06-09

8

DATI DI CONTROLLO

A

Coppia di serraggio 30÷32 Nm

Tightening torque 30÷32 Nm

N.B. Curare scrupolosamente il parallelismo

degli assi X-X/Y-Y = 0,100 su 200 mm

N.B. Pay the utmost attention to ensuring

perfect parallelism of axes X-X/Y-Y = 0.100 over

200 mm

CHECK DATA

8 ALBERO MOTORE

8 CRANKSHAFT

CONTROLLO

N.B. L’albero motore essendo nitrurato non è

rettificabile; pertanto qualora si verificasse

un’usura, un’ovalizzazione o rigatura profonda

occorre sostituire l’albero motore.

RIMONTAGGIO

Gioco di montaggio tra i rasamenti delle bielle e spalle

dell’albero motore 0,265 ÷ 0,515 mm.

EQUILIRATURA

Per equilibrare staticamente l’albero motore applicare sul

bottone di manovella un peso di 1,224 kg.

INSPECTION

N.B. As the crankshaft is nitrided it cannot be

ground; therefore, when it displays wear, out of

round, or deep scoring, it must be renewed.

REASSEMBLY

Assembly clearance between connecting rod shims and

crankshaft: 0.265 ÷ 0.515 mm.

BALANCING

For static balancing of the crankshaft apply a weight of

1.224 kg on the crankpin.

1

2

3

4

ø18 f8

ø27,8

+0

-0,1

ø28 h8

0

-0,033

5

6

7

8

Fig. 06-10

DATI DI CONTROLLO

CHECK DATA

9

10

9

9 POMPA OLIO

9 OIL PUMP

CONTROLLO

1

Per le misure vedere disegno fig. 06-11.

GIOCHI DI MONTAGGIO

- tra corpo pompa e rotore esterno

0,080 ÷ 0,135 mm;

- tra foro sul rotore interno e albero comando pompa

2

3

0,016 ÷ 0,061 mm;

- tra foro sul corpo pompa e albero comando pompa

0,016 ÷ 0,061 mm.

TARATURA

I valori di taratura della pressione olio sono:

4 ÷ 4,2 kg/cm

2.

4

INSPECTION

For measurements refer to fig. 06-11.

ASSEMBLY CLEARANCES

- between pump body and external rotor

0.080 ÷ 0.135 mm;

- between bore on internal rotor and pump drive shaft

0.016 ÷ 0.061 mm;

- between bore on pump body and pump drive shaft

0.016 ÷ 0.061 mm.

CALIBRATION

Oil pressure calibration values are as follows:

4 ÷ 4.2 kg/cm

2.

5

6

7

8

DEVIATION 0.03 mm

AXIAL ERROR 0.03 mm

ASSEMBLY BLIND HOLE

ASSEMBLY BLIND HOLE

AXIAL ERROR 0.03 mm

AXIAL ERROR 0.02 mm

DEVIATION 0.03 mm

9

10

Fig. 06-11

10

DATI DI CONTROLLO

BLIND HOLE FOR ASSEMBLY PHASE

SHOWS LARGER BASE RESULTING FROM

FORGING DRAFT

CHECK DATA

OPERAZIONI DI CONTROLLO E MANUTENZIONE

INSPECTION AND MAINTENANCE OPERATIONS

1

2

3

4

5

6

7

8

9

10

1

1 FRIZIONE

1

2

3

4

1 CLUTCH

Punto di Vernice per Identificazione

Identification paint spot

5

Fig. 07-00

FRIZIONE “AP” - Meccanismo frizione

Carico d’innesto 180÷200 Kg - Identificazione: punto di

vernice giallo.

6

CONTROLLO

Verificare che il disco non sia rigato o molto usurato; il

disco nuovo ha uno spessore di 7,0 mm, se ridotto a 5,8

mm sostituire il disco.

7

8

“AP” CLUTCH – Clutch mechanism

Engagement force 180÷200 kg – Identification : spot of

yellow paint.

INSPECTION

Check that the disk is not scored or heavily worn; a new

clutch disk is 7.0 mm thick. If the clutch disk is 5.8 mm

thick or less it must be renewed.

9

10

Fig. 07-01

2

OPERAZIONI DI CONTROLLO E MANUTENZIONE INSPECTION AND MAINTENANCE OPERATIONS

2 POMPA OLIO

2 OIL PUMP

CONTROLLO

Elemento (Vedi fig. 07-02)

Element (See fig. 07-02)

Corpo pompa olio “4”

Oil pump body “4”

Rotore esterno “6”

External rotor “6”

Rotore interno “5”

Internal rotor “5”

INSPECTION

Verifica

Check

Verificare che i piani e le sedi interne del corpo pompa olio non siano rigati, rovinati o

ammaccati.

Check that the faces and internal seats of the pump body are not scored, damaged or

dented.

Verificare che le superfici interne ed esterne ed i piani non siano rigati o ammaccati,

altrimenti sostituire entrambi i rotori.

Check that the internal and external surfaces and the faces are not scored or dented,

otherwise renew both rotors.

Verificare che le superfici interne ed esterne ed i piani non siano rigati o ammaccati,

altrimenti sostituire entrambi i rotori.

Check that the internal and external surfaces and the faces are not scored or dented,

otherwise renew both rotors.

1

2

3

4

Cuscinetti a rullini “3”

Roller bearings “3”

Albero comando pompa olio “2”

Oil pump drive shaft “2”

Per le misure di controllo vedi Sez. 6 Cap. 9.

5

4

3

Verificare che i rullini dei suddetti cuscinetti non siano rovinati, altrimenti sostituire i cuscinetti.

Check that the rollers of the foregoing bearings are not damaged, otherwise renew the

bearings.

Verificare che non sia rovinato e che la filettature sia integra, che la cava per chiavella

non sia slabrata e che la testa che lavora nel rotore interno non sia rovinata, altrimenti

sostituire l’albero.

Check that the drive shaft is not damaged and that the threads are in good condition, that

the keyway is not burred and that the end that operates in the internal rotor is not damaged,

otherwise renew the shaft.

6

2

5

6

7

For the control dimensions refer to Section 6

Chap. 9.

8

9

Fig. 07-02

OPERAZIONI DI CONTROLLO E MANUTENZIONE INSPECTION AND MAINTENANCE OPERATIONS

10

3

3 VALVOLA REGOLAZIONE PRESSIONE

OLIO

1

CONTROLLI

- Verificare che il pistone “A” sia levigatissimo e scorra

liberamente nella sua sede sul basamento altrimenti

sostituirlo;

- che la filettatura del tappo “B” sia in perfetto stato;

- controllare che la molla “C” (fig. 07-04) compressa a

2

26 mm dia un carico di Kg 3,866 ± 5%.

3 OIL PRESSURE CONTROL VALVE

CHECKS

- Check that piston “A” is perfectly smooth and is free to

move in its seat in the crankcase; otherwise, renew

the piston;

- check that the thread of plug “B” is in perfect condition;

- check that spring “C” (fig. 07-04) generates a load of

3.866 kg ± 5% when compressed to 26 mm.

TARATURA

Per variare la taratura della valvola aggiungere o togliere le rondelle “D-E” indicate dalle frecce (fig. 07-03).

I valori di taratura della pressione olio sono:

3

3,2 ÷ 3,8 kg/cm

2

.

4

5

6

CALIBRATION

To adjust valve calibration values add or remove washers

“D-E” shown by the arrows (fig. 07-03).

Oil pressure calibration values are as follows:

3.2 ÷ 3.8 kg/sq.cm

7

8

9

10

A

C

E

B

D

Fig. 07-03 Fig. 07-04

inside ø

C

Under load

Free

4

OPERAZIONI DI CONTROLLO E MANUTENZIONE INSPECTION AND MAINTENANCE OPERATIONS

4 CARBURATORI

4 CARBURETTORS

1

10

37

38

9

36

11

12

16

13

14

15

2

35

17

32

31

33

5

20

8

40

6

29

7

3

29

28

26

27

30

10

9

21

22

23

24

25

2

3

4

5

1

Fig. 07-05

TIPO

N. 2 Carburatori dell’Orto:

- PHBH 30 BD (destro)

- PHBH 30 BS (sinistro).

Diffusore ø mm 30.

41

4

18

TYPE

No. 2 dell’Orto:

- PHBH carburettors 30 BD (right)

- PHBH 30 BS (left).

30 mm ø choke.

6

7

8

9

OPERAZIONI DI CONTROLLO E MANUTENZIONE INSPECTION AND MAINTENANCE OPERATIONS

10

5

PARTICOLARE/ DESCRIZIONE DESCRIPTION DATI REGOLAZIONE CARBURAZIONE/

PART CARBURETTOR BALANCING DATA

1

2

3

4

5

6

7

8

1 Valvola gas Throttle valve 50

2 Spillo conico Taper needle x 88 - 4a tacca/4rd notch

3 Polverizzatore Fuel nozzle 264 T1

4 Getto massimo Main jet 105

5 Getto minimo Slow running jet 32

6 Getto avviamento Starting jet 60

7 Valvola a spillo Needle valve