Page 1

WHAT MOVES YOUR WORLD

User Manual

Mounting and Installation Notes

D670/1/2/3/4/5 Series – Proportional Valves and Servo Valves

Benutzerinformation

Montage- und Inbetriebnahme-Hinweise

Baureihen D670/1/2/3/4/5 – Proportional- und Servoventile

Manuel de l’utilisateur

Instructions de mise en service

Séries D670/1/2/3/4/5 – Valves proportionnelles et servovalves

Manuale dell’utilizzatore

Istruzioni di montaggio ed installazione

Serie D670/1/2/3/4/5 – Valvole proporzionali e servovalvole

Manual del usuario

Instrucciones de montaje y puesta en marcha

Series D670/1/2/3/4/5 – Válvulas proporcionales y servoválvulas

B97072-67x, Rev. H, October 2015

Page 2

Mounting and Installation Notes D670/1/2/3/4/5 (B97072-67x-001; Version H, 10/15) Page 1/3

User Manual

Mounting and Installation Notes

D670/1/2/3/4/5 Series – Proportional Valves and Servo Valves

1 Safety

Handling the valves/ machines

Occupational safety and health

WARNING

Carrying-out work on the valves/ machine during

operation

Carrying-out any work during operation, such as e.g.,

hydraulic connection of components, can cause

uncontrolled sequences of motions, malfunction, and

others, and thus may result in fatalities, serious

personal injuries and serious damage to property.

During operation, do not carry out any work on the

valves/

machine.

Before working on the valves/

machine, stop the

machine and switch off the supply voltage.

Secure the machine against restarting. Examples

of suitable securing measures:

• Lock the main command device and remove

the key.

• Attach a warning sign to the master switch.

WARNING

Hydraulic fluid squirting out

Hydraulic fluid squirting out under high pressure or

parts falling off can cause serious personal injuries,

burns and fires.

Before working on the valves/machine,

depressurize all hydraulic lines and accumulators.

When mounting the valves, observe the

specification of the installation screws and the

mounting pattern and ensure the presence,

elasticity, integrity and correct seating of the

O-rings.

Observe the maximum operating pressure.

Please pay attention for signs, such as a slight oil

leak or "sweating", which may indicate an

assembly error and/or component failure.

WARNING

Wrong handling

Wrong handling of the valve, tools or accessories

may result in fatalities, serious personal injuries and

serious damage to property.

Only properly qualified and authorized users may

work with and on the valves.

When working with and on the valves/machine,

observe the machine manufacturer’s notes and

instructions.

CAUTION

Transport with hoisting devices (only for

D673/4/5)

The valve may fall down if the hoisting devices are

not attached properly to the valve. This may result in

personal injuries and serious damage to property.

Screw the ring bolt completely into the threaded

hole (size M8) at the valve’s end cap.

Attach the hoisting devices to the ring bolt.

CAUTION

Misuse of the connectors, mating connectors

(plugs) and connection cables

Misuse, such as e.g., use as foot hold or transport

fixture, can cause damage and thus may result in

personal injuries as well as further damage to

property.

Use the connectors, mating connectors and

connection cables exclusively for the connection

of the valve.

CAUTION

Falling objects

Falling objects, such as e.g., valves, tools or

accessories, may result in personal injuries and

damage to property.

Wear suitable safety equipment, such as e.g.,

safety shoes or helmet.

CAUTION

Hot surfaces of valves and hydraulic lines

Valves and hydraulic lines can become very hot

during operation. Contact may result in burns.

Wear suitable safety equipment, such as e.g.,

work gloves.

CAUTION

Noise emission

Depending on the application, significant levels of

noise can be generated when the valves are

operated. This may result in hearing damage.

Wear suitable safety equipment, such as e.g., ear

protection.

CAUTION

Skin contact with hydraulic fluid

Skin contact with hydraulic fluid may result in

personal injuries.

Observe the safety regulations applicable to the

hydraulic fluid used.

Wear suitable safety equipment, such as e.g.,

work gloves.

Page 3

Page 2/3 Mounting and Installation Notes D670/1/2/3/4/5 (B97072-67x-001; Version H, 10/15)

2 Hydraulic Fluid

Mineral oil based hydraulic fluid according to DIN 51524,

parts 1 to 3, (ISO 11158).

Other hydraulic fluids on request.

Viscosity: 5 to 400 mm²/s (cSt), recommended

15 to 45 mm²/s (cSt).

Temperature range: Ambient –20 to +60 °C (–4 to +140°F),

fluid –20 to +80 °C (–4 to +176°F).

The cleanliness of the hydraulic fluid greatly influences the

functional safety and the wear and tear. In order to avoid

malfunctions and increased wear and tear, we recommend

filtrating the hydraulic fluid accordingly.

Flushing instruction: Use of flushing plates or flushing valves

according to the machine manufacturer’s instructions.

3 Installation

Compare model number and type with that specified on

hydraulic schematic. The valve can be mounted in any

position, fixed or movable.

Mounting surface: Check for flatness

(< 0.01 mm (0.00004 in) over 100 mm (3.94 in)) and finish

(R

a

< 0.8 µm). Care must be taken to ensure that

contamination does not enter the hydraulic system, all work

areas must be clean of surface or air-borne contamination.

Mounting: Socket head screws (grade 10.9) according to

EN ISO 4762, torque from inside to outside (not with D671)

diagonally alternating.

4 Pilot Mode and Maximum Pressures

Pilot mode: Pay attention to the hydraulic connection scheme

and to the mounting pattern of the hydraulic manifold. Pay

attention to the hydraulic schematic on the valve nameplate

and to the type designation defining the pilot mode.

Maximum pilot and operating pressure (p

X

, pP): See

nameplate.

5 Electrical Connection

Electrical safety: The protective conductor connection is

connected to the electronics housing or valve body. The

insulation materials employed are designed for use in the

safety extra-low voltage range. The field bus circuit

connections are only functionally galvanically isolated from the

other connected circuits.

To comply with safety regulations requires isolation from the

mains according to EN 61558-1 and EN 61558-2-6 and limiting

all voltages according to EN 60204-1. We recommend using

SELV/PELV power supplies.

Rated signal: See nameplate.

External fuse per valve:

Valve phasing: A positive signal (D–E) for 6+PE connector or

(4–5) for 11+PE connector causes valve opening PA.

Connector wiring: See wiring schematic tag attached to

electronics housing, or refer to the catalog or the installation

drawing.

Connection: Signal lines shielded, shielding connected at

both ends and additionally connected to reference potential

(0 V) at the control side (to improve EMC). Connect the

protective conductor.

Observe technical note TN 353.

6 Hydraulic System Start Up

Pay attention to the pressure setting, the venting instructions,

the fail-safe functions and the alarm messages!

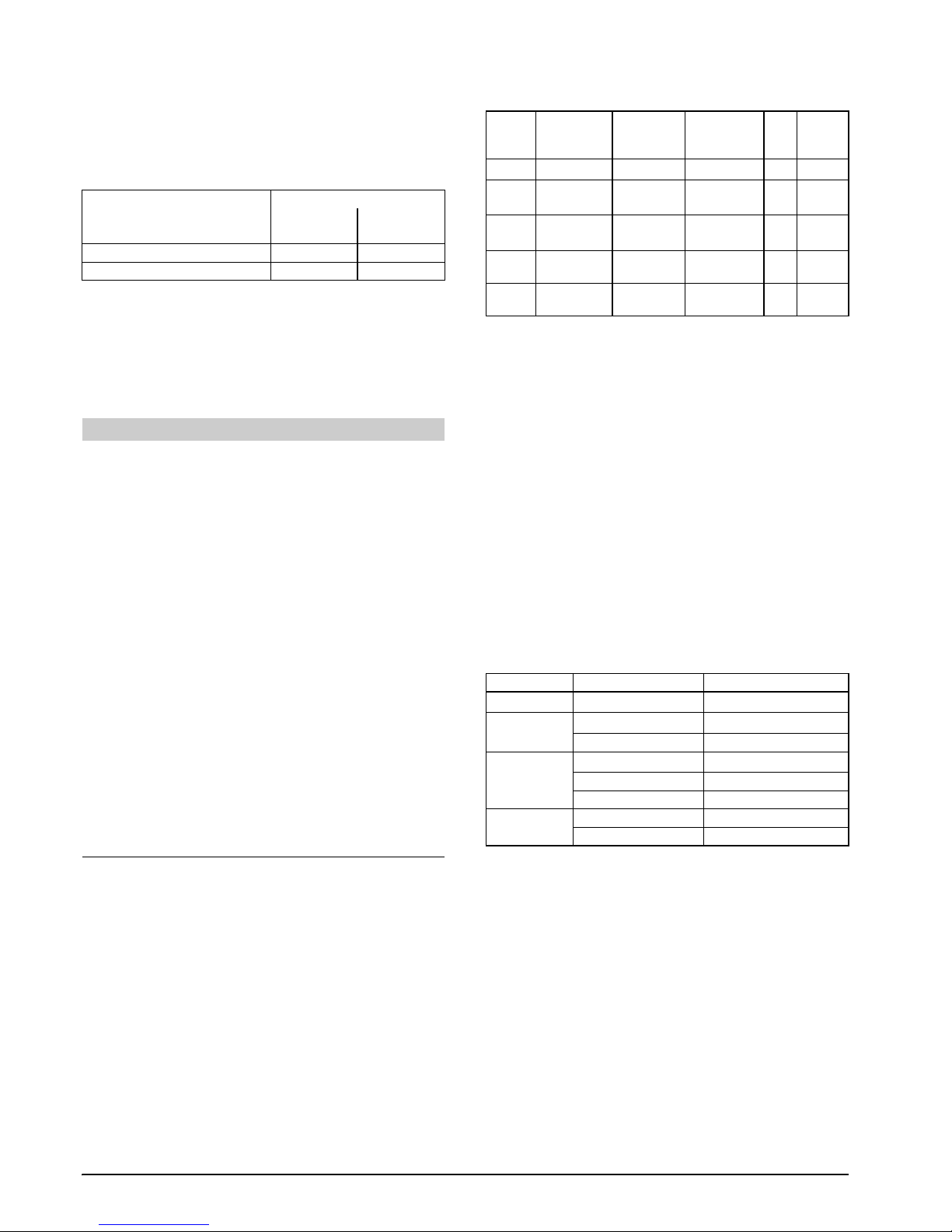

Class of cleanliness

according to ISO 4406:1999

Pilot valve

ServoJet

®

,

D061 D633

Class, at least 19/16/13 18/15/12

Class, for longer life 17/14/11 17/14/11

NOTICE

Damage due to dirt, moisture and ozone/UV effects

• Storage outside or under the wrong climatic conditions can

cause corrosion and other damage to the valve.

Condensation due to temperature fluctuations can result in

electronic malfunctions.

In the case of intermediate storage, observe the

following storage conditions:

• Recommended ambient temperature: +15 to +25 °C

(+60 to +78 °F), permissible temperature: –40 to

+80 °C (–40 to +176 °F), temperature fluctuation:

<10°C (18°F)

• Relative humidity: < 65 % not condensing

• Ensure there are minimal vibration and shock where

valves are stored

Following transport or storage, wait until the valves have

reached ambient temperature before starting up.

• Dirt and moisture can enter the valve through openings

and cause damage. Seals can be damaged due to the

effects of ozone and UV.

During storage and transport, seal connectors with dust

protection caps and install the shipping plate on the

mounting surface.

Remove dust protection caps and shipping plate only

shortly before mounting the valves and keep packaging

materials for future storage and transport.

Seal with protection caps any valve connectors that are

not used in operation (without mating connector).

Series Pilot valve

Pattern to

ISO 4401

Socket

head screw Pcs.

Torque

[Nm]

(lbf ft)

D670

ServoJet

®

03-02-0-05 M5 x 85 4 8 (6)

D671

ServoJet

®

,

D633

05-05-0-05 M6 x 60 4 11 (8)

D672

D061,

D670, D633

07-07-0-05 M10 x 60

M6 x 5542

54 (40)

11 (8)

D673/4

D061,

D670, D633

08-08-0-05 M12 x 75 6 94 (69)

D675 D671, D633 10-09-0-05 M20 x 90 6 460

(339)

Series Pilot valve External Fuse

D670

ServoJet

®

2.5 A time lag

D671

ServoJet

®

1.0 A time lag

D633 1.6 A time lag

D672/3/4

D061

1.0 A time lag

D670 2.5 A time lag

D633 1.6 A time lag

D675 D671 1.0 A time lag

D633 2.0 A time lag

© 2005, 2006, 2008, 2009, 2010 Moog GmbH,

Hanns-Klemm-Str. 28, 71034 Böblingen, GERMANY, www.moog.com/industrial All rights reserved. Subject to changes.

Page 4

Mounting and Installation Notes D670/1/2/3/4/5 (B97072-67x-001; Version H, 10/15) Page 3/3

7 Null Adjustment

The null adjustment of the valve and further parameterizations

can be done via the field bus.

8 Maintenance

Except for a regular visual inspection for exterior leakage and

filter change, no maintenance work on the valves is required.

Changing the filter: The installed filter protects internal

orifices and nozzles against coarse particle contamination.

The valve response time will increase as contamination

increases.

The filters located below the filter cover at the side may be

replaced by the customer.

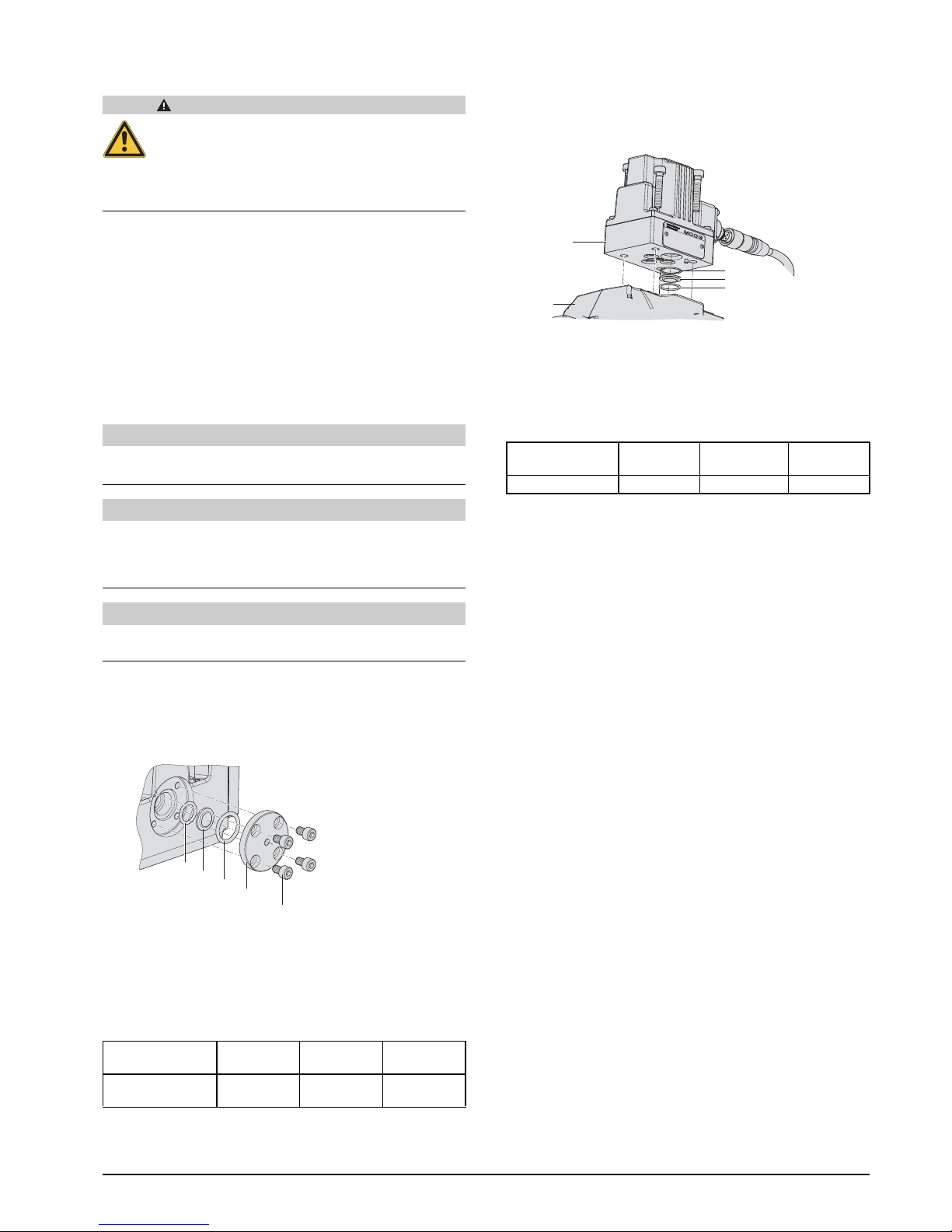

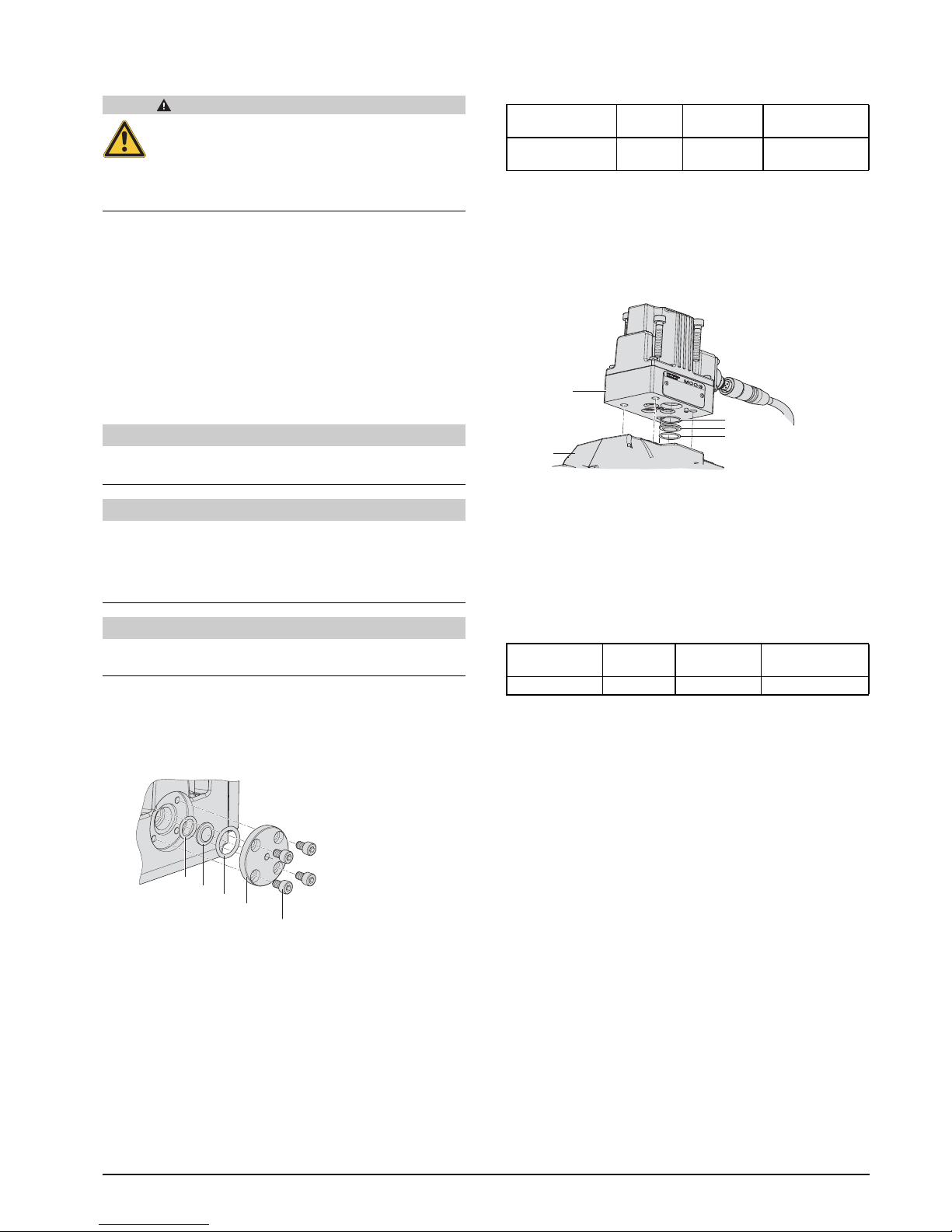

• Remove hexagon socket screws (5) with a wrench and

remove the filter cover (4). Remove the filter disk (2),

which is now accessible, with tweezers or a fine

screwdriver.

Fig.: Principles of construction

• Check O-rings (1) and (3) and replace if necessary.

• Install new filter disk. To do this, first insert the O-Ring

(1), then the filter disk (2) so that the side of the filter disk

with the indentation faces the outside. Insert O-ring (3) in

the filter cover (4) with some clean grease and mount.

• Cross-torque screws to:

• After start-up, check valve for external leakage.

Applies only with D061 pilot valve

• Loosen pilot valve (2) from the main stage (1). Remove

the filter disk (4), which is now accessible, with tweezers

or a fine screwdriver.

Fig.: Construction

• Check O-rings (3) and (5) and replace if necessary.

• Install new filter disk. To do, first insert the O-Ring (5),

then the filter disk (4) and O-ring (3) so that the side of

the filter disk with the indentation faces the outside.

• Cross-torque screws to:

• After start-up, check valve for external leakage.

Replacing O rings: The mounting surface O rings may be

replaced by the customer (on the pilot valves and the way

valves as well). The O rings of the pilot valve and the way

valve of the D670 and D671 with ServoJet® pilot valve must

not be replaced by the customer. Pay attention to cleanliness

of the valve and of the surroundings.

Transportation/storage: Before transportation, seal the base

of the valve using a clean shipping plate or adhesive tape.

Seal the connector using a dust protection cap. Pack the valve

carefully so that it is not damaged during transportation or

storage.

Inspection: Following a period of storage or no operation for

more than 5 years, we recommend that the valve is inspected

by an authorized service center, in order to prevent possible

damage.

Repairs: Repairs may only be carried out by us or by our

authorized service centers.

Repaired valves or replacement valves are delivered like

new valves with factory settings. Therefore, the valves have

to be checked for correct configuration and changed

parameterization before re-initiation. If necessary, the user has

to restore the machine manufacturer’s original configuration

and parameterization.

9 Disposal

It is essential to comply with the relevant national waste

disposal regulations and environmental protection provisions

when disposing of valves, spare parts or accessories,

packaging that is no longer needed, hydraulic fluid or auxiliary

materials and substances used for cleaning!

WARNING

Unsafe state of the machine due to wrong

position of the valve’s spool.

A wrong position of the valve’s spool may result in

undefined sequences of motion.

With valves with fail-safe function, the null position

must not be altered.

NOTICE

Changing the filter

Cleaning serves no purpose.

NOTICE

(Only for D671/5)

Fluid flow through the filter disk (2) is from inside to outside

leaving particles behind the filter disk (2) and cannot be seen

from the outside after removing the filter cover (4).

NOTICE

Before beginning work, clean the outside of the valve

around the filter cover!

Type Series Screw

Torque

[Nm] (lbf in)

Pilot valve/

Proportional valve

D671 M5 x 8–10.9 8.34 (73.8)

4

5

3

2

1

Type Series Screw

Torque

[Nm] (lbf in)

Pilot valve D061 M5 x 30–10.9 8.34 (73.8)

2

5

4

3

1

Page 5

Montage- und Inbetriebnahme-Hinweise D670/1/2/3/4/5 (B97072-67x-002; Version H, 10/15) Seite 1/4

Benutzerinformation

Montage- und Inbetriebnahme-Hinweise

Baureihen D670/1/2/3/4/5 – Proportional- und Servoventile

1 Sicherheit

Umgang mit Ventilen/ Maschinenanlagen

Arbeitsschutz

WARNUNG

Arbeiten an Ventilen/ Maschinenanlage während

des Betriebs

Arbeiten während des Betriebs, wie z. B. hydraulischer Anschluss von Komponenten, können unkontrollierte Bewegungsabläufe, Fehlfunktionen, u. a.

verursachen und somit zu Todesfällen, schwerster

Körperverletzung und erheblichem Sachschaden

führen.

Während des Betriebs keinerlei Arbeiten an Ven-

tilen/

Maschinenanlage durchführen.

Vor Arbeiten an Ventilen/

Maschinenanlage, gesamte Anlage stillsetzen und Versorgungsspannung abschalten.

Maschinenanlage gegen Wiedereinschalten si-

chern. Beispiele für geeignete Sicherungsmaßnahmen:

• Hauptbefehlseinrichtung verschließen und

Schlüssel abziehen.

• Warnschild am Hauptschalter anbringen.

WARNUNG

Herausspritzende Hydraulikflüssigkeit

Unter hohem Druck herausspritzende Hydraulikflüssigkeit oder abspringende Teile können zu schweren

Körperverletzungen, Verbrennungen und Bränden

führen.

Vor Arbeiten an Ventilen/Maschinenanlage, Hy-

draulikleitungen und Hydraulikspeicher drucklos

machen.

Bei der Montage von Ventilen Spezifikation von

Befestigungsschrauben und Montagefläche

beachten sowie Vorhandensein, Elastizität, Unversehrtheit und korrekten Sitz der O-Ringe sicherstellen.

Maximalen Betriebsdruck beachten.

Auf Indikatoren für eine fehlerhafte Montage oder

ein eventuelles Bauteilversagen achten, wie z.B.

leichter Ölaustritt am Ventil ("Schwitzen").

WARNUNG

Falsche Handhabung

Falsche Handhabung von Ventil, Werkzeug oder Zubehör kann Todesfälle, schwerste Körperverletzung

und erheblichen Sachschaden verursachen.

Arbeiten mit und an Ventilen dürfen ausschließlich

von hierfür qualifizierten und autorisierten Anwendern durchgeführt werden.

Bei Arbeiten mit und an Ventilen/

Maschinenanlage Hinweise und Vorschriften des

Herstellers der Maschinenanlage beachten.

VORSICHT

Transport mit Hebezeug (nur bei D673/4/5)

Bei unsachgemäßer Befestigung des Hebezeugs am

Ventil kann das Ventil herabfallen. Dadurch kann

Körperverletzung und erheblicher Sachschaden verursacht werden.

Transportöse vollständig in die M8-Gewindeboh-

rung an der Endkappe des Ventils einschrauben.

Hebezeug an der Transportöse befestigen.

VORSICHT

Zweckentfremdung der Stecker, Steckverbinder

und Anschlussleitungen

Zweckentfremdung, wie z. B. Verwendung als Tritthilfe oder Transporthalterung, kann zur Beschädigung führen und somit Körperverletzung sowie

weitere Sachschäden verursachen.

Stecker, Steckverbinder und Anschlussleitungen

ausschließlich zum Anschluss des Ventils verwenden.

VORSICHT

Herabfallende Gegenstände

Herabfallende Gegenstände, wie z. B. Ventile, Werkzeug oder Zubehör, können Körperverletzung und

Sachschaden verursachen.

Geeignete Arbeitsschutzausrüstung, wie z. B. Si-

cherheitsschuhe oder -helm, tragen.

VORSICHT

Heiße Oberflächen an Ventilen und Hydraulikleitungen

Ventile und Hydraulikleitungen können während des

Betriebs sehr heiß werden. Berühren kann Verbrennungen verursachen.

Geeignete Arbeitsschutzausrüstung, wie z. B. Ar-

beitshandschuhe, tragen.

VORSICHT

Geräuschentwicklung

Der Betrieb der Ventile kann applikationsspezifisch

erhebliche Geräuschentwicklung verursachen, die zu

Gehörschäden führen kann.

Geeignete Arbeitsschutzausrüstung, wie z. B.

Gehörschutz, tragen.

VORSICHT

Hautkontakt mit Hydraulikflüssigkeit

Hautkontakt mit Hydraulikflüssigkeit kann Körperverletzung verursachen.

Sicherheitsbestimmungen für die eingesetzte Hy-

draulikflüssigkeit beachten.

Geeignete Arbeitsschutzausrüstung, wie z. B. Ar-

beitshandschuhe, tragen.

Page 6

Seite 2/4 Montage- und Inbetriebnahme-Hinweise D670/1/2/3/4/5 (B97072-67x-002; Version H, 10/15)

2 Hydraulikflüssigkeit

Hydrauliköl auf Mineralölbasis gemäß DIN 51524, Teil 1 bis 3,

(ISO 11158).

Andere Hydraulikflüssigkeiten auf Anfrage.

Viskosität: 5 bis 400 mm²/s, empfohlen 15 bis 45 mm²/s.

Temperaturbereich: Umgebung –20 bis +60 °C, Flüssigkeit

–20 bis +80 °C.

Die Sauberkeit der Hydraulikflüssigkeit hat großen Einfluss auf

Funktionssicherheit und Verschleiß. Um Störungen und erhöhten Verschleiß zu vermeiden, empfehlen wir die Hydraulikflüssigkeit entsprechend zu filtern.

Spülanweisung: Verwendung von Spülplatten oder Spülventilen gemäß den Vorschriften des Herstellers der Maschinenanlage.

3 Einbau

Modellnummer und Typ mit Angaben im Hydraulikschaltplan

vergleichen. Das Ventil kann in jeder Lage, fest oder beweglich eingebaut werden.

Montagefläche: Auf Ebenheit (< 0,01 mm auf 100 mm) und

Rauhtiefe (R

a

< 0,8 µm) prüfen. Beim Einbau des Ventils auf

Sauberkeit des Ventils und der Umgebung achten.

Befestigung: Innensechskant-Schrauben (Güteklasse 10.9)

gemäß EN ISO 4762 von innen nach außen (nicht bei D671)

diagonal wechselnd anziehen.

4 Steuerart und zulässige Drücke

Steuerart: Angaben im Hydraulikschaltplan sowie Lochbild

des Hydraulikblocks beachten. Hydrauliksymbol auf dem Typenschild und den Typenschlüssel bezüglich Steuerart

beachten.

Max. zulässiger Steuer- und Betriebsdruck (p

X

, pP): Siehe

Typenschild.

5 Elektrischer Anschluss

Elektrische Sicherheit: Der Schutzleiteranschluss ist mit dem

Elektronikgehäuse oder Ventilkörper verbunden. Die verwendeten Isolierungen sind für den Schutzkleinspannungsbereich ausgelegt. Die Stromkreise der Feldbusanschlüsse sind

nur funktional galvanisch von anderen angeschlossenen

Stromkreisen getrennt.

Die Einhaltung der Sicherheitsvorschriften erfordert eine Isolierung vom Netz gemäß EN 61558-1 und EN 61558-2-6 und

eine Begrenzung aller Spannungen gemäß EN 60204-1. Wir

empfehlen die Verwendung von SELV-/PELV-Netzteilen.

Nennsignal: Siehe Typenschild.

Externe Sicherung je Ventil:

Wirkrichtung: Bei positivem Signal (D–E) für 6+PE-Stecker

oder bei positivem Signal (4–5) für 11+PE-Stecker ergibt sich

Ventilöffnung PA.

Steckerbelegung: Siehe Anschlussplan am Elektronikgehäuse, im Katalog oder auf der Einbauzeichnung.

Anschluss: Signalleitungen geschirmt, Schirm beidseitig auflegen und zusätzlich steuerungsseitig mit Bezugspotenzial

(0 V) verbinden (wegen EMV). Schutzleiter anschließen.

Technische Notiz TN 353 beachten.

6 Hydraulikanlage in Betrieb setzen

Druckwerteinstellung, Entlüftungsvorschrift, Fail-Safe-Funktionen und Störmeldungen beachten!

Sauberkeitsklasse

gemäß ISO 4406:1999

Vorsteuerventil

ServoJet

®

,

D061 D633

Klasse, mindestens 19/16/13 18/15/12

Klasse, für erhöhte Standzeit 17/14/11 17/14/11

HINWEIS

Beschädigung durch Schmutz, Feuchtigkeit und Ozon/UV-Einwirkung

• Lagerung im Freien oder unter falschen klimatischen

Bedingungen kann zu Korrosion führen und das Ventil

beschädigen. Kondensation durch Temperaturschwankung kann zu internem Kurzschluss führen.

Bei einer Zwischenlagerung folgende Lager-

bedingungen beachten:

• Umgebungstemperatur empfohlen +15 bis +25 °C,

zulässig –40 bis +80 °C, Temperaturschwankung

<10°C

• Relative Luftfeuchtigkeit < 65 % nicht kondensierend

• Schwingungs- und stoßfreie Lagerung

Mit der Inbetriebnahme nach Transport bzw. Lagerung

der Ventile so lange warten, bis die Ventile die

Umgebungstemperatur angenommen haben.

• Schmutz und Feuchtigkeit können in das Ventil durch Öffnungen eindringen und das Ventil beschädigen. Dichtungen können durch Ozon- oder UV-Einwirkungen beschädigt werden.

Bei Lagerung und Transport Anbaustecker mit Staub-

schutzkappe verschließen und Staubschutzplatte auf

die Montagefläche montieren.

Staubschutzkappen und Staubschutzplatte erst kurz vor

der Ventilmontage abnehmen und für Lagerung und

Transport aufbewahren.

Die bei Betrieb nicht verwendeten Ventilstecker (ohne

eingesteckten Gegenstecker) mit Staubschutzkappe

verschließen.

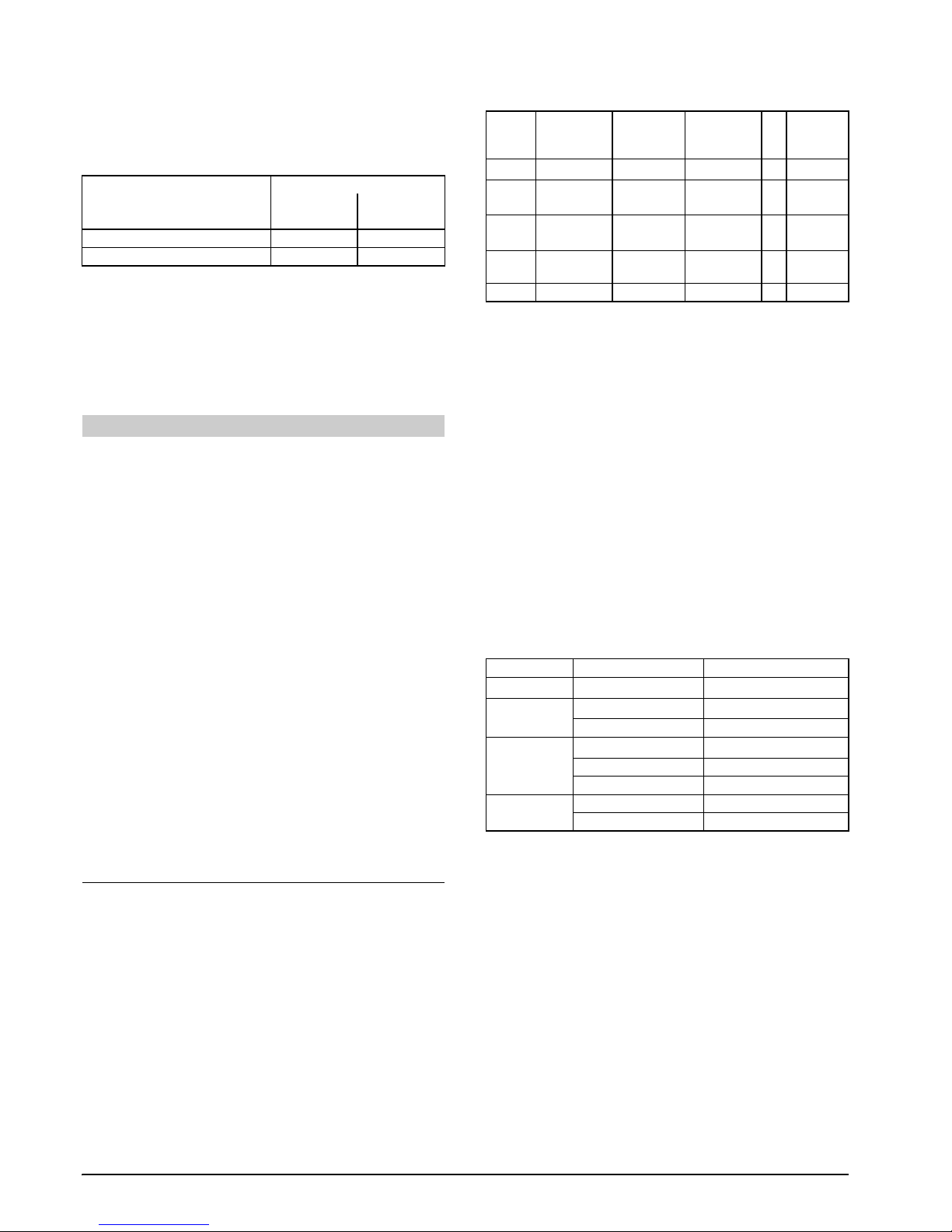

Baureihe

Vorsteuerventil

Lochbild

gemäß

ISO 4401

Innen-

sechskant-

Schraube St.

Anzugsmoment

[Nm]

D670

ServoJet

®

03-02-0-05 M5 x 85 4 8

D671

ServoJet

®

,

D633

05-05-0-05 M6 x 60 4 11

D672

D061,

D670, D633

07-07-0-05 M10 x 60

M6 x 5542

54

11

D673/4

D061,

D670, D633

08-08-0-05 M12 x 75 6 94

D675 D671, D633 10-09-0-05 M20 x 90 6 460

Baureihe Vorsteuerventil Externe Sicherung

D670

ServoJet

®

2,5 A träge

D671

ServoJet

®

1,0 A träge

D633 1,6 A träge

D672/3/4

D061

1,0 A träge

D670 2,5 A träge

D633 1,6 A träge

D675 D671 1,0 A träge

D633 2,0 A träge

© 2005, 2006, 2008, 2009, 2010 Moog GmbH,

Hanns-Klemm-Str. 28, 71034 Böblingen, GERMANY, www.moog.com/industrial Alle Rechte vorbehalten. Änderungen vorbehalten.

Page 7

Montage- und Inbetriebnahme-Hinweise D670/1/2/3/4/5 (B97072-67x-002; Version H, 10/15) Seite 3/4

7 Nulleinstellung

Die Nulleinstellung des Ventils sowie weitere Parametrierungen können über den Feldbus vorgenommen werden.

8 Wartung

Außer einer regelmäßigen Sichtkontrolle auf äußere Leckagen

und Filterwechsel sind keine Wartungsarbeiten an den Ventilen erforderlich.

Tausch des Filters: Die eingebaute Filterscheibe schützt

Festdrosseln und Düsen vor groben Schmutzpartikeln. Bei zunehmender Verschmutzung reagiert das Ventil langsamer.

Die seitlich unter dem Filterdeckel liegenden Filter dürfen vom

Kunden gewechselt werden.

• Innensechskantschrauben (5) mit einem Schlüssel

demontieren und Filterdeckel (4) abnehmen. Die nun zugängliche Filterscheibe (2) mit Hilfe einer Reißnadel oder

eines feinen Schraubendrehers ausbauen.

Abb.: Prinzipdarstellung des Aufbaus

• O-Ringe (1) und (3) kontrollieren und gegebenenfalls ersetzen.

• Neue Filterscheibe einbauen. Dazu zuerst O-Ring (1),

dann Filterscheibe (2) so einsetzen, dass die Seite mit

Einprägung nach außen zeigt. O-Ring (3) im Filterdeckel

(4) mit etwas sauberem Fett einsetzen und montieren.

• Schrauben diagonal wechselnd mit folgendem Anzugsdrehmoment anziehen.

• Ventil nach Inbetriebsetzung auf äußere Dichtheit prüfen.

Gilt nur mit D061 Pilotventil

• Pilotventil (2) von der Hauptstufe (1) lösen. Die nun zugängliche Filterscheibe (4) mit Hilfe einer Reißnadel oder

eines feinen Schraubendrehers ausbauen.

Abb.: Darstellung des Aufbaus

• O-Ringe (3) und (5) kontrollieren und gegebenenfalls ersetzen.

• Neue Filterscheibe einbauen. Dazu zuerst O-Ring (5),

dann Filterscheibe (4) und O-Ring (3) so einsetzen, dass

die Seite der Filterscheibe mit Einprägung nach außen

zeigt.

• Schrauben diagonal wechselnd mit folgendem Anzugsdrehmoment anziehen.

• Ventil nach Inbetriebsetzung auf äußere Dichtheit prüfen.

Tausch der O-Ringe: Die O-Ringe der Montageflächen dürfen vom Kunden getauscht werden (auch von Vorsteuer- und

Wegeventilen). Beim D670 und D671 mit ServoJet®-Vorsteuerventil dürfen die O-Ringe des Vorsteuerventils und des

Wegeventils nicht vom Kunden getauscht werden. Dabei ist

auf Sauberkeit des Ventils und der Umgebung zu achten.

Transport/Lagerung: Vor dem Transport eines Ventils die

Ventilgrundfläche mit einer sauberen Staubschutzplatte oder

Klebeband abdichten. Die Anbaustecker mit einer Staubschutzkappe abdichten. Ventil sorgfältig verpacken, damit es

während des Transports oder der Lagerung zu keinen Beschädigungen kommt.

Inspektion: Nach einer Lagerdauer oder dem Betrieb von

mehr als 5 Jahren empfehlen wir das Ventil von uns oder

einem unserer autorisierten Servicestellen zu überprüfen um

mögliche Folgeschäden oder Beschädigungen zu vermeiden.

Reparaturen: Reparaturen dürfen nur von uns oder unseren

autorisierten Servicestellen durchgeführt werden.

Die Auslieferung von reparierten Ventilen bzw.

Austauschventilen erfolgt wie bei neuen Ventilen mit

Werkseinstellung. Daher müssen die Ventile vor der Wieder-

inbetriebnahme auf korrekte Konfiguration und eventuell

geänderte Parametrierung überprüft werden. Der Anwender

muss ggf. die ursprüngliche Konfiguration und Parametrierung

des Herstellers der Maschinenanlage wiederherstellen.

WARNUNG

Unsicherer Zustand der Maschinenanlage durch

falsche Positon des Ventil-Steuerkolbens.

Bei falscher Position des Ventil-Steuerkolbens kann

es zu undefinierten Bewegungsabläufen kommen.

Bei Ventilen mit Fail-Safe-Funktion darf die Null-

einstellung nicht verändert werden.

HINWEIS

Tausch des Filters

Reinigen ist zwecklos.

HINWEIS

(Nur bei D671/5)

Die Filterscheibe (2) wird im Ventil von innen nach außen

durchströmt. Die Schmutzpartikel sind nach Öffnen des Filterdeckels (4) hinter der Filterscheibe (2) und somit von außen

nicht sichtbar.

HINWEIS

Vor Beginn der Arbeiten Ventil außen im Bereich des Fil-

terdeckels reinigen!

4

5

3

2

1

Typ Baureihe Schraube

Anzugsmoment

[Nm]

Vorsteuerventil/

Proportionalventil

D671 M5 x 8–10.9 8,34

Typ Baureihe Schraube

Anzugsmoment

[Nm]

Vorsteuerventil D061 M5 x 30–10.9 8,34

2

5

4

3

1

Page 8

Seite 4/4 Montage- und Inbetriebnahme-Hinweise D670/1/2/3/4/5 (B97072-67x-002; Version H, 10/15)

9 Entsorgung

Bei der Entsorgung der Ventile, der Ersatzteile oder des Zubehörs, der nicht mehr benötigten Verpackungen, der Hydraulikflüssigkeit oder der zur Reinigung verwendeten Hilfsmittel

und Substanzen müssen die jeweils landesspezifisch gültigen

Entsorgungsvorschriften und Umweltschutzbestimmungen

beachtet werden!

Page 9

Instructions de mise en service D670/1/2/3/4/5 (B97072-67x-003; Version H, 10/15) Page 1/4

Manuel de l’utilisateur

Instructions de mise en service

Séries D670/1/2/3/4/5 – Valves proportionnelles et servovalves

1 Sécurité

Maniement des commandes hydrauliques/ installations

Protection du travailleur

AVERTISSEMENT

Manipulation sur les commandes pendant le

fonctionnement

Tout type de manipulation durant le fonctionnement,

par exemple la connexion des composants, peut causer des mouvements incontrôlés et des malfonctionnements, dont peuvent résulter des dommages

graves sur les personnes et sur le matériel.

Pendant le fonctionnement, toutes opérations sur

les commandes/installations sont à proscrire.

Avant de commencer à travailler sur les com-

mandes/installation, arrêter la machine et couper

l´alimentation électrique.

L´installation doit être sécurisée contre la mise en

marche accidentelle. Exemple de mesure à

prendre :

• Fermer l´interrupteur central et enlever la clé.

• Coller un avis de mise en garde sur l´interrupteur central.

AVERTISSEMENT

Fuite de fluide hydraulique

Une forte pression peut entraîner des projections de

liquide hydraulique ou l'expulsion de certaines

pièces. Ces phénomènes peuvent causer de graves

blessures corporelles, des brûlures et des incendies.

Avant de manipuler les commandes/installations,

s´assurer que les accumulateurs et conduites soit

dépressurisés.

Lors du montage des commandes, suivre les ins-

tructions concernant les vis et la surface de montage et assurer la présence, l´élasticité, l´intégrité

et la position correcte des joints toriques.

Respecter la pression maximale d´opération.

Merci de prendre garde aux signes avant-cou-

reurs, tels que les fuites légères ou une "transpiration" d'huile, qui pourrait indiquer une erreur

d'assemblage ou une défaillance du produit.

AVERTISSEMENT

Manipulation incorrecte

Des manipulations incorrectes sur les commandes/installations peuvent entrainer des malfonctionnements et des dommages graves sur les personnes et sur le matériel.

Seules les personnes autorisées et qualifiées

peuvent travailler avec/sur les commandes.

Lors de travaux sur les commandes/installations

suivre les instructions et informations du fabricant

de la machine.

ATTENTION

Transport à l´aide de moyen de levage (seulement D673/4/5)

Lors d´une fixation incorrecte de la commandes au

moyen de levage, celle-ci pourrait tomber et blesser

des personnes ou endommager les biens.

Les œillets de transport doivent être complète-

ment vissés dans le trou taraudé M8.

Fixer le moyen de levage à l´œillet de transport.

ATTENTION

Utilisation détournée des connecteurs

L´utilisation détournée des connecteurs, par exemple

comme marchepied ou fixation pour le transport,

peuvent entrainer des dommages matériels et corporels importants.

Utiliser les connecteurs uniquement pour le bran-

chement des commandes/installations

ATTENTION

Objets tombants

Des objets tombants comme par exemple commandes, outils et accessoires peuvent blesser des

personnes ou endommager les biens.

Porter l´équipement de sécurité adéquate comme

par exemple des chaussures de sécurité ou un

casque.

ATTENTION

Surfaces chaudes des commandes et des

conduites hydrauliques

Les commandes et conduites hydrauliques peuvent

chauffer durant le fonctionnement, d´ou un risque de

brûlures en cas de contact.

Porter l´équipement de sécurité adéquate comme

par exemple des gants.

ATTENTION

Emissions sonores

Suivant les applications, des émissions sonores plus

ou moins élevées peuvent être engendrées par les

commandes pouvant causer des damages auditifs.

Porter l´équipement de sécurité adéquate comme

par exemple des protections auditives.

ATTENTION

Contact du fluide hydraulique avec la peau

Le contact du fluide hydraulique avec la peau peut

causer des blessures corporelles.

Respecter les consignes de sécurité applicables

au fluide hydraulique utilisé.

Porter l´équipement de sécurité adéquate comme

par exemple des gants.

Page 10

Page 2/4 Instructions de mise en service D670/1/2/3/4/5 (B97072-67x-003; Version H, 10/15)

2 Fluide hydraulique

Huile hydraulique minérale suivant DIN 51524, parties 1 à 3,

(ISO 11158).

Autres fluides hydrauliques sur demande.

Viscosité: 5 à 400 mm²/s, recommendé 15 à 45 mm²/s.

Plage de température : Ambiance –20 à +60 °C, fluide

–20 à +80 °C.

La propreté du fluide hydraulique est essentielle pour garantir

un fonctionnement correct et une durée de vie élevée. Afin

d’éviter tout disfonctionnement et augmenter la durée de vie,

nous recommandons de réaliser une filtration du circuit hydraulique adéquate.

Rinçage : Avant montage de la valve, le circuit hydraulique

doit être rinçé selon les instructions du fabricant de la machine. Remplacer la valve par une plaque de rinçage ou une

valve de rinçage.

3 Installation

Vérifier que le numéro de modèle et le type correspondent à

ceux définis par le schéma hydraulique. La valve peut être

montée dans n’importe quelle position, fixe ou mobile.

Surface de montage: Vérifier la planéité de la surface de

montage (< 0,01 mm sur 100 mm) et son état de surface

(R

a

< 0,8 µm). Nettoyer soigneusement la valve et l’environne-

ment avant l’installation.

Montage: Utiliser des vis de fixation (classe 10.9) suivant

EN ISO 4762. Serrer en partant de l’intérieur vers l’extérieur

(sauf pour D671) et alternativement dans des directions diagonales.

4 Mode de pilotage et pressions maximales

Mode de pilotage : Se référer aux instructions du schéma hy-

draulique et vérifier les orifices de l’embase. Observer le symbole hydraulique de la plaque signalétique et vérifier la désignation définissant le mode de pilotage.

Pression de pilotage et pression de service maximale (p

X

,

p

P

): Se référer à la plaque signalétique.

5 Raccordement électrique

Sécurité électrique : Le raccord du conducteur de protection

est relié à l’électronique ou au corps de la valve. Les isolations

utilisées sont conçues pour la gamme des très basses tensions de sécurité. Les circuits électriques des raccords de bus

de terrain sont seulement isolés galvaniquement des autres

circuits électriques raccordés.

Le respect des consignes de sécurité exige une isolation du

secteur selon EN 61558-1 et EN 61558-2-6 et une limitation

de toutes les tensions selon EN 60204-1. Nous recommandons l’utilisation d’alimentations SELV/PELV.

Signal nominal : Se référer à la plaque signalétique.

Fusible externe par commande :

Sens de fonctionnement : Un signal positif (D–E) pour

connecteur 6+PE ou (4–5) pour connecteur 11+PE provoque

une ouverture de la valve dans le sens PA.

Câblage connecteur : Voir le schéma de câblage sur l'étiquette du boîtier électronique, au catalogue ou au plan d'encombrement.

Raccordement : Câbles protégés, la protection doit être raccordée aux deux extrémités et également connectée au 0 V de

référence du côté contrôleur (amélioration CEM). Raccorder la

mise à la terre.

Observer les instructions de la note technique TN 353.

Classe de propreté

suivant ISO 4406:1999

Valve pilote

ServoJet

®

,

D061 D633

Classe, au moins 19/16/13 18/15/12

Classe, pour une durée de

vie élevée

17/14/11 17/14/11

AVIS

Dommages dus à la saleté, à l'humidité et aux effets de

l'ozone/UV

• L'entreposage de la servovalve à l'extérieur ou dans des

conditions climatiques défavorables peut provoquer de la

corrosion ou d'autres dommages. La condensation due à

des variations de température peut entraîner des dysfonctionnements électroniques.

En cas d'entreposage temporaire, respectez les condi-

tions de stockage suivantes :

• Températures ambiantes recommandées : +15 à

+25 °C, température autorisée : –40 à +80 °C, variation de température : < 10 °C

• Humidité relative : < 65 % sans condensation

• Veillez à ce que le lieu de stockage des servovalves

soit soumis à un niveau minimum de choc et de vibration

Après le transport ou le stockage, attendez que les ser-

vovalves aient atteint la température ambiante avant de

les mettre en service.

• La saleté et l'humidité peuvent pénétrer dans la servovalve

à travers les ouvertures et l'endommager. Les joints peuvent être endommagés par les effets de l'ozone et des UV.

Pendant le stockage et le transport, scellez les connec-

teurs à l'aide de capuchons de protection anti-poussière

et installez la plaque de transport sur la surface de montage.

Enlevez les capuchons de protection anti-poussière et

la plaque de transport juste avant de monter les valves

et conservez les emballages à des fins de stockage et

de transport ultérieurs.

Scellez à l'aide de capuchons de protection tous les

connecteurs de la valve qui ne sont pas utilisés (sans

connecteur monté).

Série

Valve

pilote

Plan de

pose

suivant

ISO 4401

Vis de

fixation Quant.

Couple

[Nm]

D670

ServoJet

®

03-02-0-05 M5 x 85 4 8

D671

ServoJet

®

,

D633

05-05-0-05 M6 x 60 4 11

D672

D061,

D670, D633

07-07-0-05 M10 x 60

M6 x 5542

54

11

D673/4

D061,

D670, D633

08-08-0-05 M12 x 75 6 94

D675 D671, D633 10-09-0-05 M20 x 90 6 460

Série Valve pilote Fusible externe

D670

ServoJet

®

2,5 A fusible moyennement retardé

D671

ServoJet

®

1,0 A fusible moyennement retardé

D633 1,6 A fusible moyennement retardé

D672/3/4

D061

1,0 A fusible moyennement retardé

D670 2,5 A fusible moyennement retardé

D633 1,6 A fusible moyennement retardé

D675 D671 1,0 A fusible moyennement retardé

D633 2,0 A fusible moyennement retardé

© 2005, 2006, 2008, 2009, 2010 Moog GmbH,

Hanns-Klemm-Str. 28, 71034 Böblingen, GERMANY, www.moog.com/industrial

Tous droits réservés.

Sous réserve de modifications.

Page 11

Instructions de mise en service D670/1/2/3/4/5 (B97072-67x-003; Version H, 10/15) Page 3/4

6 Mise en service du système hydraulique

Porter une attention particulière au réglage de la pression, à la

purge du circuit, aux fonctions fail-safe et aux signaux

d’alarme.

7 Adjustement du zéro

L’ajustement du zéro et les autres paramètres peuvent être effectués via le bus de terrain.

8 Maintenance

À l'exception d'un contrôle visuel régulier pour détecter les

fuites externes et changer les filtres, les vannes ne requièrent

aucune maintenance.

Remplacement du filtre: Le filtre à disques monté protège les

étrangleurs fixes et les buses des particules grossières de

poussière. La vanne réagit plus lentement au fur et à mesure

que l'encrassement s'accroît.

Le client est autorisé à remplacer les filtres situés sur le côté,

sous le couvercle du filtre.

• Démonter au moyen d'une clé les vis à six-pans intérieur

(5) et enlever le couvercle (4) du filtre. Déposer le filtre à

disques (2) maintenant accessible, au moyen d'une

pointe à tracer ou d'un tournevis fin.

Fig. : Vue de principe de la structure

• Vérifier les joints toriques (1) et (3) et les remplacer si

nécessaire.

• Poser le filtre à disques neuf. Pour ce faire, mettre en

place d'abord le joint torique (1), puis le filtre à disques

(2) de façon que la face du filtre à disques comportant

une empreinte soit dirigée vers l'extérieur. Introduire le

joint torique (3) dans le couvercle (4) du filtre avec un peu

de graisse propre et monter.

• Serrer les vis progressivement en diagonale, au couple

suivant.

• Vérifier l'étanchéité extérieure de la vanne après la mise

en service.

Valable seulement à valve pilote D061

• Détacher la valve pilote (2) de l'étage principal (1). Déposer le filtre à disques (4) maintenant accessible, au

moyen d'une pointe à tracer ou d'un tournevis fin.

Fig. : Vue de la structure

• Vérifier les joints toriques (3) et (5) et les remplacer si

nécessaire.

• Poser le filtre à disques neuf. Pour ce faire, mettre en

place d'abord le joint torique (5), puis le filtre à disques

(4) et le joint torique (3) de façon que la face du filtre à

disques comportant une empreinte soit dirigée vers l'extérieur.

• Serrer les vis progressivement en diagonale, au couple

suivant.

• Vérifier l'étanchéité extérieure de la vanne après la mise

en service.

Remplacement des joints toriques : Les joints toriques de la

surface de montage peuvent être remplacés par le client. (pour

les commandes pilotes et directionnelles) Sur les D670 et

D671 avec ServoJet®-commande pilote, les joints toriques de

la commande pilote et commande directionnelle ne doivent

pas être changés par le client. Il faut assurer une propreté impeccable de la valve et de l’environnement de travail.

Transport/stockage : Avant le transport, scellez la base de la

valve à l'aide d'une plaque de transport propre ou de ruban adhésif. Scellez le connecteur à l'aide d'un capuchon de protection anti-poussière. Emballez la valve soigneusement de façon

à ne pas l'endommager pendant le transport ou le stockage.

Inspection : Après une période de stockage ou d'inutilisation

supérieure à 5 ans, nous recommandons de faire inspecter la

valve par un centre de service agréé afin d'éviter tout dommage.

AVERTISSEMENT

Etat incertain de l´installation due à une position

erronée du tiroir de la commande.

Une position erronée du tiroir de la commande peut

causer des mouvements indéfinis.

L’ajustement du zéro des valves avec fonction

fail-safe ne doit pas être modifié.

AVIS

Remplacement du filtre

Le nettoyage ne sert à rien.

AVIS

(Seulement pour D671/5)

Dans la vanne, le filtre à disques (2) est traversé de l'intérieur

vers l'extérieur. Après ouverture du couvercle (4) du filtre, les

particules de poussière se trouvent derrière le filtre à disques

(2) et ne sont donc pas visibles de l'extérieur.

AVIS

Avant de commencer les travaux, nettoyer l'extérieur de la

vanne au niveau du couvercle du filtre !

4

5

3

2

1

Type Série Vis

Couple

[Nm]

Valve pilote/

Valve proportionnelles

D671 M5 x 8–10.9 8,34

Type Série Vis

Couple

[Nm]

Valve pilote D061 M5 x 30–10.9 8,34

2

5

4

3

1

Page 12

Page 4/4 Instructions de mise en service D670/1/2/3/4/5 (B97072-67x-003; Version H, 10/15)

Réparations : les réparations sont effectuées uniquement par

Moog ou par un partenaire autorisé.

Des valves réparées ou des valves de remplacement sont

livrées avec des réglages correspondant à ceux d’une

valve neuve. Par suite, une vérification de la configuration et

une modification des paramètres doivent être effectuées avant

réinstallation. Si besoin, l’utilisateur devra restaurer la configuration et les paramètres d’origine introduits par le fabricant de

la machine.

9 Lors de la mise au rebut/déchets

Lors de la mise au rebut, en déchèterie, de la commande, accessoire, emballage, fluide hydraulique et nettoyant, la règlementation en vigueur sur le traitement des déchets dans le

pays concerné doit être appliquée.

Page 13

Istruzioni di montaggio ed installazione D670/1/2/3/4/5 (B97072-67x-004; Versione H, 10/15) Pagina 1/4

Manuale dell’utilizzatore

Istruzioni di montaggio ed installazione

Serie D670/1/2/3/4/5 – Valvole proporzionali e servovalvole

1 Sicurezza

Maneggiare valvole/impianti meccanici

Protezione durante il lavoro

AVVERTENZA

Lavorare sulle valvole/impianti meccanici durante il funzionamento

I lavori che vengono eseguiti durante il funzionamento, come per. es l'allacciamento idraulico di componenti, possono causare movimenti non controllati,

disfunzioni ed altro e di conseguenza possono portare a decessi, gravissime lesioni corporee e notevoli

danni materiali.

Non eseguire alcun lavoro su valvole durante il

loro funzionamento/impianti meccanici.

Fermare l'intero impianto e disinserire l'alimenta-

zione elettrica prima di iniziare a lavorare su valvole/impianti meccanici.

Assicurare l'impianto meccanico contro un even-

tuale riaccensione. Esempi per adeguate misure

di sicurezza:

• Chiudere il quadro generale di comando e togliere la chiave.

• Applicare un cartello di avvertimento sull'interruttore generale.

AVVERTENZA

Fuoriuscita di liquido idraulico

La fuoriuscita a forte getto di liquido idraulico e pezzi

che si staccano possono causare gravi lesioni corporee, bruciature e incendi.

Depressurizzare condutture idrauliche e serbatoi

idraulici prima di effettuare lavori su valvole/impianto meccanico.

Durante il montaggio delle valvole osservare le

specifiche delle viti di fissaggio e della superficie

di montaggio nonché accertarsi della presenza,

dell'elasticità, integrità e della sede corretta degli

O-ring.

Rispettare la massima pressione di lavoro.

Fare attenzione ai segnali come leggere perdite

d'olio o eventuali trasudazioni che possono indicare un errore di assemblaggio e/o un guasto del

componente.

AVVERTENZA

Scorretta manipolazione

Una scorretta manipolazione di valvole, utensili o attrezzature può causare decessi, gravissime lesioni

corporee e notevoli danni materiale.

Lavori con e su valvole possono essere eseguiti

esclusivamente da utilizzatori specificamente

qualificati ed autorizzati.

Durante i lavori con e su valvole/impianto mecca-

nico osservare le indicazioni e le prescrizioni del

produttore dell'impianto meccanico.

ATTENZIONE

Trasporto con sollevatore (soltanto D673/4/5)

In caso di inadeguato fissaggio del mezzo di sollevamento alla valvola, la stessa può cadere. Di conseguenza potrebbero venire causate lesioni corporee e

notevoli danni materiali.

Avvitare fino in fondo l'asola di trasporto nell'aper-

tura filettata M8 che si trova sul cappuccio terminale della valvola.

Fissare il mezzo di sollevamento all'asola di tra-

sporto.

ATTENZIONE

Uso improprio delle spine, dei collegamenti di

spine e di condutture di giunzione

Un uso improprio come p.es. appoggio per il piede o

come aggancio per il trasporto può causare danni e

di conseguenza lesioni corporee ed ulteriori danni

materiali.

Usare spine, collegamenti di spine e condutture di

giunzione esclusivamente per l'allacciamento

della valvola.

ATTENZIONE

Caduta di oggetto

La caduta di oggetti, come p.es valvole, utensili o attrezzature, può causare lesioni corporee e danni materiali.

Indossare adeguate attrezzature di lavoro protet-

tive come p.es. scarpe antinfortunistiche e casco

protettivo.

ATTENZIONE

Superfici roventi su valvole e condutture idrauliche

Durante il funzionamento le valvole e le condutture

idrauliche possono diventare estremamente calde. Il

contatto con essi può causare bruciature.

Indossare adeguato abbigliamento di lavoro pro-

tettivo, come p.es. guanti protettivo.

ATTENZIONE

Emissione di rumori

Il funzionamento delle valvole può causare un notevole emissione rumorosa a causa delle specifiche

applicazioni, questi rumori possono portare a danni

dell'udito.

Portare adeguate (D.P.I.) Dispositivi protezione

individuale p.es. cuffie per la protezione dell'udito.

ATTENZIONE

Contatto con la pelle del fluido idraulico

Il fluido idraulico a contatto con la pelle può causare

lesioni cutanee.

Rispettare le prescrizioni di sicurezza per il fluido

idraulico impiegato.

Indossare adeguato abbigliamento di lavoro pro-

tettivo, come p.es. guanti protettivo.

Page 14

Pagina 2/4 Istruzioni di montaggio ed installazione D670/1/2/3/4/5 (B97072-67x-004; Versione H, 10/15)

2 Fluido idraulico

Fluido idraulico a base di olio minerale secondo DIN 51524,

parti da 1 a 3, ISO 11158).

Altri fluidi idraulici a richiesta.

Viscosità: 5 a 400 mm²/s, raccomandato 15 a 45 mm²/s.

Campo di variazione della temperatura: Ambiente

–20 a +60 °C, fluido –20 a +80 °C.

La pulizia del fluido idraulico incide sulla sicurezza di funzionamento e sull’usura. Per evitare malfunzionamenti e usure, raccomandiamo di filtrare il fluido idraulico conformemente.

Istruzioni di flussaggio: Usare piastre di flussaggio, valvole

di flussaggio in base alle istruzioni della casa costruttrice della

macchina.

3 Installazione

Comparare il numero di modello e il tipo con riferimento allo

schema idraulico. La valvola può essere montata, fissa o mobile, con un qualsiasi orientamento.

Superficie di montaggio: Testare la superficie di montaggio

riguardo alla planarità (< 0,01 mm su 100 mm) e rugosità

(R

a

< 0,8 µm). Attenzione alla pulizia della valvola e dell’am-

biente al momento dell’installazione della stessa.

Montaggio: Viti con esagono incassato (grado di resistenza

10.9) secondo EN ISO 4762. Serrare prima le viti centrali e

successivamente quelle esterne incrociandole (non per D671).

4 Modalità di pilotaggio e pressioni massime

Modalità di pilotaggio: Vedere lo schema idraulico e le rela-

tive istruzioni, verificare gli attacchi sulla piastra di montaggio.

Per i collegamenti vedere lo schema idraulico sulla targhetta,

verificare il modello della valvola e il modalità di pilotaggio.

Pressioni massime di pilotaggio e di esercizio (p

X

, pP): Ve-

dere la targhetta.

5 Connessione elettrica

Sicurezza elettrica: Il collegamento a terra è connesso con

l'elettronica o con il corpo della valvola. Gli isolamenti impiegati sono destinati alla protezione per bassa tensione. I circuiti

elettrici dei collegamenti per bus di campo sono solamente isolati galvanicamente dagli altri circuiti connessi.

Il rispetto delle norme di sicurezza richiede l’isolamento dalla

rete secondo EN 61558-1 e EN 61558-2-6 nonché la limitazione di tutte le tensioni secondo EN 60204-1. Si consiglia l’impiego di alimentatori SELV/PELV.

Segnale nominale: Vedere la targhetta.

Fusibile esterno per ciascuna valvola:

Fasamento della valvola: Con segnale positivo (D–E) per

connettore 6+PE oppure (4–5) per connettore 11+PE, l'apertura della valvola è PA.

Cablaggio del connettore: Vedere l'etichetta dello schema di

collegamento attaccata alla custodia dell'elettronica oppure far

riferimento allo schema di installazione del catalogo.

Connessione: Il cavo deve essere schermato, la schermatura

va collegata ad entrambe le estremità, e inoltre va collegato al

potenziale di riferimento (0 V) sul lato del controllo, per migliorare la CEM. Collegare il terminale di messa a terra.

Prego attenersi al bollettino tecnico TN 353.

6 Avviamento del sistema idraulico

Fare attenzione alla taratura della pressione, alle istruzioni di

spurgo dell’aria, alla funzione fail-safe (di sicurezza) ed ai

messaggi di allarme!

Classe di pulizia

secondo ISO 4406:1999

Valvola pilota

ServoJet

®

,

D061 D633

Classe, almeno 19/16/13 18/15/12

Classe, per vita più lunga 17/14/11 17/14/11

AVVISO

Danni dovuti agli effetti dello sporco, dell'umidità e

dell'ozono/UV

• Lo stoccaggio all'aperto o in condizioni climatiche errate

può causare la corrosione o altri danni alla valvola. La condensa dovuta alle variazioni di temperatura può provocare

malfunzionamenti elettrici.

In caso di stoccaggio temporaneo, rispettare le seguenti

condizioni di immagazzinamento:

• Temperatura ambiente raccomandata: da +15 a

+25 °C, temperatura ammissibile: da –40 a +80 °C,

variazione di temperatura: < 10 °C

• Umidità relativa: < 65 %, senza condensa

• Assicurarsi che nell'ambiente di stoccaggio delle valvole le vibrazioni e gli urti siano minimi

In seguito al trasporto o allo stoccaggio delle valvole, at-

tendere che abbiano raggiunto la temperatura ambiente

prima di metterle in servizio.

• Sporco e umidità possono infiltrarsi nella valvola attraverso

le aperture e danneggiarle. Le guarnizioni potrebbero danneggiarsi a causa degli effetti dell'ozono e dei raggi ultravioletti.

Durante lo stoccaggio e il trasporto, chiudere i connet-

tori con le protezioni antipolvere, e installare la piastra di

protezione sulla superficie di montaggio.

Rimuovere le protezioni antipolvere e la piastra di prote-

zione solo immediatamente prima del montaggio delle

valvole, e conservare i materiali di imballaggio per lo

stoccaggio e il trasporto futuri.

Chiudere con le protezioni antipolvere tutti i connettori

della valvola che non sono utilizzati durante il funzionamento (senza connettore di accoppiamento).

Serie

Valvola

pilota

Attacchi

secondo

ISO 4401

Viti con

esagono

incassatoQ.tà

Copia di

serraggio

[Nm]

D670

ServoJet

®

03-02-0-05 M5 x 85 4 8

D671

ServoJet

®

,

D633

05-05-0-05 M6 x 60 4 11

D672

D061,

D670, D633

07-07-0-05 M10 x 60

M6 x 5542

54

11

D673/4

D061,

D670, D633

08-08-0-05 M12 x 75 6 94

D675 D671, D633 10-09-0-05 M20 x 90 6 460

Serie Valvola pilota Fusibile esterno

D670

ServoJet

®

2,5 A ritardato

D671

ServoJet

®

1,0 A ritardato

D633 1,6 A ritardato

D672/3/4

D061

1,0 A ritardato

D670 2,5 A ritardato

D633 1,6 A ritardato

D675 D671 1,0 A ritardato

D633 2,0 A ritardato

© 2005, 2006, 2008, 2009, 2010 Moog GmbH,

Hanns-Klemm-Str. 28, 71034 Böblingen, GERMANY, www.moog.com/industrial Salvo ogni diritto. Riservandosi Cambiamenti.

Page 15

Istruzioni di montaggio ed installazione D670/1/2/3/4/5 (B97072-67x-004; Versione H, 10/15) Pagina 3/4

7 Regolazione dello zero

L’azzeramento della valvola, nonché i parametri della stessa,

possono essere effettuati mediante il collegamento field bus.

8 Manutenzione

Oltre ad un periodico controllo visivo per verificare l'assenza di

perdite esterne e alla regolare sostituzione del filtro, le valvole

non richiedono ulteriori interventi di manutenzione.

Sostituzione del filtro: Il filtro a disco integrato protegge le

strozzature fisse e gli ugelli dalle particelle grossolane di

sporco. Con l'aumento dell'intasamento la valvola funziona più

lentamente.

I filtri che si trovano lateralmente sotto il coperchio filtri possono essere sostituiti dall'utente.

• Svitare le viti a esagono incassato (5) con una chiave e

rimuovere il coperchio del filtro (4). Smontare il filtro a disco (2) divenuto accessibile con una punta per tracciare

o un cacciavite a punta fine.

Fig.: Rappresentazione schematica della struttura

• Controllare gli O-ring (1) e (3) e sostituirli se necessario.

• Montare il nuovo filtro a disco. Si deve montare prima l'Oring (1), poi il filtro a disco (2), in modo che il lato con la

marcatura sia rivolto verso l'esterno. Montare l'O-ring (3)

nel coperchio del filtro (4) applicando un po' di grasso pulito.

• Serrare le viti alternando a croce con la seguente coppia

di serraggio.

• Dopo la messa in funzione controllare che esternamente

la valvola sia a tenuta.

Vale solo con valvola pilota D061

• Staccare la valvola pilota (2) dallo stadio principale (1).

Smontare il filtro a disco (4) divenuto accessibile con una

punta per tracciare o un cacciavite a punta fine.

Fig.: Rappresentazione della struttura

• Controllare gli O-ring (3) e (5) e sostituirli se necessario.

• Montare il nuovo filtro a disco. Si deve montare prima l'Oring (5), poi il disco filtrante (4) e l'O-ring (3), in modo che

il lato con la marcatura sia rivolto verso l'esterno.

• Serrare le viti alternando a croce con la seguente coppia

di serraggio.

• Dopo la messa in funzione controllare che esternamente

la valvola sia a tenuta.

Cambio delle guarnizioni O-ring: Gli O-ring sulle superfici di

montaggio possono essere sostituiti dal cliente (anche se

montati su valvole pilota e distributore). Delle D670 e D671

con valvola pilota ServoJet® gli O-ring della valvola pilota e

della valvola distributore non possono essere sostituiti dal

cliente. Prestare attenzione alla pulizia della valvola e dell'area

circostante.

Trasporto/stoccaggio: Prima di effettuare il trasporto, sigillare la base della valvola utilizzando una piastra di trasporto

pulita o del nastro adesivo. Sigillare il connettore utilizzando

una protezione antipolvere. Imballare accuratamente la valvola affinché non venga danneggiata durante il trasporto o lo

stoccaggio.

Controllo: Se la valvola resta in magazzino o non viene utilizzata per un periodo superiore a 5 anni, è opportuno farla controllare presso un centro di assistenza autorizzato per prevenire possibili danni.

Riparazioni: Riparazioni possono essere eseguita solamente

dal noi o da nostri concessionari autorizzati.

Le valvole riparate o sostituite vengono rese come fossero nuove con le tarature di fabbrica. Prima di mettere in

funzione le valvole bisogna controllare la loro corretta configurazione ed eventuali cambiamenti dei parametri. L´utente deve

eventualmente ripristinare la configurazione ed i parametri originari dell´azienda produttrice dei macchinari ed impianti.

AVVERTENZA

Condizione pericolosa dell'impianto meccanico a

causa di un'errata posizione del cursore della valvola.

Se il cursore della valvola si trova nella posizione errata si possono verificare movimenti non definiti.

In caso di valvole con funzione fail-safe la regola-

zione dello zero non deve essere modificata.

AVVISO

Sostituzione del filtro

Non serve pulire.

AVVISO

(Solo con D671/5)

Il flusso attraversa il filtro a disco (2) nella valvola dall'interno

verso l'esterno. Dopo l'apertura del coperchio del filtro (4) le

particelle di sporco si trovano dietro il filtro a disco (2) e, quindi,

non sono visibili dall'esterno.

AVVISO

Prima di iniziare i lavori pulire all'esterno nella zona del co-

perchio del filtro!

4

5

3

2

1

Tipo Serie Vite

Copia di

serraggio

[Nm]

Valvola pilota/

Valvola proporzionale

D671 M5 x 8–10.9 8,34

Tipo Serie Vite

Copia di

serraggio

[Nm]

Valvola pilota D061 M5 x 30–10.9 8,34

2

5

4

3

1

Page 16

Pagina 4/4 Istruzioni di montaggio ed installazione D670/1/2/3/4/5 (B97072-67x-004; Versione H, 10/15)

9 Smaltimento

Per lo smaltimento delle valvole, parti di ricambio o accessori,

materiali d'imballo non più utilizzati, liquidi idraulici oppure detergenti o altre sostanze utilizzate per la pulizia, devono essere

rispettate le locali leggi per lo smaltimenti e le locali disposizioni per la protezione dell'ambiente!

Page 17

Instrucciones de montaje y puesta en marcha D670/1/2/3/4/5 (B97072-67x-005; Versión H, 10/15) Página 1/4

Manual del usuario

Instrucciones de montaje y puesta en marcha

Series D670/1/2/3/4/5 – Válvulas proporcionales y servoválvulas

1 Seguridad

Trato de válvulas/ instalaciones

Seguridad en el trabajo

ADVERTENCIA

Labores sobre válvulas/ instalaciones durante

funcionamento

Todo tipo de labores durante el funcionamento, por

ejemplo conexión de componentes, pueden causar

movimientos no controlados ó malfuncionamiento,

causando muerte, lesiones graves y daños materiales considerables.

Queda prohibido realizar cualquier tipo de obras

en válvulas/instalaciones mientras éstas estén en

funcionamiento.

Antes de empezar cualquier tipo de obra sobre

válvulas/ instalaciones hay que parar toda la instalación y desconectar la alimentación eléctrica.

La instalación debe ser asegurada contra la

puesta en marcha accidental. Ejemplos de medidas adecuadas:

• Cerrar el mando central y guardar la llave.

• Colocar un aviso sobre el mando central.

ADVERTENCIA

Salpicaduras de líquido hidráulico

Las salpicaduras de líquido hidráulico o piezas desprendidas que se producen bajo alta presión pueden

causar lesiones graves, quemaduras o incendios.

Antes de iniciar obras en válvulas, deberán ase-

gurarse de que todas las tuberías hidráulicas y el

acumulador hidráulico estén libre de presión.

Durante el montaje de la válvula se deberán aca-

tar las especificaciones técnicas de los tornillos

de fijación y de la superficie de montaje. Igualmente hay que comprobar que estén presentes

las juntas tóricas de los puertos, que estén intactas, que su elasticidad sea suficiente y que estén

en su posición correcta.

Aténgase a las indicaciones de la presión maxima

del sistema.

Por favor, preste atención a señales como una li-

gera fuga de aceite o "sudor" lo que puede indicar

un error de montaje y / o fallo de un componente.

ADVERTENCIA

Trato no apropriado

El trato no apropriado de las válvulas, las herraminetas ó los accesorios puede causar muerte, lesiones

graves y daños materiales considerables.

Obras sobre y con válvulas han de llevarse a

cabo por parte de usuarios debidamente instruidos y autorizados.

Aténgase siempre las instruciones y los avisos

del fabricante de la máquina durante todo tipo de

trabajo sobre las válvulas.

ATENCIÓN

Transporte solo con mecanismo de elevación

(solo para D673/4/5)

Si fija el mecanismo de elevación incorrectamente la

válvula puede caerse. Esto podría causar lesiones

graves y daños materiales considerables.

Atornille fuertemente la armella de transporte, del

tamaño M8, junto a la tapa final.

Fije el mecanismo de elevación sobre la armella

de transporte.

ATENCIÓN

Mal uso de conectores y tuberías de toma

Cualquier tipo de mal uso, por ejemplo utilizarlos

como escalón, asa ó otro tipo de apoyo de transporte

puede causar lesiones graves y daños materiales

considerables.

Usen conectores y tuberías de toma solo para co-

nectar con la válvula.

ATENCIÓN

Objetos que se caen

Objetos que se caen, como válvulas, herramientas ó

accesorios pueden causar lesiones graves y daños

materiales considerables.

Vestir equipo protector adecuado, como zapatos

de seguridad ó cascos.

ATENCIÓN

Superficies muy calientes en válvulas y tuberías

hidráulicas

Las válvulas y las tuberias hidráulicas pueden alcanzar temperaturas muy elevadas durante el funcionamiento. Tocarlas puede causar quemaduras.

Vestir equipo protector adecuado, como guantes.

ATENCIÓN

Generación de ruido

El funcionamiento de válvulas, en algunas aplicaciones, puede producir un nivel de ruido muy elevado

que puede causar daños al oído.

Usar equipo protector adecuado, por ejemplo pro-

tección auditiva.

ATENCIÓN

Contacto de la piel con liquido hidráulico

Contacto de la piel con liquido hidráulico puede causar heridas.

Respete los avisos de seguiridad para el liquido

hidráulico en uso.

Vestir equipo protector adecuado, como guantes.

Page 18

Página 2/4 Instrucciones de montaje y puesta en marcha D670/1/2/3/4/5 (B97072-67x-005; Versión H, 10/15)

2 Fluido hidráulico

Aceite hidráulico de origen mineral según la norma

DIN 51524, partes 1 a 3, (ISO 11158).

Otros líquidos hidráulicos bajo pedido.

Viscosidad: 5 a 400 mm²/s, recomendado 15 a 45 mm²/s.

Rango de temperaturas: Ambiente –20 a +60 °C, fluido

–20 a +80 °C.

La limpieza del fluido hidráulico influye considerablemente en

la seguridad de funcionamiento, los desgastes y las roturas.

Para evitar malfuncionamiento y aumento de problemas, recomendamos una filtración adecuada del fluido.

Instrucciones de limpieza: Uso de placas o válvulas de lavado acuerdo a las indicaciones del fabricante de la máquina.

3 Montaje

Comparar el nº de modelo y el tipo con los datos del esquema

de conexiones hidráulicas. La válvula puede ser montada en

cualquier posición, fijo ó movible.

Superficie de montaje: Comprobar la planidad (< 0,01 mm

en 100 mm) y la profundidad de las rugosidades

(R

a

< 0,8 µm). Al colocar la válvula, tener en cuenta que tanto

ésta como el entorno de montaje estén limpios.

Fijación: Tornillos de cabeza hexagonal interior (calidad 10.9)

según norma EN ISO 4762, atornillar de dentro a afuera (excepto en la D671) alternando diagonalmente.

4 Tipo de mando y presiones admitidas

Tipo de mando: Tener en cuenta los datos del esquema de

conexiones hidráulicas y la disposición de los orificios del bloque hidráulico. Tener en cuenta el símbolo hidráulico en la

placa de características y el código de modelo en relación con

el tipo de mando.

Presión max. de mando y presión max. de trabajo admitidas (p

X

, pP): Véase placa de características.

5 Conexión eléctrica

Seguridad eléctrica: La toma del cable de protección a tierra

va unido a la carcasa electrónica o bien al cuerpo de válvula.

El aislamiento utilizado ha sido dimensionado para el rango de

tensiones pequeñas de protección. Los circuitos de corriente

de las conexiones de bus de campo van separados solamente

de modo funcional, galvánicamente del resto de los circuitos

de corriente conectados.

El cumplimiento de las normativas de seguridad exige un aislamiento de la red conforme a la EN 61558-1 y EN 61558-2-6

así como una limitación de todas las tensiones conforme a la

EN 60204-1. Recomendamos el uso de fuentes de alimentación de SELV/PELV

Señal nominal: Véase placa de características.

El fusible externo de la válvula:

Sentido del flujo: Una señal positiva (D–E) en conectores

6+PE o (4–5) en conectores 11+PE abren la válvula de PA.

Asignación de pins en los conectores: Véase diagrama de

conexión en la carcasa electrónica, en el catálogo o en el

plano de montaje.

Conexión: Líneas de señal apantalladas, con pantalla conectada en ambos extremos y adicionalmente conectada al cero

de referencia de potencial (0 V) en el lado del control para mejorar EMC. Conectar el conductor de protección. Seguir la nota

técnica TN 353.

6 Puesta en funcionamiento el sistema

hidráulico

Tener en cuenta el ajuste de los valores de presión, instrucciones de purgado, funciones fail-safe (de seguridad) e indicaciones de fallos.

Código de limpieza

según ISO 4406:1999

Válvula piloto

ServoJet

®

,

D061 D633

Código, mínimo 19/16/13 18/15/12

Código, para mayor duración 17/14/11 17/14/11

AVISO

Daños debidos a la suciedad, a la humedad, a los efectos

del ozono y a los rayos UV

• El almacenamiento en el exterior o en condiciones climáticas desfavorables puede causar corrosión y otros daños a

la válvula. La condensación causada por las fluctuaciones

de la temperatura pueden causar fallos en el funcionamiento de la electrónica.

En caso de almacenamiento, cumpla las siguientes

condiciones de almacenamiento:

• Temperatura ambiente recomendada: de +15 a

+25 °C, temperatura admisible: de –40 a +80 °C, fluctuación de temperatura: < 10 °C

• Humedad relativa: < 65 % sin condensación

• Asegúrese de que las variaciones de temperatura y

humedad en el lugar en que se almacenan las válvulas son mínimas.

Después del transporte o el almacenamiento de las vál-

vulas, espere hasta que hayan alcanzado la temperatura ambiente antes de ponerlas en marcha.

• La suciedad y la humedad pueden penetrar en la válvula a

través de las aberturas u orificios y causar daños. Las juntas pueden resultar dañadas a causa de los efectos del

ozono y la radiación UV.

Durante el almacenamiento y el transporte, selle los co-

nectores con los tapones de protección para el polvo y

coloque la placa de protección para el transporte en la

superficie de montaje.

No retire los tapones de protección para el polvo y la

placa de protección para el transporte hasta inmediatamente antes de montar las válvulas y guarde el material

de embalaje para un futuro almacenamiento y transporte.

Selle cualquier conector de válvula que no se vaya a

utilizar con los tapones de protección (sin el conector de

acoplamiento).

Serie

Válvula

piloto

Asiento

según

ISO 4401

Tornillo

de cabeza

hexagonal

interior

Nº

uni-

da-

des

Par de

apriete

[Nm]

D670

ServoJet

®

03-02-0-05 M5 x 85 4 8

D671

ServoJet

®

,

D633

05-05-0-05 M6 x 60 4 11

D672

D061,

D670, D633

07-07-0-05 M10 x 60

M6 x 5542

54

11

D673/4

D061,

D670, D633

08-08-0-05 M12 x 75 6 94

D675 D671, D633 10-09-0-05 M20 x 90 6 460

Serie Válvula piloto Fusible externo

D670

ServoJet

®

2,5 A lento

D671

ServoJet

®

1,0 A lento

D633 1,6 A lento

D672/3/4

D061

1,0 A lento

D670 2,5 A lento

D633 1,6 A lento

D675 D671 1,0 A lento

D633 2,0 A lento

© 2005, 2006, 2008, 2009, 2010 Moog GmbH,

Hanns-Klemm-Str. 28, 71034 Böblingen, GERMANY, www.moog.com/industrial

Todos los derechos reservados.

Se reserva el derecho a posibles modificaciones.

Page 19

Instrucciones de montaje y puesta en marcha D670/1/2/3/4/5 (B97072-67x-005; Versión H, 10/15) Página 3/4

7 Ajuste del cero

El ajuste del cero de la válvula, así como otras parametrizaciones, se pueden llevar a cabo en el bus de campo (fieldbus).

8 Mantenimiento

Salvo un control visual para detectar fugas externas y el cambio de filtro, no son necesarios más trabajos de mantenimiento

en las válvulas.

Cambio del filtro: El filtro de disco instalado protege los orificios y toberas de partículas gruesas de suciedad. Si hay mucha suciedad, la válvula actúa con más lentitud.

Los filtros que se encuentran lateralmente debajo de la tapa

del filtro pueden ser cambiados por el cliente.

• Desmontar los tornillos hexagonales (5) con una llave y

retirar la tapa del filtro (4). Desmontar el filtro de disco

(2), que está ahora accesible, con ayuda de una punta

trazadora o de un destornillador fino.

Fig.: Representación funcional de la estructura

• Comprobar las juntas tóricas (1) y (3) y cambiarlas en

caso necesario.

• Instalar un nuevo filtro de disco. Para ello, introducir primero la junta tórica (1) y después el filtro de disco (2) de

forma que el lado grabado quede hacia fuera. Introducir

la junta tórica (3) en la tapa del filtro (4) con un poco de

grasa limpia y montarla.

• Apretar los tornillos en diagonal con el siguiente par de

apriete.

• Comprobar la estanqueidad exterior de la válvula después de la puesta en marcha.

Solo válido con válvula piloto D061

• Aflojar la válvula piloto (2) de la etapa principal (1). Desmontar el filtro de disco (4), que está ahora accesible,

con ayuda de una punta trazadora o de un destornillador

fino.

Fig.: Representación de la estructura

• Comprobar las juntas tóricas (3) y (5) y cambiarlas en

caso necesario.

• Instalar un nuevo filtro de disco. Para ello, introducir primero la junta tórica (5) y después el filtro de disco (4) y la

junta tórica (3) de forma que el lado grabado del disco

quede hacia fuera.

• Apretar los tornillos en diagonal con el siguiente par de

apriete.

• Comprobar la estanqueidad exterior de la válvula después de la puesta en marcha.

Cambio de las juntas tóricas: Las juntas tóricas de las superficies de montaje pueden ser cambiadas por el cliente

(tambien las de las válvulas pilotas y las de las válvulas distribuidoras). En el modelo D670 y D671 con ServoJet® las juntas tóricas de las válvulas pilotas y las válvulas distribuidoras

no pueden ser cambiadas por el cliente. Al hacerlo, es imprescindible que la válvula y el entorno de montaje estén limpios.

Transporte/almacenamiento: Antes del transporte, selle la

base de la válvula con una placa de protección limpia o con

cinta adhesiva. Selle el conector con un tapón de protección

para el polvo. Empaquete la válvula con cuidado para que no

resulte dañada durante el transporte o el almacenamiento.

Inspección: Tras un periodo de 5 años de almacenamiento o

en ausencia de funcionamiento, recomendamos que se inspeccione la válvula en un centro de servicio autorizado para

evitar posibles daños.

Reparaciones: Reparaciones solo deben ser realizadas por

Moog ó por nuestras asistencias técnicas autorizadas.

La entrega de válvulas reparadas o reemplazadas, se realiza, como en el caso de válvulas nuevas, con parámetros

de fábrica. Por ello, se debe comprobar que las válvulas ten-

gan la configuración y los parámetros correctos antes de poner en servicio nuevamente. En caso necesario el usuario

debe restituir la configuración y los parámetros originales proporcionados por el fabricante de la máquina.

ADVERTENCIA

Condición insegura de la máquina causada por

una posición incorrecta de la corredera de la válvula.

La máquina puede actuar movimientos descoordinados si la corredera de la válvula está en posición incorrecta.

En válvulas con función fail-safe (de seguridad),

no se debe variar el ajuste del cero.

AVISO

Cambio del filtro

No es necesaria la limpieza.

AVISO

(Solo para D671/5)

El flujo a través del filtro de disco (2) en la válvula es desde

dentro hacia fuera. Las partículas de suciedad estan detras

del filtro, después de abrir la tapa del filtro (4) detrás del disco

(2), por lo que no son visibles desde fuera.

AVISO

Antes de comenzar los trabajos, limpiar el exterior de la

válvula en la zona de la tapa del filtro.

4

5

3

2

1

Tipo Serie Tronillo

Par de

apriete

[Nm]

Válvula piloto/

Válvula proporcional

D671 M5 x 8–10.9 8,34

Tipo Serie Tronillo

Par de

apriete

[Nm]