Page 1

D

Betriebsanleitung

Abricht- und Dickenhobelmaschine

ENG

F

NL

Operating Instructions

Combined Planer/Ticknesser

Manuel d'utilisation

Machine à dégauchir et à raboter

Gebruikershanleiding

Vlak- en vandikteschaafmachine

HC 410

D

Achtung! Lesen Sie diese Anleitung vor der Installation und Inbetriebnahme aufmerksam durch.

ENG

Attention! Carefully read through these instructions prior to installation and commissioning.

F

Attention! Prière de lire attentivement la présente notice avant l'installation et la mise en service.

NL

115 116 8201 / D/ENG/F/NL / 4305 - 2.0

Attentie! Lees deze instructies voor de installatie en ingebruikname aandachtig door.

Page 2

Page 3

Inhaltsverzeichnis

1 Technische Daten

2 Produkthaftung/Garantie

3 Lieferumfang

4 Sonderzubehör

5 Einsatzbereich/Verwendungszweck

6 Transporthinweise

7 Inbetriebnahme

8 Sicherheitshinweise

9 Werkstückabmessungen

10 Gefährliche Arbeitsgänge

11 Zuführhilfen

12 Bedienelemente

13 Arbeitshinweise

14 Tägliche Sicherheitsprüfung

15 Aus-/Einbau, Einstellung der Hobelmesser

16 Allgemeine Pflege- und Wartungsarbeiten

1 Technische Daten HC 410 D

Bestell-Nr.: 011 304 1013

Gesamtlänge Abrichtplatten: 1700 mm

Abrichtbreite, max.: 410 mm

Spanabnahme beim Abrichten: 0 - 5 mm

Anschlag, schwenkbar: 90° - 45°

Länge Dickentisch: 670 mm

Durchlaßbreite beim Dickenhobeln: 405 mm

Durchlaßhöhe beim Dickenhobeln: 230 mm

Spanabnahme max. beim Dickenhobeln: 5 mm

Vorschubgeschwindigkeit: 7 m/min

Drehzahl Messerwelle: 5500 min

Hobelmesseranzahl: 3 Stück

Motorleistung: 5,5 kW

Betriebsspannung: AC 3 ~ 400 V/50 Hz

Steuerspannung: AC 230 V

Anschlußwert: 7 kVA

Absicherung: 3 x 16 T 16 A

Gewicht, ca.: 275 kg

Platzbedarf: ca. 1740x800 mm

Arbeitshöhe beim Abrichten: 900 mm

-1

D

Arbeitsplatzbezogener Emissionswert LP nach DIN 45635, Teil 1651 gemessen im Leerlauf:

Erforderlicher Unterdruck am Absaugstutzen: 900 Pa.

Abrichten 84,0 dB(A)

Dickenhobeln 87,3 dB(A)

2 Produkthaftung/Garantie

Nicht aufgeführte Arbeiten und Einsatzmöglichkeiten bedürfen der schriftlichen Genehmigung der metabo.

Bitte wenden Sie sich mit Garantieansprüchen an Ihren Fachhändler.

Garantiearbeiten werden grundsätzlich durch uns oder von uns autorisierten Servicestellen durchgeführt.

Außerhalb der Garantiezeit können Sie Reparaturen durch entsprechende Fachfirmen ausführen lassen.

Bitte Reparaturrechnungen verwahren!

Technische Änderungen vorbehalten!

3 Lieferumfang

Zusätzlich zur Abricht- und Dickenhobelmaschine müssen der Verpackung beiliegen:

- Schutzvorrichtung mit 410 mm langer Messerwellenabdeckung

- 3 Streifenhobelmesser, eingebaut

- 4 Aufstellfüße, montiert

- Absaugstutzen, kompl. montiert

- Mit Anschlußstecker 400 V

- Fügeanschlag, demontiert

- Rüstwerkzeug

- Betriebsanleitung, Garantiekarte

- Transportösen

Page 4

4 Sonderzubehör

Hartmetall-Streifenhobelmesser 410 x 25 mm Best.-Nr. 091 105 0390

Langlochbohreinrichtung Best.-Nr. 091 101 4211

Digitalanzeige für Durchlaßhöhe Best.-Nr. 091 101 3983

Fahrwerk HC 410 Best.-Nr. 091 101 4203

Hobelmessereinstellgerät Best.-Nr. 091 101 6397

5 Einsatzbereich/Verwendungszweck

Die kombinierten Abricht- und Dickenhobelmaschinen HC 410 sind zum Hobeln von Holzwerkstoffen* mit

einem rechteckigen bzw. quadratischen Querschnitt. Runde Werkstücke oder Werkstücke, die nicht sicher auf

den Maschinentisch aufliegen oder von den Rückschlagsicherungselementen des Dickenhobel nicht sicher

erfaßt werden (z. B. dreieckige Leisten), dürfen mit diesen Maschinen nicht bearbeitet werden.

* Holzwerkstoffe sind Stoffe, die mindestens 90 % Holzanteile aufweisen.

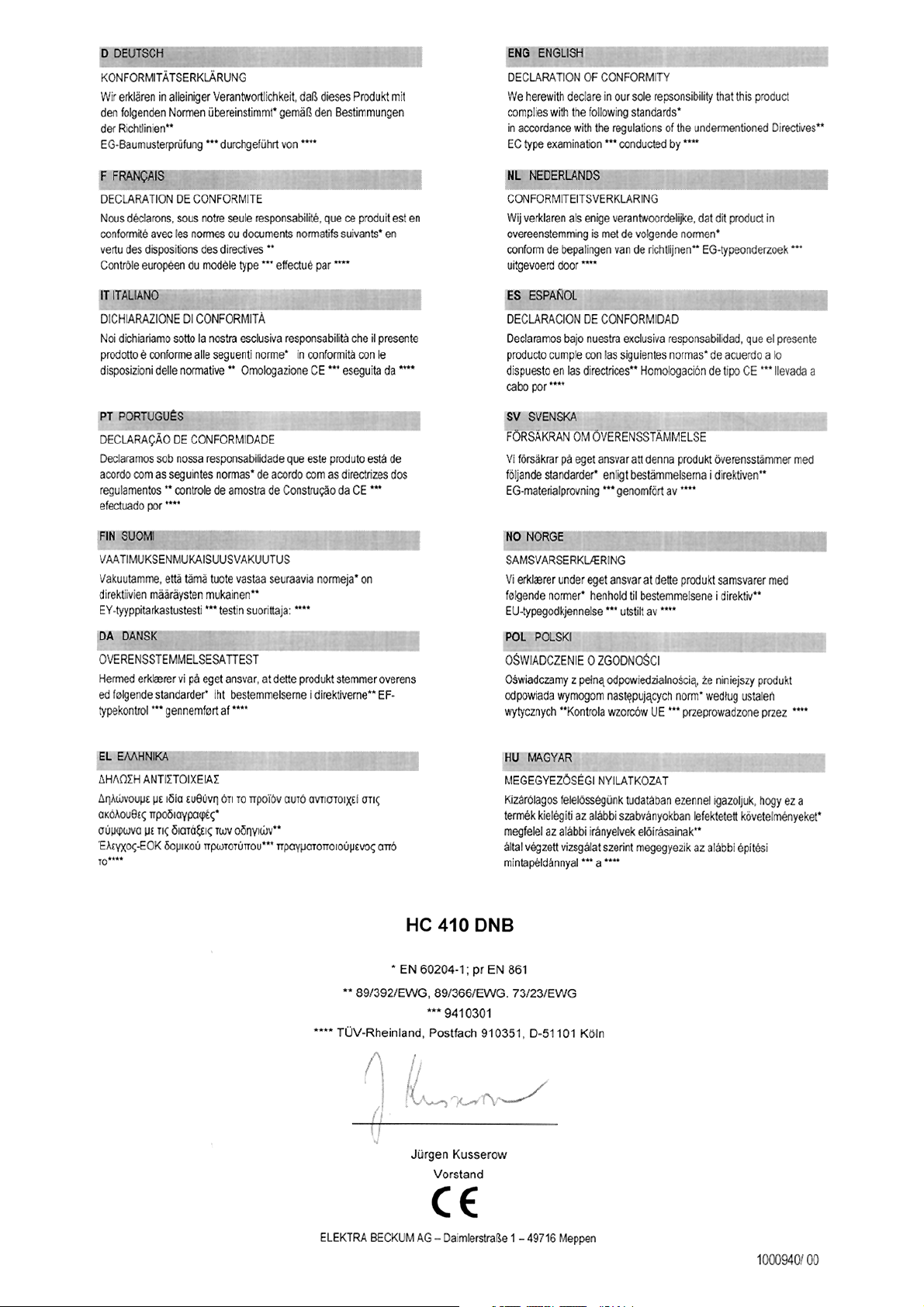

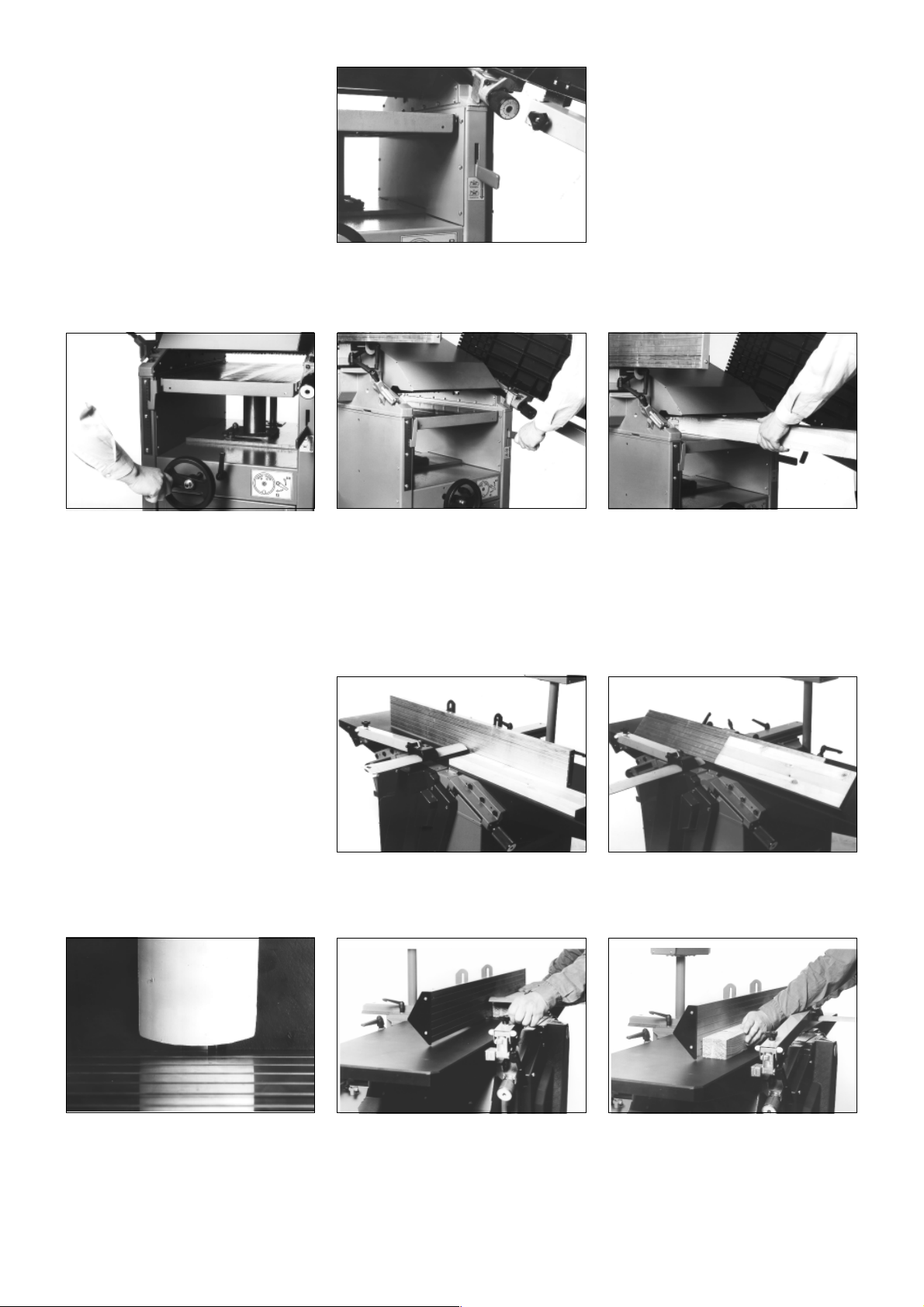

6 Transporthinweise

Zum Abheben von der Palette und

zum Transport ist die Maschine mit 4

Transportösen ausgerüstet. Durch die

Transportösen kann eine Leiste, Rohr

o. ä. geschoben werden. Nach dem

Aufstellen der Maschine werden die

Transportösen demontiert.

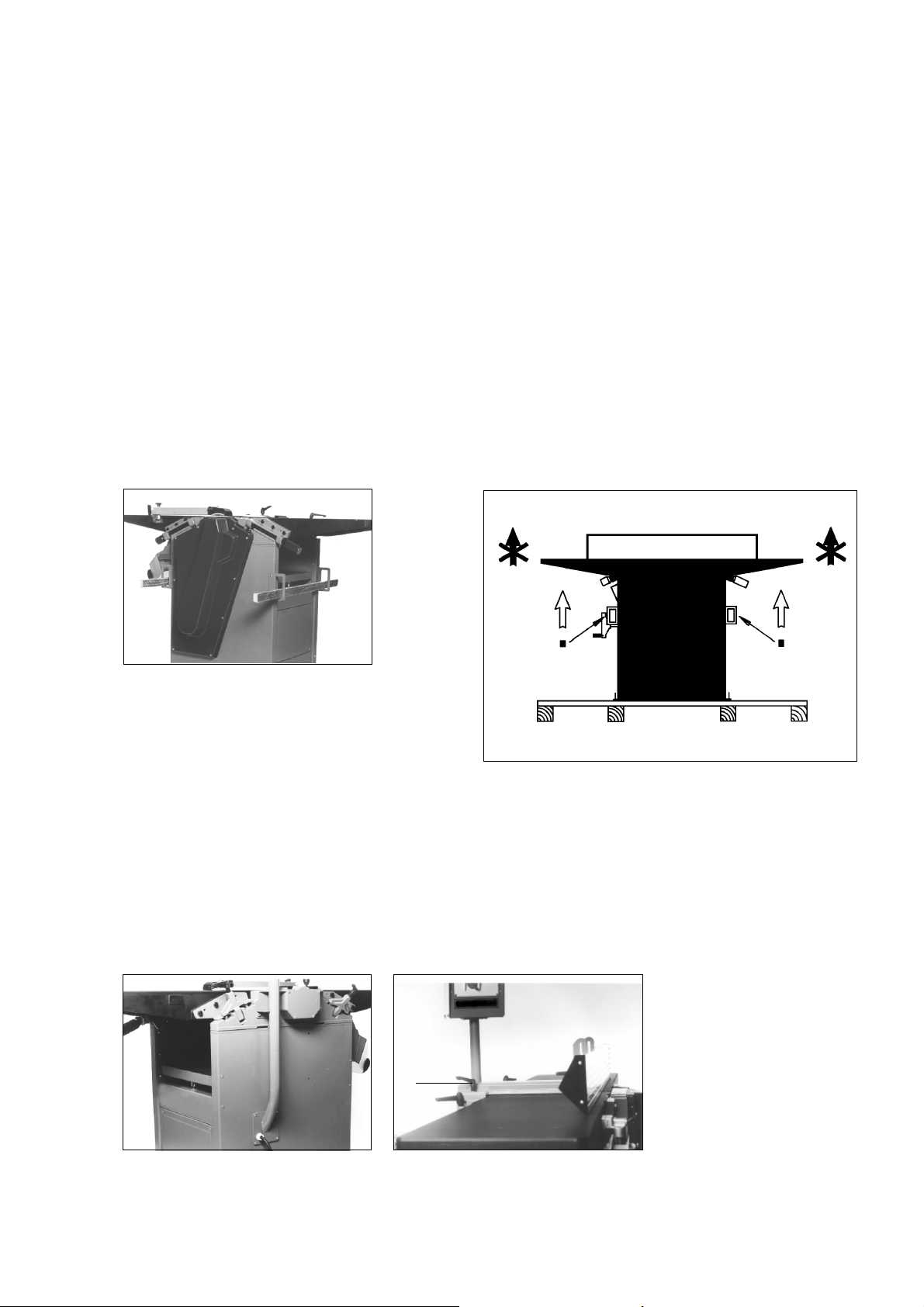

7 Inbetriebnahme

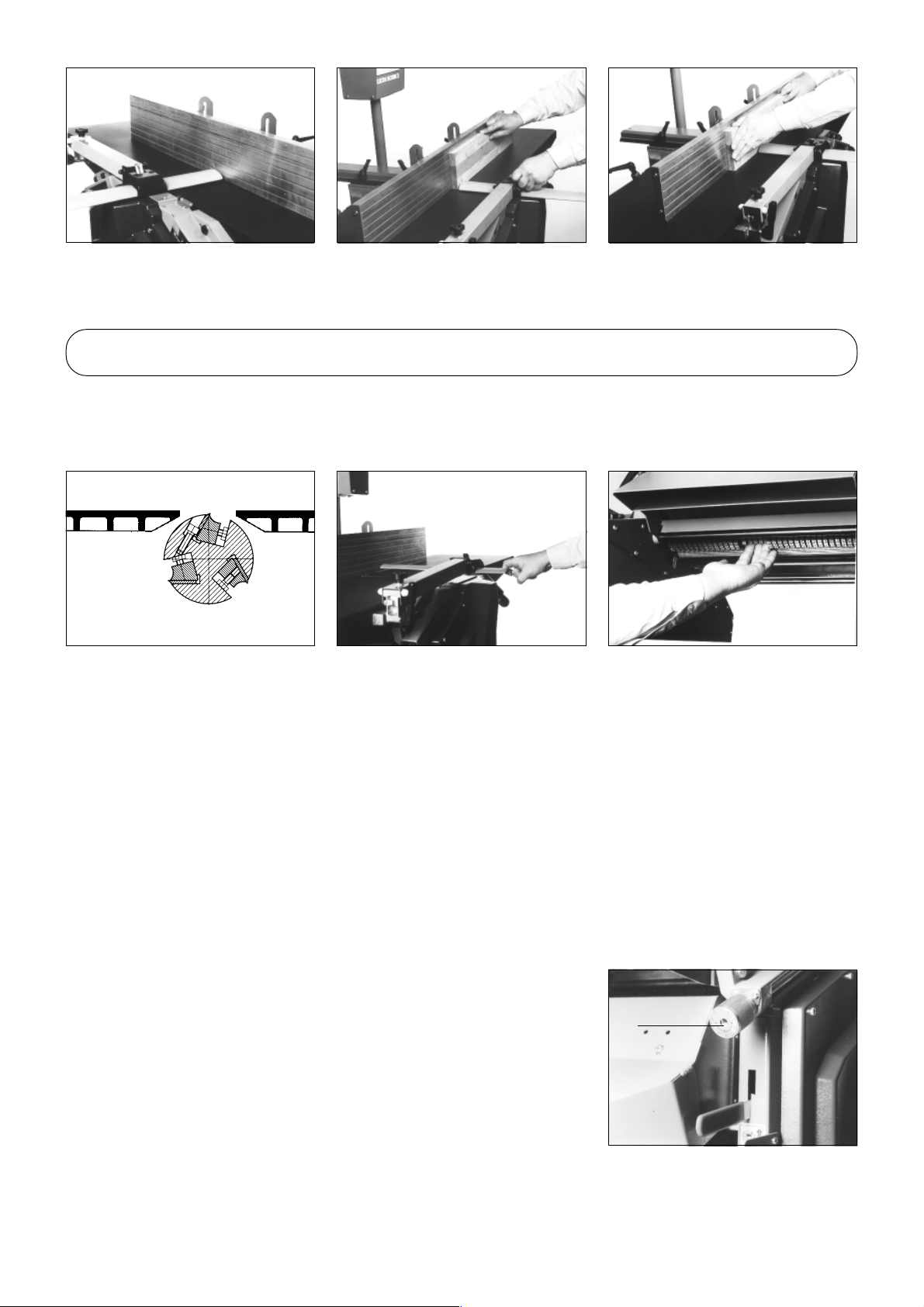

7.1 Erstmontage

Die Maschinen werden aus Transportgründen mit demontiertem Anschlag und seitlich geschwenktem

Terminal geliefert.

Die Maschine niemals an den Abrichtplatten anheben.

A

Die Schrauben der Flanschplatten

lösen, Terminal senkrecht stellen und

wieder festschrauben.

Klemmschraube (A) lösen und den

Fügeanschlag einschieben.

Page 5

7.2 Aufstellung

Die Maschine muß auf ebenem und tragfähigem Boden aufgestellt

werden. Durch Verschieben der 4 Stellfüße muß sie waagerecht

ausgerichtet werden.

Alle 4 Stellfüße müssen den Boden berühren.

7.3 Netzanschluß

Drehstromausführung (Typ HC 410 D)

Der Netzanschluß erfolgt mit einem CEE-Stecker 16 A. Die Steckdose an welche die Maschine angeschlossen

wird, muß an einer 5-adrigen Zuleitung - L1, L2, L3, N, PE - angeschlossen und mit einem Fehlerstromschutzschalter mit 30 mA Fehlerstromabschaltung versehen sein. Die Netzspannung muß 3 x 400 V/50 Hz +- 5 %

betragen. Die Absicherung muß mit 3 x 16 A-Sicherungen (träge) erfolgen. Der Leitungsquerschnitt muß

5 x 2,5 mm2 aufweisen.

7.4 Drehrichtung

Die Drehrichtung muß bei den Maschinen mit 3-Phasen-Motor (3 x

400 V Drehstrom) durch kurzzeitiges Einschalten der Maschine

geprüft werden. Eine Änderung der Drehrichtung erfolgt durch Wenden der Kontaktstifte im CEE-Stecker.

7.5 Späneabsaugung

Wird die Maschine in geschlossenen Räumen länger als 30 Minuten betrieben, muß sie an einer Späneabsauganlage angeschlossen werden (der Staub von Buchen- oder Eichenholz kann Krebs erregen). Die Späneabsauganlage, an welche die Maschine angeschlossen wird, muß eine Luftgeschwindigkeit von min. 16 m/sek.

am Absaugstutzen erreichen. Der Absaugstutzen der Maschine hat eine Nennweite von 100 mm Ø.

7.6 Automatische Einschaltung der Späneabsauganlage

Der elektrische Anschluß der Maschine muß sicherstellen, das die Späneabsauganlage anläuft, wenn die

Maschine eingeschaltet wird und 20 Sekunden nachläuft, wenn sie ausgeschaltet wird.

8 Sicherheitshinweise

- Die Betriebsanleitung, insbesondere die Sicherheitshinweise, sind zu beachten.

- Bei allen Pflege- und Wartungsarbeiten den Netzstecker ziehen.

- Schutzeinrichtungen täglich gemäß Kapitel 14 überprüfen.

- Greifen Sie niemals bei eingeschalteter Maschine in die Beschichtungsöffnungen. Beachten Sie an der

Maschine unbedingt den darauf hinweisenden Aufkleber mit der durchgestrichenen Hand (siehe auch

obenstehend).

- Arbeitshinweise, insbesondere die Einstellung des Fügeanschlages und der Messerwellen-Schutzein-

richtung sind zu beachten (Kap. 12.4 und 12.6).

- Es dürfen keine Hobelmesser unter einer Breite von 22 mm verwendet werden.

- Die Maschine muß entsprechend Kapitel 7.5 an einer Späneabsaugeinrichtung angeschlossen werden.

- Die max. Werkstückabmessungen, wie in Kap. 9 beschrieben, sind zu beachten.

- Arbeiten Sie niemals ohne Messerwellen-Schutzeinrichtung.

- Die Schutzvorrichtungen und der Fügeanschlag müssen den Arbeitsaufgaben entsprechend eingestellt

werden.

- Beschädigte Teile/Schutzvorrichtungen sind unverzüglich gegen Original-Ersatzteile von metabo auszutau-

schen.

- Jugendliche unter 16 Jahren dürfen diese Maschine nicht bedienen.

Page 6

- Bei Beseitigung von Störungen stets den Stillstand der Messerwelle abwarten.

- Tragen Sie stets enganliegende Arbeitskleidung und legen Sie Ringe, Armbänder und Uhren vor der Arbeit

ab.

- Während des Betriebes der Maschine muß der Messerbereich durch Winkelanschlag, Messerwellen-

abdeckung und Werkstück vollständig abgedeckt sein.

- Tragen Sie bei allen Hobelarbeiten einen Gehörschutz. Der Schalldurckpegel am Arbeitsplatz kann bis zu

87 dB(A) erreichen.

- Werkstücke vor der Bearbeitung genauestens auf Fehler untersuchen, wie z. B. Fremdkörper, Äste,

Verwachsungen, Risse, Krümmungen.

- Drehmoment (Anzugskraft) der Hobelmesser-Spannschrauben beachten. (Kap. 15.3)

- Bei Betrieb mit montiertem Fahrwerk muß die Maschine mit den Stellschrauben abgestützt sein (Kippgefahr).

9 Werkstückabmessungen

9.1 HC 410

Abrichten: Die maximal zu bearbeitende Werkstückabmessung beträgt 1700 x 410 mm. Werden längere

Werkstücke bearbeitet, müssen sie zusätzlich (z. B. durch Rollenböcke) gestützt werden. Die minimal zu

bearbeitende Werkstückabmessung darf 300 x 40 x 20 mm nicht unterschreiten. Kleinere Werkstücke müssen

mit einer Vorrichtung (z. B. Schiebeholz) der Messerwelle zugeführt werden (siehe Abschnitt 11).

Dickenhobel: Die maximal zu bearbeitende Werkstückabmessung beträgt 1700 x 405 x 230 mm. Werden

längere Werkstücke bearbeitet, müssen sie zusätzlich (z. B. durch Rollenböcke) gestützt werden. Die minimal

zu bearbeitende Werkstückabmessung beträgt 250 x 15 x 5 mm.

9.2 Werkstück-Voruntersuchung

Die zu bearbeitenden Werkstücke müssen vor der Bearbeitung auf ihre Eignung und auf evtl. Fehler untersucht

werden (z. B. Fremdkörper, Krümmungen, Verwachsungen).

Achtung! Werkstücke mit losen bzw. leicht herausfallenden Aststücken dürfen nicht bearbeitet werden.

- Die herausbrechenden Aststücke können herausschleudern und Sie verletzen bzw. die Maschine beschä-

digen.

10 Gefährliche Arbeitsgänge

- Mit der Hobelmaschine dürfen keine Einsetzarbeiten, d. h. Abricht-Hobelvorgänge, bei welchen nicht die

gesamte Werkstücklänge einbezogen ist, durchgeführt werden.

- Es soll nicht versucht werden, stark gewölbte Werkstücke abzurichten, bei denen nicht sichergestellt ist, das

sie richtig auf dem Aufgabetisch aufliegen.

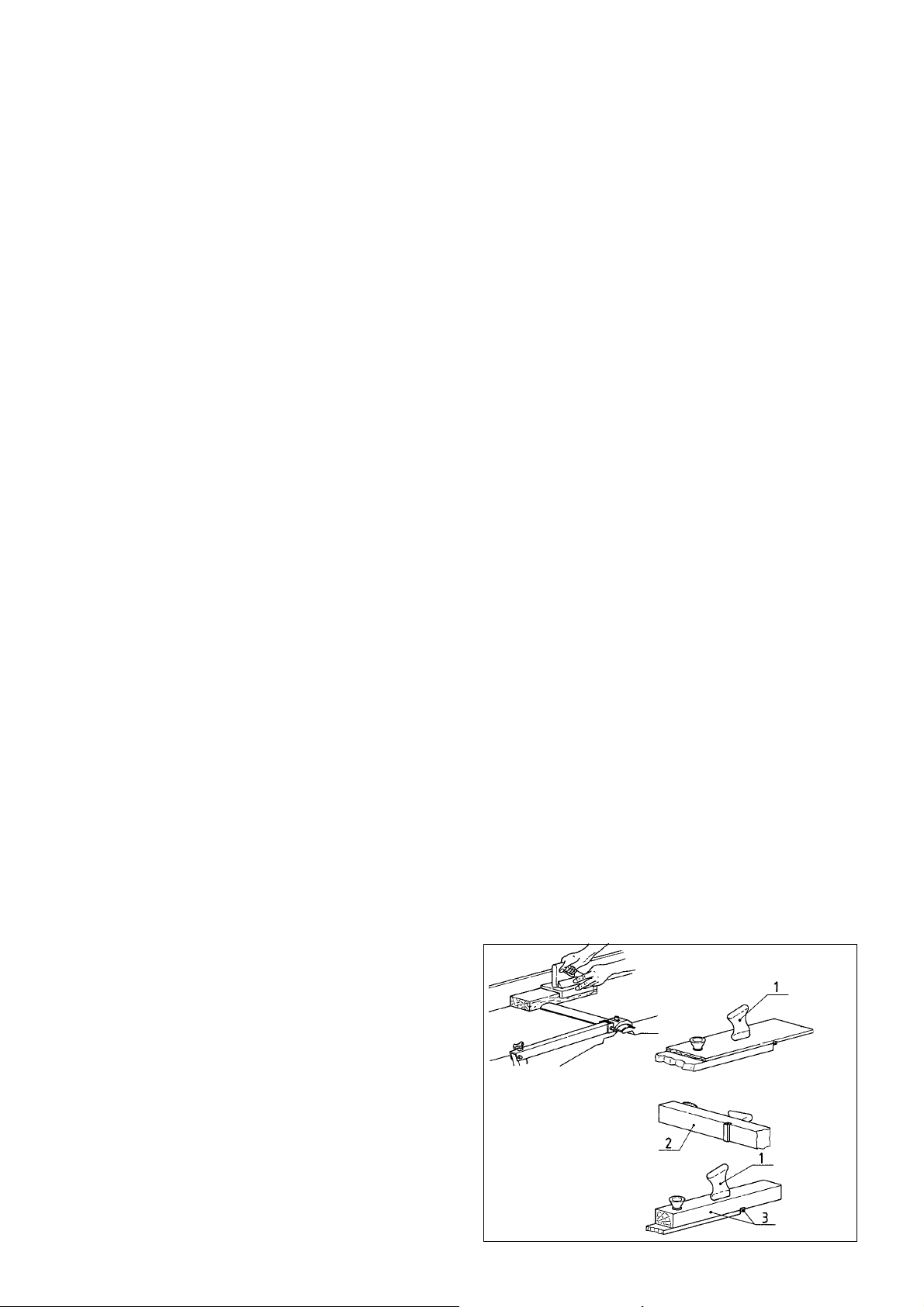

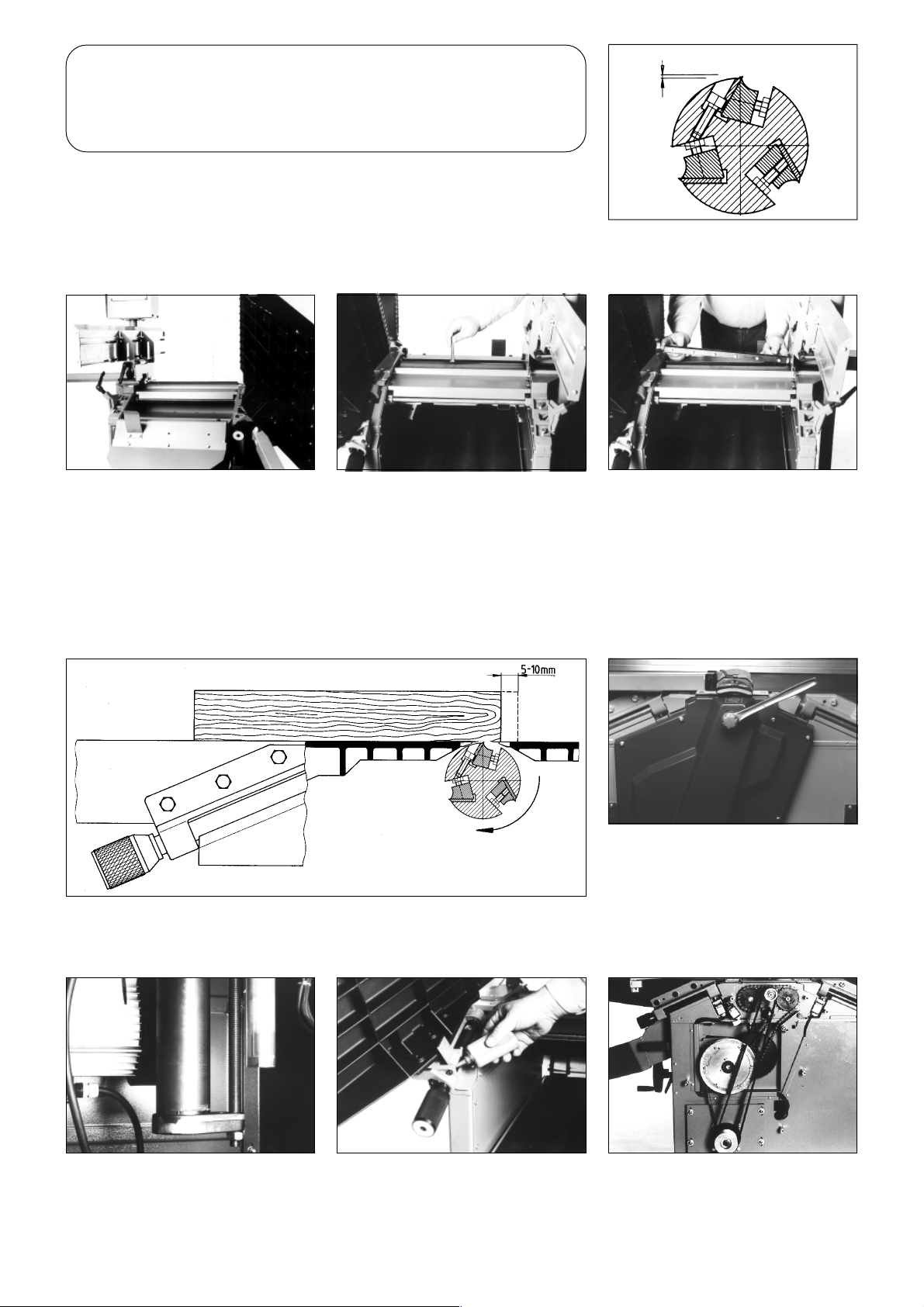

11 Zuführhilfen

11.1 Abrichten

1) Griffe gedübelt und verleimt, um zu verhindern

das die Messerwelle mit Metall in Berührung

kommt.

2) Schleifpapier auf der Unterseite geklebt zum

besseren Halt und zum verhindern von seitlichen Verrutschen des Werkstückes.

3) Schmales Schiebeholz für kurze, schmale und

dünne Werkstücke. Hartholzstück im Nut einkleben.

Page 7

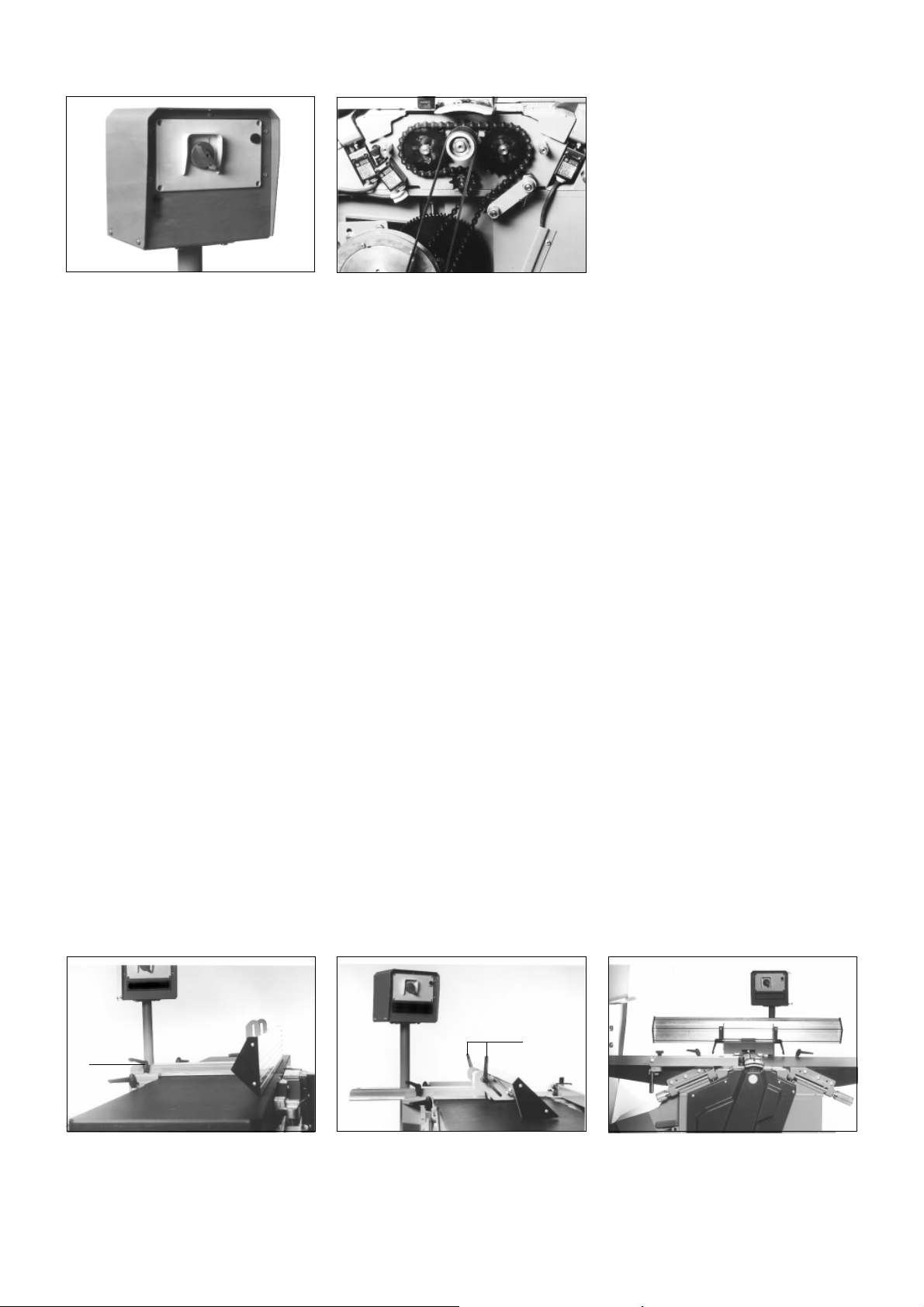

12 Bedienelemente

12.1 Terminal/Elektrische Ausrüstung

Der im drehbaren Terminal eingebaute Schalter kann den jeweiligen

Arbeitsstandort des Bedieners zugewandt werden. Die Maschine wird

durch rechts drehen des Schaltknebel

gestartet und durch links drehen ausgeschaltet. Gegen unbefugtes benutzen der Maschine, kann sie mittels

eines Vorhängeschlosses gesperrt

werden.

3 unterhalb der Getriebeabdeckhaube

eingebaute Sicherheits-Endschalter

verhindern eine Inbetriebnahme der

Maschine, wenn sie nicht ordnungsgemäß zum Abrichten bzw. Dickenhobel eingerichtet ist. Die SicherheitsEndschalter schalten die Maschine

auch aus, wenn

- die Abrichtplatten hochgeklappt

werden,

- oder der Absaugstutzen beim

Dickenhobel heruntergeklappt wird.

12.2 Unterspannungsrelais/Motorschutzschalter

Solange die Maschine nicht ans Netz angeschlossen ist, rastet der Schalter nicht ein. Bei Spannungsausfall wird der

Schalter durch ein eingebautes Unterspannungsrelais geöffnet d. h. die Maschine muß nach Wiederherstellung der

Spannungsversorgung erneut eingeschaltet werden. Wird der Motor überlastet, so schaltet der eingebaute Motorschutzschalter die Maschine aus. Der durch Überlastung erhitzte Motor sollte erst nach ca. 10 Minuten Stillstandzeit

erneut gestartet werden.

12.3 Motorbremse

Der Antriebsmotor ist mit einer elektromechanischen Bremse ausgerüstet. Die maximale Bremszeit, d. h. die Zeit bis

zum Stillstand der Messerwelle, darf max. 10 Sekunden betragen. Wird diese maximale Bremszeit überschritten, muß

die Motorbremse ausgetauscht werden. Die Schalthäufigkeit wird mit max. 10 x pro Stunde angegeben.

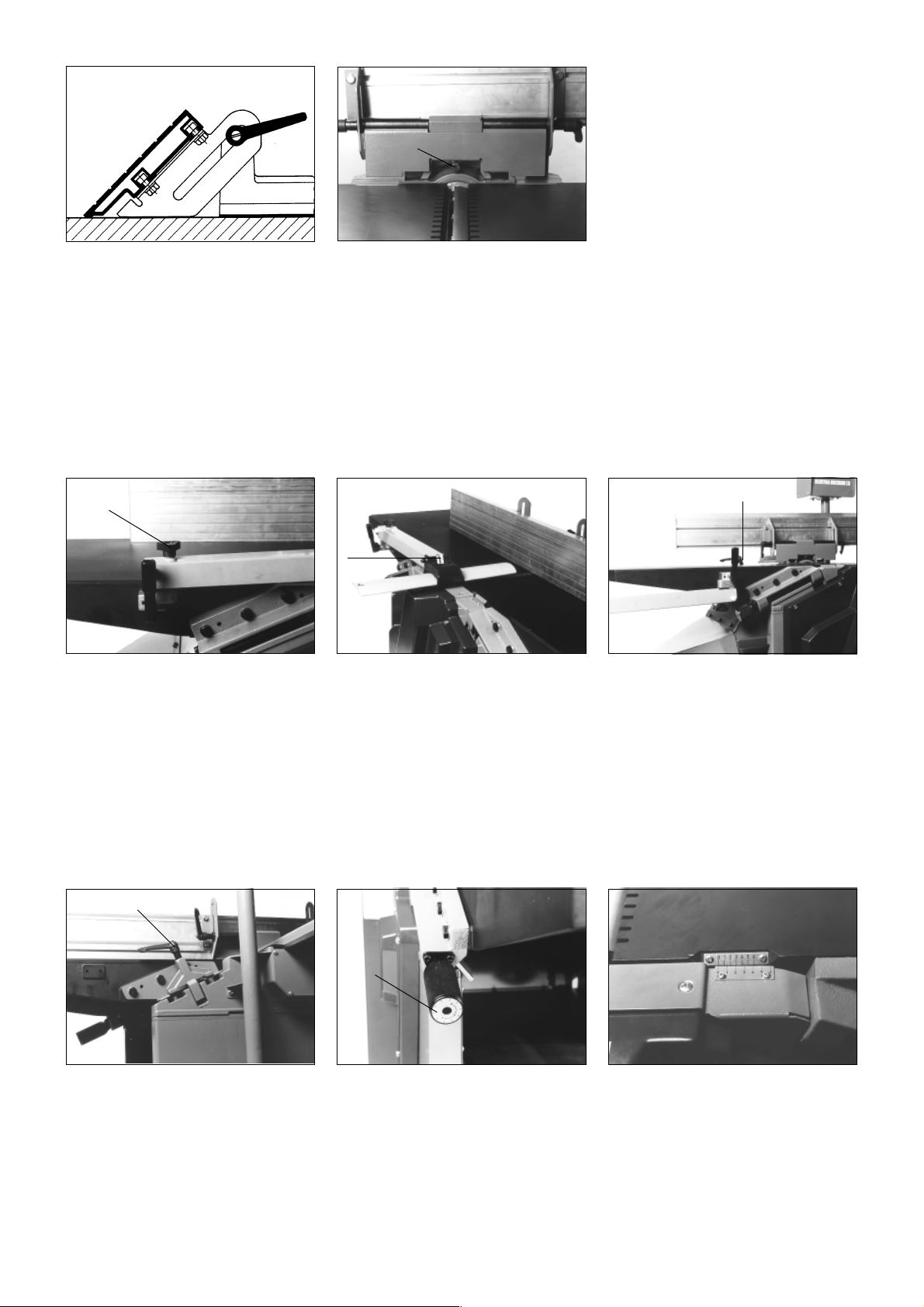

12.4 Verstellung des Fügeanschlages

B

A

Nach dem Lösen des Klemmhebels

(A) kann der Anschlagträger horizontal verschoben werden.

Nach dem Lösen der beiden Klemmhebel (B) kann das Anschlaglineal

von der 90°-Stellung in die 45°-Stel-

lung geschwenkt werden.

Zum Umrüsten der Maschine von

Abricht- in Dickenhobel-Funktion,

kann das Anschlaglineal hochgeklappt werden.

Page 8

12.5 Justierung des Anschlaglineales

➞

C

Achtung! Das Anschlaglineal muß

immer so eingestellt werden, daß es

auf dem Abnahmetisch aufliegt (Pfeil).

Justieren

Die 90°-Stellung des Anschlaglineales

zum Maschinentisch, kann durch Verdrehen der Justierschraube (C) justiert werden.

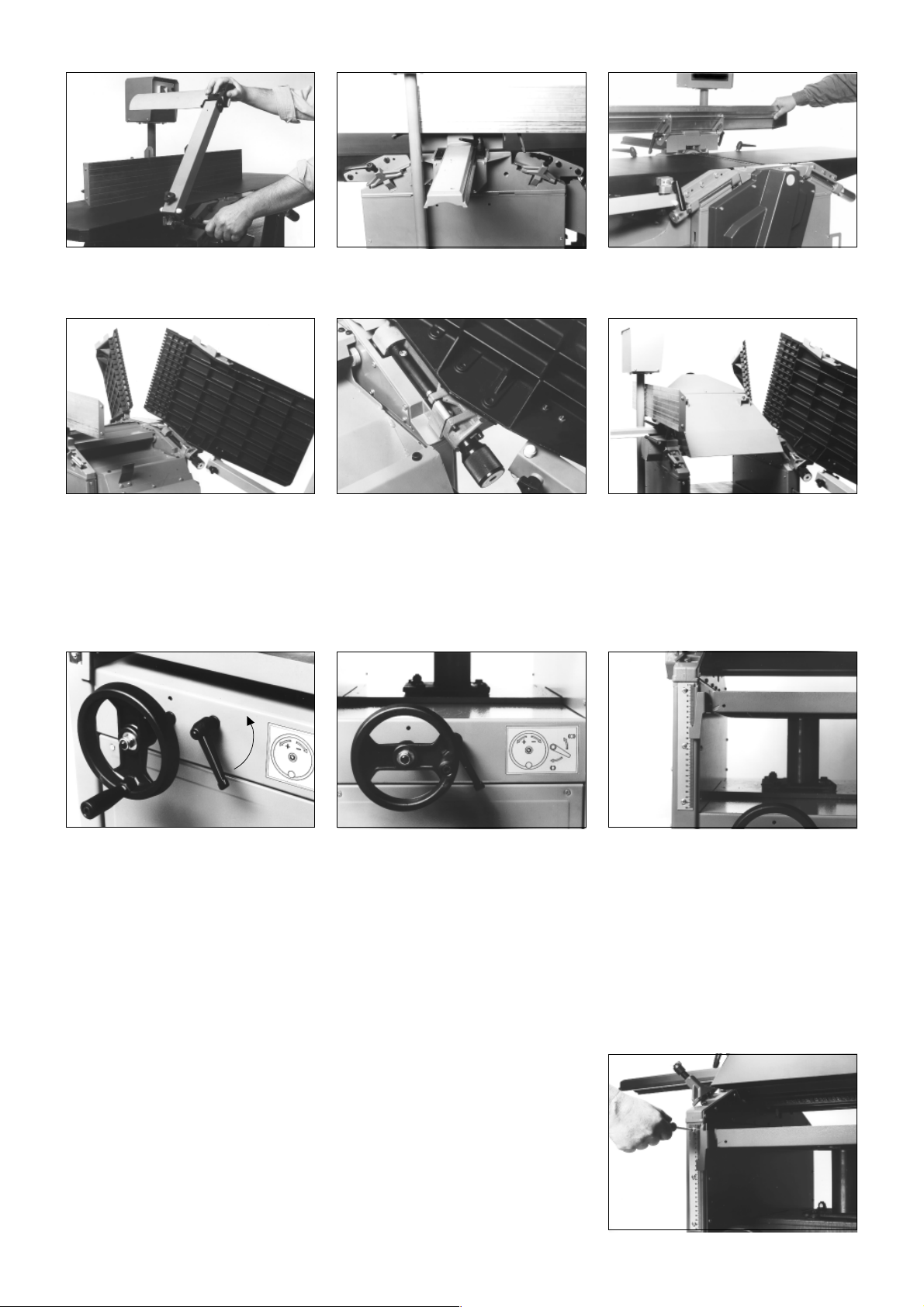

12.6 Einstellen der Messerwellen-Schutzeinrichtung

A

B

Die Durchlaßhöhe der Wellenabdeckung wird durch Rechts- bzw.

Linksdrehung der Stellschraube (A)

eingestellt.

Die Öffnungsbreite zum Anschlagprofil kann nach dem Hochklappen

des Hebels (B) eingestellt werden.

C

Vor dem Hochschlagen der Abrichtplatten muß die gesamte

Messerwellenabdeckung nach hinten umgeschwenkt werden. Zum

Umschwenken den Hebel (C) betätigten und danach wieder andrücken.

12.7 Einstellen der Spanabnahme/Skalenablesung

A

B

Vor dem Verstellen der Abrichtplatte die Klemmbride (A) ca. 1/2

Umdrehung lösen.

Durch Drehen des Ballengriffes (B)

kann die Abrichtplatte hoch- bzw.

heruntergestellt werden.

Die eingestellte Spanabnahme kann

an der Nonius-Skala abgelesen werden. Nach dem Einstellen der Spanabnahme die Klemmbride wieder festziehen.

1 auf 1 = 1 mm Spanabnahme

2 auf 2 = 2 mm Spanabnahme usw.

Page 9

12.8 Umrüsten der Maschine zum Dickenhobel

Messerwellen-Schutzeinrichtung umschwenken.

Abrichtplatten hochschwenken.

Achtung! Vor dem Herunterklappen der Abrichtplatten die Sicherungshebel hochschwenken.

Beide Klemmbriden lösen und zur

Seite umklappen.

Nach dem Hochklappen der Abrichtplatten die Sicherungshebel auf

Funktion prüfen.

Anschlaglineal gemäß Abschnitt 12.4

hochklappen und festschrauben.

Den Späneabsaugstutzen hochklappen.

12.9 Einstellung des Dickentisches

Vor dem Verstellen des Dickentisches

die Klemmung lösen.

Die Einstellung mit 1/10 mm Genauigkeit kann durch die als Sonderzubehör lieferbare Digitalanzeige abgelesen und

eingestellt werden (Best.-Nr. 091 101 3983).

Die Höhenverstellung des Dickentisches erfolgt durch Verdrehen des

Handrades.

Gegen Uhrzeigersinn = hochstellen;

im Uhrzeigersinn = tieferstellen.

Die eingestellte Dicke kann an der

Skala abgelesen werden. Nach dem

Einstellen der Dicke muß die Klemmschraube wieder festgezogen werden.

12.10 Justieren der Dickentischskala

Nach dem Lösen der 3 Befestigungsschrauben kann die Skala innerhalb der

Langlöcher verschoben werden.

Page 10

12.11 Vorschubabschaltung

Durch Herunterschwenken des Vorschub-Abschalthebels werden die

Vorschubwalzen abgeschaltet.

13 Arbeitshinweise

13.1 Dickenhobeln

Die Maschine gemäß Abschnitt 12.8 einrichten und Schlauchverbindung zur Späneabsauganlage herstellen.

Die gewünschte Dicke des Werkstückes einstellen.

Das Werkstück wird nun automatisch vorgeschoben und vom Bediener auf der anderen Seite der Maschine

entgegengenommen. Bei Werkstücklängen über 1,6 bzw. 1,7 Meter muß das Werkstück zusätzlich gestützt werden.

Maschine starten und Vorschub einschalten.

Werkstück mit der abgerichteten Seite nach unten auf den Dicktisch legen

und bis zum Fassen der Vorschubwalzen vorschieben.

13.2 Abrichten von flachen Werkstücken

Maschine als Abrichthobelmaschine

einrichten. Messerwellen-Schutzeinrichtung umschwenken und Schlauchverbindung zur Späneabsauganlage

herstellen.

Durch Vorschieben des Fügeanschlages muß die Messerwelle soweit abge-

deckt werden, das nur der Bereich, der zum Hobeln des jeweiligen

Werkstückes benötigt wird, frei bleibt.

Die Messerwellenabdeckung (Schieber) bis an das Anschlaglineal heranschieben und festklemmen. Der Abstand der Messerwellenabdeckung

zum Anschlaglineal darf maximal

8 mm betragen.

Durch Verdrehen der Einstellschraube

die Messerwellenabdeckung auf die

Werkstückdicke einstellen. Werkstücke bis zu einer Dicke von 60 mm

werden grundsätzlich unter der Mes-

serwellenabdeckung durchgeschoben.

Die Hände müssen beim Vorschieben des Werkstückes über die Messerwellenabdeckung gleiten.

Page 11

13.3 Abrichten von Schmalseiten

Messerwellenabdeckung bis auf die

Abrichtplatten herunterstellen.

- Die linke Hand befindet sich stets hinter der Messerwelle.

- Die rechte Hand schiebt das Werkstück vor, wird aber zurückgezogen, bevor sie die Messerwelle passiert.

Messerwellenabdeckung (Schieber)

auf die Breite des Werkstückes einstellen. Eine Toleranz von +/- 4 mm

gilt als maximal zulässig.

Die Hände dürfen bei dieser Einstellung nicht über die Messerwelle geführt werden.

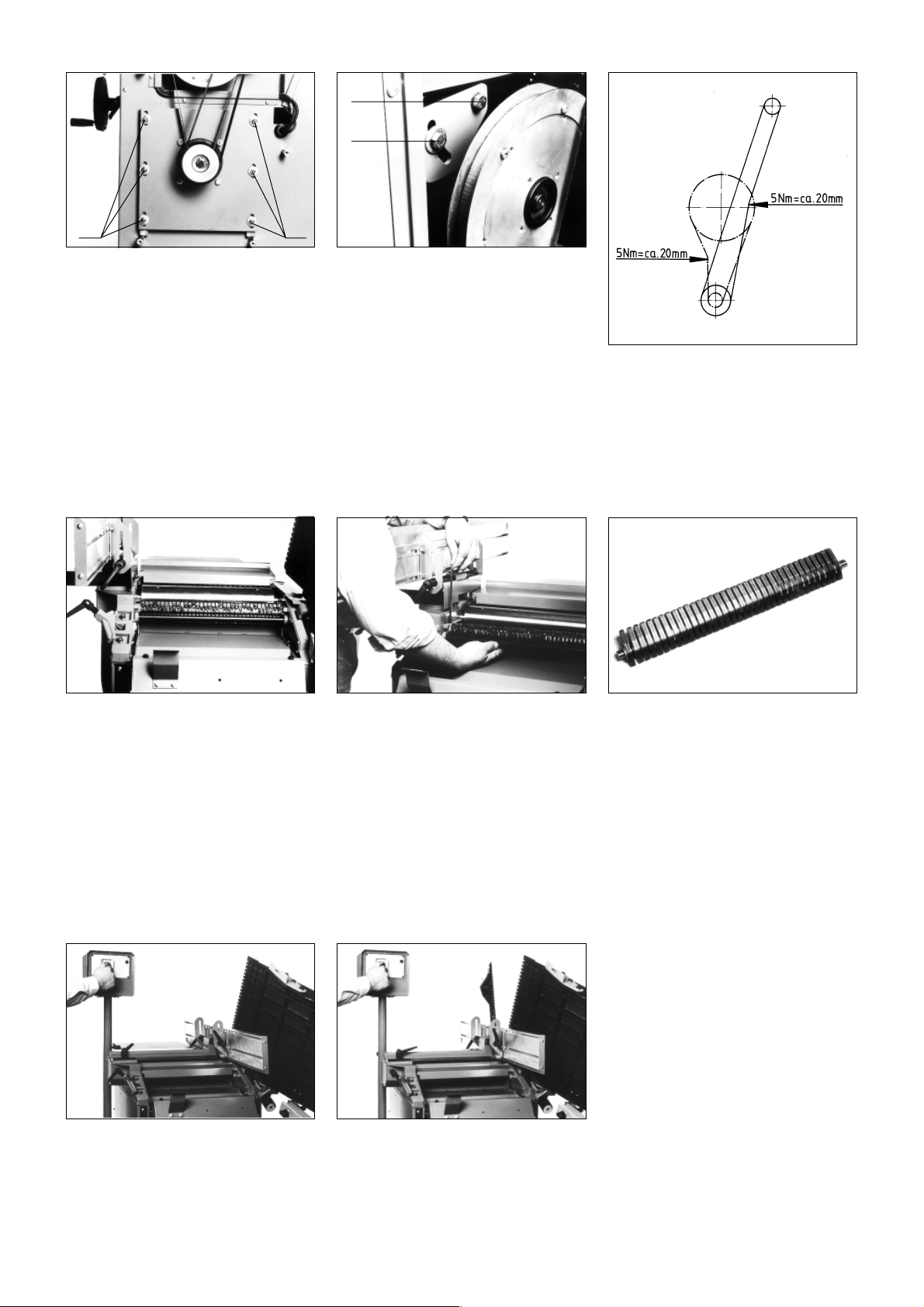

14 Tägliche Sicherheitsprüfung

Achtung! Vor allen Wartungs- und Einstellarbeiten den Netzstecker ziehen!

Die hintere Abrichtplatte muß genau

auf die Höhe des Schneidenflugkreises der Hobelmesser eingestellt

sein. Steht der hintere Tisch zu hoch,

stößt das Werkstück beim Verschieben vor die Kante des hinteren

Maschinentisches. Steht die hintere

Abrichtkante zu tief, kann der Messerkörper das Werkstück berühren und

wegschleudern (erhöhter Rückschlag

durch Reibung).

Die Schutzeinrichtung (Messerwellenabdeckung) muß ohne großen Kraftaufwand einstellbar sein. Sie ist regelmäßig zu schmieren. Beschädigte

Teile der Schutzeinrichtung sind unverzüglich auszutauschen. Der Abdeckschieber darf in der verriegelten

Stellung nicht manuell verschiebbar

sein. Ist der Klemmechanismus abgenutzt, so ist er unverzüglich auszutauschen.

Die Greifer der Rückschlagsicherung

müssen durch Eigengewicht

selbsttätig nach unten fallen. Die-

ser Vorgang ist durch entsprechende

Reinigungsarbeiten sicherzustellen.

Die Spitzen der Greifer müssen immer scharf und in einem guten Zustand gehalten werden.

15 Aus-/Einbau, Einstellung der Hobelmesser

Achtung! Vor allen Einstellarbeiten Netzstecker ziehen!

Nach dem Lösen der inneren Konterschraube A kann durch Rechtsbzw. Linksdrehen die hintere Abrichtplatte an die Messerwelle angepaßt werden.

A

Page 12

Achtung! Die Hobelmesser müssen eine Mindestbreite von

22 mm aufweisen. Schmalere Hobelmesser werden nicht sicher fest-

geklemmt. Die Klemmschrauben müssen mit einem

Drehmoment von 9 Nm angezogen werden. Ein festeres anziehen

kann das Gewinde beschädigen.

15.1 Ausbau der Hobelmesser

1

Die Hobelmesser dürfen einen max.

Überstand von 1 mm haben.

Zum Ausbau bzw. Einbau der Hobelmesser die Abrichtplatten hochklappen.

Die 6 Klemmschrauben mit Maulschlüssel SW 10 hereinschrauben (im

Uhrzeigersinn drehen).

Die Hobelmesser und die Messerandrückleiste kann nun aus der Hobelwelle herausgeschoben werden.

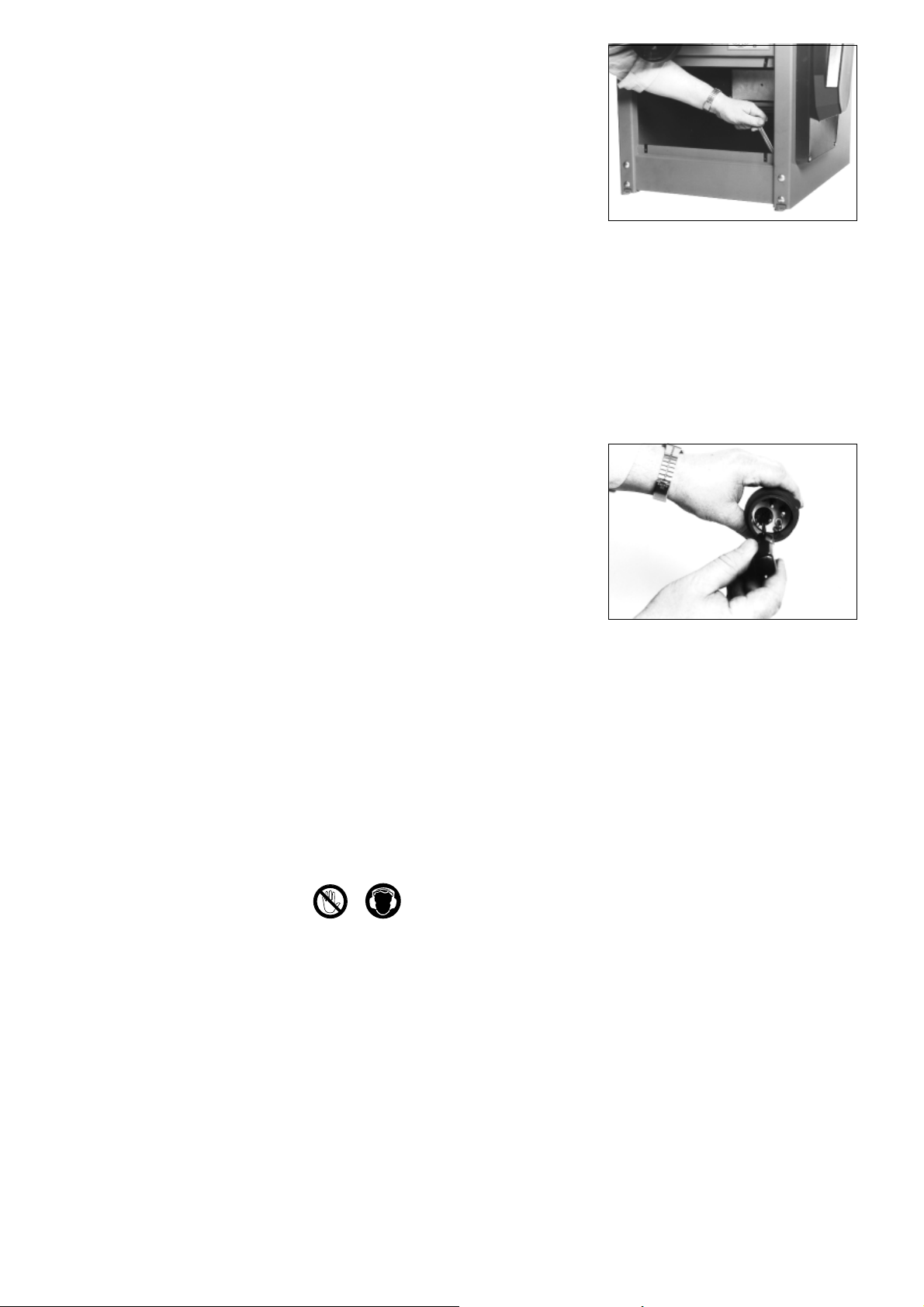

15.2 Prüfung der eingebauten Hobelmesser

Ein Lineal oder eine gehobelte Holzleiste auf die hintere Abrichtplatte auflegen und die Messerwelle von Hand drehen.

Das jeweilige Hobelmesser muß das Lineal bzw. die gehobelte Leiste 5 - 10 mm mitziehen. Die Prüfung ist bei allen

3 Hobelmessern rechts und links durchzuführen. Der Einbau und die Prüfung der Hobelmesser sind aus Sicherheitsgründen (Unfallgefahr) sorgfältig durchzuführen.

Zum Drehen der Messerwelle Verschlußkappe entfernen und Steckschlüssel SW 24 aufsetzen (Drehrichtung rechts). Der Steckschlüssel

gehört nicht zum Lieferumfang.

16 Allgemeine Pflege- und Wartungsarbeiten

16.1 Schmierung

Die Führungssäule des Dickentisches

ist mit einem Schmiernippel ausgerüstet. Sie sollte mindestens 1 x jährlich

abgeschmiert werden.

Die Führungen der Abrichtplatten,

sowie alle anderen beweglichen Teile

regelmäßig mit einigen Tropfen Öl

leichtgängig halten.

Die Lager der Vorschubwalzen bei

Bedarf bzw. 1 x jährlich mit einigen

Tropfen Öl schmieren.

Page 13

16.2 Nachspannen/Auswechseln der Antriebsriemen

B

C

AA

Nach dem Lösen der 6 Schrauben (A)

kann die Motorbefestigungsplatte zum

Spannen des Hauptantriebsriemens

verschoben werden.

Nach dem Lösen der Schrauben (B

und C) kann die Getriebe-Grundplatte

zum Spannen des Vorschubriemens

geschwenkt werden.

Einfederung des Hauptantriebsriemen bei 5 Nm ca. 20 mm

Einfederung des Vorschubantriebsriemen bei 5 Nm ca. 20 mm

16.3 Auswechseln der Rückschlaggreifer

Beschädigte oder stumpfe Rückschlaggreifer müssen gegen Original-Rückschlaggreifer von metabo

ausgetauscht werden (Bestell-Nr. siehe Ersatzteilliste).

Zum Austauschen die Abdeckhaube

demontieren.

Nach dem Entfernen der beiden

Befestigungsschrauben kann die

Lagerwelle mit den aufgeschobenen

Rückschlaggreifern entnommen werden.

Die neuen Rückschlaggreifer müssen lose auf die Lagerwelle aufzuschieben sein. Nach dem Einbau muß

die Funktion der Rückschlagsicherung

geprüft werden.

16.4 Prüfung der Sicherheitsendschalter/Motorbremse

Achtung! Die Messerwelle kann bei einer beschädigten Leitung zu den Sicherheitsendschaltern anlaufen. Die Prüfung

muß daher durch eine Fachkraft erfolgen.

Die Nachlaufzeit (Bremszeit) muß

mindestens 1x monatlich geprüft werden. Sie darf maximal 10 Sekunden

betragen. Wird die Nachlaufzeit überschritten, muß die Motorbremse bzw.

der komplette Motor ausgetauscht

werden.

Die vordere Abrichtplatte hochklappen

und die Messerwelle durch Vorschieben des Anschlages abdecken. Die

Maschine darf nun nicht gestartet

werden können.

Die hintere Abrichtplatte hochklappen

und die Messerwelle durch Vorschieben des Anschlages abdecken.

Page 14

16.5 Auswechseln der Vorschubwalzen

Getriebehaube entfernen, die Kette

von den Antriebskettenrädern abheben und das Antriebskettenrad abziehen.

Druckfeder komplett mit den Befestigungsschrauben demontieren. Die

Vorschubwalze kann nun seitlich herausgezogen werden.

16.6 Demontage der Hobelmesserwelle

Getriebehaube entfernen und den

Antriebsriemen abheben.

Schutzplatte demontieren und die 3

Lagerbefestigungsschrauben entfernen.

Die Hobelmesserwelle kann nun seitlich herausgezogen werden.

Page 15

U.K Supplement to Operating Instructions for metabo HC 410 Combination Surfacing and

Thicknessing Machine

Please note the following supplementary information associated with this machine:

U.K. Legislation and Codes of Practice

When used industrially within the U.K. this machine falls under the scope of

- Whoodworking Machines Regulations 1974 and

- Used and Provisions of Work Equipment Regulations 1992

We strongly advice you study and follow these regulations.

Paragraph 7.3 Connection to Power Mains

230 V motor. The motor supplied with this machine will not run on a 13 A domestic ring main. On starting the machine

a high current of very short duration is drawn, which will blow your 13A fuse. This machine can only be connected

to a 16A separate radial circuit using BS 4343 (CEE 17) socket and plug. Ensure the installation is protected by a

suitably sized fuse or miniature circuit breaker.

This work should only be undertaken by a qualified electrician!

Wiring Instructions

Warning: This appliance must be earthed!

If the plug, fitted to the power cable supplied with the machine, has to be changed or replaced,

connect the mains lead conductors in accordance with the following colour code.

Three-phase motors (220/380/400/415 volts):

Machines with a 3-phase motor are connected to power mains using a 5-pin industrial

appliance-inlet/connector according to VDE 0623/BS 4343/IEC 309.

4-wire mains lead Yellow/green - Earth

Brown - Phase (L1)

Black - Phase (L2)

Black - Phase (L3)

5-wire mains lead Yellow/green - Earth

Brown - Phase (L1)

Black - Phase (L2)

Black - Phase (L3)

Blue - Neutral

IF IN DOUBT - CONSULT A QUALIFIED ELECTRICIAN!

Page 16

Contents

1 Specifications

2 User Responsibility

3 Standard Delivery

4 Optional Accessories

5 Scope of Application

6 Transportation

7 Installation/Initial Operation

8 Safety

9 Workpiece Dimensions

10 Dangerous Operations

11 Push Blocks

12 Controls

13 Operation

14 Daily Safety Checks

15 Replacing/Setting the Planer Blades

16 Care and Maintenance

1 Specifications HC 410 D

Stock-no.: 011 304 1013

Planing bed overall length: 1700 mm

Max. planing width: 410 mm

Depth of cut, planing: 0-5 mm

Fence tilt: 90°-45°

Length thicknessing bed: 670 mm

Thicknesser capacity - width: 405 mm

Thicknesser capacity - height: 230 mm

Max. depth of cut, thicknessing: 5 mm

Thicknesser feed rate: 7 m/min

Cutterblock speed: 5500 rpm

No. of planer blades: 33

Motor capacity P1: 5.5 kW

Voltage, motor: 3~ 400 VAC 50 Hz

Voltage, control circuit: 230 VAC

Input capacity: 7.0 kVA

Mains fuse: 3x16 A time-lag

Weight: 275 kg

Floor space required, approx.: 1740 x 800 mm

Working height, planing: 900 mm

ENG

Workplace related noise emission values LP according to DIN 45635, part 1651, idling:

Required vaccuum at dust collection port: 900 Pa.

Planing: 84,0 dB(A)

Thicknessing: 87,3 dB(A)

2 User Responsibility

This machine will perform in conformity with the description contained in the instructions provided. This machine

must be checked periodically. Defective equipment (including power cable) should not be used. Parts that are

broken, missing, plainly worn, distorted or contaminated, should be replaced immediately. Should such repair

or replacement become necessary, it is recommended that such repairs are carried out by qualified persons

approved by metabo or its authorized representatives.

This machine or any of its parts should not be altered or changed from standard specifications. The user of this

machine shall have the sole responsibility for any malfunction which results from improper use or unauthorized

modification from standard specifications, faulty maintenance, damage or improper repair by anyone other than

qualified persons approved by metabo or its authorized representatives.

metabo reserves the right to change specifications and design without prior notice and without incurring

obligation of any kind. Equipment referred to as available or optional may be at extra cost.

3 Standard Delivery

- Cutter guard with 410 mm cover

- 3 reversible planing blades, installed in

cutterblock

- 4 adjustable feet, installed

- Dust collection chute, installed

- With 230 1-ph/400 V 16 A 3-ph plug

- Canting fence, disassembled

- Tool set

- Instructions

- Lifting eyes

Page 17

4 Optional Accessories

Resharpenable planer blades, TCT, 410x25 mm Stock-no. 091 105 0390

Drilling and Morticing Attachment Stock-no. 091 101 4211

Digital Readout for Thicknesser Stock-no. 091 101 3983

Wheel Set HC 410 Stock-no. 091 101 4203

Planer Blade Setting Tool Stock-no. 091 101 6397

5 Scope of Application

The surface planing and thicknessing machines models HC 410 are designed for planing/thicknessing

wood or derived timber products* of square or rectangular crossection. Round workpieces or workpieces

which do not fully rest on the planing/thicknessing bed, or can not be positively held by the thicknesser's

recoil lock (e.g. battens with a triangular crossection) can not be worked on these machines.

*Derived timber products are materials containing a minimum of 90% wood particles.

6 Transportation

To remove the machine from the pallets and for transportation 4 lifting

eyes are provided. Place a tube or

batten through the eyes to maneuver

the machine. After installation of the

machine the lifting eyes should be

removed.

7 Installation/Initial Operation

7.1 Final Assembly

For shipping the fence is not installed and the switch terminal is mounted in a horizontal position.

Do not lift machine on the planing bedes.

A

Loosen the screws of the stay

brackets, put switch terminal in the

vertical position and tighten screws

again.

Loosen ratchet lever (a) and slide

fence carrier into bracket.

Page 18

7.2 Installation

The machine must be installed on a firm and level floor. Adjust feet

until planing beds are level. All four feet must evenly rest on the floor

to prevent rocking.

7.3 Connection to Power Mains

- Check if voltage of power mains matches with voltage stated on machine’s type plate (400 V 50 Hz ±5%).

- This machine must be operated on a residual current device (RCD) of 30 mA capacity , having a fault current

breaker.

- The outlet this machine is connected to must be earthed and each phase protected by a 16 A time-lag fuse

or circuit breaker. A minimum conductor crossection of 2.5 mm2 is required.

- This machine must be safety earthed. The yellow/green lead is the earth conductor. If a plug matching your

local standard outlet is fitted to the power cable, do not connect the earth lead to one of the current conducting

leads.

- Do not operate this machine with a damaged power cable. Risk of electrical shock.

- Worn or defective cables must be replaced immediately. Have replaced by a qualified electrician only.

7.4 Direction of Rotation

Important! The direction of rotation of the cutterblock must be

against the feed direction. It is factory set on single-phase machines.

On machines equipped with a three-phase motor, start machine

briefly to check direction of rotation. To change, turn phase inverter

pins in plug by 180° with screwdriver.

7.5 Dust Collection

If this machine is operated indoors for more than 30 minutes a day it must be connected to a dust collector (the

dust of oak and beech is classified as cancer causing). The dust collector this machine is connected to must

provide for a minimum air flow rate of 16 mtr/sec.

The dust collection port of the dust chute has a nominal diameter of 100 mm.

7.6 Automatic Dust Collector Starting

The electrical connection of this machine must ensure that a dust collector connected to it automatically starts

when the machine is switched on, and provide for 20 sec post-running of the dust collector after the machine

is switched off.

8 Safety

- Adhere to the instructions, the safety rules in particular.

- Disconnect from power (pull plug form outlet) before servicing.

- Check guards daily as per para. 14 of this manual.

- Never reach into feed openings while machine is running. Observe warning label with crossed-out hand on

machine, indicating the danger (see also above).

- Follow instructions for fence and guard setting (para. 12.4 and 12.6).

- Do not use planer blades of less than 22 mm width.

- Dust collection as per para. 7.5 of this manual must be provided for.

- Do not work stock larger than the max. workpiece dimensions as per para. 9.

- Never operate machine without cutterblock guard in place.

- Replace damaged parts and safety guards at once with genuine metabo parts.

- Person under the age of 16 are not permitted to operate this machine.

- In case of disturbances always let the cutterblock come to a complete standstill before checking the machine.

- Always have guard and fence set for the job on hand.

Page 19

- Always wear snug fitting clothes and take off rings, bracelets and watches before operating this machine.

- While this machine is in operation the cutterblock must be completely covered, by fence, cutterblock guard,

and workpiece.

- Wear hearing protection for all jointing and planing operations (warning symbol shown above). The sound

pressure level can rech up to 87 dB(A).

- Check stock before working it for cracks, intergrown knots, warps and inclusion of foreign material.

- Do not exceed maximum permissible torque when tightening lock bar screws (see para. 15).

- When operated with wheel set installed support machine with all four levelling screws to keep it from tipping.

9. Workpiece Dimensions

9.1 HC 410

Planing/Jointing

The max. permissible workpiece size is 1700 x 410 mm when using the standard machine tables. If workpieces

of greater length are to be worked additional support is required, e.g. by using roller stands. The smallest size

for manual feeding by hand must not be less than 300 X 40 X 20 mm. Smaller workpieces must be fed with

a suitable push block.

Thicknessing

The maximum workpiece size is 1700 x 405 x 230 mm. For longer work additional support (roller stands) is

required. Minimum size is 250 x 15 x 5 mm.

9.2 Stock Pre-Checking

Every workpiece must be checked for possible flaws, to see if it is suitable for planing/thicknessing (warping,

knots, cracks, inclusions of foreign material), before it is worked.

Caution! Do not work stock with loose knots or knots which may fall out easily.

- The knots coming off may be thrown about, with a risk of personal injury and damage to the machine.

10 Dangerous Operations

- With this planer/thicknesser no set-in work must be carried out. Set-in work is a planing operation where the

planing starts or stops short of one end of the workpiece.

- Do not attempt to plane heavily warped stock, which does not rest with its full length on the planing tables.

11 Push Blocks and Feeding Fixtures

1) Handles dowelled and glued to prevent metal

making contact with the planer blades.

2) Underside of push block faced with sandpaper

or soft rubber, for better contact and guiding of

the workpiece.

3) Use narrow, two-handed push block for short,

narrow and thin stock. Glue a piece af hardwood

across the push block serving as stop.

Page 20

12 Controls

12.1 Switch Terminal/Electrical Equipment

The raised switch panel can be turned

to point towards the operator position

for easy access. Turn rotary switch

clockwise to start machine, turn counter-clockwise to switch the machine

off. To prevent unauthorized use the

switch can be blocked with a padlock.

Three limit switches, located behind

the thicknesser drive gear cover, prevent the starting of the machine if it is

not properly set for the planing or

thicknessing mode. The limit switches

will also switch the machine off if

- the planing beds are swung up

- the chip ejection hood is swung

from the cutterblock when thicknessing

12.2 Switch/Overload Protection

The switch is equipped with a no-volt release solenoid (magnetic switch), to prevent start-up after a power failure. If the

machine is not connected to the power mains the switch does not engage. In the event of a power failure the machine

has to be restarted. In case of an overload of the motor the build-in motor protection relay trips and cuts the power to

the motor. If the motor is shut off repeatedly by the overload relay, check machine (motor brake action, blade sharpness,

low voltage etc.) A cooling down period of 10 min. is recommended before switching ON again.

12.3 Motor Brake

The motor supplied with this machine is equipped with an electro-mechanical motor brake, designed for a long service

life. Friction, however, causes the brake pad to wear. If the braking action fades (time to cutterblock standstill exceeds

10 sec.) the motorbrake has to be replaced. The max. permissible number of 10 switching actuation per hour should

not be exceeded.

12.4 Canting Fence Adjustment

B

A

Loosening the ratchet lever (A) allows for lateral adjustment of the fence

carrier.

After loosening both ratchet levers (B)

the fence can be set from the 90°

position to the 45° position.

When changing from planing to thicknessing mode the fence is swung up.

Page 21

12.5 Setting of Fence

➞

C

Notice: Always set fence so it rests

flush on the planing tables (see arrow).

12.6 Cutter Guard Setting

A

The cutter guard throat height is set

by turning the starknob screw (A)

clockwise or counter-clockwise.

The 90° position of the fence extrusion against the planing beds can be

set by adjusting setting screw (C).

B

For jointing the opening between the

fence and the guard extrusion can be

set after loosening the lock lever (B).

C

Before the planing beds can be

opened, the cutter guard assembly

must be swung out of the way by

180°. Loosen lever (C), swing

assembly over and retighten lever.

12.7 Setting Depth of Cut/Scale Reading

A

B

Prior to any adjustment loosen

ratchet lever (A) approx. 1/2 turn.

Turning the knurled setting handle (B)

raises or lowers the infeed table.

The set depth of cut is indicated by the

venier scale. After required depth of

cut is set retighten the ratched lever

(A).

1 matching 1 = 1 mm depth of cut

2 matching 2 = 2 mm depth of cut

etc.

Page 22

12.8 Changing to Thicknessing Mode

Swing guard assembly over. Loosen both clamping brackets and

swing clear of the table brackets.

Swing open both infeed and outfeed

table.

Note! Swing safety latches up before closing the planing beds.

With planing beds in upright position

check that safety latches are in

position, preventing the inadvertent

closing of the tables.

12.9 Thicknesser Bed Setting

Swing fence extrusion up and secure

in position.

Swing chip ejection hood over the

cutterblock.

Loosen lock before making adjustment.

To assist in setting to within 1/10th of a millimetre, a digital readout is available as optional accessory (Stock-No.

091 101 3983).

The thicknesser bed rise and fall is

actuated by the cranked handwheel.

Turn clockwise to rise, turn counterclockwise to lower the thicknesser

bed.

The set thickness is indicated on the

thicknesser scale. After setting to

required thickness retighten the lock.

12.10 Thicknesser Scale Adjustment

Loosen the three screws holding the scale, then move it up and down in the

slots as required.

Page 23

12.11 Feed Gear Clutch

Push clutch lever down to disengage

the feed gear clutch.

13 Operation

13.1 Ticknessing

Set up machine for thicknessing as described in para 12.8 and connect with suction hose to a dust collector.

Set thicknesser bed to desired

workpiece thickness.

The workpiece is now automatically fed through the thicknesser and has to be received by the operator on the outfeed

side of the machine. Stock longer than 1.6/1.7 meter requires additional support.

Start machine and engage feed gear

clutch.

Place workpiece with the already

planed side facing down onto the

thicknesser bed and slide forward until

the infeed feed roller gets hold of it.

13.2 Planing/Surfacing Flat Stock

Set machine up for planing. Swing

cutterblock guard assembly in position

and connect machine with suction

hose to a dust collector.

Set fence forward so that the fence carrier extrusion covers the cutterblock, to

expose only the width of the workpiece.

Set cutterblock guard against the

fence and lock in position. Max.

permissible opening between fence

and guard extrusion is 8 mm.

Set guard assembly to workpiece

thickness by turning the starknob

setting screw as required. Stock up to

60 mm thickness is always passed

underneath the cutterblock guard.

When feeding the hands glide over

the cutterblock guard.

Page 24

13.3 Jointing Edges

Lower cutter guard assembly to rest

on the planing beds.

The left hand always stays behind the cutterblock.

The right hand feeds the workpiece, but is repositioned before it passes the cutterblock.

Set cutterblock guard to width of

workpiece. A tolerance of 4 mm is

acceptable.

14 Daily Safety Checks

Attention! Disconnect from power before servicing.

The outfeed table must be exactly in

line with the cutting circle of the planer

blades. If too high, the workpiece will

hit the edge of the outfeed table. If set

too low, the cutterblock body can touch

the workpiece and throw it back at the

operator (increased danger of

kickback). See para. 15.4.

The cutterblock guard must be adjustable without having to exert too

much force. Lubricate regularly. Replace broken or defective parts of the

cutter guard assembly at once. The

cutterblock guard must not slide when

locked in position. Replace lock lever

immediately if worn.

With this setting the hands must not

pass over the cutterblock

The anti-kickback fingers of the recoil

lock must fall down by their own weight.

Clean recoil lock regularly to ensure

they move freely. The tips of the antikickback fingers must be kept pointed

and sharp.

15 Replacing/Setting the Planer Blades

Attention! Disconnect from power before servicing.

The outfeed table must be set 0.1 mm lower than the uppermost position of the

blade.

To set, loosen counter screw A of the setting knob, than turn knob clock- or

counter-clockwise to adjust the outfeed table position.

A

Page 25

Note: The blades must have a minimum width of 22 mm.

Smaller blades can not be securely locked. The cutterblock wedge locking

screws must be tightened to a max. torque of 9 Nm. Applying more torque

may strip the threads. Use only the spanner supplied wit tool set to tighten

the locking screws.

15.1 Planer Blade Removal

1

Max. planerblade projection over the

cutterblock is 1.0 mm.

For removal and installation of planer

blades lift both planing beds up.

Loosen all 6 locking screws of the

cutterblock wedge with a 10 mm open

end spanner (turn clockwise).

The blade and the cutterblock wedge

can now be lifted from the cutterblock.

15.2 Checking Planer Blade Setting

To check the correct outfeed table setting, place a straight edge, ruler or a planed batten on the outfeed table and across

the cutterblock. Slowly turn cutterblock by hand. The blade must lift the straight edge/ruler and pull it forward by 5 - 10

mm. Mark start and stop position of ruler with pencil on table. Carry out this check on the left and right side of each of

the three blades. For a safe operation of this planer/ticknesser it is important that the installation and checking of the

blade table setting is carried out very carefully (risk of accident and personal injury to the operator.

To assist in manually turning the

cutterblock, remove the lid and place

a 24 mm socket wrench on the

cutterblock nut (wrench not supplied

with the tool set).

16 Care and Maintenance

16.1 Lubrication

The thicknesser bed column has a

lubricator nipple. Lubricate at least

once a year.

Regularly apply a few drops of oil to

the planing bed hinges and to all other

moving parts.

Lubricate feed roller bearings with a

few drops of oil, as required, but at

least once a year.

Page 26

16.2 Drive Belt Tension/Replacement

B

C

AA

After loosening the six nuts (A) the

motor mounting plate can be pushed

downward to tension the main drive

belt.

Loosen screws (B and C) to move the

transmission base plate for tensioning

the thicknesser drive belt.

Play of main drive belt at 5 Nm tension

approx. 20 mm

Play of thicknesser drive belt at 5 Nm

approx. 20 mm.

16.3 Servicing/Replacing the Recoil Lock

Damaged or worn anti-kickback

fingers must be replaced by genuine

metabo anti-kickback fingers (see spare parts list for ordering information).

After removal of the two fastening

screws the recoil lock assembly is

removed from the machine.

New anti-kickback fingers must slide

easily and move freely on the recoil

lock shaft. After the recoil lock

assembly is reinstalled check for its

proper function.

16.4 Checking Limit Switches and Motorbrake

Note: In case of a damaged limit switch lead the machine may start during testing. This test should therefore only be

carried out by qualified service personel.

The braking period (time to motor

standstill) must be checked in at least

monthly intervals. The braking period

must not be more then 10 sec. If the

motor needs more then 10 sec. to

come to standstill, the motorbrake or

the complete motor have to be

replaced.

Swing the infeed table up to its upright

position and cover the cutterblock by

setting the fence assembly against

the table.

When actuating the switch the machine must not start.

Swing the outfeed table up to its upright

position and cover the cutterblock by

setting the fence assembly against

the table.

Page 27

16.5 Changing the Feed Rollers

Remove the drive gear cover, lift the

drive chain from the sprockets and

pull the sprocket from the shaft.

Remove the pressure spring with its

fastening screws. The feedroller can

then be pulled out from the side.

16.6 Changing the Cutterblock

Remove the drive gear cover and

take the main drive belt off the pulleys.

Take off the cover plate and remove

the three screws holding the

cutterblock bearing.

The cutterblock can now be pulled

out.

Page 28

Table des matières

1. Caractéristiques techniques

2 Responsabilité/Garantie

3 Fournitures à la livraison

4 Accessoires en option

5 Domaine d'utilisation/Utilisation

6 Consignes de transport

7 Mise en service

8 Consignes de sécurité

9 Dimensions des pièces à usiner

10 Opérations de travail dangereuses

11 Aides d'attaque

12 Eléments de commande

13 Instructions de travail

14 Contrôles de sécurité quotidiens

15 Montage et démontage, réglage des rabots

16 Maintenance générale et entretien

1 Caractéristiques techniques HC 410 D

Code art. 011 304 1013

Longueur totale des plaques de dégauchissage : 1700 mm

Largeur de dressage maxi. : 410 mm

Profondeur de passe pendant le dégauchissage : 0 - 5 mm

Butée pivotable : 90° - 45°

Longueur de la table de rabotage : 670 mm

Largeur de passage lors du rabotage : 405 mm

Hauteur de passage lors du rabotage : 230 mm

Profondeur de passe maxi. lors du rabotage : 5 mm

Vitesse d'avance : 7 m/mn

Vitesse de l'arbre porte-fers : 5500 tr/mn

Nombre de fers : 3 pièces

Puissance du moteur : 5,5 kW

Tension d'alimentation : AC 3 ~ 400 V/50 Hz

Tension de commande : AC 230 V

Puissance raccordée : 7 kVA

Fusible : 3 x 16 T 16 A

Poids approximatif : 275 kg

Encombrement : env. 1740x800 mm

Hauteur de travail pendant le dégauchissage : 900 mm

F

Emission LP par poste de travail selon DIN 45635, partie 1651, mesurée à vide :

Dépression nécessaire au niveau du manchon d'aspiration : 900 Pa.

Dégauchissage 84,0 dB(A)

Rabotage 87,3 dB(A)

2 Responsabilité/Garantie

Les travaux et les possibilités d'applications non prescrits nécessitent l'autorisation écrite de la société metabo.

Un bon de garantie est joint à chaque machine et aux accessoires.

Les réparations effectuées sous garantie sont principalement réalisées dans nos ateliers ou par des guichets

de service après-vente autorisés par notre maison.

En dehors de la période de garantie, vous pouvez faire exécuter des réparations par des entreprises

spécialisées.

N'oubliez pas de conserver les factures correspondantes !

Sous réserve de modifications techniques !

3 Fournitures à la livraison

En plus de la machine à dégauchir et à raboter, l'emballage doit comprendre :

- Un dispositif de sécurité avec capot recouvrant

l'arbre porte-fers

- 3 fers de rabots pour lames, montés

- 4 pieds, montés

- un manchon d'aspiration, entièrement monté

- une fiche de raccordement 400 V

- une butée, démontée

- un outil de montage

- instructions d'utilisation, bon de garantie

- œillets de suspension

Page 29

4 Accessoires en option

Fers de rabots en lames rapportées au carbure 410 x 25 mm Code art. 091 105 0390

Adaptation mortaiseuse Code art. 091 101 4211

Afficheur digital indiquant la hauteur de passage Code art. 091 101 3983

Chariot HC 410 Code art. 091 101 4203

Dispositif de réglage des fers Code art. 091 101 6397

5 Domaine d'utilisation / Utilisation

Les machines à dégauchir et à raboter HC 410 combinées servent à raboter des matériaux en bois* de

section rectangulaire ou carrée. Les pièces à usiner rondes, qui ne tiennent pas en toute sécurité sur la table

ou encore qui ne peuvent être maintenues en toute sécurité par les dispositifs contre les chocs en retour de

la raboteuse (p. ex. des poutres triangulaires), ne peuvent pas être usinées avec ces machines.

* Les matériaux en bois sont des matériaux composés d'au moins 90 % de bois.

6 Consignes de transport

La machine est équipée de 4 œillets

de suspension pour pouvoir être

soulevée de la palette ainsi que pour

le transport. Une poutre, un tuyau ou

autre peut être glissé dans les œillets.

Une fois la machine posée, les œillets

sont à démonter.

7 Mise en service

7.1 Premier montage

Pour des raisons de transport, les machines sont livrées avec butée démontée et poste terminal rabattu sur

le côté.

Ne jamais soulever la machine par les plaques de

dégauchissage.

A

Desserrer les vis des plaques de

brides, positionner le poste terminal à

la verticale et resserrer les vis.

Desserrer la vis de calage (A) et insérer

la butée.

Page 30

7.2 Installation

Monter la machine sur un sol plat et résistant à la charge. Caler la

machine à l'horizontale en déplaçant les 4 pieds.

Chaque pied doit être en contact avec le sol.

7.3 Raccordement au secteur

Version "triphasée" (type HC 410 D)

Le raccordement au secteur est assuré par une prise mâle CEE de 16 A. La prise de courant sur laquelle est

branchée la machine doit être raccordée à un câble d'alimentation à 5 brins - L1, L2, L3, N, PE - et être munie

d'un interrupteur de protection à courant différentiel résiduel avec disjonction à 30 mA. La tension d'alimentation

doit être de 3 x 400 V/50 Hz +- 5 %. La protection par fusibles doit être assurée par un fusible de 16 A (à action

retardée). Le câble doit avoir une section d'au moins 5 x 2,5 mm2.

7.4 Sens de rotation

Le sens de rotation doit, pour les machines à moteur triphasé (courant

triphasé 3 x 400 V), être vérifié en allumant puis éteignant la machine.

L'inversion du sens de rotation est possible en retournant les broches

de contact dans la prise CEE.

7.5 Aspiration des sciures

Lorsque la machine est utilisée plus d'une demi-heure en pièce close, elle doit être raccordée à un dispositif

d'aspiration des sciures (les poussières de hêtre et de chêne sont cancérigènes). Le dispositif d'aspiration des

sciures auquel la machine est raccordée doit atteindre une vitesse d'aspiration d'au moins 16 m/s au niveau

du manchon d'aspiration. Le diamètre nominal du manchon d'aspiration de la machine s'élève à 100 mm.

7.6 Démarrage automatique du dispositif d'aspiration des sciures

Le raccordement électrique de la machine doit assurer le démarrage simultané du dispositif d'aspiration des

sciures avec la machine, et son arrêt 20 s après l'arrêt de la machine.

8 Consignes de sécurité

- Les présentes instructions d'utilisation, en particulier les consignes de sécurité, doivent être suivies et

respectées.

- Débrancher la prise de courant avant tout travail de maintenance ou d'entretien.

- Vérifier quotidiennement les dispositifs de protection comme décrit au chapitre 14.

- N'accédez jamais aux ouvertures de la table lorsque la machine est allumée. Un autocollant portant une main

barrée (voir aussi ci-dessus) vous l'indique sur la machine.

- Les instructions de travail doivent être respectées, en particulier sur l'installation de la butée et du dispositif

de protection de l'arbre porte-fers (chapitre 12.4 et 12.6).

- Les fers de rabot doivent avoir une largeur d'au moins 22 mm.

- La machine est à raccorder à un dispositif d'aspiration des sciures comme décrit au chapitre 7.5.

- Les dimensions maximales de la pièce à usiner précisées au chapitre 9 ne doivent pas être dépassées.

- Ne travaillez jamais sans dispositif de protection de l'arbre porte-fers.

- Les dispositifs de protection et la butée doivent réglés en fonction du travail à effectuer.

- Les pièces et dispositifs de protection abîmés doivent être aussitôt remplacés par des pièces de rechange

originales metabo.

- Les personnes mineures de moins de 16 ans ne sont pas autorisées à utiliser cette machine.

Page 31

- Attendre systématiquement que l'arbre porte-fers soit immobilisé avant de remédier à un défaut.

- Portez toujours des vêtements de travail près du corps et retirez bagues, bracelets et montre avant le travail.

- Lorsque la machine fonctionne, le fer doit toujours être entièrement recouvert par la butée d‘angle, le capot

recouvrant l'arbre porte-fers et la pièce à usiner.

- Portez une protection acoustique pendant tout travail de rabotage. Le niveau sonore au niveau du poste de

travail peut aller jusqu'à 87 dB(A).

- Inspecter scrupuleusement les pièces à usiner avant le travail pour contrôler s'ils présentent des défauts,

p. ex. des corps étrangers, branches, nœuds, fissures ou gauchissements.

- Prendre en compte le couple (force de serrage) des vis de fixation du fer de rabot. (Chap. 15.3)

- Lorsque vous utilisez la machine montée sur un chariot, elle doit être maintenue par des vis arrêtoirs (risque

de basculement).

9 Dimensions de la pièce à usiner

9.1 HC 410

Dégauchissage : Les dimensions de la pièce ne doivent pas dépasser 1700 x 410 mm. Lorsque des pièces

plus longues doivent être travaillées, leur maintien doit être assuré par un dispositif adéquat (p. ex. des

servantes à rouleaux). Les dimensions des pièces à usiner ne doivent pas être inférieures à 300 x 40 x 20 mm.

Les pièces de taille inférieures doivent être maintenues par un dispositif (p. ex. un bloc poussoir) de l'arbre

porte-fers (voir le paragraphe 11).

Raboteuse : Les dimensions de la pièce ne doivent pas dépasser 1700 x 405 x 230 mm. Lorsque des pièces

plus longues doivent être travaillées, leur maintien doit être assuré par un dispositif adéquat (p. ex. des

servantes à rouleaux). Les dimensions des pièces à usiner ne doivent pas être inférieures à 250 x 15 x 5 mm.

9.2 Inspection préalable de la pièce à usiner

Les pièces à usiner doivent d'abord être inspectées pour contrôler qu'elles sont adaptées et ne présentent pas

de défauts (p. ex. des corps étrangers, des gauchissements ou des nœuds).

Attention ! Les pièces présentant des morceaux de branches lâches ou facilement détachables ne peuvent

être travaillées.

- Les morceaux de branches se détachant peuvent être violemment éjectés et vous blesser ou endommager

la machine.

10 Opérations de travail dangereuses

- Il est interdit d'effectuer des travaux de raclage avec la raboteuse, c'est-à-dire des travaux de dégauchissage

pour lesquels la longueur totale des pièces à usiner n'est pas concernée.

- Ne pas essayer de dégauchir des pièces fortement arrondies si vous ne vous êtes pas assuré qu'elles sont

correctement posées sur la table de travail.

11 Aides d'attaque

11.1 Dégauchissage

1) Poignées chevillées et collées afin d'éviter que

l'arbre porte-fers ne vienne en contact avec le

métal.

2) Papier abrasif collé sur la face inférieure pour

une meilleure tenue et afin d'empêcher que la

pièce à usiner ne parte sur le côté.

3) Bloc poussoir étroit pour pièces courtes, étroites

ou fines. Coller une pièce en bois dur dans la

rainure.

Page 32

12 Eléments de commande

12.1 Poste terminal/Equipement électrique

L'interrupteur intégré au poste terminal

orientable peut être tourné vers

l'utilisateur. Tourner la manette vers

la droite allume la machine qui s'éteint

ensuite en tournant la manette vers la

gauche. Afin d'empêcher l'utilisation

de la machine par des personnes non

autorisées, la manette peut être

verrouillée par un cadenas.

Les trois interrupteurs fin de course

de sécurité sont montés sous le capot

du réducteur et empêchent la mise en

route de la machine lorsqu'elle n'est

pas correctement équipée pour

dégauchir ou raboter. Les

interrupteurs fin de course de sécurité

éteignent également la machine

lorsque

- les plaques de dégauchissage

sont relevées,

- le manchon d'aspiration est

rabattu pendant le rabotage.

12.2 Relais à minimum de tension/contacteur-disjoncteur

Le contacteur-disjoncteur ne s'enclenche pas tant que la machine n'est pas raccordée au secteur. Lors d'une coupure

de courant, le contacteur-disjoncteur est ouvert par un relais à minimum de tension, autrement dit la machine doit être

rallumée lorsque le courant est rétabli. Lorsque le moteur est en surcharge, le contacteur-disjoncteur intégré éteint la

machine. Laissez refroidir le moteur surchauffé 10 min avant de rallumer la machine.

12.3 Freinage de l'arbre

Le moteur d'entraînement est équipé d'un frein électromécanique. Le temps maximal de freinage, autrement dit le temps

nécessaire pour immobiliser l'arbre porte-fers, ne peut excéder 10 secondes. Lorsque ce temps de freinage n'est plus

respecté, il faut remplacer le frein de l'arbre. La fréquence de commutation est d'au plus 10 commutations par heure.

12.4 Réglage de la butée

B

A

Une fois le levier (A) desserré, le

porte-butée peut être déplacé

horizontalement.

Une fois les deux leviers (B) devissés,

la règle de guidage peut être basculée

de 90 ° à 45 °.

Pour transformer la machine du mode

dégauchissage au mode rabotage, la

règle de guidage est relevée.

Page 33

12.5 Ajustement de la règle de guidage

C

➞

Attention ! La règle de guidage doit

toujours être positionnée de telle sorte

qu'elle reste posée sur la table de

travail (flèche).

Réglage

La position à angle droit de la règle de

guidage par rapport à la table de

travail peut être ajustée en tournant la

vis de réglage (C).

12.6 Montage du dispositif de protection de l'arbre porte-fers

A

B

La hauteur de passage du capot

recouvrant l'arbre porte-lames se règle

en tournant la vis arrêtoir (A) vers la

droite ou la gauche.

La largeur d'ouverture du profilé de

butée peut être réglée une fois le

levier (B) relevé.

C

Avant de plaquer vers le haut les

plaques de dégauchissage tout le

dispositif de protection de l'arbre

porte-fers doit être rabattu vers

l'arrière. Pour cela, manier le levier

(C) puis presser à nouveau.

12.7 Réglage de la profondeur de passe/lecture de l'échelle

A

B

Avant le réglage de la plaque de

dégauchissage, desserrer la bride

de serrage (A) d'un demi-tour

environ.

En tournant la poignée bombée (B), la

plaque de dégauchissage peut être

relevée ou rabaissée.

La profondeur de passe ajustée peut

être lue au cadran vernier. Une fois la

profondeur de passe ajustée,

resserrer à fond la bride de serrage.

1 sur 1 = 1 mm de profondeur de

passe

2 sur 2 = 2 mm de profondeur de

passe, etc...

Page 34

12.8 Transformation de la machine en raboteuse

Rabattre le dispositif de protection de

l'arbre porte-fers.

Relever les plaques de

dégauchissage.

Attention ! Avant de rabattre les plaques de dégauchissage, relever les leviers de sûreté.

Desserrer les deux brides de serrage

et rabattre sur les côtés.

Une fois les plaques de

dégauchissage plaquées vers le haut,

vérifier le bon fonctionnement des

leviers de sureté.

Relever la règle de guidage comme

décrit au chapitre 12.4 et revisser à

fond.

Relever le manchon d'aspiration des

copeaux.

12.9 Réglage de la table de rabotage

Avant d'ajuster la table de rabotage,

dévisser le dispositif de serrage.

L'ajustage à 1/10 mm près peut être lu et réglé sur l'afficheur digital disponible en accessoire (Code art. 091 101 3983).

Le réglage en hauteur de la table de

rabotage s'effectue en tournant la

manivelle.

Dans le sens trigonométrique = vers

le haut ;

Dans le sens des aiguilles d'une

montre = vers le bas.

L'épaisseur ajustée peut être lue sur

la graduation. Une fois l'épaisseur

réglée, la vis de calage peut être

resserrée.

12.10 Ajustage de l'échelle de la table de rabotage

L'échelle peut glisser à l'intérieur des trous oblongs une fois les 3 vis de fixation

desserrées.

Page 35

12.11 Désactivation de l'entraînement

En rabaissant le levier de

désactivation de l'entraînement, les

rouleaux d'entraînement sont

désactivés.

13 Instructions de travail

13.1 Rabotage

Installer la machine comme décrit au chapitre 12.8 et raccorder le flexible au dispositif d'aspiration des copeaux.

Régler l'épaisseur souhaitée pour la

pièce à usiner.

La pièce est automatiquement entraînée vers l'avant puis est reçue par l'utilisateur de l'autre côté de la machine.

Lorsque la longueur de la pièce à usiner dépasse 1,6 voire 1,7 mètres, son maintien doit être assuré par un dispositif

adéquat.

Mettre la machine en marche et

enclencher l'entraînement.

Poser la pièce à usiner sur la table de

rabotage la face dégauchie vers le

bas, et la faire glisser jusqu'à toucher

les rouleaux d'entraînement.

13.2 Dégauchissage de pièces planes

Transformer la machine en

dégauchisseuse. Rabattre le dispositif

de protection de l'arbre porte-fers et

raccorder le flexible au dispositif

d'aspiration des copeaux.

Par avancée de la butée, l'arbre porte-fers doit être découvert de façon à ce

que seul l'espace nécessaire au rabotage de la pièce reste libre.

Faire coulisser le capot recouvrant

l'arbre porte-fers (chariot) jusqu'à la

règle de guidage et assujettir. La

distance séparant le capot recouvrant

l'arbre porte-fers de la règle de

guidage ne doit pas dépasser 8 mm.

Ajuster le capot recouvrant l'arbre

porte-fers à l'épaisseur de la pièce en

tournant la vis de réglage. Les pièces

d'une épaisseur inférieure à 60 mm

sont introduites par principe sous le

capot de l'arbre porte-fers.

Les mains de l'utilisateur doivent,

pendant l'avance de la pièce, rester

au-dessus du capot recouvrant l'arbre

porte-fers.

Page 36

13.3 Dégauchissage de faces étroites

Abaisser le capot recouvrant l'arbre

porte-fers jusqu'aux plaques de

dégauchissage.

- La main gauche doit toujours se trouver derrière l'arbre porte-fers.

- La main droite fait coulisser la pièce à usiner vers l'avant, mais doit être retirée avant d'arriver à la hauteur

de l'arbre porte-fers.

Ajuster le capot recouvrant l'arbre

porte-fers (chariot) à la largeur de la

pièce à usiner. Une tolérance de +/4 mm maximum est acceptée.

Pendant cette manœuvre, les mains

ne doivent pas être placées audessus de l'arbre porte-fers.

14 Contrôles de sécurité quotidiens

Attention ! Débrancher la fiche de contact avant tout travail de maintenance ou de réglage !

La plaque arrière de dégauchissage

doit être exactement à la hauteur de

l'outil de coupe cylindrique des rabots.

Lorsque la table arrière est trop haute,

la pièce cogne en avançant contre le

bord de la table arrière de la machine.

Lorsque le bord de la table arrière est

trop bas, le corps du fer peut toucher

la pièce à usiner et l'éjecter (rejet

amplifié par les frottements).

Le dispositif de protection (capot

recouvrant l'arbre porte-fers) doit

pouvoir être ajusté sans devoir forcer.

Il doit être régulièrement graissé. Les

pièces abîmées du dispositif de

protection doivent être aussitôt

remplacées. Le chariot de

recouvrement ne doit pas être

déplaçable à la main lorsqu'il est

verrouillé. Lorsque le système de

verrouillage est usé, le remplacer

immédiatement.

Les griffes de sécurité anti-rejets

doivent retomber d'elles-mêmes,

par leur propre poids, vers le bas.

Un nettoyage régulier permet de s'en

assurer. Les pointes des griffes

doivent toujours rester acérées et en

bon état.

15 Montage et démontage, réglage des rabots

Attention ! Retirer la fiche de contact avant tout travail de réglage !

Après avoir desserré la vis intérieure A du contre-écrou, vous pouvez

ajuster la hauteur de la plaque arrière de dégauchissage à l'arbre

porte-fers par rotation à droite ou à gauche.

A

Page 37

Attention ! Les fers doivent avoir une largeur minimale de

22 mm. Des fers de largeur inférieure ne peuvent être fixés en toute

sécurité. Les vis de calage doivent être serrées avec

un couple de 9 Nm. Un couple supérieur

pourrait endommager le filetage.

15.1 Démontage des fers

1

Les fers de rabots peuvent présenter

une saillie de 1 mm maximum.

Pour démonter et remonter les fers de

rabots, relever les plaques de

dégauchissage.

Insérer les 6 vis de calage avec une

clé de 10 (tourner dans le sens des

aiguilles d'une montre).

Les fers de rabots et le support-fer

peuvent maintenant être retirés de

l'arbre porte-fers.

15.2 Contrôle des fers montés

Poser une règle ou une baguette en bois rabotée sur la plaque arrière de dégauchissage et tourner les fers de rabot

à la main. Chaque fer de rabot doit entraîner la règle ou la baguette sur 5 à 10 mm. Ce contrôle doit être effectué pour

les trois fers sur la gauche et sur la droite. Le montage et le contrôle des fers de rabots sont, pour des raisons de sécurité

(risque d'accident) à effectuer avec soin.

Pour tourner l'arbre porte-fers, retirer

le capuchon et insérer une clé à douille

de 24 (sens de rotation vers la droite).

La clé à douille n'est pas fournie avec

la machine.

16 Maintenance générale et entretien

16.1 Graissage

La colonne de guidage de la table de

rabotage est équipée d'un graisseur.

Elle doit être graissée au moins une

fois par an.

Maintenir souples les brides de fixation

des plaques de dégauchissage ainsi

que les autres pièces mobiles en

appliquant régulièrement quelques

gouttes d'huile.

Graisser les roulements des rouleaux

d'entraînement avec quelques gouttes

d'huile en cas de besoin, mais au

moins une fois par an.

Page 38

16.2 Resserrage/Remplacement des courroies d'entraînement

B

C

AA

Une fois les 6 vis (A) desserrées, la

plaque de fixation du moteur peut être

déplacée pour resserrer la courroie

principale d'entraînement.

Une fois les vis (B und C) desserrées,

le socle du réducteur peut être

retourné pour resserrer la courroie

d'avance.

Rabattement de la courroie principale

d'entraînement à 5 Nm, env. 20 mm

Rabattement de la courroie d'avance

à 5 Nm env. 20 mm

16.3 Remplacement des griffes de sécurité anti-rejets

Les griffes de la sécurité anti-rejets

abîmées ou émoussées doivent être

remplacées par des griffes originales

metabo (Code art. : voir la

liste des pièces de rechange).

Déposer le capot pour effectuer le

remplacement.

Une fois les deux vis de fixation

desserrées, l'arbre porte-roulement

peut être retiré avec les griffes antirejets.

Les nouvelles griffes de sécurité antirejets doivent être mobiles sur l'arbre

porte-roulement. Une fois les griffes

montées, le bon fonctionnement de la

sécurité anti-rejets doit être contrôlé.

16.4 Contrôle des interrupteurs fin de course/Freinage de l'arbre

Attention ! L'arbre porte-fers peut démarrer lorsqu'un câble est détérioré au niveau des interrupteurs fin de course. Le

contrôle ne doit donc être effectué que par du personnel compétent.

Le temps de ralentissement (temps

de freinage) doit être contrôlé au moins

une fois par mois. Il ne doit pas

dépasser 10 secondes. Lorsque ce

laps de temps est dépassé, le frein du

moteur ou encore le moteur tout entier

doit être remplacé.

Relever la plaque de dégauchissage

avant et découvrir l'arbre porte-fers

en faisant glisser la butée vers l'avant.

La machine ne peut plus être mise en

route.

Relever la plaque de dégauchissage

arrière et découvrir l'arbre porte-fers

en faisant glisser la butée vers l'avant.

Page 39

16.5 Remplacement des rouleaux d'entraînement

Déposer le carter, enlever la chaîne

des pignons d'entraînement et retirer

le pignon d'entraînement.

Démonter entièrement le ressort de

pression avec les vis de fixation. Le

rouleau d'entraînement peut

maintenant être retiré sur le côté.

16.6 Démontage de l'arbre porte-fers

Retirer le carter et enlever la courroie

d'entraînement.

Démonter la plaque anti-rayures et

déposer les 3 vis de fixation du

roulement.

L'arbre porte-fers peut à présent être

retiré sur le côté.

Page 40

Inhoud

1 Technische gegevens

2 Produktverantwoordelijkheid/Garantie

3 Leveringsomvang

4 Extra toebehoren

5 Gebruiksmogelijkheden/

6 Raadgevingen voor het transport

7 Het in gebruik nemen

8 Veiligheidstips

9 Afmetingen van de werkstukken

10 Gevaarlijke bewerkingen

11 Hulp bij het invoeren

12 Bedieningselementen

13 Tips bij het gebruik

14 Dagelijks kontroleren van de veiligheid

15 Plaatsen, verwijderen en instellen van de messen

16 Algemene onderhoudswerken

1 Technische gegevens HC 410 D

Bestelnr. 011 304 1013

Totale lengte van de vlaktafels 1700 mm

Breedte v/h vlakken 410 mm

Spaanafname vlakken 0 - 5 mm

Aanslag zwenkbaar 90° - 45°

Lengte v/d vandiktetafel 670 mm

Doorlaatbreedte vandikte 405 mm

Doorlaathoogte vandikte 230 mm

Spaanafname vandikte 5 mm

Voedingssnelheid 7 m/min

Toerental van de schaafas 5500 min

Aantal schaafmessen 3 stuks

Motorvermogen 5,5 kW

Bedrijfsspanning AC 3 ~ 400 V/50 Hz

Stuurspanning AC 230 V

Aansluitingswaarde 7 kVA

Zekeringen 3x16 T 16 A

Gewicht ca. 275 kg

Benodigde plaats ca. 1740x800 mm

Werkhoogte bij het vlakken 900 mm

-1

NL

Geluidsemissie in de werkplaats LP volgens DIN 45635 deel 1651 gemeten in vrijloop:

Noodzakelijke onderdruk aan de afzuigmond: 900 Pascal

Vlakken 84,0 dB(A)

Vandikteschaven 87,3 dB(A)

2 Produktverantwoordelijkheid/Garantie

Niet vermelde en werkzaamheden en gebruiksmogelijkheden moeten schriftelijk worden toegelaten door de

fa metabo.

Bij elke machine en zijn toebehoren wordt een garantiekaart meegeleverd.

Teneinde uw aanspraak op garantie te behouden en eveneens in het belang van de produktveiligheid gelieve

erop te letten dat de garantiekaart direkt na de aankoop ingevuld wordt en naar de fabriek teruggestuurd wordt.

In geval van aanspraak op garantie gelieve U zich tot uw vakhandelaar te wenden.

Reparaties onder garantie worden principieel door ons of door een erkend vakman uitgevoerd.

Buiten de garantie-periode kunnen de werkzaamheden door overeenkomstige vakfirma’s worden uitgevoerd.

Onder voorbehoud van technische wijzigingen.

3 Leveringsomvang

- Beschermkap met 410 mm lange afdekking van de schaafas

- 3 ingebouwde schaafassen

- 4 Stel-voeten gemonteerd

- Afzuigmond gemonteerd

- CEE-stekker 16 A gemonteerd

- Langsgeleider gemonteerd

- Werktuigen voor de instelling

- Bedrijfsinstrukties, garantiekaart

- Transportogen

Page 41

4 Speciaal toebehoren

Schaafmes in hardmetaal 410 x 25 mm Bestelnr. 091 105 0390

Langgatboorinrichting Bestelnr. 091 101 4211

Digitale uitlezing van de doorlaathoogte Bestelnr. 091 101 3983

Verrijdbaar onderstel HC 410 Bestelnr. 091 101 4203

Hobelmessereinstellgerät Bestelnr. 091 101 6397

5 Gebruiksmogelijkheden

De gekombineerde vlak- en vandikte schaafmachines, HC 410 D, zijn gebouwd om houtwerkstoffen* te

schaven met een rechthoekige of een vierkante vorm. Ronde werkstukken of werkstukken welke niet veilig op

de machine-tafel kunnen gelegd worden of door de terugslagkleppen bij het vandikteschaven niet veilig kunnen

gegrepen worden mogen met deze machine niet geschaafd worden.

* Onder houtwerkstoffen verstaan wij stoffen, welke tenminste 90 % hout bevatten.

6 In gebruikname

Om de machine van de palet te

nemen evenals voor het transport

is de machine met 4 transportogen

voorzien. Door de transportogen kan

een buis of lat geschoven worden.

Na het opstellen worden de transportogen verwijderd.

7 Ingebruikname

7.1 Eerste montage

Omwille van gemakkelijker transport wordt de langsaanslag gedemonteerd geleverd en de terminal is langs

de zijkant gedraaid.

De machine mag niet aan de vlakplaten worden opgetild.

A

De schroeven van de flensplaat

losmaken en de terminal vertikaal

bevestigen.

De klemschroef (A) losmaken en de

langsgeleider inschuiven.

Page 42

7.2 Opstelling

Gelieve de machine op een effen en stabiel draagvlak op te stellen.

Door de 4 instelschroeven te verstellen moet de machine waterpas

opgesteld worden.

Alle 4 de instelvoeten moeten gelijkmatig dragen.

7.3 Aansluiting op het net

De aansluitingaan het net gebeurt via een CEE-stekker van 16 A. Het stopcontact waaraan de machine wordt

aangesloten moet aanvoerleiding met 5 draden worden aangesloten L1, L2, L3, N, PE via een aardlekschakelaar.

De spanning op het net moet 3 x 400 V/50 Hz +- 5 % bedragen. De beveiliging gebeurt met zekeringen van

3 x 16 A. De diameter van de draadkern moet 5 x 2,5 mm2 bedragen.

7.4 Draairichting

De draairichting moet bij een 3 phasenmotor door een korte

aansluiting op het net bepaald worden. Een andere draairichting

bekomt men dan door het omkeren van de stiften in de CEEstekker.

7.5 Stofafzuiging

Wanneer de machine in gesloten ruimtes langer dan 30 minuten benut wordt moet deze aan een stofafzuiging

worden aangesloten. (stof van eiken- en beukenhout kan kanker verwekken). De stofafzuiging waaraan de

machine aangesloten wordt moet een luchtsnelheid van ten minste 16 m. sec hebben aan de afzuigmond.

7.6 Automatische inschakeling van stofafzuiging

De elektrische aansluiting van de machine moet zodanig zijn dat bij inschakelen de stofzuiger inwerking komt

en bij het uitschakelen 20 seconden blijft lopen.

8 Veiligheids-tips

- De bedrijfsinstrukties en meer speciaal de veiligheidsvoorschriften moeten gerespecteerd worden.