Makita HB500 Original Instruction

1

WARNING:

For your personal safety, READ and UNDERSTAND before using.

SAVE THESE INSTRUCTIONS FOR FUTURE REFERENCE.

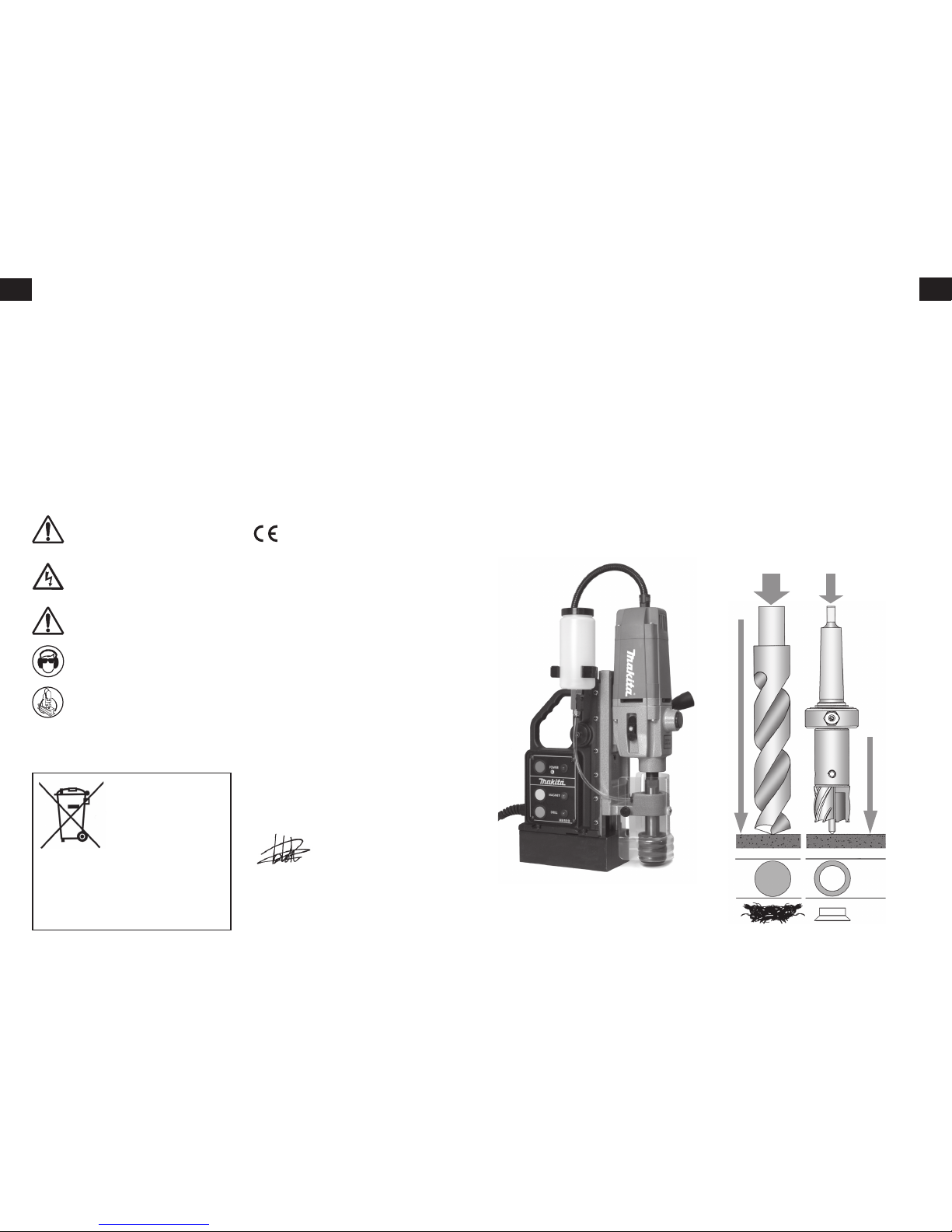

A Guide to

Good drillinG Practice

To get the best possible performance from your new Magnetic

Drilling Machine, please read this carefully BEFORE using the drill.

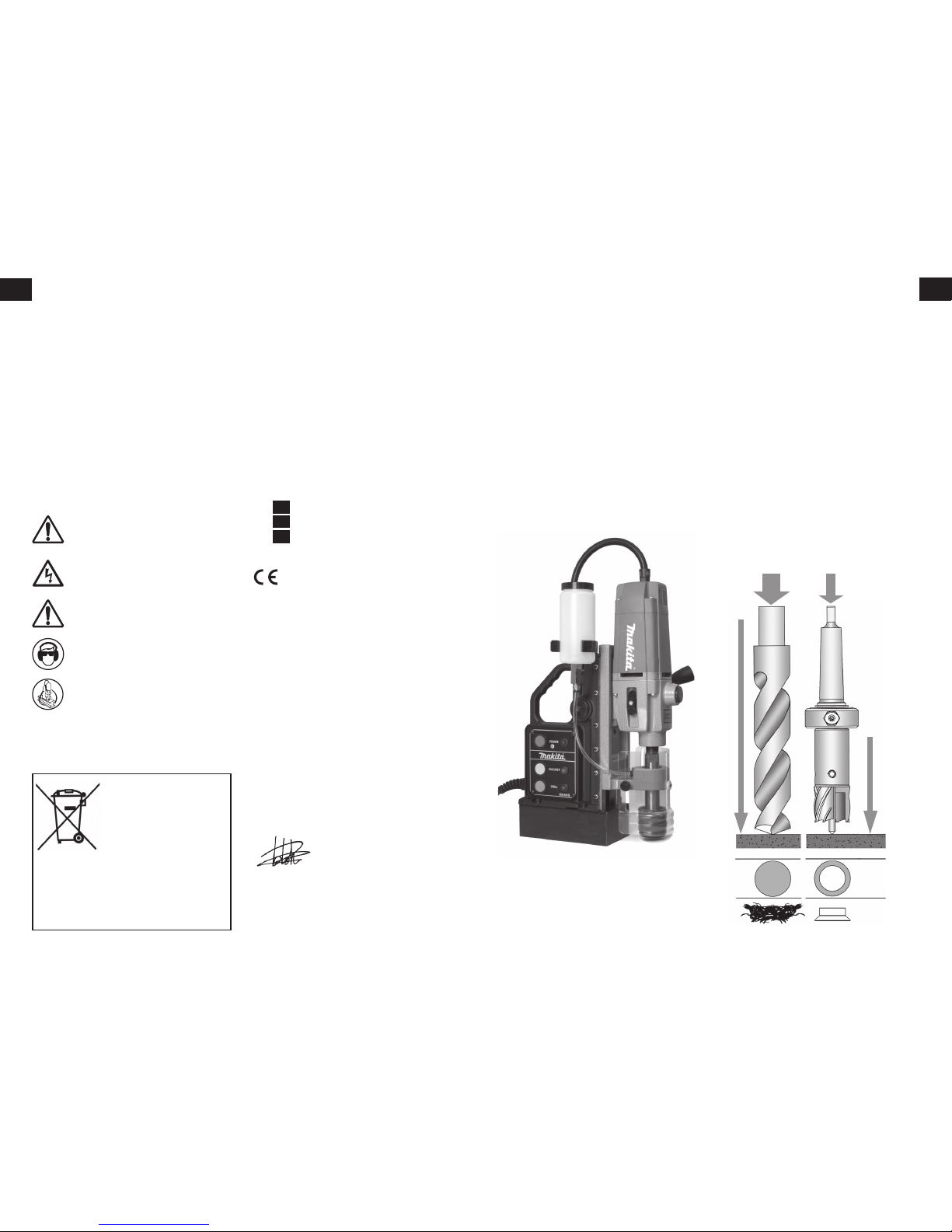

HB500

Magnetic Drilling Machine

ORIGINAL INSTRUCTIONS

®

Fr Instructions originales

de Ursprüngliche Anweisungen

ne Originele instructies

2

en

3

en

To help you get the best possible performance

from your new Magnetic Drilling Machine, this

guide contains simple, sensible pointers for

the safe, effective and long term use of the

equipment.

Please read it carefully BEFORE using the

drill.

• Ensure that you have observed all the general

and specific safety procedures.

BEFORE YOu StaRt

If you are unfamiliar with the use of annular

(or broaching) cutters, take a few minutes to

read this guide - you will benefit from the better

performance and longer life of the tool if you

understand the concept.

Ann ula r cutters only cut materia l at the

periphery of the hole, rather than converting

the entire hole to shavings. As a result the time

and energy required to make the hole is lower

than for a traditional twist drill.

The broa ching capacity of a machine is

therefore greater than the twist drill capacity.

The slug ejected after the cut also has a higher

scrap value than shavings.

the Broach cuttinG

concePt

POWER

REQUIRED

CUTTING TIME

CUTTING TIME

MATERIAL

REMOVED

hB500 sPeciFications

Cutter capacity - 12 – 50mm

Chuck Capacity - 5/8” (with adapter)

‘No load’ speed - 350/650 rpm

Power consumption - 1150w

Clamping force

- 9300N (950kg)

L x H x W (mm) - 290 x 450 x150

Weight - 18.5 kg

Voltage - 110/230v

Includes:

Warranty, Carrying case, Hex Wrenches,

Safety strap & guard, Cutting Oil

RECYCLING

In ob se rva nc e of E ur ope an

Dire ct iv e 2002 /9 6/ EC o n

waste electrical and electronic

equipment and its implementation

in acco rdanc e with na ti onal

law, e lec tric equip men t tha t

has reached the end of its life must be collected

separatel y and returned to an environment ally

compatible recycling facility.

WEEE Compliance Certificate:- on request

All magnetic drilling systems are fully compliant

with ROHS regulations.

• Due to our continui ng p rogramme of research and

development, these specifications are subject to change

without notice.

cOntEntS

Explanation of the pictograms on the

specification plate of the Makita HB500

DANGER!

Indicates an imminent danger or risk to

life and health of a general nature.

ELECTRICAL DANGER!

This means a direct pending danger or

risk to life due to electricity.

CAUTION!

Indicates a possible danger or risk of

slight injury or damage to property.

WEAR EYE & EAR PROTECTORS

USE SAFETY STRAP!

to attach the tool to the workpiece.

EC Declaration of Conformity

We the Makita Corporation as the responsible

manufacturer declare that the following Makita

machine:

Designation of Tool: Magnetic Drilling Machine

Model No./ Type: HB500

conforms to the following European Directives:

2006/42/EC, 2004/108/EC

and has been designed in compliance with:

EN 55014-1:2006, EN 55014-2:1997 + A2:2008,

EN 61029-1:2009, EN 61029-2-6:2010,

EN 61000-3-2 & EN 61000-3-3, and with the essential

Health & Safety requ irements.

And is manufactured in accordance with the following

standards or standardised documents:

EN60745.

Makita International Europe Ltd,

Michigan Drive, Tongwell,

Milton Keynes,

MK15 8JD,

England

30th July 2011

Tomoyasu Kato

Director

Makita Corporation

3-11-8, Sumiyoshi-cho,

Anjo, Aichi, JAPAN

3. The Broach Cutting Concept

4. Safety & Maintenance

6. Material and Cutting speeds

7. Feeds and Speeds

8.

Fitting Safety Guard & Strap and Oil Bottle

9. Fitting Cutters

10. Starting the Cut

11. Stopping the machine

12. Motor diagram & parts list

14. Stand diagram & parts list

17.

Fr Instructions françaises

30.

de Deutsch Anweisungen

44.

ne Nederland instructies

4

en

5

en

MaGnetic drill

saFety instructions

• Always inspect the whole unit before use.

• Regular maintenance is essential - check nuts,

screws etc. for tightness before each use.

• Check cable and plug for damage.

• Never use blunt or damaged cutters.

• Never use a larger diameter cutter than

specified for the machine

• Always use the safety guards (where fitted)

and ensure they are operating correctly.

• Always wear goggles and gloves

• Remove rings, watches, ties etc. that could

tangle in the moving parts.

• Secure the unit with the safety strap before

drilling.

• The machine is for use on steel from 6 mm

thick, with no air gap between the magnet core

and the workpiece. Curvature, paint and surface

irregularities create an air gap. Keep the air gap

to a minimum.

• Keep the magnet and workpiece clean & free

of debris and swarf.

• Do not start the motor before ensuring that

the magnetic stand is clamped firmly to the

workpiece.

• Only use a general, non-oil-based metal

cutting coolant diluted with water.

• While drilling vertically or overhead, use a

cutting paste or an appropriate coolant spray.

• Always disconnect from the power source

before changing cutters or working on the

machine.

• In the event of a jammed cutter, disconnect

from the power supply, and free the jam before

reconnecting the tool.

• On swivel machines, ensure that the swivel

base is locked in the required position.

• Do not attempt to change speed while the

drill is running.

• Only use accessories recommended by the

manufacturer.

• Never lift or carry the unit by the power cord,

always use the handle.

• Never modify the tool in any way.

• Occasionally apply a few drops of oil to the

rack toothing.

• The bearings of the feed shaft are selflubricating and must not be greased

• Grease the sliding surface of the carriage

with MOLYCOTE grease.

• When not in use or being transported the

unit should be kept in the case supplied.

• After use ensure unit is clean of swarf and

dirt.

• Parts that are worn or damaged should

be rep laced immedi at ley wit h gen ui ne

manufacturer’s replacements.

• Ensure all cutting edges are sharp when in

operation. Using blunt cutting tools may lead

to an overload of the motor.

• After eve ry 30 minut es running, it is

recommended that the machine is laid on its

side to permit grease to run across the gear

train.

• After repeated use, the cradle may become

loose. This is remedied by adjusting the tension

screws on the side of the body. Put 2.5mm

hex wrench into head of cradle retaining nuts,

using 8mm Spanner undo the locking nuts

anti-clockwise, holding the hex wrench without

moving grub screws.

Using the hex wrench gently tighten screws in

series until the cradle moves freely in the slide

but does not allow the motor to wobble.

Whe n adju stment is complete re-tighten

locking nuts clockwise, ensuring the grub

screws do not move from their new positions.

Maintenance

instructions

IMPORTANT! – TO PREVENT DAMAGE TO THE CIRCUITRY, NEVER USE ELECTROMAGNETIC DRILLING

MACHINES AND WELDING EQUIPMENT ON THE SAME WORKPIECE SIMULTANEOUSLY.

General Power tool saFety instructions

1. KNOW YOUR POWER TOOL

Read and understand the owner’s manual and

labels fixed to the tool. Learn its application and

limitations as well as the potential hazards .

2. EARTH ALL TOOLS

Ensure that (where applicable) suitable earthed

cords and plu gs are used and cor rectly

connected.

3. KEEP GUARDS IN PLACE (where applicable),

in working order and in correct adjustment and

alignment.

4. REMOVE ADJUSTING KEYS AND WRENCHES.

Form a habit of checking to see that keys and

adjusting wrenches are removed from tool

before turning it on.

5. KEEP WORK AREA CLEAN

Cluttered areas and benches invite accidents.

Floor must not be slippery due to oils, or dust.

6. AVOID DANGEROUS ENVIRONMENT

Don’t use power tools in damp or wet locations

or expose them to rain. Keep work area well

lighted. Provide adequate surrounding work

space.

7. MAKE WORKSHOP SAFE

Use padlocks, master switches, remove keys.

Visitors should be a safe distance from work

area

8. DON’T FORCE TOOL

It will do the job better and more safely at the

rate for which it was designed.

9. USE CORRECT TOOL

Don’t force tool or attachment to do a job it

was not designed for.

10. WEAR PROPER APPAREL

Do not wear loose clothing, gloves, neckties or

jewellery (rings, wristwatches) which may get

caught in moving parts. NONSLIP footwear is

recommended.

Wear protective hair covering to contain long

hair. Roll long sleeves above the elbow.

11. USE SAFETY GOGGLES (Head Protection)

Wear approved safety goggles at all times.

Everyday eyeglasses only have impact resistant

lenses, they are NOT safety glasses. Also, use

face or dust mask if cutting operation is dusty,

and ear protectors during extended periods

of operation.

12. SECURE WORK

Use clamps or a vice to hold work when

practical. It’s safer and frees both hands to

operate tool.

13. DON’T OVERREACH

Keep proper footing and balance at all times.

14. MAINTAIN TOOLS WITH CARE.

Keep tools sharp and clean for best and safest

performance. Follow instructions for lubricating

and changing accessories.

15. DISCONNECT TOOLS

When not in use, before servicing and when

changing accessories such as bits and cutters,

disconnect tools from the power supply.

16. USE RECOMMENDED ACCESSORIES

Consult owners manual for recommended

accessor ies. Follow the in struc tions that

accompany the acc es sories. The use of

improper accessories may cause hazards.

17. CHECK DAMAGED PARTS

Before further use of the tool, a guard or

other part that is damaged should be carefully

checked to ensure that it will operate properly

and perform its intended function. Check for

alignment of moving parts, binding of moving

parts, breakage of parts, mounting, and any

other conditions that may affect operation. A

guard or other part that is damaged should be

properly repaired or replaced.

18. NEVER LEAVE TOOL RUNNING

UNATTENDED.

Turn power off. Don’t leave the tool until it

comes to a complete stop.

6

en

7

en

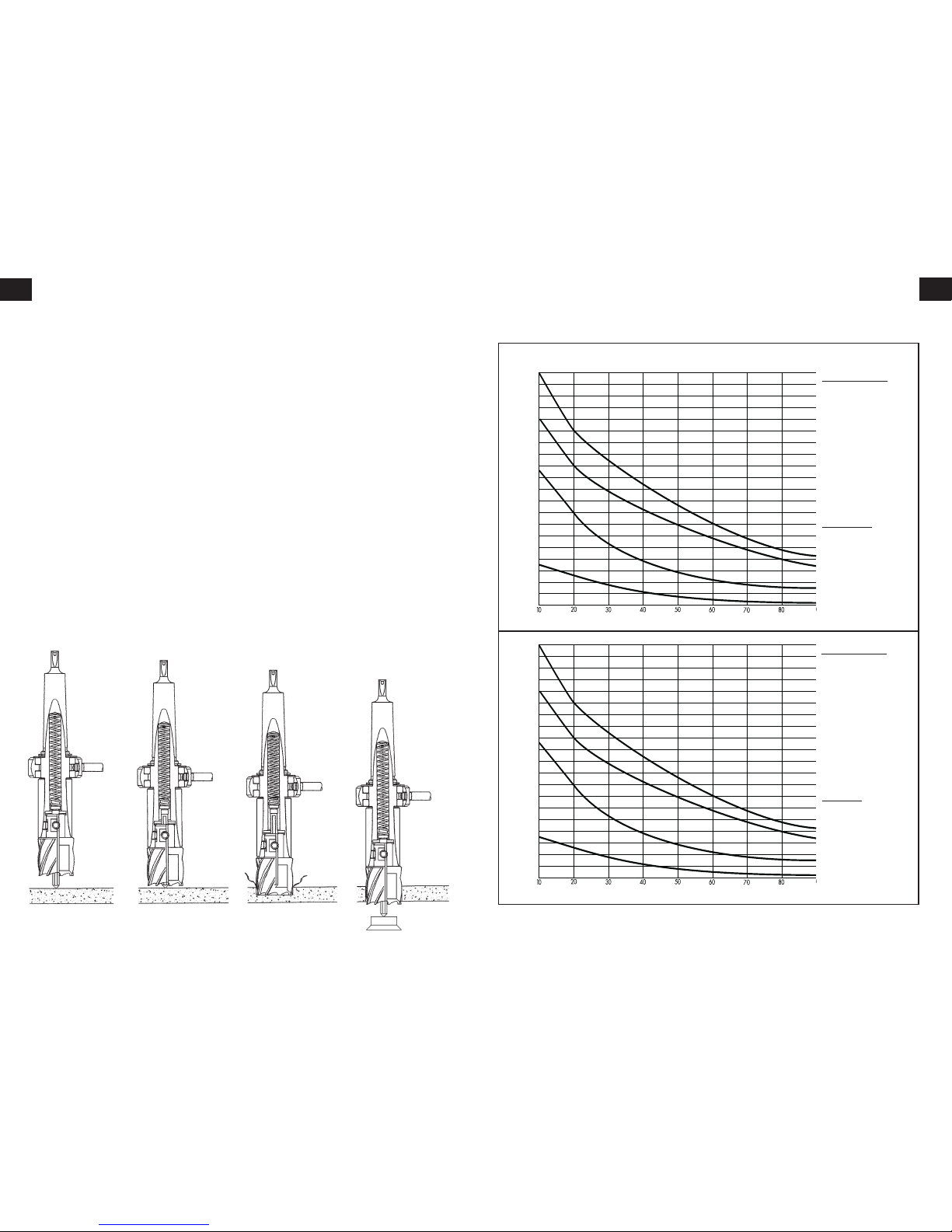

Feeds and sPeeds

PLEASE NOTE: These figures are quoted as a starting point. Actual performance will be dictated by material

type, thickness and hardness, application and cutter condition.

Speed (RPM)

MATERIAL

Feed rate (mm/min)

ALUMINIUM - 60

BRASS - 45

MILD STEEL - 24

HI TENSILE STEEL

- 9

Cutting SpeedS

Suggested speed rates for varying cutter sizes/materials

Speed (RPM)

Cutter Diameter (inches)

MATERIAL

Feed rate (inches/min)

ALUMINIUM

-

23/

8

“

BRASS

-

13/

4

“

MILD STEEL

-

1”

HI TENSILE STEEL -

3

/8 “

TOOL FEED RATE

(Imperial)

TOOL FEED RATE

(Metric)

Cutter Diameter (mm)

1000

900

800

700

600

500

400

300

200

100

100

1000

900

800

700

600

500

400

300

200

100

100

• The ease with which material can be drilled

is dependant on several factors including

ten sile streng th and abrasion resist ance.

Whilst hardness and/or strength is the usual

criterion, wide variations in machinability can

exist among material showing similar physical

properties.

• The cutting conditions can be dependent

upon requirements for tool life and surface

finish and further restricted by the rigidity of the

tool and work piece, lubrication and machine

power available.

• The harder the material the lower the

cutting speed. Some materials of low hardness

contain abrasive constituents leading to rapid

cutting edge wear at high speeds. Feed rates

are governed by rigidity of set up, volume of

material to be removed, surface finish and

available machine power.

• It is preferable to set and maintain a constant

surface speed (RPM) for a given material and

vary the feed rate within defined limits.

• Machine feed is measured in inches or

millimetres per minute and is the product of

RPM x number of teeth in the cutter x feed per

tooth. Too light or excessively high feed rates

will both cause premature cutter failure. Heavy

feeds on hard materials will cause chipping of

the cutting edge and excessive heat generation.

• Sle nder and long shanked cutter s are

restricted in feed rate due to deflection, and

wherever possible the largest and most robust

tool must be used. This is important for harder

materials. Steel up to 400 HB is the potential

limit for conventional M2 HSS tools.

Above 300 HB, cobalt alloy cutters should be

considered for increased tool life. In softer

grades of material, cobalt alloy cutters may give

increased output by increasing speeds and feed

rates by up to 50%. Tungsten Carbide cutters

permit surface speeds and feed rates up to

twice those for standard cutters.

Material and cuttinG sPeeds

8

en

9

en

enSure power iS off before working on the maChine

Insertion of pilot pin

• The pilot pin is used to both centre the cutter and to

eject the slug on completion of the cut. It has a flat side

to allow coolant to run down to reach the centre of the

cut where the heat is greatest. Slide the pin through the

hole in the centre of the cutter shank.

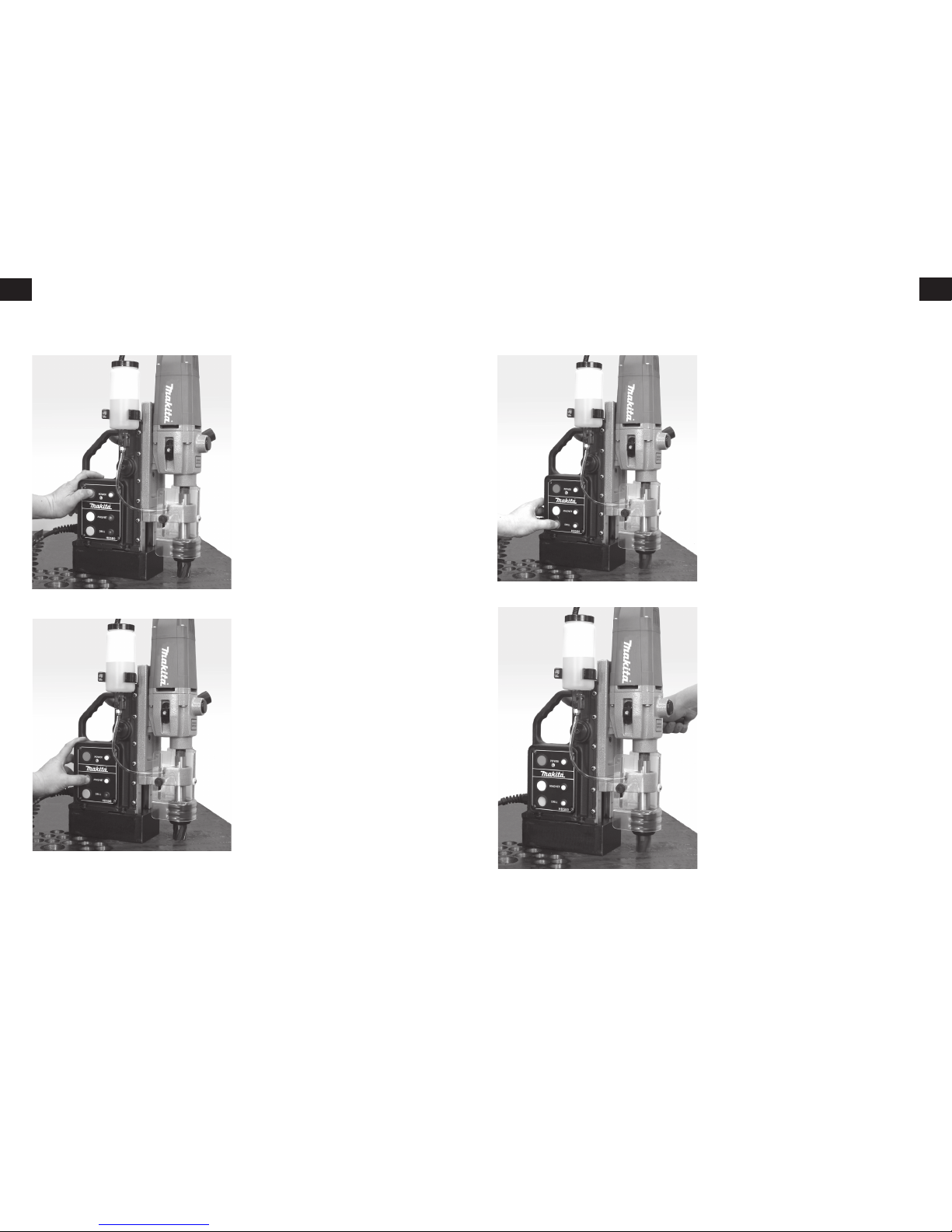

fitting the Cutter

• The Quickhitch™ arbor will accept any cutter with a

19mm diameter shank having one or more flats.

To fit a cutter, align it below the Quickhitch™ and twist the

arbor sleeve clockwise against its spring and hold, Fig. 1.

Insert shank of cutter into arbor, push it home and release

the sleeve, Fig.2.

Twist the cutter in the arbor to ensure the flat is engaged

in the locking mechanism, Fig.3.

Turn the sleeve fully anti-clockwise to complete the locking

operation, Fig.4.

To remove the cutter, simply twist the sleeve clockwise

against the spring, the cutter will be ejected.

Mark the position of the hole

• Make sure the workpiece is clean and flat and position the

machine with the pilot over the centre of the hole to be cut.

Fit the saFety strap.

applying Coolant

• Cutting oil ensures longer cutter life and enables the

slug to be ejected cleanly. A 500 ml bottle is included with

every machine.

• Oil will be automatically delivered to the cutter when

the cut commences

• When cutting on vertical surfaces or upside down, cutting

paste, gel or foam is recommended. It is best applied inside

the cutter before drilling.

• Plug the machine into the power socket and the red LED

on the electronic control panel will flash.

FittinG the cutter

Fig. 1

Fig. 2

Fig. 3

Fig. 4

Drill GuarD instructions

Ensure drill unit is isolated from power supply.

Two screws to support the guard in position,

one either side of the drill.

If necessary press the plastic guard guides into

their locating holes on ether side of the motor

cradle

Fit guard to drill as shown.

Secure guard to drill with screws and washers

supplied. DO NOT overtighten the fixing screws,

these should be loose enough to allow the

guard to rise when required. Lower guard to

drilling surface.

When drilling, the guard should always be in

contact with the surface being drilled. As the

drill is lowered, the guard will rise in relation

to the drill.

FittinG the saFety Guard

N.B. Safety strap and guards have been omitted from

the photo’s for clarity.

The supplied safety strap should be used

wherever possible as a safety precaution in the

event of a power failure releasing the magnet;

particularly in situations where the machine is

clamped onto a vertical surface or in an inverted

position.

saFety strap instructions

When the machine has been clamped to the

workpiece in the correct position for drilling,

the strap should be fed through the channel

between the body of the drill and the magnet,

then passed around a substantial part of the

workpiece. The free end should then be passed

through the buckle, pulled tight and locked.

Once the cut is complete, the strap should be

released and the machine supported before the

magnet is disengaged.

FittinG the saFety straP

The cutting oil bottle is held in a sprung bracket

attached to the top of the drill body. Fit the

bracket by removing one of the cap screws from

the top plate and replace the bolt through the

fixing lug on the bottle bracket, tightening the

bolt enough to allow some radial movement of

the bracket. The coolant tube is a push fit into

the self-seal gland at the base of the tap and a

similar fitting on the lower arbor bracket.

FittinG the oil Bottle

10

en

11

en

• To

power up the maChine

, press and release

the red button Fig. 5

• To

energiSe the magnet

, press and release

the yellow button - the yellow LED will light

Fig. 6.

RECHECK the pilot is still centred on the hole

position - energising the magnet can sometimes

cause the unit to move slightly from the centre

mark, reposition if necessary.

• The magnet will hold on all ferrous materials

from a minimum of 6mm (1/4”) thickness.

STARTING THE CUT

•

alwayS

lower the safety guard.

•

Start the motor

by pressing and releasing

the green button - the green LED will light

Fig. 7.

• Wind the cutter gently down to the surface

of the work and apply light pressure until

the cutter has made the initial groove in the

surface. Increase the pressure until the motor

is loaded Fig. 8.

• Maintain steady pressure throughout the rest

of the cut. Too much pressure will not speed

the cut, it will reduce the life of the cutter and

may cause damage to the motor. If the shavings

become blue add more oil.

startinG the cut

N.B. Safety strap has been omitted from the photo’s for clarity.

Fig. 5

Fig. 6

Fig. 7

Fig. 8

• to stop the motor,

PRESS & RELEASE GREEN BUTTON.

• If the cutter jams in the workpiece,

Stop the

motor

and gently raise the cutter out of the

workpiece before re-starting.

• If the power is interrupted during the cut,

the machine must be reset before the motor

will restart.

• At the end of the cut, the slug will be ejected.

Withdraw the cutter from the work piece and

stop the motor.

• To disengage the magnet, press and release

the yellow button - the magnet will not

disengage immediately, there will be a 3 second

delay before the magnet disengages along with

a continuous beep.

INCORRECT START UP OR SHUT DOWN

SEQUENCE:-

• A single beep will be heard for all operations

ca rr ie d out in the co rrec t se qu ence. A

continuous beep will sound for any incorrect

sequence.

• Neither drill nor magnet can be operated until

red power button is activated.

• When the red power button is activated, the

motor will not run until the magnet is activated.

power up the maChine

energiSe the magnet

Start the motor

Start the Cut

N.B. Safety strap has been omitted from the photo’s for clarity.

12

en

13

en

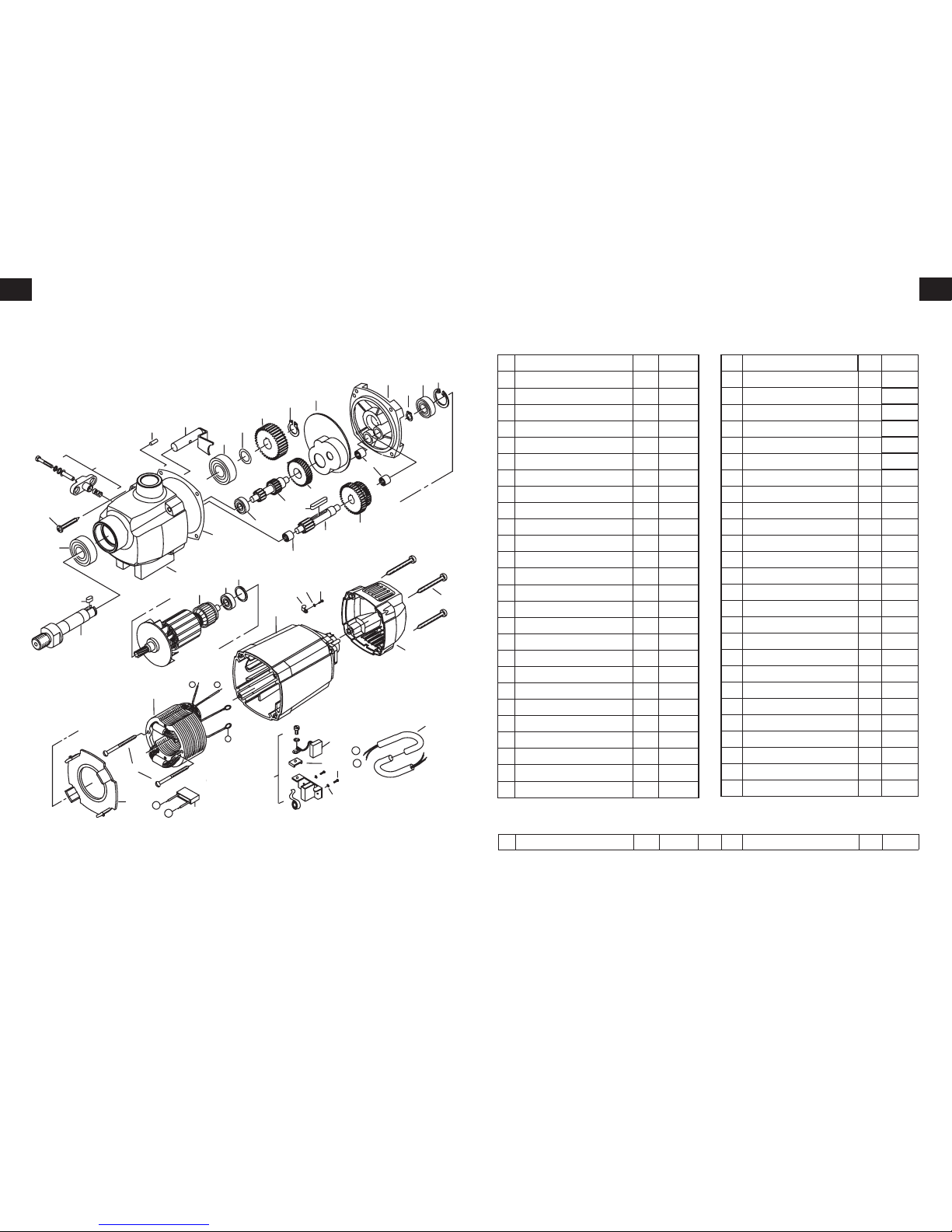

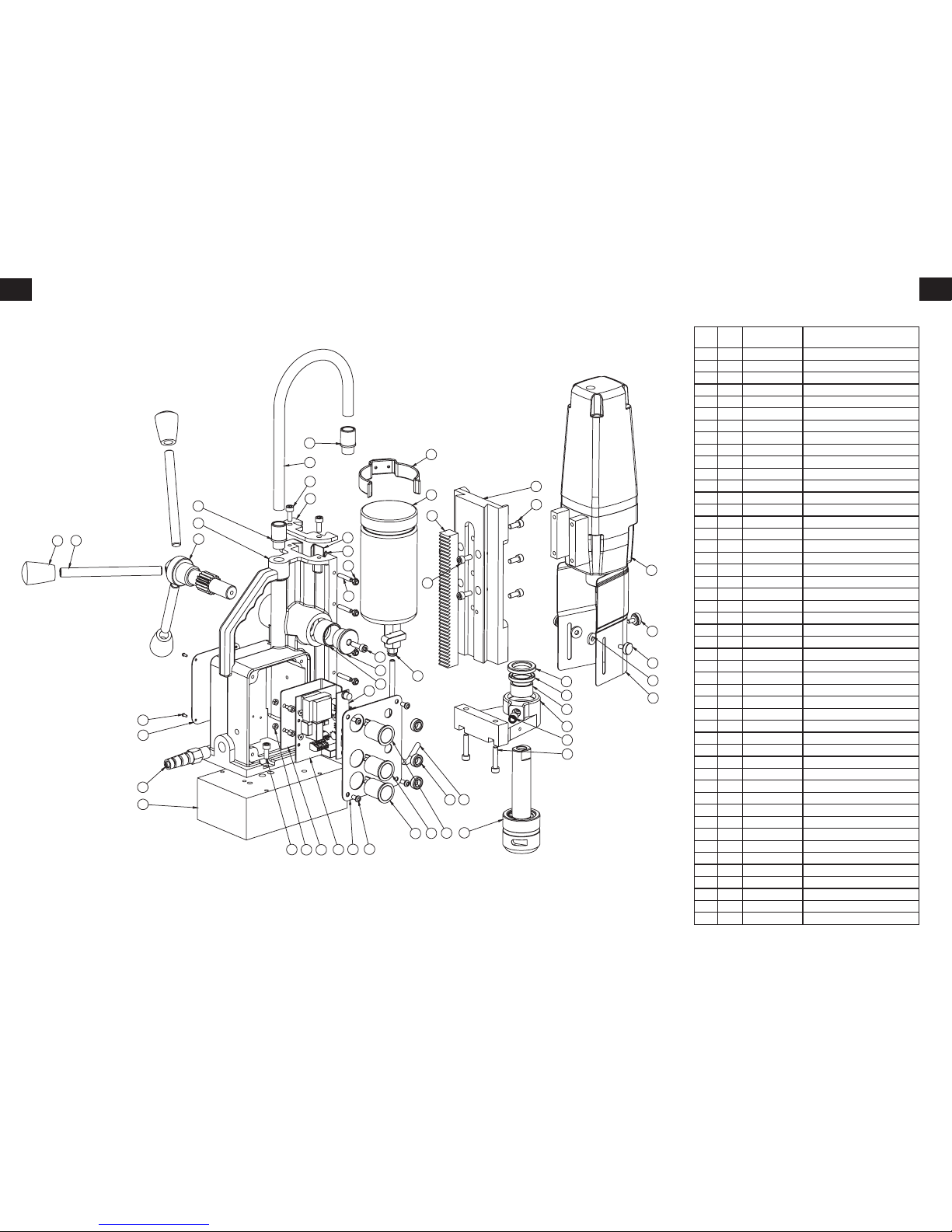

hB500 Motor Parts

D 5000 motor - 230v

EIB102-1

EIB137-A

Nr. Description

1 Cap, blue

2 Self tapping screw

HC 4,8x38

3 Rotor cpl.

4 Grooved ball bearing

608 2Z

5 Circlip

28/1,2

6 Brush holder cpl.

7 Pair of brushes. (A) 6,3x10x18

8 Spring washer

B4

9 Self tapping screw

ZM4x12

10 Contact Washer

11 Circlip

11/1

12 O-ring

22x2,5

13 Self tapping screw

HC 4,8x50

14 Grooved ball bearing

6001 2Z

15 Gearbox end shield, grey

16 Gearbox housing, grey

17 Intermediate gear

34 Z

.

18 Two pinion shaft

11/17 Z.

19 Gear changer cpl.

20 Coupling bolt cpl.

21 Dowel pin

4x12

22 Grooved ball bearing

6203 RS

23 Output shaft

24 Woodruff key

A5x5x12

Qty Part No

1 EIB202

4 EIB101

1 EIB102-2

1 UDC022

1 EIB042

2 EIB105

1 EIB106C

4 EIB172

4 EIB108

2 EIB152

1 EIB143

1 EIB111

4 EIB157

1 UDC023

1 EIB205

1 EIB204

1 EIB117

1 EIB007

1 EIB017

1 EIB008

1 EIB120

2 UDC014

1 EIB122

1 EIB034A

Nr. Description

26 Two core cable

28 Gearbox seal

29

Grease compartment barrier

30

31

32 Spindle gear

45 Z

.

33

34 Locking washer

15/22x0,2

35 Circlip

15/1

36 Gearbox shaft

13 Z.

37

38 Double gear

34/40 Z.

39

Woodruff key

A5x5x28

40 Needle bearing

HK 0810

42 Fan Cover

43 Self tapping screw

HC 3,9x60

44 Stator cpl.

45 Motor housing, blue

46 Capacitor

49 Washer

3,2

50

Self tapping screw

HC 2,9x9,5

51 Cable clip

EIB125

EIB126

EIB083

EIB004

EIB076

EIB130

EIB131

EIB132

EIB034

UDC020

EIB135

EIB136

EIB137-B

EIB203

EIB139

EIB206

EIB153

EIB085

D 5000 motor - 110v

3 Rotor cpl. 1 44 Stator cpl. 1

1

2

7, 7a

8

9

13

19

24

23

22

21

20

22

34

32

35

15

10

14

5

18

17

40

39

40

36

38

4

3

12

45

43

42

6

4

11

16

28

29

4

6

44

1

2

26

1

2

48

c

d

e

11/11

51

49

50

Qty Part No

1

1

1

1

1

1

1

1

1

3

1

2

1

1

1

1

1

1

14

en

15

en

hB500 stand Parts

ITEM

NO.

QTY. PART NO. DESCRIPTION

1 1 M0034 MAGNET BASE (MIDI)

2 1 20348 BODY

3 2 M0081 PINION BUSH

4 1 M0042 LARGE PINION

5 1 M0072 PINION END CAP (DEEP)

6 1 SC620CAP M6x20 CAPSCREW

7 2 60100A BRASS STRIP

8 1 20389 GFS MINIBOR

9 3 10081 HANDLE (12mm SMALL)

10 3 10082 HANDLE KNOB

11 1 10084 TOP PLATE

12 13 SC615CAP M6x15 CAPSCREW

13 1 20305M HB500 SWITCH PLATE

14 1 10215 RACK

15 1 30046A SMALL OILCUP C/W TAP (BLACK CAP)

16 1 10076C OILCUP RETAINING CLIP

17 - - -

18 6 10085A M5x25 GRUBSCREW

19 6 10085B M5 NYLOC NUT

20 1 10231 M16 STRAIN RELIEF GLAND

21 2 40026 M16 GLAND

22 1 BD062 QUICK RELEASE ARBOR COMPLETE

23 1 M0167 HB500 D5000 SLIDE

24 1 M0516 HB500 D5000 STEADY

25 1 EIB21 / EIB22 D5000 DRILL MOTOR 110v / 240v

26 1 M0050-2 INTEGRAL COOLANT SEAL

27 1 M0521 STEADY BUSH

28 1 M0050-1 INTEGRAL COOLANT SEAL

29 1 M0066 6mm PUSH FIT FITTING

30 2 SC630CAP M6x30 CAPSCREW

31 1

MM1-5E / MM1-5G

PCB BOARD 110v / 240v

32 1 MM1_4M LED BOARD MAKITA

33 1 MM1_22 GREEN LATCHING SWITCH

34 1 MM1-17 P.C.B BACK PLATE

35 1 MM1_1 MM1 MAGNET BUTTON - YELLOW

36 1 MM1_10 MM1 POWER BUTTON - RED

37 3 MM1-3 MM1 L.E.D GROMMET

38 4 SC510BUT M5x16 BUTTON HEAD SCREW

39 1 50015C 1/8 BSP-6MM BLACK PUSH FIT

40 1 BD029 6MM OIL PIPE

41 1 M0443 CONDUIT LARGE 12MM

42 1 VISO15 DRILL GUARD

43 3 10094 M6 GUARD SPACER

44 3 BD068 M5x10 GUARD THUMBSCREW

45 1 NWP-04 WARNING PLATE

46 4 Rivet 2mm BRASS HAMMER DRIVE RIVET

47 3 BD046 P.C.B BRASS SUPPORT

48 1 Torx TORX SECURITY SCREW/WASHER

10

2

21

12

11

41

21

16

15

20

1

12

34 13 38

3

5

6

18

19

32

33 35 36

37 40

22

39

30

29

24

27

26

28

42

44

43

23

12

14

12

25

7

8

45

46

48

47

4

9

31

16

Fr

17

Fr

Afin de vous aider à obtenir les meilleures

performances de votre nouvelle perceuse

magnétique, ce guide contient des informations

simples et rai so nnables de sécur it é pour

l’utilisation efficace et durable de votre machine.

AVANT d’utiliser cette perceuse, ASSUREZ

-VOUS que vous avez bien noté et respecté

les instructions générales et les consignes de

sécurité.

aVant DE DÉMaRRER

17. Le concept du carottage

18. La sécurité et l’entretien

20. Les matières et les vitesses de coupe

21. Les avances et les vitesses

22. Mise en place du protecteur de sécurité,

de la sangle et de la bouteille d’huile

23. Mise en place des accessoires de coupe

24. Lancement de la coupe

25. Arrêt de la machine

26. Schéma du moteur et nomenclature

28. Schéma du stand et nomenclature

Si vous n’êtes pas familiarisé avec la coupe

par carottage, accordez quelques minutes à la

lecture de ce guide. En comprenant le concept

de ce genre de perçage vous augmenterez

les performances et la longévité des outils.

La fraise à carotter coupe le matériau à la

périphérie du trou, au lieu d’enlever toute

la matière comprise dans son diamètre. Il en

résulte une réduction de temps d’usinage et

d’énergie par rapport au perçage avec un foret

hélicoïdal. Avec le carottage, la quantité de

matière enlevée étant très réduite, la capacité

de perçage pour une même machine est bien

supérieure à celle obtenue avec les forets

hélicoïdaux. La valeur de la débouchure est plus

importante que celle des copeaux des forets

hélicoïdaux.

le concePt du

carottaGe

PUISSANCE

REQUISE

TEMPS DE COUPE

TEMPS DE COUPE

MATIÈRE

ENLEVÉE

caractéristiques de la

Perceuse hB500

Capacité de coupe - 12-50 mm

Capacité du mandrin - 5/8”

(avec adaptateur)

Vitesse à vide - 350/650 tr/min

Consommation de courant - 1150 W

Force de serrage - 9300N (950 kg)

L x H x l (mm) - 290 x 450 x150

Poids - 18.5 kg

Tension - 110/230V

ÉlÉments fournIs:

garantie, coffret de transport,

clés hexagonales, sangle de sécurité et protection,

huile de coupe

RECYCLAGE

En conformité avec la directive

européenne 2002/96/CE sur les

déchets à base d’équipements

électriques et électroniques et sa

mise en œuvre en respectant la

législation nationale, les appareils

électriques qui arrivent en fin de vie utile doivent être

récupérés séparément et renvoyés à un établissement

de recyclage qui respecte l’environnement.

Certificat de conformité WEEE :- sur simple demande.

Tous les appareils de perçag e ma gnétiques sont

parfaitement co mpatibles avec les réglementations

ROHS.

• Du fait de notre programme continu de recherche et de

développement, ces caractéristiques techniques peuvent

être modifiées sans préavis.

SOMMaiRE

Explication des pictogrammes de la

plaque signalétique de la perceuse

Makita HB500

DANGER !

Indique un danger ou risque imminent

pour la vie de l’être humain ou, plus

généralement, pour la santé.

DANGER ÉLECTRIQUE !

Il s’agit d’un danger ou risque direct

imminent pour la vie de l’être humain

du fait de la présence d’électricité.

ATTENTION !

Indique un danger ou risque possible de

blessure légère ou de dégât.

PORTEZ DES PROTECTIONS AU NIVEAU

DES YEUX ET DES OREILLES

UTILISEZ UNE SANGLE DE SÉCURITÉ!

pour attacher l’outil à la pièce à usiner.

Déclaration de conformité de la CE

Nous, à savoir la société Makita, sommes un

constructeur responsable et déclarons que la

machine Makita suivante :

Désignation de l’outil: Perceuse magnétique

N° de modèle /Type: HB500

est conforme aux directives européennes suivantes:

2006/42/CE, 2004/108/CE

et a été conçue en conformité avec les normes :

EN 55014-1:2006, EN 55014-2:1997 + A2:2008,

EN 61029-1:2009, EN 61029-2-6:2010,

EN 61000-3-2 & EN 61000-3-3, ainsi qu’avec

les dispositions essentielles en matière d’hygiène,

santé et sécurité

et est fabriquée en respectant les normes ou

documents normalisés suivants :

EN60745.

Makita International Europe Ltd,

Michigan Drive, Tongwell,

Milton Keynes,

MK15 8JD,

Angleterre

30 juillet 2011

Tomoyasu Kato

Directeur

Makita Corporation

3-11-8, Sumiyoshi-cho,

Anjo, Aichi, JAPON

18

Fr

19

Fr

Perceuse MaGnétiquesécurité

• Inspectez la machine avant chaque utilisation.

• Il est imp ortant d’assurer un ent ret ien

périodique et de vérifier le serrage des vis et

écrous avant chaque usage.

• Contrôlez le bon état du câble et des prises

• N’uti li se z pas des outils émo ussés ou

endommagés.

• N’utilisez jamais utiliser des outils dont la

capacité dépasse celle de la machine.

• Montez toujours le carter de sécurité.

• Portez toujours des lunettes de sécurité et

des gants.

• Avant de percer, sécurisez la machine avec la

sangle de sécurité.

• Coupez toujours l’alimentation avant de

changer l’outil ou d’intervenir sur la machine.

• Retirez les bagues, montres, cravates....

pouvant être entraînées par des pièces en

mouvement.

• Garder l’environnement de la machine et de

la pièce aussi propre que possible.

• Avec les machines à emba se tour nante

assurez-vous que cette embase est bloquée en

bonne position.

• Pendant le perçage, ne changez pas de

vitesse.

• N’utilis ez que les access oires mach ine

recommandés par le constructeur.

• Ne modifiez jamais l’unité.

consiGnes d’entretienconsiGne de sécurité

1. PRENEZ CONNAISSANCE DE VOTRE OUTIL

Lisez avec soin le manuel d’utilisation et les

étiquettes fixées sur la machine. Tenez compte

de ses limites d’applications et des mesures de

sécurité.

2. MISE À LA TERRE

Assurez-vous du raccordement à la masse

de votre outil ainsi que des connexions des

différentes prises.

3. MAINTENEZ EN PLACE LES CARTERS

Vérifiez que leur montage est correct sur la

perceuse et qu’ils sont bien positionnés sur la

pièce.

4. RETIREZ-LES CLÉS ET LES AUTRES OUTILS

Prenez l’habitude de vérifier que les clés ont

été retirées de l’outil avant de faire tourner ce

dernier.

5. GARDEZ PROPRE L’AIRE DE TRAVAIL

La pagaille et l’encombrement- de la- surface

de travail sont sources d’accidents. Le sol doit

être propre et non glissant.

6. ÉVITEZ LES LIEUX À RISQUES

N’utilisez pas les machines dans des lieux

humides ou sous la pluie. Le lieu d’utilisation

doit être bien éclairé et l’espace travail non

encombré.

7. SÉCURISEZ L’ESPACE DE TRAVAIL

Fermez avec une clef ou un cadenas, et rangez

la clés. Si vous avez des visiteurs, maintenez-les

à bonne distance de l’aire de travail.

8. NE FORCEZ PAS L’OUTIL

En utilisant votre outil dans les limites de ses

capacités, vous obtiendrez un meilleur travail

avec plus de sécurité.

9. UTILISEZ LE BON OUTIL

N’utilisez pas un outil ou un accessoire-pour

effectuer un travail pour lequel ils n’a pas été

prévu.

10. PORTEZ DES VÊTEMENTS DE TRAVAIL

Ne portez pas des vêtements amples, une

cra vate, une foulard, des bagues ou des

bracelets, qui peuvent être entraînés par des

organes en mouvement.

Mettez- sur la tête une-protection si vous avez

des cheveux longs. Roulez les manches longues

au-dessus du coude.

11. LUNETTES DE SÉCURITÉ

Portez des lunettes spéciales de sécurité, en

permanence. Les lunettes de correction ne

SONT PAS des lunettes de sécurité. Si vous

en portez, vous devez utiliser un masque- deprotection afin d’effectuer tout usinage est

important.

Également, chaque fois que vous effectuez

un usinage- important, portez des protections

pour les oreilles.

12. SÉCURITÉ LORS DE L’USINAGE

Dans la mesure du possible bridez la piéce que

vous usinez. Vous travaillerez toujours avec plus

de sécurité en gardant les 2 mains libres pour

manœuvrer l’outil.

13. NE VOUS BALANCEZ PAS

Portez des chaussures appropriées et rester

stable.

14. PRENEZ SOIN DES OUTILLAGES

Maintenez les outils affûtés et propres pour en

optimiser rendement et sécurité. Respectez les

instructions de lubrification et de changement

des accessoires.

15. DÉBRANCHEZ L’ALIMENTATION

Avant toute intervention: changement d’outil ,

d’accessoires, entretien.

16. ACCESSOIRES RECOMMANDÉS

Consultez-le manuel pour l’utilisation des

différents accessoires. Suivez attentivement les

instructions les concernant. La sélection d’un

accessoire incorrect peut créer un probléme.

17.VÉRIFIEZ QUE LES PIÈCES SONT INTACTES

Avant d’utiliser un outil, accessoire,carter ou

tout autre élément vérifiez qu’il est en état de

fonctionnement et apte à remplir sa fonction.

Contrôlez l’alignement des différentes pièces,

les éventuels bris et toutes les conditions qui

peuvent nuire au bon fonctionnement. Si un

carter ou un piéce est endommagés, il faut le

réparer ou le changer.

18. NE LAISSEZ JAMAIS SEUL UN OUTIL

EN FONCTIONNEMENT.

Coupez l’alimentation, attendez l’arrêt complet

de l’outil avant de le quitter.

MessaGe iMPortant

N’UTILISEZ JAMAIS UNE PERCEUSE À EMBASE

MAGNÉTIQUE ET UN POSTE DE SOUDURE

SIMULTANÉMENT SUR LA MÉME PIÈCE, POUR

ÉVITER D’ENDOMMAGER LES CIRCUITS.

• De temps en temps huilez les dents de la

crémaillère.

• Les roulements de l’axe de commande du

pignon sont autolubrifiés: pas de graissage.

• Graissez les glissières du chariot avec de la

graisse MOLYCOTE.

• Quand elle n’est pas utilisée ou doit être

transportée, placez la machine dans son

coffret.

• Aprés utilisation nettoyez la machine et

ôtez les copeaux.

• Remplacez rapidement les pièces cassées

ou usées avec celles d’origine fournies par le

constructeur.

• Vérifiez le bon état des outils de coupe.

Outils mal affûtés peuvent accroître la charge

du moteur et l’endommager.

• Après toutes les 30 minutes en cours

d’exécution, il est recommand é que la

machi ne est posée sur so n côté pour

permettre la graisse de courir à travers

l’engrenage train.

• Avec les machines à embase tournante

assurez-vous que cette embase est bloquée

en bonne position.

• Pendant le perçage, ne changez pas de

vitesse.

• Utilisez uniquement des accessoires à la

machine recommandé par le fabricant.

• Ne modifiez jamais l’unité.

• Après une utilisation répétée, le berceau

peut devenir lâche.

Pour le réajuster agissez sur les vis de réglage

situées sur le côté du bâti. Placez une clé de

2,5mm dans les vis (6PC). Puis débloquez avec

une clé à fourche de 8mm les écrous freins.

Avec la clé Allen serrer les vis en jusqu’à ce

que le chariot se déplace librement dans la

glissière mais ne permet pas au moteur de

se déplacer latéralement.

Quand l’ajustage est réalisé, maintenir les vis

tout en serrant les écrous.

Loading...

Loading...