Page 1

Hisp

SE+SC

Service Manual

Manuale di Assistenza

Kundendienstanleitung

Notice d’Assistance

Manual de Asistencia

ЕгчейсЯдйп УЭсвйт

English

Italiano

Deutsch

Fra nça is

Español

≈ООБМИН‹

cod. 271752 --- rev.03.10.2005

Issued by TDS

Page 2

Page 3

Caution

It is recommended that:

S the manual is retained for the entire service life of the machine;

S the user reads the manual carefully before carrying out any operations on the machine;

S the machine is used exclusively for the purpose for which it is intended; incorrect use of the machine shall release

the manufacturer from any liability.

This manual has been prepared to enable the end--- user to carry out only the operations that can made with the panels

closed. Any operations that require the opening of doors or equipment panels must be carried out only by qualified personnel.

Each machine isequippedwithan Electric Insulating device which allows the operator to work in conditions of safety. This

device must always be used to eliminate risks during maintenance (electric shocks, scalds, automatic restarting, moving

parts and remote control).

The panel key supplied with the unit must be kept by the person responsible for maintenance.

For identification of the unit (model and serial no.) in case of the necessity for assistance or spare parts, read the identification label placed on the outside and inside of the unit.

IMPORTANT: this manual may be subject to modification; for complete and up---to---date information the user should

always consult the manual supplied with the machine.

Index

1 --- Preliminary operations 1......................................................................

1.1 --- Foreword 1.......................................................................................

1. 2 --- I n s p e ct i o n 1......................................................................................

1. 3 --- Tr a n sp o r t 1.......................................................................................

1.4 --- Sealing the room 1................................................................................

1.5 --- Operating limits 1.................................................................................

1.6 --- Servicing areas 1.................................................................................

2 --- In s t a l l a t i o n 1.................................................................................

2.1 --- Overall dimensions 1..............................................................................

2.2 --- Positioning the indoor unit 1........................................................................

2.3 --- Freecooling duct connections (optional) 1............................................................

2.4 --- Positioning the motor condensing unit 2.............................................................

2.5 --- Refrigeration connections 2........................................................................

2.6 --- Water connections 2...............................................................................

2.7 --- Electrical connections (see Fig. 6, Fig. 7 and the wiring diagram supplied with the unit) 3..................

2.8 --- Emergency cooling (optional) 3.....................................................................

3 --- St a r t --- u p 3...................................................................................

3.1 --- Refrigerating circuit 3..............................................................................

3.2 --- First start---up (or after long halt) 3...................................................................

3.3 --- Start---up with low outside temperature 3.............................................................

3.4 --- Starting and stopping 3............................................................................

4 --- Op e r a t i o n 4..................................................................................

4.1 --- General information 4..............................................................................

4.2 --- Cooling (see Fig. 8) 4..............................................................................

4.3 --- Heating (optional) 4...............................................................................

4.4 --- Freecooling (optional) 4............................................................................

4.5 --- Adjustment of the condenser fan speed 4............................................................

4.6 --- Emergency cooling (optional) 4.....................................................................

5 --- Microprocessor controls 4....................................................................

5.1 --- Cooling only unit 4................................................................................

5.2 --- Cooling and heating unit 5.........................................................................

5.3 --- Unit with Freecooling 5............................................................................

6 --- R22 units refrigerant charge 6.................................................................

6.1 --- Characteristics of the refrigerant fluid R22 6..........................................................

6.2 --- Refrigerant charge R22 6...........................................................................

6.3 --- Oil charge 7......................................................................................

7 --- R407C units refrigerant charge 7..............................................................

7.1 --- Characteristics of the refrigerant fluid R407C 7........................................................

7.2 --- Refrigerant charge R407C 7........................................................................

7.3 --- Oil charge 7......................................................................................

8 --- Ca l i b r a t i o n s 8................................................................................

9 --- Maintenance / Spare parts 8...................................................................

9.1 --- Dismantling the unit 8.............................................................................

9.2 --- Spare parts 8.....................................................................................

1 0 --- A p p e n d i x 9...................................................................................

10.1 --- Check the unit after the installation 9................................................................

Page 4

1 --- Preliminary operations

1.1 --- Foreword

The following manual covers the installation, operation and

maintenance of HISP air conditioners, whichare composed by

an evaporating unit (SE, Split---Evaporating), positioned in the

room, and by a condensing unit (SC, --- Split---Condensing),

positioned outside.

IMPORTANT:

Also consult the manual for the Microface microprocessorcontrol supplied with the machine (if installed):

1 . 2 --- In s p e c t i o n

On receiving the equipment immediately inspect its condition;

report any damage to the transport company at once.

1 . 3 --- Tr a n s p o r t

S Always keep the unit vertically upright and do not leave it

in the open.

S While carrying the unit, avoid exerting any pressure on the

upper corners of the package.

S Unpack the unit as close as possible to its installation posi-

tion. Once unpacked, avoid any impact to its internal components.

1 . 4 --- Se a l i n g t h e ro o m

To create stable thermo - --hygrometric conditions within the

room, proceed as follows:

S Vapour seal the walls, floor and ceiling using an imperme-

able material.

S Make sure that the room is airtight by sealing allgaps, cable

entries, etc...

1.5 --- Operating limits

The units are designed to operate within working ranges (see

Tab. 1). These limits are referred to new and correctly installed

machines or for those that have been correctly serviced. The

warranty clauses are no longer valid for any damage or malfunction that may occur during or due to operation outside the

application values.

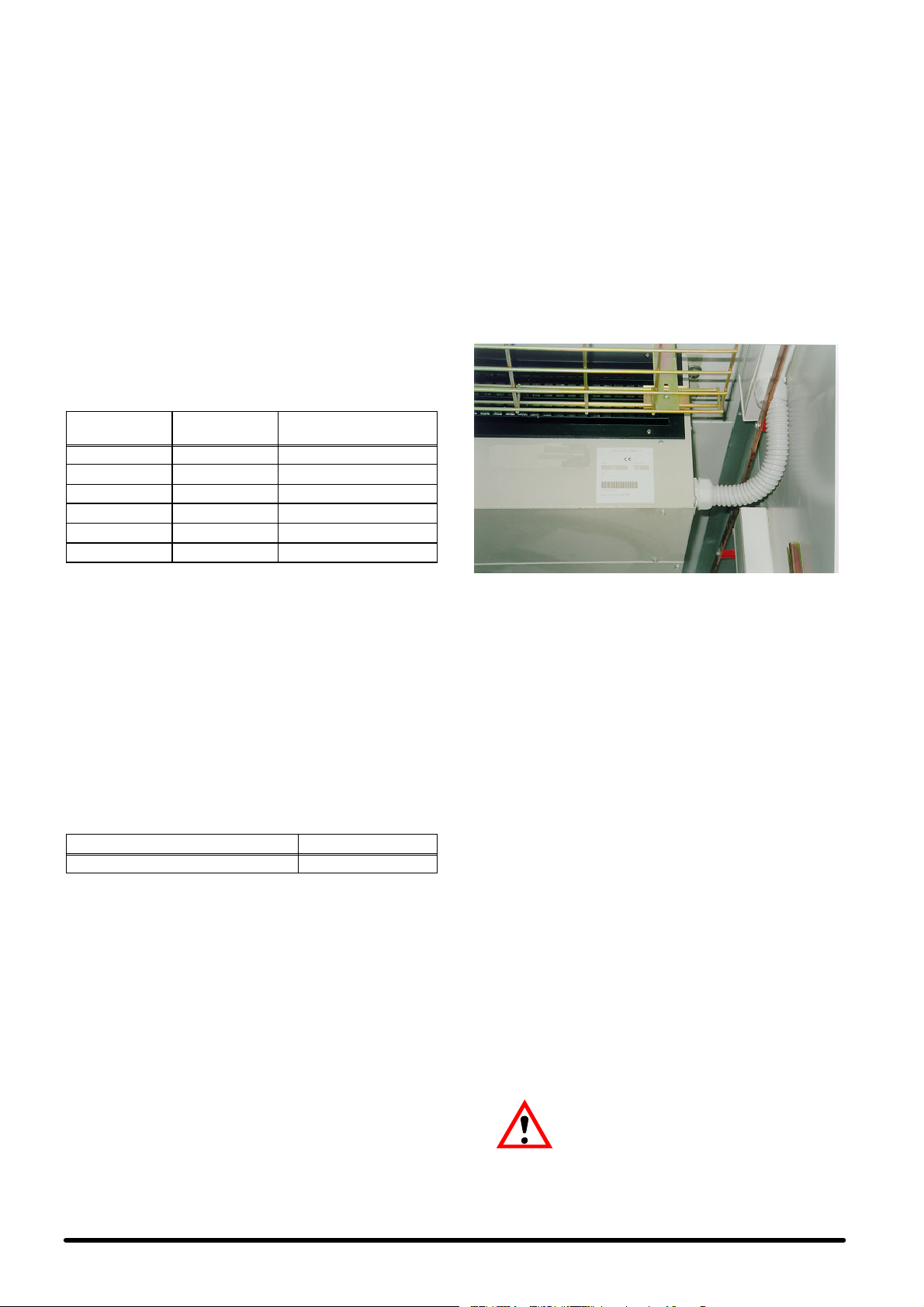

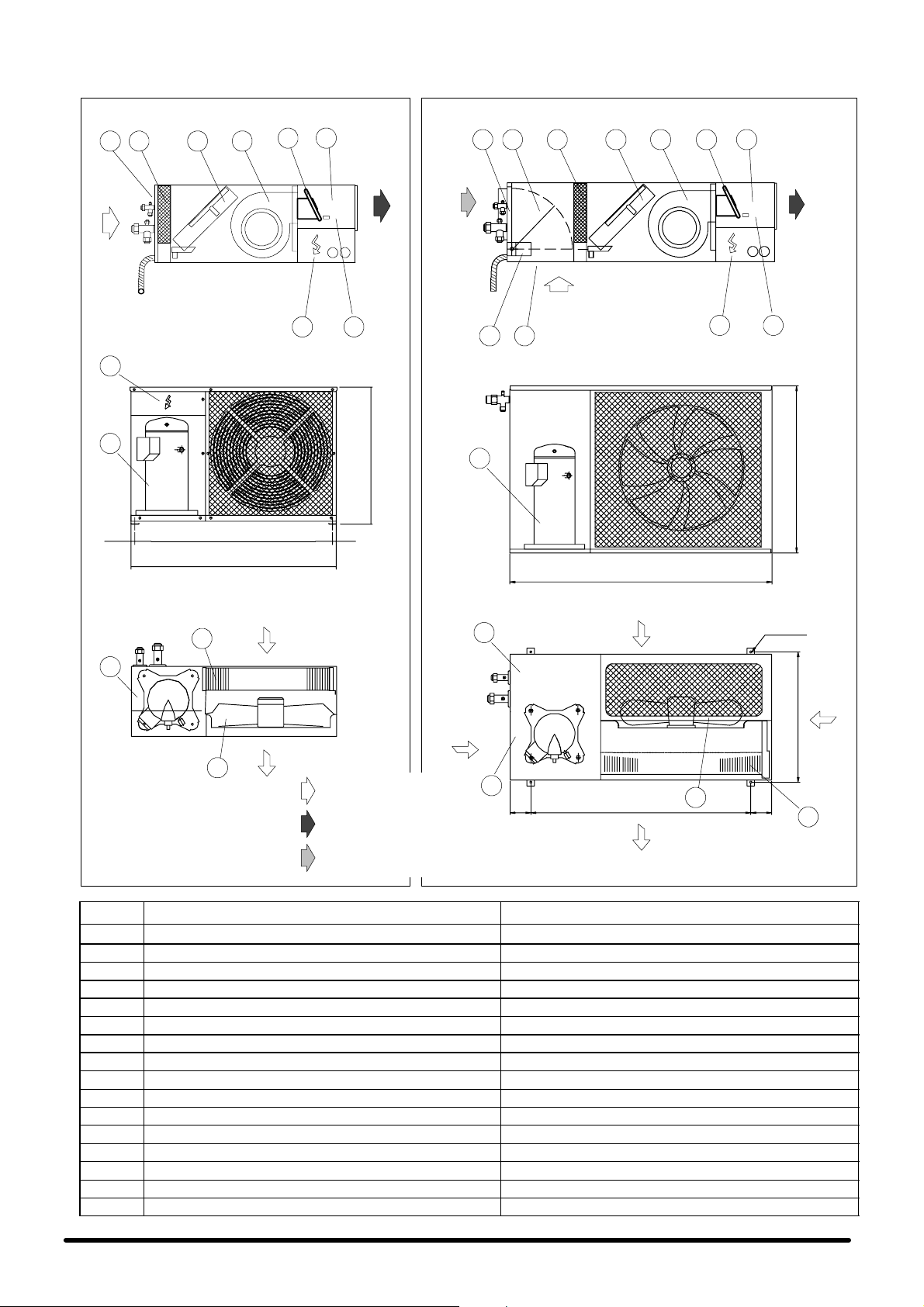

1.6 --- Servicing areas

The unit must be provided with a suitable service area, as follows(see Fig. 3 and Fig. 5). All maintenance of the evaporating

unit can be carried out by removing three of the lower panels, to

gain access to the electric board, to the evaporating, ventilating, filtering, and Freecooling sections (if Freecooling is

installed).

Access to the motor condensing unit is ensured by removable

panels, fixed through vandal---proof screws (the tool is supplied with the unit).

2 --- In s t a l l a t i o n

CAUTION: the ambient unit must never be installed out

doors.

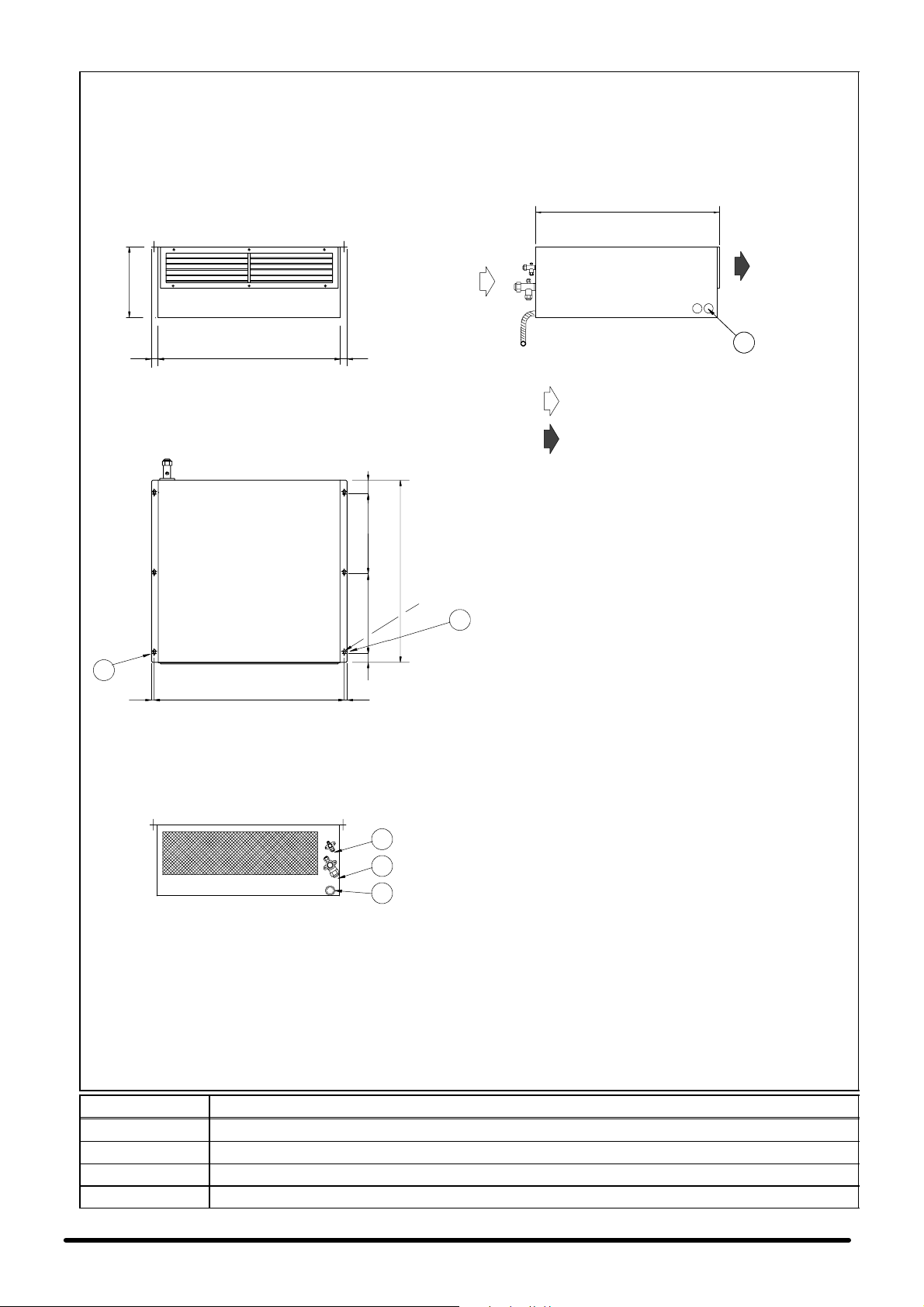

2.1 --- Overall dimensions

See Fig. 1 and Fig. 2 for theoverall dimensionsofthe evaporating unit (SE) and of the external motor condensing unit (SC).

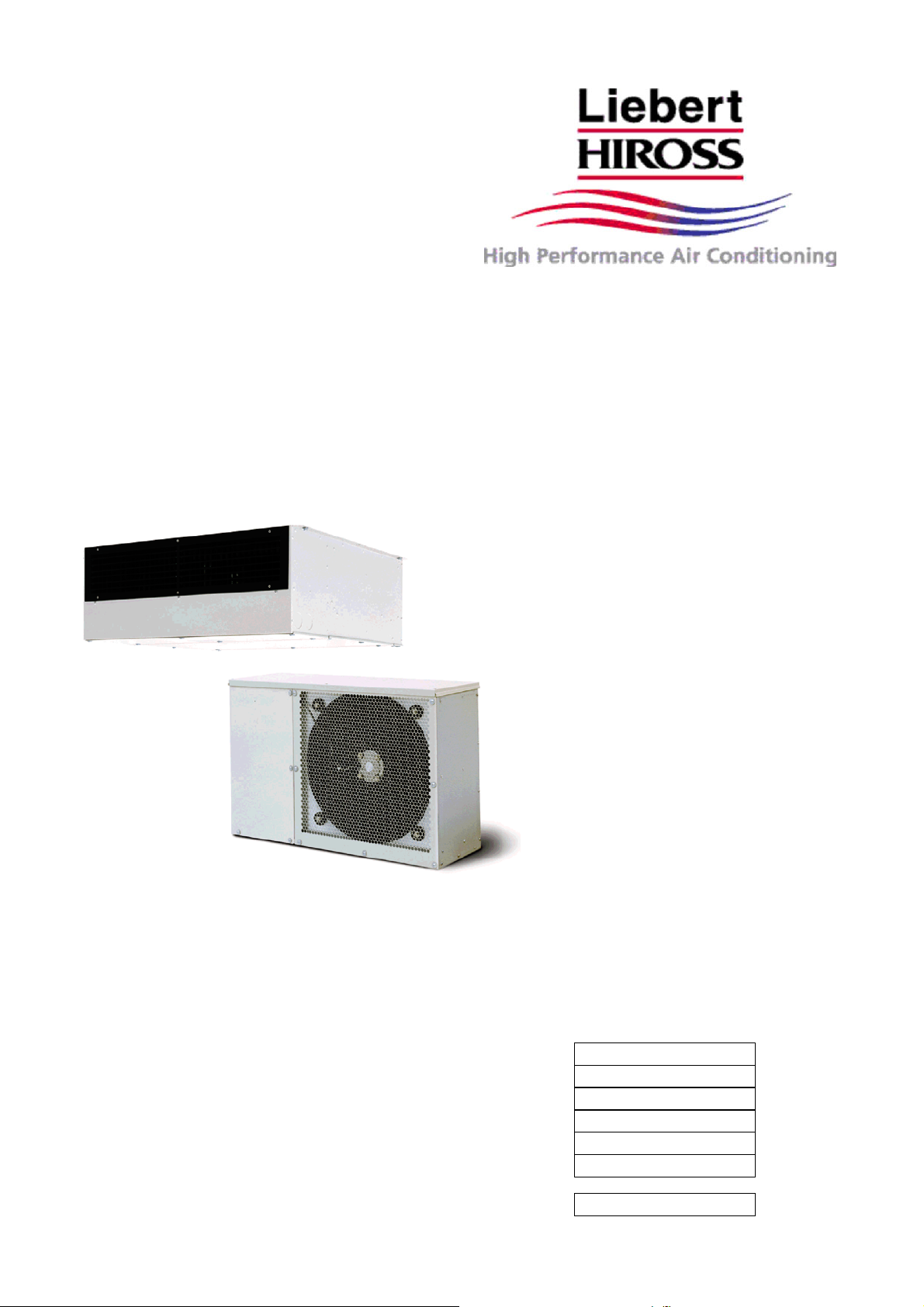

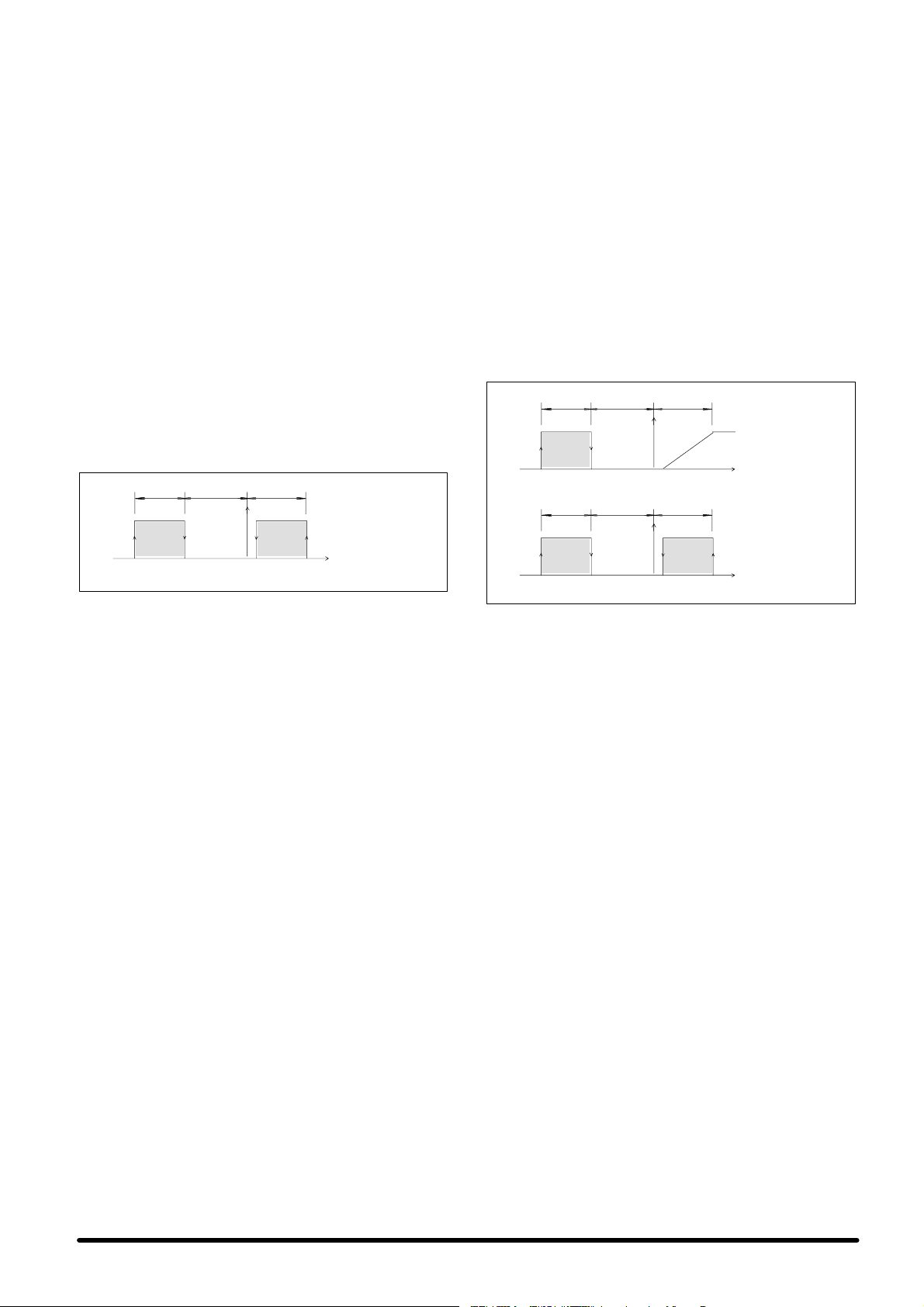

Fig. A --- Evaporating unit SE

2.2 --- Positioning the indoor unit

S Unpack the units as close to the place where it has to be

installed as possible. Once unpacked, avoid stress any impact to its internal components.

S The air conditioner (indoor unit) can be installed in any in-

door location provided it is not exposed to an aggressive

ambient.

S Position the indoor unit next to the main heat source.

S Fix the unit to the ceiling

or to the wall by inserti n g 6 ( S E 05 --- 0 6 ) or 8

(SE 08---10--- 13 --- 14)

expansion or thorough

clamps (in this case ensure the clamp is

sealed) in the φ 8 --- m m

holes on the two side

brackets.

S Make sure the airflow

circulate freely.

S To allow the servicing of the unit, the Service Area showed

in Fig. 5, has to be left unobstructed (in Fig. 5c the

200---mm minimum clearance from the back of the evaporating unit is approximate. It has to be left to ensure that the

refrigerating lines can be connected to the valves on the

back panel).

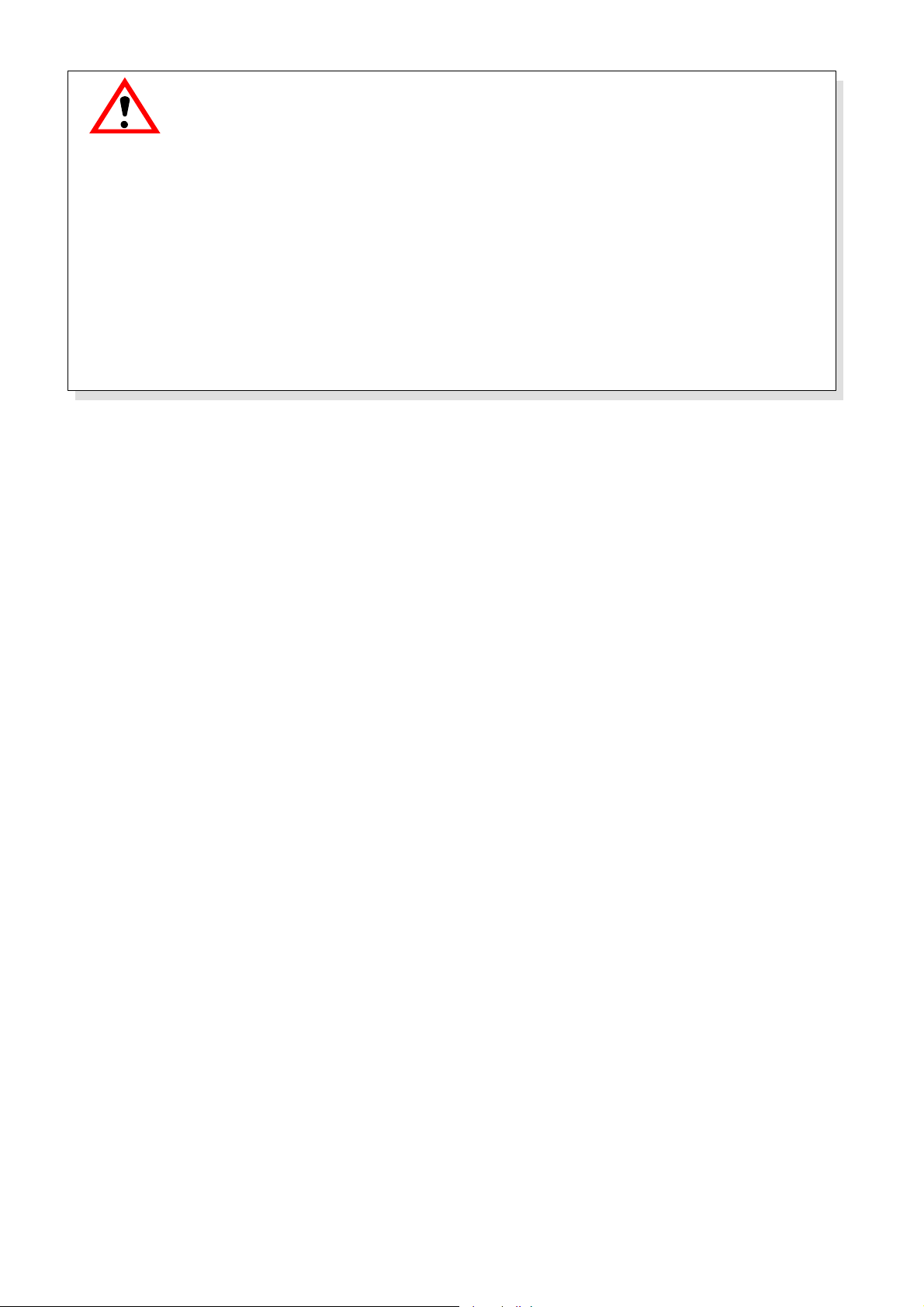

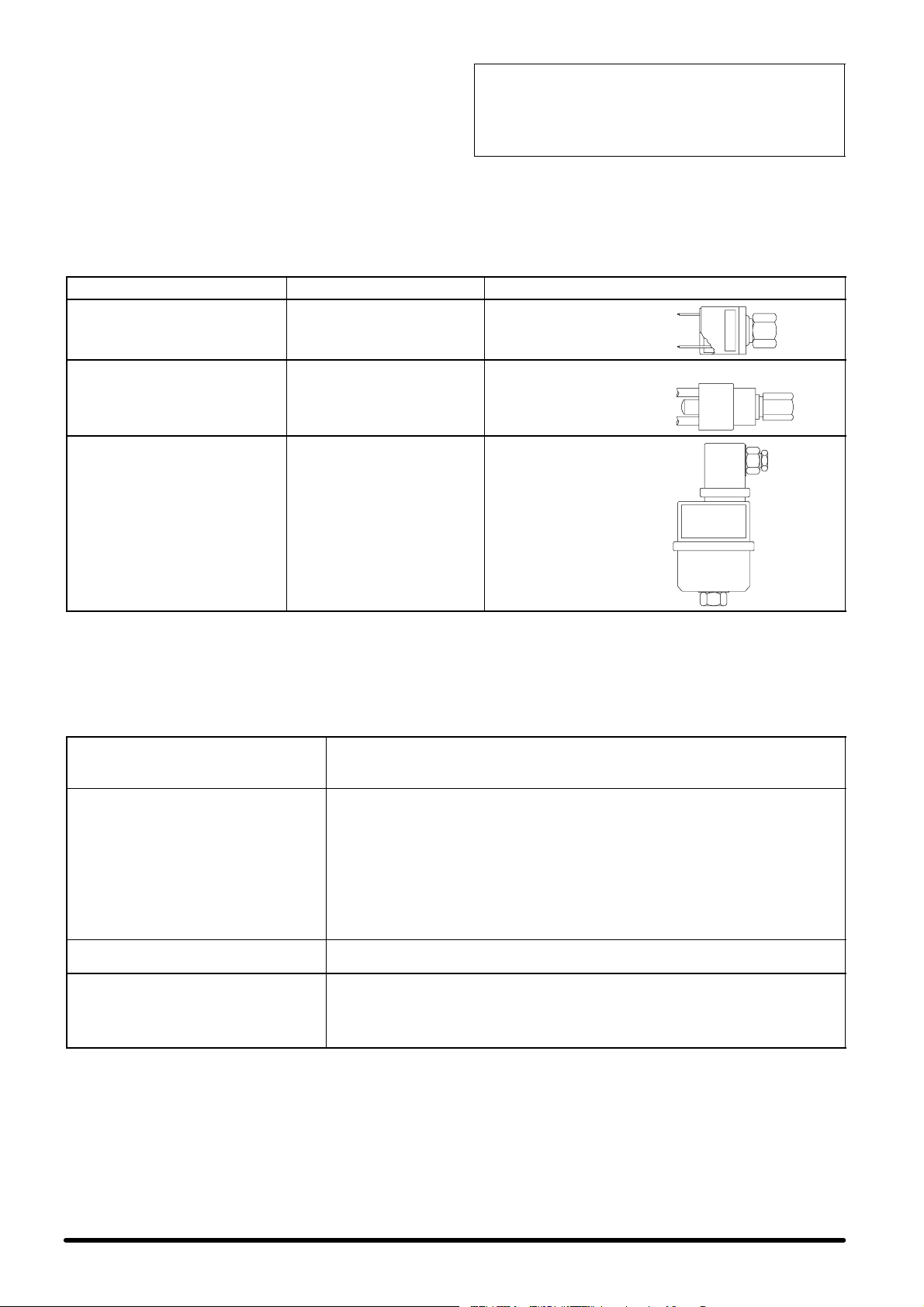

Fig. B --- Detail of the clamp

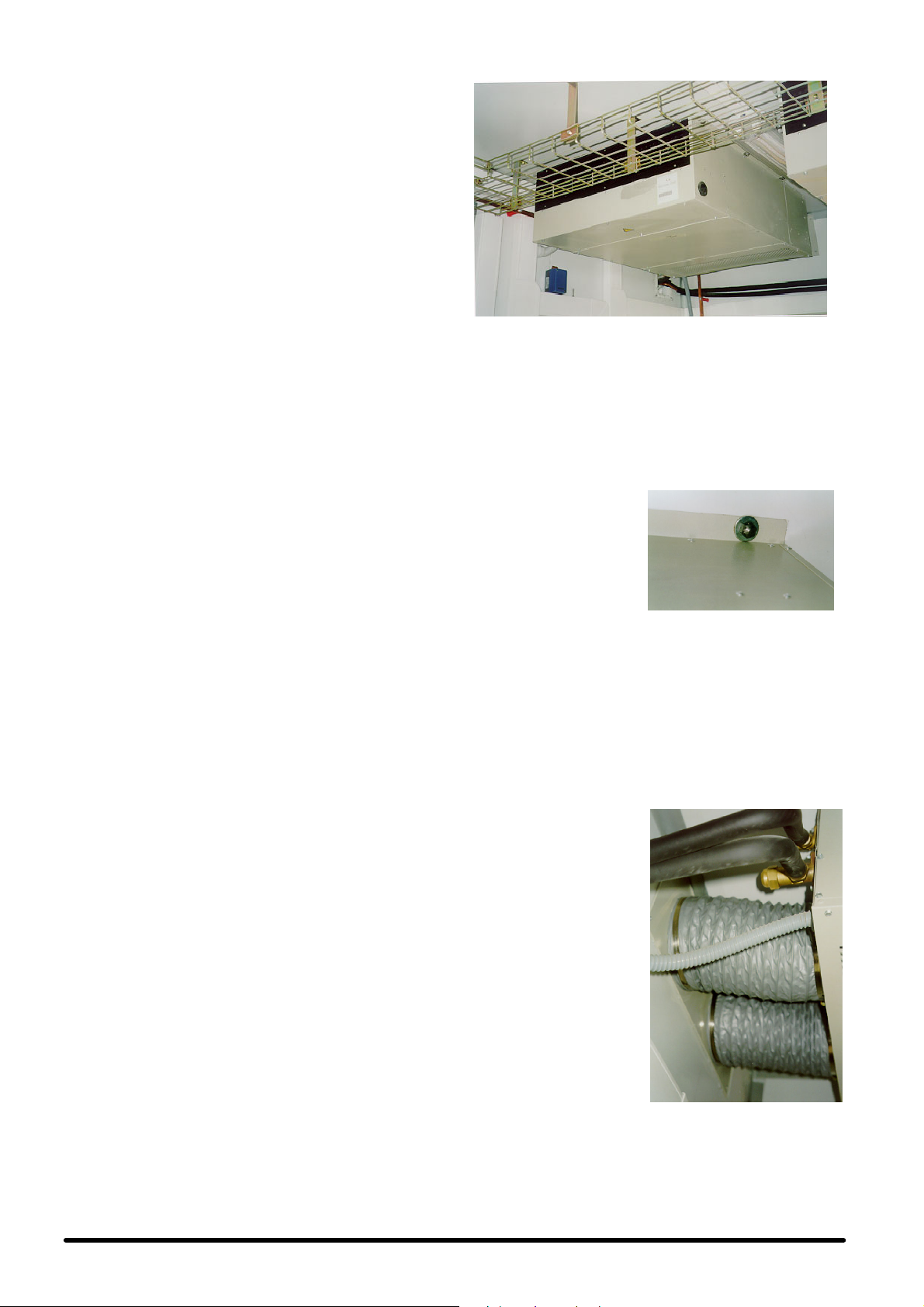

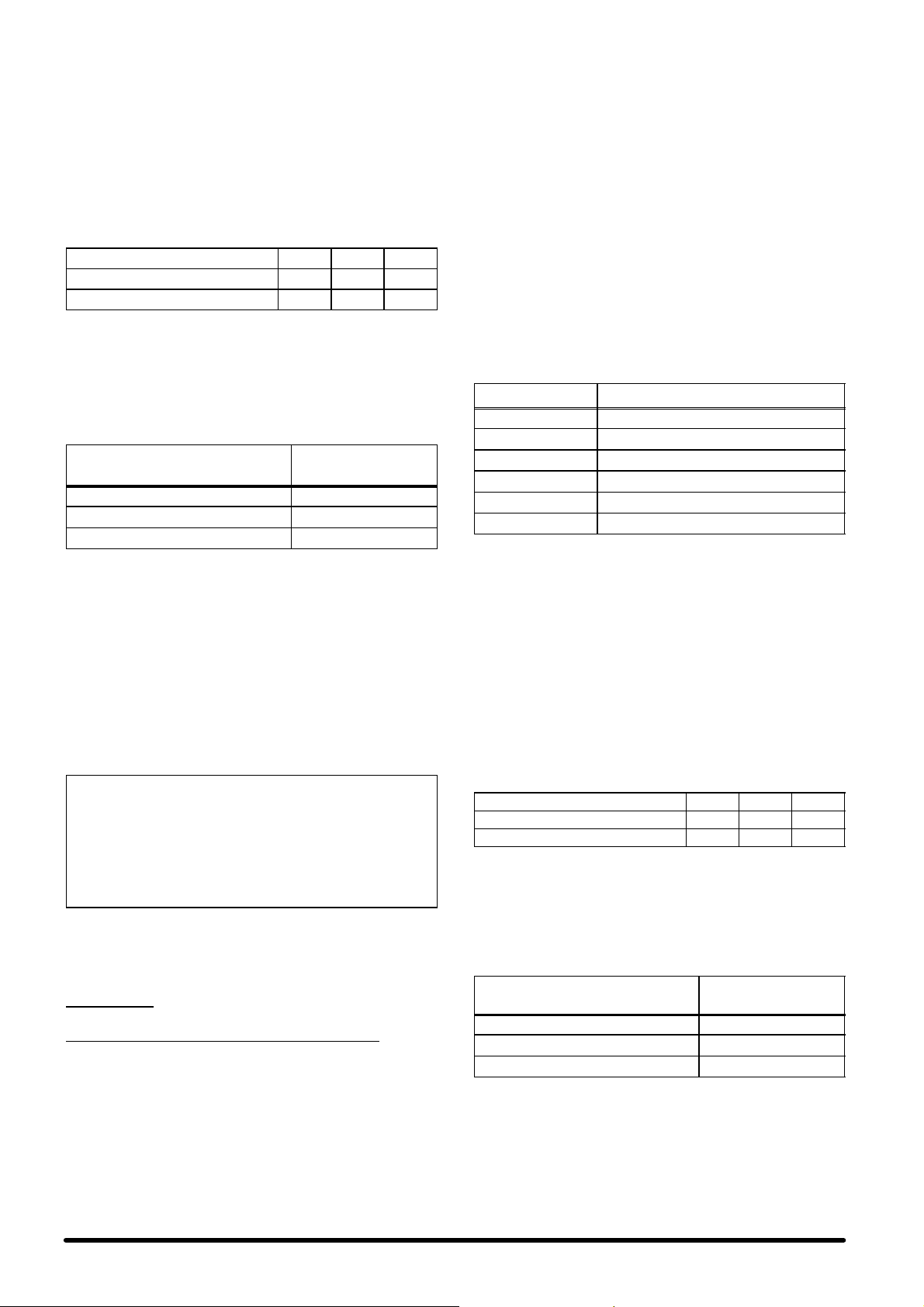

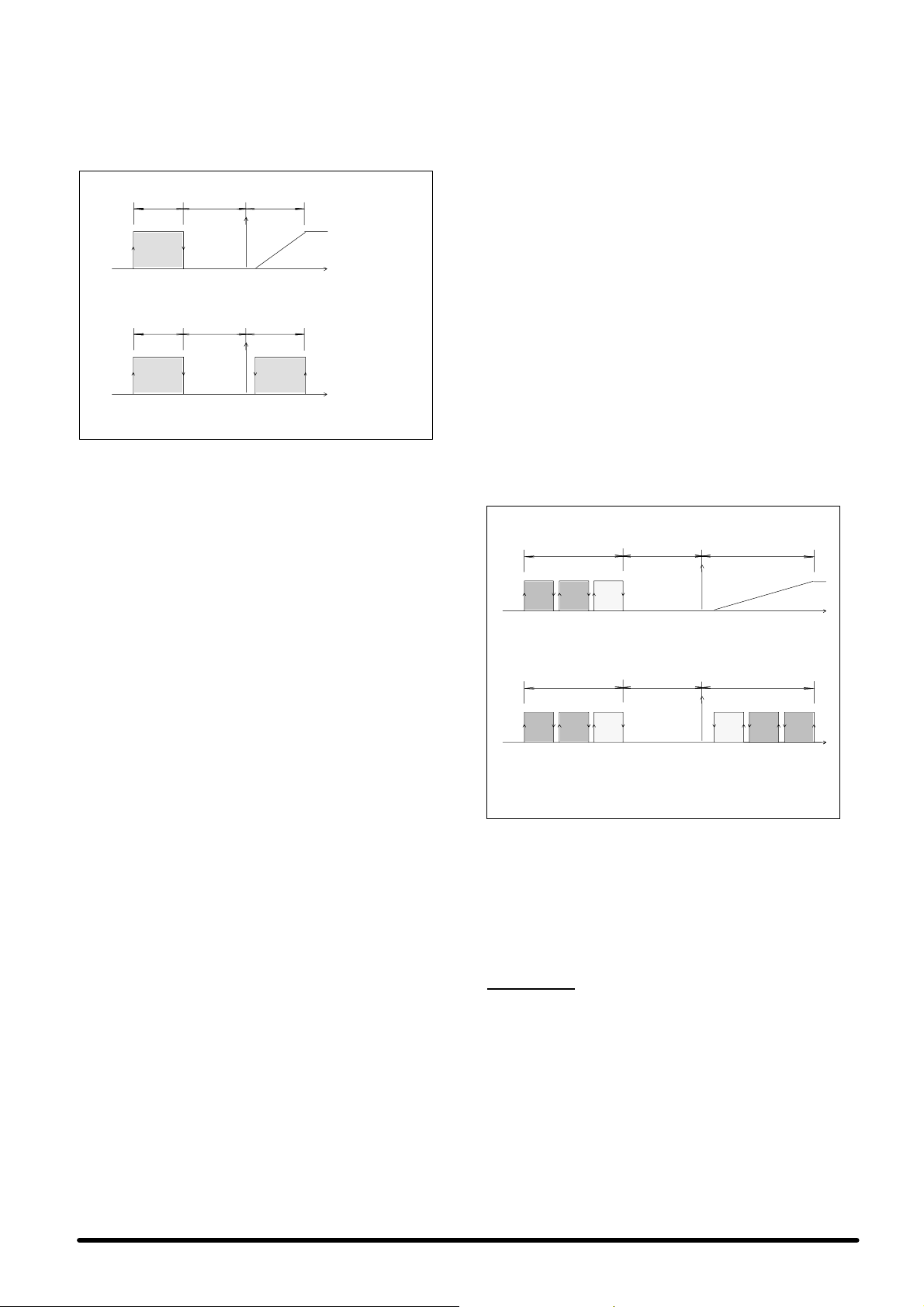

2.3 --- Freecooling duct connections

(optional)

The air conditioner may be

supplied with an integrated

Freecooling device (optional), which uses fresh air from

outside to cool the ambient

without starting up the compressor. The device supplies

the correct cooling capacity

required, through a modulating motor damper.

In this case, the back side of

the unit is equipped with

connections which collect

the outside air, as follows:

S standard: double circu-

lar hole, for 202 (SE

05-- -06) or 252

(S E 08 --- 1 0 --- 1 3 --- 1 4 )

mm diameter flexible

ducts to be fixed with

metal clamps (optional).

S option: single rectangu-

lar hole with flange for

560 x 190 (SE 05 - --06) or 600 x250 (SE 08 ---10---13-- -14)

mm duct (not supplied by us).

Fig. C --- Freecooling ducts

1

English

Page 5

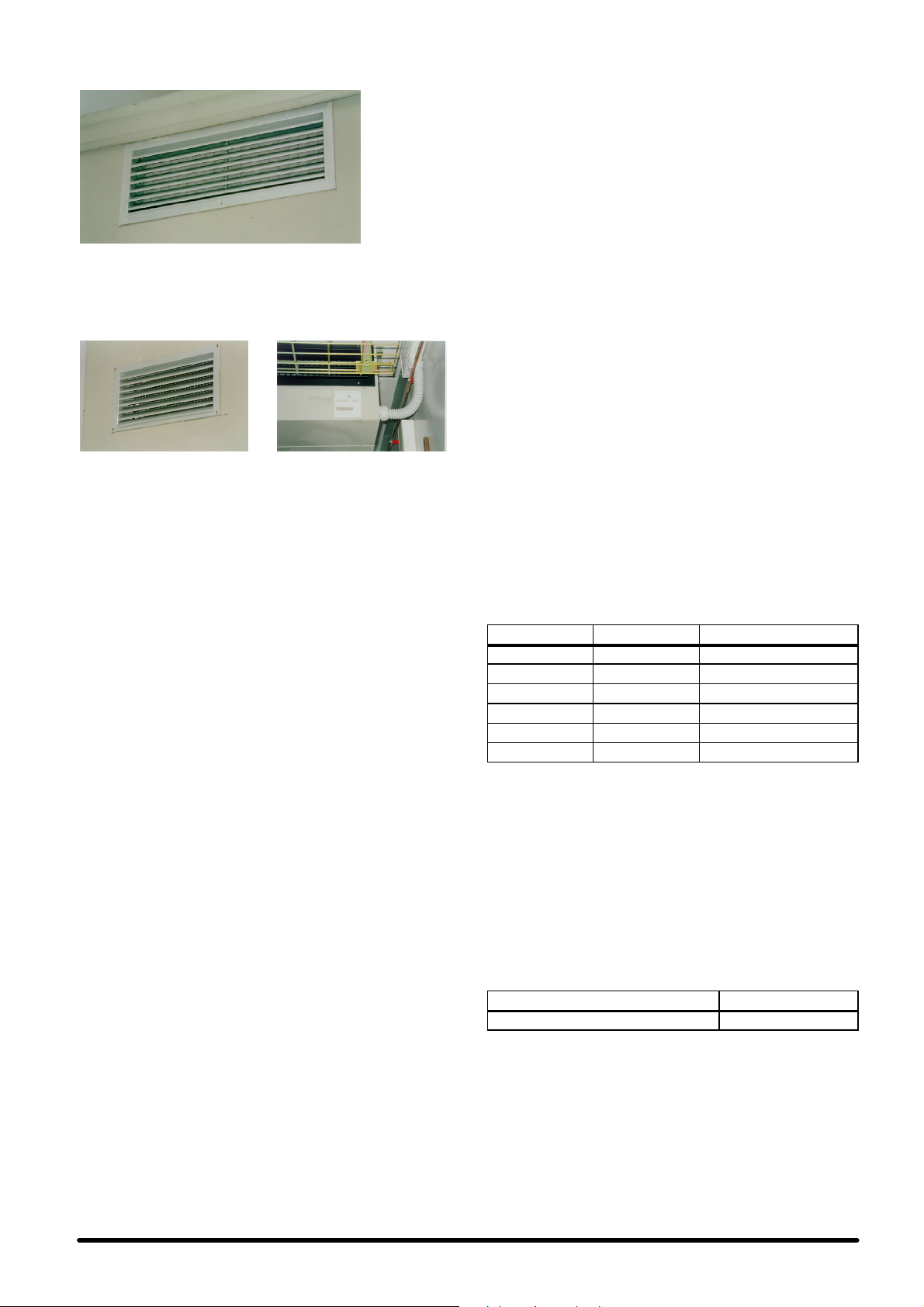

Inbothcases,theholesinthewallhavetobeprotected byrainproof grilles with prefilter (optional), to avoid water or foreign

bodies get in the conditioner.

Fig. D --- External inspectable rainproof grille with prefilter

Outside air, taken into the room by the fan, gets out through an

overpressure damper, which is installed on the walls of the

room (optional) and is protected also by an external rainproof

grille.

Fig. E - -- Internal overpressure damper with outside --- oriented fin

IMPORTANT: The Freecooling damper is lockedby screws, to

avoid damages during the transport. Remove the screws before starting ---up the air conditioner (see warning label on the

rear side of the SE unit).

openings and its outside external waterproof protection

grille.

2.3.1 -- Outer temperature probe installation

Install the outerair temperatureprobe arranged inside theelectric board, at the end of the channel duct.

IMPORTANT: the bulb must be positioned as much outside as

possible and must not be exposed to direct sun rays or weather

agents such as rain or snow. The unit operation could be jeopardized if these precautions are not applied.

2.4 --- Positioning the motor condensing

unit

S The condensing unit must be positioned outside to enable

its cooling (see Fig. 3).

S It is connected to the air conditioner through the refrigerat-

ing lines. Keep refrigerating lines as short as possible (do

not use lines longer than 15 m for R22 and 10 m for R407C).

S To allow for sufficient air flow through the condensing unit

and enough servicing room, the Service Area has to be left

unobstructed, as shown in Fig. 5.

S Install the condensing unit far from polluting agents (eg.

dust, leaves) to ensure the longest efficiency of the unit.

If several locations are availabl e, preferably install the

motor---condensing unit in the place with most reduced direct sun exposure, so as to optimize the performance, and

with a suitable air circulation. Make sure the unit cannot be

completely covered by possible snow. Do not obstruct the

air suction and ejection sections. Position the unit so that

the ejected hot air and the sound emission cannot disturb

people. If the motor---condensing unit is positioned on the

top of building, or on walls exposed to strong winds, provide for a stable fastening, if necessary with additional supports or tie---rods. The wind direction shall be perpendicular to the flow of ejected air. The fastening stability shall be

ensured also in case of earthquakes.

S Fig. 3 shows some examples of how to install the motor

condensing unit.

In case of wall installation, preferably use the optional

fastening kit supplied with the unit, composed for each

motor---condensing unit by a pair of shelves in galvanized

steel, painted with polyester powders in colour RAL 9002

and with smooth finishing, suitable elastomer vibration--damping supports, connection pairs in stainless steels including screw anchors for the wall fastening (see Fig. 4).

NOTE: the screw anchors included in the kit are to be used

only when fastening the shelves on concrete or brick wall

(hollow bricks, too). Do not use on sandwich walls (e.g.

container)or with unknown composition. Inthese cases the

most suitable fastening system for the special material shall

be used. If the above mentioned optional kit is not used,

suitable vibration---damping supports shall anyway be

used between the motor---condensing unit and the

shelves, so as to avoid the vibration diffusion. Also make

sure that the used shelves are suitable for supporting the

motor---condensing unit in safety conditions (e.g. in case of

temporary abnormal loads on the unit).

2.5 --- Refrigeration connections

THIS OPERATION MUST BE CARRIED OUT BY AN EXPERT TECHNICIAN.

The condensing and ambient units have to be charged with refrigerant and they are precharged with nitrogen (see Chap. 6 --R22 units refrigerating charge, or Chap. 7 --- R407C units refrigerating charge).

a) Lines positioning (Fig. 9)

Connect the air conditioner to the condensing unit by using re-

frigerating lines in hard or soft copper .

S Limit the number of preshaped bends; if this is notpossible,

every bend must have a radius of at least 100 mm.

S The gas line must be insulated.

S The liquid line must be kept far from heat sources; if this is

not possible it has to be insulated.

S If the condensing unit is placedabove the evaporating unit,

thelastsegmentoftheintaketube(insulatedtube)must

lean towards the condensing unit.

S If, on the other hand, the condensing unit is placed under

the conditioner it is advisable to create a trap on the intake

tube.

Tab. A -- Standard diameters of R22 a nd R407C

tubes (*)

MODEL GAS DUCT LIQUID DUCT

HISP SE+SC05 φ 14 x 1 φ 8x1

HISP SE+SC06 φ 16 x 1 φ8x1

HISP SE+SC08 φ 18 x 1 φ 10 x 1

HISP SE+SC10 φ 18 x 1 φ 12 x 1

HISP SE+SC13 φ 22 x 1 φ 12 x 1

HISP SE+SC14 φ 22 x 1 φ 12 x 1

(*) For max. (equivalent) distancesup to 15 m for R22 and up to 1o m for

R407C.

b) Draining operation of the refrigerating lines

The draining operation has to be performed by using the 1/4”

SAE connectors, placed on the unit on --- off valves, through the

special quality pump.

2.6 --- Water connections

During the cooling cycle part of the air humidity condenses on

the evaporating coil. The condensate is collected in the tank

placed under the coil and must be drained outside.

Tab. B -- Water connections (Fig. 10)

CONNECTOR DIMENSIONS

Condensate outlet φ 21 mm

To drain the condensate:

S Use galvanized s teel, PVC or flexible polythene tubing.

S CAUTION: DO NOT INTERCONNECT THE OUTLETS OF

DIFFERENT MACHINES.

S Make sure there is at least a 2% gradient towards the drain

outlet.

S There must be a drain trap placed at least 30 mm below

the drain tank.

S Fill the drain trap with water, pouring it into the condensate

tank.

English

2

Page 6

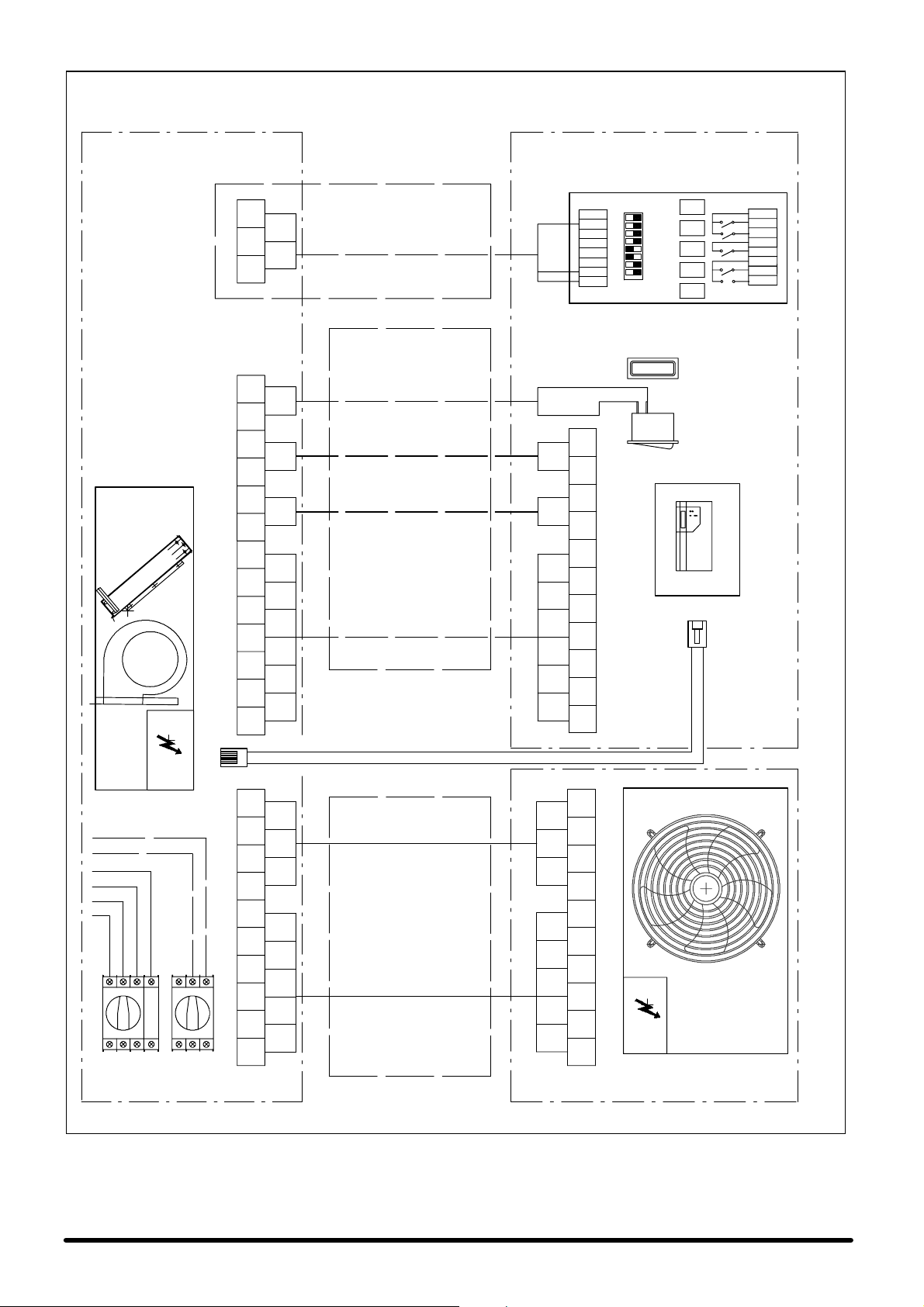

2.7 --- Electric al connections (see Fig. 6,

Fig. 7 and the wiring diagram

supplied with the unit)

1) Before arranging the electrical connections, make sure

that:

S all electrical components are not damaged;

S allterminalscrewsaretight;

S the supply voltage and frequency are as indicated on the

unit.

S the automatic switch QS1 is in open position (OFF);

S there are no live components.

2) Supply cable connections:

S Evaporating unit: the conditioner is supplied with electri-

cal and terminal boards suitable for functioning, through

the Microface integrated microprocessor control.

S Inside the electrical board connect the main supply cable

(not supplied by us) to the knife switch QS1 or to the terminals L1---N (the section of the supply cables is shown in

Tab. 6), by passing through the cable holders on each side

of the unit.

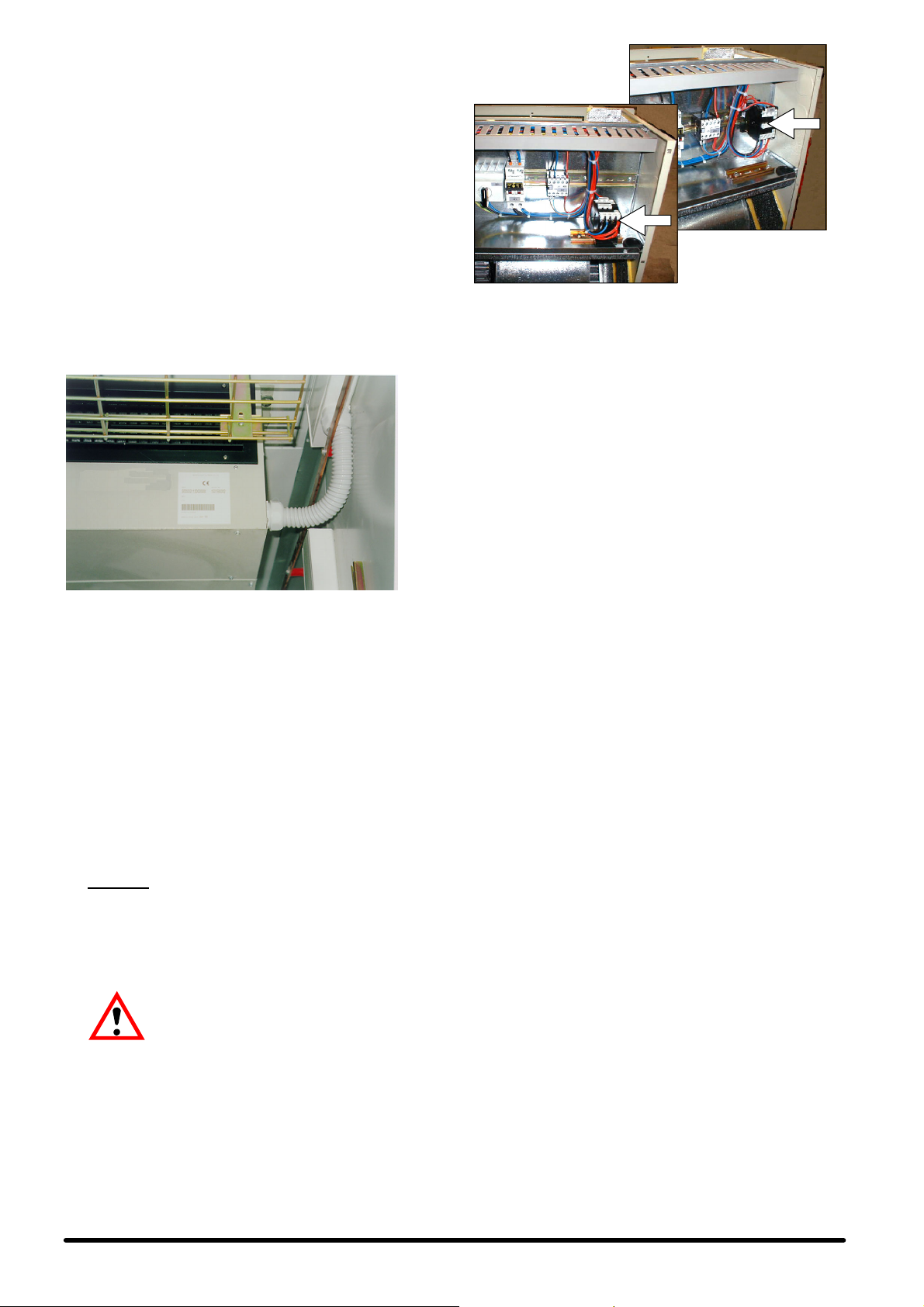

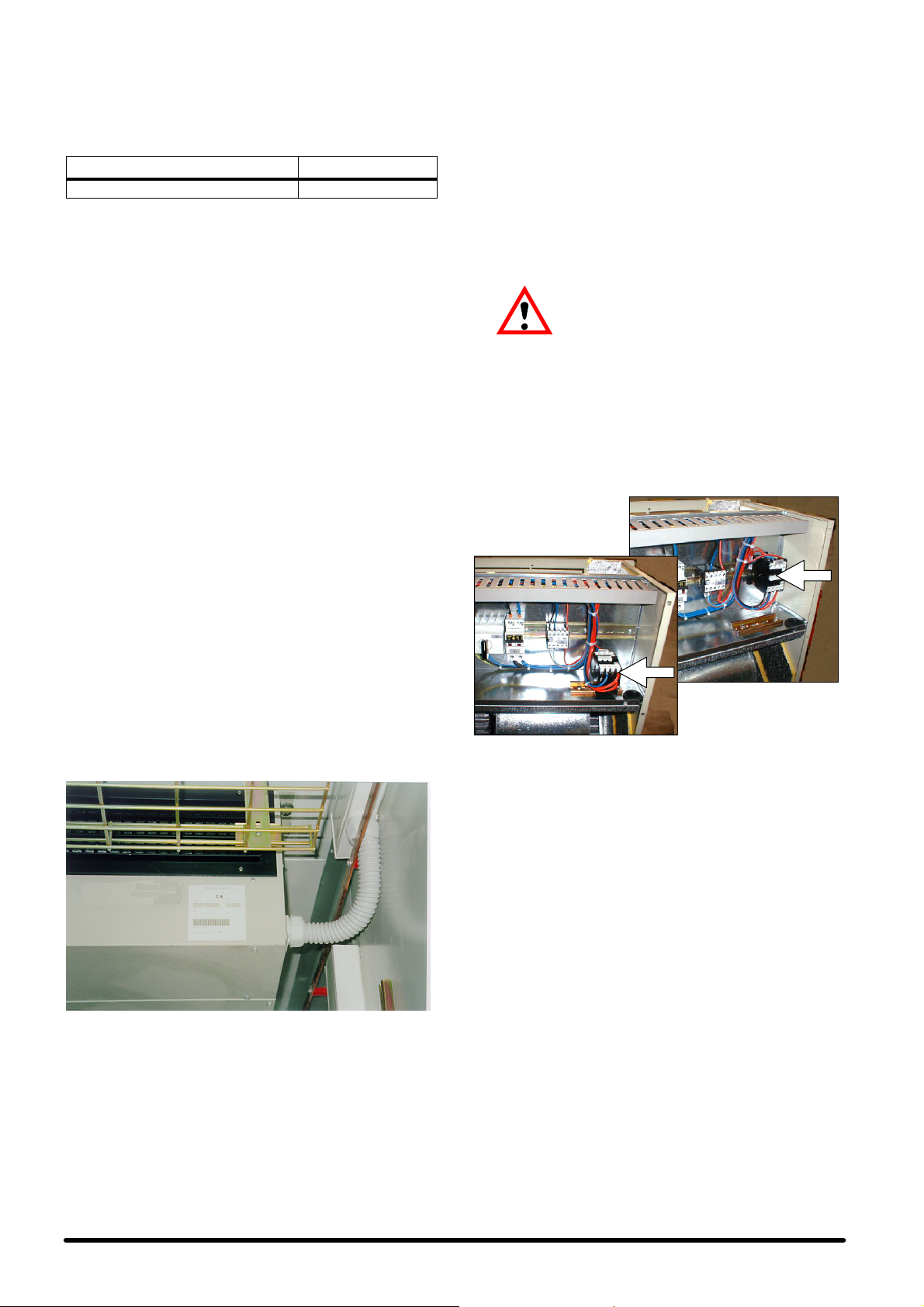

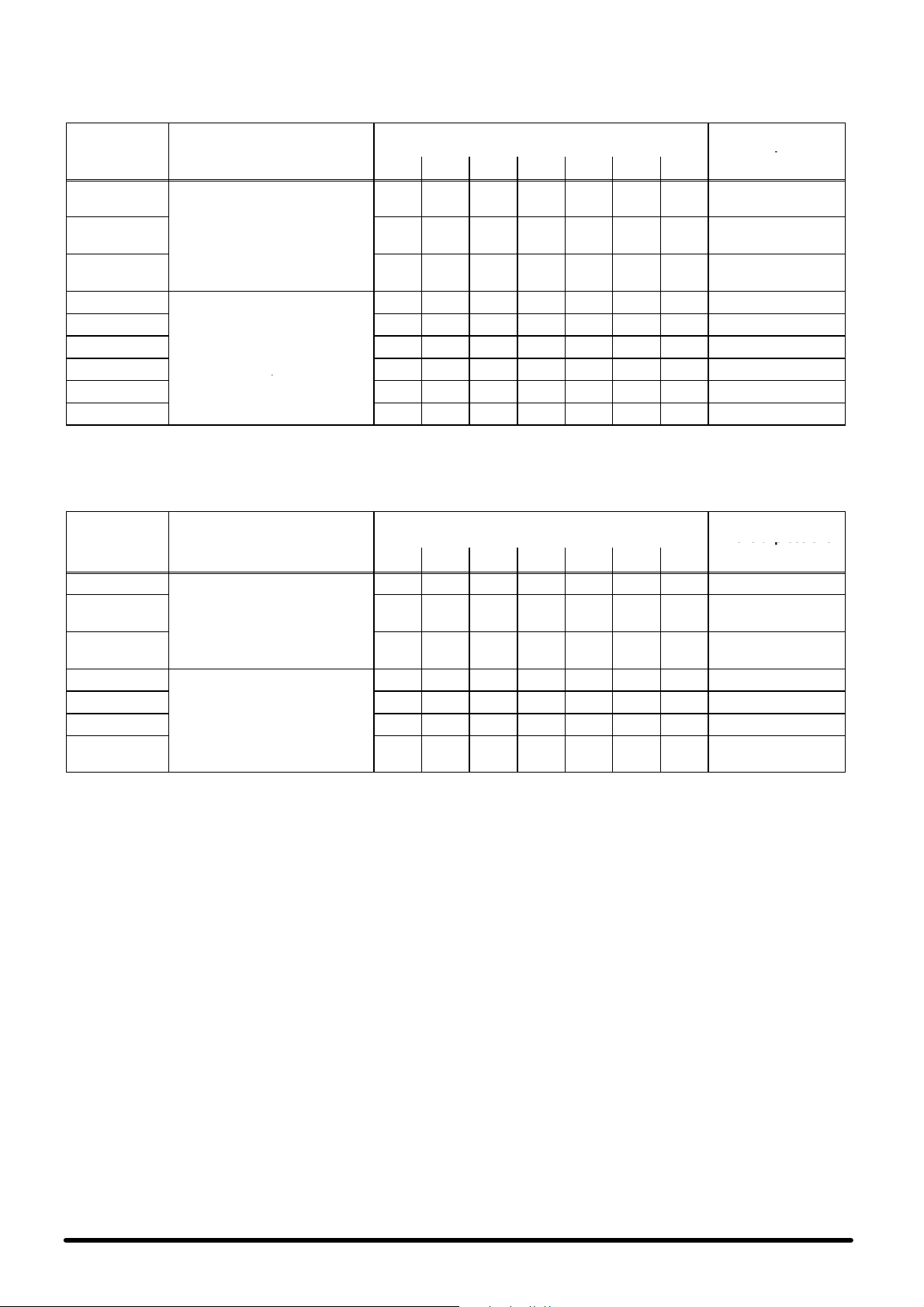

Fig. G --- On ceiling

F i g . H --- O n w a l l

2.8 --- Emergency cooling (optional)

The emergency cooling kit consists of two radial fans at 24 Vdc

or 48 Vdc and of an appropriate electrical board. Supply power

up to 48 Vdc or to 24 Vdc inside the electrical board by means

of a screened cable with a minimum section as shown in

Tab. 7.

3 --- St a r t --- u p

Fig. F --- Details of the SE electrical connections with cable presser

S Connect the Bus control cable between the Microface

S Connect the yellow---green ground cable.

Concerning the alarm contacts available in the different versions, these can be found on the terminal board in the control

panel, and then placed remotely in the display box. For the

alarm description see Chap. 5 and the manual of the installed

control.

S To connect 2 or more units installed in the same room and

S Motor condensing unit:

3) The standard SE evaporating unit is produced for

and plastic sheath (not supplied by us)

board and its remote display, passing through the cable

holders placed on the sides and also in the back of the unit.

provided with the MICROFACE control, with the HIROMATIC interface, use the HIROBUS cable (supplied with the

unit) by connecting it as shown in the wiring diagram. Read

the Microface or Hiromatic manuals to set up the units in

st a n d --- b y.

CAUTION

THE EVAPORATING UNIT. (Read the wiring diagram supplied with the conditioner).

Connect the supply cable and the auxiliaries cable (see

Fig. 7 and Fig.7a) between the terminal board of the conditioner and that of the condensing unit on the other (the

cables are not supplied by us).

90û, releasing it from the metal guide DIN (type “Omega”)

on which it is placed and fastening it on the already arranged guide of the same type (Fig. H). In this way, the

contactor axis will always be horizontal. In the SE unit

equipped with the option DC Emergency Cooling, both

the contactor KM3 and the contactor KM1 (dc fans of the

evaporating section) shall be rotated as indicated above,

using the already arranged second metal supporting guide

: THE CONDENSING UNIT IS SUPPLIED BY

the ceiling installation (Fig. G), but also fits easily

for the wall installation: in this case, the contac-

tor KM3 of the compressor mustbe rotated by

3.1 --- Refrigerating circuit

See Fig. 11 and Fig. 12.

3 . 2 --- F i r s t s t a r t --- u p (o r af t e r lo n g ha l t )

Before starting the air conditioner do check if the power supply

voltage and frequency comply with those indicated on the

identification plate of the unit. After doing that, the conditioner

can be started by putting the automatic switch QS1 ON.

Check the electrical absorption of all components and

compare it with the data shown in the Tab. 3, Tab. 4 and Tab. 5.

Check that there are no active alarms; wait until the system

reaches the standard operation and then make the following

checks:

S that the fans are working correctly;

S that the temperature is guaranteed and the compressor

and heaters work when required;

S that the fan speed adjuster (Variex) of the condensing sec-

tion is correctly calibrated and controls the fan operation

(see Chap. 4).

3 . 3 --- St a r t --- u p w i t h l o w o u t s i d e

temperature

In case of low outside temperature (< 0°C), the unit start---up is

helped by the lag time of the low pressure alarm, within which

the pressures in the refrigerating circuit reach the standard operation values.

3.4 --- Starting and stopping

For the units provided with the MICROFACE control, you can

switch on/off using the main switch QS1, which can be reached

by removing the lower front panel. To start up and stop the unit

turn the QS1 knife switch.

For the units provided with HIROMATIC interface:

S start up the unit by pressing the Hiromatic ON/OFF push

button (confirmed by SYS.ON on the display);

S stop the unit by pressing the Hiromatic ON ---OFF push but-

ton (confirmed by SYS.OFF on the display).

Note: Turn the main switch QS1 off only if the unit is

stopped for a long period of time.

3

English

Page 7

4 --- Op e r a t i o n

4.1 --- General i nformation

The unit operation is completely automatic. The following sequence shows how the unit operates (see also Fig. 11 and

F i g . 1 2 --- Refrigerating circuit):

The temperature sensor, positioned on the intake inside the

room, gives information to the control about the state of the air

to be conditioned.

The control compares the received information with the Set

Point values (= min. indoor temperature required) and the Differential programmed values, presetting the air conditioner for

the air conditioning with the following modes:

4 . 2 --- Co o l i n g (see Fig. 8)

The compressor and the fans are started up when the temperature of the room to be conditioned exceeds the preset value.

The air, taken into the unit through the rear inlet (lower inlet for

unit with Freecoolingoption) by the centrifugal fan, goes immediately through the filter and the evaporator. The cold refrigerant flows trough the evaporator ,cooling the air flowing through

it. The conditioned air is conveyed into the conditioned ambient through the delivery opening. The heat takenfrom theroom

and that generated by the operation of the conditioner motors

are disposed through the condenser placed in the motor --- condensing unit and blown, thanks to the fan, by the outside air.

The condenser fan speed is varied automatically (Variex, see

par. 4.5) as a function of the condensing pressure. For the control operation logic, see Chap. 5.

4.3 --- Heating (optional)

The air heating is achieved through armoured electric heaters

which are located in the air flow and activated according to the

logic set on the control.

The manual reset of the safety thermostat, located on the heaters, is to be carried out by accessing from the air discharge

grille of the evaporating unit.

S QS1 = ON If the main power supply is not cut out, the

emergency system remains inactive; if there is no voltage

on themain powersupply line, some energy is automatically collected from the emergency batteries at 48 V dc (or 24

V dc) and it supplies the fan of the evaporating section and

the electronic control through the 48 V / 230 V (or 24 V dc)

transformer. So all functions of the unit are still managed,

allowing the inside air to recirculate (or the outside air to

flow in, if the unit is provided with the Freecooling system)

if the temperature inside the room is not within the permitted range.

5 --- Microprocessor controls

The machine is available in four different operating configurations:

1) only cooling unit;

2) cooling and heating unit;

3) unit with freecooling, only cooling;

4) unit with freecooling, cooling and heating.

In all versions the controldisplay is remoted on the metal box to

be installed inside the room.

5.1 --- Cooling only unit

5.1.1 -- Control logic

This option is managed by the Microface microprocessor control, which can be combined with the Hiromatic control to monitor all the operation parameters of the unit (see the enclosed

manual). The control algorithm is based on a one---step adjustment for the compressor - --aided cooling: the control manages

all its lags in the activation, so as to guarantee its correctoperation and to make it function as long as possible.

PBand

Cooling only unit

4.4 --- Freecooling (optional)

When the temperature of the outsideair is lower than that of the

inside air by some degrees, it is possible to use this difference

to refresh the inside of the room by direct intake of the outside

air, i.e. without using the compressor. Thus it is possible to

achieve a considerable energy saving.

When the expected conditions occur, the servo-- -control, managed by the Microface control, opens the moving damperseparating the flow of the inside air and outside air. Outside air,taken into the room by the fan, gets out through an overpressure

damper which is installed on the walls of the room (optional)

and is protected by an external rainproof grille.

The opening degree of the damper is determined as a function

of the set point value to be kept and of the intake air temperature (see Chap. 5).

4.5 --- Adju st me n t of the con de n se r fan

speed

A sensor is positioned so as to detect constantly the condensing pressure of the refrigerating gas. On the basis of this information, an electronic device (Variex) adjusts the fan rotation

speed in order to keep the condensing pressure within the allowed values. In this way, besides optimizing the compressor

operation, you can have a remarkable reduction of the sound

pressure level (mainly during the night), an easier start---up of

the compressor at low temperatures and some energy saving.

For the calibration of the speed adjuster see chapter 8.

4.6 --- Emergency cooling (optional)

This option is available for all those applications where it is important to keep an airflow inside the room even in the event of a

mains power cut - --out. In this case the units can be supplied by

the emergency batteries at 48 V dc (or 24 V dc).

The intervention mode of the emergency system depends on

the state of the automatic switch QS1:

Set Cooling °C

Fig. I --- Operation of the cooling only unit.

5.1.2 -- Start--Stop

There are 2 ways for starting or stopping the unit:

a) the digital input of the Microface card;

b) the ON --- OFF push button on the Hiromatic interface (op-

tional).

Priority with Hiromatic: a) and b) must be regarded as 2 series

contacts; the unit can operate only if all contacts are on.

5.1.3 -- Alarm control

The 2 alarm contacts available on the terminal board of the control panel can be used in this way:

1) General alarm:

S compressor low pressure

S compressor high pressure (reset on the pressure switch)

S sensor fault

S memory fault

S fan fault

2) General warning --- signalling of various abnormal conditions, among which:

S high temperature

S low temperature

Notes:

S both the alarm and the warning must be reset manually on

the Microface.

S An alarm causes the unit to stop and the unit in stand-- -by

(if available) to intervene.

S The warning doesn’t cause the unit to stop.

English

4

Page 8

5.1.4 -- Optional alarm card

Besides the components described for the standard configuration, on the alarm card --- which can be supplied as optional -- there are relay contacts to have the following alarms sepa-

rated:

1) Compressor high and low pressure

2) High temperature

3) Low temperature

4) Dirty filter alarm (if installed)

5) Fan fault

These alarms cause the unit to stop in the same ways as de-

scribed in the previous paragraph.

For a complete description of the alarms see the encl. Microface manual.

5.1.5 -- Unit in stand--by

The control of the unit in stand-- -by is completely automatic

thanks to the possibility of connecting the Microface control. A

unit in stand --- by starts in the event of an alarm stopping the

main unit; this occurs even if the main unitis switched off or disappears from the system, due to a fault on the control connecting bus. The rotation of the units in stand -- -by occurs automatically every 24 hours, so as to allow a homogeneous wear of the

system components.

If the system is connected to the Hiromatic interface, it is possible to set a different rotation control.

If several units are simultaneously working with the same set

point, the temperature used for the controlis the average of the

detected ones; further, in the operation with compressor, the

proportionalband is divided in as many parts as twice the number of units belonging to the system, so asto shut the totalavailable refrigerating capacity.

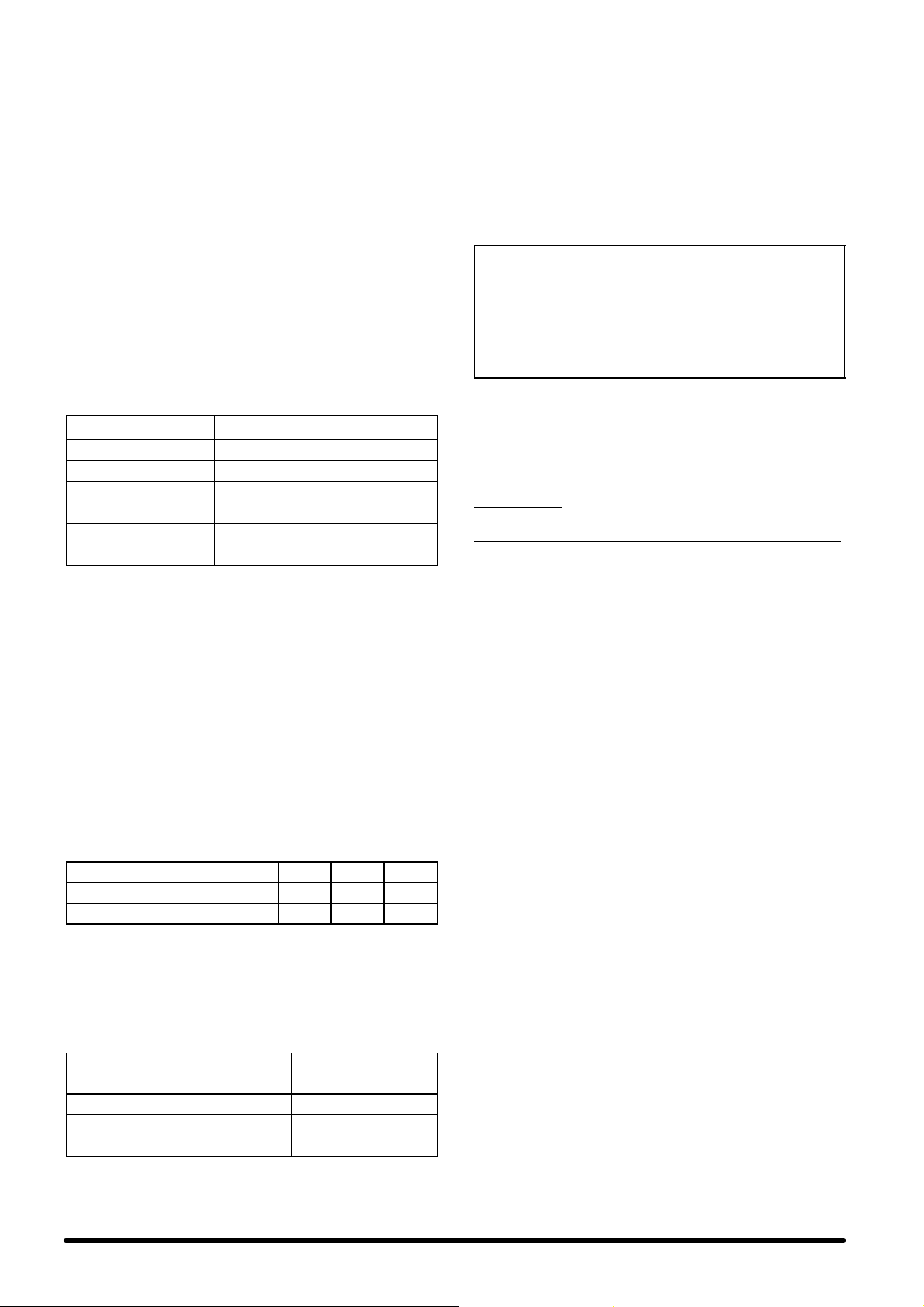

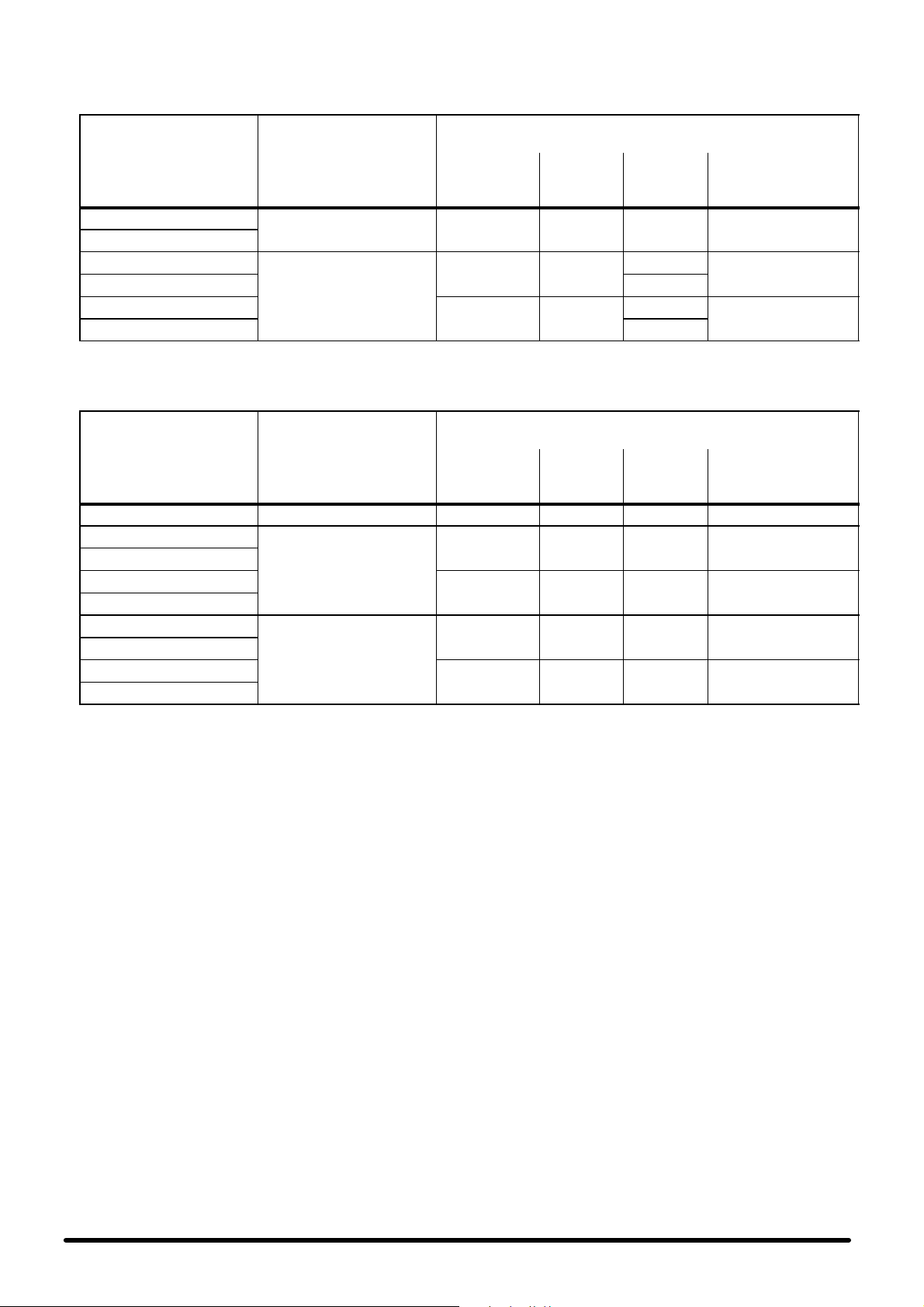

5.3 --- Unit with Freecooling

5.3.1 -- Control logic

This option is also managed by the Microface microprocessor

control, which can be combined with the Hiromatic control to

monitor all the operation parameters of the unit (see the enclosed manual). The control algorithm is based on a one---step

adjustment for the compressor--- aided heating and cooling

and on an adjustment of a Proportional --- Integrative type for

cooling in the Freecooling mode with setting of the set point

and proportional band (P) (Fig. K).

The control manages all its lags in the activation of the compressor, as seen in the two preceding cases, so asto guarantee

its correct operation and to makeit function aslong as possible.

The Freecooling mode is activated depending on the difference (which can be set) between the internal and the external

temperatures. This means that if the difference between the 2

temperatures increases beyond a certain value, the unit automatically passes to the Freecooling function:thecompressoris

de---activated and the analog output controls the 3 - --point servomotor of the damper. The damper opening is determined as

a function of the difference between the outside and inside

temperatures and as a function of the intake air temperature,

which cannot be lower than a preset safety value.

If the inside temperature exceeds the proportional band by

more than 20% for over 10 minutes, the unit shifts to the compressor--- aided cooling and the Freecooling mode remains

de---activated for ½ hour. If the inside temperature exceeds the

proportional band by more than 50% for over 2 minutes, the

Freecooling mode is de ---activated for ½ hour, and the unit

shifts to cooling by means of the refrigerating compressor.

Dead band!P@ Pband !P@ Pband

Freecooling

mode

5.2 --- Cooling and heating unit

5.2.1 -- Control logic

The control algorithm is based on a one -- -step adjustment for

the compressor --- aided heating and cooling.

The control manages all its lags in the activation of the compressor, as previously described, so as to guarantee its correct

operation and to make it function as long as possible.

Dead band!P@ Pband !P@ Pband

Cooling and

heating unit

Heating

Fig. J --- Operation of the cooling + heating unit

5.2.2 -- Start--Stop

See Par. 5.1.2.

5.2.3 -- Alarm control

See Par. 5.1.3.

A further general warning is available signalling the following

abnormal condition:

S heater thermostat (reset on the thermostat).

Notes:

S the warning doesn’t cause the unit to stop.

S In case the safety heater thermostat intervenes, the reset

must be carried out on the thermostat, following the same

instructions as before.

5.2.4 -- Optional alarm card

See Par. 5.1.4.

5.2.5 -- Unit in stand--by

See Par. 5.1.5.

Set Cooling °C

Set

CoolingHeating °C

Dead band!P@ Pband !P@ Pband

Comprescooling mode

sor

Set

CoolingHeating °C

Fig. K - -- Operation of compressor, electric heaters and opening of

the Freecooling damper

5.3.2 -- Start--Stop

There are 2 ways for starting or stopping the unit:

a) the digital input of the Microface card;

b) the ON --- OFF push button on the Hiromatic interface (op-

tional).

Priority with Hiromatic: a) and b) must be regarded as 2 series

contacts; the unit can operate only if all contacts are on.

5.3.3 -- Alarm control

The 2 alarm contacts available on the terminal board of the control panel can be used in this way:

1) General alarm:

S compressor low pressure

S compressor high pressure (reset on the pressure switch)

S sensor fault

S memory fault

S fan fault

2) General warning --- signalling of various abnormal conditions, among which:

S high temperature

S low temperature

S heater thermostat (reset on the thermostat).

5

English

Page 9

Notes:

S both the alarm and the warning must be reset manually on

the Microface.

S An alarm causes the unit to stop and the unit in stand---by

(if available) to intervene. If the unit is in stand---alone, the

high and low pressure alarms don’t stop the machine to allow the operation in Freecooling mode in the proper conditions.

S The warning doesn’t cause the unit to stop.

S In case the safety heater thermostat intervenes, the reset

must be carried out on the thermostat, following the same

instructions as before.

5.3.4 -- Optional alarm board

Besides the components described for the standard configuration, on the alarm card --- which can be supplied as optional -- there are relay contacts to have the following alarmsseparated:

1) Compressor high and low pressure

2) High temperature

3) Low temperature

4) Dirty filter alarm (if installed)

5) Fan fault

These alarms cause the unit to stop in the same ways as de-

scribed in the previous paragraph. For a complete description

ofthealarmsseetheencl.Microfacemanual.

5.3.5 -- Unit in stand--by

The control of the units in stand ---by is completely automatic,

thanks to the possibility of connecting the Microface control. A unit

in stand--- by starts in case an alarm stops the main unit; this occurs even if the main unit is switched off or disappears from the

system, due to a fault on the control connecting bus.

The rotation of the units in stand---by occurs automatically every

24 hours, so as to allow a homogeneouswear of the system components. If the system is connected to the Hiromatic interface, it is

possible to set a different rotation control. If several units are simultaneously working with the same set point, the temperature used

for the control is the average of the detected ones; further, in the

operation with compressor, the proportional band is divided in as

many parts as twice the number of units belonging to the system,

so as to shut the total available refrigerating capacity . The operation in the Freecooling mode is homogeneous and simultaneous

on all units.

The Fig. L), shown as an example, describes the operation of a

system consisting of 3 units.

Freecooling mode

Dead band!P@ Pband !P@ Pband

6 --- R22 units refrigerant

charge

CAUTION: THESE OPERATIONS MUST BE PERFORMED

BY AN EXPERT TECHNICIAN.

THE UNIT, AS SUPPLIED, IS PRECHARGED WITH

GEN.

6.1 --- Characteristic s of the refrigerant

fluid R22

At standard temperature and pressure it is a colourless gas

with low toxicity, non---flammable, and it has an allowed exposure limit value (AEL/TLV) corresponding to 1000 ppm (average value measured on 8 hours per day). In the event of leakage, air the room before use.

6.2 --- Refrigerant charge R22

WHEN REPAIRING THE REFRIGERATION CIRCUIT,

PLEASE COLLECT ALL REFRIGERANT IN A CONTAINER:

DO NOT DISPOSE OF IT IN THE ENVIRONMENT.

1) After connecting the refrigerating lines to the main paths of

the valves, placed on the evaporating and motor condensing units, discharge the precharged nitrogen by operating

on the ¼” SAE tap, with needle valve, of the motor condensing unit.

2) Empty the circuit with the special (quality) vacuum pump,

applying a vacuum of 0.7 absolute mbar.

3) After 3 hours check not to have exceeded 1.3 absolute

mbar. If the vacuum is not kept there are leaks. Repair the

circuit and repeat the operations from point 2.

4) Connect the charge cylinder to the liquid line of the motor

condensing and start charging the amount of refrigerant

R22 as shown in Tab. C.

Tab. C -- Refrigerating charge R22 for a 5 m dis-

tance between the evaporating and motor condensing units.

MODEL Refrigerating charge R22 (kg)

Hisp SE+SC05 2.2

Hisp SE+SC06 2.5

Hisp SE+SC08 4.3

Hisp SE+SC10 4.4

Hisp SE+SC13 4.4

Hisp SE+SC14 4.4

NITRO-

1

2

3

Set °CCoolingHeating

Compressor cooling mode

Dead band!P@ Pband !P@ Pband

11

223

3

Set °CCoolingHeating

1 = main unit

2 = unit in stand --- by

3 = unit in stand --- by

F i g . L --- A s y s t e m c o n s i s t i n g o f 3 u n i t s , 2 o f w h i ch i n s t an d --- b y ---

Microface control

5) In case it is impossible to complete charging shift the cylin-

der mode to compressor intake and complete charging or

however, after charging, operate as follows:

6) Start up the unit as shown in par. 3.2.

7) Start the compressor manually.

8) Guarantee a constant condensation temperature (prefer-

ably 50°C); if necessary, partially obstruct the condenser

exchange surface to obtain these conditions.

9) Wait until the operating conditions of the whole refrigeration

circuit are normal.

10) Make sure, while the system is in standard operation, that

the superheating complies with following values (Tab. D:

manometric temperatures are shown).

Tab. D -- R22: Superheating table

Internal temperature °C 24 27

Internal relative humidity %RH 50 50

Compresor superheating °C 8 12

Values applying with condensation T = 50°C

For refrigerating line distances between 5 and 15 m, increase

the charge of the circuit as shown in the following Tab. E.

English

6

Page 10

Tab. E -- Additional charge of R22 refrigerant ev-

ery metre of additional distance (between 5 and 15 m)

liquid line diameter

8 mm (outer side of the line) 30

10 mm (outer side of the line) 53

12 mm (outer side of the line) 70

Values applying with condensation T = 50°C

NOTE: Under distance is meant the length of the liquid line, including the bends, between the internal and the external units

(do not sum inlet and outlet).

R22 refrigerant

charge (g/m)

6 . 3 --- Oi l c h a r g e

The oil to be used when topping up is SUNISO3GS; if SUNISO

3GS is unavailable use an oil with the same characteristics(see

Tab. F).

NEVER MIX DIFFERENT OILS TOGETHER. CLEAN THE PIPING COMPLETELY BEFORE CHANGING THE TYPE OF OIL

USED.

Tab. F -- Suniso 3GS oil (standard)

approx. specific weight (at 15_C)

flash point (C.O.C.)

pour point

ENGLER viscosity at 50 _C

viscosity index

copper corrosion (100 _C, 3 hours) ASTM D130

neutralization value

conradson carbon residue

dielectric strength

:

0.91 kg/l

:

170 _C

:

--- 4 0 _C

:

2.7 E

:

0

:

1

:

0.03 max.

:

0%

:

>30kV

Tab. G -- RefrigeratingchargeR407C for a 5 m dis-

tance between the evaporating and motor condensing units.

MODEL Refrigerating charge R407C (kg)

Hisp SE+SC05 2.2

Hisp SE+SC06 2.5

Hisp SE+SC08 4.3

Hisp SE+SC10 4.4

Hisp SE+SC13 4.4

Hisp SE+SC14 4.4

5) In case it is impossible to complete charging shift the cylinder mode to compressor intake and complete charging or

however, after charging, operate as follows:

6) Start up the unit as shown in par. 3.2.

7) Start the compressor manually.

8) Guarantee a constant condensation temperature (preferably 50°C); if necessary, partially obstruct the condenser

exchange surface to obtain these conditions.

9) Wait until the operating conditionsof the whole refrigeration

circuit are normal.

10) Make sure, while the system is in standard operation, that

the superheating complies with following values (Tab. H:

manometric temperatures are shown).

Tab. H -- R407C: Superheating table

Internal temperature °C 24 27

Internal relative humidity %RH 50 50

Compresor superheating °C 8 12

Values applying with condensation T = 50°C

For refrigerating line distances between 5 and 10 m, increase

the charge of the circuit as shown in the following Tab. I.

7 --- R407C units refrigerant

charge

CAUTION: THESE OPERATIONS MUST BE PERFORMED BY

AN EXPERT TECHNICIAN.

THE UNIT, AS SUPPLIED, IS PRECHARGED WITH

GEN.

7.1 --- Characteristic s of the refrigerant

fluid R407C

At standard temperature and pressure it is a colourless gas

with low toxicity, non---flammable, and it has an allowed exposure limit value (AEL/TLV) corresponding to 1000 ppm (average value measured on 8 hours per day). In the event of leakage, air the room before use.

7.2 --- Refrigerant charge R407C

WHEN REPAIRING THE REFRIGERATION CIRCUIT,

PLEASE COLLECT ALL REFRIGERANT IN A CONTAINER:

DO NOT DISPOSE OF IT IN THE ENVIRONMENT.

1) After connecting the refrigerating lines to the main paths of

the valves, placed on the evaporating and motor condensing units, discharge the precharged nitrogen by operating

on the ¼” SAE tap, with needle valve, of the motor condensing unit.

2) Empty the circuit with the special (quality) vacuum pump,

applying a vacuum of 0.3 absolute mbar.

3) After 3 hours check not to have exceeded 1.3 absolute

mbar. If the vacuum is not kept there are leaks. Repair the

circuit and repeat the operations from point 2. .

4) Connect the charge cylinder to the liquid line of the motor

condensing and start charging the amount of refrigerant

R407C as shown in Tab. G.

NITRO-

Tab. I -- Additional charge of R407C refrigerant

every metre of additional distance (between 5 and 10 m)

liquid line diameter

8 mm (outer side of the line) 30

10 mm (outer side of the line) 53

12 mm (outer side of the line) 70

Values applying with condensation T = 50°C

NOTE: Under distance is meant the length of the liquid line, including the bends, between the internal and the external units

(do not sum inlet and outlet).

R407C refrigerant

charge (g/m)

7 . 3 --- Oi l c h a r g e

The oil to be used when topping up is MOBIL EAL ARCTIC

22CC; if MOBIL EAL ARCTIC 22CC is unavailable use an oil

with the same characteristics (see Tab. J).

NEVER MIX DIFFERENT OILS TOGETHER. CLEAN THE PIPING COMPLETELY BEFORE CHANGING THE TYPE OF OIL

USED.

Tab. J -- Mobil Eal Arctic 22CC oil (standard)

approx. specific weight (at 15_C)

flash point (C.O.C.)

pour point

viscosity index

viscosity at 40_C

viscosity at 100_C

It is therefore obvious that the taps of the compressormustonly

be turned after the whole plant has been subjected to a vacuum and partial filling.

:

0.99 kg/l

:

245 _C

:

< --- 5 4 _C

:

116

:

23.6 cST

:

4.7 cST

7

English

Page 11

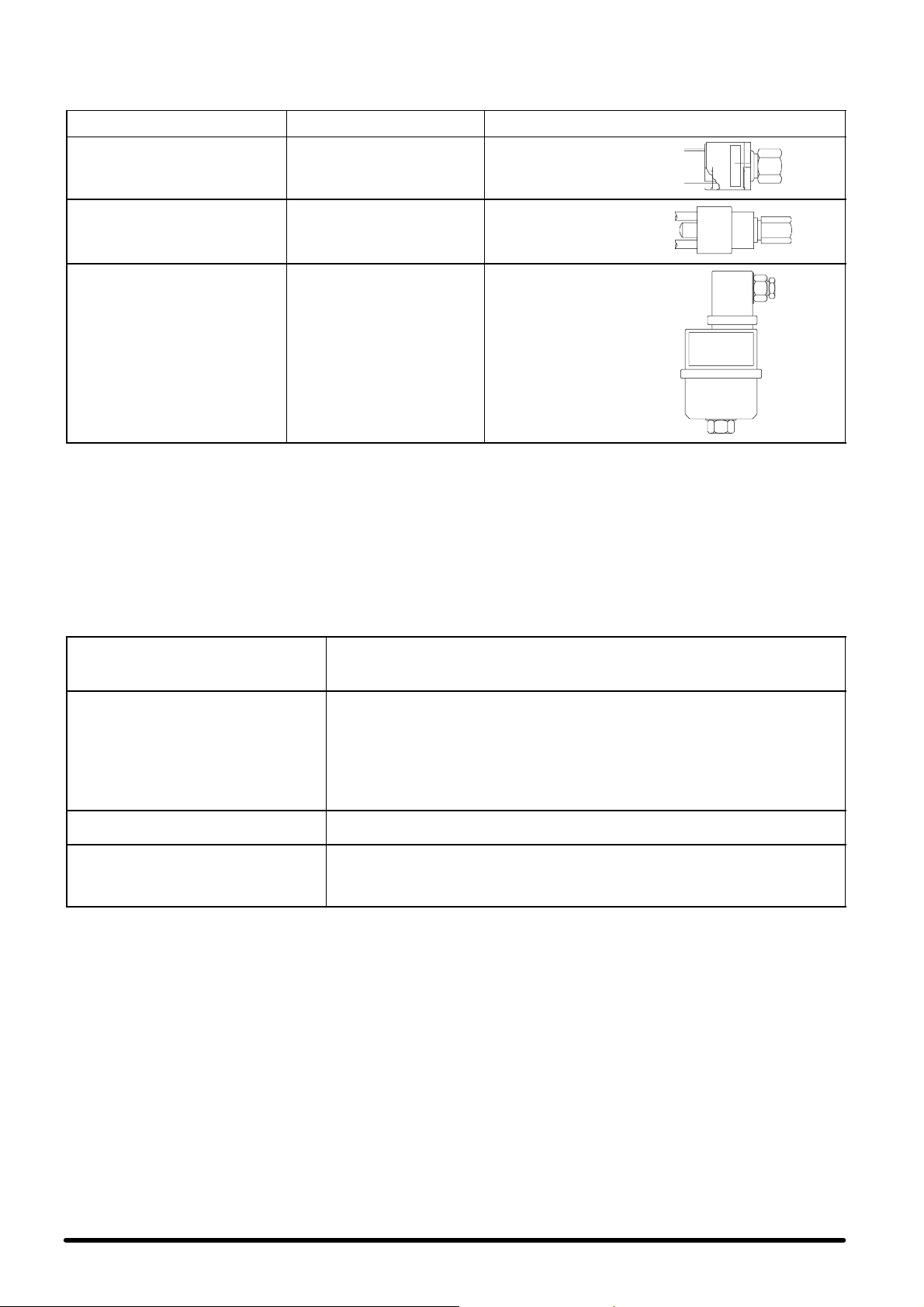

8 --- Calibrations

The air conditioner has already been factory---tested and calibrated as described below.

COMPONENT

Low pressure switch

(LP)

CALIBRATIONS NOTES

STOP : 1 bar

START : 2 bar

(fixed calibrations)

automatic

reset

High pressure switch

(HP)

Fan speed adjuster

(BV)

STOP : 28 bar

START : 20 bar

(fixed calibrations)

SET. : 18.8 bar

BAND P : 3.8 bar

(For adjusting see the instructions enclosed on the machine)

manual reset

pressing the

push button

9 --- Maintenance / Spare parts

For safety reasons, if possible, cut the unit out, by operating the QS1 switch before carrying out any maintenance.

The Maintenance Programme described below should be carried out by a skilled technician, preferably working under a maintenance contract.

Maintenance programme --- Monthly check

Check that the fan motor rotates freely without any abnormal noise, and ensure that the

FANS

AIR FILTERS

ELECTRICAL CIRCUIT

REFRIGERATING CIRCUIT

bearings are not running hot.

Also check the current absorption.

Check the state of the filter; if necessary clean or replace it.

To replace it:

S remove the lower panel of the unit

S extract the filter from its seat vertically

S fit the spare part

S close the panel

In very dusty environments perform this check more frequently.

S Check the power supply on all phases.

S Ensure that all electrical connections are tight.

S Check the evaporating pressures (to be done by an expert technician).

S Check the compressor current absorption, its head temperature and the presence of

any unusual noise.

S Ensure that there is no ice formation on the evaporator.

9 . 1 --- Di s m a n t l i n g t h e u n i t

The machine has been designed and built to ensure a continuing operation. The working life of some of the main components, such as the fan and the compressor, depends on their

maintenance. If the unit has to be dismantled, this must be

done by skilled refrigerator technicians.

The refrigerating fluid and the lubricating oil, contained in the

circuit, must be collected according to the laws of your Country.

English

9.2 --- Spare parts

It is recommended the use of original spare parts.

When placing an order referto “ComponentList” enclosedwith

the machine and quote the unit model no. and serial no.

8

Page 12

10 --- Appendix

10.1 --- Check the unit after the installation

The following list includes the checks to carry out to verify that Hisp is intact after the installation.

IMPORTANT: EVERY UNIT IS TESTED IN OUR PLANTS BEFORE DELIVERY.

A) STATIC CHECK

A.1) Evaporating unit S E

A.1.a) Sight check that the panels and rivets are in-

tact and well fixed.

A.1.b) Check that a condensate drain, with a wide---

bended trap, for every machine is available.

A.1.c) Check that the (optional) Freecooling air in-

take ducts (rigid or flexible) and the rainproof

external grille, with metallic prefilter (optional)

are available and fixed.

A.1.d) Check that the overpressure damper for the

outlet of the Freecooling air is available and

functions correctly (the fins are mobile), together with the externalrainproof grille. (Freecooling is optional)

A.1.e) Check that the unit is fixed firmly to the ceiling

or to the wall, and that any fastening devices

passing along the walls of the room to be conditioned are sealed.

A.1.f) Put the electrical board of the room in the

”OFF” position.

A.1.g) Remove the lower inspection panels to gain

access to the inside of the evaporating unit.

A.1.h) Gain access to the electrical board and put

the QS1 mains supply switch in the ”0” position.

A.1.i) Checkthat the electrical boardis free from for-

eign bodies.

A.1.l) Chec k that the supply cables and the Bus

cable between Microface and remote display

are correctly connected.

A.1.m) Check the fastening and the polarity of the

emergency supply (batteries) cables to the inverter. If in doubt, read the wiring diagram.

CAUTION: do not alter the adjustment of the

potentiometers in the inverter board.

A.1.n) Check the fastening of cables, electronic

components and fuses.

A.1.o) Check the evaporating fan by turning it manu-

ally:itmustbefreetorotatewithoutanyab-

normal noise. The shaft must be in line.

A.1.p) Check the correct position of the air filter.

A.1.q) Check that the Freecooling damper (if

installed) is intact and fastened.

A.1.r) Check that the delivery fins are oriented, de-

pending on your needs.

A.1.s) Check that the (optional) electric heaters are

correctly placed in the air flow, and that they

do not touch the conditioner’s walls or other

components.

A.2) SC motor condensing unit

A.2.a) Remove the front and side panels to gain ac-

cess to the refrigerating circuit (when the

weather conditions allow it: prevent water

from entering into the electrical board and the

compressor compartment).

A.2.b) Check that the refrigerating circuit is intact

and that there are no oil stains in the compres-

sor compartment and along the ducts.

A.2.c) Check the evaporating fan by turning it by

means of a screwdriver: it must be free to ro-

tate without any abnormal noise.

A.2.d) Check that the electrical board is free from for-

eign bodies, the correct connection to the

evaporating unit and that all electrical con-

nections are tightened.

The unit is ready for the dynamic check.

B) DYNAMIC CHECK

B.1) Close the inspection panels of the evaporat-

ing unit, with the exception of the panel letting

into the electrical board.

B.2) Check the ground connection.

B.3) Put the electrical board of the room in the

”ON” position.

B.4) Gain access to the electrical board of the

evaporating unit and put the QS1 mains sup-

ply switchinthe”1”position.

B.5) Check the voltage at the main supply cables.

B.6) Check the voltage at the emergency supply

cables.

B.7) Set the required syst em configuration by

means of the Microface (or Hiromatic) control

display,such as set point, network (by assign-

ing an identification number to every unit), pa-

rameter sharing, stand ---by, Freecooling (if

installed) differentials and so on.

B.8) Start up the machine and measure the current

absorbed by the evaporating fan only.

B.9) Start up the compressor (if necessary force

the system via the control) and wait until the

system is stable. Measure the absorbed cur-

rent,withbothfanandcompressoroperating.

B.10) Check all these values by comparing them

with the OAs (Operating Ampère) as speci-

fied in this Manual in order to avoid abnormal

electric absorptions.

B11) Check the delivery temperature with a digital

thermometer.

B.12) Verify the superheating, according to Tab. 10.

B.13) (If the emergency power supply option is

available) disconnect the mains supply (via

the electrical board of the room) and check

that the inverter starts automatically.

B.14) Restore the correct calibration of the control

parameters.

B.15) Close the panels of the evaporating and mo-

tor condensing units.

9

English

Page 13

Avvertenze

Si raccomanda:

S di conservare il manuale per tutto il periodo di vita della macchina

S di leggere con attenzione il manuale prima di qualsiasi operazione sulla macchina

S di impiegare la macchina esclusivamente per lo scopo per cui è stata progettata; l’uso improprio dell’unità esonera

il costruttore da qualsiasi responsabilità.

Il manuale è rivolto all’utente finale per le sole operazioni eseguibili con pannelli chiusi.

Le operazioni che necessitano dell’apertura di pannelli con attrezzi devono essere eseguite solo da personale esperto.

Ogni macchina è munita di dispositivo di sezionamento elettrico che consente all’operatore di intervenire in condizioni di

sicurezza. Tale dispositivo deve essere sempre usato per eliminare i pericoli durante la manutenzione (scosse elettriche,

scottature, ripartenza automatica, parti in movimento e controllo remoto).

La chiave data in dotazione da Hiross che permette le rimozione dei pannelli deve essere conservata dal personale addetto alla manutenzione.

Per identificare la macchina (modello e numero di serie), in caso di richiesta di assistenza o di ricambi, leggere la targhetta

di identificazione posta esternamente od internamente all’unità.

ATTENZIONE: questo manuale, in quanto preliminare, è soggetto a modifiche; pertanto, ai fini di una completa ed aggiornata informazione, l’utente dovrà consultare il manuale a bordo della macchina.

Indice

1 --- Operazioni preliminari 1......................................................................

1. 1 --- P r e m e s s a 1......................................................................................

1. 2 --- I s p e z io n e 1.......................................................................................

1. 3 --- Tr a s po r t o 1.......................................................................................

1.4 --- Impermeabilità dell’ambiente 1.....................................................................

1.5 --- Limiti di funzionamento 1...........................................................................

1.6 --- Aree di servizio 1..................................................................................

2 --- In s t a l l a z i o n e 1...............................................................................

2.1 --- Dimensioni di ingombro 1..........................................................................

2.2 --- Posizionamento dell’unità ambiente 1...............................................................

2.3 --- Collegamenti condotti di Freecooling (opzionale) 1....................................................

2.4 --- Posizionamento dell’unità motocondensante 2........................................................

2.5 --- Collegamenti frigoriferi 2...........................................................................

2.6 --- Collegamenti idraulici 2............................................................................

2.7 --- Collegamenti elettrici (ved. Fig. 6, Fig. 7 e schema elettrico fornito con l’unità) 3..........................

2.8 --- Raffreddamento di emergenza (opz.) 3..............................................................

3 --- Av v i a m e n t o 3................................................................................

3.1 --- Circuito frigorifero 3...............................................................................

3.2 --- Primo avviamento (o dopo una lunga interruzione) 3..................................................

3.3 --- Avviamento con bassa temperatura esterna 3........................................................

3.4 --- Avviamento e fermata 4............................................................................

4 --- Funzionamento 4.............................................................................

4.1 --- Generalità 4......................................................................................

4.2 --- Raffreddamento (ved. Fig. 8) 4......................................................................

4.3 --- Riscaldamento (opzionale) 4.......................................................................

4.4 --- Raffreddamento in Freecooling (opzionale) 4.........................................................

4.5 --- Regolazione della velocità del ventilatore del condensatore 4...........................................

4.6 --- Raffreddamento di emergenza (opz.) 4..............................................................

5 --- Controlli a microprocessore 4.................................................................

5.1 --- Unità solo freddo 4................................................................................

5.2 --- Unità freddo e caldo 5.............................................................................

5.3 --- Unità con freecooling 5............................................................................

6 --- Carica refrigerante R22 6.....................................................................

6.1 --- Caratteristiche del fluido frigorigeno R22 6...........................................................

6.2 --- Carica refrigerante R22 6...........................................................................

6.3 --- Carica olio 7......................................................................................

7 --- Carica refrigerante R407C 7...................................................................

7.1 --- Caratteristiche del fluido frigorigeno R407C 7.........................................................

7.2 --- Carica refrigerante R407C 7........................................................................

7.3 --- Carica olio 8......................................................................................

8 --- Tarature 8....................................................................................

9 --- Ma n u t e n z i o n e / R i c a m b i 8.....................................................................

9.1 --- Smantellamento dell’unità 8........................................................................

9. 2 --- Ri c a m bi 8........................................................................................

1 0 --- A p p e n d i c e 9..................................................................................

10.1 --- Verifica dell’unità dopo l’installazione 9..............................................................

Page 14

1 --- Operazioni preliminari

1 . 1 --- Pr e m e s s a

Il seguente manuale riguarda l’installazione, il funzionamento

e la manutenzione del Condizionatore d’aria HISP, composto

da un’unità evaporante (SE, Split ---Evaporante) posta in ambiente e da un’unità condensante (SC, Split --- Condensante)

posta all’esterno.

IMPORTANTE:

Consultare anche il manuale del controllo Microface fornito

con la macchina (se installato):

1 . 2 --- Is p e z i o n e

Al ricevimento della macchina controllare immediatamente il

suo stato; contestare subito alla compagnia di trasporto qualsiasi eventuale danno.

1 . 3 --- Tr a s p o r t o

S Tenere sempre l’unità condensante in posizione verticale e

non lasciarla all’aperto.

S Durante il trasporto evitare di esercitare pressione sugli an-

goli superiori dell’imballaggio.

S Disimballare le unità il più vicino possibile al luogo dell’ins-

tallazione. Una volta disimballate evitare urti che possono

essere trasmessi ai componenti interni.

1.4 --- Impermeabilità dell’ambiente

Per creare stabili condizioni termoigrometriche nell’ambiente,

procedere nel modo seguente:

S Creare una barriera vapore per le pareti, il pavimento e il

soffitto con materiale impermeabile.

S Assicurarsi che la stanza sia isolata dall’esterno sigillando

le aperture, le entrate dei cavi, ecc.

1.5 --- Limiti di funzionamento

Le unita’ sono previste per funzionamento all’interno dei campi

di lavoro(ved.Tab. 1). Talilimiti sono intesi per macchine nuove

correttamente installate o per le quali si sia effettuata una corretta manutenzione. Le clausole di garanzia non sono valide

per ogni possibile danneggiamento o malfunzionamento che

puo’ verificarsi durante od in conseguenza di operazioni al di

fuori dei valori di applicazione.

1.6 --- Aree di servizio

L’unità deve essere provvista di un’area di servizio adatta,

come segue (ved. Fig. 3 e Fig. 5).

Tutta la manutenzioneall’unità evaporante può essererealizzata dalla parte inferiore, tramite tre pannelli removibili per accesso al quadro elettrico, alla sezione evaporante e ventilante, ed

allasezionefiltranteediFreecooling (se installato).

L’accesso all’unità motocondensante è garantito da pannelli

removibili fissati con viti antivandalismo (l’apposito utensile è

fornito con l’unità).

2 --- In s t a l l a z i o n e

ATTENZIONE:

L’unità ambiente non deve mai essere installata all’esterno.

2.1 --- Dimensioni di ingombro

Si vedano le Fig. 1 e Fig. 2 per le dimensioni di ingombro

dell’unità evaporante (SE) e dell’unità esterna motocondensante (SC).

F i g . A --- U n i t à e va p o r a n t e S E

2.2 --- Posizionamento dell’unità ambiente

S Disimballare le unità il più vicino possibile al luogo dell’ins-

tallazione. Una volta disimballate evitare urti che possono

essere trasmessi ai componenti interni.

S Il condizionatore d’aria (unità ambiente) può essere collo-

cato in qualsiasi ambiente chiuso purché questo non sia

aggressivo.

S Posizionare l’unita’ ambiente vicino alla fonte principale di

calore.

S Fissare l’unità al soffit-

to o a parete utilizzando 6 (SE 05 - -- 06) o 8

(S E 0 8 --- 1 0 --- 1 3 --- 1 4 )

fissaggi ad espansione o passanti (in tal

caso garantire la tenuta stagna del fissaggio) in corrispondenza

dei fori φ 8mmposti

sulle due staffe laterali.

S Assicurarsi che il flusso d’aria circoli liberamente.

S Per consentire la manutenzione delle unità e’ necessario

lasciare libera da ostruzioni l’Area di Servizio in Fig. 5 (Con

riferimento alla Fig. 5c, la distanza minima di 200 mm sul

retrodell’unità evaporante è indicativa, per consentire il collegamento frigorifero con l’unità motocondensante).

Fig. B --- Fig. B: Dettaglio del fissaggio

2.3 --- Collegamenti condotti di

Freecooling (opzionale)

Il condizionatore d’aria può

essere fornito con dispositivo di Freecooling integrato

(opzionale), che utilizza l’aria frescaesterna per raffreddare l’ambiente senza attivare il compressore, mediante una serranda motorizzata modulante, così da

fornire l’esatta capacità frigorifera richiesta. L’unità

viene fornita in tal caso con il

lato posteriore predisposto

per la ripresa dell’aria esterna tramite i seguenti collegamenti possibili:

S standard: doppio foro di

sezione circolare, per

manichette flessibili di

diametro 202 (SE

05-- -06) o 252 (SE

08-- -10---13---14) mm, da

fissare con fascette metalliche (opzionali).

S opzione: singolo foro di sezione rettangolare con flangia

per condotto rigido 560x190 mm (SE 05-- -06) o 600x250

m m ( S E 0 8 --- 1 0 --- 1 3 --- 1 4 ) ( n o n f or n i t o d a n o i );

Fig. C --- Condotti di Freecooling

1

Italiano

Page 15

In ambedue i casi, i fori praticati nella parete dovranno essere

protetti da apposite griglie antipioggia munite di prefiltro (opzionale), per evitare l’ingresso di acqua o corpi estranei nel

condizionatore.

Fig. D --- Griglia esterna antipioggia ispezionabile con prefiltro

L’aria esterna, aspirata dal ventilatore ed affluita all’interno del

locale ne fuoriesce attraverso una serranda di sovrapressione

installata sulle pareti del locale stesso (opzionale), e protetta

anch’essa da un’apposita griglia esterna antipioggia.

Fig. E --- Serranda di sovrapressione interna con apertura alette verso

IMPORTANTE: La serranda di Freecooling è bloccata con viti,

per evitarne il danneggiamento durante il trasporto. Le viti vanno rimosse prima dell’avviamento del condizionatore (si veda

la relativa etichetta informativa sul retro dell’unità SE):

l’esterno e relativa griglia esterna antipioggia antivolatile

2.3.1 -- Installazione sonda di temperatura esterna

Installare la sonda di temperatura aria esterna predisposta

all’interno del quadro elettrico, alla estremità del condotto di

canalizzazione.

IMPORTANTE: Il bulbo deve essere posizionato il più esternamente possibile e non deve essere colpito da raggi solari o sottoposto a intemperie quali pioggia o neve.La non applicazione

di queste precauzioni potrebbe compromettere il funzionamento dell’unità.

S La Fig. 3 mostra con alcuni esempi come posizionare l’u-

nità motocondensante. In caso di installazionea parete, utilizzare di preferenza il kit opzionale di fissaggio fornito con

l’unità, composto per ciascuna motocondensante da una

coppia di mensole in acciaio zincato verniciate con polveri

poliestere di colore RAL 9002 e finitura liscia, opportuni

supporti antivibranti in elastomero, minuteria di collegamento in acciaio inox comprensiva di tasselli ad espansione per fissaggio a parete (ved. Fig. 4).

NOTA: i tasselli ad espansione forniti nel kit sono da utilizzarsisoloincasodifissaggiodellemensolesuparetiincemento o laterizio (incluso il caso di mattoni forati). Non utilizzare su pareti sandwich (ex. container) o di cui non si

conosca la composizione. In questi casi andrà adottato il

sistema di fissaggio più idoneo per lo specifico materiale.

Qualoranonvengautilizzatoilkitopzionalesopradescritto, dovranno comunque essere sempre previsti appositi

supporti antivibranti tra la motocondensant ee le mensole,

in grado di evitare la propagazione di vibrazioni. Assicurarsi inoltre che le mensole utilizzate sianoidonee a sostenere

l’unità motocondensante in condizioni di sicurezza (ex. in

caso di temporanei carichi anomali gravanti sulla stessa).

2.5 --- Collegamenti frigoriferi

QUESTA OPERAZIONE DEVE ESSERE ESEGUITA DA UN

FRIGORISTA ESPERTO.

L’unità condensante e l’unità ambiente arrivano precaricate di

azoto e devono essere caricate con refrigerante (ved.Cap. 6 --Carica refrigerante R22, oppure

Cap. 7 --- Carica refrigerante R407C).

a) Posa delle linee (Fig. 9)

Collegare il condizionatore d’aria all’unità condensante usan-

do linee frigorifere in rame crudo o ricotto.

S Limitare il numero dicurve stampate; in caso contrario ogni

curva dovrà avere un raggio di almeno 100 mm.

S La linea del gas deve essere coibentata.

S La linea del liquido non deve passare vicino a fonti di ca-

lore; se inevitabile dovrà essere coibentata.

S Se l’unità condensanteè posizionatapiù alta dell’unitàeva-

porante l’ultimo tratto del tubo di aspirazione (tubazione

coibentata) deve avere una pendenza verso l’unità condensante.

Se invece l’unita’ condensante è più bassa del condizionatore

si consiglia di creare un sifone sul tubo di aspirazione.

2.4 --- Posizionamento dell’unità

motocondensante

S L’unità condensante deve essere posta all’esterno per per-

mettere il necessario raffreddamento (ved. Fig. 3).

S Viene collegata al condizionatore d’aria tramite le linee fri-

gorifere. Impiegare linee frigorifere il più corte possibile

(non impiegare linee superiori a 15 m equivalenti per R22

e 10 m equivalenti per R407C).

S Per consentire sufficiente portata d’aria attraverso l’unita’

condensante e per disporre dello spazio per eventuale

manutenzione, e’ necessario lasciare libera da ostruzioni

l’Area di Servizio, come riportato in Fig. 5.

S Installare l’unità condensante lontana da agenti inquinanti

(es. polvere, foglie) per garantire la massima efficienza nel

tempo dell’unita’ stessa.

Potendo scegliere tra diverse collocazioni, installare di preferenza l’unità motocondensante in luogo in cui l’esposizione solare diretta sia inferiore, allo scopo di ottimizzarne

le prestazioni, e vi sia un’adeguata circolazioned’aria.Assicurarsi che in caso di neve l’unità non venga completamente ricoperta. Non ostruire le sezioni di aspirazione ed

espulsione dell’aria. Posizionare l’unità in modo che l’aria

calda espulsa e l’emissione sonora non siano di disturbo

alle persone.

Qualora l’unità motocondensante sia posizionata sulla

sommità di edifici, o su pareti esposte a forti raffiche di vento, garantire un fissaggio stabile, se necessario mediante

supporti addizionali o tiranti. La direzione del vento dovrà

essere perpendicolare al flusso dell’aria espulsa. La stabilità del fissaggio dovrà essere garantita opportunamente

anche in caso di scosse telluriche

Tab. A -- Diametri standard dei tubi per R22 e

R407C (*)

MODELLO TUBO GAS TUBO LIQUIDO

HISP SE+SC05 φ 14 x 1 φ 8x1

HISP SE+SC06 φ 16 x 1 φ 8 x1

HISP SE+SC08 φ 18 x 1 φ 10 x 1

HISP SE+SC10 φ 18 x 1 φ 12 x 1

HISP SE+SC13 φ 22 x 1 φ 12 x 1

HISP SE+SC14 φ 22 x 1 φ 12 x 1

(*)Validi per distanzemassime(equivalenti)finoa 15 m per R22e fino a

10 m per R407c).

b) Operazione di vuoto alle linee frigorifere

L’operazione di vuoto con l’apposita pompa (di qualità) deve

essere eseguita sfruttando gli attacchi 1/4” SAE posti sui rubinetti di intercettazione delle unità.

2.6 --- Collegamenti idraulici

Durante il ciclo di raffreddamento parte dell’umidità contenuta

nell’aria viene condensata sulla batteria evaporante. La condensa viene raccolta nella vaschetta sottostante la batteria e

deve essere scaricata verso l’esterno.

Tab. B -- Collegamenti idraulici (Fig. 10)

ATTACCO DIMENSIONI

Scarico condensa φ 21 mm

Italiano

2

Page 16

Per lo scarico della condensa prodotta:

S Usare tubi in acciaio zincato, PVC o politene flessibile.

S IMPORTANTE: NON COLLEGARE TRA LORO GLI SCARI-

CHI DI PIU’ MACCHINE.

S Garantire una pendenza di almeno il 2% verso l’uscitadello

scarico.

S Verificarelapresenza di un sifone di scaricoposto ad alme-

no 30 mm ad di sotto della vaschetta di scarico.

S Riempire di acqua il sifone di scarico versandola nella vas-

chetta raccolta condensa.

2.7 --- Collegamenti elettrici (ved. Fig. 6,

Fig. 7 e schema elettrico fornito con

l’unità)

1) Prima di procedere con i collegamenti elettrici, assicurarsi

che:

S tutti i componenti elettrici siano in perfette condizioni;

S tutte le viti terminali siano ben avvitate;

S la tensione di alimentazione e la frequenza siano conformi

a quelle indicate sull’unita’.

S l’interruttore automatico QS1 sia in posizione di aperto

(OFF)

S non vi siano componenti sotto tensione.

2) Collegamenticavidialimentazione:

S Unità evaporante: il condizionatore viene fornito con

quadro elettrico e morsettiera idonei al funzionamento tramite controllo a microprocessore integrato Microface.

S Connettere all’interno del quadro elettrico il cavo di alimen-

tazione principale (non fornito da noi) all’interruttore sezionatore QS1 od ai morsetti L1---N (per la sezione dei cavi di

alimentazione ved. Tab. 6), passando attraverso gli appositi passacavi predisposti sui fianchi dell’unità.

del condizionatore e dell’unita’ condensante (cavi non forniti da noi).

3) L’unità evaporante SE di serie viene prodotta per

sere ruotato di 90

DIN (tipo “Omega”) su cui si trova e fissandolo sulla seconda guida dello stesso tipo già predisposta(Fig. H). In questo modol’asse del contattore si troveràsempre in posizione orizzontale. Nell’unità SE provvista dell’opzione DC

Emergency Cooling, sia il contattore KM3 che il contattore

KM1 (ventilatori in corrente continua della sezione evaporante) devono essere ruotati come sopraccitato, utilizzando la seconda guida metallica di supporto già predisposta.

F i g . G --- A s o f f i t t o

l’installazione a soffitto (Fig. G), ma può essere

facilmente installata anche a parete: in tal caso

il contattore KM3 del compressore deve es-

o

, sganciandolo dalla guida metallica

F i g . H --- A p a r e t e

2.8 --- Raffreddamento di emergenza

(opz.)

Il Kit Raffreddamento d’emergenza è costituito da due ventilatori radiali a 24 o 48 Vdc e da un appropriato quadro elettrico.

Portare l’alimentazione a 48 o 24 Vdc all’interno del quadro

elettrico per mezzo di un cavo schermato di sezione minima

come indicato in T ab. 7.

Fig. F --- Dettaglio delle connessioni elettriche ad SE con pressacavo

S Connettere il cavo di controllo Bus tra la scheda Microface

S Collegare il cavo di terra giallo---verde.

Per ciò che concerne i contatti di allarme presenti nelle varie

versioni, questi sono disponibili su morsettiera nel quadro elettrico, con possibilità di remotazione nella scatola remota con

display di controllo. Per la descrizione degli allarmi, consultare

il Cap. 5 ed il manuale del controllo installato.

S Per porre in comunicazione 2 o più unità installate nello

S Unita’ motocondensante:

e guaina plastica (non forniti da noi)

ed il relativo display remoto, passando attraverso gli appositi passacavi predisposti sui fianchi ed eventualmente sul

retro dell’unità.

stesso locale, e dotate del controllo MICROFACE, con interfaccia HIROMATIC, utilizzare il cavo HIROBUS (fornito

in dotazione) collegandolo come indicato nello schema

elettrico. Consultare inoltre il manuale Microface o il manuale Hiromatic per la configurazione delle unità in Stand --by.

IMPORTANTE:L’UNITA’ MOTOCONDENSANTE RICEVE

ALIMENTAZIONE ELETTRICA DALL’UNITA’ EVAPORANTE. (Consultare lo schemaelettrico fornito con il condizionatore).

Collegare il cavo di alimentazione ed il cavo per gli ausiliari

(per le relative sezioni ved. Fig. 7 e Fig.7a) fra le morsettiere

3 --- Av v i a m e n to

3.1 --- Circuito frigorifero

Ved. Fig. 11 e Fig. 12.

3.2 --- Primo avviamento (o dopo una

lunga interruzione)

Prima di avviare il condizionatore si raccomanda nuovamente

diverificarechelatensioneelafrequenzad’alimentazionesiano conformi a quelle indicate sulla targhetta identificativa

dell’unità.

Fatto ciò, è possibile avviare il condizionatore portando l’interruttore automatico QS1 nella posizione ON.

Controllare l’assorbimento elettrico di tutti i componenti e confrontare con i dati riportati nelle Tab. 3, Tab. 4 e Tab. 5.

Verificare che non vi siano allarmi attivi; attendere che il sistema

si porti a regime ed effettuare i seguenti controlli:

S verificare che i ventilatori stiano funzionando corretta-

mente;

S assicurarsi che la temperatura sia garantita e che il com-

pressore e le resistenze di riscaldamento funzioninoquando richiesto;

S assicurarsi che il regolatore di velocità (Variex) del ventila-

tore della sezione condensante sia tarato correttamente e

che controlli il funzionamento del ventilatore (ved. Cap. 4).

3.3 --- Avviamento con bassa temperatura

esterna

In caso di bassa temperatura esterna (< 0°C), la partenza

dell’unità è agevolata dal tempo di ritardo di attivazione dell’allarme di bassa pressione, entro il quale le pressioni nel circuito

frigorifero raggiungono i valori normali di funzionamento.

3

Italiano

Page 17

3.4 --- Avviamento e fermata

Per le unità dotate delcontrollo MICROFACE, l’accensione e lo