Page 1

EDKVF9383

.EXz

Global Drive

Montageanleitung

Mounting Instructions

Ä.EXzä

9300 vector 250 ... 400 kW

Instructions de montage

EVF9381 ... EVF9383

Frequenzumrichter

Frequency Inverter

Convertisseur de fréquence

Page 2

Lesen Sie erst diese Anleitung, bevor Sie mit den Arbeiten beginnen!

Beachten Sie die enthaltenen Sicherheitshinweise!

Ausführliche Informationen finden Sie im Systemhandbuch zum Frequenzumrichter

9300 vector.

Read these Instructions before you start working!

Observe the safety instructions given therein!

More detailed information can be found in the System Manual for the 9300 vector

frequency inverter.

Veuillez lire attentivement cette documentation avant toute action !

Les consignes de sécurité doivent impérativement être respectées !

Pour une description complète, consulter le manuel du convertisseur de fréquence

9300 vector.

Page 3

3

45

2

DC rail +

6

DC rail –

7

89:

?

@

;

<

=

>

./

01

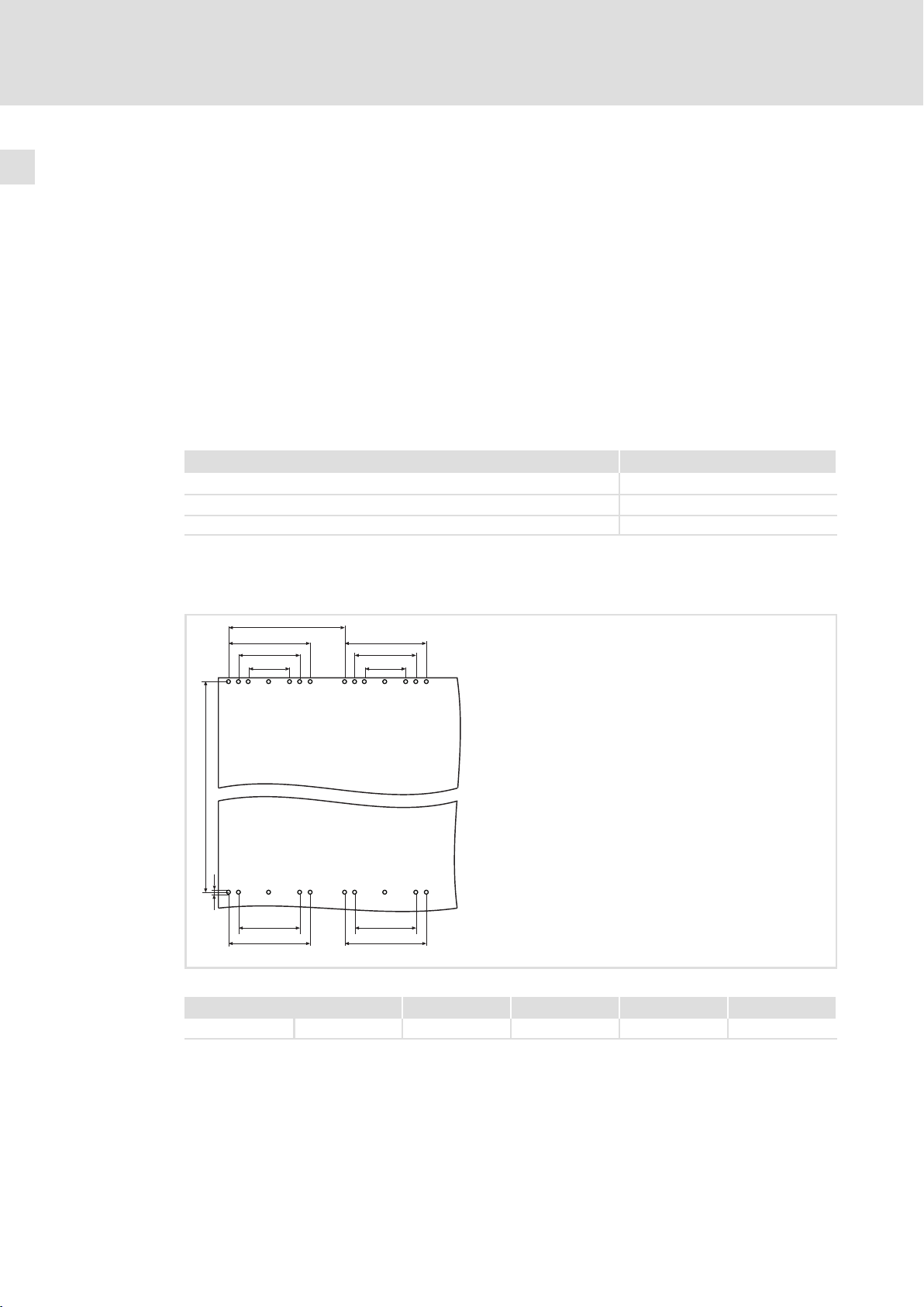

X1

X3

LO HI

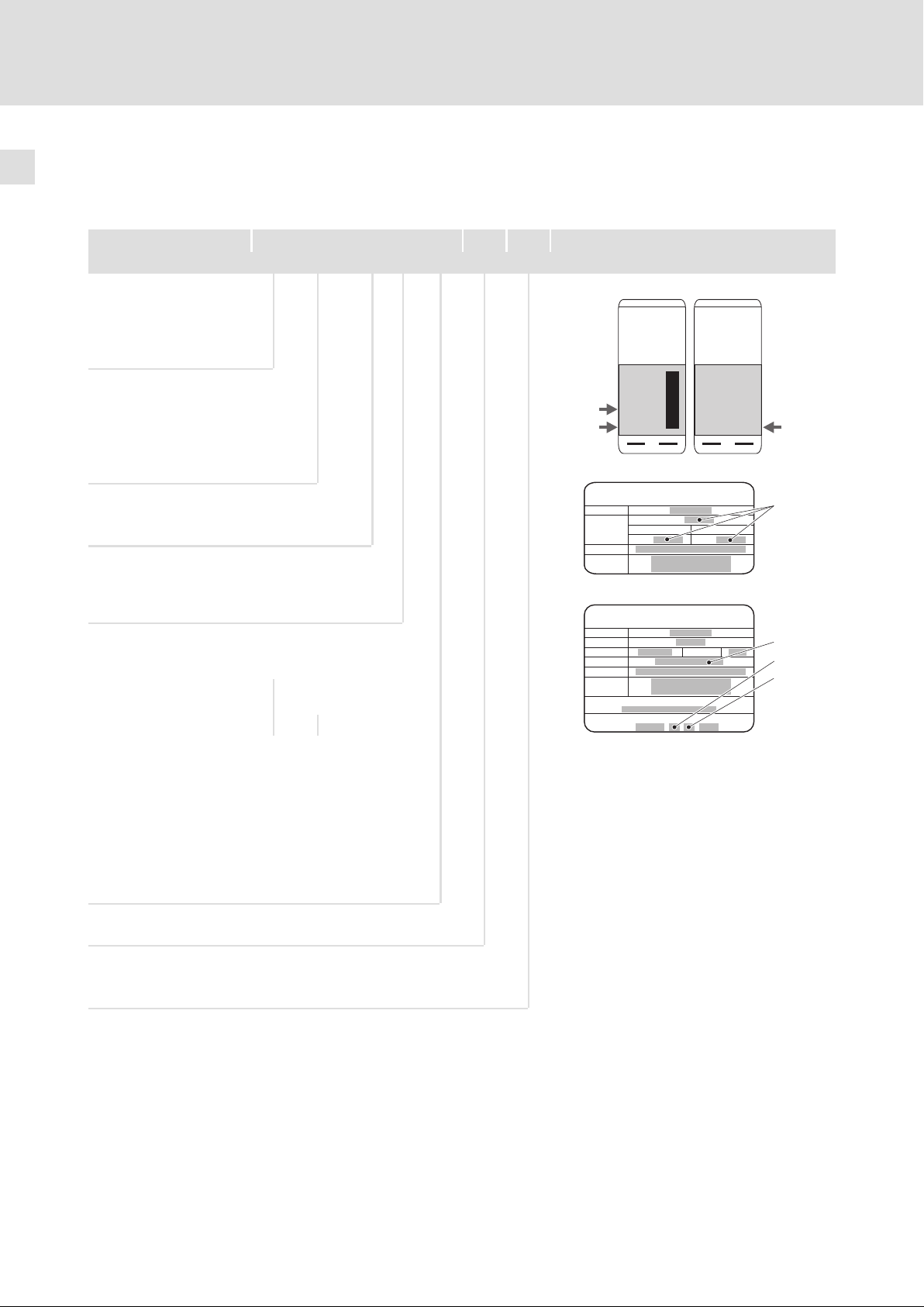

GNDA1A2A3A4ST1ST25934763

28E1E32

E2E4E5391

X4

X5

7

62

34

33

K32

K31

5

1

X6

X11

X8

5

1

+UGL1 L2 L3 BR1 BR2 U V W-UG+UGL1 L2 L3 BR1 BR2 U V W-UG

1

5

X9

X10

9300vec069

Page 4

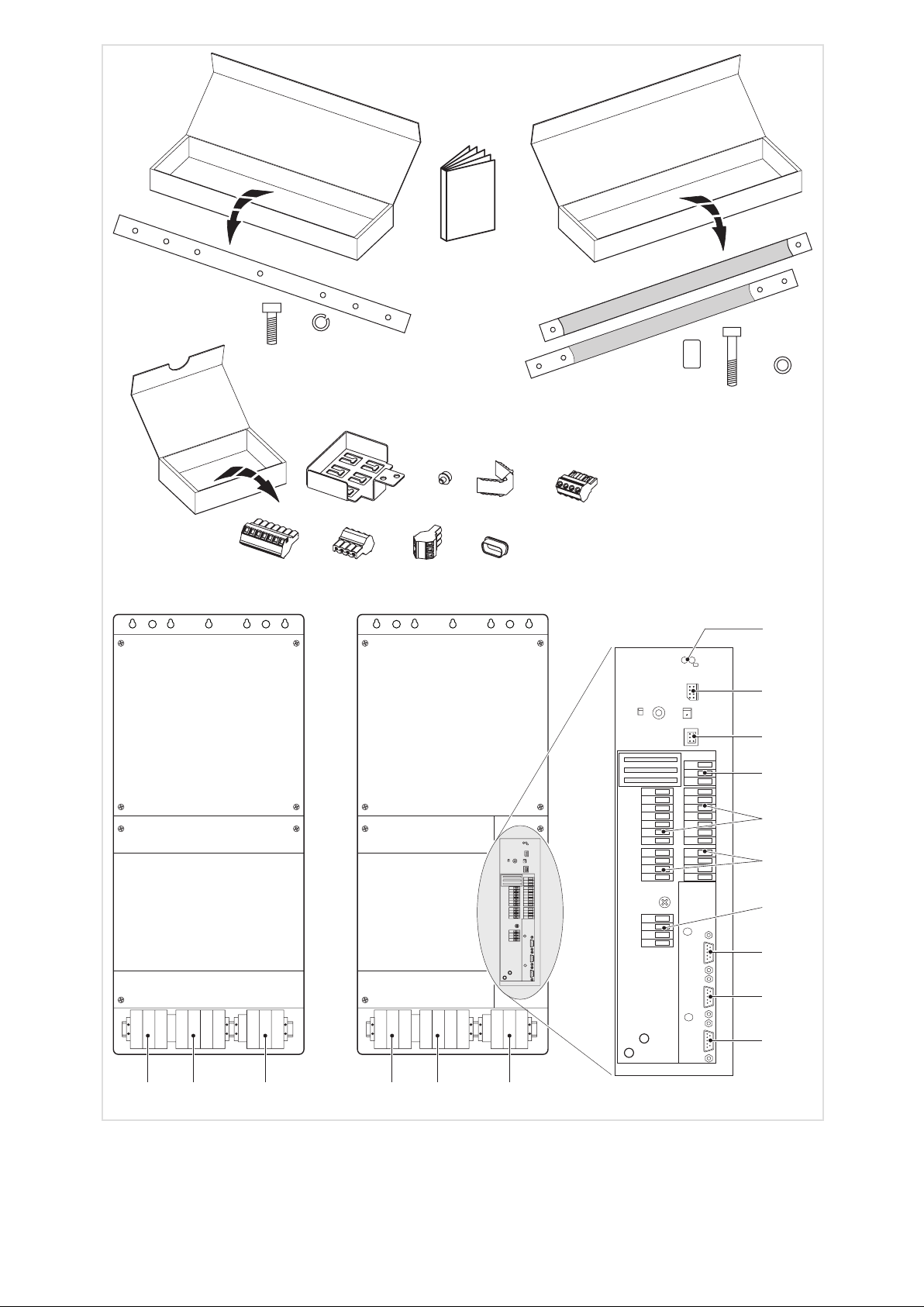

Lieferumfang

Beschreibung Verwendung Anzahl

Frequenzumrichter 9300 vector ˘ Master 1

Frequenzumrichter 9300 vector ˘ Slave 1

Montageanleitung 1

Montageschiene 4

Innensechskantschraube M8 × 25 mm

Federring M8 24

DC−Verbindungsschiene für +U

DC−Verbindungsschiene für −U

Distanzhülse M8

Innensechskantschraube M8 × 45 mm 6

U−Scheibe M8 6

EMV−Schirmblech für geschirmte Steuerleitungen 1

Kreuzschlitzschraube M4 × 12 mm Befestigung EMV−Schirmblech 2

Schirmklammer Anbindung der Leitungsschirme am Schirmblech 3

Klemmenleiste 4−polig Sicherheitsrelais KSR an X11 1 44

Klemmenleiste 7−polig Digitale Eingänge und Ausgänge an X5 2 42

Klemmenleiste 4−polig Analoge Eingänge und Ausgänge an X6 2 42

Klemmenleiste 3−polig Systembus (CAN) an X4 1 50

Schutzabdeckung Schutz für nicht verwendete Sub−D−Buchsen 4

G

G

Befestigung des Antriebsreglers mit der Montageschiene auf der Montageplatte

+UG−Verbindung zwischen Master und Slave 1

−UG−Verbindung zwischen Master und Slave 1

Befestigung der DC−Schienen im Master und

Slave

25

24

29

6

42

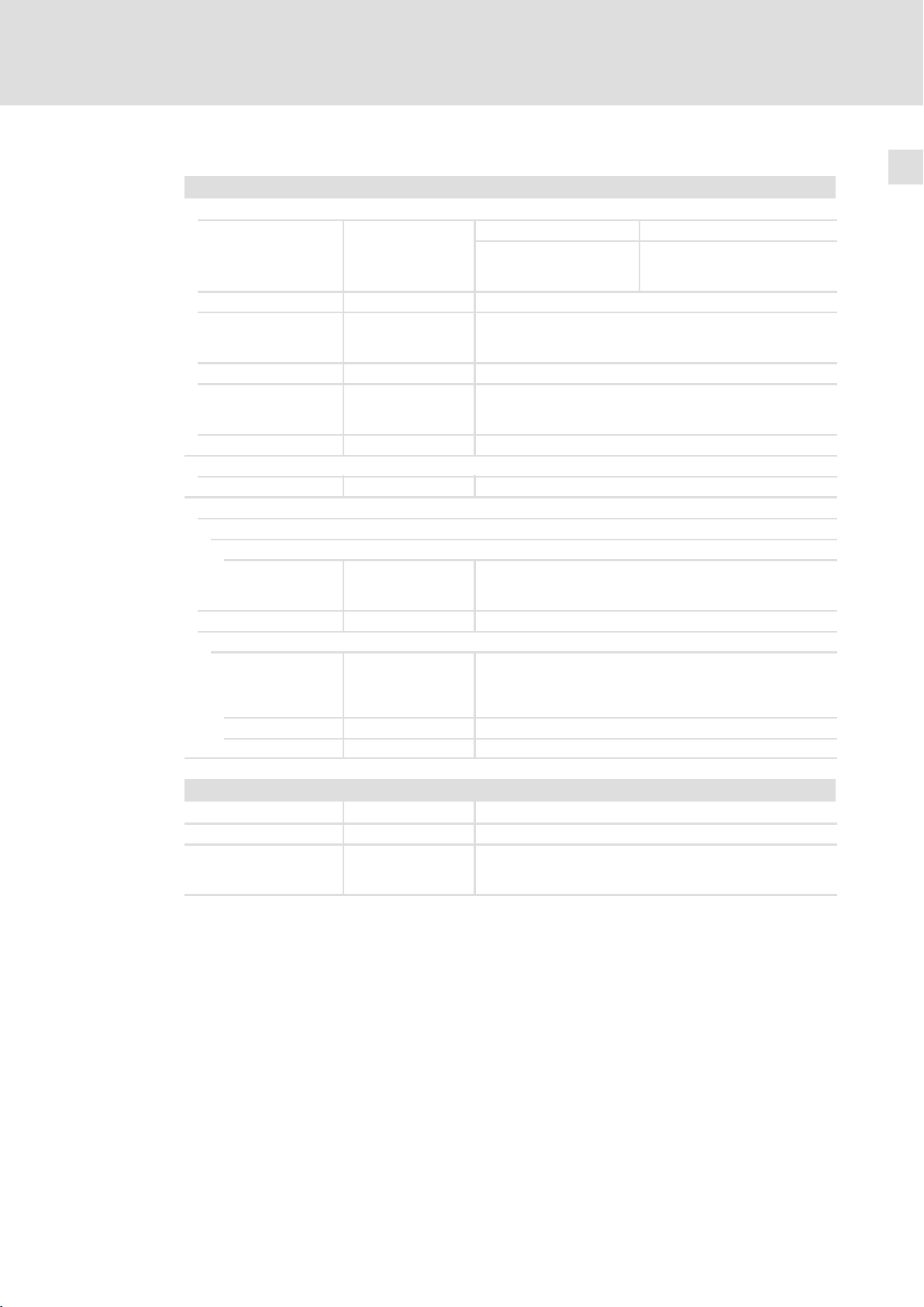

Anschlüsse und Schnittstellen

Beschreibung Funktion

Leistungsklemmen

Leistungsklemmen Anschluss an den DC−Zwischenkreis 35

Leistungsklemmen Motoranschluss 38

X1 Steuerschnittstelle Steckplatz für z. B. Keypad

X3 Jumper Einstellung analoges Eingangssignal an X6/1, X6/2 49

X4 Steuerklemmen Systembus (CAN) 50

X5 Steuerklemmen Digitale Eingänge und Ausgänge 42

X6 Steuerklemmen Analoge Eingänge und Ausgänge 42

X8 Sub−D−Buchse Inkrementalgebereingang 52

X9 Sub−D−Buchse

X10 Sub−D−Buchse Leitfrequenzausgang 54

X11 Steuerklemmen Sicherheitsrelais K

Netzanschluss Antriebsregler für 400 V 33

Netzanschluss Antriebsregler für 500 V 34

Inkrementalgebereingang 53

Leitfrequenzeingang 54

SR

Statusanzeigen

Position LED rot LED grün Betriebszustand

aus ein Antriebsregler freigegeben

ein ein Netz eingeschaltet und automatischer Start gesperrt

aus blinkt langsam Antriebsregler gesperrt

aus ein Motordaten−Identifizierung ist aktiv

blinkt schnell aus Unterspannung oder Überspannung

blinkt langsam aus Störung aktiv

0Abb. 0Tab. 0

44

4

EDKVF9383 DE/EN/FR 4.0

Page 5

Inhalt i

1 Über diese Dokumentation 7 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 Dokumenthistorie 7 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 Zielgruppe 7 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 Informationen zur Gültigkeit 8 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 Verwendete Konventionen 9 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 Verwendete Hinweise 10 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Sicherheitshinweise 11 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 Allgemeine Sicherheits− und Anwendungshinweise für Lenze−Antriebsregler 11 . .

2.2 Motor thermisch überwachen 15 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2.1 Beschreibung 15 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2.2 Parametrieren 16 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 Restgefahren 17 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Technische Daten 18 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Allgemeine Daten und Einsatzbedingungen 18 . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 Sicherheitsrelais KSR 20 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3 Bemessungsdaten 21 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3.1 Antriebsregler für 400 V Netzspannung 21 . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3.2 Antriebsregler für 400 V / 500 V Netzspannung 22 . . . . . . . . . . . . . . . . . . .

3.4 Abmessungen 23 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 Mechanische Installation 24 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Bohrungen an der Montageplatte durchführen 24 . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 Montageschienen an der Montageplatte befestigen 25 . . . . . . . . . . . . . . . . . . . . . .

4.3 Antriebsregler auf der Montageplatte befestigen 26 . . . . . . . . . . . . . . . . . . . . . . . . .

5 Elektrische Installation 27 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 EMV−gerechte Installation (Aufbau des CE−typischen Antriebssystems) 27 . . . . . . .

5.2 Master und Slave verbinden 29 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.1 Wichtige Hinweise 29 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.2 Vorbereitende Arbeiten 29 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.3 Montage der DC−Verbindungsschienen 30 . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.4 Anschluss der Steuerleitungen zwischen Master und Slave 31 . . . . . . . . . .

5.2.5 Abschließende Arbeiten 32 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 Netzanschluss beim Antriebsregler für 400 V Netzspannung 33 . . . . . . . . . . . . . . .

5.4 Versorgungs− und Lüfteranschluss beim Antriebsregler für 400 V/500V

Netzspannung 33 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.1 Netzanschluss 34 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.2 Anschluss an den DC−Zwischenkreis (+UG, −UG) 35 . . . . . . . . . . . . . . . . . . .

5.4.3 Lüfteranschluss 35 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

EDKVF9383 DE/EN/FR 4.0

5

Page 6

Inhalti

5.5 Motoranschluss 38 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5.1 Motortemperatur−Überwachung verdrahten 40 . . . . . . . . . . . . . . . . . . . . .

5.6 Steueranschlüsse 42 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.6.1 Wichtige Hinweise 42 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.6.2 Mit aktiver Funktion "Sicher abgeschaltetes Moment" 44 . . . . . . . . . . . . .

5.6.3 Mit deaktivierter Funktion "Sicher abgeschaltetes Moment" 47 . . . . . . . .

5.6.4 Klemmenbelegung 49 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.7 Systembus (CAN) verdrahten 50 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.8 Rückführsystem verdrahten 51 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.8.1 Wichtige Hinweise 51 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.8.2 Inkrementalgeber mit TTL−Pegel an X8 52 . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.8.3 Inkrementalgeber mit HTL−Pegel an X9 53 . . . . . . . . . . . . . . . . . . . . . . . . . .

5.9 Leitfrequenzeingang / Leitfrequenzausgang verdrahten 54 . . . . . . . . . . . . . . . . . . . .

6 Abschließende Arbeiten 56 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 Installation überprüfen 56 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 Inbetriebnahme vorbereiten 57 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6

EDKVF9383 DE/EN/FR 4.0

Page 7

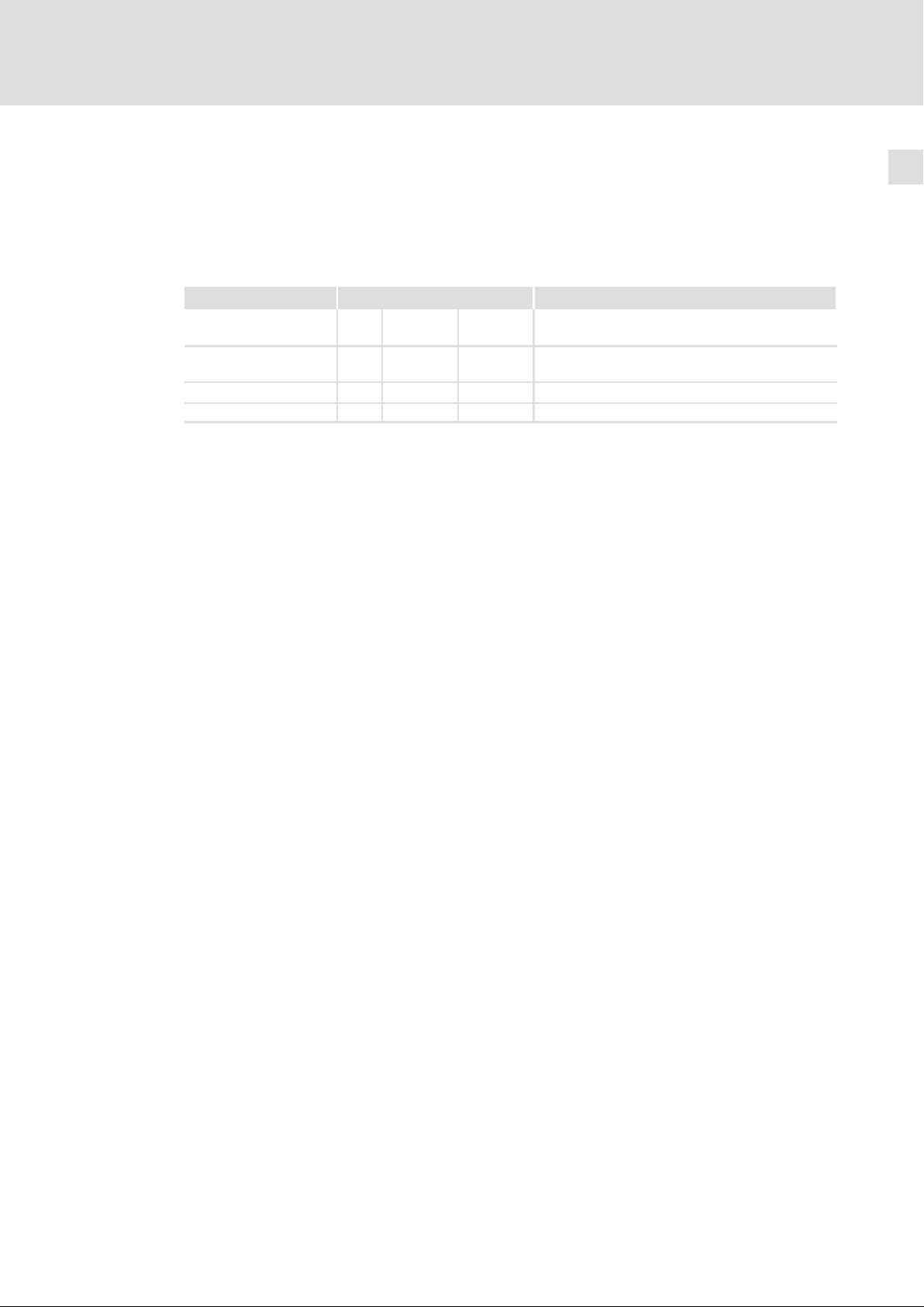

1 Über diese Dokumentation

1.1 Dokumenthistorie

Was ist neu / was hat sich geändert?

Materialnummer Version Beschreibung

.EXz 4.0 03/2011 TD23 Überarbeitung: Ergänzungen für Softwarestand 8.1

13219330 3.0 04/2008 TD23/35/32Überarbeitung, Fehlerbereinigung

13146181 2.0 10/2006 TD23 Überarbeitung, Fehlerbereinigung

00487687 1.0 06/2004 TD23 Erstausgabe

Tipp!

Informationen und Hilfsmittel rund um die Lenze−Produkte finden Sie im

Download−Bereich unter

http://www.Lenze.com

Über diese Dokumentation

Dokumenthistorie

eingefügt

1

1.2 Zielgruppe

Diese Dokumentation richtet sich an qualifiziertes Fachpersonal nach IEC 60364.

Qualifiziertes Fachpersonal sind Personen, die für die auszuführenden Tätigkeiten bei der

Aufstellung, Montage, Inbetriebsetzung und dem Betrieb des Produkts über entsprechende Qualifikationen verfügen.

EDKVF9383 DE/EN/FR 4.0

7

Page 8

1

Über diese Dokumentation

Informationen zur Gültigkeit

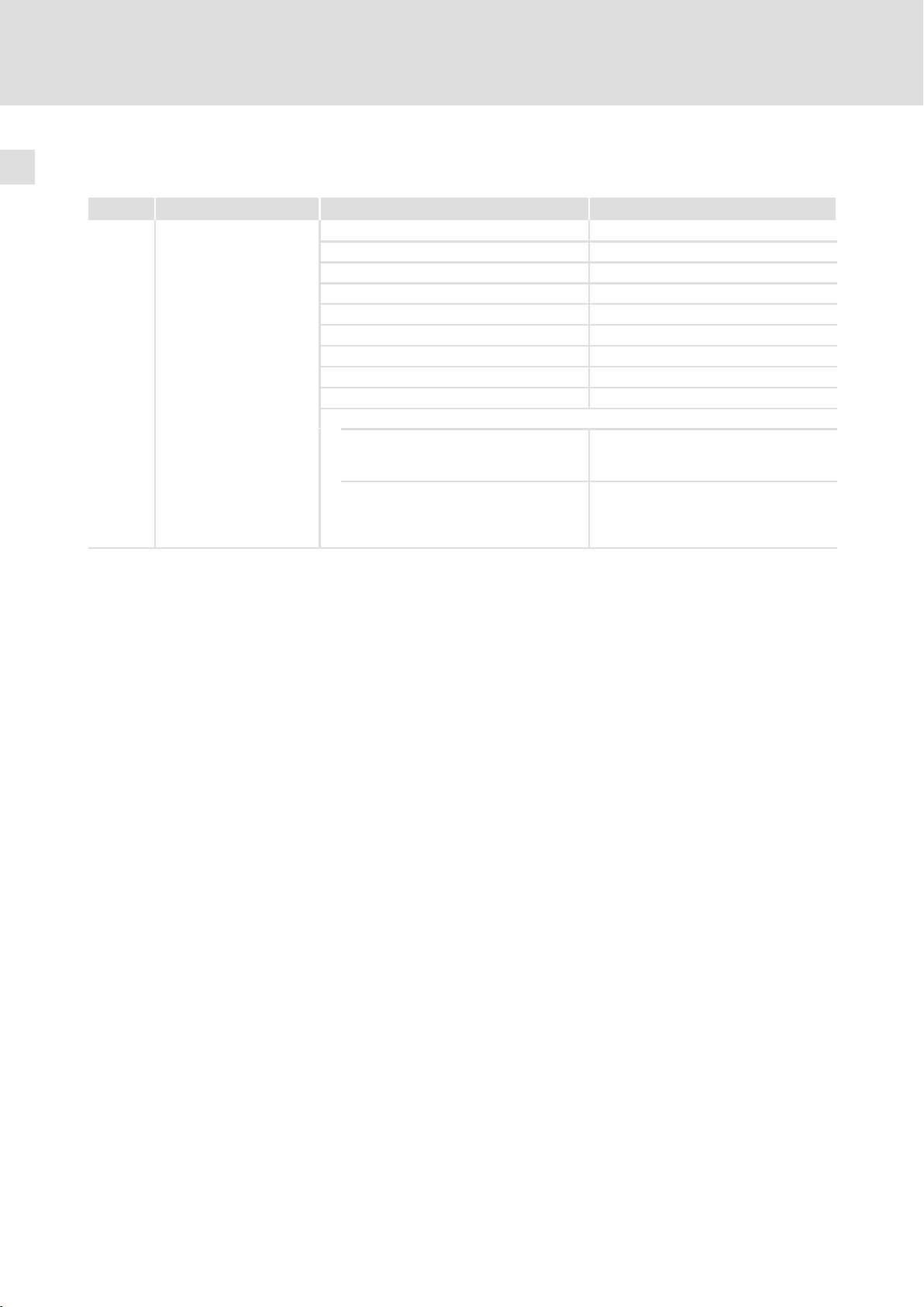

1.3 Informationen zur Gültigkeit

Diese Dokumentation ist gültig für Frequenzumrichter 9300 vector ab dem Gerätestand

EVF 93xx ˘ E V Vxxx 1x 8x

Produktreihe

EVF Frequenzumrichter

EVM: Master von EVF

EVL: Slave von EVF

Typ Nr. / Leistung

400 V 500 V

9381

250 kW

9382

315 kW

9383

400 kW

Bauart

E Einbaugerät

Ausführung

V Vectorgeregelter Frequenzumrichter

X: Slave

Variante Funkentstörfilter A

– 400 V – –

V030 400 V · –

V060 400 V – ·

V110 400 V ··

V210 400 V / 500 V – –

V240 400 V / 500 V · –

V270 400 V / 500 V – ·

V300 400 V / 500 V ··

315 kW

400 kW

500 kW

integriert

Bremstransistor

integriert

Typenschild

EVM... EVL...

0

1

0

L

Inverter

Type:

Input:

Output:

1

L

Inverter

Id.-No.:

Prod.-No.:

Type:

Input:

Output:

0045042000129567000005

33 . 9335VE . 1A . 70 . V030

Hans-Lenze-Strasse1

D-31855Aerzen

Madein EC

EVF

Master Slave

EVM

Hans-Lenze-Strasse1

D-31855Aerzen

Madein EC

Ser.-No.:

33.9335VE.1A.70

EVL

1

Hardwarestand

Softwarestand

– Slave (kein Softwarestand)

8

EDKVF9383 DE/EN/FR 4.0

Page 9

Über diese Dokumentation

Verwendete Konventionen

1

1.4 Verwendete Konventionen

Diese Dokumentation verwendet folgende Konventionen zur Unterscheidung verschiedener Arten von Information:

Informationsart Auszeichnung Beispiele/Hinweise

Zahlenschreibweise

Dezimaltrennzeichen sprachabhängig Als Dezimaltrennung werden die für die

Warnhinweise

UL−Warnhinweise

UR−Warnhinweise

Textauszeichnung

Programmname » « PC−Software

Symbole

Seitenverweis Verweis auf eine andere Seite mit zusätzli-

jeweilige Zielsprache üblichen Zeichen verwendet.

Zum Beispiel: 1234.56 oder 1234,56

Werden nur in der englischen Sprache verwendet.

Zum Beispiel: »Engineer«, »Global Drive

Control« (GDC)

chen Informationen

Zum Beispiel: 16 = siehe Seite 16

EDKVF9383 DE/EN/FR 4.0

9

Page 10

1

Über diese Dokumentation

Verwendete Hinweise

1.5 Verwendete Hinweise

Um auf Gefahren und wichtige Informationen hinzuweisen, werden in dieser Dokumentation folgende Piktogramme und Signalwörter verwendet:

Sicherheitshinweise

Aufbau der Sicherheitshinweise:

Gefahr!

(kennzeichnet die Art und die Schwere der Gefahr)

Hinweistext

(beschreibt die Gefahr und gibt Hinweise, wie sie vermieden werden kann)

Piktogramm und Signalwort Bedeutung

Gefahr!

Gefahr!

Stop!

Gefahr von Personenschäden durch gefährliche elektrische

Spannung

Hinweis auf eine unmittelbar drohende Gefahr, die den Tod oder

schwere Verletzungen zur Folge haben kann, wenn nicht die

entsprechenden Maßnahmen getroffen werden.

Gefahr von Personenschäden durch eine allgemeine Gefahrenquelle

Hinweis auf eine unmittelbar drohende Gefahr, die den Tod oder

schwere Verletzungen zur Folge haben kann, wenn nicht die

entsprechenden Maßnahmen getroffen werden.

Gefahr von Sachschäden

Hinweis auf eine mögliche Gefahr, die Sachschäden zur Folge

haben kann, wenn nicht die entsprechenden Maßnahmen getroffen werden.

Anwendungshinweise

Piktogramm und Signalwort Bedeutung

Hinweis!

Tipp!

Wichtiger Hinweis für die störungsfreie Funktion

Nützlicher Tipp für die einfache Handhabung

Verweis auf andere Dokumentation

10

EDKVF9383 DE/EN/FR 4.0

Page 11

Sicherheitshinweise

Allgemeine Sicherheits− und Anwendungshinweise für Lenze−Antriebsregler

2 Sicherheitshinweise

2.1 Allgemeine Sicherheits− und Anwendungshinweise für Lenze−Antriebsregler

(gemäß Niederspannungsrichtlinie 2006/95/EG)

Zu Ihrer persönlichen Sicherheit

Wenn Sie die folgenden grundlegenden Sicherheitsmaßnahmen missachten, kann dies zu

schweren Personenschäden und Sachschäden führen:

ƒ Das Produkt ausschließlich bestimmungsgemäß verwenden.

ƒ Das Produkt niemals trotz erkennbarer Schäden in Betrieb nehmen.

ƒ Das Produkt niemals unvollständig montiert in Betrieb nehmen.

ƒ Keine technischen Änderungen am Produkt vornehmen.

ƒ Nur das für das Produkt zugelassene Zubehör verwenden.

2

ƒ Nur Original−Ersatzteile des Herstellers verwenden.

ƒ Alle am Einsatzort geltenden Unfallverhütungsvorschriften, Richtlinien und Gesetze

beachten.

ƒ Nur qualifiziertes Fachpersonal die Arbeiten zum Transport, zur Installation, zur

Inbetriebnahme und zur Instandhaltung ausführen lassen.

– IEC 364 bzw. CENELEC HD 384 oder DIN VDE 0100 und IEC−Report 664 oder

DIN VDE 0110 und nationale Unfallverhütungsvorschriften beachten.

– Qualifiziertes Fachpersonal im Sinne dieser grundsätzlichen Sicherheitshinweise

sind Personen, die mit Aufstellung, Montage, Inbetriebsetzung und Betrieb des

Produkts vertraut sind und die über die ihrer Tätigkeit entsprechenden

Qualifikationen verfügen.

ƒ Alle Vorgaben dieser Dokumentation beachten.

– Dies ist Voraussetzung für einen sicheren und störungsfreien Betrieb sowie für das

Erreichen der angegebenen Produkteigenschaften.

– Die in dieser Dokumentation dargestellten verfahrenstechnischen Hinweise und

Schaltungsausschnitte sind Vorschläge, deren Übertragbarkeit auf die jeweilige

Anwendung überprüft werden muss. Für die Eignung der angegebenen Verfahren

und Schaltungsvorschläge übernimmt Lenze Automation GmbH keine Gewähr.

ƒ Lenze−Antriebsregler (Frequenzumrichter, Servo−Umrichter, Stromrichter) und

zugehörige Komponenten können während des Betriebs − ihrer Schutzart

entsprechend − spannungsführende, auch bewegliche oder rotierende Teile haben.

Oberflächen können heiß sein.

– Bei unzulässigem Entfernen der erforderlichen Abdeckung, bei unsachgemäßem

Einsatz, bei falscher Installation oder Bedienung besteht die Gefahr von schweren

Personen− oder Sachschäden.

– Weitere Informationen entnehmen Sie der Dokumentation.

ƒ Im Antriebsregler treten hohe Energien auf. Deshalb bei Arbeiten am Antriebsregler

EDKVF9383 DE/EN/FR 4.0

unter Spannung immer eine persönliche Schutzausrüstung tragen (Körperschutz,

Kopfschutz, Augenschutz, Gehörschutz, Handschutz).

11

Page 12

2

Sicherheitshinweise

Allgemeine Sicherheits− und Anwendungshinweise für Lenze−Antriebsregler

Bestimmungsgemäße Verwendung

Antriebsregler sind Komponenten, die zum Einbau in elektrische Anlagen oder Maschinen

bestimmt sind. Sie sind keine Haushaltsgeräte, sondern als Komponenten ausschließlich

für die Verwendung zur gewerblichen Nutzung bzw. professionellen Nutzung im Sinne der

EN 61000−3−2 bestimmt.

Bei Einbau der Antriebsregler in Maschinen ist die Inbetriebnahme (d. h. die Aufnahme des

bestimmungsgemäßen Betriebs) solange untersagt, bis festgestellt wurde, dass die Maschine den Bestimmungen der EG−Richtlinie 2006/42/EG (Maschinenrichtlinie) entspricht; EN 60204 beachten.

Die Inbetriebnahme (d. h. die Aufnahme des bestimmungsgemäßen Betriebs) ist nur bei

Einhaltung der EMV−Richtlinie (2004/108/EG) erlaubt.

Die Antriebsregler erfüllen die Anforderungen der Niederspannungsrichtlinie

2006/95/EG. Die harmonisierte Norm EN 61800−5−1 wird für die Antriebsregler angewendet.

Die technischen Daten und die Angaben zu Anschlussbedingungen entnehmen Sie dem

Leistungsschild und der Dokumentation. Halten Sie diese unbedingt ein.

Warnung: Die Antriebsregler sind Produkte, die nach EN 61800−3 in Antriebssysteme der

Kategorie C2 eingesetzt werden können. Diese Produkte können im Wohnbereich Funkstörungen verursachen. In diesem Fall kann es für den Betreiber erforderlich sein, entsprechende Maßnahmen durchzuführen.

Transport, Einlagerung

Beachten Sie die Hinweise für Transport, Lagerung und sachgemäße Handhabung.

Halten Sie die klimatischen Bedingungen gemäß den technischen Daten ein.

Aufstellung

Sie müssen die Antriebsregler nach den Vorschriften der zugehörigen Dokumentation aufstellen und kühlen.

Die Umgebungsluft darf den Verschmutzungsgrad 2 nach EN 61800−5−1 nicht überschreiten.

Sorgen Sie für sorgfältige Handhabung und vermeiden Sie mechanische Überlastung. Verbiegen Sie bei Transport und Handhabung weder Bauelemente noch ändern Sie Isolationsabstände. Berühren Sie keine elektronischen Bauelemente und Kontakte.

Antriebsregler enthalten elektrostatisch gefährdete Bauelemente, die Sie durch unsachgemäße Handhabung leicht beschädigen können. Beschädigen oder zerstören Sie keine

elektrischen Komponenten, da Sie dadurch Ihre Gesundheit gefährden können!

12

EDKVF9383 DE/EN/FR 4.0

Page 13

Sicherheitshinweise

Allgemeine Sicherheits− und Anwendungshinweise für Lenze−Antriebsregler

Elektrischer Anschluss

Beachten Sie bei Arbeiten an unter Spannung stehenden Antriebsreglern die geltenden

nationalen Unfallverhütungsvorschriften (z. B. VBG 4).

Führen Sie die elektrische Installation nach den einschlägigen Vorschriften durch (z. B. Leitungsquerschnitte, Absicherungen, Schutzleiteranbindung). Zusätzliche Hinweise enthält die Dokumentation.

Die Dokumentation enthält Hinweise für die EMV−gerechte Installation (Schirmung, Erdung, Anordnung von Filtern und Verlegung der Leitungen). Beachten Sie diese Hinweise

ebenso bei CE−gekennzeichneten Antriebsreglern. Der Hersteller der Anlage oder Maschine ist verantwortlich für die Einhaltung der im Zusammenhang mit der EMV−Gesetzgebung geforderten Grenzwerte. Um die am Einbauort geltenden Grenzwerte für Funkstöraussendungen einzuhalten, müssen Sie die Antriebsregler in Gehäuse

(z. B. Schaltschränke) einbauen. Die Gehäuse müssen einen EMV−gerechten Aufbau ermöglichen. Achten Sie besonders darauf, dass z. B. Schaltschranktüren möglichst umlaufend metallisch mit dem Gehäuse verbunden sind. Öffnungen oder Durchbrüche durch

das Gehäuse auf ein Minimum reduzieren.

Lenze−Antriebsregler können einen Gleichstrom im Schutzleiter verursachen. Wird für den

Schutz bei einer direkten oder indirekten Berührung an einem 3−phasig versorgten Antriebsregler ein Differenzstromgerät (RCD) verwendet, ist auf der Stromversorgungsseite

des Antriebsreglers nur ein Differenzstromgerät (RCD) vom Typ B zulässig. Wird der Antriebsregler 1−phasig versorgt, ist auch ein Differenzstromgerät (RCD) vom Typ A zulässig.

Neben der Verwendung eines Differenzstromgerätes (RCD) können auch andere Schutzmaßnahmen angewendet werden, wie z. B. Trennung von der Umgebung durch doppelte

oder verstärkte Isolierung oder Trennung vom Versorgungsnetz durch einen Transformator.

2

Betrieb

Sie müssen Anlagen mit eingebauten Antriebsreglern ggf. mit zusätzlichen Überwachungs− und Schutzeinrichtungen gemäß den jeweils gültigen Sicherheitsbestimmungen

ausrüsten (z. B. Gesetz über technische Arbeitsmittel, Unfallverhütungsvorschriften). Sie

dürfen die Antriebsregler an Ihre Anwendung anpassen. Beachten Sie dazu die Hinweise

in der Dokumentation.

Nachdem der Antriebsregler von der Versorgungsspannung getrennt ist, dürfen Sie spannungsführende Geräteteile und Leistungsanschlüsse nicht sofort berühren, weil Kondensatoren aufgeladen sein können. Beachten Sie dazu die entsprechenden Hinweisschilder

auf dem Antriebsregler.

Halten Sie während des Betriebs alle Schutzabdeckungen und Türen geschlossen.

Hinweis für UL−approbierte Anlagen mit eingebauten Antriebsreglern: UL warnings sind

Hinweise, die nur für UL−Anlagen gelten. Die Dokumentation enthält spezielle Hinweise zu

UL.

Sicherheitsfunktionen

Bestimmte Varianten der Antriebsregler unterstützen Sicherheitsfunktionen (z. B. "Sicher

abgeschaltetes Moment", ehem. "Sicherer Halt") nach den Anforderungen der EG−Richtlinie "Maschinen" 2006/42/EG. Beachten Sie unbedingt die Hinweise in der Dokumentation zur integrierten Sicherheitstechnik.

Wartung und Instandhaltung

Die Antriebsregler sind wartungsfrei, wenn die vorgeschriebenen Einsatzbedingungen

eingehalten werden.

EDKVF9383 DE/EN/FR 4.0

13

Page 14

2

Sicherheitshinweise

Allgemeine Sicherheits− und Anwendungshinweise für Lenze−Antriebsregler

Entsorgung

Metalle und Kunststoffe zur Wiederverwertung geben. Bestückte Leiterplatten fachgerecht entsorgen.

Beachten Sie unbedingt die produktspezifischen Sicherheits− und Anwendungshinweise

in dieser Anleitung!

14

EDKVF9383 DE/EN/FR 4.0

Page 15

2.2 Motor thermisch überwachen

2.2.1 Beschreibung

Hinweis!

Ab Softwarestand 8.1 verfügen die Antriebsregler 9300 vector über eine

2

I

xt−Funktion, um den angeschlossenen Motor sensorlos thermisch zu

überwachen.

ƒ Die I

ƒ Die berechnete Motorauslastung wird beim Netzschalten gespeichert.

ƒ Die I

2

xt−Überwachung basiert auf einem mathematischen Modell, das aus

den erfassten Motorströmen eine thermische Motorauslastung berechnet.

2

xt−Überwachung ist trotzdem kein Motorvollschutz, da andere

Einflüsse auf die Motorauslastung nicht erfasst werden können, wie

veränderte Kühlungsbedingungen (z. B. Kühlluftstrom unterbrochen oder zu

warm).

Sicherheitshinweise

Motor thermisch überwachen

Beschreibung

2

2

× t−Belastung des Motors wird vom Antriebsregler kontinuierlich berechnet und in

Die I

C0066 angezeigt.

2

Die I

x t−Überwachung ist so ausgelegt, dass bei einem Motor mit einer thermischen Mo-

tor−Zeitkonstante von 5 min, einem Motorstrom von 1,5 x I

und einer Auslöseschwelle

r

von 100 % die Überwachung nach 179 s auslöst.

Durch zwei einstellbare Auslöseschwellen können Sie unterschiedliche Reaktionen festlegen.

ƒ Einstellbare Reaktion OC8 (TRIP, Warnung, Aus).

– Die Reaktion wird in C0606 eingestellt.

– Die Auslöseschwelle wird in C0127 eingestellt.

– Die Reaktion OC8 kann beispielsweise für eine Vorwarnung genutzt werden.

ƒ Feste Reaktion OC6−TRIP.

– Die Auslöseschwelle wird in C0120 eingestellt.

Verhalten der I2 x t−Überwachung Bedingung

Die I2 x t−Überwachung wird deaktiviert.

Es wird C0066 = 0 % und

MCTRL−LOAD−I2XT = 0,00 % gesetzt.

Die I2 x t−Überwachung wird angehalten.

Der aktuelle Wert in C0066 und am Ausgang MCTRL−

LOAD−I2XT wird eingefroren.

Die I2 x t−Überwachung ist deaktiviert.

Die Motorauslastung wird in C0066 angezeigt.

Bei C0120 = 0 % und C0127 = 0 % die Reglersperre setzen.

Bei C0120 = 0 % und C0127 = 0 % die Reglerfreigabe

erteilen.

C0606 = 3 (Off) und C0127 > 0 % setzen.

Hinweis!

EDKVF9383 DE/EN/FR 4.0

Eine Fehlermeldung OC6 oder OC8 lässt sich erst zurücksetzen, wenn die

I2 × t−Belastung die eingestellte Auslöseschwelle um 5 % unterschritten hat.

15

Page 16

2

Sicherheitshinweise

Motor thermisch überwachen

Parametrieren

2.2.2 Parametrieren

Parametrierung

Codestelle Bedeutung Wertebereich Lenze−Einstellung

C0066 Anzeige der I2xt−Auslastung des Motors 0 ... 250 % −

C0120 Schwelle: Auslösung Fehler "OC6" 0 ... 120 % 0 %

C0127 Schwelle: Auslösung Fehler "OC8" 0 ... 120 % 0 %

C0128 Thermische Zeitkonstante des Motors 0.1 ... 50.0 min 5.0 min

C0606 Reaktion auf Fehler "OC8" Trip, Warnung, Off Warnung

Auslösezeit berechnen

ȡ

t +*(C0128) @ ln

ȧ

Ȣ

ƒ Die thermische Belastungsfähigkeit des Motors wird durch die thermische

1 *

ǒ

I

M

I

r

y ) 1

Ǔ

2

@ 100

ȣ

ȧ

Ȥ

IMAktueller Motorstrom

I

Motor−Bemessungsstrom

r

y C0120 oder C0127

Motor−Zeitkonstante (C0128) ausgedrückt. Entnehmen Sie den Wert den

Bemessungsdaten des Motors oder fragen Sie den Hersteller des Motors.

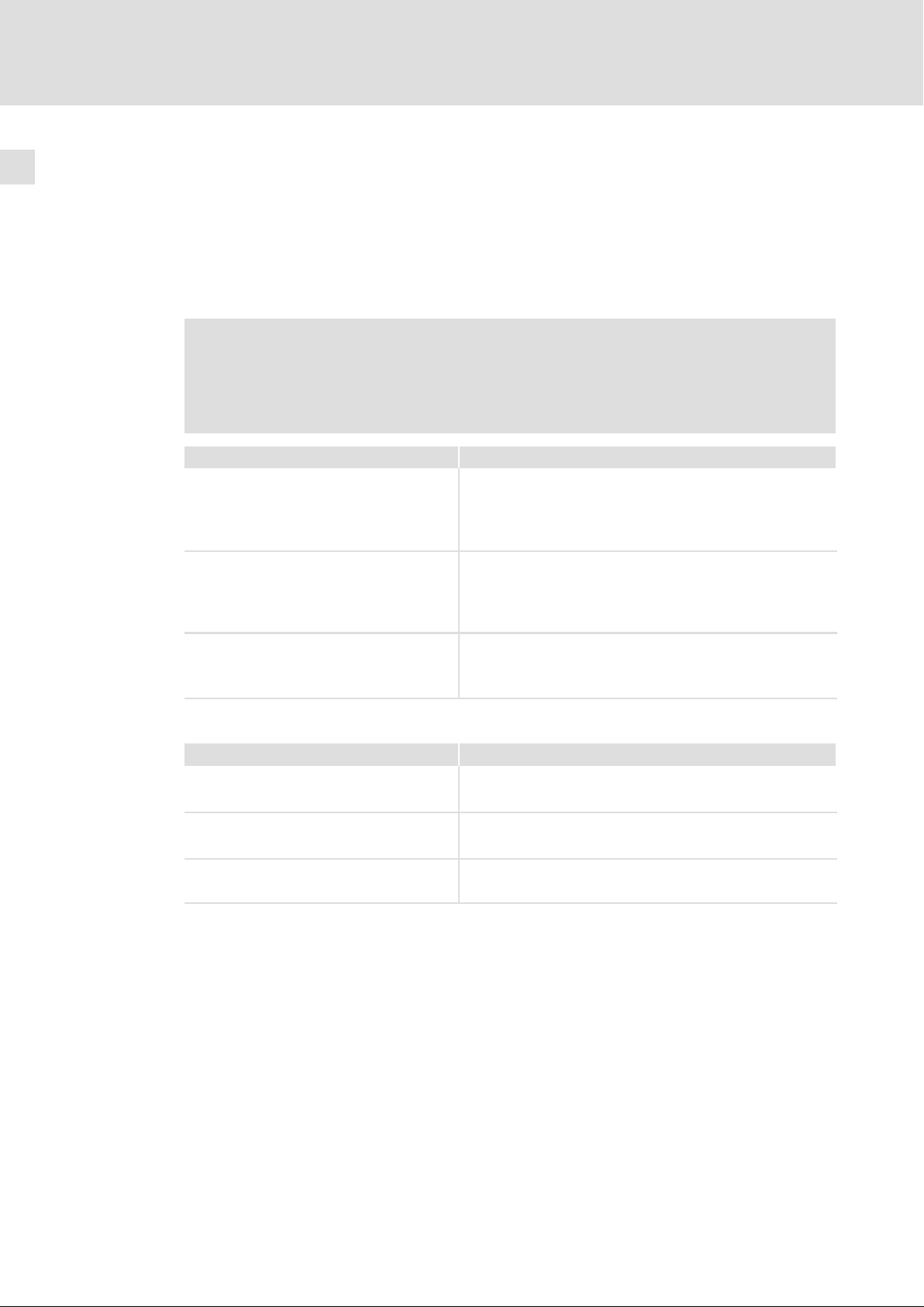

Auslösezeit im Diagramm ablesen

Diagramm zur Ermittlung der Auslösezeiten bei einem Motor mit einer thermischen Motor−Zeitkonstante von 5 min:

2

I t [%]

120

100

50

Abb. 2−1 I2 × t−Überwachung: Auslösezeiten bei unterschiedlichen Motorströmen und Auslöseschwellen

I =3×I

mot r

0

0 100 200 300 400 500 600 700 800 900

I =2×I

mot r

Imot Motorstrom

Motor−Bemessungsstrom

I

r

2

I

tI2t−Belastung

t Zeit

I =1.5×I

mot r

I=1×I

mot r

1000

t [s]

9300std105

16

EDKVF9383 DE/EN/FR 4.0

Page 17

2.3 Restgefahren

Personenschutz

ƒ Überprüfen Sie vor Arbeiten am Antriebsregler, ob alle Leistungsklemmen

spannungslos sind:

– Nach dem Netzabschalten führen die Leistungsklemmen U, V, W, +U

BR2 und 101 ... 104 noch mindestens 5 Minuten gefährliche Spannung.

– Bei gestopptem Motor führen die Leistungsklemmen L1, L2, L3, U, V, W, +U

BR1, BR2 und 101 ... 104 gefährliche Spannung.

ƒ Der Ableitstrom gegen Erde (PE) ist >3,5 mA. Nach EN 61800−5−1 ist eine

Festinstallation erforderlich.

ƒ Die Betriebstemperatur des Kühlkörpers am Antriebsregler ist > 80 °C:

– Berührung mit dem Kühlkörper führt zu Verbrennungen.

ƒ Während des Parametersatztransfers können die Steuerklemmen des

Antriebsreglers undefinierte Zustände annehmen.

– Deshalb unbedingt vor dem Transfer die Stecker X5 und X6 abziehen. Dadurch ist

sichergestellt, dass der Antriebsregler gesperrt ist, und alle Steuerklemmen den

fest definierten Zustand LOW" haben.

Sicherheitshinweise

Restgefahren

, −UG, BR1,

G

G

2

, −UG,

Geräteschutz

ƒ Häufiges Netzschalten (z. B. Tipp−Betrieb über Netzschütz) kann die

Eingangsstrombegrenzung des Antriebsreglers überlasten und zerstören:

– Deshalb müssen zwischen zwei Einschaltvorgängen mindestens 5 Minuten

vergehen.

– Verwenden Sie bei häufigen sicherheitsbedingten Abschaltungen die

Sicherheitsfunktion "Sicher abgeschaltetes Moment" (STO).

Motorschutz

ƒ Bei bestimmten Einstellungen am Antriebsregler kann der angeschlossene Motor

überhitzt werden:

– Z. B. längerer Betrieb der Gleichstrombremse.

– Längerer Betrieb eigenbelüfteter Motoren bei kleinen Drehzahlen.

Schutz der Maschine/Anlage

ƒ Antriebe können gefährliche Überdrehzahlen erreichen (z. B. Einstellung hoher

Ausgangsfrequenzen bei dafür ungeeigneten Motoren und Maschinen):

– Die Antriebsregler bieten keinen Schutz gegen solche Betriebsbedingungen. Setzen

Sie dafür zusätzliche Komponenten ein.

EDKVF9383 DE/EN/FR 4.0

17

Page 18

3

Technische Daten

Allgemeine Daten und Einsatzbedingungen

3 Technische Daten

3.1 Allgemeine Daten und Einsatzbedingungen

Allgemeine Daten

Konformität und Approbation

Konformität

CE 2006/95/EG Niederspannungsrichtlinie

Personenschutz und Geräteschutz

Schutzart

Erdableitstrom IEC/EN 61800−5−1 > 3.5 mA Bestimmungen und Sicherheits-

Isolierung von Steuerschaltkreisen

Isolationsfestigkeit IEC/EN 61800−5−1

Schutzmaßnahmen Gegen Kurzschluss, Erdschluss (erdschlussfest im Betrieb,

EN 60529

NEMA 250 Berührschutz nach Typ 1

IEC/EN 61800−5−1 Sichere Trennung vom Netz durch doppelte (verstärkte) Iso-

IP20

lierung für die Klemmen X1 und X5.

Basisisolierung (einfache Trennstrecke) für die Klemmen X3,

X4, X6, X8, X9, X10 und X11.

< 2000 m Aufstellhöhe: Überspannungskategorie III

> 2000 m Aufstellhöhe: Überspannungskategorie II

eingeschränkt erdschlussfest beim Netzeinschalten), Überspannung, Kippen des Motors, Motor−Übertemperatur (Eingang für PTC oder Thermokontakt)

hinweise beachten!

EMV

Störaussendung EN 61800−3

Störfestigkeit IEC/EN 61800−3 Kategorie C3

Leitungsgeführt, bis 50 m Motorleitungslänge mit Funkentstörfilter: Kategorie C2.

Strahlung, mit Funkentstörfilter und Einbau im Schaltschrank: Kategorie C2

18

EDKVF9383 DE/EN/FR 4.0

Page 19

Technische Daten

Allgemeine Daten und Einsatzbedingungen

Einsatzbedingungen

Umgebungsbedingungen

Klimatisch

Lagerung

Transport IEC/EN 60721−3−2 2K3 (−25 ... +70 °C)

Betrieb IEC/EN 60721−3−3 3K3 (0 ... +50 °C)

Verschmutzung EN 61800−5−1 Verschmutzungsgrad 2

Aufstellhöhe < 4000 m üNN

Interner Lüfter 975 m3/h Volumenstrom je Gerät

Mechanisch

Rüttelfestigkeit EN 61800−5−1

Elektrisch

Netzanschluss

Netzsystem

TT, TN

(mit geerdetem

Sternpunkt)

DC−Verbundbetrieb Möglich bei den Varianten V210, V240, V270, V300

Motoranschluss

Länge der Motorleitung

Geschirmt 100 m

Ungeschirmt 200 m

IEC/EN 60721−3−1

1K3 (−20 ... +60 °C) < 6 Monate

1K3 (−20 ... +40 °C) > 6 Monate

> 2 Jahre: Zwischenkreis−Kondensatoren formieren

> +40 °C den Ausgangs−Bemessungsstrom um 2,5 %/°C reduzieren.

> 1000 m üNN den Ausgangs−Bemessungsstrom um

5 %/ 1000 m reduzieren.

Betrieb uneingeschränkt erlaubt.

Bei Netz−Bemessungsspannung und Schaltfrequenz £ 2 kHz

ohne zusätzliche Ausgangsfilter.

Müssen EMV−Bedingungen eingehalten werden, können sich

die zulässigen Leitungslängen ändern.

3

Montagebedingungen

Einbauort

Einbaulage Vertikal

Einbaufreiräume

Abmessungen

Gewichte

Im Schaltschrank

24

EDKVF9383 DE/EN/FR 4.0

19

Page 20

3

Technische Daten

Sicherheitsrelais KSR

3.2 Sicherheitsrelais K

Klemme Beschreibung Bereich Werte

X11/K32

X11/K31

X11/33

X11/34

Sicherheitsrelais K

1. Abschaltpfad

SR

SR

Spulenspannung bei +20 °C DC 24 V (20 ... 30 V)

Spulenwiderstand bei +20 °C 823 W ±10 %

Bemessungsleistung der Spule ca. 700 mW

Max. Schaltspannung AC 250 V, DC 250 V (0,45 A)

Max. Schaltleistung AC 1500 VA

Max. Schaltstrom (ohmsche Last) AC 6 A (250 V), DC 6 A (50 V)

Empfohlene Minimallast > 50 mW

Max. Schalthäufigkeit 6 Schaltungen pro Minute

Mechanische Lebensdauer 107 Schaltspiele

Elektrische Lebensdauer

bei AC 250 V

(ohmsche Last)

bei DC 24 V

(ohmsche Last)

105 Schaltspiele bei 6 A

6

10

7

10

6 × 103 Schaltspiele bei 6 A

6

10

1,5 × 10

7

10

Schaltspiele bei 1 A

Schaltspiele bei 0,25 A

Schaltspiele bei 3 A

6

Schaltspiele bei 1 A

Schaltspiele bei 0,1 A

20

EDKVF9383 DE/EN/FR 4.0

Page 21

Technische Daten

Bemessungsdaten

Antriebsregler für 400 V Netzspannung

3

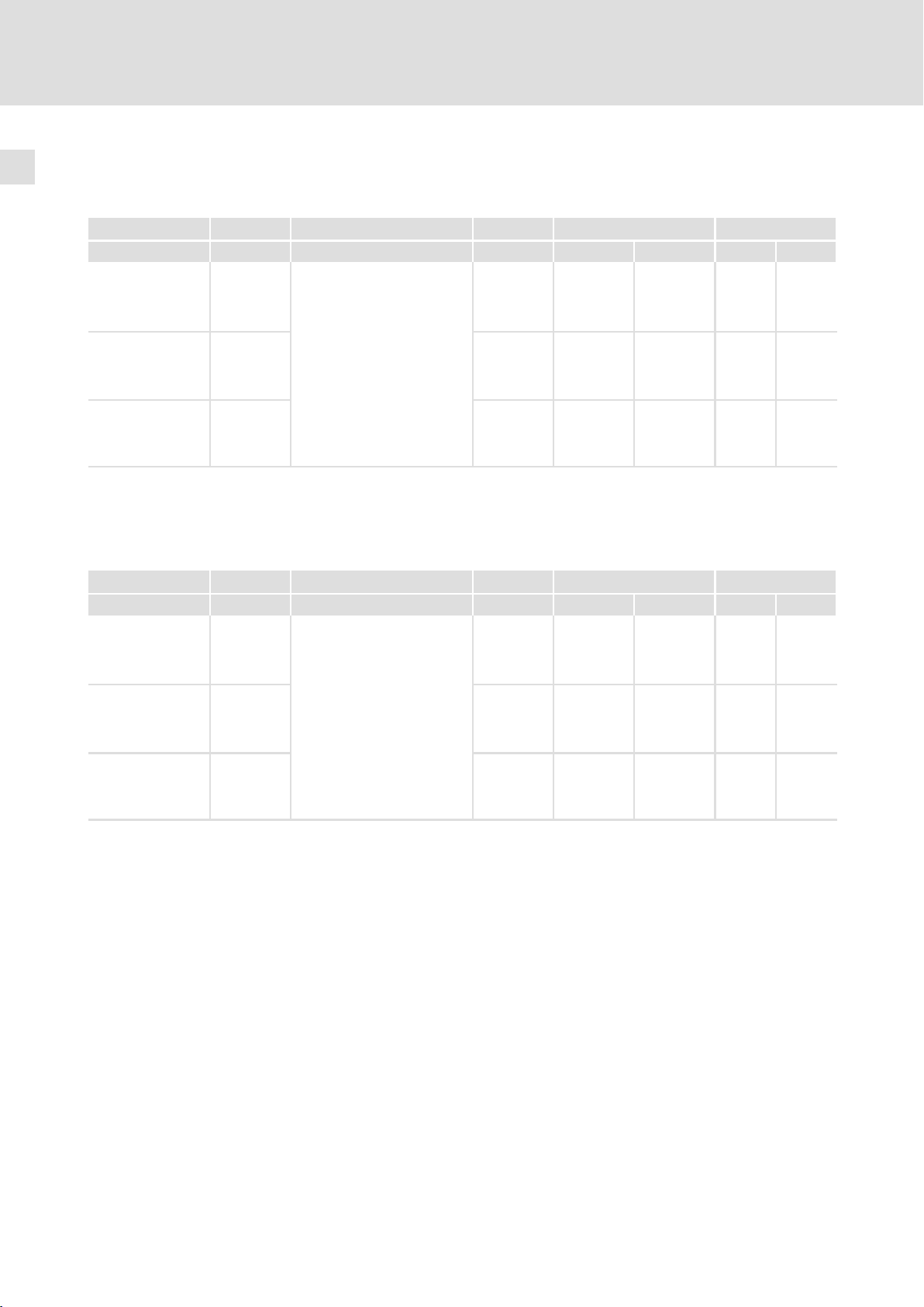

3.3 Bemessungsdaten

3.3.1 Antriebsregler für 400 V Netzspannung

Typ Leistung Netzspannung Netzstrom Ausgangsstrom

EVF9381−EV

EVF9381−EVV030

EVF9381−EVV060

EVF9381−EVV110

EVF9382−EV

EVF9382−EVV030

EVF9382−EVV060

EVF9382−EVV110

EVF9383−EV

EVF9383−EVV030

EVF9383−EVV060

EVF9383−EVV110

I

N

250 kW

315 kW 570 A 600 A 900 A 320 kg 350 kg

400 kW 713 A 750 A 1125 A 400 kg 430 kg

Gewicht ohne Funkentstörfilter A

Gewicht mit integriertem Funkentstörfilter A

1)

bei Netz−Bemessungsspannung und Schaltfrequenz 2 kHz

3/PE AC 400 V

340 V − 0 % ... 456 V + 0 %

45 Hz − 0 % ... 65 Hz + 0 %

475 A 500 A 750 A 320 kg 350 kg

I

max

1)

(60 s)

Gewicht

EDKVF9383 DE/EN/FR 4.0

21

Page 22

3

Technische Daten

Bemessungsdaten

Antriebsregler für 400 V / 500 V Netzspannung

3.3.2 Antriebsregler für 400 V / 500 V Netzspannung

Bemessungsdaten bei 400 V Netzspannung

Typ Leistung Netzspannung Netzstrom Ausgangsstrom

I

N

EVF9381−EVV210

EVF9381−EVV240

EVF9381−EVV270

EVF9381−EVV300

EVF9382−EVV210

EVF9382−EVV240

EVF9382−EVV270

EVF9382−EVV300

EVF9383−EVV210

EVF9383−EVV240

EVF9383−EVV270

EVF9383−EVV300

250 kW

3/PE AC 400 V

340 V − 0 % ... 577 V + 0 %

315 kW 570 A 600 A 900 A 320 kg 350 kg

400 kW 713 A 750 A 1125 A 400 kg 430 kg

45 Hz − 0 % ... 65 Hz + 0 %

alternativ:

DC 565 V

DC 480 V − 0 % ... 800 V + 0 %

Gewicht ohne Funkentstörfilter A

Gewicht mit integriertem Funkentstörfilter A

1)

bei Netz−Bemessungsspannung und Schaltfrequenz 2 kHz

475 A 500A 750 A 320 kg 350 kg

Bemessungsdaten bei 500 V Netzspannung

Typ Leistung Netzspannung Netzstrom Ausgangsstrom

I

N

EVF9381−EVV210

EVF9381−EVV240

EVF9381−EVV270

EVF9381−EVV300

EVF9382−EVV210

EVF9382−EVV240

EVF9382−EVV270

EVF9382−EVV300

EVF9383−EVV210

EVF9383−EVV240

EVF9383−EVV270

EVF9383−EVV300

315 kW

3/PE AC 500 V

340 V − 0 % ... 577 V + 0 %

45 Hz − 0 % ... 65 Hz + 0 %

400 kW 570 A 600 A 900 A 320 kg 350 kg

alternativ:

DC 705 V

DC 480 V − 0 % ... 800 V + 0 %

500 kW 713 A 750 A 1125 A 400 kg 430 kg

475 A 500 A 750 A 320 kg 350 kg

1)

I

(60 s)

max

1)

I

(60 s)

max

Gewicht

Gewicht

22

Gewicht ohne Funkentstörfilter A

Gewicht mit integriertem Funkentstörfilter A

1)

bei Netz−Bemessungsspannung und Schaltfrequenz 2 kHz

EDKVF9383 DE/EN/FR 4.0

Page 23

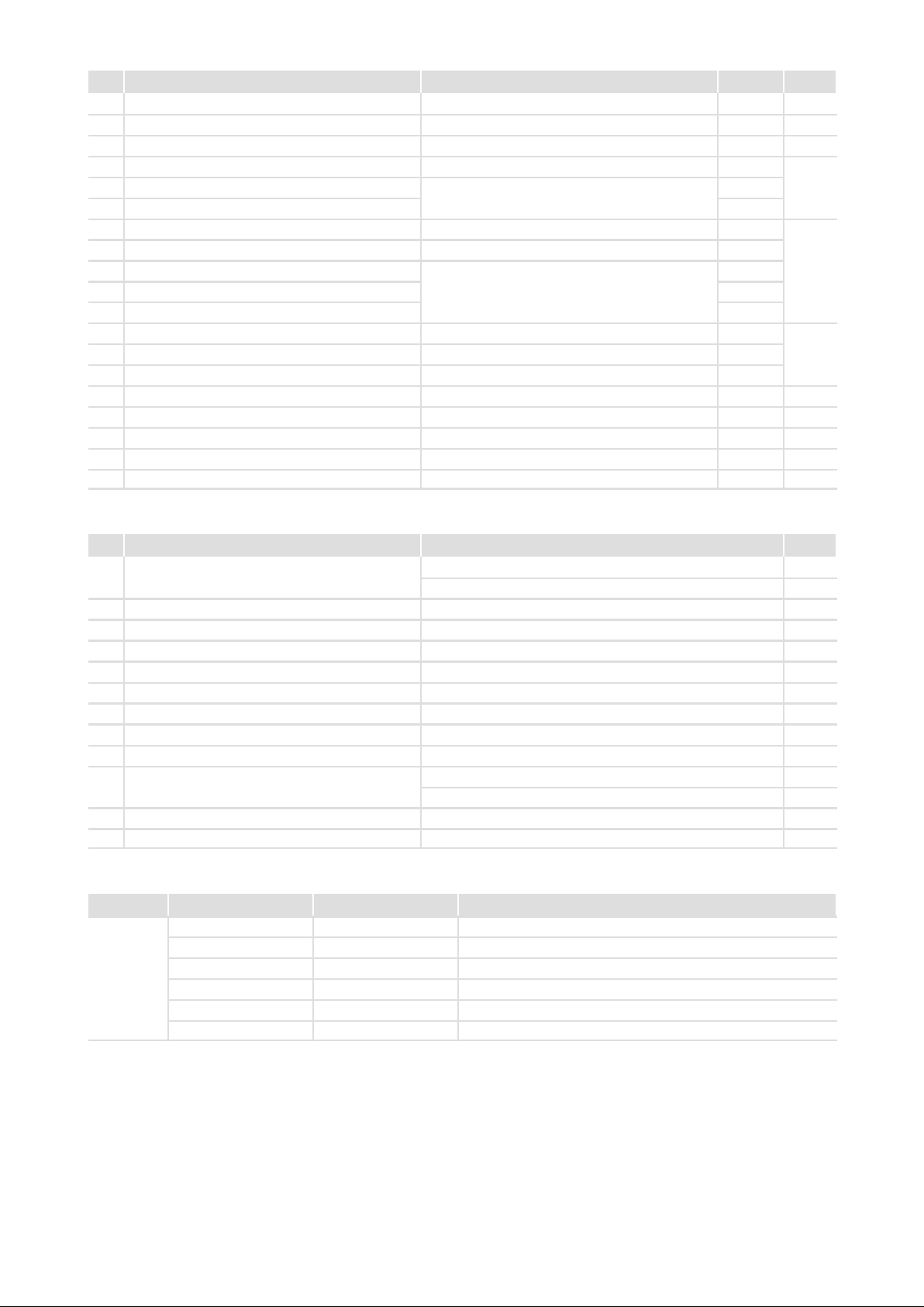

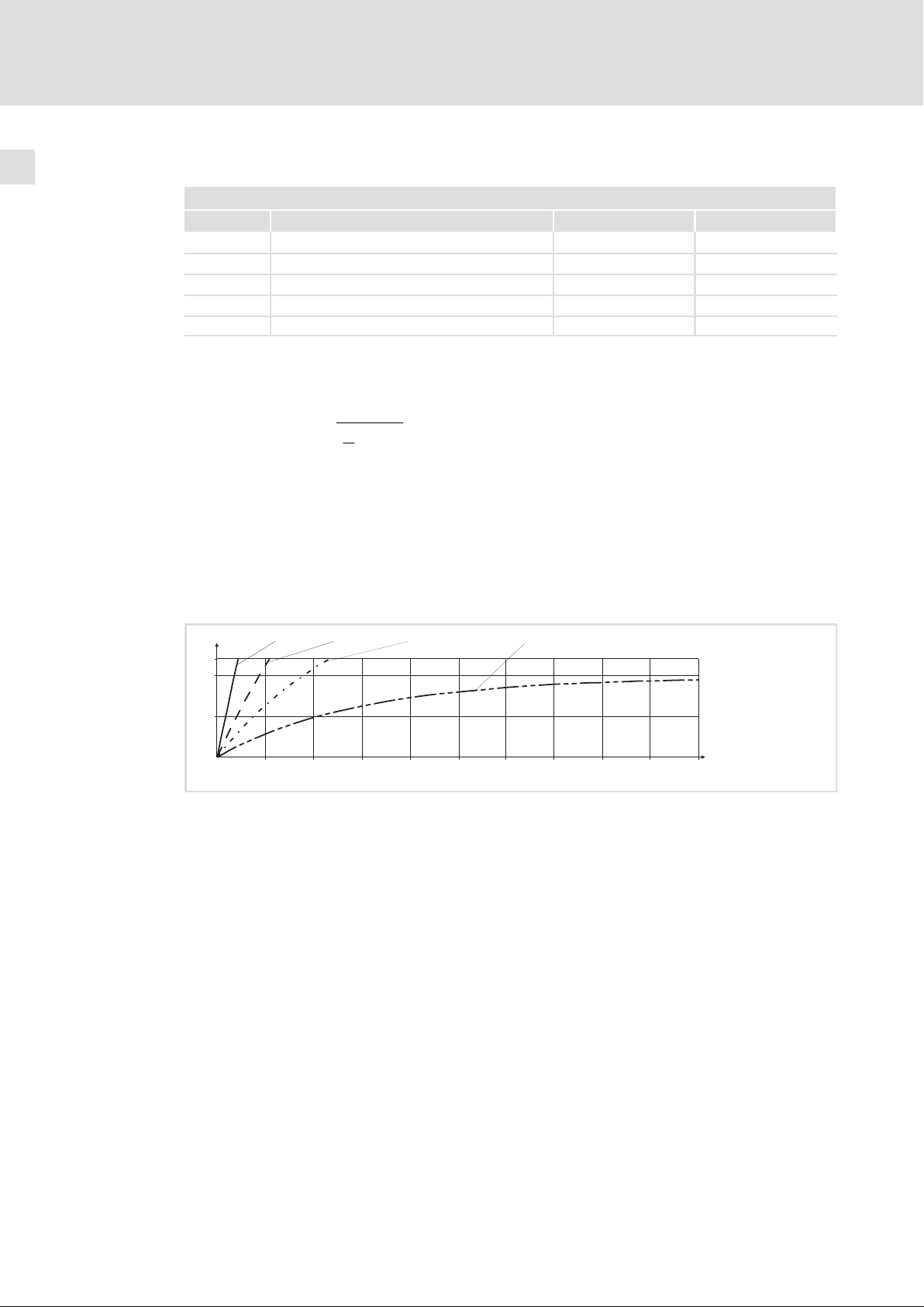

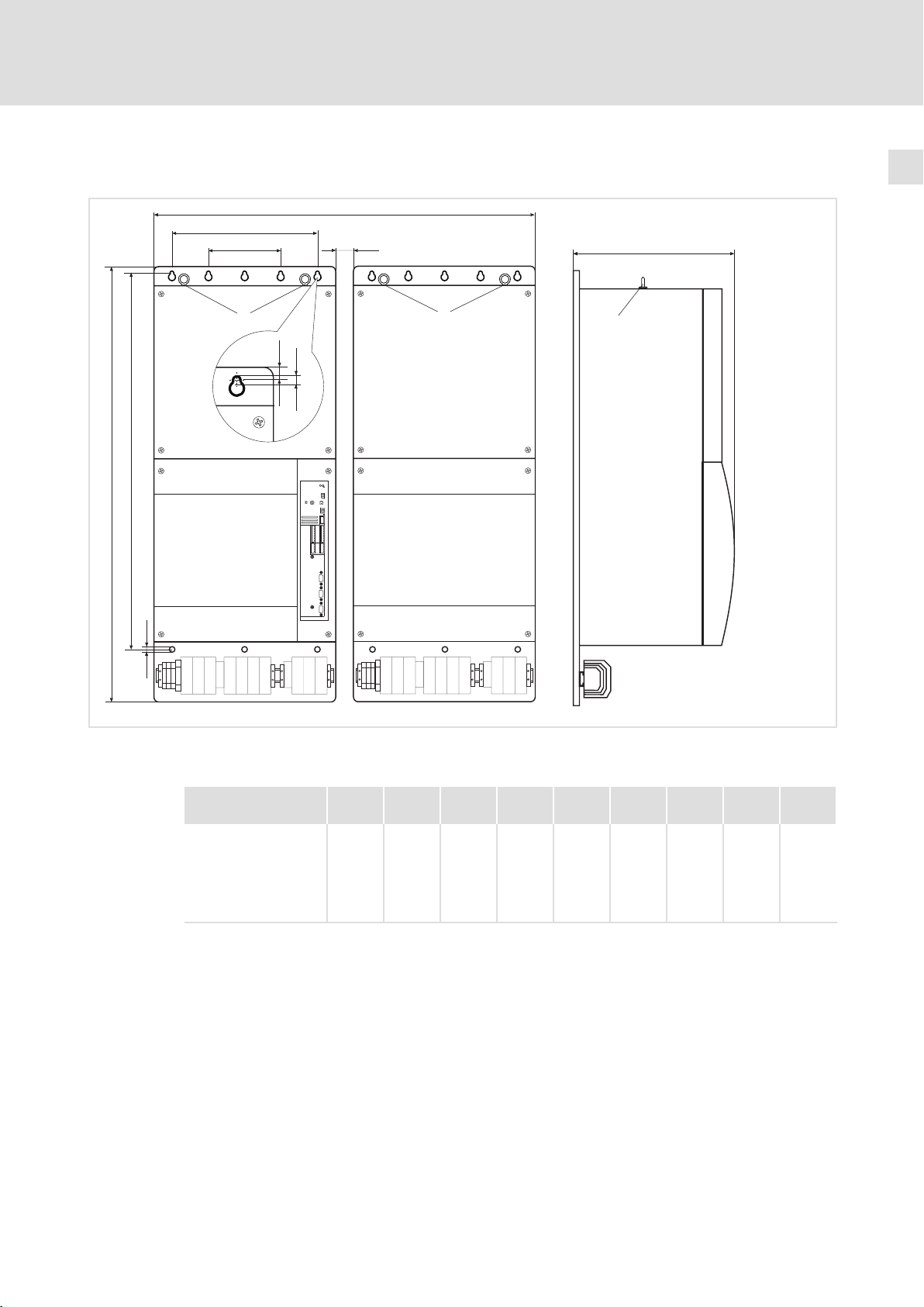

3.4 Abmessungen

b2

d

a1

a2

Technische Daten

3

Abmessungen

a

a3

c

0

b1

b

d

Abb. 3−1 Abmessungen

Ringösen

0

0

9300VEC039

EDKVF9383 DE/EN/FR 4.0

Typ a

[mm]a1[mm]a2[mm]a3[mm]b[mm]b1[mm]b2[mm]c[mm]d[mm]

EVF9381−EV

EVF9381−EVVxxx

EVF9382−EV

EVF9382−EVVxxx

EVF9383−EV

EVF9383−EVVxxx

1050 450 225 50 1145 1005 15 436

9

(16×)

23

Page 24

4

Mechanische Installation

Bohrungen an der Montageplatte durchführen

4 Mechanische Installation

Tipp!

ƒ Lenze empfiehlt den Einbau einer Luftschleuse. Mit der Luftschleuse wird

die erwärmte Kühlluft direkt aus dem Schaltschrank abgeführt.

– Best.−Nr. E93ZWL2

ƒ Eine Bohrschablone zum Markieren der Bohrlöcher steht als dxf−Datei im

Internet zur Verfügung, im Bereich "Downloads" unter www.Lenze.de.

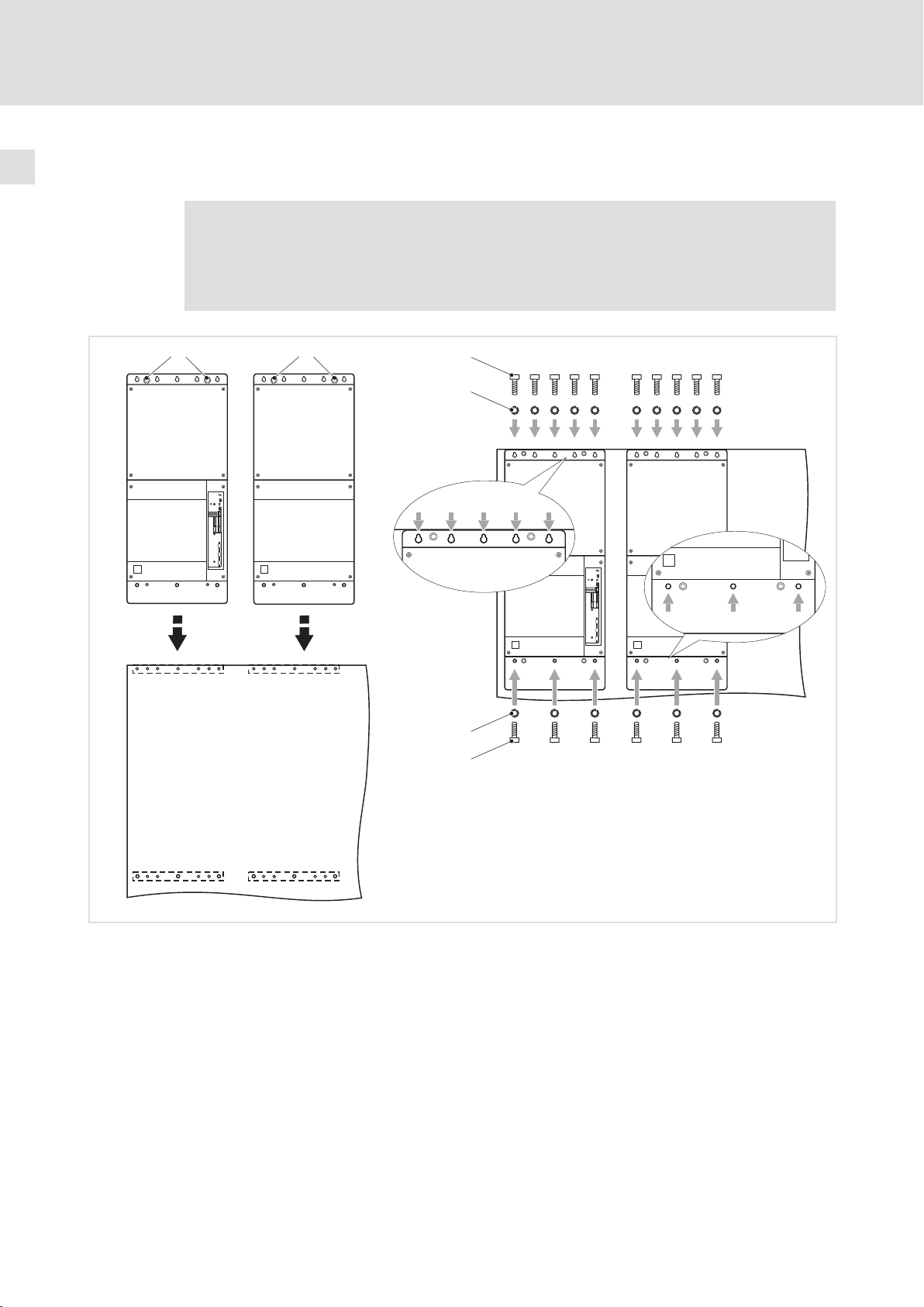

4.1 Bohrungen an der Montageplatte durchführen

Freiraum Mindestabstand

Links/rechts zu einem anderen Antriebsregler 30 mm

Links/rechts zu einer nicht wärmeableitenden Wand 100 mm

Oben/unten 200 mm

Halten Sie die angegebenen Freiräume ein, um eine ausreichende Kühlung des Antriebsreglers sicherzustellen. Beim Einsatz einer Luftschleuse gelten andere Freiräume (siehe

Montageanleitung zur Luftschleuse).

a

a1 a1

a2 a2

a3

b

d

a2 a2

a1 a1

Abb. 4−1 Bohrungen in der Montageplatte zur Befestigung des Antriebsreglers

a3

93vec079

24

a a1 a2 a3 b d

550 mm 450 mm 340 mm 225 mm 1005 mm 9 mm (24x)

1. Entsprechend der Abbildung die Bohrungen auf der Montageplatte markieren.

2. Löcher in die Montageplatte bohren.

EDKVF9383 DE/EN/FR 4.0

Page 25

Mechanische Installation

Montageschienen an der Montageplatte befestigen

4.2 Montageschienen an der Montageplatte befestigen

(ab Hardwarestand 1x)

4

0

22

33

1

0

33

22

Abb. 4−2 Montageschienen an der Montageplatte befestigen

Montageschiene

Montageplatte

Innensechskantschraube M8 × 25 mm

Federring M8

9300vec080

1. Montageschienen hinter die Montageplatte halten.

2. Montagesschienen mit je 2 Innensechskantschrauben und Federringen genau an

den gezeigten Punkten festschrauben.

EDKVF9383 DE/EN/FR 4.0

25

Page 26

4

Mechanische Installation

Antriebsregler auf der Montageplatte befestigen

4.3 Antriebsregler auf der Montageplatte befestigen

Gefahr!

Verletzungsgefahr durch hohes Gewicht des Antriebsreglers.

Transportieren Sie den Antriebsregler ausschließlich an den Ringösen und mit

geeignetem Hebezeug.

00

12

4

5

3

5

4

9300vec081

Abb. 4−3 Antriebsregler auf der Montageplatte befestigen

Ringösen Montageplatte

Master 16 Innensechskantschrauben M8 × 25 mm

Slave 16 Federringe M8

1. Master und Slave auf die Montageplatte legen.

2. Master und Slave oben jeweils mit 5 und unten jeweils mit

3 Innensechskantschrauben und Federringen genau an den gezeigten Punkten

festschrauben.

26

EDKVF9383 DE/EN/FR 4.0

Page 27

Elektrische Installation

EMV−gerechte Installation (Aufbau des CE−typischen Antriebssystems)

5 Elektrische Installation

Stop!

Der Antriebsregler enthält elektrostatisch gefährdete Bauelemente.

Vor Arbeiten im Bereich der Anschlüsse muss sich das Personal von

elektrostatischen Aufladungen befreien.

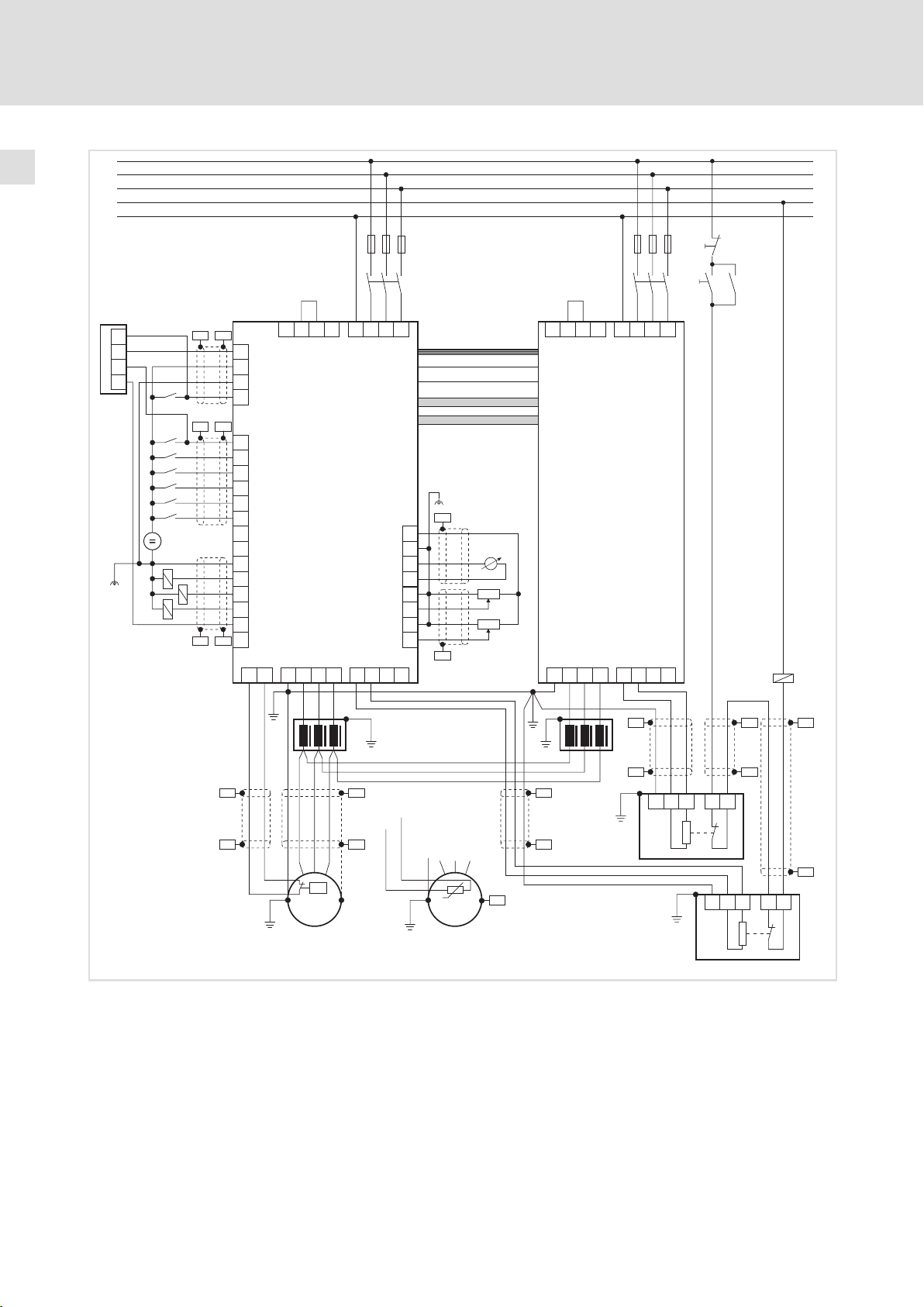

5.1 EMV−gerechte Installation (Aufbau des CE−typischen Antriebssystems)

ƒ Motorleitungen immer getrennt von Netzleitungen und Steuerleitungen verlegen.

ƒ Die Motorleitung möglichst rechtwinklig mit Netzleitungen und Steuerleitungen

kreuzen.

ƒ Optimal wird die Motorleitung frei von Unterbrechungen verlegt.

ƒ Alle Komponenten (Antriebsregler, Drosseln) an einen zentralen Erdungspunkt

(PE−Schiene) anschließen.

5

ƒ Schirme immer großflächig auf die Montageplatte auflegen bzw. die geräteseitigen

Schirmauflagen benutzen.

ƒ Legen Sie den Schirm der Motorleitung immer beidseitig auf − am Antriebsregler und

am Motor.

ƒ Die Leitungen der analogen und digitalen Ein− und Ausgänge geschirmt ausführen.

Wenn kurze (bis 200 mm) nicht abgeschirmte Leitungen verwendet werden, diese

immer verdrillen.

ƒ Die Schirmauflagen der Steuerleitungen sollen min. 50 mm Abstand zu den

Schirmanschlüssen der Motor− und DC−Leitungen aufweisen.

ƒ Bei den digitalen Leitungen muss die Schirmauflage zweiseitig erfolgen.

ƒ Bei den analogen Leitungen muss die Schirmauflage einseitig auf der Umrichterseite

erfolgen.

EDKVF9383 DE/EN/FR 4.0

27

Page 28

5

Elektrische Installation

EMV−gerechte Installation (Aufbau des CE−typischen Antriebssystems)

L1

L2

L3

N

PE

F1 … F3

K10

PES

+

DC 24 V

PES

PES PES

IN1

Z5

IN2

IN3

IN4

–

PE

PESPES

PES

PES

101 101102 102103 103104 104

X11

K31

K32

33

34

X5

28

E1

E2

E3

E4

E5

ST1

ST2

39

A1

A2

A3

A4

59

EVM9381-EV …

EVM9383-EV

T1 T2

UU

PE PE

VVWW

PE

PES

PES

J>

PE

M

3~

L3

PE PE

L1 L1L2 L2

DC+

DC–

PES

X6

63

7

62

7

4

3

2

1

PES

BR1 BR1BR2 BR2

+UG +UG-UG -UG

PE

X8/8

X8/5

KTY

M

PE

3~

PE

PES

EVL9381-EV …

EVL9383-EV

PE

PES

PES

F4 … F6

K10

S2

S1

L3

PES PES PES

Z2Z1

PES PES

PE

RB2

RB1PE

RB

K10

T2T1

JRB

Z3

PE

RB2

RB1PE

RB

JRB

K10

PES

T2T1

Z4

9300VEC082

Abb. 5−1 Beispiel für eine EMV−gerechte Verdrahtung

F1 ... F3, F4 ... F6 Absicherung

K10 Netzschütz

Z1, Z2 Motordrossel

Z3, Z4 Bremswiderstand

Z5 Speicherprogrammierbare Steuerung (SPS)

S1 Netzschütz einschalten

S2 Netzschütz ausschalten

+U

, −U

G

G

Anschluss DC−Zwischenkreis

PES HF−Schirmabschluss durch großflächige Anbindung an PE

28

EDKVF9383 DE/EN/FR 4.0

Page 29

5.2 Master und Slave verbinden

5.2.1 Wichtige Hinweise

Gefahr!

Gefahr von Personenschäden! Zerstörung des Antriebsreglers!

Durch beschädigte Steuerleitungen im Antriebsregler (Master und Slave) kann

die Endstufe fehlerhaft angesteuert werden.

Mögliche Folgen:

ƒ Beim Einschalten der Netzspannung können sich hohe Energien

explosionsartig entladen.

ƒ Explosionsgeräusche können Hörschäden verursachen. Ein Schreck durch

unerwartet lauten Knall kann Distress auslösen.

ƒ Der Antriebsregler wird zerstört.

Schutzmaßnahmen:

ƒ Achten Sie bei der Arbeit mit den DC−Verbindungsschienen darauf, dass Sie

keine internen Steckverbinder und Leitungen beschädigen.

ƒ Bevor Sie die Haube wieder aufsetzen:

– Alle in Abb. 5−5 markierten Stecker auf Beschädigung und korrekten Sitz

prüfen.

– Alle zugehörigen Leitungen auf Beschädigungen prüfen.

– Sitzen Stecker nicht korrekt, sind Stecker oder Leitungen beschädigt, ist die

Inbetriebnahme untersagt. Wenden Sie sich an den Lenze−Service.

Elektrische Installation

Master und Slave verbinden

Wichtige Hinweise

5

5.2.2 Vorbereitende Arbeiten

0 1

Abb. 5−2 Befestigung der Hauben am Master und am Slave

ƒ Obere Haube am Master und am Slave entfernen, um Zugang zu den

Leistungsteilen zu erhalten. Jede Haube ist mit 4 Schrauben befestigt.

9300vec164

EDKVF9383 DE/EN/FR 4.0

29

Page 30

5

Elektrische Installation

Master und Slave verbinden

Montage der DC−Verbindungsschienen

5.2.3 Montage der DC−Verbindungsschienen

0

1

2

3

DC-

4

8

5

6

7

Abb. 5−3 +DC/−DC−Verbindungsschienen montieren

4

5

6

DC+

0

1

2

3

4

5

6

7

8

4

5

6

9300VEC024

So montieren Sie die DC−Verbindungsschienen

1. +DC−Verbindungsschiene montieren:

– Innensechskantschrauben M8 entfernen.

– Verbindungsschiene im Master und im Slave positionieren.

– Verbindungsschiene im Master und im Slave mit je 1 Innensechskantschraube

M8 × 45 mm , U−Scheibe und Distanzhülse befestigen.

– Innensechskantschrauben festziehen (Anzugsmoment: 10,9 Nm).

2. −DC−Verbindungsschiene montieren:

– Innensechskantschrauben M8 entfernen.

– Beide Verbindungskabel beiseite legen.

– Verbindungsschiene im Master und im Slave positionieren.

– Im Master und im Slave je 2 Innensechskantschrauben M8 × 45 mm mit

U−Scheibe erst durch Bohrungen der Verbindungsschiene und dann durch die

Distanzhülsen führen.

– Innensechskantschrauben im Master und im Slave in die Gewindebohrungen

drehen.

– Im Master und im Slave jeweils das Verbindungskabel mit Kabelschuh zwischen

Verbindungsschiene und U−Scheibe legen.

– Innensechskantschrauben festziehen (Anzugsmoment: 10,9 Nm).

30

EDKVF9383 DE/EN/FR 4.0

Page 31

Elektrische Installation

Master und Slave verbinden

Anschluss der Steuerleitungen zwischen Master und Slave

5.2.4 Anschluss der Steuerleitungen zwischen Master und Slave

5

0

2

4

Abb. 5−4 Steuerleitungen zwischen Master und Slave anschließen

1

DC+

DC-

5

0

1

0

1

3

9300VEC028

So schließen Sie die Steuerleitungen an

1. Flachbandleitung verlegen und anschließen:

Im Auslieferungszustand befindet sich die Flachbandleitung im Master. Der Stecker

ist am Drive Board bereits aufgesteckt.

– Flachbandleitung vom Master bis zum Anschluss am Drive Board im Slave führen.

Dabei die Flachbandleitung in die Kabelführungen legen.

– Im Slave den Stecker der Flachbandleitung in die Buchse am Drive Board

stecken.

2. 2−adrige Leitung mit Stecker verlegen und anschließen:

Im Auslieferungszustand befindet sich die Leitung im Master. Die entsprechende Lei-

tung mit Buchse befindet sich im Slave.

– 2−adrige Leitung vom Master bis zur Buchse im Slave führen.

– Im Slave 2−poligen Stecker mit 2−poliger Buchse verbinden.

3. 10−adrige Leitung mit Stecker verlegen und anschließen:

Im Auslieferungszustand befindet sich die Leitung im Master. Die entsprechende Lei-

tung mit Buchse befindet sich im Slave.

– 10−adrige Leitung vom Master bis zur Buchse im Slave führen.

– Im Slave 10−poligen Stecker mit 10−poliger Buchse verbinden.

EDKVF9383 DE/EN/FR 4.0

31

Page 32

5

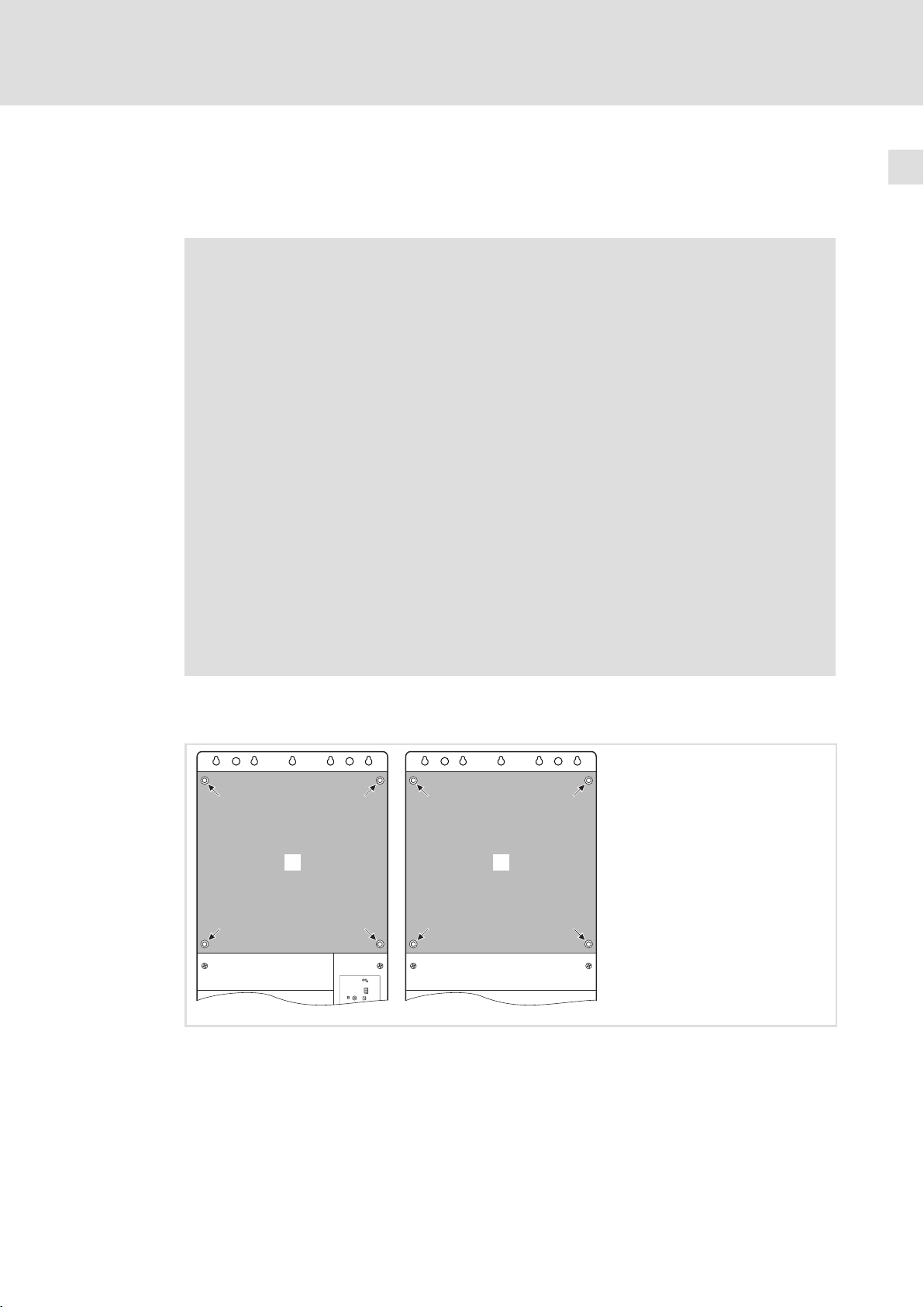

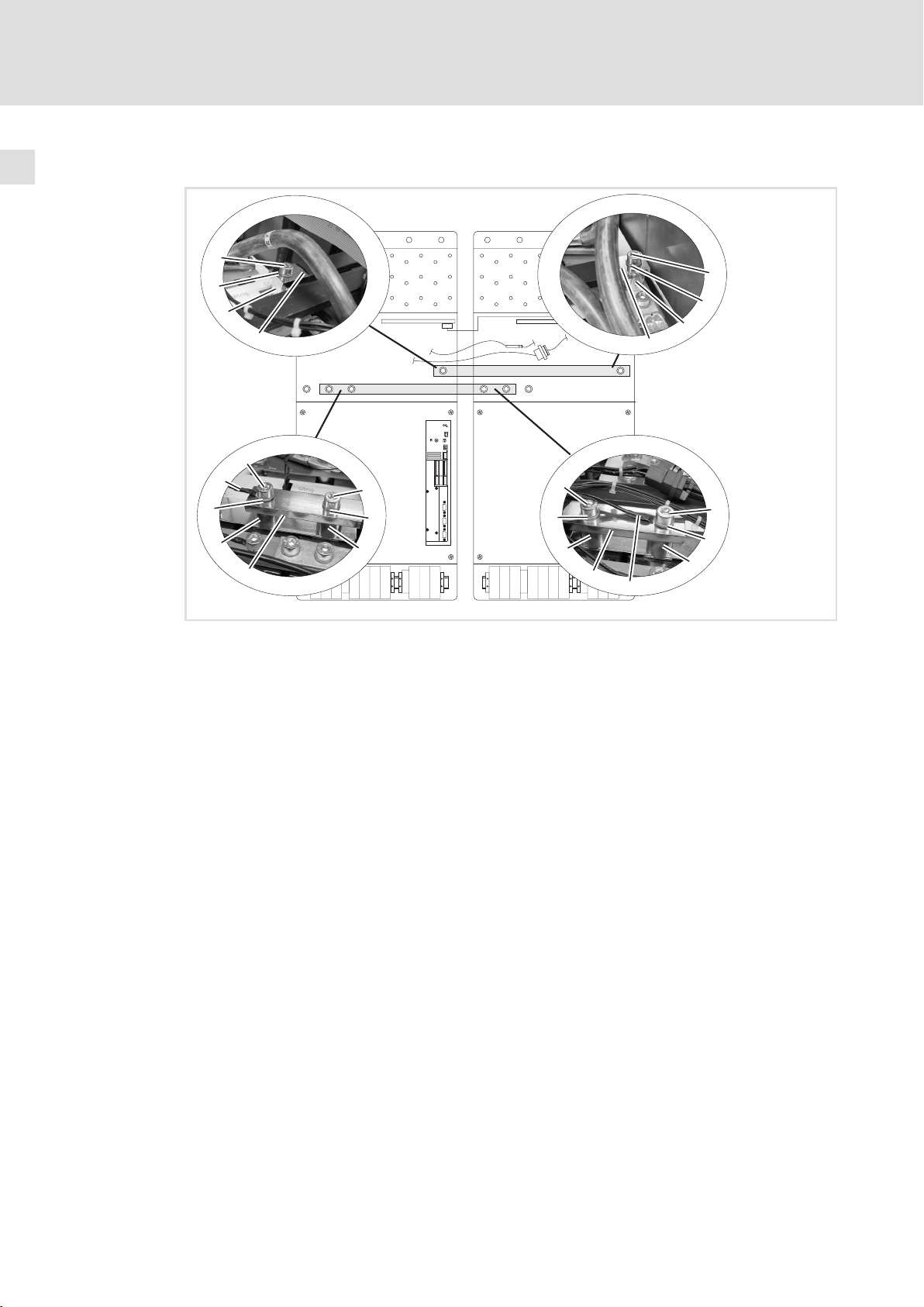

5.2.5 Abschließende Arbeiten

Elektrische Installation

Master und Slave verbinden

Abschließende Arbeiten

Abb. 5−5 Steuerleitungen im Master und Slave

1. Steuerleitungen (Stecker und Leitungen) auf korrekten Sitz und Beschädigungen

prüfen. ()

– Sitzen Stecker nicht korrekt, sind Stecker oder Leitungen beschädigt, ist die

Inbetriebnahme untersagt. Wenden Sie sich an den Lenze−Service.

9300vec163

0 1

9300vec164

Abb. 5−6 Befestigung der Hauben am Master und am Slave

2. Schließen Sie die Gehäuse mit den Hauben !. Befestigen Sie die Hauben jeweils

mit den 4 Schrauben.

32

EDKVF9383 DE/EN/FR 4.0

Page 33

Elektrische Installation

Netzanschluss beim Antriebsregler für 400 V Netzspannung

Abschließende Arbeiten

5.3 Netzanschluss beim Antriebsregler für 400 V Netzspannung

Stop!

Eine ausreichende Zugentlastung liegt in der Verantwortung des Anwenders!

ƒ Die Einspeisung muss am Master und am Slave erfolgen!

0 1

5

BR2 BR2

PE PE

M8 M8

25-30 Nm 25-30 Nm

L1, L2,

L3

221-264 lb-in 221-264 lb-in

PE PE

Abb. 5−7 Vorschlag Netzanschluss

BR1 BR1

40 mm 40 mm

M6 M6

15-20 Nm 15-20 Nm

133-176 lb-in 133-176 lb-in

BR1, BR2 Betrieb mit Bremswiderstand nur möglich bei Varianten V060 und V110

Anschlussklemmen Master

Anschlussklemmen Slave

UUVVWWL1 L1L2 L2L3 L3

PE PE

L1, L2,

L3

Anschluss siehe Systemhandbuch 9300 vector

Sicherungen und Leitungsquerschnitte für die Netzeinspeisung

Master Slave Master Slave Master Slave

EVF9381−EV

EVF9381−EVVxxx

EVF9382−EV

EVF9382−EVVxxx

EVF9383−EV

EVF9383−EVVxxx

1)

2)

Nationale und regionale Vorschriften beachten

Mehrleiter; beide Leiter müssen den gleichen Querschnitt haben

Lenze empfiehlt Sicherungen der Betriebsklasse gRL

315 315

315 315

400 400

150

2 × 50

150

2 × 50

240

2 × 95

9300VEC013

1)

1)

1)

150

2 × 50

150

2 × 50

240

2 × 95

1)

1)

1)

95 95

95 95

150 150

5.4 Versorgungs− und Lüfteranschluss beim Antriebsregler für 400 V/500V Netzspannung

Stop!

Eine ausreichende Zugentlastung liegt in der Verantwortung des Anwenders!

EDKVF9383 DE/EN/FR 4.0

33

Page 34

5

Elektrische Installation

Versorgungs− und Lüfteranschluss beim Antriebsregler für 400 V/500V Netzspannung

Netzanschluss

5.4.1 Netzanschluss

ƒ Die Einspeisung muss am Master und am Slave erfolgen!

0 1

PE PE

L3 L3

L1 L1

L2 L2

103

102

101

104

M8

25-30 Nm

L1, L2,

L3

221-264 lb-in

PE

M6

15-20 Nm

133-176 lb-in

PE PE

BR2 BR2BR1 BR1+UG +UG-UG -UG

40 mm 40 mm

U U

V VW W

Abb. 5−8 Vorschlag Netzanschluss

BR1, BR2 Betrieb mit Bremswiderstand nur möglich bei Varianten V270 und V300

Anschluss siehe Systemhandbuch 9300 vector

Anschlussklemmen Master

Anschlussklemmen Slave

Sicherungen und Leitungsquerschnitte für die Netzeinspeisung

Typ Installation nach EN 60204−1

Schmelzsicherung

Master Slave Master Slave Master Slave

EVF9381−EVV210

EVF9381−EVV240

EVF9381−EVV270

EVF9381−EVV300

EVF9382−EVV210

EVF9382−EVV240

EVF9382−EVV270

EVF9382−EVV300

EVF9383−EVV210

EVF9383−EVV240

EVF9383−EVV270

EVF9383−EVV300

1)

2)

Nationale und regionale Vorschriften beachten

315 A

315 A 315 A

400 A 400 A

Mehrleiter; beide Leiter müssen den gleichen Querschnitt haben

Lenze empfiehlt Sicherungen der Betriebsklasse gRL

315 A

103

102

101

104

M8

25-30 Nm

L1, L2,

L3

221-264 lb-in

2)

L1, L2, L3 [mm2] PE [mm2]

150

1)

2 × 50

150

1)

2 × 50

240

1)

2 × 95

M6

15-20 Nm

PE

133-176 lb-in

150

2 × 50

150

2 × 50

240

2 × 95

9300VEC035

1)

1)

1)

95 95

95 95

150 150

34

EDKVF9383 DE/EN/FR 4.0

Page 35

Elektrische Installation

Versorgungs− und Lüfteranschluss beim Antriebsregler für 400 V/500V Netzspannung

Anschluss an den DC−Zwischenkreis (+UG, −UG)

5.4.2 Anschluss an den DC−Zwischenkreis (+UG, −UG)

ƒ Zur Einhaltung der EMV−Bestimmungen empfiehlt Lenze den Einsatz geschirmter

DC−Zwischenkreisleitungen.

ƒ Schirmschellen sind nicht im Lieferumfang enthalten.

ƒ Die Einspeisung muss am Master und am Slave erfolgen!

5

0

PE PE

L3 L3

L1 L1

L2 L2

103

102

101

104

22

M6

15-20 Nm

PE

133-176 lb-in

40 mm 40 mm

Abb. 5−9 Vorschlag Anschluss an +UG und −U

Sicherungen und Leitungsquerschnitte für den Anschluss an den DC−Zwischenkreis

EVF9381−EVV2xx

EVF9381−EVV300

EVF9382−EVV2xx

EVF9382−EVV300

EVF9383−EVV2xx

EVF9383−EVV300

M8 M8

25-30 Nm 25-30 Nm

+U

G

221-264 lb-in 221-264 lb-in

-U

G

BR1, BR2 Betrieb mit Bremswiderstand nur möglich bei Varianten V270 und V300

Anschlussklemmen Master

Anschlussklemmen Slave

Schirm der DC−Zwischenkreisleitungen großflächig auf leitender

Metallisch leitende Fläche

Achten Sie auf richtige Polung!

1)

Mehrleiter; beide Leiter müssen den gleichen Querschnitt haben

2)

Nur Sicherungen der Betriebsklasse gRL verwenden

Nationale und regionale Vorschriften beachten

PE PE

BR2 BR2BR1 BR1+UG +UG-UG -UG

max.

300 mm

U U

V VW W

33

Anschluss siehe Systemhandbuch 9300 vector

Schaltschrank−Montageplatte auflegen und mit Schirmschellen festschrauben

Master Slave Master Slave Master Slave

350 350

400 400

500 500

1

103

102

101

104

max.

300 mm

M6

15-20 Nm

PE

133-176 lb-in

G

+U

G

-U

G

9300VEC083

150

2 × 50

240

2 × 95

240

2 × 95

1)

1)

1)

150

2 × 50

240

2 × 95

240

2 × 95

1)

1)

1)

95 95

95 95

150 150

5.4.3 Lüfteranschluss

Hinweis!

Schließen Sie den Lüfter am Master und am Slave an.

EDKVF9383 DE/EN/FR 4.0

35

Page 36

5

Elektrische Installation

Versorgungs− und Lüfteranschluss beim Antriebsregler für 400 V/500V Netzspannung

Lüfteranschluss

Lüfteranschluss bei Versorgung des Antriebsreglers mit Netzspannung

Brücke legen zwischen den Klemmen bei Betrieb des Antriebsreglers an einem Netz

AC 340 ... 440 V AC 440 ... 577 V

(Auslieferungszustand)

L1 L2

101

102

103

104

9300vec044 9300vec045

101

L1 L2

102

103

104

Lüfteranschluss bei Versorgung des Antriebsreglers über den DC−Zwischenkreis

Gefahr!

Bei externer Spannungsversorgung des Lüfters führt Klemme L2 gefährliche

Netzspannung!

Wenn der Antriebsregler über den Zwischenkreis gespeist wird, muss der Lüfter separat

mit Netzspannung versorgt werden (siehe ). Entfernen Sie in diesem Fall die Brücke zwi-

schen den Klemmen 102 und 103 (siehe ).

Brücke entfernen

0

101

102

103

104

}

1

L1 L2

101

AC 340…440V

9300vec160 9300vec046 9300vec047

Netzanschluss für den Betrieb des Lüfters an

AC 340 ... 440 V AC 440 ... 577 V

1

L1 L2

102

103

104

101

AC 440 … 577 V

L1 L2

102

103

104

36

EDKVF9383 DE/EN/FR 4.0

Page 37

Elektrische Installation

Versorgungs− und Lüfteranschluss beim Antriebsregler für 400 V/500V Netzspannung

Lüfteranschluss

Defekte Sicherung wechseln

Bei externer Spannungsversorgung wird der Lüfter über eine in Klemme 104 integrierte Sicherung geschützt.

0

1

L1 L2

101

102

103

104

Abb. 5−10 Absicherung des Lüfters

Sicherungshalter öffnen.

Defekte Sicherung aus der Halterung nehmen und durch folgenden Typ ersetzen:

Typ: 500V SA 2A 6.32

Ref. Nr.: P098131

Hersteller: Ferraz Shawmut

5

9300vec161

EDKVF9383 DE/EN/FR 4.0

37

Page 38

5

Elektrische Installation

Motoranschluss

Lüfteranschluss

5.5 Motoranschluss

ƒ Zur Einhaltung der EMV−Bestimmungen empfiehlt Lenze den Einsatz geschirmter

Motorleitungen.

ƒ Schirmschellen sind nicht im Lieferumfang enthalten.

Stop!

Motorseitige Parallelschaltung von Master und Slave

Um die beiden Motorleitungen vom Master und vom Slave an den Motor anzuschließen,

müssen die Ausgänge parallel geschaltet werden.

Bei der Parallelschaltung der Umrichterausgänge ist es wichtig, daß die Ausgänge durch

eine Induktivität zwischen Master und Slave entkoppelt werden. Die Länge der Motorleitungen entscheidet, ob die Induktivität der Leitungen für eine Entkopplung ausreicht.

Es gibt 2 Varianten für den Motoranschluss, um eine ausreichende Entkopplung zu gewährleisten:

ƒ Entkopplung über Motordrosseln

Wenn die einfache Motorleitungslänge £ 10 m ist, müssen Sie Master und Slave motorseitig über Drosseln parallel schalten, um eine ausreichende Entkopplung zwischen

Master und Slave zu erhalten.

ƒ Entkopplung über die Motorleitung

Wenn die einfache Motorleitungslänge > 10 m ist können Sie die Motorleitungen vom

Master und Slave am Motor parallel schalten. Die Induktivität der Motorleitungen

reicht aus, um eine ausreichende Entkopplung zwischen Master und Slave zu erhalten.

Eine ausreichende Zugentlastung liegt in der Verantwortung des Anwenders!

Entkopplung über Motordrosseln Entkopplung über die Motorleitung

UU

PE PE

VVWW

PE

£10 m

Z1 Z2

PE PE

M

PE

3~

9300VEC026 9300VEC008

Abb. 5−11 Varianten für die motorseitige Parallelschaltung von Master und Slave

Z1, Z2 Motordrossel für Antriebsregler

ELM3−0003H275 EVF9381

ELM3−0002H320 EVF9382

ELM3−0002H410 EVF9383

>10 m

PEUVW

PE

PE

PE

M

3~

PEUVW

38

EDKVF9383 DE/EN/FR 4.0

Page 39

Anschluss Motor

Elektrische Installation

Motoranschluss

Lüfteranschluss

5

0

UUVVWW

BR2 BR2BR1 BR1

40mm 40mm

22

PE

Abb. 5−12 Vorschlag Motoranschluss

PE PE

max.

300 mm

M8

25-30 Nm

M6

15-20 Nm

133-176 lb-in

BR1, BR2 Betrieb mit Bremswiderstand nur möglich bei Varianten V060, V110, V270 und V300

Anschlussklemmen Master

Anschlussklemmen Slave

Schirm der Motorleitungen großflächig auf leitender Schaltschrank−Montageplatte

Metallisch leitende Fläche

Achten Sie auf richtige Polung!

Halten Sie die maximale Motorleitungslänge ein!

U, V, W

221-264 lb-in

Anschluss siehe Systemhandbuch 9300 vector

auflegen und mit Schirmschellen festschrauben

33

PE

1

M6

15-20 Nm

133-176 lb-in

U, V, W

M8

25-30 Nm

221-264 lb-in

max.

300 mm

9300VEC036

Leitungsquerschnitte für den Motoranschluss

Typ Installation nach EN 60204−1

U, V, W [mm2] PE [mm2]

Master Slave Master Slave

EVF9381−EV

EVF9381−EVxxxx

EVF9382−EV

EVF9382−EVxxxx

EVF9383−EV

EVF9383−EVxxxx

1)

Nationale und regionale Vorschriften beachten

Mehrleiter; beide Leiter müssen den gleichen Querschnitt haben

150

2 × 50

150

2 × 50

240

2 × 95

1)

1)

1)

150

2 × 50

150

2 × 50

240

2 × 95

1)

1)

1)

95 95

95 95

150 150

EDKVF9383 DE/EN/FR 4.0

39

Page 40

5

Elektrische Installation

Motoranschluss

Motortemperatur−Überwachung verdrahten

5.5.1 Motortemperatur−Überwachung verdrahten

Der Antriebsregler hat 2 Anschlüsse für die Motortemperatur−Überwachung:

ƒ Klemmen T1, T2 zum Anschluss eines Kaltleiters (PTC) oder Thermokontakts

(Öffner).

ƒ Pin X8/5 und X8/8 des Inkrementalgeber−Eingangs (X8) zum Anschluss eines

Temperatursensors KTY.

Inkrementalgeber−Eingang (X8) Klemmen T1, T2

Anschließbarer Temperatursensor

Auslösepunkt l Warnung: Einstellbar

Bemerkungen l Die Überwachung ist in der Lenze−Ein-

Linearer Temperatursensor (KTY) l Kaltleiter (PTC)

l Fehler (TRIP): Fest bei 150 °C

stellung nicht aktiv.

l Der KTY wird auf Unterbrechung und

Kurzschluss überwacht.

– Kaltleiter−Temperatursensor mit de-

finierter Auslösetemperatur (nach

DIN 44081 und DIN 44082)

l Thermokontakt (Öffner)

– Temperaturschalter als Öffner

l Fest (abhängig vom PTC/Thermokon-

takt)

l PTC: RJ

l Konfigurierbar als Warnung oder Feh-

l Die Überwachung ist in der Lenze−Ein-

l Wenn Sie keinen Lenze−Motor einset-

> 1600 W

ler (TRIP)

stellung nicht aktiv.

zen, empfehlen wir als Kaltleiter einen PTC bis 150 °C.

Anschluss am Inkrementalgeber−Eingang (X8)

Hinweis!

Lenze−Systemleitungen für die Motorrückführung enthalten zusätzliche Adern

für die Temperaturrückführung. Die Leitungen sind für eine EMV−gerechte

Verdrahtung ausgelegt.

B

B

A

A

V

CC5_E

GND

Z

KTY

Abb. 5−13 Anschluss am Inkrementalgeber−Eingang (X8)

X8/5, X8/8 Anschluss Temperatursensor KTY

Z

+KTY

-KTY

X8

1

2

3

4

5

6

7

8

9

9300VEC068

40

EDKVF9383 DE/EN/FR 4.0

Page 41

Elektrische Installation

Motortemperatur−Überwachung verdrahten

Anschluss an die Klemmen T1, T2

Stop!

ƒ Keine Fremdspannung an die Klemmen T1, T2 anschließen. Die Steuerung

des Antriebsreglers wird beschädigt.

ƒ Verwenden Sie die Klemmen T1, T2 nicht für sicherheitsrelevante

Verschaltungen. Störungsmeldungen über diesen Eingang werden erst

nach 2 s verarbeitet.

Klemmen T1, T2 am Antriebsregler Eingangsschaltung für T1, T2

15 V

7.4 k

3.3 k

T2

J

2.7 k

T1

5

Motoranschluss

MONIT-OH8

T1

T2

9300STD328 9300VEC017

Abb. 5−14 Anschluss an die Klemmen T1, T2

T1, T2 Anschluss Kaltleiter (PTC) oder Thermokontakt (Öffner)

93xx

EDKVF9383 DE/EN/FR 4.0

41

Page 42

5

5.6 Steueranschlüsse

5.6.1 Wichtige Hinweise

Elektrische Installation

Steueranschlüsse

Wichtige Hinweise

Stop!

Die Steuerkarte wird zerstört, wenn

ƒ die Spannung zwischen X5/39 und PE oder X6/7 und PE größer 50 V ist,

ƒ bei Versorgung über eine externe Spannungsquelle die Spannung zwischen

Spannungsquelle und X6/7 größer 10 V (Gleichtakt) ist.

Begrenzen Sie die Spannung bevor Sie den Antriebsregler einschalten:

ƒ Legen Sie X5/39, X6/2, X6/4 und X6/7 direkt auf PE oder

ƒ setzen Sie spannungsbegrenzende Bauelemente ein.

ƒ Für einen störungsfreien Betrieb müssen Sie die Steuerleitungen abschirmen:

– Bei Leitungen für die digitalen Eingänge und Ausgänge den Schirm zweiseitig

auflegen.

– Bei Leitungen für die analogen Eingänge und Ausgänge den Schirm einseitig am

Antriebsregler auflegen.

– Ab 200 mm Länge nur geschirmte Leitungen für die analogen und digitalen

Eingänge und Ausgänge verwenden. Unter 200 mm Länge können ungeschirmte,

aber verdrillte Leitungen verwendet werden.

42

EDKVF9383 DE/EN/FR 4.0

Page 43

Schirm auflegen

10

Elektrische Installation

Steueranschlüsse

Wichtige Hinweise

2

5

3

Abb. 5−15 Anbindung des Leitungsschirms mit Schirmklammer und Zugentlastung mit Kabelbinder

Schirmblech

Schirmblech mit 2 Schrauben M4 × 12 mm an der Steuerkarte unten festschrauben

Leitungsschirm mit Schirmklammer am Schirmblech anbinden

Steuerleitung mit Kabelbinder am Schirmblech zugentlasten

Daten der Anschlussklemmen

Stop!

ƒ Klemmenleisten nur bei vom Netz getrenntem Antriebsregler aufstecken

oder abziehen!

ƒ Klemmenleisten erst verdrahten, dann aufstecken!

ƒ Unbenutzte Klemmenleisten ebenfalls aufstecken, um die Kontakte zu

schützen.

Leitungstyp Aderendhülse Maximaler Leitungs-

starr — 2,5 mm

flexibel ohne Aderendhülse 2,5 mm

flexibel

flexibel

Aderendhülse ohne

Kunststoffhülse

Aderendhülse mit

Kunststoffhülse

querschnitt

2

(AWG 14)

2

(AWG 14)

2

2,5 mm

2,5 mm

(AWG 14)

2

(AWG 14)

Anzugsmoment Abisolier-

länge

0,5 ... 0,6 Nm

(4.4 ... 5.3 lb−in)

9300vec063

5 mm

EDKVF9383 DE/EN/FR 4.0

43

Page 44

5

Elektrische Installation

Steueranschlüsse

Mit aktiver Funktion "Sicher abgeschaltetes Moment"

5.6.2 Mit aktiver Funktion "Sicher abgeschaltetes Moment"

(ab Hardwarestand 1x)

Sicherheitshinweise für die Installation der Funktion "Sicher abgeschaltetes Moment"

ƒ Nur qualifiziertes Personal darf die Funktion Sicher abgeschaltetes Moment"

installieren und in Betrieb nehmen.

ƒ Alle sicherheitsrelevanten Leitungen (z. B. Steuerleitung für das Sicherheitsrelais,

Rückmeldekontakt) außerhalb des Schaltschranks unbedingt geschützt verlegen,

z. B. im Kabelkanal. Kurzschlüsse zwischen den einzelnen Leitungen müssen sicher

ausgeschlossen sein.

ƒ Die Verdrahtung des Sicherheitsrelais K

Leitungen ist unbedingt notwendig.

ƒ Der elektrische Bezugspunkt für die Spule des Sicherheitsrelais K

Schutzleitersystem verbunden sein (DIN EN 60204−1 Abs. 9.4.3). Nur so ist der Schutz

gegen fehlerhaften Betrieb durch Erdschlüsse gewährleistet.

mit isolierten Aderendhülsen oder starren

SR

muss mit dem

SR

44

EDKVF9383 DE/EN/FR 4.0

Page 45

K31K32 33 34

X11

Elektrische Installation

Steueranschlüsse

Mit aktiver Funktion "Sicher abgeschaltetes Moment"

Versorgung über interne Spannungsquelle

ƒ Wird ein frei belegbarer digitaler Ausgang (z. B. X5/A1) fest auf HIGH−Pegel gelgt,

dient er als interne Spannungsquelle. Ein Ausgang ist mit maximal 50 mA belastbar.

– Über einen digitalen Ausgang können Sie das Relais K

(X5/28 und z. B. X5/E1) mit Spannung versorgen.

– Für die maximale Beschaltung (Relais K

und X5/E1 ... X5/E5, X5/ST1) müssen Sie

SR

zwei digitale Ausgänge parallel schalten und fest auf HIGH−Pegel legen.

ƒ Für die Versorgung der analogen Eingänge (X6/1, X6/2 und X6/3, X6/4) müssen Sie

einen frei belegbaren analogen Ausgang (z. B. X6/63) fest auf HIGH−Pegel legen.

GND2 +24V+5 V

+

K

SR

X5

3k

3k

28

E1 E2 E3 E4

3k

3k

3k

E5

50mA

50mA

50mA

3k

39

A1

A2 A3 A4 ST1

50mA

47k

ST2

59

und zwei digitale Eingänge

SR

1

2

3

X3

4

5

6

242R

3.3nF

X6

100k

100k

12

100k

100k

GND1 GND1

3

4

7762

63

5

IN1 IN2

AIN1 AIN2

13247

10k 10k

IN3

IN4

S1 S2

DIGOUT4

Z1

Abb. 5−16 Verdrahtung digitale und analoge Eingänge/Ausgänge mit aktiver Funktion "Sicher abgeschaltetes

Moment" und interner Spannungsquelle

S1 Impulssperre aufheben (1. Abschaltpfad)

S2 Antriebsregler freigeben (2. Abschaltpfad)

Z1 Speicherprogrammierbare Steuerung (SPS)

Die SPS übernimmt die Überwachung der Funktion ˜Sicher abgeschaltetes Moment˜

X5/A4 Rückmeldung über einen digitalen Ausgang (z. B. DIGOUT4)

Schließer oder Öffner

Z

Verbraucher

Für den Betrieb notwendige Mindestverdrahtung

Klemmenbelegung in der Lenze−Einstellung: 49

AOUT1

AOUTx

AOUT2

9300vec135

EDKVF9383 DE/EN/FR 4.0

45

Page 46

5

X11

Elektrische Installation

Steueranschlüsse

Mit aktiver Funktion "Sicher abgeschaltetes Moment"

Versorgung über externe Spannungsquelle

+

K

SR

K31K32 33 34

X5

3k

3k

28

E1 E2 E3 E4

GND2 +24V+5 V

1

2

3

X3

50mA

50mA

50mA

3k

3k

3k

3k

E5

39

A1

A2 A3 A4 ST1

50mA

47k

ST2

59

4

5

6

242R

X6

3.3nF

100k

100k

12

100k

100k

GND1 GND1

3

7762

4

63

IN1 IN2

AIN1 AIN2

13247

10k 10k

IN3

IN4

S1 S2

–

+

DC 24 V

(+18 V … +30 V)

DIGOUT4

Z1

Abb. 5−17 Verdrahtung digitale und analoge Eingänge/Ausgänge mit aktiver Funktion "Sicher abgeschaltetes

Moment" und externer Spannungsquelle

S1 Impulssperre aufheben (1. Abschaltpfad)

S2 Antriebsregler freigeben (2. Abschaltpfad)

Z1 Speicherprogrammierbare Steuerung (SPS)

Die SPS übernimmt die Überwachung der Funktion ˜Sicher abgeschaltetes Moment˜

X5/A4 Rückmeldung über einen digitalen Ausgang (z. B. DIGOUT4)

Schließer oder Öffner

Z

Verbraucher

Für den Betrieb notwendige Mindestverdrahtung

Klemmenbelegung in der Lenze−Einstellung: 49

AOUT1

AOUTx

AOUT2

9300vec136

46

EDKVF9383 DE/EN/FR 4.0

Page 47

Elektrische Installation

Steueranschlüsse

Mit deaktivierter Funktion "Sicher abgeschaltetes Moment"

5

5.6.3 Mit deaktivierter Funktion "Sicher abgeschaltetes Moment"

Hinweis!

Wenn Sie die Funktion "Sicher abgeschaltetes Moment" nicht nutzen, müssen

K31K32 33 34

X11

Sie das Sicherheitsrelais K

Leistungsendstufe mit Spannung versorgt werden.

Versorgung über interne Spannungsquelle

ƒ Wird ein frei belegbarer digitaler Ausgang (z. B. X5/A1) fest auf HIGH−Pegel gelgt,

dient er als interne Spannungsquelle. Ein Ausgang ist mit maximal 50 mA belastbar.

– Über einen digitalen Ausgang können Sie das Relais K

(X5/28 und z. B. X5/E1) mit Spannung versorgen.

– Für die maximale Beschaltung (Relais K

zwei digitale Ausgänge parallel schalten und fest auf HIGH−Pegel legen.

ƒ Für die Versorgung der analogen Eingänge (X6/1, X6/2 und X6/3, X6/4) müssen Sie

einen frei belegbaren analogen Ausgang (z. B. X6/63) fest auf HIGH−Pegel legen.

GND2 +24V+5 V

+

K

SR

X5

3k

3k

28

E1 E2 E3 E4

3k

3k

3k

3k

E5

39

permanent bestromen, damit die Treiber der

SR

und X5/E1 ... X5/E5, X5/ST1) müssen Sie

SR

1

2

3

X3

50mA

50mA

50mA

A1

A2 A3 A4 ST1

50mA

47k

ST2

59

4

5

6

und zwei digitale Eingänge

SR

100k

100k

100k

100k

GND1 GND1

3

4

7762

63

X6

242R

3.3nF

12

S1

AIN1 AIN2

13247

10k 10k

AOUT1

AOUTx

Abb. 5−18 Verdrahtung digitale und analoge Eingänge/Ausgänge mit deaktivierter Funktion "Sicher

abgeschaltetes Moment" bei interner Spannungsquelle

S1 Antriebsregler freigeben

Schließer oder Öffner

Z

Verbraucher

Für den Betrieb notwendige Mindestverdrahtung

Klemmenbelegung in der Lenze−Einstellung: 49

AOUT2

9300vec0137

EDKVF9383 DE/EN/FR 4.0

47

Page 48

5

X11

Elektrische Installation

Steueranschlüsse

Mit deaktivierter Funktion "Sicher abgeschaltetes Moment"

Versorgung über externe Spannungsquelle

+

K

SR

K31K32 33 34

X5

3k

3k

28

E1 E2 E3 E4

GND2 +24V+5 V

1

2

3

X3

50mA

50mA

50mA

3k

3k

3k

3k

E5

39

A1

A2 A3 A4 ST1

50mA

47k

ST2

59

4

5

6

X6

242R

3.3nF

100k

100k

12

100k

100k

GND1 GND1

3

4

7762

63

S1

–

+

DC 24 V

(+18 V … +30 V)

AIN1 AIN2

13247

10k 10k

AOUT1

AOUTx

Abb. 5−19 Verdrahtung digitale und analoge Eingänge/Ausgänge mit deaktivierter Funktion "Sicher

abgeschaltetes Moment" bei externer Spannungsquelle

S1 Antriebsregler freigeben

Schließer oder Öffner

Z

Verbraucher

Für den Betrieb notwendige Mindestverdrahtung

Klemmenbelegung in der Lenze−Einstellung: 49

AOUT2

9300vec138

48

EDKVF9383 DE/EN/FR 4.0

Page 49

5.6.4 Klemmenbelegung

Elektrische Installation

Steueranschlüsse

Klemmenbelegung

5

Klemme

X11/K32

X11/K31

X11/33 – Spule Sicherheitsrelais K

X11/34 + Spule Sicherheitsrelais K

X5/28 Reglersperre

X5/E1

X5/E2 Linkslauf / Quickstop aufheben HIGH

X5/E3 Festfrequenz 1 aktivieren (JOG1) HIGH

X5/E4 Fehlermeldung setzen (TRIP SET) LOW

X5/E5 Fehlermeldung zurücksetzen

X5/ST1

X5/ST2

X5/A1

X5/A2 Schaltschwelle Q

X5/A3 Betriebsbereit (DCTRL−RDY) HIGH

Sicherheitsrelais K

SR

1. Abschaltpfad

(DCTRL−CINH)

2. Abschaltpfad

Digitale Ein-

gänge

(frei belegbar)

Digitale Ausgänge

(frei belegbar)

Funktion

Fettdruck = Lenze−Einstellung

Rückmeldung Impulssperre

SR

SR

Antriebsregler freigeben und sperren LOW: Regler gesperrt

Rechtslauf / Quickstop aufheben HIGH

(TRIP RESET)

Zusätzlicher digitaler Eingang (E6) HIGH

Fehlermeldung vorhanden LOW

: Istdrehzahl < Soll-

drehzahl in C0017

MIN

Pegel / Zustand Technische Daten

Kontakt geöffnet: Impulssperre aufgehoben (Betrieb)

Kontakt geschlossen: Impulssperre aktiv

Spule nicht bestromt: Impulssperre aktiv

Spule bestromt: Impulssperre

aufgehoben (Betrieb)

HIGH: Regler freigegeben

LOW−HIGH−Flanke

LOW

Siehe Kapitel "Technische Daten"

LOW: 0 ... +3 V

HIGH: +12 ... +30 V

Eingangsstrom bei

+24 V:

8 mA pro Eingang

Einlesen und Bearbeitung der Eingangssignale

1/ms (Mittelwert)

LOW: 0 ... +3 V

HIGH: +12 ... +30 V

Belastbarkeit:

Max. 50 mA pro Ausgang

(Lastwiderstand mindestens 480

W bei +24 V)

X5/A4 Maximalstrom erreicht (DCTRL−IMAX) HIGH

X5/39 – GND2, Bezugspotenzial für digitale Si-

X5/59 – Anschluss externe Spannungsquelle für

X6/1

X6/2

X6/3

X6/4

X6/62 Analoger Aus-

X6/63 Analoger Aus-

X6/7 – GND1, Bezugspotenzial für analoge Sig-

Analoger Eingang 1

Analoger Eingang 2

gang 1

gang 2

gnale

den Stützbetrieb des Antriebsreglers bei

Netzausfall

Eingangsbereich

Spannung

Hauptsollwert

Eingangsbereich

Strom

Eingangsbereich

Spannung

Nicht aktiv

Monitor 1

Drehzahl−Istwert

Monitor 2

Motorstrom−Istwert

nale

6

4

2

Jumper X3

6

4

2

Jumper X3

Jumper X3 hat keinen Einfluss

– Potenzialgetrennt zu

DC 24 V (+18 ... +30 V) Stromaufnahme:

−10 V ... +10 V Auflösung:

5

3

1

−20 mA ... +20 mA Auflösung: 20 mA

5

3

1

−10 V ... +10 V Auflösung: 5 mV

−10 V ... +10 V;

max. 2 mA

−10 V ... +10 V;

max. 2 mA

– –

Aktualisierung der Ausgangssignale 1/ms