LADA NIVA User Manual [fr]

MANUEL

LADA

NIVA

http://www.garage-georges.com

Sommaire

Titre 1. Données générales . . . . . . . . . . . . . . . . . . . . .5

Titre 2. Moteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10 Dépose-Repose du moteur . . . . . . . . . . . . . . . .15 Contrôle du moteur après la révision

monté sur le véhicule . . . . . . . . . . . . . . . . . . . .23 Bloc-cylindres . . . . . . . . . . . . . . . . . . . . . . . . . .23 Ensemble bielle-piston . . . . . . . . . . . . . . . . . . .24 Vilebrequin et volant moteur . . . . . . . . . . . . . . .27 Culasse et mécanisme de

commande des soupapes . . . . . . . . . . . . . . . .29 Arbre à cames et sa commande . . . . . . . . . . . .36 Système de refroidissement . . . . . . . . . . . . . . .39 Graissage . . . . . . . . . . . . . . . . . . . . . . . . . . . .45 Système d’alimentation . . . . . . . . . . . . . . . . . . . . . .49

Carburateur . . . . . . . . . . . . . . . . . . . . . . . . . . .51 Récyclage des gaz d’échappement . . . . . . . . .61 Système d’emission des gaz . . . . . . . . . . . . . .62

Titre 3. Transmission . . . . . . . . . . . . . . . . . . . . . . . .57 Embrayage . . . . . . . . . . . . . . . . . . . . . . . . . . .57 Boîte de vitesse . . . . . . . . . . . . . . . . . . . . . . . .64 Boîte de transfert . . . . . . . . . . . . . . . . . . . . . . .74 Arbre de transmission à cardant . . . . . . . . . . . .82 Pont arrière . . . . . . . . . . . . . . . . . . . . . . . . . . .86 Demi-arbres . . . . . . . . . . . . . . . . . . . . . . . . . . .89 Réducteur . . . . . . . . . . . . . . . . . . . . . . . . . . . .91 Pont avant . . . . . . . . . . . . . . . . . . . . . . . . . . .100 Commande des roues avant . . . . . . . . . . . . . .101

Titre 4. Suspension avant . . . . . . . . . . . . . . . . . . . . . . .104 Suspension avant . . . . . . . . . . . . . . . . . . . . . .107 Suspention arrière . . . . . . . . . . . . . . . . . . . . .115 Amortisseurs . . . . . . . . . . . . . . . . . . . . . . . . .117

Titre 5. Direction à volant . . . . . . . . . . . . . . . . . . . .119 Examen, contrôle et réglage

de la diréction . . . . . . . . . . . . . . . . . . . . . . . .121 Mécanisme de direction . . . . . . . . . . . . . . . . .123

Titre 6. Freins . . . . . . . . . . . . . . . . . . . . . . . . . . . . .127 Cointrôle et réglage des freins . . . . . . . . . . . .129 Frein avant . . . . . . . . . . . . . . . . . . . . . . . . . . .135 Frein arrière . . . . . . . . . . . . . . . . . . . . . . . . . .137 Frein de stationnement . . . . . . . . . . . . . . . . . .142

Titre 7. Equipement électrique . . . . . . . . . . . . . . . .143 Batterie d’accumulateurs . . . . . . . . . . . . . . . .144 Alternateur . . . . . . . . . . . . . . . . . . . . . . . . . . .148 Contrôle de l’alternateur . . . . . . . . . . . . . . . . .150 Révision de l’alternateur . . . . . . . . . . . . . . . . .154 Démarreur . . . . . . . . . . . . . . . . . . . . . . . . . . .155 Réparation du démarreur . . . . . . . . . . . . . . . .158 Système d’allumage . . . . . . . . . . . . . . . . . . .160 Contrôle d’appareils d’allumage au banc . . . .162 Eclairage et signalisation optique . . . . . . . . . .166 Essuieet lave pare-brise . . . . . . . . . . . . . . . .170 Essuieet lave projecteurs . . . . . . . . . . . . . . .172 Appareils de contrôle . . . . . . . . . . . . . . . . . . .175 Dépose-repose du combiné de bord . . . . . . .177 Système de commande de la valve électromagnétique du carburateur . . . . . . . . .179

Titre 8. Carrosserie . . . . . . . . . . . . . . . . . . . . . . . . .180 Réparation de la carcasse et

des ailes de la carrosserie . . . . . . . . . . . . . . .181 Réparation des surfaces déformées

des tôles du véhicule . . . . . . . . . . . . . . . . . . .182 Recouvrement de peinture . . . . . . . . . . . . . . .186 Traitemet anticorrosif de la carrosserie . . . . . .187 Portes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .190 Capot et pare-chocs . . . . . . . . . . . . . . . . . . . .193 Vitrage de la carrosserie et

lave-vitres . . . . . . . . . . . . . . . . . . . . . . . . . . .194 Planche de bord, sièges . . . . . . . . . . . . . . . . .196 Climatiseur . . . . . . . . . . . . . . . . . . . . . . . . . . .198

Titre 9. Modifications des véhicules VAZ-21213, équipement auxiliaire ou alternatif du véhicule . . .200

Véhicule VAZ-21214 . . . . . . . . . . . . . . . . . . .200 Véhicule VAZ-21214-20 . . . . . . . . . . . . . . . . .206 Véhicule VAZ- 21215-10 . . . . . . . . . . . . . . . .216

La direction du véhicule avec un volant de sécurité du type «SRS-40» munie d’un sac gonflable.société «BREED» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .228

Annexe 1. Couples de serrage des raccords . . . . . . . . . . . . . .231

Annexe 2. Instruments spéciaux pour l’entretien

et la réparation . . . . . . . . . . . . . . . . . . . . . . . . . . . . .234

Annexe 3. Paramètres de base de réglage et de contrôle . . . .237

Annexe 4. Carburants, ingrédients et lubrifiants recommandés238

2 |

http://www.garage-georges.com |

|

Avant-propos

Le présent guide est un manuel d’entretient et de réparation des véhicules. Il s’adresse au personnel technique des stations-service, des entreprises de transport et des ateliers de réparation.

Le guide contient le description des versions suivantes:

VAZ-21213 - véhicule de tourisme, ayant l’aptitude à circuler en touts chemins, carrosserie fermée entièrement en métal, autoportante, à trois portes. Moteur à carburateur ayant la cylindrée de 1,7 l.

VAZ-21214 - diffère de VAZ-21213 par le moteur ayant la cylindrée de 1,7 l avec le système d’injection monopoint du carburant;

VAZ-21214-20 - diffère de VAZ-21213 par le moteur ayant la cylindrée de 1,7 l avec le système d’injection multipoint du carburant;

VAZ-21215 - diffère de VAZ-21213 par le moteur turbo diesel.

Les titres principaux du Guide sont consacrés à la description des ensembles du véhicule VAZ-21213. Pour les particularités de constitution, de l’entretient technique et de la réparation des autres modèles, voir le titre 9. Le même titre comporte la description de l’équipement suplémentaire et optionnel du véhicule.

L’ouvrage comporte la description de l’entretien des véhicules et de leur réparation par échange-standard; on y trouvera également les défaillances éventuelles et les modes d’y remédier, ainsi que les consignes de démontage-remontage, réglage et réparation des unités et des groupes de véhicule.

Lors de la réparation il est conseillé de se servir de l’outillage et des dispositifs spéciaux figurant à l’annexe 2. Au remontage, les raccords filetés sont à serrer aux couples indiqués à l’annexe 1. Les données de base pour réglage et contrôle sont représentées à l’annexe 3. Les lubrifiants, ingrédients et carburants préconisés, ainsi que les liquides hydrauliques sont énumérés à l’annexe 4.

Compte tenu des perfectionnements constants des véhicules visant à améliorer leur fiabilité ainsi qu’à élever leurs performances, des modifications minimes peuvent étre apportées à leur conception sans étre signalées dans la présente publication. Toutes ces modifications feront l’objet des publications suivantes.

Le guide a été rédigé suivant la documentation technique du constructeur à la date du mois d’octobre 1999.

http://www.garage-georges.com |

3 |

|

Titre 1. Données générales

|

|

|

|

|

Tableau1-1 |

Caractéristiques technique des véhicules |

|

|

|||

|

|

|

|

|

|

Indices |

VAZ-21213 |

VAZ-21214 |

VAZ-21214-20 |

VAZ-21215 |

|

|

|

|

|

|

|

Données générales |

|

|

|

||

Nombre de places |

5 |

5 |

5 |

5 |

|

Poids à vide, kg |

1210 |

1210 |

1210 |

1240 |

|

Chargement utile, kg |

400 |

400 |

400 |

400 |

|

Cotes d’encombrement |

|

voir fig. 1-1 |

|

|

|

Distance de freinage du véhicule au poinds maximum |

|

|

|

|

|

autorisé en vitesse 80 km/h au rayon plein et sec de |

|

|

|

|

|

la chaussée asphaltée, m maximum: |

|

|

|

|

|

• en utilisant système freinage de service |

40 |

40 |

40 |

40 |

|

• en utilisant système auxiliaire (un des circuits |

|

|

|

|

|

du système service) |

90 |

90 |

90 |

90 |

|

Grande vitesse*, km/h: |

|

|

|

|

|

• conducteur + passager |

137 |

137 |

137 |

130 |

|

• en pleine charge |

135 |

135 |

135 |

128 |

|

Temps de mise en vitesse* du 0 jusqu’à 100 km/h |

|

|

|

|

|

• conducteur + passager |

19 |

19 |

19 |

22 |

|

• en pleine charge |

21 |

21 |

21 |

24 |

|

|

Moteur |

|

|

|

|

Modèle |

21213 |

21214 |

21214-10 |

DHW (XUD-9SD) |

|

Type |

Quatre temps, |

Quatre temps, |

Quatre temps, |

|

Quatre temps, |

|

|

à essence |

à essence, à injectionà essence, à injection |

||

diesel, |

|

|

à carburateur |

monopoint multipoint |

|

turbo |

|

|

|

|

|

Nombre et disposition des cylindres |

4 en ligne |

4 en ligne |

4 en ligne |

|

4 en ligne |

Alésage et course, mm |

82x80 |

82x80 |

82x80 |

|

83x88 |

Cylindrée, l |

1,69 |

1,69 |

1,69 |

1,905 |

|

Rapport volumétrique |

9,3 |

9,3 |

9,3 |

21,5 |

|

Puissance nominale: |

|

|

|

|

|

GOST 14846 (net), minimum, kW (ch) |

58 (78,9) |

58 (78,9) |

58,5 (79,6) |

55 (74,8) |

|

et ISO 1585, kW |

58 |

58 |

58,5 |

55 |

|

Rythme de rotation du vilebrequin |

|

|

|

|

|

à puissance nominale, min-1 |

5200 |

5400 |

5000 |

4600 |

|

Ordre de fonctionnement des cylindres |

1-3-4-2 |

1-3-4-2 |

1-3-4-2 |

1-3-4-2 |

|

____________________________________

* Mesuré avec un méthode spéciale

4 |

http://www.garage-georges.com |

|

Indices |

VAZ-21213 |

VAZ-21214 |

VAZ-21214-20 VAZ-21215 |

|

|

|

|

Transmission

Embrayage

Commande de débrayage

Boîte de vitesse

Rapport:

•1-er

•2-ème

•3-ème

•4-ème

•5-ème

•marche arrière

Boîte de transfert

Rapport:

•combinaison supérieure

•combinaison inférieure

Différentiel de boîte de transfert

Transmissions par arbre à cardan:

•de boîte de vitesse à boîte de transfert

•de boîte de transfert aux ponts avant et arrière

•du pont avant aux roues

Renvois d’angle des ponts avant et arrière

•rapport de démultiplicateur 3,9 3,9

•différenciel

Monodisque, sec, à ressort de compression à diaphragme

Hydraulique, à servo-ressort

A cinq rapports avant syncronisés.

3,67 |

3,67 |

3,67 |

3,67 |

2,10 |

2,10 |

2,10 |

2,10 |

1,36 |

1,36 |

1,36 |

1,36 |

1,00 |

1,00 |

1,00 |

1,00 |

0,82 |

0,82 |

0,82 |

0,82 |

3,53 |

3,53 |

3,53 |

3,53 |

à deux gammes de vitesse, à différentièl interpont blocable

1,2 |

1,2 |

1,2 |

1,2 |

2,135 |

2,135 |

2,135 |

2,135 |

conique, à deux satellites

àmanchon élastique et à joint homocinétique

àdeux joints de cardan avec roulementd à aiguille, avec graisseurs sous-pression et fourchettes baladeuses

ouverte, à joint homocinétique

conique, par couple hypoïde 3,9 3,9 conique, à deux satellites

|

Train de roulement |

Suspension avant |

à roues indépendantes, bras traverseaux, à ressorts cylindriques en hélice, |

|

amortisseurs hydrauliques télescopiques et stabilisateur transversal |

Suspension arrière |

poutre rigide, relié à carrosserie d’une barre transversale et de quatre bielles longitudinale, |

|

à ressorts cylindriques en hélice et amortisseurs hydrauliques télescopiques |

Roues |

à disques, embouties |

• dimension de jante 127J-406 (5J-16) |

|

Pneus |

avec chambre, à carcasse diagonale ou radiale |

Dimension de pneus: |

|

• diagonaux |

175-406(6,95-16), |

• radiaux |

175/80R16 |

http://www.garage-georges.com |

5 |

|

Indices |

|

VAZ-21213 |

VAZ-21214 |

|

VAZ-21214-20 |

VAZ-21215 |

|

|

|

|

|

|

|

|

|

Direction |

|

|

|

|

Mécanisme de direction |

|

vis sans fin globique à double galet, rapport de démultiplication 16,4 |

||||

Commande de direction |

à trois unités qui se composent de deux tringles symétrique latérales et |

|||||

|

|

de celle-ci médiane, d’une bielle pendante, de leviers d’attaque |

||||

|

|

|

et d’un levier-relais |

|

||

|

|

Freins |

|

|

|

|

Freinage de service: |

|

|

|

|

|

|

• frein avant |

à disque, étrier flottant et rattrapage automatique du jeu entre disque |

|||||

|

|

|

et plaquettes |

|

||

• frein arrière |

à tambour, segments centreurs et rattrapage automatique du jeu entre |

|||||

|

|

|

segments et tambour |

|

||

• commande des freins |

|

à pédale, hydraulique, à double circuit, à servofrein à dépression |

||||

|

|

|

et compensateur de freinage |

|

||

Frein de stationnement |

|

à commande mécanique par câble agissant sur les roues arrière |

||||

|

Equipement electrique |

|

|

|

||

Installation électrique |

|

monofilaire, pôle négatif des générateurs de courant lié à la masse |

||||

Tension nominale |

|

|

|

12 V |

|

|

Batterie d’accumulateurs |

|

|

6 ST-55A, capacité 55 A.h |

|

||

Alternateur |

courant alternatif à pont redresseur et régulateur électronique de tension |

|||||

|

|

|

incorporés |

|

||

Démarreur |

commande à distence, mise en action électromagnétique et roue libre |

|||||

|

|

Carrosserie |

|

|

|

|

Type |

|

break, entièrement en métal, autoportante, trois portes |

||||

Fig. 1-1. Cotes d’encombrement du véhicule VAZ - 21213

6 |

http://www.garage-georges.com |

|

Titre 2. Moteur

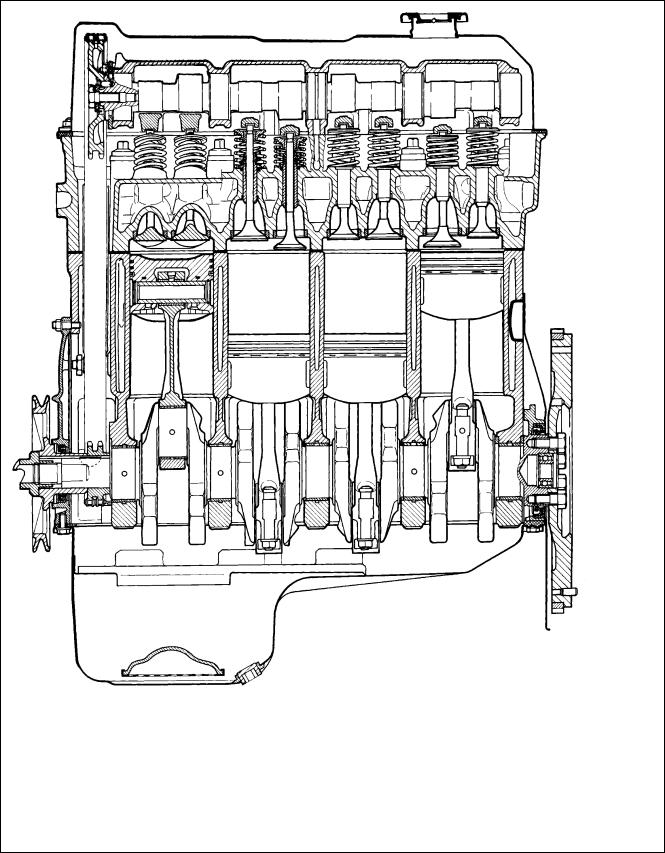

La coupe longitudinale et celle transversale du moteur sont représentées respectivement sur les figures 2-1 et

2-2.

Fig. 2-1. Coupe longitudinale du moteur

http://www.garage-georges.com |

7 |

|

Fig. 2-2. Coupe transversale du moteur

8 |

http://www.garage-georges.com |

|

Defaillances eventuelles, leurs causes et moses d’y remedier

Cause |

Remède |

|

|

|

|

Le moteur ne part pas

1. Manque de carburant dans le carburateur:

-canalisation de carburant ou filtre à carburant obstrués;

-filtres du carburateur et ceux-ci de la pompe à carburant obstrués;

-pompe à carburant défectueuse.

2.Système d’allumage défectueux.

3.Valve électromagnétique du carburateur n’ouvre pas le circuit lors d’établissement du contact d’allumage:

- câbles menant au bloc de commande du carburateur défectueux;

- bloc de commande du valve électromagnétique défectueux;

- valve électromagnétique défectueuse;

4.Obturateur d’air de carburateur ne s’ouvre pas aux premières explosions dans le cilindre du moteur

1. Exécuter les opérations suivantes:

-balayer les canalisations de carburant, laver le réservoir à carburant, remplacer le filtre à carburant;

-laver les filtres;

-contrôler le fonctionnement de la pompe et remplacer les pièces défectueuses;

2. Voir chapitre «Système d’allumage».

3. Effectuer les opérations suivantes:

-vérifier les câbles et leurs raccordements, remplacer les câbles endommagés;

-remplacer le bloc de commande;

-remplacer la valve.

4. Eliminer l’inétanchéité du dispositif de mise en marche du carburateur.

Le moteur fonctionne irrégulièrement ou s’arrête au relenti

1.Relenti déréglé.

2.Système de commande de la valve électromagnétique sur carburateur défectueux

3.Carburateur défectueux:

-gicleurs ou canaux du carburateur obstrués;

-présence de l’eau dans le carburateur;

-défaut d’étanchéité du diaphragme de starter

4.Système d’allumage défectueux.

5.Succion d’air par le tuyau défectueux reliant la tubulure d’admission au servofrein à dépression.

6.Succion d’air par les joints aux raccordements de la tubulure d’admission au carburateur ou à la culasse.

7.Succion d’air par un tube de prise d’air vide menant vers l’allumeur

1.Régler le ralenti.

2.Voir chapitre «Système d’allumage».

3.Effectuer les opérations suivantes:

-balayer les gicleurs et les canaux du carburateur;

-vidanger le carburateur d’eau, évaquer le dépôt du réservoir à carburant;

-remplacer la membrane.

4.Voir chapitre «Système d’allumage».

5.Remplacer le tuyau endommagé.

6.Resserer les écrous de fixation ou remplacer les joints; supprimer la déformation de la bride de carburateur ou remplacer le carburateur.

7.Remplacer un tube endommagé.

Le moteur manque de puissance et sa reprise n’est pas suffisante

1.Ouverture incomplète des papillons de carburateur.

2.Elément filtrant de filtre colmaté.

3.Système d’allumage défectueux.

4.Pompe à carburant défectueuse.

5.Carburateur défectueux:

-pompe de reprise défectueuse;

-gicleurs principaux obstrués;

-ouverture incomplète du volet d’air;

-niveau de carburant trop bas ou trop haut dant la cuve à niveau constant;

-défaut d’étanchéité de la membrane de l’enrichisseur de puissance.

6.Tube de ventilation du réservoir à carburant obstrué.

7.Jeux de fonctionnement des soupapes déréglés.

8.Non-coïncidence des répères de calage de phases de distribution.

9.Compression insuffisante, inférieure à 1 MPa (10 kgf/cm2):

-segments de piston cassés ou gommés;

-soupapes mal portées sur leurs sièges;

-les cylindres et les segments de pistons excessivement usées.

1. Régler la commande des papillons 2.Remplacer l’élément filtrant

3.Voir le chapitre «Système dallumage»

4.Vérifier le fonctionnement de la pompe et remplacer les pièces défectueuses

5.Effectuer les opérations suivants:

-vérifier le débit de la pompe, remplacer les pièces défectueuses;

-purger les gicleurs par l’air comprimé;

-régler la commande du volet d’air;

-mettre le flotteur au niveau;

-remplacer la membrane.

6.Purger le tube par l’air comprimé

7.Régler les jeux

8.Changer la position de la courroie crantée faisant coïncider les repères de calage.

9.Effectuer les opérations suivantes:

-décalaminer les segments et les gorges de piston; remplacer les pièces ;

-remplacer les valves endommagées, rectifier les sièges;

-remplacer les pistons, réaléser et honer les cylindres

http://www.garage-georges.com |

9 |

|

Cognement du vilebrequin

Les cognements du vilebrequin sont, habituellement, des bruits sourds à son métallique. Il sont décelés à l’ouverture brusque des papillons au ralenti. La fréquence des bruits augmente avec l’augmentation du vitesse de vilebrequin. Un excès du jeu axial du vilebrequin provoque des claquements secs, à intervalles irréguliers, qui se manifestent surtout lors de l’accélération et ralentissement progressifs.

1.Allumage trop avancé.

2.Pression d’huile insuffisante.

3.Boulons de fixation du volant désserrés.

4.Jeu excessif entre les tourillons et les coussins de paliers.

5.Jeu excessif entre les demi-rondelles de butée et le vilebrequin.

1.Corriger le calage de l’allumage

2.Voir l’article «Pression d’huile insuffisante au ralenti»

3.Resserer les boulons aux couples préconisées

4.Rectifier les tourillons et remplacer les coussinets

5.Remplacer les demi-rondelles par des neuves, vérifier le jeu.

Bruits d’embiellage

Les bruits d’embiellage sont, en règle générale, plus perçants que ceux du vilebrequin, il se manifestent à l’ouverture brusque des papillons au ralenti. Le bruit se localise facilement par le débranchement successif des bougies d’allumage.

1. |

Pression d’huile insuffisante |

1. |

Voir l’article «Pression d’huile insuffisante au ralenti» |

2. |

Jeux excessif entre les manetons et les coussinets. |

2. |

Remplacer les coussinets et rectifier les mannetons |

Bruit de pistons

Habituellement, ce sont des bruits sourds étouffés, dus au jeu excessif du piston dans le cylindre. Ces bruits sont les mieux perceptibles lorsque le moteur est au bas régime et en charge.

1.Jeu excessif des pistons dans leur cylindre.

2.Jeu excessif des segments dans leur gorge.

1.Remplacer les coussinets, réaléser et honer les cylindres.

2.Remplacer les segments ou les pistons avec segments.

Bruits des soupapes d’admission et de celles d’échappement

Les jeux excessifs aux soupapes provoquent des cliquetis, habituellement à intervalles réguliers. Comme la vitesse d’arbre à cames qui commande les soupapes est deux fois moins de la vitesse du vilebrequin, les bruits des soupapes ont en général une fréquence inférieure à celle des autres bruits du moteur.

1. |

Jeux excessifs des soupapes. |

1. |

Régler les jeux. |

2. |

Ressort de soupape cassé. |

2. |

Remplacer le ressort. |

3. |

Jeu excessif entre la soupape et son guide. |

3. |

Remplacer les pièces usées. |

4. |

Usure de cames de l’arbre à cames. |

4. |

Remplacer l’arbre à cames et les leviers. |

5. |

Dévissage d’un contre-écrou du boulon de réglage. |

5. Régler le jeu entre le levier et le came de l’arbre à cames, |

|

|

|

serrer un contre-écrou. |

|

|

|

||

Bruit excessif de la chaîne de commande de l’arbre à cames

Parmi les bruits communs du moteur celui de la chaîne de commande de l’arbre à cames s’est mit en relièf sous l’effet d’apparition des jeux entre les éléments d’engrenage lors de rotation minime du vilebrequin.

1. |

Relâchement de la chaîne dû à l’usure. |

|

1. Tendre la chaîne. |

|

2. |

Sabot-tendeur de la chaine ou amortisseur cassés. |

|

2. |

Remplacer le sabot-tendeur ou amortisseur. |

3. |

Coincement de tige du piston |

|

3. |

Eliminer le coincement. |

|

||||

Pression d’huile insuffisante au ralenti sur le moteur chaud

1.Corps étrangers entre le clapet de décharge de pompe à huile et son siège.

2.Coincement du clapet de décharge de pompe à huile.

3.Pignons de pompe à huile usés.

4.Jeu excessif entre les coussinets de paliers et les tourillons du vilebrequin.

5.Jeu excessif entre les portées et les chapeaux de paliers d’arbre à cames.

6.Huile ne convient pas au moteur.

1.Evacuer les corps étrangers du clapet, éliminer les bavures, laver la pompe à huile.

2.Remplacer le clapet.

3.Réparer la pompe à huile.

4.Rectifier les tourillons et et remplacer les coussinets de paliers.

5.Remplacer l’arbre à cames ou la culasse avec chapeaux de palier d’arbres à cames.

6.Remplacer l’huile par celle préconisée (voir annexe 4).

Pression d’huile trop haute sur moteur chaud

1. Coincement du clapet de décharge de pompe à huile. |

1. |

Remplacer le clapet. |

2. Ressort du clapet de décharge de pompe à huile trop |

2. |

Remplacer le ressort. |

rigide. |

|

|

|

|

|

10 |

http://www.garage-georges.com |

|

Consommation excessive d’huile

1.Fuite d’huile par les joints du moteur.

2.Système de ventilation du carter obstrué.

3.Segments de piston ou cylindres du motyeur usés.

4.Segment de piston cassés.

5.Fentes de segments racleurs ou rainures de gorges de piston gommées à cause de l’utilisation de l’huile autre que celle préconisée.

6.Jointe d’étanchéité guide-soupape usés ou endommagés.

7.Tiges ou guides de soupapes excessivement usés.

1.Resserer les fixations ou remplacer les joints et les garnitures d’étanchéité.

2.Laver les pièces du système de ventilation du carter.

3.Réaléser les cylindres et remplacer les pistons et les segments.

4.Remplacer les segments.

5.Décalaminer les fentes et les rainures, remplacer l’huile moteur par celle préconisée (voir annexe 4).

6.Remplacer les joints d’étanchéité guide-soupape.

7.Remplacer les soupapes, réparer la culasse.

Consommation excessive de carburant

1.Ouverture incomplète du volet d’air du carburateur.

2.Résistance élevée au mouvement du véhicule.

3.Calage incorrecte de l’allumeur

4.Correcteur d’avace à allumage à dépression défectueux.

5.Niveau de carburant trop élevé dans le carburateur:

-défaut d’étanchéité du pointeau ou de son joint;

-coincemenmt ou frottement important empêchant le mouvement régulier des flotteurs.

6. Gicleurs d’air du carburateur obstrués.

7. Manque d’étanchéité de la membrane d’enrichisseur de puissance du carburateur.

8. Valve électromagnétique du carburateur n’interrompe pas l’alimentation en carburant au ralenti forcé:

-contacte mobile du contacteur de fin de course ne se met pas à la masse,

-câble coupé entre le bloc de commande et le contacteur de fin de course du carburateur;

-bloc de commande défectueux.

1.Régler le starter automatique du carburateur.

2.Contrôler et régler la pression de gonflage des pneus, les freins et les angles caractéristiques des roues.

3.Régler le calage de l’allumeur.

4.Remplacer le correcteur à dépression ou l’allumeur.

5.Effectuer les opérations suivantes :

-vérifier s’il n’y a pas de corps étrangers entre le pointeau et son siège; en cas de besoin, remplacer le pointeau ou le joint;

-vérifier et, si nécessaire, remplacer les flotteurs

6.Déboucher les gicleurs

7.Remplacer le ressort.

8.Effectuer les opérations suivantes:

-rectifier les surfaces de contact du contacteur;

-vérifier le câble et ses raccordements, remplacer le câble endommagé;

-remplacer le bloc de commande

Surchauffage du moteur

L’aiguille de l’indicateur de température du liquide de refroidissement se trouve dans la zone rouge de l’échelle. Avant de procéder à la recherche de la cause de surchauffage s’assurer du bon fonctionnement de l’indicateur de température du liquide de refroidissement et de sa sonde (voir chapitre «Instruments de contrôle»).

1.Tension insuffisante de la courroie d’entraînement de la génératrice et de celle-ci de commande de pompe

2.Manque de liquide dans le circuit de refroidissement.

3.Calage incorrecte de l’allumeur.

4.Surface extérieure de radiateur trop encrassée.

5.Thermostat défectueux.

6.Soupape à pression-dépression du bouchon du radiateur défectueuse (ouverture sous pression 0,07 MPa (0,7 kgf /cm2) minimum).

7.Pompe à liquide de refroidissement défectueuse.

1.Régler la tension de la courroie

2.Faire le plein de liquide de refroidissement

3.Corriger le calage de l’allumeur

4.Laver le radiateur à jet d’eau

5.Remplacer le thermostat

6.Remplacer le bouchon

7.Vérifier le fonctionnement de la pompe, la remplacer ou réparer

Baisse rapide du niveau de liquide dans la vase d’expansion

1.Radiateur endommagé

2.Endommagements des durits ou des joints aux raccords.

3.Fuite de liquide par le robinet de commande ou le radiateur de chauffage.

4.Fuite de liquide par la garniture d’étanchéité de la pompe à eau.

5.Bouchon ou joint du bouchon du radiateur endommagé.

6.Joint de culasse endommagé.

7.Fuite de liquide par microfissures dans le bloc-cylindres ou dans la culasse.

8.Fuite de liquide par microfissures du corps de pompe à eau, de la tubulure de départ de chemise à eau, du thermostat, du vase d’expansion ou de la tubulure d’admission.

1.Réparer ou remplacer le radiateur.

2.Remplacer les durits et les joints endommagés, resserer les colliers des durits.

3.Remplacer le robinet ou le radiateur.

4.Remplacer la garniture.

5.Remplacer le bouchon

6.Remplacer le joint

7.Vérifier l’étanchéité de bloc-cylindres et celle-ci de culasse; en cas de fissures, remplacer les pièces endommagées.

8.Vérifier l’étanchéité; en cas de fissures, remplacer les pièces endommagées par des neuves. Les fuites peu importantes peuvent être supprimées par addition du produit de sellement (type заалл-1) dans le liquide de refroidissement.

http://www.garage-georges.com |

11 |

|

Depose - repose du moteur

Mettre le véhicule sur le pont élevateur et immobiliser le par le frein à main. Ecarter la roue de secours, ainsi que le tuyau-support tenant la roue de secours. Débrancher les câbles de la batterie d’accumulateurs et démonter la dernière. Dévisser les boulons fixant les charnières du capot moteur et ôter le capot.

Déposer le filtre à air. Pour le faire, déconnecter la durit du circuit de ventilation de carter de sur le cou- vre-culasse, ainsi que l’élément filtrant. Protéger le carburateur de dessus par l’obturateur technologique.

Désaccoupler du moteur la bielle de commande des papillons du carburateur et le câble de commande du volet d’air.

Débrancher les embouts des fils hors de valve

électromagnétique, de l’interrupteur de fin de course de carburateur, de manocontact de la préssion d’huile et de sonde de température de liquide de refroidissement, de correcteur d’avance d’allumage, de l’alternateur et de démarreur.

Afin vidanger le liquide de refroidissement du radiateur, du bloc-cylindres et du climatiseur, à déplacer à droite le levier de manœvre du robinet d’admission du climatiseur. Dévisser les bouchons filetés situés sur la côté gauche du bloc-cylindres et ceux-ci situés sur le réservoire droite du radiateur, au lieux de bouchons visser des raccords de tuyaux d’évacuation et retirer le bouchon du vase d’expansion et celui-ci du radiateur.

Démonter le capot de ventilateur ayant désaccouplé ses deux parties. Désattacher les flexibles d’arrivée et d’évacuation du liquide de refroidisse-

ment. Dévisser deux boulons fixant le radiateur en carrosserie, pousser vers le haut un cliquet supérieur de la gaine du radiateur, déplacer la partie supérieure vers le moteur et extraire le radiateur au complèt de thermostat et de flexibles hors de compartiment moteur. Ôter la gaine du radiateur.

Dévisser les écrous fixant le tube d’entrée du silencieux au collecteur d’échappement. Séparer le tube d’entrée du support situant sur la boîte de vitesse et l’abaisser vers le bas.

Relacher les colliers, désattacher les flexibles de la pompe et le fixer en position permettant éviter la fuite d’essence. Désattacher le flexible de vidange du carburant du carburateur.

Relâcher les colliers et désattacher les flexibles dès tubulures du climatiseur, désattacher le flexible de servofrein à dépression du tube d’entrée.

Dévisser les boulons fixant le démarreur au carter d’embrayage à l’aide de la clé à tube articulée 02.7812.9500. Dévisser les boulons fixant le couvercle du carter d’embrayage à la partie inférieure du carter d’embrayage. A l’aide de la clé articulée à tube A.55035 dévisser les boulons fixant la carter d’embrayage au bloc-cylindres.

Soulever la barre transversal TCO-3/379 sur le palan et fixer le moteur par l’étrier monté sur la goupille antérieure de la fixation du tube d’entrée du côté droite et par l’orifice de la fixation du carter d’embrayage du côté gauche .

En tendant légèrement la chaîne du palan, dévisser les écrous fixant des coussins (fig. 2-3) de la suspension avant du moteur aux supports latéraux, dévisser des écrous et un boulon fixant le carter du pont avant aux supports du moteur. Désattacher le câble de «masse» du moteur.

Fig. 2-3. Suspension du moteur:

1 - support droit de suspension du moteur avec bloc élastique; 2 - support de palier gauche; 3 - butée; 4 - barre transversal de suspension arrière du moteur; 5 - support avec appui de suspension arrière du moteur

12 |

http://www.garage-georges.com |

|

Fig. 2-4. Dépose du filtre à huile à l’aide de l’outil A.60312

Evacuer le moteur, d’abord ayant le soulevé en haut pour extraire des boulons de coussins de la suspension hors de trous des supports, puis déplacer en avant pour extraire l’extrémité de l’arbre primaire de la boîte de vitesse hors de roulement situé en flasque du vilebrequin.

Démonter l’écran calorifuge du démarreur, le démarreur et la prise d’air chaud au complet de flexible d’aspiration. Ôter deux supports latéraux au complet de coussinets de la suspension avant du moteur hors de bloc-cylindres.

Dévisser les boulons fixant l’embrayage et le démonter.

Veiller à la bon conséquence de montage du moteur sur le véhicule, et que ce soit à l’inverse de démontage. Faire attention à l’accouplement du moteur à la boîte de vitesse: l’arbre menant doit être introduit exactement aux cannelures du disque menée de l’embrayage. En outre, pour bien centrer le moteur et la boîte de renvoi il faut faire introduire les rondelles de centrage des coussinets de la suspension avant du moteur exactement dans des trous appropriés aux supports latéraux.

Démontage du moteur

Laver le moteur au poste de lavage, l’installer au banc de démontage et vidanger l’huile du carter.

Désattacher des flexibles et la tige de commande du papillon des gaz de carburateur et déposer le dernier.

Déposer la pompe à essence et l’allumeur. A l’aide de la clé 67.7812.9514 dévisser les bougies et la sonde de température du liquide de refroidissement.

Enlever la courroie de commande de l’alternateur et la pompe du liquide de refroidissement, démonter l’alternateur et le support de l’alternateur.

Déposer la pompe de liquide de refroidissement, ayant désattaché la tuyauterie d’amenée du liquide du climatiseur comme de la pompe et ainsi que de collecteur d’échappement.

Fig. 2-5. Dévissage d’écrou du vilebrequin par clé A.50121

Déposer la tubulure d’échappement de liquide de refroidissement hors de culasse, déposer la tuyauterie de retour de liquide menant vers le climatiseur.

A l’aide de l’outil A.60312 dévisser et enlever le filtre à huile avec un joint (fig.2-4).

Dévisser le manocontact de la lampe témoin de pression d’huile. Ôter le couvercle de reniflard d’aération du carter, le carter et la pompe à huile. Déposer l’arrêtoir du tube d‘évacuation de séparateur d’huile et dégager le séparateur d’huile.

Démonter la poulie du vilebrequin en fixant le volant à l’aide de l’outil A.60330/R (fig.2-10) et en dévissant l’écrou à l’aide d’une clé A.50121 (fig.2-5).

Ôter le couvercle de culasse et le couvercle de commande par chaîne de l’arbre à cames. Dévisser des boulons fixant les roues à chaîne de distribution et de l’arbre de commande de la pompe à huile.

Fig. 2-6. Dépose de tendeur et patin limiteur de fouettement de la chaîne:

1 - chaîne d’entraînement de l’arbre à cames; 2 - boulon fixant le patin; 3 - patin de tendeur; 4 - écrou fixant le tendeur; 5 - corps de tendeur; 6 - écrou-dôme de tendeur; 7 - boulons fixant le patin limiteur de fouettement; 8 - boulon fixant la roue d’arbre d’entraînement de pompe à huile

http://www.garage-georges.com |

13 |

|

Fig. 2-7. Dépose de la bride de butée d’arbre à cames:

1 - bride de butée; 2 - arbre à cames; 3 - boîtier de roulements; 4 - goujon de fixation de bride de butée

Relâcher l’écrou borgne 6 (fig.2-6) du tendeur de la chaîne, dévisser les écrous 4 de sa maintien à la culasse, enlever le tendeur et, ayant dévissé le boulon 2, déposer le patin 1 de tendeur de chaîne.

Dévisser le doigt-limiteur de la chaîne, démonter des roues à chaîne de l’arbre à cames et de la pompe à huile, extraire la chaîne.

Relâcher des écrous des goujons 4 (fig. 2-7). Démonter le boîtier de roulements de l’arbre à cames. Ayant dévissé les écrous des goujons 4 et ayant extrait la bride de butée 1, extraire l’arbre à cames avec précaution pour ne pas endommager la surface des portées du boîtier des roulements .

Dévisser les boulons fixant la culasse et la démonter au complet de collecteur d’échappement et de tuyau d’admission.

Retirer la bride de butée 1 (fig.2-8) de l’arbre de commande de la pompe à huile et extraire l’arbre hors de bloc-cyindres.

Démonter la roue d’un vilebrequin (fig. 2-9) à l’aide de l’arrache-tout A.40005/1/7 du lot d’outillage

A.40005.

Dévisser les écrous des boulons de tête de bielle, enlever les couvercles des bielles et extraire avec précaution des pistons avec des bielles par les cylindres.

ATTENTION. Lors de dépose de l’ensemble bielle-piston il est interdit de chasser à la presse les boulons de tête de bielle hors des bielles.

Positionner un arrêt 5 (fig. 2-10), dévisser les boulons 3, enlever la rondelle 4 et le volant de vilebrequin. Enlever le couvercle antérieur du carter d’embrayage.

Fig. 2-8. Dépose de l’arbre d’entraînement de la pompe à huile:

1 - bride de butée; 2 - boulon fixant la bride; 3 - arbre d’entraînement de pompe à huile; 4 - clé

Fig. 2-9. Dépose de pignon du vilebrequin à l’aide de l’extracteur universuniversel

Fig. 2-10. Dépose de volant:

1 - clé; 2 - volant; 3 - boulon fixant le volant; 4 - rondelle; 5 - dispositif de blocage A.60330/R servant à immobiliser en rotation le volant; 6 - couvercle avant de carter d’ebrayage.

14 |

http://www.garage-georges.com |

|

Fig. 2-11. Extraction à la presse du roulement sur l’arbre de |

|

boîte de vitesse du vilebrequin à l’aide d’un extracteur |

|

A.40006 |

Fig. 2-12. Repose des demi-rondelles sur l’appui arrière |

A l’aide de l’arrache-tout A.40006 faire sortir l’enroulement de l’arbre primaire de la boîte de vitesse hors de siège sur le vilebrequin (fig. 2-11).

Démonter un support de bague d’étanchéité du vilebrequin.

Dévisser les boulons des chapeaux des paliers principals, les démonter au complet de coussinets inférieurs, démonter le vilebrequin, les coussinets supérieurs et les demi-rondelles de butée situés sur l’appui arrière.

Remontage du moteur

Pour le remontage, procéder comme suit.

Installer le bloc-cylindres nettoyé sur un banc et y visser les goujons manquants.

Lubrifier les coussinets de paliers et les demi-ron- delles du vilebrequin, ainsi que les pistons et les garnitures d’étanchéité, avec de l’huile moteur. Au remontage du moteur après la réparation, utiliser les garnitures d’étanchéité de vilebrequin neuves.

Les coussinets exemptes de rainures sur ses surfaces inférieures à mettre dans le logement du palier central ainsi que dans son chapeau. Dans des autres logements du bloc-cylindres poser les coussinets rainurés, ainsi que les coussinets non rénurés dans les chapeaux de paliers.

Mettre le vilebrequin dans des paliers principaux de ligne d’arbre et introduire deux demi-rondelles de butée dans des logements du support arrière (fig. 2-12).

ATTENTION. Il est nécessaire d’orienter les rainures de demi-rondelles vers les surfaces de butée du vilebrequin (une couche d’alliage antifriction mis sur la surface de demi-rondelle de côté de rainures). La face avant du support arrière, il faut y mettre une demi-rondelle d’acier

Fig. 2-13. Repères sur les chapeaux de paliers centrals (on les compte à partir de la partie avant du moteur)

Fig. 2-14. Contrôle du marche axial libre du vilebrequin

http://www.garage-georges.com |

15 |

|

Fig. 2-15. Support de la garniture d’étanchéité arrière d’étanchéité arrière du vilebrequin.

Les flèches indiquent les saillies de centrage du support par rapport à la bride du vilebrequin.

Fig. 2-16. Ergots de repérage d’embrayage (flèches noires) et bagues de centrage du carter d’embrayage (flèches blanches)

aluminé, une demi-rondelle en métallocéramique (couleur jaune) est placée de la face arrière.

Mettre en place les chapeaux de paliers en respectant les repères portés sur leurs surface inférieure (fig. 2-13). Resserer les boulons de fixation des chapeaux.

Contrôler le jeu axial libre du vilebrequin. Pour éxécuter ce contrôle mettre l’indicateur sur un calage d’aimant et introduire deux tournevis comme indiqué à la figure 2-14.

En déplaçant l’arbre par les tournevis, mesurer le jeu axial libre à l’aide de l’indicateur. Il doit être compris entre 0,06-0,26 mm. En cas de dépassement des limites admissibles, régler le jeu en remplaçant les demi-rondelles par des pièces neuves ou en utilisant les demi-rondelles d’une épaisseur majorée.

Emmencher le joint du support de la garniture d’étanchéité arrière sur la bride du vilebrequin, et mettre les boulons de fixation de plaque avant du carter d’embrayage aux logements du support (fig. 2-

15). Emmencher le support avec la garniture d’étanchéité sur le mandrin 41.7853.4011 et en le déplaçant du mandrin à la bride du vilebrequin, le fixer au bloc-cylindres.

Poser le couvercle avant 6 (fig. 2-10) du carter d’embrayage en respectant les deux douilles de centrage (fig. 2-16). Fixer le couvercle sur l’attache de la garniture d’étanchéité arrière par les boulons.

Monter le volant sur le vilebrequin de façon que le repère (alvéole conique) situé près de la courone soit en face de l’axe du maneton de 4-ième cylindre, immobiliser le volant à l’aide de l’outil A.60330/R et le

fixer à la bride du vilebrequin par les boulons.

A l’aide de l’outil 67.8125.9502 servant à serrer les segments de piston, introduire les pistons avec les bielles aux cylindres.

ATTENTION. L’orifice de l’axe du piston est déporté d’axe de 1,2 mm. Aussi, au montage des pistons dans les cylindres, la flèche sur le fond du

Fig. 2-17. Mise du piston avec ses segments à l’aide de douille servant à sertissoir des douilles et les bagues de centrage de culasse (indiquées par flèches)

piston doit-être orientée vers l’entraînement d’arbre à cames.

Placer les coussinets dans les bielles et leurs chapeaux. Mettre les bielles avec les chapeaux en place sur les manetons du vilebrequin, resserer les boulons de bielles. Les chapeaux de bielles doivent montés de façon que le numéro de cylindre sur le chapeau se trouve en face du numéro de cylindre sur la tête de bielle.

Monter la roue sur le vilebrequin. Monter l’arbre d’entraînement de la pompe à huile et le fixer par la bride de butée.

Introduire deux douilles de centrage dans le bloccylindres (fig. 2-17) et installer le joint en respectant la position de celles-ci.

ATTENTION. Au remontage du moteur, utiliser un joint de culasse neuf. Il est inadmissible de réutiliser le joint ayant déjà servi.

Avant de poser le joint, déshuiler les surfaces de raccordement du bloc-cylindres et de la culasse. Le joint doit être propre et sec. La pénétration de l’huile sur la surface du joint est

16 |

http://www.garage-georges.com |

|

|

|

Fig. 2-19. Contrôle de coïncidence de repère de calage sur |

Fig. 2-18. Ordre de serrage des boulons de la culasse |

|

la poulie du vilebrequin avec celui-ci sur le bloc-cylindres |

|

|

|

inadmissible. Au cas de pénétration d’huile sur la surface, déshuiler le joint.

Tourner le vilebrequin pour amener les pistons à mi-course.

Poser la culasse au complet de soupapes, collecteur d’échapement et tuyau d’admission, assemblée conformément à deux douilles de centrage situant sur le bloc.

Serrer les boulons fixant la culasse dans l’ordre déterminé (fig. 2-18). Pour assurer l’étanchéité fiable et éviter le reserrage des boulons lors de manutention technique du véhicule, les boulons de fixation de la culasse à serrer en quatre phases:

1-ère phase - serrer les boulons 1-10 au couple de

20 N•m (2 kgf•m);

2-ème phase - serrer les boulons 1-10 au couple de 69,4-85,7 N•m (7,1-8,7) kgf•m), et le boulon 11 serrer au couple 31,36-39,1 N•m (3,2-3,99 kgf•m);

3-ème phase - reserrer des boulons 1-10 à 90°; 4-ème phase - reserrer encore des boulons 1-10

encore à 90°;

ATTENTION. Si la longueur (L) des boulons de fixation de la culasse dépasse 120 mm, ces boulons sont à remplacer par des neufs.

Avant le remontage du moteur, le filet et la tête de boulon doivent être lubrifiés par l’huile à moteur au préalable. L’huile en excès doit étre laissée s’écouler pendant 30 minutes maximum. Déshuiler des trous filetés prévus pour des boulons au bloc-cylindre.

Tourner le volant pour faire coïncider le repère sur la roue du vilebrequin avec un repère sur le bloccylindres (fig. 2-19).

Contrôler si les douilles de centrage du boîtier de roulements de l’arbre à cames sont en bonne position (fig.2-20). Mettre la roue sur l’arbre à cames au complet de boîtier de roulements et tourner l’arbre de manière que le repère de roue se trouve juste en face de celui-ci sur le boîtier de roulements (fig.2-21).

Fig. 2-20. Bagues de centrage pour le boîtier de roulements de l’arbre à cames

Fig. 2-21. Contrôle de coïcidence de repère de calage sur la roue de l’arbre à cames avec celui-ci sur le boîtier de roulements:

1 - repère sur la roue; 2 - repère sur le boîtier de roulements

http://www.garage-georges.com |

17 |

|

Fig. 2-22. Odre de serrage des écrous de boîtier de roulements de l’arbre à cames

Fig. 2-23. Couvre-arbre à cames et de son entraînement . Les flèches indiquent les saillies servant au centrage du couvercle par rapport au moyeu de poulie du vilebrequin

Enlever la roue, puis sans changer la position de l’arbre mettre le boîtier de roulements sur la culasse de manière que les douilles de centrage soient introduites aux logements du boîtier de roulements. Fixer le boîtier de roulements en serrant des écrous dans la succession prescrite, indiquée sur la figure 2-22.

Mettre sur la culasse le patin limiteur de fouettement de la chaîne.

Mettre la chaîne d’entraînement de l’arbre à cames:

-emmencher la chaîne sur la roue de l’arbre à cames et introduire au creu de la commande en installant la roue de manière que son repère et celuici du boîtier de roulements soient coïncidés (v. la fig.

2-21). Ne pas serrer le boulon de la roue jusqu’au fond;

-mettre la roue sur l’arbre d’entraînement de la pompe à huile sans serrer définitivement le boulon de

fixation;

-mettre le patin du tendeur et le tendeur de la chaîne sans serrer l’écrou-dôme afin éviter la pression d’un ressort sur le patin;

-tourner le vilebrequin de deux tours dans le sens de rotation ce qui assure la tension nécessaire de la chaîne; contrôler la coïncidence des repères sur la roue avec celles-ci sur le bloc-cylindre et sur le boîtier de roulements (v. fig. 2-19 et 2-21);

-au cas de coïncidence des repères, fixer le volant à l’aide de l’outil A.60330/R (fig. 2-10) et serrer définitivement des boulons des roures, l’écrou-dôme du tendeur de la chaîne et redresser les rondellesarrétoirs des boulons des roues; au cas de noncoïncidence des repères, répéter l’opération de montage de la chaîne.

Régler les jeux entre les cames de l’arbre de distribution et les leviers de la commande des soupapes.

Installer un couvercle de la commande de l’arbre de distribution (fig.2-23) avec le joint et la garnition sur le bloc-cylindre, sans serrer définitivement des boulons et des écrous de fixation. A l’aide de l’outil

41.7853.4010 centrer la position du couvercle par rapport à l’extrémité du vilebrequin et serrer

Fig. 2-24. Mise de pompe à huile:

1 - pompe à huile; 2 - verrou du tube de didange; 3 - tube de vidange du séparateur d’huile

définitivement des écrous et des boulons de fixation du couvercle.

Installer la poulie d’entraînement de l’alternateur et de la pompe et la fixer avec un écrou.

Monter le filtre à huile avec joint, le visser à la main en raccord sur le bloc-cylindre. Installer le séparateur d’huile de la ventilation du carter, couvercle du reniflard et fixer la butée du tuyau de vidange du séparateur d’huile.

Installer la pompe à huile 1 (fig. 2-24) et le carter à huile avec le joint.

Installer la pompe au liquide de refroidissement, support de l’alternateur et alternateur. Emmancher la courroie sur les poulies et régler sa tension.

Mettre le tube d’admission du radiateur et la tubulure d’échappement de la chemise de refroidissement sur la culasse. Fixer le tuyau de trop-plein du radiateur à la pompe à eau de refroidissement et au collecteur d’échappement.

Mettre les éléments sensibles des instruments de contrôle.

Mettre le pignon d’entraînement de la pompe à huile et de l’allumeur de contact, ensuite l’allumeur de contact lui-méme. Visser les bougies d’allumage,

18 |

http://www.garage-georges.com |

|

mettre dessus la clé 67.7812.9515 et serrer à l’aide de la clé dynamométrique.

Mettre la pompe à carburant en conformité des indications du chapitre «Système d’alimentation».

Installer le carburateur et faire accorder les flexibles. Protéger le carburateur de dessus par l’obturateur technologique.

ATTENTION. Il est interdit de fixer (ou de resserer les écrous) sur le carburateur chaud.

Mettre le cache-culasse avec le joint et le support de conduite de carburant.

Afin de mettre le filtre à air, fixer les fléxibles sur le corps du filtre à air, installer le dernier avec le joint sur le carburateur, ensuite mettre une plaque d’appui et fixer le corps par les écrous. Mettre l’élément filtrant et fixer le couvercle du filtre.

Brancher les câbles à haute tension à l’allumeur de contact et aux bougies d’allumage.

Remplir le moteur par l’huile du moteur en utilisant la goulotte de la culasse.

Rodage du moteur après la révision

Le moteur réparé est à essayer au banc (rodage) sans charge suivant le cycle ci-dessous:

750-800 min-1 |

2 min |

1000 min-1 |

3 min |

1500 min-1 |

4 min |

2000 min-1 |

5 min |

Après avoir monté le moteur sur le banc et le lancé, faire opérations de contrôle suivantes:

-vérifier s’il n’y a pas de fuite de liquide de refroidissement ou de carburant au niveau des pièces en contact et des raccordement des conduites;

-contrôler la pression d’huile et vérifier s’il n’y a pas de fuite de l’huile au niveau de joints;

-contrôler le calage du point d’allumage;

-vérifier le régime de rotation au ralenti;

-vérifier l’étanchéité de l’assemblage du carburateur à la tubulure d’admission;

-vérifier s’il n’y a pas de cognements dont l’origine n’est pas évidente.

Si l’on constate des bruits étrangers ou d’autres défaillances, il faut arrêter le moteur et remédier aux défaillances. Ensuite, continuer à réaliser des essais.

En cas de fuite d’huile par le joint entre le carter et la culasse ou par les joints entre le carter d’huile du moteur, le bloc-cylindres et les couvercles, resserer les boulons de fixation au couple prescrit. Si la fuite de l’huile continue toujours, vérifier le bon position des joints et, au cas échéant, les remplacer.

Pour le moteur réparé, où le frottement supérficiel des pièces neuves oppose une résistance considérable à la rotation, une certaine période de rodage s’impose.

Cela concerne surtout le moteur dont on a remplacé les pistons, les coussinets de bielle et les coussinets de paliers, dont on a rectifié les portées du vilebrequin et honé les cylindres.

Lors de rodage du moteur réparé, il est déconseillé de le faire tourner à pleine charge. Le moteur réparé étant monté sur le véhicule, circuler aux vitessese recommandées pour la période de rodage du véhicule.

Contrôle du moteur

réparé monté sur le véhicule

Ayant monté le moteur sur le véhicule, vérifier soigneusement si le montage est bien fait.

Faire tourner le moteur pendant quelque temps, après quoi à vérifier:

-s’il n’y a pas de fuite du liquide de refroidissement et du carburant au niveau de raccordements des conduites, si nécessaire, resserrer les raccordements;

-si la commande du carburateur par câble assure l’ouverture et la fermeture complètes des volets d’air et des papillons; en cas de besoin, régler la commande;

-la tension de la courroie d’entraînement de l’alternateur; si besoin est, la régler;

-la fiabilité des connexions des câbles

électriques; le fonctionnement des temoins du combiné de bord.

ATTENTION. Il est interdit d’essayer le moteur ainsi que le véhicule au banc d’essai équipé de tambours sans rouleaux auxiliaires sous les roues avant.

Bloc - cylindres

Particularités de réalisation

Les cotes principales du bloc-cylindres sont indiquées sur la figure 2-25.

Le bloc-cylindres est coulé en fonte spéciale à faible alliage. Les cylindres sont réparties en cinq classes, la différence étant de 0,01 mm (marcage avec les lettres A, B, C, D, E. La classe de cylindre est frappée sur le plan inférieur du bloc-cylindre (fig.

2-26).

Il est prévu de réaléser le bloc-cylindres pour les pistons de réparation au diamètre augmenté de 0,4 et

0,8 mm.

Les chapeaux de paliers du vilebrequin sont usinés étant assemblés au bloc-cylindres. Aussi ne sont-ils pas interchangeables et ont des repères sur leurs surfaces extérieures permettant de les distinguer (fig. 2-13).

Contrôle de l’état technique et réparation

Contrôle. Nettoyer soigneusement le bloc-cylin- dres ainsi que les cannaux de graissage. Examiner le bloc-cylindres après l’avoir purgé et seché à l’air comprimé. Les fissures sur les paliers ou d’autres endroits du bloc-cylindres sont inadmissibles.

http://www.garage-georges.com |

19 |

|

Fig. 2-25. Cotes principales du bloc-cylindres

En cas de pénétration du liquide de refroidissement dans le carter, contrôler l’étanchéité du bloccylindres sur un banc spécial. Pour le contrôle, obturer les orifices de la chemise de refroidissement du bloc-cylindres et y refouler de l’eau à température ambiante sous pression de 3 MPa (3 kgf•cm2). Aucune fuite d’eau ne doit pas se produire au niveau de bloc-cylindres pendant deux minutes.

En cas de pénétration d’huile dans le liquide de refroidissement, vérifier que le bloc-cylindres ne présente pas de fissures des cannaux de graissage

Fig. 2-26. Repérage de classe des cylindres sur le bloc

sans démonter complètement le moteur. A cet effet, vidanger le système de refroidissement, démonter la culasse, remplir la chemise de refroidissement d’eau et amener de l’air comprimé dans le canal vertical de graissage du bloc. En cas d’apparition des bulles d’air dans l’eau remplissant la chemise, remplacer le bloccylindres.

Contrôler le plan de joint du bloc-cylindre avec la culasse à l’aide d’une règle et un jeu de jauges. La règle doit être placée suivant les diagonales du plan ainsi qu’au milieu dans le sens longitudinal et celui transversal. La tolérance de planéité est de 0,1 mm.

Réaration des cylindres. Vérifier si l’usure des cylindres ne dépasse pas la valeur maximale admissible qui est de 0,15 mm.

L’alésage est mesuré à l’aide d’un comparateur d’intérieur (fig. 2-27) en quatre zones, dans le plan longitudinal aussi bien que dans le plan transversal du moteur (fig. 2-28). Pour remettre le comparateur d’intérieur à zéro, utiliser le calibre 67.8125.9502.

La zone 1, ici les cylindres ne s’usent pratiquement pas. Aussi est-il possible d’évaluer l’usure de cylindre d’après la différence des résultats de mesures éffectuées dans la première et les autres zones.

Si la valeur maximale d’usure dépasse 0,15 mm, réaléser les cylindres pour atteindre l’une des cotes de réparation en laissant une surépaisseur de 0,03 mm sur le diamètre pour honing. Ensuite honer les cylindres. Lors du montage des pistons en cote de réparation le jeu entre pistons et cylindres doit être de 0,025 à 0,045 mm.

20 |

http://www.garage-georges.com |

|

Fig. 2-27. Mesure de l’alésage des cylindres à l’aide d’un comparateur d’intérieur:

1 - comparateur d’intérieur; 2 - mise du comparateur à zéro au moyen d’une bague-étalon

Fig. 2-28. Schéma de mesure des cylindres:

A et B - sens de mesures; 1,2,3,4 - numéros des zones

Ensemble bielle-piston

Particularité de réalisation

Ler cotes principales de l’ensemble bielle-piston sont indiquées sur la figure 2-29.

Les pistons sont coulés en aluminium. Le poids des pistons est strictement observé lors de la fabrication. Aussi, au remontage, n’est-il pas nécessaire de sélectionner les pistons d’un même groupe d’après leur poids.

Les pistons sont répartis en cinq classes (A, B, C, D, E) d’après leurs diamètres extérieurs, la différence étant de 0,01 mm. Comme la surface extérieure de piston a une forme complexe, le diamètre du piston n’est à mesurer que sur le plan perpendiculaire à l’axe de piston et à 55 mm du fond de piston.

D’après le diamètre de l’orifice d’axe de piston on distingue trois classes de pistons (1,2,3), la différence étant de 0,004 mm. La classe de diamètre de piston et celle de l’alésage d’axe de piston sont repéré sur le fond du piston (fig. 2-30).

Le diamètre extérieur des pistons fabriqués aux cotes de réparation est majorée de 0,4 et de 0,8 mm.

Les fonds des pistons en cote majorés sont marqués par triangle ou carré. Le triangle marque l’augmentation de diamètre extérieur de 0,4 mm, le carré correspond à l’augmentation de 0,8 mm.

Le sens à observer lors du montage de piston dans le cylindre est repéré au fond du piston par une flèche qui doit être dirigée vers l’entraînement d’arbre à cames.

L’axe de piston flottant est creux, fabriqué en acier. Il tourne librement dans les bosses de piston et la douille de bielle. L’axe est stoppé dans le piston à l’aide de deux joncs d’arrêt en acier.

D’après le diamètre extérieur on distingue trois classes d’axe de piston, la différence étant de 0,04 mm. La classe est marqué à la peinture sur la tranche de l’axe: un repère bleu indique la première classe, celui de couleur vert - la deuxième classe, la troisième classe est marquée par un repère rouge.

Fig. 2-29. Cotes principales de l’ensemble bielle-piston.

http://www.garage-georges.com |

21 |

|

Fig. 2-30. Marquage par chiffres de piston et de bielle:

1 - flèche pour orientation du piston dans le cylindre; 2 - repère de la cote de réparation; 3 - classe du piston; 4 - classe de l’alésage d’axe de piston; 5 - classe de bielle d’après le poids et alésage du pied de piston; 6 - numéro de cylindre

Fig. 2-31. Lieux ou l’on possible d’enlever du métal à l’a- justage du poids du pied et de la tête de bielle.

Les segments de piston sont fabriqués en fonte. La surface cromée du segment supérieur de compression est bombée. Le segment inférieur de compréssion est du type racleur est à deux bords travaillants chromés et renforcé par un ressort d’expansion à boudin.

Les segments aux cotes de réparation sont marqués avec les chiffres «40» et «80» correspondant à l’augmentation du diamètre extérieur de 0,4 à

0,8 mm.

La bielle est forgé en acier. Etant donné qu’elle est usinée assemblée à son chapeau, ces pièces ne sont pas interchangeables séparément. Pour ne pas confondre les bielles et les chapeaux au remontage, ceux-ci portent le numéro 6 (fig. 2-30) du cylindre dans lequel ils sont montés. Lors de remontage les chiffres de bielle et de chapeaux doivent être situés du même côté.

Une douille en acier au bronze est mise à la presse dans le pied de bielle. D’après le diamètre d’orifice de cette douille, les bielles sont reparties en trois classes, la différence étant de 0,004 mm

(comme c’est le cas de pistons). Le numéro 5 de classe est marqué sur le chapeau de bielle.

D’après le poinds du pied et de la tête de bielle les bielles sont divisées en classes (tableau 2-1), marquées sur le chapeau de bielle à la peinture. Il est

impératif de monter sur le moteur les bielles d’une même classe d’après leur poids. Le poids d’une bielle peut être ajusté par enlèvement de métal des bosses de pied et du chapeau jusqu’aux cotes minimales de 16,5 et 35,5 mm (fig. 2-31).

Tableau 2-1

Classes des bielles selon le poids du pied et de la tête

P o i d s |

Classe |

Couleur |

|

du pied de la tête |

|

|

|

de bielle,g |

de bielle,g |

|

|

|

519±3 |

A |

blan |

186±2 |

525±3 |

B |

bleu clair |

|

531±3 |

C |

rouge |

|

519±3 |

D |

noir |

190±2 |

525±3 |

E |

violet |

|

531±3 |

F |

vert |

|

519±3 |

G |

jaune |

194±2 |

525±3 |

H |

brun |

|

531±3 |

I |

orange |

22 |

http://www.garage-georges.com |

|

Appariement du piston et du cylindre

Le jeu d’origine entre le piston et le cylindre (pour les pièces neuves) doit être de 0,025 de 0,045 mm. Il se détermine par la mesure des pièces et s’obtient par le montage des pistons appartenant à la même classe que les cylindres. Le jeu maximal admissible (à l’usure des pièces) est de 0,15 mm.

Si le jeu dépasse 0,15 mm, il est nécessaire d’apparier les pistons et les cylindres de nouveau pour assurer le jeu d’origine le plus proche possible.

Il existe en rechange les pistons des classes A,C,E. Cela est suffisant à l’appariement du piston avec n’importe quel cylindre, compte tenu du fait que les pistons et les cylindres sont repartis en classes avec un certain recouvrement des cotes. Par exemple, le piston de la classe C peut être appliqué aux cylindres des classes B et D.

Demontage-remontage

Démontage. Sortir du piston les joncs d’arrêt d’axe de piston. Dégager l’axe de piston et désaccoupler la bielle du piston. Déposer les segments de piston.

Les boulons de bielles sont mis dans la bièlle à la presse. Aussi, est-il inadmissible d’extraire les boulons à la presse de la bielle, sans que le bon position du boulon dans la bielle soit altéré lors de démontage du moteur et du groupe bielle-piston.

En cas d’usure minimale et d’absence de défaillances sur certaines pièces, ces dernières peuvent être réutilisées. A cet effet, les marquer lors du démontage, afin de rassembler un groupe avec les même pièces et de monter ce groupe dans le même cylindre.

Remontage. Avant de procéder au remontage, sélectionner l’axe de piston correspondant. Pour les pièces neuves, la classe des orifices d’axe de piston dans la bielle et dans le piston doit être identique à la

Fig. 2-32. Il doit être possible d’introduire l’axe dans le piston d’une simple pression de pouce.

Fig. 2-33. Contrôle du montage de l’axe de piston.

classe d’axe. Pour les pièces ayant déjà servi, l’a- justement piston-axe peut étre contrôlé par l’introduction d’axe, enduit d’huile moteur, dans l’orifice de piston. Si l’appariement est correct, l’axe doit glisser dans le piston sous une simple pression du pouce (fig. 2-32) et ne doit pas s’en dégager, le piston étant maintenu en position représentée sur la figure 2-33.

En cas de dégagement de l’axe de piston, le remplacer par celui de la catégorie suivante. Si au piston convient un axe de la catégorie 3, remplacer le piston, l’axe et la bielle.

Pour le remontage de l’ensemble bielle-piston, procéder dans l’ordre inverse de démontage. Après le remontage, graisser l’axe de piston de l’huile moteur par les orifices dans des bosses du piston. Remonter les segments de piston dans l’ordre suivant.

Graisser les gorges et les segments de piston de l’huile moteur. Orienter les segments de piston de façon que la coupe du segment de feu soit situé à l’angle de 45° par rapport à l’axe du piston. La coupe du segment de compression doit être décalée de 180° par rapport à l’axe de la coupe de segment de feu et la coupe du segment racleur - de 90° par rapport à l’axe de la coupe de segment de feu.

Monter le segment inférieur de compression, la gorge vers le bas (fig. 2-30). En cas de présence d’un repère «Dessus» ou «TOP», le segment doit être monté le repère en haut (vers le fond du piston).

Avant de mettre en place le segment racleur s’assurer que la jonction de ressort expandeur se situe du côté opposé à la coupe du segment.

Contrôle de l’état technique

Décalaminer le piston et évacuer trous les dépôts des cannaux de graissage du piston et de la bielle.

Examiner soigneusement les pièces. La présence des fissures et de n’importe quelle nature sur le piston, segments de piston, axe de piston, bielle et son chapeau est inadmissible. Si la surface de friction des coussinets présente des rayures profondes, remplacer les coussinets par des neufs.

http://www.garage-georges.com |

23 |

|

Fig. 2-34. Contrôle du jeu segment - gorge dans le piston

Le jeu entre les segments de piston et les gorges doit être contrôlé à l’aide d’un jeu de cales comme indiqué sur la figure 2-34, le segment étant monté dans la gorge correspodante. Le jeu d’origine (arrondi jusqu’à 0,01 mm) pour les pièces neuves est le suivant: de 0,04 à 0,07 mm pour le segment de feu, de 0,03 à 0,06 mm pour le segment de compression et de 0,02 à 0,05 mm pour le segment racleur. Le jeu maximal admissible à l’usure est de 0,15 mm.

Le jeu à la coupe des segments de piston controlé

à l’aide d’un jeu de cales, les segments étant montés dans une bague-étalon (fig. 2-35) dont l’alésage est

égal au diamètre d’origine du segment avec une tolérance de ±0,003 mm. Pour le contrôle des segments à cotes d’origine (82 mm de diamètre) il est possible d’utiliser la bague-étalon 67.8125.9502.

Pour tous les segments, le jeu ne doit pas dépasser limites de 0,25 à 0,45 mm. Une limite du jeu admissible à l’usure est de 1 mm.

Fig. 2-35. Contrôle du jeu à la coupe des segments

Vilebrequin et volant moteur

Particularités de réalisation

Les cotes principales du vilebrequin sont indiquées sur la figure 2-36.

Le vilebrequin coulé en fonte est monté sur cinq paliers. Il est prévu en réparation la rectification des portées du vilebrequin avec la diminution du diamètre de 0,25; 0,5; 0,75; et 1 mm.

Le déplacement axial du velebrequin est limité par deux demi-rodelles de butée. Celles-ci sont montées dans les logements du bloc-cylindres de deux côtés du palier central du vilebrequin: une demi-rondelle en métallocéramique (jaune) du côté de volant moteur et celle en acier alluminé du côté de poulie. Les demirondelles sont disponibles en cote d’origine et en cote

(épaisseur) majorée de 0,127 mm.

Les coussinets de palier sont aux parois minces, en acier alluminé. Les coussinets supérieurs des appuis 1,2,4 et 5 du vilebrequin ont une rainure sur sa surface inférieure. Les coussinets inférieurs n’en ont pas.

Les coussinets (supérieurs et inférieurs) de l’appui 3 n’ont pas de rainure. Les coussinets de bielle (supérieurs et inférieurs) sont aussi exempts de rainures.

Les coussinets de réparation sont fabriqués à l’épaisseur majorée pour les tourillons et les manetons du vilebrequin minorés de 0,25; 0,5; 0,75 et 1 mm.

Le volant est coulé en fonte. Il est muni d’une couronne dentée en acier, emmanchée à la presse, servant à lancer le moteur à l’aide du démarreur. Le centrage du volant est assuré par un palier avant de l’arbre menant de la boîte de vitesses emmanché dans le vilebrequin à la presse.

Un repère de positionnement en forme d’alvéole conique est situé près de la couronne crantée sur la face arrière du volant. Ce repère doit se trouver en face du maneton du 4-ème cylindre.

Contrôle de l’état technique et réparation

Vilebrequin. Examiner le vilebrequin. Les fissures sont inadmissibles. Les surfaces du vilebrequin se trouvant en contact avec les lèvres des garnitures d’étanchéité ne doivent présenter ni rayures, ni traces de frappe, ni strie.

Monter le vilebrequin, les tourillons extrêmes sur deux vés (fig. 2-37) et contrôler à l’aide du comparateur le faux-rond:

-des tourillons (0,03 mm au maximum);

-des surfaces d’ajustage du pignon à chaîne et du palier de l’arbre d’attaque de la boîte de vitesses

(0,04 mm au maximum);

-de la surface en contact avec une garniture d’étanchéité (0,05 mm au maximum);

Mesurer les diamètres des tourillons et des manetons. Si l’usure d’un tourillon ou d’un maneton dépasse 0,03 mm et leur ovalisation est plus de 0,03 mm et ils présentent des grippures et des rainures, ce tourillon ou ce maneton est à rectifier.

24 |

http://www.garage-georges.com |

|

Fig. 2-36. Cotes principales du vilebrequin

Fig. 2-37. Faux-ronds admissibles des susfaces principales du vilebrequin

Rectifier les tourillons et les manetons en minorant leur diamètre pour atteindre l’une des cotes de réparation (fig. 2-36).

Lors de la rectification, respecter les dimentions des congés des tourillons et des manetons qui doivent être analogues à celles indiquées sur la figure 2-36. Après la rectification, l’ovalisation et la cônicité des tourillons et des manetons ne doivent être supérieures à 0,005 mm.

La rectification achevée, le désaxement des manetons par rapport au plan passant par les axes des manetons et des tourillons ne doit pas dépasser ±0,35 mm (fig.2-37). Pour contrôler, monter le vilebrequin par ses extrêmes des tourillons sur les vés, de façon que l’axe de maneton du 1-er cylindre se situe sur le plan horizontal passant par les axes des tourillons. Ensuite, à l’aide de comparateur, contrôler l’écart vertical des manetons de 2-ème, 3-ème et 4- ème cylindres par rapport au maneton de 1-er cylindre.

Après avoir rectifié les tourillons et les manetons, les polir avec de la pâte de diamant ou la pâte de lustrage (Ééà).

La rectification et la mise au point achevées, retirer les obturateurs des canaux de graissage. Usiner les logements des obturateurs au foret aléseur

A.94016/10, monté sur la broche A.94016. Laver soigneusement le vilebrequin et ses canaux pour enlever les matières abrasives restantes et purger à l’air comprimé. En se servant du mandrin A.86010, emmancher à la presse les obturateurs neufs et sertir chacun d’eux en trois points par un pointeau.

Marquer le degré de minoration des tourillons et des manetons sur le premier flasque du vilebrequin (par exemple: T 0,25; M 0,50).

Coussinets. Toute opération d’ajustage sur les coussinets est interdite. En cas de grippures, rayures et décollement, remplacer les coussinets par les neufs.

Le jeu entre coussinet et tourillon ou maneton est contrôlé par la mesure des pièces. Pour le contrôle, on peu se servir de fil plastique calibré. Dans ce cas, procéder comme suit:

-nettoyer soigneusement les surfaces actives des coussinets et du tourillon ou maneton correspodant. Poser un fragment de fil plastique sur la surface de ce tourillon ou maneton;

-monter la bielle avec son chapeau sur le maneton ou le chapeau de palier sur le tourillon (suivant le cas). Resserrer les écrous ou les boutons de fixation. Serrer les écrous des boulons de bielle au couple de 51 N•m (5,2 kgf•m). Les boulons de fixation des chapeaux de paliers - au couple 80,4 N•m (8,2 kgf•m);

-déposer le chapeau et évaluer le jeu d’après l’échelle graduée servant d’amballage et l’écrassement du fil (fig. 2-38).

Le jeu d’origine pour les manetons est de 0,02 à 0,07 mm, celui des tourillons - de 0,026 à 0,073 mm. Si le jeu est inférieur à celui maximal (de 0,1 mm pour les manetons et de 0,15 mm pour les tourillons), les coussinets peuvent être réutilisés.

En cas de jeu supérieur à celui maximal, remplacer les coussinets correspondants par des neufs.

http://www.garage-georges.com |

25 |

|

Fig. 2-38. Mesure du jeu de montage des coussinets:

1 - fragment du fil calibré plastique écrasé; 2 - coussinet; 3 - chapeau de bielle; 4 - échelle de comparaison pour fil écrasé

Si les tourillons ou manetons sont usés et, donc rectifiés à la cote de réparation, remplacer les coussinets par ceux de réparation (d’une épaisseur majorée).

Demi-rondellede butée. Comme c’est le cas des coussinets, toute opération d’ajustage sur les demirondelles est interdite. En cas de grippures, rainures ou exfoliations, remplacer les demi-rondelles par des neufs.

Les demi-rondelles sont également à remplacer si le jeu axial du vilebrequin dépasse la valeur maximale admissible qui est de 0,35 mm. Pour obtenir un jeu axial compris entre 0,06 et 0,26 mm, sélectionner les demi-rondelles neuves à l’épaisseur d’origine ou majorée de 0,127 mm.

Le jeu axial du vilebrequin est contrôlé à l’aide d’un comparateur comme décrit dans le chapitre «Remontage du moteur» (fig. 2-14).

Le jeu axial du vilebrequin peut être contrôlé aussi sur le moteur monté dans le véhicule. Dans ce cas, le déplacement axial du vilebrequin est provoqué par l’enfoncement et relâchement de la pédale d’embrayage, la cote du jeu est déterminé selon le déplacement de l’extrémité avant du vilebrequin.

Volant. Contrôler l’état de la couronne crantée. En cas de défaillance de la denture, remplacer le volant. En cas de présence des couleurs de recuit sur la suface 3 du volant (fig. 2-39), vérifier la tension de la courroie sur la jante du volant. La courroie ne doit pas se tourner au couple de 590 N•m (60 kgf•m).

La présence des rayures et des stries sur la surface 1 du volant se trouvant en contact avec le

flasque du vilebrequin, ainsi que sur la surface 3 d’appui du disque d’embrayage, est inadmissible.

Eliminer les rayures et les stries de la surface 3 par tournage au tour d’une couche de métal (1 mm d’épaisseur au maximum). Façonner au tour également la surface 2, en respectant la cote

(0,5±0,1) mm. Lors de tournage il est nécessaire d’assurer que les surfaces 2 et 3 soient parallèles à la surface 1. Le défaut de parallélisme ne doit pas dépasser 0,1 mm.

Fig. 2-39. Volant moteur:

1 - surfaces en contact avec le flasque du vilebrequin ; 2 - surface de fixation de l’embrayage; 3 - surface d’appui du disque mené d’embrayage

Monter le volant sur un mandrin et le centrer selon l’orifice d’ajustage en l’appuyant contre la surface 1 pour contrôler le battement des surfaces 2 et 3. Aux points extrèmes, les battements mesurés à l’aide d’un comparateur, ne doivent pas dépasser 0,1 mm.

Culasse et mécanisme de commande des soupapes

Particularité de réalisation

Les cotes principales des soupapes, des douilles de guidage et des sièges des soupapes sont indiquées sur la figure 2-40.

La culasse est coulée en alliage d’aluminium. Elle comporte des sièges en fonte emmenchés à la presse et des guides de soupapes. La partie supérieure des guides est rendue étanche par les joints d’étanchéité de coupe déshuileur 3 en métal au caoutchouc (fig.2- 41).

Les guides de soupapes sont livrés en rechange au diamètre extérieur augmenté de 0,02 mm.

A la partie supérieure de la culasse il y a le boîtier de paliers 5 dans lequel se trouve l’arbre à cames 6.

Mécanisme de commande des soupapes. Les soupapes 2 sont commandées directement par les cames d’arbre à cames et par les leviers 4. L’une des

éxtrémités du levier pousse sur la tige du soupape, l’autre appuie contre la tête sphérique du boulon de réglage 7 qui régle le jeu A dans le mécanisme des soupapes.

26 |

http://www.garage-georges.com |

|

Fig. 2-40. Cotes principales de la culasse et des douilles guides et de sièges des soupapes

Réglage du jeu des soupapes

Le jeu A est à régler au moteur froid, ayant fini au préalable avec la tension de la chaîne. Après le réglage le jeu doit être 0,15±0,02 mm pour les soupapes d’admission et 0,2±0,02 mm pour celles d’échappement.

Lors de réglage veiller à ne pas mettre de travers le levier comme ça peut provoquer au fait le jeu exessif.

Le réglage est à effectuer dans l’ordre suivant:

-tourner le vilebrequin dans le sens horaire pour faire coïncider les repères de la roue de l’arbre à cames et de boîtier des paliers, ce qui signifie le fin de temps de compression en 4-ème cylindre. A cette position du vilebrequin régler le jeu de la soupape d’échappement du 4-ème cylindre (8-ème came) et le jeu de la soupape d’admission du 3-ème cylindre (6- ème came);

-relâcher l’écrou du boulon de réglage du levier;

-introduire la jauge plate A.95111 entre le levier et la came de l’arbre à cames, pour la soupape d’admission l’épaisseur est de 0,15 mm, pour la soupape d’échappement il est de 0,2 mm. A l’aide de la clé de serrage, serrer ou déserrer le boulon en serrant consécutivement un contre-écrou jusqu’à que le dernier soit serré et la jauge ne rentre dedans avec un leger encastrement (fig.2-42).