Page 1

Elektrowerkzeuge

®

D

Fräs- und Schleifmotor

Bedienungsanleitung

GB

F

NL

I

E

S

DK

N

SF

GR

Routing and grinding motor

Operating Instructions

Bloc moteur pour fraisage et meulage

Mode d’emploi

Frees-en slijpmotor

Gebruiksaanwijzing

Motore per fresare e smerigliare

Manuale di servizio

Fresadora-lijadora a motor

Instrucciones de servicio

Fräs- och slipmotor

Bruksanvisning

Fræse- og slibemotor

Betjeningsvejledning

Frese- og slipemotor

Bruksanvisning

Jyrsin- ja hiontamoottori

Käyttöohje

Eυθύσ φρεζολειαντήρασ

Oδηγίεσ χρήσησ

FM 6955

FM 6990 E

Gedruckt auf chlorfrei gebleichtem Papier

45516/0503 TC

Page 2

Page 3

Page 4

Deutsch

Technische Daten FM 6955 FM 6990 E

Leistungsaufnahme in Watt 550900

Leistungsabgabe in Watt 310495

Leerlaufdrehzahl min

Werkzeugaufnahme mit

Spannzange Ø in mm 88

Fräs-Ø max. in mm 30 30

Nutmesser max. in mm 4040

Gewicht ca. in kg 1,5 1,6

Verwendung

Der Fräsmotor ist universell geeignet für den Einsatz als

Oberfräse in einem Bohrständer oder einer Bohr- und

Fräsbank (evtl. in Verbindung mit einem Frästisch) für alle

Fräsarbeiten in Holz, beschichteten Hölzern und Kunststof-

fen bei Benützung der vorgeschriebenen Fräswerkzeuge.

Er eignet sich auch als Handschleifer und als Antrieb für

hochtourige biegsame Wellen.

Sicherheitshinweise und Unfallschutz

Bevor Sie die Maschine in Betrieb nehmen, lesen Sie die

Bedienungsanleitung vollständig durch, befolgen Sie die

Sicherheitshinweise in dieser Anleitung sowie die Allge-

meinen Sicherheitshinweise für Elektrowerkzeuge im

beigelegten Heft.

Achtung!

n Vor Arbeiten am Motor Netzstecker ziehen. Das gilt

vor allem beim Einspannen der Fräser oder sonsti-

ger Werkzeuge und bei Service-Arbeiten.

n Werkstück gut festhalten oder einspannen.

n Vorschubeinrichtung des Werkstücks stets gegen

die Umlaufrichtung des Fräsers wählen (Gegenlauf

fräsen). Wichtig beim Fräsen an Kanten.

n Achten Sie darauf, daß die Fräswerkzeuge scharf

sind. Stumpfe Werkzeuge bringen unsaubere Fräs-

arbeiten und führen zu einer unnötigen Überlastung

des Motors.

n Gleichmäßiger und nicht zu starker Vorschub

verlängert die Standzeit des Fräsers, verhindert

Brandflecke am Holz und schützt den Motor vor

Überlastung.

n Achtung! Nicht in den Bereich des Fräsers greifen!

n Achten Sie beim Ablegen des Fräsmotors darauf,

daß das Gerät ausgeschaltet ist.

n Zum Schutz vor unbeabsichtigter Inbetriebnahme

bei längerer Arbeitsunterbrechung Netzstecker zie-

hen!

n Die Spindel darf nicht im Schraubstock eingespannt

werden.

n Der Fräsmotor ist für den Linkslauf ausgelegt. Er

darf nicht im Rechtslauf betrieben werden.

n Spannen Sie den Fräsmotor am Spannhals mit

einem Rundflansch am ganzen Umfang (Eurohals).

Das punktuelle Spannen zerstört das Lager.

Bei schwerer Anwendung muß mit Hilfe von

2 Gabelschlüsseln SW 14/22 an Spindel und Spann-

mutter das Werkzeug gespannt werden.

n Kein asbesthaltiges Material bearbeiten!

n Steckdosen im Außenbereich müssen über Fehler-

strom-Schutzschalter (FI-) abgesichert sein.

n Um die Maschine zu kennzeichnen, darf das

Gehäuse nicht angebohrt werden. Die Schutzisolation wird überbrückt. Verwenden Sie Klebeschilder.

n Kabel immer nach hinten von der Maschine weg-

führen.

Doppelte Isolation

Unsere Geräte sind zur größtmöglichen Sicherheit des Benutzers in Übereinstimmung mit den Europäischen Vor-

schriften (EN-Normen) gebaut. Doppelt isolierte Maschinen

-1

28 000 8000 - 26 000

tragen stets das internationale Zeichen . Die Maschinen

brauchen nicht geerdet zu sein. Es genügt ein zweiadriges

Kabel.

Die Maschinen sind funkentstört nach EN 55014.

Inbetriebnahme

Prüfen Sie vor Inbetriebnahme, ob die Netzspannung mit

der Angabe auf dem Typenschild des Gerätes übereinstimmt.

1

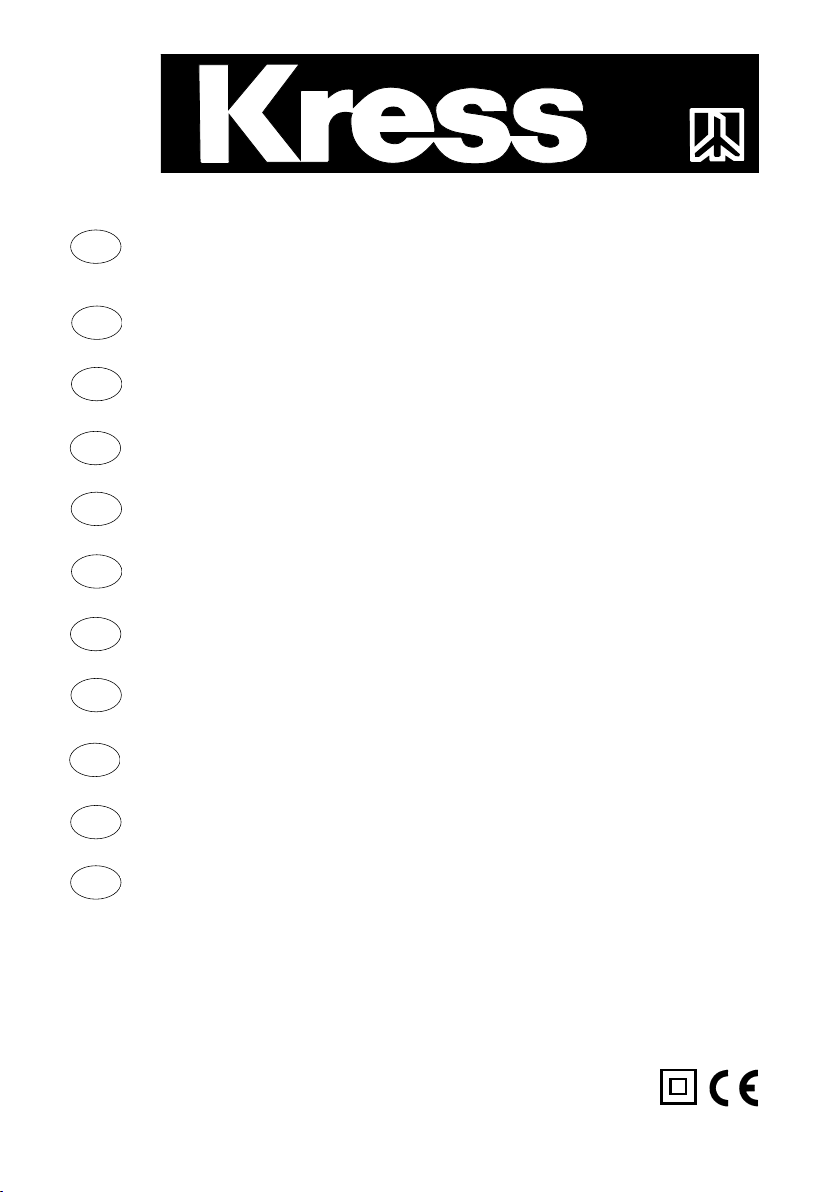

Einspannen der Werkzeuge

Die Spindel (1) des Fräs- und Schleifmotors ist mit einer

Präzisions-Spannzange (2) zur Aufnahme der Werkzeuge

(3) ausgerüstet. Eine Spindelarretierung erleichtert das Anziehen und Lösen der Spannmutter (4). Zum Einspannen

des Werkzeugs (3) wird die Motorspindel (1) durch Ein-

drücken des Drückers (5) arretiert. Mit einem Gabelschlüs-

sel SW 22 wird die Spannmutter (4) angezogen. Beim Aus-

spannen des Werkzeugs (3) wird wiederum die Motorspin-

del (1) arretiert. Mit dem Gabelschlüssel wird mit einer Umdrehung der Spannmutter (4) zunächst die Spannung (2)

entspannt, und nach weiteren Umdrehungen kann das

Werkzeug (3) entnommen werden.

Spannzangenwechsel

Eine Ringfeder (6) hält die Spannzange (2) in der Spannmutter (4). Durch kräftiges Ziehen wird die Spannzange (2)

aus der Spannmutter (4) gelöst. Neue Spannzange unter

kräftigem Druck in die Spannmutter (4) einrasten.

Achtung!

Spannmutter nie festziehen, wenn kein Werkzeug ein-

gesetzt ist. Die Spannzange könnte zu stark zusam-

mengedrückt und dabei beschädigt werden.

Achtung!

Vor dem Einsetzen der Werkzeuge stets den Netz-

stecker ziehen oder Netzkabel-Modul (17) durch Betäti-

gung der Verriegelungstaster (18) aus dem Gehäuse

entfernen.

2

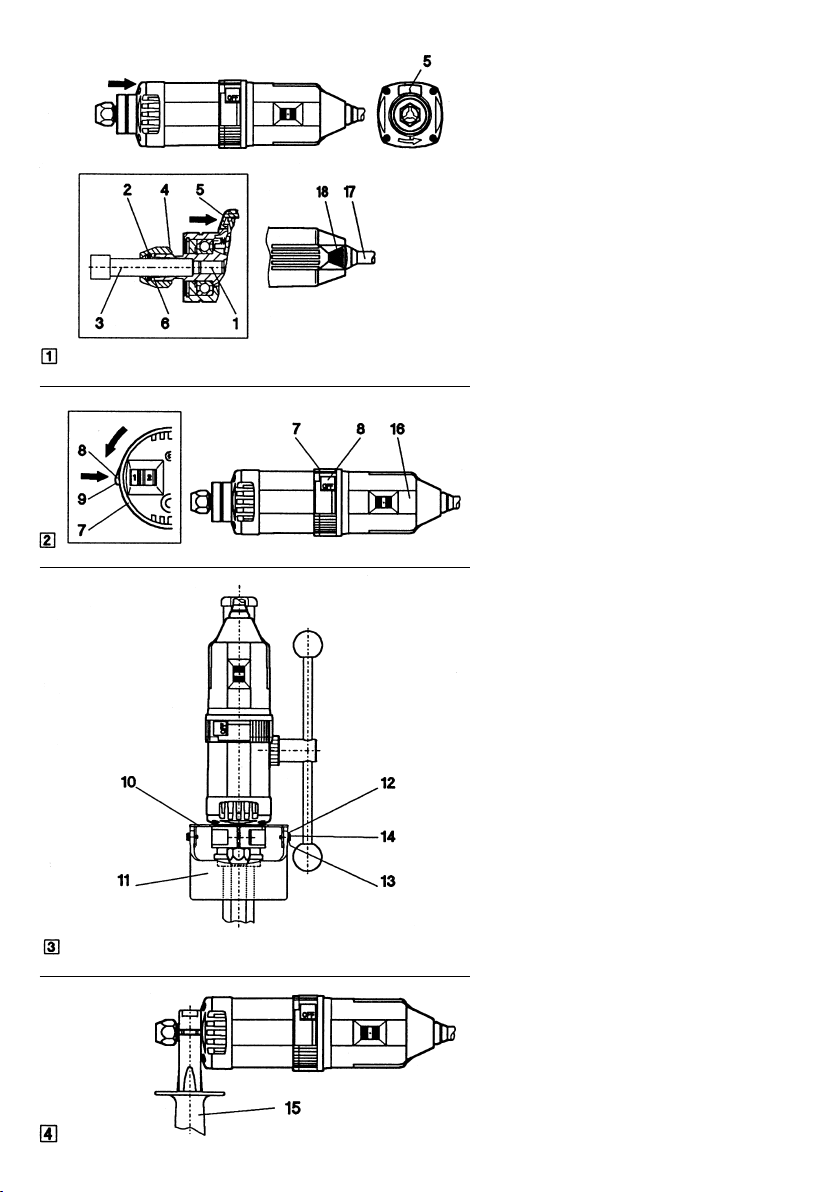

Ein- und Ausschalten der Maschine

Durch Drehen des Schaltringes (7) in Pfeilrichtung wird die

Maschine in Betrieb gesetzt. Am Ende des Drehbereichs

rastet der Wipphebel (8) automatisch ein. Drücken auf die

ausgekippte Vorderkante (9) des Wipphebels (8) bewirkt,

daß dieser auslöst und sich der Schaltring (7) automatisch

in die Ausgangsstellung zurückdreht. Die Maschine kommt

zum Stillstand.

Frästiefeneinstellung

Beachten Sie die entsprechenden Hinweise in der Ge-

brauchsanleitung Ihres Bohrständers oder Bohr- und Fräs-

werks.

3

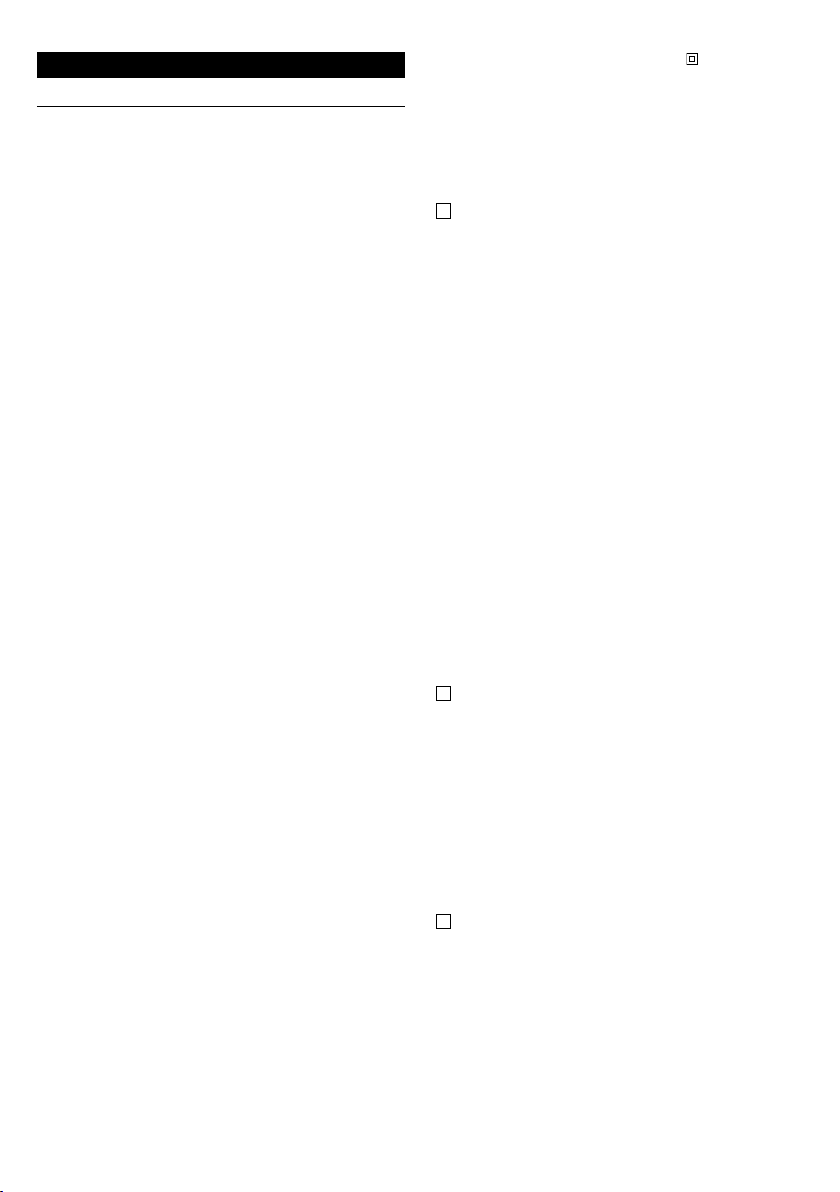

Sichtschutz

Die Halteplatte (10) für den Sichtschutz (11) wird zwischen

Fräsmotor und Ausleger des Bohrständers eingelegt. Die

4 Druckgummi (Ø 6x3) werden in die Bohrungen der Halteplatte (10) eingedrückt. Sie garantieren verdrehsichere

Fixierung. Fräsmotor in der Halterung des Bohrständers

festklemmen. Sichtschutz (11) unter Beilage der Unterlegscheiben (12) und der Federringe (13) mit den Zylinderkopfschrauben (14) an der Halteplatte (10) festschrauben.

Der Sichtschutz (11) ist beidseitig mit 2 Bohrungen verse-

hen, um bei den unterschiedlichen Bohrständerhalterungen ein vollständiges Hochklappen des Sichtschutzes (11)

zu ermöglichen (bitte auf die richtige Wahl der Bohrung

achten).

Page 5

Arbeiten mit dem Fräsmotor

Bei Verwendung eines Bohrständers oder einer Bohr- und

Fräsbank – evtl. in Verbindung mit einem Frästisch – sind

die Hinweise in den dort beiliegenden Gebrauchsanleitungen zu beachten.

Außerdem muß beachtet werden, daß die Anschlaglineale

so weit wie möglich an den Fräser herangeführt, der Hand-

abweiser (Sichtschutz) so dicht wie möglich auf die Werk-

stückoberfläche herabgestellt werden muß und für Fräsar-

beiten stets Einrichtungen zu verwenden sind, die ein si-

cheres Führen des Werkstückes gewährleisten, z. B. An-

schlaglineal, Hilfsanschlag, Zuführschieber oder Rück-

schlagklotz bei Einsatzfräsarbeiten.

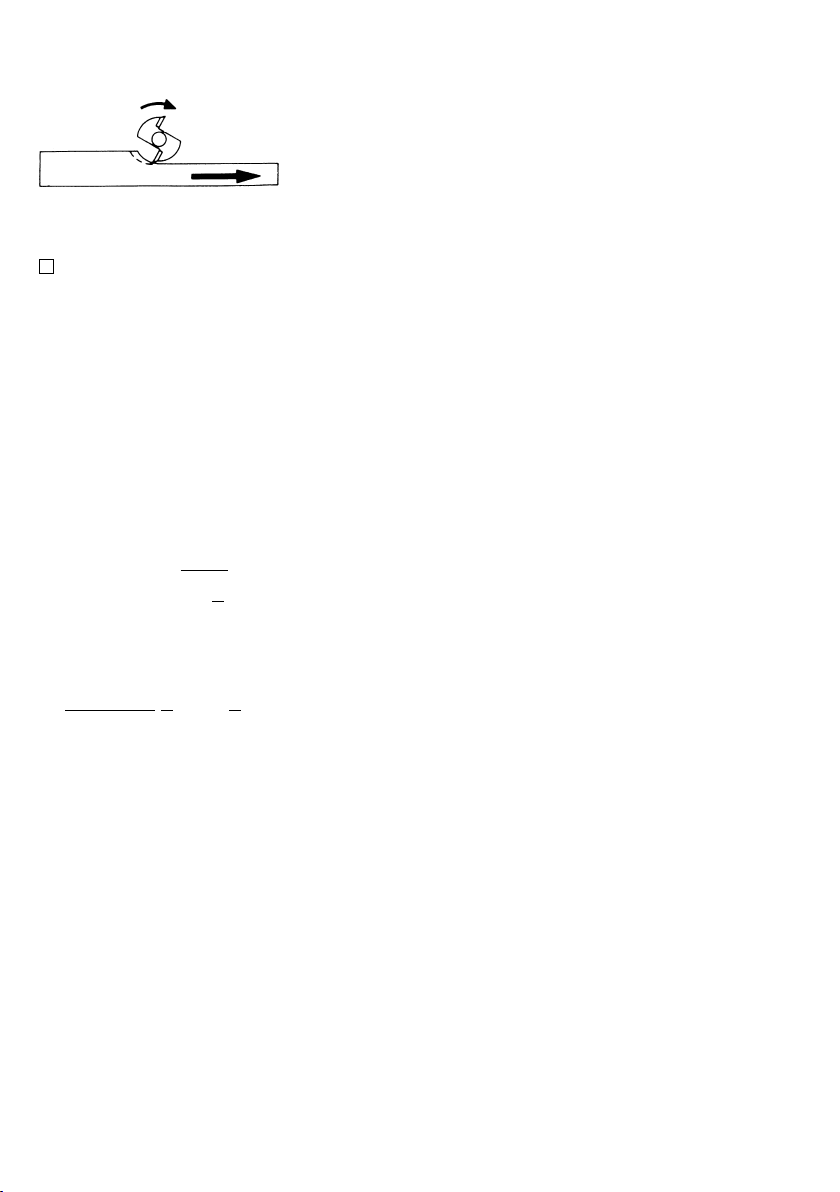

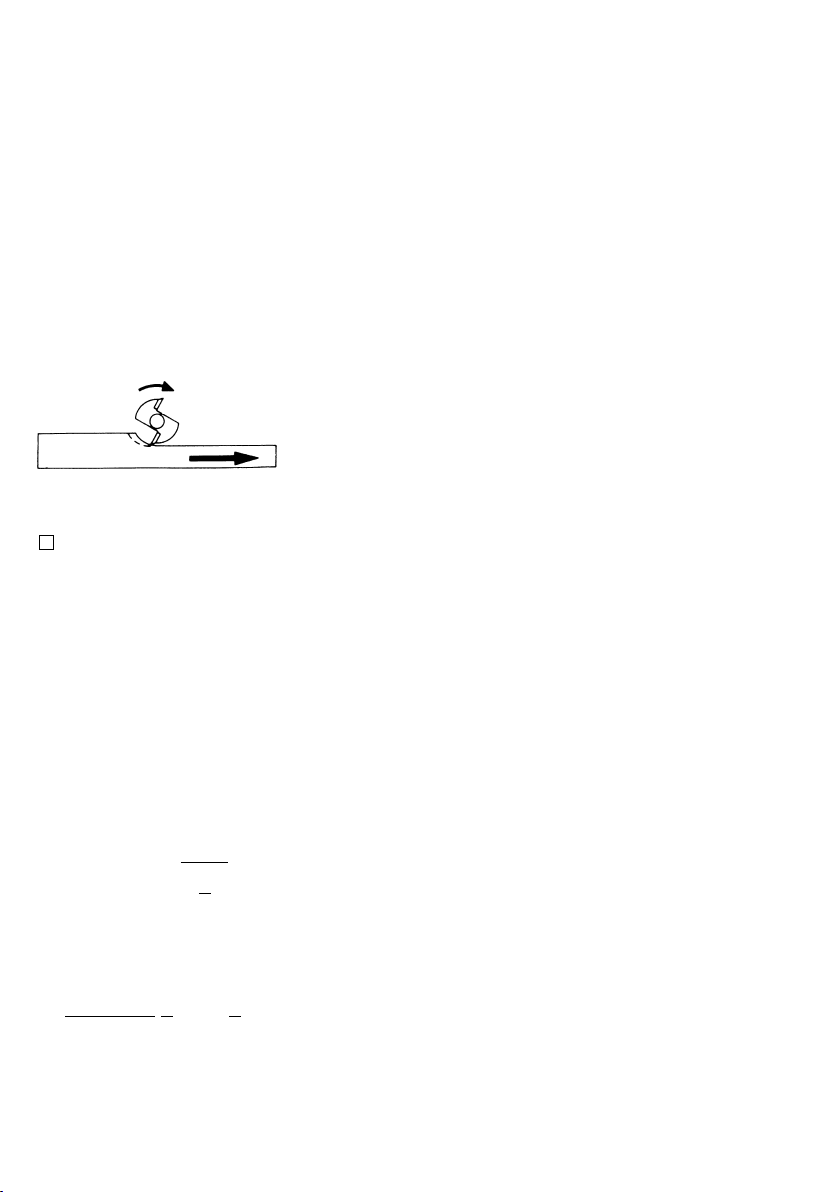

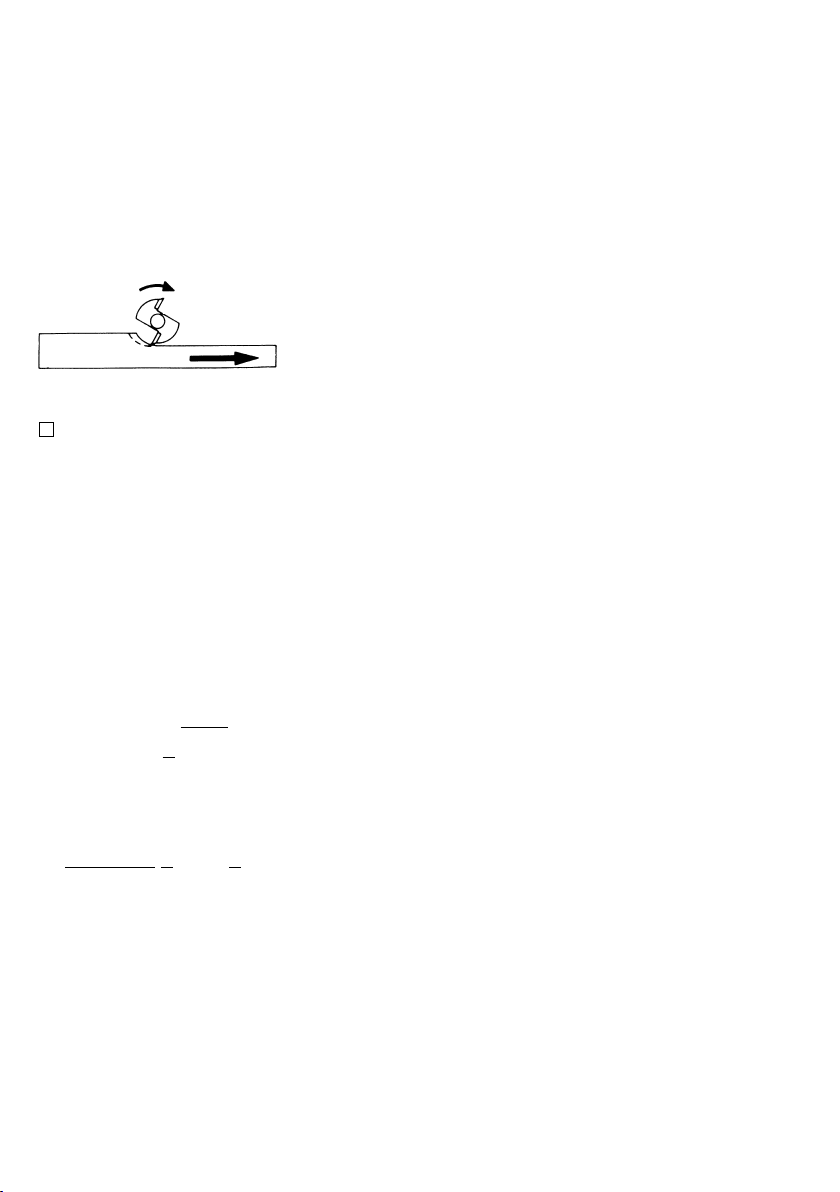

Die Vorschubrichtung des Werkstücks ist stets gegen die

Umlaufrichtung des Fräsers zu wählen (Gegenlauf):

Achtung!

Vermeiden Sie unbedingt das Fräsen im Gleichlauf!

4

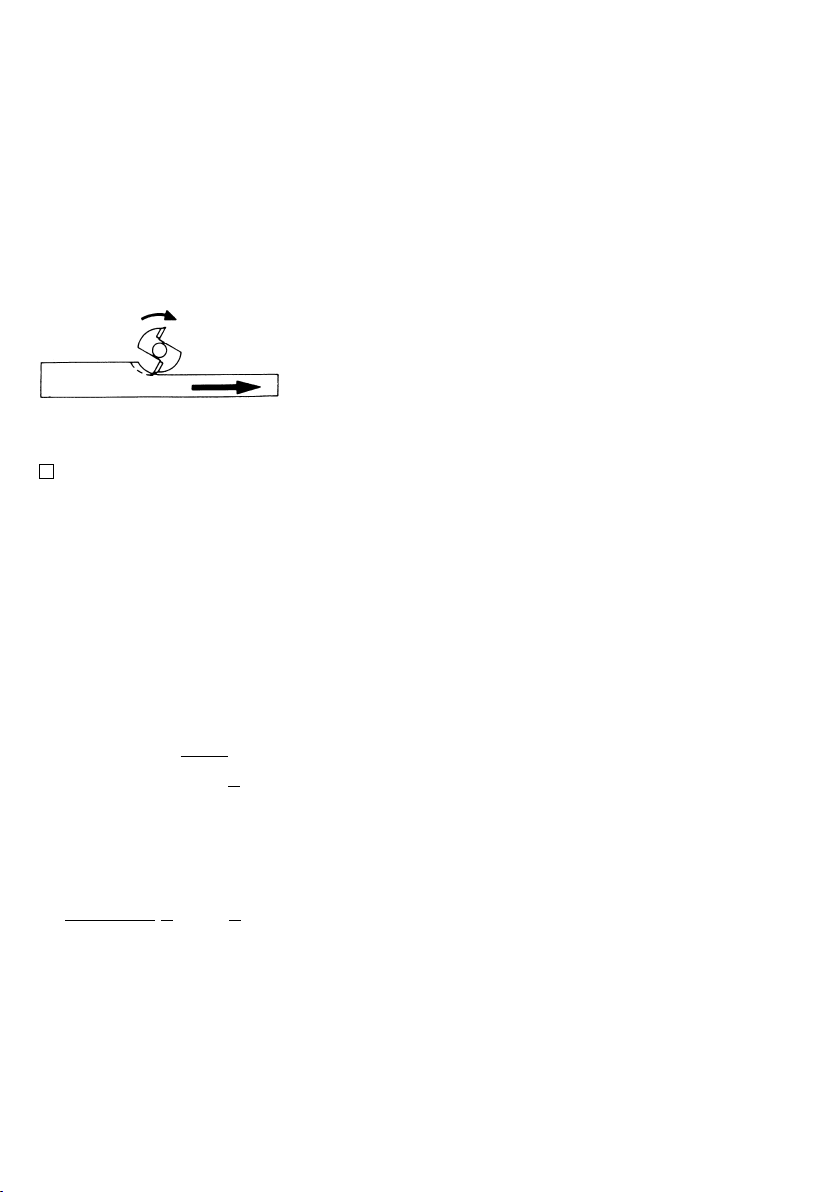

Freihandarbeiten

Der Fräs- und Schleifmotor ist wegen seiner geringen Abmessungen und seines geringen Gewichts auch für viele

Freihandarbeiten hervorragend geeignet. Der Handgriff (15)

(Sonderzubehör) erleichtert Ihnen die Handhabung.

Achtung! Schutzbrille tragen! Motor nach beendeter

Arbeit sofort ausschalten – Verletzungsgefahr!

Nur Fräs-, Bohr-, Polier- und Schleifwerkzeuge verwenden,

die für hochtourigen Betrieb (30 000/min.) zugelassen sind.

Schleifarbeiten

Bei Verwendung des Fräs- und Schleifmotors als Schleifer

im Handbetrieb muß beachtet werden, daß die Umfangsgeschwindigkeit 45 m/s nicht überschritten wird.

Die Umfangsgeschwindigkeit läßt sich wie folgt berechnen:

π · n

d ·

V=

60 000

=31,4

m

s

m

V=Umfangsgeschwindigkeit

d=Schleifkörper-Ø in mm

π =3,14

n=Leerlaufzahl des Fräs- und Schleifmotors in Um-

drehungen/min.

Beispiel: Der verwendete Schleifkörper hat einen Durchmesser von 25 mm:

π · 24 000 m

25 ·

V=

60 000 ss

Die zulässige Höchstdrehzahl ist nicht überschritten.

Die maximal zulässige Umfangsgeschwindigkeit ist bei

einem Schleifkörper-Ø von 30 mm erreicht. Größere

Schleifkörper dürfen nicht verwendet werden.

Zu beachten ist, daß

- die verwendeten Schleifkörper mit Keramik oder Kunst-

harz gebunden sind

-die Schleifkörper so aufbewahrt werden, daß sie nicht

beschädigt werden (Risse im Schleifkörper, beschädigte

Werkzeugschäfte usw. bedeuten für den Anwender

Lebensgefahr)

-vor Benutzung neuer Schleifkörper ein Probelauf von

wenigstens 5 Minuten ohne Belastung durchzuführen ist.

Arbeiten mit der biegsamen Welle

Der Fräs- und Schleifmotor ist dank seiner hohen Drehzahl

auch vorzüglich als Antrieb für eine biegsame Welle geeig-

net.

Dabei ist zu beachten, daß die zulässige Leerlaufdreh-

zahl der Biegewelle der Leerlaufdrehzahl des Fräs- und

Schleifmotors angepaßt sein muß.

Achtung! Schutzbrille tragen!

Vollwellen-Regelelektronik mit elektronischer Motor-

schutz-Überwachung (Sicherheitselektronik)

In dieser Vollwellenelektronik mit eingebautem Tachogene-

rator sind die folgenden Vorteile integriert:

Sanftanlauf

Die Anlaufstrombegrenzung reduziert den Einschaltstrom.

Der Motor dreht langsam hoch bis zur vorgewählten Dreh-

zahl, schont damit den Anwender und verlängert die Le-

bensdauer der Maschine.

Elektronischer Überlastschutz

Bei zu starker motorgefährdender Belastung wird durch

die integrierte Motorüberwachung die Drehzahl des Fräsmotors reduziert. Die Maschine muß entlastet werden – am

besten kurz vom Werkstück wegnehmen –, damit Ihnen

wieder die volle Leistung zur Verfügung steht.

Elektronik-Regelung mit Tachogenerator

Die Vollwellen-Regelelektronik ermöglicht einen großen

Regelbereich von 8000–26 000 min-1. Bei Belastung sorgt

der Tachogenerator für Leistungsnachschub. Die vorge-

wählte Drehzahl wird konstant eingehalten. Mit dem Stell-

rad (16) der Vollwellen-Regelelektronik kann also unabhän-

gig von

- Material (z. B. Hartholz, Weichholz, Kunststoff) und

- Fräs- bzw. Schleifwerkzeug (z. B. kleiner Durchmesser,

geringere Qualität, hochwertige Qualität)

- immer die optimale Schnittgeschwindigkeit bzw. Ar-

beitsdrehzahl eingestellt werden. Die erforderliche

Schnittgeschwindigkeit bzw. Arbeitsdrehzahl ist von vie-

len Faktoren abhängig (z. B. unterschiedliche Härte des

zu bearbeitenden Materials, Fräserqualität, Vorschub

usw.). Die optimale Einstellung ist zu Beginn der Arbeit

durch Versuche zu ermitteln.

Hinweis!

Sehr hohe Drehzahlen bedeuten schnelle Abnützung

und kleine Standzeit der Werkzeuge!

Wichtig! Nur scharfe und gut erhaltene Fräswerkzeuge

verwenden! Benützen Sie am besten unsere Original-

Fräswerkzeuge!

Bei Verwendung anderer Fräswerkzeuge dürfen die auf

den sich drehenden Werkzeugen vom Hersteller dauerhaft

angebrachten Drehzahlen je Minute nicht überschritten

werden!

Auswechseln von Kohlebürsten

Diese Arbeit und alle weiteren Service-Arbeiten führen

unsere Servicestellen schnell und sachgemäß aus.

Netzkabel

Beschädigte Netzkabel dürfen nicht verwendet werden. Sie

sind unverzüglich zu erneuern.

Das ist dank des neuartigen Netzkabelmoduls (17) auf einfachste Art und Weise möglich. Die beiden Verriegelungstaster (18) drücken und Netzkabelmodul (17) aus dem Hand-

griff herausziehen. Neues Netzkabelmodul in den Handgriff

einführen und einrasten. Netzkabel in unterschiedlichen Längen sind als Sonderzubehör erhältlich.

Netzkabel-Modul nur für KRESS-Elektrowerkzeuge benützen! Versuchen Sie nicht, andere Elektrogeräte damit

zu betreiben!

Page 6

Motor, Reinigung und Pflege

Der kräftige Universalmotor hat genügend Kraftreserven.

Er dankt es Ihnen durch lange Lebensdauer, wenn Sie

nach jeder Arbeit den Staub aus dem Gebläse blasen. Die

Lüftungsöffnungen sind stets frei und sauber zu halten, da

eine gleichbleibende Ventilation wichtig ist. Die Maschine

ist dauergeschmiert und weitgehend wartungsfrei.

Werkzeugpflege

Sorgen Sie dafür, daß nur scharfe und gut erhaltene Fräs-

werkzeuge verwendet werden. Sie schonen damit den Mo-

tor und verlängern die Lebensdauer der Maschine. Hart-

metallbestückte Fräser erfordern eine besonders sorgfältige

Behandlung, da die Schneiden leicht ausbrechen können.

Beschädigte Fräs-, Schleif- und Polierwerkzeuge dürfen we-

gen des Verletzungsrisikos auf unserem hochtourigen Fräsund Schleifmotor nicht mehr zum Einsatz gebracht werden.

Mitgeliefertes Zubehör

FM 6955 E 1 Sichtschutz

FM 6990 E1 Sichtschutz

OF 6990 E–

Sonderzubehör

Spannzange 6 mm, 1/4 "

Fräseinrichtung

Handgriff

Lärm-/Vibrationsinformation

Meßwerte ermittelt entsprechend EN 50144.

Schalldruckpegel:FM 6955 =75+3dB (A

Schalleistungspegel:FM 6955 =88+3dB (A)

Arbeitsplatzbezogener

Emissionswert:FM 6955 =78+3dB (A)

Für den Bedienenden sind Schallschutzmaßnahmen erfor-

derlich.

Die bewertete Beschleunigung beträgt typischerweise

FM 6955:3,7 m/s

FM 6990 E: 6,1 m/s

Umweltschutz

Kress nimmt ausgesonderte Maschinen zurück zu ressour-

censchonendem Recycling. Durch ihre modulare Bauweise

können Kress-Maschinen sehr einfach in ihre wiederverwertbaren Grundstoffe zerlegt werden. Geben Sie Ihre aus-

gesonderte Kress-Maschine beim Handel ab oder schikken Sie sie direkt an Kress.

FM 6990 E =74,5+3dB (A)

FM 6990 E=87,5+3dB (A)

FM 6990 E=77,5+3dB (A)

2

2

Änderungen vorbehalten.

Page 7

English

Technical data FM 6955 FM 6990 E

Input watts 550900

Output watts 310495

Idle speed min

Tool mounted in

collet dia mm 88

Cutter dia max. mm 30 30

Grooving cutters max mm 4040

Weight approx. kg 1.5 1.6

Use

The milling motor is universally suitable for use as a re-

cessing and shaping machine in a drill jig or on a drilling

and milling bench (in conjunction with a milling machine table if possible) performing all milling work on wood, coated

wood and plastics when the prescribed milling tools are

used. It is also suitable as a hand grinder and as a drive

unit for high-speed flexible spindles.

Safety instructions and prevention of accidents

Before operating the machine, please read through the

operating instructions completely, follow the Safety In-

structions in this manual as well as the general Safety In-

structions for Power Tools in the accompanying booklet.

Caution!

n Pull mains plug prior to working on motor. This ap-

n Hold tools well or clamp.

n Feed the work always against direction of rotation

n Make sure that the cutting tools are always sharp.

n A uniform and not too excessive feed will extend life

n Attention! Do not move fingers into range of cutter!

n Make sure that tool is switched off when putting

n Pull mains plug as a protection against unauthor-

n The spindle must not be clamped in the vice.

n The milling motor is designed for counter-clock-

n Clamp the milling motor on the clamping collar with

n Do not work with materials containing asbestos!

n Outside power sockets must be protected with re-

n Do not drill holes into the housing to label the

n Always lead cables away towards the back of the

Double insulation

Our equipment is designed in accordance with European

regulations (EN standards) for the utmost safety of the

user. Machines with double insulation always carry the

international symbol. The machines do not require

earthing. A two-core cable is sufficient.

The machines are interference-suppressed in accordance

with EN 55014.

-1

plies above all to clamping of cutters or all other

tools and during service jobs.

of cutter (up-cutting). Important when cutting along

edges.

Blunt tools result in poor cutting and unnecessary

overload of motor.

of cutter, will prevent burns on wood and protect

motor against overloads.

28 000 8000 - 26 000

motor aside.

ized operation whenever the work is interrupted for

extended periods.

wise rotation. Clockwise operation is prohibited.

a round-type flange around the entire circum-

ference (Eurohals – Euro-collar). Clamping at spe-

cific points destroys the bearing.

For more demanding applications, the tool must be

secured at the spindle and ternsion nut with two

14/22 size wrenches.

sidual-current-operated circuit-breakers (r.c.c.b.).

machine. The protective insulation will be bridged.

Please use self-adhesive labels.

machine.

Initial operation

Before the first operation check that the mains voltage cor-

responds to that given on the machine nameplate.

1

Tool clamping

The milling and grinding motor spindle (1) is equipped with

a precision collet chuck (2) to mount the tools (3). A spindle

catch makes the tightening and loosening of the clamp nut

(4) easier. To mount the tools (3), the motor spindle (1) is

stopped when the pusher (5) is pressed in. The clamp nut

(4) is tightened with a size 22 fork wrench. The motor

spindle (1) is stopped again to remove the tools (3). The

collet chuck (2) is first loosened with one rotation of the

clamp nut (4) using the fork wrench and the tool (3) can be

removed after additional rotations.

Collet change

An annular spring (6) holds collet chuck (2) in clamp nut.

Energetic pulling will release collet chuck (2) from clamp

nut (4). Apply heavy pressure to engage new collet chuck

and clamp nut (4).

Attention!

Never tighten clamp nut when no tool is inserted. Col-

let chuck might be compressed excessively and suffer

damage.

Attention!

Before mounting tools, disconnect the machine from

the power supply, or remove the mains cable module

(17) from the casing using the locking device button

(18).

2

Switching machine on and off

The machine is started by sliding switch ring (7) in the

direction of the arrow. The toggle lever (8) will then automatically engage in the foremost slide position. Pushing on

the tilted front edge (9) of toggle lever (8) disengages the

switch and causes the switch ring (7) to rotate back into its

original position automatically. The machine comes to a

standstill.

Adjustment of cutting depth

Refer to relevant information in operating instructions for

your drilling rig or drilling and cutting unit.

3

Guard

The mounting plate (10) for guard (11) is inserted between

the motor and the arm of the drilling rig. The 4 rubber sup-

ports (Ø 6x3) are pushed into the mounting plate (10) drill

holes. They ensure torsion-safe fastening. Clamp motor

into mounting bracket of drilling rig. Screw guard with cyl-

inder head screws (14) to mounting plate (10) while adding

washers (12) and snap rings (13). The guard (11) is pro-

vided with 2 bores on both sides to permit complete swi-

velling up of guard (11) in relation to the different mounting

brackets of drilling rigs (make sure the correct bore is se-

lected).

Working with routing (cutting) motor

When using a drilling rig or a drilling and cutting unit – in

combination with a cutting table, if required – pay attention

to the information enclosed in the operating instructions.

Also make sure that the fences are set as closely as poss-

ible against the milling cutter and that the cutter guard is

set down as closely as possible in direction of work sur-

face, while also making sure that the equipment used for

cutting jobs always guarantees safe guiding of the work,

for example fence, auxiliary stop, feeding slide or anti-kick-

back device during routing jobs.

Page 8

Always select feeding direction of work against direction of

rotation of cutter (up-cutting):

Attention!

Never employ down-cutting!

4

Free-hand work

The milling and grinding motor is ideally suited to many

kinds of free-hand work due to its small size and light

weight. The handle (15) (special accessories) makes it easy

to use.

Attention! Always wear safety goggles! Switch off

motor immediately at end of work as a safety measure

against injuries!

Use only routing, drilling, polishing and grinding tools

licenced for high-speed operation (30 000/min.)

Sanding/grinding jobs

When using routing and grinding motor for manual sanding

and grinding jobs, make sure that a circumferential speed

of 45 m/s is not exceeded.

The circumferential speed is calculated as follows:

π · n

d ·

V =

60 000

V=Circumferential speed

d=sanding/grinding wheel dia. in mm

π =3.14

n=idle speed of routing and grinding motor in rpm.

m

s

Example: Diameter of sanding/grinding wheel is 25 mm:

25 · π · 24 000 m

V=

60 000 ss

The permissible maximum speed is not exceeded.

The maximum permissible circumferential speed is attained at a sanding/grinding wheel diameter of 30 mm.

Do not use larger wheels.

Make sure that

-the sanding/grinding wheels used are ceramic or resin-

bonded

-you store sanding or grinding wheels in such a manner

that they cannot be damaged (cracks in wheel, damaged

tool shanks etc. are dangerous to operator)

-prior to using new sanding or grinding wheels, a test run

of at least 5 minutes without load is performed.

Working with flexible shaft

Thanks to its high speed the routing and grinding motor is

also excellently suited for driving a flexible shaft.

Permissible idle speed of the flexible shaft must be

adapted to the idle speed of routing and grinding mo-

tor.

=31.4

m

Attention! Wear safety goggles!

Full-wave control electronics with electronic motor

protection monitoring (safety electronics)

The following advantages are integrated into the full-wave

control electronics with built-in motor tachogenerator:

Gentle warm-up

Limitation of starting current reduces the inrush current.

The motor starts up slowly until reaching the preset speed,

thus protecting the user and prolonging the life of the ma-

chine.

Electronic overload protection

The speed of the milling motor is reduced by the integrated

motor monitoring should the load become too high for the

motor. The load on the machine must be reduced. Ideally,

the machine should be removed from the work piece

briefly so that full capacity is regained.

Electronic control with tachogenerator

The full-wave control electronics makes possible a large

control range of 8000 - 26 000 rpm-1. The tachogenerator

provides power reserve under stress. The pre-set rotation-

al speed remains constant. By using the full-wave control

electronics’ adjustment dial (16), the optimal cutting speed

or working rotational speed can be adjusted regardless of:

-material (hard woods, soft woods or plastics)

-milling or grinding tool (small diameter, lower or higher

quality).

-The required cutting or working rotational speed de-

pends on many factors (varying degrees of hardness of

the material being machined, milling quality, infeed, etc.).

The optimal adjustment must be determined by trial and

error when beginning work.

Caution!

Very high speeds mean rapid wear and a short working

life for your tools!

Important! Use only sharp and well-preserved cutting

tools! Best of all use our original cutting tools!

When using other cutting tools the speeds per minute

which have been durably marked by the manufacturer on

the turning tools must not be exceeded!

Replacing carbon brushes

Our service personnel will do this and all other servicing

work quickly and professionally.

Mains cable

Damaged mains cables must not be used. They are to be

replaced immediately.

This has been made very straightforward by the new mains

cable module (17). Press both locking keys (18) and pull the

mains cable module (17) out of the handle. Insert the new

mains cable into the handle and lock in place. Different

lengthed mains cables are available as special accessories.

Only use the mains cable module for KRESS power tools!

Do not attempt to operate other electrical appliances

with it!

Motor, cleaning and care

The powerful universal motor has adequate power

reserves. For a long life, be sure to blow dust out of housing after each job. The vent holes should always be kept

unobstructed and clean since uniform ventilation is extremely important. The machine is lubricated for life and

widely maintenance-free.

Tool care

Make sure that only well-maintained cutting tools are used.

This will protect the motor and extend the life of the ma-

chine. Carbide-tipped cutters require special, careful treat-

ment since the cutting edges are easily subject to chip-

ping.

To eliminate any risk of injuries, the use of damaged cut-

ting, grinding and polishing tools on our high-speed cutting

and grinding motor is no longer permitted.

Page 9

Delivered accessories

FM 6955 E 1 Protective Eyewear

FM 6990 E1 Protective Eyewear

OF 6990 E–

Special accessories

Collet Chuck 6 mm, 1/4"

Milling Equipment

Handle

Noise/vibration information

Measured values correspond with EN 50144.

Sound pressure level:FM 6955 =75+3dB (A)

Sound power level:FM 6955 =88+3dB (A)

Work place

emission value:FM 6955 =78+3dB (A)

FM 6990 E=74.5+3dB (A)

FM 6990 E=87.5+3dB (A)

FM 6990 E=77.5+3dB (A)

Operators require noise protection equipment.

The weighted acceleration is typically

FM 6955:3.7 m/s

FM 6990 E: 6.1 m/s

Environmental protection

Kress takes back used machines for resource saving re-

cycling. Due to their modular construction Kress machines

can be very easily broken down into their recyclable basic

materials. Hand in your old Kress machine at a dealer or

send them directly to Kress.

2

2

Subject to change without notice.

Page 10

Français

Caractéristiques techniques FM 6955 FM 6990 E

Puissance absorbée en watts 550 900

Puissance fournie en watts 310 495

Vitesse à vide t/min. 28 000 8000 - 26 000

Fixation de l’outil avec

pince de serrage Ø mm 88

Ø max. de fraise mm 30 30

Avec outils à rainer maxi mm 40 40

Poids env. kg 1,5 1,6

Utilisation

Le moteur de la fraiseuse peut être utilisé de façon univer-

selle comme fraise supérieure dans un support de perçage

ou un tour-alésoir et un banc de fraisage (éventuellement

en relation avec une table de fraisage) pour tous les tra-

vaux de fraisage du bois, de bois revêtu et de matières

plastiques lors de l’utilisation des outils de fraisage prescrits. Il peut également jouer le rôle de meuleuse portative

et d ’ entraînement pour des arbres flexibles haute vitesse.

Consignes de sécurité et protection contre les acci-

dents

Parcourir entièrement la notice d ’ utilisation avant de mettre

la machine en service, suivre les consignes de sécurité

de cette notice, de même que les consignes de sécurité

générales relatives aux outils électriques dispensées

dans la brochure fournie avec la notice.

Attention !

n Avant toute intervention sur le moteur, débrancher

la fiche du secteur. Ceci est recommandé surtout

lors du serrage de la fraise ou d’outils quelconques

et pour les travaux d’entretien.

n Tenir fermement la pièce à travailler ou la serrer.

n Toujours faire avancer la pièce à travailler dans le

sens opposé à la rotation de la fraise (fraisage en

avalant). Ceci est particulièrement important pour

le fraisage sur les chants.

n Veiller à ce que les outils des fraisage soient af-

fûtés. Des outils émoussés ne permettent pas

d’exécuter un fraisage impeccable et entraînent

une surcharge inutile du moteur.

n Une avance régulière et sans trop appuyer aug-

mente la longévité de la fraise et évite des marques

de brûlure sur le bois et une surcharge du moteur.

n Attention ! Ne pas mettre les doigts à proximité de

la fraise !

n Avant de poser le moteur de fraisage, s’assurer

qu’il soit arrêté.

n Pour éviter une mise en marche par inadvertance,

retirer la fiche du secteur au cours des pauses de

travail prolongées.

n La broche ne doit pas être serrée dans l’étau.

n Le moteur de fraisage est adapté au fonctionne-

ment vers la gauche. Il ne doit pas être actionné

vers la droite.

n Serrer le moteur de fraisage au niveau du collier de

serrage avec une bride ronde sur toute la circon-

férence (collier standard européen). Le serrage

ponctuel abîme le coussinet.

En cas d’utilisation difficile, l’outil doit être serré au

niveau de la broche et de l’écrou de tension à l’aide

de 2 clés à fourche SW 14/22.

n Ne pas usiner de matériau contenant de l’amiante !

n Les prises situées à l’extérieur doivent être

protégées par des fusibles au moyen d’un disjoncteur de protection à courant de défaut (FI).

n L’identification de la machine ne doit pas nécessiter

le perçage du carter. La double isolation est

pontée. Utiliser des étiquettes autocollantes.

n Toujours guider le câble vers l’arrière de la ma-

chine.

Isolation double

Afin de garantir à l’utilisateur la sécurité la plus grande

possible, nos appareils sont fabriqués conformément aux

prescriptions européennes (normes NE). Les machines

équipées d’une double isolation portent toujours le symbole international . La mise à la terre des machines est

inutile. L’utilisation d’un câble à deux conducteurs est suffisante.

Les machines sont déparasitées conformément à NE 55014.

Mise en service

Contrôler si la tension du secteur concorde avec l’indica-

tion de la plaque signalétique de l’appareil.

1

Serrage des outils

La broche (1) du bloc de fraisage et de ponçage est équi-

pée d’une pince de serrage de précision (2) qui permet le

montage des outils (3). Un blocage de la broche facilite le

montage et le démontage de l’écrou de serrage (4). On

monte l’outil (3) en bloquant la broche du moteur (1) à

l’aide d'une pression sur le poussoir (5). Ensuite, on bloque

l’écrou de serrage (4) à l’aide d’une clé à fourche de

22. mm. Pour le démontage de l’outil (3), il est nécessaire

de bloquer la broche (1) à l’aide du poussoir. Un tour de

clé permet le déblocage de l’écrou (4) et de la pince de

serrage (2) puis, après plusieurs tours de desserrage, on

peut retirer l’outil (3).

Remplacement de la pince de serrage

Un ressort annulaire (6) maintient la pince de serrage (2)

dans l’écrou de serrage (4). Il suffit de tirer fortement pour

sortir la pince de serrage (2) de l’écrou de serrage (4). En-

cliqueter la nouvelle pince de serrage (4) dans l’écrou de

serrage (4) en exerçant une forte pression.

Attention !

Ne jamais bloquer l’écrou de serrage sans monter

d’outil, sinon la pince de serrage pourrait être trop

fortement comprimée et endommagée.

Attention !

Avant la mise en place des outils, débrancher toujours

la machine de la prise du secteur, ou encore retirer le

module de câble de secteur (17) du carter en ac-

tionnant le bouton-poussoir de verrouillage (18).

2

Mise en marche et arrêt de la machine

Pour mettre en marche la machine, tourner la bague du

commutateur (7) dans le sens de la flèche. En fin de

course, le bouton à bascule (8) se verrouille automatique-

ment. En appuyant sur le bord avant (9) du bouton (8) pour

le déverrouiller, cela entraîne le retour automatique de la

bague du commutateur (7) à sa position initiale. La ma-

chine s’arrête.

Réglage de la profondeur de fraisage

Respecter les indications correspondantes figurant dans

les «Instructions de service» de votre support de perçage

ou de votre établi de perçage et fraisage.

3

Protection des yeux

La plaque de fixation (10) pour le capot de protection (11)

se pose entre le moteur de fraisage et le bras du support de

perçage. Enfoncer les 4 anneaux de caoutchouc (Ø 6 x 3)

dans les trous de la plaque de fixation (10) afin de garantir

une bonne fixation. Serrer le moteur de fraisage dans la

pièce de fixation du support de perçage. Visser le capot de

protection (11) sur la plaque de fixation (10) avec les vis à

tête cylindrique (14) en intercalant les rondelles de calage

(12) et les rondelles Grower (13). De chaque côté, le capot

de protection (11) est muni de deux trous lui permettant un

Page 11

relevage complet suivant les différentes pièces de fixation

des supports de perçage (prendre soin de choisir le trou

qui convient).

Travaux avec le bloc moteur de fraisage

En cas d’utilisation d’un support de perçage ou d’un établi

de perçage et de fraisage – éventuellement en combinai-

son avec une table de fraisage – il faut respecter les indi-

cations des «Instructions de service» jointes à ces équipe-

ments.

Veiller en outre à ce que les règles de butée se trouvent le

plus près possible de la fraise et que le capot de protection soit abaissé le plus près possible de la pièce à travail-

ler. Pour les travaux de fraisage, il faut obligatoirement utiliser des dispositifs garantissant un guidage sûr de la

pièce, par exemple règles de butée, butée auxiliaire, glis-

sière d'amenée ou cale anti-retour en cas de fraisage à in-

sertion.

Il faut toujours faire avancer la pièce à travailler dans le

sens contraire à la rotation de la fraise (fraisage en avalant) :

Attention !

Il faut absolument éviter le fraisage en sens direct !

4

Travail à la main

Grâce à son faible encombrement et à son poids minime,

le bloc de fraisage et de ponçage est parfaitement adapté

à une quantité de travaux effectués avec la machine en

main. La poignée de prise en main (15) (accessoire spécial)

vous en facilitera le maniement.

Attention ! Porter des lunettes de protection ! Arrêter le

moteur immédiatement lorsque le travail est terminé –

risques de blessures !

N’utiliser que des outils de fraisage, perçage polissage et

meulage autorisés pour un fonctionnement à haute vitesse

(30000/min.).

Travaux de meulage

Si l’on utilise le bloc moteur pour fraisage et meulage

comme outil de meulage portatif, il faut veiller à ne pas

dépasser une vitesse périphérique de 45 m/s. La vitesse

périphérique se calcule comme suit :

V=Vitesse périphérique

d=Ø de meule en mm

π =3,14

n=Vitesse à vide du bloc moteur pour fraisage et meu-

lage, en tours/min.

V =

π · n

d ·

60 000

m

s

Exemple : La meule utilisée a un diamètre de 25 mm :

π · 24 000 m

25 ·

V=

60 000 ss

La vitesse de rotation maximale n’est donc pas dépassée.

On atteint par conséquent la vitesse périphérique max. ad-

missible avec un diamètre de meule de 30 mm. L’utilisation

de meules de plus grand diamètre est interdite.

Faire surtout attention à ce que

-les meules utilisées soient liées avec de la céramique ou

de la résine synthétique

=31,4

m

-les meules soient conservées de telle sorte qu’elles ne

risquent pas d’être endommagées (un disque de meule

fissuré, une queue d’outil endommagée etc. constituent

un danger de mort pour l’utilisateur)

-avant leur utilisation, les meules neuves soient toujours

soumises à une marche d’essai d’au moins 5 min., sans

charge.

Travaux avec l’arbre flexible

Etant donné sa grande vitesse de rotation, le bloc moteur

pour fraisage et meulage convient aussi parfaitement pour

l’entraînement d’un arbre flexible.

Il faut ajuster la vitesse à vide admissible de l’arbre

flexible à la vitesse à vide du bloc moteur pour fraisage

et meulage.

Attention ! Porter des lunettes de protection !

Electronique de régulation à onde pleine avec protec-

tion moteur à surveillance électronique (électronique

de sécurité).

Cette régulation électronique à onde pleine possède une

génératrice tachymétrique dont les avantages sont les suivants :

Démarrage progressif

Le limiteur de courant de démarrage réduit le courant de

démarrage. Le moteur tourne lentement jusqu’à atteindre

la vitesse sélectionnée, protégeant ainsi l’utilisateur et le

moteur et allonge la durée de vie de la machine.

Protection électronique de surcharge

Lors d’une surcharge dangereuse pour le moteur, la sur-

veillance intégrée du moteur réduit la vitesse du moteur. Il

est alors nécessaire de soulager la machine en l’éloignant

de la pièce afin de retrouver la pleine puissance du moteur.

Régulation électronique à génératrice tachymétrique

L’électronique de régulation à onde pleine permet une très

grande plage de réglage : de 8000 à 26 000 t/min. Lors de

surcharges, la génératrice tachymétrique produit une aug-

mentation de puissance. Le nombre de tours réglé est

maintenu constant. Le bouton de réglage (16) de l’électronique de régulation à onde pleine, permet, indépendamment de :

-la matière (par ex. bois dur, bois tendre, matières syn-

thétiques et

-de l’outil de fraisage ou de ponçage (par ex. petit

diamètre, mauvaise qualité, bonne qualité)

-régler constamment la vitesse de coupe idéale ou le

nombre de tours optimal. La vitesse de coupe adéquate

est dépendante d’un certain nombre de facteurs (par ex.

différentes duretés des matériaux à travailler, la qualité

de la fraise, l’avance etc.). Le réglage idéal doit être déterminé par des essais.

Remarque !

De très grandes vitesses, cela signifie une usure rapide

et une courte durée de vie des outils !

Important ! N’utiliser que des fraises bien affûtées et en

bon état ! Le mieux est d’utiliser nos fraises d’origine !

Si vous utilisez d’autres modèles de fraises, la vitesse de

rotation par minute, fixée pour chaque outil par le fabri-

cant, ne doit pas être dépassée !

Remplacement des brosses à charbon

Ce travail et tous les travaux d’entretien sont assurés par

nos services de maintenance de façon rapide et compé-

tente.

Page 12

Câble secteur

Les câbles secteur endommagés ne doivent pas être utilisés. Ils doivent être remplacés immédiatement.

Le nouveau module câble de secteur (17) permet de réaliser

cette opération de façon extrêmement simple. Appuyer sur

les deux boutons-poussoir de verrouillage (18) et retirer le

module de câble secteur (17) de la poignée. Introduire le

nouveau module de câble secteur dans la poignée et enclencher. Les câbles secteur (17) sont disponibles dans des

longueurs différentes en tant qu'accessoires spéciaux.

Utiliser le module de câble secteur uniquement pour

les outils électriques KRESS ! Ne pas essayer de faire

fonctionner d’autres appareils électriques au moyen de

ce module !

Moteur, nettoyage et entretien

Le robuste moteur universel possède des réserves de

puissance suffisantes. Il atteindra une grande longévité si

après chaque opération, vous soufflez sur le ventilateur

pour en évacuer la poussière. Les ouvertures de ventilation

doivent toujours être libres et propres, car une ventilation

constante est importante. La machine a subi un graissage

à vie et ne nécessite pratiquement pas d’entretien.

Entretien des outils

Veiller à n’utiliser que des outils de fraisage affûtés et en

bon état. Ceci ménage le moteur et augmente la longévité

de la machine. Les fraises au carbure exigent une manipulation particulièrement prudente car elles peuvent facilement s’ébrécher.

S'ils sont endommagés, les outils de fraisage, meulage et

polissage ne doivent plus être utilisés sur notre bloc moteur pour fraisage et meulage tournant à haute vitesse,

étant donné les risques de blessures que présentent de

tels outils.

Accessoires livrés

FM 6955 E 1 Plaque de protection visuelle

FM 6990 E1 Plaque de protection visuelle

OF 6990 E–

Accessoires spéciaux

Pince de serrage de 6 mm, 1/4"

Dispositif de fraisage

Poignée

Informations relatives au bruit/aux vibrations

Valeurs de mesure déterminées selon NE 50144.

Niveau de pression

acoustique :FM 6955 =75,+3dB (A)

Niveau de puissance

acoustique : FM 6955 =88,+3dB (A)

Valeur d’émission spécifique

au lieu de travail : FM 6955 =78,+3dB (A)

Des mesures de protection acoustique doivent être prises

pour l’utilisateur.

La valeur représentative de l’accélération s’élève à

FM 6955 :3,7 m/s

FM 6990 E :6,1 m/s

Protection de l’environnement

Kress reprend des machines retirées afin de les recycler de

manière à protéger les ressources naturelles. Grâce à leur

structure modulaire, les machines Kress peuvent être très

facilement décomposées en corps de base recyclables.

Cédez vos machines Kress retirées à des magasins ou en-

voyez-les directement à Kress.

FM 6990 E=74,5+3dB (A)

FM 6990 E=87,5+3dB (A)

FM 6990 E=77,5+3dB (A)

2

2

Sous réserves de modifications techniques.

Page 13

Nederlands

Technische gegevens FM 6955 FM 6990 E

Opgenomen vermogen watt 550 900

Afgegeven vermogen watt 310 495

Toerental onbelast omw/min 28000 8000 - 26 000

Spantangopname Ø in mm 88

max. frees-Ø in mm 3030

bij schijffrezen max. mm 40 40

Gewicht ongev. kg 1,51,6

Gebruik

De freesmotor is universeel geschikt voor gebruik als

bovenfrees in een boorstaander of een boor- en freesbank

(ev. in verbinding met een freestafel) voor alle soorten van

freeswerk in hout, houtsoorten die van een laag ander

maartteriaal voorzien zijn en van kunststoffen bij gebruik

van het voorgeschreven freesgereedschap. Hij is eveneens

geschikt als handslijpmachine en als aandrijving voor buigzame assen met een hoog toerental.

Veiligheidsrichtlijnen en ongevallenpreventie

Lees voor u de machine in bedrijf stelt de gebruiksaanwij-

zing helemaal door. Neem de veiligheidsrichtlijnen in

deze gebruiksaanwijzing in acht alsook de algemene vei-

ligheidsvoorschriften voor elektrisch gereedschap in

het hierbij ingesloten boekje.

Attentie!

n Trek voor alle werkzaamheden, die u aan de motor

wilt verrichten, eerst de stekker uit het stopcontact.

Dit geldt vooral bij inspannen van de frees of andere

gereedschappen en bij service-werkzaamheden.

n Houd het werkstuk goed vast of klem ze vast.

n De voedingsrichting van het werkstuk moet altijd

tegengesteld zijn aan de draairichting van de frees

(tegenlopend frezen). Belangrijk bij het frezen langs

kanten.

n Let erop, dat de frees scherp is. Stompe frezen ver-

oorzaken een ongelijkmatig freesoppervlak en een

onnodige overbelasting van de motor.

n Een gelijkmatige en niet al te grote aanzet verlengd

de standtijd van de frees, voorkomt brandvlekken

op het hout en beschermt de motor tegen overbelasting.

n Opgelet! Niet in het werkbereik van de frees grijpen!

n Let voor het neerzetten van de frees erop, dat deze

uitgeschakeld is.

n Bij langere onderbreking van de werkzaamheden

de stekker uit het stopcontact trekken, zodat de

machine niet ongewild in bedrijf gesteld kan worden.

n De spindel mag niet in de spaninrichting gespannen

worden.

n De freesmotor is voor linksdraaiend gebruik ge-

bouwd. Hij mag niet rechtsdraaiend gebruikt worden.

n Span de freesmotor op de span hals met een ronde

flens over de gehele omtrek (eurohals). Het puntsgewijs spannen beschadigt het lager.

Bij zwaar gebruik moet, met behulp van 2 steek-

sleutels sleutelgrootte 14/22 op spindel en span-

moer, het gereedschap gespannen worden.

n Geen asbesthoudend materiaal verwerken!

n Stopcontacten in open lucht moeten door een ver-

liesstroomschakelaar (Fi-) beveiligd zijn.

n Om de machine te markeren mag er niet in het huis

geboord worden. De veiligheidsisolatie wordt daardoor overbrugd. Gebruik daar stickers voor.

n Snoer steeds naar achteren, van de machine weg

geleiden.

Dubbele isolatie

Onze machines zijn in het belang van een zo groot moge-

lijke veiligheid in overeenstemming met de Europese voorschriften (EN-normen) geconstrueerd. Dubbel geïsoleerde

machines dragen steeds het internationale symbool .

Die machines moeten niet geaard worden. Een tweeadrige

snoer volstaat.

De machines zijn ontstoord conform EN 55014.

Inbedrijfstelling

Controleer voor de inbedrijfstelling of de netspanning met

de gegevens op het typeplaatje van de machine overeenstemt.

1

Inklemmen van het gereedschap

De as (1) van de frees- en schuurmotor is met een precisie-

spantang (2) voor het opnemen van het gereedschap (3)

uitgerust. Een asvergrendeling vergemakkelijkt het vast-

draaien en losdraaien van de spanmoer (4). Voor het in-

klemmen van het gereedschap (3) wordt de motoras (1)

door indrukken van de knop (5) vastgezet. Met een steeksleutel sleutelgrootte 22 wordt de spanmoer (4) vastge-

draaid. Voor het losdraaien van het gereedschap (3) wordt

de motoras (1) weer vastgezet. Met de steeksleutel wordt

met één slag van de spanmoer (4) eerst de spantang (2)

losgedraaid en na nog enkele slagen kan het gereedschap

(3) eruit gehaald worden.

Spantang verwisselen

Een spantang (2) wordt door een veerring (6) in de span-

moer (4) vastgehouden. Door krachtig trekken wordt de

spantang (2) uit de spanmoer (4) gehaald. De nieuwe spantang krachtig in de spanmoer (4) klemmen.

Opgelet!

De spanmoer nooit vastdraaien als er geen gereed-

schap in de spantang zit. De spantang wordt dan te

sterk samengedrukt en kan daardoor beschadigd worden.

Opgelet!

Voor de montage van het gereedschap steeds de stek-

ker uit de wandkontaktdoos of de aansluitkabel-mo-

dule (17) door indrukken van de vergrendelingen (18)

uit het huis trekken.

2

Machine in- en uitschakelen

Door de schakelring (7) in de richting van de pijl te draaien,

wordt de machine in werking gezet. Aan het einde van het

draaibereik klikt het tuimelhandel (8) automatisch vast.

Drukken op de uitgeklapte voorkant (9) van het tuimelhan-

del (8) zorgt envoor dat dit in werking treedt en de schakel-

ring (7) automatisch in de uitgangsstand terugdraait. De

machine komt tot stilstand.

Freesdiepte-instelling

Let op de betreffende aanwijzingen in de gebruiksaanwij-

zing van uw boorstandaard of boor- en freesbank.

3

Beschermglas

De klemplaat (10) voor het beschermglas (11) wordt tussen

de freesmotor en houder van de boorstandaard geplaatst.

De 4 aandrukrubbers (Ø 6x3) worden in de boringen van

de klemplaat (10) gedrukt. Dat garandeert een torsievrije

bevestiging. Klem de freesmotor in de houder van de boor-

standaard vast. Schroef het beschermglas (11) met de on-

derlegringen (12), veerringen (13) en cilinderkopbouten (14)

op de klemplaat (10) vast. Het beschermglas (11) is aan

beide zijden van 2 gaten voorzien, zodat het beschermglas

(11) voor de verschillende boorstandaards geheel opgeklapt kan worden (let op de juiste keuze van het gat).

Page 14

Werken met de freesmotor

Bij het gebruik van een boorstandaard of een boor- en

freesbank, eventueel ook in combinatie met een freestafel,

moeten op de aanwijzingen van de betreffende gebruiks-

aanwijzing worden gelet.

Let bovendien erop dat de aanslaglinialen zo ver mogeiijk

tegen de frees worden gevoerd, het beschermglas zo dicht

mogelijk op het werkstukoppervlak wordt geplaatst en bij

het frezen altijd hulpstukken te gebruiken, die het veilig geleiden van het werkstuk garanderen, b.v. aanslagliniaal, hulpaanslag, duwhouqe of terugslagblokje bij in steekfrezen.

De voedingsrichting van het werkstuk moet altijd tegenge-

steld zijn aan de draairichting van de frees (tegen-

lopend):

Opgelet!

Vermijd absoluut het meelopend frezen!

4

Uit de losse hand werken

De frees- en schuurmotor is door zijn kleine afmetingen en

zijn geringe gewicht ook voor het werken uit de losse hand

bijzonder goed geschikt. Het handvat (15) (speciale acces-

soires) vergemakkelijkt het hanteren.

Opgelet! Veiligheidsbril dragen! Schakel de motor na

beëindiging van de werkzaamheden onmiddellijk uit

kans op vor – vonding!

Gebruik alleen frees-, boor-, polijst- en slijpgereedschap,

die voor hoge toerentallen (30 000 omw/min) zijn geschikt.

Slijpen

Bij gebruik van de frees- en slijpmotor als handslijper mag

een omtreksnelheid van 45 m/sec. niet worden over schreden.

De omtreksnelhied wordt als volgt berekend:

π · n

d ·

V =

60 000

V=omtreksnelheid

d=slijpsteen-Ø in mm

π =3,14

n=onbelaste toerental van de frees en slijpmotor in

omw/min.

Voorbeeld: De slijpsteen heeft een diametervan 25 mm:

π · 24 000 m

25 ·

V=

60 000 ss

Het max. toelaatbare toerental wordt niet overschreden.

Bij een slijpsteen-Ø van 30 mm wordt het max. toelaatbare

toerental bereikt, Slijpstenen met een grotere diameter mogen niet worden gebruikt.

Verder is erop te letten, dat

-de slijpstenen van een keramische of kunstharsbinding

zijn voorzien

-de slijpstenen zo moeten worden bewaard, dat ze niet

beschadigd kunnen worden (scheurtjes in de slijpsteen,

beschadigde gereedschapschacht enz, is voor de ge-

bruiker levensgevaarlijk).

-alvorens een nieuwe slijpsteen te gebruiken, deze eerst

minstens 5 minuten zonder belasting moet proefdraaien.

Werken met de buigzame as

Dankzij het hoge toerental is de frees en slijpmotor oog

uitermate geschikt een buigzame as aan te drijven.

m

s

=31,4

m

Let hierbij erop, dat de toegelaten onbelast toerental

van het buigzame as moet aan de onbelast toerental

van het frees- en slijpmotor worden aangepast.

Opgelet! Veiligheidsbril dragen!

Dubbelfase-regelelektronica met elektronische bewaking van de motorbeveiliging (Veiligheidselektronica)

In deze dubbelfase-regelelektronica met ingebouwde tachogenerator ziijn de volgende voordelen geïntegreerd.

Langzame aanloop

De aanloopstroombegrenzing reduceert de inschakel-

stroom. De motor draait langzaam steeds sneller tot aan

het ingestelde toerental, dit spaart daar door de gebruiker en

de aandrijving en verlengt de levensduur van de machine.

Elektronische beveiliging tegen overbelasting

Bij te zware belasting, die de motor in gevaar brengt, wordt

het toerental van de freesmotor door de geïntegreerde be-

waking van de motor gereduceerd. De machine moet ontlast worden – het best even van het werkstuk afhalen zodat

u weer over het volledige vermogen beschikt.

Elektronica-regeling met tachogenerator

De dubbelfase-regelelektronica maakt een groot regelbe-

reik van 8000 - 26 000 min-1mogelijk. Bij belasting zorgt de

tachogenerator voor extra vermogen. Het vooraf inge-

stelde toerental wordt constant gehouden. Met de stel-

knop (16) van de dubbelfase-regelelektronica kan dus

onafhankelijk van

-materiaal (b.v. hardhout, zachthout, kunststof) en

-frees c.q. schuurgereedschap (b.v. kleine doorsnede,

slechte kwaliteit, goede kwaliteit)

-steeds de optimale snijsnelheid c.q. toerental tijdens het

werk ingesteld worden. De vereiste snijsnelheid c.q. het

toerental tijdens het werken is van vele factoren afhan-

kelijk (b.v. verschillende hardheden van het te bewerken

materiaal, kwaliteit van de frees, aanzet, enz.). De optimale instelling moet aan het begin van de werkzaam-

heden door proeven bepaald worden.

Aanwijzing!

Zeer hoge toerentallen betekenen snelle slijtage en een

kleine standtijd van het gereedschap!

Belangrijk! Alleen scherp en goed onderhouden frees-

gereedschap gebruiken! Beter is het onze originele freesgereedschap te gebruiken!

Bij het gebruik van ander freesgereedschap mogen de toe-

rentallen per minuut, die door de fabrikant op het zich

draaiende gereedschap permanent zijn aangebracht, niet

worden overschreden!

Vervangen van de Koolborstels

Dit werk en alle verdere service-werkzaamheden voeren

onze servicewerkplaatsen snel en vakkundig uit.

Netkabel

Beschadigde netkabels mogen niet gebruikt worden. Ze

moeten direct vervangen worden.

Dat is dank zij de nieuwe netkabel-module (17) een kinder-

spel. Op de beide vergrendeltoetsen (18) drukken en de

netkabel-module (17) uit de handgreep trekken. Een

nieuwe netkabel-module in de handgreep schuiven en in-

klinken. Netkabels van verschillende afmetingen zijn als

extra toebehoren verkrijgbaar.

De netkabel-module uitsluitend voor elektrisch gereed-

schap van KRESS gebruiken! Probeer ze niet met an-

dere elektrische machines!

Page 15

Motor, reiniging en onderhoud

De krachtige universele motor heeft genoeg vermogens-

reserve. U wordt met een lange levensduur van de motor

beloond, wanneer elke keen na beëindiging van de werk-

zaamheden het stof uit de ventilator blaast. De ventilatie-

openingen moeten altijd vrij van stof en vuil zijn, omdat een

goede en gelijkblijvende ventilatie heel belangrijk is. De

machine is van een permanente smering voorzien en zo

goed als onderhoudsvrij.

Onderhoud van de frees

Zorg ervoor, dat alleen scherpe en goed onderhouden fre-

zen worden gebruikt. U spaart daardoor de motor en ver-

hoogd de levensduur van de machine. Hardmetalen frezen

verlangen een speciale zorgvuldige behandeling, omdat de

snijkanten gemakkelijk kunnen uitbreken. Beschadigde

frees-, slijp- en polijstgereedschappen mogen wegens de

kans op venwonding niet op onze frees- en slijpmotor met

hoge toerental worden gebruikt.

Bijgeleverd accessoire

FM 6955 E 1 Kijkscherm

FM 6990 E1 Kijkscherm

OF 6990 E–

Speciale accessoires

Spantang 6 mm, 1/4"

Freesinrichting

Handvat

Gegevens over lawaai/vibratie

Meetwaarden overeenkomstig EN 50144 berekend.

Geluidsdrukniveau:FM 6955 =75+3dB (A)

Geluidsvermogenniveau:FM 6955 =88

Emissiewaarde

met betrekking

tot de arbeidsplaats:FM 6955 =78+3dB (A)

Er zijn preventiemaatregelen nodig ter bescherming van

het gehoor van de bediener.

De gemeten versnelling bedraagt gemiddeld

FM 6955:3,7 m/s

FM 6990 E: 6,1 m/s

Milieubescherming

Kress neemt uitgediende machines terug voor grondstof-

sparende recycling. Dank zij hun modulaire constructie-

wijze kunnen Kress-machines makkelijk in opnieuw bruik-

bare grondstoffen uit elkaar genomen worden. Geef uw

uitgediende Kress-machine in de handelszaak af of stuur

ze direct terug naar Kress.

FM 6990 E=74,5+3dB (A)

FM 6990 E=87,5+3dB (A)

FM 6990 E=77,5+3dB (A)

2

2

+3

dB (A)

Wijzigingen voorbehouden.

Page 16

Italiano

Data tecniciFM 6955 FM 6990 E

Potenza assorbita Watt 550900

Potenza erogata Watt 310495

Numero di giri a vuoto 1/min 28 000 8000 - 26 000

Inserzione dell’utensile

nel mandrino Ø mm 88

Fresa Ø max. mm 30 30

per taglienti per femmine

max. mm 4040

Peso circa kg 1,51,6

Utilizzo

Il motore della fresa può essere impiegato in modo universale come fresa verticale, in un supporto per trapano

oppure in un'alesatrice o fresatrice orizzontale (event. in-

sieme ad una tavola per fresatrice), per tutti i lavori di fre-

satura su legno, legni rivestiti e materiali plastici in caso di

utilizzo degli utensili di fresatura precedentemente descritti.

Esso è indicato anche come smerigliatrice a mano e come

azionamento per alberi flessibili e veloci.

Indicazioni di sicurezza e prevenzione degli infortuni

Prima di mettere in funzione la macchina si prega di leg-

gere attentamente le istruzioni per l’uso, di seguire le indi-

cazioni di sicurezza presenti in queste istruzioni e le ge-

nerali indicazioni di sicurezza per utensili elettrici nel

manualetto allegato.

Attenzione!

n Prima di ogni lavoro al motore staccare la spina

della presa di corrente. Ciò vale sopratutto al mon-

taggio della fresa o di altri utensili e nei lavori di

servizio.

n Trattenere con forza o bloccare il pezzo.

n Scegliere il senso d’avanzamento del pezzo sempre

contro la rotazione della fresa (fresatura convenzio-

nale). Importante nella fresatura di bordi.

n Assicurarsi che le frese siano affilate. Con utensili

smussati si ottengono fresature irregolari ed inoltre

il motore di azionamento viene sovraccaricato inu-

tilmente.

n Un avanzamento uniforme e non troppo veloce,

prolunga la durata della fresa, impedisce il forarsi di

macchie di bruciatura sul legno e protegge il motore da sovraccarico.

n Attenzione! Non avvicinarsi con le mani al campo

d’azione della fresa.

n Appoggiando il motore, fare attenzione che l’inter-

ruttore sia disinserito.

n Per impedire un involontario inserimento dell’appa-

recchio durante lunghe interruzioni del lavoro, staccare la spina di alimentazione.

n Il mandrino non deve venire serrato nella morsa.

n Il motore della fresatrice può funzionare solamente

con rotazione a sinistra. E’ vietato azionarlo con ro-

tazione a destra.

n Fissare il motore avvolgendo una flangia circolare

intorno all’intera gola di serraggio (di tipo europeo).

Un fissaggio non uniforme provoca la distruzione

del supporto.

In caso di applicazioni pesanti bisogna serrare

l’utensile nel mandrino e nel dado di serraggio per

mezzo di 2 chiavi fisse con apertura 14/22.

n Non lavorare alcun materiale contenente amianto!

n Le prese di corrente esterne devono essere pro-

tette mediante interruttore di sicurezza per correnti

di guasto.

n Per contrassegnare l’apparecchio non deve es-

serne forata la carcassa. L’isolamento di protezione

viene escluso. Utilizzare etichette autoadesive.

n Mantenere il cavo sempre sul retro della macchina.

Isolazione doppia

I nostri apparecchi sono costruiti per offrire all’utente la

massima sicurezza in conformità alle prescrizioni europee

(norma EN). Macchine dotate di isolazione doppia sono

sempre munite del simbolo internazionale . Non è ne-

cessario mettere a massa le macchine. Un cavo bipolare è

sufficiente.

Le macchine sono schermate contro i radiodisturbi in con-

formità alle direttive EN 55014.

Messa in funzione

Prima della messa in funzione controllare se la tensione

della rete domestica corrisponde a quella riportata sulla

targhetta della macchina.

1

Montaggio dell’apparecchio

Il mandrino (1) del motore per frese e mole dispone di

pinze di precisione (2) per l’alloggio degli utensili (3). Un arresto del mandrino agevola l’avvitamento e l’allentamento

del dado di serraggio (4). Per montare l’utensile (3), il

mandrino del motore (1) va bloccato premendo il pulsante

(5). Con la chiave a forcella (ap. 22) si può girare il dado di

serraggio (4). Quando l’utensile (3) viene sbloccato, si

blocca il mandrino del motore (1). Se il dado di serraggio

(4) viene svitato, il serraggio si allenta e dopo ulteriori giri,

si può estrarre l’utensile (3).

Sostituzione del mandrino

Il mandrino è serrato nel dado circolare mediante una

molla circolare (6). Estrarre il mandrino (2) dal dado (4) ti-

rando fortemente all’estremità. Inserire quindi il nuovoman-

drino spingendolo nel dado sino all’incastro.

Attenzione!

Non serrare il dado della pinza se non vi è montato un

utensile. In questo caso il mandrino potrebbe serrarsi

troppo saldamente ed eventualmente danneggiarsi.

Attenzione!

Prima dell’inserimento degli attrezzi, staccare la spina

dell’alimentazione oppure estrarre il modulo del cavo

d’alimentazione (17) dal continentore agendo sul tasto

di bloccaggio (18).

2

Inserimento e disinserimento della macchina

La macchina viene messa in movimento facendo scorrere

l’interruttore (7) nel senso della freccia. Facendo ciò questo interruttore a levetta (8) si aggancia automaticamente

nella posizione più avanzata. Premendo sul bordo ante-

riore rialzato (9) dell’interruttore (8) questo si sgancia, la

macchina viene disinserita e l’interruttore (7) torna automaticamente nella posizione iniziale.

Regolazione della profondità di fresatura

Si osservi quanto descritto nelle istruzioni per l’uso della

colonna portatrapano o dell’attrezzo a forare e fresare.

3

Protezione trasparente

La piastra di fissaggio (10) della protezione trasparente (11)

viene disposta fra il motore e il braccio della colonna portatrapano. I 4 gommini a pressione (Ø 6x3) vengono inseriti

nei fori della piastra di fissagio (10). Essi garantiscono il fissagio antirotazione. Fissare il motore nel supporto della

colonna. Avvitare la protezione trasparente alla piastra di

fissaggio (10) mediante le viti a testa cilindrica (14) le ro-

sette (12) e le rosette elastiche (13). La protezione traspa-

rente (11) è provvista di due fori da entrambi i lati per con-

sentire il suo completo rialtamento con diverse posizioni

della colonna portatrapano (si faccia attenzione a scegliere

il foro giusto).

Page 17

Lavori con il motore per fresare

Impiegando una colonna portatrapano o un banco di foratura e fresatura eventualmente assieme ad un banco di fresatura – si devono osservare le istruzioni per l'uso corri-

spondenti. Oltre a ciò si deve osservare che la guida del

pezzo va condotta il più vicino possibile alla fresa la protezione delle mani (trasparente) va disposta il più vicino possibile al piano superiore del pezzo e che nei lavori di fresatura si impieghino sempre dispositivi che garantiscano

una guida sicura del pezzo ad es. guida, guida ausiliaria,

spintore d'alimentazione o blocchetto di contraccolpo

nelle lavorazioni con frese a denti riportati.

Il senso d'avanzamento del pezzo va scelto sempre contro

il senso di rotazione della fresa (fresatura convenzionale):

Attenzionel

Evitare in ogni caso un avanzamento uniforme!

4

Lavori a mano libera

Il motore per frese e mole si presta particolarmente per lavori a mano libera grazie alle dimensioni ed al peso ridotti.

L'impugnatura (15) disponibile come accessorio supplementare agevola questa applicazione.

Attenzione! Usare gli occhiali protettivi! Al termine del

lavoro disinserire subito l'interruttore del motore – pericolo d'infortuni!

Impiegare solo utensili di fresatura foratura, lucidatura e

smerigliatura ammessi per il servizio ad alta velocità

(30 000/min).

Smerigliatura

Impiegando il motore per fresare e smerigliare in lavori di

smerigliatura a mano si deve osservare che la velocità peri-

ferica non superi i 45 m/s.

La velocità periferica si calcola nel modo seguente:

π · n

d ·

V=

60 000

V=velocità periferica m/s

d=Ø mola in mm

π =3,14

n=numero di giri a vuoto del motore di fresatura e

smerigliatura in giri/min

Esempio: La mola adoperata ha un diametro di 25 mm:

π · 24 000 m

25 ·

V=

60 000 ss

Il numero di giri massimo ammesso non viene superato.

La velocità periferica massima ammessa viene raggiunta

con una mola Ø 30 mm. Non è ammesso l’impiego di uten-

sili di diametro maggiore.

Si osservi che

-le mole adoperate sono costituite da agglomerati cera-

mici o di resina sintetica

-le mole vanno conservate in modo che non subiscano

danni (incrinature nelle mole, steli danneggatti ecc. co-

stituiscono un pericolo di morte per chi le impiega)

-prima di impiegare una nuova mola, farla ruotare senza

carico per almeno 5 minuti.

Lavori con l’albero flessibile

Per la sua elevata velocità il motore si può usare vantag-

giosamente per un albero flessibile.

=31,4

m

In questo caso assicurarsi che l’albero flessibile ado-

perato sia adatto a questo elevato numero di giri.

Attenzione! Usare gli occhiali protettivi!

Dispositivo elettronico di regolazione ad albero pieno

con controllo di protezione del motore (sicurezzaellettro-

nica).

Questo dispositivo di regolazione elettronica ad albero pie-

no con generatore tachimetrico incorporato garantisce i

seguenti vantaggi:

Avviamento dolce

La limitazione della corrente di avviamento riduce la cor-

rente d’inserzione. Il motore parte lentamente accelerando

fino a raggiungere la velocità programmata, con un ri-

sparmio per l’utente. In questo modo si prolunga la durata

dell’apparecchio.

Protezione elettronica da sovraccarichi

Il caso di sovraccarichi eccessivi che possono danneg-

giare il motore, il numero di giri del motore viene ridotto dal

dispositivo di protezione elettronica. L’apparecchio non va

sollecitato – in modo da avere a disposizione l’intera potenza.

Regolazione elettronica con generatore tachimetrico

La regolazione elettronica ad albero pieno offre un campo

di variazione compreso tra gli 8000 – 26 000 min-1. In caso

di sovraccarico il generatore techimetrico provvede al rifornimento di potenza. La velocità selezionata viene man-

tenuta costante. Con la manopola di aggiustamento (16)

della regolazione elettronica ad albero pieno possono es-

sere regolati sempre la velocita di taglio o il numero di giri

di lavoro ottimali e questo indipendentemente da

-il materiale (come ad es. legno massiccio o tenero, plastica) e

-l’utensile di fresatura e levigatura (se dotato per es. di

diametro ridotto, scarsa o alta qualità).

-La velocità di taglio o il numero di giri di lavoro dipen-

dono da numerosi fattori (come ad es. il grado di durezza del materiale da lavorare, la qualità della fresa,

l’alimentazione). La regolazione ottimale va effettuata

per tentativi prima di iniziare il lavoro.

Avvertenza!

Numeri di giri alti significano un veloce logoramento e

breve durata degli arnesi!

Importante!

Usare soltanto arnesi di fresa ben conservati ed affilati!

Impiegate possibilmente i nostri arnesi di fresa ori-

ginali!

Usando altri arnesi di fresa non si dovrà oltrepassare il numero di giri/min. indicato stabilmente sugli arnesi giranti da

parte del producente!

Sostituzione delle spazzole di carbone

Il nostro servizio dopo vendita esegue in modo rapido e

professionale sia questa che tutte le eventuali operazioni di

servizio necessarie.

Cavo di alimentazione

I cavi di alimentazione danneggiati non devono essere

utilizzati e vanno immediatamente sostituiti.

Grazie al modulo del cavo di alimentazione (17) di tipo

nuovo ciò è possibile nel modo più semplice. Premere

entrambi i pulsanti di bloccaggio (18) ed estrarre il modulo

del cavo di alimentazione (17) dalla sua sede. Introdurre il

nuovo modulo e innestarlo a incastro. Sono disponibili cavi

di alimentazione in diverse lunghezze come accessori

speciali.

Utilizzare il modulo del cavo di alimentazione soltanto

per gli utensili elettrici KRESS! Non tentare di far fun-

zionare con esso apparecchi elettrici di altre marche!

Page 18

Motore, pulizia e manutenzione

Il motore universale ha sufficenti riserve per garantire un

funzionamento non problematico. La durata del motore si

eleva se dopo ogni lavoro si provvede ad eliminare la pol-

vere ed i residui che si depositano sull'aerazione. Le aperture di aerazione devono essere mantenute sempre libere

e pulite in modo da garantire una ventilazione costante ed

omogenea. L'apparecchio, a lubrificazione permanente,

non richiede in principio di alcuna manutenzione.

Manutenzione degli utensili

Usare sempre utensili affilati ed in buono stato. In questo

modo si evita un sovraccarico del motore e si allunga la

durata dell'apparecchio. Frese con taglienti in lega dura

devono essere trattate con particolare cura poichè i ta-

glienti possono frantumarsi facilmente.

Nel nostro motore multiplo per fresare e smerigliare ad alta

velocità, per il pericolo d'infortuni non si devono impiegare

utensili di fresatura, smerigliatura e lucidatura danneggiati.

Accessorio fornito

FM 6955 E 1 Protezione per la vista

FM 6990 E1 Protezione per la vista

OF 6990 E–

Accessori supplementari

Pinze da 6 mm, 1/4"

Dispositivo di fresatura

Impugnatura

Informazioni relative a rumorosità/vibrazioni

Valori misurati determinati secondo la EN 50144.

Livello di

pressione sonora: FM 6955 =75+3dB (A)

Livello di potenza sonora: FM 6955 =88+3dB (A)

Valore emesso riferito

al posto di lavoro:FM 6955 =78+3dB (A)

È indispensabile proteggere l’operatore con un’adeguata

schermatura acustica.

L’accelerazione rilevata corrisponde di solito a

FM 6955:3,7 m/s

FM 6990 E: 6,1 m/s

Protezione dell'ambiente

La Kress riprende indietro le macchine ormai in disuso e

provvede al loro riciclaggio. Grazie alla loro struttura modulare le macchine Kress possono essere facilmente

scomposte nei loro elementi riutilizzabili. Le macchine

Kress ormai in disuso possono essere consegnate al riven-

ditore di fiducia oppure spedite direttamente alla Kress.

FM 6990 E=74,5+3dB (A)

FM 6990 E=87,5+3dB (A)

FM 6990 E=77,5+3dB (A)

2

2

Con riserva di modifiche.

Page 19

Español

Datos técnicosFM 6955 FM 6990 E

Potencia absorbida en vatios550900

Potencia suministrada en vatios310495

Régimen en vacío r.p.m. 28 000 8000 - 26 000

Alojamiento para herramientas con

pinza tensora Ø en mm 88

Diámetro de fresado max. en mm 30 30

Diámetro de ranurado max. en mm 4040

Peso aproximado en kg 1,51,6

Empleo

El motor de fresa es apropiado universalmente para el uso

como fresa superior montada en un bastidor de taladra-

dora o en un banco taladrador y fresador (eventualmente

en combinación con una mesa de fresado) para todo tipo

de fresado en madera, maderas recubiertas y plástico, utilizando los útiles de fresado prescritos. También es apropiado como rectificadora de mano y como accionamiento

para ejes flexibles de gran velocidad.

Normas de seguridad y medidas para la prevención de

accidentes

Lea detenidamente el manual de instrucciones antes de

poner en servicio la máquina, siga las normas de seguri-

dad de estas instrucciones y las normas de seguridad

generales para herramientas eléctricas que encontrará

en el folleto adjunto.

¡Atención!

n Desenchufe el cable de la toma de corriente antes

de realizar cualquier trabajo en el motor. Téngalo

en cuenta sobre todo al tensar las fresas y demás

herramientas y durante los trabajos de asistencia

técnica.

n Sujete la pieza con firmeza o ténsela bien.

n Seleccione siempre un dispositivo de avance que

se mueva en dirección contraria al sentido de circu-

lación de la fresa (fresado contra el sentido de

avance). Importante para fresar cantos.

n Asegúrese de que las herramientas fresadoras

están siempre bien afiladas. Las herramientas em-

botadas hacen que los resultados no sean buenos y

sobrecargan el motor de forma innecesaria.

n El avance uniforme y no demasiado fuerte de las

piezas alarga la durabilidad de la fresa, impide que

se formen quemaduras en la madera y protege el

motor de las sobrecargas.

n ¡Atención! ¡Mantenga las manos alejadas del radio

de la fresa!

n Antes de depósitar la máquina, asegúrese de que el

motor está apagado.

n Desenchufe el cable de alimentación siempre que

vaya a hacer una pausa larga para evitar que la má-

quina se ponga en marcha de forma accidental.

n Está prohibido tensar el husillo en el torno.

n La fresadora a motor está diseñada para que gire a

la izquierda. Está prohibido usarla rotando a la derecha.

n Tense la fresadora en el cuello tensor con una brida

redonda en todo su contorno («eurocuello»). El ten-

sado puntual destruye el cojinete.

Para un empleo pesado hay que tensar la herramienta con ayuda de 2 llaves de horquilla de una

apertura de 14/22 en el husillo y en la tuerca ten-

sora.

¡No mecanice ningún material que contenga amianto!

n

n Las clavijas de enchufe exteriores deben estar pro-

tegidas con un interruptor de corriente de fallo.

n No taladre la carcasa de la máquina para identifi-

carla. Se puenteará el aislamiento de protección.

Utilice etiquetas adhesivas.

n Coloque el cable siempre por detrás de la máquina.

Doble aislamiento

Nuestros equipos están construidos para garantizar la seguridad máxima posible del usuario, de conformidad con

las prescripciones europeas (normas EN). Las máquinas

con doble aislamiento llevan siempre el símbolo interna-

cional . No es necesario poner a tierra las máquinas. Un

cable de dos hilos es suficiente.

Las máquinas están antiparasitadas según EN 55014.

Puesta en servicio

Antes de la puesta en servicio compruebe si la tensión de

la red coincide con la especificada en la placa de carac-

terísticas del aparato.

1

Tensar las herramientas

El husillo (1) de la fresadora-lijadora a motor está equipado

con una pinza de precisión (2) que sirve para alojar las he-

rramientas (3). Un limitador de husillo permite apretar y

soltar la tuerca tensora (4) con toda facilidad. Para tensar

la herramienta (3) hay que bloquear el husillo del motor (1)

oprimiendo el botón (5). La tuerca tensora (4) se aprieta

con una llave de horquilla del 22. Para destensar la herra-

mienta (3) hay que volver a bloquear el husillo del motor

(1). Con la llave de horquilla se da primero una vuelta a la

tuerca tensora (4) para relajar la tensión (2) y después se le

da otra vuelta para sacar la herramienta (3).

Cambio de pinza

Un muelle anular (6) sujeta la pinza (2) en la tuerca tensora