Page 1

Elektrowerkzeuge

®

D

GB

F

NL

I

E

S

DK

N

SF

GR

Fräs-Einrichtung

für den Fräs- und Schleifmotor 6955 + 6990 E

Bedienungsanleitung

Router equipment

for routing and grinding motor 6955 + 6990 E

Operating Instructions

Mortaiseuse

pour le bloc moteur de fraisage et de meulage 6955 + 6990 E

Mode d’emploi

Frees-inrichting

voor de frees- en schuurmotor 6955 + 6990 E

Gebruiksaanwijzing

Dispositivo

per il motore di fresatura e rettifica 6955 + 6990 E

Manuale di servizio

Mecanismo de fresado

para la fresadora-lijadora a motor 6955 + 6990 E

Instrucciones de servicio

Fräs-utrustning

för fräs- och slipmotor 6955 + 6990 E

Bruksanvisning

Fræse-anordning

til fræse- og slibemotor 6955 + 6990 E

Betjeningsvejledning

Fresestativ

for frese- og slipemotor 6955 + 6990 E

Bruksanvisning

Jyrsintälaite

jyrsintä- ja hiontamoottoreille 6955 + 6990 E

Käyttöohje

Σύστηµα φρεζαρίσµατοσ

για την ίσια φρέζα και λειαντήρα 6955 + 6990 E

Oδηγίεσ χρήσησ

FE 6962

45312/0407 TC / Gedruckt auf chlorfrei gebleichtem Papier

Page 2

Page 3

Page 4

Page 5

Deutsch

Technische Daten

Spannhalsaufnahme mm P 43

Länge mm 250

Breite mm 116

Höhe mm 158

Verwendung

Diese Fräseinrichtung ist die ideale Ergänzung zu Ihrem

hochtourigen Fräs- und Schleifmotor. Sekundenschnell

wird aus dem Fräs- und Schleifmotor eine Oberfräse.

Sicherheitshinweise und Unfallschutz

Bevor Sie die Maschine in Betrieb nehmen, lesen Sie die

Bedienungsanleitung vollständig durch, befolgen Sie die

Sicherheitshinweise in dieser Anleitung sowie die Allge-

meinen Sicherheitshinweise für Elektrowerkzeuge im

beigelegten Heft.

1. Vor allen Arbeiten an der Fräse Netzstecker ziehen.

Das gilt vor allem beim Einspannen der Fräser und

bei Service-Arbeiten.

2. Fräse stets an beiden Haltegriffen führen.

3.Die Oberfräse darf nicht als Tischoberfräse ver-

wendet werden.

4. Vor Arbeitsbeginn Werkstück gegen Verrutschen

gut sichern.

5. Vorschubrichtung der Fräse stets gegen die Um-

laufrichtung des Fräsers wählen (Gegenlauffräsen).

Wichtig beim Fräsen an Kanten.

6. Achten Sie darauf, daß die Fräswerkzeuge scharf

sind. Stumpfe Werkzeuge bringen unsaubere Fräs-

arbeiten und führen zu einer unnötigen Überlastung

des Motors.

7. Gleichmäßiger und nicht zu starker Vorschub verlängert die Standzeit des Fräsers, verhindert Brandflecke am Holz und schützt den Motor vor Überla-

stung.

8. Nach Beendigung des Fräsvorgangs Fräser zum

Schutz des Benutzers und des Werkstücks in die

Ausgangsstellung zurückschwenken (Feststell-

knopf lösen).

9. Achtung! Nicht in den Bereich des Fräsers greifen!

10.Achten Sie beim Ablegen der Fräse darauf, daß das

Gerät ausgeschaltet ist.

11. Zum Schutz vor unbeabsichtigter Inbetriebnahme bei

längerer Arbeitsunterbrechung Netzstecker ziehen!

Bevor Sie das Gerät in Betrieb nehmen, montieren Sie bitte

die mitgelieferten Teile unter Zuhilfenahme der Ersatzteil-

zeichnung, die Ihnen die genaue Positionierung zeigt.

Das gilt auch für die Sonderzubehörteile Parallelanschlag

und Feineinstellung.

könnte Schaden nehmen. Zudem könnte auch die Spindel-

arretierung nicht betätigt werden.

Frästiefeneinstellung

Die Frästiefe kann mit dem Frästiefenanschlag und dem

Revolvertiefenanschlag eingestellt werden. Dazu ist

zunächst der Feststellknopf (7) zu lösen. Die Maschine

wird nun bei ausgeschaltetem Motor so weit nach unten

gedrückt, daß der Fräser das zu bearbeitende Werkstück

berührt. Feststellknopf (7) wieder festdrehen. Feststell-

schraube (8) des Tiefenanschlags (9) lösen. Der Tiefenan-

schlag fällt nun auf eine der drei Stellschrauben des Revolvertiefenanschlags (10). Wird nun auf der Skala z.B. Stel-

lung des Tiefenanschlags bei 40 mm abgelesen, so bedeutet ein Anheben des Tiefenanschlags auf 30 mm eine Fräs-

tiefe von 10 mm. Die Feststellschraube (8) ist in dieser

Stellung festzudrehen. Die Frästiefe ist exakt eingestellt.

Feststellknopf (7) lösen. Das Gerät ist betriebsbereit.

Die Einstellung von drei verschiedenen Frästiefen, mit de-

nen bei einem Werkstück evtl. abwechselnd gearbeitet

werden soll, ist mit dem Revolvertiefenanschlag (10) mög-

lich. Achten Sie darauf, daß die Kontermuttern an den

Stellschrauben des Revolvertiefenanschlags genügend

fest angezogen sind (Gabelschlüssel SW 8). Dadurch wird

ein unbeabsichtigtes Lösen der Stellschrauben, das zu ungenauen Ergebnissen führen könnte, verhindert.

Die vorgewählte Frästiefe kann durch Festziehen des Feststellknopfes (7) fixiert werden. Das ist bei vielen Fräsarbei-

ten (z.B. Kanten fräsen, Umleimer abfräsen usw.) von Vor-

teil. Lösen des Feststellknopfes bewirkt, daß der Fräser in

die Ausgangsstellung zurückschwenkt. Das Gerät kann

ohne Gefahr für den Benutzer und das Werkstück abge-

stellt werden.

Achtung!

Auch nach dem Ausschalten des Motors nicht in den

Bereich des Fräsers greifen. Die Fräserspindel könnte

sich noch drehen. Verletzungsgefahr!

Arbeiten mit der Oberfräse

Die Oberfräse wird beim Fräsen mit beiden Händen ge-

führt. Zum Eintauchen des Fräswerkzeugs in das Werkstück wird der Feststellknopf (7) gelöst und die Fräse an

den Haltegriffen nach unten gedrückt.

Die Vorschubrichtung der Maschine ist stets gegen die

Umlaufrichtung des Fräsers zu wählen (Gegenlauf).

Gegenlauf

1

Die Funktion Ihres Fräs- und Schleifmotors, das Einspan-

nen der Werkzeuge und der Spannzangenwechsel sind in

der Bedienungsanleitung zum Fräs- und Schleifmotor be-

schrieben. Durch Betätigen des Schaltbolzens (1) am Mo-

torträger (2) kann die Spindelarretierung des Fräs- und

Schleifmotors betätigt werden.

Montage des Fräs- und Schleifmotors

Der Fräs- und Schleifmotor (3) wird mit dem Spannhals in

die Aufnahme (4) des Motorträgers (2) eingesetzt und mit

der Feststellmutter (5) festgeklemmt.

Montage genau nach Abbildung, da sonst die Lüftungs-

schlitze (6) des Motors (3) verdeckt sind. Die Kühlluft

könnte nicht ungehindert abgeführt werden. Der Motor

Gleichlauf

Achtung!

Vermeiden Sie unbedingt das Verschieben des Geräts

im Gleichlauf!

2

Parallelanschlag mit Feineinstellung und umsteckbaren

Gleitkufen

(Sonderzubehör)

Für Fräsarbeiten, die parallel zu einer gerade verlaufenden

Außenkante erfolgen, verwenden Sie den Parallelanschlag,

wobei Sie mit Hilfe der schnellverstellbaren Feineinstellung

Page 6

(Sonderzubehör) eine besondere Meßgenauigkeit errei-

chen.

Feineinstellstange (11) in die Gewindebohrung (12) der

Grundplatte (13) einschrauben und mit der Sechskantmut-

ter (14) kontern. Feineinstellmutter (15) auf Einstell-

schraube (16) aufgeschraubt in den Schlitz (17) einlegen,

Führungsstangen (18) in die dafür vorgesehenen Bohrun-

gen (19) der Grundplatte (13) und Feineinstellstange in

Bohrung der Feineinstellschraube (16) einbringen, Klemmschrauben (20) und (21) festziehen.

Feineinstellung des Fräsabstandes durch Drehen der Fein-

einstellmutter (15).

Bündigfräsen von ein- oder zweiseitig beschichteten

Platten

Hier wird bei dünneren Platten und gerade verlaufenden

Kanten das Umstecken der Gleitkufen notwendig, wodurch

ein Führen des Parallelanschlags zwischen den überste-

henden Beschichtungen ermöglicht wird.

Kunststoffgleitwinkel (26) von Parallelanschlag (23) ab-

schrauben und so befestigen, daß der lange Schenkel des

Winkels (26) vom Anschlag absteht.

Beim Bündigfräsen nicht gerade verlaufender Kanten wird

der Bündigfräser mit Anlauflager verwendet, der selbstverständlich auch dort eingesetzt wird, wo bei gerade verlau-

fenden Kanten auf den Parallelanschlag verzichtet werden

kann.

3

Kurvenführung (Sonderzubehör)

Für Fräsarbeiten, die mit gleichbleibendem Abstand zu ei-

ner beliebigen kurvenförmig verlaufenden Außenkante erfolgen, ist die Kurvenführung mit Kugellager-Laufrolle zu

verwenden.

Kurvenführung (22) unten am Parallelanschlag (23) bis zum

Anschlag einführen, Flachrundschraube mit Vierkantansatz

(24) von oben einlegen und von unten Klemmutter (25)

festziehen.

Abstandseinstellung erfolgt über Parallelanschlag.

spitze (30) zur Fräsermitte (31) messen, einstellen und

Stangenzirkel (29) mit der Feststellschraube (20) fixieren.

Die Zentrierspitze (30) des Stangenzirkels (29) ist höhen-

verstellbar. Damit ist eine exakte Führung stets gewährleistet. Kontermutter festziehen.

Reinigung und Pflege

Die Führungssäulen der Grundplatte sind von Zeit zu Zeit

zu reinigen und mit etwas Öl zu schmieren. Auch gelegent-

liches leichtes Einölen der Führungsstangen des Parallel-

anschlags ist zu empfehlen.

Sonderzubehör

Parallelanschlag

Feineinstellung für Parallelanschlag

Kurvenführung

Stangenzirkel

Führungshülse 24 mm P

Adapter für Staubsaugeranschluß P 35 mm

Umweltschutz

Kress nimmt ausgesonderte Maschinen zurück zum

ressourcenschonenden Recycling. Durch ihre modulare

Bauweise können Kress-Maschinen sehr einfach in ihre

wiederverwertbaren Werkstoffe zerlegt werden.

Geben Sie Ihre ausgesonderte Kress-Maschine beim Handel ab oder schicken Sie sie direkt an Kress.

Änderungen vorbehalten.

4

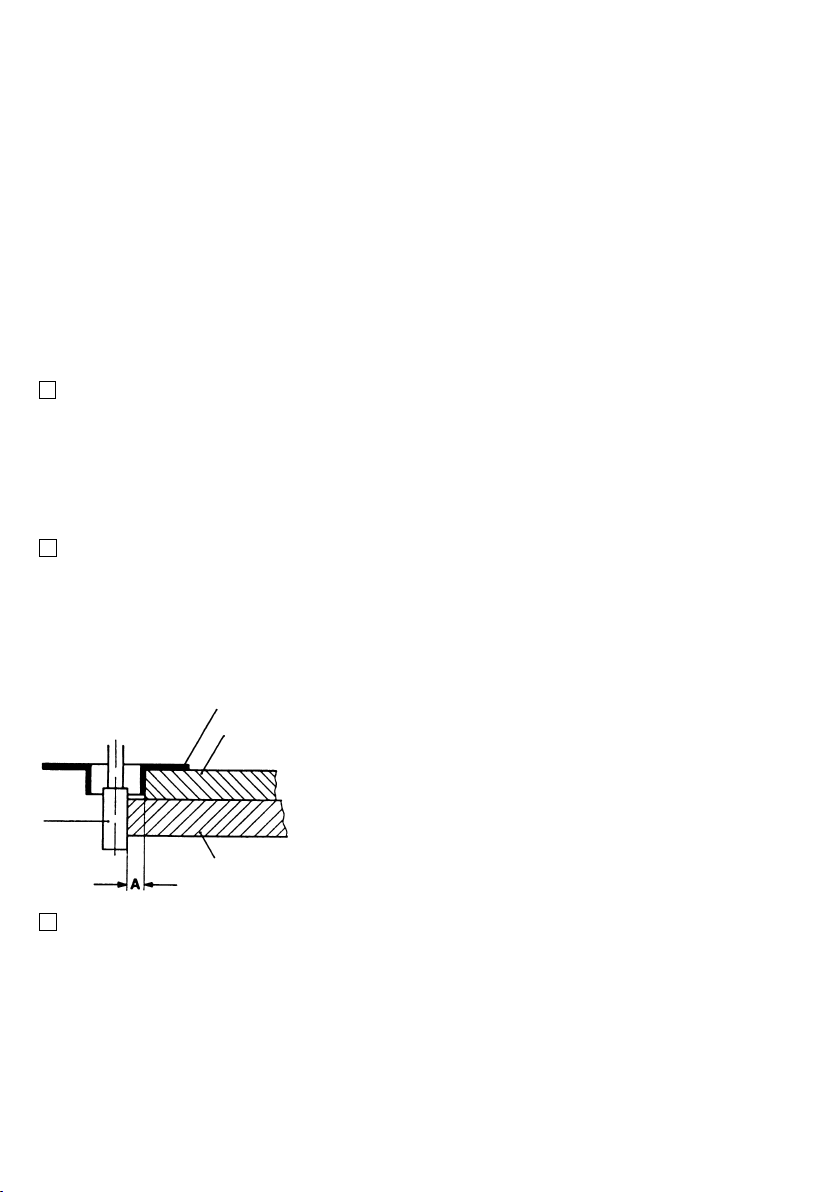

Fräsen nach Schablone

Beim Fräsen nach Schablone wird die Führungshülse (27)

24 mm Außen-P (Sonderzubehör) in die Grundplatte ein-

gesetzt und mit zwei Senkschrauben (28) befestigt.

Beachten Sie bitte: Die Schablone muß bei Außenkonturen

um das Maß A kleiner, bei Innenkonturen um das Maß A

größer sein als das Werkstückmaß.

Führungshülse

Schablone

Fräser

Werkstück

5

Fräsen mit dem Stangenzirkel (Sonderzubehör)

Ornament- und Kreisfräsen ist mit dem Stangenzirkel (29)

möglich.

Stangenzirkel (29) in eine der Aufnahmen für den Parallel-

anschlag (23) schieben, Radius diagonal von der Zentrier-

Page 7

English

Technical data

Clamping neck mount diam. mm P 43

Length mm 250

Width mm 116

Height mm 158

Employment

This router equipment is the ideal supplementary equipment for your high-speed routing and grinding motor. Just

a few seconds are required to convert the routing and

grinding motor into a perfect router.

Safety instructions and prevention of accidents

Before operating the machine, please read through the

operating instructions completely, follow the Safety

Instructions in this manual as well as the general Safety

Instructions for Power Tools in the accompanying

booklet.

1. Pull mains plug prior to working on router. This applies above all for clamping of routing cutter and

during service jobs.

2. Always guide router with both handles.

3.The plunge router may not be used with a router

table.

4. Prior to starting, secure work well against slipping.

5. Always select router feed against direction of rotation of cutter (upcutting). Important when working

on edges.

6. Make sure that the cutting tools are always sharp.

Blunt tools result in poor cutting and unnecessary

overload of motor.

7. A uniform and not too excessive feed will extend

the life of the cutter, prevent burns on wood and

protect the motor against overloads.

8. Upon completion of cutting operation, swivel cutter

back into its starting position (by loosening holding

knob) to protect the operator and the work.

9. Attention! Do not move fingers into range of cutter!

10.When laying down the router, make sure that the

tool is switched off.

11. Pull mains plug as a protection against unauthorized operation whenever the work is interrupted for

extended periods!

Before putting the machine into operation, please fit the

parts supplied in the exact positions indicated on the spare

parts diagram.

Use the same diagram to fit special attachments for paral-

lel stop and fine adjustment.

Cooling air cannot be vented off unchecked. The motor

could be damaged. In addition, the spindle lock cannot be

activated.

Adjustment of cutting depth

The cutting depth is adjusted by means of the cutting depth

stop and the turret depth stop. Loosen holding knob (7)

first. With the motor switched off, push machine down-

wards until the cutter touches the work about to be machin-

ed. Retighten holding knob (7). Loosen holding screw (8)

of depth stop (9). The depth stop will now drop on one of

the three adjusting screws of the turret depth stop (10).

If the graduated scale shows e.g. position of depth stop at

40 mm, raising the depth stop to 30 mm indicates a cutting

depth of 10 mm. Tighten holding screw (8) in this position.

The cutting depth is now accurately set.

Loosen holding knob (7). The tool is now ready for opera-

tion.

The turret depth stop (10) permits adjustment to three dif-

ferent cutting depths for alternate machining of one workpiece. Make sure that the counternuts on the adjusting

screws of the turret depth stop are tightened well (opened

wrench SW 8). This will prevent any unintentional loosening of adjusting screws, which may in turn lead to inaccurrate results.

The preselected cutting depth can be fixed by tightening

the holding knob (7). This will be of advantage for many

cutting jobs (e.g. edge cutting, lip trimming etc.). Loosen-

ing the holding knob will cause the cutter to swivel back

into its starting position. The tool can now be put down

without endangering the operator or the work.

Attention!

Do not reach into the range of cutter, even after swit-

ching off the motor. The cutter spindle may still rotate.

Danger of injury!

Operation of router

Guide router with both hands while cutting. For inserting

routing cutter into work, loosen holding knob (7) and push

router down with handles.

Always feed machine against direction of router (up-cut-

ting).

Up-cutting

Down-cutting

1

The performance of your milling and grinding motor, the

loading of the tools and changing the collet chuck are described in the operating manual for the roting and grinding

motor. The spindle lock on the milling and grinding motor

can be activated by using the indexing pin (1) on the motor

frame (2).

Assembly of the milling and grinding motor

The milling and grinding motor (3) is placed into the recei-

ver (4) of the motor frame (2) with the collar and clamped

tight with the locking nut (5).

Assemble exactly according to the illustration, otherwise

the ventilation slits (6) of the motor (3) become obstructed.

Attention!

Never employ down-cutting for feeding machine!

2

Parallel stop with precise adjustment and changeable

slide guides

(optional accessory)

For milling work running parallel to a straight edge, use the

parallel stop, thereby obtaining a very high degree of measuring accuracy by means of the quickly adjustable pre-

cision adjustment mechanism (optional accessory).

Screw the precision adjustment rod (11) into the thread

bore (12) of the mounting base (13) and secure with the

Page 8

hexagon nut (14). Place the precision adjustment nut (15),

which has been screwed onto the precision adjustment

screw (16), into the slot (17), introduce the guide rods (18)

into the bores provided (19) at the mounting base (13),

place the precision adjustment rod into the bore of the pre-

cision adjustment screw (16) and tighten the clamping

screws (20) and (21).

Precision adjustment of milling distance by turning the pre-

cision adjustment nut (15).

Cutting bores laminated on one or both sides flush with

each other

Thin boards and straight edges require replugging of skids

to permit guiding of parallel stop between the projecting la-

minations.

Unscrew plastic sliding angle stop (26) from parallel stop

(23) and attach in such a manner that the long leg of the

angle (26) projects from the stop.

For flush-cutting edges which are not straight, use flushing

cutter with guide bearing which is, of course, also used where

straight edges make use of the parallel stop unnecessary.

3

Curved path guide (optional accessory)

For milling work to be carried out at equal distance from

any cam profile outer edge, use the curved path guide with

ball bearing roller.

Push curved path guide (22) below the parallel stop (23) as

far as possible, insert the cup square bolt (24) from above

and tighten underneath with the clamping nut (25).

Adjust the distance as required with the parallel stop.

4

Cutting according to template

When cutting acording to template, insert guide sleve (27)

24 mm OD (optional accessory) into base plate and fasten

with two countersunk screws (28).

Note: For outside contours the template should be smaller

than the work by dimension A, for inside contours larger

than the work by dimension A.

Optional accessories

Parallel stop

Precision adjustment mechanism for parallel stop

Curved path guide

Beam compass

Guide sleeve 24 mm P

Adaptor for vacuum cleaner P 35 mm

Environmental protection

Kress takes back worn-out machines for the purpose of re-

source-saving recycling. As a result of their modular con-

struction, Kress machines can be very easily dismantled

into their reusable materials.

Give your worn-out Kress machine to your dealer or send it

directly to Kress.

Subject to change without notice.

Guide sleeve

Template

Router

Work piece

5

Cutting with beam compass (optional accessory)

The beam compass (29) makes ornamental and circular

cuts possible.

Slip beam compass (29) into one of the mounts for the parallel stop (23), measure radius diagonally from center point

(30)to center of cutter (31), adjust and locate beam com-

pass (29) by means of holding screw (20).

The center tip (30) of the beam compass (29) can be ad-

justed in height. This guarantees accurate guiding. Tighten

counternut.

Cleaning and care

Clean guide columns of base plate regularly and lubricate

slightly with oil. Occasional light lubrication of guide rods

for parallel stop is also recommended.

Page 9

Français

Caractéristiques techniques

Logement du collier de serrage mm P 43

Longueur mm 250

Largeur mm 116

Hauteur mm 158

Utilisation

Cette mortaiseuse est un accessoire idéal à rapporter sur

votre moteur de fraisage et de meulage à haute vitesse.

Votre moteur de fraisage et de meulage est transformé en

quelques secondes en une mortaiseuse.

Consignes de sécurité et protection contre les acci-

dents

Parcourir entièrement la notice d’utilisation avant de mettre

la machine en service, suivre les consignes de sécurité

de cette notice, de même que les consignes de sécurité

générales relatives aux outils électriques dispensées dans

la brochure fournie avec la notice.

1. Avant toute intervention sur la défonceuse, débran-

cher la prise au secteur. Cette instruction s’appli-

que tout particulièrement lors du serrage de la

fraise et des travaux d’entretien.

2. Guider toujours la défonceuse au niveau des deux

poignées.

3.La défonceuse ne doit pas être montée sur une

table.

4. Avant de débuter les travaux, bloquer la pièce à usiner afin qu’elle ne puisse pas glisser.

5. Faire toujours avancer la défonceuse dans le sens

contraire à la rotation de la fraise (fraisage en

avalant). Ce point est important pour le fraisage sur

chants.

6. Veiller à ce que les outils de fraisage soient affûtés.

Des outils émoussés entraînent des fraisages insa-

tisfaisants et une surcharge inutile du moteur.

7. Une avance régulière et modérée augmente la lon-

gévité de la fraise, évite des marques de brûlure sur

le bois et protège le moteur contre d’éventuelles

surcharges.

8. Au terme de l’opération de fraisage, replacer la

fraise en position initiale (desserrer le bouton de

blocage) afin de protéger l’utilisateur et la pièce à

usiner.

9. Attention ! Ne pas approcher ses doigts à proximité

de la fraise !

10.Avant de poser la défonceuse, s’assurer qu’elle est

à l’arrêt.

11. Afin d’éviter une mise en service involontaire,

débrancher la prise au secteur lors d’interruptions

de travail prolongées !

Avant de mettre l’appareil en service, monter les pièces

fournies à l’aide du dessin des pièces de rechange indiquant le positionnement exact.

Il en va de même pour les accessoires spéciaux tels que la

butée parallèle et le dispositif de réglage de précision.

Montage du moteur de fraisage et de meulage

Le moteur de fraisage et de meulage (3) est monté avec le

collier de serrage dans le logement (4) du support du mo-

teur (2), et bloqué au moyen de l’écrou d’arrêt (5).

Procéder au montage exactement suivant l’illustration,

sans quoi les fentes d’aération (6) du moteur (3) seront

couvertes. Dans un tel cas, l’évacuation de l’air de refroi-

dissement serait entravée et le moteur risquerait d’être endommagé. Il serait en outre impossible d’actionner le dispositif d’arrêt de la broche.

Réglage de la profondeur de fraisage

La profondeur de fraisage peut être réglée au moyen de la

butée de profondeur de fraisage et de la butée revolver de

profondeur. A cet effet, desserrer dans un premier temps

le bouton de blocage (7). Alors que le moteur est à l’arrêt,

la machine est alors poussée vers le bas jusqu’à ce que la

fraise entre en contact avec la pièce à usiner. Resserrer le

bouton de blocage (7). Desserrer la vis d’arrêt (8) de la

butée de profondeur (9). La butée de profondeur tombe

alors sur l’une des trois vis de réglage de la butée revolver

de profondeur (10). Lorsque l’échelle graduée indique par

ex. la position de la butée de profondeur à 40 mm, la profondeur de fraisage est de 10 mm si la butée de profondeur est relevée à 30 mm. Serrer fortement la vis d’arrêt (8)

dans cette position. La profondeur de fraisage est réglée

avec précision.

Desserrer le bouton de blocage (7). L’appareil est prêt à

fonctionner.

La butée revolver de profondeur (10) permet de régler trois

profondeurs de fraisage différentes éventuellement requi-

ses pour l’usinage d’une pièce. Veiller à ce que les contre-

écrous soient suffisamment serrés au niveau des vis de

réglage de la butée revolver de profondeur (clé à fourche

d’une ouverture de 8). Cette précaution permet d’éviter un

desserrage involontaire des vis de réglage susceptible de

conduire à des résultats imprécis.

La profondeur de fraisage présélectionnée peut être fixée

en serrant le bouton de blocage (7). Ce réglage présente

un avantage dans le cas de nombreux travaux de fraisage

(par ex. fraisage de chants ou de bordures etc.). Lorsque le

bouton de blocage est desserré, la fraise se replace en po-

sition initiale. L’appareil peut alors être déposé sans ris-

ques pour l’utilisateur et la pièce à usiner.

Attention !

Ne pas approcher ses doigts à proximité de la fraise

même après l’arrêt du moteur. La broche de la fraise

est susceptible de continuer à tourner. Risques de

blessure !

Travaux avec la défonceuse

Au cours du fraisage, la défonceuse doit être guidée avec

les deux mains. Pour enfoncer l’outil de fraisage dans la

pièce à usiner, desserrer le bouton de blocage (7) et pous-

ser la défonceuse vers le bas au niveau des poignées.

Faire toujours avancer la machine dans le sens contraire à

la rotation de la fraiseuse (fraisage en avalant).

1

Le fonctionnement du moteur de fraisage et de meulage, le

serrage des outils et le remplacement de la pince de ser-

rage sont décrits dans la notice d’utilisation du moteur de

fraisage et de meulage. L’actionnement du boulon de mise

au point (1) au niveau du support de moteur (2) permet de

manoeuvrer le dispositif d’arrêt de la broche du moteur de

fraisage et de meulage.

Fraisage

en avalant

Fraisage en sens direct

Page 10

Attention !

Eviter impérativement de déplacer l’appareil en sens

direct !

2

Butée parallèle à réglage précis et patins démontables

(accessoire spécial)

Pour les travaux de fraisage réalisés parallèlement à un

chant extérieur droit, utiliser la butée parallèle. La précision

de mesure obtenue au moyen du dispositif de réglage de

précision à ajustage rapide (accessoire spécial) est parti-

culièrement élevée .

Visser la barre de réglage de précision (11) dans le trou ta-

raudé (12) de la plaque d’assise (13) et la bloquer à l’aide de

l’écrou hexagonal (14). Loger l’écrou de réglage de précision

(15) vissé sur la vis de réglage (16) dans la rainure (17), introduire les barres de guidage (18) dans les orifices (19) prévus

à cet effet dans la plaque d’assise (13) ainsi que la barre de

réglage de précision dans l’orifice de la vis de réglage de

précision (16). Serrer les vis de blocage (20) et (21).

Procéder au réglage de précision de la distance de frai-

sage en tournant l’écrou de réglage de précision (15).

Fraisage affleuré de panneaux plaqués sur un côté ou

sur les deux côtés

Dans le cas de cette opération, il convient de changer les

patins pour les panneaux minces et les chants droits. Cela

permet de guider la butée parallèle entre les feuilles de plaquage qui dépassent.

Dévisser l’angle de glissement en matière plastique (26) de

la butée parallèle (23) et la fixer de sorte que le long côté

de l’angle (26) s’écarte de la butée.

Pour le fraisage affleuré de chants qui ne sont pas droits,

utiliser la fraise à affleurer avec un support d’avancement.

Bien évidemment, cette dernière peut également être utilisée dans le cas de chants droits, lorsque l’utilisation

d’une butée parallèle est inutile.

3

Guidage courbe (accessoire spécial)

Pour les opérations de fraisage réalisées à une distance

constante d’un chant extérieur quelconque de forme

courbe, utiliser le guidage courbe à galet de guidage avec

roulement à billes.

Introduire le dispositif de guidage courbe (22) au bas de la

butée parallèle (23) jusqu’à la butée. Poser la vis à tête

bombée à téton carré (24) par le haut et serrer l’écrou de

blocage (25) par le bas.

Le réglage de l’écartement est réalisé au moyen de la

butée parallèle.

4

Fraisage suivant un gabarit

Lors du fraisage suivant un gabarit, loger la douille de gui-

dage (27) de 24 mm de diamètre extérieur P (accessoire

spécial) dans la plaque d’assise et la fixer au moyen de

deux vis à tête hexagonale (28).

Point à observer : le gabarit doit être inférieur de la cote A

aux dimensions de la pièce à usiner pour les contours ex-

térieurs et supérieur de la cote A à ces mêmes dimensions

pour les contours intérieurs.

Douille de guidage

Gabarit

Fraise

Pièce à usiner

5

Fraisage avec le compas à verge (accessoire spécial)

Le fraisage d’ornements et de cercles est possible au

moyen du compas à verge (29).

Introduire le compas à verge (29) dans l’un des logements

de la butée parallèle (23). Mesurer et régler le rayon en diagonale entre la pointe de centrage (30) et le centre de la

fraise (31), puis fixer le compas à verge (29) à l’aide de la

vis d’arrêt (20).

La pointe de centrage (30) du compas à verge (29) peut

être réglée en hauteur. Ce réglage garantit toujours un guidage exact. Serrer le contre-écrou.

Nettoyage et entretien

Nettoyer de temps en temps les montants de guidage de

la plaque d’assise et les lubrifier avec un peu d’huile. Il est

également recommandé d’huiler de temps à autre les barres de guidage de la butée parallèle.

Accessoires spéciaux

Butée parallèle

Réglage de précision pour la butée parallèle

Guidage courbe

Compas à verge

Douille de guidage 24 mm P

Adaptateur pour le raccordement d’un dépoussiéreur

P 35 mm

Protection de l’environnement

Kress reprend les machines rebutées afin que les différen-

tes pièces dont elles sont constituées alimentent un pro-

cessus de récupération des matières premières. Grâce à

leur conception modulaire, la séparation des éléments ré-

cupérables des machines Kress peut s’effectuer dans de

bonnes conditions.

A l’occasion de la mise au rebut d’une machine Kress

usagée, apporter la machine au revendeur. Il est également possible à l’utilisateur de nous l’envoyer directement.

Sous réserves de modifications techniques.

Page 11

Nederlands

Technische gegevens

Opname van de spanhuls mm P 43

Lenge mm 250

Breedte mm 116

Hoogte mm 158

Gebruik

Deze freesinrichting is de ideale aanvulling op uw frees- en

schuurmotor met een hoog toerental. In enkele seconden

maakt u van uw frees- en schuurmotor een bovenfrees.

Veiligheidsrichtlijnen en ongevallenpreventie

Lees voor u de machine in bedrijf stelt de gebruiksaan-

wijzing helemaal door. Neem de veiligheidsrichtlijnen in

deze gebruiksaanwijzing in acht alsook de algemene

veiligheidsvoorschriften voor elektrisch gereedschap in

het hierbij ingesloten boekje.

1. Trek voor alle werkzaamheden, die u aan de frees

wilt verrichten, eerst de stekker uit het stopcontact.

Dat geldt vooral voor het inspannen van de frezen

en voor service-werkzaamheden.

2. De frees steeds aan beide handgrepen vasthouden.

3.De bovenfrees mag niet als stationaire bovenfrees

worden gebruikt.

4. Voor begin van de werkzaamheden het werkstuk

tegen verschuiven goed vastzetten.

5. De voedingsrichting van de frees moet altijd tegen-

gesteld zijn aan de draairichting van de frees (te-

genlopend frezen). Belangrijk voor het frezen langs

kanten.

6. Let erop, dat het freesgereedschap scherp is. Bot

gereedschap levert slechte freesresultaten op en

leidt tot een onnodige overbelasting van de motor.

7. Gelijjkmatige en niet te sterke voeding verlengt de

levensduur van de frees, voorkomt brandvlekken op

het hout en beschermt de motor tegen overbelasting.

8. Na afloop van het frezen de frees ter bescherming

van de gebruiker en van het werkstuk in de uit-

gangspositie terugdraaien (vastzetknop losdraaien).

9. Opgelet! Niet met uw handen in het bereik van de

frees komen!

10.Let er tijdens het neerleggen van de frees op, dat

het apparaat uitgeschakeld is.

11. Om te voorkomen dat de frees per ongeluk ingeschakeld wordt, tijdens langere werkonderbrekingen de stekker uit het stopcontact trekken!

Voordat u het apparaat in gebruik neemt, monteert u a.u.b.

de meegeleverde delen met behulp van de tekening met

reserve-onderdelen, die de precieze plaats aangeeft.

Dat geldt ook voor de speciale accessoires; parallelgelei-

der en fijne instelinrichting.

zou ook de asvergrendeling niet in werking gezet kunnen

worden.

Instelling van de freesdiepte

De freesdiepte kan met de freesdiepte-aanslag en de

revolverdiepte-aanslag ingesteld worden. Daarvoor moet

eerst de vastzetknop (7) losgedraaid worden. De machine

wordt nu met uitgeschakelde motor zo ver naar beneden

gedrukt, totdat de frees het te bewerken werkstuk aanraakt. Vastzetknop (7) weer vastdraaien. Vastzetbout (8)

van de diepte-aanslag (9) losdraaien. De diepte-aanslag

valt nu op een van de drie stelbouten van de revolver-

diepte-aanslag (10). Wordt nu op de schaal b.v. stand van

de diepteaanslag op 40 mm afgelezen, dan betekent een

optillen van de diepteaanslag op 30 mm een freesdiepte

van 10 mm. De vastzetbout (8) moet in deze stand vastge-

draaid worden. De freesdiepte is exact ingesteld.

Vastzetknop (7) losdraaien. Het apparaat is klaar voor

gebruik.

Als een werkstuk met drie verschillende freesdiepten be-

werkt moet worden, kan dit met behulp van de revolver-

diepte-aanslag (10) worden ingesteld. Let erop, dat de

contra-moeren op de stelbouten van de revolverdiepte-

aanslag stevig genoeg vastgedraaid zijn (steeksleutel sleu-

telgrootte 8). Daardoor wordt het per ongeluk losdraaien

van de stelbouten, dat tot onnauwkeurige resultaten zou

kunnen leiden, voorkomen.

De ingestelde freesdiepte kan door vastdraaien van de vast-

zetknop (7) vastgezet worden. Dat is bij veel freeswerkzaamheden (b.v. kanten frezen, kantlijsten affrezen enz.) gunstig.

Door het losdraaien van de vastzetknop draait de frees in de

uitgangspositie terug. De machine kan nu zonder gevaar

voor de gebruiker en het werkstuk neergezet worden.

Opgelet!

Ook na het uitschakelen van de motor niet met de han-

den in het bereik van de frees komen. De freesas zou

nog kunnen draaien. Gevaar voor verwondingen!

Werken met de bovenfrees

De bovenfrees wordt tijdens het frezen met beide handen

geleid. Voor het induiken van het freesgereedschap in het

werkstuk wordt de vastzetknop (7) losgedraaid en de frees

aan de handvaten naar beneden gedrukt.

De voedingsrichting van de machine moet altijd tegenge-

steld zijn aan de draairichting van de frees (tegenloop).

Tegenloop

1

De functie van uw frees- en schuurmotor, het inspannen

van het gereedschap en het wisselen van de spantang

staan in de ge-bruiksaanwijzing van de frees- en schuur-

motor beschreven. Door indrukken van de schakelpen (1)

op de motorsteun (2) kan de asvergrendeling van de freesen schuurmotor in werking gezet worden.

Montage van de frees- en schuurmotor

De frees- en schuurmotor (3) wordt met de spanhals in de

opname (4) van de motorsteun (2) gezet en met de vastzetmoer (5) vastgeklemd.

Montage precies volgens de afbeelding, aangezien anders

de ventilatiesleuven (6) van de motor (3) afgedekt zijn. De

koellucht zou dan niet ongehinderd afgevoerd kunnen worden. De motor zou beschadigd kunnen worden. Bovendien

Meeloop

Opgelet!

Voorkom beslist het verschuiven van de machine tij-

dens meelopend frezen!

2

Parallelgeleider met fijne instelinrichting en verwissel-

bare sleden

(speciale accessoires)

Voor freeswerkzaamheden, die parallel aan een recht lo-

pende buitenkant geschieden, gebruikt u de parallelgelei-

Page 12

der, waarbij u met behulp van de snel verstelbare fijne instelinrichting (speciale accessoires) een bijzondere meetnauwkeurigheid bereiken.

Fijne instelstang (11) in de boring met schroefdraad (12)

van de grondplaat (13) schroeven en met de zeskantmoer

(14) vast-draaien. Fijne instelmoer (15) op instelbout (16)

geschroefd in de sleuf (17) leggen, geleidingsstangen (18)

in de daarvoor bestemde boringen (19) van de grondplaat

(13) en fijne instelstang in boring van de fijne instellbout

(16) aanbrengen, klembouten (20) en (21) vastdraaien.

Fijne instelling van de freesafstand door draaien van de

fijne instelmoer (15) verrichten.

Afkanten van aan één of twee kanten gecoate platen

Bij dunne platen en rechte kanten moeten de sleden ver-

wisseld worden, waardoor de parallelgeleider tussen de

uitstekende fineerlagen geleid kan worden.

Kunststof glijhaak (26) van parallelgeleider (23) afschroeven

en met het korte been van de haak (26) op de geleider

schroeven.

Tijdens het afkanten van niet rechte kanten wordt de

afkantfrees met aanlooplager gebruikt, die natuurlijk ook

daar gebruikt wordt, waar bij rechte kanten van de parallelgeleider afgezien kan worden.

3

Bochtgeleiding (speciale accessoires)

Voor freeswerkzaamheden, die met gelijkblijvende afstand

t.o.v. een willekeurig bochtvormig verlopende buitenkant

geschieden, moet de bochtgeleiding met op kogellagers

gelagerde looprol gebruikt worden.

Bochtgeleiding (22) beneden in de parallelgeleider (23) tot

aan de aanslag erin schuiven, slotbout met vierkante kop

(24) van boven inzetten en van beneden klemmoer (25)

vastdraaien.

Afstandsinstelling geschiedt met de parallelgeleider.

4

Frezen langs sjablonen

Tijdens het frezen langs sjablonen wordt de geleidingshuls

(27) 24 mm buiten-P (speciale accessoires) in de grondplaat gezet en met twee platverzonken bouten (28) beves-

tigd.

Daarbij moet rekening gehouden worden met de maat A;

bij het frezen aan de buitenkant moet de maat A kleiner, en

bij het frezen aan de binnenkant moet de maat A groter zijn

dan de afmeting van het werkstuk.

De centerpunt (30) van de cirkelgeleider (29) is in hoogte

verstelbaar. Daardoor is een exacte geleiding steeds gega-

randeerd. Contramoer vastdraaien.

Reiniging en onderhoud

De geleidingskolommen van de grondplaat moeten af en

toe gereinigd worden en met een beetje olie ingesmeerd

worden. Ook af en toe met een beetje olie insmeren van de

geleidingsstangen van de parallelgeleider is aan te beve-

len.

Speciale accessoires

Parallelgeledier

Fijne instelinrichting voor parallelgeleider

Bochtgeleiding

Cirkelgeleider

Geleidingshuls 24 mm P

Adapter voor stofzuigeraansluiting P 35 mm

Milieubescherming

Kress neemt onbruikbaar geworden machines terug om

deze te recyclen, zodat met grondstoffen zuinig wordt omgegaan. Door hun modulaire constructie kunnen machines

van Kress zeer eenvoudig uit elkaar worden gehaald in ma-

terialen die opnieuw kunnen worden gebruikt.

Geef onbruikbaar geworden machines af bij de vakhandel

of stuur deze rechtstreeks naar Kress.

Wijzigingen voorbehouden.

Geleidingshuls

Sjabloon

Frees

Werkstuk

5

Frezen met de cirkelgeleider (speciale accessoires)

Frezen van ornamenten en cirkels is met de cirkelgeleider

(29) mogelijk.

Cirkelgeleider (29) in één van de opnamen voor de parallel-

geleider (23) schuiven, radius diagonaal van de centerpunt

(30) tot midden van de frees (31) meten, instellen en cirkelgeleider (29) met de vastzetbout (20) vastzetten.

Page 13

Italiano

Dati tecnici

P attacco pinza mm43

Lunghezza mm 250

Larghezza mm 116

Altezza mm 158

Impiego

Questo dispositivo è il completamento ideale del motore

veloce di fresatura e smerigliatura. In pochi secondi tale

motore si trasforma in una fresatrice verticale.

Indicazioni di sicurezza e prevenzione degli infortuni

Prima di mettere in funzione la macchina si prega di

leggere attentamente le istruzioni per l’uso, di seguire le

indicazioni di sicurezza presenti in queste istruzioni e le

generali indicazioni di sicurezza per utensili elettrici nel

manualetto allegato.

1. Prima di tutti i lavori sulla fresatrice staccare la

spina dell’alimentazione. Questa norma vale parti-

colarmente per l’operazione di serraggio della fresa

e per i lavori di manutenzione.

2. Guidare la fresatrice sempre con entrambe le impugnature di sostegno.

3.La fresatrice verticale non può essere utilizzata

come fresatrice vertisale da banco.

4. Prima di iniziare a lavorare fissare il pezzo per evi-

tare che scivoli.

5. La direzione di avanzamento della fresatrice deve

essere sempre opposta alla direzione di rotazione

dell’utensile (fresatura discorde). Questa scelta

della direzione è molto importante per la fresatura

sugli spigoli.

6. Assicurarsi che le frese siano affilate. Con utensili

smussati si ottengono lavori irregolari e il motore

viene inutilmente sovraccaricato.

7. Un avanzamento regolare e non eccessivo allunga

la durata utile della fresa, impedisce il formarsi di

macchie di bruciato sul legno e protegge il motore

dal sovraccarico.

8. Terminata la fase di fresatura, riportare la fresa

nella posizione di partenza (allentare la manopola di

fermo) per proteggere l’operatore e l’utensile medesimo.

9. Attenzione! Non intervenire nel raggio d’azione

della fresa!

10.Riponendo la fresatrice, assicurarsi che sia spenta.

11. Per impedire che l’apparecchio venga inavvertitamente rimesso in funzione durante un’interruzione

prolungata del lavoro, staccare la spina dalla presa

di corrente!

Prima di mettere in funzione la macchina, occorre montare

i pezzi in dotazione con l’ausilio dello schema delle parti di

ricambio che indica la corretta posizione di ogni pezzo.

Questo vale anche per gli accessori speciali, l’arresto pa-

rallelo e la regolazione di precisione.

Effettuare il montaggio esattamente come indicato nella fi-

gura, per evitare di occludere le fessure di ventilazione (6)

del motore (3). Se le fessure vengono occluse, l’aria di raffreddamento non può fuoriuscire liberamente. Il motore

può venire danneggiato. Inoltre, l’arresto del mandrino non

può essere azionato.

Regolazione della profondità di fresatura

La profondità di fresatura può essere regolata con l’appo-

sito arresto e con l’arresto a revolver. Inoltre, deve essere

allentata la manopola di fermo (7). La macchina, con il mo-

tore spento, viene ora premuta verso il basso fino a

quando la fresa viene a contatto con il pezzo da lavorare.

Avvitare di nuovo saldamente la manopola di fermo (7). Al-

lentare la vite di bloccaggio (8) dell’arresto di profondità (9).

L’arresto di profondità cade ora su una delle tre viti di re-

golazione dell’arresto di profondità a revolver (10). Se sulla

scala viene letta, ad esempio, una posizione dell’arresto di

profondità di 40 mm, un sollevamento dell’arresto di

30 mm significa un’effettiva profondità di fresatura di

10 mm. Stringere saldamente la vite di bloccaggio (8) in

questa posizione. La profondità di fresatura è regolata in

modo preciso.

Allentare la manopola di fermo (7). La macchina è pronta

per il funzionamento.

La regolazione di tre profondità di fresatura differenti alternativamente sullo stesso pezzo in lavorazione è resa possibile dall’arresto a revolver (10). Assicurarsi che i controdadi

delle viti di regolazione dell’arresto a revolver siano suffi-

cientemente stretti (chiave fissa SW 8). In questo modo si

evita un eventuale allentamento delle viti di regolazione

che avrebbe per conseguenza lavori poco precisi.

La profondità di fresatura scelta può essere fissata strin-

gendo la manopola di fermo (7). Questa regolazione costituisce un vantaggio per molti tipi di lavori (per es. per la

fresatura di bordi, la fresatura di listelli incollati, ecc.). L’allentamento della manopola di fermo provoca il ritorno della

fresa nella sua posizione di partenza. La macchina può essere riposta senza pericolo per l’operatore e per il pezzo.

Attenzione!

Anche dopo aver spento il motore non intervenire nel

raggio d’azione della fresa. Il mandrino della fresa po-

trebbe ancora girare. Pericolo di ferimento!

Lavori con la fresatrice verticale

La fresatrice verticale viene guidata con entrambe le mani.

La manopola di fermo (7) viene allentata e la fresatrice

viene spinta verso il basso, tenendola per le impugnature

di sostegno, per consentire alla fresa di penetrare nel

pezzo.

La direzione di avanzamento della macchina deve essere

sempre contraria alla direzione di rotazione della fresa (fre-

satura discorde).

1

Il funzionamento del motore di fresatura e rettifica, il fis-

saggio degli utensili e la sostituzione della pinza sono de-

scritti nel manuale di servizio di questo motore. Azionando

il bullone di connessione (1) del supporto del motore (2)

può essere attivato l’arresto del mandrino del motore di

fresatura.

Montaggio del motore di fresatura e rettifica

Il motore di fresatura e rettifica (3) viene introdotto nell’al-

loggiamento (4) del supporto (2) con l’aiuto di una pinza e

fissato con un controdado (5).

Fresatura discorde

Fresatura concorde

Page 14

Attenzione!

Evitare in ogni caso un avanzamento uniforme al senso

di rotazione della fresa!

2

Arresto parallelo con regolazione di precisione e pattini

scorrevoli intercambiabili

(accessori speciali)

Per lavori di fresatura con andamento parallelo ad un

bordo esterno diritto, usare l’arresto parallelo che con

l’ausilio di una regolazione di precisione facilmente spostabile (accessorio speciale) permette un’elevata precisione di

misurazione.

Avvitare l’asta di regolazione (11) nel foro filettato (12) della

piastra di base (13) e fissarla con il dado esagonale (14).

Avvitare il dado di regolazione (15) sulla vite di regolazione

(16) e inserirli nel foro (17), inserire le aste di guida (18)

negli appositi fori (19) della piastra di base (13) e quella per

la regolazione di precisione nel foro della vite di regola-

zione fine (16) e serrare le viti di fissaggio (20) e (21).

La regolazione della distanza avviene ruotando il dado per

la regolazione di precisione (15).

Fresatura a raso di pannelli stratificati da una o da en-

trambe le parti

Per pannelli sottili e con bordi diritti è necessario cambiare

la posizione dei pattini scorrevoli. In questo modo è possi-

bile la guida dell’arresto parallelo fra i bordi sporgenti delle

stratificazioni.

Svitare l’angolo scorrevole in materiale sintetico (26)

dell’arresto parallelo (23) e fissarlo in modo che il lato lungo

dell’angolo (26) sporga dall’arresto.

Per lavori di fresatura a raso di bordi non diritti viene usata

una fresa con supporto di avvicinamento che può essere

usata anche per pezzi con bordi diritti, quando non sia in-

dispensabile l’impiego dell’arresto parallelo.

3

Guida per curve (accessorio speciale)

Per fresature che avvengono parallelamente a bordi esterni

curvi deve essere usata la guida per curve con cuscinetto

scorrevole.

Inserire la guida per curve (22) da sotto nell’arresto paral-

lelo (23) fino all’arresto della guida stessa, introdurre

dall’alto la vite con testa a calotta piatta con lo spalla-

mento quadro (24) e il dado di fissaggio dal basso (25).

La regolazione della distanza avviene mediante l’arresto

parallelo.

4

Fresatura su sagoma

Per la fresatura a sagoma viene introdotta nella piastra di

base e fissata con due viti a testa svasata (28) una bussola

di guida (27) del diametro esterno di 24 mm (accessorio

speciale).

Attenzione: la sagoma deve essere per profili esterni mi-

nore e per profili interni maggiore della quota A rispetto alla

misura del pezzo.

Bussola di guida

Sagoma

Fresa

Pezzo

5

Fresatura con il compasso a regolo

(accessorio speciale)

La fresatura ornamentale o circolare è resa possibile dal

compasso a regolo (29).

Inserire il compasso (29) in uno degli alloggiamenti previsti

per l’arresto parallelo (23), misurare diagonalmente il rag-

gio dalla punta di centratura (30) al centro della fresa (31),

regolare e fissare il compasso (29) con l’ausilio della vite di

bloccaggio (20).

L’altezza della punta di centratura (30) del compasso (29)

può essere regolata. In questo modo viene sempre garantita una guida precisa. Serrare il controdado.

Pulizia e manutenzione

Le colonnine di guida della piastra di base ogni tanto de-

vono essere pulite e lubrificate con un po’ di olio. Occasio-

nalmente è consigliabile oliare leggermente le aste dell’arresto parallelo.

Accessori speciali

Arresto parallelo

Registrazione di precisione dell’arresto parallelo

Guida per curve

Compasso a regolo

Bussola di guida di 24 mm P

Adattatore per il collegamento dell’aspirapolvere P 35 mm

Misure ecologiche

La Kress riprende indietro le macchine fuori uso al fine di

realizzare un tipo di smaltimento volto ad un riciclaggio

massimo delle risorse. Grazie al sistema costruttivo modulare, le macchine della Kress possono essere separate fa-

cilmente secondo i diversi tipi di materiali riciclabili.

Quando la Vostra macchina Kress sarà fuori uso, riconseg-

natela al Vostro Rivenditore oppure speditela direttamente

alla Kress.

Con riserva di modifiche.

Page 15

Español

Datos técnicos

Diámetro del alojamiento

del cuello tensor en mm 43

Largo mm 250

Ancho mm 116

Alto mm 158

Utilización

Este dispositivo de fresado es el complemento ideal para

su fresadora-lijadora a motor que, en tan sólo unos segun-

dos, se transformará en una fresadora superior.

Normas de seguridad y medidas para la prevención de

accidentes

Lea dentenidamente el manual de instrucciones antes de

poner en servicio la máquina, siga las normas de seguri-

dad de estas instrucciones y las normas de seguridad

generales para herramientas eléctricas que encontrará

en el folleto adjunto.

1. Desenchufe el cable de alimentación de la toma de

corriente antes de realizar cualquier trabajo en la

fresadora. Téngalo en cuenta sobre todo al tensar

las fresas y durante los trabajos de asistencia técnica.

2. Guíe la fresa siempre cogida por ambos mangos.

3. La fresadora de superficie no deberá emplearse

como fresadora de mesa.

4. Antes de comenzar el trabajo, sujete bien la pieza

para que no se deslice.

5. Recuerde que el sentido de avance de la fresadora

debe ser siempre contrario al sentido de rotación

de la fresa (fresado en contrasentido). ¡Importante

para fresar cantos!

6. Asegúrese de que las herramientas fresadoras

están siempre bien afiladas. Las herramientas em-

botadas hacen que los resultados no sean limpios y

sobrecargan el motor de forma innecesaria.

7. El avance uniforme y no demasiado fuerte de las

piezas alarga la durabilidad de la fresa, impide que

se formen quemaduras en la madera y protege el

motor de las sobrecargas.

8. Una vez concluida la operación de fresado, suelte

el botón de retención para que la fresa retorne a

su posición básica y protegerse tanto a sí mismo

como la pieza.

9. ¡Atención! ¡Mantenga las manos alejadas del radio

de acción de la fresa!

10.Antes de depósitar la máquina, asegúrese de que el

motor está apagado.

11. Desenchufe el cable de alimentación siempre que

vaya a hacer una pausa larga para evitar que la máquina se ponga en marcha de forma accidental.

Antes de poner la máquina en funcionamiento, monte los

accesorios suministrados con ayuda del plano que le in-

dica la posición exacta de las piezas.

Téngalo también en cuenta para montar el limitador para-

lelo y el dispositivo de ajuste fino.

1

El funcionamiento de la fresadora-lijadora a motor así

como el montaje de las herramientas y el cambio de la

pinza tensora se hallan descritos en el manual de la máquina. El bloqueo del husillo se acciona con el perno de

conexión (1) que hay en el soporte del motor (2).

Montaje de la fresadora-lijadora a motor

La fresadora-lijadora a motor (3) se inserta con el cuello

en la toma (4) del soporte (2) y se sujeta con la tuerca de

retención (5).

Realice el montaje tal y como se indica en el plano pues,

de lo contrario, pueden quedar tapadas las ranuras de

ventilación (6) de la máquina (3) y el aire frío no saldría li-

bremente. En dicho caso, la máquina corre el riesgo de

sufrir daños y, además, no se puede accionar el bloqueo

del husillo.

Ajustar la profundidad de fresado

La profundidad de fresado se ajusta con el limitador de

profundidad de la fresa y el limitador de profundidad del

revólver. En primer lugar, suelte el botón de retención (7).

Con el motor apagado, presione la máquina hacia abajo,

hasta que la fresa toque la pieza que se va a trabajar. A

continuación, apriete el botón de retención (7) y suelte el

tornillo de retención (8) del limitador (9). El limitador de profundidad cae en uno de los tres tornillos de ajuste del limitador del revólver (10). Si en la escala aparece la posición

del limitador marcada, por ejemplo, en 40 mm, eso significa que levantando el limitador de profundidad a 30 mm

se obtendrá una profundidad de fresado de 10 mm.

Apriete el tornillo de retención (8) en esa posición. La pro-

fundidad de fresado queda ajustada con toda exactitud.

Suelte el botón de retención (7). La máquina está lista para

funcionar.

Con el limitador del revólver (10) se pueden ajustar hasta

tres profundidades de fresado diferentes que se alternarán

al trabajar la pieza. Asegúrese de que las contratuercas de

los tornillos de ajuste están bien apretadas (llave de horquilla con una apertura del 8) a fin de evitar que los torni-

llos se aflojen y los resultados sean inexactos.

La profundidad de fresado seleccionada se fija apretando

el botón de retención (7), lo cual es una gran ventaja para

muchos tipos de trabajo (p. ej. fresado de cantos, fresado

de los bordes de encolado, etc.). Suelte el botón de retención si desea que la fresa retorne a su posición básica. La

máquina se puede depositar sin peligro alguno para el

operario ni para la pieza.

¡Atención!

Mantenga las manos alejadas del radio de acción de la

fresa, incluso después de apagar el motor, pues puede

ser que el husillo aún se esté moviendo. ¡Peligro de

sufrir lesiones!

Trabajar con la fresadora superior

La fresadora superior se guía con ambas manos. Para penetrar con la fresa en la pieza, suelte el botón de retención

(7) y presione la máquina hacia abajo, sujetándola por am-

bos mangos.

Seleccione siempre un dispositivo de avance que se mue-

va en dirección contraria al sentido de rotación de la fresa

(contrasentido).

Contrasentido

Sentido de avance

Page 16

¡Atención!

¡No frese nunca en el sentido de avance!

2

Limitador paralelo con ajuste fino y patines deslizantes

intercambiables

(accesorios especiales)

Para realizar trabajos de fresado paralelos a un borde ex-

terior, le recomendamos utilizar el limitador paralelo. El

dispositivo de ajuste fino (accesorio especial) le ayudará a

conseguir una precisión insuperable.

Atornille la barra de ajuste (11) en el orificio roscado (12) de

la placa de base (13) y sujétela con la tuerca hexagonal

(14); introduzca la tuerca de ajuste fino (15) en la ranura

(17) colocada en el tornillo (16); inserte las barras guía (18)

en los orificios (19) de la placa de base (13) y la barra de

ajuste en el orificio del tornillo de ajuste fino (16); final-

mente, apriete los tornillos de sujeción (20) y (21).

Realice el ajuste fino de la distancia de fresado girando la

tuerca (15).

Fresado al ras de planchas apiladas de una o dos ca-

ras

Si las planchas son muy delgadas y los bordes son rectos

se hace necesario cambiar la posición de los patines lo

que permite guiar el limitador paralelo entre las capas que

sobresalen.

Afloje el ángulo de plástico (26) del limitador paralelo (23) y

colóquelo de manera que el lado más largo del ángulo (26)

quede perpendicular al limitador.

En el fresado al ras de cantos que no son rectos se em-

plea la fresa con cojinete de empuje que, naturalmente,

también se usa en aquellos casos en los que se puede trabajar sin limitador paralelo aunque los cantos sean rectos.

3

Guía curvada (accesorio especial)

La guía curvada con rodillo de bolas se emplea para rea-

lizar tareas de fresado que discurren con una distancia

constante con respecto a un canto exterior que tenga

forma de arco.

Introduzca la guía curvada (22) por debajo del limitador

paralelo (23) hasta que llegue al tope; meta por arriba el

tornillo de cabeza semirredonda con la arandela cuadrada

(24) y apriete la tuerca de sujeción (25) por debajo.

La distancia se ajusta en el limitador paralelo.

5

Fresado con compás de varas (accesorio especial)

Para el fresado ornamental y circular se emplea el compás

de varas (29).

Inserte el compás de varas (29) en uno de los alojamientos

para el limitador paralelo (23); mida el radio en diagonal

desde la punta (30) hasta el centro de la fresa (31), ajústelo

y fije el compás (29) con el tornillo de retención (20).

La punta (30) del compás (29) se puede regular en la altura

para así garantizar una guía exacta. Apriete la contra-

tuerca.

Cuidado y limpieza

Limpie de vez en cuando las columnas guía de la placa de

base y aplique un poco de aceite. También se recomienda

engrasar en alguna ocasión las barras guía del limitador

paralelo.

Accesorios especiales

Limitador paralelo

Dispositivo de ajuste fino para el limitador paralelo

Guía curvada

Compás de varas

Casquillo guía de 24 mm de diámetro

Adaptador para aspirador P 35 mm

Protección del medio ambiente

Kress se hace cargo de las máquinas desechadas para su

reciclaje y conservación de las materias primas. Por su

construcción modular, las máquinas Kress pueden desmontarse de manera muy simple y descomponerse en ma-

teriales reutilizables.

Entregue la máquina Kress desechada a un lugar de venta

o envíela a Kress directamente.

Reservado el derecho a modificaciones.

4

Fresado con plantilla

Para fresar con plantilla se introduce el casquillo guía (27)

de 24 mm de diámetro exterior (accesorio especial) en la

placa de base y se sujeta con dos tornillos hexagonales

(28).

Observación: En los contornos exteriores, la plantilla tiene

que ser para la distancia A menor que la pieza y en los

contornos interiores mayor.

Casquillo guía

Plantilla

Fresa

Pieza

Page 17

Svenska

Tekniska data

Spännhals mm P 43

Längd mm 250

Bredd mm 116

Höjd mm 158

Användning

Denna fräsutrustning är en ideal komplettering till Er fräs-

och slipmotor. På ett par sekunder blir det en överfräs av

fräs- och slipmotorn.

Säkerhetsanvisningar och olycksfallsskydd

Innan maskinen tas i drift skall hela driftsinstruktionen

läsas igenom. Följ säkerhetsanvisningarna i instruktionen

samt de allmänna säkerhetsanvisningarna för el-verktyg

i bifogat häfte.

1. Drag ut stickkontakten före alla arbeten på fräsen.

Det gäller framför allt vid inspänning av fräs och vid

servicearbeten.

2. För alltid fräsen med båda handtagen.

3. Överfräsen får inte användas som bordsöverfräs.

4. Säkra arbetsstyckena ordentligt mot att halka iväg.

5. Välj alltid fräsens matningsriktning motsatt mot frä-

sens omloppsriktning (fräsning motströms). Viktigt

vid fräsning vid kanter.

6. Se till att fräsverktygen är vassa. Trubbiga verktyg

medför orena fräsarbeten och för till en onödig belastning av motorn.

7. Jämn och inte för kraftig matning förlänger fräsens

livslängd, förhindrar brännmärken i trä och skyddar

motorn mot överbelastning.

8. Sväng tillbaka fräsen till utgångsställning när fräsningen avslutats för att skydda användaren och ar-

betsstycket (lossa låsknappen).

9. Observera! Grip inte in i fräsens område!

10.Se till att apparaten är frånkopplad när fräsen läggs

ned.

11. Drag ur el-kontaken vid ett längre arbetsavbrott för

att skydda mot oavsiktligt idrifttagande!

Montera de medlevererade delarna med hjälp av reserv-

delsritningen, som visar exakt position, innan apparaten

tas i drift.

Det gäller även för specialtillbehörsdelarna parallellanslag

och fininställning.

1

Funktionen hos Er fräs- och slipmotor, inspänning av verk-

tyg och byte av spänntång är beskrivna i driftsinstruktionen

för fräs- och slipmotorn. Genom manövrering av brytarbul-

ten (1) på motorfästet (2) kan fräs- och slipmotorns spin-

delarretering manövreras.

Montage av fräs- och slipmotorn

Fräs- och slipmotorn (3) sätts in i motorfästets (2) upptag-

ning (4) med spännhalsen och fästs med fästmuttern (5).

Montera exakt efter bilden då motorns (3) ventilationsslit-

sar (6) annars täcks över. Kylluften skulle inte kunna föras

bort obehindrat. Motorn skulle kunna skadas. Dessutom

kan inte heller spindelarreteringen manövreras.

Fräsdjupinställning

Fräsdjupet kan ställas in med fräsdjupanslaget och revol-

verdjupanslaget. Därtill skall först låsknappen (7) lossas.

Maskinen trycks nu med frånkopplad motor så långt nedåt,

att fräsen berör arbetsstycket som skall bearbetas. Drag åt

låsknappen (7) igen. Lossa djupanslagets (9) fästskruv (8).

Djupanslaget faller nu ned på en av revolverdjupanslagets

(10) tre ställskruvar. Avläses nu på skalan t ex 40 mm för

djupanslaget läge, betyder en höjning av djupanslaget till

30 mm ett fräsdjup på 10 mm. Låsskruven (8) skall skruvas

fast i detta läge. Fräsdjupet är exakt inställt.

Lossa låsknappen (7). Apparaten är driftsklar.

Med revolverdjupanslaget (10) är det möjligt att ställa in tre

olika fräsdjup med vilka man ev omväxlande skall arbeta

med på ett arbetsstycke. Se till att kontermuttern på revolverdjupanslagets ställskruvar är tillräckligt hårt åtdragna

(gaffelnyckel NV 8). Därigenom förhindras en oavsiktlig

lossning av ställskruvarna, som kan medföra icke önsk-

värda resultat.

Det förvalda fräsdjupet kan fixeras genom åtdragning av

låsknappen (7). Det är fördelaktig vid många fräsarbeten

(t ex fräsning av kanter, avfräsning av omlimare osv). Lossning av låsknappen medför att fräsen svänger tillbaka till

utgångsläget. Apparaten kan frånkopplas utan risk för användaren och arbetsstycket.

Observera!

Grip, inte heller efter frånkoppling av motorn, in i området för fräsen. Frässpindeln kan fortfarande rotera.

Skaderisk!

Arbete med överfräsen

Överfräsen förs med båda händerna under fräsning. För in-

stickning av fräsverktyget i arbetsstycket lossas låsknap-

pen (7) och fräsen trycks nedåt med handtagen.

Maskinens matningsriktning är alltid mot fräsens omlopps-

riktning (motströms).

Motströms

(rotationsriktning ≠ matningsriktning)

(rotationsriktning = matningsriktning)

Observera!

Undvik ovillkorligen förskjutning medströms (rotationsriktning = matningsriktning) av apparaten!

Medströms

2

Parallellanslag med fininställning och omställningsbara

glidmedar

(specialtillbehör)

För fräsarbeten som löper parallellt med en rak ytterkant

skall parallellanslaget användas, varvid Ni får en särskilt

exakt mätning med hjälp av den snabbinställbara fininställningen (specialtillbehör).

Skruva in fininställningsstången (11) i fotplattans (13) hål

(12) och kontra med sexkantmuttern (14). Lägg in fininställningsmuttern (15) påskruvad på ställskruven (16) i slitsen

(17), placera styrstängerna (18) i därför avsedda hål (19) i

fotplattan (13) och fininställningsstången i hålet på finin-

ställningsskruven (16), drag åt fästskruvarna (20) och (21).

Fininställning av fräsavståndet genom vridnig av fininställ-

ningsmuttern (15).

Slätfräsning av en- eller tvåsidigt belagda plattor

Här erfordras, vid tunnare plattor och raka kanter, omställning av glidmedarna, varigenom en styrning av parallellan-

slaget mellan de överskjutande beläggningarna möjliggörs.

Skruva loss plastglidvinkel (26) från parallellanslaget (23)

Page 18

och fäst det så att vinkelns långa skänkel (26) står ut från

anslaget.

Vid slätfräsning av kanter som inte löper rakt används slät-

fräsaren med startlager som naturligtvis också används

där parallellanslaget inte behöver användas vid raka kan-

ter.

3

Kurvstyrning (specialtillbehör)

För fräsarbeten, som förlöper med samma avstånd till en

valfri kurvformad ytterkant, skall kurvstyrningen med kullager-löprulle användas.

För in kurvstyrningen (22) till anslag nedtill på parallellan-

slaget (23), lägg in den plana skruven med runt huvud med

fyrkantig ansats (24) uppifrån och drag åt nedifrån med

fästmuttern (25).

Avståndsinställningen genomförs via parallellanslaget.

4

Fräsning efter schablon

Vid fräsning efter schablon sätts styrhylsan (27) 24 mm ytter- P (specialtillbehör) in i fotplattan och fästs med två försänkta skruvar (28).

Var vänlig beakta: Schablonen måste vid ytterkonturer vara

mindre än arbetsstycket med måttet A, vid innerkonturer

större med måttet A.

Styrhylsa

Schablon

Fräs

Miljöskydd

Kress tar tillbaka gamla kasserade maskiner för miljövänlig

återvinning. Eftersom Kress-maskinerna är modulupp-

byggda är det mycket enkelt att plocka isär de olika mate-

rialen för återvinning.

Lämna in din gamla Kress-maskin till återförsäljaren eller

skicka den direkt till Kress.

Reservation för ändringar.

Arbetsstycke

5

Fräsning med stångcirkeln (specialtillbehör)

Ornament- och cirkelfräsning är möjligt med stångcirkeln

(29).

Skjut in stångcirkeln (29) i en av upptagningarna för parallellanslaget (23), mät radien diagonalt från centreringsspetsen (30) till fräsens mitt (31), ställ in och fixera stångcirkeln

(29) med låsskruven (20).

Stångcirkelns (29) centreringsspets (30) kan ställas in i

höjdled. På så sätt är en exakt styrning säkerställd. Drag åt

kontermuttern.

Rengöring och skötsel

Fotplattans styrpelare skall då och då rengöras och smörjas med lite olja. Vi rekommenderar även att parallellansla-

gets styrpelare oljas in då och då.

Specialtillbehör

Parallellanslag

Fininställning för parallellanslag

Kurvstyrning

Stångcirkel

Styrhylsa 24 mm P

Adapter för dammsugaranslutning P 35 mm

Page 19

Dansk

Tekniske data

Værktøjsopspænding mm P 43

Længde mm 250

Bredde mm 116

Højde mm 158

Anvendelse

Denne fræseanordning er en ideel udvidelse til Deres kraf-

tige fræse- og slibemotor. I løbet af få sekunder kan De

bygge fræse- og slibemotoren om til en overfræser.

Sikkerhedshenvisninger og forebyggelse af ulykker

Inden De tager maskinen i brug, skal de først læse hele

betjeningsvejledningen igennem. Følg sikkerhedshenvis-

ningerne i denne vejledning samt De generelle sikker-

hedshenvisninger for el-værktøj i vedlagte hæfte.

1. Træk netstikket ud, inden der arbejdes med maskinen. Det er især vigtigt ved fastspænding af fræsejernene og ved alle service-arbejder.

2. Hold altid fræseren fast på begge håndgreb.

3. Overfræseren må ikke benyttes som bordoverfræser.

4. Inden De påbegynder arbejdet, skal De sørge for at

sikre arbejdsemnet, så det ikke kan glide væk.

5. Vælg altid fræserens fremføringsretning modsat

fræserens omdrejningsretning (modløbsfræsning).

Vidtigt ved fræsning af kanter.

6. Sørg for at fræsejernene er skarpe. Sløve fræsejern

giver urene fræsearbejder og fører til unødig overbelastning af motoren.

7. Jævn og ikke for kraftig fremføring forlænger fræserens levetid, forhindrer brændmærker på træet

og beskytter motoren mod overbelastning.

8. For at beskytte brugeren og arbejdsemnet skal fræseren efter fræsningen svinges tilbage i udgangspositionen (løsn låseknappen).

9. Vigtigt! Grib ikke ind i fræserens område!

10.Sørg for at der er slukket for fræseren, når De læg-

ger den til side.

11. For at undgå, at der utilsigtet tændes for maskinen,

skal netstikket trækkes ud ved længere tids af-

brydelse af arbejdet!

get og revolverdybdeanslaget. Hertil skal De først løsne låseknappen (7). De skal nu trykke den slukkede maskine så

langt ned, at fræseren rører ved det arbejdsemne, som skal

bearbejdes. Drej låseknappen (7) fast igen. Løsn låse-

skruen (8) på dybdeanslaget (9). Dybdeanslaget falder så

ned på en af de tre stilleskruer på revolverdybdeanslaget

(10). Hvis der på skalaen nu kan aflæses at dybdeanslaget

har en position på f.eks. 40 mm, så giver det en fræse-

dybde på 10 mm, når dybdeanslaget løftes 30 mm. Låseskruen (8) skal spændes fast i denne stilling. Fræsedybden

er nu præcist indstillet.

Løsn låseknappen (7). Maskinen er nu klar til drift.

Det er muligt ved hjælp af revolverdybdeanslaget (10) at

indstille tre forskellige fræsedybder, hvormed man evt. kan

arbejde skiftevis på samme arbejdsemne. Sørg for, at stil-

leskruernes kontramøtrikker på revolverdybdeanslaget er

spændt ordentligt fast (gaffelnøgle SW 8). Derved undgås,

at stilleskruerne kan løsnes utilsigtet, hvilket ville kunne

føre til unøjtigheder i arbejdet.

Den forvalgte fræsedybde kan fikseres ved at spænde

låseknappen (7) fast. Det kan være en fordel ved mange

slags fræsearbejder (f.eks. fræsning af kanter, affræsning

af lim osv.). Når låseknappen løsnes vil fræseren svinge til-

bage i udgangspositionen. De kan nu uden risiko for bru-

geren eller arbejdsemnet ligge maskinen til side.

Vigtigt!

Også efter at der er slukket for maskinen, bør De ikke

gribe ind i fræserens område. Fræserspindlen kan stadig dreje rundt. Risiko for tilskadekomst!

Arbejdet med overfræseren

Overfræseren føres under fræsningen med begge hænder.

Når fræsejernet skal sættes ned i arbejdsemnet, skal låse-

knappen (7) løsnes og fræseren føres ned ved at trykke på

holdegrebene.

Vælg altid fræserens fremføringsretning modsat fræserens

omdrejningsretning (modløb).

Modløb

Inden idrifttagningen af maskinen skal De først montere de

medfølgende dele ved hjælp af reservedelstegningen, der

viser komponenternes præcise placering.

Dette gælder også for de specielle tilbehørsdele, parallel-

anslag og finindstilling.

1

Fræse- og slibemotorens funktion, fastspændingen af værk-

tøjet samt udskiftningen af spændetang er udførlig beskrevet

i betjeningsvejledningen til fræse- og slibemotoren. Ved at

aktivere kontaktbolten (1) på motorkonsolen (2) kan De akti-

vere spindellåsen på fræse- og slibemotoren.

Montering af fræse- og slibemotoren

Fræse- og slibemotoren (3) sættes med værktøjsholderen

ind i holderen (4) på motorkonsolen (2) og klemmes fast

med låsemøtrikken (5).

Udfør monteringen præcist som vist på tegningen, da mo-

torens (3) ventilationsshuller (6) ellers bliver dækket til og

køleluften så ikke kan transporteres uhindret bort. Motoren

vil kunne tage skade. Det ville samtidig heller ikke være

muligt at aktivere spindellåsen.

Indstilling af fræsedybden

Fræsedybden kan indstilles ved hjælp af fræsedybdeansla-

Medløb

Vigtigt!

De må aldrig forskyde maskinen ved synkron fræsning!

2

Parallelanslag med finindstilling og flytbare glideskinner

(specialtilbehør)

Til fræsearbejder, der udføres parallelt til en lige yderkant,

skal De anvende parallelanslaget, hvorved De ved hjælp af

den hurtigt justerbare finindstilling (specialtilbehør) opnår

en særlig målenøjagtighed.

Skru finindstillingsstangen (11) ind i det borede gevindhul

(12) i grundpladen (13) og spænd den fast med maskinmøtrikken (14). Sæt finindstillingsmøtrikken (15), der er

skruet på stilleskruen (16) ind i slidsen (17), sæt styrestæn-

gerne (18) ind i de dertil indrettede borede huller (19) i

grundpladen (13) og sæt finindstillingsstangen ind i det borede hul i finindstillingsskruen (16). Spænd klemmeskruerne (20) og (21) fast.

Page 20

Finindstillingen af fræseafstanden foretages ved at dreje

på finindstillingsmøtrikken (15).

Planfræsning af plader med belægning på den ene eller

begge sider

Her er det nødvendigt ved tyndere plader og lige kanter

at flytte glideskinnerne, hvorved det bliver muligt at føre

parallelanslaget mellem de belægninger, der står over for

hinanden.

Skru kunststofglidevinklen (26) af parallelanslaget (23) og

sæt den fast på en sådan måde, at vinklens lange ende

(26) går ud fra anslaget.

Ved planfræsning af kanter, der ikke løber lige, anvendes

planfræseren med påløbsleje, som naturligvis også anven-

des der, hvor man ved lige kanter ikke har brug for parallel-

anslaget.

3

Kurveføring (specialtilbehør)

Ved fræsearbejder, der skal udføres med samme afstand

til en given kurveformet yderkant, skal De anvende kurveføringen med kugleleje-løberulle.

Sæt kurveføringen (22) i for neden på parallelanslaget (23)

og før det ind til anslaget. Sæt fladrundbolten med firkantforlængelse (24) i oppe fra og spænd klemmemøtrikken

(25) fast nedefra.

Afstandsindstillingen foretages via parallelanslaget.

4

Fræsning efter skabelon

Ved fræsning efter skabelon skal føringshylsen (27) 24 mm

udvendig-P (specialtilbehør) sættes ind i grundpladen og

fastgøres med to undersænkskruer (28).

Vær opmærksom på, at skabelonen ved udvendige kontu-

rer skal være målet A mindre, og ved indvendige konturer

være målet A større end målene på arbejdsemnet.

Føringshylse

Skabelon

Specialtilbehør

Parallelanslag

Finindstilling for parallelanslag

Kurveføring

Cirkelstang

Føringshylse 24 mm P

Adapter for tilslutning af støvsuger P 35 mm

Miljøbeskyttelse

Udsorteret værktøj kan afleveres hos Kress, som sørger

for, at de indg

stem. Da Kress-værktøj er modulopbygget, er det meget

nemt at skille dem ad i deres forskellige genanvendelige

materialer.

Aflevér Deres udsorterede Kress-værktøj hos Deres forhandler eller send det direkte til Kress.

Ret til ændringer forbeholdes.

å

r i et ressource-besparende recyclingsy-

Fræser

Arbejdsemne

5

Fræsning med cirkelstang (specialtilbehør)

Ornament- og cirkelfræsning udføres med cirkelstangen (29).

Skub cirkelstangen (29) ind i en af holderne til parallelan-

slaget (23), mål radius diagonalt fra centreringsspidsen (30)

til fræsemidten (31). Udfør indstillingen og fiksér cirkelstan-

gen (29) med låseskruen (20).

Cirkelstangens (29) centreringsspids (30) er højdejusterbar.

Derigennem er De altid garanteret en præcis føring.

Spænd kontramøtrikken fast.

Rengøring og vedligeholdelse

Grundpladens føringssøjler skal rengøres og smøres med

lidt olie en gang i mellem. Det kan også anbefales at smøre

parallelanslagets føringsstænger med olie.

Page 21

Norsk

Tekniske data

Spindelhalsholder mm P 43

Lengde i mm 250

Bredde i mm 116

Høyde i mm 158

Bruk

Dette fresestativet er et ideellt supplement til din frese- og

slipemotor med høyt turtall. Du trenger ikke mer enn se-

kunder til å omskape frese- og slipemotoren til en overfres.

Sikkerhetsregler og personvern

Før du tar maskinen i bruk for første gang, må du lese nøye

gjennom hele bruksanvisningen. Du må følge de sikker-

hetsregler som står oppført i denne bruksanvisningen,

samt de generelle sikkerhetsregler for elektromaskiner

som står i det vedlagte heftet.

1. Trekk ut nettstøpselet før du utfører noen form for