Page 1

Elektrowerkzeuge

®

D

GB

F

NL

I

E

S

DK

N

SF

GR

750 FDF

45690/0302 TC

Flachdübelfräse

Bedienungsanleitung

Flat mortise router

Operating Instructions

Fraiseuse pour chevilles plates

Mode d’emploi

Platte plugfrees

Gebruiksaanwijzing

Fresa per tasselli piatti

Manuale di servizio

Fresadora de tacos planos

Instrucciones de servicio

Tappfräs

Bruksanvisyning

Fladdyvelfræser

Betjeningsvejledning

Tappfres

Bruksanvisning

Tasovaarnajyrsin

Käyttöohje

Kαβιλιέρα (πλακέ καβίλιασ)

Oδηγίες χρήσης

Page 2

Page 3

Page 4

Page 5

Deutsch

1 Einstellrad

2 Schwenkanschlag

3 Skala

4 Säulenführung rechts

5 Markierung

6 Träger

7 Grundplatte

8 Schaltring

9 Wipphebel

10 Vorderkante

11 Drehgriff

12 Bogengriff

13 Motorgehäuse

14 Auswurfrohr

15 Spänesack

16 Absaugstutzen

17 Netzkabelmodul

18 Verriegelungstaste

19 Senkschraube

20 Drücker

21 Spindel

22 Flanschmutter

23 Fräser

24 Schneidezahn

25 Mutter

26 Tiefenanschlag

27 Revolveranschlag

28 Spannflansch

29 Frässchutzanschlag

Technische Daten 750 FDF

Leistungsaufnahme in Watt 750

Leistungsabgabe in Watt 400

Leerlaufdrehzahl min

-1

9800

Spindelgewinde M10

Aufnahme Ø 22

Fräs-Ø max. in mm 100

Fräsblatt-/Nabendicke 4/3

Schnittiefe in mm 19

Schwenkbereich in ° 0–90

Gewicht ca. in kg 3,2

Verwendung

Die Flachdübelfräse 750 FDF ist einsetzbar zum Fräsen von

Nuten in den verschiedenen Materialien Massivholz, Sperrholz, Spanplatten, Faserplatten, Plexiglas und Kunstmarmor

für die Dübelarten Nr. 0, 10, 20, S6, H9, Simplex und Duplex

sowie zum Ausfräsen von Harzgallen in Massivholz.

Sicherheitsbestimmungen und Hinweise, die Sie vor Inbetriebnahme unbedingt lesen sollten und deren Beachtung wir dringend empfehlen:

1. Vor Arbeiten am Motor Netzstecker ziehen. Das gilt

vor allem beim Einspannen der Fräser oder sonstiger Werkzeuge und bei Service-Arbeiten.

2. Werkstück wenn möglich fest einspannen.

3. Achten Sie darauf, daß die Fräser scharf sind.

Stumpfe Werkzeuge bringen unsaubere Fräsarbeiten und führen zu einer unnötigen Überlastung des

Motors.

4. Achten Sie beim Ablegen des Fräsmotors darauf,

daß das Gerät ausgeschaltet ist.

5. Zum Schutz vor unbeabsichtigter Inbetriebnahme

bei längerer Arbeitsunterbrechung Netzstecker ziehen!

6. Nur Fräser für Handvorschub verwenden.

7. Der Motorteil der Flachdübelfräse 750 FDF muß

klemmfrei (leichtgängig) einwandfrei funktionieren.

8. Der Träger darf bei ausgefahrenem Fräser nicht

festgeklemmt werden.

9. Arbeiten Sie immer mit Schutzbrille und Gehörschutz.

10. Verwenden Sie immer das Auswurfrohr oder den

Auswurfstutzen.

11. Führen Sie das Gerät immer zweihändig am Bogengriff und am Motorgehäuse.

12. Die Maschine nur für die in der Bedienungsanleitung beschriebenen Arbeiten verwenden.

13. Die beiden Drehgriffe (11) des Schwenkanschlages

müssen beim Fräsen fest angezogen sein.

14. Steckdosen im Außenbereich müssen über Fehlerstrom-Schutzschalter (FI-) abgesichert sein.

15. Um die Maschine zu kennzeichnen, darf das

Gehäuse nicht angebohrt werden. Die Schutzisolation wird überbrückt. Verwenden Sie Klebeschilder.

16. Kabel immer nach hinten von der Maschine wegführen.

Sicherheitshinweise und Unfallschutz

Bevor Sie die Maschine in Betrieb nehmen, lesen Sie die

Bedienungsanleitung vollständig durch, befolgen Sie die

Sicherheitshinweise in dieser Anleitung sowie die Allgemeinen Sicherheitshinweise für Elektrowerkzeuge im

beigelegten Heft.

Doppelte Isolation

Unsere Geräte sind zur größtmöglichen Sicherheit des Benutzers in Übereinstimmung mit den Europäischen Vorschriften (EN-Norm) gebaut. Doppelt isolierte Maschinen

tragen stets das internationale Zeichen . Die Maschinen

brauchen nicht geerdet zu sein. Es genügt ein zweiadriges

Kabel.

Die Maschinen sind funkentstört nach EN 55014.

Inbetriebnahme

Prüfen Sie vor Inbetriebnahme, ob die Netzspannung mit

der Angabe auf dem Typenschild des Gerätes übereinstimmt.

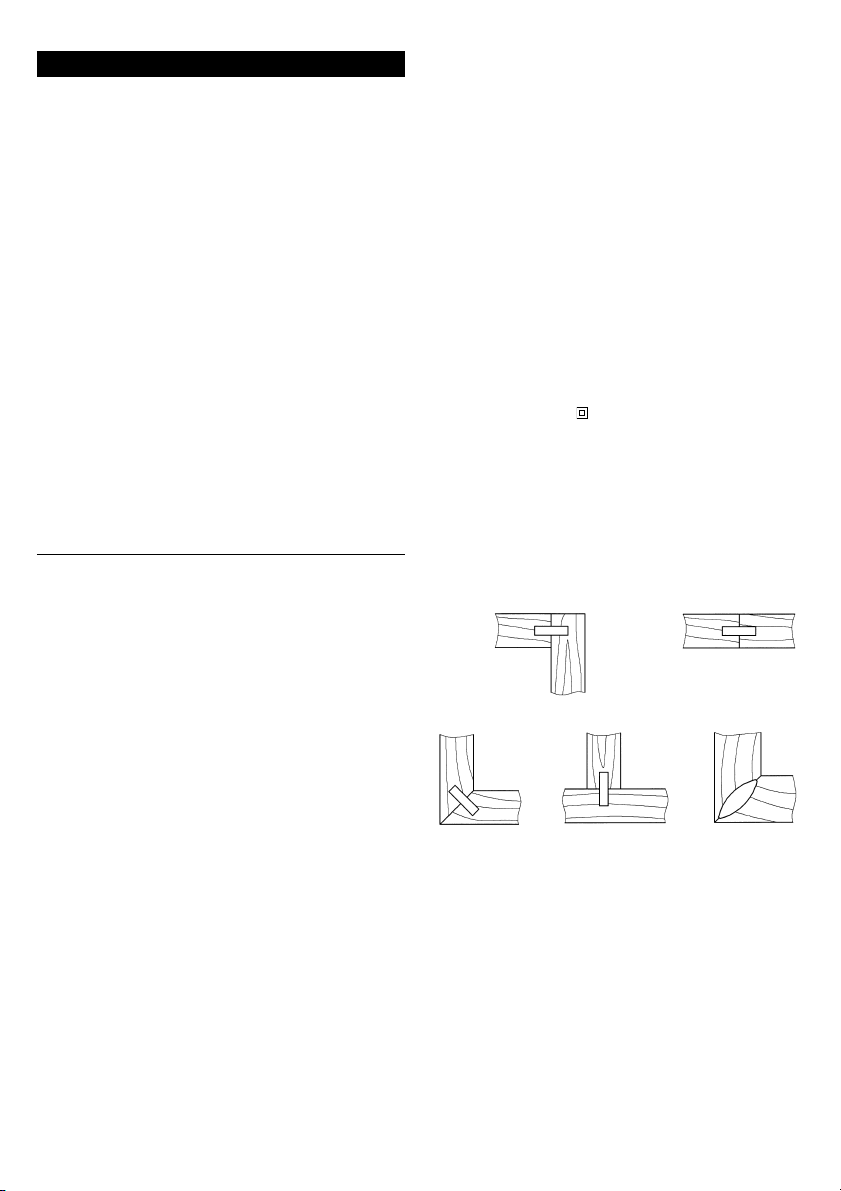

Verbindungsarten

Mit der Flachdübelfräse 750 FDF lassen sich die folgenden

Verbindungsarten in den Materialien Massivholz, Sperrholz, Spanplatten, Faserplatten, Plexiglas und Kunstmarmor herstellen.

Wahl der Dübelgrößen

Materialdicke Dübelgröße Abmessung

8–12 0 47 x 15 x 4 mm

12–15 10 53 x 19 x 4 mm

>15 20 56 x 23 x 4 mm

Für eine optimale Verbindung ist immer der größtmögliche

Dübel einzusetzen. Für Materialstärken über 25 mm können 2 Dübel übereinander eingesetzt werden.

Eckverbindung Längs- oder

Querverbindung

Mittelwandverbindung

Gehrungsverbindung Rahmenverbindung

Page 6

Frästiefeneinstellung

Die Frästiefe wird mit dem Einstellrad (1) entsprechend

dem gewählten Dübel eingestellt.

Dübel Einstellung Frästiefe

Nr. 0 0 8,0 mm

Nr. 10 10 10,0 mm

Nr. 20 20 12,3 mm

Simplex S 13,0 mm

Duplex D 14,7 mm

maximal max. 19,0 mm

Achtung! Unfallgefahr

● Arbeiten Sie immer mit eingeklipstem Frässchutz-

anschlag (29)

Nuthöheneinstellung mit Schwenkanschlag 90°

Die Nuthöhe kann über den höhenverstellbaren Schwenkanschlag (2) und der Skala (3) an der Säulenführung rechts

genau nach der Materialdicke eingestellt werden. Dabei

muß der Frässchutzanschlag (29) im Schwenkanschlag (2)

eingeklipst sein, einzig in der 0°-Stellung (für Mittelwandverbindungen) muß der Frässchutzanschlag (29) entfernt

werden. Mit Hilfe des Revolveranschlages (27) können

3 Materialdicken voreingestellt werden. Werkseitig eingestellt für die Plattendicken 16, 19 und 25 mm.

Nuthöheneinstellung mit Schwenkanschlag 0°–90°

Die Nuthöhe kann über den höhenverstellbaren Schwenkanschlag (2) eingestellt werden. Die genaue Höhe der Nut

muß durch Versuche ermittelt werden. Dabei muß der

Frässchutzanschlag (29) im Schwenkanschlag (2) eingeklipst sein. Mit Hilfe des Revolveranschlages (27) können

so 3 Materialdicken voreingestellt werden. Dabei muß die

6kt-Mutter gelöst werden, die 6kt-Schraube auf das gewünschte Maß eingestellt und die Mutter wieder festgezogen werden.

Späneauswurf und Absaugung

Als Zubehör liegen ein Auswurfrohr (14), ein Spänesack

(15) und ein Absaugstutzen (16) bei. Auswurfrohr (14) oder

Absaugstutzen (16) können im Träger (6) eingeklipst werden. Damit werden die Späne nicht nach hinten, sondern

seitlich ausgeworfen. Der Spänesack (15) kann auf den Absaugstutzen (16) aufgesteckt werden. Damit werden die

Späne direkt in den Spänesack (15) ausgeworfen. Bei stationärem Betrieb empfiehlt sich das Anschließen eines

handelsüblichen Staubsaugers. Beim Fräsen von Eichenund Buchenholz muß in einigen Ländern ein Staubsauger

angeschlossen werden.

Ein- und Ausschalten der Maschine

Durch Drehen des Schaltringes (8) in Pfeilrichtung wird die

Maschine in Betrieb gesetzt. Am Ende des Drehbereichs

rastet der Wipphebel (9) automatisch ein. Drücken auf die

ausgekippte Vorderkante (10) des Wipphebels (9) bewirkt,

daß dieser auslöst und sich der Schaltring (8) automatisch

in die Ausgangsstellung zurückdreht. Die Maschine kommt

zum Stillstand.

Nutabstände anreißen

In der Regel sind die Nutabstände zwischen 10 und 15 cm

zu wählen. Die Mitte der ersten Nut sollte 4–6 cm von der

Außenkante des Werkstückes zum Liegen kommen. Es

empfiehlt sich, die Nutmitten jeweils auf den Werkstücken

anzureißen. Für schmale Werkstücke können die Nuten mit

Hilfe der Markierungen (5) auf dem Träger (6), Schwenkanschlag (2) oder der Grundplatte (7) direkt gefräst werden.

Achtung! Unfallgefahr

● Schutzbrille und Gehörschutz tragen.

● Gerät immer zweihändig am Bogengriff und am Mo-

torgehäuse führen.

● Bei laufender Maschine Fräsöffnung nicht gegen

das Gesicht richten.

● Bei laufender Maschine nicht in die Auswurföffnung

greifen.

● Netzstecker ziehen, wenn Späne entfernt werden

müssen.

● Nicht in den Bereich des Fräsers greifen.

Fräsen der Nuten

Um die Nuten zu fräsen, geht man wie folgt vor: Die Flachdübelfräse 750 FDF wird mit der Mittelmarkierung (5) auf

dem Träger (6) auf die zuvor am Werkstück angerissene

Markierung positioniert. Bei Gehrungsverbindungen ist zusätzlich mit Hilfe der beiden Drehgriffe (11) und des

Schwenkanschlages (2) die Höhe- und die Winkellage einzustellen. Die Maschine wird eingeschaltet. Die Nut wird

gefräst, durch Vorschieben des Motorteils der Flachdübelfräse 750 FDF bis zum vorgewählten Anschlag. Dabei ist

das Gerät mit beiden Händen zu halten, am Bogengriff (12)

und am Motorgehäuse (13) hinten. Bei nachlassendem

Vorschubdruck wird der Motorteil automatisch wieder in

die Ausgangsposition zurückgezogen. Bei schmalen Werkstücken, bei denen nur 1 oder 2 Nuten gefräst werden,

können Sie an Hand der Markierungen (5) auf dem Träger

(6) die Position der Nuten wählen.

Leimen und Spannen

Die Nuten am Werkstück werden mit Leim versehen. Danach werden die Dübel in die Nuten eingesetzt und die

Werkstücke zusammengefügt. Um eine gute Verbindung

zu erreichen, müssen die Werkstücke anschließend mit

Schraubzwingen oder anderen Spannmitteln zusammengespannt werden.

Fräsen der verschiedenen Verbindungsarten

Eckverbindung:

● mit eingeklipstem Frässchutzanschlag (29)

● mit Höhenverstellung stufenlos über Skala (3) an der

Säulenführung rechts (4)

● mit voreingestellter Höhe am Revolveranschlag-System

(27)

Gehrungsverbindung:

● mit eingeklipstem Frässchutzanschlag (29)

● mit verstellbarem Schwenkanschlag (2)

Rahmenverbindung:

● mit eingeklipstem Frässchutzanschlag (29)

● mit 2 Dübeln über 25 mm Plattendicke

● mit normaler Geräteeinstellung und gedrehtem Werk-

stück für zweite Fräsnut

● mit Schwenkanschlag (2) für variablen Randabstand

und gedrehtem Werkstück für zweite Fräsnut

Mittelwandverbindung:

in waagerechter Anwendung mit Schwenkanschlag 90°

● mit eingeklipstem Frässchutzanschlag (29)

in senkrechter Anwendung mit Schwenkanschlag 0°

● ohne eingeklipsten Frässchutzanschlag (29)

Längs- und Querverbindung:

in waagerechter Anwendung mit Schwenkanschlag 90°

● mit eingeklipstem Frässchutzanschlag (29)

● mit Schwenkanschlag (2) für variablen Randabstand

Harzgallen fräsen

Dies läßt sich mit einem speziellen Fräser (Sonderzubehör)

herstellen. Bei der Erstanwendung muß die Schlitzbreite im

Träger (6) zuerst frei gefräst werden. Dies erfolgt, indem

der spez. Harzgallenfräser bis zum max. Frästiefenanschlag nach vorne gedrückt wird und sich dadurch die erforderliche Öffnung im Träger (6) freifräst.

3

2

1

Page 7

Besondere Dübel

Dübel S6

Für Verbindungen mit Plattenstärken ab 30 mm wie z. B.

Türrahmen, Treppen oder Bettgestelle empfiehlt sich der

Einsatz des Dübels S6. Dabei müssen Sie wie folgt vorgehen. Die Frästiefe am Einstellrad (1) auf max. stellen und

die Nut wie bei normalen Dübeln fräsen. Anschließend ist

die Flachdübelfräse 750 FDF um 10 mm zu versetzen und

der Fräser muß nochmals eingetaucht werden.

Dübel H9

Für Rahmenverbindungen und dünne Werkstoffe empfiehlt

sich der Einsatz der Dübel H9. Für diese Dübel ist ein spezieller Fräser (Sonderzubehör) einzusetzen.

Achtung!

Vor dem Einsetzen der Werkzeuge stets den Netzstecker ziehen oder Netzkabel-Modul (17) durch Betätigung der Verriegelungstaste (18) aus dem Gehäuse

entfernen.

Fräserwechsel

Um den Fräser zu wechseln, werden die 4 Senkschrauben

(19) in der Grundplatte (7) gelöst und aus dem Träger (6)

herausgenommen. Durch Betätigung des Drückers (20)

wird die Spindel (21) arretiert. Mit dem Zweilochmutterndreher kann die Flanschmutter (22) gelöst werden. Der

alte Fräser (23) wird herausgenommen. Der neue Fräser

wird auf dem Spannflansch (28) zentriert und mit der

Flanschmutter (22) wieder fixiert. Danach wird die Grundplatte (7) wieder eingesetzt.

Achtung!

Die Drehrichtung des Fräsers beachten.

Die Frästiefe muß kontrolliert und eventuell nachjustiert

werden.

Frästiefe justieren

Zum Justieren der Frästiefe stellen Sie am Einstellrad (1)

die Stellung max. ein. Danach schieben Sie den Motorteil

der Flachdübelfräse bis zum Anschlag nach vorne. Drehen

Sie den Fräser (23) danach soweit, bis ein Schneidezahn

(24) den vordersten Punkt am Umfang erreicht hat. Mit

einem Maßstab können Sie nun die Frästiefe am Fräser

(23) messen. Um die Frästiefe zu korrigieren, lösen Sie die

Mutter (25) am Tiefenanschlag (26). Durch Drehen des

Tiefenanschlags (26) (1 Umdrehung = 0,7 mm) können

Sie die Frästiefe neu einstellen. Durch das Anziehen der

Mutter (25) wird die Einstellung fixiert.

Auswechseln von Kohlebürsten

Diese Arbeit und alle weiteren Service-Arbeiten führen unsere Servicestellen schnell und sachgemäß aus.

Netzkabel

Beschädigte Netzkabel dürfen nicht verwendet werden. Sie

sind unverzüglich zu erneuern.

Das ist dank des neuartigen Netzkabelmoduls (17) auf einfachste Art und Weise möglich. Die beiden Verriegelungstaster (18) drücken und Netzkabelmodul (17) aus dem

Handgriff herausziehen. Neues Netzkabelmodul in den

Handgriff einführen und einrasten. Netzkabel in unterschiedlichen Längen sind als Sonderzubehör erhältlich.

Netzkabel-Modul nur für KRESS-Elektrowerkzeuge benützen! Versuchen Sie nicht, andere Elektrogeräte damit

zu betreiben!

Motor, Reinigung, Pflege

Der kräftige Universalmotor hat genügend Kraftreserven.

Er dankt es Ihnen durch lange Lebensdauer, wenn Sie

nach jeder Arbeit den Staub aus dem Gebläse blasen. Die

Lüftungsöffnungen sind stets frei und sauber zu halten, da

eine gleichbleibende Ventilation wichtig ist. Die Maschine

ist dauergeschmiert und weitgehend wartungsfrei.

Werkzeugpflege

Sorgen Sie dafür, daß nur scharfe und gut erhaltene Fräswerkzeuge verwendet werden. Sie schonen damit den Motor und verlängern die Lebensdauer der Maschine. Hartmetallbestückte Fräser erfordern eine besonders sorgfältige Behandlung, da die Schneiden leicht ausbrechen können. Beschädigte Fräser dürfen nicht mehr zum Einsatz

gebracht werden.

Lärm-/Vibrationsinformation

Meßwerte ermittelt entsprechend EN 50144.

Schalldruckpegel

= 79,5+3dB (A)

Schalleistungspegel = 92,5

+3

dB (A)

Arbeitsplatzbezogener

Emissionswert = 82,5

+3

dB (A).

Für den Bedienenden sind Schallschutzmaßnahmen erforderlich.

Die bewertete Beschleunigung ist typischerweise kleiner

als 2,5 m/s

2

.

Sonderzubehör

Fräser für Dübel H9

Fräser zum Harzgallen fräsen

Umweltschutz

Kress nimmt ausgesonderte Maschinen zurück zum

Ressourcen schonenden Recycling. Durch ihre modulare

Bauweise können Kress-Maschinen sehr einfach in ihre

wiederverwertbaren Grundstoffe zerlegt werden. Geben

Sie Ihre ausgesonderte Kress-Maschine beim Handel ab

oder schicken Sie sie direkt an Kress.

Änderungen vorbehalten.

4

Page 8

English

1 Adjusting wheel

2 Swivel stop

3 Index

4 Right column guide

5 Alignment aids

6 Support shoe

7 Base plate

8 Ring switch

9 Rocker switch

10 Front edge

11 Turning knob

12 Arched handle

13 Motor housing

14 Sawdust exit nozzle

15 Sawdust catch bag

16 Suction nozzle

17 Mains cable module

18 Locking button

19 Countersink screw

20 Push plate

21 Spindle

22 Flanged nut

23 Routing tool

24 Cutting tooth

25 Nut

26 Depth adjustment stop

27 Index stop

28 Clamping flange

29 Router protection stop

Technical Specifications 750 FDF

Power consumption 750 W

Power output 400 W

Idling speed 9800 rpm

Spindle thread M10

Max. diameter 22

Max. routing disk diameter 100 mm

Routing disk/hub thickness 4/3

Cutting depth 19 mm

Swivel range 0–90 degrees

Approx. weight 3.2 kg

Application

The 750 FDF flat mortise router can be employed for routing

grooves in a range of materials including solid wood,

plywood, particle boards, fibreboards, plexiglass and artificial

marble with mortise type nos. 0, 10, 20, S6, H9, Simplex and

Duplex as well as for milling resin pockets in solid wood.

Safety rules and instructions which should be read

prior to operation. We strongly urge that you always

observe them for your own safety.

1. Pull mains plug prior to working on the motor. This

is especially important when changing the router or

other tools or when performing service and maintenance work.

2. Always clamp the workpiece securely if possible.

3. Make sure that the routing tools are sharp. Dull

tools produce poor routing results and unnecessarily overload the motor.

4. Make sure that the router motor is turned off when

putting the router down.

5. Always disconnect the router's power cord during

work interruptions to prevent unintentional operation!

6. Use only routing tools intended for manual tool advance.

7. The motor component of the 750 FDF mortise

router must be able to turn freely without snagging.

8. The support shoe must not be clamped in place

while the routing tool is extended.

9. Always wear safety glasses and ear protection

while working.

10. Always install the sawdust exit pipe or the sawdust

catch connector before using the router.

11. Always guide the tool with both hands – one hand

should be placed on the arched handle, the other

on the motor housing.

12. Use the tool only for the kinds of work described in

the user manual.

13. The two turning knobs (11) of the swivel stop must

be tightened securely during router operation.

14. Outside power sockets must be protected with residual-current-operated circuit-breakers (r.c.c.b.).

15. Do not drill holes into the housing to label the machine. The protective insulation will be bridged.

Please use self-adhesive labels.

16. Always lead cables away towards the back of the

machine.

Safety instructions and prevention of accidents

Before operating the machine, please read through the

operating instructions completely, follow the Safety In-

structions in this manual as well as the general Safety In-

structions for Power Tools in the accompanying booklet.

Double insulation

Our equipment is designed in accordance with European

regulations (EN standards) for the utmost safety of the

user. Machines with double insulation always carry the international symbol. The machines do not require earthing. A two-core cable is sufficient.

The machines are interference-suppressed in accordance

with EN 55014.

Initial operation

Before the first operation check that the mains voltage corresponds to that given on the machine nameplate.

Connection types

The 750 FDF mortise router can be used for the following

types of joints in solid wood, plywood, particle board, fibre

board, plexiglass und and artificial marble.

Selection of mortise sizes

Workpiece thickness Mortise size Dimensions

8-12 0 47 x 15 x 4 mm

12-15 10 53 x 19 x 4 mm

>15 20 56 x 23 x 4 mm

Always use the largest possible mortise size for an optimal

joint. For workpiece thicknesses above 25 mm, 2 mortises

may be used.

Corner joint Lengthwise

or cross joint

Centre wall joint

Miter joint

Frame joint

Page 9

Routing depth adjustment

The routing depth can be adjusted according to the selected mortise size using the adjusting wheel (1).

Mortise Setting Routing depth

No. 0 0 8.0 mm

No. 10 10 10.0 mm

No. 20 20 12.3 mm

Simplex S 13.0 mm

Duplex D 14.7 mm

maximal max. 19.0 mm

Caution! Risk of accident

● Always work with an engaged router protection

stop (29)

Groove height adjustment with swivel stop 90°

The groove height can be adjusted precisely to the workpiece thickness using the height-adjustable swivel stop (2)

and the index (3) on the right-hand guide column. The router protection stop (29) must be engaged in the swivel stop

(2); the router protection stop (29) need only be removed in

the 0° position (for metal wall joints). Using the index stop

(27), 3 different thicknesses can be preset. The stop is

factory-preset to the thicknesses 16, 19 and 25 mm.

Groove height adjustment with swivel stop 0°-90°

The groove height can be adjusted using the height-adjustable swivel stop (2). The exact height of the groove

must be ascertained by experiment. The router protection

stop (29) must be engaged in the swivel stop (2). Using the

index stop (27), 3 different thicknesses can be preset. This

involves loosening the 6kt nut, setting the 6kt screw to the

desired scale and retightening the nut.

Sawdust exit nozzle and suction nozzle

A sawdust exit nozzle (14), a sawdust catch bag (15) and a

suction nozzle (16) are part of the accessory kit. The sawdust exit nozzle (14) or the suction nozzle (16) snap into the

support shoe (6) to eject the sawdust backwards rather

than to the side. The sawdust catch bag (15) can be attached over the suction nozzle (16) so that the sawdust is

ejected directly into the bag (15). For operating the router

in a shop environment, we recommend attaching a regular

vacuum cleaner. In some countries, use of a vacuum

cleaner is mandatory when routing oak or beechwood.

Turning the router on and off

The router is turned on by turning the ring switch (8) in the

direction of the arrow. The rocker switch (9) automatically

snaps into place if the ring switch (8) is turned all the way.

By depressing the raised front edge (10) of the rocker

switch (9), the rocker switch is disengaged and the ring

switch (8) returns automatically to its OFF position. The

router comes to a stop.

Marking the groove placement

The grooves are usually spaced between 10 and 15 cm

apart. The centre of the first groove should be located 4 to

6 cm away from the outside edge of the workpiece. It is

advisable to mark the groove centre lines on the workpiece. For narrow workpieces, the grooves may be routed

without the aid of marks using the alignment aids (5) on the

support shoe (6), the swivel stop (2) or the base plate (7).

Attention! Danger of accidents!

● Always wear ear and eye protection.

● Always guide the tool with both hands – one hand

should be placed on the arched handle, the other

on the motor housing.

● Never turn the router opening toward your face

while the router is running.

● Never reach into the sawdust exit opening while the

router is running.

● Pull the mains plug before removing excess saw-

dust.

● Never reach near the routing tool.

Routing grooves

Proceed as follows to rout grooves: Position the 750 FDF

mortise router by aligning the centre alignment aid (5) on

the support shoe (6) with a previously drawn locating mark

on the workpiece. For mitred joints, the height and angular

position must also be adjusted using the two turning knobs

(11) and the swivel stop (2). Turn on the machine. The

groove is routed by advancing the motor module of the

750 FDF mortise router to the desired stop. Hold the router with both hands – one on the arched handle (12) and

one on the back of the motor housing (13). The motor

module automatically returns to its retracted position if the

force pressing the tool toward the workpiece is released.

For narrow workpieces on which only one or two grooves

are to be routed, the location of the grooves can be selected using the alignment aids (5) on the support shoe (6).

Gluing and clamping

After glue is applied to the grooves on the workpiece, the

mortises are inserted into the grooves and the workpieces

are fit together. To achieve strong joints, the workpieces

must be clamped together with carpenter's clamps or

other suitable clamping tools.

Routing various joint types

Corner joint:

● with an engaged router protection stop (29)

● with infinitely variable height adjustment using the

scale (3) on the right-hand guide column (4)

● with pre-adjusted height on the index stop system (27)

Miter joint:

● with engaged router protection stop (29)

● with adjustable swivel stop (2)

Frame joint:

● with engaged router protection stop (29)

● with 2 mortises for thicknesses over 25 mm

● with standard router setting and turned-over workpiece

for routing the second groove

● with swivel stop (2) for variable spacing from the work-

piece edge and turned-over workpiece for routing the

second groove

Centre wall joint:

in horizontal application with swivel stop 90°

● with engaged router protection stop (29)

in vertical application with swivel stop 0°

● without engaged router protection stop (29)

Lengthwise and cross joints:

in horizontal application with swivel stop 90°

● with engaged router protection stop (29)

● with swivel stop (2) for variable spacing from the work-

piece edge

Routing resin galls

This can be accomplished using a special routing tool (optional accessory). When using this tool for the first time, a

slot of the appropriate width must be cut into the support

shoe (6). To do this, install the special resin gall routing tool

and push it all the way forward against the maximum routing depth stop. The routing tool will then machine a slot of

the proper width into the support shoe (6).

3

2

1

Page 10

Special mortises

S6 Mortise

For joints with plate thicknesses of over 30 mm, such as

door frames, stairs or bed frames, we recommend using

S6 mortises and proceeding as follows. Set the routing

depth on the adjusting wheel (1) to its maximum setting,

and rout the groove as for standard mortises. Then rout

another groove 10 mm offset from the first one.

H9 Mortise

For frame joints and thin workpieces, we recommend

using H9 mortises. For using this mortise, a special routing

tool (optional accessory) is needed.

Attention!

Before changing routing tools, always pull the mains

plug or remove the mains cable module (17) from the

router housing by releasing the locking button (18).

Changing the router

To change the routing tool, loosen the 4 countersunk

screws (19) in the base plate (7) and remove them from the

support shoe (6). Clamp the spindle (21) in place by pressing the push plate (20). The flanged nut (22) can be removed using a double-pin wrench. Remove the old routing tool

(23). Centre the new routing tool on the flange nut (28) and

fasten with the flange nut (22). Then reinstall the base

plate.

Attention!

Observe the direction of rotation of the router!

The routing depth must be checked; adjust as necessary.

Adjusting routing depth

To adjust the routing depth, set the adjusting wheel (1) to

the maximum position. Then push the motor component of

the mortise router forwards as far as it will go. Turn the

routing tool (23) until a cutting tooth (24) has reached the

forwardmost point on the circumference. Use a measuring

rule to measure the routing depth at the routing tool (23).

To correct the routing depth, loosen the nut (25) on the

depth adjustment stop (26). Reset the routing depth by

turning the depth adjustment stop (26) (1 revolution =

0.7 mm). Tighten the nut (25) to fix at the new setting.

Replacing carbon brushes

Our service personnel will do this and all other servicing

work quickly and professionally.

Mains cable

Damaged mains cables must not be used. They are to be

replaced immediately.

This has been made very straightforward by the new mains

cable module (17). Press both locking keys (18) and pull

the mains cable module (17) out of the handle. Insert the

new mains cable into the handle and lock in place. Different lengthed mains cables are available as special accessories.

Only use the mains cable module for KRESS power

tools! Do not attempt to operate other electrical appliances with it!

Motor Cleaning and Maintenance

The powerful universal motor has adequate power reserves. To ensure that it has a long service life, blow the

dust out of the blower after each use. Uniform ventilation is

extremely important: always keep the ventilation holes

clean and free of obstruction. The machine is permanently

lubricated and, for the most part, maintenance free.

Tool care

Make sure that only sharp, well-maintained routing tools

are used. This will protect the motor and extend the

service life of the machine. Carbide-tipped routers require

particularly careful treatment, as the cutting edges break

off easily. Damaged routers must not be used.

Noise/vibration information

Values measured in accordance with EN 50144.

Noise level

= 79.5+3dB (A)

Noise output = 92.5

+3

dB (A)

Working

place-specific

emission value = 82.5

+3

dB (A).

Noise protection measures are required in the interests of

the operator.

The acceleration measured is typically lower than 2.5 m/s

2

.

Optional equipment

Router for H9 mortises

Router for routing resin galls

Environmental protection

Kress takes back used machines for resource saving recycling. Due to their modular construction Kress machines

can be very easily broken down into their recyclable basic

materials. Hand in your old Kress machine at a dealer or

send them directly to Kress.

Subject to change without notice.

4

Page 11

Français

1 Molette de réglage

2 Butée orientable

3 Graduation

4 Colonne de guidage droite

5 Repère

6 Support

7 Plaque de base

8 Anneau de mise en marche

9 Levier à bascule

10 Arête avant

11 Poignée tournante

12 Poignée arquée

13 Carter du moteur

14 Tuyau d’évacuation

15 Sac à copeaux

16 Support d’aspiration

17 Module de câble secteur

18 Touche de verrouillage

19 Vis à tête conique

20 Bouton-poussoir

21 Arbre

22 Ecrou à bride

23 Fraise

24 Dent coupante

25 Ecrou

26 Butée de profondeur

27 Butée révolver

28 Bride de fixation

29 Butée de protection de la fraiseuse

Caractéristiques techniques 750 FDF

Puissance absorbée en Watt 750

Puissance débitée en Watt 400

Vitesse de rotation à vide en min

-1

9800

Filetage de l’arbre M10

Ø du logement 22

Ø de fraisage max. en mm 100

Epaisseur du moyeu/lame

de la fraiseuse 4/3

Profondeur de coupe en mm 19

Domaine de pivotement en ° 0–90

Poids env. en kg 3,2

Utilisation

La fraiseuse pour chevilles plates 750 FDF peut être utilisée pour le fraisage de rainures dans différents matériaux

tels le bois massif, le contreplaqué, les panneaux d’agglomérés, les panneaux de fibres, le plexiglas et le marbre

artificiel pour les types de chevilles N° 0, 10, 20, S6, H9,

Simplex et Duplex, de même que pour le fraisage de poches de résine dans le bois massif.

Prescriptions de sécurité et remarques à lire impérativement avant toute mise en service et que nous

recommandons de respecter :

1. Retirez la fiche de la prise de courant avant toute

intervention sur le moteur, en particulier lors de la

fixation de la fraise ou tout autre outil et lors de

tâches de service.

2. Serrez si possible fermement les outils.

3. Veillez à ce que les fraises soient bien affilées. Des

outils mal affilés engendrent de mauvais résultats

de fraisage et surchargent inutilement le moteur.

4. Avant de déposer le moteur de la fraiseuse, vérifiez

que l’appareil est mis hors service.

5. Retirez la fiche de la prise de courant dans le cas

d’une interruption de travail prolongée !

6. Utilisez exclusivement des fraises appropriées pour

une avance manuelle.

7. Le bloc moteur de la fraiseuse pour chevilles plates

750 FDF doit pouvoir fonctionner (librement) sans

perturbations et sans coincer.

8. Lorsque la fraise est sortie, le support ne doit pas

être fixé.

9. Travaillez toujours en étant muni de lunettes de

protection et de protections acoustiques.

10. Utilisez toujours les tuyaux d’évacuation ou le support d’évacuation.

11. Prenez toujours l’appareil des deux mains par la

poignée arquée et carter du moteur.

12. Utilisez seulement la machine pour les travaux

décrits dans la notice d’utilisation.

13. Les deux poignées tournantes (11) de la butée

orientable doivent être serrées à bloc pour le fraisage.

14. Les prises situées à l’extérieur doivent être protégées par fusibles au moyen d’un disjoncteur de protection à courant de défaut (FI).

15. L’identification de la machine ne doit pas nécessiter

le perçage du carter. La double isolation est pontée.

Utiliser des étiquettes autocollantes.

16. Toujours guider le câble vers l’arrière de la machine.

Consignes de sécurité et protection contre les accidents

Parcourir entièrement la notice d’utilisation avant de mettre

la machine en service, suivre les consignes de sécurité

de cette notice, de même que les consignes de sécurité

générales relatives aux outils électriques dispensées

dans la brochure fournie avec la notice.

Isolation double

Afin de garantir à l’utilisateur la sécurité la plus grande possible, nos appareils sont fabriqués conformément aux

prescriptions européennes (normes NE). Les machines

équipées d’une double isolation portent toujours le symbole

international . La mise à la terre des machines est inutile.

L’utilisation d’un câble à deux conducteurs est suffisante.

Les machines sont déparasitées conformément à NE 55014.

Mise en service

Contrôler si la tension du secteur concorde avec l’indication de la plaque signalétique de l’appareil.

Types d’assemblage

La fraiseuse pour chevilles plates 750 FDF vous permet de

réaliser les types d’assemblage suivants dans des matériaux tels que du bois massif, du contreplaqué, des panneaux en aggloméré, des panneaux de fibres, du plexiglas

ou encore du marbre synthétique.

Sélection de la taille de la cheville

Epaisseur du Taille de

matériau la cheville Dimensions

8–12 0 47 x 15 x 4 mm

12–15 10 53 x 19 x 4 mm

>15 20 56 x 23 x 4 mm

Afin de réaliser un assemblage optimal, utilisez la cheville

la plus grande possible. Pour des épaisseurs de matériau

supérieures à 25 mm, 2 chevilles peuvent être utilisées

l’une dernière l’autre.

Assemblage

d'angles

Assemblage

d'onglets

Assemblage

de cadres

Assemblage longitudinal ou transversal

Assemblage de

cloisons centrales

Page 12

Réglage de la profondeur du fraisage

La profondeur du fraisage est réglée à l’aide d’une molette

de réglage (1) en fonction de la cheville sélectionnée.

Profondeur

Cheville Réglage de fraisage

N° 0 0 8,0 mm

N° 10 10 10,0 mm

N° 20 20 12,3 mm

Simplex S 13,0 mm

Duplex D 14,7 mm

maximal max. 19,0 mm

Attention ! Risque d’accident

● Toujours travailler avec la butée de protection de la

fraiseuse enclenchée (29)

Réglage de la profondeur de rainurage à l’aide de la

butée orientable 90°

La hauteur de la rainure peut être réglée à l’aide de la butée

orientable réglable en hauteur (2) et de la graduation (3) située sur le guidage de la colonne afin de s’adapter parfaitement à l’épaisseur du matériau. La butée de protection de

la fraiseuse (29) doit être enclenchée dans la butée orientable (2), la butée de protection de la fraiseuse (29) ne doit

être retirée qu’en position 0° (pour des assemblages de

cloisons centrales). La butée révolver (27) permet de

prérégler 3 épaisseurs de matériaux. Réglée en usine pour

des épaisseurs de panneaux de 16, 19 et 25 mm.

Réglage de la profondeur de rainurage à l’aide de la

butée orientable 0°–90°

La hauteur de la rainure peut être réglée à l’aide de la

butée orientable réglable en hauteur (2). La hauteur exacte

de la rainure doit être déterminée en procédant à des essais. La butée de protection de la fraiseuse (29) doit être

enclenchée dans la butée orientable (2). La butée révolver

(27) permet de prérégler 3 épaisseurs de matériaux.

L’écrou hexagonal doit être libéré, le boulon à tête hexagonale doit être réglé à la valeur souhaitée et l’écrou doit être

resserré solidement.

Ejection de copeaux et aspiration

Les accessoires suivants sont fournis avec l’appareil : un

tuyau d’évacuation (14), un sac à copeaux (15) et un support d’aspiration (16). Le tuyau d’évacuation (14) et le support d’aspiration (16) peuvent être fixés dans le support (6).

Ceci permet d’évacuer les copeaux latéralement et non

pas vers l’arrière. Le sac à copeaux (15) peut être fixé sur

le support d’aspiration (16) afin que les copeaux soient directement évacués dans le sac à copeaux (15). Lors d’un

fonctionnement immobile, il est recommandé de raccorder

un aspirateur du type courant. Pour le fraisage de pièces

de hêtre ou de chêne, un aspirateur doit selon les pays

être raccordé obligatoirement.

Mise en marche et arrêt de la machine

Pour mettre la machine en marche, tournez l’anneau de

mise en marche (8) dans le sens de la flèche. En fin de

course de l’anneau, le levier à bascule (9) s’enclenche automatiquement. Si vous appuyez sur l’arête avant (10) basculée du levier à bascule (9), celui-ci se libère et l’anneau

de mise en marche (8) reprend automatiquement sa position d’origine. La machine s’arrête.

Traçage de la distance entre rainures

En général, une distance de 10 à 15 cm est à respecter

entre les rainures. Le milieu de la première rainure devrait

se trouver à une distance de 4–6 cm du bord de la pièce à

travailler. Il convient de tracer chaque milieu de rainure sur

les pièces à travailler. Pour de petites pièces, les rainures

peuvent être directement fraisées à l’aide des repères (5)

reportés sur le support (6), la butée orientable (2) ou la plaque de base (7).

Attention ! Risque d’accident

● Portez des lunettes de protection et des protec-

tions acoustiques.

● Saisissez toujours l’appareil au niveau de la poi-

gnée arquée ou du carter du moteur.

● Lorsque l’appareil est en service, n’orientez pas

l’ouverture de la fraiseuse vers votre visage.

● Lorsque l’appareil est en service, n’intervenez pas

dans les orifices d’évacuation.

● Retirez la fiche de la prise de courant si vous devez

enlever des copeaux.

● N’intervenez pas dans la zone de la fraise.

Fraisage des rainures

Pour fraiser des rainures, procédez comme suit : la fraiseuse pour cheville plate 750 FDF est placée à l’aide du

repère médian (5) sur le support (6) sur lequel la pièce

préalablement tracée est déposée. Dans le cas d’assemblages d’onglets, la hauteur et la position relative doivent

être de plus réglées à l’aide des deux poignées tournantes

(11) et de la butée orientable (2). Mettez alors la machine

en service. Pour fraiser la rainure, faites avancer le bloc

moteur de la fraiseuse pour chevilles plates 750 FDF

jusqu’à la butée choisie, en tenant la machine des deux

mains au niveau de la poignée arquée (12) et l’arrière du

carter du moteur (13). Lorsque vous relâchez la pression

d’avancement, le bloc moteur reprend automatiquement

sa position initiale. Dans le cas de pièces étroites, sur lesquelles seulement 1 ou 2 rainures doivent être fraisées,

vous pouvez sélectionner la position des rainures à l’aide

des repères (5) reportés sur le support (6).

Collage et serrage

Les rainures sont encollées sur la pièce. Puis la fraise est

positionnée dans la rainure et les pièces sont assemblées.

Afin de réaliser un bon assemblage, les pièces doivent ensuite être serrées à l’aide de serre-joints à coller ou tout

autre moyen de serrage.

Fraisage des différents types d’assemblage

Assemblage d’angles :

● à l’aide de la butée de protection de la fraiseuse en-

clenchée (29)

●

avec le réglage de la hauteur en continu à l’aide de la

graduation (3) située sur la colonne de guidage droite (4)

● avec une hauteur préréglée au niveau du système de

butée révolver (27)

Assemblage d’onglets:

● à l’aide de la butée de protection de la fraiseuse en-

clenchée (29)

● à l’aide de la butée orientable réglable (2)

Assemblage de cadres :

● à l’aide de la butée de protection de la fraiseuse en-

clenchée (29)

● à l’aide de 2 chevilles pour une épaisseur de plaque de

25 mm

● avec un réglage normal de l’appareil et un pivotement

de la pièce pour la deuxième rainure

● à l’aide de la butée orientable (2) pour une distance au

bord variable et un pivotement de la pièce pour la deuxième rainure

3

21

Page 13

Assemblage de cloisons centrales :

en utilisation horizontale avec la butée orientable 90°

● à l’aide de la butée de protection de la fraiseuse en-

clenchée (29)

en utilisation verticale avec butée orientable 0°

● sans butée de protection de la fraiseuse enclenchée

(29)

Assemblage longitudinal et transversal :

en utilisation horizontale avec butée orientable 90°

● à l’aide de la butée de protection de la fraiseuse en-

clenchée (29)

● à l’aide de la butée orientable (2) pour une distance au

bord variable

Fraisage de poches de résine

Ceci peut être réalisé à l’aide d’une fraise spéciale (accessoire). Lors de la première utilisation, la largeur de la fente

doit d’abord être fraisée dans le support (6). Pour ce faire,

appuyez vers l’avant sur la fraise spéciale pour poches de

résine, jusqu’en butée maximale de profondeur de fraisage

et que l’orifice requis soit fraisé dans le support (6).

Cheville spéciale

Cheville S6

L’utilisation de la cheville S6 est recommandée pour des

assemblages de plaques d’épaisseur à partir de 30 mm,

telles que les cadres de porte, les marches d’escalier ou

les armatures de lit. Pour ce faire, procédez comme suit :

réglez la profondeur maximale de fraisage à l’aide de la

molette de réglage (1) et fraisez la rainure comme s’il

s’agissait d’une cheville normale. Puis déplacez la fraiseuse pour chevilles plates 750 FDF de 10 mm et enfoncez

à nouveau la fraise.

Cheville H9

L’utilisation de la cheville H9 est recommandée pour des

assemblages de cadres et pour des matériaux peu épais.

Une fraise spéciale (accessoire) doit être utilisée pour ce

type de cheville.

Attention !

Avant de mettre l’outil en place, veuillez toujours à retirer la fiche de la prise de courant ou retirer le module

du câble secteur (17) du carter à l’aide de la touche de

verrouillage (18).

Changement de fraise

Pour remplacer la fraise, dévisser les quatre vis à tête conique (19) dans la plaque de base (7) et les retirer du support. Actionner le bouton-poussoir (20) pour bloquer l’arbre

(21). Desserrer l’écrou à bride (22) au moyen de la clé à ergot réglable. L’ancienne fraise (23) est retirée. La nouvelle

fraise est centrée sur la bride de fixation (28), et à nouveau

fixée au moyen de l’écrou à bride (22). La plaque de base

est ensuite remise en place.

Attention !

Veuillez respecter le sens de rotation de la fraise.

La profondeur de fraisage doit être contrôlée et éventuellement ajustée.

Ajustage de la profondeur de fraisage

Pour ajuster la profondeur de fraisage, réglez la position

maximale sur la molette de réglage (1). Puis poussez le

bloc moteur de la fraise pour chevilles plate vers l’avant

jusqu’en butée. Tournez ensuite la fraise (23) jusqu’à ce

que la dent coupante (24) atteigne le point situé le plus à

l’avant. Vous pouvez alors mesurer la profondeur de fraisage au niveau de la fraise (23) à l’aide d’une règle graduée. Pour procéder à l’ajustage de la profondeur de fraisage, desserrez l’écrou (25) au niveau de la butée de profondeur (26). Pour modifier le réglage de la fraise, tournez

la butée de profondeur (26) (1 rotation = 0,7 mm). Resserrez l’écrou pour fixer le réglage.

Remplacement des balais de charbon

Cette tâche ainsi que tous les autres services est réalisée

rapidement et dans les règles par notre service aprèsvente.

Câble secteur

Les câbles secteur endommagés ne doivent pas être utilisés. Ils doivent être remplacés immédiatement.

Le nouveau module de câble secteur (17) permet de réaliser

cette opération de façon extrêmement simple. Appuyer sur

les deux boutons-poussoir de verrouillage (18) et retirer le

module de câble secteur (17) de la poignée. Introduire le

nouveau module de câble secteur dans la poignée et enclencher. Les câbles secteur sont disponibles dans des

longueurs différentes en tant qu’accessoires spéciaux.

Utiliser le module de câble secteur uniquement pour

les outils électriques KRESS! Ne pas essayer de faire

fonctionner d’autres appareils électriques au moyen de

ce module!

Moteur, nettoyage, entretien

Le puissant moteur universel dispose de réserves de puissance suffisantes. Pour prolonger sa durée de vie, aspirez

après chaque utilisation les résidus de poussière accumulés dans le ventilateur. Veillez à ne pas obstruer les fentes d’aération et à les laisser propres afin de maintenir l’indispensable ventilation. La machine est à graissage permanent et ne nécessite pas d’entretien.

Entretien des outils

Veillez à utiliser exclusivement des outils de fraisage bien

affilés et bien entretenus. Vous protégerez ainsi le moteur

et prolongez la durée de vie de la machine. Des fraises

équipées de métaux durs doivent être manipulées avec

précaution, étant donné que les lames se cassent facilement. Les fraises endommagées ne doivent plus être utilisées.

Informations relatives au bruit/aux vibrations

Valeurs mesurées déterminées conformément à NE 50144.

Niveau de

pression acoustique

= 79,5+3dB (A)

Niveau de

puissance acoustique = 92,5+3dB (A)

Valeur d’émission

spécifique au lieu

d’émission = 82,5

+3

dB (A).

Des mesures de protection acoustique doivent être prises

pour l’ utilisateur.

La valeur mesurée représentative de l’accélération est inférieure à 2,5 m/s

2

.

Accessoires additionnels

Fraise pour chevilles H9

Fraise pour le fraisage de poches de résine

Protection de l’environnement

Kress reprend des machines retirées afin de les recycler

de manière à protéger les ressources naturelles. Grâce

à leur structure modulaire, les machines Kress peuvent

être très facilement décomposées en corps de base

recyclables. Cédez vos machines Kress retirées à des

magasins ou envoyez-les directement à Kress.

Sous réserves de modifications techniques.

4

Page 14

Nederlands

1 Instelwiel

2 Zwenkaanslag

3 Schaal

4 Kolomgeleiding rechts

5 Markering

6 Steun

7 Grondplaat

8 Schakelring

9 Tuimelhandel

10 Voorkant

11 Draaihandgreep

12 Booghandgreep

13 Motorhuis

14 Uitwerpbuis

15 Spaanderzak

16 Afzuigstuk

17 Aansluitsnoer-module

18 Vergrendelingstoets

19 Platverzonken bout

20 Drukknop

21 As

22 Flensmoer

23 Frees

24 Snijtand

25 Moer

26 Diepte-aanslag

27 Revolveraanslag

28 Spanflens

29 Freesbeveiligingsaanslag

Technische gegevens 750 FDF

Opgenomen vermogen in Watt 750

Afgegeven vermogen in Watt 400

Toerental onbelast min

-1

9800

Asschroefdraad M10

Opname Ø 22

Frees-Ø max. in mm 100

Freesblad-/naafdikte 4/3

Snijdiepte in mm 19

Zwenkgebied in ° 0–90

Gewicht ca. in kg 3,2

Gebruik

De platte plugfrees 750 FDF wordt gebruikt voor het frezen

van groeven in verschillend materiaal zoals massief hout,

triplexhout, spaanplaten, vezelplaten, plexiglas en kunstmarmer voor pluggen nr. 0, 10, 20, S6, H9, simplex en duplex alsook voor het uitfrezen van harsgal in massief hout.

Veiligheidsbepalingen en tips, die u voor ingebruikneming beslist moet lezen en die dringend worden aanbevolen:

1. Trek voor werkzaamheden aan de motor de stekker

uit het stopcontact. Dat geldt vooral bij het inspannen van de frees of ander gereedschap en tijdens

service-werkzaamheden.

2. Werkstuk indien mogelijk vastklemmen.

3. Let erop, dat de frees scherp is. Bot gereedschap

levert slordige freeswerk op en leidt tot een onnodige overbelasting van de motor.

4. Let u er tijdens het neerleggen van de freesmotor

op, dat het apparaat uitgeschakeld is.

5. Bij een langdurige onderbreking van het werk de

stekker uit het stopcontact trekken, zodat de machine niet per ongeluk in gebruik genomen kan

worden!

6. Alleen frezen voor voeding met de hand gebruiken.

7. Het motorgedeelte van de platte plugfrees 750 FDF

moet zonder klemmen (licht lopend) goed functioneren.

8. De steun mag bij uitgeschoven frees niet vastge-

klemd worden.

9. Werk altijd met een veiligheidsbril en oorbeschermers.

10. Gebruik altijd de uitwerpbuis of het uitwerpstuk.

11. Geleid het apparaat altijd met twee handen aan de

booghandgreep en aan het motorhuis.

12. De machine alleen voor de in de gebruiksaanwijzing

beschreven werkzaamheden gebruiken.

13. De beide draaihandgrepen (11) van de zwenkaanslag moeten tijdens het frezen goed vastgedraaid

zijn.

14. Stopcontacten in open lucht moeten door een verliesstroomschakelaar (Fi-) beveiligd zijn.

15. Om de machine te markeren mag er niet in het huis

geboord worden. De veiligheidsisolatie wordt daardoor overbrugd. Gebruik daar stickers voor.

16. Snoer steeds naar achteren, van de machine weg

geleiden.

Veiligheidsrichtlijnen en ongevallenpreventie

Lees voor u de machine in bedrijf stelt de gebruiksaanwijzing helemaal door. Neem de veiligheidsrichtlijnen in

deze gebruiksaanwijzing in acht alsook de algemene vei-

ligheidsvoorschriften voor elektrisch gereedschap in

het hierbij ingesloten boekje.

Dubbele isolatie

Onze machines zijn in het belang van een zo groot mogelijke veiligheid in overeenstemming met de Europese voorschriften (EN-normen) geconstrueerd. Dubbel geïsoleerde

machines dragen steeds het internationale symbool .

Die machines moeten niet geaard worden. Een tweeadrige

snoer volstaat.

De machines zijn ontstoord conform EN 55014.

Inbedrijfstelling

Controleer voor de inbedrijfstelling of de netspanning met

de gegevens op het typeplaatje van de machine overeenstemt.

Soorten verbindingen

Met de platte plugfrees 750 FDF kunnen de volgende soorten verbindingen in de materialen massief hout, triplex,

spaanplaten, vezelplaten, plexiglas en kunstmarmer gemaakt worden.

Keuze van de grootten van de pluggen

Materiaaldikte Grootte v/d plug Afmeting

8–12 0 47 x 15 x 4 mm

12–15 10 53 x 19 x 4 mm

>15 20 56 x 23 x 4 mm

Voor een optimale verbinding moet altijd de grootst mogelijke pluggen gebruikt worden. Voor materiaaldikten boven de

25 mm kunnen 2 pluggen boven elkaar gebruikt worden.

Hoekverbinding

Lengte- en

dwarsverbinding

Middenschotverbinding

Schuine

verbinding

(in verstek)

Raamverbinding

Page 15

Instelling van de freesdiepte

De freesdiepte wordt met het instelwiel (1) in overeenstemming met de gekozen plug ingesteld.

Plug Instelling Freesdiepte

Nr. 0 0 8,0 mm

Nr. 10 10 10,0 mm

Nr. 20 20 12,3 mm

Simplex S 13,0 mm

Duplex D 14,7 mm

maximaal max. 19,0 mm

Attentie! Gevaar voor ongevallen

● Werk steeds met vastgeclipste freesbeveiligings-

aanslag (29)

Instelling van de groefhoogte met zwenkaanslag 90°

De hoogte van de groef kan met de in de hoogte verstelbare zwenkaanslag (2) en de schaal (3) aan de kolomgeleiding rechts precies op de materiaaldikte igesteld worden.

Daar moet de freesbeveiligingsaanslag (29) echter voor in

de zwenkaanslag (2) vastgeclipst zijn; enkel en alleen in de

0°-stand (voor middenschotverbindingen) moet de freesbeveiligigsaanslag (29) verwijderd worden. Met behulp van

de revolveraanslag (27) kunnen 3 materiaaldikten vooraf ingesteld worden. Instelling door de fabriek voor de plaatdikten 16, 19 en 25 mm.

Instelling van de groefhoogte met zwenkaan-slag 0°–

90°

De hoogte van de groef kan met de in de hoogte verstelbare zwenkaanslag (2) ingesteld worden. De preciese

hoogte moet door proberen verkregen worden. Daar moet

de freesbeveiligingsaanslag (29) echter voor in de zwenkaanslag (2) vastgeclipst zijn. Met behulp van de revolveraanslag (27) kunnen op die manier 3 materiaaldikten vooraf

ingesteld worden. Daar moet de zeskantmoer voor losgedraaid worden, de zeskantbout op de gewenste maat ingesteld en de moer opnieuw vastgetrokken worden.

Spaanderuitwerpstuk en afzuiging

Als accessoires zijn een uitwerpbuis (14), een spaanderzak

(15) en een afzuigstuk (16) bijgevoegd. Uitwerpbuis (14) of

afzuigstuk (16) kunnen in de steun (6) vastgeklikt worden.

Daarmee worden de spaanders niet naar achteren, maar

naar de zijkant uitgewerpen. De spaanderzak (15) kan op

de afzuigstuk (16) gestoken worden. Daarmee worden de

spaanders direct in de spaanderzak (15) geworpen. Bij stationair gebruik is het aansluiten van een in de handel gebruikelijke stofzuiger raadzaam. Tijdens het frezen van

eike- en beukehout moet in sommige landen een stofzuiger aangesloten worden.

In- en uitschakelen van de machine

Door de schakelring (8) in de richting van de pijl te draaien

wordt de machine in werking gezet. Aan het eind van het

draaigebied klikt het tuimelhandel (9) automatisch vast.

Door drukken op de uitgekantelde voorkant (10) van het

tuimelhandel (9), wordt het handel losgezet en draait de

schakelring (8) automatisch in de uitgangspositie terug. De

machine komt tot stilstand.

Afstanden tussen de groeven aftekenen

In de regel moeten de afstanden tussen de groeven tussen

10 en 15 cm gekozen worden. Het midden van de eerste

groef moet 4–6 cm van de buitenkant van het werkstuk komen te liggen. Het is raadzaam, het midden van de groeven steeds op de werkstukken af te tekenen. Voor smalle

werkstukken kunnen de groeven met behulp van de markeringen (5) op de steun (6), zwenkaanslag (2) of de grondplaat (7) direct gefreesd worden.

Opgelet! Gevaar voor ongevallen

● Veiligheidsbril en oorbeschermers dragen.

● Het apparaat altijd met 2 handen aan de booghand-

greep en aan het motorhuis geleiden.

● Met lopende machine freesopening niet naar het

gezicht richten.

● Met lopende machine niet in de uitwerpopening gri-

jpen.

● Stekker uit het stopcontact trekken, als er spaan-

ders verwijderd moeten worden.

● Niet in het bereik van de frees grijpen.

Frezen van de groeven

Om de groeven te frezen, gaat u als volgt te werk: De

platte plugfrees 750 FDF wordt met de middelste markering (5) op de steun (6) op de eerder op het werkstuk afgetekende markering geplaatst. Bij verstekverbindingen moet

bovendien met behulp van de beide draaihandgrepen (11)

en de zwenkaanslag (2) de hoogte- en de hoekpositie ingesteld worden. De machine wordt ingeschakeld. De groef

wordt gefreesd door naar voren schuiven van het motorgedeelte van de platte plugfrees 750 FDF tot aan de vooraf

gekozen aanslag. Daarbij moet het apparaat met beide

handen vastgehouden worden, aan de booghandgreep

(12) en aan het motorhuis (13) achter. Bij afnemende voedingsdruk wordt het motorgedeelte automatisch weer in

de uitgangspositie teruggetrokken. Bij smalle werkstukken,

waarbij slechts 1 of 2 groeven gefreesd worden, kunt u aan

de hand van de markeringen (5) op de steun (6) de positie

van de groeven kiezen.

Lijmen en spannen

De groeven op het werkstuk worden van lijm voorzien.

Daarna worden de pluggen in de groeven gezet en de

werkstukken samengevoegd. Om een goede verbinding te

krijgen, moeten de werkstukken vervolgens met lijmklemmen of andere spanmiddelen op elkaar gespannen worden.

Frezen van de verschillende soorten van verbindingen

oekverbiding:

● met vastgeclipste freesbeveiligingsaanslag (29)

● met hoogteverstelling traploos via schaal (3) aan de ko-

lomgeleiding rechts (4)

● met vooraf ingestelde hoogte aan het revolveraanslag-

systeem (27)

Schuine verbinding (/i verstek):

● met vastgeclipste freesbeveiligingsaanslag (29)

● met verstelbare zwenkaanslag (2)

Raamverbinding:

● met vastgeclipste freesbeveiligingsaanslag (29)

● met 2 pluggen over 25 mm plaatdikte

● met normale machineinstelling en gedraaid werkstuk

voor tweede freesgroef

● met zwenkaanslag (2) voor variabele randafstand en

gedraaid werkstuk voor tweede freesgroef

Middenschotverbinding:

bij horizontaal gebruik met zwenkaanslag 90°

● met vastgeclipste freesbeveiligingsaanslag (29)

bij verticaal gebruik met zwenkaanslag 0°

● zonder vastgeclipste freesbeveiligingsaanslag (29)

Lengte- en dwarsverbinding:

bij horizontaal gebruik met zwenkaanslag 90°

● met vastgeclipste freesbeveiligingsaanslag (29)

● met zwekaanslag (2) voor variabele randafstand

Harsgallen frezen

Dit kan met een speciale frees (speciale accessoires) gedaan worden. Bij de eerste toepassing moet de sleufbreedte in de steun (6) eerst vrij gefreesd worden. Dit ge-

3

2

1

Page 16

schiedt, door de speciale harsgallenfrezer tot max. freesdiepteaanhlag naar voren te drukken en deze daardoor de

vereiste opening in de steun (6) vrijfreest.

Bijzondere pluggen

Plug S6

Voor verbindingen met plaatdikten vanaf 30 mm zoals b.v.

deurkozijnen, trappen of bedonderstellen is het gebruik

van plug S6 raadzaam. Daarbij moet u als volgt te werk

gaan. De freesdiepte op het instelwiel (1) op max. zetten en

de groef zoals bij normale pluggen frezen. Vervolgens

moet de platte plugfress 750 FDF 10 mm verplaatst worden en de frees moet nogmaals ingezet worden.

Plug H9

Voor raamverbindingen en dunne materialen is het gebruik

van de plug H9 raadzaam. Voor deze plug moet een speciale frees (speciale accessoirse) gebruikt worden.

Opgelet!

Voor het inzetten van het gereedschap steeds de stekker uit het stopcontact trekken of aansluitsnoermodule (17) door indrukken van de vergrendelingstoets

(18) uit het huis verwijderen.

Verwisselen van de frees

Om de frees te wisselen, worden de 4 platverzonken bouten (19) in de grondplaat (7) losgeschroefd en uit de steun

(6) gehaald. Door drukken va drukknop (20) wordt de as

(21) geblokkeerd. Met behulp van de tweegaats-moersleutel kan de flensmoer (22) losgeschroefd worden. De

oude frees (23) wordt verwijderd. De nieuwe frees wordt op

spanflens (28) gecentreerd en met de flensmoer (22) opnieuw vastgemaakt. Daarna wordt de grondplaat opnieuw

aangebracht.

Opgelet!

Op de draairichting van de frees letten.

De freesdiepte moet gecontroleerd en eventueel bijgesteld

worden.

Freesdiepte bijstellen

Voor het bijstellen van de freesdiepte stelt u op het instelwiel (1) de stand max. in. Daarna schuift u het motorgedeelte van de platte plugfrees tot aan de aanslag naar

voren. Draai de frees (23) daarna zo ver, tot een snijtand

(24) de voorste punt op de omtrek bereikt heeft. Met een

meetlat kunt u nu de freestdiepte op de frees (23) meten.

Om de freesdiepte te corrigeren, draait u de moer (25) op

de diepteaanslag (26) los. Door de diepteaanslag (26) te

draaien (1 slag = 0,7 mm) kunt u de freestdiepte opnieuw

instellen. Door de moeer (25) vast te draaien, wordt de

instelling vastgezet.

Vervangen van de koolborstels

Dit werk en alle andere service-werkzaamheden voeren

onze servicecentra snel en deskundig uit.

Netkabel

Beschadigde netkabels mogen niet gebruikt worden. Ze

moeten direct vervangen worden.

Dat is dank zij de nieuwe netkabel-module (17) een kinderspel. Ob de beide vergrendeltoetsen (18) drukken en de

netkabel-module (17) uit de handgreep trekken. Een

nieuwe netkabel-module in de handgreep schuiven en inklinken. Netkabels van verschillende afmetingen zijn als

extra toebehoren verkrijgbaar.

De netkabel-module uitsluitend voor elektrisch gereedschap van KRESS gebruiken! Probeer ze niet met andere elektrische machines!

Motor, reiniging, onderhoud

De krachtige universele motor heeft voldoende vermogensreserve. U wordt met een lange levensduur beloond,

als u na afloop van alle werkzaamheden het stof uit de

ventilator blaast. De ventilatieopeningen moeten altijd vrij

en schoon gehouden worden, aangezien een gelijkblijvende ventilatie belangrijk is. De machine is van een permanente smering voorzien en vrijwel onderhoudsvrij.

Onderhoud van het gereedschap

Zorg ervoor, dat alleen scherp en goed onderhouden

freesgereedschap gebruikt wordt. U spaart daardoor de

motor en verlengt de levensduur van de machine. Hard-metalen frezen verlangen een bijzonder zorgvuldige behandeling, aangezien de snijkanten makkelijk kunnen uitbreken.

Beschadigde frezen mogen niet meer gebruikt worden.

Gegeves over geluid- en vibratieontwikkeling

Waarden gemeten overeekomstig EN 50144.

Geluidsdrukniveau

= 79,5+3dB (A)

Geluidsvermogenniveau = 92,5

+3

dB (A)

Emissiewaarde op de

arbeidsplaats = 82,5

+3

dB (A).

Voor het bedienend personeel moeten preventiemaatregelen ter beschermig van het gehoor getroffen worden.

De geëvalueerde versnelling is typisch kleiner dan 2,5 m/s

2

.

Speciale accessoires

Frees voor plug H9

Frees voor het frezen van harsgallen

Milieubescherming

Kress neemt uitgediende machines terug voor grondstofsparende recycling. Dank zij hun modulaire constructiewijze kunnen Kress-machines makkelijk in opnieuw bruikbare grondstoffen uit elkaar genomen worden. Geef uw

uitgediende Kress-machine in de handelszaak af of stuur

ze direct terug naar Kress.

Wijzigingen voorbehouden.

4

Page 17

Italiano

1 Rotella di regolazione

2 Arresto angolare

3 Scala

4 Guida a colonne destra

5 Contrassegno

6 Supporto

7 Piastra di fondazione

8 Interruttore ad anello

9 Leva a bilanciere

10 Bordo anteriore

11 Manopola

12 Impugnatura ad arco

13 Vano motore

14 Tubo di scarico

15 Sacchetto di raccolta trucioli

16 Bocchettone di aspirazione

17 Modulo del cavo di rete

18 Pulsante di bloccaggio

19 Vite a testa svasata

20 Cursore

21 Mandrino

22 Dado flangiato

23 Fresa

24 Dente da taglio

25 Dado

26 Arresto di profondità

27 Arresto a revolver

28 Flangia di serraggio

29 Arresto di protezione della fresa

Dati tecnici 750 FDF

Potenza assorbita in Watt 750

Potenza erogata in Watt 400

Numero di giri a vuoto al min.

-1

9800

Filettatura mandrino M10

Ø alloggiamento 22

Ø max. fresa in mm 100

Spessore disco fresa/scanalatura 4/3

Profondità d’incisione in mm 19

Angolazione in ° 0–90

Peso in kg ca. 3,2

Impiego

La fresa per tasselli piatti 750 FDF può essere impiegata

per la fresatura di scanalature in diversi materiali come

legno massiccio, legno compensato, pannelli di masonite,

cartoni di fibra, plexiglas e marmo artificiale con i tipi di

tassello nr. 0, 10, 20, S6, H9, Simplex e Duplex e per la fresatura del legno massiccio per ottenere la fuoriuscita di resina.

Ecco alcune norme e indicazioni di sicurezza che

vanno assolutamente lette prima della messa in funzione e rigorosamente osservate:

1. Prima di effettuare lavori sul motore estrarre la

spina. Ciò vale soprattutto per il montaggio delle

frese oppure di altri utensili e per i lavori di manutenzione.

2. Se possibile serrare saldamente il pezzo da lavo-

rare.

3. Assicurarsi che le frese siano affilate. Utensili non

affilati sono la causa di lavori di fresatura scadenti e

di un inutile sovraccarico del motore.

4. Quando si appoggia il motore della fresa fare atten-

zione che l’apparecchio sia disinserito.

5. Onde prevenire una messa in funzione accidentale,

staccare la spina in caso di prolungate interruzioni

del lavoro!

6. Utilizzare soltanto frese per avanzamento manuale.

7. L’organo motore della fresa per tasselli piatti

750 FDF deve funzionare perfettamente senza incontrare ostacoli (andamento regolare).

8. Il supporto non deve venire bloccato se la fresa è

fuoriuscita.

9. Lavorare sempre indossando occhiali di protezione

e cuffie di protezione per l’udito.

10. Impiegare sempre il tubo oppure il bocchettone di

scarico.

11. Far funzionare l’apparecchio sempre mantenendo

l’impugnatura ad arco con una mano e il vano motore con l’altra.

12. Impiegare l’apparecchio esclusivamente per i lavori

descritti nelle istruzioni per l’uso.

13. Per la fresatura entrambe le manopole (11) dell’arresto angolare devono essere serrate a fondo.

14. Le prese di corrente esterne devono essere protette mediante interruttore di sicurezza per correnti

di guasto.

15. Per contrassegnare l’apparecchio non deve esserne forata la carcassa. L’isolamento di protezione

viene escluso. Utilizzare etichette autoadesive.

16. Mantenere il cavo sempre sul retro della macchina.

Indicazioni di sicurezza e prevenzione degli infortuni

Prima di mettere in funzione la macchina si prega di leggere attentamente le istruzioni per l’uso, di seguire le indi-

cazioni di sicurezza presenti in queste istruzioni e le generali indicazioni di sicurezza per utensili elettrici nel

manualetto allegato.

Isolazione doppia

I nostri apparecchi sono costruiti per offrire all’utente la massima sicurezza in conformità alle prescrizioni europee (norma

EN). Macchine dotate di isolazione doppia sono sempre munite del simbolo internazionale . Non è necessario mettere

a massa le macchine. Un cavo bipolare è sufficiente.

Le macchine sono schermate contro i radiodisturbi in conformità alle direttive EN 55014.

Messa in funzione

Prima della messa in funzione controllare se la tensione

della rete domestica corrisponde a quella riportata sulla

targhetta della macchina.

Tipi di unione

Grazie alla fresa per tasselli piatti 750 FDF sono possibili i

seguenti tipi di unione nei materiali di legno massiccio,

legno compensato, pannelli di masonite, cartoni di fibra,

plexiglas e marmo artificiale.

Unione angoli Unione longitudinale

e trasversale

Unione angoli

smussati

Unioni cornici

Unione centro parete

Page 18

Scelta delle dimensioni del tassello

Spessore Dimensioni

materiale tassello Dimensioni

8–12 0 47 x 15 x 4 mm

12–15 10 53 x 19 x 4 mm

>15 20 56 x 23 x 4 mm

Per un collegamento ottimale bisogna impiegare sempre il

tassello più grande. Per materiali con uno spessore superiore ai 25 mm possono essere impiegati 2 tasselli uno

sull’altro.

Regolazione della profondità di fresatura

Mediante la rotella di regolazione (1) si può regolare la profondità di fresatura a seconda del tassello scelto.

Tassello Regolazione Profondità fresat.

Nr. 0 0 8,0 mm

Nr. 10 10 10,0 mm

Nr. 20 20 12,3 mm

Simplex S 13,0 mm

Duplex D 14,7 mm

maximal max. 19,0 mm

Attenzione! Pericolo di incidenti

● Lavorare sempre con l’arresto di protezione della

fresa (29) innestato in posizione.

Regolazione della profondità della scanalatura con l’arresto angolare a 90°

La profondità della scanalatura può essere regolata secondo il tipo di materiale mediante l’arresto angolare (2) regolabile in altezza e la scala (3) sulla guida a colonne destra.

Per questa operazione l’arresto di protezione della fresa (29)

deve essere innestato in posizione nell’arresto angolare (2),

l’arresto di protezione (29) deve essere rimosso soltanto

nella posizione 0° (per l’unione centro parete). Servendosi

dell’arresto a revolver (27) è possibile la preregolazione di 3

spessori di materiale. Regolazione di fabbrica per pezzi che

presentano uno spessore di 16, 19 e 25 mm.

Regolazione della profondità della scanalatura con l’arresto angolare a 0°-90°

La profondità della scanalatura può essere regolata mediante l’arresto angolare (2) regolabile in altezza. L’esatta

profondità della scanalatura deve essere determinata mediante tentativi. Per questa operazione l’arresto di protezione della fresa (29) deve essere innestato in posizione

nell’arresto angolare (2). Servendosi dell’arresto a revolver

(27) è possibile la preregolazione di 3 spessori di materiale.

Il dado esagonale deve essere svitato, la vite a testa

esagonale deve essere regolata secondo la misura desiderata e il dado va nuovamente serrato.

Scarico trucioli ed aspirazione

Fanno parte degli accessori in dotazione un tubo di scarico

(14), un sacchetto per la raccolta dei trucioli (15) e un

bocchettone di aspirazione (16). il tubo di scarico (14)

oppure il bocchettone di aspirazione (16) possono essere

inseriti nel supporto (6). In questo modo i trucioli non vengono espulsi all’indietro bensì lateralmente. Il sacchetto

per la raccolta dei trucioli (15) può essere inserito sul

bocchettone di aspirazione (16). I trucioli vengono così

scaricati direttamente nell’apposito sacchetto (15). In caso

di funzionamento costante si consiglia di collegare un comune aspirapolvere. Per la fresatura di legno di quercia e

di faggio, in alcuni Paesi è obbligatorio il collegamento di

un aspirapolvere.

Accensione e spegnimento dell’apparecchio

Ruotando l’interruttore ad anello (8) in direzione della freccia viene messo in funzione l’apparecchio. Alla fine del rag-

gio di rotazione la leva a bilanciere (9) scatta in posizione.

Premendo il bordo anteriore (10) sporgente della leva a bilanciere (9) questa scatta e l’interruttore ad anello (8) torna

automaticamente sulla posizione di partenza. L’apparecchio si arresta.

Tracciare le distanze tra le scanalature

Di norma le distanze tra le scanalature devono essere di 10–

15 cm. La parte centrale della prima scanalatura

dovrebbe venire a trovarsi a 4–6 cm dal bordo esterno del

pezzo da lavorare. Si consiglia di tracciare i centri delle

scanalature di volta in volta sui pezzi da lavorare. In caso

di pezzi sottili le scanalature possono essere fresate con

l’ausilio dei contrassegni (5) presenti sul supporto (6), sull’arresto angolare (2) oppure sulla piastra di fondazione (7).

Attenzione! Pericolo d’incidenti

● Indossare occhiali di protezione e cuffie di prote-

zione per l’udito.

● Far funzionare l’apparecchio sempre mantenendo

l’impugnatura ad arco con una mano e il vano motore con l’altra.

● Quando l’apparecchio è in funzione non si deve ri-

volgere l’apertura della fresa verso il viso.

● Quando l’apparecchio è in funzione non si deve in-

tervenire nell’apertura del tubo di scarico.

● Staccare la spina se si devono asportare i trucioli.

● Non si deve intervenire nella zona della fresa.

Fresatura delle scanalature

Per la fresatura delle scanalature procedere come segue:

La fresa per tasselli piatti 750 FDF viene posizionata in

modo che il contrassegno centrale (5) del supporto (6)

coincida con il contrassegno precedentemente segnato sul

pezzo da lavorare. Per unire gli smussi bisogna regolare la

profondità e la posizione angolare con l’ausilio di entrambe

le manopole (11) e dell’arresto angolare (2). L’apparecchio

viene acceso. La scanalatura viene fresata facendo avanzare l’organo motore della fresa per tasselli piatti 750 FDF

fino all’arresto preselezionato. L’apparecchio deve essere

mantenuto con entrambe le mani, una sull’impugnatura ad

arco (12) e l’altra dietro sul vano motore (13). Se si riduce

lo sforzo di avanzamento l’organo motore ritorna automaticamente sulla posizione di partenza. In caso di pezzi sottili,

sui quali vengono fresate solo 1 o 2 scanalature, si può selezionare la posizione delle scanalature in base ai contrassegni (5) sul supporto (6).

Incollare e serrare

Le scanalature del pezzo da lavorare vengono provviste di

colla. Successivamente vengono inseriti i tasselli nelle

scanalature e vengono uniti i pezzi da lavorare. Per ottenere

una buona unione i pezzi devono essere infine serrati insieme con morsetti a C oppure con altri mezzi di serraggio.

Fresatura per i diversi tipi di unione

Unione angoli:

● con l’arresto di protezione della fresa (29) innestato in

posizione

● regolando in modo continuo la profondità mediante la

scala (3) sulla guida a colonne destra (4)

● preimpostando la profondità mediante il sistema di ar-

resto a revolver (27)

Unione angoli smussati:

● con l’arresto di protezione della fresa (29) innestato in

posizione

● mediante l’arresto angolare regolabile (2)

Unione cornici:

● con l’arresto di protezione della fresa (29) innestato in

posizione

3

2

1

Page 19

● con 2 tasselli su pezzi con uno spessore di 25 mm

● regolando normalmente l’apparecchio e ruotando il

pezzo per fresare la seconda scanalatura

● mediante l’arresto angolare (2) per la distanza variabile

tra i bordi e ruotando il pezzo per fresare la seconda

scanalatura

Unione centro parete:

impiegando l’apparecchio in posizione orizzontale con

l’arresto angolare a 90°

● con l’arresto di protezione della fresa (29) innestato in

posizione

impiegando l’apparecchio in posizione verticale con l’arresto angolare a 0°

● senza l’arresto di protezione della fresa (29) innestato

in posizione

Unione longitudinale e trasversale

impiegando l’apparecchio in posizione orizzontale con

l’arresto angolare a 90°

● con l’arresto di protezione della fresa (29) innestato in

posizione

● mediante l’arresto angolare (2) per la distanza variabile

tra i bordi

Fresatura del legno per ottenere la fuoriuscita di resina

E’ necessario l’impiego di una fresa speciale (accessorio

speciale). Per l’impiego iniziale si deve prima creare tramite

fresatura la fessura nel supporto (6). Spingendo in avanti la

fresa speciale fino al max. arresto di profondità della fresa

si ottiene mediante fresatura l’apertura necessaria nel supporto (6).

Tasselli speciali

Tassello S6

Per unire pezzi con uno spessore superiore ai 30 mm,

come per es. telai della porta, gradini oppure fusti del letto,

si raccomanda l’impiego di tasselli S6. Bisogna procedere