Page 1

1

2

3

4

5

Page 2

Deutsch

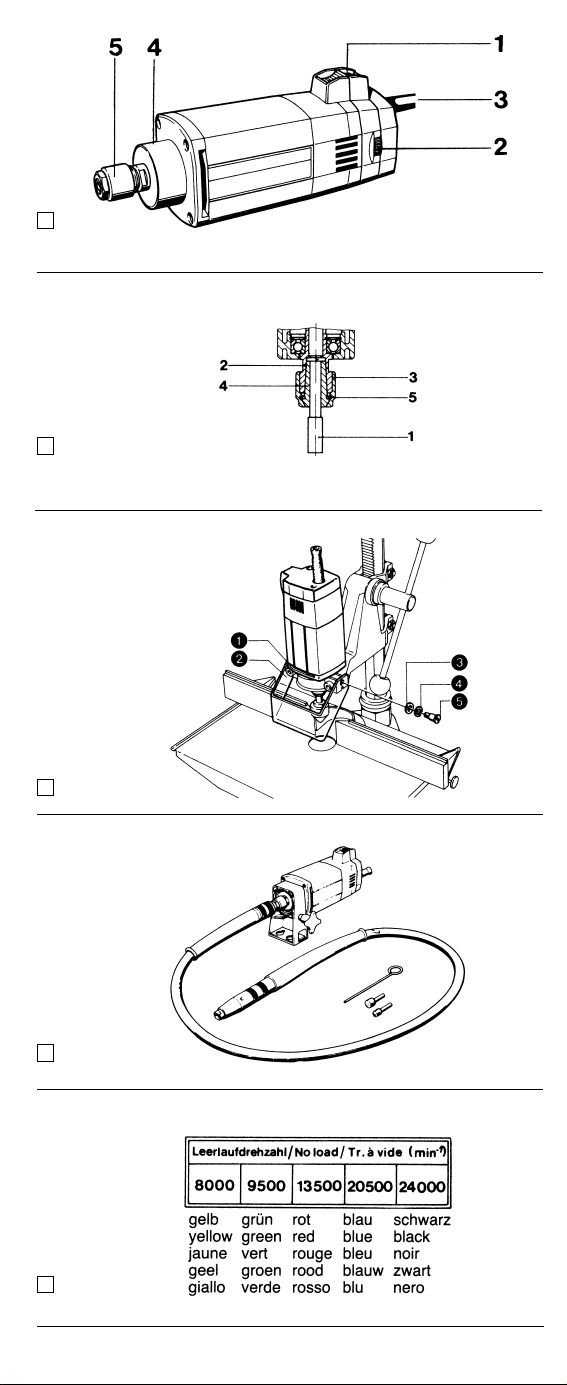

1 Ein-/Aus-Schalter

2 Regelelektronik (6901 E)

3 Zuleitung mit Knickschutztülle

4 Spannhals 43 mm Ø

5 Spannzange für Werkzeug-

aufnahme

Technische Daten 6901 6901 E

Leistungsaufnahme Watt 450 600

Leistungsabgabe Watt 250 350

Leerlaufdrehzahl/min. 27000 8000-

24000

Werkzeugaufnahme über

Spannzange Ø mm 6 6

Fräs-Ø max. mm 30 30

bei Nutmessern max. mm 36 36

Gewicht ca. kg 1,4 1,4

Verwendung

Der Fräsmotor ist universell geeignet

für den Einsatz als Oberfräse in einem

Bohrständer oder einer Bohr- und

Fräsbank (evtl. in Verbindung mit

einem Frästisch) für alle Fräsarbeiten in

Holz, beschichteten Hölzern und

Kunststoffen bei Benutzung der vorgeschriebenen Fräswerkzeuge. Er eignet

sich auch als Handschleifer und als

Antrieb für hochtourige biegsame

Wellen.

Der Motor besitzt einen Spannhals mit

43 mm Ø und kann zur Verwendung

als Fräsmotor in alle handelsüblichen

Bohrständer mit einer Aufnahme von

43 mm eingespannt werden. Optimale

Einsatzmöglichkeiten bietet ein zusätzlicher Frästisch.

Sicherheitshinweise und Unfall-

schutz

Bevor Sie die Maschine in Betrieb neh-

men, lesen Sie die Bedienungsanleitung vollständig durch, befolgen Sie

die

Sicherheitshinweise in dieser

Anleitung sowie die Allgemeinen

Sicherheitshinweise für Elektro-

werkzeuge

im beigelegten Heft.

Doppelte Isolation

Unsere Geräte sind zur größtmög-

lichen Sicherheit des Benutzers in

Übereinstimmung mit den Europäischen Vorschriften (EN-Normen)

gebaut. Doppelt isolierte Maschinen

tragen stets das internationale Zeichen

. Die Maschinen brauchen nicht

geerdet zu sein. Es genügt ein zweiadriges Kabel. Die Maschinen sind funkentstört nach EN 55014.

Sicherheitsbestimmungen und Hin-

weise, die Sie unbedingt beachten

müssen:

1. Vor Arbeiten am Motor Netz-

stecker ziehen. Das gilt vor allem

beim Einspannen der Fräser

oder sonstiger Werkzeuge und

bei Service-Arbeiten.

2. Werkstück gut festhalten oder

einspannen.

3. Vorschubrichtung des Werk-

stückes stets gegen die Umlaufrichtung des Fräsers wählen

(Gegenlauffräsen). Wichtig beim

Fräsen an Kanten.

4. Achten Sie darauf, daß die Fräs-

werkzeuge scharf sind. Stumpfe

Werkzeuge bringen unsaubere

Fräsarbeiten und führen zu einer

unnötigen Überlastung des

Motors.

5. Gleichmäßiger und nicht zu starker Vorschub verlängert die

Standzeit des Fräsers, verhindert

Brandflecke am Holz und schützt

den Motor vor Überlastung.

6. Achtung! Nicht in den Bereich

des Fräsers greifen (Gefahr

schwerer Verletzungen!).

7. Achten Sie beim Ablegen des

Fräsmotors darauf, daß das

Gerät ausgeschaltet ist.

8. Zum Schutz vor unbeabsichtigter Inbetriebnahme bei längerer

Arbeitsunterbrechung Netzstecker ziehen!

9. Bei umfangreichen Schleifarbeiten ohne Absaugung ist das

Tragen einer Atemmaske zu

empfehlen.

10. Bei länger andauernden Arbeiten

wird das Tragen eines Gehörschutzes empfohlen.

11. Kein asbesthaltiges Material

bearbeiten!

12. Steckdosen im Außenbereich

müssen über FehlerstromSchutzschalter (FI-) abgesichert

sein.

13. Um die Maschine zu kennzeichnen, darf das Gehäuse nicht angebohrt werden. Die Schutzisolation wird überbrückt.

Verwenden Sie Klebeschilder.

14. Beschädigte Netzkabel dürfen

nicht verwendet werden. Sie sind

unverzüglich durch einen Fachmann zu erneuern.

Inbetriebnahme

Prüfen Sie vor Inbetriebnahme, ob die

Netzspannung mit der Angabe auf

dem Typenschild des Gerätes übereinstimmt.

Einspannen der Werkzeuge

Die Spindel des Fräs- und Schleif-

motors ist mit einer Präzisions-Spannzange zur Aufnahme der Werkzeuge

ausgerüstet.

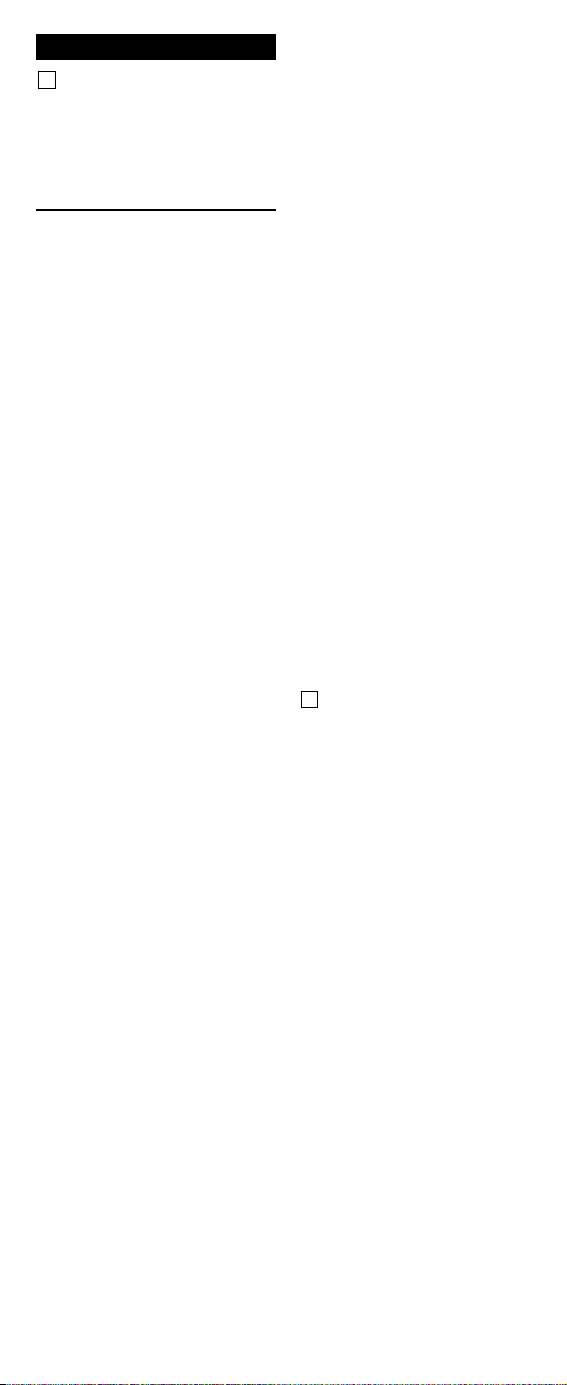

Zum Einspannen des Werkzeugs (1)

wird die Motorspindel (2) mit einem

Gabelschlüssel SW 14 festgehalten

und die Spannmutter (3) mit einem

Gabelschlüssel SW 17 angezogen.

Beim Ausspannen des Werkzeugs wird

nach einer Umdrehung der Spannmutter (3) – hier sind wiederum die beiden Gabelschlüssel SW 14 und SW 17

zu verwenden – zunächst die Spannzange (4) entspannt und erst nach einigen weiteren Umdrehungen das

Werkzeug (1) entnommen. Spannmutter (3) und Spannzange (4) müssen

vorne bündig sein. Andernfalls sind

beide Teile von der Maschine zu entfernen. Die Spannzange ist so in die

Spannmutter einzudrücken, daß sie

einrastet und bündig ist.

Spannzangenwechsel

Eine Ringfeder (5) hält die Spannzange

in der Spannmutter. Durch kräftiges

Ziehen wird die Spannzange (4) aus

der Spannmutter (3) gelöst. Neue

Spannzange unter kräftigem Druck in

die Spannmutter einrasten.

Achtung!

Spannmutter nie festziehen, wenn

kein Werkzeug eingesetzt ist. Die

Spannzange könnte zu stark zusammengedrückt und dabei beschädigt

werden.

2

1

Page 3

Achtung!

Beim Werkzeugwechsel und Anbau

von Zubehörteilen ist zur

Vermeidung von Unfällen stets der

Netzstecker zu ziehen.

Ein- und Ausschalten

Mit dem Schiebeschalter am Motor-

gehäuse wird die Maschine in Betrieb

gesetzt.

Schalterstellung I: Motor läuft.

Schalterstellung O: Motor steht still.

Die Maschine ist einzuschalten, bevor

das Werkzeug an das Werkstück herangeführt wird.

Frästiefeneinstellung

Beachten Sie die entsprechenden

Hinweise in der Gebrauchsanleitung

Ihres Bohrständers oder Bohr- und

Fräswerks.

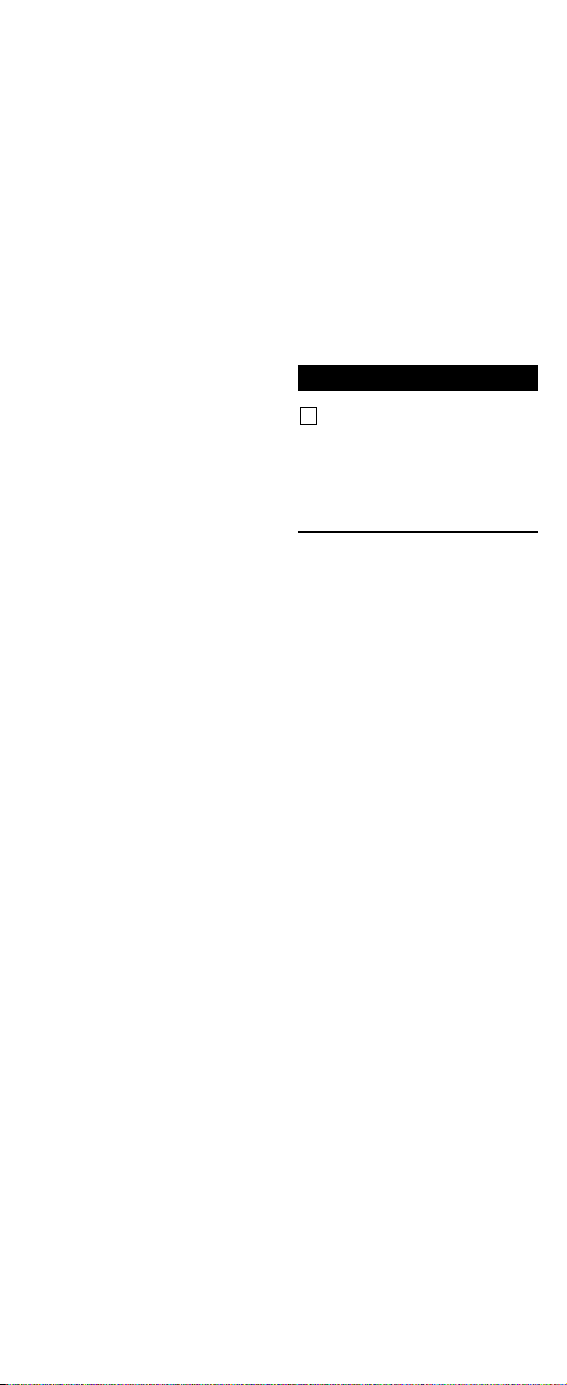

Sichtschutz (Sonderzubehör)

Die Halteplatte (1) für den Sichtschutz

(2) wird zwischen Fräsmotor und

Ausleger des Bohrständers eingelegt.

Die 4 Druckgummi (Ø 6 x 3) werden in

die Bohrungen der Halteplatte (1) eingelegt. Sie garantieren verdrehsichere

Fixierung. Fräsmotor in der Halterung

des Bohrständers festklemmen. Sichtschutz unter Beilage der Unterlagscheiben (3) und der Federringe (4) mit

den Zylinderkopfschrauben (5) an der

Halteplatte (1) festschrauben. Der

Sichtschutz ist beidseitig mit 2 Bohrungen versehen, um bei den unterschiedlichen Bohrständerhalterungen

ein vollständiges Hochklappen des

Sichtschutzes zu ermöglichen (bitte

auf die richtige Wahl der Bohrung achten).

Arbeiten mit dem Fräsmotor

Bei Verwendung eines Bohrständers

oder einer Bohr- und Fräsbank – evtl.

in Verbindung mit einem Frästisch –

sind die Hinweise in den dort beiliegenden Gebrauchsanleitungen zu

beachten.

Außerdem muß beachtet werden, daß

die Anschlaglineale soweit wie möglich

an den Fräser herangeführt werden,

der Handabweiser (Sichtschutz) so

dicht wie möglich auf die Werkstückoberfläche herabgestellt wird und

für Fräsarbeiten stets Einrichtungen zu

verwenden sind, die ein sicheres

Führen des Werkstückes gewährleisten, z.B. Anschlaglineal, Hilfsanschlag, Zuführschieber oder Rückschlagklotz bei Einsatzfräsarbeiten.

Die Vorschubrichtung ist stets gegen

die Umlaufrichtung des Fräsers zu

wählen (Gegenlauf).

Beispiel für stationären Einsatz im

Bohrständer, bei dem das Werkstück

dem Gerät zugeführt wird:

Achtung!

Vermeiden Sie unbedingt das Fräsen

im Gleichlauf!

Freihandarbeiten

Der Fräs- und Schleifmotor ist wegen sei-

ner geringen Abmessungen und seines

geringen Gewichts auch für viele

Freihandarbeiten hervorragend geeignet.

Achtung! Schutzbrille tragen! Motor

nach beendeter Arbeit sofort ausschalten – Verletzungsgefahr!

Nur Fräs-, Bohr-, Polier- und Schleifwerkzeuge verwenden, die für hochtourigen Betrieb (30000/min.) zugelassen sind.

Schleifarbeiten

Bei Verwendung des Fräs- und Schleif-

motors als Schleifer im Handbetrieb

muß beachtet werden, daß die

Umfangsgeschwindigkeit 45 m/s nicht

überschritten wird.

Die Umfangsgeschwindigkeit läßt sich

wie folgt berechnen:

V =

d x π x n

60000

V = Umfangsgeschwindigkeit m/s

d = Schleifkörper-Ø in mm

π = 3,14

n = Leerlaufdrehzahl des Fräs- und

Schleifmotors in Umdrehungen/ min.

Beispiel:

Der verwendete Schleifkörper hat

einen Durchmesser von 25 mm:

V =

25 x π x 24000 m

= 3,14 m/s

60000 s

Die zulässige Höchstdrehzahl ist nicht

überschritten.

Die maximal zulässige Umfangsgeschwindigkeit ist bei einem Schleifkörper- Ø von 30 mm erreicht. Größere

Schleifkörper dürfen nicht verwendet

werden.

Zu beachten ist, daß

– die verwendeten Schleifkörper

mit Keramik oder Kunstharz

gebunden sind,

– die Schleifkörper so aufbewahrt

werden, daß sie nicht beschädigt

werden,

– vor Benutzung neuer Schleif-

körper ein Probelauf von wenigstens 5 Minuten ohne Belastung

durchzuführen ist.

Risse im Schleifkörper, beschädigte

Werkzeugschäfte usw. können

schwerste Verletzungen verursachen!

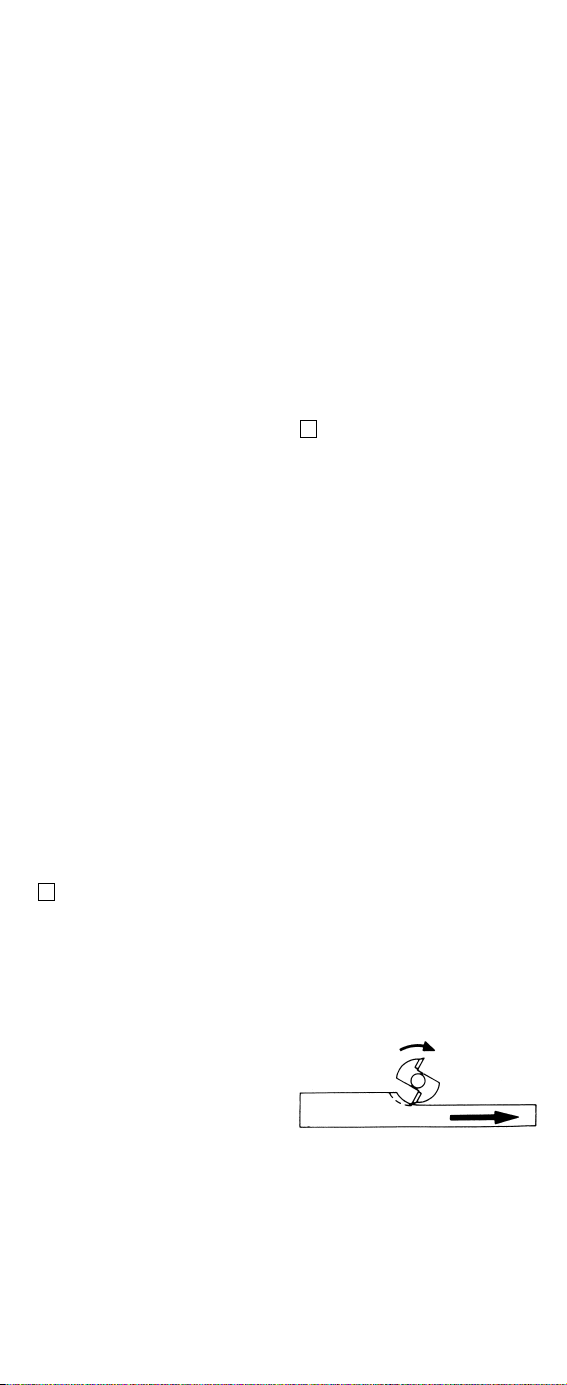

Arbeiten mit der biegsamen Welle

Der Fräs- und Schleifmotor ist dank

seiner hohen Drehzahl auch vorzüglich

als Antrieb für eine biegsame Welle

geeignet.

Dabei ist zu beachten, daß die

zulässige Leerlaufdrehzahl der

Biegewelle der Leerlaufdrehzahl des

Fräs- und Schleifmotors angepaßt

sein muß.

Motor mit einem handelsüblichen

Horizontalständer an Tisch oder

Werkbank befestigen.

Achtung! Schutzbrille tragen!

Vollwellen-Regelelektronik 6901 E

(Sicherheitselektronik)

Die Vollwellen-Regelelektronik ermög-

licht einen großen Regelbereich von

8000 – 24000/min. Die Drehzahl sinkt

auch bei Nennleistung nur geringfügig

ab (auf ca. 22500/min.).

Es kann also unabhängig von

–

Material (z.B. Hartholz, Weichholz,

Kunststoff) und

5

4

3

Page 4

– Fräs- bzw. Schleifwerkzeugen (z.B.

kleiner Durchmesser, großer Durchmesser, geringe Qualität, hochwerti-

ge Qualität),

immer die optimale Schnittgeschwindigkeit bzw. Arbeitsdrehzahl eingestellt

werden. Durch die Leerlaufdrehzahlbegrenzung ist das Gerät sehr umweltfreundlich. Die Leerlaufdrehzahlen sind

aus der an der Maschine angebrachten Tabelle ersichtlich.

Schnittgeschwindigkeit bzw. Arbeitsdrehzahl sind von sehr vielen Faktoren

abhängig (z.B. unterschiedlicher Härte

des zu bearbeitenden Materials,

Fräserqualität, Vorschub, usw.), so daß

eine Empfehlung zur Drehzahleinstellung nicht gegeben werden kann.

Die optimale Drehzahleinstellung ist zu

Beginn der Fräsarbeiten durch Versuche zu ermitteln.

Hinweis! Sehr hohe Drehzahlen

bedeuten schnelle Abnützung und

kleine Standzeit der Werkzeuge!

Wichtig! Nur scharfe und gut erhaltene

Fräswerkzeuge verwenden! Beachten

Sie, daß die auf den sich drehenden

Werkzeugen vom Hersteller dauerhaft

angebrachten Drehzahlen je Minute

nicht überschritten werden dürfen!

Sicherheitselektronik 6901 E

In die Vollwellen-Regelelektronik ist ein

elektronischer Stromsensor integriert.

Wird der Motor durch zu großen

Andruck oder durch Verkanten überlastet, reduziert die Elektronik die

Stromaufnahme. Die Drehzahl verringert sich. Wird das Fräs- bzw. Schleifwerkzeug wieder frei, regelt die Elektronik die Drehzahl automatisch wieder

hoch auf den eingestellten Wert.

Durch diesen elektronischen Stromsensor bekommt man auch ein Gefühl

für den optimalen Arbeitsdruck. Dadurch wird das Gerät überlastungssicher. Das ist die Gewähr für eine

lange Lebensdauer.

Auswechseln der Kohlebürsten

Diese Arbeit und alle weiteren Service-

arbeiten führen unsere Servicestellen

schnell und sachgemäß aus.

Netzkabel

Beschädigte Netzkabel dürfen nicht

verwendet werden.

Sie sind unverzüglich durch einen

Fachmann zu erneuern.

Motor, Reinigung und Pflege

Der kräftige Universalmotor hat genü-

gend Kraftreserven. Er dankt es Ihnen

durch lange Lebensdauer, wenn Sie

nach jeder Arbeit den Staub aus dem

Gebläse blasen. Die Lüftungsöffnungen sind stets frei und sauber zu halten, da eine gleichbleibende Ventilation

wichtig ist. Die Maschine ist dauergeschmiert und weitgehend wartungsfrei.

Werkzeugpflege

Sorgen Sie dafür, daß nur scharfe und

gut erhaltene Fräswerkzeuge verwendet werden. Sie schonen damit den

Motor und verlängern die Lebensdauer

der Maschine. Hartmetallbestückte

Fräser erfordern eine besonders sorgfältige Behandlung, da die Schneiden

leicht ausbrechen können.

Beschädigte Fräs-, Schleif- und

Polierwerkzeuge dürfen wegen des

Verletzungsrisikos auf unserem

hochtourigen Fräs- und Schleifmotor nicht mehr zum Einsatz

gebracht werden!

Lärm-/Vibrationsinformation

Meßwerte ermittelt entsprechend

EN 50144.

Schalldruckpegel: 70

+3

dB (A)

Schalleistungspegel: 83

+3

dB (A)

Arbeitsplatzbezogener

Emissionswert: 73

+3

dB (A)

Für den Bedienenden sind Schallschutzmaßnahmen erforderlich.

Die bewertete Beschleunigung beträgt

typischerweise 3,7 m/s

2

.

Sonderzubehör:

Spannzange 6 mm, 8 mm, 1/4“

Sichtschutz

Änderungen, die dem technischen

Fortschritt dienen, bleiben vorbehalten.

English

1 On/off switch

2 Electronic controls (6901 E)

3 Cord with anti-buckling sleeve

4Clamping neck 43 mm dia.

5 Collet for holding tools

Tecnical data 6901 6901 E

Input watts 450 600

Output watts 250 350

Idle speed min

-1

27000 8000-

24000

Tool mounted in collet

dia. mm 6 6

Cutter dia. max. mm 30 30

Grooving cutters

max. mm 36 36

Weight approx. kg 1.4 1.4

Use

The routing motor is universally suit-

able for use as a recessing and shaping machine on a drill jig or on a drilling

and routing bench (in conjunction with

a routing machine table if possible)

performing all routing work on wood,

coated wood and plastics when the

prescribed routing tools are used. It is

also suitable as a hand grinder and as

a drive unit for high speed flexible

spindles.

The motor is provided with a clamping

neck of 43 mm dia. and can be used as

a routing motor in all conventional drilling rigs for mounting 43 mm tools.

Optimal applications are provided by

an additional routing table.

Safety instructions and prevention

of accidents

Before operating the machine, please

read through the operating instructions

completely, follow the

Safety In-

structions

in this manual, as well as

the general

Safety Instructions for

Power Tools

in the accompanying

booklet.

Double Insulation

Our equipment is designed in accor-

dance with European regulations (EN

standards) for the utmost safety of the

user. Machines with double insulation

always carry the international

sym-

bol. The machines do not require

earthing. A two-core cable is sufficient.

The machines are interference-suppressed in accordance with EN 55014.

1

Page 5

Safety rules and instructions which

should be read prior to operation and

strictly observed:

1. Pull mains plug prior to working

on the motor. This applies above

all to clamping cutters and all

other tools as well as during service jobs.

2. Hold tools well or clamp.

3. Always feed the workpiece

against the direction of rotation of

the cutter (up-cutting). Important

when cutting along edges.

4. Make sure that the cutting tools

are always sharp. Blunt tools

result in poor cutting and unnecessary overload of motor.

5. A uniform and not too excessive

feed will extend the life of the cutter, will prevent burns on wood

and protect the motor against

overloads.

6. Caution! Keep hands clear of cutter (Danger of serious injury!).

7. Make sure that the machine is

switched off when removing

motor.

8. Pull mains plug as a protection

against unauthorized operation

whenever the work is interrupted

for extended periods.

9. We recommend wearing a face

mask if you perform extensive

grinding work without a suction

unit.

10. We recommend wearing ear protectors for long periods of work.

11. Do not work with materials containing asbestos!

12. Outside power sockets must be

protected with residual-currentoperated circuit-breakers

(r.c.c.b.).

13. Do not drill holes into the housing to label the machine. The protective insulation will be bridged.

Please use self-adhesive labels.

14. Damaged mains cables must not

be used. They are to be replaced

immediately by an electrician.

Initial operation

Before the first operation check that the

mains voltage corresponds to that given

on the machine nameplate.

Clamping of tools into routing and

grinding motor

The spindle of the routing and grinding

motor is provided with a precision

collet for mounting tools.

To clamp tool (1), the motor spindle (2) is

held with a size 14 open-end wrench

and the clamping nut (3) is tightened

with a size 17 open-end wrench.

To r emove tools release collet (4) first by

furning clamping nut (3) once-again

using the two size 14 and 17 open-end

wrenches – and then remove tool (1)

after a few additional turns. The clamping nut (3) and collet (4) must be flush

at front end. If not, remove both components from machine. Then push collet

into clamping nut in such a manner that

collet engages and both components

are flush.

Collet change

An annular spring (5) holds collet in

clamping nut. Energetic pulling will

release collet (4) from clamping nut (3).

Apply heavy pressure to engage new

collet and clamping nut.

Attention!

Never tighten clamping nut when no

tool is inserted. Collet might be

compressed excessively and suffer

damage.

Attention!

To prevent accidents always pull

mains plug when changing tools and

mounting accessories.

Switching on and off

The slide switch on the motor housing is

used to turn the machine on.

Switch position I: Motor running.

Switch position O: Motor not

running.

Switch on machine prior to pushing

tool against workpiece.

Adjustment of cutting depth

Refer to appropriate information in

operating instructions for your drilling

and cutting unit.

Guard (special accessory)

The mounting plate (1) for the guard (2)

is inserted between the routing motor

and the arm of the drilling rig. The 4

rubber supports (Ø 6 x 3) are pushed

into the mounting plate (1) drill holes.

They ensure torsion-safe fastening.

Clamp motor into mounting bracket of

drilling rig. Screw guard with cyl. head

screws (5) to mounting plate (1)

adding washers (3) and snap rings (4).

The guard is provided with 2 bores on

both sides allowing it to be swung up

completely when the different mounting brackets of drilling rigs are used

(make sure to use the correct bore).

Working with routing (cutting) motor

When using a drilling rig or a drilling

and cutting unit – in conjunction with a

cutting table, if required – pay attention

to information in operating instructions

enclosed there.

Also make sure that the fences are set

as closely as possible against the milling cutter and that the cutter guard is

set down as closely as possible in the

direction of the work surface. At the

same time make sure that the equipment used for cutting jobs always guarantees safe guiding of the work, for

example fence, auxiliary stop, feeding

slide or anti-kickback device during

routing jobs. Always select feeding

direction of work against direction of

rotation of cutter (up-cutting).

Example of fixed mounting, with the

workpiece being fed to the machine:

Attention!

Never use down-cutting method!

Free-hand jobs

Because of its small dimensions and

light weight the routing grinding motor

is also excellently suited for many freehand jobs.

3

2

Page 6

Attention! Always wear safety gog-

gles! Switch off motor immediately

at end of work as a safety measure

against injuries!

Only use routing, drilling, polishing

and grinding tools which are designed for high-speed operation

(30000/min.).

Sanding/grinding jobs

When using routing and grinding motor

for manual sanding and grinding jobs,

make sure that a circumferential speed

of 45 m/s is not exeeded.

The circumferential speed is calculated

as follows:

V =

d x

π x n

60000

V = Circumferential speed m/s

d = sanding/grinding wheel dia. in mm

π = 3.14

n = idle speed of routing and grinding

motor in rpm.

Example:

Diameter of sanding/grinding wheel

25 mm:

V =

25 x

π x 24000 m

= 3.14 m/s

60000 s

The permissible maximum speed is

not exceeded.

The maximum permissible circumferential speed is attained with a sanding/grinding wheel dia. of 30 mm. Do

not use larger wheels.

Make sure that

– the sanding/grinding wheels

used are ceramic or resinbonded,

– you store sanding or grinding

wheels in such a manner that

they cannot be damaged,

– prior to using new sanding or

grinding wheels, a test run of at

least 5 minutes without load is to

be performed.

Cracks in the abrasive wheel, damaged tool shanks etc. can cause

serious injury!

Working with a flexible shaft

Thanks to its high speed the routing

and grinding motor is also excellently

suited for driving a flexible shaft.

Permissible idle speed of flexible

shaft must be adapted to idle speed

of routing and grinding motor.

Fasten the motor to a usual commer-

cial horizontal stand on a table or

workbench.

Attention! Wear safety goggles!

Full wave electronics control 6901 E

(Safety electronics)

The full wave electronic control makes

a wide speed range of 8000–

24000/min possible. The speed diminishes only minimally even under rated

load (to approx. 22500/min).

Thus the optimal cutting or working

speed can always be set regardless of

–

material (e.g. hardwood, soft

wood, plastic) and

–

cutting or grinding tool (e.g. small

diameter, large diameter, lower

quality, higher quality).

The no-load limitation minimizes en–

vironmental disturbance. The no-load

speeds may be seen from the table

attached to the machine.

Cutting or working speed depends on

a large number of factors (e.g. varying

hardness of the material to be worked,

quality of the cutting tool, feed etc.), so

it is impossible to recommend any particular speed setting.

The optimal speed setting should be

determined experimentally at the beginning of the cutting operation.

Caution! Very high speeds mean

rapid wear and a short working life

for your toolsl

Important! Use only sharp and and

well-preserved cutting tools! When

using other cutting tools the speeds

per minute which have been durably

marked by the manufacturer on the

turning tools must not be exceeded!

Safety electronics 6901 E

An electronic current detector has

been integrated into the full wave electronic control. If the motor is overloaded as a result of excessive counterpressure or tilting, the current input is

electronically reduced. The speed falls.

When the cutting or grinding tool is

free again, the electronic device automatically raises the speed again to the

set value.

This electronic current detector gives

one a feeling for the optimal working

pressure. This secures the appliance

against overloading. This is the

guarantee of a long tooI Iife.

Replacing carbon brushes

Our service personnel will do this and

all other servicing work quickly and

professionally.

Mains cable

Damaged mains cables must not be

used.

They are to be replaced immediately

by an electrician.

Motor, cleaning and care

The powerful universal motor has ad-

equate power reserves. For a long life,

be sure to blow dust out of housing

after each job. The vent holes should

always be kept unobstructed and

clean since uniform ventilation is extremely important. The machine is

Iubricated for life and is to a great

extent maintenance free.

TooI care

Make sure that only sharp and weIl-

maintained cutting tools are used. This

will protect the motor and extend the

life of the machine. Carbide-tlpped

cutters require special and careful

treatment, slnce the cutting edges are

easily subject to chipping.

To eliminate any risk of injuries,

damaged cutting, grinding and

polishing tools may not be used with

our high-speed cutting and grinding

motor.

Noise/vibration information

Measured values correspond with

EN 50144.

Sound pressure level: 70

+3

dB (A)

Sound power level: 83

+3

dB (A)

Work place

emission value: 73

+3

dB (A)

Operators require noise protection

equipment.

5

4

Page 7

The weighted acceleration is typically

3.7 m/s

2

.

Special accessories:

Collet chuck 6 mm, 8 mm, 1/4“

guard

Subject to change due to technological progress.

Français

1 Interrupteur marche/arrêt

2 Système de régulation électro-

nique (6901 E)

3 Cordon d’alimentation avec

passe-câble empêchant le pliage

4 Collet de serrage 43 mm Ø

5 Pince de serrage pour fixation

d’outils

Caractéristiques

techniques 6901 6901 E

Puissance absorbée

en watts 450 600

Puissance fournie

en watts 250 350

Vitesse à vide/min. 27000 8000-

24000

Fixation de l’outil

avec pince de

serrage Ø mm 6 6

max. de fraise mm 30 30

Avec outils à

rainer max. mm 36 36

Poids env. kg 1,4 1,4

Utilisation

Le moteur de fraisage est approprié de

façon universelle pout l’utilisation en

tant que défonceuse dans un support

de perçage ou dans un tour de perçage ou de fraisage (éventuellement en

combinaison avec une table de fraisage) pour tous les travaux de fraisage

du bois, de pièces de bois revêtues et

de matières plastiques avec les outils

de fraisage prescrits. Il peut également

servir de meule portative et d’entraînement pour les arbres flexibles à vitesse

de rotation élevée.

Le moteur comporte un collet de serrage de 43 mm Ø et peut être utilisé

comme moteur de fraisage à serrer sur

tous les supports de fraisage vendus

dans le commerce, avec un logement

de 43 mm. Pour obtenir des conditions

de travail optimales, il est préférable

d’utiliser en plus une table de fraisage.

Prescriptions de sécurité et protec-

tion contre les accidents

Parcourir la notice d’utilisation dans

son intégralité avant de mettre la

machine en service, respecter les

pre-

scriptions de sécurité

qui y sont men-

tionnées, de même que les

prescripti-

ons de sécurité propres aux outils

électriques

générales dispensées

dans le manuel fourni.

Double isolation

Pour une plus grande sécurité de l’utili-

sateur, nos appareils sont construits

conformément aux prescriptions

européennes (normes NE). Les machines à double isolation portent toujours

le symbole international

. Les machi-

nes ne nécessitent pas de mise à la

terre. Un câble à deux conducteurs est

suffisant. Les machines sont antiparasitées selon la NE 55014.

Prescriptions de sécurité et instruc-

tions à respecter impérativement :

1. Avant toute intervention sur le

moteur, débrancher la fiche du

secteur. Ceci est recommandé

surtout lors du serrage de la fraise ou d’outils quelconques et

lors des travaux d’entretien.

2. Tenir fermement la pièce à travailler ou la serrer.

3. Toujours faire avancer la pièce à

travailler dans le sens opposé à

la rotation de la fraise (fraisage

en avalant). Ceci est particulièrement important pour le fraisage

sur les chants.

4. Veiller à ce que les outils de fraisage soient affûtés. Des outils

émoussés ne permettent pas

d’exécuter un fraisage impeccable et entraînent une surcharge inutile du moteur.

5. Une surcharge régulière et sans

trop appuyer augmente la durée

de vie de la fraise et évite des

marques de brûlures sur le bois

et une surcharge du moteur.

6. Attention ! Ne pas mettre les

doigts à proximité de la fraise

(risque de graves blessures).

7. Avant de poser le moteur de fraisage, s’assurer qu’il soit arrêté.

8. Pour éviter une mise en service

par inadvertance, retirer la fiche

du secteur au cours des pauses

de travail prolongées.

9. Il est recommandé de porter un

masque respiratoire lors d’importants travaux de meulage.

10. Il est recommandé de porter des

protections acoustiques lors de

travaux de longue durée.

11. N’usiner aucun matériau contenant de l’amiante.

12. Les prises extérieures doivent

être protégées par fusible au

moyen de disjoncteurs de protection à courant de défaut.

13. Le carter de la machine ne doit

pas être percé pour identifier la

machine. L’isolation de protection est pontée. Utiliser des

étiquettes autocollantes.

14. Les câbles de secteur endommagés ne doivent pas être utilisés. Ils doivent être remplacés

immédiatement par un spécialiste.

Mise en service

Contrôler si la tension du secteur con-

corde avec l’indication mentionnée sur

la plaque signalétique de l’appareil

avant la mise en service.

Serrage des outils

La broche du moteur de fraisage et de

meulage est équipée d’une pince de

serrage de précision pour la fixation

des outils.

Pour serrer l’outil (1), maintenir la broche du moteur (2) au moyen d’une clé

à fourche de 14 sur plats et serrer

l’écrou (3) au moyen d’une clé à fourche de 17 sur plats.

Pour desserrer l’outil, desserrer l’écrou

de serrage (3) d’un tour (en utilisant à

nouveau les deux clés à fourche de 14

et 17 sur plats) pour libérer tout d’abord

la pince de serrage (4) puis desserrer

l’écrou de quelques tours supplémentaires pour pouvoir retirer l’outil (1).

L’écrou de serrage (3) doit affleurer la

pince de serrage (4) sur l’extrémité

2

1

Page 8

avant. Le cas échéant, il faut retirer les

deux pièces de la machine. La pince de

serrage doit être enfoncée dans l’écrou

de serrage de telle sorte qu’elle s’encliquette et arrive à ras.

Remplacement de la pince de ser-

rage

Un ressort annulaire (5) maintient la

pince de serrage dans l’écrou de serrage. Il suffit de tirer avec force pour

sortir la pince de serrage (4) de l’écrou

de serrage (3). Encliqueter la nouvelle

pince de serrage dans l’écrou de serrage en exerçant une forte pression.

Attention !

Ne jamais bloquer l’écrou de serrage sans monter d’outil. La pince

de serrage pourrait être trop fortement comprimée et, de ce fait,

endommagée.

Attention !

Pour éviter des accidents, il faut toujours retirer la fiche du secteur

avant de changer d’outils ou de

monter des pièces accessoires.

Mise en service et hors service

L’interrupteur à poussoir situé sur la

carter du moteur permet de mettre la

machine en service.

Position I de

l’interrupteur : le moteur

démarre.

Position O de

l’interrupteur : le moteur reste

à l’arrêt

La machine doit être mise en service

avant que l’outil n’attaque la pièce à

usiner.

Réglage de la profondeur de frai-

sage

Respecter les indications correspon-

dantes figurant dans les instructions de

service de votre support de perçage ou

de votre établi de perçage et fraisage.

Protection des yeux (accessoire

spécial)

La plaque de fixation (1) destinée au

capot de protection (2) est introduite

entre le moteur de fraisage et le bras du

support de perçage. Les 4 anneaux de

compression en caoutchouc (Ø 6 x 3)

sont introduits dans les trous de la plaque de fixation (1). Ils garantissent une

fixation la protégeant de la torsion.

Bloquer solidement le moteur de fraisage dans la pièce de fixation du support

de fraisage. Visser le capot de protection sur la plaque de fixation (1) au

moyen des vis à têtes cylindriques (5)

en intercalant les rondelles de calage

(3) et les rondelles élastiques bombées

(4). Le capot de protection est muni de

deux trous sur chaque côté, permettant

un relevage complet du capot suivant

les pièces de fixation des supports de

perçage (veiller à choisir le trou qui convient).

Travaux avec le bloc moteur de frai-

sage

Lors de l’utilisation d’un support de

perçage ou d’un tour de perçage et de

fraisage (éventuellement en combinaison avec une table de fraisage), il faut

respecter les indications figurant dans

les instructions de service jointes à ces

équipements.

Veiller, en outre, à ce que les règles de

butée se trouvent le plus près possible

de la fraise et que le capot de protection soit abaissé le plus près possible

de la surface de la pièce à usiner. Pour

les travaux de fraisage, il faut obligatoirement utiliser des dispositifs garantissant un guidage sûr de la pièce, par

exemple règle de butée, butée auxiliaire, glissière d’amenée ou cale antiretour en cas de travaux de fraisage à

insertion. Il faut toujours faire avancer

la pièce à usiner dans le sens contraire

à la rotation de la fraise (fraisage en

avalant).

Exemple d’utilisation stationnaire dans

le support de perçage où la pièce à usiner est guidée vers l’appareil :

Attention !

Eviter impérativement le fraisage

dans le sens direct !

Travaux à main levée

Grâce à son faible encombrement et

son poids minime, le bloc moteur de

fraisage et de meulage est aussi parfaitement approprié à une multitude de

travaux à main levée.

Attention ! Porter des lunettes de

protection ! Arrêter immédiatement

le moteur une fois le travail terminé

– risque de blessures !

N’utiliser que des outils de fraisage,

perçage, polissage et meulage autorisés pour un fonctionnement à

haute vitesse (30000/min.).

Travaux de meulage

Si l’on utilise le bloc moteur pour frai-

sage et meulage comme outil de meulage portatif, il faut veiller à ne pas

dépasser une vitesse périphérique de

45 m/s.

La vitesse périphérique se calcule

comme suit :

V =

d

x π x n

60000

V = Vitesse périphérique m/s

d = Ø de meule en mm

π= 3,14

n = Vitesse à vide du bloc moteur pour

fraisage et meulage, en tours/min.

Exemple :

La meule utilisée a un diamètre de

25 mm:

V =

25

x π x 24000 m

= 3,14 m/s

60000 s

La vitesse de rotation maximale admissible n’est pas dépassée.

On atteint la vitesse périphérique maximale admissible avec un Ø de meule

de 30 mm. L’utilisation de meules de

diamètre supérieur est interdite.

Veiller particulièrement à ce que

– les meules utilisées soient liées

avec de la céramique ou de la

résine synthétique,

– les meules soient conservées de

telle sorte qu’elles ne risquent

pas d’être endommagées,

3

Page 9

Garantie

1. Dieses Elektrowerkzeug wurde mit hoher

Präzision gefertigt und unterliegt strengen

werkseitigen Qualitätskontrollen.

2. Daher garantieren wir die kostenlose

Beseitigung von Fabrikations- oder

Materialfehlern, die innerhalb von

24 Monaten ab Verkaufsdatum an den

Endverbraucher auftreten. Wir behalten

uns vor, defekte Teile auszubessern oder

durch neue zu ersetzen. Ausgetauschte

Teile gehen in unser Eigentum über.

3. Unsachgemäße Verwendung oder

Behandlung sowie die Öffnung des

Gerätes durch nicht autorisierte

Reparaturstellen führen zum Erlöschen

der Garantie. Dem Verschleiß unterworfene Teile sind von Garantieleistungen ausgeschlossen.

4. Garantieansprüche können nur bei unver-

züglicher Meldung von Mängeln (auch bei

Transportschäden) anerkannt werden.

Durch Ausführung von Garantieleistungen

wird die Garantiezeit nicht verlängert.

5. Bei Störungen bitte Gerät mit ausgefüllter

Garantiekarte und kurzer Mängelbeschreibung an uns oder die zuständige

Servicestelle einsenden. Kaufbeleg bei

fügen.

6. Durch die von uns übernommenen

Garantie-Verpflichtungen werden alle weitergehenden Ansprüche des Käufers –

insbesondere das Recht auf Wandelung,

Minderung oder Geltendmachung von

Schadenersatzansprüchen – ausgeschlossen.

7. Dem Käufer steht jedoch nach seiner

Wahl das Recht auf Minderung

(Herabsetzung des Kaufpreises) oder

Wandelung (Rückgängigmachung des

Kaufvertrages) zu, falls es uns nicht

gelingt, evtl. auftretende Mängel innerhalb einer angemessenen Frist zu beseitigen.

8. Nicht ausgeschlossen sind die

Schadensersatzansprüche nach den

§§ 463, 480 Abs. 2, 635 BGB wegen

Fehlens zugesicherter Eigenschaften.

9. Die Bestimmungen nach Punkt 7 und 8

gelten nur für den Bereich der

Bundesrepublik Deutschland.

Guarantee

1. This electrical tool has been designed

with high precision and was approved

after undergoing strict quality control

checks in the factory.

2. We are therefore able to guarantee free

servicing of any production or material

faults which arise in the 24 months after

the date of sale to the purchaser. We

reserve the right to repair defective parts

or else replace them with new parts.

Parts which have been replaced become

our property.

3. The guarantee will be rendered void if the

device is used improperly, mistreated or

opened up by unauthorised repair personnel. Parts which are subject to wear

are not covered by the guarantee.

4. The guarantee may only be enforced

when defects are reported without undue

delay (including shipping damage).

Guarantee implementation does not

extend the guarantee period.

5. If the tool is defective, please complete

the guarantee card and return the unit,

guarantee card and a brief description of

the problem to the responsible service

location. Please enclose your sales

receipt.

6. The guarantee obligations assumed by us

shall exclude any further claims on the

part of the buyer, in particular the right to

recission of a sale, reduction and the

assertion of damage claims.

7. However, the buyer shall have the right to

either a reduction (in the purchase price)

Serie No.:

Serial No.:

No. de série :

Fabrikations-Nr.:

Manufacturing No.:

Fabrication No. :

Elektrowerkzeuge

®

Garantie-Karte

Warranty card

Bon de Garantie

Käufer/Purchaser/Acheteur :

Kaufdatum:

Date purchased:

Date d'achat :

Verkauft durch/ Dealer’s name / Vendeur :

Typ:

Type:

Type :

6901 / 6901 E

Bitte sofort ausfüllen und

aufbewahren.

Please fill in immediately

and keep in safe place.

Veuillez remplir aussitôt

et conserver.

Service-Anschriften / After sales service / Service après-vente

Bundesrepublik Deutschland:

Kress-elektrik GmbH & Co. – Elektromotorenfabrik – Abt. Kundendienst/Werk 2

Hechinger Strasse 48, D-72406 Bisingen/Zollernalbkreis,

Telefon +49-(0)74 76-8 74 50 – Telefax +49-(0)74 76-8 73 75

e-mail: tkd@kress-elektrik.de

Österreich:

Bamberger Elektrotechnik-

Maschinenbau

Braunauer Straße 1 C

A-5230 Mattighofen

Telefon: +43-(0)7742 23 63 – Telefax: +43-(0)77 42 45 10

E-mail: office@bamberger.at

België/Belgique, Nederland:

Present Handel bvba./sprl

Industriezone »Wolfstee«

Toekomstlaan 6

B-2200 Herentals

Téléphone: +32-(0)14-25 74 74 – Telefax: +32-(0)14-25 74 75

E-mail: info@present.be

France:

S.A.R.L. Induba

4 Rue de Viaduc – B.P. 87

F-01130 Les Neyrolles

Téléphone: +33-(0)4-74 75 01 33 – Téléfax: +33-(0)-4 74 75 23 62

E-mail: induba@online.fr

Schweiz

CEKA Elektrowerkzeuge AG + Co. KG.

Industriestraße 2

CH-9630 Wattwil

Telefon: +41-(0)71-9 87 40 40 – Telefax: +41-(0)71-9 87 40 41

E-mail: info@ceka.ch

Italia

Hodara Utensili S.p.A.

Viale Lombardia, 16

I-20090 Buccinasco (Milano)

Telèfono: +39-02-48 84 25 97 – Telèfax: +39-02-48 84 27 75

E-mail: info@hodara.it

Great Britain

N & J Tools Ltd.

Westcross Centre, 15 Shield Drive

Brentford TW8 9EX

Phone: +44-(0)208-560 0885 – Telefax: +44-(0)208-8470790

E-mail: njtoolsbrentford@btopenworld.com

Page 10

or the recission of the sale (cancellation

of the sales agreement) should we fail to

eliminate any defects within a reasonable

period of time.

8. Damage claims in accordance with

§§ 463, 480 Paragraph 2, 635 German

civil code due to absence of guaranteed

quality shall not be excluded.

9. The provisions defined in Items 7 and 8

only apply to the Federal Republic of

Germany.

Garantie

1. Cet outil électronique a été fabriqué avec

une grande précision et soumis à des

contrôles de qualité sévères en usine.

2. C’est pourquoi nous garantissons au con-

sommateur final, l’élimination gratuite de

défauts de fabrication ou de matière qui

surviendraient dans les 24 mois suivant la

date d’achat. Nous nous réservons le droit

de réparer les pièces défectueuses ou de

les remplacer. Les pièces échangées font

alors partie de notre propriété.

3. L’utilisation ou la manipulation non con-

forme, de même que l’ouverture de l’outil

dans des ateliers de réparation non habilités, entraînent la résiliation de la garantie. Les prestations de garantie excluent

l’usure des pièces soumises.

4. Les revendications de garantie ne pour-

ront être prises en compte qu'en cas de

déclaration immédiate des défauts (avaries

dues au transport y comprises).

L'exécution des prestations de garantie ne

donne pas droit à une prolongation de la

période de validité de la garantie.

5. En cas de disfonctionnement, veuillez

expédier l'appareil avec sa carte de

garantie dûment complétée et une brève

description des défauts à notre adresse

ou à la station de service après-vente

concernée. Prière de joindre la facture.

6. Une prise en charge par nos soins dans le

cadre de la garantie, exclut tout autre

recours de la part de l'acheteur, en particulier le droit de rétraction, de réduction

ou de revendication de dommagesintérêts.

7. Cependant, il conserve son droit de

rétraction (annulation du contrat de vente)

ou de réduction (abaissement du prix

d'achat), selon ses convenances, si nous

ne sommes pas en mesure d'éliminer

d'éventuels défauts dans un délai convenable.

8. Ne sont pas exclues, les revendications

de dommages-intérêts selon §§ 463, 480

Al. 2, 635 du Code Civil allemand, relatives à l'absence de propriétés garanties.

9. Les dispositions 7 et 8 ne sont valables

que pour l'Allemagne.

Garantie

1. Dit elektrisch werktuig werd met de

grootste precizie vervaardigd en wordt in

de fabriek aan strenge kwaliteitscontroles

onderworpen.

2. Daarom garanderen wij de kosteloze her-

stelling van fabricage- of materiaalfouten

die binnen 24 maanden vanaf de verkoopsdatum bij de eindverbruiker optreden. Wij hebben het recht defecte onderdelen te herstellen of door nieuwe te vervangen. Vervangen onderdelen worden

opnieuw onze eigendom.

3. Ondeskundig gebruik of verkeerde behan-

deling alsook het openen van de machine

door niet-geautoriseerde hersteldiensten

doen de garantie vervallen. Aan slijtage

onderhevige onderdelen zijn van de

garantieprestaties uitgesloten.

4. Er kan slechts aanspraak op garantie ver-

leend worden als de schade onverwijld

gemeld werd (ook bij transportschade).

Er volgt geen verlenging van de garantie-

periode na uitvoering van garantieprestaties.

5. Gelieve in geval van storing de machine

met ingevulde garantie-bon en een korte

beschrijving van de schade aan ons of

aan een bevoegde service-dienst in te

sturen. Cassabon bijvoegen.

6. Door de door ons opgenomen garantieverplichtingen zijn alle verdere aanspraken

van de koper – met name het recht op

koopvernietiging, prijsreductie of het eisen

van schadevergoeding – uitgesloten.

7. De koper heeft echter naar keuze het

recht op prijsreductie (vermindering van

de aankoopprijs) of op koopvernietiging

(annuleren van het koopcontract), indien

wij er niet in slagen, eventueel opgetreden

defecten binnen een redelijke termijn te

herstellen.

8. Niet uitgesloten zijn de eisen van schadevergoeding volgens §§ 463, 480 alinea. 2,

635 van het Duits burgerlijk wetboek

wegens niet bestaande, toegekende

eigenschappen.

9. De bepalingen onder punt 7 en 8 gelden

alleen maar voor de Bondsrepubliek

Duitsland.

Page 11

– les meules neuves soient tou-

jours soumises à une marche

d’essai d’au moins 5 minutes

sans charge avant leur utilisation.

Des meules fissurées, des tiges

d’outils endommagées, etc. peuvent

entraîner de graves blessures !

Travaux avec l’arbre flexible

Grâce à sa vitesse de rotation élevée,

le bloc moteur pour fraisage et meulage est aussi parfaitement approprié à

l’entraînement d’un arbre flexible.

Veiller à ajuster la vitesse de rota-

tion à vide admissible de l’arbre flexible à la vitesse de rotation à vide

du bloc moteur pour fraisage et

meulage dans ce cas.

Fixer le moteur à la table ou l’établi au

moyen d’un support horizontal vendu

dans le commerce.

Attention ! Porter des lunettes de

protection !

Système électronique de régulation

à onde pleine 6901 E (système électronique de sécurité)

Le système électronique de régulation

à onde pleine permet une vaste plage

de réglage comprise entre 8000 et

24000/min. La vitesse de rotation ne

diminue que très légèrement (à env.

22500/min.), même à la puissance

nominale.

On peut donc toujours choisir la vitesse

de coupe ou de rotation optimale, indépendamment :

–

du matériau (par ex. : bois dur,

bois tendre, matière plastique) et

–

de l’outil de fraisage ou de meu-

lage

(par ex. petit diamètre, grand

diamètre, basse qualité, haute qualité).

Grâce à la limitation de la vitesse de

rotation à vide, l’appareil ne produit pas

de pollution sonore. On peut consulter

les vitesses de rotation à vide dans le

tableau situé sur la machine.

Les vitesses de coupe ou de rotation

sont fonction de très nombreux facteurs (par ex. dureté différente du

matériau à usiner, qualité de la fraise,

avance, etc.), de sorte qu’une recommandation, en ce qui concerne le

réglage de la vitesse de rotation, ne

peut être donnée.

Il faut déterminer le réglage optimal de

la vitesse de rotation en procédant à

des essais au début des travaux de

fraisage.

Remarque ! Des vitesses de rotation

très élevées sont synonymes d’usure rapide et de courte durée de vie

des outils !

Important ! N’utiliser que des outils

de fraisage bien affûtés et en bon

état ! Veiller à ne pas dépasser les

vitesse de rotation par minute toujours indiquées sur les outils rotatifs par le fabricant !

Système électronique de sécurité

6901 E

Un palpeur électronique d’électricité

est intégré dans le système de régulation à onde pleine. Si le moteur subit

une surcharge dûe à une trop grande

pression ou un coincement, le système

électronique réduit la consommation

de courant. La vitesse de rotation diminue. Si l’outil de fraisage ou de meulage est à nouveau dégagé, le système

électronique règle automatiquement la

vitesse de rotation sur la valeur réglé

initialement.

Grâce à ce palpeur électronique, on

peut obtenir rapidement le coup de

main pour exercer la pression de travail

optimale. L’appareil est ainsi protégé

contre toute surcharge. C’est la garantie d’une longue durée de vie.

Remplacement des balais de char-

bon

Nos services de maintenance assurent

ce travail et tous les travaux de maintenance de façon rapide et compétente.

Câble de secteur

Les câbles de secteur endommagés ne

doivent pas être utilisés.

Ils doivent être remplacés immédiatement par un spécialiste.

Moteur, nettoyage et entretien

Le robuste moteur universel possède

des réserves de puissance suffisantes.

Il atteindra une durée de vie importante si vous évacuez la poussière du ventilateur par soufflage après chaque

opération. Les ouvertures de ventilation doivent toujours être libres et propres, car une ventilation constante est

importante. La machine a subi un

graissage à vie et ne nécessite pratiquement pas d’entretien.

Entretien des outils

Veiller à n’utiliser que des outils de frai-

sage affûtés est en bon état. Ceci

ménage le moteur est augmente la

durée de vie de la machine. Les fraises

au carbure exigent une manipulation

particulièrement prudente car elles

peuvent facilement s’ébrécher.

S’ils sont endommagés, les outils

de fraisage, meulage et polissage ne

doivent plus être utilisés sur notre

bloc moteur pour fraisage et meulage tournant à vitesse élevée, étant

donné les risques de blessures que

présentent de tels outils !

Information sur le bruit/les vibrations

Valeurs de mesure déterminées selon

NE 50144.

Niveau de pression

acoustique : 70

+3

dB (A)

Niveau de puissance

acoustique : 83

+3

dB (A)

Valeur d’émission

spécifique au lieu

de travail : 73

+3

dB (A)

Des mesures de protection acoustique

s’imposent pour les opérateurs.

En principe, la valeur pondérée de

l’accélération est de 3,7 m/s

2

.

Accessoires spéciaux :

Pince de serrage 6 mm, 8 mm, 1/4“

Protection des yeux

Sous réserve de modifications dans

l’intérêt du progrès technique.

5

4

Page 12

Nederlands

1 Aan-/uitschakelaar

2 Elektronische regeling (6901 E)

3Toevoerleiding met knik-

bescherming

4 Spanhals 43 mm Ø

5Spantang voor het gereed

schap

Technische gegevens 6901 6901 E

Opgenomen

vermogen Watt 450 600

Afgegeven

vermogen Watt 250 350

Toerental onbelast/min 27000 8000-

24000

Gereedschapshouder via

spantang

mm 66

frees-

max. mm 30 30

bij sponningmessen

max. mm 36 36

Gewicht ca. kg 1,4 1,4

Gebruik

De freesmotor is universeel geschikt

voor het gebruik als bovenfrees in een

boorstaander of een boor- en freesbank (ev. in combinatie met een freestafel) voor alle freeswerk in hout, voor

beklede houtsoorten en kunststoffen

bij gebruik van het voorgeschreven

freesgereedschap. Hij is eveneens

geschikt als handslijpmachine en als

aandrijving voor verende assen met

een hoog toerental.

De motor heeft een spanhals met

43 mm

en kan om als freesmotor te

worden gebruikt, in alle in de handel

verkrijgbare boorstaanders met een

houder van 43 mm ingeklemd worden.

Optimale gebruiksmogelijkheden biedt

een extra freestafel.

Veiligheidsrichtlijnen en ongevallen-

preventie

Lees voor u de machine in bedrijf stelt

de gebruiksaanwijzing volledig door.

Neem de

veiligheidsrichtlijnen in

deze gebruiksaanwijzing alsook de

algemene

veiligheidsrichtlijnen voor

elektrisch gereedschap

in het hierbij

ingesloten boekje in acht.

Dubbele isolatie

Onze machines zijn. met het oog op

een zo groot mogelijke veiligheid voor

de gebruiker, conform de Europese

voorschriften (EN-normen) gebouwd.

Dubbel geisoleerde machines dragen

steeds het internationale teken

. De

machines moeten niet geaard worden.

Een twee-adrige snoer volstaat. De

machines zijn ontstoord overeenkomstig EN 55014.

Veiligheidsbepalingen en richtlijnen

die u beslist moet naleven:

1. Voor werkzaamheden aan de

motor, de netstekker uittrekken.

Dat is vooral bij het inspannen

van de frees of van ander

gereedschap en bij servicewerkzaamheden van belang.

2. Het werkstuk stevig vasthouden

of inklemmen.

3. De voedingsbeweging van het

werkstuk steeds tegengesteld

t.o.v. de draairichting van de

frees kiezen (tegenlopend

frezen). Belangrijk bij het frezen

langs kanten.

4. Zorg dat het freesgereedschap

scherp is. Met bot gereedschap

kan geen zuiver freeswerk geleverd worden en heeft een onnodige overbelasting van de

motor tot gevolg.

5. Een gelijkmatige en niet al te

sterke voedingsbeweging zorgt

voor een langere standtijd van de

frees, voorkomt brandvlekken op

het hout en beschermt de motor

tegen overbelasting.

6. Attentie! Niet in het bereik van de

frees grijpen (gevaar voor zware

verwondingen!).

7. Let er voor het neerleggen van

de freesmotor op dat de machine

uitgeschakeld is.

8. Om een accidenteel inschakelen

tijdens een langere werkonderbreking te voorkomen, de netstekker uittrekken!

9. Voor omvangrijke slijpwerkzaamheden zonder afzuiging is

het dragen van een masker ter

bescherming van de luchtwegen

aan te bevelen.

10. Bij langdurig werk is het raadzaam oorbechermers te dragen.

11. Geen asbesthoudend materiaal

bewerken!

12. Stopcontacten die buiten aangebracht zijn, moeten door een

verliesstroomschakelaar (FI-)

beveiligd zijn.

13. Om de machine te kentekenen

mag er niet in het huis geboord

worden. Daardoor wordt de veiligheidsisolatie overbrugd. Gebruik stickers.

14. Beschadigde snoeren mogen

niet gebruikt worden. Ze dienen

onverwijld door een vakman te

worden vervangen.

Inbedrijfstelling

Controleer voor de inbedrijfstelling of

de netspanning wel degelijk met die op

het typeplaatje van de machine overeenstemt.

Inklemmen van het gereedschap

De as van de frees- en slijpmotor is

met een precisie-spantang als houder

voor het gereedschap uitgerust.

Om het gereedschap (1) in te klemmen

wordt de motoras (2) met een vorksleutel SW 14 vastgehouden en de

spanmoer (3) met een vorksleutel

SW 17 vastgetrokken.

Om het gereedschap te demonteren

wordt na een omwenteling van de

spanmoer (3) – hier opnieuw beide

vorksleutels SW 14 en SW 17 gebruiken – eerst de spantang (4) gelost en

pas na nog een paar omwentelingen

het gereedschap (1) verwijderd.

Spanmoer (3) en spantang (4) moeten

vooraan gelijk staann, anders moeten

beide onderdelen van de machine

gehaald worden. De spantang moet

dusdanig in de spanmoer ingedrukt

worden, dat ze inklinkt en gelijk staat.

Spantang verwisselen

Een ringveer (5) houdt de spantang in

de spanmoer. Door krachtig trekken

wordt de spantang (4) uit de spanmoer

(3) gehaald. De nieuwe spantang door

krachtig drukken in de spanmoer doen

inklinken.

Attentie!

De spanmoer mooit vasttrekken als

er geen gereedschap aangebracht

is. Daardoor kan de spantang te

sterk samengedrukt en beschadigd

worden.

2

1

Page 13

Attentie!

Voor het verwisselen van gereedschap en bij het monteren van

toebehoor moet, met het oog op het

vermijden van ongevallen, altijd de

netstekker uitgetrokken worden.

In- en uitschakelen

De machine wordt met een schuif-

schakelaar op het motorhuis in bedrijf

gesteld.

Schakelstand I: de motor loopt.

Schakelstand O: de motor staat

stil.

De machine moet ingeschakeld zijn

voordat het gereedschap naar het

werkstuk geleid wordt.

Instelling van de freesdiepte

Neem de desbetreffende toelichtingen

in de gebruiksaanwijzing van uw boorstaander of boor- en freesbank in acht.

Beschermkap (extra toebehoor)

De klemplaat (1) voor de beschermkap

(2) wordt tussen de freesmotor en de

arm van de boorstaander aangebracht.

De 4 aandrukrubbers (

6 x 3) worden

in de boringen van de klemplaat (1)

gelegd. Zij waarborgen een torsievrije

bevestiging. De freesmotor in de houders van de boorstaander vastklemmen. Beschermkap met behulp van de

onderlegschijven (3) en de veerringen

(4) met de cilinderkopschroeven (5)

aan de klemplaat (1) vastschroeven.

De beschermkap heeft aan beide zijden 2 boringen, zodat ze bij de verschillende boorstaanderhouders volledig opgeklapt kan worden (let op de

juiste keuze van de boring).

Werken met de freesmotor

Bij gebruik van een boorstaander of

een boor- en freesbank – ev. in combinatie met een freestafel – zijn de

richtlijnen van de overeenkomstige

gebruiksaanwijzingen te volgen.

Bovendien dient erop te worden gelet,

dat de aanslaglinealen zo dicht mogelijk tot bij de frees worden gebracht, de

handbeveiliging (beschermkap) zo laag

mogelijk boven het werkstukoppervlak

ingesteld wordt en er voor het frezen

steeds inrichtingen ter hulp worden

genomen die een veilig geleiden van

het werkstuk waarborgen, b.v. aanslaglineaal, toevoerschuiver of terugslagblokje bij inzetfrezen. De voedingsbeweging moet steeds tegengesteld t.o.v. de draairichting van de

frees zijn (tegenlopend frezen).

Voorbeeld van een stationaire inzet in

de boorstaander waarbij het werkstuk

naar de machine geleid wordt:

Attentie!

Vermijd absoluut het meelopend frezen!

Uit de vrije hand werken

De frees- en slijpmotor is dank zij zijn

geringe afmetingen en klein gewicht

uitermate geschikt om ermee uit de

vrije hand te werken.

Attentie! Veiligheidsbril dragen!

Motor na beïindiging van de werkzaamheden meteen uitschakelen –

gevaar voor verwondingen!

Uitsluitend frees-, boor-, polijst- en

slijpgereedschap gebruiken dat

voor gebruik met hoog toerentaal

(30000 omw./min.) toegelaten is.

Slijpen

Indien de frees- en slijpmotor als

handslijper gebruikt wordt, mag de

omtrekssnelheid 45 m/s niet overschrijden.

De omtrekssnelheid kan als volgt

berekend worden:

V =

d x

π x n

60000

V = omtrekssnelheid m/s

d =

slijplichaam in mm

π = 3,14

n = onbelast toerental van de frees- en

slijpmotor in omwentelingen/min.

Voorbeeld:

Het gebruikte slijplichaam heeft een

diameter van 25 mm:

V =

25 x

π x 24000 m

= 3,14 m/s

60000 s

Het toegestaan maximaal toerental is

niet overschreden.

De maximaal toegestane omtrekssnelheid wordt bij een slijplichaams-

van

30 mm bereikt. Grotere slijplichamen

mogen niet gebruikt worden.

Er dient in acht te worden genomen

dat

– het bindmiddel van de gebruikte

slijplichamen ceramiek of kunsthars is,

–de slijplichamen zo opgeborgen

worden dat ze niet worden

beschadigd,

– er voor gebruik van een nieuw

slijplichaam eerst een testloop

van ten minste 5 minuten zonder

belasting uitgevoerd wordt.

Scheuren in het slijplichaam,

beschadigde gereedschapsschachten enz., kunnen zware verwondingen tot gevolg hebben!

Werken met de verende as

De frees- en slijpmotor is dank zijn

hoog toerental ook als aandrijving voor

een verende as uitermate geschikt.

Er dient echter op te worden gelet,

dat het toegestane onbelaste toerental van de verende as aan het

onbelaste toerental van de frees- en

slijpmotor aangepast is.

De motor met een in de handel verkri-

jgbare horizontale staander aan de

tafel of de werkbank bevestigen.

Attentie! Veiligheidsbril dragen!

Regeltechniek van de elektronische

massieve as 6901 E

(Veiligheidselektronik)

De regeltechniek van de elektronische

massieve as biedt een groot regelbereik van 8000-24000 omw./min. Het

toerental gaat ook bij nominaal vermogen slechts lichtjes dalen (op ca.

22500 omw./min.)

5

4

3

Page 14

Er kan dus onafhankelijk van het

– materiaal (b.v. hardhout, zacht-

hout, kunststof) en van het

– frees- of slijpgereedschap (b.v.

kleine diameter, grote diameter,

minder goede kwaliteit, goede

kwaliteit)

altijd een optimale snijsnelheid of

werktoerental ingesteld worden. Dank

zij de beperking van het onbelast toerental is de machine heel milieuvriendelijk. De onbelaste toerentallen kunnen van de tabel op de machine afgelezen worden.

Snijsnelheid of werktoerental zijn van

tal van factoren afhankelijk (b.v. van

het verschil in hardheid van het te

bewerken materiaal, van de freeskwaliteit, de toevoerbeweging enz.), zodat

er met betrekking tot de toerentalinstelling geen aanbevelingen kunnen

worden gegeven.

De optimale toerentalinstelling moet

als er met het frezen begonnen wordt

door proberen vastgesteld worden.

Opmerking! Zeer hoge toerentallen

betekenen snelle slijtage en kleine

standtijd van het gereedschap!

Belangrijk! Alleen scherp en goed

onderhouden freesgereedschap

gebruiken! Hou er rekening mee, dat

de toerentallen per minuut die de

fabrikant op het roterend gereedschap aangebracht heeft niet overschreden mogen worden!

Veiligheidselektronica 6901 E

In de regeltechniek van de elektroni-

sche massieve as zit een elektronische

stroomsensor. Wordt de motor door te

sterk tegenaan drukken of door kantelen overbelast, dan reduceert de elektronische regeling de stroomafname.

Het toerental neemt af. Komt het freesen slijpgereedschap weer vrij, dan

voert de elektronische regeling het toerental automatisch weer op tot de

ingestelde waarde.

Door deze elektronische stroomsensor

krijgt men ook een gevoel voor de optimale werkdruk. Daardoor wordt de

machine tegen overbelasting beveiligd. Het is de garantie voor een lange

levensduur.

Verwisselen van de koolborstels

Dit werk en alle andere service-werk-

zaamheden worden door onze servicediensten snel en deskundig uitgevoerd.

Netsnoer

Beschadigde snoeren mogen niet

meer gebruikt worden. Ze dienen

onverwijld door een vakman te worden

vervangen.

Motor, reiniging en onderhoud

De sterke universele motor heeft vol-

doende krachtreserves. Dat resulteert

in een lange levensduur indien u telkens na beÎindiging van het werk het

stof uit de ventilator blaast. De ventilatiesleuven moeten steeds vrij en

schoon worden gehouden, omdat een

gelijkmatige ventilatie uiterst belangrijk

is. De machine wordt continu gesmeerd en vrijwel onderhoudsvrij.

Onderhoud van het gereedschap

Zorg dat er alleen maar scherp en

goed onderhouden freesgereedschap

gebruikt wordt. Dat komt de motor en

de levensduur van de machine ten

goede.

Frezen van hardmetaal, moeten met

uiterste zorg behandeld worden,

omdat er makkelijk stukken uit de

snede breken.

Beschadigd frees-, slijp- en polijst-

gereedschap mag omwille van het

grote gevaar voor verwondingen op

onze frees- en slijpmotor met hoog

toerental niet meer gebruikt worden!

Geluids-/vibratieontwikkeling

Meetwaarden berekent overeenkom-

stig EN 50144.

Geluidsdrukniveau: 70+3dB (A)

Geluidsvermogenniveau: 83+3dB (A)

Emissiewaarde

op de werkplek: 73+3dB (A)

Voor het bedienend personeel moeten

maatregelen ter bescherming van het

gehoor getroffen worden.

De berekende typische versnelling

bedraagt 3,7 m/s

2

.

Extra toebehoor:

Spantang 6 mm, 8 mm, 1/4”

Veiligheidskap

Wijzigingen voorbehouden die de

technische vooruitgang dienen.

Page 15

Kress-elektrik GmbH + Co., D-72406 Bisingen

Bisingen, im Juni 2004

Alfred Binder Josef Leins

Leiter Leiter

Produktneuentwicklung Qualitätssicherung

Deutsch

CE-KONFORMITÄTS-

ERKLÄRUNG

Wir erklären in alleiniger Verant-

wortung, dass dieses Produkt mit

den folgenden Normen und normativen Dokumenten übereinstimmt:

siehe unten

English

CE DECLARATION OF

CONFORMITY

We declare under our sole responsibi-

lity that this product is in conformity

with the following standards or standardization documents: see below

Français

DÉCLARATION DE

CONFORMITÉ CE

Nous déclarons sous notre propre

responsabilité que ce produit est en

conforme avec les normes ou documents normalisés: voir ci-dessous

Nederlands

CE-CONFORMITEITS-

VERKLARING

Wij verklaren op eigen verantwoor-

ding, dat dit produkt voldoet aan de

volgende normen of normatieve dokumenten: zie onder

EN 50144, EN 55014-1, EN 55014-2, EN 61000-3-2, EN 61000-3-3

73/23/EWG, 89/336/EWG, 98/37/EG

Page 16

Fräs- und Schleifmotor

Routing and grinding motor

Bloc moteur pour fraisage

et meulage

Frees- en slijpmotor

6901

6901 E

Bedienungsanleitung

Operating Instructions

Mode d’emploi

Gebruiksaanwijzing

15327/0502 TC

Loading...

Loading...