Kendro CRYOFUGE 6000i, CRYOFUGE 8500i User manual

Service Manual

Cryofuge 6000iCryofuge

6000i

Cryofuge 8500iCryofuge

8500i

CRYOFUGE 6000i / 8500i

Best.-Nr.: 75007520 / 75007550

Service

INHALTSVERSZEICHNIS

Sektion Titel Seite

1 Betriebsanleitung CF 6000i/8500i

2 Service

2.1 Wartungsplan

2.1.1 Routinemäßige Wartung ohne Zerlegung der Zentrifuge 2-1

2.1.2 Routinemäßige Wartung nach Zerlegung der Zentrifuge 2-2

2.2 Fehlermeldungen 2-3/7

2.3 Messpunkte der Hauptplatte 2-8/10

2.4 Einstellanweisung des Unwuchts c ha lters 2-11

2.5 Reinigung 2-12

2.6 Endprüfung 2-13

3 Funktionsbeschreibung

3.1 Allgemeine Beschreibu ng der Baugr upp en 3-1

3.2 Netzeingangswinkel 3-2

3.3 Funktionen der Hauptplatte 3-3+4

3.4 Tasten- und Anzeigenplatte 3-5

3.5 Drehzahlerfassungsplatine 3-6

3.6 Unwuchtschalter 3-6

3.7 Kälteanlage 3-6

Flussdiagramm Kälteanlage 3-7

4 Schaltpläne

4.1 Blockschaltbild 4-1

4.2 Gesamtstromlaufplan 4-2/4-3

4.3 Klemmplan 4-4,5,6,7

4.4 Bestückungsplan Hauptplatte 4-8

4.5 Schaltbild Hauptplatte 4-9/4-16

4.6 Bestückungsplan Anzeigeplatte 4-17

4.7 Schaltbild Anzeigeplatte 4-18

4.8 Bestückungsplan Funkentstörung 4-19

4.9 Schaltbild Funkentstörung 4-20

4.10 Bestückungsplan und Schaltbild RS 232 4-21

4.11 Bestückungsplan und Schaltbild Drehzahlerfassung 4-22

4.12 Bestückungsplan und Schaltbild Bedienteil 4-23

5 Komponentenwechsel

5.1 Gehäuseteile demontier e n 5-1

5.2 Demontage Dichtungselemente 5-2

5.3 Ausbau mechanischer Komponenten 5-3

5.4 Austausch elektrisc her Komponenten 5-4

5.5 Ausbau von Antriebskomponenten 5-6

5.6 Demontage der Kondensatorlüfter 5-7

5.7 Austausch Teile der Kälteanlage - Füllinformation

6 Explosionszeichnungen und Ersatzteillisten

6.1 Explosionzeichnungen 6-1/6-12

6.2 Ersatzteillisten

5-1

7 Zertifizierung

8 Änderungsmitteilungen

Ausgabe: 01 Beschreibung

15.05.01 MH Seite: 0-1

Cryofuge 6000i/8500i

Service

Wichtiger Hinweis

Technische Daten für den Anschluß der Cryofugen 6000i/8500i

__________________________________________________________________

Best. Nr. 75007520 Cryofuge 6000i 3 x 400V 50/60Hz – 4,2 kW

Best. Nr. 75007550 Cryofuge 8500i 3 x 400V 50/60Hz – 6 kW

Türdurchlaß : 80 cm

Abmaße : 800 mm x 905 mm ohne Palette

Gewicht : Zentrifuge 430 kg / Rotor 60 kg

Bodenbelastung : ca. 1450 Nm

Lautstärke: CF 6000i – <64dB (A); CF 8500i – <67dB (A)

Anschlußspannung : 3 x 400V, 50/60 Hz, N belastbar

Absicherung : 32 Ampere träge bzw. 35 Ampere träge

2

Anschlußart 3 x 400V : Cekon-Stecker CEE 17, 32 A-6 H

3 L + N + SL oder Direktanschluß über Trennschalter

Wärmeabgabe an Umgebung. : ca. 15.120 kJ/h CF 6000i

18.440 kJ/h CF 8500i

Ausgabe: 01 Beschreibung

15.05.01 MH Seite: 0-2

Cryofuge 6000i/8500i

GROSSVOLUMIGE KÜHLZENTRIFUGE

CRYOFUGE

®

6000i

HS/Cf 1d

GROSSVOLUMIGE KÜHLZENTRIFUGE

CRYOFUGE

®

6000i

D

ie Cryofuge®6000i ist eine groß-

volumige Standkühlzentrifuge

von Kendro mit optimierter Technik

und ansprechendem Design.

Sie ist ideal für den Einsatz in Blutbanken,

Biotechnik, Pharmazie und überall dort,

wo große Kapazitäten bei hoher Drehzahl

und konstanter Temperatur gefordert

sind, sowie für Trennaufgaben in Routine

und Produktion.

Der Einsatz ausgereifter Mikroelektronik

und die Verwendung hochfester Werkstoffe für die Rotor- und Zubehörkomponenten gewährleisten ein Höchstmaß an

Reproduzierbarkeit und präzisen Zentrifugationsresultaten.

Mit ihrem Fassungsvermögen von

6 x 1000 ml und einer max. Zentrifugalbeschleunigung von 6010 x g ist die

Cryofuge

®

6000i ein vielseitiges und

leistungsstarkes Gerät für unterschiedlichste Separationsaufgaben. Sie eignet

sich sowohl zur Aufnahme von 1,5 mlGefäßen als auch von 1-Liter-Behältern

und 4fach-Blutbeutelsystemen. Ihre max.

Drehzahl beträgt 4240 min

-1

.

Wir bieten Ihnen mit der Cryofuge

®

6000i

ein preislich attraktives Set mit einem

Windkesselrotor, umfangreichem Zubehör

und einer internationalen Beratungs-und

Serviceorganisation ein Maximum an

Leistung und Zuverlässigkeit.

Typische Anwendungen

Die Cryofuge

®

ist besonders zur qualifizierten Herstellung von Humanblutkomponenten im Transfusionswesen geeignet. Sie

findet ebenfalls Anwendung bei Blutfraktionierung, Serumgewinnung,Radio Immuno

Assays (RIA), Zellpräparation, Fraktionierung von Protein und Enzymfällungen,

Trennung feinkristalliner Niederschläge

und überall dort, wo neben starker

Leistung hohe Kapazitäten gefragt sind.

Leistungsfähige Technologie

Die Cryofuge

®

ist mit einem besonders

leistungsstarken und wartungsfreien

Induktionsantrieb ausgestattet und somit

extrem geräusch- und vibrationsarm.

Sie arbeitet mit dem FCKW-freien Kältemittel R 404a ohne Ozon-Gefährdungspotential.

Die Beschleunigungs- und Bremszeiten

wurden für alle Anforderungen optimiert.

Eine digitale automatische Temperaturkompensation verhindert das Einfrieren

Ihrer wertvollen Probe.

Anwenderfreundlich

Das neue automatische Deckelschloß

ermöglicht das einfache Verschließen der

Cryofuge

®

. Das ergonomisch gestaltete

Tastenfeld gestattet reproduzierbare

Bedienbarkeit. Die wichtigsten Steuerfunktionen sind optimal angeordnet und

ermöglichen somit einen schnellen Zugriff.

Der Bedienkomfort wird durch SEPACONTROL

®

erheblich erleichtert. Durch

eine „Delay“-Funktion kann der

Anwendungsstart verzögert werden.

Mikrocomputersteuerung

Die Cryofuge

®

verfügt über 33 beleg- und

abrufbare Zentrifugierprogramme für die

Routine. Je neun Beschleunigungs- und

Bremsprofile garantieren Reproduzierbarkeit aller Zentrifugierparameter. Neu ist

ein Profil-Programm, in dem bis zu 10

Eckpunkte mit Zeit-, Drehzahl-, Bremsund Beschleunigungskurven definiert

werden können. Die Drehzahl wird digital

mit automatischer RZB-Bestimmung

kontrolliert. Eine serielle Schnittstelle für

Computeranschluß unterstützt Sie bei der

Daten-Protokollierung.

Sicherheit

Bei der Entwicklung der Cryofuge

®

wurden alle internationalen SicherheitsStandards berücksichtigt, um Ihnen

höchste Sicherheit zu garantierten.

Diagnose- und Störmeldungen werden

gut sichtbar angezeigt. Durch Vorwahl

der Becher sichern Sie Ihr Gerät vor

Überdrehzahl. Die Deckelverriegelung

und die gepanzerte Rotorkammer sorgen

für weitere Sicherheit. Ein Schlüsselschalter schützt vor unbefugten

Eingriffen.

Servicefreundlich

Per digitaler Selbstdiagnose kontrolliert

die Cryofuge

®

ihre Funktionsfähigkeit und

zeigt auftretende Fehler sofort an. Sollten

wirklich einmal Störungen auftreten,

können Sie sich auf unseren schnellen,

weltweiten Service verlassen.

Die Kühlzentrifuge Cryofuge®6000i

wird für die qualifizierte Herstellung

von Blutkomponenten im

Transfusionswesen verwendet.

KÜHLZENTRIFUGE CRYOFUGE®6000i

KÜHLZENTRIFUGE CRYOFUGE

®

6000i

02

Klare Funktionstastenbelegung

und deutlich ablesbare digitale

Anzeigen erleichtern die Arbeit

und bieten einen schnellen

Zugriff.

Ein ergonomisch gestaltetes

Tastenfeld gestattet reproduzierbare Bedienbarkeit.

Die elementaren Funktionen

befinden sich zusätzlich an der

Vorderfront der Cryofuge

®

und

gewährleisten einen raschen

Zugriff.

03

CRYOFUGE®6000i GMP

UND 8500i GMP

Windkesselrotor inkl. Deckel mit einer Auswahl des reichhaltigen Becher- und

Adapterprogramms

CRYOFUGE®6000i GMP

UND 8500i GMP

Der Bedienkomfort

Das SEPACONTROL

®

Bedienfeld ist

logisch im Aufbau, konsequent in der

Darstellung sämtlicher Funktionsbereiche,

einfach im Zugriff auf die Arbeitsparameter. Die Betätigung nur weniger Tasten

genügt, um das gewünschte Zentrifugierprogramm aufzurufen und die Cryofuge

®

zu starten. Der konsequente Verzicht auf

Drehregler und Schalter gewährleistet

höchste Reproduzierbarkeit, Vermeidung

unbeabsichtigter Fehlbedienung und einfachste Pflege des Funktionsboards.

SEPACONTROL

®

signalisiert dem Anwender den jeweiligen Betriebszustand.

Die vom Mikrocomputer gelieferten

Informationen werden durch optische

Anzeigen und akustische Signale ergänzt.

Somit ist dem Anwender der sofortige

leichte Einstieg in die Handhabung der

Zentrifuge garantiert.

Schlüsselschalter

Der Schalter sichert die Programme gegen

unbefugte Eingriffe. Je nach Schlüsselstellung ist entweder freie Programmierung,

individueller Abruf eines der max. 33

gespeicherten Programme oder lediglich

die Wiederholung des zuletzt im Speicher

abgerufenen Programms möglich.

Panel

Fünf optische Anzeigen helfen bei der

Identifizierung auftretender Probleme. Bei

geöffnetem Deckel (check lid), ungleichmäßiger Beladung des Rotors (imbalance),

Systemfehler (system check), Fehlprogrammierung (progr. error) oder Überschreitung des Temperaturlimits (overtemp) erfolgt sofort die Warnung durch

eine LED.

Speicherkontrolle

33 Speicherplätze ermöglichen die Sicherung zukünftig benötigter Laufparameter.

Die im Dialog mit dem Funktionsboard

entstandenen neuen Programme können

sofort in die Bibliothek aufgenommen

werden.

Status

Das Statusfeld ist übersichtlich gegliedert

in die Bereiche Anlauf- und Bremskurven,

Drehzahl und Rotordaten, Zeit und

Temperatur. LEDs gewährleisten die

eindeutige Zuordnung der Werte in der

Anzeige.

Programmierung

Das Programmierfeld ermöglicht die

einfache Einstellung der gewünschten

Parameter. Nur insgesamt 5 Tasten zum

Wechsel der Anzeigeposition, zur

Änderung der angezeigten Ziffern und zur

Bestätigung der Eingabe sind zur vollständigen Programmierung aller Parameter notwendig!

Einfach und funktionell im Betrieb

Die elementaren Funktionen wie Öffnen

des Zentrifugendeckels, Starten, Stoppen

und eine Schnellstop-Funktion befinden

sich an der Vorderfront der Cryofuge

®

und

ermöglichen raschen Zugriff.

Rotor und Zubehör

Ein aerodynamischer Windkesselrotor

und 6 verschiedene Bechertypen

gewährleisten maximale Leistung und

Flexibilität. Der Windkesselrotor ist bereits

im Lieferumfang der Zentrifuge enthalten.

Das vielfältige Zubehör entnehmen Sie

bitte den nachfolgenden Tabellen.

4 Becher sind speziell für die Blutzentrifugation und für die Herstellung von

Thrombozytenkonzentraten entwickelt

worden. Alle handelsüblichen Blutbeuteltypen können aufgenommen werden.

Weiteres Zubehör wie Kunststoffeinsätze

und Tarierhilfen ergänzen das Programm.

Zwei weitere Becher in Verbindung mit

einer großen Anzahl von Adaptern

ermöglichen die Zentrifugation aller

Gefäße zwischen 1,5 ml und 1000 ml

Nennvolumen.

Datendokumentation HERANET

Zur Dokumentation nach GMP steht

Ihnen das Heraeus Datendokumentationssystem HERANET zur Verfügung. Bitte

fordern Sie hierzu unseren Prospekt bei

Ihrem Kendro Ansprechpartner an.

Die Cryofuge®6000i GMP (GMP = Good

Manufacturing Practice) verfügt über die

gleichen Leistungsdaten und das gleiche

Zubehörprogramm wie die Cryofuge

®

6000i.

Die Cryofuge

®

8500i GMP erreicht eine max.

Zentrifugalbeschleunigung von 8525 x g

und eine max. Drehzahl von 5050 min

-1

.

Die GMP-Cryofugen sind eine Weiterentwicklung und speziell für den Einsatz

unter Reinraumbedingungen konstruiert.

Besonderheiten der

Cryofuge

®

6000i GMP und 8500i GMP

Das Spezialgehäuse ist abgekapselt und

gegen austretende Partikel abgedichtet.

Dadurch wird eine Kontamination des

Reinraumes verhindert. Der Raum

zwischen Zentrifuge und Standfläche ist

mit einer Gummidichtung versehen. Eine

spezielle Glattlackierung vereinfacht die

Reinigung des Gehäuses. Die Cryofuge

®

6000i GMP und 8500i GMP verfügt über

Anschlüsse an eine externe Wasserkühlung, wobei der Kühlwasserdurchsatz

auf ein Minimum reduziert ist. Auf Wunsch

ist die Installation an eine externe Kälteanlage möglich. Das abgeschlossene und

abgedichtete Gehäuse und eine Schwingungsisolierung sorgen für einen niedrigen

Geräuschpegel. Die Wärmeabgabe an die

Umgebung ist optimiert.

Vor der Installation der Cryofuge

®

GMP ist

eine Absprache mit dem Service von

Kendro unbedingt erforderlich!

04

Modell Cryofuge®6000i Cryofuge®8500i Technische Daten

Max. Drehzahl (min-1) 4.000 4.000 Betrieb mit Blutbeuteln 2-5fach

Max. RZB (x g) 5.312 5.312 Anzahl Beutelsysteme p. Becher 2

Max. Kapazität 2 x 800 ml 2 x 800 ml Kunststoffeinsätze Polyamid:

Max. zul. Masse (g) 3.500 3.500 Best.-Nr. M

2)

76007667

Min. Temp. bei max. RZB* –5 °C –5 °C Öffnung M (mm) 110 x 57

Max. Beschleunigung (s) 140 140 Best.-Nr. L

1)

76007647

Min. Bremszeit (s) 180 180 Öffnung L (mm) 110 x 70

Radius (cm) 29,9 29,9 Best.-Nr. XL

3)

76007657

Öffnung XL (mm) 110 x 76

Best.-Nr. XXL

4)

76007677

Öffnung XXL (mm) 110 x 88

*Bei Raumtemperatur = 25 °C

Die Kunststoffeinsätze M, L und XL werden inkl. der Tariergewichte 75007645 geliefert. Ein Satz Tariergewichte besteht

aus je 4 Stück zu 6 und 15 g. Für größere Gewichtsdifferenzen können Tarierplatten 75005759 verwendet werden. Ein

Satz besteht aus je 2 Platten von 35 und 65 g.

Der Tariereinsatz 75007668 besteht aus dem Kunststoffeinsatz XL, 2 Tarierstücken und 26 Tarierplatten. Damit kann bis

zu einer gesamten Becherfüllung ausgeglichen werden.

1)

Passend für 3-4fach Blutbeutel

2)

Passend für Doppelblutbeutel

3)

Passend für 4fach Blutbeutel mit Softfilter

4)

Passend für 4-5fach Blutbeutel mit Filter

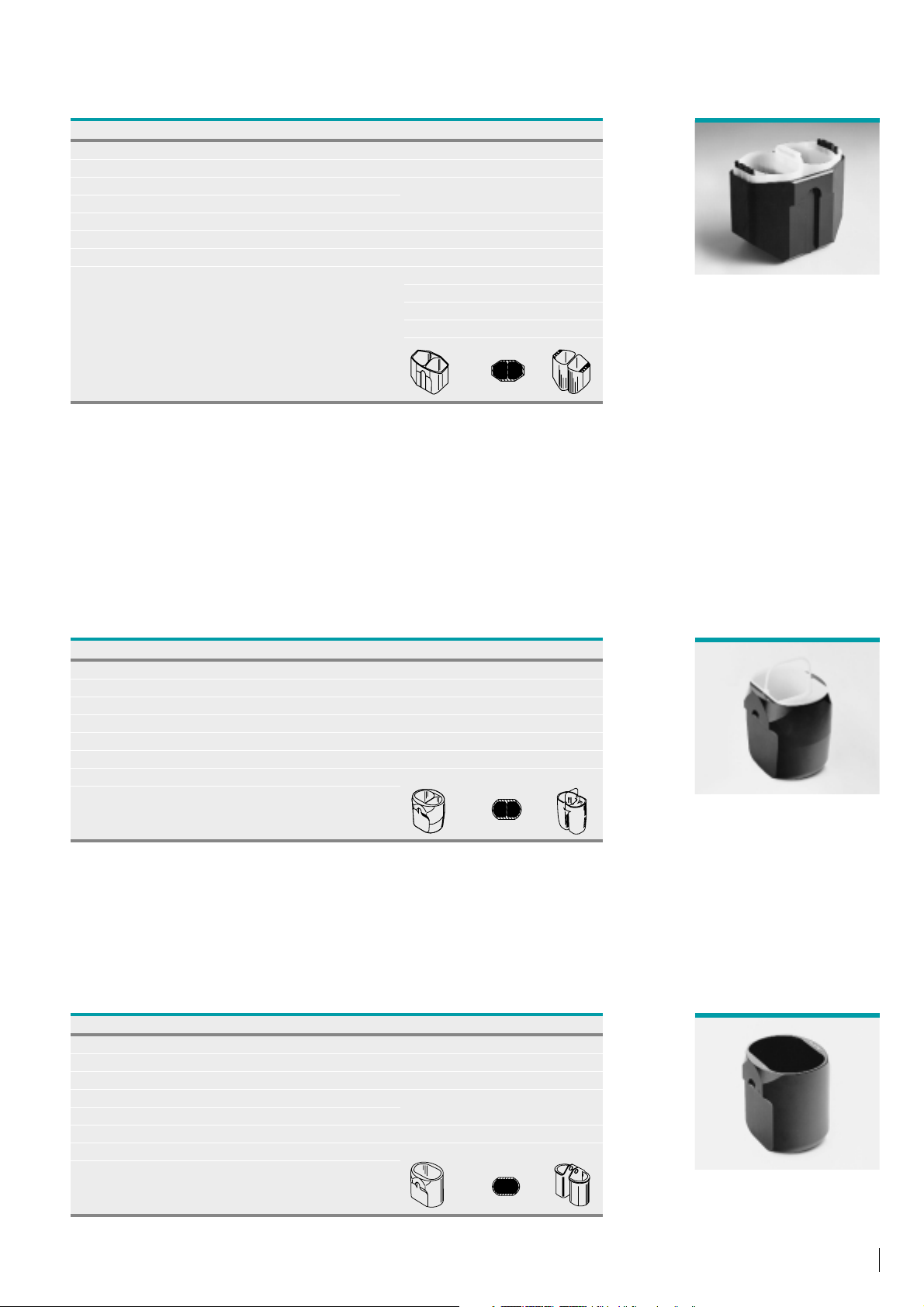

Doppelblutbeutelbecher Best.-Nr. 75007617

Modell Cryofuge®6000i Cryofuge®8500i Technische Daten

Max. Drehzahl (min-1) 4.240 5.050 Betrieb mit Blutbeuteln 2-3fach

Max. RZB (x g) 5.768 8.182 Anzahl Beutelsysteme p. Becher 2

Max. Kapazität 2 x 750 ml 2 x 750 ml Maße der Öffnung (mm) 99 x 70

Max. zul. Masse (g) 3.700 3.700 Best.-Nr. Kunststoffeinsatz 75006695

Min. Temp. bei max. RZB* –4 °C +6 °C Öffnung Kunststoffeinsatz (mm) 95 x 60

Max. Beschleunigung (s) 150 190 Material Kunststoffeinsatz PE

Min. Bremszeit (s) 190 220

Radius (cm) 28,7 28,7

*Bei Raumtemperatur = 25 °C

Der Kunststoffeinsatz 75006695 ist im Lieferumfang des Blutbeutelbechers 75006694 enthalten.

Doppelblutbeutelbecher Best.-Nr. 75006694

Modell Cryofuge®6000i Cryofuge®8500i Technische Daten

Max. Drehzahl (min-1) 4.000 4.000 Betrieb mit Blutbeuteln 2-3fach

Max. RZB (x g) 5.170 5.170 Anzahl Beutelsysteme p. Becher 2

Max. Kapazität 2 x 750 ml 2 x 750 ml Maße der Öffnung (mm) 99 x 139

Max. zul. Masse (g) 3.100 3.100 Best.-Nr. Kunststoffeinsatz 75006609

Min. Temp. bei max. RZB* –5 °C –5 °C Öffnung Kunststoffeinsatz (mm) 99 x 57

Max. Beschleunigung (s) 140 140 Material Kunststoffeinsatz PP

Min. Bremszeit (s) 180 180

Radius (cm) 28,9 28,9

*Bei Raumtemperatur = 25 °C

Doppelblutbeutelbecher Best.-Nr. 75006801

Doppelblutbeutelbecher

75007617

Doppelblutbeutelbecher

75006801

Doppelblutbeutelbecher

75006694

05

Gefäß-Nennvolumen (ml) 1,5 7 7 15 15 15 25 25 50 50 50 50 50 100 150

Anzahl Gefäße pro Adapter 40 20 12 12 11 6

1)

542262111

Anzahl Gefäße pro Rotor 480 240 144 144 132 72 60 48 24 24 36 24 12 12 12

Gefäß-Typ ML DIN Blut-E. DIN Blut-E. Falc. DIN Univ. DIN Falc. Falc. Univ. Öltest DIN DIN

Max. Gefäßlänge (mm) 45 110 110 111 109 121 100 120 130 120 117 120 S 120 120

Max. Gefäß ø (mm) 11 13 14 17 17 17 25 25,5 35 29,5 29 29,5 S 45 55

Max. Kappe ø (mm) – 14 18 18 19,5 23 25,9 31 36 37,5 35 37,5 S 48 –

Farbe Adapter schw. gelb grau rot weiß braun orange grün grün gr./ge. nat. gr./ge. nat. blau schw.

Best.-Nr. Adapter (7500xxxx) 5335 5321 5330 5322 5327 5387 5323 5391 5324 5386 2261 5389 5339 5325 5326

Best.-Nr.Stand.-Gefäß (7500xxxx) 1163a)9001b)– 9003b)– 2845c)9006

b)

–

9005b)2844e)2844e)– 3113d)9007b)1132

b)

1)

Bei Belegung aller Plätze auf korrektes Ausschwingen des Bechers achten.

Gefäß-Typ: ML = Mikrolitergefäß; Blut-E. = Blutentnahmegefäß („Vacutainer“, „Monovette“ usw.); Falc. = „Falcon

®

“ (konisch);

Öltest = Öltest Gefäß, birnenförmig; Univ. = Universalcontainer (mit Standring, Typ Falcon

®

).

Standardgefäß:

a)

Mikroreaktionsgefäß 1,5 ml,b)Borosilikatglas,c)Schraubbecher Nunc. 12 ml,d)Erdölglas, birnenförmig, e)Schraubbecher Falcon®50 ml.

Adapter geeignet für Röhrchen mit folgender Bodenform: F = Flach, R = Rund, K = Konisch, S = Sonder.

Modell Cryofuge®6000i Cryofuge®8500i Technische Daten

Max. Drehzahl (min-1) 4.000 4.000 Betrieb mit Blutbeuteln 2-3fach

Max. RZB* (x g) 5.310 5.310 Anzahl Blutbeutelsysteme p. Becher 2

Max. Kapazität 2 x 700 ml 2 x 700 ml Maße der Öffnung (mm) 95 x 55

Max. zul. Masse (g) 3.100 3.100 Zubehör:

Min. Temp. bei max. RZB* –5 °C –5 °C Halteklammer 75006728

Max. Beschleunigung (s) 140 140 Bodenabstandsstück für kürzere

Min. Bremszeit (s) 180 180 Blutbeutel passend mit

Radius (cm) 29,7 29,7 Halteklammer 75006728 76014725

*Bei Raumtemperatur = 25 °C

Doppelblutbeutelbecher Best.-Nr. 75006680

Zusätzliche Hilfsmittel für den Blutbeutelbetrieb

Best.-Nr. 75006683 Packscheibenset für das Einsetzen von Blutbeuteln

zzgl. 1 Satz Gummiringe

Best.-Nr. 75006684 Satz Packbeutel (150 St.) für ruckfreies Einsetzen und Herausnehmen der

Blutbeutel

Best.-Nr. 75006681 12 St. Volumenausgleichsplatten aus Gummi

Best.-Nr. 75005759 Tarierplatten aus Kautschuk, 4 Stück

Modell Cryofuge®6000i Cryofuge®8500i

Max. Drehzahl (min-1) 4240/3006 5050/3006

Max. RZB* (x g) 4984/2506 7070/2506

Max. Kapazität 24 x 15 ml/3 Racks

1)

24 x 15 ml/3 Racks

1)

Max. zul. Masse (g) 2500/1800 2500/1800

Min. Temp. bei max. RZB* –4 °C +6 °C

Max. Beschleunigung (s) 150 190

Min. Bremszeit (s) 190 220

Radius (cm) 24,8 24,8

*Bei Raumtemperatur = 25 °C

1)

Boehringer Mannheim- oder Hitachi-5 Proben-Racks

Doppelrechteckbecher Best.-Nr. 76008078/75015501

Doppelblutbeutelbecher

75006680

Doppelrechteckbecher 76008078

mit Adaptern für Standardgefäße

Doppelrechteckbecher 76008078

Zubehör für Standardgefäße im Doppelrechteckbecher 76008078

06

K F/R F/R F/R KF/R F/R F/R S R RF/KK F/R F

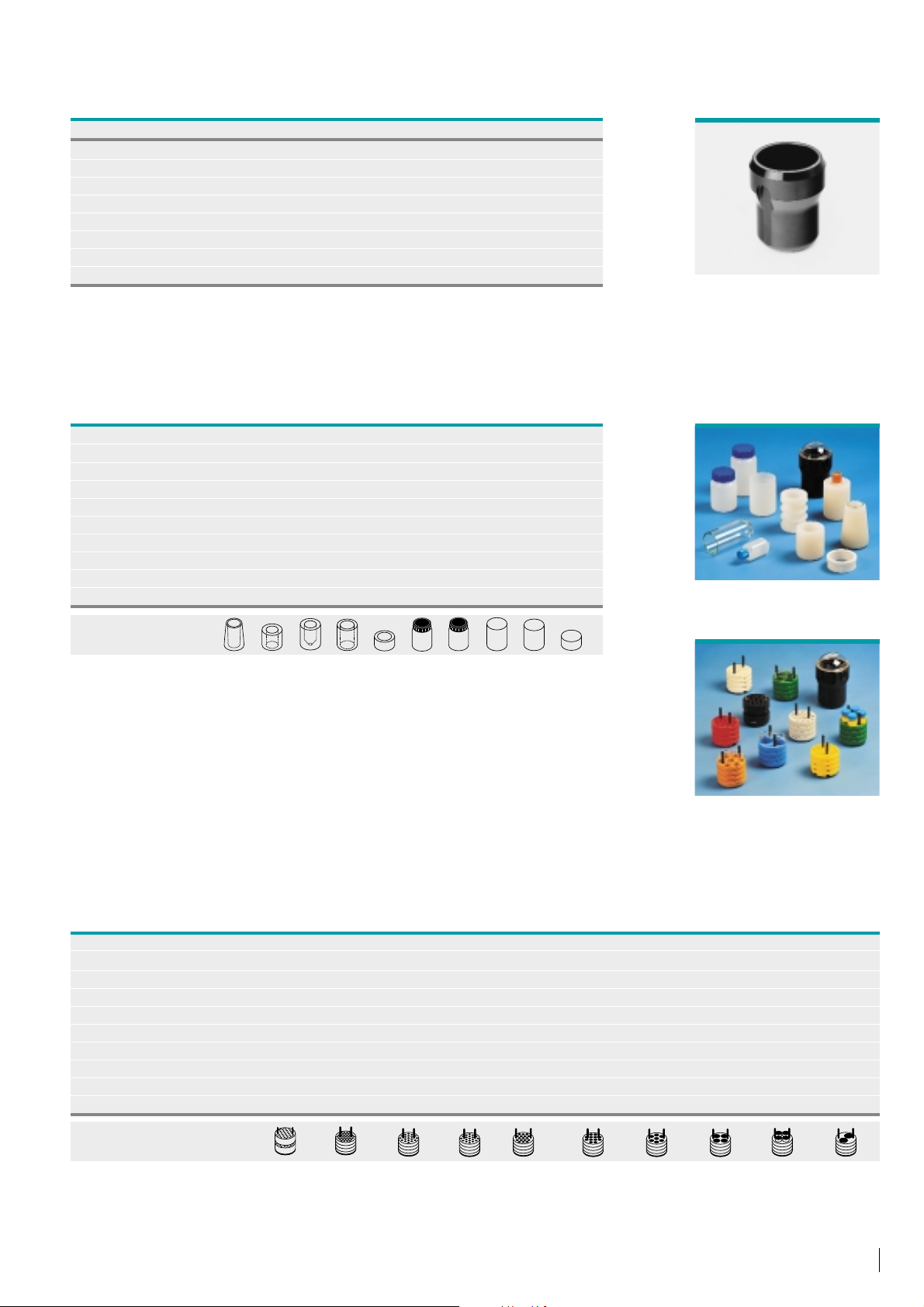

Rundbecher 75008165

mit Adaptern für Standardgefäße

Adapter für großvolumige

Gefäße für Rundbecher 75008165

Modell Cryofuge®6000i Cryofuge®8500i

Max. Drehzahl (min-1) 4.240 5.050

Max. RZB (x g) 6.010 8.525

Max. Kapazität 1 x 1000 ml 1 x 1000 ml

Max. zul. Masse (g) 3.200 3.200

Min. Temp. bei max. RZB* –4 °C +8 °C

Max. Beschleunigung (s) 150 190

Min. Bremszeit (s) 190 220

Radius (cm) 29,9 29,9

*Bei Raumtemp. = 25 °C

Auf Wunsch ist eine Hermetikkappe, Best.-Nr. 75008081, erhältlich.

Rundbecher Best.-Nr. 75008165

Gefäß-Nennvolumen (ml) 250 2502)250 500 650 750 1000 1000 Bb. DACS

Anzahl Gefäße pro Adapter 11111–1–11

Anzahl Gefäße pro Rotor 6666666666

Gefäß-Typ DIN Div./H Corni. H DIN H H HES 1-3fachDACS

Max. Gefäßlänge (mm) 190 190 190 190 1953)148 190 175 – –

Max. Gefäß ø (mm) 59 62,5 61,5 70 84 100 100 99,5 – –

Max. Kappe ø (mm) –––––8787–––

Farbe Adapter nat. nat. nat. nat. nat. – – – nat. schw.

Best.-Nr. Adapter (7500xxxx) 66494)8144 8147 8145 66376)– – – 6639 5254

Best.-Nr. Stand.-Gefäß(7500xxxx) 1135b)7894 – 7718 11587)8149 6613 6640 – –

Gefäß-Nennvolumen: Bb. = Blutbeutel, DACS = Density Associated Cell Sorting (DACS™ 300, Fresenius)

Gefäß Typ: Div. = Diverse, Corni. = Corning-Flasche, H = Heraeus Gefäß, HES = Heraeus Edelstahlgefäß

Standardgefäß:

b)

Borosilikatglas.

2)

Zusatzpolster für konische Gefäße vom Hersteller erforderlich, 3)Einsetzen nur ohne Kappe 75008081,

4)

Polster 75001808 erforderlich, 6)Polster 75001913 erforderlich, 7)max. RPM = 2.600 min

-1

.

Adapter geeignet für Röhrchen mit folgender Bodenform: F = Flach, R = Rund, K = Konisch, S = Sonder.

Zubehör für großvolumige Gefäße

im Rundbecher 75008165

Rundbecher 75008165

Gefäß-Nennvolumen (ml) 1,5/2 7 7 15 15 15 25 50 50 100

Anzahl Gefäße pro Adapter 48 35 19 19 17 12 7 4 4 2

Anzahl Gefäße pro Rotor 288 210 114 114 102 72 42 24 24 12

Gefäß-Typ ML DIN Blut-E. DIN Blut-E. Falc. DIN DIN Falc. DIN

Max. Gefäßlänge (mm) 42 177 177 177 177 177 177 177 177 177

Max. Gefäß ø (mm) 11 13 14 17 17 17 25 35 29,5 45

Max. Kappe ø (mm) – 14 18,5 18,5 20 23,7 31 39 39 47,5

Farbe Adapter schw. gelb grau rot weiß braun orange grün gr/gb blau

Best.-Nr. Adapter (7500xxxx) 8132 8133 8134 8135 8136 8137 8138 8140 8141 8142

Best.-Nr. Stand.-Gefäß(7500xxxx) 1163

a)

9001

b)

– 9003

b)

– 2845

c)

9006

b)

9005

b)

2844

e)

9007

b)

Gefäß-Typ: ML = Mikrolitergefäß, Blut-E. = Blutentnahmegefäß („Vacutainer“, „Monovette“ usw.), Falc. = „Falcon®“ (konisch).

Standardgefäß:

a)

Mikroreaktionsgefäß,b)Borosilikatglas,c)Schraubbecher Falcon®15 ml,e)Schraubbecher Falcon®50 ml.

Adapter geeignet für Röhrchen mit folgender Bodenform: F = Flach, R = Rund, K = Konisch.

Zubehör für Standardgefäße im Rundbecher 75008165

07

F/K F/R F/R F/R F/K RF/R F/R F/R F/K

SFFF

K

FR

F

3)

R

S

S

TECHNISCHE DATEN

Modell Cryofuge®6000i Cryofuge®8500i

Bezeichnung Großvolumige, gekühlte Großvolumige, gekühlte

Standzentrifuge Hochleistungs-Standzentrifuge

Max. Drehzahl 4240 min

-1

5050 min

-1

Max. RZB 6010 x g 8525 x g

Max. Kapazität 6 x 1000 ml Flaschen oder 6 x 1000 ml Flaschen oder

12 Blutbeutelsysteme à 800 ml 12 Blutbeutelsysteme à 800 ml

Steuerung und Antrieb Leistungsstarker Induktionsantrieb, Leistungsstarker Induktionsantrieb,

Mikroprozessorgestütztes Mikroprozessorgestütztes

SEPACONTROL SEPACONTROL

Beschleunigungs-/ und

Bremsprofile 9/10 Profile 9/10 Profile

Laufzeit 1 min – 99 h, Dauerbetrieb 1 min – 99 h, Dauerbetrieb

Programmspeicher 33 Benutzer-Zentrifugenprogramme, davon 1 mit frei kombinierbaren

Brems- und Beschleunigungskurven, Sicherung über Schlüsselschalter,

Speicherung der zuletzt eingegebenen Daten, bei Stromunterbrechung

bleiben die Daten unbegrenzt erhalten.

Temperatur-Kontrollbereich –20 °C bis +40 °C –20 °C bis +40 °C

Gerätesicherheit Deckelverriegelung und -zuhaltung, Unwuchtschalter, Panzerkessel

Gerätekonstruktion Stabile, verwindungsfreie Stahlkonstruktion mit Edelstahl-Rotorkammer

Abmessungen (HxBxT) 1178 x 800 x 905 mm 1178 x 800 x 905 mm

Gewicht (ohne Rotor) 445 kg 445 kg

Leistungsaufnahme 4,2 kW 5,4 kW

Kälteaggregat 1,9 kW 1,9 kW

Empfohlene Absicherung 25A 25A

Gebaut und geprüft nach IEC 1010, UVV VBG 20, UVV VBG 7z, UVV VBG 4, DIN 58970

Teil 1,2,4, Funkentstörung nach VDE 0871 B

Rotor

Windkesselrotor 75006606 75006606

im Lieferumfang enthalten im Lieferumfang enthalten

Bestellnummern Cryofuge®6000i Cryofuge®8500i

400 V/3 Ph/50 Hz 75007520

GMP Ausführung

400 V/3 Ph/50 Hzmit eingebauter Kühlanlage 75007562 75007561

mit externer Kühlanlage 75007566

220 V/3 Ph/50 Hz 75007521

230 V/1 Ph/50 Hz 75007526

BESTELLNUMMERN

Die Cryofugen®6000i und 8500i

lassen sich durch ihre reduzierte

Deckelschließkraft einfach

bedienen.

TECHNISCHE DATEN

Deutschland Kendro Laboratory Products GmbH · Hanau · Tel. (0 61 81) 35-300 · Fax (0 61 81) 35-59 73 · info@kendro.de

Berlin Kendro Laboratory Products GmbH · Berlin · Tel. (030) 21 24 78 13 · Fax (030) 213 16 61

Düsseldorf Kendro Laboratory Products GmbH · Düsseldorf · Tel. (02 11) 618 04-0 · Fax (02 11) 618 04 34

Gera Kendro Laboratory Products GmbH · Gera · Tel. (03 65) 437 04-11/13 · Fax (03 65) 437 04-10

Hamburg Kendro Laboratory Products GmbH · Hamburg · Tel. (040) 251 07-0 · Fax (040) 251 43 49

Hanau Kendro Laboratory Products GmbH · Hanau · Tel. (0 61 81) 35 54 37 · Fax (0 61 81) 356 79

Nürnberg Kendro Laboratory Products GmbH · Nürnberg · Tel. (09 11) 393 03-20 · Fax (09 11) 393 03 10

München Kendro Laboratory Products GmbH · München · Tel. (089) 89 77 01-0 · Fax (089) 87 29 89

Stuttgart Kendro Laboratory Products GmbH · Fellbach · Tel. (07 11) 95 28 05-0 · Fax (07 11) 95 28 05-10

Österreich Kendro Laboratory Products GmbH · Wien · Tel. (1) 801 40-0 · Fax (1) 801 40 40 · office@kendro.at

Schweiz Kendro Laboratory Products AG · Zürich · Tel. (1) 454 12 12 · Fax (1) 454 12 99 · kendro-ag@swissonline.ch

Kendro Laboratory Products SA · Carouge-Genève · Tel. (22) 343 21 67 · Fax (22) 342 38 31 · kendro-sa@swissonline.ch

Internet http://www.kendro.de .http://www.heraeus-instruments.de

Kendro Laboratory Products – Ein internationales Unternehmen, hervorgegangen aus der Fusion von Heraeus Instruments und Sorvall

Abweichungen von den in dieser Information enthaltenen Abbildungen und technischen Daten bleiben vorbehalten.

Printed in Germany – 3C 03/99/VN 4t Frotscher

BESTELLNUMMERN

2. SERVICE

2.1 Wartungsplan (jährlich durchzuführen)

2.1.1 Routinemäßige Wartung ohne Zerlegung der Zentrifuge

1. Elektrische Installations- und Sicherheitsüberprüfung

*Zentrifuge ausschalten und Netzstecker ziehen

*Spannungsversorgung und Netzabsicherung überprüfen (3 x 32 A)

*Zustand von Stecker und Steckdose überprüfen - defekte Teile ersetzen (lassen)

*Zustand des Netzkabels und dessen Befestigung am Gerät überprüfen und ggf.

ersetzen bzw. neu befestigen.

2. Anforderungen an den Aufstellort

*Unterbau auf vibrationsfreien und stabilen Zustand hin überprüfen

*Stellplatz auf gute Belüftung und genügendem Abstand zu Wänden oder

benachbarten Geräten hin (min. 30 cm) überprüfen, direkte Sonneneinstrahlung

vermeiden

*Zentrifuge (Antrieb) waagerecht ausrichten - z.B. mit einer Dosenlibelle

3. Deckel-Verriegelungsmechanismus und -Sicherheitskreis

*Zentrifuge mit elektrischer Spannung versorgen

*Festes Schließen und selbsttätiges Öffnen des Deckels überprüfen - Korrektur durch

Einstellung der Deckel-Kloben und/oder seitliches Verschieben der Deckelschlösser

möglich, Deckel-Kloben leicht einfetten

*Deckel-Dichtungsring überprüfen und im Schadensfall austauschen

*Zur Überprüfung des Sicherheitskreises: Deckel öffnen, Rotor von Hand andrehen

und Deckel schließen. Der Deckel darf beim Drücken der "lid"-Taste nicht entriegelt

werden, solange Drehzahlwerte (> 10 min-1) angezeigt werden - im Fehlerfall ist die

Hauptplatte auszutausc hen

4. Reinigung von Rotor-Kammer / Motor-Abdeckung

*Deckel öffnen und Rotor ausbauen. Hierzu Bundmutter mit 19 mm Maulschlüssel im

entgegengesetzten Uhrzeiger-Sinn (siehe einges t an zte Pf eilrichtung) lösen, dabei

den Rotor am Kreuz-Arm festhalten. Nach einer Umdrehung entsteht ein zusätzlicher

Drehwiderstand, der durch einen weiteren Hebeldruck mit dem Maulschlüssel zu

überwinden ist. Danach die Antriebswelle mit dem 10 mm Steckschlüssel im

Uhrzeigersinn solange weiterdrehen, bis sich der Rotor herausheben lässt. Der

Rotor muss von 2 Personen an zwei gegenüberliegenden Kreuz-Armen gegriffen und

vorsichtig aus der Rotorkammer gehoben werden.

*Zur Reinigung der Rotor-Kammer am besten ein trockenes und saugfähiges Tuch

verwenden (sämtliche Schmutz und Feuchtigkeitsrückstände müssen entfernt werden)

*Motor-Abdeckung auf korrekten Sitz und Zustand hin überprüfen - Wellendichtring

aus Filz in Öl tränken.

Das Eindringen von Flüssigkeiten führt zur Beschädigung des oberen MotorLagers.

Service

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-1

Cryofuge 6000i/8500i

5. Rotor- und Becher-Zustand und -Dichtung

*Überprüfung des Rotor- und Becher-Zustandes (insbesondere alle tragenden oder

stark beanspruchten Teile wie Einhängebolzen vom Rotorkreuz, Schwenklager der

Becher usw.): Rotor und/oder Becher dürfen nicht länger benutzt werden, falls dort

sichtbare Spuren von Rissen oder Rostfraß erkennbar sind

*Überprüfung der Rotor- und/oder Becher-Dichtung und bei Beschädigung ersetzen

6. Rotor-Befestigung und Motor-Welle

*Motor-Welle auf evtl. Beschädigungen untersuchen: die Zentrifuge darf nicht weiter

benutzt werden, wenn die Antriebswelle beschädigt ist (z.B. verbogen, Gewinde

abgenutzt, waagerechte Rief en)

7. Temperaturregelung

*Kondensator reinigen (Staubsauger verwenden)

*Befestigung des Temperaturfühlers überprüfen

*Rotor einsetzen, 2000 min-1 (1500 min-1 bei Becher #7719) und Temperatur von 4

°C einstellen

*nach 30 Minuten Laufzeit T em per atur prüf en (T oler an z ±2 °C zwische n ange ze i gtem

und in der Probe gemessenem Wert)

2.1.2 Routinemäßige Wartung nach Zerlegung der Zentrifuge

1. Motor-Dämpfungselemente

*Überprüfung der Motor-Gummipuffer (verstärkter Gummiabrieb,

Unwuchthäufigkeiten): Ersatz bei schlechtem Zustand oder spätestens nach einem

Zeitraum von 3 Jahren.

Achten sie beim Einbau der Gummipuffer auf Teile aus gleicher Charge.

2. Unwucht-Schalter

*Funktion des Unwuchtschalters überprüfen, im Fehlerfall ersetzen und neu einstellen

(siehe entsprechende Sektion 2.4)

3. Bremsschaltung

*Bremsfunktion überprüfen (Erwärmung des Bremswiderstandes, gleichmäßiger und

geräuschloser Bremseffekt) und im Fehlerfall defekte Teile ersetzen

4. Leitungen und Schraubbefestigungen

*Schraub- und Steck-Anschlüsse aller Leitungen an sämtlichen Leiterplatten und

Bauteilen auf guten Kontakt hin überprüfen und ggf. korrigieren bzw. defekte Teile

ersetzen

*Alle Schraubverbindungen sämtlicher Leiterplatten sowie mechanischer und

elektrischer Bauteile auf festen Halt hin überprüfen und ggf. korrigieren bzw. defekte

Teile ersetzen

5. Schutzleiter und Erdungsverbindungen

*Schutzleiter und alle Erdungsverbindungen auf Durchgang prüfen

Isolationswidersta nd und E rs at z-Able its trom messen (siehe Sektion 2.6)

Service

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-2

Cryofuge 6000i/8500i

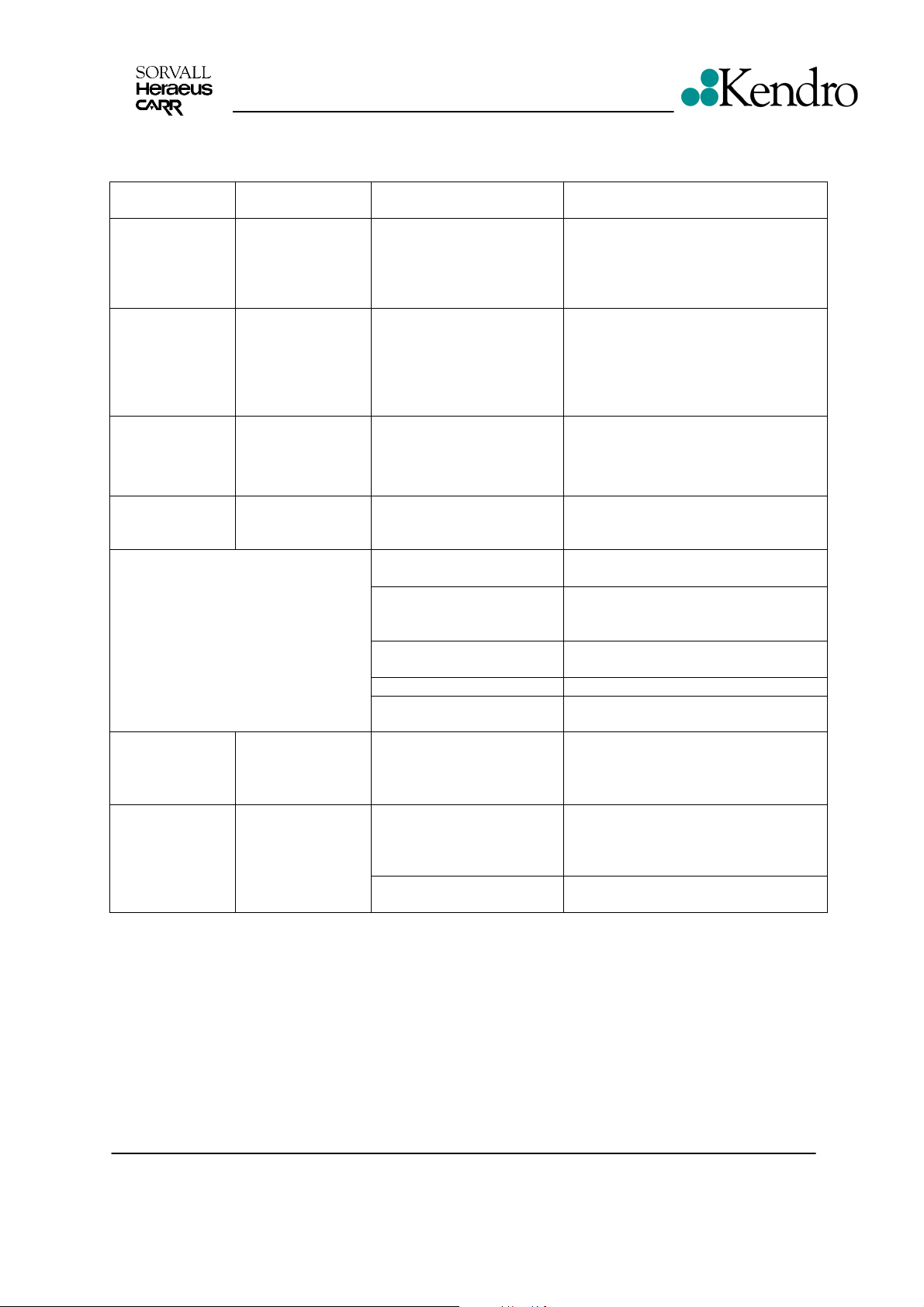

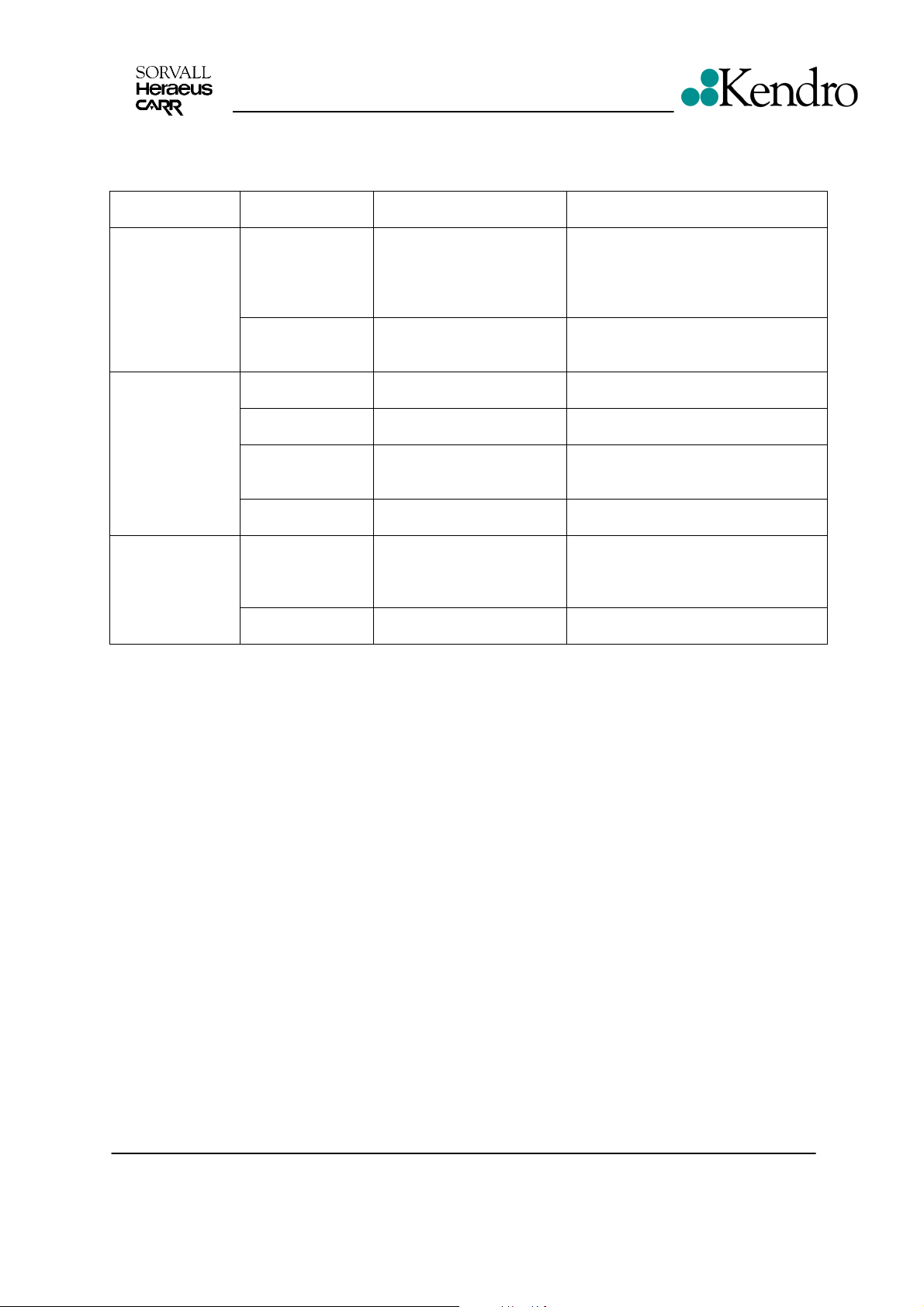

2.2 Fehlermeldungen

Anzeige/

Verhalten

check lid

LED blinkt und

Intervallton

Stromkreis für

check lid

LED leuchtet,

mit "OPE

Anzeige

imbalance LED

leuchtet und

Intervallton

overtemp

LED leuchtet

und Intervallton

n

Untergrund ist nicht stabil

Zentrifugenantrieb ist

Unwuchtschalter ist

defekte Zuleitung Verbindungsleitungen prüfen

Fehler im Unwucht-

"-

Ursache mögliche

Deckel

mechanisch

während des

Laufs geöffnet

Verboten!

15V-Versorgung

über Deckel-

schalter während

des Laufs

unterbrochen

Stromkreis der

Deckelschalter im

Stillstand

unterbrochen

Unwuchtaus-

lösung

beim Start:

Antrieb wird

sofort

abgeschaltet

bei Betrieb:

Rotor kommt

ungebremst zum

Stillstand

Service

Fehlerquellen

Verbotener Eingriff

mechanische Deckel-

Notöffnung darf nur im

Stillstand betätigt werden.

Deckelschalter oder

Leitungen zeitweis e

unterbrochen

Leitungen zu den

Deckelschaltern

unterbrochen oder

Deckelschalter defekt

Rotor nicht gleichmäßig

beladen

genug

nicht korrekt aus-

gerichtet

verstellt oder defekt

schaltkreis

∆t Alarm vor dem Aktiveren von ∆t muss die

mit ∆t Programmierung

ohne ∆t Programmierung

Abhilfe

Deckel sofort schließen, Netz

AUS/EIN, Start-Taste drücken und

Lauf fortsetzen, Stop-Taste drücken

um Lauf zu beenden

Leitungen zu den Deckelsc halt er n

prüfen, bei defekten Mikroschaltern

Deckelschloss austauschen

Leitungen zu den Deckelsc halt er n

prüfen falls Mikroschalter defekt

Deckelschloss austauschen

Deckel AUF, Beladung überprüfen,

Deckel ZU und erneut starten

Stellplatz wechseln oder

Untergrund verstärken

Antrieb bei installiertem Rotor

mittels Dosenlibelle ausrichten

Einstellung des Unwuchtschalters

prüfen, defekte Teile ersetzen

Hauptplatte wechseln

Rotorkammer auf die Solltemperatur

vorgekühlt werden

mit min. erreichbarer Temperatur bei

max. Drehzahl (20°C) vergleichen,

Kälteanlage überprüf en

Kompressor und Kälteanlage

überprüfen (Kältemittelverlust)

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-3

Cryofuge 6000i/8500i

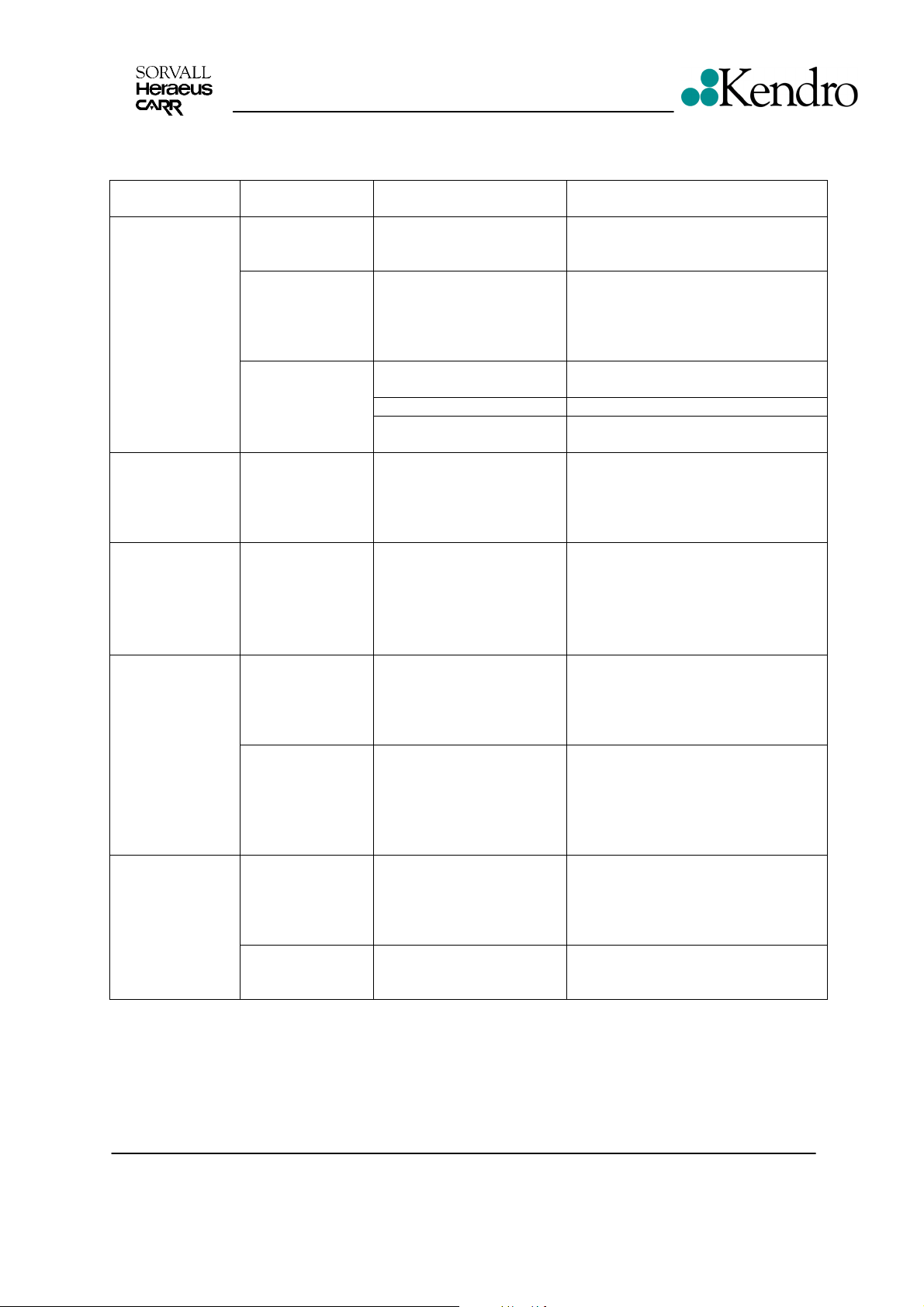

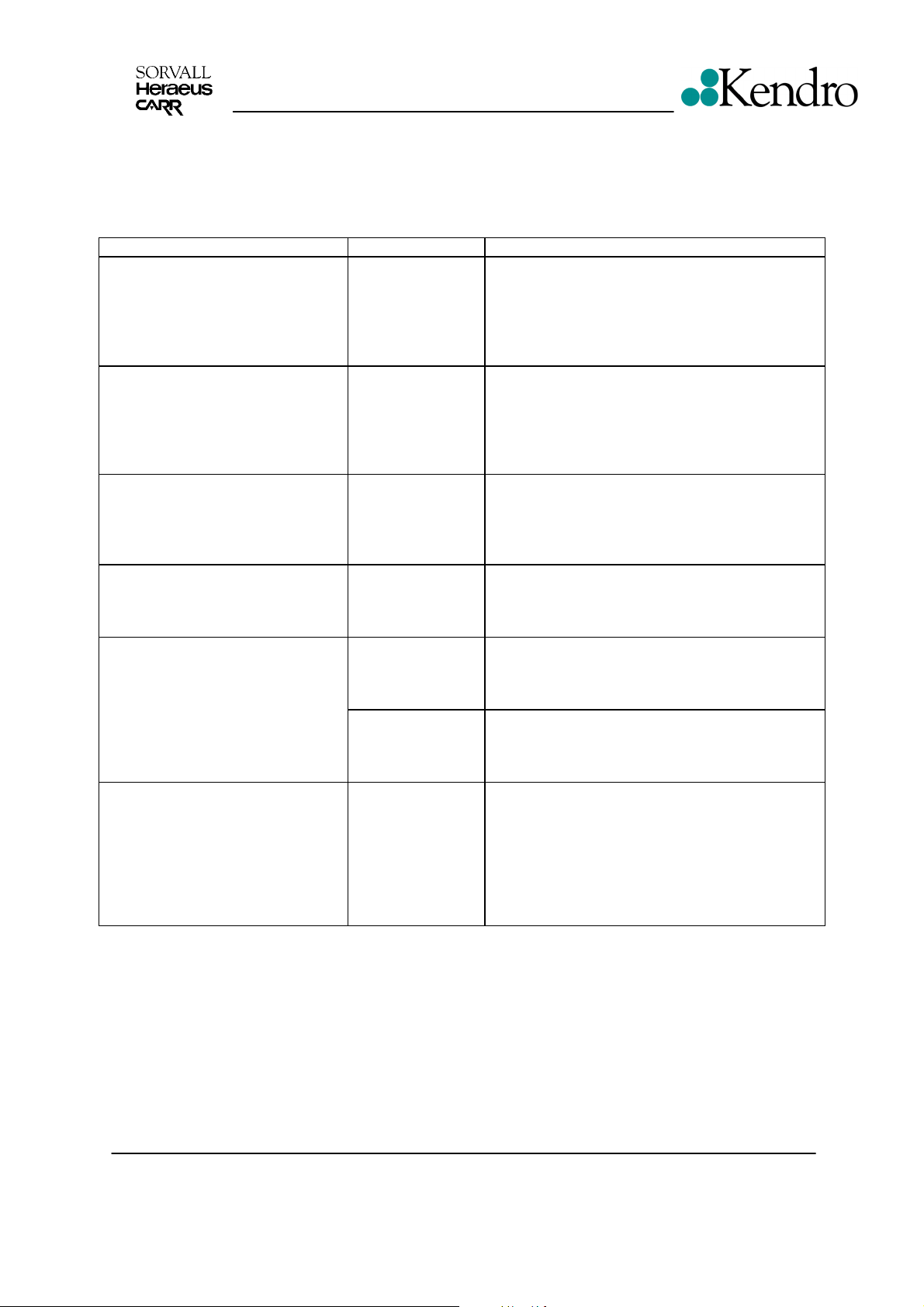

Fehlermeldungen (Fortsetzung)

Anzeigen /

Verhalten

E-00 erscheint,

system check

LED leuchtet und

Intervallton

E-02 blinkt

system check

LED leuchtet und

Intervallton

E-03 blinkt

system check

LED leuchtet und

Intervallton

E-04 blinkt

system check

LED leuchtet und

Intervallton

E-06 blinkt

system check

LED leuchtet

Intervallton

Service

Ursache mögliche Fehlerquellen Abhilfe

Rotor lässt sich

nicht drehen

Drehzahltest:

Deckel auf, Rotor

von Hand

andrehen und

Deckel schließen

Motor läuft nicht

an

Programmab-

lauf gestört

Störung der

Drehzahlmes-

sung während

des Laufs

(> 200min-1)

Temperatur-

messung

fehlerhaft

Verstärker oder U/F

Datenverbindung

zum Tastenfeld

während des

Betriebs gestört

defekte Leiterbahn oder

Rotor blockiert Leichgängigkeit überprüfen,

blockierende Gegenstände

Steckverbindung

Drehzahlerfassungs-

platine

fehlerhafte Leitungen,

Kontakte

defekter Motor Motor austauschen

defekte Hauptplatte

schlechte

Masseverbindungen

siehe E-00

oder

z.B. fehlender Rotor

Temperatursensor

(PT100) oder Zuleitung

defekt

Wandler defekt

Test: PT100 durch 100Ω

und 120Ω Widerstand

ersetzen

Steckkontakte,

Verbindungsleitung

Bauteile

Steckverbindung überprüfen,

Drehzahlsignal XW1, XW3 messen,

defekte Teile austauschen

Schraubkontakte, Leitungen zum

Motor prüfen und ggf. ersetzen

Hauptplatte austauschen

Masseverbindungen überprüfen,

lose Schraubverbin dun ge n

warten bis Rotor zum Stillst and

gekommen ist, danach siehe

Steckverbindung und Widerstand

PT100 überprüfen, defekte Teile

austauschen

Solltemperatur auf 20°C einstellen

Anzeige nach Netz EIN:

100Ω − > (0±2) °C

120Ω − > (50±2)°C

defekte Hauptplatte austauschen

Steckkontakte oder

Verbindungsleitun gen aus t aus chen

Tasten- / Anzeigenplatte oder

Hauptplatte austauschen

entfernen

festziehen

E-00

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-4

Cryofuge 6000i/8500i

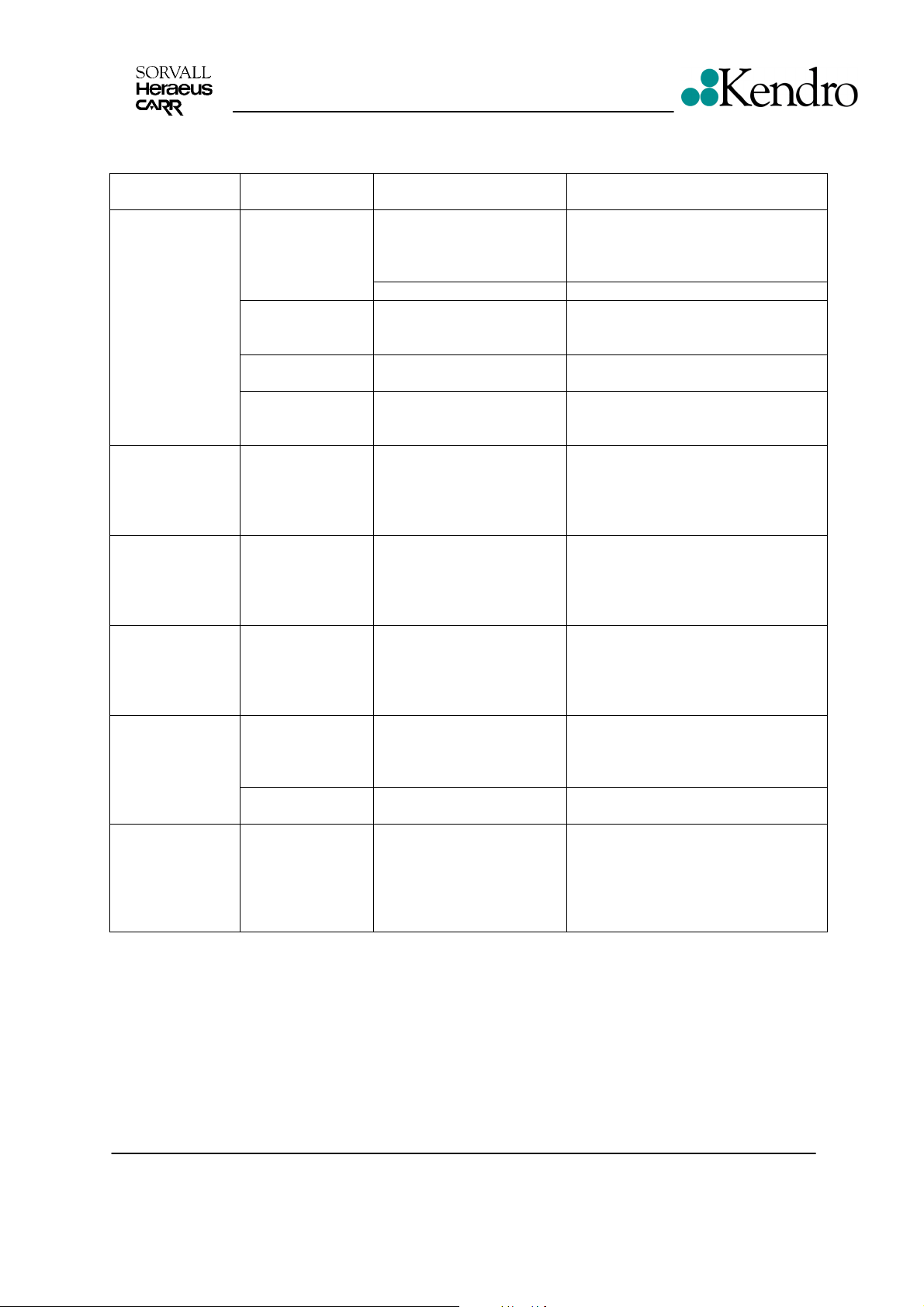

Fehlermeldungen (Fortsetzung)

Anzeigen /

Verhalten

E-08 blinkt

system check

LED leuchtet

Intervallton

Service

Ursache mögliche Fehlerquellen Abhilfe

Überspannung

im DC

Zwischenkreis

Überstrom im

DC

Zwischenkreis

defekter Umrichter Hauptplatte austauschen

Leitungen zum

Bremswiderstand

unterbrochen oder

Bremswiderstand defekt

Fehler im Zwischenkreis Hauptplatte wechseln

defekter Motor Motor abklemmen,

Leitungen und Bremswid ers tand

überprüfen, defekte Teile erneuern

Wicklungswiderstände messen,

defekten Motor austauschen

E-10 erscheint,

system check

LED leuchtet

Intervallton

E-12 blinkt

system check

LED leuchtet

Intervallton

E-15 erscheint,

system check

LED leuchtet

Intervallton

E-17 erscheint,

system check

LED leuchtet

Intervallton

E-22 blinkt

system check

LED leuchtet

Intervallton

Übertempera-

tur Umrichter

Programmab-

lauf gestört

Temperatur-

messung gestört

Programmablauf

gestört

Mikroschalter

öffnen nicht nach

Druck auf

Deckeltaste

Deckelschloß Deckelschloß austauschen

Prozessor und

NV-RAM passen

nicht zueinander

nicht ausreichende

Kühlung der Elektronik

NV-RAM nicht initialisiert korrektes NV-RAM einsetzen

siehe E-04 siehe E-04

NV-RAM Lesefehler NV-RAM oder Hauptplatte

defekte Leitungen zum

Mikroschalter

falscher Prozessor oder

NV-RAM eingesetzt

Wandabstand, Belüftung, Lüfter

überprüfen, defekte Teile ersetzen

austauschen

defekte Teile ersetzen

Identifikationsnummern des

Prozessors und NV-RAM´s

beachten

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-5

Cryofuge 6000i/8500i

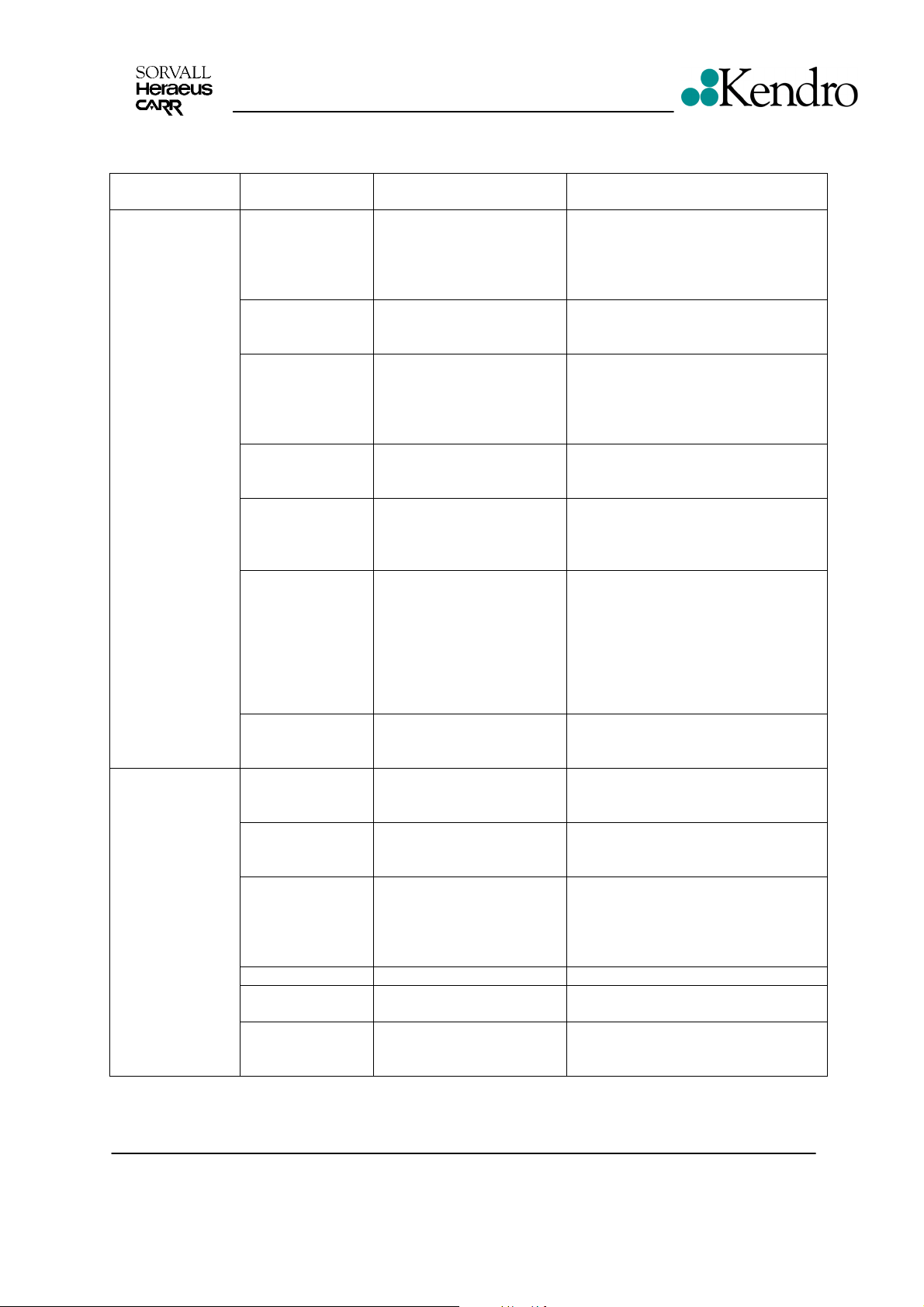

Fehlermeldungen (Fortsetzung)

Anzeigen /

Verhalten

E-23 blinkt

system check

LED leuchtet

Intervallton

Displays

bleiben dunkel

Service

Ursache mögliche Fehlerquellen Abhilfe

Hauptschütz K2

zieht nicht an,

Betriebsstun-

denzähler ist aus

defekte Ansteuerung Schütz oder Hauptplatte

Hauptschütz K2

ist abgefallen,

Motor kommt

ungebremst zum

Stillstand

F4: Übertemperatur-

F5: Pressostat - Schutz

Hauptschütz ist

eingeschaltet,

Betriebsstun-

denzähler läuft,

Zentrifuge startet

nicht oder kommt

ungebremst zum

Stillstand

defekte Ansteuerung für

fehlende

Netzspannung

Netzleitung oder Schalter

keine Nieder-

spannungsver-

sorgung der

Tasten- /

Anzeigenplatte

defekte Anzeigenplatte Anzeigenplatte ersetzen

defekte Hauptplatte

unterbrochener

Programmablauf

Unterbrechung in der

Hauptsicherheitskette

Hauptsicherheitskette

Auslösen eines der

Sicherheitselemente:

F3: Überstromschutz für

Schutz für Motor

vor Überdruck im

fehlende Phase für

Umrichterversorgung oder

defekte 20A Sicherung

Zwischenkreisladung

Phase L2 oder Sicherung

F2 ausgefallen

defekte Verbindung

zwischen Haupt und

Anzeigenplatte

NV-RAM nicht oder nicht

korrekt gesteckt

Kompressor

Kältekreislauf

defekt

F3,F4,F5 und inklusive Zuleitungen

überprüfen, defekte Teile ersetzen

austauschen

F3 (TSÜ): 3-phasige Kompressor-

Versorgung und Stromeinstellung

überprüfen, Wicklungswid er stände

messen, defekten Kompressor

F4: Belüftung des Motors und

Wicklungswiderstän de überprüfen,

defekte Teile ersetzen

F5: seitlichen Wandabstand

vergrößern, Kondensator reinigen

oder defekte Lüfter ersetzen

Netzspannung überprüfen oder

Sicherung ersetzen, bei ern eutem

Fehlerfall nach Ursachen suchen

(Motorwicklungswiderstände, DC-

Zwischenkreis überprüfen) defekte

Teile ersetzen.

Schalten des Relais K1 überprüfen

und im Fehlerfall Hauptplatte

Phase und Sicherung überprüfen

und ggf. wieder einschalten, nach

weiteren Ur sachen suchen

Zuleitung und Schalter überprüfen,

defekte Teile austauschen

Steckverbindungen auf Haupt- und

Anzeigenplatte,

Verbindungsleitun gen prüfen

Hauptplatte ersetzen

gültiges NV-RAM korrekt in den

Sockel eindrücken

ersetzen

ersetzen

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-6

Cryofuge 6000i/8500i

Fehlermeldungen (Fortsetzung)

Anzeigen /

Verhalten

alle Anzeigen

leuchten

kurzzeitig auf

Antrieb macht

Geräusche

schlechtes

Zentrifugations-

ergebnis

Antrieb

beschleunigt

aber bremst

nicht

Service

Ursache mögliche Fehlerquellen Abhilfe

Prozessor

versucht

Programmablauf

neu zu starten

(Reset)

schlechte oder fehlende

Mechanik Verschleiß der

Motorlager Motor austauschen

Elektronik Klemmen, Zuleitung oder

defekte Ansteuerung

Fehler im

Bremskreis

defekte

Spannungseinbrüche

(< 207 V)

Masseverbindung

Antriebsdämpfung

Motorwicklung

Bremswiderstand oder

Zuleitung defekt

Thermoschutz aus-

gelöst

Motoransteuerung

Störungen beseitigen (lassen), ggf.

Spannungsstabil isator vor s c halte n

alle Masseverbindungen im Gerät

und Verschraubungen über prüfen

Motordämpfungselemente

austauschen

Spannungen an den

Motorklemmen prüfen, defekte Teile

austauschen

Hauptplatte austauschen

Leitungen und Bremswid ers tand

prüfen, defekte Teile austauschen

Thermoschutz prüfen

Hauptplatte austauschen

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-7

Cryofuge 6000i/8500i

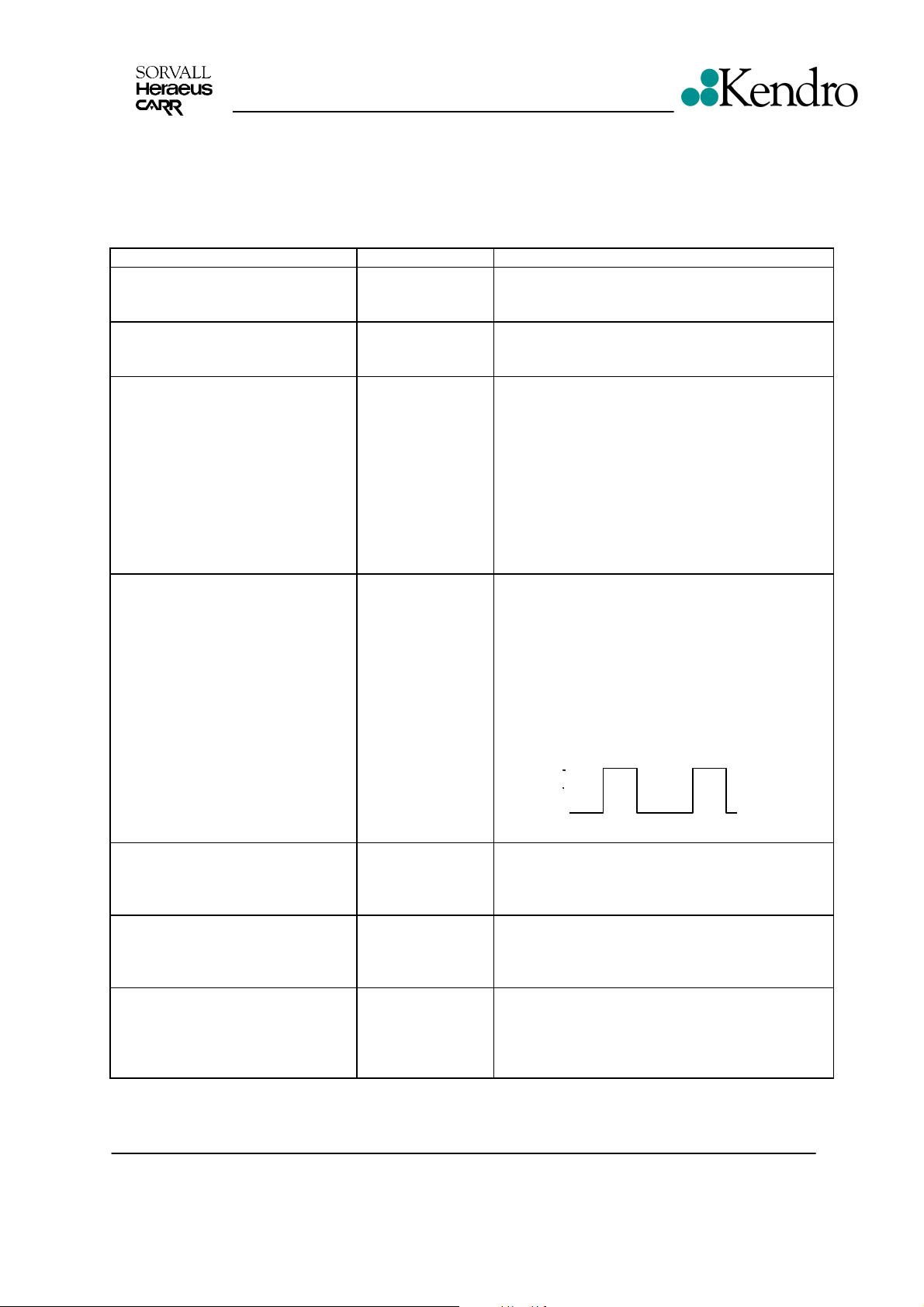

2.3 Messpunkte auf der Hauptplatte

Messpunkte Messwert Voraussetzungen

1) Netzklemme XT

(L2 für Kleinsignalversorgung)

2) Netzklemme L1→ N

(für Zwischenkreis)

Klemme XM1 bis XM3

Motorspannung jeweils

gemessen zwischen 2 Leitern

nach Erreichen der Solldrehzahl

Motorstrom

Leiter 1

Leiter 2

Leiter 3

Maximaler

Beschleunigungsstrom

Zwischenkreisspannung UD

gemessen am

Brückengleichric hter V49

Spannungsfall am

Stromesswiderstand R29

U = I x R

8,5 mV DC

103 mV DC

250 mV DC

-12 mV DC

230 V AC

230 V AC

(+/-10%)

260 V AC

255 V AC

245 V AC

8,0 A

8,0 A

8,0 A

15 A

320 V DC

355 V DC

300 V DC

280 V DC

31 mV DC

Service

Alle angegebenen Strom- bzw.

Spannungswerte sind auf 230 V bezogen

Rotor 75006606 mit Bechern 75008078

1.000 min-1

2.500 min-1

4.240 min-1

Beschleunigungszeit: 95s Bremszeit: 180s

Rotor 75006606 mit Bechern 75008078

Soll-Drehzahl = 4.240 min-1

Rotor 75006606 mit Bechern 75008078

(im Drehzahlbereich 2500 ...3500)

im Stillstand

kurzzeitig während des Bremsens

Rotor 75006606 mit Bechern 75008078

Soll - Drehzahl = 4.240 min-1

bei maximaler Beschleunigung

Rotor 75006606 mit Bechern 75008078

Soll - Drehzahl = 1.000 min-1

Soll - Drehzahl = 2.500 min-1

Soll - Drehzahl = 4.240 min-1

kurzzeitig bei maximaler Beschleunigung

kurzzeitig bei maximaler Bremsung

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-8

Cryofuge 6000i/8500i

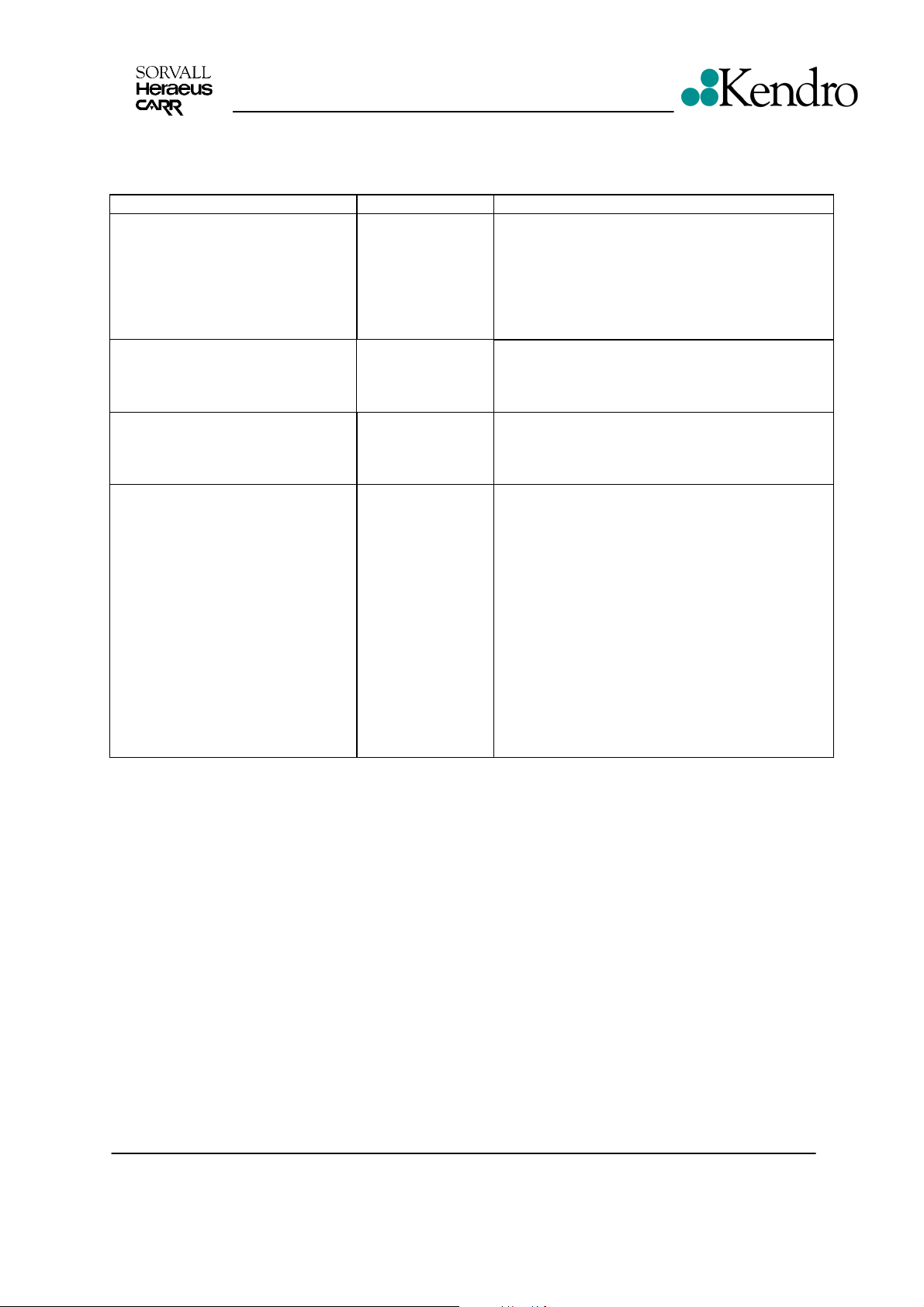

Service

V

V

Messpunkte auf der Hauptplatte

Messpunkte Messwert Voraussetzungen

Motor-Wicklungswiderstand

1 gegen 2 usw. (3x)

Stecker XD

Bremswiderstand

Stecker XE

Unwuchtschalter Spannungsfall

Pin 1 gegen 4:

Stecker XW

Spannungsfall an

Drehzahlerfassungsplatte

Pin 1 gegen 3:

Pin 1 gegen 2:

Klemme XC

Deckelmotor

Wicklungswiderstand

Stecker XA

ca. 30 V DC

Deckelschalter

Klemme XB

Übertemperaturschalter im

Motor M1

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-9

je 0,5 Ω

25 Ω

6.5V DC

12V DC

0V DC

12,0 V DC

10,7 V DC

0,3 V DC

9 Ω

230 V AC

Motor Temperatur: 20 °C

bei 20 °C

Installation:

mechanisch geschlossen

elektrisch offen

Unwuchtschalter offen

(keine Unwucht)

Stecker abgezogen oder L eitu nge n zum

Unwuchtschalter unterbrochen

(Unwucht Meldung)

Unwuchtschalter geschlossen

(aktives Unwuchtsignal)

aktiver Schaltkreis

UB

Transistor durchgeschaltet (Schlitzstellung)

Transistor gesperrt

Drehzahlsignal:

10,7

10,7

10,7 V

0,3 V

bei 20 °C

bei offenem Deckel

wenn Kontakt geöffnet

Cryofuge 6000i/8500i

Kompressor Klemmkasten

1) Spannung

2) Stromaufnahme

3) Wicklungswiderstand

gemessen am Kompressor

zwischen: C + R

C + S

R + S

4)Ölsumpfheizung

Messpunkte auf der Hauptplatte

Messpunkte Messwert Voraussetzungen

Klemme XN

Übertemperaturschalter

TSÜ Kompressor

Klemme X0

Überdruckschalter (Pressostat)

Stecker XU

Spannungsfall am PT 100

Service

230 V AC

230 V AC

95 mV DC

3 x 400 V AC

3 x 3,8 A

6 Ω

6 Ω

6 Ω

2,6 KΩ

wenn Kontakt geöffnet

wenn Kontakt geöffnet

20 °C Temperaturanzeige

nach Schalten von Schütz K3

nach 2 Minuten Laufzeit bei einer

Raumtemperatur von 20 °C

Kompressortemperatur 20 °C

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-10

Cryofuge 6000i/8500i

Service

2.4 Einstellanweisung des Unwuchtschalters

2.4.1 Zweck des Unwuchtschalters

Der Unwuchtschalter muss die Zentrifuge bei einer Fehlbeladung des Rotors, vor

Erreichen der Betriebsdrehzahl sicher abschalten.

Hinweis:

1.)Überprüfen Sie vor einer Neujustierung des Unwuchtschalters, ob die Bolzen des

Rotors und die Becher sauber und gefettet sind. Es ist darauf zu achten, dass die

Becher und die Einsätze in gege nüb erl ieg end en Pos it ionen identisch und

gewichtsgleich sind.

2.)Prüfen Sie den Zustand der Gummipuffer. Achten Sie darauf, dass die Zentrifuge

waagerecht und der Motor senkrecht steht.

Test: Legen Sie eine Dosenlibelle auf den Rotor und prüfen Sie den waagerechten

Stand.

2.4.2 Einstellung

Prüfmittel:

*Rotor #75006606 mit Bechern #75008078

*Prüfgewichte: 40g + 80g

Vorgehensweise:

*Gerät vom Netz trennen und Fronttür öffnen.

*Beide Schrauben M6 x 12 am unteren Teil des Unwuchtschalter-Montagewinkels

etwas lockern, so das der Unwuchtschalter mit seinem Montagewinkel beweglich ist.

*Unwuchtschalter vom Motor abrücken

*Unwuchtschalter langsam und vorsichtig in Richtung des Motors bewegen, bis ein

Klicken des Schalters zu hören ist.

*Beide Schrauben wieder fest anziehen und Testlauf durchführen.

2.4.3 Testlauf

1.) Rotor #75006606 mit Bechern #75008078 einsetzen

Den leeren Becher #75008078 mit 80 g Unwucht beladen.

Deckel schließen und Zentrifuge mit Beschleunigungskurve 9 starten.

Der Unwuchtschalter muss vor Erreichen der 1400 min-1 ansprechen, ggf. muss die

Einstellung des Unwuchtschalters noch einmal korrigiert werden.

2) Den eingesetzten Rotor mit 40 g Unwucht beladen.

Deckel schließen und Zentrifuge starten.

Der Unwuchtschalter darf nicht ansprechen.

Hinweis:

Beide Unwuchttests (40 / 80 Gramm) müssen im Becher 1, 3 und 5 geprüft werden,

d.h. es sind mindestens 6 Testläufe erforderlich.

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-11

Cryofuge 6000i/8500i

2.5 Reinigung

ACHTUNG - WARNUNG!

Keine elektrischen oder elektronischen Bauteile mit feuchten Reinigungsmitteln

säubern! Zur Reinigung und Pflege der Gehäuseteile und des Zubehörs siehe den

entsprechenden Abschnitt der Gebrauchsanweisung.

1.)Elektronik Baugruppen

Verstaubte Platinen vorsichtig mit einem trockenen und weichen Pinsel reinigen, dabei

den losen Staub absaugen.

2.)Lüfter

Verkrusteten Schmutz auf Lüfterflügeln mit einem Messer oder ähnlichem Werkzeug

vorsichtig abkratzen. En ts tehen de Rief en oder Gra d müssen anschließend mit

Schmirgelleinen beseitigt werden. Losen Schmutz mit Staubsauger entfernen.

3) Verflüssiger der Kälteanlage

Die Schlitze zwischen den Wärmeleitblechen des Verflüssigers sind mit einem

Staubsauger abzusaugen. Bei hartnäckigem Schmutz ist das Gerät an einem

geeigneten Ort zu bringen und der Kondensator mit Pressluft von innen nach außen

abzublasen.

4) Kondensatablauf

Überprüfen sie den Kondensatablauf auf freien Durchlass von Flüssigkeit. Bei grober

Verunreinigung sollten Schlauch und Behälter erneuert werden. Achten sie darauf,

dass der Schlauch beim Einbau nicht geknickt wird.

Service

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-12

Cryofuge 6000i/8500i

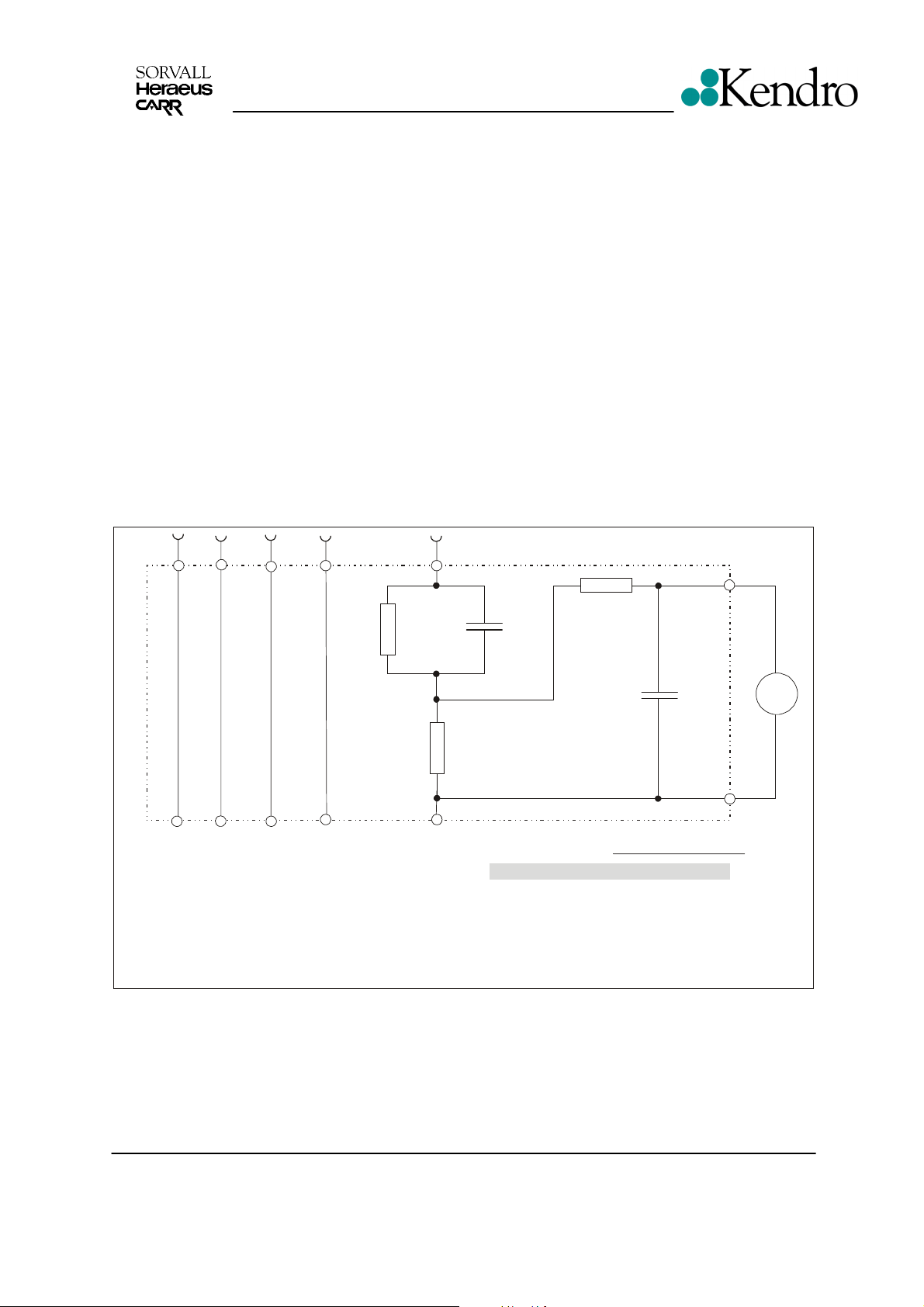

2.6 Endprüfung

ACHTUNG!

Eine Endprüfung muss nach jeder Wartung und/oder Reparatur durchgeführt

werden.

1.) Schutzleiterwiderstand prüfen

Zwischen Netzstecker-Schutzleiter und den Schutzleitern des Motors, des ElektronikChassis und des Gehäusebodens darf der Messwert nicht über 200 mΩ liegen.

2.) Isolationswiderstand prüfen

Prüfen Sie ebenfalls den Isolationswiderstand zwischen den Netzsteckerpolen und

dem Schutzleiter; er muss größer als 2 MΩ sein.

3.) Körperstrom nach EN 61 010 messen

Der Körperstrom darf im Fehlerfall (unterbrochener Schutzleiter) nicht größer sein als

3,5 mA! In Anlehnung an EN61010, IEC1010 und UL3101 läßt sich mit nachfolgender

Meßschaltung ein solcher Fehlerfall nachbilden.

Bei Überprüfung des Ersatz-Ableitstromes gilt der doppelte Wert (7 mA).

Service

Steckergehäuse / plug-in casing

10k

Ω

5%

0,022µF

5%

I [mA] = U [mV] / 500:

≡

max

Specifaction for the meter

- TRMS, DC - 5kHz or more

- Input resistanc e > 1M

- T olerance 5% or better

- Crest Factor 5 or better

mV

AC

Ω

L1

L2

L3 N

0,22µF

1500

Ω

5%

500

Ω

1%

PE

Spezifaktionen für Meßgerät

- TRMS, DC - 5kHz oder mehr

- Eingangswiderstand > 1M

- Toleranz 5% oder besser

- Crest Faktor 5 oder besser

5%

Körperstrom:

accessible current:

U = 1750mV I = 3,5mA

max

Ω

Ausgabe: 02 Beschrei bun g

18.04.02 MH Seite: 2-13

Cryofuge 6000i/8500i

Service

3. FUNKTIONSBESCHREIBUNG

3.1 Allgemeine Beschreibung der Baugruppen

Die CRYOFUGE 6000i/8500i ist eine mikroprozessorgesteuerte und programmierbare

Kühlzentrifuge mit Induktionsmotor.

Das Gerät enthält die folgenden Baugruppen (siehe Blockschaltbild 4-1):

*Netzschalter S1

*Netzeingangswinkel mit Sicherungen F1,F2 und Schütze K2,K3 sowie

Betriebsstundenzähler h

*Hauptplatte mit Zentralprozessor

*Tasten- und Anzeigenplatte (Programmierung: SEPACONTROL gekühlt) mit

Schlüsselschalter zur Sicherung der Programm-Parameter

*serielle Schnittstellen-Platte (RS-232) mit Anschlussstecker für Übertragung der

Betriebsparameter zum PC

*Ansteuerung für Hauptschütz K2 und Überwachung der Hauptsicherheitskette über

Schließer vom Hauptschüt z

*Hauptsicherheitskette zum Schutz vor Motor-Übertemperatur F4, thermischer

Kompressor- Überlastung F3 (TSÜ) und Überdruck im Kältekreislauf F5 (Pressostat)

*Funkentstörplatte

*Induktionsmotor M1 mit integriertem Übertemperaturschalter F4 (140°C),

*Drehzahlerfassungsplatte (unten am Antriebsmotor montiert)

*Unwuchtschalter S6 (vorn seitlich am Antriebsmotor montiert) mechanisch einstellbar

(Einstellanweisung siehe 2- 4)

*2 Deckelverriegelungen, mit elektromotorischer Betätigung) und integrierten

Mikroschaltern (S2, S3 und S4, S5)

*Temperaturfühler V1 (PT100)

*Ansteuerung des Kühlmaschinen Schützes K3 für Kompressor M2

*Heizelement als Bremswiderstand R1 mit integriertem Lüfter M6 (hinter der

Geräterückwand montiert)

*3 weiteren Lüftern zum Kühlen

a) des Kondensators, des Antriebs und des Kompressors (M3)

b) des Kondensators zusätzlich (M4, entfällt bei Wasserkühlung)

c) der Leistungselektronik auf der Hauptplatte (M5)

Ausgabe: 01 Beschreibung

03.01.02 MH Seite: 3-1

Cryofuge 6000i/8500i

3.2 Netzeingangswinkel

Die folgenden Baugruppen sind auf einem Metallwinkel befestigt und nach Öffnen der

Fronttür zugänglich (siehe Klemmplan 4-5):

*Schutzleiter-Klemme für PE-Anschluss des Netzkabels (grün-gelb)

*Null-Leiter-Klemme für Netzkabel (blau)

*Schraubsicherung F2 (6 AT) zur Absicherung des Steuerkreises an Netzphase L2

(Anschluss 3 am Hauptschütz) über Netzschalter S1

*Schraubsicherung F1 (20 AT) zur Absicherung des Gleichspannungszwischenkreises

für Leistungselektronik des Antriebs an Netzphase L1 über Funkentstörplatte

*Hauptschütz K2 mit dreiphasigem Netzanschluss (1,3,5) zur Versorgung

1.) des Antriebskreises über L1 (Anschluss 2)

2.) des dreiphasigen Kühlmaschinen-Schützes K3 (Anschlüsse 2,4,6)

*Kühlmaschinen-Schütz K3 (Anschlüsse 1,3,5 Versorgung über Hauptschütz) zum EIN- und

AUS-Schalten des Kompressors über nachgeschalteten Überstrom-Auslöser F3

*Überstrom-Auslöser F3 (TSÜ) fest montiert am Ausgang des KühlmaschinenSchützes zur indirekten thermischen Überwachung des Kompressors über

Hauptsicherheitskette (Anschlüsse 95,96)

*2 Doppel-RC-Glieder (beidseitig am Kühlmaschinen-Schütz befestigt) zur

Unterdrückung von Schaltspannungsspitzen (Überbrückung von Schütz- und TSÜKontakten)

*Betriebsstunden-Zähler h (parallel zur Spule des Hauptschützes K2 geschaltet)

erfasst die Betriebsdauer der Zentrifuge bei eingeschaltetem Gerät und

geschlossenem Deckel, d.h. auch bei stehendem Antrieb, da so bei geschlossenem

Deckel prinzipiell Kühlmaschinen-Betrieb möglich ist.

Service

Ausgabe: 01 Beschreibung

03.01.02 MH Seite: 3-2

Cryofuge 6000i/8500i

Service

3.3 Funktionen der Hauptplatte

Die Hauptplatte ist unterhalb des Bedienpanels hinter der Geräte-Rückwand

montiert.

Die Bauteile auf der Hauptplatte sind auf folgende Funktionsgruppen aufgeteilt (siehe

Stromlaufplan 4-2 und 4-3):

*Triacansteuerung für Kühlmaschinen-Schütz-Spule K2 (XG)

*Triacansteuerung für Kühlmaschinen-Lüfter M4 (XK)

*Triacansteuerung für alte Schlossausführung Y1, Y2 (XC)

*Ansteuerung der beiden Deckelschlossmotoren (XC1, XC2)

*Triacansteuerung für drei parallel geschaltete Lüfter (M3 für Kondensator und Motor,

M5 für Elektronik und M6 für Bremswiderstand) (XH, XF, XS)

*Triacansteuerung für Haupt-Schütz-Spule K1 und Betriebsstundenzähler über

Hauptsicherheitskette (F3 TSÜ, F4 Motorübertemperatur und F5 Pressostat)

(XN, XO, XP)

*Funkentstörung gemäß VDE 871 (EN 55011 B) Funkentstörgrad B im

Zusammenwirken mit Funkentstörplatte

*Brückengleichrichter für die Zwischenkreisspannung UD zur Speisung des

Frequenzumric hters und des Bremskreises

*Netzteil für 4 verschiedene Nieder-Spannungen

*Mikrocontroller (CPU) mit ASIC-Funktionen zur Umrichter- und Bremssteuerung,

sowie Drehzahl- und Temperatur-Messung und Unwuchterkennung

3.3.1 Netzteil

Vom Trafo T1 und nachgeschalteten Reglern werden 3 Spannungen zur Verfügung

gestellt:

1) U1 = 5 V Versorgung Zentralprozessor, ASIC, Tasten- und Anzeigenplatte und

Temperaturmessung

Bezugspotential: Sc hut zl e iter (GND, Vss)

2) U2 = 12 V Versorgung Drehzahlmessung, Unwuchterkennung

Bezugspotential: Sc hut zl e iter (GND, Vss)

3) U3 = 24 V unstabilisier t Ver s org ung Re lais und Dec kelzuhaltung

Bezugspotential: Sc hut zl e iter (GND, Vss)

Trafo T2 stellt die Niederspannungsversorgung für die Leistungselektronik zur

Verfügung:

3 ) U4 = 15 V über Deckelschalter S3, S4, S6, S7

Bezugspotential: UD-

Ausgabe: 01 Beschreibung

03.01.02 MH Seite: 3-3

Cryofuge 6000i/8500i

Service

3.3.2Zwischenkreisspannung mit Bremszweig und

Frequenzumrichter

Der Zwischenkreis dient als Energiepuffer zwischen der pulsierenden

Eingangsleistung des Netzes und der abgegebenen Motorleistung. Er ist als

Gleichspannungszwischenkreis mit Gleichrichter und 12 parallel geschalteten

Glättungskondensator en auf geb aut. Die Glättun gs kondensatoren werden nach dem

Einschalten zunächst über die parallel geschalteten Hochlastwiderstände R61 und

R110 vorgeladen. Bei ausreic hen der Ladu ng der Konde ns at or en werde n die

Widerstände mit dem Relais K1 überbrückt, so dass für das Zentrifugieren die volle

elektrische Leistung zur Verfügung steht. Die zur Verfügung stehende

Gleichspannung beträgt ca. 340 VDC

Bremszweig

Beim Bremsen des Zentrifugenantriebes wird elektrische Leistung in den

Zwischenkreis zurückgespeist (Generator-Prinzip). Damit die Zwischenkreisspannung

nicht zu hoch ansteigt und som it die Schaltun g gef ähr det, wird s ie for t währe nd

gemessen und direkt auf den maximal zulässigen Wert (Spitzenwert der

gleichgerichteten Netzspannung) konstant geregelt. Dabei wird der Bremswiderstand

pulsierend netzsynchron getaktet und die Pulsdauer abhängig von der Rückspeisung

geregelt, somit die Bremsleistung in Wärme umgewandelt.

Frequenzumrichter

Der Frequenzumrichter liefert für den Antriebsmotor 3 modulierte

Rechteckspannungen, welche zueinander um 120° versetzt sind. Die Steuerung

erfolgt direkt aus dem ASIC.

Die 3 Phasen werden in der Frequenz und Pulsbreite geregelt, z.B. gilt für kleine

Drehzahl: niedrige Frequenz mit kleiner Pulsbreite.

Der Frequenzumrichter wird dynamisch und absolut auf Überstrom und

Überspannung, sowie thermisch kontrolliert. Bei Überschreitung eines absoluten

Wertes von Überspannung, Überstrom oder Übertemperatur wird die Fehlermeldung

"Err. 08" angezeigt.

3.3.3 Mikrocontroller

Die Schaltung enthält folgende Teile: Mikroprozessor (CPU) P87C54 und zwei

Datenspeicher (NV-RAMs) 93C66 mit den Software Identifikationsnummern

*CPU: 0599 (zweite angezeigte Nr. im Drehzahlfeld)

*1. NV-RAM: 7571 (dritte Nr. im Drehzahlfeld) CF 6000i

*1. NV-RAM: 7572 (dritte Nr. im Drehzahlfeld) CF 8500i

*2. NV-RAM: 7573 (vierte angezeigte Nr. im Drehzahlfeld)

Das ROM mit dem Steuerprogramm ist in der CPU integriert. Die wichtigsten

Betriebsparameter (z.B. die maximale Drehzahl oder die zuletzt eingegebenen Daten)

sind im NV-RAM nicht flüchtig gespeichert.

Die jeweils vorliegenden Versions-Nummern werden im Zeitfeld angezeigt

(fortlaufendes Update bei Programm- oder Daten-Änderungen vorbehalten).

Die CPU arbeitet mit dem ASIC 80 Baustein über den 8 Bit breiten Datenbus und

einigen Steuerleitungen zusammen. Der ASIC 80 ist ein eigens für die Ansteuerung

von Heraeus Zentrifugen entwickelter integrierter Schaltkreis mit Zusatzfunktionen für

Drehzahl- und Temperatur-Messung, sowie Schutzfunktionen für die Elektronik.

Ausgabe: 01 Beschreibung

03.01.02 MH Seite: 3-4

Cryofuge 6000i/8500i

Service

Ein zusätzlicher Reset-Controller generiert bei Unterschreiten von 4,75 VDC einen

Puls der die CPU zurücksetzt.

3.3.4. Deckelschlosssteuerung

Die Hauptplatte erlaubt eine Ansteuerung des elektromotorischen Schlosses mit

aktueller Software, sowie die Steuerung des älteren mechanischen Schlosses mit alter

Software.

Wichtig! Die neue Software steuert das alte Schloss nicht an.

Elektromotorisches Deckelschloss

Über die Stecker XC1, XC2 ist das motorische Schloss mit der Hauptplatte

verbunden.

Jedes Schloss wird separat aus einem komplexen Baustein mit 24 V DC versorgt,

wobei die Polarität der Spannung zum Auf- oder Zufahren vom Baustein geschaltet

wird.

Je nach Position des Deckels – offen oder zu – wird der Deckelschlossmotor aktiviert.

Bei geschlossenem Deckel wird zusätzlich die Rotordrehzahl abgefragt. Ist diese „0“

wird über ein zusätzliches Relais die Deckelentriegelung freigegeben.

Elektromechanisches Deckelschloss

Dieses wird über den Stecker XC von einem Triac, Photodiac direkt aus dem

Prozessor angesteuert. Hierbei sorgen zwei vom Tachosignal getriggerte Flip-Flops

für die zusätzliche Verriege lun g be i drehe ndem Rotor.

3.3.5 Temperaturmessung

Die Temperaturmessung erfolgt über einen PT 100.

Zwei Referenzwiderständ e 100 R = 0°C und 120 R = 50°C lief er n die zur

Temperaturmessung benötigten Referenzwerte. Durch Umschalten der Messströme

gelangen diese verstärkt zu einem Analog/Digitalwandler wo sie in eine Frequenz zur

Weiterverarbeitung gewandelt werden. Die Steuerung des Analogschalters erfolgt

direkt aus dem ASIC über die Signale TEMP_0 und TEMP_1

3.4 Tasten- und Anzeigenplatte

Die Tasten- und Anzeigenplatte (im SEPACONTROL-Design) ist hinter dem

Bedienungsfeld montiert. Auf dieser Platte befindet sich ein weiterer Mikrocontroller

(80C51FB), der die 7-Segmentanzeigen, die Steuertasten-LEDs und die Bedientasten

verwaltet (siehe Bestückungspläne 4-17 und 4-18).

Der Datenaustausch mit dem Zentralprozessor auf der Hauptplatte erfolgt über die

serielle Datenleitung (Steckverbindung XI) in beiden Richtungen.

Das Einlesen der Tasten und das Ausgeben der Anzeigewerte erfolgt im

Multiplexverfahr en. Die Be triebsparameter und Anwender- Programme werden in den

6 NV-RAMs (93C46) zeitlich quasi unbegrenzt gespeichert.

Die konstante Identitätsnummer des Tasten- und Anzeigenprozessors lautet: 0497

(erste angezeigte Nr. im Drehzahlfeld). Die gleichzeitig mit angezeigte

Versionsnummer (im Zeitfeld) unterliegt der ständigen technischen Weiterentwicklung

und wird ebenso wie bei Programm - Änderun gen in CPU oder Parameter-Änderungen

in den NV-RAMs weitergezählt.

Ausgabe: 01 Beschreibung

03.01.02 MH Seite: 3-5

Cryofuge 6000i/8500i

3.5 Drehzahlerfassungsplatine

Die Erfassung der Drehzahlimpulse erfolgt opto-elektronisch über einen Spalt in der

Motorwelle. Auf der Drehzahlerfassungsplatine ist eine Sendediode und ein

Phototransistor zu einer Lichtschranke angeordnet (siehe 4-22). Pro Umdrehung

werden 2 trapezförmige Pulse erzeugt, die von einem aktivem Schaltkreis in stabile

Rechtecksignale umgeformt werden.

Der Mikrocontroller errechnet aus der Zahl der Pulse die momentane Drehzahl und

bei Aufruf den "rcf "(RZB)-Wert.

Der Anschluss der Drehzahlerfassungsplatine an die Hauptplatte erfolgt über den 3poligen Stecker XW.

3.6 Unwuchtschalter

Bei einer unzulässigen Unwucht wird der Mikroschalter durch Auslenkung des Motors

am unter Teil betätigt. Der Schalter schließt den Kontakt und signalisiert „Unwucht“.

Zur Überwachung der Zuleitungen auf Bruch ist die Zuleitung 4-polig ausgeführt, d. h.

bei einer Unterbrechung der Leitungen zum Unwuchtschalter fehlt dem

nachgeschalten Bauteil die Versorgungsspannung welches ebenfalls als Unwucht

interpretiert wird.

Service

3.7 Kälteanlage

Die Kälteanlage ist mit einem umweltfreundlichem FCKW-freien Kältemittel R 404 a

ausgerüstet. Hauptbestandteile der Anlage sind Kompressor, Verflüssiger, Sammlertrockner, Expansionsventil und Verdampfer.

In Abhängigkeit der Soll-Temperatur, der Ist-Temperatur und Rotordrehzahl wird der

Kompressor ein- und ausgeschaltet bis die gewünschte Probentemperatur erreicht

wird. Bei maximaler Drehzahl ist es so möglich ca. 6 K/h abzukühlen. Ein Aufheizen

ist nicht möglich. Eine Temperatur über Raumtemperatur kann nur durch die

Reibungswärme des Rotors erreicht werden. Eine erreichbare Probentemperatur von

ca. +/- 2K der Vorwahl ist realistisch. Man muss jedoch berücksichtigen, dass sich der

Rotor mit Bechern und Proben im Temperaturgleichgewicht befinden muss welches

bei maximaler Drehzahl nach ca. 3 h Laufzeit erreicht wird.

Ausgabe: 01 Beschreibung

03.01.02 MH Seite: 3-6

Cryofuge 6000i/8500i

Loading...

Loading...