Page 1

JPSG-2040TD

Плоскошлифовальный

станок

Язык: RUS

Паспорт станка

JPW Tools AG, Tämperlistrasse 5, CH-8117 Fällanden, Switzerland

www.jettools.com

Импортер и эксклюзивный дистрибьютор в РФ:

ООО «ИТА-СПб»

Санкт-Петербург, ул. Софийская д.14, тел.: +7 (812) 334-33-28

Представительство в Москве: ООО «ИТА-СПб»

Москва, Переведеновский переулок, д. 17, тел.: +7 (495) 660-38-83

8-800-555-91-82 бесплатный звонок по России

Официальный вебсайт: www.jettools.ru

Эл. Почта: neo@jettools.ru

Made in Taiwan /Сделано на Тайване

50000976T

Март-2018

Page 2

Декларация о соответствии ЕС

Изделие: Плоскошлифовальный станок

JPSG-2040TD

Артикул: 50000976T

Торговая марка: JET

Изготовитель:

Компания JPW (Tool) AG, ул. Темперлиштрассе 5, CH-81 17 Фелланден, Швейцария

Настоящим мы заявляем под свою полную ответственность,

что данный продукт соответствует нормативным требованиям:

*2006/42/ECДиректива о механическом оборудовании

*2004/108/EC Директива по электромагнитной совместимости

*2006/95/EC Директива ЕС по низковольтному электрооборудованию

* 2011/65/EC Директива ЕС по ограничению использования опасных веществ

проект выполнен в соответствии со стандартами

** EN 13898, EN 60204-1, EN 50370-1, EN 50370-2

Техническую документацию составил Хансйорг Бруннер, отдел управления продукцией

24 Февраля 2014 Эдуард Шарер, Генеральный директор

Компания JPW (Tool) AG, ул. Темперлиштрассе 5, CH-81 17 Фелланден, Швейцария

Page 3

Инструкция по эксплуатации плоскошлифовальных станка JPSG-2040TD

Уважаемый покупатель, большое спасибо за доверие, которое Вы оказали нам, купив наш

новый станок JET. Эта инструкция разработана для владельцев и обслуживающего

персонала плоскошлифовального станка по металлу модели JPSG-2040TD с целью

обеспечения надежного пуска в работу и эксплуатации станка, а также его технического

обслуживания. Обратите, пожалуйста, внимание на информацию в этой инструкции по

эксплуатации и прилагаемых документов. Полностью прочитайте эту инструкцию,

особенно указания по технике безопасности, прежде чем Вы смонтируете станок,

запустите его в эксплуатацию или будете проводить работы по техническому

обслуживанию. Для достижения максимального срока службы и производительности

Вашего станка тщательно следуйте, пожалуйста, нашим указаниям.

СОДЕРЖАНИЕ

1. Техника безопасности……………………………............………………......................…………5

1.1. Общие требования техники безопасности при работе на станке……………............…...5

1.2. Требования техники безопасности при использовании шлифовального круга...............5

2. Описание характеристик станка……………………………………..........................…………..6

2.1. Особенности станка……………………………….............................................……………...6

2.2. Технические характеристики станка………………………………….............………………..7

2.3. Основные узлы станка……………………………….............…………………………………..8

2.4. Необходимая площадь……………………………….............…………………………………..9

2.5. Максимальный размер шлифуемого изделия…….............…………………………….…..10

2.6. Комплектующее оборудование………………………............………………………….…….11

3. Перемещение станка……………………………….........................……………………….……12

3.1. Фиксация станка……………………………………………............……………………….……12

3.2. Подъем станка краном……………………………...............……………………………….……12

3.3. Перемещение станка вилочным погрузчиком………................…………………….……..13

4. Монтаж станка………………………………………….........................…………………….……15

4.1. Размещение станка………………………………............………………..……………….……15

4.2. Выставление уровня станка……...........………………….………..………………….….……15

4.3. Установка гидравлической системы продольной подачи………...........……….….……..16

4.4. Подключение системы подвода СОЖ…………………………...........…………….….…….17

5. Работа на станке…………………………………………………............................….……...…….20

5.1. Монтаж, демонтаж и балансировка шлифовального круга…...........……….…..…..……20

5.2. Закрепление заготовки…………………………………………………………...……….………24

5.3. Плоское шлифование………………………………………………...................….……..…..…..…26

5.4. Шлифование боковых поверхностей заготовки……………..............……….……....…....…28

5.5. Шлифование вертикальных поверхностей……………............…………...……..….…..…...31

5.6. Шлифование поверхностей под углом…………………………............………....….…..……33

5.7. Устранение неисправностей при плоском шлифовании……………............…….……....35

5.8. Рекомендуемые характеристики

шлифовальных кругов для плоского шлифования….........................................................….37

5.9. Сравнение производительности различных шлифовальных кругов……..............…….38

5.10. Выбор шлифовального круга…………………………………...........…………..….……….38

5.11. Технические характеристики пористых шлифовальных кругов на керамической

связке……………………………………………..…………….............……..………………………..39

6. Техническое обслуживание станка………………..…....….......................………..……...……..40

6.1. Общие сведения………………..……………..….....…............………………………….………..40

6.2. Гидравлическая система………………..………….…............……..…………………………40

6.3. Система смазки………………..……………..……............….……………………….………..42

6.4 Система электрического управления……..…...........…..………………………….………....43

6.5. Плановое техническое обслуживание……..…...........…......……………………….………….44

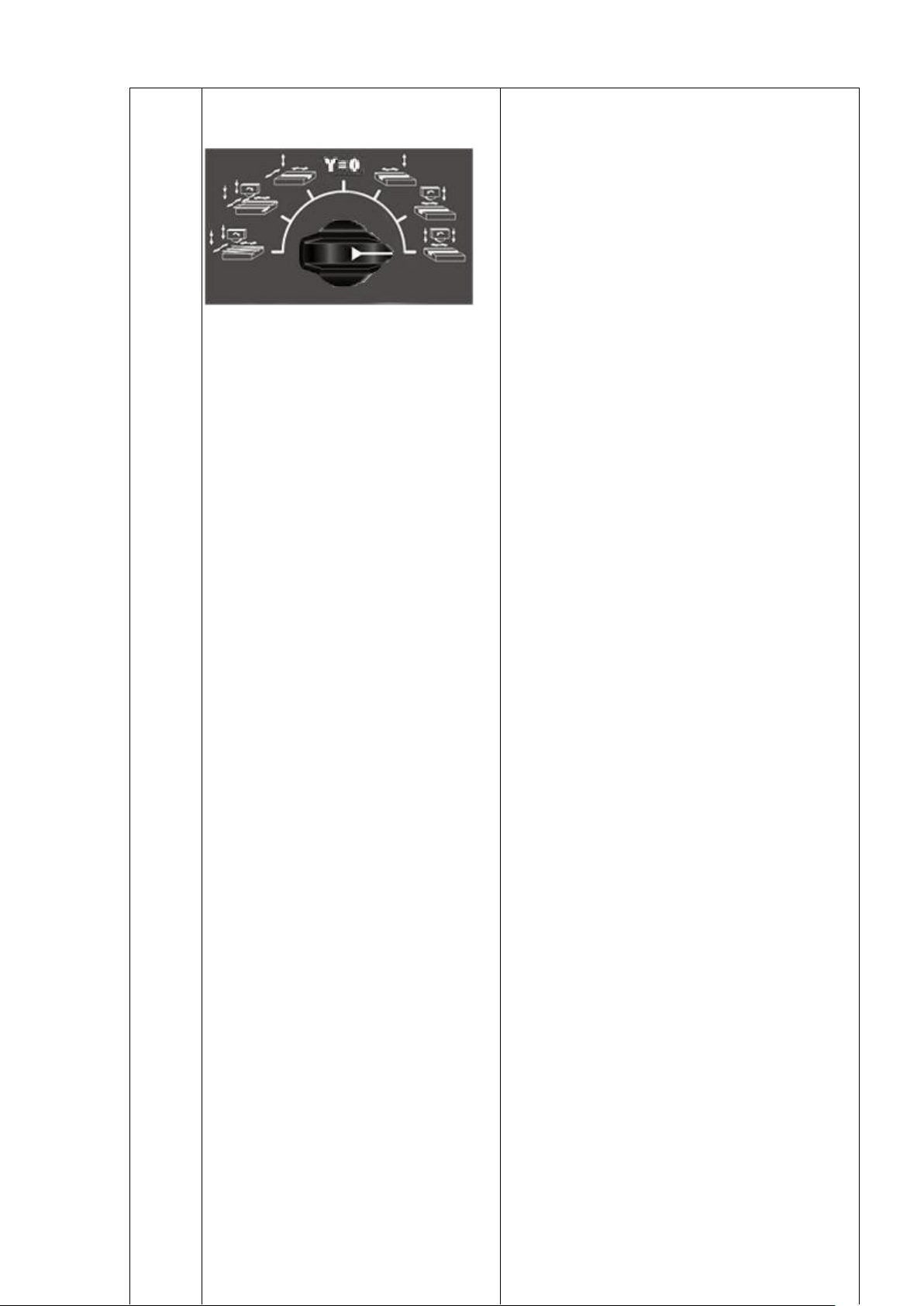

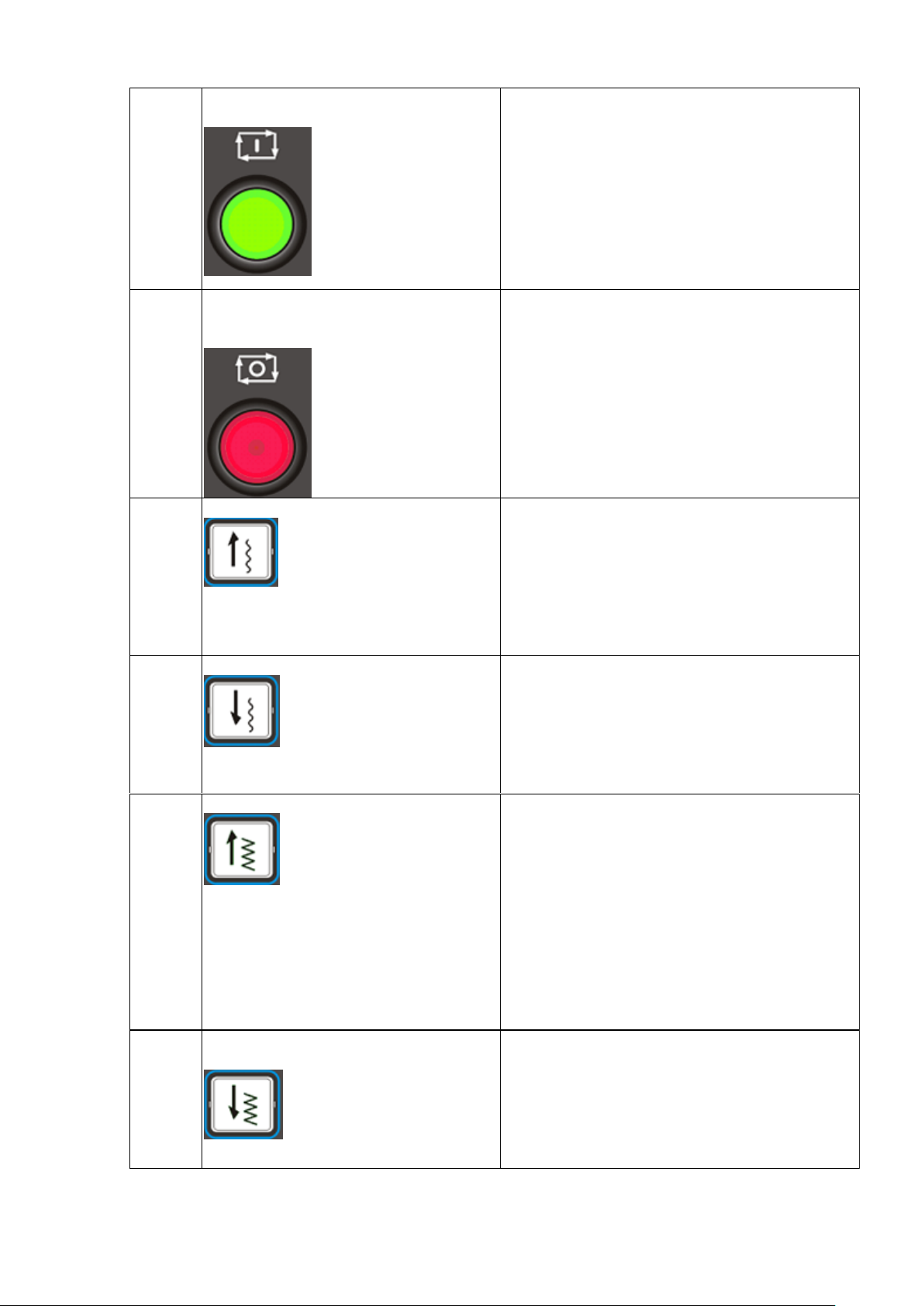

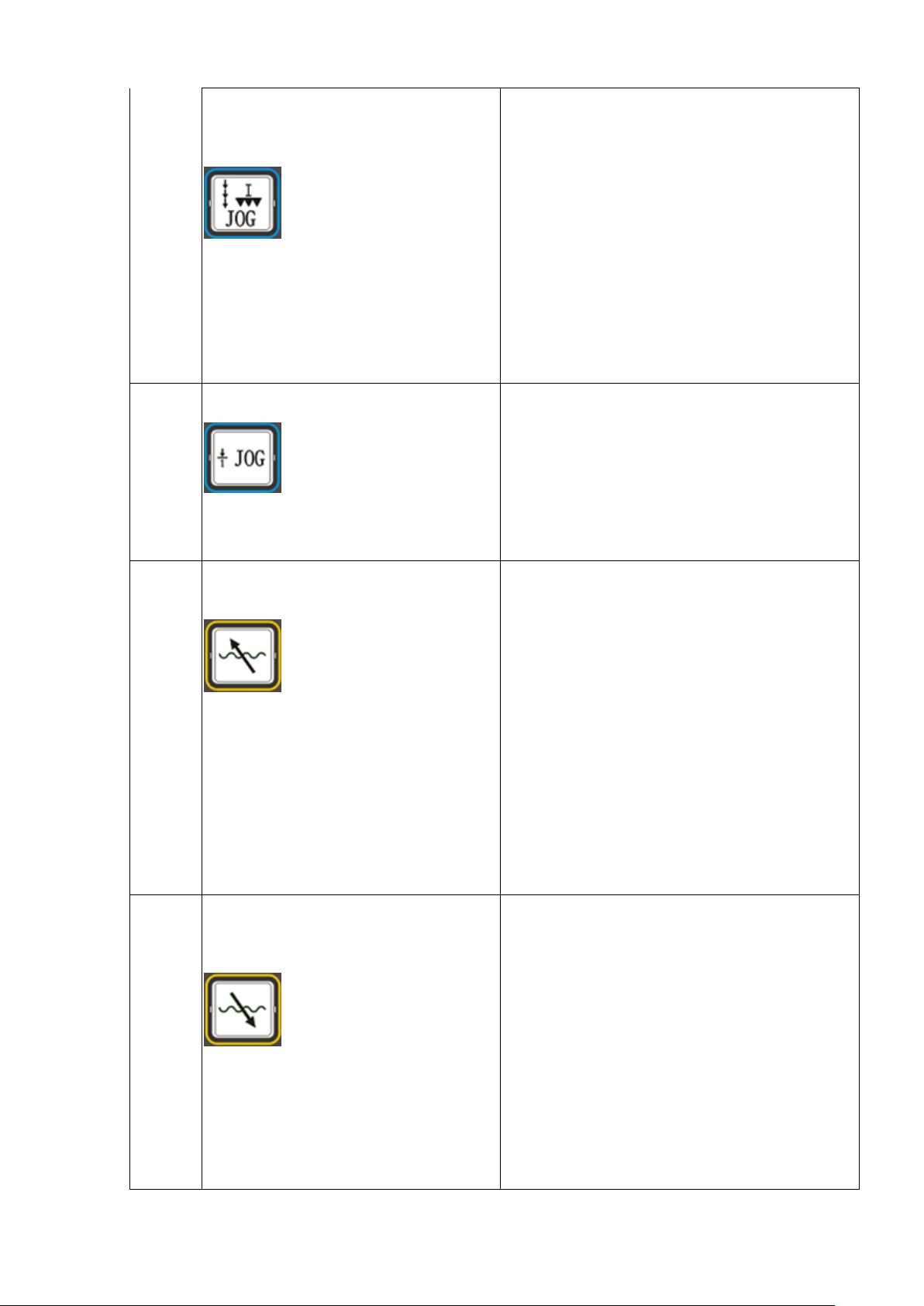

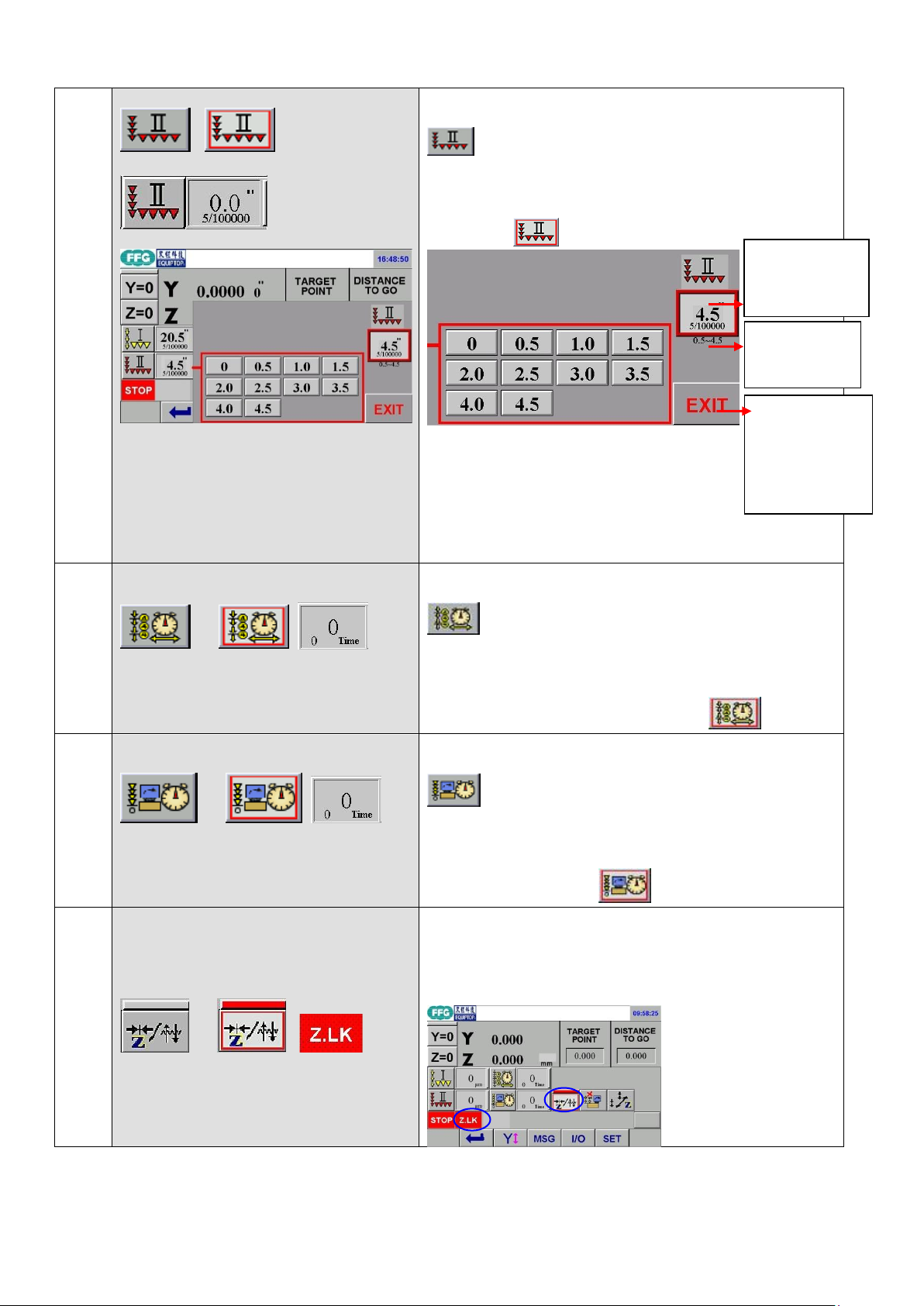

7. Работа панели управления……..……..……........................………………………..………….45

7.1. Внешний вид панели управления……..……..…..........………………………..….…………45

7.2. Главный дисплей и номера кнопок на панели управления….….........……..….………...46

7.3. Описание работы кнопок …………….………………………….…….........…….……………47

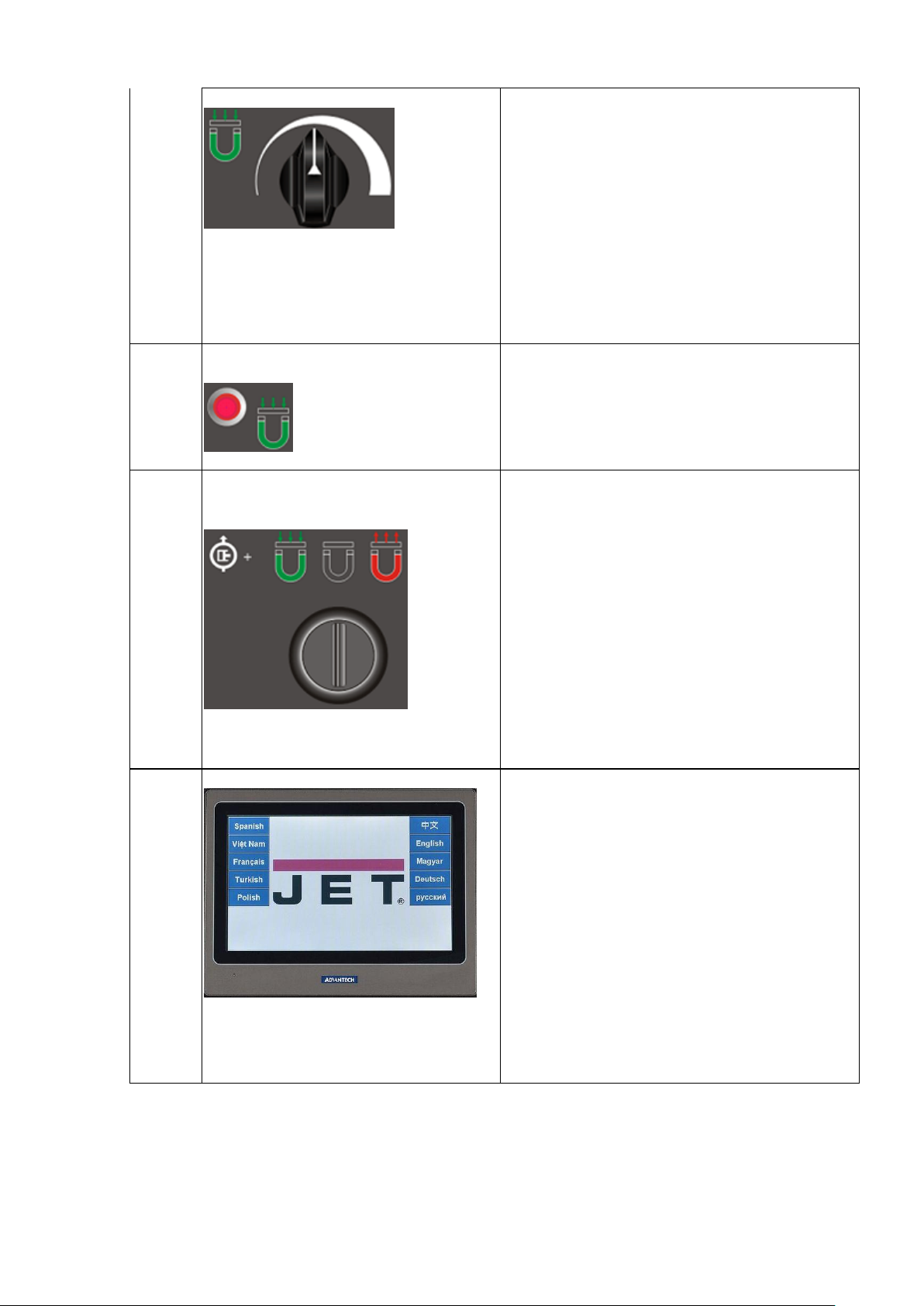

8. Знакомство с панелью управления…………….............…….........……………..…………....64

Page 4

8.1. Описание функций внешних разъемов монитора……..........………………...…………....64

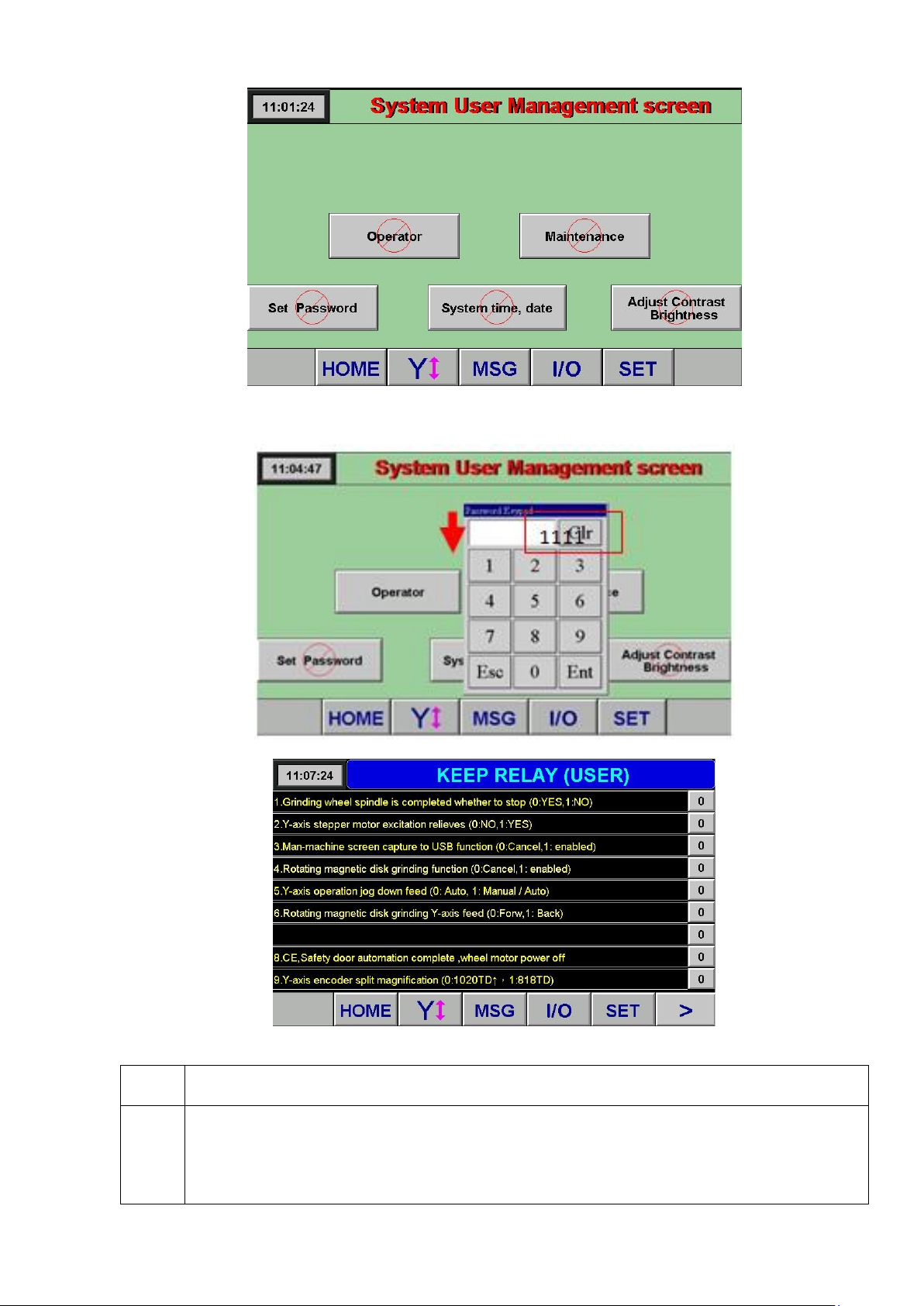

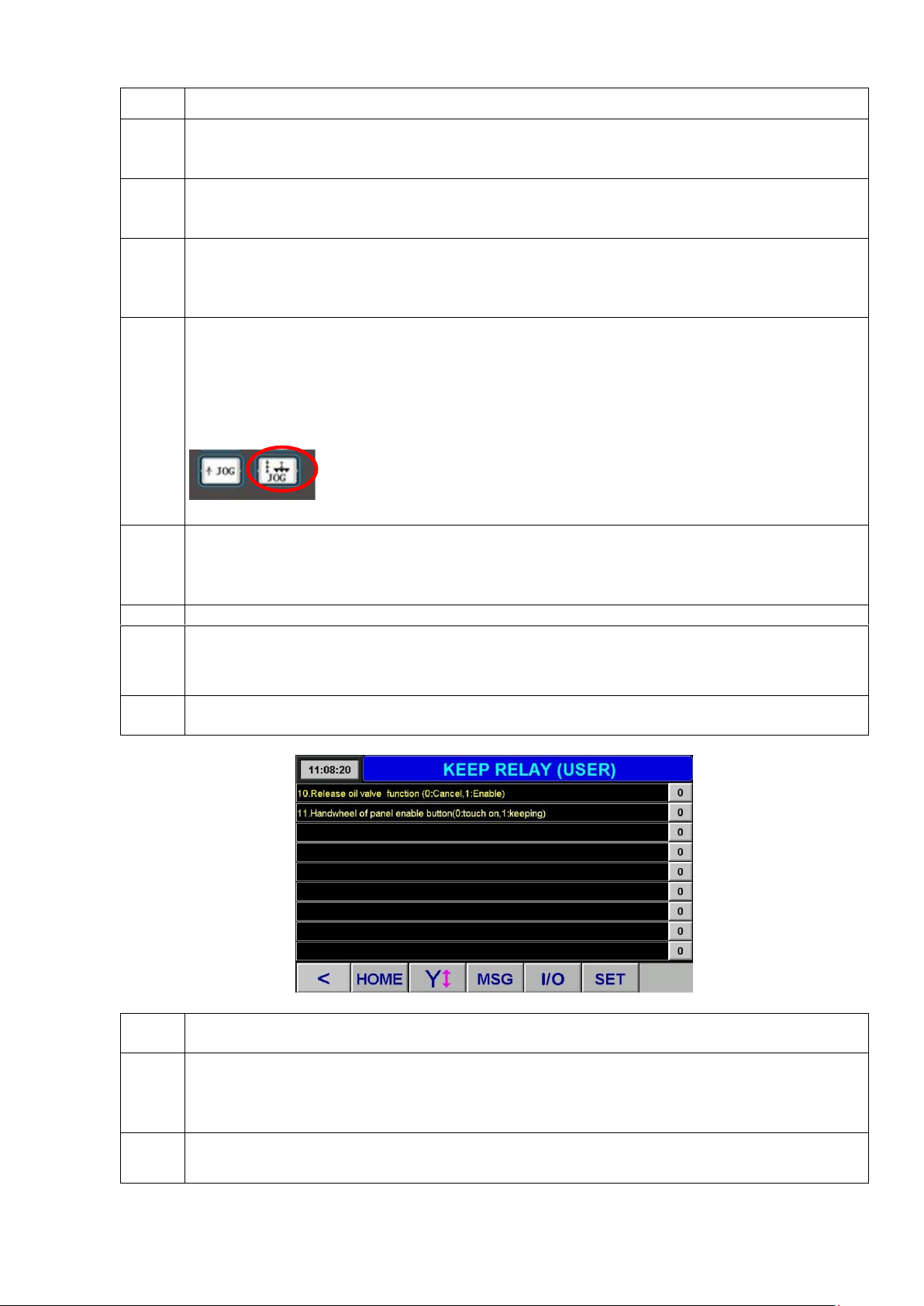

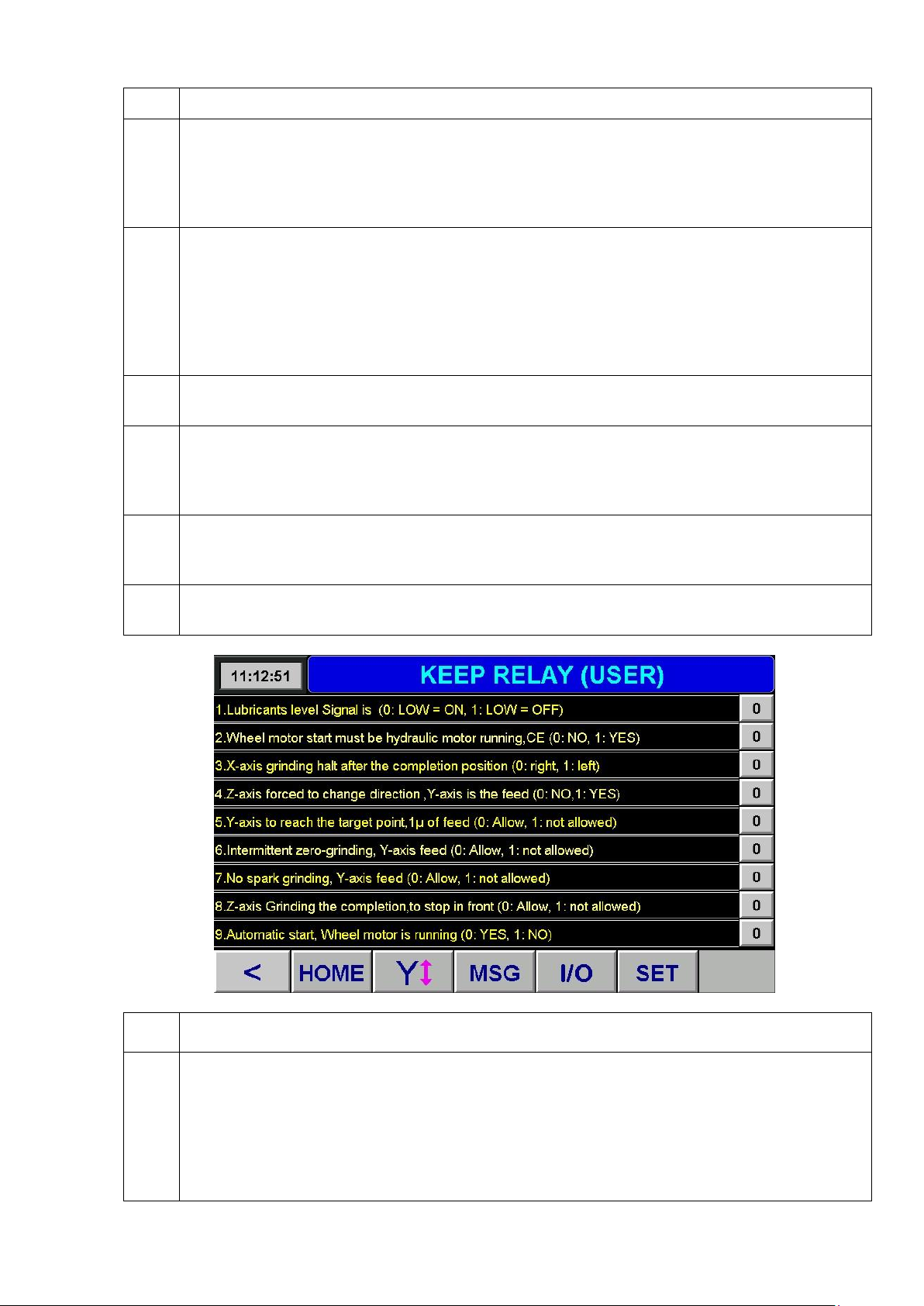

Раздел 9. Описание вспомогательных дисплеев……...........…………………….…………......66

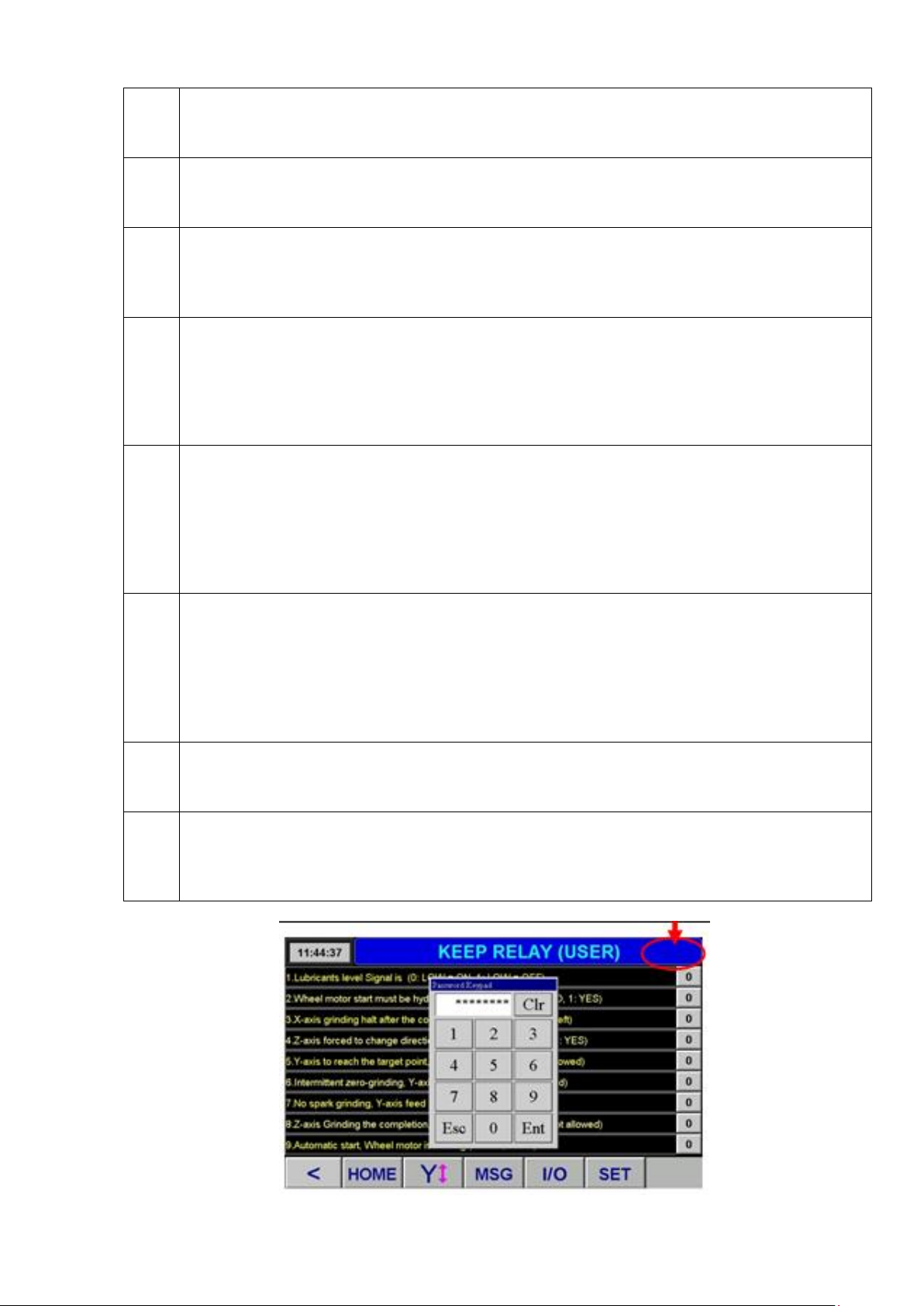

9.1. Цифровая клавиатура для установки значений…..........……………………..……………66

9.2. Цифровая клавиатура для ввода пароля……………..........………………….…….….......66

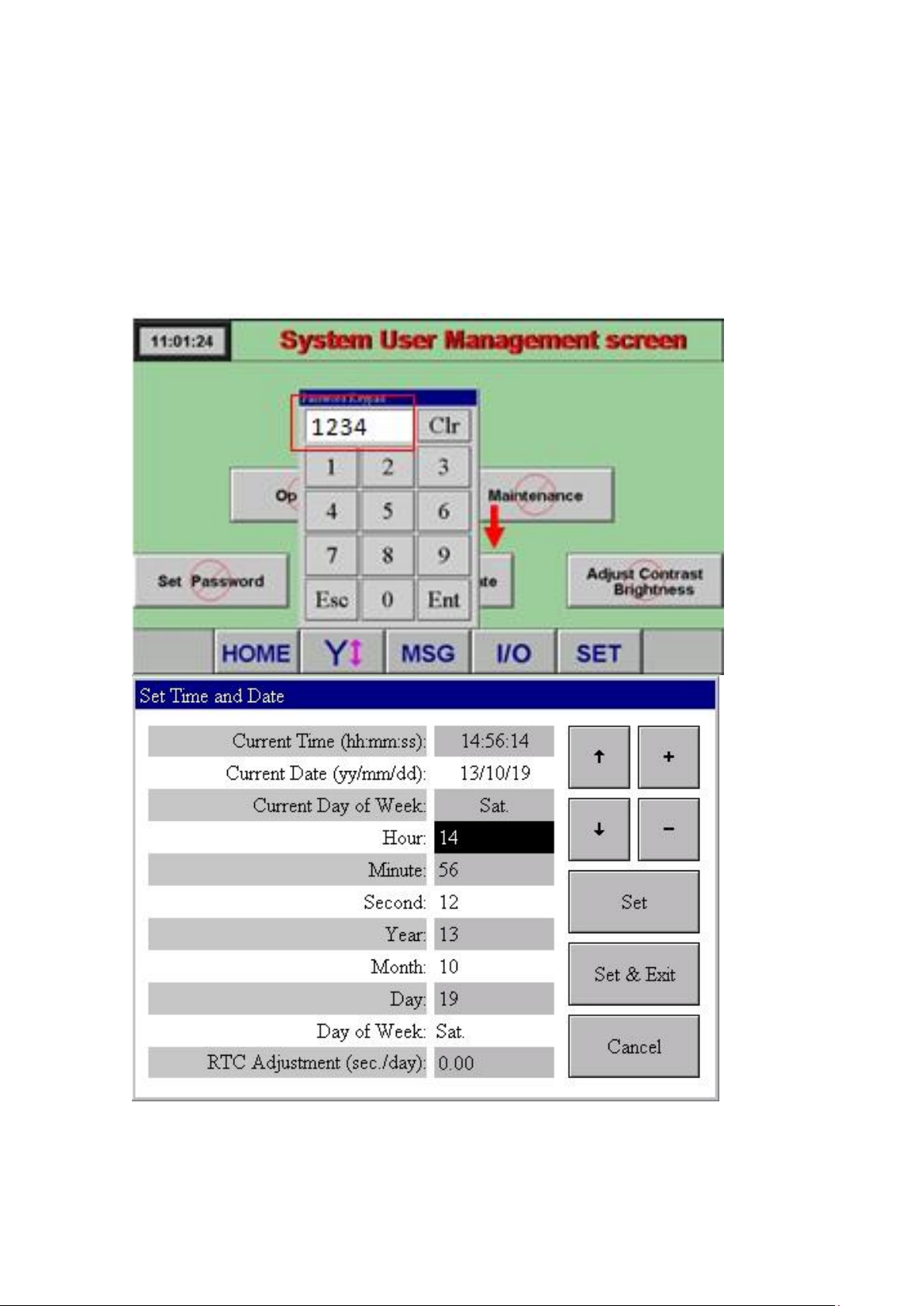

9.3. Окно управления паролями……………………...........………………………….…….….......67

9.4. Окно установки даты и времени……………………..........………......………….……….….......67

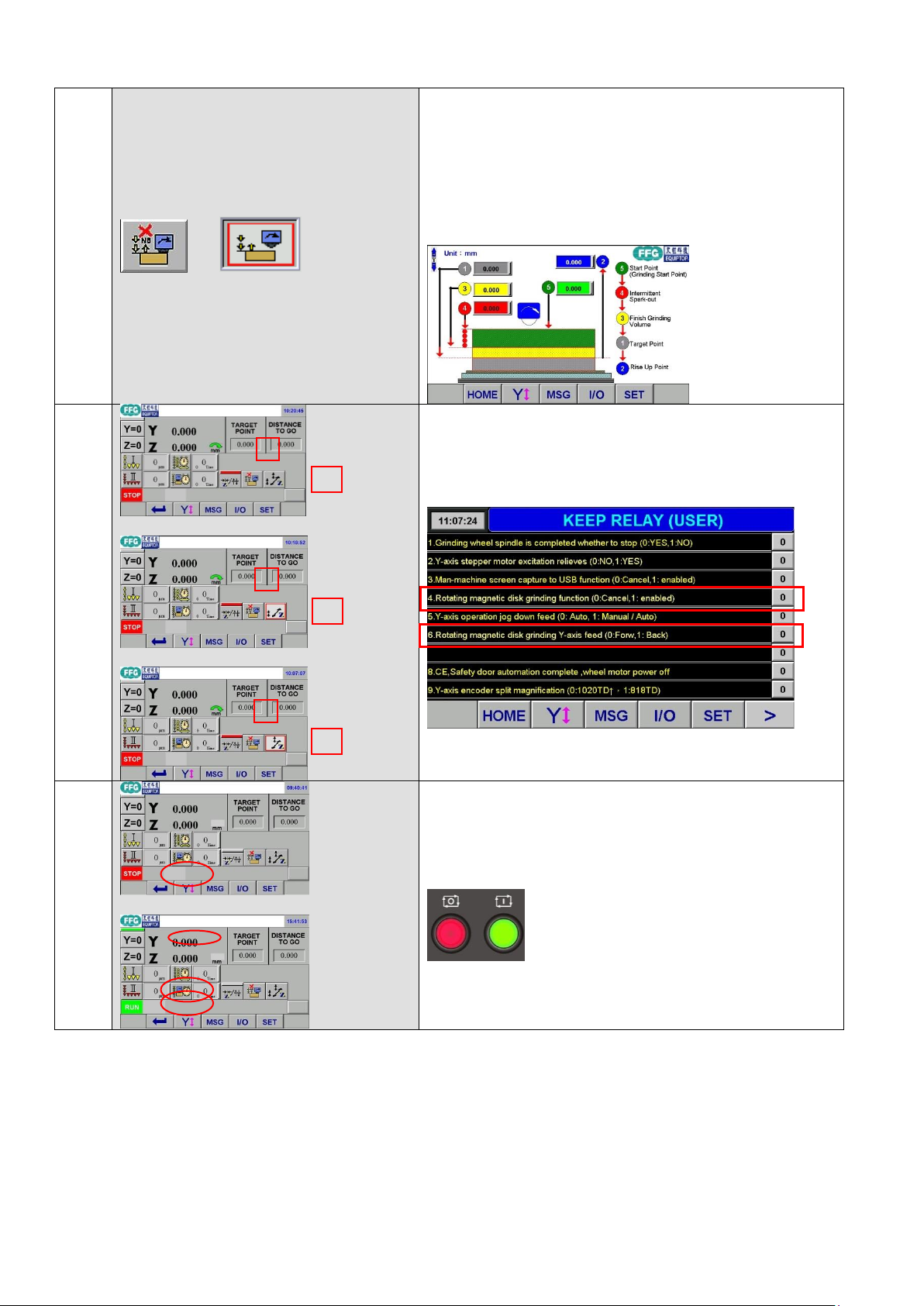

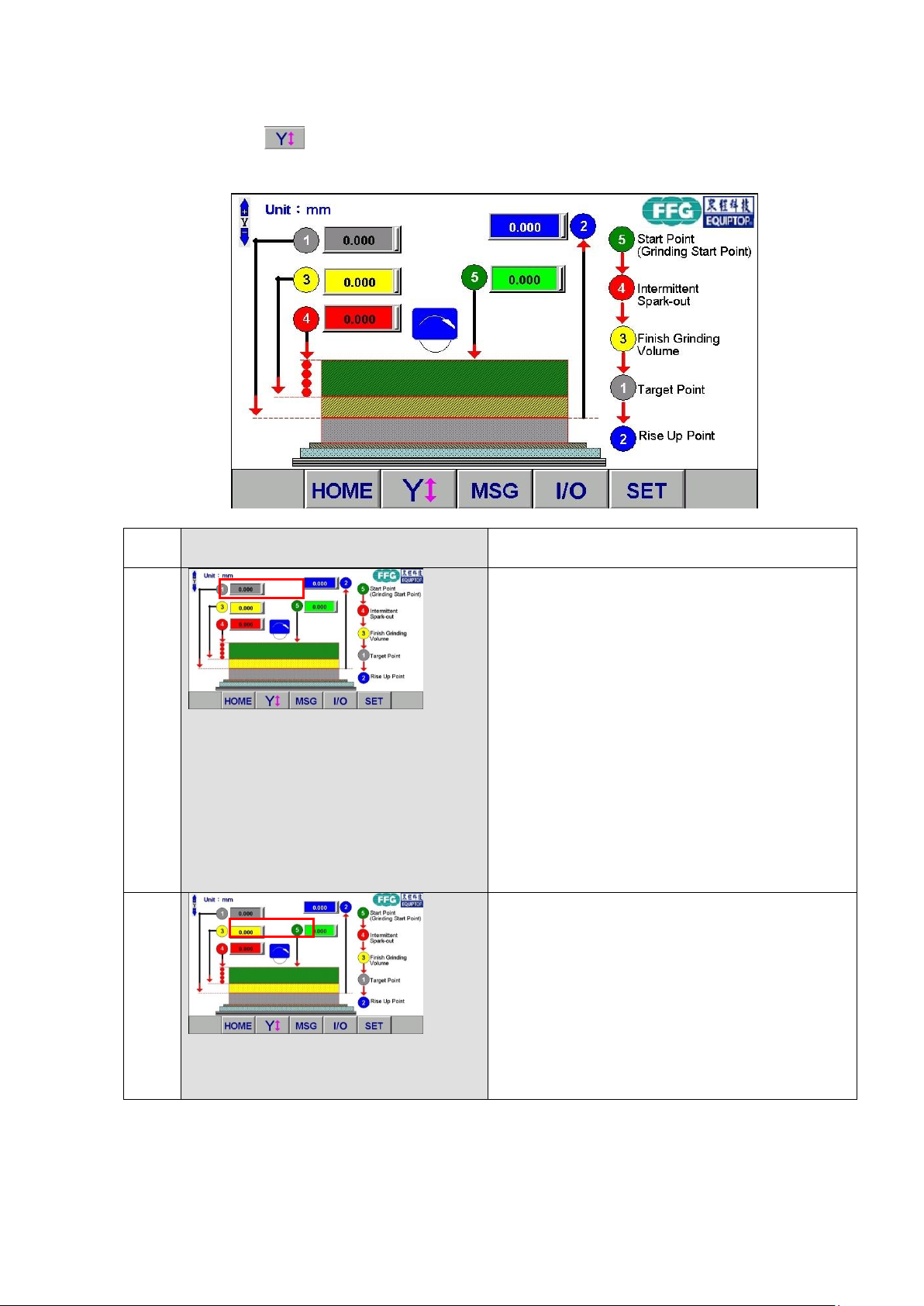

10. Описание функций, отображаемых на экране панели управления…..........................…68

10.1. Стартовая страница (выбор языка) ……………...........……………………….…..............68

10.2. Основной экран (контрольный) …………………...........………………….….....................68

10.3. Описание отображения машинных координат

оси Y (вход посредством )...............................................................…………………….....73

10.4. Отображение информации об ошибке (вход посредством )…..............………....74

10.5. Описание экрана мониторинга станка (вход посредством )…...........…….…....75

10.6. Установка и управление параметрами системы……………….............………………....78

11. Приложение…………………….…........................................................................................87

11.1. Список ввод/вывода данных ПЛК.…................................................................................87

11.2. Список аварийных сообщений.…....................................................................................90

11.3. Специальная проверка на наличие ошибок...................................................................93

11.4. Параметры системы автоматического управления осью Z (метрическая

система) .....................................................................................................................................97

11.5. Заводские настройки дисплея.......................................................................................101

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА JET

Компания JET стремится к тому, чтобы ее

продукты отвечали высоким требованиям

клиентов по качеству и стойкости.

JET гарантирует первому владельцу, что

каждый продукт не имеет дефектов

материалов и дефектов обработки, а

именно:

2 ГОДА ГАРАНТИИ JET В

СООТВЕТСТВИИ С

НИЖЕПЕРЕЧИСЛЕННЫМИ

ГАРАНТИЙНЫМИ ОБЯЗАТЕЛЬСТВАМИ

1.1 Гарантийный срок 2 (два) года со дня

продажи. Днем продажи является дата

оформления товарно-транспортных

документов и/или дата заполнения

Гарантийного талона.

1.2 Гарантийный, а так же негарантийный

и послегарантийный ремонт

производится только в сервисных

центрах, указанных в гарантийном

талоне, или авторизованных сервисных

центрах.

1.3 После полной выработки ресурса

оборудования рекомендуется сдать его в

сервис-центр для последующей

утилизации.

1.4 Гарантия распространяется только на

производственные дефекты, выявленные

в процессе эксплуатации оборудования в

период гарантийного срока.

1.5 В гарантийный ремонт принимается

правильно оформленных документов:

гарантийного талона, согласованного с

сервис-центром образца с указанием

заводского номера, даты продажи,

штампом торговой организации и

подписью покупателя, а так же при

наличии кассового чека,

свидетельствующего о покупке.

1.6 Гарантия не распространяется на:

- сменные принадлежности (аксессуары),

например: сверла, буры, шлифовальные

круги; сверлильные и токарные патроны

всех типов и кулачки и цанги к ним;

подошвы шлифовальных машин и т.п.

(см. список сменных принадлежностей

(аксессуаров) JET);

- быстроизнашиваемые детали,

например: угольные щетки, приводные

ремни, защитные кожухи, направляющие

и подающие резиновые ролики,

подшипники, зубчатые ремни и колеса и

прочее (см. инструкцию по оценке

гарантийности и ремонта оборудования

JET). Замена их является платной

услугой;

- оборудование JET со стертым

полностью или частично заводским

номером;

- шнуры питания, в случае поврежденной

изоляции замена шнура питания

обязательна.

1.7 Гарантийный ремонт не

осуществляется в следующих случаях:

оборудование при обязательном наличии

Page 5

- при использовании оборудования не по

назначению, указанному в инструкции по

эксплуатации;

- при механических повреждениях

оборудования;

при возникновении недостатков из-за

действий третьих лиц, обстоятельств

непреодолимой силы, а так же

неблагоприятных атмосферных или иных

внешних воздействий на оборудование,

таких как дождь, снег повышенная

влажность, нагрев, агрессивные среды и

др.;

- при естественном износе оборудования

(полная выработка ресурса, сильное

внутреннее или внешнее загрязнение,

ржавчина);

- при возникновении повреждений из-за

несоблюдения предусмотренных

инструкцией условий эксплуатации (см.

главу «Техника безопасности»);

- при порче оборудования из-за скачков

напряжения в электросети;

- при попадании в оборудование

посторонних предметов, например песка,

камней, насекомых, материалов или

веществ, не являющихся отходами,

сопровождающими применение по

назначению;

- при повреждении оборудования

вследствие несоблюдения правил

хранения, указанных в инструкции;

- после попыток самостоятельного

вскрытия, ремонта, внесения

конструктивных изменений,

несоблюдения правил смазки

оборудования;

- при повреждении оборудования из-за

небрежной транспортировки.

Оборудование должно перевозиться в

собранном виде в упаковке,

предотвращающей механические или

иные повреждения и защищающей от

неблагоприятного воздействия

окружающей среды.

1.8 Гарантийный ремонт частично или

полностью разобранного оборудования

исключен.

1.9 Профилактическое обслуживание

оборудования, например: чистка,

промывка, смазка, в период гарантийного

срока является платной услугой.

1.10 Настройка, регулировка, наладка и

техническое обслуживание оборудования

осуществляются покупателем.

1.12 По окончании срока службы

рекомендуется обратиться в сервисный

центр для профилактического осмотра

оборудования.

Эта гарантия не распространяется на те

дефекты, которые вызваны прямыми или

косвенными нарушениями,

невнимательностью, случайными

повреждениями, неквалифицированным

ремонтом, недостаточным техническим

обслуживанием, а также естественным

износом.

Гарантия JET начинается с даты продажи

первому покупателю.

JET возвращает отремонтированный

продукт или производит его замену

бесплатно. Если будет установлено, что

дефект отсутствует или его причины не

входят в объем гарантии JET, то клиент

сам несет расходы за хранение и

обратную пересылку продукта.

JЕТ оставляет за собой право на

изменение деталей и принадлежностей,

если это будет признано

целесообразным.

1.ОБЩИЕ ТРЕБОВАНИЯ ТЕХНИКИ

БЕЗОПАСНОСТИ

ТЕХНИКА БЕЗОПАСНОСТИ

Безопасность превыше всего!

Мы рады предоставить Вам информацию

для успешной эксплуатации

плоскошлифовального станка,

соблюдение правил техники

безопасности при работе и

предотвращения любых повреждений.

Мы предлагаем две инструкции:

1) Инструкция по эксплуатации.

2) Электрическая схема.

Пожалуйста, проверьте наличие всех

страниц в предлагаемой инструкции по

эксплуатации при получении станка.

Свяжитесь с Вашим поставщиком

оборудования, если инструкция не

полная.

Храните Инструкцию по эксплуатации

около станка, чтобы всегда была

возможность ознакомиться с

информацией в ней в любое время.

Пожалуйста, руководствуйтесь здравым

смыслом, собственным опытом и

требованиями инструкции при работе на

станке, чтобы обеспечить соблюдение

правил и норм техники безопасности.

1.1 Эксплуатация станка ---- Выполняйте

все пункты данной инструкции.

1.2 Эксплуатировать станок имеет право

только оператор, который имеет

5

Page 6

необходимый уровень квалификации для

работы на шлифовальных станках.

1.3 Прочитайте эту инструкцию перед

началом работы на станке.

1.4 Содержите рабочее место в чистоте,

своевременно удаляйте пятна масла и

СОЖ.

1.5 Не работайте в перчатках.

1.6 Работайте в специальной,

подготовленной одежде, рукава должны

быть застегнуты, галстук снят.

1.7 Не касайтесь руками подвижных и

вращающихся элементов станка.

1.8 Не касайтесь и не открывайте при

работе электрошкафы или элементы,

имеющие знак «электричество».

1.9 Отключайте станок от сети питания

после окончания работы.

1.10 Убедитесь в достаточной

освещенности зоны обработки.

1.11 Подготовьте и храните неподалеку

огнетушитель с диэлектрическим

наполнителем (сухой порошок).

1.12 Немедленно остановите станок при

возникновении нештатной ситуации.

1.2 УРОВЕНЬ ШУМА И ПОЛОЖЕНИЕ

ОПЕРАТОРА

Для длительной и успешной

эксплуатации станка необходимо

требовать от оператора станка,

наладчика и механика по обслуживанию

соблюдения требований мер техники

безопасности. Соблюдение этих мер

уменьшит опасность повреждения

станка.

2.1 Станок предназначен для обработки

деталей из металла и его сплавов.

Запрещается обрабатывать магний и

сплавы на его основе, существует

опасность возгорания!

2.2 Запрещена эксплуатация станка в

местах скопления или хранения горючих

или взрывоопасных газов.

2.3 Не демонтируйте защитные

приспособления или ограждения

предусмотренные конструкцией станка.

2.4 Внимательно прочитайте все пункты

инструкции и уясните их для себя перед

началом работы на станке.

2.5 Проверьте местонахождение всех

аварийных выключателей, кнопок

остановки и органов управления станком

перед началом эксплуатации станка.

2.6 Определите местонахождение и

функции этих выключателей перед

выполнением операций на станке.

2.7 Во время работы надевайте

защитные очки.

2.8 Удостоверьтесь, что все выключатели

находятся в положении «ВЫКЛ.» перед

началом работы.

2.9 Требуйте от оператора обязательно

балансировать шлифовальный круг

перед его установкой на станке.

2.10 Проверьте направление вращения

шлифовального круга перед работой.

2.11 Дайте поработать шпинделю станка

на холостом ходу примерно 5 минут

перед началом работы.

2.12 Проверьте, зафиксирована и

удерживается ли должным образом на

магнитном столе деталь перед

выполнением операции.

2.13 Остановите движение стола перед

регулировкой перемещения продольного

и поперечного перемещения стола.

2.14 Перед изменением процесса

шлифования, убедитесь, что все

элементы станка остановились и

неподвижны.

2.15 Никогда не используйте на станке

легковоспламеняющиеся или ядовитые

жидкости.

2.16 Шлифовальный круг этого станка

должен обеспечивать скорость резания

не менее 2300 м/мин.

2.17 Запрещается работать боковой

стороной шлифовального круга.

2.18 Соблюдайте требования

предосторожности, описанные в других

разделах инструкции.

2.19 Пожалуйста, дождитесь полной

остановки станка перед его чисткой и

настройкой.

2.20 Не вносите никаких изменений в

электрические или механические части

станка.

2.21 Удостоверьтесь в достаточной

квалификации и компетенции сотрудника,

обслуживающего электрическую часть

станка.

2.22 Не снимайте предупредительные и

информационные знаки со станка. Если

эти знаки нечитаемые или стерлись,

свяжитесь со своим поставщиком или

сервисным центром для их

восстановления или замены.

2.23 Никогда не устанавливайте

заготовки большей длины, чем позволяют

возможности рабочего стола станка.

2.24 Используйте соответствующее

грузоподъемное оборудование при

установке станка.

6

Page 7

2.25 Никогда не превышайте

Модель

Описание

2040TD

Размер стола

Ш x Д

510x1020 мм

Макс. продольное

шлифование

1020 мм

Макс. поперечное

шлифование

500 мм

необходимое значение глубины

обработки или подачи.

2.26 Не оставляйте работающий станок

без присмотра.

2.27 Не позволяйте проводить монтаж и

балансировку шлифовального круга

неподготовленному персоналу.

2.28 Никогда не отключайте подвод СОЖ

до полной остановки шпинделя станка.

2.29 Не обрабатывайте материал не

предназначенным для этого

шлифовальным кругом.

2.30 Своевременно выполняйте правку

шлифовального круга во избежание его

засаливания.

УРОВЕНЬ ШУМА И ПОЛОЖЕНИЕ

ОПЕРАТОРА

Уровень шума этого станка должен быть

не более 75 дБ. Проверка уровня шума:

Фоновый шум: не более 60 дБ.

2. ОПИСАНИЕ ХАРАКТЕРИСТИК

СТАНКА

2.1 ОСОБЕННОСТИ СТАНКА

Высокоточный шпиндель картриджного

типа:

Шпиндель опирается на 4 прецизионных

угловых шарикоподшипника совместно с

роликовыми подшипниками. Перед

сборкой подшипники были

предварительно нагружены и выверены.

Шпиндель вращается посредством

двигателя класса V3, что позволяет

наилучшим образом осуществлять

точное шлифование и работать на

тяжелых режимах.

Износостойкие направляющие:

Направляющие между салазками и

станиной состоят из двух V-образных

направляющих, между столом и

«плоской» направляющих. Обе

направляющие оснащены покрытием

Turcite-B и точно отшлифованы для

обеспечения стабильного перемещения и

высокой точности.

Жесткие литые детали:

Все конструкционные элементы станка

произведены из высококачественного

чугуна, закалены с последующим

отпуском для снятия остаточных

напряжений. В сочетании с ребрами

жесткости на литых деталях это

позволяет увеличить жесткость

конструкции.

Увеличенные размеры колонны и

станины:

Увеличенные размеры колонны и

станины повышают устойчивость и

жесткость конструкции. С внутренней

стороны колонна усилена ребрами

жесткости в виде сот, что обеспечивает

возможность работы в условиях

повышенных нагрузок.

Автоматическая система смазки:

В системе смазки используется насос, с

помощью которого циркулирующий под

давлением смазочный материал

подается ко всем направляющим и

винтам. Это позволяет добиться

превосходного эффекта смазки.

Шариковые ходовые винты поперечной и

вертикальной подач:

Перемещение салазок вперед/назад

(поперечная подача) осуществляется

посредством электродвигателя

переменного тока совместно с шариковинтовой передачей, что обеспечивает

быстрое движение вперед и назад и

автоматическую подачу.

салазками – из одной V-образной и одной

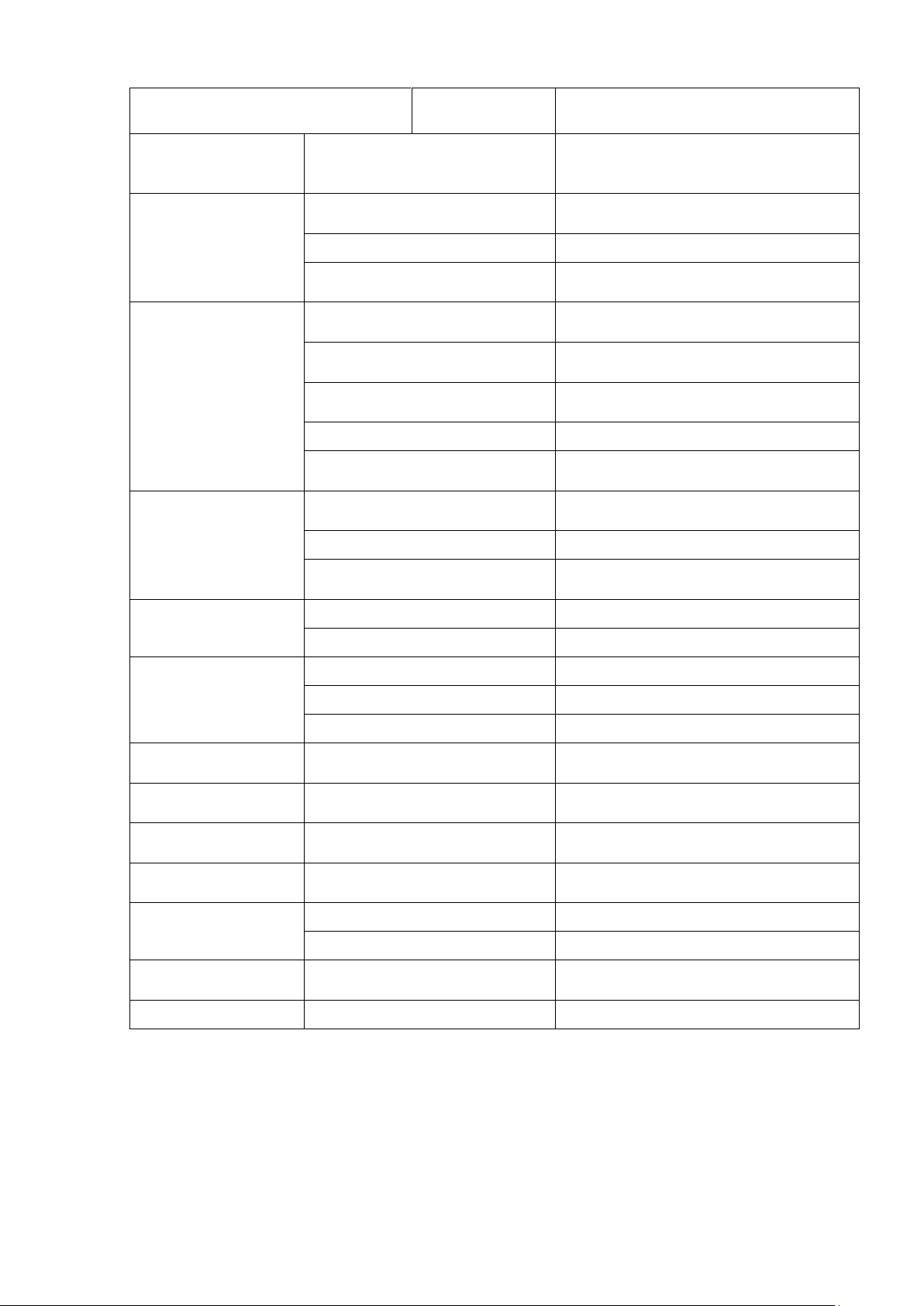

2.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА

2.2.1. Технические характеристики для модели 2040 TD:

7

Page 8

Макс. расстояние ось шпинделястол

Стандартная колонна: 630 мм

Опция: 720 мм

Размеры

стандартного

магнитного стола

500x1000 мм

Продольное

перемещение стола

Макс. перемещение

гидравликой

1060 мм

Макс. перемещение вручную

1100 мм

Регулировка скорости

перемещения стола

5-20 м/мин

Поперечное

перемещение

салазок

Автоматическое поперечное

перемещение

1-25 мм

Макс. автоматическое

поперечное перемещение

510 мм

Скорость перемещения стола,

плавно

5-20 мм/мин

Макс. ручное перемещение

5 мм

Перемещение за один оборот

маховика

0,02 мм

Вертикальная

подача

шлифовальной

бабки

Перемещение на одно

деление нониуса

0,001-0,005 мм

Ускоренное перемещение

150 мм/мин

Минимальное ускоренное

перемещение

6 мм/мин

Электродвигатель

шпинделя

Частота вращения

1450 об/мин

Электродвигатель

5,6 кВт

Шлифовальный круг

Наружный диаметр

355 мм

Ширина

50 мм

Диаметр отверстия

127 мм

Гидравлический

привод

Мощность двигателя

2,25 кВт

Привод поперечной

подачи

Мощность двигателя

0,75 кВт

Привод скоростного

подъема

Мощность двигателя

1 кВт

Занимаемое

пространство

Суммарный объем

занимаемого пространства

4170x2200x2100 мм

Вес

Вес нетто прим.

4800 кг

Вес в упаковке прим.

5200 кг

Общая номинальная

мощность (прим.)

7,35 кВт

Размеры упаковки

3500x2290x 2460 мм

Производитель станка оставляет за собой право изменять конструкцию, размеры,

технические характеристики станка без предварительного уведомления потребителя.

Значения, приведенные в данной таблице, носят справочный характер.

Станок предназначен для эксплуатации в закрытых помещениях с температурой от 10 до

35оС и относительной влажностью не более 80%.

8

Page 9

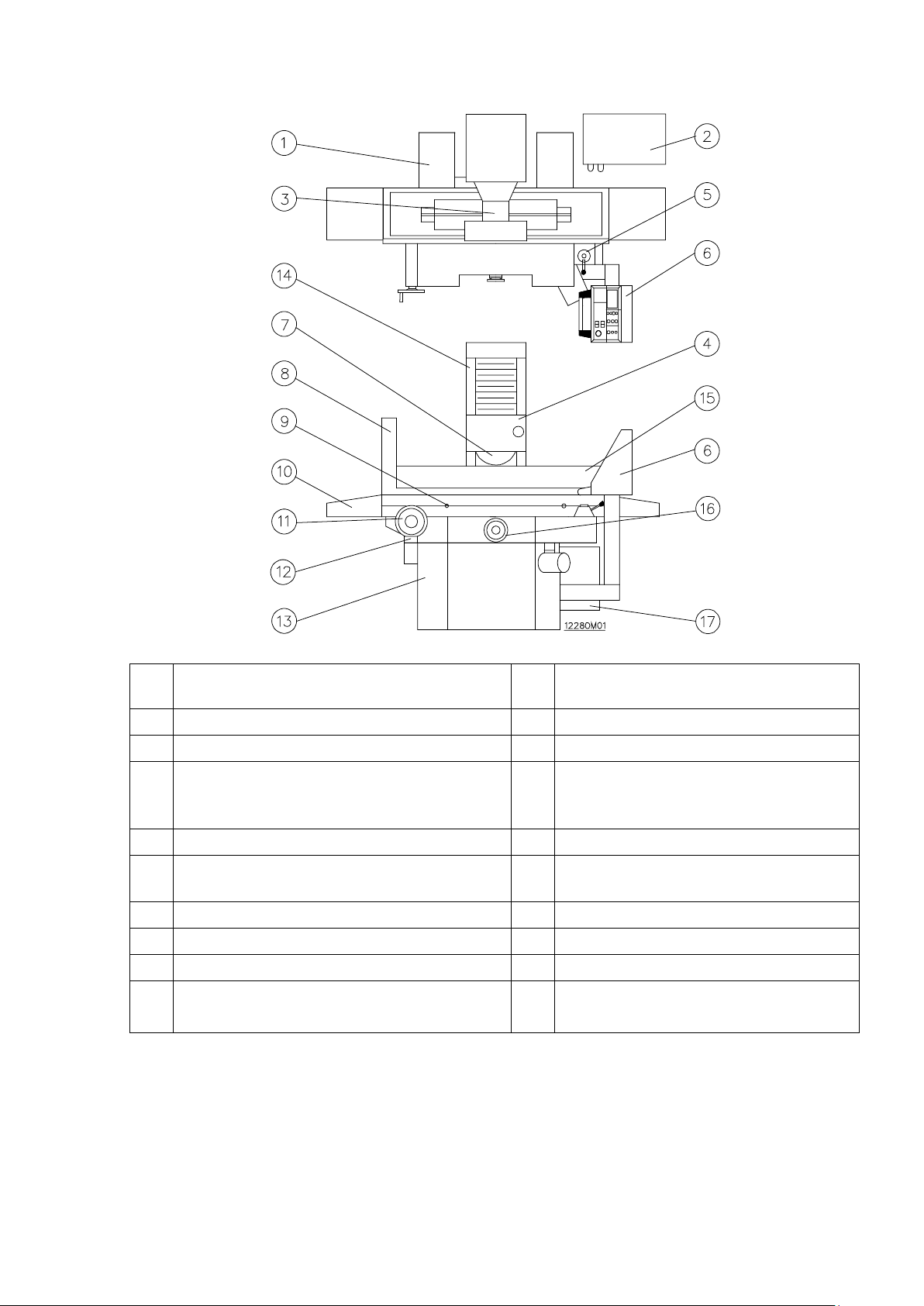

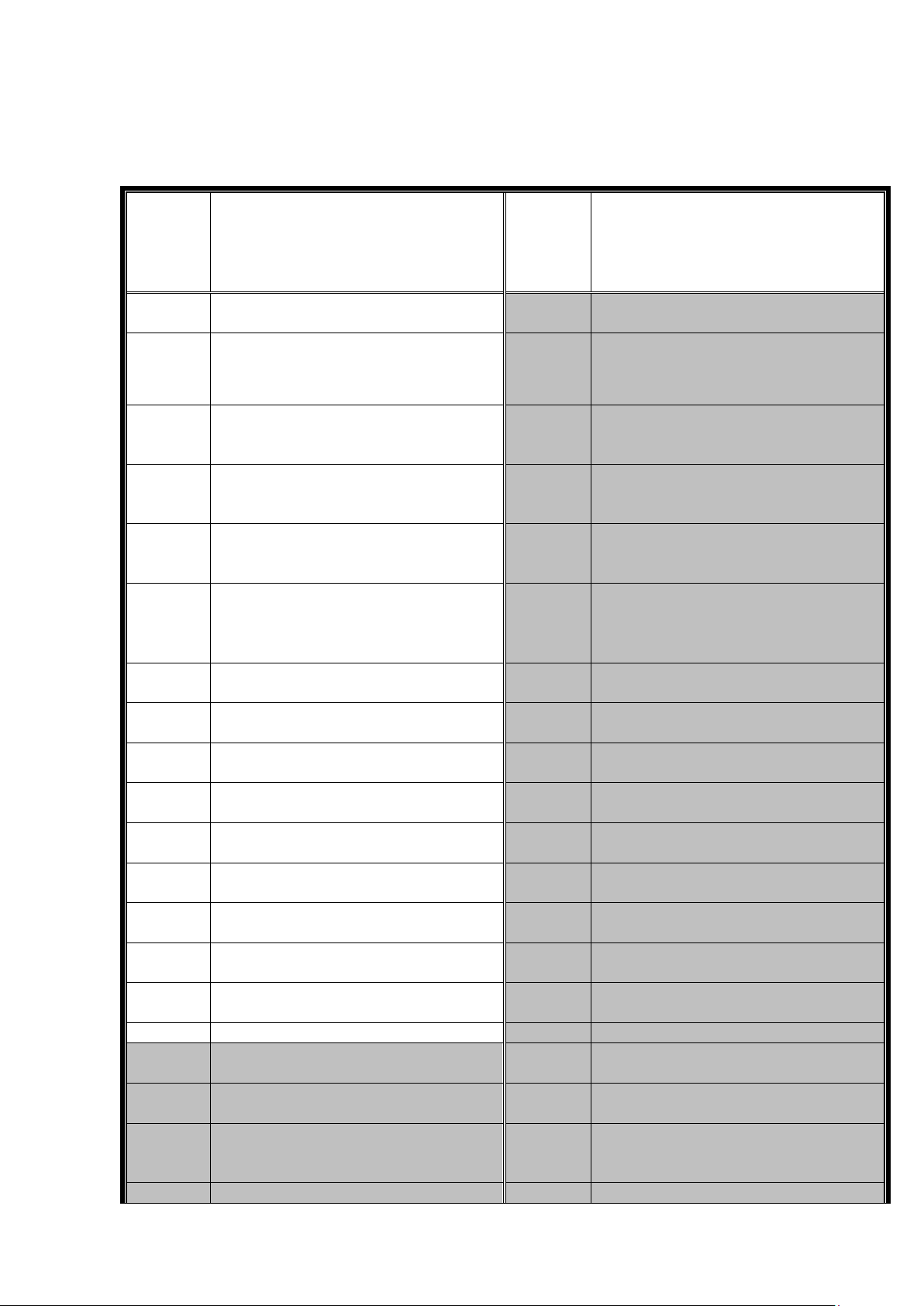

2.3. ОСНОВНЫЕ УЗЛЫ СТАНКА

№

п/п

НАИМЕНОВАНИЕ

№

п/п

НАИМЕНОВАНИЕ

1

Салазки

10

Стол

2

Насосная станция

11

Маховик продольного перемещения

3

Шпиндельная бабка

12

Ручка регулировки поперечного

перемещения

4

Защита шлифовального круга

13

Станина

5

Клапан регулирования скорости

продольной подачи

14

Колонна

6

Панель управления

15

Подвижный защитный экран

7

Шлифовальный круг

16

Маховик поперечного перемещения

8

Защитный экран

17

Электрический шкаф

9

Ручка регулировки продольного

перемещения

9

Page 10

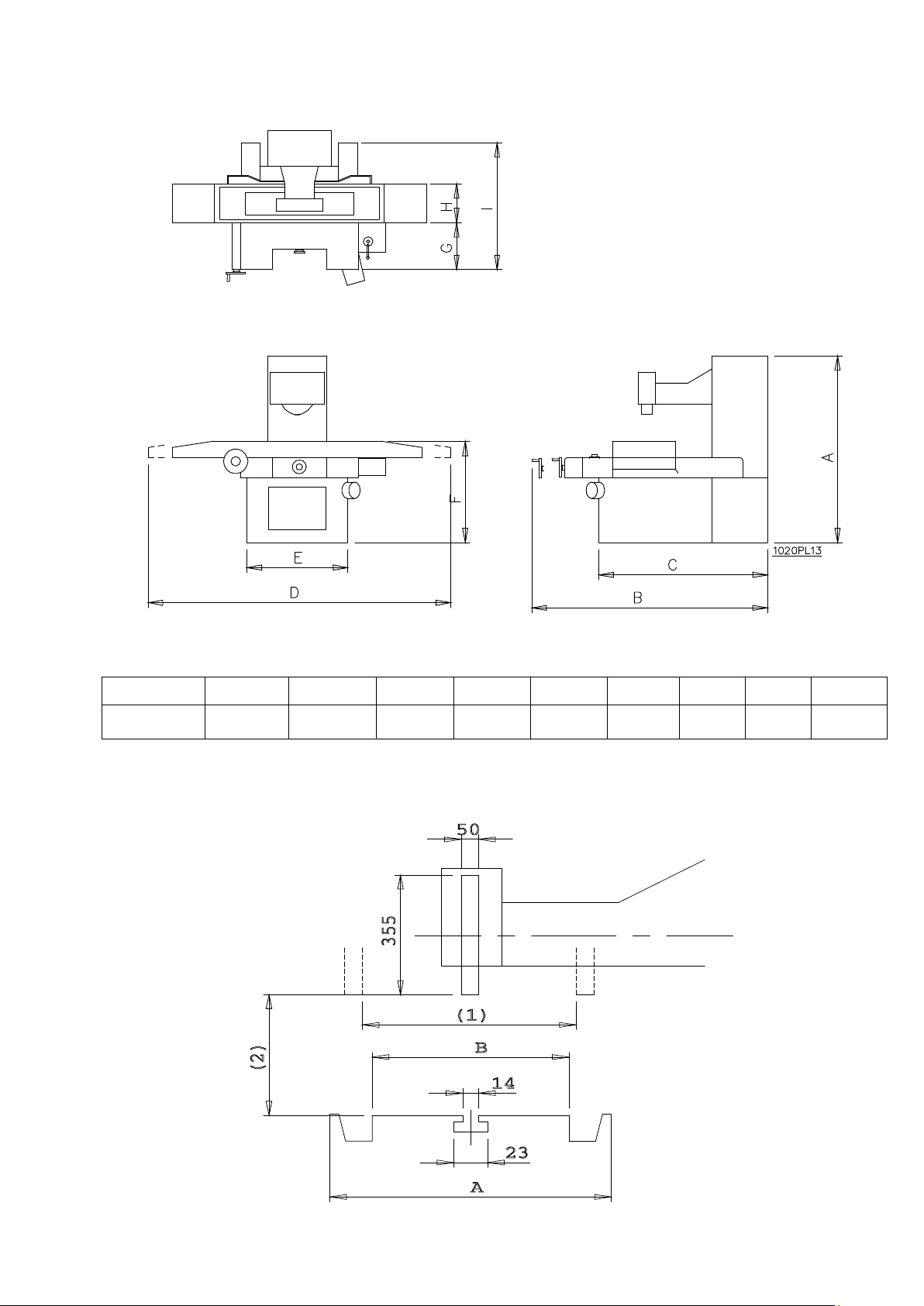

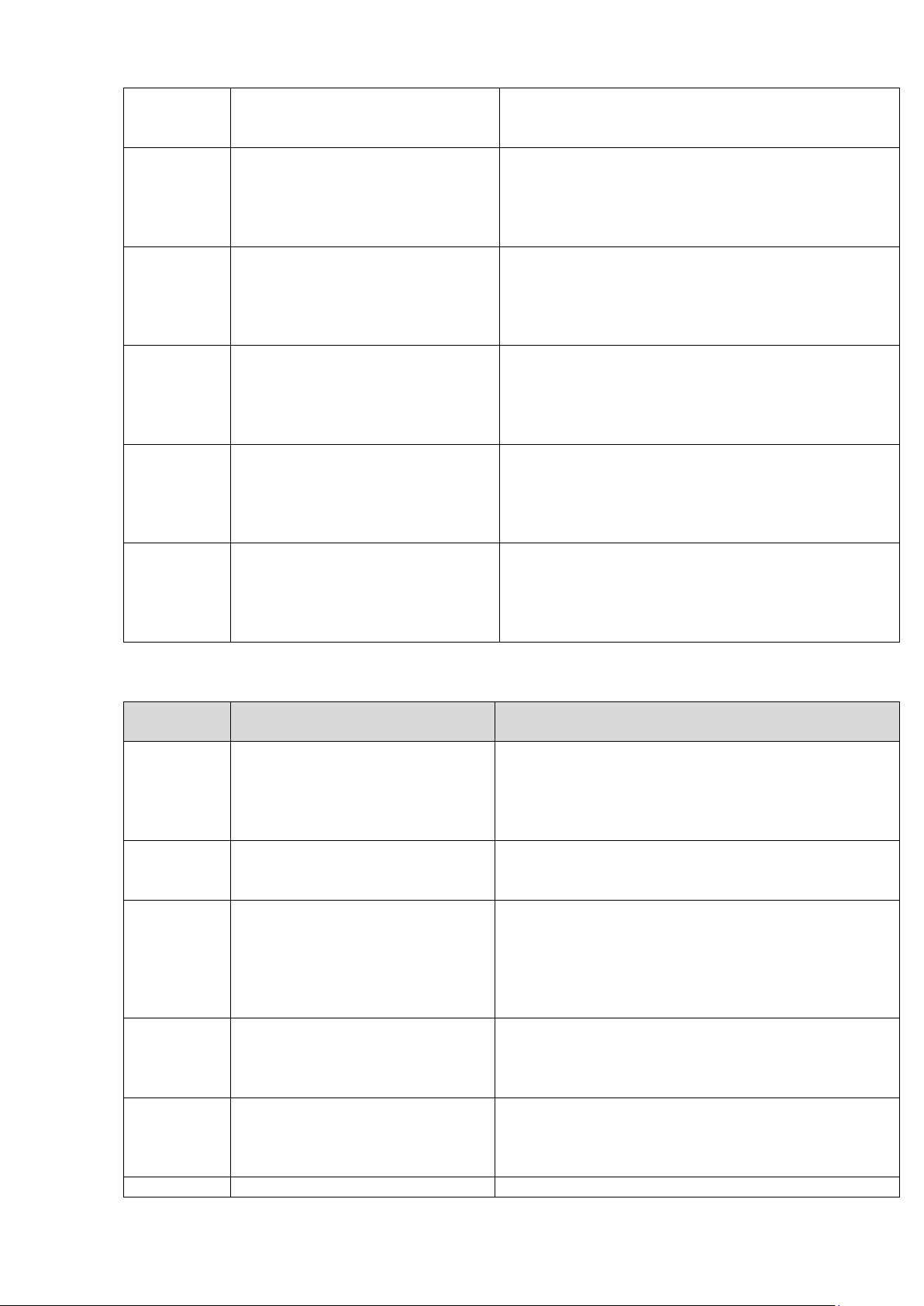

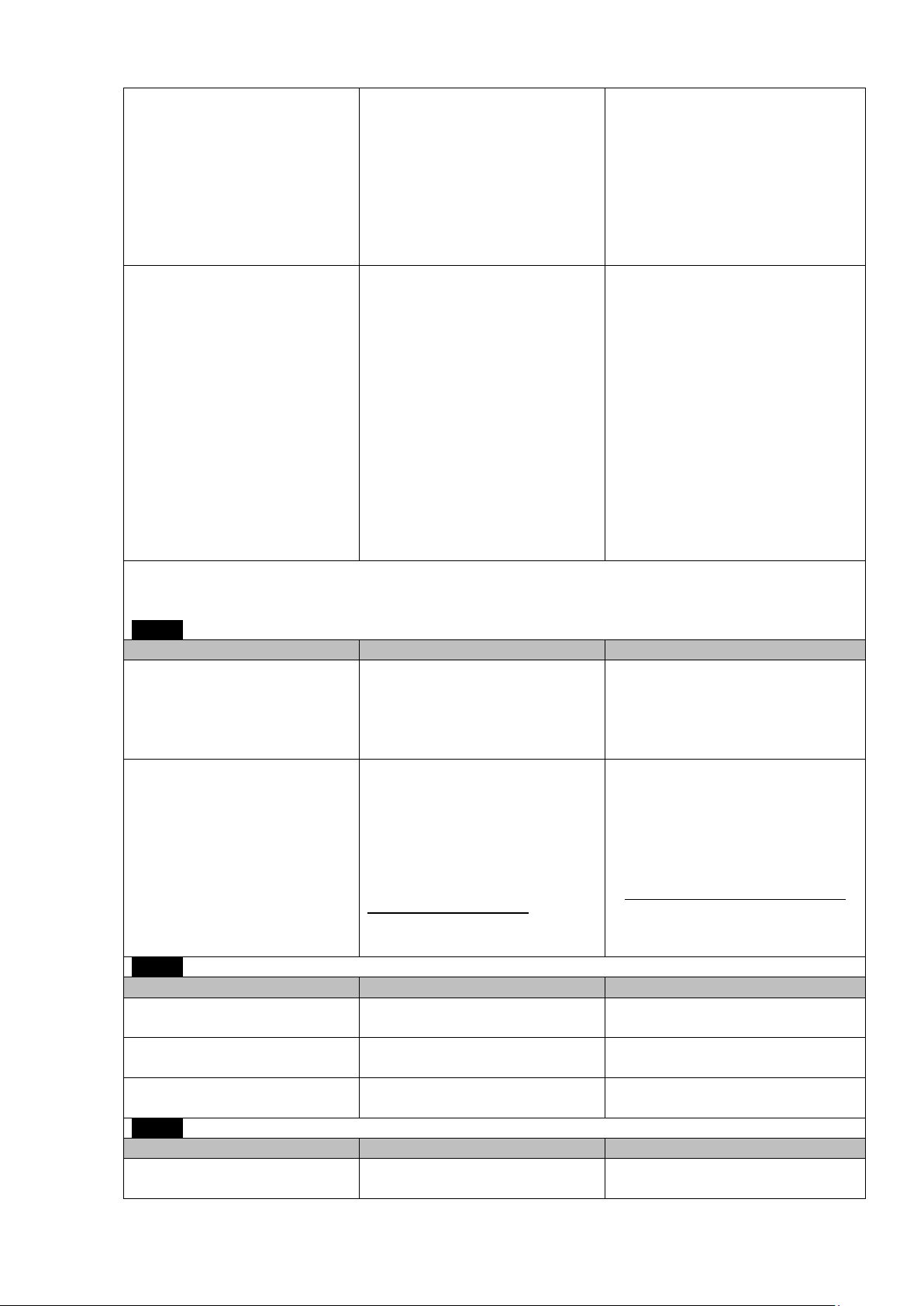

2.4. НЕОБХОДИМАЯ ПЛОЩАДЬ

Модель

A B C D E F G H I

2040TD

2120

2185

1500

4210

1580

990

435

640

1670

Требуется отвести под размещение станка место, размеры которого должны быть больше

указанных в таблице значений.

Единицы измерения: мм

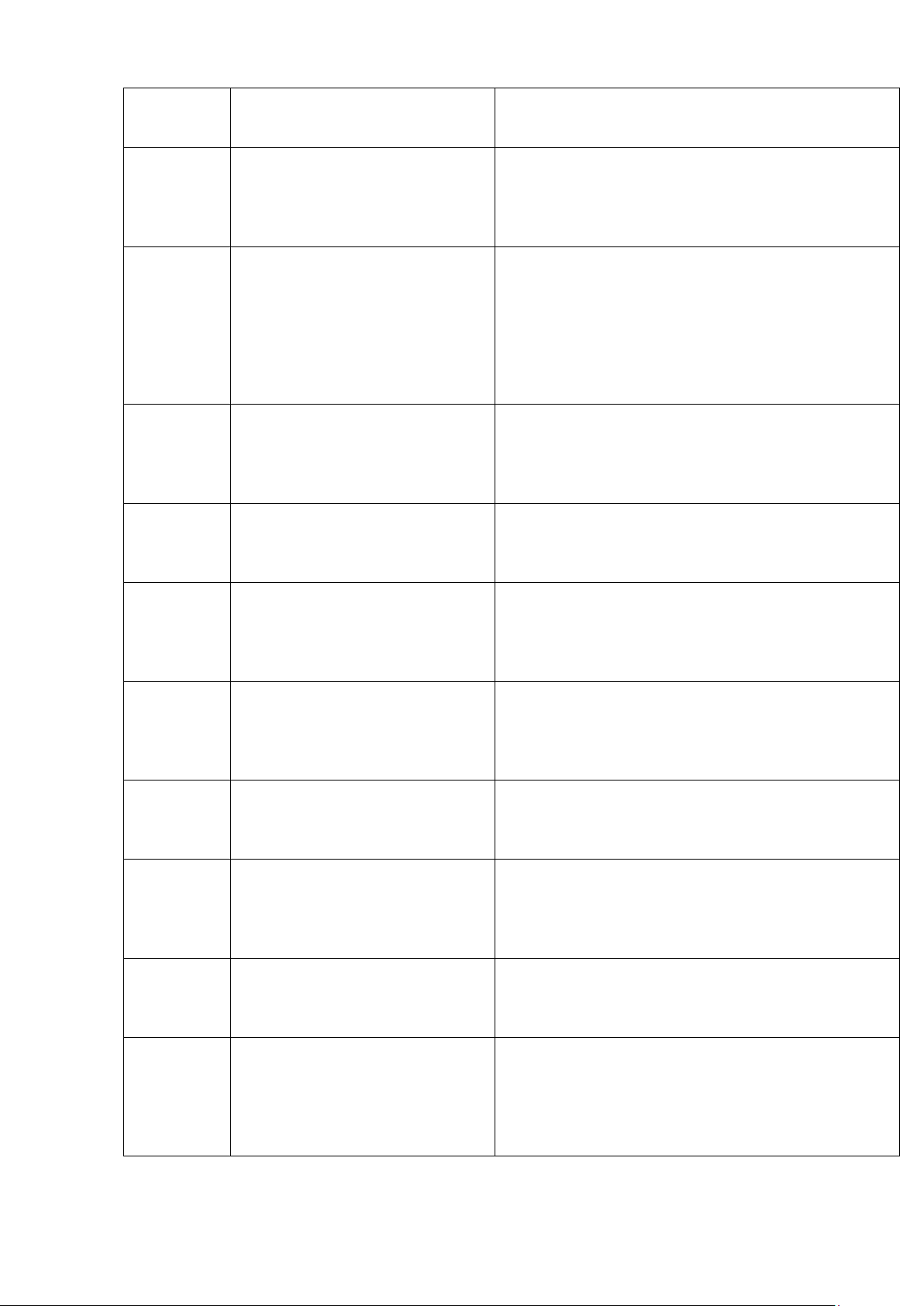

2.5. МАКСИМАЛЬНЫЙ РАЗМЕР ШЛИФУЕМОГО ИЗДЕЛИЯ

10

Page 11

Модель

TD

2040TD

(1) Макс. ширина шлифования

530 мм

(2) Макс. высота шлифования

552,5 мм

(3) Макс. ход стола

1100 мм

(4) Макс. нагрузка на стол

465 кг

(5) Размеры магнитного стола

(мм)

500x1000

(A) Внешняя ширина стола

640 мм

(B) Ширина поверхности стола

508 мм

Модель

Серия

2040

Вес (кг)

5200

ПРИМЕЧАНИЕ: максимальная нагрузка на стол приведена без учета веса магнитного

стола.

2.6. КОМПЛЕКТАЦИЯ

Электромагнитный стол

Шлифовальный круг с фланцами и

съемником

Балансировочный стенд с оправкой

Автоматическая система смазки

Система подвода СОЖ с магнитным

сепаратором

Алмазный карандаш для правки круга

Поперечная подача на ШВП

Лампа местного освещения

Защитный экран

Регулировочные опоры

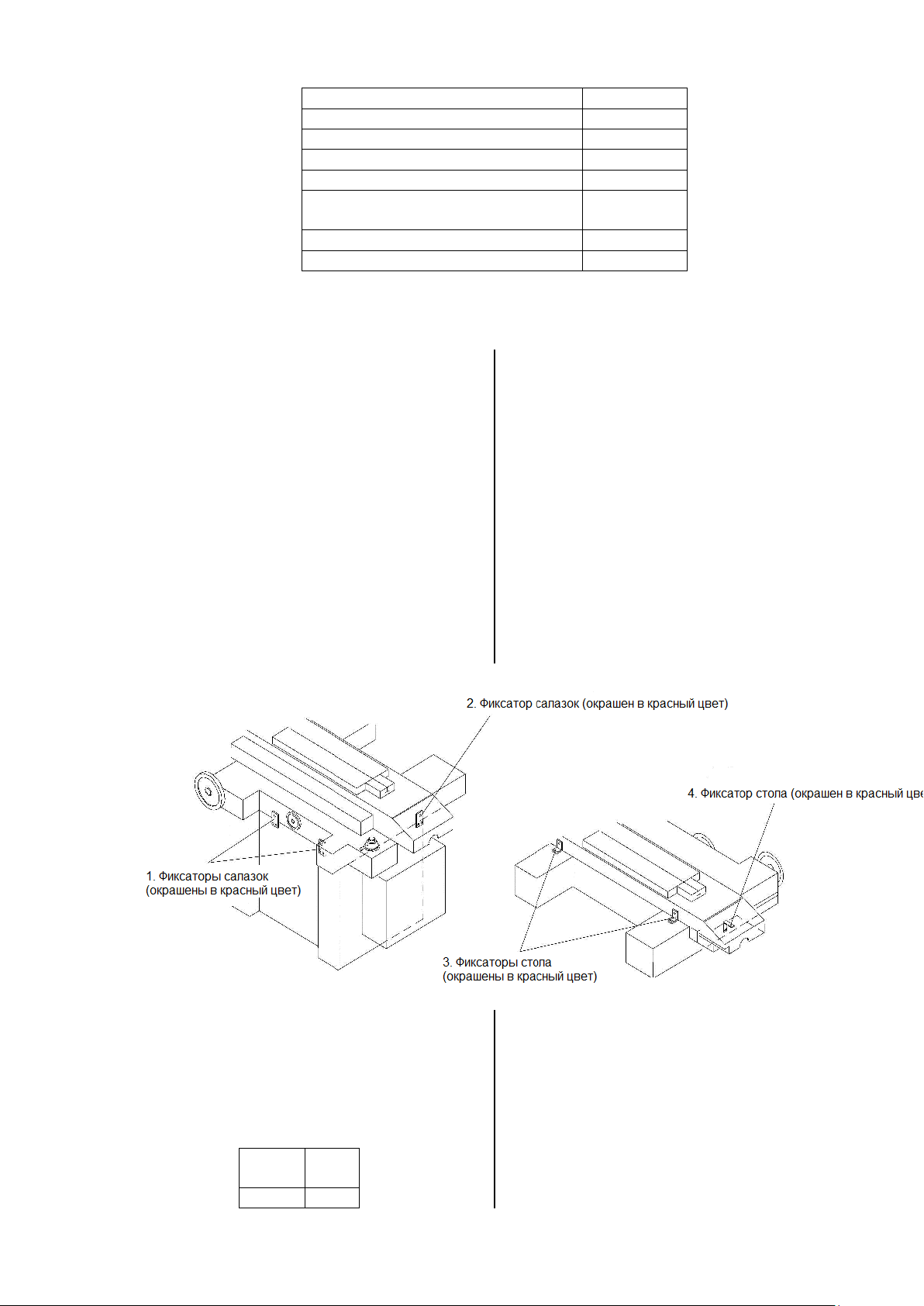

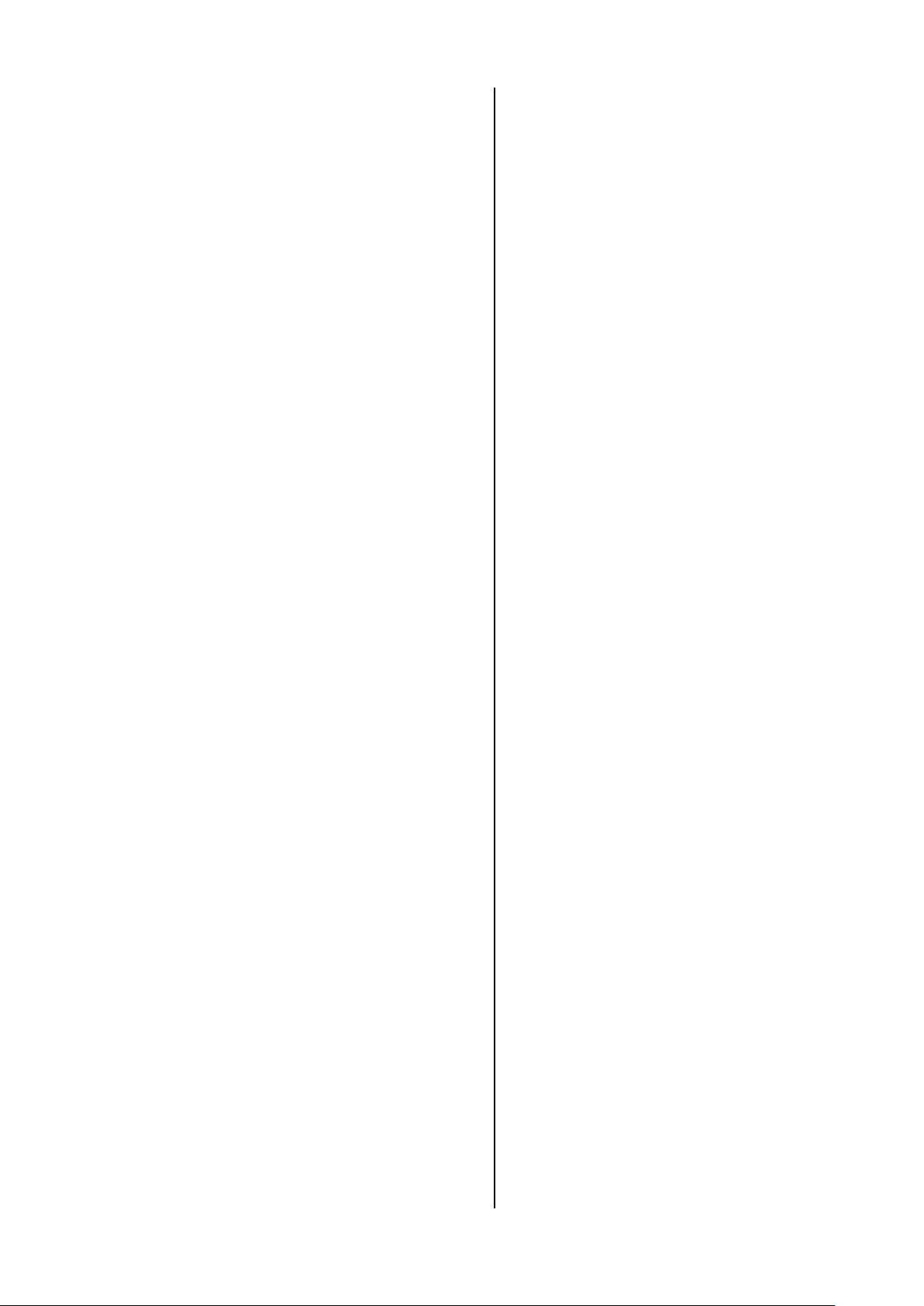

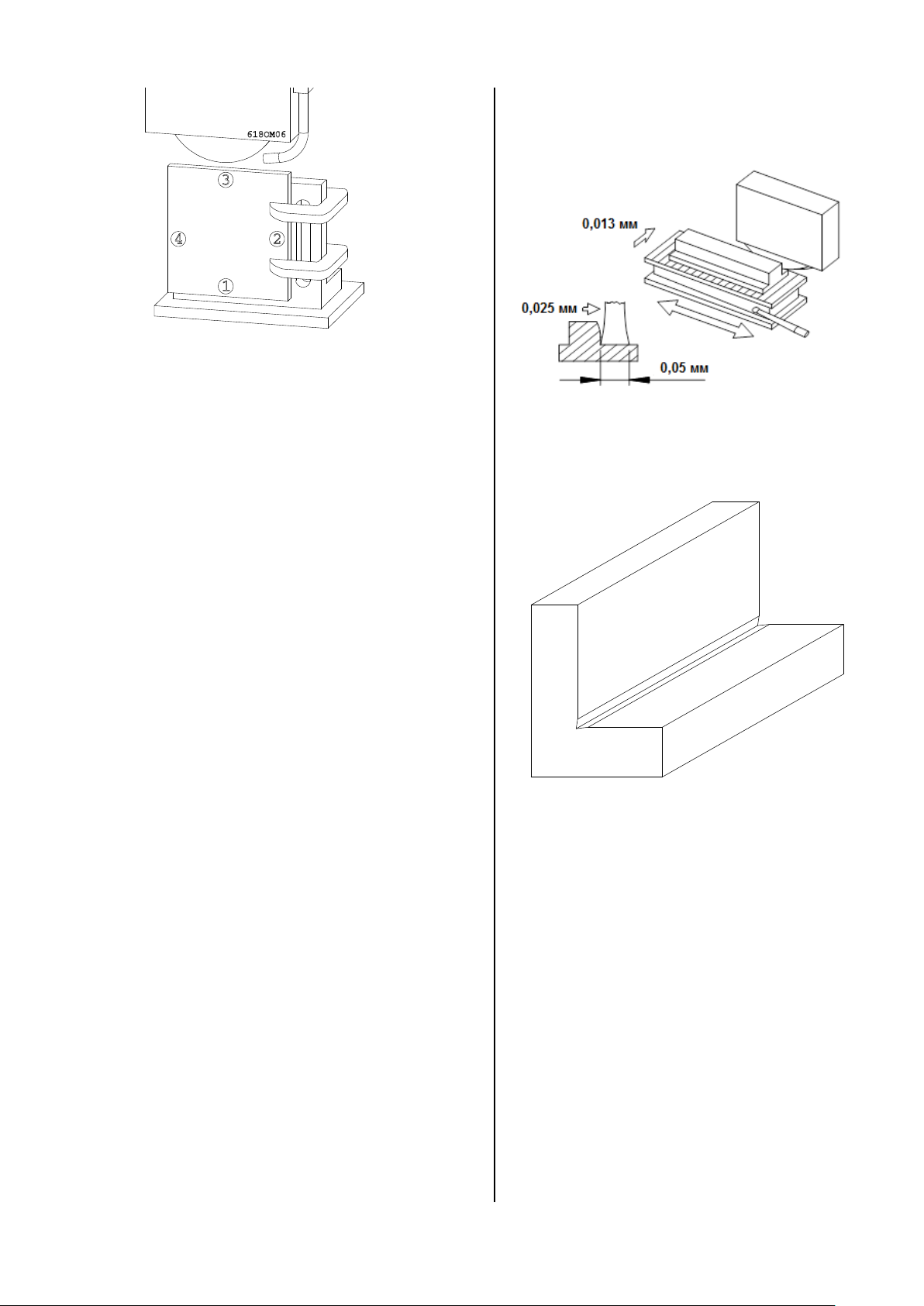

3.1. ФИКСАТОРЫ СТАНКА

Перед отгрузкой и перемещением станка

все подвижные его части были

полностью зафиксированы.

1. Детали L-образной формы

применяются для фиксации стола и

салазок. Салазки также прикреплены к

станине с помощью фиксаторов. Способ

фиксации показан на рисунке ниже.

2. Когда станок установлен на

нужное место, необходимо снять все

фиксаторы. Сохраняйте фиксаторы в

специально отведенном месте для

дальнейшего использования.

3. УСТАНОВКА СТАНКА

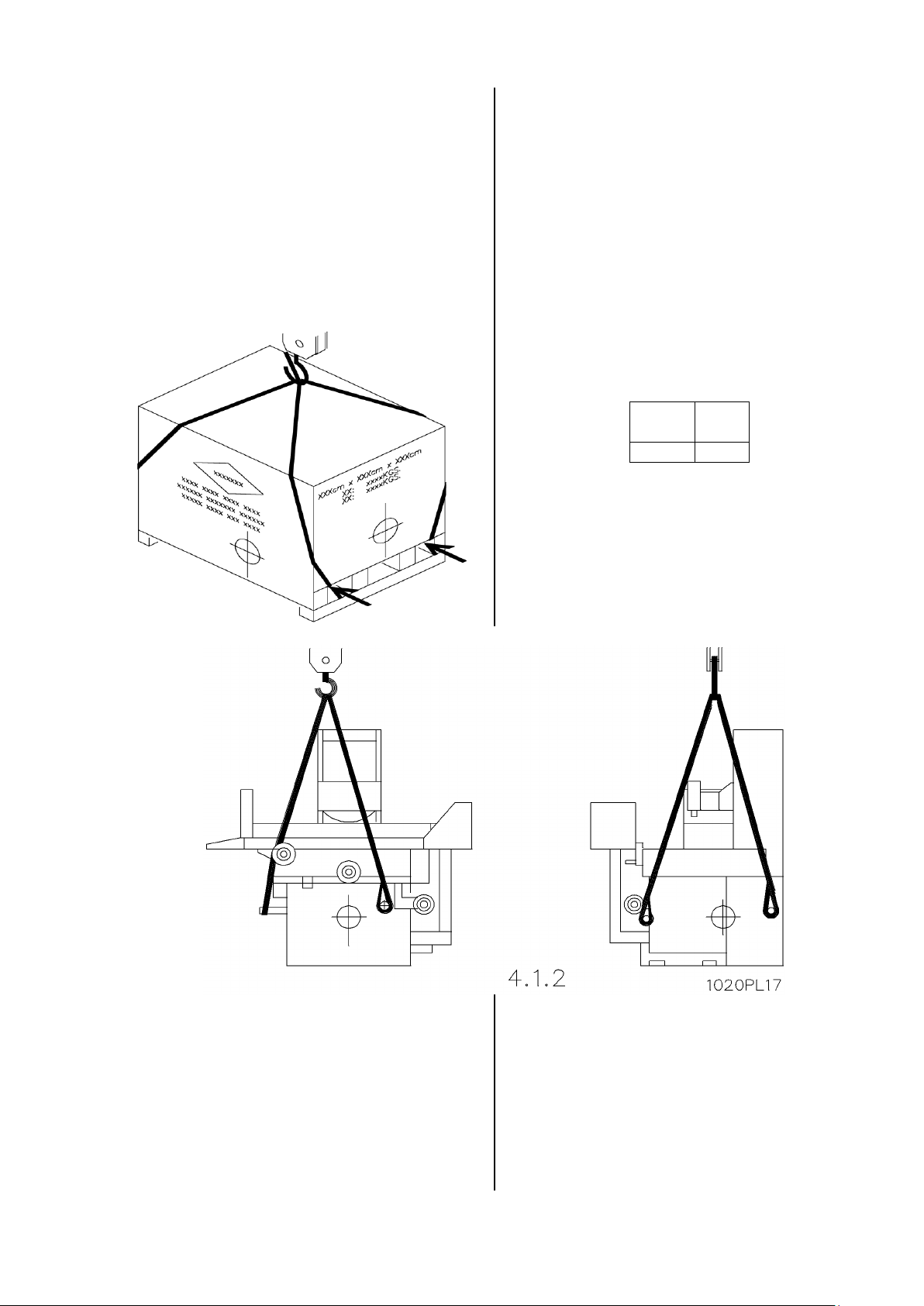

3.2. ПОДЪЕМ СТАНКА КРАНОМ

3.2.1. ПОДЪЕМ СТАНКА В УПАКОВКЕ:

1. Вес упакованного станка (вес

брутто) указан на упаковке. В

таблице ниже приводятся

справочные данные относительно

веса станка:

2. При использовании крана для

подъема станка, убедитесь, что

его грузоподъемность превосходит

вес станка, указанный в таблице

выше.

3. Грузоподъемность стальных

канатов, используемых для

подъема станка, должна

превышать вес станка, указанный

в таблице выше. Также следует

11

Page 12

проверить канаты на предмет

Модель

Серия

2040

Вес (кг)

4800

повреждений.

4. Как показано на рисунке ниже,

необходимо провести стальные

канаты под дном упаковки и

закрепить их на крюке крана.

5. При подъеме упакованного станка

следите, чтобы станок сохранял

равновесие.

6. В процессе подъема

соблюдайте технику

безопасности!

3.2.2. ПОДЪЕМ СТАНКА БЕЗ

УПАКОВКИ:

1. При использовании крана для

подъема станка, убедитесь, что

его грузоподъемность превосходит

вес станка, указанный в таблице

выше.

2. Грузоподъемность стальных

канатов, используемых для

подъема станка, должна

превышать вес станка, указанный

в таблице выше. Также следует

проверить канаты на предмет

повреждений.

3. В таблице ниже приведен вес

станка для справок:

4. Как показано на рисунке ниже,

проденьте два конца стального

каната через рым-болты. Затем

подвесьте канат за его середину

на крюк крана (требуется два

стальных каната).

5. При подъеме станка используйте

ветошь или картон, чтобы

исключить контакт окрашенных

поверхностей станка со

стальными канатами.

6. При подъеме станка без упаковки

следите, чтобы станок сохранял

равновесие.

7. В процессе подъема

соблюдайте технику

безопасности!

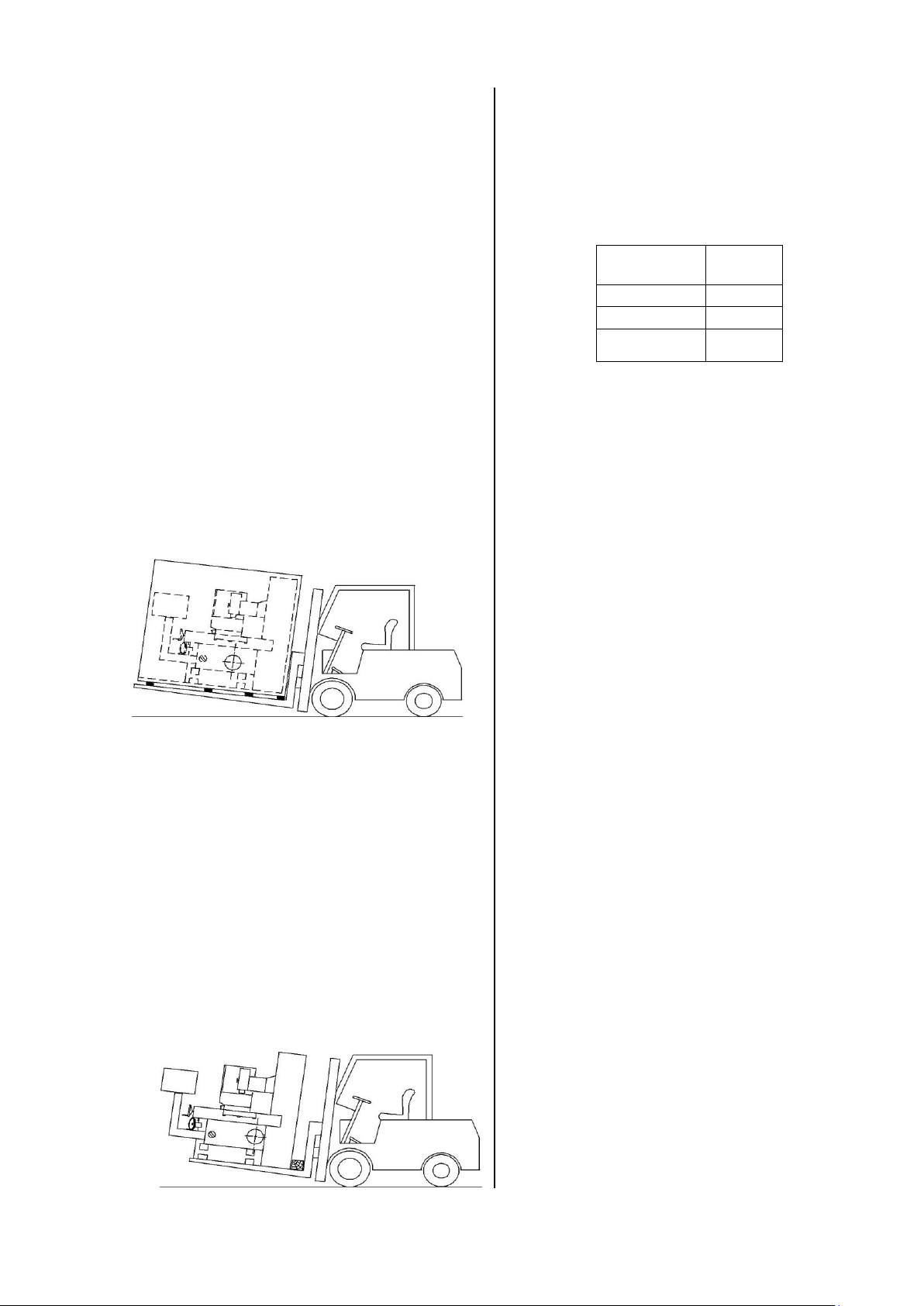

3.3. ПЕРЕМЕЩЕНИЕ СТАНКА

ВИЛОЧНЫМ ПОГРУЗЧИКОМ

3.3.1. ПЕРЕМЕЩЕНИЕ СТАНКА В

УПАКОВКЕ:

1. Центр тяжести станка указан на

упаковке. При подъеме станка в

12

Page 13

упаковке вилочным погрузчиком

МОДЕЛЬ

СЕРИЯ

2040

Длина (мм)

4210

Ширина (мм)

2200

Высота (мм)

2120

убедитесь, что центр тяжести

станка расположен по центру.

Если Вы перемещаете станок,

убедитесь, что вилы погрузчика

выступают за центр тяжести

станка на 50 см.

2. Вес упакованного станка (вес

брутто) указан на упаковке. Также

вес станка можно узнать в

разделе 3.2.

3. Грузоподъемность подъемного

оборудования должна превышать

вес груза, указанный на упаковке.

Предполагается, что груз не будет

подниматься на высоту более 12

см от пола.

4. При перемещении станка его

следует правильно разместить на

вилочном погрузчике, как показано

на рисунках ниже. Также следите

за устойчивостью станка и его

центром тяжести.

3.3.2. ПОДЪЕМ СТАНКА БЕЗ

УПАКОВКИ:

1. Грузоподъемность подъемного

оборудования должна превышать

вес станка. Предполагается, что

груз не будет подниматься на

высоту более 12 см от пола.

2. Станок следует правильно

расположить на вилочном

погрузчике, как показано на

рисунке выше. Убедитесь, что

вилы хорошо поддерживают

станину станка, и она достаточно

устойчива.

3. Вес станка можно узнать в

разделе 3.3.

4. МОНТАЖ СТАНКА

4.1. РАЗМЕЩЕНИЕ СТАНКА

4.1.1. ЗАНИМАЕМОЕ ПРОСТРАНСТВО

Размеры пространства, необходимого

для размещения станка каждой модели

указаны в таблице ниже:

4.1.2. СНИМИТЕ ФИКСАТОРЫ СО

СТАНКА:

Когда станок привезен на рабочую

площадку, необходимо снять все

фиксаторы. Сохраняйте фиксаторы в

специально отведенном месте для

дальнейшего использования при

перемещении станка.

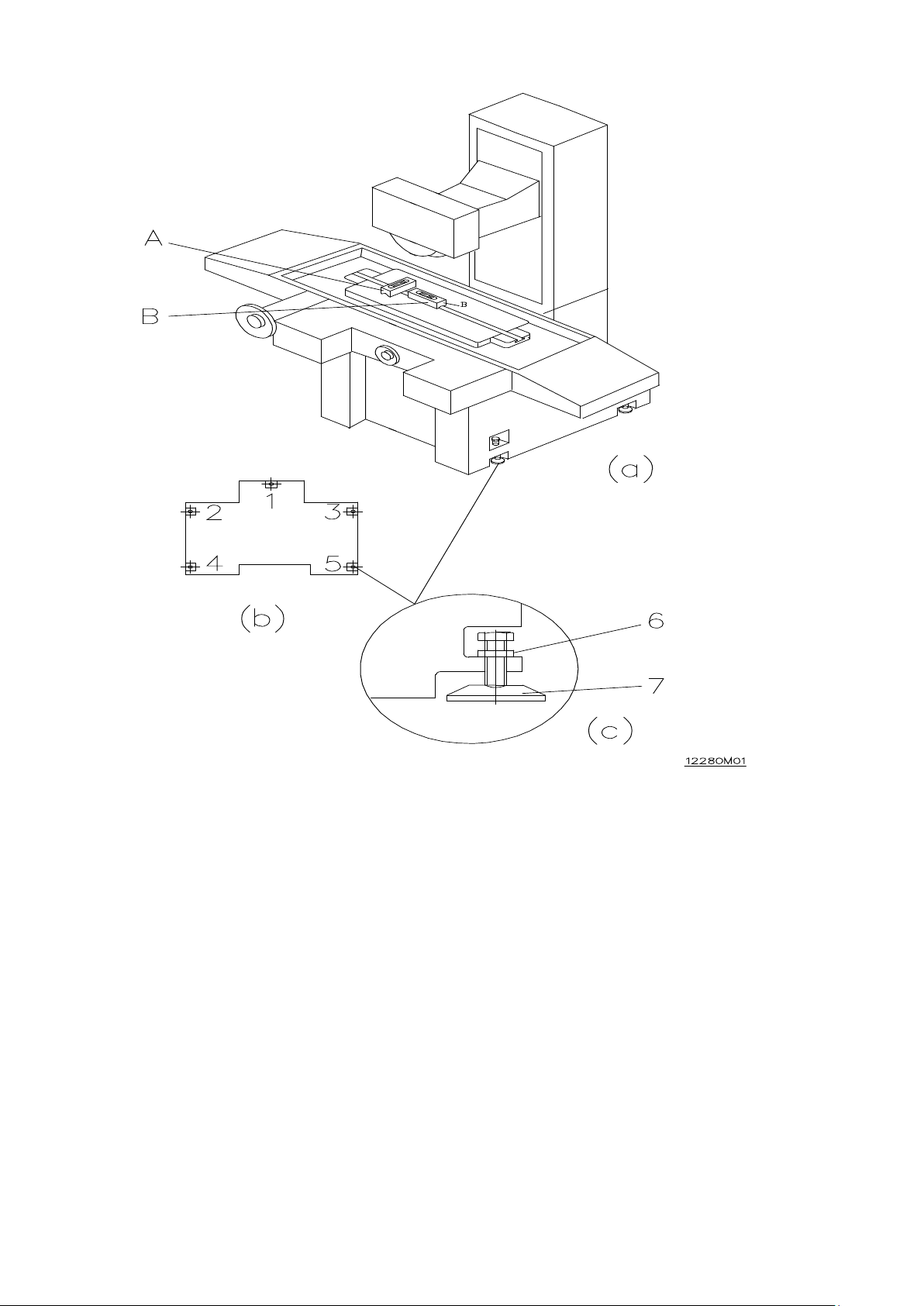

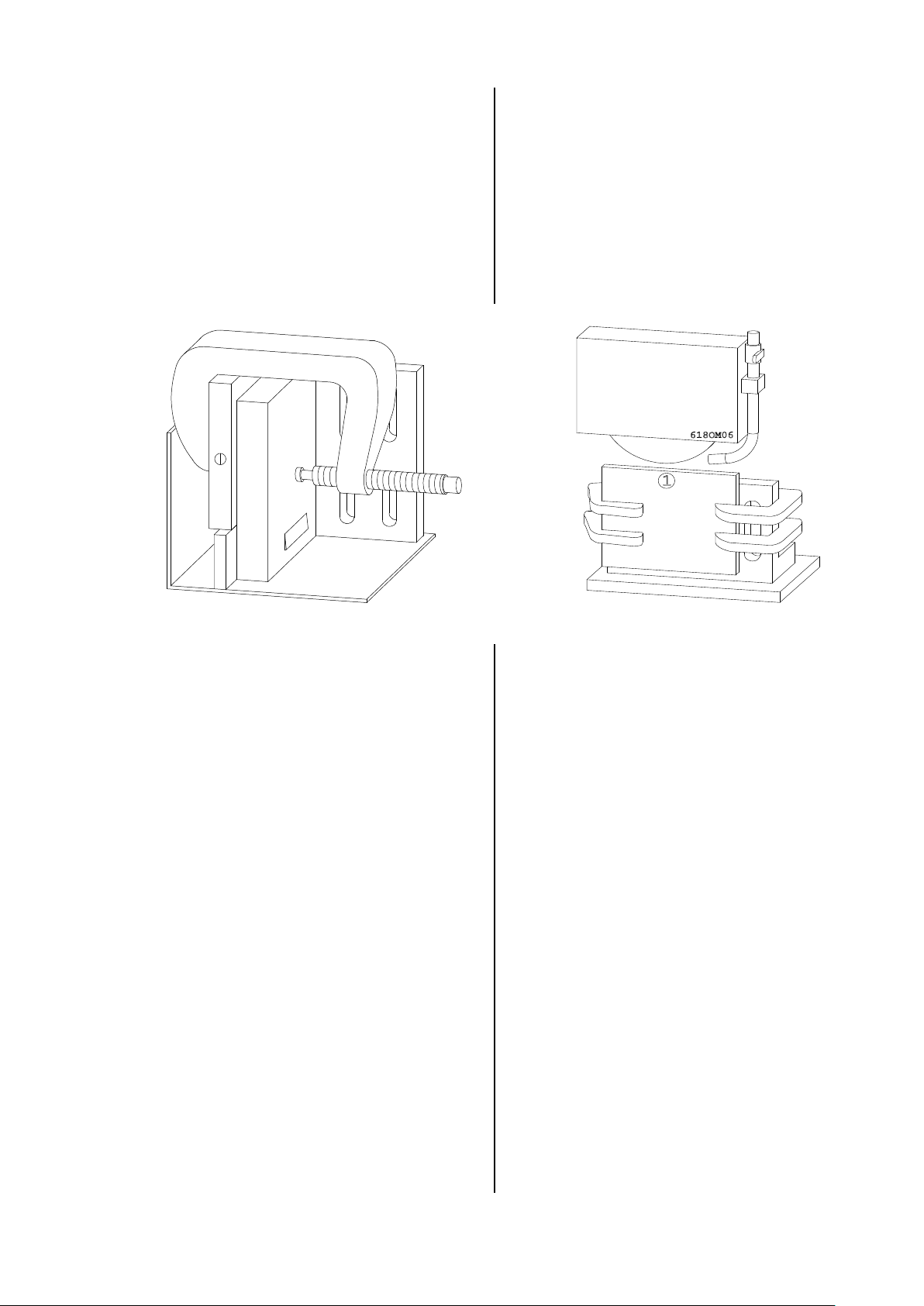

4.2. ВЫСТАВЛЕНИЕ УРОВНЯ СТАНКА

1. Прежде всего, очистите стол.

Установите стол станка точно в среднее

положение, затем поместите на стол два

точных уровня (А, В), показанные на

рисунке ниже (а).

2. Отрегулируйте винты (4, 5) под

станиной станка так, чтобы смещение

пузыря уровня (В) не превышало 0,02

/1000 мм. Смотрите рисунок ниже (b).

3. Отрегулируйте винт (1) так, чтобы

смещение пузыря уровня (А) не

превышало 0,02/1000 мм. Смотрите

рисунок ниже (а).

4. Снова проверьте, чтобы смещение

пузыря уровней (А, В) не превышало

0,02/1000 мм. Смотрите рисунок ниже (а).

5. Затяните гайку (6) на

регулировочных винтах (1, 4, 5), как

показано на рисунке ниже (с).

6. Затяните два вспомогательных

винта (2, 3) (см. Рис. b), пока они не

коснутся выравнивающего блока (7)(см.

Рис. с). Затем затяните гайку (6). Работы

по выставлению уровня станка

закончены.

13

Page 14

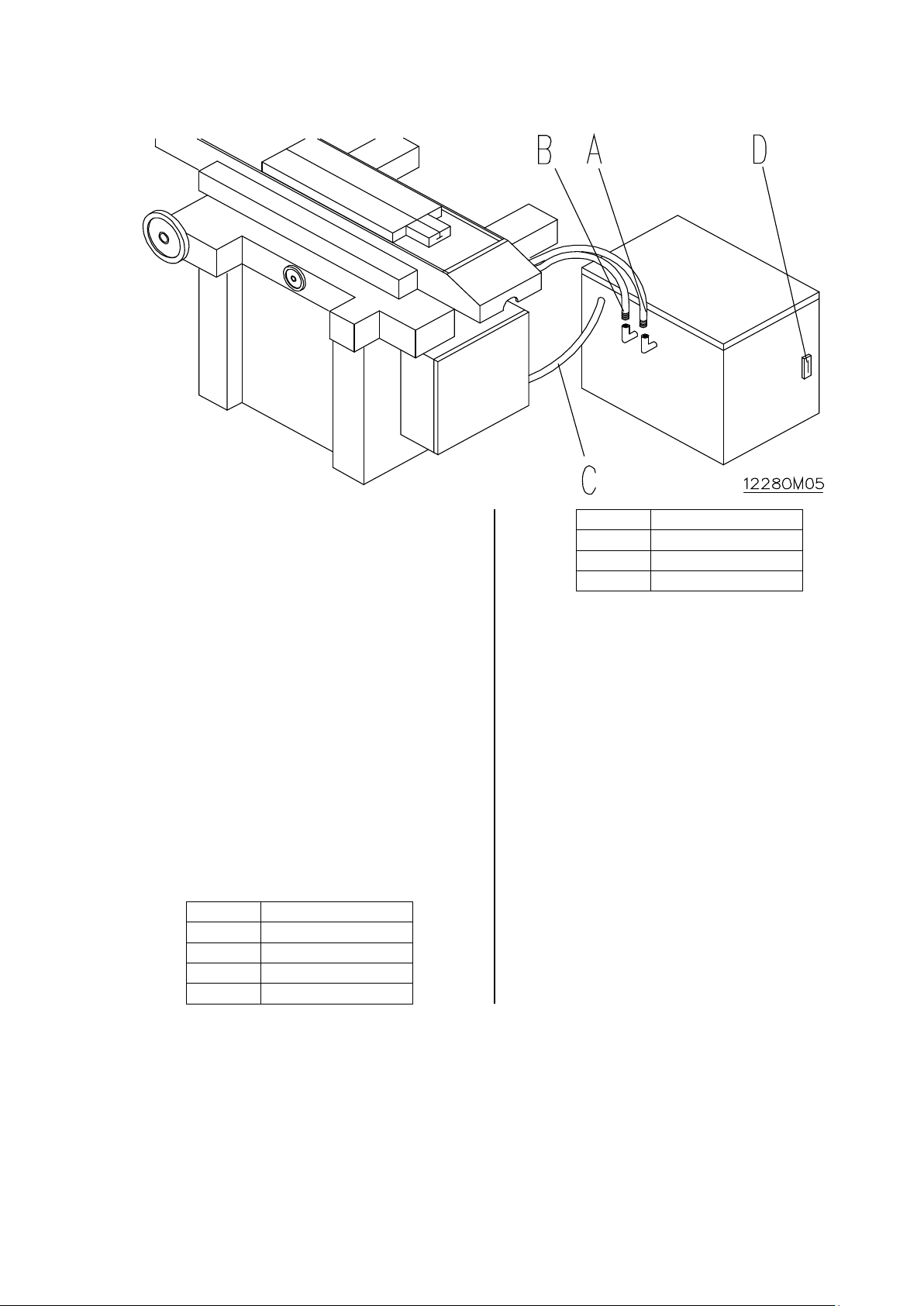

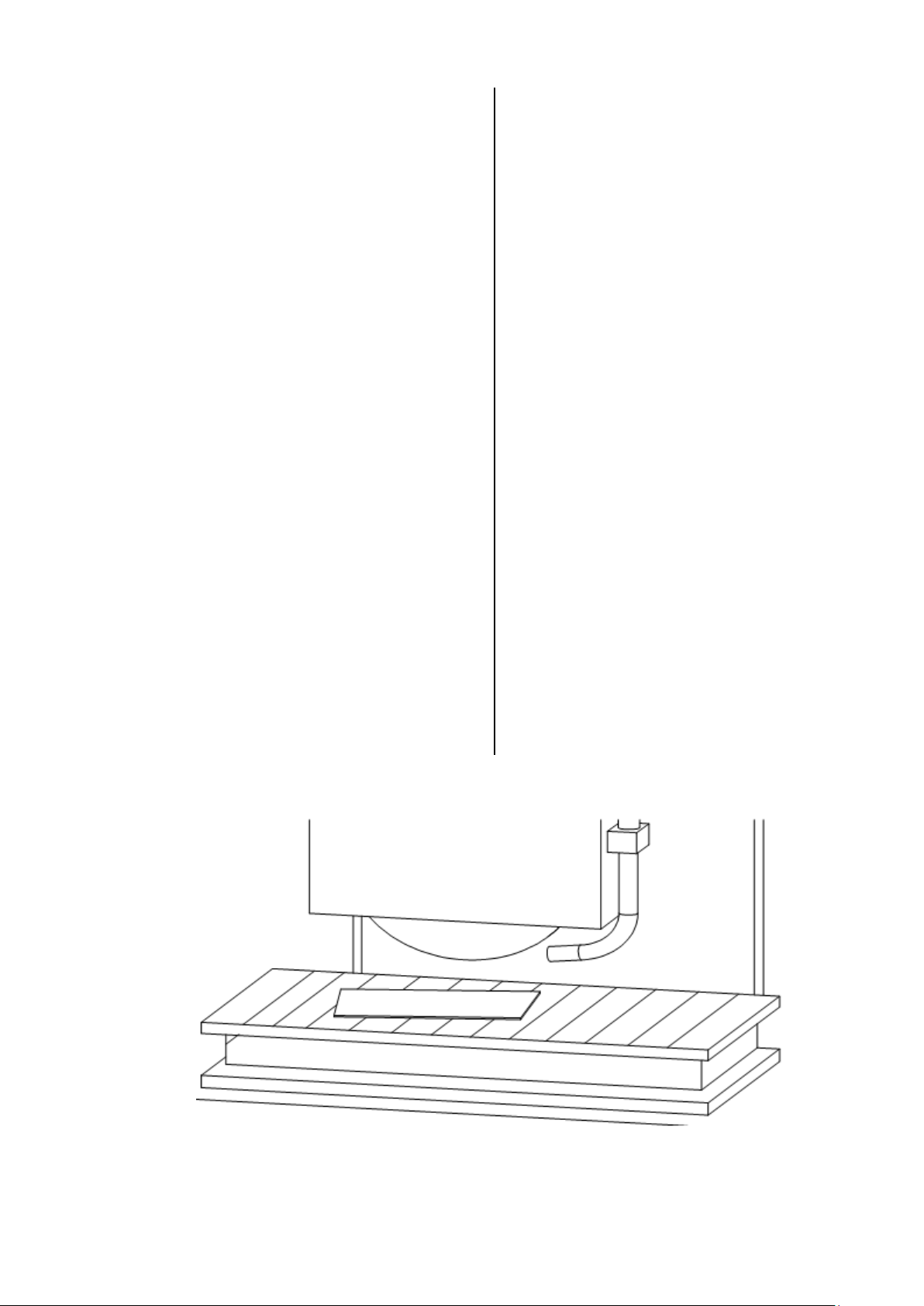

4.3. УСТАНОВКА ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ПРОДОЛЬНОЙ ПОДАЧИ

1. Расположите масляный бак гидросистемы с правой стороны станка, как показано

на рисунке ниже.

2. Подсоедините масляные шланги (А, В) к масляному баку гидросистемы.

3. Подсоедините питающий шнур (С) гидравлической системы к электрическому

шкафу.

Заполните бак маслом на 80-85 % объема бака (уровень масла по шкале D от 3/8 до 4/5).

14

Page 15

4.3.2. ПРИМЕЧАНИЯ:

Фирма

Марка

SUN

SUNVIS 916

SHOWA

A-R32

ESSO

NUTO H32

BP

EVERGOL HLP 32

SHELL

TELUS 32

MOBIL

D.T.E 24

TEXACO

LUBE TAC #2

ARAL

VITAM GF 32

1. Емкость бака гидросистемы

составляет 135 литров.

2. Замените масло по прошествии

первых трех месяцев с момента

начала эксплуатации станка (при

загрузке 8 часов в день). В

дальнейшем меняйте масло раз в

полгода.

3. Периодически проверяйте

давление насоса в насосной

станции. Нормальное давление

находится в диапазоне 11-14

2

кг/см

.

4. Очищайте экранный фильтр в

баке гидросистемы раз в полгода.

4.3.3. РЕКОМЕНДАЦИИ ПО ВЫБОРУ

МАСЛА ДЛЯ ГИДРАВЛИЧЕСКОЙ

СИСТЕМЫ:

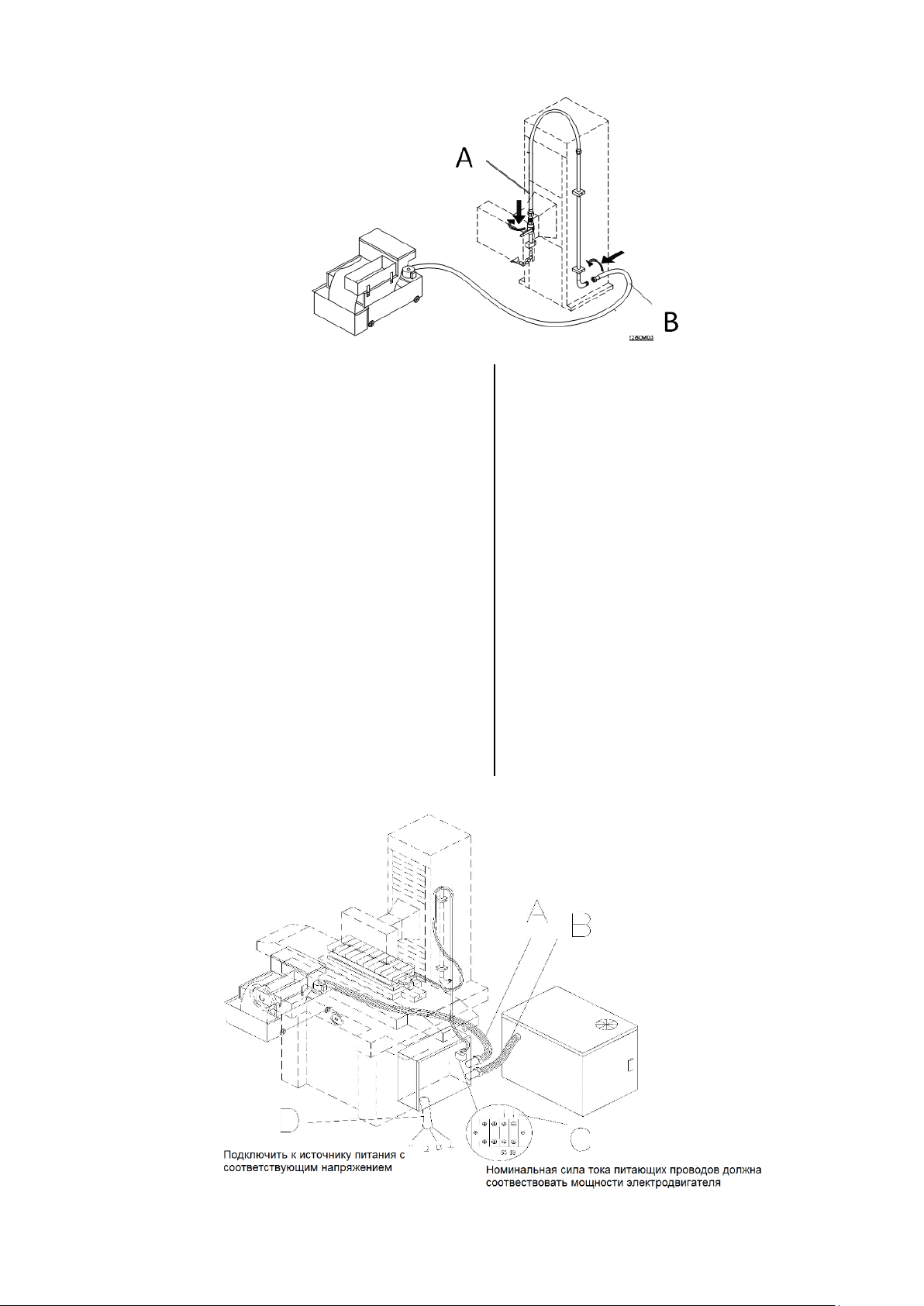

4.4. ПОДКЛЮЧЕНИЕ СИСТЕМЫ

ПОДВОДА СОЖ

Перед подсоединением шлангов для

подвода СОЖ (А, В) установите бак с

охлаждающей жидкостью слева от

станка. Направляющая втулка бака с

охлаждающей жидкостью должна

находиться на одной линии с баком

отвода СОЖ, как показано на рисунке

ниже:

Шланг А: подвижный шланг следует

подсоединить к шаровому клапану сопла

и к соединителю на колонне станка.

Шланг В: направляющий шланг системы

охлаждения следует подключить к

соединителю, расположенному в нижней

части колонны станка, и к выпускному

отверстию насоса.

15

Page 16

4.4.2. ПРИМЕЧАНИЯ ПО

ЭКСПЛУАТАЦИИ СИСТЕМЫ ПОДВОДА

СОЖ:

a. Используемые СОЖ должны

соответствовать санитарным

требованиям и требованиям техники

безопасности, не причинять вреда

здоровью персонала.

b. Выбирайте подходящую СОЖ для

каждого вида обрабатываемого

материала и типа шлифовального круга

для осуществления наиболее

эффективного шлифования.

(проконсультируйтесь с поставщиком

масел в Вашем регионе).

c. Отношение концентраций СОЖ и

воды в смеси может отличаться у разных

поставщиков. Эту информацию можно

получить у поставщика масел. (Обычно

отношение концентрации СОЖ к

концентрации воды в смеси составляет

4.5. ПОДКЛЮЧЕНИЕ К ЭЛЕКТРОСЕТИ

1:25-40).

d. Залейте смесь СОЖ и воды в бак.

e. Периодически меняйте СОЖ.

Периодичность замены должна

соответствовать инструкциям поставщика

масел. Следите, чтобы СОЖ всегда была

чистой для обеспечения превосходного

качества шлифования.

f. В наличии у поставщика масел,

агента или поставщика машинных масел

в Вашем регионе есть следующие

бренды масел: SUN, SHOWA, ESSO, BP,

SHELL, MOBIL, TEXHCO и ARAL и т.д.

4.4.3. ОБЪЕМ БАКА СОЖ

a. Система подвода СОЖ с ручной

подачей бумаги: 95 литров

b. Система подвода СОЖ с

автоматической подачей бумаги: 110/150

литров

16

Page 17

a. Питающий провод для системы

подвода СОЖ и

пылеулавливающей установки

следует подключить к разъему с

d. Главные питающие провода

станка следует подключить к

источнику питания с

соответствующим напряжением.

Требуется проверить главные

обозначением: .

Разъем находится с тыльной

стороны электрического шкафа.

b. Питающий провод для

гидросистемы следует подключить

к разъему с обозначением:

провода на предмет подключения

к соответствующим разъемам.

e. После подключения питающих

проводов включите силовой

выключатель, чтобы проверить

направление вращения

электродвигателя – по часовой

. Разъем находится с

тыльной стороны электрического

шкафа.

c. Питающий провод для магнитного

стрелке или нет. Если нет,

необходимо поменять любые два

из трехфазных питающих

проводов (L1, L2, L3).

стола.

5. РАБОТА НА СТАНКЕ

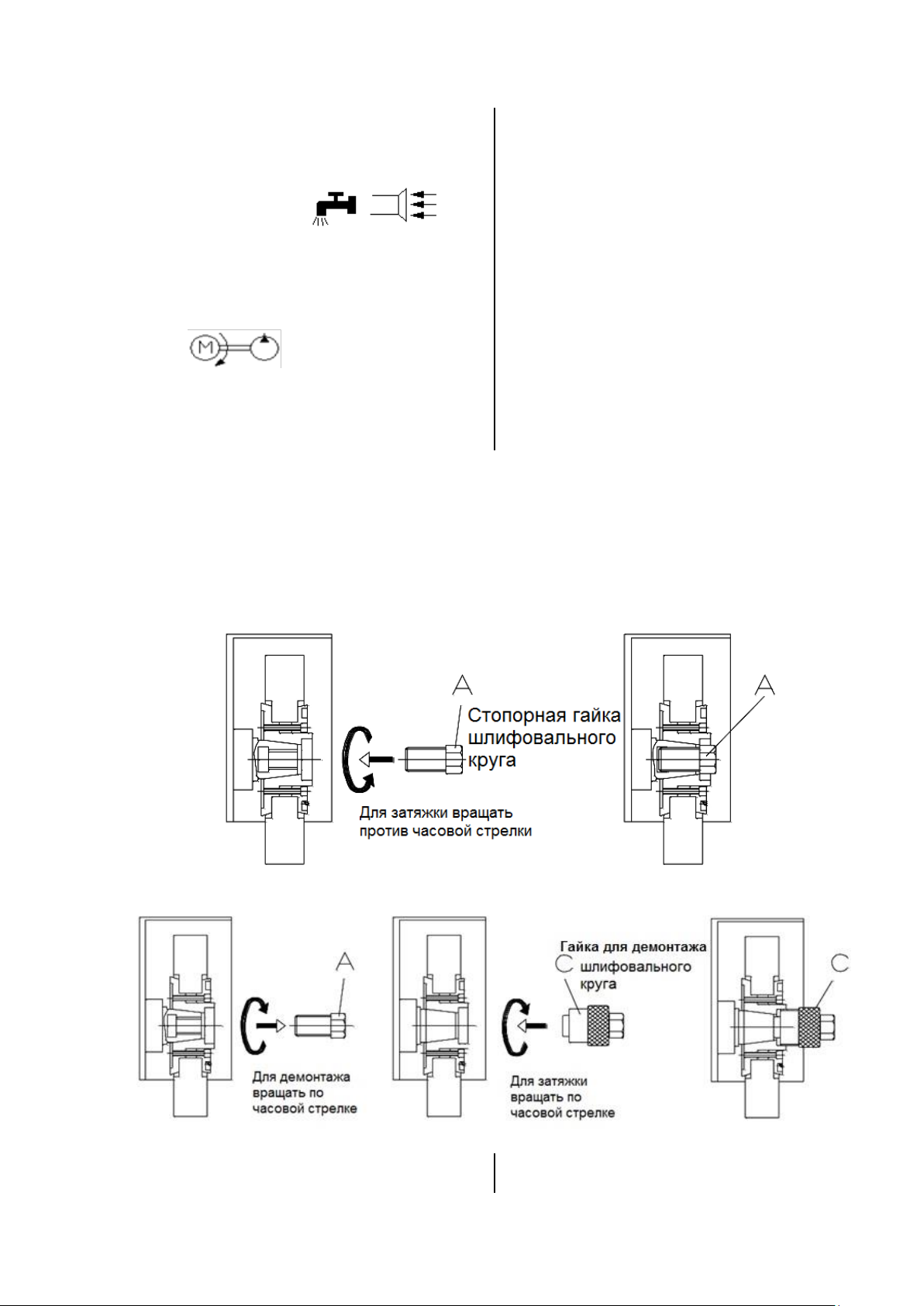

5.1. МОНТАЖ, ДЕМОНТАЖ И БАЛАНСИРОВКА ШЛИФОВАЛЬНОГО КРУГА

5.1.1. МОНТАЖ И ДЕМОНТАЖ ШЛИФОВАЛЬНОГО КРУГА

МОНТАЖ:

ДЕМОНТАЖ:

1. Гайка для демонтажа применяется

для монтажа/демонтажа

шлифовальных кругов с фланцем.

2. Перед монтажом шлифовального

17

Page 18

круга необходимо проверить

состояние круга, очистить

3. Перед демонтажом

поверхности конуса шпинделя и

конусного отверстия фланца.

Установите шлифовальный круг

на шпиндель, затем затяните

стопорную гайку (А)

шлифовального круга, вращая ее

против часовой стрелки

(воспользуйтесь гаечным ключом

для незначительной затяжки, т.к.

стопорная гайка (А) затянется

сильнее, когда шпиндель начнет

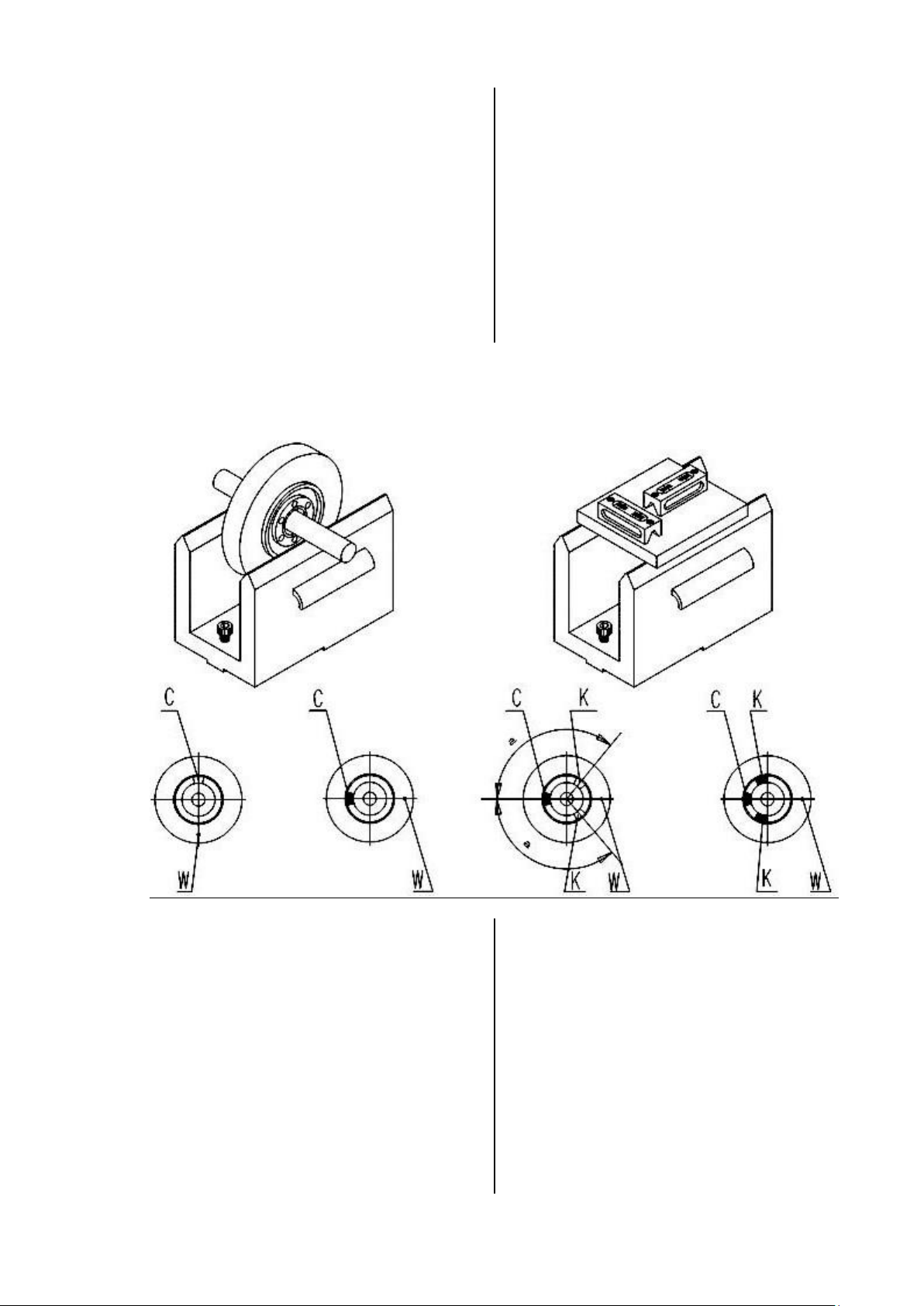

5.1.2. БАЛАНСИРОВКА ШЛИФОВАЛЬНОГО КРУГА

СПОСОБ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА

вращаться по часовой стрелке).

шлифовального круга с фланцем

необходимо открутить стопорную

гайку (А). Вкрутите гайку для

съема шлифовального круга (С)

во фланец, пока она не коснется

шпинделя, затем воспользуйтесь

гаечным ключом для закручивания

ее по часовой стрелке, что

позволит снять фланец со

шпинделя. Теперь можно снять

шлифовальный круг.

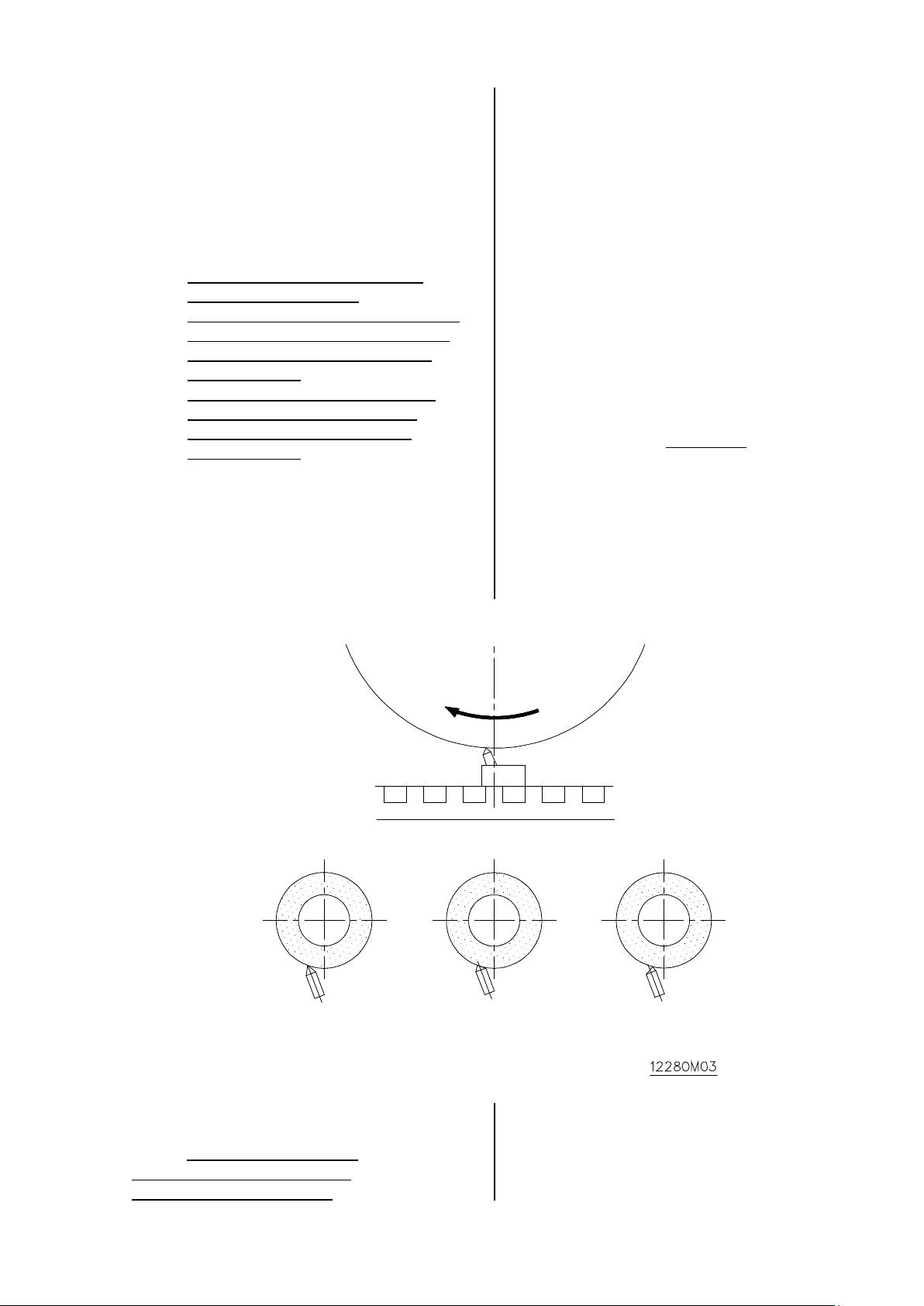

1. Установите стенд для

балансировки на устойчивую

поверхность. Воспользуйтесь

точным уровнем, чтобы

отрегулировать выравнивание

направляющих стенда по

горизонтали.

2. Установите шлифовальный круг

на стенд для балансировки и

дайте ему свободно покататься

вдоль направляющих, чтобы

определить нахождение его

центра тяжести “W”. Пометьте это

место мелом.

3. Установите балансировочный груз

(С) на противоположной стороне

от центра тяжести “W”.

Проверните шлифовальный круг

на 90° и определите что тяжелее:

“W” или “С”.

4. Установите два балансировочных

груза (K) на той же окружности,

что и “C”, под равными углами

относительно груза “C”.

5. Вращайте шлифовальный круг

пока точки “C” и “W” не окажутся в

горизонтальном положении, затем

проверьте, какая из точек тяжелее.

18

Page 19

Если тяжелее точка “W”,

устанавливайте два

балансировочных грузика (K)

способом равных углов ближе к

точке “C” (более легкая) до тех

пор, пока точки “C” и “W” не

окажутся в равновесии.

ПРИМЕЧАНИЕ:

1. Для получения обработанной

поверхности с низкой

шероховатостью важно регулярно

проверять шлифовальный круг и

периодически производить его

балансировку.

2. Выберите шлифовальный круг,

соответствующий материалу

заготовки и произведите его

балансировку.

5.1.3. ПРАВКА ШЛИФОВАЛЬНОГО

КРУГА

1. Правка шлифовального круга

алмазным карандашом

производится в случае скопления

продуктов шлифования (шлама)

на поверхности шлифовального

круга или если поверхность круга

неровная.

2. Установка приспособления для

правки должна обеспечивать

наклон алмазного карандаша под

углом 5-10˚ от оси шпинделя.

Когда алмазный карандаш

притупится, поверните его под

углом 90°, как показано на рисунке

ниже.

3. Не давайте большую глубину

врезания за один проход.

Правильный способ правки:

начинать правку от центра

шлифовального круга к краям.

4. Рекомендуемая скорость правки:

F – скорость поперечной подачи

(мм/мин);

d – диаметр шлифовального круга (мм);

N – частота вращения шлифовального

круга (об/мин).

5.1.4. УСЛОВИЯ ВЫБОРА

ШЛИФОВАЛЬНОГО КРУГА

1. Тип абразива должен

соответствовать материалу

обрабатываемой детали.

2. Шероховатость получаемой

поверхности детали определяется

зернистостью абразива. (Например,

зернистость 46, 60, 80, 100, 120, 150, 200

и т.д.) Чем больше зернистость, тем ниже

19

Page 20

шероховатость обработанной

поверхности с эффектом полирования.

3. Для обработки твердых

материалов заготовок предполагается

использование шлифовальных кругов с

мягким типом связки. Например, “H”. Для

мягкого материала требуется

использование шлифовального круга с

твердым типом связки:

распространенные типы связок “H, I, J,K”.

4. ВЫБОР ШЛИФОВАЛЬНОГО КРУГА

ДЛЯ ШЛИФОВАНИЯ БЕЗ ОХЛАЖДЕНИЯ

И С ПРИМЕНЕНИЕМ СОЖ: связка

шлифовального круга для шлифования

без охлаждения должна быть мягкой с

пористой структурой; связка

шлифовального круга для шлифования с

применением СОЖ должна быть

увеличена на одну ступень твердости,

пористость должна быть уменьшена на

одну ступень.

5. Для осуществления фасонного

шлифования твердость шлифовального

круга должна быть выше, зернистость

мелкая, пористость низкая.

При выборе шлифовального круга для

других сфер применения за

дополнительной информацией

обратитесь к производителю

шлифовальных кругов.

5.2. ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ

Для достижения высокой точности

шлифования одним из важных

требований является правильное

жесткое закрепление заготовки. Способ

правильного закрепления заготовки

зависит от ее размера, формы и

материала. Принципиально заготовки

классифицируются по четырем типам:

плоские заготовки (плита или призма),

тонкие заготовки, короткие с малой

площадью обработки и заготовки из

немагнитных материалов.

5.2.1.ПЛОСКАЯ ЗАГОТОВКА –ПЛИТА

ИЛИ ПРИЗМА

Указания по закреплению плоской

заготовки:

В общем случае, данный тип заготовок

имеет достаточную площадь поперечного

сечения для закрепления с помощью

магнитного стола. Других

приспособлений для закрепления не

требуется. Ниже приведены инструкции

по закреплению:

1. Удалите все заусенцы на

параллельных поверхностях заготовки.

2. Воспользуйтесь мелкозернистым

точильным камнем для удаления

заусенцев и задиров на поверхностях

магнитного стола.

3. Используйте мягкую

хлопчатобумажную ветошь для очистки

следов от пальцев на поверхности

магнитного стола.

4. Положите на стол тонкую бумагу,

размер которой превышает размеры

заготовки.

5. Положите заготовку на бумагу и

установите ее на вставке стола.

6. Если заготовка незначительно

сдвигается по поверхности стола, во

избежание сдвигов следует положить под

нее тонкую подложку. Если установить

подложку затруднительно, то при

увеличении магнитного поля стола

заготовка будет зафиксирована. Однако

при размагничивании стола заготовка

снова может сдвигаться.

7. Поднимите рычаг в положение

подключения для увеличения магнитного

поля.

8. Попробуйте сдвинуть заготовку

вручную, чтобы проверить прочность ее

закрепления на магнитном столе.

5.2.2. ТОНКАЯ ЗАГОТОВКА

A. Используйте соединительную

плиту:

Обычно тонкая заготовка удерживается

магнитным проводящим блоком. Так как

тонкая заготовка может

деформироваться при воздействии

мощного магнитного потока стола, точная

полярность соединительной плиты

позволит ослабить магнитный поток,

входящий в заготовку. Это обеспечит

прочное закрепление тонкой заготовки

для осуществления шлифования. Кроме

того, будет уменьшена деформация

заготовки, обусловленная мощным

магнитным потоком.

B. Инструкции по использованию

соединительной плиты для закрепления

заготовки:

1. Тщательно проверьте поверхности

магнитного стола на наличие заусенцев,

затем воспользуйтесь точильным камнем

для их удаления.

2. Тщательно очистите поверхности

магнитного стола.

3. Выберите магнитный проводящий

20

Page 21

блок, подходящий под размеры

магнитного стола.

4. Очистите верхнюю и нижнюю

поверхности магнитного проводящего

блока.

5. Положите тонкую бумагу в центре

магнитного стола. Размер листа бумаги

должен превышать размеры магнитного

проводящего блока.

6. Положите бумагу на магнитный

проводящий блок. Полярность блока

должна совпадать с полярностью стола.

Учтите, что неправильное расположение

блока может привести к снижению

удерживающей способности

приспособления.

7. Установите заготовку на

магнитный проводящий блок и

выровняйте ее. Если заготовку можно

сдвинуть, положите под нее тонкий лист

бумаги. Никогда не используйте

немагнитные подложки, так как

магнитный поток не сможет проникнуть в

заготовку.

8. Поднимите рычаг в положение

подключения для увеличения магнитного

поля.

9. Проверьте заготовку на предмет

прочного закрепления.

.

5.2.3. ТОНКИЕ МАЛЫЕ ЗАГОТОВКИ

A. ЗАКРЕПЛЕНИЕ ТОНКОЙ МАЛОЙ

ЗАГОТОВКИ:

Этот тип заготовок следует

устанавливать на магнитной проводящей

планке, это предотвратит появление

деформаций в заготовке из-за

воздействия мощного магнитного потока.

Закрепите заготовку в соответствии со

следующими указаниями:

1. Смотрите пункты 1-6 в разделе

5.2.2.

2. Установите малую заготовку на

магнитную проводящую планку под углом

15-30°, как показано на рисунке ниже.

Это уменьшит время контакта

шлифовального круга с заготовкой. Также

это может уменьшить нагревание

шлифовального круга в каждом

направлении, что позволит избежать

деформации заготовки.

3. Поднимите рычаг в положение

подключения для увеличения магнитного

поля.

4. Проверьте заготовку на предмет

прочного закрепления.

B. ЗАКРЕПЛЕНИЕ КОРОТКОЙ

МАЛОЙ ЗАГОТОВКИ:

Если короткая заготовка не опирается на

три магнитных вставки стола, это может

привести к неполному закреплению. В

этом случае необходимо положить более

тонкие параллельные стальные полосы

или бруски в упор к торцам заготовки для

ее опоры. Это предотвратит

проскальзывание заготовки во время

шлифования.

Тонкая заготовка установлена на соединительную планку.

21

Page 22

5.2.4. ЗАГОТОВКИ ИЗ НЕМАГНИТНЫХ

МАТЕРИАЛОВ

Поскольку заготовки из немагнитных

материалов не могут быть закреплены

посредством магнитного потока стола,

следует применить другие способы

закрепления, описанные ниже.

1. Этот тип заготовок следует

закреплять с помощью тисков магнитного

стола или напрямую крепить на столе

станка.

2. В зависимости от формы

заготовки ее можно закрепить с помощью

тисков или двустороннего клеящего

вещества

3. Заготовка может быть закреплена

между двумя тонкими параллельными

металлическими полосами,

установленными на магнитном столе.

5.3. ПЛОСКОЕ ШЛИФОВАНИЕ

5.3.1. ПОСЛЕДОВАТЕЛЬНОСТЬ

ДЕЙСТВИЙ ПРИ ПЛОСКОМ

ШЛИФОВАНИИ

Наиболее распространенной операцией,

выполняемой на шлифовальном станке,

является шлифование плоских

поверхностей. Операция заключается в

шлифовании поверхности до нужной

чистоты, затем до нужного размера.

Поэтому правильный выбор

шлифовального круга и способа

закрепления заготовки – это два важных

фактора при производстве плоского

шлифования. Ниже приведен порядок

действий при плоском шлифовании:

A. Выберите подходящей

шлифовальный круг в зависимости от

типа заготовки, затем установите его на

шпиндель станка.

B. При необходимости произведите

балансировку и правку шлифовального

круга.

C. Проверьте магнитный стол на

предмет заусенцев и удалите их с

помощью точильного камня. Если стол

сильно поцарапан, отполируйте его с

помощью шлифовального круга.

D. Удалите все заусенцы с

поверхности заготовки.

E. Положите тонкий лист бумаги в

центре магнитного стола. Размер листа

должен превышать размеры заготовки.

F. Закрепите заготовку и увеличьте

магнитное поле стола.

G. Проверьте прочность закрепления

заготовки.

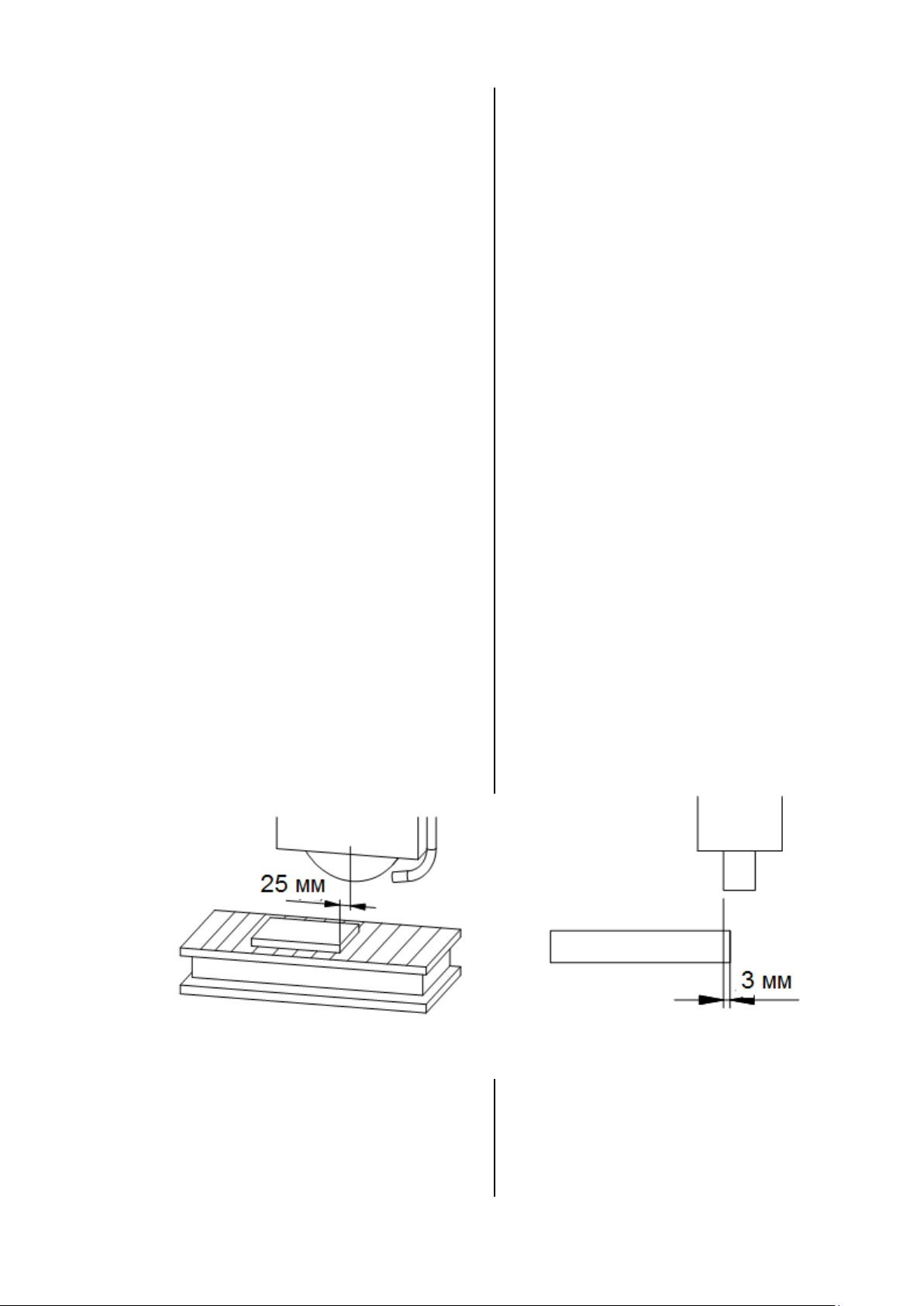

H. Отрегулируйте положение

концевого упора перемещения стола

таким образом, чтобы центр

шлифовального круга выступал за край

заготовки на 25 мм с обеих сторон.

Смотрите рисунок ниже (слева).

I. Настройте величину поперечной

подачи. Обычно величина подачи

составляет 0,075-1,25 мм.

J. Отрегулируйте положение стола

вручную так, чтобы нахлест между

стороной шлифовального круга и

заготовкой составлял 3 мм, как показано

на рисунке ниже (справа).

Шлифовальный круг заходит за край

заготовки на 25 мм с каждой стороны.

K. Включите шлифовальный станок.

Осторожно опускайте шлифовальную

бабку, пока шлифовальный круг не

коснется заготовки, и не появятся искры.

Поднимите шлифовальный круг

примерно на 0,125 мм так, чтобы он не

Нахлест между шлифовальным кругом и

торцом заготовки около 3 мм.

касался заготовки. Другой способ:

включите шлифовальный станок, затем

отрегулируйте пусковой рычаг для

запуска возвратно-поступательного

движения стола. Осторожно опускайте

шлифовальный круг, пока он не коснется

22

Page 23

наиболее выступающей точки заготовки,

и не появятся искры.

L. Произведите ускоренную

поперечную подачу заготовки поперек

торцу шлифовального круга и проверьте,

где находится наиболее выступающая

точка поверхности заготовки.

M. Опустите шлифовальную бабку на

0,05-0,125 мм для осуществления

чернового шлифования. Если глубина

шлифования слишком велика, нужно

уменьшить скорость подачи стола.

N. Убедитесь, что СОЖ поступает в

достаточном количестве для очистки

поверхности шлифовального круга и

охлаждения заготовки.

O. Настройте поперечную подачу для

осуществления чернового шлифования.

P. Убедитесь, что шлифовальный

круг полностью выходит за пределы

заготовки. Отрегулировать это следует до

установки глубины шлифования во

избежание повреждения поверхностей

шлифовального круга.

Q. Произведите несколько проходов

чернового шлифования, пока размер

заготовки не будет почти равен нужному

значению.

R. Произведите точную правку

шлифовального круга.

S. Воспользуйтесь правильной

полосой для снятия небольших фасок с

обеих сторон шлифовального круга. Это

уменьшит риски от шлифовального круга

на шлифованной детали.

T. Опускайте шлифовальный круг,

пока он не коснется поверхности

заготовки и не появятся искры. Затем

снова опустите круг на 0,0125-0,025 мм

для осуществления чистового

шлифования.

U. Отрегулируйте скорость

поперечной подачи стола

соответствующим образом, чтобы

получить нужную чистоту поверхности.

V. Произведите чистовое

шлифование.

W. Без регулировки опускания,

произведите окончательную поперечную

подачу путем изменения направления

поперечной подачи на обратное, пока не

исчезнут искры. Также удостоверьтесь,

что шлифовальный круг полностью

выходит за пределы заготовки.

X. Отключите подачу СОЖ, затем

отключите перемещение стола.

Y. Дайте шлифовальному кругу

повращаться около 30 секунд для

окончательного удаления СОЖ с круга.

Остановите станок.

Z. Если требуется произвести

шлифование только одной поверхности,

отключите магнитное поле стола.

Поднимите одну сторону заготовки,

чтобы снять магнитное поле, затем

снимите заготовку во избежание

повреждения поверхности магнитного

стола. Если необходимо прошлифовать

обратную сторону заготовки, выполните

шлифование параллельной поверхности

до нужного размера в соответствии с

приведенными ниже указаниями.

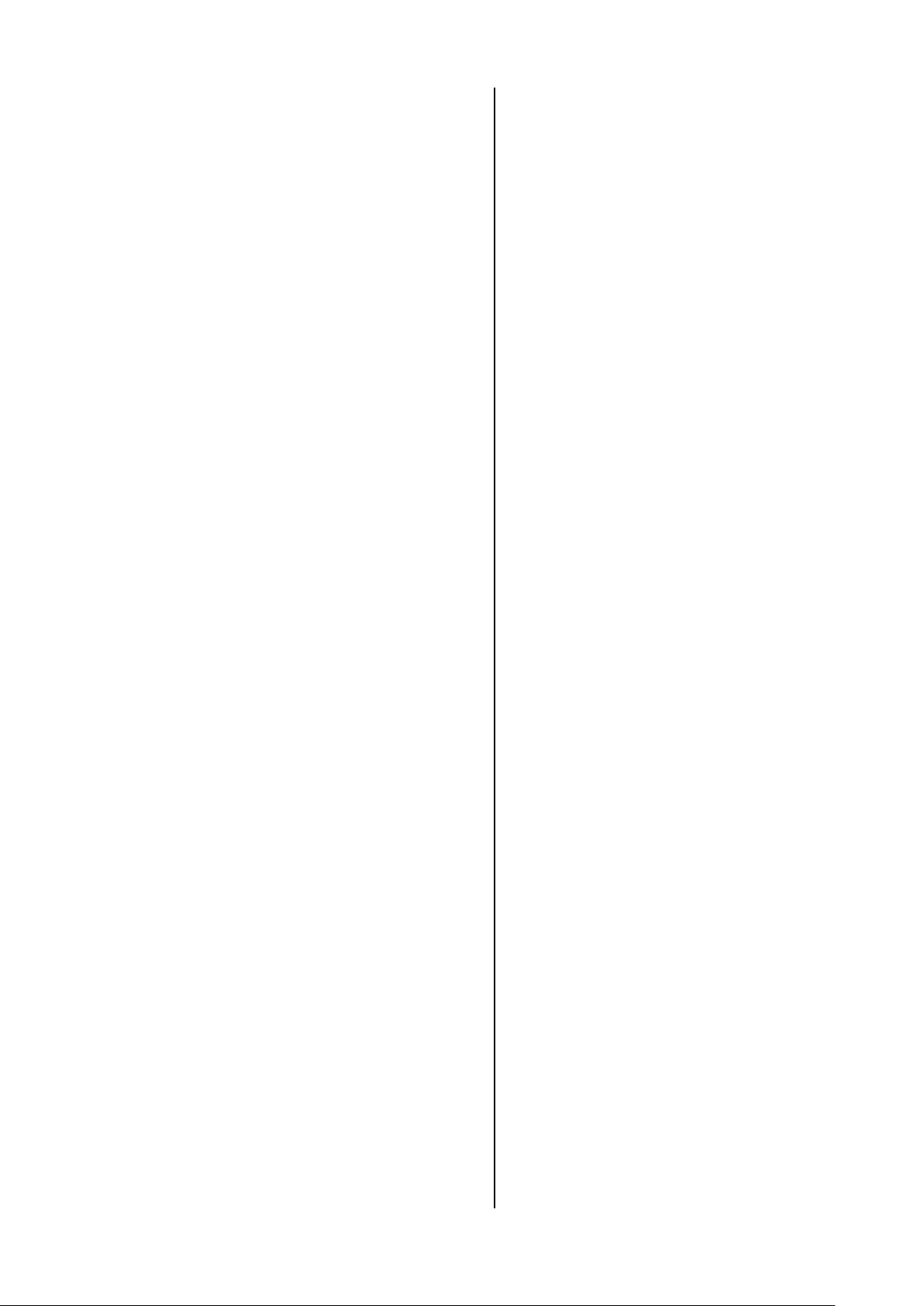

5.3.2. ШЛИФОВАНИЕ ПАРАЛЛЕЛЬНОЙ

ПОВЕРХНОСТИ ЗАГОТОВКИ

После окончания шлифования первой

поверхности можно использовать ее в

качестве базовой плоскости для

шлифования параллельной поверхности.

Если состояние шлифовального станка

не изменилось, шлифование

параллельной поверхности на нужный

размер будет произведено быстро и

точно. Порядок действий приведен ниже:

A. После окончания шлифования

первой поверхности заготовки, вращайте

маховик поперечной подачи, чтобы

отвести стол от шлифовального круга. Не

меняйте положение шлифовальной

бабки и упора стола при обратном ходе.

B. На боковой стороне магнитного

стола карандашом отметьте положение

заготовки.

C. Снимите заготовку с магнитного

стола, чтобы удалить все заусенцы.

D. Тщательно очистите магнитный

стол и заготовку.

E. Измерьте толщину заготовки и

определите величину снимаемого слоя

материала.

F. Положите на магнитный стол

тонкий лист бумаги, убедитесь, что

толщина листа такая же, как и при

шлифовании первой поверхности.

G. Установите заготовку на

магнитный стол, руководствуясь

карандашными отметками, затем

увеличьте магнитное поле стола.

H. Если после шлифования первой

поверхности положение шлифовальной

бабки осталось неизменным, то можно

производить черновое шлифование.

I. Произведите несколько проходов

чернового шлифования, пока допуск на

23

Page 24

размер заготовки по отношению к

окончательному размеру не составит

0,025 мм или 0,05 мм.

J. Сделайте правку шлифовального

круга.

K. Произведите чистовое

шлифование.

L. Снимите заготовку с магнитного

стола, затем измерьте ее толщину.

M. Очистите стол и заготовку. Снова

установите заготовку на магнитный стол.

N. Опускайте шлифовальную бабку

для шлифования, пока не получите

нужный размер заготовки.

5.4. ШЛИФОВАНИЕ БОКОВЫХ

ПОВЕРХНОСТЕЙ ЗАГОТОВКИ

5.4.1. НАЗНАЧЕНИЕ ШЛИФОВАНИЯ

БОКОВЫХ ПОВЕРХНОСТЕЙ

ЗАГОТОВКИ

Верхняя, нижняя, левая, правая,

передняя и задняя поверхности плоской

или прямоугольной заготовки должны

шлифоваться с точным соблюдением

перпендикулярности и параллельности

граней. Это значит, что при шлифовании

большой поверхности на нужный размер

четыре боковые грани заготовки, а также

ее нижняя и верхняя грани тоже должны

быть прошлифованы с целью

соблюдения перпендикулярности и

параллельности граней. Эти поверхности

будут использоваться в качестве базовых

при разметке и сверлении отверстий.

5.4.2. ПРИПУСКИ НА ШЛИФОВАНИЕ

Для любой поверхности, которую

необходимо отшлифовать, требуется

знать припуски на обработку. Припуски

позволят удалить следы строгания и

фрезерования, а также отшлифовать

поверхность на точный размер. Чистота и

точность поверхности может изменяться

в зависимости от метода шлифования,

поэтому требуемые припуски на

шлифование отличаются для разных

методов. В общем случае припуск на

шлифование каждой поверхности должен

составлять как минимум 0,25 мм, что

гарантирует удаление следов от

предыдущей обработки резанием и

получение точной перпендикулярности и

параллельности поверхностей.

5.4.3. ОЧЕРЕДНОСТЬ ШЛИФОВАНИЯ

ПОВЕРХНОСТЕЙ

Если необходимо отшлифовать все

поверхности прямоугольной заготовки,

следует соблюдать определенный

порядок действий. Обычно в первую

очередь шлифуется большая

поверхность, затем поверхность

параллельная ей. Эти отшлифованные

поверхности будут использоваться в

качестве базовых при шлифовании

боковых граней.

5.4.4. ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ

A. Использование угловой пластины:

самый быстрый и наиболее удобный

способ закрепления заготовки при

шлифовании ее боковых поверхностей и

торцов – использовать угловую пластину

для прижима отшлифованной

поверхности. Это обеспечит точное

соблюдение перпендикулярности граней.

Если заготовка небольшая, то за один

установ можно обработать две смежные

поверхности.

B. Прижим заготовки с помощью

угловой пластины:

1. Удалите все заусенцы с заготовки.

2. Тщательно очистите магнитный

стол и угловую пластину.

3. Положите на магнитный стол

тонкий лист бумаги, размеры которого

немного превышают размеры угловой

пластины.

4. Положите угловую пластину одной

стороной на магнитный стол, как

показано на рисунке ниже (слева). Число

на заготовке показывает порядок

шлифования.

5. Уприте заготовку в угловую

пластину.

Установите заготовку таким

образом, чтобы отшлифованная

поверхность уперлась в угловую

пластину, а одна из боковых или

торцевых поверхностей опиралась на

магнитный стол.

Отрегулируйте положение

заготовки так, чтобы верхняя и одна из

боковых сторон выступали за пределы

угловой пластины как минимум на 12,5

мм. Если выполнить это условие не

получается, вставьте между магнитным

столом и нижней гранью заготовки плитку

с параллельными гранями, как показано

на рисунке ниже (слева).

6. Удерживайте заготовку, чтобы она

упиралась в угловую пластину, затем

увеличьте магнитное поле стола.

24

Page 25

7. Для прижима заготовки к угловой

пластине используйте струбцины.

Убедитесь, что положение струбцины не

препятствует движению шлифовального

круга. Между струбциной и заготовкой

поместите мягкую алюминиевую или

бронзовую прокладку, что позволит

избежать повреждения отшлифованной

поверхности струбциной.

8. Отключите магнитное поле стола.

Не изменяя закрепленного положения

заготовки, установите основание угловой

пластины на магнитный стол, как

показано на рисунке ниже (справа).

9. Увеличьте магнитное поле стола.

Пластина с прижатой заготовкой будет

закреплена на магнитном столе.

10. При необходимости

воспользуйтесь двумя дополнительными

струбцинами для закрепления заготовки

с другой стороны во избежание ее

смещения во время обработки.

Заготовка прижата к угловой пластине Обработка первой боковой поверхности

5.4.5. ШЛИФОВАНИЕ БОКОВЫХ ИЛИ

ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ

ЗАГОТОВКИ

Порядок действий при шлифовании

смежных поверхностей: так как заготовка

прижата к угловой пластине, можно

произвести шлифование первой боковой

поверхности и поверхности,

прилегающей к ней. Порядок действий

приведен ниже:

A. Поднимите шлифовальную бабку

на 12,5 мм выше верхней части

заготовки.

B. Если используется устройство

автоматической поперечной подачи

стола, отрегулируйте положение упора

так, чтобы центр шлифовального круга

выходил за пределы заготовки примерно

на 25 мм с каждого края.

C. Вращайте маховик поперечной

подачи, чтобы образовался нахлест

поверхности шлифовального круга с

поверхностью заготовки, равный

примерно 3 мм.

D. Включите станок. Опускайте

шлифовальную бабку до тех пор, пока

круг не коснется заготовки и не появится

небольшое количество искр.

E. Вращайте маховик поперечной

подачи, чтобы отвести заготовку от

шлифовального круга.

F. Для предотвращения касания

шлифовальным кругом нижней точки

поверхности заготовки следует поднять

круг примерно на 0,125 мм.

G. Вручную подводите стол, пока

заготовка полностью не пройдет через

вращающийся шлифовальный круг.

Попытайтесь определить наивысшую

точку поверхности заготовки. Затем снова

поднимите шлифовальный круг примерно

на 0,125 мм.

H. Шлифуйте боковую сторону

заготовки, пока все следы предыдущей

обработки резанием не будут удалены.

Рекомендуемая глубина шлифования при

черновом проходе – 0,075-0,175 мм, при

чистовом проходе – 0,0125-0,025 мм.

I. Когда шлифование первой

боковой поверхности будет закончено,

остановите станок, как показано на

рисунке выше (справа). Уберите

струбцину с правой стороны заготовки.

J. Отключите магнитное поле стола.

Снимите угловую пластину и заготовку со

всеми вспомогательными деталями.

25

Page 26

Учтите, что нельзя изменять условия

закрепления заготовки.

K. Тщательно очистите магнитный

стол и угловую пластину.

L. Установите на магнитный стол

зажатую заготовку и угловую пластину

торцевой стороной. Смежные

поверхности, которые надо обработать

следует расположить сверху, как

показано на рисунке выше (справа).

M. Используйте две струбцины,

чтобы прижать заготовку и угловую

пластину, как показано на рисунке выше

(справа).

N. Снимите две струбцины с верхней

части заготовки.

O. При необходимости используйте

две дополнительных струбцины, однако,

следует удостовериться, что они не будут

препятствовать шлифованию.

P. Повторите шаги А-Н для

шлифования второй боковой стороны.

Стороны должны получиться строго

перпендикулярными.

Q. Снимите угловую пластину и

заготовку со вспомогательными деталями

с магнитного стола. Затем снимите

заготовку с угловой пластины.

5.4.6. ШЛИФОВАНИЕ ТРЕТЬЕЙ И

ЧЕТВЕРТОЙ БОКОВЫХ

ПОВЕРХНОСТЕЙ

Первую и вторую отшлифованные

поверхности возьмите за базовые, затем

произведите шлифование третьей и

четвертой боковых поверхностей.

Установите заготовку отшлифованной

поверхностью на магнитный стол и

обрабатывайте смежные поверхности

для достижения точной

перпендикулярности граней. Порядок

действий при шлифовании приведен

ниже:

A. Тщательно очистите поверхности

магнитного стола, заготовки и угловой

пластины.

B. Положите на магнитный стол

тонкий чистый лист бумаги.

C. Установите заготовку

отшлифованной стороной на магнитный

стол.

a. Если толщина заготовки более 25

мм, а ее длины хватает, чтобы опереть

заготовку на три полярных держателя

стола, тогда заготовка будет прочно

удерживаться на магнитном столе, как

показано на рисунке ниже (слева).

b. Если толщина заготовки менее 25

мм и длины не хватает для опоры на три

полярных держателя, требуется

дополнительно закрепить заготовку в

целях предотвращения ее смещения в

процессе шлифования, как показано на

рисунке ниже (справа).

Установите заготовку на

магнитный стол отшлифованной

поверхностью.

Установите угловую пластину на

магнитный стол. Высота угловой

пластины не должна превышать высоту

заготовки. Если угловая пластина

слишком высокая, подложите под

заготовку прямоугольную плитку таким

образом, чтобы заготовка стала выше

угловой пластины.

Удерживайте рукой заготовку в

упор к угловой пластине. Другой рукой

увеличьте магнитное поле стола.

Используйте струбцины для

прижима заготовки к угловой пластине.

Убедитесь, что струбцины не

препятствуют шлифованию.

D. Отшлифуйте третью боковую

сторону заготовки на нужный размер.

E. Повторите шаги А-D для

шлифования четвертой поверхности.

Заготовка закреплена на магнитном

столе для шлифования торцевых

поверхностей (3, 4)

Тонкая малая заготовка прижата с

помощью угловой пластины для

шлифования торцевых поверхностей

(3,4)

26

Page 27

5.5. ШЛИФОВАНИЕ ВЕРТИКАЛЬНЫХ

ПОВЕРХНОСТЕЙ

5.5.1. ЗНАЧИМОСТЬ ШЛИФОВАНИЯ

ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ

В некоторых случаях возникает

необходимость шлифования

вертикальной поверхности без

изменения положения заготовки.

5.5.2. ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ

При шлифовании вертикальной

поверхности требуется внимательно

закреплять заготовку. Убедитесь, что

вертикальная поверхность, которую

необходимо отшлифовать, параллельна

направлению движения стола.

5.5.3. ПОДРЕЗ НА ПЛОСКОМ

ШЛИФОВАЛЬНОМ КРУГЕ

При использовании шлифовального круга

для получения надлежащего зазора

между кругом и заготовкой боковую

сторону шлифовального круга следует

сделать вогнутой от наружной

окружности к фланцу. Это так

называемый «подрез», который

обеспечивает зазор при шлифовании

вертикальной поверхности, как показано

на рисунке ниже (слева). При наличии

подреза заготовку можно подавать к

шлифовальному кругу без заклинивания

или смещения заготовки на магнитном

столе.

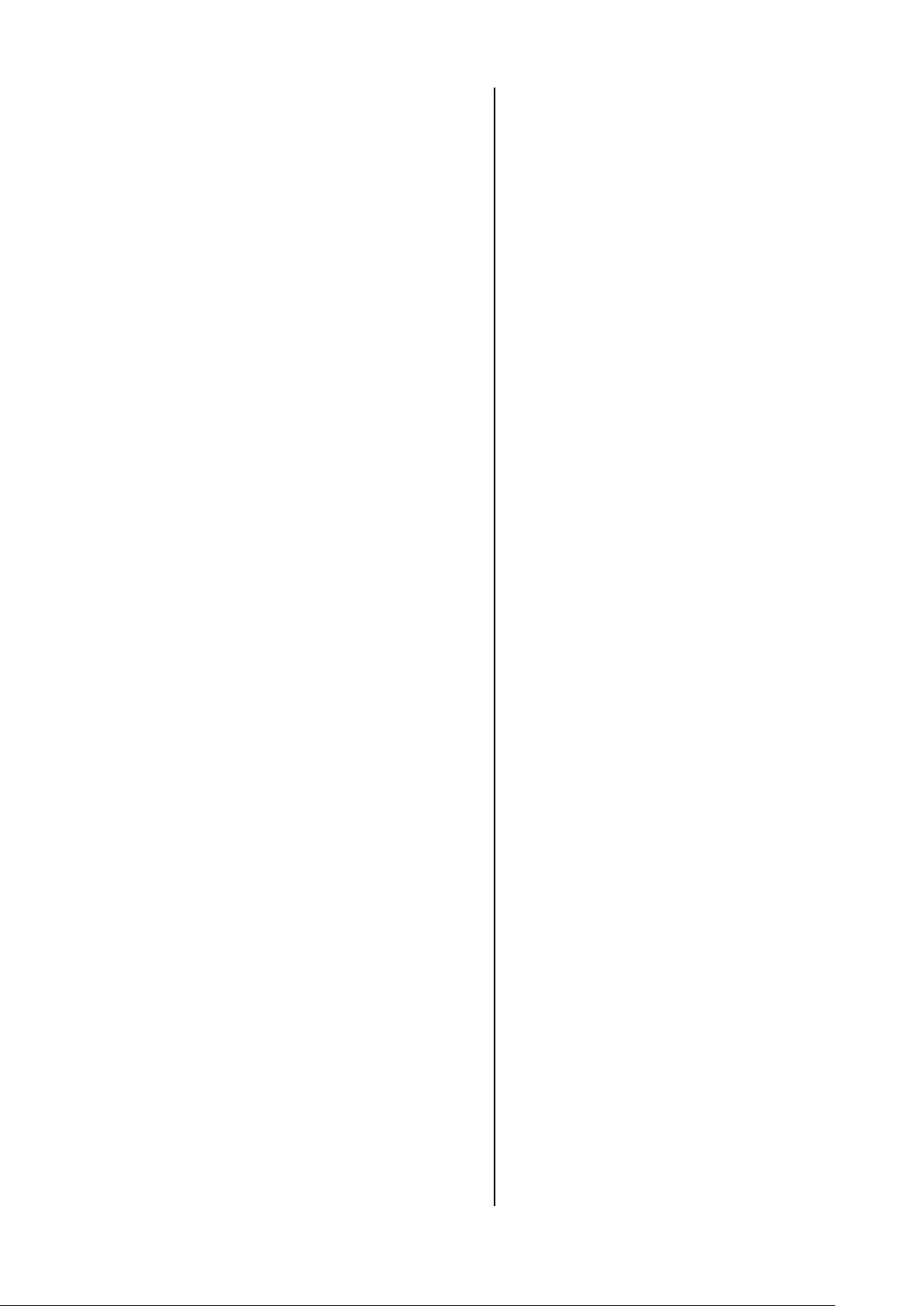

5.5.4. КАНАВКА ДЛЯ ВЫХОДА

ШЛИФОВАЛЬНОГО КРУГА

Перед шлифованием вертикальной

поверхности необходимо обработать в

месте стыка вертикальной и

горизонтальной поверхностей канавку

для выхода шлифовального круга. Это

обеспечит нужный зазор между углом

кромки шлифовального круга и

заготовкой. Смотрите рисунок ниже

(справа).

Боковая сторона шлифовального круга

имеет вогнутую форму.

Канавка для выхода шлифовального

круга.

5.5.5. ПОРЯДОК ДЕЙСТВИЙ ПРИ

ШЛИФОВАНИИ ВЕРТИКАЛЬНОЙ

ПОВЕРХНОСТИ

A. Установите шлифовальный круг,

предназначенный специально для

шлифования вертикальных

поверхностей. Также необходимо

отбалансировать шлифовальный круг,

выправить его по контуру.

B. Установите алмазный карандаш

на магнитный стол. Придайте боковой

стороне круга вогнутую форму, отступив

1,5 мм от наружного диаметра. Высота

подреза должна быть больше, чем

высота поверхности, которую нужно

отшлифовать.

C. Удалите все заусенцы с

27

Page 28

поверхности заготовки.

D. Очистите магнитный стол, затем

закрепите заготовку. Положите тонкий

лист бумаги между заготовкой и столом.

E. Отрегулируйте параллельность

поверхностей заготовки и стола.

a. Воспользуйтесь для регулировки

часовым индикатором. Если заготовка

слишком мала, положите вокруг нее

металлические бруски или

прямоугольные пластины для фиксации

заготовки во избежание ее смещения в

процессе шлифования.

b. Отрегулируйте упорную планку

магнитного стола и удерживайте

заготовку в упор к планке или

прямоугольной пластине.

F. Увеличьте магнитное поле.

Проверьте заготовку на предмет прочного

закрепления, затем проверьте,

соблюдена ли параллельность

поверхностей (смотрите пункт Е).

G. Настройте положение упора при

обратном ходе стола таким образом,

чтобы заготовка перемещалась за

пределы поверхности шлифовального

круга на 25 мм с каждой стороны.

H. Включите станок. Придвиньте

заготовку к вогнутой поверхности

шлифовального круга.

I. Опустите шлифовальный круг так,

чтобы расстояние до поверхности

заготовки составляло 0,075 мм.

J. Медленно перемещайте стол.

Деталь должна только коснуться

шлифовального круга, появятся искры.

K. Произведите черновое

шлифование вертикальной поверхности,

оставив припуск на чистовое

шлифование 0,05 мм. При каждом

проходе перемещайте стол в поперечном

направлении на 0,0125 мм.

L. При необходимости

воспользуйтесь правильной лентой,

чтобы немного выправить боковую

поверхность шлифовального круга.

M. Шлифуйте поверхность до

нужного размера. Подача стола около

0,0025-0,0075 мм на один проход.

N. Снова проверьте размер после

шлифования, перед тем как снять

заготовку с магнитного стола.

5.6. ШЛИФОВАНИЕ ПОВЕРХНОСТЕЙ

ПОД УГЛОМ

5.6.1. СПОСОБЫ ШЛИФОВАНИЯ

ПОВЕРХНОСТЕЙ ПОД УГЛОМ

Обычно для шлифования поверхностей

под углом применяют два способа:

Установите заготовку под нужным

углом. Используйте для шлифования

плоскую боковую поверхность плоского

шлифовального круга.

Установите заготовку прямо.

Произведите правку круга на нужный угол

для шлифования поверхности под углом.

5.6.2. ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ ПОД

ЗАДАННЫМ УГЛОМ

Заготовку закрепляют исходя из ее

формы и нужного угла закрепления.

Заготовка может закрепляться с

помощью различных приспособлений,

таких как угловая пластина, синусная

плита, регулируемая угловая пластина,

регулируемые поворотные тиски и т.д.

A. Для закрепления заготовки на

угловой пластине воспользуйтесь

синусной линейкой и концевой мерой

длины: этот способ позволяет быстро

изменять угол наклона заготовки на

угловой пластине.

a. Устройство синусной линейки:

синусная линейка состоит из

прямоугольного бруска и двух роликов

равного диаметра на его основании.

Ролики изготовлены из закаленной стали,

точно отшлифованы и отполированы.

Расстояние между роликами обычно

составляет 125 мм. Брусок изготовлен из

инструментальной стали, закален,

отшлифован и отполирован с высокой

точностью. Устанавливая под один из

роликов на конце бруска концевую меру,

можно выставить любой угол. Синусная

линейка и концевая мера должны

использоваться на достаточно ровной

поверхности.

b. Принцип работы синусной

линейки: прямоугольный брусок синусной

линейки представляет собой гипотенузу

прямоугольного треугольника. Концевая

мера образует противолежащий катет

нужного угла. Угловая пластина служит

основанием треугольника.

Соответствующая высота

противолежащего катета (общая высота

плитки) между 0 и 90 градусами

вычисляется по правилу прямоугольного

треугольника. Ниже приведены

вычисления по нахождению общей

высоты плитки:

Синус искомого угла = Противолежащий

катет/Гипотенуза = Общая высота

28

Page 29

плитки/Длина синусной линейки.

Например, если используется 125 мм

линейка, тогда синус угла = Общая

высота плитки/125. Общая высота плитки

= 125*синус угла. ПРИМЕР: возьмем 125

мм синусную линейку, необходимо

выставить угол 15°, и найти общую

высоту плитки. Общая высота плитки =

125*sin 15° =125*0,25882 = 32,3525 мм.

Значения синуса для любого угла можно

найти в таблицах Брадиса.

Инструкции по установке угла более 60°:

Если поверхность заготовки необходимо

расположить под углом более 60°,

сначала нужно вычислить

дополнительный угол, для этого нужно

вычесть угол шлифования из 90°. Для

регулировки синусной линейки

используйте общую высоту плитки,

соответствующую дополнительному углу.

Когда заготовка будет закреплена на

угловой пластине, переверните угловую

пластину на другую сторону. Таким

образом, будет получен нужный угол.

B. МАГНИТНАЯ СИНУСНАЯ ПЛИТА:

представляет собой широкую синусную

линейку с собственным магнитным

полем. Используется для закрепления

заготовки при шлифовании под углом.

Нужный угол выставляется с помощью

концевой меры, устанавливаемой с

одной стороны линейки.

C. Составная синусная пластина и

плита: подходят для закрепления

заготовки при шлифовании

комбинированных углов. Составная

синусная плита состоит из двух наборов

плиток для выставления

комбинированных углов.

D. Регулируемая угловая пластина:

заготовка крепится на угловой пластине

со шкалой, это позволяет выставлять

угол шлифования. При необходимости

высокой точности шлифования это

приспособление не используется.

E. Регулируемые поворотные тиски:

используются для зажима заготовки при

шлифовании под углом. Основание

тисков снабжено цепью, позволяющей

регулировать угол от 0° до 90°.

F. Универсальные поворотные тиски:

позволяют наклонять и поворачивать

заготовку для выставления сложного

угла. При шлифовании без угла наклона

перед закреплением заготовки требуется

повернуть основание тисков до

положения в 0°.

5.6.3. ПРАВКА ШЛИФОВАЛЬНОГО

КРУГА НА НУЖНЫЙ УГОЛ

Обычно для правки шлифовального круга

на нужный угол применяется два

способа. Первый способ: применение

синусного устройства для правки,

приподнятого с помощью плитки. Второй

способ: используется угловое правящее

устройство со шкалой,

проградуированной от 0° до 90°, что

позволяет править шлифовальный круг

на любой нужный угол. Если данные

приспособления недоступны, можно

выставить нужный угол с помощью

синусной линейки и прямоугольной

плитки, затем закрепить ее на угловой

пластине. Таким образом, алмазный

карандаш будет направляться для правки

поверхности круга на выставленный угол.

Порядок действий при правке

шлифовального круга на нужный угол:

a. Отрегулируйте положение

алмазного карандаша под нужным углом.

b. Очистите магнитный стол, затем

установите алмазный карандаш.

c. Отрегулируйте положения

основания алмазного карандаша и

магнитного стола так, чтобы они были

перпендикулярны друг другу.

d. Перемещайте стол до тех пор,

пока кончик карандаша не будет

располагаться по центральной линии

шлифовального круга. Убедитесь, что

угол, на который будет правиться круг,

выставлен правильно.

e. Прочно зажмите устройство для

правки во избежание продольного

смещения.

f. Вращайте маховик поперечной

подачи для приближения алмазного

карандаша к шлифовальному кругу.

g. Включите станок, затем опускайте

шлифовальную бабку, пока

шлифовальный круг не коснется

карандаша.

h. Перемещайте карандаш в

поперечном направлении от ближней

стороны круга.

i. При каждом поперечном

перемещении карандаша,

шлифовальный круг следует опускать на

0,005-0,0075 мм.

j. Продолжайте правку

шлифовального круга на нужный угол до

требуемой формы.

29

Page 30

5.6.4. ШЛИФОВАНИЕ ПОВЕРХНОСТИ

ПОД УГЛОМ

Шлифование поверхности под углом: как

уже было сказано выше, шлифование

заготовки под углом может быть

произведено плоской стороной

шлифовального круга, при этом заготовка

устанавливается под заданным углом.

Или же можно сформировать нужный

угол шлифовального круга, затем

опускать его к заготовке для

осуществления врезного шлифования.

Так называемое врезное шлифование –

это вид шлифования, при котором

шлифовальный круг приближается к

заготовке в радиальном направлении.

Если заготовка закреплена под нужным

углом, шлифование осуществляется

плоской поверхностью шлифовального

круга и ничем не отличается от обычного

плоского шлифования. Шлифование

поверхности под углом осуществляется в

соответствии со следующим порядком

действий:

a. Закрепите заготовку на магнитном

столе или другом зажимном

приспособлении.

b. Переместите салазки станка таким

образом, чтобы заготовка оказалась под

угловой поверхностью шлифовального

круга.

c. Прочно зафиксируйте салазки, что

позволит избежать смещения в процессе

шлифования.

d. Включите станок, затем опускайте

шлифовальный круг до тех пор, пока он

не коснется заготовки, и не появятся

искры.

e. Медленно перемещайте стол и

найдите высшую точку заготовки, в

которой происходит ее касание со

шлифовальным кругом.

f. За каждый проход шлифовальный

круг опускается на 0,025-0,05 мм.

Шлифуйте поверхность заготовки до

приближения к окончательному размеру.

g. Произведите правку

шлифовального круга, затем выполните

чистовое шлифование.

5.7. УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

ПРИ ПЛОСКОМ ШЛИФОВАНИИ

5.7.1. ДВЕ ПРИЧИНЫ

ВОЗНИКНОВЕНИЯ НЕИСПРАВНОСТЕЙ

ПРИ ШЛИФОВАНИИ

Существует множество факторов,

влияющих на конечный результат

шлифования. Оператор станка должен

знать, на какие детали следует обращать

внимание. Кроме того, оператор должен

понимать причину неисправности и

попытаться найти решение проблемы.

Ниже приведены две основные причины

возникновения неисправностей при

шлифовании:

A. НЕИСПРАВНОСТИ СТАНКА:

подшипники шпинделя должны быть

прецизионными. Все подвижные детали

требуют надлежащей смазки для

обеспечения плавности хода.

Конструкция станка должна быть

достаточно жесткой для получения

высокой чистоты поверхности. Станок

должен быть установлен вдали от

внешних источников вибрации, таких как

железнодорожные пути или

штамповочный пресс.

B. ОШИБКИ В ЭКСПЛУАТАЦИИ

СТАНКА: правильность выбора

шлифовального круга. Правильность

выбора способа правки шлифовального

круга. Наличие/отсутствие

металлической пыли в СОЖ.

Засаленность рабочей поверхности