Page 1

S245B

Einbau-Anleitung • Installation Instructions

Instructions de montage • Installatievoorschrift

Istruzioni per il montaggio

0035

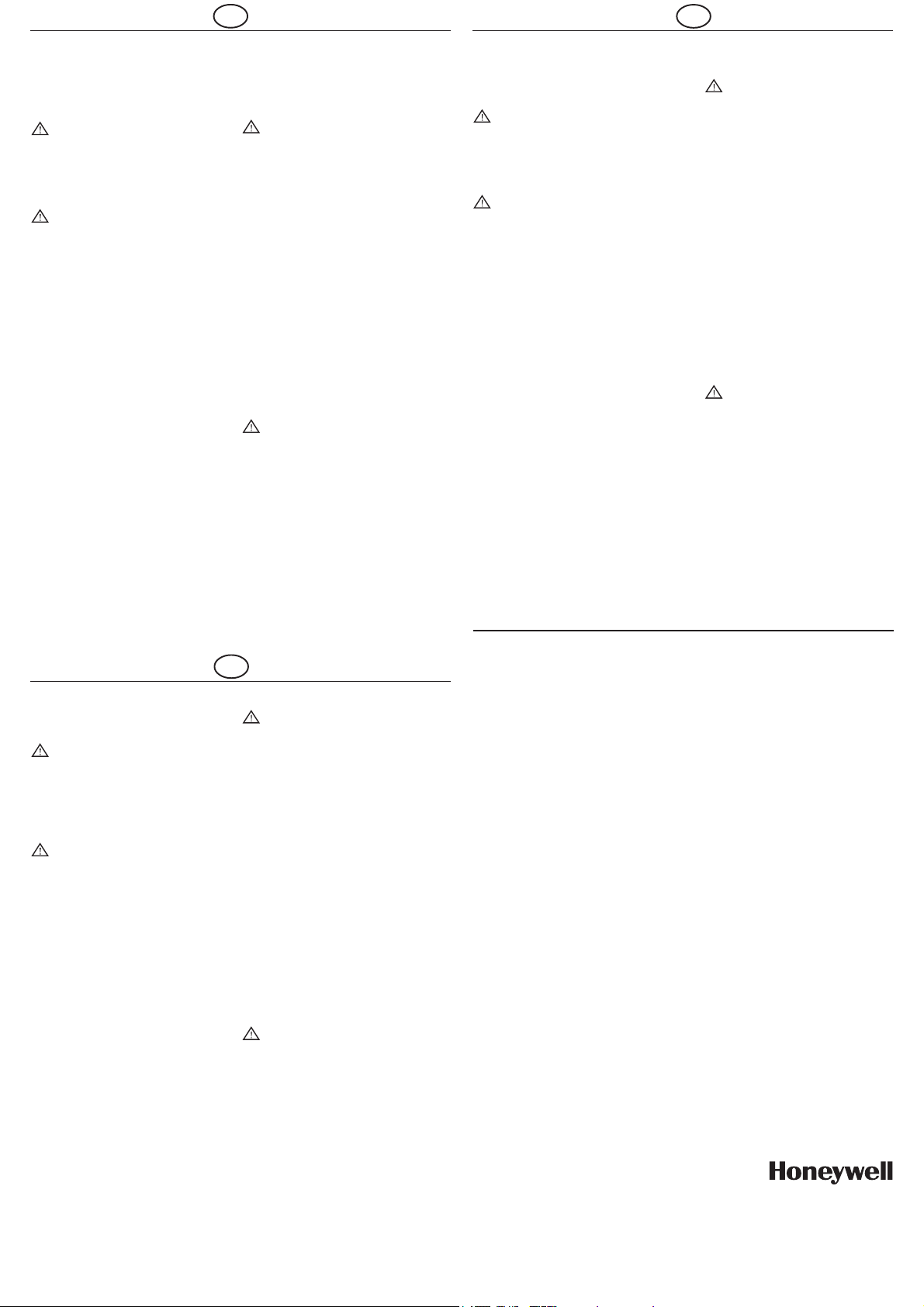

50 mm

①

100 mm

EB-S245B Rev. D

1. Einbau

1.1 Einbaubedingungen (Abb. ①)

• Ventil senkrecht nach oben gerichtet

in eine Rohrleitung oder auf einen

Druckbehälter einbauen.

Niemals waagrecht oder senkrecht

nach unten einbauen.

• Sicherheitsventil so einbauen, dass

beim Abblasen des Ventils keine

Personen oder Gegenstände zu

Schaden kommen.

Es kann unter Umständen zu

großen Abblasmengen kommen.

• Mindestabstände nicht unterschreiten

siehe Abb.①

• In der Zuleitung dürfen sich keine

Absperreinrichtungen befinden. Der

Querschnitt der Zuleitung darf nicht

kleiner sein als der Eintrittsquerschnitt

des Sicherheitsventils.

Der Druckverlust in der Zuleitung darf

beim größten abzuführenden Massenstrom 3 % der Druckdifferenz

zwischen Ansprechüberdruck und

Fremdgegendruck nicht überschreiten.

1.2 Montage (Abb. ② - ⑤)

• Sichtprüfung auf Beschädigung an

Haube, Gewinde und Plombe

- beschädigte Ventile nicht einbauen

• Schutzkappe vom Gewinde abziehen

• Ventil eindichten

- mit Hanf, Dichtband oder Kupfer-

dichtung.

• Ventil einschrauben und mit geeignetem Gabelschlüssel festziehen

- dabei Ventil nicht beschädigen.

1.3 Inbetriebnahme (Abb. ⑥)

• Bei Anlieferung befindet sich das Gerät im Anlüftzustand

• Stellgriff im Uhrzeigersinn drehen, bis

zum festen Anschlag

• Das Ventil ist jetzt betriebsbereit

Sicherheitsventil

Safety valve

Soupape de sûreté

Veiligheidsklep

Valvola di sicurezza

D

Wird die Anlage für längere Zeit

außer Betrieb genommen, dann

sollte das Gerät wieder in den Anlüftzustand gebracht werden. Dazu

Stellgriff um 2 Umdrehungen gegen

den Uhrzeigersinn drehen.

2. Technische Daten

Betriebstemperatur

• max. 260 °C TÜV/CE

• max. 180 °C ASME

• min. -30 °C

Bauteilprüfzeichen

.

.

.

SV

05

TÜV

p = Ansprechdruck

D

o = Düsendurchmesser

ASME 30,492

Zertifiziert nach

Druckgeräterichtlinie 97/23/EG

Kennummer CE 0035

Ausflussziffer TÜV α

Anschlussgrößen G 1/2" bis G 2"

340

Nicht geeignet für Wasserdampf.

3. Instandhaltung

Sicherstellen, dass sich kein Schmutz um

den Austrittsbereich des Sicherheitsventiles aufbaut.

4. Funktionsprüfungen

Die Intervalle für Funktionsprüfungen des

Sicherheitsventils sind unter Berücksichtigung der örtlichen Vorschriften für Druckbehälter durch den Betreiber der Anlage

festzulegen (mindestens einmal jährlich

nach Empfehlung des Herstellers). Der Betreiber der Anlage veranlasst, dass diese

Funktionsprüfungen regelmäßig durch

Fachpersonal vorgenommen werden.

.

.

.

D

D/G

0,73

o

w = 0,73

ASME Kd = 0,863

②③

⑤

④

⑥

GB

1. Installation

1.1.Installation requirement (fig. ①)

• Install the valve vertically upwards in

pipework or on a pressure vessel.

Never install in a horizontal position

or vertically downwards.

• Install the safety valve in such a way

that during venting no harm can

occur to persons or objects adjacent

to the unit.

Under some circumstances it is

possible that high volumes can

discharge.

.

p

• Minimum clearances must be

adhered to (see figure ①)

• There must not be any shut-off devices

in the feeding pipe. The cross section

of the feeding pipe may not be smaller

than the entrance cross section of the

safety valve. The pressure drop in the

feeding pipe must not exceed 3 % of

the pressure difference between opening overpressure and superimposed

back pressure during the greatest

mass flow which is to be carried off.

1.2 Assembly (fig. ② - ⑤)

• Visually inspect the cap, thread and

plug for damage

- a damaged valve must not be fitted.

• Remove the protective cap from the

thread

• Seal the valve with hemp, sealing

tape or a copper gasket.

• Screw the valve in tight using a

suitable wrench and avoid damaging

the valve.

1.3 Commissioning (fig. ⑥)

• The unit is supplied in the venting

position.

• Turn the adjusting knob clockwise

until it tightens.

• The valve is now ready for service.

If the installation is taken out of service

for a long period, then the unit should

be returned to the venting position.

This is acheived by turning the

adjusting knob 2 turns anticlockwise.

2. Technical Data

Working temperature

• max. 260 °C TÜV/CE

• max. 180 °C ASME

• min. -30 °C

TÜV approval number

.

.

.

.

SV

05

TÜV

p = set pressure

D

0 = nozzle diameter

ASME 30,492

Certified to

Pressure Equipment Directive 97/23/EC

Reference No. CE 0035

Discharge rate TÜV α

Connection sizes G

Not suitable for steam

.

340

D

D/G

o

ASME Kd = 0,863

1

/2" to G 2"

.

0,73

w = 0.73

.

p

3. Field maintenance

Ensure dirt does not build up around the

discharge area of the safety valve.

4. Function tests

The intervals for function checks of the

safety valves must be fixed by the

operator of the installation under

consideration of the local requirements for

pressure tanks (at least once a year

according to the recommendation of the

manufacturer). The facility operator

should ensure that the function tests are

carried out regularly by an authorized

person.

Page 2

1. Installation

1.1 Conditions de montage (fig. ①)

• Monter la soupape verticalement et

dirigée vers le haut soit dans une

conduite soit sur une citerne sous

pression.

En aucun cas la monter horizontalement

ou verticalement dirigée vers le bas.

• Monter la soupape de sûreté de

facon à ce qu'il soit impossible de

causer des dégâts corporels ou

d'endommager des objets lors de

sa dépressurisation.

D'importantes quantités d'air peuvent

parfois se dégager.

• Ne pas descendre audessous des

distances minimales (fig. ①)

• Il ne doit y avoir aucun dispositif

d’arrêt dans la conduite d’alimentation. La section transversale de la

conduite d’alimentation ne doit pas

être plus petite que la section transversale d’entrée de la soupape de

sécurité. La perte de pression dans la

conduite d’alimentation, lors du plus

haut courant de masse devant être

dissipé, ne doit pas dépasser 3% de

la différence de pression entre la

surpression d’amorçage et la contrepression extérieure.

1.2 Montage (fig. ② - ⑤)

• Vérifer si la gaine, le pas de vis et le

plomb ne sont pas abîmés; ne pas

monter des vannes endommagées!

• Enlever le capuchon de protection du

pas de vis.

• Calfater la vanne - à l'aide de

chanvre, du ruban teflon ou de tresse

en cuivre

• Visser la soupape et serrer avec une

clé à fourche appropriée - tout en

faisant attention de ne pas abîmér la

vanne.

1.3 Mise en service (fig. ⑥)

• Lors de la livraison le dispositif se

trouve en position de dépressurisation

1. Installatie

1.1 Installatievoorwarden

• Klep verticaal naar boven gericht in een

buisleiding of op een drukvat monteren.

In geen geval horizontaal of

loodrecht naar beneden gericht

monteren.

• Veiligheidsklep zo montieren, dat

tijdens de ontluchting van de klep

geen lichamelijk letsel noch schade

aan voorwerpen verorzaakt kan

worden.

Soms kunnen er grote hoeveelheden

lucht worden uitgeblazen.

• Niet beneden de minimumafstanden gaan (zie afb. ①)

• In de aanvoerleiding mogen zich

geen afsluit-inrichtingen bevinden. De

doorsnede van de aanvoerleiding

mag niet kleiner zijn dan de doorsnede van de inlaat van het

veiligheidsventiel.Het drukverlies in

de aanvoerleiding mag bij maximaal

af te voeren massastroom niet hoger

zijn dan 3 % van het drukverschil

tussen aanspreekoverdruk en

vreemde tegendruk.

1.2 Montage (afb. ② - ⑤)

• Nazien of huls, schroefdraad en

verzegeling niet beschadigd zijn.

- geen beschadigde kleppen monteren!

• Afschermdop van de

schroefdraad trekken

• Klep afdichten

- met hennep, isolatie- of koperband

• Ventiel inschroeven en met een

geschikte vorksleutel vastdraaien.

- oppassen, dat de klep daarbij niet

beschadigd wordt.

1.3 Inbedrijfsteööing (afb. ⑥)

• Bij de aflevering bevindt het apparaat

zich in de ontluchtingstoestand

• De stelknop in de richting van de

wijzers van de klok vastdraaien

• De klep is nu bedrijfsklaar

(afb. ①)

F

• Tourner le bouton de réglage

dans le sens des aiguilles d'une

montre jusqu'à la butée.

• La vanne est maintenant

opérationnelle

Si I'nstallation est mise à l´arrêt

pendant une longue période il faudra

remettre le dispositif dans la position

de dépressurisation. A cet effet on

tournera le bouton de réglage 2 fois

dans le sens contraire à celle des

aiguilles d´une montre.

2. Caractéristiques techniques

Température de fonctionnement

• max. 260 °C TÜV/CE

• max. 180 °C ASME

• min. -30 °C

Sigle d’homologation de la pièce

.

.

.

SV

05

TÜV

p = pression de levée

D

0 = diamètre de la buse

340

.

.

.

D

D/G

0,73

o

ASME 30,492

Certifié selon la directive 97/23 CE relative

aux dispositifs de pression

Numéro d’identification CE 0035

Indice d’écoulement TÜV α

w = 0,73

ASME Kd = 0,863

Cotes de raccordement G 1/2” à G 2”

Ne pas utiliser avec la vapeur d’eau

3. Entretien

Assurer que des salissures ne peuvent pas se

constituer autour la zone de décharge de la

soupape de sûreté.

4. Essais de fonctionnement

L’intervalle pour les contrôles de

fonctionnement de la soupape de sécurité

doit être déterminé par l’exploitant de

l’installation, en prenant en ligne de compte

les prescriptions locales pour réservoirs sous

pression (au minimum un fois par an suivant

la recommandation du fabricant).

L’exploitant de l’installation donne l’ordre à

des spécialistes d’effectuer régulièrement

ces essais de fonctionnement.

NL

Wordt de installatie gedurende

langere tijd buiten bedrijf gesteld,

dan dient het apparaat weer in de

ntluchtingstoestand te worden

geplaatst. Daartoe dient men de

stelknop 2 toeren in de richting

tegenovergesteld aan die van de

wijzers van de klok te draaien.

2. Technische gegevens

Bedrijfstemperatuur

• max. 260 °C TÜV/CE

• max. 180 °C ASME

• min. -30 °C

Keurmerk onderdeel

.

.

SV

05

.

340

TÜV

p = activeringsdruk

0 = diameter sproeikop

D

ASME 30,492

Certificaar volgens de richtlijnen voor

luchtdrukdoestellen 97/23 E.G.

Kenncijfer CE 0035

Uitstroomcijfer TÜV α

Aansluitmaten G 1/2" bis G 2"

Niet geschikt voor stoom

3. Onderhoud

Controleren of er zich geen stof verzamelt

rond het afvoergebied van de veiligheidsklep.

4. Functiecontroles

De tijdsafstand tussen de verschillende

functiecontroles van het veiligheidsventiel

dienen met inachtneming van de plaatselijke

voorschriften voor drukbakken vastgelegd te

worden door diegene, die de installatie

gebruikt (minstens één keer per jaar, volgens

de aanbevelingen van de fabrikant).

De gebruiker van de installatie zorgt ervoor

dat deze functiecontroles regelmatig worden

uitgevoerd door vakpersoneel.

.

.

.

o

D

D/G

0,73

w = 0,73

ASME Kd = 0,863

I

1. Installazione

1.1 Condizioni di montaggio (fig. ①)

• Montare la valvola verticalmente e

diretta verso I´alto sia in un tubo o su

una cisterna sotto pressione.

In nessun caso montarla orizzontalmente ne verticalmente diretta

verso il basso.

• Montare la valvola di sicurezza di

modo che sia impossibile che danni

siano arrecati a persone o beni

durante la depressurizzazione.

A momenti considerevoli volumi

d´ária possono sprigionarsi che

vengono eliminati.

• Non si puó scendere al di sotto delle

distanze minimali (fig ①)

• Nella linea d’alimentazione non devono

essere presenti dispositivi d’arresto. La

.

p

sezione della linea d’alimentazione non

può essere minore della sezione

d’ingresso della valvola di sicurezza. La

perdita di pressione nella linea

d’alimentazione non può superare, a

massima corrente di dispersione a

massa, il 3% della differenza della

pressione fra la sovrapressione

d’intervento e la contropressione esterna.

1.2 Montaggio (fig. ② - ⑤)

• Controllare se la guaina, il passo di

vite ed il piombo non sono danneggiati

- non si puó montare valvole guastate!

• Togliere il tappo di protezione dal passo

di vite.

• Calafatare la valvola

- per mezzo di canapa, nastro isolante

o treccia di rame

• Avvitare la valvola e stringerla con

chiave fissa adatta

- badano di non guastare la valvola!

1.3 Avviamento (fig. ⑥)

• Al momento della consegna il

dispositivo si trova in posizione

depressurizzata.

5. Sicherheitshinweise

• Veränderungen des Einstelldrucks und Reparaturarbeiten dürfen nur vom Hersteller vorgenommen werden. Das Sicherheitsventil darf

unter keinen Umständen auseinandergebaut

werden.

• Gerät nur in technisch einwandfreiem Zustand,

sowie bestimmungsgemäß, sicherheits- und

gefahrenbewusst unter Beachtung der EinbauAnleitung benutzen. Insbesondere Störungen,

die die Sicherheit beeinträchtigen können,

umgehend beseitigen lassen.

• Sicherheitsventile des Typs S245 sind ausschließlich für die in dieser Einbau-Anleitung genannten

Einsatzgebiete bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

5. Safety requirements

• Adjustment of pressure setting and repair

operations may only be carried out by the

manufacturer. Under no circumstances

shall the safety valve be disasembled

.

p

• The product must not be used in a damaged

condition and must be installed according to

regulations, with special regard to safety. Installation must be in accordance with these

instructions. It is essential that any faults which

may influence safety be rectified immediately.

• Safety valves of the type S245 are exclusively for

the applications listed in the specification sheet.

No other application is permissible.

5. Instructions de sûreté

• Des modifications du niveau de pression ainsi

que les travaux de réparation ne peuvent être

effectués que par le fabricant. Ne jamais

démonter la vanne de sûreté.

• Utiliser le dispositif uniquement dans une parfaite

condition technique conformément au but auquel

il est destiné en tenant compte de la sûreté et

d'eventuels dangers et en respectant les

instructions de montage. Surtout des pannes qui

pourraient compromettre la sûreté sont à éliminer

sans tarder.

• Les soupapes de sûreté du type S245 sont

exclusivement destinées aux domaines

Automation and Control Products

Honeywell GmbH

Hardhofweg

D-74821 Mosbach

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://europe.hbc.honeywell.com

www.honeywell.com

Manufactured for and on behalf of the Environment

and Combustion Controls Division of Honeywell

Technologies Sàrl, Ecublens, Route du Bois 37,

Switzerland by its Authorised Representative

Honeywell GmbH

MU1H-1309GE23 R1005

Subject to change without notice

© 2005 Honeywell GmbH

• Girare il bottone di regolazione in

senso orario fino fondo.

• Ora la valvola é in grado di funzionare.

Se I´attrezzatura rimase fuori uso per

molto tempo, bisognerebbe

rimettere il dispositivo in posizione

depressurizzata. Perció girare il

bottone di regolazione 2volte in

senso antiorario.

2. Dati tecnici

Temperatura d’esercizio

• max. 260 °C TÜV/CE

• max. 180 °C ASME

• min. -30 °C

Punzonatura del componente

.

.

.

.

340

.

D

o

SV

05

TÜV

p = pressione d’intervento

D

0 = diametro dell’ugello

D/G

.

0,73

.

p

ASME 30,492

Certificato secondo le direttive

riguardanti le apparecchiature ad aria

compressa 97/23 CE

Numero di identificazione CE 0035

Indice d’eflusso TÜV α

ASME Kd = 0,863

Grandezze di raccordo da G

Non adatto per vapore acqueo

w = 0,73

1

/2” a G 2”

3. Manutenzione

Assicurarsi che non si formi sporcizia

intorno alla zona d’uscita della valvola di

sicurezza.

4. Verifiche della funzionalità

Gli intervalli per le prove del

funzionamento della valvola di sicurezza

devono essere stabiliti in considerazione

delle normative locali per i serbatoi a

pressione da parte dell’utente

dell’impianto (su raccomandazione del

produttore almeno una volta all’anno).

Il responsabile dell’impianto si

preoccuperà che dette verifiche

funzionali siano eseguite da specialisti

con regolarità.

d'application dont il est question dans ces

instructions de montage. Tout autre emploi

ou application qui dépasserait ces.

5. Veiligheidsinstructies

• W ijzigingen van de ingestelde druk alsmede

herstelwerkzaamheden mogen alleen door

de fabriek worden uitgevoerd. De veiligheidsklep mag onder geen enkele voorwaarde gedemonteerd worden.

• Het apparaat uitsluitend in perfecte technische conditie overeenkomstig het gebruiksdoel daarvan benutten, daarbij

rekening houdend met de veiligheid en

eventuele gevaren en met inachtneming van

het Installatievoorschrift. Met name storingen,

die de veiligheid in gevaar kunnen brengen,

onmiddellijk laten verhelpen.

• Veiligheidskleppen van het type S245 zijn

uitsluitend bestemd voor de in dit

installatievoorschrift vermelde

toepassingsgebieden. Elk ander gebruik of

daarvan afwijkende toepassing wordt

geacht met het gebruiksdoel in strijd te zijn.

5. Istruzioni par la sicurezza

• Modifiche del livello de pressione nonché

lavori di riparazione possono soltanto essere

effettuati in fabbrica. La valvola di sicurezza

non può essere smontata in nessun caso

• Impiegare il dispositivo soltanto in una

perfetta condizione tecnica conforme allo

scopo al quale é destinato, tenendo conto

della sicurezza, d´eventuali pericoli e

osservando le istruzioni per il montaggio.

Sopratutto difetti che potrebbero

compromettere la sicurezza devono essere

eliminati subito.

• Le valvole di sicurezza del tipo S245 sono

esclusivamente destinati a campi

d´ápplicazione di cui si tratta in queste

istruzioni per il montaggio. Qualsiasi

altro impiego o applicazione fuori de questi

limiti sarebbe considerato come contrario

alla loro concezione.

Loading...

Loading...