Page 1

NK300soft

Einbauanleitung • Installation instruction • Notice de montage • Instrukcja montazu • Pokyny pro instalaci

Anleitung zum späteren Gebrauch aufbewahren!

Keep instructions for later use!

Conservare le istruzioni per uso successivo!

Zachowa instrukcj do pózniejszego wykorzystania!

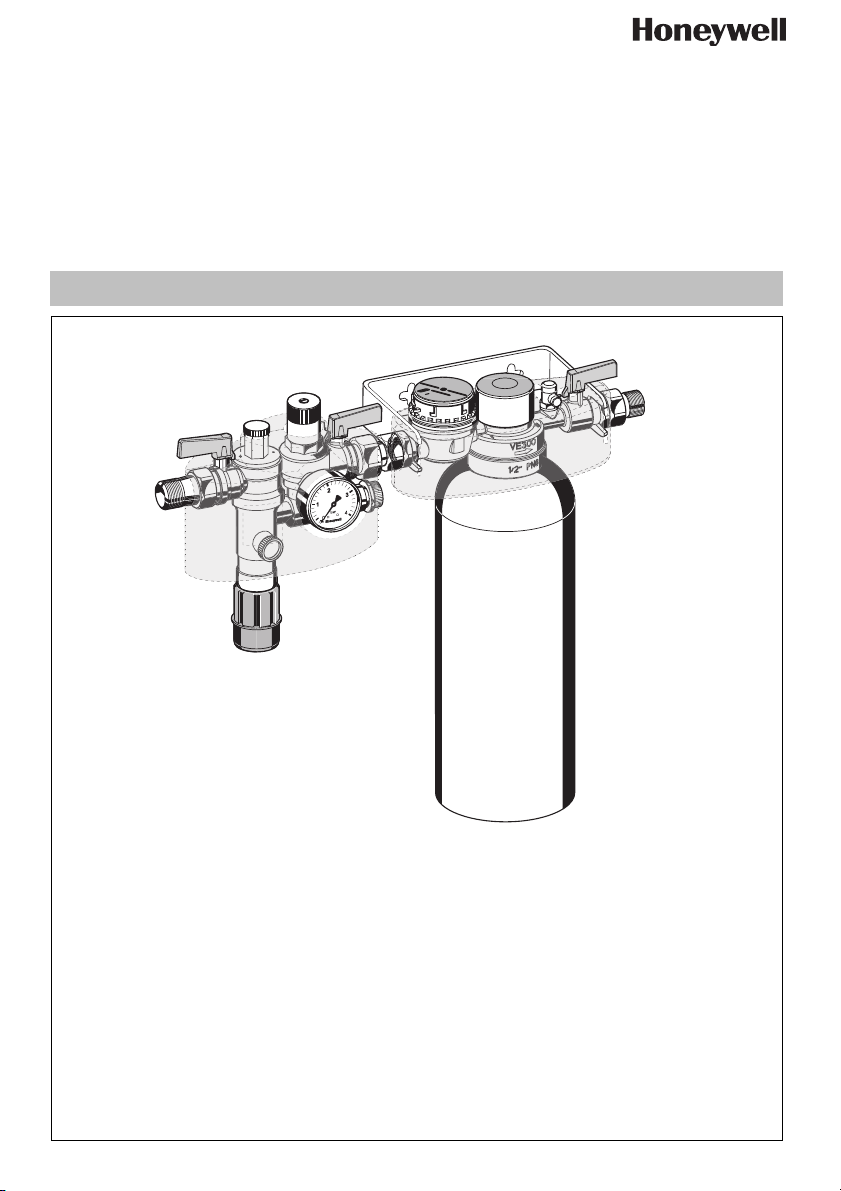

Nachfüllkombination mit Enthärtungseinheit

Gruppo di riempimento con l'unità di addolcimento

Zespól napelniajcy z ukladem zmikczajacym

EB-NK300soft Rev. B

Doplòková kombinace se zmìkèovací jednotkou vody

Refilling combination with softening unit

Page 2

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwendungsbereich bestimmt ist. Eine andere oder

darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können, sofort beseitigen.

2. Funktionsbeschreibung

NK300soft besteht aus einer Nachfüllkombination, die

einen Systemtrenner, Druckminderer und Absperrkugelhähne vereinigt, und einer Enthärtungseinheit.

Funktion Systemtrenner

Der Systemtrenner ist nach DIN EN 1717 eine Sicherungsarmatur und verhindert ein Rückdrücken, Rückfließen und Rücksaugen von verunreinigtem Wasser

in die Versorgungsleitung, in fremde Anlagen oder

andere Anlagenteile.

Der Systemtrenner ist in drei Kammern (Vor-, Mittel,und Hinterdruckkammer) unterteilt.

Erfolgt keine Wasserentnahme ist der Systemtrenner

unter Betriebsdruck in Ruhestellung. Die ein- und

ausgangsseitigen Rückflussverhinderer und das

Ablassventil sind geschlossen.

Bei Wasserentnahme ist der Systemtrenner in Durchflussstellung. Die ein- und ausgangsseitigen Rückflussverhinderer sind geöffnet und das Ablassventil

geschlossen.

Fällt der Differenzdruck zwischen Vordruck- und

Mitteldruckkammer unter 0,14 bar geht der Systemtrenner in Trennstellung (Rücksaugen). Der eingangsseitige Rückflussverhinderer schließt und das

Ablassventil öffnet.

Funktion Druckminderer

Der Druckminderer setzt den eingangsseitigen Druck

(Vordruck) auf den gewünschten Druck auf der

Ausgangsseite (Hinterdruck) herab.

Der Druckminderer arbeitet nach dem Kraftvergleichsprinzip. Der Membrankraft wirkt die Federkraft des

Regelventils entgegen. Sinkt infolge einer Wasserentnahme der Ausgangsdruck (Hinterdruck) und damit

die Membrankraft, so öffnet die nun größere Federkraft das Ventil. Der Ausgangsdruck wird wieder

höher, bis erneut ein Gleichgewichtszustand zwischen

Membran- und Federkraft erreicht ist.

Der Eingangdruck (Vordruck) hat keinen Einfluss auf

das Regelventil im Druckminderer. Druckschwankungen auf der Eingangsseite beeinflussen nicht den

Hinterdruck (Vordruckkompensation).

Die Nachfüllkombination kann gemäß DIN EN 1717

durch Schlauch- oder Rohrleitung ständig mit der

Trinkwasserleitung verbunden werden (KTW Zulassung für Schlauch erforderlich).

Nach Beendigung des Füllvorganges ist die Absperreinrichtung zu betätigen, um ein unkontrolliertes Nachfüllen der Heizungsanlage zu verhindern.

Funktion Enthärtungseinheit

Die unmittelbar nach der Nachfüllkombination installierte Enthärtungseinheit arbeitet nach dem Ionentauscherprinzip und ersetzt die im Wasser befindlichen

Erdalkalien wie Calcium und Magnesium durch Natriumionen.

Abhängig von der regionalen Wasserhärte wird über

die Einstellung der Verschneideeinheit das Wasser

wahlweise teilenthärtet (<8°dH) oder vollenthärtet

(<0,11°dH).

3. Verwendung

Medium Wasser

Vordruck max. 10,0 bar

Hinterdruck einstellbar von 1,5-4 bar

voreingestellt auf 1,5 bar

Flüssigkeitskategorie

Systemtrenner BA

4 (giftige, sehr giftige,

krebserzeugende, radioak-

tive Stoffe)

Geeignet für Heizungsanlagen mit folgenden

Werkstoffen: Stahl, Kupfer, Kupferlegierungen

und Kunststoffe.

Aufbereitetes Wasser hat veränderte korrosionschemische Parameter. Eine Konditionierung mittels Inhibitoren ist separat vorzusehen.

4. Technische Daten

Einbaulage waagrecht mit Ablauf-

anschluss nach unten

Betriebstemperatur max. 30 °C

kvs-Wert 0,45 m3/h

1

Druckminderer Anschluss

/4"

G

Kugelhahn Systemtrenner

Ablaufanschluss HT 50

1

Anschlussgröße

/2" Außengewinde

MU1H-1546GE23 R0908 2 Honeywell GmbH

Page 3

D

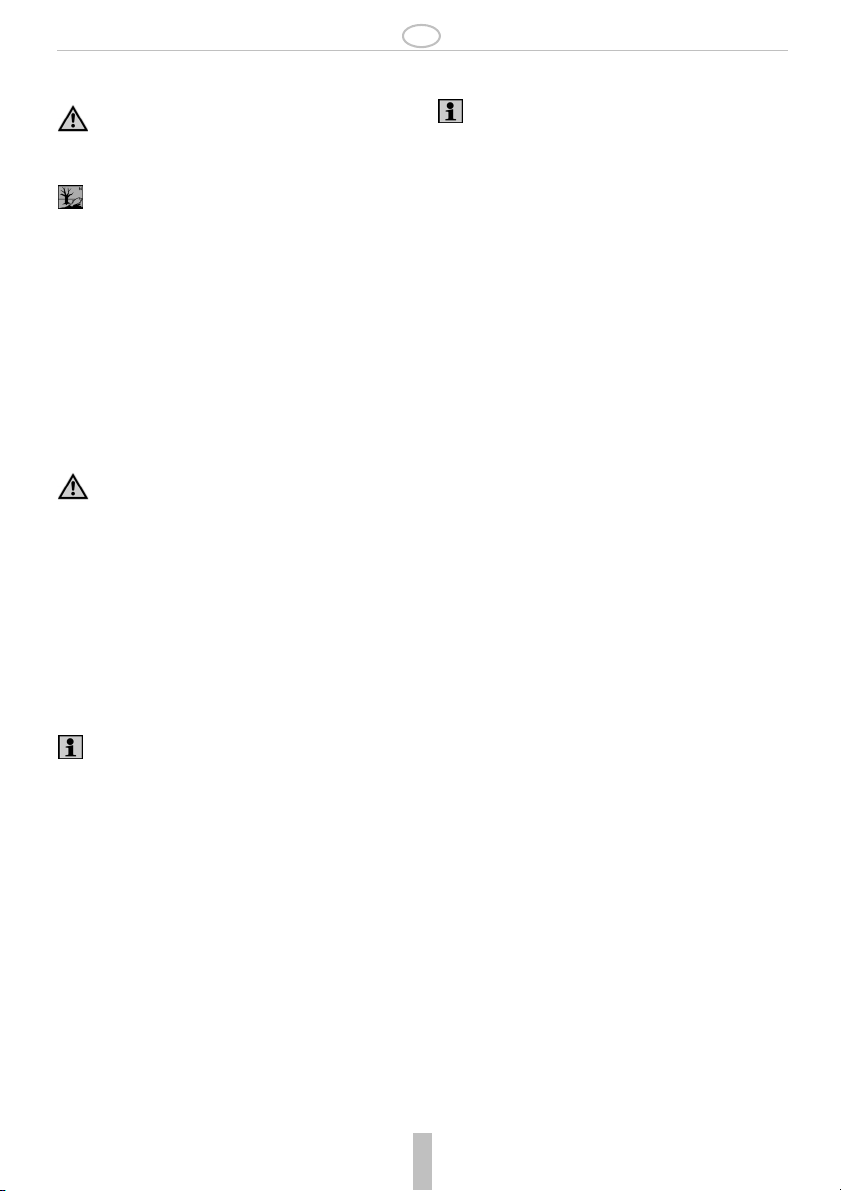

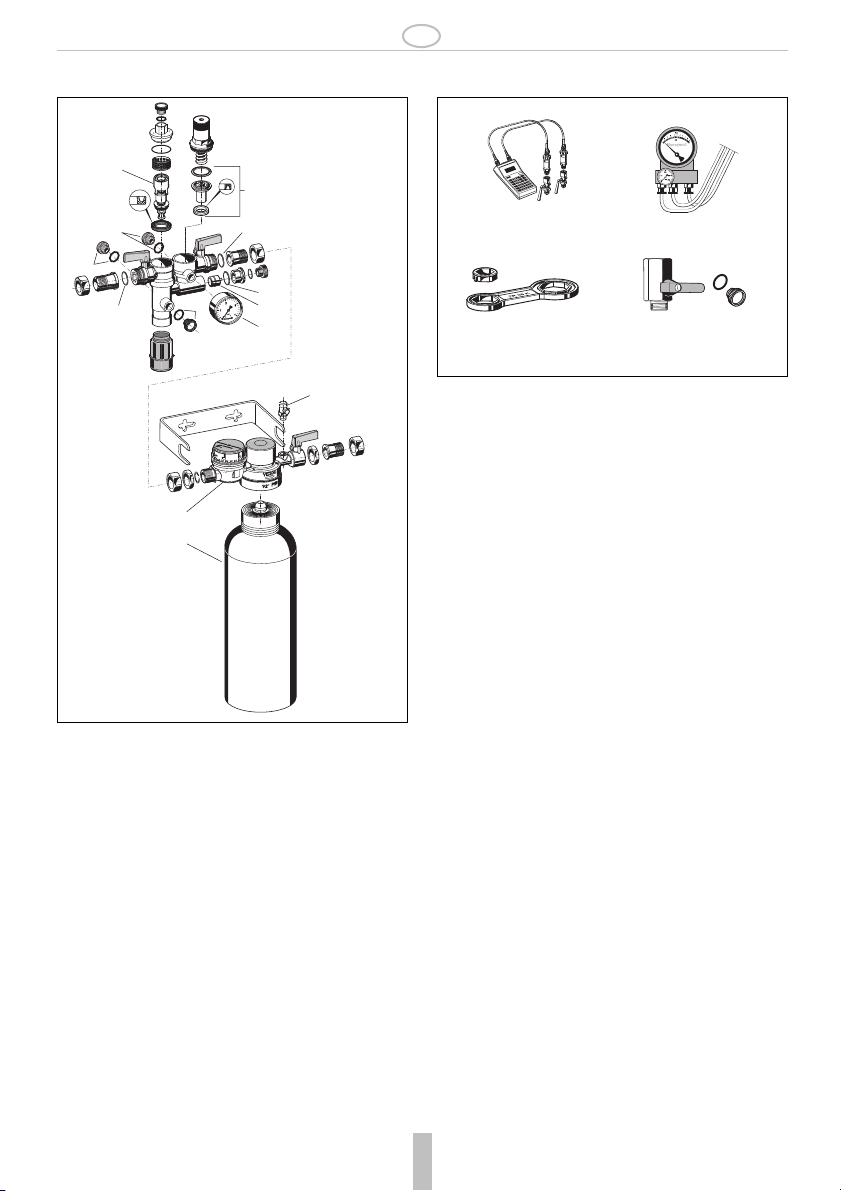

5. Lieferumfang

Die Nachfüllkombination mit Enthärtungseinheit

besteht aus:

• integrierte Absperrkugelhähne, ein- und ausgangsseitig

• Systemtrenner Typ BA mit Ablaufanschluss, Kartuscheneinsatz, integriertem Schmutzfänger

eingangsseitig , Rückflussverhinderer ausgangsseitig und drei Messstellen mit Verschlußstopfen

• Druckminderer mit Manometer

• Verschneideeinrichtung, bestehend aus Wasserzähler, ausgangsseitiger Absperrmöglichkeit und

Entnahmeventil

• 3,5l Patrone mit Ionentauscher-Harz

• Gesamthärtemessbesteck zur Bestimmung der

Wasserhärte

6. Varianten

NK300soft-1/2A = Standardausführung mit Gewin-

deanschluss R

1

/2" und 600µm

Sieb in der Nachfüllkombination

NK300soft-1/2AZ25 =Ausführung mit Gewindean-

schluss R

1

/2" und 25µm Sieb in

der Nachfüllkombination

7. Montage

Beim Einbau sind die Einbauanleitung, geltende

Vorschriften sowie die allgemeinen Richtlinien zu

beachten.

7.1 Einbauhinweise

• Installation im Zulauf der Heizungsanlage, Enthärtungseinheit an der Wand befestigen

• Einbau in waagrechte Rohrleitung mit Ablaufanschluss nach unten

• Der Einbau darf nicht in Räumen oder Schächten

erfolgen, in denen giftige Gase oder Dämpfe

auftreten und die überflutet werden können (Hochwasser)

• Der Einbauort muss frostsicher und gut belüftet sein

• Der Einbauort muss gut zugänglich sein

o Vereinfacht Wartung und Reinigung

o Manometer am Druckminderer kann gut beob-

achtet werden

• In Durchflussrichtung zunächst Nachfüllkombination, dann unmittelbar danach Enthärtungseinheit

installieren

• Bei der Montage sind die nationalen Installationsvorschriften zu beachten.

7.2 Einbau

Um stagnierendes Wasser zu vermeiden ist die

Nachfüllkombination möglichst nah an die Versorgungsleitung anzuschließen!

Bei der Montage gelten die nationalen Installationsvorschriften.

Kunststoff-Verschlussstopfen nur handfest

anziehen (ohne Werkzeug)

1. Rohrleitung gut durchspülen

2. Nachfüllkombination einbauen

o Einbau in waagrechte Rohrleitung mit Ablaufan-

schluss nach unten

o Durchflussrichtung beachten (Pfeilrichtung)

o spannungs- und biegemomentfrei einbauen

o Einbauhöhe min. 55cm von Boden aus vorsehen,

um Patronentausch sicher zu gewährleisten

3. Ablaufleitung an Ablaufanschluss anschließen

(Kunststoffrohr HT 50)

4. Verschneideeinheit unmittelbar nach der Nachfüllkombination einbauen und mittels der Wandhalterung befestigen

o Einbau in waagrechte Rohrleitung

o Durchflussrichtung beachten (Pfeilrichtung)

o spannungs- und biegemomentfrei einbauen

5. Patrone in Verschneideeinheit schrauben und

handfest anziehen.

8. Inbetriebnahme

8.1 Hinterdruck einstellen

Der Druckminderer ist werkseitig auf 1,5 bar

eingestellt.

Der Anlagendruck sollte um mindestens 2 bar

höher als der eingestellte Ausgangsdruck sein.

1. Absperrkugelhahn eingangsseitig an der Nachfüllkombination und ausgangsseitig an der

Verschneideeinrichtung schließen

o Ausgangsseitiger Absperrkugelhahn der Nachfüll-

kombination muss geöffnet bleiben

2. Ausgangsseite durch Öffnen des Probenahmeventils (Entlüftungsventil an Verschneideeinheit) druckentlasten

3. Schlitzschraube auf der Nachfüllkombination lösen

o Schlitzschraube nicht herausdrehen

4. Druckfeder entspannen

o Verstellgriff (grau) nach links (-) bis zum Anschlag

drehen

5. Absperrkugelhahn eingangsseitig langsam öffnen

6. Verstellgriff drehen, bis der Manometer den

gewünschten Wert anzeigt

7. Schlitzschraube wieder festziehen

8. Absperrkugelhahn ausgangsseitig langsam öffnen

Honeywell GmbH 3 MU1H-1546GE23 R0908

Page 4

D

8.2 Enthärtung einstellen

1. Messung der Wasserhärte

Mit Hilfe des mitgelieferten Gesamthärtemessbestecks sollte vor der Installation die Wasserhärte

gemessen werden.

Beachten Sie die Hinweise in der Anleitung des

Gesamthärtemessbestecks

2. Verschneideeinrichtung mit blauem Verstellgriff

einstellen

o Die geeignete Verschneideeinstellung (Markie-

rung 0-3 auf Gehäuse der Verschneideeinrichtung, ggf. Dämmschale entfernen ) ist abhängig

von der regionalen Wasserhärte und der

gewünschten Resthärte. Der Wert kann der auf

der Patrone angebrachten Tabelle entnommen

werden.

8.3 Anlage füllen

1. Absperrkugelhähne ein- und ausgangsseitig an der

Nachfüllkombination und ausgangsseitig an der

Verschneideeinheit langsam öffnen

2. Nach Befüllen der Anlage Absperrkugelhähne

schließen

Durch gelegentliche Druckschwankungen kann

Tropfwasser aus dem Ablauftrichter austreten!

Dies ist keine Funktionsstörung und somit kein

Grund für Beanstandung!

3. Notieren Sie die auf dem Aufkleber der Patrone

erforderlichen Parameter

9. Instandhaltung

Instandhaltung von Systemtrennern darf nur

durch autorisiertes Fachpersonal erfolgen!

9.1 Inspektion

• Intervall: alle 6 Monate (abhängig von den örtlichen Bedingungen)

• Durchführung durch ein Installationsunternehmen

• Inspektion mit Prüfgerät und Wartungsset

(siehe Zubehör)

9.1.1 Funktionskontrolle Druckminderer

1. Absperrkugelhahn ausgangsseitig an der Nachfüllkombination schließen

2. Hinterdruck am Manometer bei Nulldurchfluss

kontrollieren

o Steigt der Druck langsam an, ist die Armatur even-

tuell verschmutzt oder defekt. Führen Sie in

diesem Fall eine Wartung und Reinigung durch

3. Absperrkugelhahn ausgangsseitig an der Nachfüllkombination langsam öffnen

9.1.2 Funktionskontrolle Ablassventil

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Vorgehensweise laut Bedienungsanleitung Prüfgerät TKA295 bzw. TK295

Schnellprüfung der Funktion des Ablassventils:

• Vordruck absenken

o öffnet das Ablassventil (d.h. es tropft), so ist

die Funktion in Ordnung

9.1.3 Funktionskontrolle ausgangsseitiger Rückflussverhinderer

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Vorgehensweise laut Bedienungsanleitung Prüf-

gerät TKA295 bzw. TK295

9.2 Wartung

Wir empfehlen einen Wartungsvertrag mit einem

Installationsunternehmen abzuschließen

Entsprechend DIN EN 1717 muss eine regelmäßige

Wartung durchgeführt werden.

Intervall: 1-3 Jahre (abhängig von den örtlichen

Bedingungen)

Durchführung durch ein Installationsunternehmen.

9.2.1 Ventileinsatz und Sieb

1. Absperrkugelhahn eingangsseitig an der Nachfüll-

kombination und ausgangsseitig an der

Verschneideeinrichtung schließen

2. Ausgangsseite durch Öffnen des Probenahmeven-

tils (Entlüftungsventil an Verschneideeinheit) druckentlasten

3. Schlitzschraube auf der Nachfüllkombination lösen

o Schlitzschraube nicht herausdrehen

4. Druckfeder entspannen

o Verstellgriff (grau) nach links (-) bis zum Anschlag

drehen

In der Federhaube befindet sich eine Druckfeder.

Durch Herausspringen der Druckfeder kann es

zu Verletzungen kommen.

• Stellen Sie sicher, dass die Druckfeder

entspannt ist!

5. Federhaube abschrauben

o Doppelringschlüssel ZR06K verwenden

6. Gleitring herausnehmen

7. Ventileinsatz mit Zange herausziehen

8. Dichtscheibe, Düsenkante und Nutring auf

einwandfreien Zustand überprüfen, falls erforderlich

Ventileinsatz komplett auswechseln

9. Montage in umgekehrter Reihenfolge

10.Hinterdruck einstellen

Honeywell GmbH 4 MU1H-1546GE23 R0908

Page 5

D

9.2.2 Kartuscheneinsatz warten und reinigen

Zum Reinigen der Kunststoffteile keine lösungsmittel- und/oder alkoholhaltigen Reinigungsmittel

benutzen, da diese zu Wasserschäden führen

können!

Es dürfen keine Reinigungsmittel in die Umwelt

oder Kanalisation gelangen!

1. Absperrkugelhahn eingangsseitig an der Nachfüllkombination und ausgangsseitig an der

Verschneideeinrichtung schließen

2. Ausgangsseite durch Öffnen des Probenahmeventils (Entlüftungsventil an Verschneideeinheit) druckentlasten

3. Abdeckung Kartuscheneinsatz abschrauben

4. Kartuscheneinsatz und Schmutzfänger herausnehmen

5. Schmutzfänger von Kartuscheneinsatz entfernen

6. Schmutzfänger und Kartuscheneinsatz reinigen,

ggf. ersetzen

Kartuscheneinsatz nicht in seine Einzelteile

zerlegen!

7. Montage in umgekehrter Reihenfolge

o Kartusche eindrücken bis sie einrastet

8. Funktion überprüfen

9.2.3 Rückflussverhinderer

1. Absperrkugelhahn eingangsseitig an der Nachfüllkombination und ausgangsseitig an der

Verschneideeinrichtung schließen

2. Ausgangsseite durch Öffnen des Probenahmeventils (Entlüftungsventil an Verschneideeinheit) druckentlasten

3. Rückflussverhinderer ersetzen

Rückflussverhinderer wird bei Demontage zerstört.

4. Funktion überprüfen

9.3 Austausch Patrone

Wenn das Füllvolumen der Heizungsanlage die

angegebene Kapazität übersteigt, muss ein

Patronenwechsel vorgenommen werden.

Die maximale Kapazität wird anhand der Gesamtwasserhärte und der Verschneideeinstellung

ermittelt. (siehe Tabellen in Kapitel 14)

Die Kapazität wird auf der mitgelieferten Tabelle

notiert, ebenso wie die jeweils nachgefüllten

Wassermengen. Wenn das Füllvolumen den

notierten Wasserzählerendstand übersteigt,

muss ein Patronenwechsel vorgenommen

werden.

Ein Wechsel der Enthärterpatrone wird aus

Gründen der technischen Sicherheit spätestens

12 Monaten nach der ersten Verwendung

empfohlen.

1. Absperrkugelhahn eingangsseitig an der Nachfüllkombination und ausgangsseitig an der

Verschneideeinrichtung schließen

2. Ausgangsseite durch Öffnen des Probenahmeventils (Entlüftungsventil an Verschneideeinheit) druckentlasten

3. Patrone aus Verschneideeinrichtung herausdrehen

4. Neue Patrone handfest eindrehen

5. Absperrkugelhähne ein- und ausgangsseitig öffnen

10. Entsorgung

• Gehäuse aus entzinkungsbeständigem Messing

• Ablaufanschluss, Kartuscheneinsatz, Ventileinsatz,

mechanische Komponenten der Verschneideeinheit und Federhaube aus hochwertigem Kunststoff

• Membrane aus NBR, gewebeverstärkt

• Dichtelemente aus NBR und EPDM

• Sollwertfeder aus Federstahl

• Feinsieb aus nichtrostendem Stahl

• Patrone aus Polypropylen (über Restmüll

entsorgen)

Honeywell GmbH 5 MU1H-1546GE23 R0908

Page 6

D

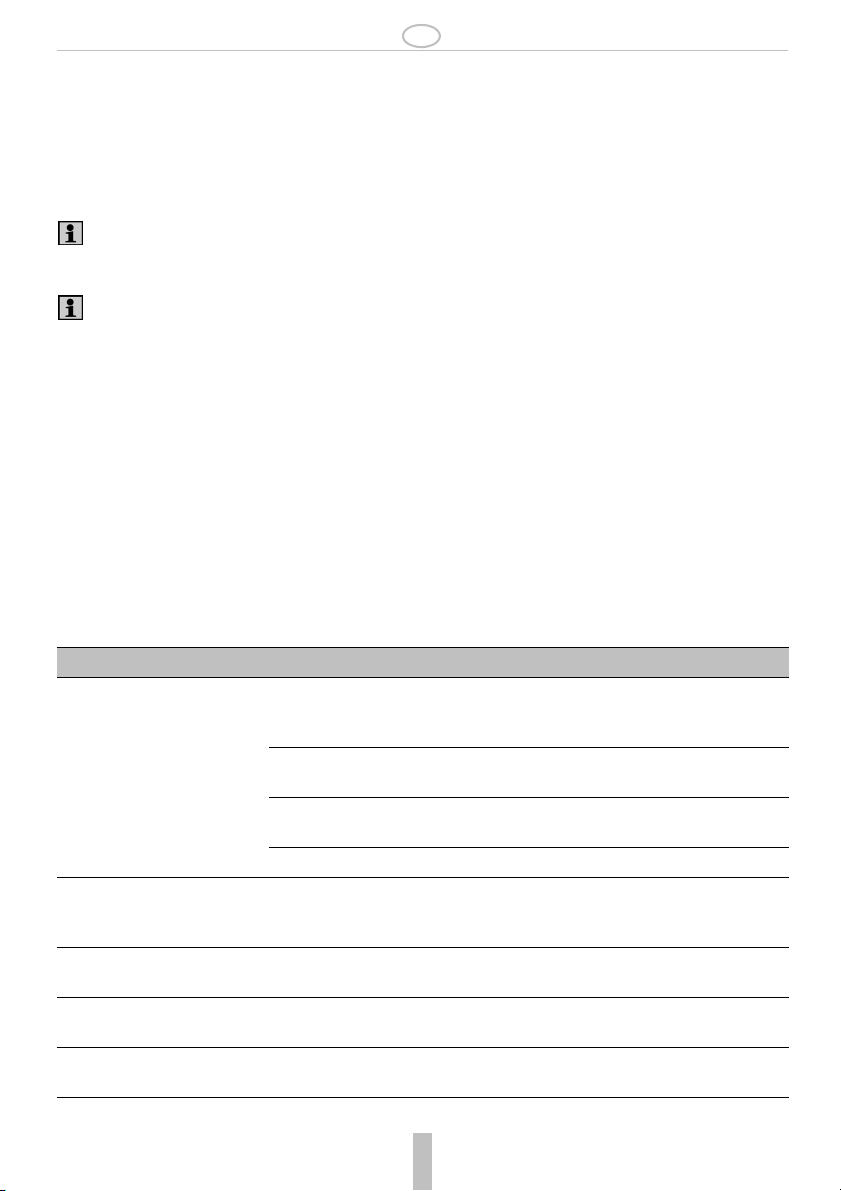

11. Störungen / Fehlersuche

Störung Ursache Behebung

Kein oder zu wenig Durchfluss Nachfüllkombination nicht in Durchfluss-

richtung montiert

Nachfüllkombination in Durchflussrichtung montieren (Pfeilrichtung auf

Gehäuse beachten)

Absperrkugelhähne vor oder nach

Absperrkugelhähne ganz öffnen

Nachfüllkombination nicht ganz geöffnet

Druckminderer nicht auf gewünschten

Hinterdruck einstellen

Hinterdruck eingestellt

integrierter Schmutzfänger verschmutzt Schmutzfänger reinigen

Ablassventil öffnet ohne Grund

(keine Vordruckschwankung)

Eingangsseitiger Rückflussverhinderer

oder Ablassventil verschmutzt

Kartuscheneinsatz ausbauen und

reinigen oder ersetzen

Ablassventil schließt nicht Ablassventil verschmutzt Kartuscheneinsatz ausbauen und

reinigen oder ersetzen

Wasseraustritt aus Federhaube Membrane Ventileinsatz defekt Ventileinsatz ersetzen

Eingestellter Hinterdruck bleibt

nicht konstant

Düse oder Dichtscheibe Ventileinsatz

verschmutzt oder beschädigt

Ventileinsatz ersetzen

Honeywell GmbH 6 MU1H-1546GE23 R0908

Page 7

D

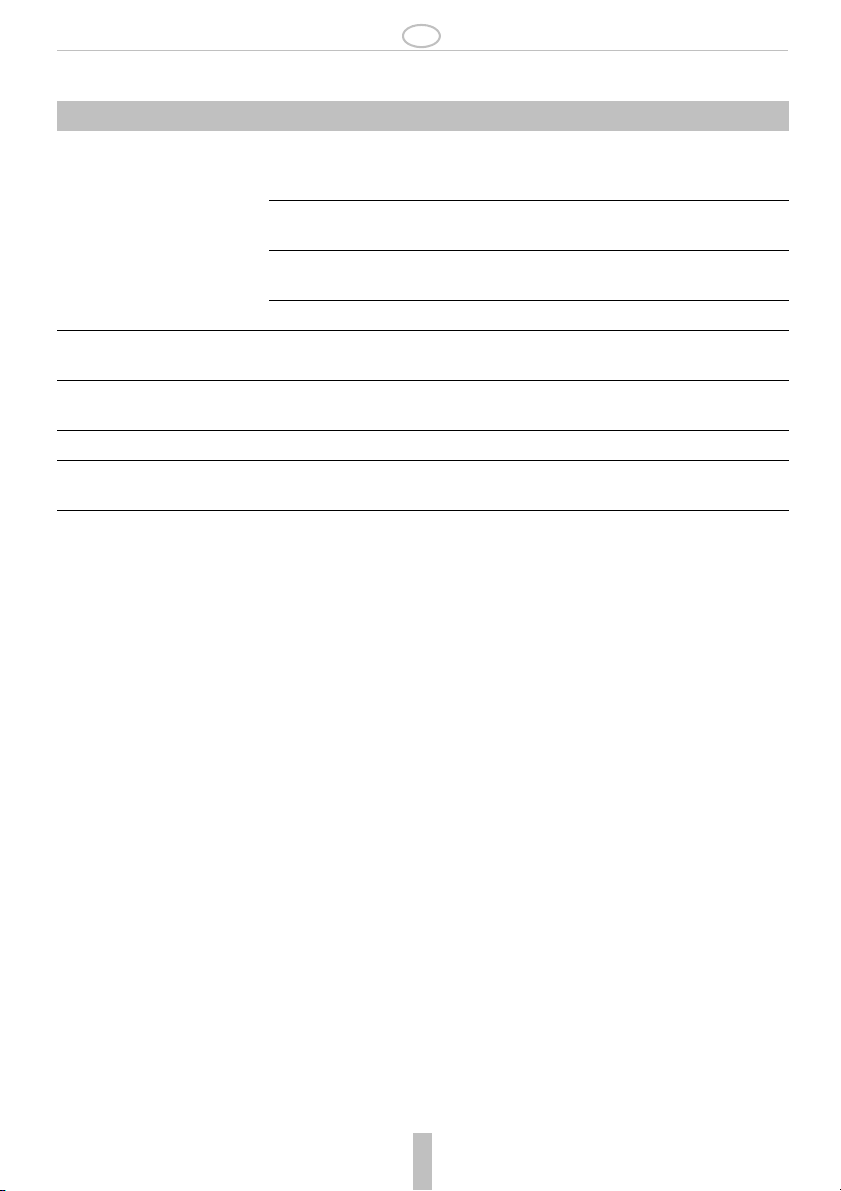

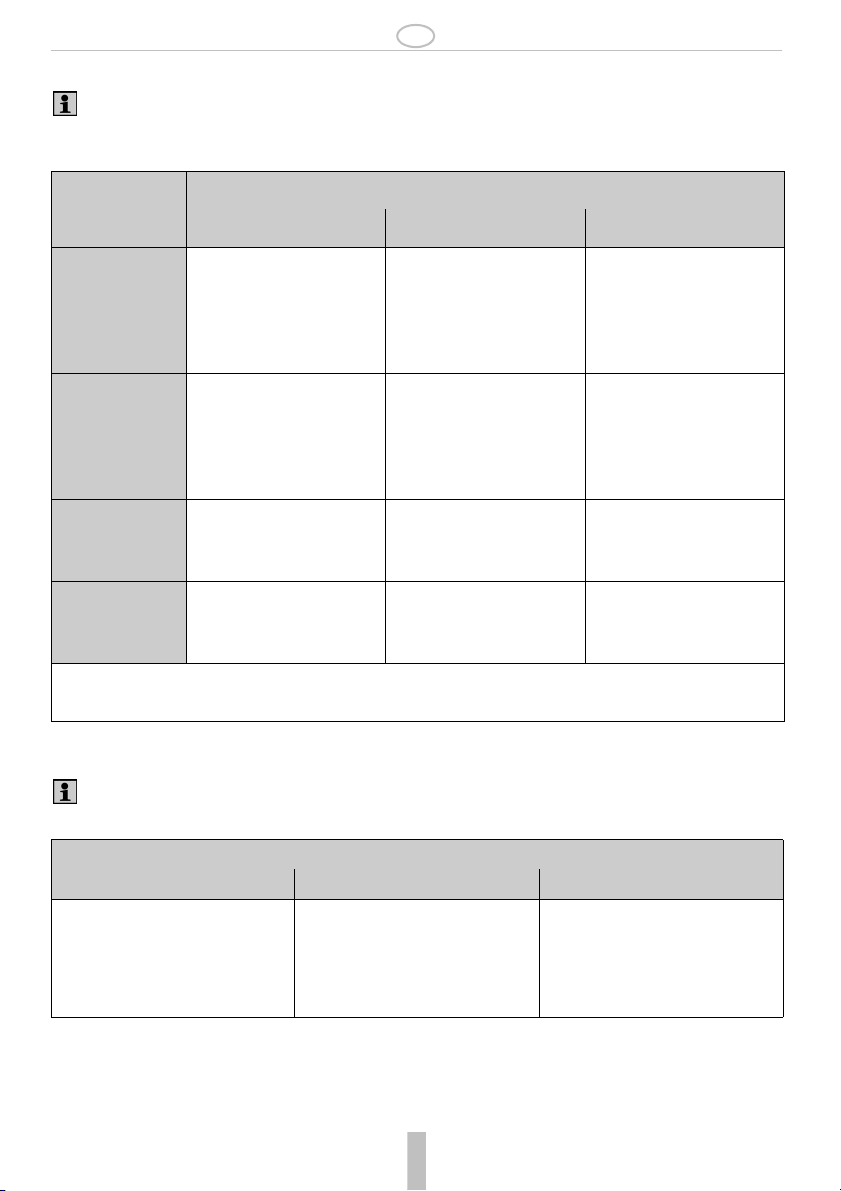

12. Ersatzteile 13. Zubehör

1

3

TK295

4

4

5

5

5

4

2

6

ZR06K

TK295 Druck-Prüfset

8

TKA295 Druck-Prüfset

7

9

ZR06K Doppel-Ringschlüssel

WS300NKWartungs-Set

TKA295

3x

3x

WS300NK

Elektronisches Druckmessgerät mit Digitalanzeige, Batterie betrieben.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

Elektronisches Druckmessgerät mit

Differenzdruckanzeige.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

Zum Lösen von Federhaube und Siebtasse

Wartungs-Set für Nachfüllkombinationen

des Typs NK300 zur Verwendung mit Prüfgerät TK295 bzw. TKA295

Nr. Bezeichnung Artikel-Nummer

1 Kartuscheneinsatz

1

/2" 0903733

komplett

1

2 Rückflussverhinderer

3 Ventileinsatz komplett

/2" 2166200

1

/2" D06FA-1/2

4 Verschlussstopfen S06K-1/4

mit O-Ring R

1

/4"

(5 Stück)

5 Dichtringsatz

1

/2" 0901443

(10 Stück)

6 Manometer 0 - 4 bar M07M-A4

7 Wasserzähler WZ300

8 Entlüftungsventil 2421100

9 Patrone 0,75 l P300-S

3,5 l P300-L

MU1H-1546GE23 R0908 7 Honeywell GmbH

Page 8

D

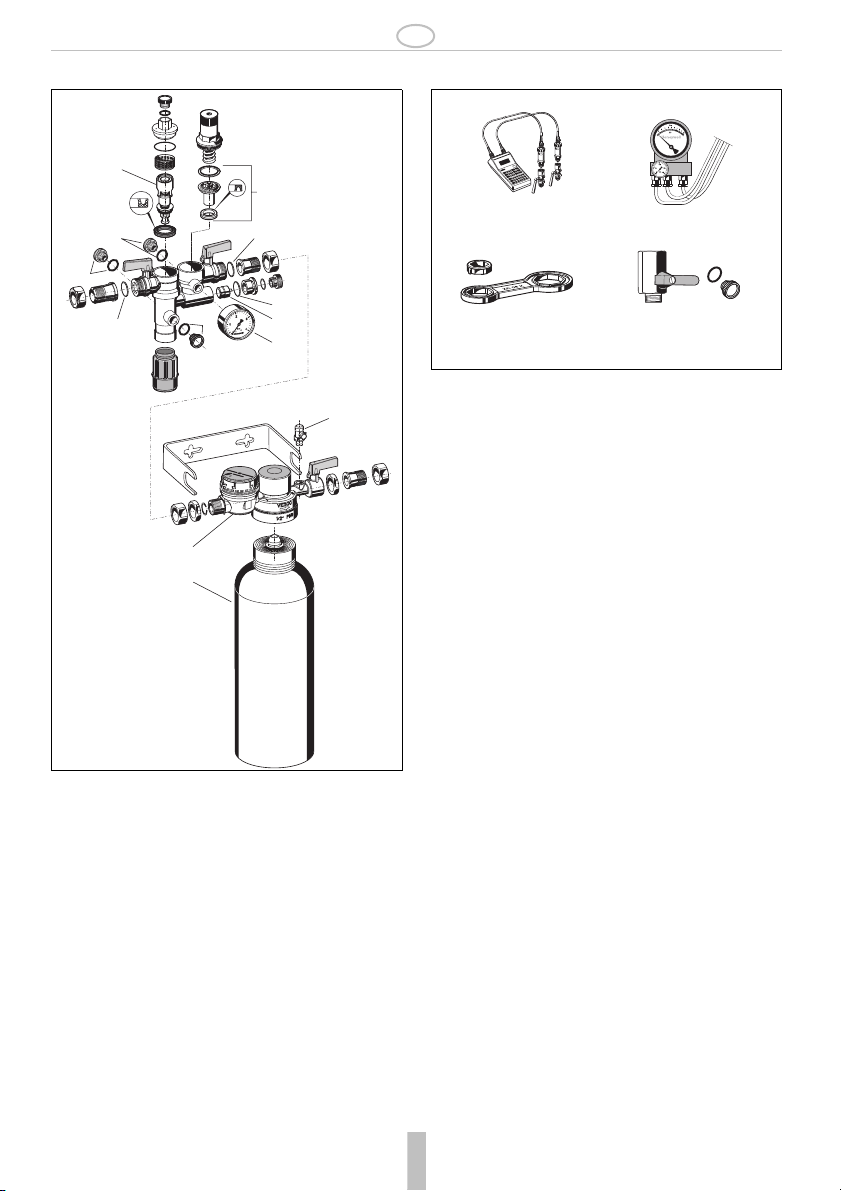

14. Ermittlung der maximalen Kapazität der Enthärterpatrone

Die Ermittlung der maximalen Kapazität der Enthärterpatrone (Tabellen A und B) erfolgt nach VDI in Bezug

zur Gesamtheizleistung.

14.1DEUTSCHLAND: Anforderungen lt. VDI 2035 Blatt 1

Gesamtheizleistung spezifisches Anlagenvolumen (Anlagenvolumen/kleinste Einzel-Heizleistung)

0 bis kleiner 20 Liter/kW 20 bis kleiner 50 Liter/kW ab 50 und größer Liter/kW

0 bis 50 kW Richtwert:

Enthärtung auf kleiner 16,8°*

Empfehlung:

Enthärtung auf kleiner 8,4°

⇒ siehe Tabelle A

Mindestanforderung:

Enthärtung auf kleiner 11,2°

Mindestanforderung:

Enthärtung auf kleiner 11,2°

Empfehlung:

Enthärtung auf kleiner 8,4°

⇒ siehe Tabelle A

Mindestanforderung:

Enthärtung auf kleiner 8,4°

Mindestanforderung:

Enthärtung auf kleiner 0,11°

⇒ siehe Tabelle B

Mindestanforderung:

Enthärtung auf kleiner 0,11°

Empfehlung:

Enthärtung auf kleiner 8,4°

50 bis 200 kW

200 bis 600 kW

größer 600 kW

⇒ siehe Tabelle A

Mindestanforderung:

Enthärtung auf kleiner 8,4°

⇒ siehe Tabelle A

Mindestanforderung:

Enthärtung auf kleiner 0,11°

⇒ siehe Tabelle B

⇒ siehe Tabelle A

Mindestanforderung:

Enthärtung auf kleiner 0,11°

⇒ siehe Tabelle B

Mindestanforderung:

Enthärtung auf kleiner 0,11°

⇒ siehe Tabelle B

⇒ siehe Tabelle B

Mindestanforderung:

Enthärtung auf kleiner 0,11°

⇒ siehe Tabelle B

Mindestanforderung:

Enthärtung auf kleiner 0,11°

⇒ siehe Tabelle B

* Bei Anlagen mit Umlaufwasserheizern und für Systeme mit elektrischen Heizelementen beträgt der Richtwert für

die Summe Erdalkalien ≥ 3,0mol/m

³

, entsprechend 16,8 °dH.

14.2ÖSTERREICH: Anforderungen lt. ÖNORM H 5195-1

Die Ermittlung der maximalen Kapazität der Enthärterpatrone (Tabellen C und D) erfolgt nach Önorm in

Bezug zum Gesamtwasserinhalt der Gesamt-Heizanlage.

Gesamtwasserinhalt der Gesamt-Heizanlage

0 bis 1000 Liter 1000 bis 5000 Liter über 5000 Liter

Mindestanforderung:

Enthärtung auf kleiner 17°

Mindestanforderung:

Enthärtung auf kleiner 6°

Mindestanforderung:

Enthärtung auf kleiner 0,5°

Empfehlung:

Enthärtung auf kleiner 6°

⇒ siehe Tabelle C

Honeywell GmbH 8 MU1H-1546GE23 R0908

⇒ siehe Tabelle C

⇒ siehe Tabelle D

Page 9

D

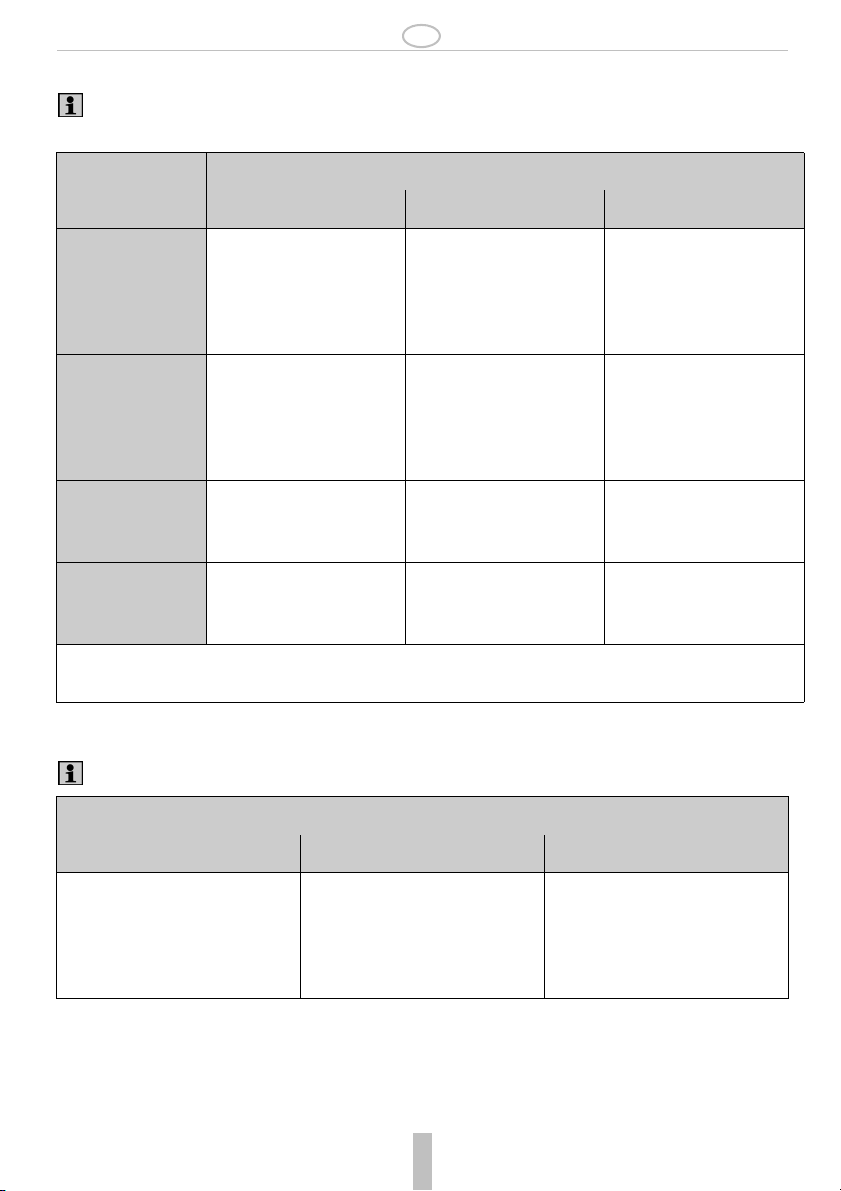

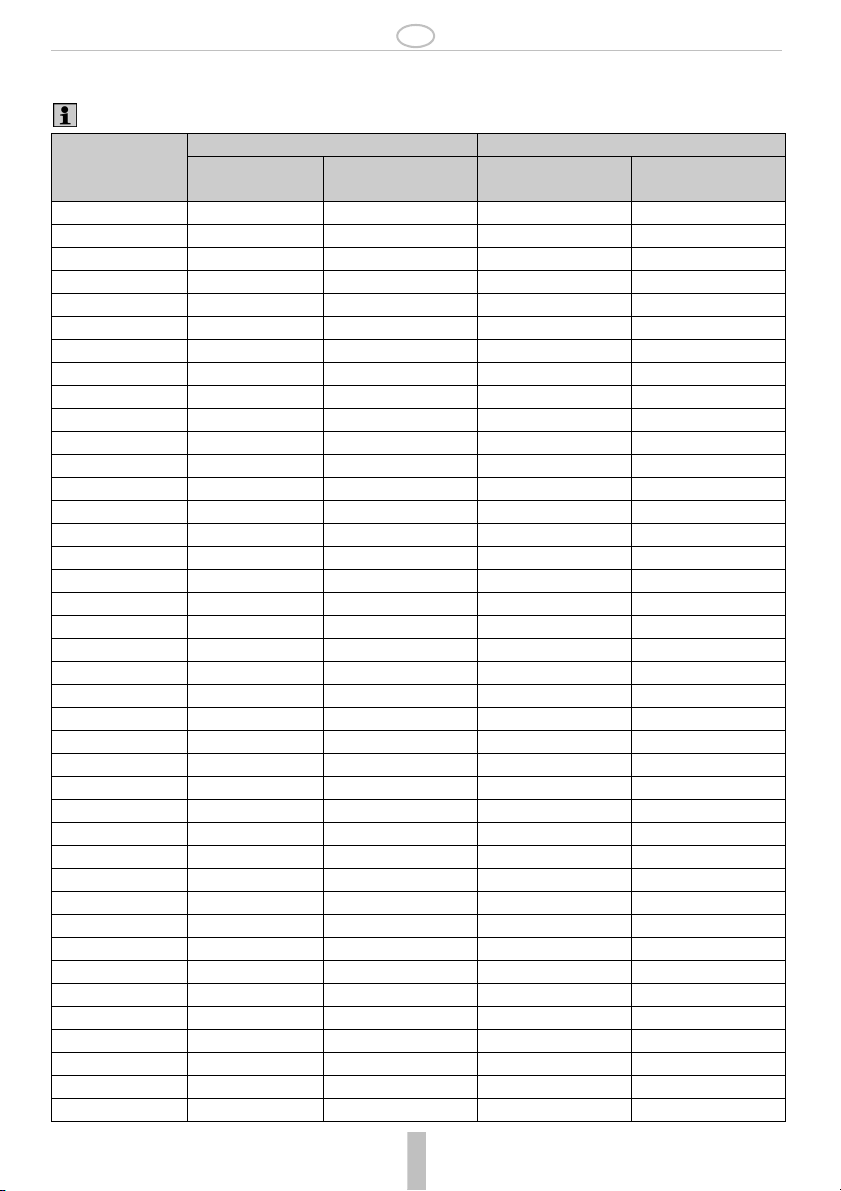

14.3Tabelle A

Gültig für eine Enthärtung auf eine Resthärte kleiner 8,4°dH (lt. VDI 2035 Blatt 1)

Gesamtwasser-

härte in °dH

Enthärterpatrone Größe S Enthärterpatrone Größe L

Einstellung

Verschneidung

Kapazität in Liter Einstellung

Verschneidung

Kapazität in Liter

1-------2-------3-------4-------5-------6-------7-------8--------

9 3 650 3 3981

10 3 584 3 3192

11 3 457 3 2131

12 3 351 3 1639

13 3 289 3 1349

14 3 248 3 1155

15 3 217 3 1014

16 2 186 2 868

17 2 168 2 785

18 2 154 2 718

19 2 142 2 661

20 2 132 2 614

21 2 123 2 573

22 2 115 2 538

23 2 109 2 507

24 2 103 2 479

25 2 97 2 455

26 1 88 1 411

27 1 84 1 392

28 1 80 1 375

29 1 77 1 359

30 1 74 1 344

31 1 71 1 331

32 1 68 1 318

33 1 66 1 307

34 1 63 1 296

35 1 61 1 286

36 1 59 1 277

37 1 57 1 268

38 1 56 1 260

39 1 54 1 252

40 1 53 1 245

MU1H-1546GE23 R0908 9 Honeywell GmbH

Page 10

D

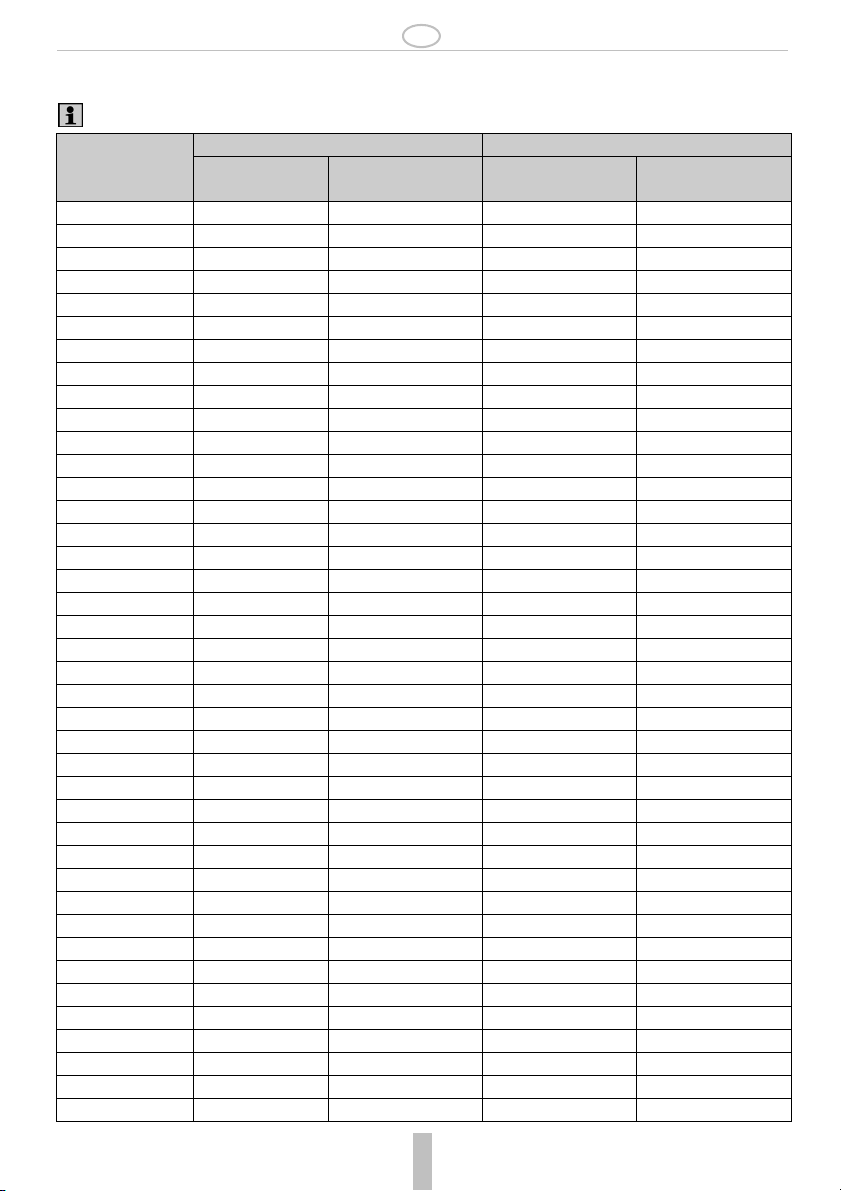

14.4Tabelle B

Gültig für eine Enthärtung auf eine Resthärte kleiner 0,11°dH (lt. VDI 2035 Blatt 1)

Gesamtwasser-

härte in °dH

Enthärterpatrone Größe S Enthärterpatrone Größe L

Einstellung

Verschneidung

Kapazität in Liter Einstellung

Verschneidung

Kapazität in Liter

1-- -- -- -2 0 900 0 4200

3 0 600 0 2800

4 0 450 0 2100

5 0 360 0 1680

6 0 300 0 1400

7 0 257 0 1200

8 0 225 0 1050

902000933

10 0 180 0 840

11 0 164 0 764

12 0 150 0 700

13 0 138 0 646

14 0 129 0 600

15 0 120 0 560

16 0 113 0 525

17 0 106 0 494

18 0 100 0 467

19 0 95 0 442

20 0 90 0 420

21 0 86 0 400

22 0 82 0 382

23 0 78 0 365

24 0 75 0 350

25 0 72 0 336

26 0 69 0 323

27 0 67 0 311

28 0 64 0 300

29 0 62 0 290

30 0 60 0 280

31 0 58 0 271

32 0 56 0 263

33 0 55 0 255

34 0 53 0 247

35 0 51 0 240

36 0 50 0 233

37 0 49 0 227

38 0 47 0 221

39 0 46 0 215

40 0 45 0 210

Honeywell GmbH 10 MU1H-1546GE23 R0908

Page 11

D

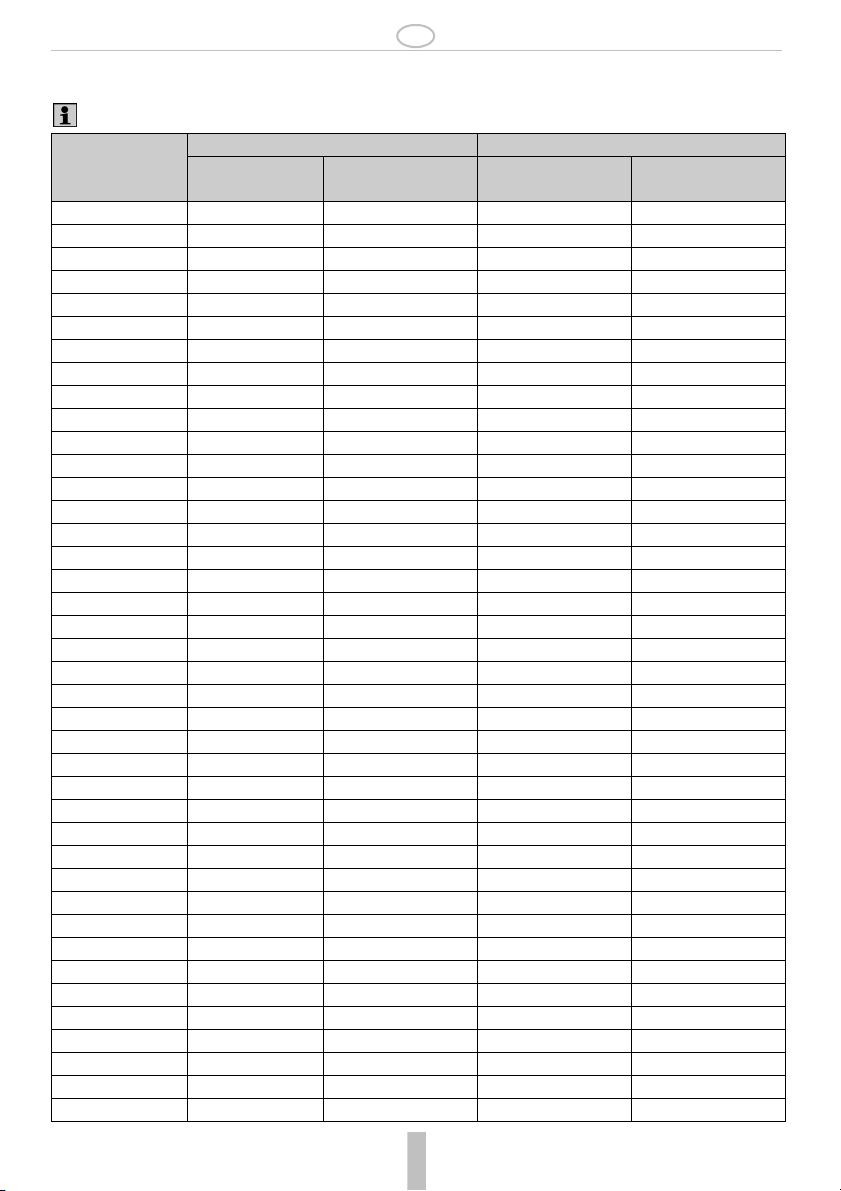

14.5Tabelle C

Gültig für eine Enthärtung auf eine Resthärte kleiner 6°dH (lt. ÖNORM H 5195-1)

Gesamtwasser-

härte in °dH

Enthärterpatrone Größe S Enthärterpatrone Größe L

Einstellung

Verschneidung

Kapazität in Liter Einstellung

Verschneidung

Kapazität in Liter

1-------2-------3-------4-------5-------6-------7 3 602 3 3110

8 3 550 3 2809

9 3 435 3 2030

10 3 347 3 1617

11 3 278 3 1298

12 2 240 2 1120

13 2 212 2 988

14 2 190 2 885

15 2 172 2 803

16 1 150 1 701

17 1 138 1 646

18 1 129 1 600

19 1 120 1 560

20 1 112 1 525

21 1 106 1 494

22 1 100 1 467

23 1 95 1 442

24 1 90 1 421

25 1 86 1 401

26 1 82 1 383

27 1 79 1 366

28 1 75 1 351

29 1 72 1 338

30 1 70 1 325

31 1 67 1 313

32 1 65 1 302

33 1 63 1 292

34 1 60 1 282

35 1 59 1 273

36 1 57 1 265

37 1 55 1 257

38 1 53 1 250

39 1 52 1 243

40 1 51 1 236

MU1H-1546GE23 R0908 11 Honeywell GmbH

Page 12

D

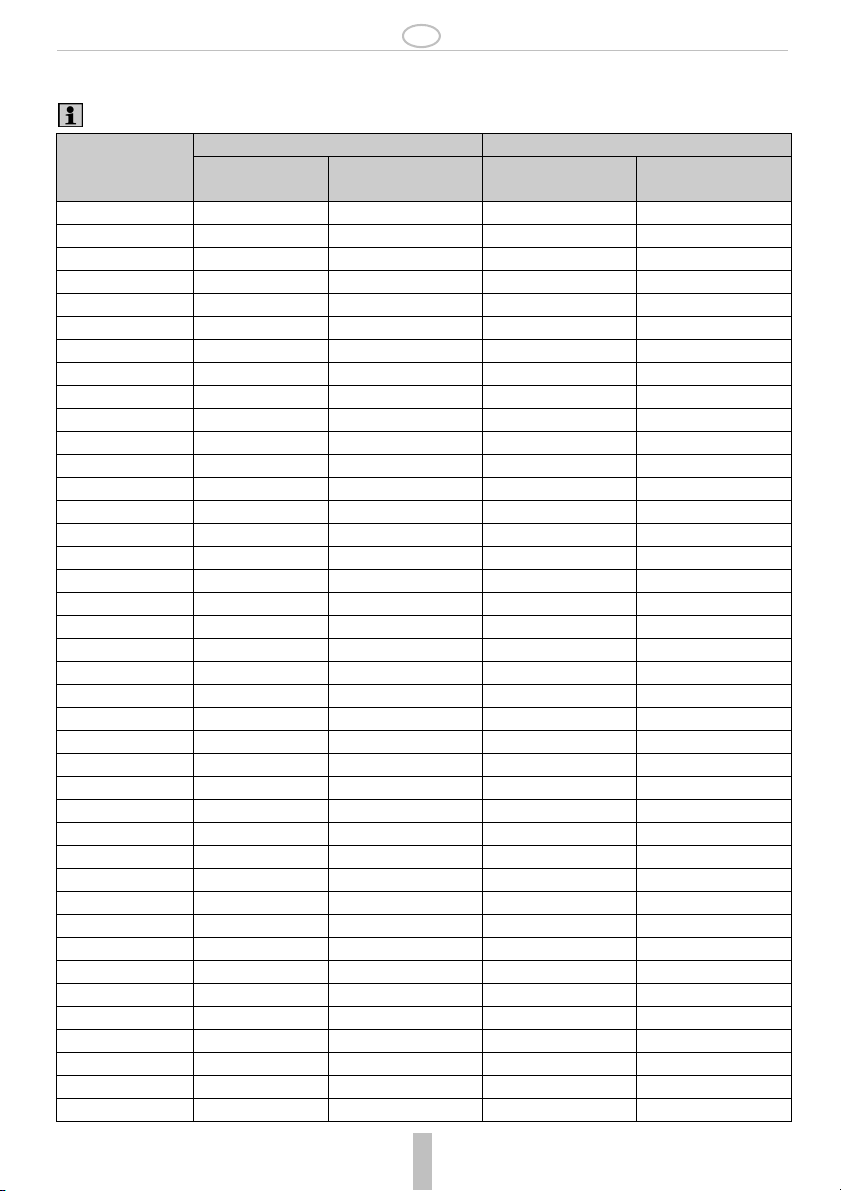

14.6Tabelle D

Gültig für eine Enthärtung auf eine Resthärte kleiner 0,5°dH (lt. ÖNORM H 5195-1)

Gesamtwasser-

härte in °dH

Enthärterpatrone Größe S Enthärterpatrone Größe L

Einstellung

Verschneidung

Kapazität in Liter Einstellung

Verschneidung

Kapazität in Liter

1-- -- -- -2 0 935 0 4362

3 0 623 0 2908

4 0 467 0 2181

5 0 374 0 1745

6 0 312 0 1454

7 0 267 0 1246

8 0 234 0 1091

902080969

10 0 187 0 872

11 0 170 0 793

12 0 156 0 727

13 0 144 0 671

14 0 134 0 623

15 0 125 0 582

16 0 117 0 545

17 0 110 0 513

18 0 104 0 485

19 0 98 0 459

20 0 93 0 436

21 0 89 0 415

22 0 85 0 397

23 0 81 0 379

24 0 78 0 364

25 0 75 0 349

26 0 72 0 336

27 0 69 0 323

28 0 67 0 312

29 0 64 0 301

30 0 62 0 291

31 0 60 0 281

32 0 58 0 273

33 0 57 0 264

34 0 55 0 257

35 0 53 0 249

36 0 52 0 242

37 0 51 0 236

38 0 49 0 230

39 0 48 0 224

40 0 47 0 218

Honeywell GmbH 12 MU1H-1546GE23 R0908

Page 13

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instructions. Any other use will not be considered to comply

with requirements and would invalidate the

warranty.

4. Please take note that any assembly, commissioning, servicing and adjustment work may only be

carried out by authorized persons.

5. Immediately rectify any malfunctions which may

influence safety.

2. Functional description

NK300soft consists of a refilling combination that

combines a backflow preventer, pressure reducing

valve and ball valve and a softening unit.

Function backflow preventer

The backflow preventer is a safety device in accordance with EN 1717 to protect systems against back

pressure, back flow and back syphonage of nonpotable water into service pipe, plants and equipments.

The backflow preventer is separated in three chambers (inlet, middle and outlet chamber).

If no water is drawn from the downstream system, the

backflow preventer is in normal position. The up- and

downstream check valves and the discharge valve are

closed.

If water is drawn from the downstream system, the

backflow preventer is in flow position. The check

valves up- and downstream are opened and the

discharge valve is closed.

The backflow preventer changes to shut-off position

(back pressure) if the differential pressure between

middle- and inlet chamber falls under 0.14 bar. The

check valves are closed and the discharge valve is

opened.

Function pressure reducing valve

The pressure reducing valve reduces the pressure on

the inlet side (admission pressure) to the level of the

desired pressure on the outlet side (outlet pressure) in

individual cases.

The pressure reducing valve functions on a force

equalisation principle. The force of a diaphragm

operates against the spring force of the regulating

valve. If the outlet pressure and therefore diaphragm

force fall because water is drawn, then the greater

force of the spring causes the valve to open. The outlet

pressure then increases until the forces between the

diaphragm and the spring are equal again.

The inlet pressure (admission pressure) has no influence on the regulating valve of the pressure reducing

valve. Inlet pressure fluctuation does not influence the

outlet pressure, thus providing inlet pressure balancing.

The refilling combination can be connected in accordance to DIN EN 1717 constantly by hose line or

piping. (KTW approval for hose line neccessary).

In order to prevent an uncontrolled refill of the heating

system, the shut off valvemust be closed after the

filling procedure..

Function softening unit

The softening unit, installed directly after the refilling

combination, works according to the ionic exchange

principle and replaces the alkaloids of soil such as

calcium and magnesium with sodium ions.

Dependant on the regional water hardness, the water

is either partially softened (<8°dH) or completely

softened (<0,11°dH) by adjusting the blending unit.

3. Application

Medium Water

Inlet pressure max. 10.0 bar

Outlet pressure 1.5-4 bar adjustable, preset

to 1.5 bar

Liquid category Backflow

preventer BA

4 (toxic, highly toxic, tumourigenic, radioactive mate-

rials)

Suitable for heating systems with the following

materials: steel, copper, copper alloys and plas-

tics.

Treated water has modified corrosive chemical

parameters. Conditioning by means of inhibitors is to be provided for separately.

4. Technical data

Installation position horizontal pipework with

discharge connection

directed downwards

Operating temperature max. 30 °C

k

-value 0.45 m3/h

vs

1

Connection ball valve

/4"

G

Backflow preventer

Connection size

HT 50

Discharge

Connection size

1

/2" External thread

MU1H-1546GE23 R0908 13 Honeywell GmbH

Page 14

GB

5. Scope of delivery

The refilling combination with softening unit consists

of:

• integrated ball valve, inlet and outlet side

• Backflow preventer type BA with discharge valve,

cartridge insert, integrated dirt trap on the inlet side,

backflow preventer outlet side and three measuring

points with sealing plugs

• Pressure reducing valve with pressure gauge

• Blending unit, consisting of water flow meter, outletsided blocking capability and bleeder valve

• 3.5l cartridge with ionic exchange resin

• Total hardness test-kit to determine water hardness

6. Options

NK300soft-1/2A = Standard version with threaded

connection R

1

/2" and 600µm

filter in the refilling combination

NK300soft-1/2AZ25 =Version with threaded connec-

1

tion R

/2" and 25µm filter in the

refilling combination

7. Assembly

It is necessary during installation to follow the installation instructions, to comply with local requirements and

to follow the codes of good practice.

7.1 Installations Guidelines

• Installation in inlet of the heating system, fasten

softening unit on the wall

• Install in horizontal pipework with discharge connection directed downwards

• The installation may not take place in areas or ducts

where poisonous gases or vapours may be present

or where flooding can occur

• The installation environment should be protected

against frost and ventilated well

• The installation location has to be easily accessible

o Simplified maintenance and cleaning

o Pressure gauge at the pressure reducing valve

can be read off easily

• First install the refilling combination in the flow direction, then immediately thereafter install the softening unit

• The national installation regulations must be

observed during the assembly.

7.2 Installation

To avoid stagnating water the refilling combination must be connected as close to the supply line

as possible!

The national installation regulations apply during

the assembly.

Only fasten the plastic sealing plugs manually

(without tools)

1. Thoroughly flush pipework

2. Install refilling combination

o Install in horizontal pipework with discharge

connection directed downwards

o Note flow direction (indicated by arrow)

o Install without tension or bending stresses

o Installation height should be min. 55cm from the

floor in order to warrant safe replacement of the

cartridge

3. Attach drain pipe to discharge connection (plastic

pipe HT 50)

4. Install the blending unit immediately after the refilling combination and fasten with the wall holder

o Installation into horizontal pipeline

• Note flow direction (indicated by arrow)

o Install without tension or bending stresses

5. Screw cartridge into blending unit and tighten manually.

8. Commissioning

8.1 Setting outlet pressure

Pressure reducing valve is set to 1.5 bar by

factory.

The pressure of the system should be at least 2

bar above the set outlet pressure.

1. Close ball valve on the inlet side of the refilling

combination and on the outlet side of the blending

unit

o outlet-sided ball valve of the refilling combination

has to remain opened

2. Decompress the outlet side by opening the

sampling valve (air bleed valve of the blending unit)

3. Loosen the slotted screw of the refilling combination

o Do not remove slotted screw

4. Slacken tension in compression spring

o Turn the adjuster knob (grey) left (-) as far as it will

go

5. Slowly open the ball valve on the inlet side

6. Turn adjuster knob until the pressure gauge shows

the desired value

7. Retighten slotted screw

8. Slowly open the ball valve on the outlet side

8.2 Adjust softening

1. Measuring the water hardness with support from the

total hardness test-kit, included in the scope of delivery, the water hardness should be measured

before the installation.

Observe the information in the instruction manual

of the total hardness test-kit

Honeywell GmbH 14 MU1H-1546GE23 R0908

Page 15

GB

2. Set the dilution unit with the blue adjustment handle

o The suitable dilution setting (marker 0-3 on the

casing of the dilution unit, remove insulation lining

if necessary) is dependant on the regional water

hardness and the desired residual hardness. The

value can be extracted from the table attached to

the cartridge.

8.3 Filling up the system

1. Slowly open the ball valve on the inlet and outlet

side of the refilling combination and on the outlet

side of the blending unit

2. After filling up the system, close the ball valves

Because of casual fluctuation of pressure dripping water at discharge valve can occur!

This is no malfunction and therefore no reason for

complaint!

3. Note the required parameters listed on the label on

the cartridge

9. Maintenance

Maintenance of backflow preventer must be

carried out by authorized personnel!

9.1 Inspection

• Frequency: every 6 month (depending on local

operating conditions)

• To be carried out by an installation company

• Inspection with a test control unit and maintenance-set (see accessories)

9.1.1 Testing pressure reducing valve

1. Close ball valve on the outlet side of the refilling

combination

2. Check outlet pressure on pressure gauge when no

flow is occurring

o If the pressure is increasing slowly, the valve may

be dirty or defective. In this instance, carry out

servicing and cleaning

3. Slowly open the ball valve on the outlet side of the

refilling combination

9.1.2 Testing discharge valve

Take note of the instructions of the test control

unit TKA295 or TK295

1. Procedure according to instruction of the test control

unit TKA295 resp. TK295

Quick test for the discharge valve:

• Lower the inlet pressure

o if the discharge valve opens (it drops), the

function is o.k.

9.1.3 Testing outlet check valve

Take note of the instructions of the test control

unit TKA295 or TK295

9.2 Maintenance

We recommend a planned maintenance contract

with an installation company

In accordance with DIN EN 1717 a regular maintenance must be taken.

Frequency: every 1-3 years (depending on local

operating conditions)

To be carried out by an installation company

9.2.1 Valve insert and filter

1. Close ball valve on the inlet side of the refilling

combination and on the outlet side of the blending

unit

2. Decompress the outlet side by opening the

sampling valve (air bleed valve of the blending unit)

3. Loosen the slotted screw of the refilling combination

o Do not remove slotted screw

4. Slacken tension in compression spring

o Turn the adjuster knob (grey) left (-) as far as it will

go

There is a spring in the spring bonnet. It may

cause injuries if the spring is derailing.

• Make sure that the spring is released!

5. Unscrew spring bonnet

o Use double ring wrench ZR06K

6. Remove slip ring

7. Remove valve insert with a pair of pliers

8. Check that sealing ring, edge of nozzle and slotted

ring are in good condition, and if necessary replace

the entire valve insert

9. Reassemble in reverse order

10.Set outlet pressure

9.2.2 Maintenance and cleaning of cartridge insert

Do not use any cleaning agents containing

solvents and/or alcohol to clean the plastic parts!

Detergents must not be allowed to enter the envi-

ronment or the sewerage system!

1. Close ball valve on the inlet side of the refilling

combination and on the outlet side of the blending

unit

2. Decompress the outlet side by opening the

sampling valve (air bleed valve of the blending unit)

3. Remove cover from cartridge insert

4. Remove cartridge insert and strainer

5. Remove strainer from cartridge insert

6. Clean or replace strainer and cartridge insert

Do not dismantle cartridge insert in individual

parts!

7. Reassemble in reverse order

o push down the cartridge insert till it snaps in

8. Check operation

1. Procedure according to instruction of the test control

unit TKA295 resp. TK295

Honeywell GmbH 15 MU1H-1546GE23 R0908

Page 16

GB

9.2.3 Check valve

1. Close ball valve on the inlet side of the refilling

combination and on the outlet side of the blending

unit

2. Decompress the outlet side by opening the

sampling valve (air bleed valve of the blending unit)

3. Replace non return valve

Check valve will be destroyed after demounting

4. Check operation

9.3 Replacing cartridge

When the filling level of the heating system

exceeds the specified capacity, a cartridge

exchange has to be performed.

The maximum capacity is determined according

to the total water hardness and the dilution

setting. (see table in chapter 14)

The capacity is noted on a table included in the

scope of delivery, as well as the respectively

added amounts of water. If the filling level

1. Close ball valve on the inlet side of the refilling

combination and on the outlet side of the blending

unit

2. Decompress the outlet side by opening the

sampling valve (air bleed valve of the blending unit)

3. Unscrew the cartridge from the blending unit

4. Screw the new cartridge in manually

5. Open ball valves on the inlet and outlet side

10. Disposal

• Dezincification-resistant brass housing

• Discharge valve, cartridge insert, valve insert,

mechanical components of the blending unit and

spring bonnet made of high-quality plastic

• Fibre-reinforced NBR diaphragm

• Seals in NBR and EPDM

• Spring steel adjustment spring

• Stainless steel fine filter mesh

• Cartridge made of polypropylene (dispose of with

residual waste)

exceeds the noted water flow meter end value, a

cartridge exchange has to be performed.

An exchange of the softening cartridge is recommended at least 12 months after its first usage

due to technical safety purposes.

11. Troubleshooting

Problem Cause Remedy

No or too small water flow rate Refilling combination is not fitted in flow

direction

Fit refilling combination in flow direction (note direction of arrow on

housing)

Ball valves up- or downstream of refilling

Open ball valves entirely

combination are not fully open

Pressure reducing valve is not set to the

Set outlet pressure

desired outlet pressure

integrated strainer is contaminated clean strainer

Discharge valve opens without

reason (no fluctuation of inlet

Non return valve upstream or discharge

valve are contaminated

Remove cartridge insert and clean

or exchange it

pressure)

Discharge valve does not close Discharge valve is contaminated or faulty Remove cartridge insert and clean

or exchange it

Water is escaping from spring

Valve insert diaphragm damaged Exchange valve insert

hood

The outlet pressure set does not

remain constant

Valve insert, sealing ring or edge of nozzle

is contaminated or worn

Exchange valve insert

Honeywell GmbH 16 MU1H-1546GE23 R0908

Page 17

GB

12. Spare Parts 13. Accessories

1

3

5

TK295

4

4

5

4

5

2

6

ZR06K

TKA295

3x

WS300NK

3x

8

7

9

No.Description Part No.

1 Cartridge insert

1

/2" 0903733

complete

1

2 Check valve

3 Valve insert

/2" 2166200

1

/2"D06FA-1/2

complete

(not incl. filter)

4 Blanking plug

with O-ring R

1

/4"

S06K-1/4

(5 pcs.)

5 Sealing ring set

1

/2" 0901443

(10 piece)

6 Pressure gauge 0 - 4 bar M07M-A4

7 Water flow meter WZ300

8 Air bleed valve 2421100

9 Cartridge 0.75 l P300-S

3.5 l P300-L

TK295 Test kit

Electronic pressure measuring device with

digital indicator, battery-operated. With

case and accessories, ideal for inspection

and maintenance of backflow preventer

type BA.

TKA295 Test kit

Analogue pressure measuring device with

differential pressure display. With case a nd

accessories, ideal for inspection and maintenance of backflow preventer type BA.

ZR06K Double ring spanner

For removal of spring hood and filter bowl

WS300NK Maintenance set

Maintenance set for refilling combination

NK300 for use with TK295 resp. TKA295

Honeywell GmbH 17 MU1H-1546GE23 R0908

Page 18

GB

14. Determination of the maximum capacity of the softening cartridge

The determination of the maximum capacity of the softening cartridge (tables A and B) is carried out in accordance with VDI (Verein Deutscher Ingenieure - Society of German Engineers) in relation to the overall

heating power.

14.1GERMANY: Requirements according to VDI 2035 page 1

Overall heating

power

Specific system volume (system volume/smallest individual heating power)

0 to less than 20 litres/kW 20 to less than 50 litres/kW as of 50 and more litres/kW

0 to 50 kW

Reference value:

Softening to less than 16,8°*

Recommendation:

Softening to less than 8.4°

⇒ See table A

Minimum requirement:

Softening to less than 11.2°

Minimum requirement:

Softening to less than 11.2°

Recommendation:

Softening to less than 8.4°

⇒ See table A

Minimum requirement:

Softening to less than 8.4°

Minimum requirement:

Softening to less than 0.11°

⇒ See table B

Minimum requirement:

Softening to less than 0.11°

Recommendation:

Softening to less than 8.4°

50 to 200 kW

200 to 600 kW

more than 600 kW

⇒ See table A

Minimum requirement:

Softening to less than 8.4°

⇒ See table A

Minimum requirement:

Softening to less than 0.11°

⇒ See table B

⇒ See table A

Minimum requirement:

Softening to less than 0.11°

⇒ See table B

Minimum requirement:

Softening to less than 0.11°

⇒ See table B

⇒ See table B

Minimum requirement:

Softening to less than 0.11°

⇒ See table B

Minimum requirement:

Softening to less than 0.11°

⇒ See table B

* For equipment with circulating water heaters and for systems with electrical heating elements, the equated refe-

rence value for the sum of alkaline earth metals ≥ 3.0mol/m

³

, equivelent to 16.8 °dH.

14.2AUSTRIA: Requirements according to ÖNORM H 5195-1

The determination of the maximum capacity of the softening cartridge (tables C and D) is carried out in accordance with the Önorm (Österreichisches Normungsinstitut - Austrian standardisation institute) in relation to

the overall water content of the entire heating system.

Overall water content of the entire heating system

0 to 1000 litres 1000 to 5000 litres Over 5000 litres

Minimum requirement:

Softening to less than 17°

Minimum requirement:

Softening to less than 6°

Minimum requirement:

Softening to less than 0.5°

Recommendation:

Softening to less than 6°

⇒ See table C

⇒ See table C

⇒ See table D

MU1H-1546GE23 R0908 18 Honeywell GmbH

Page 19

GB

14.3Table A

Valid for a softening to a residual hardness less than 8.4°dH (according to VDI 2035 page 1)

Total water hard-

ness in °dH

Softening cartridge Size S Softening cartridge Size L

Dilution adjustment Capacity in litres Dilution adjustment Capacity in litres

1-- -- -- -2-- -- -- -3-- -- -- -4-- -- -- -5-- -- -- -6-- -- -- -7-- -- -- -8-- -- -- --

9 3 650 3 3981

10 3 584 3 3192

11 3 457 3 2131

12 3 351 3 1639

13 3 289 3 1349

14 3 248 3 1155

15 3 217 3 1014

16 2 186 2 868

17 2 168 2 785

18 2 154 2 718

19 2 142 2 661

20 2 132 2 614

21 2 123 2 573

22 2 115 2 538

23 2 109 2 507

24 2 103 2 479

25 2 97 2 455

26 1 88 1 411

27 1 84 1 392

28 1 80 1 375

29 1 77 1 359

30 1 74 1 344

31 1 71 1 331

32 1 68 1 318

33 1 66 1 307

34 1 63 1 296

35 1 61 1 286

36 1 59 1 277

37 1 57 1 268

38 1 56 1 260

39 1 54 1 252

40 1 53 1 245

Honeywell GmbH 19 MU1H-1546GE23 R0908

Page 20

GB

14.4Table B

Valid for a softening to a residual hardness less than 0.11°dH (according to VDI 2035 page 1)

Total water hard-

ness in °dH

Softening cartridge Size S Softening cartridge Size L

Dilution adjustment Capacity in litres Dilution adjustment Capacity in litres

1-------2 0 900 0 4200

3 0 600 0 2800

4 0 450 0 2100

5 0 360 0 1680

6 0 300 0 1400

7 0 257 0 1200

8 0 225 0 1050

9 0 200 0 933

10 0 180 0 840

11 0 164 0 764

12 0 150 0 700

13 0 138 0 646

14 0 129 0 600

15 0 120 0 560

16 0 113 0 525

17 0 106 0 494

18 0 100 0 467

19 0 95 0 442

20 0 90 0 420

21 0 86 0 400

22 0 82 0 382

23 0 78 0 365

24 0 75 0 350

25 0 72 0 336

26 0 69 0 323

27 0 67 0 311

28 0 64 0 300

29 0 62 0 290

30 0 60 0 280

31 0 58 0 271

32 0 56 0 263

33 0 55 0 255

34 0 53 0 247

35 0 51 0 240

36 0 50 0 233

37 0 49 0 227

38 0 47 0 221

39 0 46 0 215

40 0 45 0 210

MU1H-1546GE23 R0908 20 Honeywell GmbH

Page 21

GB

14.5Table C

Valid for a softening to a residual hardness less than 6°dH (according to ÖNORM H 5195-1)

Softening cartridge Size S Softening cartridge Size L

Total water hard-

ness in °dH

Adjustment dilu-

tion Capacity in litres Adjustment dilution Capacity in litres

1-- -- -- -2-- -- -- -3-- -- -- -4-- -- -- -5-- -- -- -6-- -- -- -7 3 602 3 3110

8 3 550 3 2809

9 3 435 3 2030

10 3 347 3 1617

11 3 278 3 1298

12 2 240 2 1120

13 2 212 2 988

14 2 190 2 885

15 2 172 2 803

16 1 150 1 701

17 1 138 1 646

18 1 129 1 600

19 1 120 1 560

20 1 112 1 525

21 1 106 1 494

22 1 100 1 467

23 1 95 1 442

24 1 90 1 421

25 1 86 1 401

26 1 82 1 383

27 1 79 1 366

28 1 75 1 351

29 1 72 1 338

30 1 70 1 325

31 1 67 1 313

32 1 65 1 302

33 1 63 1 292

34 1 60 1 282

35 1 59 1 273

36 1 57 1 265

37 1 55 1 257

38 1 53 1 250

39 1 52 1 243

40 1 51 1 236

Honeywell GmbH 21 MU1H-1546GE23 R0908

Page 22

GB

14.6Table D

Valid for a softening to a residual hardness less than 0.5°dH (according to ÖNORM H 5195-1)

Softening cartridge Size S Softening cartridge Size L

Total water hard-

ness in °dH

Adjustment dilu-

tion Capacity in litres Adjustment dilution Capacity in litres

1-------2 0 935 0 4362

3 0 623 0 2908

4 0 467 0 2181

5 0 374 0 1745

6 0 312 0 1454

7 0 267 0 1246

8 0 234 0 1091

9 0 208 0 969

10 0 187 0 872

11 0 170 0 793

12 0 156 0 727

13 0 144 0 671

14 0 134 0 623

15 0 125 0 582

16 0 117 0 545

17 0 110 0 513

18 0 104 0 485

19 0 98 0 459

20 0 93 0 436

21 0 89 0 415

22 0 85 0 397

23 0 81 0 379

24 0 78 0 364

25 0 75 0 349

26 0 72 0 336

27 0 69 0 323

28 0 67 0 312

29 0 64 0 301

30 0 62 0 291

31 0 60 0 281

32 0 58 0 273

33 0 57 0 264

34 0 55 0 257

35 0 53 0 249

36 0 52 0 242

37 0 51 0 236

38 0 49 0 230

39 0 48 0 224

40 0 47 0 218

MU1H-1546GE23 R0908 22 Honeywell GmbH

Page 23

I

1. Avvertenze di sicurezza

1. Rispettare le istruzioni di montaggio.

2. Utilizzare l'apparecchio

• secondo la destinazione d'uso

• in uno stato perfetto

• in modo sicuro e consapevoli dei pericoli connessi

3. Si prega di considerare che l'apparecchio è realizzato esclusivamente per il settore d'impiego riportato nelle presenti istruzioni d'uso. Un uso differente

o diverso da quello previsto è da considerarsi improprio.

4. Osservare che tutti i lavori di montaggio, di messa in

funzione, di manutenzione e di regolazione devono

essere eseguiti soltanto da tecnici specializzati e

autorizzati.

5. I guasti che potrebbero compromettere la sicurezza

devono essere risolti immediatamente.

2. Descrizione del funzionamento

NK300soft è costituito da un gruppo di riempimento,

che comprende un separatore di sistema, un riduttore

di pressione e rubinetti di chiusura, e da un'unità di

addolcimento.

Funzionamento del separatore di sistema

Secondo la norma DIN EN 1717, il separatore di

sistema è un raccordo di sicurezza che impedisce il

ritorno dell'acqua inquinata nella tubazione di alimentazione per effetto di inversione di pressione, riflusso o

sifonaggio, in impianti esterni o in altre parti dell'impianto.

Il separatore di sistema è suddiviso in tre camere

(camera di pressione a monte, intermedia e a valle).

Se non avviene alcun prelievo dell'acqua il separatore

di sistema si trova a pressione di esercizio in posizione

di base. Gli impeditori di riflusso in ingresso e in uscita

e la valvola di scarico sono chiusi.

In caso di prelievo dell'acqua il separatore di sistema

si trova in posizione di flusso. Gli impeditori di riflusso

in ingresso e in uscita sono aperti e la valvola di

scarico è chiusa.

Se la pressione differenziale fra la camera di pressione

a monte e quella intermedia scende sotto 0,14 bar il

separatore di sistema si porta in posizione di separazione (sifonaggio). L'impeditore di riflusso in ingresso

si chiude e la valvola di scarico si apre.

Funzionamento del riduttore di pressione

Il riduttore di pressione riduce la pressione in ingresso

(pressione a monte) ottenendo il valore desiderato per

la pressione in uscita (pressione a valle).

Il riduttore di pressione funziona in base al principio di

compensazione delle forze. La forza della membrana

agisce in senso contrario alla forza della molla della

valvola di regolazione. Se per via di un prelievo di

acqua la pressione in uscita (pressione a valle) e con

essa la forza di membrana diminuiscono, la forza ora

superiore della molla apre la valvola. La pressione in

uscita aumenta finché non viene nuovamente raggiunto uno stato di equilibrio fra la forza della membrana

e quella della molla.

La pressione in ingresso (pressione a monte) non ha

alcun effetto sulla valvola di regolazione del riduttore di

pressione. Le oscillazioni di pressione in ingresso non

hanno effetti sulla pressione a valle (compensazione

della pressione a monte).

In base a DIN EN 1717, il gruppo di riempimento può

rimanere collegato alla tubazione dell'acqua potabile

mediante tubo flessibile o tubazione (omologazione

KTW necessaria in caso di tubo flessibile).

Al termine del processo di riempimento deve essere

attivato il dispositivo di bloccaggio, per impedire un

riempimento incontrollato dell'impianto di riscaldamento.

Funzionamento dell'unità di addolcimento

L'unità di addolcimento installata immediatamente a

valle del gruppo di riempimento funziona in base al

principio dello scambio ionico e sostituisce gli elementi

alcalino-terrosi come il calcio e il magnesio con ioni di

sodio.

Indipendentemente dalla durezza dell'acqua locale,

l'acqua viene a scelta addolcita parzialmente (<8°dH)

o completamente (<0,11°dH) mediante la regolazione

del miscelatore.

3. Uso

Mezzo acqua

Pressione a monte max. 10,0 bar

Pressione a valle regolabile per 1,5-4 bar,

preimpostata su 1,5 bar

Categoria liquidi separatore di sistema BA

4 (sostanze nocive, molto

nocive, cancerogene, radi-

oattive)

Indicato per impianti di riscaldamento realizzati

nei seguenti materiali: Acciaio, rame, leghe di

rame e materiale plastico.

L’acqua trattata ha parametri chimici corrosivi

modificati. Un condizionamento con inibitori

deve essere previsto separatamente.

MU1H-1546GE23 R0908 23 Honeywell GmbH

Page 24

I

4. Dati tecnici

Posizione di installazione orizzontale con attacco

dello scarico in basso

Temperatura di esercizio max. 30 °C

k

Valore 0,45 m3/h

vs

1

Riduttore di pressione

/4"

G

attacco rubinetto separatore di sistema

Attacco dello scarico HT 50

1

Dimensioni attacchi

/2" filettatura esterna

5. Fornitura

Il gruppo di riempimento con l'unità di addolcimento è

costituito da:

• rubinetti di chiusura integrati, in ingresso e in uscita

• separatore di sistema tipo BA con attacco dello

scarico, inserto cartuccia, filtro integrato in ingresso,

impeditore di riflusso in uscita e tre punti di misura

con tappi

• riduttore di pressione con manometro

• miscelatore, costituito da contatore acqua, innesto

per dispositivo di chiusura in uscita e valvola di

prelievo

• cartuccia da 3,5 l con resina per scambio ionico

• kit di misura della durezza totale per la determina-

zione della durezza dell'acqua

6. Varianti

NK300soft-1/2A = Versione standard con attacco

filettato R

1

/2" e filtro da 600 µm

nel gruppo di riempimento

NK300soft-1/2AZ25 =Versione con attacco filettato

1

/2" e filtro da 25 µm nel

R

gruppo di riempimento

7. Montaggio

Al montaggio è necessario osservare il manuale di

montaggio, le norme vigenti nonché le direttive generali.

7.1 Istruzioni di installazione

• Installazione nella tubazione di alimentazione

dell'impianto di riscaldamento, fissare l'unità di

addolcimento alla parete

• Montaggio nelle tubazioni orizzontali con attacco

dello scarico verso il basso

• È vietata l'installazione in locali o pozzetti in cui si

possano generare gas o vapori nocivi e soggetti a

allagamento (acqua di piena)

• Il luogo di installazione deve essere protetto dal gelo

e deve essere ben ventilato

• Il luogo di installazione deve essere di facile accesso

Honeywell GmbH 24 MU1H-1546GE23 R0908

o Rende più semplice la manutenzione e la pulizia

o Il manometro del riduttore di pressione deve

essere facilmente controllabile

• Nella direzione del flusso, installare prima il gruppo

di riempimento e immediatamente a valle l'unità di

addolcimento

• Durante il montaggio devono essere rispettate le

norme di installazione nazionali.

7.2 Montaggio

Per evitare acqua stagnante collegare il gruppo di

riempimento il più vicino possibile alla tubazione

di alimentazione!

Durante il montaggio rispettare le norme di installazione nazionali.

Stringere i tappi in plastica esclusivamente a

mano (senza attrezzi)

1. Sciacquare bene la tubazione.

2. Installare il gruppo di riempimento

o Montaggio nelle tubazioni orizzontali con attacco

dello scarico verso il basso

o Osservare la direzione di flusso (direzione della

freccia)

o senza tensione e momento flettente

o Per assicurare la sostituzione della cartuccia in

sicurezza, prevedere un’altezza di montaggio min.

di 55 cm dal pavimento

3. Collegare il tubo di scarico all'attacco dello scarico

(tubo di plastica HT 50)

4. Installare il miscelatore immediatamente a valle del

gruppo di riempimento e fissarlo con un supporto a

parete

o Installazione nella tubazione orizzontale

• Osservare la direzione di flusso (direzione della

freccia)

o senza tensione e momento flettente

5. Avvitare la cartuccia nel miscelatore e stringerla a

mano.

8. Messa in funzione

8.1 Regolazione della pressione a valle

La regolazione di fabbrica del riduttore di pressione è di 1,5 bar.

La pressione dell'impianto deve essere superiore

di almeno 2 bar alla pressione di ingresso regolata.

1. Collegare il rubinetto di chiusura sul lato di ingresso

al gruppo di riempimento e su quello di uscita al

miscelatore

o Il rubinetto di chiusura in uscita del gruppo di riem-

pimento deve restare aperto

2. Scaricare la pressione in uscita aprendo la valvola

Page 25

I

di prelievo campione (valvola di sfiato del miscelatore)

3. Allentare la vite a intaglio sul gruppo di riempimento

o Non svitare la vite con intaglio.

4. Allentare la molla a pressione.

o Ruotare la manopola di regolazione (grigia) a sini-

stra (-) fino alla battuta

5. Aprire lentamente il rubinetto di chiusura in ingresso

6. Ruotare la manopola di regolazione finché il manometro non indica il valore desiderato

7. Stringere nuovamente la vite con intaglio.

8. Aprire lentamente il rubinetto di chiusura in uscita

8.2 Regolazione dell'addolcimento

1. Misurazione della durezza dell'acqua Prima

dell'installazione eseguire una misurazione con il kit

di misura della durezza totale in dotazione.

Osservare le avvertenze nelle istruzioni del kit di

misura della durezza totale

2. Regolare il miscelatore con la manopola di regolazione blu

o La corretta regolazione del miscelatore (tacca 0-3

sul corpo del miscelatore, se necessario rimuovere il guscio isolante) dipende dalla durezza

dell'acqua locale e dalla durezza residua desiderata. Il valore si trova nella tabella riportata sulla

cartuccia.

8.3 Riempimento dell'impianto

1. Aprire lentamente i rubinetti di chiusura sul lato di

ingresso e di uscita del gruppo di riempimento e

quello all'uscita del miscelatore

2. Terminato il riempimento dell'impianto chiudere i

rubinetti di chiusura

A causa di occasionali oscillazioni della pressione

alcune gocce d'acqua possono uscire dalla

tramoggia di scarico!

Ciò non rappresenta un guasto e non costituisce

perciò ragione di reclamo!

3. Prendere nota dei parametri richiesti sull'etichetta

della cartuccia

9. Manutenzione

La manutenzione dei separatori di sistema deve

essere eseguita soltanto da personale specializzato autorizzato!

9.1 Ispezione

• Frequenza: ogni 6 mesi (dipendente dalle

condizioni locali)

• Esecuzione attraverso un'azienda di installazione

• Ispezione con I'apparecchio di prova e kit di

manutenzione (vedi accessori)

9.1.1 Controllo funzionale del riduttore di pressione

1. Chiudere il rubinetto di chiusura in uscita sul gruppo

di riempimento

2. Controllare la pressione a valle sul manometro a

flusso zero

o Se la pressione sale lentamente, la raccorderia è

eventualmente intasata o difettosa. Eseguire in

questo caso una manutenzione e una pulizia

3. Aprire lentamente il rubinetto di chiusura in uscita

sul gruppo di riempimento

9.1.2 Controllo funzionale della valvola di scarico

Controllo funzionale con apparecchio di prova

TKA295 o TK295

1. Per il procedimento vedi le istruzioni d'uso

dell'apparecchio di prova TKA295 e/o TK295

Controllo rapido della funzione della valvola di

scarico:

• Abbassare la pressione in entrata

o se la valvola di scarico si apre (cioè

gocciola) allora la funzione è regolare

9.1.3 Controllo funzionale impeditore di riflusso

lato uscita

Controllo funzionale con apparecchio di prova

TKA295 o TK295

1. Per il procedimento vedi le istruzioni d'uso

dell'apparecchio di prova TKA295 e/o TK295

9.2 Manutenzione

Consigliamo di stipulare un contratto di manuten-

zione con un'azienda di installazione

In conformità alla norma DIN EN 1717 bisogna

eseguire una manutenzione periodica.

Frequenza: ogni 1-3 anni (in base alle condizioni

presenti) Esecuzione ad opera di un'azienda di

installazione

9.2.1 Inserto valvola e filtro

1. Collegare il rubinetto di chiusura sul lato di ingresso

al gruppo di riempimento e su quello di uscita al

miscelatore

2. Scaricare la pressione in uscita aprendo la valvola

di prelievo campione (valvola di sfiato del miscelatore)

3. Allentare la vite a intaglio sul gruppo di riempimento

o Non svitare la vite con intaglio.

4. Allentare la molla a pressione.

o Ruotare la manopola di regolazione (grigia) a sini-

stra (-) fino alla battuta

Nella calotta a molla si trova una molla a pres-

sione. Se la molla a pressione salta fuori può

causare lesioni.

• Accertarsi che la molle a pressione non sia in

tensione!

Honeywell GmbH 25 MU1H-1546GE23 R0908

Page 26

I

5. Svitare la calotta a molla.

o Utilizzare una chiave ad anello doppia ZR06K

6. Estrarre l'anello di scorrimento

7. Estrarre l'inserto della valvola con una pinza

8. Controllare se la guarnizione di tenuta, l'orlo

dell'ugello e l'anello scanalato si trovano in condizione perfetta, eventualmente, se necessario, sostituire l'inserto della valvola completo

9. Il montaggio ha luogo nella sequenza inversa.

10.Regolazione della pressione a valle

9.2.2 Manutenzione e pulizia dell'inserto cartuccia

Per pulire le parti in plastica non utilizzare alcun

detergente contenente solvente o alcol, poiché

questi potrebbero provocare danni all'acqua!

Nell'ambiente o nella canalizzazione è necessario che non venga scaricato alcun detergente!

1. Collegare il rubinetto di chiusura sul lato di ingresso

al gruppo di riempimento e su quello di uscita al

miscelatore

2. Scaricare la pressione in uscita aprendo la valvola

di prelievo campione (valvola di sfiato del miscelatore)

3. Svitare la copertura dell'inserto della cartuccia

4. Estrarre l'inserto della cartuccia e il filtro

5. Rimuovere il filtro dall'inserto della cartuccia

6. Pulire il filtro e l'inserto della cartuccia, se necessario sostituirli

Non smontare l'inserto della cartuccia nelle sue

parti!

7. Il montaggio ha luogo nella sequenza inversa.

o Premere la cartuccia fino a quando si incastra

8. Verificare il corretto funzionamento

9.2.3 Impeditore di riflusso

1. Collegare il rubinetto di chiusura sul lato di ingresso

al gruppo di riempimento e su quello di uscita al

miscelatore

2. Scaricare la pressione in uscita aprendo la valvola

di prelievo campione (valvola di sfiato del miscelatore)

3. Sostituire l'impeditore di riflusso

L'impeditore del riflusso viene danneggiato/

distrutto durante lo smontaggio

4. Verificare il corretto funzionamento

9.3 Sostituzione della cartuccia

Se il volume di riempimento dell'impianto di

riscaldamento supera la capacità indicata sostituire la cartuccia.

La capacità massima viene determinata in base

alla durezza dell'acqua totale e alla regolazione

del miscelatore (vedere tabelle al capitolo 14).

La capacità è riportata nelle tabelle in dotazione

assieme alle rispettive quantità di acqua riempita.

Se il volume di riempimento supera il livello finale

riportato per il contatore dell'acqua, sostituire la

cartuccia.

Per ragioni di sicurezza tecnica si raccomanda di

sostituire la cartuccia di addolcimento al più tardi

12 mesi dopo il primo utilizzo.

1. Collegare il rubinetto di chiusura sul lato di ingresso

al gruppo di riempimento e su quello di uscita al

miscelatore

2. Scaricare la pressione in uscita aprendo la valvola

di prelievo campione (valvola di sfiato del miscelatore)

3. Estrarre la cartuccia dal miscelatore

4. Serrare a mano la nuova cartuccia

5. Aprire i rubinetti di chiusura in ingresso e in uscita

10. Smaltimento

• Corpo in ottone resistente alla dezincatura

• Attacco dello scarico, inserto della cartuccia, inserto

della valvola, componenti meccanici del miscelatore

e alloggiamento della molla in plastica di alta qualità

• Membrana in NBR, a tessuto rinforzato

• Elementi di guarnizione di NBR e EPDM

• Molle del valore nominale in acciaio per molle

• vaglio fine in acciaio inossidabile

• Cartuccia in polipropilene (smaltimento fra i rifiuti

non riciclabili)

Honeywell GmbH 26 MU1H-1546GE23 R0908

Page 27

I

11. Guasti / Ricerca guasti

Guasto Causa Risoluzione

Flusso assente o troppo basso Gruppo di riempimento non montato nella

direzione di flusso

Montare il gruppo di riempimento

nella direzione di flusso (attenersi

alla direzione della freccia sul corpo)

Rubinetti di chiusura a monte e a valle del

Aprire completamente i rubinetti

gruppo di riempimento non aperti completamente

Riduttore della pressione non impostato

Regolare la pressione a valle

alla pressione a valle desiderata

Filtro integrato sporco Pulire il filtro

La valvola di scarico si apre

senza motivo (nessuna oscilla-

Impeditore di riflusso in uscita sporco o

valvola di scarico sporca

Smontare e pulire l'inserto cartuccia

oppure sostituirlo

zione della pressione a monte)

La valvola di scarico non chiude Valvola di scarico sporca Smontare e pulire l'inserto cartuccia

oppure sostituirlo

Fuoriuscita acqua dall'alloggiamento della molla

La pressione a valle regolata

non resta costante

Membrana dell'inserto della valvola difettoso

Ugello o guarnizione di tenuta inserto

valvola sporchi o danneggiati

Sostituire l'inserto della valvola

Sostituire l'inserto della valvola

Honeywell GmbH 27 MU1H-1546GE23 R0908

Page 28

I

12. Pezzi di ricambio 13. Accessori

1

3

TK295

4

5

4

5

5

4

2

ZR06K

6

TK295 Kit di prova della pressione

8

Apparecchio elettronico di misura pressione

con indicatore digitale, azionato a batteria.

Con valigetta e accessori, ideale per l'ispezione e la manutenzione del separatore

sistema BA.

TKA295Kit di prova della pressione

7

Apparecchio elettronico di misura pressione

con indicatore della pressione differenziale.

9

Con valigetta e accessori, ideale per l'ispezione e la manutenzione del separatore

sistema BA.

ZR06K Chiave ad anello doppia

Per rimuovere l'alloggiamento della molla e

la tazza del filtro

WS300NKKit di manutenzione

Kit di manutenzione per gruppi di riempimento del tipo NK300 per impiego con

N. Denominazione N. art.

1 inserto cartuccia

1

/2" 0903733

dispositivo di controllo TK295 oppure

TKA295

completo

1

2 impeditore di riflusso

3 inserto valvola completo

4 tappo di chiusura con

/2" 2166200

1

/2" D06FA-1/2

S06K-1/4

guarnizione O-ring R1/4"

(5 pezzi)

5 set anelli di tenuta (10

1

/2" 0901443

pezzi)

6 manometro 0 - 4 bar M07M-A4

7 contatore dell'acqua WZ300

8 valvola di sfiato 2421100

9 cartuccia 0,75 l P300-S

3,5 l P300-L

TKA295

3x

WS300NK

3x

MU1H-1546GE23 R0908 28 Honeywell GmbH

Page 29

I

14. Determinazione della capacità massima della cartuccia di addolcimento

La determinazione della capacità massima della cartuccia di addolcimento (tabelle A e B) avviene in base

alla VDI (Associazione Tedesca degli Ingegneri) e rispetto alla potenzialità calorifera complessiva.

14.1GERMANIA: Requisiti secondo VDI 2035 foglio 1

Potenzialità calo-

rifera complessiva

Volume specifico d'impianto (volume d'impianto/capacità calorifera singola minima)

da 0 a < 20 l/kW da 20 a < 50 l/kW da 50 e oltre l/kW

da 0 a 50 kW

Valore di riferimento:

Addolcimento a 16,8°*

Raccomandazione:

Addolcimento a < 8,4°

⇒ vedere tabella A

Requisito minimo:

Addolcimento a < 11,2°

Requisito minimo:

Addolcimento a < 11,2°

Raccomandazione:

Addolcimento a < 8,4°

⇒ vedere tabella A

Requisito minimo:

Addolcimento a < 8,4°

Requisito minimo:

Addolcimento a < 0,11°

⇒ vedere tabella B

Requisito minimo:

Addolcimento a < 0,11°

Raccomandazione:

Addolcimento a < 8,4°

da 50 a 200 kW

da 200 a 600 kW

oltre i 600 kW

⇒ vedere tabella A

Requisito minimo:

Addolcimento a < 8,4°

⇒ vedere tabella A

Requisito minimo:

Addolcimento a < 0,11°

⇒ vedere tabella B

⇒ vedere tabella A

Requisito minimo:

Addolcimento a < 0,11°

⇒ vedere tabella B

Requisito minimo:

Addolcimento a < 0,11°

⇒ vedere tabella B

⇒ vedere tabella B

Requisito minimo:

Addolcimento a < 0,11°

⇒ vedere tabella B

Requisito minimo:

Addolcimento a < 0,11°

⇒ vedere tabella B

* In caso di impianti con scaldacqua istantaneo e per sistemi con elementi riscaldanti elettrici, il valore indicativo

per la somma di metalli alcalini - terrosi è ≥ 3,0mol/m

3

, corrispondente a 16,8 °dH.

14.2AUSTRIA: Requisiti secondo ÖNORM H 5195-1

La determinazione della capacità massima della cartuccia di addolcimento (tabelle C e D) avviene in base

alla ÖNORM (norma austriaca) e rispetto al contenuto di acqua complessivo dell'impianto di riscaldamento.

Contenuto di acqua complessivo dell'impianto di riscaldamento

da 0 a 1000 litri da 1000 a 5000 litri oltre 5000 litri

Requisito minimo:

Addolcimento a < 17°

Requisito minimo:

Addolcimento a < 6°

Requisito minimo:

Addolcimento a < 0,5°

Raccomandazione:

Addolcimento a < 6°

⇒ vedere tabella C

⇒ vedere tabella C

⇒ vedere tabella D

Honeywell GmbH 29 MU1H-1546GE23 R0908

Page 30

I

14.3Tabella A

Valido per un addolcimento a una durezza residua inferiore a 8,4°dH (secondo VDI 2035 foglio 1)

Cartuccia di addolcimento dimensioni S Cartuccia di addolcimento dimensioni L

Durezza dell'acqua

totale in °dH

Regolazione

miscela Capacità in litri Regolazione miscela Capacità in litri

1-------2-------3-------4-------5-------6-------7-------8--------

9 3 650 3 3981

10 3 584 3 3192

11 3 457 3 2131

12 3 351 3 1639

13 3 289 3 1349

14 3 248 3 1155

15 3 217 3 1014

16 2 186 2 868

17 2 168 2 785

18 2 154 2 718

19 2 142 2 661

20 2 132 2 614

21 2 123 2 573

22 2 115 2 538

23 2 109 2 507

24 2 103 2 479

25 2 97 2 455

26 1 88 1 411

27 1 84 1 392

28 1 80 1 375

29 1 77 1 359

30 1 74 1 344

31 1 71 1 331

32 1 68 1 318

33 1 66 1 307

34 1 63 1 296

35 1 61 1 286

36 1 59 1 277

37 1 57 1 268

38 1 56 1 260

39 1 54 1 252

40 1 53 1 245

MU1H-1546GE23 R0908 30 Honeywell GmbH

Page 31

I

14.4Tabella B

Valido per un addolcimento a una durezza residua inferiore a 0,11°dH (secondo VDI 2035 foglio 1)

Cartuccia di addolcimento dimensioni S Cartuccia di addolcimento dimensioni L

Durezza dell'acqua

totale in °dH

Regolazione

miscela Capacità in litri Regolazione miscela Capacità in litri

1-- -- -- -2 0 900 0 4200

3 0 600 0 2800

4 0 450 0 2100

5 0 360 0 1680

6 0 300 0 1400

7 0 257 0 1200

8 0 225 0 1050

902000933

10 0 180 0 840

11 0 164 0 764

12 0 150 0 700

13 0 138 0 646

14 0 129 0 600

15 0 120 0 560

16 0 113 0 525

17 0 106 0 494

18 0 100 0 467

19 0 95 0 442

20 0 90 0 420

21 0 86 0 400

22 0 82 0 382

23 0 78 0 365

24 0 75 0 350

25 0 72 0 336

26 0 69 0 323

27 0 67 0 311

28 0 64 0 300

29 0 62 0 290

30 0 60 0 280

31 0 58 0 271

32 0 56 0 263

33 0 55 0 255

34 0 53 0 247

35 0 51 0 240

36 0 50 0 233

37 0 49 0 227

38 0 47 0 221

39 0 46 0 215

40 0 45 0 210

Honeywell GmbH 31 MU1H-1546GE23 R0908

Page 32

I

14.5Tabella C

Valido per un addolcimento a una durezza residua inferiore a 6°dH (secondo ÖNORM H 5195-1)

Cartuccia di addolcimento dimensioni S Cartuccia di addolcimento dimensioni L

Durezza dell'acqua

totale in °dH

Regolazione

miscela Capacità in litri Regolazione miscela Capacità in litri

1-------2-------3-------4-------5-------6-------7 3 602 3 3110

8 3 550 3 2809

9 3 435 3 2030

10 3 347 3 1617

11 3 278 3 1298

12 2 240 2 1120

13 2 212 2 988

14 2 190 2 885

15 2 172 2 803

16 1 150 1 701

17 1 138 1 646

18 1 129 1 600

19 1 120 1 560

20 1 112 1 525

21 1 106 1 494

22 1 100 1 467

23 1 95 1 442

24 1 90 1 421

25 1 86 1 401

26 1 82 1 383

27 1 79 1 366

28 1 75 1 351

29 1 72 1 338

30 1 70 1 325

31 1 67 1 313

32 1 65 1 302

33 1 63 1 292

34 1 60 1 282

35 1 59 1 273

36 1 57 1 265

37 1 55 1 257

38 1 53 1 250

39 1 52 1 243

40 1 51 1 236

MU1H-1546GE23 R0908 32 Honeywell GmbH

Page 33

I

14.6Tabella D

Valido per un addolcimento a una durezza residua inferiore a 0,5°dH (secondo ÖNORM H 5195-1)

Cartuccia di addolcimento dimensioni S Cartuccia di addolcimento dimensioni L

Durezza dell'acqua

totale in °dH

Regolazione

miscela Capacità in litri Regolazione miscela Capacità in litri

1-- -- -- -2 0 935 0 4362

3 0 623 0 2908

4 0 467 0 2181

5 0 374 0 1745

6 0 312 0 1454

7 0 267 0 1246

8 0 234 0 1091

902080969

10 0 187 0 872

11 0 170 0 793

12 0 156 0 727

13 0 144 0 671

14 0 134 0 623

15 0 125 0 582

16 0 117 0 545

17 0 110 0 513

18 0 104 0 485

19 0 98 0 459

20 0 93 0 436

21 0 89 0 415

22 0 85 0 397

23 0 81 0 379

24 0 78 0 364

25 0 75 0 349

26 0 72 0 336

27 0 69 0 323

28 0 67 0 312

29 0 64 0 301

30 0 62 0 291

31 0 60 0 281

32 0 58 0 273