Page 1

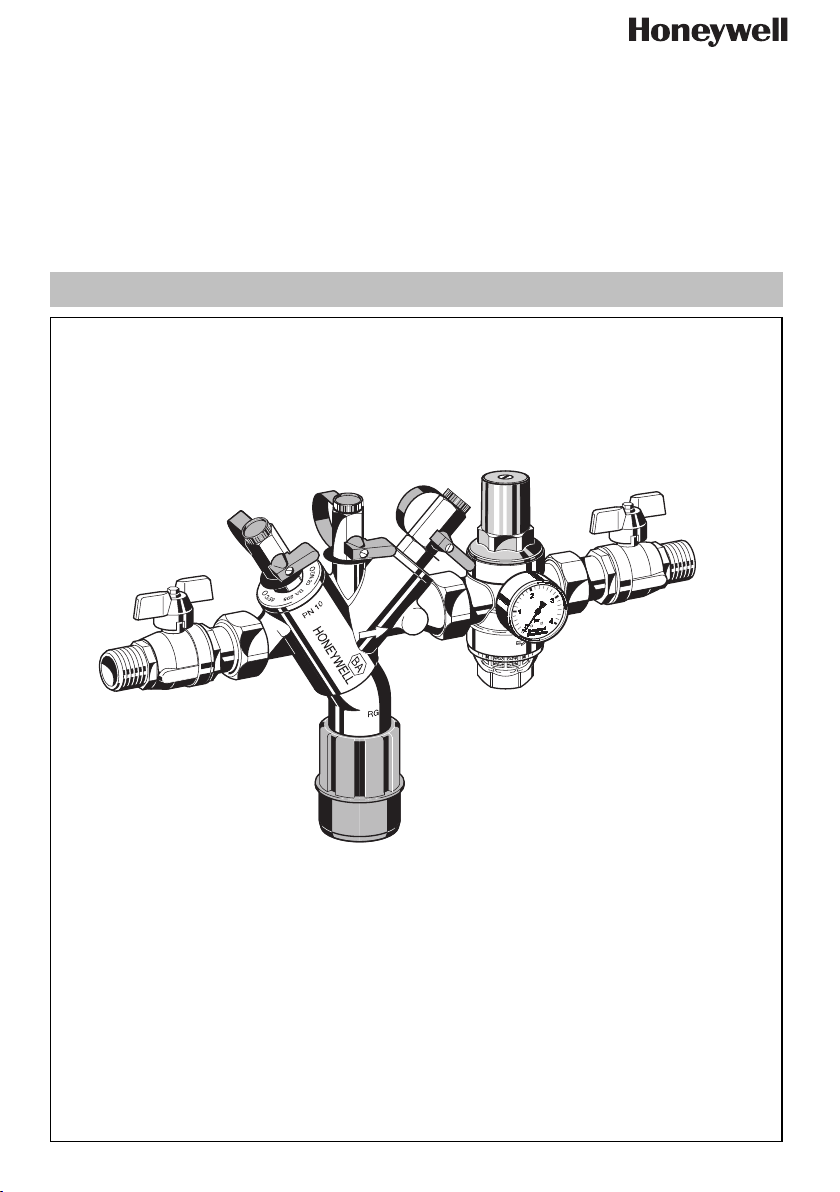

NK298S

Einbauanleitung • Installation instructions

D

V

G

N

T

EB-NK298S Rev. C

Nachfüllkombination

Refilling Combination

Page 2

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwendungsbereich bestimmt ist. Eine andere oder darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montagearbeiten nur

durch autorisiertes Fachpersonal ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können sofort beseitigen.

2. Funktionsbeschreibung

2.1 Allgemein

Die Nachfüllkombination dient dem automatischen Beund Nachfüllen von geschlossenen Heizungsanlagen

nach DIN EN 12828:2003.

Die Nachfüllkombination vereinigt Systemtrenner,

Druckminderer und Absperrkugelhähne in einem Gerät.

Der Systemtrenner ist nach DIN EN 1717 eine Sicherungsarmatur und verhindert ein Rückdrücken, Rückfließen und Rücksaugen von verunreinigtem Wasser in

die Versorgungsleitung, in fremde Anlagen oder andere Anlagenteile.

Der Systemtrenner ist in drei Kammern (Vor-, Mittel,und Hinterdruckkammer) unterteilt.

Erfolgt keine Wasserentnahme ist der Systemtrenner

unter Betriebsdruck in Ruhestellung. Die ein- und ausgangsseitigen Rückflussverhinderer und das Ablassventil sind geschlossen.

Bei Wasserentnahme ist der Systemtrenner in Durchflussstellung. Die ein- und ausgangsseitigen Rückflussverhinderer sind geöffnet und das Ablassventil

geschlossen.

Fällt der Differenzdruck zwischen Vordruck- und Mitteldruckkammer unter 0,14 bar geht der Systemtrenner

in Trennstellung (Rücksaugen). Der eingangsseitige

Rückflussverhinderer schließt und das Ablassventil

öffnet.

Der Druckminderer setzt den eingangsseitigen Druck

(Vordruck) auf den gewünschten Druck auf der Ausgangsseite (Hinterdruck) herab.

Der Druckminderer arbeitet nach dem Kraftvergleichsprinzip. Der Membrankraft wirkt die Federkraft des Re-

gelventils entgegen. Sinkt infolge einer

Wasserentnahme der Ausgangsdruck (Hinterdruck)

und damit die Membrankraft, so öffnet die nun größere

Federkraft das Ventil. Der Ausgangsdruck wird wieder

höher, bis erneut ein Gleichgewichtszustand zwischen

Membran- und Federkraft erreicht ist.

Der Eingangdruck (Vordruck) hat keinen Einfluss auf

das Regelventil im Druckminderer. Druckschwankungen auf der Eingangsseite beeinflussen nicht den Hinterdruck (Vordruckkompensation).

Die Nachfüllkombination kann gemäß DIN EN 1717

durch Schlauch- oder Rohrleitung ständig mit der

Trinkwasserleitung verbunden werden.

Nach Beendigung des Füllvorganges ist die Absperreinrichtung zu betätigen, um ein unkontrolliertes Nachfüllen der Heizungsanlage zu verhindern.

2.2 Einbauart

Verwendung und Einbauart entsprechen

i

DIN EN 1717

3. Verwendung

Medium Wasser

Vordruck min. 1,5 bar

Hinterdruck 1,5-6 bar einstellbar

Flüssigkeitskategorie

Systemtrenner

4. Technische Daten

Einbaulage waagrecht mit Ablauf-

Betriebstemperatur max. 65°C

Mindestdruckgefälle

Druckminderer

Anschluss Kugelhahn

Systemtrenner

Anschluss

Ablaufanschluss

Anschlussgröße 1/2" AG

5. Lieferumfang

Die Nachfüllkombination besteht aus:

• Absperrkugelhähne, ein- und ausgangsseitig

• kompletter Systemtrenner mit Ablaufanschluss,

Kartuscheneinsatz (inkl. integriertem Rückflussverhinderer und Abblassventil, eingangsseitig), integriertem Schmutzfänger eingangsseitig

(Maschenweite ca.

0,6 mm), Rückflussverhinderer ausgangsseitig und

drei Kugelhähne mit Verschlusskappe

max. 10,0 bar

4 (giftige, sehr giftige, krebserzeugende, radioaktive Stoffe)

anschluss nach unten

1 bar

G 1/4"

HT 50

Honeywell GmbH 2 MU1H-1229GE23 R0905

Page 3

D

• kompletter Druckminderer mit Ventileinsatz (inkl.

Membrane und Ventilsitz), Federhaube (inkl. Stellschraube), Sollwertfeder, Siebtasse, Feinsieb (Maschenweite ca. 0,16 mm) und Manometer

6. Montage

6.1 Einbau

Beim Einbau müssen die Einbauanleitung, die örtlichen Vorschriften sowie die allgemeinen Richtlinien

beachtet werden.

Der Einbauort muss frostsicher und gut zugänglich

sein.

Der Einbauort muss gut belüftet sein.

Der Einbau darf nicht in Räumen oder Schächten erfolgen, in denen giftige Gase oder Dämpfe auftreten und

die überflutet werden können (Hochwasser).

Der Einbau ist unabhängig vom höchstmöglichen

Wasserspiegel.

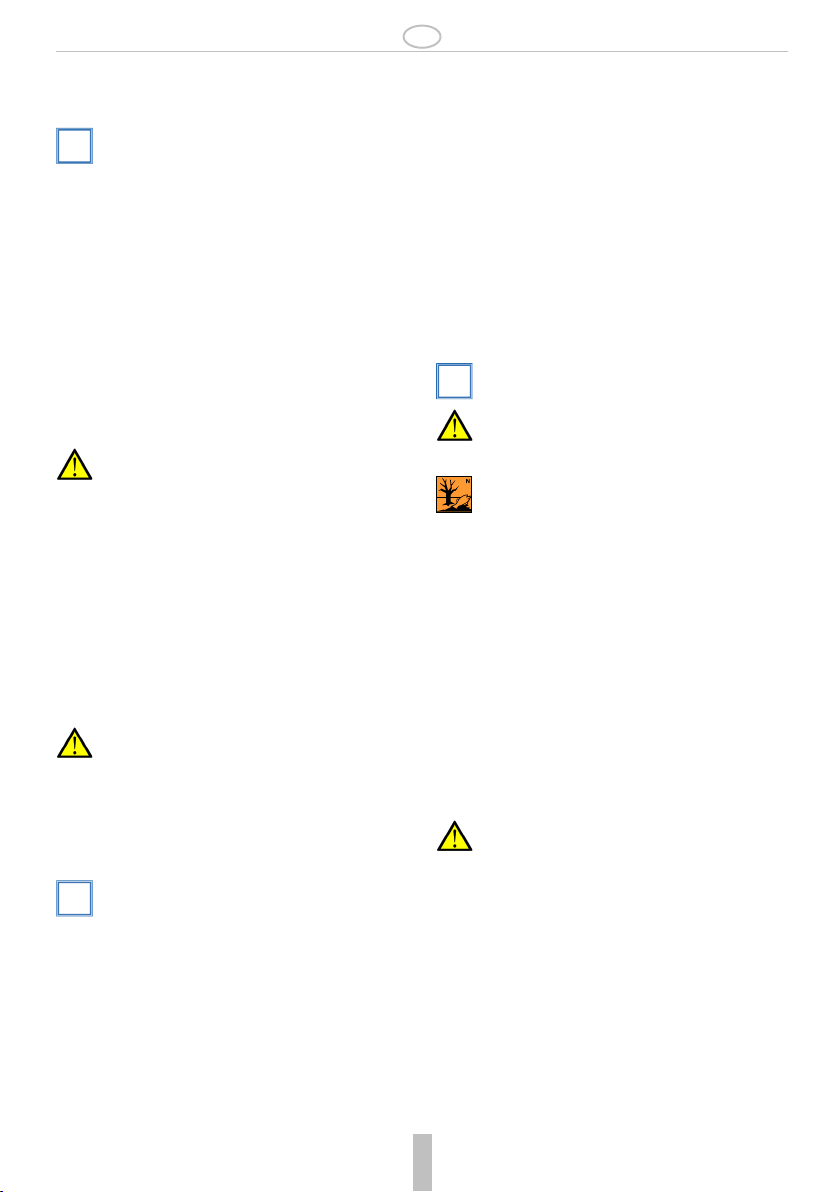

6.2 Montageanleitung (Abb. 1)

VORSICHT!

Um stagnierendes Wasser zu vermeiden ist die

Nachfüllkombination möglichst direkt an die

Versorgungsleitung anzuschließen!

Bei der Montage gelten die Regeln der Trinkwasserverordnungen!

1. Rohrleitung gut durchspülen.

2. Nachfüllkombination einbauen.

• Einbau in waagrechte Rohrleitung mit Ablauf-

trichter nach unten.

• Durchflussrichtung beachten (Pfeilrichtung).

• Einbau spannungs- und biegemomentfrei.

• Beruhigungsstrecke von 5xDN hinter Nachfüll-

kombination vorsehen.

3. Ablaufleitung an Ablaufanschluss anschließen

(Kunststoffrohr HT 50).

7. Inbetriebnahme

7.1 Systemtrenner (Abb. 2)

Absperrkugelhähne ein- und ausgangsseitig langsam

öffnen.

Anlage füllen und entlüften.

1. Verschlusskappen entfernen.

Kugelhähne öffnen bis Wasser austritt.

2. Kugelhähne schließen.

Verschlusskappen aufstecken.

Durch gelegentliche Druckschwankungen kann

i

Tropfwasser aus dem Ablauftrichter austreten!

Dies ist keine Funktionsstörung und somit kein

Grund für Beanstandung!

7.2 Druckminderer (Abb. 2)

7.2.1 Hinterdruck einstellen

Der Druckminderer ist werkseitig auf 1,5 bar

i

eingestellt.

1. Absperrkugelhahn eingangsseitig schließen.

2. Druckfeder entspannen.

Schlitzschraube nach links (-) drehen.

3. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen).

4. Absperrkugelhahn ausgangsseitig schließen.

5. Absperrkugelhahn eingangsseitig langsam öffnen.

6. Hinterdruck einstellen.

Schlitzschraube drehen, bis Manometer gewünschten Wert anzeigt.

7. Absperrkugelhahn ausgangsseitig langsam öffnen.

8. Nachfüllkombination ist betriebsbereit.

8. Instandhaltung

Wir empfehlen einen Wartungsvertrag mit

i

einem Installationsunternehmen abzuschlie-

ßen

Entsprechend DIN EN 1717 muss eine regelmäßige

Wartung durchgeführt werden.

8.1 Inspektion

8.1.1 Systemtrenner

VORSICHT!

Instandhaltung von Systemtrennern darf nur

durch autorisiertes Fachpersonal erfolgen!

Intervall: alle 6 Monate (abhängig von den örtli-

i

chen Bedingungen)

Durchführung durch ein Installationsunterneh-

men

Wir empfehlen folgende Prüfgeräte

i

• TKA295

•TK295

Bedienungsanleitung Prüfgerät beachten

8.1.2 Druckminderer

Intervall: einmal jährlich

i

Durchführung durch ein Installationsunterneh-

men

Durchführung durch den Betreiber

1. Absperrkugelhahn ausgangsseitig schließen.

2. Hinterdruck mit Manometer oder Druckmessgerät

bei Nulldurchfluss kontrollieren.

VORSICHT!

Steigt der Druck langsam an ☞ Wartung!

3. Absperrkugelhahn ausgangsseitig langsam öffnen.

MU1H-1229GE23 R0905 3 Honeywell GmbH

Page 4

D

8.2 Wartung

8.2.1 Systemtrenner

Intervall: min. einmal jährlich (abhängig von den

i

örtlichen Bedingungen)

Durchführung durch ein Installtionsunternehmen

Kartuscheneinsatz (Abb. 3)

1. Absperrkugelhähne ein- und ausgangsseitig

schließen.

2. Verschlusskappen entfernen.

Kugelhähne öffnen und schließen.

Systemtrenner wird druckentlastet.

3. Abdeckung Kartuscheneinsatz abschrauben.

4. Kartuscheneinsatz herausnehmen.

5. Sieb Schmutzfänger von Kartuscheneinsatz entfernen.

6. Kartuscheneinsatz ersetzen.

WARNUNG!

Kartuscheneinsatz nicht in Einzelteile demontieren!

7. Montage in umgekehrter Reihenfolge.

8. Funktion überprüfen (☞ Kapitel 8.1.1).

Rückflussverhinderer (Abb. 4)

1. Absperrkugelhähne ein- und ausgangsseitig

schließen.

2. Verschlusskappen entfernen.

Kugelhähne öffnen und schließen.

Systemtrenner wird druckentlastet.

3. Abdeckung Rückflussverhinderer abschrauben.

4. Rückflussverhinderer ersetzen.

WARNUNG!

Feder steht unter Druck!

Unkontrolliertes Herausspringen der Innenteile

kann zu Verletzungen führen!

5. Montage in umgekehrter Reihenfolge.

6. Funktion überprüfen (☞ Kapitel 8.1.1).

8.2.2 Druckminderer (Abb. 5)

Intervall: 1-3 Jahre (abhängig von den örtlichen

i

Bedingungen)

Durchführung durch ein Installationsunternehmen

1. Absperrkugelhahn eingangsseitig schließen.

2. Druckfeder entspannen.

Schlitzschraube nach links (-) drehen.

3. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen).

4. Absperrkugelhahn ausgangsseitig schließen.

Honeywell GmbH 4 MU1H-1229GE23 R0905

5. Federhaube abschrauben.

Doppelringschlüssel ZR06K verwenden (☞ Zubehör)

6. Gleitring herausnehmen.

7. Ventileinsatz mit Zange herausziehen.

8. Dichtscheibe, Düsenkante und Nutring auf einwandfreien Zustand überprüfen, falls erforderlich

Ventileinsatz komplett auswechseln.

9. Montage in umgekehrter Reihenfolge.

10. Membrane mit Finger eindrücken, dann Gleitring

einlegen.

11. Hinterdruck einstellen (☞ Kapitel 7.2.1)

8.3 Reinigung

Durchführung durch ein Installationsunternehmen.

i

Durchführung durch den Betreiber.

VORSICHT!

Zum Reinigen der Kunststoffteile keine lösungsmittelhaltige Reinigungsmittel benutzen!

Es dürfen keine Reinigungsmittel in die Umwelt

oder Kanalisation gelangen!

8.3.1 Systemtrenner (Abb. 6)

Bei Bedarf können der Kartuscheneinsatz und der

Schmutzfänger gereinigt werden.

1. Absperrkugelhähne ein- und ausgangsseitig

schließen.

2. Verschlusskappen entfernen.

Kugelhähne öffnen und schließen.

Systemtrenner wird druckentlastet.

3. Abdeckung Kartuscheneinsatz abschrauben.

4. Kartuscheneinsatz herausnehmen.

5. Sieb Schmutzfänger von Kartuscheneinsatz entfernen.

6. Kartuscheneinsatz und Sieb Schmutzfänger reinigen.

WARNUNG!

Kartuscheneinsatz nicht in Einzelteile demontieren!

7. Montage in umgekehrter Reihenfolge.

8. Funktion überprüfen (☞ Kapitel 8.1.1).

8.3.2 Druckminderer (Abb. 7)

Bei Bedarf können die Siebtasse und der Siebeinsatz

gereinigt werden.

1. Absperrkugelhahn eingangsseitig schließen.

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen).

3. Absperrkugelhahn ausgangsseitig schließen.

4. Siebtasse abschrauben.

Doppelringschlüssel ZR06K verwenden (☞ Zubehör).

Page 5

D

5. Siebeinsatz herausnehmen, reinigen und wieder

einstecken.

6. O-Ring auf Beschädigungen prüfen.

7. Siebtasse einschrauben.

8. Absperrkugelhähne ein- und ausgangsseitig langsam öffnen.

9. Entsorgung

Die Nachfüllkombination besteht aus:

•Rotguss

• Messing

•Stahl

• Kunststoff

Die örtlichen Vorschriften zur ordnungsgemä-

ßen Abfallverwertung bzw. Beseitigung beachten!

10. Störung/Fehlersuche

Störung Ursache Behebung

kein oder zu wenig Durchfluss Nachfüllkombination nicht in Durch-

flussrichtung montiert

Nachfüllkombination in Durchflussrichtung montieren (Pfeilrichtung auf

Gehäuse beachten)

min. Vordruck nicht vorhanden Technische Kundenberatung Mos-

bach (49) 6261 810 anrufen

Absperrkugelhähne vor oder nach

Absperrkugelhähne ganz öffnen

Nachfüllkombination nicht ganz

geöffnet

Druckminderer nicht auf gewünschten Hinterdruck eingestellt

Siebeinsatz Druckminderer verschmutzt

integrierter Schmutzfänger verschmutzt

Hinterdruck einstellen

(☞ Kapitel 7.2.1)

Siebeinsatz reinigen oder ersetzen

(☞ Kapitel 8.3.2)

Sieb Schmutzfänger reinigen

(☞ Kapitel 8.3.1) oder ggf. Kartu-

scheneinsatz ersetzen

(☞ Kapitel 8.2.1)

Ablassventil öffnet ohne Grund Eingangsseitiger Rückflussverhinde-

rer oder Ablassventil verschmutzt

Kartuscheneinsatz reinigen

(☞ Kapitel 8.3.1) oder ggf. ersetzen

(☞ Kapitel 8.2.1)

Eingangsseitiger Rückflussverhinde-

rer defekt

Kartuscheneinsatz ersetzen

(☞ Kapitel 8.2.1)

Ablassventil schließt nicht Ablassventil verschmutzt oder defekt Kartuscheneinsatz reinigen

(☞ Kapitel 8.3.1) oder ggf. ersetzen

(☞ Kapitel 8.2.1)

Wasseraustritt aus Federhaube Membrane Ventileinsatz defekt Ventileinatz ersetzen

(☞ Kapitel 8.2.2)

Eingestellter Hinterdruck bleibt nicht

konstant

Siebeinsatz Druckminderer verschmutzt oder verschlissen

Düse oder Dichtscheibe Ventileinsatz

verschmutzt oder beschädigt-Durch-

Siebeinsatz reinigen oder ersetzen

(☞ Kapitel 8.3.2)

Ventileinatz ersetzen

(☞ Kapitel 8.2.2)

steiger

Honeywell GmbH 5 MU1H-1229GE23 R0905

Page 6

11. Ersatzteile

D

Serviceteile Nachfüllkombination NK298S

Baureihe ab 2005

1

2

9

Bezeichnung Nennweite Teilenummer

c Kartuscheneinsatz

3/4" 0903733

komplett

d Rückflussverhinderer

3/4" 0903735

komplett

4

4

e Ventil-Austauschsatz

komplett (ohne Sieb)

f Dichtringsatz (10

3/4" D06FA-1/2

3/4" 0901443

Stück)

g Verschlussstopfen-

satz mit O-Ring R

9

(5 Stück)

3/4" S06K-1/4

1

/4"

h Ersatzsieb ES06F-1/2A

3

5

i O-Ringsatz (10 Stück) 0901246

j Siebtasse mit O-Ring SK06T-1/2

3

7

4

10

8

k Absperrkugelhahn 1/2" 2192900

l Manometer 0-4 bar M07M-A4

12. Zubehör

TK295 Prüfset

elektronisches Druckmessgerät mit Digitalanzeige, Batterie betrieben.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

ZR06K Doppel-Ringschlüssel

Zum Lösen von Federhaube und Siebtasse

Für weitere Informationen die "Produkt-Daten-

i

blätter" beachten

TKA295 Prüfset

analoges Druckmessgerät mit Differenzdruckanzeige.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

MU1H-1229GE23 R0905 6 Honeywell GmbH

Page 7

GB

1. Safety guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instructions. Any other use will not be considered to comply with requirements.

4. All assembly operations should be carried out by

competent and authorised personnel.

5. Immediately rectify any malfunctions which may influence safety.

2. Functional description

2.1 Generally

The refilling combination serves automatic filling and

refilling from closed heating systems to DIN EN

12828:2003.

The refilling combination combines backflow preventer, pressure reducing valve and ball valve in one appliance.

The backflow preventer is a safety device in accordance with DIN EN 1717 to protect systems against

back pressure, back flow and back syphonage of nonpotable water into service pipe, plants and equipments.

The backflow preventer is separated in three chambers (inlet, middle and outlet chamber).

If no water is drawn from the downstream system, the

backflow preventer is in normal position. The up- and

downstream non return valves and the discharge valve

are closed.

If water is drawn from the downstream system, the

backflow preventer is in flow position. The non return

valves up- and downstream are opened and the discharge valve is closed.

The backflow preventer change to shut-off position

(back pressure) if the differential pressure between

middle- and inlet chamber falls under 0.14 bar. The upstream non return valve is closed and the discharge

valve is opened.

The pressure reducing valve reduces the pressure on

the inlet side (admission pressure) to the level of the

desired pressure on the outlet side (outlet pressure) in

individual cases.

The pressure reducing valve functions on a force

equalisation principle. The force of a diaphragm oper-

ates against the spring force of the regulating valve. If

the outlet pressure and therefore diaphragm force fall

because water is drawn, then the greater force of the

spring causes the valve to open. The outlet pressure

then increases until the forces between the diaphragm

and the spring are equal again.

The inlet pressure (admission pressure) has no influence on the regulating valve of the pressure reducing

valve. Inlet pressure fluctuation does not influence the

outlet pressure, thus providing inlet pressure balancing.

The refilling combination can be connected in accordance to DIN EN 1717 constantly by hose line or piping.

In order to prevent an uncontrolled refill of the heating

system, the shut off valvemust be closed after the filling procedure..

2.2 Construction type

Application and construction type in accordance

i

with DIN EN 1717

3. Application

Medium Water

Inlet pressure min. 1,5 bar

Outlet pressure 1,5-6 bar adjustable

Liquid category

Backflow Preventer

4. Technical data

Installation position horizontal pipework with

Operating temperature max. 65°C

Minimum pressure drop

Pressure reducing valve

Connection ball valve

Backflow preventer

Connection size

Discharge

Connection sizes 1/2" AG

5. Scope of delivery

The refilling combination consists of:

• Ball valve, up- and downstream

• Complete backflow preventer with discharge connection, valve cartridge (incl. integrated non return

valve and discharge valve, upstream), integrated

strainer upstream (mesh size approx. 0,5 mm), non

return valve downstream and three ball valves with

closing cap

max. 10,0 bar

4 (toxic, highly toxic, tumourigenic, radioactive materials)

discharge connection

directed downwards

1 bar

G 1/4"

HT 50

MU1H-1229GE23 R0905 7 Honeywell GmbH

Page 8

GB

• Complete pressure reducing valve with valve insert

(incl. diaphragm and valve seat), spring hood (incl.

adjustment screw), adjustment spring, filter bowl,

fine filter (mesh size approx. 0,16 mm) and manometer

6. Assembly

6.1 Installation

It is necessary during installation to follow the installation instructions, to comply with local requirements and

to follow the codes of good practice.

The installation location must be protected against

frost and be easily accessible.

The installation location must be ventilated well.

The installation may not take place in areas or ducts

where poisonous gases or vapours may be present or

where flooding can occur.

The installation is independent of the highest possible

water level.

6.2 Assembly instructions (fig. 1)

CAUTION!

To avoid stagnating water the refilling combination must be attached as directly as possible to

the service pipe!

The rules of the drinking water regulation must

be considered during the assembly!

1. Thoroughly flush pipework.

2. Install refilling combination.

• Install in horizontal pipework with discharge

connection directed downwards.

• Note flow direction (indicated by arrow).

• Install without tension or bending stresses.

• Provide a straight section of pipework of at least

five times the nominal size after the refilling

combination.

3. Attach drain pipe to discharge connection (plastic

pipe HT 50).

7. Commissioning

7.1 Backflow preventer (fig. 2)

Slowly open ball valves on inlet and outlet.

Fill and deaerate system.

1. Remove closing caps.

Open ball valve until water discharge.

2. Close ball valves.

Attach closing caps.

By occasional inlet pressure fluctuation dripping

i

water can escape from the discharge connection!

This is not a malfunction and thus no cause for

a complaint!

7.2 Pressure reducing valve (fig. 2)

7.2.1 Setting outlet pressure

The pressure reducing valve is set by factory to

i

1,5 bar.

1. Close ball valve on inlet.

2. Slacken tension in compression spring.

Turn slotted screw to the left (-).

3. Release pressure on outlet side (e.g. through water

tap).

4. Close ball valve on outlet.

5. Slowly open ball valve on inlet.

6. Setting outlet pressure.

Turn slotten screw until the manometer shows the

desired value.

7. Slowly open ball valve on outlet.

8. Refilling combination is ready for use.

8. Maintenance

We recommend a scheduled maintenance con-

i

tract with a qualified service provider

In accordance with DIN EN 1717 a regular maintenance must be taken.

8.1 Inspection

8.1.1 Backflow preventer

CAUTION!

Maintenance from backflow preventer should

only be carried out by authorised personnel!

Frequency: at least every six month (depending

i

on local operating conditions)

To be carried out by an installation company

We recommend the following test kits

i

• TKA295

•TK295

Consider the operating instructions of the test

kit!

8.1.2 Pressure reducing valve

Frequency: once annually

i

To be carried out by an installation company

To be carried out by the operator

1. Close ball valve on outlet.

2. Check outlet pressure with manometer or pressure

measuring device when no flow is occurring.

Honeywell GmbH 8 MU1H-1229GE23 R0905

Page 9

GB

CAUTION!

If pressure rises slowly ☞ Maintenance!

3. Slowly open ball valve on outlet.

8.2 Maintenance

8.2.1 Backflow preventer

Frequency: once annually (depending on local

i

operating conditions)

To be carried out by an installation company

Cartridge insert (fig. 3)

1. Close ball valve on inlet and outlet.

2. Remove closing caps.

Open and close ball valves.

Backflow preventer is decompressed.

3. Unscrew cover cartridge insert.

4. Take out cartridge insert.

5. Remove filter strainer from cartridge insert.

6. Replace cartridge insert.

WARNING!

Do not dismantle cartridge insert in individual

parts!

7. Reassemble in reverse order.

8. Check function (☞ chapter 8.1.1).

Non return valve (fig. 4)

1. Close ball valve on inlet and outlet.

2. Remove closing caps.

Open and close ball valves.

Backflow preventer is decompressed.

3. Unscrew cover of non return valve.

4. Replace non return valve.

WARNING!

Spring is in tensioned!

Unintentionally derailing of the interior can

result in injuries!

5. Reassemble in reverse order.

6. Check function (☞ chapter 8.1.1).

8.2.2 Pressure reducing valve (fig. 5)

Frequency: every 1-3 years (depending on local

i

operating conditions)

To be carried out by a qualified service provider

1. Close ball valve on inlet.

2. Slacken tension in compression spring.

Turn slotted screw to the left (-).

3. Release pressure on outlet side (e.g. through water

tap).

4. Close ball valve on outlet.

5. Unscrew filter bowl.

Use double ring spanner ZR06K (☞ Accessories).

6. Remove slip ring.

7. Remove valve insert with a pair of pliers.

8. Check sealing ring, edge of nozzle and slotted ring

are in good condition, and if necessary replace the

entire valve insert.

9. Reassemble in reverse order.

10. Press in diaphragm with finger before inserting slip

ring.

11. Set outlet pressure (☞ chapter 7.2.1)

8.3 Cleaning

To be carried out by a service provider

i

To be carried out by the operator

CAUTION!

To clean parts made of synthetic material do not

use detergents containing alcohol or solvents!

Detergents must not be allowed to enter the

environment or the sewerage system!

8.3.1 Backflow preventer (fig. 6)

Cartridge insert and strainer can be cleaned when necessary.

1. Close ball valve on inlet and outlet.

2. Remove closing caps.

Open and close ball valves.

Backflow preventer is decompressed.

3. Unscrew cover cartridge insert.

4. Take out cartridge insert.

5. Remove filter strainer from cartridge insert.

6. Clean cartridge insert and filter strainer.

WARNING!

Do not dismantle cartridge insert in individual

parts!

7. Reassemble in reverse order.

8. Check function (☞ chapter 8.1.1).

8.3.2 Pressure reducing valve (fig. 7)

Filter bowl and filter can be cleaned when necessary.

1. Close ball valve on inlet.

2. Release pressure on outlet side (e.g. through water

tap).

3. Close ball valve on outlet.

4. Unscrew filter bowl.

Use double ring spanner ZR06K (☞ Accessories).

5. Remove filter, clean and place back in position.

6. Check O-ring for damage.

7. Screw filter bowl in place.

8. Slowly open ball valves on inlet and outlet.

MU1H-1229GE23 R0905 9 Honeywell GmbH

Page 10

GB

9. Disposal

The refilling combination consists of:

• Red-bronze

•Brass

•Steel

• Plastic

Observe the local requirements regarding cor-

rect waste recycling/disposal!

10. Troubleshooting

Disturbance Cause Remedy

No or too little water flow rate Refilling combination is not fitted in

flow direction

Fit refilling combination in flow direction (note direction of arrow on housing)

min. inlet pressure is not reached Call Technical Customer Service on

(49) 6261 810

Ball valves up- or downstream of

Open ball valves fully

refilling combination are not fully

open

Pressure reducing valve is not set to

Set outlet pressure (☞ chapter 7.2.1)

the desired outlet pressure

Filter insert pressure reducing valve

is contaminated

Clean or replace filter insert

(☞ chapter 8.3.2)

integrated strainer is contaminated Clean filter strainer (☞ chapter 8.3.1)

or replace cartridge insert

(☞ chapter 8.2.1)

Discharge valve opens without reason

Non return valve upstream or discharge valve are contaminated

Clean cartridge insert

(☞ chapter 8.3.1) or replace

(☞ chapter 8.2.1)

Non return valve upstream are faulty Replace cartridge insert

(☞ chapter 8.2.1)

Discharge valve does not close Discharge valve is contaminated or

faulty

Clean cartridge insert (☞ chapter

8.3.1) or replace (☞ chapter 8.2.1)

Water is escaping from spring hood Diaphragm in valve insert is faulty Replace valve insert

(☞ chapter 8.2.2)

The outlet pressure set does not

remain constant

Filter insert pressure reducing valve

is contaminated or worn

Valve insert, sealing ring or edge of

nozzle is contaminated or worn -

Clean or replace filter insert

(☞ chapter 8.3.2)

Replace valve insert

(☞ chapter 8.2.2)

unwanted rise above set pressure

Honeywell GmbH 10 MU1H-1229GE23 R0905

Page 11

11. Replacement parts

9

GB

Spare parts reffiling combination NK298S

Type series from ab 2005

1

2

Description Nominal

size

c Cartridge insert

3/4" 0903733

Part number

complete

d Non return valve

4

4

complete

e Replacement valve

3/4" 0903735

3/4" D06FA-1/2

set complete (not

incl. filter)

f Sealing set

3/4" 0901443

(10 pieces)

9

3

5

g Blanking plug with

O-ring R

1

/4" (5

pieces)

h Replacement filter

3/4" S06K-1/4

ES06F-1/2A

insert

3

6

7

4

10

8

i O-ring (10 pieces) 0901246

j Filter bowl with

SK06T-1/2

O-ring

k Ball valve 1/2" 2192900

l Manometer 0-4 bar M07M-A4

12. Accessories

TK295 Test kit

Electronic pressure measuring device with

digital indicator, runs by a battery.

With case and accessories, ideal for

ZR06K Double ring spanner

For removal of spring hood and filter bowl

inspection and maintenance of backflow

preventer type BA.

TKA295 Test kit

For further information consider the "product

i

specification sheet"

Analogue pressure measuring device with

differential pressure display.

With case and accessories, ideal for

inspection and maintenance of backflow

preventer type BA.

Honeywell GmbH 11 MU1H-1229GE23 R0905

Page 12

Automation and Control Solutions

Honeywell GmbH

Hardhofweg

D-74821 Mosbach

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://europe.hbc.honeywell.com

www.honeywell.com

Manufactured for and on behalf of the Environment

and Combustion Controls Division of Honeywell

Technologies Sàrl, Ecublens, Route du Bois 37,

Switzerland by its Authorised Representative Honeywell GmbH

MU1H-1229GE23 R0905

Subject to change without notice

© 2005 Honeywell GmbH

Page 13

1 Sicherheitshinweise ................................ 2

D

2 Funktionsbeschreibung ........................... 2

2.1 Allgemein ................................................ 2

2.2 Einbauart ................................................ 2

3 Verwendung ............................................ 2

4 Technische Daten ................................... 2

5 Lieferumfang ........................................... 2

6 Montage .................................................. 3

6.1 Einbau ..................................................... 3

6.2 Montageanleitung (Abb. 1) .....................3

7 Inbetriebnahme ....................................... 3

7.1 Systemtrenner (Abb. 2) ........................... 3

7.2 Druckminderer (Abb. 2) .......................... 3

8 Instandhaltung ........................................ 3

8.1 Inspektion ............................................... 3

8.2 Wartung .................................................. 4

8.3 Reinigung ................................................ 4

9 Entsorgung ............................................. 5

10 Störung/Fehlersuche ..............................5

11 Ersatzteile ............................................... 6

12 Zubehör .................................................. 6

GB

1 Safety guidelines ....................................7

2 Functional description ............................. 7

2.1 Generally ................................................ 7

2.2 Construction type ....................................7

3 Application .............................................. 7

4 Technical data ........................................7

5 Scope of delivery .................................... 7

6 Assembly ................................................ 8

6.1 Installation ............................................... 8

6.2 Assembly instructions (fig. 1) ..................8

7 Commissioning ....................................... 8

7.1 Backflow preventer (fig. 2) ...................... 8

7.2 Pressure reducing valve (fig. 2) .............. 8

8 Maintenance ........................................... 8

8.1 Inspection ............................................... 8

8.2 Maintenance ........................................... 9

8.3 Cleaning .................................................. 9

9 Disposal ................................................ 10

10 Troubleshooting .................................... 10

11 Replacement parts ................................ 11

12 Accessories .......................................... 11

MU1H-1229GE23 R0905 Honeywell GmbH

Page 14

1

2

1

2

1

3

ba

r

0

4

1

1

2

G

N

T

2

2

V

G

D

V

N

T

2

D

6

100

500

D

V

G

N

T

3

2

2

2

4

5

6

3

4

2

2

2

4

3

5

2

5

6

7

7

6

6

4

8

2

bar

0

2

2

2

5

4

3

Honeywell GmbH MU1H-1229GE23 R0905

10

5

6

4

Loading...

Loading...