Page 1

co

8

(M

O

O

m

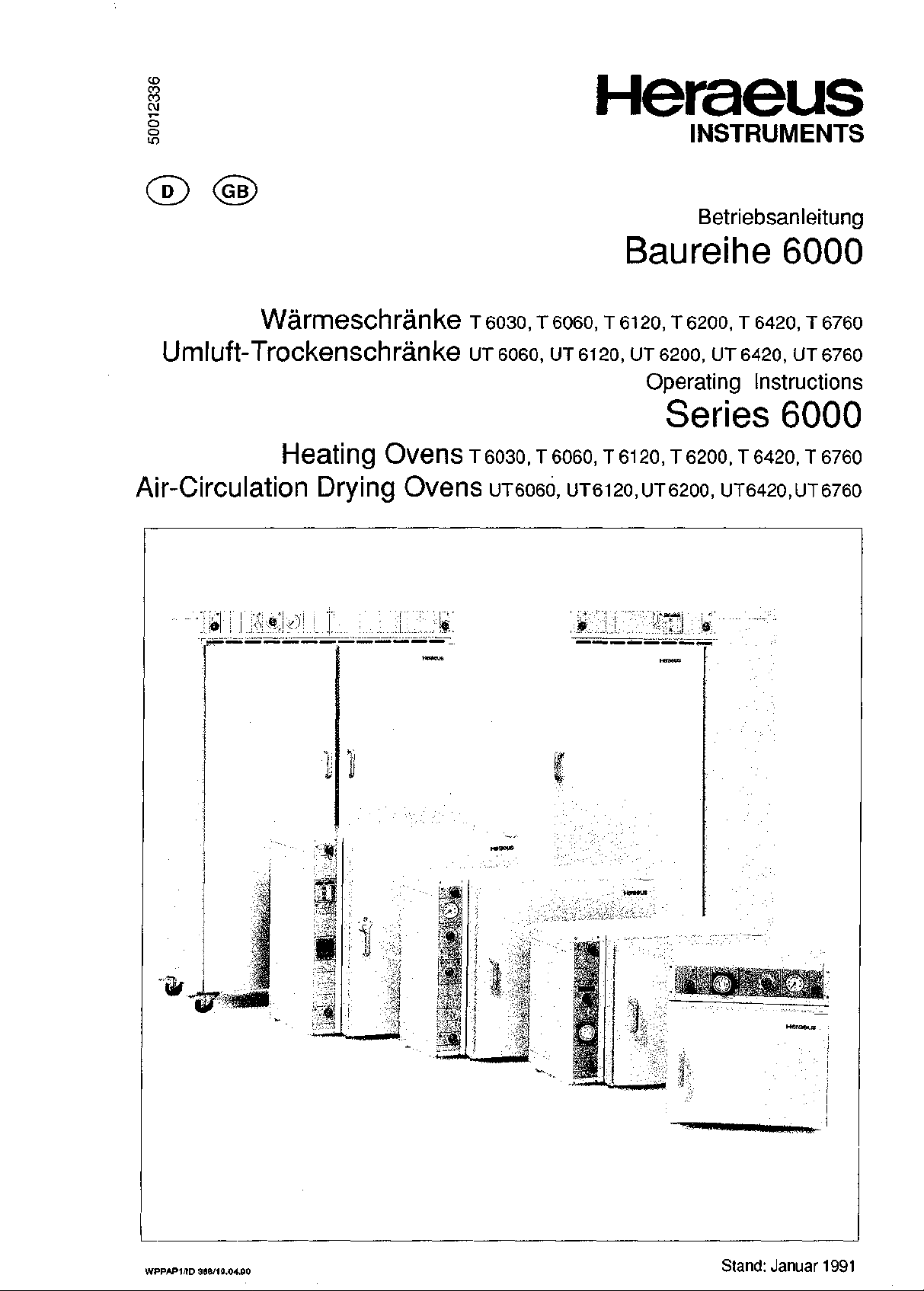

Heraeus

INSTRUMENTS

Betriebsanleitung

Baureihe 6000

Warmeschranke T 6030, T6O6O, T 6120, T6200, T 6420, T6760

Umluft-Trockenschranke UT6060, UT6120, UT6200, UT6420, UT6760

Operating Instructions

Series 6000

Heating Ovens T6030, T6060, T6120, T6200, T6420, T6760

Air-Circulation Drying Ovens

UT6O6O,UT612OIUT62OO,UT642O,UT676O

WPPAP1/ID 366/19.04.90

Stand:Januar1991

Page 2

Inhattsverzeichnis

1.

Allgemeines 3

2.

Aufstellung

u.lnstailation

4 - 7

3. Bedienelemente 8 - 21

Luftklappenverstellung

Temperaturerfassung

Temperaturregelung

Uber-

Untertemperaturschutz

Zeitschaltuhren

Beleuchtung, Drehzahlsteller

Netzschalter

4. Inbetriebnahme 22

5. Wartung und Instandsetzung 23 - 24

6. Anhang

Tabelle 3 25

Klassifizierung von Warmeschranken nach DIN 12 880 Teil 1

Technische Daten 26 - 28

MaBskizze 29

Reglereinstellung 30

Eurothermregler mit Schnittstelle RS 232 31

Eurothermregler mit Schnittstelle RS 485 32

Pt 100 - AnschluBbild 33

WPPBL1/ID 101/18.04.90

50012336 - 2 -

Page 3

1.

Alkjemeines

Mit Ihrem neuen Warme/Umlufttrockenschrankhaben Sie

ein Gerat erworben, das sich durch hohe Wirtschaftlichkeit

und Qualitat auszeichnet.

Damit Sie dieses Gerat stdrungsfrei betreiben konnen,

lesen Sie bitte aufmerksam nachstehende

Betriebsanleitung.

Besondere Hinweise

Die Warrneschranke/Trockenschranke entsprechen den

Anforderungen von DIN 12 880 und der VDE 0700 Teil 1.

Funk-Entstorung: nach VDE 0875 Teil 1.

Schutzart IP 20 nach DIN 40050.

Fur die Aufstellung und den Betrieb ist die Tempera-

tursicnernertsklasse errtsprechend Abschnrtt Temperaturschutz (Seite 14) von besonderer Bedeutung.

AuBerdem sind die von den Berufsgenossenschaften

herausgegebenen RichUinien fur Laboratonen Z H 1/119 zu

beacrrten.

Die Warrneschranke/Trockenschranke durfen nicht fur

Trocknungen oder Warmebehandlungen verwendet

werden,

bei denen brennbare Dampfe frei werden, die mit

Luft ein explosionsfahiges Gemisch bilden konnen. Weiterhin sind diese Schranke zur Warmebehandlung gefahrlicher Staube oder Faserstoffe nicht geeignet.

Fur den Fall einer von dem bestimmungsgemaBen Ge-

brauch abweichenden Verwendung nehmen Sie bitte

Kontakt auf mit:

WPPBL1/1D 101/18.04.90

Heraeus Instruments GmbH

Produktbereich Thermotech

Postfach 15 63

D 6450 Hanau 1

Telefon:

(06181) 35-1

Telegramm: Heraeus Hanau

Telex: Vertrieb Labor 415202-28 hud

Kundendienst 415202-24 hud

Telefax: 3/a, (06181)35 739

50012336

- 3 -

Page 4

2.

Aufstellung und

Installation

Gerate der Temperatursicherheitsklasse 0 (siehe

Typensphild) mOssen so aufgestelft werden, daB dau-

emde Gberwachung rnoglich ist. Die Stapelung und der

Einbau dieser Gerile ist unzulassig, vergleiche Abschnitt

Uber-/Unter-Temperaturschu!z (Seite 14).

Transport

NetzanschluB

Aufstellungsort

Ausrustung

mit verstellbaren

FuBen

Es ist darauf zu achten, daB der Schrank weder an der Tur

noch am Turgriff angehoben

wird.

Diese Gerate sind mit einer festen NetzanschluBleitung mit

Schutzkontaktstecker (16 A) ausgerustet.

Die erforderliche Netzabsicherung betragt 16 Atrage.

Vor AnschluB priifen, ob die Netzverhaltnisse mit den

Angaben auf dem Typenschild ubereinstimmen. Fiir den

AnschluB sind die VDE-Bestimmungen und die Bestimmungen der ortlichen Elektrizitats-Versorgungs-Un-

ternehmen maBgebend.

Nennspannung, Nennfrequenz, Nennleistung und Nenn-

strom,

siehe technische Daten und Typenschild.

Warmeschrank auf einer ebenen Flache aufstellen.

Der feste Stand wird durch Verdrehen der Verstell-

fuBe erreicht. Dazu benotigt man zwei Maulschliissel

(SW24).

WPPBL1/ID 101/18.04.90

50012336 - 4 -

Page 5

Gelenklaufrollen

Die Typen T/UT 6420

u.T/UT

6760 sind mit je 4 Gelenklaufrollen ausgerustet. Der Hebel zum Ldsen der

Laufrolle befindet sich uber dem Feststellhebel. Nach dem

Plazieren des Gerates mussen die Feststellhebel der

Laufrollen gedruckt werden.

Standsicherheit

Typen 6420, 6760

Urn die sicherheitstechnisch geforderte Standsicher-

heit zu erreichen, mussen die vorderen Gelenklaufrollen

gleich nach dem Plazieren des Gerates nach vorne gestellt

und die Feststellhebel nach unten gedruckt werden (siehe

Abb.

v

1).

Tur(en) beim Verschieben schlieBen!

Arbeitstemperatur

Wandabstand

Ausnahme*

Die minimale Arbeitstemperatur ergibt sich aus der

Raumtemperatur (RT+ 5 °C) fur die T-Gerate bzw.

RT + 20 °C fur die UT-Gerate.

Aufstellung in einer kalten Luftstrdmung soil vermieden

werden.

Die Umgebungstemperatur darf 35 °C nicht

dauernd ubersteigen.

An der Gerateruckwand befinden sich 2 Rohrstutzen. Bei

Frischlufteinstellung wird kalte Luft durch den unteren

Stutzen angesaugt und heiBe Luft durch den oberen wieder

ausgeblasen. Bei Geraten der Temperatursicherheitsklasse

0 und bei Geraten ohne Luftklappenverstellung ist der

obere Stutzen (Abluftstutzen) verschlossen.

Durch ausreichenden Wandabstand (25 mm zur Decke und

zur Serte*) muB gewahrieistet sein, daB der freie Luftaustritt nicht behindert und die Wand nicht durch heiBe Luft

oder austretende Dampfe gefahrdet wird.

Bei den Typen 6030,6420 u.6760 ist ein Deckenabstand

von 200 mm vorgeschrieben.

WPPBL1/ID 101/18.04.90

50012336

Page 6

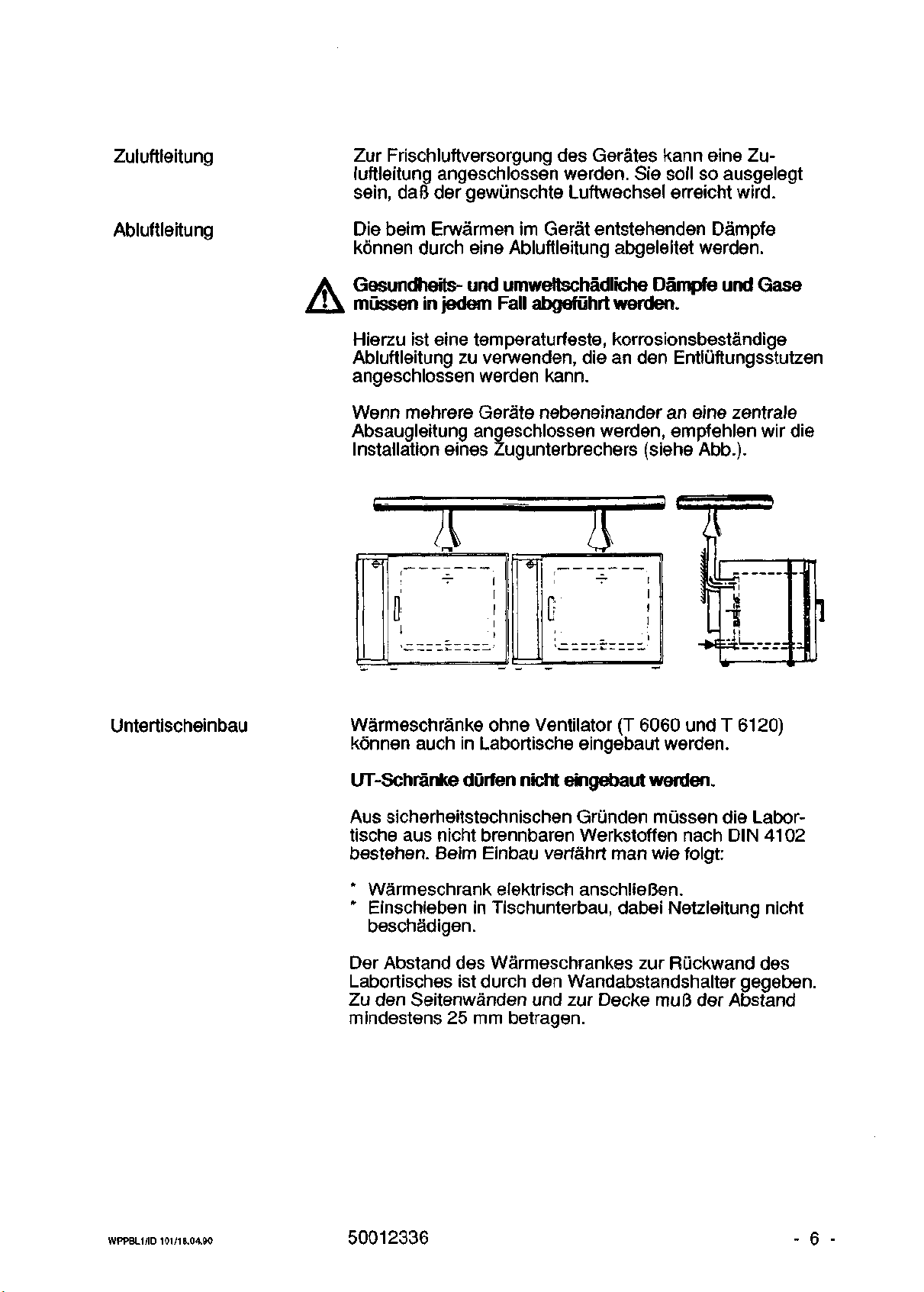

Zuluftleitung

Zur Frischluftversorgung des Gerates kann eine Zuluftleitung angeschlossen werden. Sie soil so ausgelegt

sein,

daB der gewunschte Luftwechsel erreicht

wird.

Abluftleitung

Die beim Erwarmen im Gerat entstehenden Dampfe

konnen durch eine Abluftleitung abgeleitet werden.

Gesundheits- und umweftschadliche Dampfe und Gase

mussen in jedem Fall abgefOhrt werden.

Hierzu ist eine temperaturfeste, korrosionsbestandige

Abluftleitung zu verwenden, die an den Entlijftungsstutzen

angeschlossen werden kann.

Wenn mehrere Gerate nebeneinander an eine zentrale

Absaugleitung angeschlossen werden, empfehlen wir die

Installation eines Zugunterbrechers (siehe Abb.).

•e-

J

("

' •

! ~ 1

( !

' _ i

•—_ _ A- —

i

0

i

Untertischeinbau

Warmeschranke ohne Ventilator (T 6060 und T 6120)

konnen auch in Labortische eingebaut werden.

UT-Schranke durfen nicht eingebaut werden.

Aus sicherheitstechnischen Grunden mussen die Labortische aus nicht brennbaren Werkstoffen nach DIN 4102

bestehen.

Beim Einbau verfahrt man wie folgt:

* Warmeschrank elektrisch anschlieBen.

* Einschieben in Tischunterbau, dabei Netzleitung nicht

beschadigen.

Der Abstand des Warmeschrankes zur Ruckwand des

Labortisches ist durch den Wandabstandshalter gegeben.

Zu den Seitenwanden und zur Decke muB der Abstand

mindestens 25 mm betragen.

WPPBL1 /ID 101/1 B.CH80

50012336

- 6 -

Page 7

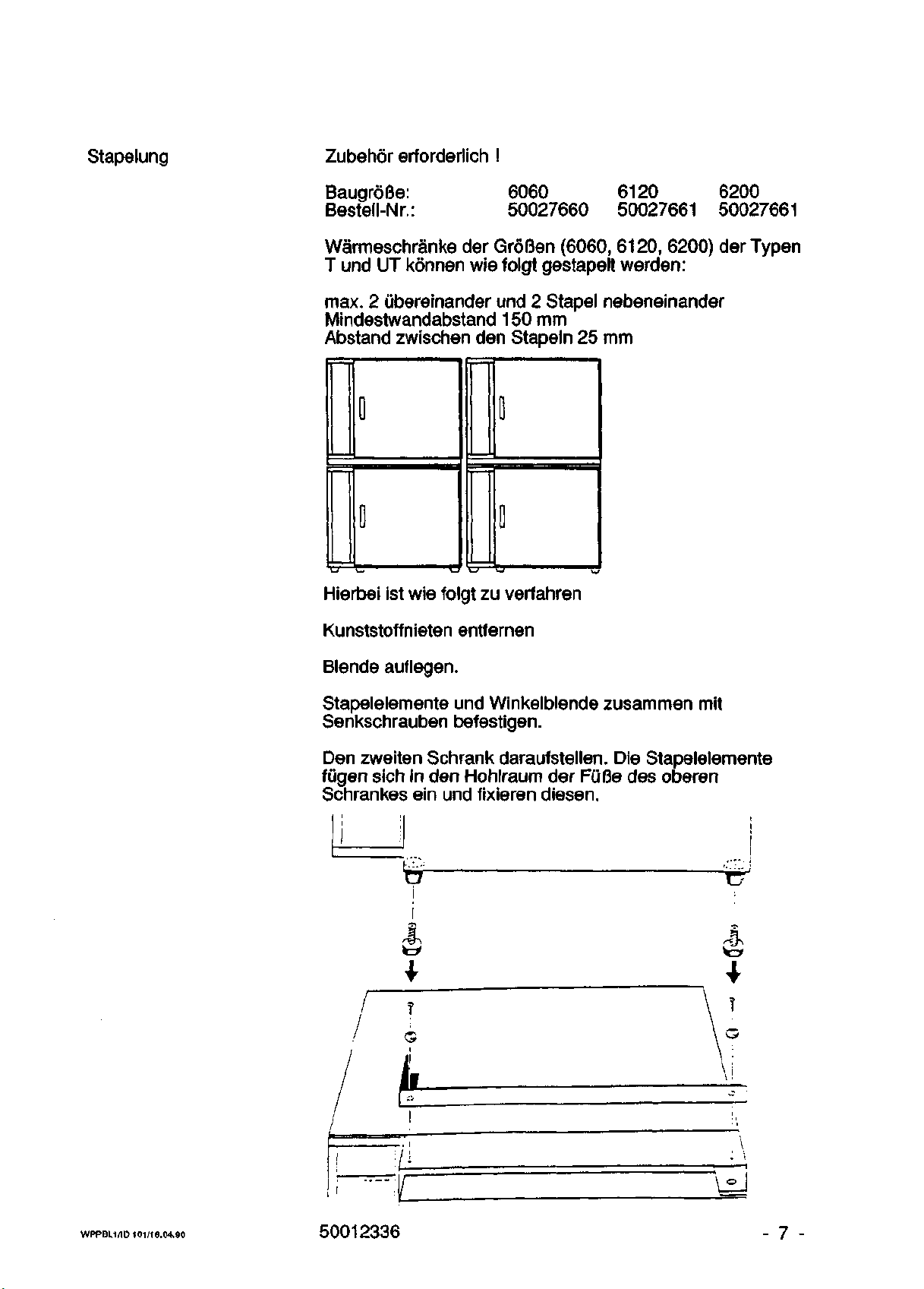

Stapelung

Zubehor erforderlich !

6060

BaugroBe:

Bestell-Nr.:

Warmeschranke der Groflen (6060, 6120, 6200) der Typen

T und UT konnen wie folgt gestapelt werden:

max. 2 ubereinander und 2 Stapel nebeneinander

Mindestwandabstand 150 mm

Abstand zwischen den Stapeln 25 mm

6120

50027660 50027661 50027661

6200

D

I

Hierbei ist wie folgt zu verfahren

Kunststoffnieten entfernen

Blende auflegen.

Stapelelemente und Winkelblende zusammen mit

Senkschrauben befestigen.

Den zweiten Schrank daraufstellen. Die Stapelelemente

fugen sich in den Hohlraum der FuBe des oberen

Schrankes ein und fixieren diesen.

0

I

WPPBL1/ID101/1B.0490 50012336

- 7 -

Page 8

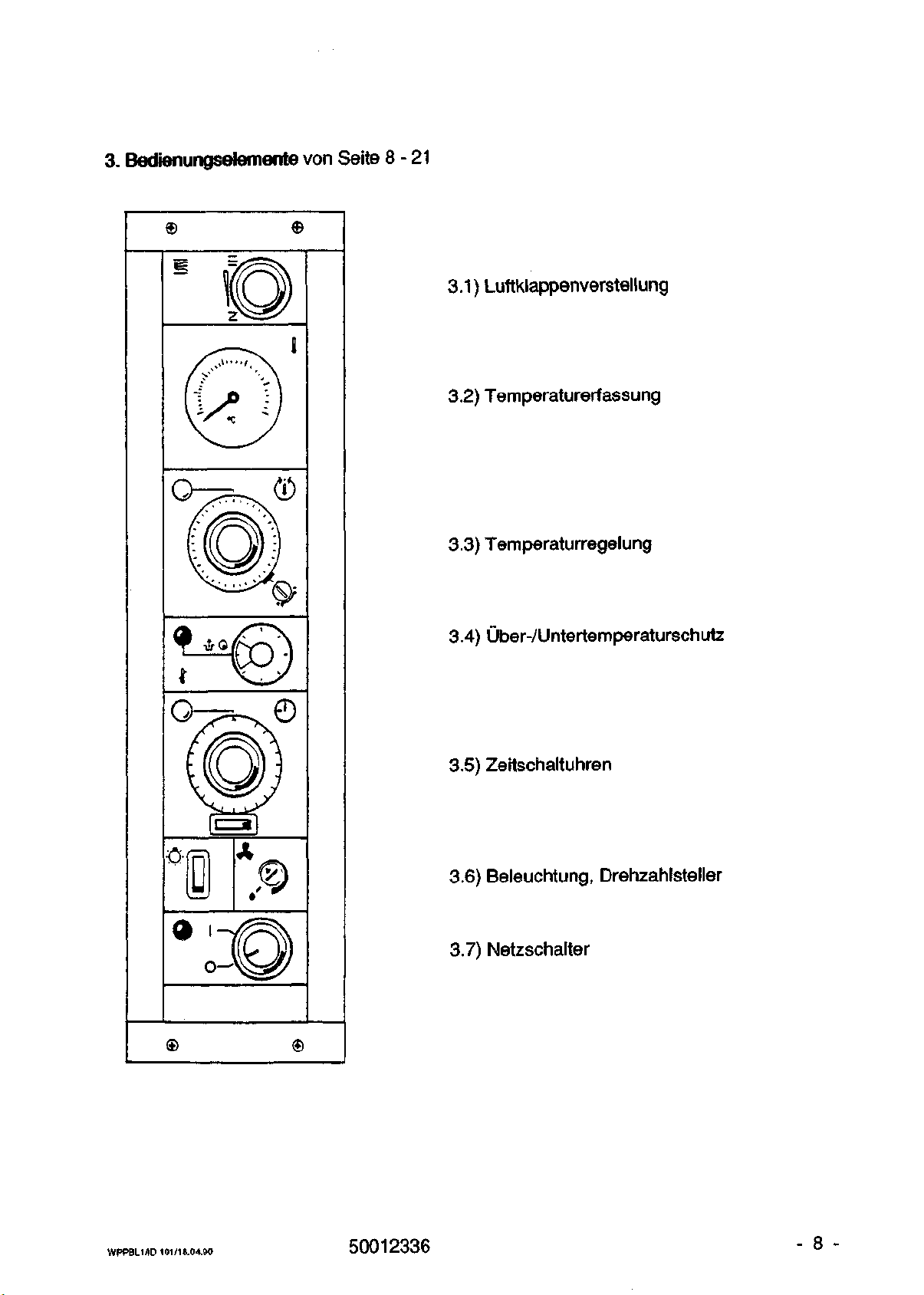

3. Bedienungseiemente von Seite 8-21

©

©

3.1) Luftklappenverstellung

3.2) Temperaturerfassung

©

3.3) Temperaturregelung

3.4) UberVUntertemperaturschutz

®

3.5) Zeitschaltuhren

3.6) Beleuchtung, Drehzahlsteller

3.7) Netzschalter

o

®

WPPBL1/ID 101/18.04.90

50012336

- 8 -

Page 9

3. Bedienetemente

3.1 Luftklappenverstellung

3.2 Temperaturerfassung

Temperaturanzeige

nur BaugroBen

6030 - 6200

Temperaturschreiber

auf

zu

Zeigerthermometer

40 °C bis 300 °C

Kreisblatt-

Temperaturschreiber

MeBbereich:

0 bis 300°C

Der Kreisblattschreiber benotigt zur Registrierung weder

Tinte noch Farbband. Die Aufzeichnung der Kurve erfolgt

durch periodisches Andrucken des spitzen Zeigers gegen

die druckempfindliche Diagrammscheibe. Dieses Schreibsystem ist, abgesehen vom Ersetzen der Diagramm-

scheibe, absolut wartungsfrei.

Die Diagrammscheiben werden mit einer Teilung

0 - 300 *C geliefert. Bei Nachbestellungen von Diagrammscheiben muB die Artikel-Nummer angegeben

werden.

Eur_5Q_Hz:

Diagrammscheibe Laufzeit 1 Tag Art.-Nr. : 50028271

Djagrammscheibe Laufzeit 7 Tage Art.-Nr. : 50028272

Diagrammscheibe Laufzeit 30 Tage Art.-Nr. : 50028273

EOLgOJHz:

Diagrammscheibe Laufzeit 20 h Art.-Nr. : 50029584

Diagrammscheibe Laufzeit 140 h Art.-Nr. : 50029585

Diagrammscheibe Laufzeit 25 Tage Art.-Nr.: 50029586

Mindestbestellmenge: 1 Satz (100 Scheiben)

Auswechseln der Diagrammscheibe:

Der Plexiglasdeckel wird durch eine leichte Drehung im

Gegenuhrzeigersinn abgenommen. Nach Entfernen der

Diagrammscheibe werden folgende Bedienungselemente

sichtbar:

WPPBL1/ID 101/18.04.90

Schlagstarke-Einstellung (Stroke):

Regulierschraube zur Einstellung der Schlagstarke;

Drehung im Uhrzeigersinn ergibt groBere Schlagstarke.

50012336

- 9 -

Page 10

Vorschubwahl

Mit diesem Schieber wird der gewunschte Vorschub

eingestellt.

-1 Tag / 7 Tage / 30 Tage (bei 50 Hz Netzfrequenz)

- 20 h / 5,8 Tage / 25 Tage (bei 60 Hz Netzfrequenz)

Die Zeigerspitze ist im schmalen Schlitz unterhalb der

Schlagstarken-Regulierschraube sichtbar. Sie kommt alle

6 Sekunden hervor, um den MeBpunkt zu registrieren. Je

nach Zeitpunkt der Abschaltung des Netzes kann der

Zeiger auch in Schreibstellung stehen bleiben.

Um Beschadigung des Zeigers, falls dieser in Schreib-

stellung steht, zu vermeiden, sollte der Plexiglasdeckel

nicht ohne eingesetzte Diagrammscheibe geschlossen

wercion.

Nachdem der gewunschte Vorschub eingestellt ist, wird die

neue Diagrammscheibe eingesetzt und auf die vier

Fuhrungsstifte im Zentrum gedruckt. Durch Drehen der

Antriebsachse im Uhrzeigersinn wird die Zeit am Umfang

der Diagrammscheibe auf die weiBe Marke am Instrumentenrand eingestellt. Mit einer leichten Drehung im

Uhrzeigersinn wird nun der Plexiglasdeckel eingerastet.

(Auf Aufschrift "ELMES 12" im Zentrum achten).

WPPBL1/ID

101/1

S.04.90

50012336 - 10 -

Page 11

3.3 Temperatumegeiung

Mechan.Temp.-Regler

"Heratherm"

nur BaugroBen

6030 - 6200

Temperaturbereich

40 - 250 °C

Einstellung:

Feststeller am Temperaturregler mittels Miinze oder

Schraubendreher Ibsen

Auf Markierung achten I

Gewunschte Arbeitstemperatur mit Einstellknopf vorwahlen.

Feststeller wieder anziehen.

Auf Markierung achten 1

1st die eingestelite Temperatur erreicht, wird sie durch

regelmaGiges Aus- und Einschalten der Heizung konstant

genalten.

Der Regelzustand "Heizung EIN" wird durch den

weiBen Leuchtmelder angezeigt.

Sollte die Nutzraumtemperatur nicht mit dem angezeigten

Temperaturwert der Skala ubereinstimmen, muB die

Einstellung korrigiert werden (siehe Anhang).

WPPBL1 /ID 101/18.04.80

50012336

- 11 -

Page 12

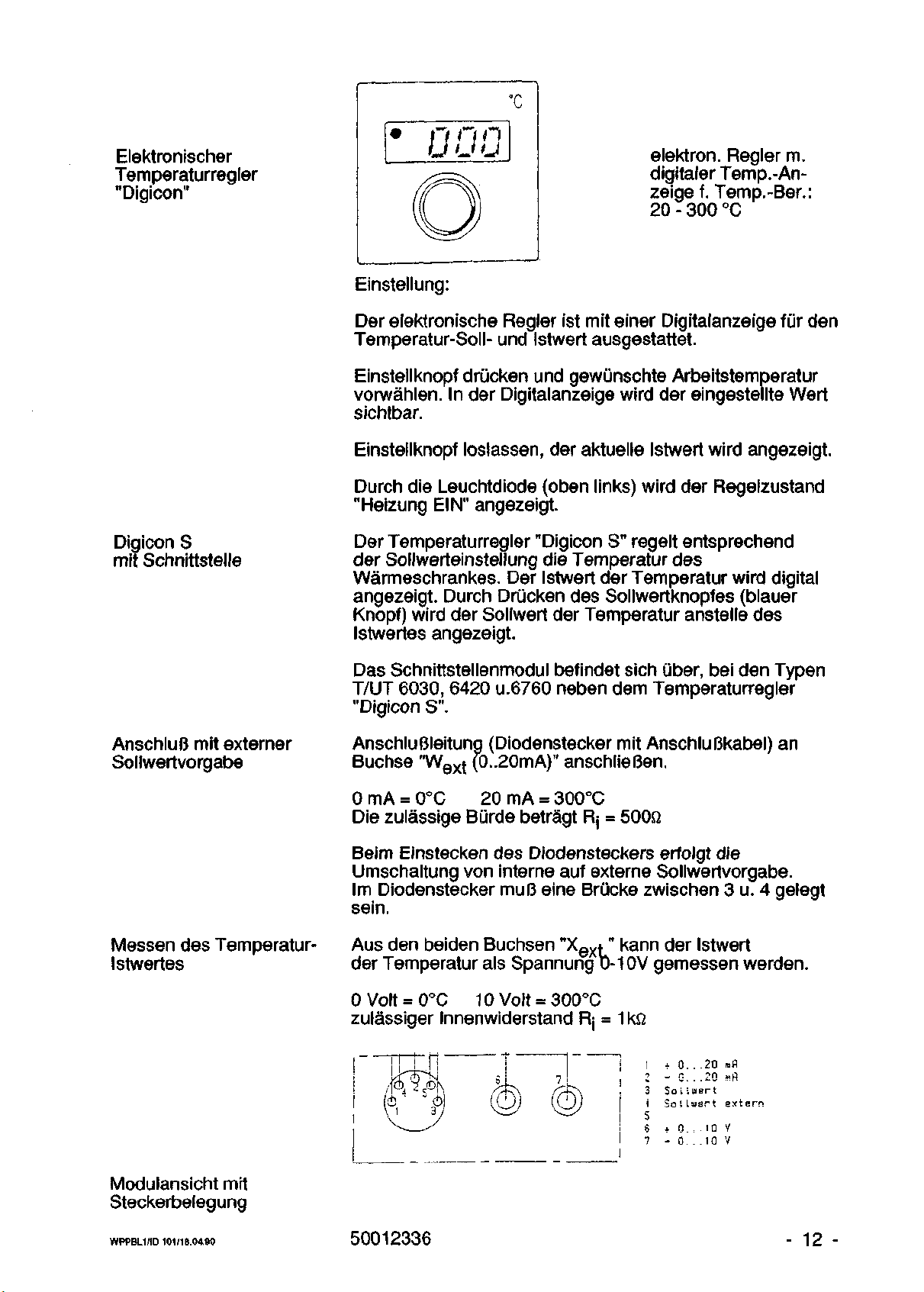

Elektronischer

Temperaturregler

"Digicon"

°c

• n n n

uuu

elektron.

digitaler Temp.-An

zeige f. Temp.-Ber

20 - 300 °C

Regler m

O

Einstellung:

Der elektronische Regler ist mit einer Digitalanzeige fur den

Temperatur-Soll- und Istwert ausgestattet.

Einstellknopf driicken und gewunschte Arbeitstemperatur

vorwahlen.

sichtbar.

Einstellknopf loslassen, der aktuelle Istwert wird angezeigt.

Durch die Leuchtdiode (oben links) wird der Regelzustand

"Heizung EIN" angezeigt.

In der Digitalanzeige wird der eingestellte Wert

Digicon S

mit Schnittstelle

AnschluB mit externer

Sollwertvorgabe

Messen des TemperaturIstwertes

Der Temperaturregler "Digicon S" regelt entsprechend

der Sollwerteinstellung die Temperatur des

Warmeschrankes. Der Istwert der Temperatur wird digital

angezeigt. Durch Driicken des Sollwertknopfes (blauer

Knopf) wird der Sollwert der Temperatur anstelle des

Istwertes angezeigt.

Das Schnittstellenmodul befindet sich iiber, bei den Typen

T/UT 6030, 6420 u.6760 neben dem Temperaturregler

"Digicon S".

AnschluBleitung (Diodenstecker mit AnschluBkabel) an

Buchse "Wex{ (0..20mA)" anschlieBen.

0 mA . 0°C 20 mA = 300°C

Die zulassige Biirde betragt Rj = 500Q

Beim Einstecken des Diodensteckers erfolgt die

Umschaltung von interne auf externe Sollwertvorgabe.

Im Diodenstecker muf3 eine Briicke zwischen 3 u. 4 gelegt

sein.

Aus den beiden Buchsen "Xext" kann der Istwert

der Temperatur als Spannung 0-10V gemessen werden.

Modulansicht mit

Steckerbelegung

WPPBL1

/ID 101/18.04.90

0Volt«0°C 10Volt = 300°C

zulassiger Innenwiderstand Rj = 1 kfi

+ 0. . .20 mfl

- 0 ... 20 ».fl

So i

liaart

Sa

1 Isjsrt

sx

tarn

* 0 - 10 V

- 0 ... 10 V

50012336 - 12 -

Page 13

Nur Stromquellen / MeBverstarker anschlieBen deren

Spannungsversorgung einem Sicherheitsstromkreis

entnommen ist (vergleiche hierzu VDE 0100/410).

Mikroprozessorgesteuerte

Temperaturregler

"Therm icon T"

"Thermicon P"

(programmierbar)

(Beispiel:

Heraeus • thermicon T

[A.

rtc

1 eit la«

1«? lit

Giber Sicherheitstransformator und VDE 0551

1 1

Jj

>' *—•> H Tin

©

iieiaoLB

I A i n u

1 (>i tail

l»? «'

SF

fp*i

•

A

R:

JfsP

R.? #^> *?

prog o« u

'°--

prog on I

proq e«) .?

T

•

o

Ihermicon P

i

•

A

"EurothermTyp818"

Beschreibung u.lnbetriebnahme siehe beiliegende

Betriebsanleitung.

Beschreibung u.lnbetriebnahme siehe beiliegende

Betriebsanleitung.

WPPBL1/ID 101/18.04.90

50012336

- 13 -

Page 14

3.4 Uber-/Untertemperaturschutz

Die erforderlichen MaBnahmen zur thermischen Sicherhert sind in DIN 12880 Teil 1, Tabelle 3 (siehe Anhang)

festgelegt.

Die fur diese Warmeschranke zutreffende Temperatursicherheitsklasse ist auf dem Typenschikj angegeben.

Kein Ubertemperatur-

schutz

Temperatursicherheitsklasse 0:

Keinen direkten Schutz fur den Warmeschrank, dessen

Umgebung und Beschickungsgut.

Nurfur ungefahrliches Beschickungsgut zulassig (siehe

auch Labomchtlinien ZH 1/119).

- Der beim Versagen des Temperatur-Regelsystems

entstehende Anstieg der Innenraumtemperatur

fuhrt zu Uberhitzungsschaden.

- Nur fiir Ciberwachten Betrieb zulassig.

- Der Betrieb dieser Warmeschranke mu3 in hinreichend kurzen Abstanden kontrolliert werden.

- Warmeschranke dieser Temperatur-Sicherheitsklasse

durfen nicht eingebaut Oder gestapelt werden.

Nachrustungen der Warmeschranke der Schutzklasse 0

sind moglich, wenn ein Temperatur-Wahlbegrenzer,

Temperatur-Wahlwachter oder ein Temperatur-Wahlwachter gegen Uber- und Unterschreitung der Temperatur

installiert

wird.

WPPBL1/ID 10V18.04.90

Die Nachrustung kann jederzeit durch den Service der

Firma Heraeus erfolgen.

50012336

- 14 -

Page 15

Temperatur-

Wahlbegrenzer (TWB)

Temperatursicherheitsklasse 2

Schutz des Warmeschrankes, dessen Umgebung und des

Beschickungsgutes gegen unzulassige Temperaturuber-

schreitung.

Nurfur ungefahriiches Beschickungsgut zulassig (siehe

auch Labonichtlinien ZH 1/119).

EunMQn:

Der TWB ist von der Temperatur-Regeleinrichtung

funktionell und elektrisch unabhangig und schaltet im

funktionsfahigen Zustand die Heizung allpolig und bleibend

ab.

Temperatur-Wahlbegrenzer (TWB)

Bei Einstellung des Drehknopfes auf Endanschlag arbeitet

der TWB als Gerateschutz.

Wird der TWB etwas hoher als die am Regler gewahlte

Temperatur eingestellt, arbeitet er als Gutschutz.

Fur den

Fall,

daB der Temperatur-Wahlbegrenzer

abgeschaltet hat (erkennbar am Aufleuchten des roten

Leuchtmelders), muB man:

1.

Gerat vom Netz trennen,

2.

Ursache der Storung untersuchen und beheben,

3. Taste betatigen und damit den TWB entriegeln,

4.

Schrank wieder einschalten.

Einstellung:

Zum Kontrollieren, bei welcher Temperatur der TWB

anspricht bzw. zu dessen genauer Einstellung, muB das

Gerat in Betrieb genommen werden. Dabei den Drehknopf

auf Endanschlag einstellen. Nach Erreichen der vorgewahlten Arbeitstemperatur TWB bis zum Schaltpunkt

zuriickstellen. Spricht der TWB an, leuchtet der rote

Leuchtmelder auf und die Heizung wird bleibend allpolig

abgeschaltet.

Die optimale Einstellung des TWB's ergibt sich dann durch

Zuruckdrehen des Drehknopfes. Urn mindestens 2

Teilstriche, dann entriegeln und endgult|g etwa 1 Teilstrich

uber dem Abschaltpunkt einstellen. Zur Freigabe der

Sperre Taste drucken und damit den TWB entriegeln. Der

rote Leuchtmelder erlischt.

WPPBL1/ID 101/18.04.90

Funktionsuberprufung:

Der TWB ist in angemessenen Abstanden auf seine

Funklionstuchtigkeit zu prufen. Es wird empfohlen diese

Uberprufung auch betriebsmaBig von dem autorisierten

Bedienungspersonal durchfuhren zu lassen, z. B. vor

Beginn eines langeren Arbeitsprozesses.

50012336

- 15 -

Page 16

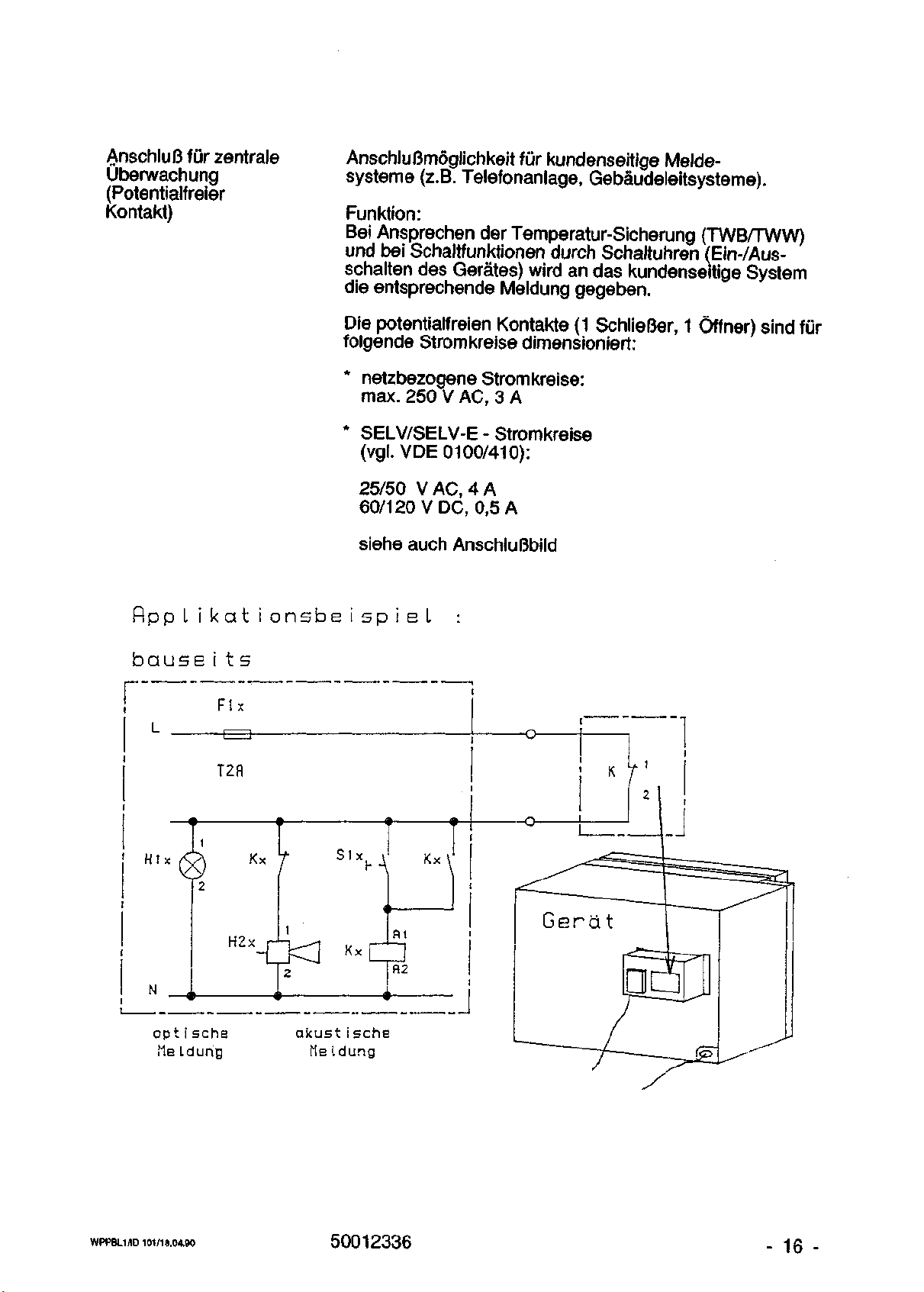

AnschluB fur zentrale

Uberwachung

(Potentialfreier

Kontakt)

AnschluBmoglichkeit fur kundenseitige Meldesysteme (z.B. Telefonanlage, Gebaudeleitsysteme).

Funktion:

Bei Ansprechen der Temperatur-Sicherung (TWB/TWW)

und bei Schaltfunktionen durch Schaltuhren (Ein-/Ausschalten des Gerates) wird an das kundenseitige System

die entsprechende Meldung gegeben.

Die potentialfreien Kontakte (1 SchlieBer, 1 Offner) sind fur

folgende Stromkreise dimensioniert:

* netzbezogene Stromkreise:

max. 250 V AC, 3 A

* SELV/SELV-E - Stromkreise

(vgl.VDE 0100/410):

25/50 V AC, 4 A

60/120 V DC, 0,5 A

siehe auch AnschluGbild

flppLikationsbeispieL

bause i t

s

:

r

opt i sche

Me Ldung

akust i sche

fie ldung

WPPBL1/ID 101/18.04.90

50012336

- 16 -

Page 17

TemperaturWahlwachter (TVyW)

mit Wachterfunktion

bei TemperaturGberschreitung

Temperatursicherheitsklasse 3.1

Schutz des Warmeschrankes, dessen Umgebung und des

Beschickungsgutes gegen unzulassige Temperaturuberschreitung.

Nur fur ungefahriicnes Beschickungsgul zulassig (siehe

auch Labomchtlinien ZH 1/119).

Funktion:

Der TWW ist von der Temperatur-Regeleinrichtung

funktionell und elektrisch unabhangig und ubernimrnt im

Fehlerfalle die Regelfunktion.

Temperatur-Wahlwachter (TWW)

Bei Einstellung des Drehknopfes auf Endanschlag fungiert

der TWW als Gerateschutz.

Wird der TWW etwas hoher als die am Regler gewahlte

Temperatur eingestellt, fungiert er als Gutschutz.

Fur den

Fall,

da(3 der Temperatur-Wahlwachter die

Regelung ubernommen hat (erkennbar am Aufleuchten des

roten Leuchtmelders), muB man:

1.

Gerat vom Netz trennen,

2.

Ursache der Storung untersuchen und beheben,

3. Schrank wie beschrieben wieder einschalten.

Einstellung:

Zum Kontrollieren, bei welcher Temperatur der TWW

anspricht bzw. zu dessen genauer Einstellung, das Gerat in

Betrieb nehmen. Drehknopf auf Endanschlag einstellen

(Gerateschutz). Nach Erreichen der vorgewahlten Betriebstemperatur TWW bis zum Schaltpunkt zuruckstellen. Bei

Ansprechen des TWW leuchtet der rote Leuchtmelder auf.

Die optimale Einstellung des TWW's ergibt sich durch

Zuruckdrehen des Drehknopfes urn etwa einen Teilstrich.

Der rote Leuchtmelder erlischt.

Funktionsuberprufung:

Der TWW ist in*angemessenen Abstanden auf seine

Funktionstuchtigkett zu prufen. Es wird empfohlen dessen

UberpOfung auch betriebsmaBig von dem autorisiertem

Bedienungspersonal durchfuhren zu lassen, z. B. vor

Beginn eines langeren Arbeitsprozesses.

WPPBL1/ID 101/18.04.90

50012336

- 17 -

Page 18

Temperatur-

Wahlwachter TWW U/U

WaGhterfunktion

bei Temperaturiiberund Unterschreitung

Temperatur-Sicherheitsklasse 3.3

Schutz des Warmeschrankes, dessen Umgebung und des

Beschickungsgutes gegen unzulassige Temperaturuber-

und -unterschreitung.

Nur fur ungefahrtiches Beschickungsgut zulassig (siehe

auch Laborrichtlinsen ZH

1/119).

Funktion;

Erganzend zur Funktion des TWW's nach Temperatur-

sicherheitsklasse 3.1 bietet dieser Wachter, wahlweise

uber Kippschalter zu- und abschaltbar, einen zusatzlichen

Schutz gegen Ternperaturunterschreitung des

Beschickungsgutes bei Ausfall des Reglers.

Untertemperaturschutz Ubertemperaturschutz

Temperatur-Wahlwachter mit Uber- und Untertemperaturschutz (TWW U/U).

Einstellung des Ubertemperaturschutzes:

Die Einstellung der gewunschten Ubernahmetemperatur

bei Temperaturuberschreitung wie unter'TWW"

beschrieben vornehmen.

Einstellung des Untertemperaturschutzes:

Nach Erreichen der Solltemperatur weiBen Schalter

einschalten.

Leuchtmelder im Schalter leuchtet auf.

Der Schaltpunkt wird auf der Skala des TWW/U's durch

langsames Drehen ermittelt (erkennbar am Aufleuchten

des orangefarbenen Leuchtmelders).

Danach den Drehknopf etwas zuruckdrehen, so daB

orangefarbener Leuchtmelder erlischt.

FunktionsOberprQfung:

Der TWW U/U ist in angemessenen Abstanden auf seine

Funktionstuchtigkeit zu prufen. Es wird empfohlen dessen

Uberpufung auch betriebsmaBig von dem autorisierten

Bedienungspersonai durchfuhren zu lassen, z. B. vor

Beginn eines langeren Arbeitsprozesses.

WPPBL1/ID 101/18.04.90

50012336

- 18 -

Page 19

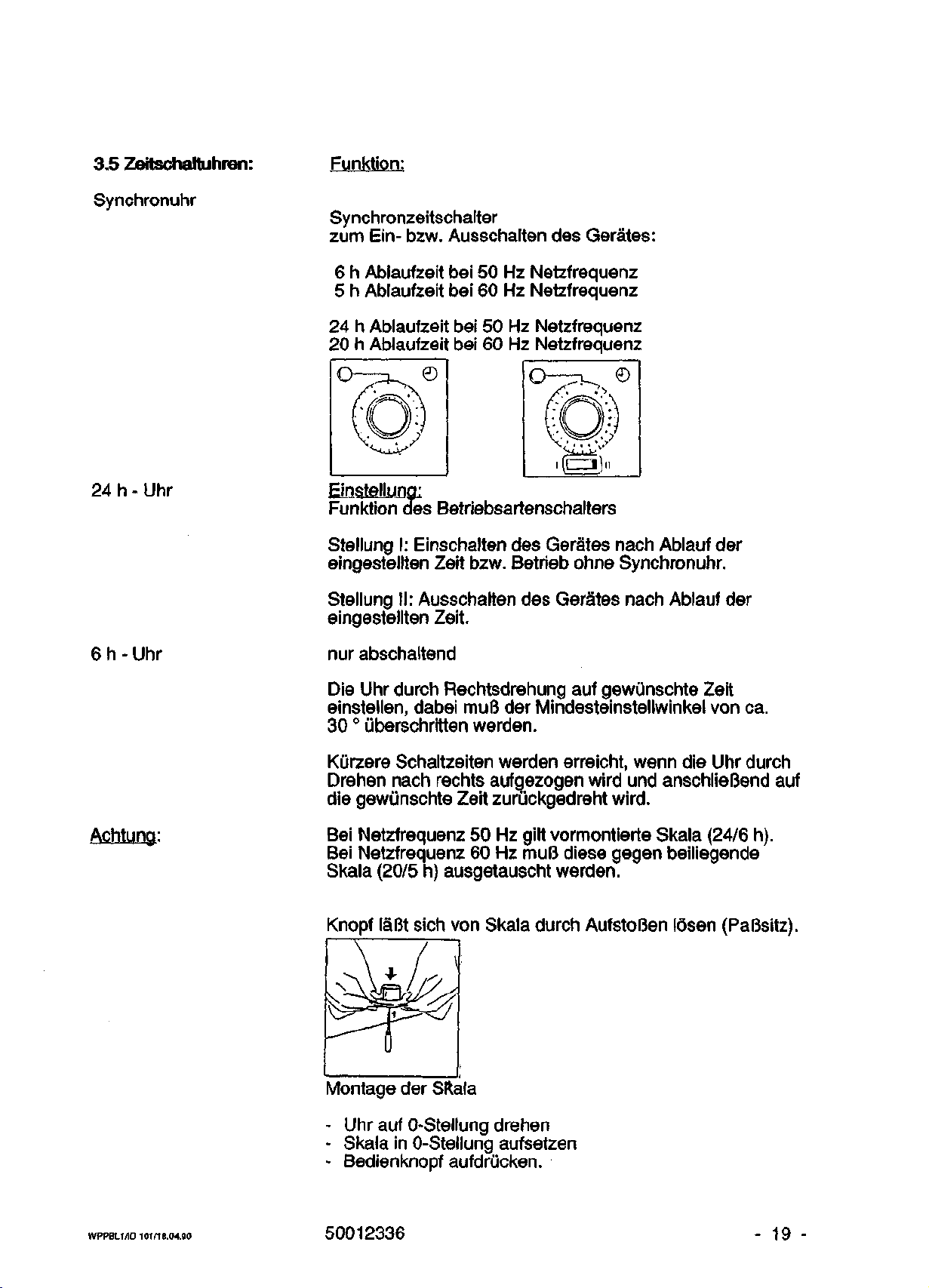

3.5 Zeitschaltuhren:

Synchronuhr

Funktion:

Synchronzeitschalter

zum Ein- bzw. Ausschalten des Gerates:

6 h Ablaufzeit bei 50 Hz Netzfrequenz

5 h Ablaufzeit bei 60 Hz Netzfrequenz

24 h Ablaufzeit bei 50 Hz Netzfrequenz

20 h Ablaufzeit bei 60 Hz Netzfrequenz

24 h - Uhr

6 h - Uhr

Achtung:

Einstellung:

Funktion des Betriebsartenschalters

Stellung I: Einschalten des Gerates nach Ablauf der

eingestellten Zeit bzw. Betrieb ohne Synchronuhr.

Stellung II: Ausschalten des Gerates nach Ablauf der

eingestellten Zeit.

nur abschaltend

Die Uhr durch Rechtsdrehung auf gewunschte Zeit

einstellen,

dabei muB der Mindesteinstellwinkel von ca.

30 ° iiberschritten werden.

Kiirzere Schaltzeiten werden erreicht, wenn die Uhr durch

Drehen nach rechts aufgezogen wird und anschlieBend auf

die gewunschte Zeit zuruckgedreht

wird.

Bei Netzfrequenz 50 Hz gilt vormontierte Skala (24/6 h).

Bei Netzfrequenz 60 Hz muB diese gegen beiliegende

Skala (20/5 h) ausgetauscht werden.

Knopf laBt sich von Skala durch AufstoBen losen (PaBsitz).

WPPBL1/ID 101/1B.04.90

Montage der SRala

- Uhr auf 0-Stellung drehen

- Skala in 0-Stellung aufsetzen

- Bedienknopf aufdrucken.

50012336

- 19 -

Page 20

Tagesprogram m uhr

Funktion:

Zum Ein- bzw.Ausschalten des Gerates.

ELnsiellujng:

Bei Betriebsbeginn aktuelle Tageszeit auf der

Programmscheibe durch Rechtsdrehung einstellen.

Gewunschte Schaltzeitpunkte durch Rasten der Reiter

wahlen.

Gerastete Rotsegmente der Skala zeigen die Einschaltzeit

an.

Minimale Schaltfrequenz 15 Minuten.

Wochenprogammuhr

Funktion:

Zum Ein- bzw.Ausschalten des Gerates.

Aktuelle Tageszeit und Wochentag auf Programmscheibe

durch Rechtsdrehung einstellen.

1 = Mo., 2 - Di., 3 = Mi., 4 « Do.,

5 = Fr., 6 = Sa., 7 = So.

Gewunschte Schaltzeit durch Rasten der Reiter wahlen.

Minimale Schaltfrequenz 2 Stunden.

Betriebsartenumschalter:

= Automatikbetrieb des Gerates mit Uhrfunktion

= Handbetrieb: Uhrfunktion auBer Betrieb.

Digitale Wochen-

Siehe separate Bedienungsanleitung.

Programmuhr

WPPBL1/ID 101/18.04.90 50012336 - 20 -

Page 21

3.6 Schatterfcombination

Innenraumbeleuchtung

mit Tiirfenster

Drehzahlverstellung

Umluftmotor oder

Frischluftgeblase

Achtung!

Oberflache Verbrennungsgefahr!

Oberhalb des Turfensters besteht durch heiBe

•©-

1min/

9min

Taste fur Innenraumbeleuchtung

Kein Dauerbetrieb zulassig!

Hochsteinschaltzeit betragt 1 Minute, danach 9 Minuten

Mindestabkuhlzeitl

E

3.7 Netzschatter:

Stufenlos einstellbar von min. bis max. Drehzahl.

Funktion auch abschaltbar (bei den Typen

UT 6420 UT 6760 und Ausfuhrungen mit Frischluftgeblase

ist diese Funktion aus Sicherheitsgriinden nicht

abschaltbar).

Funktion:

Allpoliges Ein- bzw. Ausschalten des Gerates durch

Drehen des Knopfes.

Netzschalter einschalten,

WPPBL1 /ID

101

/18.04.90

der grune Leuchtmelder leuchtet auf.

50012336

- 21 -

Page 22

4. Inbetriebnahme

Einlagen u.

Auflagebugel

Die Einlagen und ihre Auflagebugel sind bei Anlieferung im Innenraum des Schrankes befestigt. Die Transportbefestigungen mussen vor Inbetriebnahme entfernt

werden.

Die Auflagebugel konnen in beliebige Locher der Lochreihen eingehangt werden. Die Einlagen werden so auf die

Auflagebugel geschoben, daB die gabelformige Kippsicherung den Bugel untergreift.

Der Nutzraum ist der Teil des Innenraumes, der von den

Wandungen allsertig einen Abstand von 1/10 des jeweiligen

Innenraumes hat (siehe auch DIN 12 880 Teil 2).

Hinweis fur die

Beschickung

Nur dieser Teil des Innenraumes sollte beschickt werden.

Das Beschickungsgut ist auf den Einlagen nicht zu

dicht anzuordnen (nur 70% der Flache beschicken), damit

die Luftzirkulation nicht gestort wird und eine gleichmaBige

Erwarmung gewahrleistet ist.

Nutzraumboden darf nicht beschickt werden!

Tur schlieBen

Netzschalter einschalten

- gainer Leuchtmelder leuchtet auf

Temperaturregler auf die gewiinschte Arbeitstemperatur

einstellen

Nach dem Erreichen der Solltemperatur den

Temperaturschutz einstellen.

"HeiBe Turoberflache"

- im Bereich der Tiirfenster

- im Bereich der mittleren Turkante

(nur bei Typ 6760)

WPPBL1/ID 101/18.04.90

50012336

- 22 -

Page 23

5. Wartung und

Instandsetzung

In angemessenen Zeitabstanden ist das Gerat auf

seine FunktionstiJchtigkeit zu prufen. Insbesondere gilt dies

fur den Temperatur-Wahlbegrenzer/Wachter.

Die Erhaltung der Normgerechtheit und Sicherheit des

Geraies ist nur dann gewahrfeistet, wenn die Wartungsvon autorislertem Personal vorgenommen werden.

und Instandsetzungsarberten bzw. Nachaistungen

Vor Wartungs- oder Instandsetzungsarberten ist das

Gerat vom Netz zu trennen.

Nachstellen der Tur

1.

Verstellen des

SchlieBhakens

2.

Verstellen des

Turlagerbolzens

Wenn die Tur nicht mehr einwandfrei schlieBt, kann sie

durch Verstellen des Turlagerbolzens und der SchlieBhaken nachgestellt werden:

Mutter M6 des SchlieBhakens mit Schlussel (SW 10)

losen und SchlieBhaken im Uhrzeigersinn drehen,

mindestens eine ganze Umdrehung. Haken muB nach

einer Umdrehung wieder in der gleichen Position stehen.

Mutter M6 wieder anziehen.

Kreuzschlitzschraube des Turlagerbolzens losen.

Mit kleinem Dorn ein Mitdrehen des Turlagerbolzens

verhindern. Nach L6sen der Schraube, Turlagerbolzen

mittels Dorn verdrehen und gewunschte Einstellung in

Hohe und Tiefe ermitteln. Kreuzschlitzschraube wieder

anziehen und Tur auf Dichtigkeit prufen.

Dichtungswechsel

Herausnahme der

Inneneinbauten

WPPBL1/ID 101/18.04.90

Defekte Dichtung abziehen, neue Dichtung aufspannen.

Danach ist das Gerat auf jeden Fall auf seine Dichtheit zu

prufen.

Es ist darauf zu achten, dal3 die Klammern wieder

eingesetzt werden.

Fur den Ausbau der Inneneinbauten im Nutzraum ist ein

Kreuzschlitzschraubendreher zu verwenden.

- untenliegendes Bodenblech abschrauben

- an den Seiten stehende Luftleitbleche abschrauben

- *an der Ruckwand stehende Vorstellwand abschrauben

- die einzelnen Einbauten herausnehmen

*nur bei UT-Schranken

50012336

- 23 -

Page 24

Pflegehinweise

Innenbehalter:

Es sollten in geringen Mengen handelsubliche Reinigungsmittel verwendet werden, jedoch keine Sauren, keine

chlorhaltigen Losemittel oder Kochsalziosungen.

Bedienelemente (Module):

am besten nur mit einem feuchten Lappen abwischen.

Ersatzteile

Schaltplane

Bei Reklamationen oder Ersatzteilbestellungen bitte Daten

vom Typenschild angeben.

Sicherheit und Funktion sind nur durch original Heraeus

Ersatzteile gewahrleistet.

Eine Ersatzteilliste kann unter Angabe der

Typenbezeichnung und der Fabrikationsnummer des

Gerates bei unseren Servicestellen angefordert werden

(siehe Servicestellen-Verzeichnis).

BR

BR

BR

BR

6000

6000

6000

6000

220

110

380

220

V/1

~

V/1

~

V/3~

V/3~

50011620

50030370

50011621

50030371

WPPBL1 /ID 101/16.04.90

50012336

- 24 -

Page 25

Tabeile 3, aus DIN 12880

Sicherheitseinrichtungen gegen Funktionsstorungen im Temperaturregelkreis,

Klassifizierung von Warmeschranken nach DIN 12 880 Teil 1, Tabeile 3.

Die Klasse beschreibt Schutzgegenstande und Schutzumfang und die zu dessen

Erreichung erforderlichen SicherheitsmaBnahmen fur den einfachen Fehlerfall im

Temperaturregelkreis.

Klasse

0

1

2

3

3.1

3.2

Schutzziel

-

Schutz

Warme-

schrankes

Schutz

Warmeschrankes

der

gebung

des

schickungsgutes

des

des

Um-

und

Be-

Schutzumfang

-

Im

Fehlerfalle

geht

vom

Harmeschrank

keine Gefahr

aus

Im

Fehlerfall

geht weder

Warmeschrank

noch

vom Beschickungsgut

eine Gefahr

aus

Im

Fehlerfall

ist

das Beschickungsgut

gegen

Uberhit-

zung und/oder

Unterkiihlung

geschutzt

(z.B.

Brut-

schrank)

vom

S1cherhe1ts

einrichtung

nach Abschnitt

5,5

-

TB

Oder

TS

TWB

TWH

mit

Wach-

terfunktion

Temperaturiiber-

schreitung

Temperaturunterschreitung

bei

Si

cherheltsmaBnahmen

Nur

Uberwachter

trieb

*) mit

fahrlichem

kungsgut

zulassig,

Beschik-

Be-

unge-

oder Uberhitzung

durch konstruktive

MaBnahmen

ausge-

schiossen.

besondere

heitsmaBnahmen

Abhangigkeit

Sicher-

in

vom

Verwendungszweck

3.3

TemperaturUber-und

unter-

Schreitung

*)bei uberwachtem Betrieb mu3 der Betriebszustand des Warmeschrankes in hinreichend kurzen Abstanden kontrolliert werden.

WPPBL1/ID 101/18.04.90 50012336

- 25 -

Page 26

Technische Daten

Materialien:

Innenbehalter

Horden

TUrdichtung

Heizung

AuBengehause

*) Rost-

**) Verzinktes Stahit

Farben:

AuBengehause,grauws

Module,achatgrau

Bedienelemente

lichtblau

Abmessungen(mm)

siehe MaBskizze

AuBenroaBe:

*

Gehause

TA ink!. TUrgriff

B

A

H

A

InnenraummaBe:

Tj

B

H

I

Innenraumvol umend)

Gewichte

(kg)

Leergewicht

max.

max.

und

Beschickung

Hordeniast:

Flachenformig

Punktformig

6030

T

1.4301

St.verchromt

Si

1.Kautschuk

1.4435

**)

saurebestandiger Stahl

jiech-AuBenbesd

RAL 9002

RAL 7038

RAL

5012

S. 29

610

552

552

*)

*)

370

352

231

30

40

50

20

15

6060

T

UT

1.4301

St.

*)

verchromt

Sil.Kautschuk

14435

*)

lichtung

mit hr

RAL 9002

RAL 7038

RAL

5012

610

647

744

744

552

552

370

339

403

403

380

380

57

52

50

53

50

20

15

6120

T

UT

14301

*)

St.

verchromt

Sil.Kautschuk

14435

*)

:zefestem Polyei

RAL 9002

RAL 7038

RAL

5012

610

647

895

895

696

696

370

323

554

554

524

524

107

94

65

75

50

20

15

6200

T

UT

14301

*)

St.

verchromt

Sil.Kautschuk

14435

*)

terlack.

RAL 9002

RAL 7038

RAL

5012

790

827

895

895

816

816

550

503

554

554

644

644

196

180

92

100

75

40

20

6420

T

UT

14301

*)

St.

verchromt

Sil.Kautschuk

14435

*)

RAL 9002

RAL 7038

RAL

5012

790

744

1813

1838

550

522

544

544

1366

1319

409

375

153

163

75

40

20

6760

T

UT

14301

*)

St.

verchromt

Sil.Kautschuk

14435

*)

RAL 9002

RAL 7038

RAL

5012

790

1200

1813

1838

550

522

1000

1000

1366

1319

751

689

223

241

150

40

20

WPPBL1 /I D 101/18.04.90

50012336

- 26 -

Page 27

Technische Daten

T

6030

T

6060

UT

T

6120

UT

T

6200

UT

T

6420

UT

T

6760

UT

Elektrische

Nennspannung

Nennfrequenz

Nennstrom

Nennleistung

Zeiten:(Minuten)

Anheizzeit

klappe geschl.)

25

300

Erhoizeit

geoffnet)

auf

gangswertes

Luftwechsel

Luftkiappe offen

Daten:

°C auf:

°C

150

°C

70

°C

99 1 des

300

150

70

pro h

300

150

70

(A)

(Tur 1 min

°C

°C

°C

°C

°C

°C

(V)

(Hz)

(kW)

(Luft-

,

Aus-

bei:

von

50

220

/ 60

3,4

0,75

75

30

15

7

6

2

33

34

14

50

6,5

1,4

35

10

10

14

12

220

/ 60

6

1

6

4

4

7

,8

,49

55

20

10

33

35

36

220

50

/ 60

9,3

1

2,0

60

20

10

6

3

1

9

4

4

25

21

19

0,3

2,25

60

25

15

11

5

1

27

29

32

220

50

11,1

2,4

65

30

20

10

5

5

21

15

11

/ 60

1

2,2

2,65

75

23

7

10

2

2

28

41

47

50

6,5

3,6

70

35

40

18

11

21

16

11,5

380

/ 60

6

6,8

3,8

80

30

10

21

19

47

380

50

/ 60

8,2

5,4

80

55

55

6

6

1

8

5

3

12

14

10

8,6

5,6

85

30

12

11

6

1

12

18

10

WPPBL1/ID 101/18.04.90

50012336

- 27 -

Page 28

Technische Daten

Max.

Fri

schluf

tmengedir/h)

(Luftklappe offen)

300

°C

150

°C

70

°C

bei UT-Typen

max.

Ventilator-

lei stung

Umluftmenge

Temperaturen**:

(bei 25 °C)

Max.

Vent.-Leistg.

in nr/min

*l_eerverbrauch

Luftklappe geschl.

bei

300 °C

150

°C

70

°C

Nenntemperatur

raumliche Tempera-

turabweichungen

Luftklappe geschl.

300

°C

150

°C

70

°C

zeitliche Temperaturabweichungen

Nenntemperatur

Genauigk. Temp.-Anz.

Fernthermometer

in % v.Bereichsendw.

digitale Anzeige

in % v.Bereichsendw.

mit

(Hh/h)|

(°C)

bei

CO

T

3

,41

2

,86

2

,6

780

265

85

300

±

±

±

6

4

2

61

-

<

±

±

20

°(

0

3

1

3,68

3,96

4,36

6,5

1280

580

265

±

7

±

2,4

±

0,9

,5

UT

6030

T

1,4

1,45

0,6

-

415

150

55

300

°C

±

5,

3

0

±

2,

4

±

1,

5

<

o,

±

3

+

1

T

1 ,06

0,91

0,53

550

200

75

300

±

5

±

4

±

2

6060

-

°C

<

o,

±

3

±

1

UT

2,5

2,65

2,73

2,3

900

410

185

±

6

±

3

±

1

5

T

5

,04

3

,6

2

,64

1000

350

1

20

300

±

±

±

6200

-

°C

5,5

4

1,8

<

0

±

3

±

1

UT

6,7

9,8

11,27

4,1

1570

695

325

±

5,6

±

3,1

±1,3

5

T

10,3

7,8

5,6

1800

610

210

±

3,6

±

3,5

±

2,9

6420

-

300

<

0

±

3

±

1

UT

10,3

9,8

9,8

6,4

2500

1100

420

°C

±

3,6

±

2,9

±

0,8

5

T

10,3

12

2600

890

280

±

4,8

±

4,9

±

2,4

6760

8,6

-

300

<

±

±

0

3

1

UT

10,3

15,5

8,6

7

3300

1250

520

°C

±

4,4

±

3

±

1

5

entspricht Warmebelastung des Aufstellungsraumes

gemessen nach DIN 12 880 Teil 2.

WPPBL1/1D 101/18.04.90

50012336

-

28 -

Page 29

MaBskizzen

HA

LJ

BA

Baugio0efi6030, 6420.6760 Baug«5fien 6060.6120.6200

WPPBL1/ID 101/17.04.90

50012336

- 29 -

Page 30

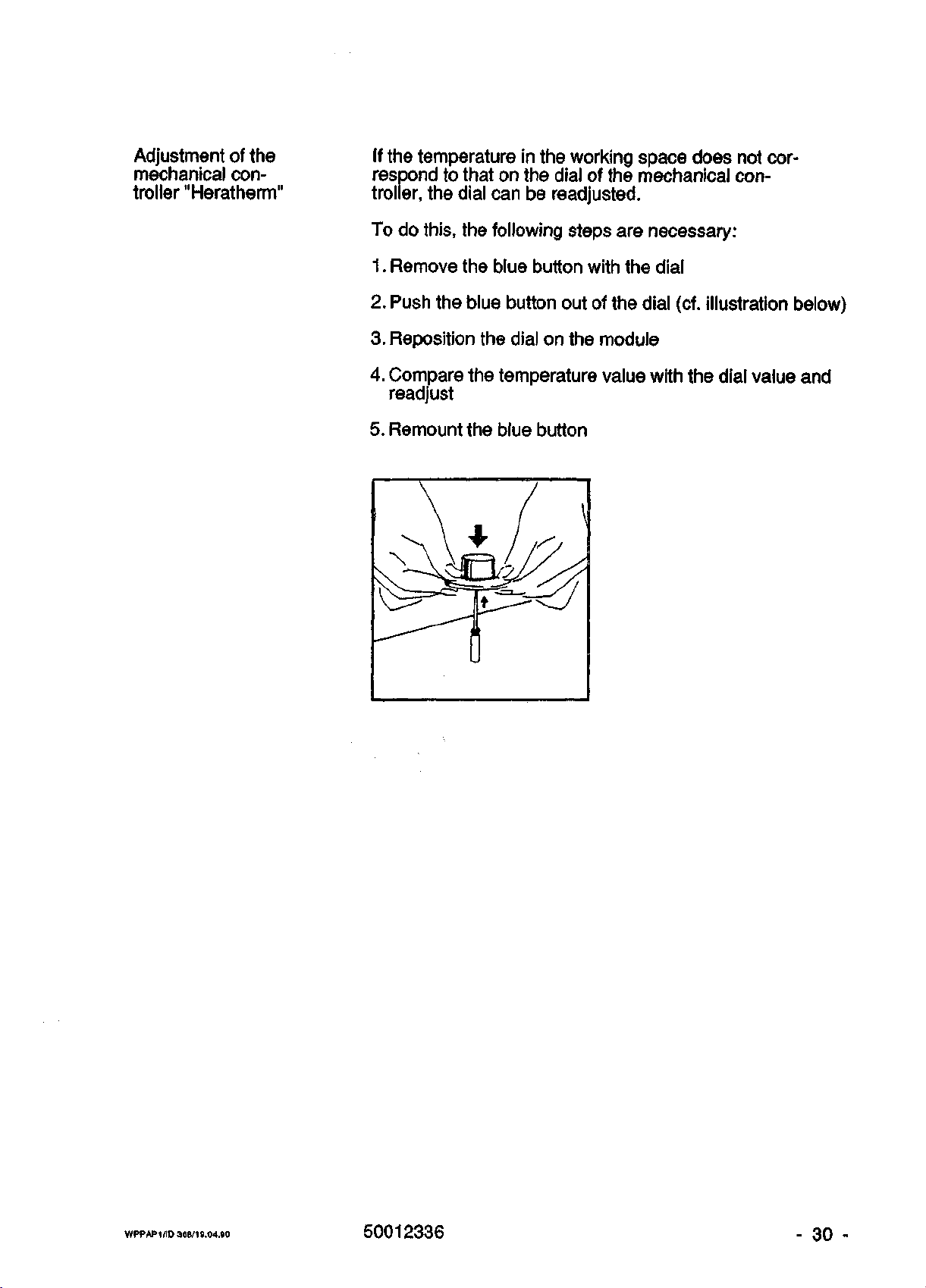

Reglereinstellung

des mechanischen

Reglers "Heratherm"

Sollte die Temperatur im Nutzraum nicht mit dem auf

der Skala des mechanischen Reglers eingestellten

Wert ubereinstimmen kann die Skala neu eingestellt

werden.

Hierzu sind folgende Handgriffe notwendig:

1.

Blauen Knopf mit Skala abziehen

2.

Blauen Knopf aus Skala herausdrucken (Abb. unten)

3. Skala wieder auf Modul aufsetzen

4.

Temperaturwert mit Skalenwert vergleichen und neu

einstellen

5. Blauen Knopf wieder aufdrucken

WPPBL1/ID 101/17.04.90

50012336

- 30 -

Page 31

Eurotherm-Regler mit Schnittstelle RS 232

Belegung der 25-poligen D-Sub-Buchse:

13

00000600 6~6 0 0 0

oooo o[o oooooo

25 14

Alls nicht aufgefiihrten Pins sind unbeschaltet

Die Steckerbelegung der Schnittstelle ist so ausgefiihrt, da6 ein direkter AnschluB an

einen IBM oder IBM-kompatiblen Rechner moglich ist, wenn der Rechner mit einem

25-poligen Stecker ausgerustet ist. Besitzt die Rechnerschnittstelle einen 9-poligen

Stecker, ist ein handelsiiblicher Adapter (9-polige Buchse auf 25-poligen

Steckerjeinsetzbar.

Bei Auslieferung des Gerates ist die Regieradresse auf 00, die Baudrate auf 9600

eingestellt. Fur andere Adressen oder andere Baudraten muB der Regler umkonfiguriert

werden (siehe Bedienungsanleitung des EUROTHERM-Reglers).

1 Pin

1

2

3

4

5

6

7

8

20

Schirmung

Rx ( Empfangen

Tx ( Senden

( gebrlickt

( gebrlickt

( gebruckt

COM ( Masse

( gebrUckt

( gebruckt

)

mit

m1t

mit

)

m1t

mit

)

5

)

4

)

8

u.

6

u.

6

u.

20

20

8

)

)

)

WPPBL1/ID 101/17.04.90

50012336

- 31 -

Page 32

Eurotherm-Regler mit Schnittstelle RS 485

Belegung der 25-poligen D-Sub-Buchse:

13

0 0 0 0 0 0 0

0 0 0 0 0

25

i?

n

0 0 0

0 0 0 0 0 0

14

Pin

1

Schirmung

2

(

gebruckt

3

Tx + (

4

(

gebruckt

5

(

gebruckt

6

(

gebruckt

7

COM (

8 ( gebruckt mit 6 u. 20 )

12 Rx + < Empfangen + )

13 Rx - ( Empfangen - )

16 Tx - ( Senden - )

20 ( gebruckt mit 6 u. 8 )

mit 12 )

Senden

Masse

+ )

mit 5 )

m1t 4 )

mit 8 u. 20 >

)

Alle nicht aufgefiihrten Pins sind unbeschaltet --

Bei Auslieferung des Gerates ist die Regleradresse auf 00, die Baudrate auf 9600

eingestellt. Fur andere Adressen Oder andere Baudraten muB der Regler umkonfiguriert

werden (siehe Bedienungsanleitung des EUROTHERM-Reglers).

Achtung:

Bei einigen RS 422/485 Schnittstellenkarten fur Personalcomputer kann

ein Vertauschen der Polaritatder Signale Rx und Tx notwendig

der Regler von der Rechnerschnittstelle nicht angesprochen, ist Rx+ der

PC-Schnittstelle mit Tx- des Reglers und Tx+ der PC-Schnittstelle mit Rxdes Reglers zu verbinden.

sein.

Wird

WPPBL1/1D 101/17.04.00

50012336

- 32 -

Page 33

PMOO

Horizontale Ausfuhrung

Vertikale Ausfuhrung

NiCr-Ni - AnschluB

- Anderungen vorbehalten -

WPPBL1/ID 101/17.0490

50012336

- 33 -

Page 34

ZlbT 68'EO'SI H QNBJ.S

Page 35

8

CM

O

O

in

Heraeus

INSTRUMENTS

Operating Instructions

Series 6000

Heating Ovens T 6030, T 6O6O, T 6120, T 6200, T 6420, T 6760

Air-Circulation Drying Ovens UT6060,

i mm.

UT61

2O,UT62OO,UT642O,UT676O

WPPAP1/ID 368/19.04.90

Stand:Januar1991

Page 36

Table of Contents

1.

Introduction 3

2.

Installation and Connections 4-7

3. Operating Elements 8-21

Air-flap adjustment

Temperature registration

Temperature control

Thermal protection

Timers

Lighting,

speed regulator

Master switch

4. Commissioning 22

5. Maintenance and Repairs 23 - 24

6. Appendix

Table 3 25

Classification of heating ovens

ace.

to DIN-Standard 12 880, Part 1

Technical data 26 - 28

Dimensioned sketch 29

Controller adjustment 30

Eurotherm controller with interface RS 232 31

Eurotherm controller with interface RS 485 32

Pt 100 connection 33

WPPAP1/ID 368 50012336 -2-

Page 37

1.

Introduction Your new heating/air-circulation drying oven is

characterized by a high degree of economic efficiency and

outstanding quality.

Please read the following instructions carefully so that you'l

be in a position to operate your oven without any difficulty.

Special Notes The heating/drying ovens meet the requirements of

DIN-Standard 12 880 and VDE-Regulation 0700, Part 1.

Radio-interference suppression: ace. to VDE Regula-

tion 0875, Part 1.

Type of protection: IP 20 ace. to DIN-Standard 40050.

The thermal safety class as per section Thermal

Protection" (Page 14) is of particular importance for the

installation and operation of the oven.

In addition to the above, please observe all relevant local

safety regulations.

The heating/drying ovens must not be used for drying

processes or other heat treatments releasing combustible

vapors which might form explosive mixtures with the air.

Furthermore, the ovens are not designed for the heat

treatment of dangerous dusts or fibrous materials.

WPPAP1/ID 368

50012336 -3-

Page 38

2.

Installation

and Connections

Ovens of thermal safety class 0 (see nameplate) must

be installed so as to permit permanent attendance. They

may not be stacked or built into existing laboratory

furniture, cf. section "Thermal Protection" (Page 14).

Transport

Connection to the

Power Supply

Place of installation

Adjustable feet

Care should be taken not to lift the oven by the door or the

doorhandle.

The ovens come with a power supply cable and a shock-

proof plug (16 A).

For line fusing, a 16 A delay-action fuse is required.

Prior to connecting the unit to the line, make sure that the

power supply ratings are those stated on the nameplate.

The connection must be made in accordance with the

relevant local safety regulations.

Rated voltage, rated frequency, rated power and current

are listed under 'Technical Data" and on the nameplate.

The oven must be placed on a level surface.

Its position is locked in if the adjustable feet are turned.

This requires two wrenches (size 24).

WPPAP1/1D368

50012336

-4-

Page 39

Articulated rollers

Models T/UT 6420 and T/UT 6760 are fitted with 4

articulated rollers. The lever which releases the roller is

situated above the locking lever. After the oven has been

positioned,

press the locking levers of the rollers.

Stability

{models 6420, 6760)

In order to ensure optimum stability, turn the front

rollers forward as soon as the oven is in position, and press

the locking levers down (see fig. 1).

Close the door(s) when the oven is being moved!

Working temperature

Distance from walls

Exception*

The minimum working temperature for the T ovens is room

temperature + 5°C, and room temperature + 20°C for the

UT ovens.

Avoid installation in drafty locations. The ambient

temperature should not permanently exceed 35°C.

The rear wall of the oven is fitted with 2 tubular sockets.

When the air flap is set for fresh-air operation, cold air is

drawn in through the lower socket and hot air blown out

again through the upper one. With ovens of thermal safety

class 0, and with units which do not feature air-flap

adjustment, the upper socket (air-outlet socket) is sealed.

Distance between the unit and the walls (25 mm to the

ceiling and side*) should be sufficient so as to not obstruct

the outgoing flow of air and to prevent damage from the hot

air and vapors.

Models 6030, 6420 and 6760 require a distance of 200 mm

from the ceiling.

WPPAP1/ID 368

50012336

-5-

Page 40

Air-inlet pipe

An air inlet pipe can be connected to supply the oven with

fresh air. The pipe should be dimensioned large enough to

provide the desired exchange of air.

Air-outlet pipe

The vapors produced in the oven during the heating phase

can be expelled through an air-outlet pipe.

Vapors and gases detrimental to health and the environ-

ment must be carried off by all means.

For this purpose, a temperature-resistant and corrosionproof air-outlet pipe should be used which can be

connected to the air-outlet socket.

When several ovens beside each other are connected to a

central air-extraction pipe, we recommend the installation

of a draft interrupter (see illustration).

Li

x?-

f

—

::

j

:'

"3f

Bench installation Heating ovens without a fan (T 6060 and T 6120) can also

be built into laboratory benches.

ITT ovens may not be built in.

For safety reasons, the laboratory benches must be of

non-combustible materials in accordance with

DIN-Standard 4102. Installation is carried out as follows:

* Connect the heating oven to the line.

* Fit it underneath the bench, taking care not to damage

the power-supply cable.

A wall spacer provides for clearance between the rear wall

of the laboratory bench and the oven. The clearance all the

way around the unit must be at least 25 mm.

WPPAP1/ID 368

50012336

-6-

Page 41

Stacking Accessories required !

Model:

Stock no.: 50027660 50027661 50027661

T and UT models 6060, 6120 and 6200 can be stacked as

follows:

A max. of 2 on top of each other and 2 stacks side-by-side;

minimum distance from wall 150 mm;

clearance between stacks: 25 mm.

The procedure is carried out in the following manner:

Remove the plastic rivets.

6060 6120 6200

I

I

1

I

Put down the facing.

Secure the stacking elements and angular facing with head

screws.

Place the second oven on top of the first one. The stacking

elements fit into the hollow feet of the upper oven to secure

it in place.

WPPAP1/ID 368

50012336

-7-

Page 42

3. Operating Elements from page 8-21

©

©

3.1) Air-flap adjustment

3.2) Temperature registration

©

3.3) Temperature control

3.4) Upper/lower limit safeguard

CD

WPPAP1/1D 368

°i

©

50012336

3.5) Timers

3.6) Lighting, speed regulator

3.7) Master switch

-8-

Page 43

3. Operating Elements

3.1 Air-flap adjustment

3.2 Temperature

registration

open

closed

Temperature indicator

Models 6030 - 6200 only

Temperature recorder

dial thermometer

40°C to 300°C

round-chart

temperature recorder,

measuring range:

0 to 300 °C

The round chart recorder works without ink or color ribbon.

The curve is recorded as the sharp needle point presses

periodically against the pressure sensitive record chart.

But for the replacement of the record chart, this type of

recording system is maintenance-free.

The record charts are graduated from 0 - 300 °C. Future

orders require that the article number be stated.

For 50 Hz:

1 -day record chart, art. no. : 50028271

7-day record chart, art. no.: 50028272

30-day record chart, art.no.: 50028273

For 60 Hz:

20h record chart, art. no. : 50029584

140h record chart, art. no. : 50029585

25-day record chart, art. no.: 50029586

Minimum quantity: 1 set (100 record charts).

Replacement of the record chart:

the plexiglass cover is detached by a slight

counterclockwise rotation. After removal of the record

chart, the following operating elements become visible:

Stroke adjustment:

Setscrew for adjustment of the stroke: clockwise rotation

gives a heavier stroke.

WPPAP1/ID368 50012336

-9-

Page 44

Feed selection

This slide is used to set the desired

feed.

- 1 day / 7 days / 30 days (at a line frequency

of 50 Hz).

- 20 h / 5.8 days / 25 days (at a line frequency

of 60 Hz).

The pointer tip is visible in the narrow slot beneath the

stroke-adjustment screw, and appears every 6 seconds to

register the measuring point. Depending on the time of

disconnection from the line, it is also possible for the

pointer to stop in the recording position.

In order to avoid damage to the pointer, if it is in the

recording position, mate sure that a record chart has been

inserted before the plexiglass cover is closed.

After the desired feed has been set, the new record chart is

inserted and pushed onto the four guide pins in the center.

Clockwise rotation of the driving shaft sets the time at the

circumference of the record chart to the white mark at the

edge of the instrument. A slight clockwise turn will lock on

the plexiglass cover. (Note the inscription "ELMES 12" in

the center.)

WPPAP1/ID 368 50012336 -10-

Page 45

3.3 Temperature

Control

Mechanical

temp,

controller

"Heratherm"

Models 6030 - 6200 only

Temperature

range:

40 - 250 °C

Setting:

Use either a coin or a screwdriver to release the locking

device of the temperature controller.

Note the marking ! "j^j

Select the desired working temperature with the control

knob.

Tighten the locking device again.

Note the marking I +(

The set working temperature, once reached, is kept

constant with the controller opening and closing the heating

circuit as required. The white pilot lamp indicates that the

heater is working.

If working space temperature and dial readout do not

match,

the setting must be corrected (see Appendix).

WPPAP1/ID368

50012336

-11 -

Page 46

Electronic

temperature

controller "Digicon"

n n n

u u u

Setting:

The electronic controller features digital display of the set

and actual temperature.

Press the control button and select the desired working

temperature. The set value appears in the digital display.

When the control button is released, the actual value

appears.

The LED (top left) indicates that the heating system is on.

electronic controller

w. digital temp, display

for temp, range:

20 - 300 °C

Digicon S

with interface

Operation with

external program

Measurement of the

actual temperature

The "Digicon S" temperature controller controls the

temperature of the heating oven in accordance with the

setpoint. The actual temperature is indicated digitally.

When the setpoint button (blue) is pressed, the desired

temperature replaces the actual value in the display.

The interface module is located above the "Digicon S"

temperature controller (in models T/UT 6030, 6420 and

6760 it is next to it).

Connect connecting cable (diode plug) to socket

"W

(0..20mA)".

ext

0mA = 0°C 20 mA = 300°C

Admissible load Rj = 500 Q

This connection converts from the internal to the external

setpoint program. There must be a bridge between pins 3

and 4 in the diode

plug.

The actual temperature can be measured at

the two "X

" sockets as voltage of 0-10V.

ext

0Volt = 0°C 10Volt = 300°C

Admissible internal resistance R; = 1 kilo Q

View of module

with pin assignment

WPPAP1/ID 368

50012336

!

~>

3

4

5

3

n

+

0.

- g.

, 0,

- a.

. .20

. .20

. . 10

. . !Q

V

V

-12-

Page 47

Connect only power sources / measuring amplifiers which

are fed from a safety circuit (cf. VDE-Reguiation 0100/410).

(Example: via safety transformer and VDE-Reguiation

0551.)

Microprocessor-based

temperature controllers

"Therm icon T"

"Therm icon P"

(programmable)

thermiccn

sr ft? *i

R; y-sp

prog 0*1 lj

C *

proq e»l -?

.. <-

S2J"0"

"J

1

•

©

For description and start-up, see enclosed operating

instructions.

"Eurotherm

type 818"

WPPAP1/ID

368

For description and start-up, see enclosed operating

instructions.

50012336

-13-

Page 48

3.4 Thermal

protection

The requisite measures concerning thermal safety

are stipulated in DIN-Standard 12 880, Part 1, Table 3 (see

Appendix).

The thermal safety class which applies to these heating

ovens is indicated on the nameplate.

No overtemperature

protection

Thermal safety class 0:

No direct protection for the heating oven, its environment

and

load.

Only admissible for non-dangerous loads.

- If the temperature control system fails, the subsequent

rise of temperature inside the oven will cause damage.

- Only admissible for supervised operation.

- The operation of these heating ovens must be checked

at sufficiently short intervals.

- Heating ovens of this thermal safety class may not be

built into laboratory furniture or stacked.

Supplementary equipment may be added to the heating

ovens of safety class 0 if a temperature limit cut-out,

temperature limit controller, or an upper/lower limit

controller is installed.

WPPAP1/1D368 50012336

-14-

Page 49

Temperature

limit cut-out

Thermal safety class 2

Protection of the heating oven, its environment and the load

against inadmissible excess temperature.

Only admissible for non-dangerous toads.

Function:

The temperature limit cut-out is operationally and

electrically independent of the temperature control system,

and disconnects the heater positively and from all poles.

Adjustable temperature limit cut-out

When the control knob is set to the limit stop, the

temperature limit cut-out functions as oven protection. If

the temperature limit cut-out is set to a value somewhat

higher than that selected on the controller, it functions as

load protection.

Should the temperature limit cut-out trip the heating system

(red warning lamp lights up):

1.

Disconnect the oven from the line.

2.

Investigate and eliminate the cause of the failure.

3. Press button to release temperature limit cut-out.

4.

Turn the oven on again.

Setting:

To ascertain the temperature at which the temperature limit

cut-out operates, and thus to be able to adjust it properly,

the oven must be put into operation. Set the control knob

to the limit stop. After the selected working temperature

has been reached, reset the temperature limit cut-out to the

trigger position. If the cut-out comes into operation, the red

warning lamp lights up, and the heating current is positively

disconnected from all poles.

The optimum temperature limit cut-out adjustment is found

if you turn back the control knob by at least two graduation

marks. Then release the cut-out and finally set it approximately one graduation mark above the cut-off point. To

release the lock, press the button thus unblocking the

temperature limit cut-out. The red warning lamp goes out.

Operational test:

The temperature limit cut-out should, at reasonable

intervals, be tested for proper operation. It is

recommended that this test be carried out routinely by the

authorized operating personnel, e.g. prior to the start of a

longer work process.

WPPAP1/ID36B

50012336

-15-

Page 50

Connection for

central monitoring

system (potential-

free contact)

Provision to connect customer-installed warning

systems (e.g. telephone system, building control

systems).

Function:

When the thermal safeguard (temperature limit cut-out,

temperature limit controller) comes into action, or a timer

switches the oven on or off, the appropriate message will

be transmitted to the customer-installed warning system.

The potential-free contacts (1 make and 1 break contact)

are designed for the following circuits:

* Power supply circuits:

max. 250 V A.C., 3 A

* SELV/SELV-E circuits

(cf. VDE-Regulation 0100/410):

25/50 V A.C., 4 A

60/120 VD.C, 0.5 A

see also connection diagram

r

WPP API/ID 388

50012336

-16-

Page 51

Temperature limit

controller

for excess

temperature

Thermal safety class 3.1

Protection of the heating oven, its enviroment and

the load against inadmissible excess temperature.

Admissible only for non-dangerous loads.

Function:

The temperature limit controller is operationally and

electrically independent of the temperature control system.

In case of failure, it takes over the control function.

Temperature limit controller

When the control knob is set to the limit stop, the

temperature limit controller functions as oven protection. If

the temperature limit controller is set to a value somewhat

higher than that selected on the controller, it functions as

load protection. Once the temperature limit controller

begins to function and the red warning light comes on,

proceed as follows:

1 .Disconnect the oven from the line.

2.Investigate and eliminate the cause of the failure.

3.Tum the oven on again as described.

Setting:

To ascertain the temperature at which the temperature limit

controller operates, and thus to be able to adjust it properly,

the oven must be put into operation. Set the control knob

to the limit stop (protection of the oven). After the selected

operating temperature has been reached, reset the

temperature limit controller to the switch point. If the

controller comes into operation, the red warning lamp lights

up.

The optimum setting of the temperature limit controller is

found by turning back the control knob by approximately

one graduation mark. The red warning lamp goes out.

Operational test:

The temperature limit controller should, at reasonable

intervals, be tested for proper operation. It is recommended

that this test be carried out routinely by the authorized

operating personnel, e.g. prior to the start of a longer work

process.

WPPAP1/ID368

50012336

-17-

Page 52

Upper/lower

temperature limit

controller

functioning in case

of excess and

insufficient

temperature

Thermal safety class 3.3

Protection of the heating oven, its environment and

the load against inadmissible excess and insufficient

temperature.

Only admissible for non-dangerous loads.

Function:

This controller complements the function of the temperature limit controller as per thermal safety class 3.1.

With the flip switch, it can be turned on/off as desired and

offers additional protection against insufficient load

temperature if the controller fails.

Lower limit

safeguard

Upper limit

safeguard

Temperature limit controller with upper and lower limit

safeguard.

Setting of the upper limit safeguard:

Set the desired temperature for take-over in the event of

overheating as described under "temperature limit

controller" (excess temperature).

Setting of the lower limit safeguard:

Turn on the white switch after the set temperature has been

reached.

Pilot lamp in the switch lights up.

A slow turn of the knob will reveal the trigger position on

the dial of the lower limit controller (the orange warning

lamp lights up).

If you turn back the knob a little, the orange warning lamp

will go out.

Operational test:

The upper/lower limit controller should, at reasonable

intervals, be tested for proper operation. It is

recommended that this test be carried out roulinely by the

authorized operating personnel, e.g. prior to the start of a

longer work process.

WPPAP1/1D 368

50012336

-18-

Page 53

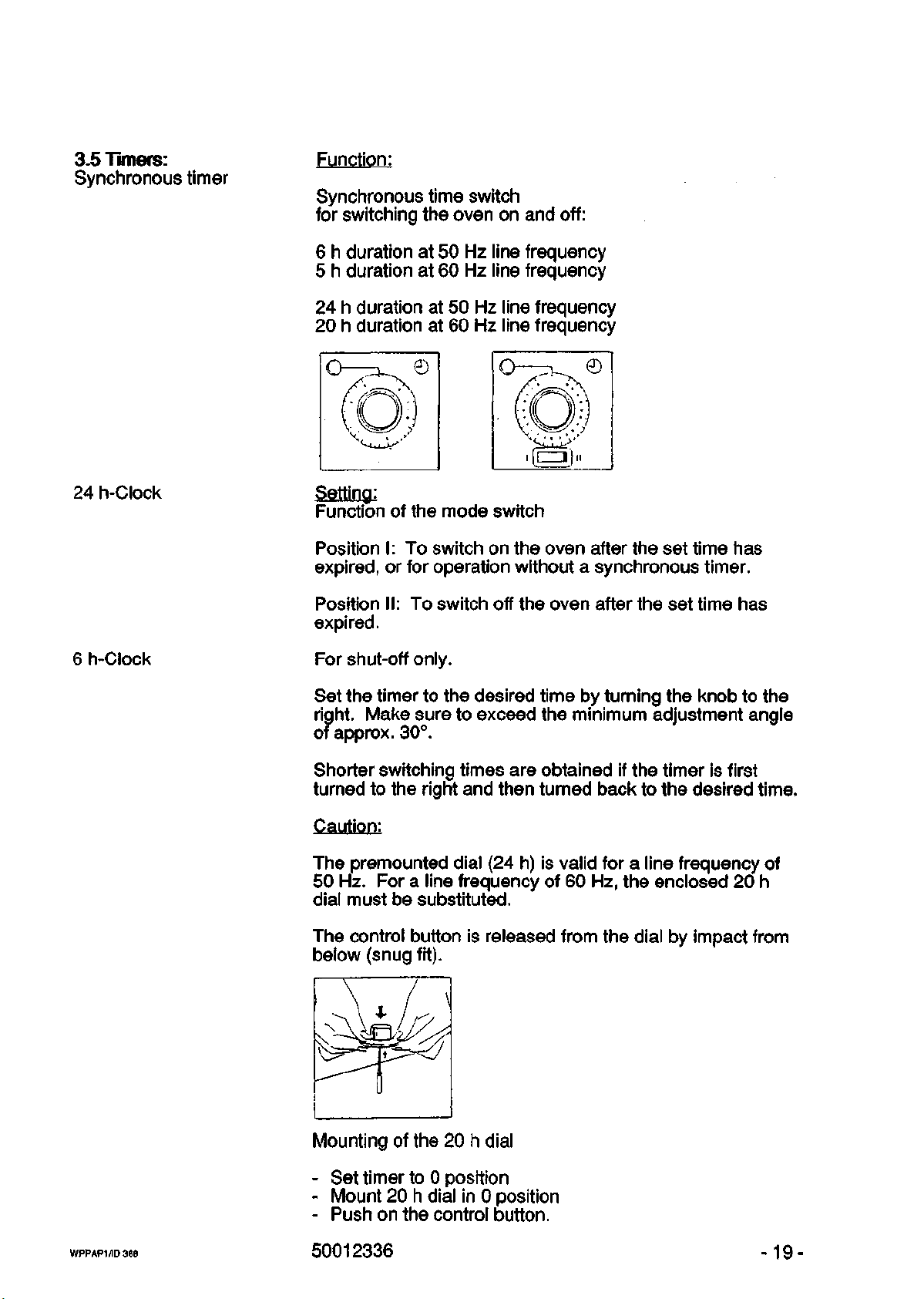

3.5 Timers:

Synchronous timer

Function:

Synchronous time switch

for switching the oven on and off:

6 h duration at 50 Hz line frequency

5 h duration at 60 Hz line frequency

24 h duration at 50 Hz line frequency

20 h duration at 60 Hz line frequency

24 h-Clock

6 h-Clock

Setting:

Function of the mode switch

Position I: To switch on the oven after the set time has

expired,

or for operation without a synchronous timer.

Position II: To switch off the oven after the set time has

expired.

For shut-off only.

Set the timer to the desired time by turning the knob to the

right. Make sure to exceed the minimum adjustment angle

of approx. 30°.

Shorter switching times are obtained if the timer is first

turned to the right and then turned back to the desired time.

Caution:

The premounted dial (24 h) is valid for a line frequency of

50 Hz. For a line frequency of 60 Hz, the enclosed 20 h

dial must be substituted.

The control button is released from the dial by impact from

below (snug fit).

WPPAP1/ID368

Mounting of the 20 h dial

- Set timer to 0 position

- Mount 20 h dial in 0 position

- Push on the control button.

50012336

-19-

Page 54

Daily program

timer

Function:

To switch the oven on and off.

©

Setting:

At the start of operation, set the actual time on the program

dial by turning it to the right.

Select the desired switching times by locking down the

riders.

The locked red dial segments indicate the switch-on times.

Minimum switching frequency 15 minutes.

Weekly program

timer

Function:

To switch the oven on and off.

Set the actual time and weekday on the program dial by

turning it to the right.

1 = Mon., 2 = Tues., 3 = Wed., 4 - Thurs.,

5 - Fri., 6 » Sat., 7 - Sun.

Select the desired switching time by locking down the

riders.

Minimum switching frequency 2 hours.

Mode converter:

Digital weekly

program timer

WPPAP1/ID368

automatic operation with timer.

manual operation: timer out of operation.

See separate operating instructions.

50012336

-20-

Page 55

3.6 Switch combination:

Interior lighting

with door window

Speed regulation

of air-circulation

fan motor or fresh

air blower

Caution!

Hot surface above door window can cause burns I

•s-

Imin/

9min

Interior lighting switch

Continuous operation not permissible!

Maximum on time is 1 minute, followed by a minimum

cool-down period of 9 minutes!

1

3.7 Master Switch:

Infinitely variable from min. to max. speed. Function can

also be switched off. For safety reasons, it cannot be

switched off with types UT 6420/UT 6769 and fresh air

blower-equipped units.

Function:

Turn the knob to switch the oven on/off at all poles.

Turn on the master switch

- The green pilot lamp lights up.

WPPAP1/ID368

50012336

-21 -

Page 56

4. Commissioning

Shelves and

supports

The shelves and their supports are secured inside

the oven for transport. The transport guards must be

removed before the oven is put into operation.

The supports can be inserted at any place in the perforated

rows.

The shelves slide over the supports in such a way

that the fork-shaped stabilizer catches the lower side of the

support.

The working space proper is defined as that space which is

1/10 less than the overall chamber of the respective model,

(cf. also DIN-Standard 12 880 Part 2).

Note on loading

Caution

Only this part of the chamber may be loaded.

Do not load the bottom of the oven!

Don't arrange the load too closely on the shelves (load only

70%

of the area), so that air circulation is not impaired and

uniform heating is ensured.

Close the door.

Turn on the master switch.

- The green pilot lamp lights up.

Set the temperature controller to the desired working

temperature.

After the desired temperature has been reached, set the

temperature safeguard.

The door surface is hot

WPPAP1/ID 36B

- around the windows

- around the central edge of the doors

(only with model 6760)

50012336

-22-

Page 57

5. Maintenance and

Repairs

The oven should, at reasonable intervals, be tested

for proper operation. This applies especially to the

temperature limit cut-out/controller.

The safety of the oven and its conformity with the relevant

standards will be guaranteed only if maintenance work,

repairs and/or modifications are carried out by authorized

personnel.

Before any maintenance or repair work is carried out, the

oven must be disconnected from the line.

Readjusting the

door

1.

Adjusting the catch

2.Adjusting the

bearing pin

If the door no longer closes properly, adjust the

bearing pin and the catches:

Loosen the catch nut M6 with a wrench (size 10) and

turn the catch clockwise for at least one complete

rotation.

After this, return the catch to the same position.

Retighten nut M6.

Loosen the Phillips screw of the bearing pin.

Use a small spindle to prevent the bearing pin from

rotating also. After you've loosened the screw, turn the

bearing pin with the spindle, and determine the desired

setting for height and depth. Retighten the Phillips screw

and check if the door fits tight.

Replacing the gasket

Removal of the

internal fittings

WPPAP1/ID 368

Remove the defective gasket and install a replacement.

After that it is imperative that the unit be tested for

tightness. Make sure to reinstall the clamps.

Use a Phillips screwdriver to remove the internal

fittings in the working chamber.

- Unscrew the bottom plate

- Unscrew the lateral cooling baffles

- *Unscrew the rear wall covering

- Remove the individual internal fittings

*only with UT ovens

50012336

-23-

Page 58

Hints on care Inner casing:

Commercially available detergents in small quantities

should be used, but no acids, no chloric solvents or saline

solutions.

Control elements (modules):

It is best to wipe these only with a damp cloth.

Spare parts If you have complaints or wish to order for spare parts,

please state the data on the nameplate.

A list of spare parts can be requested either from your local

Heraeus representative or directly from the factory. State

the model type and serial number.

Wiring diagrams BR 6000 220 V/l A.C. 500 11 620

BR 6000 110 V/l A.C. 500 30 370

BR 6000 380 V/3 A.C. 500 11 621

BR 6000 220 V/3 A.C. 500 30 371

WPPAP1/1D 368

50012336 -24-

Page 59

6. Appendix - Table 3, from DIN-Standard 12 880

Safety devices against malfunction of the temperature control circuit.

Classification of heating ovens according to DIN-Standard 12 880 Part 1, table 3.

The class describes the type and scope of protection, as well as the safety measures

required to deal with a simple defect in the temperature control circuit.

Class

0

1

2

3

3.1

Purpose

-

Protection

of oven

Protection

of oven,

environment

and material being

treated.

Scope

-

In

the

event

of a

defect,

emanates from

oven.

In

defect,

emanates from

oven

terial being treated.

In

the

defect,

being treated

tected against overheating and/or undercooling (e.g. incubator)

the

or

no

danger

event

no

danger

from

event

the

the

of a

the

the ma-

of a

material

is

pro-

Safety device

ace.

to

Sub-

section

5.5

-

Temperature

11 miter

or

thermal fuse

Adjustable

temperature

limit cut-out

Adjustable

temperature

limit

controller,

coming into

action

case

in

of:

excess

temperature

Safety measures

Only attended opera-

tion*) with harmless

materials

ted;

is excluded

1s

or

overheating

permit-

by

con-

structional measures.

Special safety measures depending

the intended

on

use.

3.2

Insufficient

temperature

excess

3.3

temperature

and

insufficent

temperature

*) If operation is supervised, the oven must be checked at reasonably short intervals to

make sure it works correctly.

WPPAP1/ID 368

50012336

-25-

Page 60

Technical Data

T

Materials:

Inner casing

Shelves

1.4301

Chromi um-

plated steel

Door gasket

Heating

Outer casing

*) Stainless

**)

and

Sil.

1.4435

acid-resistant steel

**) Galvanized, sheet-steel outer

Colours:

Outer casing,

grey-white

RAL 9002

Modules,

agate-grey

RAL 7038

Operating elements,

1ight-blue

RAL

DimensionsCmm)

see dimensioned

sketch

P.29

External dimensions

*

Casing

T^

incl.

door

handle

B

A

HA

6030

*)

rubber

*)

5012

610

552

552

6060

T

UT