Page 1

DOC023.98.90162

FP 360 sc

01/2010, Edition 1B

en 53 Basic User Manual

de 72 Basis-Bedienungsanleitung

it 57 Manuale utente di base

fr 77 Manuel d'utilisation de base

es 61 Manual básico del usuario

pt 79 Manual do utilizador básico

cs 85 Základní uživatelská příručka

da 58 Grundlæggende brugervejledning

nl 56 Basisgebruikershandleiding

pl 60 Podstawowa instrukcja obsługi

sv 59 Grundläggande bruksanvisning

fi 63 Peruskäyttöohje

bg 89 Основно ръководство за потребителя

hu 86 Alap felhasználói kézikönyv

ro 87 Manual de bază al utilizatorului

ru 62 Основное руководство пользователя

tr 94 Temel Kullanıcı Kılavuzu

sk 88 Základný návod na použitie

sl 44 Osnovni uporabniški priročnik

hr 43 Osnovni korisnički priručnik

sr 47 Osnovni priručnik za korišćenje

el 48 Βασικό Εγχειρίδιο Χρήστη

Page 2

English ...............................................................................................................................................................3

Deutsch ............................................................................................................................................................19

Italiano .............................................................................................................................................................35

Français ...........................................................................................................................................................51

Español ............................................................................................................................................................67

Português ........................................................................................................................................................83

Čeština .............................................................................................................................................................99

Dansk .............................................................................................................................................................115

Nederlands ....................................................................................................................................................131

Polski .............................................................................................................................................................147

Svenska .........................................................................................................................................................165

Suomi .............................................................................................................................................................181

Български .....................................................................................................................................................197

Magyar ...........................................................................................................................................................215

Română .........................................................................................................................................................231

Русский .........................................................................................................................................................247

Türkçe ............................................................................................................................................................263

Slovenský jazyk .............................................................................................................................................279

Slovenščina ...................................................................................................................................................295

Hrvatski ..........................................................................................................................................................311

Srpski .............................................................................................................................................................327

Ελληνικά ........................................................................................................................................................343

Page 3

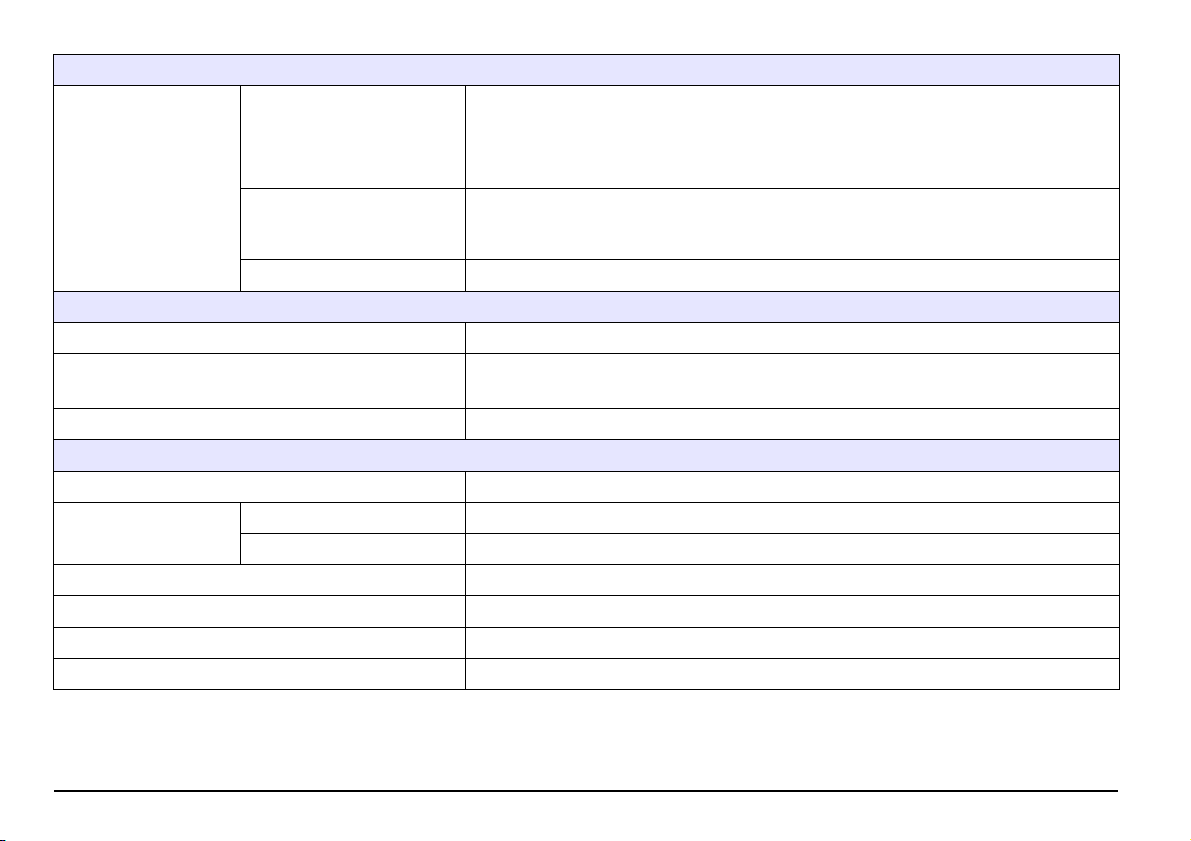

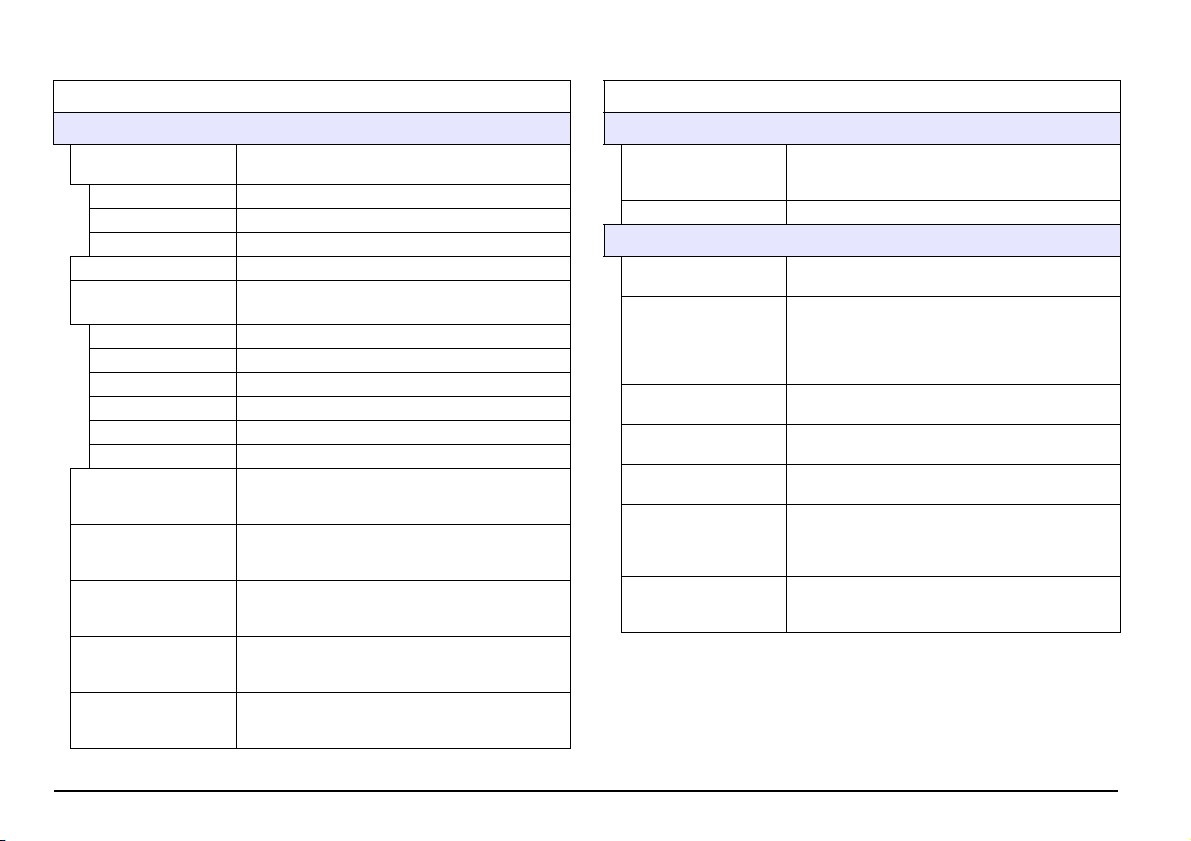

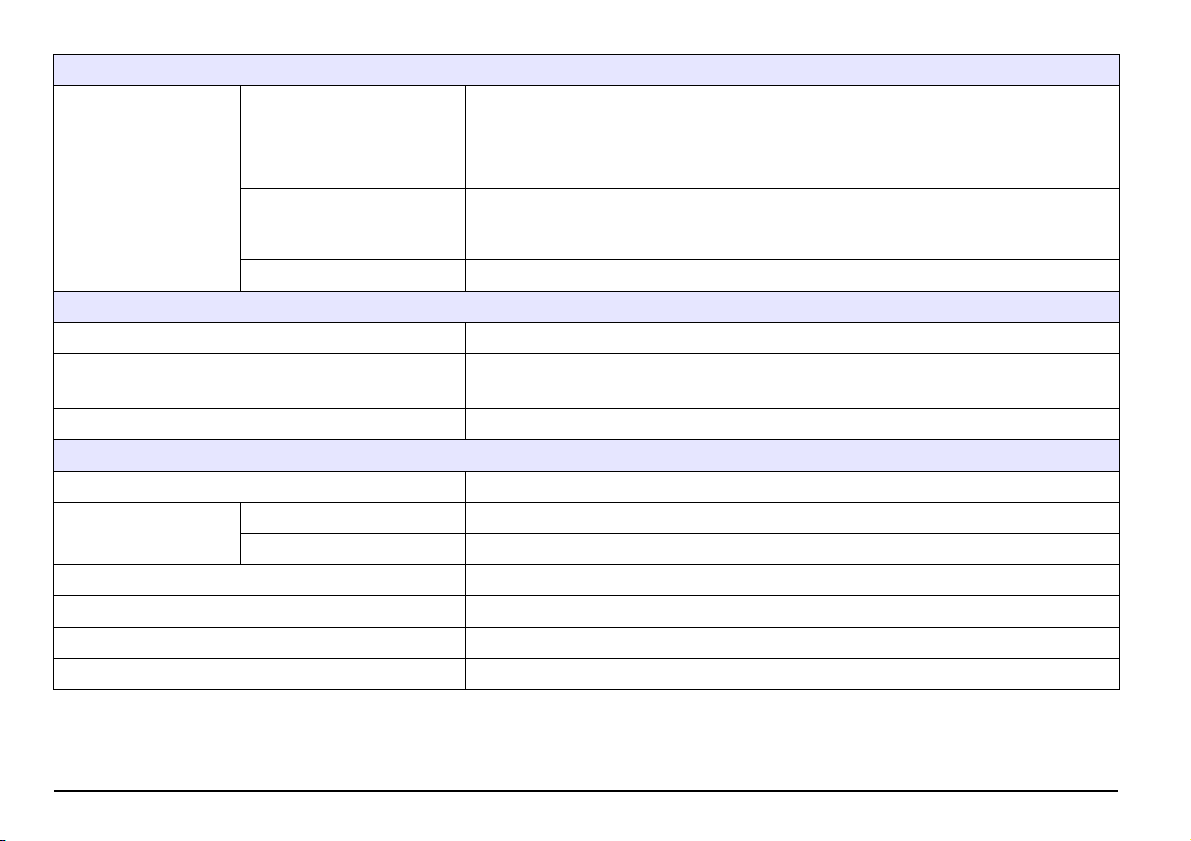

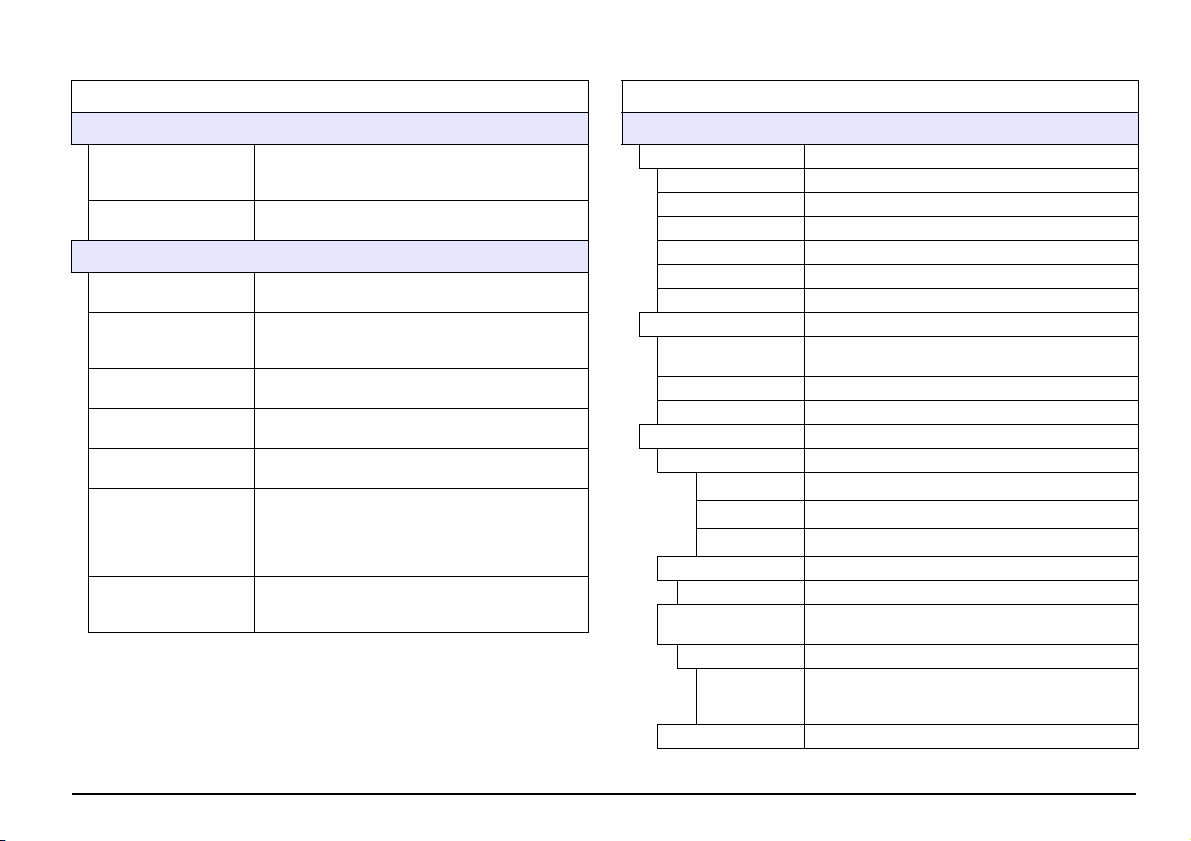

Specifications

Specifications are subject to change without notice.

Measurement

Measurement method

Measuring range

Display units ppb, ppm, µg/L, mg/L

Reproducibility 2.5% of measurement value at a constant temperature

Measurement accuracy 5% of measurement value ±2% from measurement range limit at a constant temperature

Limit of detection 1.2 ppb (PAH)

Response time 10 s (T90)

Calibration Factory calibration with UV fluorescence calibration standard, custom adaptation possible

Sensor software

Software version From 1.14

Equipment properties

Weight

Pressure range

Dimensions

Low measurement range

High measurement range

Measurement sensor Stainless steel version 2.8 kg, titanium version 1.8 kg

Flow cell Approximately 0.6 kg, including installation board approximately 2.0 kg

Measurement sensor Max. 30 bar

Flow cell Max. 1 bar

Measurement sensor

(Ø × length)

Flow cell (L × W × D)

UV fluorescent measurement process for polycyclic aromatic hydrocarbons (PAH)

Excitation wavelength: 254 nm Emission (measurement) wavelength: 360 nm

0 to 50 ppb and 0 to 500 ppb in relation to PAH calibration standard, corresponding to

0.1 to 1.5 ppm and 0.1 to 15 ppm of oil calibration standard

0 to 500 ppb and 0 to 5000 ppb in relation to PAH calibration standard, corresponding to

0.1 to 15 ppm and 0.1 to 150 ppm of oil calibration standard

68 mm × 306 mm (2.68 in. × 12.05 in.) (without plugs or suspension pin)

68 mm × 399 mm (2.68 in. × 15.71 in.) (including suspension pin)

68 mm × 413 mm (2.68 in. × 16.26 in.) (with additional cleaning option)

98 mm × 98 mm × 150 mm (3.86 in. × 3.86 in. × 5.91 in.) (without fittings),

installation board: 600 × 300 × 10 mm (23.62 in. × 11.81 in. × 0.39 in.)

English

English 3

Page 4

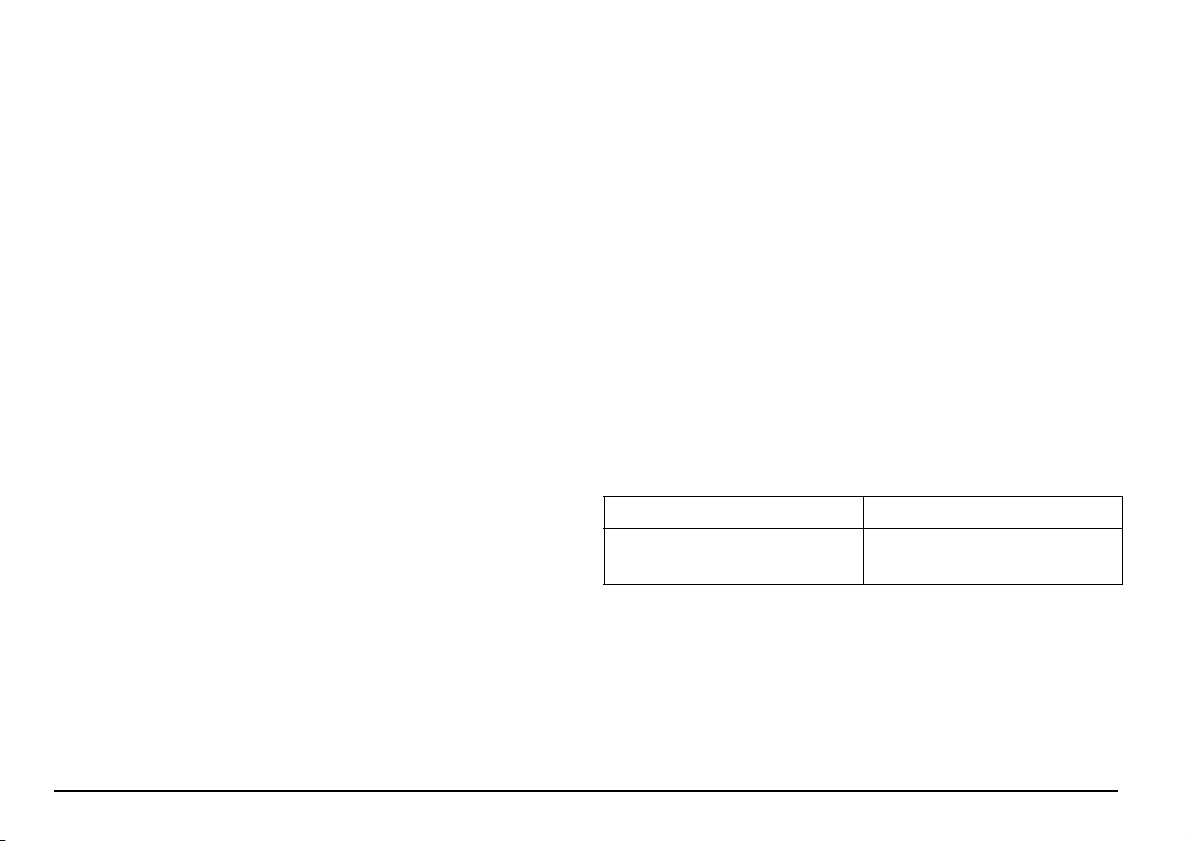

Equipment properties (continued)

Housing: stainless steel 1.4571 or titanium

Optic bracket: POM

Measurement sensor

Materials

Flow cell

Shackle Stainless steel 1.4301

Environment considerations

Measuring medium temperature 1 to 40 °C (34 to 104 °F)

Ambient temperature

Sensor distance - wall/ground Minimum 100 mm (3.94 in.) (recommended)

Miscellaneous

Cable length 1.5 or 10 m, extension cable up to total maximum length of 40 m

Connection information

Inspection interval Every 2 years; 1/year service agreement by request, with warranty extension up to 5 years

Maintenance requirements Clean the measurement window, if necessary. Intervals are dependent on the measuring medium.

Compliance CE

Warranty 2 years

Sensor side 8-pin, type of protection IP68, PUR

Controller side M12, type of protection IP67

Housing bolts: stainless steel 1.4571

Measurement window: synthetic quartz glass (Suprasil)

Gaskets (housing): Viton

Gaskets (measurement window): NBR (Nitrile Butadiene Rubber)

Housing: POM

Installation board: PVC

Gaskets: NBR (Nitrile Butadiene Rubber)

Fittings: nickel-plated brass

–5 to +45 °C (23 to 113 °F)

Measurement sensor wetted by at least half from the measuring medium:

–25 to +55 °C (-13 to 131 °F)

English 4

Page 5

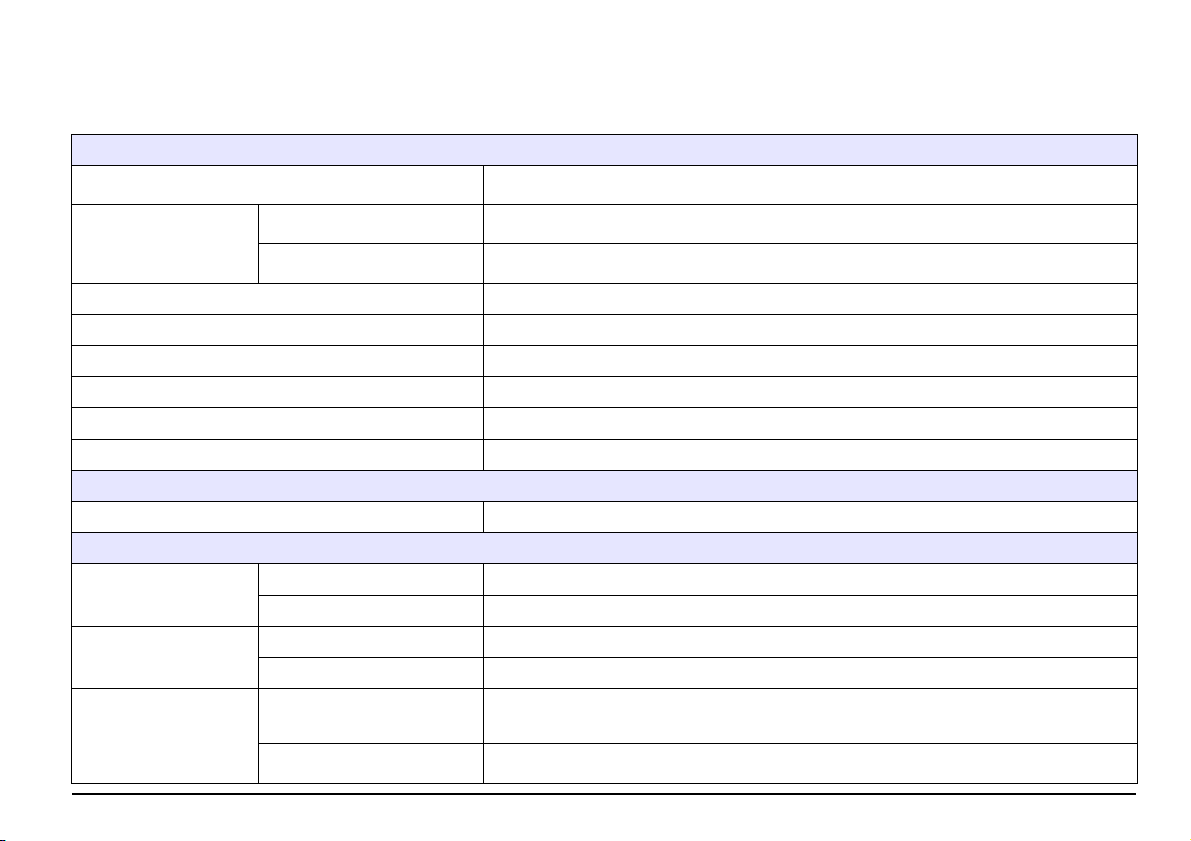

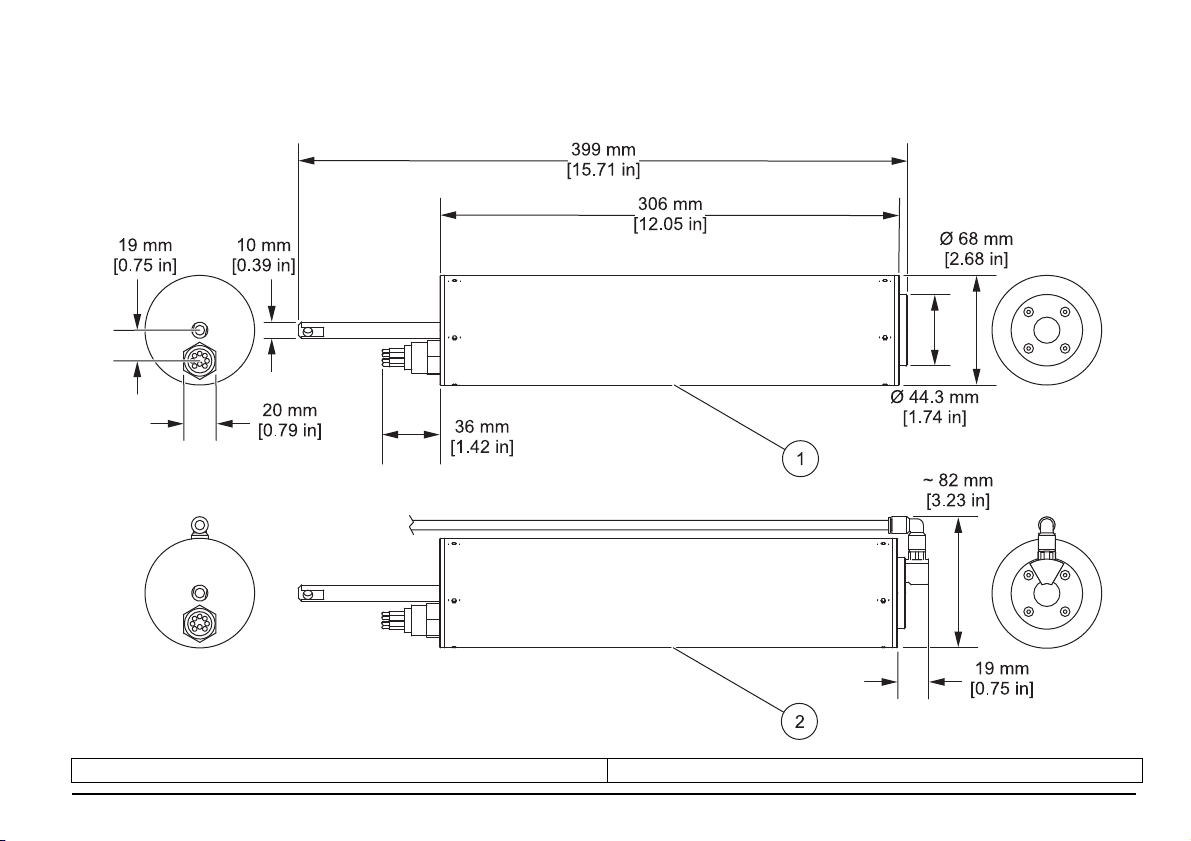

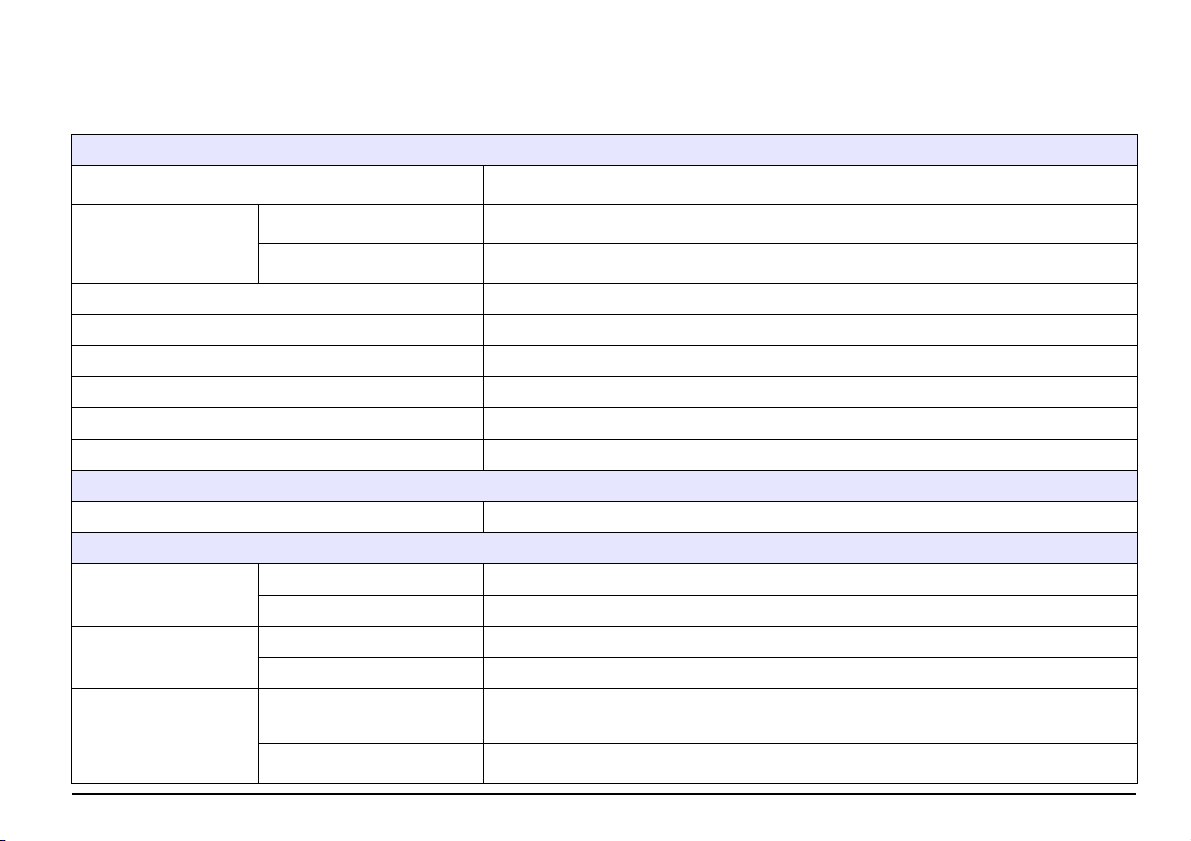

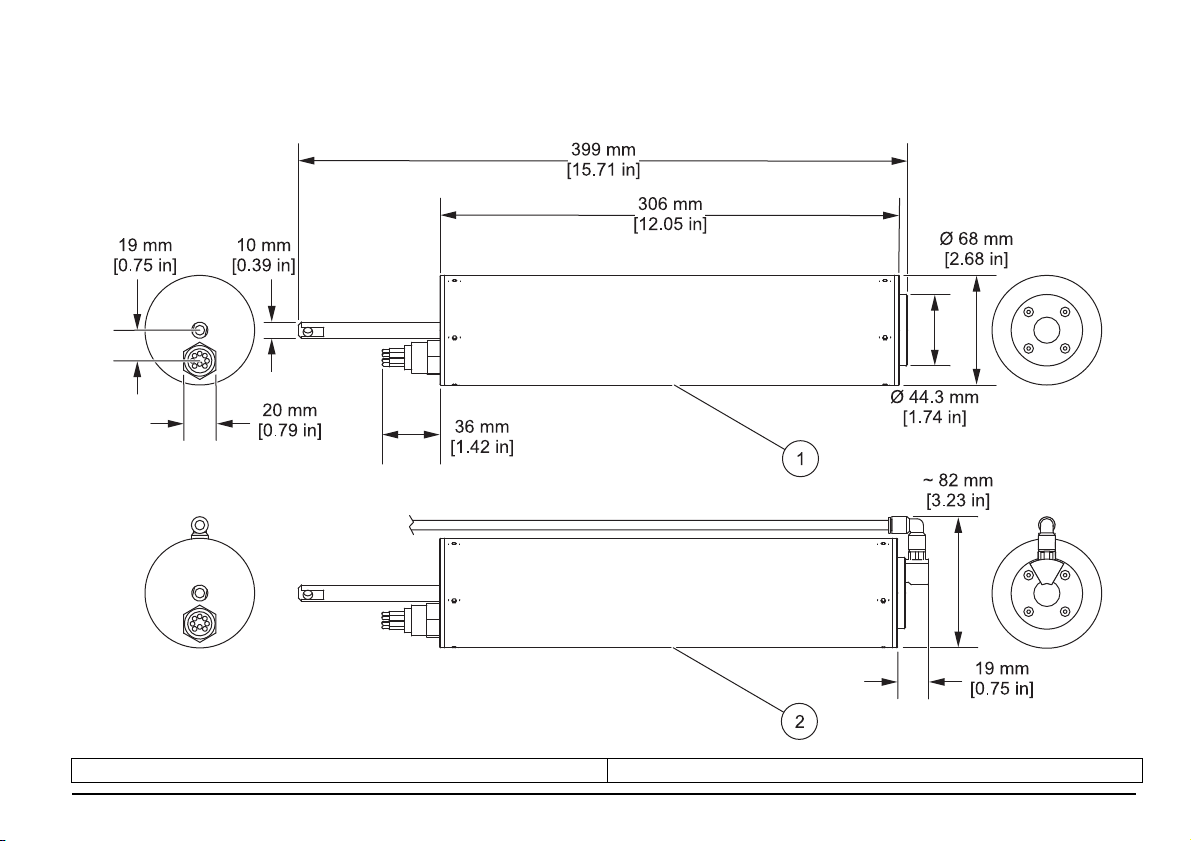

Dimensions

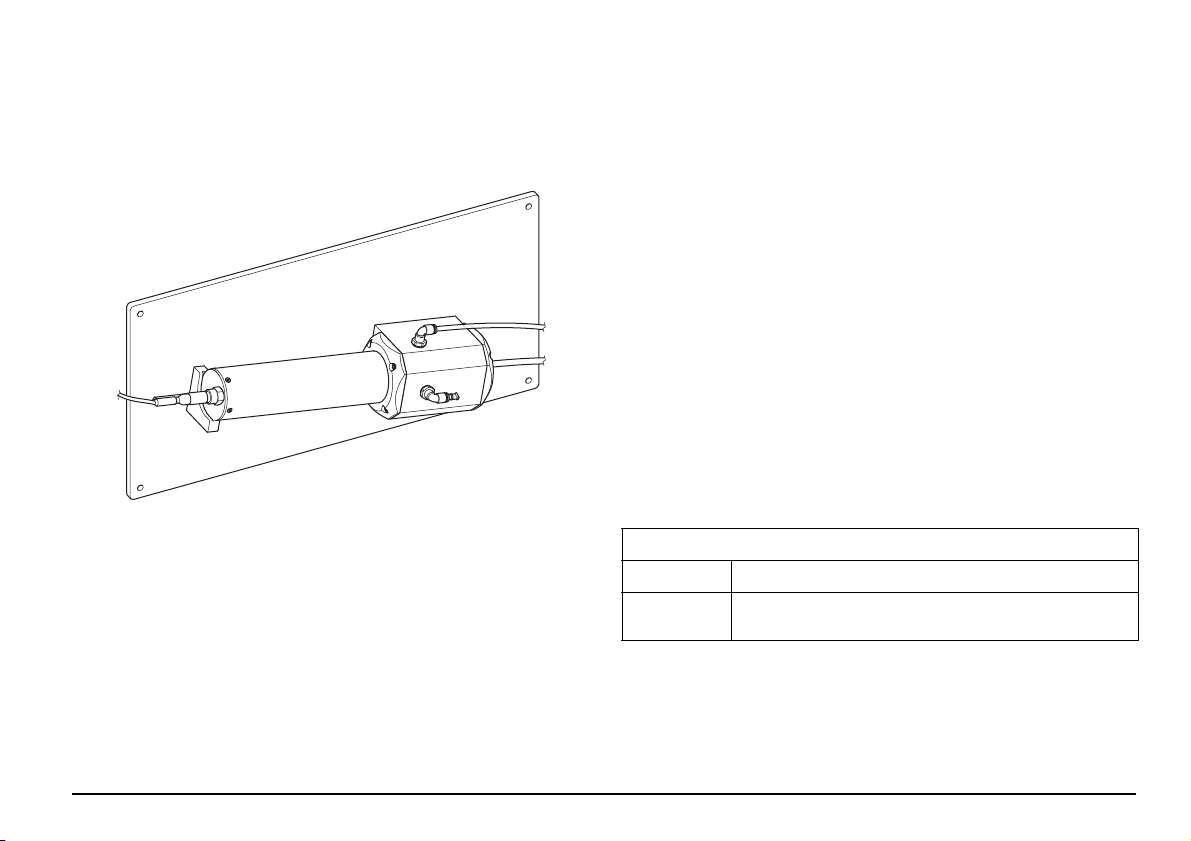

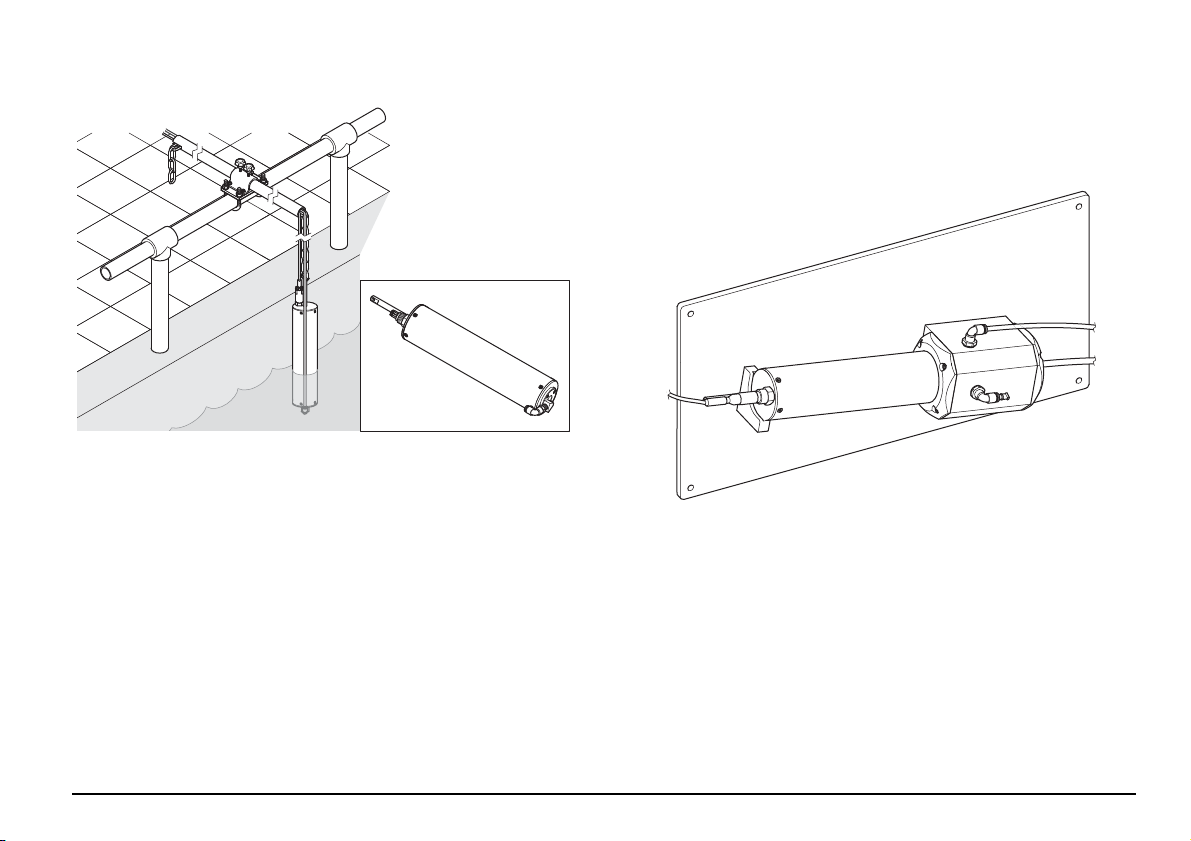

Figure 1 Sensor without and with cleaning unit

1 Sensor without cleaning unit 2 Sensor with cleaning unit

English 5

Page 6

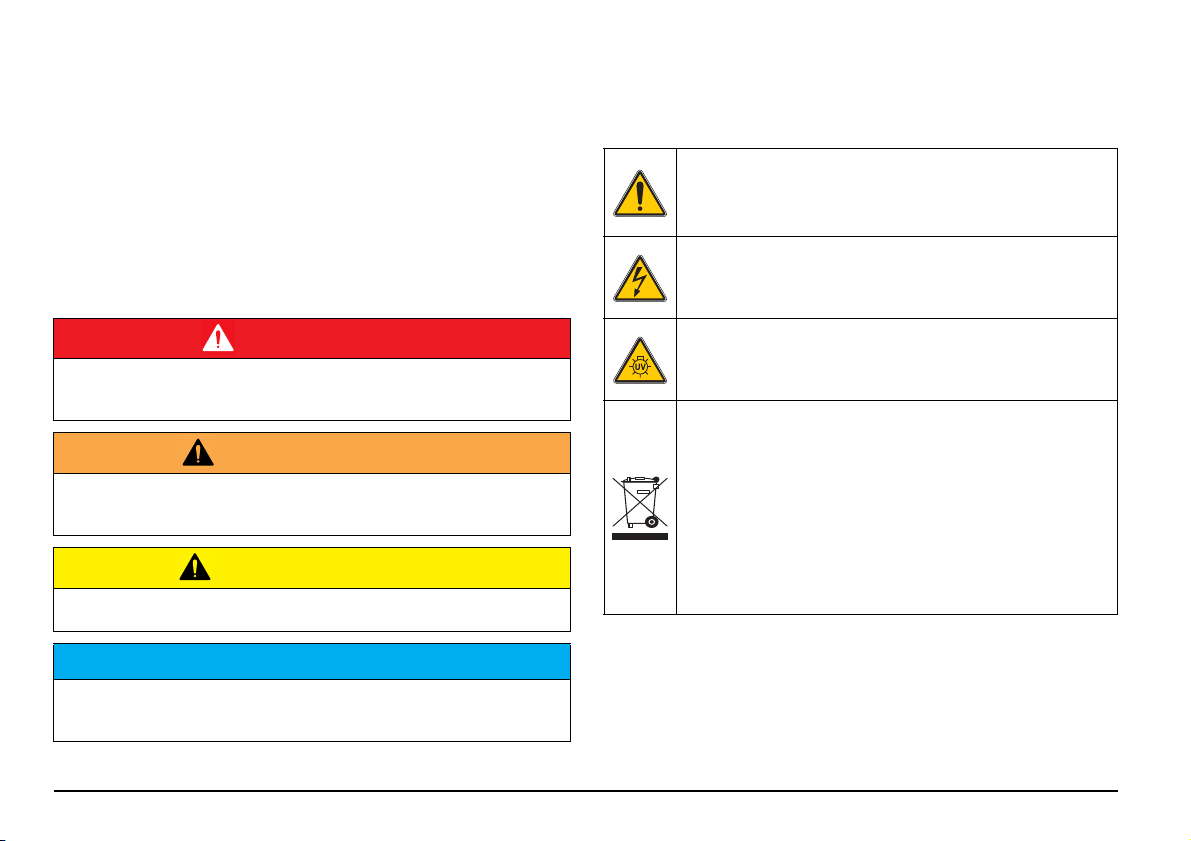

General information

Safety information

Please read this entire manual before unpacking, setting up or operating

this equipment. Pay attention to all danger and caution statements.

Failure to do so could result in serious injury to the operator or damage

to the equipment.

Make sure that the protection provided by this equipment is not

impaired, do not use or install this equipment in any manner other than

that specified in this manual.

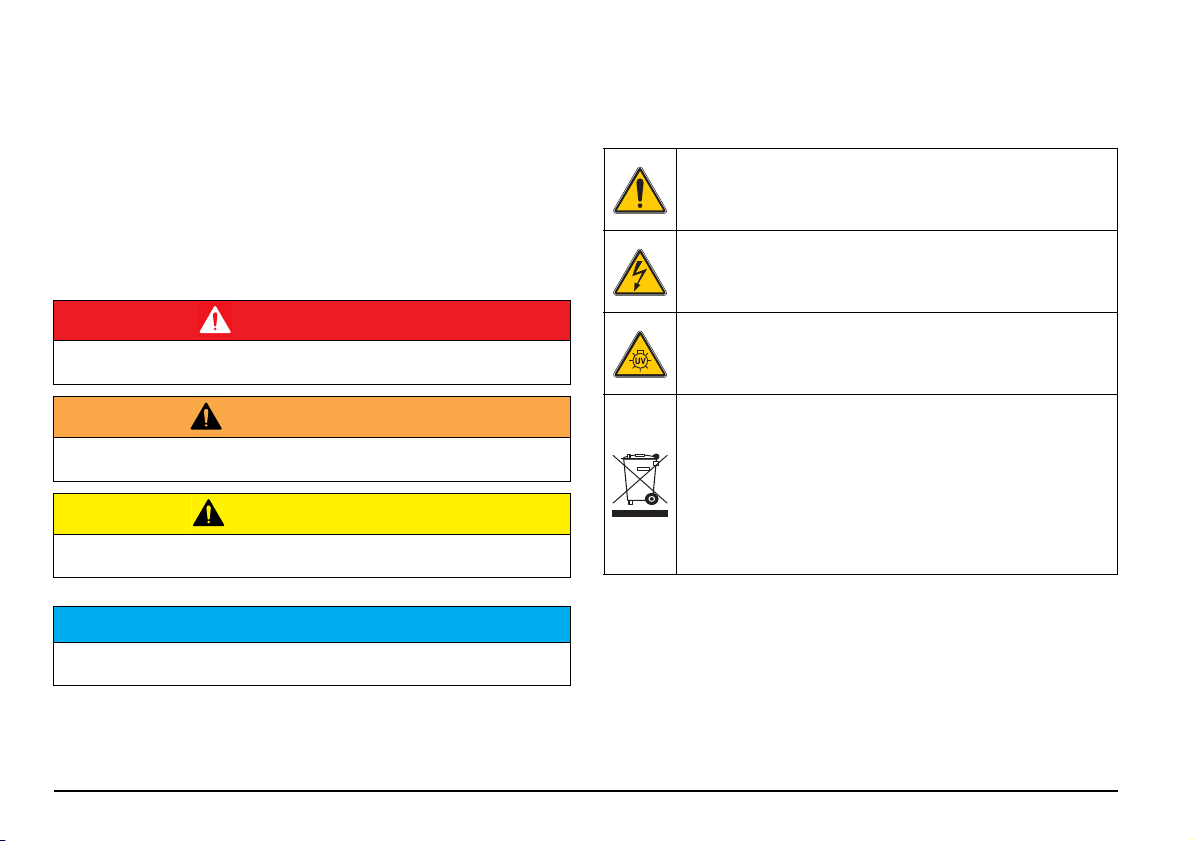

Use of hazard information

DANGER

Indicates a potentially or imminently hazardous situation which, if

not avoided, will result in death or serious injury.

WARNING

Indicates a potentially or imminently hazardous situation which, if

not avoided, could result in death or serious injury.

CAUTION

Indicates a potentially hazardous situation that may result in minor

or moderate injury.

NOTICE

Indicates a situation which, if not avoided, may cause damage to

the instrument. Information that requires special emphasis.

Note: Information that supplements points in the main text.

Precautionary labels

Read all labels and tags attached to the instrument. Personal injury or

damage to the instrument could occur if not observed. A symbol on the

instrument is referenced in the manual with a precautionary statement.

This is the safety alert symbol. Obey all safety messages that follow

this symbol to avoid potential injury. If on the instrument, refer to the

instruction manual for operation or safety information.

This symbol indicates that a risk of electrical shock and/or

electrocution exists.

This symbol shows that a UV lamp is used in the equipment.

Electrical equipment marked with this symbol may not be disposed of

in European domestic or public disposal systems after 12 August

2005. In conformity with European local and national regulations

(EU Directive 2002/96/EC), European electrical equipment users

must now return old or end-of life equipment to the manufacturer for

disposal at no charge to the user.

Note: For return for recycling, please contact the equipment

producer or supplier for instructions on how to return end-oflife equipment, producer-supplied electrical accessories, and

all auxiliary items for proper disposal.

English 6

Page 7

Product overview

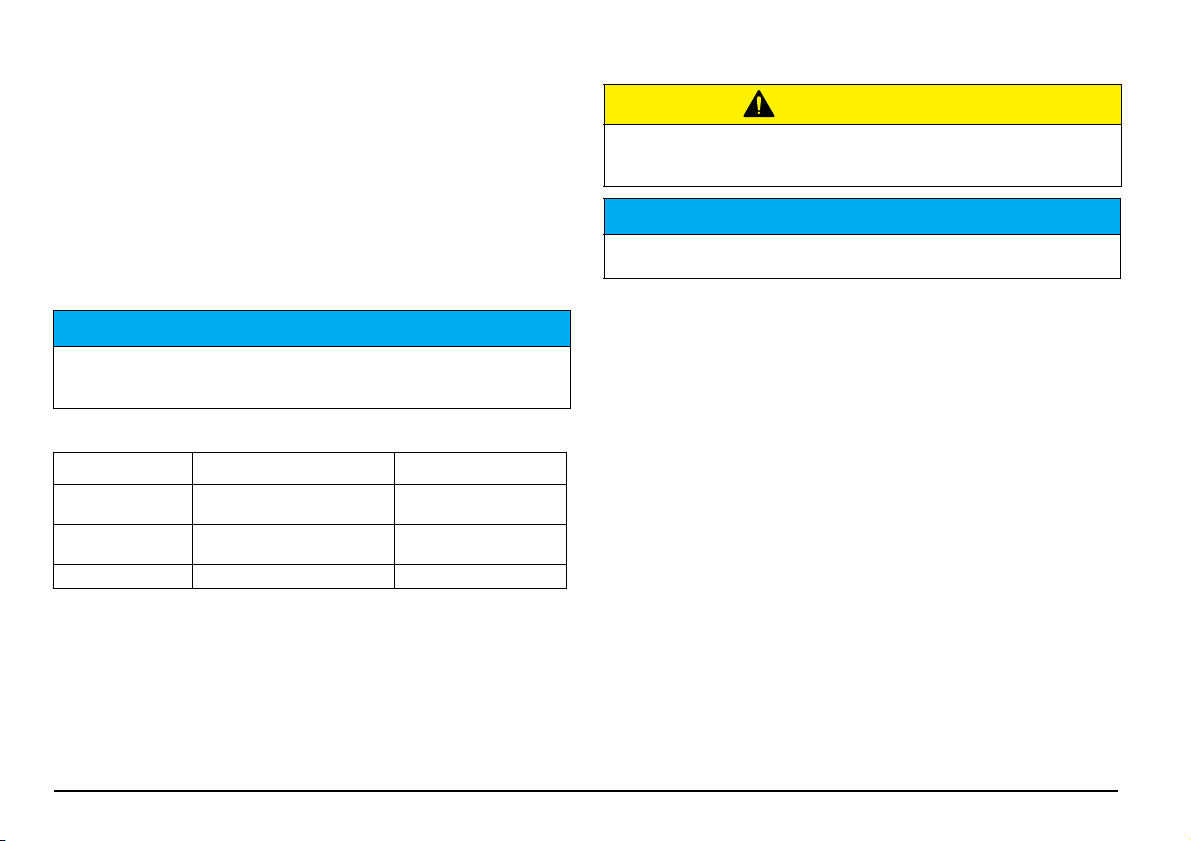

DANGER

This product is not suitable for use in potentially explosive

atmospheres.

WARNING

The UV rays from the flash bulb are harmful to eyes and skin.

Do not look directly through the measurement window during

operation under any circumstances. Remove the measurement

sensor from operation before carrying out any maintenance or

installation work.

The FP 360 sc sensor is a UV fluorimeter used to continuously measure

the concentration of PAH (polycyclic aromatic hydrocarbons) in water.

The measurement values can be converted to reflect the total oil content

for mineral oils using lab data.

The sensor may need to be installed with additional accessories

depending on its area of application.

Area of application Installation with Sensor variants

Open channels, shafts, tanks

(solid matter max. 200 mg/L)

Measurement media without

solid matter with continuous,

low sample throughput

Do not apply the sensor to any hard mechanical effects.

Chain mount kit

Flow cell

Sensor with or without

cleaning unit

Sensor without

cleaning unit

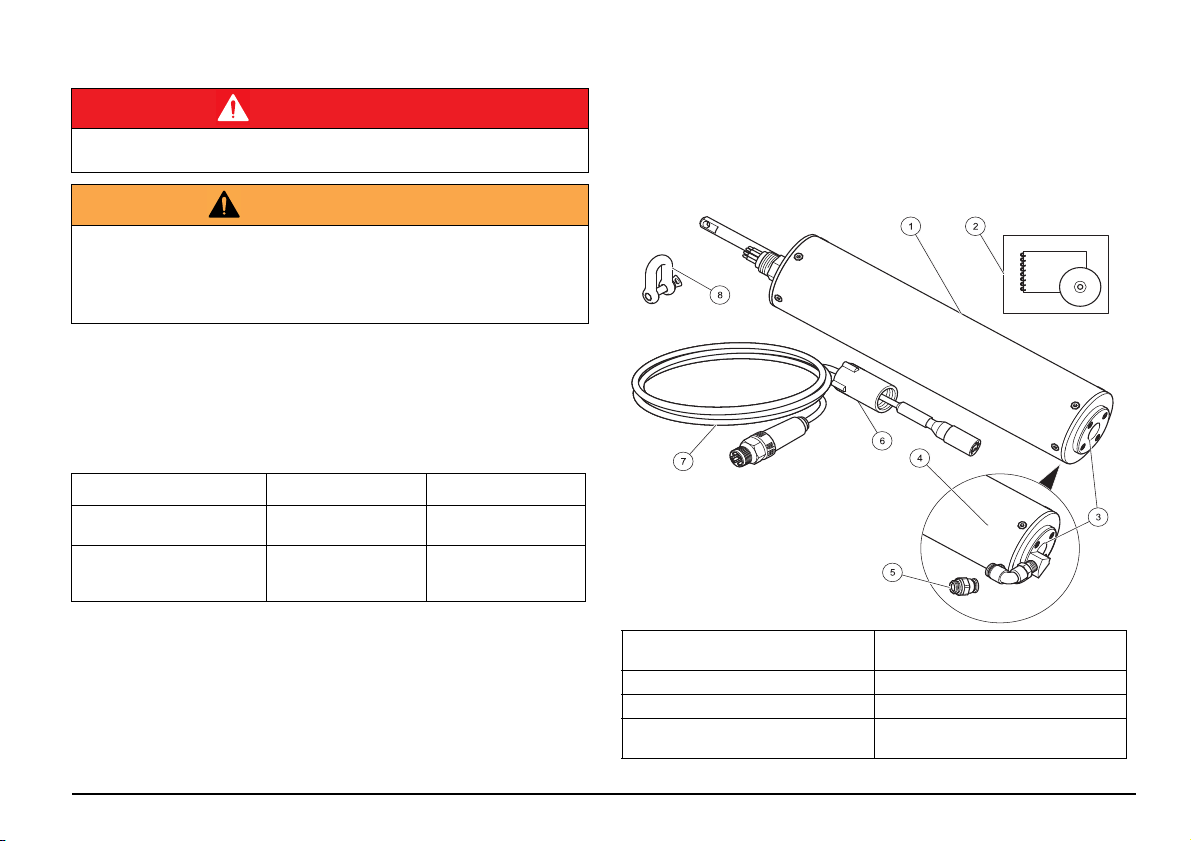

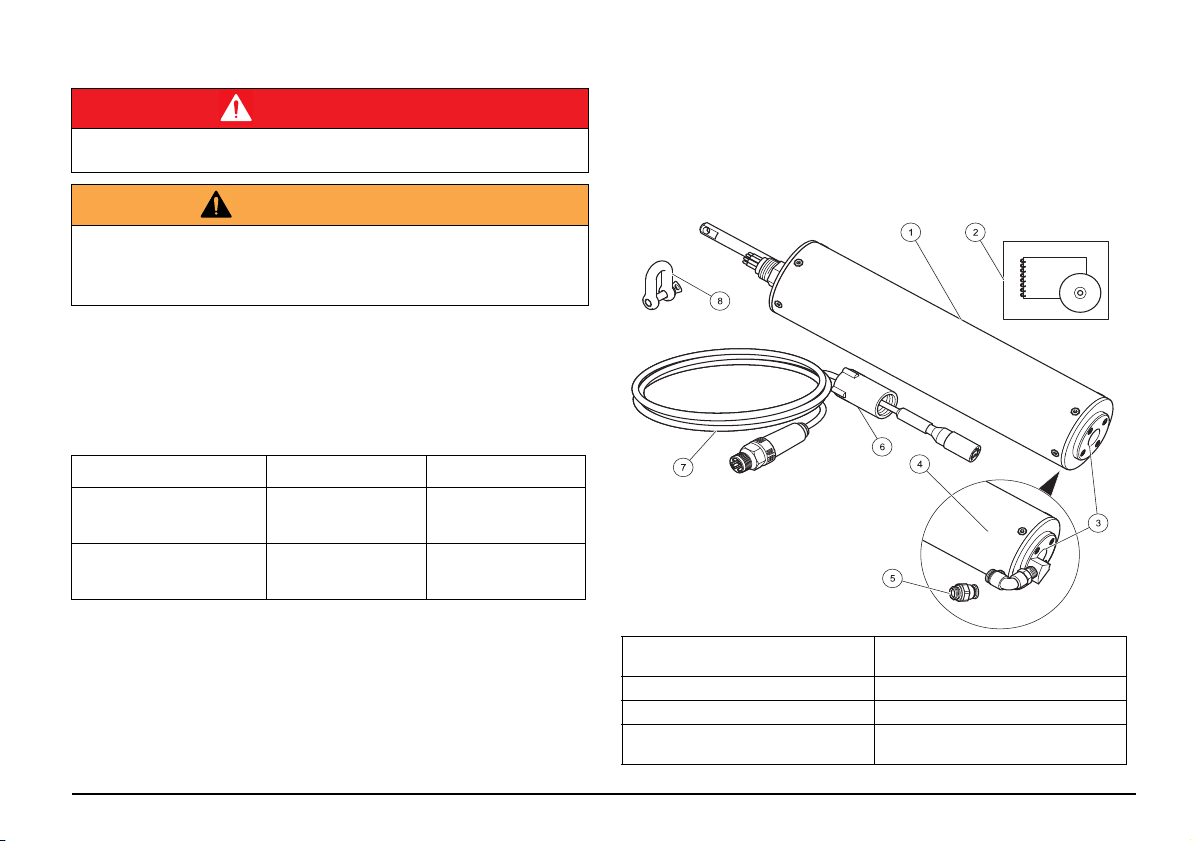

Product components

The sensor is available in a variety of types.

Refer to Figure 2 to make sure that all components have been received.

If any of these items are missing or damaged, contact the manufacturer

or a sales representative immediately.

Figure 2 FP 360 sc sensor

1 FP 360 sc measurement sensor 5 6 mm fitting for cleaning unit

2 Basic user manual with CD 6 Safety sleeve

3 Measurement window 7 Connector cable

4 Sensor with cleaning unit

(depending on model)

(depending on model)

8 Shackle

English 7

Page 8

Function test

Connect sensor cable

CAUTION

Before power is applied, refer to the controller operation

instructions.

After the components are removed from the package, do a function test.

1. Connect the connector cable to the sensor (8-pin polarized

connector) and an appropriate sc controller (5-pin polarized

connector) (refer to Connect sensor cable on page 8).

2. Apply power to the sc controller. The display is activated and the

sensor goes to measurement mode.

The sensor ticks quietly and regularly.

3. Cover the sensor measurement window with a sheet of white paper

(do not use recycled paper).

4. Vary the distance between the measurement window and the

paper. The measurement value on the display will change

accordingly.

Note: In air, the measurement value displayed is not exactly zero due to

reflections on the window surface (refer to Check the zero point on

page 14).

Installation

DANGER

Personal injury hazard. Only qualified personnel should conduct

the tasks described in this section of the manual.

NOTICE

If the sensor is not fully inserted, sun protection is recommended

in high ambient temperatures and intense solar radiation to

protect against thermal and UV effects.

CAUTION

Always put the cables and hoses in a position that does not bend

or cause a trip hazard.

CAUTION

Before power is applied, refer to the controller operation

instructions.

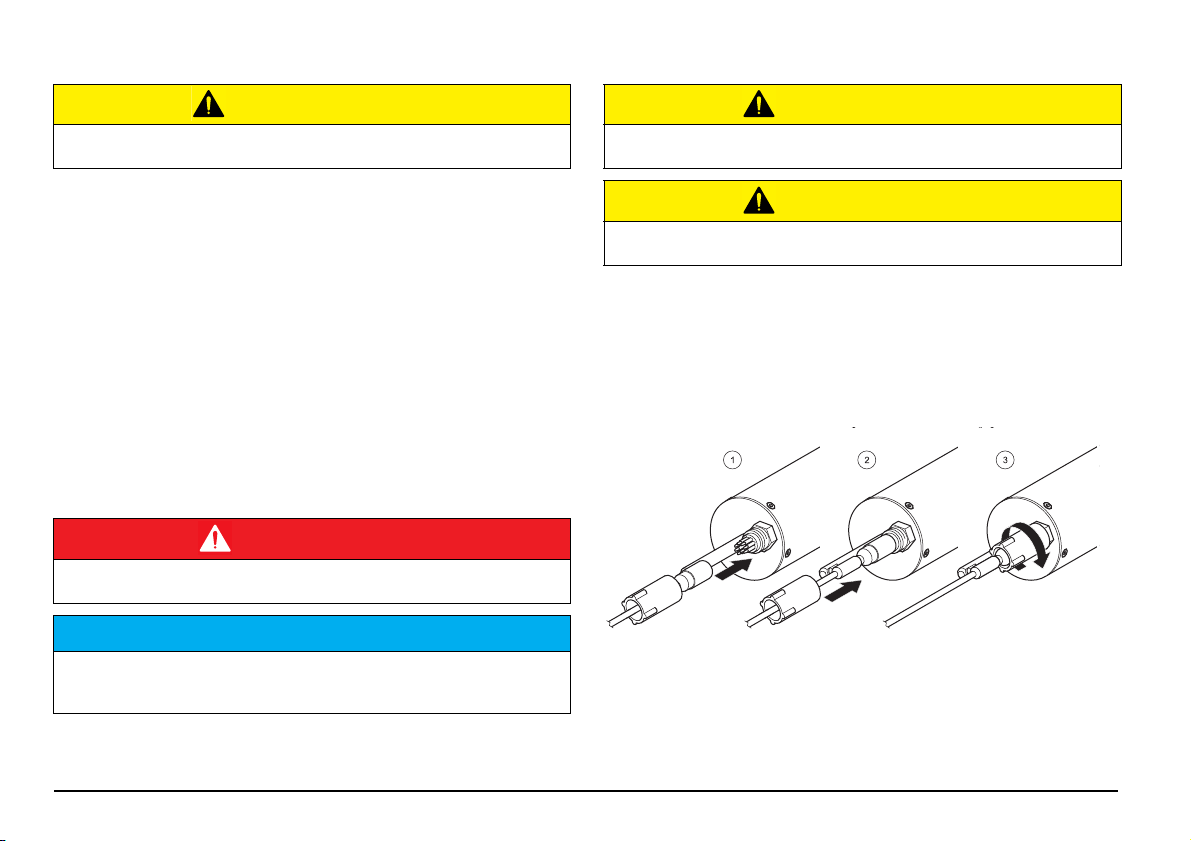

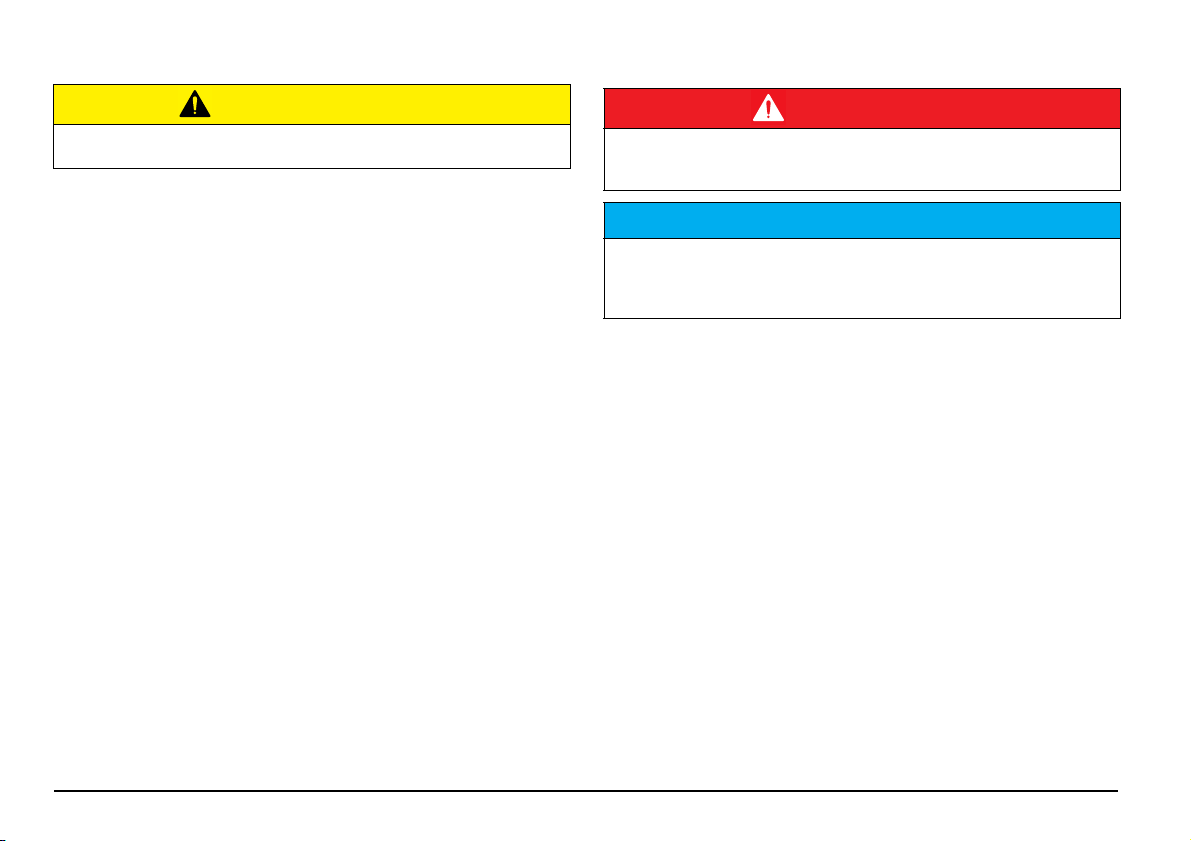

1. Connect the polarized socket on the connector cable to the sensor

plug (8-pin plug) (refer to Figure 3 step 1).

2. Push the safety sleeve on the plug (step 2).

3. Hand-tighten the safety sleeve in position (step 3).

Figure 3 Connect the sensor cable to the sensor

English 8

Page 9

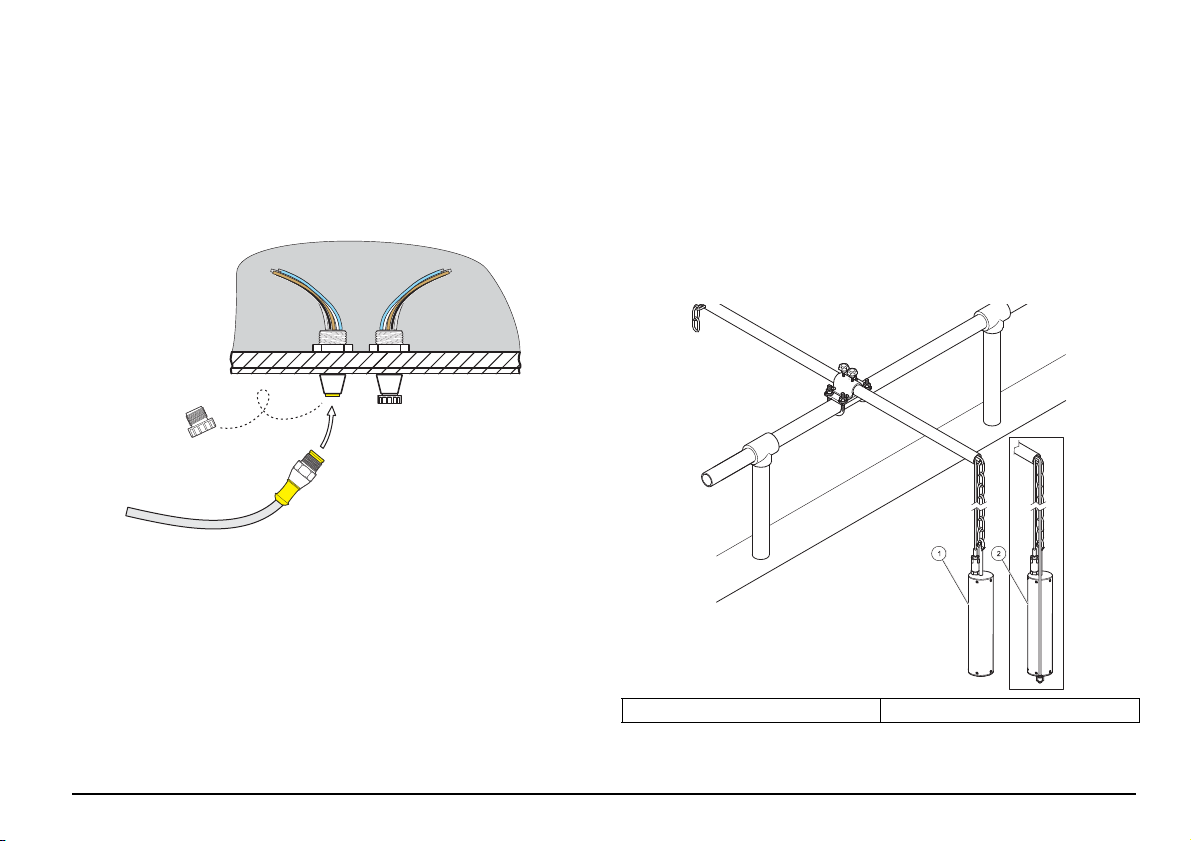

4. remove the protective cap on the controller socket and keep it to

seal the connector opening in case the sensor must be removed.

5. Connect the sensor to the controller using the keyed quick-connect

fitting. Hand-tighten (refer to Figure 4).

Note: Connector cables are available in various lengths. Maximum

overall cable length is 40 m (131,23 ft).

Figure 4 Connect the sensor to the controller

Installation options

The sensor may need to be installed with additional optional accessories

depending on the area of application.

Note: Refer to the documentation supplied with the accessories for

detailed installation instructions.

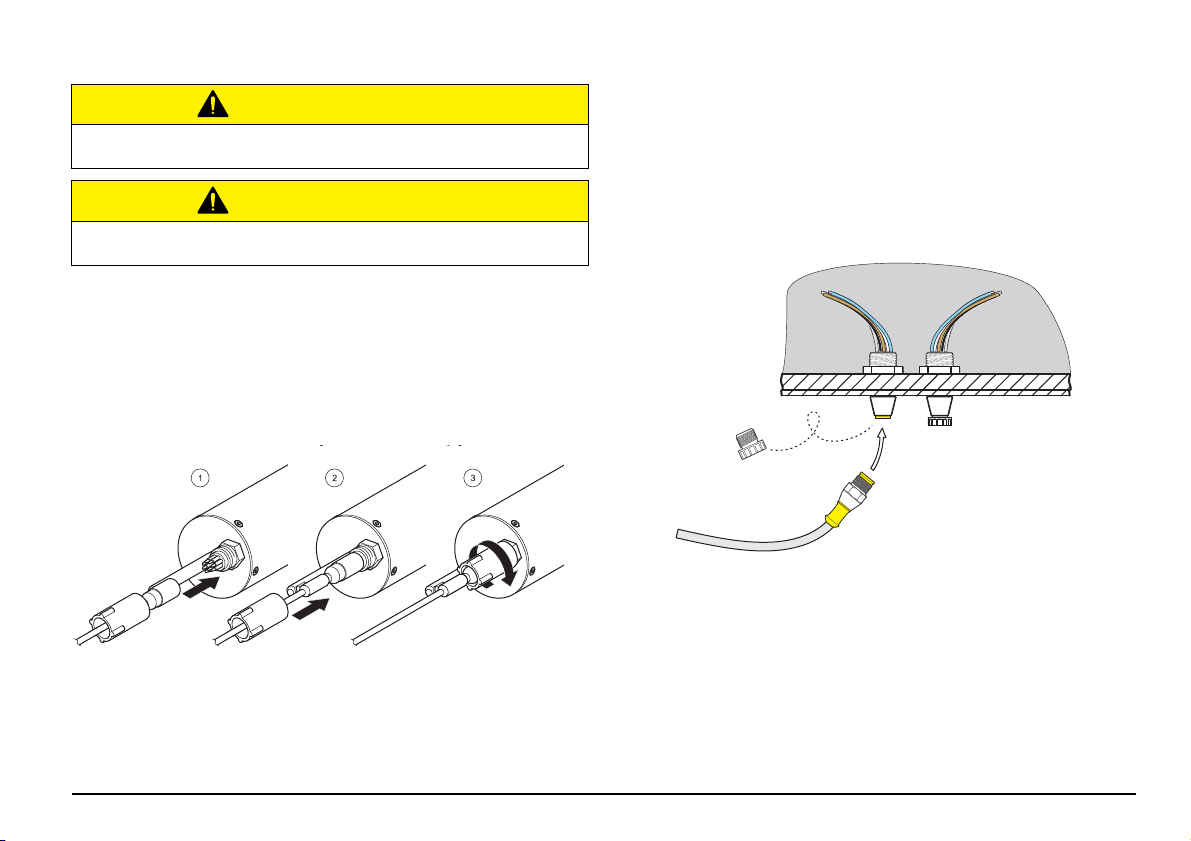

Installation with the chain mount kit

The FP 360 sc sensor is installed with the chain mount kit in open

channels, shafts and tanks.

Figure 5 FP 360 sc measurement sensor with chain mount kit

1 Sensor without cleaning unit 2 Sensor with cleaning unit

English 9

Page 10

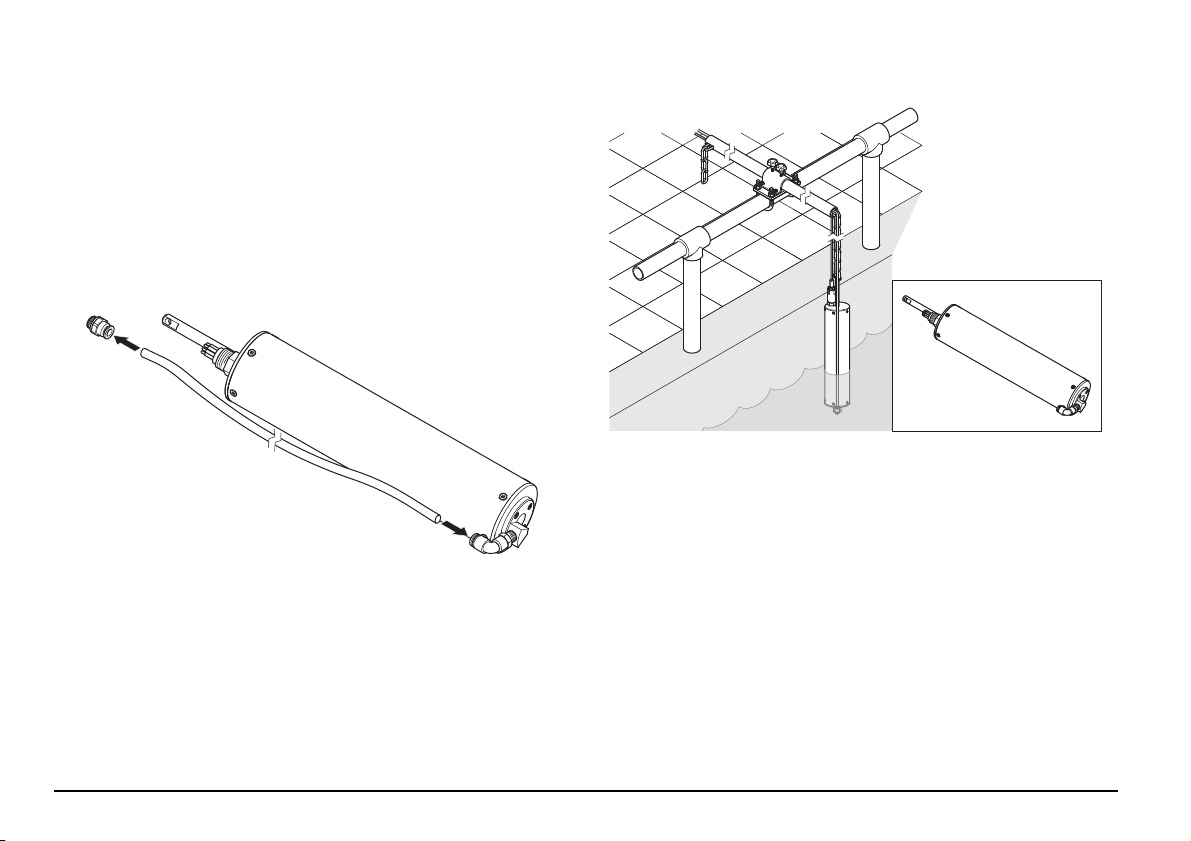

Installation of chain mount kit for sensors with cleaning unit

Install the cleaning unit hose

Note: An air hose is required, to operate the sensor with the optional

cleaning unit. An oil-free compressed air (6 bar) and a solenoid valve or

the HOAB compressed air cleaning system is also required.

With the HOAB compressed air cleaning system, replace the end of the

hose connection that is connected to the compressed air on the

underside of the instrument with the straight 6 mm fitting (refer to

Figure 2 on page 7, item 5) supplied with the probe.

Figure 6 Install the cleaning unit hose

Figure 7 FP 360 sc measurement sensor with cleaning unit and

chain mount kit

English 10

Page 11

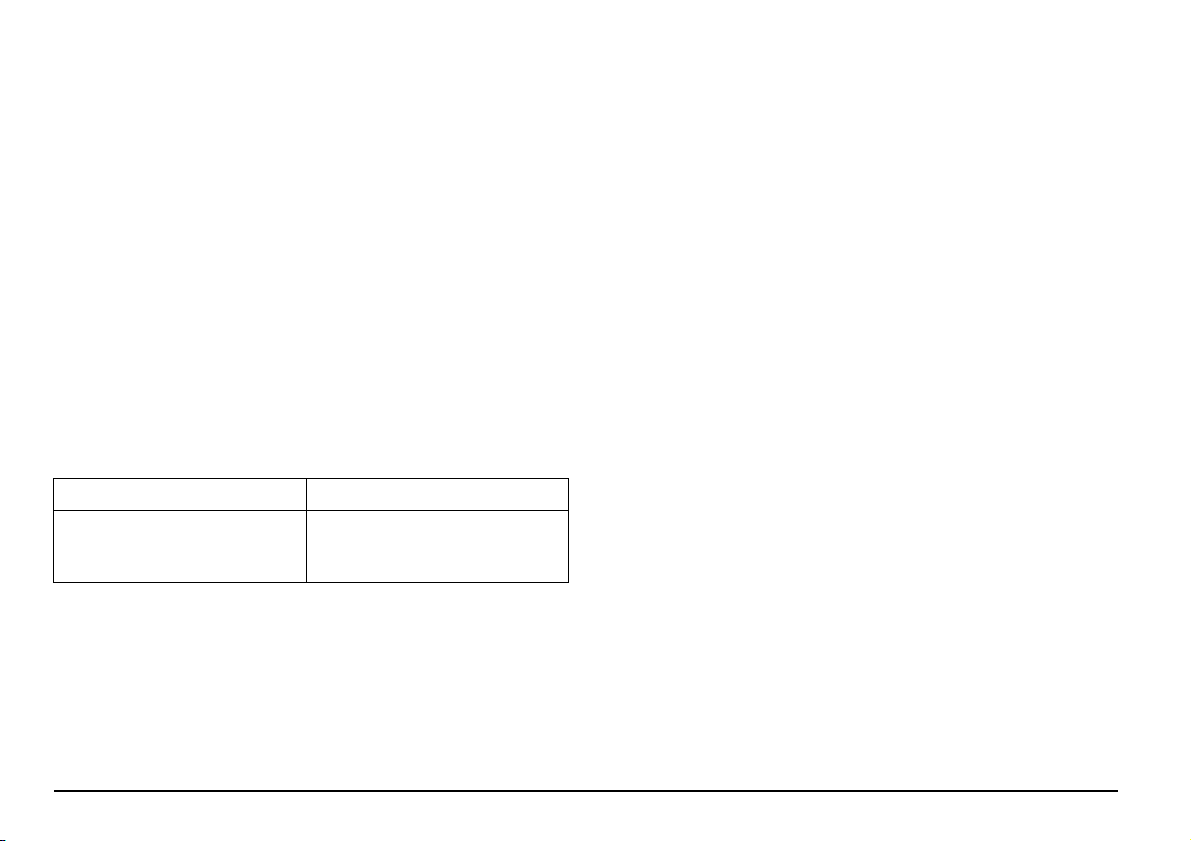

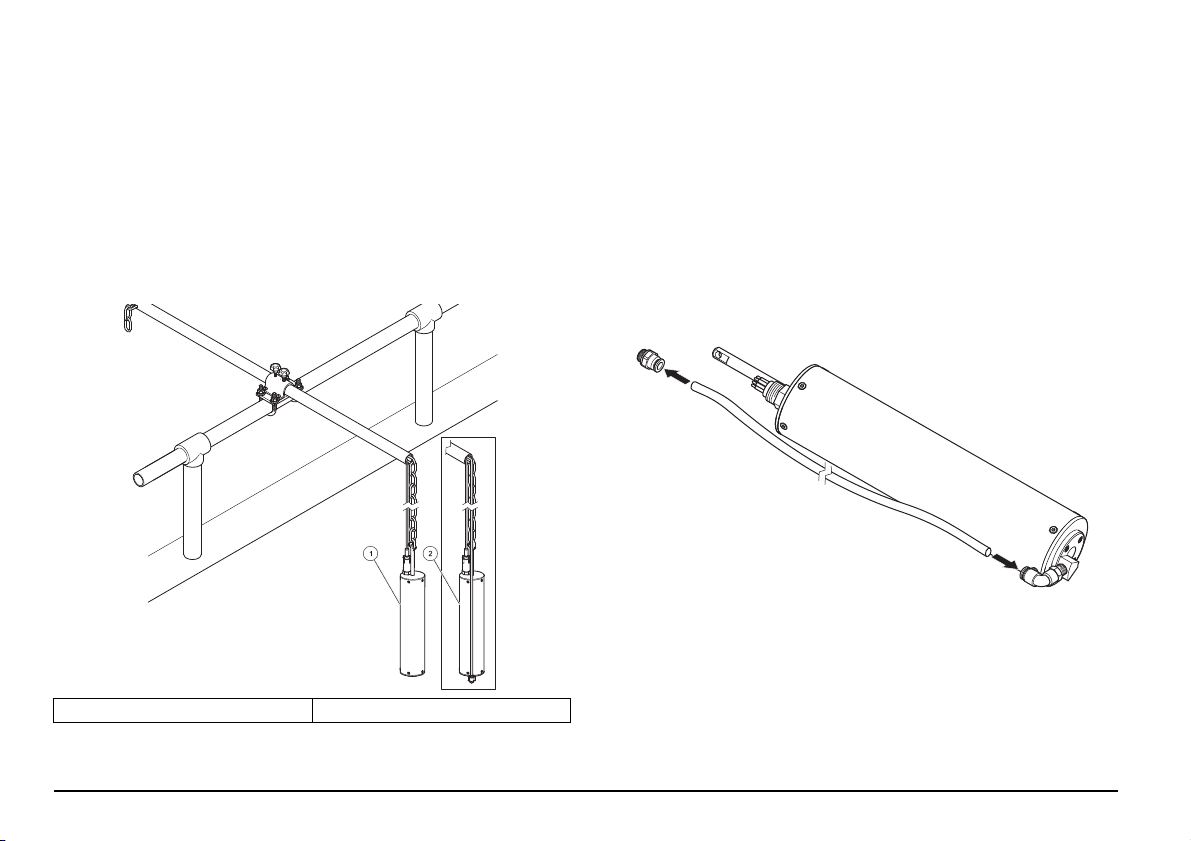

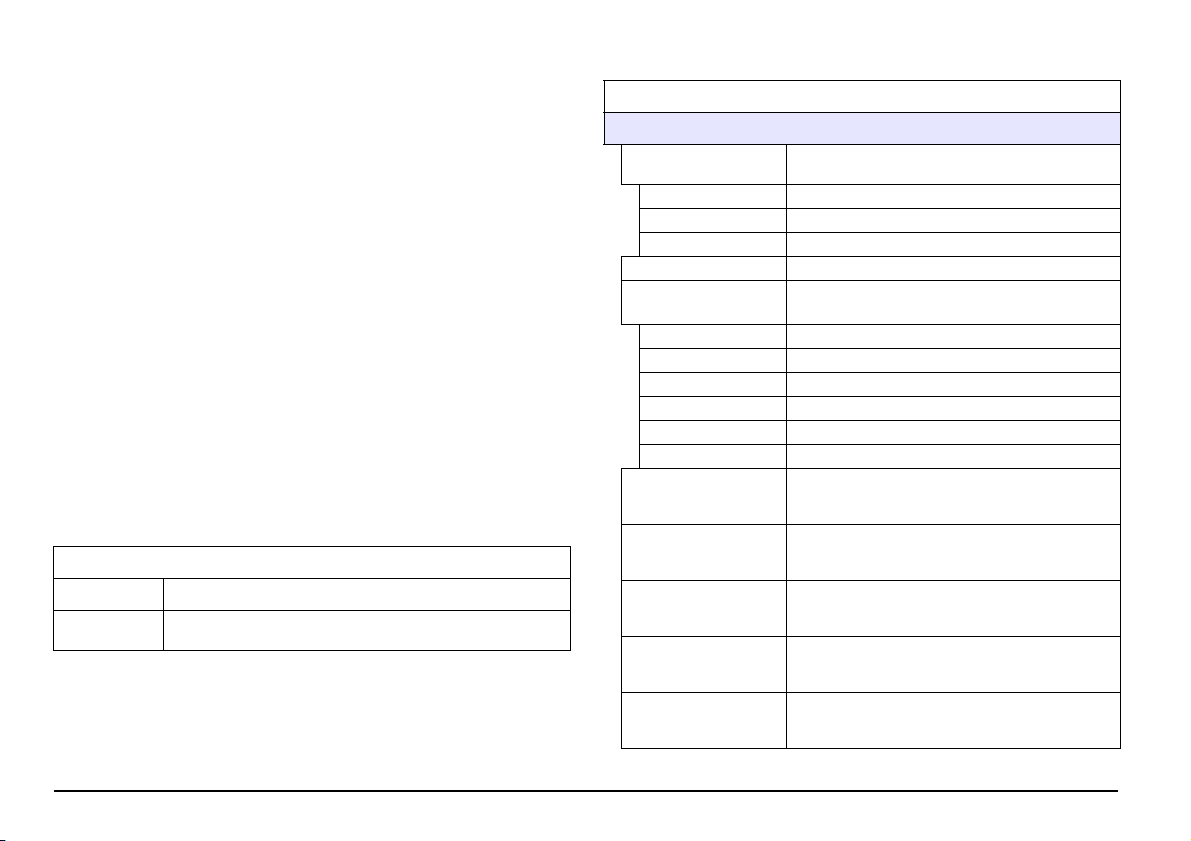

Installation with flow cell

The FP 360 sc sensor with flow cell is installed for samples free of solids

and particulates and limited sample flows.

Figure 8 Installation with flow cell

Operation

Sensor setup

When the sensor is connected for the first time, the sensor serial

number is displayed as the name of the sensor. To change the sensor

name:

1. Open the MAIN MENU.

2. Select SENSOR SETUP and confirm.

3. Select the corresponding sensor and confirm.

4. Select CONFIGURE and confirm.

5. Select EDIT NAME and confirm.

6. Edit the name and confirm to return to the SENSOR SETUP menu.

Complete sensor configuration in the same manner, with the following

menu options selected:

• SET PARAMETER

• SELECT UNITS

• AVERAGE

• LOG SETUP

• GAIN VALUE

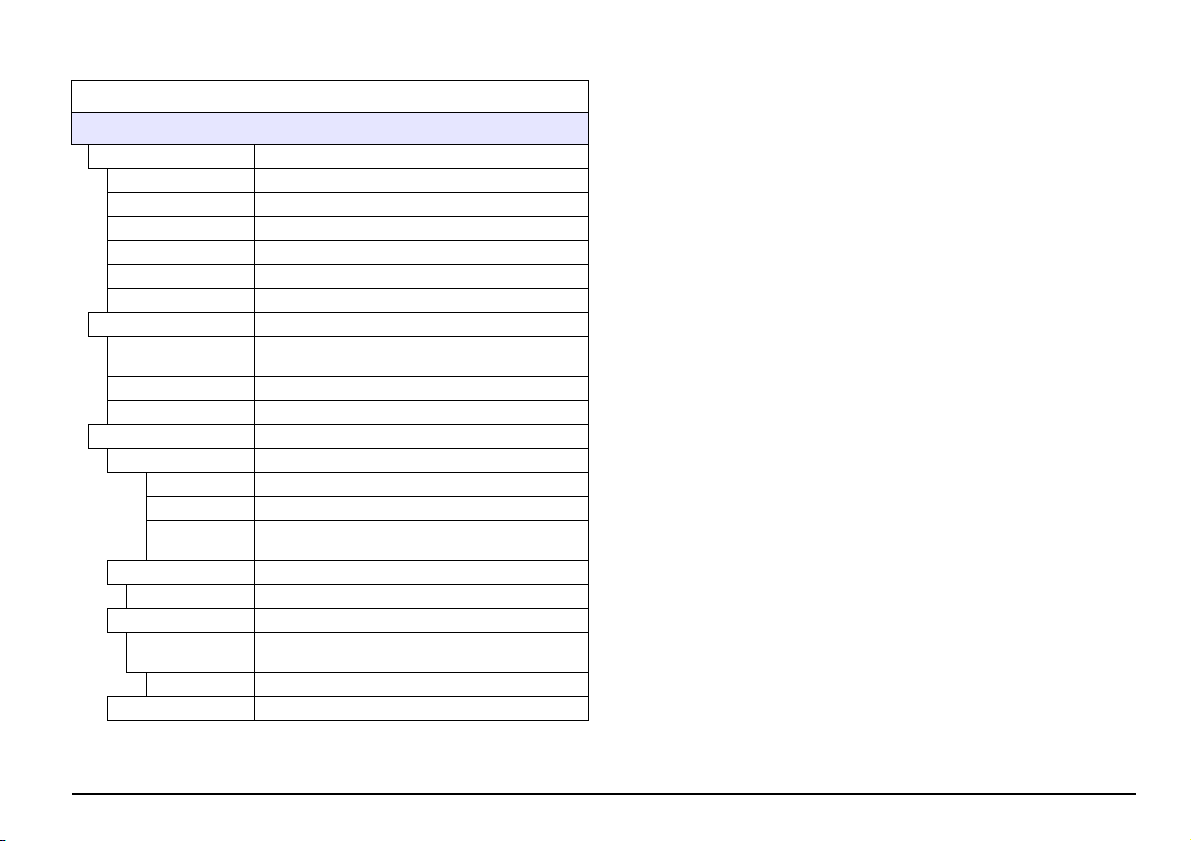

Menu structure

SENSOR STATUS

SELECT SENSOR (if there is more than one sensor)

ERROR LIST Possible error messages: SENSOR ERROR

WARNING

LIST

Possible warning messages: TEST/MAINT, BULB CHANGE,

LAST CONFIGUR, TARGET VALUE

Note: Refer to Troubleshooting on page 17 for a list of all possible error

and warning messages together with a description of all necessary

countermeasures to be taken.

English 11

Page 12

SENSOR SETUP

SELECT SENSOR (if there is more than one sensor)

CALIBRATE

SET OUTMODE

HOLD

ACTIVE

SET TRANSFER

SENSOR MEASURE Current, uncorrected measurement value

CONFIGURE

FACTOR

OFFSET

2 POINT

3 POINT

4 POINT

5 POINT

FACTOR

OFFSET

2-POINT

3-POINT

4-POINT

Behavior of the outputs during calibration and zero

point adjustment

FACTOR: 0.1 to 100

OFFSET: –1000 to +1000

Is shown when FACTOR has been selected under

CONFIGURE. Refer to Calibration on page 13 for

detailed information.

Is shown when OFFSET has been selected under

CONFIGURE. Refer to Calibration on page 13 for

detailed information.

Is shown when 2 POINT has been selected under

CONFIGURE. Refer to Calibration on page 13 for

detailed information.

Is shown when 3 POINT has been selected under

CONFIGURE. Refer to Calibration on page 13 for

detailed information.

Is shown when 4 POINT has been selected under

CONFIGURE. Refer to Calibration on page 13 for

detailed information.

SENSOR SETUP (Continued)

SELECT SENSOR (if there is more than one sensor)

CALIBRATE

5-POINT

SET CAL DEFLT Security query, reset to (FACTOR=1, OFFSET=0)

CONFIGURE

EDIT NAME

SET PARAMETER

SELECT UNITS

AVE RAG E

LOG SETUP

GAIN VALUE

SET DEFAULTS

Is shown when 5 POINT has been selected under

CONFIGURE. Refer to Calibration on page 13 for

detailed information.

Name can include up to 16 characters

DEFAULT CONFIG: sensor serial number

PAH: Measurement value related to PAH calibration

standard

OIL: Measurement value related to oil calibration

standard

DEFAULT CONFIG: PAH

ppb, ppm, µg/L, mg/L,

DEFAULT CONFIG: ppb

1 to 300 s,

DEFAULT CONFIG: 3 s

5 s, 30 s, 1, 2, 3, 4, 5, 6, 10, 15, 30 min,

DEFAULT CONFIG: 10 min

Range 0 to 500 ppb: AUTO, 0.01 to 50, 0.01 to 500,

Range 0 to 5000 ppb: AUTO, 0.01 to 500, 0.01 to

5000

DEFAULT CONFIG: AUTO

Security query,

reset to default configuration for all menu options

listed above.

English 12

Page 13

SENSOR SETUP (Continued)

SELECT SENSOR (if there is more than one sensor)

DIAG/TEST

PROBE INFO

SENSOR NAME Device name

EDIT NAME

SERIAL NUMBER Device serial number

RANGE 0 to 500 or 0 to 5000

MODEL NUMBER Item no. Sensor

CODE VERSION Sensor software

COUNTER

OPERATING

HOURS

MAINTENANCE Counter counting down days

BULB CHANGE Counter counting down days

TEST/MAINT

SET OUTMODE Equipment output behavior in the SERVICE menu

HOLD

ACTIVE

SET

TRANSFER

SIGNALS

LAMP CURR Flash lamp intensity

DIAG / TEST Zero point and slope check with external standards

READING

OFFSET

CUBE CAL

Operating hours counter

Password-protected access for the service

Calibration

Factory calibration

The calibration curve zero point and slope are preset. Retrospective

calibration of these basic settings is generally not required outside of the

inspection intervals.

Do regular zero point checks to make sure that impurities or faults are

being detected (refer to Check the zero point on page 14).

If the zero signal increases due to the measuring medium components

or the installation conditions, you can compensate for this influence via

an offset correction. Carry out a lab analysis of the sample to do this. If

there is no PAH/oil contamination in the measuring medium, enter the

measurement value shown by the device as the offset (refer to Adjust

the zero point (OFFSET) on page 15).

Process calibration/adjustment

The sensor is pre-calibrated with various concentrations of a special

calibration standard in ultra-pure water. These ideal measurement

conditions rarely occur in reality. The measurement values shown are

qualitative trend indicators if no adjustment is made to the on-site

measurement conditions.

If you require quantitatively correct measurement values, either a

contrast adjustment or a multi-point calibration needs to be carried out.

Both of these operations must be carried out on site using lab analysis

data. Basic prerequisites for quantitative measurements are precise

knowledge about the oil type in occurrence and constant measurement

conditions, e.g. in cool water in a heat exchanger. If several oils are

present in varying quantities, it is generally not possible to carry out a

quantitative measurement.

If the measurement conditions change, you must check the accuracy of

the results again through lab analyses and make any adjustments where

necessary.

English 13

Page 14

The measurement conditions can change in terms of

• Composition of PAH or oil impurities

• Distribution of impurities in water

• Te mp

• Measuring medium composition

• Measurement sensor and measurement window

Determination of factors and adjustment of slope

To adjust the slope:

1. At the sensor installation site, draw a lab sample of the measuring

medium and promptly analyze the sample for PAH and oil content.

2. Make a note of the measurement value shown on the controller at

the time of the sample being taken. Make sure the correct unit is

shown for the measurement value, e.g. as ppm oil.

3. Repeat steps 1 and 2 several times.

4. Use the sample value and the value shown on the controller at the

time of sampling to calculate a factor.

5. Find an average value from the factors.

6. Enter the factor as the slope (refer to Adjust the slope (FACTOR)

on page 15).

Example for engine oil Example for naphthalene

Lab value: 4.0 ppm oil

Measurement value shown

2.4 ppm oil

Calculated factor: 1.67

1 At the time of sampling

1

:

It is advisable to adjust the slope if the following conditions apply:

• If the measuring sample is PAH-/oil free, the measurement value

must almost be zero.

• The factors calculated from the lab values must enable a sensible

average value to be derived.

If these conditions do not apply, do a multi-point calibration.

Lab value: 420 ppb PAH

Measurement value shown

120 ppb PAH

Calculated factor: 3.5

1

:

Note: If both the zero point and the slope must be changed, use a 2-point

calibration (refer to Multi-point calibration (2 to 5-point calibration) on

page 15).

Multi-point calibration

In the event of a multi-point calibration, enter the lab value as the target

value and the value shown as the actual value. Make sure that all values

are entered in the same unit, e.g. oil in ppm. (refer to Multi-point

calibration (2 to 5-point calibration) on page 15).

Check the zero point

• Medium: ultra-pure water

• Target value: < 1 ppb. Clean the window in the event of deviations.

Use a glass container (not plastic) large enough to enable the

measurement to be taken with an 8 to 10 cm distance between the

measurement window and the base (e.g. a 1000 mL glass beaker).

Place a black, non-reflective underlay under the container and switch off

artificial lights during the measurement process.

Note: In air, the measurement value displayed is not exactly zero due to

reflections on the window surface. This is standard sensor behavior and

not an indicator of malfunction.

Note: Always use ultra-pure water. Distilled water and demineralized

water are not suitable as these can contain organic compounds.

English 14

Page 15

Adjustment of slope and zero point; multi-point calibration

Adjust the slope (FACTOR)

1. Open the MAIN MENU.

2. Select SENSOR SETUP and confirm.

3. Select the corresponding sensor and confirm.

4. Select CALIBRATE and confirm.

5. Select CONFIGURE and confirm.

6. Select FACTOR and confirm.

7. Enter the calculated factor and confirm.

8. Go back to the MAIN MENU or the Measurement mode display.

Adjust the zero point (OFFSET)

1. Open the MAIN MENU.

2. Select SENSOR SETUP and confirm.

3. Select the corresponding sensor and confirm.

4. Select CALIBRATE and confirm.

5. Select CONFIGURE and confirm.

6. Press OFFSET and confirm.

7. Enter the required offset and confirm.

8. Go back to the MAIN MENU or the Measurement mode display.

Multi-point calibration (2 to 5-point calibration)

Note: Multi-point calibration means that the pairs must be input in

ascending order.

1. Open the MAIN MENU.

2. Select SENSOR SETUP and confirm.

3. Select the corresponding sensor and confirm.

4. Select CALIBRATE and confirm.

5. Select CONFIGURE and confirm.

6. Select the type of calibration, for example 2 POINT and confirm.

7. Select 1PAIR and confirm.

8. Edit the TARGET VALUE and confirm.

9. Edit the ACTUAL VALUE and confirm.

10. Repeat the process for 2PAIR and confirm.

11. Go back to the MAIN MENU or the Measurement mode display.

English 15

Page 16

Maintenance

The inside of the sensor is maintenance-free.

The cleanliness of the measurement window in the sensor head has an

impact on the accuracy of measurements. Check the measurement

window at regular intervals to make sure it is clean. The required

frequency of these checks is dependent on the measuring medium. Also

do a check in the event of unusually high measurement values and

clean the measurement window if necessary (refer to Cleaning the

measurement windows).

For sensors with a cleaning unit, adjust the frequency of cleaning to the

measurement conditions. The inspection interval must be shortened to

reflect any increase in solid matter.

NOTICE

Individual components of the suspension device (shackle and

chain of the chain mount kit) are made of stainless steel and may

corrode.

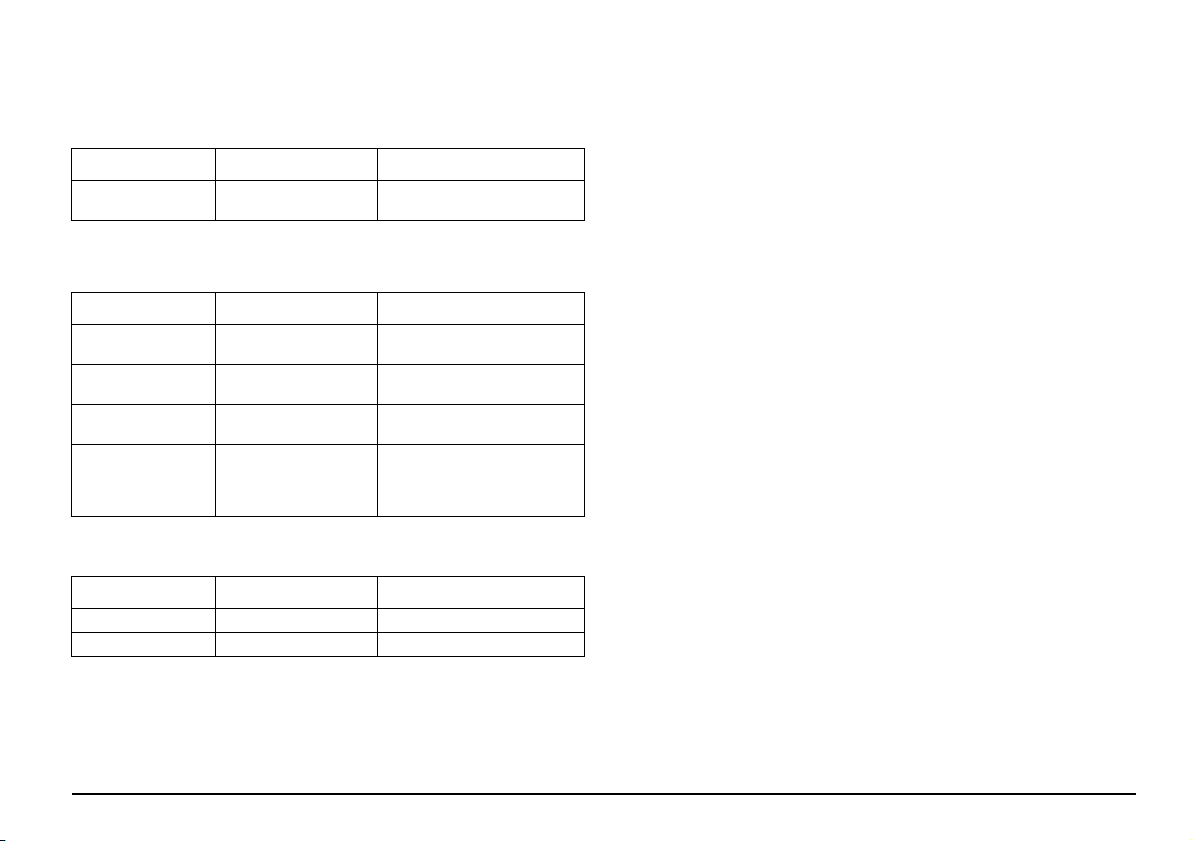

Maintenance schedule

Interval Maintenance task

Visual inspection Application-dependent

System inspection Every 2 years

Calibration check Every 2 years Check calibration

1 When operated according to factory settings and appropriate use

Contact the manufacturer's service department every 2 years to arrange

sensor inspection, testing, calibration and seal replacement. The flash

bulb is also replaced every 4 years.

Check for contamination

and corrosion.

Check plugs and flash

bulb.

1

Cleaning the measurement windows

CAUTION

Cleaning agents can be hazardous to health.

Wear protective equipment and avoid direct contact with cleaning

fluids.

NOTICE

Other cleaning agents can damage the material. Damage caused

by cleaning carried out incorrectly is not covered by the warranty.

1. Rinse the sensor with fresh water until all attached solid matter has

been removed.

2. Use pure acetone and a soft, clean cloth (e.g. camera lens cleaning

paper) to carefully remove the deposits on the measurement

window. Avoid sharp objects on the measurement window surface.

3. Rinse the residue from the cleaning agent with fresh water.

English 16

Page 17

Troubleshooting

Error messages

Possible sensor errors displayed by the sc controller.

Displayed errors Definition Resolution

SENSOR ERROR Electronic defect

Warnings

Possible sensor warning messages displayed by the sc controller.

Displayed warnings Definition Resolution

DIAG/TEST Counter expired

BULB CHANGE Counter expired

LAST CONFIGUR

TAR GET VALUE

Changed configuration

was not accepted

With multi-point

calibration, values not

entered in ascending

order

Replacement parts

Designation Quantity Service life

Flash bulb 1 4 years

O-Rings 4 2 years

Call manufacturer customer

service

Call manufacturer customer

service

Call manufacturer customer

service

Send configuration again

Enter calibration values in

ascending order

English 17

Page 18

English 18

Page 19

Technische Daten

Änderungen vorbehalten.

Messung

Messmethode

Messbereich

Anzeigeeinheiten ppb, ppm, µg/L, mg/L

Reproduzierbarkeit 2,5 % vom Messwert bei konstanter Temperatur

Messgenauigkeit 5 % vom Messwert ±2 % vom Messbereichsendwert bei konstanter Temperatur

Nachweisgrenze 1,2 ppb (PAH)

Ansprechzeit 10 s (T90)

Kalibrierung Werkskalibrierung mit UV-Fluoreszenz-Kalibrierstandard, kundenspezifische Anpassung möglich

Sensor-Software

Softwareversion Ab 1.14

Geräteeigenschaften

Masse

Druckbereich

Abmessungen

Niedriger Messbereich

Hoher Messbereich

Messsensor Edelstahlversion 2,8 kg, Titanversion 1,8 kg

Durchflusszelle Ca. 0,6 kg, incl Montagetafel ca. 2,0 kg

Messsensor Max. 30 bar

Durchflusszelle Max. 1 bar

Messsensor (Ø × Länge)

Durchflusszelle (L × B × H)

UV Fluoreszenzmessverfahren für Polyzyklische Aromatische Kohlenwasserstoffe (PAK)

Anregungswellenlänge: 254 nm, Messwellenlänge: 360 nm

0 bis 50 ppb und 0 bis 500 ppb bezogen auf PAK-Kalibrierstandard,

entsprechend 0,1 bis 1,5 ppm und 0,1 bis 15 ppm Öl-Kalibrierstandard

0 bis 500 ppb und 0 bis 5000 ppb bezogen auf PAK-Kalibrierstandard,

entsprechend 0,1 bis 15 ppm und 0,1 bis 150 ppm Öl-Kalibrierstandard

68 mm × 306 mm (2.68 in. × 12.05 in.) (ohne Stecker und Aufhängungsstift)

68 mm × 399 mm (2.68 in. × 15.71 in.) (inkl. Aufhängungsstift)

68 mm × 413 mm (2.68 in. × 16.26 in.) (mit zusätzlicher Reinigungsoption)

98 mm × 98 mm × 150 mm (3.86 in. × 3.86 in. × 5.91 in.) (ohne Fittings),

Montagetafel: 600 × 300 × 10 mm (23.62 in. × 11.81 in. × 0.39 in.)

Deutsch

Deutsch 19

Page 20

Geräteeigenschaften (Fortsetzung)

Gehäuse: Edelstahl 1.4571 oder Titan

Optikträger: POM

Sensor

Werkstoffe

Durchflusszelle

Schäkel Edelstahl 1.4301

Umgebungsbedingungen

Temperatur des Messmediums 1 bis 40 °C (34 bis 104 °F)

Umgebungstemperatur

Abstand Sensor - Wand/Boden Min. 100 mm (3.94 in.) (Empfehlung)

Sonstiges

Kabellänge 1,5 oder 10 m, Verlängerungskabel bis maximal 40 m Gesamtlänge

Anschlüsse

Inspektionsintervall Alle 2 Jahre; auf Wunsch 1/Jahr Servicevertrag, mit Garantieverlängerung auf 5 Jahre

Wartungsaufwand Reinigung des Messfensters bei Bedarf, Intervalle sind abhängig vom Messmedium

Konformitätserklärungen CE

Garantie 2 Jahre

Sensorseite 8-polig, Schutzart IP68, PUR

Controllerseite M12, Schutzart IP67

Gehäuseschrauben: Edelstahl 1.4571

Messfenster: synth. Quarzglas (Suprasil)

O-Ringe (Gehäuse): Viton

O-Ringe (Messfenster): NBR (Acrylnitril-Butadien-Kautschuk)

Gehäuse: POM

Montagetafel: PVC

O-Ringe: NBR (Acrylnitril-Butadien-Kautschuk)

Fittings: Messing vernickelt

–5 bis +45 °C (23 bis 113 °F)

bei mindestens zur Hälfte vom Messmedium benetztem Messsensor:

–25 bis +55 °C (-13 bis 131 °F)

Deutsch 20

Page 21

Abmessungen

Abbildung 1 Sensor ohne und mit Reinigungseinheit

1 Sensor ohne Reinigungseinheit 2 Sensor mit Reinigungseinheit

Deutsch 21

Page 22

Allgemeine Informationen

Sicherheitshinweise

Lesen Sie das gesamte Handbuch sorgfältig durch, bevor Sie das Gerät

auspacken, aufbauen oder in Betrieb nehmen. Achten Sie auf alle

Gefahren- und Warnhinweise. Nichtbeachtung kann zu schweren

Verletzungen des Bedieners oder zu Beschädigungen am Gerät führen.

Um sicherzustellen, dass die Schutzvorrichtungen des Geräts nicht

beeinträchtigt werden, darf dieses Gerät in keiner anderen als der in

diesem Handbuch beschriebenen Weise verwendet oder installiert

werden.

Gefahrenhinweise in diesem Handbuch

Warnschilder

Beachten Sie alle Kennzeichen und Schilder, die an dem Gerät

angebracht sind. Nichtbeachtung kann Personenschäden oder

Beschädigungen am Gerät zur Folge haben.

Dieses Symbol ist ein Warndreieck. Befolgen Sie alle

Sicherheitshinweise, die diesem Symbol folgen, um mögliche

Verletzungen zu vermeiden. Wenn sich dieses Symbol auf dem

Gerät befindet, verweist es auf Informationen in den Betriebs- und/

oder Sicherheitshinweisen der Betriebanleitung.

Dieses Symbol kann an einem Gehäuse oder einer Absperrung im

Produkt angebracht sein und zeigt an, dass Stromschlaggefahr und/

oder das Risiko einer Tötung durch Stromschlag besteht.

GEFAHR

Zeigt eine potenziell oder unmittelbar gefährliche Situation an,

die, wenn sie nicht vermieden wird, zum Tod oder zu schweren

Verletzungen führt.

WARNUNG

Zeigt eine potenziell oder unmittelbar gefährliche Situation an,

die, wenn sie nicht vermieden wird, zum Tod oder zu schweren

Verletzungen führen kann.

VORSICHT

Kennzeichnet eine mögliche Gefahrensituation, die geringfügige

oder mittelschwere Verletzungen zur Folge haben kann.

ACHTUNG

Kennzeichnet eine Situation, die, wenn sie nicht vermieden wird,

zu Schäden am Gerät führen kann. Informationen, die besonders

hervorgehoben werden sollen.

Hinweis: Informationen, die Aspekte aus dem Haupttext ergänzen.

Deutsch 22

Dieses Symbol zeigt an, dass eine UV-Lampe im Gerät benutzt wird.

Mit diesem Symbol gekennzeichnete elektrische Geräte dürfen ab

dem 12. August 2005 europaweit nicht mehr im unsortierten Hausoder Gewerbemüll entsorgt werden. Gemäß geltenden

Bestimmungen (EU-Direktive 2002/96/EG) müssen ab diesem

Zeitpunkt Verbraucher in der EU elektrische Altgeräte zur Entsorgung

an den Hersteller zurückgeben. Dies ist für den Verbraucher

kostenlos.

Hinweis: Anweisungen zur fachgerechten Entsorgung aller

(gekennzeichneten und nicht gekennzeichneten)

elektrischen Produkte, die von Hach-Lange geliefert oder

hergestellt wurden, erhalten Sie bei Ihrem zuständigen

Hach-Lange-Verkaufsbüro.

Page 23

Produkt Überblick

GEFAHR

Dieses Produkt ist nicht zum Einsatz in explosionsgefährdeten

Bereichen geeignet.

WARNUNG

Die UV-Strahlung der Blitzlampe schädigt Augen und Haut.

Schauen Sie während des Betriebs keinesfalls direkt in das

Messfenster. Nehmen Sie den Messsensor außer Betrieb, bevor

Sie Wartungs- oder Montagearbeiten durchführen.

Der FP 360 sc-Sensor ist ein UV-Fluorometer zur kontinuierlichen

Messung der PAK (Polyzyklische Aromatische Kohlenwasserstoffe)

Konzentration in Wasser. Die Messwerte können bei Mineralölen auf

den Gesamtölgehalt umgerechnet werden.

Je nach Einsatzgebiet muss der Sensor mit weiterem optionalem

Zubehör installiert werden.

Einsatzgebiet Installation mit Sensorvariante

Offene Rinnen, Schächte,

Tanks (Feststoffgehalt max.

200 mg/l)

Messmedien ohne Feststoffe

mit kontinuierlichem

geringem Probendurchsatz

Setzen Sie den Sensor keinen mechanischen Stößen aus.

Kettenhalterung

Durchflusszelle

Sensor mit oder ohne

Reinigungseinheit

Sensor ohne

Reinigungseinheit

Lieferumfang

Der Sensor ist in verschiedenen Varianten lieferbar.

Kontrollieren Sie die Lieferung auf Vollständigkeit (siehe Abbildung 2).

Wenn etwas fehlt oder beschädigt ist, wenden Sie sich bitte sofort an

den Hersteller oder die Vertriebsstelle.

Abbildung 2 FP 360 sc-Sensor

1 FP 360 sc Messsensor 5 6 mm Fitting für Reinigungs-

2 Basic User Manual mit CD 6 Sicherheitshülse

3 Messfenster 7 Anschlusskabel

4 Sensor mit Reinigungseinheit

(modellabhängig)

einheit (modellabhängig)

8 Schäkel

Deutsch 23

Page 24

Funktionskontrolle

Installation

VORSICHT

Vor dem Einschalten der Spannungsversorgung unbedingt die

Hinweise in der Betriebsanleitung des Controllers beachten!

Prüfen Sie die Komponenten nach dem Auspacken auf eventuelle

Transportschäden und führen Sie eine kurze Funktionskontrolle durch.

1. Schließen Sie das Anschlusskabel an den Sensor (8-poliger

verpolungssicherer Stecker) und an einen geeigneten sc Controller

(5-poliger verpolungssicherer Stecker) an (siehe Sensorkabel

anschließen auf Seite 25).

2. Schalten Sie die Spannungsversorgung des sc Controllers ein.

Die Anzeige wird aktiviert und der Sensor geht in den Messbetrieb

über.

Sie hören ein regelmäßiges leises Ticken des Sensors.

3. Verdecken Sie das Messfenster des Sensors mit einem weißen

Blatt Papier (kein Recyclingpapier).

4. Variieren Sie den Abstand zwischen Messfenster und Papier.

Der auf dem Display angezeigte Messwert muss entsprechend

variieren.

Hinweis: In Luft ist der anzeigte Messwert wegen Reflexionen an der

Fensteroberfläche nicht exakt bei Null (siehe Nullpunkt kontrollieren auf

Seite 31).

GEFAHR

Die Installation dieses Systems muss von qualifiziertem

Fachpersonal unter Einhaltung aller lokal gültigen

Sicherheitsvorschriften ausgeführt werden.

ACHTUNG

Falls der Sensor nicht komplett eintaucht, soll bei hoher

Umgebungstemperatur und starker Sonneneinstrahlung ein

Sonnenschutz zum Schutz vor thermischen und UV-Belastungen

verwendet werden.

Deutsch 24

Page 25

Sensorkabel anschließen

VORSICHT

Verlegen Sie Kabel und Schläuche stets stolperfrei und ohne

Knick.

VORSICHT

Vor dem Einschalten der Spannungsversorgung unbedingt die

Hinweise in der Betriebsanleitung des Controllers beachten!

1. Stecken Sie die verpolungssichere Buchse des Anschlusskabels

auf den Stecker des Sensors (8-poliger Stecker) (siehe Abbildung 3

Schritt 1).

2. Schieben Sie die Sicherheitshülse auf den Stecker (Schritt 2).

3. Schrauben Sie die Sicherheitshülse handfest an (Schritt 3).

Abbildung 3 Anschluss des Sensorkabels an den Sensor

4. Schrauben Sie die Schutzkappe der Controllerbuchse ab und

bewahren Sie diese auf.

5. Achten Sie auf die Führung im Stecker und schieben Sie den

Stecker in die Buchse ( siehe Abbildung 4).

6. Schrauben Sie die Mutter handfest an.

Hinweis: Verbindungskabel sind in verschiedenen Längen erhältlich. Die

maximale Gesamtkabellänge beträgt 40 m (131,23 ft).

Abbildung 4 Anschluss des Sensors an den Controller

Deutsch 25

Page 26

Optionale Installationsvarianten

Je nach Einsatzgebiet muss der Sensor mit weiterem optionalem

Zubehör installiert werden.

Hinweis: Genaue Details zur Installation der Varianten entnehmen Sie

bitte den entsprechenden Anleitungen.

Installation mit Kettenhalterung

In offenen Rinnen, Schächten und Tanks wird der FP 360 sc-Sensor mit

der Kettenhalterung installiert.

Abbildung 5 FP 360 sc Messsensor mit Kettenhalterung

Installation der Kettenhalterung bei Sensoren mit

Reinigungseinheit

Schlauch der Reinigungseinheit montieren

Hinweis: Zum Betrieb des Sensors mit optionaler Reinigungseinheit wird

ein Luftschlauch benötigt. Weiter erforderlich ist entweder ölfreie

Druckluft (6 bar) und ein Magnetventil, oder das Druckluftreinigungssystem HOAB.

Bei der Verwendung des Druckluftreinigungssystems HOAB muss der

druckseitige Schlauchanschluss an der Unterseite des Geräts gegen

das mit der Sonde mitgelieferte gerade 6 mm Fitting (Abbildung 2 auf

Seite 23, Punkt 5) getauscht werden.

Abbildung 6 Schlauch der Reinigungseinheit montieren

1 Sensor ohne Reinigungseinheit 2 Sensor mit Reinigungseinheit

Deutsch 26

Page 27

Abbildung 7 FP 360 sc Messsensor mit Reinigungseinheit und

Kettenhalterung

Installation mit Durchflusszelle

Für Messmedien ohne Feststoffgehalt und kleinere Probenströme wird

der FP 360 sc-Sensor mit der Durchflusszelle installiert.

Abbildung 8 Installation mit Durchflusszelle

Deutsch 27

Page 28

Bedienung

Sensor Setup

Wenn Sie den Sensor zum ersten Mal anschließen, wird die

Seriennummer des Sensors als Sensorname angezeigt. Den

Sensornamen können Sie wie folgt ändern:

1. Öffnen Sie das HAUPTMENÜ.

2. Wählen Sie SENSOR SETUP und bestätigen Sie.

3. Wählen Sie den entsprechenden Sensor und bestätigen Sie.

4. Wählen Sie KONFIGURIEREN und bestätigen Sie.

5. Wählen Sie NAME MESSORT und bestätigen Sie.

6. Editieren Sie den Namen und bestätigen Sie, um zum SENSOR

SETUP Menü zurückzukehren.

Vervollständigen Sie in gleicher Weise Ihre Systemkonfiguration mit der

Einstellung folgender Menüpunkte:

• PAR AMETE R

• EINHEIT WÄHLEN

• MITTELWERT

• LOGGER

• VERSTÄRK.

Menü Struktur

SENSOR STATUS

WÄHLE SENSOR (bei mehreren Sensoren)

FEHLER Mögliche Fehlermeldungen: SENSOR FEHLER

WARNUNGEN

Hinweis: Im Abschnitt Störungen, Ursachen, Beseitigung auf Seite 33

finden Sie neben der Auflistung sämtlicher Fehler- und Warnmeldungen

auch die Beschreibung aller notwendigen Maßnahmen.

Mögliche Warnmeldungen: WARTUNG, LAMPENWECHSEL,

LETZTE KONFIG, SOLLWERT

SENSOR SETUP

WÄHLE SENSOR (bei mehreren Sensoren)

KALIBRIEREN

AUSGANGSMODUS

HALTEN

MITLAUFEN

ERSATZWERT

MESSWERT SENS aktueller, unkorrigierter Messwert

KONFIGURIEREN

FAKTOR

OFFSET

2 PUNKTE

3 PUNKTE

4 PUNKTE

5 PUNKTE

FAKTOR

OFFSET

2 PUNKTE

3 PUNKTE

4 PUNKTE

Verhalten der Ausgänge während der Kalibrierung

oder Nullpunkteinstellung

FAKTOR: 0.1 bis 100

OFFSET: –1000 bis +1000

Erscheint, wenn FAKTOR unter KONFIGURIEREN

ausgewählt wurde. Detaillierte Beschreibung siehe

Kalibrierung auf Seite 30.

Erscheint, wenn OFFSET unter KONFIGURIEREN

ausgewählt wurde. Detaillierte Beschreibung siehe

Kalibrierung auf Seite 30.

Erscheint, wenn 2 PUNKTE unter

KONFIGURIEREN ausgewählt wurde. Detaillierte

Beschreibung siehe Kalibrierung auf Seite 30.

Erscheint, wenn 3 PUNKTE unter

KONFIGURIEREN ausgewählt wurde. Detaillierte

Beschreibung siehe Kalibrierung auf Seite 30.

Erscheint, wenn 4 PUNKTE unter

KONFIGURIEREN ausgewählt wurde. Detaillierte

Beschreibung siehe Kalibrierung auf Seite 30.

Deutsch 28

Page 29

SENSOR SETUP (Fortsetzung)

WÄHLE SENSOR (bei mehreren Sensoren)

KALIBRIEREN

5 PUNKTE

WERKS-KAL

KONFIGURIEREN

NAME MESSORT

PAR AME TE R

EINHEIT WÄHLEN

MITTELWERT

LOGGER

VERSTÄRK.

WERKS-KONFIG

Erscheint, wenn 5 PUNKTE unter

KONFIGURIEREN ausgewählt wurde. Detaillierte

Beschreibung siehe Kalibrierung auf Seite 30.

Sicherheitsabfrage, Rücksetzen auf (FAKTOR=1,

OFFSET=0)

bis 16-stelliger Name möglich,

WERKS-KONFIG: Seriennummer des Sensors

PAK: Messwert bezogen auf PAK-Kalibrierstandard

OIL: Messwert bezogen auf Öl-Kalibrierstandard

WERKS-KONFIG: PAK

ppb, ppm, µg/L, mg/L,

WERKS-KONFIG: ppb

1 bis 300 s,

WERKS-KONFIG: 3 s

5 s, 30 s, 1, 2, 3, 4, 5, 6, 10, 15, 30 min,

WERKS-KONFIG: 10 min

Messbereich 0 bis 500 ppb: AUTO, 0.01 bis 50,

0.01 bis 500,

Messbereich 0 bis 5000 ppb: AUTO, 0.01 bis 500,

0.01 bis 5000

WERKS-KONFIG: AUTO

Sicherheitsabfrage,

Rücksetzen auf Werkskonfiguration bei allen oben

aufgeführten Menüpunkten.

SENSOR SETUP (Fortsetzung)

WÄHLE SENSOR (bei mehreren Sensoren)

DIAG/TEST

SENSOR INFO

NAME SENSOR Gerätename

NAME MESSORT

GERÄTENUMMER Seriennummer des Gerätes

MESSBEREICH 0 bis 500 oder 0 bis 5000

TYPENBEZ. Artikel-Nr. Sensor

SOFTWARE-VERS Sensor-Software

ZÄHLER

BETRIEBSSTUNDEN

WARTUNG Zählwerk Tage rückwärts

LAMPENWECHSEL Zählwerk Tage rückwärts

SERVICE

AUSGANGSMODUS Verhalten der Geräteausgänge im SERVICE-Menü

HALTEN

MITLAUFEN

ERSATZWERT

SIGNALE

I LAMPE Intensität der Blitzlampe

DIAG / TEST

OFFSET MESSW

KAL

TROCKENSTD

Betriebsstundenzählwerk

Nullpunkt und Steilheitskontrolle mit externen

Standards

passwortgeschützter Zugang für den Service

Deutsch 29

Page 30

Kalibrierung

Werkskalibrierung

Nullpunkt und Steilheit der Kalibrierkurve sind ab Werk eingestellt. Eine

Nachkalibrierung dieser Grundeinstellungen ist in der Regel außerhalb

der Inspektionsintervalle nicht erforderlich.

Führen Sie regelmäßige Nullpunkt-Kontrollen durch, um sicher

Verschmutzungen oder Störungen zu erkennen (siehe Nullpunkt

kontrollieren auf Seite 31).

Führen die Bestandteile des Messmediums oder die

Installationsbedingungen bei der Messung zu einem erhöhten

Nullsignal, können Sie diesen Einfluss über eine Offset-Korrektur

kompensieren. Führen Sie hierzu eine Laboranalyse der Probe durch.

Wenn tatsächlich keine PAK-/Ölverunreinigung im Messmedium vorliegt,

geben Sie den vom Gerät angezeigten Messwert als Offset ein (siehe

Anpassung des Nullpunkts (OFFSET) auf Seite 31).

Prozesskalibrierung/Anpassung

Der Sensor ist werkseitig mit unterschiedlichen Konzentrationen eines

speziellen Kalibrierstandards in Reinstwasser kalibriert. Diese optimalen

Messbedingungen sind in der Praxis nur selten gegeben. Die

angezeigten Messwerte sind ohne Anpassung an die vor Ort gegebenen

Messbedingungen qualitative Trendanzeigen.

Wenn Sie quantitativ richtige Messwerte benötigen, ist entweder eine

Anpassung der Steilheit oder eine Mehrpunktkalibrierung notwendig.

Beides muss vor Ort unter Verwendung von Laboranalysedaten

durchgeführt werden. Grundvoraussetzung für quantitative Messungen

sind genaue Kenntnisse über die auftretende Ölsorte und gleich

bleibende Messbedingungen, z. B. im Kühlwasser eines

Wärmetauschers. Wenn mehrere Öle in variierenden Anteilen

vorhanden sein können, ist eine quantitative Messung in den meisten

Fällen nicht möglich.

Wenn sich die Messbedingungen ändern, müssen Sie die Richtigkeit der

Messwerte erneut mit Laboranalysen prüfen und gegebenenfalls erneut

anpassen.

Deutsch 30

Die Messbedingungen können sich ändern in Bezug auf

• Zusammensetzung der PAK- oder Öl-Verunreinigungen

• Verteilung der Verunreinigungen im Wasser

• Temperatur

• Zusammensetzung des Messmediums

• Messsensor und Messfenster

Faktorermittlung und Anpassung der Steilheit

Zur Anpassung der Steilheit des Sensors gehen Sie wie folgt vor:

1. Nehmen Sie am Installationsort des Sensors eine Probe des

Messmediums und analysieren Sie diese zeitnah auf den PAKoder Ölgehalt.

2. Notieren Sie den angezeigten Messwert am Controller zum

Zeitpunkt der Probenahme. Achten Sie auf die richtige Einheit des

Messwerts, z. B. als ppm Öl.

3. Wiederholen Sie Punkt 1 und 2 mehrmals.

4. Errechnen Sie aus jedem Laborwert und dem am Controller zum

Zeitpunkt der Probenahme angezeigten Wert einen Faktor.

5. Errechnen Sie einen Mittelwert aus den Faktoren.

6. Geben Sie den gemittelten Faktor als Steilheit ein (siehe

Anpassung der Steilheit (FAKTOR) auf Seite 31).

Beispiel für Motoröl Beispiel für Naphthalin

Laborwert: 4,0 ppm Öl

Messwertanzeige

errechneter Faktor: 1,67

1 zum Zeitpunkt der Probennahme

1

: 2,4 ppm Öl

Sinnvoll ist eine Anpassung der Steilheit, wenn folgende

Voraussetzungen vorliegen:

• Der angezeigte Messwert bei einer PAK-/ölfreien Probe des

Messmediums muss nahe bei Null liegen.

• Die aus den Laborwerten errechneten Faktoren müssen eine

sinnvolle Mittelwertbildung zulassen.

Falls diese Voraussetzungen nicht vorliegen, sollte eine

Mehrpunktkalibrierung erfolgen.

Laborwert: 420 ppb PAK

Messwertanzeige

errechneter Faktor: 3,5

1

: 120 ppb PAK

Page 31

Hinweis: Falls sowohl Nullpunkt als auch Steilheit geändert werden

sollen, verwenden Sie die 2-Punktkalibrierung (siehe Mehrpunkt-

Kalibrierung (2 bis 5 Punkt-Kalibrierung) auf Seite 32).

Mehrpunktkalibrierung

Bei einer Mehrpunktkalibrierung geben Sie als Sollwert den Laborwert

und als Istwert den Anzeigewert ein. Achten Sie darauf, dass alle Werte

in der gleichen Einheit eingegeben werden, z. B. als ppm Öl. (siehe

Mehrpunkt-Kalibrierung (2 bis 5 Punkt-Kalibrierung) auf Seite 32).

Nullpunkt kontrollieren

• Medium: Reinstwasser

• Sollwert: < 1 ppb. Reinigen Sie bei Abweichungen das Fenster.

Verwenden Sie ein ausreichend großes Glasgefäß (kein Kunststoff), das

die Messung bei einem Abstand des Messfensters vom Boden von 8 bis

10 cm erlaubt (z.B. 1000 ml Becherglas). Legen Sie eine schwarze,

nichtreflektierende Unterlage unter das Gefäß und schalten Sie

künstliche Lichtquellen während der Messung aus.

Hinweis: In Luft ist der anzeigte Messwert wegen Reflexionen an der

Fensteroberfläche nicht exakt bei Null. Das ist das normale Verhalten

des Sensors und kein Anzeichen für eine Fehlfunktion.

Hinweis: Verwenden Sie unbedingt Reinstwasser. Destilliertes Wasser

oder VE Wasser ist nicht geeignet, da organische Verbindungen

enthalten sein können.

Anpassung von Steilheit und Nullpunkt;

Mehrpunktkalibrierung

Anpassung der Steilheit (FAKTOR)

1. Öffnen Sie das HAUPTMENÜ.

2. Wählen Sie SENSOR SETUP und bestätigen Sie.

3. Wählen Sie den entsprechenden Sensor und bestätigen Sie.

4. Wählen Sie KALIBRIEREN und bestätigen Sie.

5. Wählen Sie KONFIGURIEREN und bestätigen Sie.

6. Wählen Sie FAKTOR und bestätigen Sie.

7. Geben Sie den errechneten Faktor ein und bestätigen Sie.

8. Gehen Sie zurück ins HAUPTMENÜ oder in die Messbetriebs-

Anzeige.

Anpassung des Nullpunkts (OFFSET)

1. Öffnen Sie das HAUPTMENÜ.

2. Wählen Sie SENSOR SETUP und bestätigen Sie.

3. Wählen Sie den entsprechenden Sensor und bestätigen Sie.

4. Wählen Sie KALIBRIEREN und bestätigen Sie.

5. Wählen Sie KONFIGURIEREN und bestätigen Sie.

6. Wählen Sie OFFSET und bestätigen Sie.

7. Geben Sie den gewünschten Offset ein und bestätigen Sie.

8. Gehen Sie zurück ins HAUPTMENÜ oder in die Messbetriebs-

Anzeige.

Deutsch 31

Page 32

Mehrpunkt-Kalibrierung (2 bis 5 Punkt-Kalibrierung)

Hinweis: Bei der Mehrpunktkalibrierung müssen die Wertepaare immer

in aufsteigender Reihenfolge eingegeben werden.

1. Öffnen Sie das HAUPTMENÜ.

2. Wählen Sie SENSOR SETUP und bestätigen Sie.

3. Wählen Sie den entsprechenden Sensor und bestätigen Sie.

4. Wählen Sie KALIBRIEREN und bestätigen Sie.

5. Wählen Sie KONFIGURIEREN und bestätigen Sie.

6. Wählen Sie die Art der Kalibrierung, z. B. 2 PUNKTE und

bestätigen Sie.

7. Wählen Sie WERTEPAAR1 und bestätigen Sie.

8. Editieren Sie den SOLLWERT und bestätigen Sie.

9. Editieren Sie den ISTWERT und bestätigen Sie.

10. Wiederholen Sie den Vorgang für WERTEPAAR2 und bestätigen

Sie.

11. Gehen Sie zurück ins HAUPTMENÜ oder in die Messbetriebs-

Anzeige.

Wartung

Das Innere des Sensors ist wartungsfrei.

Entscheidend für die Richtigkeit der Messergebnisse ist die Sauberkeit

des Messfensters im Sensorkopf. Kontrollieren Sie in regelmäßigen

Abständen das Messfenster auf Verschmutzung. Die Kontrollintervalle

sind vom Messmedium abhängig. Führen Sie nach ungewöhnlich hohen

Messwerten ebenfalls eine Kontrolle und falls erforderlich eine manuelle

Reinigung des Messfensters durch (siehe Messfenster reinigen auf

Seite 33).

Passen Sie bei Sensoren mit Reinigungseinheit die Intervalle der

automatischen Reinigung den Messbedingungen an. Je mehr Feststoffe

das Messfenster verschmutzen können, desto kürzer muss das

Reinigungsintervall sein.

ACHTUNG

Bei einem Einsatz in korrosiven Medien muss beachtet werden,

dass einige Teile der Aufhängevorrichtung (Schäkel und Kette der

Kettenhalterung) aus Edelstahl sind und gegebenenfalls

korrodieren können.

Tabelle 1 Wartungskalender

Intervall Wartungsarbeit

Sichtkontrolle Applikationsabhängig

Inspektion des

Systems

Prüfung der

Kalibrierung

1 Bei Betrieb laut Werkseinstellungen und bestimmungsgemäßem Gebrauch

Alle 2 Jahre

Alle 2 Jahre Kalibrierung prüfen

Auf Verschmutzung und

Korrosion prüfen.

Stecker und Blitzlampe

prüfen.

Kontaktieren Sie alle 2 Jahre die Serviceabteilung des Herstellers zur

Inspektion, Prüfung, Kalibrierung und Dichtungswechsel des Sensors.

Alle 4 Jahre wird zusätzlich die Blitzlampe gewechselt.

1

Deutsch 32

Page 33

Messfenster reinigen

VORSICHT

Reinigungsmittel können gesundheitsgefährdend sein.

Tragen Sie eine persönliche Schutzausrüstung und vermeiden Sie

den direkten Kontakt mit Reinigungsflüssigkeiten.

ACHTUNG

Andere Lösungsmittel können das Material beschädigen. Durch

unsachgemäße Reinigung entstandene Folgeschäden sind kein

Garantiefall.

1. Spülen Sie den Sensor mit Frischwasser, bis alle anhaftenden

Feststoffe entfernt sind.

2. Verwenden Sie reines Aceton und ein sauberes weiches Tuch

(z. B. Reinigungspapier für Kamera-Objektive) um am Messfenster

haftende Beläge vorsichtig zu entfernen. Vermeiden Sie Kratzer auf

der Oberfläche des Messfensters.

3. Spülen Sie Lösungsmittelrückstände mit Frischwasser ab.

Störungen, Ursachen, Beseitigung

Fehlermeldungen

Mögliche Fehler des Sensors werden vom sc Controller angezeigt.

Angezeigte Fehler Ursache Beseitigung

SENSOR FEHLER Elektronik defekt Hersteller-Kundendienst rufen

Warnmeldungen

Mögliche Warnmeldungen des Sensors werden vom sc Controller

angezeigt.

Angezeigte

Warnungen

WARTUNG Zählwerk abgelaufen Hersteller-Kundendienst rufen

LAMPENWECHSEL Zählwerk abgelaufen Hersteller-Kundendienst rufen

LETZTE KONFIG

SOLLWERT

Verschleißteile

Ursache Beseitigung

Geänderte

Konfiguration wurde

nicht angenommen

Bei

Mehrpunktkalibrierung

Werte nicht in

aufsteigender

Reihenfolge

eingegeben

Neue Konfiguration noch

einmal senden

Kalibrierwerte in aufsteigender

Reihenfolge eingeben

Bezeichnung Anzahl

Blitzlampe 1 4 Jahre

O-Ringe 4 2 Jahre

Durchschnittliche

Lebensdauer

Deutsch 33

Page 34

Deutsch 34

Page 35

Specifiche tecniche

Le specifiche tecniche sono soggette a modifiche senza preavviso.

Misura

Metodo di misura

Intervallo di misurazione basso

Intervallo di misurazione

Intervallo di misurazione alto

Unità di visualizzazione ppb, ppm, µg/L, mg/L

Precisione 2.5% del valore di misurazione a temperatura costante

Accuratezza misura 5% del valore di misurazione ±2% dal limite dell'intervallo di misurazione a temperatura costante

Limite di rilevamento 1,2 ppb (IPA)

Tempo di risposta 10 s (T90)

Calibrazione

Versione software del sensore

Versione software Da 1.14

Proprietà dell'apparecchiatura

Peso

Intervallo di pressione

Sensore Versione in acciaio da 2,8 kg, versione in titanio da 1,8 kg

Cella a flusso Circa 0,6 kg, con supporto di installazione circa 2,0 kg

Sensore Max. 30 bar

Cella a flusso Max. 1 bar

Il processo di misurazione a fluorescenza UV per IPA (idrocarburi policiclici aromatici)

Lunghezza d'onda di eccitazione: 254 nm; Lunghezza d'onda di riemissione (misurazione): 360 nm

Da 0 a 50 ppb e da 0 a 500 ppb in relazione allo standard di calibrazione IPA, corrispondente a un

valore compreso tra

0,1 e 1,5 ppm e da 0,1 a 15 ppm in relazione allo standard di calibrazione olio

Da 0 a 500 ppb e da 0 a 5000 ppb in relazione allo standard di calibrazione IPA, corrispondente a un

valore compreso tra

0,1 e 15 ppm e da 0,1 a 150 ppm in relazione allo standard di calibrazione olio

Calibrazione di fabbrica con standard di calibrazione a fluorescenza UV, con possibilità di

personalizzazione

Italiano

Italiano 35

Page 36

Sensore di misurazione

Dimensioni

Proprietà dell'apparecchiatura (continua)

Materiali

Considerazioni ambientali

Temperatura media di misurazione Da 1 a 40 °C (da 34 a 104 °F)

Temperatura ambiente

Distanza sensore - parete/terreno Minimo 100 mm (3,94 pollici) (consigliato)

Varie

Lunghezza cavo 1,5 o 10 m, prolunga massima 40 m

Informazioni di

collegamento

Intervallo di manutenzione Ogni 2 anni; Stipulando contratto annuale di assistenza tecnica, garanzia estendibile fino a 5 anni

Manutenzione Se necessario, pulire la finestra di misura. La frequenza dipende dalla matrice.

Compatibilità CE

Garanzia 2 anni

(Ø × lunghezza)

Cella a flusso (L × A × P)

Sensore

Cella a flusso

Moschettone Acciaio 1.4301

Lato sensore 8 pin, tipo di protezione IP68, PUR

Lato controller M12, tipo di protezione IP67

68 mm × 306 mm (2,68 × 12,05 pollici) (senza connettori o perni di sospensione)

68 mm × 399 mm (2,68 × 15,71 pollici) (incluso perno di sospensione)

68 mm × 413 mm (2,68 × 16,26 pollici) (con opzione per sistema di pulizia aggiuntivo)

98 mm × 98 mm × 150 mm (3,86 × 3,86 × 5,91 pollici) (senza raccordi),

supporto di installazione 600 × 300 × 10 mm (23,62 × 11,81 × 0,39 pollici)

Alloggiamento: acciaio 1.4571 o titanio

Supporto ottico: POM

Bulloni alloggiamento: acciaio 1.4571

Finestra di misura: vetro in quarzo sintetico (Suprasil)

Guarnizioni (alloggiamento): Viton

Guarnizioni (finestra di misura): gomma nitrilica NBR (Nitrile Butadiene Rubber)

Alloggiamento: POM

Supporto di installazione: PVC

Guarnizioni: gomma nitrilica NBR (Nitrile Butadiene Rubber)

Raccordi: ottone placcato nickel

Da –5 a + 45 °C (da 23 a 113 °F)

Sensore di misurazione bagnato almeno per metà nel mezzo di misura:

da –25 a +55 °C (da -13 a 131 °F)

Italiano 36

Page 37

Dimensioni

Figura 1 Sensore senza e con unità di pulizia

1 Sensore senza unità di pulizia 2 Sensore con unità di pulizia

Italiano 37

Page 38

Informazioni generali

Informazioni sulla sicurezza

Si prega di leggere attentamente il presente manuale in tutte le sue parti

prima di disimballare, configurare o mettere in funzione

l'apparecchiatura. Prestare particolare attenzione a tutte le indicazioni di

pericolo ed avvertenza. La mancata osservanza di tali indicazioni può

causare lesioni, anche gravi, all'operatore o danneggiare

l'apparecchiatura.

Assicurarsi che la protezione fornita da questa apparecchiatura non sia

danneggiata. Non utilizzare o installare questa apparecchiatura in modo

diverso da quanto specificato nel presente manuale.

Informazioni sui rischi

PERICOLO

Indica una situazione di pericolo potenziale o imminente che, se

non evitata, può essere causa di gravi infortuni, con conseguenze

anche fatali.

AVVERTENZA

Indica una situazione di pericolo potenziale o imminente che, se

non evitata, potrebbe essere causa di gravi infortuni, con

conseguenze anche fatali.

ATTENZIONE

Indica una situazione potenzialmente pericolosa che può essere

causa di infortuni di modesta o moderata gravità.

Nota: Informazioni operative aggiuntive per l’utente.

Etichette di avvertimento

Leggere tutte le etichette e le targhette affisse sullo strumento. La

mancata osservanza delle stesse può infatti causare lesioni personali o

danni allo strumento. Ogni simbolo presente sullo strumento è

documentato nel manuale con una informazione precauzionale.

Questo è un segnale di avviso di sicurezza. Rispettare tutti i

messaggi di sicurezza che seguono questo simbolo per evitare

potenziali incidenti. Se riportato sullo strumento, fare riferimento al

manuale di istruzioni per informazioni sulla sicurezza o sul

funzionamento.

Questo simbolo indica il rischio di potenziali scosse elettriche e/o

folgorazioni.

Questo simbolo indica che la lampada UV è utilizzata con

l'apparecchiatura.

Le apparecchiature elettriche contrassegnate con questo simbolo

non possono essere smaltite attraverso sistemi di smaltimento

domestici o pubblici europei dopo la data 12 agosto 2005. In

conformità con i regolamenti europei locali e nazionali (direttiva UE

2002/96/CE), gli utenti dovranno restituire le apparecchiature vecchie

o non più utilizzabili al produttore, il quale è tenuto a provvedere allo

smaltimento gratuito.

Nota: Per la restituzione finalizzata al riciclaggio, contattare il

produttore o il fornitore dell'apparecchiatura per ottenere

informazioni sulle modalità di restituzione ai fini del corretto

smaltimento dell'apparecchiatura e di tutti gli accessori non

più utilizzabili.

AVVISO

Indica una situazione che, se non evitata, può essere causa di

danni allo strumento. Informazioni che richiedono particolare

attenzione da parte dell’utente.

Italiano 38

Page 39

Descrizione del prodotto

PERICOLO

L'uso di questo prodotto non è adatto in ambienti con atmosfere

potenzialmente esplosive.

Componenti del prodotto

Il sensore è disponibile in diverse tipologie.

Fare riferimento a Figura 2 per accertarsi che tutti i componenti siano

stati ricevuti. Qualora qualcuno degli elementi elencati mancasse o

risultasse danneggiato, contattare immediatamente il produttore o un

responsabile commerciale di zona.

AVVERTENZA

I raggi UV della lampada flash sono dannosi per occhi e pelle.

Non guardare mai direttamente nella finestra di misura durante

l'uso dell'apparecchiatura. Rimuovere il sensore prima di eseguire

operazioni di manutenzione o di installazione.

Il sensore FP 360 sc è un fluorimetro UV utilizzato per misurare in

continuo la concentrazione di IPA (idrocarburi policiclici aromatici)

nell'acqua. I valori di misurazione possono essere convertiti per indicare

la concentrazione totale di oli minerali tramite i dati di laboratorio.

Potrebbe essere necessario installare il sensore con accessori

aggiuntivi, in base al tipo di applicazione.

Area di applicazione Installazione con Varianti del sensore

Canali aperti, pozzi, serbatoi

(solidi sospesi max. 200 mg/L)

Mezzo di misura senza solidi

sospesi, con flusso

campione basso, continuo

Non applicare il sensore in caso di forti effetti meccanici.

Kit montaggio a catena

Cella a flusso

Sensore con o senza

unità di pulizia

Sensore senza unità di

pulizia

Figura 2 Sensore FP 360 sc

1 Sensore di misurazione

FP 360 sc

2 Manuale di base utente con CD 6 Manicotto di protezione

3 Finestra di misura 7 Cavo di collegamento

4 Sensore con unità di pulizia (in

base al modello)

5 Raccordo da 6 mm per l'unità di

pulizia (in base al modello)

8 Moschettone

Italiano 39

Page 40

Test funzionale

Installazione

ATTENZIONE

Prima di alimentare l'apparecchiatura, fare riferimento alle

istruzioni operative del controller.

Dopo la rimozione dei componenti dalla confezione, effettuare un test

funzionale.

1. Collegare il cavo di collegamento al sensore (connettore a 8 pin

polarizzati) e ad un controller sc appropriato (connettore a 5 pin

polarizzati) (fare riferimento a Collegamento del cavo del sensore a

pagina 40).

2. Alimentare il controller sc. Il display viene attivato e il sensore

passa in modalità di misura.

Il sensore emette un ticchettio lieve e regolare.

3. Coprire la finestra di misura con un foglio di carta bianco (non

utilizzare carta riciclata).

4. Variare la distanza tra la finestra di misura e la carta. Il valore di

misurazione sul display cambia di conseguenza.

Nota: Il valore della misurazione non è esattamente zero, a causa dei

riflessi sulla superficie della finestra (fare riferimento a Controllo del

punto zero a pagina 47).

PERICOLO

Pericolo di lesioni personali. Le operazioni descritte nel presente

capitolo del manuale devono essere eseguite esclusivamente da

personale qualificato.

AVVISO

Se il sensore non è completamente immerso, si consiglia di

utilizzare una protezione solare in ambienti con temperature

elevate e con intensa radiazione solare, per proteggersi dagli

effetti del calore e dei raggi UV.

Collegamento del cavo del sensore

ATTENZIONE

Posizionare sempre i cavi e i tubi in modo che non risultino piegati

e non possano creare intralcio.

ATTENZIONE

Prima di alimentare l'apparecchiatura, fare riferimento alle

istruzioni operative del controller.

1. Collegare la presa polarizzata del cavo di collegamento al

connettore del sensore (connettore a 8 pin) (fare riferimento a

Figura 3 passaggio 1).

2. Premere il manicotto di protezione sul connettore (passaggio 2).

3. Serrare manualmente il manicotto di protezione (passaggio 3).

Italiano 40

Page 41

Figura 3 Collegare il cavo del sensore al sensore 4. Rimuovere il cappuccio di protezione su una delle due prese del

controller (riutilizzarlo per chiudere l'apertura del connettore nel

caso sia necessario rimuovere il sensore).

5. Collegare il sensore al controller utilizzando il raccordo a

montaggio rapido. Avvitare manualmente (fare riferimento a

Figura 4).

Nota: I cavi di collegamento sono disponibili in diverse lunghezze. La

lunghezza massima del cavo è di 40 m (131,23 piedi).

Figura 4 Collegare il sensore al controller

Italiano 41

Page 42

Opzioni di installazione

Potrebbe essere necessario installare il sensore con accessori

aggiuntivi, in base all'area di applicazione.

Nota: Per le istruzioni di installazione dettagliate, fare riferimento alla

documentazione fornita con gli accessori.

Installazione con kit montaggio a catena

Il sensore FP 360 sc viene installato con kit di montaggio a catena per

l'uso in canali aperti, pozzi, serbatoi e vasche.

Figura 5 Sensore di misurazione FP 360 sc con kit di montaggio a

catena

Installazione del kit di montaggio a catena per sensori con

unità di pulizia

Installazione del tubo dell'unità di pulizia

Nota: È necessario un tubo dell'aria per utilizzare il sensore con l'unità di

pulizia opzionale. È inoltre necessario utilizzare un sistema di pulizia ad

aria compressa privo di olio (6 bar) e un'elettrovalvola oppure un sistema

di pulizia ad aria compressa HOAB.

Se si utilizza il sistema di pulizia ad aria compressa HOAB, sostituire la

parte finale del collegamento al sistema ad aria compressa nella parte

inferiore dello strumento, mediante il raccordo da 6 mm (fare riferimento

a Figura 2 a pagina 39, punto 5) fornito con la sonda.

Figura 6 Installazione del tubo dell'unità di pulizia

1 Sensore senza unità di pulizia 2 Sensore con unità di pulizia

Italiano 42

Page 43

Figura 7 Sensore di misurazione FP 360 sc con unità di pulizia e kit

montaggio a catena

Installazione con cella a flusso

Il sensore FP 360 sc con cella a flusso viene utilizzato per campioni privi

di solidi sospesi e particolati e per flussi limitati di campioni.

Figura 8 Installazione con cella a flusso

Italiano 43

Page 44

Funzionamento

Impostazione del sensore

Quando il sensore viene collegato per la prima volta, come nome del

sensore viene visualizzato il relativo numero di serie. Per modificare il

nome del sensore:

1. Aprire il MENU PRINCIPALE.

2. Selezionare SETUP SONDA e confermare.

3. Selezionare il sensore corrispondente e confermare.

4. Selezionare CONFIGURE (Configura) e confermare.

5. Selezionare INSERIRE NOME e confermare.

6. Modificare il nome e confermare per tornare al menu SETUP

SONDA.

Completare la configurazione del sensore nello stesso modo, con le

seguenti opzioni di menu selezionate:

• PARAM.SCELTO

• UNITA SCELTA

• MEDIA (TEMPORALE)

• REGIS. SETUP

• VAL . G AIN

Struttura dei menu

SENSOR STATUS

SELECT SENSOR (in presenza di più di un sensore)

LISTA ERRORI

LISTA AVVISI

Nota: Fare riferimento a Risoluzione dei problemi a pagina 49 per un

elenco di tutti i possibili messaggi di errore e di avvertenza e una

descrizione delle necessarie contromisure da adottare.

Possibili messaggi di errore: SENSOR ERROR (ERRORE

SENSORE)

Possibili messaggi di avvertenza: TEST/CONTROLLO, BULB

CHANGE (SOST. LAMPADA), LAST CONFIGUR (ULTIMA

CONF.), VALORE FINALE

SETUP SONDA

SELECT SENSOR (in presenza di più di una sonda)

CALIBRAZIONE

SET USCITE

HOLD

ACTIVE

PROG.OUT RELE

MISURA SONDA Valore attuale non corretto della misura

CONFIGURAZIONE

FATTORE

OFFSET

2 PUNTI

3 PUNTI

4 PUNTI

5 PUNTI

FATTORE

OFFSET

2 PUNTI

3 PUNTI

4 PUNTI

Comportamento delle uscite durante la calibrazione

e la regolazione del punto zero

FATTORE: da 0,1 a 100

OFFSET: da –1000 a +1000

Mostrato quando viene selezionato FATTORE in

CONFIGURAZIONE. Per ulteriori informazioni, fare

riferimento a Calibrazione a pagina 46.

Mostrato quando viene selezionato OFFSET in

CONFIGURAZIONE. Per ulteriori informazioni, fare

riferimento a Calibrazione a pagina 46.

Mostrato quando viene selezionato 2 PUNTI in

CONFIGURAZIONE. Per ulteriori informazioni, fare

riferimento a Calibrazione a pagina 46.

Mostrato quando viene selezionato 3 PUNTI in

CONFIGURAZIONE. Per ulteriori informazioni, fare

riferimento a Calibrazione a pagina 46.

Mostrato quando viene selezionato 4 PUNTI in

CONFIGURAZIONE. Per ulteriori informazioni, fare

riferimento a Calibrazione a pagina 46.

Italiano 44

Page 45

SETUP SONDA (cont.)

SELECT SENSOR (in presenza di più di una sonda)

CALIBRAZIONE

5 PUNTI

SET CAL INIZ

CONFIGURE

EDIT NAME

PAR AM. SC ELTO

UNITA SCELTA

MEDIA (TEMPORALE)

REGIS. SETUP

VAL. GAIN

SET INIZIALIZ

Mostrato quando viene selezionato 5 PUNTI in

CONFIGURAZIONE. Per ulteriori informazioni, fare

riferimento a Calibrazione a pagina 46.

Query di sicurezza, ripristino a (FATTORE=1,

OFFSET=0)

Il nome può includere fino a 16 caratteri

CONFIGURAZIONE PREDEFINITA: numero di

serie del sensore

IPA: valore di misurazione relativo allo standard di

calibrazione IPA

OLIO: valore di misurazione relativo allo standard di

calibrazione dell'olio

CONFIG. PREDEFINITA: IPA

ppb, ppm, µg/L, mg/L,

CONFIGURAZIONE PREDEFINITA: ppb

Da 1 a 300 s,

CONFIGURAZIONE PREDEFINITA: 3 s

5 s, 30 s, 1, 2, 3, 4, 5, 6, 10, 15, 30 min,

CONFIGURAZIONE PREDEFINITA: 10 min

Intervallo da 0 a 500 ppb: AUTO, da 0,01 a 50, da

0,01 a 500,

Intervallo da 0 a 5000 ppb: AUTO, da 0,01 a 500,

da 0,01 a 5000

CONFIGURAZIONE PREDEFINITA: AUTO

Query di sicurezza,

ripristino alla configurazione predefinita di tutte le

opzioni di menu citate sopra.

SETUP SONDA (cont.)

SELECT SENSOR (in presenza di più di una sonda)

DIAG/TEST

INFO SONDA

SENSOR NAME Nome del dispositivo

INSERIRE NOME

NUMERO SERIE Numero di serie del dispositivo

RANGE Da 0 a 500 o da 0 a 5000

NUMERO MODELLO Codice del Sensore

CODE VERSION Versione software del sensore

CONTATORE

TEMPO TOTALE Contatore delle ore totali di funzionamento

MANUTENZIONE Contatore giorni mancanti alla prox manutenzione

BULB CHANGE

(SOST. LAMPADA)

TEST/CONTROLLO

SET USCITE

HOLD

ACTIVE

PROG.OUT

RELE

SEGNALI

CORR/LAM Intensità lampada flash

DIAG/TEST

LETTURA

OFFSET

TARAT CON

CUBO

Contatore giorni mancanti alla prox sostituzione

lampada

Comportamento delle uscite dell'apparecchiatura

nel menu SERVICE

Controllo pendenza e punto zero con standard

esterni

Accesso protetto da password per il servizio

Italiano 45

Page 46

Calibrazione

Calibrazione di fabbrica

La calibrazione relativa al punto zero e alla pendenza viene eseguita in

fabbrica. La calibrazione utente di queste impostazioni di base non è

solitamente richiesta se non agli intervalli di misurazione previsti.

Effettuare controlli regolari del punto zero consente di garantire

l'individuazione di impurità o guasti (fare riferimento a Controllo del

punto zero a pagina 47).

Se il segnale zero aumenta a causa di interferenti del mezzo di misura o

a causa delle condizioni di installazione, è possibile eseguire una

compensazione tramite una correzione dell'offset. A tale scopo, eseguire

un'analisi di laboratorio. Se non risultano contaminazioni da IPA/olio nel

mezzo di misura, immettere come offset il valore mostrato dal dispositivo

(fare riferimento a Regolare il punto zero (OFFSET) a pagina 47).

Processo di calibrazione/regolazione

Il sensore viene fornito precalibrato a diverse concentrazioni di standard

di calibrazione in acqua ultra pura. Queste condizioni ideali di

misurazione raramente si verificano nella realtà. I valori mostrati

rappresentano indicatori qualitativi se non vengono effettuate regolazioni

alle reali condizioni.

Per valori di misura quantitativamente corretti, è necessario eseguire la

regolazione del contrasto o una calibrazione a punti multipli. Entrambe

queste operazioni devono essere eseguite sul posto utilizzando i dati di

laboratorio. I prerequisiti di base per le misurazioni quantitative sono la

conoscenza precisa del tipo di olio in questione e condizioni di

misurazione costanti, ad esempio, nell'acqua fredda di uno scambiatore

di calore. Se sono presenti più tipi di olio in quantità differenti,

solitamente non è possibile eseguire una misurazione quantitativa.

Se le condizioni di misurazione variano, è necessario controllare la

precisione dei risultati ed effettuare le regolazioni necessarie.

Le condizioni di misurazione possono variare in termini di:

• Composizione delle impurità IPA/olio

• Distribuzione delle impurità nell'acqua

• Temperatura

• Composizione del mezzo di misura

• Sensore e finestra di misura

Determinazione dei fattori e regolazione della pendenza

Per regolare la pendenza

1. Dal sito di installazione del sensore, prelevare un campione di

laboratorio e analizzare il contenuto di IPA e olio.

2. Annotare il valore mostrato sul controller al momento del prelievo

del campione. Verificare che venga mostrata l'unità di misura