Page 1

DOC026.98.80186

Submerged Area/Velocity

Sensor and AV9000

08/2017, Edition 8

User Manual

Manuel d'utilisation

Manual del usuario

Manuale d'uso

Bedienungsanleitung

Manual do Usuário

Instrukcja obsługi

Kullanım Kılavuzu

Page 2

English..............................................................................................................................3

Français......................................................................................................................... 22

Español.......................................................................................................................... 42

Italiano............................................................................................................................ 63

Deutsch.......................................................................................................................... 83

Português.................................................................................................................... 103

Polski............................................................................................................................ 123

Türkçe...........................................................................................................................143

2

Page 3

Table of contents

Specifications on page 3 Operation on page 14

General information on page 4 Maintenance on page 15

Installation on page 7 Replacement parts and accessories on page 19

Specifications

Specifications are subject to change without notice.

Specifications—Submerged area velocity sensor

Performance will vary depending on channel size, channel shape and site conditions.

Velocity measurement

Method Doppler ultrasonic

Transducer type: Twin 1 MHz piezoelectric crystals

Typical minimum depth for

velocity

Range -1.52 to 6.10 m/s (-5 to 20 ft/s)

Accuracy ± 2% of reading (in water with uniform velocity profile)

Level measurement

Method Pressure transducer with stainless steel diaphragm

Accuracy (static)

2 cm (0.8 in.)

• ±0.16% full scale ±1.5% of reading at constant temp (±2.5 ºC)

• ±0.20% full scale ±1.75% of reading from 0 to 30 ºC (32 to 86 ºF)

• ±0.25% full scale ±2.1% of reading from 0 to 70 ºC (32 to 158 ºF)

Velocity-induced depth error Compensated based on flow velocity

Level range

Allowable level

General attributes

Air intake Atmospheric pressure reference is desiccant protected

Operating temperature 0 to 70 ºC (32 to 158 ºF)

Level compensated temperature

range

Material Noryl® outer shell with epoxy potting within

Power consumption Less than or equal to 1.2 W @ 12 VDC

Cable Urethane sensor cable with air vent

Connector Hard anodized, satisfies Military Spec 5015

Cable lengths available

• Standard: 0–3 m (0–10 ft)

• Extended: 0–9 m (0–30 ft)

• Standard: 10.5 m (34.5 ft)

• Extended: 31.5 m (103.5 ft)

0 to 70 ºC (32 to 158 ºF)

• Standard: 9, 15, 23 and 30.5 m (30, 50, 75, 100 ft)

• Custom: 30.75 m (101 ft) to 76 m (250 ft) maximum

English 3

Page 4

Cable diameter 0.91 cm (0.36 in.)

Dimensions 2.3 cm H x 3.8 cm W x 13.5 cm L (0.9 in. H x 1.5 in. W x 5.31 in. L)

Compatible instruments Sigma 910, 920, 930, 930 T, 950, 900 Max samplers and the

AV9000 interface modules for the FL series flow loggers and AS950 samplers

Specifications—AV9000 interface module

Velocity measurement

Measurement method 1 MHz Doppler Ultrasound

Doppler Analysis Type Digital Spectral Analysis

-1.52 to 6.10 m/s (-5 to 20 ft/s)

± 2% of reading or 0.05 fps (uniform velocity profile, known salinity,

positive flow. Field performance is site specific.)

Doppler Accuracy ±1% of reading or 0.025 fps(with electronically simulated Doppler signal,

Power requirements

Supply voltage 9-15 VDC

Maximum current <130 mA @ 12 VDC with submerged area velocity sensor

Energy per measurement <15 Joules (typical)

Operating temperature

-18 to 60 ºC (0 to 140 ºF) at 95% RH

Enclosure

Dimensions (W x H x D) AV9000: 13 x 17.5 x 5 cm (5.0 x 6.875 x 2.0 in.)

Environmental Rating NEMA 6P, IP68

Enclosure material PC/ABS

-25 to +25 fps equivalent velocity). Refer to Configure the sensor

on page 14.

AV9000S: 12.01 x 14.27 x 6.86 cm (4.73 x 5.62 x 2.70 in.)

General information

In no event will the manufacturer be liable for direct, indirect, special, incidental or consequential

damages resulting from any defect or omission in this manual. The manufacturer reserves the right to

make changes in this manual and the products it describes at any time, without notice or obligation.

Revised editions are found on the manufacturer’s website.

Safety information

N O T I C E

The manufacturer is not responsible for any damages due to misapplication or misuse of this product including,

without limitation, direct, incidental and consequential damages, and disclaims such damages to the full extent

permitted under applicable law. The user is solely responsible to identify critical application risks and install

appropriate mechanisms to protect processes during a possible equipment malfunction.

Please read this entire manual before unpacking, setting up or operating this equipment. Pay

attention to all danger and caution statements. Failure to do so could result in serious injury to the

operator or damage to the equipment.

Make sure that the protection provided by this equipment is not impaired. Do not use or install this

equipment in any manner other than that specified in this manual.

4

English

Page 5

Use of hazard information

D A N G E R

Indicates a potentially or imminently hazardous situation which, if not avoided, will result in death or serious injury.

Indicates a potentially or imminently hazardous situation which, if not avoided, could result in death or serious

injury.

Indicates a potentially hazardous situation that may result in minor or moderate injury.

Indicates a situation which, if not avoided, may cause damage to the instrument. Information that requires special

emphasis.

W A R N I N G

C A U T I O N

N O T I C E

Precautionary labels

Read all labels and tags attached to the instrument. Personal injury or damage to the instrument

could occur if not observed. A symbol on the instrument is referenced in the manual with a

precautionary statement.

This is the safety alert symbol. Obey all safety messages that follow this symbol to avoid potential

injury. If on the instrument, refer to the instruction manual for operation or safety information.

This symbol indicates the presence of devices sensitive to Electro-static Discharge (ESD) and

indicates that care must be taken to prevent damage with the equipment.

Electrical equipment marked with this symbol may not be disposed of in European domestic or public

disposal systems. Return old or end-of-life equipment to the manufacturer for disposal at no charge to

the user.

Confined space precautions

D A N G E R

Explosion hazard. Training in pre-entry testing, ventilation, entry procedures, evacuation/rescue

procedures and safety work practices is necessary before entering confined spaces.

The information that follows is supplied to help users understand the dangers and risks that are

associated with entry into confined spaces.

On April 15, 1993, OSHA's final ruling on CFR 1910.146, Permit Required Confined Spaces, became

law. This standard directly affects more than 250,000 industrial sites in the United States and was

created to protect the health and safety of workers in confined spaces.

Definition of a confined space:

A confined space is any location or enclosure that has (or has the immediate potential for) one or

more of the following conditions:

• An atmosphere with an oxygen concentration that is less than 19.5% or more than 23.5% and/or a

hydrogen sulfide (H2S) concentration that is more than 10 ppm.

• An atmosphere that can be flammable or explosive due to gases, vapors, mists, dusts or fibers.

• Toxic materials which upon contact or inhalation can cause injury, impairment of health or death.

English

5

Page 6

Confined spaces are not designed for human occupancy. Confined spaces have a restricted entry

and contain known or potential hazards. Examples of confined spaces include manholes, stacks,

pipes, vats, switch vaults and other similar locations.

Standard safety procedures must always be obeyed before entry into confined spaces and/or

locations where hazardous gases, vapors, mists, dusts or fibers can be present. Before entry into a

confined space, find and read all procedures that are related to confined space entry.

Product overview

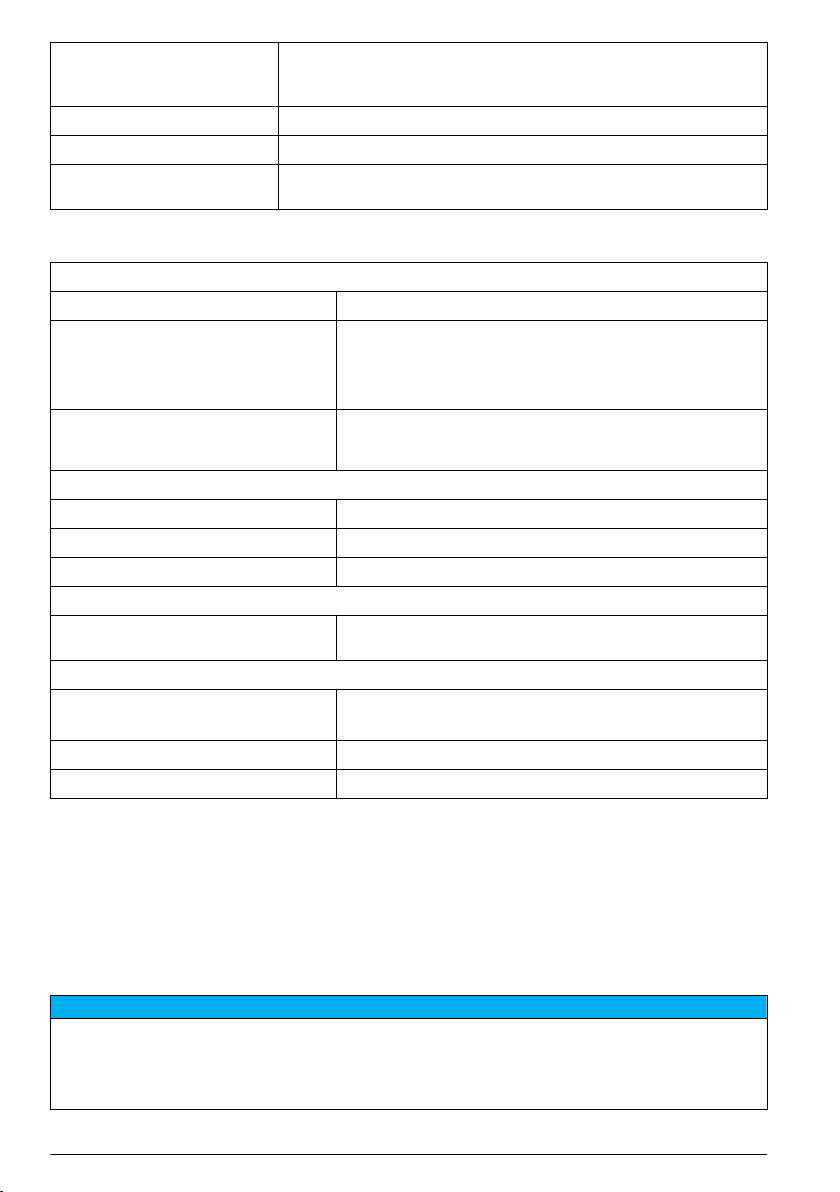

The submerged area velocity (AV) sensor is used with Sigma flow meters, FL series flow loggers and

AS950 samplers to measure the flow rate in open channels. Refer to Figure 1.

The sensor is available in oil-filled and non-oil-filled versions. The non-oil sensor is used for

reasonably clear sites, or sites where the pipe may become dry. The oil-filled sensor is used for sites

with high levels of biological growth, grit or silt.

Note: Do not use an oil-filled sensor in a pipe that may become dry.

The submerged AV sensor connects to a FL series flow logger or AS950 sampler through an

AV9000 interface module. Refer to Replacement parts and accessories on page 19 to identify the

applicable AV9000 model for the flow logger or sampler.

Note: The submerged AV sensor connects directly to Sigma flow meters. An AV9000 interface module is not

necessary.

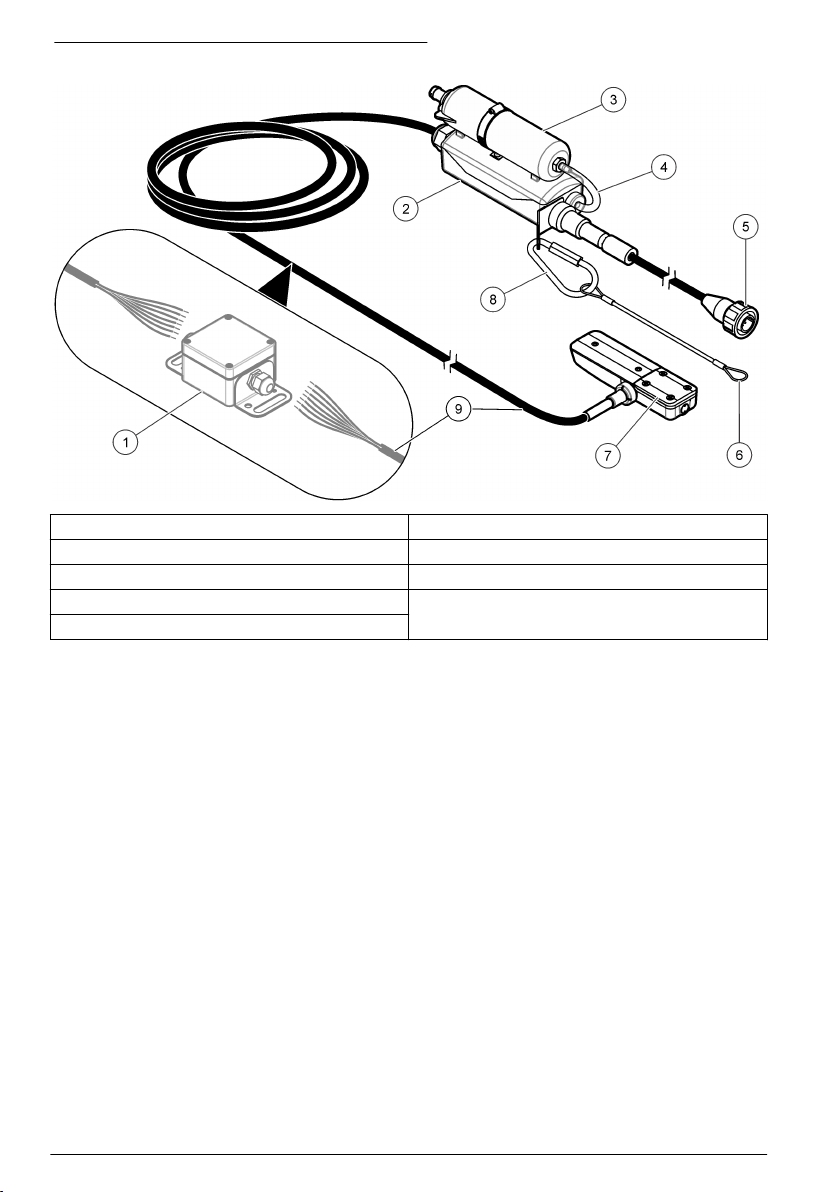

Figure 1 Submerged area velocity sensor

1 Junction box (optional) 6 Lanyard

2 Desiccant hub 7 Submerged AV sensor

3 Desiccant container 8 Carabiner clip

4 Air reference tube 9 Sensor cable

5 Connector

Theory of operation

The sensor operates as an area velocity sensor and follows the continuity equation.

Flow rate = wetted area x average velocity

6

English

Page 7

A pressure transducer in the sensor converts the pressure of the water to a level measurement. The

level measurement and the user-entered channel geometry are used to calculate the wetted area of

the flow stream.

The sensor also contains two ultrasonic transducers: one is a transmitter and the other is a receiver.

A 1 MHz signal is transmitted and reflected off of particles in the flow stream. The reflected signal is

received and its frequency is offset by the Doppler shift proportional to the velocity of the particles in

the flow stream. The flow logger converts the doppler shift in the returned ultrasound signals to a

velocity measurement.

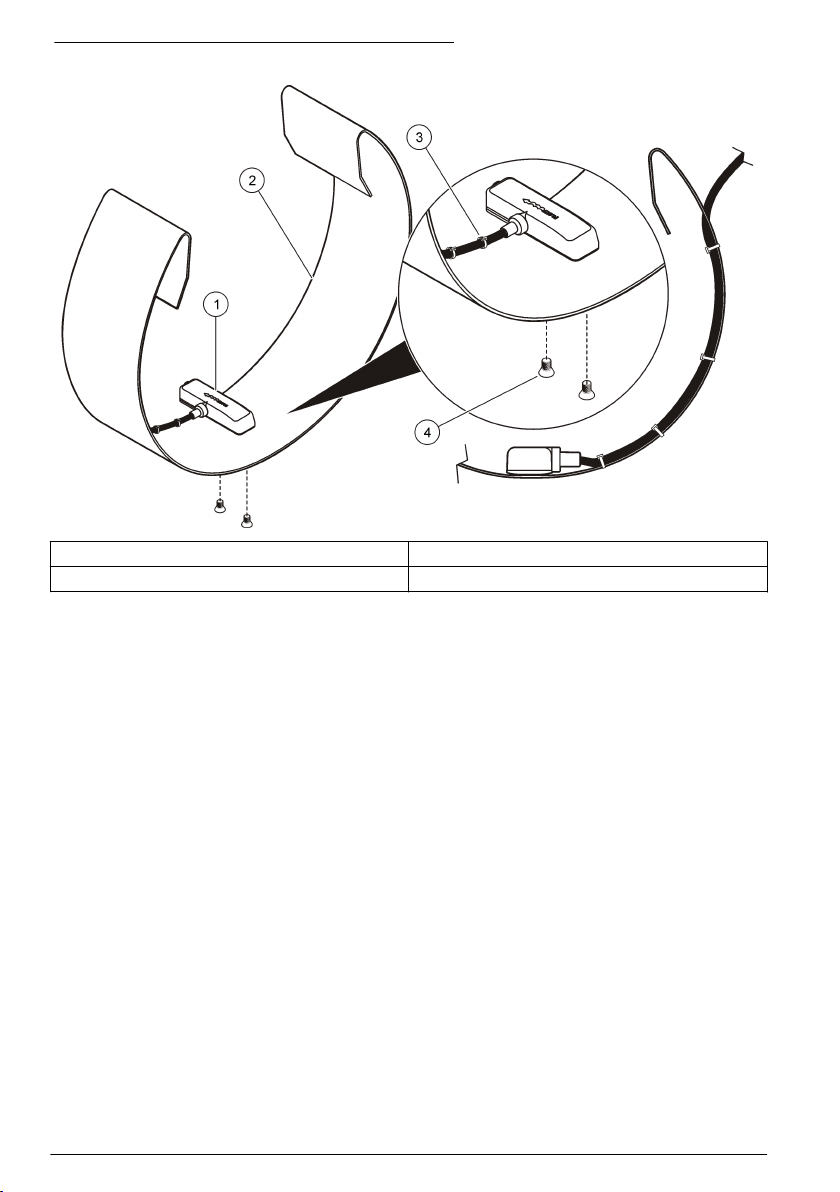

Product components

Figure 2 shows the items in the shipment package. Contact the manufacturer if any components are

damaged or missing.

Figure 2 Product components

1 Submerged AV sensor 3 Junction box

2 Submerged AV sensor with junction box 4 Mounting screws (6x)

Installation

Installation guidelines

D A N G E R

Explosion Hazard. The non-IS AV sensors (770xx-xxx P/Ns) are not rated for use in classified Hazardous

Locations. For classified Hazardous Locations, use IS AV sensors (880xx-xxx PNs) installed per the control

drawings in 911/940 IS Blind Flow Meter manuals.

Potential confined space hazards. Only qualified personnel should conduct the tasks described in this section of

the manual.

• Do not install more than one sensor in pipes with a diameter of less than 61 cm (24 inches).

Multiple sensors in smaller pipes can create turbulent or accelerated flows near the sensors, which

may cause inaccurate measurements.

• Mount the sensor as close as possible to the bottom of the pipe invert. This will give the most

accurate low-velocity-level measurements.

• Do not monitor flows in the manhole invert. The best location for the sensor is 3 to 5 times the

sewer diameter/height upstream of the invert.

• Put monitoring sites as far from inflow junctions as possible to avoid interference caused by

combined flows.

D A N G E R

English

7

Page 8

• Objects such as rocks, pipe joints, or valve stems create turbulence and generate high-speed

flows near the object. Make sure the area 2 to 4 pipe diameters in front of the sensor installation is

clear of obstructions. Best accuracy is obtained when there are no flow disruptions within 5 to

10 pipe diameters.

• Do not use sites with low-velocity flows that create silt buildup in the invert or channel. Buildup of

silt near the sensor can inhibit the Doppler signal and cause inaccurate sensor readings and depth

measurements.

• Do not use sites with deep rapid flows where sensor installation would be difficult or dangerous.

• Do not use sites with high-velocity, low-depth flows. Splash-over and excessive turbulence around

the sensor can cause inaccurate data.

Interference

The AV9000 interface module includes a sensitive radio-frequency receiver capable of the detecting

very small signals. When connected to a flow logger or sampler communications or auxiliary power

ports, some line-powered equipment can add electrical noise that interferes with Doppler velocity

measurements. Interference with measurements is uncommon in typical sites.

The AV9000 is most sensitive to noise falling within its Doppler analysis span of 1 MHz ± 13.3 kHz.

Noise at other frequencies typically does not cause interference.

Some laptop computers can cause interference problems when operated from external AC power

adapters. If such a device has an effect on the measurements, operate the laptop computer with

batteries or disconnect the cable between the laptop computer and the flow logger or sampler.

Install the AV9000 interface module

The submerged AV sensor connects to a FL series flow logger or AS950 sampler through an

AV9000 interface module. Refer to Replacement parts and accessories on page 19 to identify the

applicable AV9000 interface module for the flow logger or sampler.

Note: The submerged AV sensor connects directly to Sigma flow meters. An AV9000 interface module is not

necessary.

1. Install the AV9000 interface module. Refer to the AV9000 documentation for instructions.

2. Connect the sensor cable to the AV9000 interface module. Refer to the AV9000 documentation

for instructions.

3. Connect the AV9000 cable to a sensor port (or terminal) on the flow logger or sampler. Refer to

the flow logger or sampler documentation for instructions.

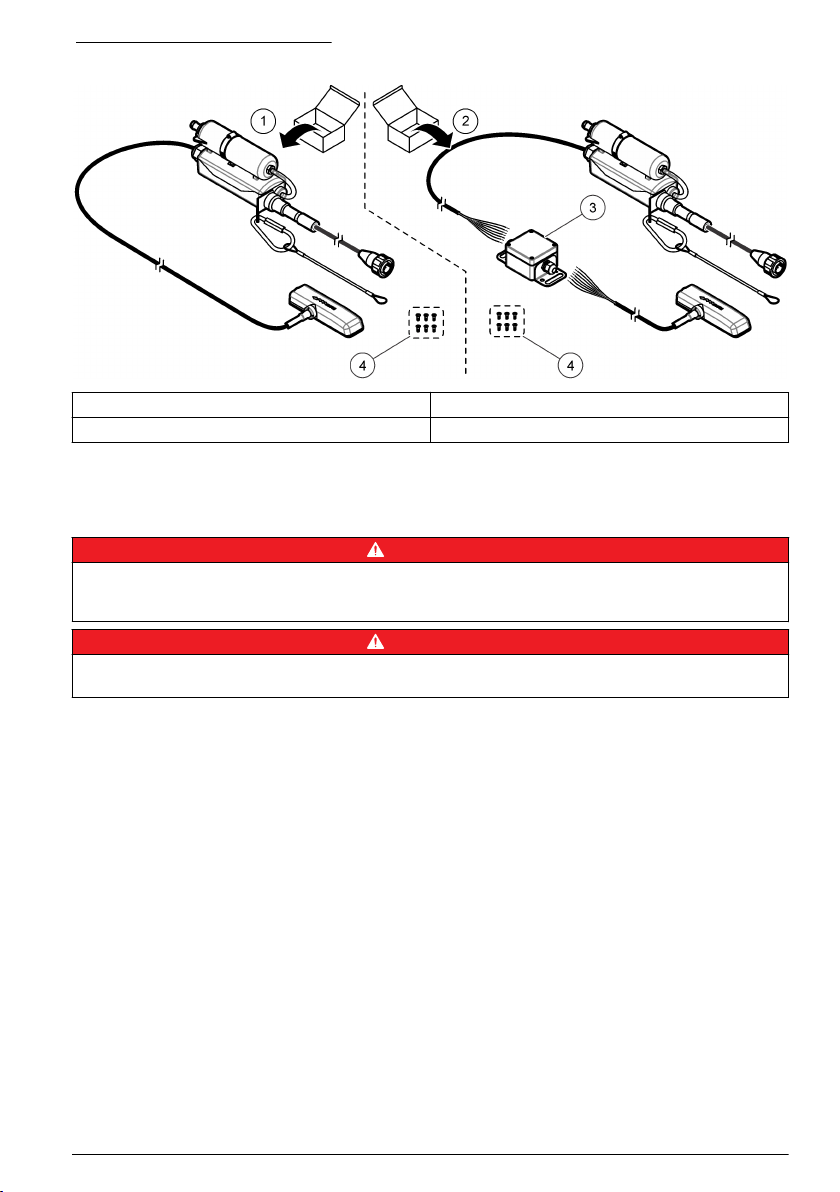

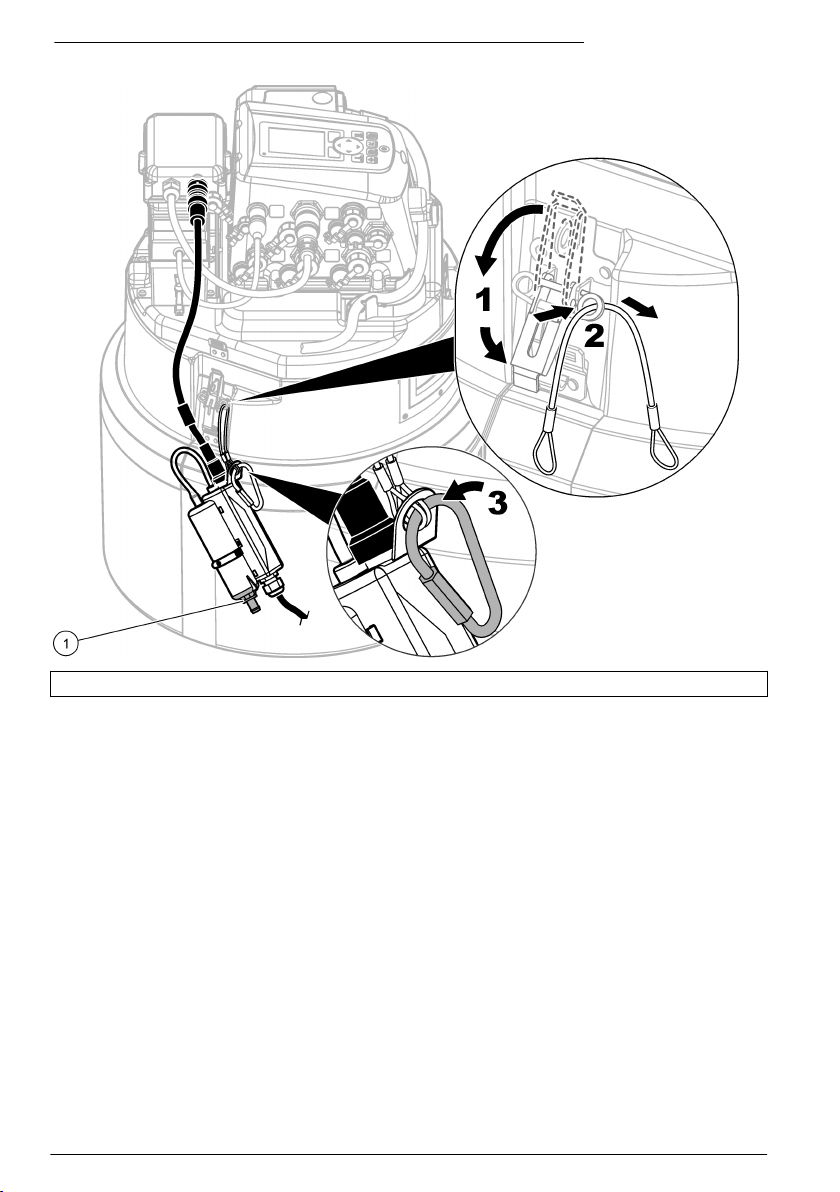

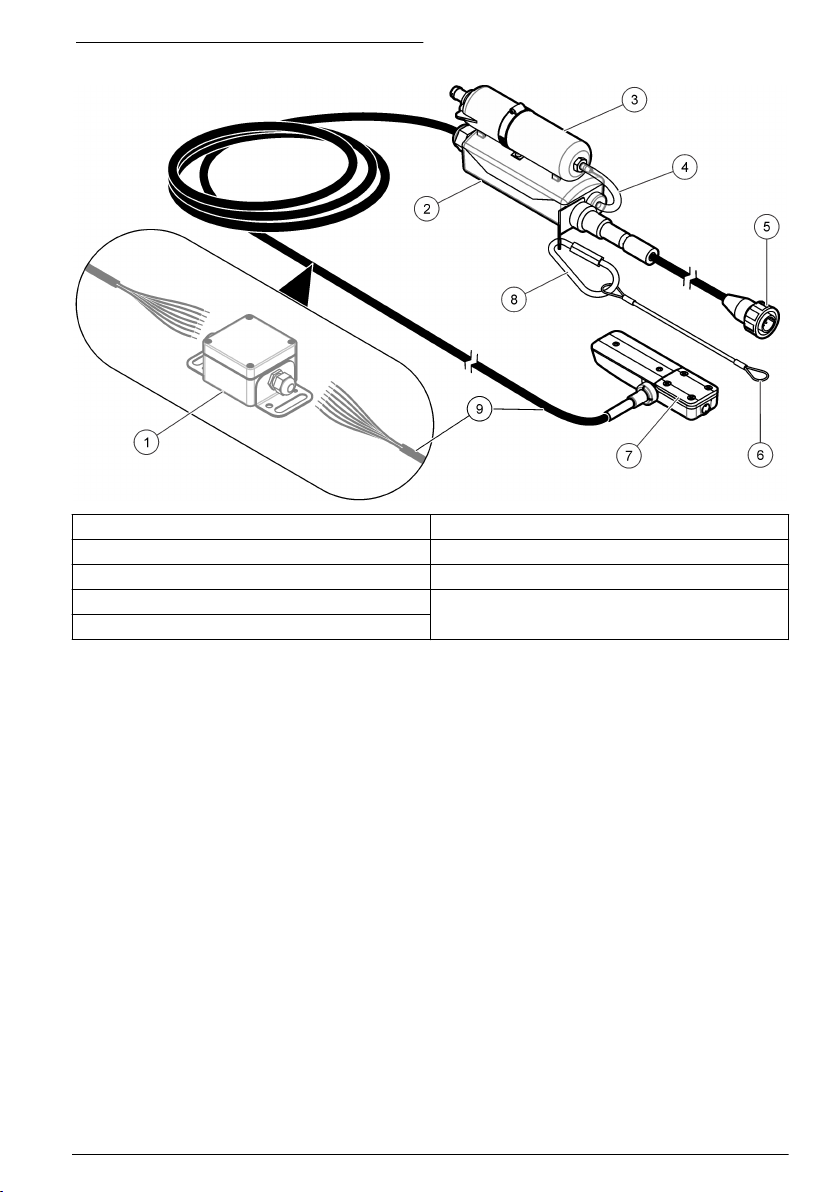

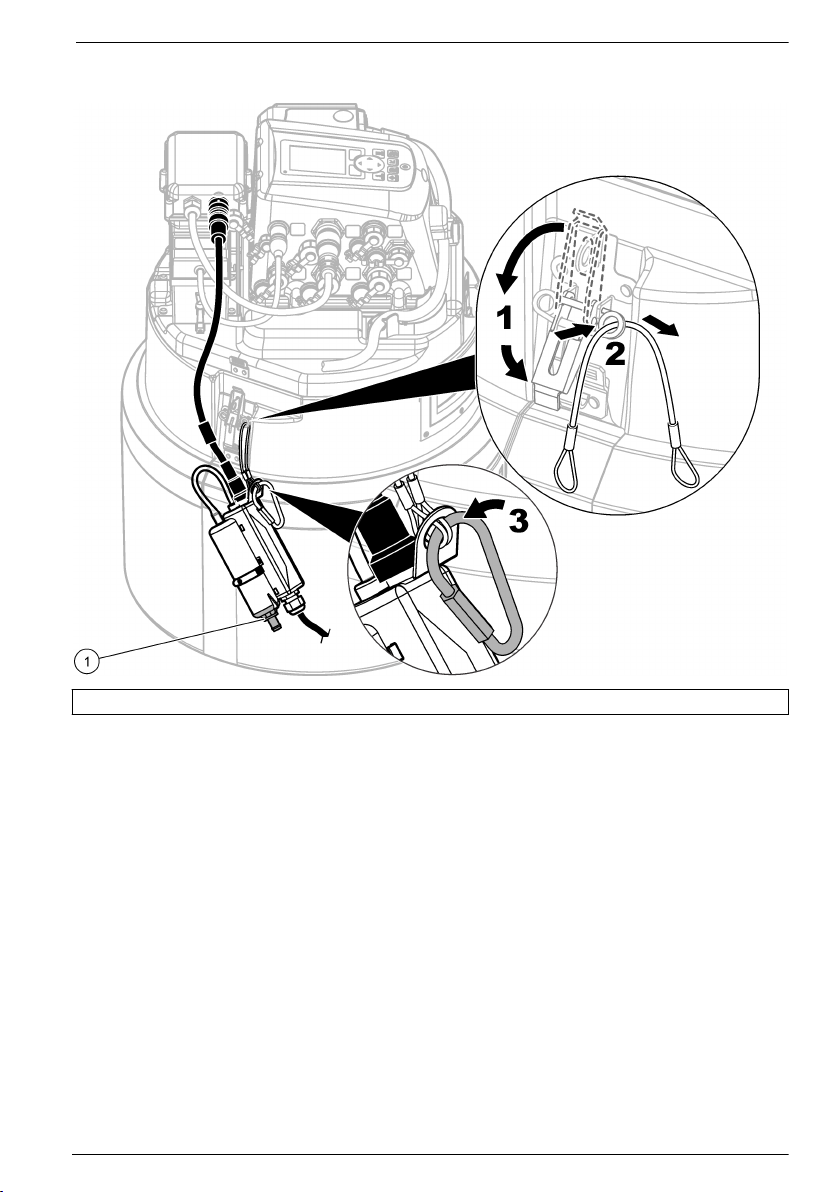

Attach the desiccant hub

Attach the desiccant hub to the flow logger or sampler to give strain relief to the sensor cable and the

connector. Refer to Figure 3 to Figure 5.

For the best performance, make sure to install the desiccant container vertically with the end cap

pointed down. Refer to Figure 3 to Figure 5.

8

English

Page 9

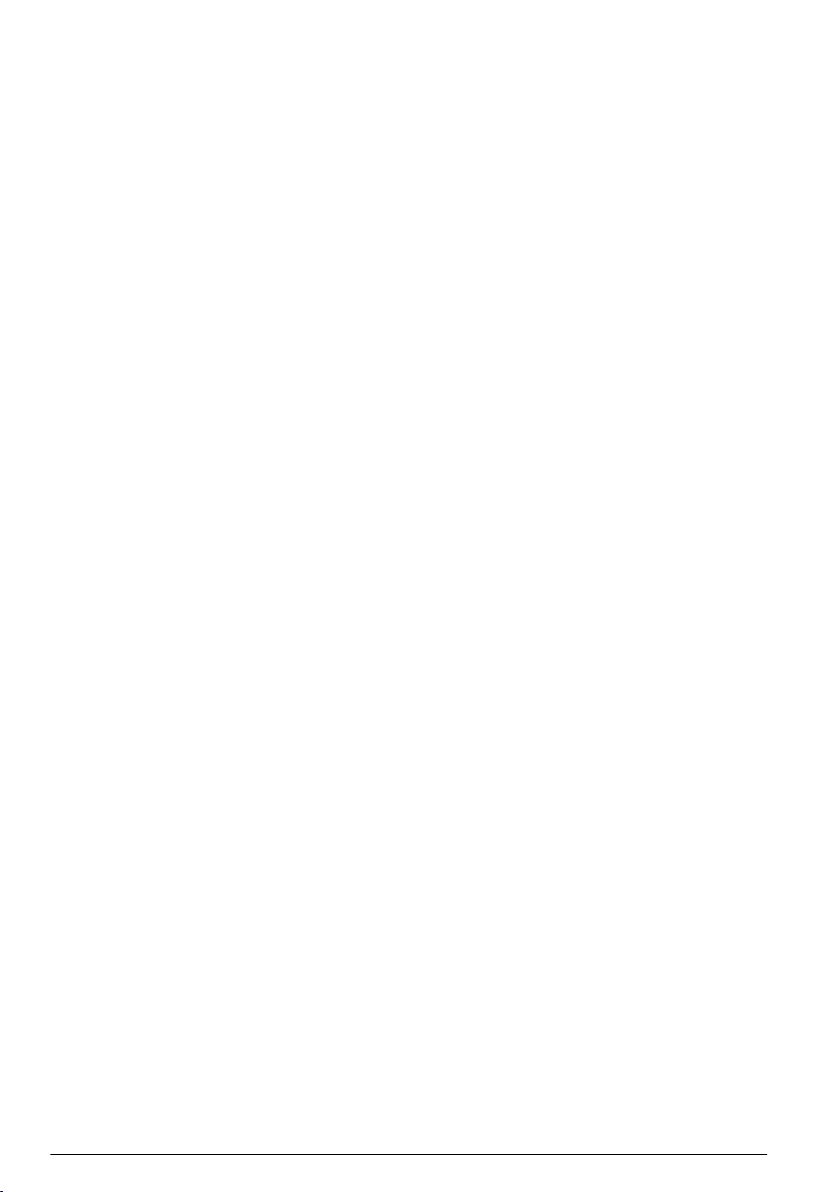

Figure 3 Attach the desiccant hub—FL900 flow logger

1 End cap

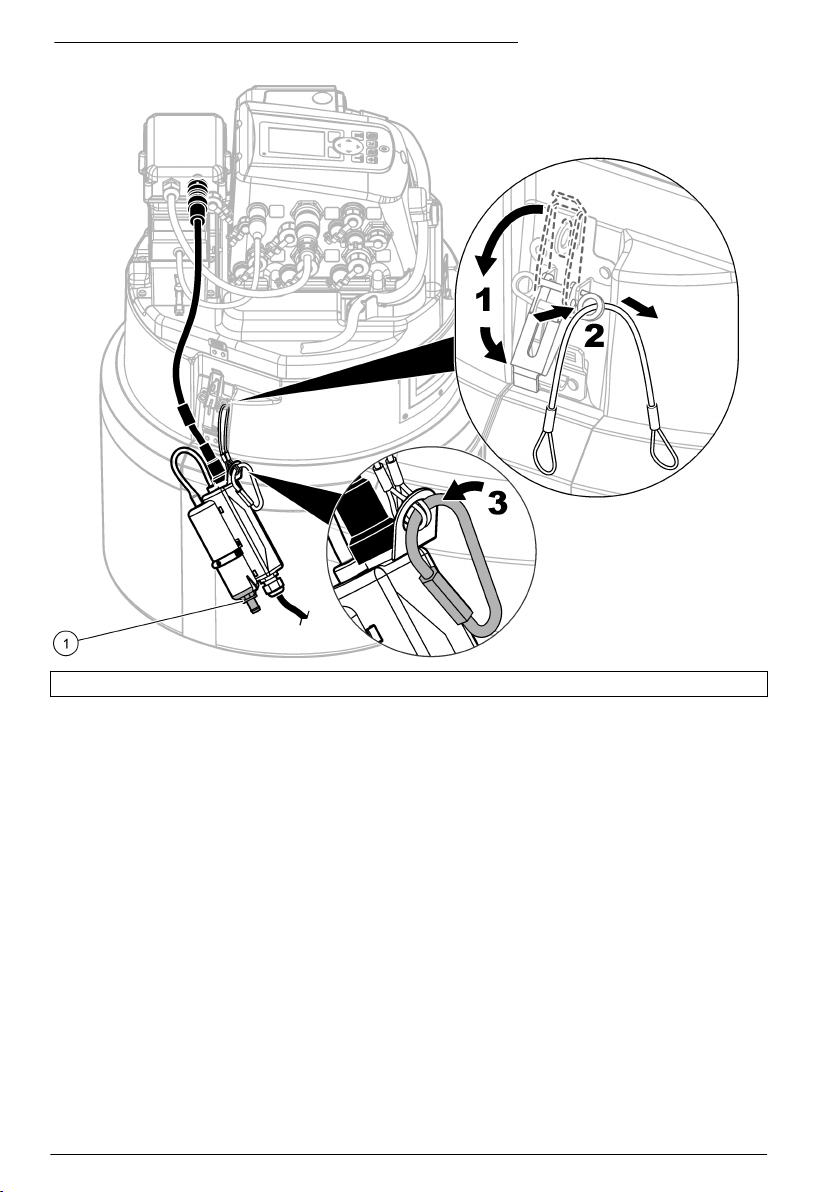

Figure 4 Attach the desiccant hub—FL1500 flow logger

1 AV9000S with bare-wire connection 3 End cap

2 Accessories mounting plate

English 9

Page 10

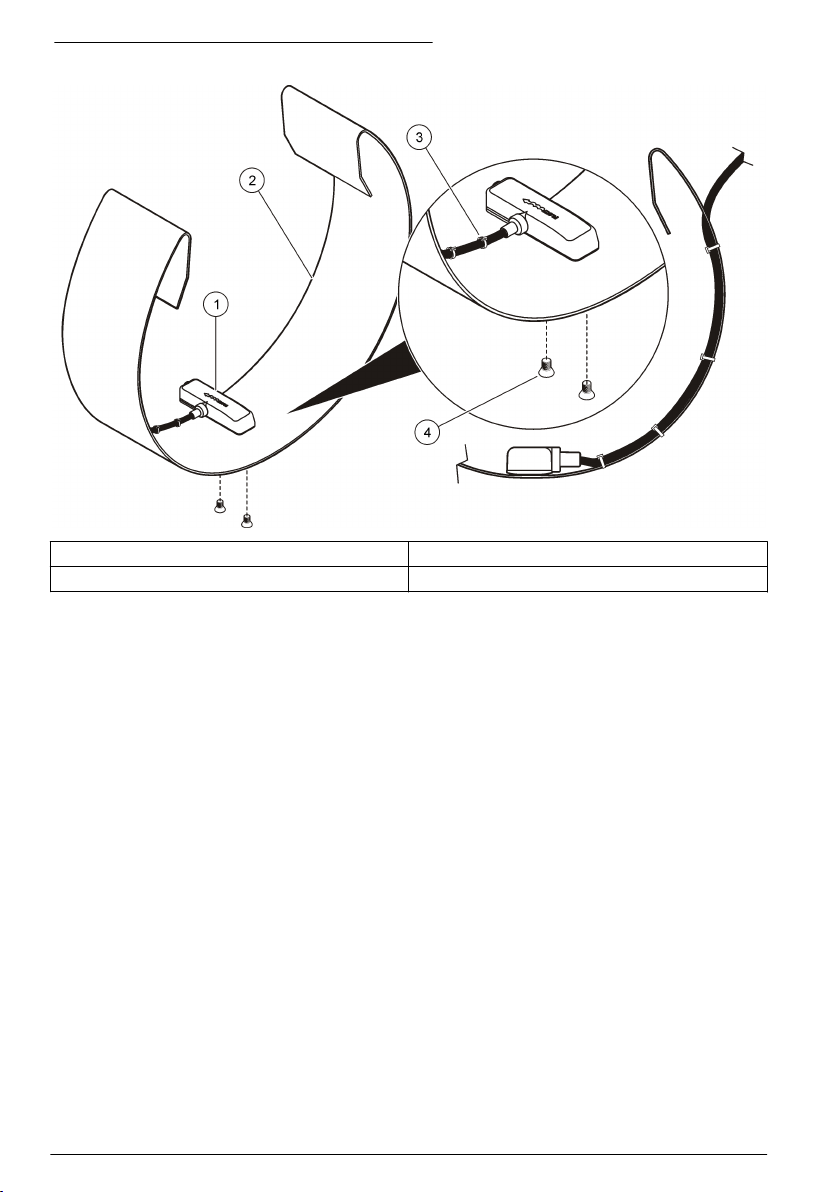

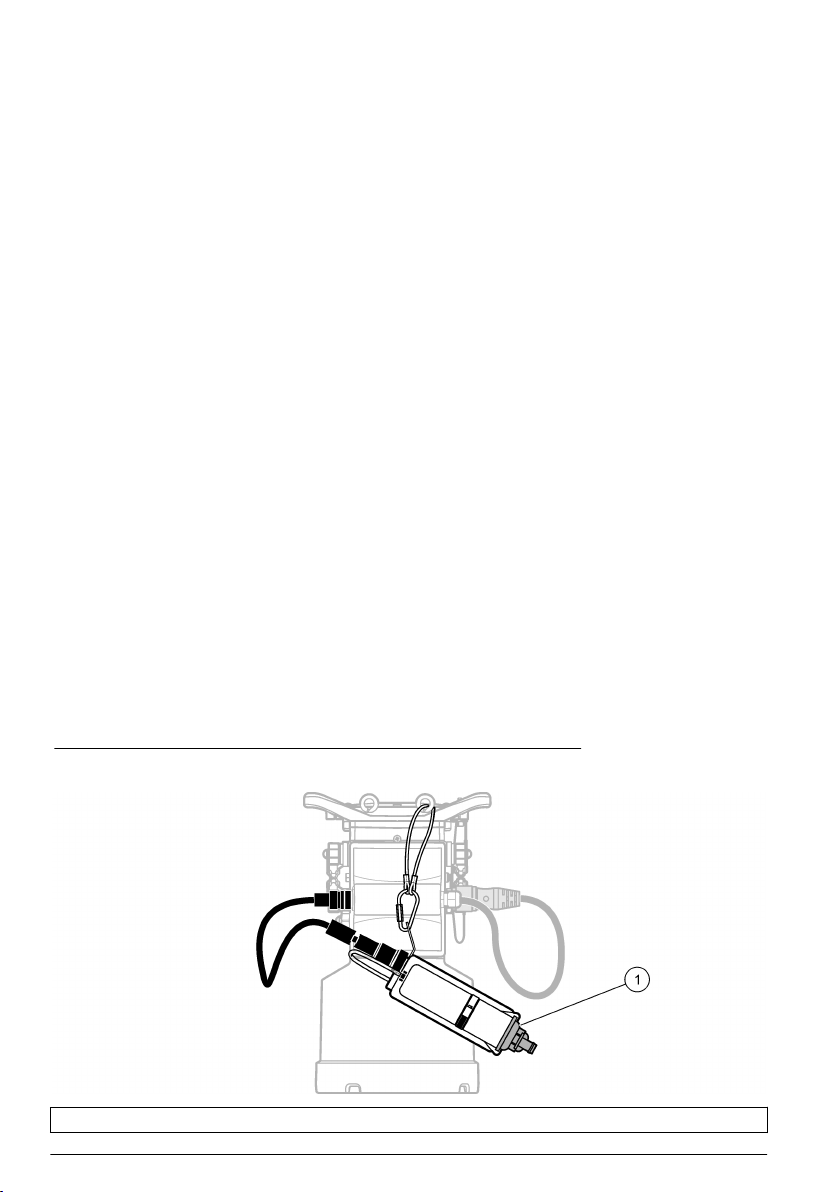

Figure 5 Attach the desiccant hub—AS950 portable sampler

1 End cap

Zero level calibration

If one or more of the statements that follow are correct, do a zero level calibration before the sensor

is installed.

• The installation location is a dry channel.

• It is not possible to get an accurate level in the flow because the level changes too rapidly.

• It is not possible to get an accurate level in the flow because of physical hazards.

Note: The sensor is factory-calibrated for the specified range and temperature.

Zero level calibration (FL series flow logger or sampler)

To do a zero level calibration with an FL900 flow logger, do a zero level calibration (zero calibration

in air) with the FSDATA Desktop Setup Wizard. Refer to the FSDATA Desktop documentation for

instructions. As an alternative, do a manual zero level calibration (zero calibration in air) with

FSDATA Desktop.

To do a zero level calibration with the FL1500 flow logger or sampler, refer to the FL1500 flow logger

or sampler documentation for instructions. As an alternative, do a zero level calibration with the

FSDATA Desktop Setup Wizard when the sensor is connected to an FL1500 flow logger.

Make sure that the sensor is out of the water and on a flat, level, horizontal surface.

Note: If the sensor is replaced, removed for maintenance or moved to another instrument, do a zero level

calibration.

10

English

Page 11

Zero level calibration (Sigma 910 to 950 flow meters)

Do a zero level calibration as follows:

Note: If the sensor is replaced, removed for maintenance or moved to another instrument, do a zero level

calibration again.

1. Connect the flow meter to a computer with InSight software. Refer to the flow meter

documentation for instructions.

2. Start the InSight software on the computer.

3. Select Remote Programming.

4. From the Real Time Operations list, select the level sensor.

5. Remove the probe from the liquid and place the sensor flat on the tabletop or floor with the

sensor (the plate with holes) face down.

6. Push OK on the dialog box when complete.

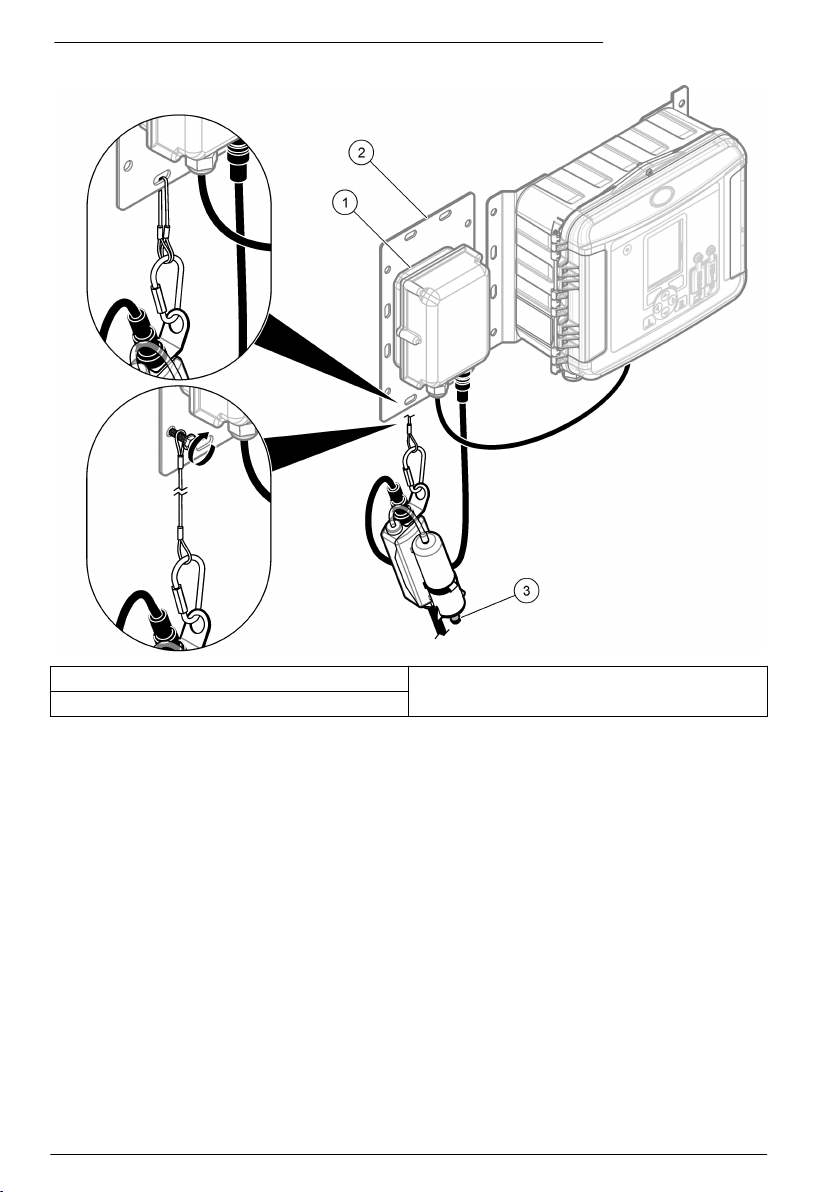

Attach the sensor to the mounting band

Mounting bands have pre-drilled holes for direct mounting of the sensor to the band. Refer to the

steps and the figures to mount the sensor on the mounting band.

Note: If the sensor is the oil-filled type, make sure the sensor is filled with oil before mounting the sensor to the

mounting band. Refer to the Fill sensor oil section of this manual.

1. Attach the sensor to the spring ring (Figure 6). Mount the sensor so that the pressure transducer

extends past the edge of the ring.

2. Route the cable along the edge of the band (Figure 6).

3. Use nylon-wire ties to fasten the cable to the mounting band.

The cable should exit the tied area at or near the top of the pipe.

Note: If a large amount of silt exists in the bottom of the pipe, rotate the band until the sensor is out of the silt

(Figure 8 on page 14). Make sure the sensor remains below the minimum expected water level at all times.

Silt must be measured frequently but not disturbed.

English

11

Page 12

Figure 6 Attach the sensor to the mounting band

1 Sensor 3 Sensor cable

2 Spring ring 4 Screws (2)

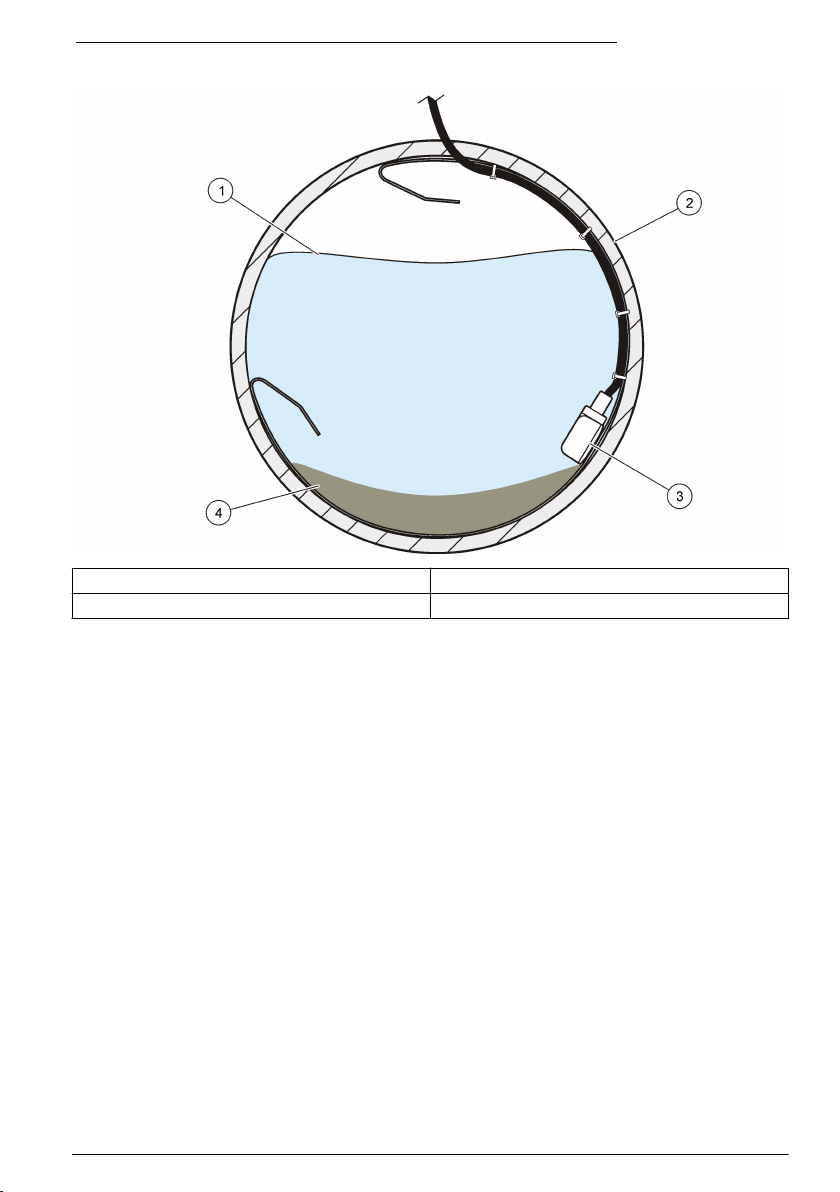

Place the sensor and mounting band in the pipe

1. Position the sensor in the flow. Figure 7 shows a standard upstream configuration, a standard

downstream configuration and a downstream sensor-reversed configuration.

To help determine the best configuration for the site, refer to Table 1. For more information on

configurations, refer to the appropriate logger manual.

2. Slide the mounting band inside the pipe as far as possible to prevent drawdown effects near the

end of the pipe.

3. Place the sensor at the bottom-most point in the channel. If excessive silt is present on the

bottom of the pipe, rotate the band in the pipe until the sensor is out of the silt. Refer to Figure 8.

12

English

Page 13

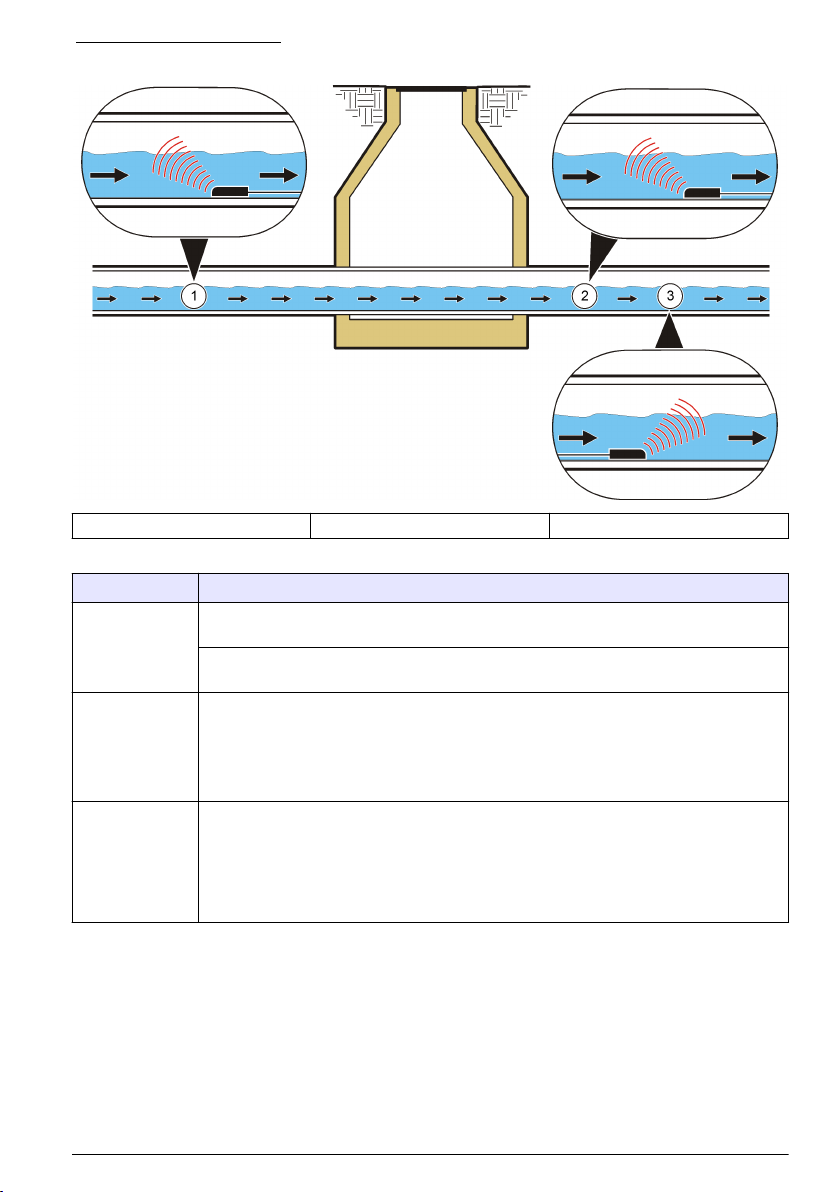

Figure 7 Sensor positions

1 Upstream, facing flow 2 Downstream, facing flow 3 Downstream, reversed

Table 1 Selecting probe direction

Option Description

Upstream Recommended for most applications. The flow stream over the sensor should be as straight

Downstream Use this option when the sensor is installed downstream of the measurement point (where

Downstream

(reversed sensor)

as possible with no drops or turns near the measurement point.

Mount the sensor in the pipe with the beveled edge pointed toward the flow where the flow

stream enters the measurement area.

the flow stream exits the site). This option is useful when more than one flow stream enters a

site and the combined flow of all streams is measured at a single exit point. This option can

also be used if there are hydraulics preventing the sensor from being mounted in upstream

area.

Mount the sensor facing the flow.

Use this option when Option B will not work due to poor flow uniformity in the vault. The

maximum velocity read in this kind of installation is 5 fps when the AV9000 interface module

is not used. Mount the sensor in the downstream direction. The manufacturer recommends

verifying the velocity by profiling flow and using a velocity site multiplier, if required, for more

accurate reading.

Note: When the AV9000 interface module and submerged AV sensor are used with the FL900 logger, the

user has the option to select Reversed Sensor on the Sensor Port Set Up menu.

English 13

Page 14

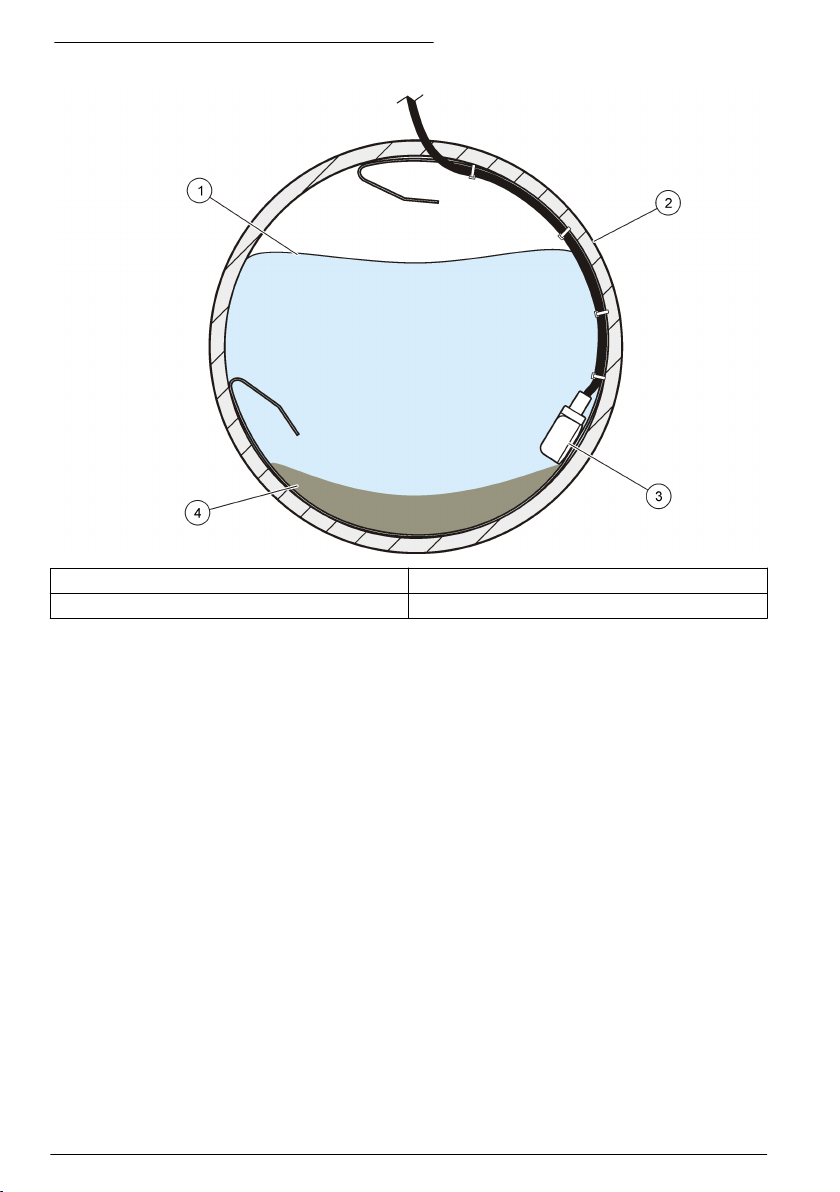

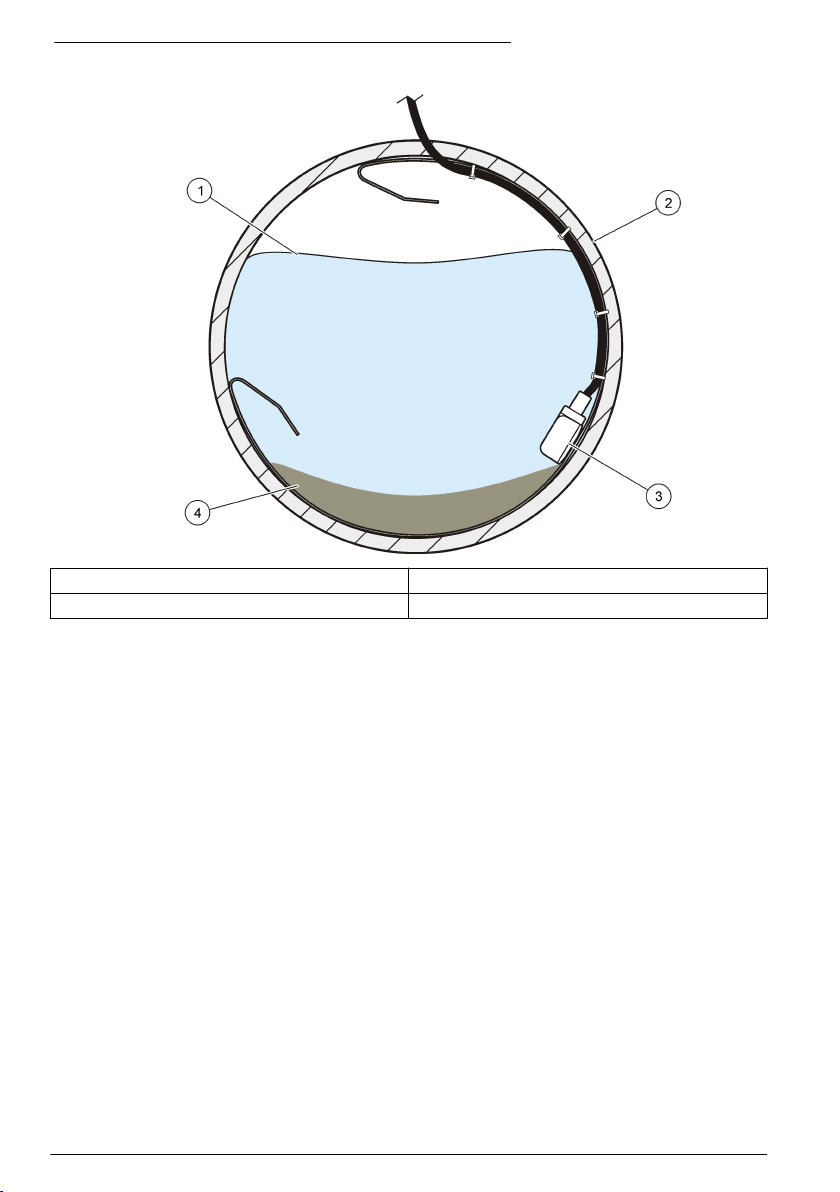

Figure 8 Avoiding silt when mounting the sensor

1 Water 3 Sensor

2 Pipe 4 Silt

Operation

For sensors connected to an FL900 flow logger, connect a computer with FSDATA Desktop software

to the flow logger to configure, calibrate and collect data from the sensors. Refer to the FSDATA

Desktop documentation to configure, calibrate and collect data from the sensor.

For sensors connected to an FL1500 flow logger, refer to the FL1500 flow logger documentation to

configure, calibrate and collect data from the sensors. As an alternative, connect a computer with

FSDATA Desktop software to the flow logger to configure, calibrate and collect data from the

sensors. Refer to the FSDATA Desktop documentation to configure, calibrate and collect data from

the sensor.

For sensors connected to an AS950 sampler, refer to the AS950 sampler documentation to

configure, calibrate and collect data from the sensors.

For sensors connected to a Sigma 910, 911, 920, 930 or 940 flow meter, connect a computer with

InSight software to the Sigma flow meter to configure, calibrate and collect data from the sensors.

Install the software

Make sure that the latest version of the FSDATA Desktop software or InSight software is installed on

the computer as applicable. Download the software from http://www.hachflow.com. Click Support,

then select Software Downloads.

Configure the sensor

For sensors connected to an FL900 flow logger, configure the sensors with the FSDATA Desktop

Setup Wizard. Refer to the FSDATA Desktop documentation for instructions.

14

English

Page 15

For sensors connected to an FL1500 flow logger or AS950 sampler, refer to the FL1500 flow logger

or sampler documentation to configure the sensors. As an alternative, configure the sensors with the

FSDATA Desktop Setup Wizard when the sensors are connected to an FL1500 flow logger.

For sensors connected to a Sigma flow meter, do the steps in Level calibration for Sigma flow meters

on page 15.

Note: If a sensor is replaced, removed for maintenance or moved to another instrument, do a level calibration.

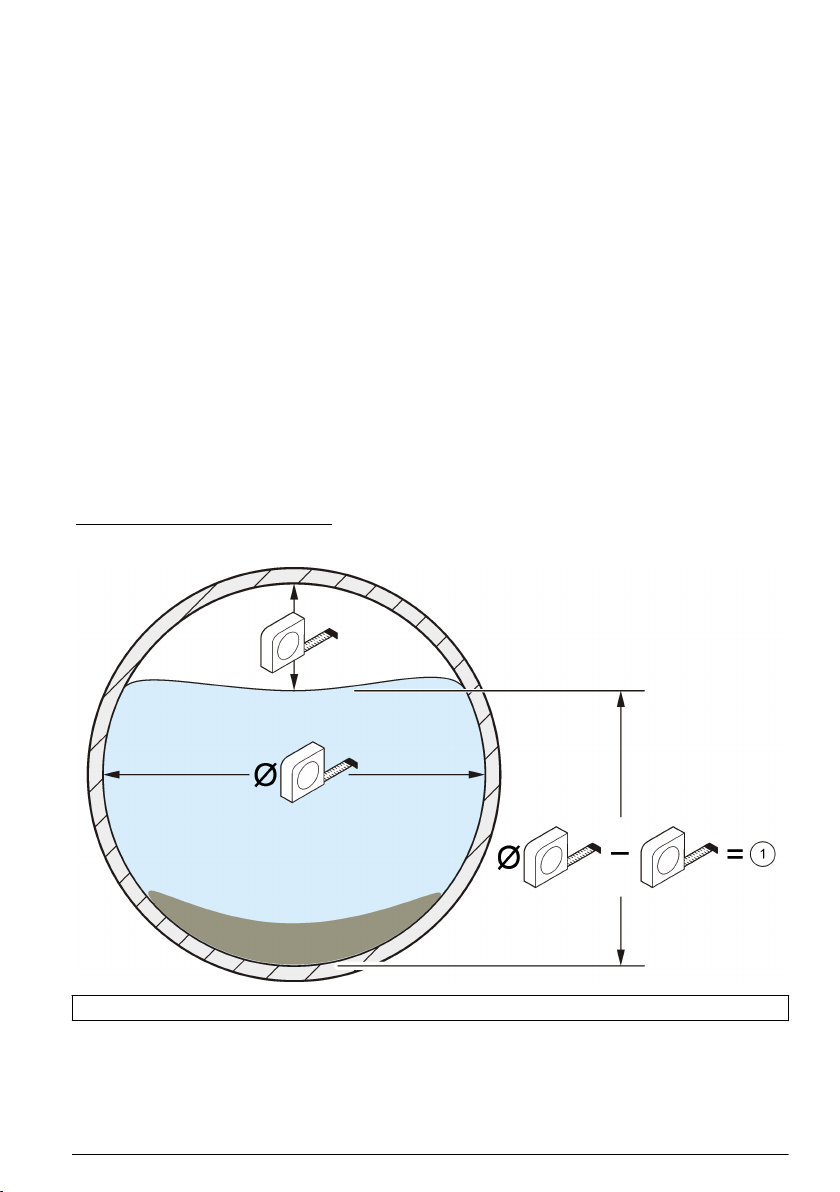

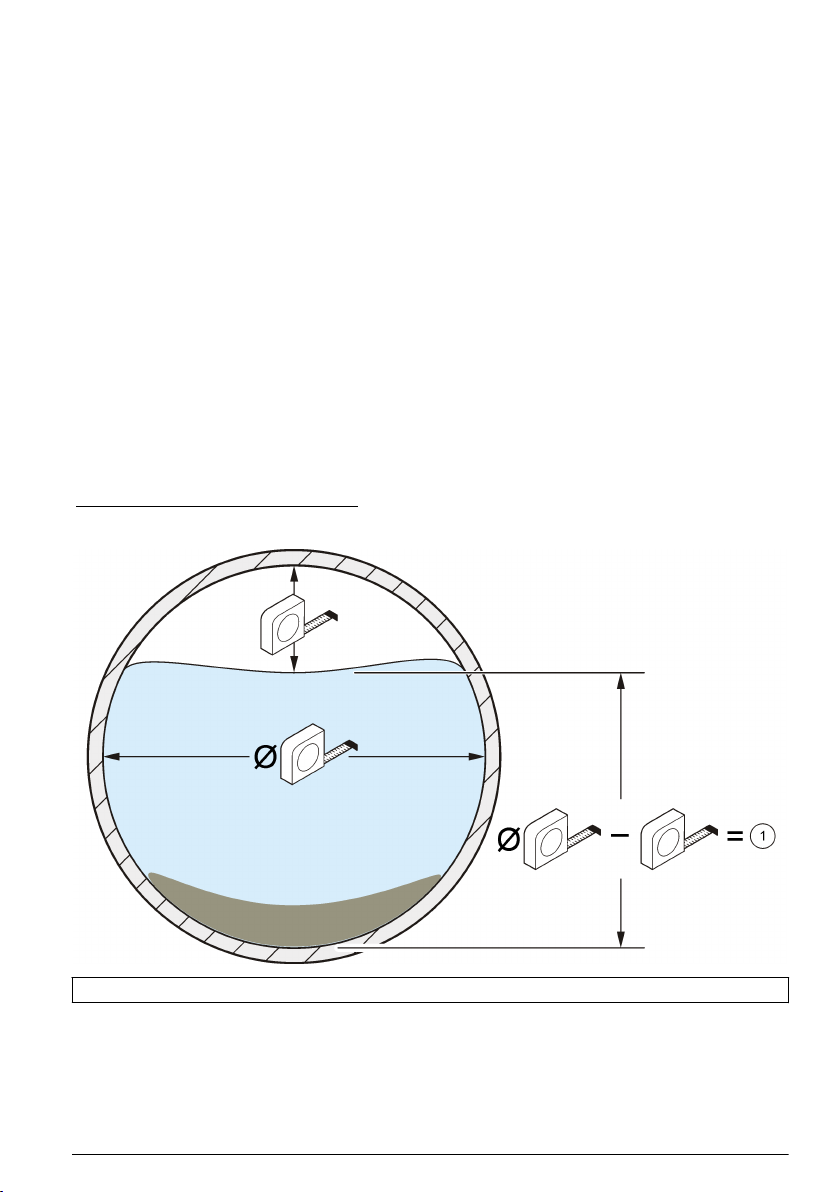

Level calibration for Sigma flow meters

1. With the sensor installed in the flow, monitor the Current Status with a PC using Insight software

or a flow meter display.

2. Physically measure the distance from the top of the pipe to the surface of the water. Refer to

Figure 9.

3. Subtract the number from step 2 from the pipe diameter. Refer to Figure 9.

The result is the water depth. Refer to Figure 9.

4. Use the Adjust Level function of the software to enter the physically-measured water depth.

Figure 9 Measure the water level

1 Water level

Maintenance

C A U T I O N

Multiple hazards. Only qualified personnel must conduct the tasks described in this section of the

document.

Clean the sensor

Clean the transducer port when:

• Unexpected increases or decreases in flow or level trends occur

• Level data are missing or incorrect but velocity data are valid

English

15

Page 16

• Excessive silt deposits have built up between the transducer and the protective cover

Notes

• Do not touch the sensor transducer as this will cause damage and incorrect sensor operation.

• Use only approved cleaning solutions as listed in Table 2. Do not use any type of brush or rag to

clean the pressure transducer as this will cause damage and incorrect sensor operation. If there

are debris, spray the membrane with water and use a Q-tip to carefully remove the buildup.

• If the gasket is missing or damaged, install a new one. A damaged or missing gasket will cause

inaccurate readings.

• After cleaning the sensor, clean the gasket and protective cover before they are installed.

• After cleaning an oil-filled sensor, replenish the sensor oil.

• If a sensor must be taken out of service for an extended period, do not store the sensor on a dry

shelf. The manufacturer recommends that the sensor be stored with the sensor head in a bucket

of water to keep the oil debris from crusting in the pressure transducer canal.

To clean the sensor:

1. Soak the sensor in soapy water.

2. Remove the screws from the protective cover. Refer to Figure 10.

3. Remove the cover and gasket. Refer to Figure 10.

4. Carefully swirl the sensor in an appropriate cleaning solution to remove soil. Use a spray or

squeeze bottle to wash away heavier deposits.

5. Clean the gasket and cover.

6. Attach the gasket and cover. tighten the screws until the gasket starts to compress.

Figure 10 Sensor protective cover and gasket

1 Protective cover 2 Gasket 3 Sensor

16 English

Page 17

Table 2 Acceptable and unacceptable cleaning solutions

Acceptable Do not use

Dish detergent and water Concentrated bleach

Window cleaner Kerosene

Isopropyl alcohol Gasoline

Dilute acids Aromatic hydrocarbons

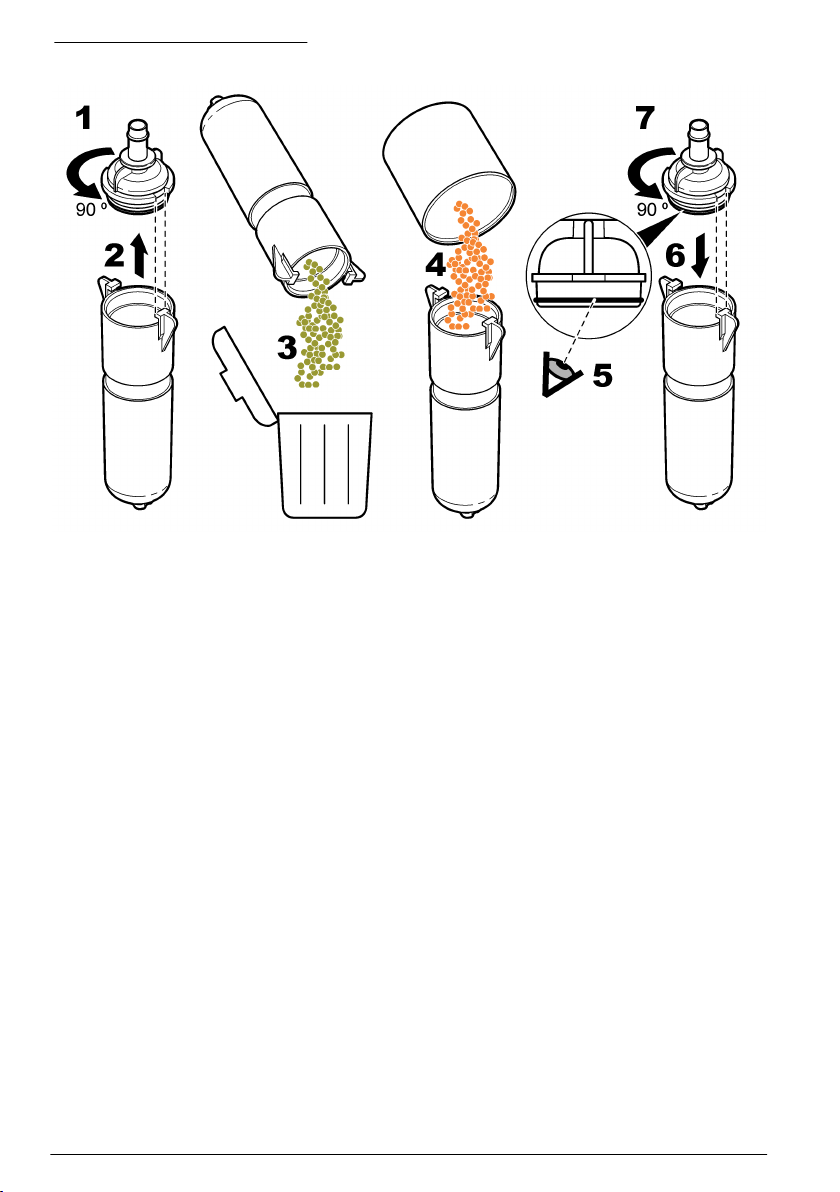

Replace the desiccant

N O T I C E

Do not operate the sensor without desiccant beads or with green desiccant beads. Permanent damage to the

sensor can occur.

Immediately replace the desiccant when it changes to green. Refer to Figure 11.

Note: It is not necessary to remove the desiccant container from the desiccant hub to install new desiccant.

At step 5 of Figure 11, make sure that the O-ring is clean and has no dirt or debris. Examine the Oring for cracking, pits or sign of damage. Replace the O-ring if it has damage. Apply grease to dry or

new O-rings to make installation easier, to get a better seal and to increase the life of the O-ring.

For the best performance, make sure to install the desiccant container vertically with the end cap

pointed down. Refer to Attach the desiccant hub on page 8.

Note: When the beads just begin to turn green, it may be possible to rejuvenate them by heating. Remove the

beads from the canister and heat them at 100-180 ºC (212-350 ºF) until they turn orange. Do not heat the canister.

If the beads do not turn orange, they must be replaced with new desiccant.

Figure 11 Replace the desiccant

English 17

Page 18

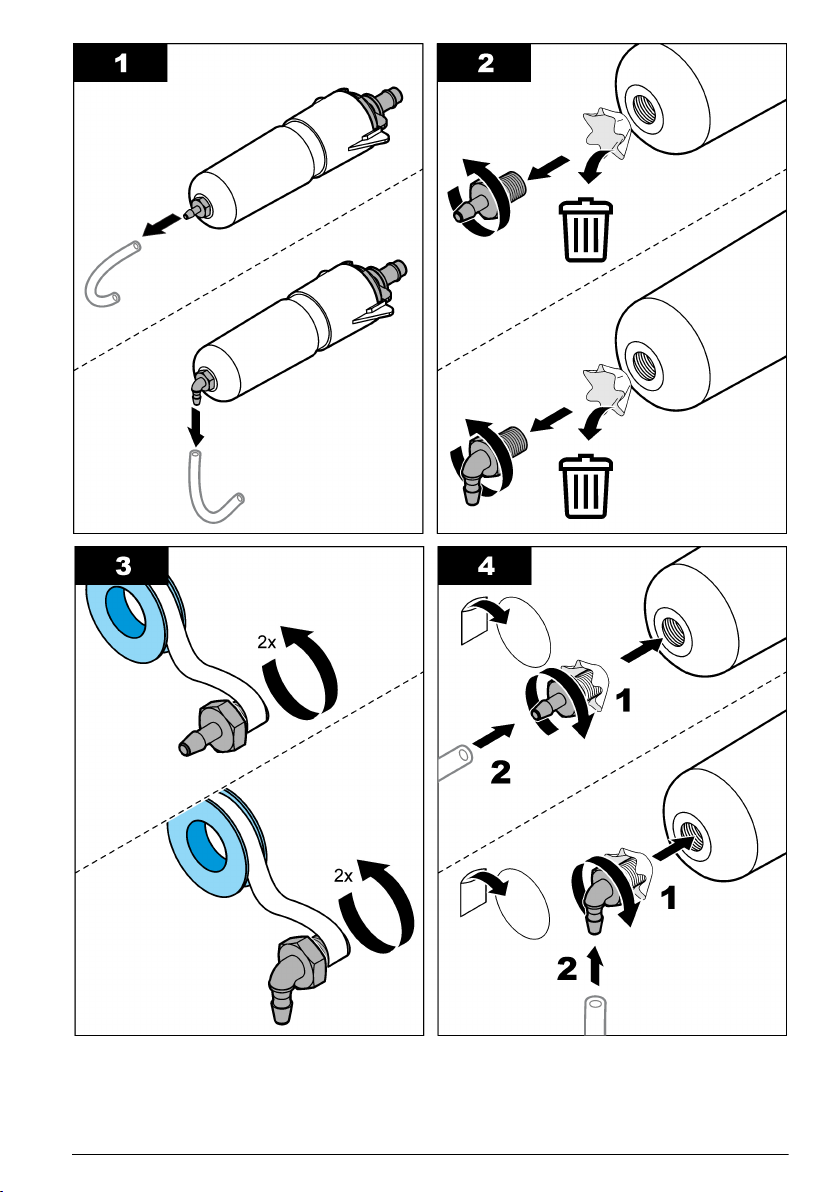

Replace the hydrophobic membrane

Replace the hydrophobic membrane when:

• Unexpected increases or decreases in level trends occur.

• Level data is missing or incorrect, but the velocity data is valid.

• The membrane is torn or has become saturated with water or grease.

Refer to the illustrated steps that follow to replace the membrane. At step 4, make sure that the

following occurs:

• The smooth side of the hydrophobic membrane is against the inner surface of the desiccant

container.

• The hydrophobic membrane bends up and goes fully into the thread until it is not seen.

• The hydrophobic membrane turns with the nipple when the nipple in the desiccant container turns.

If the membrane does not turn, it has damage. Start the procedure again with a new membrane.

For the best performance, make sure to install the desiccant container vertically with the end cap

pointed down. Refer to Attach the desiccant hub on page 8.

18 English

Page 19

Replenish the sensor oil

Inspect the oil in the sensor for large air bubbles during customer-scheduled service duty cycles.

Large bubbles can reduce the anti-fouling properties of the oil. Small bubbles (< ¼-in. diameter) do

not affect the oil properties.

To replenish the sensor oil, refer to the documentation supplied with the silicone oil refill kit. Refer to

Replacement parts and accessories on page 19 for ordering information.

Replacement parts and accessories

W A R N I N G

Personal injury hazard. Use of non-approved parts may cause personal injury, damage to the

instrument or equipment malfunction. The replacement parts in this section are approved by the

manufacturer.

Note: Product and Article numbers may vary for some selling regions. Contact the appropriate distributor or refer to

the company website for contact information.

Replacement parts

Description Item number

Desiccant beads, bulk, 1.5 pound canister 8755500

Desiccant container 8542000

Hydrophobic membrane 3390

O-ring, dessicant container end cap, 1.176 ID x 0.070 OD 5252

Silicon oil, includes two 50-mL oil packs to refill 100 sensors 7724700

English 19

Page 20

Description Item number

Silicon oil refill kit, includes:

7724800

dispensing tool, two 50-mL oil pack, instruction sheet and miscellaneous hardware

Desiccant hub

1

7722800

Accessories

Description Item number

AV9000 interface module, FL900 flow loggers 8531300

AV9000S interface module with bare-wire connection, FL1500 flow loggers 9504601

AV9000S interface module, AS950 portable samplers 9504600

Accessories mounting plate, FL1500 flow loggers 8309300

Custom cable, sensor to junction box, 0.3 to 30 m (1 to 99 ft) 77155-PRB

Custom cable, junction box to desiccant hub, 0.3 to 30 m (1 to 99 ft) 77155-HUB

Silicone potting gel kit for junction box 7725600

Gel fill, silicone potting

Gel fill, dispenser gun

Retrofit kit, change a sensor with a non-oil cover plate to a sensor with an oil-filled cover plate,

includes 7724800

Insertion tool, street-level installation of mounting rings 9574

Mounting ring for ∅ 15.24 cm (6 in.) pipe

Mounting ring for ∅ 20.32 cm (8 in.) pipe

Mounting ring for ∅ 25.40 cm (10 in.) pipe

Mounting ring for ∅ 30.48 cm (12 in.) pipe

Mounting ring for ∅ 38.10 cm (15 in.) pipe

Mounting ring for ∅ 45.72 cm (18 in.) pipe

Mounting ring for ∅ 50.8 to 53.34 cm (20 to 21 in.) pipe

Mounting ring for ∅ 61 cm (24 in.) pipe

2

3

7729800

7715300

7730000

4

4

4

5

5

5

5

5

1361

1362

1363

1364

1365

1366

1353

1370

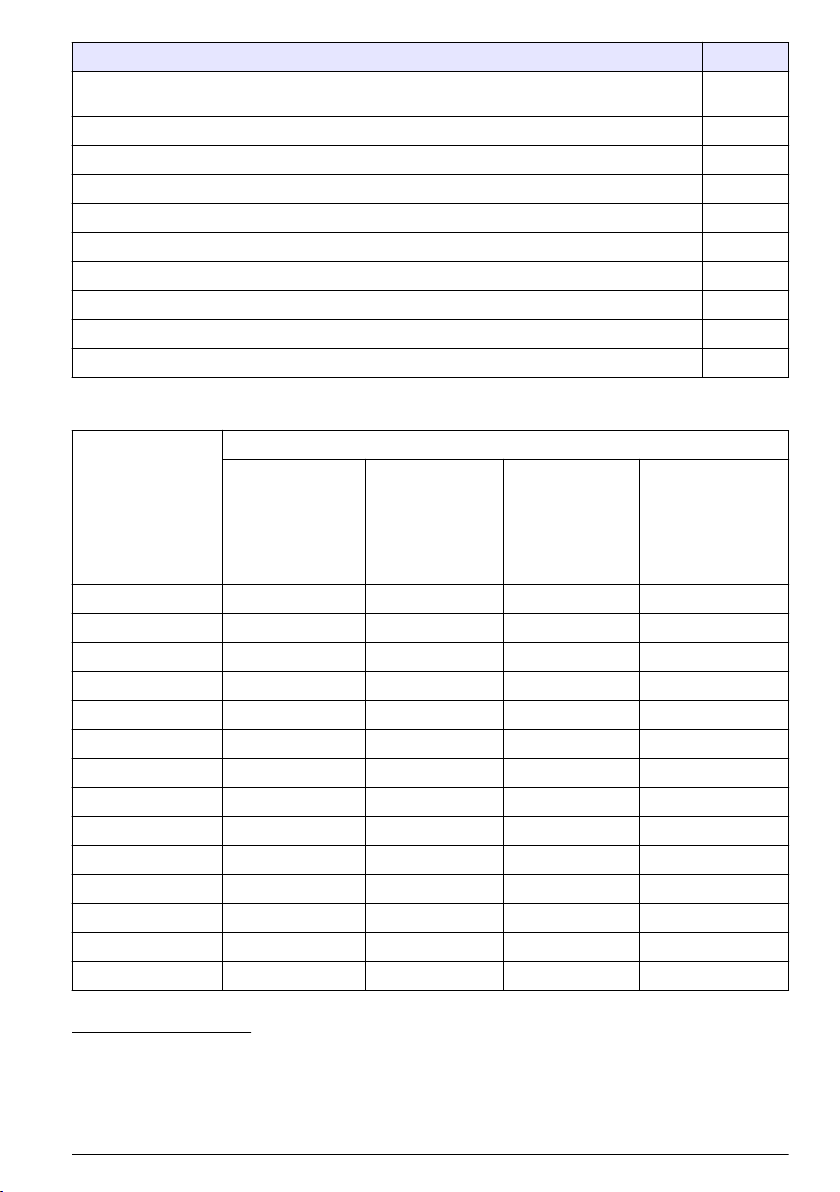

Mounting band selection chart

Pipe diameter Mounting Band Selection

Item number

1473--6.25"

(15.85 cm) long,

adds 2" (5.08 cm) to

band diameter

1

Use part number 77155-HUB to select the cable length after the desiccant hub.

2

Order three to fill one junction box.

3

Can also be used as a silicone oil fill gun

4

Requires item number 3263

5

The sensor attaches directly to band.

6

In addition to the band segments shown below, a complete mounting band assembly requires

Item number

1525--9.5"

(24.13 cm) long,

adds 3" (7.62 cm) to

band diameter

Item number

1759--19" (48.26 cm)

long, adds 6"

(15.24 cm) to band

diameter

one AV Sensor Mounting Clip (3263) and one Scissors Jack Assembly (3719).

20 English

6

Item number

1318--50.25" (127 cm)

long, adds 16"

(40.64 cm) to band

diameter

Page 21

8" (20.32 cm) 0 0 1 0

10" (25.4 cm) 1 0 1 0

12" (30.48 cm) 0 1 1 0

15" (38.1 cm) 0 2 1 0

18" (45.72 cm) 0 1 2 0

21" (53.34 cm) 0 2 2 0

24" (60.96 cm) 0 1 3 0

27" (68.58 cm) 1 0 1 1

30" (76.2 cm) 1 1 1 1

33" (83.2 cm) 1 0 2 1

36" (91.44 cm) 1 1 2 1

42" (1.06 m) 1 1 3 1

45" (1.14 m) 1 1 1 2

48" (1.21 m) 1 0 2 2

English 21

Page 22

Table des matières

Caractéristiques à la page 22 Fonctionnement à la page 34

Généralités à la page 23 Maintenance à la page 36

Installation à la page 27 Pièces de rechange et accessoires à la page 40

Caractéristiques

Les caractéristiques techniques peuvent être modifiées sans préavis.

Caractéristiques - Capteur de vitesse en surface immergé

Les performances varient selon la taille du canal, la forme du canal et les conditions du site.

Mesure de la vitesse

Méthode Doppler ultrasonique

Transducer_type: Cristaux jumeaux piézoélectriques de 1 MHz

Profondeur minimale type pour la

vitesse

Plage de mesures de -1,52 à 6,10 m/s (de -5 à 20 pi/s)

Précision ± 2 % de la mesure (dans l'eau avec un profil de vitesse uniforme)

Mesure du niveau

Méthode Transducteur de pression avec diaphragme en acier inoxydable

Précision (statique)

2 cm (0,8 po.)

• ± 0,16 % pleine échelle ± 1,5 % de la mesure à température

constante (± 2,5 °C)

• ± 0,20 % pleine échelle ± 1,75 % de la mesure entre 0 et 30 °C (32 à

86 °F)

• ± 0,25 % pleine échelle ± 2,1 % de la mesure entre 0 et 70 °C (32 à

158 °F)

Erreur de profondeur induite par la

vitesse

Plage de niveau

Niveau autorisé

Caractéristiques générales

Admission d'air Référence à la pression atmosphérique protégée contre l'humidité

Température de fonctionnement 0 à 70 °C (32 à 158 °F)

Plage de température compensée

selon le niveau

Matériaux Coque extérieure en Noryl® avec remplissage époxy à l'intérieur

Consommation électrique Inférieure ou égale à 1,2 W à 12 VCC

Câble Câble du capteur en uréthane avec aération

Connecteur Anodisation dure, conforme aux spécifications militaires 5015

Compensée selon la vitesse de l'écoulement

• Standard : 0–3 m (0–10 pieds)

• Etendue : 0–9 m (0–30 pieds)

• Standard : 10,5 m (34,5 pieds)

• Etendu : 31,5 m (103,5 pieds)

0 à 70 °C (32 à 158 °F)

22 Français

Page 23

Longueurs de câble disponibles

Diamètre du câble 0,91 cm (0,36 po.)

Dimensions 2,3 x 3,8 x 13,5 cm (0,9 x 1,5 x 5,31 po.) (H x l x L)

Instruments compatibles Echantillonneurs Sigma 910, 920, 930, 930 T, 950, 900 Max et modules

• Standard : 9, 15, 23 et 30,5 m (30, 50, 75, 100 pieds)

• Sur mesure : 30,75 m (101 pieds) à 76 m (250 pieds) maximum

d'interface AV9000 pour enregistreurs de débit de la série FL et

échantillonneurs AS950

Caractéristiques - Module d'interface AV9000

Mesure de la vitesse

Méthode de mesure 1 MHz ultrasons Doppler

Type d'analyse Doppler Analyse spectrale numérique

de -1,52 à 6,10 m/s (de -5 à 20 pi/s)

± 2 % de la mesure ou 0,05 pi/s (profil de vitesse uniforme, salinité connue,

écoulement positif. Les performances réelles sont spécifiques au site.)

Précision Doppler ± 1 % de la mesure ou 0,025 pi/s (avec signal Doppler simulé

Alimentation requise

Tension d'alimentation 9-15 VCC

Courant maximum < 130 mA à 12 VCC avec capteur de vitesse en surface immergé

Energie par mesure < 15 joules (caractéristique)

Température de fonctionnement

-18 à 60 °C (0 à 140 °F) à 95 % HR

Boîtier

Dimensions (L x H x P) AV9000 : 13 x 17,5 x 5 cm

Classement environnemental NEMA 6P, IP 68

Matériau du boîtier PC/ABS

électroniquement, vitesse équivalente à -25 à +25 pi/s). Reportez-vous à

Configuration du capteur à la page 35.

AV9000S : 12,01 x 14,27 x 6,86 cm

Généralités

En aucun cas le constructeur ne saurait être responsable des dommages directs, indirects, spéciaux,

accessoires ou consécutifs résultant d'un défaut ou d'une omission dans ce manuel. Le constructeur

se réserve le droit d'apporter des modifications à ce manuel et aux produits décrits à tout moment,

sans avertissement ni obligation. Les éditions révisées se trouvent sur le site Internet du fabricant.

Consignes de sécurité

A V I S

Le fabricant décline toute responsabilité quant aux dégâts liés à une application ou un usage inappropriés de ce

produit, y compris, sans toutefois s'y limiter, des dommages directs ou indirects, ainsi que des dommages

consécutifs, et rejette toute responsabilité quant à ces dommages dans la mesure où la loi applicable le permet.

L'utilisateur est seul responsable de la vérification des risques d'application critiques et de la mise en place de

mécanismes de protection des processus en cas de défaillance de l'équipement.

Français 23

Page 24

Veuillez lire l'ensemble du manuel avant le déballage, la configuration ou la mise en fonctionnement

de cet appareil. Respectez toutes les déclarations de prudence et d'attention. Le non-respect de

cette procédure peut conduire à des blessures graves de l'opérateur ou à des dégâts sur le matériel.

Assurez-vous que la protection fournie avec cet appareil n'est pas défaillante. N'utilisez ni n'installez

cet appareil d'une façon différente de celle décrite dans ce manuel.

Interprétation des indications de risques

D A N G E R

Indique une situation de danger potentiel ou imminent qui, si elle n'est pas évitée, entraîne des blessures graves,

voire mortelles.

A V E R T I S S E M E N T

Indique une situation de danger potentiel ou imminent qui, si elle n'est pas évitée, peut entraîner des blessures

graves, voire mortelles.

Indique une situation de danger potentiel qui peut entraîner des blessures mineures ou légères.

Indique une situation qui, si elle n'est pas évitée, peut occasionner l'endommagement du matériel. Informations

nécessitant une attention particulière.

A T T E N T I O N

A V I S

Etiquettes de mise en garde

Lisez toutes les informations et toutes les étiquettes apposées sur l’appareil. Des personnes peuvent

se blesser et le matériel peut être endommagé si ces instructions ne sont pas respectées. Un

symbole sur l'appareil est référencé dans le manuel et accompagné d'une déclaration de mise en

garde.

Ceci est le symbole d'alerte de sécurité. Se conformer à tous les messages de sécurité qui suivent ce

symbole afin d'éviter tout risque de blessure. S'ils sont apposés sur l'appareil, se référer au manuel

d'utilisation pour connaître le fonctionnement ou les informations de sécurité.

Ce symbole indique la présence d'appareils sensibles aux décharges électrostatiques et indique que

des précautions doivent être prises afin d'éviter d'endommager l'équipement.

Le matériel électrique portant ce symbole ne doit pas être mis au rebut dans les réseaux domestiques

ou publics européens. Retournez le matériel usé ou en fin de vie au fabricant pour une mise au rebut

sans frais pour l'utilisateur.

Précautions concernant l'espace confiné

D A N G E R

Risque d’explosion Une formation portant sur les tests de pré-entrée, la ventilation, les procédures

d'entrée, les procédures d'évacuation/de sauvetage et les mesures de sécurité est nécessaire avant

d'entrer dans des lieux confinés.

Les informations suivantes sont fournies dans le but d'aider les utilisateurs à appréhender les

dangers et les risques associés aux espaces confinés.

Le 15 avril 1993, le règlement final de l'OSHA concernant le CFR 1910.146, Permit Required

Confined Spaces (Espaces confinés nécessitant l'autorisation), est devenue une loi. Cette norme

affecte directement plus de 250 000 sites industriels aux Etats-Unis et a été rédigée dans le but de

protéger la santé et la sécurité des travailleurs en espace confiné.

Définition d'un espace confiné :

24

Français

Page 25

Tout endroit ou clôture qui présente (ou est susceptible de présenter) une ou plusieurs des

conditions suivantes :

• Une atmosphère qui contient une concentration d'oxygène inférieure à 19,5 % ou supérieure à

23,5 % et/ou une concentration de sulfure d'hydrogène (H2S) supérieure à 10 ppm.

• Une atmosphère qui peut être inflammable ou explosive en présence de gaz, vapeurs, brumes,

poussières ou fibres.

• Des matériaux toxiques qui, en cas de contact ou d'inhalation, sont susceptibles d'occasionner

des blessures, des problèmes de santé ou la mort.

Les espaces confinés ne sont pas conçus pour l'occupation humaine. Les espaces confinés

disposent d’un accès limité et présentent des risques connus ou potentiels. Les trous d’homme, les

colonnes, les tuyaux, les cuves, les chambres de commutation et autres emplacements similaires

sont des exemples d’espaces confinés.

Il convient de toujours suivre les procédures de sécurité standard avant d'entrer dans des espaces

et/ou des endroits confinés soumis à des gaz dangereux, des vapeurs, des brumes, des poussières

ou des fibres Avant de pénétrer dans un espace confiné, veuillez lire l'ensemble des procédures

liées à l'accès.

Présentation du produit

Le capteur de vitesse en surface (AV) immergé est utilisé avec les débitmètres Sigma, les

enregistreurs de débit de la série FL et les échantillonneurs AS950, en vue de mesurer le débit dans

des canaux ouverts. Reportez-vous à Figure 1.

Le capteur est disponible en version avec et sans huile. Le capteur sans huile est destiné aux sites

raisonnablement propres ou aux sites où les tuyaux peuvent s'assécher. Le capteur à huile est

destiné aux sites très exposés à la prolifération biologique, au sable ou à la boue.

Remarque : N'utilisez pas de capteur à huile dans un tuyau susceptible de s'assécher.

Le capteur AV immergé se connecte à un enregistreur de débit de la série FL ou à un

échantillonneur AS950 via un module d'interface AV9000. Pour identifier le modèle

AV9000 concerné pour l'enregistreur de débit ou l'échantillonneur, consultez la section Pièces de

rechange et accessoires à la page 40.

Remarque : Le capteur AV immergé se connecte directement aux débitmètres Sigma. Aucun module d'interface

AV9000 n'est nécessaire.

Français

25

Page 26

Figure 1 Capteur de vitesse en surface immergé

1 Bornier de raccordement (en option) 6 Cordon

2 Boîtier dessiccant 7 Capteur AV immergé

3 Conteneur de dessiccant 8 Mousqueton

4 Tube de référence de l'air 9 Câble du capteur

5 Connecteur

Principe de fonctionnement

Le capteur fonctionne comme un capteur de vitesse en surface et suit l'équation de continuité.

Débit = surface mouillée x vitesse moyenne

Un transducteur de pression à l'intérieur du capteur convertit la pression de l'eau en mesure de

niveau. La mesure de niveau et la géométrie du canal configurée par l'utilisateur servent à calculer la

zone immergée par l'écoulement.

Le capteur contient également deux transducteurs ultrasoniques : un émetteur et un récepteur. Un

signal de 1 MHz transmis se réfléchit sur les particules présentes dans le flux d'eau. Le signal

réfléchi est reçu et sa fréquence est compensée par l'effet Doppler proportionnel à la vitesse des

particules au niveau du flux. L'enregistreur d'écoulement convertit l'effet Doppler dans les signaux

ultrasons renvoyés en mesure de la vitesse.

Composants du produit

Figure 2 illustre les éléments du contenu de la livraison. Contactez le fabricant si l'un des

composants est endommagé ou manquant.

26

Français

Page 27

Figure 2 Composants du produit

1 Capteur AV immergé 3 Boîte de jonction

2 Capteur AV immergé avec boîte de jonction 4 Vis de fixation (6)

Installation

Directives d'installation

D A N G E R

Risque d'explosion Les capteurs H/V non IS (réf. 770xx-xxx) ne sont pas conçus pour les zones classées

dangereuses. Pour les zones classées dangereuses, utilisez des capteurs H/V IS (réf. 880xx-xxx) et installez-les

conformément aux schémas de contrôle du manuel du débitmètre 911/940 IS.

D A N G E R

Dangers potentiels dans les espaces confinés. Seul le personnel qualifié est autorisé à entreprendre les

opérations décrites dans cette section du manuel.

• N'installez pas plus d'un capteur dans les tuyaux d'un diamètre inférieur à 61 cm (24 pouces).

Plusieurs capteurs dans un petit tuyau peuvent créer des turbulences ou des accélérations à

proximité des capteurs, entraînant des mesures erronées.

• Montez le capteur le plus près possible du bas du radier du tuyau. Vous obtiendrez ainsi des

mesures très précises du niveau à faible vitesse.

• Ne surveillez pas les écoulements dans le radier de la trappe d'accès. Il est recommandé

d'installer le capteur à une distance égale à 3 voire 5 fois le diamètre/hauteur de l'égout en amont

du radier.

• Placez les sites de surveillance le plus loin possible des jonctions entrantes pour éviter les

interférences causées par la combinaison d'écoulements.

• Les objets tels que les cailloux, les joints des tuyaux ou les tiges de soupape créent des

turbulences et génèrent des écoulements haut débit à proximité de l'objet. Vérifiez que la zone

équivalente à 2 voire 4 fois le diamètre du tuyau devant le capteur ne présente aucune

obstruction. On obtient les meilleures mesures lorsque l'écoulement est ininterrompu sur une

distance équivalente à 5 voire 10 fois le diamètre du tuyau.

• N'utilisez pas les sites à faibles écoulements qui génèrent des dépôts de boue au niveau du radier

ou du canal. Le dépôt de boue à côté du capteur peut empêcher le signal Doppler et entraîner des

mesures erronées au niveau du capteur et de la profondeur.

• N'utilisez pas les sites à écoulements profonds et rapides où l'installation d'un capteur serait

complexe voire dangereuse.

• N'utilisez pas les sites à écoulements rapides et faible profondeur. Les projections et les

turbulences autour du capteur peuvent entraîner des données erronées.

Français

27

Page 28

Interférence

Le module d'interface AV9000 comprend un récepteur radiofréquence sensible, capable de détecter

des signaux très faibles. Lorsqu'il est connecté à des communications d'enregistreur de débit ou

d'échantillonneur, ou à des ports d'alimentation auxiliaires, certains équipements alimentés peuvent

générer un bruit électrique qui interfère avec des mesures de vitesse Doppler. Les interférences

avec les mesures sont rares sur les sites classiques.

Le modèle AV9000 est plus sensible aux interférences dans sa plage d'analyse Doppler de 1 MHz

± 13,3 kHz. A d'autres fréquences, le bruit ne provoque généralement aucune interférence.

Certains ordinateurs portables fonctionnant sur des adaptateurs secteur externes peuvent causer

des problèmes d'interférences. Si un tel dispositif affecte les mesures, faites fonctionner l'ordinateur

portable sur batterie ou débranchez le câble entre l'ordinateur portable et l'enregistreur de débit ou

l'échantillonneur.

Installation du module d'interface AV9000

Le capteur AV immergé se connecte à un enregistreur de débit de la série FL ou à un

échantillonneur AS950 via un module d'interface AV9000. Pour identifier le module d'interface

AV9000 correspondant à l'enregistreur de débit ou à l'échantillonneur, consultez la section Pièces de

rechange et accessoires à la page 40.

Remarque : Le capteur AV immergé se connecte directement aux débitmètres Sigma. Aucun module d'interface

AV9000 n'est nécessaire.

1. Installez le module d'interface AV9000. Pour obtenir des instructions, reportez-vous à la

documentation AV9000.

2. Connectez le câble du capteur au module d'interface AV9000. Pour obtenir des instructions,

reportez-vous à la documentation AV9000.

3. Connectez le câble AV9000 à un port (ou terminal) de capteur de l'enregistreur de débit ou de

l'échantillonneur. Pour obtenir des instructions, reportez-vous à la documentation de

l'enregistreur de débit ou de l'échantillonneur.

Fixation du boîtier dessiccant

Fixez le boîtier dessiccant à l'enregistreur de débit ou à l'échantillonneur afin de dissiper la tension

du câble du capteur et du connecteur. Reportez-vous aux sections Figure 3 à Figure 5.

Pour des performances optimales, veillez à installer le conteneur de dessiccant à la verticale,

bouchon d'extrémité dirigé vers le bas. Reportez-vous aux sections Figure 3 à Figure 5.

Figure 3 Fixation du boîtier dessiccant - Enregistreur de débit FL900

1 Bouchon d'extrémité

28 Français

Page 29

Figure 4 Fixation du boîtier dessiccant - Enregistreur de débit FL1500

1 AV9000S avec raccordement des fils dénudés 3 Bouchon d'extrémité

2 Plaque de montage des accessoires

Français 29

Page 30

Figure 5 Fixation du boîtier dessiccant - Echantillonneur portable AS950

1 Bouchon d'extrémité

Calibration du niveau zéro

Si une ou plusieurs des affirmations suivantes sont correctes, procédez à une calibration du niveau

zéro avant d'installer le capteur.

• L'emplacement d'installation est un canal sec.

• Il n'est pas possible d'obtenir un niveau précis dans le flux parce que le niveau change trop

rapidement.

• Il n'est pas possible d'obtenir un niveau précis dans le flux en raison des risques physiques.

Remarque : Le capteur est calibré en usine pour la plage et la température spécifiées.

Calibration du niveau zéro (échantillonneur ou enregistreur de débit de la série FL)

Pour procéder à une calibration de niveau zéro avec un enregistreur de débit FL900, effectuez une

calibration de niveau zéro (calibration du zéro dans l'air) avec l'assistant de configuration FSDATA

Desktop. Pour obtenir des instructions, reportez-vous à la documentation du logiciel FSDATA

Desktop. Vous pouvez également réaliser une calibration de niveau zéro manuelle (calibration du

zéro dans l'air) avec le logiciel FSDATA Desktop.

Pour obtenir des instructions quant à la réalisation d'une calibration du niveau zéro avec

l'échantillonneur ou l'enregistreur de débit FL1500, reportez-vous à la documentation de

l'échantillonneur ou de l'enregistreur de débit FL1500. Vous pouvez également procéder à une

calibration de niveau zéro avec l'assistant de configuration FSDATA Desktop lorsque le capteur est

connecté à un enregistreur de débit FL1500.

30

Français

Page 31

Assurez-vous que le capteur est hors de l'eau et qu'il se trouve sur une surface plane et horizontale.

Remarque : Effectuez une calibration de niveau zéro si le capteur est remplacé, retiré à des fins d'entretien ou

déplacé vers un autre instrument.

Calibration du niveau zéro (débitmètres Sigma 910 à 950)

Effectuez une calibration de niveau zéro comme suit :

Remarque : Effectuez à nouveau une calibration de niveau zéro si le capteur est remplacé, retiré à des fins

d'entretien ou déplacé vers un autre instrument.

1. Branchez le débitmètre à un ordinateur exécutant le logiciel InSight. Reportez-vous à la

documentation du débitmètre pour obtenir des instructions.

2. Démarrez le logiciel InSight sur l'ordinateur.

3. Sélectionnez la programmation à distance.

4. Dans la liste Real Time Operations (Opérations en temps réel), sélectionnez le capteur de

niveau.

5. Retirez la sonde du liquide et placez le capteur à plat sur une table ou le sol, la face avec des

trous tournée vers le bas.

6. Appuyez sur OK dans la boîte de dialogue une fois terminé.

Fixation du capteur à la bande de montage

Les bandes de montage sont dotées de trous prépercés pour monter directement le capteur sur la

bande. Reportez-vous aux étapes et figures pour monter le capteur sur la bande de montage.

Remarque : S'il s'agit d'un capteur à huile, vérifiez que le capteur est rempli d'huile avant de le monter sur la

bande. Reportez-vous à la section Remplissage d'huile de ce manuel.

1. Fixez le capteur à la bande de montage (Figure 6). Montez le capteur de manière à ce que le

transducteur de pression dépasse du bord de la bande de montage.

2. Acheminez le câble le long du bord de la bande (Figure 6).

3. Utilisez des attaches en fil de nylon pour fixer le câble à la bande de montage.

Le câble ne doit plus être attaché au niveau ou à côté du haut du tuyau.

Remarque : S'il y a beaucoup de boue au bas du tuyau, tournez la bande jusqu'à ce que le capteur sorte de la

boue (Figure 8 à la page 34). Vérifiez que le capteur reste en permanence en dessous du niveau d'eau

minimum autorisé. Mesurez régulièrement le niveau de boue sans y toucher.

Français

31

Page 32

Figure 6 Fixation du capteur à la bande de montage

1 Capteur 3 Câble du capteur

2 Bande de montage 4 Vis (2)

Installation du capteur et de la bande de montage dans le tuyau

1. Positionnez le capteur dans l'écoulement. Figure 7 illustre une configuration en amont standard,

une configuration en aval standard et une configuration capteur inversé en aval.

Pour déterminer la meilleure configuration selon le site, reportez-vous à Tableau 1. Pour plus

d'informations sur les configurations, reportez-vous au manuel de l'enregistreur correspondant.

2. Faites glisser la bande de montage le plus loin possible à l'intérieur du tuyau pour éviter un

rabattement à proximité de l'extrémité du tuyau.

3. Placez le capteur au point le plus bas du canal. S'il y a trop de boue au bas du tuyau, tournez la

bande dans le tuyau jusqu'à ce que le capteur sorte de la boue. Reportez-vous à Figure 8.

32

Français

Page 33

Figure 7 Positions du capteur

1 En amont, face à l'écoulement 2 En aval, face à l'écoulement, 3 En aval, inversé

Tableau 1 Sélection du sens de la sonde

Option Description

En amont Recommandé pour la plupart des applications. L'écoulement sur le capteur doit être aussi droit

En aval Utilisez cette option lorsque le capteur est installé en aval du point de mesure (là où

En aval (capteur

inversé)

que possible, sans chute ni virage à proximité du point de mesure.

Montez le capteur dans le tuyau, le bord biseauté dirigé vers l'écoulement entrant dans la zone

de mesure.

l'écoulement sort du site). Cette option est utile quand plusieurs écoulements pénètrent sur un

site et que le flux combiné de tous les écoulements est mesuré au même point de sortie. Vous

pouvez aussi utiliser cette option si un circuit hydraulique empêche le montage du capteur en

amont.

Montez le capteur face à l'écoulement.

Utilisez cette option lorsque l'option B ne fonctionnera pas en raison d'un manque d'uniformité

de l'écoulement dans la voûte. Avec ce type d'installation, la vitesse de lecture maximale est

de 5 i/s sans le module d'interface AV9000. Montez le capteur en aval. Le fabricant

recommande de vérifier la vitesse avec un profil de l'écoulement et un multiplieur de vitesse

sur site si nécessaire pour un relevé plus précis.

Remarque : Quand le module d'interface AV9000 et le capteur AV immergé sont utilisés avec l'enregistreur

FL900, l'utilisateur a la possibilité de sélectionner Reversed Sensor (Capteur inversé) dans le menu de

configuration du port de capteur (Sensor Port Set Up).

Français 33

Page 34

Figure 8 Prévention de la boue lors du montage du capteur

1 Eau 3 Capteur

2 Tube 4 Boue

Fonctionnement

Pour les capteurs connectés à un enregistreur de débit FL900, connectez un ordinateur exécutant le

logiciel FSDATA Desktop à l'enregistreur de débit pour configurer, calibrer et collecter des données

provenant des capteurs. Reportez-vous à la documentation du logiciel FSDATA Desktop pour

configurer, calibrer et collecter des données provenant du capteur.

Pour les capteurs connectés à un enregistreur de débit FL1500, reportez-vous à la documentation de

l'enregistreur de débit FL1500 pour configurer, calibrer et collecter des données provenant des

capteurs. Vous pouvez également raccorder un ordinateur exécutant le logiciel FSDATA Desktop à

l'enregistreur de débit pour configurer, calibrer et collecter des données provenant des capteurs.

Reportez-vous à la documentation du logiciel FSDATA Desktop pour configurer, calibrer et collecter

des données provenant du capteur.

Pour les capteurs raccordés à un échantillonneur AS950, reportez-vous à la documentation de

l'échantillonneur pour la configuration, la calibration et la collecte de données provenant des

capteurs.

Pour les capteurs connectés à un débitmètre Sigma 910, 911, 920, 930 ou 940, connectez un

ordinateur exécutant le logiciel InSight au débitmètre Sigma pour configurer, calibrer et collecter des

données provenant des capteurs.

Installation du logiciel

Assurez-vous que la dernière version du logiciel FSDATA Desktop ou du logiciel InSight est installée

sur l'ordinateur, le cas échéant. Téléchargez le logiciel depuis le site http://www.hachflow.com.

Cliquez sur Support (Aide), puis sélectionnez Software Downloads (Téléchargements de logiciels).

34

Français

Page 35

Configuration du capteur

Pour les capteurs connectés à un enregistreur de débit FL900, configurez les capteurs avec

l'assistant de configuration du logiciel FSDATA Desktop Pour obtenir des instructions, reportez-vous

à la documentation du logiciel FSDATA Desktop.

Pour les capteurs connectés à un enregistreur de débit FL1500 ou à un échantillonneur AS950,

reportez-vous à la documentation de l'échantillonneur ou de l'enregistreur de débit FL1500 pour la

configuration des capteurs. Vous pouvez également vous aider de l'assistant de configuration du

logiciel FSDATA Desktop pour configurer les capteurs lorsque les capteurs sont connectés à un

enregistreur de débit FL1500.

Pour les capteurs connectés à un débitmètre Sigma, effectuez la procédure décrite sous Calibration

de niveau pour les débitmètres Sigma à la page 35.

Remarque : Procédez à une calibration du niveau si le capteur fait l'objet d'un remplacement, d'un retrait à des fins

d'entretien ou d'un déplacement vers un autre instrument.

Calibration de niveau pour les débitmètres Sigma

1. Lorsque le capteur est installé dans l'écoulement, surveillez le statut en cours sur un PC avec le

logiciel Insight ou sur l'écran d'un débitmètre.

2. Mesurez physiquement la distance entre le haut du tuyau et la surface de l'eau. Reportez-vous à

Figure 9.

3. Soustrayez le chiffre de l'étape 2 du diamètre du tuyau. Reportez-vous à Figure 9.

Vous obtenez la profondeur de l'eau. Reportez-vous à Figure 9.

4. Utilisez la fonction de réglage du niveau du logiciel pour saisir la profondeur d'eau mesurée

physiquement.

Figure 9 Mesure du niveau d'eau

1 Niveau d'eau

Français 35

Page 36

Maintenance

A T T E N T I O N

Dangers multiples. Seul le personnel qualifié doit effectuer les tâches détaillées dans cette section du

document.

Nettoyage du capteur

Nettoyez le port du transducteur si :

• Vous constatez des hausses ou baisses impromptues de l'écoulement ou du niveau.

• Les données de niveau sont manquantes ou erronées alors que les données de vitesse sont

valides.

• Des dépôts excessifs de boue s'accumulent entre le transducteur et le couvercle de protection.

Notes

• Ne touchez pas le transducteur du capteur, car vous pourriez endommager et provoquer le

dysfonctionnement du capteur.

• Utilisez uniquement les solutions de nettoyage approuvées répertoriées dans le Tableau 2.

N'utilisez pas de brosse ni de chiffon pour nettoyer le transducteur de pression, car vous pourriez

endommager et provoquer le dysfonctionnement du capteur. En présence de débris, pulvérisez de

l'eau sur la membrane et utilisez un coton-tige pour retirer le dépôt avec précaution.

• Si le joint est manquant ou endommagé, installez-en un nouveau. Un joint manquant ou

endommagé peut entraîner des mesures erronées.

• Après avoir nettoyé le capteur, nettoyez le joint et le couvercle de protection avant de les installer.

• Une fois le capteur à huile nettoyé, refaites le plein d'huile.

• Si vous ne vous servez pas d'un capteur de manière prolongée, ne l'entreposez pas sur une

étagère sèche. Le fabricant recommande d'entreposer le capteur la tête plongée dans de l'eau

pour éviter que les restes d'huile ne se déposent dans le canal du transducteur de pression.

Pour nettoyer le capteur :

1. Plongez le capteur dans de l'eau savonneuse.

2. Retirez les vis du couvercle de protection. Reportez-vous à Figure 10.

3. Déposez le couvercle et le joint. Reportez-vous à Figure 10.

4. Agitez doucement le capteur dans une solution de nettoyage adéquate pour éliminer les saletés.

Utilisez un spray ou un aérosol pour éliminer les dépôts plus lourds.

5. Nettoyez le joint et le couvercle.

6. Fixez le joint et le couvercle. Serrez les vis jusqu'à comprimer légèrement le joint.

36

Français

Page 37

Figure 10 Couvercle de protection et joint du capteur

1 Couvercle de protection 2 Joint 3 Capteur

Tableau 2 Solutions de nettoyage agréées et non agréées

Autorisée Ne pas utiliser

Produit à vaisselle et eau Eau de Javel concentrée

Produit à vitre Kérosène

Alcool isopropylique Essence

Acides dilués Hydrocarbures aromatiques

Remplacement du dessiccant

A V I S

Ne faites pas fonctionner le capteur sans perles de dessiccant, vertes ou pas. Vous risqueriez d'endommager le

capteur de façon permanente.

Remplacez immédiatement le dessiccant lorsqu'il passe au vert. Reportez-vous à Figure 11.

Remarque : Il n'est pas nécessaire de retirer le conteneur de dessiccant du boîtier dessiccant pour installer un

nouveau dessiccant.

A l'étape 5 de la Figure 11, assurez-vous que le joint torique est propre et qu'il ne présente pas de

saletés ou de débris. Examinez le joint torique et vérifiez l'absence de fissures, de piqûres ou de

signes de détérioration. Remplacez le joint torique s'il est endommagé. Appliquez de la graisse sur

les joints toriques secs ou neufs pour faciliter l'installation, obtenir une meilleure étanchéité et

augmenter la durée de vie du joint torique.

Pour des performances optimales, veillez à installer le conteneur de dessiccant à la verticale,

bouchon d'extrémité dirigé vers le bas. Reportez-vous à Fixation du boîtier dessiccant à la page 28.

Remarque : Si les perles commencent à prendre une coloration verte, il est possible de les remettre à neuf en les

chauffant. Retirez les perles de l'absorbeur et chauffez-les à 100-180 °C jusqu'à ce qu'elles deviennent orange. Ne

chauffez pas l'absorbeur. Si les perles ne retrouvent pas leur coloration orange, elles doivent être remplacées par

des billes de dessiccant neuves.

Français

37

Page 38

Figure 11 Remplacement du dessiccant

Remplacement de la membrane hydrophobe

Remplacez la membrane hydrophobe quand :

• des augmentations ou des diminutions inattendues sont observées dans les tendances de niveau ;

• Les données de niveau sont manquantes ou incorrectes, mais les données de vitesse sont

valides.

• La membrane est déchirée ou saturée d'eau ou de graisse.

Reportez-vous à la procédure illustrée ci-après pour remplacer la membrane. A l'étape 4, assurezvous que les points suivants sont validés :

• Le côté lisse de la membrane hydrophobe est appuyé contre la surface interne du conteneur de

dessiccant.

• La membrane hydrophobe se bombe et s'insère complètement dans le filetage, jusqu'à disparaître

complètement.

• La membrane hydrophobe tourne avec le mamelon se trouvant dans le conteneur de dessiccant.

Si la membrane ne tourne pas, elle est endommagée. Répétez alors la procédure avec une

nouvelle membrane.

Pour des performances optimales, veillez à installer le conteneur de dessiccant à la verticale,

bouchon d'extrémité dirigé vers le bas. Reportez-vous à la Fixation du boîtier dessiccant

à la page 28.

38

Français

Page 39

Français 39

Page 40

Remplissage d'huile

Vérifiez que l'huile présente dans le capteur ne contient pas de grosses bulles d'air lors des cycles

d'entretien prévus par le client. De grosses bulles peuvent réduire les propriétés antidépôts de l'huile.

Les petites bulles (< ¼ po. de diamètre) n'affectent pas les propriétés de l'huile.

Pour faire l'appoint en huile du capteur, reportez-vous à la documentation fournie avec le kit de

remplissage d'huile de silicone. Référez-vous à la section Pièces de rechange et accessoires

à la page 40 pour les modalités de commande.

Pièces de rechange et accessoires

A V E R T I S S E M E N T

Risque de blessures corporelles. L'utilisation de pièces non approuvées comporte un risque de

blessure, d'endommagement de l'appareil ou de panne d'équipement. Les pièces de rechange de cette

section sont approuvées par le fabricant.

Remarque : Les numéros de référence de produit et d'article peuvent dépendre des régions de commercialisation.

Prenez contact avec le distributeur approprié ou consultez le site web de la société pour connaître les personnes à

contacter.

Pièces de rechange

Description Référence

Billes de dessiccant, en vrac, réservoir de 1,5 livre 8755500

Conteneur de dessiccant 8542000

Membrane hydrophobe 3390

Joint torique, bouchon d'extrémité du conteneur de dessiccant 1,176 x 0,070 (DI x DE) 5252

Huile de silicone, comprend deux packs d'huile de 50 mL pour remplir 100 capteurs 7724700

Kit de remplissage d'huile de silicone, comprend :

Outil de distribution, deux packs d'huile de 50 mL, fiche d'instructions et matériel divers

Boîtier dessiccant

1

7724800

7722800

Accessoires

Description Référence

Module d'interface AV9000, enregistreurs de débit FL900 8531300

Module d'interface AV9000S avec raccordement de fils dénudés, enregistreurs de débit FL1500 9504601

Module d'interface AV9000S, échantillonneurs portatifs AS950 9504600

Plaque de montage d'accessoires, enregistreurs de débit FL1500 8309300

Câble sur mesure, reliant le capteur à la boîte de jonction, 0,3 à 30 m (1 à 99 pi) 77155-PRB

Câble sur mesure, reliant la boîte de jonction au boîtier dessiccant, 0,3 à 30 m (1 à 99 pi) 77155-HUB

Kit de gel de rempotage en silicone pour boîte de jonction 7725600

Remplissage de gel de rempotage en silicone

Remplissage de gel, pistolet de distribution

2

3

7729800

7715300

1

Utilisation de la référence 77155-HUB pour sélectionner la longueur de câble après le boîtier

dessiccant.

2

Commandez-en trois pour remplir un boîtier de raccordement.

3

Peut également être utilisé en tant que pistolet de remplissage d'huile de silicone

40 Français

Page 41

Description Référence

Kit de modification, remplacement d'un capteur avec plaque de couvercle sans huile par une

7730000

plaque de couvercle remplie d'huile, comprend la référence 7724800

Outil d'insertion, installation au niveau de la rue des bagues de montage 9574

Bague de montage pour conduite de 15,24 cm (6 po.) de diamètre

Bague de montage pour conduite de 20,32 cm (8 po.) de diamètre

Bague de montage pour conduite de 25,40 cm (10 po.) de diamètre

Bague de montage pour conduite de 30,48 cm (12 po.) de diamètre

Bague de montage pour conduite de 38,10 cm (15 po.) de diamètre

Bague de montage pour conduite de 45,72 cm (18 po.) de diamètre

Bague de montage pour conduites de 50,8 à 53,34 cm (20 à 21 po.) de diamètre

Bague de montage pour conduite de 61 cm (24 po.) de diamètre

4

4

4

5

5

5

5

5

1361

1362

1363

1364

1365

1366

1353

1370

Tableau de sélection de la bande de montage

Diamètre de la

canalisation

Référence de

1473--6,25"

(15,85 cm) de long,

ajoutez 2"

(5,08 cm) au

diamètre de la

bande

Sélection de la bande de montage

Référence de

1525--9,5"

(24,13 cm) de

long, ajoutez 3"

(7,62 cm) au

diamètre de la

bande

Référence

1759--19"

(48,26 cm) de

long, ajoutez 6"

(15,24 cm) au

diamètre de la

bande

8" (20,32 cm) 0 0 1 0

10" (25,4 cm) 1 0 1 0

12" (30,48 cm) 0 1 1 0

15" (38,1 cm) 0 2 1 0

18" (45,72 cm) 0 1 2 0

21" (53,34 cm) 0 2 2 0

24" (60,96 cm) 0 1 3 0

27" (68,58 cm) 1 0 1 1

30" (76,2 cm) 1 1 1 1

33" (83,2 cm) 1 0 2 1

36" (91,44 cm) 1 1 2 1

42" (1,06 m) 1 1 3 1

45" (1,14 m) 1 1 1 2

48" (1,21 m) 1 0 2 2

6

Référence

1318--50.25"

(127 cm) de long,

ajoutez 16"

(40,64 cm) au

diamètre de la

bande

4

Exige la référence 3263

5

Le capteur est fixé directement à la bande.

6

En plus des segments de bande indiqués ci-dessous, vous avez besoin d'un clip de montage

pour capteur AV (3263) et d'une prise jack en ciseaux (3719) pour disposer d'une bande de

montage complète.

Français 41

Page 42

Tabla de contenidos

Especificaciones en la página 42 Funcionamiento en la página 54

Información general en la página 43 Mantenimiento en la página 56

Instalación en la página 47 Piezas de repuesto y accesorios en la página 60

Especificaciones

Las especificaciones están sujetas a cambios sin previo aviso.

Especificaciones: sensor sumergido de área velocidad

El rendimiento dependerá del tamaño y la forma del canal, así como de las condiciones de la

instalación.

Medición de velocidad

Método Ultrasónico Doppler

Tipo de transductor: Cristal piezoeléctrico de 1 MHz doble

Profundidad mínima normal para

la velocidad

Rango -1,52 a 6,10 m/s (-5 a 20 pies/s)

Exactitud ± 2% de lectura (en agua con un perfil de velocidad uniforme)

Medición del nivel

Método Transductor para medir presiones con diafragma de acero inoxidable

Exactitud (estática)

2 cm (0.8 pulgadas)

• ±0,16% de escala completa ±1,5% de lectura a temp. constante (±2,5 ºC)

• ±0,20% de escala completa ±1,75% de lectura de 0 a 30 ºC (de 32 a

86 ºF)

• ±0,25% de escala completa ±2,1% de lectura de 0 a 70 ºC (de 32 a

158 ºF)

Error de profundidad inducido por

la velocidad

Intervalo del nivel

Nivel admisible

Atributos generales

Toma de aire La referencia de la presión atmosférica está protegida con desecante

Temperatura de funcionamiento 0 a 70 ºC (32 a 158 ºF)

Intervalo de temperatura

compensada del nivel

Material Capa exterior de Noryl® con encapsulado interior de epoxi

Consumo de energía Menor o igual a 1,2 W a 12 V CC

Cable Cable de uretano del sensor con orificio de ventilación

Conector Anodizado duro, cumple la especificación militar 5015

Compensado según la velocidad del flujo

• Estándar: entre 0 y 3 m (entre 0 y 10 pies)

• Ampliado: entre 0 y 9 m (entre 0 y 30 pies)

• Estándar: 10,5 m (34,5 pies)

• Ampliado: 31,5 m (103,5 pies)

0 a 70 ºC (32 a 158 ºF)

42 Español

Page 43

Longitudes de cable disponibles

Diámetro del cable 0,91 cm (0,36 pulgadas)

Dimensiones 2,3 cm de alto x 3,8 cm de ancho x 13,5 cm de largo (0,9 pulg. de alto x

Instrumentos compatibles Tomamuestras Sigma 910, 920, 930, 930 T, 950, 900 Max y módulos de

• Estándar: 9, 15, 23 y 30,5 m (30, 50, 75, 100 pies)

• Personalizado: de 30,75 m (101 pies) a 76 m (250 pies) como máximo

1,5 pulg. de ancho x 5,31 pulg. de largo)

interfaz AV9000 para registradores de caudal de la serie FL o tomamuestras

AS950

Especificaciones: módulo de interfaz AV9000

Medición de velocidad

Método de medición Ultrasonido Doppler de 1 MHz

Tipo de análisis Doppler Análisis espectral digital

-1,52 a 6,10 m/s (-5 a 20 pies/s)

± 2% de lectura o 0,015 m/s (0,05 fps) (perfil de velocidad uniforme,

salinidad conocida, flujo positivo. El rendimiento en campo depende de las

condiciones específicas de la instalación.)

Exactitud del Doppler ±1% de lectura o 0,076 m/s (0,025 fps) (con señal de Doppler con

Requisitos de alimentación

Tensión de alimentación 9-15 V CC

Corriente máxima <130 mA a 12 V CC con sensor sumergido de área velocidad

Energía por medición <15 julios (normalmente)

Temperatura de funcionamiento

-18 a 60 ºC (0 a 140 ºF) a 95% HR

Carcasa

Dimensiones (an. x alt. x prof.) AV9000: 13 x 17,5 x 5 cm (5,0 x 6,875 x 2,0 pulg.)

Clasificación medioambiental NEMA 6P, IP 68

Material de la caja PC/ABS

simulación electrónica, velocidad equivalente de -7,6 a +7,6 m/s (-25 a

+25 fps). Consulte Configuración del sensor en la página 55.

AV9000S: 12,01 x 14,27 x 6,86 cm (4,73 x 5,62 x 2,70 pulg.)

Información general

En ningún caso el fabricante será responsable de ningún daño directo, indirecto, especial, accidental

o resultante de un defecto u omisión en este manual. El fabricante se reserva el derecho a modificar

este manual y los productos que describen en cualquier momento, sin aviso ni obligación. Las

ediciones revisadas se encuentran en la página web del fabricante.

Información de seguridad

A V I S O

El fabricante no es responsable de ningún daño debido a un mal uso de este producto incluyendo, sin limitación,

daños directos, fortuitos o circunstanciales y reclamaciones sobre los daños que no estén recogidos en la

legislación vigente. El usuario es el responsable de la identificación de los riesgos críticos y de tener los

mecanismos adecuados de protección de los procesos en caso de un posible mal funcionamiento del equipo.

Español 43

Page 44

Lea todo el manual antes de desembalar, instalar o trabajar con este equipo. Ponga atención a

todas las advertencias y avisos de peligro. El no hacerlo puede provocar heridas graves al usuario o

daños al equipo.

Asegúrese de que la protección proporcionada por el equipo no está dañada. No utilice ni instale

este equipo de manera distinta a lo especificado en este manual.

Uso de la información sobre riesgos

P E L IG R O

Indica una situación potencial o de riesgo inminente que, de no evitarse, provocará la muerte o lesiones graves.

A D V E R T E N C I A

Indica una situación potencial o inminentemente peligrosa que, de no evitarse, podría provocar la muerte o

lesiones graves.

P R E C A U C I Ó N

Indica una situación potencialmente peligrosa que podría provocar una lesión menor o moderada.

Indica una situación que, si no se evita, puede provocar daños en el instrumento. Información que requiere

especial énfasis.

A V I S O

Etiquetas de precaución

Lea todas las etiquetas y rótulos adheridos al instrumento. En caso contrario, podrían producirse

heridas personales o daños en el instrumento. El símbolo que aparezca en el instrumento se

comentará en el manual con una declaración de precaución.

Este es un símbolo de alerta de seguridad. Obedezca todos los mensajes de seguridad que se

muestran junto con este símbolo para evitar posibles lesiones. Si se encuentran sobre el instrumento,

consulte el manual de instrucciones para obtener información de funcionamiento o seguridad.

Este símbolo indica la presencia de dispositivos susceptibles a descargas electrostáticas. Asimismo,

indica que se debe tener cuidado para evitar que el equipo sufra daño.

En Europa, el equipo eléctrico marcado con este símbolo no se debe desechar mediante el servicio

de recogida de basura doméstica o pública. Devuelva los equipos viejos o que hayan alcanzado el

término de su vida útil al fabricante para su eliminación sin cargo para el usuario.

Precauciones para espacios confinados

P E L IG R O

Peligro de explosión. La formación en las pruebas previas a la entrada, la ventilación, los