Page 1

Инструкция по эксплуатации

r_571100_3A0420A_1a-2

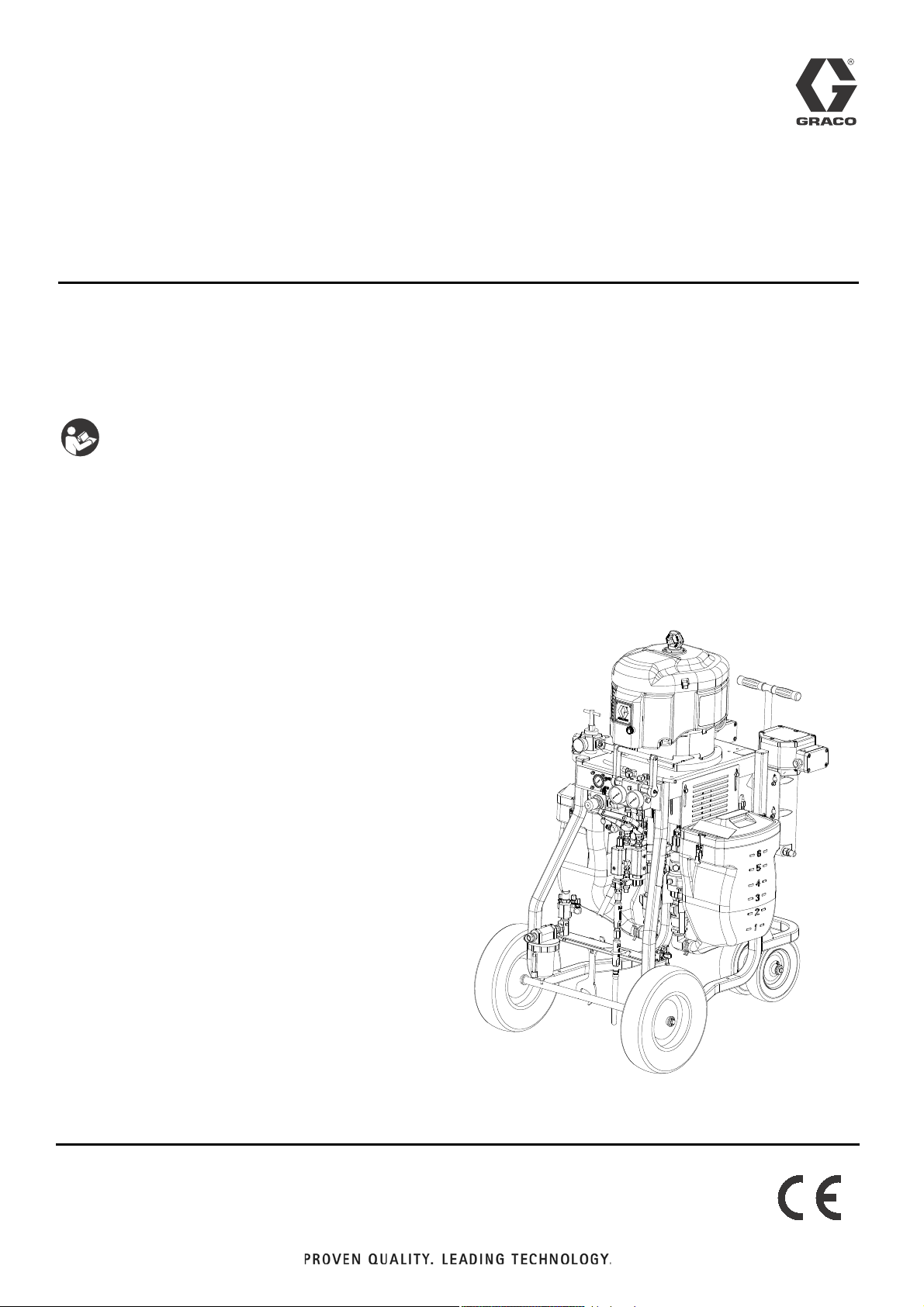

Система XP70 изображена с бункерами,

дополнительными нагревателями и насосом

для промывки растворителем.

и спецификация деталей

3A1036N

Дозаторы XP

Механически соединенная многокомпонентная система с фиксированным соотношением,

используемая для дозирования, смешивания и распыления двухкомпонентных покрытий.

Только для профессионального использования.

Важные инструкции по технике

безопасности

Прочтите все содержащиеся в данном

руководстве предупреждения и инструкции.

Сохраните эти инструкции.

RU

Максимальное рабочее давление и информацию

о модели см. на стр. 11.

Page 2

Содержание

Сопутствующие руководства . . . . . . . . . . . . . . . . . . . . . . . . 3

Предупреждения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Важная информация о двухкомпонентных

материалах . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Меры предосторожности при работе

с изоцианатами . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Самовоспламенение материала. . . . . . . . . . . . . . . . . . . . . . 7

Раздельное хранение компонентов A и B . . . . . . . . . . . . 7

Чувствительность изоцианатов к воздействию

влаги. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Пенопласт на основе смолы с пенообразующими

агентами 245 fa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Смена материалов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Целевое назначение компонентов A и B . . . . . . . . . . . . . 8

Краткое описание . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Применение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Защита от избыточного давления . . . . . . . . . . . . . . . . . . . . 9

Начальная настройка системы . . . . . . . . . . . . . . . . . . . . . 10

Модели . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Системы с монтажом на тележке . . . . . . . . . . . . . . . . . . . .11

Насосные дозирующие аппараты без

принадлежностей. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

Идентификация компонентов . . . . . . . . . . . . . . . . . . . . . . 14

Блок управления потоком жидкости . . . . . . . . . . . . . . . .15

Основные элементы управления подачей

воздуха . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Комплект насоса для промывки растворителем

45:1, 262393 (дополнительно) . . . . . . . . . . . . . . . . . . .16

Линия подачи воздуха. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Принадлежности линии подачи жидкости . . . . . . . . . .17

Промывка оборудования перед

использованием . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

Настройка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Расположение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Заземление. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

Проволочные системы со взрывобезопасными

нагревателями. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

Положение двигателя . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

Подключение подачи воздуха. . . . . . . . . . . . . . . . . . . . . . .21

Подключение статических смесителей,

пистолета и шлангов. . . . . . . . . . . . . . . . . . . . . . . . . . . .21

Подключение узлов шлангов для подачи жидкости

(только для удаленного смесительного

коллектора). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

Процедура снятия давления. . . . . . . . . . . . . . . . . . . . . . . . 22

Заправка пустой системы . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Заправка жидкостей А и В . . . . . . . . . . . . . . . . . . . . . . . . . . .23

Заправка насоса для промывки растворителем . . . . .24

Рециркуляция перед распылением или повторная

заправка после высыхания насоса. . . . . . . . . . . . . .25

Распыление . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

Ограничения смесительного коллектора на

стороне компонента B. . . . . . . . . . . . . . . . . . . . . . . . . . 27

Промывка смешанного материала . . . . . . . . . . . . . . . . . 28

Промывка смесительного коллектора,

шланга и пистолета . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28

Опорожнение и промывка всей системы

(при установке новой системы или в конце

работы) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

Выключение оборудования . . . . . . . . . . . . . . . . . . . . . . . .30

Длительная остановка . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

Проверка системы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Техобслуживание. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

Электрическое сопротивление шлангов. . . . . . . . . . . . 32

Фильтры. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Уплотнения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Процедура очистки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Рекомендуемые запасные части. . . . . . . . . . . . . . . . . . . . 32

Изменение соотношения смешивания . . . . . . . . . . . . . 32

Поиск и устранение неисправностей . . . . . . . . . . . . . . . .33

Поиск и устранение неисправностей

в работе насоса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

Ремонт . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

Блок насоса. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

Элементы управления подачей воздуха . . . . . . . . . . . . 36

Блок смесительного коллектора. . . . . . . . . . . . . . . . . . . . 38

Коллектор рециркуляции жидкости с клапанами

снятия избыточного давления . . . . . . . . . . . . . . . . . 38

Бункеры . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Дополнительный насос для промывки

растворителем. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Дополнительные нагреватели жидкости . . . . . . . . . . . 41

Система с монтажом на тележке. . . . . . . . . . . . . . . . . . . . 42

Насосный дозирующий аппарат без

принадлежностей. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Элементы управления подачей воздуха, 258983. . . . 52

Коллектор рециркуляции жидкости с

клапаном снятия избыточного давления. . . . . . . 53

Рекомендуемые запасные части . . . . . . . . . . . . . . . . . . . .54

Принадлежности и комплекты . . . . . . . . . . . . . . . . . . . . . .55

Пригодные для применения во взрывоопасной

среде. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

Непригодные для применения во

взрывоопасной среде. . . . . . . . . . . . . . . . . . . . . . . . . . 56

Технические данные . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .57

Размеры . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .58

Размеры крепежных отверстий для дозатора

без принадлежностей. . . . . . . . . . . . . . . . . . . . . . . . . . 60

Размеры кронштейна для настенного монтажа системы

262812 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

Размеры напольной стойки 24M281 . . . . . . . . . . . . . . . . 62

Размеры гидравлического блока . . . . . . . . . . . . . . . . . . . 62

Стандартная гарантия Graco . . . . . . . . . . . . . . . . . . . . . . . . 64

2 3A1036N

Page 3

Сопутствующие руководства

Сопутствующие руководства

Руководства содержатся на сайте www.graco.com.

Далее приводится список инструкций по эксплуатации

компонентов оборудования на английском языке.

Руководство Описание

Инструкция по эксплуатации

312145

и спецификация деталей

распылительных пистолетов XTR

™

7

иXTR

™

5

Компоненты насосного агрегата

Инструкция по эксплуатации

307158

и спецификация деталей

гидравлического двигателя Viscount

®

Инструкция по эксплуатации

311238

и спецификация деталей

пневмодвигателя NXT

®

Инструкция по эксплуатации

311762

и спецификация деталей поршневых

насосов Xtreme

®

Комплекты бункера

Инструкция по эксплуатации

312747

и спецификация деталей

комплекта бункера с двойными

стенками объемом 75,7 л

Инструкция по эксплуатации

406860

и спецификация деталей комплекта для

установки бункеров объемом 26,5 л

Обогрев

Инструкция по эксплуатации

309524

и спецификация деталей нагревателя

высокого давления Viscon

®

HP

Инструкция по эксплуатации

309525

и спецификация деталей комплекта

обогреваемого шланга

313259

Комплект термоциркуляции

для шланга или бункера

Инструкция по эксплуатации

406861

и спецификация деталей комплекта

адаптеров к нагревателю высокого

давления Viscon HP

Промывка растворителем

310863

Комплекты подачи и комплекты

промывки растворителем

Инструкция по эксплуатации

312794

и спецификация деталей блока насоса

®

Merkur

Комплекты и вспомогательные приспособления

Инструкция по эксплуатации

309852

и спецификация деталей комплектов

полиуретановых труб для циркуляции

и обратной подачи

Инструкция по эксплуатации

311486

и спецификация деталей комплекта

преобразования DataTrak

™

Руководство Описание

Инструкция по эксплуатации

312769

и спецификация деталей комплектов

питающего насоса и перемешивателя

Брошюра с описанием

339361

высоконапорного шланга

и принадлежностей

Инструкция по эксплуатации и

3A0421

спецификация деталей комплекта

проверки соотношения

Инструкция по эксплуатации и

спецификация деталей смесительного

3A0590

коллектора, смесительный коллектор

для быстроотверждающихся

II

материалов

Инструкция по эксплуатации

3A2573

и спецификация деталей

разделительного клапана пистолета

с автономной промывкой

Инструкция по эксплуатации и

406739

спецификация деталей комплекта

влагопоглотителя

3A1036N 3

Page 4

Предупреждения

WARNING

WARNING

ПРЕДУПРЕЖДЕНИЕ

Предупреждения

Следующие предупреждения относятся к установке, эксплуатации, заземлению, техническому обслуживанию и

ремонту данного оборудования. Символом восклицательного знака отмечены общие предупреждения, а знаки

опасности указывают на риск, связанный с определенной процедурой. Когда в тексте руководства встречаются эти

символы, они отсылают к данным предупреждениям. В настоящем руководстве могут применяться другие символы

опасности и предупреждения, касающиеся определенных продуктов и не описанные в этом разделе.

ОПАСНОСТЬ ПОЖАРА И ВЗРЫВА

Легковоспламеняющиеся газы, такие как испарения растворителей или краски, могут загореться или

взорваться в рабочей области. Для предотвращения возгорания и взрыва необходимо соблюдать

указанные ниже меры предосторожности.

• Используйте оборудование только в хорошо проветриваемом помещении.

• Устраните все возможные причины воспламенения, такие как сигнальные лампы, сигареты,

переносные электролампы и синтетическую спецодежду (потенциальная опасность статического

разряда).

• В рабочей области не должно быть мусора, а также растворителей, ветоши и бензина.

• В случае присутствия легковоспламеняющихся газов не подключайте и не отключайте кабели

питания, не пользуйтесь переключателями, не включайте и не выключайте освещение.

• Все оборудование в рабочей области должно быть заземлено. См. инструкции по заземлению.

• Пользуйтесь только заземленными шлангами.

• Если пистолет направлен в заземленную емкость, плотно прижимайте его к краю этой емкости.

• Если появится искра статического разряда или вы почувствуете разряды электрического тока,

немедленно прекратите работу. Не используйте оборудование до выявления и устранения

проблемы.

• В рабочей области должен находиться исправный огнетушитель.

ОСОБЫЕ УСЛОВИЯ ДЛЯ БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

• Во избежание искрения в результате возникновения электростатического заряда необходимо

использовать для протирания неметаллических частей оборудования только влажную тряпку.

• Особые условия для безопасной эксплуатации см. в руководстве по эксплуатации обогревателя

высокого давления Viscon HP.

ОПАСНОСТЬ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ

Это оборудование должно быть заземлено. Неправильное заземление, настройка или использование

системы могут привести к поражению электрическим током.

• Перед отсоединением любых кабелей и перед обслуживанием оборудования выключите

и отсоедините электропитание на главном выключателе.

• Подключайте оборудование только к заземленному источнику питания.

• Все электромонтажные работы должны выполняться квалифицированным электриком

с соблюдением всех местных правил и нормативных требований.

4 3A1036N

Page 5

Предупреждения

WARNING

WARNING

ПРЕДУПРЕЖДЕНИЕ

ОПАСНОСТЬ ПРОКОЛА КОЖИ

Жидкость под высоким давлением, поступающая из пистолета, через утечки в шлангах или разрывы

в деталях, способна пробить кожу. Поврежденное место может выглядеть просто как порез, но это

серьезная травма, которая может привести к ампутации. Немедленно обратитесь за хирургической

помощью.

• Не осуществляйте распыление без установленной защитной насадки и без включенной блокировки

пускового курка.

• Включайте блокиратор пускового курка в перерывах между работой.

• Запрещается направлять пистолет в сторону людей и любых частей тела.

• Не кладите руки на распылительный наконечник.

• Не пытайтесь остановить или отклонить утечку руками, другими частями тела, перчаткой или ветошью.

• Выполняйте инструкции раздела Процедура снятия давления при прекращении распыления,

а также перед чисткой, проверкой или обслуживанием оборудования.

• Перед использованием оборудования следует затянуть все соединения трубопроводов подачи жидкости.

• Ежедневно проверяйте шланги и соединительные муфты. Немедленно заменяйте изношенные или

поврежденные детали.

ОПАСНОСТЬ ПОВРЕЖДЕНИЯ ВСЛЕДСТВИЕ НЕПРАВИЛЬНОГО ПРИМЕНЕНИЯ ОБОРУДОВАНИЯ

Неправильное применение оборудования может привести к серьезным травмам или смертельному исходу.

• Не используйте это оборудование, находясь в утомленном состоянии, под воздействием сильных

лекарственных средств или в состоянии алкогольного опьянения.

• Не превышайте наименьшего для всех компонентов максимального рабочего давления или

температуры. См. раздел Технические данные во всех руководствах по эксплуатации оборудования.

• Используйте жидкости и растворители, совместимые с входящими с ними в контакт деталями

оборудования. См. раздел Технические данные во всех руководствах по эксплуатации

оборудования. Прочтите предупреждения производителя жидкости и растворителя. Для получения

полной информации об используемом веществе затребуйте паспорт безопасности материалов

у дистрибьютора или продавца.

• Не покидайте рабочую область, когда оборудование находится под напряжением или под давлением.

Когда оборудование не используется, выключите его и выполните процедуру снятия давления.

• Оборудование необходимо подвергать ежедневным проверкам. Сразу же ремонтируйте или

заменяйте поврежденные или изношенные детали, используя при этом только оригинальные

запасные части.

• Запрещается изменять или модифицировать оборудование.

• Используйте оборудование только по назначению. Для получения необходимой информации

свяжитесь с дистрибьютором.

• Прокладывайте шланги и кабели вне участков движения людей и механизмов, вдали от острых

кромок, движущихся частей и горячих поверхностей.

• Запрещается изгибать и перегибать шланги, а также тянуть за них оборудование.

• Не допускайте детей и животных в рабочую область.

• Соблюдайте все применимые правила техники безопасности.

ОПАСНОСТЬ РАНЕНИЯ ДВИЖУЩИМИСЯ ДЕТАЛЯМИ

Движущиеся детали могут прищемить, порезать или оторвать пальцы и другие части тела.

• Держитесь на расстоянии от движущихся деталей.

• Не начинайте работу при отсутствии защитных устройств или крышек.

• Оборудование, которое находится под давлением, может включиться без предварительных сигналов.

Прежде чем проверять, перемещать или обслуживать оборудование, выполните процедуру снятия

давления и отключите все источники питания.

3A1036N 5

Page 6

Предупреждения

WARNING

WARNING

ПРЕДУПРЕЖДЕНИЕ

ОПАСНОСТЬ В СВЯЗИ С НАЛИЧИЕМ ТОКСИЧНЫХ ЖИДКОСТЕЙ ИЛИ ГАЗОВ

Вдыхание или проглатывание токсичных жидкостей и газов либо их попадание в глаза или на кожу

может привести к серьезным травмам и смертельному исходу.

• Сведения об опасных особенностях используемых жидкостей см. в паспортах безопасности

• Храните опасные жидкости в специальных контейнерах. При утилизации этих жидкостей

• При распылении или подаче жидкостей и очистке оборудования всегда используйте перчатки,

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

При эксплуатации, обслуживании оборудования или при нахождении в рабочей зоне оборудования

следует использовать соответствующие меры защиты, предохраняющие от получения серьезных травм,

в том числе травм органов зрения и слуха, а также вдыхания токсичных паров и от ожогов. Ниже указаны

некоторые средства защиты.

• Защитные очки и средства защиты органов слуха.

• Респираторы, защитная одежда и перчатки, рекомендованные производителем жидкости

соответствующих материалов.

выполняйте соответствующие инструкции.

непроницаемые для химических веществ.

или растворителя.

ОПАСНОСТЬ ОЖОГА

Во время работы поверхности оборудования и жидкость могут сильно нагреваться. Во избежание

получения сильных ожогов выполняйте указанные далее правила безопасности.

• Не прикасайтесь к нагретой жидкости или оборудованию.

6 3A1036N

Page 7

Важная информация о двухкомпонентных материалах

Важная информация о двухкомпонентных материалах

Меры предосторожности при работе с изоцианатами

При распылении и дозировании материалов,

содержащих изоцианаты, образуются потенциально

вредные туманы, пары и взвешенные твердые частицы.

Для ознакомления со специфическими опасностями и

мерами предосторожности при использовании

материалов с изоцианатами прочтите предупреждения

производителя и паспорт безопасности материала.

Обеспечьте надлежащую вентиляцию рабочей

области, чтобы предотвратить вдыхание туманов,

паров и взвешенных твердых частиц изоцианатов.

В отсутствие такой системы вентиляции каждый

человек, присутствующий в рабочей области, должен

использовать респиратор с подачей воздуха.

Кроме того, для предотвращения контакта с

изоцианатами все находящиеся в рабочей области

специалисты должны быть обеспечены

соответствующими средствами индивидуальной

защиты, включая химически непроницаемые

перчатки, обувь, передники и защитные очки.

Самовоспламенение материала

При нанесении слишком толстым слоем некоторые

материалы могут самовоспламениться. Прочтите

предупреждения производителя и паспорт

безопасности материала.

Раздельное хранение компонентов A и B

Чувствительность изоцианатов к воздействию влаги

Изоцианаты (ISO) – это катализаторы, применяющиеся

в двухкомпонентной пене и полиуретановых покрытиях.

Изоцианаты вступают в реакцию с влагой (например,

содержащейся в воздухе) и образуют мелкие твердые

абразивные кристаллы, которые переходят во взвешенное

состояние в жидкости. Со временем на поверхности

образуется пленка, и изоцианаты превращаются в гель, что

повышает вязкость. При использовании жидкости с такими

частично отвердевшими изоцианатами ухудшаются

эксплуатационные характеристики оборудования и

сокращается срок службы всех деталей, входящих в

соприкосновение с жидкостью.

ПРИМЕЧАНИЕ. Количество образуемой пленки

и скорость кристаллизации зависят от состава

изоцианатов, влажности и температуры.

Для предотвращения взаимодействия изоцианатов

с влагой следуйте указанным ниже инструкциям.

• Обязательно используйте герметичные емкости

с влагопоглотителем в вентиляционном отверстии

или с азотной атмосферой. Никогда не храните

изоцианаты в открытом контейнере.

• Смачиваемая крышка или резервуар насоса для

изоцианата (при его наличии) должны быть

постоянно наполнены жидкостью для щелевого

уплотнения (TSL

арт. № 206995. Смазочный материал создает барьер

между изоцианатом и атмосферой.

• Используйте влагонепроницаемые шланги,

специально разработанные для изоцианатов.

• Никогда не пользуйтесь восстановленными

растворителями, которые могут содержать влагу.

Всегда закрывайте контейнеры для растворителей,

пока они не используются.

• Никогда не используйте растворитель с одной

стороны, если он был загрязнен с другой стороны.

• При повторной сборке всегда смазывайте детали

с резьбой жидкостью TSL или смазкой.

™

) производства компании Graco,

Пенопласт на основе смолы с

Перекрестное загрязнение может привести к

отверждению материала в трубопроводах и вызвать

тем самым серьезное повреждение оборудования.

Для предотвращения перекрестного загрязнения

смачиваемых деталей оборудования никогда не

допускайте взаимозамены деталей для подачи

компонента А (изоцианат) и компонента В (смола).

3A1036N 7

пенообразующими агентами

245 fa

Некоторые пенообразующие вещества, не будучи под

давлением, вспениваются при температурах выше 33 °C

(90 °F), особенно при перемешивании. Для снижения

риска вспенивания минимизируйте предварительный

нагрев в системе циркуляции.

Page 8

Важная информация о двухкомпонентных материалах

Смена материалов

• Во избежание повреждения и поломки оборудования

при замене используемых в системе типов материалов

необходимо действовать с особой осторожностью.

• После промывки всегда очищайте приемные

фильтры жидкости.

• При взаимной замене эпоксидных смол, уретанов

и полиуретанов разберите и очистите все

компоненты линии подачи жидкости и замените

комплекты шлангов.

•Проконсультируйтесь с изготовителем

относительно химической совместимости

материала.

• Для большинства материалов изоцианаты

используются на стороне A, однако в некоторых

случаях они применяются на стороне В.

• При работе с эпоксидными смолами на стороне

B (отвердитель) часто используются амины.

При работе с полиуретановыми материалами

на стороне В (смола) часто используются амины.

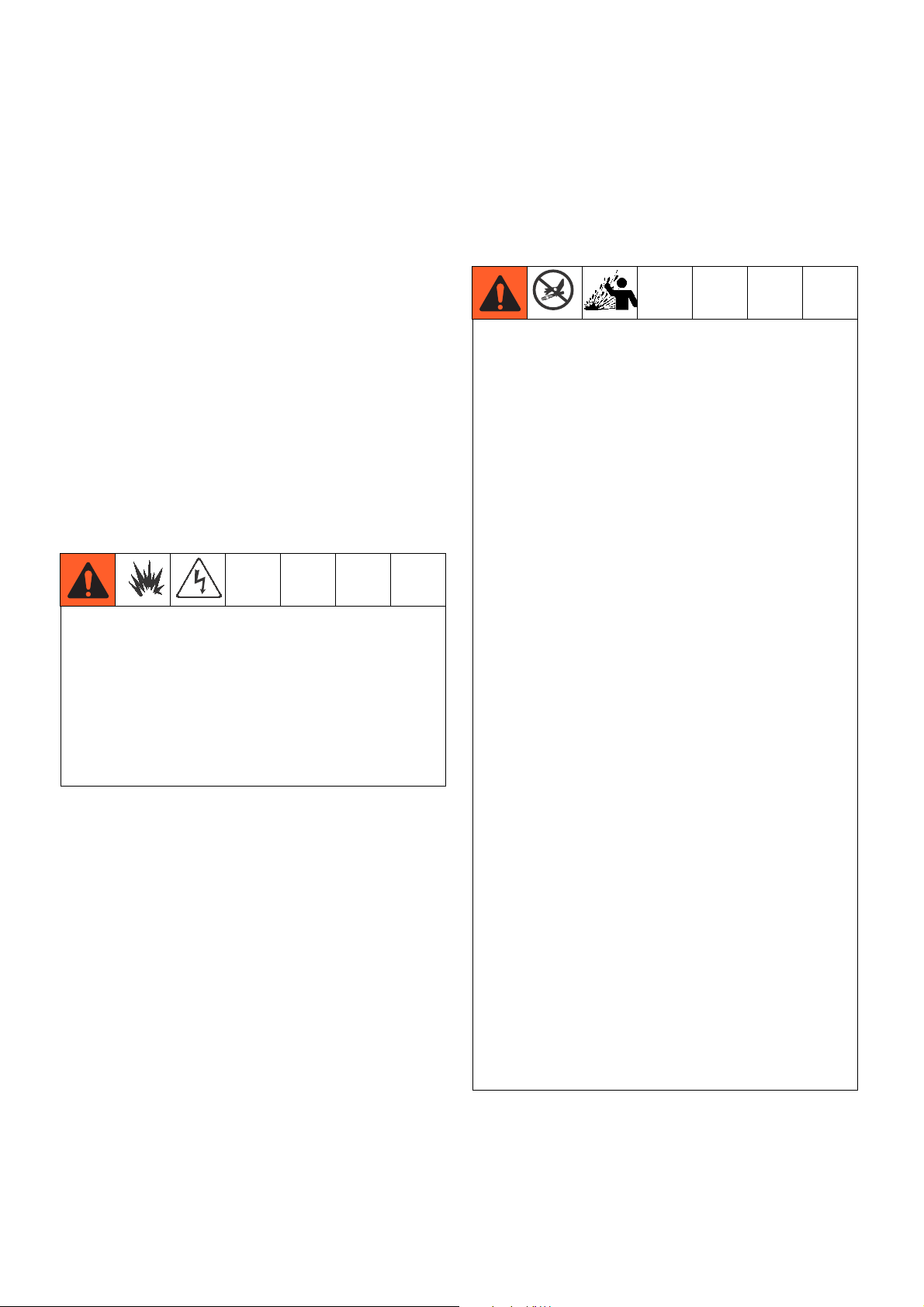

Целевое назначение компонентов A и B

Поставщики и субъекты рынка материалов по-разному рассматривают многокомпонентные материалы.

В приведенной ниже таблице описаны различные целевые назначения для компонентов, используемых

в разных машинах.

Рынок Оборудование Назначение

Пена, полиуретан и

уретановая пена

Защитные покрытия с

содержанием эпоксидных

смол и уретана

Эпоксидные смолы,

силикон, уретаны и другие

материалы

Все устройства Reactor,

Hydra-Cat

™

и VRM

HFR

®

, XtremeMix™,

™

XM

™

PR70

™

и XP

и PR

Буква

Цвет

Названия компонентов

Основной или второстепенный

компонент (когда соотношение

смешивания не равно 1:1)

Буква

Цвет

Названия компонентов

Основной или второстепенный

компонент (когда соотношение

смешивания не равно 1:1)

Буква

Цвет

Названия компонентов

Основной или второстепенный

компонент (когда соотношение

смешивания не равно 1:1)

Левая сторона

машины

AB

Красный Синий

Изоцианат,

отвердитель,

катализатор

Сторона с малым

объемом

AB

Синий Зеленый

Смола, основа

Сторона

сбольшим

объемом

AB

Красный Синий

Полиол, смола,

основа

Сторона с

большим объемом

Правая сторона

машины

Полиол, смола,

основа

Сторона с большим

объемом

Отвердитель,

катализатор

Сторона с малым

объемом

Изоцианат,

отвердитель,

катализатор

Сторона с малым

объемом

8 3A1036N

Page 9

Краткое описание

Краткое описание

Применение

XP – это механически соединенная система с

фиксированным соотношением, которая способна

смешивать и распылять большинство двухкомпонентных

защитных покрытий на основе эпоксидных смол и

полиуретана. При использовании быстроотверждающихся

материалов (срок жизнеспособности менее 10 минут)

следует использовать удаленный смесительный коллектор

или смешивать материал на входе в пистолет. Для

быстроотверждающихся материалов рекомендуется

использовать коллектор для быстроотверждающихся

материалов 24M398.

Два насоса – это поршневые насосы принудительного

действия с карбидным седлом для тяжелой работы,

которые перемещают жидкость при ходе поршня вверх

и вниз.

Системы XP разрешено использовать в опасной

среде только в том случае, если основная модель,

все дополнительные принадлежности, комплекты и

проводка соответствуют местным, государственным

и национальным стандартам. Для того чтобы

определить соответствующее расположение для

конкретной модели системы XP, обратитесь к разделу

Важная информация о двухкомпонентных

материалах, стр. 7.

Защита от избыточного давления

Механически соединенные насосы могут создать

избыточное давление, если вся мощность двигателя

применяется только к одному из насосов для

жидкости.

• Только для систем с монтажом на тележке.

Продувочные клапаны с установленным

значением максимального воздушного давления

служат для ограничения максимального

давления жидкости. Не извлекайте эти клапаны.

• Для отведения избыточного давления жидкости

обратно в емкость подачи в системах с монтажом

на тележке используются автоматические

клапаны снятия избыточного давления,

обозначенные цветовой кодировкой. Ни в коем

случае не затыкайте эти возвратные шланги.

См. раздел Коллектор рециркуляции жидкости

с клапанами снятия избыточного давления на

стр. 38.

• Если вы используете для создания системы

насосный комплект XP без принадлежностей,

пользуйтесь указанными выше клапанами снятия

избыточного давления.

• Не устанавливайте отдельные запорные клапаны

на линиях подачи компонентов А и В. В системах

с монтажом на тележке клапаны управления

давлением жидкости соединены обычными

ручками.

• Модели, работающие с соотношением смешивания

не равным 1:1, на меньшей стороне насоса для

жидкости оборудованы разрывной диафрагмой,

которая служит резервным средством для сброса

избыточного давления (насосы объемом 72 куб. см

и менее). Если разрывная мембрана откроется, не

используйте машину до ее замены и замены

клапана снятия избыточного давления.

• При замене нижних частей насоса или двигателя

вашей системы используйте правильные

клапаны снятия избыточного давления в

соответствии с таблицей на стр. 39.

3A1036N 9

Page 10

Начальная настройка системы

Начальная настройка системы

1. Проверьте укомплектованность поставки.

Убедитесь в том, что вы получили все заказанные

элементы. См. раздел Идентификация

компонентов, стр. 14.

2. Затяните все фитинги и крепления.

3. Установите дополнительный комплект насоса для

промывки растворителем 262393, если вы его

заказывали. См. инструкции в руководстве 310863.

4. Установите и подсоедините дополнительные

нагреватели, если вы их заказывали. Инструкции

приведены в руководстве по эксплуатации

комплекта адаптеров для нагревателя 406861 и

руководстве по эксплуатации нагревателя 309524.

5. Если в бункерах используются полиуретановые

изоцианаты, установите комплекты влагопоглотителя.

См. инструкции в руководстве 406739.

6. При подаче материала из бочек или удаленных

бункеров установите комплекты циркуляционных

и возвратных труб. В случае подачи уретанового

материала см. инструкции в руководстве 309852.

7. Установите комплект термоциркуляции 24M224 для

шланга или бункера, если он был включен в заказ.

См. инструкции в руководстве 313259.

ПРИМЕЧАНИЕ. Следует использовать поставляемые

возвратные линии.

8. При необходимости подсоедините питающие

насосы, сетчатые фильтры для жидкости и

воздушные шланги. Если в системе не применяются

бункеры, см. руководство 312769.

9. Подсоедините линию подачи воздуха. См. раздел

Подключение подачи воздуха, стр. 21.

10. Подсоедините блок шланга подачи жидкости,

включая статические смесители, соединительный

шланг и пистолет. См. раздел Процедура снятия

давления, стр. 22.

11. При необходимости вымойте масло,

использованное для проведения испытаний. См.

раздел Опорожнение и промывка всей системы

(при установке новой системы или в конце

работы), стр. 29.

10 3A1036N

Page 11

Модели

II 2 G

c IIA T2

Системы XP разрешено использовать в опасной

среде только в том случае, если основная модель,

дополнительные принадлежности, комплекты и

проводка соответствуют местным, государственным

и национальным стандартам.

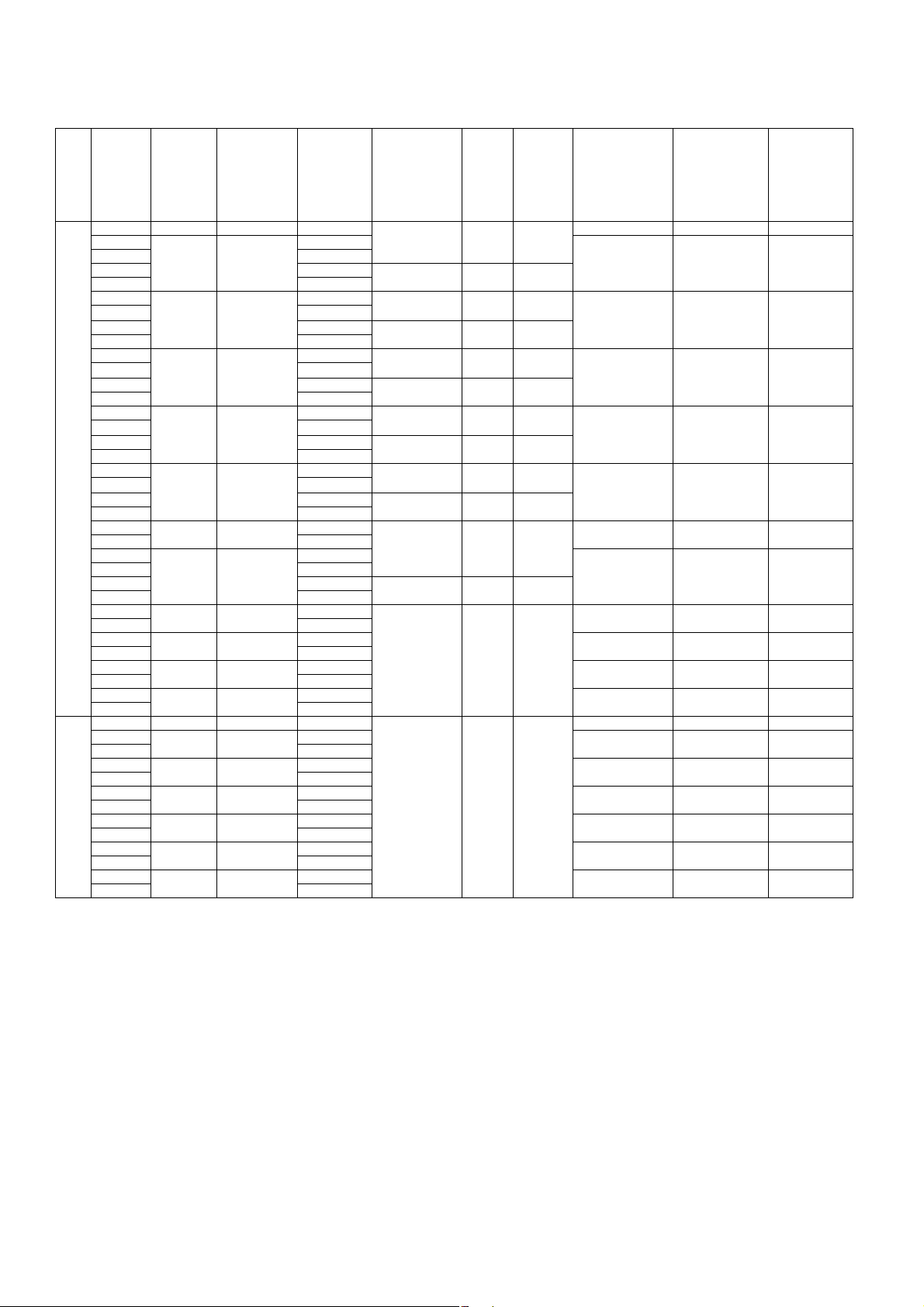

Системы с монтажом на тележке

ПРИМЕЧАНИЕ. Все указанные ниже системы с монтажом на тележке отвечают стандарту взрывобезопасности

Ex:

Перечень дополнительных принадлежностей см. в разделе Принадлежности и комплекты на стр. 55.

Модели

ПРИМЕЧАНИЕ. "Стандартный" тип смесительного коллектора означает, что смесительный коллектор установлен на

тележке и оборудован смесителями, смесительным шлангом 7,72 м диаметром 9,53 мм и соединительным шлангом

3 м диаметром 6,35 мм. Тип смесительного коллектора "Быстрое отверждение" означает, что коллектор оборудован

двойным клапаном промывки, установлен на удаленной раме, а также смесителями и соединительным шлангом 3 м

диаметром 6,35 мм. При заказе конфигурации "Быстрое отверждение" шланги А и В, идущие от распылителя

к смесительному коллектору, необходимо заказывать отдельно.

Максимальное

давление

воздуха,

фунты на

кв. дюйм

(МПа, бар)

Соотношение

давлений

Объемное

Насосный

Тип Модель

281000 --- --281101

281102 ✔

281105

281106 ✔

281201

281202 ✔

281205

281206 ✔

262804

281252 ✔

281255

281256 ✔

281301

281302 ✔

281305

281306 ✔

XP35 с пневмодвигателем NXT 3400

281401

281402 ✔

281405

281406 ✔

аппарат

281100 1,0:1 3500 (24, 241) 95 (0,65, 6,5) 38:1

281200 2,0:1

262803 2,5:1

281300 3,0:1

281400 4,0:1

соотношение

смешивания

Бункеры

объемом

26,5 л

(7 галлонов)

Смесительный

коллектор Шланг Пистолет

Стандартный

--- --- ---

Стандартный

--- --- ---

Стандартный

--- --- ---

Стандартный

--- --- ---

Стандартный

--- --- ---

35 фута

(10,7 м)

35 фута

(10,7 м)

35 фута

(10,7 м)

35 фута

(10,7 м)

35 фута

(10,7 м)

XTR5

XTR5

XTR5

XTR5

XTR5

Максимальное

рабочее

давление

жидкости,

фунты на кв.

дюйм (МПа, бар)

--- --- ---

3500 (24, 241) 85 (0,59, 5,9) 40:1

3500 (24, 241) 90 (0,62, 6,2) 34:1

3500 (24, 241) 100 (0,7, 7) 36:1

3500 (24, 241) 95 (0,65, 6,5) 38:1

3A1036N 11

Page 12

Модели

Объемное

Тип Модель

282000 --- --282101

282102 ✔

282105

282106 ✔

282151

282152 ✔

282155

282156 ✔

282201

282202 ✔

282205

282206 ✔

282251

282252 ✔

282255

282256 ✔

282301

282302 ✔

282305

282306 ✔

282331

282332 ✔

XP50 с пневмодвигателем 6500

282401

282402 ✔

282405

282406 ✔

283101

283102 ✔

283201

283202 ✔

283301

283302 ✔

283401

283402 ✔

571000 --- --571101

571102 ✔

571151

571152 ✔

571201

571202 ✔

571251

NXT 6500

571252 ✔

571301

571302 ✔

XP70 с пневмодвигателем

571401

571402 ✔

Насосный

аппарат

282100 1,0:1 4500 (31, 310) 100 (0,7, 7) 45:1

282150 1,5:1

282200 2,0:1

282250 2,5:1

282300 3,0:1

282330 3,3:1

282400 4,0:1 4800 (33, 331) 100 (0,7, 7) 48:1

282100 1,0:1

282200 2,0:1 4800 (33, 331) 100 (0,7, 7) 48:1

282300 3,0:1 4500 (31, 310) 100 (0,7, 7) 45:1

282400 4,0:1 4800 (33, 331) 100 (0,7, 7) 48:1

571100 1,0:1 7250 (50, 500) 95 (0,65, 6,5) 76:1

571150 1,5:1 7250 (50, 500) 80 (0,5, 5,5) 91:1

571200 2,0:1 7250 (50, 500) 95 (0,65, 6,5) 76:1

571250 2,5:1 6500 (45, 448) 100 (0,7, 7) 65:1

571300 3,0:1 6800 (47, 469) 100 (0,7, 7) 68:1

571400 4,0:1 7250 (50, 500) 100 (0,7, 7) 73:1

соотношение

смешивания

Бункеры

объемом

26,5 л

(7 галлонов)

Смесительный

коллектор Шланг Пистолет

Стандартный

--- --- ---

Стандартный

--- --- ---

Стандартный

--- --- ---

Стандартный

--- --- ---

Стандартный

--- --- ---

Стандартный

--- --- ---

Быстрое

отверждение

Стандартный 35 футов

35 фута

(10,7 м)

35 фута

(10,7 м)

35 фута

(10,7 м)

35 фута

(10,7 м)

35 фута

(10,7 м)

35 фута

(10,7 м)

10 футов

(3,0 м)

(10,7 м)

XTR5

XTR5

XTR5

XTR5

XTR5

XTR5

FlexPlus

XTR7

Максимальное

рабочее

давление

жидкости,

фунты на кв.

дюйм (МПа, бар)

--- --- ---

5000 (34, 344) 90 (0,62, 6,2) 55:1

4500 (31, 310) 100 (0,7, 7) 48:1

5000 (34, 344) 95 (0,65, 6,5) 52:1

4500 (31, 310) 100 (0,7, 7) 45:1

5000 (34, 344) 90 (0,62, 6,2) 56:1

4500 (31, 310) 100 (0,7, 7) 45:1

--- --- ---

Максимальное

давление

воздуха,

фунты на

кв. дюйм

(МПа, бар)

Соотношение

давлений

12 3A1036N

Page 13

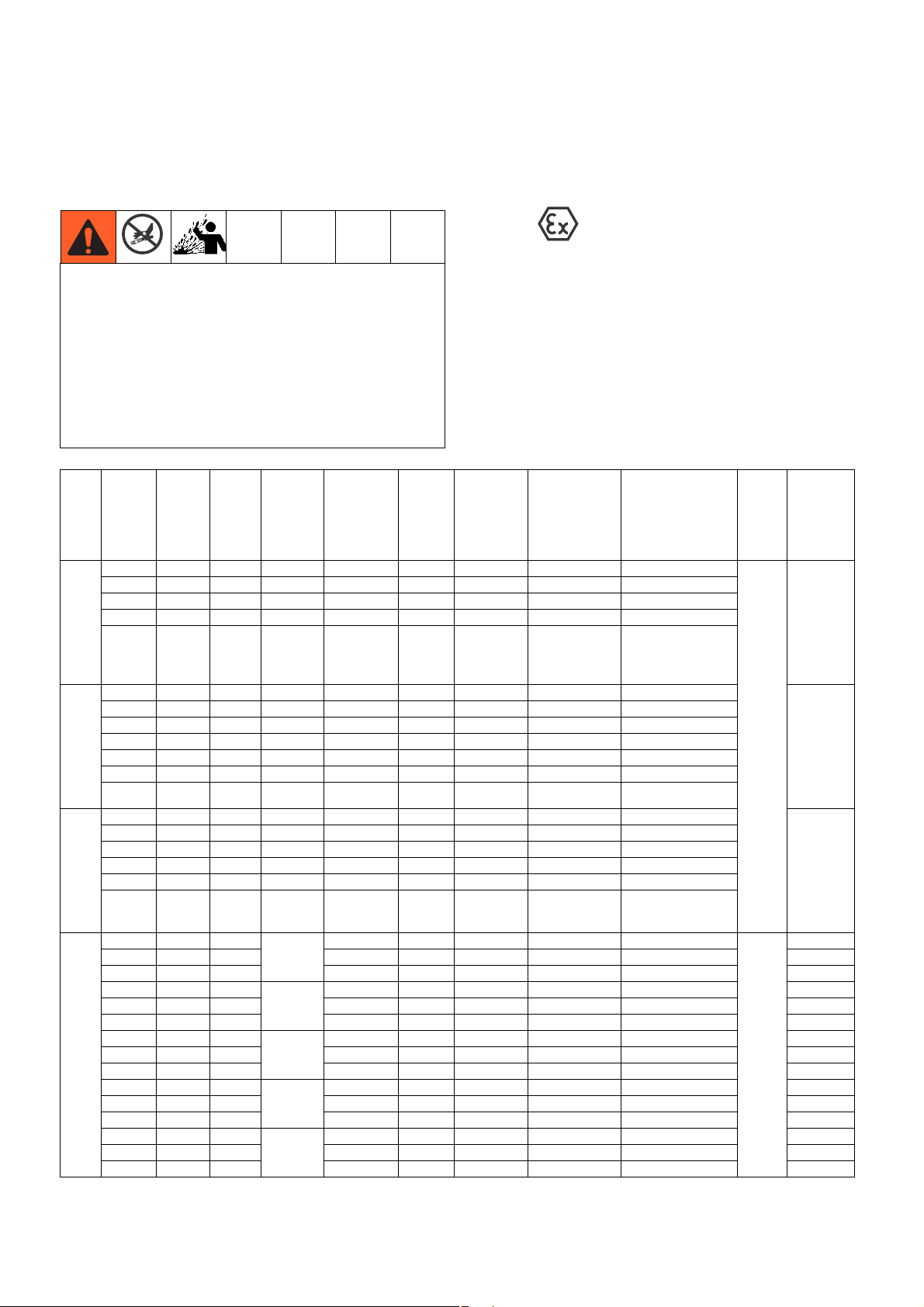

Насосные дозирующие аппараты без принадлежностей

II 2 G

c IIA T2

Модели

Аппараты укомплектованы двигателем, нижними

блоками насоса и всеми соединительными элементами.

Создание систем на основе насосных дозирующих

аппаратов без принадлежностей:

•см. раздел Защита от избыточного давления,

стр. 9. Для определения клапана, который

необходимо использовать с вашей системой, см.

таблицу на стр. 39.

• Номинальное выдерживаемое давление всех

компонентов должно быть равно максимальному

давлению или превосходить его.

Объемное

Насос

Насосный

Тип

аппарат

281100 L090C0 L090C0 1,0:1 180 38:1 1,9 (7,2) 3500 (24, 241) 95 (0,65, 6,5)

281200 L115C0 L058C0 2,0:1 173 40:1 1,8 (6,8) 3500 (24, 241) 85 (0,59, 5,9)

262803 L14AC0 L058C0 2,5:1 202 34:1 2,1 (7,9 3500 (24, 241) 100 (0,7, 7)

281300 L14AC0 L048C0 3,0:1 192 36:1 2,0 (7,6) 3400 (23, 234) 95 (0,65, 6,5)

NXT 3400

281400 L14AC0 L036C0 4,0:1 180 38:1 1,9 (7,2) 3500 (24, 241) 90 (0,62, 6,2)

Насос сто-

роны A

стороны

B

соотноше-

ние смеши-

вания

Совмещенный выход

жидкости,

куб. см/цикл

Соотно-

шение

давлений

ПРИМЕЧАНИЕ. Все насосные аппараты соответствуют

стандарту Ex, за исключением насосных аппаратов XP-h

(284xxx):

Насосные аппараты с гидравлическим управлением

(XP-h) не доступны в виде комплектной системы.

Информацию о гидравлических системах см. в

руководстве 307158.

Размеры насоса указаны на цилиндре насоса. Указаны

номинальные размеры. Фактический вытесняемый

объем см. в разделе "Технические данные" в

руководстве 311762.

Максимальное

Расход жид-

кости при

40 циклах в

минуту

галлоны/мин

(л/мин)

Максимальное

рабочее

давление

жидкости,

фунты на кв.

дюйм (МПа, бар)

рабочее

давление воздуха/

гидравлического

масла,

фунты на кв. дюйма

(МПа, бар)

Соот-

ветствие

стан-

дарту Ex

Требуемый

клапан сня-

тия избы-

точного

давления

Фиолетовый

XP35 с пневмодвигателем

282100 L14AC0 L14AC0 1,0:1 288 45:1 3,1 (11,7) 4500 (31, 310) 100 (0,7, 7)

282150 L14AC0 L097C0 1,5:1 240 55:1 2,6 (9,8) 5000 (34, 345) 90 (0,62, 6,2)

282200 L18AC0 L090C0 2,0:1 270 48:1 2,9 (11,0) 4800 (33, 331) 100 (0,7, 7)

282250 L18AC0 L072C0 2,5:1 252 52:1 2,7 (10,2) 5000 (34, 345) 95 (0,65, 6,5)

282300 L22AC0 L072C0 3,0:1 288 45:1 3,1 (11,7) 4500 (31, 310) 100 (0,7, 7)

NXT 6500

282330 L18AC0 L054C0 3,3:1 234 56:1 2,5 (9,5) 5000 (34, 345) 95 (0,65, 6,5)

282400 L22AC0 L054C0 4,0:1 270 48:1 2,9 (11,0) 4800 (33, 331)

XP50 с пневмодвигателем

571100 L090C0 L090C0 1,0:1 180 72:1 1,9 (7,2) 7250 (50, 500) 100 (0,7, 7)

571150 L085C0 L058C0 1,5:1 144 91:1 1,5 (5,6) 7250 (50, 500) 80 (0,55, 5,5)

571200 L115C0 L058C0 2,0:1 174 76:1 1,8 (6,8) 7250 (50, 500) 95 (0,65, 6,5)

571250 L14AC0 L058C0 2,5:1 203 65:1 2,1 (7,9) 6500 (45, 448) 100 (0,7, 7)

571300 L14AC0 L048C0 3,0:1 193 68:1 2,0 (7,5) 6500 (45, 448) 100 (0,7, 7)

NXT 6500

571400 L14AC0 L036C0 4,0:1 181 73:1 1,9 (7,2) 7250 (50, 500) 100 (0,7, 7)

XP70 с пневмодвигателем

284101 L22AC0 L22AC0

284102 L14AC0 L14AC0 293 2,63:1 3,1 (11,7) 4700 (32, 324) 1800 (12, 124) Золотой

284103 L090C0 L090C0 180 4,21:1 1,9 (7,2) 7150 (49, 493) 1700 (12, 117) Серебристый

284201 L29AC0 L14AC0

284202 L18AC0 L090C0 274 2,81:1 2,9 (11,0) 5050 (35, 348) 1800 (12, 124) Золотой

284203 L115C0 L058C0 170 4,39:1 1,8 (6,8) 7200 (50, 496) 1650 (11, 114) Серебристый

284251 L29AC0 L115C0

284252 L18AC0 L072C0 255 3,02:1 2,7 (10,2) 5000 (34, 345) 1650 (11, 114) Золотой

284253 L14AC0 L058C0 199 3,77:1 2,1 (7,9) 6800 (47, 469) 1800 (12, 124) Серебристый

Viscount II

284301 L29AC0 L097C0

284302 L22AC0 L072C0 293 2,63:1 3,1 (11,7) 4700 (32, 324) 1800 (12, 124) Золотой

284303 L14AC0 L048C0 189 3,95:1 2,0 (7,6) 7100 (49, 490) 1800 (12, 124) Серебристый

XP-h с гидравлическим двигателем

284401 L29AC0 L072C0

284402 L22AC0 L054C0 274 2,80:1 2,9 (11,0) 5000 (34, 345) 1800 (12, 124) Золотой

284403 L14AC0 L036C0 180 4,21:1 1,9 (7,2) 7150 (49, 493) 1700 (12, 117) Серебристый

1,0:1

2,0:1

2,5:1

3,0:1

4,0:1

435 1,75:1 4,6 (17,4) 3150 (22, 217) 1800 (12, 124) Фиолетовый

435 1,75:1 4,6 (17,4) 3150 (22, 217) 1800 (12, 124) Фиолетовый

407 1,88:1 4,3 (16,3) 3400 (23, 234) 1800 (12, 124) Фиолетовый

388 1,97:1 4,1 (15,5) 3500 (24, 241) 1800 (12, 124) Фиолетовый

360 2,10:1 3,8 (14,4) 3800 (26, 262) 1800 (12, 124) Фиолетовый

100 (0,7, 7)

✔

Золотой

Серебристый

3A1036N 13

Page 14

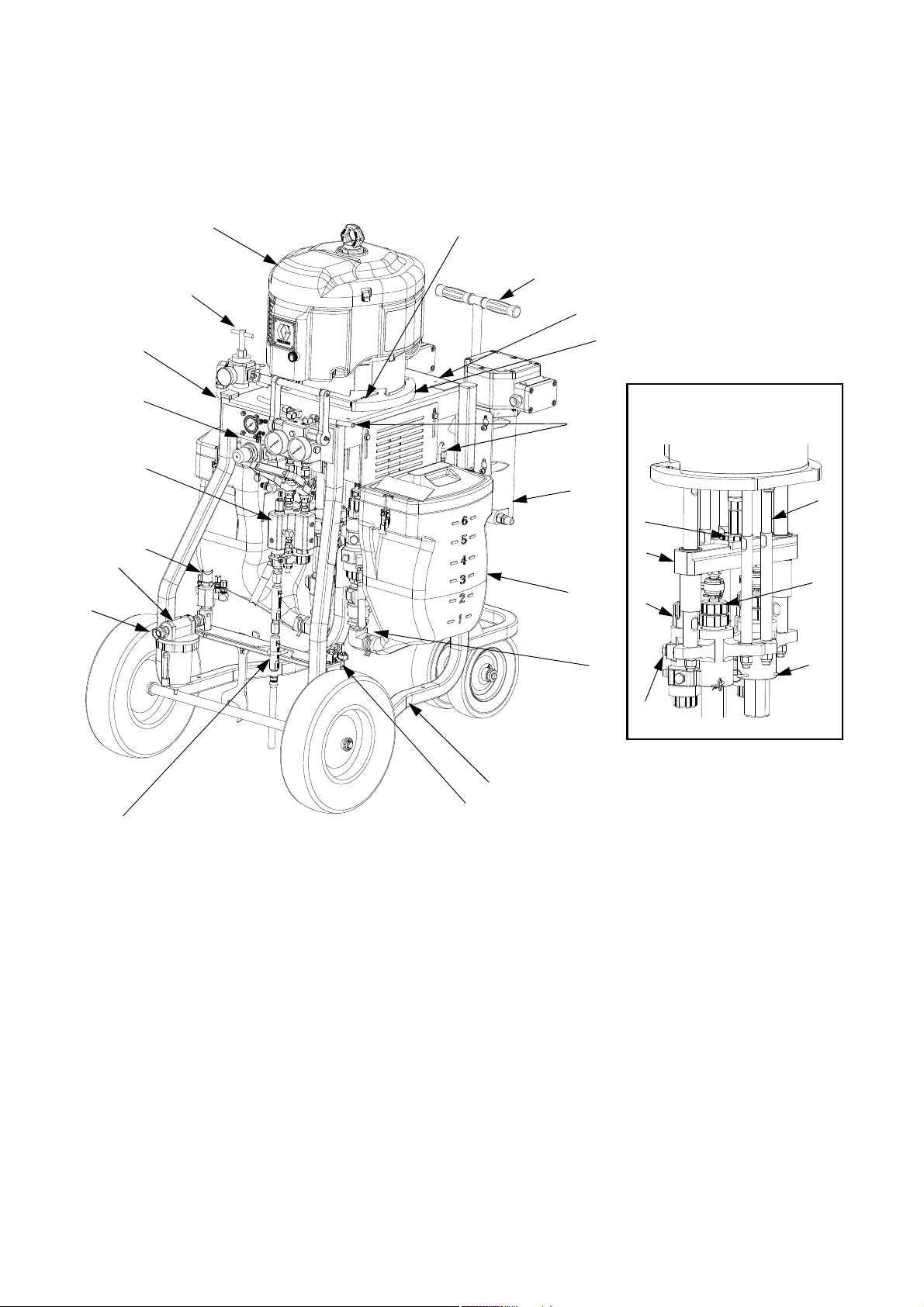

Идентификация компонентов

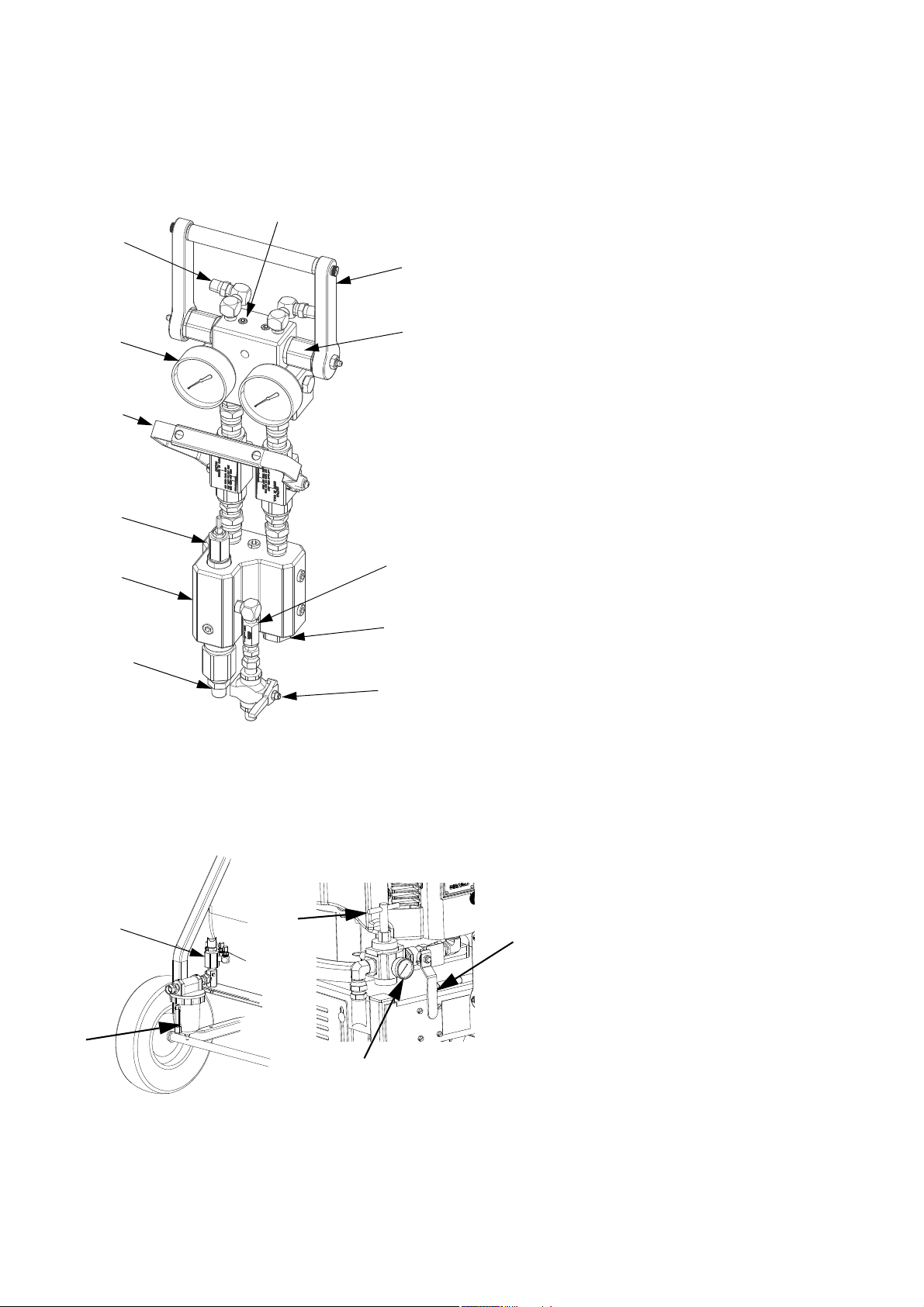

r_571101_3a0420a_1a-2

M

F

N

E

A

L

J

D

B

K

R

D

S

T

P

G

H

Компоненты для установки

насосного аппарата

C

A

U

V

B

W

D

Y

X

Идентификация компонентов

РИС. 1. Система XP70 с дополнительными принадлежностями

Обозначения.

A Шланг подачи воздуха для двигателя

B Основные элементы управления подачей воздуха;

см. стр. 15

C Впуск воздуха – 3/4 npsm(f )

D Насос высокого давления для подачи жидкости

EДвигатель

F Нагреватель жидкости (дополнительно)

G Насос для промывки растворителем (дополнительно);

см. стр. 16

H Элементы управления пневматической системой насоса

для промывки растворителем; см. стр. 16

J Бункеры объемом 26,5 л (7 галлонов) (дополнительно)

K Тележка

LТормоз

M Ручка (поднимите, чтобы отпустить)

N Блок управления потоком воздуха; см. стр. 15

PТяговые штанги

R Переходная плита двигателя

S Регулируемые уплотнительные гайки чашечного типа

T Вилка с шатунными подшипниками

U Линии рециркуляции

V Гайка регулирования положения вилки

W Трубки статического смесителя с заменяемыми

X Индикаторные линии для регулирования положения

Y Разрывная диафрагма для снятия избыточного давления;

пластиковыми элементами

вилки; см. раздел Положение двигателя на стр. 20

только для насосов объемом 38 куб. см, 48 куб. см,

54 куб. см, 58 куб. см и 72 куб. см.

14 3A1036N

Page 15

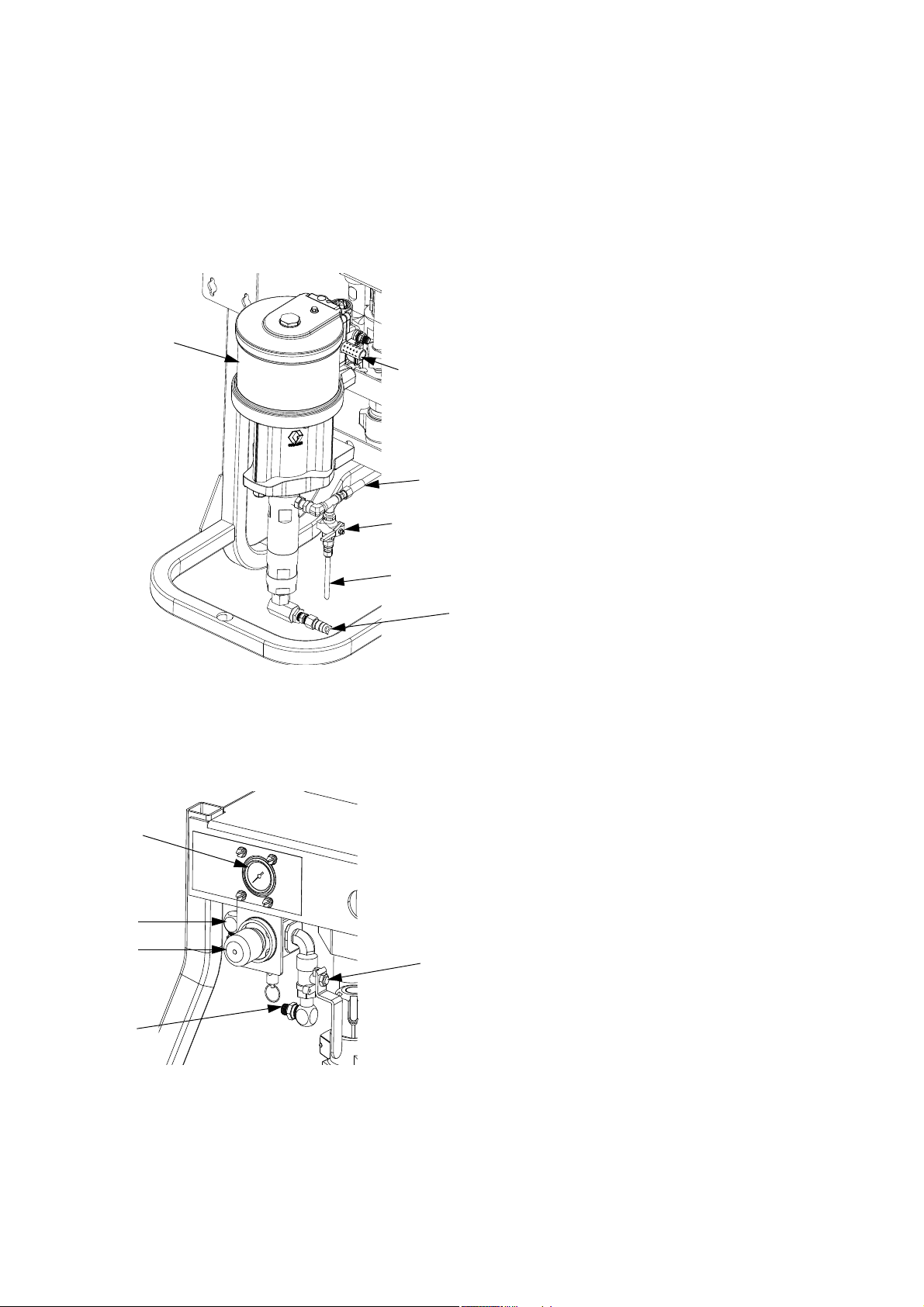

Блок управления потоком жидкости

AC

AA

AF

AE

AD

AB

AM

AL

AK

AJ

AN

Обозначения.

AA Жидкостный коллектор

AB Смесительный коллектор

AC Ручка клапана циркуляции

AD Клапан промывки растворителем

AE Двойная запорная ручка

AF Манометры давления жидкости

AG Входное отверстие для подачи жидкости

(за жидкостным коллектором)

AH Фитинги циркуляции жидкости

AJ Регулируемый ограничитель потока жидкости для

компонента B; см. стр. 27

AK Запорные клапаны смесительного коллектора A и B

AL Запорный клапан на входе для растворителя

AM Автоматические подпружиненные клапаны снятия

избыточного давления с цветовой кодировкой;

со смазанными фитингами; см. стр. 39

AN Совмещенный выход A и B; 3/8 npt(m)

AH

ti19167a

Показан стандартный смесительный коллектор

CA

CD

CB

CC

Обозначения.

CA Главный запорный клапан двигателя

(снятие давления)

CB Главный регулятор воздушного давления

двигателя

CC Воздушный фильтр с автоматическим

сливом конденсата

CD Главный измеритель воздушного давления

двигателя

CE Коллектор распределения фильтрованного

воздуха

CE

Идентификация компонентов

РИС. 2

Основные элементы управления подачей воздуха

РИС. 3

3A1036N 15

Page 16

Идентификация компонентов

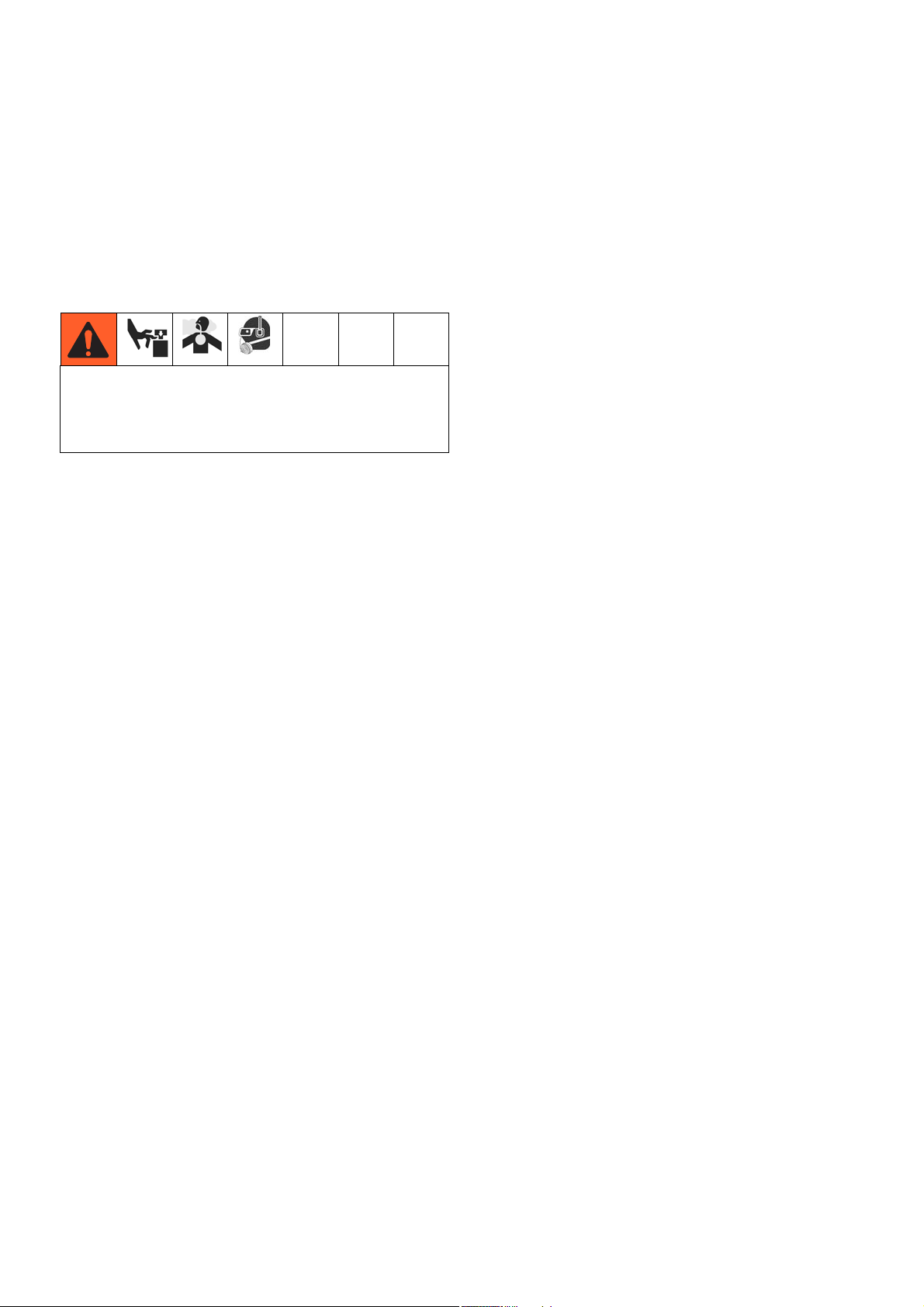

Обозначения.

BA Насос для промывки растворителем

(насос Merkur)

BB Впуск жидкости

BD Глушитель

BE Клапан для заправки/слива/отбора

пробы

BF Шланг выхода жидкости

BG Циркуляционный шланг

BA

BB (заборный шланг не изображен)

BD

BG

BF

r_571100_3a0420a_4a-2

BE

Обозначения.

DA Воздушный запорный клапан насоса

для растворителя (снятие давления)

DB Регулятор давления воздуха в насосе

для растворителя

DC Измеритель давления воздуха в насосе

для растворителя

DD Выход воздуха

DE Впуск воздуха

DC

DB

DA

r_571101_3a0420a_5a-2

DD

DE

Комплект насоса для промывки растворителем 45:1, 262393 (дополнительно)

Насос

РИС. 4

Элементы управления подачей воздуха

РИС. 5

16 3A1036N

Page 17

Идентификация компонентов

Линия подачи воздуха

• Главный воздушный клапан стравливающего

типа (CA). Клапан необходим для выпуска воздуха,

который скапливается между этим клапаном и

пневматическим двигателем, если клапан находится

в закрытом положении. Убедитесь в том, что

стравливающий клапан легко доступен со стороны

насоса и расположен за регулятором воздуха.

Скопившийся воздух может привести к неожиданному

срабатыванию насоса, что может нанести серьезную

травму в результате разбрызгивания жидкости или

перемещения деталей.

• Регулятор давления воздуха в насосе (CB).

Средство контроля скорости насоса и выходного

давления.

• Фильтр линии подачи воздуха (С). 40-микронный

фильтр удаляет опасные загрязнения и влагу из

подводимого сжатого воздуха. Накопившаяся вода

автоматически сливается из фильтра.

Дополнительные принадлежности

• Дополнительные нагреватели жидкости (N).

Нагревают смолу и отвердитель перед их

смешиванием. Улучшают химическую реакцию

и уменьшают вязкость для более качественного

распыления.

• Дополнительный комплект промывки

растворителем (G). Промывает смесительный

коллектор. Включает в себя насос для растворителя,

крепежные приспособления и шланг подачи

растворителя.

Промывка оборудования перед использованием

Оборудование было испытано с помощью маловязкого

масла, которое для защиты деталей оставляется в

каналах подачи жидкости. Для предотвращения

загрязнения жидкости маслом промывайте

оборудование перед использованием с помощью

совместимого растворителя. См. раздел Опорожнение

и промывка всей системы (при установке новой

системы или в конце работы), стр. 29.

Принадлежности линии подачи жидкости

• Жидкостный коллектор (AA). Управляет

циркуляцией и заправкой насоса.

• Смесительный коллектор (AB). Смешивает

жидкости А и В и направляет их в единую линию

подачи жидкости.

• Ручка циркуляции (AC). Направляет поток

жидкости для циркуляции или смешивания.

Для снятия давления жидкости, заправки насосов

и для обеспечения циркуляции материала в

бункерах переведите ручку в открытое положение.

Для распыления смешанного материала переведите

ручку в закрытое положение.

• Двойная запорная ручка (AE). Управляет потоком

компонентов А и В, обеспечивая смешивание и

дозирование. Закройте перед промывкой.

• Клапан промывки растворителем (AD).

Управляет потоком растворителя, подаваемым в

смесительный коллектор, шланг и распылительный

пистолет.

• Комплект статического смесителя/шланга

пистолета. Тщательно смешивает две жидкости

и подает полученную смесь в распылительный

пистолет. Включает статический смеситель

и шланги для распылительного пистолета.

3A1036N 17

Page 18

Настройка

Y

W, X, Z

Настройка

Расположение

Системы XP35, XP50 и XP70 разрешено использовать

в опасной среде только в том случае, если основная

модель, дополнительные принадлежности,

комплекты и проводка соответствуют местным,

государственным и национальным стандартам.

1. Разместите дозирующее устройство на ровной

поверхности.

2. Установите дозирующее устройство так, чтобы

оператор имел к нему свободный доступ для

управления, обслуживания, безопасного

подключения линий подачи жидкости и воздуха,

а также подключения необходимых компонентов

и принадлежностей.

3. Для долговременной установки снимите колеса и

поставьте раму на пол. См. раздел Размеры, стр. 58.

4. Убедитесь в том, что тормоз тележки (L) находится

в положении блокировки.

Насос. Используйте провод заземления и зажим (входят

в комплект поставки). Ослабьте контргайку (W) зажима

заземления с шайбой (X). Вставьте конец провода

заземления (Y) в вывод заземления (Z) и надежно

затяните контргайку. Подсоедините зажим провода

заземления к точке истинного заземления.

Насос для промывки растворителем. Используйте

провод заземления и зажим (поставляются с насосом).

Следуйте инструкциям руководства по эксплуатации

насоса.

Шланги подачи воздуха и жидкости. Для того чтобы

обеспечить целостное заземление, используйте только

шланги, обеспечивающие рассеивание статических

зарядов, с максимальной общей длиной 150 м (500 футов).

Регулярно проверяйте электрическое сопротивление

шлангов. Если общее сопротивление относительно земли

превышает 29 МОм, шланги следует немедленно заменить.

Заземление

Оборудование должно быть заземлено. Заземление

снижает риск поражения электрическим током и

статическим разрядом благодаря использованию

провода для отвода электричества, образующегося

в результате скопления электрических разрядов.

Воздушный компрессор. Следуйте рекомендациям

производителя.

Распылительный пистолет. Заземление

осуществляется путем подключения к правильно

заземленному шлангу подачи жидкости и насосу.

Емкость для подачи жидкости. Следуйте местным

нормативам.

Окрашиваемый объект. Следуйте местным

нормативам.

Емкости для растворителя, используемые при

промывке. Следуйте местным нормативам.

Используйте только токопроводящие металлические

емкости, помещенные на заземленную поверхность.

Не ставьте емкость на непроводящую поверхность,

например на бумагу или картон, так как это нарушит

целостность цепи заземления.

Для обеспечения непрерывности цепи заземления

при промывке или снятии давления выполняйте

следующие инструкции. Плотно прижмите

металлическую часть пистолета к боковой поверхности

заземленной металлической емкости и нажмите

пусковой курок пистолета.

18 3A1036N

Page 19

Проволочные системы со взрывобезопасными нагревателями

(Только для систем, пригодных для

эксплуатации в опасных условиях)

Если система пригодна для применения в опасной

среде и используются взрывобезопасные нагреватели,

обратитесь к квалифицированному электрику для

подключения проводки нагревателя. Убедитесь в том,

что проводка и установка соответствуют местным

нормам и стандартам для опасных условий.

Неправильно установленное или подключенное

оборудование представляет опасность и может

привести к пожару, взрыву и поражению электрическим

током. Соблюдайте местные стандарты.

Настройка

При использовании взрывобезопасных нагревателей

убедитесь в том, что проводка, контакты,

переключатели и распределительные щиты

соответствуют требованиям пожарной безопасности

(взрывобезопасности).

Инструкции по выполнению электрических соединений

и руководство по установке в опасных условиях см. в

руководстве по эксплуатации нагревателя высокого

давления Viscon HP.

3A1036N 19

Page 20

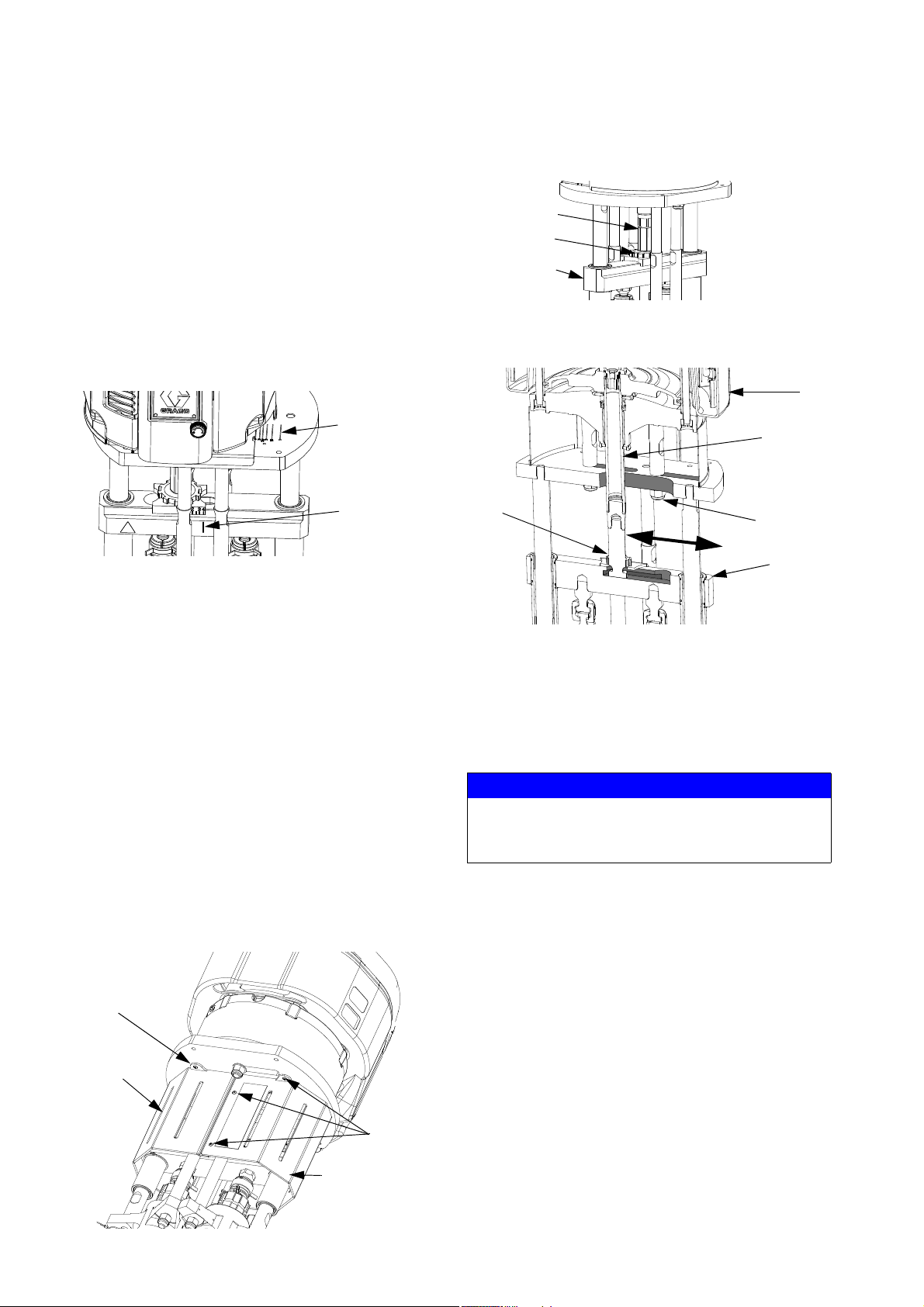

Настройка

индикаторная

индикаторная

r_258914_3a0420a_10b

Показан пневматический двигатель

линия

линия

предохранитель

предохранитель

крепежный

крепежный

r_258914_3a0420a_4a-1

Показан

пневматический

двигатель

элемент

насоса

элемент

насоса

T

V

r_571101_3a0420a_2a-2

104

Показан

пневматический

двигатель

T

E

шток поршня

P2

V

r_258914_3a0420a_5a

Показан пневматический двигатель

Положение двигателя

Положение двигателя должно быть установлено в

соответствии с объемным соотношением смешивания

всистеме.

ПРИМЕЧАНИЕ. Изменение положения двигателя

не изменяет соотношение смешивания.

Проверка положения двигателя

1. Убедитесь в том, что установленные насосы

соответствуют объемному соотношению смешивания.

См. таблицу в разделе Насосные дозирующие

аппараты без принадлежностей на стр. 13.

3. Установите ключ на штангу переходника (104), затем

с помощью прилагаемого в комплекте инструмента

ослабьте гайку вилки (V) над вилкой (T).

4. Отсоедините три гайки (P2) под тяговыми штангами

двигателя.

РИС. 6. Индикаторы соотношения

2. Убедитесь в том, что положение двигателя

соответствует соотношению смешивания. См. Р

В противном случае выполните описанную ниже

процедуру в разделе Изменение положения

двигателя.

Изменение положения двигателя

Для каждого соотношения смешивания существует

определенное положение двигателя. Для изменения

положения пневматического двигателя выполните

указанные ниже действия.

1. Выполните процедуру, описанную в разделе

Проверка положения двигателя. Если положение

правильное, перейдите к следующему шагу.

2. Отсоедините восемь крепежных элементов

иснимите два предохранителя насоса.

20 3A1036N

ИС. 6.

РИС. 7

5. Зажмите шток поршня и изменяйте положение

двигателя (Е), пока индикаторные линии не

установятся на уровне требуемого соотношения

смешивания. См. Р

ИС. 6 и РИС. 7.

УВЕДОМЛЕНИЕ

Не используйте металлический молоток для

смещения тяговых штанг (P). Это может привести к

повреждению основы пневматического двигателя.

6. Затяните три гайки (P2) и гайку вилки (V).

7. Для затягивания гайки вилки используйте

прилагаемый к комплекту инструмент.

8. Установите предохранители насоса.

Page 21

Настройка

C заглушка

r_571100_3a0420a_10a-1

AN

25

W

27, 28

30

31

r_571100_3a0420a_43a

AB

Показан стандартный смесительный коллектор

Подключение подачи воздуха

1. Подсоедините шланг подачи воздуха к входному

отверстию воздушного фильтра (C) 3/4 npt(f ).

ПРИМЕЧАНИЕ. Рекомендуется использовать

воздушный шланг со внутренним диаметром не

менее 19,1 мм (3/4 дюйма). Потребление воздуха

составляет 0,56 куб. м на литр за минуту

распыления. Не используйте быстроразъемное

соединение булавочного типа.

РИС. 8

Подключение узлов шлангов для подачи жидкости (только для удаленного смесительного коллектора)

Если используется удаленный смесительный коллектор

(AB), подсоедините дополнительные шланги для подачи

жидкости к жидкостному коллектору (AA). Размер и

балансировка шланга должны соответствовать

соотношению смешивания. Для получения

дополнительных сведений обратитесь к руководству

по эксплуатации коллектора.

1. Подсоедините шланги для подачи смолы и

отвердителя к соответствующим выпускным

отверстиям на жидкостном коллекторе дозатора

и к соответствующим впускным отверстиям на

смесительном коллекторе.

2. При необходимости извлеките заглушки для насоса

промывки растворителем и воздушных шлангов

подающего насоса. Инструкции по установке

приведены в руководствах по эксплуатации

насосов. См. Р

ИС. 8.

Подключение статических смесителей, пистолета и шлангов

УВЕДОМЛЕНИЕ

Для предотвращения вспышек на трубе смесителя

не используйте соединения вертлюжного типа на

входном отверстии трубы смесителя.

1. С помощью элементов смесителя (W) соедините

выходное отверстие двух основных труб

статического смесителя со шлангом смесителя (25),

очищающим смесителем (27, 28), соединительным

шлангом (30) и распылительным пистолетом (31).

См. Р

ИС. 9.

2. При необходимости установите шланг смешивания

жидкостей между шлангом смесителя (25) и

очищающим смесителем (27, 28).

РИС. 9

3A1036N 21

Page 22

Процедура снятия давления

TI1949a

CA

r_571100_3A0420A_11a-1

TI1950a

TI1953a

AC

AE

r_571101_3A0420A_9a-2

Процедура снятия давления

При остановке распыления и перед очисткой,

проверкой, обслуживанием или транспортировкой

оборудования выполняйте инструкции раздела

Промывка смешанного материала на стр. 28.

Снятие давления жидкостей А и В

1. Включите блокиратор пускового курка.

2. Закройте главный запорный клапан подачи

воздуха (CA).

8. Включите блокиратор пускового курка.

9. Закройте двойную запорную ручку (AE) и откройте

ручку циркуляции (AC).

10. Всегда промывайте шланг смесителя при снятии

давления жидкостей A и B через смесительный

коллектор. См. раздел Промывка смешанного

материала, стр. 28.

11. Выключите насос подачи растворителя и повторите

шаги 6–8, чтобы сбросить давление растворителя.

3. Отключите нагреватели, если они используются.

4. Выключите питающие насосы, если они

используются.

5. Снимите распылительный наконечник

ипрочиститеего.

6. Выключите блокиратор пускового курка.

7. Плотно прижмите металлическую часть пистолета

к заземленной металлической емкости. Нажмите на

пусковой курок пистолета, чтобы снять давление.

Если смешанный материал уже вымыт, однако

давление на насосах A и B остается, давление можно

сбросить обратно в бункеры (J).

a. Закройте главный запорный клапан подачи

воздуха (CA).

b. Откройте ручку циркуляции (AC).

ПРИМЕЧАНИЕ. Для продления срока службы

клапана при использовании абразивных жидкостей

рекомендуется снимать высокое давление с

помощью пистолета, если это возможно.

12. Если вы подозреваете, что наконечник дозатора или

шланг полностью забиты или что после выполнения

перечисленных выше действий давление полностью

не снято, очень медленно ослабьте гайку крепления

распылительного наконечника или соединение

конца шланга, чтобы постепенно сбросить

давление, и затем ослабьте полностью. Прочистите

наконечник или шланг для устранения засора.

13. Если статический смеситель, соединительный шланг

и пистолет невозможно промыть из-за скапливания

смешанного и затвердевшего материала, очень

медленно ослабьте крепление трубы статического

смесителя, идущей от выходного отверстия, чтобы

постепенно снять давление, затем ослабьте его

полностью. Замените или очистите забитые

компоненты.

22 3A1036N

Page 23

Заправка пустой системы

J

U

AC

AE

r_571101_3A0420A_9a-2

CA

Заправка пустой системы

Заправка жидкостей А и В

Надевайте перчатки при использовании

растворителей для промывки и/или в том случае,

если температура жидкости превышает 43 °C (110 °F).

ПРИМЕЧАНИЕ. Оборудование было проверено

на заводе с помощью минерального масла. При

необходимости перед распылением вымойте масло

с помощью совместимого растворителя. См. раздел

Опорожнение и промывка всей системы (при

установке новой системы или в конце работы),

стр. 29.

Пока что не устанавливайте наконечник пистолета.

Во избежание разбрызгивания осуществляйте

заправку при минимальном давлении.

1. Испытайте материалы, прежде чем добавлять их

в бункеры (J). Перед заправкой в бункер убедитесь

в том, что смолы тщательно смешаны, однородны

и имеют необходимую консистенцию. Перед

добавлением материалов в бункер доведите

отвердители до состояния суспензии.

3. Переместите линии рециркуляции (U) для

опорожнения контейнеров.

4. Закройте двойную запорную ручку (AE) и откройте

ручку циркуляции (AC).

2. Заполните резервуары А и В соответствующими

материалами. Заполните сторону A (синюю)

материалом большего объема, а сторону B

(зеленую) – материалом меньшего объема (если

соотношение смешивания не равно 1:1).

5. Откройте главный запорный клапан подачи

воздуха (CA).

6. Медленно откройте регулятор давления

воздуха (СВ).

7. Распределяйте жидкость в контейнеры, пока

из линий рециркуляции A и B не пойдет чистая

жидкость.

8. Снизьте давление воздуха. Закройте главный

запорный клапан подачи воздуха (CA).

9. Переместите линии рециркуляции (U) обратно

в соответствующий бункер (J).

10. При использовании нагревателей нагрейте

жидкость в системе перед распылением. См. раздел

Рециркуляция перед распылением или

повторная заправка после высыхания насоса,

стр. 25.

3A1036N 23

Page 24

Заправка пустой системы

BG

BE

r_571101_3A0420A_5b-2

DA

DB

r_571101_3A0420A_5a-2

AD

AB

AE

(закрыто)

4)!

TI1948a

TI1949a

TI1950a

TI1953a

TI1949a

DA

r_571101_3A0420A_12a-2

Заправка насоса для промывки растворителем

Если используется дополнительный комплект насоса

для промывки растворителем, следуйте указанным ниже

инструкциям.

1. Подсоедините провод заземления промывочного

бака к металлическому баку растворителя.

2. Поместите сифонную трубку и шланг циркуляции

растворителя (BG) в бак растворителя.

6. Убедитесь в том, что установлена блокировка

пускового курка. Снимите распылительный

наконечник.

7. Снимите курок с предохранителя и направьте

пистолет в заземленный бак. Для распределения

материалов используйте крышку бака с отверстием.

Во избежание разбрызгивания подоткните

отверстие вокруг пистолета тряпкой. Не держите

пальцы перед пистолетом.

3. Откройте клапан заправки растворителя (BE) на

выпускном отверстии насоса подачи растворителя

(BA).

4. Откройте воздушный клапан (DA) насоса для подачи

растворителя. Медленно поверните регулятор

давления воздуха (DB) на насосе для подачи

растворителя по часовой стрелке, чтобы заправить

насос для подачи растворителя и направьте

растворитель обратно в бак. Закройте жидкостный

клапан (BE) насоса для подачи растворителя и

воздушный клапан (DA).

8. Откройте воздушный клапан (DA) насоса для подачи

растворителя. Медленно поверните регулятор

давления воздуха на насос для подачи растворителя

(DB) по часовой стрелке, чтобы заправить насос и

устранить воздух из шланга смесителя и пистолета.

Нажимайте пусковой курок пистолета до тех пор,

пока не будет спущен весь воздух.

9. Закройте воздушный клапан (DA) насоса для подачи

растворителя и нажмите пусковой курок пистолета,

чтобы снять давление. Включите блокиратор

пускового курка.

5. Откройте клапан промывки растворителем (AD) на

смесительном коллекторе.

10. Закройте клапан промывки растворителем (AD).

ПРИМЕЧАНИЕ. При распылении можно оставить

воздух и давление в насосе для подачи

растворителя. Не распыляйте смешанный материал,

не заправив растворитель в насос и шланг для

растворителя.

24 3A1036N

Page 25

Заправка пустой системы

AC

AE

r_571101_3A0420A_9a-2

U

J

CB

CA

CA

r_571100_3A0420A_11a-1

Рециркуляция перед распылением или повторная заправка после высыхания насоса

ПРИМЕЧАНИЕ. Перемешивайте, рециркулируйте и

подогревайте материал только если это необходимо

во избежание попадания воздуха в жидкость.

Во время подогрева материала требуется работать

в режиме рециркуляции. Следите за температурой

в верхней части нагревателя (на выходе или входе

в бункер). Когда термометр покажет рабочую

температуру, материал готов к распылению.

При использовании системы, не требующей подогрева,

перед распылением необходимо провести

рециркуляцию. Рециркуляция обеспечивает

подмешивание оседающих наполнителей, полное

заполнение шлангов и плавную работу запорных

клапанов насоса.

Рециркуляция также позволяет повторно заправить

материал на высохшей стороне.

5. Отключите регулятор давления воздуха (CB) и

откройте главный запорный клапан подачи воздуха

(CA). С помощью регулятора давления воздуха

медленно увеличивайте давление воздуха в насосах

до тех пор, пока скорость их работы не снизится.

6. Насосы должны работать в течение нескольких

минут или до тех пор, пока материал не достигнет

нужной температуры. См. раздел Нагревание

жидкости.

7. Закройте главный запорный клапан подачи

воздуха (CA).

1. Следуйте инструкциям, приведенным в разделе

Заправка пустой системы, стр. 23.

2. Закройте двойную запорную ручку (AE).

3. Убедитесь в том, что шланги рециркуляции (U)

правильно подключены к бункерам (J).

4. Откройте ручку клапана циркуляции (AC).

8. См. раздел Распыление, стр. 26.

Нагревание жидкости

Для того чтобы равномерно нагреть жидкость во всей

системе, выполните указанные ниже действия.

1. Циркулируйте жидкость на скорости

приблизительно 10–20 циклов в мин. (1/2 галлона

в минуту), чтобы подогреть бункеры до 27–32 °C

(80–90 °F).

2. Уменьшите скорость циркуляции примерно до

5циклов в минуту (0,25галлонов в минуту), чтобы

увеличить выходную температуру нагревателя, пока

она не совпадет с температурой распыления.

ПРИМЕЧАНИЕ. При слишком быстрой циркуляции

жидкости без уменьшения скорости подачи насоса

поднимется только температура бункера. Слишком

медленная циркуляция жидкости поднимет

температуру только на выходе нагревателя.

3A1036N 25

Page 26

Распыление

AC

AE

AD

TI1950a

TI1953a

TI1949a

Распыление

Надевайте перчатки при использовании

растворителей для промывки и/или в том случае,

если температура жидкости превышает 43 °C (110 °F).

ПРИМЕЧАНИЕ. После первого дня распыления

следуйте инструкциям, приведенным в разделе

Процедура снятия давления, стр. 22, и затяните

соединительные уплотнительные гайки на обоих

насосах.

1. Если используются нагреватели, включите их.

Инструкции по изменению температуры

нагревателя см. в руководстве по эксплуатации

Viscon HP и в разделе Нагревание жидкости,

стр. 25. При необходимости выполните циркуляцию.

5. Включите блокиратор пускового курка. Установите

наконечник на пистолет.

6. Установите необходимое давление на главном

регуляторе давления воздуха насоса (CB) и

наложите слой покрытия на пробную панель.

ПРИМЕЧАНИЕ. Проводите проверку системы

каждый день. См. стр. 31.

2. Закройте ручку циркуляции (AC) и клапан промывки

растворителем (AD). Откройте двойную запорную

ручку (AE).

3. На главном регуляторе давления воздуха (CB)

установите значение 0,21 МПа (2,1 бар, 30 фунтов

на кв. дюйм).

4. Снимите наконечник. Отключите блокиратор

пускового курка и направьте пистолет в

заземленный металлический бак. Во избежание

разбрызгивания закрывайте металлический бак

крышкой с отверстием и распределяйте материал

через отверстие. Осуществляйте дозирование через

смесительный шланг, пока из пистолета не потечет

хорошо смешанный материал.

7. Избыточное давление приводит к излишнему

распылению и изнашиванию насоса.

8. Регулярно проверяйте и записывайте показания

манометра по время эксплуатации оборудования.

Изменение показаний манометра означает

изменение работы системы.

ПРИМЕЧАНИЕ.

• Падение давления происходит при изменении

хода насоса. Это изменение должно быть

быстрым и синхронным.

• Во время эксплуатации на протяжении дня

промывайте смесительный коллектор по мере

необходимости.

9. После завершения распыления или перед

истечением срока жизнеспособности следуйте

инструкциям раздела Промывка смешанного

материала на стр. 28.

ПРИМЕЧАНИЕ. С повышением температуры срок

жизнеспособности или рабочее время сокращается.

Срок жизнеспособности материала в шланге

значительно меньше времени высыхания

покрытия.

26 3A1036N

Page 27

Ограничения смесительного коллектора на стороне компонента B

AJ

AB

Ограничения смесительного коллектора на стороне

компонента B

Ограничитель (AJ) на стороне В управляет подачей

компонентов А и В в трубы статического смесителя

и контролирует ошибки соотношения опережения/

задержки. Такие ошибки происходят сразу же при

открывании пистолета. Они вызваны разницей

в вязкости и объеме жидкости, а также расширением

шлангов.

Ограничитель, как правило, используется в том случае,

если смесительный коллектор устанавливается

удаленн о от маш ины с ко ротким смесит ельным шлангом

между ним и распылительным пистолетом. Его также

можно использовать при выполнении процедуры

проверки соотношения.

Если смесительный коллектор (AB) установлен

на машине, нет необходимости устанавливать

ограничитель. Оставьте его открытым по меньшей

мере на два оборота.

Для регулировки ограничителя выполните

указанные ниже действия.

Во время распыления поворачивайте стержень

ограничителя по часовой стрелке, пока на манометре

давления стороны B не отобразится небольшое

повышение давления. Точка, в которой давление

начинает повышаться, служит удобным инструментом

регулирования настроек.

ПРИМЕЧАНИЕ. Если дозирование материала не

осуществляется непосредственно из смесительного

коллектора и смесителя, такая регулировка

приблизительна.

Для получения дополнительных сведений обратитесь

к руководству по эксплуатации смесительного

коллектора.

3A1036N 27

Page 28

Промывка смешанного материала

TI1949a

CA

r_571100_3A0420A_11a-1

DA

DB

r_571101_3A0420A_5a-2

AD

AB

TI1950a

TI1953a

AD

DA

r_571101_3A0420A_12a-2

r_571101_3A0420A_12a

TI1949a

4)!

TI1948a

Промывка смешанного материала

4. Откройте клапан промывки растворителем (AD).

Промывайте смесительный коллектор в любой

из указанных ниже ситуаций.

• Перерывы в распылении

• Отключение оборудования на ночь

• Срок жизнеспособности смешанного материала

в системе приближается к концу

Для получения дополнительных сведений о промывке

всей системы см. раздел Опорожнение и промывка

всей системы (при установке новой системы или в

конце работы), стр. 29.

Промывка смесительного коллектора, шланга и пистолета

5. Отключите блокировку пускового курка и направьте

пистолет в заземленный бак. Для распределения

материалов используйте крышку бака с отверстием.

Во избежание разбрызгивания подоткните

отверстие вокруг пистолета тряпкой. Не держите

пальцы перед пистолетом. Продолжайте промывку,

пока при дозировании будет выходить чистый

растворитель.

Если конструкция системы не включает насос для промывки

растворителем, см. пункт 2 раздела Опорожнение и

промывка всей системы (при установке новой

системы или в конце работы), стр. 29.

Выключите нагреватели. Дайте остыть нагревателям

и нагретым шлангам.

Использование дополнительного насоса для

промывки растворителем

1. Для выключения системы закройте главный

запорный клапан подачи воздуха (CA). Включите

блокировку пускового курка. Снимите

распылительный наконечник и смочите

его растворителем.

2. Закройте двойную запорную ручку (AE).

3. Откройте воздушный клапан (DA) насоса для подачи

растворителя. Медленно поверните регулятор

давления воздуха (DB) на насосе для промывки

растворителем по часовой стрелке, чтобы

увеличить давление воздуха.

6. Закройте воздушный клапан (DA) на насосе для

промывки растворителем. Нажмите на пусковой

курок пистолета, чтобы снять давление. После

снятия давления закройте клапан промывки

растворителем (AD).

7. Выполните инструкции раздела Процедура снятия

давления, стр. 22.

8. Включите блокиратор пускового курка. Разберите

распылительный наконечник и прочистите его

вручную растворителем. Снова установите его

на пистолет.

28 3A1036N

Page 29

Опорожнение и промывка всей системы (при установке новой системы или в конце работы)

CB

TI1949a

r_571100_3A0420A_11a-1

U

CA

CB

Опорожнение и промывка всей системы

(при установке новой системы или в конце работы)

2. Включите блокиратор пускового курка. Поверните

главный регулятор давления воздуха (CB) на насосе

до упора против часовой стрелки и выключите его.

ПРИМЕЧАНИЕ.

• Если в системе используются нагреватели и

обогреваемые шланги, отключите их и дайте

им остыть до начала промывки. Не включайте

нагреватели до тех пор, пока линии жидкости

не очистятся от растворителя.

• Закройте емкости с жидкостью и осуществите

промывку при минимально возможном

давлении, чтобы избежать разбрызгивания.

• Перед сменой цвета или отключением для

хранения промывайте оборудование с

большей скоростью потока и в течение более

длительного времени. Замените растворитель

в случае его загрязнения.

• Если необходимо промыть только жидкостный

коллектор, см. раздел Промывка смесительного

коллектора, шланга и пистолета, стр. 28.

• Если машина не работает, используйте сливные

заглушки на впускных фитингах насоса.

Указания

Промывайте новые системы, если материалы покрытий

загрязнены минеральным маслом.

Промывка поможет избежать засыхания и застывания

материалов в линиях подачи, насосах и клапанах.

Промывайте систему в любой из указанных ниже

ситуаций.

• Если система не будет использоваться более

одной недели (в зависимости от применяемых

материалов).

• Если используемые материалы содержат

затвердевающие наполнители.

• Если используются чувствительные к влаге

материалы.

• Перед техническим обслуживанием.

• Если машина отправляется на хранение,

замените промывочный растворитель легким

маслом. Не оставляйте оборудование без

какой-либо жидкости.

Процедура

1. Выполните инструкции раздела Заправка пустой

системы, стр. 23 и Промывка смесительного

коллектора, шланга и пистолета, стр. 28, если это

необходимо.

3. Переместите линии рециркуляции, чтобы

отсоединить емкости жидкости и откачать

оставшуюся жидкость из системы.

4. Откройте ручку циркуляции (AC). См. Р

5. Увеличьте давление на регуляторе воздуха (CB) на

главном насосе до 138 кПа (1,38 бар, 20 фунтов на

кв. дюйм).

6. Откройте главный запорный клапан подачи воздуха

(CA).

ПРИМЕЧАНИЕ. Если система не заработает от

статического давления, постепенно увеличивайте

давление воздуха с шагом увеличения 35 кПа

(0,35 бар, 5 фунтов на кв. дюйм). Во избежание

разбрызгивания давление не должно превышать

241 кПа (2,4 бар, 35 фунтов на кв. дюйм).

ИС. 2, стр. 15.

3A1036N 29

Page 30

Выключение оборудования

CA

r_571100_3A0420A_11a-1

U

J

AC

AE

AD

7. Насосы должны работать до тех пор, пока бункеры A

и B (J) не опустеют. Храните материалы в отдельных

чистых емкостях.

8. Закройте главный запорный клапан подачи воздуха

(CA).

9. Протрите бункеры начисто (J), а потом залейте

в каждый из них растворитель. Направьте линии

циркуляции (U) в контейнер для отходов и спустите

туда загрязненные жидкости.

10. Переместите линии рециркуляции (U) обратно в

бункеры. Продолжайте рециркуляцию до тех пор,

пока система не будет полностью промыта.

14. Закройте двойную запорную ручку (AE).

15. Снимите фильтры жидкости насоса, если они

установлены, и смочите их растворителем. Очистите

и замените крышку фильтра. Всегда заменяйте

уплотнительные кольца фильтра.

ПРИМЕЧАНИЕ.

• Заполните уплотнительные гайки насосов A и B

жидкостью TSL. Кроме этого, во избежание

осадка всегда оставляйте в системе немного

жидкости, например растворитель или масло.

Позже этот осадок может отслоиться. Не

используйте воду.