Page 1

MANUEL D’ATELIER / MANUALE DI RIPARAZIONE

MANUEL D’ATELIER / MANUALE DI RIPARAZIONE

MOTOR FSE400 / 450

MOTOR FSE400 / 450

2002 / 2003

2002 / 2003

Page 2

Page 3

Contenuto

Scheda tecnica..................................................................................84

Deinstallazione e installazione del motore......................................86

Smontaggio del Motore...................................................………....96

Revisione e manutenzione

dei componenti del motore........................................................108

Montaggio del Motore.......................................................................136

Manutenzione periodica............................................................156

Magazzino di ricambio...................................................................162

Annotazione.....................................................................................191

Page 4

Page 5

Scheda Técnica

MODELLO

MOTORE

Cilindrata

Tipo

N. cilindri

Sistema di refrigerazione

Diametro interno e corsa

Iniezione

Accensione

Frizione

Cambio

TELAIO

Tipo di telaio

Sospensione anteriore

Sospensione posteriore

Freno anteriore

Freno posteriore

Ruote

DIMENSIONI

Distanza tra assali

Altezza del sedile

Distanza minima a terra

Capacità del serbatoio

Ec 400 /450 FSE

399 ecc / 449 ecc

4 tempi con testata a quattro valvole

Uno

Ad acqua

90 x 62,6 mm. / 95 x 62,6 mm.

E.F.I. Sistema elettronico d’iniezione di combustibile

Magneti Marelli

Integrato nell’E.F.I.

A dischi con azionamento idraulico

6 velocità

Deltabox costruito in tubi rettangolari di cromoly

Oscillante in alluminio

WP invertita

Diametro 43 mm.

Corsa 295 mm.

Marzocchi invertita

Diametro 45 mm.

Corsa 295 mm.

Öhlins invertita

Diametro 46 mm.

Corsa 295 mm.

Sistema progressivo con ammortizzatore Öhlins

Corsa 320 mm.

Disco di 260 mm.

Pompa Nissin e pinza a pistone semplice Nissin

Disco di 220 mm.

Pompa Nissin e pinza a pistone semplice Nissin

Cerchi D.I.D. Type U con pneumatici Michelin Comp3

1.475 mm.

940 mm.

340 mm.

9,5 litri

84

Scheda técnica

Page 6

Page 7

Deinstallazione

e installazione

del motore

86

Deinstallazione del motore

Page 8

Page 9

Smontaggio del motore

!

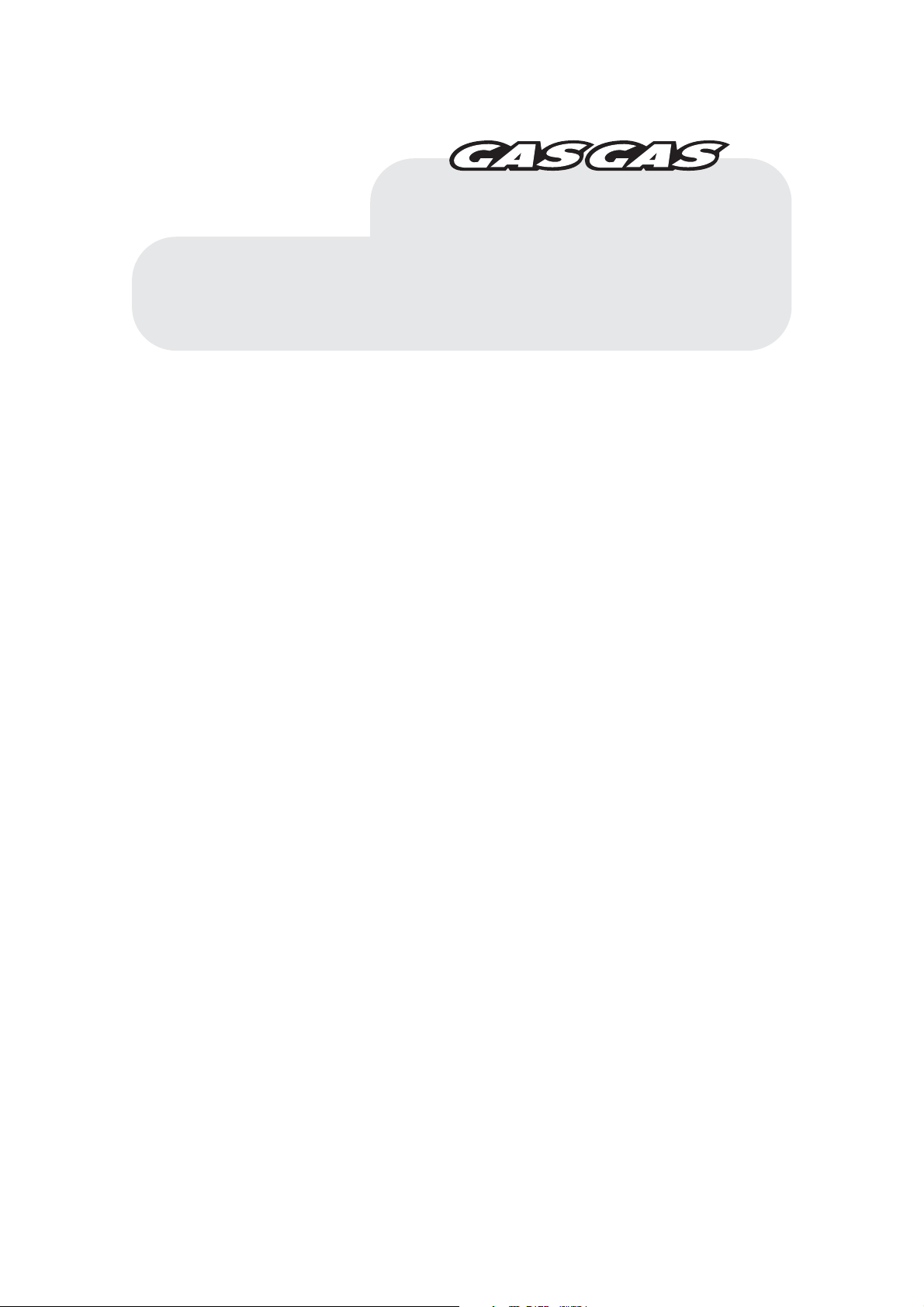

Prima di smontare il motore dal telaio, pulirlo con

una macchina a vapore.

La sequenza di smontaggio

è spiegata nei seguenti passi.

Smontare il sellino e i coperchi del telaio.

Svuotare l’olio del motore.

B

A

Smontare la piastra del motore.

Svuotare il serbatoio d’olio dal telaio (A).

Svuotare il liquido refrigerante del motore (B).

Staccare il cavo (-) della batteria (1) e

l’accoppiatore di massa del motore (2).

2

1

88

Smontaggio del motore

Page 10

A

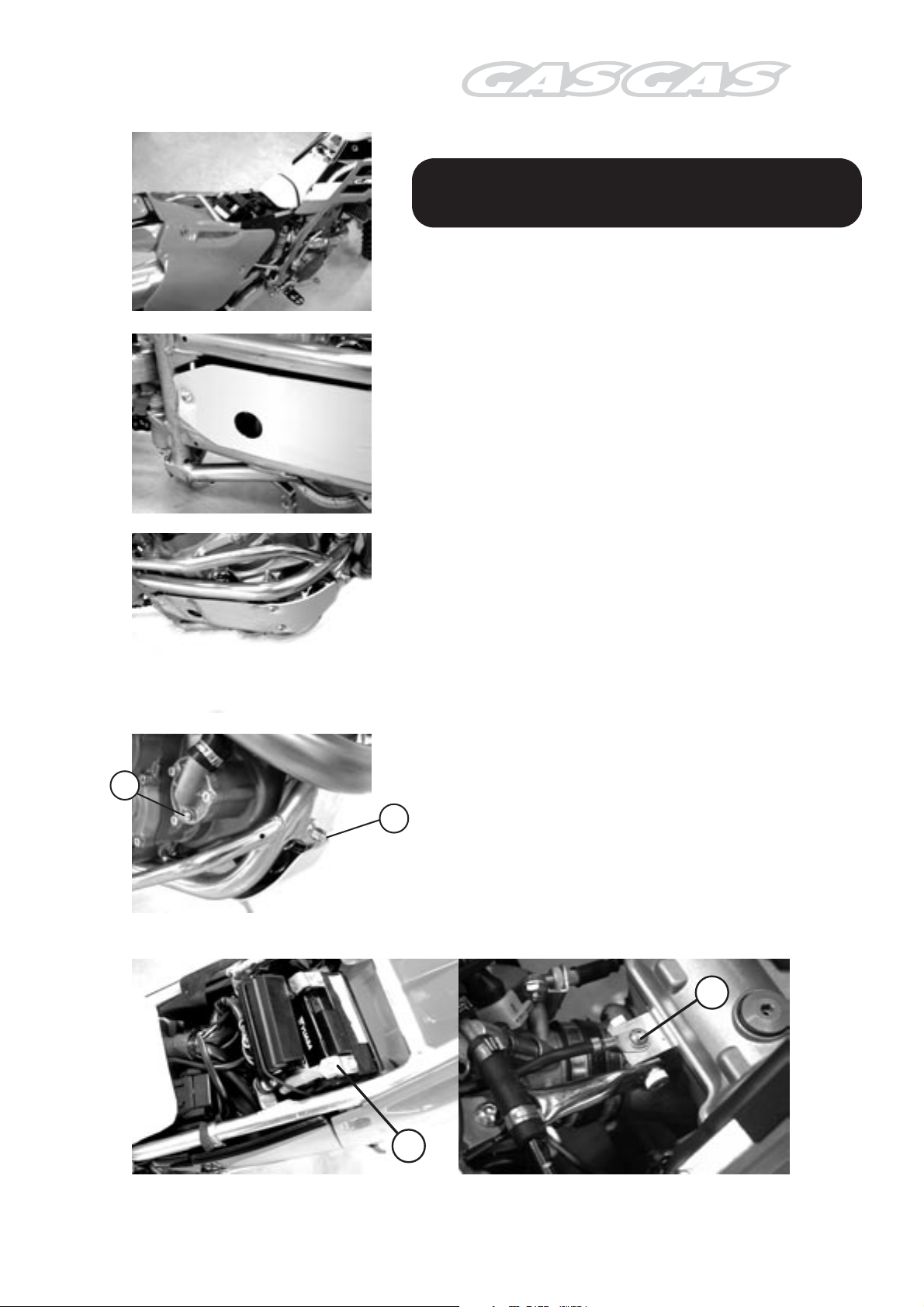

Scollegare lo spinotto dell’alternatore (A) e il cavo

sensore della ruota fonica.

3

2

Staccare la pipetta della candela (1), il tubo di

1

sfiato dell’olio del motore (2), il tubo di sfiato del

serbatoio dell’olio del motore (3).

Allentare la fascetta del tubo dell’iniettore della

testata (4).

4

Staccare lo spinotto del sensore di temperatura

5

dell’acqua (5) .

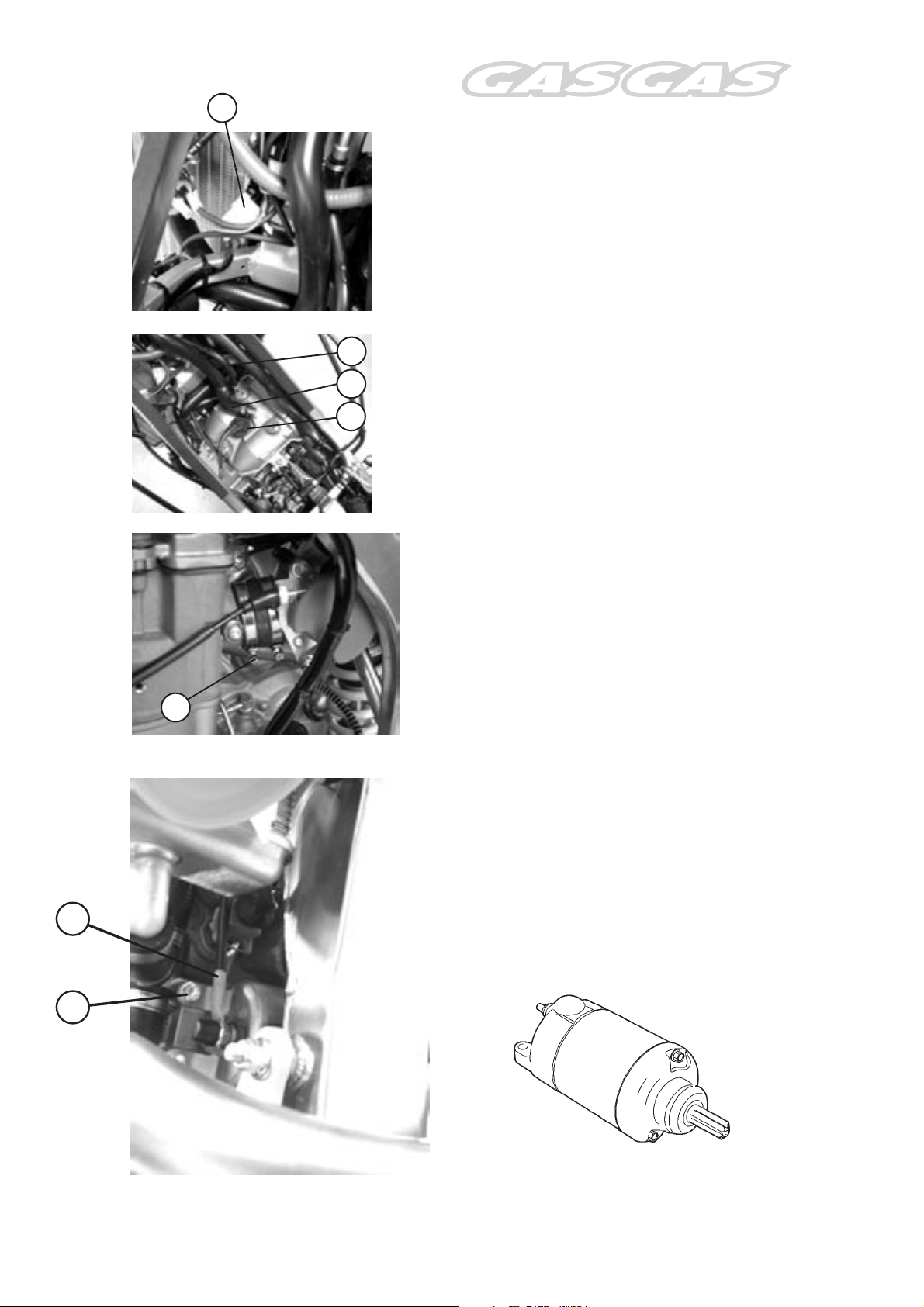

Staccare il cavo di collegamento del motorino

d’accensione (6) e smontare il motorino

d’accensione.

6

89

Smontaggio del motore

Page 11

Smontare i tubi dell’acqua (1).

1

Smontare la leva del kick starter.

Smontare il collettore dello scappamento (2).

2

Staccare i tubi del radiatore.

90

Smontaggio del motore

Page 12

Staccare il tubo dell’olio del motore (1) nel

serbatoio del telaio.

1

Smontare la leva del cambio.

Smontare la mascherina del pignone del motore.

Smontare il carter della frizione.

Allentare la catena.

1

Estrarre l’anello seeger del pignone d’uscita (1).

91

Smontaggio del motore

Page 13

Smontare il pignone del motore.

Estrarre le biette spaccate e il pedale.

PRECAUZIONE

Sostituire le biette spaccate.

Smontare il motore dal telaio.

!

92

Smontaggio del motore

Page 14

Montaggio del motore

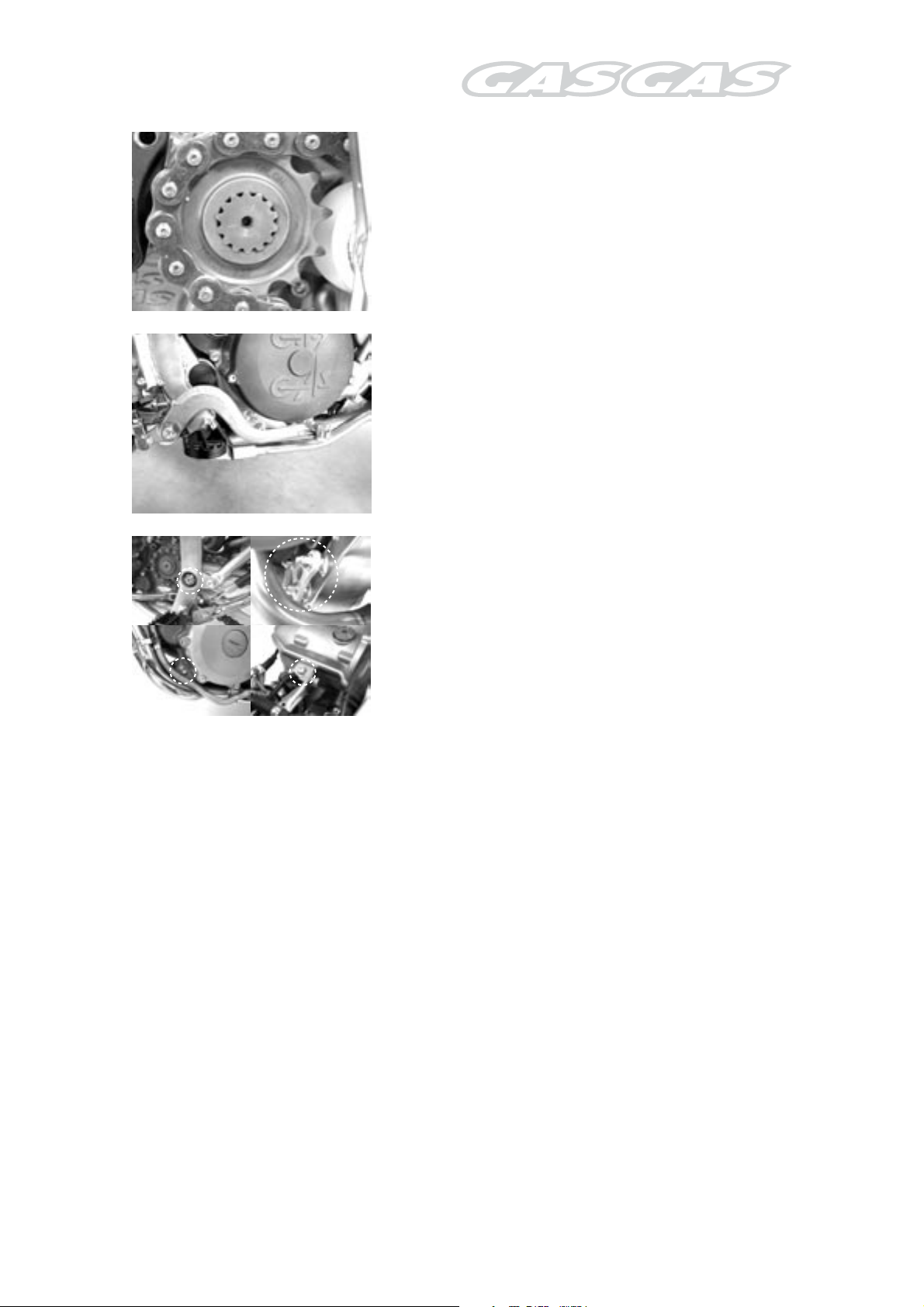

Montare il motore in senso inverso allo

smontaggio.

AB

Collocare le viti e bulloni di sostegno del motore.

N.B.:

In questa fase, stringere provvisoriamente i

bulloni.

I bulloni di sostegno del motore sono

autobloccanti. Dopo l’estrazione, perdono la

loro capacità autobloccante e non servono

più.

!

!

PRECAUZIONE

Sostituire i dadi di sostegno del motore.

CD

Stringere le teste delle viti con una chiave e

avvitare i dadi di sostegno del motore alla coppia

specificata.

Elemento Nm Kgf-m

A 66 6,6

B 66 6,6

C 14 1,4

D 66 6,

Lunghezza delle viti

(A): 108 mm.

(B): 110 mm.

(D): 103 mm.

Stringere la vite del pedale del freno alla coppia

specificata.

!

Vite del pedale del freno: 29 Nm (2,9 Kgf-m)

93

Montaggio del motore

Page 15

Montare il pignone del motore.

A

N.B.:

È da osservarsi quale sia il senso dell’anteriore

collocazione di questo pignone in modo di

ottenere lo stesso senso di usura.

Collocare l’anello seeger del pignone del motore.

Collegare il tubo al serbatoio del telaio.

1

Stringere la vite del collettore di scappamento (1),

alla coppia specificata.

Applicare il preparato NURAL 29 nelle unioni del

sistema di scappamento.

94

Montaggio del motore

Page 16

1

3 min.

Applicare LOCTITE 243 alla vite della leva del

kick starter e stringerla.

Versare 1,9 l di un olio motore classificato SF o

SG dal servizio API e con un grado di viscosità

SAE 10W-40 nella boccola di riempimento d’olio

situata nel telaio (1) e controllarne il livello.

DATI

Capacità d’olio del motore

Sostituzione dell’olio: 1,7 l

Sostituzione dell’olio e del filtro: 1,9 l

Revisione generale del motore: 1,9 l

Avviare il motore e lasciarlo acceso al minimo

circa tre minuti.

Spegnere il motore e aspettare circa tre minuti;

dopodiché, verificare il livello d’olio con

l’asticella.

!

Livella minima

Livella massima

95

Montaggio del motore

Page 17

Smontaggio del

Motore

96

Smontaggio del Motore

Page 18

Page 19

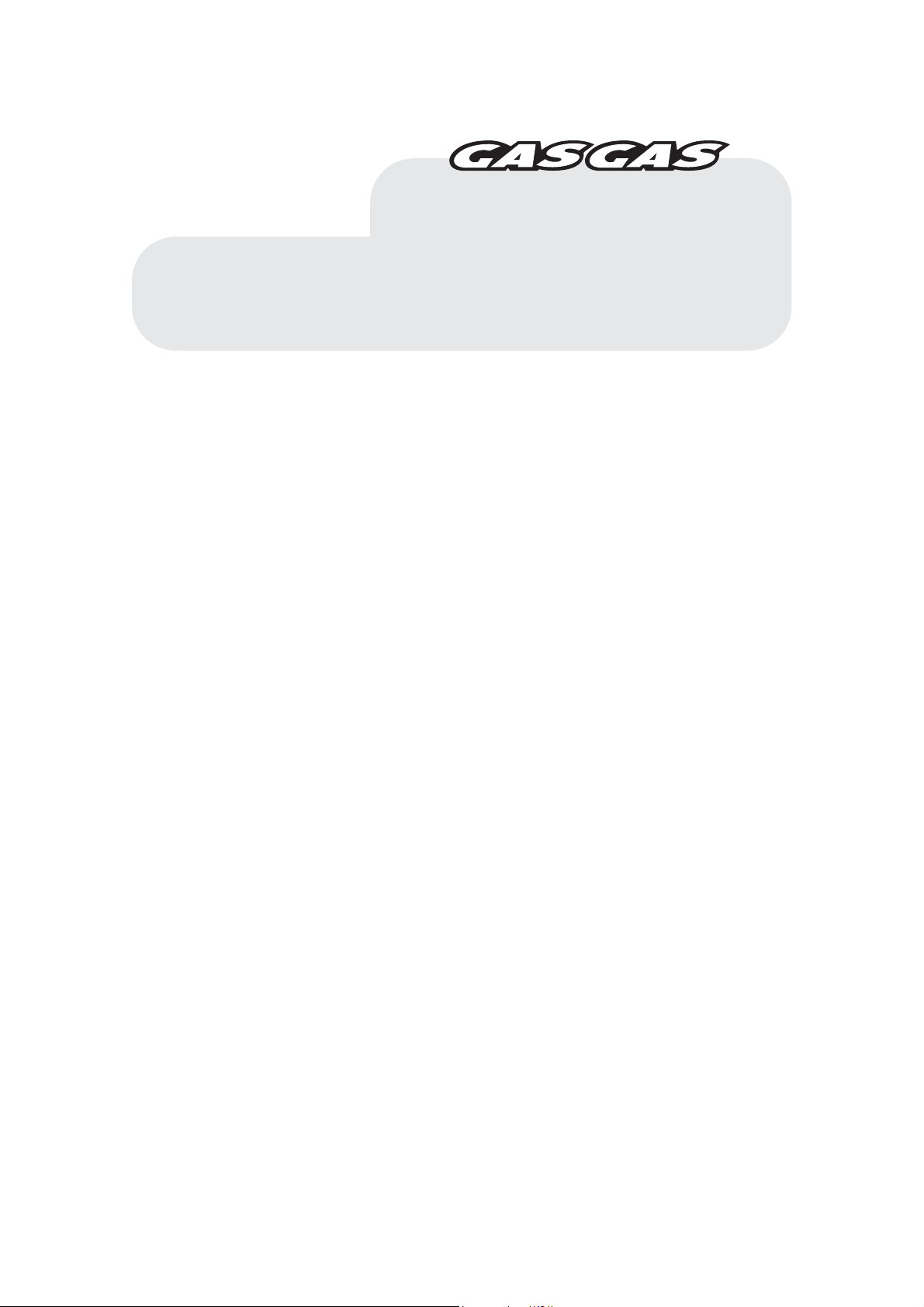

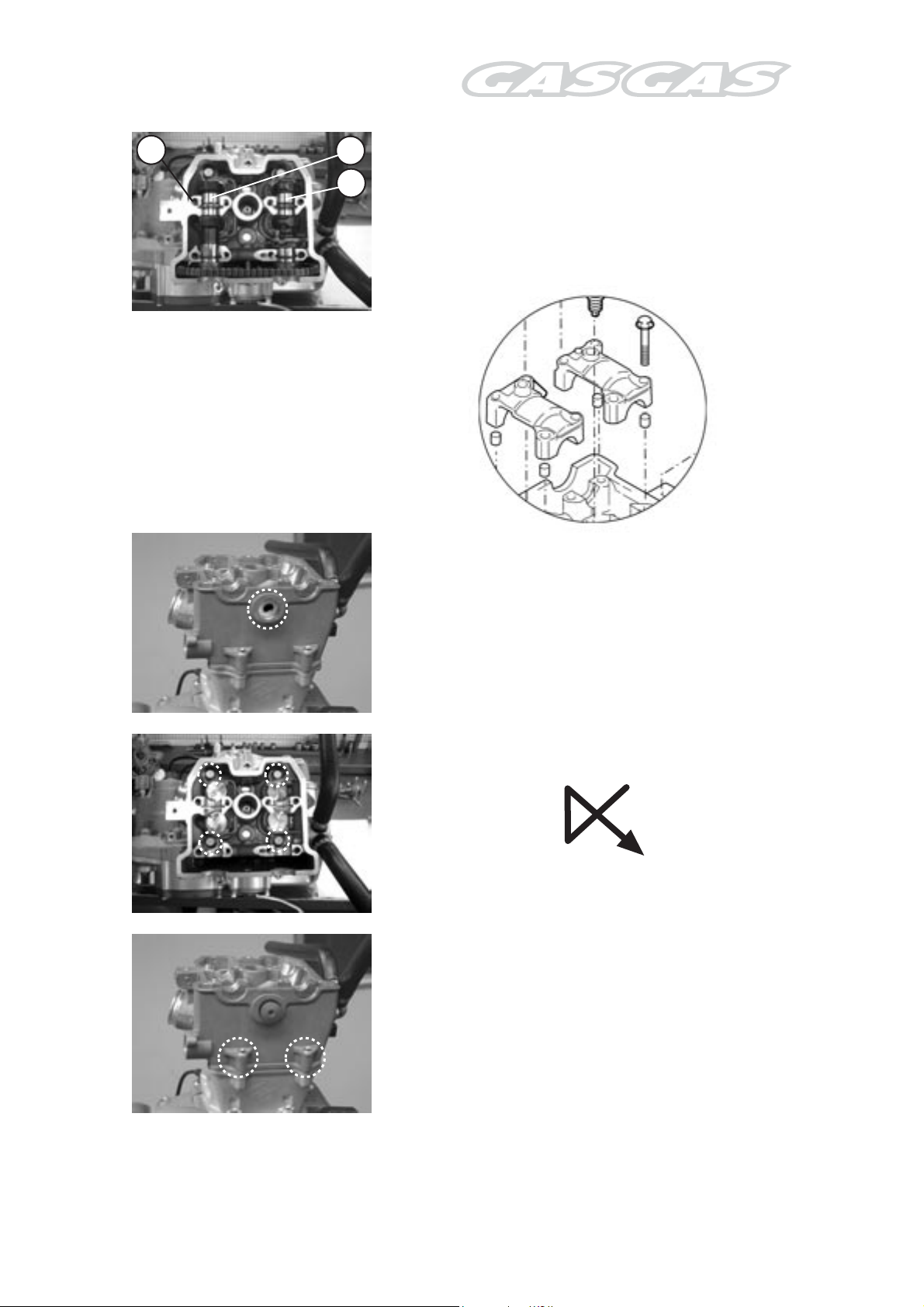

Smontare il coperchio dell’alternatore.

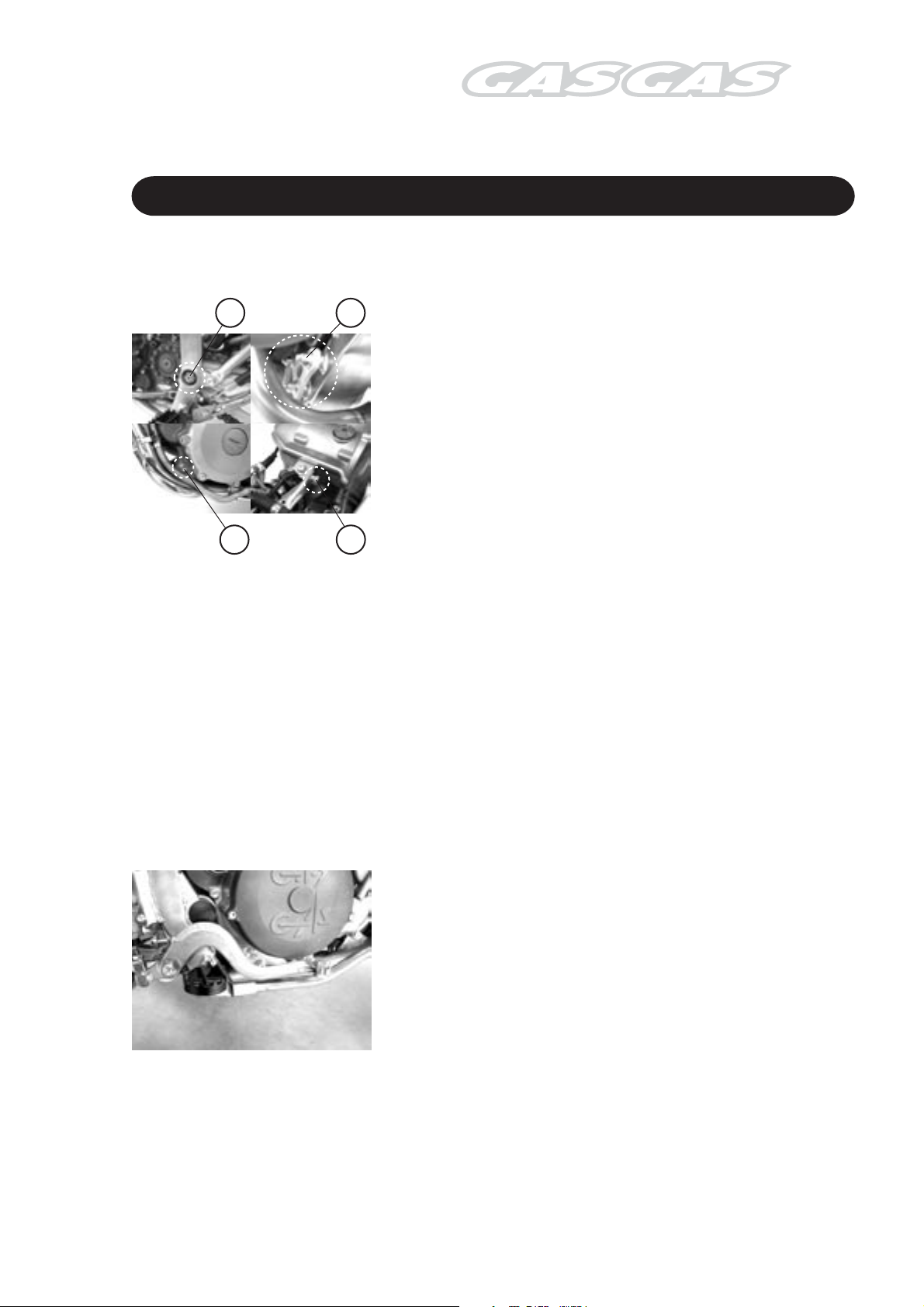

Girare il rotore dell’alternatore finché il 7º dente

della ruota fonica non sia allineato con il centro

del foro del sensore di posizione.

N.B.:

Qualora si smonta il coperchio della testata, il

pistone dovrebbe essere nel PMS della corsa di

compressione.

!

2

1

Sfilare il pernio (1) e il tensore della catena di

distribuzione (2).

5

Togliere la candela (5).

Dopo di ciò, sfilare le viti dal coperchio della testata

in sequenza diagonale e smontare dopo il

coperchio della testata.

6

Estrarre la guidavalvola della catena (6) e i

sostegni degli estremi dell’albero a camme (7).

7

98

Smontaggio del motore

Page 20

1

2

3

Estrarre i centratori (1),

l’albero a camme dell’ammissione (2)

e l’albero a camme dello scappamento (3).

N.B.:

Evitare che i centratori cadano nel carter.

!

Estrarre la vite laterale della testata.

Svitare le quattro viti della testata in sequenza

diagonale.

N.B.:

Prima di allentare le viti della testata, allentare le

viti della testata (6 mm) e le viti del cielo del cilindro.

Estrarre le viti della testata e montare dopo la

testata.

N.B.:

Se la testata non uscisse facilmente, battere

leggermente con un martello di plastica.

!

!

99

Smontaggio del motore

Page 21

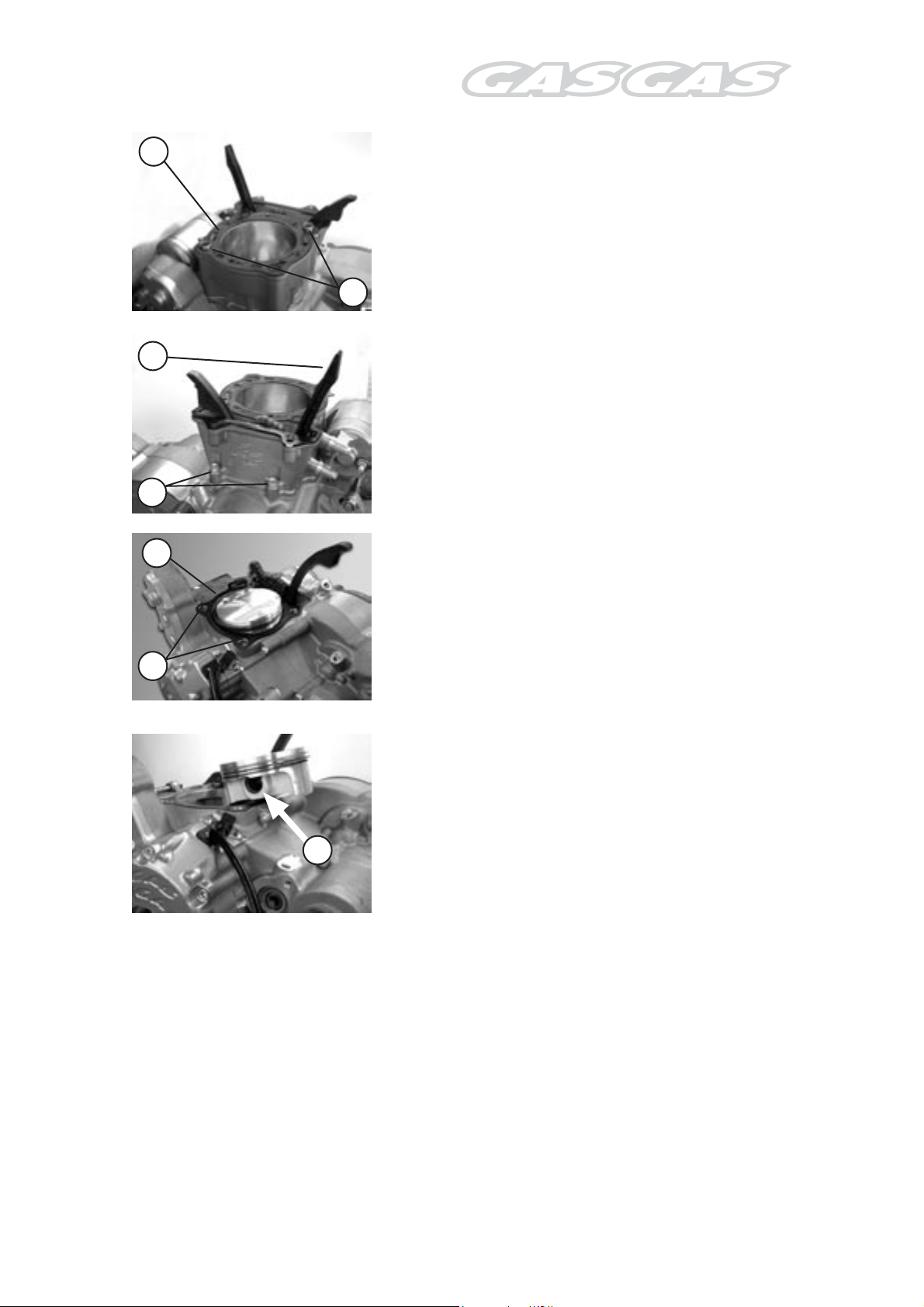

1

Estrarre la guarnizione della testata (1) e i centratori

(2).

2

3

Estrarre la guidavalvola della catena di

distribuzione (3).

Sfilare le viti della base del cilindro (4) e dopo, il

cilindro.

N.B.:

Se il cilindro non uscisse facilmente, batterlo

4

leggermente con un martello di plastica.

!

5

Estrarre la guarnizione del cilindro (5) e i

centratori (6).

6

Collocare uno straccio pulito sulla base del cilindro,

in modo da evitare che l’anello elastico dello

spinotto del pistone cada nel carter.

7

Estrarre l’anello elastico dello spinotto del pistone.

Estrarre lo spinotto del pistone e il pistone.

100

Smontaggio del motore

Page 22

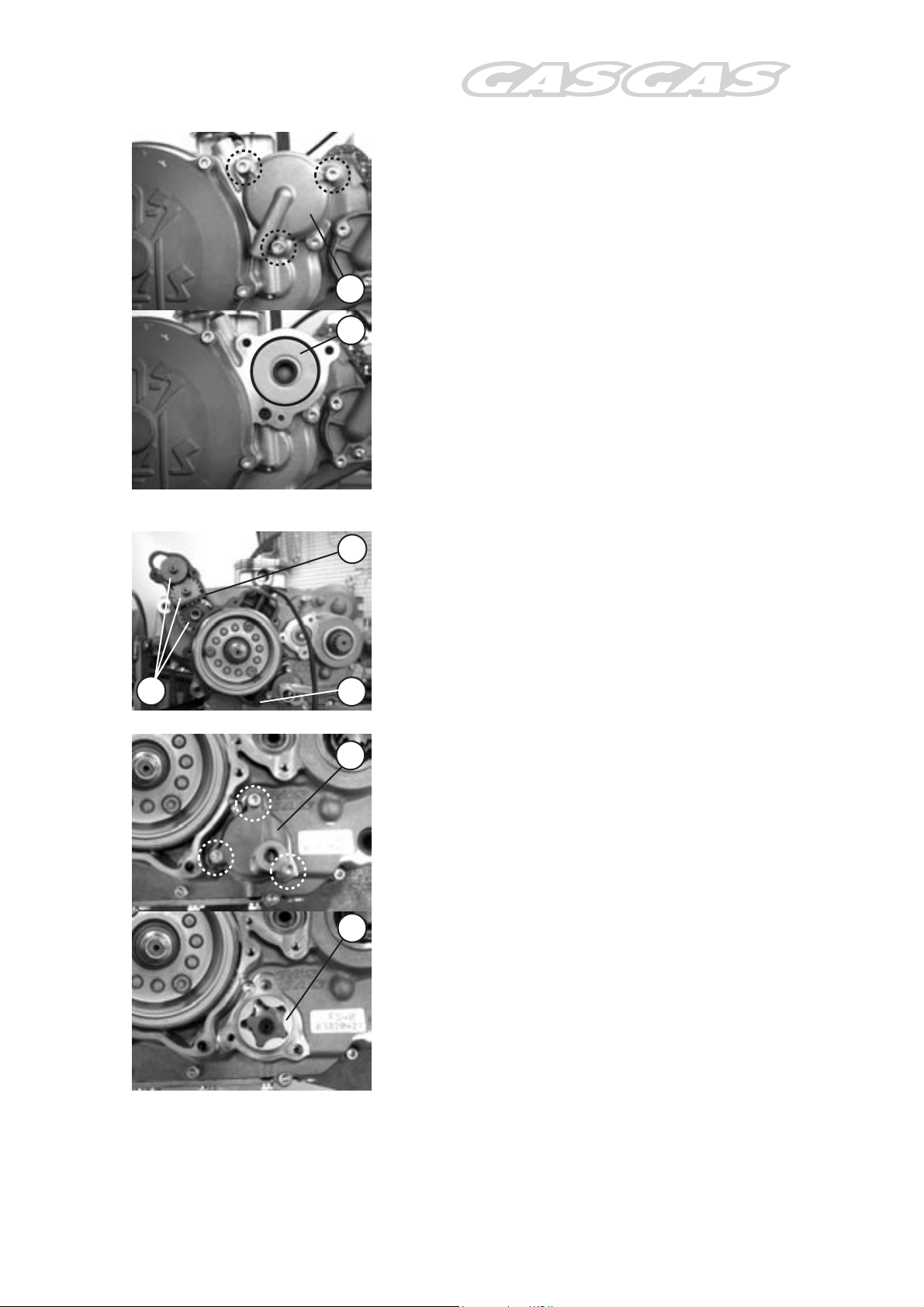

1

2

5

Smontare il coperchio del filtro d’olio (1) e il filtro

d’olio (2)

Smontare gli ingranaggi secondari dell’avviamento

(3), i centratori (4) e la guarnizione (5).

3

4

1

Estrarre il coperchio della pompa di pressione (1)

e il rotore (2).

2

101

Smontaggio del motore

Page 23

Estrarre il coperchio della pompa del refrigerante.

Estrarre il coperchio della frizione..

3

3

Estrarre i centratori (3) e la guarnizione (4).

4

Allentare le viti delle molle della frizione in

sequenza diagonale (come indicato) e dopo di

ciò estrarle quando siano totalmente lente.

Smontare la pressa di frizione e il complesso dei

dischi

Estrarre l’asta della frizione.

Appiattire la rondella del mozzo della frizione.

102

Smontaggio del motore

Page 24

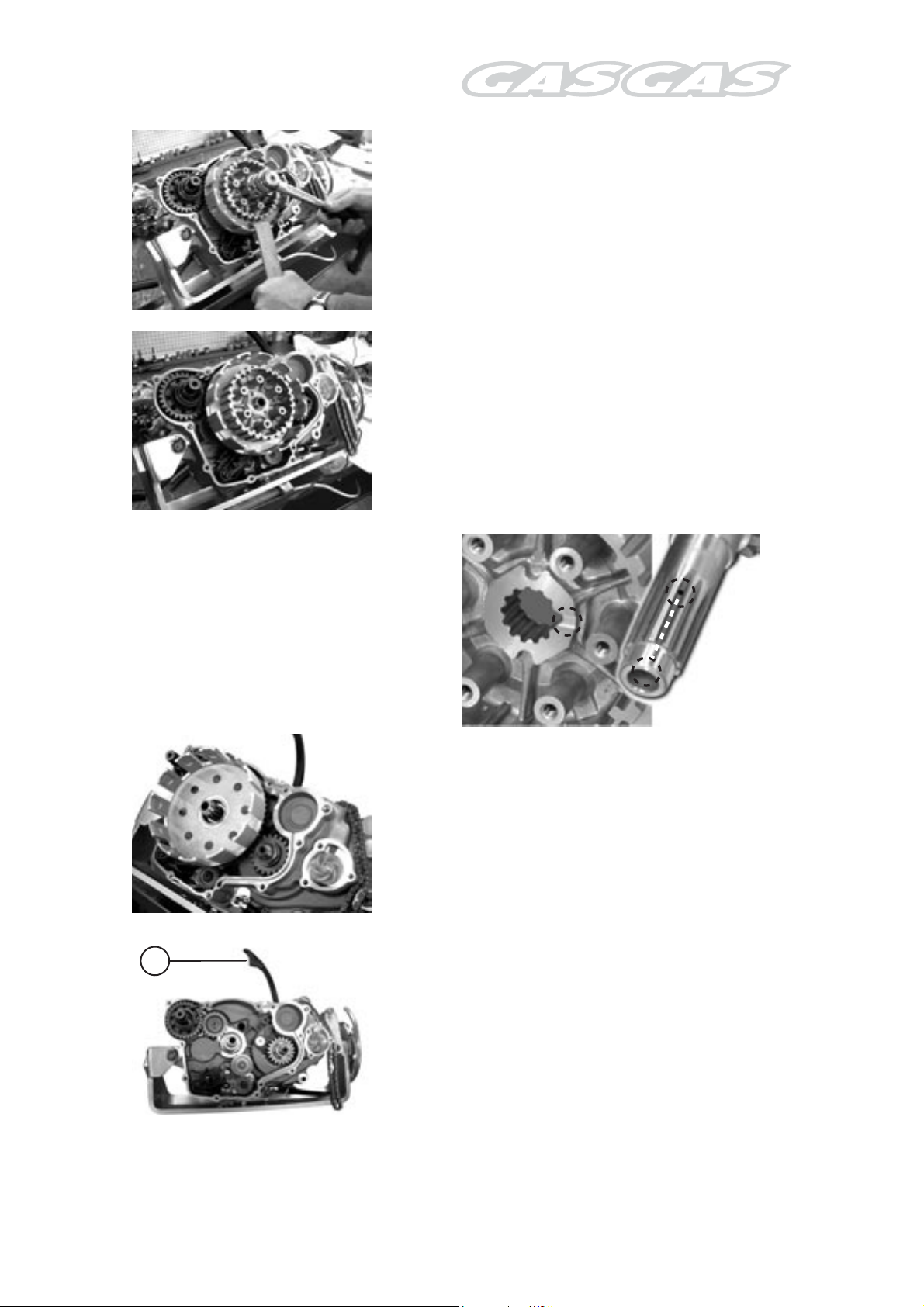

Sostenere il mozzo della frizione con l’utile speciale

e dopo di ciò, estrarne il dado.

Utile rif.: fissamozzo della frizione

Estrarre il mozzo della frizione e la rondella.

PRECAUZIONE:

Il mozzo della frizione ha posizione di

montaggio rispetto all’asse primario. Segnare

questa posizione con un pennarello

permanente nella scanalatura di grassaggio.

È da tenersi conto di questa tacca in sede di

montaggio.

!

!

Smontare il complesso campana di frizione.

1

Smontare il tensore guidavalvola della catena di

distribuzione (1).

103

Smontaggio del motore

Page 25

3

4

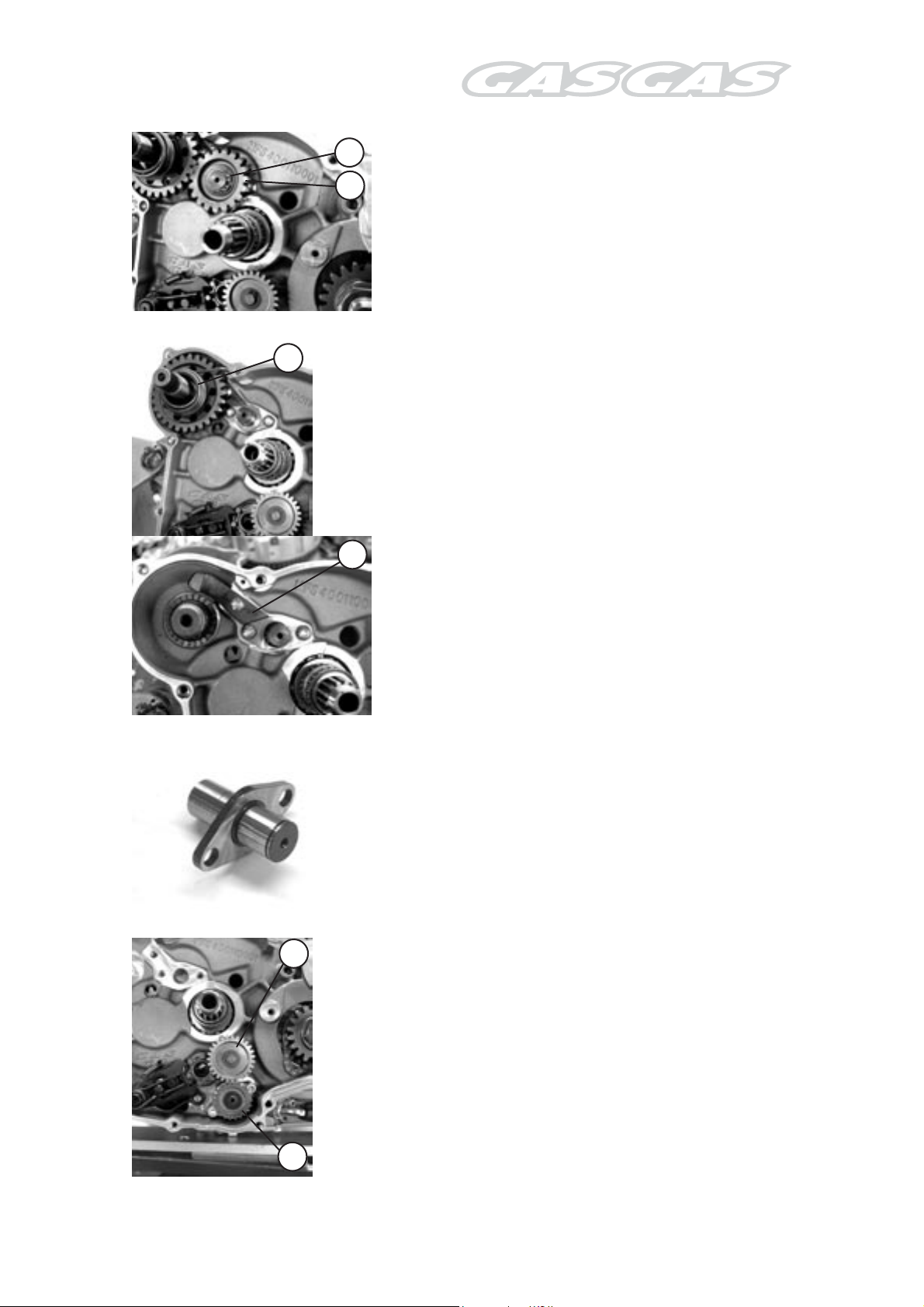

Estrarre l’anello seeger (3) e l’ingranaggio

intermedio del kick starter (4)

5

Smontare il complesso del kick starter (5)

6

Smontare la flangia del nottolino del kick

starter (6)

Smontare l’asse del pignone intermedio del kick

starter.

1

Smontare l’ingranaggio intermedio della pompa

dell’olio (1) e l’ingranaggio secondario della pompa

dell’olio (2).

2

104

Smontaggio del motore

Page 26

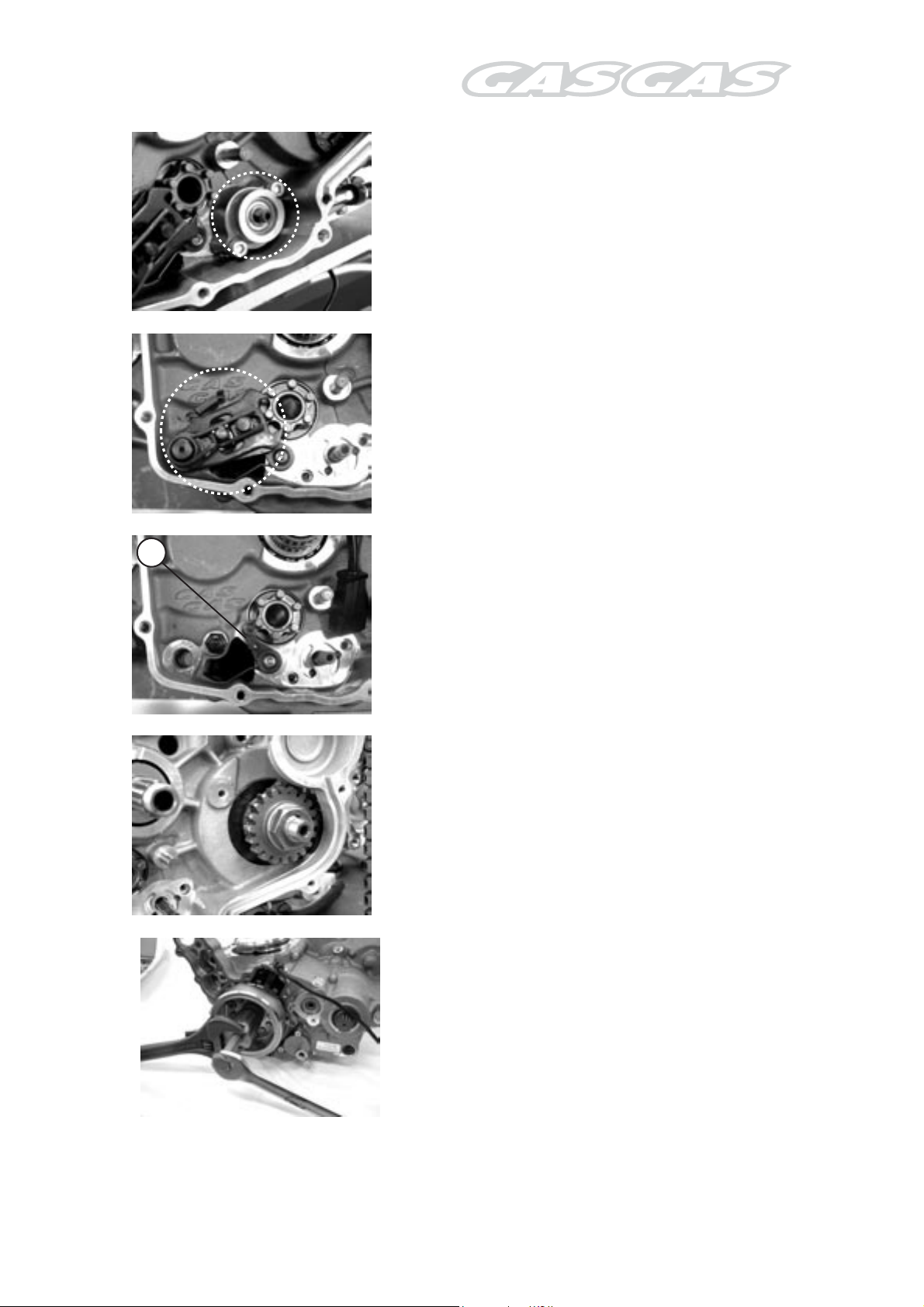

Estrarre il complesso della pompa dell’olio.

Estrarre il complesso dell’asse selettore.

3

Smontare la flangia del centratore di velocità (3).

Estrarre il dado del pignone dell’albero a gomiti,

la rondella, l’ingranaggio, la catena di distribuzione

e l’ingranaggio della catena di distribuzione.

PRECAUZIONE

Il dado del pignone dell’albero a gomiti ha la

filettatura a sinistra.

Estrarre dado e rondella del rotore dell’alternatore.

Reggere l’estrattore con una chiave inglese e

allentare il rotore.

Utile rif.: MFS400134045 estrattore volano FSE40

105

Smontaggio del motore

!

!

Page 27

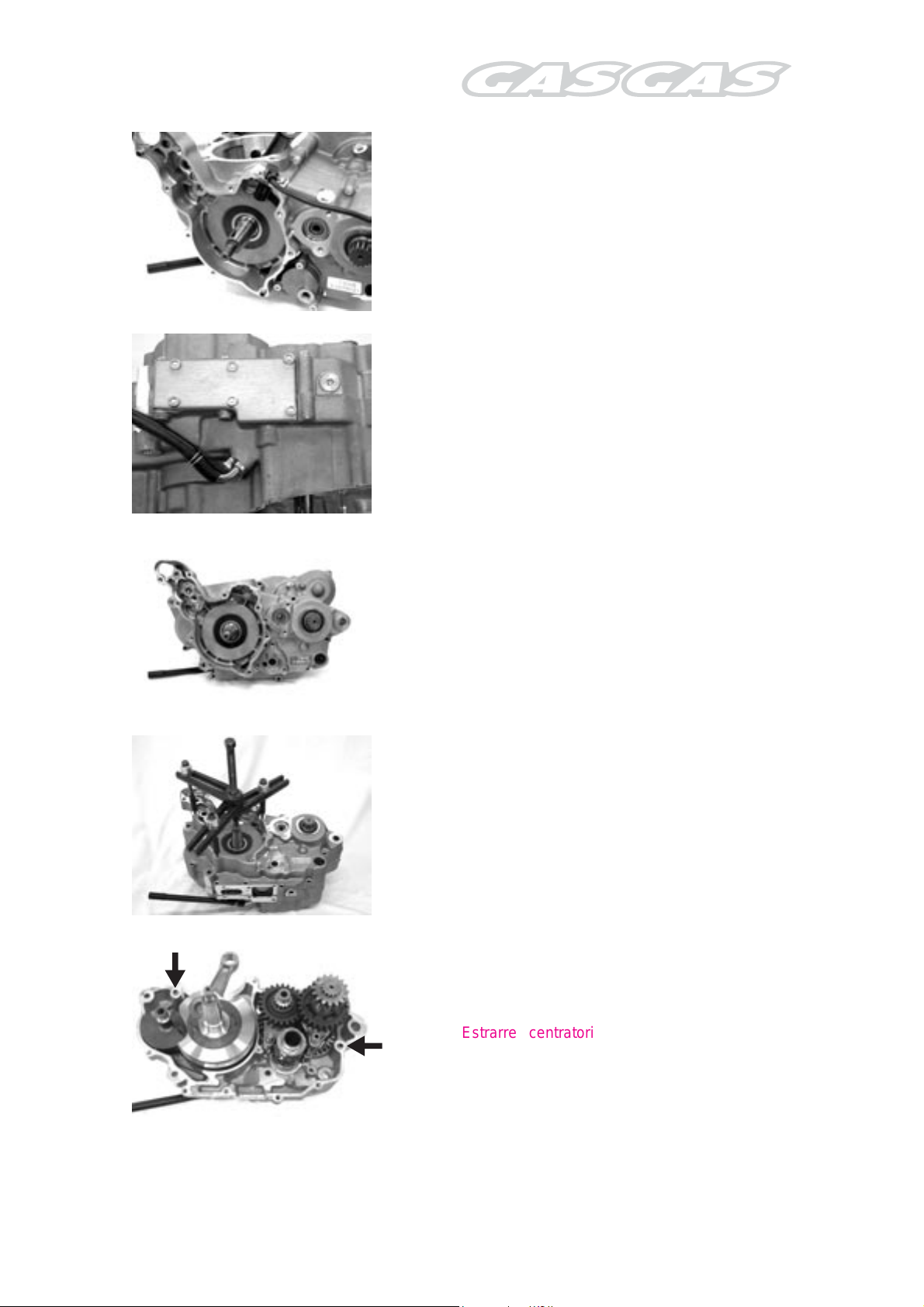

Smontare il rotore dell’alternatore con l’utile

speciale.

PRECAUZIONE

Non battere il rotore dell’alternatore con un martello

perché può produrgli dei danni.

Estrarre il coperchio d’ispezione dell’olio inferiore.

Estrarre le viti di fissaggio sinistri del carter.

!

Separare il carter con l’utile speciale.

Utile ME2595000:

utile di separazione del carter

N.B.:

Applicare l’utile di separazione del carter sul lato

sinistro, in modo che la sua piastra sia parallela

alla superficie dell’estremo del carter.

Estrarre i centratori

106

Smontaggio del motore

!

!

Page 28

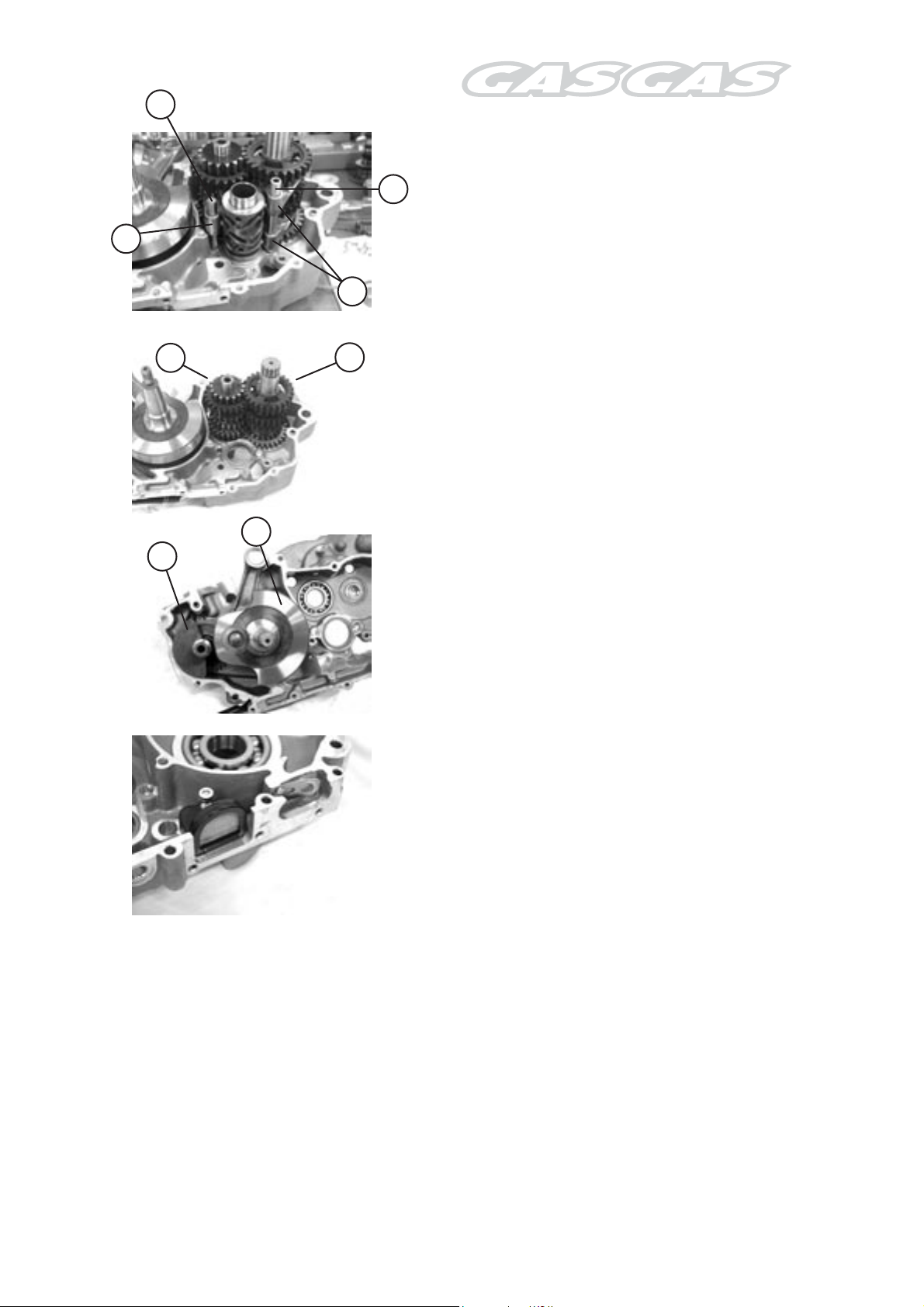

1

1

Estrarre gli assi delle forcelle del cambio (1) e le

2

forcelle (2).

2

3

4

Smontare i complesso dell’asse primario del

cambio (3) e il complesso dell’asse secondario

del cambio (4).

5

6

Smontare l’albero a gomiti (5) e l’albero a

camme (6).

N.B.:

Se non uscisse facilmente, battere leggermente

con un martello di plastica i due assi

alternativamente.

!

Estrarre i filtro d’aspirazione dell’olio e nettarlo.

107

Smontaggio del motore

Page 29

Revisione e

Manutenzione dei

componenti del

Motore

Testata...........................................................................................110

Complesso dell’albero a camme/decompressione

automatica.................................................................................120

Cilindro.........................................................................................122

Pistone e anello del pistone............................................................122

Biella............................................................................................125

Albero a gomiti.................................................................................126

Frizione dell’accensione ...........................................................126

Pompa dell’olio.........................................................................127

Frizione......................................................................................127

Forcelle del cambio e ingranaggio..........................................128

Trasmissione...............................................................................129

Cuscinetti.....................................................................................130

Anelli di tenuta..................................................................................133

108

Revisione e manutenzione

Page 30

Page 31

!

PRECAUZIONE

Identificare la posizione di ognuna delle parti.

Organizzarle a gruppi (scappamento, ammissione)

in modo da poterle montare dopo nella loro

posizione originale.

TESTATA

Smontaggio

Smontare il tubo d’ammissione.

Smontare il supporto del tubo del refrigerante del

motore.

1

2

Estrarre i nottolini (1) e le rondelle di regolazione

(2), a mano o con una calamita.

110

Revisione e manutenzione

Page 32

Comprimere le molle della valvola ed estrarre

dopo i semiconi dell’asta della valvola con gli utili

speciali.

Utile rif.: compressore della molla della valvola

rif.: adattatore

rif.: pinzette

1

2

!

1

Estrarre il piattino delle molle della valvola (1) e

le molle della valvola (2).

111

Revisione e manutenzione

Page 33

Estrarre le valvole dall’altro lato.

Estrarre gli anelli di tenuta della valvola con delle

pinze dal becco lungo.

Smontare la rondella delle molle delle valvole.

N.B.:

Con lo smontaggio delle valvole conclude il normale

lavoro di smontaggio. Se Lei non ha smontato le

guidavalvole per sostituirle dopo il controllo delle parti

associate, segua la procedura descritta nel punto relativo

alla manutenzione dei guidavalvole.

Deformazione della testata

Estrarre la fuliggine dalla camera di combustione.

Con una righello e uno spessimetro verificare se

la superficie della guarnizione della testata è

deformata. Misurarne il gioco in diversi posti. Se

qualcuna delle misure di gioco superasse quella

del limite di servizio, sostituire una testata nuova

a quella vecchia.

!

Utile rif.:spessimetro

DATI

Deformazione della testata

Limite di servizio: 0,05 mm (0.002 in)

Disassamento del stelo della valvola

Sostenere la valvola con blocchi trapezoidali e

misurare il disassamento dello stelo con un calibro

a quadrante, come indicato. Se il disassamento

supera il limite di servizio, sostituirlo una valvola

nuova a quella vecchia.

Utile rif.:

calibro a quadrante (1/100 mm)

Utile rif.:

sostegno magnetico

Utile rif.:

complesso di blocchi trapezoidali (100 mm)

DATI

Disassamento del stelo della valvola

Limite di servizio: 0,05 mm (0.002 in)

112

Revisione e manutenzione

!

!

!

Page 34

Disassamento radiale della testa della

valvola

Sostenere la valvola con un blocco trapezoidale e

misurare il disassamento radiale della testa con un

calibro a quadrante, come indicato. Se il disassamento

supera il limite di servizio, sostituire una valvola nuova

a quella vecchia.

Utile rif.:

calibro a quadrante (1/100 mm)

Utile rif.:

sostegno magnético

Utile rif.:

complesso di blocchi trapezoidali (100 mm)

DATI

Disassamento radiale della testa della valvola

Limite di servizio: 0,03 mm (0,001 in)

Usura della superficie di lavoro della

valvola

Verificare visualmente se la superficie di lavoro di ogni

valvola è logorata o danneggiata. Qualora rilevasse un

logoramento anormale, sostituire una valvola nuova a

quella logorata. Misurare lo spessore (T) della superficie

di lavoro della valvola. Se lo spessore non è dentro del

valore specificato, sostituire una valvola nuova a quella

vecchia.

!

!

Utile rif.:

calibro a nonio

DATI

Spessore della superficie di lavoro della valvola (T)

Limite di servizio: 0,5 mm (0,02 in)

Deflessione del stelo della valvola

Alzare la valvola dalla sua sede circa 10 mm.

Misurare la deflessione dello stelo in due direzioni «X»

e «Y», perpendicolari tra di loro. Collocare il calibro a

quadrante come indicato.

Se la deflessione supera il limite di servizio, determinare

se è da sostituirsi la valvola oppure il guidavalvola.

Utile rif.:

calibro a quadrante (1/100 mm)

Utile rif.:

sostegno magnético

DATI

Deflessione del stelo della valvola

Limite di servizio: 0,35 mm (0,014 in)

!

!

!

!

113

Revisione e manutenzione

Page 35

Usura del stelo della valvola

Misurare il diametro esterno dello stelo tramite

un micrometro.

Se il diametro esterno non è dentro del valore

specificato, sostituire la valvola. Se il diametro

esterno dello stelo è dentro del valore specificato,

ma invece la deflessione non lo è, sostituire il

guidavalvola . Dopo aver sostituito la valvola o il

guidavalvola, verificarne la deflessione.

Utile rif.:

micrometro (0-25 mm)

DATI

Diametro esterno del stelo della valvola

Normale:

Ammissione: 4,975-4,990 mm (0,1959 - 0,1965 in)

Scappamento: 4,955-4,970 mm (0,1951 - 0,1957 in)

Manutenzione della guidavalvola

Estrarre il guidavalvola verso il lato dell’albero a

camme tramite l’estrattore di guidavalvole.

Utile rif.:

estrattore/montatore di guidavalvole

N.B.:

Scartare il guidavalvola.

Sono reperibili come ricambio soltanto i

guidavalvole sovradimensionati

!

!

!

!

Rettificare i fori del guidavalvola nella testata con

il raddrizzatore di guidavalvole e il manico.

Utile rif.:

raddrizzatore di guidavalvole(10,8 mm)

Utile rif.:

manico di raddrizzatore

Applicare dell’olio al foro del stelo di ognuna dei

guidavalvole e introdurre il guidavalvola nel foro

tramite l’estrattore/montatore di guidavalvole e

l’adattatore.

Utile rif.:

estrattore/montatore di guidavalvole

Utile rif.:

adattatore del montatore di guidavalvole

PRECAUZIONE

Se non venisse lubrificato il foro del

guidavalvola prima d’introdurci il nuovo

guidavalvola, essa o la testata potrebbero

patire danni.

Dopo il montaggio dei guidavalvole, rettificare le

pareti interne del guidavalvola con il raddrizzatore

di guidavalvole. Nettare e lubrificare le guide dopo

averle rettificate.

!

!

!

Utile rif.:

raddrizzatore di guidavalvole (5 mm)

Utile rif.:

manico di raddrizzatore

114

Revisione e manutenzione

!

Page 36

Ampiezza della sede della valvola

Verniciare uniformemente al blu di Prussia la sede

della valvola. Montare la valvola e accoppiarle

una brunitrice di valvole. Dare dei colpetti alla

sede verniciata, descrivendo dei cerchi, in modo

da ottenere un’impressione chiara del contatto

della superficie.

Utile rif.:

complesso brunitore di valvole

L’impressione di vernice in forma anulare che

rimane sulla superficie di lavoro della valvola deve

essere continua, senza interruzioni. L’ampiezza

dell’anello di vernice, che è l’ampiezza della sede

della valvola, deve essere inoltre dentro del

seguente valore indicato:

DATI

Ampiezza della sede della valvola (W)

Normale: 0,9-1,1 mm (0,035 - 0,043 in)

Se la sede della valvola è al di fuori del valore

specificato, è da rettificarsi.

Manutenzione della sede della valvola

Le sedi delle valvole d’ammissione e di

scappamento sono lavorate in tre angoli diversi.

La superficie di contatto della sede è tagliata a

45º.

Ammissione Scappamento

45º N-128 N-128

!

!

15º - N-121

30º N-128 -

60º N-114 N114

Utile (Stati Uniti)

Taglierina di sedi di valvola:

N-114, N-121 y N-128

Utili (Resto del mondo)

rif.:

complesso rettificatore di sede di valvola

rif.:................taglierina N-128

rif.:................taglierina N-114

rif.:................taglierina N-121

N.B.:

Usare il centratore massiccio insieme alle

taglierine di sede di valvola N-114, N-121 e N-

128.

PRECAUZIONE

Dopo ogni taglio è da verificarsi la superficie

di contatto della sede di valvola.

!

!

!

115

Revisione e manutenzione

Page 37

Qualora si collochi il centratore massiccio (1),

girarlo leggermente.

Appoggiare bene il centratore. Collocare la

taglierina a 45º (2), l’adattatore (3) e il manico a

T (4).

Taglio iniziale della sede

Disincrostare e pulire la sede con la taglierina a

45º. Girare la taglierina due o tre giri.

Misurare l’ampiezza della sede di valvola (W)

dopo ogni taglio.

Se la sede di valvola è intaccata o bruciata, usare

la taglierina a 45º per rifinire la sede.

N.B.:

Tagliare soltanto la quantità minima necessaria

della sede onde evitare di dover sostituire il

supplemento di regolazione del nottolino

!

116

Revisione e manutenzione

Page 38

Taglio di snellimento superiore

Se la superficie di contatto è troppo in alto nella

valvola oppure è troppo larga, usare la taglierina

a 30º (lato dell’ammissione) e la taglierina a 15º

(lato dello scappamento) per farla scendere e

snellirla.

Superficie di contatto troppo alta e troppo

larga nella superficie di lavoro della valvola.

Taglio finale della sede

Superficie di contatto troppo bassa e troppo

stretta nella superficie di lavoro della valvola.

Se la superficie di contatto è troppo in giù nella

valvola oppure è troppo stretta, usare la taglierina

a 60º per farla salire e ampliarla. Se la superficie

di contatto è troppo in alto nella valvola oppure è

troppo ampia, usare la taglierina a 15º per farla

scendere e snellirla fino all’ampiezza idonea.

Dopo avere ottenuto la posizione e ampiezze

idonee della sede, usare assai leggermente la

taglierina a 60º per pulire le sbavature prodotte

dalle operazioni di taglio anteriori.

PRECAUZIONE

Non usare un composto brunitore dopo aver

realizzato il taglio finale. La sede di valvola

finita deve avere una finitura vellutata, ma non

troppo levigata o lucida. Ciò genererà una

superficie soave per l’assestamento della

valvola che si avrà durante i primi secondi di

funzionamento del motore.

N.B.:

Dopo avere fatto la manutenzione delle sedi

di valvola, verificare il gioco dei nottolini dopo

il montaggio della testata. (2-5 a 2-8)

!

!

117

Revisione e manutenzione

Page 39

Verifica dello stato di tenuta della sede

di valvola

Con la valvola e la molla montati, versare una

piccola quantità di benzina nel travaso di

ammissione o di scappamento.

Verificare che non esca benzina dalla sede della

valvola. Se si rilevasse una fuga, correggere la

superficie di chiusura.

ATTENZIONE

La benzina è altamente infiammabile ed esplosiva.

Mantenere le sorgenti di calore, scintille e fiamme

lontane dalla benzina.

Molla di valvola

La forza della molla elicoidale mantiene premuta

la sede della valvola. Con una molla indebolita,

la potenza del motore è ridotta e produce il

ticchettio del meccanismo delle valvole.

Verificare la forza della molle di valvola, misurando

la loro lunghezza libera, oltre alla forza necessaria

per comprimerle. Se la lunghezza libera della

molla è inferiore al limite di servizio o la forza

necessaria per comprimerle non è dentro dei

valori specificati, sostituire le molle interno ed

esterno insieme.

!

DATI

Lunghezza libera della molla

(ammissione e scappamento)

Limite di servizio:

Interno: 32,6 mm

Esterno: 36,3 mm

DATI

Tensione della molla di valvola

(ammissione e scappamento)

Normale:

Interno: 5,6-6,4 kgf/27,4 mm

Esterno: 12,6-14,5 kgf/30,9 mm

118

Revisione e manutenzione

!

!

Page 40

TESTATA

Motaggio

Montare le sedi delle molle di valvola.

Applicare una soluzione all’olio di molibdeno su

tutti gli anelli di tenuta delle valvole e introdurle

a pressione nella loro posizione.

PRECAUZIONE

No riutilizzare gli anelli di tenuta delle valvole

Applicare una soluzione all’olio di molibdeno alle

valvole, come indicato, e introdurle dopo nelle

guide.

PRECAUZIONE

Qualora si introducano le valvole nel guidavalvola,

evitare di danneggiare il labbro degli anelli di tenuta

delle valvole.

!

!

Montare la molla della valvola con l’estremo di

minore filettatura verso la testata.

(A) Filettatura minore

(B) Filettatura maggiore

(C) Basso

Collocare il sostenitore della molla premendola

con lo spingivalvola. Collocare i semiconi

nell’estremo dello stelo e allentare lo spingivalvola

in modo che i semiconi (1) si incuneino tra il

sostenitore e lo stelo. Verificare che labbro

arrotondato (2) della valvola poggi bene nella

scanalatura (3) dell’esterno del semicono.

Utile rif.:

compressore di molla di valvola

Utile rif:

adattatore

Utile rif.:

pinzette

PRECAUZIONE

Assicurarsi di montare tutte le parti nelle loro

posizioni originali.

!

!

119

Revisione e manutenzione

Page 41

COMPLESSO ALBERO A CAMME DECOMPRESSORE AUTOMATICO

PRECAUZIONE

Non cercare di smontare il complesso albero a

camme/decompressore automático. Non può

ripararsi.

Decompressore automático

Muovere a mano il contrappeso dello

decompressore automatico in modo da verificare

se funziona soavemente. Se i contrappeso del

decompressore automatico non funziona

soavemente, sostituirlo.

!

Usura delle camme

L’usura delle camme provoca di solito la staratura

delle valvole, con la conseguente perdita di

potenza.

Misurare l’altezza (H) delle camme tramite il

micrometro. Se l’usura supera il limite di servizio,

sostituire l’albero a camme..

Utile rif.:

micrometro (25-50 mm)

DATI

Altezza delle leve (H)

Normale:

Ammissione: 36,934 mm

Scappamento: 36,893 mm

Limite di servizio:

Ammissione: 36,634 mm

Scappamento: 36,593 mm

!

!

120

Revisione e manutenzione

Page 42

Usura del ponte dell’albero a camme

Con l’albero a camme montato, misurare il gioco

d’olio con il calibro di plastica.

Utili

rif.:.......................calibro di plastica

DATI

Gioco d’olio del ponte dell’albero a camme

(ammissione e scappamento)

Limite di servizio: 0,150 mm

Stringere uniformemente le viti del supporto del

ponte e in sequenza diagonale con la coppia di

serraggio specificata.

Vite del supporto del ponte dell’albero a camme:

10 Nm (1 kgf-m)

!

!

N.B.:

Non girare l’albero a camme se il calibro di plastica

fosse ancora introdotto.

Smontare i supporti degli estremi dell’albero e

misurare l’ampiezza del calibro di plastica

compresa tramite il righello evolvente. Questa

misura è da farsi nella parte più ampia del calibro

di plastica compresso. Se l’intercapedine d’olio

del ponte dell’albero a camme supera il limite di

servizio, misurare il diametro interno del supporto

del ponte e il diametro esterno del ponte. Sostituire

l’albero a camme o il suo sostegno, a seconda

di quale di loro superi il valore specificato.

Utile

rif.:.......................calibro di misura inferiore

DATI

Diametro interno del supporto del ponte dell’albero

a camme (ammissione e scappamento)

Normale: 22,012-22,025 mm

Utile

rif.:.......................micrometro (0-25 mm)

DATI

Diametro esterno del ponte dell’albero a camme

(ammissione e scappamento)

Normale: 21,972-21,993 mm

!

!

!

!

Disassamento dell’albero a camme

Sostenere la valvola con blocchi trapezoidali e

misurare il disassamento dell’albero a camme

tramite un calibro a quadrante. Se il disassamento

supera il limite di servizio, sostituire l’albero a

camme.

Utili

rif.:.......................calibro a quadrante (1/100 mm)

rif.:.......................supporto magnético

rif.:.......................complesso di blocchi trapezoidali

(100 mm)

DATI

Disassamento dell’albero a camme

Limite di servizio: 0,10 mm

121

Revisione e manutenzione

!

!

Page 43

CILINDRO

Deformazione del cilindro

Verificare con una riga e uno spessimetro se la

superficie della guarnizione del blocco del cilindro

è deformata. Misurare l’intercapedine in diversi

luoghi. Se qualcuna delle misure di gioco

superasse il limite di servizio, sostituire il blocco

del cilindro.

Utile rif.:

spessimetro

DATI

Deformazione del cilindro

Limite di servizio: 0,05 mm (0,002 in)

Parete interna del cilindro

Verificare se la parete interna del cilindro ha

graffiature, tacche o altri danni. Misurare il diametro

interno del cilindro in sei punti.

Utile rif.:

complesso di calibro del cilindro

DATI

Diametro interno del cilindro

FSE400: 90,000 - 90,015 mm

FSE450: 95,000 - 95,015 mm

PISTONE E ANELLO DEL PISTONE

Diametro del pistone

!

!

!

!

Misurare il diametro del pistone con il micrometro

a 15 mm dell’estremo del mantello del pistone.

Se il diametro del pistone è inferiore al limite di

servizio, sostituire il pistone.

Utile rif.:

micrometro (75-100 mm)

DATI

Diametro del pistone

Limite de servizio FSE400: 89,880 mm

Limite de servizio FSE450: 94,880 mm

122

Revisione e manutenzione

!

!

Page 44

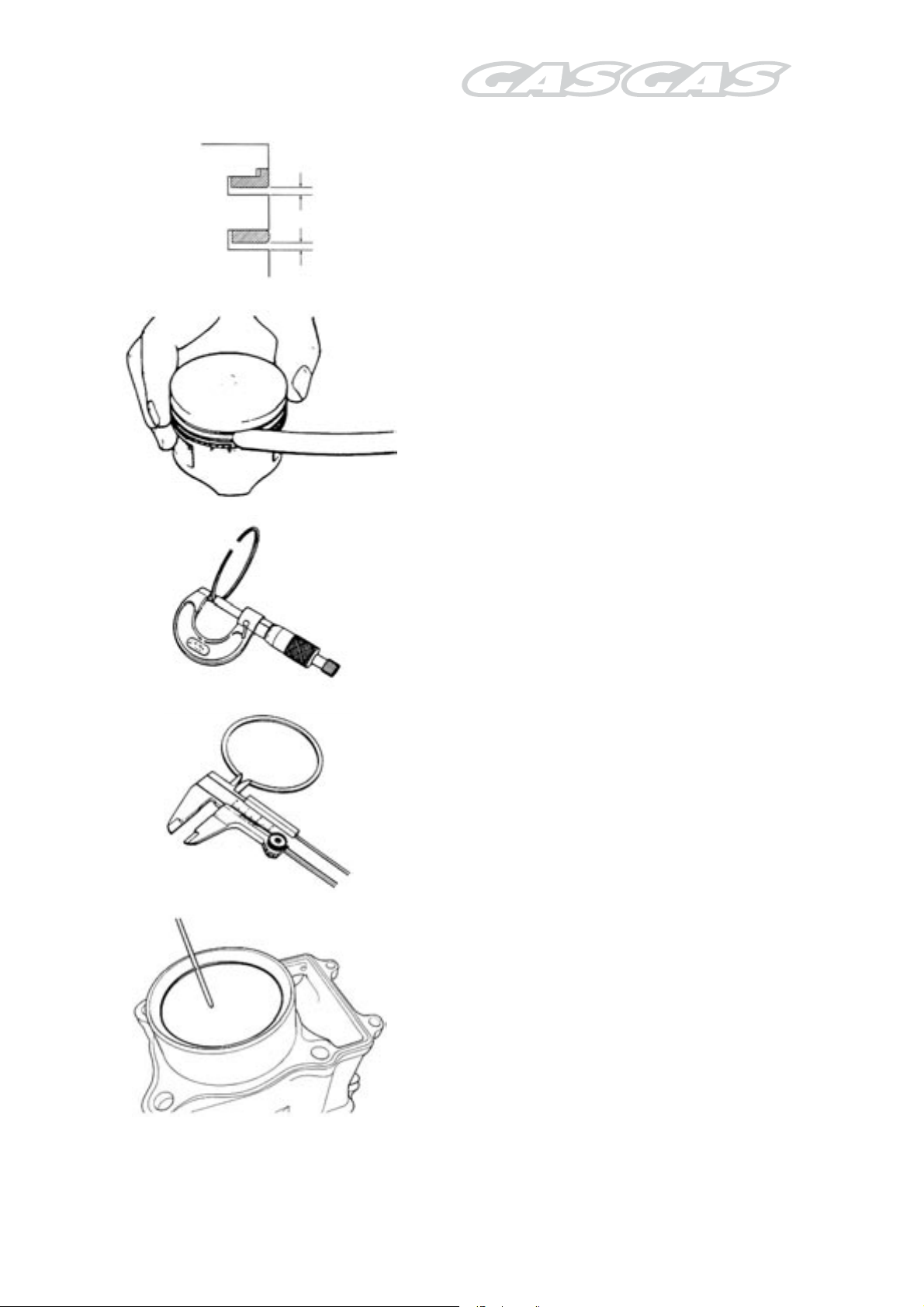

Fig.1

Fig.2

Gioco tra anello del pistone e

scanalatura

Misurare i giochi laterali del 1º e 2º anello del

pistone con uno spessimetro. Se qualsiasi dei

giochi supera il limite di servizio, sostituire pistone

e anelli.

Utile rif.: spessimetro

DATI

Gioco tra anello del pistone e scanalatura

Limite di servizio:

1º: 0,18 mm (0.0071 in)

2º: 0,15 mm (0.0059 in)

DATI

Ampiezza della scanalatura degli anelli del

pistone

Normale:

FSE 400 1º: 1,03 mm

2º: 1,22 mm

FSE 450 1º: 1,25 mm

2º: 1,53 mm

Grassaggio: 2,01-2,03 mm

Utile rif.: micrometro (0-25 mm)

!

!

Fig.3

Fig.4

DATI

Spessore degli anelli del pistone

Normale:

FSE400 1º: 0,985 mm

2º: 1,19 mm

FSE450 1º: 1,19 mm

2º: 1,49 mm

Apertura dell’estremo dell’anello del

pistone libero e apertura dell’estremo

dell’anello del pistone

Misurare anzitutto l’apertura dell’estremo libero

tramite il calibro a nonio, dopodiché collocare

l’anello del pistone trasversalmente nel cilindro e

misurare l’apertura nell’estremo dell’anello con lo

spessimetro.

Utile rif.: calibro a nonio

DATI

Apertura dell’estremo dell’anello del pistone

libero

Limite di servizio:

1º: 5,5 mm

2º: 9,2 mm

!

!

Fig.5

Utile rif.:

spessimetro

DATI

Apertura dell’estremo dell’anello del pistone

Limite di servizio:

1º: 0,50 mm

2º: 0,50 mm

123

Revisione e manutenzione

!

!

Page 45

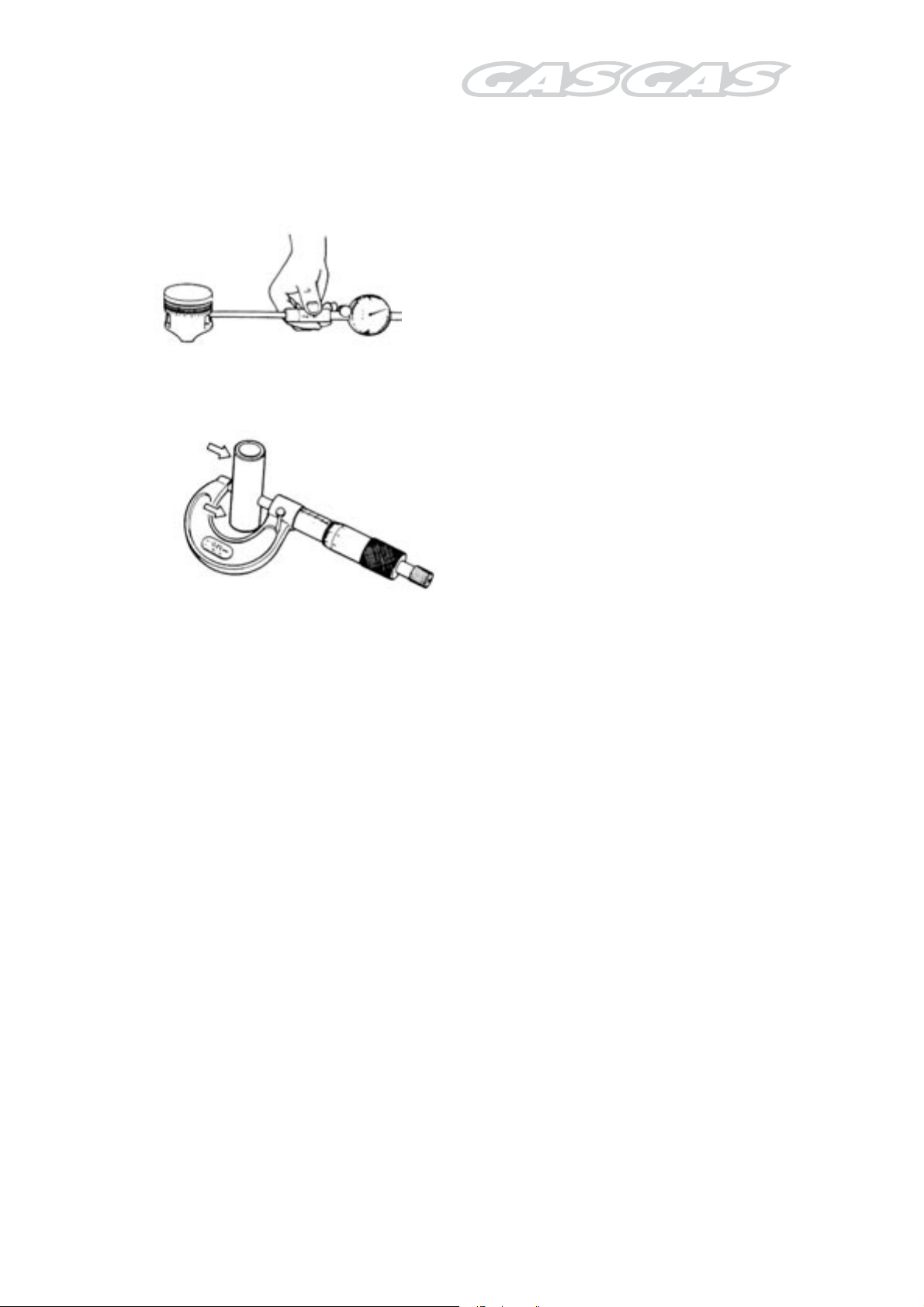

Spinotto del pistone e diametro interno

della bietta

Misurare il diametro interno dello spinotto del

pistone con una calibro di piccole dimensioni. Se

il diametro superasse il limite di servizio, sostituire

il pistone.

Utile rif.:

calibro a quadrante (1/1000 mm)

Utile rif.:

calibro di piccole dimensioni (18-35 mm)

DATI

Diametro interno dello spinotto del pistone

Limite di servizio: 20,030 mm

Misurare il diametro esterno dello spinotto del

pistone in tre punti, con il micrometro. Se qualsiasi

delle misure superasse il limite di servizio, sostituire

il pistone.

!

!

Utile rif.:

micrometro (0-25 mm)

DATI

Diametro esterno della bietta del pistone

Limite di servizio: 19,980 mm

!

!

124

Revisione e manutenzione

Page 46

BIELLA

Diametro interno del piede di biella

Misurare il diametro interno del piede di biella con

il calibro di piccole dimensioni. Se il diametro

interno del piede di biella superasse il limite di

servizio, sostituire la biella.

Utile rif.:

compasso calibratore a quadrante

DATI

Diametro interno del piede di biella

Limite di servizio: 20,040 mm

Deflessione della biella e gioco laterale

della testa di biella

!

!

L’usura della testa di biella può valutarsi verificando

il movimento del piede di biella. Questo metodo

può usarsi anche per verificare il grado di

logoramento delle parti della testa di biella..

Utile rif.:

supporto magnetico

Utile rif.:

calibro a quadrante (1/100 mm)

Utile rif.:

complesso di blocchi trapezoidali (100 mm)

DATI

Deflessione della biella

Limite di servizio: 3 mm

Spingere la testa della biella verso un lato e

misurare il gioco laterale con uno spessimetro.

Se il gioco supera il limite di servizio, sostituire il

complesso dell’albero a gomiti oppure correggere

la deflessione e il gioco laterale entro il limite di

servizio sostituendo le parti logorate (biella,

cuscinetto della testa di biella, bietta dell’albero

a gomiti, ecc.).

Utile rif.:

spessimetro

DATI

Gioco laterale della testa di biella

Limite di servizio: 1 mm

!

!

!

!

125

Revisione e manutenzione

Page 47

ALBERO A GOMITI

Disassamento dell’albero a gomiti

Sostenere l’albero a gomiti con blocchi trapezoidali

e misurare il disassamento con il calibro a

quadrante, come indicato. Se il disassamento

supera il limite di servizio, sostituire l’albero a

gomiti per uno nuovo.

Utile rif.:

calibro a quadrante (1/100 mm)

Utile rif.:

supporto magnético

Utile rif.:

complesso di blocchi trapezoidali (100 mm)

DATI

Disassamento dell’albero a gomiti

Limite di servizio: 0,08 mm

!

!

1

FRIZIONE DEL L’AVVIAMENTO

Estrarre le viti esagonali

Vite della frizione dell’avviamento:

26 Nm (2,6 kgf-m)

Montare la frizione dell’avviamento nel senso

coretto, come indicato.

Applicare olio di motore alla frizione

dell’avviamento.

Applicare LOCTITE alle viti esagonali e stringerle

dopo alla coppia specificata mentre si regge il

rotore con la chiave.

2

Accoppiare l’ingranaggio (1) alla frizione

dell’avviamento.

Verificare che il rotore (2) giri nel senso indicato

dalla freccia mentre si sostiene l’ingranaggio, e

verificare che il rotore no giri mai nel senso inverso

a quello della freccia.

1

126

Revisione e manutenzione

Page 48

POMPA DELL’OLIO

Verificarne tutti i componenti

Le viti che fissano la pompa al carter motore si

devono collocare con LOCTITE e una stretta

specifica.

Pompa dell’olio: 10 N.m (1,0 kgf-m)

FRIZIONE

Dischi d'impulsione della frizione

Misurare lo spessore dei dischi d'impulsione della

frizione con un calibro a nonio. Se qualcuno dei

dischi d'impulsione della frizione non è entro il

limite di servizio, sostituire il complesso dei dischi

della frizione.

Utile rif.:

calibro a nonio

DATI

Spessore del disco d'impulsione

Limite di servizio: 2,62 mm

DATI

Ampiezza del gancio del disco d’impulsione

Limite di servizio: 12,2 mm

Dischi impulsati della frizione

!

!

!

Misurare la deformazione dei dischi impulsati della

frizione con lo spessimetro. Se qualcuno dei dischi

impulsati della frizione non si trovasse entro il

limite di servizio, sostituire il complesso dei dischi

della frizione.

Utile rif.:

spessimetro

DATI

Deformazione dei dischi impulsati

Limite di servizio: 0,10 mm

Lunghezza libera delle molle della

frizione

Misurare la lunghezza libera di ognuna delle molle

della frizione con il calibro a nonio. Se qualcuna

della molle non fosse entro il limite di servizio,

sostituire tutte le molle.

Utile rif.:

calibro a nonio

DATI

Lunghezza libera delle molle di frizione

Limite di servizio: 49,9 mm

!

!

!

!

127

Revisione e manutenzione

Page 49

FORCELLE CAMBIO E

INGRANAGGIO

Gioco tra forcella e scanalatura della

forcella

Il gioco di ogni forcella del cambio ha una funzione

importante nella soavità e il positivo funzionamento

del cambio.

Misurare il gioco delle forcelle nella scanalatura

dei suoi relativi ingranaggi, con lo spessimetro.

Se il gioco supera il valore specificato, sostituire

la forcella, il relativo ingranaggio o tutti e due.

Utile rif.:

spessimetro

Utile rif.:

calibro a nonio

DATI

Gioco tra forcella e scanalatura della forcella

Limite di servizio: 0,50 mm

!

!

DATI

Ampiezza della scanalatura delle forcelle del cambio

Normale: 4,8-4,9 mm

DATI

Spessore delle forcelle del cambio

Normale: 4,6-4,7 mm

128

Revisione e manutenzione

Page 50

25

26

1) rondella 18x31,5x0,7 cambio

2) pignone primario II

3) anello elastico d.25 din 471 ribassato

4) rondella 31,5x(25x22)x1 scanalata

5) pignone primario VI

6) pignone primario III y IV

7) rondella 25,2x31,5x1 cambio

8) pignone primario V

9) cuscinetto aghi k25-29-10

10) assale primario

11) cuscinetto aghi k20x24x10

12) pignone secondario I

13) rondella 20,8x29x1 cambio

14) pignone secondario V

15) pignone secondario III

16) pignone secondario IV

17) pignone secondario VI

18) pignone secondario II

19) anello elastico d.25 din.983

20) asse secondario

21) giunto di tenuta

22) cuscinetto cambio

23) giunto torico 25x2 nbr pignone uscita

24) dolla giunto di tenuta uscita cambio

25) pignone uscita z. 13

26) anello elastico d.25 ribassato

24

23

22

TRASMISSIONE

Smontaggio

Smontare gli ingranaggi della trasmissione come

indicato.

1

2

3

21

20

Montaggio

Montare la trasmissione nell’ordine inverso a

quello dello smontaggio. Avere particolare cura

dei seguenti punti:

N.B.:

Prima di montare gli ingranaggi, applicare olio di

motore alla superficie interna di ogni ingranaggio

e bussola.

4

19

5

4

18

7

6

3

17

8

3

7

9

16

15

4

3

14

13

10

12

!

11

1

PRECAUZIONE

Non riutilizzare mai un anello elastico. Dopo

l’estrazione dell’asse, si deve scartare e

sostituire.

Qualora si collochi un anello elastico nuovo,

non espandere l’apertura dell’estremo più di

quanto sia necessario per far slittare l’anello

lungo l’asse.

Dopo aver collocato l’anello elastico nuovo,

verificare che poggi bene nella sua scanalatura

e che sia saldamente accoppiato.

N.B.:

Qualora si torni a montare la trasmissione,

deve aversi particolare cura dell’ubicazione e

posizione delle rondelle e degli anelli elastici.

Nella vista in sezione sono indicate le posizioni

corrette degli ingranaggi, delle rondelle e degli

aneli elastici.

Qualora sia collocato un anello elastico, avere

particolare cura del suo senso (collocarlo verso

il lato di traino).

La faccia arrotondata deve essere contro la

superficie dell’ingranaggio.

(A) Traino

(B) Bordo acuto

!

!

129

Revisione e manutenzione

Page 51

CUSCINETTI A SFERE

Lavare i cuscinetti con un solvente e lubrificarli

con olio di motore prima della revisione. Girare

l’anello guida interno e verificare se gira

soavemente. Se non girasse soavemente e senza

rumore, oppure avesse segni di qualche anomalia,

il cuscinetto a sfere sarà difettoso ed è da sostituirsi

nel modo seguente.

Cuscinetto a sfere destro asse primario

cambio

Estrarre il cuscinetto destro dell’asse primario

cambio (1) con l’utile speciale.

Utile rif.:

complesso estrattore di cuscinetti

PRECAUZIONE

Sostituire un cuscinetto nuovo a quello estratto.

Montare il cuscinetto destro dell’asse primario

1

cambio con l’utile speciale.

Utile rif.:

complesso montatore di cuscinetti

Cuscinetto a sfere sinistro dell’asse

primario cambio

Estrarre il cuscinetto sinistro dell’asse primario

cambio (2) con l’utile speciale.

Utile rif.:

estrattore di cuscinetti

Utile rif.:

martello percussore

PRECAUZIONE

Sostituire un cuscinetto nuovo a quello estratto.

!

!

!

!

!

2

Montare il cuscinetto sinistro dell’asse primario

cambio con l’utile speciale.

Utile rif.:

complesso montatore di cuscinetti

!

130

Revisione e manutenzione

Page 52

Cuscinetti a sfere dell’asse secondario

cambio

Estrarre i cuscinetti destro (3) e sinistro (4) dell’asse

secondario cambio con l’utile speciale.

Utile rif.:

complesso estrattore di cuscinetti

3

4

5

PRECAUZIONE

Sostituire cuscinetti nuovi a quelli estratti.

Montare i cuscinetti destro e sinistro dell’asse

secondario cambio con l’utile speciale.

Utile rif.:

complesso montatore di cuscinetti

Cuscinetti a sfere dell’albero a gomiti

Estrarre i cuscinetti destro (5) e sinistro (6) dell’albero

a gomiti con l’utile speciale.

Utile rif.:

complesso estrattore di cuscinetti

PRECAUZIONE

Sostituire cuscinetti nuovi a quelli estratti.

!

!

!

!

!

Montare i cuscinetti destro e sinistro dell’albero a

gomiti con l’utile speciale.

Utile rif.:

complesso montatore di cuscinetti

6

Cuscinetto destro del desmodronico del

cambio

Estrarre il cuscinetto destro del desmodronico del

cambio (7) con l’utile speciale.

PRECAUZIONE

Sostituire un cuscinetto nuovo a quello estratto

7

Montare il cuscinetto destro del desmodronico del

cambio.

!

!

131

Revisione e manutenzione

Page 53

Cuscinetto sinistro del desmodronco

del cambio

Estrarre il cuscinetto sinistro del desmodronico

del cambio (8) con l’utile speciale.

PRECAUZIONE

Sostituire un cuscinetto nuovo a quello estratto.

Montare il cuscinetto sinistro di leva del

desmodronico del cambio.

8

Cuscinetto a sfere destro dell’albero

a camme

Estrarre il cuscinetto destro dell’albero a camme

(9) con l’utile speciale.

Utile rif.:

complesso estrattore di cuscinetti

PRECAUZIONE

Sostituire un cuscinetto nuovo a quello estratto.

Montare il cuscinetto destro dell’albero a camme.

Utile rif.:

9

Complesso montatore di cuscinetti

!

!

!

!

10

Cuscinetto a sfere sinistro dell’albero

a camme

Estrarre il cuscinetto sinistro dell’albero a gomiti

(10) con l’utile speciale.

Utile rif.:

complesso estrattore di cuscinetti

Utile rif.:

martello percussore

PRECAUZIONE

Sostituire un cuscinetto nuovo a quello estratto

Montare il cuscinetto sinistro dell’albero a camme.

Utile :

complesso montatore di cuscinetti

132

Revisione e manutenzione

!

!

!

Page 54

GUARNIZIONI DI TENUTA

Se il labbro delle guarnizioni di tenuta è consumato,

possono aversi fughe della miscela aria/benzina

o dell’olio del motore.

Verificare che le guarnizioni non siano consumate

o danneggiate. Se si rileva qualsiasi imperfezione,

sostituire la guarnizione di tenuta.

Collocare le guarnizioni nel carter e il coperchio

della frizione. Avere cura dei seguenti punti:

PRECAUZIONE

Sostituire guarnizioni nuove a quelle estratte

Applicare grasso al labbro delle guarnizioni.

Guarnizione dell’asse secondario del

cambio

!

1

Estrarre la bronzina (1).

2

Estrarre la guarnizione dell’asse secondario del

cambio del carter sinistro (2) con l’utile speciale.

Utile rif.:

estrattore di guarnizioni

PRECAUZIONE

Sostituire una guarnizione nuova a quella estratta

Collocare lentamente la guarnizione dell’asse

secondario del cambio nel carter sinistro con l’utile

speciale.

!

!

Utile rif.:

complesso montatore di guarnizioni

133

Revisione e manutenzione

!

Page 55

Guarnizione dell’asse del selettore

Estrarre lentamente la guarnizione dell’asse del

selettore del carter sinistro (1) con l’utile speciale.

Utile rif.:

estrattore di guarnizioni

PRECAUZIONE

Sostituire una guarnizione nuova a quella estratta.

!

!

1

Collocare lentamente la guarnizione dell’asse del

selettore nel carter sinistro con l’utile speciale.

Utile rif.:

complesso montatore di guarnizioni

2

Valvola di tenuta dell’olio

Estrarre il coperchio (1), la palla della valvola di

tenuta d’olio (2) e la molla (3)

del carter destro.

Collocare la molla (3), la palla della valvola di

tenuta dell’olio (2) e il coperchio (1) nel carter

3

destro.

4

Pulizia del filtro dell’olio e della lamella

del vano dell’albero a gomiti

Smontare il filtro dell’olio dell’interno del carter

destro.

Procedere alla sua pulizia senza smontare la

lamella filtrante.

PRECAUZIONE

Se la lamella filtrante fosse deteriorata, sostituire

un filtro nuovo a quello esistente

Smontare la lamella del vano dell’albero a gomiti

e verificarne la pianezza e buon stato.

PRECAUZIONE

Se la lamella del vano fosse deteriorata, sostituirla

134

Revisione e manutenzione

!

!

Page 56

Page 57

Montaggio del

Motore

Albero a gomiti...................................................................................138

Leva e forcelle del cambio........................................................139

Carter .............................................................................................140

Frizione dell’avviamento e rotore dell’alternatore........................141

Albero a camme.................................................................................141

Ingranaggio d’impulsione primario...............................................142

Pompa dell’olio..........................................................................142

Nottolino d’avviamento................................................................143

Catena di distribuzione dell’albero a camme................................143

Frizione.......................................................................................144

Coperchio destro del carter .............................................................146

Coperchio della frizione...................................................................146

Coperchio del rotore dell’alternatore.............................................146

Anello del pistone.............................................................................147

Pistone e cilindro...........................................................................148

Testata............................................................................................149

Complesso albero a camme - Decompressore automático.......150

Coperchio della testata.....................................................................151

Tensore catena distribuzione......................................................152

136

Montaggio del motore

Page 58

Page 59

Montaggio del motore

!

Rimontare il motore nell’ordine inverso a

quello di smontaggio.

Avere particolare cura dei seguenti punti:

N.B.:

Prima di montare il motore, applicare olio di

motore su tutti i pezzi mobili e slittanti.

2

ALBERO A GOMITI

1) Albero a gomiti (destra)

2) Biella

3) Cuscinetto

4) Bietta

1

5) Albero a gomiti (sinistra)

3

4

5

Determinare l’ampiezza tra le braccia rinviandosi

alla figura nel momento di ricostruire l’albero a

gomiti.

DATI

Ampiezza tra braccia dell’albero a gomiti

Normale: 62« 0,1 mm

Qualora si monti l’albero a gomiti nel carter, si

deve tirare il suo estremo sinistro verso il carter,

con gli utili speciali.

Utile rif.:

montatore dell’albero a gomiti

Utile rif.:

adattatore

PRECAUZIONE

Non montare l’albero a gomiti sul carter

dandogli colpi con un martello di plastica.

Usare sempre l’utile speciale, giacché

altrimenti inciderà sulla precisione

dell’allineamento dell’ albero a gomiti

+

-

.

138

Montaggio del motore

!

!

!

Page 60

DESMODROMICO E FORCELLE

DEL CAMBIO

1) Asse di forcella del cambio

2) Forcella del cambio n. 1

3) Forcella del cambio n. 2

4) Asse di forcella del cambio

5) Forcella del cambio n. 3

6) Desmodromico

4

5

6

1

2

3

Montare le forcelle del cambio nelle scanalature

del cambio nelle loro posizioni e senso corretti.

Montare gli assi delle forcelle del cambio.

N.B.:

Dopo avere montato gli assi delle forcelle del cambio

e le forcelle, verificare che gli ingranaggi si

accoppino con normalità.

Situare gli ingranaggi della trasmissione in

posizione di folle

!

139

Montaggio del motore

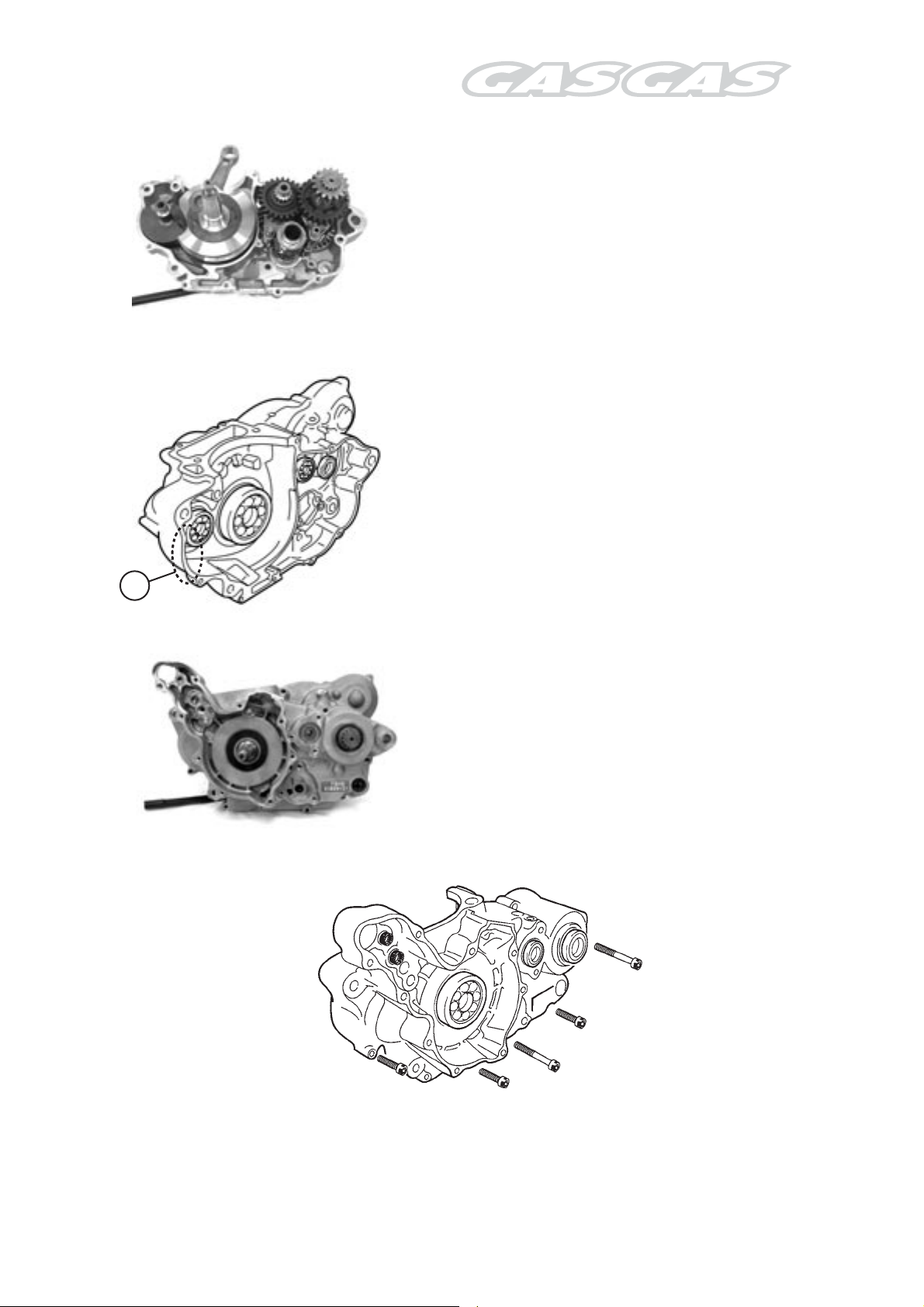

Page 61

A

CARTER

Rimontare il carter nell’ordine inverso a quello

dello smontaggio. Avere particolare cura dei

seguenti punti:

Eliminare completamente l’imprimitura e le

macchie d’olio della superficie di contatto dei

carter destro e sinistro.

Prima di montare il filtro dello scolo, lavarlo con

solvente e applicarci dopo aria compressa

attraverso suo per asciugarlo.

Collocare i centratori nel carte sinistro.

Applicare olio di motore alla testa di biella e agli

ingranaggi della trasmissione.

Applicare silicone ( ) alle superfici di

contatto del carter destro e alla parte (A) di

entrambi carter, come indicato.

Stringere le viti del carter alla coppia specificata.

Vite del carter: 11 Nm (1,1 kgf-m)

Dopo avere stretto le viti del carter, verificare se

l’albero a gomiti, l’asse intermedio e l’asse di

trasmissione girano soavemente. Se si avesse

una forte resistenza al giro, provare di liberare gli

assi battendoli con un martello di plastica.

140

Montaggio del motore

Page 62

FRIZIONE DEL AVVIAMENTO E

ROTORE DELL’ ALTERNATORE

Eliminare il grasso dalla parte conica dell’albero

a gomiti e del rotore dell’alternatore.

Montare il lardone (1) e il rotore dell’alternatore

(2).

1

Stringere il dado del rotore dell’alternatore alla

coppia specificata, con una chiave di 17 mm.

Dado del rotore dell’alternatore:

100 Nm (10 kgf-m)

2

ASSE BILANCIO

1) Asse bilancio o antivibrazioni

2) Cuscinetto

3) Ingranaggio spinto dall’asse bilancio

4) Rondella

5) Anello di tenuta pompa acqua

6) Turbina pompa acqua

7) Rondella

A) Dado dell’asse bilancio

1

2

3

4

4

Elemento Nm Kgf-m

A 10 1

5

Qualora si monti l’ingranaggio d’impulsione

dell’asse di bilancio, allineare con la scanalatura.

Montare l’ingranaggio spinto dell’asse di bilancio

allineato con le tacche di riscontro.

Stringere la vite dell’asse di bilancio alla coppia

specificata.

Vite dell’asse compensatore: 10 Nm (1 kgf-m

6

7

A

141

Montaggio del motore

Page 63

INGRANAGGIO D’IMPULSIONE

PRIMARIO

Dopo avere montato il lardone, montare

l’ingranaggio d’impulsione primario (1) sostenendo

il rotore dell’alternatore con la chiave di 17 mm e

stringendo il dado dell’ingranaggio d’impulsione

primario alla coppia specificata.

1

Dado dell’ingranaggio d’impulsione primario:

110 Nm (11 kgf-m)

POMPA DELL’OLIO

Prima di montare la pompa dell’olio, versare

dell'olio sulle superfici slittanti della carcassa della

pompa, il rotore esterno, il rotore interno e l’asse.

Qualora si monta il rotore interno, allinearlo con

la scanalature.

Applicare una piccola quantità di LOCTITE alle

parti filettate delle viti di fissaggio della pompa

dell’olio e stringerle saldamente.

Qualora si monta l’ingranaggio spinto della pompa

dell’olio, allinearlo con la scanalatura.

142

Montaggio del motore

Page 64

NOTTOLINO DI AVVIAMENTO

1) Flangia nottolino di avviamento

2) Allen 5x15

3) Molla

4) Nottolino di avviamento

5) Anello seeger di 20

6) Rondella

7) Pignone avviamento

8) Asse avviamento

9) Rondella

13

1

2

3

4

5

6

14

7

10) Molla

11) Bronzina di centraggio

12) Fermo kick starter

13) Pignone interno avviamento

14) Rondella

15) Anello seeger asse

15

8

9

10

11

12

Montare il complesso dell’asse del kick starter

e attaccare l’estremo della molla alla sporgenza

del carter.

CATENA DI DISTRIBUZIONE

2

1

DELL’ALBERO A CAMME

Montare la catena di distribuzione dell’albero a

camme (1) nel pignone.

Stringere la vite di sostegno del tensore della

catena di distribuzione dell’albero a camme (2)

alla coppia specificata

Vite di sostegno del tensore della catena di trasmissione

dell’albero a camme: 10 Nm (1 kgf-m)

143

Montaggio del motore

Page 65

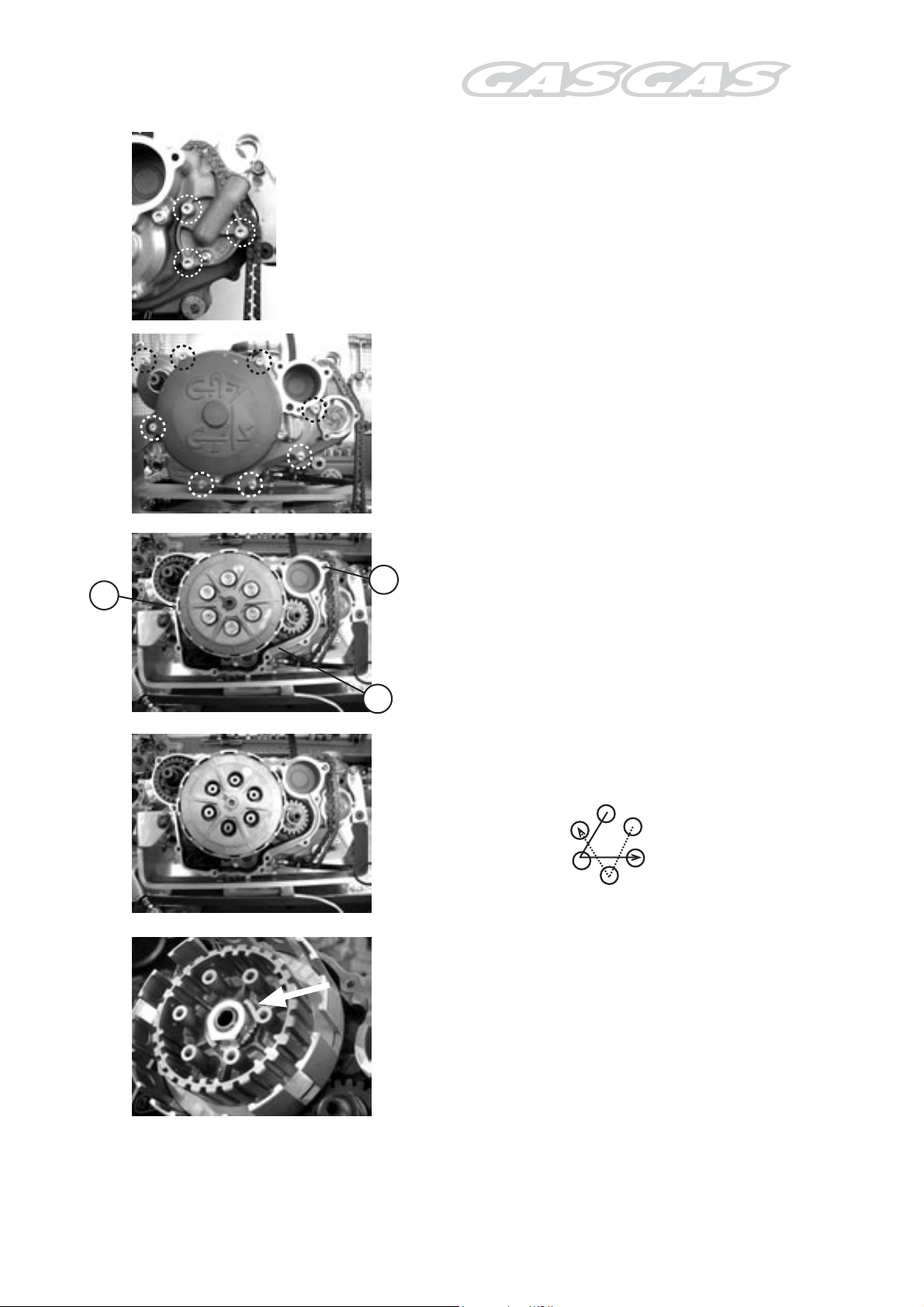

FRIZIONE

1) pignone albero a gomiti

2) rondella spigolata 20/125

3) dado bloccaggio pignone albero a gomiti

4) rondella campana frizione 22,1x42x2,8

5) rondella corona frizione

6) pignone corona campana

7) caucciù silent block

8) complesso corona campana frizione

9) cuscinetto campana frizione

10) bronzina campana frizione

11) bronzina

12) mozzo frizione

13) rondella piombi frizione

14) dado fissaggio mozzo frizione

15) asta frizione

16 A) disco d’impulsione (7 pezzi)

16 B) disco d’impulsione (1 pezzo)

17) disco spinto (7 pezzi)

18) bolet frizione

19) gabbia ago valvola scappamento

20) piastra ago e valvola scappamento

21) anello seeger asse 15 frizione

22) pressa frizione

23) molla frizione

24) bronzina molla frizione alluminio

25) allen 6x25 ta. frizione, carter, sospensione

Elemento Nm Kgf-m

A 70 7

4

5

7

6

8

11

9

10

4

16 A

17

1

2

3

12

13

14 (A)

15

16 B

18

19

20

21

22

23

24

25

144

Montaggio del motore

Page 66

Reggere il mozzo della frizione con l’utile speciale

e stringere il suo dado alla coppia specificata.

Utile rif.:

sostenitore del mozzo della frizione

Dado del mozzo della frizione:

70 Nm (7 kgf-m)

Piegare saldamente la linguetta della rondella.

!

Introdurre i dischi d’impulsione e i dischi impulsati

della frizione uno per uno nel mozzo della frizione,

nell’ordine stabilito.

Stringere le viti delle molle del piatto della frizione

in sequenza diagonale, come indicato nella figura.

145

Montaggio del motore

Page 67

COPERCHIO DELLA FRIZIONE

1

1

Collocare i centratori (1) e una nuova guarnizione.

PRECAUZIONE

Usare una guarnizione nuova in modo da prevenire

le fughe d’olio.

Stringere saldamente i coperchio della frizione.

!

COPERCHIO DEI DISCHI DI

FRIZIONE

Stringere saldamente le viti del coperchio dei

dischi di frizione.

N.B.:

Montare la nuova guarnizione e le viti (A) del

coperchio dei dischi di frizione, come indicato.

!

A

COPERCHIO DEL ROTORE

DELL’ALTERNATORE

3

2

4

Montare gli ingranaggi impulsati dell’avviamento

(2), i centratori (3), e la nuova guarnizione (4).

PRECAUZIONE

Usare una guarnizione nuova in modo da prevenire

le fughe d’olio

3

Stringere saldamente le viti del coperchio del

rotore dell’alternatore, sempre in senso diagonale

l’uno all’altro.

!

146

Montaggio del motore

Page 68

C

B

A

SEGMENTI PISTON

Montare prima il segmento di grassaggio, dopo

il 2º segmento e per ultimo il 1º segmento.

N.B.:

I segmenti di pistone 1º (1) e 2º (2) hanno forma

diversa.

I segmenti di pistone 1º e 2º devono montarsi con

la tacca verso l’alto.

!

Collocare anzitutto un distanziale (1) nella

scanalatura del segmento di grassaggio e collocare

dopo le sue due guide laterali (2). Il distanziale e

le guide laterali non hanno una parte superiore e

inferiore specifiche. Possono essere montati in

qualsiasi posizione.

PRECAUZIONE

Qualora si collochi il distanziale, evitare che i suoi

due estremi si sovrappongano nella scanalatura.

A) Incorretto

B) Corretto

Situare le aperture dei segmenti di pistone come

indicato. Prima d’introdurre il pistone nel cilindro,

verificare che le aperture siano correttamente

situate.

A) Lato dello scappamento

B) Lato dell’ammissione

3) 2º segmento e guida laterale inferiore

4) Guida laterale superiore

5) 1º segmento e distanziale

!

147

Montaggio del motore

Page 69

PISTONE E CILINDRO

Montare il pistone e il cilindro nell’ordine inverso

a quello dello smontaggio.

N.B.:

Montare il pistone con la tacca situata nella testa

del pistone rivolta verso il lato dello scappamento.

Applicare una soluzione d’olio al molibdeno allo

spinotto del pistone e al piede della biella.

Collocare uno straccio pulito sulla base del cilindro

per evitare che l’anello elastico dello spinotto del

pistone cada nel carter. Dopo di ciò, collocare

l’anello elastico dello spinotto del pistone con delle

pinze a punta lunga.

PRECAUZIONE

Usare un anello elastico per spinotto di pistone

nuovo, in modo da prevenire che si rompa se viene

piegato.

Applicare dell’olio di motore alla superficie

scorrevole del pistone e alla testa della biella.

!

!

Collocare i pioli di centraggio (1) e una nuova

2

1

3

guarnizione (2) nel carter.

PRECAUZIONE

Usare una guarnizione nuova per prevenire le fughe

d’olio

Prendere i segmenti del pistone con le sezioni

situate correttamente e collocarli nel cilindro.

Verificare che i segmenti rimangano attaccati al

mantello del cilindro.

N.B.:

Qualora si monta il cilindro, dopo avere accoppiato

la catena di trasmissione dell’albero a camme,

mantenerla tesa. La catena di trasmissione

dell’albero a camme non deve impigliarsi tra il suo

pignone e il carter quando giri l’albero a gomiti.

N.B.:

C’è un supporto per l’estremo inferiore della guida

della catena di trasmissione dell’albero a camme

stampato nel carter. Verificare che la guida (3) sia

correttamente introdotta, perché altrimenti la catena

e la guida si possono impigliare

!

!

148

Montaggio del motore

Page 70

2

TESTATA

Collocare i pioli di centraggio (1) e una nuova

guarnizione di testata (2).

PRECAUZIONE

Utilizzare una nuova guarnizione per prevenire le

fughe di benzina.

!

1

Dopo aver collocato bene la testata sul cilindro,

fissarla stringendo le viti in sequenza diagonale.

Stringere le viti della testata alla coppia specificata.

Vite di testata:

Iniziale: 25 N, (2,5 kgf-m)

Finale: 46 N, (4,6 kgf-m)

N.B.:

Applicare dell’olio di motore alle parti filettate delle

viti di testata e alle sue rondelle.

Collocare le rondelle con le facce arrotondate verso

l’alto.

!

Dopo avere stretto le viti di testata alla coppia

specificata, stringere le viti di testata (1) e le viti

del cilindro (2) alla coppia specificata.

3

1

Vite di testata: 10 N, (1 kgf-m)

Viti del cilindro: 10 N, (1 kgf-m

Stingere la vite laterale della testata(3) alla coppia

specificata.

Vite laterale della testata: 14 Nm (1,4 kgf-m)

2

149

Montaggio del motore

Page 71

15º passabile

1r passabile

COMPLESSO DELL’ALBERO A

CAMME --DECOMPRESSIONE

AUTOMATICA

Collocare l’albero a gomiti con il pistone nel P.M.S.

PRECAUZIONE

Se si gira l’albero a gomiti senza spostare la catena

di trasmissione dell’albero a camme verso l’alto, la

catena rimarrà intrappolata tra il carter e il pignone.

N.B.:

Appena prima di accoppiare l’albero a camme alla

testata, applicare una soluzione d’olio al molibdeno

agli estremi dell’albero a camme e alle superfici

delle leve. Applicare inoltre dell’olio di motore ai

supporti degli estremi dell’albero a camme.

Situare ogni albero a camme nella posizione

corretta.

N.B.:

Gli alberi a camme che hanno l’indicazione “EX”

corrispondono al lato dello scappamento, mentre

quelli che hanno la dicitura «IN» corrispondono al

lato dell’ammissione.

!

!

!

Con l’albero a gomiti con il pistone nel P.M.S.,

sostenere saldamente l’albero a camme e tirare

leggermente la catena in su, in modo da eliminare

qualsiasi gioco tra il pignone d’impulsione della

catena dell’albero a camme e il pignone dell’albero

a camme dello scappamento.

Il pignone dell’albero a camme dello scappamento

ha un freccia con l’indicazione «1" (1). Girare

l’albero a camme dello scappamento in modo che

la freccia rimanga allineata con la superficie della

guarnizione della testata. Attaccare la catena di

trasmissione dell’albero a camme al pignone

dell’albero a camme dello scappamento.

L’altra freccia con l’indicazione «2" (2) dovrebbe

puntare ora verso l’alto. Cominciando dalla

maglia situata proprio sulla freccia con l’indicazione

«2" (2), contare 15 biette di maglia (dal lato

dell’albero a camme dello scappamento verso il

lato dell’albero a camme dell’ammissione).

Attaccare la 15ª bietta a maglia nella catena con

la freccia che ha l’indicazione «3" (3) nel pignone

dell’ammissione. Consultare le seguenti figure.

N.B.:

La catena dell’albero a camme deve essere montata

ora sui tre pignoni. Avere cura di non muovere

l’albero a gomiti finché i supporti degli estremi

dell’albero a camme e il tensore della catena

dell’albero a camme non siano ben saldi.

!

150

Montaggio del motore

Page 72

Collocare i pioli di centraggio.

Situare i supporti degli estremi dell’albero a camme

e la guida della catena nella posizione corretta.

N.B.:

I supporti degli estremi dell’albero a camme che

portano l’indicazione «EX» corrispondono al lato

dello scappamento e quelli che hanno l’indicazione

«IN» corrispondono al lato dell’ammissione

Stringere le viti dei supporti degli estremi dell’albero

a camme alla coppia specificata.

Vite di supporto dell’estremo dell’albero a camme:

10 Nm (1 kgf-m)

Dopo aver collocato i ponti degli alberi a camme,

deve provvedersi alla regolazione delle valvole.

Utile rif.:

Spessimetro

DATI

Valvole di scappamento: 0,25 mm

Valvole di ammissione: 0,15 mm

Usando lo spessimetro, si deve verificare la

distanza libera tra l’albero a camme e il vaso

superiore della valvola. Se la distanza fosse

diversa da quella indicata in DATI, provvedere

alla sostituzione della pastiglia di regolazione con

una dalla misura idonea.

!

COPERCHIO DELLA

GUARNIZIONE DI TESTATA

Pulire completamente l’olio delle superfici di

contatto della guarnizione di testata e del

coperchio.

Applicare silicone ai tappi estremi della guarnizione

del coperchio della testata, come indicato.

Utile rif.:

Silicone

1

N.B.:

Qualora si stringano le viti del coperchio della

testata, il pistone dovrebbe essere in punto

morto superiore della corsa di compressione.

Applicare olio motore a entrambe facce della

rondella (1).

Stringere leggermente le viti del coperchio della

testata in sequenza diagonale e stingerli poi alla

coppia specificata.

Vite del coperchio della testata:

Iniziale: 10 N, (1 kgf-m)

Finale: 14 N, (1,4 kgf-m)

!

!

SILICONE

PRECAUZIONE

2

Usare rondelle (1) e una guarnizione di caucciù (2)

nuove

!

151

Montaggio del motore

Page 73

TENSIONE DELLA CATENA DI

TRANSMISSIONE

Montare il regolatore di tensione della catena di

trasmissione dell’albero a camme. Avere

particolare cura dei seguenti punti:

Applicare dell’olio di motore allo stelo di spinta.

Girare la vite di regolazione in senso orario con

un cacciavite di punta piatta finché lo stelo di

spinta non si blocchi.

Collocare una nuova guarnizione con il corpo del

regolatore di tensione della catena.

PRECAUZIONE

Usare una nuova guarnizione per evitare le fughe

d’olio.

Montare il regolatore di tensione della catena di

trasmissione dell’albero a camme nel cilindro e

stringere dopo le due viti Allen alla coppia

specificata.

Vite di regolazione della tensione della catena

dell’albero a camme: 10 N, (1 kgf-m)

Girare la vite di regolazione in senso antiorario

con un cacciavite di punta piatta, in modo che lo

stelo di spinta possa sbloccarsi.

Stringere la vite del supporto della molla del

tensore della catena dell’albero a camme alla

coppia specificata.

Vite del supporto della molla del tensore della catena

dell’albero a camme: 8 Nm (0,8 kgf-m

!

152

Montaggio del motore

Page 74

Page 75

Manutenzione

Periodica

Candela......................................................................................156

Olio motore e Filtro dell’olio....................................................157

Tubi olio motore........................................................................159

154

Manutenzione periodica

Page 76

Page 77

CANDELA

Ispezione dopo 30 ore di servizio.

Sostituire dopo 60 ore di servizio

Smontare il serbatoio del combustibile.

Staccare la pipetta della candela e rimuovere la

candela.

FREDDA STANDARD CALDO

NGK

CR9E CR8E CR7E

DENSO

U31ESR-N

U27ESR-N U24ESR-N U22ESR-N

Depositi di fuliggine

Verificare se c’è fuliggine nella candela.

Se c’è fuliggine depositata, rimuoverla con un

utile di pulire candele oppure usare un utile finito

in punta.

Tolleranza candela

Misurarne la tolleranza con uno spessimetro.

Se la candela fosse fuori tolleranza, regolarne la

tolleranza.

DATI:

Standard: Tolleranza: 0,7 - 0,8.

Utile:

Spessimetro

Elettrodo

Verificare lo stato dell’elettrodo.

Se l’elettrodo è marcatamente logorato o bruciato,

sostituire la candela.

Sostituire pure la candela se ha l’isolante rotto,

la filettatura danneggiata, ecc.

PRECAUZIONE

Verificare la lunghezza, la dimensione e la lunghezza

della filettatura nell’atto di sostituire la candela: se

il collo della candela è troppo corto, la fuliggine si

accumulerà nel vano della candela e il motore

potrebbe risultarne danneggiato

156

Manutenzione periodica

!

!

Page 78

Installazione della candela

PRECAUZIONE

Per evitare di danneggiare la filettatura della

testata: avvitare prima la candela a mano e

stringerla dopo alla coppia specificata, usando

la chiave per candele.

11Nm (1, Kgf-m, 8.0 lb-ft).

OLIO MOTORE E FILTRO DELL’OLIO

Dapprima, sostituire dopo le cinque ore d’uso

e , poi, ogni 60 ore.

L’olio dovrebbe essere sostituito mentre il motore

è caldo. Il filtro dell’olio viene cambiato negli stessi

intervalli in cui si sostituisce l’olio del motore.

Sostituzione dell’olio del motore

L’olio del motore è nel carter per cui, se sfiliamo

le viti (1) nel telaio potremo svitare pure il tappo

di riempimento del serbatoio dell’olio (3). In questo

modo l’olio potrà uscire dal motore.

!

1

2

Dopo l’uscita dell’olio, stringeremo le viti alla

coppia specificata e allora verseremo il nuovo olio

dalla boccola di riempimento. Quando viene fatto

un cambio dell’olio (senza sostituire il filtro dell’olio),

il motore immagazzinerà circa 1,7 l (1.8 US qt,

1.5 Imp qt) d’olio. Usare un olio di motore che

adempisca alla API servizio di classifiche SF o

SG e in un margine di viscosità SAE 10W-40.

SCOLO OLIO MOTORE

Nel carter (1): 21 Nm (2,1 Kgf-m, 15.0 lb-ft)

Nel telaio (2): 18 Nm (1,8 Kgf-m, 13.0 lb-ft)

PRECAUZIONE

Quando si stringa la vite (2) con guarnizione,

collocare la guarnizione come indicato nella figura

Per verificare il livello dell’olio, mettere la moto

in posizione di funzionamento.

Collocare il tappo del serbatoio dell’olio (3).

Accendere la moto e mantenerla tre minuti al

minimo.

Spegnere la moto e aspettare tre minuti, verificare

il livello dell’olio con l’asticella dell’olio (4). Il livello

dell’olio dovrebbe trovarsi tra le linee di livello «L»

ed «F».

!

N.B.: L’olio si espande e il livello dell’olio sale

3

qualora il motore è caldo.

!

157

Manutenzione periodica

Page 79

Cambiare il filtro dell’olio

È stato ormai descritto nella procedura di cambio

dell’olio del motore.

Rimuovere il coperchio del filtro dell’olio (1) e il

filtro dell’olio (2).

Sostituire un filtro nuovo a quello usato

1

2

.

N.B.: Prima di montare il coperchio del filtro

dell’olio, assicurarsi cha la molla (3) e un nuovo

o’ring (4) siano montati correttamente.

Assicurarsi che l’o’ ring (5) dietro al filtro sia

collocato nella posizione corretta. Sostituire il

coperchio del filtro dell’olio e stringere il dado di

sicurezza.

Aggiungere dell’olio nuovo al motore e verificare

che il livello dell’olio come ormai descritto nella

procedura di sostituzione dell’olio.

DATI:

Capacità olio motore

Sostituzione dell’ olio: 1,7 l (1.8 US qt, 1.5 Imp

qt)

Sostituzione dell’olio e filtro dell’olio: 1,8 L

(1.9 US qt, 1.6Imp qt)

Revisione motore: 1,9 l (2.0 US qt, 1.7 Imp qt)

!

PRECAUZIONE

Quando si monta il filtro dell’olio, assicurarsi

che sia montato come già indicato. Se il filtro

è installato in un modo non idoneo, il motore

potrebbe risultare danneggiato.

!

3

4

158

Manutenzione periodica

Page 80

Una bassa compressione può indicare

una delle seguenti situazioni:

- Pareti del cilindro eccessivamente logorate.

TUBI OLIO MOTORE

IIspezione iniziale dopo cinque ore d’utilizzazione

e dopo 30 ore.

Verificare che i tubi dell’olio del motore non siano

danneggiati e non abbiano fughe. Se viene rilevato

qualche danno, sostituire i tubi per tubi nuovi.

Verificare compressione

La compressione corretta di un cilindro ci indica

che le condizioni interne sono buone. La decisione

di verificare un cilindro spesso è basata sui risultati

ottenuti nella misurazione della compressione del

cilindro. Nelle revisioni di concessionario

dovrebbero includersi le verifiche della

compressione.

- Pistone o segmenti logorati.

- Segmenti conficcati nelle loro sedi.

- Sede valvola in cattive condizioni.

- Rottura o altri difetti della testata.

N.B.: Quando la compressione sia bassa,

verificare il motore per le condizioni elencate

prima.

DATI Compressione: