Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

Pince en X DeltaCon

Pince en C DeltaCon

Controller DeltaCon

Instructions de service

FR

Soudage par résistance

42,0426,0272,FR 003-29112019

2

Sommaire

Consignes de sécurité ............................................................................................................................... 5

Explication des consignes de sécurité.................................................................................................. 5

Généralités............................................................................................................................................ 5

Utilisation conforme à la destination ..................................................................................................... 6

Couplage au réseau.............................................................................................................................. 6

Conditions environnementales.............................................................................................................. 6

Obligations de l'exploitant ..................................................................................................................... 7

Obligations du personnel ...................................................................................................................... 7

Protection de l'utilisateur et des personnes .......................................................................................... 7

Risque lié aux gaz et aux vapeurs nocifs.............................................................................................. 7

Risques liés à la projection d'étincelles ................................................................................................ 8

Risques liés au courant d'alimentation et à l'intensité de soudage....................................................... 8

Classification CEM des appareils ......................................................................................................... 9

Mesures CEM ....................................................................................................................................... 9

Mesures liées aux champs électromagnétiques................................................................................... 10

Sources de risques particulières........................................................................................................... 10

Mesures de sécurité sur le lieu d'installation et lors du transport.......................................................... 11

Mesures de sécurité en mode de fonctionnement normal.................................................................... 11

Mise en service, maintenance et remise en état................................................................................... 12

Contrôle technique de sécurité ............................................................................................................. 12

Élimination ............................................................................................................................................ 12

Marquage de sécurité ........................................................................................................................... 12

Sécurité des données ........................................................................................................................... 13

Droits d'auteur....................................................................................................................................... 13

FR

Informations générales 15

Généralités................................................................................................................................................. 17

Concept d'appareil ................................................................................................................................ 17

Domaines d'utilisation ........................................................................................................................... 17

Informations relatives aux dimensions de l'installation de soudage........................................................... 18

Généralités............................................................................................................................................ 18

Composants du système ........................................................................................................................... 19

Généralités............................................................................................................................................ 19

Aperçu des composants périphériques................................................................................................. 19

Options.................................................................................................................................................. 20

Éléments de commande, raccords et composants mécaniques 21

Controller DeltaCon ................................................................................................................................... 23

Éléments de commande, connecteurs et composants mécaniques du Controller DeltaCon ............... 23

Schéma de connexion ARRÊT D'URGENCE....................................................................................... 24

Pinces de soudage .................................................................................................................................... 25

Connecteurs de la pince en C............................................................................................................... 25

Connecteurs de la pince en X............................................................................................................... 26

Connecteurs du boîtier de commande.................................................................................................. 27

Composants mécaniques ..................................................................................................................... 28

Mise en service 29

Avant la mise en service ............................................................................................................................ 31

Généralités............................................................................................................................................ 31

Mesures pour un fonctionnement en toute sécurité de l'appareil en liaison avec un personnel opéra-

teur non formé.......................................................................................................................................

Utilisation conforme à la destination ..................................................................................................... 31

Instructions d'installation....................................................................................................................... 32

Couplage au réseau.............................................................................................................................. 32

Remarques concernant le refroidissement de l'installation................................................................... 33

Raccord du conducteur de terre du transformateur.............................................................................. 33

Mise en service .......................................................................................................................................... 36

31

3

Généralités............................................................................................................................................ 36

Vue d'ensemble .................................................................................................................................... 36

Monter le Controller DeltaCon ............................................................................................................. 36

Raccorder le Controller DeltaCon au réseau........................................................................................ 37

Relier le Controller DeltaCon à la pince de soudage............................................................................ 39

Raccorder le système de refroidissement............................................................................................. 41

Raccorder l'ARRÊT D'URGENCE ........................................................................................................ 42

Élimination des erreurs et maintenance 43

Diagnostic d’erreur, élimination de l'erreur................................................................................................. 45

Généralités............................................................................................................................................ 45

Diagnostic d’erreur, élimination de l'erreur ........................................................................................... 45

Maintenance, entretien et élimination ........................................................................................................ 47

Généralités ........................................................................................................................................... 47

Maintenance hebdomadaire ou 50 000 points...................................................................................... 47

Maintenance mensuelle ou 200 000 points .......................................................................................... 47

Élimination des déchets........................................................................................................................ 47

Remplacer les pièces d'usure.................................................................................................................... 48

Pièces d'usure ...................................................................................................................................... 48

Remplacer le capuchon et la tige d'électrode sur la pince en C ........................................................... 48

Remplacer la bande conductrice sur la pince en C .............................................................................. 49

Remplacer le capuchon et la tige d'électrode sur la pince en X ........................................................... 50

Remplacer la bande conductrice sur la pince en X............................................................................... 51

Ajuster les bras de la pince........................................................................................................................ 52

Calibrer les bras de la pince en C......................................................................................................... 52

Calibrer les bras de la pince en X......................................................................................................... 53

Calibrer le bras de pince fixe ................................................................................................................ 55

Annexe 57

Caractéristiques techniques....................................................................................................................... 59

Tension spéciale................................................................................................................................... 59

Transformateur MF ............................................................................................................................... 59

Pince de soudage ................................................................................................................................. 60

Controller DeltaCon .............................................................................................................................. 60

Onduleur DeltaQ................................................................................................................................... 61

4

Consignes de sécurité

FR

Explication des

consignes de sécurité

DANGER !

Signale un risque de danger immédiat.

► S'il n'est pas évité, il peut entraîner la mort ou des blessures graves.

AVERTISSEMENT !

Signale une situation potentiellement dangereuse.

► Si elle n'est pas évitée, elle peut entraîner la mort ou des blessures graves.

ATTENTION !

Signale une situation susceptible de provoquer des dommages.

► Si elle n'est pas évitée, elle peut entraîner des blessures légères ou minimes, ainsi que

des dommages matériels.

REMARQUE!

Signale la possibilité de mauvais résultats de travail et de dommages sur l'équipement.

Généralités Cet appareil est fabriqué selon l'état actuel de la technique et conformément aux règles

techniques de sécurité en vigueur. Cependant, en cas d'erreur de manipulation ou de mauvaise utilisation, il existe un risque :

- de blessure et de mort pour l'utilisateur ou des tiers ;

- de dommages pour l'appareil et les autres biens de l'utilisateur ;

- d'inefficacité du travail avec l'appareil.

Toutes les personnes concernées par la mise en service, l'utilisation, la maintenance et la

remise en état de l'appareil doivent :

- posséder les qualifications correspondantes ;

- avoir des connaissances en soudage ;

- lire attentivement et suivre avec précision les prescriptions des présentes Instructions

de service.

Les instructions de service doivent être conservées en permanence sur le lieu d'utilisation

de l'appareil. En complément des présentes instructions de service, les règles générales

et locales en vigueur concernant la prévention des accidents et la protection de l'environnement doivent être respectées.

Concernant les avertissements de sécurité et de danger présents sur l'appareil, veillez à :

- leur lisibilité permanente ;

- ne pas les détériorer ;

- ne pas les retirer ;

- ne pas les recouvrir, ni coller d'autres autocollants par-dessus, ni les peindre.

Éliminer les pannes qui peuvent menacer la sécurité avant de mettre l'appareil sous tension.

Votre sécurité est en jeu !

5

Utilisation

conforme à la

destination

Cet appareil est exclusivement destiné aux applications dans le cadre d'un emploi

conforme aux règles en vigueur.

L'appareil est exclusivement conçu pour le soudage par points (procédé 21 selon

NF EN ISO 4063).

Toute autre utilisation est considérée comme non conforme. Le fabricant ne saurait être

tenu responsable des dommages consécutifs.

Font également partie de l'emploi conforme :

- la lecture attentive et le respect de toutes les indications des instructions de service ;

- la lecture attentive et le respect de tous les avertissements de sécurité et de danger ;

- le respect des travaux d'inspection et de maintenance.

Cet appareil est configuré pour une utilisation dans le secteur industriel et professionnel.

Le fabricant ne saurait être tenu responsable des dommages dus à une utilisation dans

des zones de vie domestique.

Le fabricant décline toute responsabilité en cas de résultats défectueux ou insatisfaisants.

Couplage au réseau

Conditions environnementales

En raison de leur absorption de courant élevée, les appareils à puissance élevée influent

sur la qualité énergétique du réseau d'alimentation.

Certains types d'appareils peuvent être touchés sous la forme :

- de restrictions de raccordement ;

- d'exigences relatives à l'impédance maximale autorisée du secteur *) ;

- d'exigences relatives à la puissance de court-circuit minimale nécessaire *) ;

*)

à l'interface avec le réseau public

voir caractéristiques techniques

Dans ce cas, l'exploitant ou l'utilisateur de l'appareil doit s'assurer que l'appareil peut être

raccordé au réseau, au besoin en prenant contact avec le fournisseur d'électricité.

IMPORTANT ! Veiller à la bonne mise à la terre du couplage au réseau !

Tout fonctionnement ou stockage de l'appareil en dehors du domaine indiqué est considéré comme non conforme. Le fabricant ne saurait être tenu responsable des dommages

consécutifs.

Plage de température pour l'air ambiant :

- lors du fonctionnement : +5 °C à +40 °C (-41 °F à 104 °F)

- lors du transport et du stockage : -25 °C à +55 °C (-13 °F à 131 °F)

Humidité relative de l'air :

- jusqu'à 50 % à 40 °C (104 °F)

- jusqu'à 90 % à 20 °C (68 °F)

Air ambiant : absence de poussières, acides, gaz ou substances corrosives, etc.

Altitude au-dessus du niveau de la mer : jusqu'à 1 000 m (3 280 ft.)

6

Obligations de

l'exploitant

L'exploitant s'engage à laisser travailler sur l'appareil uniquement des personnes qui

- connaissent les dispositions de base relatives à la sécurité du travail et à la prévention

des accidents et sont formées à la manipulation de l'appareil

- ont attesté par leur signature avoir lu et compris les présentes instructions de service,

en particulier le chapitre « Consignes de sécurité »

- ont suivi une formation conforme aux exigences relatives aux résultats de travail.

La sécurité de travail du personnel doit être contrôlée à intervalles réguliers.

FR

Obligations du

personnel

Protection de

l'utilisateur et des

personnes

Toutes les personnes qui sont habilitées à travailler avec l'appareil s'engagent, avant de

commencer à travailler

- à respecter les dispositions de base relatives à la sécurité du travail et à la prévention

des accidents

- à lire les présentes instructions de service, en particulier le chapitre « Consignes de

sécurité », et à confirmer par leur signature qu'elles les ont comprises et vont les respecter.

Avant de quitter le poste de travail, assurez-vous qu'aucun dommage corporel ou matériel

ne peut survenir, même en votre absence.

Le maniement de l'appareil expose à des risques, par exemple : des projections de soudure

Lors du maniement de l'appareil, porter des vêtements de protection adaptés. Les vêtements de protection doivent présenter les caractéristiques suivantes :

- difficilement inflammables ;

- isolants et secs ;

- couvrant tout le corps, sans dommage et en bon état ;

- avec pantalons sans revers.

Font également partie des vêtements de protection :

- protection des yeux avec des lunettes de protection prescrites ;

- chaussures solides et isolantes, y compris en milieu humide ;

- gants adaptés (isolation électrique, protection contre la chaleur, protection contre les

coupures) ;

- protection auditive pour réduire les nuisances sonores et se prémunir contre les lésions.

Risque lié aux gaz

et aux vapeurs

nocifs

Tenir à distance les autres personnes, en particulier les enfants, pendant le fonctionnement de l'appareil et lors du process de soudage. Si des personnes se trouvent malgré tout

à proximité :

- les informer de tous les risques qu'elles encourent (blessures dues aux étincelles, fumées de soudage nocives, nuisances sonores, danger inhérent au courant d'alimentation et à l'intensité de soudage, etc.) ;

- mettre à leur disposition des moyens de protection appropriés ;

- ou mettre en place des écrans et des rideaux de protection.

La fumée qui se dégage lors du soudage contient des gaz et des vapeurs nocifs pour la

santé.

Les fumées de soudage contiennent des substances qui peuvent causer des malformations congénitales et des cancers dans certaines circonstances.

Tenir la tête à l'écart des fumées de soudage et des dégagements gazeux.

7

Concernant la fumée et les gaz nocifs dégagés :

- ne pas les respirer ;

- les aspirer vers l'extérieur de la zone de travail par des moyens appropriés.

Veiller à assurer une aération suffisante.

Si la ventilation n'est pas suffisante, utiliser un masque respiratoire avec apport d'air.

Si la puissance d'aspiration semble insuffisante, comparer les valeurs d'émissions nocives

mesurées avec les valeurs limites autorisées.

Les composants suivants sont, entre autres, responsables du degré de nocivité des fumées de soudage :

- métaux utilisés pour la pièce à souder ;

- revêtements des matériaux ;

- additifs (par ex. : Colle) ;

- détergents, dégraissants et produits similaires.

Tenir compte des fiches techniques de sécurité des matériaux et des consignes correspondantes des fabricants pour les composants mentionnés.

Éloigner les vapeurs inflammables (par ex. vapeurs de solvants) du process de soudage

en lui-même.

Risques liés à la

projection d'étincelles

Risques liés au

courant d'alimentation et à l'intensité de soudage

Les projections d'étincelles peuvent provoquer des incendies et des explosions.

Ne jamais réaliser des opérations de soudage à proximité de matériaux inflammables.

Les matériaux inflammables doivent être éloignés d'au moins 11 mètres (35 ft.) du process

de soudage ou être recouverts d'une protection adéquate.

Prévoir des extincteurs adaptés et testés.

Les étincelles et les pièces métalliques chaudes peuvent également être projetées dans

les zones environnantes à travers des petites fentes et des ouvertures. Prendre les mesures adéquates pour éviter tout danger de blessure et d'incendie.

Ne pas souder dans les zones présentant un risque d'incendie et d'explosion et sur des

réservoirs, des conteneurs ou des tubes fermés si ceux-ci ne sont pas conditionnés de façon conforme aux normes nationales et internationales correspondantes.

Aucune opération de soudage ne peut être réalisée sur les conteneurs dans lesquels sont,

ou ont été, stockés des gaz, combustibles, huiles minérales, etc. Risque d'explosion en raison des résidus.

Une décharge électrique est fondamentalement dangereuse et peut être mortelle.

Éviter tout contact avec des pièces conductrices à l'intérieur et à l'extérieur de l'appareil.

Veiller à se protéger soi-même et à protéger les autres personnes de manière adéquate,

au moyen d'un revêtement ou d'une couverture sèche et suffisamment isolante, par rapport au potentiel de la terre ou de la masse. Le revêtement ou la couverture doit recouvrir

entièrement l'ensemble de la zone entre le corps et le potentiel de la terre ou de la masse.

Tous les câbles et toutes les conduites doivent être solides, intacts, isolés et de capacité

suffisante. Remplacer sans délai les connexions lâches, encrassées, endommagées ou

les câbles et conduites sous-dimensionnés.

Faire contrôler régulièrement le câble secteur par un électricien spécialisé afin de vérifier

le bon fonctionnement du conducteur de terre.

8

L'appareil doit être utilisé uniquement sur un réseau avec conducteur de terre et une prise

avec contact de terre.

Classification

CEM des appareils

Si l'appareil est utilisé sur un réseau sans conducteur de terre et une prise sans contact de

terre, il s'agit d'une négligence grossière. Le fabricant décline toute responsabilité pour les

dommages consécutifs.

Si nécessaire, effectuer une mise à la terre suffisante de la pièce à souder par des moyens

adéquats.

Débrancher les appareils non utilisés.

Avant de réaliser des travaux sur l'appareil, éteindre l'appareil et débrancher la fiche secteur.

Placer un écriteau parfaitement lisible et compréhensible sur l'appareil pour que personne

ne le rallume ou ne rebranche la fiche secteur.

Après avoir ouvert l'appareil :

- décharger tous les composants qui emmagasinent des charges électriques

- s'assurer de l'absence de courant dans tous les composants de l'appareil

Si des travaux sont nécessaires sur des éléments conducteurs, faire appel à une deuxième personne qui déconnectera le commutateur principal en temps voulu.

Les appareils de la classe d'émissions A :

- ne sont prévus que pour une utilisation dans les zones industrielles

- peuvent entraîner dans d'autres zones des perturbations de rayonnement liées à leur

puissance.

FR

Les appareils de la classe d'émissions B :

- répondent aux exigences d'émissions pour les zones habitées et les zones industrielles. ainsi que pour les zones habitées dans lesquelles l'alimentation énergétique

s'effectue à partir du réseau public basse tension.

Classification CEM des appareils conformément à la plaque signalétique ou aux caractéristiques techniques.

Mesures CEM Dans certains cas, des influences peuvent se manifester dans la zone d'application prévue

malgré le respect des valeurs limites normalisées d'émissions (par ex. en présence d'appareils sensibles sur le site d'installation ou lorsque ce dernier est situé à proximité de récepteurs radio ou TV).

L'exploitant est alors tenu de prendre les mesures nécessaires pour éliminer les dysfonctionnements.

Vérifier et évaluer l'immunité des dispositifs dans l'environnement de l'appareil selon les

dispositions nationales et internationales. Exemples de dispositifs sensibles pouvant être

influencés par l'appareil :

- Dispositifs de sécurité

- Câbles d'alimentation, de transmission de signaux et de transfert de données

- Équipements informatiques et équipements de télécommunication

- Équipements de mesure et d'étalonnage

9

Mesures de base visant à éviter les problèmes de compatibilité électromagnétique :

1. Alimentation du secteur

- Si des perturbations électromagnétiques se produisent malgré la réalisation d'un

couplage au réseau réglementaire, prendre des mesures supplémentaires (utiliser par ex. un filtre secteur approprié).

2. Câbles

- Utiliser des câbles de longueur aussi réduite que possible.

- Les placer en veillant à ce qu'ils soient bien groupés le long de leur parcours (éga-

lement pour éviter les problèmes de champs électromagnétiques).

- Les poser loin des autres câbles.

3. Blindage, le cas échéant

- Blinder les autres équipements à proximité

- Blinder l'ensemble de l'installation de soudage

Mesures liées aux

champs électromagnétiques

Sources de

risques particulières

Les champs électromagnétiques peuvent provoquer des problèmes de santé qui ne sont

pas encore bien connus :

- Répercussions sur l'état de santé des personnes se trouvant à proximité, par ex. porteurs de stimulateurs cardiaques et d'appareils auditifs

- Les porteurs de stimulateurs cardiaques doivent consulter leur médecin avant de pouvoir se tenir à proximité immédiate de l'appareil et du process de soudage

Ne pas stationner dans la zone de travail du robot

L'appareil doit être relié par l'exploitant à un système de sécurité maître si l'emplacement

de l'installation se trouve à l'intérieur d'une zone sécurisée devant être traversée à des fins

de travaux d'installation et de maintenance. Dans ce cas, veiller également à ce que l'ensemble de l'installation soit désactivé pendant la durée de présence dans cette zone et

reste éteint même en cas d'actionnement involontaire, par exemple à la suite d'une erreur

de commande.

En complément des présentes instructions de service, les consignes de sécurité du fabricant du robot doivent être respectées.

Tenir les mains, cheveux, vêtements et outils à l'écart des pièces en mouvement, telles

que :

- Arbres

- Parties articulées

10

Ne pas intervenir manuellement sur des pièces d'entraînement en rotation.

Risque d'écrasement !

Ne pas introduire les mains et d'autres parties du corps entre les électrodes de soudage

ou d'autres pièces en mouvement.

Risque de coupure !

Porter des gants de protection en cas de manipulation d'objets à arêtes vives.

Les capots ne peuvent être ouverts/retirés que pendant la durée des travaux de maintenance et de réparation.

En cours d'utilisation

- s'assurer que tous les capots sont fermés ;

- maintenir tous les capots fermés.

Ne pas toucher la pièce à souder et les électrodes pendant et après le soudage – risque

de brûlure.

Il convient de porter les équipements de protection prescrits également pour les travaux

de finition sur les pièces à usiner, et de veiller à une protection suffisante des autres personnes.

Laisser refroidir les composants d'installation présentant une température de service élevée avant de les traiter.

Dans les locaux exposés aux risques d'incendie et d'explosion, des dispositions spéciales

s'appliquent

– respecter les dispositions nationales et internationales en vigueur.

Utiliser uniquement les moyens de levage adaptés du fabricant pour le transport par grue

des appareils.

Les chaînes ou les élingues doivent présenter un angle aussi réduit que possible par rapport à la verticale.

Tous les moyens d'accrochage (sangles, boucles, chaînes, etc.) utilisés avec l'appareil ou

ses composants doivent être vérifiés régulièrement (par ex. dommages mécaniques, corrosion ou altérations dues à d'autres conditions environnementales).

Les intervalles et l'étendue du contrôle doivent répondre au minimum aux normes et directives nationales en vigueur.

FR

Mesures de sécurité sur le lieu

d'installation et

lors du transport

Le basculement de l'appareil peut provoquer un danger mortel ! Installer l'appareil de manière bien stable sur un sol ferme et plat.

Dans les locaux exposés aux risques d'incendie et d'explosion, des dispositions spéciales

s'appliquent :

- respecter les dispositions nationales et internationales en vigueur.

Veiller à ce que la zone autour du poste de travail reste en permanence propre et dégagée

par la mise en œuvre de consignes et de contrôles internes à l'entreprise.

Installer et utiliser l'appareil uniquement en conformité avec l'indice de protection indiqué

sur la plaque signalétique.

Vérifier si la distance périphérique de 0,5 m (1,6 ft.) par rapport à la commande de la pince

est bien respectée, afin que l'air de refroidissement puisse circuler sans problème.

Montage mural possible.

Lors du transport de l'appareil, veiller à ce que les directives nationales et régionales en

vigueur et les consignes de prévention des accidents soient respectées. Ceci s'applique

tout particulièrement aux directives relatives aux risques inhérents au transport.

Avant tout transport de l'appareil, vidanger tout le réfrigérant et démonter les composants.

Après le transport et avant la mise en service, effectuer impérativement un contrôle visuel

de l'appareil afin de détecter tout dommage. Faire remettre en état les éventuels dommages avant la mise en service par le personnel de service formé.

Mesures de sécurité en mode de

fonctionnement

normal

Mettre en service l'appareil uniquement si tous les dispositifs de protection sont entièrement opérationnels. Si les dispositifs de protection ne sont pas entièrement opérationnels,

il existe des risques

- de blessure et de mort pour l'utilisateur ou des tiers,

- de dommages pour l'appareil et les autres biens de l'utilisateur,

- d'inefficacité du travail avec l'appareil.

Remettre en état les dispositifs de sécurité non opérationnels avant de mettre l'appareil en

marche.

Ne jamais mettre hors circuit ou hors service les dispositifs de protection.

11

Avant de mettre l'appareil en marche, s'assurer que personne ne peut être mis en danger.

- Contrôler au moins une fois par semaine l'appareil afin de détecter les dommages visibles à l'extérieur et l'aptitude de fonctionnement des dispositifs de sécurité.

- Utiliser exclusivement un réfrigérant adapté. Respecter les consignes du fabricant du

groupe de refroidissement.

- Le fabricant décline toute responsabilité et toutes les garanties sont annulées en cas

de dommages consécutifs à l'utilisation d'un réfrigérant non adapté.

Mise en service,

maintenance et

remise en état

Contrôle technique de sécurité

Les pièces provenant d'autres fournisseurs n'offrent pas de garantie de construction et de

fabrication conformes aux exigences de qualité et de sécurité.

- Utiliser uniquement les pièces de rechange et d'usure d'origine (valable également

pour les pièces standardisées).

- Ne réaliser aucune modification, installation ou transformation sur l'appareil sans autorisation du fabricant.

- Remplacer immédiatement les composants qui ne sont pas en parfait état.

- Lors de la commande, indiquer la désignation précise et la référence selon la liste des

pièces de rechange, ainsi que le numéro de série de votre appareil.

Le fabricant recommande de faire effectuer au moins tous les 12 mois un contrôle technique de sécurité de l'appareil.

Le contrôle technique de sécurité ne peut être effectué que par un électricien qualifié et

formé à cet effet :

- après toute modification ;

- après montage ou transformation ;

- après toute opération de réparation, d'entretien et de maintenance ;

- au moins tous les 12 mois.

Pour le contrôle technique de sécurité, respecter les normes et les directives nationales et

internationales en vigueur.

Des informations plus précises concernant le contrôle technique de sécurité sont disponibles auprès du service après-vente. Sur demande, ce service tient les documents requis

à disposition.

Élimination Conformément à la directive européenne 2002/96/CE relative aux déchets d'équipements

électriques et électroniques et sa transposition dans le droit national, les équipements

électriques usagés doivent être collectés de manière séparée et faire l'objet d'un recyclage

conforme à la protection de l'environnement. Rapportez votre appareil usagé auprès de

votre revendeur ou renseignez-vous sur l'existence d'un système de collecte ou d'élimination local autorisé. Le non-respect de cette directive européenne peut avoir des conséquences pour l'environnement et pour la santé !

Marquage de sécurité

Les appareils portant le marquage CE répondent aux exigences essentielles des directives

basse tension et compatibilités électromagnétique (par ex. normes produits correspondantes de la série de normes EN 62 135).

Les appareils portant la déclaration d'incorporation UE répondent aux exigences essentielles des directives basse tension et compatibilité électromagnétique (par ex. normes produits correspondantes de la série de normes EN 62 135).

12

Sécurité des données

Droits d'auteur Les droits de reproduction des présentes Instructions de service sont réservés au fabri-

L'utilisateur est responsable de la sûreté des données liées à des modifications par rapport

aux réglages d'usine. Le fabricant décline toute responsabilité en cas de perte de réglages

personnels.

En cas d'intégration dans un réseau d'entreprise ou similaire, l'exploitant doit installer des

pare-feux ou d'autres dispositifs de protection adaptés, afin d'empêcher tout dommage dû

à un logiciel malveillant.

Le fabricant ne saurait être tenu responsable des dommages dus à un logiciel malveillant.

cant.

Les textes et les illustrations correspondent à l'état de la technique lors de l'impression.

Sous réserve de modifications. Le contenu des Instructions de service ne peut justifier aucune réclamation de la part de l'acheteur. Nous vous remercions de nous faire part de vos

propositions d'amélioration et de nous signaler les éventuelles erreurs contenues dans les

Instructions de service.

FR

13

14

Informations générales

Généralités

Concept d'appareil

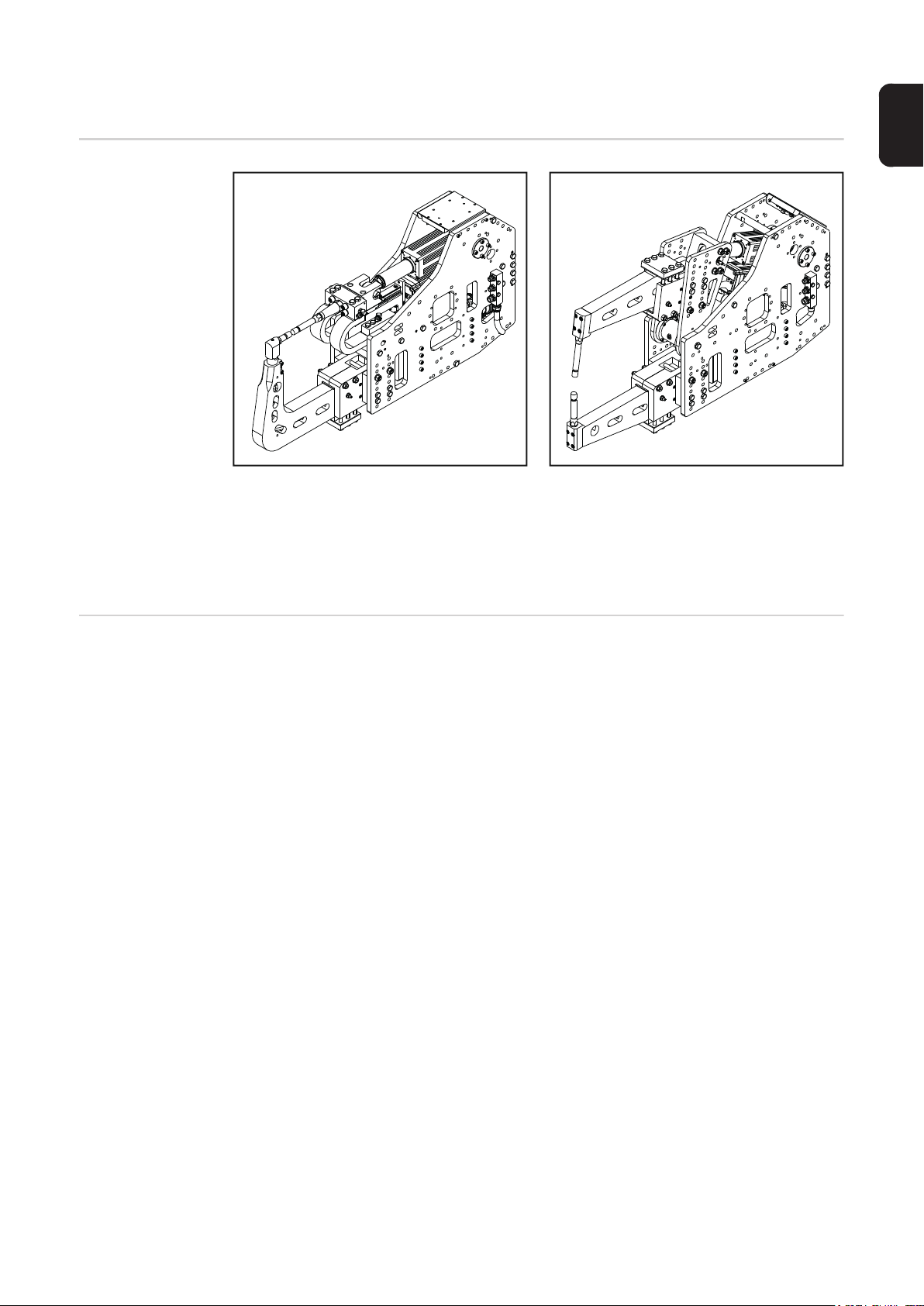

Pince en C DeltaCon Pince en X DeltaCon

La flexibilité particulière de même que l'adaptation extrêmement simple aux cas de figure

les plus complexes sont typiques de l'installation de soudage par résistance. Ceci grâce à

la construction étudiée de la pince de soudage et à la commande élémentaire des opérations de soudage.

FR

Domaines d'utilisation

Le procédé de soudage par points convient pour réaliser des assemblages de deux ou plusieurs tôles de tous les aciers courants avec ou sans revêtement et de tous les alliages

d'aluminium courants.

Domaines d'application principaux :

- Industrie automobile et sous-traitance

- Industrie des appareils électroménagers

- Construction de véhicules ferroviaires

- Construction d'installations et de machines

- Industrie aéronautique

17

Informations relatives aux dimensions de l'installation de soudage

Généralités

ATTENTION !

Risque de dommages matériels en cas de charge excessive de l'installation de soudage.

► Vérifier que l'onduleur et le transformateur sont bien conçus pour les applications

concernées.

Pour éviter toute surcharge des composants utilisés, la charge admissible de l'onduleur et

du transformateur doit être adaptée aux différentes applications.

Les diagrammes de charge définissent l'intensité de soudage maximale autorisée en fonction du facteur de marche et de la durée d'impulsion.

Il convient de définir les points de travail non seulement sur le transformateur mais également sur l'onduleur. La plus faible des valeurs ainsi déterminées est prise en compte pour

l'application.

18

Composants du système

Généralités

3

50 / 60 Hz

FR

Aperçu des composants périphériques

Bloc commande Variateur FM Équipement

Structure d'une installation de soudage à courant continu et moyenne fréquence de 1 kHz

Un redresseur en pont permet de transformer la tension secteur alternative 50/60 Hz en

tension continue. Le pont en H avec transistor placé à la suite transmet la tension continue

au transformateur de soudage avec une fréquence de 1 kHz. Dans le transformateur de

soudage, l'intensité de soudage est ensuite redressée.

(3)

(2)

(1)

(4)

(4a)

Fronius Xplorer

(4b)

Transformateur

Redresseur

(5)

(6)

de soudage

(7)

(1) Pince de soudage, installation de soudage

(2) Câble de commande de bus interne

(3) Alimentation réfrigérant

(4) Controller DeltaCon

avec

(4a) PC industriel avec Fronius Xplorer

(4b) Onduleur

(5) Bus de terrain

(6) Commande supérieure (par ex. API)

(7) Réseau de refroidissement, groupe de refroidissement

19

Options - Onduleur

(connecteurs de réfrigérant, d'intensité de soudage et de signal du transformateur inclus)

intégré dans le Controller DeltaCon ;

- Kit média

(prise spécifique au pays, connecteur USB, connecteur Ethernet, connecteur DVI)

20

Éléments de commande, raccords et

composants mécaniques

Controller DeltaCon

Éléments de commande, connecteurs et

composants mécaniques du

Controller DeltaCon

(1)

(2a)

FR

(2b) (2d)(2c)

(2)

(3) (4) (5) (6) (7)

Pos. Désignation

(1) Interrupteur principal

(2) Kit média (option)

composé des éléments suivants :

(2a) Prise spécifique au pays

IMPORTANT ! La prise n'est pas câblée à l'intérieur et doit être raccordée par

l'extérieur.

(2b) Connecteur DVI (OUT)

par ex. pour le raccordement d'un écran

(8)

(9)

(10)

(12)

(13)

(14)

(15)

(16)

(11)

(2c) Connecteur Ethernet

(2d) Connecteur USB

(3)

(4)

Connecteurs de réfrigérant pour onduleur (option)

uniquement disponibles lorsqu'un onduleur optionnel est disponible dans le

Controller DeltaCon

23

(5) Connecteur d'intensité de soudage (option)

uniquement disponible lorsqu'un onduleur optionnel est disponible dans le

Controller DeltaCon

Les appareils Heavy Duty (HD) disposent de 2 sorties de câble.

(6) Connecteur de signal du transformateur (option)

uniquement disponible lorsqu'un onduleur optionnel est disponible dans le

Controller DeltaCon

(7) Mise à la terre supplémentaire

pour commande combinée en option

(autrement anti-traction)

(8) Power IN

alimentation secteur

(9) Power Gun

alimentation du boîtier de commande

(10) Réseau

(11) Bus robot

bus de terrain pour robot

(12) Bus Gun

bus de terrain pour boîtier de commande

(13) Anti-traction pour prise d'alimentation (option) **

(14) Résolveur*

codeur moteur

(15) Moteur*

phases moteur

(16) Arrêt d'urgence externe

ARRÊT D'URGENCE

Schéma de

connexion ARRÊT D'URGENCE

* Uniquement si l'option Commande combinée est disponible

** Uniquement si l'option Kit média est disponible

Le connecteur pour le raccord X6 de l'ARRÊT D'URGENCE est affecté comme suit :

Bro-

Désignation Bro-

che

A +24 V OUT F NOT-AUS_A2 K B +24 V IN (EXT) G NOT-AUS_B1 L C GND IN (EXT) H NOT-AUS_B2 M D GND OUT I RESET_A1 N E NOT-AUS_A1 J RESET_A2

Désignation Bro-

che

Désignation

che

24

Pinces de soudage

FR

Connecteurs de

la pince en C

N° Fonction

(1) Connecteur primaire du transformateur

pour l'alimentation électrique du transformateur

Les appareils HD disposent d'un transformateur double avec 2 connecteurs pri-

maires.

(6)

(1) (2)

(3)(4)(4)(5)

(2) Connecteur des signaux de mesure du transformateur

pour le raccordement de la commande de soudage

(3) Connecteur de l'alimentation en réfrigérant M22 x 1,5

(4) Connecteur de retour de réfrigérant M22 x 1,5

(5) Connecteur de l'entraînement principal

(6) Boîtier de commande

25

Connecteurs de

la pince en X

**

* Boîtier de commande monté en haut ** Boîtier de commande monté sur le côté

N° Fonction

(1) Connecteur primaire du transformateur

pour l'alimentation électrique du transformateur

Les appareils HD disposent d'un transformateur double avec 2 connecteurs pri-

maires.

(6)

*

(4)(5) (1) (2) (3)

(2) Connecteur des signaux de mesure du transformateur

pour le raccordement de la commande de soudage

(3) Connecteur de l'alimentation en réfrigérant M22 x 1,5

(4) Connecteur de retour de réfrigérant M22 x 1,5

(5) Connecteur de l'entraînement principal

(6) Boîtier de commande

26

Connecteurs du

boîtier de commande

(1)

(2)

(3)

(4)

Nº Fonction

(5) Connecteur Power IN

(6) DEL Power OK

s'allume lorsque l'alimentation est établie

(7) Connecteur Memory

pour le raccordement d'une prise avec mémoire DeviceID intégrée, sur laquelle

des données de mise à jour de la pince sont enregistrées.

(5)

(6)

(7)

(8)

(9)

(10)

N° Fonction

(1) Connecteur Flow Sensor

capteur de débit

(2) Connecteur Force Sensor

capteur de force

(3) Connecteur I Sensor

capteur d'intensité de courant

(4) Connecteur U Sensor

capteur de tension

FR

(8) DEL Link

éteinte ... pas de connexion

clignotante ... communication active avec le boîtier de commande (échange de

données)

allumée ... connexion établie, pas d'échange de données

(9) DEL d'état EC (EtherCat – liaison à la Sensorbox)

éteinte ... mode INIT

clignote sporadiquement ... mode SAFE-OPERATIONAL

clignote lentement ... mode PRE-OPERATIONAL

clignote rapidement ... mode BOOT (mise à jour du micrologiciel)

allumée ... mode OPERATIONAL

(10) Connecteur bus IN

27

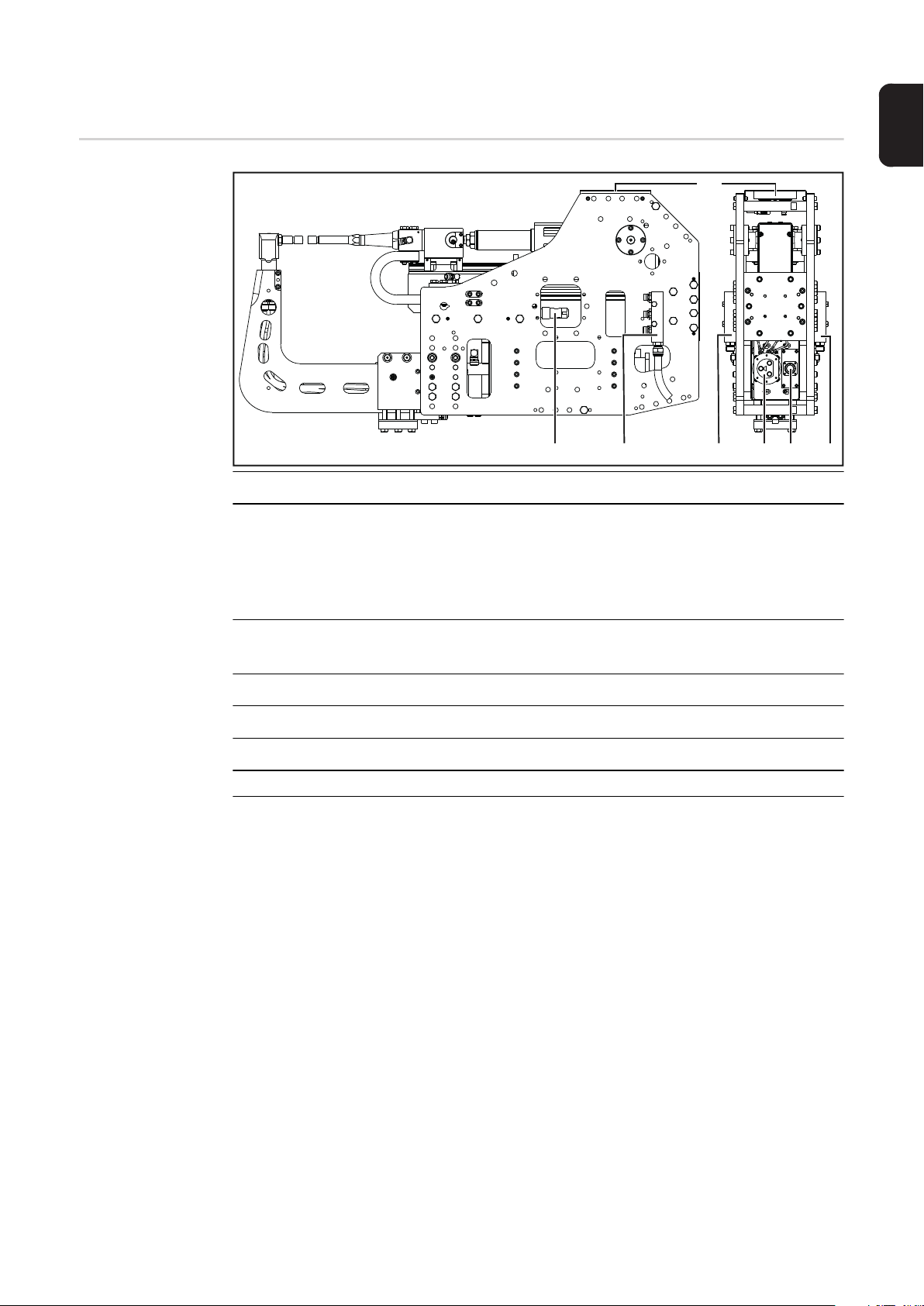

Composants mécaniques

(1)(2) (3) (4)

(1) (2)

(3) (4)(7)

(5)

(6)

(7)

Pince en C DeltaCon Pince en X DeltaCon

(1) Capuchon d'électrode

(2) Tige d'électrode

(3) Entraînement de la pince

(4) Boîtier de commande

(5) Console

(6) Transformateur

(7) Bras à pinces

(5)

(6)

(7)

28

Mise en service

Avant la mise en service

FR

Généralités

Mesures pour un

fonctionnement

en toute sécurité

de l'appareil en

liaison avec un

personnel opérateur non formé

Utilisation

conforme à la

destination

AVERTISSEMENT !

Les machines à fonctionnement automatique peuvent entraîner des dommages corporels et matériels graves.

► En complément des présentes instructions de service, les consignes de sécurité du fa-

bricant du robot et du système de soudage doivent également être respectées.

► Vérifiez scrupuleusement, pour votre sécurité personnelle, que toutes les mesures de

sécurité ont été prises dans la zone de travail du robot et qu'elles restent actives en

permanence pendant la durée de votre présence dans cette zone.

Si du personnel non formé dispose d'un accès à l'appareil, celui-ci doit être désactivé pendant la durée de présence, conformément au « Performance Level d » de la norme ISO

13849-1.

L'appareil doit être relié par l'utilisateur à un système de sécurité maître si l'emplacement

de l'installation se trouve à l'intérieur d'une zone sécurisée qui doit être traversée aux fins

des travaux d'installation et de maintenance. Dans ce cas, veiller également à ce que l'ensemble de l'installation soit désactivé pendant la durée de présence dans cette zone et

reste éteint même en cas d'actionnement involontaire, par exemple suite à une erreur de

commande.

La pince de soudage est exclusivement destinée au soudage par résistance automatisé.

Toute autre utilisation sera considérée non conforme. Le fabricant ne saurait être tenu pour

responsable des dommages consécutifs.

Font également partie de l'emploi conforme

- le respect de toutes les remarques des Instructions de service

- le respect des travaux d’inspection et de maintenance (voir Maintenance, entretien et

élimination)

31

Instructions

d'installation

AVERTISSEMENT !

Le renversement ou le basculement de l'appareil peut entraîner des dangers mortels.

► Veiller à ce que tous les composants soient convenablement installés et fixés.

REMARQUE!

Le montage des composants de l'installation de soudage par résistance est sous la

responsabilité du constructeur de l'installation.

Veiller à ce que :

tous les connecteurs soient correctement branchés et que toutes les vis de fixation assurent une fixation sûre.

Le fabricant n'assume aucune responsabilité pour les dommages consécutifs à un montage incorrect de la pince de soudage.

Couplage au réseau

Les appareils sont conçus pour la tension du secteur indiquée sur la plaque signalétique.

Concernant les fusibles requis pour la ligne d'alimentation, reportez-vous à la section

« Caractéristiques techniques ». Si votre modèle d'appareil ne comprend ni câble secteur,

ni fiche secteur, procédez à leur montage en veillant à ce qu'ils correspondent aux normes

nationales.

ATTENTION !

Une installation électrique insuffisamment dimensionnée peut être à l'origine de

dommages importants sur l'appareil.

► La ligne d'alimentation et ses fusibles doivent être configurés de manière adéquate par

rapport à l'onduleur utilisé.

► Les spécifications techniques valables sont celles de la plaque signalétique.

► Le conducteur de terre doit être réalisé en supplément et doublé, dans la même section

que le câble de connexion.

Respecter les points suivants concernant la connexion électrique :

- Le fonctionnement du convertisseur sur des réseaux non symétriques (une phase ré-

seau mise à la terre) n'est pas fiable.

- Les convertisseurs ne peuvent fonctionner que sur des réseaux mis à la terre, comme

les réseaux TT ou TN.

Pour les réseaux non mis à la terre (par ex. réseau IT), un transformateur d'isolement

avec centre mis à la terre doit être utilisé. La mise à la terre unilatérale du circuit intermédiaire n'est pas fiable.

- Un fusible électrique sur le réseau est nécessaire.

- Le fonctionnement sur les installations avec disjoncteurs de protection FI normaux

n'est pas fiable, car des courants de défaut peuvent revenir du circuit intermédiaire par

la terre dans le réseau sans déclencher le disjoncteur de protection FI.

- Si vous utilisez un dispositif de protection contre les courants de défaut sur le réseau,

il doit être adapté au fonctionnement avec des installations à fréquence moyenne

avec circuit intermédiaire en courant continu et une fréquence de 1 000 Hz ! Pour cela, vérifier les indications correspondantes du fabricant ! Respecter les réglementations en vigueur !

- S'assurer que la tension du secteur se trouve dans la plage autorisée.

Vous trouverez les indications correspondantes dans les données techniques du

convertisseur concerné et sur la plaque signalétique du convertisseur.

32

Remarques

concernant le refroidissement de

l'installation

Avant chaque mise en service de l'installation de soudage, vérifier l'alimentation en réfrigérant et la pureté du réfrigérant.

ATTENTION !

Un refroidissement insuffisant peut provoquer des dommages matériels.

► Ne jamais utiliser l'installation de soudage sans un refroidissement suffisant.

► Le fabricant décline toute responsabilité en cas de dommages dus à un refroidisse-

ment insuffisant.

IMPORTANT ! Nous conseillons d'installer des contrôleurs de débit pour les composants

refroidis par eau.

- Le point de commutation du contrôleur de débit sur un bras de pince se situe à env.

4,0 l/min (1,0 gal./min).

- Le point de commutation du contrôleur de débit au niveau du transformateur est indi-

qué dans la fiche technique du transformateur.

- Régler le point de commutation du contrôleur de débit sur env. 4 l/min (1,0 gal./min)

pour un onduleur optionnel ;

les connecteurs de réfrigérant se trouvent sur le Controller DeltaCon.

IMPORTANT ! La température d'entrée du réfrigérant doit être de 20 °C (68 °F).

Le débit minimal est de 16 l/min avec une pression différentielle de 3 bar.

Qualité recommandée de l'eau de refroidissement :

FR

Raccord du

conducteur de

terre du transformateur

Valeur pH 7 à 8,5

Dureté D

max

10 degrés allemands

12,5 degrés anglais (degrés Clark)

10,5 ppm CaCO3 (degrés américains)

18 degrés français

Chlorures max. 20 mg/l

Nitrates max. 10 mg/l

Sulfates max. 100 mg/l

Substances insolubles max. 250 mg/l

ATTENTION !

Risque de court-circuit dû à l'eau de condensation.

► Les composants assurant le transport de l'eau doivent être protégés contre l'eau de

condensation.

► Respecter les consignes du fabricant du groupe de refroidissement.

Les transformateurs à fréquence moyenne sont conformes à la classe de protection 1.

REMARQUE!

Des mesures de sécurité supplémentaires sont nécessaires pour les transformateurs à fréquence moyenne de la classe de protection 1, en cas de défaillance de

l'isolation entre les circuits électriques primaire et secondaire.

► Respecter les normes et directives nationales et internationales.

► L'exploitant est responsable de la réalisation et de la fonction de l'installation.

33

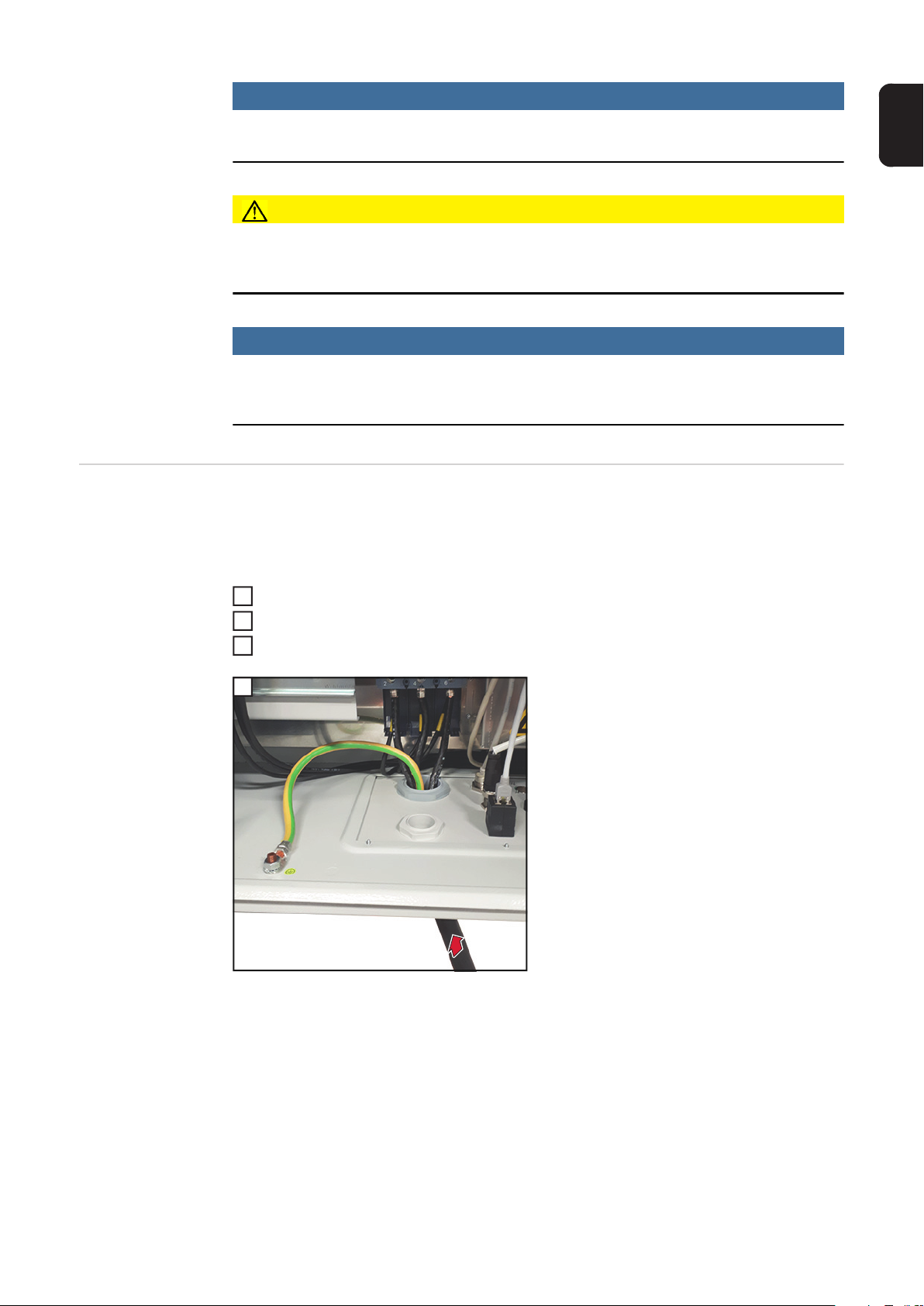

À la livraison, le transformateur à fréquence moyenne est équipé comme suit de la sécurité

supplémentaire « raccord direct au conducteur de terre » :

- Pont de conducteur de terre démontable (MPE) entre le circuit secondaire du transformateur à fréquence moyenne et le raccord du conducteur de terre du transformateur.

Pour la mise en œuvre d'une autre mesure de protection appropriée :

Démonter le pont de conducteur de terre (MPE)

1

IMPORTANT ! Les installations DeltaCon HD disposent de deux ponts de conducteur

de terre sur le transformateur double. Pour obtenir une résistance d'env. 1,1 kOhm

entre le bras de pince fixe et le conducteur de terre, les deux ponts doivent être retirés

(par ex. lorsque l'option surveillance des courants de défaut est utilisée).

Signaler de manière claire et durable le retrait du pont de conducteur de terre (MPE)

2

sur le transformateur.

DANGER !

Tensions de contact élevées non admissibles dues à des courants de

compensation !

Cela peut entraîner une décharge électrique mortelle !

S'il est impossible d'éviter les courants de compensation avec un « raccord direct au

conducteur de terre » :

► Mettre en place des circuits de protection pour les tensions et les courants résiduels

adaptés au fonctionnement avec des installations à fréquence moyenne 1 000 Hz

avec circuit intermédiaire de courant continu !

La mesure de protection « raccord direct du conducteur de terre » peut influencer négativement la qualité du soudage en raison des éventuels courants de compensation. Pour

éviter cela et selon la norme NF EN 62135-1, un circuit secondaire fonctionnant sans mise

à la terre est nécessaire en liaison avec une autre mesure de protection.

Vérifier les courants de compensation (courants transversaux)

Les courants de compensation (selon la norme NF EN 62135-1 « Courants

transversaux ») sont des courants qui apparaissent durant le soudage parallèlement au

circuit théorique du courant « Électrode - Pièces à usiner - Électrode ». Ils peuvent apparaître lorsque la pièce à usiner comporte une quelconque liaison à la terre.

DANGER !

Les courants de compensation peuvent annihiler l'effet de la mesure de protection

« raccord direct du conducteur de terre », même avec un pont de conducteur de

terre (MPE) correctement installé.

Ainsi, un problème d'isolation (circuit de courant primaire/secondaire) peut mettre la vie de

personnes en danger.

► S'il est impossible d'éviter les courants de compensation en utilisant le « raccord direct

du conducteur de terre », d'autres mesures de protection devront être installées selon

la norme NF EN 62135-1.

Vérifier le pont de conducteur de terre (MPE)

La vérification est nécessaire lorsque la mesure de protection « raccord direct du conducteur de terre » est mise en œuvre.

34

DANGER !

Possibilités de tensions de contacts élevées non admissibles.

Un pont de conducteur de terre (MPE) non fonctionnel annule les effets de la mesure de

protection « raccord direct du conducteur de terre ». Ainsi, un problème d'isolation (circuit

de courant primaire/secondaire) peut mettre la vie de personnes en danger.

► Ne faire fonctionner une installation avec « raccord direct du conducteur de terre » que

lorsque la vérification n'a fait l'objet d'aucune objection.

FR

35

Mise en service

Généralités

Une décharge électrique peut être mortelle.

Si l'appareil est branché au réseau pendant l'installation, il existe un risque de dommages

corporels et matériels graves.

► Tous les travaux sur l'appareil ne doivent être réalisés que lorsque ce dernier est mis

Des travaux mal effectués peuvent entraîner des dommages corporels et matériels

graves.

► Les travaux de raccordement ne doivent être réalisés que par un personnel spécialisé

► Respecter les consignes de sécurité figurant dans les instructions de service.

Vue d'ensemble La mise en service comprend les étapes suivantes :

- monter le Controller DeltaCon ;

- raccorder le Controller DeltaCon au réseau ;

- relier le Controller DeltaCon à la pince de soudage ;

- raccorder le système de refroidissement ;

- raccorder l'ARRÊT D'URGENCE ;

AVERTISSEMENT !

hors tension.

AVERTISSEMENT !

formé à cet effet et dans le respect des prescriptions de sécurité en vigueur.

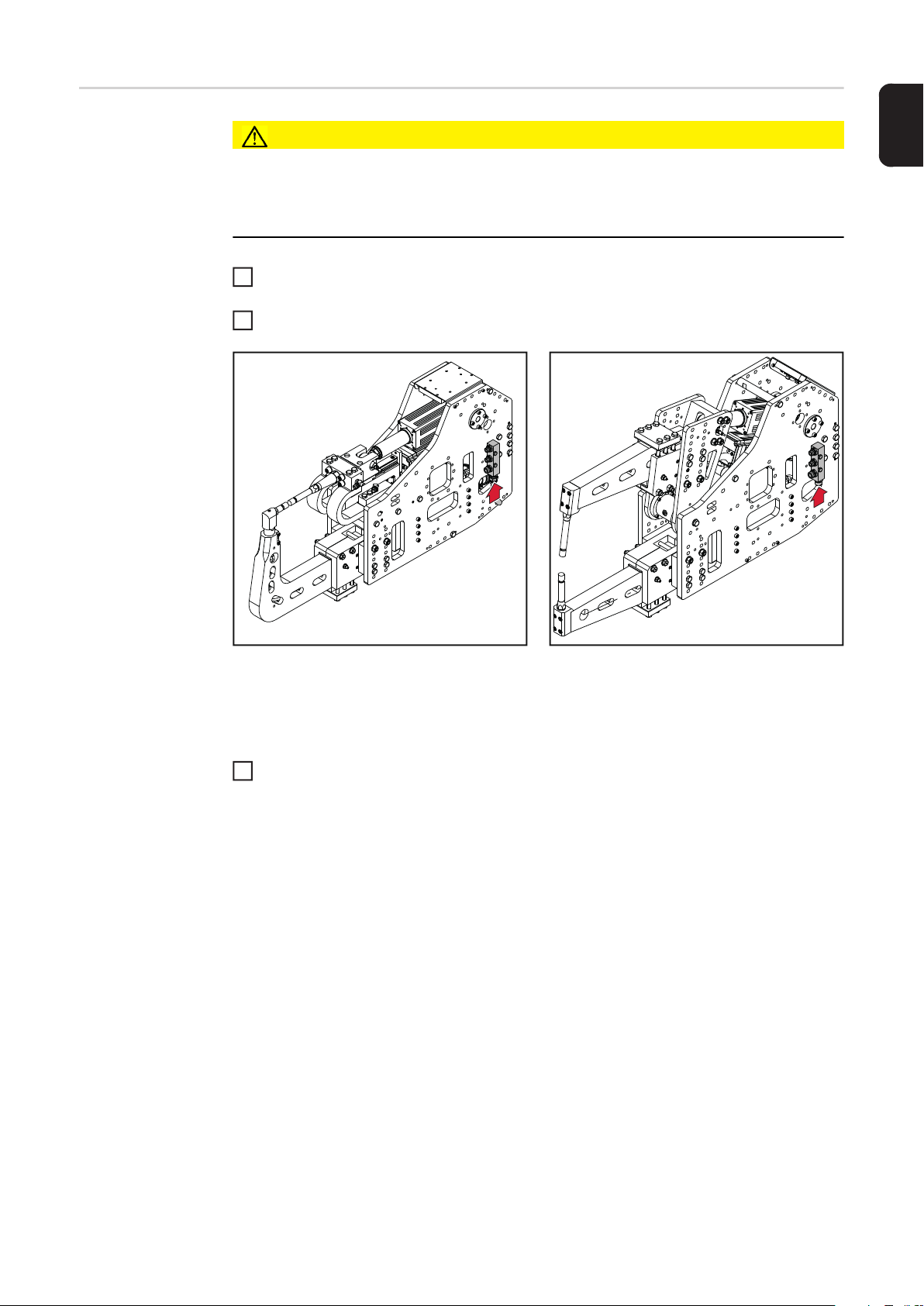

Monter le Controller DeltaCon

Le montage du Controller DeltaCon peut s'effectuer comme suit :

- sur un mur ou un système porteur (montage direct) ;

- sur le sol (en association avec l'option châssis de montage) ;

- accroché au plafond (en association avec l'option châssis de montage) ;

- en fonction de l'application.

Ex. : montage au sol avec option châssis de montage

36

REMARQUE!

Raccorder le

Controller DeltaCon au réseau

Le Controller DeltaCon pèse plus de 80 kg.

► Prévoir au moins deux personnes en cas de montage manuel !

ATTENTION !

Risques de blessures graves et de dégâts matériels en cas de chute des objets.

► En cas de montage au sol ou au plafond, visser fermement le Controller DeltaCon au

châssis et visser fermement le châssis au sol ou au plafond !

REMARQUE!

Vis, chevilles et autres matériels de fixation ne sont pas compris dans la livraison.

L'installateur est personnellement responsable du choix des chevilles, des vis et des

autres matériels de fixation adaptés.

Le raccordement du Controller DeltaCon au réseau est effectué à l'aide d'un câble à

4 pôles (3 phases + mise à la terre).

Respecter les normes nationales lors de la sélection du câble et du raccordement au réseau électrique public.

FR

Placer la cosse de câble d'un diamètre de perçage de 8 mm sur le câble unique.

1

Ouvrir le Controller DeltaCon.

2

Retirer la protection contre le contact.

3

1

4

Insérer le câble par en dessous dans le

Controller DeltaCon.

1

37

2

5

2

4

6

Raccorder le conducteur de phase à l'aide

d'une clé pour vis à tête six pans creux

OC 6 mm.

Couple de serrage = 20 Nm

1

3

5

3

6

Raccorder le conducteur de terre à l'aide

d'une clé à fourche OC 13 mm au connecteur de mise à la terre.

3

Couple de serrage = 30 Nm

Monter la protection contre le contact

1

2

38

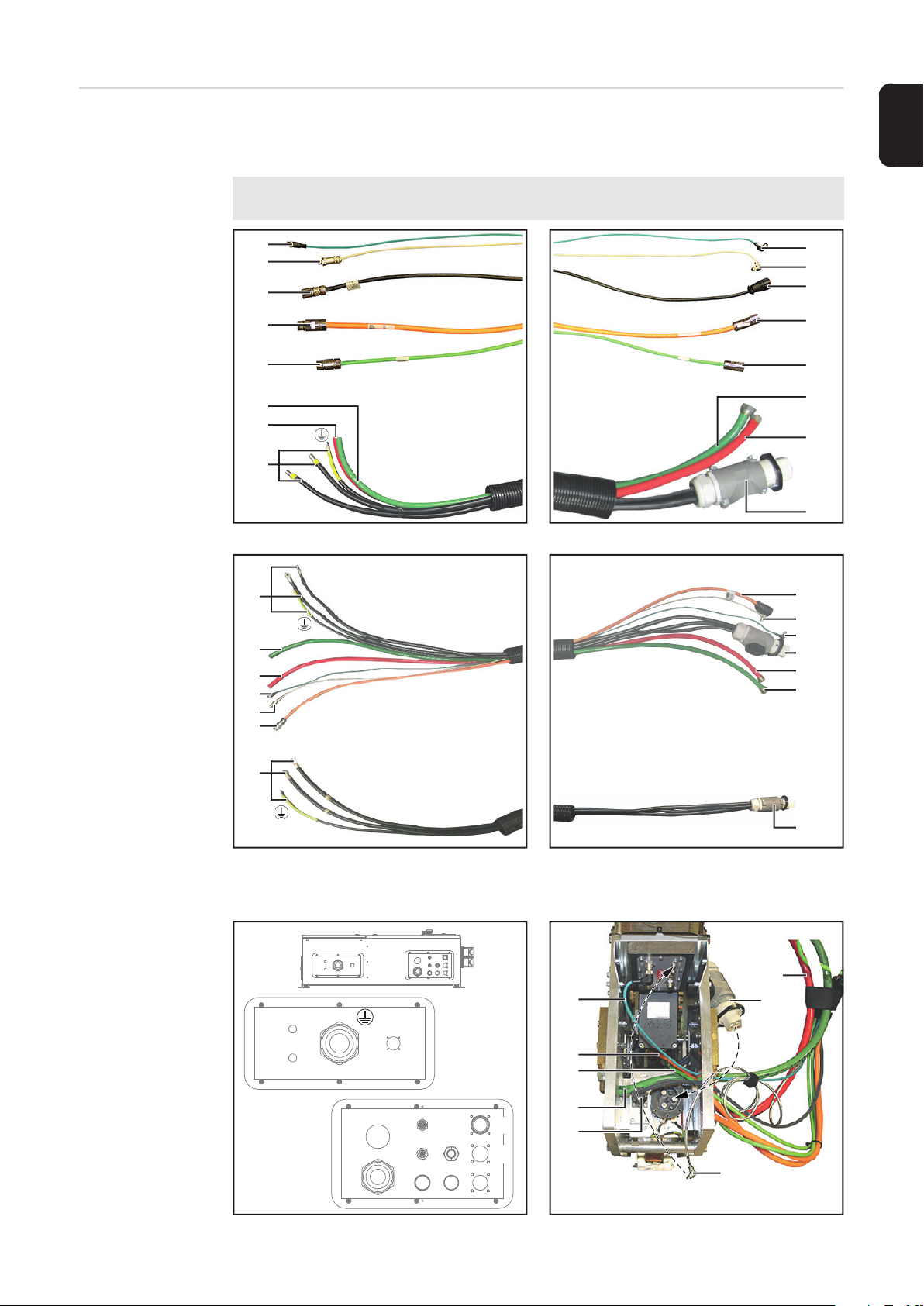

Relier le Controller DeltaCon à la

pince de soudage

La connexion entre le Controller DeltaCon et la pince de soudage s'effectue à l'aide de faisceaux de liaison.

Connecteurs du Controller DeltaCon Connecteurs de la pince de soudage/

du boîtier de commande

FR

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

Faisceau de liaison Basic Faisceau de liaison Basic

U

V

V

U

(8)

(6)

(7)

(1)

(2)

(3)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(3)

(2)

(1)

(8)

(7)

(6)

(8)

Faisceau de liaison pour appareils HD

2 x 135 kVA

V

U

UV

(8)

(3)

(1)

(2)

(5)

(4)

Faisceau de liaison pour appareils HD

2 x 135 kVA

(1)

(4)

(5)

(6)

(3)

(2)

(8)

(7)

(8)

39

Pos. Couleur Désignation Connexion au

Controller DeltaCon

(1) Tur-

quoise

(2) Gris clair Alimentation du boîtier

(3) Noir Signal de transforma-

Orange

(pour

HD)

(4) Orange Câble moteur ** Phase moteur Connecteur de l'en-

(5) Vert Codeur moteur ** Codeur moteur Codeur moteur

(6) Vert Entrée de réfrigérant *** - Entrée de réfrigérant

(7) Rouge Retour de réfrigérant *** - Retour de réfrigérant

(8) Noir Câble du transforma-

Signal de bus Bus pour le boîtier de

commande

Alimentation en cou-

de commande

teur

Signal de transforma-

teur

teur

rant du boîtier de

commande

Signal de transformateur*

Signal de transformateur*

Intensité de soudage

*

U ... Courant primaire

du transformateur

V ... Courant primaire

du transformateur

... Mise à la terre

Connexion à la

pince/au boîtier de

commande

Bus IN

Power IN

Signaux de mesure

du transformateur

Signaux de mesure

du transformateur

traînement principal

Connecteur primaire

du transformateur

* Les raccordements ne sont effectués que si un onduleur est disponible sur le

Controller DeltaCon.

Sur les appareils HD, le raccordement (8) est effectué en double sur le Controller

DeltaCon.

** Uniquement avec un faisceau de liaison Basic.

*** Les tuyaux de réfrigérant sont raccordés au système de refroidissement externe

pour la pince de soudage.

IMPORTANT ! Pour les appareils HD, lors du raccordement des 2 câbles de transformateur (8), veiller à ce que les deux câbles U soient raccordés à une sortie de l'onduleur et

que les deux câbles V soient raccordés à l'autre sortie de l'onduleur.

40

Raccorder le système de refroidissement

ATTENTION !

Un refroidissement insuffisant peut provoquer des dommages matériels.

► Ne jamais utiliser l'installation de soudage sans un refroidissement suffisant.

► Le fabricant décline toute responsabilité en cas de dommages dus à un refroidisse-

ment insuffisant.

Raccorder l'alimentation et le retour de réfrigérant au bloc de répartition de la pince de

1

soudage

Mettre en place l'alimentation en réfrigérant

2

FR

1

Pince en C :

connecteur de retour de réfrigérant (le connecteur

d'alimentation en réfrigérant se situe sur le côté opposé)

M22 x 1,5

Si un onduleur optionnel est disponible sur le Controller DeltaCon, raccorder égale-

3

Pince en X :

connecteur de retour de réfrigérant (le connecteur

d'alimentation en réfrigérant se situe sur le côté opposé)

M22 x 1,5

ment l'arrivée et le retour de réfrigérant à ce dernier

1

41

Raccorder l'ARRÊT D'URGENCE

Configurer la prise d'ARRÊT D'URGENCE selon la section « Schéma de connexion

1

ARRÊT D'URGENCE »

voir page 24.

Raccorder la prise d'ARRÊT D'URGENCE au Controller DeltaCon.

2

2

EMERGENCY

STOP

42

Élimination des erreurs et mainte-

nance

Diagnostic d’erreur, élimination de l'erreur

FR

Généralités

AVERTISSEMENT !

Des activités mal effectuées peuvent entraîner des dommages corporels et matériels graves.

► La recherche d'erreur ainsi que les travaux de maintenance et de service doivent être

effectués exclusivement par un personnel qualifié et formé.

AVERTISSEMENT !

Une décharge électrique peut être mortelle.

Avant d'ouvrir l'appareil :

► basculer l'interrupteur d'alimentation en position - O - ;

► débrancher l'appareil du réseau ;

► s'assurer qu'il soit impossible de le rallumer ;

► s'assurer, à l'aide d'un appareil de mesure approprié, que les composants avec charge

électrique (par ex. : condensateurs) sont déchargés.

AVERTISSEMENT !

Une connexion de conducteur de terre insuffisante peut entraîner de graves dommages corporels et matériels.

Les vis du boîtier constituent une connexion de conducteur de terre appropriée pour la

mise à la terre du corps de l'appareil.

► Elles ne doivent en aucun cas être remplacées par d'autres vis qui n'offriraient pas ce

type de connexion de conducteur de terre fiable.

Diagnostic d’erreur, élimination

de l'erreur

Pas d'intensité de soudage

Onduleur en bon état, commande OK

Cause : câble de soudage interrompu

Solution : vérifier les câbles et les contacts de liaison

Puissance de soudage trop faible

Cause : Points de contact défectueux

Solution : Vérifier les points de contact

Cause : Diode défectueuse

Solution : Remplacer le transformateur de soudage

Cause : Alimentation du transformateur trop faible

Solution : Réaliser l'alimentation du transformateur conformément aux caractéristiques

techniques

45

Les capteurs de température se déclenchent

Cause : Dimensions inappropriées

Solution : Choisir un transformateur de dimensions convenables au regard de l'applica-

tion

Cause : Débit de réfrigérant trop faible

Solution : Assurer le respect du débit minimal conformément aux caractéristiques tech-

niques

46

Maintenance, entretien et élimination

Généralités Dans des conditions de fonctionnement normales, la pince de soudage ne nécessite qu'un

minimum d'entretien et de maintenance. Il est toutefois indispensable de respecter certaines consignes, afin de garder l'installation de soudage en bon état de marche pendant

des années.

Pour les intervalles de maintenance, toujours tenir compte du premier terme atteint.

AVERTISSEMENT !

Les machines à fonctionnement automatique peuvent entraîner des dommages corporels et matériels graves.

► En complément des présentes instructions de service, les consignes de sécurité du fa-

bricant du robot et du système de soudage doivent également être respectées.

► Vérifiez scrupuleusement, pour votre sécurité personnelle, que toutes les mesures de

sécurité ont été prises dans la zone de travail du robot et qu'elles restent actives en

permanence pendant la durée de votre présence dans cette zone.

FR

Maintenance hebdomadaire ou

50 000 points

Maintenance

mensuelle ou

200 000 points

Élimination des

déchets

- Vérifier le réglage du tube de refroidissement.

- Vérifier la bonne fixation des vis.

- Vérifier la bonne fixation des connexions.

- Vérifier les éventuels dommages sur le câblage.

- Vérifier la qualité du réfrigérant (voir le chapitre « Remarques concernant le refroidissement de l'installation »).

- Nettoyer la pince de soudage avec un chiffon humide.

- Vérifier l'usure des bandes conductrices (15 % d'usure max.).

- Nettoyer le système de refroidissement avec de l'air comprimé

- Contrôle du débit :

- En cas d'absence de requête de circuits individuels à l'aide de capteurs de débit,

contrôler le débit au niveau des bras de la pince, du transformateur et de la

source de courant à l'aide de capteurs de débit externes

- En cas de présence de requête de circuits individuels à l'aide de capteurs de dé-

bit, vérifier les voyants DEL des capteurs de débit

- Vérifier la présence de corrosion sur les connexions

L'élimination doit être réalisée conformément aux prescriptions nationales et régionales en

vigueur.

47

Remplacer les pièces d'usure

Pièces d'usure - Capuchon d'électrode

- Tige d'électrode

- Bande conductrice

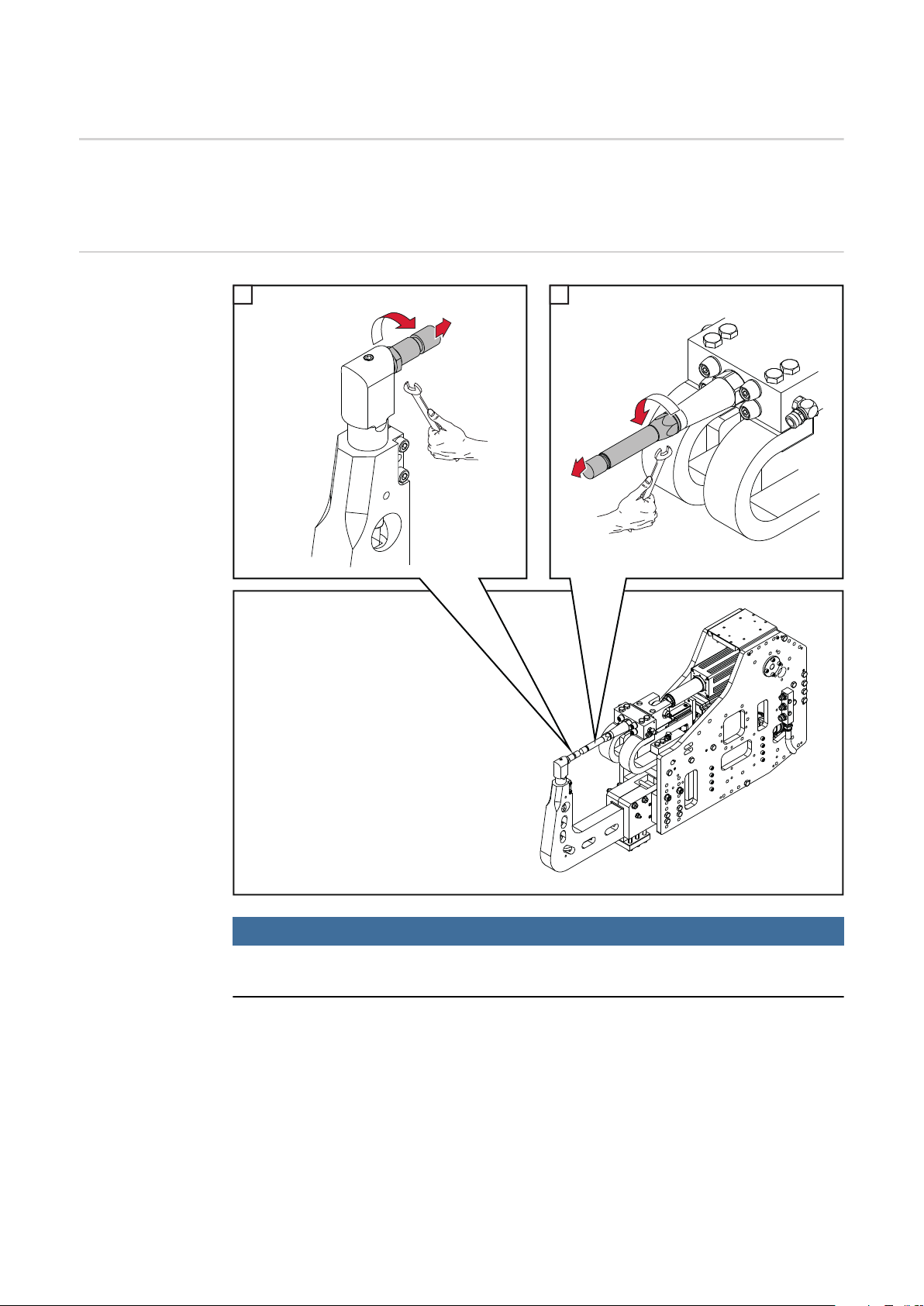

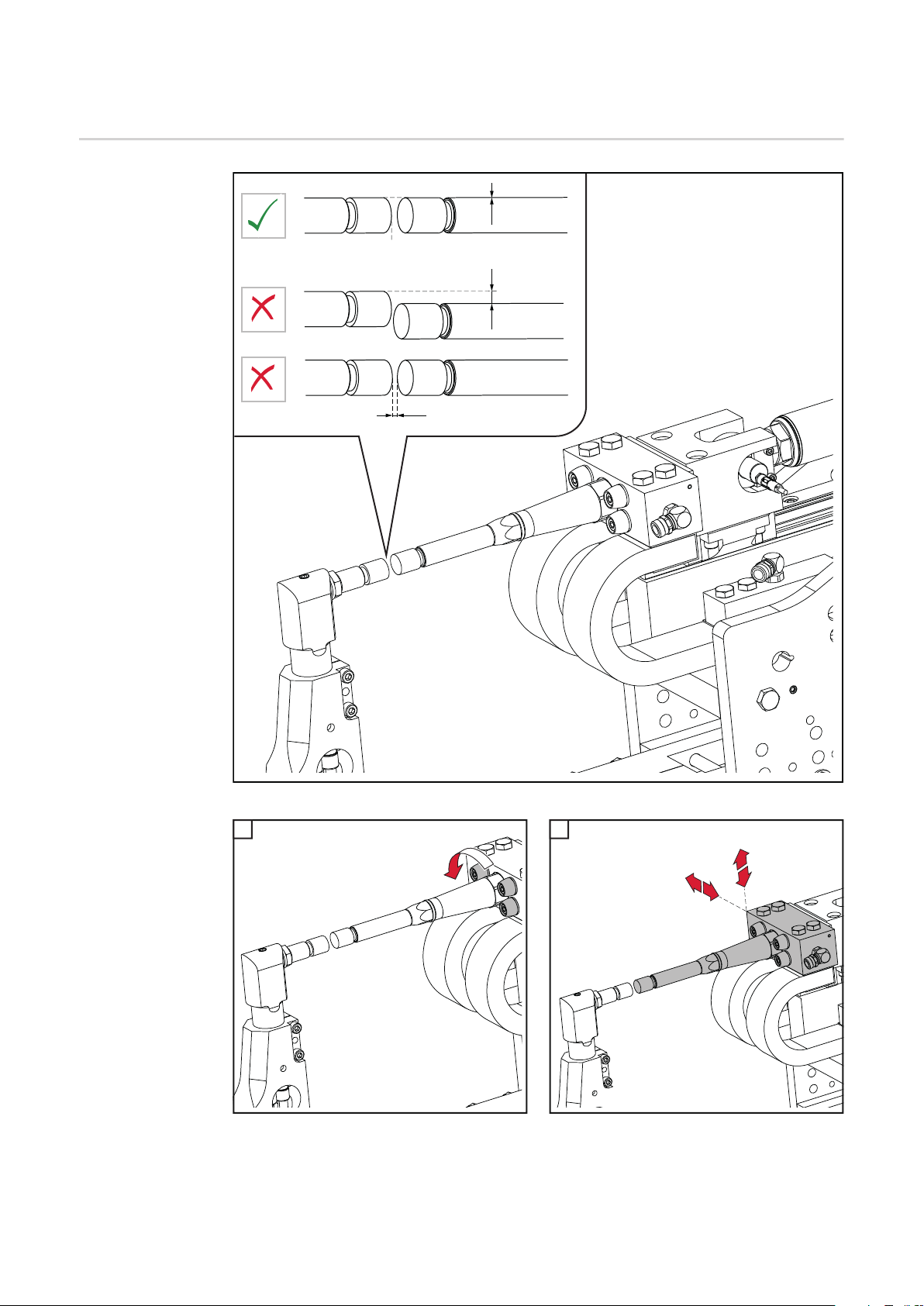

Remplacer le capuchon et la tige

d'électrode sur la

pince en C

1 2

2

1

2

1

48

REMARQUE!

Lors du remplacement de la tige de l'électrode, veiller à ce qu'elle soit bien alignée

avec la pointe du tube de refroidissement intérieur.

1 2

3

4

Remplacer la

bande conductrice sur la pince

en C

1

2

1

2

REMARQUE!

Vérifier l'usure des bandes conductrices toutes les semaines.

► Remplacer les bandes conductrices à 15 % d'usure max. !

1

1

FR

2x

2

2

3

3

1

1

49

Remplacer le capuchon et la tige

d'électrode sur la

pince en X

1

2

1

2

1

2

REMARQUE!

Lors du remplacement de la tige de l'électrode, veiller à ce qu'elle soit bien alignée

avec la pointe du tube de refroidissement intérieur.

1 2

3

1

4

2

1

50

2

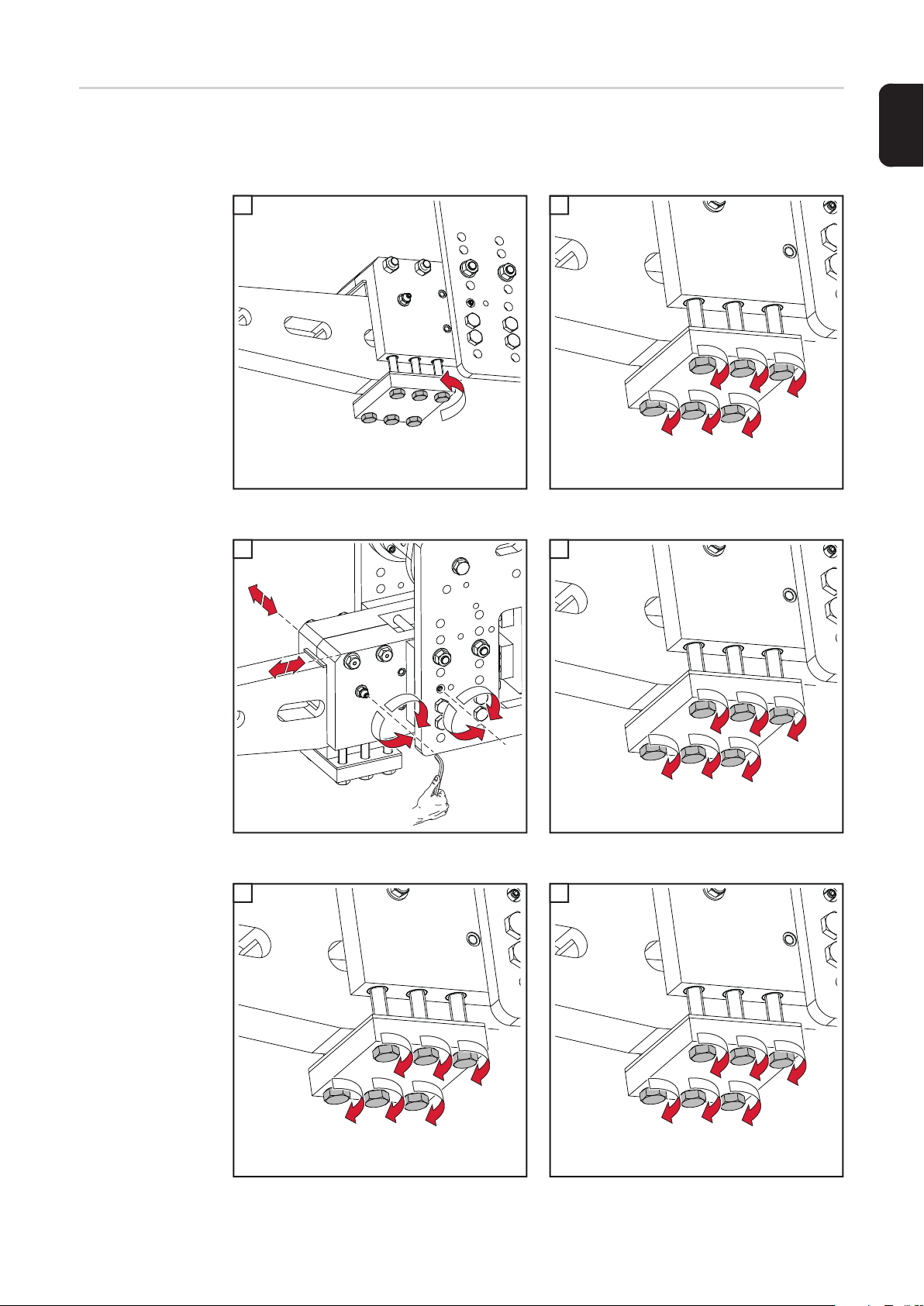

Remplacer la

bande conductrice sur la pince

en X

REMARQUE!

Vérifier l'usure des bandes conductrices toutes les semaines.

► Remplacer les bandes conductrices à 15 % d'usure max. !

Sur l'illustration suivante, les parties latérales ont été masquées pour une meilleure visualisation.

Le remplacement de la bande conductrice s'effectue avec les parties latérales montées.

1

1

IMPORTANT ! Les appareils HD présentent 2 bandes conductrices côte à côte.

Leur remplacement s'effectue de la même

façon qu'une seule bande conductrice.

FR

1

1

3

2

2

51

Ajuster les bras de la pince

Calibrer les bras

de la pince en C

TCP

x *

0

y

* Avec des bras de pince fermés

1 2

1

4x

1

2

1

1

1

1

52

3

3

4x

2

FR

12 Nm

Calibrer les bras

de la pince en X

0

TCP

y

x *

* Avec des bras de pince fermés

53

1 2

1

6 x

1

2

6 x 15 Nm

3 4

3

x

x

y

y

1

2

3

IMPORTANT ! Respecter l'ordre de serrage !

1

5

6

2

4

6 x 30 Nm

3

1

5

6

2

4

4

5

5

6 x 50 Nm

3

IMPORTANT ! Respecter l'ordre de serrage !

1

5

6

2

IMPORTANT ! Respecter l'ordre de serrage !

6

6

6 x 70 Nm

3

1

4

IMPORTANT ! Respecter l'ordre de serrage !

5

6

2

4

54

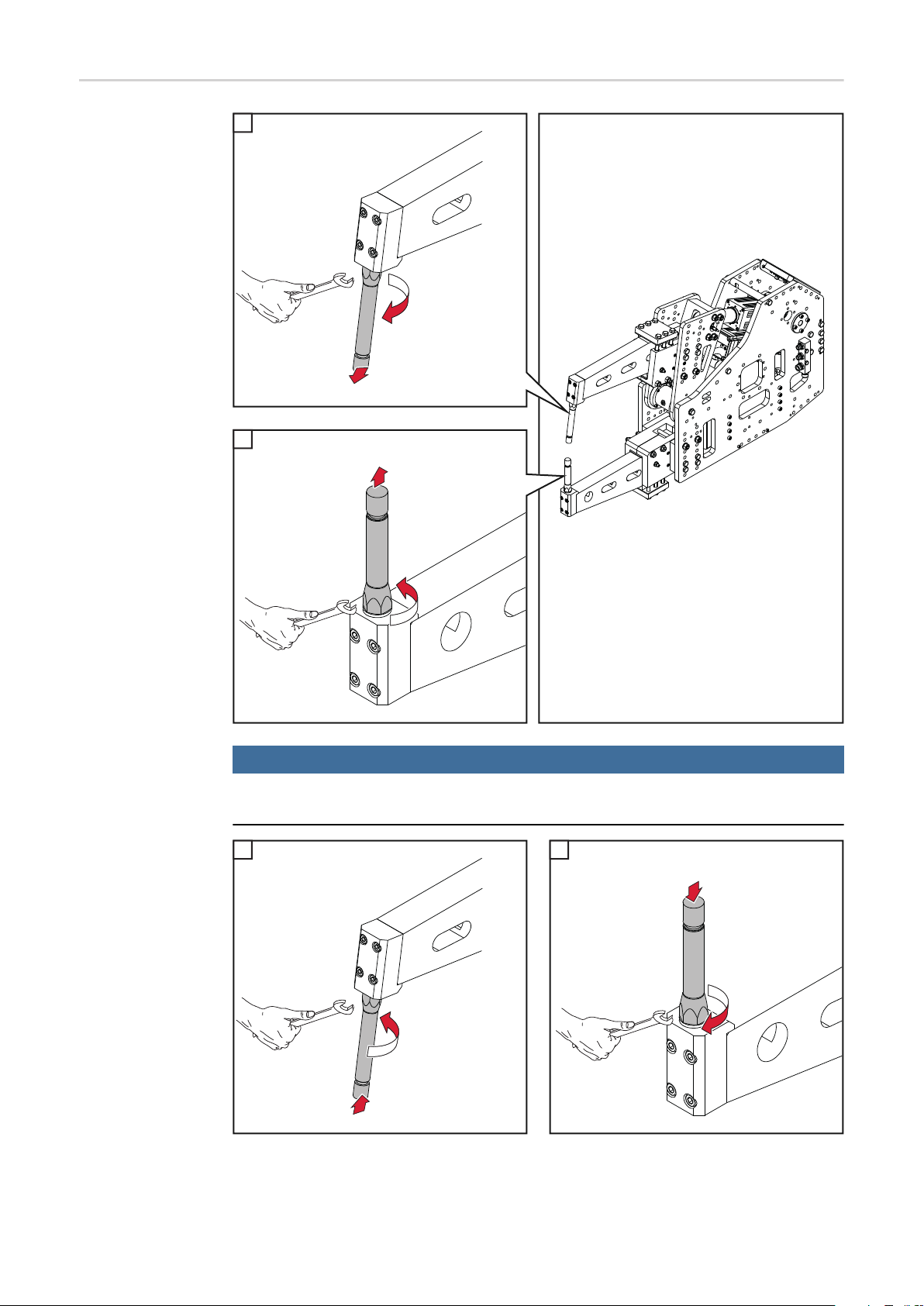

Calibrer le bras

de pince fixe

Le bras de pince inférieur est fixe pour les pinces en C et en X. Le PRO (Point Central

d'Outil ; TCP – Tool Center Point) est situé sur le bras fixe. Si le PRO est modifié, par

exemple après un crash, le bras de pince fixe doit être ajusté comme suit :

1 2

1

2

6 x 15 Nm

6

1

1

3

2

4

5

6x

IMPORTANT ! Respecter l'ordre de serrage !

3 4

3

4

FR

x

x

y

y

1

5

5

2

IMPORTANT ! Respecter l'ordre de serrage !

6

6

6 x 50 Nm

6 x 30 Nm

3

6 x 70 Nm

6

2

4

1

5

6

2

1

3

IMPORTANT ! Respecter l'ordre de serrage !

5

6

4

1

3

IMPORTANT ! Respecter l'ordre de serrage !

2

4

5

55

56

Annexe

Caractéristiques techniques

Tension spéciale Les caractéristiques techniques valables sont celles de la plaque signalétique pour les ap-

pareils configurés pour des tensions spéciales.

FR

Transformateur

MF

Transformateur MFT 125 MFT 184

Puissance nominale à 100 % f.m. 125 kVA 184 kVA

Tension primaire 500 V 500 V

Fréquence 1 000 Hz 1 000 Hz

Rapport de multiplication 38 38

Tension continue en marche à vide U

Courant continu permanent I

Courant continu côté primaire I

2P

1P

d0

12,48 V 12,6 V

9,5 kA 14 kA

250 A 368 A

Quantité de réfrigérant > 8,0 I/min > 10,0 l/min

Température du réfrigérant max. 30 °C (86 °F) max. 30 °C (86 °F)

Pression différentielle pour 8,0 l/min

< 1,6 bar < 1,6 bar

(2,11 gal/min)

Bobine détectrice de courant 150 mV/kA 150 mV/kA

Contact à ouverture de contrôleur de tem-

1 x 140 °C (284 °F) 1 x 140 °C (284 °F)

pérature (transformateur)

Contact à ouverture de contrôleur de tem-

1 x 80 °C (176 °F) 1 x 80 °C (176 °F)

pérature (redresseur)

Classe d'isolation F F

Poids 29 kg (63.9 lb) 32 kg (70.55 lb)

Classe d'émissions A * A *

Transformateur MFT 250

Puissance nominale à 100 % f.m. 250 kVA

Tension primaire 500 V

Fréquence 1 000 Hz

Rapport de multiplication 38

Tension continue en marche à vide U

Courant continu permanent I

Courant continu côté primaire I

2P

1P

d0

12,48 V

19 kA

500 A

Quantité de réfrigérant 2 à 8,0 l/min

Température du réfrigérant max. 30 °C (86 °F)

Pression différentielle pour 8,0 l/min

< 1,6 bar

(2,11 gal/min)

Bobine détectrice de courant 2 x 150 mV/kA

Contact à ouverture de contrôleur de tem-

2 x 140 °C (284 °F)

pérature (transformateur)

Contact à ouverture de contrôleur de tem-

2 x 80 °C (176 °F)

pérature (redresseur)

Classe d'isolation F

Poids 62 kg (70.55 lb)

59

Transformateur MFT 250

Classe d'émissions A *

* Un appareil de la classe d'émissions A n'est pas adapté à une utilisation dans les

zones résidentielles avec un approvisionnement direct en énergie depuis le réseau

électrique public basse tension.

La compatibilité électromagnétique risque d'être influencée par des fréquences radioélectriques conduites ou rayonnées.

Pince de soudage

Pince de soudage en C C300 C300_HD*

Force de la pince 10 kN 10 kN

Longueur utile des bras 300 mm

11.8 in.

Poids de la pince (avec transformateur) 150 kg

331 Ib.

Charge max. 50 kA / 4 % f.m.** 65 kA / 4 % f.m.**

Pince de soudage en X X450 X450_HD*

Force de la pince 6 kN 6 kN

Longueur utile des bras 450 mm

17.7 in.

Poids de la pince (avec transformateur) 150 kg

331 lb.

Charge max. 50 kA / 4 % f.m.** 65 kA / 4 % f.m.**

* HD = Heavy Duty

** f.m. = facteur de marche

300 mm

11.8 in.

190 kg

419 lb.

450 mm

17.7 in.

195 kg

430 lb.

Controller DeltaCon

Tension du secteur 3 x 400 V

Fréquence de réseau 50 à 60 Hz

Courant nominal primaire RMS 200 A

Durée de cycle 500 μs

Indice de protection IP 54

Classe CEM de l'appareil A *

* Un appareil de la classe d'émissions A n'est pas adapté à une utilisation dans les

zones résidentielles avec un approvisionnement direct en énergie depuis le réseau

électrique public basse tension.

La compatibilité électromagnétique risque d'être influencée par des fréquences radioélectriques conduites ou rayonnées.

60

Onduleur DeltaQ

DeltaQ 1800 HD W DeltaQ 1600 MV W DeltaQ 800 MV W

Tension du secteur 3 x 400 - 480 V 3 x 400 - 600 V 3 x 400 - 600 V

Tolérance de la ten-

sion du secteur

Fréquence de ré-

seau

Courant de sortie

max.

Courant nominal du

réseau

Mode de refroidisse-

ment

Température max.

du réfrigérant

Débit minimum 4,0 l/min 4,0 l/min 4,0 l/min

-15 % / +10 %

triphasé

50 / 60 Hz 50 / 60 Hz 50 / 60 Hz

1 800 A 1 600 A 800 A

250 A 200 A 200 A

refroidissement par

eau

max. 30 °C (86 °F) max. 30 °C (86 °F) max. 30 °C (86 °F)

-15 % / +5 %

triphasé

refroidissement par

eau

-15 % / +5 %

triphasé

refroidissement par

eau

FR

61

62

FR

63

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1, A-4643 Pettenbach, Austria

E-Mail: sales@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...