Page 1

Festool GmbH

Wertstraße 20

D-73240 Wendlingen

Telefon: 07024/804-0

Telefax: 07024/804-608

http://www.festool.com

MFT 800

MFT 1080

Bedienungsanleitung/Ersatzteilliste*) 5 - 7

Operating Instructions/Spare parts list*) 8 - 10

Mode d’emploi/Liste de pièces de rechange*) 11 - 13

Instrucciones de servicio/Lista de piezas de repuesto*) 14 - 16

Istruzioni d’uso/Elenco parti di ricambio*) 17 - 19

Gebruiksaanwijzing/Lijst met reserveonderdelen*) 20 - 22

Bruksanvisning/Reservdelslista*) 23 - 25

Käyttöohje/Varaosaluettelo*) 26 - 28

Driftsvejledning/Reservedelsliste*) 29 - 31

Bruksanvisning/Reservedelsliste*) 32 - 34

Instruções de uso/Lista de peças sobresselentes*) 35 - 37

Руководство по эксплуатации/Перечень запасных частей*) 38 - 40

Návod k obsluze/Seznam náhradních dílù*) 41 - 43

468 038_001

Instrukcja obs³ug/Lista czêœci zamiennych*) 44 - 46

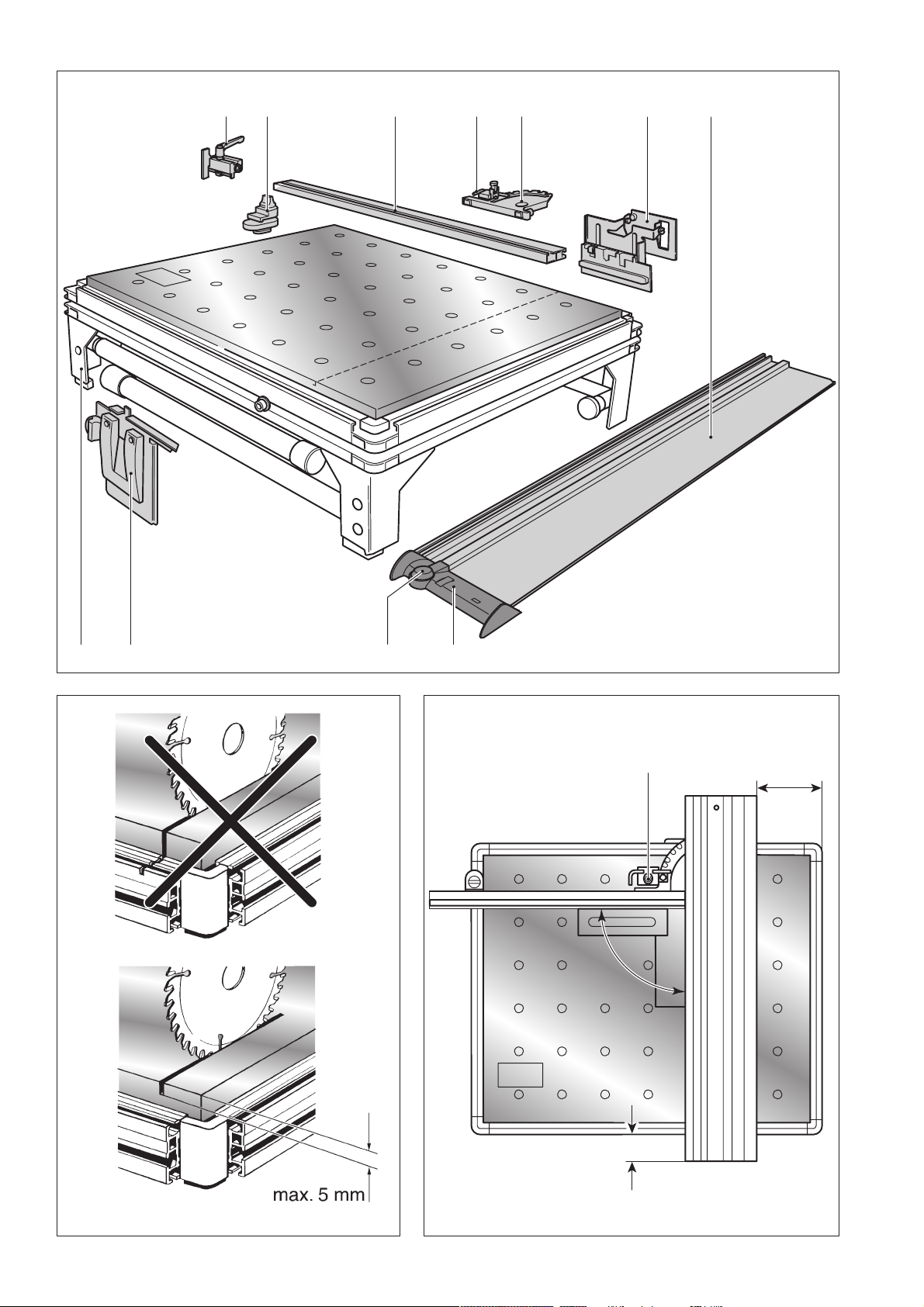

Page 2

1

1.81.9

1.7 1.6 1.5 1.4 1.3

1.1 1.2 1.101.11

23

3.1

90°

~130 mm

~60 mm

Page 3

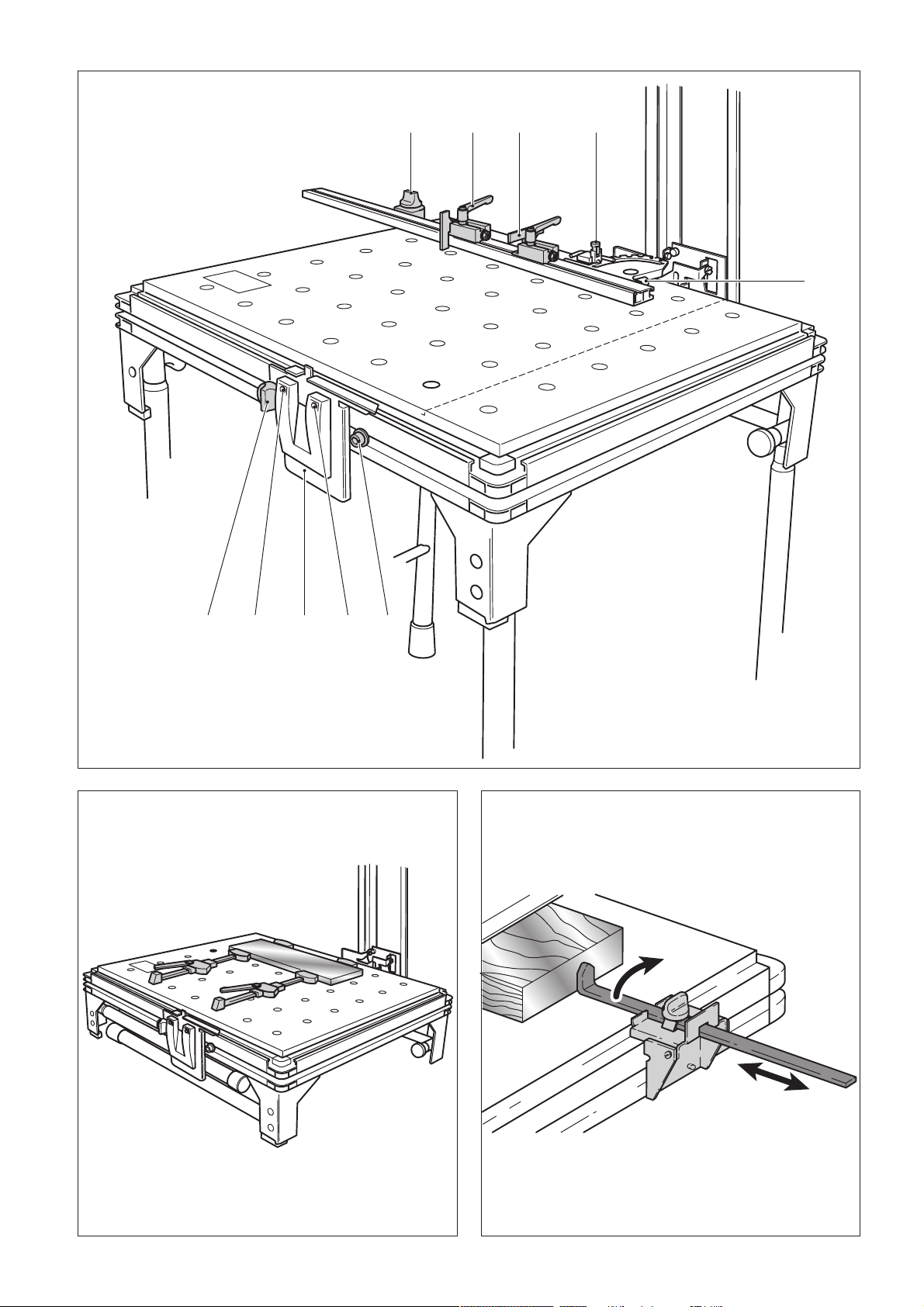

4

4.4

4.3

4.2

4.1

56

6.1 6.2

5.1

6.36.46.5

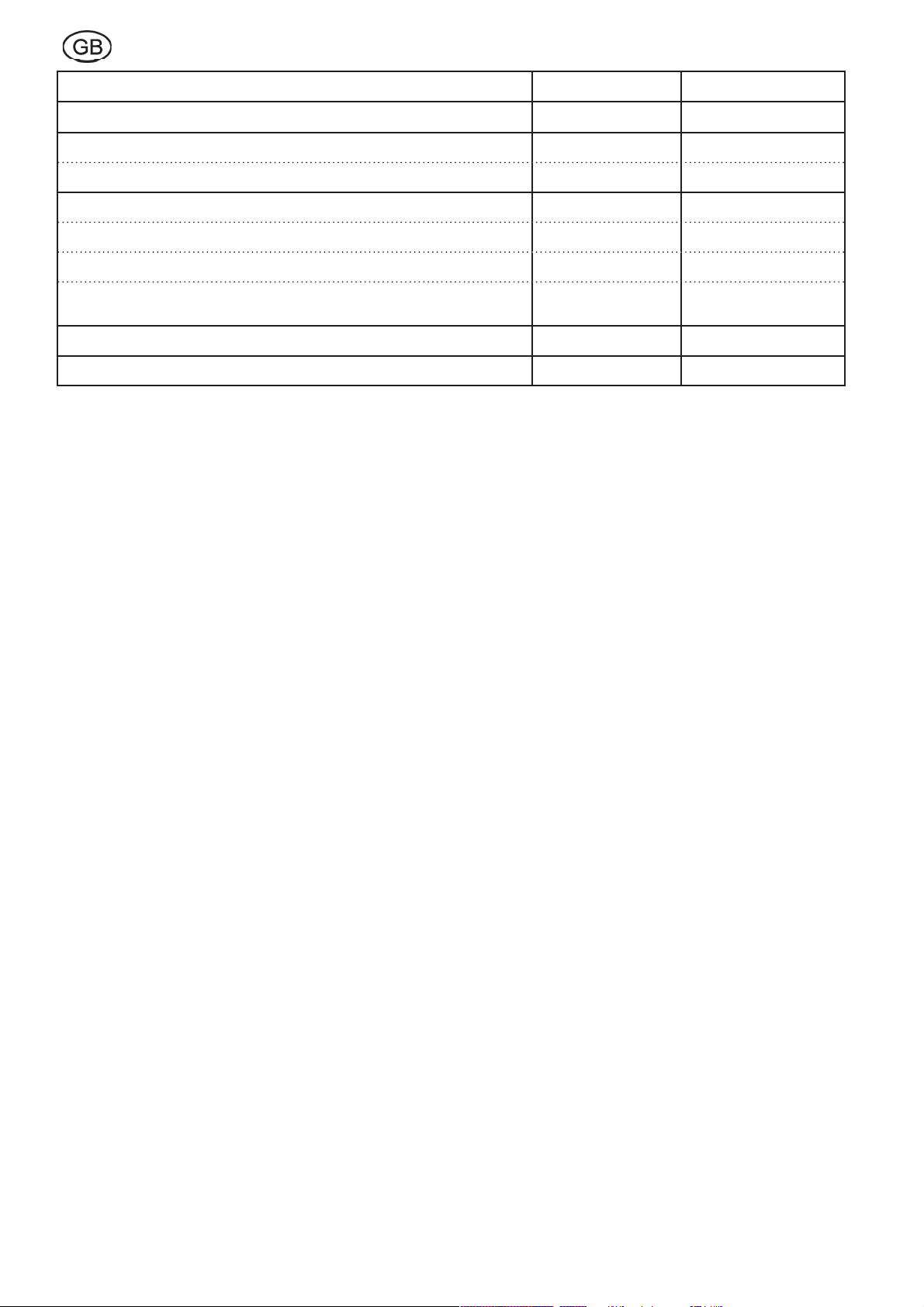

Page 4

7

7.9 7.67.77.8

7.5

7.27.1 7.2 7.4

7.3

89

Page 5

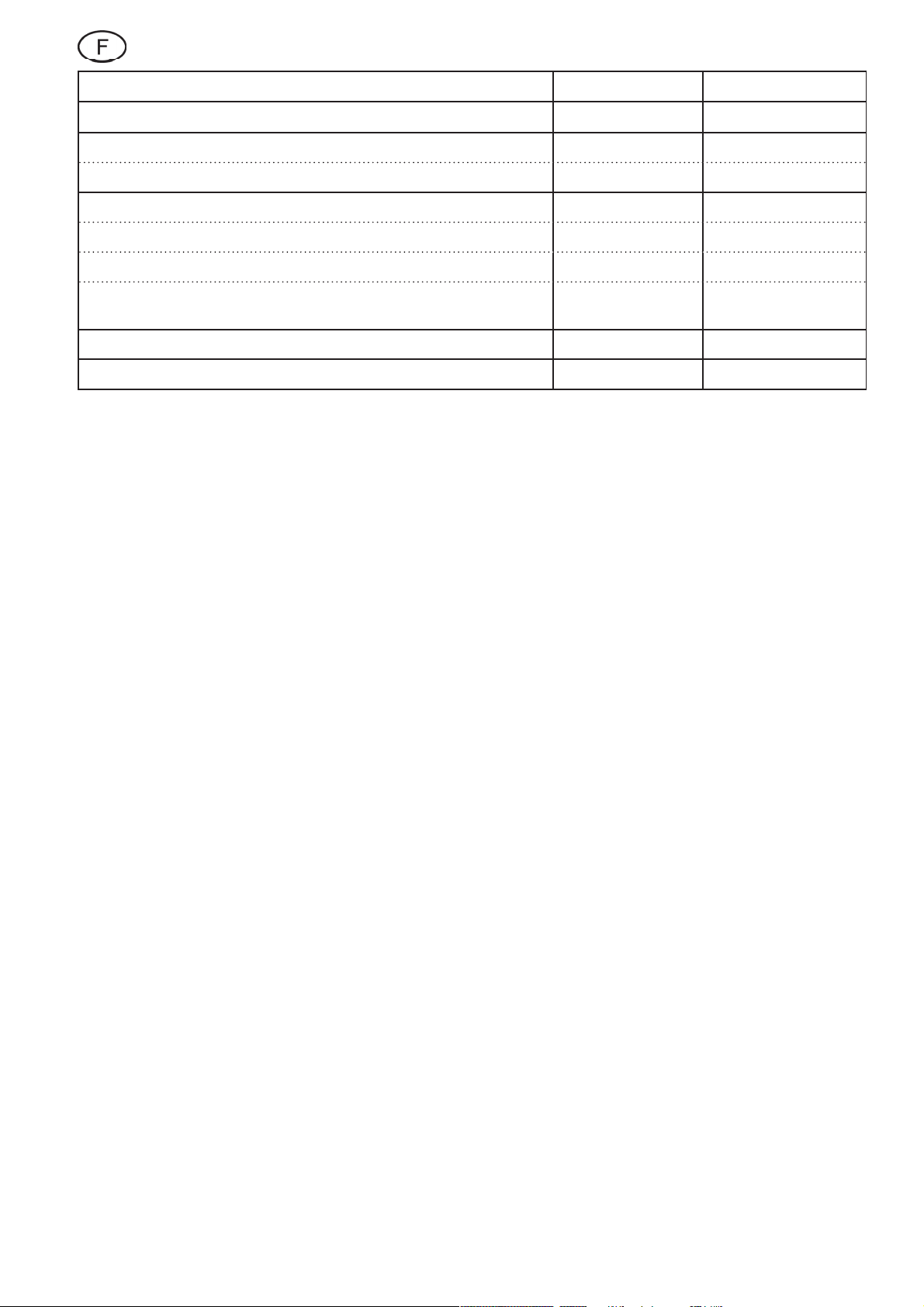

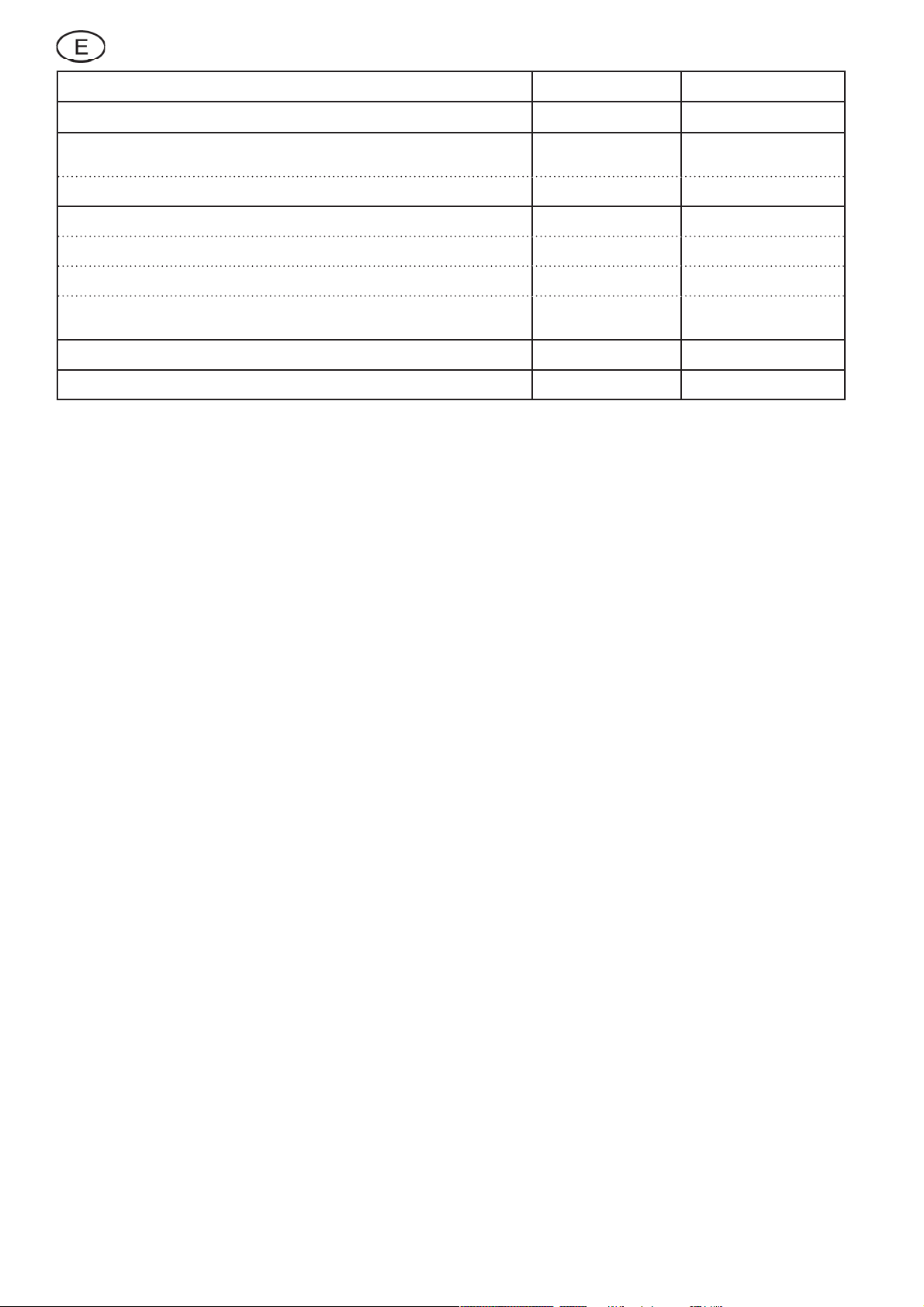

1 Technische Daten MFT 800 MFT 1080

Tischabmessung (Breite x Länge) 590 x 725 mm 724 x 1164 mm

Tischhöhe - mit Klappbeinen 820 mm 820 mm

- ohne Klappbeine 205 mm 205 mm

max. Arbeitsbreite

- mit Führungsschiene FS 800, quermontiert 510 mm

- mit Führungsschiene FS 1080, quermontiert 625 mm

- mit Führungsschiene FS 1400 (Best.-Nr. 482975),

längsmontiert

max. Werkstückdicke 90 mm 90 mm

Gewicht 20 kg 33 kg

2 Lieferumfang

1 Tisch (1.1) bestehend aus: Profi l-

rahmen, Winkelfüßen, Lochplatte,

Klappbeinen

1 Aufl ageeinheit (1.2)

1 Führungsschiene FS 800 oder

FS 1080 (1.3)

1 Schwenkeinheit (1.4)

1 Schwenksegment (1.5) mit Sechs-

kantstiftschlüssel (1.6)

1 Anschlaglineal (1.7)

1 Zusatzklemmung für Anschlaglineal

(1.8)

1 Anschlagreiter AR-MFT (1.9)

1 Abweiser (1.10)

3 Bestimmungsgemäße Verwen-

dung

Der Multifunktionstisch ist vorgesehen zum

sicheren und genauen Sägen und Fräsen mit

Festool-Elektrowerkzeugen.

Mit den im Zubehörprogramm angebotenen

Spannsystemen können auf der Arbeitsplatte Werkstücke sicher gespannt werden. Der

Tisch wird so zu einem Arbeitstisch für viele

handwerkliche Arbeiten wie Hobeln, Schleifen, Schnitzen usw..

4 Aufstellen und Montage

Am Multifunktionstisch können die Anbauelemente in verschiedenen Stellungen angebaut werden, wodurch sich verschiedene

Arbeitsstellungen ergeben.

In der Standard-Arbeitsstellung steht der

Bedienende an der Tischlängsseite (Abb. 4).

In dieser Betriebsanleitung wird diese Tischseite mit „vorne“ bezeichnet.

4.1 Aufstellen

Die Griffknöpfe (4.3) bis Anschlag aufschrauben. Klappbeine ausklappen und

mit den Griffknöpfen an den Gelenken

wieder festschrauben. Unebenheiten in der

Standfl äche können durch Verdrehen der

Abschlusskappe (4.1) hinten rechts ausgeglichen werden.

Die Winkelfüße (4.4) sind auf der Unterseite

mit Gummikappen bestückt, damit der Tisch

auch mit eingeklappten Klappbeinen einen

sicheren Stand hat (Abb. Titelseite).

4.2 Montage der Führungsschiene

Für die von uns empfohlene Arbeitsstellung

sind werkseitig, auf der vorderen und hinteren Tischseite, am Längsprofi l, entsprechende Anschläge (7.4 + 6.1) gesetzt.

Auf der hinteren Längsseite wird die Schwenkeinheit (1.4/6.2) befestigt, auf der vorderen

Längsseite die Aufl ageeinheit (1.2/4.2).

Mit gelöster Spannung der Höhenverstellung

(7.3) und gelöstem Drehknopf (7.1) werden

die Einheiten von links bis zum Anschlag in

die Profi lnut eingefahren und dann mit Drehknopf (7.1) festgeklemmt. Beide Einheiten

können Sie spielfrei zur Profi lnut einstellen,

indem Sie mit einem Sechskantschlüssel SW

2,5 die Stellschrauben in der Führungsfeder

verdrehen.

Zur besseren Zugänglichkeit an beiden Einheiten die Blechteile ganz nach oben schieben und durch Niederdrücken am Spannhebel (7.3) festklemmen.

Die Klemmwirkung kann bei Bedarf an den

Schrauben (7.2) nachgestellt werden.

Zur Montage der Führungsschiene wird diese

so auf die Passfeder (6.3) aufgesteckt, dass

5

625 mm 1085 mm

Page 6

die Schiene auf dem Aufl ageblech aufl iegt

(der Festool-Schriftzug ist dann von rechts

lesbar) und die Passfeder vollständig in der

Nut ist.

In dieser Lage wird die Führungsschiene

mit den zwei Schrauben (6.4), mit Hilfe

des beiliegenden Sechskantstiftschlüssels,

festgeschraubt.

4.3 Abweiser

Der Abweiser (1.10) verhindert ein Verhaken

des Absaugschlauches und des Stromkabels

an der Führungsschiene.

Der Abweiser wird auf das Ende der Führungsschiene gesteckt und mit dem Drehknopf (1.11) befestigt.

4.4 Montage des Winkelanschlags

Das Anschlaglineal hat zwei um 90° gegeneinander geöffnete Nuten und kann an

beiden Nuten am Schwenksegment befestigt werden, indem es auf die Vierkantmuttern der Befestigungsschrauben (7.5)

aufgesteckt wird. Es ergibt sich eine 14 mm

oder 35 mm hohe Führungsfl äche. Das Anschlaglineal wird mit den Schrauben (7.5)

so am Schwenksegment befestigt, dass es

ca. 35 mm über das Segment hinaussteht.

Der Anschlag wird bei 0°-Stellung in die Löcher 3 und 4 (beim MFT 1080 in die Löcher

4 und 5) der hinteren Lochreihe eingehängt

(Abb. 5) und mit den Griffknöpfen von unten, gegen die Lochplatte, festgeschraubt.

5 Arbeiten mit dem MFT 800/

MFT 1080

5.1 Einstellen des Winkelanschlags

(Abb. 3)

Nach Anheben des Fixierstiftes (7.6), können am Schwenksegment beliebige Winkelstellungen eingestellt werden, die häufi g

gebrauchten Winkel sind dabei rastbar.

Zur Prüfung der Winkligkeit wird die Führungsschiene abgesenkt, sodass sie auf dem

Anschlag aufl iegt.

Mit einem Winkel wird der 90°-Winkel vom

Anschlagslineal zur Führungsschiene überprüft und wenn erforderlich nachjustiert.

Dazu Schraube (3.1) lösen, 90°-Winkel

genau einstellen und Schraube wieder festziehen.

Zur Stabilisierung des Anschlaglineals wird

die Zusatzklemmung (7.9) verwendet.

Dazu wird die Passfeder der Zusatzklem-

mung in die Nut am linken Profi lrahmen

eingeführt, die Rippe der Zusatzklemmung

in die Nut des Anschlaglineals eingeschwenkt

und mit dem Drehknopf festgeschraubt.

Wird der eingestellte Winkelanschlag in andere Löcher umgesetzt, ist die Winkligkeit

zu überprüfen.

5.2 Einstellen der Führungsschiene

zum Werkstück

Zum Sägen und Fräsen wird die Führungsschiene so weit abgesenkt, dass die Schiene

eben auf dem Werkstück aufl iegt. So wird

das Werkstück mit der Schiene sicher gehalten.

Damit die Führungsschiene beim Bearbeiten

von schmalen Werkstücken nicht verkantet,

wird in der Mitte zwischen Werkstück und

Aufl ageeinheit (4.2) eine gleichdicke Unterlage unter der Führungsschiene beigelegt.

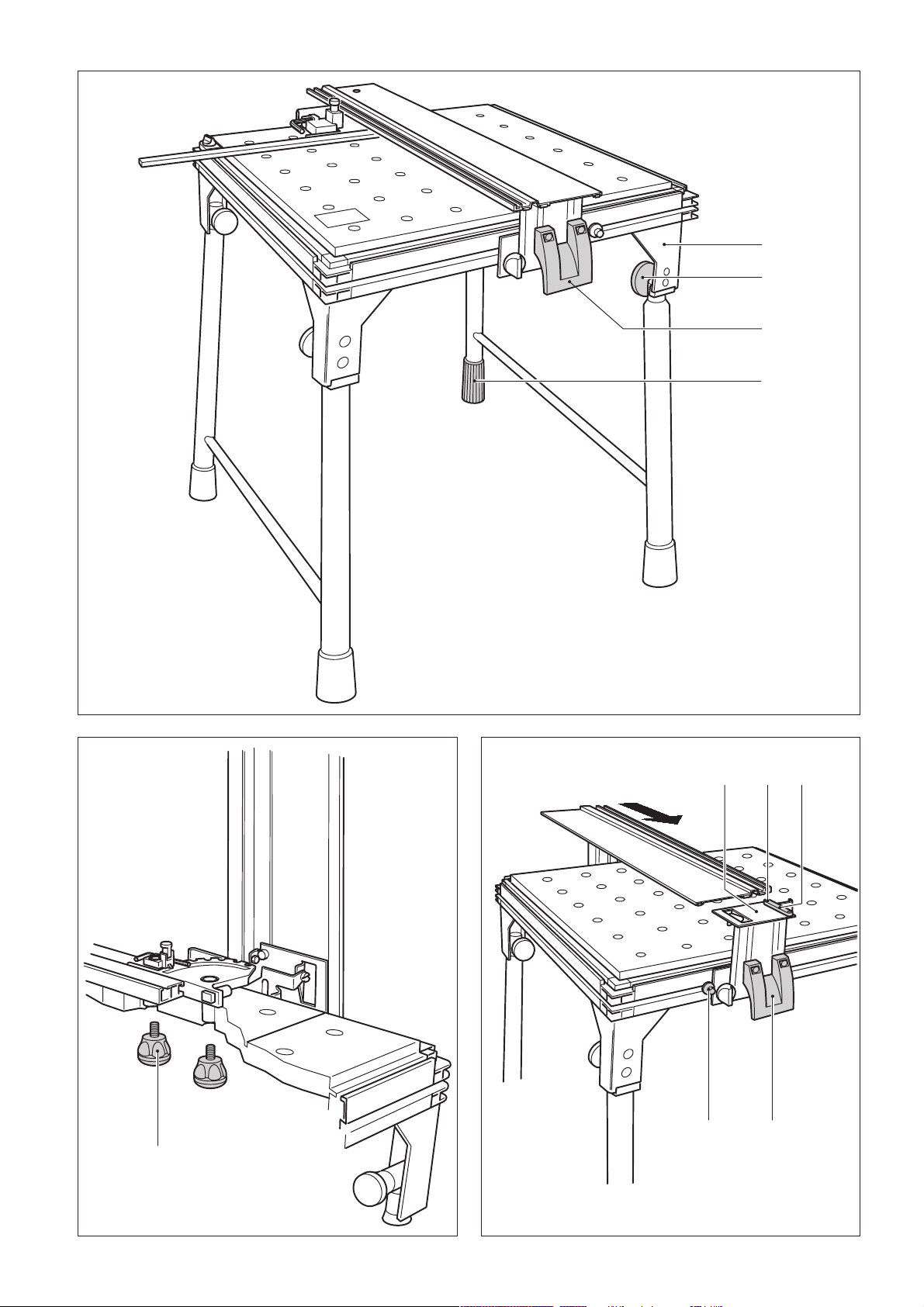

5.3 Einstellen der Schnitttiefe zum

Sägen (Abb. 2)

Achten Sie darauf, dass die Schnitttiefe zur

Werkstückdicke immer richtig eingestellt

ist. Wir empfehlen, die Schnitttiefe 1-3 mm

größer als die Werkstückdicke einzustellen.

Dadurch vermeiden Sie, dass der Profi lrahmen beschädigt wird.

6 Zubehör

Zum sicheren Festspannen der Werkstücke

werden im Zubehörprogramm Spannsysteme als Flachspanner und als Vertikalspanner

angeboten.

Die Bestellnummern für Zubehör fi nden Sie

in Ihrem Festool Katalog oder im Internet

unter „www.festool.com“.

6.1 Spannelement MFT-SP (Abb. 8)

Best.-Nr. 488030

Der Bausatz des Spannsystems besteht

aus zwei Flachspannern und zwei Gegenhaltern.

Die Gegenhalter können an Stelle des Winkelanschlags in Löcher der hinteren Lochreihe eingesteckt und mit einem Griffknopf

von unten festgeschraubt werden.

Die Gummiaufl age zeigt zum Werkstück und

ist Werkstückgegenhalter.

Entsprechend der Werkstückbreite werden

die Flachspanner mit offenem Spannhebel in

ein passendes Loch gesteckt und mit Griffknopf von unten angeschraubt.

Durch Umlegen des Spannhebels drückt der

6

Page 7

Klemmschuh gegen das Werkstück.

Mit den Flachspannern können Werkstücke

in beliebigem Winkel auch gegen den Winkelanschlag gespannt werden.

Durch das seitliche Spannen am Werkstück

ist ungehindertes, fl ächiges Oberfl ächenbearbeiten (z. B. Überschleifen) bequem und

sicher möglich.

6.2 Schraubzwinge FSZ, Best.-Nr.

489570

Durch vertikales Spannen können mit den

Schraubzwingen FSZ Werkstücke auf der

Arbeitsfl äche geklemmt werden.

Mit dem Klemmbügel der Schraubzwinge

wird von oben in ein Loch der Lochplatte

eingefahren und das Werkstück mit dem

Druckstück von oben geklemmt.

6.3 Längenanschlag MFT-LA, Best.Nr. 488564

Fräs- oder Sägearbeiten mit gleichbleibendem Abstand zur Führungsschiene, können

auf einfache Weise mit dem Längenanschlag

MFT-LA durchgeführt werden. Der MFT-LA

kann am Profi lrahmen ringsum angebaut

werden.

Zum Ablängen gleich langer Teile oder zum

Fräsen in gleichbleibendem Abstand wird der

Anschlag an der rechten Tischseite montiert

(Abb. 9).

Der Anschlag kann nach der Einstellung

weggeschwenkt werden, sodass eine ungehinderte Werkstückbearbeitung möglich

ist.

7 Nachrüsten von FST 660/85

Der Winkelanschlag MFT-WA (Best.-Nr.

488563) und die Spannsysteme, wie in Pkt.

6.1 und 6.2 beschrieben, können auch beim

Festool-Fräs-/Sägetisch FST 660/85 verwendet werden, wenn die Arbeitsplatte gegen

die Lochplatte MFT-LP (Best.-Nr. 488565)

ausgetauscht wird.

Damit die Führungsschiene auch in der

Standard-Arbeitsstellung bis auf den Winkelanschlag abgesenkt werden kann, muss das

Befestigungsblech (6.5) der Wippe ausgetauscht werden. Das neue Befestigungsblech

liegt dem Lieferumfang des Winkelanschlags

bei.

6.4 Anschlagreiter AR-MFT (Best.Nr. 490555; 1 Stück im Lieferumfang)

Auf das Anschlaglineal können ein oder

mehrere Anschlagreiter geschoben werden

und mit dem Klemmhebel (7.8) an beliebiger Stelle festgeklemmt werden. Um den

Anschlagreiter aus-ser Funktion zu setzen,

kann das Anschlagblech (7.9) weggeschwenkt werden.

7

Page 8

1 Technical data MFT 800 MFT 1080

Table dimensions (width x length) 590 x 725 mm 724 x 1164 mm

Table height - with foldaway legs 820 mm 820 mm

- without foldaway legs 205 mm 205 mm

max. working width

- with FS 800 guide rail (mounted crosswise) 510 mm

- with FS 1080 guide rail (mounted crosswise) 625 mm

- with FS 1400 guide rail (order no. 482975)

mounted lengthwise

max. workpiece thickness 90 mm 90 mm

Weight 20 kg 33 kg

2 Scope of delivery

1 Table (1.1) consisting of: profi le fra-

me, angular feet, perforated panel,

foldaway legs

1 support unit (1.2)

1 FS 800 or FS 1080 guide rail (1.3)

1 swivel unit (1.4)

1 swivel segment (15) with hexagon

key (1.6)

1 stop ruler (1.7)

1 additional clamp for stop ruler (1.8)

1 sliding stop AR-MFT (1.9)

1 defl ector (1.10)

3 Correct use

The multifunction table has been designed

for safe and precise sawing and routing with

Festool electric tools.

Workpieces can be safely clamped on the

worktop using the clamping systems available from the accessories program, making

the table a workbench for numerous jobs

such as planing, sanding, carving, etc.

4 Erection and assembly

The attachments can be fi tted on the multifunction table at various positions, resulting

in various working positions.

In the standard working position, the operator stands on the long side of the table

(Fig. 4).

In these operating instructions, this side of

the table will be referred to as the “front”.

4.1 Erection

Screw the grip knobs (4.3) in up to the stop.

Unfold foldaway legs and lock in position with

the grip knobs at the joints.

Uneven surfaces can be compensated by

turning the cap (4.1) on the rear right leg.

The angular feet (4.4) have rubber caps

on their underside so that the table stands

fi rmly even when the legs are folded away

(illustration on front cover).

4.2 Fitting the guide rails

Corresponding stops (7.4 + 6.1) have been

provided in the longitudinal profi le on the

front and rear of the table in the works for

the recommended working positions.

The swivel unit (1.4/6.2) is mounted on the

rear long side, the support unit (1.2/4.2) on

the front long side.

The units are inserted into the profi le groove

from the left up to the stop with the height

adjustment (7.3) and the rotary knob (7.1)

released, and are then clamped with the

rotary knob (7.1).

Both units can be adjusted free from play

in the profi le groove by turning the setting

screws in the tongue with a size 2.5 hexagon key.

Push the metal parts up and lock in position

by pressing the clamping lever (7.3) down

for better access to the two units.

The clamping effect can be adjusted at the

screws (7.2) as required.

To fi t the guide rail, place on the feather key

(6.3) so that the rail rests on the support

plate (the Festool lettering can be read from

the right) and the feather key is fully in the

groove.

625 mm 1085 mm

8

Page 9

The guide rail is screwed in place with the

two screws (6.4) using the enclosed hexagon key.

4.3 Defl ector

The defl ector (1.10) prevents that suction

hose and power cable will hook on guide

rail.

The defl ector is attached to the end of the

guide rail and secured with the rotary knob

(1.11).

4.4 Fitting the angle stop

The stop ruler has two open grooves 90°

opposite to each other and can be fastened

to the swivel segment with both grooves by

fi tting onto the square nut of the fastening

screw (7.5). The face of the guide is either

14 mm or 35 mm high.

The stop ruler is fastened to the swivel segment with the screws (7.5) so that it protrudes approx. 35 mm beyond the segment.

The stop is suspended in holes 3 and 4 of the

rear row of holes (MFT 1080: holes 4 and 5)

in the 0° position (Fig. 5) and screwed tight

against the perforated plate from below with

the grip knobs.

5 Working with the MFT 800/

MFT 1080

5.1 Adjusting the angle stop (Fig. 3)

Random angles can be set at the swivel segment after raising the positioning pin (7.6),

with catches being provided for the most

commonly used angles.

Lower the guide rail so that it rests on the

stop to check the angularity.

Check the 90° angle between the stop ruler

and guide rail with a set square and adjust

as necessary.

Release screw (3.1), set an exact 90° angle

and re-tighten the screw.

Use the additional clamp (7.9) to stabilise

the stop ruler. Insert the additional clamp’s

feather key into the groove in the left-hand

profi le frame, swing the rib of the additional

clamp into the groove of the stop ruler and

screw tight with the rotary knob.

If the pre-set angle stop is used in other

holes check the angularity before starting

work.

5.2 Adjusting the guide rail to the

work-piece

Lower the guide rail during sawing and routing so that it rests fl at on the workpiece.

This ensures that the workpiece is held safely with the rail.

To make sure that the guide rail does not tilt

when working with narrow workpieces, insert a support under the guide rail, the same

thickness as this, in the middle between the

workpiece and support unit (4.2).

5.3 Adjusting the depth of cut when

sawing (Fig. 2)

Make sure that the depth of cut is always set

correctly in relationship to the thickness of

the workpiece. We recommend setting the

depth of cut 1-3 mm larger than the workpiece thickness. This avoids damages to the

profi le frame.

6 Accessories

Clamping systems with fl at clamps and vertical clamps are available as accessories to

ensure a safe clamping of the workpieces.

The accessory order number can be found

in your Festool catalogue or on the Internet

under “www.festool.com”.

6.1 Clamping element MFT-SP, order

no. 488030 (Fig. 8)

This clamping system set consists of two fl at

clamps and two steadying devices.

The steadying devices can be inserted in the

rear set of holes in place of the angle stop

and are screwed into place from below with

a grip knob.

The rubber rest faces the workpieces and is

the actual steadying device.

The fl at clamps are inserted into a hole to

match the workpiece width with their clamping levers open and screwed into place from

below with a grip knob.

The clamping shoe is pressed against the

workpiece when the clamping lever is moved.

Workpieces can also be clamped at random

angles against the angle stop with the vertical clamps.

The lateral clamping of the workpieces enables safe and easy unhampered surface

processing (e.g. sanding).

9

Page 10

6.2 Screw clamp FSZ, order no.

489570

Workpieces can be clamped vertically on the

working table with the FSZ screw clamps.

Insert the clamping bow of the screw clamp

into a hole in the perforated plate from above

and clamp the workpiece from above with

the pressure pad.

6.3 Length stop MFT-LA, order no.

488564

Routing or sawing work with a constant

distance to the guide rail can be simply

and easily carried out using the length stop

MFT-LA. The MFT-LA can be fi tted at any

point around the profi le frame.

Fit the stop on the right side of the table to

cut parts of equal length to size or for routing

at a constant distance (Fig. 9).

The stop can be swivelled out of the way

after adjustment, enabling unhindered processing of the workpiece.

7 Retrofi tting the FST 660/85

The angle stop MFT-WA (order no. 488563)

and the clamping systems described in sections 6.1 and 6.2 can also be used with the

Festool FST 660/85 router/saw table if the

worktop is replaced by the perforated plate

MFT-LP (order no. 488565).

The fastening plate (6.5) for the rocker has

to be exchanged so that the guide rail can

be lowered to the angle stop in the standard

working position.

The new fastening plate is enclosed with the

angle stop.

6.4 Sliding stop AR-MFT (order no.

490555; 1 included in delivery)

One or several sliding stops can be slid onto

the stop ruler and clamped with the clamping

lever (7.8) in an arbitrary position.

The stop plate (7.9) can be away swung to

put the sliding stop out of action.

10

Page 11

1 Caractéristiques techniques MFT 800 MFT 1080

Dimensions de la table (largeur x longueur) 590 x 725 mm 724 x 1164 mm

Hauteur de table - avec pieds rabattables 820 mm 820 mm

- sans pieds rabattables 205 mm 205 mm

Largeur de travail maximale

- avec rail de guidage FS 800, montage transversal 510 mm

- avec rail de guidage FS 1080, montage transversal 625 mm

- avec rail de guidage FS 1400 (n°de réf. 482975)

montage longitudinal

Epaisseur de la pièce à usiner maximale 90 mm 90 mm

Poids 20 kg 33 kg

2 Matériel fourni d’origine

1 Table (1.1) comprenant les éléments

suivants: cadre en profi lé, pieds articulés, plateau perforé, pieds rabat-

tables

1 Dispositif support (1.2)

1 Rail de guidage FS 800/FS 1080

(1.3)

1 Unité basculante (1.4)

1 Segment inclinable (1.5) avec clé

mâle normale (1.6)

1 Règle de butée (1.7)

1 Dispositif de serrage supplémentaire

pour la règle de butée (1.8)

1 Curseur de butée AR-MFT (1.9)

1 Défl ecteur (1.10)

3 Utilisation conforme aux prescrip-

tions

La table multi-fonctions est destinée à assurer un sciage et un fraisage sûrs, fi ables et

exacts avec les outils électriques de Festool.

Les sys-tèmes de serrage faisant partie du

programme d’accessoires permettent de

serrer en toute fi abilité des pièces à usiner

sur le plateau de travail. Avec la table se

transformant ainsi en un plateau de travail,

il est possible de réaliser de nombreuses

activités artisanales, par exemple rabotage,

rectifi cation, sculpture, etc.

4 Mise en place et montage

La table multi-fonctions permet un montage

des éléments dans n’importe quelle position

et d’obtenir ainsi une grande multiplicité de

positions de travail. En position de travail

standard, l’opérateur travaille sur le côté

longitudinal de la table (fi g. 4).

Au cours de ce mode d’emploi, ce côté de la

table sera désigné par «avant».

4.1 Mise en place

Visser les bouton-poignée (4.3) jusqu’à la

butée. Sortir les pieds rabattables puis les

serrer à fond au moyen des bouton-poignée

sur les articulations. Les irrégularités de

la surface sur laquelle la table est posée,

peuvent être com-pensées en tournant le

capuchon d’extrémité (4.1) situé à l’arrière

gauche.

Les pieds articulés (4.4) sont équipés, en

bas, de capuchons en caoutchouc afi n que

la table soit bien stable, même lorsque les

pieds rabattables sont rentrés (fi g. page de

garde).

4.2 Montage du rail de guidage

Des butées appropriées (7.4 + 6.1) sont posées départ usine sur le profi lé longitudinal,

sur le côté avant et arrière de la table, pour

obtenir la position de travail recommandée

par nos soins. L’unité basculante (1.4/6.2)

est fi xée sur le côté longitudinal arrière, le

dispositif support (1.2/4.2) est fi xé sur le

côté longitudinal avant (1.2/4.2). Les unités sont poussées de par la gauche dans la

rainure profi lée jusqu’à la butée, la tension

d’ajustage en hauteur (7.3) et le bouton

tournant (7.1) étant desserrés.

Puis le bouton tournant (7.1) doit être bloqué à fond. Les deux unités peuvent être

ajustées sans jeu par rapport à la rainure

profi lée en tournant les vis de réglage dans

625 mm 1085 mm

11

Page 12

la clavette au moyen d’une clé mâle normale

de 2,5 d’ou-verture. Pour mieux accéder aux

deux unités, pousser les pièces en tôle tout à

fait vers le haut et les bloquer à fond en enfonçant le levier de serrage (7.3). L’effet de

blocage peut être réajusté, si besoin est, sur

les vis (7.2). Pour procéder au montage du

rail de guidage, celui-ci doit être enfi ché sur

la clavette (6.3), de sorte que le rail soit posé

sur la tôle support (l’inscription Festool peut

alors être lue depuis le côté droit) et que la

clavette soit entièrement dans la rainure.

Dans cette position, le rail de guidage doit

être vissé à fond par les deux vis (6.4), en

utilisant la clé mâle normale fournie.

4.3 Défl ecteur

Le défl ecteur (1.10) empêche tout coincement du tuyau d’aspiration ou du câble

électrique au niveau du rail de guidage.

Le défl ecteur est enfi ché au bout du rail de

guidage et fi xé avec l’écrou moleté (1.11).

4.4 Montage du guide-butée angulaire

La règle de butée possède deux rainures

ouvertes à 90° l’une par rapport à l’autre et

peut être fi xée sur les deux rainures situées

sur le segment inclinable en l’enfi chant sur

les écrous carré des vis de fi xation (7.5).

Il en résulte une surface de guidage de 14

mm ou de 35 mm de haut. La règle de butée

doit être fi xée au moyen des vis (7.5) sur le

segment inclinable, de sorte qu’elle dépasse

celuici de 35 mm environ. La butée doit être

accrochée, en position 0°, dans les trous 3

et 4 (MFT 1080: 4 et 5) de la série de trous

arrière (fi g. 5) et doit être vissée à fond au

moyen des bouton-poignée, de par le dessous, contre le plateau perforé.

5 Travail avec la MFT 800/MFT 1080

5.1 Ajustage du guide-butée angulaire (fi g. 3)

Après avoir soulevé la tige de fi xation (7.6),

l’utilisateur peut ajuster des positions angulaires quelconques sur le segment inclinable, pour les angles fréquemment utilisés, il

existe des crans.

Pour vérifi er l’angle correct, le rail de guidage

doit être abaissé, de sorte qu’il soit posé sur

la butée. L’angle à 90° de la règle de butée

par rapport au rail de guidage doit être vérifi é au moyen d’une équerre et réajusté si

nécessaire.

A cet effet, desserrer la vis (3.1), ajuster

exacte-ment l’angle à 90° et resserrer la vis.

Pour stabiliser la règle de butée, il convient

d’utiliser le dispositif de serrage supplémentaire (7.9). A cet effet, introduire la clavette

du dispositif de serrage supplémentaire dans

la rainure du cadre profi lé gauche, rentrer

la nervure du dispositif de serrage supplémentaire dans la rainure de la règle de butée puis visser à fond au moyen du bouton

tournant. Si le guide-butée angulaire ajusté

est déplacé dans d’autres trous, il convient

de vérifi er l’angle correct.

5.2 Ajustage du rail de guidage par

rapport à la pièce à usiner

Pour des travaux de sciage et de fraisage, le

rail de guidage doit être abaissé jusqu’à ce

qu’il soit à plat sur la pièce à usiner. Ainsi, la

pièce à usiner sera maintenue avec fi abilité

par le rail.

Afi n que le rail de guidage, lors de l’usinage

de pièces étroites, ne se coince pas, un

support de même épaisseur doit être déposé sous le rail de guidage, au centre, entre

la pièce à usiner et le dispositif support

(4.2).

5.3 Ajustage de la profondeur de

coupe pour les travaux de sciage

(fi g. 2)

Veiller à ce que la profondeur de coupe soit

toujours correctement ajustée par rapport à

l’épaisseur de la pièce à scier. Nous recomman-dons d’ajuster la profondeur de coupe

entre 1 et 3 mm de plus que l’épaisseur

de la pièce à usiner, ce qui évite ainsi

d’endommager le cadre profi lé.

6 Accessoires

Pour assurer un serrage fi able des pièces à

usiner, vous trouverez dans le programme

d’accessoires, des systèmes de serrage

sous forme de dispositifs de serrage plats

et de dispositifs de serrage verticaux. Les

références des accessoires fi gurent dans

le catalogue Festool ou sur Internet sous

„www.festool.com“.

6.1 Elément de serrage MFT-SP

(fi g. 8) , n° de réf. 488030

Le kit de montage du système de serrage

comprend deux dispositifs de serrage plats

et deux contre-supports. Les contre-supports peuvent être enfi chés, au lieu du gui-

12

Page 13

de-butée angulaire, dans les trous de la série

de trous arrière puis vissés à fond au moyen

d’un bouton-poignée, de par le dessous.

Le revêtement en caoutchouc est en face

de la pièce à usiner et fait offi ce de contresupport de pièce. C’est en fonction de la

largeur de la pièce à scier que les dispositifs de serrage plats sont enfi chés, à levier

de serrage ouvert, dans un trou approprié

puis vissés de par le dessous au moyen du

bouton-poignée. En modifi ant la position du

levier de serrage, le patin de blocage presse

contre la pièce à usiner. Les dispositifs de

serrage plats permettent de serrer les pièces

à usiner à angle quelconque, même contre

le guide-butée angulaire. Le serrage latéral sur la pièce à usiner assure un usinage

surfacique (par exemple ponçage), et ce en

tout sécurité, sans aucune gêne et avec un

grand confort de maniabilité.

6.2 Serre-joint FSZ, n° de réf. 489570

Le dispositif de serrage vertical permet de

fi xer les pièces à usiner sur la surface de

travail au moyen des serre-joint FSZ. A cet

effet, l’étrier de serrage du serre-joint doit

être entré de par le haut dans un trou du

plateau perforé et la pièce à usiner peut ensuite être serrée de par le haut par l’élément

de pression.

7 Rééquipement de la FST 660/85

Le guide-butée angulaire MFT-WA (n° de

réf. 488563) et les systèmes de serrage,

comme décrits au point 6.1 et 6.2, peuvent également être utilisés sur la table de

fraisage/de sciage FST 660/85 de Festool

si le plateau de travail est remplacé par le

plateau perforé MFT-LP (n° de réf. 488565).

Afi n que le rail de guidage puisse également

être abaissé jusqu’au guide-butée angulaire

dans la position de travail standard, il convient de remplacer la tôle de fi xation (6.5)

de la bascule. La nouvelle tôle de fi xation

fait partie du matériel fourni avec le guidebutée angulaire.

6.3 Guide-butée longitudinal MFTLA, n° de réf. 488564

Les travaux de fraisage ou de sciage à écarts

constants par rapport au rail de guidage

peuvent être réalisés en toute facilité par la

mise en oeuvre du guide-butée longitudinal

MFT-LA. Le guide-butée longitudinal MFT-LA

peut être monté sur le pourtour du cadre

profi lé. Pour tronçonner des pièces de même

longueur ou pour fraiser à écarts constants,

monter la butée du côté droit sur la table

(fi g. 9). La butée peut être escamotée après

avoir procédé à l’ajustage, de manière à

assurer un usinage de la pièce sans aucune

gêne.

6.4 Curseur de butée AR-MFT (réf.

490555; 1 unité fournie d’origine)

Vous pouvez équiper la règle de butée d’un

ou de plusieurs curseurs et fi xer l’ensemble

au moyen du levier de serrage (7.8) sur un

endroit de votre choix. Pour rendre la fonction du curseur de butée ineffi cace, il vous

suffi t d’éloigner la plaque de butée (7.9).

13

Page 14

1 Datos técnicos MFT 800 MFT 1080

Dimensiones de la mesa (b x l) 590 x 725 mm 724 x 1164 mm

Altura de la mesa

- con patas plegables

- sin patas plegables 205 mm 205 mm

Anchura máx. de trabajo

- con guía FS 800 montada transversalmente 510 mm

- con guía FS 1080 montada transversalmente 625 mm

- con guía FS 1400 (nº de pedido: 482975)

montada longitudinalmente

Grosor máx. de la pieza 90 mm 90 mm

Peso 20 kg 33 kg

2 Contenido del suministro

1 mesa (1.1) consistente en: bordes

ranu-rados, pies acodados, tablero

perforado, patas plegables

1 unidad de apoyo (1.2)

1 guía FS 800 / FS 1080 (1.3)

1 unidad basculante (1.4)

1 segmento basculante (1.5) con llave

hexagonal (1.6)

1 guía de tope (1.7)

1 fi jación adicional para la guía de tope

(1.8)

1 Tope desplazable AR-MFT (1.9)

1 Derivador (1.10)

3 Utilización adecuada

La mesa multifuncional está concebida para

cortar y fresar de modo seguro con herramientas eléctricas de Festool.

Con los sistemas de fi jación ofrecidos en el

programa de accesorios, se pueden sujetar

con seguridad las piezas sobre el tablero.

Así la mesa se vuelve mesa de trabajo para

cepillar, lijar, tallar, etc.

4 Instalación y montaje

En la mesa multifuncional se pueden colocar

los accesorios de montaje diferentemente,

con lo que se obtienen diferentes posiciones

de trabajo.

En la posición de trabajo estándar, el usuario

está por el lado largo de la mesa (fi g. 4).

En estas instrucciones de uso se denomina

este lado de la mesa como „delantero“.

4.1 Instalación

Afl ojar las ruedecillas (4.3) hasta el tope.

Abrir las patas plegables y fi jarlas a las

uniones articuladas girando de nuevo las

ruedecillas.

las desigualdades del suelo las puede compensar girando la caperuza (4.1) de la pata

posterior derecha. Los pies acodados (4.4)

tienen goma por el lado inferior; así la mesa

está bien fi ja incluso con las patas plegables

plegadas (fi g. en portada).

4.2 Montaje de la guía

Para la posición de trabajo que recomendamos se han puesto de fábrica los topes (7.4

+ 6.1) necesarios en los lados delantero y

posterior de la mesa, en la ranura longitudinal.

En el lado longitudinal posterior se fi ja la

unidad basculante (1.4/6.2), en el lado

longitudinal delantero la unidad de apoyo

(1.2/4.2).

Afl ojando el ajuste en altura (7.3) y el botón

giratorio (7.1), hay que introducir las unidades por la izquierda en la ranura perfi lada

hasta llegar al tope.

Después se fi jan apretando el botón giratorio

(7.1).

Usted puede colocar las dos unidades sin que

quede holgura en la ranura si gira con una

llave hexagonal de tamaño 2,5 los tornillos

de ajuste de la guía.

Para tener un mejor acceso a las dos unidades, levante las chapas completamente

y fíjelas apretando hacia abajo la palanca

(7.3).

820 mm 820 mm

625 mm 1085 mm

14

Page 15

Si fuese necesario, este efecto de apriete se

puede reajustar con los tornillos (7.2).

Para el montaje de la guía, hay que ponerla

en la chaveta (6.3) de modo que la guía

descanse en la chapa de apoyo (la marca

de Festool se puede leer entonces por la

derecha) y la chaveta esté completamente

metida en la ranura.

En esta posición se atornilla fuertemente

la guía con los dos tornillos (6.4) usando la

llave hexagonal adjunta.

4.3 Derivador

El derivador (1.10) impide que el tubo fl exible de aspiración y el cable de la corriente

queden enganchados al riel de guía.

El derivador se inserta al fi nal del riel de guía

y se fi ja con el regulador (1.11).

4.4 Montaje del tope angular

La guía de tope tiene dos ranuras abiertas

oblicuamente en ángulo de 90° y se puede

fi jar en las dos ranuras al segmento basculante colocándola en las tuercas cuadradas

de los tornillos de fi jación (7.5).

Así se obtiene una superfi cie de guía de

14 mm o 35 mm de altura.

La guía de tope se fi ja con los tornillos (7.5)

al segmento basculante de modo que sobresalga unos 35 mm sobre el segmento.

El tope se engancha en posición de 0° en

los agujeros 3 y 4 (MFT 1080: 4 y 5) de la

fi la perforada posterior (fi g. 5) y se fi ja al

tablero perforado por debajo girando las

ruedecillas.

5 Trabajo con la MFT 800/

MFT 1080

5.1 Ajuste del tope angular (fi g. 3)

Levantando el pasador de fi jación (7.6), se

pueden ajustar en el segmento basculante

todos los ángulos que se quiera.

Los ángulos más usuales pueden quedar

encajados.

Para comprobar el ángulo se desciende la

guía, de modo que descanse sobre el tope.

Comprobar con una escuadra el ángulo de

90° entre guía de tope y guía; realustarlo si

fuese necesario.

Afl ojar para esto los tornillos (3.1), ajustar

un ángulo exacto de 90° y apretar de nuevo

los tornillos.

Para estabilizar el tope angular se emplea la

fi jación adicional (7.9).

Para esto se introduce la chaveta de la fi jación adicional en la ranura que hay en el

borde ranurado izquierdo, se mete la acanaladura de la fi jación adicional en la ranura

de la guía de tope y se aprieta con el botón

giratorio.

Si el tope angular, una vez ajustado, se pone

en otros agujeros, hay que comprobar de

nuevo si el ángulo es el correcto.

5.2 Ajustar la guía en función de la

pieza

Al cortar y fresar hay que bajar la guía hasta

que descanse sobre la pieza.

Así es como la guía sujeta con seguridad la

pieza.

Para que la guía no se astille cuando usted

trabaja con piezas muy estrechas, se pone

bajo la guía por la mitad entre la pieza y la

unidad de apoyo (4.2) un soporte del mismo

grosor.

5.3 Ajustar la profundidad de corte

al serrar (fi g 2)

Asegúrese siempre de que la profundidad

de corte es la adecuada para el grosor de la

pieza. Recomendamos ajustar una profundidad de corte unos 1-3 mm más grande que

el grosor de la pieza. Así usted no daña los

bordes ranurados.

6 Accesorios

Para fi jar las piezas con seguridad, en la

gama de accesorios se ofrecen sistemas de

fi jación, como la fi jación plana y la fi jación

vertical.

Los números de pedido para los respectivos

accesorios se encuentran en su catálogo

Festool o en la dirección de Internet «www.

festool.com“.

6.1 Elemento de fijación MFT-SP

(fi g. 8), nº de pedido 488030

El sistema de fi jación consiste en dos fi jaciones planas y dos piezas de contrasujeción.

Las piezas de contrasujeción se pueden

poner, en vez del tope angular,en agujeros

de la fi la perforada posterior y se pueden

atornillar con una ruedecilla por debajo.

La parte de goma mira hacia la pieza y constituye la contrasujeción.

Según la anchura de la pieza, se meten las

fi jaciones planas con la palanca abierta en un

agujero adecuado y se atornillan por debajo

con una ruedecilla.

15

Page 16

Tumbando la palanca, la zapata se aprieta

contra la pieza.

Con las fi jaciones planas se pueden fi jar las

piezas en cualquier ángulo también contra

el tope angular.

Con la sujeción lateral de la pieza es posible

realizar de modo seguro y cómodo un acabado de superfi cies (p.ej. lijado fi nal).

6.2 Sargento FSZ, nº de pedido:

489570

Gracias a la fi jación vertical se pueden sujetar piezas en la superfi cie de trabajo por

medio de sargentos FSZ.

Se mete el estribo de sujeción del sargento

por arriba en un agujero del tablero perforado y se sujeta la pieza por arriba con la

pieza de apriete.

6.3 Tope longitudinal MFT-LA, nº de

pedido 488564

Con el tope longitudinal MFT-LA se puede

fresar o cortar de modo sencillo manteniendo siempre la misma distancia a la guía.

El tope MFT-LA se puede montar en cualquier

lado del borde ranurado.

Para recortar piezas de la misma longitud o

para fresar manteniendo siempre la misma

distancia, se monta el tope en el lado derecho de la mesa (fi g. 9).

El tope se puede rebatir después del ajuste, de modo que no moleste cuando usted

realice trabajos en la pieza.

7 Transformación de la mesa FST

660/85

En la mesa para fresar y cortar 660/85 de

Festool se pueden emplear también el tope

angular MFT-WA (nº de pedido: 488563)

y los sistemas de sujeción, así como se ha

descrito en los puntos 6.1 y 6.2, si se cambia

el tablero de trabajo por el tablero perforado

MFT-LP (nº de pedido: 488565).

Para que se pueda bajar la guía hasta el

tope angular también en la posición de trabajo estándar, hay que cambiar la chapa de

fi jación (6.5) del balancín. La nueva chapa

de fi jación forma parte del suministro del

tope angular.

6.4 Tope desplazable AR-MFT (Nº

de pedido 490555; 1 pieza en la

dotación del suministro)

Sobre la guía de tope se pueden desplazar

uno o varios topes desplazables y se pueden

fi jar en cualquier punto con la palanca de

fi jación (7.8). Para anular el funcionamiento del tope desplazable se puede apartar la

chapa de tope (7.9).

16

Page 17

1 Dati tecnici MFT 800 MFT 1080

Dimensioni del tavolo (larghezza x lunghezza) 590 x 725 mm 724 x 1164 mm

Altezza del tavolo - con gambe inclinabili 820 mm 820 mm

- senza gambe inclinabili 205 mm 205 mm

Larghezza max. di lavoro

- con binario di guida FS 800, montato in senso

trasversale

- con binario di guida FS 1080, montato in senso

trasversale

- con binario di guida FS 1400 (Cod. prod. 482975)

montato in senso longitudinale

Spessore max. pezzo 90 mm 90 mm

Peso 20 kg 33 kg

2 Fornitura

1 tavolo (1.1) composto da: telaio

profi lato, piedi angolari, lastra forata,

gambe inclinabili

1 unità di appoggio (1.2)

1 binario di guida FS 800/FS 1080

(1.3)

1 unità oscillante (1.4)

1 segmento oscillante (1.5) con chiave

esagona (1.9)

1 riga a T (1.7)

1 bloccaggio supplementare per riga a

T (1.8)

1 guida di arresto AR-MFT (1.9)

1 protezione (1.10)

3 Uso appropriato

Il tavolo di lavoro multifunzioni è previsto

per segare e fresare in modo sicuro e preciso

con utensili elettrici Festool.

Con i sistemi di bloccaggio offerti nel programma di accessori, i pezzi si possono fi ssare sul tavolo di lavoro in modo del tutto

sicuro facendone un tavolo di lavoro per

molti lavori artigianali quali piallatura, lucidatura, intagliatura ecc.

4 Messa in opera e montaggio

Sul tavolo di lavoro multifunzioni gli accessori si possono fi ssare in diverse posizioni

realizzando diverse posizioni di lavoro.

Nella posizione di lavoro standard l’operatore

si trova dal lato longitudinale del tavolo (fi g.

4). In questa posizione, questo lato viene

chiamato „lato anteriore“.

4.1 Messa in opera

Avvitare a fondo le manopole (4.3), aprire

la gambe inclinabili e fi ssarle di nuovo con

le manopole sulle articolazioni. Per compensare eventuali dislivelli del pavimento basta

agire sul tappo terminale (4.1) posteriore

destro.

Sul lato inferiore dei piedi angolari (4.4) sono

applicati tappi di gomma per posizionare in

modo sicuro il tavolo di lavoro anche con le

gambe ripiegate (fi g. prima pagina).

4.2 Montaggio del binario di guida

Per la posizione di lavoro da noi consigliata

sono state previste delle battute (7.4 e 6.1)

lungo il profi lo longitudinale, dalla parte anteriore e posteriore del tavolo.

Sul lato longitudinale posteriore viene fi ssata l’unità oscillante (1.4/6.2), sul lato

longitudinale posteriore l’unità di appoggio

(1.2/4.2).

Dopo aver sbloccato la regolazione in altezza

(7.3) e la manopola (7.1) le unità si inseriscono da sinistra nella scanalatura sagomata

fi no all’arresto e quindi si bloccano con la

manopola (7.1).

Le due unità si possono impostare senza

gioco rispetto alla scanalatura sagomata girando con una chiave esagona da 2,5 le viti

di registrazione nella chiavetta di guida.

Per facilitare l’accesso alle due unità si spingono verso l’alto i due elementi di lamiera

bloccandoli schiacciando la leva di bloccaggio

(7.3). L’azione del bloccaggio si può regolare

510 mm

625 mm

625 mm 1085 mm

17

Page 18

mediante le viti (7.2) in base al bisogno.

Per montare il binario di guida lo si innesta

nella linguetta (6.3) in modo che venga a

trovarsi sulla lamiera di appoggio (nel qual

caso la scritta Festool si leggerà da destra)

e la linguetta si trovi interamente dentro la

scanalatura.

In questa posizione si serra il binario di

guida con le due viti (6.4) usando la chiave

esagona in dotazione.

4.3 Protezione

La protezione (1.10) impedisce che il tubo

di aspirazione e il cavo di corrente vengano

agganciati nelle barre di guida.

La protezione viene inserita all’estremità

della barra di guida e fi ssata con la manopola

(1.11).

4.4 Montaggio della battuta angolare

La riga a T ha due scanalature disposte a

90 gradi fra di loro e può essere fi ssata sulle due scanalature del segmento oscillante

innestandola sui dadi quadri delle viti di

fi ssaggio (7.5).

Si ottiene una superfi cie di guida di 14 mm

oppure di 35 mm.

La riga a T viene fi ssata sul segmento oscillante con le viti (7.5) facendola sporgere di

circa 35 mm oltre il segmento.

La battuta viene agganciata in posizione 0

gradi nei fori 3 e 4 (MFT 1080: 4 e 5) della

serie posteriore di fori (fi g. 5) e avvitata dal

basso con le manopole sulla lastra forata.

5 Impiego del MFT 800/MFT 1080

5.1 Regolazione della battuta angolare (fi g. 3)

Dopo aver sollevato la spina di riferimento

(7.6) si può impostare qualsiasi posizione

angolare del segmento oscillante (sono previsti scatti nelle angolazioni più frequenti).

Per controllare l’angolazione si abbassa il

binario di guida fi no ad appoggiarlo sulla

battuta. Adesso si controlla con una squadra

se l’angolo fra la riga a T e il binario di guida

è di 90 gradi regolandolo adeguatamente

ove occorra.

A tale scopo si allenta la vite (3.1), si imposta un angolo esattamente di 90 gradi e

si serra nuovamente la vite. Per stabilizzare

la riga a T si impiega il bloccaggio supplementare (7.9).

A tale scopo si inserisce la linguetta del bl-

occaggio supplementare nella scanalatura

del telaio profi lato sinistro, si ruota l’aletta

del bloccaggio supplementare facendola

entrare nella scanalatura della riga a T e la si

blocca con la manopola. Occorre controllare

di nuovo l’angolarità quando si inserisce la

battuta angolare in altri fori.

5.2 Regolazione del binario di guida

rispetto al pezzo

Per eseguire lavori di segatura e fresatura si

abbassa il binario di guida fi no ad appoggiarlo in piano sul pezzo. In tal modo si guida il

pezzo in modo sicuro.

Per evitare che il binario di guida si inclini

durante la lavorazione di pezzi sottili, si inserisce un supporto dello stesso spessore

sotto il binario di guida, fra il pezzo e l’unità

di appoggio (4.2).

5.3 Regolazione della profondità di

taglio della sega (fi g. 2)

Si raccomanda di fare in modo che la profondità di taglio sia sempre corretta per lo

spessore del pezzo da lavorare.

Consigliamo si impostare una profondità di

1 - 3 mm più grande dello spessore del pezzo, onde evitare che il telaio profi lato venga

danneggiato.

6 Accessori

Per bloccare i pezzi in modo sicuro il programma di accessori prevede sistemi di

serraggio con bloccaggi piatti e verticali.

I numeri d’ordine degli accessori sono riportati nel catalogo Festool o su Internet, al sito

“www.festool.com”.

6.1 Elemento di bloccaggio MFT-SP

(fi g. 8), Cod. prodotto 488030

Il kit del sistema di bloccaggio è composto

da due bloccaggi piatti e due elementi di

reazione.

Gli elementi di reazione possono essere inseriti nei fori della serie posteriore, al posto

della battuta angolare, ed essere serrati dal

basso con la manopola.

Il rivestimento in gomma è rivolto verso il

pezzo e funge da elemento di reazione per

il pezzo.

I bloccaggi piatti vengono inseriti nel foro

adeguato in base alla larghezza del pezzo e

serrati dal basso con la manopola.

Girando la leva di serraggio si preme contro

il pezzo con il pattino di bloccaggio.

18

Page 19

Con i bloccaggi piatti si possono bloccare i

pezzi in qualsiasi angolazione, anche contro

la battuta angolare.

Bloccando il pezzo lateralmente è possibile

eseguire comodamente e in modo sicuro

la lavorazione superfi ciale (ad es. levigare)

senza alcun problema.

6.2 Morsetto FSZ, Cod. prodotto

489570

Tramite il bloccaggio verticale si possono

fi ssare i pezzi sulla superfi cie di lavoro mediante i morsetti FSZ.

La staffa di bloccaggio del morsetto viene

inserita dall’alto in un foro della lastra forata e il pezzo viene bloccato dall’alto con il

tassello di spinta.

6.3 Riscontro longitudinale MFT-LA,

Cod. prodotto 488564

Con il riscontro longitudinale MFT-LA si possono facilmente eseguire lavori di fresatura e

segatura con una distanza costante rispetto

al binario di guida. Il MFT-LA si può fi ssare

tutt’intorno sul telaio profi lato. Per tagliare

a misura pezzi di uguale lunghezza o per

fresare a distanza costante, il riscontro si

monta sul lato destro del tavolo di lavoro

(fi g. 9).

Dopo la regolazione si può portare il riscontro fuori ingombro per consentire di lavorare

liberamente il pezzo.

7 Equipaggiamento del FST

660/85

La battuta angolare MFT-WA (Cod. prodotto

488563) e i sistemi di bloccaggio descritti

in 6.1 e 6.2 si possono impiegare anche nel

tavolo di fresatura/segatura Festool FST

660/85 dopo aver sostituito il piano di lavoro

con la lastra forata MFT-LP (Cod. prodotto

488565).

Occorre anche sostituire il lamierino di fi ssaggio (6.5) del bilanciere, per poter abbassare il binario di guida fi no alla battuta

angolare anche nella posizione di lavoro

standard.

Il nuovo lamierino di fi ssaggio viene fornito

in dotazione alla battuta angolare.

6.4 Guida di arresto AR-MFT (Cod.

prodotto 490555; 1 pezzo compreso nella fornitura)

Sulla riga a T si possono inserire una o più

guide di arresto che si possono poi fi ssare in

qualsiasi posizione con la leva di bloccaggio

(7.8). Per mettere fuori servizio la guida di

arresto, si può portare fuori ingombro la

lamiera di riscontro (7.9).

19

Page 20

1 Technische gegevens MFT 800 MFT 1080

Afmeting tafel (breedte x lengte) 590 x 725 mm 724 x 1164 mm

Hoogte tafel - met inklapbare poten 820 mm 820 mm

- zonder inklapbare poten 205 mm 205 mm

Max. werkbreedte

- met geleiderail FS 800 dwars gemonteerd 510 mm

- met geleiderail FS 1080 dwars gemonteerd 625 mm

- met geleiderail FS1400 (bestelnr. 482 975)

aan de lange zijde gemonteerd

Max. werkstukdikte 90 mm 90 mm

Gewicht 20 kg 33 kg

2 Leveringsomvang

1 tafel (1.1) bestaande uit: profi el-

raamwerk, hoekpoten, gatenplaat,

inklapbare poten

1 oplegunit (1.2)

1 geleiderail FS 800/FS 1080 (1.3)

1 zwenkmodule (1.4)

1 zwenksegment (1.5) met inbussleu-

tel (1.6)

1 aanslagmaat (1.7)

1 extra klem voor aanslagmaat (1.8)

1 aanslagruiter AR-MFT (1.9)

1 slangbescherming (1.10)

3 Gebruik in overeenstemming met

de voorschriften

De multifunctionele tafel is bedoeld om veilig

en nauwkeurig te kunnen zagen en frezen

met Festool elektrische gereedschappen.

Met de in het programma voor accessoires

aange-boden opspansystemen kunnen

werkstukken veilig op de werkplaat vastgezet worden, de tafel wordt dan een werkplek

voor vele ambachtelijke bewerkingen zoals

schaven, schuren, houtsnijwerk verrichten

etc.

4 Opstellen en montage

Op de multifunctionele tafel kunnen de aanbouw-elementen op verschillende plaatsen

gemonteerd worden waardoor verschillende

werkinstellingen ontstaan.

Bij de standaard werkpositie staat de gebruiker aan de lange kant van de tafel

(afb. 4).

In deze gebruiksaanwijzing wordt deze kant

van de tafel aangegeven als “voorkant”.

4.1 Opstellen

De knoppen (4.3) tot aanslag vastschroeven. Inklapbare poten naar buiten klappen

en met de knoppen weer vastschroeven op

de gewrichten.

Oneffenheden in het vloeroppervlak kunnen

door draaien aan het pootuiteinde (4.1)

rechts achter weer uitgebalanceerd worden.

De hoekpoten (4.4) zijn aan de onderkant

voorzien van rubber doppen, opdat de tafel

ook met ingeklapte poten veilig kan staan

(afb. titelpagina).

4.2 Montage van de geleiderail

Voor de door ons aanbevolen werkpositie

zijn af fabriek, aan de voor- en achterkant

van de tafel, aan de lange zijde, dienovereenkomstige aanslagen (7.4 + 6.1) gemonteerd.

Aan de achterste lange zijde wordt de zwenkeenheid (1.4/6.2) bevestigd, aan de voorste lange zijde de oplegeenheid (1.2/4.2).

Als de hoogteïnstelling (7.3) en de draaiknop

(7.1) losgedraaid zijn, worden de eenheden

vanaf de linker kant tot aan de aanslag in

de profi elgroef gebracht en dan met de

draaiknop (7.1) vastgeklemd.

Beide eenheden kunt u spelingsvrij t.o.v.

de profi elgroef instellen, door met een inbussleutel SW 2,5 de stelschroeven in de

geleidingsveer te verdraaien.

Om beter toegang te hebben tot de twee

eenheden de plaatstalen delen naar boven

schuiven en door naar beneden drukken via

625 mm 1085 mm

20

Page 21

de spanhendel (7.3) vastklemmen.

De klemwerking kan indien nodig via de

schroeven (7.2) bijgesteld worden.

Voor de montage van de geleiderail wordt

deze dusdanig op de pasveer (6.3) gezet dat

de rail op de oplegplaat ligt (het Festool-opschrift is dan van rechts af te lezen) en de

pasveer volledig in de groef zit.

In deze positie wordt de geleiderail met de

twee schroeven (6.4) met behulp van de

bijgesloten inbussleutel vastgeschroefd.

4.3 Slangbescherming

De slangbescherming (1.10) voorkomt dat

de afzuigslang en het aansluitsnoer achter

de geleiderail blijven haken.

De slangbescherming wordt op het uiteinde van de geleiderail geplaatst en met de

draaiknop (1.11) bevestigd.

4.4 Montage van de hoekaanslag

De aanslagmaat heeft twee haaks t.o.v.

elkaar staande groeven en kan via beide

groeven aan het zwenksegment bevestigd

worden door hem op de vierkante moeren

van de bevestigingsschroeven (7.5) te plaatsen. Hieruit resulteert een 14 mm of een 35

mm hoog geleidingsoppervlak.

De aanslagmaat wordt met de schroeven

(7.5) dusdanig aan het zwenksegment

bevestigd dat hij ong. 35 mm boven het

segment uitsteekt. De aanslag wordt bij de

0º-instelling in gat 3 en 4 (MFT 1080: 4 en

5) van de achterste gatenrij gezet (afb. 5)

en via de knoppen van beneden tegen de

gatenplaat vastgeschroefd.

5 Werken met de MFT 800/

MFT 1080

5.1 Instellen van de hoekaanslag

(afb. 3)

Nadat de fi xeerpin (7.6) is opgetild kunnen via het zwenksegment naar believen

verstekken worden ingesteld, de vaak gebruikte hoeken kunnen hierbij vergrendeld

worden.

Ter controle van de hoekigheid wordt de geleiderail naar beneden gelaten zodat zij op

de aanslag ligt. Met een winkelhaak wordt

gecontroleerd of de hoek van de aanslagmaat tot de geleiderail 90° is en indien

noodzakelijk bijgesteld.

Draai voor dit laatste de schroef (3.1) los,

stel de haakse hoek nauwkeurig in en draai

de schroef weer vast.

Voor de stabilisering van de aanslagmaat

wordt de extra klem (7.9) gebruikt.

De pasveer van de extra klem wordt dan in

de groef aan de linkerkant van het profi elraamwerk gezet, de rib van de extra klem

in de groef van de aanslagmaat gedraaid en

met de draaiknop vastgeschroefd.

Als de reeds ingestelde hoekaanslag naar

andere gaten verplaatst wordt, moet de

hoekigheid gecontroleerd worden.

5.2 Het instellen van de geleiderail

Voor het zagen en frezen laat men de geleiderail zover zakken dat de rail plat op het

werkstuk ligt.

Op deze manier wordt het werkstuk veilig

vastgehouden door de rail. Om te voorkomen dat de geleiderail bij het bewerken van

smalle werkstukken kantelt, wordt in het

midden tussen werkstuk en oplegunit (4.2)

een net zo dik stuk materiaal onder de geleiderail geplaatst.

5.3 Het instellen van de zaagdiepte

Let erop dat de zaagdiepte t.o.v. het

werkstuk steeds juist ingesteld is. Wij raden

aan de zaag-diepte 1-3 mm ruimer dan de

werkstukdikte in te stellen. Hierdoor wordt

voorkomen dat het profi elraamwerk beschadigd wordt.

6 Accessoires

Voor het veilig opspannen van de werkstukken worden in de leveringsomvang van de

accessoires opspansystemen zoals de vlakke

en de vertikale spanner aangeboden. De bestelnummers voor accessoires vindt u in de

Festool-catalogus of op het Internet onder

„www.festool.com“.

6.1 Opspanelement MFT-SP (afb. 8),

De bouwset van het opspansysteem bestaat

uit twee vlakke spanners en twee tegenhouders. De tegenhouders kunnen in de

plaats van de hoekaanslag in de gaten van

de achterste gatenrij gestopt worden en

met een knop van beneden vastgeschroefd

worden. De rubber bedekking zit aan de

werkstukzijde en is de tegenhouder van het

werkstuk.

In overeenstemming met de werkstukbreedte worden de vlakke spanners met geopend

t.o.v. het werkstuk

t.b.h. het zagen (afb. 2)

bestelnr. 488030

21

Page 22

spanhendel in een passend gat gezet en

met de knop van beneden vastgeschroefd.

Door de spanhendel te verzetten drukt de

klemzool tegen het werkstuk.

Met de vlakke spanners kunnen werkstukken onder elke gewenste hoek ook tegen de

hoekaanslag gespannen worden.

Door de zijdelingse opspanning op het

werkstuk kan men platte vlakken (b.v. bij

vlakschuren) onbelemmerd, gemakkelijk en

veilig bewerken.

6.2 Schroefklemmen FSZ, bestelnr.

489570

Door vertikaal opspannen kunnen met de

schroefklemmen FSZ werkstukken op het

werkopper-vlak vastgezet worden.

De klembeugel van de klem wordt van bovenaf in een gat in de gatenrij gezet en het

werkstuk wordt van bovenaf met het drukgedeelte vastgezet.

7 Verder uitrusten van de FST

De hoekaanslag MFT-WA (bestelnr. 488563)

en de spansystemen die in punt 6.1 en 6.2

beschreven zijn, kunnen ook bij de Festoolfrees-zaagtafel FST 660/85 worden gebruikt,

als de werkplaat omgewisseld wordt voor de

gatenplaat MFT-LP (bestelnr. 488565).

Om de geleiderail ook in de standaard werkinstelling tot aan de hoekaanslag te kunnen

laten zakken, moet de bevestigings-plaat

(6.5) van de tuimelaar worden verwisseld.

De nieuwe bevestigingsplaat is opgenomen

in de leveringsomvang van de hoekaanslag.

660/85.

6.3 Lengte-aanslag MFT-LA, bestelnr. 488564

Frees- of zaagwerkzaamheden waarbij de

afstand tot de geleiderail gelijk blijft kunnen

op eenvoudige wijze met de lengte-aanslag

MFT-LA uitgevoerd worden. De MFT-LA kan

om het profi elraamwerk heen gemonteerd

worden. Voor het afkanten van lange delen

of voor het frezen bij een gelijk blijvende

afstand wordt de aanslag aan de rechterkant

van de tafel gemonteerd (afb. 9).

De aanslag kan als de instelling voltooid

is weggezwenkt worden zodat men het

werkstuk onbelemmerd kan bewerken.

6.4 Aanslagruiter AR-MFT (bestelnr.

490555; 1 stuks in de leveringsomvang)

Op de aanslagmaat kunnen één of meerdere

aanslagruiters worden geschoven en met

de klemhendel (7.8) op iedere willekeurige

plaats worden vastgeklemd. Om de aanslagruiter buiten bedrijf te stellen kan de

aanslagplaat (7.9) worden weggedraaid.

22

Page 23

1 Tekniska data MFT 800 MFT 1080

Bordsmått (bredd x längd) 590 x 725 mm 724 x 1164 mm

bordshöjd - med hopfällbara ben 820 mm 820 mm

- utan hopfällbara ben 205 mm 205 mm

max arbetsbredd

- med styrskena FS 800, tvärmonterad 510 mm

- med styrskena FS 1080, tvärmonterad 625 mm

- med styrskena FS 1400 (best-nr 482 975),

längsmonterad

max arbetsstyckstjocklek 90 mm 90 mm

vikt 20 kg 33 kg

2 Leveransomfattning

1 bord (1.1) bestående av: profi lram,

vinkel-fötter, hålskiva, hopfällbara

ben

1 stödenhet (1.2)

1 styrskena FS 800/FS 1080 (1.3)

1 svängenhet (1.4)

1 svängsegment (1.5) med sexkant-

stiftnyckel (1.6)

1 anslagslinjal (1.7)

1 extrafäste för anslagslinjal (1.8)

1 anslagslöpare AR-MFT (1.9)

1 avvisaren (1.10)

3 Korrekt användning

Såg-/fräsbordet är avsett för att säkert och

precist kunna såga och fräsa med Festoolelektroverktyg.

Med spännsystemen som erbjuds i tillbehör-programmet kan arbetsstycken säkert

spännas fast på arbetsskivan, på så sätt kan

bordet användas som arbetsbord för många hantverksarbeten som hyvling, slipning,

snidning osv.

4 Uppsättning och montering

Vid såg-/fräsbordet kan monterings-elementen monteras i olika positioner så att

det uppstår olika arbetslägen.

I standardarbetsläget står operatören vid

bordets längssida (fi g 4).

I denna bruksanvisning betecknas denna

bordssida som „framme“.

4.1 Uppsättning

Gripknapparna (4.3) skruvas lös till anslaget.

De hopfällbara benen fälls ut och skruvas

fast igen med gripknapparna vid lederna.

Ojämnheter i grundplanet kan utjämnas

genom att förvrida ändhuven (4.1) som är

baktill på höger sida.

Vinkelfötterna (4.4) har gummihuvar på

undersidan så att bordet även om de hopfällbara benen är igenfällda står stadigt (fi g

titelsida).

4.2 Styrskenans montering

För det arbetsläge som vi rekommenderar

är fritt fabrik vederbörande anslag (7.4 +

6.1) placerade på den främre och bakre

bordssidan vid längsprofi len.

Svängenheten (1.4/6.2) fästes på den bakre

längssidan och stödenheten (1.2/4.2) på den

främre längssidan.

Med höjdinställningens (7.3) lösta spänning

och med löst vridknapp (7.1) körs enheterna

vänsterifrån in i profi lspåret fram till anslaget och kläms sedan fast med vridknappen

(7.1).

Båda enheterna kan ställas in utan glapp till

profi lspåret genom att förvrida ställskruvarna i styrfjädern med en sexkantnyckel SW

2,5.

För att bättre nå fram till de båda enheterna

skjuts plåtdelarna längst uppåt och kläms

fast genom att trycka ner vid spännspaken

(7.3).

Om så behövs kan klämverkan justeras igen

vid skruvarna (7.2).

För att montera styrskenan sticks denna

på passkilen (6.3) så att skenan ligger på

625 mm 1085 mm

23

Page 24

stödplåten (Festool-skriften kan då läsas

från höger) och passkilen fullständigt är i

spåret.

I denna position skruvas styrskenan fast

med de två skruvarna (6.4) med hjälp av

sexkant-stiftnyckeln som är bifogad.

4.3 Avvisare

Avvisaren (1.10) förhindrar att sugslangen

och nätkabeln fastnar i styrskenan.

Avvisaren sticks på i styrskenans ände och

monteras fast med vridknappen (1.11).

4.4 Vinkelanslagets montering

Anslagslinjalen har två spår som om 90° är

öppnade mot varandra och den kan fästas

vid svängsegmentets båda spåren genom

att den sticks på fästskruvarnas (7.5) fyrkantmuttrar.

Det uppstår en 14 mm eller 35 mm hög

styryta.

Anslagslinjalen fästes med skruvarna (7.5)

på så sätt vid svängsegmentet att den ca

35 mm skjuter ut över segmentet.

Anslaget hängs in vid 0°-position i hålen 3

och 4 (MFT 1080: 4 och 5) i den bakre hålraden (fi g 5) och skruvas fast nedifrån med

grip-knapparna mot hålskivan.

5 Arbetet med MFT 800/MFT 1080

5.1 Vinkelanslagets justering (fi g 3)

Efter styrstiften (7.6) lyfts kan vid svängsegmentet valfria vinkelinställningar justeras, de vinkel som används ofta kan därvid

hakas i.

För att prova vinklingen sänks styrskenan

av så att den ligger på anslaget.

Med en vinkel kontrolleras 90°-vinkeln från

anslagslinjalen till styrskenan och om så

behövs justeras den igen.

Därtill lossas skruven (3.1), 90°-vinkeln

ställs in exakt och skruven dras åt igen.

För att stabilisera anslagslinjalen används

extrafästet (7.9).

Därtill förs extrafästets passkil in i spåret vid

profi lramen till vänster, extrafästets ribba

svängs in i anslagslinjalens spår och skruvas

fast med vridknappen.

Placeras det inställda vinkelanslaget i andra

hål ska vinklingen kontrolleras.

5.2 Styrskenans justering till arbetsstycket

För att såga och fräsa sänks styrskenan av

så långt att skenan ligger plant på arbetsstycket.

På så sätt hålls arbetsstycket säkert fast

med skenan.

För att undvika att styrskenan förskjuts när

det bearbetas smala arbetsstycken placeras

i mitten mellan arbetsstycket och stödenheten (4.2) ett likatjockt underlägg under

styrskenan.

5.3 Skärdjupets justering för att såga

(fi g 2)

Akta på att skärdjupet alltid är inställt korrekt

i förhållandet till arbetsstyckets tjocklek.

Vi rekommenderar att inställa skärdjupet 1

- 3 mm större än arbetsstyckets tjocklek.

På så sätt undviks att profi lramen skadas.

6 Tillbehör

För att säkert kunna spänna fast arbetsstycken erbjuds i tillbehörprogrammet spännsystem som platt-spänndon och vertikalspänndon.

Beställnumren för tillbehör fi nns i Festoolkatalogen eller på Internet ”www.festool.

com”.

6.1 Spännelement MFT-SP (fi g 8),

best-nr 488030

Spannsystemets byggsats består av två

plattspänndon och två mothållare.

Mothållarna kan istället för vinkelanslaget

stickas in i hål i den bakre hålraden och

skruvas fast nedifrån med en gripknapp.

Gummistödet pekar åt arbetsstyckets håll

och är arbetsstycksmothållare.

I enlighet med arbetsstycksbredden sticks

plattspänndonen med öppen spännspak in

i ett lämpligt hål och skruvas fast nedifrån

med gripknappen.

Genom att kasta om spännspaken trycker

låsklacken mot arbetsstycket.

Med plattspänndonen kan arbetsstyckena i

valfri vinkel också spännas mot vinkelanslaget.

Genom att spänna arbetsstycket sidledes är

det bekvämt och säkert möjligt att bearbeta

hela ytor ohindrat (t ex överslipning).

24

Page 25

6.2 Skruvtving FSZ, best-nr

489570

Genom att spänna vertikalt kan med skruvtvingarna FSZ arbetsstycken klämmas fast

på arbetsytan.

Med skruvtvingens klämbygel körs uppifrån

in i ett hål i hålplattan och arbetsstycket

kläms fast uppifrån med den tryckförmedlande detaljen.

6.3 Längdanslag MFT-LA, best-nr.

488564

Fräs- och sågarbeten med konstant avstånd

till styrskenan kan på enkelt sätt genomföras

med längdanslaget MFT-LA.

MFT-LA kan monteras runt om profilramen.

För kapningen av lika långa delar eller för att

fräsa i konstant avstånd monteras anslaget

vid den högra bordssidan (fi g 9).

Efter justeringen kan anslaget svängas bort

så att verkstyckena ohindrat kan bearbetas.

7 Komplettering för FST 660/85

Vinkelanslaget MFT-WA (best-nr. 488563)

och spännsystemen, såsom de beskrivs i

6.1 och 6.2 ovan, kan också användas för

Festool-fräs-/sågbordet FST 660/85 om

arbetsskivan byts ut mot hålskivan MFT-LP

(best-nr. 488565).

För att styrskenan också i standardarbetsläget kan sänkas av ända fram till vinkelanslaget måste vippens fästplåt (6.5) bytas ut.

Vinkelanslagets leveransomfattning innehåller den nya fästplåten.

6.4 Anslagslöpare AR-MFT (best.nr.

490555; 1 styck ingår i leveransen)

Man kan skjuta en eller fl era anslagslöpare

på anslagslinjalen och klämma fast den/de

på valfritt ställe med hjälp av klämarmen

(7.8). För att ta anslagslöparen ur funktion

kan man svänga bort anslagsplåten (7.9).

25

Page 26

1 Tekniset tiedot MFT 800 MFT 1080

Pöydän mitat (leveys x pituus) 590 x 725 mm 724 x 1164 mm

Pöydän korkeus - taitettavien jalkojen kanssa 820 mm 820 mm

- ilman taitettavia jalkoja 205 mm 205 mm

Työleveys maks.

- poikittain asennetun ohjauskiskon FS 800 kanssa 510 mm

- poikittain asennetun ohjauskiskon FS 1080 kanssa 625 mm

- pituussuuntaan asennetun ohjauskiskon FS 1400

(til.-nro 482 975) kanssa

Työkappaleen maksimipaksuus 90 mm 90 mm

Paino 20 kg 33 kg

2 Toimitussisältö

1 pöytä (1.1), jonka osat ovat: profi -

ilikehys, kulmajalat, reikälevy, tai-

tettavat jalat

1 tukiyksikkö (1.2)

1 ohjauskisko FS 800/FS 1080 (1.3)

1 kääntöyksikkö (1.4)

1 kääntösegmentti (1.5) ja kuusioko-

loavain (1.6)

1 rajoitinmittakisko (1.7)

1 rajoitinmittakiskon lisälukitsin (1.8)

1 rajoitinratsastaja AR-MFT (1.9)

1 puskuri (1.10)

3 Määräystenmukainen käyttö

Monitoimipöytä on tarkoitettu tarkkoihin

sahaus- ja jyrsintätöihin yhdessä Festoolsähkötyökalujen kanssa.

Työkappaleet voidaan kiinnittää luotettavalla

tavalla lisävarustevalikoimassa tarjolla olevilla kiinnitysjär-jestelmillä.

Pöydästä saadaan näin työpöytä, jolla voidaan tehdä mitä moninaisempia käsitöitä

kuten höylätä, hioa, leikata jne.

4 Pystytys ja asentaminen

Lisäkomponentit voidaan kiinnittää monitoimi-pöytään eri asentoihin, minkä ansiosta

voidaan työskennellä eri asennoissa.

Normaalit-yöasennossa käyttäjä seisoo pöydän pitkän sivun puolella (kuva 4).

Tässä käyttöohjeessa tätä pöydän sivua

nimitetään „etuosaksi“.

4.1 Pystytys

Kahvanupit (4.3) kierretään rajoittimeen asti

auki. Taitettavat jalat käännetään ulospäin

ja ruuvataan kiinni nivelissä olevilla kahvanupeilla.

Epätasaista pystytysalustaa voidaan tasata

kiertämällä oikeanpuoleisten takajalkojen

päässä olevista tulpista (4.1).

Kulmajalkojen (4.4) alla on kumitulpat, jotta

pöytä seisoo tukevasti, jos pöytää käytetään

taitettavat jalat sisään käännettyinä (kuva

kansisivulla).

4.2 Ohjauskiskon asentaminen

Pöydän etu- ja takasivun pitkittäisprofi iliin

on asetettu tehtaalla rajoittimet (7.4 + 6.1)

suosittelemaamme työasentoa varten.

Pitkälle takasivulle on kiinnitetty kääntöyksikkö (1.4 / 6.2), pitkälle etusivulle tukiyksikkö

(1.2 / 4.2).

Kun korkeudensäätöyksikkö (7.3) on vapautettu ja vääntönuppi (7.1) avattu, näitä yksiköitä voidaan siirtää profi iliurassa vasemmalta rajoittimeen asti, mihin ne lukitaan

sitten kiinni vääntönupilla (7.1).

Molemmat yksiköt voidaan säätää välyksettä

profi iliuraan nähden kiertämällä johdekiilan

asetusruuveja kuusiokoloavaimella, avainväli 2,5.

Jotta yksiköihin päästään paremmin käsiksi,

teräslevyt tulee työntää aivan ylös ja lukita

kiinni painamalla kiinnitysvipu (7.3) alas.

Lukituksen kireyttä voidaan korjata tarvittaessa ruuveista (7.2).

Asennettava ohjauskisko laitetaan sovituskiilan (6.3) päälle siten, että kisko tukee

tukilevyyn (Festool-logo on tällöin luetta-

625 mm 1085 mm

26

Page 27

vissa oikealta) ja sovituskiila on kokonaan

urassa.

Ohjauskisko kiinnitetään tässä asennossa

kahdella ruuvilla (6.4) käyttäen apuna mukana toimitettua kuusiokoloavainta.

4.3 Puskuri

Puskuri (1.10) estää poistoimuletkun ja

virtajohdon kiinnittymisen ohjainkiskoon.

Puskuri pistetään ohjainkiskon päähän ja

kiinnitetään kierrettävällä nupilla (1.11).

4.4 Kulmarajoittimen asentaminen

Rajoitinmittakiskossa on kaksi toisiaan kohti

90°-asennossa olevaa uraa. Mittakisko kiinnitetään kääntösegmentin molempiin uriin

laittamalla se kiinnitysruuvien (7.5) nelikantamuttereiden päälle.

Näin saadaan aikaan 14 mm tai 35 mm

korkea ohjaustaso.

Rajoitinmittakisko kiinnitetään ruuveilla

(7.5) kääntösegmenttiin siten, että kisko on

n. 35 mm ulompana kuin segmentti.

Rajoitin ripustetaan 0°-asennossa takimmai-sen reikärivin reikiin 3 ja 4 (MFT 1080:

4 ja 5) (kuva 5) ja ruuvataan alapuolelta

kahvanupeilla reikälevyyn kiinni.

5 Työskentely MFT 800/MFT 1080

-pöydällä

5.1 Kulmarajoittimen säätäminen

(kuva 3)

Kiinnitystappia (7.6) kohottamalla kääntösegmentistä voidaan säätää mikä tahansa

kulmaasento.

Usein käytetyt kulmat ovat lukittuvia.

Kulman tarkistusta varten ohjauskiskoa on

laskettava, niin että se tukee rajoittimeen.

Kulmamitalla on tarkistettava, onko rajoitinmittakisko 90°:n kulmassa ohjauskiskoon

nähden. Säätöä on korjattava tarvittaessa.

Korjaus tapahtuu siten, että avataan ruuvi

(3.1), 90°:n kulma säädetään tarkasti ja

ruuvi kierretään jälleen kiinni.

Rajoitinmittakisko pysyy tukevammin paikallaan, kun käytetään lisälukitsinta (7.9).

Lisälukitsimen sovituskiila on asetettava

tällöin vasemman profi ilikehyksen uraan,

lisälu-kitsimen ripa käännettävä rajoitinmittakiskon uraan ja ruuvattava lujasti kiinni

vääntönupilla.

Jos säädetty kulmarajoitin siirretään toisiin

reikiin, kulma on tarkistettava.

5.2 Ohjauskiskon säätäminen työkappa-leeseen nähden

Ohjauskiskoa tulee laskea sahaus- ja jyrsintätöitä varten niin alas, että kisko tukee

tasaisesti työkappaleeseen.

Näin työkappale pysyy tukevasti paikallaan

kiskon avulla.

Jotta ohjauskisko ei nyrjähdä kapeita työkappaleita työstettäessä, työkappaleen ja

tukiyksikön (4.2) keskelle ohjauskiskon alle

on asetettava yhtä paksu alusta.

5.3 Leikkaussyvyyden säätäminen

sahaustöissä (kuva 2)

Kiinnitä huomiota siihen, että leikkaussyvyys

on säädetty oikein työkappaleen mukaan.

Suosittelemme, että leikkaussyvyys säädetään 1 - 3 mm suuremmaksi kuin työkappaleen paksuus.

Näin profi ilikehys ei vioitu.

6 Lisävarusteet

Työkappaleiden turvallista kiinnitystä varten

lisävarustevalikoimassa on tarjolla kiinnitysjär-jestelmiä tasokiinnittiminä ja pystykiinnittiminä.

Tarvikkeiden tilausnumerot löytyvät oheisesta Festool-luettelosta tai internetistä

osoitteesta „www.festool.com“.

6.1 Kiinnityskomponentti MFT-SP

(kuva 8), til.-nro 488030

Kiinnitysjärjestelmäsarja koostuu kahdesta

tasokiinnittimestä ja kahdesta vastapidikkeestä.

Vastapidikkeet voidaan pistää kulmarajoittimen sijasta takimmaisen reikärivin reikiin ja

ruuvata kiinni alapuolelta kahvanupilla.

Kumialusta osoittaa työkappaleeseen päin ja

toimii työkappaleen vastapidikkeenä.

T asokiinnittimet pistetään kiinnitysvivun

ollessa auki sopivaan reikään työkappaleen

leveyden mukaan ja ruuvataan alapuolelta

kiinni kahvanupilla.

Kun kiinnitysvipu käännetään kiinni, lukituskenkä painaa työkappaletta vasten.

Tasokiinnittimien avulla työkappaleet voidaan kiinnittää mihin tahansa kulmaan myös

kulmarajoitinta vasten.

Kun työkappale on sivuilta kiinnitetty, tasaisia pintoja on mahdollista työstää esteittä

(esim. hiontatyöt) mukavasti ja turvallisesti.

27

Page 28

6.2 Ruuvipuristin FSZ, til.-nro

489570

Työkappaleet voidaan kiinnittää työtasoon

pystysuunnassa ruuvipuristimia FSZ käyttäen. Ruuvipuristimen lukitussanka asetetaan

ylhäältä reikälevyn reikään ja työkappale

lukitaan puristusosalla yläpuolelta kiinni.

6.3 Pituusrajoitin MFT-LA, til.-nro

488564

Kun jyrsintä- ja sahaustöissä etäisyyden

ohjauskiskoon tulee pysyä yhtä suurena,

nämä työt voidaan suorittaa helposti pituusrajoitinta MFT-LA käyttäen.

MFT-LA voidaan kiinnittää profi ilikehykseen

mihin kohtaan tahansa.

Kun katkaistavien osien tulee olla yhtä pitkiä tai kun jyrsinnän tulee tapahtua samalla

etäisyydellä, rajoitin asennetaan pöydän

oikeanpuoleiselle sivulle (kuva 9).

Rajoitin voidaan kääntää säädön jälkeen

pois tieltä, niin että työkappaletta voidaan

työstää esteittä.

7 FST 660/85 -pöydän jälkiva-

rustelu

Kulmarajoitinta MFT-WA (til.-nro 488563) ja

kohdissa 6.1 ja 6.2 selostettuja kiinnitysjärjestelmiä voidaan käyttää myös Festooln jyrsintä- ja sahauspöydän FST 660/85 kanssa,

kun työlevy vaihdetaan reikälevyyn MFT-LP

(til.-nro 488565).

Jotta ohjauskisko voidaan laskea myös

normaalityöasennossa kulmarajoittimeen

asti, viputangon kiinnityslevy (6.5) on vaihdettava.

Uusi kiinnityslevy sisältyy kulmarajoitin-toimitukseen.

6.4 Rajoitinratsastaja AR-MFT (tilaus-nro 490555; 1 kpl, sisältyy

toimitukseen)

Rajoitinmittakiskolle voidaan työntää yksi tai

useampi rajoitinratsastaja ja lukita lukitusvivulla (7.8) kiinni haluttuun kohtaan.

Rajoitinratsastaja voidaan ottaa pois käytöstä kääntämällä rajoitinlevy (7.9) poispäin.

28

Page 29

1 Tekniske data MFT 800 MFT 1080

Bordmål (bredde x længde) 590 x 725 mm 724 x 1164 mm

Bordhøjde - med klapben 820 mm 820 mm

- uden klapben 205 mm 205 mm

Maks. arbejdsbredde

- med styreskinne FS 800 monteret på tværs 510 mm

- med styreskinne FS 1080 monteret på tværs 625 mm

- med styreskinne FS 1400 (best.nr. 482975)

monteret på langs