Page 1

M 型

( 软件版本 V11.1x)

CNC 8035

(ref 0706)

操作手册

Page 2

Page 3

版权所有 . 本文档中的任何内容未经发格公司允许不能进行拷贝,传播,存储在

备份设备或翻译成其他语言 .

由于技术的改进,本手册的内容可能有所改动.发格公司保留未事先通知进行本

手册修改的权利。

Microsoft 和 Windows是美国微软公司的注册商标 . 其他的商标归各自的所有者

所有 .

尽管本书的所有内容都都经过的了仔细的校阅 . 但错误仍然在所难免 , 因此不能

保证绝对的正确 . 总之 , 本书内容会定期的进行校验和必要的更正 .

本手册的示例是以学习为目的的 . 这些示例在工业应用之前,必须完全符合安全

操作规程 .

Page 4

Page 5

产品介绍................................................................................................................................. I

遵守的标准声明 .................................................................................................................... III

软件版本回顾 (M) .................................................................................................................. V

安全条件............................................................................................................................... IX

担保条件............................................................................................................................. XIII

物品返回细则...................................................................................................................... XV

附加说明........................................................................................................................... XVII

Fagor 文档......................................................................................................................... XIX

第一章 概述

1.1 零件程序 .................................................................................................................... 2

1.2 屏幕显示信息布局...................................................................................................... 4

1.3 键盘布局 .................................................................................................................... 6

1.3.1 编辑 , 模拟和执行键 .............................................................................................. 7

1.4 操作面板布局............................................................................................................. 8

第二章 操作模式

目录

操作手册

2.1 帮助系统 .................................................................................................................. 11

2.2 软件升级 .................................................................................................................. 13

2.2.1 不通过探测器进行软件升级 ................................................................................. 13

2.2.2 通过探测器进行软件升级 ..................................................................................... 14

2.3 Memkey Card + Compact Flash 或 KeyCF ............................................................. 16

2.3.1 目录结构 .............................................................................................................. 17

2.3.2 对 Hard Disk (KeyCF) 上的程序进行拷贝和执行.................................................. 18

第三章 执行 / 模拟

3.1 程序段中断点搜索 - 模拟切换到执行模式................................................................ 23

3.1.1 操作模式 .............................................................................................................. 24

3.1.2 自动搜索 .............................................................................................................. 26

3.1.3 手动程序段选择.................................................................................................... 27

3.1.4 程序段搜索限制特殊情况 ..................................................................................... 29

3.1.5 取消程序模拟或搜索方式 ..................................................................................... 29

3.2 显示 ......................................................................................................................... 30

3.2.1 标准显示模式 ....................................................................................................... 31

3.2.2 位置显示模式 ....................................................................................................... 32

3.2.3 程序显示模式 ....................................................................................................... 33

3.2.4 子程序显示模式.................................................................................................... 34

3.2.5 跟随误差显示模式................................................................................................ 36

3.2.6 用户显示模式 ....................................................................................................... 36

3.2.7 执行时间显示模式................................................................................................ 37

3.3 MDI..........................................................................................................................38

3.4 刀具检查 .................................................................................................................. 39

3.5 图形 ......................................................................................................................... 42

3.5.1 图形类型 .............................................................................................................. 43

3.5.2 显示区.................................................................................................................. 45

3.5.3 缩放...................................................................................................................... 46

3.5.4 视点...................................................................................................................... 47

3.5.5 图形参数 .............................................................................................................. 48

3.5.6 清屏...................................................................................................................... 49

3.5.7 取消图形 .............................................................................................................. 50

3.5.8 测量...................................................................................................................... 51

3.6 单段 ......................................................................................................................... 52

CNC 8035

第四章 编辑

4.1 编辑 ......................................................................................................................... 54

4.1.1 CNC 语言编程 ........................................................................................................ 55

4.1.2 示教编程 .............................................................................................................. 56

4.1.3 交互式编程........................................................................................................... 57

4.2 修改 ......................................................................................................................... 58

4.3 查找 ......................................................................................................................... 59

4.4 替换 ......................................................................................................................... 60

铣床型号

(版本V11.1

i

X)

Page 6

操作手册

4.5 删除程序段 .............................................................................................................. 61

4.6 移动程序段 .............................................................................................................. 62

4.7 拷贝程序段 .............................................................................................................. 63

4.8 拷贝到程序 .............................................................................................................. 64

4.9 包括程序.................................................................................................................. 65

4.10 编辑器参数 .............................................................................................................. 66

4.10.1 自动编号 .............................................................................................................. 66

4.10.2 示教编辑轴选择 ................................................................................................... 67

第五章 手动

5.1 手动 ......................................................................................................................... 73

5.1.1 连续手动 .............................................................................................................. 73

5.1.2 增量手动 .............................................................................................................. 74

5.1.3 路径 - 手动模式 ................................................................................................... 75

5.2 用电子手轮移动轴.................................................................................................... 77

5.2.1 通用及独立手轮模式 ............................................................................................ 78

5.2.2 路径手轮模式....................................................................................................... 79

5.2.3 进给手轮模式....................................................................................................... 80

5.2.4 附加手轮模式....................................................................................................... 81

5.3 手动控制主轴........................................................................................................... 83

第六章 表

6.1 零点偏置表 .............................................................................................................. 87

6.2 刀具库表.................................................................................................................. 88

6.3 刀具表...................................................................................................................... 89

6.4 刀具偏置表 .............................................................................................................. 91

6.5 全局及局部参数表.................................................................................................... 92

6.6 表数据编辑 .............................................................................................................. 93

CNC 8035

第七章 工具软件

7.1 不通过探测器进行程序访问 ..................................................................................... 98

7.1.1 目录 ..................................................................................................................... 98

7.1.2 拷贝 ................................................................................................................... 101

7.1.3 删除 ................................................................................................................... 102

7.1.4 重命名 ................................................................................................................ 103

7.1.5 保护 ................................................................................................................... 104

7.1.6 改变日期 ............................................................................................................ 106

7.2 通过探测器功能进行程序访问................................................................................ 107

第八章 状态

8.1 CNC....................................................................................................................... 114

8.2 DNC....................................................................................................................... 115

8.3 CAN....................................................................................................................... 116

第九章 PLC

9.1 编辑 ....................................................................................................................... 118

9.2 编译 ....................................................................................................................... 123

9.3 监视 ....................................................................................................................... 124

9.3.1 启动 PLC, 停止 PLC............................................................................................. 130

9.4 激活信息................................................................................................................ 132

9.5 激活页.................................................................................................................... 133

9.6 保存程序................................................................................................................ 134

9.7 恢复程序................................................................................................................ 135

9.8 资源使用中 ............................................................................................................ 136

9.9 统计 ....................................................................................................................... 137

9.10 逻辑分析器 ............................................................................................................ 139

9.10.1 工作屏幕描述..................................................................................................... 139

9.10.2 变量选择及触发条件 .......................................................................................... 141

9.10.3 执行跟踪 ............................................................................................................ 144

铣床型号

(版本V11.1

ii

第十章 图形编辑器

X)

10.1 工具软件................................................................................................................ 151

10.2 用户屏幕页及符号编辑 .......................................................................................... 153

10.3 图形元素................................................................................................................ 157

10.4 文本 ....................................................................................................................... 161

10.5 修改 ....................................................................................................................... 163

Page 7

第十一章 机床参数

11.1 机床参数表............................................................................................................. 166

11.2 M 功能表 ................................................................................................................. 167

11.3 丝杠误差补偿表 ..................................................................................................... 168

11.4 交叉补偿表............................................................................................................. 169

11.5 参数表操作............................................................................................................. 170

第十二章 诊断

12.1 配置 ....................................................................................................................... 174

12.2 硬件测试 ................................................................................................................ 175

12.3 测试 ....................................................................................................................... 176

12.4 用户 ....................................................................................................................... 176

12.5 附加注释 ................................................................................................................ 177

操作手册

CNC 8035

铣床型号

(版本V11.1

X)

iii

Page 8

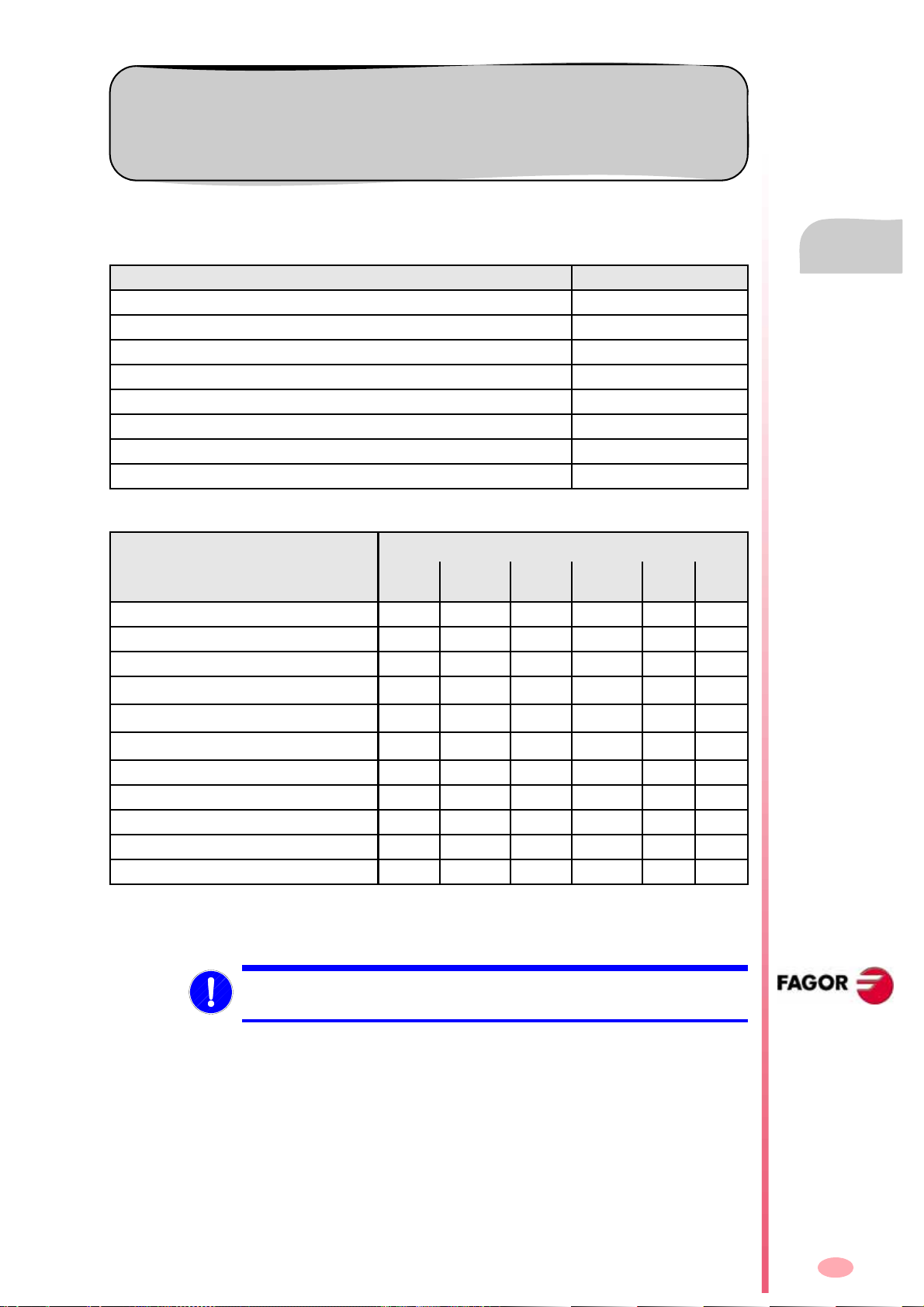

关于该产品

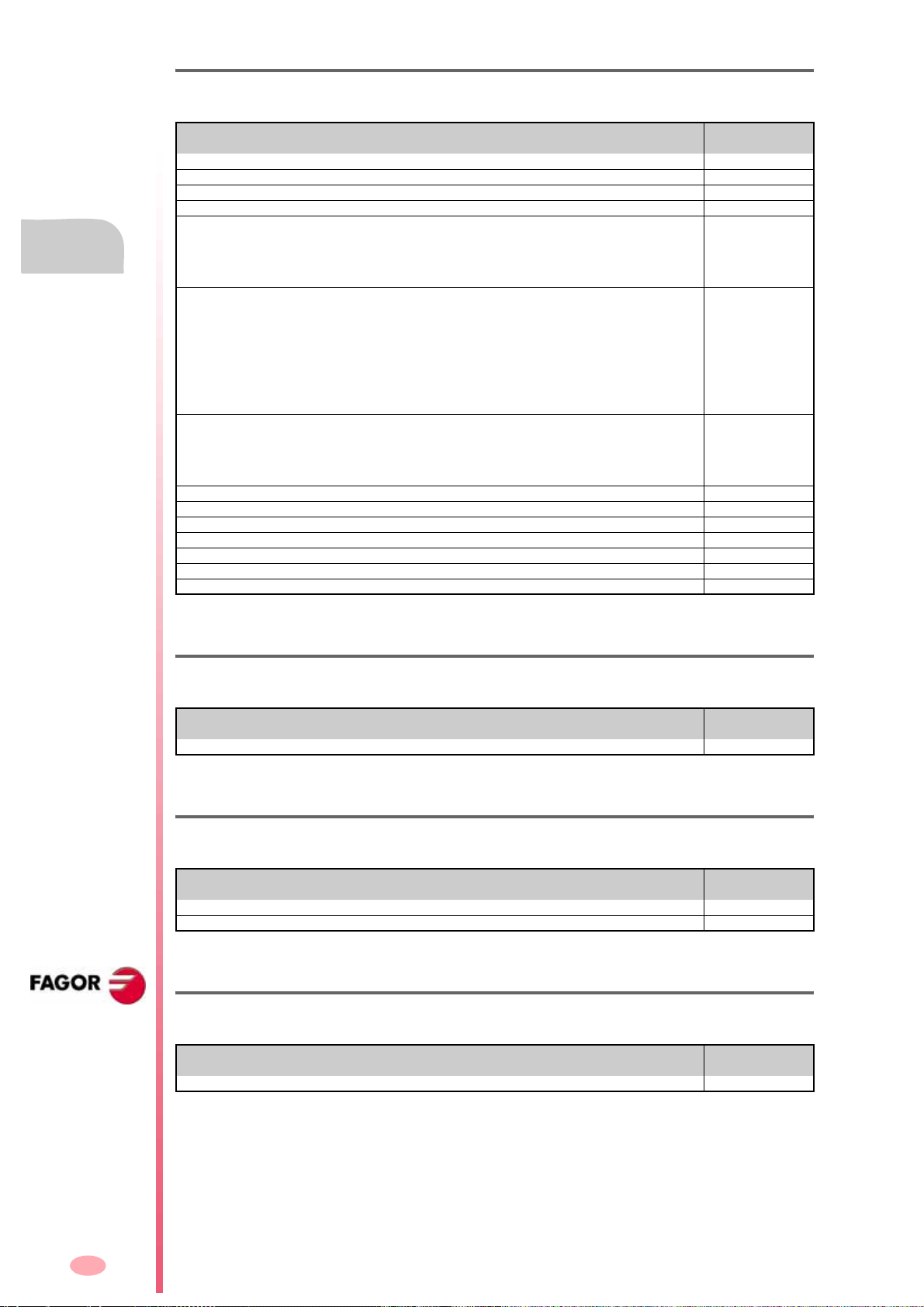

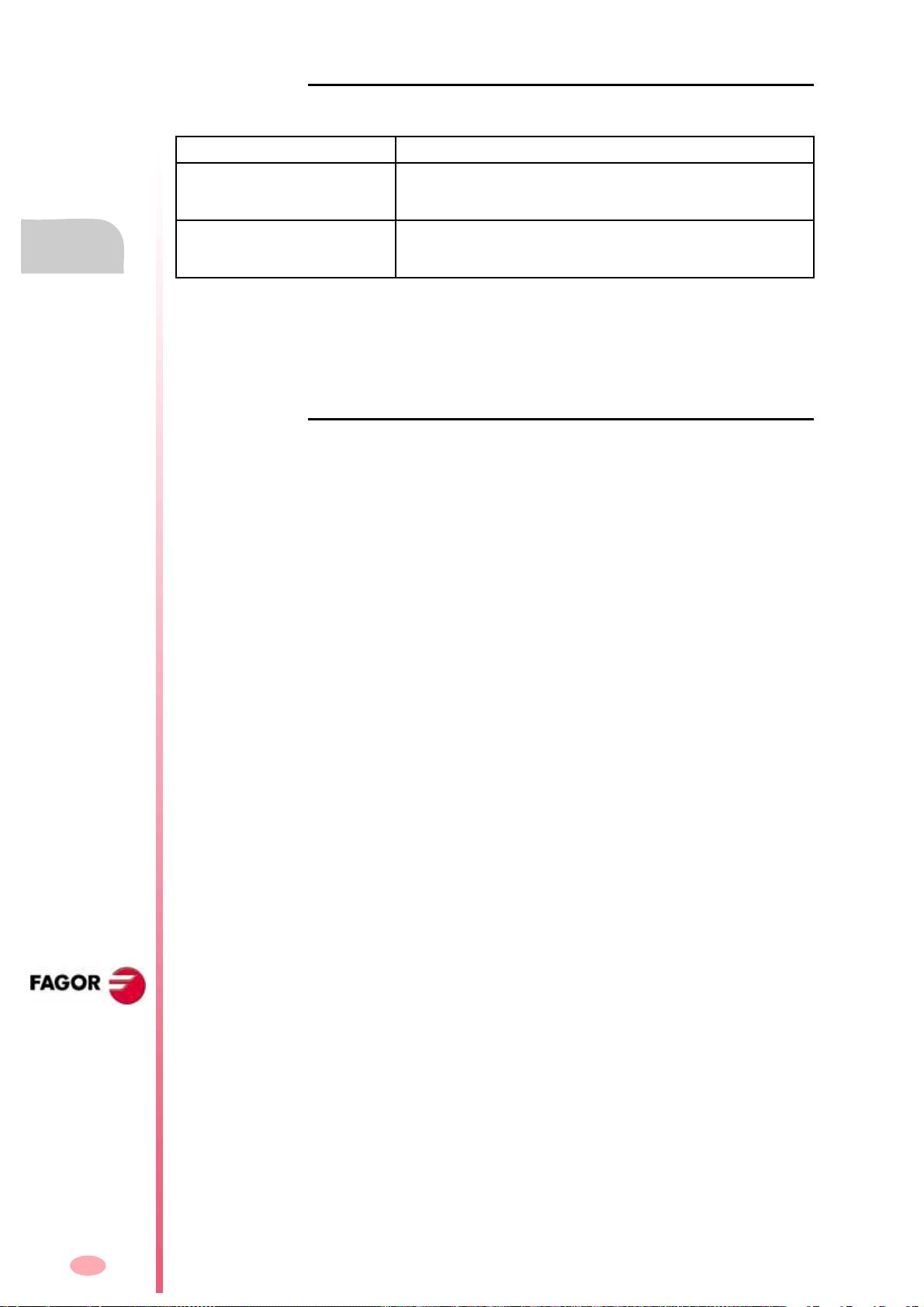

基本特性 .

RAM 内存 256 Kb

PLC 循环时间 3 ms / 1000 条指令

RS-232 串行线 标准配置

DNC ( 通过 RS232 ) 标准配置

5 V 或 24 V 探针输入 2

数字输入和输出 40 I / 24 O

轴和主轴的反馈输入 4 TTL/1Vpp 输入

手轮的反馈输入 2 TTL 输入

软件选项 .

模式

M-MON M-MON-R M-COL M-COL-R T-

轴数 333322

硬盘 可选 可选 可选 可选 可选 可选

自动加工螺纹 标配 标配 标配 标配 标配 标配

刀库管理

加工固定循环

多重循环

刚性攻丝 标配标配标配标配标配标配

DNC 标配 标配 标配 标配 标配 标配

刀具半径补偿 标配 标配 标配 标配 标配 标配

回扫 ----- 标配 ----- 标配 ----- ----彩色监视器 ----- ----- 标配 标配 ----- 标配

启动前,确认机床的 CNC 符合

标配 标配 标配 标配 标配 标配

标配 标配 标配 标配 标配 标配

标配 标配 标配 标配 ----- -----

89/392/CEE

指示

.

MON

T-COL

CNC 8035

I

Page 9

关于该产品

CNC 8035

II

Page 10

制造商 :

我们声明 :

适应标准声明

Fagor Automation, S. Coop.

Barrio de San Andrés s/n, C.P. 20500, Mondragón -Guipúzcoa- (Spain).

我们保证自己的产品 :

Numerical Control Fagor

8035 CNC

符合下列标准 :

安全 .

EN 60204-1 机床安全 , 机床的电器设备 .

电磁兼容性 .

EN 61000-4-3

EN 55011

EN 61000-6-2

EN 61000-4-2

EN 61000-4-3

EN 61000-4-4

EN 61000-4-6

EN 61000-4-8

EN 61000-4-11

ENV 50204

(*) 只适用于 8055 型与欧共体有关低压电的指令 73/23/CEE,有关机床安全的指令 89/

392/CEE 和有关电磁兼容性的指令 89/336/CEE 和他们的更新版本的要求相一致 .In Mondrag

梟 , July 15th, 2005

发射 .

辐射 , A 级 1 组 .

抗干扰性 .

静电放电 .

无线电频率辐射的电磁场 .

冲击和快速过度 .

无线电频率场感应的传导干扰 .

主频率磁场 .

电压波动和储运损耗 .

数字无线通讯产生的场 .

.

In Mondragón, June 15th, 2005.

CNC 8035

III

Page 11

Page 12

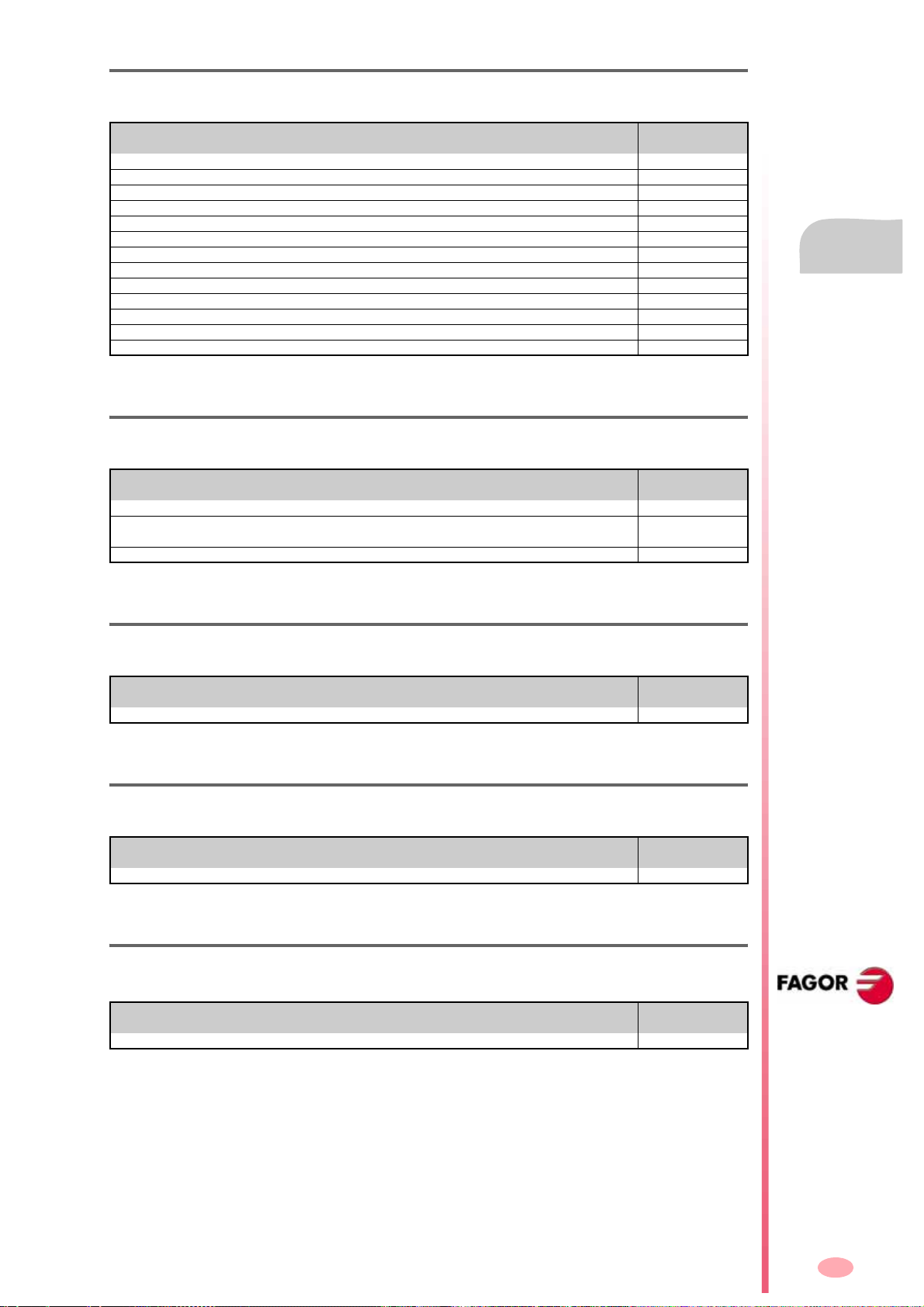

版本历史 (M)

( 铣床模式)

这里是每个软件版本增加的功能和手册对功能描述的列表

版本历史用以下的缩写:

INST 安装手册

PRG 编程手册

OPT 操作手册

软件 V07.1x 七月 2003

第一版本 .

软件 V09.0x 二月 2004

功能 手册

倾斜轴 . 安装 / 编程

机床参数 .

TOOLTYPE (P167): 执行新的 "T" 时,停止程序段准备 .

TOOLTYPE (P167): 换刀时执行停止信号 .

FEEDTYPE (P169): F0 时选择进给率的 表现形式 .

TYPCROSS (P135): 固定同步轴,交叉补偿表也应用到从动轴 .

RAPIDEN (P130): 通过 PLC 控制快移键 .

可以通过 OEM 子程序 / 程序修改的通用参数 : CODISET.

可以通过 OEM 子程序 / 程序修改的轴参数 : MAXFLWE1, MAXFLWE2.

PLC 标志 .

逻辑输入输出标志可以使用轴的名称

BLOABOR: 用 PLC 标志结束程序段执行 ( 主通道 ).

BLOABORP: 用 PLC 标志结束程序段执行 (PLC 通道 ).

ELIMIS: 停止主轴 .

编译 PLC 程序的时候,输出初始化为 0.

变量 .

SELPRO: 选择激活探针输入的变量 .

DIAM: 选择半径编程或直径编程的变量 .

G2/G3. 如果圆心坐标为零,无需编写圆心坐标 . 编程

M41-M44: 自动换挡时,这些功能可以带有子程序 . 编程

安装

安装

安装 / 编程

CNC 8035

V

Page 13

软件 V09.1x 十二月 2004

功能 手册

计算中央单元的散热 . 安装

新板 "Axes2". 安装

自动识别键盘类型 . 安装

轴和主轴的滤波 . 安装

版本历史 (M)

机床参数 .

COMPMODE (P175). 新的刀具半径补偿方法 .

可以通过 OEM 子程序 / 程序修改的轴参数 : REFVALUE, REFDIREC, FLIMIT.

可以通过 OEM 子程序 / 程序修改的主轴参数 : REFVALUE, REFDIREC, SLIMIT.

变量 .

DNCSTA: DNC 通讯状态 .

TIMEG: 用 G4 编程的定时器的状态

HANDSE: 按下手轮的轴选择按钮 .

ANAI(n): 模拟量输入的值 .

APOS(X-C): 刀座相对于工件零点的实际坐标 .

ATPOS(X-C): 刀座相对于工件零点的理论坐标 .

回扫功能 .

如果 RETRACAC=2 , 遇到 M 代码,不停止回扫功能 .

[SHIFT][RESET] 初始化 RETRACAC 参数 .

可回扫程序段数量增加到 75.

在第一个运动程序段甚至没有相应平面轴的运动时,激活刀具半径补偿 . 安装

附加手轮可以手动插入 . 安装 / 操作

角度转化的任何轴回零没有执行时保持 G46. 安装 / 编程

MEXEC. 执行模态子程序 . 编程

319 个 G 功能有效 . 编程

没有轴移动的模拟忽略 G4. 操作

保持在模拟方式下选择的进给率 . 操作

安装

安装 / 编程

安装

CNC 8035

软件 V9.12 二月 2005

功能

预览 安装 / 编程

手册

软件 V09.13 四月 2005

功能

Hirth 轴的螺距可以用参数以度设定 . 安装

定位旋转轴 . 在 G53 下通过最短路径运动 . 安装

手册

软件 V09.15 六月 2005

功能

CAN 伺服系统 . 安装

手册

VI

Page 14

软件 V11.01 八月 2005

功能 手册

CNC 支持 Memkey Card + Compact Flash 或 KeyCF. 操作

文件探测器显示存储的内容 . 安装 / 操作

从内存卡或从硬盘下载版本 . 操作

通过选择 g.m.p. I0TYPE=3,执行新的回零方法 . 安装

改进程序段查找 . 从模拟到执行切换 . 安装 / 操作

通过设定 g.m.p. REPOSTY=1,执行新的重定位模式 . 安装 / 编程 / 操作

在开环主轴的方波 - 正弦,斜坡信号 . 安装

用 PLC 参数给扩展模块的本地输入 / 输出地址编码 . 安装

轴和主轴机床参数的缺省值 ACFGAIN = YES. 安装

用两位小数设定轴参数 FFGAIN 和 FFGAIN2. 安装

400 (DEF) 符号在 PLC 中可以激活 . 安装

CNC 使用标明刀具半径的新的 HTOR 变量 . 安装 / 编程

用 G16 定义纵轴 . 安装 / 编程

软件 V11.11 二月 2006

功能 手册

手轮反馈插入空闲的反馈口 . 安装

新变量 : RIP, GGSE, GGSF, GGSG, GGSH, GGSI, GGSJ, GGSK, GGSL, GGSM, PRGSP and

PRBMOD

G04 K0. 中断准备程序段和坐标变化 . 编程

安装

版本历史 (M)

软件 V11.13 六月 2006

功能 手册

回零时平滑停止 , 可以选择 a.m.p. I0TYPE. 安装

软件 V11.14 八月 2006

功能 手册

选择附加手轮作为与轴连接的手轮 . 安装

软件 V11.18 六月 2007

功能 收册

在硬盘上 (KeyCF) 拷贝和执行程序 操作

CNC 8035

VII

Page 15

版本历史 (M)

CNC 8035

VIII

Page 16

安全条件

为了防止造成人身伤害、毁坏该产品及其与之相连的产品,敬请阅读下列安全措施 .

该单元只能由 Fagor 公司授权的人员进行维修 .

Fagor 公司对因违反这些基本的安全规则所导致的人身和财产的损伤概不负责 .

人身伤害的预防

模块的相互连接

使用与单元一起提供的连接电缆 .

使用合适的主电网 AC 动力电缆

为避免危险 , 使用中央单元 推荐的 AC 动力电缆 .

避免电力过载

为了避免放电和火灾,不要使用超出中央单元板背面选择的电压范围 .

接地 .

为了避免漏电,将所有的模块的接地端连接到主接地端。在连接该单元的输入和

输出前,要确保所有的接地连接正确 .

在给单元加电前,必须确保它已经接地

为了避免漏电,要确保所有的接地连接正确 .

不要在潮湿的环境下工作

为了避免漏电,应在相对湿度低于 90% ( 无凝结 ) 和温度低于 45 ? C (113 ٛ

F) 的环境下工作 .

不要在易爆炸的环境下工作

为了避免危险,不要在易爆炸的环境下工作 .

产品损坏的预防

工作环境

该单元是按欧共体市场的有关工业环境规则设计的。

Fagor 公司对因安装在其他环境 (住宅和家庭环境)所引起的任何损坏概不负责.

CNC 8035

IX

Page 17

合理的位置

我们建议在任何可能的情况下, CNC 系统应远离冷却液、化学物品、冲击物

等可能对其引起损坏的物品 .

该单元遵守欧共体的抗电磁干扰规定,尽管如此,我们还是建议应使其远离电磁

干扰源,如:

与该设备共用一条 AC 动力线的大负载 t.

便携式发射机 ( 无线电话,无线发射机 ).

无线 / TC 发报机附近 .

电弧焊机 .

高压电线等等 .

附件

安全条件

制造商确保设备的所有附件满足欧共体所有当前有效的指令 .

避免来自机床的干扰

机床必须与所有产生干扰的因素 ( 继电器绕组, 电流接触器, 电机等。) 不发

生偶合 .

直流继电器线圈 . 二极管类型 1N4000.

交流继电器线圈 . 连接到线圈的 RC 的近似值是 R=220 W / 1 W 和 C=0,2 礔

/ 600 V.

• 交流电机 . RC 在相间连接 , 值是 R=300 W / 6 W 和 C=0,47 礔 / 600 V.

使用合适的电源

对输入和输出使用外部调节的 24 V 直流电源 .

电源接地

外部电源的零点压点必须连接到机床的主接地点 .

模拟输入和输出的连接

推荐使用屏蔽电缆进行连接,并将它们的屏蔽连接到相应的插针上 .

周围环境条件

工作温度必须在 +5 糃 和 +40 糃 (41 糉 和 104 ? F) 之间

存贮温度必须在 -25 ? C 到 70 ? C. (-13? F 到 158 ? F) 之间

监视器 (8055)或中央单元 (8055i) 的周围要求

要确保中央单元和周围墙壁之间足够的空间.使用 DC 风扇改善周围的通风状况.

动力开关

该开关必须易于接近,离开地面的距离在 0.7 米 (27.5 英寸 ) 到 1.7 米 (5.5

英尺 ) 之间 .

CNC 8035

X

Page 18

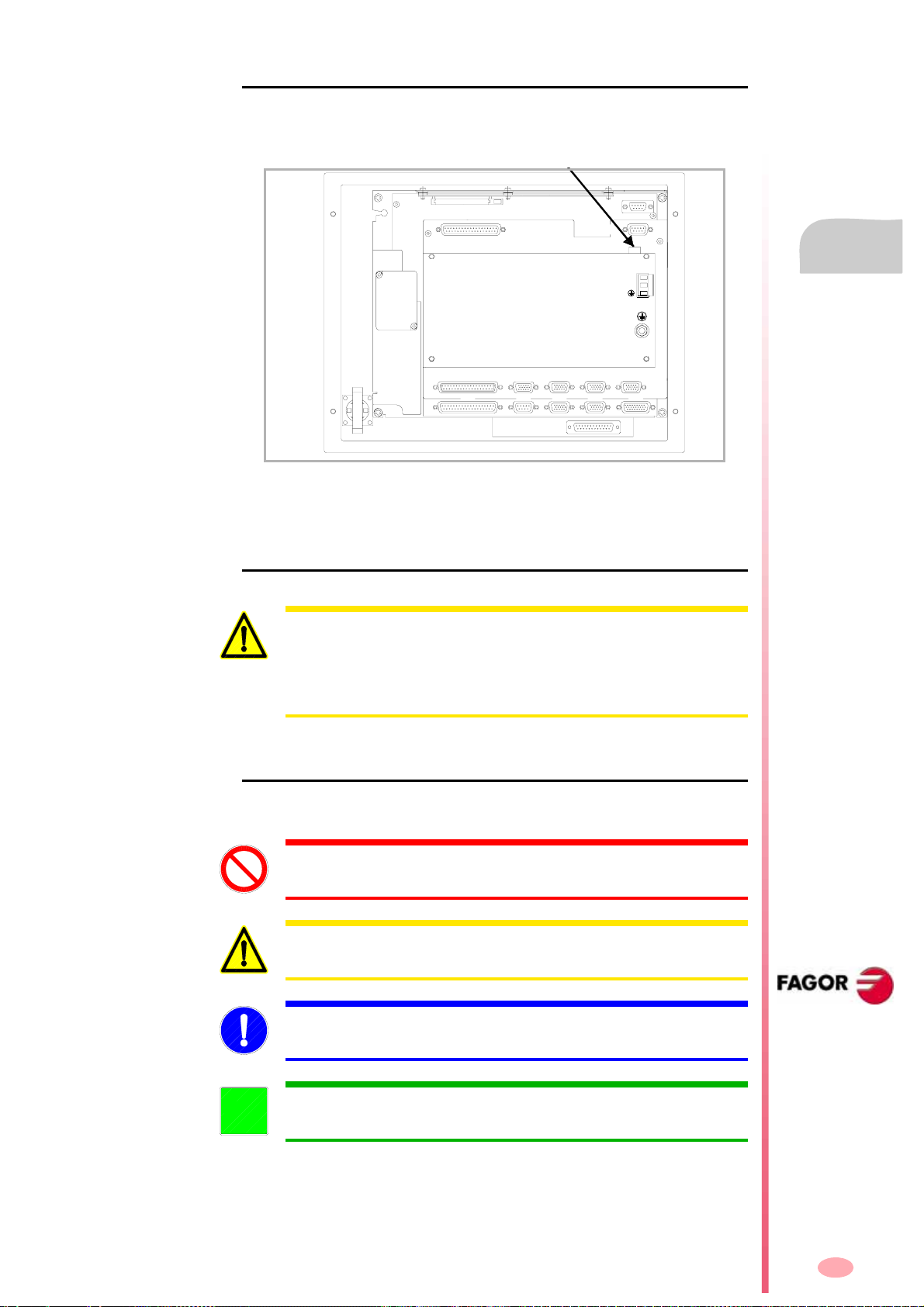

单元本身的保护

中央单元

它有 4 Amp /250V 外部快熔保险 (F).

X1

X7

X8

+24V

0V

安全条件

X9 X10

X2

X11 X12

X3

X4 X6

X5

输入 - 输出

所有的数字输入和输出通过光偶与 CNC 电路和外部进行电隔离 .

Precautions during repair

Do not open this unit. Only personnel authorized by Fagor Automation

may open this unit.

Do not handle the connectors with the unit connected to mains. Before

manipulating the connectors (inputs/outputs, feedback, etc.) make

sure that the unit is not connected to AC power.

安全标志

该手册中可能出现的安全标志 .

X13

危险或禁止的符号

它表示该动作或操作可能引起对人员和 CNC 单元的损伤

警告标志

.

它表示该动作或操作可能引起的情况应予以阻止

强制标志

.

它表示必须完成的动作或操作

提示标志

i

它表示注意、警告或建议

.

.

.

.

.

CNC 8035

.

XI

Page 19

安全条件

CNC 8035

XII

Page 20

担保条例

初始担保

所有由 Fagor 公司制造或标有本公司标志的产品,从产品离开我们的仓库之日起,

在 FAGOR 建立的担保系统的服务网络内提供 12 个月的担保 .

为了防止可能有从产品离开我们的仓库之日起到用户收到产品之日止的周期不能担

保 , FAGOR 公司 建立了担保控制系统,制造商或代理商通知 FAGOR 产品的目的地、

确认码和机床安装日期,通过填写产品附带担保信封里的文档来进行担保 . 这个系

统除能保证对最终用户完全一年的担保外,还能使服务网络知道 FAGOR 设备是从哪

个国家进口的 .

担保起始日期是在文档里填写的安装日期 . FAGOR 为制造商或代理商提供 12 个月

的销售和安装期限 . 这个意思就是只要担保控制页已经传给我们 ,从产品离开我们

的库房起,担保日期可能达到一年 . 如果担保页没有传给我们,担保日期会在产品

离开我们的库房 15 个月结束 .

上面提到的担保包括在 FAGOR 维修产品所花费的材料费和劳务费用 . 在担保期限

内, Fagor 将对经检验有缺陷的产品进行维修或更换 .FAGOR 承诺对其产品的维修

和更换期限为:从该产品首次发布到它从产品目录上消失之后的 8 年内 .

产品的维修是否在担保期限内完全由 FAGOR 公司决定

例外的条款

维修工作必须使用我们的设备,因此即使产品在保修期内,我们也不提供产品运输

费和技术人员的差旅费 .

只要设备是按照安装指令完成的,没有因事故或疏忽而损坏,并且是由 FAGOR 授权

的人员操作的,则属于担保的范围 . 如果在服务电话或修理工作完成后,发现问题

并不是由 FAGOR 公司的产品引起的,那么,用户必须根据当时的价格支付全部费用 .

除此之外再无其他隐含或明文的担保规定,因此对在任何情况下可能产生的损坏

FAGOR 公司概不负责 .

CNC 8035

IX

Page 21

维修担保

与最初的担保相似 , FAGOR 依照下面的情况的标准提供担保 :

日期 12 月 .

内容

例外情况 和在初始担保章节一样 .

当用户不选择标准维修,并且更换了不合格的零件,我们只对更换下的零件 12 个月

的担保 .

担保条例

销售备件的担保期是 12 个月 .

包括在我们公司网点的维修 (或更换)的零件和劳务费

如果在担保期内维修,额外的担保无效 .

维护合同

用户在担保期限之内或之外均可以鉴定服务和维修合同 .

CNC 8035

X

Page 22

物品返还细则

当返还远程模块或中央单元时,请用原来的包装材料和原来的包装方法进行包装,

如果原来的包装材料损坏,请按下列方法进行包装 :

1. 用内部三个方向的尺寸均比这些单元大 15 厘米(6 英寸)且能承载 170 Kg. (375

磅 ) 的纸板箱包装 .

2. 请附带说明产品所有者、联系人、产品型号、系列号 .

3. 如果出现故障,请说明问题所在及简短的说明 .

4. 要用聚氯乙烯或类似的材料进行包裹 .

5. 在发送中央单元时,注意保护屏幕 .

6. 产品装入纸板箱时,各侧均要嵌入泡沫塑料 .

7. 用包装带或工业包装钉密封纸箱 .

CNC 8035

XI

Page 23

物品返还细则

CNC 8035

XII

Page 24

附加说明

将 CNC 安装在远离冷却液、化学物质、吹风等可能对其引起损坏的地方 . 在接通

该单元前,检查确保接地合理 .

万一发生故障或错误,断开连接,请与维修部门联系 . 切记不要打开单元 .

CNC 8035

XIII

Page 25

附加说明

CNC 8035

XIV

Page 26

Fagor 文档

OEM 手册

该手册用于指导机床制造者或负责 CNC 安装和调试的人员 .

用户 -M 手册

用于指导最终用户 .

它描述在 M 模式下如何进行操作和编程 .

用户 -T 手册

用于指导最终用户 .

它描述在 T 模式下如何进行操作和编程 .

CNC 8035

XV

Page 27

Fagor 文档

CNC 8035

XVI

Page 28

概述

1

此章描述如何通过显示器键盘和操作面板来对 CNC 进行控制 .

显示器键盘单元由下列部分组成 :

• 显示器或 CRT 屏幕 , 用来显示必要的系统信息 ..

• 操作者可利用键盘和CNC进行交互; 可用一些指令来改变CNC的当前状态或查询一

些相应的信息 .

CNC 8035

铣床型号

( 版本 V11.1

X)

1

Page 29

1.

操作手册

概述

零件程序

1.1 零件程序

编辑

要想生成零件程序 , 请进入编辑模式 .

新零件程序生成时 , 是存储在 CNC 的 RAM 中的 . 用户当然可以将它拷贝到其它位置

,例如 "MemKey Card" 中 , 硬盘中或通过 WINDNC 软件传至 PC 机 ; 相应的操作请参

考工具软件模式 .

当将程序传至 PC 机中时 , 请参考如下操作 :

• 在 PC 中执行相应的通讯软件程序 .

• 在 CNC 中将通讯状态激活 .

• 通讯参数设定 .

• 选择相应的工作目录 .

在编辑模式只能对存储在 CNC 内存 RAM 区中的零件程序进行修改 ; 要想对存储在

"MemKey Card",硬盘或PC机中的零件程序进行修改,必须首先将它们拷入CNC内存

RAM 区中 .

执行

存储在任何一单元中的程序都可被执行或模拟 .

但是 CNC 中的一些用户定制程序必存储在 RAM 区中 , 才能被执行 .

另当CNC执行远程计算机中的程序时,如果存在GOTO或RPT指令是不能用来被执行的.

仅仅存储在CNC RAM区中的子程序才可被用来调用,当相应的子程序存储在"MemKey

Card",CNC 硬盘或 PC 机中时 , 必须首先将它们拷入 RAM 中才能调用并执行 .

当一个程序正在执行当中 , 此时可对存储在 RAM 区、 "MemKey Card"、PC 机或硬

盘中的另外一程序通过 EXEC 指令进行指行 .

工具软件

利用工具软件模式 , 可以进入所有设备中的相应程序目录 , 此时可以进行程序的拷

贝、删除、重命名或进行对程序的一些保护性设置 .

CNC 8035

铣床型号

( 版本 V11.1

X)

2

Page 30

可能对程序进行的相关操作 :

RAM DNC

操作手册

查看程序目录结构 ...

查看子程序目录结构 ...

生成工作目录从 ...

改变工作目录从 ...

编辑零件程序从 ...

修改零件程序从 ...

删除零件程序从 ...

RAM 中程序互拷贝同 ...

DNC 中程序互拷贝 同 ...

重命名程序从 ...

改变程序注释从 ...

改变保护设置从 ...

执行零件程序从 ...

执行用户程序从 ...

执行 PLC 程序从 ...

执行 GOTO 或 RPT 跳转指令从 ...

执行子程序从 ...

用 EXEC 指令执行程序 , 在 RAM 中从 ...

用 EXEC 指令执行程序 , 在 DNC 中从 ...

用 OPEN 指令打开程序 , 在 RAM 中从 ...

用 OPEN 指令打开程序 , 在 DNC 中从 ...

(*) 表示如果不是 RAM 内存 , 将在 RAM 中生成执行代码然后执行 .

Yes

Yes

No

No

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

Yes

No

No

Yes

No

No

Yes

Yes

Yes

No

No

No

Yes

No

No

No

No

Yes

No

Yes

No

1.

概述

零件程序

CNC 8035

铣床型号

( 版本 V11.1

X)

3

Page 31

1.

操作手册

1.2 屏幕显示信息布局

概述

屏幕显示信息布局

屏幕当前显示区可以划分为下图所示区域或窗口 :

1. 此窗口显示当前所处的操作模式,当前正在执行的程序名及程序段号, 程序执行

状态 ( 执行或中断 ), 以及显示 DNC 是否激活 .

2. 指示当前时间 , 格式 " 时 : 分 : 秒 ".

3. 此窗口显示来自于零件程序或 DNC 的消息提示 .

CNC 只对最后一次收到的消息进行显示 , 不管是来自 CNC 还是来自 DNC.

4. 此窗口显示来自于 PLC 的相应信息 .

如果 PLC 激活了两个或更多的消息 ,CNC 只显示优先权最高的一个 ;PLC 消息的优

先权排列是按消息号来进行了 ,MSG1 高于 MSG2, 依次类推 MSG128 最低 .

当不止一个 PLC 信息被激活时 , 在此窗口的左边将显示 + 号 , 但是只有一个可见

; 要分别显示它们 , 可进入 PLC 模式 , 按 [ 激活信息 ] 软键 .

当在此窗口显示有 *( 星号 ) 时 , 表示有被激活的用户自定义屏幕 .

要一个一个显示被激活的用户自定义屏幕, 可进入 PLC模式,按 [ 激活页]软键 .

5. 主窗口 .

取决于操作模式的不同 , 此窗口显示不同的内容 .

当发生了一个来自于 CNC 或 PLC 的错误时 , 在此窗口的中间会出现一个红色的水

平窗口 , 显示当前发生的错误号及内容 .

当 CNC 产生了不止一个错误时 , 在相应的错误后会出现一个 [ª] 向下箭头 ,表示

按此键可查下一个错误 ; 随后在错误号后会出现一个 [©], 表示按此键可查看上

一个错误 .

6. 编辑区窗口 .

在一些操作模式中 , 主窗口中的最后四行用来作为编辑区 .

CNC 8035

铣床型号

( 版本 V11.1

X)

4

Page 32

7. CNC 状态栏 . ( 当进行了一些误操作时 , 在此会出现一些相应的提示 .)

8. 此窗口可显示如下一些信息 :

SHF 指示 [SHIFT] 键已被按下 , 可进行相应键的上档位功能输入 .

例如,如果按下了[SHIFT]并出现SHF后,此时按下数字[9]键,将产

生 "$" 字符而不是数字 9, 只能保持一次 .

CAP 大小写切换键,表示[CAPS]键已被按下,相应的可进行大写字母的

输入 , 否则输入的是小写字母 , 按下即保持住 .

INS/REP 插入 / 改写状态切换 . 可以通过按 [INS] 键进行切换 .

MM/INCH 数据显示单位的切换 ( 公制 / 英制 ).

9. 显示可通过 [F1] 到 [F7] 键进行选择的各种不同的软键功能 .

操作手册

1.

概述

屏幕显示信息布局

CNC 8035

铣床型号

( 版本 V11.1

X)

5

Page 33

操作手册

1.3 键盘布局

CNC 键盘布局如下 :

字母键区和数字键区可进各种不同的编程输入 .

光标方向控制键 , 可进行上下左右及向上翻页和向下翻页操作 .

1.

概述

键盘布局

[INS] 插入 / 改写状态切换键 .

[CL][CLEAR] 删除光标后一字符 , 当然如果光标在所在行的最后 , 按此键将删除光

标前字符 .

[F1] to [F7] 此键可进入到不同操作模式下各种不同的软键功能 .

[HELP] 在任何一操作模式中 , 按此键出现相应的帮助提示 .

[MAIN MENU]进入 CNC 的主菜单窗口 .

[ESC] 返回上一级菜单 .

[RECALL] 在对话模式 , 按此键可将轴当前的坐标值调入到相应的显示区 .

[ENTER] 用来确认在编辑区输入的 CNC 和 PLC 命令 .

[RESET] 复位键.按此键各种参数恢复到设定状态,程序恢复到初始状态;要进

入此键 , 请先中断程序的执行 , 程序执行中按此键无效 .

另外还有如下所示的一些键序列操作 :

[SHIFT]+[RESET]

CNC 热启动键 , 在对某些参数进行修改时 , 需要按此键序以便 CNC 认定 .

[SHIFT]+[CL]

按此键序 , 关闭当前显示屏显示 , 按任何键可恢复显示 .

如果发生了一个错误或 PLC/CNC 消息 , 也会恢复屏幕的显示 .

[SHIFT]+[ 向下翻页键 ]

当按此软键序列时,在屏幕的右窗口将显示当前各机床轴的位置及当前程序的运

行状态 .

它可应用于任何操作模式 .

再次按此软键序列时 , 将恢复以前的显示窗口 .

CNC 8035

铣床型号

( 版本 V11.1

X)

6

Page 34

1.3.1 编辑 , 模拟 和执行键

操作手册

直接进入编辑模式

当在编辑或模拟模式中按此键 , 将对最后模拟或执行过的程序进行编辑 . 当相应的

程序正在被执行或模拟 , 将对最后编辑过的程序进行编辑 .

当在其它模式按此键 , 将对最后编辑过的程序进行编辑 .

如果以前没有对任何程序进行编辑 , 模拟或执行 , 按此键时将要求输入新程序号 .

按此键进入哪一程序 ( 最后执行的 / 最后编辑的 / 最后模拟的 ), 可以通过变量

NEXEDI 不同的值进行设定限制 :

NEXEDI=0 没有限制 , 它打开最后执行 / 模拟或编辑的程序 .

NEXEDI=1 总是打开最后编辑的程序 .

NEXEDI=2 总是打开最后模拟的程序 .

NEXEDI=3 总是打开最后执行的程序 .

如果相应的程序正在被执行或模拟 , 将产生一警告提示 . 如果以前没有对任何程序

进行以上处理 , 按此键将要求输入新的程序号 .

直接进入模拟模式

按下此键时 , 将对最后一次被执行、模拟或编辑的程序进行模拟操作 ; 如果以前没

有对任何程序进行执行、模拟或编辑等操作 , 按下此键时 , 将要求输入被模拟的程

序号 .

当按此键时,模拟或执行模式正运行,将仍会保持当前模式不变,不会选择任何程序.

, "

编辑" 键

, "

模拟" 键

.

.

1.

概述

键盘布局

按此键进入哪一程序 ( 最后执行的 / 最后编辑的 / 最后模拟的 ), 可以通过变量

NEXSIM 不同的值进行设定限制 :

NEXSIM=0 没有限制 , 它打开最后执行 / 模拟或编辑的程序 .

NEXSIM=1 总是打开最后编辑的程序 .

NEXSIM=2 总是打开最后模拟的程序 .

NEXSIM=3 总是打开最后执行的程序 .

如果相应的程序正在被执行或模拟 , 将产生一警告提示 . 如果以前没有对任何程序

进行以上处理 , 按此键将要求输入新的程序号 .

直接进入执行模式

按此键可直接对最后一次编辑的程序进行执行操作 , 如果以前没有编辑过程序 , 按

此键时 , 将要求指定新的要执行的程序名 .

当按此键时,模拟或执行模式正运行,将仍会保持当前模式不变,不会选择任何程序.

按此键进入哪一程序 ( 最后执行的 / 最后编辑的 / 最后模拟的 ), 可以通过变量

NEXEXE 不同的值进行设定限制 :

NEXEXE=0 没有限制 , 它打开最后执行 / 模拟或编辑的程序 .

NEXEXE=1 总是打开最后编辑的程序 .

NEXEXE=2 总是打开最后模拟的程序 .

NEXEXE=3 总是打开最后执行的程序 .

如果相应的程序正在被执行或模拟 , 将产生一警告提示 . 如果以前没有对任何程序

进行以上处理 , 按此键将要求输入新的程序号 .

, "

执行" 键

.

CNC 8035

铣床型号

( 版本 V11.1

7

X)

Page 35

1.

操作手册

概述

操作面板布局

1.4 操作面板布局

CNC 通用操作面板布局如下所示 :

1. 轴手动方向键 .

2. 进给方式选择旋钮 :

选择手轮进给倍率 X (1, 10 或 100).

选择手动增量进给方式下的增量进给量 .

连续进给倍率选择 ,0% 到 120%.

3. 主轴控制键 , 包括主轴停止及主轴正反方向转动控制键 , 通过机床参数

"MINSOVR" 和 "MAXOVR" 确定的 最小及最大程序转速倍率 , 通过机床参数

"SOVRSTEP" 确定的转速倍率增减量 ( 按 + 或 - 时的增减量 ).

4. 循环启动及循环停止键 .

1 2

SPIN DLE

3

4

CNC 8035

铣床型号

( 版本 V11.1

X)

8

Page 36

操作模式

2

每次开机或按下 [SHIFT]+[RESET] 后 ,CNC 将显示 FAGOR 初始界面 ; 但是如果用户

自己定义了一个页面 0, 那么开机时将显示此页面而不会显示 FAGOR 初始界面 .

如果在开机启动的过程中出现了 " 初始化 ? (ENTER / ESC) " 提示 , 请记住此时如果

按下了 [ENTER] 键 , 各种机床参数和内存数据将会初始化为默认值 .

操作面板显示屏的下方有一个主菜单键 , 利用此键可进入各种不同的 CNC 操作模式

. 当按下此键时 , 对应于 [F1] 和 [F7] 键将会出现各种不同的软键 , 它们分别对应

于不同的操作模式 , 如果在 [F7] 上出现 [+] 软键 , 表示按下此软键还会出现更多的

选项 .

主菜单选项

每次开机 , 按下 [SHIFT]+[RESET] 或 [MAIN MENU] 键后都会进入到主菜单界面 ,

此时对应于 [F1] 和 [F7] 将会出现如下软键功能 :

执行 允许以自动或单段方式执行零件程序 .

模拟 允许以各种不同的方式对零件程序进行模拟操作 .

编辑 允许编辑一新的零件程序或对一已有的程序进行修改操作 .

手动 允许在手动方式下通过各种手动键或手轮对机床进行各种不

同的控制 .

表 允许对各种不同的 CNC 表格数据进行修改 , 包括零点偏置、刀

具偏置、刀具、刀具库及各种不同的参数 (OEM 参数、用户参

数、局部参数及全局参数 ).

工具软件 允话对零件程序进行各种不同的操作 ( 拷贝,删除,重命名, 等.)

状态 显示 CNC 当前状态及 DNC 通讯状态 . 也可对 CNC 与 PC 机通讯

进行使能或禁止操作 .

PLC 可进行与PLC相关的各种操作 ( 如编辑,监视,改变各种不同PLC

资源的状态 , 进入相应的 PLC 错误或消息页面 , 等 ).

图形编辑器

利用此简便的图形编辑器 , 用户可以画一些简单的页面 . 这些

页面可从 PLC 程序或屏幕定制程序中进行激活, 其中页面 0 可

在开机时取代 FAGOR 界面进行显示 .

机床参数

可进行各种机床参数的相关设置 .

诊断 可进行各种 CNC 测试和软硬件配置查询 .

CNC 8035

铣床型号

(版本V11.1

X)

9

Page 37

2.

操作手册

操作模式

当一零件程序正在运行过程当中 , 我们还可进行一些相关的其它操作 , 这为我们 高

效的利用机床提供了很好的机会 ; 例如当一程序正在运行或模拟操作时 , 可进行另

一程序的编辑操作而不用停止当前程序的执行 .

当一零件程序正在运行或模拟时 , 是不能对它进行编辑修改操作的 ; 也不能在同一

时间对两个程序进行执行或模拟操作 .

CNC 8035

铣床型号

(版本V11.1

X)

10

Page 38

2.1 帮助系统

CNC 允许在任何时候访问帮助系统 ( 主菜单 , 操作模式 , 命令编辑等 )。要进入帮

助系统,必须按 HELP 健,此时在主窗口将会显示相应的帮助页。

如果当前主窗口显示的帮助信息多于一页 , 将会出现左边所示的两个符号 , 表示可

进行上下翻页操作 .

(a)

(b)

操作手册

可以获得以下一些帮助项 :

Operating assistance

操作帮助

在任何一操作模式中 , 我们都可通过按 [HELP] 键获得相应帮助功能 ; 当获得帮助信

息时 , 所有的软键都以蓝色背景显示 .

它提供相应的操作帮助信息 .

当帮助信息显示在主窗口时 , 此时 CNC 对应于 [F1] 到 [F7] 的任何一软键功能是不

可用的 ; 只有再次按下 [HELP] 键退出当前帮助功能 , 相应的软键功能才可用 .

按 [ESC] 键或 [MAIN MENU] 主菜单键也可退出当前帮助页 .

编辑帮助

当进行对零件程序、PLC 程序、表格数据或机床参数等进行操作时 , 按 [HELP] 键都

可获得相应的编辑帮助功能 ; 在所有这些情况下 , 相应的软键都以白色背景显示 .

2.

操作模式

帮助系统

进入这些帮助信息页时 , 相应的软键功能是不可用的 , 也就是说不能对机床进行操

作.

如果再按 HELP 键, CNC 将分析当前的编辑状态是否与相应的帮助页一致。

如果另一页与其对应,它将显示这些内容替代以前的内容,如果与相同的页对应,

它将恢复在请求帮助前主窗口的信息。

按 [ESC] 键也可退出当前帮助页 , 返回到上一级菜单 ; 另外按 [MAIN MENU] 键也可

退出当前帮助页 , 返回到主菜单窗口 .

CNC 8035

铣床型号

(版本V11.1

X)

11

Page 39

2.

操作手册

固定循环编辑帮助

可以在编辑固定循环的同时访问该帮助系统。

它提供有关相应固定循环的信息和在所选的固定循环的该点获得的编辑辅助。

对于用户自己的循环,可通过用户程序获得相似的编辑辅助。该程序必须与屏幕定

制指令一起准备。

一旦固定循环的所有域或参数被定义,CNC 将显示在请求帮助前哪些信息存在于主

窗口。

借助于编辑辅助编写的固定循环将显示在编辑窗口,操作者在按 ENTER 键将其输入

到内存之前可修改或完成该程序段。

操作模式

帮助系统

在任何时候均可按 [HELP] 键结束帮助功能。CNC 将显示在请求帮助前存在于主窗口

的信息,并允许在编辑窗口继续编写固定循环。

按 [ESC] 键也可退出当前帮助页 , 返回到上一级菜单 ; 另外按 [MAIN MENU] 键也可

退出当前帮助页 , 返回到主菜单窗口。

CNC 8035

铣床型号

(版本V11.1

X)

12

Page 40

2.2 软件升级

2.2.1 不通过探测器进行软件升级 .

按如下方法进行软件升级 :

1. 取走 memkey card 用户卡 , 插入升级卡 .

2. 按如下软键序列 : 诊断 > 配置 > 软件配置 > 装载版本 .

此时CNC 将开始显示软件升级过程及其状态 ; 如果放入的不是升级卡而是用户卡

, 按如上键序列进行升级时 , 将会出现相应的错误信息 .

3. 升级结束后 , 关机 , 取下升级卡并插入用户卡 , 此时开机即可 .

操作手册

2.

当CNC中放入的是升级卡时,CNC是不能进行任何加工操作的,但可正常开机.

操作模式

软件升级

CNC 8035

铣床型号

(版本V11.1

X)

13

Page 41

2.

操作手册

操作模式

软件升级

2.2.2 通过探测器进行软件升级

从版本 V11.01 ( 铣床模式 ) 和版本 V12.01 ( 车床模式 ) 开始 , 可从 Memkey Card 或

硬盘进行代码升级 . 方法如下 :

按 < 诊断 > 软键 , 然后相应的 > 配置 / 软件更新 / 装载版本 <

此时会显示如下探测器窗口 :

CNC 8035

左窗口显示当前系统可获得的相关设备及它们的子目录结构 .

右窗口被划分为两部分 :

上窗口显示可获得的以扩展名 ".fgr" 表示的升级用源文件 .

下窗口显示上窗口选定的升级文件的相关信息 .

装载版本

用户必须按以下进程进行升级 :

1. 在左窗口对升级用所需的源文件位置进行选定 (Card A 或硬盘 ).

2. 将光标定位到右窗口你所需的升级用文件".fgr"上,然后按 <INSTALL>软键,按此

软键后会出现一提示窗口 , 指示你是否继续 :

F5 [OK] 继续

[ESC] 退出

3. 一旦继续,CNC将开始对升级用源文件进行检测以确认正确性,相应的会出现一状

态栏 "checking..."

4. 然后 CNC 会将升级用源文件 ".fgr" 装入系统闪存中 , 相应的会出现状态栏

"loading..."

5. 最后会对已安装好的新版本进行确认 , 相应的会出现状态栏 "wait...".

如果在升级过程中出现任何意外例如断电 , 在再次开机时 , 系统会自动从断点进行

后续升级 .

如果中断发生在将源文件拷入系统闪存的过程中, 再次升级时会从检查源文件开始 .

铣床型号

(版本V11.1

14

对当前系统软件版本进行保存 .

X)

CNC 可对当前已安装的软件版本进行保存 , 用户可将它保存到 Memkey Card 或硬盘

中.

要保存当前的软件版本 , 按此步骤进行 < 诊断 > < 配置 / 软件更新 / 装载版本 >.

Page 42

然后按如下步骤进行 :

• 选择 CNC 左窗口中的内存目录结构 .

• 切换到右窗口 , 选择 ".fgr" 文件 .

• 按 < 动作 > 软键 , 选择 < 拷贝 > 选项 .

• 选择 Memkey Card 或硬盘中用来保存版本文件的位置 , 一般是 Vers 文件夹 .

• 按 < 动作 > 软键 , 选择 < 粘贴 > 选项 .

操作手册

2.

操作模式

软件升级

CNC 8035

铣床型号

(版本V11.1

X)

15

Page 43

2.

操作手册

操作模式

2.3 Memkey Card + Compact Flash 或 KeyCF

从版本 V11.01 ( 铣床模式 ) 和版本 V12.01 ( 车床模式 ) 开始 , 可提供以下选项 :

Memkey Card + Compact Flash

<Memkey Card>中含有确认码,软件选项,用户自定义屏幕,还可进行 PLC程序.零件

程序及机床参数的备份 .

<Compact Flash>可作为<Memkey Card>的一个容量扩展,具有<Memkey Card>一

样的功能 , 它仅用来存储用户程序 .

KeyCF (KeyCompactFlash)

KeyCF可存储CNC的各种认证:包括确认码 ,软件选项,用户自定义屏幕文件,PLC程序

及机床参数的备份 , 另外还可进行用户程序的存储 .

如果要用 KeyCF 对 CNC 进行认证 , 请不要放入 Memkey Card, 要不然 CNC 会首先

认证 Memkey Card.

Memkey Card + Compact Flash 或 KeyCF

CNC 8035

铣床型号

(版本V11.1

X)

16

Page 44

2.3.1 目录结构

硬盘或远程硬盘上的目录为我们存储用户程序、表格数据及图形文件等提供了相应

的存储空间 .

目录 /Prg

缺省时 , 此目录用来存储用户程序 .

当执行 OPEN 和 EXEC 命令时 , 仅可对 hard disk 和远程 hard disk 中的 /Prg 目录

进行操作 .

目录 /Tab

此目录用来存储机床参数和各种表格数据 , 这些参数或数据的格式及文件名同

WINDNC 传输中的格式及文件名是一样的 .

操作手册

2.

操作模式

i

在一些 CNC, 用户在机床参数及表的下一级菜单<恢复>和<保存>中会出

现 <硬盘>项 , 而不是以前的

新版本中 , 轴参数及丝杠误差补偿表参数文件以轴名存储在硬盘中 .

从版本 V11.01 ( 铣床模式 ) 和版本 V12.01 ( 车床模式 ) 开始 , 这些文件名已作了相应

的改变 , 但为了兼容性 , 新版本对以老版本进行保存的参数仍然支持 .

当对轴参数表进行恢复时, 提供 < 恢复/硬盘>项.当进行此操作时,首先检查<APn>

文件是否存储在硬盘中 ( 在新版本中 ,n 相应的表示各轴名 ).

• 轴参数 : APX, APY, ..., APC.

• 丝杠误差补偿表参数 : ALX, ALY, ..., ALC.

如果以上文件不存在 , 它开始检查 <MXn> 文件是否存在 (n 在老版本中相应地表示

各轴名 ).

• 轴参数 : MX1, MX2, ...

• 丝杠误差补偿表参数 : US1, US2, ...

当进行 < 恢复 /DNC> 操作时 , 进程和上面是一样的 .

然而 , 无论何时 , 当进行 < 保存 > 到硬盘或 DNC 操作时 , 这些文件都是相应地附属

以轴名来进行保存的 .

<Card A>

项.

Memkey Card + Compact Flash 或 KeyCF

为了将以V11.01 开始的新版本保存的参数保存到老版本中去时 ,这些新版本

i

中的参数不得不进行重命名操作 :

:

重命名

例如

APY 到MX2.

CNC 8035

铣床型号

(版本V11.1

X)

17

Page 45

2.

操作手册

目录 /Pan

此目录用来存储扩展名为 <*.pan>, <*.sim> 和 <*.wgd> 的一些图形文件 .

目录 /Vers

用户可以将不同版本的源文件存储在这里 .

从其它设备进入 CNC 系统

操作模式

Memkey Card + Compact Flash 或 KeyCF

通过

WinDNC

通过 WINDNC 可对 CNC 内存 ,Card A, 硬盘进行相应操作 .

WINDNC 将会显示以下一些设备 :

• 内存 .

• Card A.

• 硬盘 .

为被 CNC 认定的第一个硬盘 , 当有好几个硬盘时 , 优先权如下 :

1. Compact Flash 或 KeyCF

2. 远程硬盘

在硬盘目录结构中 , 只有 /Prg 可进入 , 其它的子目录不能进行相应的操作 .

进入 root 目录需要

拷也需要

WinDNC

WinDNC

软件 V4.1 或更高 .

软件 V4.1 或更高 ; 另外要进行硬盘中参数的互

2.3.2 对 Hard Disk (KeyCF) 上的程序进行拷贝或执行

CNC 8035

铣床型号

(版本V11.1

X)

从版本 V11.18 ( 铣床模式 ) 和版本 V12.18 ( 车床模式 ) 开始 , 可对 hard disk (KeyCF)

中的程序进行拷贝或执行操作 .

当执行拷贝操作时 , 必须保证有所需的足够的磁盘空间进行操作

注意 : 推荐 : 请不要在同一目录中放入太多的文件,这样会影响 CNC的运行速度.

.

18

Page 46

执行 / 模拟

EXECUTE 执行操作模式可自动或单段执行零件程序 .

SIMULATE模拟操作模式也可自动或单段模拟零件程序,只不过是在模拟方式. 当你

模拟一零件程序时 , 你可选择模拟操作的方式 .

当选择执行或模拟一零件程序时 , 你必须指定该零件程序的存储位置 . 当然零件程

序的位置可以在 CNC 内存 , 外部卡 A 中 , 通过串口与计算机相连的 PC 机中或者在

CNC 的硬盘中 ( 当然 CNC 得有硬盘 HD 配置 ).

当你按下了执行或模拟键时 , 此时会进入相应的程序目录结构 , 你可以通过如下方

式 , 选择要执行或模拟的程序 :

你可以在执行或模拟程序前进行加工条件的定义 ( 如进给率倍率 , 图形类型 ,开始要

执行或模拟的程序段位置等 ). 当中断正在执行或模拟的程序时 , 也可进行这些条件

的定义或修改 .

3

• 输入相应的程序名 , 然后按回车键 [ENTER].

• 用上下光标键定位在需要执行或模拟的程序相应位置上,然后按回车键

[ENTER].

当要开始执行或模拟程序时 , 请按此循环启动键 [START] .

当从执行或模拟方式切换到 JOG 方式时 , 此时会保持执行及模拟方式下的加

工条件不变 ( 包括进给方式及进给率等等 )

进给率倍率选择 .

程序运行时轴的进给率是在程序中通过 F 值定义的 , 当然我们可以通过操作面板上

的进给倍率开关 0% 到 120% 的相应位置来对当前实际进给率进行修调 . 另外当进

行带轴运动的模拟方式时 , 也可通过此开关来控制实际进给率 .

操作面板上的快速进给键对程序执行或模拟的进给率有无影响 , 取决于机床参数的

设置 , 当使能此键时 , 对程序执行或模拟时的轴进给率影响如下 :

• 当此键按下时 , 轴全部以快速进给 G00 方式运动 .

• 当进行攻丝 , 预览或执行回退攻能时 , 忽略此键的影响 .

• 如果当前处于G95模式,按住此键将切换到G94模式,放开此键又返回到G95模式.

• 此键仅会对主通道有影响 , 不会影响到 PLC 通道的执行 .

.

CNC 8035

铣床型号

( 版本 V11.1

19

X)

Page 47

操作手册

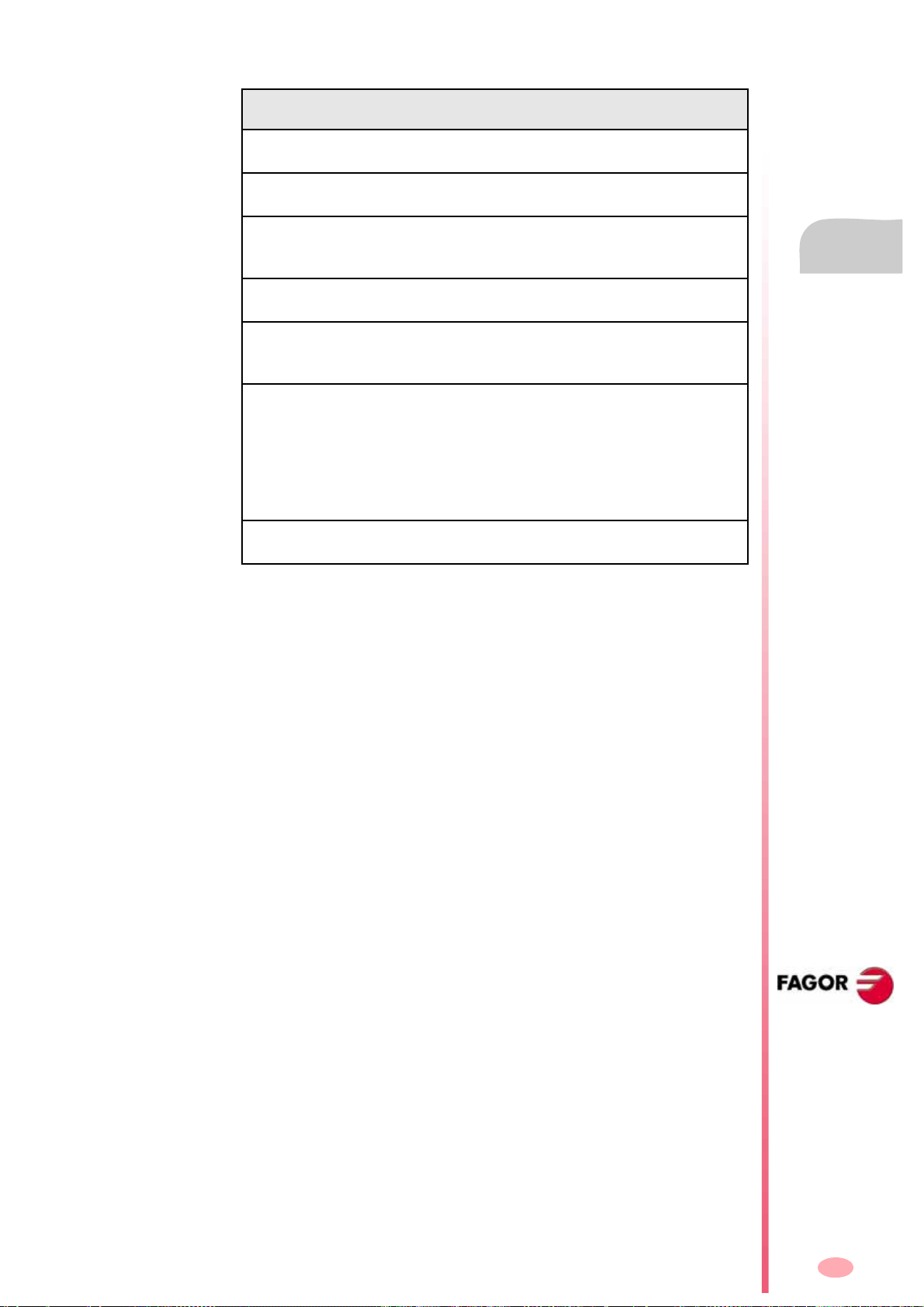

模拟类型

当模拟一零件程序时 , 你需要指定模拟的类型 . 可以通过与 [F1] 到 [F7] 软键相对

应的类型进行指定 , 类型有如下几种 :

3.

执行 / 模拟

刀具轨迹 轴运动 主轴控制 将 M - S - T 功能

发送到 PLC

理论路径 编程路径 No No No No

G 功能 刀具中心 No No No No

G, M, S, T 功能 刀具中心 No No Yes Yes

主平面 刀具中心 Yes Yes Yes Yes

快速 刀具中心 Yes Yes Yes Yes

快速 [S=0] 刀具中心 Yes No Yes No

将 M3 M4 M5

M41 M42 M43

M44 发送到 PLC

理论路径

此方式下模拟将忽略刀具半径补偿功能 ( 即功能 G41,G42 将不起作用 ), 因此图形显

示的是理论编程路径 .

不会输出 M ,S, T 功能到 PLC.

不会进行机床轴或者主轴的运转 .

G4 延迟功能可起作用 .

G功能

此方式下模拟将考虑刀具半径补偿 ( 即 G41,G42 功能将起作用 ), 因此图形显示的是

刀具移动轨迹 .

CNC 8035

不会输出 M ,S, T 功能到 PLC.

不会进行机床轴或者主轴的运转 .

G4 延迟功能可起作用 .

G, M, S, T

此方式下模拟将考虑刀具半径补偿 ( 即 G41,G42 功能将起作用 ), 因此图形显示的是

刀具移动轨迹 .

会输出 M ,S, T 功能到 PLC.

不会进行机床轴或者主轴的运转 .

G4 延迟功能可起作用 .

功能

铣床型号

( 版本 V11.1

20

X)

Page 48

主平面

它仅仅执行来自于主平面的轴 .

此方式下模拟将考虑刀具半径补偿 ( 即 G41,G42 功能将起作用 ), 因此图形显示的是

刀具移动轨迹 .

会输出 M ,S, T 功能到 PLC.

如果程序中有主轴起动 , 它会起动主轴 .

操作手册

不管是 F0 还是程序中定义了相应的 F 值 , 轴都会以最大进给率运动 , 当然可以通过

进给率倍率开关进行修调 .

忽略 G4 延迟功能 .

快速

此方式下模拟将考虑刀具半径补偿 ( 即 G41,G42 功能将起作用 ), 因此图形显示的是

刀具移动轨迹 . .

会输出 M ,S, T 功能到 PLC.

如果程序中有主轴起动 , 它会起动主轴 .

不管是 F0 还是程序中定义了相应的 F 值 , 轴都会以最大进给率运动 , 当然可以通过

进给率倍率开关进行修调 .

忽略 G4 延迟功能

快速

[S=0]

此方式下模拟将考虑刀具半径补偿 ( 即 G41,G42 功能将起作用 ), 因此图形显示的是

刀具移动轨迹 . .

仅仅输出部分 M S T 功能到 PLC, 例外在下表述 .

当主轴工作在开环时 , 不会输出 M3, M4, M5, M41, M42, M43 and M44 到 PLC.

3.

执行 / 模拟

当主轴工作于闭环方式时 , 会输出 M19 功能到 PLC.

不会起动主轴 .

不管是 F0 还是程序中定义了相应的 F 值 , 轴都会以最大进给率运动 , 当然可以通过

进给率倍率开关进行修调 .

忽略 G4 延迟功能 .

执行和模拟条件

在程序进行执行或模拟前 , 可以对一些运行条件进行预设 ( 例如 : 初始段选择 , 图

形类型等 ):

程序段选择

可以选择从哪一段开始执行或模拟操作 , 不一定非要从第一程序段开始 .

停止条件

可以选择在哪一段结束执行或模拟操作 , 不一定非要在最后一段结束 .

显示

可以选择执行或模拟操作时显示的方式 , 例如位置或跟随误差显示方式 .

MDI

CNC 8035

铣床型号

( 版本 V11.1

X)

此方式下可执行任何程序段指令 (ISO 代码或高级语言 ), 还可获得一些相应的软键

辅助功能软键 , 便于输入相应的指令 .

21

Page 49

操作手册

当相应的程序段指令输入完后 , 此时按下 [START] 键就会开始此段的执行 , 并且会

保持 MDI 方式不变 , 要退出 MDI 方式可按 [ESC] 键 .

刀具检查

当一个程序执行被临时中断时 , 将会出现 [ 刀具检查 ] 软键 , 此时我们可按所需进

行相应的控制 ( 例如手动移动轴 , 执行 MDI, 停止主轴等 ) 而不会改变当前的程序运

行状态 ; 要想恢得程序的执行 , 可先进行重定位让机床返回到执行刀具检查前的状

态 , 然后按 [START] 键开始当前程序的再执行 .

3.

图形

当进行程序执行或模拟时 , 可进行相应的图形显示功能 ( 利用此功能可选择图形类

型 , 显示区 , 视点及图形参数等 ).

单段

执行 / 模拟

可以选择在单段方式下进行执行或模拟操作 .

CNC 8035

铣床型号

( 版本 V11.1

X)

22

Page 50

3.1 程序段中断点搜索 - 模拟切换到执行模式

当一个程序正在执行过程当中 , 此时按下 " 中断 - 复位 " 键、按下急停钮、发生了一

个来自于 PLC 或 CNC 的错误、突然断电等 , 以前我们要想开始此程序的执行只能从

头开始 , 现在利用此功能我们可以从中断点恢复程序的执行 .

CNC 会记住以上中断点发生时所处的程序段位置 .

此种搜索方法可以将程序在模拟方式恢复到中断点所在的程序段位置 , 然后可按 [

循环启动 ] 键继续程序的执行 , 就好像程序从头开始执行一样 .

例如 : 当某一工件加工进程由于任何原因中断而退出加工时 , 此时利用程序段选择

功能 , 我们可以将刀具定位到发生中断的位置恢复程序的执行 ( 并且会保持该段前

的加工条件不变 ), 而无需重头开始程序的执行 .

操作手册

3.

程序段选择功能是在执行模式下进行的 , 其中提供了一个 [ 程序段选择 ] 软键 ; 当

此功能执行完后 , 按 [START] 可恢复程序的执行 .

要进行程序段选择功能 , 请在执行模式按 < 程序段选择 > 软键 .

执行 / 模拟

程序段中断点搜索 - 模拟切换到执行模式

CNC 8035

铣床型号

( 版本 V11.1

X)

23

Page 51

3.

操作手册

3.1.1 操作模式

按[程序段选择 ] 软键 , 将出现一菜单用来选择开始执行的程序段 , 以下说明如何

操作 :

第一程序段 :

按 [ 第一程序段 ] 软键将进入相应的菜单用来选择开始执行的程序段 .

第一行

按此软键 , 光标将定位到当前程序中的第一行位置 .

:

执行 / 模拟

程序段中断点搜索 - 模拟切换到执行模式

最后一行

按此软键 , 光标将定位到当前程序中的最后一行位置 .

文本

通过此软键我们可以从当前光标位置开始对某一特定的文本或字符串进行查找并定

位到其所在的程序段行 .

此 [ 文本 ] 软键被按下时 ,CNC 要求键入相应的字符串 , 键入后按 [ 结束文本 ] 软键

, 光标将定位到从当前位置开始往下找到的第一个该字符串所在的程序段行 .

此搜索会从当前光标所在的行往下进行查找 , 找到后会对此文本进行高亮显示 , 此

时你可选择继续搜索还是结束搜索 .

当往下搜索到第一个字符串后 , 此时按 [ENTER] 可以继续往下进行再搜索直到程序

结束 ; 搜索到的文本会高亮显示 .

此搜索可进行无数次 , 直到找到你所要求的位置 ; 当搜索到程序的最后一段时 , 再

按下 [ENTER] 键 , 又会从程序的开始进行往下搜索 .

按 [ 结束搜索 ] 软键或 [ESC] 键可退出搜索方式 ; 当退出搜索方式时 , 光标将定位

在最后找到的文本所在的行位置 .

行号

按下此软键 ,CNC 将要求你输入你所定位的行号 , 输入后按下 [ENTER] 键 , 光标就会

定位到要求的位置 .

:

:

:

CNC 8035

铣床型号

( 版本 V11.1

X)

24

Page 52

搜索执行 G 代码 :

当利用此功能恢复程序执行时 ,CNC 将以模拟方式搜索到设定的段 , 并且删除 G 功能

代码的执行 , 而且此设定段前的所有进给率以及主轴速度等加工条件将会被恢复 ,

自动计算出此设定段轴应该在的位置 .

搜索期间 M, T 和 S 等功能不会输出到 PLC, 但搜索结束后 CNC 会记住相应的 MST 功

能 , 并以列表形式显示 , 等待执行 .

一旦此模拟操作已结束 , 用户可以按以下步骤恢复相应的 MST 功能 :

A. 在此情况下用户可按 < MST 代码执行期间 > 对 MST 代码进行模拟显示 , 然后按

[CYCLE START] 执行 .

B. 按<刀具检查>软键,然后按 <MST代码输入期间> 再<MDI> 软键,此时用户可按所

需在 MDI 方式下执行任何想要的程序段指令 .

操作手册

3.

屏幕以行方式显示模拟生成的各种 MST 代码 , 但以下方面必须考虑 :

• 当显示了相应的 M 代码时 , 必须注意 M 代码间的取代性 .

• 如果拥有第二主轴, 并且相应的M代码 (M3, M4, M5, M19, M41-44)指向此第二主

轴 , 不会影响第一主轴 M 代码功能 , 并且在恢复此 M 功能时 , 首先对 G28 或 G29

功能进行恢复 , 以便知道当前是控制哪一主轴 .

• 当程序中有用户自定义M功能并且有多个此M功能时,模拟搜索时,只会显示最先

搜索到的一个 .

• 显示最后执行的 T 及 S 功能 .

搜索执行 GMST 代码

当利用此功能恢复程序执行时 ,CNC 将以模拟方式搜索到设定的段 , 并且删除 G 功能

代码的执行 , 而且此设定段前的所有进给率以及主轴速度等加工条件将会被恢复 ,

自动计算出此设定段轴应该在的位置 .

此种搜索时 , 相应的 MST 功能会被执行并输出到 PLC.

警告: 此种搜索方法较前一种很少用 , 因为当在 PLC 中没有进行相应的安全

保护措施时 , 执行有些 MST 功能时可能会发生危险 ; 例如当刀具没有在正确

的换刀点位置时 , 此时执行 M06 指令时就有可能发生碰撞

如果以上两种搜索方法的目的地段存储在 CARD A, 硬盘 , 以太网或 DNC 中,在屏

幕的下方会显示当前正在模拟搜索的段行 , 以便我们知道离目的地段还有多远 .

.

执行 / 模拟

程序段中断点搜索 - 模拟切换到执行模式

CNC 8035

铣床型号

( 版本 V11.1

X)

25

Page 53

3.

操作手册

3.1.2 自动搜索

它可以用来将程序恢复到中断点的地方继续执行,CNC对中断发生所在的程序段会有

记忆 , 因此没有必要手动设置停止程序段 .

如果程序在一个内部循环中发生中断 , 将按如下动作 :

如果是固定循环 (G66, G67, G68, G87, G88) 或多重加工循环 (G60, G61, G62,

G63, G64), 当进行模拟搜索时,将把程序段恢复到以上内部循环的最后一子程序

段上 .

在其它的固定循环 (G69, G81, G82, G84, G85, G86) 中 , 模拟搜索到固定循环开

始段 , 即调用段 .

要进入自动搜索模式 , 请先按 < 程序段选择 > 软键 , 然后按 < 搜索执行 G 代码 > 或

< 搜索执行 GMST 代码 > 软键 , 此时就会出现 < 自动搜索 > 软键 .

执行 / 模拟

程序段中断点搜索 - 模拟切换到执行模式

按 < 停止程序段 > 和 < 自动搜索 > 软键 .

[ 自动搜索 ] 软键一旦按下 , 就将进行程序段模拟搜索 , 并且将光标定位到搜索到

的程序段上 .

一旦中断点程序段被搜索到 ,CNC 将在屏幕下方显示 STOP=HD:PxxxLxxx 信息, 指

示发生中断所在的程序及行和存储位置 ; 此时按 [ 循环启动 ] 键 ,CNC 将去搜索中断

点程序段并以模拟方式执行到此段 , 当到此段后 , 相应的提示信息将消失 .

CNC 在屏幕的下方将出现相应的软键功能 : 轴名软键用来选择要定位的轴 ; 如果用

的是搜索 G 功能方法 , 并且程序中有相应的 MST 功能 , 按 [ 显示 MST 代码执行期间

] 软键将会显示要执行的 MST 功能代码 , 选择相应的并按 [CYCLE START] 循环启动

键即可执行 .

刀具检查 :

按 < 刀具检查 > 软键 . 进入刀具检查模式 .

• 按 [MST 代码执行期间 ] 软键 , 将显示模拟搜索到 MST 代码功能 , 等待恢复执行 .

• 按[MDI] 软键进入 MDI 模式 , 执行所需的程序段 .

CNC 8035

铣床型号

( 版本 V11.1

X)

26

Page 54

3.1.3 手动程序段选择

此种方法可以将程序恢复到用户指定的程序段进行执行 :

A. 如果此程序段为一模式程序段 , 恢复时将模拟搜索到此段停止 .

B. 如果此程序段为一跳转指令段 (GOTO, RPT, CALL, EXEC), 恢复时将模拟搜索

到此段 , 但不会执行跳转 .

C. 如果此段为一调用固定循环或模态子程序的定位段,模拟搜索到此定位段结束点

, 并且退出此固定循环或模态子程序的加工 , 以便重定位 .

D. 在使用带岛屿的不规则型腔加工固定循环,或跟踪, 数字化循环,以及探针循环的

情况下 , 模拟搜索到调用程序段 , 但不会对循环进行任何加工操作 .

要进入手动程序段选择方式 , 请按 < 程序段选择 > 软键 , 然后按 < 搜索执行 G 代码

> 或 < 搜索执行 GMST 代码 > 软键 .

操作手册

3.

程序选择

当最后执行或模拟的程序属于另外一个程序或正在调用来自于另外一个程序中的子

程序 , 此时可用此种方法 .

按 [ 程序选择 ] 软键 , 此时打开一个浏览器窗口 , 你可手动从 CARD A, DNC2,

DNCE、硬盘或内存中选择程序 .

:

执行 / 模拟

程序段中断点搜索 - 模拟切换到执行模式

次数

:

此表示当执行或模拟到 " 停止程序段 " 几次时 , 必须停止程序的执行 .

当选择此功能时 ,CNC 将要求指定被执行或模拟的次数 .

如果被选择的程序段有一被重复执行的号 , 则只有当所有的重复操作都执行完后程

序才会停止 .

第一程序段

用来设置从哪段开始进行程序段搜索 , 按此软键后可通过上下光标键或相应软键来

进行选择 , 按 [ENTER] 进行确认选择 ; 当没有对第一程序段进行设置时 , 搜索将从

当前程序的第一段开始往下进行 .

可以通过上下光标键 / 上下翻页键或者相应的软键功能来选择第一程序段 .

停止程序段

按此软键后 , 将光标定位到某一段后按 [ENTER] 键 . 当 CNC 执行此段后的程序时 ,

将马上从此段开始执行 .

:

:

CNC 8035

铣床型号

( 版本 V11.1

X)

27

Page 55

3.

操作手册

执行 / 模拟

停止程序段可通过上下光标键 , 上下翻页键或相应的软键进行选择 .

一旦此停止程序段被指定 ,CNC 将在屏幕下方显示如下文本 : STOP=HD:PxxxLxxx

, 表示此停止段所在程序的程序号及程序段行号和存储位置 . 此时按循环启动键

[CYCLE START],CNC将开始搜索此段并以模拟方式执行到此段 ,然后显示的文本将

消失 .

CNC 在屏幕的下方将出现相应的软键功能 : 轴名软键用来选择要定位的轴 ; 如果手

动选择用的是搜索 G 功能方法 , 并且程序中有相应的 MST 功能 , 按 [ 显示 MST 代码

执行期间 ] 软键将会显示要执行的 MST 功能代码 , 选择相应的并按 [CYCLE START]

循环启动键即可执行 .

刀具检查 :

按 < 刀具检查 > 软键 . 将进入到刀具检查模式 .

• 按 <MST 代码输入期间> 软键,此时会将模拟搜索到的MST代码一行一行显示在当

前窗口 , 并等待执行 .

• 按 <MDI> 软键,此时可手动输入以上找到的MST代码,并按循环启动键在MDI方式

执行 .

程序段中断点搜索 - 模拟切换到执行模式

CNC 8035

铣床型号

( 版本 V11.1

X)

28

Page 56

3.1.4 程序段搜索限制特殊情况

在以下几种特定情况 , 程序段搜索将有所限制 :

• 如果在程序中有一个特定的缩放因子被激活 , 程序段手动或自动搜索时 , 当此缩

放激活后会停止 .

• 如果程序中有G77轴同步操作,或PLC SYNCRO标志;程序段手动或自动搜索时,

限制到它后面的程序段 .

此限制同样适用于主轴同步情况 .

• 如果程序执行时通过PLC激活了MIRROR标志;程序段手动或自动搜索时,限制到

它后面的程序段 .

• 如果程序中包含 (G74)回零功能程序段, 程序段手动或自动搜索时,限制到它后面

的程序段 .

3.1.5 取消程序模拟或搜索方式

程序模拟或搜索方式可通过通用机床参数 DISSIMUL (P184) 进行取消 .

操作手册

3.

执行 / 模拟

程序段中断点搜索 - 模拟切换到执行模式

CNC 8035

铣床型号

( 版本 V11.1

X)

29

Page 57

3.

操作手册

显示选择

执行 / 模拟

3.2 显示选择

通过此项,你可在任何时间 ( 包括程序在运行过程当中 ) 选择一种最好的显示界面 .

可以通过相应的 [F1] 到 [F7] 软键进行指定的显示方式有如下几种 :

• 标准显示模式 .

• 位置显示模式 .

• 程序显示模式 .

• 子程序显示模式 .

• 跟随误差显示模式 .

• 用户显示模式 .

• 执行时间显示模式 .

处于这些显示模式时 , 在屏幕的下方都会显示当前机床的加工条件 . 如下所示 :

F and % 编程进给率 (F)和当前进给率倍率 %.当处于进给保持状态时,F值高亮

显示 .

S and % 编程主轴转速 (S) 和主轴转速当前倍率 % .

T 当前刀具号

D 当前刀偏号 .

NT 下一刀具号 .

当机床配置为加工中心时 , 才会显示 NT, 它表示下一把将要选择的刀

具 , 等待 M06 指令的执行并激活 , 成为当前刀具 .

ND 下一刀具的刀偏号 .

此也只有机床配置为加工中心时才会显示 , 它表示下一把将要激活的

刀具的刀偏号 .

S RPM 主轴实际转速 . 单位为 rpm.

当工作在 M19 主轴定位时 , 单位为度 .

G 显示所有被激活运行的 G 功能 .

M 显示所有被激活运行的 M 功能 .

PARTC 工件计数器 . 它用来指示被同一零件程序加工过的工件数目 .

当选择一新的零件程序时 , 此位置会被设置为 "0".

CNC 变量 "PARTC" 可从 PLC.DNC 或零件程序中进行修改 .

CYTIME 指示当前程序运行的时间 , 用 " 时 : 分 : 秒 : 百分秒 " 给出 .

每次零件程序开始执行时 , 此值为 0.

TIMER 指示当前系统时间 , 用 " 时 : 分 : 秒 " 格式 .

CNC 8035

铣床型号

( 版本 V11.1

X)

30

Page 58

3.2.1 标准显示模式

CNC 将在每一次开机或者按下 [SHIFT]+[RESET] 键后显示此模式界面 .

此模式可以显示以下区域和窗口 :

操作手册

3.

显示选择

执行 / 模拟

• 最上窗口显示的是一组程序段 . 其中第一段显示的为当前正在执行的程序段 .

• 机床轴当前位置值 .

位置值的显示格式 ( 小数点前后各几位 ), 理论或实际值显示 , 这些取决于机床

参数的设定 . 通用机床参数 "THEODPLY" 用来设定是否理论值显示 , 轴机床参

数 "DFORMAT" 用来设定值的显示格式 .

每根轴有如下区域显示 :

命令值 显示的是轴要到达的位置 , 即程序坐标 .

实际值 显示的是各轴的当前位置 .

剩余移动量 显示到程序坐标还有多少量要走 .

CNC 8035

铣床型号

( 版本 V11.1

31

X)

Page 59

3.

操作手册

显示选择

执行 / 模拟

3.2.2 位置显示模式

此模式用来显示各机床轴位置 .

此模式可以显示如下区域和窗口 :

CNC 8035

• 机床轴当前位置值 .

位置值的显示格式 ( 小数点前后各几位 ), 理论或实际值显示 , 这些取决于机床

参数的设定 . 通用机床参数 "THEODPLY" 用来设定是否理论值显示 , 轴机床参

数 "DFORMAT" 用来设定值的显示格式 .

每根轴有如下区域显示 :

工件零点 显示轴相对于工件零点的位置值 .

参考零点 显示轴相对于机床参考点的位置值 .

铣床型号

( 版本 V11.1

32

X)

Page 60

3.2.3 程序显示模式

显示当前执行的程序内容 , 其中正在被执行的段将高亮显示 .

操作手册

3.

显示选择

执行 / 模拟

CNC 8035

铣床型号

( 版本 V11.1

X)

33

Page 61

操作手册

3.2.4 子程序显示模式

此显示模式显示以下相关命令信息 :

(RPT N10, N20) 此功能重复执行 N10 到 N20 段间的程序段 .

(CALL 25) 此功能调用执行子程序 25.

G87 ... G87 为固定循环指令 .

(PCALL 30) 此功能调用执行子程序 30, 用的是局部参数嵌套层 .

3.

执行 / 模拟

显示选择

当选择此模式时 , 以下因素必须被考虑 :

• CNC 允许定义和使用子程序 , 被调用的子程序可以属于当前的主程序或另外一个

程序 ; 可以在主程序内调用子程序 , 也可从子程序中调用另外一个子程序 , 此子

程序还可再调用下一个子程序 , 依次类推最多可以有 15 层嵌套调用 .

• 每次将相应参数分配给子程序时,CNC产生一新的局部参数嵌套层;最多可到6个

局部参数嵌套层 .

• 当加工固定循环 : G66, G68, G69, G81, G82, G83, G84, G85, G86, G87, G88 和

G89 等有效时 , 使用局部参数的第六嵌套层 .

此模式窗口显示区域如下 :

CNC 8035

铣床型号

( 版本 V11.1

X)

34

• 当前子程序相关信息 .

NS 表示该子程序占据的嵌套层 .

NP 表示正在执行的子程序所用的局部参数层 (1-6).

子程序 表示调用一个新嵌套层子程序的程序段类型 .

例如 : (RPT N10, N20) (CALL 25) (PCALL 30) G87

Page 62

REPT 表示剩余要执行的次数 .

例如 , 如果 (RPT N10, N20) N4 被第一次执行时 , 此参数将

显示值 4; 依次类推第二次被执行时 , 此值将为 3.

M 如果显示了星号 (*), 表示在此嵌套层调用了一个模态子程

序 , 此子程序在每次相应的运动程序段后均被执行 .

PROG 指示当前被调用的子程序所在的程序号 .

• 各机床轴位置值 .

机床各轴坐标值的显示格式 , 以及是理论还是实际值显示取决于轴机床 参数

"DFORMAT" 和一般参数 "THEODPLY" 的设置 ..

每根机床轴都有如下数据显示 :

命令值 显示的是轴要到达的位置 , 即程序坐标 .

实际值 显示的是各轴的当前位置 .

剩余移动量 显示到程序坐标还有多少量要走 .

操作手册

3.

显示选择

执行 / 模拟

CNC 8035

铣床型号

( 版本 V11.1

X)

35

Page 63

3.

操作手册

显示选择

执行 / 模拟

3.2.5 跟随误差显示模式

此模式显示轴及主轴的跟随误差 , 即各轴实际和理论位置值间的差值 .

轴坐标的显示格式取决于轴机床参数 "DFORMAT" 的设置 .

3.2.6 用户显示模式

当通用机床参数 "USERDPLY" 值规定的相应的子程序号后 , 按此软键 [ 用户 ] 将

在用户通道执行相应的子程序 .

退出此用户子程序的执行并返回到上一级菜单 , 请按 [ESC] 键 .

CNC 8035

铣床型号

( 版本 V11.1

X)

36

Page 64

3.2.7 执行时间显示模式

当对零件程序进行模拟时 , 会有此显示模式 , 相应的窗口区分布如下 :

操作手册

3.

显示选择

执行 / 模拟

• 此窗口显示在100%程序进给率情况下,执行完程序所需大概时间. 显示以下信息:

每把刀具 (TOOL) 定位所需时间 (POS.TIME), 当前程序机床轴加工移动所需时

间 (MACH.TIME) .

执行程序总时间 .

M 功能执行所需时间 .

程序执行过程中的换刀次数 .

• 机床各轴位置值 .

机床各轴坐标值显示格式及理论实际值显示取决于机床参数的设置 : 轴参数

"DFORMAT", 一般参数 "THEODPLY".

每一坐标轴后可分别显示以下几种坐标值 :

命令值 显示的是轴要到达的位置 , 即程序坐标 .

实际值 显示的是各轴的当前位置 .

剩余移动量 显示到程序坐标还有多少量要走 .

CNC 8035

铣床型号

( 版本 V11.1

X)

37

Page 65

3.

操作手册

MDI

执行 / 模拟

3.3 MDI

此 MDI 模式不会出现在模拟方式下 , 只出现在执行或手动方式下 . 另外当一程序正

在运行时 , 不会出现 MDI, 要想执行 MDI 方式 , 必须中断当前程序的执行 .

通过MDI方式可以执行任何一个程序段 (ISO 代码或高级语言程序段 ), 当按下 [MDI]

软键时 , 在屏幕下方相应的会出现一些软键功能 , 便于你输入程序段代码指令 .

当按下 [MDI] 并在光标编辑区输入完要求执行的程序指令时 , 此时按下 [START] 循

环启动键 , 就可开始执行此指令 , 并且保持 MDI 模式不变 .

CNC 8035

铣床型号

( 版本 V11.1

X)

38

Page 66

3.4 刀具检查

此方式不会出现在模拟模式下 , 当一零件程序正在执行时 , 要想执行刀具检查 , 必

须先中断程序的执行 .

当进入刀具检查模式中时 , 此时无需进入到手动方式就可控制所有相关的机床运动

; 并且此时操作面板上的相关轴方向控制键 (X+, X-, Y+, Y-, Z+, Z-, 4+, 4-, 等

) 被使能 ; 同时屏幕下方将出现对应于刀具检查模式的一些相关软键 ( 如表 ,MDI 及

重定位等 ), 利用 MDI 可以执行一些相关程序段指令 , 重定位功能用来在刀具检查结

束后将相关轴退回到执行刀具检查前的坐标位置 .

可按如下方式进行刀具交换 :

1. 将刀具移到换刀点位置 .

2. 为了以相似的特征寻找另一把刀具 , 访问 CNC 表 ( 刀具 , 刀具偏置等 ).

3. 在 MDI 方式下选择新的刀具 .

4. 进行刀具交换

5. 将轴退回到执行刀具检查前的位置 ( 重定位 ).

6. 按 [START] 键恢复程序的执行 .

此移动可通过操作面板上的手动键或 MDI 方式进行 , 也可通过手轮进行移动 .

该操作的完成取决于当前机床换刀架的类型 ; 可在 MDI 方式下完成此操作 .

操作手册

3.

刀具检查

执行 / 模拟

注意 : 如果在刀具检查期间,主轴是停止的, CNC 重定位时将按它以前的转向 (M3

或 M4)重新启动 .

在刀具检查模式 ,CNC 可提供以下相应的软键 :

"MDI" 软键

MDI 方式可以允许任何一个程序段 (ISO 代码或高级语言程序段 ), 当按下 [MDI] 软

键时 , 在屏幕下方相应的会出现一些软键功能 , 便于你输入程序段代码指令 .

当按下 [MDI] 并在光标编辑区输入完要求执行的程序指令时 , 此时按下 [START] 循

环启动键 , 就可开始执行此指令 , 并且保持 MDI 模式不变 .

" 表 " 软键

可以进入各种不同的表格数据中 ( 包括零点偏置、刀具偏置、刀具、刀具库、参数 ).

当进入了相应的表格数据中时 , 就可进行修改等操作 .

按 [ESC] 键可返回上一级菜单 .

CNC 8035

铣床型号

( 版本 V11.1

X)

39

Page 67

操作手册

" 重定位 " 软键

在执行完刀具检查后 , 用户可执行重定位 , 将刀具退回到刀具检查前的位置 .

重定位方式可以通过通用机床参数 REPOSTY (P181) 进行定义 .

3.

执行 / 模拟

刀具检查

基本重定位方式

会将轴定位到刀具检查前的位置 .

当按此软键时,CNC 将显示可被重定位的轴 , 并且询问以什么样的轴顺序进行轴重定

位移动 .

[ 平面 ] 软键用来对主平面中的所有轴进行重定位 , 其它软键则用来重定位非主平

面轴 .

重定时轴的移动顺序取决于轴选择顺序 .

选择相应的轴 , 按 [START] 键开始执行重定位 . 可单轴或多轴同时进行重定位 .

扩展重定位方式

当参数设置为扩展重定位方式 , 此时按下 [ 重定位 ] 软键 , 将会出现一些软键来执行

以下一些相应的功能 :

• 如果在刀具检查期间,执行了相应的主轴功能 (M3, M4, M5, M19)等, 那么在重定

位时将显示相应的主轴功能键 , 以便将主轴恢复到刀具检查前的状态 .

选择此软键 , 然后按 [ 循环启动 ] 键 ,CNC 将恢复主轴到刀具检查前的状态 .

如果刀具检查前 , 主轴工作在 M19 闭环状态 , 那么在重定位时也将显示相应的

M19 软键功能 .

• 当选择相应的轴软键并按 [ 循环启动 ] 键时 , 轴将定位到刀具检查前的位置 .

可以同时选择多轴进行重定位 , 但不能同时对轴和主轴进行重定位 .

• 单轴或多轴在进行重定位的过程中,随时可中断并再次进入到刀具检查模式进行

操作 , 然后再进行重定位 ; 此操作可进行任意次 .

• 进入刀具检查模式后,可通过手动方向控制键或电子手轮对机床各轴进行连续或

增量方式移动 ; 机床各轴的移动被重定位终点和各轴的软限位限制 .

如果使用电子手轮 , 则移动时不受重定位点限制 .

• 当轴移动到重定位终点时,就不能被手动移动了;要想移动,必须再次进入刀具检

查模式 .

• [结束重置] 软键可用来退出重定位,然后按循环启动键[CYCLE START] 开始程序

的执行 .

如果退出重定位模式时 , 各轴没有被正确的重定位 ; CNC 将会将机床各轴从当前

点移动到重定位点 .

:

:

CNC 8035

铣床型号

( 版本 V11.1

X)

40

Page 68

• 按[刀具检查]软键可进入刀具检查模式,此时可通过手动键或电子手轮以连 续或

增量方式移动机床各轴 , 此种情况下 , 轴的运动仅仅受限于软限位 .

除此之外 , 还可在刀具检查模式按 [MDI] 软键进入到 MDI 方式来执行一些程序段

指令 .

" 修改偏置 " 软键

按此软键后 , 在屏幕上将出现帮助图形 , 相应的数据区可以进行编辑 , 数据区可以

通过 [§] [¨] [©] [ª] 或下方的软键进行选择 .

也可对非当前刀具进行相应的设置,只要在T区输入刀具号后按[ENTER]键就可以了.

• 对当前刀具只能对 I 和 K 区值进行修改

• 要想对D值进行修改,可以在T区选择其它的刀具,也就是说可以对非当前刀具进

行 I-K-D 值修改 .

I - K区值为增量值,且I为直径值;输入确定后此值将增加到刀具偏值表中对应的I和K

区.

可以输入的I或K最大值由机床参数 MAXOFFI 和 MAXOFFK 进行限制 , 当输入的

值大于此设定值时 , 将会相应的消息提示 .

操作手册

3.

刀具检查

执行 / 模拟

CNC 8035

铣床型号

( 版本 V11.1

X)

41

Page 69

操作手册

3.5 图形

在此状态你可选择图形显示类型以及相对应的图形显示参数 .

只有程序在中断或没有被执行的情况下才可进入图形显示模式 ; 如果有程序正在被

进行 , 必须将其中断才可进入图形显示方式 .

一旦选定了图形显示类型及图形参数 , 即使程序在执行状态 , 也可对图形显示类型

及图形参数进行改变 .

3.

执行 / 模拟

图形

当按下 [ 图形 ] 软键时 , 在屏幕下方会相应的显示如下各软键 :

• 图形类型 .

• 显示区 .

• 放大 .

• 视点 .

• 图形参数 .

• 清屏 .

• 取消图形 .

图形显示时的常用操作方法 :

1. 定义显示区 . 显示区的大小取决于工件的大小 , 且显示区的坐标参考当前被激活

的工件零点 .

2. 选择进行图形显示的图形类型 .

3. 进行 视点 定义 . 视点功能只有在图形类型为 3D 或 SOLID 时才可获得 .

4. 通过 图形参数 对图形显示的路径颜色等进行设置 .

当零件程序正在执行或模拟时 , 可以将其中断来选择其它的图形类型进行显示 , 或

通过缩放功能来改变显示区的大小 .

CNC 8035

铣床型号

( 版本 V11.1

X)

42

Page 70

3.5.1 图形类型

CNC 有两种图形显示模式 , 平面图形及实体图形 ; 两者彼此独立 , 在其中一种模式下

显示时 , 不会影响另外一显示模式下的图形状态 .

可通过相应的 CNC 软键来对图形类型进行选择 .

除非通过 [ 取消图形 ] 软键功能关闭图形显示 , 或将 CNC 关闭 , 或选择了另外一种

图形显示类型 , 否则被选择的图形类型将一直保持有效 .

每次选择图形类型后 , 所有上次使用的相关图形显示条件 ( 缩放 , 图形参数和显示

区等 ) 将保持有效 , 这些条件在将 CNC 关闭并重启后仍然有效 .

操作手册

3.

所选择的图形类型和下列信息将出现在屏幕的右边 :

图形

执行 / 模拟

• 轴当前实际位置 . 刀具位置表示刀尖的位置 .

• 进给率 (F) 和当前主轴速度 (S).

• 当前刀具 (T) 及其所用偏置 (D) .

• 用于图形显示的视点,它由XYZ三轴定义.视点方向可通过[视点]软键功能进行修

改.

• 两个立方体或两个长方体 , 取决于所选择的视点

立方体的边是彩色的, 表示当前选择的显示区 , 并绘制一条线表示所选择显示区

的尺寸 .

当视点显示立方体的一条边或所选择的图形类型对应于 XY,XZ 或 YZ 平面之一时

,CNC显示2个长方体表示图形区(彩色长方体)所选择的显示区(非彩色长方体).

CNC 8035

铣床型号

( 版本 V11.1

X)

43

Page 71

3.

操作手册

图形

执行 / 模拟

该 CNC 将显示刀具沿 X,Y 或 Z 轴完成的所有加工操作 , 但沿 Z 轴负向对工件的侧面

加工除外 ( 从 -Z 到 +Z 方向 ).

当模拟零件程序时 ,CNC 分析对应的刀具偏置表中的刀具长度 L 数值 .

如果该值是正的 , 图形显示在工件的正侧完成(从+到-方向);如果是负的 , 它将

在工件的负侧完成 ( 从 - 到 + 方向 ).

必须记住 ,CNC 将 L0 作为正值处理 . 同果在执行或模拟期间没有定义刀具 ,CNC 将用

L0 和 R0 作为缺省值 .

平面图形

该类型利用多色线绘制所选择平面 (XY, XZ, YZ) 的刀具路径 .

可以获得以下几种图形 :

3D 三维视图 .

XY, XZ, YZ 平面视图 .

组合视图 此种图形显示方式将当前屏幕划分为四个象限, 分别显示平面

视图 XY, XZ, YZ 及三维视图 .

图形显示在出现下列情况时将消失 :

• 按 [ 清屏 ] 软键

• 按 [ 取消图形 ] 软键

• 改变图形类型 ( 顶视图或实体 ).

CNC 8035

铣床型号

( 版本 V11.1

X)

44

Page 72

3.5.2 显示区

要进行显示区的定义 , 必须将程序模拟或执行方式中断 , 如果在执行或模拟当中是

不能进行显示区的定义的 .

通过该选项 , 可以重新定义各轴的最大及最小值 , 从而改变显示区的大小 ; 此值参

考工件坐标系 .

为了方便定义显示区大小,CNC在屏幕的右上角提供了几个窗口用来指示当前显示区

各项值 .

操作手册

通过上下光标键 [©] [ª] 在此窗口选择要修改的项 , 然后键入需要的值 .

一旦此窗口各项值定义好 , 需按 [ENTER] 键确认 .

退出显示区定义而不进行任何改变请按 [ESC] 键 .

在平面图形显示中 (3D, XY, XZ, YZ, 组合视图 ), 提供一软键功能 [ 最佳区域 ], 利

用此软键可以很方便的改变当前显示区的大小 , 从而包含所有平面及已加工的刀具

路径 .

每次改变显示区后,CNC 将重新生成加工路径到加工当前点 , 如果需生成的点数超过

了 CNC 当前内存空间 , 将只会生成加工当前点 , 而以前点将消失 .

在实体图形显示中 , 仅当 CNC 有 PowerPC 集成电路板时 , 才会重新生成加工路径 .

在某些机床应用中 ( 例如冲床 ), 仅仅有 XY 平面 ; 因此我们建议将 Z 轴最小设为 Z

= 0,Z轴最大设为Z = 0.0001,那么在局部视图中将仅仅显示XY平面图形(不会对XZ和

YZ 平面进行显示 ).

3.

图形

执行 / 模拟

CNC 8035

铣床型号

( 版本 V11.1

X)

45

Page 73

3.

操作手册

3.5.3 放大

为了使用此功能 , 必须没有程序在执行或模拟中 , 如果有 , 需先将其中断 .

通过此选项 , 可对当前显示区进行放大或缩小显示操作 ; 此放大功能不适用于组合

视图及局部视图 TOP VIEW 中.

当选择该选项时,CNC 将在当前图形上显示一个双边窗口 , 并在屏幕的右下角重画一

个窗口 ; 这个新窗口表示所选择的新显示区 .

可以通过屏幕下方的软键 [ 缩放 +],[缩放-]或[+],[-] 键来对新的显示区进行放大

或缩小操作 , 也可通过上下左右光标键 [©] [ª] [§] [¨] 对当前锁定的显示区窗口进

行移动 .

执行 / 模拟

图形

按软键 [ 初始值 ], 将采用通过显示区设置的值 ;CNC 显示该数值 , 但不退出该缩放

模式 .

一旦显示区放大操作定义完毕 , 需按 [ENTER] 键确认 .

退出此方式而不进行任何改变请按 [ESC] 键 .

每次改变显示区后,CNC 将重新生成加工路径到加工当前点 , 如果需生成的点数超过

了 CNC 当前内存空间 , 将只会生成加工当前点 , 而以前点将消失 .

CNC 8035

铣床型号

( 版本 V11.1

X)

46

Page 74

3.5.4 视点

要想使用此功能 , 必须没有程序在执行或模拟当中 ; 如果程序在执行或模拟中 , 必

须先将其中断 , 才能使用此功能 .

在任意三维图形显示时 (3D, 组合视图或 SOLID 实体 ), 都可利用视点功能来改变图

形显示角度 . 可通过上下左右光标键来相应的移动 X, Y 和 Z 轴的位置来改变视点角

度.

当选择该选项时,CNC 将在屏幕的右边醒目显示当前的视点 .

操作手册

通过左右光标键 [§] [¨],可将XY平面绕Z轴旋转360度; 通过上下光标键 [©] [ª]

可将 Z 轴最多倾斜 90°.

一旦选择了新的视点角度请按 [ENTER] 键确认 .

而在选择了 3D 或 COMBINED VIEW 组合视图时 ,CNC 将保持当前的图形显示 , 只

有执行下一程序加工时才采用新的视点定义角度 ; 这些程序段将在已有的图形上进

行绘制 . 然而为了重新绘制未加工的零件可以用 [ 清屏 ] 软键对当前屏幕图形进行

先清除 .

退出此方式而不进行任何改变请按 [ESC] 键 .

3.

图形

执行 / 模拟

CNC 8035

铣床型号

( 版本 V11.1

X)

47

Page 75

操作手册

3.5.5 图形参数

此参数可在图形显示方式的任何时候进行修改 , 即使零件程序在执行或模拟当中 :

利用该功能可对模拟速度和刀具移动轨迹颜色进行修改 .

参数修改后将被 CNC 立即采用 , 即使程序在执行或模拟中也是这样 .

按 [ 图形参数 ] 软键后 , 对应将出现以下软键功能选项 :

3.

执行 / 模拟

图形

模拟速度

利用该选项可修改在模拟方式下执行零件程序时所用的速度百分率 . 此值将一直有

效直到选择了另一个值或 CNC 进行了复位操作 .

CNC 将在屏幕的右上角显示一窗口表示当前选择的模拟速度百分率 .

此值可通过左右光标键 [§] [¨] 进行改变 , 一旦值确定需按 [ENTER] 键确认 , 如果按

下了 [ESC] 键将不会作任何修改 .

也可在缩放重画时改变模拟的速度 ; 这可让我们对某一特定加工操作进行检查 .

路径颜色

利用该选项可以在执行或模拟方式修改用于绘制各种刀具路径的颜色 . 仅可用在平

面视图中 (3D, XY, XZ, YZ 和组合视图 ). 有以下参数 :

• 快速移动颜色 .

• 理论路径颜色 .

• 带刀具补偿的路径颜色 .

• 螺纹加工路径颜色 .

• 固定循环加工路径颜色 .

CNC 8035

铣床型号

( 版本 V11.1

X)

在屏幕的右侧有提供各种可选择的路径颜色 , 用户可定义 .

如果选择的是黑色或透明色 , 在显示加工图形路径时 , 此两种颜色将显示不出来 .

通过 [©] [ª] 键来选择要修改的项 , 然后通过 [§] [¨] 键进行值的改变 .

一旦选定了某种颜色 , 要按 [ENTER] 键进行确认 ; 如果选定了某种颜色而按下了

[ESC] 键 , 将不会进行颜色的改变 ; 进入此模式后按 [ESC] 键可退出此模式而不进

行任何修改 .

48

Page 76

3.5.6 清屏

如果当前零件程序正在执行 , 是不能对图形显示进行清屏的 ; 要想清屏 , 必须中断

当前程序的执行 .

此功能用来清除当前屏幕工件加工图形显示 .

操作手册

3.

图形

执行 / 模拟

CNC 8035

铣床型号

( 版本 V11.1

X)

49

Page 77

3.

操作手册

图形

执行 / 模拟

3.5.7 取消图形

此功能可以在任何时候执行 , 即使当前程序正在进行加工或模拟 :

按下此软键时 , 将关闭图形显示功能 .

要想激活图形显示功能 , 必须重新按 [ 图形 ] 软键 ; 而当程序正在执行或模拟时 ,[

图形 ] 软键是不会出现的 . 所以必须在程序没有被执行或模拟 , 或者程序在被中断

的情况下 , 此时才会出现 [ 图形 ] 软键 , 从而可以打开图形显示功能 .

另外当取消图形显示时 , 系统将恢复到最后使用过的相关图形显示条件 ( 图形类型 ,

缩放 , 图形参数和显示区 ) 等.

CNC 8035

铣床型号

( 版本 V11.1

X)

50

Page 78

3.5.8 测量

要使用测量功能 , 必须选择平面 XY, XZ 或 YZ 并且零件程序不能在执行或模拟当中

; 如果零件程序正在执行或模拟 , 必须中断 .

一旦选择此功能 ,CNC 屏幕将显示如下信息 :

操作手册

3.

图形

执行 / 模拟

被测量的部分将以点线和两个光标显示在 CRT 的中心 , 同时,屏幕的右边将显示:

• 此两光标相对于工件零点的坐标位置 .

• 光标间的距离 "D", 沿 X 及 Z 轴的距离 "δX" 和 "δY".

• 光标步长 "ε" 对应于所选择的显示区 , 以毫米或英寸工作单位给出 .

CNC 将以红色显示被选择的光标及其坐标值 .

可以通地过 [+] 或[-]键选定另外一光标, 一旦被选择,光标及其坐标值将以红色显示.

可通过 [©] [ª] [§] [¨] 光标方向键移动两光标 , 改变其位置 .

另外 : 我们可通过按键序列 [SHIFT]+[©], [SHIFT]+[ª], [SHIFT]+[§], [SHIFT]+[¨]

将光标移动相应轴的极限位置 .

要退出此命令返回到图形主界面 , 可按 [ESC] 键 .

同样 , 如果其间 [START] 键被按下 ,CNC 也将退出此模式而返回到图形主界面 .

CNC 8035

铣床型号

( 版本 V11.1

51

X)

Page 79

3.

操作手册

单段

执行 / 模拟

3.6 单段

当按下 [ 单段 ] 软键时 ,CNC 保持当前运行模式并处于单段执行方式 ; 你可以在执行

程序的过程当中按 [ 单段 ] 或在运行程序前按 [ 单段 ] 都可以 .

如果选择了单段方式 ,CNC 将仅执行程序中的一段 , 然后保持运行模式 , 想要执行下

一段请按 [START] 键 .

如果选择了单段执行方式 , 在 CNC 的上屏幕将显示单段两字 ; 当然如果没有选择将

没有 .

CNC 8035

铣床型号

( 版本 V11.1

X)

52

Page 80

编辑

4

编辑操作模式用来对存储在内存中的零件程序进行编辑、修改或预览 .

编辑新零件程序时 , 必须首先指定程序号 ( 最多 6 位数字 ), 然后按 [ENTER]; 要想

对已有程序进行修改,必须首先在程序目录结构中通过上下光标键 [©] [ª]或上下翻

页键选择要修改的程序号 , 然后按 [ENTER].

一旦指定了相应的程序号, 并按[ENTER] 键,此时将进入到编辑主窗口 ,对应于 [F1]

到 [F7] 将分别出现以下软键 :

编辑 在选择的程序中添加一新的程序段行 .

修改 在选择的程序中对已存在的行进行修改 .

查找 在一程序中对某一字符串进行查找 .

替换 将程序中某一特定的字符串用另外一代替 .

删除程序段 通过此功能可以对程序中某一段 或多个相连的程序段

进行删除操作 .

移动程序段 通过此功能可以在一当前程序中 将一段或多个相连的

程序段移动到另外一个位置 .

拷贝程序段 通过此功能可以在一当前程序中 将一段或多个相连的

程序段拷贝到另外一个位置 .

拷贝到程序 此功能用来将当前程序中的一段 或多个相连的段拷贝

到另外一个程序当中 .

包括程序 此功能用来将另外一个程序当中的全部段含入到当 前

程序中指定的位置 .

编辑器参数 在此可以进行自动编号( 如自动编号的开与关 . 自动编

号的步长及初始号的定义 ). 另外还可进行示教轴的定

义.

CNC 8035

铣床型号

( 版本 V11.1

X)

53

Page 81

操作手册

4.1 编辑

此 [ 编辑 ] 软键用来在当前选择的程序中添加一新的程序段 .

要想添加一新程序段 , 首先你要通过光标指定该新段将要放置的位置;该新段将添

加到当前光标所在行的下一行。

此时按下 [ 编辑 ] 软键,对应于 [F1] 到 [F6] 将会出现以下几种软键,它们分别对

应于几种不同的编程方式。

4.

编辑

编辑

如下所示:

CNC 语言

此种方式可以通过 ISO 代码或高级语言进行编程 .

See "4.1.1 Editing in CNC language" on page 55.

示教

在此种编辑模式下,轴可以通过手动或手轮方式移动到所需的位置 , 然后可以通

过示教方式直接采用当前各轴坐标位置作为程序坐标 ( 而无需手动键入相应值 )

See "4.1.2 TEACH-IN editing" on page 56.

交互

可以通过 CNC 提问 , 操作者作答方式进行编程 , 提供交互式页面 ..

"4.1.3 交互式编程 "

参见

用户

当为通用机床参数 "USEDIT" 定义了相应的程序号后 , 此时会在编辑主界面生成

一 [ 用户 ] 软键 , 按下此软键 ,CNC 就可在用户通道执行相对应的子程序 .

页 57.

CNC 8035

铣床型号

( 版本 V11.1

X)

54

Page 82

4.1.1 CNC 语言编程

此种方式下编程 , 程序将被一段一段的进行录入 ; 每一程序段可以通过 ISO 代码语

言或高级语言进行编程 , 当然该段也可仅为以分号开始的程序段注释 .

当按下 [CNC 语言 ] 软键 , 此时对应于 [F1] 到 [F7] 的相应软键将改变为以白色背景

黑体字显示 . 当然此时各软键显示的是 : 在用 CNC 语言进行编程时可以获得的相应

功能 .

在此种编辑状态下可以通过按 [HELP] 键获得相应的帮助功能 , 要退出帮助功能请按

[ESC] 键 .

当正在编辑的程序段显示在编辑区 , 如果此时按下 [ESC] 键 , 该段将会被取消且不

会出现在程序中 , 等于退出当前段编辑模式 .

当正在编辑的程序段在编辑区输入完毕 , 此时按下 [ENTER] 键 , 该段将会出现在当

前程序光标所在行的下一行 , 且光标会自动定位在刚输入的程序段行上 , 此时编辑

区将为空 , 等待输入下一程序段 .

要退出该种编辑模式 , 请按 [ESC] 或 [MAIN MENU] 键 .

操作手册

4.

编辑

编辑

CNC 8035

铣床型号

( 版本 V11.1

X)

55

Page 83

4.

操作手册

编辑

编辑

4.1.2 示教编程

此种编程方法和前面一节 CNC 语言编程方法和编程格式基本一样 , 唯一的区别在于

坐标轴位置坐标可以通过示教的方式获得 .

此种编程方式下 , 在屏幕下方会显示机床各轴的当前位置 , 轴位置可以通过手动或

手轮方式改变 .

编程时轴位置可能通过键盘键入 ( 这和 CNC 语言编程方法一样 ); 也可以通过示教方

式获得 , 方法如下 :

1. 将轴通过手动或手轮方式移动到你期望的位置 .

2. 按下相应的轴相关软键,例如:[X][Y]字母键或屏幕下方的[位置值]软键,然后按

下相对应的轴名 .

3. 此时 CNC 将把对应机床轴的当前位置值赋于程序坐标 .

4. 按回车后 ,CNC 就会将在当前编辑区产生的程序段添加到程序窗口 .

此程序段将被自动的添加到当前光标所在行的下一行 .

当屏幕下方编辑区为空时 , 此时按下 [ENTER] 键 , 在程序窗口将会产生一新的包括

所有机床轴当前坐标值的程序段行 ; 当然如果在编辑器参数中对示教轴加以定义的

话 , 就只会产生包括有选择的坐标轴位置程序段 .

此时光标将定位在新输入的程序段上 , 并且下方编辑区为空 , 以便输入新的程序段 .

当编辑输入的程序段不必包括所有的机床轴时 , 你可以在编辑器参数中通过 [ 轴示

教 ] 软键对相应轴进行取消 .

CNC 8035

铣床型号

( 版本 V11.1

X)

56

Page 84

4.1.3 交互式编程

所谓交互式编程 , 说的是在这种方式下 , 操作者通过回答确认式进行编程 ; 而不必

像在 CNC 语言编程时需要对各种代码进行输入编程 .

此种编辑器为操作者提供了以下便利 :

• 由于形象化了 , 操作者无需太多的程序语言基础就可进行编程 .

• 此种方式下编程 ,你只能通过回答的方式进行确认,因此不会出现所谓的编程格

• 在此种方式下编程 ,CNC 始终提供帮助屏幕 , 非常形象 .

当选择 [ 交互 ] 编程时 , 在屏幕主窗口将会显示各种图形选项 , 并且每个选项都可

以通过指定的软键进行选择 .

如果某个选项下还有下一级选项 , 输入对应软键确认后 , 就会显示出来 , 此时你可

对下一级进行再选择 .

一旦选项选择完毕它将会出现在屏幕下方编辑区 , 此时屏幕主窗口就只会显示当前

选定选项的有关信息 . 此时就可以通过屏幕下方 [F1] 到 [F7] 软键进行选择并回答

式确认编程 .

当你要求输入的程序段所有内容都完毕后 ( 包括加工条件 ,G 功能 ,M 功能 , 位置坐

标等 ), 此时你可按下 [ 程序段结束 ] 软键 , 然后按下 [ENTER] 软键结束当前段交互

式编程 .

式错误 .

操作手册

4.

编辑

编辑

此时 CNC 将把你当前交互编程段添加到程序编辑主窗口 ( 但是看不见 , 因为当前显

示的还是交互编辑主图形窗口), 当然是输入在当标所在行的下一行 , 此和前面定位

方式是一样的 .

然后你可继续利用交互编辑主图形窗口进行下一段交互式编程 . 按 [ESC] 退出当前

交互式编程窗口 , 返回到主编辑窗口状态 .

CNC 8035

铣床型号

( 版本 V11.1

X)

57

Page 85

4.

操作手册

4.2 修改

此种方式下允许对所选择的程序段进行修改 .

在按下 [ 修改 ] 软键前 , 请先将光标定位在要修改的程序段上 .

按下 [ 修改 ] 软键时 , 光标所在行程序段将出现在屏幕下方当前编辑区 , 并且 [F1]

到 [F7] 相应的软键将对应改变且以白色背景显示 .

此时按[ESC], 编辑区中的程序段将为空 , 你可以重新对此段进行输入;如果你只需

对该段当中的一部分而不是全部进行修改 , 可以通过左右光标键移动到相应位置 ,

然后进行相应修改 .

编辑

修改

一旦该段修改完毕,按[ENTER],编辑区中修改过的程序段将代替前面选定的程序段.

要退出修改模式 , 可以通过不断的按 [CLEAR] 键将当前编辑区清空或按 [ESC] 键将

当前编辑区清空 , 然后再次按下 [ESC] 键 , 那么选定的程序段将不会被修改 .

在编辑过程中可以通过按 [HELP] 获得相应帮助 , 按 [ESC] 可退出当前帮助状态 ; 再

次按下 [HELP] 也可退出帮助状态 .

CNC 8035

铣床型号

( 版本 V11.1

X)

58

Page 86

4.3 查找

此功能用来在一个程序当中对特定的文本进行查找 .

当按下 [ 查找 ] 软键时 , 在屏幕下方将会出现如下软键:

开始

按下 [ 开始 ] 软键时 , 光标将定位到当前程序的首段上 , 且退出当前查找模式 .

操作手册

结束

按下 [ 结束 ] 软键时 , 光标将定位到当前程序的最后一段上 , 且退出当前查找模式 .

文本

通过此功能可以从当前光标位置开始对某一文本进行查找 .

按下 [ 文本 ] 软键时 ,CNC 要求输入要寻找的文本 , 键入后按 [ 结束文本 ] 软键 , 此

时光标将定位到从当前光标位置开始找到的第一个该文本上 , 且高亮显示 .

此时按 [ENTER], 可以在当前程序中继续进行该文本的查找 , 一直到程序结束 . 每

次找到后都会高亮显示该文本 .

该查找工作可以进行无数次 ; 当查找到该程序的最后一段时 , 再次按下 [ENTER], 又

可从程序的开始进行周而复始的查找 .

按下 [ 结束搜索 ] 软键或 [ESC] 键 , 可退出当前搜索状态 . 退出后 , 光标将定位在

最后找到的该文本所在的程序段上 .

行号

按下 [ 行号 ] 软键时 ,CNC 将要求输入你要查找的行号 , 输入后按 [ENTER], 光标将

定位到你要查找的行号所在的程序段上 , 且退出查找模式 .

4.

编辑

查找

CNC 8035

铣床型号

( 版本 V11.1

X)

59

Page 87

操作手册

4.4 替换

利用此功能可以将整个程序中的同一字符串用另外一个代替 .

当按下 [ 替换 ] 软键时 ,CNC 首先要求指定 : 程序中将被替换的字符串 ; 当指定好后

, 按下 [ 用 ] 软键 , 此时 CNC 又要求你指定用什么字符串替换刚才指定好的字符串 .

当指定好后 , 按下 [ 文本结束 ] 软键 , 此时光标将定位在程序中第一个找到的要替

换的文本上 .

4.

编辑

当然该要替换文本的查找是从当前光标所在的行开始的 .

找到的文本将高亮显示 , 且此时会相应的出现以下软键 :

替换

替换

按下 [ 替换 ] 软键时 , 该高亮显示的文本将会被替换 , 且光标会自动的定位到下一

找到的同一文本上且高亮显示 .

此替换工作可以一直持续到程序结尾,如果没有要替换的文本了,CNC将退出该模式.

高亮显示找到的文本时,会出现[ 替换]和[不替换]两个软键,你可作相应的处理.

不替换

按下 [ 不替换 ] 时 ,CNC 将不会对当前找到的高亮显示的文本进行替换 , 且 CNC 会自

动的定位到下一文本位置 .

此查找工作可以从当前位置一直持续到程序尾, 如果没有了 ,CNC 会自动退出当前替

换模式 .

高亮显示找到的文本时,会出现[ 替换]和[不替换]两个软键,你可作相应的处理.

到终点

按下 [ 到终点 ] 软键时 ,CNC 会对整个程序中找到的文本全部进行替换 .

中止

CNC 8035

铣床型号

( 版本 V11.1

X)

按下[ 中止 ] 时 ,CNC 将不会对当前找到的高亮显示文本进行替换 , 且退出替换模式 .

60

Page 88

4.5 删除程序段

利用该功能 , 可以将当前正在编辑程序中的一段或者多段进行删除 .

如果仅仅删除一段 , 那么只要将光标定位在所在段行 , 然后按 [ENTET] 就可以了 .

如果要进行多段删除 , 需要指定多段的第一段和最后一段 .

为此 , 需要按下列操作进行 :

1. 将光标定位在需要删除的第一段 , 然后按下 " 开始程序段 " 软键 .

2. 将光标定位在需要删除的结束段 , 然后按下 " 结束程序段 " 软键 .

如果需要删除的结束段正好是所在程序中的最后一段 , 可以按 " 到结尾 " 软键进

行快速定位 , 而不必要通过不断的移动光标将最后一行来定位 .

3. 一旦开始和结束段被选择,CNC将高亮显示它们,并等待命令的执行而进行删除操

作 .

操作手册

4.

编辑

删除程序段

CNC 8035

铣床型号

( 版本 V11.1

X)

61

Page 89

4.

操作手册

编辑

4.6 移动程序段

利用该功能 , 可以将程序中的一段或者多个相连的段移到另外一个位置 . 当然在移

动多段时 , 需要指定多段的第一段和最后一段 .

具体可按下列步骤进行 :

1. 将光标定位在所需移动程序段的第一段 , 然后按软键 " 开始程序段 ".

2. 将光标定位在所需移动程序段的结束段 , 然后按软键 " 结束程序段 ".

如果结束段为程序中的最后一段 , 可以按软键 " 到结尾 ". 而不必要将光标一直

移动到最后一段 , 这样简便了方法 , 可以快速选择 .

如果仅仅移动一段到程序中的另外一个位置 , 那么 " 开始程序段 " 和 " 结束程序

段 " 将在 同一个位置 .

移动程序段

一旦所需移动的开始和结束段被指定 ,CNC 将高亮显示它们 .

3. 当然在移动前 , 需要先指定目的位置 , 可以通过移动光标确定 .

此时按 " 开始操作 " 软键 , 即可将所选程序段移动到当前光标所在行的下一行 .

CNC 8035

铣床型号

( 版本 V11.1

X)

62

Page 90

4.7 拷贝程序段

利用该功能 , 可以将程序中的一段或者多个相连的段拷贝到另外一个位置 . 当然在

拷贝多段时 , 需要指定多段的第一段和最后一段 . 拷贝相当于复制 , 和移动程序段

是不一样的 , 移动是改变位置 , 而拷贝是将一份变成两份 . ٛ

具体可按下列步骤进行 :

1. 将光标定位在所需拷贝程序段的第一段 , 然后按软键 " 开始程序段 ".

2. 将光标定位在所需拷贝程序段的结束段 , 然后按软键 " 结束程序段 ".

如果结束段为程序中的最后一段 , 可以按软键 " 到结尾 ". 而不必要将光标一直

移动到最后一段 , 这样简便了方法 , 可以快速选择 .

如果仅仅拷贝一段到程序中的另外一个位置 , 那么 " 开始程序段"和"结束程序

段 " 将在 同一个位置 .

操作手册

4.

编辑

一旦所需拷贝的开始和结束段被指定 ,CNC 将高亮显示它们 .

3. 当然在拷贝前 , 需要先指定目的位置 , 可以通过移动光标确定 .

此时按 " 开始操作 " 软键 , 即可将所选程序段拷贝到当前光标所在行的下一行 .

拷贝程序段

CNC 8035

铣床型号

( 版本 V11.1

X)

63

Page 91

操作手册

4.8 拷贝到程序

利用该功能 , 可以将当前程序中的一段或者多个相连的段 , 拷贝到另外一个程序当

中.

当选择 " 拷贝到程序 " 软键时 ,CNC 将要求指定目的地程序号 , 输入此程序号 , 然后

按 [ENTER] 键确认 .

接下来你需要做的就是指定需要拷贝的首段和结束程序段位置 .

4.

编辑

拷贝到程序

为此 , 可以按下列步骤进行 :

1. 将光标定位在需要拷贝的第一程序段位置 , 然后按 " 开始程序段 " 软键 .

2. 将光标定位在需要拷贝的结束程序段位置 , 然后按 " 结束程序段 " 软键 .

如果结束段为程序中的最后一段 , 可以按软键 " 到结尾 ". 而不必要将光标一直

移动到最后一段 , 这样简便了方法 , 可以快速选择 .

如果仅仅拷贝一段到另外一个程序当中 , 那么 " 开始程序段"和"结束程序段 "

将在 同一个位置 .

一旦所需拷贝的开始和结束段被指定 ,CNC 将高亮显示它们 , 等待执行 .

如果目的地程序已经存在于内存当中 , 屏幕上将显示下列选项 :

t覆盖程序 : 如果选择此选项 , 所有目的地程序将被删除 , 且被拷贝过来的程序

段代替 .

t添加到程序: 如果选择此选项 , 拷贝过来的程序段将添加到目的地程序中的最

后.

• 放弃操作 : 选择此选项 , 将会取消当前操作 .

CNC 8035

铣床型号

( 版本 V11.1

X)

64

Page 92

4.9 包括程序

利用此功能 , 你可以将另外一个完整的程序含入当前正在编辑的程序当中 .

按下 [ 包括程序 ] 软键时 ,CNC 将要求输入你所需含入的程序号 , 输入完后 , 请按

[ENTER] 键确认 .

下一步 , 请用光标键对此程序的插入位置进行设定 . 被含入程序将会插入到光标所

在行的下一行位置 .

操作手册

按 [ 开始操作 ] 软键 , 开始包括程序 .

4.

编辑

包括程序

CNC 8035

铣床型号

( 版本 V11.1

X)

65

Page 93

4.

操作手册

编辑

4.10 编辑器参数

在此模式中 , 你可对编辑时用到的有关参数进行设定 .

和此有关的相关参数在以下两节中进行描述, 并且它们通过相对应的软键进行选择 .

4.10.1 自动编号

利用此功能设置好后,CNC 将对下一要编辑的程序段进行自动编号 ; 但此设置不会对

已存在的程序段有影响 .

当按下 [ 自动编号 ] 软键 , 对应于 [F1] 和 [F2] 就会产生两个新的软键 :[ 开 ].[ 关

], 用来对自动编号功能加以使能或取消 .

编辑器参数

当选择 [ 开 ] 时 , 又会重新产生以下两个新的软键 [ 初始号 ][ 步长 ]:

初始号

按下此软键 , 然后请输入下一要编辑的程序段所需的段号 , 缺省值为 0.

步长

按下此软键,CNC 将要求输入两个相连的程序段之间的段号差值 ; 例如前一段段号为

N10, 且设定步长为 10, 在 N10 段输入完并回车确认后 , 编辑区就会自动产生一新的

程序段号 N20 等待输入新的程序段 .

CNC 8035

铣床型号

( 版本 V11.1

X)

66

Page 94

4.10.2 示教编辑轴选择

请记住 : 当在示教编辑模式 , 且当前编辑区为空时 , 此时按下 [ENTER]键,在主编

辑窗口就会添加一段包括机床所在轴在内且为当前位置坐标值的程序段行 .

当你要求按 [ENTER] 时 , 只产生你所需编的轴位置程序段时 , 此时就需要在编辑器

数 [ 轴示教 ] 中对你不需要的轴进行暂时屏蔽 .

方法参考如下描述 :

1.按下[轴示教]键,在屏幕下方对应于 [F1] 到 [F7] 键会显示当前机床所拥有的

所有轴 .

操作手册

4.

2. 每次对应的轴软键被按下 , 此轴将不会被显示 .

3. 按 [ENTER] 结束定义 .

此时当进入示教编辑模式 , 且当前编辑区为空时 , 按 [ENTER] 键 , 上面所屏蔽的轴

将不会出现在所生成的程序段中 ; 要想改变设置 , 请进入到编辑器参数中 , 对示教

轴重新加以定义 .

编辑

编辑器参数

CNC 8035

铣床型号

( 版本 V11.1

X)

67

Page 95

4.

操作手册

编辑

编辑器参数

CNC 8035

铣床型号

( 版本 V11.1

X)

68

Page 96

手动

5

该操作模式在任何需要手动控制机床时使用 .

一旦选择该操作模式,CNC 将允许通过操作面板上的手动键或电子手轮(如果可用)

移动机床 . 同样 , CNC 也允许使用操作面板上的键来控制主轴的运动 .

利用 MDI 选项可以修改切削条件 (包括移动类型、进给率等). 并且,当 CNC 切换

到 “执行”或 “模拟”模式时,也保留已修改的条件 .

在该操作方式下,有如下软体键选项:

" 回参考点 " 软体键

使用该选项可以为需要回参考点的单根或多根轴执行回参考点 . 一旦选择该选项,

软体键上将显示出对应与每根轴的轴名以及 “所有轴”软体键 .

CNC 提供两种回参考点的方式:

• 选择“所有轴”软体键,通过执行附加在 G74 上的子程序回参考点 . 子程序名由

通用参数的 “REFSUB (P34)”定义 .

• 通过软体键选择需要回参考的单根或多根轴 .

如果选择 “所有轴”软体键,CNC 将突出显示 (不同与背景颜色)所有轴的轴名,

并等待循环启动 [START] 信号,来执行附加在 G74 上的子程序 .

当需要单根或多根轴同时回参考点 (不执行附加子程序)时,可以使用相应软体键

来选择需要回参考点的轴,CNC 将突出显示所选轴 . 如果有不需要的轴被选择,按

[ESC] 键取消选择,并返回上一级菜单来选择 “回参考点”.

一旦所有需要回参考点的轴被选择,按循环启动 [START] 键。CNC 键同时移动所有

所有被选轴,直到压到各自的参考点开关.接着 ,各轴依次单独搜索各自的 I0 脉冲.

回参考点与工件零点

当使用 “所有轴”软体键执行回参考点时,CNC 将保留当前工件零点或零点偏置 .

但是,如果轴是依次使用软体键选择的话,CNC 将采用 “参考点”位置作为新的工

件零点 .

CNC 8035

铣床型号

( 版本 V11.1

X)

69

Page 97

操作手册

5.

什么时候需要回参考点

在以下情况下,CNC 需要回参考点 .

• CNC 上电后 .

• CNC 重启 ( [SHIFT] + [RESET])后 .

• 由轴板直接反馈的系统,出现反馈报警后 .

• 由于 Sercos 通讯失败,导致丢失反馈计数,并且丢失的计数大于 10 微米

(0.00039 英寸)或 0.01º 后.

• 修改某些机床参数后;譬如:轴数 .

手动

" 预置 " 软体键

使用该功能可以预先设置一个期望的轴位置 . 一旦选择该操作,CNC 的软体键将显

示所有轴的轴名 .

使用软体键选择相应的轴后,CNC 将要求输入一个期望的预置值 .

输入完成后,按 [ENTER] 键确认,CNC 将采纳新的位置值 .

" 刀具标定 " 软体键

该功能可以利用已知尺寸的工件,来标定当前刀具的长度 .

执行该操作之前,必须先选择需要标定刀具 .

刀具标定是在由 G15 选择的纵向轴 (默认轴 :Z 轴)上,进行标定 .

步骤如下:

1. 通过软体键选择需要标定的轴向 .

2. CNC 将要求输入已知工件接触点的位置值 . 一旦该值输入完成,按 [ENTER] 键确

认,CNC 将采纳该位置值 .

3. 使用手动键移动刀具,直到碰到工件 .

4. 按 “加载”软体键 .

CNC 执行必要的计算后,将新值赋予已选的刀具长度偏置 .

CNC 8035

铣床型号

( 版本 V11.1

X)

70

"MDI" 软体键

该功能可以编辑和执行一段程序段 (ISO 或高级语言),并且软体键还提供一些必要

信息 .

一旦程序段编辑完成,按 [START] 键,CNC 就会在不用切换操作模式的情况下,执

行该程序段 .

i

当使用 “G74”回参考点时,CNC 将保持当前的工件零点或零点偏置 .

" 用户 " 软体键

选择该操作时,CNC 将在用户通道执行,由通用参数 “USERMAN”设定的程序 .

按 [ESC] 键 , 退出并返回上一级菜单 .

Page 98

" 显示选择 " 软体键

可能使用到的显示模式如下:

实际

显示当前各轴在工件坐标系中的实际位置 .

跟随误差

显示各轴 (包括主轴)实际位置与理论位置之间的差值 .

操作手册

5.

手动

实际和跟随误差

显示各轴的实际位置以及它们的跟随误差 .

PLC

进入 PLC 的监视模式 .

CNC 8035

铣床型号

( 版本 V11.1

71

X)

Page 99

操作手册

5.

手动

位置

显示在工件坐标系和机床坐标系(参考坐标系)下各轴的实际

位置 .

"MM/INCHES" 软体键

该软体键用于切换直线轴的显示单位 (MM/INCH).