Page 1

®

L2110 Rev. B 01/98

IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. If any shipping damage is found,

notify carrier at once. Shipping damage is NOT covered by warranty. The carrier is

responsible for all repair or replacement cost resulting from damage in shipment.

SAFETY INFORMATION

To avoid personal injury or property damage during system operation, read and follow

all CAUTIONS, WARNINGS, and INSTRUCTIONS, included with or attached to each

product. ENPERPAC CANNOT BE RESPONSIBLE FOR DAMAGE OR INJURY

RESULTING FROM UNSAFE USE OF PRODUCT, LACK OF MAINTENANCE, OR

INCORRECT PRODUCT AND SYSTEM APPLICATION. Contact Enerpac when in

doubt as to safety precautions or applications.

WARNING

=

Always wear proper personal protective gear when operating hydraulic equipment

(i.e. safety glasses, gloves, etc.).

Instruction Sheet

Fluid Advanced and

Spring Advanced Worksupports

= WARNING

The system operating pressure must not exceed the pressure rating of the lowest

rated component in the system.

= WARNING

Make sure that all system components are protected from external sources of

damage, such as excessive heat, flame, moving machine parts, sharp edges, and

corrosive chemicals.

= WARNING

Do not exceed the specified maximum load on the support plunger.

=CAUTION

AVOID DAMAGING HYDRAULIC HOSES.

– Avoid sharp bends and kinks when routing hydraulic

hoses. Using a bent or kinked hose will cause severe

back–pressure. Also, sharp bends and kinks will

internally damage the hose leading to premature failure.

–Do not drop heavy objects on hose. A sharp impact may

cause internal damage to hose wire strands. Applying

pressure to a damaged hose may cause it to rupture.

TO PROTECT YOUR WARRANTY, USE ONLY ENERPAC HYDRAULIC OIL.

Page 2

N

M

L

A

B

C

D

K

J

I

F

E

O

H

G

P

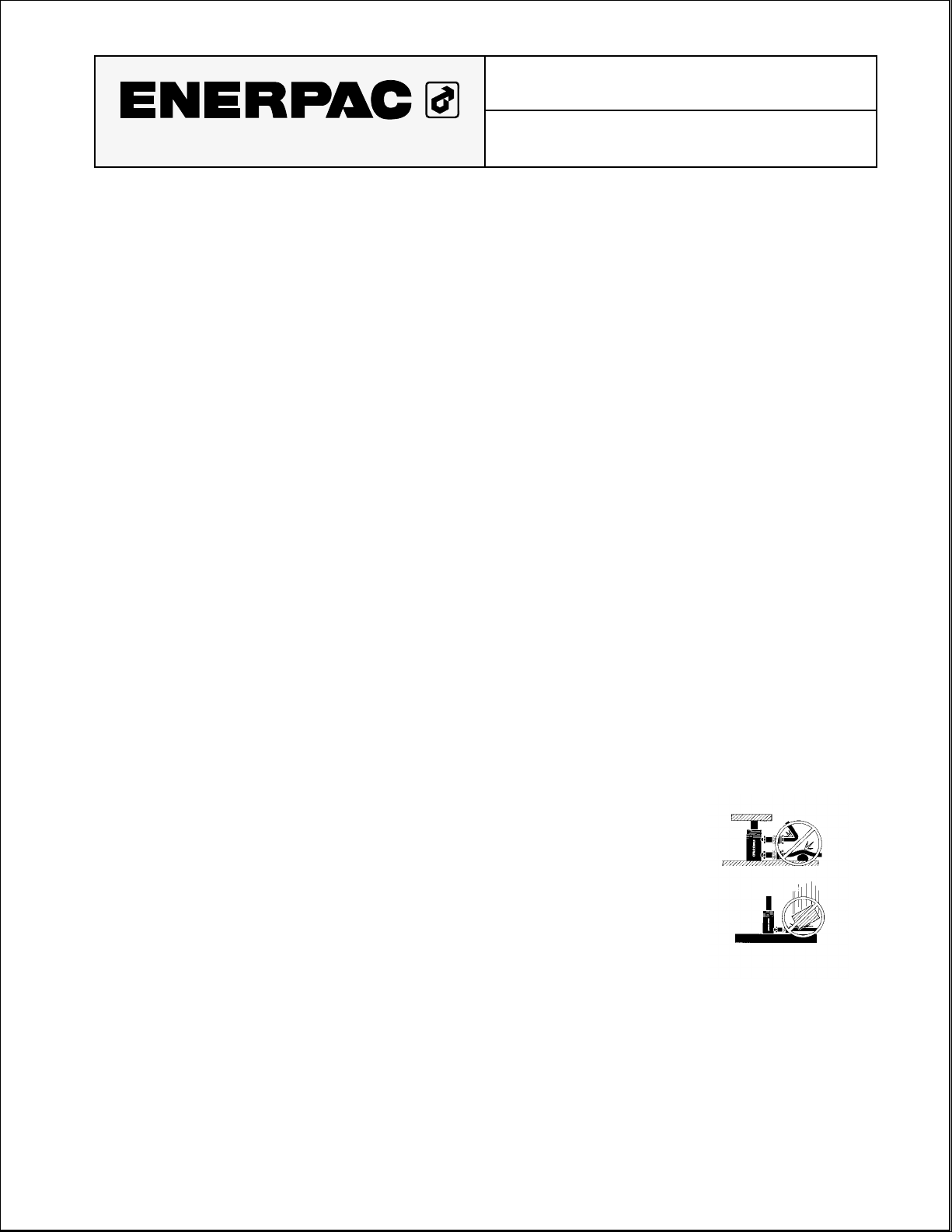

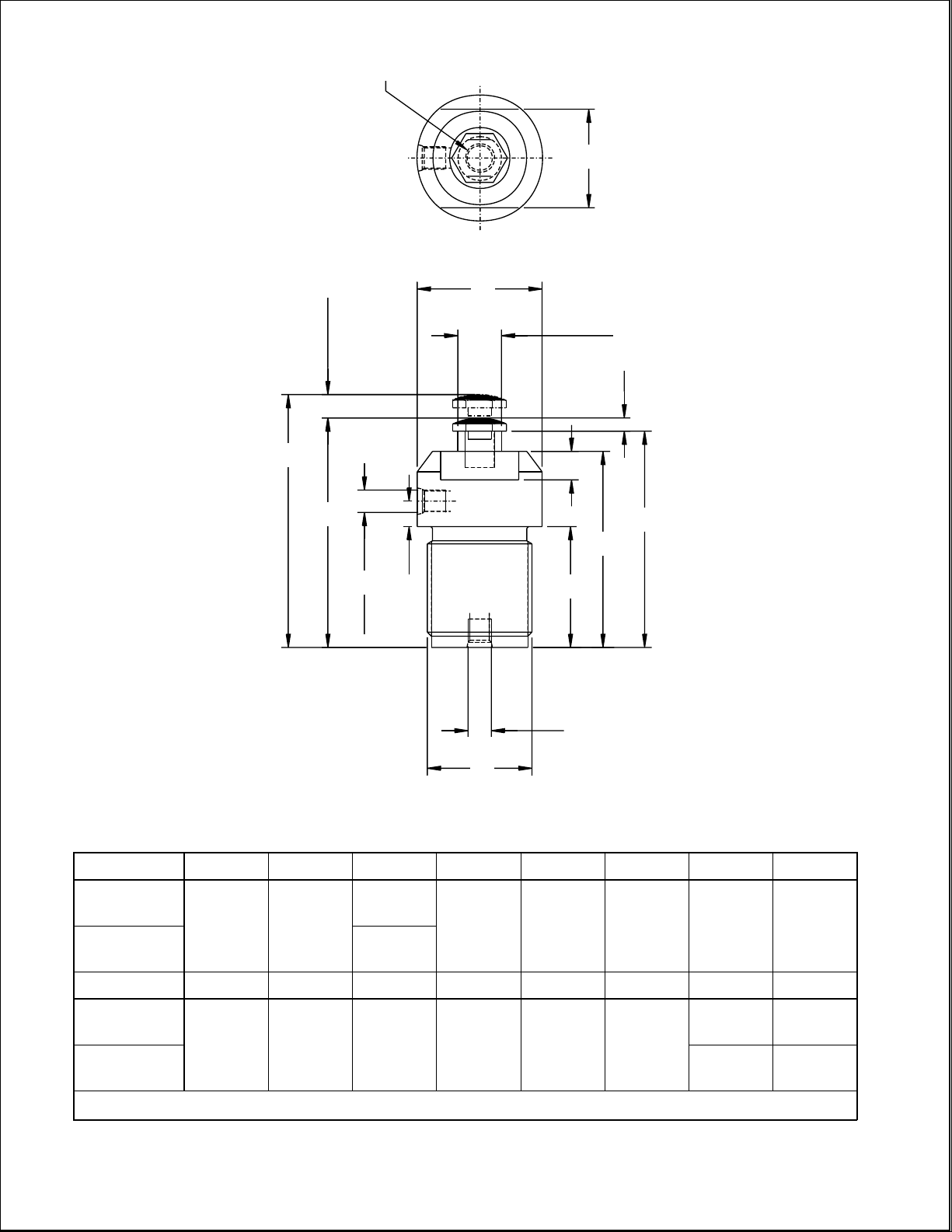

Figure 1 -- WST/WFT Models

DIMENSIONS

MODEL NO. ABCDEFGH

WFT71

WST71

WFT72

3.51

(89,2)

3.13

(79,5)

WST72

MODEL NO. I J K L M N O P

WFT71

WST71

WFT72

.18

(4,6)

.591

(15,01)

WST72

inches (mm)

#2 SAE

.312-24 UNF

.125 - 28

BSPP

1.71

(43,4)

.34

(8,6)

.38

(9,7)

1.65

(41,9)

1.34

(34,0)

.38

(9,7)

M10 X

1,5 6H

2.67

(67,8)

#2 SAE

.312-24 UNF

.125-28

BSPP

2.95

(74,9)

1.375-18

UNEF-2A

M35X1,5

6H

2

Page 3

N

M

L

I

A

B

R

Q

P

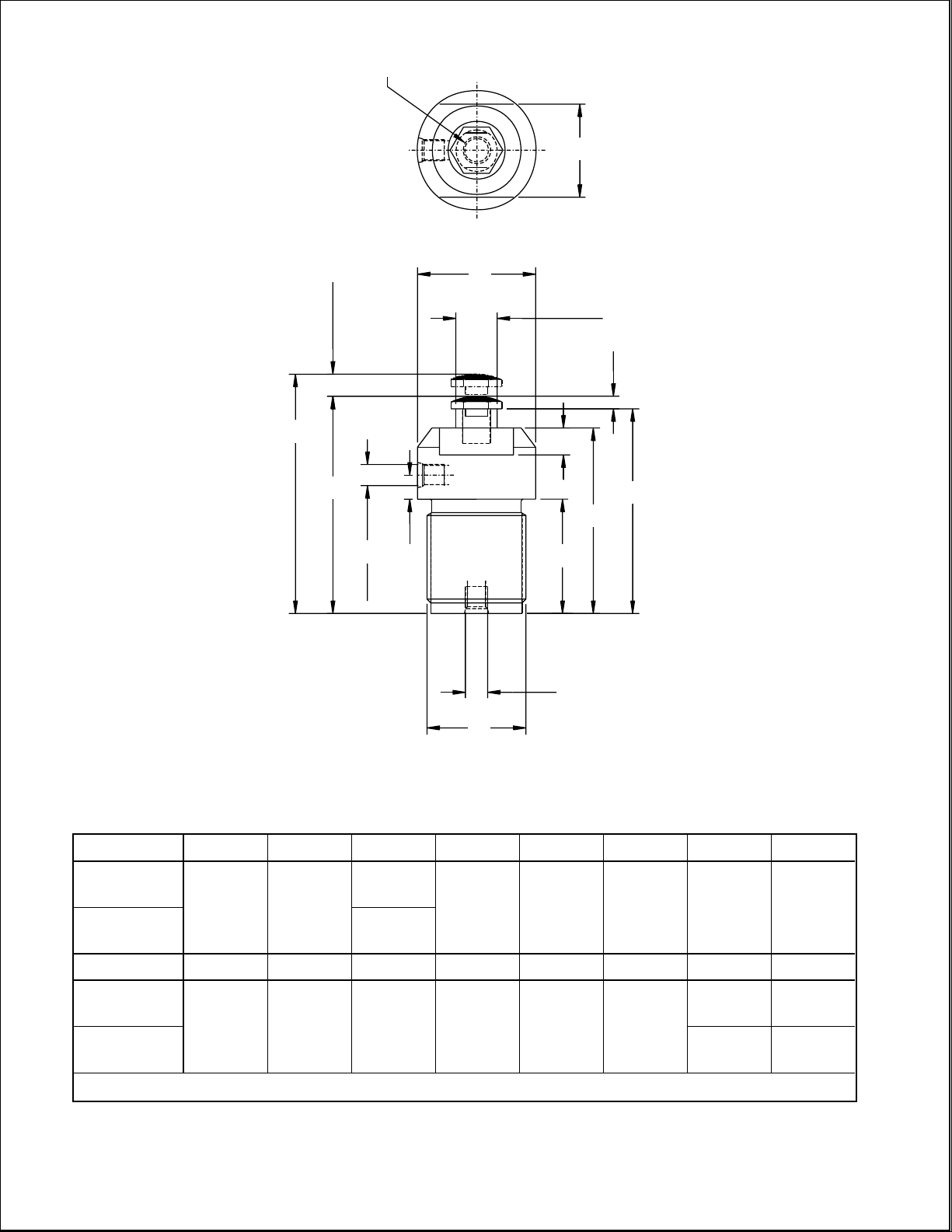

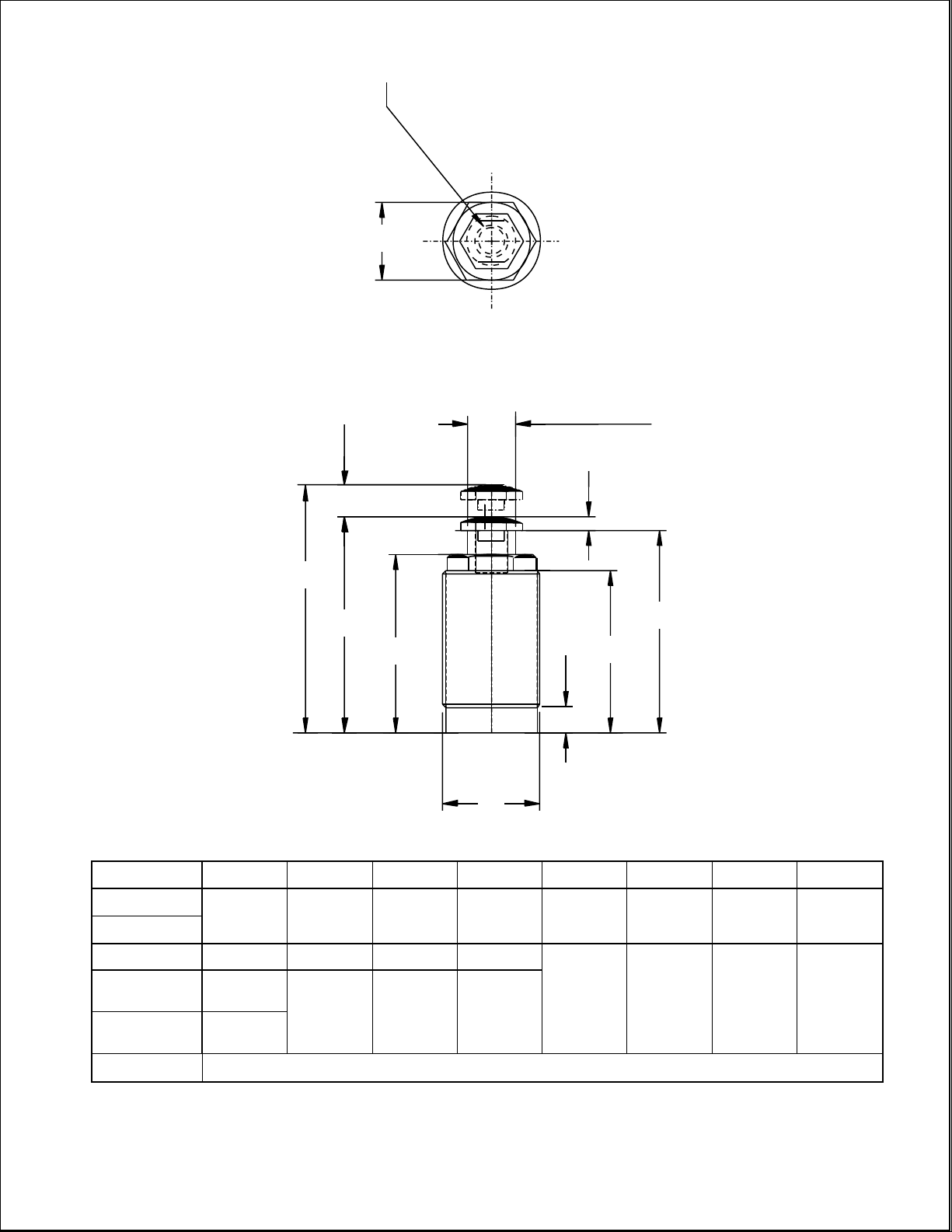

Figure 2 -- WFM/WSM Models

S

J

H

MODEL NO. A B H I J L M N

WFM/WSM 71

WFM/WSM 72

MODEL NO. P Q R S

3.00

(76,2)

2.62

(66,5)

2.44

(62,0)

.18

(4,6)

.591

(15,01)

.38

(9,7)

.94

(23,9)

M10 X

1,5 6H

WFM/WSM 71 1.25-16

UN

WFM/WSM 72 M30 X

2.16

(54,9)

.31

(7,9)

1.96

(49,8)

1,5 6G

inches (mm)

3

Page 4

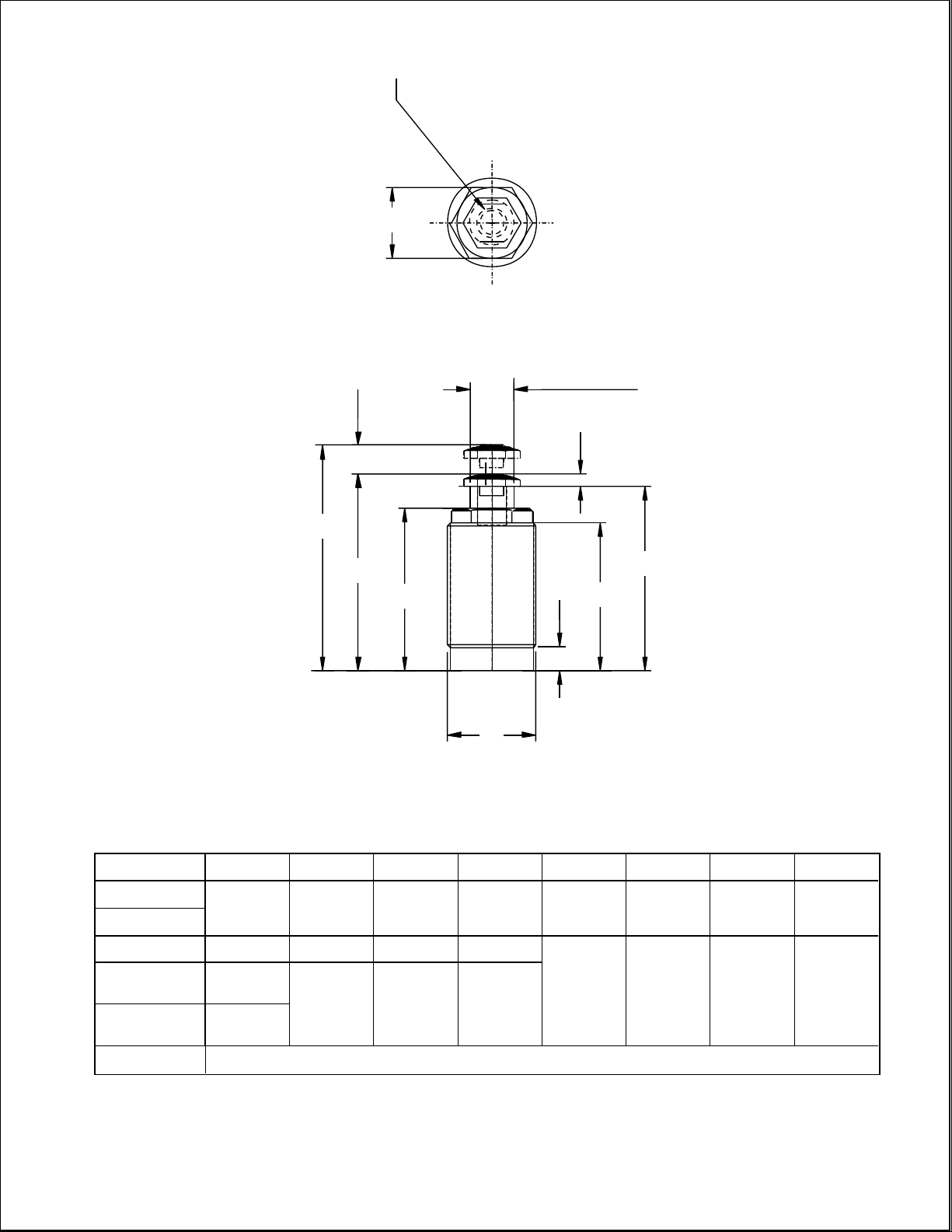

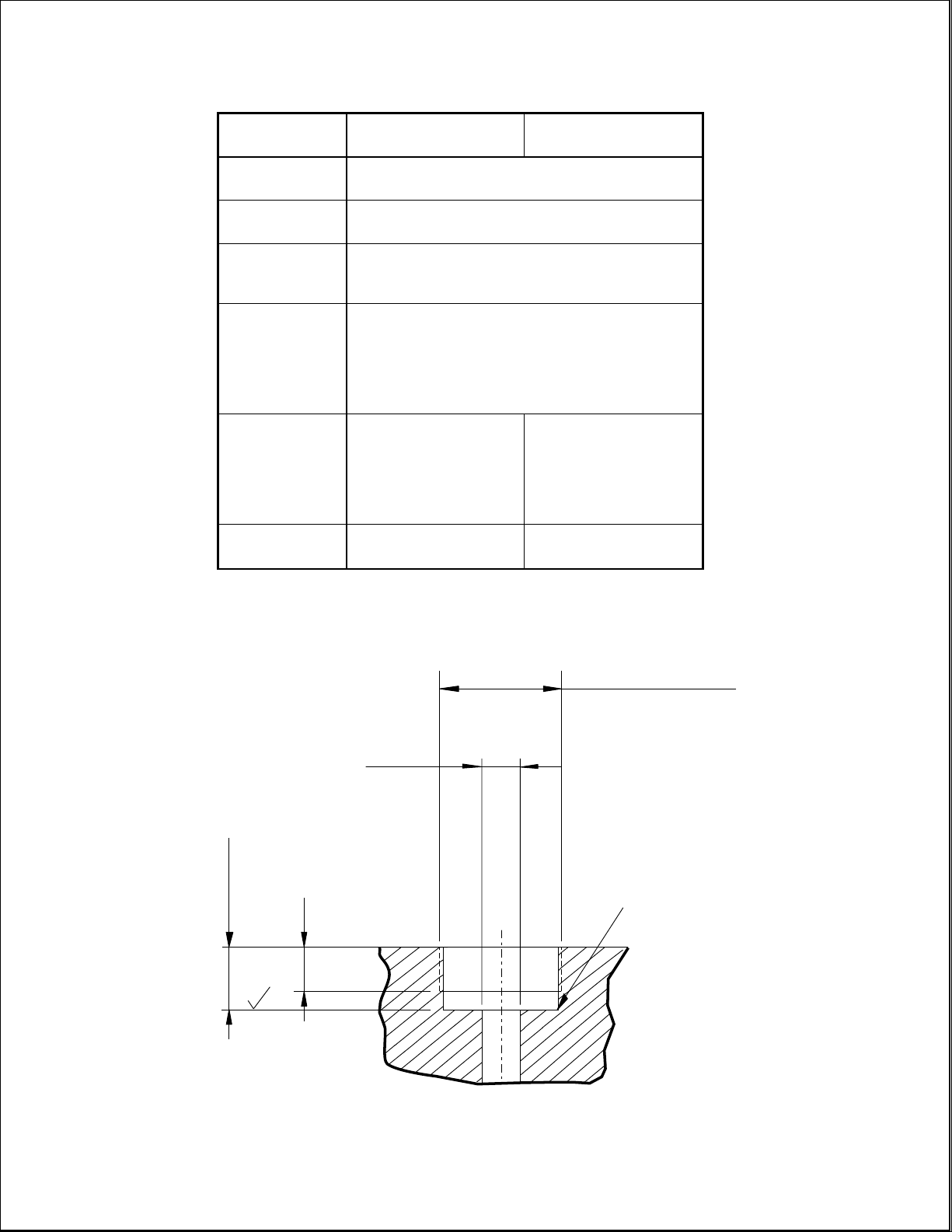

SPECIFICATIONS

PRESSURE

RANGE

STROKE

in. (mm)

CAPACITY

@ MAX PSI lbs. (kN)

SUPPORT

DEFLECTION @ MAX

FORCE

in. (mm)

SPRING APPLIED

FORCE

@ MID-POINT of

STROKE

lbs. (kN)

OIL CAPACITY

cu. in. (cu. cm)

WFT 71, WFT 72,

WFM 71, WFM 72

3.9

(1,75)

.04

(0,69)

WST 71, WST 72,

WSM 71, WSM 72

700-5000 psi

50-350 bar

.38

(9,7)

1650

(7,3)

.0025

(0,06)

5.5

(2,46)

.01

(0,16)

.74 - .76 in.

18,8 - 19,3 mm

.52 - .54 in.

13,2 - 13,7 mm

63

1,6 µm

.37 - .39 in. Max.

9,4 - 9,9 mm Max.

M30 x 1.5 6G

(WSM 72 / WFM 72)

1.25-16 UN

(WSM 71 / WFM 71)

R. .015 in. Max.

R. 0,38 mm Max.

Figure 3 -- Fixture Installation Dimensions for WFM/WSM Models.

4

Page 5

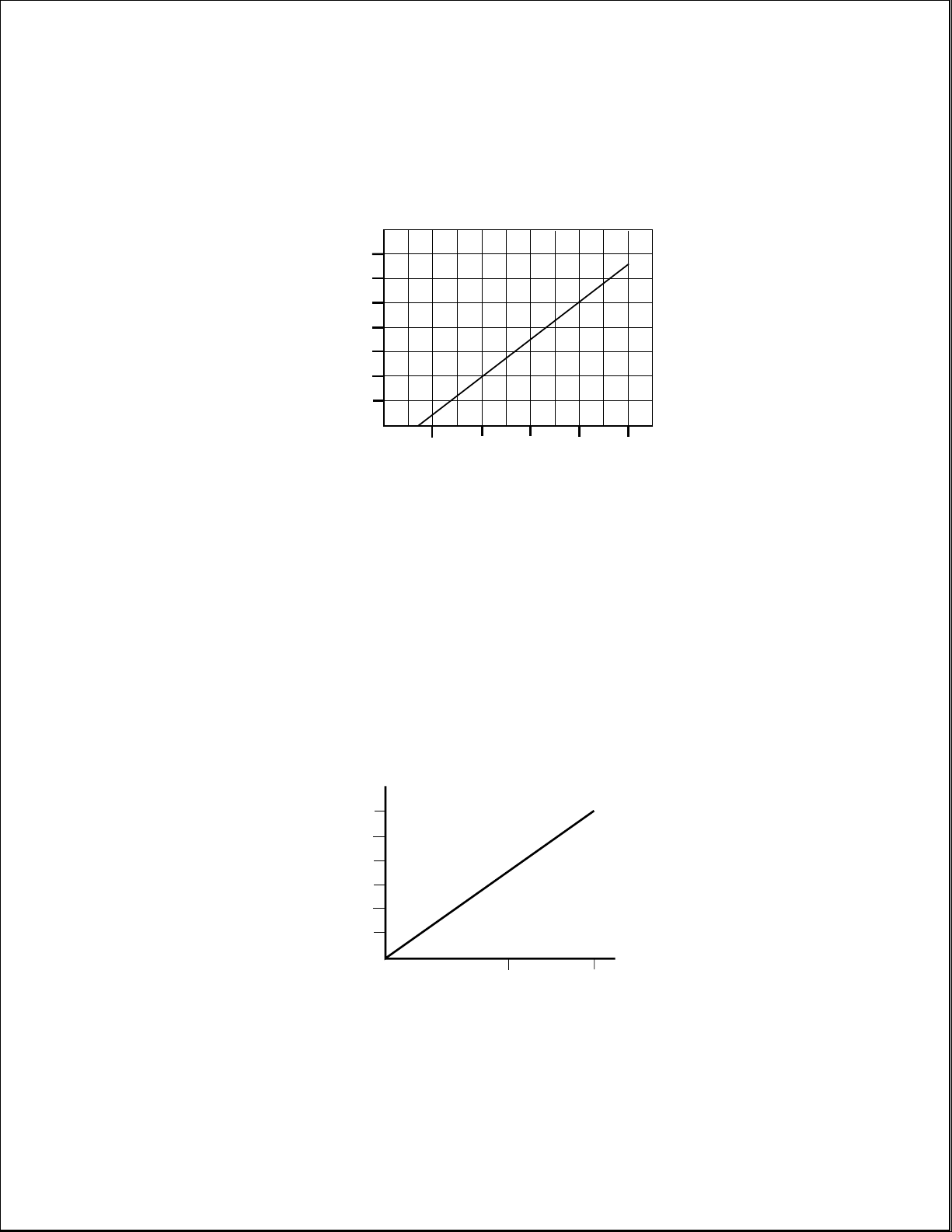

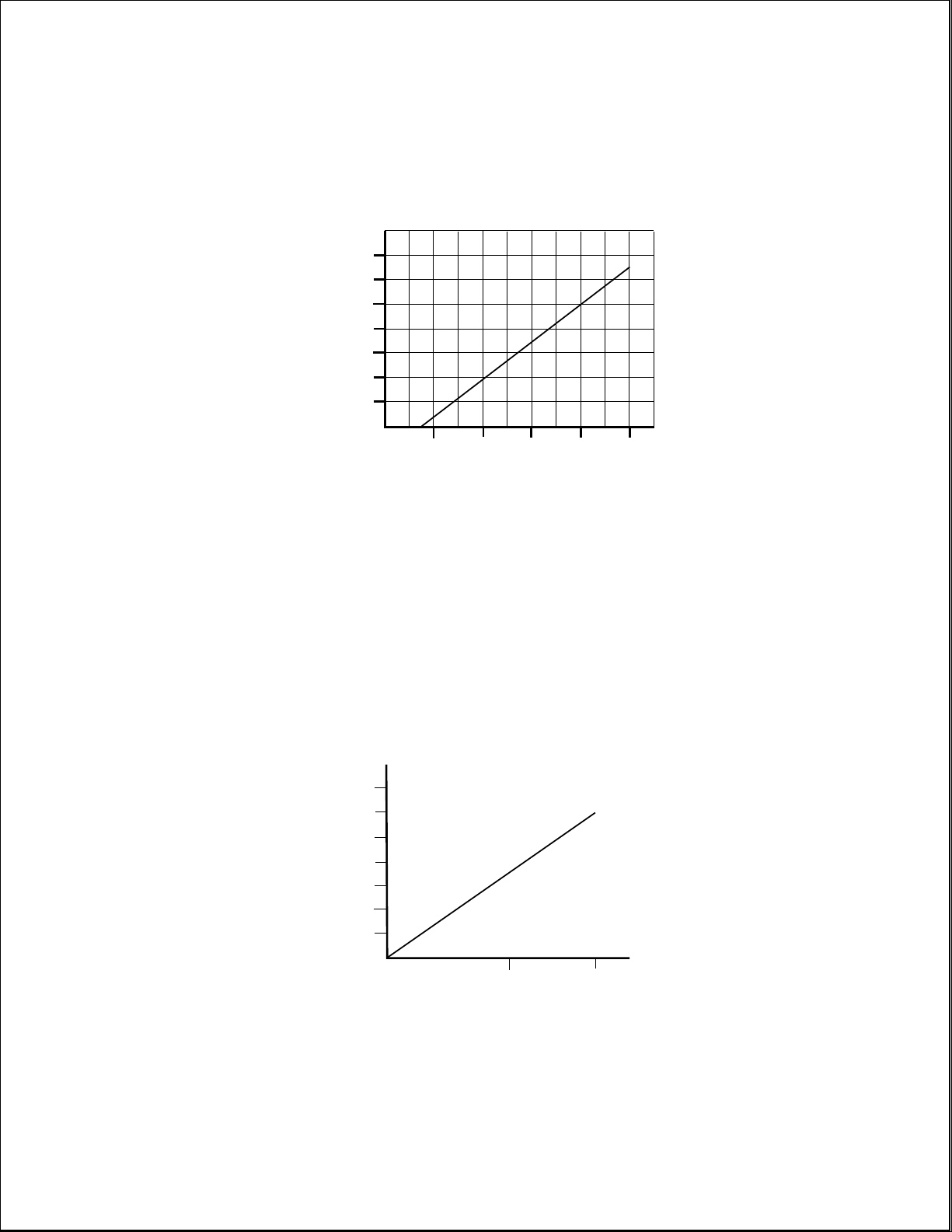

lbs. (kN)

Maximum Holding Force

TABLE 1

Maximum Holding Force

vs.

Hydraulic Operating Pressure

1750 (7,78)

1500 (6,67)

1250 (5,56)

1000 (4,45)

750 (3,34)

500 (2,22)

250 (1,11)

0

1000

(70)

2000

(140)

3000

(210)

Pressure

lbs. (bar)

minimum lockup pressure 700 psi (50 bar)

4000

(280)

5000

(350)

TABLE 2

Support Deflection

vs.

Applied Load

.002 (0,05)

.001 (0,02)

in. (mm)

Elastic Deflecton

0

1000

(4,45)

1700

(7,56)

Applied Load

lbs. (kN)

5

Page 6

DESCRIPTION

Fluid Advanced

Spring Advanced

INSTALLATION

Hydraulic oil enters the port and raises the piston. The plunger raises by spring force

until it contacts the workpiece. Once the plunger meets resistance, hydraulic pressure

increases and exerts force on the plunger sleeve. The sleeve compresses and grips the

plunger locking it in position.

When hydraulic pressure is released, the sleeve expands and the plunger is retracted by a

spring.

The weight and contour of the workpiece automatically positions the plunger height.

Hydraulic oil enters one port and compresses the sleeve, gripping the plunger and

locking it into position.

When hydraulic pressure is released, the sleeve expands, releasing the plunger.

1. Place the work support at the lowest point of the hydraulic system to aid in venting.

If that is not possible, provide a bleeder plug at the highest point of the system.

2. Install the work supports by threading in the fixtures. The work support should be

mounted so that the plunger is at the approximate middle of its stroke when

contacting the workpiece in the fixture. Torque to 11-15 ft-lbs. (15,0 – 20,0 Nm).

3. Remove one shipping plug and connect the hydraulic line using appropriate fittings

(WFT 71, WFT 72, WST 71, WST 72 only). All hoses and fittings must be rated at

5,000 psi (350 bar) minimum.

4. If multiple supports are connected, they should be connected in a series using both

hydraulic ports (WFT 71, WFT 72, WST 71, WST 72 only). The ports function the

same and either can be used as the input port.

5. The hydraulic power pump must be capable of producing 5,000 psi (350 bar). For

most applications, 3,000 – 4,000 psi (207 – 276 bar) will be required. For heavy

workpieces, 5,000 psi (350 bar) may be needed. Power pumps must be large enough

to provide a usable oil supply for the work supports, hoses, clamps, and all other

items in the system. Refer to table 1 for maximum holding forces vs. operating

pressure.

OPERATION

1. For the WST71, WST72, WSM 71, and WSM72, the weight and contour of the

workpiece automatically positions the work support plunger height. For the WFT71,

WFT72, WFM 71, and WFM72, the plunger is raised by hydraulic pressure until it

contacts the workpiece.

2. Activate hydraulic pressure to advance the plunger against the workpiece (WFT 71,

WFT 72, WFM 71, WFM 72 only). Work support plunger position will be

maintained until hydraulic pressure is released.

3. Clamp the workpiece in position to facilitate machining operations.

4. When machining is complete, release the clamps and then release the hydraulic

pressure to the work supports by closing system valves or turning off the power

pump.

6

Page 7

MAINTENANCE AND SERVICE

Maintenance is required when wear and/or leakage is noticed. Occasionally inspect all

components to detect any problem requiring service and maintenance. Enerpac offers

Repair Part Kits for equipment maintenance. Repair Part Sheets are also available.

Contact your Enerpac representative.

TROUBLESHOOTING

Problem Possible Cause

Plunger will not advance completely when system

pressure is activated.

Work support raises part off of rest surfaces. Work support may be over–size for application.

Work Support plunger is slipping. Hydraulic pressure may be below minimum amount to

Plunger will not retract.

Plunger will not release to extended height.

Work support leaks oil. Check seals for wear or damage.

Determine if hydraulic system is exceeding maximum

flow rate (see specifications table).

Check for broken take up spring.

Check plunger and sleeve for damage.

hold plunger.

Cutting forces may be exceeding the capacity of the

work support.

Hydraulic pressure has not been released from the

system.

Excessive back pressure from small diameter tubing or

tight bends.

Check plunger, sleeve, and wiper for damage or debris

accumulation.

Check for broken return spring.

Connection to work supports may be leaking.

7

Page 8

8

Page 9

Bedienungsanleitung

®

Hydraulisch anstellbare und

federanstellbare Abstützzylinder

L2110 Rev. B 01/98

WICHTIGE ANWEISUNGEN FÜR DIE EINGANGSKONTROLLE

Alle Komponenten auf eventuelle Transportschäden untersuchen. Sollte ein solcher

Schaden festgestellt werden, unverzüglich den Spediteur benachrichtigen.

Transportschäden sind NICHT im Garantieumfang enthalten. Der Spediteur haftet für

alle Reparatur- oder Ersatzkosten, die sich aus einem Transportschaden ergeben.

SICHERHEITSINFORMATIONEN

Um Personenverletzungen oder Sachschäden während des Systembetriebs zu vermeiden,

bitte alle VORSICHTS- und WARNHINWEISE sowie ANWEISUNGEN lesen und

befolgen, die mit dem Produkt geliefert werden. ENERPAC HAFTET NICHT FÜR

SCHÄDEN ODER VERLETZUNGEN, DIE AUF UNGENÜGENDE SICHERHEIT

BEI DER ANWENDUNG DES PRODUKTES, MANGELHAFTE WARTUNG ODER

UNSACHGEMÄSSE ANWENDUNG VON PRODUKT UND SYSTEM

ZURÜCKZUFÜHREN SIND. Bitte wenden Sie sich an Enerpac, wenn Sie Fragen zu

Sicherheitsmaßnahmen oder zum Anwendungsbereich haben.

WARNUNG

=

Bei der Bedienung hydraulischer Geräte immer eine geeignete Schutzausrüstung tragen

(z.B. Sicherheitsbrillen, Handschuhe usw.).

WARNUNG

D

Der Betriebsdruck darf niemals den maximal zulässigen Druck der am schwächsten

ausgelegten Komponente des Gesamtsystems überschreiten.

WARNUNG

=

Sicherstellen, daß alle Systemkomponenten vor externen Beeinträchtigungen wie

beispielsweise zu starker Hitze, offenem Feuer, beweglichen Maschinenteilen, scharfen

Kanten und korrodierenden Chemikalien geschützt werden.

WARNUNG

=

Die zulässige maximale Belastung des Abstützkolbens nicht überschreiten.

=

VORSICHT

VERMEIDEN SIE SCHÄDEN AN HYDRAULIKSCHLÄUCHEN

–Beim Umgang mit Hydraulikschläuchen starke

Biegungen und Knicke vermeiden. Bei Verwendung

solcher Schläuche bildet sich ein hoher Staudruck.

Außerdem werden Schläuche durch Biegungen und

Knicke von innen beschädigt, so daß sie vorzeitig

verschleißen.

– Keine schweren Gegenstände auf den Schlauch fallen

lassen. Durch starke Stöße wird die Struktur des

Schlauches beschädigt. Wird ein beschädigter

Schlauch unter Druck gesetzt, kann er bersten.

ZUR GEWÄHRLEISTUNG IHRER GARANTIEANSPRÜCHE AUSSCHLIESSLICH

ENERPAC HYDRAULIKÖL VERWENDEN.

9

Page 10

N

M

L

A

B

C

D

K

J

I

F

E

O

H

G

P

Abbildung 1 - WFT/WST-Modelle

ABMESSUNGEN

MODELL NR. ABCDEFGH

WFT71

WST71

WFT72

89,2

(3.51)

79,5

(3.13)

WST72

MODELL NR. I J K L M N O P

WFT71

WST71

WFT72

4,6

(.18)

15,01

(.591)

WST72

mm (inches)

#2 SAE

.312-24 UNF

.125 - 28

BSPP

43,4

(1.71)

(.34)

(.38)

10

8,6

9,7

41,9

(1.65)

34,0

(1.34)

9,7

(.38)

M10 X

1,5 6H

67,8

(2.67)

#2 SAE

.312-24 UNF

.125-28

BSPP

74,9

(2.95)

1.375-18

UNEF-2A

M35X1,5

6H

Page 11

M

N

L

I

A

B

R

Q

P

Abbildung 2 - WFM/WSM-Modelle

S

J

H

MODELL NR. A B H I J L M N

WFM/WSM 71

WFM/WSM 72

MODELL NR. P Q R S

76,2

(3.00)

66,5

(2.62)

62,0

(2.44)

4,6

(.18)

15,01

(.591)

9,7

(.38)

23,9

(.94)

M10 X 1,5

WFM/WSM 71 1.25-16

UN

WFM/WSM 72 M30 X 1,5

2.16

(54,9)

.31

(7,9)

1.96

(49,8)

6G

mm (inches)

11

6H

Page 12

TECHNISCHE DATEN

DRUCK-

BEREICH

HUB

mm (in.)

ZYLINDER-

KRAFT

kN (lbs.)

VERFORMUNG

DES ABSTÜTZ-

ZYLINDERS

BEI MAX.

KRAFT

mm (in.)

FEDERKRAFT

BEI DER

HÄLFTE DES

HUBES

kN (lbs.)

ÖLVOLUMEN

3

cm

(cu. in.)

WFT 71, WFT72,

WFM 71, WFM 72

50-350 bar

(700-5000) psi

1,75

(3.9)

0,69

(.04)

WST 71, WST 72,

WSM 71, WSM 72

9,7

(.38)

7,3

(1650)

0,06

(.0025)

2,46

(5.5)

0,16

(.01)

18,8 - 19,3 mm

.74 - .76 in.

13,2 - 13,7 mm

.52 - .54 in.

63

1,6 µm

M30 x 1.5 6G

(WSM 72 / WFM 72)

1.25-16 UN

(WSM 71 / WFM 71)

9,4 - 9,9 mm Max.

.37 - .39 in. Max.

R. 0,38 mm Max.

R. .015 in. Max.

Abbildung 3 - Abmessungen für den Vorrichtungseinbau, WFM/WSM-Modelle

12

Page 13

TABELLE 1

MAX. HALTEKRAFT RELATIV ZUM HYDRAULIK-BETRIEBSDRUCK

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

3,34 (750)

kN (lbs.)

Max. Haltekraft

2,22 (500)

1,11 (250)

0

(1000)

70

140

(2000)

210

(3000)

280

(4000)

350

(5000)

Druck

bar (lbs.)

min. Verriegelungsdruck 50 bar (700 psi)

TABELLE 2

VERFORMUNG DES ABSTÜTZZYLINDERS RELATIV ZUR EINGESETZTEN BELASTUNG

0,05 (.002)

0,02 (.001)

mm (in.)

Elastische Verformung

0

(1000)

Eingesetzte Belastung

kN (lbs.)

13

4,45

7,56

(1700)

Page 14

BESCHREIBUNG

Hydraulisch anstellbare Abstützzylinder

Federanstellbare Abstützzylinder

EINBAU

Hydrauliköl fließt durch den Ölanschluß und fährt den Kolben aus. Wenn der

Abstützzylinder unter Hydraulikdruck gesetzt wird, drückt ein Kolben gegen die Feder

und stellt den Abstützkolben an das Werkstück an. Sobald der Abstützkolben auf

Widerstand trifft, steigt der Hydraulikdruck, und auf die Klemmhülse wird Kraft

ausgeübt. Die Klemmhülse wird zusammengepreßt und arretiert den Kolben in seiner

Stellung. Beim Ablassen des Drucks dehnt sich die Klemmhülse aus, und der

Abstützkolben wird durch Federkraft eingefahren.

Der Abstützkolben wird durch Gewicht und Form des Werkstücks automatisch in seiner

Höhe positioniert. Hydrauliköl fließt durch den Ölanschluß, preßt die Klemmhülse

zusammen und arretiert den Kolben. Beim Ablassen des Drucks dehnt sich die

Klemmhülse aus und gibt den Kolben frei.

BETRIEB

1. Den Abstützzylinder am niedrigsten Punkt Ihres Hydrauliksystems montieren, um

eine selbständige Entlüftung zu ermöglichen. Falls dies nicht möglich ist, einen

Entlüftungsstopfen am höchsten Punkt des Systems anbringen.

2. Den Abstützzylinder in die Vorrichtung einschrauben. Der Abstützzylinder sollte so

montiert werden, daß der Abstützkolben ungefähr die Hälfte seines Hubs erreicht

hat, wenn er das Werkstück in der Vorrichtung berührt. Mit einem Drehmoment von

15,0 - 20,0 Nm befestigen.

3. Einen der Transport-Schutzstopfen entfernen und mit den entsprechenden Fittings

(nur bei Modellen WFT 71, WFT 72, WST 71, WST 72) eine Hydraulikverbindung

herstellen. Alle Schläuche und Fittings müssen für min. 350 bar ausgelegt sein.

4. Falls mehrere Abstützzylinder angeschlossen werden, sollten sie unter Verwendung

beider Ölanschlüsse in Serie geschaltet werden (nur bei Modellen WFT 71, WFT 72,

WST 71, WST 72). Beide Anschlüsse haben die gleiche Funktion und können als

Einlaßanschluß verwendet werden.

5. Das verwendete Hydraulikaggregat muß einen Betriebsdruck von 350 bar erzeugen.

Für die meisten Anwendungen sind ca. 207 bis 276 bar erforderlich. Für schwere

Werkstücke können 350 bar nötig sein. Die Pumpe muß leistungsfähig genug sein,

um eine ausreichende Ölzufuhr für die Abstützzylinder, Schläuche, Spannzylinder

und alle anderen Systemkomponenten zu gewährleisten. Die maximalen Haltekräfte

relativ zum Betriebsdruck können Tabelle 1 entnommen werden.

1. Bei den Modellen WST 71, WST 72 ,WSM 71 und WSM 72 bestimmt das Gewicht

und die Form des Werkstücks automatisch den Hubweg des Abstützkolbens. Bei den

Modellen WFT 71, WFT 72, WFT 71 und WFM 72 wird der Abstützkolben durch

Hydraulikdruck ausgefahren, bis er am Werkstück anliegt.

2. Den Zylinder unter Hydraulikdruck setzen, um den Abstützkolben auszufahren (nur

WFT 71, WFT 72 , WFT 71 und WFM 72). Der Abstützkolben bleibt so lange in der

Position, bis der Hydraulikdruck abgelassen wird.

3. Das Werkstück in der richtigen Position einspannen, um die weitere Bearbeitung

durchzuführen.

14

Page 15

4. Sobald die Bearbeitung beendet ist, die Spannzylinder einfahren und den

Hydraulikdruck ablassen, indem die Ventile geschlossen werden oder die Pumpe

abschaltet wird.

WARTUNG UND KUNDENDIENST

Wartungsarbeiten sind erforderlich, wenn Verschleißerscheinungen und/oder Lecks

auftreten. Alle Komponenten gelegentlich auf eventuelle Fehler prüfen, die Wartungsoder Servicearbeiten erfordern. Enerpac bietet Reparatursätze zur Komponentenwartung

an. Auch Ersatzteillisten sind erhältlich. Bitte wenden Sie sich an Ihre

Enerpac-Vertretung.

FEHLERTABELLE

Problem Mögliche Ursache

Der Abstützkolben fährt nicht vollständig aus, wenn das

System unter Druck gesetzt wird.

Feststellen, ob das Hydrauliksystem die maximale

Durchflußmenge überschreitet (siehe technische Daten).

Prüfen, ob die Anstellfeder defekt ist.

Abstützkolben und Klemmhülse auf Beschädigungen

untersuchen.

Der Abstützzylinder hebt das Werkstück an. Das gewählte Abstützzylinder-Modell könnte für die

Anwendung zu groß sein.

Der Abstützkolben bleibt nicht in Position. Der Hydraulikdruck könnte unter dem Minimalwert

liegen, der erforderlich ist, um den Abstützkolben zu

halten.

Die Bearbeitungskräfte könnten die Leistung des

Abstützzylinders übersteigen.

Der Abstützkolben fährt nicht bis zur gewünschten

Höhe aus.

Der Hydraulikdruck wurde nicht aus dem System

entlassen.

Hoher Staudruck aufgrund von Rohrverbindungen mit

geringem Durchmesser oder starken Biegungen.

Kolben, Klemmhülse und Abstreifer auf

Beschädigungen oder Verschmutzung untersuchen.

Prüfen, ob die Rückstellfeder defekt ist.

Der Abstützzylinder verliert Öl. Dichtungen auf Abrieb oder Beschädigungen

untersuchen.

Die Verbindung zum Abstützzylinder könnte undicht

sein.

15

Page 16

16

Page 17

®

Supports de travail à extension par

fluide et à extension par ressort

L2110 Rév. B 01/98

INSTRUCTIONS IMPORTANTES POUR LA RÉCEPTION

Inspecter visuellement toutes les pièces pour détecter les dégâts éventuels subis pendant

l’expédition. Signaler immédiatement au transporteur les dommages constatés. Les

avaries survenues pendant l’expédition NE SONT PAS couvertes par la garantie. Le

transporteur est responsable de tous les frais de réparation ou de remplacement résultant

de dommages survenus au cours du transport.

INFORMATIONS POUR LA SÉCURITÉ

Pour éviter les accidents corporels et dégâts matériels pendant le fonctionnement du

système, lire et respecter les MISES EN GARDE, AVERTISSEMENTS et

INSTRUCTIONS accompagnant ou apposés sur chaque produit. ENERPAC DÉCLINE

TOUTE RESPONSABILITÉ EN CAS DE DOMMAGES MATÉRIELS OU

PERSONNELS RÉSULTANT D’UN USAGE DANGEREUX DU PRODUIT, D’UN

MANQUE D’ENTRETIEN OU DE L’USAGE INCORRECT DU PRODUIT ET DU

SYSTÈME. En cas de doute en ce qui concerne les applications et les mesures de

sécurité, contacter Enerpac.

AVERTISSEMENT

=

Toujours porter un équipement de protection personnelle pendant l’utilisation de matériel

hydraulique (lunettes de sécurité, gants, etc.).

=

AVERTISSEMENT

La pression de fonctionnement du circuit ne doit pas dépasser la pression nominale

maximum du composant dont la pression nominale est la plus basse du circuit.

=

AVERTISSEMENT

S’assurer que tous les composants du système sont protégés de sources extérieures de

dommages telles qu’une chaleur excessive, des flammes, des pièces mécaniques mobiles,

des bords tranchants et des produits chimiques corrosifs.

=

AVERTISSEMENT

Ne pas excéder la charge maximum spécifiée sur la tige du vérin de support.

= ATTENTION

ÉVITER D’ENDOMMAGER LES FLEXIBLES HYDRAULIQUES.

– Lors de l’acheminement des flexibles hydrauliques,

éviter de les vriller et de les plier. La présence d’un

flexible vrillé ou plié entraînera un reflux important. De

plus, les pliures et les vrilles détériorent la structure

interne du flexible, causant sa défaillance prématurée.

Notice d’emploi

– Ne pas laisser tomber d’objets lourds sur le flexible. Un

choc brutal peut endommager les filaments internes du

flexible. Toute pression appliquée à un flexible

endommagé peut provoquer sa rupture.

POUR CONSERVER LE BÉNÉFICE DE LA

GARANTIE, UTILISER UNIQUEMENT L’HUILE

HYDRAULIQUE ENERPAC.

17

Page 18

N

M

L

A

B

C

D

K

P

Figure 1 -- Modèles WFT/WST

J

I

F

E

O

H

G

DIMENSIONS

N° DE

MODÈLE

WFT71

WST71

WFT72

WST72

N° DE

MODÈLE

WFT71

WST71

WFT72

WST72

mm (inches)

ABCDEFGH

#2 SAE

89,2

(3.51)

79,5

(3.13)

.312-24 UNF

.125 - 28

8,6

(.34)

41,9

(1.65)

9,7

(.38)

67,8

(2.67)

74,9

(2.95)

BSPP

IJKLMNOP

4,6

(.18)

15,01

(.591)

43,4

(1.71)

9,7

(.38)

34,0

(43.4)

M10 X

1,5 6H

#2 SAE

.312-24 UNF

.125-28

BSPP

1.375-18

UNEF-2A

M35X1,5

6H

18

Page 19

N

M

L

I

A

B

R

Q

P

Figure 2 -- Modèles WFM/WSM

S

J

H

N° DE

MODÈLE

WFM/WSM 71

WFM/WSM 72

N° DE

MODÈLE

ABH I J LMN

76,2

(3.00)

PQRS

WFM/WSM 71 1.25-16

UN

WFM/WSM 72 M30 X 1,5

6G

mm (inches)

66,5

(2.62)

2.16

(54,9)

62,0

(2.44)

.31

(7,9)

4,6

(.18)

1.96

(49,8)

19

15,01

(.591)

9,7

(.38)

23,9

(.94)

M10 X 1,5

6H

Page 20

CARACTÉRISTIQUES

PLAGE DE

PRESSION

COURSE

mm (in.)

CAPACITÉ À LA

PRESSION MAXI

kN (lbs.)

FLEXION DU

SUPPORT À LA

FORCE MAXI.

mm (in.)

FORCE

APPLIQUÉE PAR

LE RESSORT À

MI-COURSE

kN (lbs.)

CONTENANCE

EN HUILE

3

cm

(cu. in.)

WFT 71, WFT 72,

WFM 71, WFM 72

(700-5000) psi

1,75

(3.9)

0,69

(.04)

WST 71, WST 72,

WSM 71, WSM 72

50-350 bar

9,7

(.38)

7,3

(1650)

0,06

(.0025)

2,46

(5.5)

0,16

(.01)

18,8 - 19,3 mm

.74 - .76 in.

13,2 - 13,7 mm

.52 - .54 in.

63

1,6 µm

M30 x 1.5 6G

(WSM 72 / WFM 72)

1.25-16 UN

(WSM 71 / WFM 71)

9,4 - 9,9 mm Max.

.37 - .39 in. Max.

R. 0,38 mm Max.

R. .015 in. Max.

Figure 3 -- Dimensions d’installation du porte-pièce pour modèles WFM/WSM

20

Page 21

TABLEAU 1

FORCE DE MAINTIEN MAXIMUM ET PRESSION HYDRAULIQUE DE FONCTIONNEMENT

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

kN (lbs.)

3,34 (750)

2,22 (500)

1,11 (250)

Force de maintien max.

0

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

PRESSION

bar (lbs.)

Pression de verrouillage minimum 50 bar (700 psi)

TABLEAU 2

FLEXION DU SUPPORT ET CHARGE APPLIQUÉE

0,05 (.002)

mm (in.)

Flexion élastique

0,02 (.001)

0

4,45

(1000)

7,56

(1700)

Charge appliquée

kN (lbs.)

21

Page 22

DESCRIPTION

Extension par fluide

Extension par ressort

INSTALLATION

L’huile hydraulique entre par l’orifice et soulève le piston. La tige du vérin est soulevée

par la force du ressort jusqu’à ce qu’elle touche la pièce. Une fois que la tige rencontre

une résistance, la pression hydraulique augmente et exerce une force sur le manchon de

la tige. Le manchon comprime et saisit la tige, la bloquant en place.

Lorsque la pression hydraulique est relâchée, le manchon s’élargit et la tige est rétractée

par un ressort.

Le poids et le contour de la pièce déterminent automatiquement la hauteur de la tige du

vérin. L’huile hydraulique entre par l’orifice et comprime le manchon, saisissant la tige

et la bloquant en place.

Lorsque la pression hydraulique est relâchée, le manchon s’élargit, dégageant la tige.

1. Placer le support de travail au point le plus bas du circuit hydraulique pour faciliter

l’aération. Si cela est impossible, installer un purgeur au point le plus haut du circuit.

2. Installer les supports de travail en vissant les porte-pièces. Le support doit être monté

de façon à ce que la tige soit à mi-course environ au moment de son contact avec la

pièce dans le porte-pièce. Serrer à 15,0 à 20,0 Nm (11-15 ft-lbs.).

3. Retirer un bouchon d’expédition et brancher la conduite hydraulique en utilisant les

raccords appropriés (WFT 71, WFT 72, WST 71, WST 72 uniquement). Tous les

flexibles et raccords doivent avoir une pression nominale de 350 bar (5000 psi)

minimum.

4. Si plusieurs supports sont connectés, ils doivent être reliés en série, en utilisant les

deux orifices hydrauliques (WFT 71, WFT 72, WST 71, WST 72 uniquement). Les

orifices fonctionnent de la même manière et l’un comme l’autre peut être utilisé

comme orifice d’entrée.

5. La pompe hydraulique d’entraînement doit pouvoir fournir une pression de 350 bar

(5000 psi). Pour la plupart des applications, une pression de 207 à 276 bar (3000 à

4000 psi) est nécessaire. Pour les pièces lourdes, une pression de 350 bar (5000 psi)

peut être nécessaire. Les pompes doivent avoir une capacité suffisante pour fournir

une alimentation en huile adéquate aux supports de travail, flexibles, brides et à tous

les autres éléments du circuit. Consulter le tableau 1 pour les forces de maintien

maximum en fonction de la pression de fonctionnement.

FONCTIONNEMENT

1. Pour les modèles WST71, WST72, WSM 71 et WSM72, le poids et le contour de la

pièce déterminent automatiquement la hauteur de la tige du support. Pour les

modèles WFT71, WFT72, WFM71, et WFM72, la tige est soulevée par la pression

hydraulique jusqu’à ce qu’elle touche la pièce.

2. Actionner la pression hydraulique pour étendre la tige contre la pièce (WFT 71,

WFT 72, WFM 71, WFM 72 uniquement). La position de la tige du support sera

maintenue jusqu’à ce que la pression hydraulique soit relâchée.

3. Brider la pièce en position pour faciliter l’usinage.

4. Lorsque l’usinage est terminé, relâcher les brides puis la pression hydraulique aux

supports de travail en fermant les vannes du circuit ou en arrêtant la pompe

d’entraînement.

22

Page 23

ENTRETIEN ET RÉPARATION

Il est nécessaire d’effectuer l’entretien au moindre signe d’usure et/ou de fuite. Inspecter

de temps à l’autre tous les composants pour détecter les problèmes éventuels nécessitant

entretien ou réparation. Enerpac tient à la disposition de sa clientèle des kits de pièces

pour l’entretien du matériel. Des listes de pièces de rechange sont aussi disponibles.

Contacter le représentant Enerpac.

DÉPANNAGE

Problème Cause possible

La tige du vérin ne s’étend pas complètement quand la

pression du circuit est activée.

Le support de travail soulève la pièce de ses surfaces

d’appui.

La tige du support de travail glisse. La pression hydraulique est peut-être inférieure au

La tige ne se rétracte pas.

La tige ne parvient pas à la hauteur d’extension.

Déterminer si le circuit hydraulique a un débit

supérieur au maximum (voir le tableau des

caractéristiques).

Vérifier que le ressort de tension n’est pas cassé.

Vérifier que la tige et le manchon ne sont pas

endommagés.

Le support de travail est peut-être trop grand pour

l’application.

minimum pour maintenir la tige.

Les forces de coupe sont peut-être supérieures à la

capacité du support de travail.

La pression hydraulique n’a pas été relâchée du circuit.

Pression de retour excessive causée par une tubulure de

diamètre insuffisant ou des coudes aigus.

Vérifier que la tige, le manchon et le racleur ne sont

pas endommagés et qu’il n’y a pas de débris accumulés.

Vérifier que le ressort de rappel n’est pas cassé.

Fuite d’huile au support de travail. Vérifier que les joints ne sont ni usés ni abîmés.

Fuite éventuelle à la connexion des supports de travail.

23

Page 24

24

Page 25

Hoja de instrucciones

®

Portapiezas de avance hidráulico y

de avance por resorte

L2110 Rev. B 01/98

INSTRUCCIONES IMPORTANTES PARA LA RECEPCION

Inspeccione visualmente todos los componentes para ver si han sufrido daños durante el

transporte. Si existe algún deterioro comuníqueselo inmediatamente al transportista. Los

daños ocurridos durante el transporte NO están cubiertos por la garantía. El transportista

debe responder de los costos de reparación o reemplazo de las piezas debido a daños

causados durante el transporte.

INFORMACION SOBRE SEGURIDAD

Para evitar lesiones personales o daños físicos mientras el sistema está funcionando, lea

y observe toda la información encontrada en los AVISOS, ADVERTENCIAS e

INSTRUCCIONES que acompañan al producto. ENERPAC NO SE HACE

RESPONSABLE DE LOS DAÑOS O LESIONES CAUSADOS POR EL USO

INSEGURO DEL PRODUCTO, LA FALTA DE MANTENIMIENTO O LA

APLICACION INCORRECTA DEL PRODUCTO Y SISTEMA. Ante cualquier duda

sobre las aplicaciones y medidas de seguridad, póngase en contacto con Enerpac.

ADVERTENCIA

=

Para evitar las lesiones personales siempre use equipo protector personal apropiado

cuando maneje el equipo hidráulico (por ejemplo, gafas de seguridad, guantes, etc.).

ADVERTENCIA

=

La presión de funcionamiento del sistema no debe sobrepasar el régimen de presión del

componente de presión más baja en el sistema.

ADVERTENCIA

=

Asegúrese que todos los componentes del sistema estén protegidos de fuentes dañinas

externas, tales como calor excesivo, llamas, piezas mecánicas móviles, bordes afilados y

productos químicos corrosivos.

ADVERTENCIA

=

No exceda la carga máxima especificada para el pistón del portapieza.

=

ATENCION

EVITE DAÑAR LAS MANGUERAS HIDRAULICAS.

–Durante la instalación de las mangueras hidráulicas

evite los codos pronunciados y torceduras. El uso de

una manguera con muchos codos o torcida causará

contrapresión severa. Además, los codos

pronunciados y las torceduras dañarán internamente la

manguera conduciendo a su falla prematura.

–No deje caer objetos pesados sobre las mangueras. Un

golpe fuerte puede causar daño interno a las hebras de

alambre de la manguera. La aplicación de presión a una

manguera dañada puede reventarla.

PARA PROTEGER SU GARANTIA, USE SOLAMENTE ACEITE HIDRAULICO ENERPAC.

25

Page 26

N

M

L

A

B

C

D

K

P

Figura 1 -- Modelos WFT/WST

J

I

F

E

O

H

G

DIMENSIONES

NO. DE

MODELO ABCDEFGH

WFT71

WST71

WFT72

89,2

(3.51)

79,5

(3.13)

WST72

NO. DE

MODELO I J K L M N O P

WFT71

WST71

WFT72

4,6

(.18)

15,01

(.591)

WST72

mm (pulg)

#2 SAE

.312-24 UNF

.125 - 28

BSPP

43,4

(1.71)

8,6

(.34)

9,7

(.38)

41,9

(1.65)

34,0

(1.34)

9,7

(.38)

M10 X

1,5 6H

67,8

(2.67)

#2 SAE

.312-24 UNF

.125-28

BSPP

74,9

(2.95)

1.375-18

UNEF-2A

M35X1,5

6H

26

Page 27

N

M

L

I

A

B

R

Q

P

Figura 2 -- Modelos WFM/WSM

NO. DE

MODELO A B H I J L M N

S

J

H

WFM/WSM 71

WFM/WSM 72

NO. DE

MODELO P Q R S

76,2

(3.00)

66,5

(2.62)

62,0

(2.44)

WFM/WSM 71 1.25-16

UN

WFM/WSM 72 M30 X 1,5

2.16

(54,9)

.31

(7,9)

6G

mm (pulg)

4,6

(.18)

1.96

(49,8)

27

15,01

(.591)

9,7

(.38)

23,9

(.94)

M10 X 1,5

6H

Page 28

ESPECIFICACIONES

REGIMEN DE

PRESION

CARRERA

mm (pulg)

CAPACIDAD A

PRESION MAX.

kN (lbs.)

DEFLEXION DEL

PORTAPIEZA A

FUERZA MAX.

mm (pulg)

FUERZA

APLICADA POR

RESORTE EN LA

MITAD DEL

RECORRIDO

kN (lbs.)

CAPACIDAD DE

ACEITE

3

cm

(pulg3)

WFT 71, WFT 72

WFM 71, WFM 72

50-350 bar

(700-5000) psi

1,75

(3.9)

0,69

(.04)

WST 71, WST 72,

WSM 71, WSM 72

9,7

(.38)

7,3

(1650)

0,06

(.0025)

2,46

(5.5)

0,16

(.01)

18,8 - 19,3 mm

.74 - .76 in.

13,2 - 13,7 mm

.52 - .54 in.

63

1,6 µm

M30 x 1.5 6G

(WSM 72 / WFM 72)

1.25-16 UN

(WSM 71 / WFM 71)

9,4 - 9,9 mm Max.

.37 - .39 in. Max.

R. 0,38 mm Max.

R. .015 in. Max.

Figura 3 -- Dimensiones de instalación del accesorio para modelos WFM/WSM.

28

Page 29

TABLA 1

FUERZA MAXIMA DE SUJECION CONTRA PRESION HIDRAULICA DE FUNCIONAMIENTO

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

kN (lbs.)

3,34 (750)

2,22 (500)

Fuerza máx. de sujeción

1,11 (250)

0

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

PRESION bar (lbs.)

Presión de bloqueo mínima de 50 bar (700 psi)

TABLA 2

DEFLEXION DEL PORTAPIEZA CONTRA CARGA APLICADA

0,05 (.002)

mm (pulg)

Deflexión elástica

0,02 (.001)

0

4,45

(1000)

7,56

(1700)

Carga aplicada kN (lb.)

29

Page 30

DESCRIPCION

Avance hidráulico

Avance por resorte

INSTALACION

El aceite hidráulico entra por la lumbrera y eleva el pistón. El pistón se eleva por fuerza

de resorte hasta que toque la pieza de trabajo. Una vez que el pistón siente resistencia, la

presión hidráulica aumenta y ejerce fuerza sobre la camisa del pistón. La camisa se

comprime y agarra el pistón trabándolo en posición. Al aliviarse la presión hidráulica, la

camisa se expande y el pistón es retraído por un resorte.

El peso y el contorno de la pieza de trabajo fijan automáticamente la altura del pistón. El

aceite hidráulico entra por una lumbrera y comprime la camisa la que agarra el pistón y

lo traba en posición. Al aliviarse la presión hidráulica, la camisa se expande y suelta el

pistón.

1. Coloque el portapieza en el punto más bajo del sistema hidráulico para facilitar la

ventilación. En caso de no ser posible, coloque un tapón de purga en el punto más

alto del sistema.

2. Instale los portapiezas atornillándolos a los accesorios. El portapieza debe quedar

instalado de tal manera que el pistón esté aproximadamente en la mitad de su

recorrido cuando toque la pieza de trabajo en el accesorio. Apriete a 15,0 - 20,0 Nm

(11-15 lb-pie).

3. Quite un tapón instalado para el transporte y conecte la manguera hidráulica usando

los adaptadores correspondientes (WFT 71, WFT 72, WST 71, WST 72 solamente).

Todas las mangueras y adaptadores deben tener una capacidad nominal de 340 bar

(5000 psi) como mínimo.

4. Si se va a conectar varios portapiezas, conéctelos en serie utilizando las dos

lumbreras hidráulicas (WFT 71, WFT 72, WST 71, WST 72 solamente). La función

de las lumbreras es la misma y cualquiera de las dos se puede usar como lumbrera de

entrada.

5. La bomba de potencia hidráulica debe ser capaz de producir 350 bar (5000 psi). Para

la mayoría de las aplicaciones, se necesitará 207 - 276 bar (3000 - 4000 psi). Para

piezas de trabajo pesadas, puede necesitarse 350 bar (5000 psi). Las bombas de

potencia deben ser lo suficientemente grandes para producir un suministro de aceite

utilizable para los portapiezas, mangueras, mordazas y todos los demás componentes

del sistema. Para averiguar las fuerzas máximas de sujeción en función de la presión

de funcionamiento, refiérase a la tabla 1.

FUNCIONAMIENTO

1. Para los modelos WST71, WST72, WSM 71 y WSM72, el peso y el contorno de la

pieza de trabajo fijan automáticamente la altura del pistón del portapieza. Para los

modelos WFT71, WFT72, WFM71 y WFM72, el pistón es elevado por presión

hidráulica hasta que toque la pieza de trabajo.

2. Active la presión hidráulica para hacer avanzar el pistón contra la pieza de trabajo

(WFT 71, WFT 72, WFM 71, WFM 72 solamente). El pistón del portapieza

mantendrá su posición hasta que la presión hidráulica se alivie.

3. Fije la pieza de trabajo con las mordazas para facilitar las operaciones de fresado.

4. Una vez terminado el fresado, suelte las mordazas y alivie la presión hidráulica de

los portapiezas, cerrando las válvulas del sistema o apagando la bomba de potencia.

30

Page 31

MANTENIMIENTO Y SERVICIO

Será necesario hacer trabajos de mantenimiento cuando se note algún desgaste y/o fuga.

Inspeccione ocasionalmente todos los componentes para detectar cualquier problema que

pueda requerir servicio y mantenimiento. Enerpac ofrece juegos de piezas de repuesto

para el mantenimiento del equipo. También hay hojas de piezas de repuesto disponibles.

Póngase en contacto con el representante de Enerpac.

LOCALIZACION DE AVERIAS

Problema Causa posible

El pistón no avanza totalmente cuando se activa la

presión del sistema.

El portapieza eleva la pieza fuera de las superficies de

apoyo.

El pistón del portapieza patina. La presión hidráulica puede ser inferior al valor mínimo

El pistón no se retrae.

El pistón no llega a la altura extendida.

Escape de aceite en el portapieza. Revise si hay sellos desgastados o dañados.

Determine si el sistema hidráulico está sobrepasando el

caudal máximo (vea la tabla de especificaciones).

Revise si el resorte tensor está roto.

Revise si el pistón y la camisa están dañados.

El tamaño del portapieza puede ser demasiado grande

para la aplicación.

requerido para sujetar el pistón.

Las fuerzas de corte pueden estar excediendo la

capacidad del portapieza.

No se ha aliviado la presión hidráulica del sistema.

Exceso de contrapresión debido a tubería de diámetro

pequeño o codos muy pronunciados.

Revise el pistón, camisa y limpiador en busca de daño o

impurezas.

Revise si el resorte de retorno está roto.

La conexión a los portapiezas puede estar perdiendo

fluido.

31

Page 32

32

Page 33

®

L2110 Rev. B 01/98

IMPORTANTI ISTRUZIONI AL RICEVIMENTO

Ispezionare visivamente tutti i componenti per accertare eventuali danni derivanti dal

trasporto. In tal caso, sporgere subito reclamo all’impresa di trasporti. I danni di trasporto

NON sono coperti dalla garanzia. L’impresa di trasporto è responsabile degli stessi e

deve rispondere di tutti i costi di riparazione e sostituzione dei componenti.

INFORMAZIONI SULLA SICUREZZA

Leggere tutte le istruzioni ed i segnali di AVVISO e di ATTENZIONE. Attenersi

strettamente agli stessi per evitare infortuni o danni alle cose durante il funzionamento

del sistema. LA ENERPAC NON È RESPONSABILE DI DANNI O LESIONI

RISULTANTI DA USO IMPROPRIO DEL PRODOTTO, MANCANZA DI

MANUTENZIONE OD UTILIZZO NON CORRETTO DEL PRODOTTO E/O DEL

SISTEMA AD ESSO COLLEGATO. In caso di dubbio sulle applicazioni del prodotto e

sulle precauzioni di sicurezza, rivolgersi alla ENERPAC.

AVVISO

=

Per evitare infortuni, quando si lavora con apparecchiature oleodinamiche indossare

sempre indumenti protettivi adeguati (ossia occhiali di sicurezza, guanti, ecc.).

=

AVVISO

La pressione di esercizio del sistema non deve superare la pressione nominale minima

dei componenti del sistema stesso.

=

AVVISO

Accertarsi che tutti i componenti del sistema siano protetti da fonti esterne di danno,

quali temperature eccessive, fiamme, componenti meccanici in movimento, bordi affilati

e agenti chimici corrosivi.

=

AVVISO

Il carico applicato allo stantuffo del supporto non deve superare il valore massimo

specificato.

Manuale di istruzioni

Supporti azionati a fluido e a molla

=

ATTENZIONE

NON DANNEGGIARE I TUBI FLESSIBILI IDRAULICI

–Durante l’instradamento dei tubi flessibili idraulici,

evitare curvature brusche e attorcimenti degli stessi.

L’uso di un tubo flessibile piegato o attorto causa una

elevata pressione inversa, nonché danni interni al tubo

stesso che ne riducono la durata d’impiego.

–Non lasciare cadere oggetti pesanti su un tubo

flessibile. Un urto può causare danni interni agli strati

di fibre intrecciate del tubo. L’applicazione di pressione

ad un tubo flessibile danneggiato ne può causare la

rottura.

PER PROTEGGERE LA GARANZIA, USARE ESCLUSIVAMENTE OLIO IDRAULICO ENERPAC.

33

Page 34

N

M

L

A

B

C

D

Figura 1 -- Modelli WFT/WST

K

J

I

F

E

O

P

H

G

DIMENSIONI

N.

MODELLO ABCDEFGH

WFT71

WST71

WFT72

89,2

(3.51)

79,5

(3.13)

WST72

N.

MODELLO I J K L M N O P

WFT71

WST71

WFT72

4,6

(.18)

15,01

(.591)

WST72

(mm) inches

#2 SAE

.312-24 UNF

.125 - 28

BSPP

43,4

(1.71)

8,6

(.34)

9,7

(.38)

41,9

(1.65)

34,0

(1.34)

9,7

(.38)

M10 X

1,5 6H

67,8

(2.67)

#2 SAE

.312-24 UNF

.125-28

BSPP

74,9

(2.95)

1.375-18

UNEF-2A

M35X1,5

6H

34

Page 35

N

M

L

I

A

B

R

Q

P

Figura 2 -- Modelli WFM/WSM

N.

MODELLO A B H I J L M N

S

J

H

WFM/WSM 71

WFM/WSM 72

N.

MODELLO P Q R S

76,2

(3.00)

66,5

(2.62)

62,0

(2.44)

WFM/WSM 71 1.25-16

UN

WFM/WSM 72 M30 X

2.16

(54,9)

.31

(7,9)

1,5 6G

mm (inches)

4,6

(.18)

1.96

(49,8)

35

15,01

(.591)

9,7

(.38)

23,9

(.94)

M10 X

1,5 6H

Page 36

DATI TECNICI

CAMPO DI

PRESSIONI

CORSA

mm (in.)

FORZA

SVILUPPATA ALLA

PRESSIONE MAX.

kN (lbs.)

DEFLESSIONE DEL

SUPPORTO ALLA

FORZA MAX.

mm (in.)

FORZA

APPLICATA

DALLA MOLLA A

METÀ CORSA

kN (lbs.)

CAPACITÀ

SERBATOIO OLIO

cm

3

(in.3)

WFT 71, WFT 72,

WFM 71, WFM 72

(700-5000) psi

1,75

(3.9)

0,69

(.04)

WST 71, WST 72,

WSM 71, WSM 72

50-350 bar

9,7

(.38)

7,3

(1650)

0,06

(.0025)

2,46

(5.5)

0,16

(.01)

18,8 - 19,3 mm

.74 - .76 in.

13,2 - 13,7 mm

.52 - .54 in.

63

1,6 µm

M30 x 1.5 6G

(WSM 72 / WFM 72)

1.25-16 UN

(WSM 71 / WFM 71)

9,4 - 9,9 mm Max.

.37 - .39 in. Max.

R. 0,38 mm Max.

R. .015 in. Max.

Figura 3 -- Dimensioni per l’installazione a struttura fissa dei modelli

36

Page 37

TABELLA 1

FORZA DI SOSTEGNO MASSIMA IN FUNZIONE DELLA PRESSIONE IDRAULICA DI ESERCIZIO

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

3,34 (750)

2,22 (500)

max. (kN) lbs.

Forza di sostegno

1,11 (250)

0

70

(1000)

140

(2000)

210

(3000)

(4000)

280

350

(5000)

Pressione

bar (lbs.)

Pressione minima di bloccaggio di 50 bar (700 psi)

TABELLA 2

DEFLESSIONE DEL SUPPORTO IN FUNZIONE DEL CARICO APPLICATO

0,05 (.002)

0,02 (.001)

mm (in.)

Deflessione elastica

0

4,45

(1000)

7,56

(1700)

Carico applicato

(kN) lbs.

37

Page 38

DESCRIZIONE

Azionamento a fluido

Azionamento a molla

INSTALLAZIONE

L’olio idraulico entra dalla bocca e solleva lo stantuffo che, per sollecitazione elastica, si

solleva finché non entra in contatto con il pezzo. Quando lo stantuffo incontra resistenza,

la pressione idraulica aumenta ed esercita una forza sul manicotto dello stantuffo,

comprimendolo. Il manicotto viene così serrato intorno allo stantuffo e lo blocca in

posizione. Quando si scarica la pressione idraulica, il manicotto si espande e lo stantuffo

viene retratto tramite una molla.

Il peso e la forma del pezzo determinano automaticamente l’altezza dello stantuffo.

L’olio idraulico entra da una bocca e comprime il manicotto, che viene così serrato

intorno allo stantuffo e lo blocca in posizione. Quando si scarica la pressione idraulica, il

manicotto si espande e rilascia lo stantuffo.

1. Collocare il supporto nel punto più basso dell’impianto oleodinamico, per facilitare il

flusso dell’aria. Se ciò non è possibile, montare un tappo di sfiato nel punto più alto

dell’impianto.

2. Installare il supporto avvitandolo nella struttura fissa. Montare il supporto in modo

che lo stantuffo sia approssimativamente a metà corsa quando entra in contatto con il

pezzo nella struttura fissa. Serrare ad una coppia di 15,0 - 20,0 Nm (11-15 ft-lbs.).

3. Rimuovere uno dei tappi di spedizione e collegare la linea idraulica utilizzando

raccordi adeguati (solo per i modelli WFT 71, WFT 72, WST 71 e WST 72). La

pressione nominale minima di tutti i tubi flessibili e i raccordi deve essere di 350 bar

(5000 psi).

4. Se si intendono collegare più supporti, collegarli in serie utilizzando entrambe le

bocche idrauliche (solo per i modelli WFT 71, WFT 72, WST 71 e WST 72). Le

bocche funzionano in modo identico e come bocca d’ingresso si può usare sia l’una

sia l’altra.

5. La pompa idraulica a motore utilizzata deve poter sviluppare una pressione di 350

bar (5000 psi). Nella maggior parte degli impieghi, è necessaria una pressione di

207-276 bar (3000 - 4000 psi). Per pezzi molto pesanti, potrebbe essere necessaria

una pressione di 350 bar (5000 psi). Le pompe a motore devono avere una cilindrata

adeguata a erogare un volume di olio sufficiente per i supporti, i tubi flessibili, i

dispositivi di serraggio e tutti gli altri componenti dell’impianto. Nella tabella 1 è

illustrato l’andamento della forza di sostegno massima in funzione della pressione di

esercizio.

FUNZIONAMENTO

1. Nei modelli WST71, WST72, WSM71, e WSM72, il peso e la forma del pezzo

determinano automaticamente l’altezza dello stantuffo del supporto. Nei modelli

WFT71, WFT72, WFM71, e WFM72, lo stantuffo viene sollevato dalla pressione

idraulica finché non entra in contatto con il pezzo.

2. Attivare la pressione idraulica per fare avanzare lo stantuffo sul pezzo (solo per i

modelli WFT 71, WFT 72, WFM 71, e WFM 72). La posizione dello stantuffo

viene mantenuta finché non si scarica la pressione idraulica.

3. Per facilitare le operazioni di lavorazione, serrare il pezzo in posizione.

4. A lavorazione del pezzo completata, sbloccare i dispositivi di serraggio e quindi

scaricare la pressione idraulica agente sui supporti chiudendo le valvole

dell’impianto o disattivando la pompa a motore.

38

Page 39

MANUTENZIONE ED ASSISTENZA

Ogniqualvolta sono presenti usura e/o perdite, è necessario effettuare la manutenzione.

Ispezionare di tanto in tanto tutti i componenti per rilevare un qualsiasi problema che

richieda manutenzione o assistenza. La Enerpac offre kit delle parti di ricambio per la

manutenzione delle attrezzature. È inoltre disponibile un manuale delle parti di

riparazione. Rivolgersi al proprio rappresentante Enerpac.

RICERCA GUASTI

Problema Causa possibile

Lo stantuffo non avanza completamente quando si

attiva la pressione del sistema.

Il supporto si solleva parzialmente oltre le superfici di

riposo.

Lo stantuffo del supporto slitta. La pressione idraulica è inferiore al valore minimo

Lo stantuffo non si retrae.

Lo stantuffo è bloccato e non si estende.

Perdite di olio nel supporto. Guarnizioni usurate o danneggiate.

La portata dell’impianto oleodinamico supera il valore

massimo (vedi tabella dei dati tecnici).

La molla di trazione/compressione è rotta.

Lo stantuffo o il manicotto sono danneggiati.

Il supporto è sovradimensionato per l’applicazione.

necessario a sostenere lo stantuffo.

Le forze di taglio eccedono la forza sviluppata dal

supporto.

La pressione idraulica non è stata scaricata dal sistema.

Pressione inversa eccessiva derivante da tubi di piccolo

diametro o curvature eccessive.

Danni o accumulo di detriti nello stantuffo, nel

manicotto e/o nella guarnizione.

La molla di richiamo è rotta.

Perdite nelle linee di convogliamento dell’olio allo

stantuffo.

39

Page 40

40

Page 41

®

veer-uitgeschoven werkstutsteunen

L2110 Rev. B 01/98

BELANGRIJKE INSTRUCTIES BIJ ONTVANGST

Controleer alle onderdelen op transportschade. Als er sprake is van transportschade

waarschuw dan onmiddellijk de vervoerder. Transportschade valt NIET onder de

garantie. De vervoerder is aansprakelijk voor alle kosten van reparatie of vervanging als

gevolg van beschadiging tijdens vervoer.

VEILIGHEIDSINFORMATIE

Lees alle OPMERKINGEN, WAARSCHUWINGEN en INSTRUCTIES ter vermijding

van persoonlijk letsel of schade aan eigendommen tijdens in bedrijf zijn van het systeem.

ENERPAC IS NIET AANSPRAKELIJK VOOR SCHADE OF LETSEL

VOORTVLOEIEND UIT ONVEILIG GEBRUIK VAN HET PRODUKT, GEBREK

AAN ONDERHOUD OF ONJUISTE PRODUKT- EN SYSTEEMTOEPASSING.

Neem contact op met ENERPAC wanneer er twijfel bestaat over toepassingen of de

voorzorgsmaatregelen t.a.v. de veiligheid.

Handleiding

Vloeistof-uitgeschoven en

WAARSCHUWING

=

Draag altijd de juiste persoonlijke beschermingsmiddelen tijdens het gebruik van

hydraulische apparaten (d.w.z. veiligheidsbril, handschoenen enz.).

=

WAARSCHUWING

De werkdruk van het systeem mag de toelaatbare druk van de component in het systeem

met de laagste toelaatbare druk niet te boven gaan.

=

WAARSCHUWING

Bescherm alle componenten tegen overmatige hitte, vuur, bewegende

machineonderdelen, scherpe randen en corrosieve chemicaliën.

WAARSCHUWING

=

Zorg dat de opgegeven maximumbelasting op de plunjer van de stutsteun niet wordt

overschreden.

VOORZICHTIG

=

ZORG DAT HYDRAULISCHE SLANGEN NIET BESCHADIGD WORDEN.

– Vermijd scherpe bochten en knikken bij het aansluiten

van de hydraulische slangen. Bij gebruik van gebogen

of geknikte slangen ontstaat hoge tegendruk. Ook

zullen de scherpe bochten en knikken inwendige

beschadiging in de slang veroorzaken, waardoor de

slang korter meegaat.

–Laat geen zware voorwerpen op de slang vallen. Een

zware slag of stoot kan de metalen omvlechting van de

slang van binnen beschadigen. Wanneer een

beschadigde slang onder druk wordt gezet, kan hij

barsten.

GEBRUIK UITSLUITEND ENERPAC HYDRAULISCHE OLIE OM DE GARANTIE TE BEHOUDEN.

41

Page 42

N

M

L

A

B

C

D

K

P

Afbeelding 1 -- modellen WFT/WST

J

I

F

E

O

H

G

AFMETINGEN

MODELNR. ABCDEFGH

WFT71

WST71

WFT72

89,2

(3.51)

79,5

(3.13)

WST72

MODELNR. I J K L M N O P

WFT71

WST71

WFT72

4,6

(.18)

15,01

(.591)

WST72

(mm) inches

#2 SAE

.312-24 UNF

.125 - 28

BSPP

43,4

(1.71)

8,6

(.34)

9,7

(.38)

41,9

(1.65)

34,0

(1.34)

9,7

(.38)

M10 X

1,5 6H

67,8

(2.67)

#2 SAE

.312-24 UNF

.125-28

BSPP

74,9

(2.95)

1.375-18

UNEF-2A

M35X1,5

6H

42

Page 43

N

M

L

A

B

Q

P

Afbeelding 2 -- modellen WFM/WSM

J

I

H

R

S

MODELNR. A B H I J L M N

WFM/WSM 71

WFM/WSM 72

MODELNR. P Q R S

76,2

(3.00)

66,5

(2.62)

62,0

(2.44)

4,6

(.18)

15,01

(.591)

9,7

(.38)

23,9

(.94)

WFM/WSM 71 1.25-16

UN

WFM/WSM 72 M30 X

2.16

(54,9)

.31

(7,9)

1.96

(49,8)

1,5 6G

mm (inches)

43

M10 X

1,5 6H

Page 44

SPECIFICATIES

DRUKGEBIED

SLAG

mm (in.)

VERMOGEN bij MAX

DRUK

kN (lbs.)

DOORBUIGING

STUTSTEUN bij MAX

KRACHT

mm (in.)

VEERKRACHT bij

MIDDEN VAN SLAG

kN (lbs.)

OLIE-INHOUD

3

cm

(in.3)

WFT 71, WFT 72,

WFM 71, WFM 72

50-350 bar

(700-5000) psi

1,75

(3.9)

0,69

(.04)

WST 71, WST 72,

WSM 71, WSM 72

9,7

(.38)

7,3

(1650)

0,06

(.0025)

2,46

(5.5)

0,16

(.01)

18,8 - 19,3 mm

.74 - .76 in.

13,2 - 13,7 mm

.52 - .54 in.

63

1,6 µm

M30 x 1.5 6G

(WSM 72 / WFM 72)

1.25-16 UN

(WSM 71 / WFM 71)

9,4 - 9,9 mm Max.

.37 - .39 in. Max.

R. 0,38 mm Max.

R. .015 in. Max.

Afbeelding 3 -- Afmetingen voor installatie van fitting voor modellen WFM/WSM.

44

Page 45

TABEL 1

MAXIMALE HOUDKRACHT T.O.V. HYDRAULISCHE WERKDRUK

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

3,34 (750)

kN (lbs)

Max. houdkracht

2,22 (500)

1,11 (250)

0

70

(1000)

140

(2000)

210

(3000)

(4000)

280

350

(5000)

DRUK

bar (lbs)

minimale vergrendeldruk 50 bar (700 psi)

TABEL 2

DOORBUIGING STUTSTEUN T.O.V. TOEGEPASTE BELASTING

0,05 (.002)

0,02 (.001)

mm (inch)

Elastische doorbuiging

0

4,45

(1000)

Aangebrachte belasting

(kN) lb

45

7,56

(1700)

Page 46

BESCHRIJVING

Vloeistof-uitgeschoven

Veer-uitgeschoven

INSTALLATIE

Hydraulische olie komt de poort binnen en brengt de zuiger omhoog. De plunjer komt

omhoog door veerkracht totdat deze het werkstuk raakt. Zodra de plunjer weerstand

ondervindt, neemt de hydraulische druk toe en wordt kracht op de plunjermof

uitgeoefend. De mof wordt samengedrukt en grijpt de plunjer waardoor deze op zijn

plaats vastgezet wordt. Wanneer de hydraulische druk wordt ontlast, zet de mof uit en

wordt de plunjer door een veer teruggetrokken.

Het gewicht en de vorm van het werkstuk stellen de plunjerhoogte automatisch in.

Hydraulische olie komt één poort binnen en drukt de mof samen, waardoor de plunjer

wordt gegrepen en op zijn plaats vastgezet. Wanneer de hydraulische druk wordt ontlast,

zet de mof uit en komt de plunjer vrij.

1. Plaats de werkstutsteun op het laagste punt van het hydraulische systeem voor een

goede ontluchting. Als dat niet mogelijk is, breng dan een ontluchtingsstop op het

hoogste punt van het systeem aan.

2. Installeer de werkstutsteunen door ze in de fittingen te schroeven. De werkstutsteun

dient zodanig te worden gemonteerd dat de plunjer ongeveer bij het midden van de

slag is wanneer de plunjer het werkstuk in de fitting raakt. Aandraaien tot 15,0 - 20,0

Nm (11-15 ft-lbs.).

WERKING

3. Verwijder één transportstop en sluit de hydraulische leiding aan met de juiste

aansluitingen (uitsluitend WFT 71, WFT 72, WST 71, WST 72). Alle slangen en

aansluitingen moeten op minimaal 350 bar (5000 psi) berekend zijn.

4. Als meerdere stutsteunen aangesloten worden, dienen beide hydraulische poorten te

worden gebruikt om ze in serie aan te sluiten (uitsluitend WFT 71, WFT 72, WST

71, WST 72). De poorten werken hetzelfde en een van beide poorten kan als de

ingangspoort worden gebruikt.

5. De hydraulische krachtpomp moet in staat zijn om 350 bar (5000 psi) te produceren.

Voor de meeste toepassingen is 207 - 276 bar (3000 - 4000 psi) vereist. Voor zware

werkstukken kan 350 bar (5000 psi) nodig zijn. Krachtpompen moeten groot genoeg

zijn om een bruikbare olietoevoer te leveren voor de werkstutsteunen, slangen,

klemmen en alle andere onderdelen in het systeem. Raadpleeg tabel 1 voor maximale

houdkrachten t.o.v. werkdruk.

1. Voor de WST71, WST72, WSM 71 en WSM72 stellen het gewicht en de vorm van

het werkstuk de plunjerhoogte van de werkstutsteun automatisch in. Voor de

WFT71, WFT72, WFM 71 en WFM72 wordt de plunjer door hydraulische druk

omhooggebracht totdat de plunjer het werkstuk raakt.

2. Schakel de hydraulische druk in om de plunjer tegen het werkstuk uit te laten lopen

(uitsluitend WFT 71, WFT 72, WFM 71 en WFM 72). De positie van de plunjer van

de werkstutsteun wordt in stand gehouden totdat de hydraulische druk wordt ontlast.

46

Page 47

3. Klem het werkstuk op zijn plaats om machinale bewerking te vergemakkelijken.

4. Maak de klemmen los wanneer de bewerking klaar is, en ontlast vervolgens de

hydraulische druk naar de werkstutsteunen door de systeemkleppen te sluiten of de

krachtpomp uit te schakelen.

ONDERHOUD EN SERVICE

Onderhoud is vereist wanneer slijtage en/of lekkage wordt opgemerkt. Inspecteer zo nu

en dan alle onderdelen om eventuele problemen op te sporen die service en onderhoud

vereisen. Enerpac levert Reparatie-onderdelensets voor onderhoud van de apparatuur. Er

is ook een Reparatie-onderdelenblad verkrijgbaar. Neem contact op met de

vertegenwoordiger van Enerpac.

OPSPOREN VAN STORINGEN

Probleem Mogelijke oorzaak

Plunjer loopt niet helemaal uit wanneer de systeemdruk

ingeschakeld wordt.

Werkstutsteun heft onderdeel van rustoppervlakken af. Werkstutsteun kan te groot zijn voor toepassing.

Plunjer van werkstutsteun slipt. Hydraulische druk is misschien lager dan het minimum

Plunjer komt niet tot uitgeschoven hoogte. Hydraulische druk in systeem is niet ontlast.

Olie lekt uit werkstutsteun. Controleer afdichtingen op slijtage of beschadiging.

Kijk of hydraulisch systeem maximale opbrengst

overschrijdt (zie specificatietabel).

Kijk of spanveer gebroken is.

Controleer plunjer en mof op beschadiging.

vereist om plunjer op zijn plaats te houden.

Snijkrachten overschrijden wellicht het vermogen van

de werkstutsteun.

Te hoge tegendruk tengevolge van buizen met kleine

diameter of scherpe bochten.

Controleer plunjer, mof en afstrijker op beschadiging of

opgehoopte rommel.

Controleer of terugloopveer gebroken is.

Verbinding met werkstutsteunen lekt misschien.

47

Page 48

Australia

ENERPAC

Applied Power Australia, Ltd.

P.O. Box 261 Regents Park

Sydney, N.S.W. 2143

Tel: (61) (2) 9743 8988

Fax: (61) (2) 9743 8648

CIS

Applied Power Moscow

Leninsky Prospekt 95A

117313 Moscow, Russia

Tel: (7)(95) 936 5090

Fax: (7)(95) 936 2006

France, Switzerland,

Turkey, Greece, Africa,

Middle East

ENERPAC S.A.

Parc d'Activitié du Moulin

de Massy

1 rue du Saule trapu, BP200

F-91882 Massy CEDEX

(Paris) France

Tel: (33) 1 60 13 68 68

Fax: (33) 1 69 20 37 50

R

Germany, Scandinavia,

Eastern Europe, Austria,

Switzerland

ENERPAC

Applied Power GmbH

P.O. Box 30 01 13

Mündelheimer Weg 51

40401 Düsseldorf 30

Germany

Tel: (49) (211) 47 14 90

Fax: (49) (211) 4714 928/940

Holland, Belgium,

and Luxemburg

ENERPAC B.V.

P.O. Box 269, Storkstraat 25

3900AG Veenendaal

Holland

Tel: (31) (318) 535911

Fax: (31) (318) 525613/526645

Hong Kong

ENERPAC

Room No. 907, Workingberg

Commercial Building

41-47 Marble Road, North Point

Tel: (852) 561-6295

Fax: (852) 561-6772

All Enerpac products are guaranteed against defects in workmanship and materials for as long as you

own them. Under this guarantee, free repair or replacement will be made to your satisfaction.

For prompt service, contact your Authorized Enerpac Service Center or call toll free:

India

ENERPAC

Hydraulics (India) Pvt Ltd.

203 Vardhaman Chamber

Plot #84, Sector 17

Vashi, New Bombay 400 705

India

Tel: 91-22-7631062

Fax: 91-22-7670309

Italy

ENERPAC

Applied Power Italiana S.p.A.

Via Canova, 4

20094 Corsico (Milano)

Italy

Tel: 39 2 45 82 741/2/3

Fax: 39 2 48 60 12 88

Japan

Applied Power Japan LTD

10-17 Sasame Kita-cho

Toda-City

Saitama 335,

Japan

Tel: 81 048 422 2251

Telex: J26275

Fax: 81 048 422 0596

Mexico

ENERPAC

Applied Power Mexico S.A. de C.V.

Av. Principal La Paz #100

Fracc. Industrial La Paz

42084 Pachuca. Hidalgo, Mexico

Tel: (52) 771 33700

Fax: (52) 771 83800

Singapore

Applied Power Asia Pte Ltd.

47 Jalan Pemimpin #01-02

01-03 Sin Cheong Building

Singapore 2057

Thomson Road P.O. Box 114

Singapore 9157

Tel: (65) 258 1677

Fax: (65) 258 2847

South Korea

ENERPAC

Applied Power Korea Ltd.

163-12, Dodang-Dong

Wonmi-gu, Buchun-Shi,

Kyunggi-Do

Korea

Tel: (82) (32) 675 0836

Fax: (82) (32) 675 3002

In U.S.A. 1-800-558-0530

In Canada 1-800-426-2284

Spain, Portugal

ENERPAC

Applied Power International, S.A.

Calle de la Imprenta, 7

Polígono Industrial

28100 Alcobendas (Madrid)

Spain

Tel: (34) 1 661 11 25

Fax: ( 34) 1 661 47 89

United Kingdom, Ireland

ENERPAC Ltd. Unit 3

Colemeadow Road

North Moons Moat

Redditch, Worcester B98 9BP

England

Tel: 44 01527 598 900

Fax: 44 01527 585 500

United States, Canada,

Latin America and

Caribbean

ENERPAC

13000 West Silver Spring Drive

Butler, Wisconsin 53007, USA

Tel: (414) 781-6600

1-800-433-2766 (End User)

1-800-558-0530 (Distributor)

Fax: (414) 781-1049

Canada

Tel: 1-800-426-4129 (End User)

Tel: 1-800-426-2284 (Distributor)

Latin America and Caribbean

Tel: (414) 781-6600 ext. 263

Fax: (414) 781-5561

PRINTED IN U.S.A.

Loading...

Loading...