Page 1

L 2216 Rev. O 05/97

IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. If any shipping damage is

found, notify carrier at once. Shipping damage is NOT covered by warranty. The

carrier is responsible for all repair or replacement costs resulting from damage in

shipment.

CONTENTS

Specifications ...................................................................................1

Safety Information ...........................................................................3

Installation

Hydraulic Connections..............................................................4

Venting ......................................................................................4

Modifications

"Air Purge" Work Supports.......................................................6

"Air Spring" Work Supports .....................................................6

Operation

Spring Advanced Work Supports..............................................7

Fluid Advanced Work Supports................................................8

"Air Spring" Work Supports .....................................................8

Maintenance and Service .................................................................9

Troubleshooting ...............................................................................9

SPECIFICATIONS

Instruction Sheet

Work Supports

WFL / WSL 221, 222, 331, 332, 441, 442

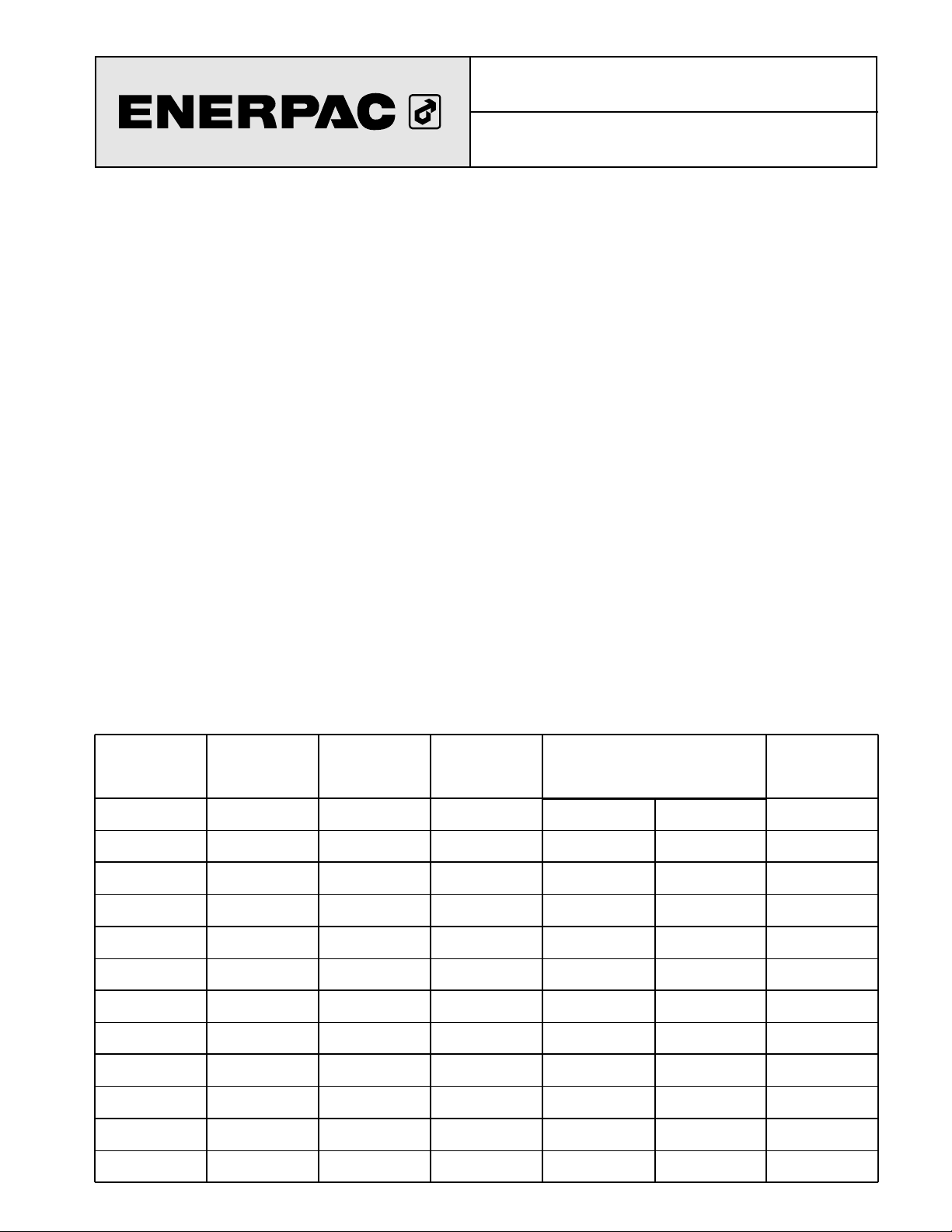

MODEL

NUMBER

Capacity

@ Max. psi/bar

lbs.

(kN)

Support Plunger

Stroke

inches

(mm)

Retracted

Height

inches

(cm)

Plunger

Extended

Oil Capacity

inches

3

(cm3)

Support Plunger Spring Force

lbs. (kN)

Plunger

Retracted

WFL 221

5,000 0.41 3.61 1.0 - 3.25 .1916.0 - 23.0

WFL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (3,1)(71,0 - 102,0)

WFL 331

7,400 .53 3.87 2.0 - 6.0 .2416.0 - 19.0

WFL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (4,0)(71,0 - 84,0)

WFL 441

10,000 .65 4.42 1.5 - 5.0 .3016.0 - 28.0

WFL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (4,9)(71,0 - 124,0)

WSL 221

5,000 0.41 3.61 1.0 - 3.25 .0116.0 - 23.0

WSL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (0,2)(71,0 - 102,0)

WSL 331

7,400 .53 3.87 2.0 - 6.0 .0116.0 - 19.0

WSL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (0,2)(71,0 - 84,0)

WSL 441

10,000 65 4.42 1.5 - 5.0 .0116.0 - 28.0

WSL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (0,2)(71,0 - 124,0)

®

Page 2

5,000 (22,3)

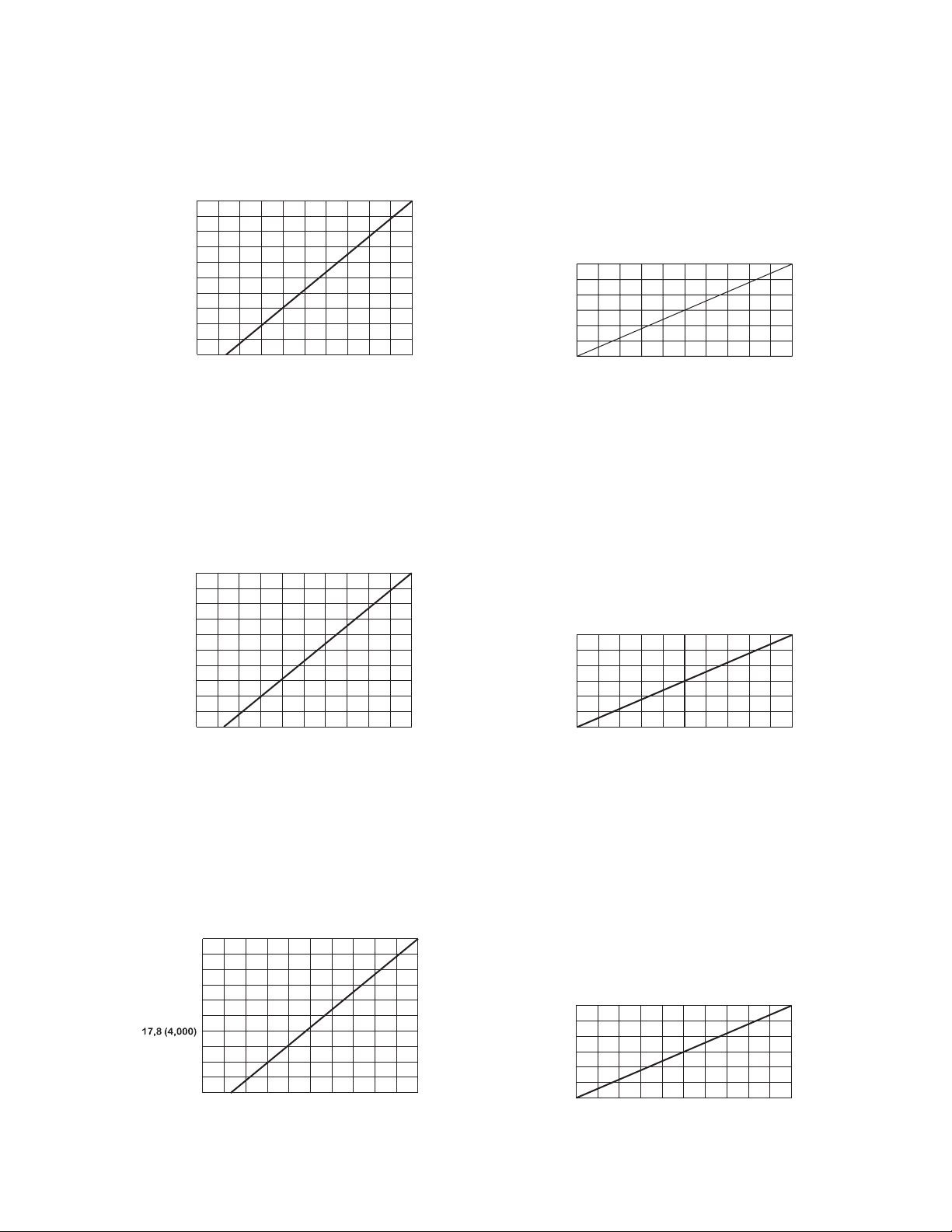

Maximum Holding Force

vs.

Hydraulic Operating Pressure

WFL / WSL 221, 222

Maximum Holding Force

lbs. (kN)

Support Plunger Deflection

vs.

Applied Load

at 5000 psi (350 bar)

Operating Pressure

WFL / WSL 221, 222

Elastic Deflection

inches (mm)

(2)

SPECIFICATIONS TABLE

Applied Load

lbs. (kN)

Operating Pressure

psi (bar)

Maximum Holding Force

vs.

Hydraulic Operating Pressure

WFL / WSL 331,332

Maximum Holding Force

lbs. (kN)

Support Plunger Deflection

vs.

Applied Load

at 5000 psi (350 bar)

Operating Pressure

WFL / WSL 331, 332

Elastic Deflection

inches (mm)

Maximum Holding Force

vs.

Hydraulic Operating Pressure

WFL / WSL 441, 442

Maximum Holding Force

lbs. (kN)

Support Plunger Deflection

vs.

Applied Load

at 5000 psi (350 bar)

Operating Pressure

WFL / WSL 441, 442

Elastic Deflection

inches (mm)

Applied Load

lbs. (kN)

Operating Pressure

psi (bar)

Applied Load

lbs. (kN)

Operating Pressure

psi (bar)

4,000 (17,8)

3,000 (13,4)

2,000 (8,90)

1,000 (4,45)

7,400 (32,9)

6,000 (26,7)

4,500 (20,0)

3,000 (13,3)

1,500 (6,7)

0

1,000

2,000

(70)

3,000 5,000

(140)

0

1,000

(70)

2,000

(140)

3,000

(210)

4,000

(280)(210)

(350)

5,0004,000

(280) (350)

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

0

1,000

2,000

3,000

(4,5)

(8,9)

(13,4)

4,000

(17,8)

13,4

4,5

(1,000)

8,9

(2,000)

(3,000)

17,8

(4,000)

5,000

(22,3)

22,3

(5,000)

10,000 (44,5)

8,000 (35,6)

6,000 (26,7)

2,000 (8,9)

0

2,0001,000 3,000 4,000 5,000

(210) (280) (350)

(140)

(70)

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

0

4,000

2,000 8,0006,000 10,000

(17,8)

(8,9)

(35,6)(26,7)

(44,5)

Page 3

SAFETY INFORMATION

To avoid personal injury during system operation, read and follow all CAUTIONS, WARNINGS,

and INSTRUCTIONS included with or attached to each product. ENERPAC CANNOT BE

RESPONSIBLE FOR DAMAGE RESULTING FROM UNSAFE USE OF PRODUCT, LACK OF

MAINTENANCE, OR INCORRECT PRODUCT OR SYSTEM APPLICATION. Contact Enerpac

when in doubt about applications and safety precautions.

WARNING

The system operating pressure must not exceed the

maximum pressure rating of the lowest rated component in the

system. Always check product limitations regarding pressure

ranges, load capacities, and set-up requirements. Personal injury

and/or equipment damage can occur if system operating pressure

exceeds the maximum pressure rating of system components.

WARNING

Always wear proper personal protective gear when operating

hydraulic equipment (i.e. safety glasses, gloves, etc.)

.

WARNING

Make sure that all system components are protected from

external sources of damage, such as excessive heat, flame, moving

machine parts, sharp edges, and corrosive chemicals.

WARNING

Do not exceed the specified maximum load on the support

plunger.

(3)

Page 4

INSTALLATION

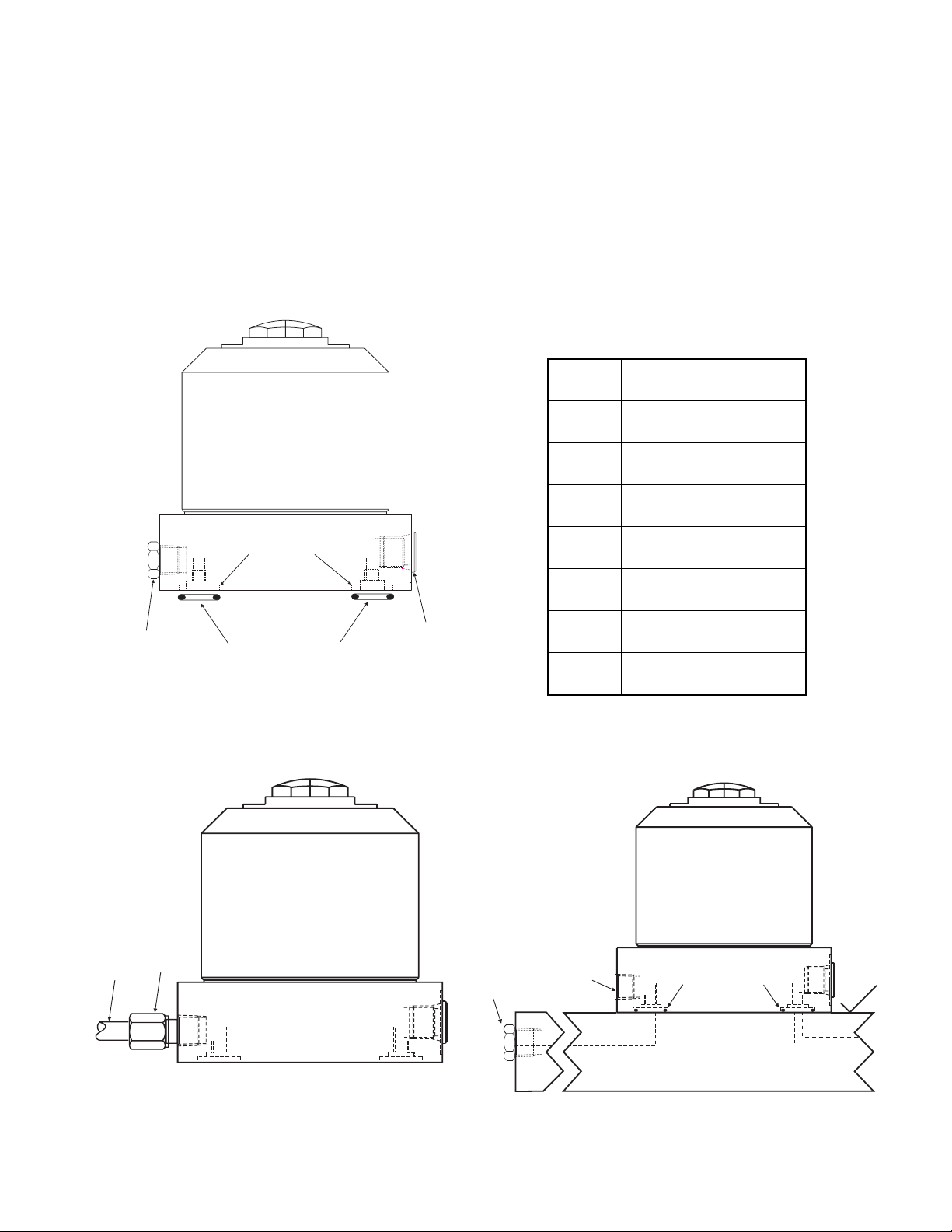

Hydraulic Connections

1. Locate the work supports at the lowest point of the fixture's hydraulic system

to aid in bleeding. Work supports must be purged of air by cycling several

times and allowing air in the system to vent at the highest point in the system.

2. Install the work supports by either threading into the fixture, using the

accessory jam nuts, or bolting the flange onto the fixture. Mount the work

support so that the plunger is at the approximate middle of its stroke when

contacting the workpiece in the fixture.

3. Hydraulic connections can be made at the side port or at the manifold port.

If making hydraulic connections at the manifold port, the port screw plug and

copper gasket must first be removed from the hydraulic manifold port (item

D). Lightly lubricate the provided O-ring (item C) and install it in the

counterbore around the port prior to mounting and bolting down the work

support (see figure 3). Be sure that the O-ring does not get pinched or

damaged during this mounting as leakage could result. To ensure that the

manifold mounting does not leak, provide a fixture mounting surface with a

flatness within .003 inch (0,08 mm) and a surface roughness average (R

a

) not

to exceed 32 µin. (0,8 µm).

WARNING

The fixture manifold must be capable of withstanding

hydraulic pressure of 5000 psi (350 bar).

4. The hydraulic power pump should not exceed 5000 psi (350 bar) maximum.

Power pumps must be large enough to provide a usable oil supply for the

work supports, hoses, clamps, and all items in the system. Refer to

specifications table for maximum applied loads vs. operating pressure.

Venting

1. If the breather fitting (item A) is subject to a coolant flood condition, the

breather fitting should be removed. Use tubing and a threaded connector to

vent to a clean, remote area of the fixture (see figure 2).

2. Venting can also be achieved using the optional manifold breather port (see

figure 3).

2a. Remove the screw plug and copper gasket from the manifold breather

port (item B).

(4)

Page 5

2b. Lightly lubricate the provided O-Ring (item C) and install it in the

counterbore around the manifold breather port.

2c. Remove the breather fitting (item A) from the side breather port and

plug the port using a 1/8 NPT pipe plug.

2d. The breather fitting can be reused at a non-flooded area of the fixture.

(5)

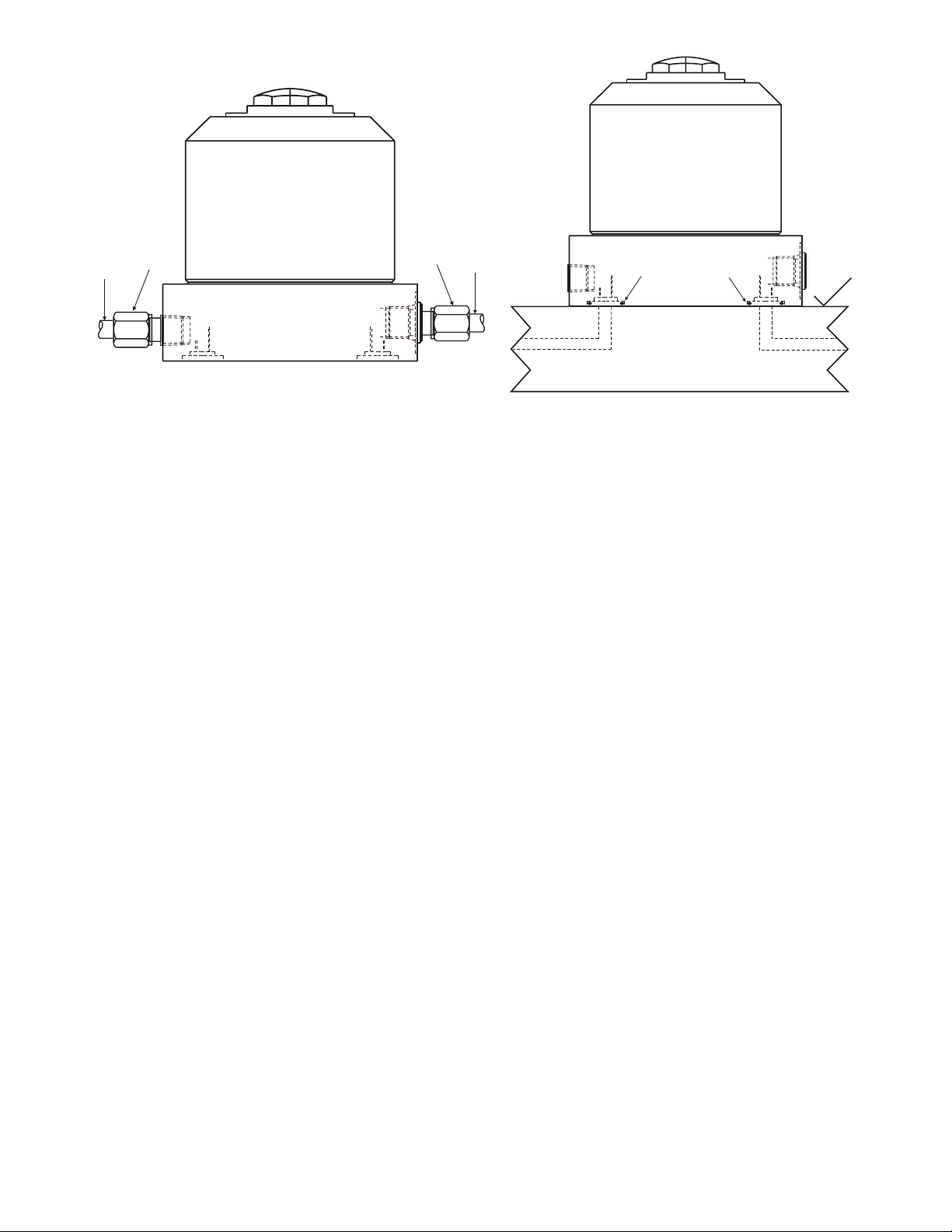

Figure 1 - Work Support

EEEE

Plug

Fitting

Tubing

Hydraulic Port

H

G

F

E

Manifold

Hydraulic Port

D

O-RingC

Manifold

Breather Port

B

Breather FittingA

Figure 2 - Venting Through Side Port

(Using additional tubing and fitting)

Figure 3 - Venting Through Manifold Port /

Hydraulic Manifold Mounting

B

A

C

D

E

C

G

F

H

CC

A

32

Page 6

MODIFICATIONS

"Air Purge" Work Supports

If the wiper area of the work support is exposed to coolant flooding or fine machining debris, the

work support should be modified to become an "air purge" work support. An "air purge" work

support allows air to blow through the wiper and prevents coolant and debris from entering the

work support.

1. Connect an air supply line (item F) to the side breather port (see figure 4) or

through manifold breather port (see figure 5). If connecting to the side

breather port, the breather fitting must first be removed. If connecting to the

manifold breather port, remove the screw plug and copper gasket from the

port, lightly lubricate the provided O-Ring, and install the O-Ring in the

counterbore around the port.

2. NOTE: The air purge only requires between 5-15 psi (0,3-1,0 bar) air

pressure.

"Air Spring" Work Supports

An "air spring" work support uses air, instead of a spring, to maintain the support plunger in an

extended position. An "air-spring" work support will not retract the plunger. (Note: Only spring

advanced work supports can be modified to become "air spring" work supports.) An "air spring"

work support can offer greater control over the force of the plunger against the workpiece. An

air spring work support can also provide more force against the plunger than conventional spring

advanced models.

1. Remove the contact bolt, adjustment screws and spring from within the work

support plunger.

2. After removing the spring, replace the nylon adjustment screw to seal the

threads. Also replace the contact bolt.

3. Connect an air supply line (item F) to the side breather port (see figure 4) or

through the manifold breather port (see figure 5). If connecting to the side

breather port, the breather fitting must first be removed. If connecting to the

manifold breather port, remove the screw plug and copper gasket from the

port, lightly lubricate the provided O-Ring, and install the O-Ring in the

counterbore around the port.

4. Add a two-position manual air valve or a solenoid operated air valve to the air

supply line.

(6)

Page 7

5. Use an air regulator (Enerpac RFL 102) to control air pressure. Excessive air

pressure may actually lift a work piece off of its rest surface. The correct

amount of air pressure will vary depending on the size and weight of the

workpiece and the work support.

OPERATION

Spring Advanced Work Supports

1. Adjust the contact force between the work support plunger and the workpiece.

1a. Remove the plastic adjustment screw from within the top of the

plunger.

1b. Turn the second adjustment screw clockwise to increase the contact

force. Turn the second adjustment screw counter clockwise to decrease

the contact force. Note: If the adjustment screw is backed out too far,

the plunger stroke will be reduced. Refer to specifications table for the

minimum and maximum contact force for each work support model.

1c. Replace the first adjustment screw. Make sure the first adjustment

screw is positioned snug against the second screw.

(7)

G

Figure 4 - "Air Purge" / "Air Spring" Work

Support using Side Breather Port

Figure 5 - "Air Purge" / "Air Spring" Work

Support using Manifold Breather Port

F

G

F

c

c

32

Page 8

2. Place the workpiece into the fixture and above the work supports. The

plunger should be at the approximate middle of its stroke when contacting the

workpiece. If the weight of the workpiece does not push the plunger down to

the proper height, repeat step 1 and adjust the contact force appropriately.

3. Activate hydraulic pressure to lock the work support plunger into position.

The position of the plunger will be maintained until hydraulic pressure is

released.

4. Clamp the workpiece into position to facilitate machining operations.

5. When machining is complete, release hydraulic pressure from clamping

cylinders first, then release hydraulic pressure from work supports.

6. Remove the workpiece from the fixture.

Fluid Advanced Work Supports

1. When no hydraulic pressure is applied, the plunger will be in the retract

position. Place the workpiece into the fixture and above the work supports.

The plunger should be at the approximate middle of its stroke when

contacting the workpiece.

2. Activate hydraulic pressure to advance the work support plunger into

position. When hydraulic pressure is applied, a piston pushes against an

internal spring that advances the plunger to the workpiece. As hydraulic

pressure increases, the compression sleeve grips and locks the plunger at the

point of contact. The position of the plunger will be maintained until

hydraulic pressure is released.

3. Clamp the workpiece into position to facilitate machining operations.

4. When machining is complete, release hydraulic pressure from clamping

cylinders first, then release hydraulic pressure from work supports.

5. Remove the workpiece from the fixture.

"Air Spring" Work Supports

1. Set the air regulator to the correct air pressure. The correct pressure will vary

depending on the size of the work support and the weight of the workpiece.

2. When no air pressure is applied, the plunger will be in the retract position.

Place the workpiece into the fixture and above the work supports.

(8)

Page 9

3. Shift the handle of the air valve to activate air pressure and advance the work

support plunger into position. The plunger should be at the approximate

middle of its stroke when contacting the workpiece. If the weight of the

workpiece does not push the plunger down to the correct position, repeat step

1 and adjust the air pressure appropriately

4. Activate hydraulic pressure to lock the work support plunger into position.

The position of the plunger will be maintained until hydraulic pressure is

released.

5. Clamp the workpiece into position to facilitate machining operations.

6. When machining is complete, release hydraulic pressure from clamping

cylinders first, then release hydraulic pressure from work supports.

7. Remove workpiece from the fixture.

MAINTENANCE AND SERVICE

Maintenance is required only when wear and/or leakage is noticed. Occasionally,

inspect all components to detect any problems requiring service and maintenance.

Enerpac offers repair kits for equipment maintenance. Repair parts sheets are also

available. Contact your Enerpac representative.

TROUBLESHOOTING

(9)

Check seals for wear or damage.

Connection to work supports may be leaking.

Work support leaks oil.

Hydraulic pressure has not been released from the

system.

Excessive back pressure from small diameter tubing or

tight bends.

Check plunger and sleeve for damage or for debris

accumulation.

Check for broken return spring.

Plunger will not retract.

Plunger will not release to extended height.

Hydraulic pressure may be below minimum amount to

hold plunger.

Cutting forces may be exceeding the capacity of the work

support.

The workpiece is experiencing excessive deflection.

Determine if hydraulic system is exceeding maximum flow

rate (see specifications table).

Check for broken take up spring.

Check plunger and sleeve for damage.

Plunger will not advance when system pressure is

activated.

POSSIBLE CAUSEPROBLEM

Page 10

(10)

Page 11

L 2216 Rev. O 05/97

WICHTIGE ANWEISUNGEN FÜR DIE EINGANGSKONTROLLE

Unterziehen Sie alle Teile einer Sichtkontrolle auf eventuelle Transportschäden.

Wird ein solcher Transportschaden festgestellt, benachrichtigen Sie unverzüglich

den Spediteur. Transportschäden sind von der Gewährleistung NICHT abgedeckt.

Der Spediteur haftet für alle Reparatur- und Austauschkosten, die sich aus einer

Beschädigung beim Transport ergeben.

INHALTSVERZEICHNIS

Technische Daten ...........................................................................11

Sicherheitsinformationen ...............................................................13

Installation

Hydraulikanschlüsse ...............................................................14

Entlüftung ...............................................................................14

Modifizierungen

Abstützzylinder mit „Luftspülung".........................................16

Abstützzylinder mit „Luftfederung".......................................16

Betrieb

Federanstellbare Abstützzylinder............................................17

Hydraulisch anstellbare Abstützzylinder................................18

Abstützzylinder mit „Luftfederung".......................................18

Wartung und Reparatur ..................................................................19

Störungssuche ................................................................................19

TECHNISCHE DATEN

Bedienungsanleitung

Abstützzylinder

WFL/WSL 221, 222, 331, 332, 441, 442

MODELLNUMMER

Zylinderkraft bei

max. psi/bar

lb

(kN)

Hub des

Abstützkolbens

Inch

(mm)

Eingefahrene

Höhe

Inch

(cm)

Ausgefahrener

Kolben

Ölfassungs-

vermögen

Inch

3

(cm3)

Federdruck des Abstützkolbens

lb (kN)

Eingefahrener

Kolben

WFL 221

5,000 0.41 3.61 1.0 - 3.25 .1916.0 - 23.0

WFL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (3,1)(71,0 - 102,0)

WFL 331

7,400 .53 3.87 2.0 - 6.0 .2416.0 - 19.0

WFL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (4,0)(71,0 - 84,0)

WFL 441

10,000 .65 4.42 1.5 - 5.0 .3016.0 - 28.0

WFL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (4,9)(71,0 - 124,0)

WSL 221

5,000 0.41 3.61 1.0 - 3.25 .0116.0 - 23.0

WSL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (0,2)(71,0 - 102,0)

WSL 331

7,400 .53 3.87 2.0 - 6.0 .0116.0 - 19.0

WSL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (0,2)(71,0 - 84,0)

WSL 441

10,000 65 4.42 1.5 - 5.0 .0116.0 - 28.0

WSL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (0,2)(71,0 - 124,0)

®

Page 12

22,3 (5,000)

Maximale Haltekraft

relativ zum

hydraulischen Betriebsdruck

WFL/WSL 221, 222

Maximale Haltekraft

kN (lb)

Abstützkolben-Verformung

relativ zur

eingesetzten Belastung

bei 350 bar (5000 psi)

Betriebsdruck

WFL/WSL 221, 222

Elastische Verformung

mm (Inch)

(12)

TECHNISCHE DATEN

Eingesetzte Belastung

kN (lb)

Betriebsdruck

bar (psi)

Maximale Haltekraft

relativ zum

hydraulischen Betriebsdruck

WFL/WSL 331, 332

Maximale Haltekraft

kN (lb)

Abstützkolben-Verformung

relativ zur

eingesetzten Belastung

bei 350 bar (5000 psi)

Betriebsdruck

WFL/WSL 331, 332

Elastische Verformung

mm (Inch)

Eingesetzte Belastung

kN (lb)

Betriebsdruck

bar (psi)

Maximale Haltekraft

relativ zum

hydraulischen Betriebsdruck

WFL/WSL 441, 442

Maximale Haltekraft

kN (lb)

Abstützkolben-Verformung

relativ zur

eingesetzten Belastung

bei 350 bar (5000 psi)

Betriebsdruck

WFL/WSL 441, 442

Elastische Verformung

mm (Inch)

Eingesetzte Belastung

kN (lb)

Betriebsdruck

bar (psi)

17,8 (4,000)

13,4 (3,000)

8,90 (2,000)

4,45 (1,000)

0

(1,000)

32,9 (7,400)

26,7 (6,000)

20,0 (4,500)

13,3 (3,000)

6,7 (1,500)

0

(1,000) (3,000) (5,000)(4,000)

70 140 210 280 350

(2,000)

(4,000)(3,000) (5,000)

70 140 210 280 350

(2,000)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

4,5

(2,000)

(1,000)

8,9

13,4

(3,000)

13,3

6,7

0

(1,500)

(3,000)

20,0 26,7 32,9

(4,500) (6,000) (7,400)

17,8

(4,000)

22,3

(5,000)

44,5 (10,000)

35,6 (8,000)

26,7 (6,000)

8,9 (2,000)

0

(1,000) (2,000) (3,000) (4,000) (5,000)

70 140 210 280 350

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

8,9 17,8 26,7 35,6 44,5

(2,000) (4,000) (6,000) (8,000) (10,000)

Page 13

SICHERHEITSINFORMATIONEN

Um Verletzungen während des Systembetriebs zu vermeiden, lesen und befolgen Sie bitte alle

VORSICHTS- und WARNUNGS-Hinweise sowie die ANWEISUNGEN, die jedem Produkt beiliegen

oder daran angebracht sind. ENERPAC HAFTET NICHT FÜR SCHÄDEN, DIE AUF

FAHRLÄSSIGEN GEBRAUCH DES PRODUKTS, MANGELHAFTE INSTANDHALTUNG ODER

UNSACHGEMÄSSE PRODUKT- UND SYSTEMANWENDUNG ZURÜCKZUFÜHREN SIND.

Wenden Sie sich an Enerpac, sofern Sie Fragen zur Produktanwendung oder zu den

Sicherheitsmaßnahmen haben.

WARNUNG

Der Systembetriebsdruck darf nicht höher sein als der

Nennbetriebsdruck der Systemkomponente mit dem niedrigsten

Nenndruck. Die Grenzen des Produkts in bezug auf Druckbereich,

Belastbarkeit und die Anforderungen bei der Einstellung sind auf

jeden Fall zu beachten. Wenn der Systembetriebsdruck den

Nennbetriebsdruck von Systemkomponenten überschreitet, kann

dies zu Verletzungen und/oder Sachschäden führen.

WARNUNG

Um Verletzungen zu vermeiden, tragen Sie beim Bedienen

hydraulischer Geräte bitte stets zweckmäßige Schutzkleidung,

(d.h. Schutzbrille, Schutzhandschuhe usw.).

WARNUNG

Stellen Sie sicher, daß die Systemkomponenten keinen

schädlichen Außeneinwirkungen wie übermäßiger Hitze,

offenem Feuer, beweglichen Maschinenteilen, scharfen

Gegenständen und korrodierenden Chemikalien ausgesetzt sind.

WARNUNG

Die angegebene maximale Belastung des Abstützkolbens

nicht überschreiten.

(13)

Page 14

INSTALLATION

Hydraulikanschlüsse

1. Die Abstützzylinder am niedrigsten Punkt des Hydrauliksystems der

Vorrichtung anbringen, um die Entlüftung zu vereinfachen. Um die

Abstützzylinder zu entlüften, müssen sie mehrmals betrieben werden, damit

die Luft am höchsten Punkt des Systems entweichen kann.

2. Zum Anbringen der Abstützzylinder diese entweder mit den ZubehörGegenmuttern in die Vorrichtung schrauben oder den Flansch an der

Vorrichtung festschrauben. Den Abstützzylinder so montieren, daß der

Kolben bei Berührung mit dem Werkstück in der Vorrichtung etwa halb

ausgefahren ist.

3. Die Hydraulikanschlüsse können am seitlichen Anschluß oder am Anschluß

des Verteilerrohrs vorgenommen werden. Falls die Hydraulikanschlüsse am

Anschluß des Verteilerrohrs vorgenommen werden, müssen zuerst die

Verschlußschraube und die Dichtung aus Kupfer vom Anschluß entfernt

werden (D). Den mitgelieferten O-Ring (C) leicht einfetten und in der

Senkung um den Anschluß anbringen, bevor der Abstützzylinder montiert und

festgeschraubt wird (siehe Abbildung 3). Darauf achten, daß der O-Ring beim

Einbau nicht gequetscht oder beschädigt wird, da es andernfalls zu

Undichtheiten kommt. Um zu gewährleisten, daß die Befestigungsstelle am

Verteilerrohr nicht undicht ist, sicherstellen, daß die Anlagefläche der

Vorrichtung innerhalb einer Toleranz von 0,08 mm (0.003 Inch) eben ist und

daß die Oberflächenrauheit (R

a

)weniger als 0,8 µm (32 µInch) beträgt.

WARNUNG

Das Verteilerrohr der Vorrichtung muß für einen

Hydraulikdruck von 350 bar (5000 psi) ausgelegt sein.

4. Die Hydraulikpumpe sollte auf einen Druck von 350 bar (5000 psi)

beschränkt sein. Die Hydraulikpumpen müssen leistungsfähig genug sein, um

die notwendige Ölzufuhr für die Abstützzylinder, Schläuche, Schellen und

alle Geräte im System liefern zu können. Siehe die Tabelle mit den

technischen Daten für die maximale Belastung relativ zum Betriebsdruck.

Entlüftung

1. Falls die Gefahr besteht, daß das Entlüfteranschlußstück (A) mit Kühlmittel

überspült wird, sollte das Entlüfteranschlußstück entfernt werden. Die

Entlüftung mit einem Rohr und einer Verschraubung an einen sauberen,

entfernten Bereich der Vorrichtung verlegen (siehe Abbildung 2).

2. Zur Entlüftung kann auch der als Sonderzubehör erhältliche VerteilerrohrEntlüftungsanschluß (siehe Abbildung 3) verwendet werden.

(14)

Page 15

2a. Die Verschlußschraube und die Dichtung aus Kupfer vom

Entlüftungsanschluß des Verteilerrohrs (B) entfernen.

2b. Den mitgelieferten O-Ring (C) leicht einfetten und in der Senkung um

den Entlüftungsanschluß des Verteilerrohrs anbringen.

2c. Das Entlüfteranschlußstück (A) vom seitlichen Entlüftungsanschluß

entfernen und den Anschluß mit einem 1/8 NPT Stopfen verschließen.

2d. Das Entlüfteranschlußstück kann in einem Bereich der Vorrichtung

wiederverwendet werden, an dem keine Gefahr der Überspülung

besteht.

(15)

Abbildung 1 - Abstützzylinder

EEEE

Stopfen

Verschraubung

Rohr

Hydraulikanschluß

H

G

F

E

Verteilerrohr-

Hydraulikanschluß

D

O-RingC

Verteilerrohr-

Entlüftungsanschluß

B

EntlüfteranschlußstückA

Abbildung 2 - Entlüftung durch den

seitlichen Anschluß (mit zusätzlichem

Rohr und einer Verschraubung)

Abbildung 3 - Entlüftung durch den

Verteilerrohr-Anschluß / Befestigung des

Hydraulik-Verteilerrohrs

B

A

C

D

C

E

G

F

H

CC

A

0,8

Page 16

MODIFIZIERUNGEN

Abstützzylinder mit „Luftspülung"

Falls die Gefahr besteht, daß der Abstreicherbereich des Abstützzylinders mit Kühlmittel

überspült oder feinem Maschinenstaub ausgesetzt sein könnte, sollte der Abstützzylinder auf

„Luftspülung" umgestellt werden. Bei einem Abstützzylinder mit „Luftspülung" wird Luft durch

den Abstreicher geblasen, wodurch das Eintreten von Kühlmittel und Staub in den

Abstützzylinder verhindert wird.

1. Eine Luftdruckleitung (F) an den seitlichen Entlüftungsanschluß (siehe

Abbildung 4) oder an den Verteilerrohr-Entlüftungsanschluß (siehe Abbildung

5) anschließen. Falls die Leitung an den seitlichen Entlüftungsanschluß

angeschlossen wird, muß zunächst das Entlüfteranschlußstück entfernt

werden. Falls die Leitung an den Verteilerrohr-Entlüftungsanschluß

angeschlossen wird, die Verschlußschraube und die Dichtung aus Kupfer vom

Anschluß entfernen, den mitgelieferten O-Ring leicht einfetten und den ORing in der Senkung um den Anschluß anbringen.

2. HINWEIS: Für die Luftspülung ist ein Druck von nur 0,3-1,0 bar (5-15 psi)

erforderlich.

Abstützzylinder mit „Luftfederung"

Bei einem Abstützzylinder mit „Luftfederung" wird Luft an Stelle einer Feder verwendet, um

den Abstützkolben in ausgefahrener Stellung zu halten. Bei einem Abstützzylinder mit

„Luftfederung" kann der Abstützkolben nicht eingezogen werden. (Hinweis: Nur

federanstellbare Abstützzylinder können auf „Luftfederung" umgestellt werden.) Ein

Abstützzylinder mit „Luftfederung" ermöglicht größere Kontrolle über die Kraft, mit der der

Abstützkolben gegen das Werkstück gedrückt wird. Bei einem Abstützzylinder mit

„Luftfederung" kann außerdem mehr Kraft am Abstützkolben angesetzt werden, als bei

Modellen mit herkömmlicher Federanstellung.

1. Die Kontaktschraube, Stellschrauben und die Feder aus dem Abstützkolben

entfernen.

2. Nachdem die Feder entfernt wurde, die Nylon-Stellschraube zum Abdichten

des Gewindes wieder einsetzen. Die Kontaktschraube ebenfalls wieder

einsetzen.

3. Eine Luftdruckleitung (F) an den seitlichen Entlüftungsanschluß (siehe

Abbildung 4) oder an den Verteilerrohr-Entlüftungsanschluß (siehe Abbildung

5) anschließen. Falls die Leitung an den seitlichen Entlüftungsanschluß

angeschlossen wird, muß zunächst das Entlüfteranschlußstück entfernt

werden. Falls die Leitung an den Verteilerrohr-Entlüftungsanschluß

angeschlossen wird, die Verschlußschraube und die Dichtung aus Kupfer vom

Anschluß entfernen, den mitgelieferten O-Ring leicht einfetten und den ORing in der Senkung um den Anschluß anbringen.

(16)

Page 17

4. Die Druckluftleitung mit

einem handbetriebenen Zweiwege-Luftventil oder einem Magnetluftventil

ausstatten.

5. Zur Steuerung des Luftdrucks ein Luftregulierventil (Enerpac RFL 102)

verwenden. Übermäßiger Luftdruck kann dazu führen, daß ein Werkstück

regelrecht abhebt. Der notwendige Luftdruck hängt von der Größe und dem

Gewicht des Werkstückes und des Abstützzylinders ab.

BETRIEB

Federanstellbare Abstützzylinder

1. Die Kraft, mit der der Abstützkolben auf das Werkstück drückt, einstellen.

1a. Die Stellschraube aus Kunststoff oben aus dem Abstützkolben

entfernen.

1b. Die zweite Stellschraube im Uhrzeigersinn drehen, um den Druck zu

vergrößern. Die zweite Stellschraube gegen den Uhrzeigersinn drehen,

um den Druck zu verringern. Hinweis: Wird die Stellschraube zu weit

herausgeschraubt, führt dies zu einer Verkürzung des Abstützkolbenhubs. Siehe die technischen Daten für den Mindest- und

Höchstdruck für das jeweilige Abstützzylinder-Modell.

1c. Die erste Stellschraube wieder einsetzen. Sicherstellen, daß die erste

Stellschraube satt an der zweiten Stellschraube anliegt.

(17)

G

Abbildung 4 - Abstützzylinder mit

„Luftspülung" / „Luftfederung" bei

Verwendung des seitlichen

Entlüftungsanschlusses

Abbildung 5 - Abstützzylinder mit

„Luftspülung" / „Luftfederung" bei

Verwendung des Verteilerrohr-

Entlüftungsanschlusses

F

G

F

c

c

0,8

Page 18

2. Das Werkstück über den Abstützzylindern in die Vorrichtung einsetzen. Der

Abstützkolben sollte etwa halb ausgefahren sein, wenn er das Werkstück

berührt. Falls das Gewicht des Werkstückes nicht ausreicht, um den

Abstützkolben auf die gewünschte Höhe niederzudrücken, den ersten Schritt

wiederholen und den Druck ordnungsgemäß einstellen.

3. Den Hydraulikdruck einstellen, um den Abstützkolben einzurasten. Die

Abstützkolbenstellung wird beibehalten, bis der Hydraulikdruck

abgelassen wird.

4. Das Werkstück festklemmen, um die Bearbeitung zu vereinfachen.

5. Wenn die Bearbeitung abgeschlossen ist, den Hydraulikdruck zuerst aus den

Spannzylindern und dann aus den Abstützzylindern ablassen.

6. Das Werkstück von der Vorrichtung entfernen.

Hydraulisch anstellbare Abstützzylinder

1. Wenn kein Hydraulikdruck anliegt, befindet sich der Abstützkolben in

eingefahrener Stellung. Das Werkstück über den Abstützzylindern in die

Vorrichtung einsetzen. Der Abstützkolben sollte etwa halb ausgefahren sein,

wenn er das Werkstück berührt.

2. Den Hydraulikdruck einstellen, um den Abstützkolben auszufahren. Wenn der

Hydraulikdruck anliegt, drückt ein Kolben gegen eine Feder im Inneren, die

den Abstützkolben gegen das Werkstück ausfährt. Bei steigendem

Hydraulikdruck greift die Klemmhülse und der Abstützkolben wird an der

Stelle, an der er das Werkstück berührt, verriegelt. Die Abstützkolbenstellung

wird beibehalten, bis der Hydraulikdruck abgelassen wird.

3. Das Werkstück festklemmen, um die Bearbeitung zu vereinfachen.

4. Wenn die Bearbeitung abgeschlossen ist, den Hydraulikdruck zuerst aus den

Spannzylindern und dann aus den Abstützzylindern ablassen.

5. Das Werkstück von der Vorrichtung entfernen.

Abstützzylinder mit „Luftfederung"

1. Das Luftregulierventil auf den entsprechenden Luftdruck einstellen. Der

notwendige Druck hängt von der Größe des Abstützzylinders und dem

Gewicht des Werkstücks ab.

2. Wenn kein Luftdruck anliegt, befindet sich der Abstützkolben in

eingefahrener Stellung. Das Werkstück über den Abstützzylindern in die

Vorrichtung einsetzen.

(18)

Page 19

3. Den Griff am Luftventil einstellen, um den Luftdruck anzulegen und den

Abstützkolben auszufahren. Der Abstützkolben sollte etwa halb ausgefahren

sein, wenn er das Werkstück berührt. Falls das Gewicht des Werkstückes nicht

ausreicht, um den Abstützkolben auf die passende Höhe niederzudrücken, den

ersten Schritt wiederholen und den Luftdruck ordnungsgemäß einstellen.

4. Den Hydraulikdruck einstellen, um den Abstützkolben einzurasten. Die

Abstützkolbenstellung wird beibehalten, bis der Hydraulikdruck abgelassen

wird.

5. Das Werkstück festklemmen, um die Bearbeitung zu vereinfachen.

6. Wenn die Bearbeitung abgeschlossen ist, den Hydraulikdruck zuerst aus den

Spannzylindern und dann aus den Abstützzylindern ablassen.

7. Das Werkstück aus der Vorrichtung entfernen.

WARTUNG UND REPARATUR

Die Abstützzylinder müssen nur gewartet werden, falls Abnutzung bzw.

Undichtheiten festgestellt werden. Von Zeit zu Zeit sollten alle Komponenten

geprüft werden, um jegliche Probleme festzustellen, die der Reparatur oder

Wartung bedürfen. Enerpac bietet Reparatursätze für die Wartung an. Außerdem

sind Ersatzteillisten erhältlich. Bitte wenden Sie sich an Ihren Enerpac-Vertreter.

STÖRUNGSSUCHE

(19)

Dichtungen auf Abnutzung oder Beschädigung untersuchen.

Der Anschluß an die Abstützzylinder ist möglicherweise undicht.

Abstützzylinder leckt Öl.

Der Hydraulikdruck wurde nicht aus dem System entlassen.

Zu hoher Rückstau durch Rohre mit kleinem Durchmesser oder

zu engen Biegungen.

Den Abstützkolben und die Hülse auf Beschädigung bzw.

Rückstände untersuchen.

Prüfen, ob Rückpreßfeder gebrochen ist.

Der Abstützkolben fährt nicht ein.

Der Abstützkolben löst sich nicht in die ausgefahrene Höhe.

Möglicherweise ist der Hydraulikdruck geringer als der zum

Halten des Abstützkolbens notwendige Mindestdruck.

Die Schnittkraft übersteigt möglicherweise die Leistungsfähigkeit

des Abstützzylinders.

Das Werkstück wird übermäßiger Durchbiegung ausgesetzt.

Feststellen, ob vom Hydrauliksystem die maximale Durchflußrate

(siehe technische Daten) überschritten wird.

Prüfen, ob Kompensationsfeder gebrochen ist.

Den Abstützkolben und die Hülse auf Beschädigung

untersuchen.

Abstützkolben fährt nicht aus, wenn der Systemdruck aufgebaut

wird.

MÖGLICHE URSACHEPROBLEM

Page 20

(20)

Page 21

L 2216 Rév. O 05/97

INSTRUCTIONS IMPORTANTES POUR LA RÉCEPTION

Inspecter toutes les pièces en vue de dommages subis pendant l'expédition.

Signaler immédiatement au transporteur les dommages constatés. Les dommages

survenus pendant l'expédition NE SONT PAS couverts par la garantie. Le

transporteur est responsable de tous les frais de réparation et de remplacement

résultant de dégâts occasionnés durant l'expédition.

TABLE DES MATIÈRES

Caractéristiques..............................................................................21

Informations pour la sécurité .........................................................23

Installation

Branchements hydrauliques....................................................24

Aération...................................................................................24

Modifications

Supports de travail à «purge d'air» .........................................26

Supports de travail à «ressort pneumatique»..........................26

Utilisation

Supports de travail à extension par ressort.............................27

Supports de travail à extension hydraulique...........................28

Supports de travail à «ressort pneumatique»..........................28

Entretien et dépannage...................................................................29

Dépannage......................................................................................29

CARACTÉRISTIQUES

Notice d'emploi

Supports de travail

WFL/WSL 221, 222, 331, 332, 441, 442

N° DE

MODÈLE

Capacité à la

pression max.

lb

(kN)

Course de la

tige du vérin

pouces

(mm)

Hauteur

rétracté

pouces

(cm)

Tige du vérin

étendue

Contenance

en huile

pouces

3

(cm3)

Force de ressort de la tige

du vérin lb (kN)

Tige du vérin

rétractée

WFL 221

5,000 0.41 3.61 1.0 - 3.25 .1916.0 - 23.0

WFL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (3,1)(71,0 - 102,0)

WFL 331

7,400 .53 3.87 2.0 - 6.0 .2416.0 - 19.0

WFL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (4,0)(71,0 - 84,0)

WFL 441

10,000 .65 4.42 1.5 - 5.0 .3016.0 - 28.0

WFL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (4,9)(71,0 - 124,0)

WSL 221

5,000 0.41 3.61 1.0 - 3.25 .0116.0 - 23.0

WSL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (0,2)(71,0 - 102,0)

WSL 331

7,400 .53 3.87 2.0 - 6.0 .0116.0 - 19.0

WSL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (0,2)(71,0 - 84,0)

WSL 441

10,000 65 4.42 1.5 - 5.0 .0116.0 - 28.0

WSL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (0,2)(71,0 - 124,0)

®

Page 22

Force de rétention maximum

et

Pression hydraulique de fonctionnement

WFL/WSL 221, 222

Force de rétention maximum

kN (lb)

Déflexion de la tige du vérin

et

Force appliquée

à pression de fonctionnement

de 350 bar (5000 psi)

WFL/WSL 221, 222

Flexion élastique

mm (pouces)

(22)

TABLEAU DES CARACTÉRISTIQUES

Force appliquée

kN (lb)

Pression de fonctionnement

bar (psi)

Force de rétention maximum

et

Pression hydraulique de fonctionnement

WFL/WSL 331, 332

Force de rétention maximum

kN (lb)

Déflexion de la tige du vérin

et

Force appliquée

à pression de fonctionnement

de 350 bar (5000 psi)

WFL/WSL 331, 332

Flexion élastique

mm (pouces)

Force appliquée

kN (lb)

Pression de fonctionnement

bar (psi)

Force de rétention maximum

et

Pression hydraulique de fonctionnement

WFL/WSL 441, 442

Force de rétention maximum

kN (lb)

Déflexion de la tige du vérin

et

Force appliquée

à pression de fonctionnement

de 350 bar (5000 psi)

WFL/WSL 441, 442

Flexion élastique

mm (pouces)

Force appliquée

kN (lb)

Pression de fonctionnement

bar (psi)

22,3 (5,000)

17,8 (4,000)

13,4 (3,000)

8,90 (2,000)

4,45 (1,000)

0

70 140 210 280 350

(1,000)

32,9 (7,400)

26,7 (6,000)

20,0 (4,500)

13,3 (3,000)

6,7 (1,500)

0

70 140 210 280 350

(1,000) (3,000) (5,000)(4,000)

(2,000)

(2,000)

(4,000)(3,000) (5,000)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

0

13,4

17,8

4,5

(1,000)

8,9

(2,000)

(3,000)

(4,000)

22,3

(5,000)

13,3

6,7

(1,500)

(3,000)

20,0 26,7 32,9

(4,500) (6,000) (7,400)

44,5 (10,000)

35,6 (8,000)

26,7 (6,000)

8,9 (2,000)

0

70 140 210 280 350

(1,000) (2,000) (3,000) (4,000) (5,000)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

8,9 17,8 26,7 35,6 44,5

(2,000) (4,000) (6,000) (8,000) (10,000)

Page 23

INFORMATIONS POUR LA SÉCURITÉ

Pour éviter les accidents corporels pendant le fonctionnement du système, lire et respecter toutes les

MISES EN GARDE, AVERTISSEMENTS et INSTRUCTIONS accompagnant ou apposés sur chaque

produit. ENERPAC DÉCLINE TOUTE RESPONSABILITÉ EN CAS DE DOMMAGES MATÉRIELS

OU PERSONNELS RÉSULTANT D'UN USAGE DANGEREUX DU PRODUIT, D'UN MANQUE

D'ENTRETIEN OU DE L'USAGE INCORRECT DU PRODUIT OU DU SYSTÈME. En cas de doute

en ce qui concerne les applications ou les mesures de sécurité, contacter Enerpac.

AVERTISSEMENT

La pression de fonctionnement du système ne doit pas

dépasser la valeur de pression nominale maximale du composant

du système ayant la valeur la plus faible. Toujours consulter les

limites de plages de pression, capacités de charge et conditions

d'installation. Une pression de fonctionnement supérieure à la

pression nominale maximum des composants du système peut

résulter en des blessures ou des dommages matériels.

AVERTISSEMENT

Toujours porter un équipement de protection personnelle

adéquat pendant l'utilisation du matériel hydraulique (lunettes de

protection, gants, etc.).

AVERTISSEMENT

S'assurer que tous les composants sont protégés des

sources de dommages externes telles que chaleur excessive,

flammes, pièces mobiles, bords coupants, produits chimiques

corrosifs.

AVERTISSEMENT

Ne pas dépasser la charge maximum spécifiée sur la tige de

vérin du support.

(23)

Page 24

INSTALLATION

Branchements hydrauliques

1. Placer le support de travail au point le plus bas du circuit hydraulique de la

machine pour faciliter la purge. Les supports de travail doivent être purgés par

plusieurs actionnements successifs pour permettre à l'air du circuit de

s'échapper à son point le plus haut.

2. Pour installer les supports, les visser sur la machine, utiliser les écrous de

blocage ou boulonner la bride sur la machine. Monter le support de travail de

façon à ce que la tige du vérin soit approximativement à mi-course lorsqu'elle

entre en contact avec la pièce à usiner dans la machine.

3. Les branchements hydrauliques peuvent se faire sur l'orifice latéral ou sur

celui du bloc foré. Si les branchements sont effectués sur l'orifice du bloc

foré, le bouchon fileté et le joint en cuivre doivent d'abord être retirés de

l'orifice (article D). Lubrifier légèrement le joint torique (article C) fourni et

l'installer dans la noyure du pourtour de l'orifice avant de monter et de

boulonner le support de travail (voir la figure 3). Veiller à ce que le joint

torique ne soit ni pincé ni endommagé durant le montage car des fuites

pourraient se produire. Pour s'assurer que le bloc foré ne présente pas de

fuites, la tolérance de planéité de la surface de montage de la machine doit

être de 0,08 mm (0.003 po) et une rugosité moyenne (R

a

) de 0,8 µm (32 µpo)

maximum.

AVERTISSEMENT

Le bloc foré de la machine doit pouvoir supporter une

pression hydraulique de 350 bar (5000 psi).

4. La pression de la pompe d'alimentation ne doit pas dépasser 350 bar (5000

psi). Les pompes d'alimentation doivent être assez puissantes pour fournir

suffisamment d'huile aux supports de travail, flexibles, brides et tous les

autres composants du système. Voir les charges appliquées maximum et

pressions de fonctionnement au tableau des caractéristiques.

Aération

1. Si le raccord d'aération (article A) peut être noyé par le liquide de

refroidissement, il doit être retiré. Utiliser un tube et un connecteur fileté pour

monter le raccord d'aération à un endroit propre, éloigné de la machine (voir

la figure 2).

2. L'aération peut également se faire par l'orifice optionnel du bloc foré (voir la

figure 3).

2a. Retirer le bouchon fileté et le joint en cuivre de l'orifice d’aération du

bloc foré (article B).

(24)

Page 25

2b. Lubrifier légèrement le joint torique fourni (article C) et l'installer dans

la noyure du pourtour de l'orifice d'aération du bloc foré.

2c. Retirer le raccord d'aération (article A) de l'orifice latéral et obturer cet

orifice avec un bouchon fileté de 1/8 NPT.

2d. Le raccord peut alors être monté à un endroit de la machine où il ne

risque pas d'être noyé.

(25)

Figure 1 - Support de travail

EEEE

Bouchon

Raccord

Tube

Orifice hydraulique

H

G

F

E

Orifice hydraulique

du bloc foré

D

Joint toriqueC

Orifice d'aération

du bloc foré

B

Raccord d'aérationA

Figure 2 - Aération par l'orifice latéral

(avec tube et raccord supplémentaires)

Figure 3 - Aération par l'orifice du bloc

foré/raccordement hydraulique

B

A

C

D

C

E

G

F

H

CC

A

0,8

Page 26

MODIFICATIONS

Supports de travail à «purge d'air»

Si le segment racleur du support de travail est exposé aux liquides de refroidissement ou aux

débris d'usinage, le support doit être converti en outil à «purge d'air». Sur un support de travail à

«purge d'air», de l'air souffle au travers du segment racleur, empêchant la pénétration de liquide

de refroidissement et de débris dans le support.

1. Brancher la conduite d'alimentation air (article F) sur l'orifice d'aération

latéral (voir la figure 4) ou l'orifice d'aération du bloc foré (voir la figure 5).

Si le branchement est effectué sur l'orifice latéral, le raccord d'aération doit

d'abord être retiré. Pour le branchement sur l'orifice d'aération du bloc foré,

retirer le bouchon fileté et le joint en cuivre de l'orifice, lubrifier légèrement le

joint torique fourni et l’installer dans la noyure du pourtour de l'orifice.

2. NOTE : La purge d'air ne demande que 0,3 à 1 bar (5 à 15 psi) de pression

d'air.

Supports de travail à «ressort pneumatique»

Un support de travail à «ressort pneumatique» utilise de l'air comprimé, au lieu d'un ressort, pour

maintenir la tige du vérin en position étendue. Un support de travail à «ressort pneumatique» ne

rétracte pas la tige de vérin. (Note : Seuls les supports de travail à extension par ressort peuvent

être convertis en supports à «ressort pneumatique»). Un support de travail à «ressort

pneumatique» peut permettre un meilleur contrôle de la force d'appui de la tige sur la pièce. Un

support de travail à «ressort pneumatique» peut également fournir une force d'appui supérieure à

celle des modèles à extension par ressort.

1. Retirer le boulon de contact, les vis de réglage et le ressort du vérin du

support de travail.

2. Une fois le ressort retiré, remettre la vis de réglage en nylon pour bloquer les

filetages. Remettre également le boulon de contact.

3. Brancher la conduite d'alimentation air (article F) sur l'orifice d'aération

latéral (voir la figure 4) ou l'orifice d'aération du bloc foré (voir la figure 5).

Si le branchement est effectué sur l'orifice latéral, le raccord d'aération doit

d'abord être retiré. Pour le branchement sur l'orifice d'aération du bloc foré,

retirer le bouchon fileté et le joint en cuivre de l'orifice, lubrifier légèrement le

joint torique fourni et l’installer dans la noyure du pourtour de l'orifice.

4. Installer une vanne manuelle à deux positions ou une électrovanne de

commande pneumatique sur la conduite d'alimentation en air.

(26)

Page 27

5. Utiliser un détendeur (Enerpac RFL 102) pour contrôler la pression d'air. Une

pression d'air excessive peut soulever une pièce à usiner de la surface sur

laquelle elle est posée. La pression d'air correcte varie en fonction de la taille

et du poids de la pièce à usiner et du support de travail.

UTILISATION

Supports de travail à extension par ressort

1. Régler la force d'appui de la tige du vérin du support de travail sur la pièce à

usiner.

1a. Retirer la vis de réglage en plastique du haut de la tige du vérin.

1b. Tourner la seconde vis de réglage vers la droite pour augmenter la

force d'appui. La tourner vers la gauche pour réduire la force d'appui.

Note : Si la vis de réglage est desserrée excessivement, la course de la

tige du vérin est réduite. Voir le tableau des caractéristiques pour les

forces d'appui minimum et maximum pour chaque modèle de support

de travail.

1c. Remettre la première vis de réglage en place. Veiller à ce qu'elle soit

bien appuyée contre la seconde vis de réglage.

(27)

G

Figure 4 - Support de travail à «purge d'air»

ou à «ressort pneumatique» utilisant l'ori-

fice d'aération latéral

Figure 5 - Support de travail à «purge d'air»

ou à «ressort pneumatique» utilisant l'ori-

fice d'aération du bloc foré

F

G

F

c

c

0,8

Page 28

2. Placer la pièce à usiner dans la machine, au-dessus des supports de travail. La

tige du vérin doit être à environ mi-course lorsqu'elle touche la pièce à usiner.

Si le poids de la pièce ne pousse pas la tige du vérin à la hauteur correcte,

répéter l'étape 1 et ajuster la force d'appui en conséquence.

3. Appliquer la pression hydraulique pour bloquer la tige de vérin en position.

La tige sera maintenue en position jusqu'à ce que la pression soit relâchée.

4. Brider la pièce en place pour faciliter l'usinage.

5. Une fois l'usinage terminé, relâcher la pression hydraulique, d'abord des

vérins de bridage, puis des supports de travail.

6. Retirer la pièce de la machine.

Supports de travail à extension hydraulique

1. Lorsqu'aucune pression hydraulique n'est appliquée, la tige du vérin est

rétractée. Placer la pièce à usiner dans la machine, au-dessus des supports de

travail. La tige du vérin doit être à environ mi-course lorsqu'elle touche la

pièce à usiner.

2. Appliquer la pression hydraulique pour étendre la tige de vérin en position.

Lorsque la pression est appliquée, un piston pousse un ressort interne qui

étend la tige vers la pièce à usiner. Lorsque la pression augmente, le manchon

de compression saisit la tige et la bloque au point de contact. La tige est

maintenue en position jusqu'à ce que la pression soit relâchée.

3. Brider la pièce en place pour faciliter l'usinage.

4. Une fois l'usinage terminé, relâcher la pression hydraulique, d'abord des

vérins de bridage, puis des supports de travail.

5. Retirer la pièce de la machine.

Supports de travail à «ressort pneumatique»

1. Régler le détendeur à la pression d'air correcte. Cette pression varie en

fonction de la taille du support de travail et du poids de la pièce à usiner.

2. Lorsqu'aucune pression pneumatique n'est appliquée, la tige du vérin est

rétractée. Placer la pièce à usiner dans la machine, au-dessus des supports de

travail.

(28)

Page 29

3. Ouvrir la vanne d'air pour établir la pression et faire avancer la tige du vérin

de support de travail en position. La tige du vérin doit être à environ micourse lorsqu'elle touche la pièce à usiner. Si le poids de la pièce ne pousse

pas la tige du vérin à la hauteur correcte, répéter l'étape 1 et ajuster la pression

d'air en conséquence.

4. Appliquer la pression hydraulique pour bloquer la tige de vérin en position.

La tige est maintenue en position jusqu'à ce que la pression soit relâchée.

5. Brider la pièce en place pour faciliter l'usinage.

6. Une fois l'usinage terminé, relâcher la pression hydraulique, d'abord des

vérins de bridage, puis des supports de travail.

7. Retirer la pièce de la machine.

ENTRETIEN ET DÉPANNAGE

L'entretien n'est nécessaire qu'en cas d'usure ou de fuites. De temps à autre,

inspecter tous les composants en vue d'éventuels problèmes exigeant l'entretien

ou la réparation. Enerpac offre des kits de réparation pour la maintenance du

matériel. Des listes de pièces détachées sont également disponibles. Contacter le

représentant Enerpac.

DÉPANNAGE

(29)

Les joints peuvent être usés ou endommagés.

Les branchements du support de travail peuvent fuir.

Fuites d'huile au support de travail.

La pression hydraulique n'a pas été relâchée du circuit.

Pression de retour excessive causée par des tubes de

petit diamètre ou des coudes trop cintrés.

La tige et le manchon peuvent être endommagés ou

bloqués par des débris.

Le ressort de rappel peut être brisé.

La tige ne se rétracte pas.

La tige ne se débloque pas à la hauteur étendue.

La pression hydraulique peut être inférieure au minimum

nécessaire pour maintenir la tige.

Les forces de coupe peuvent excéder la capacité du

support de travail.

La pièce est soumise à une déflexion excessive.

Déterminer si le circuit hydraulique excède le débit

maximum (voir le tableau des caractéristiques).

Le ressort d'extension peut être brisé.

La tige et le manchon peuvent être endommagés.

La tige du vérin ne s'étend pas lorsque la pression est

appliquée.

CAUSE POSSIBLEPROBLÈME

Page 30

(30)

Page 31

L 2216 Rev. O 05/97

INSTRUCCIONES IMPORTANTES PARA LA RECEPCION

Inspeccione visualmente todos los componentes para ver si han sufrido daños

durante el transporte. Si existe algún deterioro comuníqueselo inmediatamente al

transportista. Los daños ocurridos durante el transporte NO están cubiertos por la

garantía. El transportista debe responder de los costos de reparación o reemplazo

de las piezas debido a daños ocurridos durante el transporte.

CONTENIDO

Especificaciones.............................................................................31

Información sobre seguridad..........................................................33

Instalación

Conexiones hidráulicas ...........................................................34

Purga .......................................................................................34

Modificaciones

Portapiezas con "purga de aire"..............................................36

Portapiezas con "resorte de aire" ............................................36

Funcionamiento

Portapiezas de avance por resorte...........................................37

Portapiezas de avance hidráulico............................................38

Portapiezas con "resorte de aire" ............................................38

Mantenimiento y servicio ..............................................................39

Localización de averías..................................................................39

ESPECIFICACIONES

Hoja de instrucciones

Portapiezas

WFL/WSL 221, 222, 331, 332, 441, 442

N° MODELO

Capacidad a

presión máx.

lb

(kN)

Carrera de

émbolo

pulg

(mm)

Altura

retraído

pulg

(cm)

Embolo

extendido

Capacidad

de aceite

pulg

3

(cm3)

Fuerza resorte émbolo

lb (kN)

Embolo

retraído

WFL 221

5,000 0.41 3.61 1.0 - 3.25 .1916.0 - 23.0

WFL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (3,1)(71,0 - 102,0)

WFL 331

7,400 .53 3.87 2.0 - 6.0 .2416.0 - 19.0

WFL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (4,0)(71,0 - 84,0)

WFL 441

10,000 .65 4.42 1.5 - 5.0 .3016.0 - 28.0

WFL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (4,9)(71,0 - 124,0)

WSL 221

5,000 0.41 3.61 1.0 - 3.25 .0116.0 - 23.0

WSL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (0,2)(71,0 - 102,0)

WSL 331

7,400 .53 3.87 2.0 - 6.0 .0116.0 - 19.0

WSL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (0,2)(71,0 - 84,0)

WSL 441

10,000 65 4.42 1.5 - 5.0 .0116.0 - 28.0

WSL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (0,2)(71,0 - 124,0)

®

Page 32

22,3 (5,000)

Fuerza de retención máx.

vs.

Presión hidráulica de funcionamiento

WFL/WSL 221, 222

Fuerza de retención máx.

kN (lb)

Deflexión de émbolo

vs.

Carga aplicada

a una presión de funcionamiento de

350 bar (5000 psi)

WFL/WSL 221, 222

Deflexión elástica

mm (pulg)

(32)

TABLA DE ESPECIFICACIONES

Carga aplicada

kN (lb)

Presión de funcionamiento

bar (psi)

Fuerza de retención máx.

vs.

Presión hidráulica de funcionamiento

WFL/WSL 331, 332

Fuerza de retención máx.

kN (lb)

Deflexión de émbolo

vs.

Carga aplicada

a una presión de funcionamiento de

350 bar (5000 psi)

WFL/WSL 331, 332

Deflexión elástica

mm (pulg)

Carga aplicada

kN (lb)

Presión de funcionamiento

bar (psi)

Fuerza de retención máx.

vs.

Presión hidráulica de funcionamiento

WFL/WSL 441, 442

Fuerza de retención máx.

kN (lb)

Deflexión de émbolo

vs.

Carga aplicada

a una presión de funcionamiento de

350 bar (5000 psi)

WFL/WSL 441, 442

Deflexión elástica

mm (pulg)

Carga aplicada

kN (lb)

Presión de funcionamiento

bar (psi)

17,8 (4,000)

13,4 (3,000)

8,90 (2,000)

4,45 (1,000)

32,9 (7,400)

26,7 (6,000)

20,0 (4,500)

13,3 (3,000)

6,7 (1,500)

0

0

70 140 210 280 350

(1,000)

(2,000)

(4,000)(3,000) (5,000)

70 140 210 280 350

(2,000)

(1,000) (3,000) (5,000)(4,000)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

8,9

(2,000)

13,4

(3,000)

4,5

(1,000)

13,3

6,7

(1,500)

(3,000)

20,0 26,7 32,9

(4,500) (6,000) (7,400)

17,8

(4,000)

22,3

(5,000)

44,5 (10,000)

35,6 (8,000)

26,7 (6,000)

8,9 (2,000)

0

70 140 210 280 350

(1,000) (2,000) (3,000) (4,000) (5,000)

0,076 (.0030)

0,064 (.0025)

0,051 (.0020)

0,038 (.0015)

0,025 (.0010)

0,013 (.0005)

0

8,9 17,8 26,7 35,6 44,5

(2,000) (4,000) (6,000) (8,000) (10,000)

Page 33

INFORMACION SOBRE SEGURIDAD

Para evitar lesiones personales mientras el sistema está funcionando, lea y observe toda la información

encontrada en los AVISOS, ADVERTENCIAS e INSTRUCCIONES que acompañan el producto.

ENERPAC NO SE HACE RESPONSABLE DE LOS DAÑOS O LESIONES CAUSADOS POR EL

USO INSEGURO DEL PRODUCTO, LA FALTA DE MANTENIMIENTO, O LAAPLICACION

INCORRECTA DEL PRODUCTO Y SISTEMA. Ante cualquier duda sobre las aplicaciones y medidas

de seguridad, póngase en contacto con Enerpac.

ADVERTENCIA

La presión de funcionamiento del sistema no debe

sobrepasar el régimen de presión máximo del componente de

presión más baja en el sistema. Siempre verifique las limitaciones

del producto relativas al régimen de presión, capacidades de carga

y requerimientos de preparación. Se pueden causar lesiones

personales y/o daños al equipo si la presión de trabajo del sistema

excede la presión nominal de los componentes del sistema.

ADVERTENCIA

Siempre use el equipo protector personal apropiado cuando

maneje el equipo hidráulico (por ejemplo, gafas, guantes, etc.).

ADVERTENCIA

Asegúrese que todos los componentes del sistema estén

protegidos de fuentes dañinas externas, tales como calor excesivo,

llamas, piezas mecánicas móviles, bordes afilados y productos

químicos corrosivos.

ADVERTENCIA

No exceda la carga máxima especificada sobre el émbolo

del portapieza.

(33)

Page 34

INSTALACION

Conexiones hidráulicas

1. Coloque los portapiezas en el punto más bajo del sistema hidráulico del

accesorio para ayudar a la purga. Purgue el aire de los portapiezas pasándolos

por su ciclo de acción varias veces y permitiendo que el aire del sistema se

ventile en el punto más alto del sistema.

2. Instale los portapiezas ya sea enroscándolos en el accesorio, usando las

contratuercas auxiliares o empernando la brida al accesorio. Monte el

portapieza de manera que su émbolo se encuentre aproximadamente a la

mitad de su carrera cuanto toca el portapieza en el accesorio.

3. Las conexiones hidráulicas pueden hacerse por la lumbrera lateral o la

lumbrera del colector. Si se hacen las conexiones hidráulicas en la lumbrera

del colector, quitar primero el tapón roscado y la empaquetadura de cobre de

la lumbrera (D) del colector de aceite hidráulico. Lubrique el anillo "O"

provisto (C) con una capa liviana de aceite e instálelo en el agujero

contrataladrado que está alrededor de la lumbrera antes de montar y empernar

el portapieza (vea la Figura 3). Asegúrese de no aplastar ni dañar el anillo "O"

al instalarlo, de lo contrario se podrían causar fugas. Para evitar las fugas del

montaje en colector, la superficie de montaje en el accesorio deberá ser plana

con una tolerancia de 0,08 mm (0.003 pulg) y la aspereza promedio (R

a

) de la

superficie no deberá exceder 0,8 µm (32 µpulg).

ADVERTENCIA

El colector del accesorio deberá ser capaz de soportar una

presión hidráulica de 350 bar (5000 psi).

4. La bomba de potencia hidráulica no deberá exceder una presión de 350 bar

(5000 psi). Las bombas de potencia deberán tener capacidad suficiente para

proporcionar un caudal de aceite útil a los portapiezas, mangueras, mordazas

y demás componentes del sistema. Consulte las especificaciones para obtener

las cargas máximas aplicadas en función de la presión de trabajo.

Purga

1. Si el adaptador de respiradero (A) estará expuesto a ser sumergido en líquido

refrigerante, retire el adaptador de respiradero. Utilice un tubo y un conector

roscado para purgar el sistema hacia una zona limpia y alejada del accesorio

(vea la Figura 2).

2. La purga también puede lograrse usando la lumbrera de respiradero opcional

del colector (vea la Figura 3).

2a. Saque el tapón roscado y la empaquetadura de cobre de la lumbrera de

respiradero (B) del colector.

2b. Lubrique el anillo "O" provisto (C) con una capa liviana de aceite e

(34)

Page 35

instálelo en el agujero contrataladrado que rodea la lumbrera de

respiradero del colector.

2c. Quite el adaptador de respiradero (A) de la lumbrera de respiradero

lateral y cierre la lumbrera con un tapón de tubería de 1/8 NPT.

2d. El adaptador de respiradero puede volverse a usar en una parte del

accesorio no sumergida en líquido.

(35)

Figura 1 - Portapieza

EEEE

Tapón

Adaptador

Tubo

Lumbrera hidráulica

H

G

F

E

Lumbrera hidráulica

de colector

D

Anillo "O"C

Lumbrera de respiradero

de colector

B

Adaptador de respiraderoA

Figura 2 - Purga por lumbrera lateral

(usando tubo y adaptador adicionales)

Figura 3 - Purga por lumbrera del colector

/ Montaje de colector hidráulico

B

A

C

D

E

C

G

F

H

CC

A

0,8

Page 36

MODIFICACIONES

Portapiezas con "purga de aire"

Si la zona del brazo frotador del portapieza está expuesta a ser sumergida en líquido refrigerante

o a partículas de fresado, modifique el portapieza para incorporarle la "purga de aire". Un

portapieza con "purga de aire" permite que se sople aire a través del brazo frotador para ayudar a

impedir la entrada de refrigerante y basura en el portapieza.

1. Conecte una línea de suministro de aire (F) a la lumbrera lateral de

respiradero (vea la Figura 4) o a la lumbrera de respiradero del colector (vea

la Figura 5). Si se conecta a la lumbrera lateral de respiradero, quite primero

el adaptador de respiradero. Si se conecta a la lumbrera de respiradero del

colector, saque el tapón roscado y la empaquetadura de cobre de la lumbrera,

lubrique el anillo "O" provisto con una capa liviana de aceite e instálelo en el

agujero contrataladrado que rodea la lumbrera.

2. NOTA: El proceso de purga sólo requiere una presión neumática de 0,3-1,0

bar (5-15 psi).

Portapiezas con "resorte de aire"

Un portapieza con "resorte de aire" utiliza aire, en lugar de un resorte, para mantener el émbolo

del portapieza en posición extendida. Un portapieza con "resorte de aire" no retrae su émbolo.

(Nota: Los portapiezas de avance por resorte son los únicos que pueden modificarse para

convertirlos en portapiezas con "resorte de aire".) Un portapieza con "resorte de aire" puede

ofrecer mayor control sobre la fuerza que el émbolo aplica contra la pieza trabajada. Un

portapieza con resorte de aire también puede aplicar una fuerza más intensa contra su émbolo

que los modelos convencionales de avance por resorte.

1. Saque el perno de contacto, los tornillos de ajuste y el resorte del interior del

émbolo del portapieza.

2. Después de haber quitado el resorte, vuelva a colocar el tornillo de ajuste de

nilón para sellar las roscas. Coloque también el perno de contacto.

3. Conecte una línea de suministro de aire (F) a la lumbrera lateral de

respiradero (vea la Figura 4) o a la lumbrera de respiradero del colector (vea

la Figura 5). Si se conecta a la lumbrera lateral de respiradero, quite primero

el adaptador de respiradero. Si se conecta a la lumbrera de respiradero del

colector, saque el tapón roscado y la empaquetadura de cobre de la lumbrera,

lubrique el anillo "O" provisto con una capa liviana de aceite e instálelo en el

agujero contrataladrado que rodea la lumbrera.

4. Instale una válvula neumática manual de dos posiciones o una válvula

neumática accionada por solenoide en la línea de suministro de aire.

(36)

Page 37

5. Use un regulador de aire (Enerpac RFL 102) para controlar la presión

neumática. Si la presión neumática es excesiva, se puede levantar la pieza

trabajada de su superficie de apoyo. La presión neumática correcta varía

según el tamaño y peso de la pieza trabajada y del portapieza.

FUNCIONAMIENTO

Portapiezas de avance por resorte

1. Ajuste la fuerza de contacto entre el émbolo del portapieza y la pieza

trabajada.

1a. Saque el tornillo de ajuste de plástico de la parte superior del émbolo.

1b. Gire el segundo tornillo de ajuste en sentido horario para aumentar la

fuerza de contacto. Gire el segundo tornillo de ajuste en sentido

contrahorario para reducir la fuerza de contacto. Nota: Si el tornillo de

ajuste se afloja demasiado, se reduce la carrera del émbolo. Consulte

las especificaciones para obtener las fuerzas de contacto mínima y

máxima correspondientes a cada modelo de portapieza.

1c. Vuelva a colocar el primer tornillo de ajuste. Asegúrese que el primer

tornillo de ajuste quede ajustado contra el segundo tornillo.

(37)

G

Figura 4 - Portapieza con "purga de aire" /

"resorte de aire" usando la lumbrera de

respiradero lateral

Figura 5 - Portapieza con "purga de aire" /

"resorte de aire" usando la lumbrera de

respiradero del colector

F

G

F

c

c

0,8

Page 38

2. Coloque la pieza trabajada en el accesorio y sobre los portapiezas. El émbolo

debe estar aproximadamente a la mitad de su carrera cuando toca la pieza

trabajada. Si el peso de la pieza trabajada no empuja el émbolo hacia abajo a

la altura adecuada, repita el paso 1 y ajuste la fuerza de contacto según

corresponda.

3. Accione la presión hidráulica para trabar el émbolo del portapieza en su lugar.

El émbolo mantiene su posición hasta que se alivie la presión hidráulica.

4. Fije la pieza trabajada con las mordazas para facilitar las operaciones de

fresado.

5. Una vez terminado el fresado, alivie la presión hidráulica de las mordazas

primero y después alivie la presión hidráulica de los portapiezas.

6. Quite la pieza trabajada del accesorio.

Portapiezas de avance hidráulico

1. Si no se aplica presión hidráulica alguna, el émbolo estará en su posición

retraída. Coloque la pieza trabajada en el accesorio y sobre los portapiezas. El

émbolo debe estar aproximadamente a la mitad de su carrera cuando toca la

pieza trabajada.

2. Accione la presión hidráulica para hacer avanzar el émbolo del portapieza

hasta su lugar. Al aplicar la presión hidráulica, un pistón empuja contra un

resorte interno que hace avanzar el émbolo hacia la pieza trabajada. A medida

que la presión hidráulica aumenta, el manguito de compresión sujeta y traba

el émbolo en el punto de contacto. El émbolo mantiene su posición hasta que

se alivie la presión hidráulica.

3. Fije la pieza trabajada con las mordazas para facilitar las operaciones

de fresado.

4. Una vez terminado el fresado, alivie la presión hidráulica de las mordazas

primero y después alivie la presión hidráulica de los portapiezas.

5. Quite la pieza trabajada del accesorio.

Portapiezas con "resorte de aire"

1. Ajuste el regulador de aire a la presión correcta. La presión neumática

correcta varía según el tamaño del portapieza y del peso de la pieza trabajada.

2. Si no se aplica presión neumática alguna, el émbolo estará en su posición

retraída. Coloque la pieza trabajada en el accesorio y sobre los portapiezas.

(38)

Page 39

3. Mueva la palanca de la válvula neumática para aplicar la presión neumática y

hacer avanzar el émbolo del portapieza a su posición. El émbolo debe estar

aproximadamente a la mitad de su carrera cuando toca la pieza trabajada. Si el

peso de la pieza trabajada no empuja el émbolo hacia abajo a la posición

correcta, repita el paso 1 y ajuste la presión neumática según corresponda.

4. Accione la presión hidráulica para trabar el émbolo del portapieza en su lugar.

El émbolo mantiene su posición hasta que se alivie la presión hidráulica.

5. Fije la pieza trabajada con las mordazas para facilitar las operaciones

de fresado.

6. Una vez terminado el fresado, alivie la presión hidráulica de las mordazas

primero y después alivie la presión hidráulica de los portapiezas.

7. Quite la pieza trabajada del accesorio.

MANTENIMIENTO Y SERVICIO

La unidad necesita mantenimiento únicamente si se observa desgaste y/o fugas.

Inspeccione ocasionalmente todos los componentes para ver si existe algún

problema que requiera servicio y mantenimiento. Enerpac ofrece juegos de

reparación para el mantenimiento del equipo. También hay disponibles hojas de

listado de repuestos. Diríjase al representante Enerpac de su zona.

LOCALIZACION DE AVERIAS

(39)

Revise los sellos en busca de desgaste y daños.

Fugas en las conexiones de los portapiezas.

Fugas de aceite en portapieza.

No se ha aliviado la presión hidráulica del sistema.

Contrapresión excesiva debido a que la tubería es de

diámetro pequeño o está retorcida.

Busque daños y acumulación de basura en el émbolo y el

manguito.

Revise si el resorte de retorno está roto.

El émbolo no se retrae.

El émbolo no se suelta hasta la altura de extendido.

La presión hidráulica puede ser menor que la mínima

necesaria para retener al émbolo.

Las fuerzas de corte que se aplican pueden estar

excediendo la capacidad del portapieza.

La pieza trabajada está sufriendo deflexión excesiva.

Determinar si el sistema hidráulico excede el caudal

máximo (vea la tabla de especificaciones).

Revise si el resorte de compensación está roto.

Busque daños en el émbolo y el manguito.

El émbolo no avanza al aplicarle presión de sistema.

CAUSA POSIBLEPROBLEMA

Page 40

(40)

Page 41

L 2216 Rev. O 05/97

IMPORTANTI ISTRUZIONI AL RICEVIMENTO

Ispezionare visivamente tutti i componenti per accertare eventuali danni derivanti

dal trasporto. Se del caso, sporgere subito reclamo all’impresa di trasporti. I danni

di trasporto NON sono coperti dalla garanzia. L’impresa di trasporti è

responsabile degli stessi e deve rispondere di tutti i costi di riparazione e

sostituzione dei componenti.

INDICE

Dati tecnici .....................................................................................41

Informazioni sulla sicurezza ..........................................................43

Installazione

Collegamenti idraulici.............................................................44

Sfiato.......................................................................................44

Modifiche

Supporti di lavoro "a spurgo dell’aria"...................................46

Supporti di lavoro "pneumatici" .............................................46

Funzionamento

Supporti di lavoro avanzati a molla........................................47

Supporti di lavoro avanzati a fluido .......................................48

Supporti di lavoro "pneumatici" .............................................48

Manutenzione e assistenza.............................................................49

Ricerca dei guasti...........................................................................49

DATI TECNICI

Manuale di istruzioni

Supporti di lavoro

WFL/WSL 221, 222, 331, 332, 441, 442

NUMERO DI

MODELLO

Capacità a

pressione max.

libbre

(kN)

Corsa dello

stantuffo

pollici

(mm)

Altezza in

posizione retratta

pollici

(cm)

Stantuffo

esteso

Rifornimento

d’olio

pollici

3

(cm3)

Forza della molla dello stantuffo

libbre (kN)

Stantuffo

retratto

WFL 221

5,000 0.41 3.61 1.0 - 3.25 .1916.0 - 23.0

WFL 222

(22,3) (10,4) (91,7) (4,4 - 14,0) (3,1)(71,0 - 102,0)

WFL 331

7,400 .53 3.87 2.0 - 6.0 .2416.0 - 19.0

WFL 332

(32,9) (13,5) (98,3) (9,0 - 26,0) (4,0)(71,0 - 84,0)

WFL 441

10,000 .65 4.42 1.5 - 5.0 .3016.0 - 28.0

WFL 442

(44,5) (16,5) (112,3) (6,7 - 22,0) (4,9)(71,0 - 124,0)

WSL 221

5,000 0.41 3.61 1.0 - 3.25 .0116.0 - 23.0

WSL 222