Page 1

Instruction Sheet

WFL 111/112

WSL 111/112

Index:

English ................................................................... 1-5

Français ................................................................6-10

Deutsch...............................................................11-15

Italiano ................................................................16-20

Español ...............................................................21-25

Nederlands..........................................................26-30

Portuguese..........................................................31-35

..............................................................36-40

®

L2068 Rev A 08/02

Repair Parts Sheets for this product are available

from the Enerpac web site at www.enerpac.com, or

from your nearest Authorized Enerpac Service Center

or Enerpac Sales office.

2.0 SAFETY ISSUES

Read all instructions,

warnings and cautions

carefully. Follow all safety

precautions to avoid personal injury or property

damage during system operation. Enerpac cannot be

responsible for damage or injury resulting from unsafe

product use, lack of maintenance or incorrect product

and/or system operation. Contact Enerpac when in

doubt as to the safety precautions and operations. If

you have never been trained on high-pressure

hydraulic safety, consult your distribution or service

center for a free Enerpac Hydraulic safety course.

Failure to comply with the following cautions and

warnings could cause equipment damage and

personal injury.

A CAUTION is used to indicate correct operating or

maintenance procedures and practices to prevent

damage to, or destruction of equipment or other

property.

A WARNING indicates a potential danger that

requires correct procedures or practices to avoid

personal injury.

A DANGER is only used when your action or lack of

action may cause serious injury or even death.

WARNING: Wear proper personal

protective gear when operating hydraulic

equipment.

WARNING: Stay clear of loads

supported by hydraulics. A cylinder,

when used as a load lifting device, should

never be used as a load holding device.

After the load has been raised or lowered, it must

always be blocked mechanically.

DANGER: To avoid personal injury keep

hands and feet away from cylinder and

workpiece during operation.

WARNING: Do not exceed equipment

ratings. Never attempt to lift a load

weighing more than the capacity of the

cylinder. Overloading causes equipment failure and

possible personal injury. The cylinders are designed

for a max. pressure of 350 bar [5,000 psi]. Do not

connect a jack or cylinder to a pump with a higher

pressure rating.

Never set the relief valve to a higher

pressure than the maximum rated

pressure of the pump. Higher settings may

result in equipment damage and/or personal injury.

WARNING: The system operating

pressure must not exceed the pressure

rating of the lowest rated component in

the system. Install pressure gauges in the

system to monitor operating pressure. It is your

window to what is happening in the system.

CAUTION: Avoid damaging hydraulic

hose. Avoid sharp bends and kinks when

routing hydraulic hoses. Using a bent or

kinked hose will cause severe back-pressure. Sharp

bends and kinks will internally damage the hose

leading to premature hose failure.

Do not drop heavy objects on hose. A

sharp impact may cause internal damage

to hose wire strands. Applying pressure to

a damaged hose may cause it to rupture.

IMPORTANT: Do not lift hydraulic

equipment by the hoses or swivel

couplers. Use the carrying handle or other

means of safe transport.

CAUTION: Keep hydraulic equipment

away from flames and heat. Excessive

heat will soften packings and seals,

resulting in fluid leaks. Heat also weakens hose

materials and packings. For optimum performance

do not expose equipment to temperatures of 65 °C

[150 °F] or higher. Protect hoses and cylinders from

weld spatter.

Page 2

2

DANGER: Do not handle pressurized

hoses. Escaping oil under pressure can

penetrate the skin, causing serious injury. If

oil is injected under the skin, see a doctor immediately.

WARNING: Only use hydraulic cylinders in

a coupled system. Never use a cylinder

with unconnected couplers. If the cylinder

becomes extremely overloaded,

components can fail catastrophically causing severe

personal injury.

IMPORTANT: Hydraulic equipment must

only be serviced by a qualified hydraulic

technician. For repair service, contact the

Authorized ENERPAC Service Center in

your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or

damaged parts by genuine ENERPAC parts.

Standard grade parts will break causing

personal injury and property damage.

ENERPAC parts are designed to fit properly and

withstand high loads.

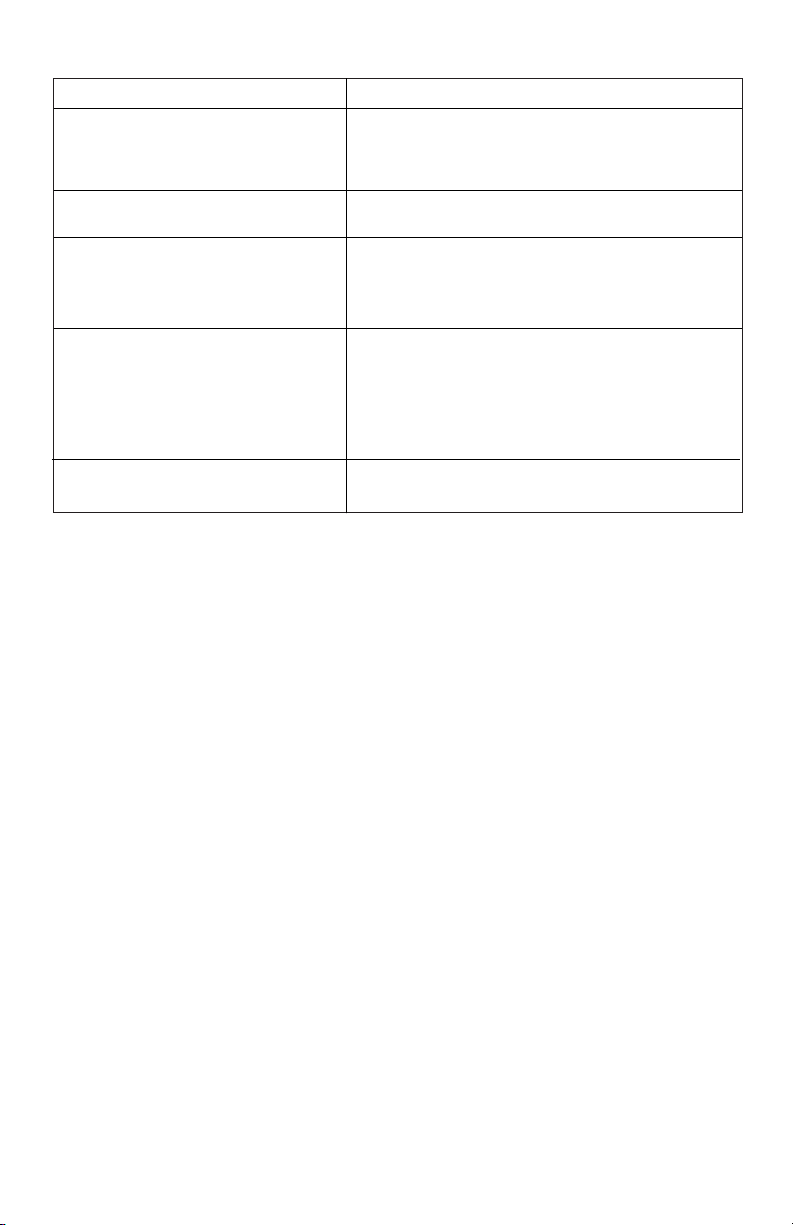

3.0 DESCRIPTION

These hydraulically advanced work supports provide

additional support to avoid excessive movement,

vibrations, or deflection of the workpiece during

machining.

As alternatives, spring advanced work supports may

also be used as either air spring loaded or as air

advanced units by simply removing the internal

adjustable spring and attaching a low pressure air

line to the air breather vent port.

4.0 SPECIFICATIONS

5.0 INSTALLATION

1. Locate the work supports at the lowest point of

the fixture's hydraulic system to aid in venting.

Work supports must be purged of air by cycling

several times and allowing air in the system to

vent at the highest point in the system.

2. Install the work supports by either threading into

the fixture, using the accessory jam nuts, or

bolting the flange onto the fixture. Mount the work

support so that the plunger is at the approximate

middle of its stroke when contacting the

workpiece in the fixture. If the work support is to

be hydraulically manifold mounted to the fixture

through the bottom port, the port screw plugs and

copper gaskets must first be removed (see item

B, Figure 2). Lubricate the provided o-rings and

install them (see Figure 2) in the counterbore

around the port prior to mounting and bolting

down the work support. Be sure that the o-rings

do not get pinched or damaged during this

mounting as leakage could result. To ensure that

the manifold mounting does not leak, provide a

fixture mounting surface with flatness within .003

inch (0.08 mm) and a surface roughness not to

exceed 32 uin. rms. (Ra 0,8).

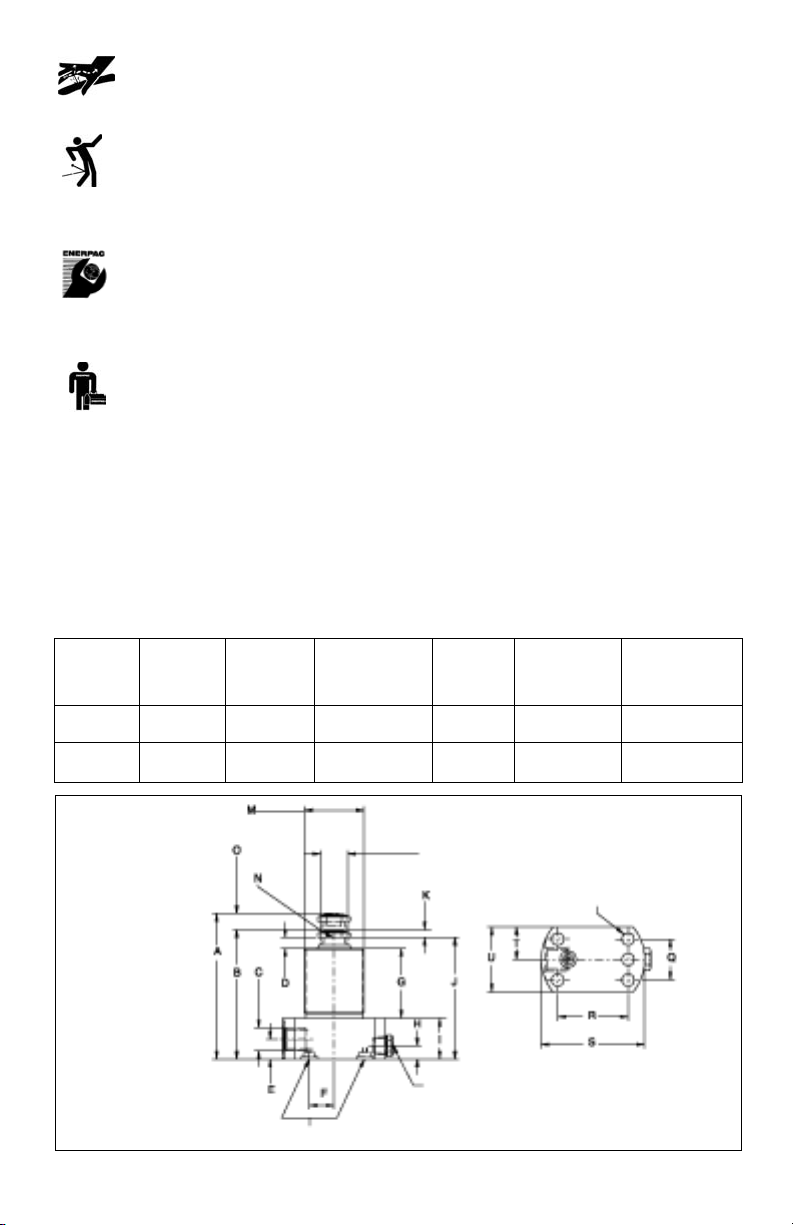

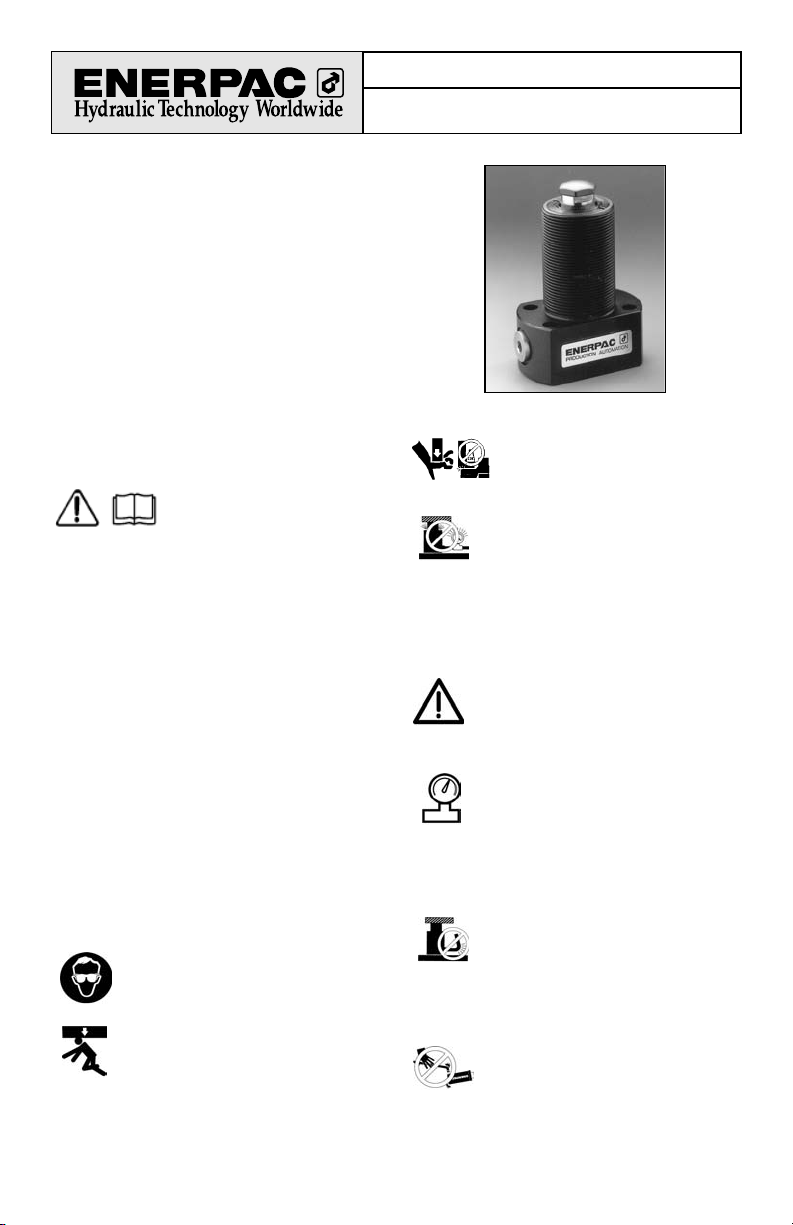

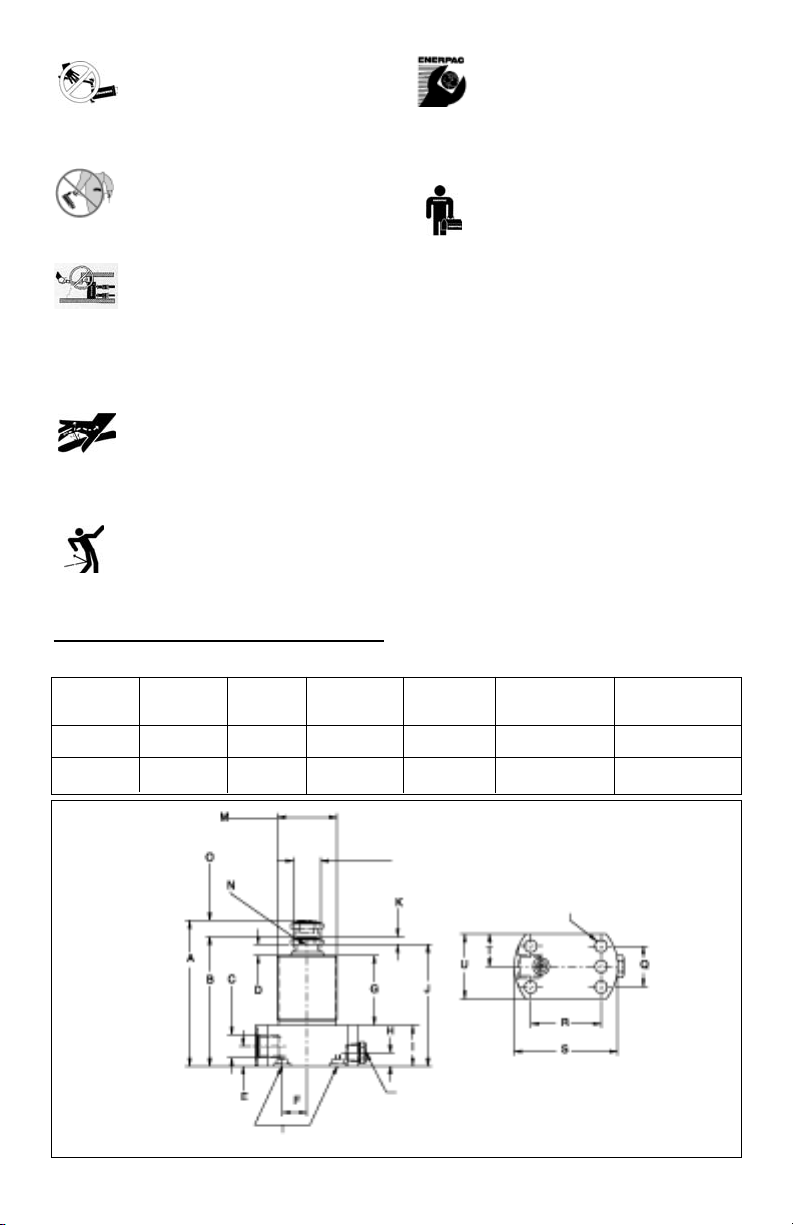

Model No. Pressure Stroke Capacity Oil Spring Applied Support

Range In. (mm) at Maximum Capacity Force @ Deflection @

Pressure lbs. (kg) cu. in. MidPoint of Max. Force

(cu. cm.) Stroke lbs. (kg) in. (mm)

WFL111/112 0-5000 PSI .38 2,500 .06 4.3 .0025

0-350 BAR (9,65) (1136) (0,98) (1,95) (0,06)

WSL111/112 0-5000 PSI .38 2,500 .02 4.4 .0025

0-350 BAR (9,65) (1136) (0,33) (1,99) (0,06)

Optional Manifold Mounting Port

Breather/Filter Kit

ØP (4X)

Figure 1

Specification Table

Page 3

WARNING The fixture manifold must be

capable of withstanding a hydraulic 5000 psi

(350 bar) working pressure.

3. If making hydraulic connections to the side port,

remove the port plug and connect the hydraulic

line using appropriate fittings. All hoses, lines, and

fittings must be rated at 5000 psi (350 bar)

minimum.

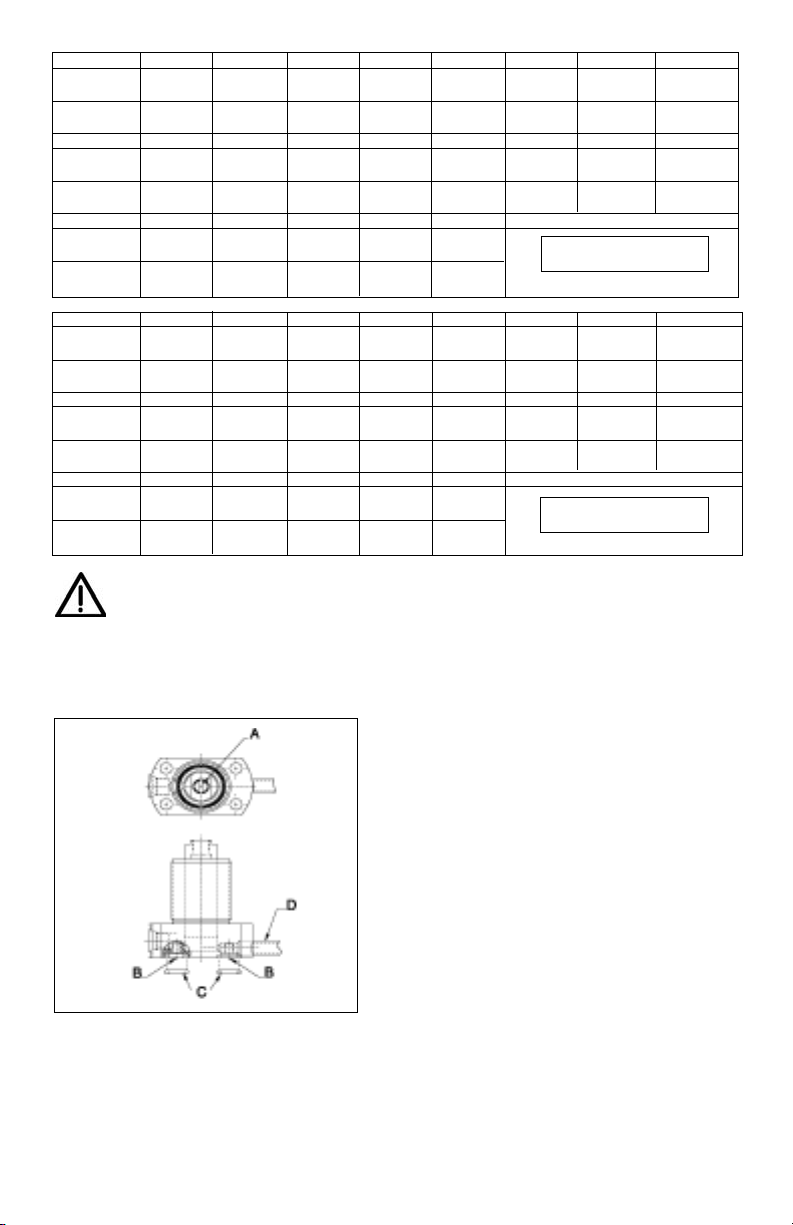

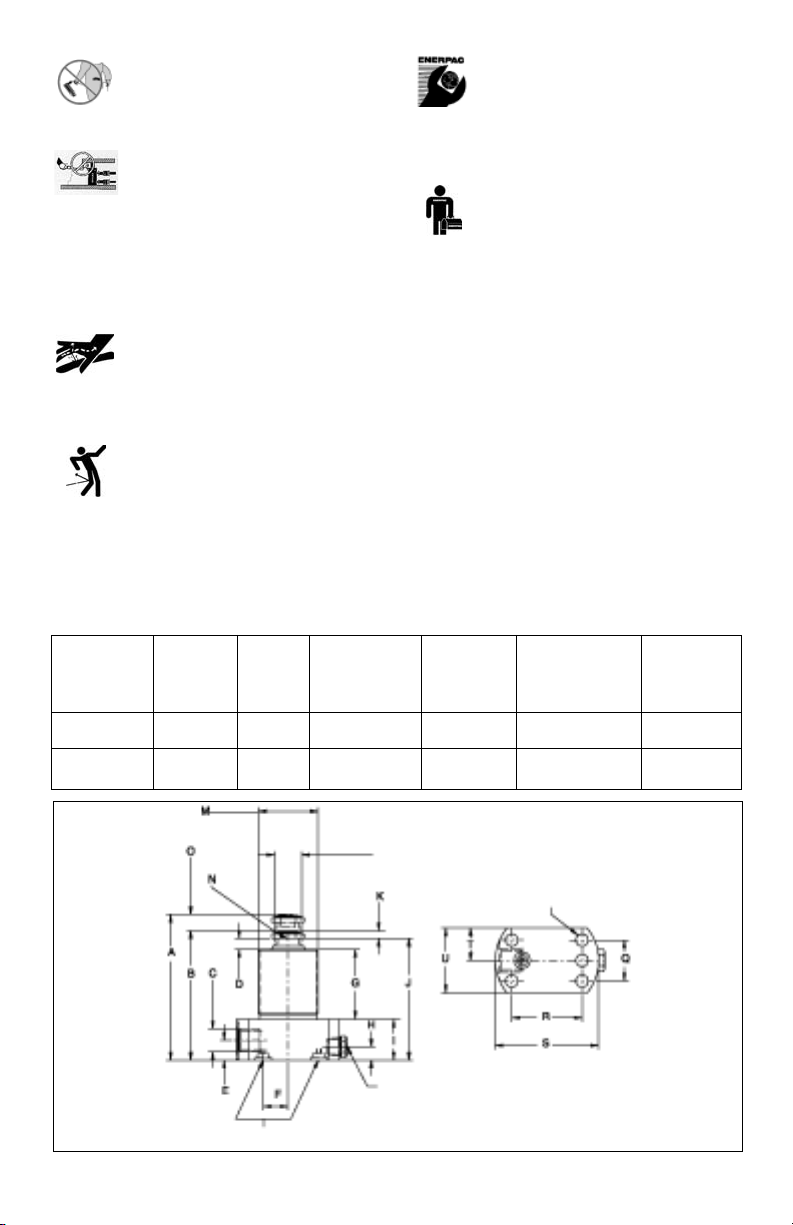

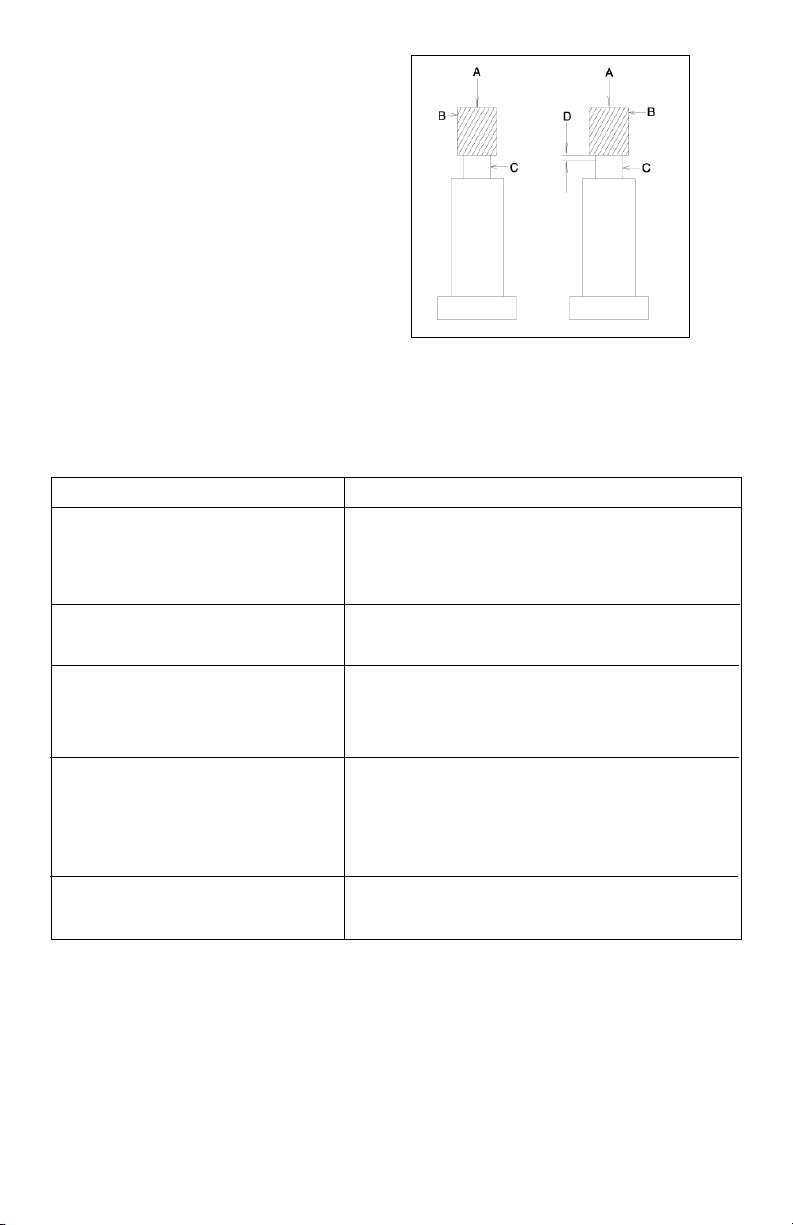

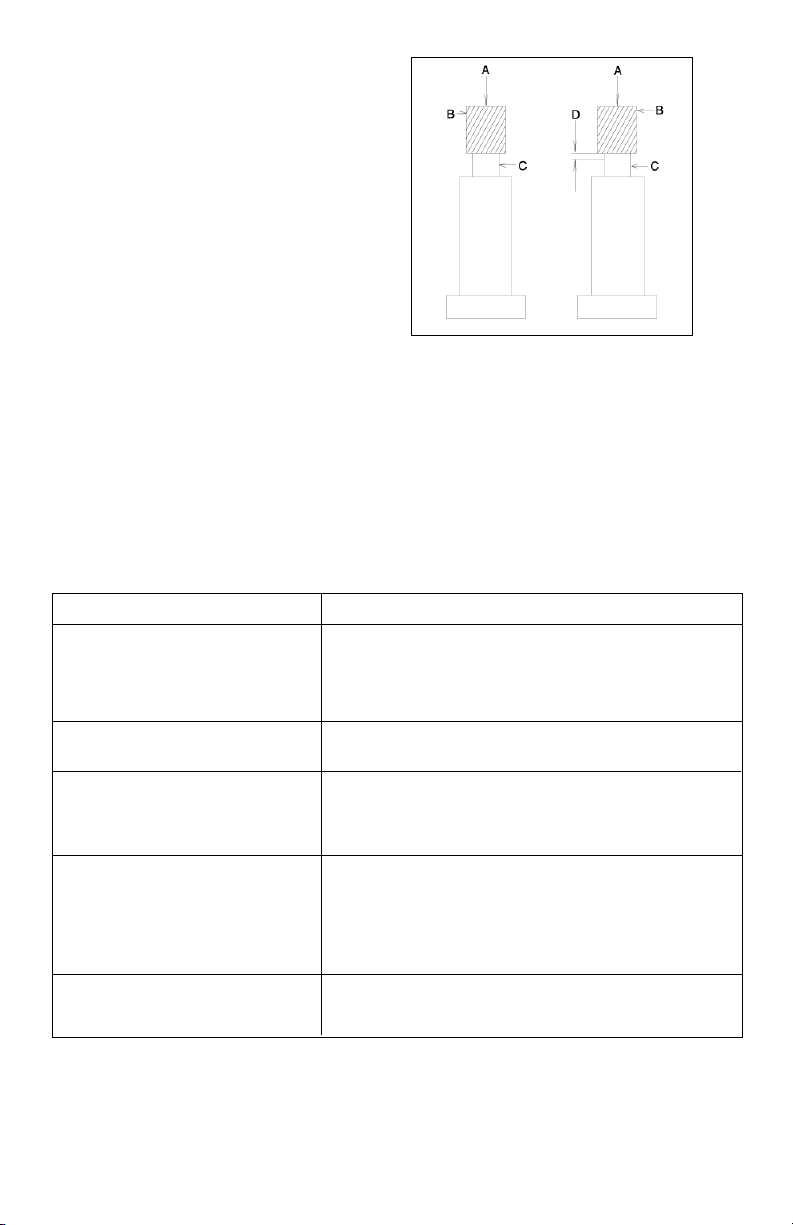

Figure 2

A - spring force adjustment screw

B - portscrew (must be removed for manifold

mounting

C - O-ring (for manifold mounting)

D - breather vent tube

4. The hydraulic power pump should not exceed

5000 psi (350 bar) maximum. Power pumps must

be large enough to provide a usable oil supply for

the work supports, hoses, clamps, and all items in

the system. Refer to Table 1 for maximum applied

loads vs. operating pressure.

5. When there is a risk of machining coolants,

debris, and chips entering the cylinder via the

breather vent (see Figure 2), plumb into the vent

port with a line which runs to an area protected

from chips, coolant, etc.

5.1

For Spring Advanced Work Supports Only:

If machining coolant and debris will create a problem of

entering the work support, install the work support as

an air spring type. This will blow air through the wiper

and help prevent coolant and debris from entering the

work support.

1. Remove the contact bolt from within the work

support plunger together with the spring inside.

2. After removing the spring, replace the contact bolt

utilizing Loctite 242 to seal the threads.

3. Connect the air breather tube to the air vent port.

By providing an adjustable zero to 5 psi (0,35 bar)

air supply, the work support will now become an

"air spring" loaded work support.

4. Increase or decrease the contact force of the

plunger against the workpiece by adjusting the

air supply pressure.

NOTE: To prevent the part from lifting, do not exceed 5

psi (0,35) bar. To provide an air advanced type of work

support, install an air line (described above) and add a

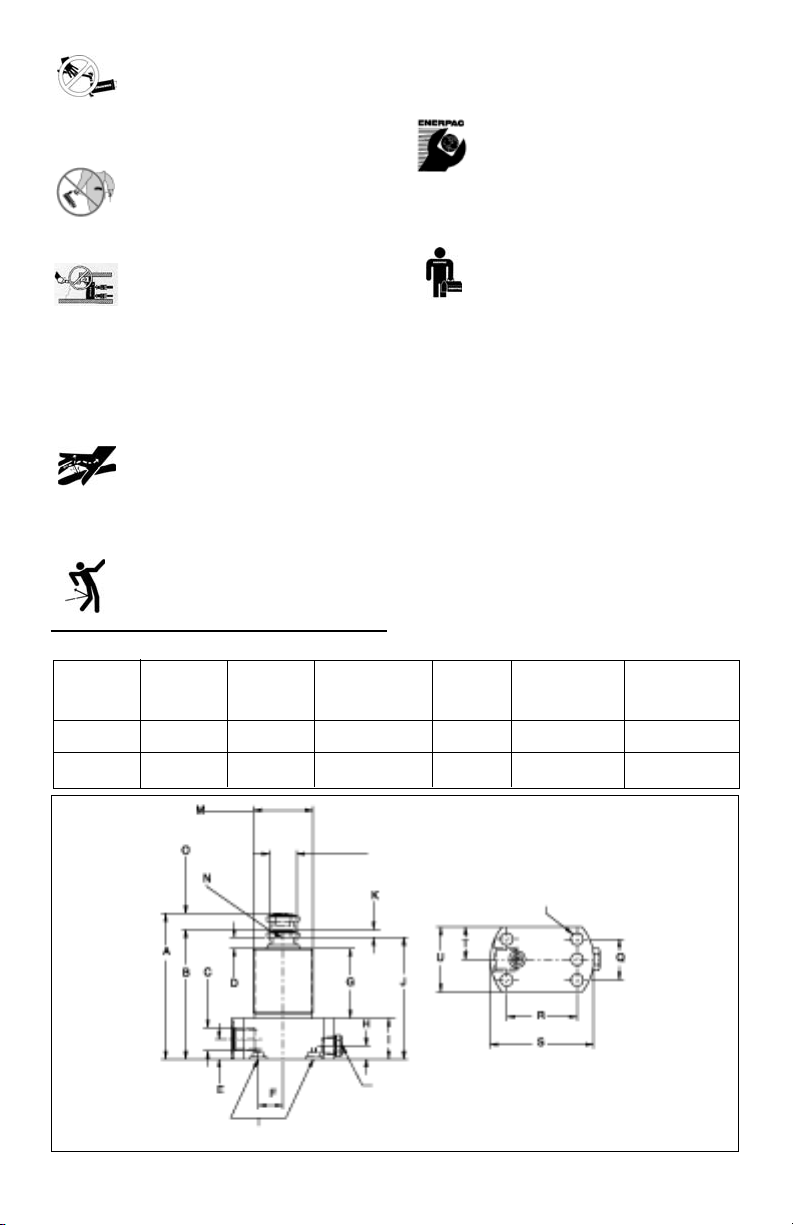

Model No. A B C D E F G H

WSL111 3.35 2.97 #4 SAE .25 .44 .57 1.60 .39

(82,6) (75,4) (6,4 (11,2) (14,5) (40,6) (9,9)

WSL112 3.35 2.97 .25-19 .25 .44 .57 1.60 .39

(82,6) (75,4) BSPP (6,4) (11,2) (14,5) (40,6) (9,9)

Model No. I J K L M N O P

WSL111 .94 2.79 .18 Ø.629 1.375-18 M10x1.5 .38 Ø.284

(23,9) (70,9) (4,6) (Ø16,0) UNEF 6G (9,7) (Ø7,21)

WSL112 .94 2.79 .18 Ø.629 M35x1,5 M10x1,5) .38 Ø.284

(23,9) (70,9) (4,6) (Ø16,0) 6G 6G (9,7) (Ø7,21)

Model No. Q R S T U

WSL111 .94 1.62 02.38 .75 1.50

(23,9) (41,1) (60,5) (19,1) (38,1)

WSL112 .94 1.62 02.38 .75 1.50

(23,9) (41,1) (60,5) (19,1) (38,1)

3

Model No. A B C D E F G H

WFL111 3.91 3.53 #4 SAE .25 .56 .57 2.02 .70

(99,3) (89,7) (6,4) (14,2) (14,5) (51,3) (17.8)

WFL112 3.91 3.53 .25-19 .25 .56 .57 2.02 .70

(99,3) (89,7) BSPP (6,4) (14,2) (14,5) (51,3) (17.8)

Model No. I J K L M N O P

WFL111 1.08 3.35 .18 Ø.629 1.375-18 M10x1,5 .38 Ø.284

(27,4) (85,1) (4,6) (Ø16,0) UNEF 6G (9,7) (Ø7,21)

WFL112 1.08 3.35 .18 Ø.629 M35x1,5 M10x1,5 .38 Ø.284

(27,4) (85,1) (4,6) (Ø16,0) 6G 6G (9,7) (Ø7,21)

Model No. Q R S T U

WFL111 .94 1.62 Ø2.38 .75 1.50

(23,9) (41,1) (Ø60,5) (19,1) (38,1)

WFL112 .94 1.62 Ø2.38 .75 1.50

(23,9) (41,1) (Ø60,5) (19,1) (38,1)

Dimensions inches (mm)

Dimensions inches (mm)

Page 4

two-position manual air valve (VA-42) or a solenoid

operated air valve (VAS-42) to the supply line. This valve

will block the air supply and vent the work support in

one position and provide air supply to the work support

without venting in the other position.

NOTE: When the air supply is removed from the work

support, the plunger will not retract by itself except

under gravity when mounted vertically. However, the

plunger will be free to move if bumped or contacted by

a workpiece being loaded or unloaded.

5.2 Modifications

If the work support is to be used without a contact

bolt, replace the bolt with the provided set screw.

Seal this set screw with Loctite 242 and position flush

with the top of the plunger.

6.0 OPERATION

1. Install work supports according to preceding

instructions.

2. Place the workpiece into the fixture and above the

work supports.

3. Activate hydraulic pressure to advance the

plunger against the workpiece. Work support

plunger position will be maintained until

hydraulic pressure is released.

4. Clamp the workpiece in position to facilitate

machining operations.

5. When machining is complete, release the

clamps and then release the work support

hydraulic pressure. The work supports will

now be released and the plungers will retract.

6. Remove workpiece from the fixture.

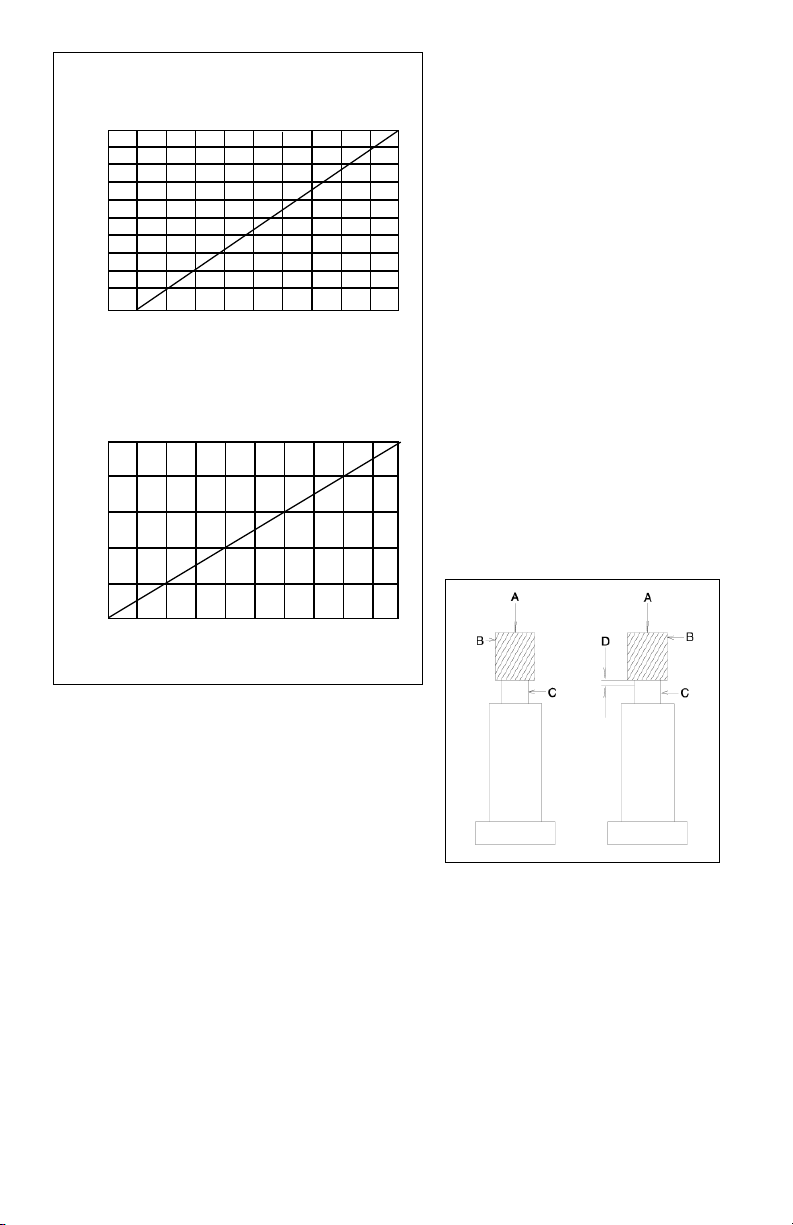

NOTE: Do not exceed the specified maximum load

on the support plunger. This load is the result of

clamping forces from other hydraulic components

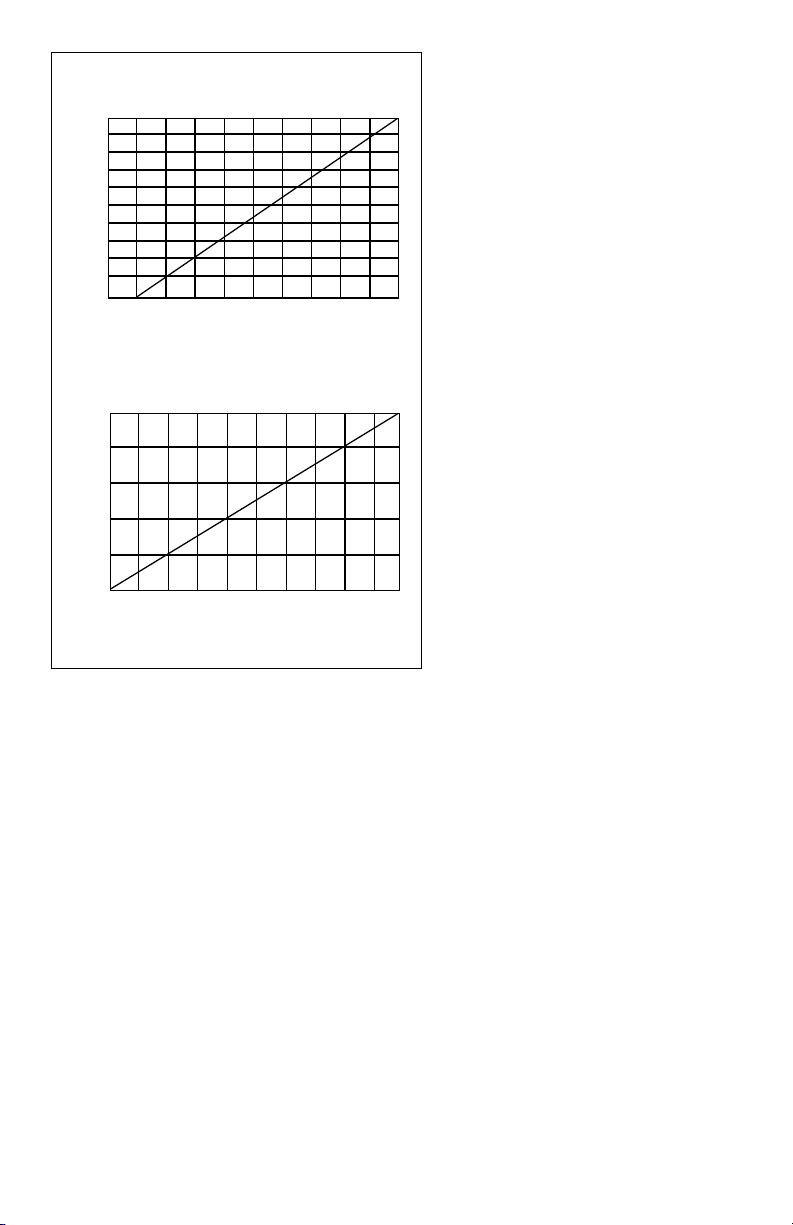

such as swing clamps and machining forces. Table

1 shows the maximum applied load versus the

pressure which locks the plunger. Table 2 shows

the deflection of the support plunger when

applying a load on the cylinder.

6.1 For Spring Advanced Work

Supports Only:

Operation is similar for a work support using air

as the spring. If air is used to advance the

plunger, then the air valve must be shifted to

advance the plunger after the workpiece is

mounted in its final position in the fixture. The air

valve can be released after the support is

hydraulically locked.

Figure 3

A - Load B - Workpiece

C - Support Plunger D - Deflections

7.0 MAINTENANCE AND SERVICE

Maintenance is required when wear and/or leakage is

noticed. Occasionally inspect all components to

detect any problem requiring service and

maintenance. Enerpac offers Repair Part Kits for

equipment maintenance. Repair Part Sheets are also

available. Contact your Enerpac representative.

4

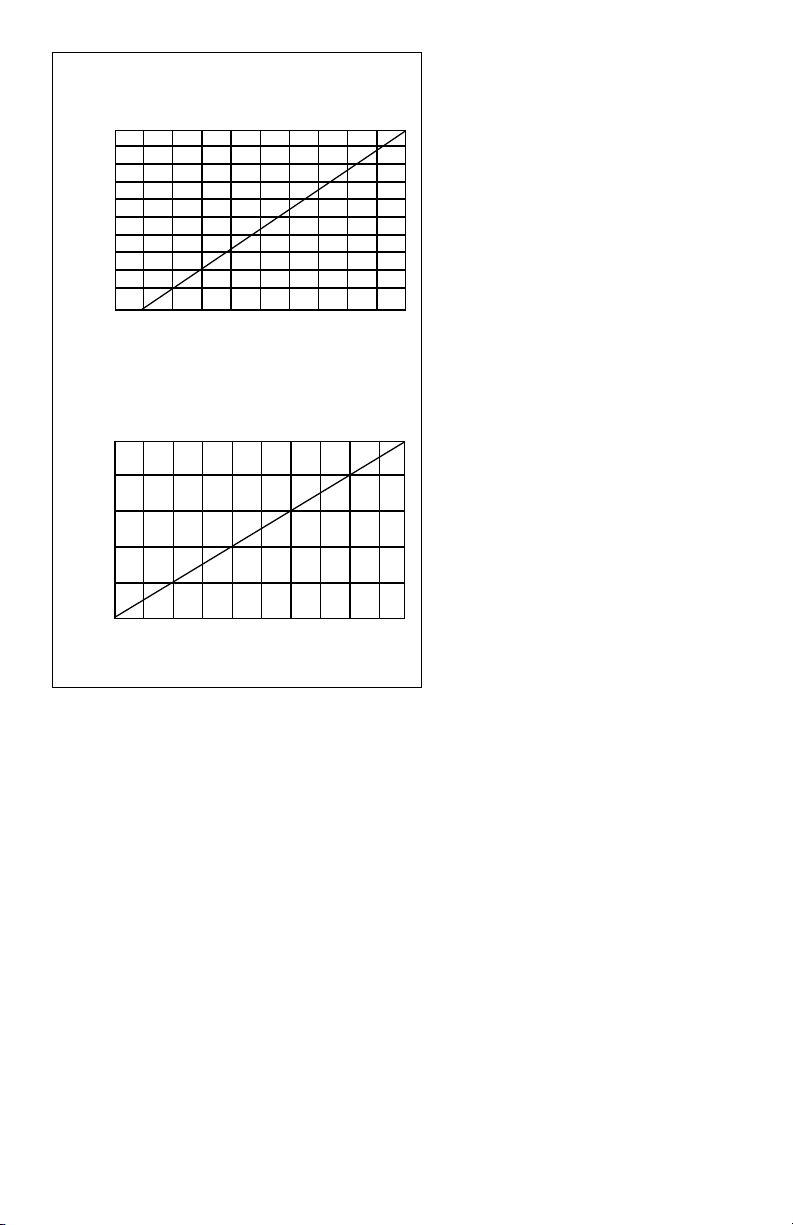

TABLE 1

MAXIMUM HOLDING FORCE VS. HYDRAULIC

OPERATING PRESSURE

Operating Pressure (PSI)

TABLE 2

SUPPORT PLUNGER DEFLECTION VS. APPLIED LOAD

(AT 5000 PSI OPERATING PRESSURE)

Applied Load (LBS.)

MAXIMUM HOLDING FORCE (LBS.)

2500

2000

1500

500

1000

0 1000 2000 3000 4000 5000

.0025

.0020

.0015

.0005

.0010

0 500 1000 1500 2000 2500

ELASTIC DEFLECTION (IN.)

Page 5

8.0 TROUBLESHOOTING

5

Problem

Plunger will not advance completely when

system maximum pressure is activated.

Work support raises part off of rest

surfaces.

Work Support plunger is slipping.

Plunger will not retract. Plunger will not

release to extended height.

Work support leaks oil.

Possible Cause

1. Determine if hydraulic system is exceeding flow rate

(see specifications table)

2. Check for broken take up spring.

3. Check plunger and sleeve for damage.

1. Work support may be over–size for application.

1. Hydraulic pressure may be below minimum amount to

hold plunger.

2. Cutting forces may be exceeding the capacity of the

work support.

1. Hydraulic pressure has not been released from the the

system.

2. Excessive back pressurefrom small diameter tubing or

tight bends.

3. Check plunger and sleeve for damage ordebris

accumulation

4. Check for broken return spring.

1. Check seals for wear or damage.

2. Connection to work supports may be leaking.

Page 6

6

Les vues éclatées de ce produit sont disponibles sur

le site Enerpac www.enerpac.fr. Vous pouvez

également les obtenir auprès de votre réparateur

agréé Enerpac ou auprès d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES

RELATIVES À LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils

n’ont subi aucun dommage en cours d’expédition. Les

dommages subis en cours de transports ne sont pas

couverts par la garantie. S’ils sont abîmés, aviser

immédiatement le transporteur, qui est responsable

des frais de réparation et de remplacement résultant de

dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les

instructions et mises en garde et

tous les avertissements. Suivre

toutes les précautions pour éviter

d’encourir des blessures personnelles ou de

provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas

être tenue responsable de dommages ou blessures

résultant de l’utilisation risquée du produit, d’un

mauvais entretien ou d’une application incorrecte du

produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac.

Respecter les mises en garde et avertissements

suivants sous peine de provoquer des dégâts

matériels et des blessures corporelles.

Une mise en garde ATTENTION sert à indiquer des

procédures d’utilisation et de maintenance correctes

qui visent à empêcher l’endommagement voire la

destruction du matériel ou d’autres dégâts.

Un AVERTISSEMENT indique un danger potentiel qui

exige la prise de mesures particulières visant à écarter

tout risque de blessure.

La mention DANGER n’est utilisée que lorsqu’une

action ou un acte de négligence risque de causer des

blessures graves, voire mortelles.

AVERTISSEMENT: Porter un équipement

de protection personnelle adéquat pour

utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de

charges soutenues par un mécanisme

hydraulique. Un vérin, lorsqu’il est utilisé

comme monte-charge, ne doit jamais

servir de support de charge. Après avoir monté ou

abaissé la charge, elle doit être bloquée par un

moyen mécanique.

DANGER : Pour écarter tout risque

de blessures corporelles, maintenir

les mains et les pieds à l’écart du

vérin et de la pièce à usiner durant l’utilisation.

AVERTISSEMENT: Ne pas dépasser les

valeurs nominales du matériel. Ne jamais

essayer de soulever une charge d’un

poids supérieur à la capacité du vérin. Une

surcharge entraînera la panne du matériel et risque

de provoquer des blessures corporelles. Les vérins

sont conçus pour une pression maximale de 350 bar.

Ne pas connecter de cric ou de vérin à une pompe

affichant une pression nominale supérieure.

Ne jamais régler la soupape de sûreté à

une pression supérieure à la pression

nominale maximale de la pompe sous

peine de provoquer des dégâts matériels

et/ou des blessures corporelles.

AVERTISSEMENT : La pression de

fonctionnement du système ne doit pas

dépasser la pression nominale du

composant du système affichant la plus

petite valeur. Installer des manomètres dans le

système pour surveiller la pression de

fonctionnement. Ils permettent de vérifier ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les

tuyaux hydrauliques. Éviter de les plier et

de les tordre en les mettant en place. Un

tuyau plié ou tordu entraînera un fort retour de

pression. Les plis et coudes prononcés

endommageront par ailleurs l’intérieur du tuyau,

provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le

tuyau. Un fort impact risque de causer des

dégâts intérieurs (torons métalliques).

L’application d’ une pression sur un tuyau

endommagé risque d’entraîner sa rupture.

Fiche d’instructions

WFL 111/112

WSL 111/112

L2068 Rev A 08/02

®

Page 7

IMPORTANT : Ne pas soulever le matériel

hydraulique en saisissant ses tuyaux ou

ses raccords articulés. Utiliser la poignée

de transport ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel

hydraulique à l’écart de flammes et

d’une source de chaleur. Une forte

température amollira les garnitures et les joints et

provoquera par conséquent des fuites. La chaleur

affaiblit également les matériaux et les garnitures du

tuyau. Pour une performance maximale, ne pas

exposer le matériel à une température supérieure ou

égale à 65 °C [150 °F]. Protéger tuyaux et vérins de

projections de soudure.

DANGER : Ne pas manipuler les tuyaux

sous pression. L’huile sous pression qui

risque de s’en échapper peut pénétrer

dans la peau et provoquer des blessures graves. En

cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

AVERTISSEMENT : Utiliser des vérins

hydrauliques uniquement dans un

système couplé. Ne jamais utiliser un

vérin en présence de raccords

déconnectés. La surcharge du vérin peut avoir des

effets désastreux sur ses composants, qui peuvent

causer des blessures graves.

IIMPORTANT : Le matériel hydraulique

doit uniquement être réparé par un

technicien hydraulique qualifié. Pour toute

réparation, contacter le centre de

réparation ENERPAC agréé le plus proche. Pour

assurer la validité de la garantie, n’utiliser que de

l’huile ENERPAC.

AVERTISSEMENT : Remplacer

immédiatement les pièces usées ou

endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité

standard se casseront et provoqueront des blessures

et des dégâts matériels. Les pièces ENERPAC sont

conçues pour s’ajuster parfaitement et résister à de

fortes charges.

3.0 DESCRIPTION

Ces supports de travail à extension par fluide

assurent un maintien supplémentaire, évitant l’excès

de mouvement, de vibration ou de déformation de la

pièce pendant l’usinage.

Des supports de travail à extension par ressort

peuvent également être utilisés comme unités avec

charge de ressort ou à extension pneumatique. Pour

cela, il suffit de retirer leressort interne réglable et de

brancher une conduite d’air à basse pression sur

l’orifice d’aération.

7

N° De Modele Plage De Course Capacité á la Contenance Force Appliquée Flexion Du

Pression mm (in.) Pression Maxi En Huile Par le ressort À Support á

Bar (PSI) kg (lbs) cm

3

(cu. in.) Micourse la force maxi.

kg (lbs.) mm (in.)

WFL111/112 0-350 Bar 9,65 1136 0,98 1,95 0,06

0-5000 PSI (.38) (2,500) (.06) (4.3) .0025

WSL111/112 0-350 Bar 9,65 1136 0,33 1,99 0,06

0-5000 PSI (.38) (2,500) (.02) (4.4) .0025

Montage de bloc foré en option

Aérateur/Filtre d’orifice

ØP (4X)

4.0 CHARACTÉRISTIQUES

Page 8

5.0 INSTALLATION

1. Placer les supports de travail au point le plus bas

du circuit hydraulique de la machine pour

favoriser l’aération. Les supports de travail

doivent être purgés de l’air en les actionnant

plusieurs fois pour permettre à l’air de s’échapper

au point le plus haut du circuit.

2. Pour installer les supports, les visser sur la

machine, utiliser les écrous de blocage ou

boulonner la bride sur la machine. Monter le

support de travail de façon à ce que la tige soit à

environ la moitié de sa course lorsqu’elle entre en

contact avec la pièce à usiner dans la machine. Si

le support doit être monté avec un bloc foré de

raccordement hydraulique monté sur l’orifice

inférieur de la machine, retirer le bouchon fileté et

le joint en cuivre de l’orifice (voir article B, figure

2). Lubrifier le joint torique fourni et l’installer (voir

figure 2) dans le contre-alésage du tour de

l’orifice avant de monter et de boulonner le

support de travail. Veiller à ce que le joint torique

ne soit pas pincé ou endommagé en cours de

montage, ce qui pourrait causer une fuite. Pour

s’assurer que le support de bloc foré ne fuit pas,

la tolérance de planéité de la surface de montage

de la machine doit être de 0,08 mm et la rugosité

ne doit pas excéder 32 Ra 0,8.

AVERTISSEMENT: Le bloc foré de la

machine doit pouvoir supporter une

pression hydraulique de service de 350 bar.

3. Si les connexions hydrauliques se font sur l’orifice

latéral, retirer le bouchon de l’orifice et brancher

la conduite au moyen des raccords appropriés.

Tous les flexibles, toutes les conduites et tous les

raccords doivent avoir une capacité nominale de

350 bar minimum.

Figure 2

A - Vis de réglage de la force du ressort

B - Bouchon d’orifice (à retirer pour le montage

du bloc foré)

C - Joint torique (pour le montage du bloc foré)

D - Tube d’aération

N° De A B C D E F G H

Modele

WSL111 82,6 75,4 #4 SAE 6,4 11,2 14,5 40,6 9,9

(3.35) (2.97) (.25) (.44) (.57) (1.60) (.39)

WSL112 82,6 75,4 .25-19 6,4 11,2 14,5 40,6 9,9

(3.35) (2.97) BSPP (.25) (.44) (.57) (1.60) (.39)

N° De I J K L M N O P

Modele

WSL111 23,9 70,9 4,6 Ø16,0 1.375-18 M10x1.5 9,7 Ø7,21

(.94) (2.79) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

WSL112 23,9 70,9 4,6 Ø16,0 1.375-18 M10x1.5 9,7 Ø7,21

(.94) (2.79) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

N° De Q R S T U

Modele

WSL111 23,9 41,1 60,5 19,1 38,1

(.94) (1.62) (2.38) (.75) (1.50)

WSL112 23,9 41,1 60,5 19,1 38,1

(.94) (1.62) (2.38) (.75) (1.50)

8

N° De A B C D E F G H

Modele

WFL111 99,3 89,7 #4 SAE 6,4 14,2 14,5 51,3 17.8

(3.91) (3.53) (.25) (.56) (.57) (2.02) (.70)

WFL112 99,3 89,7 .25-19 6,4 14,2 14,5 51,3 17.8

(99,3) (89,7) BSPP (.25) (.56) (.57) (2.02) (.70)

N° De I J K L M N O P

Modele

WFL111 27,4 85,1 4,6 Ø16,0 1.375-18 M10x1,5 9,7 Ø7,21

(1.08) (3.35) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

WFL112 27,4 85,1 4,6 Ø16,0 1.375-18 M10x1,5 9,7 Ø7,21

(1.08) (3.35) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

N° De Q R S T U

Modele

WFL111 23,9 41,1 Ø60,5 19,1 38,1

(.94) (1.62) (Ø2.38) (.75) (1.50)

WFL112 23,9 41,1 Ø60,5 19,1 38,1

(.94) (1.62) (Ø2.38) (.75) (1.50)

Dimensions inches (mm)

Dimensions inches (mm)

Page 9

4. La puissance des pompes d’alimentation

hydraulique ne doit pas excéder 350 bar. Ces

pompes doivent être assez puissantes pour

fournir une alimentation en huile suffisante aux

supports de travail, flexibles, brides et autres

articles du système. Voir le tableau 1 pour les

charges maximum appliquées en fonction de la

pression de service.

5. Si des produits de refroidissement d’usinage, des

débris, et des copeaux risquent de

pénétrer dans le vérin par l’orifice d’aération (voir

figure 2), plonger un flexible dans cet orifice dont

l’autre extrémité aboutit à l’abri des contaminants.

5.1 Pour les supports de travail à extension

par ressort seulement :

Si le produit de refroidissement d’usinage et les

débris risquent de pénétrer dans le support de travail,

utiliser la configuration de ressort pneumatique. L’air

sera ainsi soufflé au travers du racleur, aidant à

empêcher le produit de refroidissement et les débris

de pénétrer dans le support de travail.

1. Retirer le boulon de contact du support, avec le

ressort interne.

2. Une fois le ressort retiré, replacer le boulon

de contact et le bloquer avec du Loctite 242.

3. Brancher le tube sur l’orifice d’aération. En

utilisant une alimentation en air réglable de 0

à 0,35 bar, l’appareil devient un support de

travail chargé par "ressort pneumatique".

4. Pour accroître ou réduire la force de contact de

la tige contre la pièce, régler la pression d’air.

REMARQUE: ne pas dépasser 0,35 bar pour

éviter le soulèvement de la pièce.

Pour obtenir un support de travail du type à

extension par air comprimé, installer une conduite

d’air (comme expliqué ci-dessus) et monter une

vanne pneumatique manuelle à deux positions

(VA-42) ou une électrovanne de commande

pneumatique (VAS-42) sur la conduite.

Cette vanne bloquera l’alimentation

pneumatique et aérera le support dans une

position et fournira l’alimentation pneumatique

sans l’aérer dans l’autre.

REMARQUE: lorsque l’alimentation

pneumatique du support est coupée, la tige ne

se rétracte plus d’elle-même, si ce n’est sous

l’effet de la pesanteur dans le cas d’un montage

vertical. Toutefois, la tige peut bouger librement

si elle est heurtée ou touchée par une pièce en

train d’être chargée ou déchargée.

5.2 Modifications

Si le support de travail doit être utilisé sans

boulon de contact, remplacer ce dernier par la

vis de blocage fournie. Bloquer cette vis avec

du Loctite 242, en veillant à ce qu’elle affleure le

haut de la tige.

6.0 FONCTIONNEMENT

1. Installer les supports de travail conformément aux

instructions précédentes.

2. Placer la pièce à usiner dans la machine, audessus des supports de travail.

3. Ouvrir la pression hydraulique pour pousser la

tige contre la pièce. La position de la tige du

support de travail sera maintenue jusqu’à ce que

la pression hydraulique soit relâchée.

4. Brider la pièce en place pour faciliter les

opérations d’usinage.

5. Une fois l’usinage terminé, desserrer les brides et

relâcher la pression hydraulique du support. Les

supports se désengagent et les tiges se

rétractent.

6. Retirer la pièce de la machine.

REMARQUE : ne pas dépasser la charge nominale

maximum sur la tige du support. Cette charge est la

résultante des forces de bridage des autres

composants hydrauliques tels que les brides

pivotantes et les forces d’usinage. Le tableau 1

montre la charge maximum appliquée par rapport à la

pression de verrouillage de la tige. Le tableau 2

montre la déflexion de la tige du support lors de

l’application d’une charge sur le vérin.

9

TABLEAU 1

FORCE DE MAINTIEN MAXIMUM ET PRESSION

HYDRAULIQUE DE FONCTIONNEMENT

Pression bar (lbs)

TABLEAU 2

FLEXION DU SUPPORT ET CHARGE APPLIQUÉE

Charge appliquee kN (lbs)

Force de manitien max. - kN (lbs.)

8,90

(2000)

6,67

(1500)

2,22

(500)

4,45

(1000)

070140 210 280 350

(1000) (2000) (3000) (4000) (5000)

11,12

(2500)

0,05

(.0025)

0,04

(.0020)

0,03

(.0015)

0,01

(.0005)

0,02

(.0010)

0 227 454 681 909 1136

(500) (1000) (1500) (2000) (2500)

Flexion èlastique - mm (in.)

Page 10

6.1 Supports de travail à extension par

ressort uniquement :

Le fonctionnement est similaire lorsque de l’air

comprimé est utilisé à la place du ressort.Si de l’air

comprimé est utilisé pour étendre le piston, la

soupape d’air doit être actionnée pour pousser le

piston une fois que la pièce se trouve en position

finale sur la machine. La soupape peut être

désactivée une fois que le support est verrouillé.

7.0 ENTRETIEN ET RÉPARATION

Il est nécessaire d’effectuer l’entretien au moindre

signe d’usure et/ou de fuite. Inspecter de temps à

l’autre tous les composants pour détecter les

problèmes éventuels nécessitant entretien ou

réparation. Enerpac tient à la disposition de sa

clientèle des kits de pièces pour l’entretien du

matériel. Des listes de pièces de rechange sont aussi

disponibles. Contacter le représentant Enerpac.

Figure 3

A - Tube d’aération B - Pièce

C - Tige du support D - Déflexions

10

Probléme

La tige du vérin ne s’étend pas

complètement quand la pression du circuit

est activée.

Le support de travail soulève la pièce de

ses surfaces d’appui.

La tige du support de travail glisse.

La tige ne se rétracte pas.

La tige ne parvient pas à la hauteur

d’extension.

Fuite d’huile au support de travail.

Cause Possible

1. Déterminer si le circuit hydraulique a un débit supérieur

au maximum (voir le tableau des caractéristiques).

2. Vérifier que le ressort de tension n’est pas cassé

3. Vérifier que la tige et le manchon ne sont pas

endommagés.

1. Le support de travail est peut-être trop grand pour

l’application.

1. La pression hydraulique est peut-être inférieure au

minimum pour maintenir la tige.

2. Les forces de coupe sont peut-être supérieures à la

capacité du support de travail.

1. La pression hydraulique n’a pas été relâchée du circuit.

2. Pression de retour excessive causée par une tubulure

de diamètre insuffisant ou des coudes aigus.

3. Vérifier que la tige, le manchon et le racleur ne sont pas

endommagés et qu’il n’y a pas de débris accumulés.

4. Vérifier que le ressort de rappel n’est pas cassé.

1. Vérifier que les joints ne sont ni usés ni abîmés.

2. Fuite éventuelle à la connexion des supports de travail.

8.0 GUIDE DE DÉPANNAGE

Page 11

11

Das Ersatzteilblatt für dieses Produkt finden Sie auf

der Enerpac Website www.enerpac.com, oder bei

Ihrem nächstgelegenen authorisierten Enerpac

Service Center oder einem Enerpac Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE

FÜR DEN EMPFANG:

Alle Komponenten auf sichtbare Transport-schäden

inspizieren. Transportschäden sind nicht von der

Garantie gedeckt. Werden solche Schäden festgestellt,

ist unverzüglich das Transportunternehmen zu

verständigen. Das Transportunternehmen ist für alle

Reparatur- und Ersatzkosten, die auf

Transportschäden zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen

und Vorsichtshinweise

sorgfältig durchlesen.

Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu

vermeiden. Enerpac ist weder für Schäden noch

Verletzungen haftbar, die durch einen fahrlässigen

Gebrauch des Produkts, mangelhafte Instandhaltung oder eine unvorschriftsmäßige Anwendung

des Produkts und/oder des Systems verursacht

werden. Bei evtl. Fragen in bezug auf

Sicherheitsvorkehrungen und Betriebsabläufe

wenden Sie sich bitte an ENERPAC. Wenn Sie an

keinerlei Sicherheitsschulungen im Zusammenhang

mit Hochdruckhydraulikanlagen teilgenommen

haben, fordern Sie von Ihrer Vertriebs- und

Kundendienstzentrale einen kostenlosen EnerpacHydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und

Warnungen kann zu Geräteschäden und

Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf

ordnungsgemäße Betriebs- oder Wartungsverfahren

und –praktiken hingewiesen, um Schäden an den

Geräten oder anderen Sachwerten bzw. deren

Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle

Verletzungsgefahr, die durch ordnungsgemäße

Verfahren oder Praktiken vermieden werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben,

wenn eine bestimmte Handlung oder die

Unterlassung einer bestimmten Handlung schwere

oder tödliche Verletzungen zur Folge haben kann.

WARNUNG: Beim Betrieb hydraulischer

Anlagen geeignete Schutzkleidung und

–ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die

durch ein Hydrauliksystem abgestützt

werden. Ein als Lastenhebegerät

eingesetzter Zylinder darf niemals als ein

Lastenhaltegerät verwendet werden. Nach Heben

oder Senken der Last muß diese stets auf

mechanische Weise gesichert werden.

GEFAHR: Zur Vermeidung von

Verletzungen während des Betriebs

Hände und Füße von Zylinder und

Werkstück fernhalten.

WARNUNG: Die zugelassene

Nennleistung der Geräte nicht

überschreiten. Keine Last zu heben

versuchen, deren Gewicht das Hebevermögen des

Zylinders übersteigt. Überlastungen verursachen

Maschinenausfälle und können zu Verletzungen

führen. Die Zylinder wurden für einen max. Druck von

350 bar konstruiert. Keinen Heber oder Zylinder an

eine Pumpe mit einer höheren nominalen

Druckleistung anschließen.

Das Überdruckventil keinesfalls auf einen

höheren Druck als den maximal zulässigen

Druck der Pumpe einstellen. Höhere

Einstellungen können zu Geräteschäden

und/oder Verletzungen führen.

WARNUNG: Der Systembetriebsdruck

darf den zulässigen Nominaldruck der

Systemkomponente mit der niedrigsten

Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer

im System zu installieren. Dies ist das Fenster zu den

Abläufen im System.

VORSICHT: Beschädigungen am

Hydraulikschlauch vermeiden. Beim

Verlegen der Hydraulikschläuche enge

Bögen und Abknicken vermeiden. Der

Einsatz eines gebogenen oder geknickten Schlauchs

führt zu einem hohen Rückstau. Starke Biegungen und

Knickstellen schädigen den Schlauch auf der

Innenseite und führen zu dessen vorzeitigem Ausfall.

Bedienungsanleitung

WFL 111/112

WSL 111/112

L2068 Rev A 08/02

®

Page 12

Modell Nr. Druck- Hub Zylinder Olvolumen Fenderkraft Bei Verformung des

bereich mm (in.) Kraft cm3(cu. cm) Der Halfte Des Abstutzzylinders

Bar (PSI) kg (lbs) Hubes kg (lbs) bei max. kraft

mm (in.)

WFL111/112 0-350 BAR 9,65 1136 0,98 1,95 0,06

0-5000 PSI (.38) (2,500) (.06) (4.3) .0025

WSL111/112 0-350 BAR 9,65 1136 0,33 1,99 0,06

0-5000 PSI (.38) (2,500) (.02) (4.4) .0025

Öffnung fur die option

Enluftungs-/Filteroffnung

ØP (4X)

Abbildung 1

Keine schweren Gegenstände auf den

Schlauch fallen lassen. Starke

Erschütterungen können Schäden an den

im Schlauchinnern verlaufenden Drahtlitzen

verursachen. Ein Schlauch, auf den Druck ausgeübt

wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an

den Schläuchen noch den

Gelenkanschlüssen anheben. Dazu den

Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von

Flammen und Hitzequellen fernhalten.

Zu hohe Temperaturen weichen Füllungen

und Dichtungen auf und bewirken Flüssigkeitslecks.

Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur

Gewährleistung einer optimalen Leistung darf die

Anlage keinen Temperaturen über 65°C ausgesetzt

werden. Außerdem müssen Schläuche und Zylinder

beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Nicht mit unter Druck

stehenden Schläuchen hantieren. Unter

Druck austretendes Öl kann in die Haut

eindringen und schwere Verletzungen verursachen.

Falls Öl unter die Haut gelangt, ist sofort ein Arzt

aufzusuchen.

WARNUNG: Hydraulikzylinder nur in

einem gekopelten System verwenden.

Niemals einen Zylinder mit

unverbundenen Kupplungen verwenden.

Bei einer extremen Überlastung des Zylinders können

dessen Komponenten schlagartig bersten, was

schwere Verletzungen hervorrufen kann.

IWICHTIG: Hydraulische Geräte müssen

von einem qualifizierten

Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte

ENERPAC-Kundendienstzentrale der jeweiligen

Region wenden. Zur Aufrechterhaltung der Garantie

nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder

beschädigte Teile unverzüglich durch

ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen

und verursachen Verletzungen und Sachschäden.

ENERPAC-Teile werden so konstruiert, daß sie

richtig passen und hohen Lasten standhalten.

3.0 BESCHREIBUNG

Hydraulisch anstellbare Abstützzylinder bieten eine

zusätzliche Abstützfunktion, durch die sich ein

Übermaß an Bewegung, Erschütterung oder

Verformung des Werkstücks während der

Bearbeitung vermeiden läßt. Als Alternative hierzu

können auch federanstellbare

Abstützzylinder eingesetzt werden, entweder als

druckluftfederbelastete oder als druckluftanstellbare

Einheiten, indem ganz einfach die verstellbare

Innenfeder entfernt und eine Niederdruckluftleitung

an die Entlüftungsöffnung angeschlossen wird.

12

4.0 TECHNISCHE DATEN

Page 13

Abmessungen mm (zoll)

Modell Nr. A B C D E F G H

WFL111 99,3 89,7 #4 SAE 6,4 14,2 14,5 51,3 17.8

(3.91) (3.53) (.25) (.56) (.57) (2.02) (.70)

WFL112 99,3 89,7 .25-19 6,4 14,2 14,5 51,3 17.8

(3.91) (3.53) BSPP (.25) (.56) (.57) (2.02) (.70)

Modell Nr. I J K L M N O P

WFL111 27,4 85,1 4,6 Ø16,0 1.375-18 M10x1,5 9,7 Ø7,21

(1.08) (3.35) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

WFL112 27,4 85,1 4,6 Ø16,0 1.375-18 M10x1,5 9,7 Ø7,21

(1.08) (3.35) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

Modell Nr. Q R S T U

WFL111 23,9 41,1 Ø60,5 19,1 38,1

(.94) (1.62) (Ø2.38) (.75) (1.50)

WFL112 23,9 41,1 Ø60,5 19,1 38,1

(.94) (1.62) (Ø2.38) (.75) (1.50)

Modell Nr. A B C D E F G H

WSL111 82,6 75,4 #4 SAE 6,4 11,2 14,5 40,6 9,9

(3.35) (2.97) (.25) (.44) (.57) (1.60) (.39)

WSL112 82,6 75,4 .25-19 6,4 11,2 14,5 40,6 9,9

(3.35) (2.97) BSPP (.25) (.44) (.57) (1.60) (.39)

Modell Nr. I J K L M N O P

WSL111 23,9 70,9 4,6 Ø16,0 1.375-18 M10x1.5 9,7 Ø7,21

(.94) (2.79) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

WSL112 23,9 70,9 4,6 Ø16,0 1.375-18 M10x1.5 9,7 Ø7,21

(.94) (2.79) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

Modell Nr. Q R S T U

WSL111 23,9 41,1 60,5 19,1 38,1

(.94) (1.62) (2.38) (.75) (1.50)

WSL112 23,9 41,1 60,5 19,1 38,1

(.94) (1.62) (2.38) (.75) (1.50)

13

5.0 EINBAU

1. Den Abstützzylinder am niedrigsten Punkt des

Hydrauliksystems der Vorrichtung montieren, um

eine selbständige Entlüftung zu ermöglichen. Den

Abstützzylinder durch mehrmaliges Ein- und

Ausfahren entlüften, wodurch die im System

vorhandene Luft an dem höchstgelegenen Punkt

entweichen kann.

2. Den Abstützzylinder entweder durch Einschrauben

in die Vorrichtung mittels der als Zubehör gelieferten

Gegenmuttern oder durch Anschrauben des

Flansches an die Vorrichtung montieren. Den

Abstützzylinder so montieren, daß der

Abstützkolben ungefähr die Hälfte seines Hubs

erreicht hat, wenn er das Werkstück in der

Vorrichtung berührt. Soll der Abstützzylinder durch

die untere Öffnung an das hydraulische Verteilerrohr

der Vorrichtung montiert werden, so sind zunächst

der Schraubverschluß und die Kupferdichtung an

der Öffnung zu entfernen (siehe Teil B in Abbildung

2). Den gelieferten O-Ring einfetten und vor der

Montage und dem Anschrauben des

Abstützzylinders in die Senkung um die Öffnung

einsetzen (siehe Abbildung 2). Sicherstellen, daß

der O-Ring während dieser Montage nicht

eingeklemmt oder beschädigt wird, da dies zu

Leckagen führen könnte. Umsicherzustellen, daß

bei der Verteilerrohrmontage keine Leckage

auftreten kann, sollte darauf geachtet werden, daß

die Ebenheit der Montagefläche der Vorrichtung

innerhalb von 0,08 mm liegt und die

Oberflächenrauheit Ra 0,8 nicht überschreitet.

WARNUNG: Das Verteilerrohr der

Vorrichtung muß für einen hydraulischen

Arbeitsdruck von 350 bar ausgelegt sein.

Abbildung 2

A - Federkraft Einstellschraube

B - Schraubverschluß (muß zur

Verteilerrohrmontage entfernt werden)

C - O-Ring (zur Verteilerrohrmontage)

D - Entlüftungsrohr

3. Sollen Hydraulikanschlüsse an der seitlichen

Öffnung erfolgen, so ist der Stopfen aus der

Öffnung zu entfernen und die Hydraulikleitung

mittels der entsprechenden Fittings anzuschließen.

Alle Schläuche, Leitungen und Fittings müssen für

mindestens 350 bar ausgelegt sein.

Page 14

4. Das verwendete Hydraulikaggregat sollte einen

Maximaldruck von 350 bar nicht überschreiten.

Die Pumpe muß leistungsfähig genug sein, um

eine ausreichende Ölzufuhr für die Abstützzylinder,

Schläuche, Spannzylinder und alle anderen

Systemkomponenten zu gewährleisten. Die

maximalen Haltekräfte relativ zum Betriebsdruck

können Tabelle 1 entnommen werden.

5. Besteht die Gefahr, daß während der Bearbeitung

verwendete Kühlmittel, Schmutz und Späne

durch die Entlüftungsöffnung in den Zylinder

gelangen (siehe Abbildung 2), so ist eine Leitung

an der Entlüftungsöffnung zu installieren und in

einen Bereich zu verlegen, der von Spänen,

Kühlmitteln usw. geschützt liegt.

5.1 Nur für federanstellbare Abstützzylinder:

Besteht die Gefahr, daß während der Bearbeitung

verwendete Kühlmittel und Schmutz in den Zylinder

gelangen, so sollte der Abstützzylinder in der

druckluftfederbelasteten Ausführung verwendet

werden. Hierdurch wird Luft durch den Abstreicher

geblasen und verhindert, daß Kühlmittel und

Schmutz in den Zylinder gelangen.

1. Die Kontaktschraube zusammen mit der darin

befindlichen Feder innerhalb des

Abstützkolbens entfernen.

2. Nach Entfernung der Feder die

Kontaktschraube unter Anwendung von

Loctite 242 zum Abdichten des Gewindes

wieder einsetzen.

3. Das Entlüftungsrohr an die Entlüftungsöffnung

anschließen. Durch den Anschlußeiner von 0

bis 0,35 bar einstellbaren Druckluftzuleitung

wird der Abstützzylinder zu einem

"druckluftfederbelasteten" Abstützzylinder.

4. Den Kontaktdruck des Abstützkolbens gegen

das Werkstück durch Einstellung des

Luftdrucks erhöhen oder reduzieren.

ANMERKUNG: Um ein Anheben des

Werkstücks zu verhindern, sollten 0,35 bar

nicht überschritten werden.

Für die druckluftanstellbare Ausführung des

Abstützzylinders eine Druckluftleitung

anschließen (wie oben beschrieben) und ein

manuelles Zweiwege-Ventil (VA-42) oder ein

Magnetventil (VAS-42) an die Druckluftzuleitung

anschließen. Mit diesem Ventil wird in der einen

Position die Luftzufuhr blockiert und der

Abstützzylinder entlüftet, und in der anderen

Position dem Abstützzylinder Druckluft

zugeführt, ohne daß eine Entlüftung stattfindet.

ANMERKUNG: Wird die Luftzufuhr zum

Abstützzylinder abgestellt, fährt der Kolben nicht

selbsttätig ein, es sei denn, der Zylinder ist

vertikal montiert und der Kolben fährt durch die

Schwerkraft ein. Der Kolben ist jedoch frei

beweglich, wenn er angestoßen wird oder mit

einem Werkstück, das ein- oder ausgespannt

wird, in Kontakt kommt.

5.2 Abänderungen

Soll der Abstützzylinder ohne Kontaktschraube

verwendet werden, so ist die Kontaktschraube gegen

die mitgelieferte Stellschraube auszutauschen. Diese

Stellschraube mit Loctite 242 abdichten und mit der

Kolbenoberseite bündig ausrichten.

6.0 BETRIEB

1. Die Abstützzylinder gemäß der vorstehenden

Anleitungen einbauen.

2. Das Werkstück oberhalb der Abstützzylinder in

die Vorrichtung einsetzen.

3. Die Zylinder unter Hydraulikdruck setzen, um die

Abstützkolben auszufahren. Die Abstützkolben

verbleiben so lange in der Position, bis der

Hydraulikdruck abgelassen wird.

4. Das Werkstück in der richtigen Position

einspannen, um die maschinelle Bearbeitung zu

erleichtern.

5. Sobald die Bearbeitung beendet ist, die

Spannzylinder lösen und den Hydraulikdruck der

Abstützzylinder ablassen. Die Abstützzylinder

werden freigegeben und die Kolben fahren ein.

6. Das Werkstück aus der Vorrichtung entfernen.

14

TABELLE 1

MAX HALTEKRAFT RELATIV ZUM HYDRAULIK

BETRIEBSDRUCK

Druks bar (lbs)

TABELLE 2

VERFORMUNG DES ABSTÜTZZYLINDERS RELATIV ZUR

EINGESETZTEN BELASTUNG

Eingesetzte Belastung kN (lbs.)

Max. Haltekraft kN (lbs.)

070140 210 280 350

(1000) (2000) (3000) (4000) (5000)

0 227 454 681 909 1136

(500) (1000) (1500) (2000) (2500)

Elastische Verformung mm (in.)

11,12

(2500)

8,90

(2000)

6,67

(1500)

4,45

(1000)

2,22

(500)

0,05

(.0025)

0,04

(.0020)

0,03

(.0015)

0,02

(.0010)

0,01

(.0005)

Page 15

ANMERKUNG: Die angegebene Maximallast auf dem

Abstützkolben nicht überschreiten. Diese Last entsteht

durch Spannkräfte anderer Hydraulikkomponenten,

wie schwenkbare Spannzylinder und

Bearbeitungskräfte. Tabelle 1 veranschaulicht die

maximal aufgebrachte Last relativ zum Druck, der den

Kolben verriegelt. Tabelle 2 zeigt die Verformung des

Abstützkolbens bei einer Belastung des Zylinders.

6.1Nur für federanstellbare Abstützzylinder:

Der Betrieb ist ähnlich bei einem Abstützzylinder, bei

dem Druckluft anstelle der Feder verwendet wird. Wird

zum Ausfahren des Kolbens Druckluft verwendet, so

muß das Luftventil nach dem Einspannen des

Werkstücks in seiner Endposition in der Vorrichtung

umgelegt werden, um den Kolben auszufahren. Nach

der hydraulischen Verriegelung des Abstützzylinders

kann das Luftventil gelöst werden.

7.0 WARTUNG UND KUNDENDIENST

Wartungsarbeiten sind erforderlich, wenn

Verschleißerscheinungen und/oder Lecks auftreten.

Alle Komponenten gelegentlich auf eventuelle Fehler

prüfen, die Wartungs-oder Servicearbeiten erfordern.

Enerpac bietet Reparatursätze zur Komponentenwartung an. Auch Ersatzteillisten sind erhältlich. Bitte

wenden Sie sich an Ihre Enerpac-Vertretung.

Abbildung 3

A - Last B - Werkstück

C - Abstützkolben D - Verformung

15

Problem

Der Abstützkolben fährt nicht vollständig

aus, wenn das maximale System unter

Druck gesetzt wird.

Der Abstützzylinder hebt das Werkstück an.

Der Abstützkolben bleibt nicht in Position.

Der Abstützkolben fährt nicht bis zur

gewünschten Höhe aus.

Der Abstützzylinder verliert Öl.

M

ögliche Ursache

1. Feststellen, ob das Hydrauliksystem die naxunake

Durchflußmenge überschreitet (siehe technische Daten).

2. Prüfen, ob die Anstellfeder defekt ist.

3. Abstützkolben und Klemmhülse auf Beschädigungen

untersuchen.

1. Das gewählte Abstützzylinder-Modell könnte für die

Anwendung zu groß sein.

1. Der Hydraulikdruck könnte unter dem Minimalwert liegen, der

erforderlich ist, um den Abstützkolben zu halten.

2. Die Bearbeitungskräfte könnten die Leistung des

Abstützzylinders übersteigen.

1. Der Hydraulikdruck wurde nicht aus dem System entlassen.

2. Hoher Staudruck aufgrund von Rohrverbindungen mit

geringem Durchmesser oder starken Biegungen.

3. Kolben, Klemmhülse und Abstreifer auf Beschädigungen oder

Verschmutzung untersuchen.

4. Prüfen, ob die Rückstellfeder defekt ist.

1. Dichtungen auf Abrieb oder Beschädigungen untersuchen.

2. Die Verbindung zum Abstützzylinder könnte undicht sein.

8.0 FEHLERTABELLE

Page 16

16

L’ esploso delle parti di ricambio per questo prodotto

è ottenibile sul sito web www.enerpac.com, oppure

chiamando il Centro Assistenza Autorizzato a voi più

vicino , o il ns. ufficio commerciale.

1.0 NOTA IMPORTANTE

Ispezionare visivamente tutti i componenti per

identificare eventuali danni di spedizione e, se

presenti, avvisare prontamente lo spedizioniere. I

danni subiti durante la spedizione non sono coperti

dalla garanzia vigente. Lo spedizioniere è il solo

responsabile per i costi di riparazione o di sostituzione

conseguenti a danni avvenuti durante la spedizione.

2.0 INFORMAZIONI SULLA SICUREZZA

Leggere attentamente tutte le

istruzioni, le avvertenze e le

precauzioni. Durante il

funzionamento del sistema, rispettare tutte le norme

di sicurezza onde evitare infortuni o danni

all'apparecchiatura. L'Enerpac declina ogni

responsabilità per danni risultanti da un uso

improprio del prodotto, dalla mancata manutenzione

o dall'applicazione errata del prodotto e del sistema.

In caso di dubbio in materia di sicurezza o

applicazioni, rivolgersi all'Enerpac. Se si richiedono

informazioni sulle norme di sicurezza per sistemi

idraulici ad alta pressione, rivolgersi al distributore o

al centro di riparazione di zona in grado di fornire

gratuitamente un corso di addestramento in materia

di sicurezza idraulica autorizzato dalla Enerpac.

La mancata osservanza delle seguenti precauzioni

potrebbe portare a seri danni all'apparecchiatura e a

lesioni personali.

Una PRECAUZIONE indica le corrette procedure di

azionamento o manutenzione per evitare danni

all'apparecchiatura o all'ambiente circostante.

Un'AVVERTENZA indica un potenziale pericolo che

richiede la messa in pratica delle procedure corrette

per evitare infortuni.

Un PERICOLO indica una situazione in cui un'azione

o la mancanza di azione può causare gravi lesioni

personali se non il decesso.

AVVERTENZA: Indossare un'attrezzatura

di protezione appropriata durante il

funzionamento dell'apparecchiatura.

AVVERTENZA: Stare lontano da carichi

sospesi e sostenuti idraulicamente. Un

cilindro utilizzato per sollevare un carico

non deve mai essere impiegato anche per

il loro sostegno. Dopo aver alzato o abbassato un

peso, è necessario che questo venga sempre

bloccato in maniera meccanica.

PERICOLO: Per evitare lesioni

personali, durante la lavorazione

tenere le mani e i piedi lontano dal

cilindro e dal pezzo in lavorazione.

AVVERTENZA: Non superare mai la

potenza nominale dell'apparecchiatura.

Non tentare mai di sollevare un peso

superiore alla capacità del cilindro, dato

che il sovraccarico può causare guasti

all'apparecchiatura e possibilmente infortuni

all'operatore. I cilindri sono stati studiati per una

pressione massima pari a 350 bar. Non collegare un

martinetto o un cilindro a una pompa la cui pressione

nominale è superiore.

Non impostare mai la valvola di scarico a

una pressione superiore a quella massima

nominale della pompa. Un'impostazione

superiore può arrecare danni

all'apparecchiatura e/o provocare infortuni

all'operatore.

AVVERTENZA: La pressione di esercizio

del sistema non deve superare il valore

nominale prefissato per il componente

dalla pressione più bassa. Installare nel

sistema un manometro per tenere sotto controllo la

pressione di esercizio.

PRECAUZIONE: Evitare di arrecare

danni al tubo idraulico flessibile. Evitare

di piegare o arricciare il tubo flessibile

durante l'uso, poiché gli strozzamenti

possono provocare gravi contropressioni. Le

piegature e gli strozzature acute possono

danneggiare internamente il tubo flessibile e

provocarne quindi un guasto prematuro.

Non lasciar cadere oggetti pesanti sul

tubo flessibile, dato che l'impatto

potrebbe danneggiarne i fili dell'armatura.

La messa sotto pressione di un tubo flessibile

danneggiato può causarne la rottura.

Manuale d’istruzione

WFL 111/112

WSL 111/112

L2068 Rev A 08/02

®

Page 17

IMPORTANTE: Non sollevare

apparecchiature idrauliche mediante il

tubo flessibile o i giunti orientabili. Servirsi

della maniglia per trasporto o di un altro

mezzo di trasporto sicuro.

PRECAUZIONE: Tenere l'apparecchiatura

idraulica lontano da fiamme e sorgenti

di calore. Il calore eccessivo

ammorbidisce guarniture e guarniture, provocando

perdite di liquido. Il calore indebolisce altresì il

materiale di cui è composto il tubo flessibile. Per

garantire le migliori prestazioni, non esporre

l'apparecchiatura a temperature superiori a 65°C

(150°F). Proteggere i tubi flessibili e i cilindri da

scintille o scaglie di saldatura.

PERICOLO: Non maneggiare i tubi

flessibili sotto pressione. Eventuali

fuoriuscite d'olio sotto pressione possono

penetrare sotto la cute e provocare gravi lesioni. Se

l'olio penetra sotto la pelle, rivolgersi

immediatamente a un medico.

AVVERTENZA: Utilizzare i cilindri

idraulici solo se i raccordii del sistema

sono debitamente accoppiati. Se il

sovraccarico del cilindro diventa

eccessivo, i componenti possono guastarsi

irreparabilmente e provocare gravi lesioni personali.

IMPORTANTE: Affidare la manutenzione

delle apparecchiature idrauliche solamente

a un tecnico specializzato. Per richiedere

un intervento di assistenza, rivolgersi al

centro di assistenza ENERPAC autorizzato di zona.

Per usufruire dei termini di garanzia, utilizzare

esclusivamente olio idraulico ENERPAC.

AVVERTENZA: Sostituire immediatamente

le parti usurate o danneggiate con pezzi di

ricambio ENERPAC originali. I pezzi di

ricambio di qualità standard si potrebbero

rompere più facilmente e arrecare danni alle persone

persona e all'ambiente circostante. I pezzi di ricambio

ENERPAC sono stati concepiti per adattarsi

perfettamente al sistema e per sopportare condizioni

di carico elevate.

3.0 DESCRIZIONE

I supporti azionati a fluido idraulico descritti in questo

manuale forniscono ulteriore sostegno al pezzo, per

evitare eccessivi spostamenti, vibrazioni o deflessioni

durante la lavorazione.

Come soluzione alternativa, i supporti azionati a

molla possono anche essere usati come unità a

caricamento pneumatico della molla o ad

azionamento pneumatico; è sufficiente rimuovere la

molla regolabile interna e fissare una linea

pneumatica a bassa pressione all’attacco di sfiato.

17

No. De Modèle Campo di Corsa Forza sviluppata Capacità Forza applicata Deflessione

pressioni mm (in) alla pressione serbatoio olio dalla molla a del supporto

Max. kg (lbs.) cm3 (cu. in3)metà corsa alla forza

kg (lbs) max. mm (in)

WFL111/112 0-350 Bar 9,65 1136 0,98 1,95 (0,06)

0-5000 PSI (.38) (2,500) (.06) (4.3) .0025

WSL111/112 0-350 Bar 9,65 1136 0,33 1,99 (0,06)

0-5000 PSI (.38) (2,500) (.02) (4.4) .0025

Attacco di montaggio del collettore (optional)

Attacco del filtro / di sfiato

ØP (4X)

4.0 DIMENSIONI

Page 18

5.0 INSTALLAZIONE

1. Assicurare i supporti alla struttura di fissaggio nel

punto più basso dell’impianto oleodinamico, per

facilitare il flusso dell’aria. È necessario disaerare

i supporti azionandoli ciclicamente più volte e

consentendo lo sfiato dell’aria dal punto più alto

del sistema stesso.

2. Installare i supporti praticando dei fori nella

struttura di fissaggio, utilizzando i controdadi

accessori o imbullonando la flangia alla struttura

di fissaggio. Montare il supporto in modo che lo

stantuffo sia approssimativamente a metà corsa

quando entra in contatto con il pezzo nella

struttura di fissaggio. Se si intende assicurare il

supporto alla struttura di fissaggio montandolo a

collettore con collegamento idraulico attraverso

l’attacco inferiore, è necessario innanzitutto

rimuovere il tappo filettato dell’attacco e la

guarnizione di rame (B, Figura 2). Prima di

montare e imbullonare il supporto, lubrificare l’Oring in dotazione e montarlo (vedi Figura 2) nella

sede, di dimensioni maggiorate, intorno

all’attacco. Fare attenzione a che, durante il

montaggio, l’O-ring non venga intaccato né

danneggiato in altro modo, o ne possono derivare

trafilamenti. Per assicurare che il montaggio del

collettore sia a perfetta tenuta, verificare che la

superficie di montaggio della struttura di fissaggio

non si scosti dalla planarità di più di 0,08 mm

(0.003") e che la rugosità non superi Ra 0,8 (32

mpollici rms).

AVVISO Il collettore della struttura di

fissaggio deve poter tollerare una

pressione idraulica di esercizio di almeno

350 bar (5000 psi).

Figura 2

A - Vite di regolazione della forza della molla

B - Tappo filettato dell’attacco (da rimuovere

pereffettuare il montaggio a collettore)

C - O-ring (per effettuare il montaggio a

collettore)

D - Manicotto di sfiato

No. DE

ABCD EFG H

Modelo

WFL111 99,3 89,7 #4 SAE 6,4 14,2 14,5 51,3 17.8

(3.91) (3.53) (.25) (.56) (.57) (2.02) (.70)

WFL112 99,3 89,7 .25-19 6,4 14,2 14,5 51,3 17.8

(3.91) (3.53) BSPP (.25) (.56) (.57) (2.02) (.70)

No. De I J K L M N O P

Modelo

WFL111 27,4 85,1 4,6 Ø16,0 1.375-18 M10x1,5 9,7 Ø7,21

(1.08) (3.35) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

WFL112 27,4 85,1 4,6 Ø16,0 1.375-18 M10x1,5 9,7 Ø7,21

(1.08) (3.35) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

No. De Q R S T U

Modelo

WFL111 23,9 41,1 Ø60,5 19,1 38,1

(.94) (1.62) (Ø2.38) (.75) (1.50)

WFL112 23,9 41,1 Ø60,5 19,1 38,1

(.94) (1.62) (Ø2.38) (.75) (1.50)

No. De ABC D EFG H

Modelo

WSL111 82,6 75,4 #4 SAE 6,4 11,2 14,5 40,6 9,9

(3.35) (2.97) (.25) (.44) (.57) (1.60) (.39)

WSL112 82,6 75,4 .25-19 6,4 11,2 14,5 40,6 9,9

(3.35) (2.97) BSPP (.25) (.44) (.57) (1.60) (.39)

No. De I J K L M N O P

Modelo

WSL111 23,9 70,9 4,6 Ø16,0 1.375-18 M10x1.5 9,7 Ø7,21

(.94) (2.79) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

WSL112 23,9 70,9 4,6 Ø16,0 1.375-18 M10x1.5 9,7 Ø7,21

(.94) (2.79) (.18) (Ø.629) UNEF 6G (.38) (Ø.284)

No. De Q R S T U

Modelo

WSL111 23,9 41,1 60,5 19,1 38,1

(.94) (1.62) (2.38) (.75) (1.50)

WSL112 23,9 41,1 60,5 19,1 38,1

(.94) (1.62) (2.38) (.75) (1.50)

18

Dimensioni mm (in.)

Dimensioni mm (in.)

Page 19

3. Se si effettuano collegamenti idraulici all’attacco

laterale, rimuovere il tappo dell’attacco e

collegare la linea idraulica utilizzando raccordi

adeguati. Tutti i tubi flessibili, i condotti e i

raccordi devono presentare una pressione

nominale minima di 350 bar (5000 psi).

4. La pompa idraulica a motore utilizzata non deve

sviluppare una pressione maggiore di 350 bar

(5000 psi). Le pompe a motore devono avere una

cilindrata adeguata ad erogare un volume di olio

sufficiente per i supporti, i tubi flessibili, i

dispositivi di serraggio e tutti gli altri componenti

dell’impianto. Nella tabella 2 è illustrato

l’andamento dei carichi massimi applicati in

funzione della pressione di esercizio.

5. Ogniqualvolta esista il rischio che refrigerante,

detriti e/o trucioli risultanti dalla lavorazione

possano penetrare nel cilindro attraverso

l’attacco di sfiato (vedi Figura 2), collegare

all’attacco un tubo di lunghezza tale che il suo

sbocco si trovi in una zona protetta da trucioli,

refrigerante, ecc.

5.1 Operazioni relative solo ai supporti

azionati a molla:

Se esiste il rischio che il refrigerante e i detriti

risultanti dalla lavorazione possano penetrare

nel supporto, installare quest’ultimo nella

configurazione a molla pneumatica. Ciò causa

un flusso d’aria attraverso l’organo a

scorrimento ed è di ausilio nell’evitare il

suddetto problema.

1. Rimuovere dallo stantuffo del supporto il

bullone di contatto (insieme alla molla al suo

interno).

2. Dopo aver rimosso la molla, reinserire il

bullone utilizzando Loctite 242 per

assicurare la tenuta dei filetti.

3. Collegare il manicotto di sfiato all’attacco di

sfiato. Assicurare un’erogazione d’aria

regolabile da zero a 0,35 bar (5 psi) per

portare il supporto nella configurazione di

caricamento a "molla pneumatica".

4. Aumentare o diminuire la forza di contatto

esercitata dallo stantuffo sul pezzo

regolando la pressione dell’aria erogata.

NOTA: per evitare il sollevamento del pezzo,

non eccedere 0,35 bar (5 psi).

Per ottenere un supporto nella configurazione

ad azionamento pneumatico, installare una

linea di alimentazione pneumatica (descritta

precedentemente) e montarvi una valvola di

sfiato manuale a due posizioni (VA-42) o una

valvola di sfiato a solenoide (VAS-42). In una

delle due posizioni tale valvola blocca

l’erogazione dell’aria ed assicura la

disaerazione del supporto, nell’altra assicura

l’erogazione dell’aria al supporto senza che si

verifichi lo sfiato dell’aria.

NOTA: quando la linea di alimentazione pneumatica

è scollegata dal supporto, lo stantuffo non si retrae

automaticamente, eccetto per gravità se montato

verticalmente. Lo stantuffo è però libero di muoversi

se viene urtato o semplicemente toccato da un pezzo

che venga caricato o scaricato.

5.2 Modifiche

Se si intende usare il supporto senza bullone di

contatto, sostituire il bullone con il registro filettato in

dotazione. Applicare Loctite 242 per assicurare la

tenuta dei filetti del registro e sistemarlo in sede, a filo

con la testa dello stantuffo.

6.0 FUNZIONAMENTO

1. Installare i supporti in base alle istruzioni

precedenti.

2. Inserire il pezzo nella struttura di fissaggio e sopra

i supporti.

3. Attivare la pressione idraulica per fare avanzare lo

stantuffo sul pezzo. La posizione dello stantuffo

viene mantenuta finché non si scarica la

pressione idraulica.

4. Per facilitare le operazioni di lavorazione del

pezzo, serrarlo in posizione.

19

TABELLA 1

FORZA DI SOSTEGNO MASSIMA IN FUNZIONE DELLA

PRESSIONE IDRAULICA DI ESERCIZIO

Pressione bar (lbs.)

TABELLA 2

DEFLESSIONE DEL SUPPORTO IN FUNZIONE

DEL CARICO APPLICATO

Carico

Applicato kN (lbs.)

Forza di sostegno - kN (lbs.)

070140 210 280 350

(1000) (2000) (3000) (4000) (5000)

0 227 454 681 909 1136

(500) (1000) (1500) (2000) (2500)

Deflessione elastica - mm (inch)

11,12

(2500)

8,90

(2000)

6,67

(1500)

4,45

(1000)

2,22

(500)

0,05

(.0025)

0,04

(.0020)

0,03

(.0015)

0,02

(.0010)

0,01

(.0005)

Page 20

5. A lavorazione completata, sbloccare i dispositivi

di serraggio e quindi scaricare la pressione

idraulica agente sui supporti, che si

sbloccheranno mentre gli stantuffi si retraggono.

6. Rimuovere il pezzo dalla struttura di fissaggio.

NOTA: il carico agente sullo stantuffo del supporto

non deve superare il valore massimo specificato. Tale

carico risulta dalle forze di serraggio esercitate da

altri componenti idraulici (come dispositivi di

serraggio oscillanti) e dalle forze risultanti dalla

lavorazione di macchina. Nella tabella 1 è illustrato

l’andamento del carico massimo applicato in

funzione della pressione di bloccaggio dello stantuffo

e nella tabella 2 la deflessione dello stantuffo

risultante dall’applicazione di un carico sul cilindro.

6.1 Operazioni relative solo ai supporti

azionati a molla:

Il funzionamento è simile a quello di un supporto che

impieghi aria come elemento elastico. Se si utilizza

aria per fare avanzare lo stantuffo, è necessario

commutare la valvola di sfiato per fare avanzare lo

stantuffo dopo aver montato il pezzo nella struttura di

fissaggio nella posizione finale. Si può quindi

rilasciare la valvola di sfiato non appena il supporto è

bloccato idraulicamente.

7.0 MANUTENZIONE ED ASSISTENZA

Ogniqualvolta sono presenti usura e/o perdite, è

necessario effettuare la manutenzione. Ispezionare di

tanto in tanto tutti i componenti per rilevare un

qualsiasi problema che richieda manutenzione o

assistenza. La Enerpac offre kit delle parti di ricambio

per la manutenzione delle attrezzature. È inoltre

disponibile un manuale delle parti di riparazione.

Rivolgersi al proprio rappresentante Enerpac.

Figura 3

A - Carico C - Stantuffo del supporto

B - Pezzo D - Deflessioni

20

Problema

Lo stantuffo non avanza completamente

quando si attiva la pressione del sistema.

Il supporto si solleva parzialmente oltre le

superfici di riposo.

Lo stantuffo del supporto slitta.

Lo stantuffo non si retrae.

Lo stantuffo è bloccato e non si estende.

Perdite di olio nel supporto.

Cause Possibile

1. La portata dell’impianto oleodinamico supera il valore

massimo (vedi tabella dei dati tecnici).

2. La molla di trazione/compressione è rotta.

3. Lo stantuffo o il manicotto sono danneggiati.

1. Il supporto è sovradimensionato per l’applicazione.

1. La pressione idraulica è inferiore al valore minimo

necessario a sostenere lo stantuffo.

2. Le forze di taglio eccedono la forza sviluppata dal

supporto.

1. La pressione idraulica non è stata scaricata dal sistema.

2. Pressione inversa eccessiva derivante da tubi di piccolo

diametro o curvature eccessive.

3. Danni o accumulo di detriti nello stantuffo, nel manicotto

e/o nella guarnizione.

4. La molla di richiamo è rotta.

1. Guarnizioni usurate o danneggiate.

2. Perdit nelle linee di convogliamento dell’olio allo stantuffo.

8.0 RICERCA GUASTI

Page 21

21

Las hojas de despiece para este producto estan

disponibles en la página web de Enerpac en la dirección

www.enerpac.com,o en su centro de Asistencia Técnica

ó punto de venta Enerpac mas cercano.

1.0 IMPORTANTES INSTRUCCIONES DE

RECEPCIÓN

Inspeccione visualmente todos los componentes

para verificar si hay daños de envío. Debido a que

la garantía no ampara daños por envío, si los

hubiese, infórmeselo inmediatamente a la empresa

de transportes, puesto que ésta es responsable de

todos los gastos de reparaciones o reemplazo que

resulten por daños de envío.

SEGURIDAD PRIMERO

2.0 ASPECTOS DE SEGURIDAD

Lea todas las instrucciones,

advertencias y precauciones.

Acate todas las precauciones de

seguridad para evitar lesiones personales o daños a la

propiedad durante la operación del sistema.

ENERPAC no puede ser responsable de daños o

lesiones que resulten de no usar el producto de forma

segura, falta de mantenimiento o aplicación incorrecta

del producto y/u operación del sistema. Comuníquese

con ENERPAC si tuviese dudas sobre las

precauciones de seguridad o sobre las aplicaciones.

Si nunca ha sido capacitado en seguridad hidráulica

de alta presión, consulte a su distribuidor o centro de

servicio para obtener un curso de seguridad gratis

denominado ENERPAC Hydraulic.

El no cumplir con las siguientes precauciones y

advertencias podría causar daños al equipo y

lesiones personales.

Una PRECAUCIÓN se utiliza para indicar

procedimientos y prácticas de operación o

mantenimiento correctos para evitar daños o la

destrucción de equipo u otra propiedad.

Una ADVERTENCIA indica un potencial peligro que

requiere de procedimientos o prácticas correctos

para evitar lesiones personales.

Un PELIGRO se utiliza sólo cuando su acción o falta

de acción podría causar lesiones graves o incluso la

muerte.

ADVERTENCIA: Use el equipo de

protección personal adecuado cuando

opere equipo hidráulico.

ADVERTENCIA: Manténgase alejado de

las cargas soportadas por sistemas

hidráulicos. Cuando un cilindro se utiliza

como dispositivo para levantar carga,

nunca debería usarse como dispositivo para

sostener carga. Después de que la carga haya sido

levantada o descendida, debe bloquearse siempre

en forma mecánica.

PELIGRO: Para evitar lesiones

personales, mantenga las manos y

los pies alejados del cilindro y pieza

de trabajo durante la operación.

ADVERTENCIA: No sobrepase el valor

nominal del equipo. Nunca intente

levantar una carga que pese más de la

capacidad del cilindro. Las sobrecargas

ocasionan fallas del equipo y posibles lesiones

personales. Los cilindros están diseñados para

resistir una presión máxima de 350 bar. No conecte

un gato o cilindro a una bomba cuyo valor nominal de

presión es mayor que el indicado.

Nunca fije la válvula de seguridad a una

presión más alta que el máximo valor

nominal de presión de la bomba. Los

ajustes más altos pueden resultar en

daños al equipo y/o lesiones personales.

ADVERTENCIA: La presión de operación

del sistema no debe sobrepasar el valor

nominal de presión del componente con el

valor nominal más bajo en el sistema.

Instale manómetros de presión en el sistema para

vigilar la presión de operación. Es su ventana a lo que

está sucediendo en el sistema.

PRECAUCIÓN: Evite dañar la manguera

hidráulica. Evite pliegues y curvas agudos

al guiar las mangueras hidráulicas. Usar

una manguera con pliegues o curvas

puede causar severa contrapresión. Los pliegues y

curvas agudos causarán daños internos la manguera,

lo que ocasionará que ésta falle prematuramente.

Hoja de Instrucciones

WFL 111/112

WSL 111/112

L2068 Rev A 08/02

®

Page 22

No. de Regimen Carrera Capacidad Capacidad Fuerza Deflexion del

modelo de presion mm (pulg) a presion de aceite aplicada por portapieza

Bar (PSI) max. cm

3

(pulg3)resrote en la mitad a fuerza max.

kg (lbs) del recorrido kg (lbs) mm (in.)

WFL111/112 0-350 BAR 9,65 1136 0,98 1,95 0,06

0-5000 PSI (.38) (2,500) (.06) (4.3) .0025

WSL111/112 0-350 BAR 9,65 1136 0,33 1,99 0,06

0-5000 PSI (.38) (2,500) (.02) (4.4) .0025

Lumbrera de montaje de

Respiradero / Ventilaci

ØP (4X)

No deje caer objetos pesados sobre la

manguera. Un impacto directo puede

causar daños internos a las hebras de

alambre de la manguera. Aplicar presión a una

manguera dañada puede ocasionar que se quiebre.

IMPORTANTE: No levante el equipo

hidráulico por las mangueras o

acopladores giratorios. Use el mango de

transporte u otros medios para

transportarla con seguridad.

PRECAUCIÓN: Mantenga el equipo

hidráulico alejado de las llamas y el

calor. El calor en exceso ablandará las

juntas y sellos, lo que resultará en fugas de líquidos.

Asimismo, el calor debilita los materiales de la

manguera y juntas. Para lograr un rendimiento

óptimo, no exponga el equipo a temperaturas de

65°C [150°F] o mayores. Proteja las mangueras y

cilindros de salpicaduras de soldadura.

PELIGRO: No manipule mangueras bajo

presión. El aceite que escape bajo

presión puede penetrar la piel y causar

lesiones graves. Si se inyecta aceite bajo la piel,

consulte a un médico inmediatamente.

ADVERTENCIA: Use cilindros

hidráulicos únicamente en sistemas

acoplados. Nunca use un cilindro si los

acopladores no están conectados. Si el

cilindro se sobrecarga, los componentes pueden

fallar calamitosamente, lo que causaría lesiones

personales graves.

IMPORTANTE: Únicamente técnicos

calificados en sistemas hidráulicos habrán

de prestarle servicio al equipo hidráulico.

Comuníquese con el Centro de Servicio

ENERPAC autorizado en su zona para prestarle

servicio de reparaciones. Use únicamente aceite

ENERPAC a fin de proteger su garantía.

ADVERTENCIA: Reemplace

inmediatamente las piezas gastadas o

dañadas por piezas ENERPAC genuinas.

Las piezas de clasificación estándar se

romperán, lo que causará lesiones personales y daños

a la propiedad. Las piezas ENERPAC están diseñadas

para encajar debidamente y resistir altas cargas.

3.0 DESCRIPCION

Estos portapiezas de accionamiento hidráulico

proporcionan un soporte adicional para evitar el

movimiento, vibración o deformación de la pieza

trabajada durante el fresado.

Como alternativa, los portapiezas accionados por

resorte también pueden usarse como unidades

cargadas por resorte neumático o como unidades

accionadas neumáticamente con sólo quitar el resorte

interno ajustable y conectar una línea neumática de

baja presión a la lumbrera del respiradero.

22

4.0 ESPECIFICACIONES

Page 23

23

5.0 INSTALACION