Page 1

Repair Parts Sheets for this product are available from the Enerpac

web site at www.enerpac.com, or from your nearest Authorized

Enerpac Service Center or Enerpac Sales office.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to

avoid personal injury or property damage

during system operation. Enerpac cannot be responsible for

damage or injury resulting from unsafe product use, lack of

maintenance or incorrect product and/or system operation.

Contact Enerpac when in doubt as to the safety precautions and

operations. If you have never been trained on high-pressure

hydraulic safety, consult your distribution or service center for a

free Enerpac Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Stay clear of loads supported by

hydraulics. A cylinder, when used as a load lifting device,

should never be used as a load holding device. After the

load has been raised or lowered, it must always be blocked

mechanically.

DANGER: To avoid personal injury keep hands and

feet away from cylinder and workpiece during

operation.

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than the capacity of

the cylinder. Overloading causes equipment failure and

possible personal injury. The cylinders are designed for a max.

pressure of 350 bar [5,000 psi]. Do not connect a jack or cylinder

to a pump with a higher pressure rating.

DANGER: Never set the relief valve to a higher pressure

than the maximum rated pressure of the pump. Higher

settings may result in equipment damage and/or personal

injury. Do not remove relief valve.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is

happening in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid sharp

bends and kinks when routing hydraulic hoses. Using a

bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact may

cause internal damage to hose wire strands. Applying

pressure to a damaged hose may cause it to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or other

means of safe transport.

CAUTION: Keep hydraulic equipment away from

flames and heat. Excessive heat will soften packings and

seals, resulting in fluid leaks. Heat also weakens hose

materials and packings. For optimum performance do not expose

equipment to temperatures of 65 °C [150 °F] or higher. Protect

hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing serious

injury. If oil is injected under the skin, see a doctor

immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected couplers. If

the cylinder becomes extremely overloaded, components

can fail catastrophically causing severe personal injury.

IMPORTANT: Hydraulic equipment must only be serviced

by a qualified hydraulic technician. For repair service,

contact the Authorized ENERPAC Service Center in your

area. To protect your warranty, use only ENERPAC oil.

WARNING: Immediately replace worn or damaged parts by

genuine ENERPAC parts. Standard grade parts will break

causing personal injury and property damage. ENERPAC

parts are designed to fit properly and withstand high loads.

Instruction Sheet

Work Supports

WFC / WSC 72, 112, 222

L2230 Rev. B 02/04

Index:

English: .......................................................................... 1-5

Français: .........................................................................5-8

Deutsch:........................................................................9-13

Italiano: .......................................................................14-17

Español: ......................................................................18-21

Nederlands:...............................................................22-265

Illustrations................................................................26-31

®

®

Page 2

2

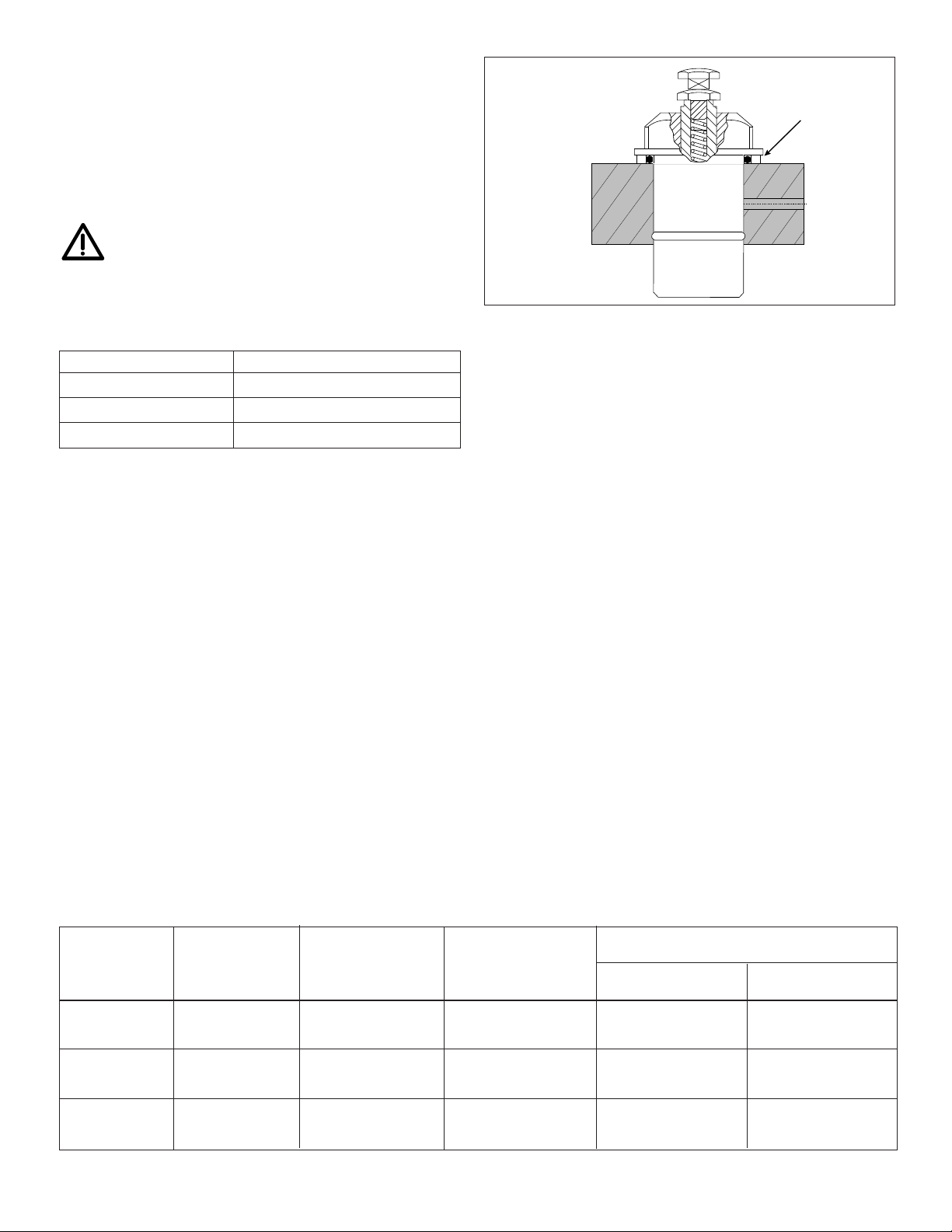

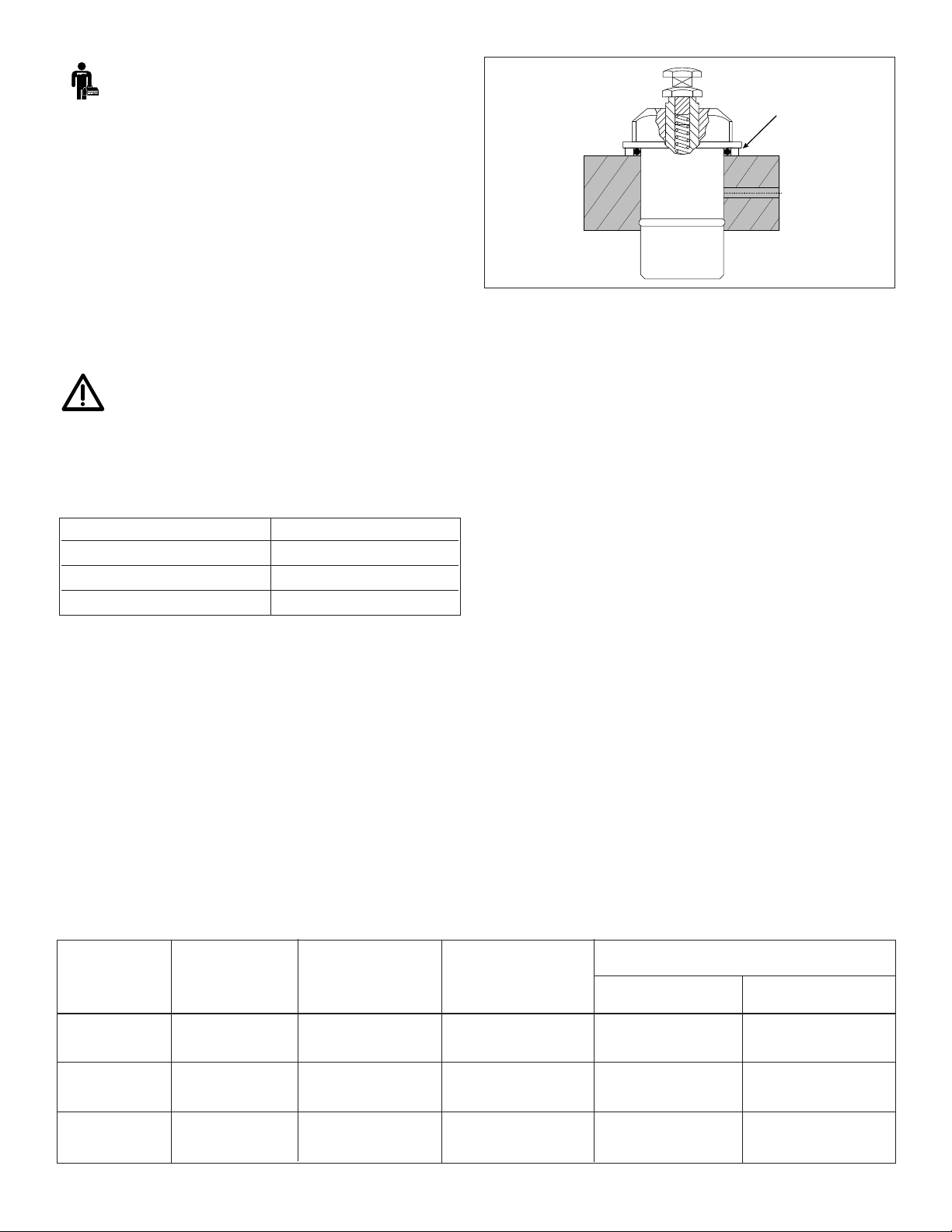

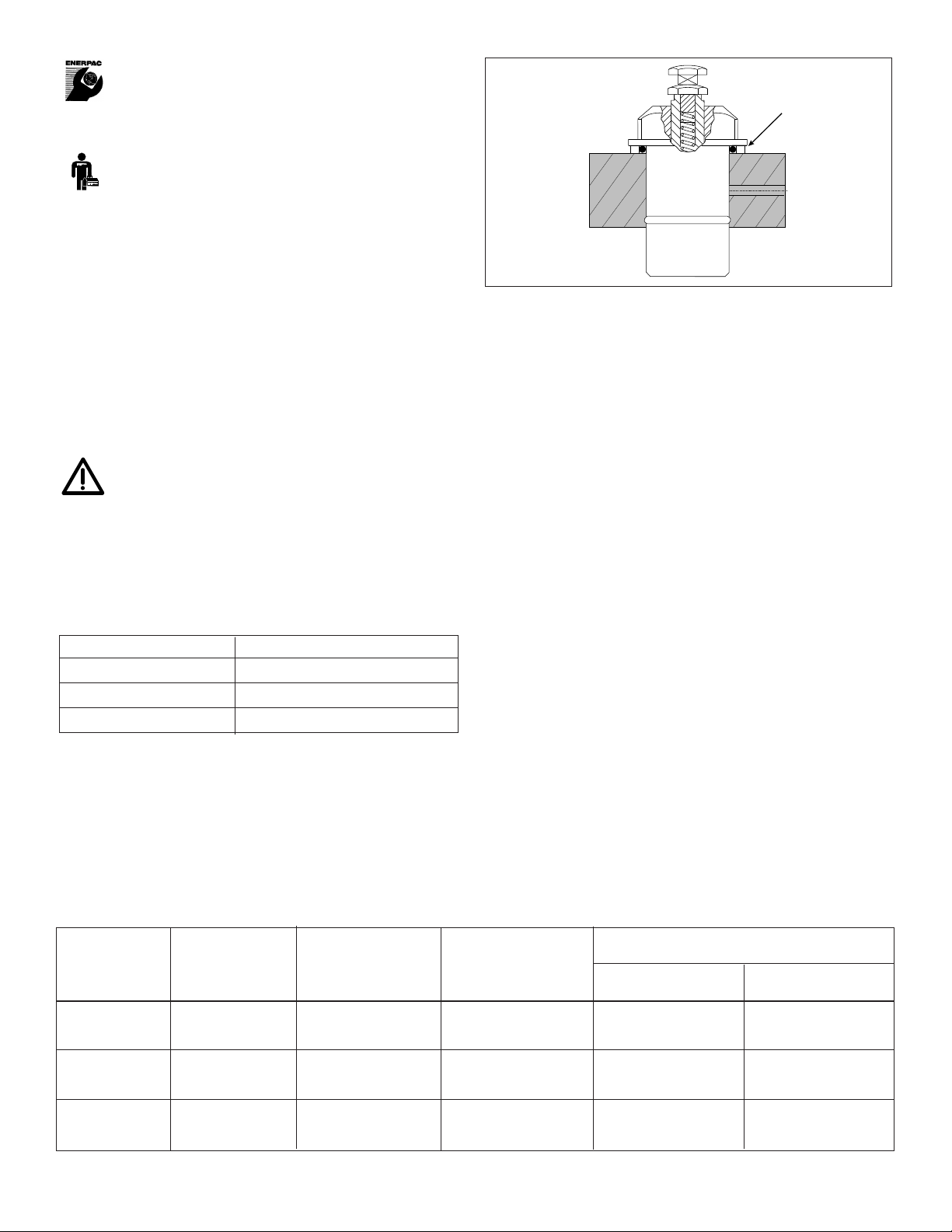

3.0 INSTALLATION

3.1 Mounting the Work Support

Mounting cavities must be prepared according to the specifications

shown on page 26 and 27. Use care when preparing the fixture.

Machine fixture bore holes accurately. To prevent leakage, provide

a fixture mounting surface roughness average (Ra) not to exceed

1,6 µm (63 µin.) Ensure that there are no exposed metal burrs where

the oil feed holes meet the cylinder cavity.

CAUTION: Thoroughly flush all fixture drill passages

to prevent debris from entering the cylinder during

operation.

Lubricate external cylinder o-rings prior to mounting the cylinder in

the cavity. Carefully install the cylinder until the metal ring (E)

contacts the counterbore face as shown in Figure 1. Torque work

support into mounting plate. See the table below for torque values.

3.2 Mounting Options

For the mounting option using the open plate design (Figure 2,

page 26), care should be taken to prevent coolant or cutting fluids

from entering the vent hole.

The WFC/WSC 112 and 222 models have an external breather

vent in the body housing. If the breather vent is subjected to a

continuous coolant flood condition, the blind cavity design

(Figure 3, page 26) is recommended. The lower portion of the

mounting cavity should be vented to an area free of fluids and

contaminants to protect the breather vent.

4.0 MODIFICATIONS

4.1 “Air Purge” Work Supports (WFC/WSC 112, 222 only)

If the wiper area of the work support is exposed to coolant

flooding or fine machining debris, the work support should be

modified to become an “air purge” work support. An “air purge”

work support allows air to blow through the wiper and prevents

coolant and debris from entering the work support.

1. Only work supports utilizing a blind cavity design may be

modified to become “air purge” work supports. Connect an

air feed to the area labeled “P” (see figure 3, page 26).

2. NOTE: The air purge only requires between 5-15 psi (0,3-1,0

bar) air pressure.

4.2 “Air Spring” Work Supports (WSC 112, 222 only)

An “air spring” work support uses air, instead of a spring, to

maintain the support plunger in an extended position. An “airspring” work support will not retract the plunger. (Note: Only spring

advanced work supports can be modified to become “air spring”

work supports.) An “air spring” work support can offer greater

control over the force of the plunger against the workpiece. An “air

spring” work support can also provide more force against the

plunger than conventional spring advanced models.

1. Remove the contact bolt, adjustment screws (222 models

only) and spring from within the work support plunger.

2. After removing the spring, replace the contact bolt.

3. Only work supports utilizing a blind cavity design may be

modified to become “air purge” work supports. Connect an

air feed to the area labeled “P” (see figure 3, page 26).

4. Add a two-position manual air valve or a solenoid operated

air valve to the air supply line.

5. Use an air regulator (Enerpac RFL 102) to control air pressure.

Excessive air pressure may actually lift a work piece off of its

rest surface. The correct amount of air pressure will vary

depending on the size and weight of the workpiece and the

work support.

5.0 OPERATION

5.1 Spring Advanced Work Supports

1. WSC 222 only: Adjust the contact force between the work

support plunger and the workpiece.

a. Remove the plastic adjustment screw from within the top

of the plunger.

Work Support Model Installation Torque

WFC /WSC 72 149-176 Nm (110-130 Ft-Lbs.)

WFC /WSC 112 190-217 Nm (140-160 Ft-Lbs.)

WFC /WSC 222 258-285 Nm (190-210 Ft-Lbs.)

Model Oil Capacity Capacity Support Plunger Support Plunger Spring Force

No. @ Max. bar/psi Stroke N (lbs.)

cm

3

kN mm

Plunger Plunger

(in3) (lbs) (in) Extended Retracted

WFC-72 0,66 (0.04)

7 (1650) 9,7 (0.38) 8,9 (2.0) 25,8 (5.8)

WSC-72 0,16 (0.01)

WFC-112 0,98 (0.06))

11 (2500) 9,7 (0.38) 15,2 (3.4) 23,1 (5.2)

WSC-112 0,16 (0.01)

WFC-222 3,28 (0.20)

22 (5000) 11,9 (0.47)

4,4-14,5 (1.0-3.25)

*

71,2-102,3 (16-23)

*

WSC-222 0,16 (0.01)

* adjustable

SPECIFICATIONS

2

Figure 1

E

Page 3

3

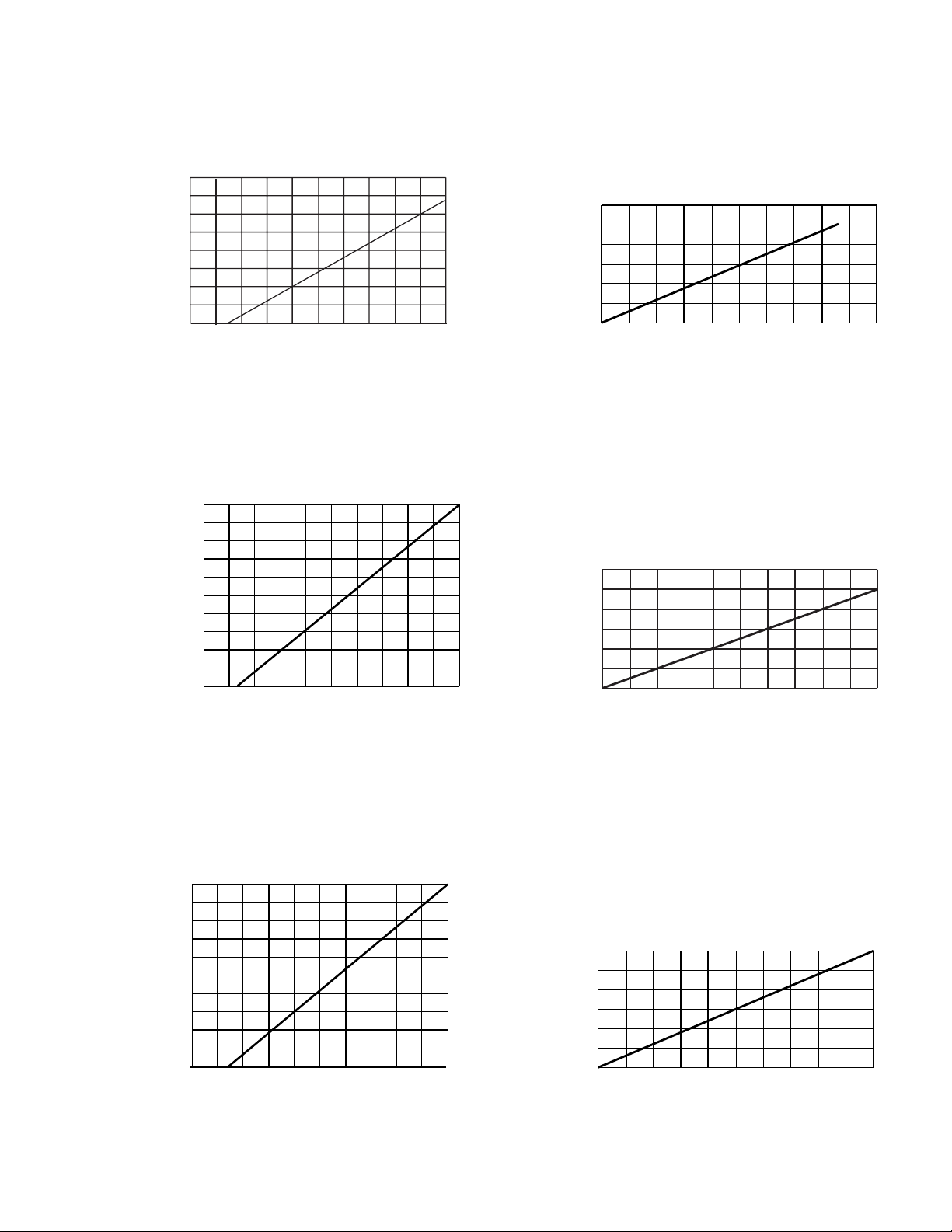

3

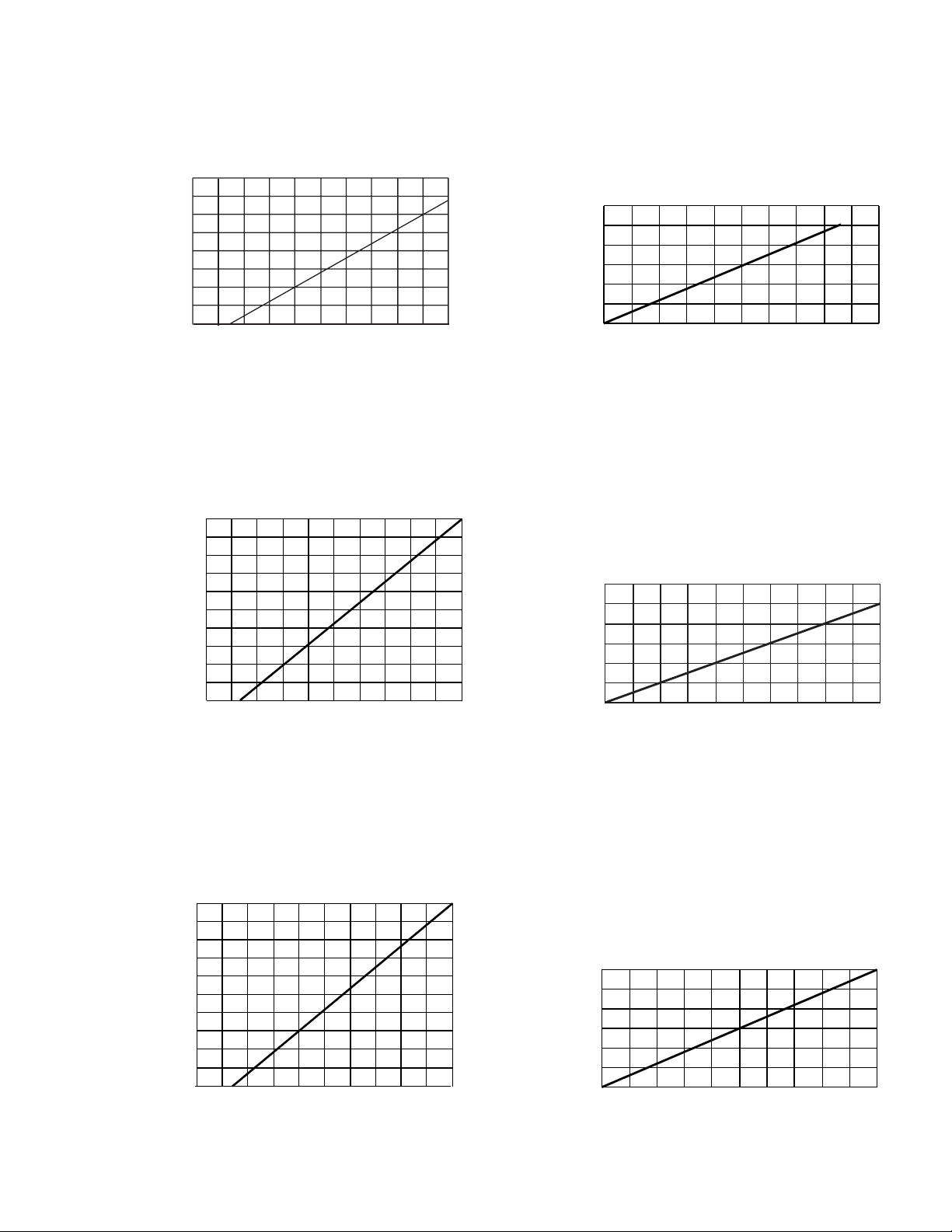

SPECIFICATIONS TABLE

Maximum Holding Force

vs.

Hydraulic Operating Pressure

WFC / WSC 72

Support Plunger Deflection

vs.

Applied Load

at 350 bar (5000 psi)

Operating Pressure

WFC / WSC 72

Maximum Holding Force

kN (lbs.)

Operating Pressure

bar (psi)

0

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

(1,78)

400

(3,56)

800

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

(7,12)

1600

(5,34)

1200

(8,90)

2000

Elastic Deflection

mm (inches)

Applied Load

kN (lbs.)

Maximum Holding Force

vs.

Hydraulic Operating Pressure

WFC / WSC 112

Maximum Holding Force

kN (lbs.)

Support Plunger Deflection

vs.

Applied Load

at 350 bar (5000 psi)

Operating Pressure

WFC / WSC 112

Elastic Deflection

mm (inches)

.0025 (0,064)

.0005 (0,013)

0

.0020 (0,051)

.0010 (0,025)

.0015 (0,038)

1,000

(4,5)

2,000

(8,9)

.0030 (0,076)

3,000

(13,4)

4,000

(17,8)

5,000

(22,3)

0

4,45 (1000)

8,90 (2000)

13,4 (3000)

17,8 (4000)

22,3 (5000)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

Maximum Holding Force

vs.

Hydraulic Operating Pressure

WFC 222 / WSC 222

Maximum Holding Force

(kN) lbs.

Support Plunger Deflection

vs.

Applied Load

at 5000 psi (350 bar)

Operating Pressure

WFC 222 / WSC 222

Elastic Deflection

mm (inches)

Applied Load

kN (lbs.)

Operating Pressure

bar (psi)

Applied Load

kN (lbs.)

Operating Pressure

bar (psi)

0

2,22 (500)

4,45 (1000)

6,67 (1500)

8,90 (2000)

11,12 (2500)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

3,34 (750)

2,22 (500)

1,11 (250)

0

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

0

500

(2,22)

1000

(4,45)

1500

(6,67)

2000

(8,90) (11,12)

2500

Page 4

4

b. Turn the second adjustment screw clockwise to increase

the contact force. Turn the second adjustment screw

counter clockwise to decrease the contact force. Note: If

the adjustment screw is backed out too far, the plunger

stroke will be reduced. Refer to specifications table for

the minimum and maximum contact force for each work

support model.

c. Replace the first adjustment screw. Make sure the first

adjustment screw is positioned snug against the second

screw.

2. Place the workpiece into the fixture and above the work

supports. The plunger should be at the approximate middle

of its stroke when contacting the workpiece.

3. Activate hydraulic pressure to lock the work support plunger

into position. The position of the plunger will be maintained

until hydraulic pressure is released.

4. Clamp the workpiece into position to facilitate machining

operations.

5. When machining is complete, release hydraulic pressure from

clamping cylinders first, then release hydraulic pressure from

work supports.

6. Remove the workpiece from the fixture.

5.2 Fluid Advanced Work Supports

1. When no hydraulic pressure is applied, the plunger will be in

the retract position. Place the workpiece into the fixture and

above the work supports. The plunger should be at the

approximate middle of its stroke when contacting the

workpiece.

2. Activate hydraulic pressure to advance the work support

plunger into position. When hydraulic pressure is applied, a

piston pushes against an internal spring that advances the

plunger to the workpiece. As hydraulic pressure increases,

the compression sleeve grips and locks the plunger at the

point of contact. The position of the plunger will be

maintained until hydraulic pressure is released.

3. Clamp the workpiece into position to facilitate machining

operations.

4. When machining is complete, release hydraulic pressure from

clamping cylinders first, then release hydraulic pressure from

work supports.

5. Remove the workpiece from the fixture.

5.3 “Air Spring” Work Supports (WSC 112, 222 only)

1. Set the air regulator to the correct air pressure. The correct

pressure will vary depending on the size of the work support

and the weight of the workpiece.

2. When no air pressure is applied, the plunger will be in the

retract position. Place the workpiece into the fixture and

above the work supports.

3. Shift the handle of the air valve to activate air pressure and

advance the work support plunger into position. The plunger

should be at the approximate middle of its stroke when

contacting the workpiece. If the weight of the workpiece does

not push the plunger down to the correct position, repeat

step 1 and adjust the air pressure appropriately.

4. Activate hydraulic pressure to lock the work support plunger

into position. The position of the plunger will be maintained

until hydraulic pressure is released.

5. Clamp the workpiece into position to facilitate machining

operations.

6. When machining is complete, release hydraulic pressure from

clamping cylinders first, then release hydraulic pressure from

work supports.

7. Remove workpiece from the fixture.

6.0 MAINTENANCE AND SERVICE

Maintenance is required only when wear and/or leakage is

noticed. Occasionally, inspect all components to detect any

problems requiring service and maintenance. Enerpac offers

repair kits for equipment maintenance. Repair parts sheets are

also available. Contact your Enerpac representative.

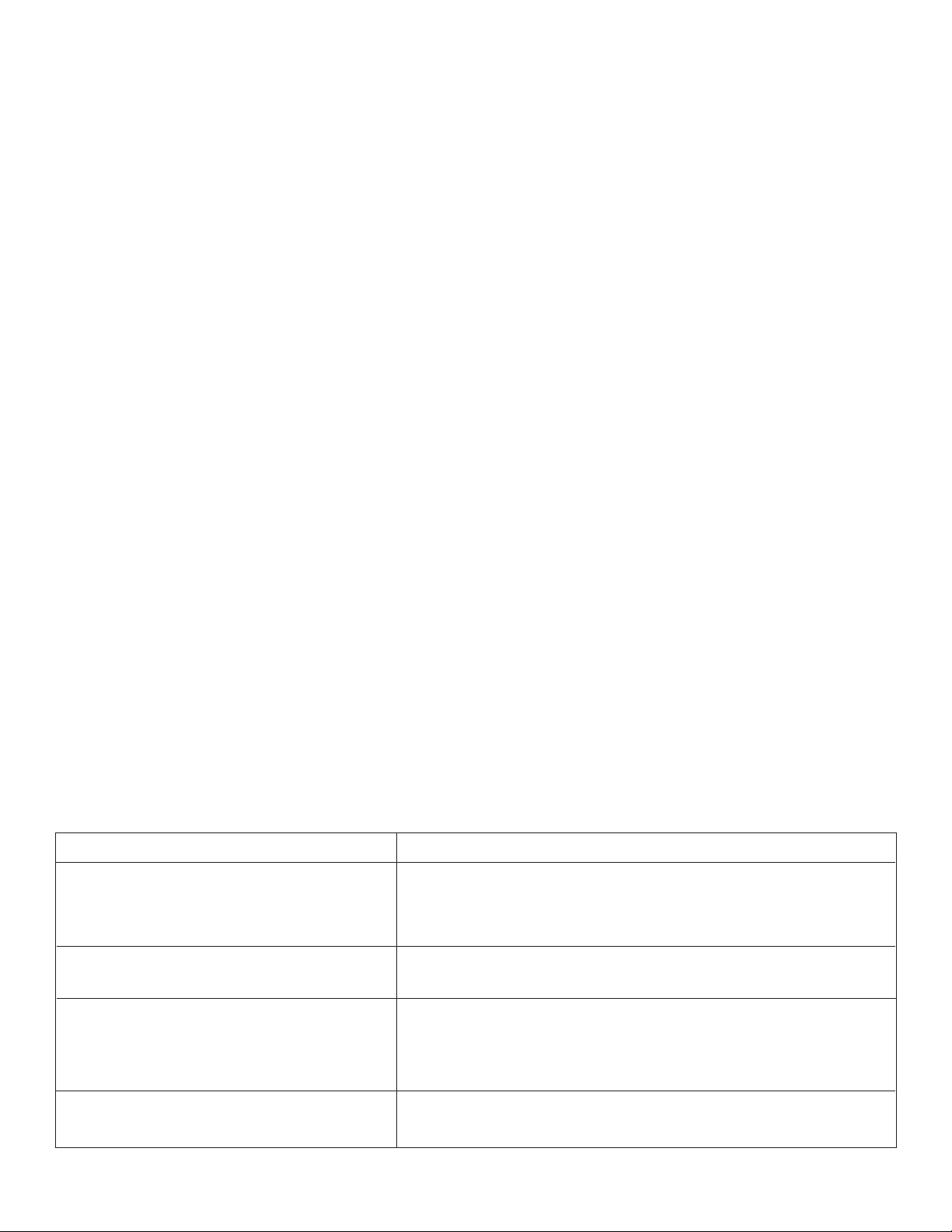

7.0 TROUBLESHOOTING (see table below)

PROBLEM POSSIBLE CAUSE

Plunger will not advance when system pressure

is activated.

The workpiece is experiencing excessive

deflection.

Plunger will not retract.

Plunger will not release to extended height.

Work support leaks oil.

1. Determine if hydraulic system is exceeding maximum flow rate (see

specifications table).

2. Check for broken take up spring.

3. Check plunger and sleeve for damage.

1. Hydraulic pressure may be below minimum amount to hold plunger.

2. Cutting forces may be exceeding the capacity of the work support.

1. Hydraulic pressure has not been released from the system.

2. Excessive back pressure from small diameter tubing or tight bends.

3. Check plunger and sleeve for damage or for debris accumulation.

4. Check for broken return spring.

1. Check seals for wear or damage.

2. Connection to work supports may be leaking.

Page 5

5

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les

obtenir auprès de votre réparateur agréé Enerpac ou auprès

d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES

À LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont

subi aucun dommage en cours d’expédition. Les dommages

subis en cours de transports ne sont pas couverts par la

garantie. S’ils sont abîmés, aviser immédiatement le

transporteur, qui est responsable des frais de réparation et de

remplacement résultant de dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et

mises en garde et tous les avertissements.

Suivre toutes les précautions pour éviter

d’encourir des blessures personnelles ou de provoquer des dégâts

matériels durant le fonctionnement du système. Enerpac ne peut

pas être tenue responsable de dommages ou blessures résultant de

l’utilisation risquée du produit, d’un mauvais entretien ou d’une

application incorrecte du produit et du système. En cas de doute

sur les précautions ou les applications, contacter Enerpac.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

corporelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne doit jamais

servir de support de charge. Après avoir monté ou abaissé la

charge, elle doit être bloquée par un moyen mécanique.

DANGER : Pour écarter tout risque de blessures

corporelles, maintenir les mains et les pieds à l’écart

du vérin et de la pièce à usiner durant l’utilisation.

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures corporelles. Les vérins sont conçus

pour une pression maximale de 350 bar. Ne pas connecter de cric

ou de vérin à une pompe affichant une pression nominale

supérieure.

DANGER : Ne jamais régler la soupape de sûreté à une

pression supérieure à la pression nominale maximale de

la pompe sous peine de provoquer des dégâts matériels

et/ou des blessures corporelles. Ne pas retirer le limiteur de

pression.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affichant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifier ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort

retour de pression. Les plis et coudes prononcés endommageront

par ailleurs l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un fort

impact risque de causer des dégâts intérieurs (torons

métalliques). L’application d’ une pression sur un tuyau

endommagé risque d’entraîner sa rupture.

IMPORTANT : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel hydraulique à l’écart

de flammes et d’une source de chaleur. Une forte

température amollira les garnitures et les joints et

provoquera par conséquent des fuites. La chaleur affaiblit

également les matériaux et les garnitures du tuyau. Pour une

performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C [150 °F]. Protéger tuyaux

et vérins de projections de soudure.

DANGER : Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures graves.

En cas d’injection d’huile sous la peau, contacter immédiatement

un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais utiliser

un vérin en présence de raccords déconnectés. La

surcharge du vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

IIMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifié. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

L2230 Rev. B 02/04

Fiche d’instructions

Supports de travail

WFC / WSC 72, 112, 222

®

®

Page 6

6

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces

ENERPAC authentiques. Les pièces de qualité standard

se casseront et provoqueront des blessures et des dégâts

matériels. Les pièces ENERPAC sont conçues pour s’ajuster

parfaitement et résister à de fortes charges.

3.0 INSTALLATION

3.1 Montage du support de travail

Les trous de montage doivent être préparés conformément aux

spécifications indiquées aux pages 26 et 27. Procéder avec

précaution lors de la préparation du porte-pièce. Usiner les

alésages du porte-pièce avec précision. Pour empêcher les fuites,

prévoir une surface de montage du porte-pièce de rugosité

moyenne (Ra) de 1,6 µm (63 µin.) maximum. S'assurer de

l'absence de bavures de métal à l'endroit où les trous

d'alimentation en huile débouchent dans la cavité du vérin.

ATTENTION : Rincer soigneusement tous les passages

forés du porte-pièce pour empêcher les débris de

pénétrer dans le vérin lors du fonctionnement.

Lubrifier les joints toriques externes du vérin avant de monter ce

dernier dans la cavité. Installer le vérin avec précaution jusqu'à ce

que l'anneau métallique (E) touche la noyure comme illustré à la

figure 1. Serrer le support de travail sur la plaque de montage. Voir

les couples de serrage dans le tableau ci-dessous.

3.2 Options pour le montage

Pour l'option de montage avec plaque ouverte (figure 2, page 26),

veiller à empêcher le liquide de refroidissement ou les fluides de

coupe de pénétrer dans le trou de mise à l'air.

Le corps des modèles WFC/WSC 112 et 222 est doté d'un

aérateur. Si cet aérateur est sujet à être continuellement noyé par

le liquide de refroidissement, la méthode à trou borgne (figure 3,

page 26) est recommandée. La partie inférieure du trou de

montage doit être mise à l'air à un endroit exempt de fluides et de

contaminants, de façon à protéger l'aérateur.

4.0 MODIFICATIONS

4.1 Supports de travail à «purge d'air» (WFC/WSC 112,

222 seulement).

Si le segment racleur du support de travail est exposé aux

liquides de refroidissement ou aux débris d'usinage, le support

doit être converti en outil à «purge d'air». Sur un support de travail

à «purge d'air», de l'air souffle au travers du segment racleur

empêchant la pénétration de liquide de refroidissement et de

débris dans le support.

1. Seuls les supports de travail utilisant un trou borgne peuvent

être convertis en supports à «purge d'air». Brancher une

alimentation en air à l'endroit marqué «P» (voir la figure 3,

page 26).

2. NOTE : La purge d'air ne demande que 0,3 à 1,0 bar (5 à 15

psi) de pression d'air.

4.2 Supports de travail à «ressort pneumatique»

(WSC 112, 222 seulement)

Un support de travail à «ressort pneumatique» utilise de l'air

comprimé, au lieu d'un ressort, pour maintenir la tige du vérin en

position étendue. Un support de travail à «ressort pneumatique»

ne rétracte pas la tige de vérin. (Note : Seuls les supports de

travail à extension par ressort peuvent être convertis en supports

à «ressort pneumatique».) Un support de travail à «ressort

pneumatique» peut permettre un meilleur contrôle de la force

d'appui de la tige sur la pièce à usiner. Un support de travail à

«ressort pneumatique» peut également fournir une force d'appui

supérieure à celle des modèles à extension par ressort.

1. Retirer le boulon de contact, les vis de réglage (modèle 222

seulement) et le ressort du vérin du support de travail.

2. Une fois le ressort retiré, remettre le boulon de contact en place.

Modèle de support de travail Couple de serrage

WFC /WSC 72 149-176 Nm (110-130 Ft-Lbs.)

WFC /WSC 112 190-217 Nm (140-160 Ft-Lbs.)

WFC /WSC 222 258-285 Nm (190-210 Ft-Lbs.)

6

N° De Contenance Capacité à press. Course de la Force de ressort de la tige du vérin

Model en huile maxi. bar/psi tige du vérin N (lbs.)

cm

3

kN mm Tige du vérin Tige du vérin

(in3) (lbs) (in) étendue rétractée

WFC-72 0,66 (0.04)

7 (1650) 9,7 (0.38) 8,9 (2.0) 25,8 (5.8)

WSC-72 0,16 (0.01)

WFC-112 0,98 (0.06))

11 (2500) 9,7 (0.38) 15,2 (3.4) 25,8 (5.8)

WSC-112 0,16 (0.01)

WFC-222 3,28 (0.20)

22 (5000) 11,9 (0.47)

4,4-14,5 (1.0-3.25)* 71,2-102,3 (16-23)*

WSC-222 0,16 (0.01)

* réglable

CHARACTÉRISTIQUES

Figure 1

E

Page 7

7

7

TABLEAU DES CARACTÉRISTIQUES

Force de rétention maximum

et

pression hydraulique de service

WFC / WSC 72

Flexion de la tige du vérin

et

charge appliquée à une

pression de service de

350 bar (5000 psi)

WFC / WSC 72

Force de rétention maximum

kN (lb)

Pression de service

bar (psi)

0

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

(1,78)

400

(3,56)

800

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

(7,12)

1600

(5,34)

1200

(8,90)

2000

Flexion élastique

mm (in.)

Force appliquée

kN (lb)

Force de rétention maximum

et

pression hydraulique de service

WFC / WSC 112

Force de rétention maximum

kN (lb)

Flexion de la tige du vérin

et

charge appliquée à une

pression de service de

350 bar (5000 psi)

WFC / WSC 112

Flexion élastique

mm (in.)

.0025 (0,064)

.0005 (0,013)

0

.0020 (0,051)

.0010 (0,025)

.0015 (0,038)

1,000

(4,5)

2,000

(8,9)

.0030 (0,076)

3,000

(13,4)

4,000

(17,8)

5,000

(22,3)

0

4,45 (1000)

8,90 (2000)

13,4 (3000)

17,8 (4000)

22,3 (5000)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

Force de rétention maximum

et

pression hydraulique de service

WFC 222 / WSC 222

Force de rétention maximum

kN (lb)

Flexion de la tige du vérin

et

charge appliquée à une

pression de service de

350 bar (5000 psi)

WFC 222 / WSC 222

Flexion élastique

mm (in.)

Force appliquée

kN (lb)

Pression de service

bar (psi)

Force appliquée

kN (lb)

Pression de service

bar (psi)

0

2,22 (500)

4,45 (1000)

6,67 (1500)

8,90 (2000)

11,12 (2500)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

3,34 (750)

2,22 (500)

1,11 (250)

0

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

0

500

(2,22)

1000

(4,45)

1500

(6,67)

2000

(8,90) (11,12)

2500

Page 8

8

3. Seuls les supports de travail utilisant un trou borgne peuvent

être convertis en supports à «ressort pneumatique» (voir la

figure 3, page 26). Brancher une alimentation en air sur ce trou,

à l'endroit indiqué.

4. Installer une vanne manuelle ou une électrovanne de

commande pneumatique sur la conduite d'alimentation en air.

5. Utiliser un détendeur (Enerpac RFL 102) pour contrôler la

pression d'air. Une pression d'air excessive peut soulever une

pièce à usiner de la surface sur laquelle elle est posée. La

pression d'air correcte varie en fonction de la taille et du

poids de la pièce à usiner et du support de travail.

5.0 UTILISATION

5.1 Supports de travail à extension par ressort

1. WSC 222 seulement : Régler la force d'appui de la tige du

vérin du support de travail sur la pièce à usiner.

a. Retirer la vis de réglage en plastique du haut de la tige

du vérin.

b. Tourner la seconde vis de réglage vers la droite pour

augmenter la force d'appui. La tourner vers la gauche

pour réduire la force d'appui. Note : Si la vis de réglage

est desserrée excessivement, la course de la tige du

vérin est réduite. Voir le tableau des caractéristiques

pour les forces d'appui minimum et maximum pour

chaque modèle de support de travail.

c. Remettre la première vis de réglage en place. Veiller à ce

qu'elle soit bien appuyée contre la seconde vis de réglage.

2. Placer la pièce à usiner dans le porte-pièce, au-dessus des

supports de travail. La tige du vérin doit être à environ micourse lorsqu'elle touche la pièce à usiner.

3. Appliquer la pression hydraulique pour bloquer la tige de

vérin en position. La tige est maintenue en position jusqu'à ce

que la pression soit relâchée.

4. Brider la pièce en place pour faciliter l'usinage.

5. Une fois l'usinage terminé, relâcher la pression hydraulique,

d'abord des vérins de bridage, puis des supports de travail.

6. Retirer la pièce du porte-pièce.

5.2 Supports de travail à extension hydraulique

1. Lorsqu'aucune pression hydraulique n'est appliquée, la tige

du vérin est rétractée. Placer la pièce à usiner dans le portepièce, au-dessus des supports de travail. La tige du vérin doit

être à environ mi-course lorsqu'elle touche la pièce à usiner.

2. Appliquer la pression hydraulique pour étendre la tige de

vérin en position. Lorsque la pression est appliquée, un

piston pousse un ressort interne qui étend la tige vers la

pièce à usiner. Lorsque la pression augmente, le manchon

de compression saisit la tige et la bloque au point de

contact. La tige est maintenue en position jusqu'à ce que la

pression soit relâchée.

3. Brider la pièce en place pour faciliter l'usinage.

4. Une fois l'usinage terminé, relâcher la pression hydraulique,

d'abord des vérins de bridage, puis des supports de travail.

5. Retirer la pièce du porte-pièce.

5.3 Supports de travail à «ressort pneumatique»

(WSC 112, 222 seulement)

1. Régler le détendeur à la pression d'air correcte. Cette

pression varie en fonction de la taille du support de travail et

du poids de la pièce à usiner.

2. Lorsqu'aucune pression pneumatique n'est appliquée, la tige

du vérin est rétractée. Placer la pièce à usiner dans le portepièce, au-dessus des supports de travail.

3. Ouvrir la vanne d'air pour établir la pression et faire avancer

la tige du vérin de support de travail en position. La tige du

vérin doit être à environ mi-course lorsqu'elle touche la pièce

à usiner. Si le poids de la pièce ne pousse pas la tige du vérin

à la position correcte, répéter l'étape 1 et ajuster la pression

d'air en conséquence.

4. Appliquer la pression hydraulique pour bloquer la tige de

vérin en position. La tige est maintenue en position jusqu'à ce

que la pression soit relâchée.

5. Brider la pièce en place pour faciliter l'usinage.

6. Une fois l'usinage terminé, relâcher la pression hydraulique,

d'abord des vérins de bridage, puis des supports de travail.

7. Retirer la pièce du porte-pièce.

6.0 ENTRETIEN ET DÉPANNAGE

L'entretien n'est nécessaire qu'en cas d'usure ou de fuites. De

temps à autre, inspecter tous les composants en vue d'éventuels

problèmes exigeant l'entretien ou la réparation. Enerpac offre des

kits de réparation pour la maintenance du matériel. Des listes de

pièces détachées sont également disponibles. Contacter le

représentant Enerpac.

PROBLÉME CAUSE POSSIBLE

La tige du vérin ne s'étend pas

lorsque la pression est appliquée.

La pièce à usiner est soumise à

une flexion excessive.

La tige ne se rétracte pas.

La tige ne se débloque pas à la

hauteur étendue.

Fuites d'huile au support de travail.

1. Déterminer si le circuit hydraulique excède le débit maximum (voir le tableau des

caractéristiques).

Le ressort d'extension peut être brisé.

La tige et le manchon peuvent être endommagés..

1. La pression hydraulique peut être inférieure au minimum nécessaire pour maintenir la tige.

2. Les forces de coupe peuvent excéder la capacité du support de travail.

1. La pression hydraulique n'a pas été relâchée du circuit.

2. Pression de retour excessive causée par des tubes de petit diamètre ou des coudes

trop cintrés.

3. La tige et le manchon peuvent être endommagés ou être bloqués par des débris.

4. Le ressort de rappel peut être brisé.

1. Les joints peuvent être usés ou endommagés.

2. Les branchements du support de travail peuvent fuir.

DÉPANNAGE

Page 9

9

L2230 Rev. B 02/04

Das Ersatzteilblatt für dieses Produkt finden Sie auf der Enerpac

Website www.enerpac.com, oder bei Ihrem nächstgelegenen

authorisierten Enerpac Service Center oder einem Enerpac

Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt. Werden

solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das Transportunternehmen

ist für alle Reparatur- und Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und

Vorsichtshinweise sorgfältig durchlesen.

Beachten Sie alle Sicherheitsvorkehrungen,

um Verletzungen oder Sachschäden während des Systembetriebs

zu vermeiden. Enerpac ist weder für Schäden noch Verletzungen

haftbar, die durch einen fahrlässigen Gebrauch des Produkts,

mangelhafte Instand-haltung oder eine unvorschriftsmäßige

Anwendung des Produkts und/oder des Systems verursacht

werden. Bei evtl. Fragen in bezug auf Sicherheitsvorkehrungen

und Betriebsabläufe wenden Sie sich bitte an ENERPAC. Wenn

Sie an keinerlei Sicherheitsschulungen im Zusammenhang mit

Hochdruckhydraulikanlagen teilgenommen haben, fordern Sie von

Ihrer Vertriebs- und Kundendienstzentrale einen kostenlosen

Enerpac-Hydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

um Schäden an den Geräten oder anderen Sachwerten bzw.

deren Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die durch ein

Hydrauliksystem abgestützt werden. Ein als

Lastenhebegerät eingesetzter Zylinder darf niemals als ein

Lastenhaltegerät verwendet werden. Nach Heben oder Senken der

Last muß diese stets auf mechanische Weise gesichert werden.

GEFAHR: Zur Vermeidung von Verletzungen

während des Betriebs Hände und Füße von Zylinder

und Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung der Geräte

nicht überschreiten. Keine Last zu heben versuchen,

deren Gewicht das Hebevermögen des Zylinders

übersteigt. Überlastungen verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden für einen max.

Druck von 350 bar konstruiert. Keinen Heber oder Zylinder an eine

Pumpe mit einer höheren nominalen Druckleistung anschließen.

GEFAHRENSHINWEIS: Das Überdruckventil keinesfalls

auf einen höheren Druck als den maximal zulässigen

Druck der Pumpe einstellen. Höhere Einstellungen

können zu Geräteschäden und/oder Verletzungen führen. Nicht

das Druckbegrenzungs-Ventil entfernen!

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit der

niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System zu

installieren. Dies ist das Fenster zu den Abläufen im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche enge

Bögen und Abknicken vermeiden. Der Einsatz eines

gebogenen oder geknickten Schlauchs führt zu einem hohen

Rückstau. Starke Biegungen und Knickstellen schädigen den

Schlauch auf der Innenseite und führen zu dessen vorzeitigem

Ausfall.

Keine schweren Gegenstände auf den Schlauch fallen

lassen. Starke Erschütterungen können Schäden an den

im Schlauchinnern verlaufenden Drahtlitzen verursachen.

Ein Schlauch, auf den Druck ausgeübt wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an den

Schläuchen noch den Gelenkanschlüssen anheben. Dazu

den Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

optimalen Leistung darf die Anlage keinen Temperaturen über

65°C ausgesetzt werden. Außerdem müssen Schläuche und

Zylinder beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die Haut

eindringen und schwere Verletzungen verursachen. Falls

Öl unter die Haut gelangt, ist sofort ein Arzt aufzusuchen.

WARNUNG: Hydraulikzylinder nur in einem

gekopelten System verwenden. Niemals einen Zylinder

mit unverbundenen Kupplungen verwenden. Bei einer

extremen Überlastung des Zylinders können dessen

Komponenten schlagartig bersten, was schwere Verletzungen

hervorrufen kann.

Bedienungsanleitung

Abstützzylinder

WFC / WSC 72, 112, 222

®

®

Page 10

10

IWICHTIG: Hydraulische Geräte müssen von einem

qualifizierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und verursachen

Verletzungen und Sachschäden. ENERPAC-Teile werden so

konstruiert, daß sie richtig passen und hohen Lasten standhalten.

3.0 INSTALLATION

3.1 Montage des Abstützzylinders

Die Montageöffnungen müssen gemäß den technischen Daten

auf den Seiten 26 und 27 vorbereitet werden. Bei der Vorbereitung

der Vorrichtung ist Sorgfalt geboten. Die Bohrungen für die

Vorrichtung sorgfältig bearbeiten. Zur Vermeidung von undichten

Stellen sollte die Anlagefläche der Vorrichtung eine

Oberflächenrauheit (Ra) weniger als 1,6 µm (63 µin.) betragen. Der

Bereich, in dem die Ölzufuhrlöcher an der Zylinderöffnung

anliegen muß vollkommen gratfrei sein.

VORSICHT: Alle Bohrungen der Vorrichtung gründlich

durchspülen, um während des Betriebs das

Eindringen von Rückständen in den Zylinder zu

vermeiden.

Die äußeren O-Ringe des Zylinders vor Montage des Zylinders in

der Montageöffnung schmieren. Den Zylinder sorgfältig einführen,

bis der Metallring (E) an der Senkbohrungsfläche anliegt (siehe

Abbildung 1). Dann den Abstützzylinder in die Montageplatte

schrauben und festziehen. Die Anzugsmomente sind der

untenstehenden Tabelle zu entnehmen.

3.2 Montageoptionen

Bei Anwendung der Montageoption mit offener

Plattenausführung (Abbildung 2, Seite 26) ist darauf zu achten,

daß kein Kühlmittel bzw. keine Schneidflüssigkeit in das

Entlüftungsloch gelangen kann.

Bei den Modellen WFC/WSC 112 und 222 sind externe

Entlüftungsöffnungen im Gehäuse vorgesehen. Wenn die

Entlüftungsöffnung bei der jeweiligen Anwendung mit Kühlmittel

überspült wird, sollte die Ausführung mit Blindöffnung in

Erwägung gezogen werden (Abbildung 3, Seite 26). Der untere Teil

der Montageöffnung sollte in einen Bereich entlüftet werden, der

frei von Flüssigkeiten und Schmutzteilen ist, um die

Entlüftungsöffnung zu schützen.

4.0 MODIFIKATIONEN

4.1 Abstützzylinder mit „Luftspülung“

(nur WFC / WSC 112, 222)

Falls die Gefahr besteht, daß der Abstreicherbereich des

Abstützzylinders mit Kühlmittel überspült oder feinem

Bearbeitungsstaub ausgesetzt könnte, sollte der Abstützzylinder

auf „Luftspülung“ umgestellt werden. Bei einem Abstützzylinder

mit „Luftspülung“ wird Luft durch den Abstreicher geblasen,

wodurch das Eintreten von Kühlmittel und Staub in den

Abstützzylinder verhindert wird.

1. Nur Abstützzylinder in Grundlochausführung können auf

„Luftspülung“ umgestellt werden. Eine Druckluftleitung an

der mit „P” markierten Stelle anschließen (siehe Abbildung 3,

Seite 26).

2. HINWEIS: Für die Luftspülung ist ein Druck von nur 0,3 - 1,0

bar (5 - 15 psi) erforderlich.

4.2 Abstützzylinder mit „Luftfederung“

(nur WSC 112, 222)

Bei einem Abstützzylinder mit „Luftfederung“ wird Luft an Stelle

einer Feder verwendet, um den Abstützkolben in ausgefahrener

Stellung zu halten. Bei einem Abstützzylinder mit „Luftfederung“

kann der Abstützkolben nicht eingezogen werden. (Hinweis: Nur

federanstellbare Abstützzylinder können auf „Luftfederung“

umgestellt werden.) Ein Abstützzylinder mit „Luftfederung“

Abstützzylinder-Modell Anzugsmoment für die Installation

WFC /WSC 72 149-176 Nm (110-130 Ft-Lbs.)

WFC /WSC 112 190-217 Nm (140-160 Ft-Lbs.)

WFC /WSC 222 258-285 Nm (190-210 Ft-Lbs.)

Modell- Ölfassungs- Fassungsver- Abstützkolbenhub Federdruck des Abstützkolbens

nummer vermögen mögen bei max. N (lbs.)

cm

3

bar/psi mm Ausgefahrener Eingefahrener

(in3) kN (lbs) (in) Kolben Kolben

WFC-72 0,66 (0.04)

7 (1650) 9,7 (0.38) 8,9 (2.0) 25,8 (5.8)

WSC-72 0,16 (0.01)

WFC-112 0,98 (0.06))

11 (2500) 9,7 (0.38) 15,2 (3.4) 25,8 (5.8)

WSC-112 0,16 (0.01)

WFC-222 3,28 (0.20)

22 (5000) 11,9 (0.47)

4,4-14,5 (1.0-3.25)

*

71,2-102,3 (16-23)

*

WSC-222 0,16 (0.01)

* verstellbar

TECHNISCHE DATEN

Abbildung 1

E

Page 11

11

TECHNISCHE DATEN (TABELLE)

Maximale Haltekraft

relativ zum

hydraulischen Betriebsdruck

WFC / WSC 72

Abstützkolben-Verformung

relativ zur

eingesetzten Belastung

bei 350 bar (5000 psi)

Betriebsdruck

WFC / WSC 72

Maximale Haltekraft

kN (lb)

Betriebsdruck

bar (psi)

0

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

(1,78)

400

(3,56)

800

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

(7,12)

1600

(5,34)

1200

(8,90)

2000

Elastische Verformung

mm (in.)

Eingesetzte Belastung

kN (lb)

Maximale Haltekraft

relativ zum

hydraulischen Betriebsdruck

WFC / WSC 112

Maximale Haltekraft

kN (lb)

Abstützkolben-Verformung

relativ zur

eingesetzten Belastung

bei 350 bar (5000 psi)

Betriebsdruck

WFC / WSC 112

Elastische Verformung

mm (in.)

.0025 (0,064)

.0005 (0,013)

0

.0020 (0,051)

.0010 (0,025)

.0015 (0,038)

1,000

(4,5)

2,000

(8,9)

.0030 (0,076)

3,000

(13,4)

4,000

(17,8)

5,000

(22,3)

0

4,45 (1000)

8,90 (2000)

13,4 (3000)

17,8 (4000)

22,3 (5000)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

Maximale Haltekraft

relativ zum

hydraulischen Betriebsdruck

WFC 222 / WSC 222

Maximale Haltekraft

kN (lb)

Abstützkolben-Verformung

relativ zur

eingesetzten Belastung

bei 350 bar (5000 psi)

Betriebsdruck

WFC 222 / WSC 222

Elastische Verformung

mm (in.)

Eingesetzte Belastung

kN (lb)

Betriebsdruck

bar (psi)

Eingesetzte Belastung

kN (lb)

Betriebsdruck

bar (psi)

0

2,22 (500)

4,45 (1000)

6,67 (1500)

8,90 (2000)

11,12 (2500)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

3,34 (750)

2,22 (500)

1,11 (250)

0

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

0

500

(2,22)

1000

(4,45)

1500

(6,67)

2000

(8,90) (11,12)

2500

Page 12

12

ermöglicht größere Kontrolle über die Kraft, mit der der

Abstützkolben gegen das Werkstück gedrückt wird. Bei einem

Abstützzylinder mit „Luftfederung“ kann außerdem mehr Kraft am

Abstützkolben angesetzt werden, als bei Modellen mit

herkömmlicher Federanstellung.

1. Die Kontaktschraube, Stellschrauben (nur beim Modell 222)

und die Feder aus dem Abstützkolben entfernen.

2. Nachdem die Feder entfernt wurde, die Kontaktschraube

wieder einsetzen.

3. Nur Abstützzylinder mit Blindöffnung können auf „Luftfederung“

umgestellt werden (siehe Abbildung 3, Seite 26).

4. An der Druckluftleitung ein handbetriebenes ZweiwegeLuftventil oder ein Magnetluftventil anschließen.

5. Zur Steuerung des Luftdrucks ein Luftregulierventil (Enerpac

RFL 102) verwenden. Übermäßiger Luftdruck kann dazu führen,

daß ein Werkstück regelrecht abhebt. Der notwendige

Luftdruck hängt von der Größe und dem Gewicht des

Werkstücks und des Abstützzylinders ab.

5.0 BETRIEB

5.1 Federanstellbare Abstützzylinder

1. Nur Modell WSC 222: Die Kraft mit der der Abstützkolben

auf das Werkstück drückt, einstellen.

a. Die Stellschraube aus Kunststoff oben aus dem

Abstützkolben entfernen.

b. Die zweite Stellschraube im Uhrzeigersinn drehen, um

den Druck zu vergrößern. Die zweite Stellschraube

gegen den Uhrzeigersinn drehen, um den Druck zu

verringern. Hinweis: Wird die Stellschraube zu weit

herausgedreht, führt dies zu einer Verkürzung des

Abstützkolbenhubs. Siehe die technischen Daten für den

Mindest- und Höchstdruck für das jeweilige

Abstützzylinder-Modell.

c. Die erste Stellschraube wieder einsetzen. Sicherstellen,

daß die erste Stellschraube satt an der zweiten

Stellschraube anliegt.

2. Das Werkstück über den Abstützzylindern in die Vorrichtung

einsetzen. Der Abstützkolben sollte etwa halb ausgefahren

sein, wenn er das Werkstück berührt.

3. Den Hydraulikdruck einstellen, um den Abstützkolben

einzurasten. Die Abstützkolbenstellung wird beibehalten, bis

der Hydraulikdruck abgelassen wird.

4. Das Werkstück festklemmen, um die Bearbeitung zu

vereinfachen.

5. Wenn die Bearbeitung abgeschlossen ist, den Hydraulikdruck

zuerst aus den Spannzylindern und dann aus den

Abstützzylindern ablassen.

6. Das Werkstück von der Vorrichtung entfernen.

5.2 Hydraulisch anstellbare Abstützzylinder

1. Wenn kein Hydraulikdruck anliegt, befindet sich der

Abstützkolben in eingefahrener Stellung. Das Werkstück über

den Abstützzylindern in die Vorrichtung einsetzen. Der

Abstützkolben sollte etwa halb ausgefahren sein, wenn er das

Werkstück berührt.

2. Den Hydraulikdruck einstellen, um den Abstützkolben

auszufahren. Wenn der Hydraulikdruck anliegt, drückt ein

Kolben gegen eine Feder im Inneren, die den Abstützkolben

gegen das Werkstück ausfährt. Bei steigendem

Hydraulikdruck greift die Klemmhülse und der Abstützkolben

wird an der Stelle, an der er das Werkstück berührt, verriegelt.

Die Abstützkolbenstellung wird beibehalten, bis der

Hydraulikdruck abgelassen wird.

3. Das Werkstück festklemmen, um die Bearbeitung zu

vereinfachen.

4. Wenn die Bearbeitung abgeschlossen ist, den Hydraulikdruck

zuerst aus den Spannzylindern und dann aus den

Abstützzylindern ablassen.

5. Das Werkstück von der Vorrichtung entfernen.

5.3 Abstützzylinder mit „Luftfederung“

(nur WSC 112, 222)

1. Das Luftregulierventil auf den entsprechenden Luftdruck

einstellen. Der notwendige Druck hängt von der Größe des

Abstützzylinders und dem Gewicht des Werkstücks ab.

2. Wenn kein Luftdruck anliegt, befindet sich der Abstützkolben

in eingefahrener Stellung. Das Werkstück über den

Abstützzylindern in die Vorrichtung einsetzen.

3. Den Griff am Luftventil einstellen, um den Luftdruck

anzulegen und den Abstützkolben auszufahren. Der

Abstützkolben sollte etwa halb ausgefahren sein, wenn er das

Werkstück berührt. Falls das Gewicht des Werkstücks nicht

ausreicht, um den Abstützkolben auf die passenden Höhe

niederzudrücken, den ersten Schritt 1 wiederholen und den

Luftdruck ordnungsgemäß einstellen.

4. Den Hydraulikdruck einstellen, um den Abstützkolben

auszufahren. Die Abstützkolbenstellung wird beibehalten, bis

der Hydraulikdruck abgelassen wird.

5. Das Werkstück festklemmen, um die Bearbeitung zu

vereinfachen.

6. Wenn die Bearbeitung abgeschlossen ist, den Hydraulikdruck

zuerst aus den Spannzylindern und dann aus den

Abstützzylindern ablassen.

7. Das Werkstück von der Vorrichtung entfernen.

6.0 WARTUNG UND REPARATUR

Die Abstützzylinder müssen nur gewartet werden falls Abnutzung

bzw. Undichtheiten festgestellt werden. Von Zeit zu Zeit sollten

alle Komponenten geprüft werden, um jegliche Probleme

festzustellen, die der Reparatur oder Wartung bedürfen. Enerpac

bietet Reparatursätze für die Wartung an. Außerdem sind

Ersatzteillisten erhältlich. Bitte wenden Sie sich an Ihren EnerpacVertreter.

Page 13

13

PROBLEM MÖGLICHE URSACHE

Abstützkolben fährt nicht aus, wenn

der Systemdruck aufgebaut wird.

Das Werkstück gibt zu stark nach.

Der Abstützkolben fährt nicht ein.

Der Abstützkolben löst sich nicht in

die ausgefahrene Höhe.

Abstützzylinder leckt Öl.

1. Feststellen, ob vom Hydrauliksystem die maximale Durchflußrate (siehe technische Daten)

überschritten wird.

2. Prüfen, ob Kompensationsfeder gebrochen ist.

3. Den Abstützkolben und die Hülse auf Beschädigung untersuchen.

1. Möglicherweise ist der Hydraulikdruck geringer als der zum Halten des Abstützkolbens

notwendige Mindestdruck.

2. Die Schnittkraft übersteigt möglicherweise die Leistungsfähigkeit des Abstützzylinders.

1. Der Hydraulikdruck wurde nicht aus dem System abgelassen.

2. Zu hoher Rückstau durch Rohre mit kleinem Durchmesser oder zu engen Biegungen.

3. Den Abstützkolben und die Hülse auf Beschädigungen bzw. Rückstände untersuchen.

4. Prüfen, ob Rückpreßfeder gebrochen ist.

1. Dichtungen auf Abnutzung oder Beschädigung untersuchen.

2. Der Anschluß an die Abstützzylinder ist möglicherweise undicht.

7.0 STÖRUNGSSUCHE UND ABHILFE

Page 14

14

L’esploso delle parti di ricambio per questo prodotto è ottenibile

sul sito web www.enerpac.com, oppure chiamando il Centro

Assistenza Autorizzato a voi più vicino , o il ns. ufficio commerciale.

1.0 ISTRUZIONI AL RICEVIMENTO

Controll are visivamente tutti i componenti per accertare eventuali

danni derivanti dal trasporto. Se del caso, sporgere subito

reclamo al trasportatore. I danni causati durante il trasporto non

sono coperti dalla garanzia. Il trasportatore è responsabile degli

stessi e deve rispondere di tutte le spese e costi per la rimessa in

efficienza del materiale.

SICUREZZA ANZITUTTO

2.0 NORME SULLA SICUREZZA

Leggere attentamente tutte le istruzioni, le

Precauzioni ed Avvertenze che si devono

osservare durante l’impiego delle attrezzature.

Rispettare tutte le norme di sicurezza per evitare infortuni alle

persone e danni alle cose. L’ENERPAC non è responsabile per

infortuni e danni causati dal mancato rispetto delle Norme di

Sicurezza, dall’uso e dall’applicazione impropria del prodotto o

dalla sua mancata manutenzione. In caso di dubbi sulla

applicazione del prodotto o sulla Sicurezza, contattare l’ENERPAC.

Se non si conoscono le Norme di Sicurezza per i Sistemi

Oleodinamici ad Alta Pressione contattare l’ENERPAC o i suoi

Rappresentanti per un corso gratuito di addestramento sulla

Sicurezza.

L’inosservanza delle seguenti Norme di Sicurezza può causare

infortuni alle persone e danni alle attrezzature.

PRECAUZIONE: Sta ad indicare la corretta procedura d’impiego

o di manutenzione per evitare danni, anche irreparabili,

dell’attrezzature e delle cose circostanti.

AVVERTENZA: Sta ad indicare un potenziale pericolo che

richiede l’osservanza della procedura per evitare infortuni alle

persone.

PERICOLO: E’usato solo quando una azione od una mancata

azione può provocare gravi infortuni se non la morte.

AVVERTENZA: Durante l’impiego delle attrezzature

oleodinamiche usare sempre gli indumenti protettivi

appropriati.

AVVERTENZA: Non sostare sotto ai carichi sorretti

oleodinamicamente. Quando si impiega un cilindro ,

oleodinamico, per sollevare od abbassare un carico, non

deve mai essere utilizzato come sostegno permanente. Dopo ogni

operazione di sollevamento od abbassamento, assicurare il carico

meccanicamente.

PERICOLO: Per evitare lesioni personali, tenere

mani e piedi lontano dai cilindri oleodinamici

durante il loro impiego.

AVVERTENZA: Non superare mai la potenza nominale

dell'attrezzatura. Non tentare mai di sollevare un carico

superiore alla capacità del cilindro. I sovraccarichi

possono causare danni all’ attrezzatura ed infortuni alle persone. I

cilindri sono stati progettati per operare ad una pressione di 350

bar max. Non collegare mai i cilindri ad una pompa con pressione

nominale maggiore.

PERICOLO: MAI tarare la valvola regolatrice di pressione

ad un valore superiore a quello nominale della pompa.

Una taratura troppo alta può causare lesioni alle persone

e danni alle attrezzature. Non rimuovere la valvola di sicurezza.

AVVERTENZA: La pressione max. di esercizio, in un

circuito, non deve mai superare quella nominale del

componente a pressione più bassa. Per controllare la

pressione in un circuito, montare un manometro.

PRECAUZIONE: Evitare di danneggiare il tubo

flessibile. Evitare curve strette e serpentine dei tubi

flessibili. Curve troppo strette causano strozzature nella

tubazione che possono dar luogo a pericolose contropressioni le

quali ne compromettono la durata.

NON schiacciare i tubi flessibili. Lo schiacciamento od

urto, con oggetti pesanti, possono danneggiare le spirali

metalliche interne di rinforzo. Pressurizzare un tubo

flessibile lesionato ne causa la rottura.

IMPORTANTE: Non usare il tubo flessibile od il giunto

girevole per sollevare le attrezzature. Servirsi delle

maniglie di trasporto o di altri mezzi più sicuri.

PRECAUZIONE: Proteggere tutti i componenti

oleodinamici da fonti di calore. Una temperatura elevata

ammorbidisce le tenute, le guarnizioni ed il tubo flessibile,

dando origine a perdite d’olio. Per un corretto funzionamento la

temperatura dell’olio non deve superare I

65 °C. Proteggere i tubi flessibili ed i cilindri dagli spruzzi di

saldatura.

PERICOLO: Non maneggiare i tubi flessibili sotto

pressione. Spruzzi d’olio sotto pressione perforano la

pelle causando serie complicazioni. Se l’olio è penetrato

sotto pelle, consultare immediatamente un Medico.

AVVERTENZA: Impiegare i cilindri solo con innesti

collegati. Non usare MAI i cilindri con gli innesti

scollegati. Sovraccarichi incontrollati sui cilindri possono

causare guasti gravissimi e lesioni alle persone.

IMPORTANTE: La manutenzione delle attrezzature

oleodinamiche deve essere affidata solo a tecnici

qualificati. Per il servizio di assistenza tecnica, rivolgersi al

Centro Assistenza Autorizzato ENERPAC di zona. Per

salvaguardare la Vostra garanzia, usare solo olio ENERPAC.

AVVERTENZA: Sostituire immediatamente le parti

usurate o danneggiate con ricambi originali ENERPAC. Le

parti usurate si potrebbero rompere, causando lesioni alle

persone e danni alle cose.

L2230 Rev. B 02/04

Manuale d’istruzione

Supporti di lavoro

WFC / WSC 72, 112, 222

®

®

Page 15

15

TABELLA DEI DATI TECNICI

Massima forza di sostegno

in funzione della

pressione oleodinamica di esercizio

WFC / WSC 72

Deflessione dello stantuffo del supporto

in funzione del carico applicato

a 350 bar (5000 psi) di

pressione di esercizio

WFC / WSC 72

Massima forza di sostegno

kN (lb)

Pressione di esercizio

bar (psi)

0

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

(1,78)

400

(3,56)

800

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

(7,12)

1600

(5,34)

1200

(8,90)

2000

Deflessione elastica

mm (in.)

Carico applicato

kN (lb)

Massima forza di sostegno

in funzione della

pressione oleodinamica di esercizio

WFC / WSC 112

Massima forza di sostegno

kN (lb)

Deflessione dello stantuffo del supporto

in funzione del carico applicato

a 350 bar (5000 psi) di

pressione di esercizio

WFC / WSC 112

Deflessione elastica

mm (in.)

.0025 (0,064)

.0005 (0,013)

0

.0020 (0,051)

.0010 (0,025)

.0015 (0,038)

1,000

(4,5)

2,000

(8,9)

.0030 (0,076)

3,000

(13,4)

4,000

(17,8)

5,000

(22,3)

0

4,45 (1000)

8,90 (2000)

13,4 (3000)

17,8 (4000)

22,3 (5000)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

Massima forza di sostegno

in funzione della

pressione oleodinamica di esercizio

WFC 222 / WSC 222

Massima forza di sostegno

kN (lb)

Deflessione dello stantuffo del supporto

in funzione del carico applicato

a 350 bar (5000 psi) di

pressione di esercizio

WFC 222 / WSC 222

Deflessione elastica

mm (in.)

Carico applicato

kN (lb)

Pressione di esercizio

bar (psi)

Carico applicato

kN (lb)

Pressione di esercizio

bar (psi)

0

2,22 (500)

4,45 (1000)

6,67 (1500)

8,90 (2000)

11,12 (2500)

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

15

7,78 (1750)

6,67 (1500)

5,56 (1250)

4,45 (1000)

3,34 (750)

2,22 (500)

1,11 (250)

0

70

(1000)

140

(2000)

210

(3000)

280

(4000)

350

(5000)

.0030 (0,076)

.0025 (0,064)

.0020 (0,051)

.0015 (0,038)

.0010 (0,025)

.0005 (0,013)

0

500

(2,22)

1000

(4,45)

1500

(6,67)

2000

(8,90) (11,12)

2500

Page 16

16

3.0 INSTALLAZIONE

3.1 Montaggio del supporto di lavoro

Le cavità di montaggio devono essere predisposte in base alle

specifiche illustrate a pagina 26 e 27. Fare attenzione nel

preparare la struttura fissa. Lavorare accuratamente a macchina i

fori della struttura fissa. Per evitare perdite, usare una struttura

fissa avente una superficie con una rugosità media (Ra) non

superiore a 1,6 µm (63 µin.). Accertarsi che non ci siano bave

metalliche nel punto in cui i fori di alimentazione dell’olio si

affacciano nella cavità del cilindro.

ATTENZIONE: Lavare accuratamente tutti i condotti

della struttura fissa per prevenire l’ingresso di

impurità nel cilindro durante il funzionamento.

Prima di montare il cilindro nella cavità, lubrificare gli O-ring

esterni del cilindro. Inserire con cautela il cilindro finché l’anello di

metallo (E) non tocca la sede di dimensioni maggiorate, come

indicato nella figura 1. Serrare il supporto di lavoro nella piastra di

montaggio. Per i valori di coppia vedere la tabella che segue.

3.2 Opzioni di montaggio

Per l’opzione di montaggio con l’esecuzione a piastra aperta

(Figura 2, pagina 26), è importante fare attenzione a che i liquidi

refrigeranti o da taglio non penetrino nel foro di sfiato.

I modelli WFC/WSC 112 e 222 sono muniti di uno sfiato esterno

nell’alloggiamento del corpo. Se lo sfiato è inondato

continuamente di refrigerante, si consiglia di utilizzare

l’esecuzione a cavità cieca (Figura 3, pagina 26). Per evitare danni

allo sfiato, l’aria della parte inferiore della cavità di montaggio

deve sfiatare in un’area priva di liquidi e agenti contaminanti.

4.0 MODIFICHE

4.1 Supporti di lavoro a “spurgo dell’aria” (solo WFC /

WSC 112, 222)

Se l’area della guarnizione a scorrimento del supporto di lavoro è

inondata di refrigerante o da residui di lavoro a macchina, il

supporto di lavoro dev'essere modificato in modo da diventare un

supporto di lavoro a “spurgo dell’aria”. Un supporto di lavoro di

questo tipo consente di scaricare l’aria attraverso la guarnizione a

scorrimento, impedendo al refrigerante ed ai residui di penetrare

nel supporto stesso.

1. Solo i supporti di lavoro con esecuzione a cavità cieca

possono essere trasformati in supporti a “spurgo dell’aria”.

Collegare l’alimentazione dell’aria nel punto contrassegnato

con “P” (vedere la figura 3, pagina 50).

2. NOTA: lo spurgo dell’aria richiede un pressione di soli 0,3-1,0

bar (5-15 psi).

4.2 Supporti di lavoro a “sospensione pneumatica”

(solo WSC 112, 222)

Un supporto di lavoro a “sospensione pneumatica” usa aria,

invece di una molla, per mantenere in posizione estesa lo

stantuffo del supporto. Un supporto di questo tipo non retrae lo

stantuffo. (Nota: soltanto i supporti di lavoro avanzati a molla

possono essere trasformati in supporti di lavoro a “sospensione

pneumatica”.) Un supporto di lavoro a “sospensione pneumatica”

può offrire maggior controllo della spinta dello stantuffo sul pezzo

da lavorare e può anche fornire una spinta sullo stantuffo

maggiore di quella dei tradizionali modelli avanzati a molla.

1. Rimuovere dall'interno dello stantuffo del supporto di lavoro

il bullone di contatto, le viti di regolazione (solo i modelli 222)

e la molla.

2. Dopo aver rimosso la molla, reinserire il bullone di contatto.

3. Solo i supporti di lavoro con esecuzione a cavità cieca

possono essere trasformati in supporti di lavoro a

“sospensione pneumatica” (vedere la figura 3, pagina 26).

Collegare l’alimentazione dell’aria nel punto indicato della

cavità.

4. Aggiungere alla linea d'alimentazione dell’aria una valvola di

sfiato manuale a due posizioni o una valvola di sfiato a

solenoide.

Modello del supporto di lavoro Coppia di installazione

WFC /WSC 72 149-176 Nm (110-130 Ft-Lbs.)

WFC /WSC 112 190-217 Nm (140-160 Ft-Lbs.)

WFC /WSC 222 258-285 Nm (190-210 Ft-Lbs.)

Numero Di Rifornimento Capacità a pres- Corsa dello Forza della molla dello stantuffo

Modello d’olio sione massima stantuffo del del supporto N (lbs.)

cm

3

kN supporto

Stantuffo Stantuffo

(in3) (lbs) mm (in) esteso retratto

WFC-72 0,66 (0.04)

7 (1650) 9,7 (0.38) 8,9 (2.0) 25,8 (5.8)

WSC-72 0,16 (0.01)

WFC-112 0,98 (0.06))

11 (2500) 9,7 (0.38) 15,2 (3.4) 25,8 (5.8)

WSC-112 0,16 (0.01)

WFC-222 3,28 (0.20)

22 (5000) 11,9 (0.47)

4,4-14,5 (1.0-3.25)* 71,2-102,3 (16-23)*

WSC-222 0,16 (0.01)

DATI TECNICI

Figura 1

* regolabile

E

Page 17

17

5. Per controllare la pressione dell’aria usare un apposito

riduttore di pressione (Enerpac RFL 102). Una pressione

dell'aria eccessiva può, in effetti, sollevare il pezzo da

lavorare dalla superficie d’appoggio. Il giusto valore della

pressione dell’aria varia in funzione delle dimensioni e del

peso del pezzo da lavorare e del supporto di lavoro.

5.0 FUNZIONAMENTO

5.1 Supporti di lavoro avanzati a molla

1. Solo WSC 222: regolare la forza di contatto tra lo stantuffo

del supporto di lavoro e il pezzo da lavorare.

a. Rimuovere la vite di regolazione in plastica situata nella

parte superiore dello stantuffo.

b. Ruotare in senso orario la seconda vite di regolazione

per aumentare la forza di contatto, ruotarla in senso

antiorario per diminuire la forza di contatto. Nota: se la

vite di regolazione viene arretrata eccessivamente, la

corsa dello stantuffo si riduce. Per la minima e la

massima forza di contatto di ogni modello di supporto di

lavoro, fare riferimento alla tabella dei dati tecnici.

c. Remettere a posto la prima vite di regolazione,

assicurandosi che sia posizionata a filo con la seconda.

2. Collocare il pezzo da lavorare nella struttura fissa sopra i

supporti di lavoro. Quando è a contatto con il pezzo da

lavorare, lo stantuffo dev'essere a circa metà corsa.

3. Attivare la pressione oleodinamica per bloccare lo stantuffo

del supporto di lavoro. La posizione dello stantuffo resta

mantenuta fino allo scarico della pressione oleodinamica.

4. Bloccare il pezzo da lavorare in posizione per facilitare le

operazioni di lavoro a macchina.

5. A lavorazione completata, scaricare la pressione

oleodinamica prima dai cilindri di bloccaggio, poi dai supporti

di lavoro.

6. Togliere il pezzo lavorato dalla struttura fissa.

5.2 Supporti di lavoro avanzati a fluido

1. Quando non è applicata pressione oleodinamica, lo stantuffo

è in posizione retratta. Collocare il pezzo da lavorare nella

struttura fissa sopra i supporti di lavoro. Quando è a contatto

con il pezzo da lavorare, lo stantuffo dev'essere a circa metà

corsa.

2. Attivare la pressione oleodinamica per far avanzare in

posizione lo stantuffo del supporto di lavoro. Quando si

applica la pressione oleodinamica, un pistone preme contro

una molla interna che fa avanzare lo stantuffo fino al pezzo da

lavorare. All’aumentare della pressione oleodinamica, il

manicotto di compressione si stringe e blocca lo stantuffo sul

punto di contatto. La posizione dello stantuffo resta

mantenuta fino allo scarico della pressione oleodinamica.

3. Bloccare il pezzo da lavorare in posizione per facilitare le

operazione di lavoro a macchina.

4. A lavorazione completata, scaricare la pressione

oleodinamica prima dai cilindri di bloccaggio, poi dai supporti

di lavoro.

5. Togliere il pezzo lavorato dalla struttura fissa.

5.3 Supporti di lavoro a “sospensione pneumatica”

(solo WSC 112, 222)

1. Impostare il riduttore di pressione per la giusta pressione

dell’aria, che varia in funzione delle dimensioni del supporto

di lavoro e del peso del pezzo da lavorare.

2. Quando non è applicata la pressione dell’aria, lo stantuffo è

in posizione retratta. Collocare il pezzo da lavorare sulla

struttura fissa sopra i supporti di lavoro.

3. Per attivare la pressione dell'aria, spostare la leva di

azionamanto della valvola di sfiato e portare in posizione lo

stantuffo del supporto di lavoro. Quando è a contatto con il

pezzo da lavorare, lo stantuffo dev'essere a circa metà corsa.

Se il peso del pezzo da lavorare non spinge lo stantuffo in

basso fino all’altezza giusta, ripetere il passo 1 e regolare

opportunamente la pressione dell’aria.

4. Attivare la pressione oleodinamica per bloccare lo stantuffo

del supporto di lavoro. La posizione dello stantuffo resta

mantenuta fino allo scarico della pressione oleodinamica.

5. Bloccare il pezzo da lavorare in posizione per facilitare le

operazioni di lavoro a macchina.

6. A lavorazione completa, scaricare la pressione oleodinamica

prima dai cilindri di bloccaggio, poi dai supporti di lavoro.

7. Togliere il pezzo lavorato dalla struttura fissa.

6.0 MANUTENZIONE E ASSISTENZA

È richiesta la manutenzione solo se si notano segni di usura e/o

perdite. Ispezionare di tanto in tanto tutti i componenti al fine di

rilevare qualsiasi tipo di problema che richieda assistenza o

manutenzione. La Enerpac offre appositi kit di parti di ricambio

per la manutenzione delle apparecchiature. Sono disponibili

anche elenchi di parti per riparazioni. Prendere contatto con il

rappresentante Enerpac di zona.

7.0 RICERCA DEI GUASTI

PROBLEMA CAUSA POSSIBLE

Lo stantuffo non avanza quando si

attiva la pressione dell'impianto.

Il pezzo da lavorare è sottoposto

ad una deflessione eccessiva.

Lo stantuffo non si retrae.

Lo stantuffo non raggiunge

l’altezza di estensione.

Il supporto di lavoro perde olio.

1. Determinare se l'impianto idraulico supera la massima portata (vedi tabella dei dati tecnici).

2. Verificare se vi è una molla di trazione rotta.

3. Ricercare eventuali danni allo stantuffo e al manicotto.

1. La pressione oleodinamica può essere inferiore al minimo necessario per

trattenere lo stantuffo.

2. Le forze di taglio possono superare la capacità del supporto di lavoro.

1. La pressione oleodinamica non è stata scaricata dal sistema.

2. Contropressione eccessiva a causa di tubi di piccolo diametro o di curve strette.

3. Ricercare eventuali danni o accumulo di detriti nello stantuffo e nel manicotto.

4. Verificare se vi è una molla di richiamo rotta.

1. Ricercare usura o danni nelle guarnizioni di tenuta.

2. I raccordi ai supporti di lavoro possone perdere.

Page 18

18

Las hojas de despiece para este producto estan disponibles en la

página web de Enerpac en la dirección www.enerpac.com,o en su

centro de Asistencia Técnica ó punto de venta Enerpac mas cercano.

1.0 IMPORTANTES INSTRUCCIONES DE RECEPCIÓN

Inspeccione visualmente todos los componentes para verificar si

hay daños de envío. Debido a que la garantía no ampara daños por

envío, si los hubiese, infórmeselo inmediatamente a la empresa de

transportes, puesto que ésta es responsable de todos los gastos

de reparaciones o reemplazo que resulten por daños de envío.

SEGURIDAD PRIMERO

2.0 ASPECTOS DE SEGURIDAD

Lea todas las instrucciones, advertencias y

precauciones. Acate todas las precauciones

de seguridad para evitar lesiones personales

o daños a la propiedad durante la operación del sistema.

ENERPAC no puede ser responsable de daños o lesiones que

resulten de no usar el producto de forma segura, falta de

mantenimiento o aplicación incorrecta del producto y/u operación

del sistema. Comuníquese con ENERPAC si tuviese dudas sobre

las precauciones de seguridad o sobre las aplicaciones. Si nunca

ha sido capacitado en seguridad hidráulica de alta presión,

consulte a su distribuidor o centro de servicio para obtener un

curso de seguridad gratis denominado ENERPAC Hydraulic.

El no cumplir con las siguientes precauciones y advertencias

podría causar daños al equipo y lesiones personales.

Una PRECAUCIÓN se utiliza para indicar procedimientos y

prácticas de operación o mantenimiento correctos para evitar

daños o la destrucción de equipo u otra propiedad.

Una ADVERTENCIA indica un potencial peligro que requiere de

procedimientos o prácticas correctos para evitar lesiones

personales.

Un PELIGRO se utiliza sólo cuando su acción o falta de acción

podría causar lesiones graves o incluso la muerte.

ADVERTENCIA: Use el equipo de protección personal

adecuado cuando opere equipo hidráulico.

ADVERTENCIA: Manténgase alejado de las cargas

soportadas por sistemas hidráulicos. Cuando un

cilindro se utiliza como dispositivo para levantar carga,

nunca debería usarse como dispositivo para sostener carga.

Después de que la carga haya sido levantada o descendida, debe

bloquearse siempre en forma mecánica.

PELIGRO: Para evitar lesiones personales,

mantenga las manos y los pies alejados del cilindro

y pieza de trabajo durante la operación.

ADVERTENCIA: No sobrepase el valor nominal del