Repair Parts Sheets for this product are available from the

Enerpac web site at www.enerpac.com, or from your nearest

Authorized Enerpac Service Center or Enerpac Sales office.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for damage or injury

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

when in doubt as to the safety precautions and operations. If you

have never been trained on high-pressure hydraulic safety, consult

your distribution or service center for a free Enerpac Hydraulic

safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Stay clear of loads supported by

hydraulics. A cylinder, when used as a load lifting

device, should never be used as a load holding device.

After the load has been raised or lowered, it must always be

blocked mechanically.

WARNING: USE ONLY RIGID PIECES TO HOLD

LOADS. Carefully select steel or wood blocks that are

capable of supporting the load. Never use a hydraulic

cylinder as a shim or spacer in any lifting or pressing application.

DANGER: To avoid personal injury keep hands and

feet away from cylinder and workpiece during

operation.

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than the capacity of

the cylinder. Overloading causes equipment failure and

possible personal injury. The cylinders are designed for a max.

pressure of 700 bar [10,000 psi]. Do not connect a jack or

cylinder to a pump with a higher pressure rating.

Never set the relief valve to a higher pressure than the

maximum rated pressure of the pump. Higher settings

may result in equipment damage and/or personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated

component in the system. Install pressure gauges in the

system to monitor operating pressure. It is your window to what

is happening in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid sharp

bends and kinks when routing hydraulic hoses. Using a

bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading

to premature hose failure.

Do not drop heavy objects on hose. A sharp impact

may cause internal damage to hose wire strands.

Applying pressure to a damaged hose may cause it to

rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

flames and heat. Excessive heat will soften packings

and seals, resulting in fluid leaks. Heat also weakens

hose materials and packings. For optimum performance do not

expose equipment to temperatures of 65 °C [150 °F] or higher.

Protect hoses and cylinders from weld spatter.

®

Instruction Sheet

STB Series Pipe Benders

(designed for mild steel pipe only)

L2524 Rev. O 11/02

Index:

English: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-6

Français: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-12

Deutsch: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13-19

Italiano: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20-26

Español: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27-33

Nederlands: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34-40

Portuguese: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41-47

®

®

®

2

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected

couplers. If the cylinder becomes extremely

overloaded, components can fail catastrophically causing

severe personal injury.

WARNING: BE SURE SETUP IS STABLE BEFORE

LIFTING LOAD. Cylinders should be placed on a flat

surface that can support the load. Where applicable, use

a cylinder base for added stability. Do not weld or

otherwise modify the cylinder to attach a base or other support.

Avoid situations where loads are not directly centered

on the cylinder plunger. Off-center loads produce

considerable strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially dangerous

results.

Distribute the load evenly across the entire saddle

surface. Always use a saddle to protect the plunger.

IMPORTANT: Hydraulic equipment must only be

serviced by a qualified hydraulic technician. For repair

service, contact the Authorized ENERPAC Service

Center in your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or damaged

parts by genuine ENERPAC parts. Standar d grade parts

will break causing personal injury and property

damage. ENERPAC parts are designed to fit properly and

withstand high loads.

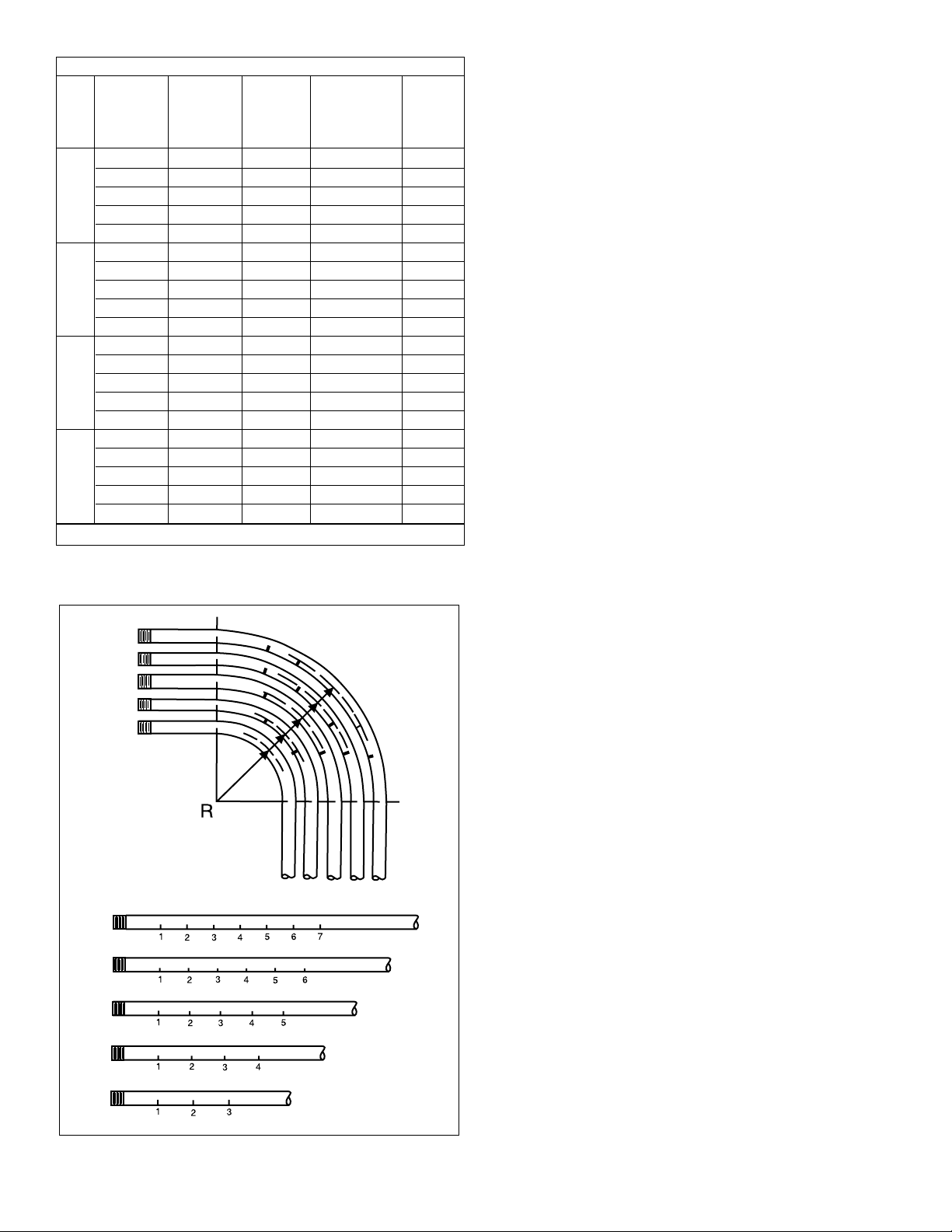

3.0 SPECIFICATIONS (see Specification Table)

4.0 BENDER ASSEMBLY (see Figure 1)

1. Thread hydraulic cylinder into cylinder support block on

bending frame.

2. Attach hose(s) to pump valve. Connect hose (1) to cylinder

port (1); hose (2) to cylinder port (2). NOTE: hose (2) is used

with STB-202 series benders only.

3. Select bending shoe for pipe to be bent. Each shoe is marked

for size and has an arrow, indicating the center point of bend

to be made.

4. Insert and lock selected bending shoe on cylinder plunger

with U-shaped lock pin.

Figure 1, Bender Assembly

Hydraulic Hose (bend)

Bending

Shoe

Hydraulic hose (eject)

(STB202 series)

Pivot Pin

(2 req’d.)

Shoe

Locking Pin

Bender Frame

Optic Angle Gauge

Over-bend

Correction

Holes

Pivot Shoe

(2 req’d.)

Hydraulic Cylinder

Cylinder Support Block

Pipe Eject Holes

Pipe Bending

Holes

Nomenclature

Step A – Bender Assembly

Nominal Wall Schedule Pipe STB-101 STB-101 STB-101

pipe Thickness Pipe* Bend 1-2

size Radius One Shot

(outside ø)

1/2

-2 2

1/2

-4 1

1/4

-4

(in) (in) (in) One Shot Sweep One Shot

.109 40 Yes - .147 80 Yes - .187 160 2

7/8

WS - .294 160 WS - .113 40 Yes - .154 80 4 Yes - .218 160 WS - .308 DEH WS - .133 40 Yes Yes .179 80 Yes Yes .250 160 WS WS .358 DEH - WS .140 40 Yes Yes Yes

.191 80 Yes Yes Yes

.250 160 WS WS Yes

.342 DEH - WS WS

.145 40 Yes Yes Yes

.200 80 Yes Yes Yes

.281 160 WS WS Yes

.400 DEH - WS WS

.154 40 Yes Yes Yes

.218 80 Yes Yes Yes

.343 160 - WS Yes

.203 40 - Yes Yes

.276 80 - WS Yes

.375 160 - WS Yes

.216 40 - Yes Yes

.300 80 - WS Yes

.226 40 - Yes Yes

.318 80 - WS Yes

.237 40 - Yes Yes

.337 80 - - Yes

*Schedule pipe: 40=standard; 80=extra heavy; 160=double extra heavy (mild

steel pipe only)

DEH=double extra heavy (slightly thicker than 160);

WS=can be bent by moving pivot shoes to the holes for the next large pipe size.

1

⁄2

(.840)

27⁄8

51⁄8

4

67⁄16

75⁄

16

85⁄16

91⁄

2

111⁄

4

151⁄

2

173⁄

4

3

⁄4

(1.050)

1

(1.315)

11⁄4

(1.660)

11⁄2

(1.900)

2

(2.375)

21⁄2

(2.875)

3

(3.500)

31⁄

2

(4.000)

4

(4.500)

Specification Table

®

3

5.0 PIPE BENDING (see Figure 2 and 3)

IMPORTANT: Before starting a bend, be sure pivot pins

are through the bottom frame plate and locked in

position to properly anchor.

When actuating pump, either hand or electric, operator should

position himself on the cylinder side. It is not recommended that

any bender be operated from the front position.

As bend is generated, watch optic angle gauge until desired

angle of bend is reached. Because of pipe springback, it will be

necessary to go a bit beyond the desired angle.

Figure 2

1. Place pipe in bender frame.

2. Attach Optic Angle Gauge to the top of Pivot Shoe, as shown

in Figure 3. A locator pin on the gauge mates with a hole in

the pivot shoe.

3. Mount other Pivot Shoe. Both pivot shoes are marked for

various pipe sizes. The markings on pivot shoes must

correspond to the pipe size being bent and face the pipe.

4. Angle Gauge should now read at zero when read along line

scribed on bender frame.

5. Lock both Pivot Shoes in position with push-button Pivot

Pins. Pivot pin is operated by pushing down on button with

thumb while grasping cross handle. Be sure pivot pins are

inserted through corresponding marked pipe size holes.

6. Turn Pump Valve as shown for manual valve and proceed to

bend. If electric push-button model, push “advance” button

(STB-202 series benders only).

Figure 3, Pipe Bending

6.0 PIPE REMOVAL

Figure 4, Pipe Ejection

6.1 STB-202 Series Pipe Ejection

1. Retract cylinder plunger slightly by turning pump valve in

opposite direction of outward bending stroke. This will take

pressure off pivot shoes and pins. If electric push-button

model, jog retract button.

2. Remove either one or both of the Pivot Shoes and reposition

one Pivot Pin in proper pipe-size “eject hole” where the pin

will restrain the pipe, not the shoe, as they retract. Four inch

one-shot frames have two eject holes. Use both holes.

3. Now fully retract the cylinder plunger. Bending shoe and pipe

will retract together until pipe meets pivot pin. On contact,

pipe will strip from shoe.

4. Remove other Pivot Pin and Pivot Shoe to remove pipe from

bender.

6.2 STB-101/221 Series Pipe Ejection

1. Retract cylinder completely by turning pump valve in

opposite direction of outward bending stroke before

removing pipe from bending shoe.

2. Remove either one or both pivot shoes.

3. Hammer pipe out of bending shoe.

7.0 INSTRUCTIONS FOR 90° STUB-UP ONE-SHOT

Figure 5

Hydraulic oil to this hose

Angle gauge

mounts to

pivot shoe

Direction of cylinder

plunger travel

Pivot Pin

Pivot Shoe

Angle gauge – zero lines up with

scribed reference line on bender frame

Optic Angle Gauge

Pipe bending holes

Pipe to be bent

Pivot

Shoe

Pivot Bend

Line up center of bend

with arrow on side

Step B – Pipe Bending

Hydraulic oil to this hose

Direction of cylinder

plunger travel

Pipe eject holes

Pivot pin

Pivot shoe

Step C – Pipe Ejection

L

S

H

R

L

H

4

PIPE BENDERS

7.1 Stub-up Bend Instuctions

1. Mark desired turn-up dimension (H) on straight length of pipe

(see figure 5).

2. Locate the size of pipe you are bending in Chart 1 and obtain

set-back dimension (S).

3. Measure back dimension (deduct (S) and mark pipe).

Mark (S) cannot be closer to ends of pipe than

minimum distance (L), shown in Chart 1, or ends will

not be supported on the pivot shoes.

4. Place pipe in bender so mark aligns with arrow on bending

shoe. Proceed to bend, reading desired angle on optic angle

gauge.

7.2 Kick Bender Instructions

Figure 6

1. From Chart 2, find diagonal distance (D) which corresponds

with the desired turn-up dimension (H). Mark distance (D)

from the end of a straight length of pipe.

2. Locate the size of pipe in Chart 3 to obtain Set-back

measurement (S) under the angle of bend desired.

3. Mark off measurement (S) on pipe as illustrated in Figure 6.

Mark (S) cannot be closer to ends of pipe than

minimum distance (L) shown in Chart 3 or ends will not

be supported on the pivot shoes.

4. Place pipe in bender so mark aligns with arrow on bending shoe.

Proceed to bend, reading desired angle on optic angle gauge.

7.3 Offset Bend Instructions

Figure 7

1. Determine offset bend angle desired. Locate and mark first

bend at distance (D) minus (S) from end of pipe, following

Section 7.2, “Kick Bend Instructions”, Nos. 2 and 3.

2. Find dimension (B) from Offset Chart 4, using the same angle

of bend used to locate the first mark. NOTE: for any required

offset (H), the maximum pipe size that can be bent to the

angles given are listed.

3. Mark off second bend measurement (B) on pipe as illustrated

(Figure 7, Example 1).

Marks (B) cannot be closer to ends of pipe than distance

(L) or ends will not be supported on the pivot shoes (see

Figure 6, Example 3 and “L” Requirement Chart 5).

Second bend mark

Example 1

Angle

First bend mark

Angle

Example 2

Example 3

Angle

Chart 2, Diagonal Distance (D)

Rise Bend Angle

(H) (in.)

15° 30° 45° 60°

27

3

⁄4 42

13

⁄16 25⁄16

417

7

⁄16 85

1

⁄16 45⁄8

6 233⁄16 12 81⁄2 615⁄16

830

15

⁄16 16 115⁄16 91⁄4

10 385⁄8 20 141⁄8 119⁄16

12 463⁄8 24 17 177⁄8

14 541⁄

16 28 19

13

⁄

16 16

3

⁄

16

16 6113⁄

16 32 22

5

⁄

8 18

1

⁄

2

18 699⁄

16 36 25

7

⁄

16 20

13

⁄

16

20 771⁄

4 40 28

5

⁄

16 23

1

⁄

8

22 85 44 311⁄

8 25

3

⁄

8

24 923⁄

4 48 33

5

⁄

16 27

13

⁄

16

Chart 1, 90° Stub-up

Nominal Pipe Set - Back Centerline Radius Minimum length (L) of pipe

Size (S) (R) required on each end

of bend mark

(in) (in) (in) (in)

1

⁄2 11⁄8 31⁄4 71⁄2

3

⁄

4 1

1

⁄

2 4

1

⁄

2 8

3

⁄

4

1 17⁄8 53⁄4 101⁄4

11⁄

4 2

3

⁄

8 7

1

⁄

4 12

11⁄2 23⁄8 81⁄4 131⁄4

23

1

⁄4 91⁄2 15

21⁄

2 31

1

⁄

16 10

1

⁄

2 18

34

1

⁄2 13 20

31⁄2 53⁄16 15 261⁄2

46

1

⁄

2 20 27

Chart 3, Kick Bends

Nominal (S) Set-back measurement (in.)

Pipe

Sweep Benders One-shot Benders

Size (in)

15° 30° 45° 60° (R) * (L) **

1

⁄2 —

1

⁄8

1

⁄4

7

⁄16 31⁄4 71⁄2

3

⁄4

1

⁄16

3

⁄16

5

⁄16

9

⁄16 41⁄2 83⁄4

1

1

⁄

16

1

⁄

4

7

⁄

16

3

⁄

4 5

3

⁄

4 10

1

⁄

4

11⁄4

1

⁄8

1

⁄4

1

⁄2

7

⁄8 71⁄4 111⁄2

11⁄2

1

⁄8

5

⁄16

5

⁄8 18

1

⁄4 131⁄4

2

3

⁄

16

3

⁄

8

11

⁄

16 1

3

⁄

16 9

1

⁄

2 15

21⁄2

3

⁄16

7

⁄16

13

⁄16 13⁄8 101⁄2 163⁄4

3

1

⁄4

9

⁄16 111

1

⁄16 13 181⁄2

31⁄

2

1

⁄

4

5

⁄

8 1

1

⁄

8 11

5

⁄

16 17

1

⁄

2 22

1

⁄

4

4

5

⁄16

3

⁄4 13⁄8 21⁄2 20 241⁄4

* (R) Centerline radius (Inches)

** (L) Minimum length of pipe required on each end of bend mark (inches)

D

L

H

D

S

L

R

D

S

H

B

B

L L

B

5

4. Place pipe in bender, aligning first bend mark with arrow on

bending shoe. Proceed to bend, reading desired angle on

optic angle gauge.

5. Rotate pipe 180° and align second bend mark with arrow on

bending shoe. Proceed to make second bend, reading angle

on optic angle gauge.

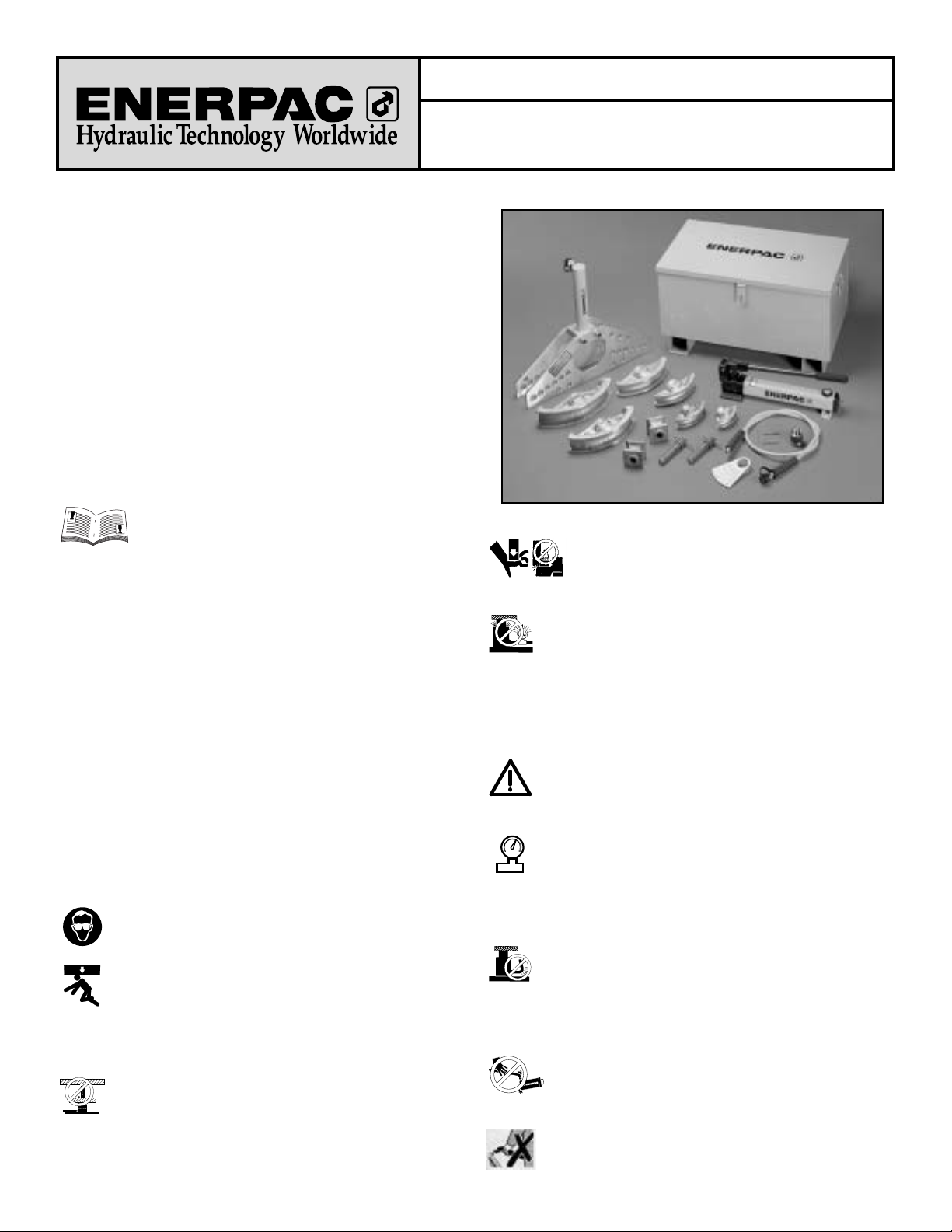

8.0 90° SWEEP BEND (2 1/2" thru 4" only)

Figure 8, 90° Sweep Bend

8.1 Operating Sweep Shoes in One-shot Bend

1. Mark desired stub-up (H) dimension on straight length of pipe

(see Figure 8).

2. Locate the size of pipe you are bending in Chart 6. Select the

desired sweep radius to find set-back (S) dimension.

3. Measure back dimension (deduct (S) and mark pipe).

4. Mark off given number of bites (column A) at spacing intervals

given in column B.

5. Place pivot shoes in pipe hole size shown on frame. Make

first bend to degree of angle shown in Column C.

NOTE: It may be advisable to overbend the first bite

slightly to compensate for accumulated springback.

6. Make all succeeding bends by moving the pivot shoe (without

the optic angle gauge) to a hole that keeps pipe parallel to

edge of bending frame while using the same angle of bend.

For 15° and 30° Kicks and Offsets using a sweep bender, see

Charts 3, 4, and 5.

Chart 5, “L” Requirement Chart

Pipe Size (L) *

1

⁄2"7

1

⁄2

3

⁄4"8

3

⁄4

1" 101⁄

4

11⁄

4"11

1

⁄

2

11⁄

2"13

1

⁄

4

2" 15

21⁄

2"16

3

⁄

4

3" 181⁄

2

31⁄

2"22

1

⁄

4

4" 241⁄

4

(L) = Min. length of pipe required on each end of dimension (B)

Chart 4, Off-set Chart for Sweep and One-shot Pipe Benders

Off-set Maximum

Required (H) (B) Pipe Size

(in) (in) (in)

27

11

⁄16

3

⁄4

415

7

⁄8 11⁄2

15° Bend 6 233⁄16 31⁄2

830

7

⁄8 4

10 355⁄8 4

2––

47

7

⁄8

3

⁄4

611

7

⁄8 1

815

7

⁄8 11⁄2

30° Bend 10 197⁄

8 2

12 237⁄8 21⁄2

14 277⁄8 31⁄2

16 317⁄

8 4

18 357⁄8 4

68

5

⁄16

1

⁄2

811

1

⁄

8 1

10 137⁄8 11⁄4

12 1611⁄16 11⁄2

45° Bend 14 191⁄

2 2

16 223⁄

8 2

1

⁄

2

18 253⁄16 3

20 28 31⁄

2

22 307⁄

8 4

6––

88

3

⁄

4

1

⁄

2

10 1013⁄

16 1

12 127⁄

8 1

1

⁄

4

60° Bend 14 151⁄8 11⁄2

16 173⁄8 2

18 181⁄

2 2

1

⁄

2

20 211⁄2 3

22 235⁄8 31⁄2

Example: To make a 90° Sweep Bend in 3" pipe

having a 271/4 radius, mark pipe as shown using

information A, B, C and S in 3" pipe chart 7.

First

Bite

Bite Bite Bite Bite Bite

See Chart 1.

Cylinder

Bottom Bender Plate

Top Bender Plate

Pipe

Bending Shoe

First Bite

Pivot Pin

Optic Angle

Gauge

Pivot Shoe

Move this Pivot

Shoe for all

succeeding bites

Pivot Pin

Pivot Pin

Bottom Bender Plate

Cylinder

Top Bender Plate

Bending Shoe

Optic Angle Gauge

Second Bite

6

9.0 INSTRUCTIONS FOR CONCENTRIC BEND

Figure 9

9.1 Sweep / Segmental Bender Instructions

1. For concentric bending, determine the first radius.

2. Locate the pipe size you are bending in Chart 7. Make

smallest radius bend first using 90° sweep bend instructions,

see Section 8.0.

3. Make all succeeding concentric bends in the same manner;

noting each succeeding radius and its corresponding A, B,

and C specifcations.

9.2 Other Radii Bends

For developing your own specifications for radii other than those

shown in charts, use the following formula:

1. Determine the number of bites you wish to make–

approximated from Chart 6.

2. Divide the total number of degrees in your required angle of

bend by the number of bits. This will give you the number of

degrees per bite you will need to make. (Largest degree of

bend with ENERPAC sweep shoes in one bite is 30°.)

3. Multiply bend radius by .018 and number of degrees per bite

from step 2 (R x .018 x degrees per bite). This will give you

the spacing required between each bite.

4. Proceed to bend while following previous instructions.

Chart 6

Pipe Centerline (S) (A) (B) (C)

Size Radius Set-back No. of Spacing Degree

(R) Bites (90°) between Bites per Bite

(in) (in) (in) (in)

101⁄2*9

3

⁄16 35

1

⁄2 30°

141⁄2 133⁄32 45

3

⁄4 22°

21⁄2" 181⁄2 171⁄32 55

3

⁄4 18°

221⁄2 21 6 57⁄8 15°

261⁄2

25

11

⁄32

85

1

⁄4

11°

13 * 113⁄8

36

3

⁄4

30°

173⁄4

16

1

⁄64

4722°

3" 221⁄2

20

3

⁄4

5718°

271⁄4

25

7

⁄16

67

1

⁄8

15°

32 305⁄32

77

1

⁄8

13°

171⁄2

*14

15

⁄16

39

1

⁄4

30°

227⁄8

20

3

⁄8

4922°

31⁄2" 281⁄

4 25

13

⁄

16 58

7

⁄

8 18°

335⁄8 311⁄4 68

3

⁄4 15°

39 365⁄8 78

1

⁄4 13°

20 * 171⁄64 310

1

⁄2 30°

26 231⁄64 410

1

⁄4 22°

4" 32 291⁄4 51018°

38 359⁄32 61015°

44 415⁄16 79

7

⁄8 13°

• These radi correspond to 90°one-shot bends.

7

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les

obtenir auprès de votre réparateur agréé Enerpac ou auprès

d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES

À LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont subi

aucun dommage en cours d’expédition. Les dommages subis en

cours de transports ne sont pas couverts par la garantie. S’ils sont

abîmés, aviser immédiatement le transporteur, qui est

responsable des frais de réparation et de remplacement résultant

de dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et mises en

garde et tous les avertissements. Suivre toutes les

précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

corporelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts

.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT: Porter un équipement de protection

personnelle adéquat pour utiliser un appareil

hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne

doit jamais servir de support de charge. Après avoir

monté ou abaissé la charge, elle doit être bloquée par un moyen

mécanique.

AVERTISSEMENT : UTILISER SEULEMENT DES

PIÈCES RIGIDES POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs d’acier ou de

bois capables de supporter la charge. Ne jamais utiliser un vérin

hydraulique comme cale ou intercalaire d’appui pour les

applications de levage ou de pressage.

DANGER : Pour écarter tout risque de blessures

corporelles, maintenir les mains et les pieds à

l’écart du vérin et de la pièce à usiner durant

l’utilisation.

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures corporelles. Les vérins sont conçus

pour une pression maximale de 700 bar. Ne pas connecter de

cric ou de vérin à une pompe affichant une pression nominale

supérieure.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la

pompe sous peine de provoquer des dégâts matériels

et/ou des blessures corporelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affichant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifier ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un

fort retour de pression. Les plis et coudes prononcés

endommageront par ailleurs l’intérieur du tuyau, provoquant

son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression sur

un tuyau endommagé risque d’entraîner sa rupture.

IMPORTANT :

Ne pas soulever le matériel hydraulique en

saisissant ses tuyaux ou ses raccords articulés. Utiliser la

poignée de transport ou procéder d’une autre manière sûre.

Fiche d’instructions

Cintreuses de tuyaux de la série STB

(pour tuyaux en acier doux uniquement)

L2524 Rev. O 11/02

®

®

®

®

8

ATTENTION : Garder le matériel hydraulique à l’écart

de flammes et d’une source de chaleur. Une forte

température amollira les garnitures et les joints et

provoquera par conséquent des fuites. La chaleur affaiblit

également les matériaux et les garnitures du tuyau. Pour une

performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C [150 °F]. Protéger tuyaux

et vérins de projections de soudure.

DANGER : Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures graves.

En cas d’injection d’huile sous la peau, contacter immédiatement

un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais utiliser

un vérin en présence de raccords déconnectés. La

surcharge du vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

AVERTISSMENT: S'assurer de la stabilité de l'ensemble

avant de lever une charge. Le vérin doit être placé sur une

surface plane capable de supporter la charge.

Lorsqu'applicable, utiliser une base de vérin pour accroître

la stabilité. Ne pas souder ou modifier le vérin de quelque façon que

ce soit pour y fixer une base ou un autre dispositif de support.

Éviter les situations où les charges ne sont pas

directement centrées sur le piston du vérin. Les charges

décentrées imposent un effort considérable au vérins et

pistons. En outre, la charge risque de glisser ou de tomber, ce qui

crée un potentiel de danger.

Répartir la charge uniformément sur toute la surface

d'appui. Toujours utiliser un coussinet d'appui si des

accessoires non filetés sont utilisés.

IMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifié. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT: Remplacer immédiatement les pièces

usées ou endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité standard se casseront

et provoqueront des blessures et des dégâts matériels. Les pièces

ENERPAC sont conçues pour s’ajuster parfaitement et résister à de

fortes charges.

3.0 CARACTÉRISTIQUES

(VOIR LE TABLEAU DES CARACTÉRISTIQUES)

4.0 MONTAGE DE LA CINTREUSE (VOIR FIGURE 1)

1. Visser le vérin hydraulique dans son bloc de support sur le bâti

de cintrage.

2. Fixer le ou les tuyaux à la soupape de pompe. Raccorder le tuyau

(1) à l’orifice de vérin (1); le tuyau (2) à l’orifice de vérin (2).

Remarque: le tuyau (2) n’est utilisé qu’avec les cintreuses de la

série STB-202.

3. Sélectionner le sabot de cintrage correspondant au tuyau à

cintrer. La taille de chaque sabot est marquée sur celui-ci et une

flèche indique le point centrale du cintrage à effectuer.

4. Introduire le sabot de cintrage sélectionné et le verrouiller sur le

piston du vérin avec une goupille en U.

Figure 1, Montage de la cintreuse

8

Taille Épaisseur Tuyau Rayon STB-101 STB-101 STB-101

nominale paroi programmé* de cintrage 1-2

du tuyau des tuyaux Mono-coup

(ø ext.)

1/2

-2 2

1/2

-4 1

1/4

-4

po (cm) po (cm) po (cm) Mono-coup Courbe douce Mono-coupShot

.109 (,277) 40 Oui - .147 (,373) 80 Oui - .187 (,475) 160 2

7/8

WS - .294 (,747) 160 WS - .113 (,287) 40 Oui - .154 (,391) 80 4 Oui - .218 (,554) 160 WS - .308 (,782) DEH WS - .133 (,338) 40 Oui Oui .179 (,455) 80 Oui Oui .250 (,635) 160 WS WS .358 (,909) DEH - WS .140 (,356) 40 Oui Oui Oui

.191 (,485) 80 Oui Oui Oui

.250 (,635) 160 WS WS Oui

.342 (,869) DEH - WS WS

.145 (,368) 40 Oui Oui Oui

.200 (,508) 80 Oui Oui Oui

.281 (,714) 160 WS WS Oui

.400 (1,016) DEH - WS WS

.154 (,391) 40 Oui Oui Oui

.218 (,554) 80 Oui Oui Oui

.343 (,871) 160 - WS Oui

.203 (,516) 40 - Oui Oui

.276 (,701) 80 - WS Oui

.375 (,953) 160 - WS Oui

.216 (,549) 40 - Oui Oui

.300 (,762) 80 - WS Oui

.226 (,574) 40 - Oui Oui

.318 (,808) 80 - WS Oui

.237 (,602) 40 - Oui Oui

.337 (,856) 80 - - Oui

*Tuyau programmé: 40=standard; 80=paroi très épaisse; 160=paroi très épaisse double

(tuyaux en acier doux uniquement)

DEH= paroi très épaisse double (légèrement plus épaisse que 160);

WS==peut être cintré en déplaçant les sabots de pivot sur les trous correspondant à la taille de tuyau supérieure

.

1

⁄2

(.840)

27⁄8

(7,303)

51⁄8

4

(10,16)

67⁄16

75⁄

16

85⁄

16

91⁄2

111⁄4

151⁄

2

173⁄

4

3

⁄4

(1.050)

1

(1.315)

11⁄4

(1.660)

11⁄2

(1.900)

2

(2.375)

21⁄

2

(2.875)

3

(3.500)

31⁄2

(4.000)

4

(4.500)

Tableau des caractéristiques

Tuyau hydraulique (cintrage)

Sabot de

cintrage

Tuyau hydraulique (éjection)

(série STB202)

Axe

de pivot

(2 requis)

Goupille

de sabot

Bâti de

cintreuse

Jauge

d’angle optique

Trou de

correction de

sur-cintrage

Sabot de pivot

(2 requis)

Vérin hydraulique

Bloc de support du vérin

Trous d’éjection du tuyau

Trous de

cintrage

du tuyau

Nomenclature

Étape A – Montage de la cintreuse

®

9

9

5.0 CINTRAGE (VOIR FIGURE 2 ET 3)

IMPORTANT : avant de commencer le cintrage, s’assurer

que les axes de pivot sont dans la plaque inférieure du

bâti et verrouillés en place pour un ancrage correct.

Lors de l’activation de la pompe, manuelle ou électrique,

l’opérateur doit se placer sur le côté vérin. Il est déconseillé

d’utiliser une cintreuse de la position frontale.

Lors du cintrage, observer la jauge d’angle optique jusqu’à ce que

l’angle de cintrage soit obtenu. À cause de la recouvrance du

tuyau, il est nécessaire de cintrer un peu plus que l’angle souhaité.

Figure 2

1. Placer le tuyau dans le bâti de la cintreuse.

2. Fixer la jauge d’angle optique sur le haut du sabot de pivot,

comme indiqué à la Figure 3. Un plot de positionnement sur la

jauge correspond avec un trou dans le sabot de pivot.

3. Monter l’autre sabot de pivot. Les deux sabots de pivot sont

marqués pour les différentes tailles de tuyaux. Les repères sur

les sabot de pivot doivent correspondre à la taille du tuyau

cintré et faire face à celui-ci.

4. La jauge d’angle doit être sur zéro lors d’une lecture le long de

la ligne figurant sur le bâti de la cintreuse.

5. Verrouiller les deux sabots de pivot en place avec les axes de

pivots à boutons-poussoirs. L’axe de pivot est utilisé en

appuyant sur la touche avec le pouce tout en saisissant la

poignée. S’assurer que les axes de pivot sont introduits sans

les trous marqués de la taille correspondante.

6. T ourner la soupape de pompe comme indiqué pour la soupape

manuelle et procéder au cintrage. Avec les modèles à boutonpoussoir électrique, appuyer sur la touche « déploiement »

(advance) (cintreuses de la série STB-202 uniquement).

Figure 3, Cintrage de tuyau

6.0 RETRAIT DU TUYAU

Figure 4, Éjection du tuyau

6.1 Éjection du tuyau avec la série STB-202

1. Rentrer légèrement le piston du vérin en tournant la soupape

de pompe dans le sens opposé à la course extérieure de

cintrage. Avec un modèle à bouton-poussoir, appuyer sur la

touche de retrait.

2. Déposer un sabot de pivot ou les deux et replacer un axe de

pivot dans le « trou d’éjection » de la taille de tuyau appropriée

où l’axe retiendra le tuyau, et pas le sabot, lors du retrait. Les

bâtis mono-coups de quatre pouces (10 cm) comportent deux

trous d’éjection. Utiliser les deux trous.

3. Rentrer maintenant le piston du vérin à fond. Le sabot de

cintrage et le tuyau se retirent ensemble, jusqu’à ce que le

tuyau touche l’axe de pivot. Au contact, le tuyau sort du sabot.

4. Déposer l’autre axe de pivot et le sabot de pivot pour retirer le

tuyau de la cintreuse.

6.2 Éjection du tuyau avec la série STB-101/221

1. Rentrer le vérin à fond en tournant la soupape de pompe

dans le sens opposé à la course extérieure de cintrage avant

de retirer le tuyau du sabot de cintrage.

2. Déposer un des sabot de pivot ou les deux.

3. Chasser le tuyau du sabot de cintrage avec un marteau.

7.0 INSTRUCTIONS POUR LA MONO-COUP À BOUT

RELEVÉ À 90°

Figure 5

Huile hydraulique vers ce tuyau

La jauge d’angle

se monte sur le

patin de pivot

Sens de la course du

piston du vérin

Axe de pivot

Sabot

de pivot

Jauge d’angle – le zéro est aligné sur la ligne

de référence figurant sur le bâti de la cintreuse

Jauge d’angle optique

Trous de cintrage du tuyau

Tuyau à cintrer

Sabot

de pivot

Cintrage par pivot

Aligner le centre du cintrage

sur la flèche latérale

Étape B – Cintrage de tuyau

Huile hydraulique

vers ce tuyau

Sens de la course du

piston du vérin

Trous d’éjection du tuyau

Axe de pivot

Sabot de pivot

Étape C – Éjection du tuyau

L

L

S

H

H

R

10

CINTREUSES DE TUYAUX

7.1 Instructions pour cintrage à bout relevé

1. Marquer les dimensions de relevage (H) souhaitées sur la

longueur droite du tuyau (voir figure 5).

2. Rechercher la taille du tuyau à cintrer dans le tableau 1 et obtenir

la dimension de recouvrance (S).

3. Mesurer la recouvrance (déduire (S) et marquer le tuyau).

La marque (S) ne peut pas être plus proche des extrémités

du tuyau que la distance minimum (L), indiquée au tableau

1, sinon, les extrémités ne seront pas soutenues par les

sabots de pivot.

4. Placer le tuyau dans la cintreuse en alignant les marques sur la

flèche du sabot de cintrage. Procéder au cintrage en en lisant

l’angle souhaité sur la jauge d’angle optique.

7.2 Instructions pour cintreuse à coups

Figure 6

1. Dans le tableau 2, rechercher la distance diagonale (D) qui

correspond à la dimension relevée souhaitée (H). Marquer la

distance (D) à partir de l’extrémité d’une longueur droite

du tuyau.

2. Rechercher la taille du tuyau dans le tableau pour obtenir la

mesure de la recouvrance (S) à l’angle de cintrage souhaité.

3. Marquer la mesure (S) sur le tuyau, comme illustré à la

Figure 6.

La marque (S) ne peut pas être plus proche des extrémités

du tuyau que la distance minimum (L), indiquée au Tableau

3, sinon, les extrémités ne seront pas soutenues par les

sabots de pivot.

4. Placer le tuyau dans la cintreuse en alignant les marques sur

la flèche du sabot de cintrage. Procéder au cintrage en lisant

l’angle souhaité sur la jauge d’angle optique.

7.3 Instructions pour doubles coudes

Figure 7

1. Déterminer l’angle de double coude souhaité. Rechercher le

premier coude et le marquer à la distance (D) moins (S) de

l’extrémité du tuyau en suivant la Section 7.2, « Instructions pour

cintreuse à coups », numéros 2 et 3.

2. Rechercher la dimension (B) du Tableau de décalage 4, en

utilisant le même angle de coude que pour la première marque.

Remarque: pour tout décalage requis (H), la dimension de tuyau

maximum peut être cintrée aux angles répertoriés.

3. Marquer la deuxième mesure de cintrage (B) sur le tuyau, comme

illustré (Figure 7, Exemple 1).

Les marques (B) ne peuvent pas être plus proches des

extrémités du tuyau que la distance (L), sinon les

extrémités ne seront pas soutenues par les sabots de pivot

(voir la Figure 6, Exemple 3 et le Tableau 5 “ L ” requise).

Tableau 2, Distance diagonale (D)

Relevage Angle de cintrage

(H) po (cm)

15° 30° 45° 60°

2 (5,08) 73⁄

4

42

13

⁄

16

25⁄

16

4 (10,16) 157⁄

16

85

11

⁄

16

45⁄

8

6 (15,24) 233⁄

16

12 81⁄

2

615⁄

16

8 (20,32) 3015⁄

16

16 115⁄

16

91⁄

4

10 (25,4) 385⁄

8

20 141⁄

8

119⁄

16

12 (30,48) 463⁄

8

24 17 137⁄

8

14 (35,56) 541⁄

16

28 1913⁄

16

163⁄

16

16 (40,64) 6113⁄

16

32 225⁄

8

181⁄

2

18 (45,72) 699⁄

16

36 257⁄

16

2013⁄

16

20 (50,8) 771⁄

4

40 285⁄

16

231⁄

8

22 (55,88) 85 44 311⁄

8

253⁄

8

24 (60,96) 923⁄

4

48 3315⁄

16

2713⁄

16

Tableau 1, bout relevé à 90°

Dimension nominale Recouvrance Rayon d’axe Longueur minimum (L) du tuyau

du tuyau (S) (R) requise à chaque extrémité

de la marque de cintrage

po (cm) po (cm) po (cm) po (cm)

1

⁄2 (1,27) 11⁄8 (2,856) 31⁄4 (8,255) 71⁄2 (19,05)

3

⁄4 (1,905) 11⁄2 (3,81) 41⁄2 (11,43) 83⁄4 (22,225)

1 (2,54) 17⁄8 (4,763) 53⁄4 (14,605) 101⁄4 (26,035)

11⁄

4 (3,175) 2

3

⁄

8 (6,033) 7

1

⁄

4 (18,415) 12 (30,48)

11⁄2 (3,81) 23⁄8 (6,033) 81⁄4 (20,955) 131⁄4 (33,655)

2 (5,08) 31⁄4 (8,255) 91⁄2 (24,13) 15 (38,1)

21⁄

2 (6,35) 31

1

⁄

16 (78,90) 10

1

⁄

2 (26,67) 18 (45,72)

3 (7,62) 41⁄2 (11,43) 13 (33,02) 20 (50,8)

31⁄2 (8,89) 53⁄16 (13,176) 15 (38,1) 261⁄2 (67,31)

4 (10,16) 61⁄

2 (16,51) 20 (50,8) 27 (68,58)

Tableau 3, Cintrages à coups

Dimension

(S) Recouvrance (po)

nominale du

Cintreuses à courbe douce Cintreuses mono-coups

tuyau po (cm)

15° 30° 45° 60° (R) * (L) **

1

⁄2 (1,27) —

1

⁄8

1

⁄4

7

⁄16 31⁄4 71⁄2

3

⁄

4 (1,905)

1

⁄

16

3

⁄

16

5

⁄

16

9

⁄

16 4

1

⁄

2 8

3

⁄

4

1 (2,54)1⁄16

1

⁄4

7

⁄16

3

⁄4 53⁄4 101⁄4

11⁄4 (3,175)1⁄8

1

⁄4

1

⁄2

7

⁄8 71⁄4 111⁄2

11⁄

2 (3,81)

1

⁄

8

5

⁄

16

5

⁄

8 18

1

⁄

4 13

1

⁄

4

2 (5,08)3⁄16

3

⁄8

11

⁄16

13

⁄16 91⁄2 15

21⁄2 (6,35)3⁄16

7

⁄16

13

⁄16

13

⁄8 101⁄2 163⁄4

3 (7,62)1⁄

4

9

⁄

16 111

1

⁄

16 13 18

1

⁄

2

31⁄2 (8,89)1⁄4

5

⁄8 11⁄8 115⁄16 171⁄2 221⁄4

4 (10,16)5⁄

16

3

⁄

4 1

3

⁄

8 2

1

⁄

2 20 24

1

⁄

4

* (R) Rayon d’axe (pouces)

** (L) Longueur minimum de tuyau requise à chaque extrémité de la marque de

cintrage (pouces)

Marque du deuxième coude

Exemple 1

Angle

Marque du premier coude

Angle

Exemple 2

Exemple 3

Angle

D

L

H

D

S

L

R

H

D

S

B

B

L L

B

4. Placer le tuyau dans la cintreuse en alignant la première

marque sur la flèche du sabot de cintrage. Procéder au

cintrage en en lisant l’angle souhaité sur la jauge

d’angle optique.

5. Faire tourner le tuyau de 180° et aligner la deuxième marque

de cintrage sur la flèche du sabot de cintrage. Procéder au

deuxième cintrage en en lisant l’angle souhaité sur la jauge

d’angle optique.

8.0 CINTRAGE EN DOUCEUR À 90°

(DE 6,35 CM À 10,15 CM UNIQUEMENT)

Figure 8, 90° Cintrage en douceur

8.1 Utilisation de sabots de cintrage en douceur dans une

cintreuse mono-coup

1. Marquer les dimensions de relevage (H) souhaitées sur la

longueur droite du tuyau (voir figure 8).

2. Rechercher la taille du tuyau à cintrer dans le tableau 6.

Sélectionner le rayon de cintrage pour obtenir la dimension de

recouvrance (S).

3. Mesurer la recouvrance (déduire (S) et marquer le tuyau).

4. Marquer le nombre de mordants (colonne A) aux écarts donnés

dans la colonne B.

5. Placer les sabots de pivot dans les trous de la taille du tuyau

dans le bâti. Effectuer le premier cintrage à l’angle indiqué à la

colonne C.

Remarque : il peut être préférable de légèrement sur-cintrer le

premier mordant afin de compenser la recouvrance accumulée.

6. Effectuer tous les cintrages suivants en déplaçant le sabot de

pivot (sans la jauge d’angle optique) sur un trou qui garde le

tuyau parallèle au bord du bâti de cintrage tout en utilisant le

même angle. Pour les coups et les décalages de 15° et de 30°

avec une cintreuse en douceur, voir les Tableaux 3, 4 et 5.

Tableau 4, Décalage pour cintreuses en douceur et mono-coups

Décalage Dimension de tuyau

requis (H) (B) maximum

po (cm) po (cm) po (cm)

2 (5,08) 711⁄16

(19,526)

3

⁄4

(1,905)

4 (10,16) 157⁄84

(10,16) 1

1

⁄2

(3,81)

Cintrage 6 (15,24) 233⁄16

(58,896) 3

1

⁄2

(8,89)

à 15° 8 (20,32) 307⁄8

(78,423) 4 (10,16)

10 (25,4) 355⁄8

(90,488) 4 (10,16)

2 (5,08) – –

4 (10,16) 77⁄8 (20,003)

3

⁄4 (1,905)

6 (15,24) 117⁄

8 (30,163) 1 (2,54)

8 (20,32) 157⁄8 (40,323) 11⁄2 (3,81)

Cintrage 10 (25,4) 197⁄8 (50,483) 2 (5,08)

à 30° 12 (30,48) 237⁄8 (60,643) 21⁄2 (6,35)

14 (35,56) 277⁄8

(70,803) 3

1

⁄2

(8,89)

16 (40,64) 317⁄8 (80,963) 4 (10,16)

18 (45,72) 357⁄8 (91,123) 4 (10,16)

6 (15,24) 85⁄16

(21,114)

1

⁄2

(3,81)

8 (20,32) 111⁄8 (28,258) 1 (2,54)

10 (25,4) 137⁄8 (35,243) 11⁄4 (3,175)

12 (30,48) 1611⁄16

(42,386) 1

1

⁄2

(3,81)

Cintrage 14 (35,56) 191⁄2 (49,53) 2 (5,08)

à 45° 16 (40,64) 223⁄8 (56,833) 21⁄2 (6,35)

18 (45,72) 253⁄16

(63,976) 3 (7,62)

20 (50,8) 28 (71,12) 31⁄2 (8,89)

22 (55,88) 307⁄8 (78,423) 4 (10,16)

6 (15,24) – –

8 (20,32) 83⁄4 (22,225)

1

⁄2 (3,81)

10 (25,4) 1013⁄16 (27,464) 1 (2,54)

12 (30,48) 127⁄

8 (32,478) 1

1

⁄

4 (3,175)

Cintrage 14 (35,56) 151⁄8 (38,418) 11⁄2 (3,81)

à 60° 16 (40,64) 173⁄8 (44,133) 2 (5,08)

18 (45,72) 181⁄

2 (46,99) 2

1

⁄

2 (6,35)

20 (50,8) 211⁄2 (54,61) 3 (7,62)

22 (55,88) 235⁄8 (60,008) 31⁄2 (8,89)

Tableau 5, Tableau de « L » requise

Dimension de tuyau (L) *

1

⁄2" (1,27) 71⁄2

3

⁄4" (1,905) 83⁄4

1" (2,54) 101⁄4

11⁄4" (3,175) 111⁄2

11⁄2" (3,81) 131⁄4

2" (5,08) 15

21⁄2" (6,35) 163⁄4

3" (7,62) 181⁄2

31⁄2" (8,89) 221⁄4

4" (10,16) 241⁄4

(L) = Longueur mini. de tuyau requise à chaque

extrémité de la dimension (B)

Exemple : Pour effectuer un cintrage en douceur à

90° sur un tuyau de 3 po (7,6 cm) et de 5,7 cl de

rayon, marquer le tuyau comme montré à l’aide des

informations A, B, C et S du tableau 7 pour tuyau

de 3 po (7,6 cm).

Premier

mordant

Mordant Mordant Mordant MordantMordant

Voir le Tableau 1.

Mordant

Plaque de cintrage inférieure

Plaque de cintrage supérieure

Tuyau

S abot de cintrage

Premier mordant

Axe de pivot

J auge

d’angle optique

Sabot de pivot

Déplacer ce sabot de

pivot pour tous les

mordants ultérieurs

Axe de pivot

Axe de pivot

Plaque de cintrage inférieure

Mordant

Plaque de cintrage supérieure

Sabot de cintrage

J auge d’angle optique

Deuxième mordant

11

12

9.0 INSTRUCTIONS POUR UN CINTRAGE CONCENTRIQUE

Figure 9

9.1 Instructions pour cintrage en douceur / segmentaire

1. Pour le cintrage concentrique, déterminer le premier rayon.

2. Rechercher la taille du tuyau cintré dans le Tableau 7.

Commencer par le rayon de cintrage le plus petit en suivant

les instruction de cintrage en douceur à 90°, voir la

Section 8.0.

3. Effectuer les cintrages concentriques suivants de la même

façon, en notant chaque rayon et ses spécifications A, B

et C correspondantes.

9.2 Cintrages à différents rayons

Pour le développement de spécifications autres que les rayons

indiqués dans les tableaux, utiliser la formule suivante :

1. Déterminer le nombre de mordants souhaité, en arrondissant

à partir du Tableau 6.

2. Diviser le total de degrés de l’angle requis par le nombre de

mordants. Cela donne l’angle par mordant devant être

effectué. (L’angle de cintrage le plus grand avec les sabot en

douceur ENERPAC en un mordant est de 30°.)

3. Multiplier le rayon de cintrage par 0,018 et l’angle par

mordant de l’étape 2 (R x .018 x angle par mordant). Cela

donne l’écart requis entre deux mordants.

4. Procéder au cintrage en suivants les instructions

précédentes.

Tableau 6

Dimension Rayon de (S) (A) (B) (C)

du tuyau l’axe Recouvrance Nbre de Écart Angle

(R) mordants (90°) entre mordants par mordant

po (cm) po (cm) po (cm) po (cm)

101⁄2* (26,67) 93⁄16 (23,336) 3 51⁄2 (13,97) 30°

141⁄2 (36,83) 133⁄32 (33,258) 4 53⁄4 (14,605) 22°

21⁄2"181⁄2 (46,99) 171⁄32 (43,260) 5 53⁄4 (14,605) 18°

(6,35) 221⁄2 (57,15) 21 (53,34) 6 57⁄8 (14,923) 15°

261⁄2

(67,31) 25

11

⁄32

(64,373) 8 5

1

⁄4

(13,335) 11°

13 * (33,02) 113⁄8

(28,893) 3 6

3

⁄4

(17,145) 30°

173⁄4

(45,085) 16

1

⁄64

(40,680) 4 7 (17,78) 22°

3" 221⁄2

(57,15) 20

3

⁄4

(52,705) 5 7 (17,78) 18°

(7,62) 271⁄4

(69,215) 25

7

⁄16

(64,611) 6 7

1

⁄8

(18,098) 15°

32 (81,28) 305⁄32

(76,597) 7 7

1

⁄8

(18,098) 13°

171⁄2

* (44,45) 14

15

⁄16

(37,941) 3 9

1

⁄4

(23,495) 30°

227⁄8

(58,103) 20

3

⁄8

(51,753) 4 9 (22,86) 22°

31⁄2" 281⁄

4 (71,755) 25

13

⁄

16 (65,564) 5 8

7

⁄

8 (22,543) 18°

(8,89) 335⁄8 (85,408) 311⁄4 (79,375) 6 83⁄4 (22,225) 15°

39 (99,06) 365⁄8 (93,028) 7 81⁄4 (20,955) 13°

20 * (50,8) 171⁄64 (43,220) 3 101⁄2 (26,67) 30°

26 (66,04) 231⁄64 (58,460) 4 101⁄4 (26,035) 22°

4" 32 (81,28) 291⁄4 (74,295) 5 10 (25,4) 18°

(10.16) 38 (96,52) 359⁄32 (89,614) 6 10 (25,4) 15°

44 (111,76) 415⁄16 (41.312) 7 97⁄8 (25,083) 13°

• Ces rayons correspondent à des cintrages mono-coups à 90°.

13

®

Arbeitsblatt

ROHRBIEGEVORRICHTUNGEN DER SERIE STB

(nur für weichstahlrohre)

L2524 Rev. O 11/02

Das Ersatzteilblatt für dieses Produkt finden Sie auf der Enerpac

Website www.enerpac.com, oder bei Ihrem nächstgelegenen

authorisierten Enerpac Service Center oder einem Enerpac

Vertriebsbüro.

1.0

WICHTIGE VERFAHRENSHINWEISE FÜR DEN EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt. Werden

solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das

Transportunternehmen ist für alle Reparatur- und Ersatzkosten,

die auf Transportschäden zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und Vorsichtshinweise

sorgfältig durchlesen. Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu vermeiden. Enerpac

ist weder für Schäden noch Verletzungen haftbar, die durch einen

fahrlässigen Gebrauch des Produkts, mangelhafte Instand-haltung

oder eine unvorschriftsmäßige Anwendung des Produkts und/oder

des Systems verursacht werden. Bei evtl. Fragen in bezug auf

Sicherheitsvorkehrungen und Betriebsabläufe wenden Sie sich

bitte an ENERPAC. Wenn Sie an keinerlei Sicherheitsschulungen

im Zusammenhang mit Hochdruckhydraulikanlagen teilgenommen

haben, fordern Sie von Ihrer Vertriebs- und Kundendienstzentrale

einen kostenlosen Enerpac-Hydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

um Schäden an den Geräten oder anderen Sachwerten bzw.

deren Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben

kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die durch ein

Hydrauliksystem abgestützt werden. Ein als

Lastenhebegerät eingesetzter Zylinder darf niemals als

ein Lastenhaltegerät verwendet werden. Nach Heben oder

Senken der Last muß diese stets auf mechanische Weise

gesichert werden.

WARNUNG ZUM SICHERN VON LASTEN STETS NUR

STARRE TEILE VERWENDEN. Zum Abstützen von

Lasten sorgfältig dazu geeignete Stahl- oder

Holzblöcke auswählen. Bei Hebe- oder Drückanwendungen

keinesfalls einen Hydraulikzylinder als Abstandsstück oder

–halter verwenden.

GEFAHR: Zur Vermeidung von Verletzungen

während des Betriebs Hände und Füße von

Zylinder und Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung der Geräte

nicht überschreiten. Keine Last zu heben versuchen,

deren Gewicht das Hebevermögen des Zylinders

übersteigt. Überlasten verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden für einen

max. Druck von 700 bar konstruiert. Keinen Heber oder Zylinder

an eine Pumpe mit einer höheren nominalen Druckleistung

anschließen.

Das Überdruckventil keinesfalls auf einen höheren

Druck als den maximal zulässigen Druck der Pumpe

einstellen. Höhere Einstellungen können zu

Geräteschäden und/oder Verletzungen führen.

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit

der niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System

zu installieren. Dies ist das Fenster zu den Abläufen im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche

enge Bögen und Abknicken vermeiden. Der Einsatz

eines gebogenen oder geknickten Schlauchs führt zu einem

hohen Rückstau. Starke Biegungen und Knickstellen schädigen

den Schlauch auf der Innenseite und führen zu dessen

vorzeitigem Ausfall.

®

®

14

Keine schweren Gegenstände auf den Schlauch

fallen lassen. Starke Erschütterungen können

Schäden an den im Schlauchinnern verlaufenden

Drahtlitzen verursachen. Ein Schlauch, auf den Druck ausgeübt

wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an den

Schläuchen noch den Gelenkanschlüssen anheben.

Dazu den Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

optimalen Leistung darf die Anlage keinen Temperaturen über

65°C ausgesetzt werden. Außerdem müssen Schläuche und

Zylinder beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die Haut

eindringen und schwere Verletzungen verursachen.

Falls Öl unter die Haut gelangt, ist sofort ein Arzt aufzusuchen.

WARNUNG: In einem gekoppelten System dürfen nur

Hydraulikzylinder verwendet werden. Niemals einen

Zylinder mit unverbundenen Kupplungen verwenden.

Bei einer extremen Überlastung des Zylinders können dessen

Komponenten einen Sprungvollausfall erleiden, was schwere

Verletzungen hervorrufen kann.

WARNUNG: Sicherstellen, dass die anlage stabilisiert,

bevor eine last angehoben wird. Der Zylinder sollte auf

einer ebenen Oberfläche aufsitzen, die fest genug ist,

um die Last abzustützen. Wenn möglich einen

Zylinderfuß verwenden, um größere Stabilität zu gewährleisten.

Keine Schweißarbeiten oder andere Änderungen am Zylinder

vornehmen, um einen Zylinderfuß oder andere Abstützungen

anzubringen.

Situationen vermeiden, in denen die Lasten nicht direkt

über dem Kolben des Zylinders ausgerichtet sind.

Seitlich versetzte Lasten führen zu erheblicher

Belastung der Zylinder und Kolben. Außerdem könnte die Last

ins Rutschen geraten oder fallen, was zu äußerst gefährlichen

Situationen führen kann.

Die Last gleichmäßig über die gesamte Fläche des

Druchstückes verteilen. Den Kolben immer mit einem

Druckstück schützen, wenn keine Zusatzgeräte mit

Gewinde benutzt werden.

WICHTIG: Hydraulische Geräte müssen von einem

qualifizierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und

verursachen Verletzungen und Sachschäden. ENERPAC-Teile

werden so konstruiert, daß sie richtig passen und hohen Lasten

standhalten.

3.0 TECHNISCHE DATEN

SIEHE TABELLE TECHNISCHE DATEN)

4.0 BIEGEVORRICHTUNG (SIEHE ABBILDUNG 1)

1. Den Hydraulikzylinder in die Zylinderhalterung am

Biegerahmen einschrauben.

2. Die Schläuche am Pumpventil anschließen. Schlauch

(1) an Zylinderanschluss (1) anschließen. Schlauch (2) an

Zylinderanschluss (2) anschließen. HINWEIS:Schlauch (2) wird

nur bei Biegevorrichtungen der Serie STB-202 verwendet.

3. Den Biegeschuh für das zu biegende Rohr auswählen. Jeder

Biegeschuh ist mit der Größe gekennzeichnet und markiert

mit einem Pfeil den Mittelpunkt der Biegung.

4. Den ausgewählten Biegeschuh einsetzen und an dem

Zylinderkolben mit einem U-förmigen Sicherungsbolzen

fixieren.

14

Nenn- Wand- Ausgangs- Rohr STB-101 STB-101 STB-101

Rohr- dicke material* Biege- 1-2

größe radius Ein Durchgang

(Außen-ø) 1/2-2 2

1

⁄

2-4 1

1

⁄

4-4

Zoll (cm) Zoll (cm) Zoll (cm) 1 Durchgang Mehrstufig 1 Durchgang

.109 (,277) 40 Ja - .147 (,373) 80 Ja - .187 (,475) 160 2

7/8

WS - .294 (,747) 160 WS - .113 (,287) 40 Ja - .154 (,391) 80 4 Ja - .218 (,554) 160 WS - .308 (,782) DEH WS - .133 (,338) 40 Ja Ja .179 (,455) 80 Ja Ja .250 (,635) 160 WS WS .358 (,909) DEH - WS .140 (,356) 40 Ja Ja Ja

.191 (,485) 80 Ja Ja Ja

.250 (,635) 160 WS WS Ja

.342 (,869) DEH - WS WS

.145 (,368) 40 Ja Ja Ja

.200 (,508) 80 Ja Ja Ja

.281 (,714) 160 WS WS Ja

.400 (1,016) DEH - WS WS

.154 (,391) 40 Ja Ja Ja

.218 (,554) 80 Ja Ja Ja

.343 (,871) 160 - WS Ja

.203 (,516) 40 - Ja Ja

.276 (,701) 80 - WS Ja

.375 (,953) 160 - WS Ja

.216 (,549) 40 - Ja Ja

.300 (,762) 80 - WS Ja

.226 (,574) 40 - Ja Ja

.318 (,808) 80 - WS Ja

.237 (,602) 40 - Ja Ja

.337 (,856) 80 - - Ja

Ausgangsmaterial: Rohr 40=Standard;Rohr 80=extra stark; Rohr 160=doppelt

extra stark (nur Weichstahlrohr)

DEH=doppelt extra stark (etwas dicker als 160);

WS=kann gebogen werden, wenn die Schwenkzapfenschuhe zu den Löchern fü

den nächstgrößeren Rohrdurchmesser verschoben werden

1

⁄2

(.840)

27⁄8

(7,303)

51⁄

8

4 (10,16)

67⁄16

75⁄16

85⁄

16

91⁄2

111⁄4

151⁄

2

173⁄

4

3

⁄4

(1.050)

1

(1.315)

11⁄

4

(1.660)

11⁄

2

(1.900)

2

(2.375)

21⁄2

(2.875)

3

(3.500)

31⁄2

(4.000)

4

(4.500)

Tabelle Technische Daten

®

®

15

15

Abbildung 1, Biegevorrichtung

5.0 BIEGEN DES ROHRES (SIEHE ABBILDUNGEN 2 UND 3)

WICHTIG: Vor Beginn des Biegevorgangs müssen

die Schwenkzapfenbolzen durch die untere

Rahmenplatte gesteckt und in dieser Position gesichert

werden, um eine korrekte Verankerung zu erreichen.

Bei Betätigung der Pumpe (Hand- oder elektrisch betriebene

Pumpe) muss sich der Bediener auf die Zylinderseite stellen.

Es wird nicht empfohlen, Biegevorrichtungen von vorn

zu bedienen.

Bei Beginn des Biegevorgangs das optische Winkelmessgerät

kontrollieren, ob der gewünschte Biegewinkel erreicht ist. Da

das Rohr zurückfedert, muss der gewünschte Biegewinkel

geringfügig überschritten werden.

Abbildung 2

1. Das Rohr in den Biegerahmen einsetzen.

2. Das optische Winkelmessgerät wie in Abbildung 3 dargestellt

an der Oberseite des Schwenkzapfenschuhs anbringen. Ein

Fixierstift an dem Messinstrument passt in eine Bohrung des

Schwenkzapfenschuhs.

3. Den anderen Schwenkzapfenschuh montieren. Beide

Schwenkzapfenschuhe besitzen Markierungen für die

verschiedenen Rohrgrößen. Die Markierungen der

Schwenkzapfenschuhe entsprechen den Rohrgrößen, die

gebogen werden sollen, und befinden sich an der Rohrseite.

4. Das Winkelmessgerät muss Null anzeigen, wenn es auf die

Markierung am Rahmen der Biegevorrichtung eingestellt ist.

5. Die beiden Schwenkzapfenschuhe mit der Drucktaste für die

Schwenkzapfenbolzen in ihrer Position verriegeln. Der

Schwenkzapfenbolzen wird eingeführt, indem mit dem

Daumen eine Taste gedrückt und zugleich der Sterngriff

erfasst wird. Die Schwenkzapfenbolzen müssen in die

entsprechend markierten Öffnungen für die gewünschte

Rohrgröße eingeführt werden.

6. Das Pumpenventil wie in der Abbildung für das manuell

betätigte Ventil öffnen und den Biegevorgang fortsetzen. Bei

dem elektrisch betriebenen Modell mit Drucktaster den

Drucktaster "Advance" drücken (nur bei Biegevorrichtungen

der Serie STB-202).

Abbildung 3, Biegen des Rohres

6.0 HERAUSNEHMEN DES ROHRES

Abbildung 4, Auswurf des Rohres

6.1 Auswurf des Rohres bei dem Modell der Serie STB-202

1. Den Zylinderkolben leicht zurückfahren, indem das

Pumpventil entgegengesetzt zur Biegebewegung verdreht

wird. Dadurch wird der Druck auf die Schwenkzapfenschuhe

und Schwenkzapfenbolzen verringert. Bei dem Modell mit

Elektroantrieb den Drucktaster für die Rückstellung

betätigen.

Druckölzuführung zum Schlauch

Winkelmessinstrument

im

Schwenkzapfenschuh

Bewegungsrichtung

des Zylinderkolbens

Schwenkzapfenbolzen

Schwenkzapfenschuh

Nullpunkt des Winkelmessinstruments entspricht der

markierten Referenzlinie am Rahmen der Biegevorrichtung.

Optisches Winkelmessgerät

Rohrbiegeöffnungen

Zu biegendes Rohr

Schwenkzapfenschuh

Schwenkzapfenbiegung

Mitte der Biegung auf den

Pfeil an der Seite ausrichten

Schritt B: Biegen des Rohres

Druckölzuführung

zum Schlauch

Bewegungsrichtung

des Zylinderkolbens

Rohrauswurföffnungen

Schwenkzapfenbolzen

Schwenkzapfenschuh

Schritt C: Auswurf des Rohres

Hydraulikschlauch (Biegung)

Biegeschuh

Hydraulikschlauch (Auswurf)

(Serie STB 202)

Schwenkzapfenbolzen

(2 Stk erforderlich)

Sicherungsbolzen

für den

Biegeschuh

Biegerahmen

Optisches Winkelmessgerät

Korrekturöffnung

en bei zu starker

Biegung

Schwenkzapfenschuh

(2 Stk. erforderlich)

Hydraulikzylinder

Zylinderhalterung

Rohrauswurföffnungen

Rohrbiegeöffnungen

Nomenklatur

Schritt A: Biegevorrichtung

2. Einen oder beiden Schwenkzapfenschuhe entfernen und

einen Schwenkzapfenbolzen in der betreffenden

"Auswurföffnung" der Rohrgröße einsetzen, so dass der

Bolzen das Rohr (nicht den Schwenkzapfenschuh) bei der

Rückbewegung hält. Die Biegerahmen der Größe 4 Zoll für

Rohrbiegungen in einem Schritt besitzen zwei

Auswurföffnungen. Beide Auswurföffnungen verwenden.

3. Jetzt den Zylinderkolben ganz zurückfahren. Biegeschuh und

Rohr bewegen sich gemeinsam zurück, bis das Rohr am

Schwenkzapfenbolzen anstößt. Sobald dies erreicht ist, löst

sich das Rohr vom Biegeschuh.

4. Den anderen Schwenkzapfenbolzen und den

Schwenkzapfenschuh entfernen, um das Rohr aus der

Biegevorrichtung zu nehmen.

6.2 Auswurf des Rohres bei der Serie STB-101/221

1. Durch Verdrehen des Pumpenventils entgegen der Richtung

für den Biegehub den Hydraulikzylinder ganz zurückfahren

und dann das Rohr aus dem Biegeschuh herausnehmen.

2. Einen oder beide Schwenkzapfenschuhe entfernen.

3. Das Rohr mit einem Hammer aus dem Biegeschuh

herausschlagen.

7.0 ANWEISUNGEN ZUR PRODUKTION VON ROHRBÖGEN

90° IN EINEM ARBEITSGANG

Abbildung 5

ROHRBIEGEVORRICHTUNGEN

7.1 Anweisungen zur Anfertigung von Rohrbögen

1. Den gewünschten Biegepunkt (H) auf dem geraden Rohr

markieren (siehe Abbildung 5).

2. Die zu biegende Rohrgröße in Tabelle 1 suchen und das

Rücksetzmaß (S) entnehmen.

3. Das hintere Maß bestimmen (Rücksetzmaß (S) abziehen und

Rohr markieren).

Das Rücksetzmaß (S) darf nicht näher am Rohrende

liegen als die Mindestlänge (L) aus Tabelle 1, sonst

werden die Rohrenden nicht durch die

Schwenkzapfenschuhe gehalten.

4. Das Rohr in die Biegevorrichtung einlegen, so dass die

Markierungen mit dem Pfeil am Biegeschuh übereinstimmen.

Den Biegevorgang durchführen und an dem optischen

Winkelmessgerät den gewünschten Winkel ablesen.

7.2 Biegehinweise für Rohrknie

Abbildung 6

1. Aus Tabelle 2 den Diagonalabstand (D) für die gewünschte

Biegung (H) entnehmen. Die Diagonalabstand (D) vom

geraden Ende des Rohres messen.

2. Die zu biegende Rohrgröße in Tabelle 3 suchen und

das Rücksetzmaß (S) für den gewünschten Biegewinkel

entnehmen.

3. Das Rücksetzmaß (S) am Rohr entsprechend Abbildung

6 markieren.

Das Rücksetzmaß (S) darf nicht näher am Rohrende

liegen als die Mindestlänge (L) aus Tabelle 3, sonst

werden die Rohrenden nicht durch die

Schwenkzapfenschuhe gehalten.

4. Das Rohr in die Biegevorrichtung einlegen, so dass die

Markierungen mit dem Pfeil am Biegeschuh übereinstimmen.

Den Biegevorgang durchführen und an dem optischen

Winkelmessgerät den gewünschten Winkel ablesen.

16

Winkel

Tabelle 1, Rohrbogen 90°

Nennrohr- Rücksetzmaß Mittellinien-Radius Mindestlänge (L) des Rohre

größe (S) (R) an jedem Ende

der Biegemarkierung

Zoll (cm) Zoll (cm) Zoll (cm) Zoll (cm)

1

⁄2

(1,27) 1

1

⁄8

(2,856) 3

1

⁄4

(8,255) 7

1

⁄2

(19,05)

3

⁄4 (1,905) 11⁄2 (3,81) 41⁄2 (11,43) 83⁄4 (22,225)

1 (2,54) 17⁄8 (4,763) 53⁄4 (14,605) 101⁄4 (26,035)

11⁄4 (3,175) 23⁄8 (6,033) 71⁄4 (18,415) 12 (30,48)

11⁄2 (3,81) 23⁄8 (6,033) 81⁄4(20,955) 131⁄4 (33,655)

2 (5,08) 31⁄4 (8,255) 91⁄2 (24,13) 15 (38,1)

21⁄2 (6,35) 311⁄16 (78,90) 101⁄2 (26,67) 18 (45,72)

3 (7,62) 41⁄2 (11,43) 13 (33,02) 20 (50,8)

31⁄2 (8,89) 53⁄16 (13,176) 15 (38,1) 261⁄2 (67,31)

4 (10,16) 61⁄2 (16,51) 20 (50,8) 27 (68,58)

L

L

D

L

S

L

R

S

H

H

R

H

D

17

7.3 Biegehinweise für gekröpfte Rohrformstücke

Abbildung 7

1. Den gewünschten Kröpfwinkel für das Formstück

bestimmen. Die erste Biegung am Abstand (D) abzüglich

Rücksetzmaß (S) vom Rohrende aus entsprechend den

"Biegehinweisen für Rohrknie" in Abschnitt 7.2 Nr. 2 und

3 markieren.

2. Den Abstand (B) aus der Kröpfbiegetabelle 4 für den gleichen

Biegewinkel wie bei der ersten Markierung entnehmen.

HINWEIS: Für jeden gewünschten Kröpfabstand (H) können

Rohre mit dem in der Tabelle angegebenen

Maximaldurchmesser für die angegebenen Winkel

gebogen werden.

3. Die zweite Biegemarkierung (B) am Rohr wie in Abbildung 7,

Beispiel 1 markieren.

Die Markierungen (B) dürfen nicht näher am Rohrende

liegen als die Mindestlänge (L), sonst werden die

Rohrenden nicht durch die Schwenkzapfenschuhe

gehalten (siehe Abb. 6, Beispiel 3 und Tabelle 5 mit

Mindestlänge "L").

4. Das Rohr in die Biegevorrichtung einlegen, so dass die erste

Markierung mit dem Pfeil am Biegeschuh übereinstimmt. Den

Biegevorgang durchführen und an dem optischen

Winkelmessgerät den gewünschten Winkel ablesen.

5. Das Rohr um 180° drehen und die zweite Biegemarkierung

auf den Pfeil am Biegeschuh ausrichten. Den zweiten

Biegevorgang durchführen und an dem optischen

Winkelmessgerät den gewünschten Winkel ablesen.

Zweite Biegemarkierung

Beispiel 1

Winkel

Erste Biegemarkierung

Winkel

Beispiel 2

Beispiel 3

Tabelle 2, Diagonalabstand (D)

Biegemaß

Biegewinkel

(H)

Zoll

(cm)

15° 30° 45° 60°

2 (5,08) 73⁄

4 42

13

⁄

16 2

5

⁄

16

4 (10,16) 157⁄16 85

11

⁄16 45⁄8

6 (15,24) 233⁄16 12 81⁄2 615⁄16

8 (20,32) 3015⁄

16 16 11

5

⁄

16 9

1

⁄

4

10 (25,4) 385⁄8 20 141⁄8 119⁄16

12 (30,48) 463⁄

8 24 17 13

7

⁄

8

14 (35,56) 541⁄16

28 19

13

⁄16

16

3

⁄16

16 (40,64) 6113⁄16

32 22

5

⁄8

18

1

⁄2

18 (45,720) 699⁄16

36 25

7

⁄16

20

13

⁄16

20 (50,8) 771⁄4

40 28

5

⁄16

23

1

⁄8

22 (55,88) 85 44 311⁄8

25

3

⁄8

24 (60,96) 923⁄4

48 33

15

⁄16

27

13

⁄16

Tabelle 3, Rohrknie

Rücksetzmaß (S) (Zoll)

Mehrstufige Biegung Biegung in 1 Durchgang

15° 30° 45° 60° (R) * (L) **

1

⁄2(1,27) —

1

⁄

8

1

⁄

4

7

⁄

16

31⁄

4

71⁄

5

3

⁄4(1,905)1⁄

16

3

⁄

16

5

⁄

16

9

⁄

16

41⁄

2

83⁄

4

1 (2,54)

1

⁄

16

1

⁄

4

7

⁄

16

3

⁄

4

5

3

⁄

4

10

1

⁄

4

11⁄4(3,175)1⁄

8

1

⁄

4

1

⁄

2

7

⁄

8

71⁄

4

111⁄

2

11⁄2(3,81)1⁄

8

5

⁄

16

5

⁄

8

18

1

⁄

4

131⁄

4

2 (5,08)

3

⁄

16

3

⁄

8

11

⁄

16

1

3

⁄

16

9

1

⁄

2

15

21⁄2(6,35)3⁄

16

7

⁄

16

13

⁄

16

13⁄

8

101

⁄

2

163⁄

4

3 (7,62)

1

⁄

4

9

⁄

16

111

1

⁄

16

13 181⁄

2

31⁄

2

(8,89)

1

⁄

4

5

⁄

8

1

1

⁄

8

11

5

⁄

16

17

1

⁄

2

22

1

⁄

4

4 (10,16)5⁄

16

3

⁄

4

13⁄

8

21⁄

2

20 241⁄

4

* (R) Mittellinien-Radius (Zoll)

** (L): erforderliche Mindestlänge des Rohres an jedem Ende der Biegemarkierung (in Zoll)

Tabelle 4, Kröpfbiegetabelle für Rohrbiegen in

einem Durchgang bzw. mehreren Durchgängen

Biege- Maximale

maß (H) (B) Rohrgröße

Zoll (cm) Zoll (cm) Zoll (cm)

2 (5,08) 711⁄16 (19,526)

3

⁄4 (1,905)

4 (10,16) 157⁄8 (40,323) 11⁄2

(3,81)

Biegung 15° 6 (15,24) 233⁄16 (58,896) 31⁄2 (8,89)

8 (20,32) 307⁄8

(78,423) 4 (10,16)

10 (25,4) 355⁄8 (90,488) 4 (10,16)

2 (5,08) – –

4 (10,16) 77⁄8

(20,003)

3

⁄4

(1,905)

6 (15,24) 117⁄8 (30,163) 1 (2,54)

8 (20,32) 157⁄8 (40,323) 11⁄2 (3,81)

Biegung 30° 10 (25,4) 197⁄8

(50,483) 2 (5,08)

12 (30,48) 237⁄8 (60,643) 21⁄2 (6,35)

14 (35,56) 277⁄8 (70,803) 31⁄2 (8,89)

16 (40,64) 317⁄8

(80,963) 4 (10,16)

18 (45,72) 357⁄8

(91,123) 4 (10,16)

6 (15,24) 85⁄16 (21,114)

1

⁄2 (3,81)

8 (20,32) 111⁄8

(28,258) 1 (2,54)

10 (25,4) 137⁄8 (35,243) 11⁄4 (3,175)

12 (30,48) 1611⁄16 (42,386) 11⁄2 (3,81)

Biegung 45° 14 (35,56) 191⁄2 (49,53) 2 (5,08)

16 (40,64) 223⁄8 (56,833) 21⁄2 (6,35)

18 (45,72) 253⁄16 (63,976) 3 (7,62)

20 (50,8) 28 (71,12) 31⁄

2 (8,89)

22 (55,88) 307⁄8 (78,423) 4 (10,16)

6 (15,24) – –

8 (20,32) 83⁄

4 (22,225)

1

⁄

2 (3,81)

10 (25,4) 1013⁄16 (27,464) 1 (2,54)

12 (30,48) 127⁄8 (32,478) 11⁄4 (3,175)

Biegung 60° 14 (35,56) 151⁄

8 (38,418) 1

1

⁄

2 (3,81)

16 (40,64) 173⁄8 (44,133) 2 (5,08)

18 (45,72) 181⁄2 (46,99) 21⁄2 (6,35)

20 (50,8) 211⁄

2 (54,61) 3 (7,62)

22 (55,88) 23

5

⁄8 (60,008) 31⁄2 (8,89)

NennRohr-

größe

Zoll (cm)

D

S

H

L L

B

B

B

18

8.0 MEHRSTUFIG GEBOGENE ROHRBÖGEN 90°

(NUR 2 1/2" BIS 4")

Abbildung 8, Mehrstufig gebogener Rohrbogen 90°

8.1 Einsatz der Gleitschuhe beim Rohrbiegen in einem

Durchgang

1. Das gewünschte Biegemaß (H) auf dem geraden Rohr

markieren (siehe Abbildung 8).

2. Die Größe des zu biegenden Rohres in Tabelle 6 suchen. Das

Rücksetzmaß (S) für den gewünschten Biegeradius beim

mehrstufigen Biegen auswählen.

3. Das hintere Maß bestimmen (Rücksetzmaß (S) abziehen und

Rohr markieren).

4. Die vorgegebene Anzahl der Matrizen (Spalte A) in den in

Spalte B angegebenen Abständen markieren.

5. Die Schwenkzapfenschuhe für die am Rahmen angegebene

Rohröffnungsgröße anbringen. Die erste Biegung für den

Winkel in Spalte C anfertigen..

HINWEIS: Es ist zweckmäßig, an der ersten Matrize das

Rohr etwas weiter zu biegen, um die Federwirkung

auszugleichen.

6. Alle weiteren Biegeschritte ausführen und dabei den

Schwenkzapfenschuh (ohne das optische Winkelmessgerät)

jeweils zur nächsten Öffnung schieben, so dass das Rohr

parallel zur Kante des Biegerahmens bleibt, wenn der

Biegewinkel nicht verändert wird.

Zur Anfertigung von Rohrknien und gekröpften Rohrformstücken

mit Winkeln von 15 und 30° durch mehrfaches Biegen die T abellen

3, 4 und 5 verwenden.

Beispiel: Um aus einem Rohr von 3"

Durchmesser durch mehrstufiges Biegen

einen Rohrbogen von 90° mit einem Radius

von 27 1/4" anzufertigen, das Rohr wie in der