L2206 Rev. O 05/97

IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. If any shipping damage is found,

notify carrier at once. Shipping damage is NOT covered by warranty. The carrier is

responsible for all repair or replacement costs resulting from damage in shipment.

CONTENTS

ENGLISH................... 1 ESPAÑOL....................... 31

DEUTSCH ............... 11 ITALIANO ..................... 41

FRANÇAIS.............. 21 NEDERLANDS.............. 51

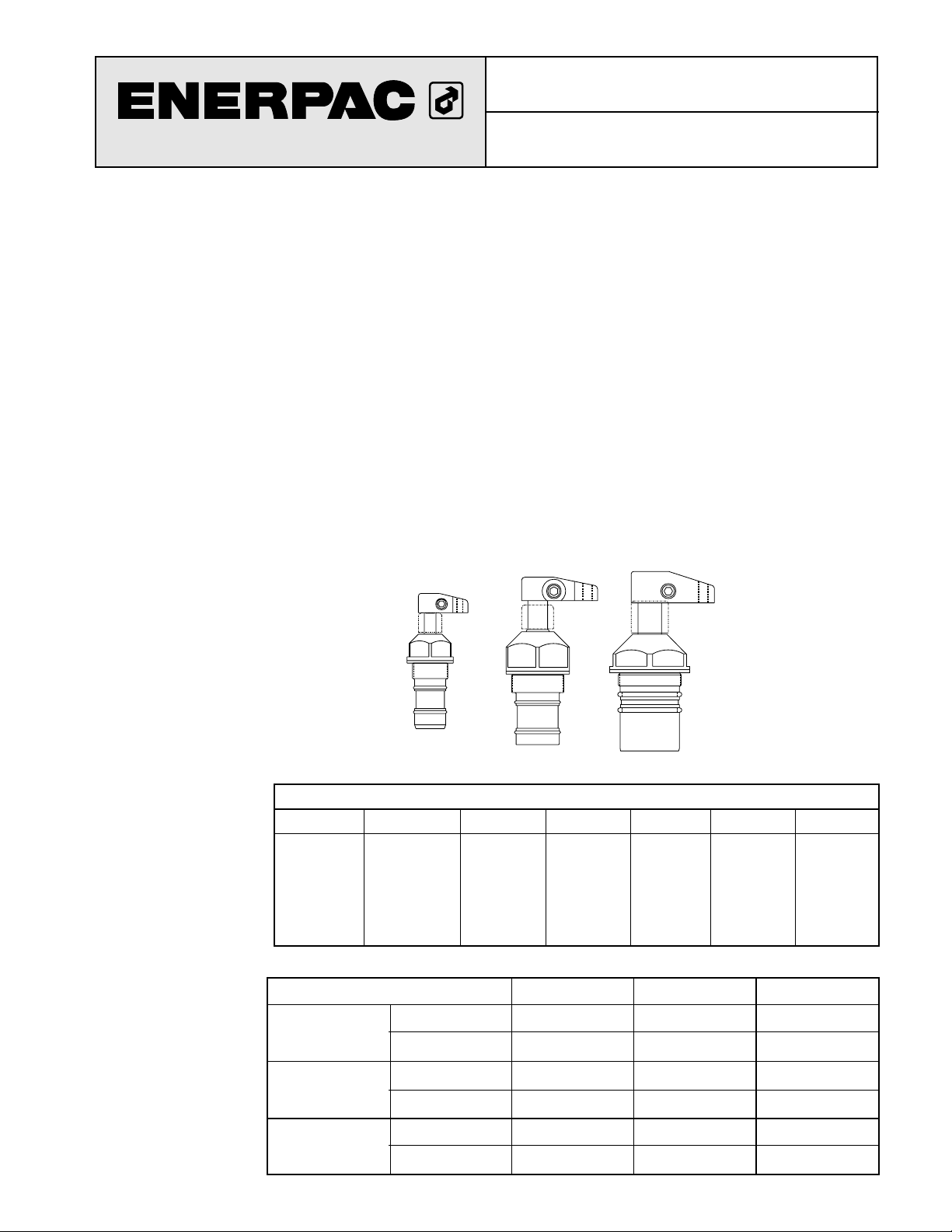

DESCRIPTION

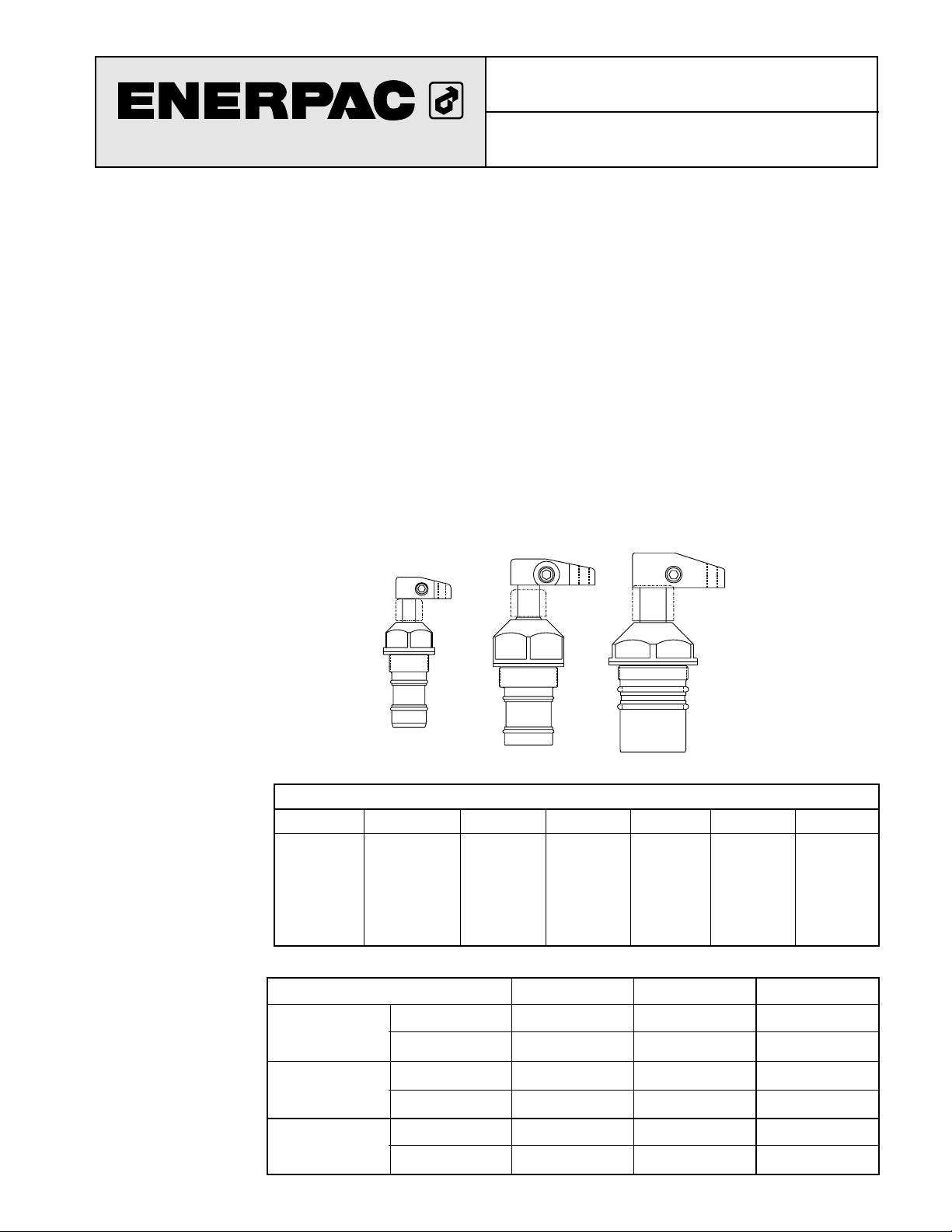

These swing cylinders are designed to swing 90° in a clockwise or counter-clockwise

direction. Single-acting and double-acting swing cylinders are available. Clamp arms

are not supplied with cylinders. Clamp arms can be purchased separately or made

according to the specifications on page 60.

®

Instruction Sheet

Cartridge Style Swing Cylinders

Model Number Code

1 2 3 4 5 6 Optional

R = Right

S = Single-

acting

2 = 2,2 kN

V = Viton

S = Swing

Cylinder

L = Left

D = Double-

acting

5 = 5,6 kN

2 = Metric

C = Cartridge

S = Straight

12=11,6 kN

Capacity [kN (lb)]

2,2 (500) 5,6 (1250) 11,6 (2600)

Hydraulic Stroke

[mm (in.)]

Clamp 8,1 (0.32) 9,9 (0.39) 12,7 (0.50)

Total 16,5 (0.65) 22,6 (0.89) 28,4 (1.12)

Effective Area

[cm2(in.2)]

Clamp 1,22 (0.19) 1,81 (0.28) 4,06 (0.63)

Unclamp 1,55 (0.24) 3,81 (0.59) 7,94 (1.23)

Oil Capacity

[cm3(in.3)]

Clamp 1,25 (0.073) 4,05 (0.247) 11,4 (0.70)

Unclamp 2,54 (0.155) 8,59 (0.524) 22,9 (1.40)

11,6 kN (2600 lb.)

2,2 kN (500 lb.) 5,6 kN (1250 lb.)

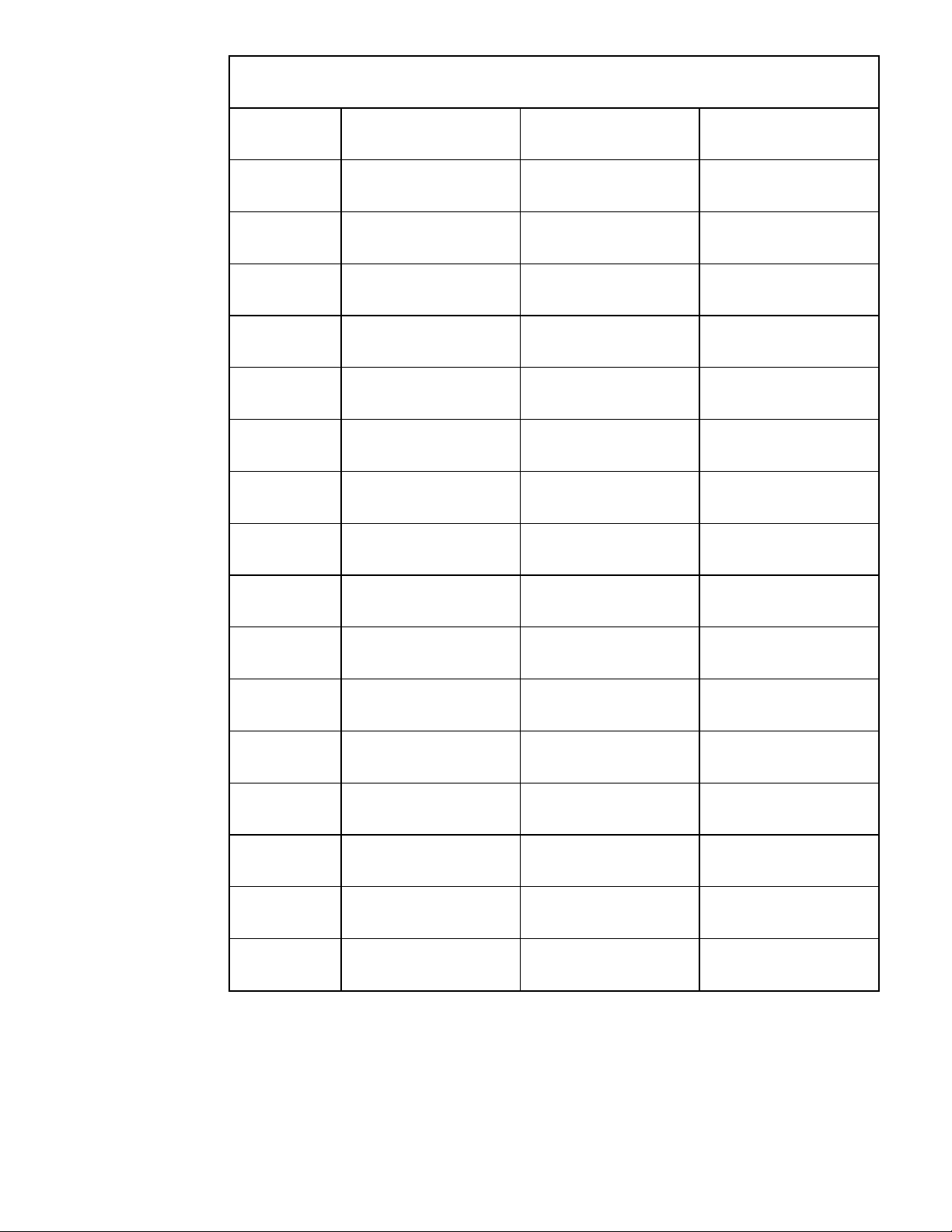

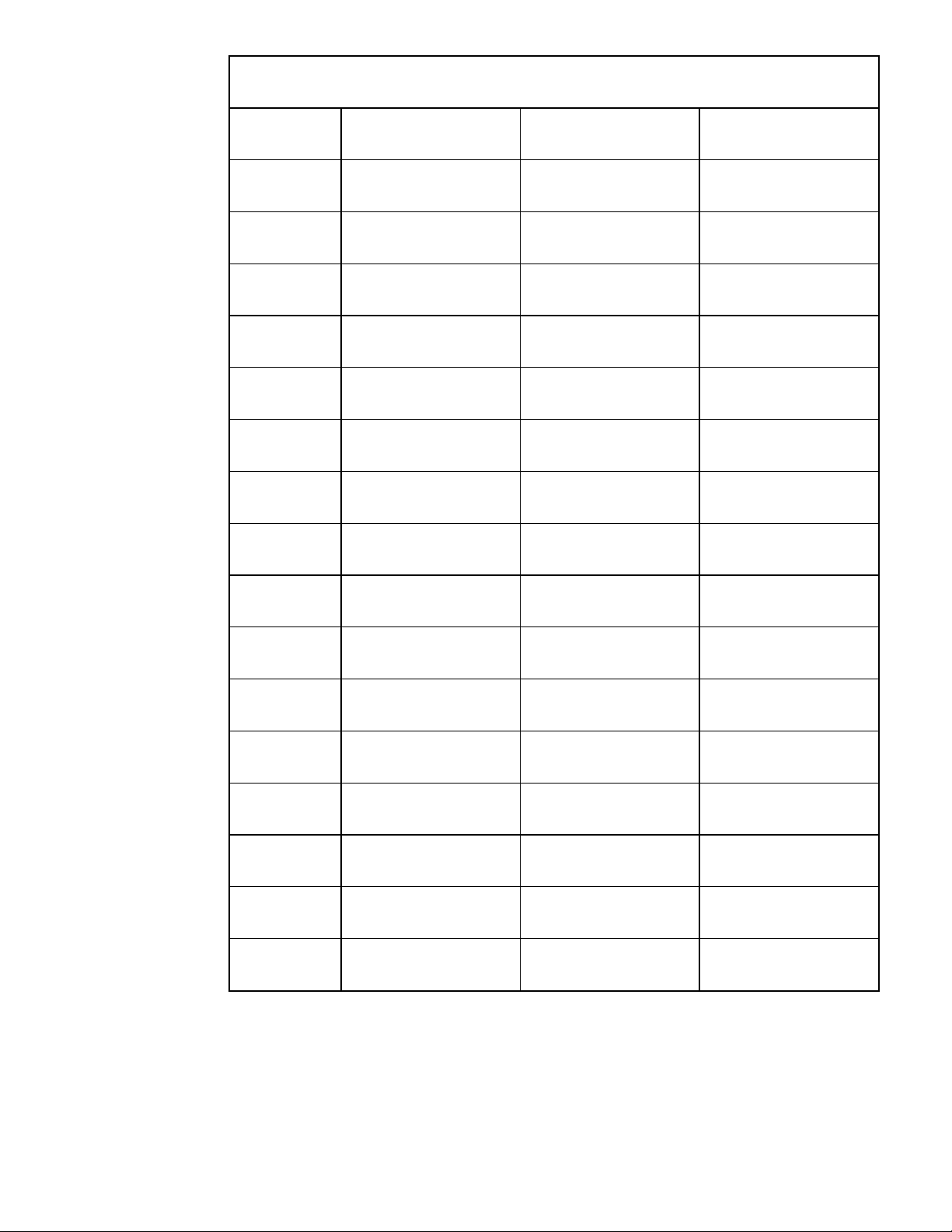

SPECIFICATIONS

SPECIFICATIONS

(continued)

2

2,2 kN (500 lb) — Maximum Clamp Arm Length is 76 mm (3 in.)

Arm Length

[mm (in.)]

straight pull

25 (0.97)

standard arm

38 (1.5)

extended

51 (2.0)

extended

64 (2.5)

extended

76 (3.0)

extended

Max. Flow

[cc/min (in3/min)]

197 (12) 197 (12) 98 (6) 98 (6) 98 (6) 98 (6)

Max. Pressure

[bar (psi)]

350 (5000) 350 (5000) 207 (3000) 145 (2100) 128 (1850) 107 (1550)

Clamping Force

[kN (lb)]

2,6 (585) 2,2 (500) 1,2 (275) 0,8 (175) 0,7 (150) 0,5 (110)

5,6 kN (1250 lb) — Maximum Clamp Arm Length is 127 mm (5 in.)

Arm Length

[mm (in.)]

straight pull

40 (1.58)

standard arm

51 (2.0)

extended

76 (3.0)

extended

102 (4.0)

extended

127 (5.0)

extended

Max. Flow

[cc/min (in3/min)]

410 (25) 410 (25) 197 (12) 197 (12) 197 (12) 197 (12)

Max. Pressure

[bar (psi)]

350 (5000) 350 (5000) 262 (3800) 172 (2500) 131 (1900) 103 (1500)

Clamping Force

[kN (lb)]

6,2 (1390) 5,0 (1100) 3,3 (750) 2,0 (450) 1,2 (275) 0,9 (200)

Clamping Force

[kN (lb)]

Max. Pressure

[bar (psi)]

Max. Flow

[cc/min (in3/min)]

Arm Length

[mm (in.)]

13,8 (3100)

350 (5000)

1639 (100)

straight pull

11,6 kN (2600 lb) — Maximum Clamp Arm Length is 152,4 mm (6 in.)

11,6 (2600)

350 (5000)

1639 (100)

51 (2.0)

standard arm

7,1 (1600)

235 (3400)

820 (50)

76 (3.0)

extended

4,9 (1100)

179 (2600)

820 (50)

102 (4.0)

extended

3,3 (750)

138 (2000)

820 (50)

127 (5.0)

extended

2,7 (600)

117 (1700)

820 (50)

152 (6.0)

extended

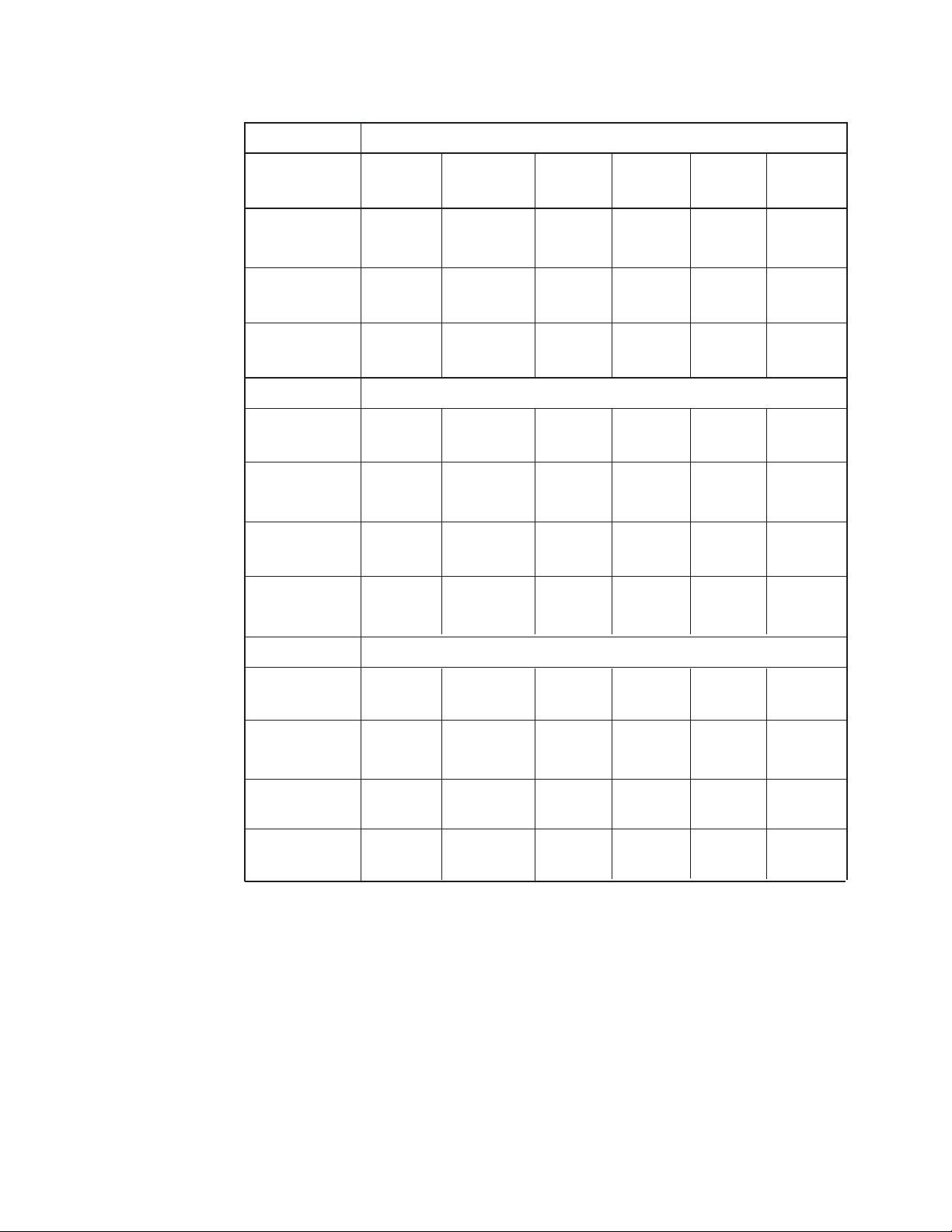

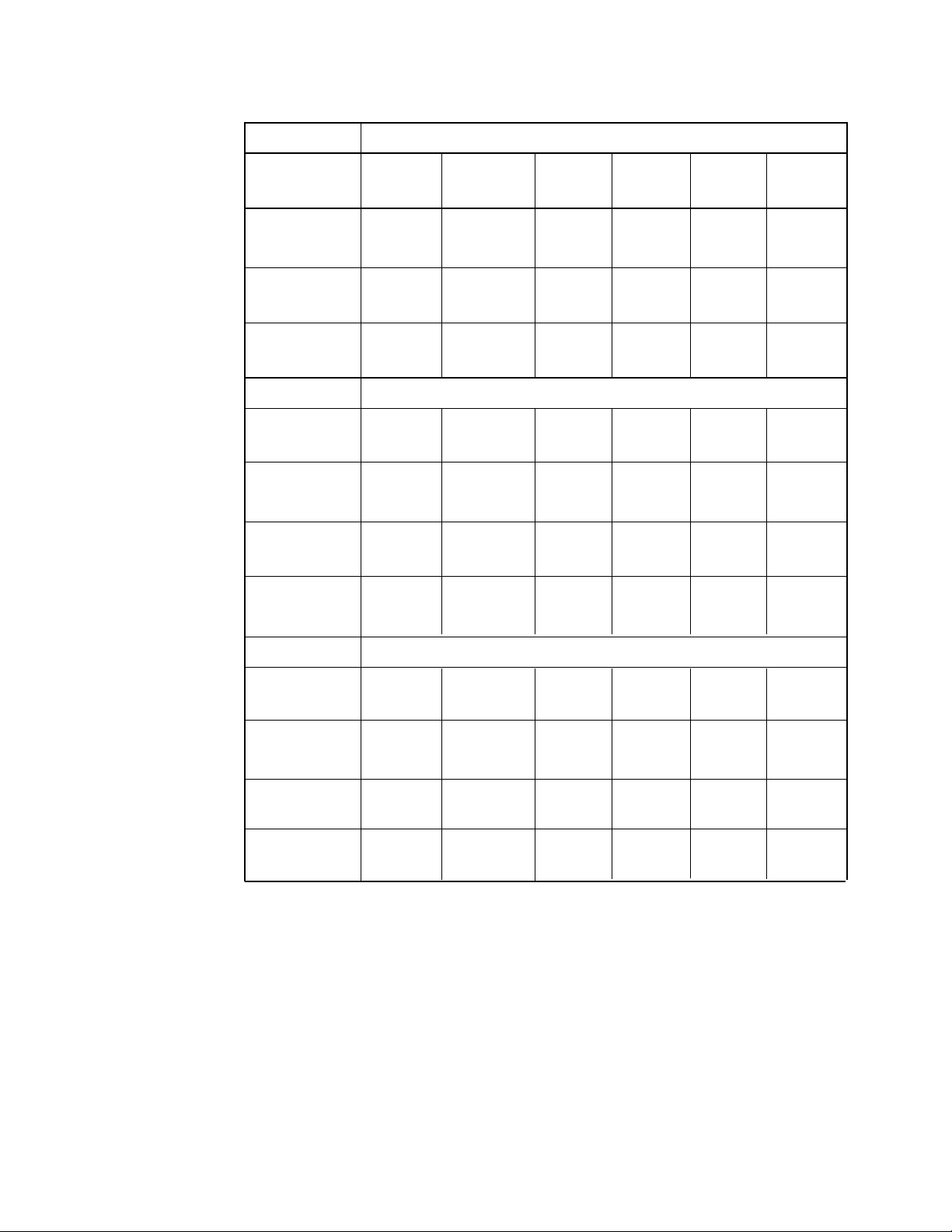

Clamping Force -v- Arm Length Graphs

PRELIMINARY INFORMATION

IMPORTANT: Failure to read and follow these directions may lead to system malfunction or product failure, and could invalidate your warranty.

(1) High flow rates can lead to excessive cylinder speed which can cause cylinder

damage. Hydraulic pressure and cylinder speed must be adjusted to match the

length of the clamp arm. The clamping force also varies with the length of the

clamp arm. Refer to page 2 for operating specifications.

(2) Flow controls with return checks should be used to reduce swing cylinder speed

to the recommended rate. The return checks help minimize back pressure that

could lead to an unclamp malfunction on single-acting systems.

(3) When using single-acting cylinders, limit the return flow back pressure to 3,5

bar (50 psi) maximum. Large diameter tubing (10 mm [.39 in.] O.D. or larger)

and flow controls with free flow return checks help minimize back pressure.

Consult Enerpac for proper system design.

(4) Excessive return flow back pressure can also damage double-acting swing cylin-

ders. Limit the return flow back pressure to 42 bar (600 psi) maximum.

Double-acting systems should be set up for a metered-in with reverse free flow

in the clamp port.

(5) Clamping of the part should occur at the midpoint of the vertical travel. No

clamping of the part shall occur while the swing clamp is turning. Clamp arm

should freely travel during the 90° rotation (avoid contact with cutter heads,

tools, etc.).

(6) Attaching clamp arm to cylinder plunger must be done according to the instruc-

tions on page 7.

3

1

25

[1.00]51[2.00]76[3.00]

102

[4.00]

127

[5.00]

1,33 [300]

2

5

4

0

3

6,67 [1500]

0

5,34 [1200]

4,00[900]

2,67 [600]

350 [5000]

350 [5000]

262 [3800]

131 [1900]

103 [1500]

172 [2500]

76

[3.00]

13

[.50]25[1.00]38[1.50]51[2.00]64[2.50]

0,67 [150]

0

0

1

1,34 [300]

2,00 [450]

2,67 [600]

2

3

5

350 [5000]

350 [5000]

207 [3000]

145 [2100]

128 [1850]

107 [1550]

4

152,4

[6.00]

3,3 [500 ]

0

127,0

[5.00]

50,8

[2.00]

25,4

[1.00]

101,6

[4.00]

76,2

[3.00]

4,44 [1000]

6,66 [1500]

8,89 [2000]

11,11 [2500]

15,55 [3500]

13,33 [3000]

0

5

4

3

2

1

350 [5000]

235 [3400]

138 [2000]

117 [1700]

179 [2600]

350 [5000]

Figure 1

2,2 kN (500 lb.) Models

Clamping Force [kN (lb.)]

Clamping Force [kN (lb.)]

Clamping Force [kN (lb.)]

Max. Clamp Pressure [bar (psi)]

Max. Clamp Pressure [bar (psi)]

Max. Clamp Pressure [bar (psi)]

11,6 kN (2600 lb.) Models

5,6 kN (1250 lb.) Models

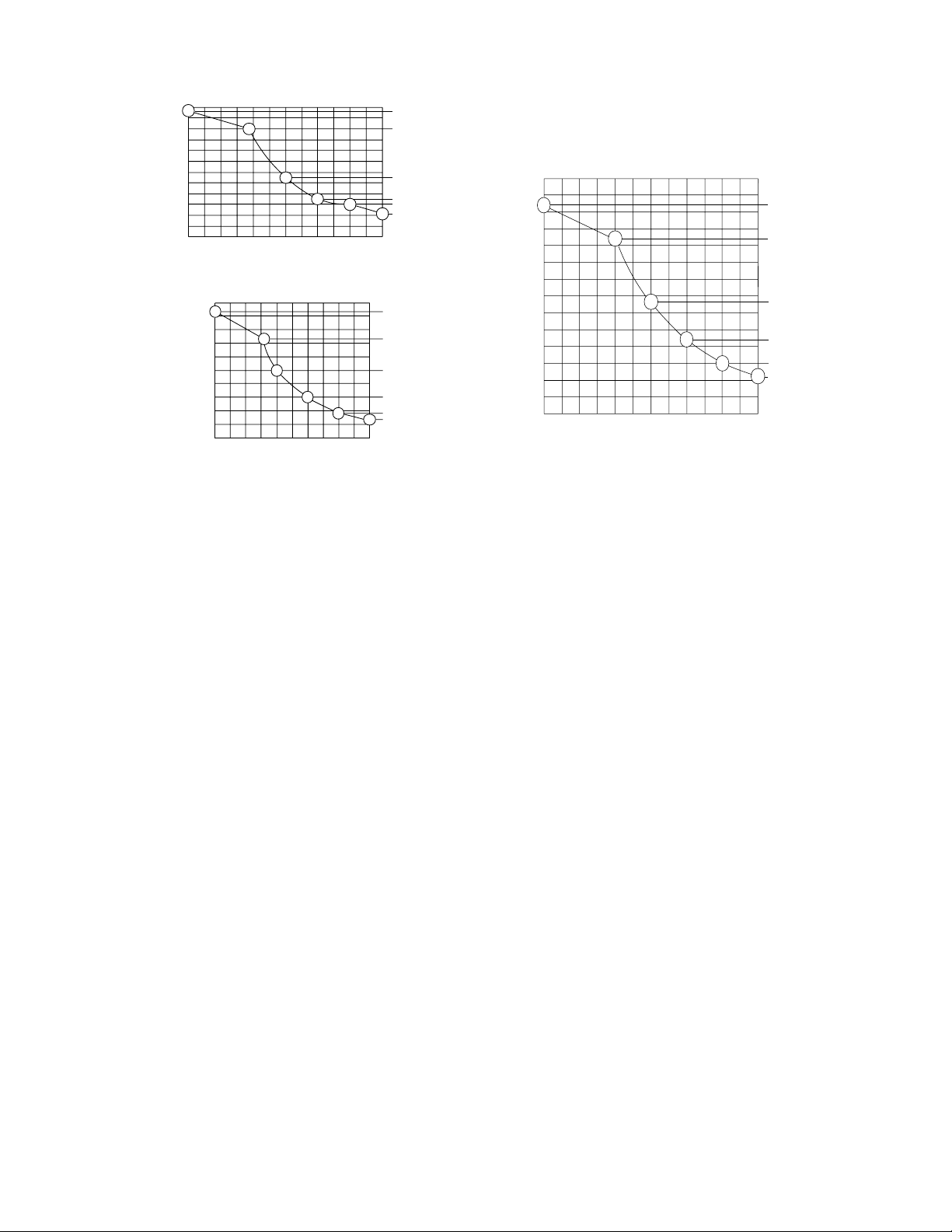

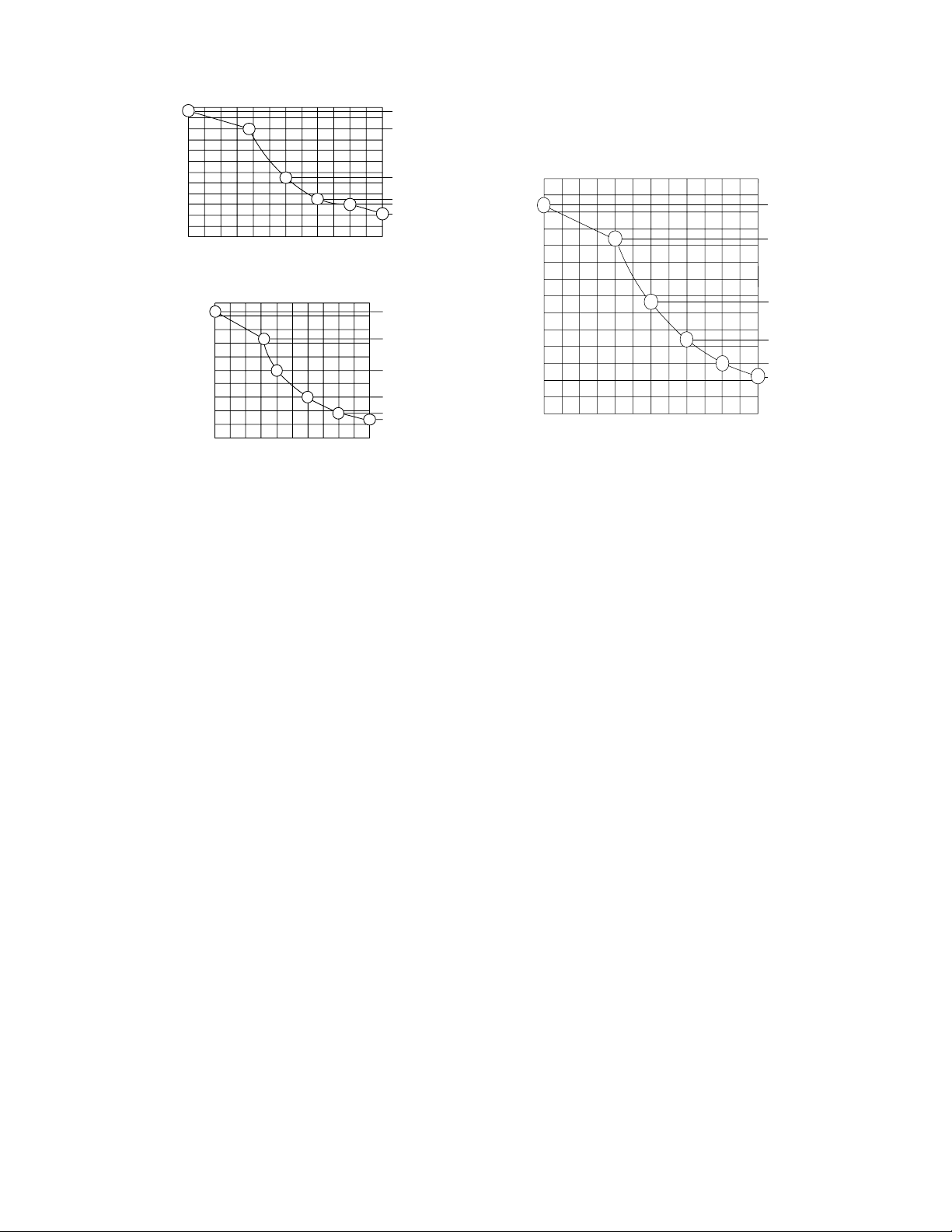

MOUNTING SPECIFICATIONS

4

C

B

K

J

H

63 [1,6]

15˚-20˚

L

M

E

D

[1,6]

63

A

I

A

G

C

B

K

J

63 [1,6]

15˚-20˚

F

P

N

28˚-32˚

L

M

E

D

[1,6]

63

A

H

I

B

A

C

B

K

J

63 [1,6]

15˚-20˚

N

28˚-32˚

L

M

E

D

[1,6]

63

A

H

I

B

A

F

O

Figure 2

Figure 3

Figure 4

C

B

K

J

63 [1,6]

15˚-20˚

F

O

N

28˚-32˚

L

M

E

D

[1,6]

63

A

H

I

B

A

Figure 5

A Clamp B Air Vent

A Clamp B Unclamp

Double-Acting Double-Acting in Blind Cavity

Single-Acting Single-Acting in Blind Cavity

R. & Blend

R. & Blend

R. & Blend

R. & Blend

5

Mounting Specifications

2,2 kN (500 lb.)

Models

5,6 kN (1250 lb.)

Models

11,6 kN (2600 lb.)

Models

A

Ø 38,4 - 38,8 mm

(1.51-1.53 in.)

Ø 57,5 - 57,9 mm

(2.26 - 2.28 in.)

Ø 76,5 - 76,9 mm

(3.01 - 3.03 in.)

B

Ø 30,3 - 30,7 mm

(1.19 - 1.20 in.)

Ø 42,5 - 42,9 mm

(1.67 - 1.69 in.)

Ø 60,5 - 60,9 mm

(2.38 - 2.40 in.)

C

M28 x 1,5 -6H M42 x 1,5-6H M60 x 1,5 - 6H

D TYP.

Ø 1,8 - 2,2 mm

(.07 - .09 in.)

Ø 4,6 - 5,0 mm

(.18 - .20 in.)

Ø 4,6 - 5,0 mm

(.18 - .20 in.)

E

15,8-16,5 mm

(.62 - .65 in.)

14,5 - 14,9 mm

(.57 - .59 in.)

13,8 - 14,2 mm

(.54 - .56 in.)

F

27,2 - 36,3 mm

(1.07 - 1.43 in.)

30,3 - 41,1 mm

(1.19 - 1.62 in.)

30,0 - 30,4 mm

(1.18 - 1.20 in.)

G Minimum

25,4 mm (1.00 in.) 25,4 mm (1.00 in.) 25,4 mm (1.00 in.)

H

17,3 - 17,7 mm

(.68 - .70 in.)

16,3 - 16,7 mm

(.64 - .66 in.)

15,0 - 15,4 mm

(.59 - .61 in.)

I

1,3 - 1,7 mm

(.05 - .07 in.)

1,6 - 2,0 mm

(.06 - .08 in.)

1,3 - 1.7 mm

(.05 - .07 in.)

J Maximum

3,0 mm (.12 in.) 3, 0 mm (.12 in.) 3,0 mm (.12 in)

K

1,3 - 1,7 mm

(.05 - .07 in.)

2,1 - 2,5 mm

(.08 - .10 in.)

2,1 - 2,5 mm

(.08 - .10 in.)

L

Ø 25,40 - 25,45 mm

(1.000-1.002 in.)

Ø 34,93 - 34,97 mm

(1.375 - 1.377 in.)

Ø 57,15 - 57,20 mm

(2.250 - 2.252 in.)

M

Ø 27,0 - 27,4 mm

(1.06 - 1.08 in.)

Ø 35,6 - 36,0 mm

(1.40 - 1.42 in.)

Ø 58,5 - 58,9 mm

(2.30 - 2.32 in.)

P Minimum

O Minimum

N TYP.

47,8 mm (1.88 in.)

56,6 mm (2.23 in.)

2,1 - 2,5 mm

(.08 - .10 in.)

50,8 mm (2.00 in.)

59,7 mm (2,35 in.)

2,8 - 3,3 mm

(.11 - .13 in.)

41,1 mm (1.62 in.)

78,2 mm (3.08 in.)

3,9 - 4,3 mm

(.15 - .17 in.)

Mounting Specifications

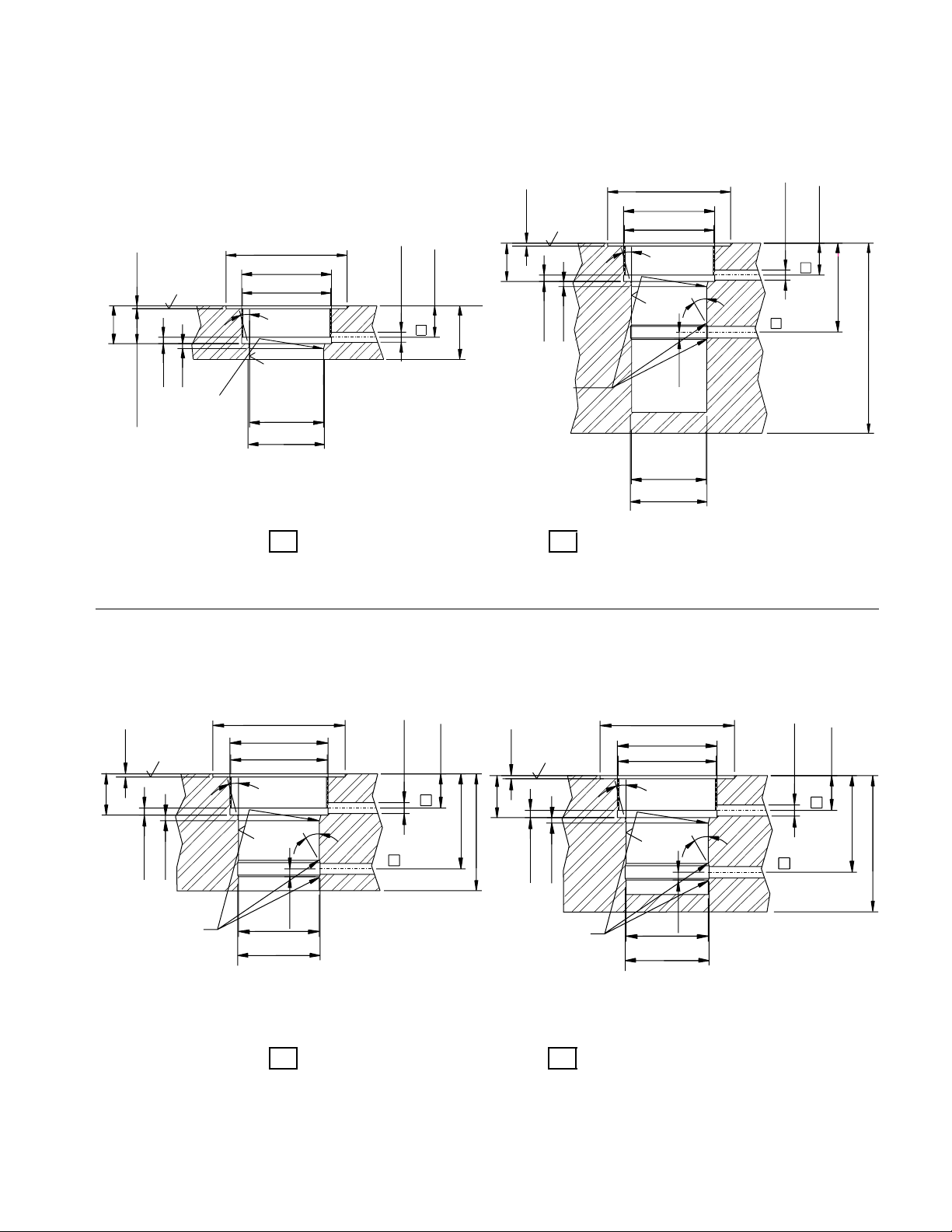

INSTALLATION

These swing cylinders are designed so that you can set the radial position of the clamp

arm after mounting the cylinder. If you need to change the rotation direction, do it

before mounting the cylinder.

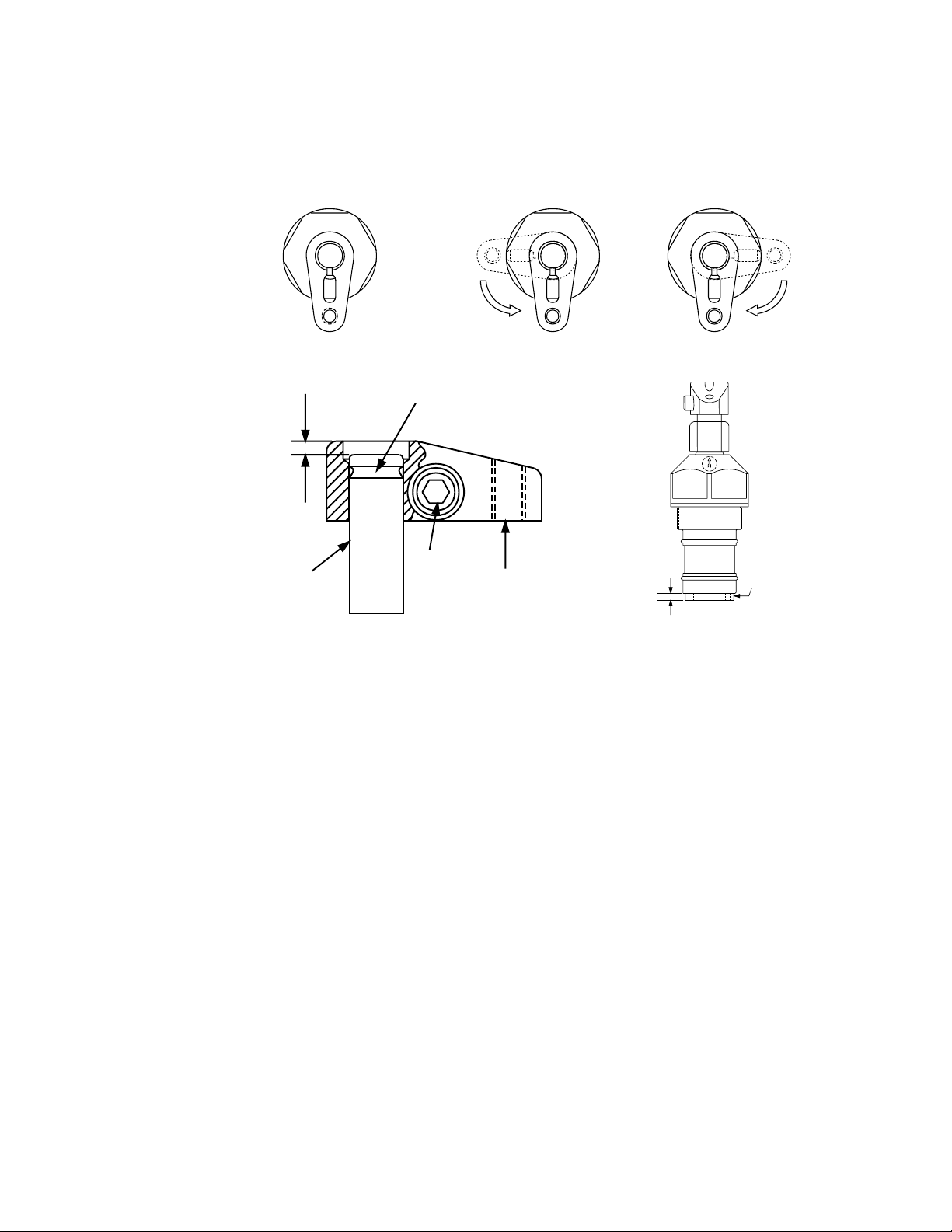

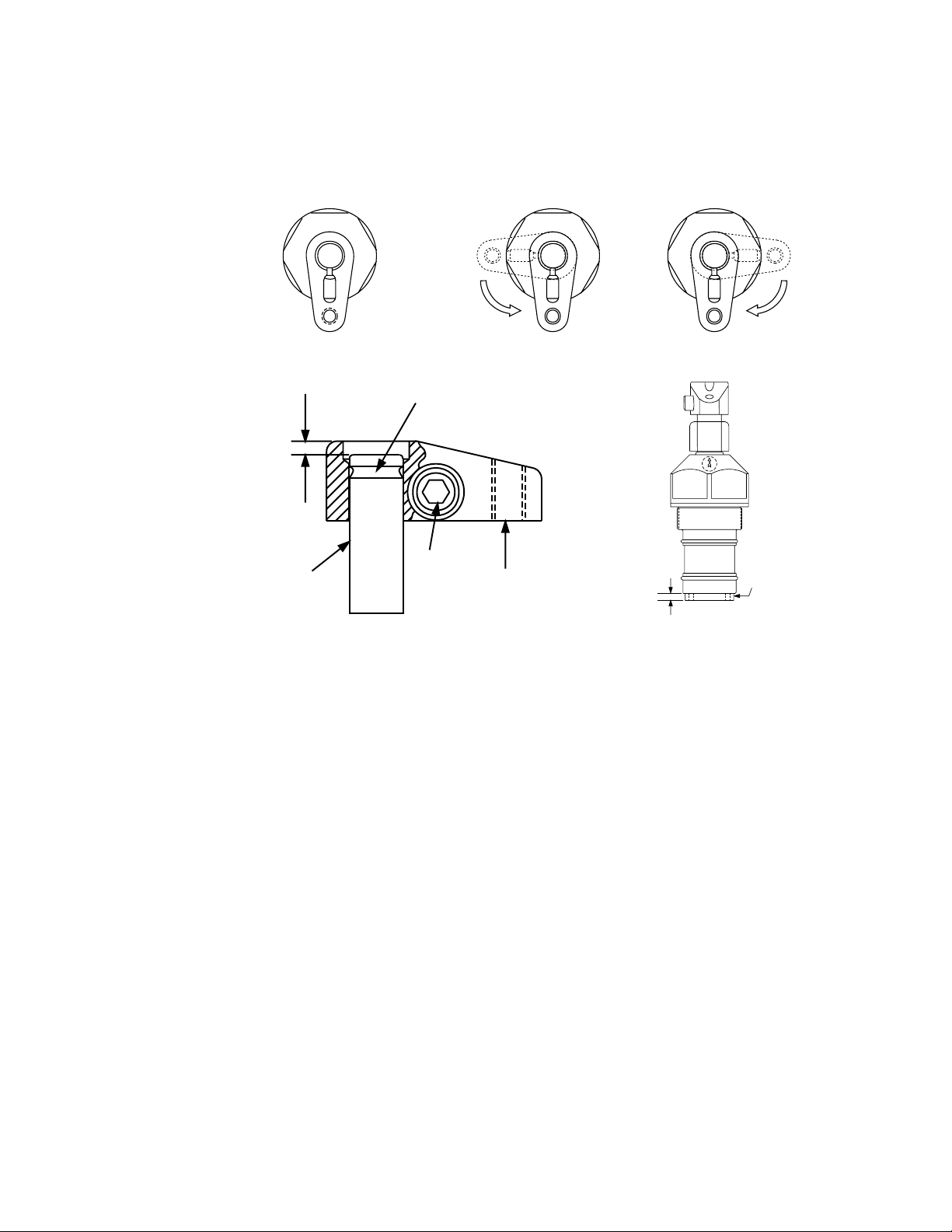

Changing Plunger Rotation (if needed)

Change plunger rotation by lining up the letter on top of the plunger with the arrow on

the side of the cylinder opposite the ports. To change rotation, refer to illustrations and

follow procedure below. You will need a spanner wrench for the bottom plug.

1. Position the arm (F) on the plunger (G) to provide a handle to grasp for moving the

plunger.

(a) Release the clamp arm bolt (H).

(b) Remove the retaining ring (I) and slide the clamp arm down the plunger until

the top of the arm is 6 mm (0.25 in.) from the top surface of the plunger.

(c) Tighten the clamp arm bolt. DO NOT discard the retaining ring.

2. Place spanner wrench on bottom cylinder plug (J) and turn the plug (facing you)

counter-clockwise 4 turns.

NOTE:On single-acting models, you may need to turn bottom plug more than 4 turns to

help relieve spring tension.

3. Push down on the plunger and rotate it to line up the desired letter (L, R, S) with the

arrow on the side of the cylinder.

4. Once the letter and arrow are lined up, pull the plunger up, turn the bottom plug back

in (clockwise), and tighten firmly.

6

S

L

R

S

L

R

S

L

R

.6,4mm

I

F

H

G

J

Straight

Left Right

Clamp and Unclamp

Unclamp

Unclamp

Clamp Clamp

Figure 6

6,4 mm

Attaching Clamp Arm

1. Remove the retaining ring (A) from the top of

the plunger (B).

2. Slide the clamp arm (C) down over the plunger

and use a pliers to push the retaining ring back

onto the plunger groove. Orient the retaining

ring so the retaining ring gap will face the back

or solid portion of the clamp arm. See illustration.

3. Move the clamp arm up until it is firmly against the retaining ring and in the desired

position. While maintaining this position, torque the clamp arm bolt (D) to specification listed below.

))

CAUTION

Inadequate torquing of the clamp arm bolt could cause the arm to slip during

operation. BE SURE TO USE QUALITY GRADE 8 (12.9 DIN 912) SOCKET HEAD

CAP SCREWS (supplied with standard clamp arms).

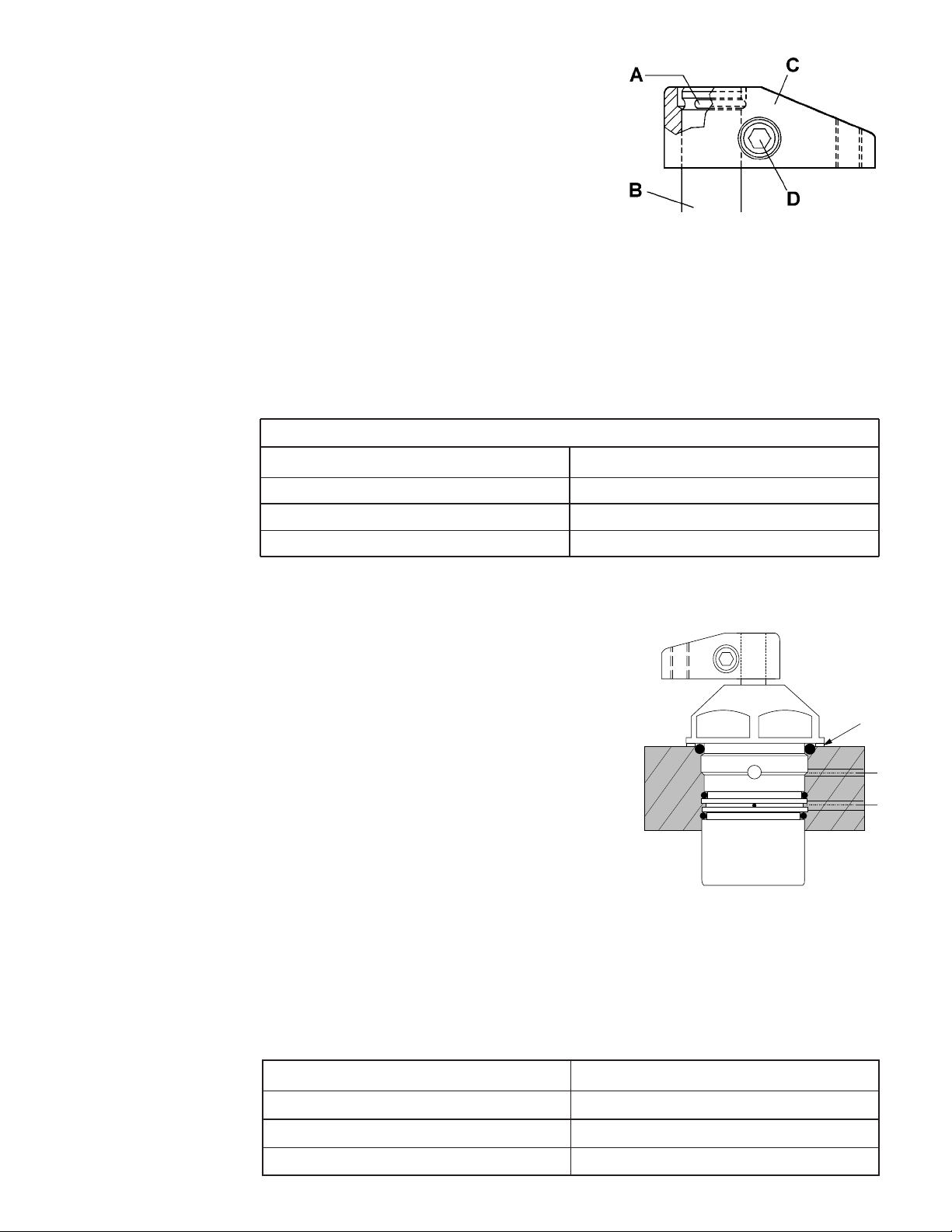

Mounting the Cylinder

When designing your hydraulic circuit, consider the factors listed in

PRELIMINARY

INFORMATION on page 3. For more information about plumbing hydraulic circuits,

see your Enerpac Workholding Catalog.

Mounting cavities must be prepared according to

the specifications shown on pages 4 and 5. Use care

when preparing the fixture. Machine fixture bore

holes accurately. To prevent leakage, provide a fixture mounting surface roughness average (Ra) not

to exceed 1,6 µm (63 µin.) Ensure that there are no

exposed metal burrs where the oil feed holes meet

the cylinder cavity.

)

CAUTION

Thoroughly flush all fixture drill passages to

prevent debris from entering the cylinder during

operation.

Lubricate external cylinder o-rings prior to mounting the cylinder in the cavity. Carefully install the

cylinder until the metal ring (E) contacts the counterbore face as shown in Figure 8. Torque cylinder body into mounting plate using the

upper hex portion of the cylinder, not the clamp arm. See the table below for torque

values.

7

Figure 7

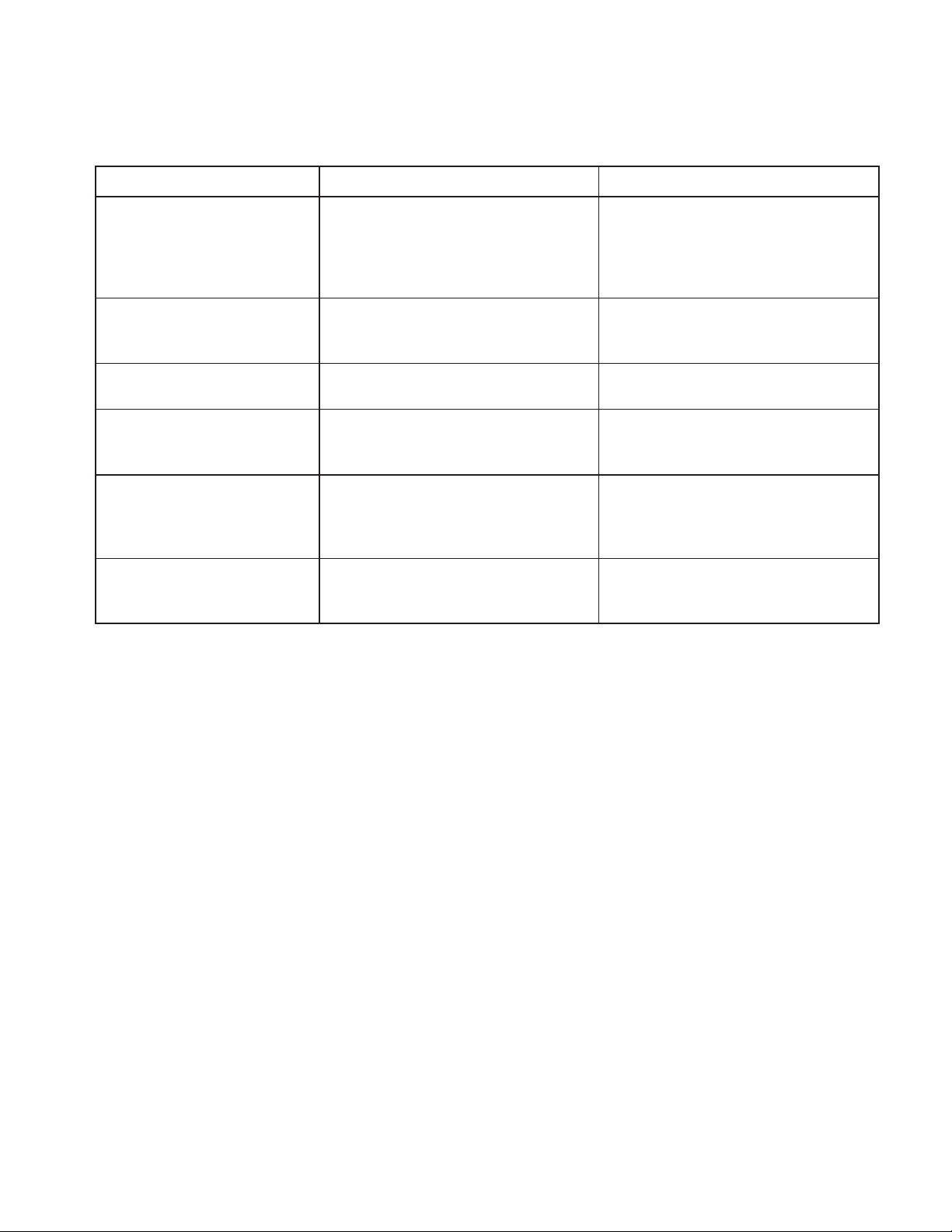

Cylinder Capacity Lubricated Torque

2,2 kN (500 lb.) 16,3 - 20,3 Nm (12 - 15 ft-lb.)

5,6 kN (1250 lb.) 32,5 - 39,3 Nm (24 - 29 ft-lb.)

11,6 kN (2600 lb.) 59,7 - 71,8 Nm (44 - 53 ft-lb.)

Clamp Arm Bolt Torque

E

Figure 8

Cylinder Capacity Installation Torque

2,2 kN (500 lb.) 122 - 149 Nm (90 - 110 ft-lb.)

5,6 kN (1250 lb.)

190 - 217 Nm (140 - 160 ft-lb.)

11,6 kN (2600 lb.) 258 - 285 Nm (190 - 210 ft-lb.)

Single-Acting Cylinders

Single-acting cylinders have a vent hole in the bottom port of the cylinder. For the

mounting option using the open plate design (Figure 2, Page 4), care should be taken to

prevent coolant or cutting fluids from entering the vent hole. If the vent hole is subjected to a continuous coolant flood condition, the blind cavity design (Figure 3, Page 4) is

recommended. This design allows the spring chamber to be vented to an area that is

free of fluids and contaminants.

OPERATION

Swing cylinders rotate 90° during the first portion of the stroke, continuing without rotation for the final clamping stroke. The straight downward stroke is the clamping stroke

of the cylinder. Clamping force must be applied only during the vertical travel, not during the swing motion.

)

CAUTION

— If the clamping force is applied during the rotation portion of the stroke,

internal plunger damage will result.

— To ensure maximum cylinder performance and safety, be sure all hydraulic

connections, hoses, and fittings are properly sealed and fully tightened.

— Be sure all items are rated to withstand system pressures. Under-rated

components will not withstand higher pressure. Using under-rated components will lead to equipment damage and possible personal injury.

Pressure and Flow Rate

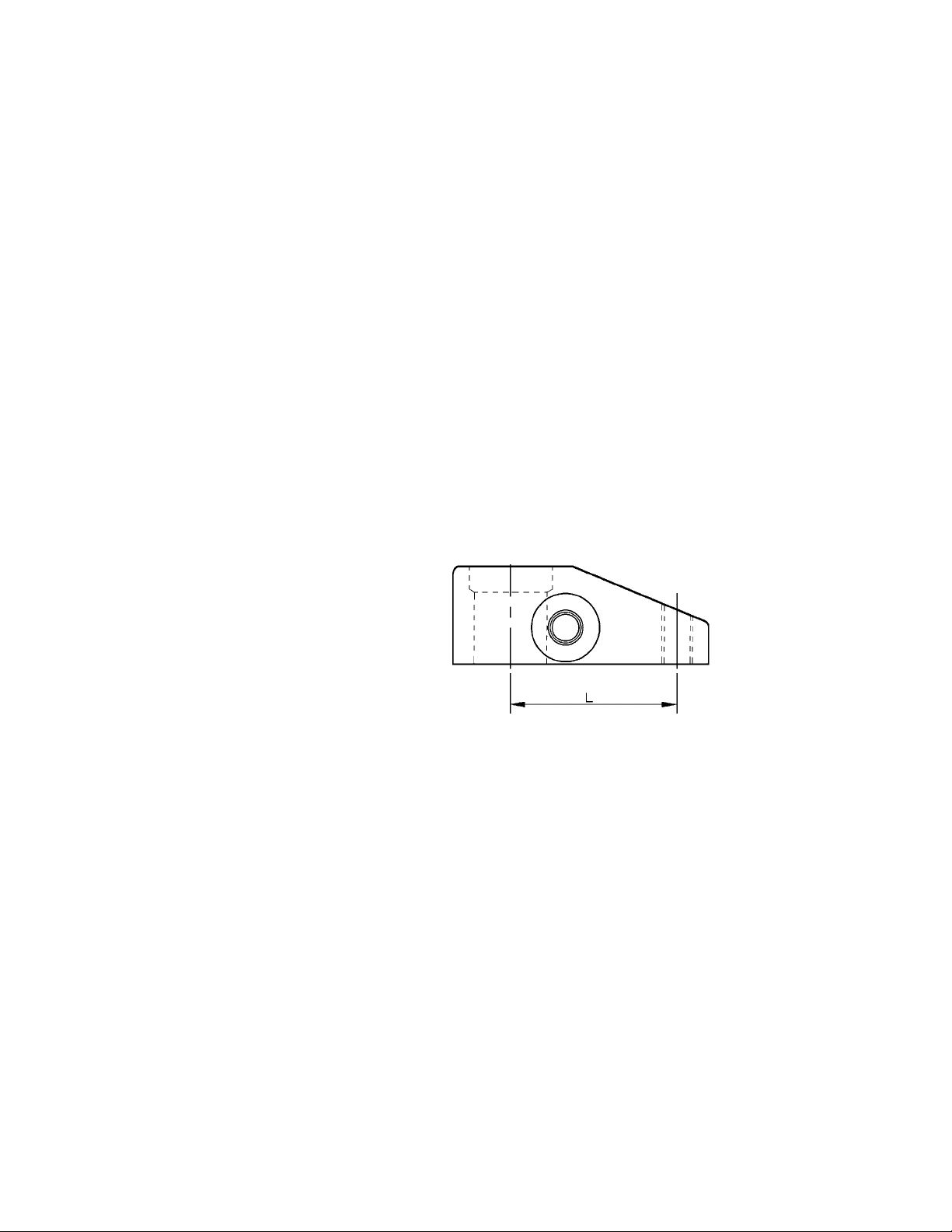

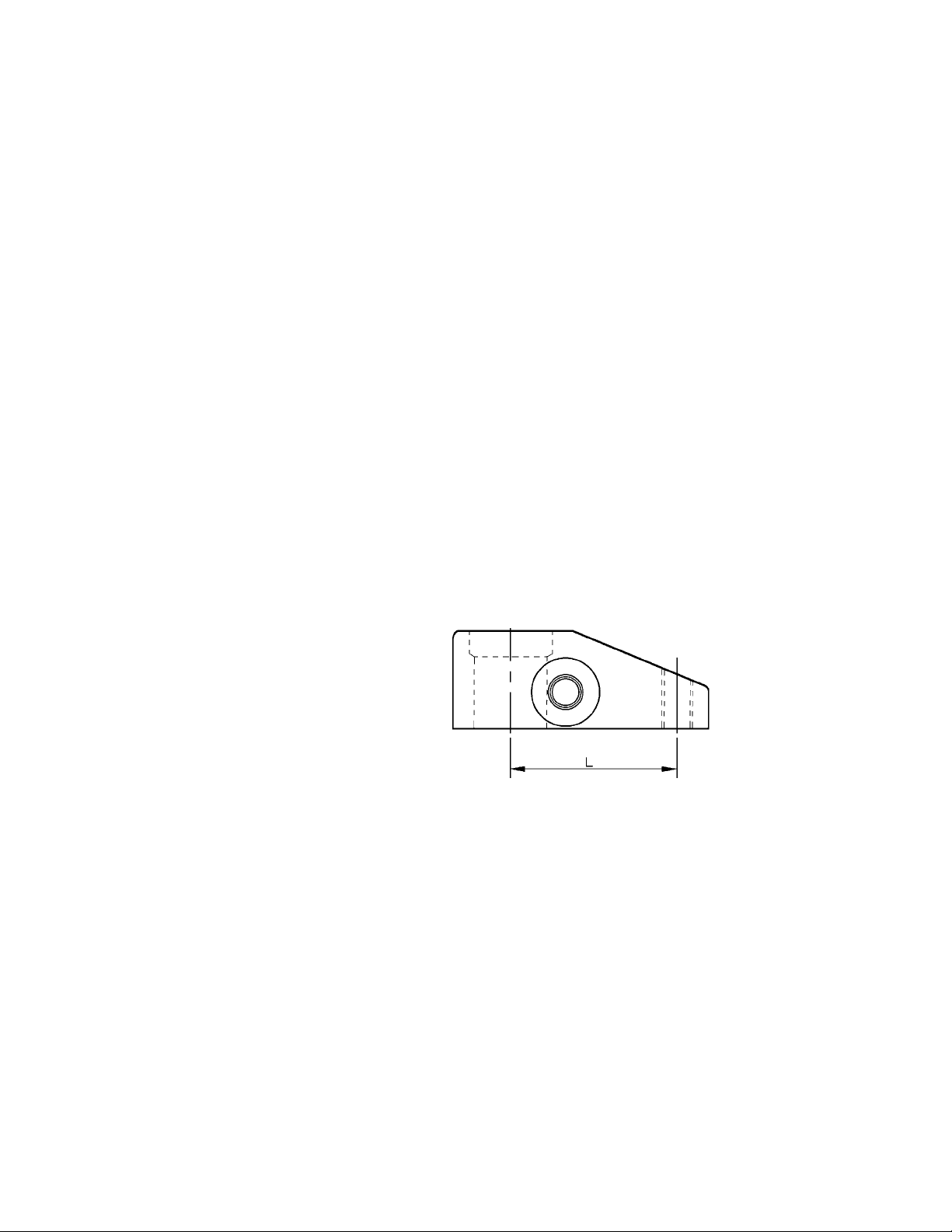

Clamp arm length (L) determines operating pressure setting and flow rate.

See Operating Specifications — Maximum Flow Rate Chart on page 2 for clamp arm

length, pressure setting, and flow rate. Set operating pressure and flow rate according to

the limits established by the length of the clamp arm. Do not exceed the load-to-length

pressure ratios. As the arm length increases, the clamping force and maximum operating pressure are reduced.

)

CAUTION

It is very important that you use the correct pressure and flow settings.

Operating outside these limits will cause damage to the swing cylinder. Damage

caused by exceeding rated pressure and maximum flow is NOT covered by warranty.

MAINTENANCE

Maintenance is required when wear or leakage is noticed. Occasionally inspect all components to detect any problem requiring service and maintenance. Enerpac offers readyto-use repair part kits. Repair parts sheets are available with assembly drawing and

parts list. Contact Enerpac.

IMPORTANT: Consult the repair parts sheet for service information about correct

assembly and disassembly. Incorrect maintenace and service, such as wrong torque values, may cause product malfunctions and/or personal injury.

8

Figure 9

TROUBLESHOOTING

The following information is intended to be used only as an aid in determining if a

problem exists. For repair service, contact your distributor or Authorized Enerpac

Service Center.

CLAMP ARM MACHINING SPECIFICATIONS (page 60)

See Pressure and Flow Rate on page 8 to correctly measure the arm length. To deter-

mine the maximum clamping force on the arm, refer to Operating Specifications —

Maximum Flow Rate Chart on page 2.

9

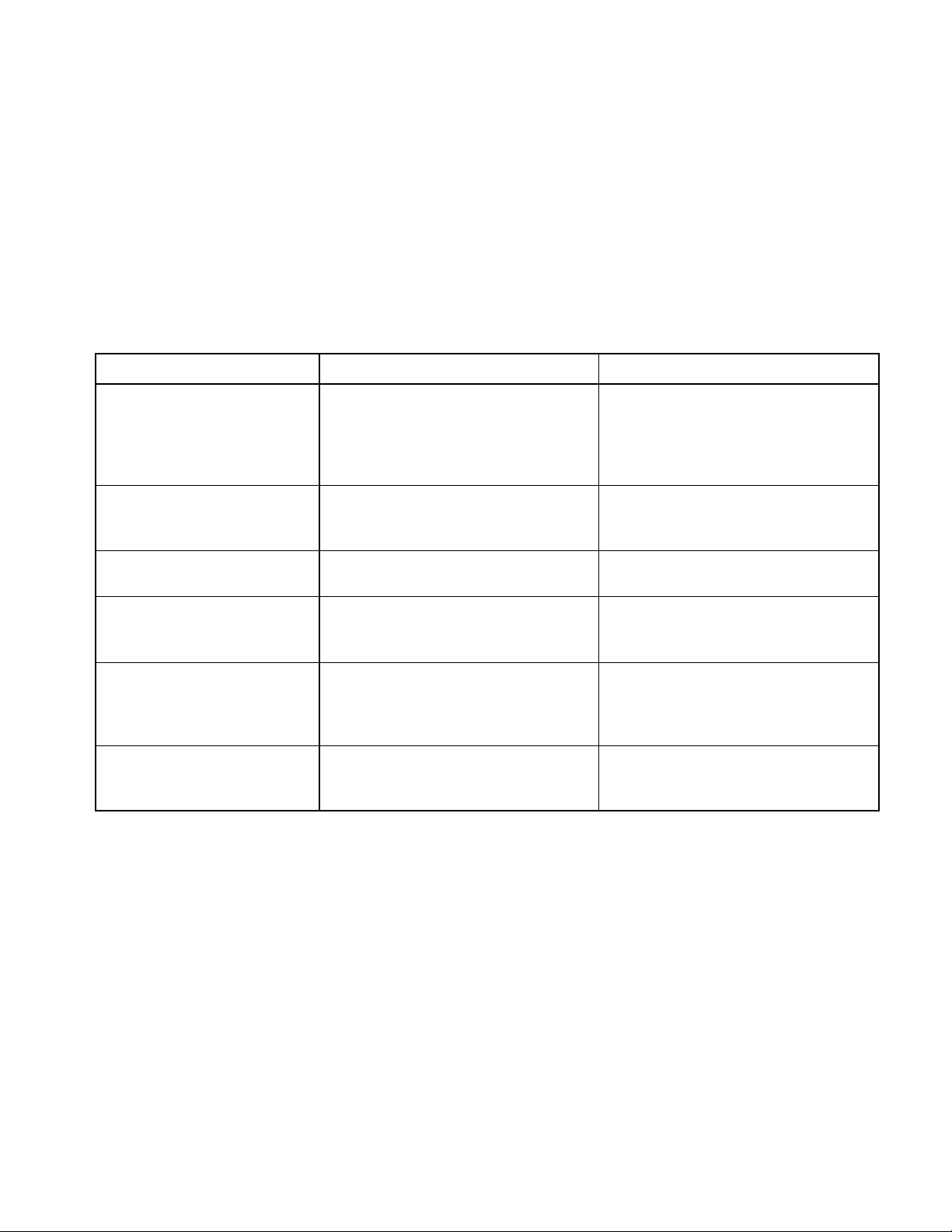

Problem Possible Cause Solution

1. Cylinder will not

clamp/unclamp.

A. Pump release valve open.

B. No oil in pump reservoir.

C. Air in system.

D. Spring broken in cylinder.

A. Close pump release valve.

B. Fill pump reservoir.

C. Remove air from hydraulic system.

D. Replace spring.

2. Cylinder advances part way.

A. Oil level in pump too low.

B. Plunger binding.

A. Fill pump reservoir.

B. Replace damaged parts

— refer to Repair Parts Sheet

3. Cylinder clamp/unclamps

slower than normal.

A. Restricted hydraulic line.

B. Pump malfunction.

A. Check valves, fittings, and tubing.

B. Refer to pump Instruction Sheet

4. Cylinder clamps/unclamps

but will not hold pressure.

A. Seals damaged.

B. Pump malfunction.

A. Replace seals

— refer to Repair Parts Sheet

B. Refer to pump Instruction Sheet

5. Cylinder leaks oil.

A. Seals damaged.

B. Plunger worn or damaged.

A. Replace seals

— refer to Repair Parts Sheet

B. Replace damaged parts.

— refer to Repair Parts Sheet

6. Clamp arm does not make

swing movement.

A. Clamp arm loose.

B. Plunger damaged.

A. Reposition and retighten clamp arm

B. Replace damaged parts

— refer to Repair Parts Sheet

10

L2206 Rev. O 05/97

WICHTIGE ANWEISUNGEN FÜR DIE EINGANGSKONTROLLE

Unterziehen Sie alle Teile einer Sichtkontrolle auf eventuelle Transportschäden. Wird ein

solcher Schaden festgestellt, benachrichtigen Sie unverzüglich den Spediteur.

Transportschäden sind von der Gewährleistung NICHT abgedeckt. Der Spediteur haftet für

alle Reparatur- und Austauschkosten, die sich aus einer Beschädigung beim Transport

ergeben.

INHALTSVERZEICHNIS

ENGLISH................... 1 ESPAÑOL....................... 31

DEUTSCH ............... 11 ITALIANO ..................... 41

FRANÇAIS.............. 21 NEDERLANDS.............. 51

BESCHREIBUNG

Diese Schwenkspannzylinder schwenken um 90° im Uhrzeigersinn oder gegen den

Uhrzeigersinn. Einfach wirkende und doppelt wirkende Schwenkspannzylinder sind

erhältlich. Die Spannarme sind nicht im Lieferumfang der Zylinder enthalten. Die

Spannarme können einzeln gekauft oder gemäß den Spezifikationen auf Seite

60 angefertigt werden.

®

Bedienungsanleitung

Patronenförmige Schwenkspannzylinder

Modellnummercode

1 2 3 4 5 6

Sonderzubehör

R = rechts

schwenkend

S = einfach

wirkend

2 = 2,2 kN

V = Viton

S =

Schwenk-

spann-

zylinder

L = links

schwenkend

D = doppelt

wirkend

5 = 5,6 kN

2 = metrisch

C = Patrone

S = gerade

(nicht

schwenkbar)

12=11,6 kN

Kapazität [kN (lb)]

2,2 (500) 5,6 (1250) 11,6 (2600)

Hydraulikhub

[mm (in.)]

spannen 8,1 (0.32) 9,9 (0.39) 12,7 (0.50)

gesamt 16,5 (0.65) 22,6 (0.89) 28,4 (1.12)

Arbeitsbereich

[cm2(in.2)]

spannen 1,22 (0.19) 1,81 (0.28) 4,06 (0.63)

entspannen 1,55 (0.24) 3,81 (0.59) 7,94 (1.23)

Ölfassungsvermögen [cm

3

(in.3)]

spannen 1,25 (0.073) 4,05 (0.247) 11,4 (0.70)

entspannen 2,54 (0.155) 8,59 (0.524) 22,9 (1.40)

11,6 kN (2600 lb.)

2,2 kN (500 lb.) 5,6 kN (1250 lb.)

TECHNISCHE DATEN

TECHNISCHE DATEN

(Fortsetzung)

12

2,2 kN (500 lb) - Die maximale Spannarmlänge beträgt 76 mm (3 in.).

Spannarmlänge

[mm (in.)]

gerader

Anzug

25 (0.97)

Standard-

Spannarm

38 (1.5)

ausge-

fahren

51 (2.0)

ausge-

fahren

64 (2.5)

ausge-

fahren

76 (3.0)

ausge-

fahren

Max. Durchfluß

[cc/min

(in.3/min)]

197 (12) 197 (12) 98 (6) 98 (6) 98 (6) 98 (6)

Max. Druck

[bar (psi)]

350 (5000) 350 (5000) 207 (3000) 145 (2100) 128 (1850) 107 (1550)

Spannkraft

[kN (lb)]

2,6 (585) 2,2 (500) 1,2 (275) 0,8 (175) 0,7 (150) 0,5 (110)

5,6 kN (1250 lb) - Die maximale Spannarmlänge beträgt 127 mm (5 in.).

Spannarmlänge

[mm (in.)]

gerader

Anzug

40 (1.58)

Standard-

Spannarm

51 (2.0)

ausge-

fahren

76 (3.0)

ausge-

fahren

102 (4.0)

ausge-

fahren

127 (5.0)

ausge-

fahren

Max. Durchfluß

[cc/min

(in.3/min)]

410 (25) 410 (25)

197 (12) 197 (12) 197 (12) 197 (12)

Max. Druck

[bar (psi)]

350 (5000) 350 (5000)

262 (3800) 172 (2500) 131 (1900)

103 (1500)

Spannkraft

[kN (lb)]

6,2 (1390) 5,0 (1100) 3,3 (750) 2,0 (450) 1,2 (275) 0,9 (200)

Spannkraft

[kN (lb)]

Max. Druck

[bar (psi)]

Max. Durchfluß

[cc/min

(in.3/min)]

Spannarmlänge

[mm (in.)]

13,8 (3100)

350 (5000)

1639 (100)

gerader

Anzug

11,6 kN (2600 lb) - Die maximale Spannarmlänge beträgt 152,4 mm (6 in.).

11,6 (2600)

350 (5000)

1639 (100)

51 (2.0)

Standard-

Spannarm

7,1 (1600)

235 (3400)

820 (50)

76 (3.0)

ausge-

fahren

4,9 (1100)

179 (2600)

820 (50)

102 (4.0)

ausge-

fahren

3,3 (750)

138 (2000)

820 (50)

127 (5.0)

ausge-

fahren

2,7 (600)

117 (1700)

820 (50)

152 (6.0)

ausge-

fahren

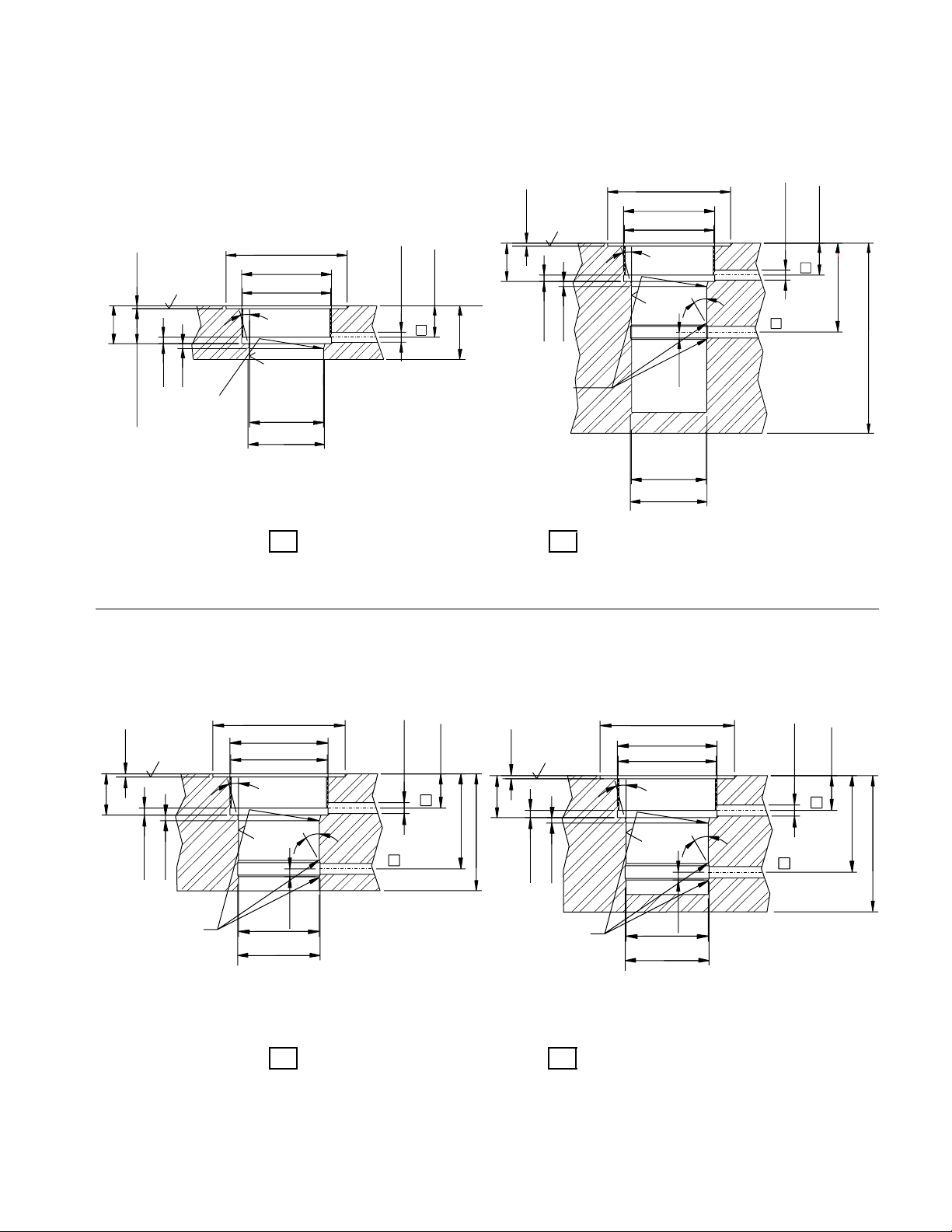

Diagramme: Spannkraft als Funktion der Spannarmlänge

EINLEITENDE INFORMATIONEN

WICHTIG: Falls diese Anweisungen nicht gelesen und beachtet werden, können

Systemstörungen oder Produktversagen die Folge sein, und die Gewährleistung kann

verfallen.

(1) Zu hohe Durchflußraten können zu übermäßiger Zylindergeschwindigkeit

führen, die den Zylinder beschädigen kann. Hydraulikdruck und

Zylindergeschwindigkeit sind entsprechend der Spannarmlänge einzustellen.

Die Spannkraft ist außerdem je nach Spannarmlänge unterschiedlich. Siehe

hierzu die Betriebsspezifikationen auf Seite 12.

(2) Durchflußsteuerungen mit Rücklauf-Rückschlagventilen sollten zur

Verringerung der Schwenkzylindergeschwindigkeit auf die empfohlene

Geschwindigkeit benutzt werden. Die Rücklauf-Rückschlagventile dienen zur

Minimierung des Staudrucks, der bei einfach wirkenden Systemen zu einem

Entspannungsversagen führen kann.

(3) Bei der Verwendung von einfach wirkenden Zylindern ist der Rücklauf-

Staudruck auf maximal 3,5 bar (50 psi) zu begrenzen. Rohre mit großem

Durchmesser (10 mm [0.39 in.] Außendurchmesser oder größer) und

Durchflußsteuerungen mit Freiflußrücklauf-Rückschlagventilen tragen zur

Verringerung des Staudrucks bei. Informationen über entsprechende

Systementwürfe sind auf Anfrage von Enerpac zu enthalten.

(4) Übermäßiger Rücklauf-Staudruck kann außerdem doppelt wirkende

Schwenkspannzylinder beschädigen. Den Rücklauf-Staudruck auf maximal

42 bar (600 psi) begrenzen. Doppelt wirkende Systeme sollten einen dosierbaren

Ölzufluß mit freiem Rückfluß im Spannausgang aufweisen.

(5) Das Einspannen des Werkstücks sollte am Mittelpunkt des vertikalen

Arbeitshubs beginnen. Keine Werkstücke dürfen eingespannt werden, während

sich die Schwenkklemme dreht. Der Spannarm muß sich während der 90°

Drehung frei drehen (Kontakt mit Fräsköpfen, Werkzeugen usw. vermeiden).

(6) Die Montage des Spannarms am Zylinderkolben muß entsprechend den

Anweisungen auf Seite 17 erfolgen.

13

1

25

[1.00]51[2.00]76[3.00]

102

[4.00]

127

[5.00]

1,33 [300]

2

5

4

0

3

6,67 [1500]

0

5,34 [1200]

4,00[900]

2,67 [600]

350 [5000]

350 [5000]

262 [3800]

131 [1900]

103 [1500]

172 [2500]

76

[3.00]

13

[.50]25[1.00]38[1.50]51[2.00]64[2.50]

0,67 [150]

0

0

1

1,34 [300]

2,00 [450]

2,67 [600]

2

3

5

350 [5000]

350 [5000]

207 [3000]

145 [2100]

128 [1850]

107 [1550]

4

152,4

[6.00]

3,3 [500 ]

0

127,0

[5.00]

50,8

[2.00]

25,4

[1.00]

101,6

[4.00]

76,2

[3.00]

4,44 [1000]

6,66 [1500]

8,89 [2000]

11,11 [2500]

15,55 [3500]

13,33 [3000]

0

5

4

3

2

1

350 [5000]

235 [3400]

138 [2000]

117 [1700]

179 [2600]

350 [5000]

Abbildung 1

2,2 kN (500 lb.)-Modelle

Spannkraft [kN (lb)]

Spannkraft [kN (lb)]

Spannkraft [kN (lb)]

Max. Spanndruck [bar (psi)]

Max. Spanndruck [bar (psi)]

Max. Spanndruck [bar (psi)]

11,6 kN (2600 lb.)-Modelle

5,6 kN (1250 lb.)-Modelle

EINBAUSPEZIFIKATIONEN

14

C

B

K

J

H

63 [1,6]

15˚-20˚

L

M

E

D

[1,6]

63

A

I

A

G

C

B

K

J

63 [1,6]

15˚-20˚

F

P

N

28˚-32˚

L

M

E

D

[1,6]

63

A

H

I

B

A

C

B

K

J

63 [1,6]

15˚-20˚

N

28˚-32˚

L

M

E

D

[1,6]

63

A

H

I

B

A

F

O

Abbildung 2

Abbildung 3

Abbildung 4

C

B

K

J

63 [1,6]

15˚-20˚

F

O

N

28˚-32˚

L

M

E

D

[1,6]

63

A

H

I

B

A

Abbildung 5

A Spannen B Entlüftung

A Spannen B Entspannen

Doppelt wirkend Doppelt wirkend in Grundloch

Einfach wirkend Einfach wirkend in Grundloch

R. & Blend

R. & Blend

R. & Blend

R. & Blend

15

Mounting Specifications

2,2 kN (500 lb)-

Modelle

5,6 kN (1250 lb)-

Modelle

11,6 kN (2600 lb)-

Modelle

A

Ø 38,4 - 38,8 mm

(1.51-1.53 in.)

Ø 57,5 - 57,9 mm

(2.26 - 2.28 in.)

Ø 76,5 - 76,9 mm

(3.01 - 3.03 in.)

B

Ø 30,3 - 30,7 mm

(1.19 - 1.20 in.)

Ø 42,5 - 42,9 mm

(1.67 - 1.69 in.)

Ø 60,5 - 60,9 mm

(2.38 - 2.40 in.)

C

M28 x 1,5 -6H M42 x 1,5-6H M60 x 1,5 - 6H

DTyp.

Ø 1,8 - 2,2 mm

(.07 - .09 in.)

Ø 4,6 - 5,0 mm

(.18 - .20 in.)

Ø 4,6 - 5,0 mm

(.18 - .20 in.)

E

15,8-16,5 mm

(.62 - .65 in.)

14,5 - 14,9 mm

(.57 - .59 in.)

13,8 - 14,2 mm

(.54 - .56 in.)

F

27,2 - 36,3 mm

(1.07 - 1.43 in.)

30,3 - 41,1 mm

(1.19 - 1.62 in.)

30,0 - 30,4 mm

(1.18 - 1.20 in.)

G Minimum

25,4 mm (1.00 in.) 25,4 mm (1.00 in.) 25,4 mm (1.00 in.)

H

17,3 - 17,7 mm

(.68 - .70 in.)

16,3 - 16,7 mm

(.64 - .66 in.)

15,0 - 15,4 mm

(.59 - .61 in.)

I

1,3 - 1,7 mm

(.05 - .07 in.)

1,6 - 2,0 mm

(.06 - .08 in.)

1,3 - 1.7 mm

(.05 - .07 in.)

J Maximum

3,0 mm (.12 in.) 3, 0 mm (.12 in.) 3,0 mm (.12 in.)

K

1,3 - 1,7 mm

(.05 - .07 in.)

2,1 - 2,5 mm

(.08 - .10 in.)

2,1 - 2,5 mm

(.08 - .10 in.)

L

Ø 25,40 - 25,45 mm

(1.000-1.002 in.)

Ø 34,93 - 34,97 mm

(1.375 - 1.377 in.)

Ø 57,15 - 57,20 mm

(2.250 - 2.252 in.)

M

Ø 27,0 - 27,4 mm

(1.06 - 1.08 in.)

Ø 35,6 - 36,0 mm

(1.40 - 1.42 in.)

Ø 58,5 - 58,9 mm

(2.30 - 2.32 in.)

P Minimum

O Minimum

NTyp.

47,8 mm (1.88 in.)

56,6 mm (2.23 in.)

2,1 - 2,5 mm

(.08 - .10 in.)

50,8 mm (2.00 in.)

59,7 mm (2,35 in.)

2,8 - 3,3 mm

(.11 - .13 in.)

41,1 mm (1.62 in.)

78,2 mm (3.08 in.)

3,9 - 4,3 mm

(.15 - .17 in.)

Einbauspezifikationen

INSTALLATION

Diese Schwenkspannzylinder sind so konstruiert, daß die radiale Stellung des Spannarms

nach dem Einbau des Zylinders eingestellt werden kann. Wenn die Drehungsrichtung geändert werden muß, muß dies vor dem Einbau des Zylinders geschehen.

Ändern der Kolbendrehung (falls erforderlich)

Die Kolbendrehrichtung wird geändert, indem der Buchstabe auf der Kolbenoberseite mit

dem Pfeil auf der den Anschlüssen gegenüberliegenden Seite des Zylinders ausgerichtet

wird. Zum Ändern der Drehrichtung die Abbildungen beachten und das nachstehende

Verfahren ausführen. Für die Bodenschraube wird ein Gabelschlüssel benötigt.

1. Den Arm (F) so auf dem Kolben (G) plazieren, daß er als Griff zum Bewegen des

Kolbens benutzt werden kann.

(a) Die Spannarmschraube (H) lösen.

(b) Den Sicherungsring (I) entfernen und den Spannarm über den Kolben nach

unten schieben, bis die obere Kante des Spannarms 6 mm (0.25 in.) von der

Kolbenoberseite entfernt ist.

(c) Die Spannarmschraube anziehen. Den Sicherungsring NICHT wegwerfen.

2. Den Gabelschlüssel an die Bodenschraube (J) des Zylinders ansetzen und den Stopfen

(zu Ihnen gerichtet) 4 Umdrehungen gegen den Uhrzeigersinn drehen.

HINWEIS: Bei einfach wirkenden Modellen muß die Bodenschraube unter Umständen

mehr als 4 Umdrehungen gedreht werden, um den Federdruck der

Rückpreßfeder zu entlasten.

3. Den Kolben nach unten drücken und ihn so drehen, bis der gewünschte Buchstabe (L,

R, S) mit dem Pfeil an der Zylinderseite ausgerichtet ist.

4. Wenn der Buchstabe und der Pfeil ausgerichtet sind, den Kolben nach oben ziehen,

die Bodenschraube wieder einschrauben (im Uhrzeigersinn) und fest anziehen.

16

S

L

R

S

L

R

S

L

R

.6,4mm

I

F

H

G

J

Gerader Anzug

Links schwenkend Rechts schwenkend

Spannen und entspannen

Entspannen

Entspannen

Spannen Spannen

Abbildung 6

6,4 mm

Befestigung des Spannarms

1. Den Sicherungsring (A) vom oberen Teil des

Kolbens (B) entfernen.

2. Den Spannarm (C) über den Kolben nach unten

schieben und eine Zange verwenden, um den

Sicherungsring zurück in die Kolbennut zu

drücken. Den Sicherungsring so ausrichten, daß

dessen Öffnung am hinteren bzw. massiven Teil

des Spannarms liegt. Siehe Abbildung.

3. Den Spannarm so lange nach oben verschieben, bis er fest am Sicherungsring in der

gewünschten Stellung anliegt. In dieser Stellung die Spannarmschraube (D) mit dem

erforderlichen Anzugsdrehmoment gemäß nachstehender Spezifikation anziehen.

)

VORSICHT

Durch falsches Anzugsdrehmoment der Spannarmschraube könnte der Spannarm

während des Betriebs verrutschen. VERWENDEN SIE BITTE NUR SECHSKANTINBUSSCHRAUBEN DER QUALITÄTSKLASSE 8 (12.9 DIN 912) (werden mit

Standard-Spannarmen geliefert).

Einbau des Zylinders

Beim Entwurf des hydraulische Kreislaufs die auf Seite 13 im Abschnitt EINLEITENDE

INFORMATIONEN aufgeführten Faktoren beachten. Weitere Informationen über die

Installation von hydraulischen Kreisläufen sind im

Enerpac-Katalog für Werkstückhaltevorrichtungen (nur

in Englisch erhältlich) zu finden.

Einbaulöcher müssen entsprechend den auf Seite 14 und

15 dargestellten Spezifikationen vorbereitet werden.

Beim Vorbereiten der Vorrichtung vorsichtig vorgehen.

Die Bohrungen der Vorrichtung genau bearbeiten. Zur

Verhinderung von Undichtheiten die

Vorrichtungseinbaufläche so bearbeiten, daß deren

durchschnittliche Rauheit (Ra) 1,6 µm (63 µin.) nicht

überschreitet. Sicherstellen, daß es an den

Kontaktflächen der Ölzuflußbohrungen im Zylinderloch

keine freiliegenden Metallgrate gibt.

)

VORSICHT

Alle Bohrkanäle der Vorrichtung gründlich ausspülen, um zu verhindern, daß

während des Betriebs Schmutz in den Zylinder gelangt.

Die äußeren Zylinder-O-Ringe vor dem Einbau des Zylinders in das Loch schmieren. Den

Zylinder vorsichtig einbauen, bis der Metallring (E) die Schulterbohrungsfläche wie in

Abbildung 8 dargestellt berührt. Den Zylinderkörper mit Hilfe des oberen Sechskant-Teils

des Zylinders, nicht mit dem Spannarm, in der Einbauplatte anziehen. Die

Anzugsdrehmomentwerte sind der nachstehenden Tabelle zu entnehmen.

17

Abbildung 7

Zylinderkapazität Anzugsdrehmoment (geschmiert)

2,2 kN (500 lb.) 16,3 - 20,3 Nm (12 - 15 ft-lb.)

5,6 kN (1250 lb.) 32,5 - 39,3 Nm (24 - 29 ft-lb.)

11,6 kN (2600 lb.) 59,7 - 71,8 Nm (44 - 53 ft-lb.)

Anzugsdrehmoment der Spannarmschraube

E

Abbildung 8

Zylinderkapazität Einbau-Anzugsdrehmoment

2,2 kN (500 lb.) 122 - 149 Nm (90 - 110 ft-lb.)

5,6 kN (1250 lb.)

190 - 217 Nm (140 - 160 ft-lb.)

11,6 kN (2600 lb.) 258 - 285 Nm (190 - 210 ft-lb.)

Einfach wirkende Zylinder

Einfach wirkende Zylinder weisen ein Entlüftungsloch im unteren Anschluß des Zylinders

auf. Bei der Einbauoption mit offener Plattenkonstruktion (Abb. 2, Seite 14) muß vorsichtig

darauf geachtet werden, daß kein Kühlschmiermittel bzw. keine Schneidflüssigkeit in das

Entlüftungsloch gelangt. Wird das Entlüftungsloch ständig von Kühlschmiermittel umspült,

so wird die Grundloch-Konstruktion (Abb. 3, Seite 14) empfohlen. Diese Konstruktion

ermöglicht die Entlüftung der Federkammer zu einem Bereich hin, der frei von Flüssigkeiten

und Verunreinigungen ist.

BETRIEB

Schwenkspannzylinder drehen sich im ersten Teil des Hubs um 90° und setzen dann ohne

Drehung mit einem Spannhub fort. Der Spannhub des Zylinders ist ein gerader Abwärtshub.

Die Spannung darf nur im vertikalen Hubbereich erfolgen, nicht während der

Schwenkbewegung.

)

VORSICHT

— Wenn die Spannkraft im Schwenkbereich des Hubs aufgebracht wird, führt

dies zu einer internen Beschädigung des Kolbens.

— Um höchstmögliche Leistung und Sicherheit des Zylinders zu gewährleis-

ten, stellen Sie bitte sicher, daß alle hydraulischen Verbindungen, Schläuche

und Fittings ordnungsgemäß abgedichtet und vollständig angezogen sind.

— Stellen Sie sicher, daß alle Teile dem Systemdruck standhalten. Für

niedrigeren Druck ausgelegte Komponenten können einem höheren Druck

nicht standhalten. Die Verwendung von Komponenten, die für niedrigeren

Druck ausgelegt sind, führt zu Beschädigung der Ausrüstung und

möglicherweise zu Verletzungen.

Druck und Durchflußrate

Die Spannarmlänge (L) bestimmt die Betriebsdruckeinstellung und die Durchflußrate.

Spannarmlänge, Druckeinstellung und Durchflußrate sind der Tabelle für maximale

Durchflußrate im Abschnitt Technische Daten auf Seite 12 zu entnehmen. Den

Betriebsdruck und die Durchflußrate gemäß den Grenzwerten einstellen, die durch die

Spannarmlänge festgelegt werden. Die Last-zu-Länge-Druckverhältnisse nicht überschreiten.

Je länger der Arm, desto geringer die Spannkraft und der maximale Betriebsdruck.

)

VORSICHT

Es ist sehr wichtig, daß die korrekten Einstellungen für Druck und Durchfluß

eingehalten werden. Ein Betreiben außerhalb dieser Grenzwerte führt zur

Beschädigung des Schwenkspannzylinders. Beschädigungen aufgrund der Überschreitung von Nenndruckwerten und Höchstdurchflußwerten sind von der

Gewährleistung NICHT abgedeckt.

18

Abbildung 9

WARTUNG

Wartungsarbeiten sind erforderlich, wenn Abnutzung oder Undichtheiten festgestellt werden.

Alle Komponenten gelegentlich auf eventuelle Probleme prüfen, die Wartungs- oder

Servicearbeiten erfordern. Enerpac bietet verwendungsfertige Reparaturteilsätze an.

Reparaturteilbögen mit Montagezeichnungen und Ersatzteillisten sind erhältlich. Wenden Sie

sich hierzu an Enerpac.

WICHTIG: Entnehmen Sie bitte alle Informationen zum vorschriftsmäßigen Zusammenbau

und Auseinanderbau den Ersatzteilbögen. Falsche Wartung und falscher Service, wie z.B.

falsche Anzugsdrehmomente, können Funktionsfehler und/oder Verletzungen verursachen.

STÖRUNGSSUCHE

Die folgenden Informationen sollen nur als Hilfe zur Störungssuche dienen. Wenden Sie sich

wegen Reparaturen an Ihr Vertriebsunternehmen oder das autorisierte Enerpac-ServiceCenter.

BEARBEITUNGSSPEZIFIKATIONEN FÜR SPANNARME (Seite 60)

Zur korrekten Messung der Armlänge siehe Druck und Durchflußrate auf Seite 18. Zur

Bestimmung der maximalen Spannkraft für den Arm siehe die Tabelle für maximale

Durchflußrate im Abschnitt Technische Daten auf Seite 12.

19

Problem Mögliche Ursache Lösung

1. Zylinder spannt/

entspannt nicht.

A. Pumpen-Druckentlastungsventil offen.

B. Kein Öl im Pumpentank.

C. Luft im System.

D. Feder im Zylinder gebrochen.

A. Das Pumpen-Druckentlastungsventil schließen.

B. Pumpentank auffüllen.

C. Luft aus dem Hydrauliksystem entfernen.

D. Feder ersetzen.

2. Zylinder fährt nur teilweise aus.

A. Ölstand in der Pumpe zu niedrig.

B. Kolben klemmt.

A. Pumpentank auffüllen.

B. Schadhafte Teile ersetzen - siehe

Ersatzteilbogen.

3. Zylinder spannt/entspannt langsamer

als üblich.

A. Verstopfte Hydraulikleitung.

B. Funktionsstörung der Pumpe.

A. Ventile, Fittings und Rohrverlegungen prüfen.

B. Siehe Pumpenanleitungsblatt.

4. Zylinder spannt/entspannt, hält den

Druck aber nicht.

A. Dichtungen defekt.

B. Funktionsstörung der Pumpe.

A. Dichtungen ersetzen - siehe Ersatzteilbogen.

B. Siehe Pumpenanleitungsblatt.

5. Zylinder verliert Öl.

A. Dichtungen defekt.

B. Kolben abgenutzt oder beschädigt.

A. Dichtungen ersetzen - siehe Ersatzteilbogen.

B. Schadhafte Teile ersetzen - siehe

Ersatzteilbogen.

6. Spannarm führt keine

Schwenkbewegung aus.

A. Spannarm lose.

B. Kolben beschädigt.

A. Spannarm neu positionieren und festziehen.

B. Schadhafte Teile ersetzen - siehe

Ersatzteilbogen.

20

Loading...

Loading...