Page 1

Repair Parts Sheets for this product are available from the Enerpac

web site at www.enerpac.com, or from your nearest Authorized

Enerpac Service Center or Enerpac Sales office.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for

damage or injury resulting from unsafe product use, lack of

maintenance or incorrect product and/or system operation. Contact

Enerpac when in doubt as to the safety precautions and

operations. If you have never been trained on high-pressure

hydraulic safety, consult your distribution or service center for a

free Enerpac Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear

when operating hydraulic equipment.

WARNING: Stay clear of loads supported by

hydraulics. A cylinder, when used as a load lifting

device, should never be used as a load holding device.

After the load has been raised or lowered, it must always be

blocked mechanically.

WARNING: USE ONLY RIGID PIECES TO HOLD LOADS.

Carefully select steel or wood blocks that are capable

of supporting the load. Never use a hydraulic cylinder

as a shim or spacer in any lifting or pressing application.

DANGER: To avoid personal injury keep hands

and feet away from cylinder and workpiece

during operation.

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than the capacity

of the cylinder. Overloading causes equipment failure

and possible personal injury. The cylinders are designed for a

max. pressure of 700 bar [10,000 psi]. Do not connect a jack or

cylinder to a pump with a higher pressure rating.

Never set the relief valve to a higher pressure than the

maximum rated pressure of the pump. Higher settings

may result in equipment damage and/or personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated

component in the system. Install pressure gauges in

the system to monitor operating pressure. It is your window to

what is happening in the system.

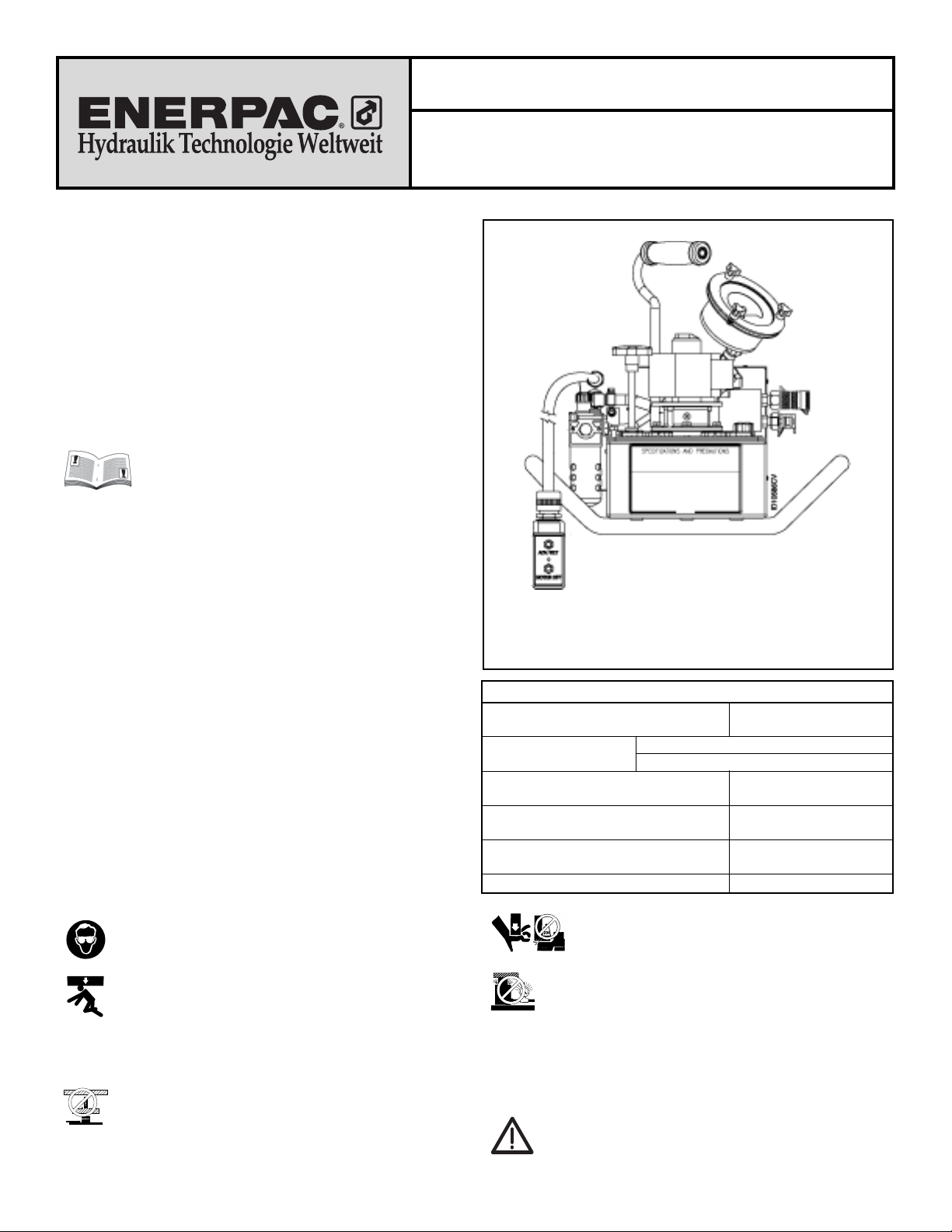

Instruction Sheet

PTA-1404Q Air/Hydraulic

Torque Wrench Pump

L2663 Rev. A 08/05

Index:

English: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-4

Français: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-9

Deutsch: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10-14

Italiano: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15-19

Español: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20-24

Nederlands: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25-29

Portuguese . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30-34

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35-39

Specifications

Air Requirement for Max. Pressure 100 psi [7,0 bar] at 40 SCFM

Hydraulic Flow

at 0 psi [0 bar] 240 in

.

3

/min [3.94 L/min]

at 10,000 psi [700 bar] 20 in.3/min [.33 L/min]

Adjustable Relief Valve Adjustment 2,000-10,000 psi [138-700 bar]

Reservoir Capacity 1 gal. [3,7 L]

Reservoir Capacity (usable) .53 gal. [2,0 L]

Noise 80-90 dBA at 100 psi [7,0 bar]

PTA-1404Q Pump is designed for use with double-acting torque

wrenches and features remote pendant operation. Pumps are

equipped with air filter lubricators, glycerin-filled pressure gauges,

and adjustable pressure relief valves.

®

®

®

Page 2

2

CAUTION: Avoid damaging hydraulic hose. Avoid

sharp bends and kinks when routing hydraulic hoses.

Using a bent or kinked hose will cause severe backpressure. Sharp bends and kinks will internally damage the

hose leading to premature hose failure.

Do not drop heavy objects on hose. A sharp impact

may cause internal damage to hose wire strands.

Applying pressure to a damaged hose may cause it

to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

flames and heat. Excessive heat will soften packings

and seals, resulting in fluid leaks. Heat also weakens

hose materials and packings. For optimum performance do

not expose equipment to temperatures of 65 °C [150 °F] or

higher. Protect hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected

couplers. If the cylinder becomes extremely

overloaded, components can fail catastrophically causing

severe personal injury.

WARNING: BE SURE SETUP IS STABLE BEFORE

LIFTING LOAD. Cylinders should be placed on a flat

surface that can support the load. Where applicable,

use a cylinder base for added stability. Do not weld or

otherwise modify the cylinder to attach a base or other support.

Avoid situations where loads are not directly centered

on the cylinder plunger. Off-center loads produce

considerable strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially

dangerous results.

Distribute the load evenly across the entire saddle

surface. Always use a saddle to protect the plunger.

IMPORTANT: Hydraulic equipment must only be

serviced by a qualified hydraulic technician. For repair

service, contact the Authorized ENERPAC Service

Center in your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or damaged

parts by genuine ENERPAC parts. Standard grade

parts will break causing personal injury and property

damage. ENERPAC parts are designed to fit properly and

withstand high loads.

3.0 INSTALLATION

3.1 Air Connection

These pumps require 100 psi air at 40 scfm. Attach incoming air

supply to .375-18 NPT port on filter/lubricator. See Figure 1.

Figure 1

3.2 Hydraulic Connections

1. Couple hoses to torque wrench as shown in Figure 2. Rotate

coupler lock rings. When using the Enerpac pump and torque

wrench combination, Enerpac hoses and couplers are

designed so that the advance port can only be connected to

the wrench advance port, and the retract port can only be

connected to the wrench retract port.

WARNING: To ensure proper operation, avoid kinking

or tightly bending hoses. If a hose becomes kinked or

otherwise damaged, it MUST BE replaced. Damaged

hoses may rupture at high pressure causing personal injury.

WARNING: Attempting to couple a hose to the pump

or torque wrench while coupler is under pressure can

result in fluid leakage or personal injury.

3.3 Oil Level

Check oil level in reservoir. Oil level should be one inch below

vent/fill plug opening. If necessary, add hydraulic oil to bring oil

level up to one inch below the vent/fill opening.

NOTE: Use only approved hydraulic oil. Use of any other oils or

fluids may damage pump or seals and will void the warranty on

your pump.

CAUTION: Add oil only when all system components

are in the retract position, or the system will contain

more oil than the reservoir can hold.

Figure 2

Pump

To Tool

ENERPAC 11,600 PSI (800 BAR)

ENERPAC 11,600 PSI (800 BAR)

Input Air Connection

®

®

Page 3

3

3.4 Filling Air Lubricator

NOTE: Oil for the lubricator is provided in the plastic bottle

shipped with the console.

The lubricator may be filled without shutting down equipment,

regardless of whether or not the system is under pressure. To fill

through the fill port, use a bottle with a long spout or a small funnel.

Slowly remove the lubricator fill plug and insert the tip of the bottle

spout or funnel to the bottom of the fill port recess, or oil back-out

will occur. Fill to 1⁄2" below the top of the bowl.

CAUTION: Maintaining the lubricator oil level is

critical to the life of the pump.

3.5 Air Lubricator Adjustment

The adjustment knob (C) is

factory-adjusted so that

when it is turned fully

clockwise, no oil is

delivered to lubricate the

system. To make initial

adjustment, turn on the air

and start flow to the

system. Turn knob to adjust

oil drip rate. Turning knob

counter-clockwise

increases drip rate. Set the

drip rate to one or two drops

per minute initially and fine

tune the rate after the

system reaches its normal

operating temperature.

To check lubrication, hold a mirror near the equipment exhaust. If

a heavy film develops, reduce lubrication. Once the final setting

has been determined, remove the knob to prevent tampering with

the adjustment setting.

IMPORTANT: If the lubr

icator is used in cycling applications, the

lubricator must stay pressurized during on and off cycles. Cycle

time must be at least 15 seconds, and the flow rate during each

cycle must be at least 4 SCFM.

WARNING: The lubricator has a polycarbonate

bowl. Synthetic base oils or oils containing

phosphate esters or chlorinated hydrocarbons will

attack polycarbonate bowls and can result in a rupture of

the bowl. Do not use an air compressor which uses these

oils. Do not expose the bowl to materials such as carbon

tetrachloride, trichlorethylene, acetone, paint thinner,

cleaning fluids, which will cause the plastic to craze or

rupture. Before using the lubricator, consult Enerpac for

further information if you are not sure if a substance in the

work environment will be harmful.

4.0 OPERATION

IMPORTANT: When possible, a single user should operate the

torque wrench and pump. This can prevent accidental activation of

the pump while the operator is positioning the wrench.

1. Check all system fittings and connections to be sure they are

tight and leak free.

2. Check oil level in reservoir. Oil level should be one inch below

breather opening.

3. To start the pump, press the green ADVANCE/ON button (D)

on the pendant. The tool will advance as long as the button is

held down.

4. Release the button to retract

the wrench. The motor will

remain on for 10-30 seconds.

5. Press the red OFF button (E)

on the pendant to stop the

pump motor. Oil from the

retract line will return to tank.

4.1 Air Removal

When the wrench is first connected

to the pump, air will be trapped in

the components. To ensure smooth

and safe operation, remove air by

cycling wrench several times

without load. Cycle until wrench

advances and retracts without

hesitation.

Check oil level before operation.

4.2 Pressure (Torque) Adjustment

WARNING: Make these adjustments BEFORE putting

torque wrench on nut or bolt head. The pump

pressure setting may be above the pressure needed

to provide the required torque for your application.

Exceeding required torque will cause equipment damage and

may lead to serious personal injury.

REFER TO TORQUE WRENCH INSTRUCTIONS FOR

WRENCH OPERATING PROCEDURE.

1. Loosen locknut and back out relief valve (F) to prevent

unintended pressure build-up. (See Figure 5.)

Figure 5

2. Press and hold the “Advance” pushbutton and read pressure

gauge.

3. While holding the “Advance” pushbutton, turn relief valve in

(clockwise) to increase pressure or out (counter-clockwise) to

decrease maximum pressure. Repeat until correct pressure is

obtained. NOTE: THE "ADVANCE" button must be released

and then repressed to verify pressure when decreasing

pressure setting.

4. Tighten locknut on relief valve to maintain setting.

5. Run the pump several times to test the pressure setting.

Figure 3

Figure 4

C

Page 4

4

NOTE: Perform Air Removal and Pressure (Torque) Adjustment:

1. during initial operation or start-up

2. when connecting a different wrench to the pump

3. when changing torque value (pressure adjustment only).

5.0 MAINTENANCE

5.1 Changing the Oil

Completely drain the reservoir after every 250 hours of operation.

If pump is operated in very dusty areas or at high temperatures,

drain and refill more frequently.

1. Remove the breather cap from reservoir.

2. Tip the pump until all old oil has drained out.

3. Add new hydraulic oil through breather opening until the oil

level is one inch below the vent/fill opening. Reservoir capacity

is 1 gal. [3,7 L].

4. Replace the breather cap.

5. DISPOSE OF USED OIL PROPERLY.

5.2 Cleaning the Muffler

When the pump is run for long periods of time, ice may form on the

muffler element and must be removed. To clean the muffler,

unscrew the front plate and remove any debris.

5.3 Cleaning the Air-Filter Lubricator

Inspect the air-filter lubricator frequently to detect crazing,

cracking, or damage. Replace damaged bowls.

Keep the filter bowl clean to maintain filtering efficiency. Turn drain

valve (G) clockwise from bottom to drain any bowl accumulation.

(See Figure 6.)

Figure 6

A visible coating of dirt or condensate on the filter element or an

excessive air pressure drop indicates that cleaning is necessary.

Depressurize the unit before removing bowl for cleaning.

CAUTION: Clean filter bowl with household soap

only.

6.0 TROUBLESHOOTING

Only qualified hydraulic technicians should service the pump or

system components. The following information is intended to be

used as an aid in determining if a problem exists. For repair service

contact your Enerpac Authorized Service Station.

Problem Possible Cause

Pump will not start. Air turned off or air line blocked.

Motor stalls under load. Low air pressure.

Pump fails to build pressure. External leak in system.

Internal leak in system.

Internal leak in valve.

Internal leak in system component.

Pump lost prime.

Pump builds less than full pressure. Relief valve set low.

External system leak.

Internal leak in pump.

Internal leak in valve.

Internal leak in system component

Wrench will not retract. Valve malfunction.

Return flow line restricted or blocked.

Low oil flow rate. Inadequate air supply.

Dirty air filter.

Clogged inlet filter.

Page 5

5

Les vues éclatées de ce produit sont disponibles sur le site Enerpac

www.enerpac.fr. Vous pouvez également les obtenir auprès de

votre réparateur agréé Enerpac ou auprès d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES

À LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont subi

aucun dommage en cours d’expédition. Les dommages subis en

cours de transports ne sont pas couverts par la garantie. S’il sont

abîmés, aviser immédiatement le transporteur, qui est responsable

des frais de réparation et de remplacement résultant de

dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et mises en

garde et tous les avertissements. Suivre toutes les

précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac. En l’absence

d’une formation aux mesures de sécurité à prendre en présence de

liquides sous haute pression, consulter un centre de distribution ou

de réparation Enerpac pour suivre un cours gratuit sur ce thème.

Respecter les mises en garde et avertissements suivants sous peine

de provoquer des dégâts matériels et des blessures personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la prise

de mesures particulières visant à écarter tout risque de blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un acte

de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de

protection personnelle adéquat pour utiliser un

appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne

doit jamais servir de support de charge. Après avoir

monté ou abaissé la charge, elle doit être bloquée par un

moyen mécanique.

AVERTISSEMENT: UTILISER SEULEMENT DES PIÈCES

RIGIDES POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs d’acier ou de

bois capables de supporter la charge. Ne jamais utiliser un

vérin hydraulique comme cale ou intercalaire d’appui pour les

applications de levage ou de pressage.

DANGER : Pour écarter tout risque de blessure

personnelle, maintenir les mains et les pieds à

l’écart du vérin et de la pièce à usiner durant

l’utilisation.

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures personnelles. Les vérins sont conçus

pour une pression maximale de 700 bar. Ne pas connecter de

cric ou de vérin à une pompe affichant une pression nominale

supérieure.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la

pompe sous peine de provoquer des dégâts matériels

et/ou des blessures personnelles.

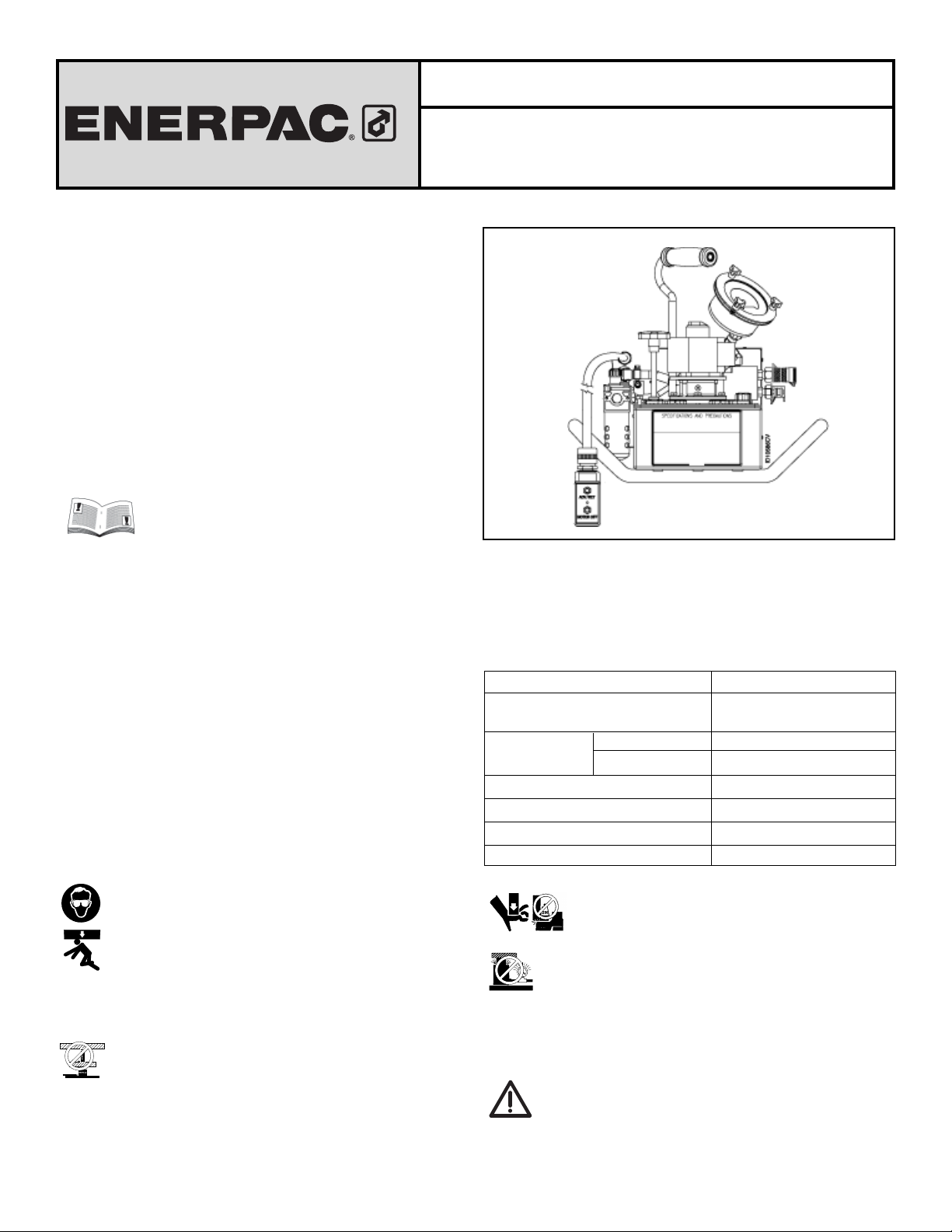

Fiche d’instructions

Pompe Pneumatique Pour Clé Dynamométrique

Hydraulique PTA-1404Q

L2663 Rev. A 08/05

Caractéristiques

Besoins en air pour pression maxi. 7,0 bar [100 psi] à 1130 l/min

Débit hydraulique

à 0 bar [0 psi] 3,94 l/mn [240 in

3

/min]

à 700 bar [10000 psi] 0,33 l/mn [20 in 3/min]

Réglage du clapet de décharge réglable 138-700 bar [2000-10000 psi]

Contenance du réservoir 3,7 litres [1 gallon]

Contenance du réservoir (utile) 2,0 litres [0.53 gallons]

Niveau sonore 80-90 dBA à 7,0 bar [100 psi]

Les pompes PTA-1404Q sont conçues pour l'utilisation avec des clés

dynamométriques à double effet et comportent une télécommande.

Les pompes sont équipées de lubrificateurs filtres à air, de

manomètres remplis de glycérine et de clapets de décharge réglables.

®

®

Page 6

6

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affichant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifier ce qui

se passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un

fort retour de pression. Les plis et coudes prononcés

endommageront par ailleurs l’intérieur du tuyau, provoquant

son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression

sur un tuyau endommagé risque d’entraîner sa rupture.

IMPORTANT : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une

autre manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de flammes et d’une source de chaleur. Une

forte température amollira les garnitures et les

joints et provoquera par conséquent des fuites. La chaleur

affaiblit également les matériaux et les garnitures du tuyau.

Pour une performance maximale, ne pas exposer le matériel à

une température supérieure ou égale à 65 °C [150 °F]. Protéger

tuyaux et vérins de projections de soudure.

DANGER : Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures

graves. En cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais

utiliser un vérin en présence de raccords déconnectés.

La surcharge du vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

AVERTISSMENT : S'assurer de la stabilité de

l'ensemble avant de lever une charge. Le vérin doit

être placé sur une surface plane capable de supporter

la charge. Lorsqu'applicable, utiliser une base de vérin

pour accroître la stabilité. Ne pas souder ou modifier le vérin

de quelque façon que ce soit pour y fixer une base ou un autre

dispositif de support.

Éviter les situations où les charges ne sont pas

directement centrées sur le piston du vérin. Les

charges décentrées imposent un effort considérable

au vérins et pistons. En outre, la charge risque de glisser ou

de tomber, ce qui crée un potentiel de danger.

Répartir la charge uniformément sur toute la surface

d'appui. Toujours utiliser un coussinet d'appui si des

accessoires non filetés sont utilisés.

IMPORTANT : Le matériel hydraulique doit

uniquement être réparé par un technicien hydraulique

qualifié. Pour toute réparation, contacter le centre de

réparation ENERPAC agréé le plus proche. Pour assurer la

validité de la garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces

ENERPAC authentiques. Les pièces de qualité

standard se casseront et provoqueront des blessures et des

dégâts matériels. Les pièces ENERPAC sont conçues pour

s’ajuster parfaitement et résister à de fortes charges.

3.0 INSTALLATION

3.1 Raccordement pneumatique

Ces pompes nécessitent une pression de 100 psi à 1130 l/min.

Raccordez l'alimentation en air à l'orifice 0,375-18 NPTF sur le

filtre/lubrificateur. Reportez-vous à la Figure 1.

Arrivee d'air

®

®

Page 7

7

Figure 1

3.2 Raccords hydrauliques

1. Raccordez les flexibles à la

clé dynamométrique, comme

indiqué à la figure 2. Faites

tourner les bagues de

verrouillage du raccord. Lors

de l'utilisation de la pompe

Enerpac avec la clé

dynamométrique, les

flexibles et les raccords

Enerpac sont conçus pour

que l'orifice d'avance de la

pompe ne puisse être

raccordé qu'à l'orifice

d'avance de la clé et pour

que l'orifice de retrait de la

pompe ne puisse être raccordé qu'à l'orifice de retour de la

clé.

AVERTISSEMENT : Afin d'assurer un fonctionnement

correct, évitez de plier excessivement ou de tordre les

flexibles. Si un flexible est vrillé ou endommagé,

REMPLACEZ-le. Des flexibles endommagés risquent de se

rompre sous haute pression et de causer des blessures.

AVERTISSEMENT : Ne tentez pas de raccorder un

flexible à la pompe ou à la clé dynamométrique le

raccord sous pression pour éviter une fuite de fluide

et des blessures.

3.3 Vérification du niveau de fluide

Vérifiez le niveau d'huile dans le réservoir. Le niveau d'huile doit

se trouver 25mm sous l'orifice de remplissage/évent. S'il le faut,

ajoutez de l'huile hydraulique pour amener le niveau à 25mm sous

l'orifice de remplissage/évent.

REMARQUE : N'utilisez que de l'huile hydraulique homologuée.

L'utilisation de toute autre huile risque d'endommager la pompe ou

les joints et annule la garantie de la pompe.

ATTENTION : N'ajoutez de l'huile que lorsque tous les

composants du système sont rentrés pour que le

circuit ne contienne pas plus d'huile que le réservoir

ne peut en contenir.

3.4 Remplissage du lubrificateur d'air

REMARQUE : L'huile pour le lubrificateur est fournie dans un

bidon en plastique livré avec la console.

Le lubrificateur peut être rempli sans l'arrêt du matériel, que le

système soit sous pression ou pas. Utilisez un bidon à long bec

ou un petit entonnoir pour verser dans l'orifice de remplissage.

Retirez lentement le bouchon du lubrificateur et insérez l'extrémité

du bec du bidon ou de l'entonnoir

jusqu'au bas du renfoncement de

l'orifice de remplissage pour éviter

un reflux d'huile. Remplissez à

10mm sous le haut de la cloche.

ATTENTION : Le maintient

du niveau d'huile correct du

lubrificateur est critique

pour la durée de vie de la pompe.

3.5 Réglage du lubrificateur

d'air

Le bouton de réglage (C) est réglé en

usine pour une arrivée d'huile de

graissage du système nulle lorsqu'il

est tourné à fond dans le dans le sens des aiguilles d'une montre.

Pour effectuer le réglage initial, mettez l'alimentation en air en

marche et ouvrez le débit vers le système. Tournez le bouton pour

régler l'écoulement. Tournez le bouton dans le sens contraire des

aiguilles d'une montre pour augmenter l'écoulement. Réglez

l'écoulement à une ou deux gouttes par minute pour commencer et

ajustez-le une fois le système à sa température de fonctionnement

normale.

Tenez un miroir près de l'échappement de l'équipement pour

vérifier le graissage. Si un film épais se développe, réduire la

lubrification. Une fois le réglage final déterminé, retirez le bouton

pour éviter toute modification du réglage.

IMPORTANT : En cas d'utilisation du lubr

ificateur en applications

cycliques

, il doit rester sous pression pendant et hors des cycles. La

durée de cycles doit être d'au moins 15 secondes et le débit pendant

chaque cycle d'au moins 112 l/min (4 SCFM). (Std cubic feet per

minute.)

AVERTISSEMENT : Le lubrificateur comporte une

cloche en polycarbonate. Les huiles de synthèse ou

les huiles contenant des esterphosphoriques ou des

hydrocarbures chlorés risquent d'attaquer les cloches en

polycarbonate et de provoquer une rupture de la cloche.

N'utilisez pas de compresseur pneumatique utilisant ces

Figure 2

Pompe

Outil

ENERPAC 11,600 PSI (800 BAR)

ENERPAC 11,600 PSI (800 BAR)

Figure 3

Figure 4

7

Page 8

8

huiles. N'exposez pas la cloche à des matériaux tels que le

tétrachlorure de carbone, le trichloréthylène, l'acétone, les

diluants pour peinture, les liquides de nettoyage pouvant

faire craqueler ou rompre le plastique. Avant d'utiliser le

lubrificateur, consultez Enerpac pour plus d'informations en

cas de doute sur une substance dans le milieu de travail.

4.0 FONCTIONNEMENT

IMPORTANT : Autant que possible, une seule personne doit

utiliser la clé dynamométrique et la pompe pour éviter l'activation

accidentelle de la pompe quand l'opérateur est en train de

positionner la clé.

1. Vérifiez tous les raccords et les connexions du système et

assurez-vous qu'ils sont serrés et qu'ils ne fuient pas.

2. Vérifiez le niveau d'huile dans le réservoir. Le niveau d'huile

doit se trouver un pouce sous l'orifice de reniflard.

3. Pour mettre la pompe en marche, appuyez sur le bouton vert

d’AVANCE/MARCHE (D) sur l'interrupteur suspendu. L'outil

avance tant que le bouton est appuyé.

4. Relâchez le bouton pour rentrer la clé. Le moteur tourne

encore pendant 10-30 secondes.

5. Appuyez sur le bouton rouge d'ARRÊT (E) sur l'interrupteur

suspendu pour arrêter le moteur de la pompe. L'huile de la

conduite de retrait revient au réservoir.

4.1 Purge de l'air

Lors du premier raccordement de la clé à la pompe, de l'air est

emprisonné dans les organes. Pour vous assurer d'un

fonctionnement sûr et en douceur, purgez l'air en mettant en marche

la clé et en l'arrêtant plusieurs fois sans charge. Faites cette

opération jusqu'à ce que la clé avance et recule sans hésitation.

Vérifiez le niveau d'huile avant l'utilisation.

4.2 Réglage de la pression (couple)

AVERTISSEMENT : Effectuez ces réglages AVANT

d'appliquer la clé dynamométrique sur des écrous ou

des têtes de vis. Le réglage de la pression de la pompe

risque d'être supérieur à la pression nécessaire pour produire

le couple requis par l'application. Un couple supérieur à celui

requis risque de causer des dégâts matériels et des blessures

graves.

REPORTEZ-VOUS AUX INSTRUCTIONS DE LA CLÉ

DYNAMOMÉTRIQUE POUR LA MÉTHODE

D'UTILISATION DE LA CLÉ.

1. Desserrez l'écrou et détendez le clapet de décharge (F) pour

éviter toute accumulation de pression accidentelle. (Reportezvous à la Figure 5.)

Figure 5

2. Appuyez sur le bouton-poussoir " Avance " et maintenez-le ;

lisez le manomètre.

3. Tout en appuyant sur le bouton-poussoir " Avance ", vissez le

clapet de décharge (dans le sens des aiguilles d'une montre)

pour augmenter la pression ou dévissez-le (dans le sens

contraire des aiguilles d'une montre) pour diminuer la

pression maximale. Répétez cette opération jusqu'à

l'obtention de la pression correcte. Note : Dans le cas d'une

baisse de tarage maximum de la pompe, relacher puis

renfoncer le bouton "Avance" pour s'assurer de la bonne

valeur de la mesure.

4. Serrez l'écrou du clapet de décharge pour maintenir le

réglage.

5. Faites tourner la pompe plusieurs fois pour vérifier le réglage

de la pression.

REMARQUE : Effectuez la purge d'air et le réglage de la pression

(couple) :

1. à la première utilisation ou mise en marche

2. lors du raccordement d'une clé différente à la pompe

3. lors du changement du couple (réglage de la pression

uniquement).

5.0 MAINTENANCE

5.1 Vidange de l'huile

Vidangez tout le réservoir au bout de 250 heures d'utilisation. Si

la pompe est utilisée dans des zones très poussiéreuses ou par

des températures élevées, vidangez l'huile plus souvent.

1. Retirez le chapeau de reniflard du réservoir.

2. Retournez la pompe jusqu'à ce que toute l'huile s'en écoule.

3. Versez de l'huile hydraulique neuve par l'orifice du reniflard

jusqu'à ce que le niveau atteigne un pouce en dessous de

l'orifice de remplissage/évent. Le réservoir contient 3,7 litres

[1 gallon].

4. Remettez le chapeau du reniflard en place.

5. DÉBARRASSEZ-VOUS DE L'HUILE USAGÉE DE FAÇON

CORRECTE.

Page 9

9

Problème Cause Possible

La pompe ne démarre pas Alimentation pneumatique arrêtée ou obstruée

Le moteur cale sous charge Basse pression d'air

Silencieux colmaté ; air contaminé

Absence de pression avec la Fuite externe dans le système

pompe en fonctionnement Fuite interne dans le système

Fuite interne dans la vanne

Fuite interne dans un composant du système

Perte de l'amorçage de la pompe

Pression insuffisante, avec la Clapet de décharge réglé trop bas

pompe en fonctionnement Fuite externe dans le système

Fuite interne dans la pompe

Fuite interne dans la vanne

Fuite interne dans un composant du système

La clé ne rentre pas Défaillance de la vanne

Débit de retour partiellement ou totalement obstrué

Faible débit de fluide Alimentation en air inadéquate

Filtre à air encrassé

Filtre d'admission colmaté

GUIDE DE DÉPANNAGE

9

5.2 Nettoyage du silencieux

Lorsque la pompe est utilisée pendant de longues périodes, du

givre se forme sur le silencieux et doit être retiré. Pour nettoyer le

silencieux, dévissez la plaque frontale et retirez tous les débris.

5.3 Nettoyage du lubrificateur filtre à air

Inspectez le lubrificateur filtre à air fréquemment pour détecter tout

signe de fissuration, de craquèlement ou d'endommagement.

Remplacez les cloches endommagées.

Veillez à la propreté de la cloche de filtre pour assurer la capacité

de filtrage. Tournez le robinet de vidange (G) dans le sens des

aiguilles d'une montre pour vider toute accumulation dans les

cloches. (Reportez-vous à la Figure 6.)

Un dépôt visible de poussière ou de condensation sur le filtre ou

une chute de pression pneumatique excessive signifient qu'un

nettoyage s'impose. Dépressurisez la machine avant de retirer la

cloche pour la nettoyer.

ATTENTION : Ne nettoyez la cloche du filtre qu'avec

du savon ménager.

Figure 6

6.0 DEPANNAGE

L'entretien d'une pompe ou de composants du circuit est réservé

à des techniciens hydrauliques qualifiés. Les renseignements cidessous sont destinés à faciliter la détermination d'un éventuel

problème. Pour toute réparation, contactez le Centre de

réparations agréé ENERPAC dans votre région.

Page 10

Das Ersatzteilblatt für dieses Produkt finden Sie auf der Enerpac Website

www.enerpac.com, oder bei Ihrem nächstgelegenen authorisierten

Enerpac Service Center oder einem Enerpac Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt. Werden

solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das

Transportunternehmen ist für alle Reparatur- und Ersatzkosten, die

auf Transportschäden zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und Vorsichtshinweise

sorgfältig durchlesen. Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu vermeiden. Enerpac

ist weder für Schäden noch Verletzungen haftbar, die durch einen

fahrlässigen Gebrauch des Produkts, mangelhafte Instand-haltung

oder eine unvorschriftsmäßige Anwendung des Produkts und/oder

des Systems verursacht werden. Bei evtl. Fragen in bezug auf

Sicherheitsvorkehrungen und Betriebsabläufe wenden Sie sich bitte

an ENERPAC. Wenn Sie an keinerlei Sicherheitsschulungen im

Zusammenhang mit Hochdruckhydraulikanlagen teilgenommen

haben, fordern Sie von Ihrer Vertriebs- und Kundendienstzentrale

einen kostenlosen Enerpac-Hydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen, um

Schäden an den Geräten oder anderen Sachwerten bzw. deren

Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben

kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die durch ein

Hydrauliksystem abgestützt werden. Ein als

Lastenhebegerät eingesetzter Zylinder darf niemals als

ein Lastenhaltegerät verwendet werden. Nach Heben oder

Senken der Last muß diese stets auf mechanische Weise

gesichert werden.

WARNUNG ZUM SICHERN VON LASTEN STETS NUR

STARRE TEILE VERWENDEN. Zum Abstützen von

Lasten sorgfältig dazu geeignete Stahl- oder Holzblöcke

auswählen. Bei Hebe- oder Drückanwendungen keinesfalls

einen Hydraulikzylinder als Abstandsstück oder –halter

verwenden.

GEFAHR: Zur Vermeidung von Verletzungen

während des Betriebs Hände und Füße von

Zylinder und Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung der Geräte

nicht überschreiten. Keine Last zu heben versuchen,

deren Gewicht das Hebevermögen des Zylinders

übersteigt. Überlasten verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden für einen

max. Druck von 700 bar konstruiert. Keinen Heber oder

Zylinder an eine Pumpe mit einer höheren nominalen

Druckleistung anschließen.

Das Überdruckventil keinesfalls auf einen höheren

Druck als den maximal zulässigen Druck der Pumpe

einstellen. Höhere Einstellungen können zu

Geräteschäden und/oder Verletzungen führen.

10

Bedienungsanleitung

Pumpe PTA-1404Q Für Den Hydraulischen /

Pneumatischen Drehmomentschlüssel

L2663 Rev. A 08/05

Die Pumpen sind mit einem Druckluft-Regler/-Oeler sowie mit

einem Glyzerin-gefuellten Manometer und einem einstellbaren

Druckbegrenzungsventil ausgestattet.

Technische Daten

Anforderungen an die 7,0 bar [100 psi] und 1130 l/min

Druckluft

max. Druck bei (40 SCFM)

Hydraulischer Volumenstrom

at 0 psi [0 bar] 3.94 l/min [240 Zoll 3/min]

bei 700 bar [10 000 psi] 0,33 l/min [20 Zoll 3/min]

Einstellung des einstellbaren

Überdruckventils 138-700 bar [2000-10000 psi].

Fassungsvermögen des

Hydraulikbehälters 3,7 l [1 US-Gall.]

Nutzbares Fassungsvermögen

des Hydraulikbehälters 2,0 l [0,53 US-Gall.]

Geräuschentwicklung 80-90 dBA bei 7,0 bar [100 psi].

®

®

Page 11

11

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit

der niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System

zu installieren. Dies ist das Fenster zu den Abläufen im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche

enge Bögen und Abknicken vermeiden. Der Einsatz

eines gebogenen oder geknickten Schlauchs führt zu einem

hohen Rückstau. Starke Biegungen und Knickstellen schädigen

den Schlauch auf der Innenseite und führen zu dessen

vorzeitigem Ausfall.

Keine schweren Gegenstände auf den Schlauch

fallen lassen. Starke Erschütterungen können

Schäden an den im Schlauchinnern verlaufenden

Drahtlitzen verursachen. Ein Schlauch, auf den Druck ausgeübt

wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an den

Schläuchen noch den Gelenkanschlüssen anheben.

Dazu den Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und

bewirken Flüssigkeitslecks. Große Hitze schwächt außerdem

die Schlauchmaterialien und –dichtungen. Zur Gewährleistung

einer optimalen Leistung darf die Anlage keinen Temperaturen

über 65°C ausgesetzt werden. Außerdem müssen Schläuche

und Zylinder beim Schweißen vor Funkenschlag geschützt

werden.

GEFAHR: Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die

Haut eindringen und schwere Verletzungen

verursachen. Falls Öl unter die Haut gelangt, ist sofort ein Arzt

aufzusuchen.

WARNUNG: In einem gekoppelten System dürfen nur

Hydraulikzylinder verwendet werden. Niemals einen

Zylinder mit unverbundenen Kupplungen verwenden.

Bei einer extremen Überlastung des Zylinders können dessen

Komponenten einen Sprungvollausfall erleiden, was schwere

Verletzungen hervorrufen kann.

WARNUNG: Sicherstellen, dass die anlage stabilisiert,

bevor eine last angehoben wird. Der Zylinder sollte auf

einer ebenen Oberfläche aufsitzen, die fest genug ist,

um die Last abzustützen. Wenn möglich einen

Zylinderfuß verwenden, um größere Stabilität zu

gewährleisten. Keine Schweißarbeiten oder andere

Änderungen am Zylinder vornehmen, um einen Zylinderfuß

oder andere Abstützungen anzubringen.

Situationen vermeiden, in denen die Lasten nicht direkt

über dem Kolben des Zylinders ausgerichtet sind.

Seitlich versetzte Lasten führen zu erheblicher

Belastung der Zylinder und Kolben. Außerdem könnte die Last

ins Rutschen geraten oder fallen, was zu äußerst gefährlichen

Situationen führen kann.

Die Last gleichmäßig über die gesamte Fläche des

Druchstückes verteilen. Den Kolben immer mit einem

Druckstück schützen, wenn keine Zusatzgeräte mit

Gewinde benutzt werden.

WICHTIG: Hydraulische Geräte müssen von einem

qualifizierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und

verursachen Verletzungen und Sachschäden. ENERPAC-Teile

werden so konstruiert, daß sie richtig passen und hohen Lasten

standhalten.

3.0 INSTALLATION

3.1 Druckluftanschluss

Diese Pumpen erfordern einen Luftdruck von 7 bar [100 psi] bei

1130 l/min (40 SCFM). Den Druckluftzulauf an dem Gewindestutzen

0,375-18 NPTF am Filter/Druckluftöler anschließen. Siehe

Abbildung 1.

Abbildung 1

3.2 Hydraulische Anschlüsse

1. Die Schläuche wie in Abbildung 2 an dem hydraulischen

Drehmomentschlüssel anschließen. Die Sicherungsringe der

Kupplung drehen. Die Enerpac-Schläuche und Kupplungen

sind bei Verwendung der Enerpac-Pumpe und des

hydraulischen Drehmomentschlüssels so geformt, dass der

Anschluss zum Ausfahren der Pumpe nur an den Anschluss

zum Ausfahren des hydraulischen Drehmomentschlüssels

passt und der Anschluss zum Zurückziehen der Pumpe nur an

den Anschluss zum Zurückziehen des hydraulischen

Drehmomentschlüssels.

WARNUNG: Um den sicheren Betrieb zu gewährleisten,

dürfen sich die Schläuche nicht verdrehen oder abknicken.

Wenn ein Schlauch knickt oder anders beschädigt wird,

MUSS er ersetzt werden. Beschädigte Schläuche können bei

Hochdruck bersten und Verletzungen zur Folge haben.

WARNUNG: Der Versuch, einen Schlauch an der Pumpe

oder einem hydraulischen Drehmomentschlüssel

anzuschließen, während das Kupplungsstück unter Druck

steht, kann zu Austreten von Hydraulikflüssigkeit sowie zu

Verletzungen führen.

EingangsDruckluftanschlüsse

®

®

Page 12

12

3.3 Ölstand

Den Ölstand im Behälter prüfen. Das Öl sollte 25 mm unter der

Entlüftungs- bzw. Füllöffnung stehen. Neues Hydrauliköl durch die

Einfüllöffnung am Luftfilter einfüllen, bis das Öl 25 mm unter der

Entlüftungs- bzw. Füllöffnung steht.

HINWEIS: Nur empfohlenes Hydrauliköl verwenden. Die

Verwendung anderer Öle oder Hydraulikflüssigkeiten kann die

Pumpe oder die Dichtungen beschädigen und macht die Garantie

für die Pumpe hinfällig.

VORSICHT: Öl nur dann nachfüllen, wenn alle

Systemkomponenten sich in eingefahrener Position

befinden, sonst enthält das System mehr Öl, als der

Hydraulikbehälter aufnehmen kann.

3.4 Auffüllen des Druckluftölers

HINWEIS: Öl für den Druckluftöler wird in einer Plastikflasche

zusammen mit der Konsole geliefert.

Der Druckluftöler kann nachgefüllt werden, ohne dass die Anlage

heruntergefahren werden muss und unabhängig davon, ob das

System unter Druck steht. Zum Einfüllen von Öl durch die

Einfüllöffnung eine langhalsige Flasche oder einen kleinen Trichter

benutzen. Vorsichtig den Füllstopfen entfernen und den Hals der

Flasche bzw. den Trichter in die Aussparung der Einfüllöffnung

setzen, da sonst das Öl wieder zurück fließt. Öl bis etwa 12mm

unter den oberen Rand des Behälters einfüllen.

VORSICHT: Die Kontrolle des Ölstands für den

Druckluftöler ist für die Lebensdauer der Pumpe

entscheidend.

3.5 Einstellung des Druckluftölers

Der Einstellregler (C) ist ab Werk voreingestellt. Wird er ganz nach

rechts gedreht, wird kein Öl zur Schmierung des Systems

abgegeben. Zur ersten Einstellung die Druckluft einschalten und

in das System einspeisen. Durch Drehen an dem Regler die

Tropfgeschwindigkeit des Tropfölers einstellen. Den Regler nach

links drehen, um die Anzahl der Tropfen pro Minute zu erhöhen.

Ein oder zwei Tropfen pro Minute einstellen und diese Einstellung

korrigieren, sobald das System seine normale Betriebstemperatur

erreicht hat.

Zur Kontrolle der Schmierung einen Spiegel in die Nähe der

Abluftöffnung der Maschine halten.

Wenn sich ein starker Ölfilm

niederschlägt, die Anzahl der

Tropfen pro Minute verringern.

Sobald die endgültige Einstellung

feststeht, den Regelknopf entfernen,

um Manipulationen an der

Einstellung zu verhindern.

WICHTIG: Wird der

Tropföler bei

schwankendem Druck eingesetzt,

muss der Tropföler unabhängig von

den Ein- und Ausschaltzyklen unter

Dr

uck stehen. Die Zykluszeit muss

mindestens 15 Sekunden und der

Volumenstrom bei jedem Zyklus mindestens 112 l/min (4 SCFM)

betragen.

WARNUNG: Der Tropföler hat einen Behälter aus

Polykarbonat. Synthetische Öle oder Öle, die

Phosphat-Ester oder chlorierte Kohlenwasserstoffe

enthalten, greifen Behälter aus Polykarbonat an und können

zu Rissbildung in dem Behälter führen. Keinen Verdichter

verwenden, der mit diesen Ölen arbeitet. Den Behälter

keinen Substanzen aussetzen, die den Kunststoff angreifen

oder spröde machen, beispielsweise

Tetrachlorkohlenwasserstoff, Trichlorethylen, Azeton,

Farbverdünnung oder Reinigungsflüssigkeiten. Vor Einsatz

des Tropfölers zusätzliche Informationen von Enerpac

anfordern, wenn Unsicherheiten darüber bestehen, ob eine in

der Arbeitsumgebung vorhandene Substanz schädlich ist.

4.0 BETRIEB

WICHTIG: Nach Möglichkeit sollte nur ein Benutzer zur gleichen

Zeit den Drehmomentschlüssel und die Pumpe bedienen. Dies

kann ein unbeabsichtigtes Auslösen der Pumpe, während der

Betreiber den Drehmomentschlüssel in die richtige Position bringt,

verhindern.

1. Alle Anschluss- und Verbindungsstücke des Systems auf

Festigkeit und Dichte kontrollieren.

2. Den Ölstand im Behälter prüfen.

Das Öl sollte 25 mm unter der

Einfüllöffnung am Luftfilter

stehen.

3. Zum Start der Pumpe den

grünen Taster AUSFAHREN (D)

auf dem Steuerpult drücken. Das

Werkzeug fährt aus, solange der

Taster gedrückt gehalten wird.

4. Den Taster loslassen, um den

hydraulischen

Drehmomentschlüssel

zurückzufahren. Der Motor läuft

noch 10 bis 30 Sekunden weiter.

5. Den roten Taster AUS (E) auf

dem Steuerpult drücken, um den

Pumpenmotor zu stoppen. Das

Öl aus der Rücklaufleitung fließt

wieder zurück zum Hydraulikbehälter.

4.1 Entlüftung

Beim ersten Anschluss des Schlüssels an die Pumpe wird Luft in

den Komponenten eingeschlossen. Um einen sanften und

sicheren Betrieb zu gewährleisten, die Luft durch mehrmaliges

Drehen des Schlüssels ohne Last entfernen. Solange drehen, bis

sich der Schlüssel ohne Stocken vor- und zurückbewegen lässt.

V

or dem Betrieb den Ölstand kontrollieren.

Abbildung 2

Abbildung 3

Abbildung 4

Pumpe

Werkzeug

ENERPAC 11,600 PSI (800 BAR)

ENERPAC 11,600 PSI (800 BAR)

C

Page 13

13

4.2 Einstellung des Drucks (Drehmoment)

WARNUNG: Diese Einstellungen müssen durchgeführt

werden, BEVOR der hydraulische Drehmomentschlüssel

an einem Schraubenkopf oder Bolzen angesetzt wird.

Der eingestellte Pumpendruck kann höher sein als der Druck, der

erforderlich ist, um das für die Anwendung benötigte

Anzugsmoment zu erreichen. Eine Überschreitung des

erforderlichen Drucks kann zu Beschädigungen des Gerätes oder

zu schweren Verletzungen führen.

ANWEISUNGEN ZUM BETRIEB DES HYDRAULISCHEN

DREHMOMENTSCHLÜSSELS SIND IN DEN

ENTSPRECHENDEN UNTERLAGEN ZU FINDEN.

1. Die Kontermutter lösen und das Überdruckventil (F) sichern,

um einen unbeabsichtigten Druckaufbau zu verhindern.

(Siehe Abbildung 5.)

2. Den Drucktaster "Ausfahren" gedrückt halten und das

Manometer ablesen.

3. Den Drucktaster "Ausfahren" gedrückt halten und das

Überdruckventil nach rechts (hinein) drehen, um den Druck

zu erhöhen, oder nach links (heraus), um den Maximaldruck

zu verringern. Den Vorgang wiederholen, bis der richtige

Druck eingestellt ist. ACHTUNG : Der Taster "Ausfahren"

muss losgelassen und danach wieder gedrueckt werden, um

bei Reduzierung der Druckeinstellung den eingestellten

Druck zu bestaetigen.

4. Die Sicherungsmutter am Überdruckventil festziehen, um die

Einstellung zu fixieren.

5. Die Pumpe mehrere Male laufen lassen, um die

Druckeinstellung zu überprüfen.

Abbildung 5

HINWEIS: Die Schritte zur „Luftentfernung" und „Druck

(Drehmoment) Einstellung" durchführen:

1. Bei der ersten Inbetriebnahme bzw. beim Anfahren.

2. Wenn ein anderer Schlüssel an die Pumpe angeschlossen

wird.

3. Wenn sich der Wert des Drehmoments ändert (nur das

Überdruckventil anpassen).

5.0 WARTUNG

5.1 Ölwechsel

Den Hydraulikbehälter nach 250 Betriebsstunden vollständig

entleeren. Wenn die Pumpe in stark verschmutzten Bereichen

oder bei hohen Temperaturen betrieben wird, den Behälter alle 50

Betriebsstunden entleeren und füllen.

1. Den Deckel des Luftfilters am Hydraulikbehälter entfernen.

2. Die Pumpe kippen, bis das gesamte alte Öl abgelaufen ist.

3. Neues Hydrauliköl durch die Einfüllöffnung am Luftfilter

einfüllen, bis das Öl 25 mm unter der Entlüftungs- bzw.

Füllöffnung steht. Das Fassungsvermögen des

Hydraulikbehälters beträgt 4,54 l [1 US-Gall.] [3,7 L].

4. Den Deckel des Luftfilters wieder aufsetzen.

5. VERBRAUCHTES ÖL ORDNUNGSGEMÄSS ENTSORGEN.

5.2 Den Schalldämpfer reinigen.

Wenn die Pumpe lange Zeit ununterbrochen läuft, kann sich an

dem Schalldämpfer Eis bilden, das entfernt werden muss. Zur

Reinigung des Schalldämpfers die Frontplatte abschrauben und

abgelagerten Schmutz entfernen.

5.3 Reinigung der Luftfilter-Druckluftöler

Luftfilter-Druckluftöler regelmäßig

auf Haarrisse, Rissbildung oder

Beschädigungen überprüfen.

Beschädigte Kondensatbehälter

ersetzen.

Das Filtergefäß sauber halten,

damit die Wirksamkeit des Filters

nicht beeinträchtigt wird. Das

Entleerungsventil (G) nach rechts

drehen, um in dem Behälter

abgelagertes Kondensat zu

entleeren. (Siehe Abbildung 6.)

Eine sichtbare Schmutzschicht

oder Kondensat auf dem

Filterelement oder ein zu starker

Abfall des Drucks der Druckluft

weisen darauf hin, dass eine Reinigung erforderlich ist. Den Druck

in dem Gerät entspannen, bevor der Behälter zur Reinigung

abgebaut wird.

VORSICHT: Den Filterbehälter nur mit normaler Seife

reinigen.

6.0 FEHLERSUCHE

Reparaturen an der Pumpe oder an Systemkomponenten sollten nur

durch qualifiziertes Fachpersonal durchgeführt werden. Die folgenden

Informationen sollten nur als Hilfe bei der Fehlersuche benutzt

werden. Wenn Sie Unterstützung für die Reparatur benötigen,

wenden Sie sich an Ihre lokale Vertragswerkstatt von Enerpac.

Abbildung 6

Page 14

14

Problem Mögliche Ursache

Pumpe startet nicht Druckluft ausgeschaltet oder Druckluftleitung verstopft

Motor wird unter Last abgewürgt Niedriger Druck der Druckluft

Schalldämpfer verstopft; verunreinigte Luft

Die Pumpe hält den Druck nicht Externe Leckstelle im System.

Interne Leckstelle im System

Interne Leckstelle im Ventil

Interne Leckstelle in einer Systemkomponente

Die Pumpe verliert die beim Vorfüllen eingefüllte Flüssigkeit

Pumpe erreicht nicht den vollen Betriebsdruck Druckventil ist zu niedrig eingestellt

Externe Leckstelle im System

Interne Leckstelle der Pumpe

Interne Leckstelle im Ventil

Interne Leckstelle in einer Systemkomponente

Der Zylinder fährt nicht zurück Fehlfunktion eines Ventils

Rücklaufleitung verstopft oder blockiert

Zu geringer Öl-Volumenstrom Unzureichende Druckluftzufuhr

Verschmutzter Luftfilter

Verstopfter Ansaugfilter

FEHLERBEHEBUNG

Page 15

15

L’esploso delle parti di ricambio per questo prodotto è ottenibile

sul sito web www.enerpac.com, oppure chiamando il Centro

Assistenza Autorizzato a voi più vicino , o il ns. ufficio commerciale.

1.0 NOTA IMPORTANTE

Ispezionare visivamente tutti i componenti per identificare eventuali

danni di spedizione e, se presenti, avvisare prontamente lo

spedizioniere. I danni subiti durante la spedizione non sono coperti

dalla garanzia vigente. Lo spedizioniere è il solo responsabile per i

costi di riparazione o di sostituzione conseguenti a danni avvenuti

durante la spedizione.

INFORMAZIONI SULLA SICUREZZA

2.0 INFORMAZIONI SULLA SICUREZZA

Leggere attentamente tutte le istruzioni, le avvertenze

e le precauzioni. Durante il funzionamento del

sistema, rispettare tutte le norme di sicurezza onde

evitare infortuni o danni all'apparecchiatura. La Enerpac declina

ogni responsabilità per danni risultanti da un uso improprio del

prodotto, dalla mancata manutenzione o dall'applicazione errata

del prodotto e del sistema. In caso di dubbi in materia di sicurezza

o applicazioni, rivolgersi alla Enerpac. Se si richiede

addestramento sulle norme di sicurezza per sistemi idraulici ad

alta pressione, rivolgersi al distributore o al centro di riparazione di

zona, in grado di fornire gratuitamente un corso di addestramento

in materia di sicurezza idraulica autorizzato dalla Enerpac.

La mancata osservanza delle seguenti precauzioni potrebbe

portare a seri danni all'apparecchiatura e a lesioni personali.

Una PRECAUZIONE indica le corrette procedure di azionamento

o manutenzione per evitare danni all'apparecchiatura o

all'ambiente circostante.

Un AVVERTENZA indica un potenziale pericolo che richiede la

messa in pratica delle procedure corrette per evitare infortuni.

Un PERICOLO indica una situazione in cui un'azione o la

mancanza di azione può causare gravi lesioni personali se non

il decesso.

AVVERTENZA: Indossare un'attrezzatura di

protezione appropriata durante il funzionamento

dell'apparecchiatura.

AVVERTENZA: Stare lontano da carichi sospesi e

sostenuti idraulicamente. Un cilindro utilizzato per

sollevare un carico non deve mai essere impiegato

anche per il loro sostegno. Dopo aver alzato o abbassato un

peso, è necessario che questo venga sempre bloccato in

maniera meccanica.

AVVERTENZA: UTILIZZARE SOLO ATTREZZI RIGIDI

PER IL SOSTEGNO DEI CARICHI. Selezionare con

cura blocchi in acciaio o in legno capaci di

supportare il peso del carico. Non ricorrere mai a un cilindro

idraulico come cuneo o spessore in applicazioni di

sollevamento o pressatura.

PERICOLO: Per evitare lesioni personali, durante

la lavorazione tenere le mani e i piedi lontano dal

cilindro e dal pezzo in lavorazione.

AVVERTENZA: Non superare mai la potenza nominale

dell'apparecchiatura. Non tentare mai di sollevare un

peso superiore alla capacità del cilindro, dato che il

sovraccarico può causare guasti all'apparecchiatura e

possibilmente infortuni all'operatore. I cilindri sono stati

studiati per una pressione massima pari a 700 bar. Non

collegare un martinetto o un cilindro a una pompa la cui

pressione nominale è superiore.

Non impostare mai la valvola di scarico a una

pressione superiore a quella massima nominale della

pompa. Un'impostazione superiore può arrecare

danni all'apparecchiatura e/o provocare infortuni

all'operatore.

Foglio Istsruzione

PTA-1404Q Centralina per Chiave

Dinamometrica Pneumo-idraulica

L2663 Rev. A 08/05

Caratteristiche

Fabbisogno pneumatico per pressione Max. 7,0 bar a 1130 l/min Max.

Portata

3,94 l/min

0,33 l/min

Valvola limitatrice di pressione regolabile da138 bar a 700 bar

Capacità serbatoio 3,7 l

Capacità serbatoio (utilizzabile) 2,0 l

Rumorosità 80-90 dB a 7,0 bar

La centralina PTA-1404Q è progettata per essere utilizzata con

chiavi dinamometriche a doppio effetto e consente il

funzionamento con pulsantiera per il comando a distanza. Le

centraline sono equipaggiate con filtro-lubrificatore, manometri in

bagno di glicerina e valvole limitatrici di pressione regolabili.

®

®

Page 16

16

AVVERTENZA: La pressione di esercizio del sistema

non deve superare il valore nominale prefissato per il

componente dalla pressione più bassa. Installare nel

sistema un indicatore della pressione per tenere sotto

controllo la pressione di esercizio.

PRECAUZIONE: Evitare di arrecare danni al tubo

idraulico flessibile. Evitare di piegare o arricciare il

tubo flessibile durante l'uso, poiché gli strozzamenti

possono provocare gravi contropressioni. Le piegature e gli

strozzamenti acuti possono danneggiare internamente il tubo

flessibile e provocarne quindi un guasto prematuro.

Non lasciar cadere oggetti pesanti sul tubo

flessibile, dato che l'impatto potrebbe

danneggiarne i fili di cui è composto. La messa

sotto pressione di un tubo flessibile danneggiato può

causarne la rottura.

IMPORTANTE: Non sollevare apparecchiature

idrauliche mediante il tubo flessibile o i giunti

orientabili. Servirsi della maniglia per trasporto o di

un altro mezzo di trasporto sicuro.

PRECAUZIONE: Tenere l'apparecchiatura idraulica

lontano da fiamme e sorgenti di calore. Il calore

eccessivo ammorbidisce guarniture e guarnizioni,

provocando perdite di liquido. Il calore indebolisce altresì il

materiale di cui è composto il tubo flessibile. Per garantire le

migliori prestazioni, non esporre l'apparecchiatura a

temperature superiori a 65°C (150°F). Proteggere i tubi

flessibili e i cilindri da gocce di saldante.

PERICOLO: Non maneggiare i tubi flessibili sotto

pressione. Eventuali fuoriuscite d'olio sotto pressione

possono penetrare sotto la cute e provocare gravi

lesioni. Se l'olio penetra sotto la pelle, rivolgersi

immediatamente a un medico.

AVVERTENZA: Utilizzare i cilindri idraulici solo se i

giunti del sistema sono debitamente accoppiati. Se il

sovraccarico del cilindro diventa eccessivo, i

componenti possono guastarsi irreparabilmente e provocare

gravi lesioni personali.

AVVERTENZA: Prima di sollevare il carico, assicurarsi

che la configurazione dell'intera apparecchiatura sia

perfettamente stabile. Il cilindro deve essere disposto

su uan superficie piana, in grado di sostenere il carico.

Se possibile, usare una base per il cilindro, per aumentarne la

stabilità. Non saldare neé modificare in alcun modo il cilindro

allo scopo di collegarvi una base o un altro supporto.

Evitare situazioni in cui i carichi non siano

perfettamente centrati rispetto allo stanuffo del

cilindro stresso. I carichi disassati esercitano notevoli

sollecitazioni su cilindi e stantuffi. Inoltre, il carico potrebbe

scivolare o cadere, con risultati potenzialmente pericolosi.

Distribuire il carico uniformemente sull'intera

superficie della testa del pistone. Usare sempre una

testa per proteggere lo stantuffo quando non si usano

attacchi filettati.

IMPORTANTE: Affidare la manutenzione delle

apparecchiature idrauliche solamente a un tecnico

specializzato. Per richiedere un intervento di

assistenza, rivolgersi al centro di assistenza ENERPAC

autorizzato di zona. Per usufruire dei termini di garanzia,

utilizzare esclusivamente olio idraulico ENERPAC.

AVVERTENZA: Sostituire immediatamente le parti

usurate o danneggiate con pezzi di ricambio ENERPAC

originali. I pezzi di ricambio di qualità standard si

potrebbero rompere più facilmente e arrecare danni alla

propria persona e all'ambiente circostante. I pezzi di ricambio

ENERPAC sono stati concepiti per adattarsi perfettamente al

sistema e per sopportare carichi pesanti.

3.0 Installazione

3.1 Aria

Le centraline richiedono aria a

7,0 bar a 1130 l/min Max

. Collegare

l'alimentazione pneumatica in entrata alla bocca .375-18 NPTF sul

filtro-lubrificatore. Vedere Figura 1.

Figura 1

3.2 Collegamenti idraulici

1. Collegare i tubi flessibili alla chiave dinamometrica, come

indicato nella Fig. 2. Stringere a mano le ghiere di sicurezza

dell’innesto rapido. Per l'utilizzo combinato di centralina e

chiave dinamometrica Enerpac, sono stati predisposti tubi

flessibili e i giunti in modo tale che la bocca di mandata possa

essere collegata soltanto alla bocca di mandata della chiave,

e la bocca di ritorno soltanto alla bocca di ritorno della chiave.

ATTENZIONE: Non operare mai quando i tubi flessibili

sono attorcigliati o hanno curve troppo strette. Un

tubo flessibile attorcigliato, con curva troppo stretta, o

danneggiato DEVE ESSERE SOSTITUITO al più presto. I tubi

danneggiati sottoposti ad alta pressione, possono rompersi

causando infortuni alle persone.

ATTENZIONE: Collegare un tubo alla centralina o alla

chiave dinamometrica con l’impianto in pressione

può causare infortuni alle persone oltre che alla

fuoriuscita dell’olio.

3.3 Livello dell'olio

Verificare il livello dell'olio nel serbatoio. Il livello dell'olio dovrebbe

trovarsi a circa 3 cm al di sotto dell'apertura del tappo di

sfiato/riempimento. Se necessario, rabboccare con olio idraulico

per portare il livello dell'olio fino a circa 3 cm al di sotto

dell'apertura stessa.

NOTA: Usare solo olio idraulico Enerpac. L'utilizzo di altri tipi di oli

o fluidi potrebbe danneggiare la centralina o le guarnizioni e

invalidare la garanzia.

Collegamento

pneumatico in entrata

®

®

Page 17

17

AVVERTENZA: Rabboccare con olio soltanto quanto

tutti i componenti del sistema sono in posizione di

ritorno, altrimenti si avrà nel serbatoio più olio di

quanto questo ne possa contenere.

3.4 Riempimento del lubrificatore aria

NOTA: L'olio del lubrificatore dell’aria viene fornito nella bottiglia di

plastica in dotazione con la centralina.

È possibile riempire il lubrificatore dell’aria senza arrestare la

macchina, anche quando l'impianto è sotto pressione. Per riempire il

lubrificatore mediante l'apertura di riempimento, utilizzare una bottiglia

con un beccuccio lungo o servirsi di un piccolo imbuto.Rimuovere con

delicatezza il tappo di riempimento del lubrificatore e inserire

l'estremità del beccuccio della bottiglia o dell'imbuto fino a toccare il

fondo del lubrificatore; in caso contrario l'olio potrebbe fuoriuscire.

Riempire fino a 1/2" al di sotto della parte superiore del bicchiere.

AVVERTENZA: Il mantenimento del livello dell'olio nel

lubrificatore è essenziale per la durata della centralina.

3.5 Aria

La manopola di regolazione (C) viene tarata dall'azienda produttrice

in modo che, una volta ruotata completamente in senso orario,

l'impianto non riceva olio di lubrificazione. Per eseguire la

regolazione iniziale, aprire l'aria e avviare il flusso nel sistema.

Ruotare la manopola per regolare il tasso di gocciolamento dell'olio.

Per aumentare il tasso di gocciolamento, ruotare la manopola in

senso antiorario. Impostare il tasso di gocciolamento iniziale a una o

due gocce al minuto e regolarlo quindi finemente una volta che

l'impianto ha raggiunto la normale

temperatura di funzionamento.

Per controllare la lubrificazione,

posizionare uno specchio accanto

allo scarico della macchina. Se si

rileva la formazione di una pellicola,

ridurre la lubrificazione. Una volta

stabilita la taratura definitiva,

rimuovere la manopola per evitare

che la regolazione venga

inavvertitamente modificata.

IMPORTANTE : Se si utilizza il

lubrificatore in applicazioni cicliche,

è necessario mantenerlo

pressurizzato durante i cicli di lavoro e di riposo. La durata del

ciclo deve essere di almeno 15 secondi e il tasso del flusso in

ogni ciclo deve raggiungere almeno i 112 l/min (4 SCFM).

ATTENZIONE : L'oliatore dispone di un bicchiere in

policarbonato. Gli oli sintetici, gli oli contenenti

esterofosforici o idrocarburi clorati hanno un'azione

aggressiva sui bicchieri e possono causarne la rottura. Non

utilizzare un compressore d'aria che utilizzi oli di questo tipo.

Non esporre il bicchiere a sostanze quali tetracloruro di

carbonio, tricloroetilene, acetone, solvente per vernici e fluidi

di pulitura; tali sostanze potrebbero provocare l’incrinatura o

la rottura del materiale plastico. Prima di utilizzare l'oliatore,

nel caso in cui si tema che una sostanza presente

nell'ambiente di lavoro possa essere nociva, rivolgersi a

Enerpac per informazioni ulteriori.

4.0 FUNZIONAMENTO

IMPORTANTE: La chiave dinamometrica e la centralina devono essere

azionate, se possibile, da un'unica persona. Questo serve ad evitare

l'avviamento accidentale della centralina durante il posizionamento della

chiave da parte dell'operatore.

1. Controllare tutti i raccordi e i collegamenti del circuito,

assicurandosi che siano ben serrati e non vi siano perdite

d’olio.

2. Verificare il livello dell'olio nel serbatoio.

Il livello dell'olio dovrebbe trovarsi a

circa 3cm al di sotto dell'apertura del

tappo di sfiato/riempimento.

3. Per avviare la centralina, premere il

pulsante verde ADVANCE/ON (D) sulla

pulsantiera. Fino a quando il pulsante è

tenuto premuto, la mandata della

macchina prosegue.

4. Rilasciare il pulsante per il ritorno della

chiave.Il motore resterà in funzione per

10-30 secondi.

5. Premere il pulsante rosso OFF (E) sulla

pulsantiera per arrestare il motore della

centralina. L'olio della linea di ritorno

rifluirà nel serbatoio.

4.1 Spurgo dell'aria

Al primo collegamento tra chiave e centralina, potrebbe essere

presente dell’aria all'interno dei componenti. Per assicurare un

funzionamento corretto e sicuro, spurgare l'aria, azionando più

volte la chiave a vuoto. Azionare fino ad ottenere un movimento di

mandata e ritorno della chiave regolare e senza scatti.

V

erificare il livello dell'olio prima di mettere in funzione.

4.2 Regolazione di pressione (Coppia)

ATTENZIONE: Effettuare queste regolazioni PRIMA di

posizionare la chiave dinamometrica sulla testa della

vite o dado. La regolazione di pressione /coppia

precedentemente impostata, potrebbe essere eccessiva per la

nuova operazione di serraggio. Una coppia eccessiva può

causare danni all’attrezzatura ed infortuni alle persone.

PER LA PROCEDURA OPERATIVA DELLA CHIAVE, FARE

RIFERIMENTO ALLE ISTRUZIONI DELLA CHIAVE

DINAMOMETRICA.

1. Al termine di ogni operazione, allentare sempre il controdado

della valvola (F) regolatrice di pressione e ridurre la pressione

al minimo, per evitare valori di coppia/pressione indesiderati.

(Vedere Figura 5.)

Figura 2

Figura 3

Figura 4

Centralina

Chiave

ENERPAC 11,600 PSI (800 BAR)

ENERPAC 11,600 PSI (800 BAR)

C

Page 18

18

Figura 5

2. Premere e tenere premuto il pulsante "Advance" (mandata) e

leggere il valore sul manometro.

3. Tenendo premuto il pulsante "Advance", ruotare in senso

orario il volantino della valvola regolatrice di pressione per

aumentare, in senso antiorario per diminuire. Ripetere fino ad

ottenere la pressione desiderata. NOTA: Il pulsante

"ADVANCE" deve essere rilasciato e ripigiato per verificare la

pressione nel caso di diminuzione del settaggio.

4. Serrare il controdado della valvola di sicurezza per mantenere

la taratura.

5. Avviare più volte la centralina per verificare il valore della

pressione.

NOTA: Effettuare "Lo spurgo dell'aria" e "La regolazione della

pressione (coppia):

1. al primo azionamento o avvio

2. quando si collega alla centralina una chiave diversa

3. quando viene modificato il valore pressione/coppia (taratura

della valvola regolatrice di pressione).

5.0 MANUTENZIONE

5.1 Cambio dell'olio

Sostituire completamente l’olio ogni 250 ore d’esercizio. Qualora la

centralina operi in ambienti molto polverosi o a temperature

elevate, la completa sostituzione deve essere fatta ogni 50 ore

d’esercizio.

1. Rimuovere il tappo di sfiato dal serbatoio.

2. Rovesciare la centralina fino a fare fuoriuscire tutto l'olio.

3. Aggiungere nuovo olio idraulico Enerpac attraverso l'apertura

di sfiato/riempimento, fino a circa 3 cm al di sotto dell'apertura

stessa. La capacità del serbatoio è di 3,7 l.

4. Inserire nuovamente il tappo di sfiato.

5. RISPETTARE LA VIGENTE NORMATIVA IN MATERIA

DELLO SMALTIMENTO DEGLI OLI USATI.

5.2 Pulizia del silenziatore

Quando la centralina è in servizio per lunghi periodi, è possibile

che si formi del ghiaccio sull'elemento del silenziatore che è

necessario rimuovere. Per pulire il silenziatore, svitare la piastra

anteriore e rimuovere eventuali detriti.

5.3 Pulizia dell'oliatore del filtro dell'aria

Ispezionare frequentemente il lubrificatore dell'aria per verificare la

presenza d’eventuali incrinature, crepe o danni. Sostituire i

bicchieri danneggiati.

Tenere pulito il bicchiere del filtro per preservare l'efficienza della

filtrazione. Ruotare la valvola di spurgo (G) in senso orario dal

fondo per spurgare eventuali accumuli presenti nel bicchiere.

(Vedere Figura 6.)

L'eventuale presenza di uno strato di sporcizia o di condensa

sull'elemento del filtro o un calo di pressione pneumatica

eccessivo indicano che è necessario eseguire la pulizia. Prima di

rimuovere il bicchiere per la pulizia, depressurizzare l'unità.

AVVERTENZA: Pulire il bicchiere del filtro

esclusivamente con un normale sapone.

Figura 6

6.0 IDENTIFICAZIONE E RISOLUZIONE DEI PROBLEMI

La manutenzione della centralina o dei componenti del sistema

deve essere effettuata esclusivamente da tecnici qualificati. Le

informazioni seguenti costituiscono un ausilio per verificare

l'effettiva esistenza di un problema. Per il servizio di riparazione,

contattare il proprio Centro di Assistenza Enerpac autorizzato.

Page 19

19

Problema Possibile causa

La centralina non entra in funzione Alimentazione pneumatica interrotta o linea intasata

Sotto carico, il motore va in stallo Pressione pneumatica bassa

Silenziatore intasato; aria contaminata

La centralina non crea pressione Perdita esterna del sistema

Perdita interna in un componente del sistema

Perdita interna alla valvola

Perdita interna in un componente del sistema

Assenza di aspirazione della centralina

La centralina non raggiunge la massima pressione La taratura della valvola di sicurezza è bassa

Perdita esterna al sistema

Perdita interna alla centralina

Perdita interna alla valvola

Perdita interna in un componente del sistema

La chiave non esegue il ritorno. Guasto alle valvole

Il flusso di ritorno è ostruito o bloccato

Portata dell'olio troppo bassa. Alimentazione pneumatica insufficiente

Filtro dell'aria sporco

Filtro d'ingresso otturato

LA CENTRALINA NON SALE DI PRESSIONE

Page 20

20

Las hojas de despiece para este producto estan disponibles en la

página web de Enerpac en la dirección www.enerpac.com,o en su

centro de Asistencia Técnica ó punto de venta Enerpac mas cercano.

1.0 IMPORTANTES INSTRUCCIONES DE RECEPCIÓN

Inspeccione visualmente todos los componentes para verificar si

hay daños de envío. Debido a que la garantía no ampara daños por

envío, si los hubiese, infórmeselo inmediatamente a la empresa de

transportes, puesto que ésta es responsable de todos los gastos

de reparaciones o reemplazo que resulten por daños de envío.

SEGURIDAD PRIMERO

2.0 ASPECTOS DE SEGURIDAD

Lea todas las instrucciones, advertencias y

precauciones. Acate todas las precauciones de

seguridad para evitar lesiones personales o daños a la

propiedad durante la operación del sistema. ENERPAC no puede

ser responsable de daños o lesiones que resulten de no usar el

producto de forma segura, falta de mantenimiento o aplicación

incorrecta del producto y/u operación del sistema. Comuníquese

con ENERPAC si tuviese dudas sobre las precauciones de

seguridad o sobre las aplicaciones. Si nunca ha sido capacitado en

seguridad hidráulica de alta presión, consulte a su distribuidor o

centro de servicio para obtener un curso de seguridad gratis

denominado ENERPAC Hydraulic.

El no cumplir con las siguientes precauciones y advertencias

podría causar daños al equipo y lesiones personales.

Una PRECAUCIÓN se utiliza para indicar procedimientos y

prácticas de operación o mantenimiento correctos para evitar

daños o la destrucción de equipo u otra propiedad.

Una ADVERTENCIA indica un potencial peligro que requiere de

procedimientos o prácticas correctos para evitar lesiones personales.

Un PELIGRO se utiliza sólo cuando su acción o falta de acción

podría causar lesiones graves o incluso la muerte.

ADVERTENCIA: Use el equipo de protección personal

adecuado cuando opere equipo hidráulico.

ADVERTENCIA: Manténgase alejado de las cargas

soportadas por sistemas hidráulicos. Cuando un

cilindro se utiliza como dispositivo para levantar

carga, nunca debería usarse como dispositivo para sostener