Page 1

BA103R/09/c4/09.04

No.: 51001902

Process transmitter

RMA 422

Betriebsanleitung

Operating instructions

Mise en service

Manuale Operativo

Page 2

Prozessmessumformer

Endress+Hauser

Page 3

Prozessmessumformer

Prozessmessumformer

Betriebsanleitung

(Bitte lesen, bevor Sie das Gerät in Betrieb nehmen)

Gerätenummer:...........................

Processtransmitter

Operating instructions

(Please read before installing the unit)

Unit number:................................

Transmetteur de process

Instructions de montage et de mise en service

(A lire avant de mettre l’appareil en service)

N° d’appareil:................................

Trasmettitore di processo

Manuale Operativo

(Si prega di leggere, prima d’installare l’unità)

Numero dello strumento:........................

Deutsch

1 ... 36

English

37 ... 72

Français

73 ... 108

Italiano

109 ... 144

1

Page 4

Prozessmessumformer

Inhaltsverzeichnis Seite

Deutsch

Sicherheitshinweise 3

Montage-, Inbetriebnahme- und Bedienpersonal 4

1. Systembeschreibung 4

2. Montage und Installation 5

2.1 Gehäuseabmessungen 5

3. Elektrischer Anschluss 6

3.1 Klemmenbelegung 6

3.2 Anschluss Hilfsenergie 7

3.3 Anschluss externer Sensoren 7

3.4 Anschluss Analogausgänge 8

3.5 Anschluss Grenzwertrelais 8

4. Bedienübersicht 9

4.1 Anzeige- und Bedienelemente 9

4.2 Programmieren im Bedienmenue 10

4.3 Die Funktion “Quick-Set” 11

4.4 Die Funktion “Schnelle Messwertanzeige” 12

4.5 Bedienmenue auf einen Blick 13

5. Beschreibung der Bedienparameter 14

5.1 Analogeingänge 14

5.2 Mathematikkanal 15

5.3 Anzeige/Messbereich 17

5.4 Analogausgänge 18

5.5 Grenzwerte/Störüberwachung 19

5.6 Linearisierungstabelle 23

5.7 Betriebsparameter 24

5.8 Serviceparameter 26

5.9 Bedienbeispiel 26

6. Störungsbehebung 29

6.1 Systemfehlermeldungen 29

6.2 Reparatur 32

6.3 Zubehör 32

7. PC-Bediensoftware 32

8. Technische Daten 33

9. Parameterliste

2

Page 5

Sicherheitshinweise

Bestimmungsgemäße Verwendung

Prozessmessumformer

- Der Prozessmessumformer nimmt mit seinen beiden

Stromeingängen Signale von Messumformer auf und

wandelt diese mit der Messwertlinearisierung in die

gewünschten physikalische Prozessgrößen um. Eine

weitere, neue Prozessgröße wird durch Addition/

Subtraktion/Multiplikation aus den beiden Eingangsgrößen

gebildet. Grenzkontakte und Analogausgänge runden das

Gerät ab.

- Das Gerät ist ein zugehöriges Betriebsmittel und darf nicht in

explosionsgefährdeten Bereichen installiert werden.

- Für Schäden aus unsachgemäßem oder nicht bestimmungsgemäßem Gebrauch haftet der Hersteller nicht. Umbauten

und Änderungen am Gerät dürfen nicht vorgenommen

werden.

- Das Gerät ist für den Einsatz in industrieller Umgebung

konzipiert und darf nur im eingebauten Zustand betrieben

werden.

- Der Prozessmessumformer ist nach dem Stand der Technik

betriebssicher gebaut und berücksichtigt die einschlägigen

Vorschriften nach EN 61010-1.

Wird das Gerät unsachgemäß oder nicht bestimmungsgemäß

eingesetzt, können Gefahren von ihm ausgehen.

Achten Sie deshalb in der Betriebsanleitung konsequent auf

Sicherheitshinweise, die mit den folgenden Piktogrammen

gekennzeichnet sind:

Deutsch

Hinweis: „Hinweis” deutet auf Aktivitäten oder Vorgänge hin,

die - wenn sie nicht ordnungsgemäß durchgeführt

werden - einen indirekten Einfluss auf den Betrieb

haben, oder eine unvorhergesehene Gerätereaktion

auslösen können.

Achtung: „Achtung” deutet auf Aktivitäten oder Vorgänge hin,

die - wenn sie nicht ordnungsgemäß durchgeführt

werden - zu Verletzungen von Personen oder zu

fehlerhaftem Betrieb führen können.

Warnung: „Warnung” deutet auf Aktivitäten oder Vorgänge hin,

die - wenn sie nicht ordnungsgemäß durchgeführt

werden - zu Personenschäden, zu einem Sicherheitsrisiko oder zur Zerstörung des Gerätes

führen können.

3

Page 6

Prozessmessumformer

Montage-, Inbetriebnahme- und Bedienpersonal

- Montage, elektrische Installation, Inbetriebnahme und

Wartung des Geräts dürfen nur durch ausgebildetes

Fachpersonal erfolgen, das vom Anlagenbauer dazu

autorisiert wurde. Das Fachpersonal muss diese

Betriebsanleitung gelesen und verstanden haben und

deren Anweisungen befolgen.

- Das Gerät darf nur durch Personal bedient werden, das

vom Anlagenbetreiber autorisiert und eingewiesen wurde.

Die Anweisungen in der Betriebsanleitung sind zu befolgen.

- Sorgen Sie dafür, dass das Messsystem gemäß den

elektrischen Anschlussplänen korrekt angeschlossen ist.

Beim Entfernen des Gehäusedeckels ist der Berührungsschutz aufgehoben (Stromschlaggefahr). Das Gehäuse darf

nur von ausgebildetem Fachpersonal geöffnet werden.

- Das Gerät darf nur im eingebauten Zustand betrieben

werden.

Technischer Fortschritt

Änderungen, die dem technischen Fortschritt dienen, behalten

wir uns vor.

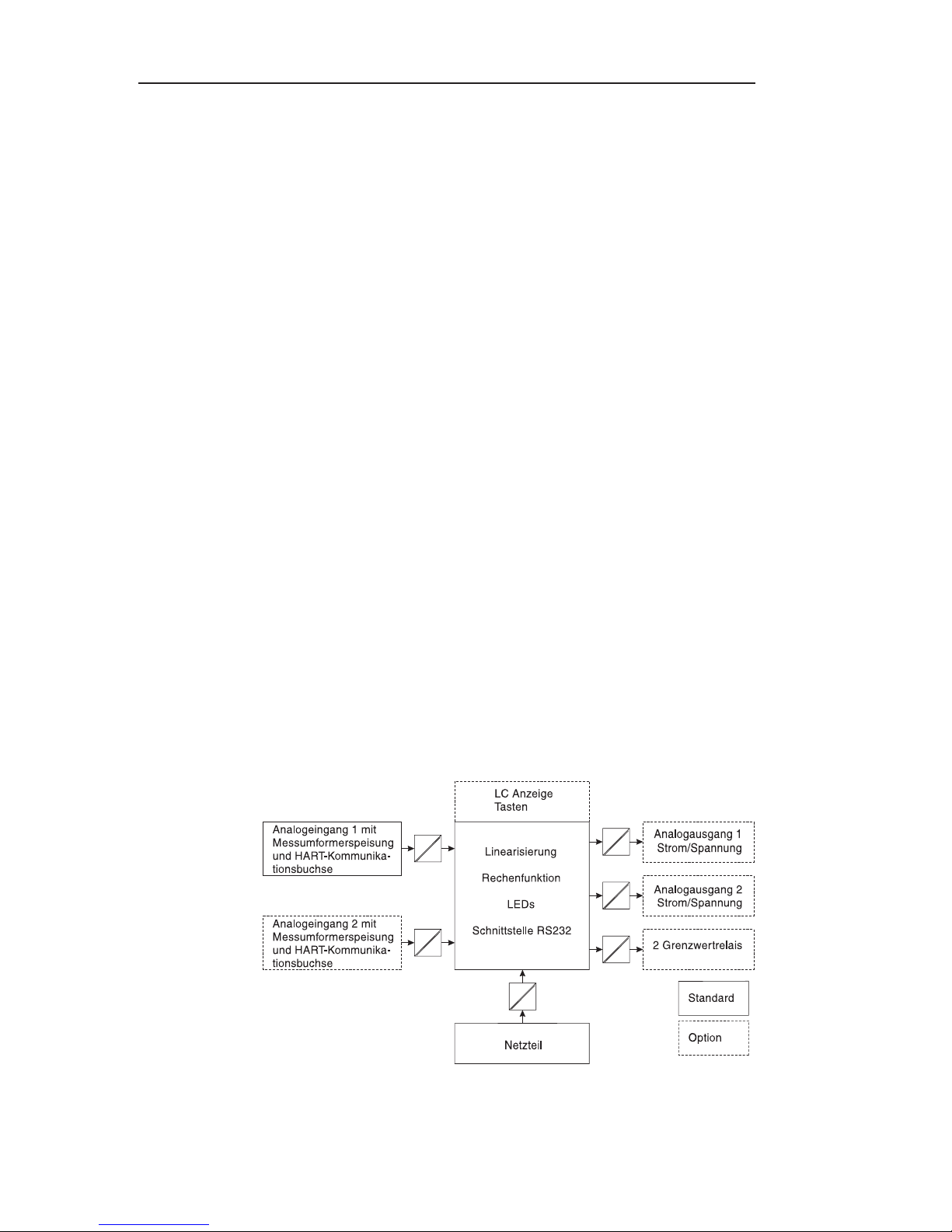

1. Systembeschreibung

4

Page 7

Prozessmessumformer

Der Prozessmessumformer erfasst ein oder zwei analoge

Messsignale. Der Geber kann ein Messumformer oder eine

Gleichstromquelle sein. Mit den Funktionen Skalierung und

Linearisierung werden die Eingangssignale in die gewünschte

physikalische Einheit umgerechnet. Eine weitere Prozessgröße

in ihrer physikalischen Einheit wird mit den mathematischen

Funktionen Addition, Subtraktion oder Multiplikation aus den

beiden Eingangswerten errechnet. Zwei Grenzwerte stehen zur

Überwachung der drei Prozessgrößen zur Verfügung Grenzwertüberschreitungen werden am Gerät permanent

dargestellt. Der Anwender definiert, welche der Prozesswerte

an den beiden Analogausgängen als Strom- oder

Spannungssignal ausgegeben und welcher Prozesswert in der

LC-Anzeige angezeigt wird.

Angeschlossene Messumformer werden vom Gerät direkt mit

Hilfsenergie versorgt.

2. Montage und Installation

Einbauhinweise:

- Der Einbauort muss frei von Vibrationen sein.

- Die zulässige Umgebungstemperatur während des Messbetriebs beträgt -20...+60°C.

- Gerät vor Wärmeeinwirkung schützen.

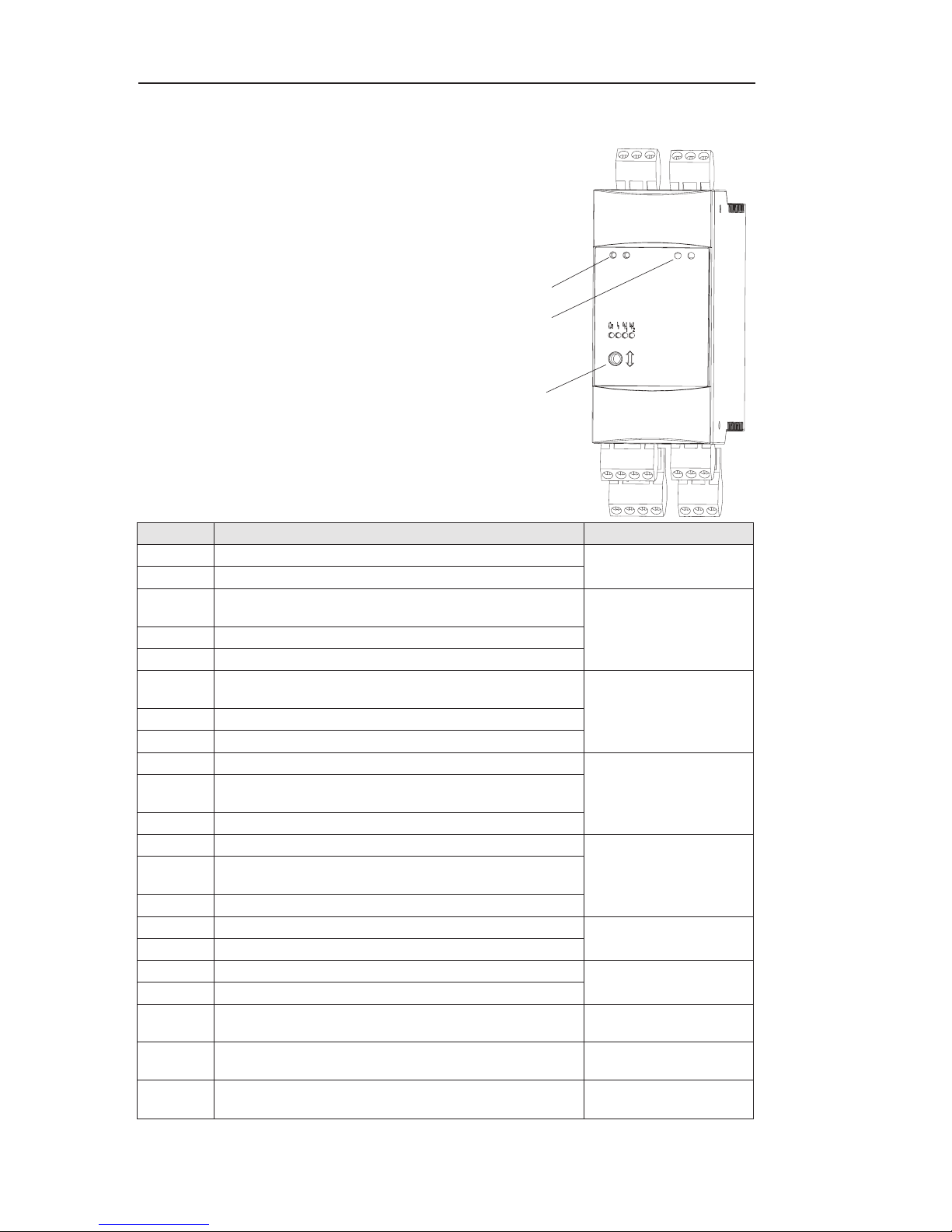

2.1 Gehäuseabmessungen

45

112

95

108

Angaben in mm

5

Page 8

Prozessmessumformer

3. Elektrischer Anschluss

3.1 Klemmenbelegung

Anschluss HART

Anschluss HART®2

(Banane 2 mm)

Anschluss RS 232

(Klinke 3,5 mm)

Klemmenbelegung Ein- und Ausgang

L/L+ L für AC L+ für DC

N/L- N für AC L- für DC

101

102 - Stromsignal 0/4...20 mA

103 + Versorgung Messumformer 1

201

202 - Stromsignal 0/4...20 mA

203 + Versorgung Messumformer 2

41 Ruhekontakt

42

43 Arbeitskontakt

51 Ruhekontakt

52

53 Arbeitskontakt

131 Ausgang + Strom, Spannung

132 Ausgang - Strom, Spannung

231 Ausgang + Strom, Spannung

232 Ausgang - Strom, Spannung

HART

HART

RS 232

- Signalground Messumformer 1

+ Stromsignal 0/4...20 mA

- Versorgung Messumformer 2

+ Stromsignal 0/4...20 mA

Umschaltkontakt

(gemeinsamer Anschluss Relais 1)

Umschaltkontakt

(gemeinsamer Anschluss Relais 2)

HART

1

HART

2

- Kommunikation zum

SMART-Messumformer 1

- Kommunikation zum

SMART-Messumformer 2

Anschluss zur Parametrierung und

Messwertauslesung (PC-Parametriersoftware)

101

103

102

201

203

202

®

1

43 42 41

231

131

232

132

L/L+ N/L-

53 52 51

Hilfsenergie

Analogeingang 1

Analogeingang 2

(optional)

Relaisausgang 1

(optional)

Relaisausgang 2

(optional)

Analogausgang 1

(optional)

Analogausgang 2

(optional)

Kommunikationsbuchsen

Kommunikationsbuchsen (optional)

serielle Schnittstelle

6

Page 9

3.2 Anschluss Hilfsenergie

- Vergleichen Sie vor Inbetriebnahme die Übereinstimmung

der Versorgungsspannung mit den Angaben auf dem

Typenschild.

- Bei der Ausführung 90...250 VAC muss in der Zuleitung in

der Nähe des Gerätes (leicht erreichbar) ein als Trennvorrichtung gekennzeichneter Schalter, sowie ein Überstromschutzorgan (Nennstrom ≤ 10A) angebracht sein.

3.3 Anschluss externer Sensoren

3.3.1. Aktive Stromquellen 0/4...20 mA (z.B. Messum-

former mit eigener Hilfsenergie)

3.3.2 Schleifengespeister 2-Leiter-Messumformer bei Ver-

wendung der im Gerät eingebauten Messumformerspeisung

Die Klemmen L/L+ und N/L- sind

intern gebrückt und als Stützstellen

für Reihenverdrahtung verwendbar.

+

-

101 102

103

Analogeingang 1

+

-

201 202

203

Analogeingang 2

+

-

I

Y

101

103

102

Analogeingang 1

+

-

I

Y

201

203

202

Analogeingang 2

Die HART®-Programmiergeräte zur Sensorparametrierung sind

direkt an die Kommunikationsbuchsen in der Gerätefront -ohne

weitere Verdrahtung- anzuschliessen.

Prozessmessumformer

7

Page 10

Prozessmessumformer

3.3.3 Schleifengespeister 2-Leiter-Messumformer bei

Verwendung eines externen Speisegeräte

-

+

101 102

Analogeingang 1

103

+

-

Y

I

-

+

201 202

Analogeingang 2

203

+

-

3.3.4 4-Leiter-Messumformer mit separatem Hilfsenergieanschluss und Stromsausgang bei Verwendung eines

externen Speisegerätes

+

-

I

+

-

-

Y

I

+

101 102 103

Analogeingang 1

+

-

-

+

-

Analogeingang 2

Y

201 202 203

Y

I

+

3.4 Anschluss Analogausgänge

Die Analogausgänge sind als Strom- oder Spannungsquellen

konfigurierbar.

+

+

131 132

Analogausgang 1

-

Analogausgang 2

+

-

+

231 232

3.5 Anschluss Grenzwertrelais

53

Relais 1

43

42

41

Relais 2

51

52

Option Grenzwertrelais, dargestellte Kontaktlage bei

Grenzwertverletzung oder Ausfall der Hilfsenergie.

8

Page 11

Prozessmessumformer

4. Bedienübersicht

Das Gerät bietet je nach Anwendungszweck und Ausbaustufe

eine Vielzahl von Einstellmöglichkeiten und Softwarefunktionen.

Bitte beachten Sie, dass in den nachfolgenden Abschnitten

die maximale Ausbaustufe beschrieben ist und sich daraus

Abweichungen zum vorliegenden Gerät ergeben können.

Besonders die im Kapitel 4 beschriebene Handhabung und

Darstellung des Bedienmenüs ist nur bei der Option

“LC-Anzeige mit Vor-Ort-Bedienung” verfügbar.

4.1 Anzeige- und Bedienelemente

À Betriebsanzeige:

LED grün, leuchtet bei

anliegender Versor-

Ã

Ã

gungsspannung

Å

À

Á

Ä

LED rot, Betriebszustände nach NAMUR NE 44,

Æ

siehe Kapitel 6

“Störungsbehebung”

Ç

Â

È

Anschluss serielle Schnittstelle:

Á Störmeldeanzeige:

Klinkenbuchse für PC-Verbindungskabel zur Geräteparametrierung und Messwertauslesung mit der PC-Software.

à Kommunikationsbuchsen HART

Anschlussbuchse für HART

metrierung über 2-Draht-Leitung. Der für die Kommunikation

notwendige Widerstand ist bereits im Gerät eingebaut.

®

-Bedieneinheit zur Sensorpara-

®

:

Ä Messwertanzeige (Option):

5 stellige 7 Segment-Anzeige. Dargestellt werden:

- momentaner numerischer Messwert (im Betrieb)

- Dialogtext für Parametrierung

Å Grenzwertüberschreitung (Option):

Die Ziffern 1 und 2 sind bei eingebauten Grenzwertrelais

aktiviert. Jede Über- oder Unterschreitung des Grenzwertes

wird mit dem entsprechenden Symbol gekennzeichnet.

Æ Zustandsanzeige Relais (Option):

LED gelb, Betriebszustände nach NAMUR NE 44.

- aus, Relais nicht bestromt

- an, Relais betromt (Ruhezustand)

9

Page 12

Prozessmessumformer

Ç Eingabetaste: (Option)

Einstieg in das Bedienmenue

- Anwählen von Bedienfunktionen innerhalb einer

Funktionsgruppe.

- Abspeichern von eingegebenen Daten.

È +/- Taste: (Option)

- Anwählen von Funktionsgruppen innerhalb des Menüs.

- Einstellen von Parametern und Zahlenwerten. (Bei dauern-

dem Gedrückthalten der Tasten erfolgt eine Zahlenänderung

auf der Anzeige mit zunehmender Geschwindigkeit.)

4.2 Programmieren im Bedienmenue

Q-SET

Menü

2

E

E

7

-

+

6

5

E

>3s

-

+

>3s

1

-

+

+

Funktionsgruppe

-

5

Bedienfunktion

+

4

-

E

E

E E E

E

-

5

+

3

Ê Einstieg in das Bedienmenue.

Ë Menü Funktionsgruppenauswahl (Auswahl mit + / - Taste).

Ì Auswahl von Bedienfunktionen.

Í Eingabe von Parametern im Editormodus

(Daten mit +/ - eingeben/auswählen und mit E übernehmen).

Î Rücksprung aus einem Editormodus bzw. Bedienfunktion in

eine Funktionsgruppe. Beim mehrmaligen gleichzeitigen

drücken der + /- Tasten gelangt man in die Home Position

zurück. Vorher erfolgt eine Abfrage, ob die bis dahin eingegebenen Daten gespeichert werden sollen.

Ï Direkter Sprung zur Home Position. Vorher erfolgt eine Ab-

frage, ob die bis dahin eingegebenen Daten gespeichert

werden sollen.

Ð Abfrage der Datenspeicherung (Auswahl Ja/Nein mit

+ oder - Taste auswählen und mit E bestätigen).

10

Page 13

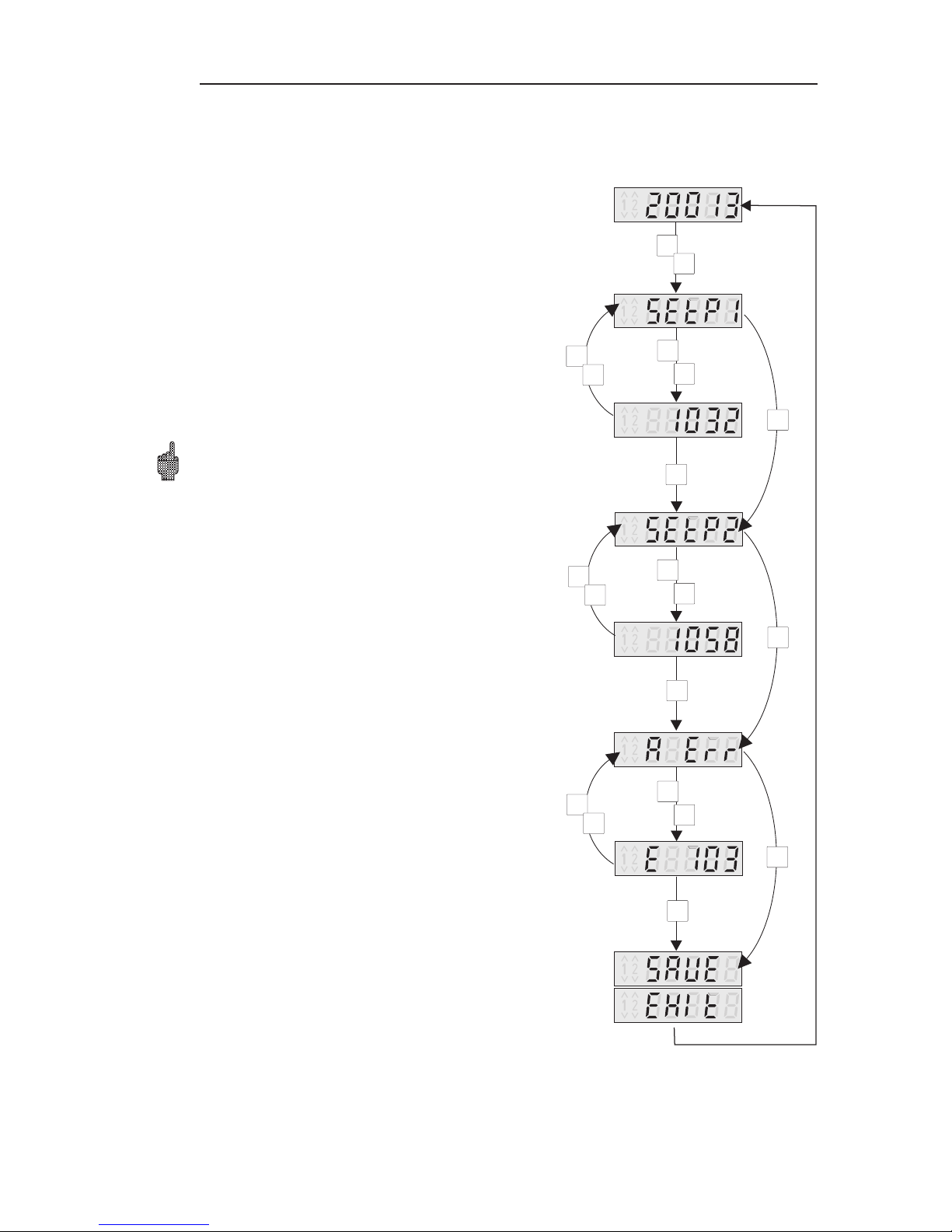

4.3 Die Funktion “Quick-Set”

Prozessmessumformer

Grenzwertschwellen müssen schnell

verstellt und bei Störungen im Prozess

die Fehlerursachen schnell erkannt

werden.

Mit der Funktion “Quick-Set” werden

unter Umgehung des Bedienmenues

die Schaltpunkte der aktiven

Grenzwerte verändert.

Bei Prozessstörungen wird auch der

aktuelle Fehlercode ausgegeben.

Bitte beachten Sie die Auswirkungen

der Schaltpunktverstellungen auf Ihren

Prozess.

* Nur aktive Grenzwerte werden

angezeigt.

** Der Fehlercode wird nur bei

Prozessstörungen angezeigt.

Aktueller

Messwert

Schaltpunkt 1

+

und

-

Schaltschwelle

eingeben

Schaltpunkt 2

+

und

-

Schaltschwelle

eingeben

und

E

+

*

+

oder

-

E

E

*

+

oder

-

E

bei Prozessstörung

Ausgabe des

aktuellen

Fehlercodes

+

und

-

aktuellen

Fehlercode

anzeigen

Speicherung

nach Änderung

Rücksprung

E

**

+

oder

-

E

E

11

Page 14

Prozessmessumformer

4.4 Die Funktion “Schnelle Messwertanzeige”

Schnelle Informationen aus dem Prozess sind wichtig. Dazu

gehört die Darstellung der einzelnen Messwerte. Im Display

wird immer der Messwert angezeigt, der mit dem Parameter

DISOW eingestellt ist (siehe Kapitel 5.3).

Durch betätigen der Tasten (+) oder (-) kann ein anderer

Messwert angezeigt werden. Nach einer Zeit von ca. 10 sec

wird wieder auf den ursprünglichen Messwert zurückgekehrt.

Aktueller

Messwert

+

oder

Anzeige des

Referenzwertes

des aktuellen

Messwertes

neuen

Referenzwert

wählen

+

oder

-

Anzeige

ausgewählter

Messwert

+

-

oder

-

ca.10 sec

12

Page 15

4.5 Bedienmenue auf einen Blick

Gesamt

Offset

Skalierung

y-Wert

100%

Skalierung

y-Wert 0%

Dezimal-

punkt

y-Wert

Offset

Messwert

Skalierung

x-Wert

100%

Prozessmessumformer

vorhanden

tabelle vorhanden

hängigkeit der Einstellwerte vorhanden/nicht vorhanden

wertüberwachung vorhanden/nicht vorhanden

Skalierung

Messwert

Skalierung

Messwert

Dezimal-

punkt

Skalierung

Sensor

Skalierung

Sensor

Dezimal-

punkt

dämpfung

100%

0%

Messwert

100% *4

0% *4

Sensor *4

Offset Skalierung

Faktor 2 Dezimal-

Faktor 1 Dezimal-

*1 Menügruppe nur bei Option Analogausgang vorhanden

*2 Menügruppe nur bei Option Grenzwertrelais vorhanden

*3 Position / Menügruppe nur bei Option 2. Analogeingang

*4 Position / Menügruppe nur bei angewählter Linearisierungs-

*5 Menügruppen nur bei Linearisierungstabelle in Ab-

*6 Position nur bei eingestelltem Benutzercode vorhanden

*7 Position nur in Abhängigkeit der Einstellwerte bei Grenz-

x-Wert 0%

letzter

Fehler

punkt

Gesamt

Simulation

Spannung/

punkt

Faktor 2

punkt

Faktor 1

Verhalten

im Störfall

Skalierung

Ausgang

Skalierung

Aus-

Strom

100%

gang 0%

Zeit Ten-

denzaus-

Ansprech-

verzöger-

Hysterese

*7

Rückschalt

-schwelle

schwelle

wertung *7

ung *7

*7

*7

alle Stütz-

stellen

anzeigen

Test aktueller

Software-

Programm-

Grenzwert-

Fehler

Version

name

code *6

Kennlinie Signal-

Eingangs-

bereich

Operator Kennlinie Dezimal-

IN1 IN2 RANG CURV DAMP SCDP SCLO SCHI DIDP DILO DIHI DIOF

Analog-

eingang

1/2

MATH MAOP MCURV FADP1 FA 1 FADP2 FA 2 MADP MAOFF MSCLO MSCHI MDIDP MDILO MDIHI MDIOF

Mathema-

tikkanal *3

DISPL DISOW

Referenz-

Anzeige/

wert

Messber.

*3

Ausgangs-

Referenz-

OUT1 OUT2 OREF RANG OLO OH1 FAIL SIMU

Analog-

bereich

wert *3

ausgang

1/2 *1

LIM1 LIM2 LREF MODE SETP RESP HYST DELY TRDT

Betriebsart Schalt-

Referenz-

Limit 1/2

Y 101 -

Y 120

Y 201 -

Y 220

Y M01 -

X201-

NO 201 -

X220

NO 220

XM01-

NO M01 -

Y M020

XM20

NO M20

Benutzer-

code

x-Achse y-Achse

Lin. Stütz-

alternieren-

de Pum-

pensteuer-

stellen*5

PARAM ALT CODE LICOD PNAME SW-ID TEST A ERR L ERR

Betriebs-

parameter

Parameter

rücksetzen

ung *7

SERV SCODE FRSET

code

Service Service-

alle Stütz-

stellen

löschen

X101-

wert *3

*2

Anzahl

TAB1 TAB2 COUN DEL LSHO

Linearisier-

der Stütz-

stellen

ungs-

tabelle *4

X120

NO 101 -

NO 120

13

Page 16

Prozessmessumformer

5. Beschreibung der Bedienparameter

Dieses Kapitelbeschreibt alle Einstellparameterdes Gerätes mit den

jeweiligen Wertebereichen und Werkseinstellungen. Bei Geräten mit der

Option LC-Anzeige und Vor-Ort-Bedienung sind alle Einstellparameter

ohne weitereHilfsmittel direktam Gerät veränderbar. Bei allen Geräten

sind die Einstellparameter komfortabel über die serielle Schnittstelle mit

der Bediensoftware veränderbar.

Überprüfen Sie nach Änderungvon Einstellparametern deren mögliche

Auswirkungen auf andere Parameter.

Die mit *gekennzeichneten Positionen sowie Einstellmöglichkeitensind

nur in Abhängigkeit der vorher eingestelltenParameter oder vorhandenen Optionen verfügbar.In der nachfolgenden Aufstellung ist der

Maximalwert aufgeführt.

Die aktuellenEinstellungen können zur Dokumentation in die

Parameterlistein Kapitel 9 eingetragen werden.

5.1 Analogeingänge

In dieser Funktionsgruppe werden die Messeingängekonfiguriert.

Wird mit einer Linearisierungstabelle gearbeitet, muss in dieser

Funktionsgruppeder Messbereich des angeschlossenenSensors eingegeben werden.Die eigentlicheTabelle wird weiter unten eingegeben.

Der Analogeingang 2 ist abhängig von der Geräteausführung verfügbar.

Parameter Einstellmöglichkeiten

Eingangsbereich

Stromeingang 4...20 mA, 0...20 mA

Kennlinie

Zusammenhang zwischen

Sensorsignalund

Anzeigewert

RANG1 /*RANG2

CURV1 /*CURV2

LINAR lineares

Eingangssignal

5QRT Radizieren eines

quadratischen

Eingangssignals

TABLE frei einstellbare

Linearisierungstabelle

Werkseinstellung

4-20

LINAR

IN 1

IN 2

Aktuelle

Einstellung

Signaldämpfung

Filterkonstante τin Sek.

zur Dämpfungdes

Eingangssignals.

* Dezimalpunkt Sensor

Anwahl der

Nachkommastellender

Sensorskalierung

14

DAMP1 /*DAMP2

Wertbereich:

0bis99

(Tiefpass 1. Ordnung)

SCDP1 /*SCDP2

Auswahlbereich:

0 bis 4 Nachkommastellen

0

9999,9

Page 17

Prozessmessumformer

Parameter Einstellmöglichkeiten

* Skalierung Sensor 0%

Messbereichsanfang

des Sensors

* Skalierung Sensor 100% SCHI1 /*SCHI2

Messbereichsende

des Sensors

* Dezimalpunkt Messwert

Auswahl der

Nachkommastellender

numerischen Anzeige des

Messbereiches.

Skalierung

Messwert 0%

Anzeigewert/Messbereichsanfangzum

0%-Sensorwert.

Skalierung

Messwert 100%

Anzeigewert/Messbereichsanfangzum

100%-Sensorwert.

SCLO1 /*SCLO2

Wertebereich:

-19999 bis 99999

Wertebereich:

-19999 bis 99999

DIDP1 /*DIDP2

Auswahlbereich:

0 bis 4 Nachkommastellen

DILO1 /*DILO2

Wertebereich:

-19999 bis 99999

DIHI1 /*DIHI2

Wertebereich:

-19999 bis 99999

Werkseinstellung

0,0

100,0

9999,9

0,0

100,0

Aktuelle

Einstellung

Offset Messwert

SIgnaloffset zur Anpassung

der Messwertanzeige/des

Messbereiches.

DIOF1 /*DIOF2

Wertebereich:

-19999 bis 99999

0,0

5.2 Mathematikkanal

Diese Funktionsgruppe ist nur verfügbar, wenn das Gerät mit

der Option 2. Analogeingang ausgerüstet ist.

Der Mathematikkanal enthält das Ergebnis der Signalverknüpfung der beiden Eingangsprozesswerte nach der

mathematischen Formel:

= [(Faktor1*Eingang1) Operator (Faktor2*Eingang2)] + Offset

Dabei bedeuten:

Faktor = Wert

Dezimalpunkt (FA1

*

FADP1, FA2*FADP2)

*

Eingang = komplette Beschreibung der Analogeingänge,

siehe Kapitel 5.1 (

IN 1 , IN 2)

15

Page 18

Prozessmessumformer

Operator = Addition, Subraktion, Multiplikation (MAOP)

Offset = Wert

Dezimalpunkt (MAOFF

*

Die Leistungsfähigkeit dieser Funktion besteht darin, dass vor

der Verknüpfung (Operation) beide Eingangsgrößen mit je

einer Gewichtung bewertet und nach der Verknüpfung das

Ergebnis mit einem weiteren Offset versehen wird.

Wichtig ist hierbei, dass alle Werte in den physikalischen

Dimensionen angegeben sind.

Zusätzlich kann das berechnete Ergebnis über eine dritte

Stützpunkttabelle mit max. 20 Stützstellen linearisiert werden.

Dazu muss die Einstellung

MCURV auf TABLE gesetzt werden.

Die erste und letzte Stützstelle der Tabelle muss in dieser

Menüzeile gesetzt werden:

Eingangswert (X)

mit Dezimalpunktaus

MADP

erste Stützstelle MSCLO MDILO

letzte Stützstelle MSCHI MDIHI

Die Eingabe weiterer Stützstellen erfolgt in

NOM03

Über die Einstellung

usw. (siehe Linearisierungstabelle).

MDIOF kann der linearisierte Wert noch

verschoben werden.

Parameter Einstellmöglichkeiten

* Operator

Mathematische

Signalverknüpfung der

Analogeingänge

MAOP

OFF keine Verknüpfung

ADD Addition(+)

SUB Subtraktion(-)

MUL Multiplikation (x)

* Kennlinie

Auswahl der Betriebsart LINAR Berechnung ohne

MCURV

Linearisierungstabelle

TABLE Berechning mit

Linearisierungstabelle

* Dezimalpunkt Faktor 1 FADP1

Auswahl der

Nachkommastellendes

Multiplikators von

Eingangsgröße1

* Faktor 1

Wert des Multiplikators von

Eingangsgröße1

Auswahlbereich:

0 bis 4 Nachkommastellen

FA1

Wertebereich:

-19999 bis 99999

MADP)

*

Ausgabewert (Y)

mit Dezimalpunkt aus

MDIDP

TAB M unter NOM02.

MATH

Werkseinstellung

OFF

LINAR

9999,9

1,0

Aktuelle

Einstellung

16

Page 19

* Dezimalpunkt Faktor 2 FADP2

Auswahl der

Nachkommastellendes

Multiplikatorsvon

Eingangsgröße2

* Faktor 2

Wert des Multiplikators von

Eingangsgröße2

* Dezimalpunkt Gesamt MADP

Auswahl der

Nachkommastellendes

Mathematikkanals

* Offset Gesamt MAOFF

Signaloffset/

Messwertverschiebung des

Mathematikkanals

* X-Wert Stützstelle 1

Eingangswert(X) der ersten

Stützstelle in der

Linearisierungstabelle

* X-Wert der letzten

Stützstelle

Eingangswert(X) der letzten

Stützstelle in der

Linearisierungstabelle

* Dezimalpunkt Y-Wert

Auswahl Nachkommastellen

der Y-Tabellenwerte

* Y-Wert Stützstelle 1

Ausgabewert (Y) der ersten

Stützstelle in der

Linearisierungstabelle

* Y-Wert der letzten

Stützstelle

Ausgabewert (Y) der letzten

Stützstelle in der

Linearisierungstabelle

* Tabellenoffset

Messwertverschiebung auf

den linearisierten Wert

Auswahlbereich:

0 bis 4 Nachkommastellen

FA2

Wertebereich:

-19999 bis 99999

Auswahlbereich:

0 bis 4 Nachkommastellen

Wertebereich:

-19999 bis 99999

MSCLO

Wertebereich:

-19999 bis 99999

MSCHI

Wertebereich:

-19999 bis 99999

MDIDP

Auswahlbereich 0 bis 4

Nachkommastellen

MDILO

Wertebereich:

-19999 bis 99999

MDIHI

Wertebereich:

-19999 bis 99999

MDIOF

Wertebereich:

-19999 bis 99999

Prozessmessumformer

9999,9

1,0

9999,9

0,0

0,0

100,0

9999,9

0,0

100,0

0,0

5.3 Anzeige/Messbereich

Parameter Einstellmöglichkeiten

* Referenzwert

Auswahl der Signalquelle des

Anzeigewertes

DISOW

Auswahlbereich:

IN 1: ProzesswertKanal 1

IN 2: ProzesswertKanal 2

MATH: ProzesswertMathem.

Werkseinstellung

IN 1

Aktuelle

Einstellung

17

Page 20

Prozessmessumformer

5.4 Analogausgänge

Die nachfolgenden Positionen sind nur verfügbar,wenn das

Gerät mit der Option Analogausgang ausgerüstet ist.

Parameter Einstellmöglichkeiten

* Referenzwert

Auswahl der Signalquelle für

die Analogwertausgabe

OREF1 / OREF2

Auswahlbereich:

IN 1:Prozesswert Kanal 1

IN 2:Prozesswert Kanal 2

MATH:Prozesswert Mathem.

* Ausgangsbereich

Anwahl für Strom- oder

Spannungsausgang mit Angabe

der 0% und 100%-Werte.

* Skalierung

Analogausgang 0%

Zuordnung des numerisch en

Anzeigewertes zum 0%- Wert

des Analogausgangs.

* Skalierung

Analogausgang 100%

Zuordnung des numeriscnen

Anzeigewertes zum 100%-Wert

des Analogausgangs.

Für invertierte Signalausgabe 100%-Wert kleiner als 0%-Wert

* Verhalten im Fehlerfall

RANG1 / RANG2

4-20 mA, 0-20 mA, 0-10 V

OLO1 / OLO2

Auswahlbereich:

Anzeigewert 0% (

Anzeigewert 100% (

DILO)bis

DIHI)

OHII / OHI2

Auswahlbereich:

Anzeigewert 0% (

Anzeigewert 100% (

DILO)bis

DIHI)

FAIL1 / FAIL2

HOLD Ausgabe letzter

Definition des Ausgangssignals im Fehlerfall. Dies sind

Leitungsbruch zum Sensor

oder interne Gerätefehler.

* Simulation

Spannung/Strom

gültiger Messwert

MIN Ausgabe 0%-Wert,

bei 4-20 mA: 3,6 mA

MAX Ausgabe 100%-Wert,

bei 4-20 mA: 22 mA

SIMU1 / SIMU2

OFF Simulation ist ausge-

schaltet, der dem

In Abhängigkeit, ob Stromoder Spannungsausgang

eingestellt ist, werden eine

Reihe von Werten angeboten,

die am Ausgang anliegen.

Wird diese Position verlassen, wird automatisch auf OFF geschaltet.

Während aktiver Simulation blinkt die rote LED!

Messwert proportionale

Ausgabewert liegt an.

Spannungsausgang:

0,0V, 5,0V, 10,0V

Stromausgang:

0,0MA, 3,6MA, 4,0MA, 10,0MA,

12,0MA, 20,0MA, 21,0MA

Werkseinstellung

IN 1

4-20

0,0

100,0

HOLD

OFF

OUT1 /

OUT2

Aktuelle

Einstellung

18

Page 21

Prozessmessumformer

5.5 Grenzwerte / Störüberwachung

Die nachfolgenden Positionen sind nur verfügbar, wenn das

Gerät mit der Option Grenzwertrelais ausgerüstet ist, beiden

Grenzwerten ist je ein Relais mit Wechselkontakt zugeordnet.

Dieses wird bei einem Grenzwertereignis bzw. einer Störung

nach dem Ruhestromprinzip stromlos geschaltet. Eine gelbe

LED in der Frontplatte zeigt den Schaltzustand des Relais

nach der Empfehlung NAMUR NE44 an:

LED ein bei bestromtem Relais; LED aus bei stromlos

geschaltetem Relais. Die Option LC-Anzeige gibt

Informationen über die Art der Grenzwertverletzung, Überoder Unterschreitung des Grenzwertes wird angezeigt.

Die nachfolgende Beschreibung gilt für

die Grenzwerte LIM1 und LIM2

Parameter Einstellmöglichkeiten

* Referenzwert

Angabe der Signalquelle auf

welche die Überwachung

wirkt

* Betriebsart

Anwahl der Betriebsart der

Grenzwert- und

Störüberwachung

LREF1 / LREF2

Auswahlbereich:

IN 1:Prozesswert Kanal 1

IN 2:Prozesswert Kanal 2

MATH:Prozesswert Mathem.

MODE1 / MODE2

OFF Grenzwert- und Störüber-

wachung nicht aktiv

MIN Minimumsicherheit:

Ereignismeldung bei Unterschreitung der Schaltschwelle

und im Störfall.

MAX Maximumsicherheit:

Ereignismeldung bei Überschreitung der Schaltschwelle

und im Störfall.

TRD Tendenzauswertung:

Ereignismeldung bei Überschreitung des vorgegebenen

Grenzwertes der Signaländerung

pro Zeiteinheit und im Störfall.

ALARM

Ereignismeldung nur im Störfall,

keine Grenzwertüberwachung.

MIN- Minimumsicherheit:

Ereignismeldung bei Unterschreitung der Schaltschwelle.

MAX-Maximumsicherheit:

Ereignismeldung bei Überschreitung der Schaltschwelle.

TRD- Tendenzauswertung:

Ereignismeldung bei Überschreitung des vorgegebenen

Grenzwertes der Signaländerung

pro Zeiteinheit.

* Schaltschwelle

Eingabe der Schaltschwelle. Wertebereich:

SETP1 / SETP2

-19999 bis 99999

Werkseinstellung

IN 1

OFF

0,0

LIM1 / LIM2

Aktuelle

Einstellung

19

Page 22

Prozessmessumformer

Parameter Einstellmöglichkeiten

* Rückschaltschwelle

Eingabe der Rückschaltschwelle bei Tendenzauswertung.

* Hysterese

Eingabe der Hysterese zur

Schaltschwelle bei

Mimimum/

Maximumsicherheit.

* Ansprechverzögerung

Einstellung der

Ansprechverzögerung des

Grenzwertereignisses nach

Erreichen der Schaltschwelle.

Bei einer Alarmmeldung gilt die Verzögerungszeit “0" !

* Zeit Tendenzauswertung

Der eingestellte Wert ist die

Zeitbasis für die

Tendenzauswertung.

RESP1 / RESP2

Wertebereich:

-19999 bis 99999

HYST1 / HYST2

Wertebereich:

-19999 bis 99999

DELY1 / DELY2

Wertebereich:

0 bis 99s

Die Verzögerung ist in

Schritten von 1s einstellbar.

TRDT1 / TRDT2

Wertebereich:

0-99 s

Werkseinstellung

0,0

0,0

0

0

Aktuelle

Einstellung

20

Page 23

Prozessmessumformer

Zusammenhang zwischen Schaltschwelle und

Hysterese bei

MIN / MIN- (Minimumsicherheit) und

MAX / MAX- (Maximumsicherheit):

Bei der Minimumsicherheit bleibt eine Grenzwertverletzung

bestehen, solange das Messsignal kleiner dem Wert Schaltschwelle plus Hysterese (

Maximumsicherheit größer dem Wert Schaltschwelle minus

Hysterese (

SETP - HYST).

SETP + HYST) beträgt, bei der

Messgröße

MIN

Messgröße

MIN

HYST

SETP

Relais abgefallen (stromlos), gelbe LED aus

Bei den Einstellungen MIN und MAX fällt das Relais neben dem

Grenzwertereignis auch im Fehlerfall (

Zusammenhang zwischen Schaltschwelle und Rückschaltschwelle bei

Die Tendenzauswertung dient der Überwachung der zeitlichen Änderung des Eingangssignals. Die Zeitbasis tm der

Überwachung wird in der Menügruppe

eingestellt. Berechnet wird die Differenz aus dem Anfangswert

MW

und dem Endwert MWEdes Intervalls. Ist der Betrag des

A

errechneten Wertes größer dem unter

Wert, wird das Relais stromlos geschaltet. Das Relais schaltet

wieder ein, wenn der Betrag des errechneten Wertes unter

den in

die Richtung der Signaländerung bestimmt. Jede Sekunde

wird ein neuer Wert errechnet (gleitendes Intervall).

Messgröße

RESP eingestellten Wert sinkt. Mit dem Vorzeichen wird

TRD / TRD- (Tendenzauswertung):

ALARM) ab.

PARAM im Punkt TRDT

SETP eingestellten

SETP

HYST

Relais abgefallen(stromlos), gelbe LED aus

21

Page 24

Prozessmessumformer

Beispiel: Die Füllhöhe soll auf den Grad ihrer Änderung überwacht werden. In der Menügruppe

der Parameter TRD eingestellt. Der eingestellte Parameter für

die Einschaltschwelle

schwelle

Position

In diesem Beispiel wird das Relais stromlos geschaltet, wenn

die Zunahme der Füllhöhe (MW

einheit überschreitet. Das Relais wird erst dann wieder eingeschaltet, wenn eine Abnahme der Füllhöhe um mehr als

2/Zeiteinheit erreicht wird.

RESP beträgt -2. Die Zeiteinheit tm wird in der

TRDT eingestellt.

LIM ist in der Position MODE

SETP beträgt 3, für die Rückschalt-

-MWA) den Wert von 3/Zeit-

E

Arbeitsweise der Alarmmeldung

Steht der Parameter unter

Relais als Alarmrelais. Das Relais wird nur im Fehlerfall

stromlos geschaltet, dies ist:

- Leitungsbruch und Kurzschluss bei 2-Leiter-Messumformer

- Sensorfehler bei 2-Leiter-Messumformer

(<3,6 mA oder >21 mA)

- Leitungsbruch bei Temperaturwiderstand oder Thermoelement

- Auswertbare Hardware und Softwarefehler

(siehe auch Fehlerbehebung)

Wirkungsweise der Ansprechverzögerung

Messgröße

MODE auf ALARM, so arbeitet das

ALARM:

DELY:

SETP

HYST

Relais abgefallen(stromlos), gelbe LED aus

Mit dieser Einstellung kann eine Verzögerungszeit

zwischen Schaltschwelle SETP und Aktivierung des Relais

eingestellt werden.

Sinkt die Messgröße während der Verzögerungszeit

die eingestellte Schaltschwelle

Zeitzähler der Ansprechverzögerung zurückgesetzt. Bei einer

erneuten Überschreitung der Schaltschwelle

Zeitzähler wieder an.

Dies gilt in gleicher Weise bei Minimumüberwachung.

22

DELY

DELY

DELY unter

SETP (ohne Hysterese), wird der

SETP läuft der

Page 25

Prozessmessumformer

5.6 Linearisierungstabelle

Die nachfolgenden Positionen sind im Bedienmenü nur vorhanden, wenn die Linearisierungsfunktion des

Eingangssignals angewählt ist, Position

oder MCURV steht auf TABLE.

Parameter Einstellmöglichkeiten

CURV

Werkseinstellung

TAB1 / TAB2

/ TABM

Aktuelle

Einstellung

* Anzahl der Stützstellen

Angabe der Anzahl von

Stützstellen die zugeordnet

werden.

Die Zahl der Stützstellen kann

nachträglich erhöht werden.

Die erste und die letzte Stützstelle werden vom Gerät automatisch erzeugt, und

enthalten die Werte: Skalierung Sensor 0% (

Skalierung Sensor 100% (

(Bei der Tabelle des Mathematikkanals

* alle Stützstellen

löschen

Für die Eingabe einer neuen

Linearisierungskennlinie

werden alle Stützstellen

gelöscht.

* alle Stützstellen

anzeigen

Zur einfacheren Übersichtder

Bedienparameter ist es sinnvoll,

die Stützstellen nach der Eingabe

auszublenden. Die Inhalte der

Stützstellen bleiben davon

unberührt, die Anzeige der

Stützstellen kann zu jeder Zeit

wieder eingeschaltet werden.

COUN1 / COUN2 / COUNM

Anzahl:

2bis20

2

SCLO) zu Messwert 0% (DILO) und

SCH1) zu Messwert 100% (DIHI).

TABM siehe unter 5.2 Mathematikkanal.)

DEL1 / DEL2 / DELM

YES nach Bestätigung sind

alle eingegebenen

Stützstellen gelöscht

NO

NO alle Stützstellen blei-

ben unverändert

erhalten

LSHO1 LSHO2 LSHOM

YES alle Stützstellen wer-

den im Display angezeigt

YES

NO die Stützstellen sind

im Display ausgeblendet

Die nachfolgenden Positionen sind nur verfügbar, wenn die

Anzeige der Stützstellen (

eingeschaltet ist (

identisch.

Die Eingabereihenfolge der Stützpunkte ist beliebig.

Vor dem Speichern der neuen Bedienparameter werden diese

automatisch in aufsteigender Reihenfolge der Eingangswerte

(X-Werte) sortiert.

Nicht belegte Stützstellen, Eingangswert ist gleich “

werden dabei automatisch gelöscht und die Anzahl der

Stützstellen entsprechend verringert.

LSHO1 / LSHO2 / LSHOM)

YES). Die Positionen für alle Stützstellen sind

-----”,

23

Page 26

Sollen nachträglich Stützpunkte eingefügt werden, so ist der

Wert unter

COUN1 / COUN2 oder COUNM auf die gewünschte

Anzahl zu erhöhen. Die neuen Positionen werden vor dem

letzten Wert eingeblendet. Die weiteren Stützpunkte sind in den

neuen Positionen, unabhängig von der Reihenfolge,

einzugeben.

Die hinzugefügten Werte werden beim Speichern automatisch

in aufsteigender Reihenfolge der Eingangswerte

in die bisherigen Stützpunkte einsortiert.

5.7 Betriebsparameter

Parameter Einstellmöglichkeiten

Werkseinstellung

Aktuelle

Einstellung

* Alternierende

Pumpensteuerung

ALT

Aktivieren/Deaktivieren der

alternierenden

Pumpensteuerung

YES

aktiv

NO

inaktiv

NO

Werden 2 Pumpen durch den Prozessmessumformer angesteuert, ermöglicht die

Alternierende Pumpensteuerung eine gleichmäßige Auslastung der Pumpen. Wird ein

Einschaltpunkt erreicht, wird die Pumpe mit der geringeren Laufzeit eingeschaltet. Arbeiten

beide Pumpen und ein Ausschaltpunkt wird erreicht, schaltet die Pumpe mit der längeren

Laufzeit ab. Die Laufzeiten werden intern ermittelt. Sie werden beim Aktivieren /

Deaktivieren der alternierenden Pumpensteuerung oder bei Ausfall der Hilfsspannung auf

Null gesetzt. Die alternierende Pumpensteuerung ist nur zu aktivieren, wenn beide Relais

auf

MAX-

oder

MIN-

Funktion eingestellt sind.

PARAM

Parameter Einstellmöglichkeiten

Werkseinstellung

Aktuelle

Einstellung

* Eingangswert (X-Achse)

X1/X2/XM

Eingabe des Sensorwertes

vom Analogeingang in

physikalischen Einheiten

(X-Wert) oder des

berechneten

Mathematikwertes.

Wertebereich:

Skalierung Sensor 0%

(

SCLO

)bis

Skalierung Sensor 100%

(

SCHI

) oder

MSCLO

bis

MSCHI

bei

TAB M

-----

Zum Löschen des Stützpunktes kann hier der Wert “

-----

” eingestellt werden.

Bleiben Sie hierzu solange auf der “+”-Taste, bis der Wert in der Anzeige erscheint.

* Ausgabewert

Y1/Y2/YM

Eingabe des dem

Sensorwert oder dem

Mathematikwert

zugeordneten

Ausgabewertes (Y-Wert).

Wertebereich:

-19999 bis 99999

0,0

NO101-NO120

NO201-NO220

NOM01-NOM20

Prozessmessumformer

24

Page 27

Prozessmessumformer

Parameter Einstellmöglichkeiten

Benutzer Code

Frei einstellbarer

Bediencode durch den

Benutzer.

Ein bereits vergebenerBenutzercode kann nur verändert

werden, wenn der alte Code zur

Freischaltung des Geräts

eingegeben wird. Danach ist der

neue Code einstellbar.

* Grenzwertcode

Die Änderung von Grenzwertparameternerfordert

eine/keine Eingabe des

Benutzercodes.

Diese Position ist nur bei eingestelltem Benutzercode vorhanden.

Programmname

Anzeigeposition:

Anzeige der Identifikation

der im Gerät geladenen

Software.

CODE

Wertebereich:

0000 bis 9999

Bei “0" ist kein

Benutzercode aktiv

LICOD

YES Grenzwerte sind durch

Bediencode geschützt

NO Grenzwerte sind ohne

Codefreigabe einstellbar

PNAME

Werkseinstellung

0

YES

Aktuelle

Einstellung

Softwareversion

Anzeigeposition:

Anzeige der Version der im

Gerät geladenen Software.

Test

Testfunktion für diverse

Hardwarekomponenten;

Nach Auswahlder

Komponente wird diese

aktiviert.

Wird diese Position verlassen, wird automatisch auf

Während aktivierter Testfunktionblinkt die rote LED!

SU-ID

TEST

OFF keine

REL1 Relais 1 wird bestromt

REL2 Relais 2 wird bestromt

DISP alle Segmente der

numerischen Anzeige

und alle LEDs werden

für ca. 5s aktiviert:

Bestromtes Relais entspricht Ruhezustand

(gelbe LED an), im

Alarmfall und bei einer

Grenzwertverletzung ist

das Relais unbestromt.

OFF

OFF geschaltet.

25

Page 28

Prozessmessumformer

Parameter Einstellmöglichkeiten

aktueller Fehler

Anzeigeposition:

Anzeige der aktuellen

Fehlermeldung.

letzter Fehler

Anzeigeposition:

Anzeige der vorherigen

Fehlermeldung.

AERR

Fehlercode siehe

Kapitel 6

LERR

Fehlercode siehe

Kapitel 6

5.8 Serviceparameter

Parameter Einstellmöglichkeiten

Service Code

Bedienposition für die

Codeeingabe zur

Freischaltung von

Parametern für den

Werkskundendienst.

SCODE

Werkseinstellung

E 000

E 000

Werkseinstellung

-----

Aktuelle

Einstellung

SERV

Aktuelle

Einstellung

5.9 Bedienbeispiel

Beschreibung der Messaufgabe:

In einem drucküberlagertem Behälter soll das Volumen

ermittelt, auf Maximum überwacht und der Kopfdruck auf

Minimum überwacht werden. Bei einem Verhältnis von Kopf- zu

Differenzdruck bis zu 1: 5, ist dies mit elektrischer

Differenzdruckmessung einfach möglich.

Vorort soll zusätzlich der Kopfdruck [bar] und der aktuelle

3

Tankinhalt [m

] angezeigt werden.

Druckmessumformer 2

Feldanzeiger

Druckmessumformer 1

Prozessmessumformer

26

Page 29

Prozessmessumformer

Zur Lösung dieser Aufgabe eignet sich folgende

Instrumentierung:

• 2 Druckmessumformer, zur Messung des Kopfund Bodendrucks

• Prozessmessumformer zur Versorgung beider

Druckmessumformer, Berechnung des Volumens

aus der Druckdifferenz, sowie Ausgabe und

Überwachung von Kopfdruck und Volumen

• 2 Feldanzeiger als Vorortanzeige.

Die Berechnung des Behältervolumen erfolgt in drei Schritten:

1. Aufnahme des Kopf- und Bodendrucks an den

Analogeingängen des Prozessmessumformer in

Druckeinheiten. Hierzu wird die Skalierung der

Druckaufnehmer übernommen:

Menügruppe Parameter Eistellwert

Analogeingang 1

(Bodendruck[bar])

Analogeingang 2 IN2

(Kopfdruck [bar])

IN1

Eingangsbereich

Kennlinie CURV1

Dezimalpunkt Messwert DIDP1

Skalierung Messwert 0% DILO1

Skalierung Messwert 100%

Eigangsbereich

Kennlinie CURV2

Dezimalpunkt Messwert DIDP2

Skalierung Messwert 0% DILO2

Skalierung Messwert 100% DIHI2

RANG1

DIHI1

RANG2

4-20

LINAR

999,99

000,00

003,50

4-20

LINAR

999,99

000,00

001,00

2. Berechnen des Differenzdrucks in Druckeinheiten im

Mathematikkanal:

Menügruppe Parameter Eistellwert

Mathematikkanal

(Differenzdruck [bar])

MATH

Operator

Dezimalpunkt Faktor 1 FADP1

Faktor 1 FA1

Dezimalpunkt Faktor 2 FADP2

Faktor 2 FA2

Dezimalpunkt Gesamt MADP

MAOP

SUB

99999

00001

99999

00001

999,99

27

Page 30

Prozessmessumformer

3. Zuordnen des Volumens zum Differenzdruck über die

Linearisierungstabelle des Mathematikkanals.

Sondertankformen lassen sich mit bis zu 18 weiteren

Stützstellen beschreiben:

Menügruppe Parameter Eistellwert

Mathematikkanal

(Differenzdruck[bar]

➠ Volumen [m3])

Linearisierungstabelle

MATH

TABM

Stützstelle 2

.

.

.

.

Stützstelle 19

NOM02

NOM19

Kennlinie

X-Wert Stützstelle 1 MSCLO

X-Wert der letzten Stützstelle MSCHI

Dezimalpunkt Y-Wert MDIDP

Y-Wert Stützstelle 1 MDILO

X-Wert der letzten Stützstelle MDIHI

Anzahl der Stützstellen COUNM Anzahl und

Eingangswert X2

Ausgabewert Y2

.

.

Eingangswert

Ausgabewert Y2

MCURV

LINAR

000,00

002,50

9999,9

0000,0

2020,0

Werte

abhängig von

Tankgeometrie

X2

Weitere Parameter zur Vervollständigung der Messstelle, wie

Messwertanzeige am Gerät, Analogwertausgabe und

Grenzwertüberwachung:

Menügruppe Parameter Eistellwert

Anzeige

Analogausgang1 OUT1

(Kopfdruck [bar])

Analogausgang2 OUT2

(Volumen [m3])

Limit 1 LIM1

(Minimumüberwachung

Kopfdruck)

Limit 2 LIM2

(Maximumüberwachung

Volumen)

DISPL Referenzwert DISOW MATH

Referenzwert

Ausgangsbereich RANG1

Skalierung Analogausgang 0% OLO1

Skalierung Analogausgang 100% OHI1

Referenzwert

Ausgangsbereich RANG2

Skalierung Analogausgang 0% OLO2

Skalierung Analogausgang 100% OH21

Referenzwert

Betriebsart MODE1

Schaltschwelle SETP1

Hysterese HYST1

Referenzwert

Betriebsart MODE1

Schaltschwelle SETP1

Hysterese HYST1

OREF1

OREF2

LREF1

LREF2

IN 2

4-20

000,00

001,00

MATH

4-20

0000,0

2020,0

IN 2

MIN000,30

000,05

MATH

MAX

1900,0

0005,0

28

Page 31

6. Störungsbehebung

Alle Geräte durchlaufen während der Produktion mehrere

Stufen der Qualitätskontrolle. Um Ihnen eine erste Hilfe zur

Störermittlung zu geben, finden Sie nachfolgend eine Übersicht

der möglichen Fehlerursachen.

6.1 Systemfehlermeldungen

Fehler, die während des Selbsttests oder im laufenden Betrieb

auftreten, werden sofort mit der roten LED und/oder in der

LC-Anzeige dargestellt. Quittierbare Fehlermeldungen werden

mit der Bediensoftware oder mit Tastendruck gelöscht.

Der angegebene Fehlercode ist im Bedienmenue unter der

Funktionsgruppe “Betriebsparameter” in der Bedienposition

“aktueller Fehler”

AERR abrufbar. Bei Geräten ohne Anzeige/

Bedienung ist der Fehlercode über die Bediensoftware

auslesbar.

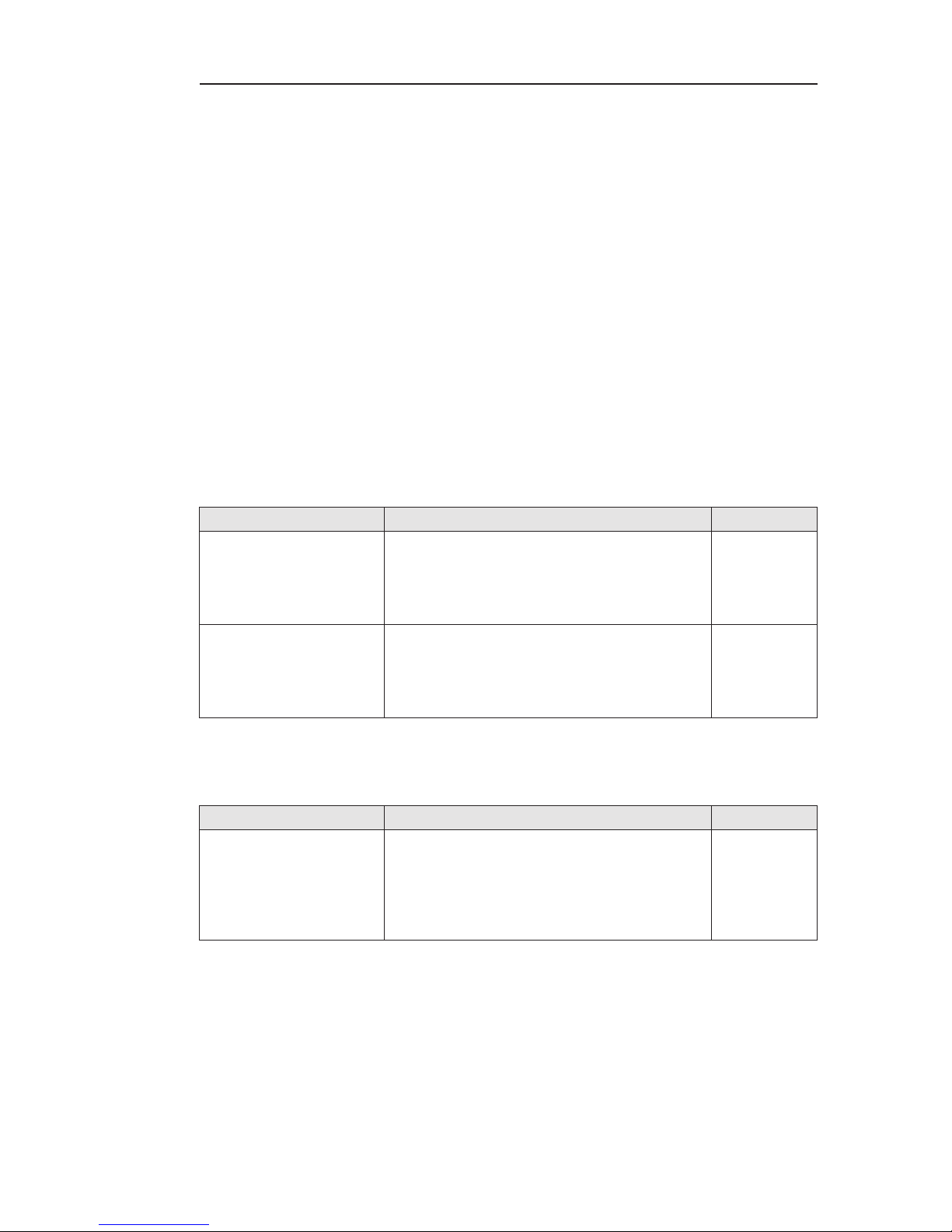

grüne

LED

rote

LED

Wirkung Ursache Fehler-

code

Behebung

Aus Aus keine

Messwertanzeige

Keine Hilfsenergie angeschlossen Bitte überprüfen Sie

die Hilfsenergie des

Gerätes

Gerät defekt Bitte tauschen Sie

das Gerät aus

Sicherung der Hilfsenergie defekt Bitte erneuern Sie die

Sicherung (siehe

Technische Daten)

An Aus keine

Messwertanzeige

Gerät defekt Bitte tauschen Sie

das Gerät aus

Anzeige defekt Bitte erneuern Sie die

Anzeige

Sensor falsch angeschlossen Sensor nach An-

schlussplan(Kapitel

3) anschließen

(Polarität).

Sensor defekt Sensor tauschen

Prozessmessumformer falsch

parametriert

BitteüberprüfenSie

den Eingangsbereich

Prozessmessumformer defekt Gerät erneuern

An Aus Die 7-Seg-

mentanzeige

zeigt einen

Messwert

Störungsfreier Normalbetrieb E 000

Die 7-Segmentanzeige

zeigt einen

falschen /

ungenauen

Messwert

Messeingang falsch parametriert Parametrierung im

Bedienmenue ändern

Sensorabgleich ist fehlerhaft Fehler über den

Offset kompensieren

Offset falsch eingestellt Offset überprüfen

Prozessmessumformer

29

Page 32

Prozessmessumformer

grüne

rote

LED

An Aus Anzeige zeigt

Wirkung Ursache Fehler-

LED

Messwert,

aber Analogausgang hat

falschen Wert

Skalierung des Analogausgangs falsch

eingestellt

Offset falsch Alleeingestellten

code

Behebung

Parametrierung des

Analogausgangs

prüfen.

Signaloffset prüfen.

In der

Anzeige

steht: “

In der

Anzeige

steht: “

In der

Anzeige

steht: “

In der

Anzeige

steht: “

An An In der

Anzeige

steht: “

Kein Wert an

den Analogausgängen

In der

Anzeige

steht: “

In der

Anzeige

steht: “

In der

Anzeige

steht: “

CHOFF”

SAVE?”

SAVE ”

E 290”

E 101”

E 102“

E 103”

E 104”

Der für die LC-Anzeige definierte

Messwert/Kanal wurde nachträglich

ausgeschaltet.

Mit der Vor-Ort-Bedien-ungwurden

Bedienparameter verändert. Das Gerät

fordert die Freigabe zur Speicherung an.

Das Gerät speichert die geänderten

Bedienparameter.

Die Nachkommastellenanzahl konnte

wegen Zahlenüberlauf nicht erhöht

werden.

Die Hardware zur Speicherung der

Bedienparameter ist defekt.

Analogausgänge defekt Bittetauschen Sie

Die Bedienparameter sind ungültig oder

die Softwareversion stimmt nicht mit den

gespeicherten Bedienparametern

überein. Mögliche Ursache ist ein

Netzausfall während der

Parameterspeicherungoder ein

Software-Update.

Die Kalibrierwerte der Analogeingänge

sind fehlerhaft. Mögliche Ursache ist ein

Netzausfall während der Kalibrierung,

ein nicht abgeglichenesGerät oder ein

Hardwaredefekt.

Die Kalibrierwerte der Analogausgänge

sind fehlerhaft. Mögliche Ursache ist ein

Netzausfall während der Kalibrierung,

ein nicht abgeglichenesGerät oder ein

Hardwaredefekt.

E 290 Behebung:

E 101 Bitte tauschen Sie

E 102 Durch Quittieren mit

E 103 Bitte tauschen Sie

E 104 Bitte tauschen Sie

Aktivieren Sie den

entsprechenden

Messwert/Kanal.

Mit den Tasten “+” /

“-” die Freigabe

erteilen/ nicht erteilen

und mit der Taste “E”

quittieren.

Nach Abschluss der

Speicherung zeigt

das Gerät wieder den

Messwert an.

Mit E, +, - quittieren,

und den von der

Kommaposition

abhängigen Wert

reduzieren.

das Gerät aus.

das Gerät aus.

der Taste ”E” werden

alle Bedienparameter

auf Werkseinstellung

gesetzt, im Werk vorgenommenen messstellenspezifische

Einstellungen werden

dabei nicht berücksichtigt.

das Gerät aus.

das Gerät aus.

30

Page 33

grüne

rote

LED

An Blinkt Die

Wirkung Ursache Fehler-

LED

7-Segmentanz

eige zeigt

einen “TEXT”

In der

Anzeige

steht: “

In der

Anzeige wird

ein Messwert

angezeigt

oder “

In der

Anzeige wird

ein Messwert

angezeigt

oder “

In der

Anzeige wird

ein Messwert

angezeigt

oder “

Die

7-Segmentanzeige zeigt

einen

Messwert

Die

7-Segmentanzeige zeigt

einen

Messwert

E 201”

NNNNN”

UUUUU”

-----”

Das Gerät befindetsich im

Simulationsmodus der Analogausgänge

oder der Grenzwertrelais.

Beide Analogeingänge sind

ausgeschaltet.

LeitungsbrucherkennungBeim Eingangsbereich 4-20 mA ist der

Anschluss zum Sensor unterbrochen,

d.h. der Schleifenstromliegt unter

3,60 mA.

Unterbereich Das am Analogeingang anliegende

Messsignal liegt >10% unter dem

gültigen Messbereich. Gilt nicht beim

Eingangsbereich 4-20 mA.

Überbereich Das am Analogeingang anliegende

Messsignal liegt >10% über dem

gültigen Messbereich, beim

Eingangsbereich 4-20 mA >21 mA.

Fehlersignalauswertung Beim Eingangsbereich 4-20 mA liegt

das am Eingang anliegende

Sensorsignal ausserhalb des

spezifizierten Bereichs ( >3,60 ...

<3,85 mA oder >20,4 ... <21,0 mA)

Der aus den beiden Eingangssignalen

errechnete Messwert liegt unterhalb von

-19999 oder überhalb von 99999.

Der dem Analogausgang zugeordnete

Messwert liegt unterhalb des -10%Wertes des Analogausgangs.

Prozessmessumformer

code

E 200 Simulationsmodus

E 201 Aktivieren Sie

E 210

E 220

E 210

E 220

E 212

E 222

E 213

E 223

E 230 Prüfen Sie ob gültige

E 240

E 250

Behebung

beenden.

mindestens einen

Analogeingang.

Überprüfen Sie bitte

den Anschluss des

Sensors am

Analogeingang 1.

Überprüfen Sie bitte

den Anschluss des

Sensors am

Analogeingang 2.

Überprüfen Sie bitte

das Eingangssignal

am Analogeingang 1.

Überprüfen Sie bitte

das Eingangssignal

am Analogeingang 2

Überprüfen Sie bitte

das Eingangssignal

am Analogeingang 1.

Überprüfen Sie bitte

das Eingangssignal

am Analogeingang 2.

Überprüfen Sie bitte

den am Eingang 1

angeschlossenen

Sensor auf Funktion.

Überprüfen Sie bitte

den am Eingang 2

angeschlossenen

Sensor auf Funktion.

Eingangssignale

vorliegen, bzw.

überprüfen Sie die

Skalierung der

beiden

Analogeingänge.

Prüfen Sie ob gültige

Eingangssignale und

der errechnete

Messwert im gültigen

Bereich liegen, bzw.

ordnen Sie dem

0%-Wert des

Analogausgang 1,

Analogausgang 2

einen kleineren Wert

zu.

31

Page 34

Prozessmessumformer

grüne

rote

LED

An Blinkt Die

Wirkung Ursache Fehler-

LED

7-Segmentanzeige zeigt

einen

Messwert

Der dem Analogausgang zugeordnete

Messwert liegt oberhalb des 110%Wertes des Analogausgangs.

6.2 Reparatur

Bei Einsendung zur Reparatur legen Sie bitte dem Gerät eine

Notiz mit der Beschreibung des Fehlers und der Anwendung

bei.

code

E 241

E 251

Behebung

Prüfen Sie ob gültige

Eingangssignale und

der errechnete

Messwert im gültigen

Bereich liegen, bzw.

ordnen Sie dem

100%-Wert des

Analogausgang 1,

Analogausgang 2

einen größeren Wert

zu.

Warnung:

Bei den Geräten darf keine Reparatur durchgeführt werden.

Entsorgung:

Für eine spätere Entsorgung beachten Sie bitte die örtlichen

Vorschriften.

6.3 Zubehör

Bezeichnung Bestellnummer

Steckklemme Analogeingang 1 blau (3polig) 51001991

Steckklemme Analogeingang 1 grau (3polig) 510 02036

Steckklemme Analogeingang 2 blau (3polig) 51002023

Steckklemme Analogeingang 2 grau (3polig) 510 02034

Steckklemme Analogausgang grau (4polig) 510 02024

Steckklemme Relais 1 grau (3polig) 51000687

Steckklemme Relais 2 grau (3polig) 51000688

Steckklemme Netz grau (4polig) 510 00691

7. PC-Bediensoftware

Eine Bedienungsanleitung der PC-Bediensoftware ist auf dem

Installationsdatenträger zu finden.

32

Page 35

8. Technische Daten

Anwendungsbereich

Prozessmessumformer

Universell parametrierbare Auswerteeinheit von

Stromsignalen aus der Druck-, Füllstand-, Durchfluss- und

Temperaturerfassung mit Signalüberwachung und Weitergabe.

Arbeitsweise und

Systemaufbau

Messprinzip Die an den Analogeingängen anliegenden Stromsignale

werden digitalisiert und in Prozessgrößen umgerechnet.

Mit den Grundrechenarten Addition/Subtraktion/ Multiplikation

wird neben den beiden Eingangs- prozessgrößen eine weitere

Prozessgröße errechnet. Zwei Analogausgängestellen mit

Digital/Analogwandlern zu den Prozessgrößen proportionale

Strom- bzw. Spannungssignale einer weiteren

Instrumentierung zur Verfügung.

LC-Anzeige und Grenzwertüberwachung runden das System

ab

Messeinrichtung Microcontroller gesteuertes Messsystem mit LC-Anzeige,

Analogein-/ausgängen, Grenzwertrelais und

Messumfomerspeisung inklusive

HART-Kommuniktionsanschluss

Eingangskenngrößen

Messgröße Strom

Messbereich Strom: 0 bis 20 mA (-0,2 bis 22,0 mA);

4bis20mA(3,85bis20,5mA)

max. Strom: 50 mA (ohne Beschädigung)

Ri: 205 Ohm

Skalierung -19999 bis +99999, 0 bis 4 Nachkommastellen

Offset -19999 bis +99999, 0 bis 4 Nachkommastellen

Signaldämpfung Tiefpass 1. Ordnung, Filterkonstante 0 bis 99s

Anzahl max. 2

A/D-Auflösung 13bit

Trennspannung 375 V

AC/DC

zwischen den Eingängen

Linearisierung über max. 20 Stützstellen pro Analogeingang möglich

Integrationszeit 40 ms für 2 Kanäle

Ausgangskenngrößen

Messumformerspeisung

Ausgangssignal 17,0...19,7 V, 22 mA; U

max

27,3 V

Kommunikationswiderstand

Die Widerstände für die HART

- Kommunikation sind

eingebaut.

Anzahl max. 2

Galvan. Trennung zu allen anderen Stromkreisen

Analog

Ausgangssignal 0/4...20 mA, 20...4/0 mA oder 0...10 V, Überbereich + 10 %

Spannung max. Belastung: 20 mA

Strom Bürde max. 500 Ohm

Signalquelle Eingang 1, Eingang 2, mathematische Prozessgröße

Skalierung/Zoom freieinstellbar zwischen 0 und 100% der Signalquelle

Prozessmessumformer

33

Page 36

Prozessmessumformer

Ausgangskenngrößen

Anzahl max. 2

Fehlermeldung 3,5 mA oder 22 mA einstellbar

Response Time max. 200 ms (Eingangssignal von 10% zu 90% FSR)

D/A Auflösung Strom: 13 bit, Spannung: 13 bit

Anzahl max. 2

Galvan. Trennung zu allen anderen Stromkreisen

Verhalten nach NAMUR-Empfehlung NE43

Relais

Ausgangssignal Binär, schaltet bei Erreichen des Grenzwertes

Anzahl 2

Kontaktart 1 potentialfreier Wechselkontakt

Kontaktbelastbarkeit

<= 250 V

,5A/30VDC,5A

AC

Grenzwertfunktion

Betriebsart Aus, Min-, Maximumsicherheit, Gradient, Alarm

Schaltschwelle - 19999 bis + 99999

Hysterese - 19999 bis + 99999

Verzögerungszeit 0s bis 99s

Signalquelle Eingang 1, Eingang 2, mathematische Prozessgröße

Anzahl 2

Anzeige je Grenzwert 1 LED gelb, optional Symbole in LC-Anzeige

Abtastrate 100 ms

Mathematikfunktion

Operator Addition/Subtraktion/Multiplikation

Faktor 1/2 -19999 bis +99999, 0 bis 4 Nachkommastellen

Eingang 1/2 Abhängig von gewählten Eingangskenngrößen

Offset -19999 bis +99999, 0 bis 4 Nachkommastellen

Hilfsenergie Spannungsver-

sorgung

Leistungsaufnahme 11 VA

Sicherung 315 mA träge (90...250 V), 630 mA träge (20...28 V)

Messgenauigkeit Strom Genauigkeit: 0,1 % vom Endwert

Analogausgang Genauigkeit: 0,1 % vom Endwert

90...250 VAC50/60 Hz

18...36 V

Temperaturdrift: 0,05 % / 10 K Umgebungstemperatur

Temperaturdrift: 0,05 % / 10 K Umgebungstemperatur

, 20...28 VAC50/60 Hz

DC

34

Page 37

Prozessmessumformer

Einsatzbedingungen

Einbaubedingung

Einbaulage keine Einschränkung

Umgebungsbedingungen

Umgebungstemperatur

Lagertemperatur - 30 °C..+ 70 °C

Klimaklasse nach IEC 60 654-1 Klasse B2

Schutzart IP 20

-20°C..+60°C

Elektromagnetische Verträglichkeit

Störaussendung Nach CISPR (nach EN 55011 Gruppe 1, Klasse A)

Sicherheit

Norm Nach IEC 61010-1,

Elektrische

Sicherheit

Überspannungskategorie II,

Installationsseitiges Überstromschutzorgan ≤ 10 A

Nach IEC 61010-1: Umgebung < 2000 m Höhe über NN

(Normalnull)

Störfestigkeit

Netzunterbrechungen

Einschaltstrombegrenzung

Elektromagnetische

Felder

Burst (Versorgung) Nach IEC 61000-4-4, 2 kV

Burst (Signal) Nach IEC 61000-4-4, 1 kV (A), 2 kV (B)

Surge

(Versorgung AC)

Surge

(Versorgung DC)

Surge (Signal) Nach IEC 61000-4-5, unsym. 1 kV

Leitungsgeführte

Hochfrequenz

Gleichtaktunterdrückung

Serienstörspannungsunterdrückung

20 ms; keine Beeinflussung

Imax/In<=15 T50%<=50ms

Nach IEC 61000-4-3, 10 V/m

Nach IEC 61000-4-5, sym. 1 kV, unsym. 2 kV

Nach IEC 61000-4-5, sym. 1 kV, unsym. 2 kV

Nach IEC 61000-4-6, 10 V

Nach IEC 770, 110 dB bei 250 V, 50/60 Hz,

keine Beeinflussung bei Störpegel von 275 V, 50/60 Hz

> 50 dB bei 50/60 Hz

Konstruktiver

Aufbau

Bauform Gehäuse für Hutschiene nach EN 50 022-35

Gewicht ca. 290 g

Werkstoffe Gehäuse: Kunststoff PC/ABS, UL 94V0

Elektrischer

Anschluss

Codierte, steckbare Schraubklemme, Klemmbereich 1,5 mm²

massiv, 1,0 mm² Litze mit Aderendhülse

35

Page 38

Anzeige- und

Bedienoberfläche

Anzeige Betrieb, 1 x grün (2,0 mm)

LED: Störmeldung, 1 x rot (2,0 mm)

Grenzwert, 2 x gelb (2,0 mm)

LC-Anzeige, optional:

numerische Anzeige: 5 x 7 Segmente (6 mm)

Grenzwertverletzung: 2 x Kanalnummer, 4 x 1 Segment

Anzeigebereich - 19999 bis + 99999

Offset - 19999 bis + 99999

Bedienung 3 Tastenbedienung (-/+/E)

Schnittstelle RS 232, 3,5 mm Klinkenbuchse in der Gehäusefront

Fernbedienung Über PC-Software (Windows 95/98/NT oder höher)

Zertifikate- und

Zulassungen

CE-Kennzeichnung Richtlinie 89/336/EWG und 73/23/EWG

Ex-Zulassung Über die aktuell lieferbaren Ex-Ausführungen (ATEX, FM,

CSA) erhalten Sie bei Ihrer Vertriebsstelle Auskunft. Alle für

den Explosionsschutz relevanten Daten finden Sie in

separaten Dokumentationen, die Sie bei Bedarf ebenfalls

anfordern können.

Explosionsschutz ATEX II (1) GD [EEx ia] IIC

CSA GP (General Purpose)

Schiffbauzulassung GL Germanischer Lloyd

Prozessmessumformer

36

Page 39

Process transmitter

Prozessmessumformer

Betriebsanleitung

(Bitte lesen, bevor Sie das Gerät in Betrieb nehmen)

Gerätenummer:...........................

Processtransmitter

Operating instructions

(Please read before installing the unit)

Unit number:................................

Transmetteur de process

Instructions de montage et de mise en service

(A lire avant de mettre l’appareil en service)

N° d’appareil:................................

Trasmettitore di processo

Manuale Operativo

(Si prega di leggere, prima d’installare l’unità)

Numero dello strumento:........................

Deutsch

1 ... 36

English

37 ... 72

Français

73 ... 108

Italiano

109 ... 144

37

Page 40

Process transmitter

English

Contents Page

Safety hints 39

Installation, commissioning, operating personnel 40

1. System description 40

2. Mechanical installation 41

2.1 Housing dimensions 41

3. Electrical connection 42

3.1 Terminal layout 42

3.2 Power supply connection 43

3.3 Connecting external sensors 43

3.4 Connecting analogue outputs 44

3.5 Connecting alarm relays 44

4. Operating overview 45

4.1 Display and operating elements 43

4.2 Setting up using the operating menu 46

4.3 The “Quick-Set” function 47

4.4 The “Fast measured value display” function 48

4.5 Operating menu overview 49

5. Operating parameter description 50

5.1 Analogue inputs 50

5.2 Mathematics channel 51

5.3 Display/measurement range 53

5.4 Analogue outputs 54

5.5 Alarm set points/fault monitoring 55

5.6 Linearisation table 59

5.7 Operating parameters 60

5.8 Service parameters 62

5.9 Operating example 62

6. Fault finding 65

6.1 System fault messages 65

6.2 Repairs 68

6.3 Accessories 68

7. PC operating software 68

8. Technical data 69

9. Parameter list

38

Page 41

Process transmitter

Safety hints

Correct use

- The process transmitter receives signals directly from

sensors into its two current inputs and transforms these

using the measured value linearisation into the required

engineering units. An additional new process value can be

created from the two inputs by means of

addition/subtraction/multiplication. Alarm set point contacts

and analogue outputs round off the units functionality.

- The manufacturer cannot be held responsible for damage

caused by incorrect use of the instrument. Changes must not

be made to the unit.

- The unit has been designed for use in industrial areas and

must only be used in an installed condition.

- The process display is manufactured using state of the art

technology and complies to the EN 61010-1 directives.

The unit could become dangerous if it is incorrectly installed or

used.

Therefore please take note of all the safety hints and

pictograms shown in these installation and operating

instructions. The meaning of the pictograms is as follows:

English

Hint: “Hint” means activities or sequences that, if not done

correctly could have an indirect influence on the

units operation or could release an unforeseen

unit reaction.

Attention: “Attention” means activities or sequences that, if not

done correctly could lead to personal injury or faulty

unit operation.

Warning: “Warning” means activities or sequences that, if not

done correctly could lead to serious personal injury,

to a safety risk or total damage to the unit.

39

Page 42

Process transmitter

Installation, commissioning and operating

personnel

- Mechanical and electrical installation, setting up and

maintenance of the unit must only be carried out by skilled

and qualified personnel who have been authorised to do so

by the plant operator. The skilled personnel must have read

and understood these installation and operating instructions.

They must follow them carefully.

- The unit must only be operated by trained personnel who

have been authorised by the plant operator. They must

follow all instructions contained in this manual.

- Always make sure that the unit is correctly connected

following the electrical connection diagrams. When removing

the unit cover electrical contact protection is lost (danger of

electrical shock). The housing must only be opened by

qualified skilled personnel.

- The unit must only be used in an installed condition.

Technical advancement

The manufacturer reserves the right to improve and update the

technical details.

1. System description

40

Page 43

Process transmitter

The process transmitter registers one or two analogue

measured signals. The sensor can be a transmitter or a direct

current source. Using the built-in scaling and linearisation

functions the input signals are converted into the required

engineering units. A further process value in engineering units

can be calculated using the functions addition, subtraction or

multiplication. Two alarm set points are available to monitor the

three process values - Set point infringements are permanently

displayed at the unit. The user defines which process values

are retransmitted as a current or voltage signal at the analogue

outputs and which engineering units are to be indicated in the

LC display.

Connected sensors can be directly supplied with power from

the unit.

2. Mechanical installation

Installation hints:

- The installation area must be vibration free.

- The permissible operating ambient temperature

-20...+60°C.

- Protect the unit from heat sources.

2.1 Housing dimensions

45

112

95

108

Dimensions in mm

41

Page 44

Process transmitter

3. Electrical connection

3.1 Terminal layout

Connection HART

Connection HART®2

(banana plug 2 mm)

Connection RS 232

(stereo plug 3,5 mm)

Terminal layout In- and output

L/L+ L for AC L+ for DC

N/L- N for AC L- for DC

101

102 - Current signal 0/4...20 mA

103 + Power supply transmitter 1

201

202 - Current signal 0/4...20 mA

203 + Power supply transmitter 2

41 Normally closed

42

43 Normally open

51 Normally closed

52

53 Normally open

131 Output + current, voltage

132 Output - current, voltage

231 Output + current, voltage

232 Output - current, voltage

HART

HART

RS 232

- Signal ground transmitter 1

+ Current signal 0/4...20 mA

- Signal ground transmitter 2

+ Current signal 0/4...20 mA

Common

(same connection as relay 1)

Common

(same connection as relay 2)

HART

1

HART

2

- communication to

SMART-transmitter 1

- communication to

SMART-transmitter 2

Connections for setting up and measured value

readout (PC - setting up software)

101

103

102

201

203

202

®

1

43 42 41

231

131

232

132

L/L+ N/L-

53 52 51

Power supply

Analogue input 1

Analogue input 2

(optional)

Relay output 1

(optional)

Relay output 2

(optional)

Analogue output 1

(optional)

Analogue output 2

(optional)

Communication

sockets

Communication

sockets (optional)

Serial interface

42

Page 45

3.2 Power supply connection

- Before installing the unit please check that the power supply

corresponds with that shown on the unit legend plate..

- When operating with the version 90...250 V

AC

a power

isolator must be situated within easy reach of the unit, this

should also be fused with ≤ 10 A.

3.3 Connecting external sensors

3.3.1.Active current source 0/4...20 mA (e.g. transmitters with

their own power supply)

3.3.2 Loop powered 2 wire transmitter using the internal loop

power supply.

terminals L/L+ and N/L- are

internally linked and can be used as

support for serial loop connection.

+

-

101 102

103

Analogue input 1

+

-

201 202

203

Analogue input 2

+

-

I

Y

101

103

102

Analogue input 1

+

-

I

Y

201

203

202

Analogue input 2

The HART®programming unit for setting up sensors can be

directly connected to the unit using the front mounted

communication sockets without the need for any further wiring.

Process transmitter

43

Page 46

Process transmitter

3.3.3 Loop powered 2 wire transmitter using an external power

supply.

-

+

101 102

Analogue input 1

103

+

-

Y

I

-

+

201 202

Analogue input 2

203

+

-

Y

I

3.3.4 4 wire transmitter with separate power connections and

current output using an external power supply

3.4 Connecting analogue outputs

+

-

I

+

-

+

-

Y

I

+

101 102 103

Analogue input 1

+

-

-

+

-

Analogue input 2

Y

201 202 203

The analogue outputs can be set up as current or voltage

sources.

+

+

131 132

Analogue output 1

-

Analogue output 2

+

-

+

231 232

3.5 Connecting alarm set point relays

53

Relay 1

43

42

41

Relay 2

51

52

Option limit relays, contact position shown is on alarm or power

failure.

44

Page 47

Process transmitter

4. Operating overview

Depending on the version and application, the unit offers the

user a large number of possible settings and software functions.

Please take note that the following paragraphs describe the

unit in its full version and could therefore deviate slightly to the

unit available. In particular chapter 4 explaining the display

and the use of the operating menu is only valid for a unit with

the “LC display and front end operation” option.

4.1 Display elements

À Operation display:

Green LED, illuminates

once power has been

switched to the unit

Ã

Ã

Á Fault display:

Å

À

Red LED, Operating

Ä

mode indicator to

NAMUR NE 44, see

Æ

chapter 6 “Fault finding”

Á

Ç

Â

È

Connection for serial interface:

Stereo socket for PC connection cable in order to set up and

read out unit measured values using the PC operating

software.

à HART

Connection sockets for HART

up sensors using 2 wire connection. The resistor for the

communication function is already built into the unit.

®

communication sockets:

®

operating unit used for setting

Ä Measured value display (option):

5 digit 7 segment display. Displayed are:

- Instantaneous numeric measured value (in operation)

- Dialogue text for setting up

Å Alarm set point infringement (option):

Digits 1 and 2 are activated by the built-in alarm relays. Each

set point infringement (exceeding or undercut) is indicated

using the relevant symbol.

Æ Relay condition (option):

Yellow LED, operating condition to NAMUR NE 44.

- Off, relay inactive

- On, relay active (normal condition)

45

Page 48

Process transmitter

Ç Enter push button: (option)

Entry into the setting up menu

- Selection of operating functions within a function group.

- Saving set up data.

È +/- push buttons: (option)

- Selection of function groups within the menu.

- Setting up parameters and numbers (if the push button is