Page 1

Betriebs- und Serviceanleitung

Schraube-Vakuumpumpe

VSA

VSA 150

VSA 330

VSA 400

VSA 800

B 830

2.4.99

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 2

Schraube-Vakuumpumpe

Inhaltsverzeichnis: Seite:

1. Einleitung 3

2. Anwendung 3

3. Konstruktion allgemein 4

3.1 Allgemein 4

3.2 Konstruktion 4

3.3 Technische Daten 4

3.4 Schaltschema 5

3.5 Beaufschlagung von Gasen 5

3.5.1 Kühlgas 5

3.5.2 Sperrgas 5

3.5.3 Reinigungsgas / Flüssigkeit 5

4. Arbeitsprinzip 5

4.1 Zusammenbau der Rohrleitung 5

4.1.1 Standort 5

4.1.2 Fundament 5

4.1.3 Installation 5

4.2 Rohrleitungen 5

4.2.1 Hauptrohrleitung 5

4.2.2 Kühlwasserrohrleitung 5

4.3 Verbindungen 6

4.3.1 V-Riemenantrieb 6

4.3.2 Kupplungsantrieb 6

4.4 Vorbereitung der Inbetriebnahme 6

4.5 Inbetriebnahme 6

4.6 Stoppen der Pumpe 6

4.7 Schmierung 6

5. Wartung und Inspektion 7

5.1 Generell 7

5.2 Periodische Inspektionen 7

5.3 Demontage 8

5.3.1 Vorsichtsmaßnahmen bei der Demontage 8

5.3.2 Demontagevorgang 8

5.4 Montage 8

5.4.1 Vorsichtsmaßnahmen bei der Montage 8

5.4.2 Montageablauf 9

6. Störungsbehebung 10

Datenblätter:

D830/1 ➝ VSA

Ersatzteilliste:

E830/1 ➝ VSA (01)

- 2 -

Page 3

1. Einleitung

Um Verunreinigungen von möglichen gefährlichen Substanzen im Prozess zu verhindern, muss das Abluftventil an ein geeignetes Emissionskontrollsystem angeschlossen sein.

Alle Anlagen, die aus irgendwelchen Gründen (z. B. Wartung) an uns zurückgeschickt werden, müssen von Schadund Gefahrenstoffen befreit sein. Eine entsprechende Sicherheitsbescheinigung ist vorzulegen.

Ex-Schutz-Sicherheitvorkehrungen für Gesamtanlagen, in welchen Vakuumpumpen eingesetzt werden, sind kundenseits zu

überprüfen und zu installieren.

Die Abstimmung muss mit den örtlich zuständigen Behörden (TÜV oder Gewerbeaufsichtsamt) erfolgen.

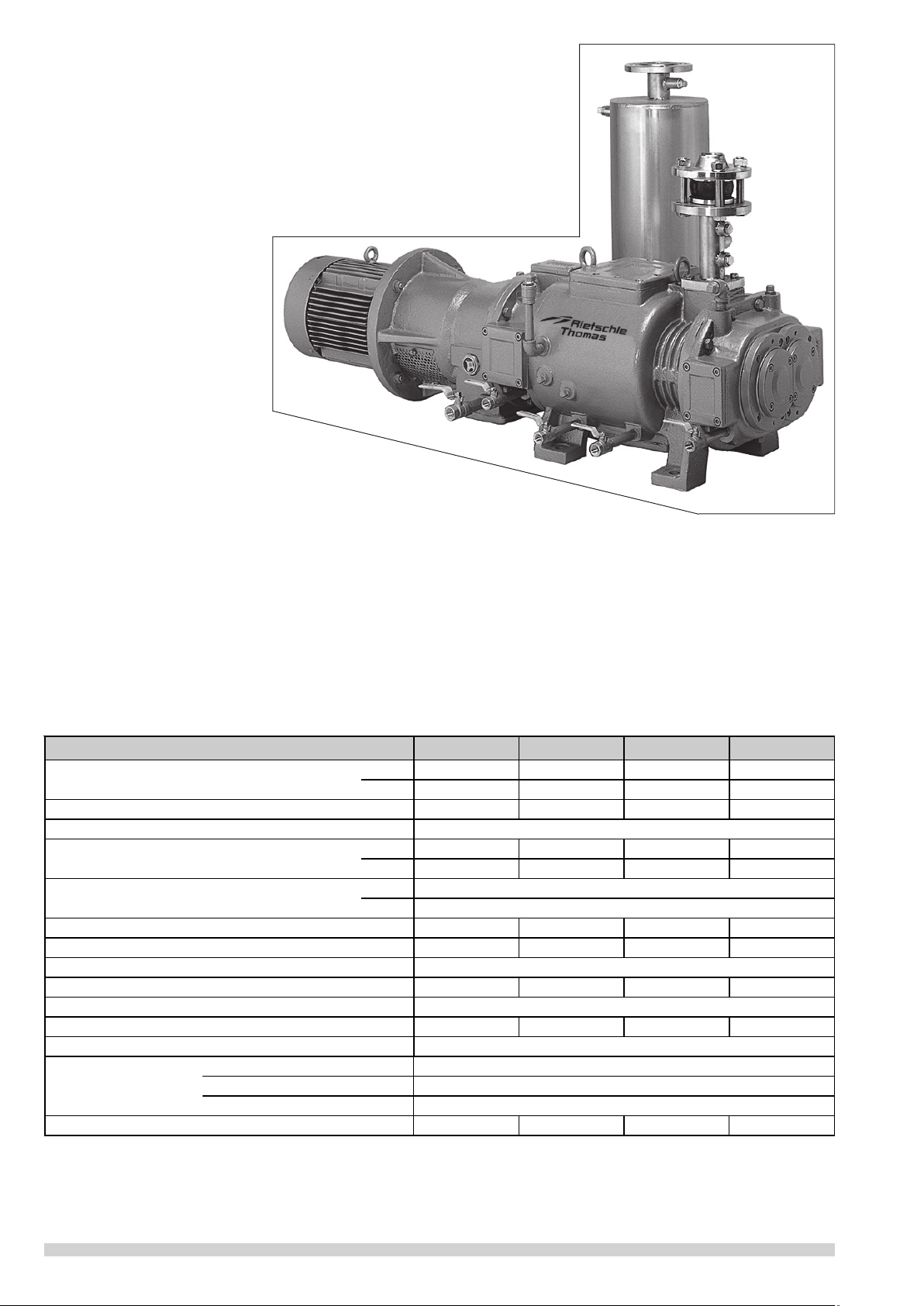

2. Anwendung

Die TWISTER-Vakuumpumpen eignen sich besonders zum Fördern von extrem feuchten Gasen. Die Wasserdampfverträglichkeit

ist sehr groß.

Die Umgebungstemperatur darf zwischen 5 und 40°C liegen. Die Ansaugtemperatur sollte 60° C nicht überschreiten.

Bei Temperaturen außerhalb dieses Bereiches bitten wir um Rücksprache.

Flüssigkeiten und feste Stoffe dürfen nicht angesaugt werden.

Förderung von explosiven Dämpfen und Gasen nur nach Rücksprache mit Rietschle.

Bei Aufstellung der TWISTER-Vakuumpumpen auf Höhen über 1000 m ü. M. macht sich eine Saugvermögenminderung bemerkbar. In diesem Fall bitten wir um Rücksprache.

Die Standard-Ausführungen dürfen nicht in explosionsgefährdeten Bereichen betrieben werden. Spezielle Ausführungen mit ExSchutz-Motor sind lieferbar.

Bei Anwendungsfällen, bei welchen ein unbeabsichtigtes Abstellen oder ein Ausfall der Vakuumpumpe zu einer

Gefährdung von Personen oder Einrichtungen führt, sind entsprechende Sicherheitsmaßnahmen anlagenseits

vorzusehen.

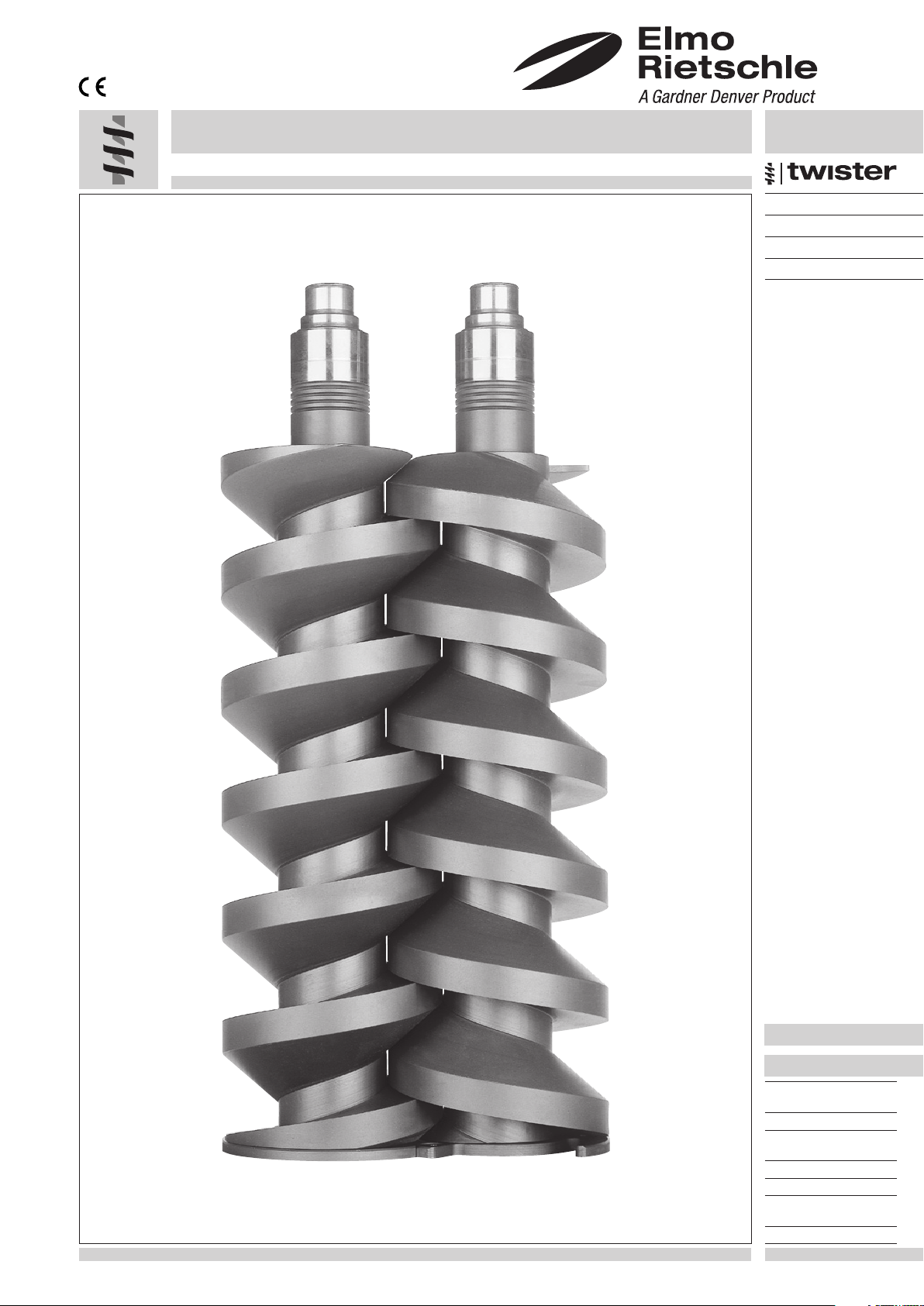

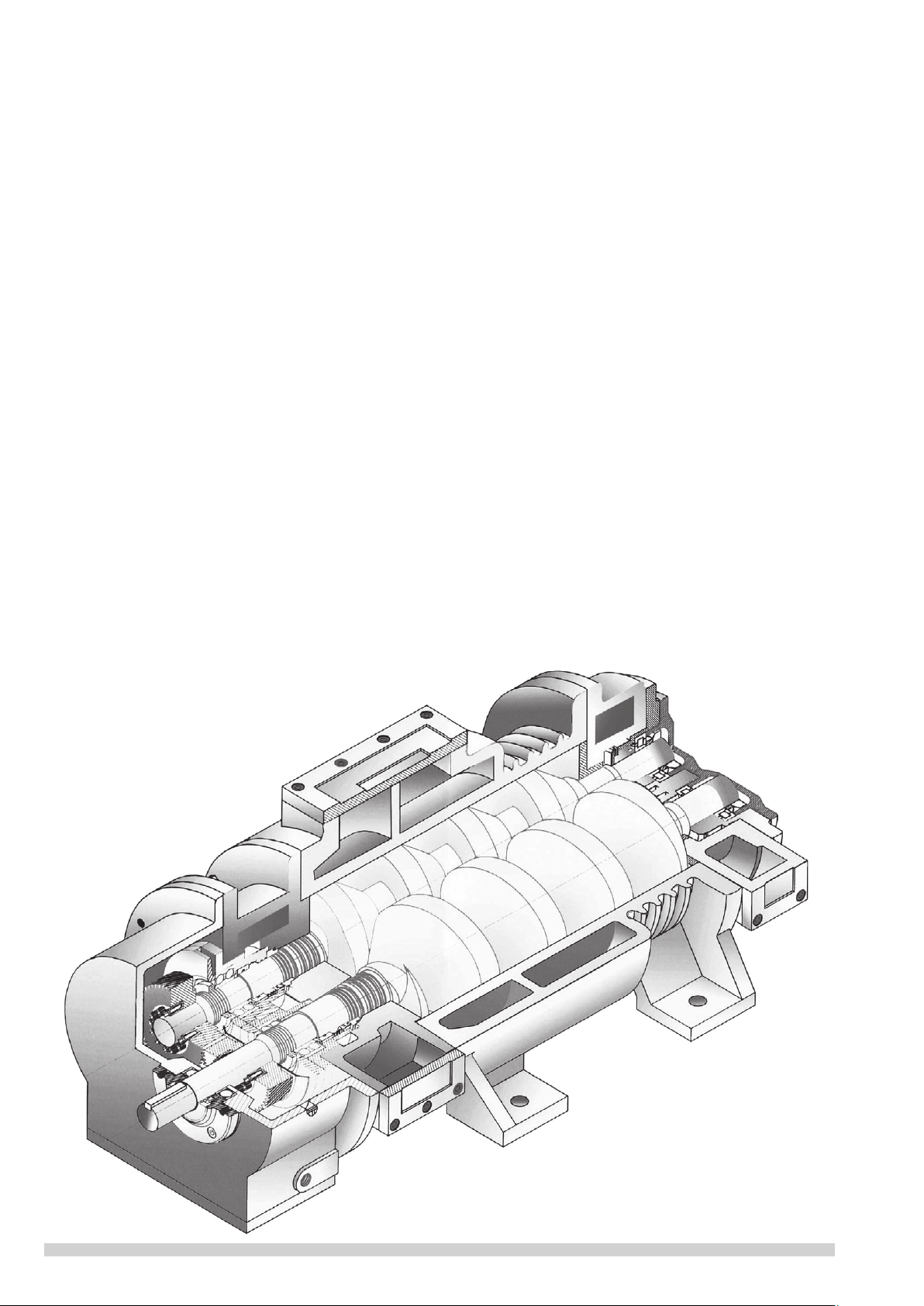

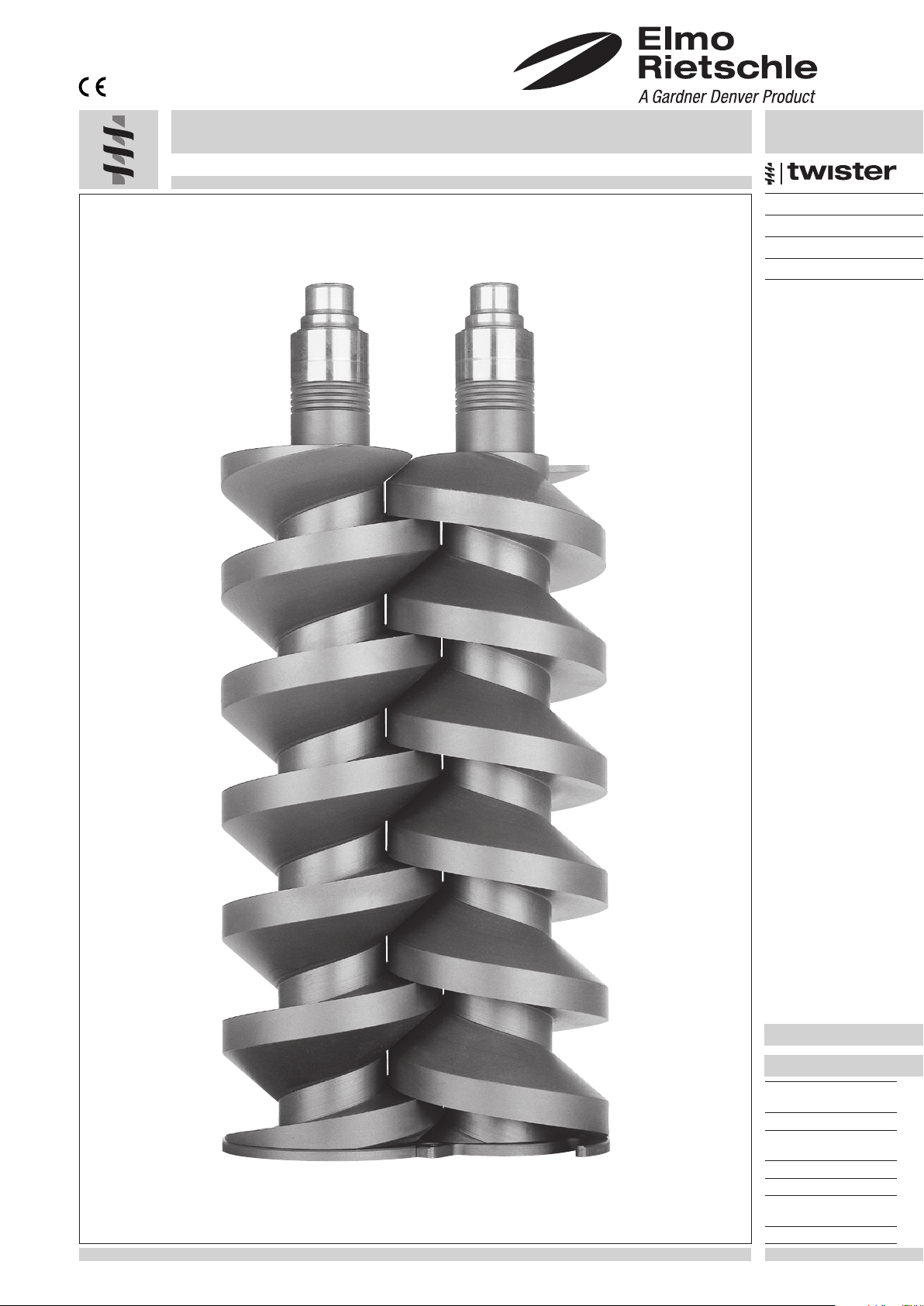

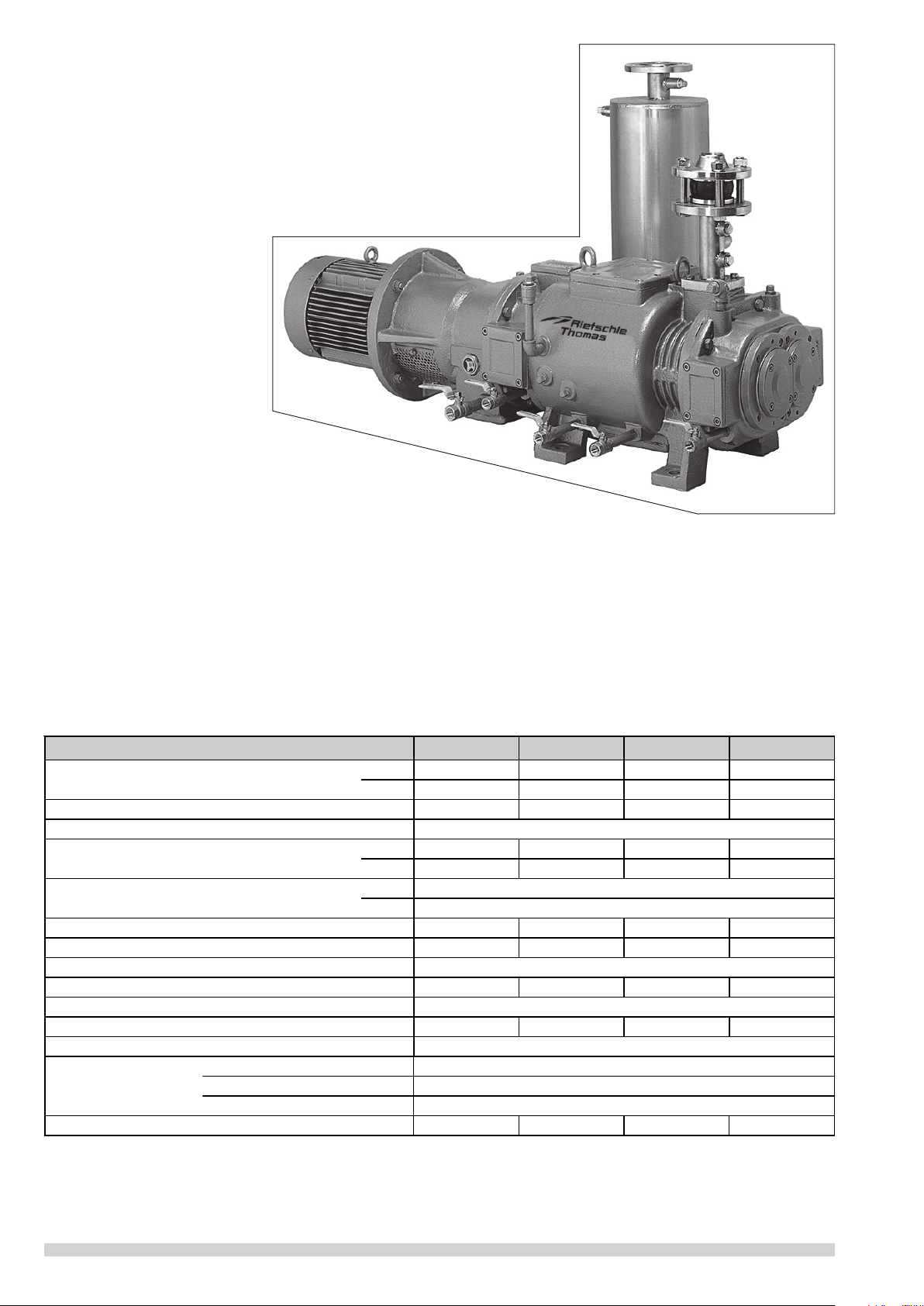

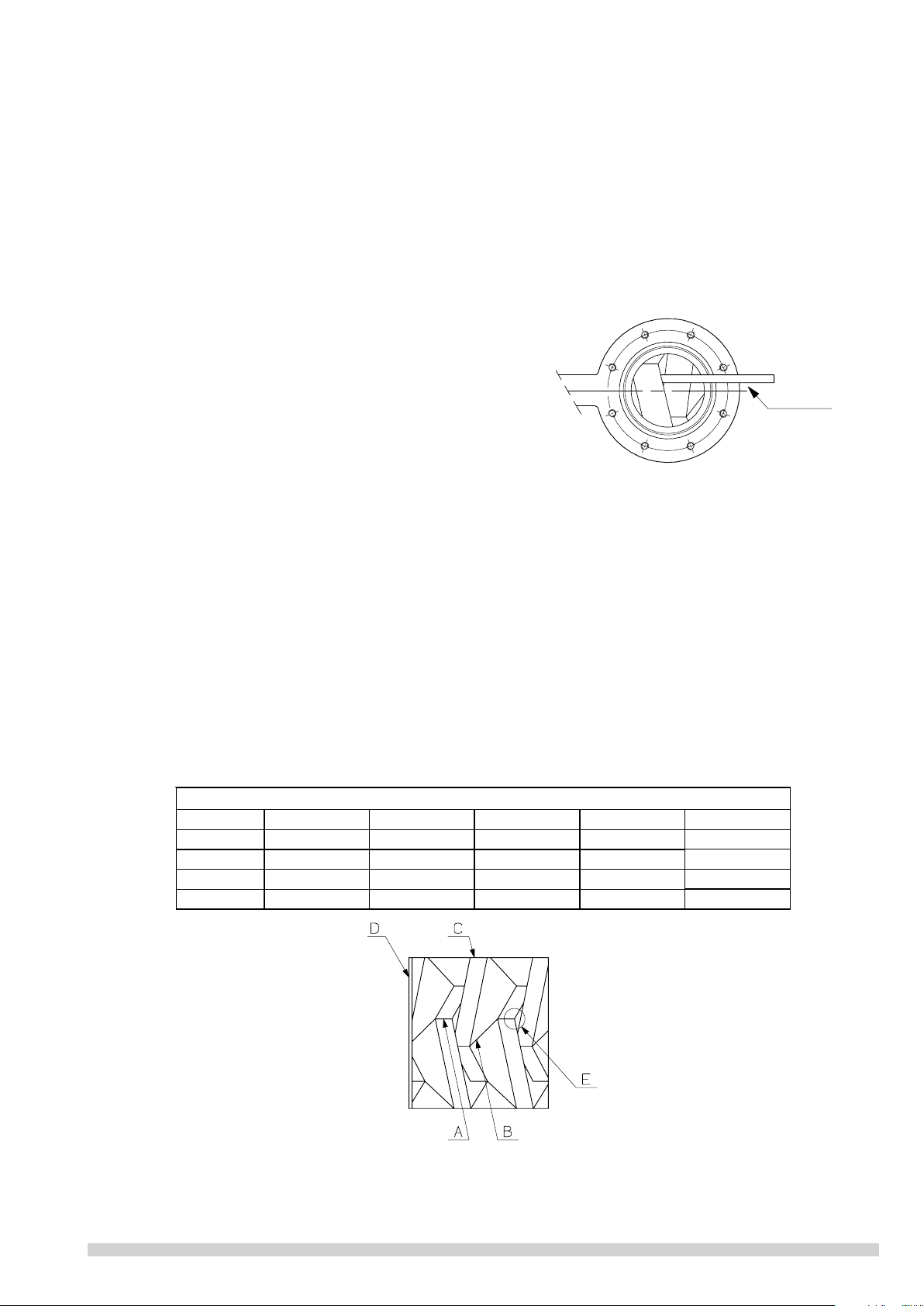

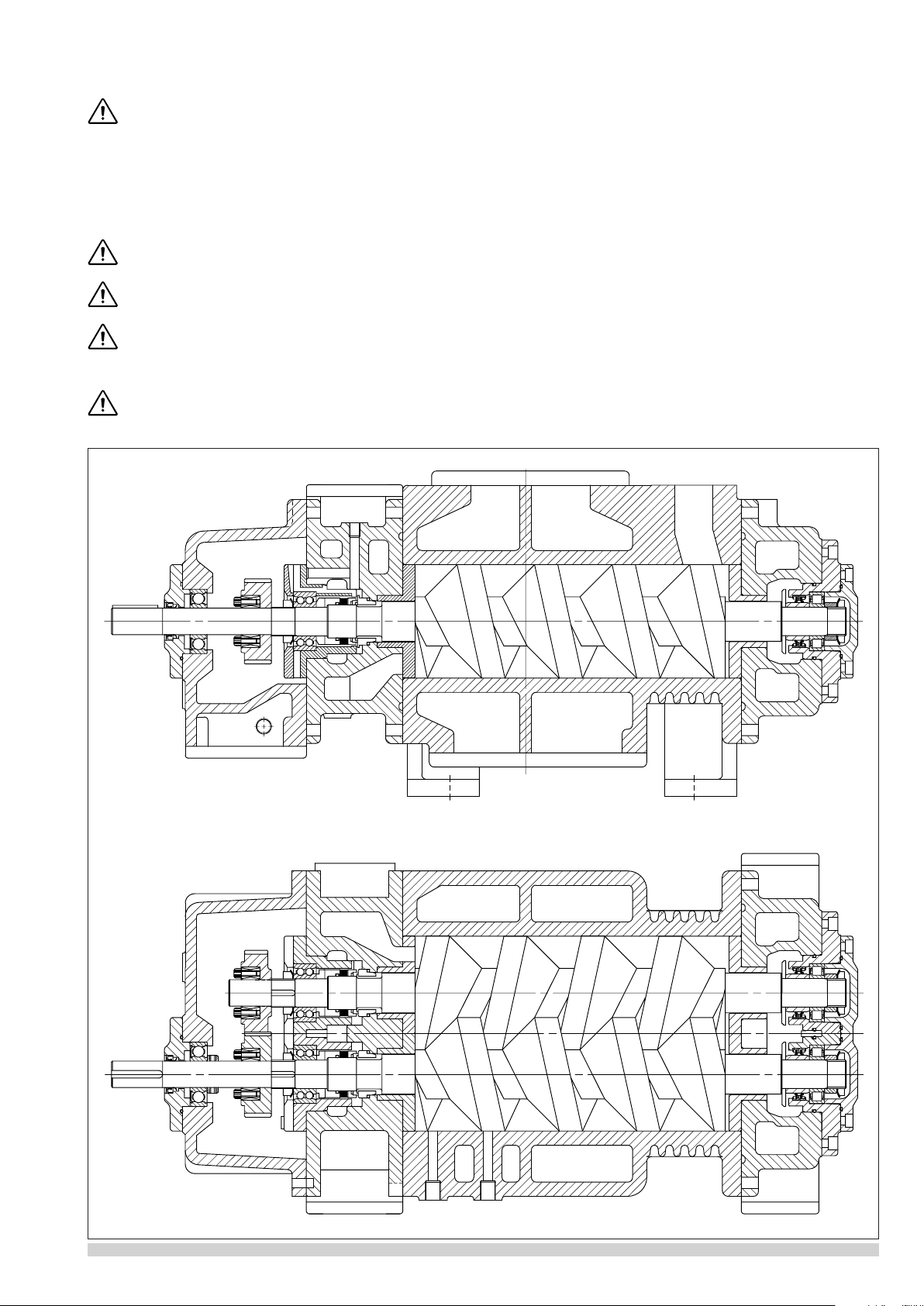

Schnittzeichnung

TWISTER VSA

- 3 -

Page 4

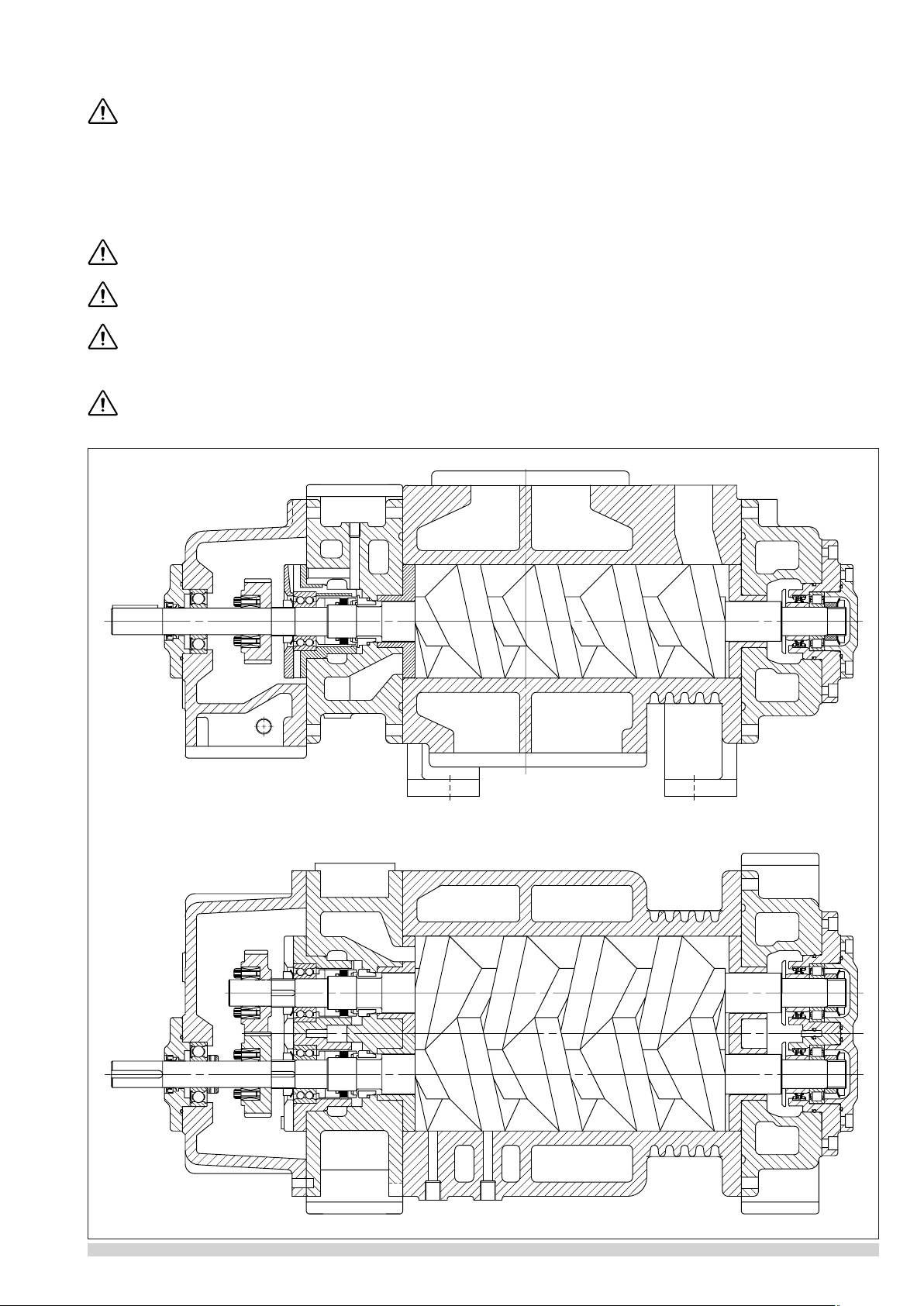

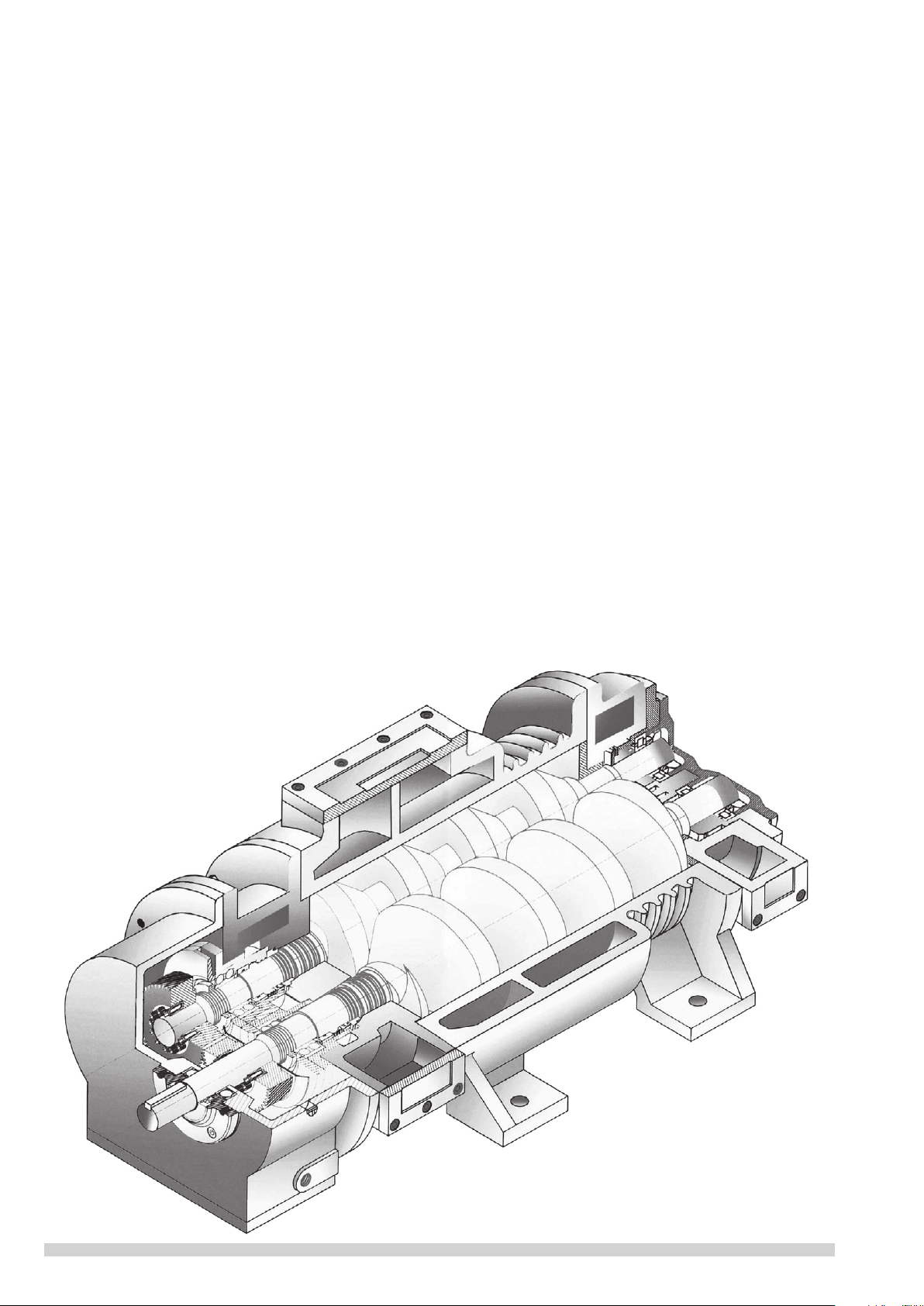

3. Konstruktion allgemein

3.1 Allgemein

Zwei parallele Schraubenrotoren drehen sich im Pumpengehäuse gegenläufig. Das

zu fördernde Gas wird dabei im Schöpfraum der Pumpe eingeschlossen und durch

die Drehbewegung der Schrauben in Richtung Auslass verdichtet. Die Schraubenrotoren vereinen mehrere Kurvenformen in sich, wie z.B. eine Archimedische Kurve,

eine Quimby Kurve und einen Bogen. Sie drehen sich mit einem gewissen Abstand

zwischeneinander und zwischen der Innenwand des Gehäuses.

Das angesaugte Gas wird schrittweise auf Atmosphärendruck verdichtet. Die Pumpe

ist so konstruiert, dass kein Öl zum Abdichten benötigt wird. Der TWISTER ist eine

trockenlaufende Pumpe. Die Motorleistung wird entweder über eine N-Eupex DSKupplung oder über einen Riemenantrieb an ein Getriebe übertragen.

Mit Hilfe dieses Getriebes wird eine

zweite Rotorwelle angetrieben.

3.2 Konstruktion

• Rotorwelle: Die Rotorwelle ist

aus hochwertigem

Graphitgussstahl gefertigt. Die

Rotorwellen werden dynamisch

nach der Fertigung balanciert.

• Getriebe: Das Getriebe ist der

wichtigste Teil der Schraubenvakuumpumpe. Es wird auch benötigt um

jeglichen Kontakt zwischen den Rotoren zu vermeiden

und ein bestimmter Abstand zwischen den Rotoren einzuhalten.

Die Zahnräder sind wärmebehandelt und mit einer speziellen präziesen

Oberflächenbearbeitungsmaschine poliert, um den Geräuschpegel zu verringern.

• Lager: Das Lager auf der Festseite ist ein zweireihiges Kugellager, und die Ausdehnungsseite ist

mit einem Rollenlager ausgerüstet. Diese Lager wurden gewählt, da sie die hohe Geschwindigkeit wie auch die hohe Lagerbelastung aushalten und den erforderlichen Abstand zwischen Getrieben und zwischen den Rotoren zu sichern.

• Wellenabdichtungen: Die Wellenabdichtungen bestehen aus zwei doppeltwirkenden Wellendichtringen auf der Saugseite

und einer mechanischen Faltenbalgdichtung an der Ausstossseite. Diese Dichtungen verhindern das Eintreten von Öl in den

Schöpfraum sowie das Eintreten von Gas in das Getriebe.

• Ölniveauanzeige: Eine Ölniveauanzeige befindet sich am vorderen Abschlussdeckel. Das Öl sollte bis zum Höchststand

der roten Markierung aufgefüllt sein. Wenn der Ölstand zu niedrig ist, können die Getriebe, Lager und mechanischen Dichtungen aufgrund unsachgemäßer Schmierung beschädigt werden. Durch das Überlaufen des Öls durch das Rotieren der

Zahnräder werden die Lager und mechanische Dichtungen geschmiert.

3.3 Technische Daten

VSA 150 (30) 330 (30) 400 (20) 800 (20)

Nennsaugvermögen (theoretisch)

Endvakuum

Austrittsdruck

Antriebsleistung

Drehzahl

Flansch (Saugseite / Abluftseite)

Getriebeöl

Druckstoßfestigkeit

Kühlwasser

Kühlwasserdruck

Kühlgas

Sperrgas

m³/h

50 Hz 120 270 360 720

60 Hz 150 330 400 800

mbar (abs.) 0,3 0,3 0,05 0,05

bar (abs.) max. 1,3

50 Hz 4,0 7,5 15 18,5

kW

60 Hz 4,8 9,0 18 22,0

50 Hz 2850

-1

min

60 Hz 3450

DN 40 50 / 40 65 / 50 100 / 65

l 1,3 1,6 2,0 4,0

bar (abs.) 10

l/h 120 210 420 600

bar (abs.) max. 6

3

m

/h 18 18 25 > 30

cm³/min max. 3

vordere Endplatte mechanische Dichtungen (Faltenbalg)

Dichtungstyp hindere Endplatte Lippendichtungen

vorderer Enddeckel (Antriebswelle) Öldichtungen

Gewicht

kg 330 520 610 810

Bemerkungen:

(1) Oben genannte Ölmengen sind nur eine Empfehlung, es kann auch mehr verwendet werden. Bitte beachten Sie auch, dass

Fluorine und Mineralölsorten eingesetzt werden können. Bei der Standardlieferung ist die Pumpe mit reinem Getriebeöl versehen.

(2) Oben genannte Kühlwassermenge basiert auf Wassertemperaturen von 20° C. Somit kann die Wassermenge bei Gebrauch

variieren. Bitte überprüfen Sie dies in der vom Lieferanten genehmigten Zeichnung.

- 4 -

Page 5

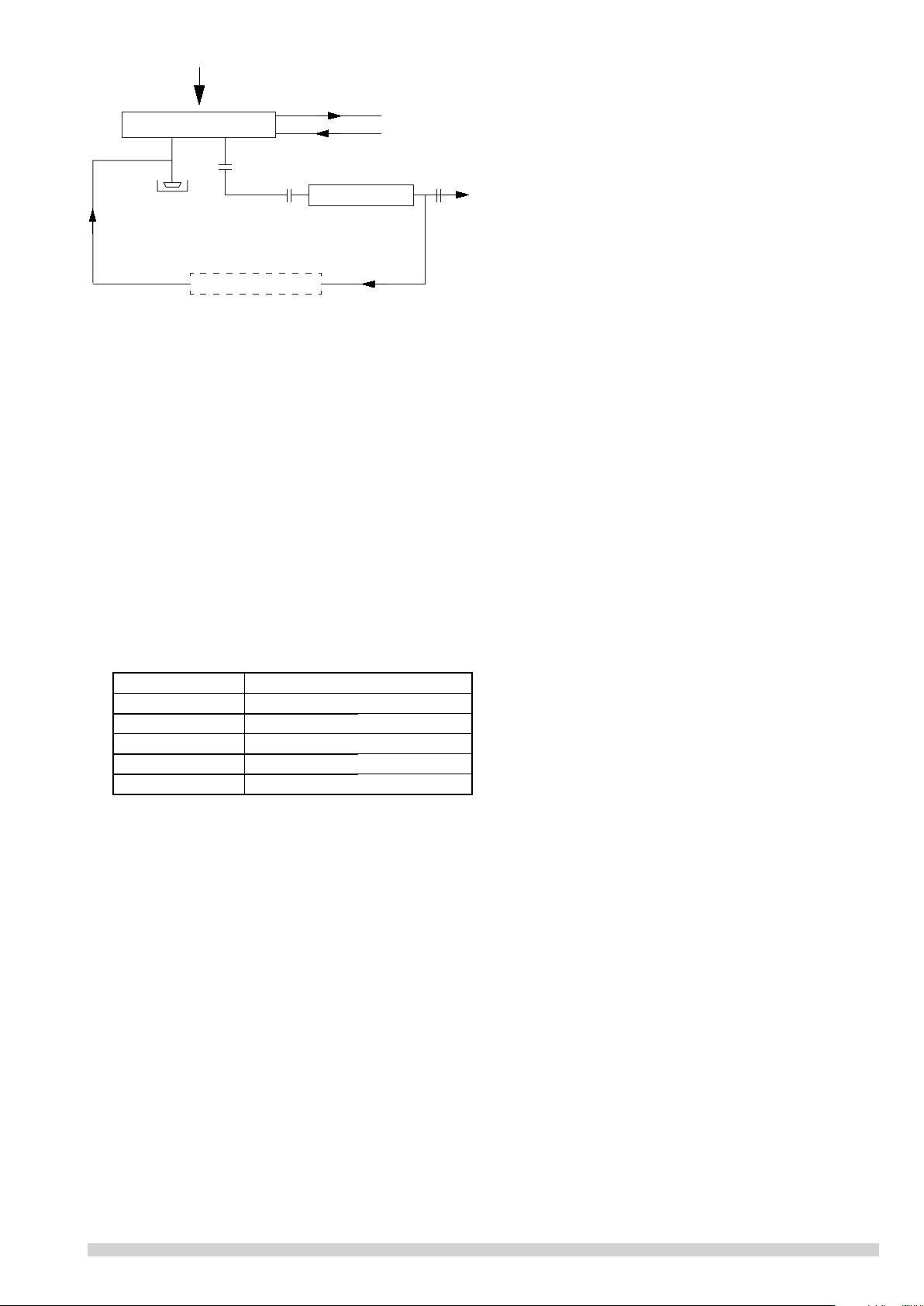

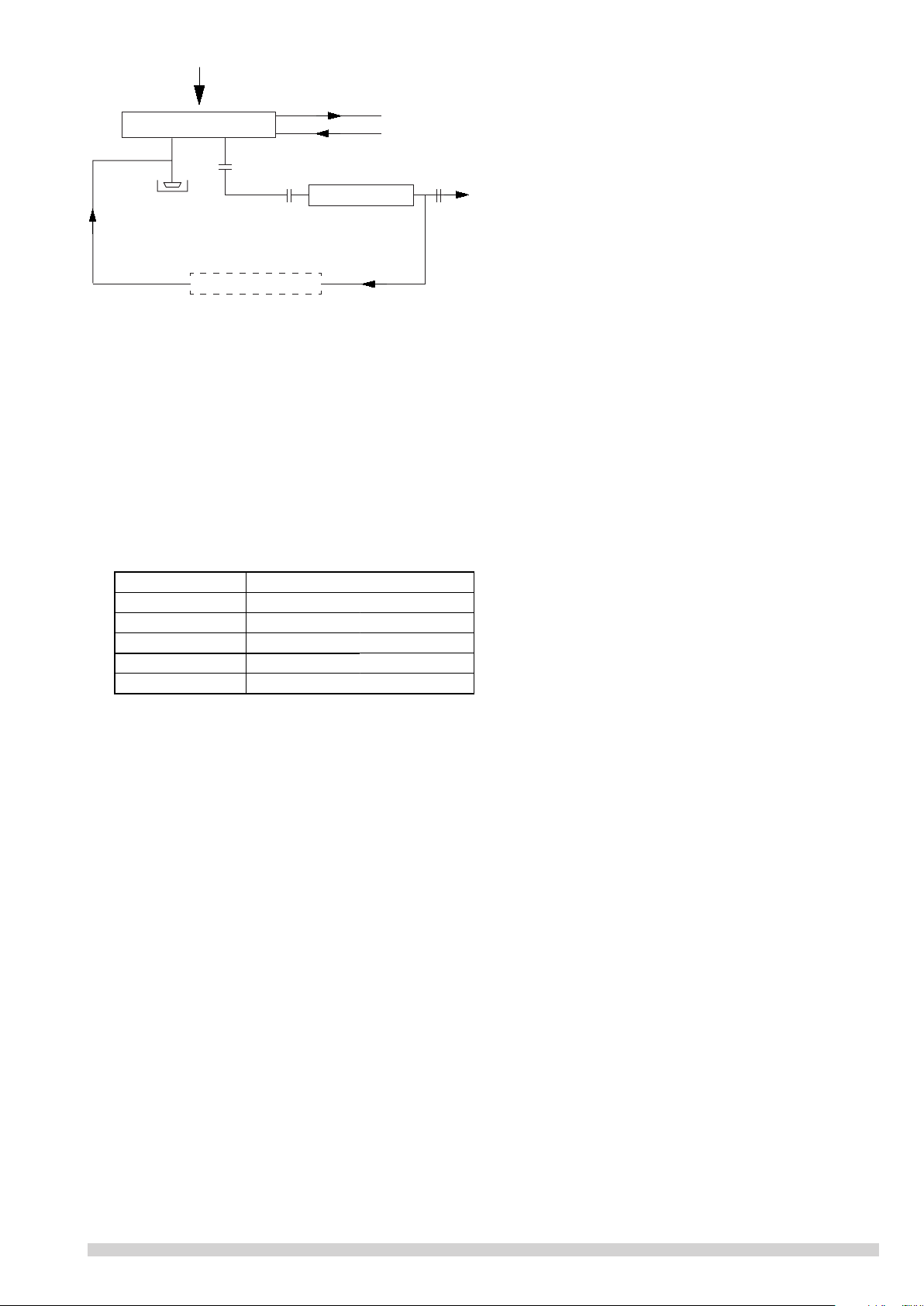

3.4 Schaltschema

Kühlwasseraustritt

Pumpengehäuse

Kühlwassereintritt

Geräuschdämpfer

Nachkühler

Der Nachkühler und der Schalldämpfer können als Option

angebracht werden.

3.5 Beaufschlagung von Gasen

3.5.1 Kühlgas

Dieses Gas wird zur Kühlung der Rotoren sowie auch zur

Kühlung der Schöpfraumoberfläche verwendet. Während

des Betriebes ist dieses Gas zur Abkühlung der

Verdichtungshitze des geförderten Prozessgases erforderlich. Das auf der Saugseite in das Gehäuse eingeleitete

Prozessgas wird durch die Rotation der Schraube verdichtet und zur Abluftseite gefördert. Das Prozessgas wird durch

die Verdichtungswärme erhitzt. Dieses Kühlsystem ist erforderlich, da die Verdichtungswärme an der Abluftseite

Temperaturen bis zu 200° C erzeugen kann.

Standardmäßig wird Umgebungsluft verwendet, hierfür ist

die Pumpe mit einem Luftfilter am Kühlgasanschluss, der

sich nahezu am Ende des Schöpfraumes befindet, ausgestattet.

(1) Kühlgasmenge

Die Kühlgasmenge kann je nach Höhe des Ansaugdruckes

variieren

Typ Nm3/h

VSA 150 18

VSA 300 18

VSA 400 25

VSA 800 über 30

VSA 2700 über 30

(2) Kühlgasart

1. Standard: Umgebungsluft durch Luftfilter

2. Wärmetauscher, Prozessgas wird durch einen Nachkühler abgekühlt und zurück durch den Kühlgasanschluss in die Pumpe geführt.

3. Als Alternative kann jedes Inertgas wie z. B. N

als Kühl-

2

gas verwendet werden.

3.5.2 Sperrgas

Das Sperrgas, gewöhnlich N2, wird benötigt um während

des Betriebes den vorderen Deckel mit einem Überdruck

zu beaufschlagen. Damit wird verhindert, dass Prozessgas oder Flüssigkeit in das Getriebegehäuse und in die

Lager eindringt. Sie können einen der zwei Anschlüsse,

die auf der vorderen Abschlussplatte angebracht sind für

die Sperrgasverbindung verwenden.

Der maximal erlaubte Gasdruck beträgt 1,5 bar (abs.) und

die Leckrate für die mechanischen Dichtungen ist kleiner

als 3 cm3/h. Die mechanischen Dichtungen dichten bis zu

einem Überdruck von 4 bar (abs.).

3.5.3 Reinigungsgas / Flüssigkeit

Während des Nachlaufens sollte der Schöpfraum gereinigt werden. Bevor die Pumpe gestoppt wird und nach dem

Schließen des Hauptventiles an der Saugseite sollte N

Reinigungsgas, Dampf oder Reinigungsmittel bzw. Flüssigkeit für 20 bis 30 Minuten in die Pumpe beaufschlagt

werden. So werden die inneren Teile der Pumpe von klebrigen Stoffen oder Prozessgasen gereinigt. Diese Reinigung ist besonders bei Verwendung von korrosiven, toxischen oder klebrigen Materialien wie z. B. Resin, erforderlich.

4. Arbeitsprinzip

4.1 Zusammenbau der Rohrleitung

4.1.1 Standort

• Montieren Sie die Pumpe auf einem sauberen, ebenerdi-

gen und ausreichend festen Untergrund. Falls die Anlage

im Freien aufgebaut werden sollte, lassen Sie Motor, VRiemen und andere Teile durch den Außendienst überprüfen.

• Es sollte darauf geachtet werden, dass für Kontroll-, War-

tungs- und Reparaturarbeiten genügend Platz vorhanden

ist.

4.1.2 Fundament

• Die Pumpe kann auf dem Boden oder auf einem entspre-

chenden Rahmen montiert werden.

4.1.3 Installation

• Montieren Sie die Pumpe in horizontaler Lage und zen-

trieren Sie sie gemäß dem Bedienungshandbuch. Die Pumpe sollte innerhalb 0,5 mm pro Meter waagerecht installiert werden.

4.2 Rohrleitungen

4.2.1 Hauptrohrleitung

• Reinigen Sie die Saug- und Ausblasseite von Rost, Staub

und anderen Fremdstoffen und legen Sie ein Sieb (40

Maschensieb) auf oder über die Saugseite.

• Es ist ratsam einen Kompensator auf der Saug- sowie auch

auf der Ausblasseite zu installieren. Ferner sollte ein Träger für die Rohrleitung installiert werden, so dass die Pumpe nicht übermäßig belastet wird.

• Falls ein Schalldämpfer an der Ausblasseite vorgesehen

ist, installieren Sie diesen bitte so nahe wie möglich an der

Öffnung.

• Gehen Sie sicher, dass Sie angrenzend an die Sauglei-

tung ein Rückschlagventil installieren, so dass die Pumpe

sich nicht rückwärtsdreht. Falls die Installation des Rückschlagventiles zu Bedienungsproblemen führt empfehlen

wir Ihnen einen Absperrklappe zu installieren. Diese Absperrklappe sollte geschlossen sein, bevor die Pumpe gestoppt wird.

• Das Abflussrohr sollte unter dem Abflussventil installiert

werden um die Absonderungen zu sammeln.

4.2.2 Kühlwasserrohrleitung

Bei trockenlaufenden Schraubenvakuumpumpen werden

Kühlwasserrohrleitungen für die Kühlung der vorderen- und

hinteren Endplatte sowie des Gehäuses benötigt. Diese

Rohrleitung sollte nach der entsprechenden Zeichnung

montiert werden.

-

2

- 5 -

Page 6

4.3 Verbindungen

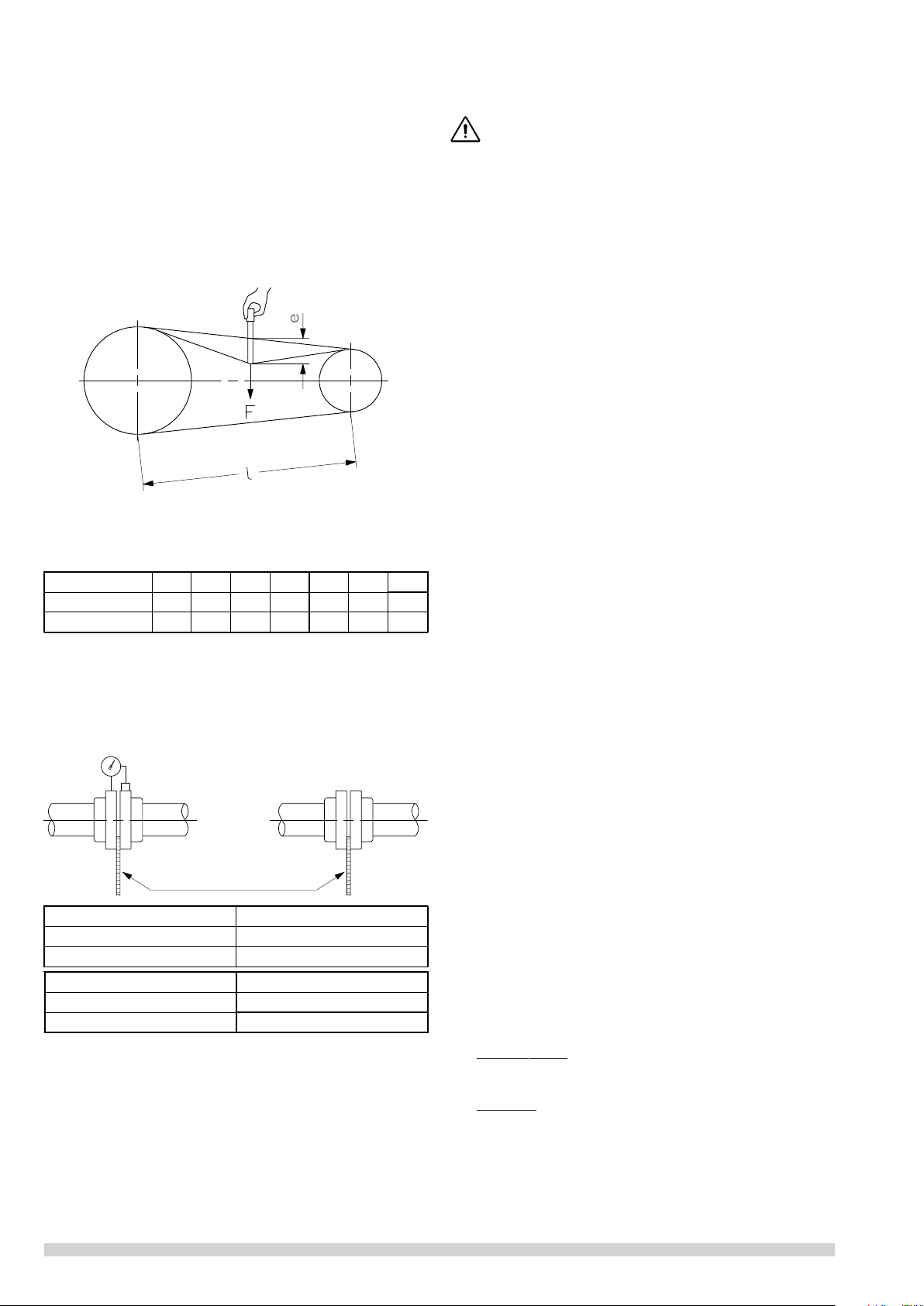

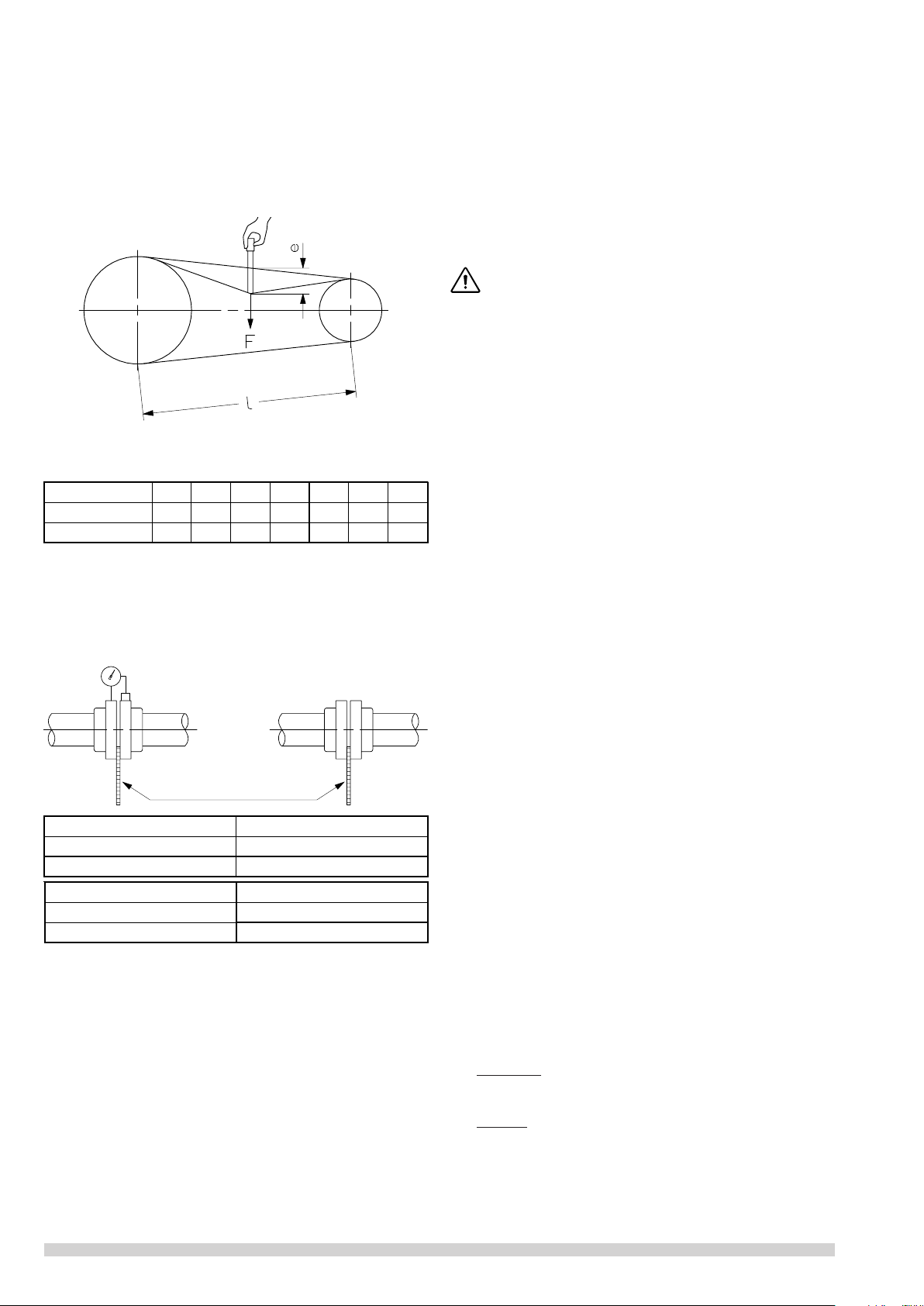

4.3.1 V-Riemenantrieb

Der Verschleiß von Riemen und Lagern ist abhängig von der

Riemenspannung. Wenn diese Riemenspannung zu locker ist,

verringert sich die Übertragungsleistung. Auch die Belastung

und Erhitzung des Riemens wird erhöht, was die Lebensdauer

des Riemens beträchtlich verkürzt. Auch der Lagerschaden

schreitet durch die Riemenvibration weiter fort. Während, wenn

der Riemen zu straff angespannt ist, die Kraft durch die hohe

Spannung abnimmt. Dies läuft wiederum auf eine Verkürzung

der Lebensdauer der Riemen heraus, und die übermäßige Last

verursacht eine starke Erhitzung bzw. eine Abnutzung der Lager. Daher stellen Sie die Riemenspannung bitte korrekt ein

(wie unten gezeigt).

Legen Sie die unten aufgeführten Belastungen vertikal auf den

Mittelpunkt „I“.

Die Absenkung zu diesem Zeitpunkt ist e = 0,016 x l (mm).

Belastung der Riemenspannung, F (N)

Typ ABCD3V5V8V

neuer Riemen 10 18 39 78 25 77 212

Riemenspannung 13 25 54 98 36 102 271

Nach dem Einstellen lassen Sie die Pumpe für ein paar Tage

laufen bis der Riemen in der Riemenscheibe sitzt. Danach stellen Sie die Riemenspannung nach dem selben Verfahren nochmals ein.

4.3.2 Kupplungsantrieb

Richten Sie die Kupplung mit einem Skalenmessgerät aus:

Motor- Pumpen- Motor- Pumpen

seite seite seite seite

Messgerät

Motorklasse auf Kupplungsseite

M180 weniger als 0,05

M200M und darüber weniger als 0,08

Motorklasse am Kupplungsende

M132M und darunter weniger als 0,1

M160M und darüber weniger als 0,18

4.4 Vorbereitung der Inbetriebnahme

• Säubern Sie die Pumpe und die Rohrleitung von Staub

und anderen Fremdstoffen.

• Überprüfen Sie ob alle Saug- und Ausblasverbindungen

genügend fest sind und ob die Rohrleitungen gut gestützt

sind. Auch die Kühlwasserleitung sollte überprüft werden.

• Entfernen Sie alle eventuellen Schweißrückstände und

Splitter in der Rohrleitung.

• Füllen Sie das Öl bis zur roten Markierung auf. Wenn zu

wenig Öl aufgefüllt wird, können sich das Getriebe und die

Lager festsetzen, und zu viel Öl führt dazu, dass die Temperatur zu hoch steigt was wiederum zu Getriebelärm oder

auch zu Auswirkungen bei anderen Teilen führt. Somit,

sollte der Ölstand immer bis zur roten Markierung aufgefüllt sein!

4.5 Inbetriebnahme

Warnung –> Anlauf mit Zuleitungen

Beim Anlauf können durch Verunreinigungen in den Zuleitungen schwere Schäden an der Pumpe die Folge sein.

Zum Schutz der Pumpe muss beim Anlauf vom Betreiber

ein vakuumfestes Anlaufsieb (5 µm) saugseitig installiert

werden.

• Mit geschlossener Absperrklappe schalten Sie kurz die

Pumpe ein, um die Drehrichtung zu überprüfen. Korrigieren Sie, falls notwendig.

• Lassen Sie die Pumpe in unbelastetem Zustand für 20 -

30 Minuten laufen. Überprüfen Sie in dieser Zeit die Schwingung und die Erwärmung der Pumpe. Im Falle einer Abweichung stoppen Sie die Pumpe und ermitteln Sie die

Ursache der Abweichung. In den meisten Fällen liegt es

an der unsachgemäßen Installation oder einer fehlerhaften Zentrierung der Pumpe. Auch eine ungeeignete

Schmierung kann Ursache der Abweichung sein.

• Lassen Sie die Pumpe nun unter normaler Belastung für 2

- 3 Stunden laufen und überprüfen Sie die Temperatur und

die Schwingung jedes Teiles.

• Während des Betriebes beachten Sie bitte den Ampere-

meter. Im Falle einer Abweichung stoppen Sie die Pumpe

und ermitteln Sie die Ursache der Abweichung. Oft ist eine

Störung zwischen den Rotoren oder zwischen der Peripherie der Rotoren und der Innenfläche des Gehäuses der

Grund für die Abweichung. Alle von uns gelieferten Pumpen sind getestet. Trotzdem sollte man während der Inbetriebnahme der Pumpe sorgfälltig umgegangen werden.

* Bitte beachten Sie während des Betriebes:

• Überprüfen Sie die Temperatur der Lager und Schmier-

mittel sowie auch den Amperemeter und das Kühlwasser.

• Betreiben Sie die Pumpe mit den entsprechenden Spezifi-

kationen.

4.6 Stoppen der Pumpe

• Falls korrosive Gase, Lösungsmittel oder Wasserdampf an-

gesaugt wurde, spülen Sie mit Luft oder N

von der Saug-

2

seite für 20 - 30 Minuten, bevor Sie die Pumpe stoppen.

• Bei Lösungsmittel- oder Dampfreinigung spülen Sie mit Luft

oder N2 für 10 Minuten, nachdem Sie die Lösungsmitteloder Dampfreinigung beendet haben.

• Stoppen Sie nun die Pumpe durch Ausschalten des Mo-

tors. Stellen Sie das Kühlwasser ab. Im Falle einer

Gefrierens lassen Sie das Wasser durch das Ablassventil

ab.

4.7 Schmierung

Das eingesetzte Schmiermittel sollte ein hochgradiges

Petroliumprodukt sein. Es muss ein oxidationsabweisendes, rostvorbeugendes und extrem drucksicheres

Mittel sein. (Benutzen Sie kein Schmiermittel, das Wasser,

Sulphat oder Teer beinhaltet).

Turbinenöl (ISO VG 68) reicht normalerweise völlig aus und

ist überall leicht erhältlich.

Die folgenden Schmiermittelsorten empfehlen wir Ihnen

als:

• Schmiermittel: BP Energol THHT 68, BP Energol THB 68,

Regal R & O 68, Shell Turbo 68, Mobil Gear 626 oder gleichwertige Schmiermittel.

Lagerfett: Aeroshell grease 150, Shell Dorium Grease R,

•

G 40 M, JFE 552 (NOK-Kluber) oder gleichwertige Fette.

- 6 -

Page 7

5. Wartung und Inspektion

5.1 General

• Während des Betriebes wird die Temperatur wegen der Verdichtungshitze proportional mit der Verdichtung ansteigen. Die

Temperatur darf nicht so hoch ansteigen, so dass die Außenlackierung verbrennt. Falls dies doch vorkommt, stoppen Sie die

Pumpe sofort und überprüfen Sie den Zustand. Es kann vorkommen, dass die Rotoren und die Gehäuse durch den langen

Betrieb korrodiert haben, was den Abstand zwischen diesen Teilen größer werden lässt, und das ausgestoßene Gas in

großen Mengen zurück in die Saugseite strömt. Dies führt dazu, dass die Temperaturerhöhung höher steigt als ursprünglich

geplant war. In diesem Fall nimmt die Saugleistung ab. Stoppen Sie nun die Pumpe und messen Sie den Abstand zwischen

den Rotoren.

• Ungewöhnliches sollte während den üblichen Kontrollen von Lagertemperatur, Vibration oder Geräuschpegel sofort regi-

striert werden.

• Rückschlüsse zwischen Rotoren oder zwischen Rotoren und Gehäuse registrieren Sie indem Sie ein Stetoskop an das

Gehäuse halten. Kontrollieren Sie dies von Zeit zu Zeit.

• Lassen Sie im Winter, in den kalten Regionen, das Kühlwasser immer ablaufen, wenn die Pumpe gestoppt wird. Gefrorenes

Wasser kann den Mantel der Pumpe beschädigen.

5.2 Periodische Inspektionen

a.) täglich

• Ölstandsanzeiger: zuviel wie auch zuwenig Schmiermittel kann Getriebe und Lager beschädigen.

• Überprüfen Sie, ob genug Kühlwasser vorhanden ist.

• Überprüfen Sie die Temperaturen des Schmierdeckels und des Vorder- und Abschlussdeckels. Benutzen Sie hierzu einen

geeignetenThermometer wie z. B. ein Flächenthermometer.

• Überprüfen Sie den Ansaug- und den Ausblasdruck. Um diese Drucke zu überprüfen, gehen Sie bitte sicher, dass der

Betrieb der Pumpe innerhalb der geplanten Spezifikationen ist.

• Überprüfen Sie die Motorbelastung. Eine Belastungssteigerung deutet auf etwas Ungewöhnliches hin.

b.) monatlich

• Überprüfen Sie die V-Riemenspannung.

• Kontrollieren Sie die Schmiermittelfarbe (Wenn das Öl zu dunkel ist, wechseln Sie das Schmiermittel aus).

• Überprüfen Sie den Ölstand. Wenn die Pumpe Öl verliert, müssen auch die mechanischen Dichtungen kontrolliert werden.

c.) alle 6 Monate

• Kontrollieren Sie die Rohrleitungsverbindungen.

• Kontrollieren Sie auch das Öl und das Schmiermittel. Falls nötig wechseln Sie es aus.

d.) jählich

• Kontrollieren Sie die mechanischen Dichtungen, die Lippendichtung und die Öldichtung.

• Überprüfen Sie die Rotoren und die Innenfläche der Gehäuse, indem Sie die Rohrleitung an der Saugseite abmontieren.

• Kontrollieren Sie das Getriebe, indem Sie den vorderen Abschlussdeckel entfernen.

• Tauschen Sie das Schmiermittel im vorderen Abschlussdeckel aus.

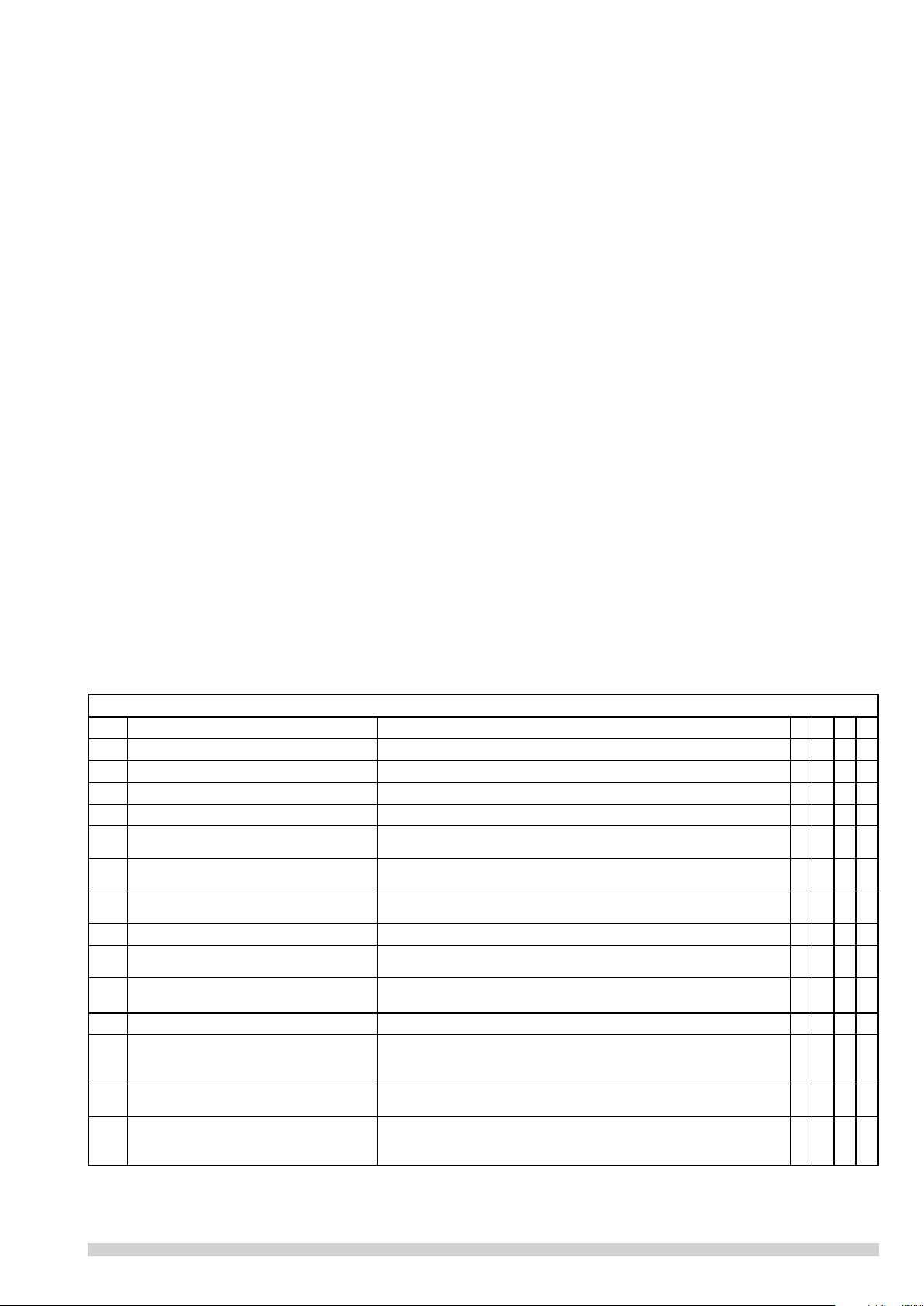

Wartungscheckliste

Nr. Punkt Check-Punkt a.) b.) c.) d.)

1 Motorampereanzeige Irgendeine Veränderung? Ampere wie einzeln angegeben? •

2 Rotation Ist die Rotation gleichmäßig und korrekt? •

3 Saug- und Ausblasdruck Ist der Druck wie spezifiziert? •

4 Geräusche und Vibration Irgendwelche abnormalen Geräusche und Vibrationen? •

5 Temperaturen

Ölmenge der vorderen

6

Abschlußtdeckel

Wasserverunreinigung des vorderen

7

Abschlußdeckel

Irgendwelche übermäßige Temperaturansteigungen bei Lagern

und anderen Teilen.

Ist das Öl am richtigen Level? •

Sauber? •

•

8 Ölleck Sickert nirgends Öl durch? •

9 Schmiermittelaustausch

Menge + Druck des Kühlwassers für

10

das Pumpengehäuse

Sind alle Öle und Schmiermittel im vorderen Abschlußdeckel

sowie im Schmierdeckel ausgetauscht?

Ist die Menge wie spezifiziert? •

•

11 Saug- und Ausblasrohrleitung Hat sich eine Kruste gebildet? •

Reinigung und Trockenlauf bei

12

gestoppter Pumpe

Kontrollieren Sie das Innengehäuse

13

und die Rotoren.

Schließen Sie das Haupt-Ventil auf der Saugseite, und lassen

Sie die Pumpe für 20 - 30 Minuten laufen während mit N2 oder

Luft mit Sperrgas beaufschlagt wird.

Rost oder Risse gefunden? •

Mech. Dichtungen, Lippendichtungen,

14

Lager, O-ringe, gepackte V-Riemen /

Austauschen falls erforderlich •

Kupplung

- 7 -

Page 8

5.3 Demontage (siehe Ersatzteilliste E 830)

5.3.1 Vorsichtsmaßnahmen bei der Demontage

(1) Markieren Sie alle Verbindungen und Einrichtungen gleich.

(2) Messen Sie alle Dichtungsdicken wenn diese demontiert sind.

(3) Achten Sie darauf, dass an die demontierten Teile kein Staub kommt. Besonders an die Lager.

5.3.2 Demontagevorgang

(1) Entfernen Sie das Zubehör von der Pumpeneinheit.

(2) Durch das Öffnen der Ablassschrauben lassen Sie das Kühlwasser aus dem Gehäuse ab.

(3) Entfernen Sie die Ablassschraube des vorderen Abschlussdeckels 4 und lassen Sie das Öl ab.

(4) Entfernen Sie die Muffenbolzen vom Dichtungsadapetergehäuse 25 und trennen Sie das Dichtungsadapetergehäuse

von dem vorderen Abschlussdeckel.

(5) Trennen Sie die Wellenabdichtung 21, Laufbuchse 20 und Kugellager 24 vom Dichtungsadaptergehäuse.

(6) Entfernen Sie hex. Bolzen (M16) von dem vorderen Abschlussdeckel 4 und von der Abschlussplatte 2, dann trennen Sie

den vorderen Abschlussdeckel.

(7) Entfernen Sie den Kraftverschluss 15 vom Zahnrad ‘ treibend (A) 27 & (B). Den Muffenbolzen entfernen Sie durch ein

Reißen.

(8) Trennen Sie die Zahnräder (A), (B)

(9) Entfernen Sie den Lagerdeckel (A) 13 & (B) 14 durch Entfernen des Muffenbolzens mittels Hexagon.

(10) Trennen Sie die Sicherungsmutter 16 mit einem Sechskantschlüssel und entfernen Sie die Sicherungsscheibe 17.

(11) Trennen Sie den das Lagerschild (A) 10 & (B) 11 von der vorderen Abschlussplatte durch Sicherung der hex. Bolzen (M8)

indem Sie auf das Lagerschild (A) 10 und (B) 11 klopfen.

(12) Drücken Sie das Kugellager 23 vom Lagerschild (A) 10 & (B) 11 mit Hilfe einer Abziehvorrichtung.

(13) Entfernen Sie den Distanzring (A) & und die Schraube (A) 6, (B) 7.

(14) Entfernen Sie die mech. Dichtungen & die Schrauben (A) 6, (B) 7.

(15) Entfernen Sie die Hex.-Bolzen (M16) vom Gehäuse 1 und der Abschlussplatte 2. Sichern Sie den Hex.-Bolzen (M16) auf

der Vorderendplatte und trennen Sie es vom Gehäuse.

(16) Entfernen Sie die Führungsplatte (A) 8, (B) 9 von der vorderen Abschlussplatte durch Lockern der Muffenbolzen.

(17) Trennen Sie den Schmierdeckel 5 vom Lagerschild (C) 12 durch Lockern der Muffenbolzen.

(18) Entfernen Sie die Sicherungsmutter mit einem Sechskantschlüssel und ziehen Sie die Sicherungsscheibe 17 sowie den

Distanzring heraus.

(19) Trennen Sie das Lagerschild (C) 12 vom Antrieblagerschild durch Lösen der Hex-Bolzen (M12) auf dem Lagerschild.

(20) Ziehen Sie das Rollenlager 22 aus dem Lagerschild (C) 12 und entfernen Sie den Wellendichtring 19 und die Lauf-

buchse.

(21) Entfernen Sie den Innenring 39 von der Schraube ‘treibend (A) 6, (B) 7.

(22) Entfernen Sie den Wellendichtring 19 vom Innenring 39.

(23) Entfernen Sie das Zahnrad ‘getrieben (B) 28 von der Schraube ‘treibend (A), (B) 7.

(24) Entfernen Sie den Hex-Bolzen (M16) von der Abschlussplatte 3. Nun trennen Sie die Abschlussplatte 3 vom Gehäuse 1

durch Lösen der Hex-Bolzen (M16).

(25) Trennen Sie die Führungsplatte (B) 9 von der Abschlussplatte durch Lösen der Muffenbolzen (M8).

(26) Drücken Sie vorsichtig den Antrieb und die Antriebswelle (A), (B) aus dem Gehäuse und hängen Sie diese an eine

Nylonschnur. Trennen Sie den Antrieb und Antriebswelle (A), (B) vom Gehäuse.

(27) Trennen Sie die Blindplatten für den Wasserkühlmantel von Gehäuse, Deckel und Platten.

Reinigen Sie alle Teile mit reinem Lösungsmittel und ersetzen Sie alle abgenutzten oder beschädigten Teile mit fabrikneuen

Teilen. Neue Lager, Dichtungen, Dichtringe und O-Ringe sollten bei jeder Montage installiert werden.

5.4 Montage

5.4.1 Vorsichtsmaßnahmen bei der Montage

(1) Kontrollieren Sie während der Demontage, welche Teile abgenutzt oder beschädigt sind. Speziell die Schäden an

Verbindungsteilen oder Passungen beeinflussen die Montage sehr. Deshalb seien Sie bei der Inspektion dieser Teile

besonders sorgfältig. Falls Sie Schäden oder Abnutzungen entdecken, reparieren Sie diese oder tauschen Sie die Teile

gegebenenfalls aus.

(2) Reinigen Sie die Lager mit leichtem Öl. Danach tragen Sie ein Schmiermittel auf. Reinigen Sie immer das Werkzeug und

die Hände nach dem Umgang mit den Lagern.

(3) Um die Packungen von Staub zu befreien benutzen Sie weiche Tücher und ein mildes Reinigungsmittel und verwenden

Sie Öl. Für dichte Packungen empfehlen wir Molybdenum Disulphide, da die Packungen bei Rost nur sehr schwer zu

demontieren sind. Die kegelförmigen Getriebeteile reinigen Sie am besten vor der Montage mit einem weichen Tuch und

Reinigungsmittel.

(4) Gehen Sie sicher dass Sie alle Packungen durch neue austauschen, die die gleiche Dicke wie die alten Packungen

haben.

- 8 -

Page 9

5.4.2 Montageablauf

(1) Stecken Sie die Führungsplatten (A) 8 und (B) 9 in die Abschlussplatte 2 und befestigen Sie diese mit Muffenbolzen (M8).

(2) Nun stecken Sie die Führungsplatte (B) 9 auf die Abschlussplatte 3 und befestigen sie ebenfalls mit Muffenbolzen (M8).

(3) Stecken Sie die Schraube’treibend (A) 6 und die Schraube ‘getrieben (B) 7 auf die vordere und die Abschlussplatte.

(4) Das Zusammenbauen sollte zuerst von der Getriebeseite (Ausblasseite) vorgenommen werden. Stecken Sie die mechani-

schen Dichtungen auf die antreibende und die getriebene Welle.

(5) Stecken Sie den Distanzring (A) 36 auf die antreibende und die getriebene Welle.

(6) Bringen Sie die Lagerschilder’ (A) 10 und (B) auf der vorderen Abschlussplatte an.

(7) Drücken Sie das Kugellager 23 auf Lagerschild.

(8) Befestigen Sie das Kugellager mit der Sicherungsscheibe 17 und der Sicherungsmutter 16 auf der antreibenden und der

getriebenen Welle und biegen Sie eine Kante der Sicherungsscheibe zur Fixierung.

(9) Stecken Sie die Lagerdeckel’ (A) 13 und (B) 14 auf die Lagerhalter (A) und (B) und befestigen Sie diese zusammen, mit

Hilfe von Muffenbolzen (M10), auf der vorderen Abschlussplatte.

(10) Lösen Sie die hintere Abschlussplatte von der antreibenden und der getriebenen Welle um das Gehäuse 1 zu montieren.

(11) Legen Sie die Dichtung an die passende Außenfläche des Gehäuses und der vorderen Abschlussplatte. Stecken Sie den

O-Ring an die Kühlwasserleitung der vorderen Abschlussplatte und die Welle an das Gehäuse, und befestigen Sie die

vordere Abschlussplatte mit Bolzen.

(12) Legen Sie die Dichtung an die passende Außenfläche des Gehäuses

und der hinteren Abschlussplatte. Stecken Sie den O-Ring an die

Kühlwasserleitung des Gehäuses und festigen Sie die hintere Abschluss-

platte und das Gehäuse mit Bolzen (M10).

(13) Installieren Sie die Distanzscheibe (B) auf der antreibenden und der

getriebenen Welle.

(14) Stecken Sie die Lippendichtungen (2 für jedes Lagerschild) auf die In-

nenseite des Lagerschildes (C) 12.

(15) Stecken Sie das Lagerschild (C) 12 auf die hintere Abschlussplatte.

(16) Installieren Sie die Laufbuchse 20 auf dem antreibenden und der getriebenen Welle so dass die Lippendichtungen auf der

Laufbuchse sitzen.

(17) Setzen Sie das Rollenlager 22 auf das Lagerschild (C). Befestigen Sie das Lagerschild (C) 12 mit Muffenbolzen (M8).

(18) Befestigen Sie das Rollenlager der Ausdehnungsseite auf der antreibenden und der getriebenen Welle mit der Lager-

buchse, der Sicherungsscheibe 17 und der Sicherungsmutter 16. Nun gehen Sie zur Vorderseite.

(19) Stecken Sie das Zahnradgetriebe (A) auf die Antriebswelle und auf die getriebene Welle (B). Installieren Sie den Kraft-

verschluss 15 auf dem Zahnradgetriebe (B) (festziehen!). Lassen Sie einen Abstand von 0,1 mm durch den Saugan-

schluss, siehe obere Abbildung. Ziehen Sie das Zahnradgetriebe (A) fest an.

(20) Setzen Sie den O-Ring auf die Rille der Kühlwasserleitung des vorderen Gehäusedeckels 4 und stecken Sie Ölpapier-

packungen (Dichtung) 58 zwischen die vordere Abschlussplatte 3 und den vorderen Gehäusedeckel 4. Sichern Sie diese

vorübergehend mit Bolzen..

(21) Stecken Sie das Kugellager 24 auf die Antriebswelle (A). Befestigen Sie den vorderen Gehäusedeckel fest an der vorderen

Abschlussplatte.

(22) Stecken Sie den O-Ring auf das Dichtungsgehäuse und befestigen Sie diese mit Bolzen am vorderen Gehäusedeckel.

(23) Bringen Sie die Laufbuchse 20 und Öldichtung auf dem Dichtungsgehäuse an.

(24) Nun füllen Sie Schmieröl durch den Einlass oben auf der vorderen Abschlussplatte ein. Das Öl muss bis zur roten Markie-

rung aufgefüllt werden. (Ölfmengen für jeden Pumpentyp sehen Sie in der Spezifikation 1.3).

(25) Montieren Sie die Führungsplatten und Deckel auf dem Gehäuse und der Plattenseite.

(26) Installieren Sie nun das gesamte Zubehör. Danach gehen Sie zur hinteren Abschlussplattenseite.

(27) Ziehen Sie nun die Sicherungsmutter fest und biegen Sie eine Kante der Sicherungsscheibe, um die Rollenlager auf der

Ausdehnungsseite zu befestigen.

(28) Bringen Sie die Vakuumschmierung (ca. 1/2 des Zwischenraumes) in den Zwischenraum des Lagerschildes.

(29) Dichten Sie zwischen Schmierdeckel 5 und Abschlussplatte (B) 3 ab. Sichern Sie diese mit Bolzen. Nun ist die Pumpe

vollständig zusammengebaut.

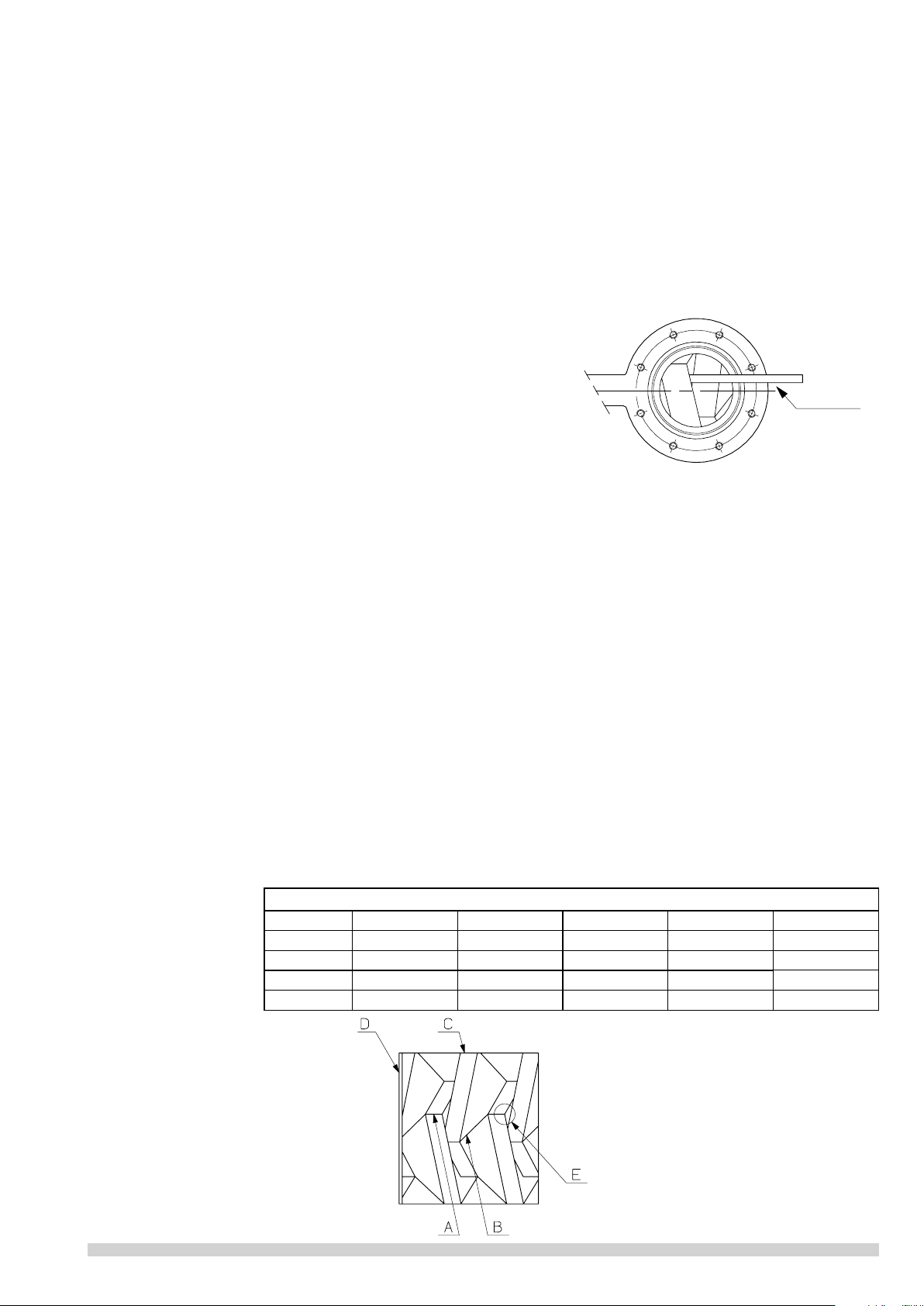

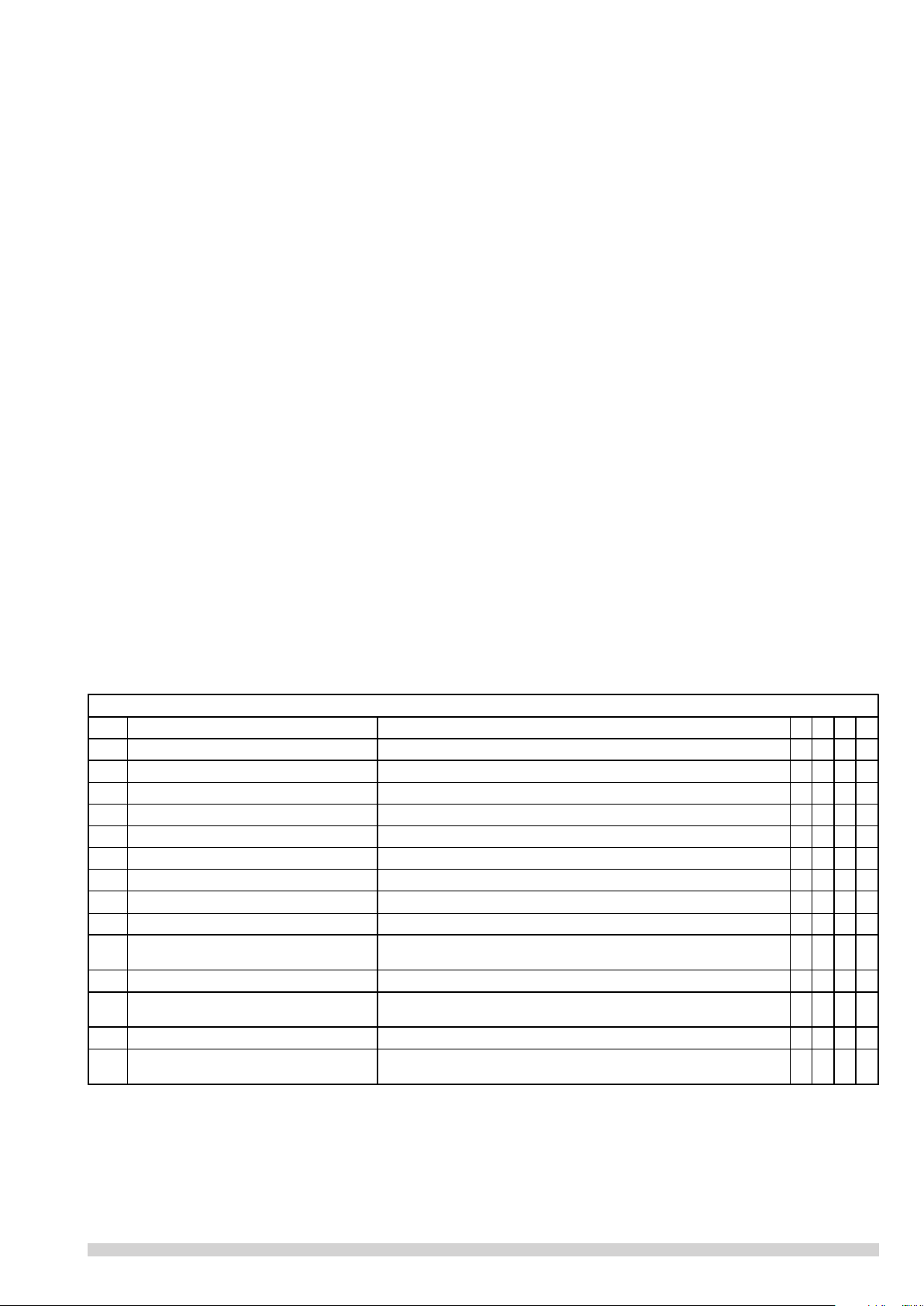

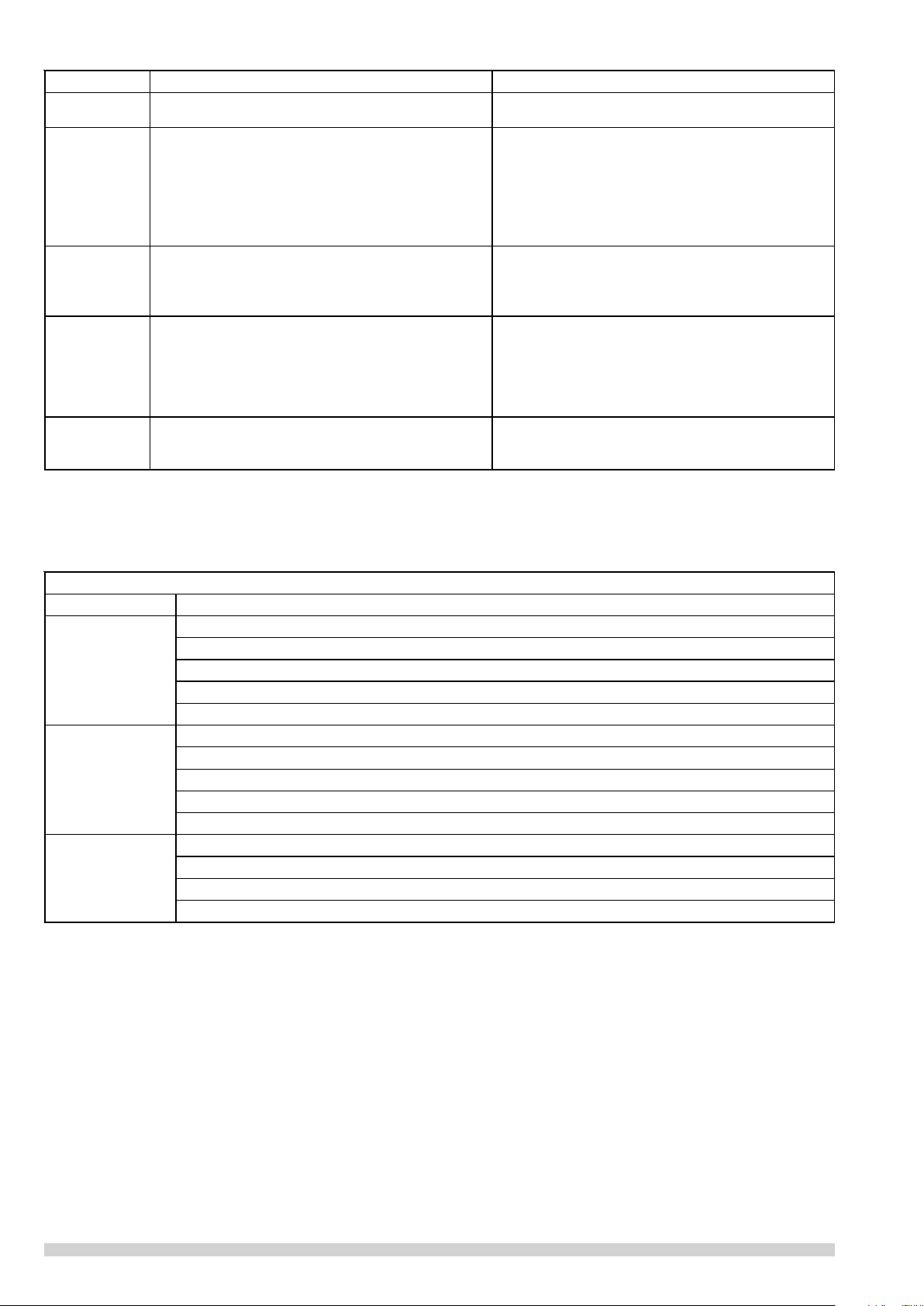

Nachfolgend finden Sie die

Schraubenabstandstabelle

für den Zusammenbau der

Einheiten:

VSA 150 0,13 - 0,17 0,18 - 0,25 0,15 - 0,2 0,1 - 0,12 0,08 - 0,1

Abstandstabelle der Schraubenpumpe in mm

ABCDE

Messfühler

VSA 330 0,2 - 0,25 0,2 - 0,3 0,2 - 0,25 0,1 - 0,15 0,1 - 0,12

VSA 400 0,25 - 0,3 0,25 - 0,4 0,25 - 0,27 0,12 - 0,15 0,11 - 0,13

VSA 800 0,28 - 0,33 0,35 - 0,5 0,3 - 0,35 0,15 - 0,18 0,11 - 0,13

Ausblasseite Saugseite

- 9 -

Page 10

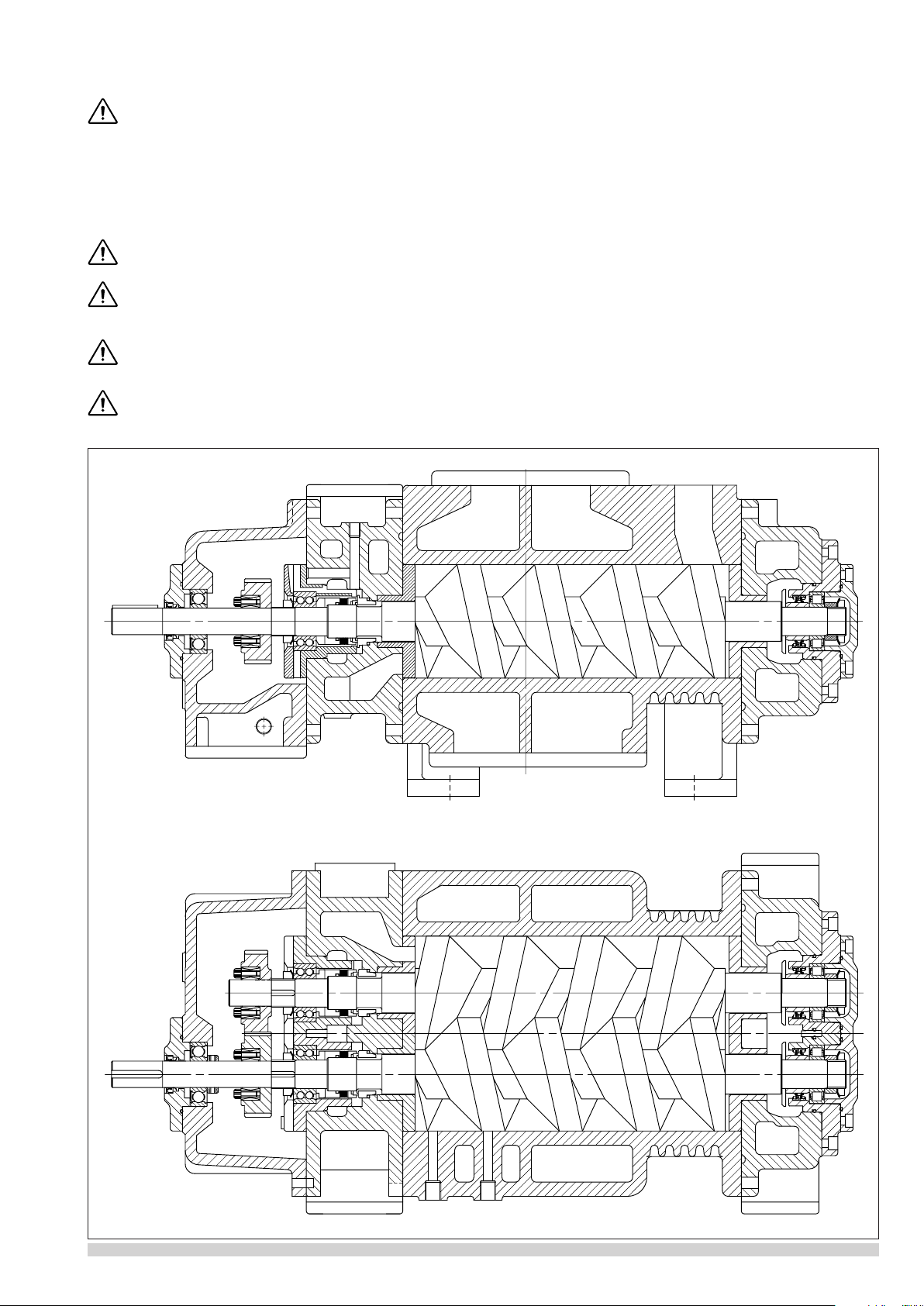

6. Störungsbehebung

Problem Ursache Behebung

Ungenügende

Luftmenge

Überladung

des

elektrischen

Motors

• Filter ist verstopft

• zu viel Spiel

• Filter ist verstopft

• Fremde Materien sind eingetreten

• Druckverlust in Rohrleitung hat zugenommen

(Zunahme im Ansaugdruck)

• Störung zwischen den Rotoren

• Störung zwischen Rotor und Gehäuse

• Reinigen oder Wechseln von Filter

• Überprüfe das Spiel

• Reinigen oder Wechseln von Filter

•

Einstellen oder Ersetzen des Rotors und des Gehäuses

• Überprüfung der Druckdifferenz zwischen Einlaß

und Austritt

• Einstellen des ungenauen Rotorabstandes und

des Zahnradgetriebes

• Vergrößerung des Seitenabstandes

Vergrößerung des Abstandes zwischen Rotor

und Gehäuse

• Überprüfung des Ölstandes

• Überprüfung von Saug- und Ausblasdruck

• Untersuchung der Störungsursache

• neu positionieren

Überhitze

• Übermäßiges Schmiermittel im vorderen Gehäusedeckel

• Vakuumpumpe hat zu hohe Einlaßtemperatur

• zu hohes Verdichtungsverhältnis

• Störung zwischen Rotor und Gehäuse

• Zusammenhängende Position zwischen Zahnradgetriebe

und Rotor ist falsch

Rattern

• Falsches Zusammenbauen

• Abnormaler Anstieg des Druckes

• Beschädigung an Getriebe aufgrund von Überladung

• neu zusammenbauen

• Untersuchung der Ursache

• Auswechseln des Zahnradgetriebes

oder ungeeignetem Schmiermittel

Lager- oder Getriebeschaden /

gebrochene

Wellen

• Falsches Schmiermittel

• Schmiermittelmenge zu knapp

• Überladung

• Schmiermittel wechseln

• Schmiermittel nachfüllen

• Wellen ersetzen

* Falls sich die Störungen mit den oben erwähnten Tätigkeiten nicht beheben lassen, können fie Ursachen möglicherweise an

einer falschen Bedienung der Pumpe liegen. In diesem Falle nehmen Sie bitte, mit Angabe der unten genannten Informationen, mit uns Kontakt auf.

1. Pumpentyp & Ident-Nummer, Maschinennummer, Anwendung, etc.

2. Informationen über die Rohrleitung (Ansaugdruck, Filter, Sieb, u.s.w.)

Checkliste Vakuumsystem

Checkpunkt

Öffnen Sie das Kühlwasserversorgungsventil. Fließt es korrekt?

Schließen Sie die Vakuumansaugung. Öffnen Sie die Ausblasleitung

Vor dem Betrieb

Überprüfen Sie die Schmiermittelfarbe und den -stand. Ist es akzeptabel?

Überprüfen Sie die Riemenspannung (nur für V-Riementyp).

Setzen Sie die Vakuumpumpe für ein paar Minuten in Betrieb bevor Sie die Saugleitung öffnen.

Überprüfen Sie das Vakuumniveau in vollem Vakuum. Ist es normal?

Überprüfen Sie den elektrischen Zustand (Volt & Ampere) in vollem Vakuum. Ist er akzeptabel?

Während des

Betriebes

Irgendwelche ungewöhnlichen Geräusche?

Überprüfen Sie die Betriebstemperatur. Ist sie normal?

Überprüfen Sie die Schmiermittelfarbe und Niveau. Ist es akzeptabel?

Lassen Sie die Vakuumpumpe für ein paar Minuten laufen nach dem Schließen der Saugleitung.

Falls fremdes Material in das Innere der Pumpe eingedrungen ist, reinigen Sie es mit einem

Betriebsstop

Reinigungsmittel.

Lassen Sie das Kühlwasser von der Vakuumpumpe ab, wenn die Pumpe für längere Zeit gestoppt wird.

Gehen Sie sicher, daß die Saug- und Ausblasleitung geschlossen sind und die Stromzufuhr gestoppt

wurde.

- 10 -

11.08

/ PM7

Page 11

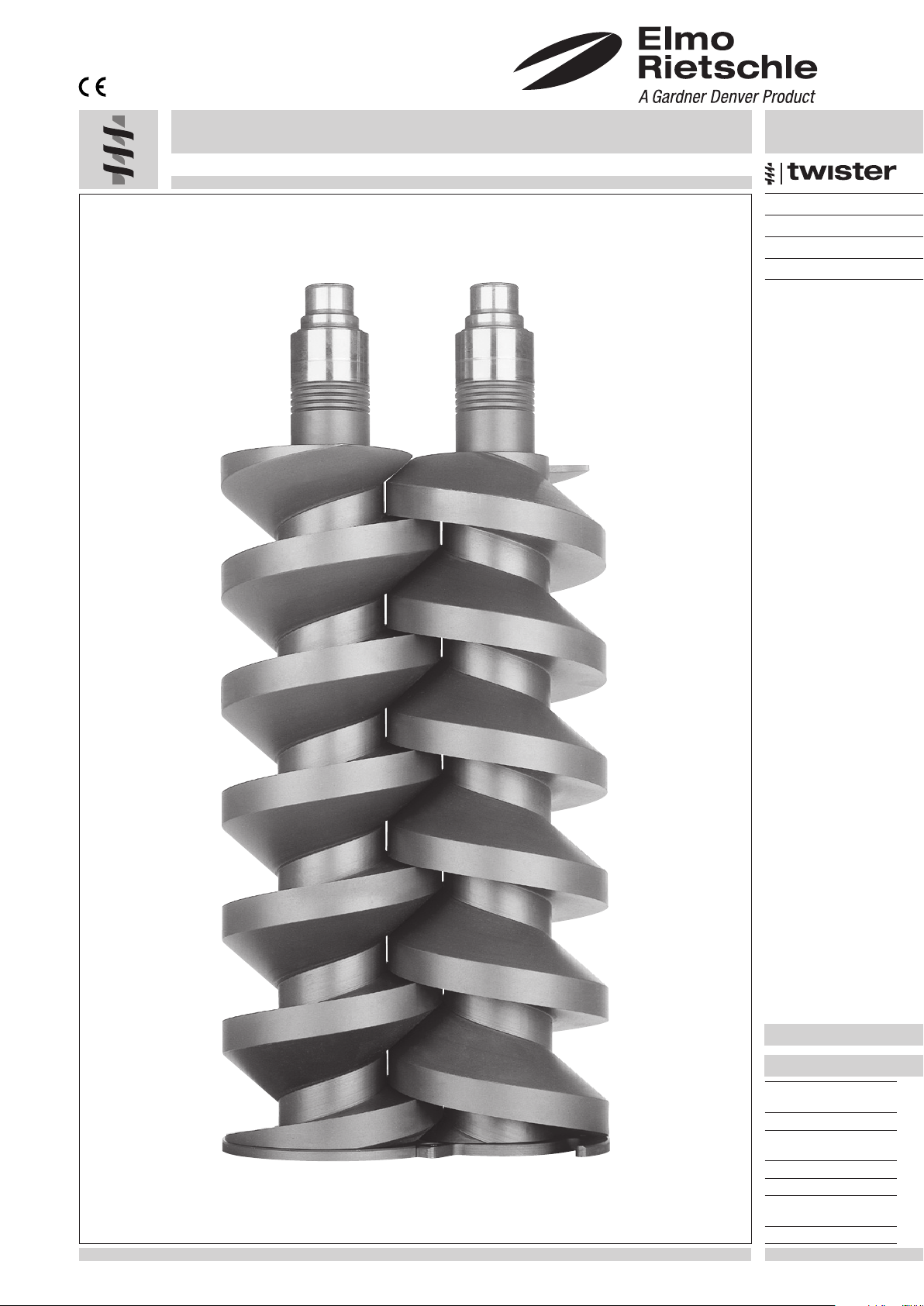

Instruction and service manual

Screw vacuum pumps

VSA

VSA 150

VSA 330

VSA 400

VSA 800

BE 830

2.4.99

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 12

Screw vacuum pumps

Table of contents: Page:

1. Introduction 3

2. Application 3

3. General Construction 4

3.1 General 4

3.2 Construction 4

3.3 Specifications 4

3.4 Piping diagram 5

3.5 Purges 5

3.5.1 Cooling purge 5

3.5.2 Sealing purge 5

3.5.3 Cleaning purge 5

4. Handling procedure 5

4.1 Assembly of piping 5

4.1.1 Location 5

4.1.2 Foundation 5

4.1.3 Installation 5

4.2 Piping work 5

4.2.1 Main piping 5

4.2.2 Cooling water piping 5

4.3 Connections 6

4.3.1 V-belt drive 6

4.3.2 Coupling drive 6

4.4 Preparation for operation 6

4.5 Operation 6

4.6 Stopping 6

4.7 Lubrication 6

5. Maintenance and inspection 7

5.1 General 7

5.2 Periodical inspection 7

5.3 Disassembly 8

5.3.1 Cautions in disassembly 8

5.3.2 Disassembling procedure 8

5.4 Re-assembly 8

5.4.1 Cautions in re-assembly 8

5.4.2 Re-assembling procedure 9

6. Trouble shooting 10

Data sheets:

D830/1 ➝ VSA (30), (20)

Spare parts list:

E830/1 ➝ VSA (01)

- 2 -

Page 13

1. Introduction

To prevent contamination from possible dangerous substances contained in the process, the exhaust outlet must always be

connected to an appropriate emission control system.

All units being returned to our works for maintenance or any other reason must be free of harmful and dangerous

material. A Health and Safety certificate should always be provided.

The customer has the responsibility for providing and checking explosion proof safety requirements for the total site in which

vacuum pumps are used.

An appropriate agreement should be obtained from the local licensing authorities.

2. Application

The TWISTER vacuum pumps are particularly suitable for the handling of extremely humid gases. These pumps have a high water

vapour tolerance.

The ambient temperatures may be between 5 and 40°C. The suction temperatures should not exceed 60°C. For

temperatures out of this range please contact your supplier.

Liquid slugs and solids cannot be handled by TWISTER.

Handling of explosive gases or vapours only on request with our company.

For installations that are higher than 1000 m sea level there will be a loss in capacity. For further advice please

contact your supplier.

The standard versions may not be used in hazardous areas. Special versions with Ex-proof motors can be supplied.

All applications where an unplanned shut down of the pump could possibly cause harm to persons or installations, then the corresponding safety backup systems must be installed.

Cut view

TWISTER VSA

- 3 -

Page 14

3. General Construction

3.1 General

The Rietschle TWISTER pumps gases and vapours by use of two screw rotors, having a profile comprising a plurality of curves, i.e. Archimedean curve, Quimby curve

and arc, which rotate smoothly with a certain clearance maintained between each

other and inside wall of the casing.

The gases and vapours being pumped are smoothly pressurised up to the pressure

on the discharge side. The pump is so constructed as to prevent oil from entering the

pumping chamber. The power of motor is transmitted to the main rotor shaft through

V-Pulley or a coupling device, and then to the driven rotor shaft through a timing

gear.

3.2 Construction

• Rotor shaft: The rotor shaft is

made of high grade spheroidal

graphite cast steel, and precision machined through numerical control by a special machine. It is perfectly dynamically

balanced after the rotor is machined.

• Timing Gear: The timing

gears are the most important

part of the screw vacuum pump, and

they are required to maintain the precision clearance between the rotors. The tooth surface is heat cured,

and then polished with a special high precision tooth polishing machine for noise reduction.

• Bearing: The bearings on the fixed end are angular contact ball bearings and on the float-

ing end are roller bearings of heavy load capacity. These bearings have been selected for high speed and heavy load service

and to assure the accurate maintenance of clearances between gears and between rotors.

• Shaft Seal: The shaft seals consist of twin lip seals on suction side and bellow type mech. seal on discharge side. These

seals prevent oil passage from front end plate to the inside of the pumping chamber. Front end cover side of drive shaft is

sealed by an oil seal.

• Oil Level Gauge: The Oil Level Gauge is located in the Front End Cover. Oil should be supplied to the top level of Red mark.

If the oil level is too low, Gear, Bearing and Mechanical Seal will be damaged as a result of improper lubrication. The timing

gears, bearings and mechanical seals are splash lubricated. Check oil level and look for contamination when the pump is

stopped.

3.3 Specifications

VSA 150 (30) 330 (30) 400 (20) 800 (20)

Nominal (theoretical) Displacement

Ultimate vacuum

Discharge pressure

Motor rating

Speed

Port size (Suction / Discharge)

Gear oil

Max. internal pressure

Cooling water

Cooling water pressure

Cooling gas

Sealing gas

m³/h

50 Hz 120 270 360 720

60 Hz 150 330 400 800

mbar (abs.) 0,3 0,3 0,05 0,05

bar (abs.) max. 1,3

50 Hz 4,0 7,5 15 18,5

kW

60 Hz 4,8 9,0 18 22,0

50 Hz 2850

-1

min

60 Hz 3450

DN 40 50 / 40 65 / 50 100 / 65

l 1,3 1,6 2,0 4,0

bar (abs.) 10

l/h 120 210 420 600

bar (abs.) max. 6

3

m

/h 18 18 25 > 30

cm³/min max. 3

Front end plate Bellows type mechanical seal

Seal type Rear end plate Lip seals

Front end cover (drive shaft Oil seal

Weight

kg 330 520 610 810

Note:

(1) The quantity of oil listed is only for reference, and surplus should be available. It should be noted that fluorine and mineral

based oils can be used. For shipping, we supply pure gear oil.

(2) The Cooling Water flow quoted is based on water temperature of 20° C. The amount of water will vary when using an After

Cooler. Please check with Vendor’s approved drawing.

- 4 -

Page 15

3.4 Piping diagram

Cooling water outlet

Dry Pump Shell

Cooling water inlet

Silencer

After cooler

! The after cooler and silencer are optional features.

3.5 Purges

3.5.1 Cooling purge

This purge is intended to cool the rotors and internals which

are heated by gas compression.. Since this compression

heat can reach above 200° C in the discharge side, a cooling purge is needed to cool the gases. In most cases, an

atmospheric air cooling purge is used, this is the standard

purge.

An air filter is provided near the discharge side of the casing for this purge.

(1) Purge gas flow

This purge gas flow can vary according to operating vacuum

level

Model Amount Nm3/h

VSA 150 18

VSA 300 18

VSA 400 25

VSA 800 above 30

VSA 2700 above 30

(2) Type of Cooling Purge

1. Standard: Atmosphere purge through air filter

2. Using Heat Exchanger, Recycle process gases after

cooling through the heat exchanger.

3. Using Inert gases like N

etc. instead of atmosphere or

2

cooled process gas.

3.5.2 Sealing purge

This purge is required during operation and is intended to

pressurise the front end cover with inert gas such as N2 so

that the process gas or fluid is prevented from entering the

timing gear set and bearings. Either one of two plugs provided on the top of front end cover can be used for this

sealing purge connection.

The sealing purge gas pressure should be up to 1.5 bar

(abs.) the leak rate for the mech. seal is below 3 cm3/hr.

The Mech. seal can be pressurised up to 4 bar (abs.).

3.5.3 Cleaning purge

This purge is used to clean the inside the pump before

stopping. Before stopping the pump, purge with N2 gas,

steam or cleaning agent for 20 to 30 minutes after closing

the main suction valve to clean sticky process materials or

process gases. This purge is especially important when

pumping corrosive/toxic or sticky materials like resin etc.

4. Handling procedure

4.1 Assembly of piping

4.1.1 Location

• Mount the Pump on a clean, flat & level surface of suffi-

cient rigidity. If it is to be installed outdoors, check motor,

V-belt and other parts are for outdoor service.

• There should be enough space for maintenance, disas-

sembly, reassembly and periodical inspection, etc.

4.1.2 Foundation

• The pump can be mounted on a suitable concrete plinth or

steel framework.

4.1.3 Installation

• Mount the pump horizontally and centre it in accordance

with the instruction manual. The pump should be level to

within 0.5 mm per metre.

4.2 Piping Work

4.2.1 Main Piping

• Clean the inside of suction and discharge pipework to en-

sure it is free from rust, dust and foreign matter, place a

strainer of 40 mesh on or over suction port.

• It is advisable to install an expansion joint on the suction

and discharge side of the pumps. Provide supports for piping so that no excessive load to be imposed on the pump.

• If silencer is to be fitted on the discharge side, install it as

near the discharge port as possible.

• Be sure to install a Non-return Valve adjacent to the suc-

tion port so that the pump will not turn in reverse when

switched off. If installation of the Non-return Valve is a problem for the duty of the pump, install a shut off valve, and

ensure it is closed prior to stopping the pump.

• In the event of condensate being collected at the pump

discharge, a collection tank may be installed under the

pump, and then the condensate and water will be collected

during operation and be discharged by the opening of a

drain valve.

• A drain receiver should be installed under the drain valve

to collect discharge.

4.2.2 Cooling water piping

Cooling water required to cool front end plate and casing.

The piping should be assembled with reference to the piping diagram and the outline drawing supplied.

* If Water Jacket type Silencer is installed, this Silencer also

requires cooling water.

- 5 -

Page 16

4.3 Connections

4.3.1 V-belt drive

The lives of belt and bearings greatly depend on the belt tension. If the belt tension is too loose, reduction of transmission

efficiency due to belt slip, and fatigue and heating of belts will

be considerable, which can make the belt life significantly

shorter and damage bearings as a result of belt vibration.If

belts are too tight, too much tension will be applied and belts

will be weakened and bearing damage may occur. Therefore,

adjust the belt tension properly as shown below.

Apply a below listed load vertically at the centre of “l”.

The deflection at this time is e = 0.016 x l (mm).

Load in belt tension, F (N)

Type ABCD3V5V8V

New belt 101839782577212

Re-tensioning 13 25 54 98 36 102 271

After adjusting, run the pump for few days.. Then re-adjust the

belt tension with the same procedure.

4.3.2 Coupling drive

Align coupling by using Dial Gauge. The concentricity should

be as follows:

Motor Pump Motor Pump

side side side side

Feeler gauge

Class of motor On side of coupling

M180 less than 0.05

M200M and above less than 0.08

Class of motor At end of coupling

M132M and under less than 0.1

M160M and above less than 0.18

4.4 Preparation for operation

• Remove dust from Vacuum Pump and piping. Clean the

pipework thoroughly, ensuring welding slag and debris etc.

are removed.

• Check all suction and discharge connections are properly

tightened and all the piping is properly supported. Also

check cooling water piping.

• Supply oil up to the red mark of the oil gauge. If oil level is

low, gear and bearings can seize, and if oil level is too

high, the temperature will rise excessively, and can be the

cause of gear noise or some effect on other parts.

• Cooling water flow to be as specified in chart 1.3.

4.5 First Operation

Warning –> Start-up with pipework

At start-up, severe damage may occur if there is debris in

the pipework.

We therefore recommend a vacuum tight inlet filter of 5

micron rating is installed for start-up.

• With suction valve closed, run the motor briefly to check

direction of rotation, correct if required.

• Run the pump under no load condition for 20-30 minutes

to check for any abnormal vibration or heat. In case of any

abnormality, stop the pump and search for the cause. In

most cases, the cause is improper installation or coupling

centring. Check for correct lubricant level.

• Run the pump for 2 - 3 hours under normal load condition

and check the temperature and vibration of each parts.

• During operation, pay attention to indication of motor am-

pere Meter. If any abnormality is found, stop the pump immediately and check the cause. Often, the cause is interference between rotors or between the periphery of rotor

and the inner surface of casing. All pumps are factory run

before despatch, however, full care will be still necessary

after the pump installed on site.

* Caution during Operation:

• Check temperature of bearing & lubricant and indication of

Ampere meter & cooling water.

• Keep operation within designated specifications.

4.6 Stopping

• Shut suction valve.

• If any corrosive gas, solvent or water vapour has been

pumped, introduce atmospheric air ( or N

) from suction

2

side for 20-30 minutes before stopping to clean the pump

internals. If a solvent or steam cleaning purge is used, run

the pump for 10 minutes on air or N2 purge only after steam/

solvent has been turned off.

• Stop the pump by turning off the motor.

• Shut off cooling water. If freezing is anticipated, discharge

water by opening of drain valves.

4.7 Lubrication

Lubricants to be used must be good and high grade petroleum products containing oxidation inhibitor, rust preventive, extreme-pressure additive, etc. (Do not use any lubricant which contains any element of water , sulphate resin

or tar.).

Turbine oil (ISO VG 68) readily obtainable in the market

will generally satisfy these requirements.

The following brands are recommended for use as lubricants for gear and bearing.

• Lubricant: BP Energol THHT 68, BP Energol THB 68,

Regal R & O 68, Shell Turbo 68, Mobil Gear 626 or equivalent oils.

Grease: Aeroshell grease 150, Shell Dorium Grease R, G

•

40 M, JFE 552 (NOK-Kluber) or equivalent grease.

- 6 -

Page 17

5. Maintenance and Inspection

5.1 General

• During operation, the temperature will rise corresponding to the compression ratio due to compression heat. However, if

localised temperature hot spots occur or the paintwork is scorched, this is abnormal. It may be because of the interference

of rotor with casing, or the pump has sucked in some foreign material. Therefore, stop the pump immediately to check the

condition. In some case, the rotors and the casings might have corroded after a long service life, which will make the

clearance between these parts larger and result in high rates of pumped gas re-cycling, with the result that the temperature

rise becomes higher than it was initially. In such cases, the pumping speed will be reduced. Stop the pump and take measurements of the clearances for consideration of corrective action.

• Abnormalities can be noted by making routine checks on bearing temperature, vibration or noise. Therefore, daily inspection

is advised.

• Interference between rotors or between rotor and casing can be noted by listening to sound through a stethoscope applied

against the casing.

• In winter, in cold regions, whenever the pump is stopped, cooling water should be drained. Freezing of water could damage

the jacket.

5.2 Periodical Inspection

a.) Daily

• Oil-Level Gauge: Excess or lack of lubricant can damage gears and bearings.

• Check that the amount of cooling water is adequate.

• Check the temperatures of Grease cover and Front end Cover. Use of a suitable thermometer or a surface thermometer may

be convenient.

• Check the suction and discharge pressures. To check these pressures, make sure that the operation of the pump is within

planned specifications.

• Check the load on the motor. Note that an increase in the motor load indicates some kind of abnormality.

b.) Monthly

• Check tension of V-belt.

• Check lubricant colour (If, Oil colour is discoloured, replace lubricant).

• Check oil level. If oil consumption is high with no apparent leaks, check mech. seal.

c.) Every 6 month

• Check pipe connections.

• Check oil & grease and change them when need.

d.) Yearly

• Check mech. seals, lip seals & oil seal.

• Check inner surface of rotors and casings. Disassemble the piping on suction side to check the inner surface of rotors and

casings.

• Check the gear. - Remove the front end cover to check the gear.

• Replace lubricant in the front end cover.

Screw vacuum pump maintenance and check list

No. Item Check point a.) b.) c.) d.)

1 Ampere of motor Any change? Ampere as specified? •

2 Rotation Is rotation smooth and correct •

3 Suction and discharge pressure Are those pressure as specified •

4 Noise and Vibration Any abnormal sound or vibration •

5 Temperature Any excessive oil temperature rise on bearing and other parts •

6 Oil amount of front end cover Is oil at proper level? •

7 Water contamination of front end cover Clean or not? •

8 Oil leak Oil not leaked? •

9 Lubricant replacement All oil & grease in front end cover & grease cover to be replaced •

Amount and pressure of cooling water

10

for pump casing & silencer (separator)

Is the amount as specified? •

11 Suction and discharge pipe Is there any scale? •

12 Cleaning and dry run at stop

Close the main V/V on suction side, and run for 20 ~ 30 min.

while purging N

or air

2

13 Check inside of casing and rotor Any rust or flaw found? •

Mech. seal, lip seal, bearing, o-ring,

14

packing V-belt / coupling

Replace when need •

- 7 -

Page 18

5.3 Disassembly (see spare parts list E 830)

5.3.1 Cautions in disassembly

(1) Put alignment marks on all connections and covers etc.

(2) Take measurements of all gasket thickness when they are disassembled.

(3) Keep disassembled parts away from dust, especially for bearings.

5.3.2 Disassembling procedure

(1) Remove all accessories from the pump unit.

(2) By opening drain valves, discharge cooling water from casing.

(3) Remove oil drain plug from front end cover 4 and drain oil.

(4) Remove socket bolts from seal adapter housing 25 and separate seal adapter housing from front end cover.

(5) Separate oil seal 21, speedy sleeve 20 and ball bearing 24 from seal adapter housing.

(6) Remove hex. bolt (M16) from front end cover 4 and front end plate 2, then separate front end cover.

(7) Remove power lock 15 from timing gear (A) 27 & (B) 28, by loosing socket bolt with wrench.

(8) Separate timing gear (A), (B).

(9) Remove bearing stopper (A) 13 & (B) 14 by loosing socket bolt with Hexagon wrench.

(10) Separate lock nut 16 with lock nut wrench and remove lock washer 17

(11) Separate bearing holder (A) 10 & (B) 11 from front end plate by securing hex bolt (M8) in tapping in bearing holder (A) 10

& (B) 11.

(12) Push out ball bearing 23 from bearing holder (A) 10 & (B) 11 with puller.

(13) Remove spacer (A) 36 from drive & driven shaft (A) 6, (B) 7.

(14) Remove mech. seal from drive & driven shaft (A) 6, (B) 7.

(15) Remove hex. bolt (M16) from casing 1 and front end plate 2. Secure hex. bolt (M16) in tapping in front end plate and

separate it from casing.

(16) Remove plate guide (A) 8, (B) 9 from front end plate by loosing socket bolts.

(17) Separate grease cover 5 from bearing holder (C) 12 by loosing socket bolts.

(18) Remove lock nut 16 with lock nut wrench, and pull out lock washer 17 & bearing push sleeve 36.

(19) Separate bearing holder (C) 12 from rear end plate by securing hex bolt (M12) in tapping in bearing holder.

(20) Pull out roller bearing 22 from bearing holder (C) 12 and remove lip seals 19 and speedy sleeve 20.

(21) Remove slip sleeve 39 from drive & driven shaft (A) 6, (B) 7.

(22) Remove lip seals (19) from slip sleeve 39.

(23) Remove spacer (B) 28 from drive shaft (A) 6, (B) 7.

(24) Remove hex bolt (M16) from rear end plate 3. Then, separate rear end plate 3 from casing 1 by securing hex bolt (M16)

on tap.

(25) Separate plate guide (B) 9 from rear end plate by loosing socket bolt (M8).

(26) Gently push out drive & driven shaft (A), (B) from casing and sling them with nylon string. Separate drive & driven shaft

(A), (B) from casing.

(27) Separate blind plates for water jacket from casing, covers, plates.

Clean all parts with good grade of clean solvent and replace any worn or damaged parts with factory approved parts. New

bearings, seals, gasket and o-rings should be installed at each assembly.

5.4 Re-assembly (see spare parts list E 830)

5.4.1 Cautions in re-assembly

(1) Check all parts for wear or damage during the disassembly. Damage at gasket faces or component locating faces will

greatly influence assembly. Therefore, utmost care is required for inspection of gasket faces and component locating

faces. If damage or wear is found, replace or repair.

(2) Clean bearings with light oil. Then apply lubrication on them. When handling bearings, always clean tools and hands.

(3) Use soft tissue and cleaning agent to clean dust from locating faces, and apply oil. For tight fits, use of Molybdenum

Disulphide is recommended since these fits will become hard to disassembleif corroded. Reassembly is more difficult

than disassembling. (For tapered sections of gear, clean the surface throughly with soft tissue and cleaning agent before

fitting).

(4) New gaskets should be the same thickness as those removed.

- 8 -

Page 19

5.4.2 Re-assembly procedure

(1) Insert plate guide (A) 8 & (B) 9 on front end plate 2 and secure with socket bolt (M8).

(2) Insert plate guide (B) 9 on rear end plate 3 and secure with socket bolt. (M8).

(3) Insert drive shaft (A) 6 & driven shaft (B) 7 on front & rear end plate.

(4) The reassembly should be done from gear side (=discharge side) first. Insert mechanical seals on drive & driven shaft.

(5) Inset spacer (A) 36 on drive & driven shaft.

(6) Insert bearing holder (A) 10 & (B) 11 on front end plate.

(7) Push insert ball bearing 23 on bearing holder (A) & (B).

(8) Secure ball bearing on drive & driven shaft with lock washer 17´& lock nut 16 and bend one edge of lock washer to fix it.

(9) Put bearing stopper (A) 13 & (B) 14 on bearing holder (A) & (B) and secure them together to front end plate with socket

bolt (M10).

(10) Separate rear end plate from drive & driven shaft to assemble casing 1.

(11) Apply sealant on mating faces of casing and front end plate. Insert O-ring on cooling water line of front end plate. Insert

shaft to casing and fix front end plate of casing with bolt.

(12) Apply sealant on mating face of casting and rear end plate. Insert O-ring on cooling water line of casing. Secure rear end

plate and casing with bolt (M10).

(13) Install spacer (B) 38 on drive & driven shaft.

(14) Insert lip seals (2ea for each bearing holder) inside the bearing

holder (C) 12.

(15) Insert bearing holder (C) 12 on rear end plate.

(16) Install slip sleeve 20 on drive & driven shaft for the lip seals to sit

on slip sleeve.

(17) Push insert roller bearing 22 on bearing holder (C). Secure bear-

ing holder (C) 12 with socket bolt (M8).

(18) Fix expansion side roller bearing on drive & driven shaft with push

sleeve 37, lock washer 17 and lock nut 16. Now, go to front end

cover side.

(19) Insert timing gear (A) on drive shaft and timing gear (B) on driven shaft. Install power lock 15 on timing fear (B) and secure

it with wrench. Set clearance to be 0.1 mm with thickness gauge through suction port as shown above. Tighten fix timing

gear (A) with power lock.

(20) Put O-ring on Groove of cooling water line of front end cover 4 and insert oil paper packing 58 between front end plate 3

and front end cover 4. Secure them with bolt temporary.

(21) Insert ball bearing 24 on drive shaft (A). Tightly secure front end cover to front end plate.

(22) Insert O-ring on seal adapter housing 25 and fix them to front end cover with socket bolt.

(23) Insert speedy sleeve 20 & oil seal on seal adapter housing 25.

(24) Fill lubrication oil through oil inlet on the top of front end plate. The oil level should be on the top of red mark in oil level

gauge. (Oil amount for each model is listed on specification 1.3)

(25) Assemble blind plates & covers on casing & plate side.

(26) Install all accessories. Now, go to rear end plate side.

(27) Tightly secure lock nut 16 and bend one edge of lock washer 17 to fix expansion side roller bearings.

(28) Apply vacuum grease (approx. 1/2 of the space) into the space of bearing holder (C).

(29) Apply sealant between grease cover 5 and rear end plate 3. Secure them with bolt. Now, the assembly is completed.

Feeler gauge

For reference, clearance table for assembling of the units are listed as follows:

Screw clearance table in mm

ABCDE

VSA 150 0.13 - 0.17 0.18 - 0.25 0.15 - 0.2 0.1 - 0.12 0.08 - 0.1

VSA 330 0.2 - 0.25 0.2 - 0.3 0.2 - 0.25 0.1 - 0.15 0.1 - 0.12

VSA 400 0.25 - 0.3 0.25 - 0.4 0.25 - 0.27 0.12 - 0.15 0.11 - 0.13

VSA 800 0.28 - 0.33 0.35 - 0.5 0.3 - 0.35 0.15 - 0.18 0.11 - 0.13

Discharge (fixed) side Suction (expansion) side

- 9 -

Page 20

6. Troubleshooting

Problem Cause Solution

Insufficient air

quantity

Overload on

electric motor

• Filter is clogged

• Too much clearance

• Filter is clogged

• Foreign matter are caught in

• Pressure loss in piping is increased (increase in

suction pressure)

• Interference between rotors

• Interference between rotor and casing

• Clean or change filter

• Check clearance

• Clean or change filter

• Adjust or replace the rotor and casing

• Check the pressure difference between inlet and

outlet

• Adjust improper rotor clearance. Adjust timing gear

• Make the side clearance larger

Make the clearance between rotor and casing lager

Overheat

• Excessive lubricant in front end cover

• Vacuum pump inlet temperature high

• Too much compression ratio

• Interference between rotor and casing

• Interrelated position between timing gear and rotor

• Check oil level

• Check suction & discharge pressure

• Search for the cause of interference

• Reposition

is incorrect

Knocking

• Improper assembly

• Abnormal rise in pressure

• Damage on gear due to overload or improper

• Reassemble

• Search for the cause

• Replace timing gear

lubricant

Bearing or gear

damaged /

shaft broken

• Improper lubricant

• Lubricant runs short

• Overload

• Change lubricant

• Refill lubricant

• Replace the shaft

* If the troubles are not resolved by the above mentioned actions, the cause may possibly be located in pump operation condi-

tion. In such case, please contact us with the following information.

1. Pump type & model number, serial number, application, etc.

2. Information of piping (suction pressure, strainer, mesh, number of bends, etc.)

Before Operation

During Operation

Stopping

Vacuum system check list

Check point

Open cooling water supply valve. Is it flow properly ?

Close vacuum suction. Open discharge line.

Check lubricant colour and level. Is it acceptable ?

Check belt tension (for V-belt type only).

Run vacuum pump for few minute before open the suction line.

Check vacuum level in full vacuum. Is it normal ?

Check electric condition (voltage & amperage) in full vacuum. Is it acceptable ?

Any abnormal noise ?

Check operation temperature. Is it normal ?

Check lubricant colour and level. Is it acceptable?

Run vacuum pump for few minute after closing suction line.

If foreign material is introduced inside of vacuum pump, clean it with cleaning agent.

Discharge cooling water from vacuum pump if the pump is stopped for a long time.

Make sure that suction & discharge line is closed. Make sure power supply is cut off.

- 10 -

11.08

/ PM7

Page 21

Instructions d'utilisation et manuel de service

Pompe à vide à vis

VSA

VSA 150

VSA 330

VSA 400

VSA 800

BF 830

2.4.99

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 22

Pompe à vide à vis

Sommaire: Page:

1. Généralités 3

2. Application 3

3. Construction 4

3.1 Principe de fonctionnement 4

3.2 Principaux éléments 4

3.3 Spécifications 4

3.4 PID 5

3.5 Injections de gaz et solvants 5

3.5.1 Injection de gaz de refroidissement 5

3.5.2 Barrière gazeuse 5

3.5.3 Gaz ou solvants de nettoyage 5

4. Installation 5

4.1 Installation mécanique 5

4.1.1 Mise en place 5

4.1.2 Support 5

4.1.3 Installation 5

4.2 Installation tuyauterie 5

4.2.1 Tuyauterie principale 5

4.2.2 Tuyauterie circuit de refroidissement 5

4.3 Transmission 6

4.3.1 Par courroie 6

4.3.2 Par accouplement 6

4.4 Préparation à la mise en service 6

4.5 Première mise en service 6

4.6 Arrêt de l‘installation 6

4.7 Lubrification 6

5. Maintenance et vérifications 7

5.1 Généralités 7

5.2 Vérifications périodiques 7

6. Acquittement des défauts 8

Pièces de rechange:

D830/1 ➝ VSA (30), (20)

Vue éclatée:

E830/1 ➝ VSA (01)

- 2 -

Page 23

1. Généralités

Pendant le fonctionnement de la pompe à vide TWISTER, des produits toxiques peuvent, selon le procédé, s‘échapper du

refoulement. C‘est pourquoi, il est nécessaire de prévoir un système de contrôle des émissions côté refoulement.

Toutes les pompes, qui pour une raison donnée (par exemple une réparation), nous sont retournées, doivent être

nettoyées de tout produit nocif ou toxique. Une attestation correspondante doit être fournie.

Les mesures de sécurité, notamment anti-déflagrantes, pour l‘installation où la pompe à vide sera intégrée, sont à mettre en

œuvre par l‘utilisateur.

Elles doivent être vérifiées et approuvées par un service de contrôle agréé.

2. Application

Les pompes à vide TWISTER sont conçues pour aspirer notamment des gaz ou vapeurs particulièrement agressifs et humides.

La capacité d‘aspiration de vapeur d‘eau est presque illimitée.

La température ambiante doit se situer entre 5 et 40°C. La température d‘aspiration ne doit pas dépasser 60°C. En

cas de température en dehors de ces fourchettes, veuillez nous consulter.

Des liquides et des particules peuvent être aspirés par la TWISTER, sous certaines conditions.

Pour l‘aspiration de gaz ou vapeurs explosibles, merci de nous consulter au préalable.

En cas d‘installation au delà de 1000 m au dessus de la mer, une diminution sensible des performances est à

signaler. Dans ce cas, veuillez nous consulter.

En cas d‘utilisation de la pompe à vide en atmosphère explosible, il faut l‘équiper du moteur antidéflagrant adéquat.

Si lors de l‘utilisation de la pompe, un arrêt non intentionnel ou une panne de celle-ci peut conduire à un danger

pour les personnes ou l‘installation, il faut prendre les mesures de sécurité adéquates.

Schéma en coupe

TWISTER VSA

- 3 -

Page 24

3. Construction

3.1 Principe de fonctionnement

La TWISTER développée par RIETSCHLE aspire gaz et vapeurs par l‘intermédiaire

de deux vis tournant en sens inverse et sans contact dans la chambre de compression et maintenues entre-elles de part et d‘autre du corps de pompe. Ces vis ont un

profil conjugé de courbes, type Archimède, Quimby et arc.

Les gaz et vapeurs aspirés sont progressivement compressés vers la pression régnant au refoulement de la pompe. La construction de la pompe est telle qu‘elle ne

nécessite pas d‘huile dans la chambre de compression pour son fonctionnement. La

puissance du moteur est transmise à la vis d‘entraînement par courroie ou accouplement direct, puis à la seconde vis par pignons de synchronisation.

3.2 Principaux éléments

• Vis: Les vis sont composées

d‘un degré élevé de fonte

d‘acier à graphite sphéroïdal et

usinées avec précision par

machine à commande numérique. Après leur usinage, les vis

ont un équilibre dynamique

parfait.

• Pignons de synchronisation:

Les pignons de synchronisation sont les éléments les plus

importants de la pompe à vide à vis. Ils

doivent maintenir les jeux entre les deux vis. La surface des dents des pignons subit un traitement thermique avant

d‘être polie par une polisseuse de précision pour réduire le niveau sonore.

• Paliers: Le palier côté fixe se compose d‘un roulement à bille à contact angulaire. Du

côté libre, le palier est composé de roulements à rouleaux à haute résistance. Ces paliers ont été

choisis pour leurs capacités à travailler à des grandes vitesses de rotation, pour leurs résistances et pour garantir les jeux

entre les pignons de synchronisation et les vis.

• Joint d‘arbre: Côté aspiration, le joint d‘arbre est composé d‘un double joint à lèvres. Côté refoulement, il est composé de

garnitures mécaniques. Ces étanchéités évitent un écoulement de l‘huile des paliers vers la chambre de compression ainsi

qu‘une incursion des gaz aspirés vers les paliers.

• Niveau d‘huile: Un contacteur de niveau est monté sur le couvercle de corps de pompe. Le niveau d‘huile doit être au niveau

supérieur de la marque rouge. En cas de niveau trop bas, les paliers, roulements et garnitures mécaniques seront détériorés, par manque de lubrification. Les pignons de synchronisation, les paliers et les garnitures mécaniques sont graissés par

barbotage. Lorsque la pompe à vide est arretée, vérifier le niveau et la qualité de l‘huile.

3.3 Spécifications

VSA 150 (30) 330 (30) 400 (20) 800 (20)

Débit nominal (théorique)

m³/h

Vide limite

Pression refoulement

Puissance moteur

Vitesse de rotation

Diamètre de raccordement (Aspiration/Refoulement)

Charge huile palier

Pression interne maximum

Débit eau de refroidissement

Pression eau de refroidissement

Débit gaz de refroidissement

Débit barrière gazeuse

50 Hz 120 270 360 720

60 Hz 150 330 400 800

mbar (abs.) 0,3 0,3 0,05 0,05

bar (abs.) max. 1,3

50 Hz 4,0 7,5 15 18,5

kW

60 Hz 4,8 9,0 18 22,0

50 Hz 2850

-1

min

60 Hz 3450

DN 40 50 / 40 65 / 50 100 / 65

l 1,3 1,6 2,0 4,0

bar (abs.) 10

l/h 120 210 420 600

bar (abs.) max. 6

3

m

/h 18 18 25 > 30

cm³/min max. 3

Flasque (côté entraînement) Garnitures mécaniques

Type de joint Flasque (côté fixe) Joints à lèvres

Couvercle (côté fixe) Joints d‘huile

Poids

kg 330 520 610 810

Note:

(1) Les quantités d‘huile indiquées constituent une recommandation. Les huiles minérales et à base de fluore peuvent être

utilisées. Pour la livraison, de l‘huile standard est fournie.

(2) Les débits d‘eau de refroidissement indiqués sont donnés pour une température d‘eau de 20°C. La quantité d‘eau peut varier

en cas d‘utilisation d‘un post refroidisseur. Dans ce cas, veuillez nous consulter.

- 4 -

Page 25

3.4 PID

Sortie eau de efroidissement

TWISTER

Entrée eau refroidissement

Silencieux

Post refroidisseur

3.5 Injection de gaz et solvant

3.5.1 Injection de gaz de refroidissement

Cette injection a pour but de refroidir les vis ainsi que le

corps de la pompe à vide qui sont échauffés par la compression du gaz. La température côté refoulement pouvant dépasser les 200°C, une injection est nécessaire pour

refroidir les gaz. En règle générale, l‘air ambiant est utilisé

comme réfrigérant.

Cette injection de refroidissement est réalisée par un filtre

à air installé du côté refoulement du corps de pompe.

(1) Débit du gaz de refroidissement

Ce débit peut varier en fonction du niveau de vide de

travail.

Modèle Débit Nm3/h

VSA 150 18

VSA 300 18

VSA 400 25

VSA 800 > 30

VSA 2700 > 30

(2) Type de gaz de refroidissement

1. Standard: air ambiant filtré.

2. Utilisation d‘un échangeur : les gaz process sont recyclés après refroidissement par l‘échangeur.

3. Gaz inertes (azote,…) à la place de l‘air ambiant ou

des gaz process refroidis.

3.5.2 Barrière gazeuse

Cette barrière gazeuse peut être nécessaire dans le cadre

de certains procédés. La pression exercée par celle-ci dans

le couvercle de corps (de préférence de l‘azote) permet

d‘éviter une fuite des gaz aspirés vers les paliers et pignons de synchronisation. Pour effectuer le raccordement

de la tuyauterie de la barrière gazeuse, utiliser un des deux

orifices prévus sur le couvercle de corps de la TWISTER.

La pression de raccordement pour la barrière gazeuse ne

doit pas excéder 1,5 bar (abs.) Le taux de fuite des garnitures mécaniques est en-dessous de 3 cm

3

/h. Les garnitures mécaniques peuvent être pressurisées jusqu‘à 4 bar

(abs.).

3.5.3 Gaz ou solvants de nettoyage

Ceux-ci sont utilisés pour nettoyer l‘intérieur de la pompe

avant son arrêt. Pour nettoyer, il faut isoler la pompe de la

tuyauterie d‘aspiration par une vanne pendant 20 à 30 minutes et injecter par une électrovanne (installée sur la bride

d‘aspiration) de l‘azote, de la vapeur ou un solvant adapté.

Ce nettoyage est très important dans le cas de pompage

de gaz corrosifs/toxiques ou chargés (résines, …).

4. Installation

4.1 Installation mécanique

4.1.1 Mise en place

• Lors de l‘installation de la pompe, il faut veiller à la placer

sur un plan rigide et horizontal. Dans le cas d‘une installation extérieure, vérifier que les périphériques de la pompe

sont adaptés.

• Il faut prévoir un dégagement suffisant autour de la pompe

pour les opérations de maintenance, de démontage/remontage ou pour les travaux de contrôle, etc...

4.1.2 Support

• La pompe peut être fixée sur un socle ou un châssis mé-

tallique.

4.1.3 Installation

• La pompe doit être installée horizontalement et placée con-

formément à l‘instruction de service. La pompe doit être

de niveau (tolérance de 0.5 mm par mètre).

4.2 Installation tuyauterie

4.2.1 Tuyauterie principale

• Nettoyer l‘intérieur de la tuyauterie côté aspiration et re-

foulement pour éliminer toutes traces de rouille, poussières et tous corps étrangers. Installer un filtre tamis (40 microns) à l‘aspiration de la pompe.

• Il est recommandé d‘installer des compensateurs à l‘aspi-

ration et au refoulement de la pompe. Prévoir des supports

de tuyauteries pour éviter des charges excessives sur les

brides de la pompe.

• Dans le cas de montage d‘un silencieux d‘échappement, il

faut l‘installer le plus proche possible de la bride de refoulement.

• Pour éviter que la pompe ne tourne en sens inverse lors

de son arrêt, installer un clapet anti-retour adjacent à la

bride d‘aspiration. Si l‘installation d‘un clapet anti-retour

pose problème pour le fonctionnement de la pompe, installer une vanne d‘isolation en s‘assurant qu‘elle se ferme

avant l‘arrêt de la pompe.

• Les condensats formés au refoulement de la pompe peu-

vent être récupérés dans un réservoir placé sous la pompe.

Ces condensats seront collectés pendant l‘opération de

pompage par l‘ouverture d‘une électrovanne de drainage.

• Un récipient adapté installé sous l‘électrovanne de drai-

nage pourra être placé pour la collecte des condensats.

4.2.2 Tuyauterie circuit de refroidissement

L‘eau de refroidissement est nécessaire pour refroidir les