Page 1

Betriebsanleitung

Seitenkanal-Vakuumpumpen

SMV

SMV 160

CO N

Y

SMV 300

SMV 500

F

F

A

E

F

E

M

E

E

S

E

Ausführungen

Diese Betriebsanleitung gilt für folgende mehrstufige Seitenkanal-Vakuumpumpen: SMV 160, SMV 300 und SMV 500.

Das Saugvermögen bei freier Ansaugung beträgt 180, 300 und 470 m3/h bei 50 Hz. Die Abhängigkeit des Saugvermögens vom Ansaugdruck zeigt das Datenblatt D 561.

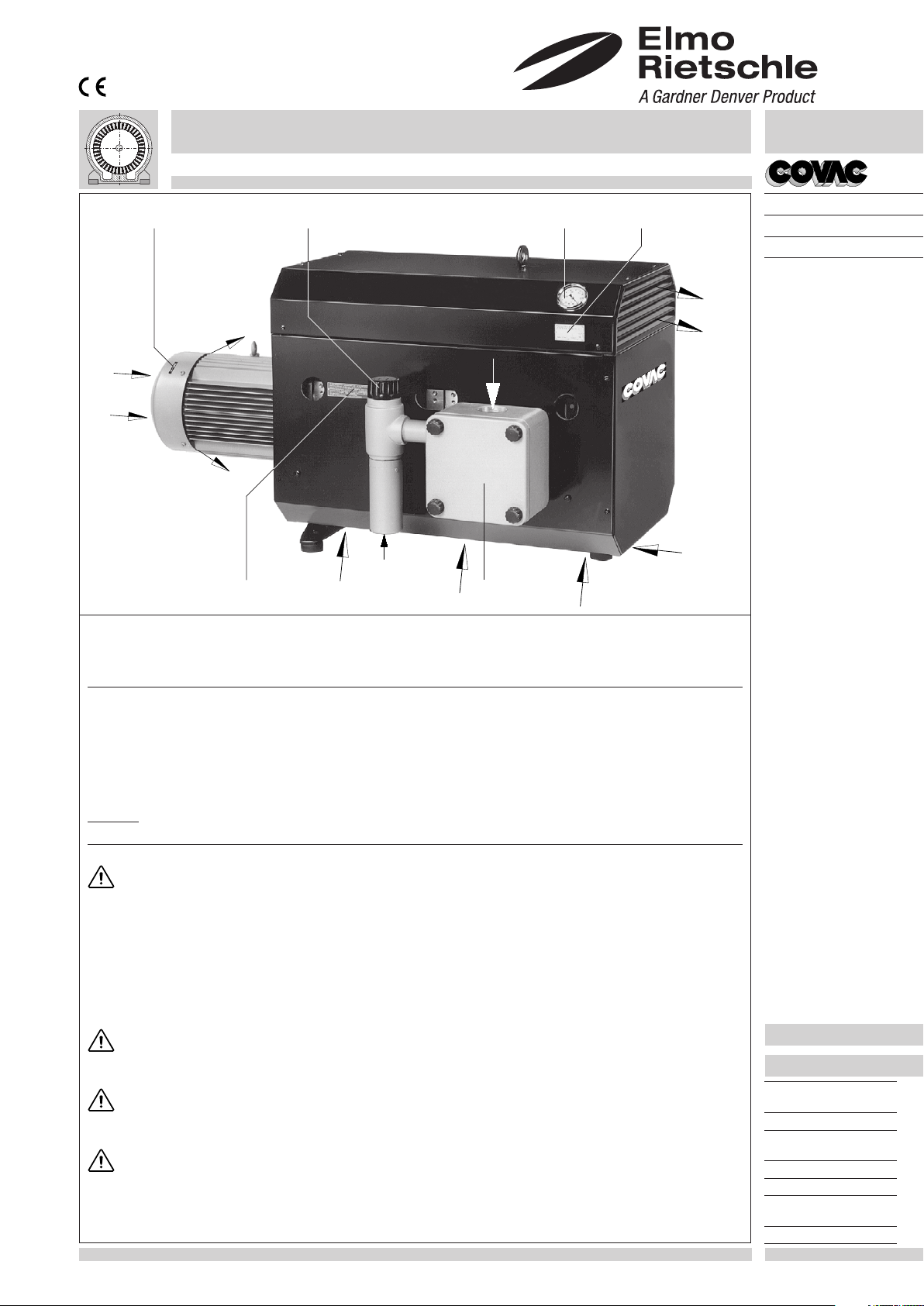

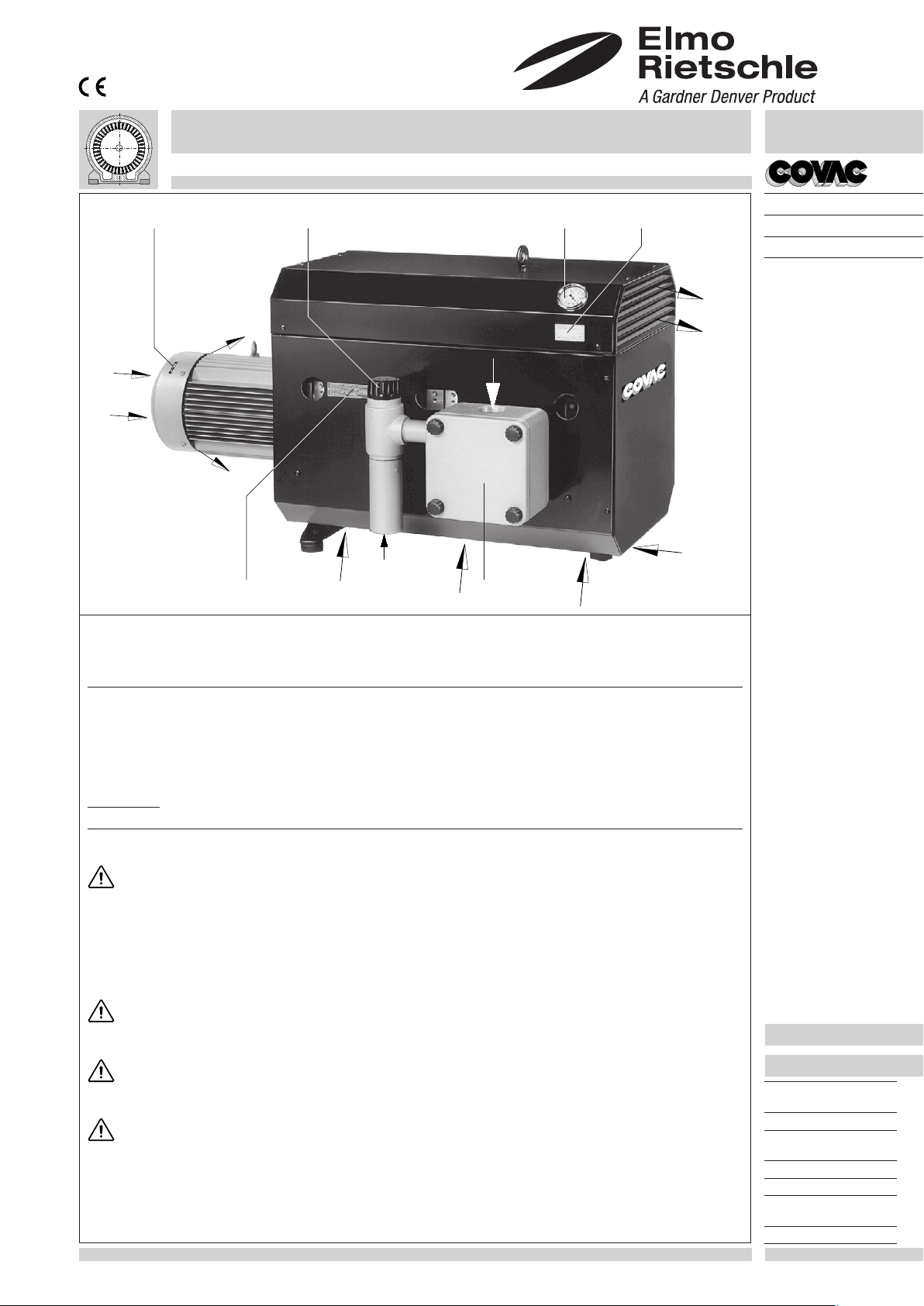

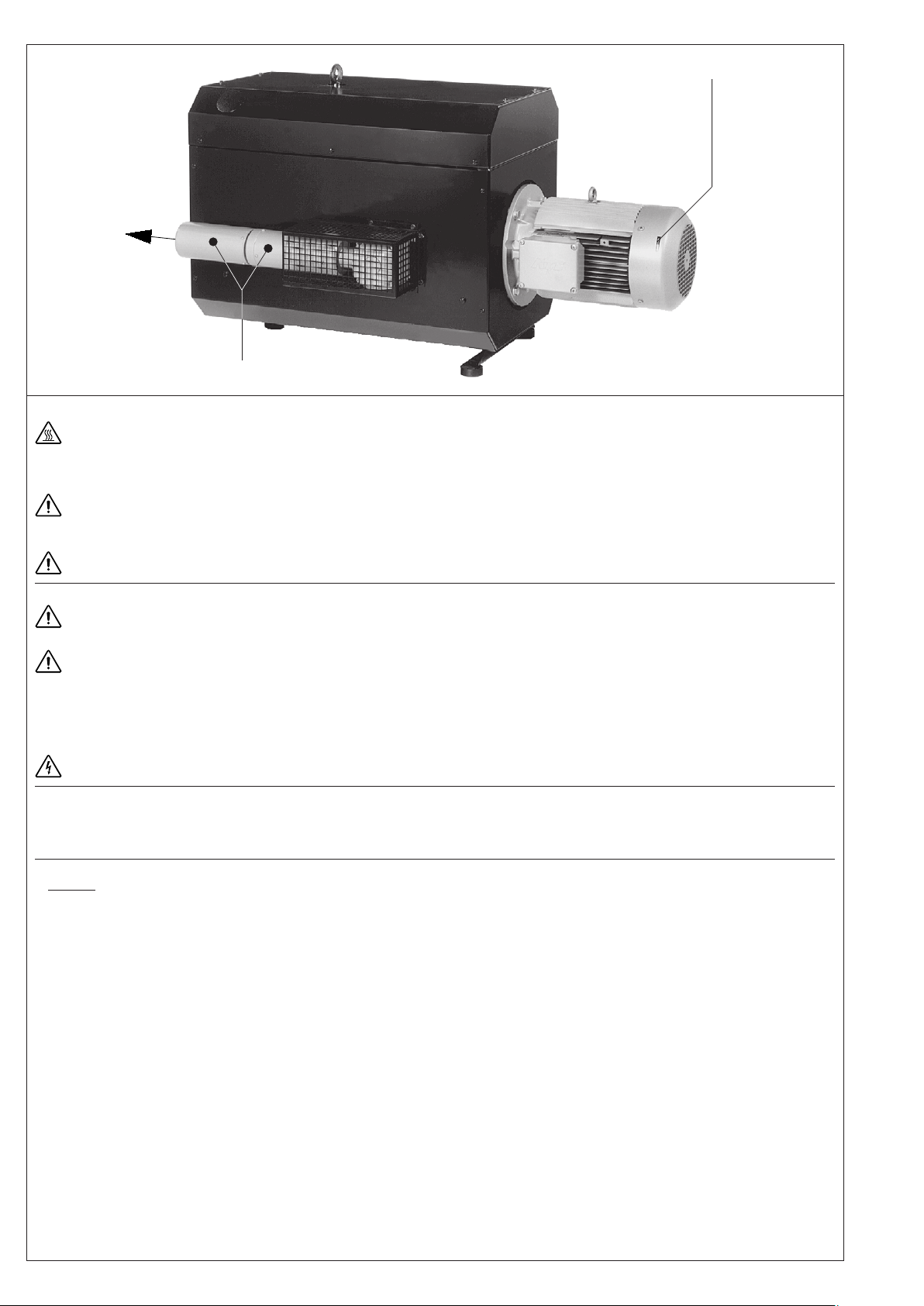

Beschreibung

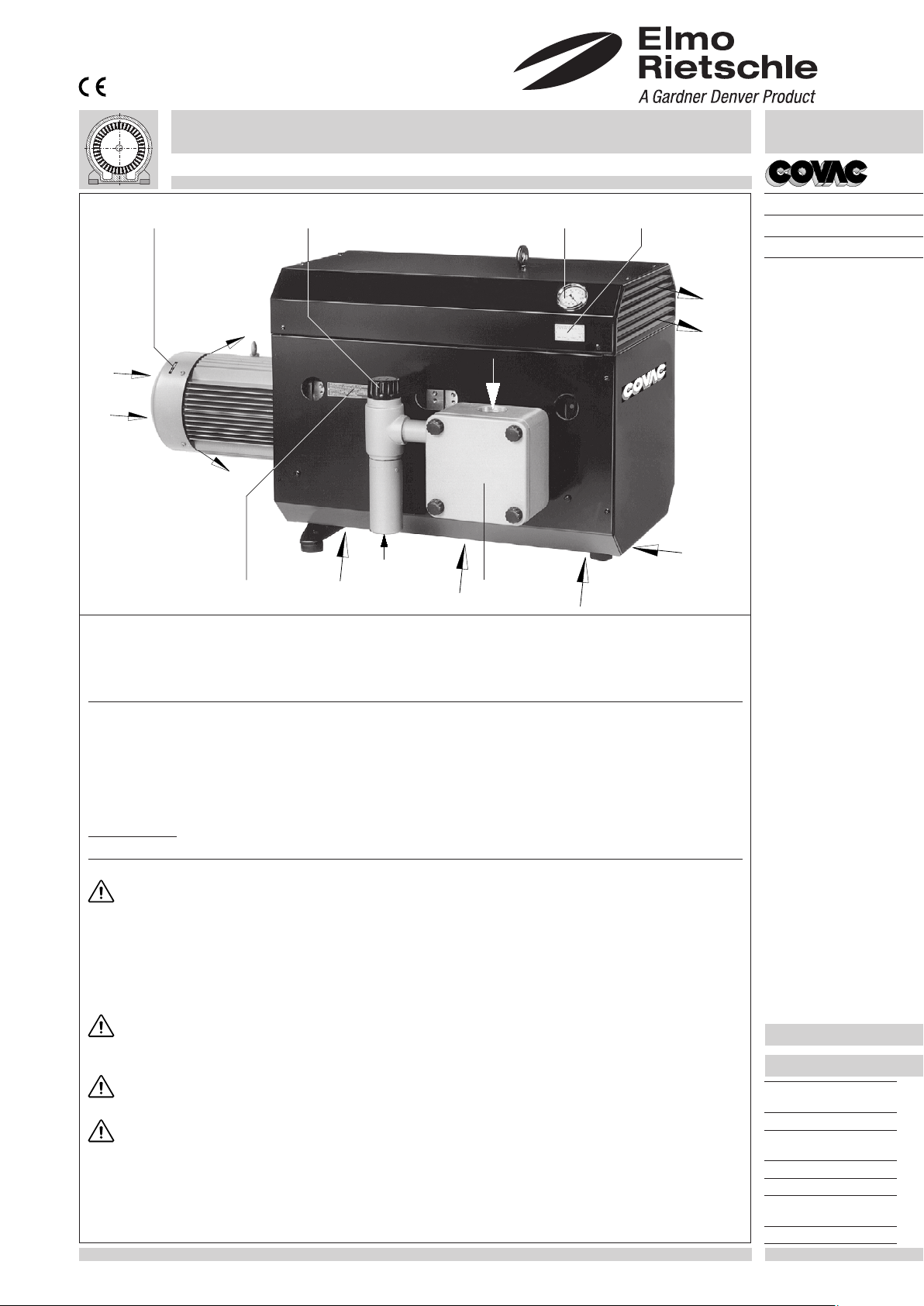

Die nach dem dynamischen Prinzip verdichtenden Typen SMV arbeiten mit berührungsfrei rotierenden Laufrädern. Die

angesaugte Luft wird durch ein eingebautes Mikro-Feinfilter gereinigt. Die Vakuumpumpe ist durch eine Schallhaube

gekapselt. Die Kühlung der Vakuumpumpe erfolgt über Kupplungslüfter, welche die frische Kühlluft (E) unterhalb der

COVAC ansaugen und die erwärmte Luft am Kühlluftaustritt (F) ausblasen.

Der Antrieb der Pumpen erfolgt durch angeflanschte Drehstrom-Normmotoren über eine Kupplung.

Ein Vakuum-Regulierventil (C) erlaubt die Einstellung von Vakuum auf gewünschte, jedoch nach oben begrenzte Werte.

Ein Vakuummeter (Y) zeigt laufend an, in welchem Vakuumbereich gearbeitet wird.

Zubehör: Bei Bedarf Rückschlagventil (ZRK), Staubabscheider (ZFP), vakuumdichtes Ansaugfilter (ZVF) und Motorschutzschalter (ZMS).

Verwendung

Die Seitenkanal-Vakuumpumpen SMV sind für den Einsatz im gewerblichen Bereich geeignet, d.h. die

Schutzeinrichtungen entsprechen EN DIN 294 Tabelle 4 für Personen ab 14 Jahren.

Die SMV 160 kann im Dauerbetrieb bei jedem Druck zwischen Atmosphäre und einem Ansaugdruck von 200 mbar (abs.)

betrieben werden. Kurzzeitig ist ein max. Endvakuum von 150 mbar (abs.) bei 50 Hz und 100 mbar (abs.) bei 60 Hz

möglich.

Die SMV 300 und SMV 500 können im Dauerbetrieb bei jedem Druck zwischen Atmosphäre und einem Ansaugdruck von

200 mbar (abs.) betrieben werden. Kurzzeitig ist ein max. Endvakuum von 100 mbar (abs.) bei 50 Hz und 60 mbar (abs.)

bei 60 Hz möglich.

Bei Betrieb unter 200 mbar (abs.) bitte Rücksprache mit Rietschle.

Die COVAC eignet sich für die Förderung von Luft mit einer relativen Feuchte bis zu 90% und trockenen, nicht

aggressiven Gasen.

Es dürfen keine gefährlichen Beimengungen (z.B. brennbare oder explosive Gase oder Dämpfe), Wasser-

dampf oder aggressive Gase angesaugt werden.

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muß die

Sicherheitsanleitung X 1 beachtet werden.

Die Umgebungstemperatur und die Ansaugtemperatur muß zwischen 5 und 40° C liegen. Bei Temperaturen

außerhalb dieses Bereiches bitten wir um Rücksprache.

Die Standard-Ausführungen dürfen nicht in explosionsgefährdeten Räumen betrieben werden. Spezielle Ausführungen

mit Ex-Schutz-Motor sind lieferbar.

Bei Anwendungsfällen, wo ein unbeabsichtigtes Abstellen oder ein Ausfall der Vakuumpumpe zu einer

Gefährdung von Personen oder Einrichtungen führt, sind entsprechende Sicherheitsmaßnahmen anlagenseits vorzusehen.

B 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 2

O

B

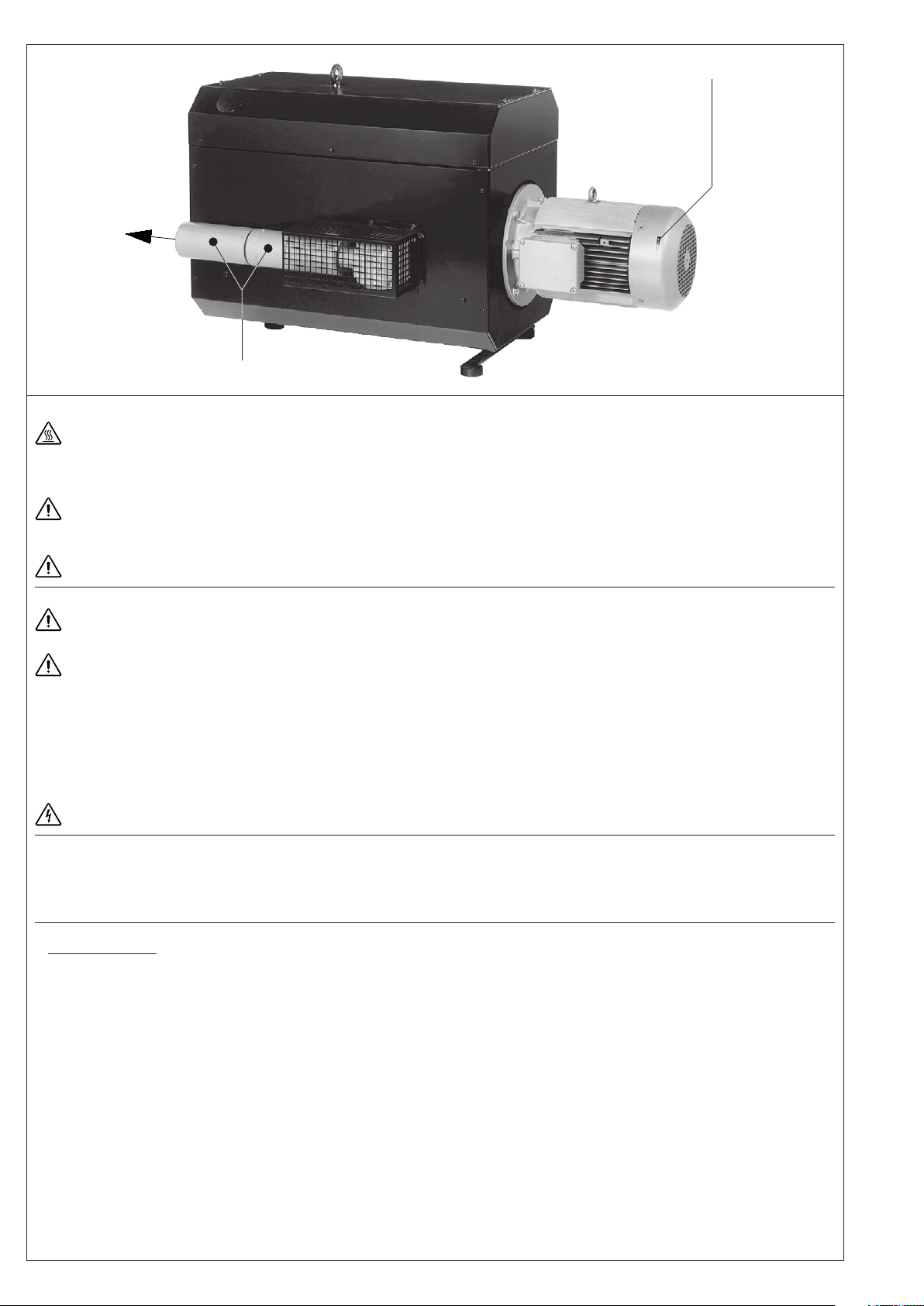

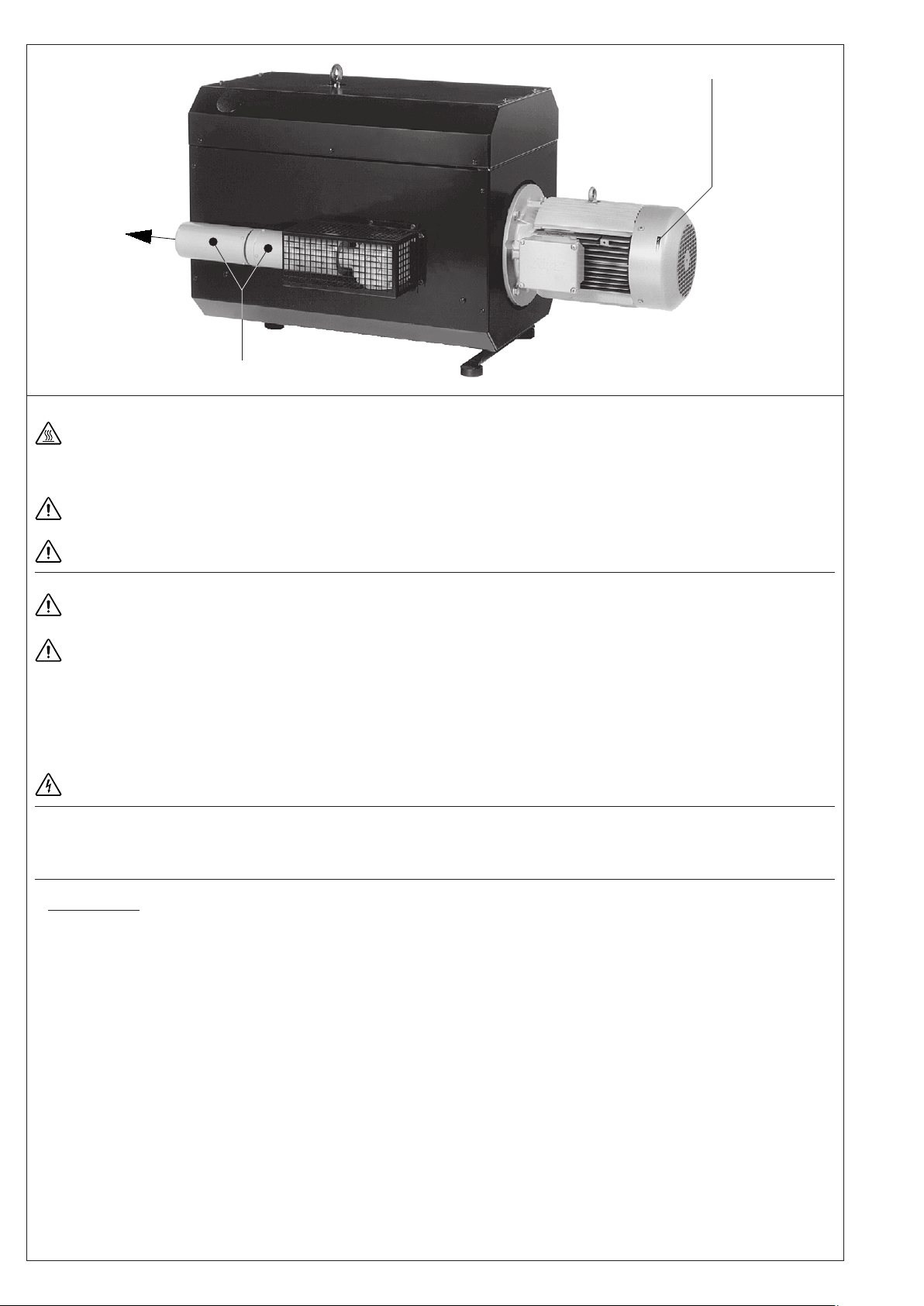

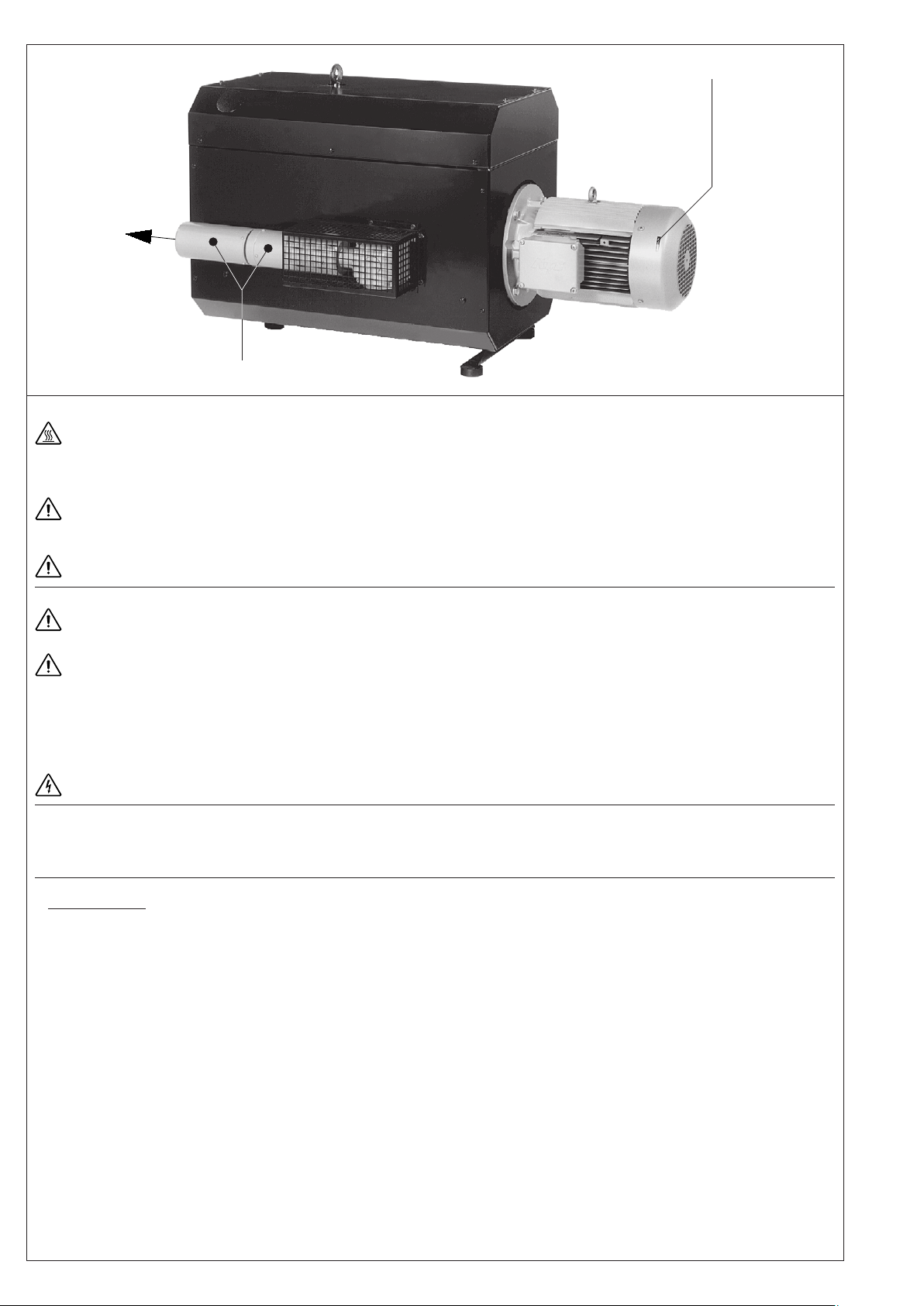

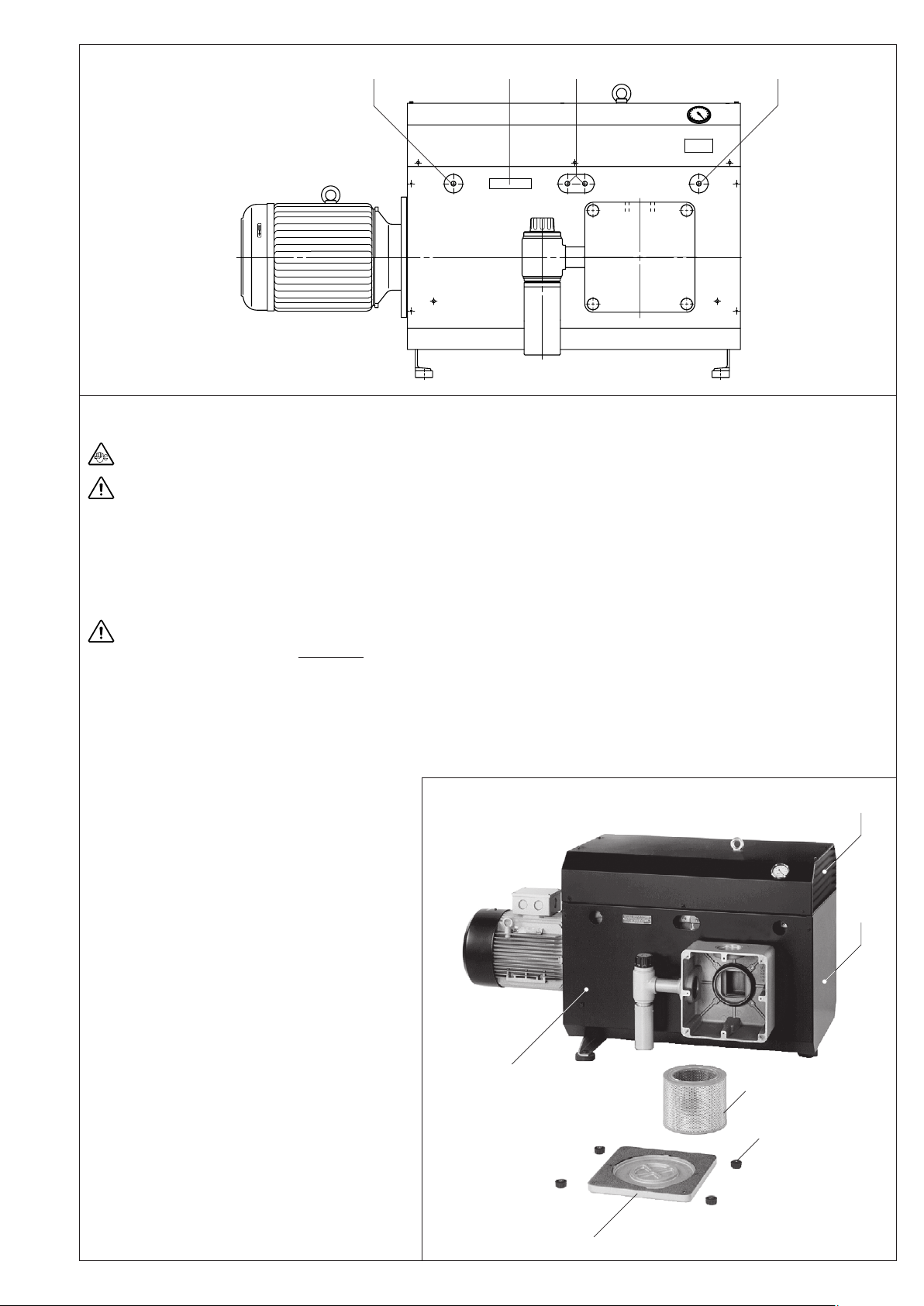

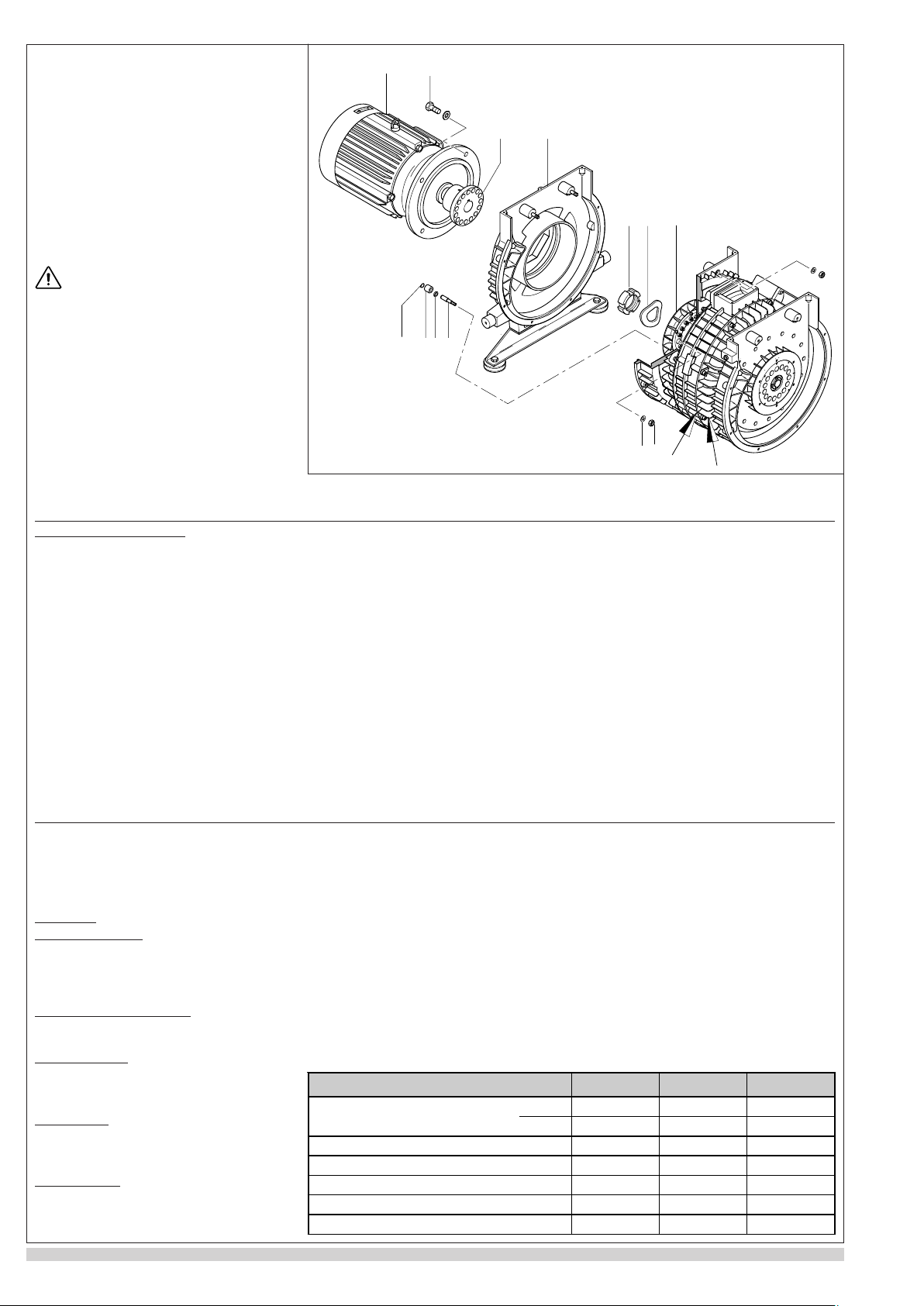

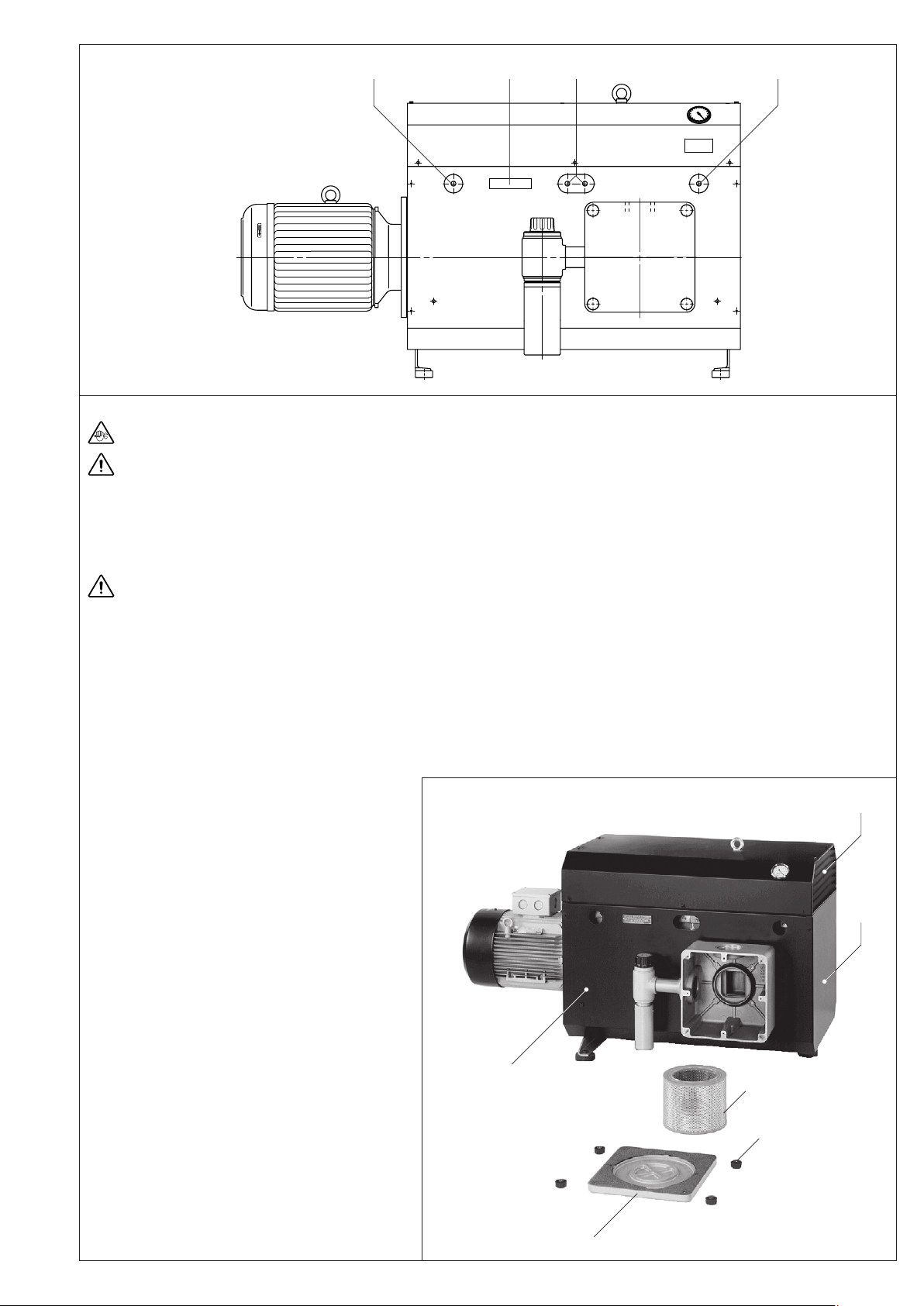

Handhabung und Aufstellung (Bild bis )

In betriebswarmem Zustand können die Oberflächentemperaturen an den Bauteilen (Q) über 70°C ansteigen. Dort ist eine

Berührung zu vermeiden.

Vakuum-Regulierventil (C), Vakuummeter (Y), Fettschmierstellen (L) und Filtergehäuse (S) müssen leicht zugänglich sein. Die Kühlluft-Eintritte (E)

und die Kühlluft-Austritte (F) müssen mindestens 20 cm Abstand zu benachbarten Wänden haben. Austretende Kühlluft darf nicht wieder angesaugt

werden. Für Wartungsarbeiten empfehlen wir vor Filtergehäuse (S) und den Fettschmierstellen (L) 0,4 m Abstand vorzusehen.

Die Typen SMV können nur bei horizontaler Wellenlage betrieben werden.

Die Aufstellung der Typen SMV auf festem Untergrund ist ohne Fußbefestigung möglich. Bei Aufstellung auf einer Unterkonstruktion empfehlen

wir eine Befestigung über elastische Pufferelemente.

Bei Aufstellung höher als 1000 m über dem Meeresspiegel macht sich eine Leistungsminderung bemerkbar. In diesem Fall bitten

wir um Rücksprache.

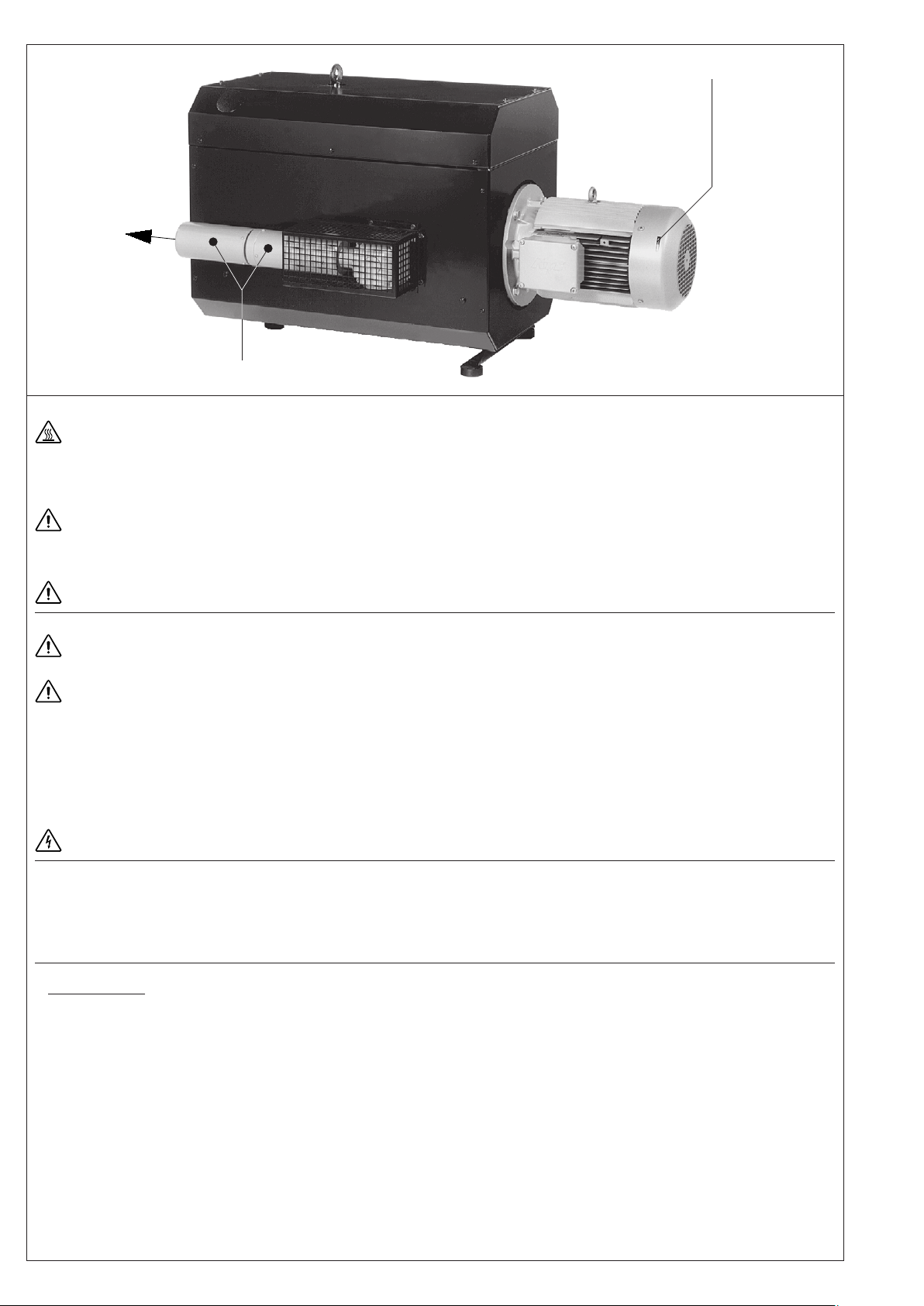

Installation (Bild bis )

Bei Aufstellung und Betrieb ist die Unfallverhütungsvorschrift »Verdichter« VBG 16 zu beachten.

1. Vakuumanschluß bei (A). Die abgesaugte Luft wird durch den Ausblasschalldämpfer (B) ausgeblasen.

Bei zu enger und/oder langer Saugleitung vermindert sich das Saugvermögen der Vakuumpumpe.

2. Die elektrischen Motordaten sind auf dem Datenschild (N) bzw. dem Motordatenschild angegeben. Die Motoren entsprechen DIN/VDE 0530 und

sind in Schutzart IP 54 und Isolationsklasse B oder F ausgeführt. Das entsprechende Anschlußschema befindet sich im Klemmenkasten des

Motors (entfällt bei Ausführung mit Stecker-Anschluß). Die Motordaten sind mit den Daten des vorhandenen Stromnetzes zu vergleichen

(Stromart, Spannung, Netzfrequenz, zulässige Stromstärke).

3. Motor über Motorschutzschalter anschließen (zur Absicherung ist ein Motorschutzschalter und zur Zugentlastung des Anschluß-Kabels ist eine

Pg-Verschraubung vorzusehen).

Wir empfehlen die Verwendung von Motorschutzschaltern, deren Abschaltung zeitverzögert erfolgt, abhängig von einem evtl. Überstrom.

Kurzzeitiger Überstrom kann beim Kaltstart der Maschine auftreten.

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorgenommen werden. Der

Hauptschalter muß durch den Betreiber vorgesehen werden.

Inbetriebnahme (Bild bis )

1. Motor zur Drehrichtungsprüfung (Drehrichtungspfeil (O)) kurz starten.

2. Saugleitung an (A) anschließen.

3. Die erforderlichen Vakuumbereiche können mit dem Vakuum-Regulierventil (C) entsprechend dem auf dem Drehknopf angebrachten Symbolschild erfolgen.

Risiken für das Bedienungspersonal

Geräuschemission: Die höchsten Schalldruckpegel (ungünstigste Richtung und Belastung) bzw. Schallleistungspegel, gemessen nach den

Nennbedingungen DIN 45635 Teil 13 (entsprechend 3.GSGV), sind in der Tabelle im Anhang angegeben. Wir empfehlen bei andauerndem Aufenthalt in der Umgebung der laufenden Vakuumpumpe das Benutzen persönlicher Gehörschutzmittel, um eine Dauerschädigung

des Gehörs zu vermeiden.

Q

Page 3

L LL

M

Wartung und Instandhaltung

Bei Wartungsmaßnahmen, bei denen Personen durch bewegte oder spannungsführende Teile gefährdet werden können, ist die

Pumpe durch Ziehen des Netzsteckers oder Betätigen des Hauptschalters vom E-Netz zu trennen und gegen Wiedereinschalten zu

sichern. Wartung nicht bei betriebswarmer Pumpe durchführen. (Verletzungsgefahr durch heiße Maschinenteile).

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muß die Sicherheitsanleitung X 1

beachtet werden.

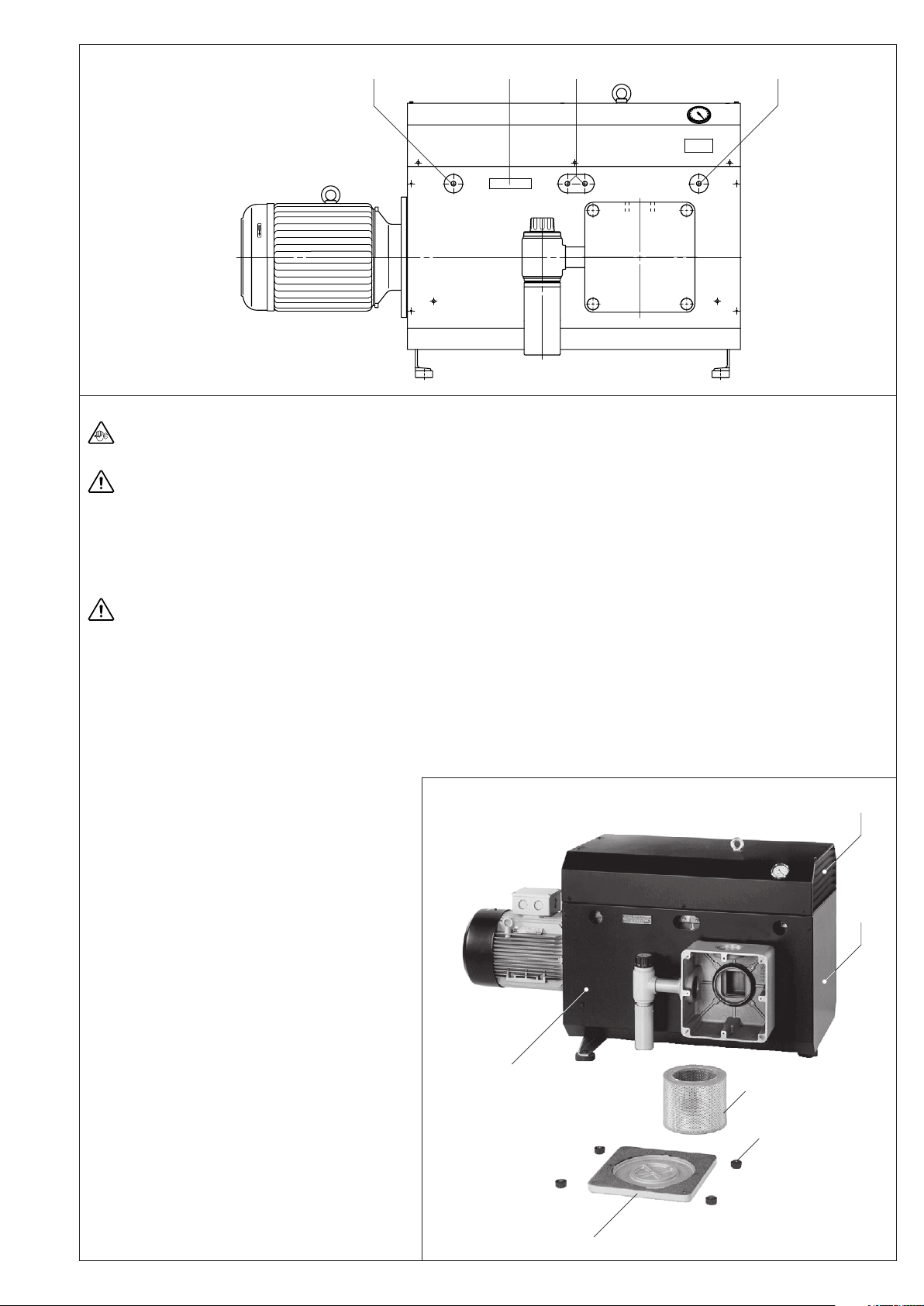

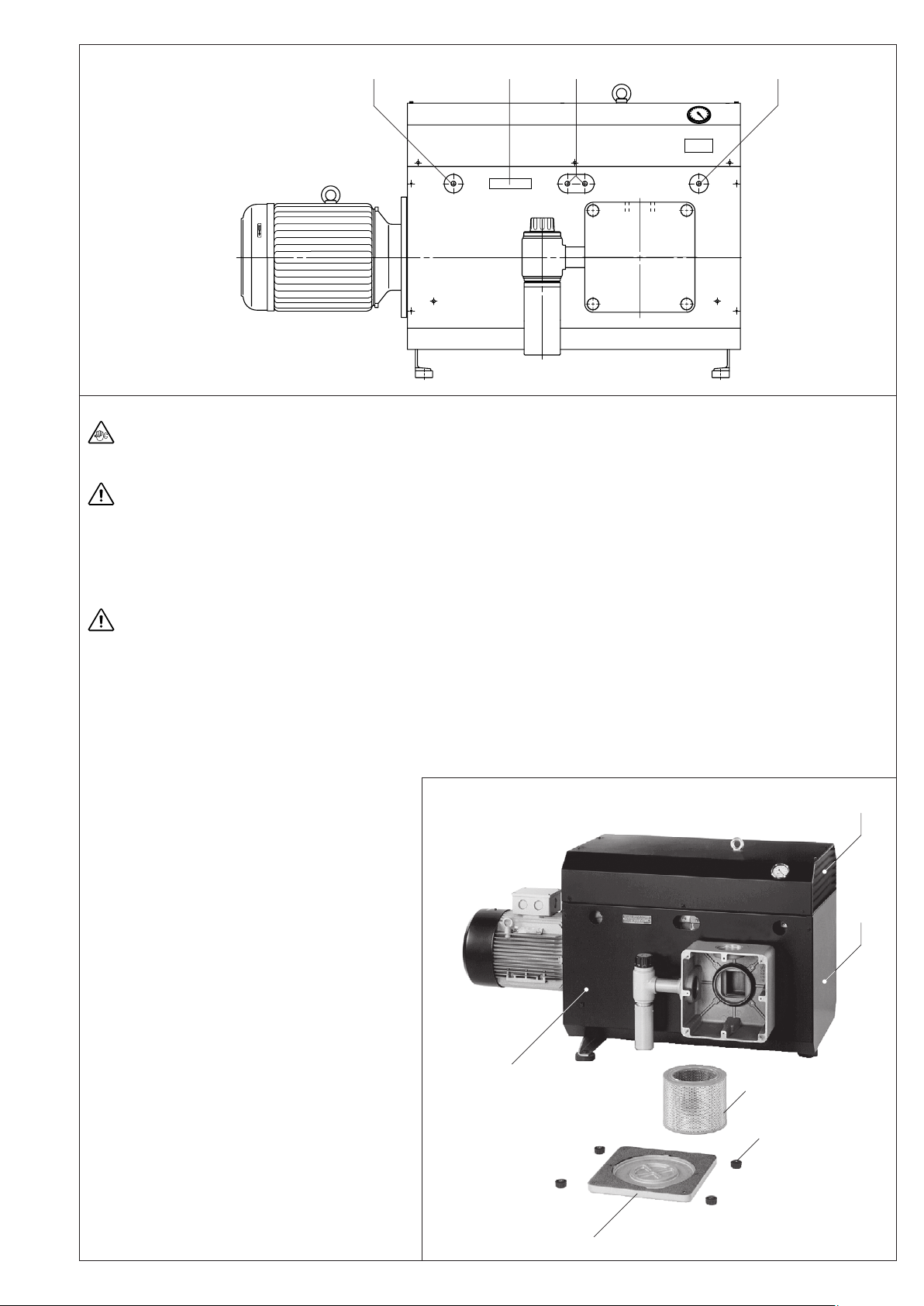

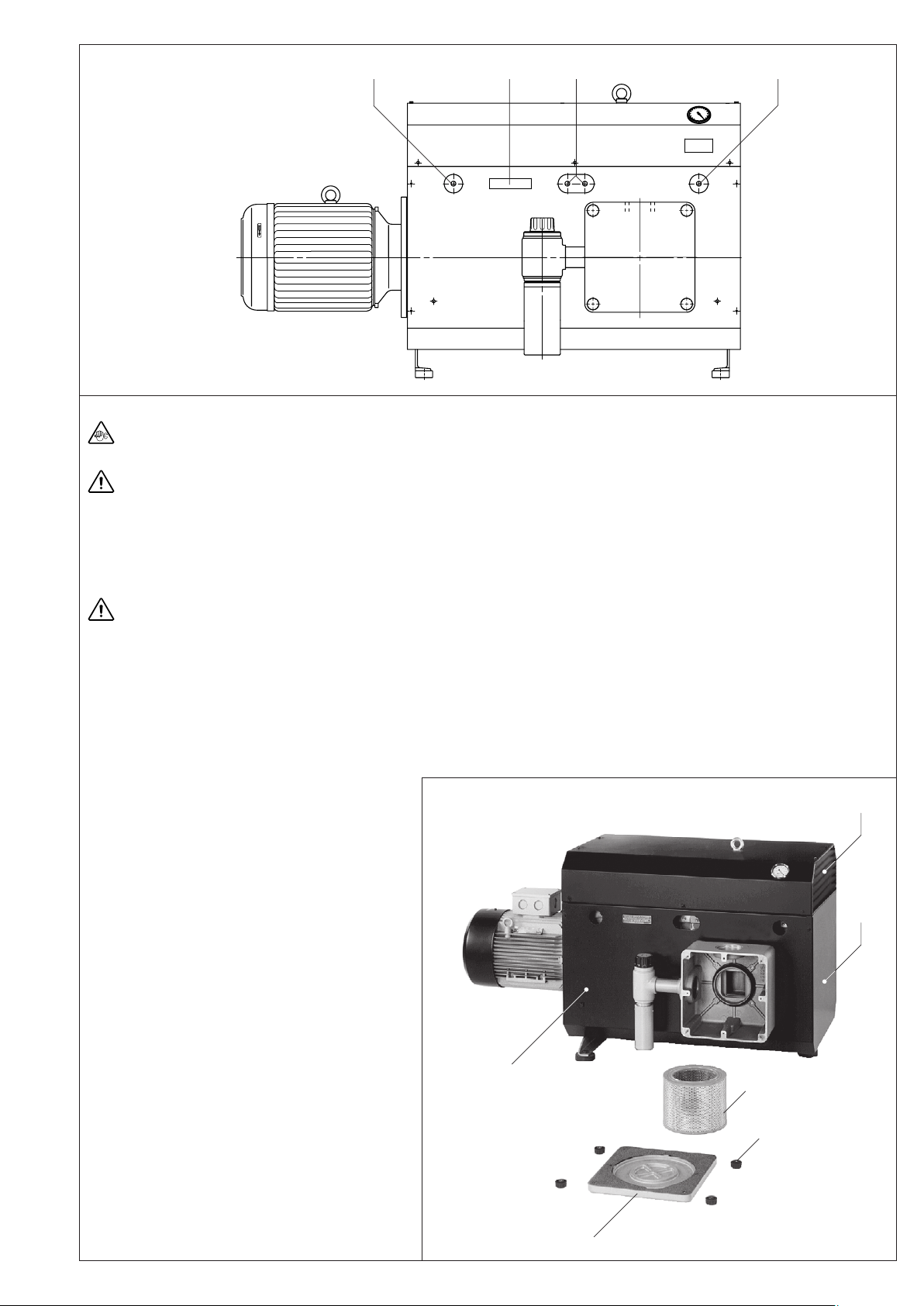

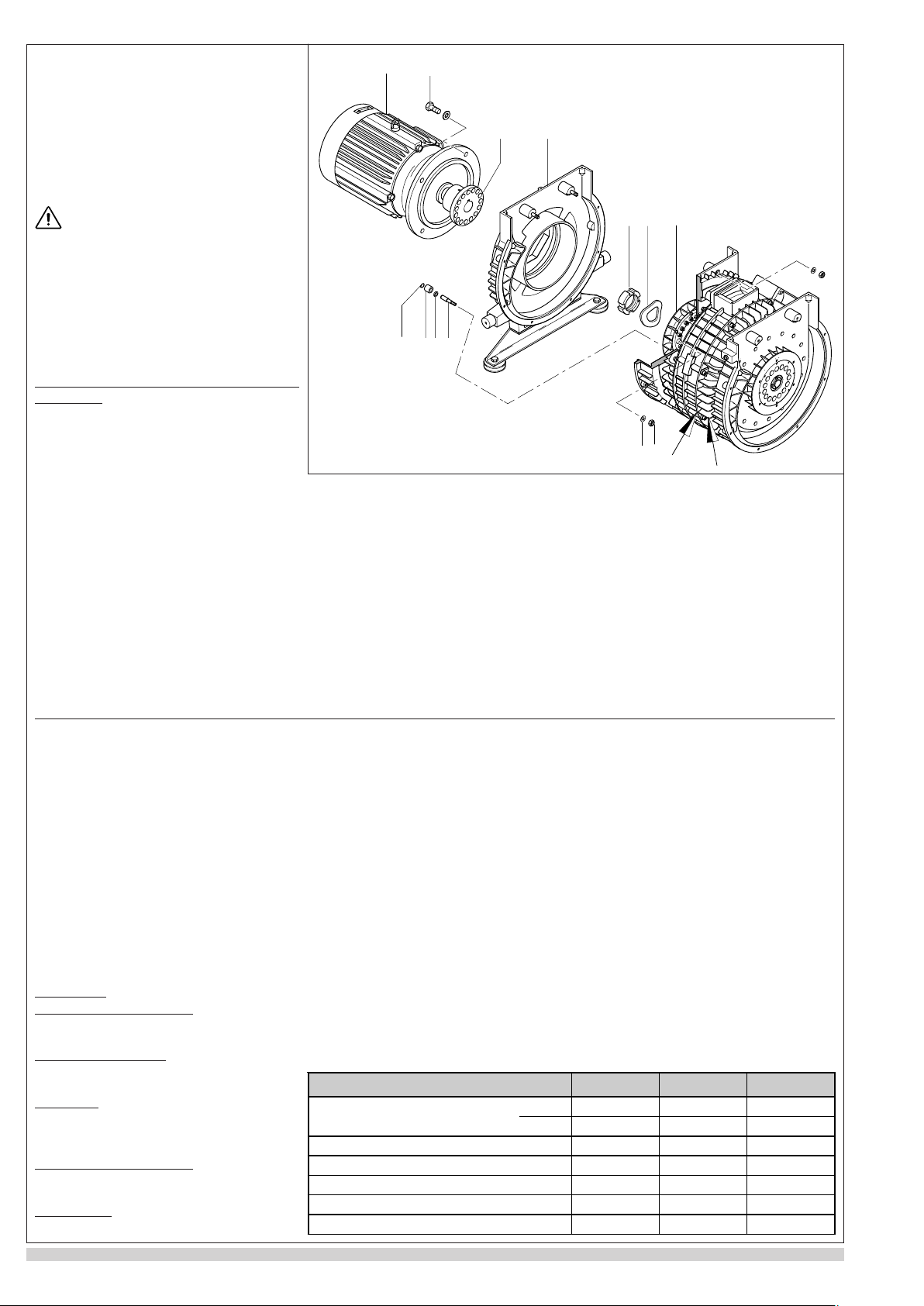

1. Schmierung (Bild )

Die Lager der Gebläse-Einheiten müssen alle 6.000 Betriebsstunden bei 50 Hz und alle 5.000 Betriebsstunden bei 60 Hz oder spätestens nach

2 Jahren mit 30 g Fett nachgeschmiert werden (siehe 4 Schmiernippel (L)). Wir empfehlen Klüber PETAMO GY 193 oder andere gleichwertige Fette

(siehe Schmierschild (M)).

Achtung! Diese Schmierfrist gilt für Betrieb bei 20°C Umgebungstemperatur. Bei 40°C halbiert sich diese Frist.

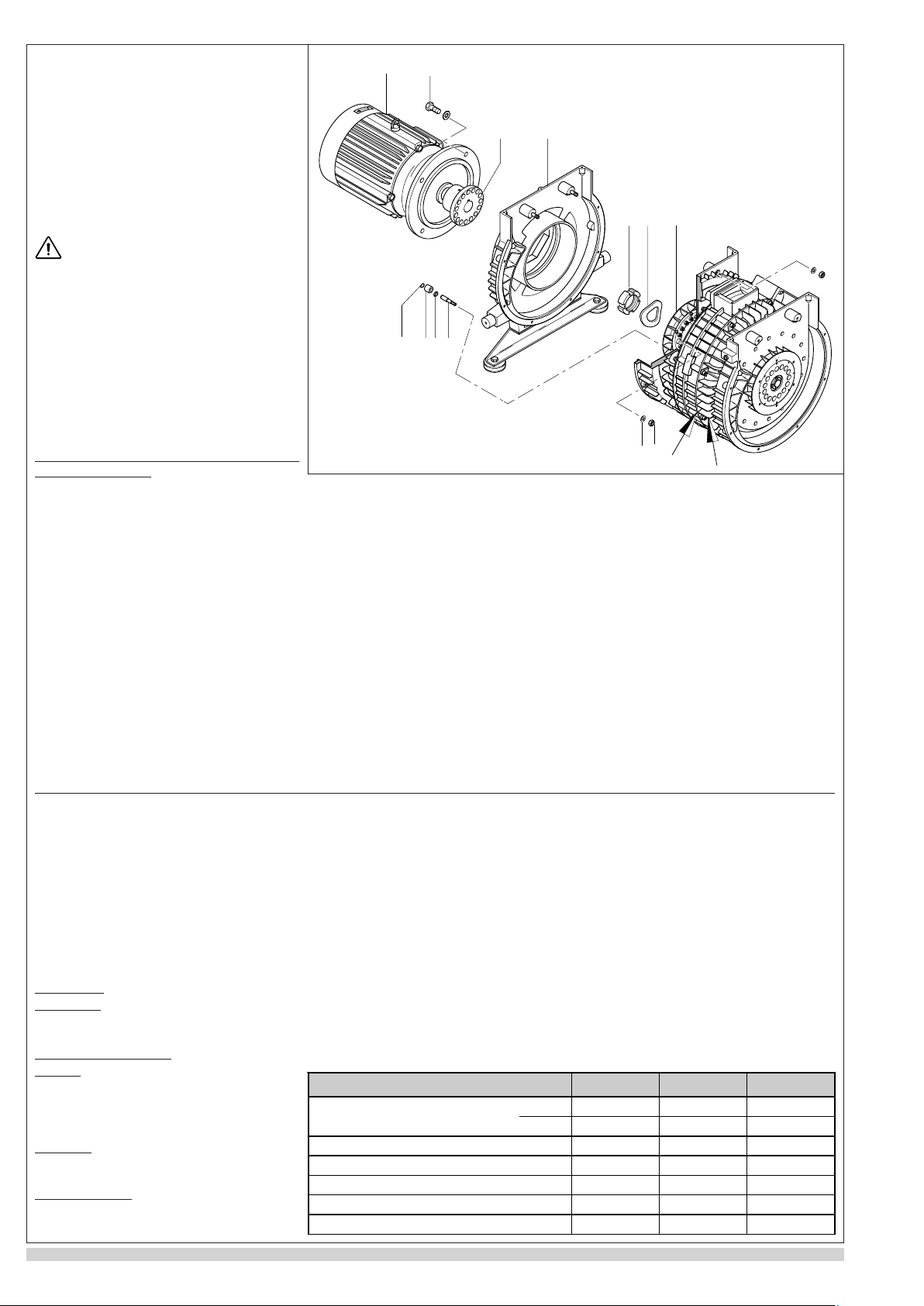

2. Luftfilterung (Bild )

Bei ungenügender Wartung der Luftfilter vermindert sich die Leistung der Vakuumpumpe.

Filterpatrone (f) des Ansaugfilters muß monatlich gereinigt und jährlich ausgewechselt werden (bei extremen Bedingungen müssen diese

Wartungsintervalle je nach Notwendigkeit verkürzt werden).

Ansaugfilter-Wechsel:

ausklopfen und ausblasen). Der Einbau erfolgt in umgekehrter Reihenfolge.

Schraubknöpfe (m) lösen. Filterdeckel (d) mit Dichtung abnehmen. Filterpatrone (f) herausnehmen und reinigen (von Hand

G

1

G

3

G

2

f

m

d

Page 4

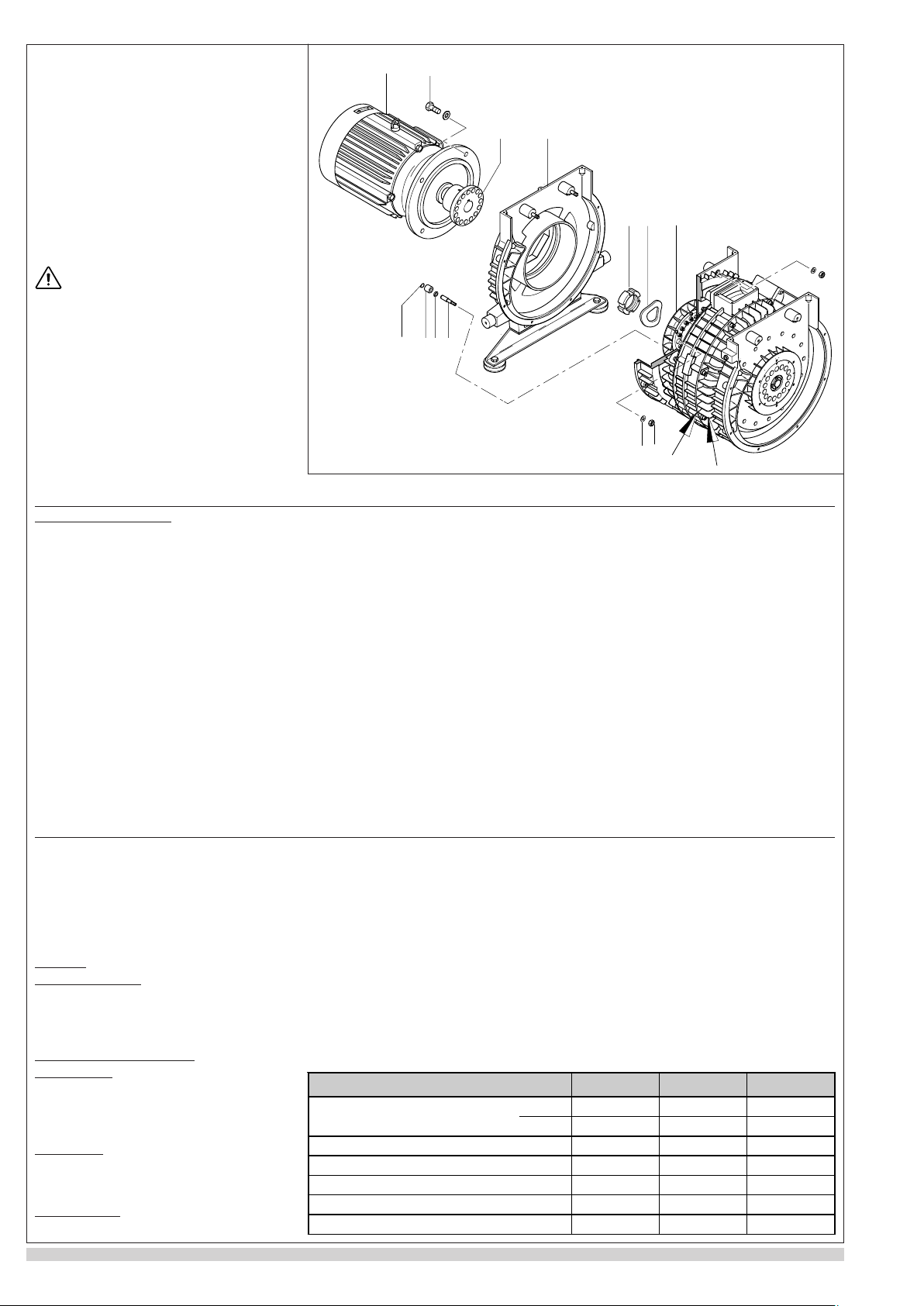

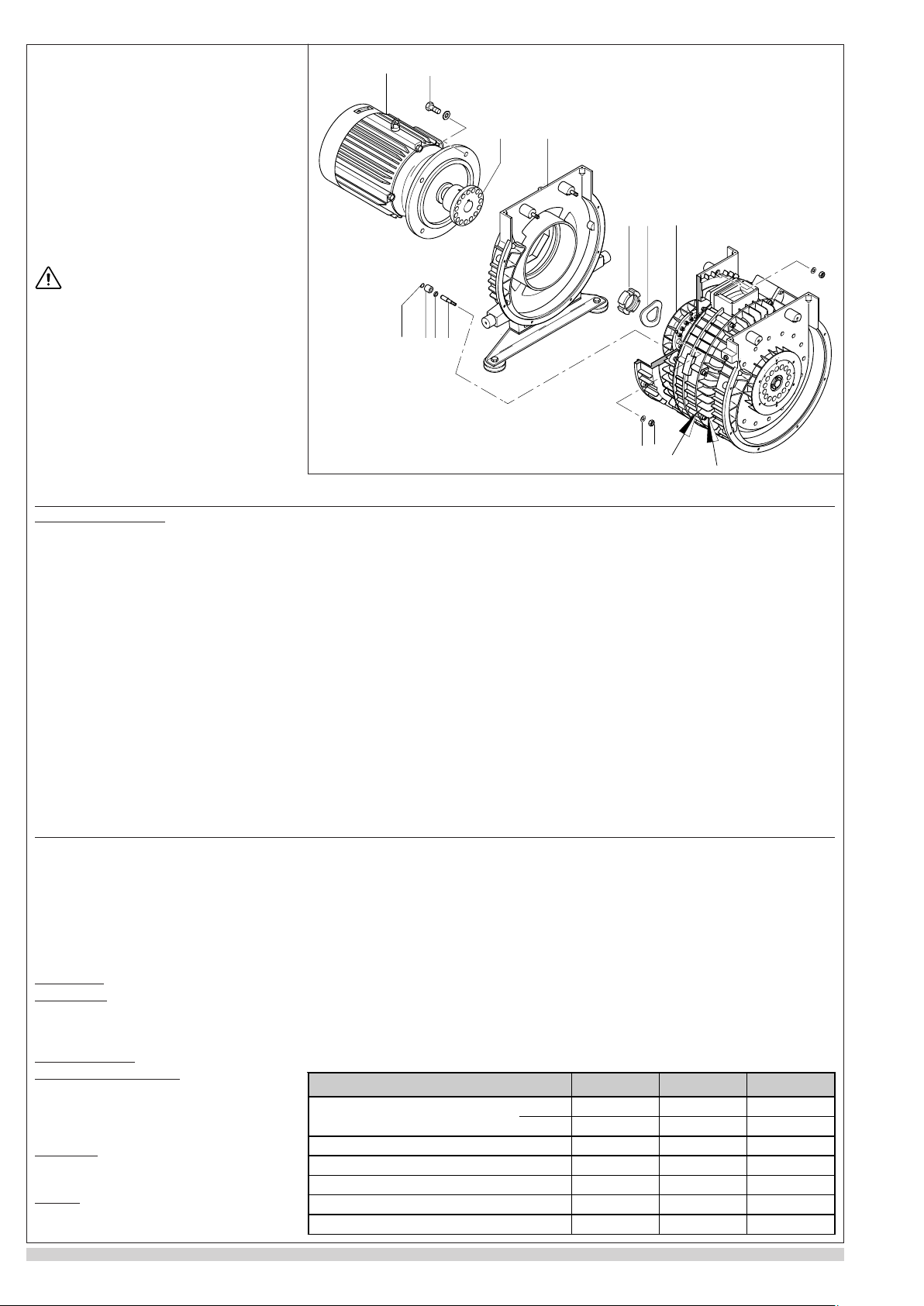

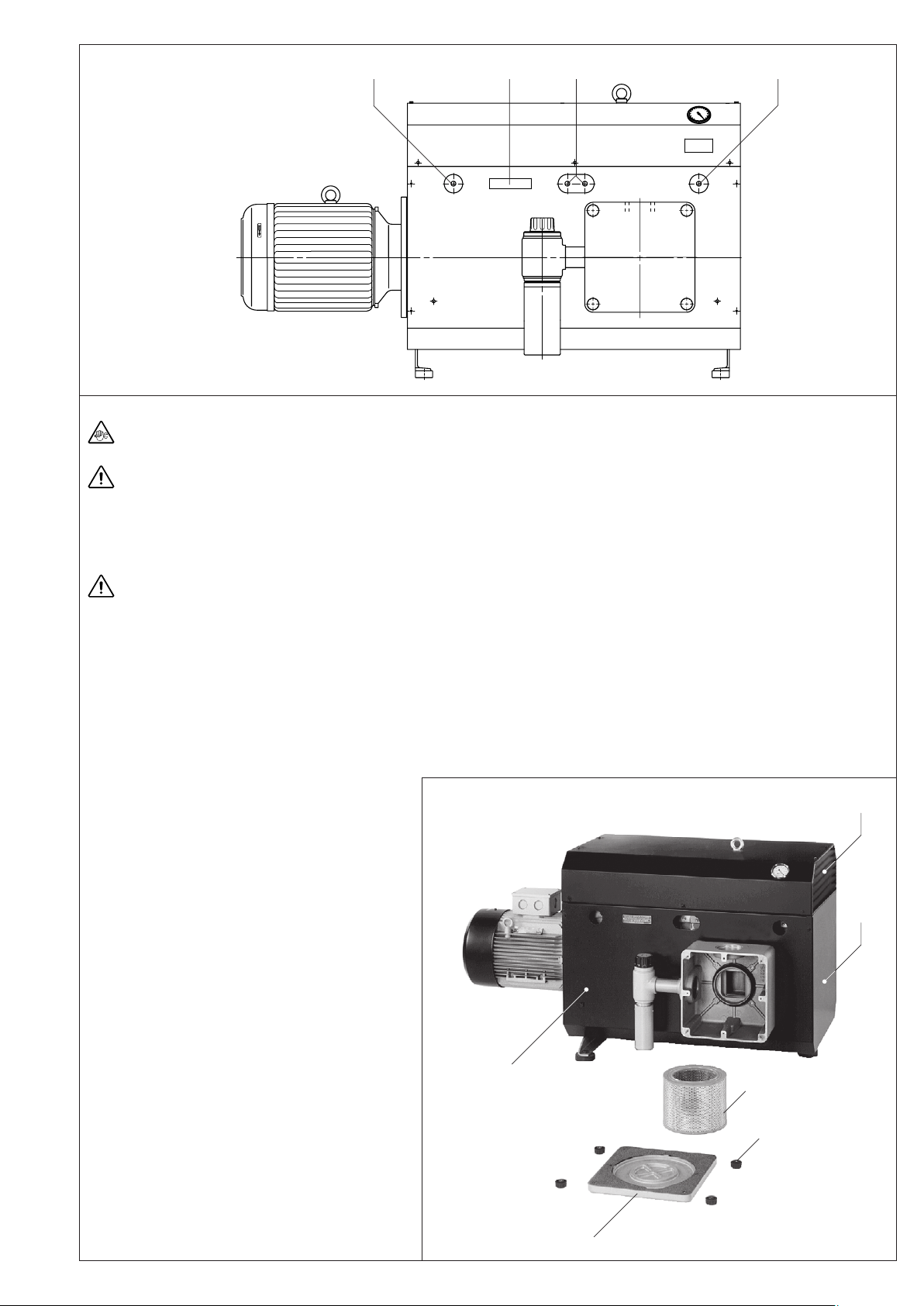

3. Kühlung (Bild und )

Bei starkem Staubanfall können sich die Luftschlitze für die Kühlluft-Austritte (F) im

Schutzgitter (G1) bzw. die Zwischenräume (E1)

der Kühlrippen zusetzen. Die Reinigung kann

nach Abnehmen der Abdeckbleche (G2) und (G3)

durch Ausblasen erfolgen.

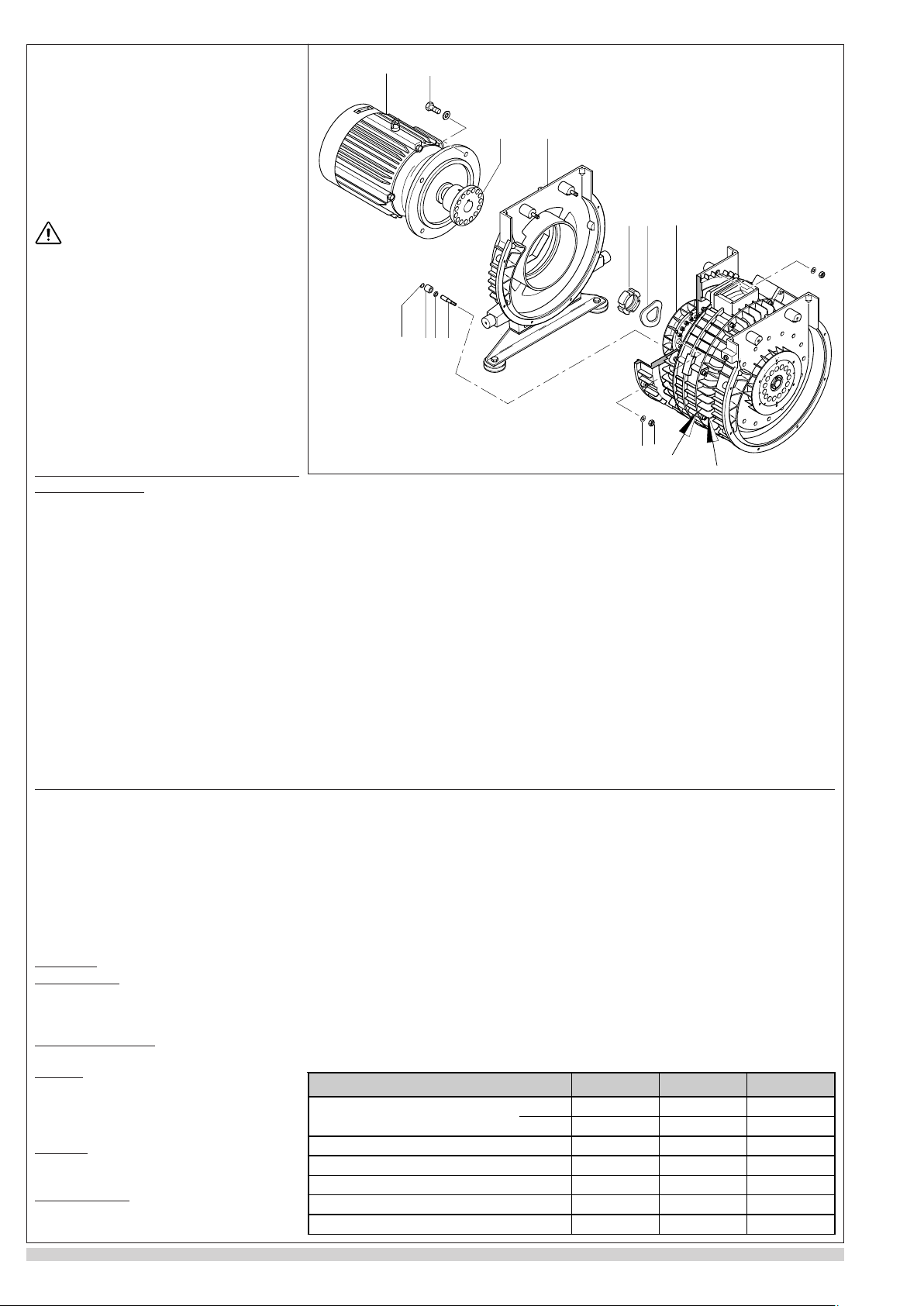

4. Kupplung (Bild )

Je nach Arbeitsbedingungen unterliegen die

Kupplungsgummis (k) einem Verschleiß und

sollten von Zeit zu Zeit überprüft werden. Verschlissene Kupplungsgummis machen sich durch

ein schlagartiges Geräusch beim Anlauf des

Gebläses bemerkbar.

Defekte Gummis können zum Bruch der

Gebläsewelle führen.

Zur Überprüfung der Kupplung Motor (m) ausschalten. Schrauben (s5) lösen. Motor mit

motorseitiger Kupplungshälfte (q) axial abziehen. Sind die Kupplungsgummis (k) beschädigt,

Sicherungsringe (l) vom Kupplungsbolzen (r)

abnehmen und Kupplungsgummis (k) austauschen. Distanzring (p) belassen. Kupplungsbolzen (r) überprüfen und eventuell auswechseln: Motorflanschhaube (n) abschrauben.

Wellenmutter (w1) und Federscheibe (u1) lösen.

Kupplunghälfte (q1) von Gebläsewelle abziehen.

Muttern (w) mit Scheiben (u) lösen und Kupplungsbolzen austauschen.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

Störungen und Abhilfe

1. Vakuumpumpe erreicht beim Einschalten die Betriebsdrehzahl nicht:

1.1 Netzspannung/Frequenz stimmt nicht mit den Motordaten überein.

1.2 Anschluß am Motorklemmbrett ist nicht korrekt.

2. Vakuumpumpe wird durch Motorschutzschalter abgeschaltet:

2.1 Fehler wie unter 1.1 und 1.2.

2.2 Motorschutzschalter ist nicht korrekt eingestellt.

2.3 Motorschutzschalter löst zu rasch aus.

Abhilfe: Verwendung eines Motorschutzschalters mit überlastabhängiger Abschaltverzögerung, die den kurzzeitigen Überstrom beim Start

berücksichtigt (Ausführung mit Kurzschluß- und Überlastauslöser nach VDE 0660 Teil 2 bzw. IEC 947-4).

2.4 Der Gegendruck bei Wegleitung der Vakuum-Abluft ist zu hoch.

3. Saugvermögen ist ungenügend:

3.1 Ansaugfilter sind verschmutzt.

3.2 Saugleitung ist zu lang oder zu eng.

3.3 Undichtigkeit an der Pumpe oder im System.

4. Enddruck (max. Vakuum) wird nicht erreicht:

4.1 Undichtigkeit auf der Saugseite der Vakuumpumpe oder im System.

5. Vakuumpumpe wird zu heiß:

5.1 Umgebungs- oder Ansaugtemperatur ist zu hoch.

5.2 Kühlluftstrom wird behindert.

5.3 Fehler wie unter 2.4.

m

s

5

q

l

p

r

k

n

w

u

q

1

1

1

E

u

w

1

Anhang:

Reparaturarbeiten: Bei Reparaturarbeiten vor Ort muß der Motor von einer Elektrofachkraft vom Netz getrennt werden, so daß kein unbeabsichtigter Start erfolgen kann. Für Reparaturen empfehlen wir den Hersteller, dessen Niederlassungen oder Vertragsfirmen in Anspruch zu nehmen,

insbesondere, wenn es sich evtl. um Garantiereparaturen handelt. Die Anschrift der für Sie zuständigen Service-Stelle kann beim Hersteller erfragt

werden (siehe Hersteller-Adresse). Nach einer Reparatur bzw. vor der Wiederinbetriebnahme sind die unter “Installation” und “Inbetriebnahme”

aufgeführten Maßnahmen wie bei der Erstinbetriebnahme durchzuführen.

Innerbetrieblicher Transport: Zum Anheben und Transportieren sind die SMV an der Transportöse aufzuhängen. Gewichte siehe Tabelle.

Lagerhaltung: Die COVAC ist in trockener Um-

gebung mit normaler Luftfeuchtigkeit zu lagern.

Bei einer relativen Feuchte von über 80% empfehlen wir die Lagerung in geschlossener Umhüllung mit beigelegtem Trockenmittel.

Entsorgung: Die Verschleißteile (als solche in

der Ersatzteilliste gekennzeichnet) sind Sonderabfall und nach den landesüblichen Abfallgesetzen zu entsorgen.

Ersatzteillisten: E 561 ➝ SMV 500

E 562 ➝ SMV 160/300

SMV 160 300 500

Schallpegel (max.)

Schalleistungspegel

Gewicht (max.)

Länge (max.)

Breite

Höhe

dB(A)

dB(A)

50 Hz 81 82 87

60 Hz 86 87 90

50/60 Hz - / 96 - / 98 98 / 102

kg 210 214 382

mm 1200 1312 1494

mm 805 805 963

mm 652 652 798

2.08

/ PM7

Page 5

Operating Instructions

Side channel vacuum pumps

SMV

SMV 160

CO N

Y

SMV 300

SMV 500

F

F

A

E

F

E

M

E

E

S

E

Pump ranges

These operating instructions concern the following multi-stage side channel vacuum pumps: SMV 160, SMV 300 and

SMV 500.

The vacuum capacities at atmosphere are 180, 300 and 470 m3/hr operating on 50 cycles. For pumping curves which

show capacity against vacuum, refer to data sheet D 561.

Description

All SMV models work according to the dynamic compression principle utilising non-contact rotating impellors. All vacuum

air is filtered by a built in micro fine filter. The vacuum pump is enclosed in a sound box. The cooling of the vacuum pump

takes place over the coupling fan. The fresh cool air (E) is sucked in from underneath the COVAC and the warm air is

exhausted through the vents (F).

All the pumps are driven by a direct flanged three phase, standard TEFV motor via a pin and bush coupling.

Vacuum can be adjusted to the required levels, however, they are limited to a maximum point (see regulating valve (C)).

A vacuum gauge (Y) shows continuously the current vacuum range.

Optional extras: As required, non-return valve (ZRK), dust inlet filter (ZFP), vacuum tight suction filter (ZVF) and motor

starter (ZMS).

Suitability

The units SMV are suitable for the use in the industrial field i.e. the protection equipments corresponds to

EN DIN 294 table 4, for people aged 14 and above.

Continuous operation of SMV 160, at any pressure between atmosphere and 200 mbar (abs.), is achievable. A maximum

vacuum of 150 mbar (abs.) on 50 cycles and 60 mbar (abs.) on 60 cycles is possible on intermittent operation.

Continuous operation of SMV 300 and SMV 500, at any pressure between atmosphere and 200 mbar (abs.), is

achievable. A maximum vacuum of 100 mbar (abs.) on 50 cycles and 60 mbar (abs.) on 60 cycles is possible on

intermittent operation.

At operation under 200 mbar (abs.) please consult Rietschle.

The COVAC is suitable for use with air of a relative humidity up to 90% but not aggressive gases.

Dangerous mixtures (i.e. flammable or explosive gases or vapours), water vapour or aggressive gases

must not be handled.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety

instructions XE 1 are noted.

The ambient and suction temperatures must be between 5 and 40°C. For temperatures outside this range

please contact your supplier.

The standard versions may not be used in hazardous areas. Special versions with Ex-proof motors can be supplied.

For all applications where an unplanned shut down of the vacuum pump could cause possible harm to

persons or installations, the corresponding safety backup system must be installed.

BE 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 6

O

B

Handling and Setting up (pictures to )

Pumps that have reached operating temperature may have a surface temperature at position (Q) of more than 70° C. WARNING! Do

Not Touch.

Vacuum regulating valve (C), vacuum gauge (Y), greasing points (L) and filter housing (S) should be easily accessible. The cool air entry (E) and

the cool air exit (F) must have a minimum distance of 20 cm from any obstruction. The discharged cool air must not be recirculated. For maintenance

purposes we recommend a space of 0.4 m in front of the filter housing (S) and greasing points (L).

The SMV blowers can only be operated reliably if they are installed horizontally.

SMV models can be installed on a solid floor without bolting down. When fitting onto a framework we would recommend using anti-vibration mounts.

For installations that are higher than 1000 m above sea level there will be a loss in capacity. For further advice please contact your

supplier.

Installation (pictures to )

For operating and installation follow any relevant national standards that are in operation.

1. Vacuum connection at (A). The air handled can be exhausted into the atmosphere through the exhaust port (B).

Long and/or small bore pipework should be avoided as this tends to reduce the capacity of the pump.

2. The electrical data can be found on the data plate (N) or the motor data plate. The motors correspond to DIN/VDE 0530 and have IP 54

protection and insulation class B or F. The connection diagram can be found in the motor terminal box (unless a special plug connection is fitted).

Check the electrical data of the motor for compatibility with your available supply (voltage, frequency, permissible current etc.).

3. Connect the motor via a motor starter. It is advisable to use thermal overload motor starters to protect the motor and wiring. All cabling used

on starters should be secured with good quality cable clamps.

We recommend that motor starters should be used that are fitted with a time delayed trip resulting from running beyond the

amperage setting. When the unit is started cold, over amperage may occur for a short time.

The electrical installation may only be made by a qualified electrician under the observance of EN 60204. The main switch must be

provided by the operator.

Initial Operation (pictures to )

1. Initially, switch the pump on and off for a few seconds to check the direction of rotation against the direction arrow (O).

2. Connect the suction pipe at (A).

3. The vacuum can be adjusted by turning the regulating valve (C) according to the symbols on the top of the regulating valve.

Potential risks for operating personnel

Noise Emission: The worst noise levels considering direction and intensity (sound power), measured according to DIN 45635 part 3 (as per

3. GSGV), are shown in the table at the back. When working permanently in the vicinity of an operating unit we recommend wearing ear protection

to avoid any damage to hearing.

Q

Page 7

L LL

M

Maintenance and Servicing

When maintaining these units and in other situations where personnel could be hurt by moving parts or by live electrical parts the

pump must be isolated by totally disconnecting the electrical supply. It is imperative that the unit cannot be re-started during the

maintenance operation.

Do not carry out maintenance to a pump that is at its normal operating temperature as there is a danger from hot parts.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety instructions XE 1 are

noted.

1. Lubrication (picture )

The bearings of the blower units need to be greased every 6,000 operating hours on 50 cycles and every 5,000 operating hours on 60 cycles or

at the latest after 2 years with 30 g grease (see 4 greasing points (L)). We recommend Klüber PETAMO GY 193 or other equivalent greases (see

label for recommended grease (M)).

Note! These greasing instruction is valid for operation at 20°C ambient temperature. At 40°C this should be reduced by 50 %.

2. Air filtration (picture )

The capacity of the vacuum pump can be reduced if the air inlet filters are not maintained correctly.

These inlet filter cartridges (f) should be cleaned monthly and changed yearly depending on the degree of contamination.

Inlet cartridge cleaning:

knocking out by hand or by using compressed air. Reassemble in reverse order.

Remove thumb screws (m). Remove filter cover (d) complete with gasket. Pull filter cartridges (f) off and clean either by

G

1

G

3

G

2

f

m

d

Page 8

3. Cooling (pictures and )

The air slots for the cooling air exits (F) in the

grill (G1) or the space between the cooling fins (E1)

may become clogged by dust. They can be

cleaned, by blowing out with compressed air,

after removing the cover plates (G2) and (G3).

4. Coupling (picture )

The coupling rubbers (k) are wearing parts and

should be checked regularly. When the coupling

rubbers are worn this can be detected by a

knocking sound when the blower is started.

Defective coupling rubbers can cause

extensive damage and even in some

extreme cases break the blower shaft.

To check the coupling, stop the motor (m) and

isolate. Remove the screws (s5). Pull off the

motor together with the motor side coupling

half (q). If the coupling rubbers (k) are damaged

remove the circlips (l) from the coupling bolt (r)

and exchange the coupling rubbers (k). Leave

the spacer (p) in place, check the coupling bolts (r)

for any wear and replace if necessary. To replace, screw off motor flange cover (n), remove

the shaft nut (w1) with spring shim (u1), pull off

the coupling (q1) from the blower shaft. Remove

the nut (w) with washer (u) and exchange the

coupling bolts.

Re-assemble in reverse order.

Trouble Shooting:

1. Vacuum pump does not reach operating speed when starting:

1.1 Check that the incoming voltage and frequency corresponds with the motor data plate.

1.2 Check the connections on the motor terminal block.

2. Motor starter cuts out blower:

2.1 Problem as per 1.1 and 1.2.

2.2 Incorrect setting on the motor starter.

2.3 Motor starter trips too fast.

Solution: Use a motor starter with a time delay trip (version as per IEC 947-4).

2.4 Back pressure on the exhaust pipework is excessive.

3. Insufficient suction capacity:

3.1 Inlet filters are obscured.

3.2 Suction pipe work is too long or too small.

3.3 Leak on the pump or on the system.

4. Vacuum pump does not reach ultimate vacuum:

4.1 Check for leaks on the suction side of the pump or on the system.

5. Vacuum pump operates at an abnormally high temperature:

5.1 Ambient or suction temperature is too hot.

5.2 Cooling air flow is restricted.

5.3 Problem as per 2.4.

m

s

5

q

l

p

r

k

n

w

u

q

1

1

1

E

u

w

1

Appendix:

Repair on Site: For all repairs on site an electrician must disconnect the motor so that an accidental start of the unit cannot happen.

All engineers are recommended to consult the original manufacturer or one of the subsidiaries, agents or service agents. The address of the nearest

repair workshop can be obtained from the manufacturer on application.

After a repair or before re-installation follow the instructions as shown under the headings ”Installation and Initial Operation”.

Lifting and Transport: To lift and transport units SMV the eye bolt on the pump must be used.

The weight of the blowers are shown in the accompanying table.

Storage: COVAC units must be stored in dry

ambient conditions with normal humidity. We

recommend for a relative humidity of over 80%

that the pump units should be stored in a closed

container with the appropriate drying agents.

Disposal: The wearing parts (as listed in the

spare parts lists) should be disposed of with due

regard to health and safety regulations.

Spare parts lists: E 561 ➝ SMV 500

E 562 ➝ SMV 160/ 300

SMV 160 300 500

Noise level (max.)

Sound power

Weight (max.)

Length (max.)

Width

Height

dB(A)

dB(A)

50 Hz 81 82 87

60 Hz 86 87 90

50/60 Hz - / 96 - / 98 98 / 102

kg 210 214 382

mm 1200 1312 1494

mm 805 805 963

mm 652 652 798

2.08

/ PM7

Page 9

Instruction de service

Pompe à vide à canal latéral

SMV

SMV 160

CO N

Y

SMV 300

SMV 500

F

F

A

E

F

E

M

E

E

S

E

Séries

Cette instruction de service concerne les pompes à vide à canal latéral multi-étagées suivantes: SMV 160, SMV 300 et

SMV 500. Le débit effectif à la pression atmosphérique est de 180, 300 et 470 m3/h en 50 Hz. Les courbes de débits sont

données sur la fiche technique D 561.

Description

La série SMV travaille selon un principe dynamique, basé sur des roues à aube en rotation, sans contact. L'air aspiré

est purifié au travers d'un filtre micronique intégré. La pompe à vide se trouve sous un capot insonorisant. Ainsi que le

ventilateur qui assure le refroidissement de la SMV, prenant l‘air frais sous la COVAC en (E), et rejetant l‘air chaud en (F).

L'entraînement de la pompe se fait par un moteur bridé à courant triphasé, par l'intermédiaire d'un accouplement à doigts.

Une valve de réglage (C) permet de réguler le vide souhaité jusqu'aux limites définies.

Un vacuomètre (Y) affiche en permanence le taux de vide auquel l'appareil travaille.

Accessoires: S'il y a lieu clapet anti-retour (ZRK), filtre séparateur de poussière (ZFP), filtre étanche d'aspiration (ZVF)

et disjoncteur moteur (ZMS).

Application

Ces appareils SMV ne peuvent être utilisés que dans une aire industrielle, c'est-à-dire répondant aux

protections prévues par EN DIN 294 tableau 4 pour les personnes au-delà de 14 ans.

La SMV 160 peut fonctionner en continu dans une plage comprise entre la pression atmosphérique et 200 mbar

(abs). Sur de courtes périodes, un vide limite de 150 mbar (abs.) est possible en 50 Hz, et de 100 mbar (abs.) en 60 Hz.

Les SMV 300 et SMV 500 peuvent fonctionner en continu dans une plage comprise entre la pression atmosphérique et

200 mbar (abs.). Sur de courtes périodes, un vide limite de 100 mbar (abs.) est possible en 50 Hz, et de 60 mbar (abs.)

en 60 Hz.

Pour un fonctionnement en dessous de 200 mbar (abs.), merci de consulter Rietschle au préalable.

La COVAC est destinée à véhiculer de l’air (humidité max. 90 %), ainsi que des gaz secs et non agressifs.

Des mélanges dangereux (par ex. vapeurs ou gaz inflammables, explosifs), des gaz agressifs, ne peuvent être

aspirés.

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se

référer à l'instruction de sécurité XF 1.

La température ambiante et d’aspiration doit se situer entre 5 et 40° C. Pour des températures en dehors de cette

fourchette, merci de nous consulter.

Les exécutions standard ne doivent pas être utilisées dans des zones explosibles. Des exécutions particulières

avec des moteurs Ex sont disponibles.

Si lors de l‘utilisation de la pompe, un arrêt non intentionnel ou une panne de celle-ci peut conduire à un danger

pour les personnes ou l‘installation, il faut prendre les mesures de sécurité adéquates.

BF 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 10

O

B

Maniement et implantation (photos à )

Pour une pompe en fonctionnement normal, les températures de surface pour les éléments (Q) peuvent dépasser les 70°C. Il faut

éviter tout contact avec ces parties.

La valve de réglage (C), le vacuomètre (Y), les graisseurs (L) et le carter filtre (S) doivent être facilement accessibles. Les entrées (E) et les sorties

(F) d'air de refroidissement doivent être séparées des parois environnantes d'au moins 20 cm. L’air de refroidissement refoulé, doit s’évacuer

librement, sans être réaspiré. Pour la maintenance, nous préconisons un espace de 0,4 m devant le carter filtre (S) et les graisseurs (L).

La série SMV ne peut être mise en fonctionnement que dans une position horizontale de l’arbre moteur.

L’implantation de la pompe au sol peut se faire sans ancrage particulier. La mise sur plots antivibratoires est préconisée si la pompe est montée

sur un châssis.

En cas d’installation au-delà de 1000 m au-dessus du niveau de la mer, une diminution sensible des performances est à signaler.

Dans ce cas, veuillez nous consulter.

Installation (photos à )

Pour l’implantation et le fonctionnement, il faut veiller à la conformité de la directive concernant la protection du travail.

1. Raccord d’aspiration en (A). L‘air aspiré est refoulé au travers du silencieux (B).

Une tuyauterie trop longue ou sous-dimensionnée diminue le débit de la pompe à vide.

2. Les données électriques du moteur sont indiquées sur la plaque signalétique (N) de la pompe, et du moteur. Elles répondent aux normes DIN/

VDE 0530 et sont en IP 54, classe B ou F. Le schéma de raccordement se trouve dans la boîte à bornes (ceci ne concerne pas les exécutions

avec prise). Les données électriques du moteur doivent être compatibles avec le réseau (type de courant, tension, fréquence, intensité).

3. Relier le moteur à un disjoncteur (pour sa protection) et bloquer le câble d’alimentation par un presse-étoupe.

Nous recommandons un disjoncteur à coupure temporisée pouvant supporter une éventuelle surintensité. Lors d’un démarrage à froid, une

éventuelle surintensité peut se produire momentanément.

L'installation électrique ne peut être réalisée que par un professionnel qualifié en respectant la norme EN 60204. L'interrupteur

principal doit être prévu par l'utilisateur.

Mise en service (photos à )

1. Mettre la pompe momentanément en service et contrôler le sens de rotation selon la flèche (O).

2. Raccorder la tuyauterie d'aspiration en (A).

3. Le taux de vide nécessaire peut être obtenu en tournant la valve de réglage (C) dans le sens des flèches.

Risques pour le personnel utilisateur

Emission sonore: le niveau sonore le plus élevé (mesuré sur une application sévère et du côté le plus bruyant), niveau de puissance sonore,

correspond à la directive allemande 3 GSGV, mesuré selon les indications DIN 45635 Partie 13. Nous recommandons, en cas de séjour prolongé

à proximité de la pompe, de protéger l’oreille, pour éviter une détérioration de l’ouïe.

Q

Page 11

L LL

M

Entretien et maintenance

En cas d’intervention pouvant constituer un risque humain dû à des éléments en mouvement ou sous tension, il faut débrancher

la prise de courant, ou couper le commutateur principal, et garantir contre un réembranchement ou un réarmement.

Ne pas effectuer de maintenance sur une pompe à température de fonctionnement (risque de blessure par des éléments chauds).

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer à l'instruction de

sécurité XF 1.

1. Graissage (photo )

Les roulements des unités doivent être graissés toutes les 6.000 heures de fonctionnement en 50 Hz et toutes les 5.000 heures de fonctionnement

en 60 Hz ou au plus tard une fois tout les 2 ans, ceci par un rajout de 30 g de graisse (aux 4 graisseurs (L)). Nous recommandons les marques Klüber

PETAMO GY 193, ou d'autres graisses équivalentes (voir plaque de graisses (M)).

Attention! Ces délais de graissage sont valables pour une température ambiante de 20°C. A 40°C, il faut les diviser par deux.

2. Filtre à air (photo )

En cas de maintenance insuffisante sur les filtres, les performances de la pompe à vide sont diminuées.

La cartouche (f) du filtre d'aspiration doit être nettoyée mensuellement et remplacée annuellement (en cas d'air particulièrement chargé, ces

intervalles doivent être réduits).

Changement de la cartouche:

et soufflage). Le remontage s'effectue en sens inverse.

dévisser les mollettes (m). Retirer le couvercle (d) avec son joint. Sortir la cartouche et la nettoyer (par tapotement

G

1

G

3

G

2

f

m

d

Page 12

3. Refroidissement (photos et )

En cas de forte présence de poussière, les

fentes pour le refoulement d‘air (F) de la grille

(G1), ou les espaces (E1) des ailettes, peuvent se

colmater. Le nettoyage s‘effectue par soufflage

d‘air après avoir défait les grilles de protection

(G2) et (G3).

4. Accouplement (photo )

Selon les conditions de travail, les caoutchoucs

d’accouplement (k) sont soumis à une usure et

doivent être vérifiés de temps à autre. Des caoutchoucs usés sont reconnaissables à un bruit

anormal de cognement lors du démarrage de

l’appareil.

Des caoutchoucs défectueux peuvent

entraîner une rupture de l’arbre du ro-

tor.

Pour vérifier l’état de l’accouplement, débrancher le moteur (m). Retirer les vis (s5). Enlever le

moteur avec son demi-accouplement (q). Si les

caoutchoucs (k) sont endommagés, enlever les

circlips (l) des doigts d'accouplement (r) et remplacer les caoutchoucs (k). Laisser les entretoises (p). Vérifier les doigts d’accouplement (r), et

les changer si nécessaire. Dévisser le capot de

la bride (n). Retirer les écrous (w1) et (u1). Enlever le demi-accouplement (q1) de l'arbre du rotor.

Dévisser les écrous (w/u) et changer les doigts

d'accouplement.

Le remontage s’effectue dans l’ordre inverse.

Incidents et solutions

1. La pompe n’atteint pas le nombre de tours/min. voulu:

1.1 Tension ou fréquence du réseau non conforme aux données du moteur.

1.2 Raccordement mal effectué sur le bornie.

2. Arrêt de la pompe par le disjoncteur moteur:

2.1 Problème identique à 1.1. et 1.2.

2.2 Disjoncteur moteur mal réglé.

2.3 Le disjoncteur déclenche trop rapidement.

Solution: utilisation d’un disjoncteur à coupure temporisée, qui tiendra compte d’une éventuelle surintensité au démarrage (exécution VDE

0660 Partie 2 ou ICE 947-4).

2.4 La contre-pression en cas de refoulement d'air canalisé est trop forte.

3. Débit insuffisant:

3.1 Filtre d'aspiration saturé.

3.2 Tuyauterie trop longue ou sous dimensionnée.

3.3 Problème d'étanchéité dans le système.

4. Vide limite non atteint:

4.1 Problème d'étanchéité à l'aspiration ou dans le système.

5. La pompe chauffe trop:

5.1 Température ambiante ou d'aspiration trop élevée.

5.2 Mauvaise circulation de l'air de refroidissement.

5.3 Problème identique à 2.4.

m

s

5

q

l

p

r

k

n

w

u

q

1

1

1

E

u

w

1

Appendice:

Réparations: pour des travaux effectués sur place, le moteur doit être débranché du réseau par un électricien agréé, de sorte qu’aucun redémarrage

non intentionnel ne puisse survenir. Pour les réparations et en particulier s’il s’agit de garanties, nous recommandons de vous adresser au

constructeur, ou à des réparateurs agréés par lui. Les adresses de ces sociétés peuvent être obtenues sur demande. Après une réparation, lors

de la remise en fonctionnement, les points cités sous “installation” et “mise en service” doivent être observés.

Transport interne: Pour la manutention de la SMV, utiliser les anneaux de levage. Voir tableau des poids.

Conditions d’entreposage: La SMV doit être stoc-

kée dans une ambiance à humidité normale.

Dans le cas d’une humidité supérieure à 80 %,

nos préconisons le stockage sous emballage

fermé, avec présence de siccatifs.

Recyclage: les pièces d’usure (mentionnées sur

l’éclaté) constituent des éléments à éliminer suivant les règles en vigueur dans chaque pays.

Eclatés: E 561 ➝ SMV 500

E 562 ➝ SMV 160/300

SMV 160 300 500

Niveau sonore (max.)

Puissance sonore

Poids (max.)

Longueur (max.)

Largeur

Hauteur

dB(A)

dB(A)

50 Hz 81 82 87

60 Hz 86 87 90

50/60 Hz - / 96 - / 98 98 / 102

kg 210 214 382

mm 1200 1312 1494

mm 805 805 963

mm 652 652 798

2.08

/ PM7

Page 13

Istruzioni di servizio

Pompe per vuoto a canali laterali

SMV

SMV 160

CO N

Y

SMV 300

SMV 500

F

F

A

E

F

E

M

E

E

S

E

Esecuzioni

Queste istruzioni di servizio sono relative a pompe per vuoto a canali laterali multistadio: SMV 160, SMV 300 e SMV 500.

La portata ad aspirazione libera è rispettivamente di 180, 300 e 470 m3/h a 50 Hz. Il foglio dati D 561 riporta la relazione

tra portata e pressione d’aspirazione.

Descrizione

I tipi SMV funzionano secondo un principio dinamico ottenuto con girante che ruota senza contatto. L’aria aspirata viene

pulita tramite filtro fine incorporato. La pompa per vuoto è alloggiata all’interno di una calotta insonorizzante. Al

raffreddamento della pompa provvedono i ventilatori posti sui giunti. L’aria fredda viene aspirata sotto (E) la COVAC

mentre l’aria calda viene scaricata in alto attraverso le griglie (F).

L’azionamento delle pompe avviene tramite motori trifase flangiati standard e collegati in diretta a mezzo giunto.

Una valvola di regolazione del vuoto (C) consente la regolazione del vuoto fino ai valori limite consentiti.

Un vacuometro (Y) indica il vuoto in esercizio.

Accessori: A richiesta sono disponibili valvola di non ritorno (ZRK) separatore polveri in linea (ZFP), filtro (ZVF) e

salvamotore (ZMS).

Impiego

Le macchine SMV sono adatte per utilizzo in campo industriale, per cui i dispositivi di protezione sono

conformi alle normative EN DIN 294 tabella 4, per persone dai 14 anni in su.

La SMV 160 può funzionare in servizio continuo a qualsiasi valore di pressione fra la pressione atmosferica ed una

pressione d’aspirazione di 200 mbar (ass). E’ possibile per un breve periodo un vuoto finale max di 150 mbar (ass.) a

50 Hz e 100 mbar (ass.) a 60 Hz.

Le SMV 300 e SMV 500 possono funzionare in servizio continuo a qualsiasi valore di pressione fra pressione atmosferica

ed una pressione di aspirazione di 200 mbar (ass.). E’ possibile per un breve periodo un vuoto finale max di 100 mbar

(ass.) a 50 Hz e 60 mbar (ass.) a 60 Hz.

In caso di funzionamento al di sotto di 200 mbar (ass.) vogliate interpellarci.

La COVAC è adatta per il trasporto di aria con una umidità relativa fino al 90% e gas secchi non aggressivi.

Non possono essere aspirate sostanze pericolose (ad es. gas combustibili o esplosivi oppure vapori)

vapore acqueo, gas aggressivi esplosivi o aggressivi.

In caso di trasporto di gas e vapori combustibili o aggressivi con esecuzioni speciali si devono osservare le

norme di sicurezza XI 1.

La temperatura ambiente e la temperatura di aspirazione devono essere comprese fra 5 e 40°C. in caso di

temperature al di fuori di questo campo Vi preghiamo di interpellarci.

Le esecuzioni standard non possono funzionare in ambienti con pericolo di esplosione. Nel caso sono fornibili esecuzioni

speciali equipaggiate con motori antideflagranti.

Nei casi di impiego in cui un arresto imprevisto o un guasto della soffiante possa causare danni a persone

o cose devono essere previste delle misure di sicurezza nell’impianto.

BI 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 14

O

B

Sistemazione e ubicazione (Fig. da a )

Durante il funzionamento le temperature dei componenti (Q) possono superare i 70°C. Evitare quindi ogni contatto.

La valvola di regolazione vuoto (C), il vacuometro (Y), gli ingrassatori (L) e scatola filtro (S) devono essere facilmente accessibili. Gli ingressi aria

fredda (E) e le uscite (F) devono distare almeno 20 cm dalle pareti più vicine. L’aria espulsa non deve essere riaspirata . Prevedere una distanza

di 0,4 m davanti alla scatola filtri (S) ed agli ingrassatori (L).

Le SMV possono funzionare esclusivamente in posizione orizzontale.

La sistemazione dei modelli SMV a pavimento è possibile senza fissaggio dei piedi. Per fissaggio ad una sovrastruttura raccomandiamo l’impiego

di gommini antivibranti.

Per installazione ad altitudine oltre i 1000 m sopra il livello del mare si nota una diminuzione della prestazione. In questo caso Vi

preghiamo di interpellarci.

Installazione (Fig. da a )

Durante l’installazione ed il funzionamento raccomandiamo di osservare le norme antinfortunistiche.

1. Collegare le tubazioni di aspirazione al punto (A). L’aria aspirata viene espulsa attraverso il silenziatore (B).

Le prestazioni della soffiante diminuiscono se le tubazioni sono troppo strette o troppo lunghe.

2. II dati elettrici del motore sono riportati sulla targhetta dati (N) e sulla targhetta propria del motore. I motori sono a norme DIN/VDE 0530, classe

di protezione IP 54, classe di isolamento B o F. Lo schema di collegamento relativo è situato nella scatola della morsettiera del motore (non è

previsto nell’esecuzione con attacco a spina). Confrontare i dati motore con la rete (corrente, tensione, frequenza di rete, corrente ammissibile).

3. Collegare il motore tramite salvamotore, (prevedere per sicurezza un salvamotore ed un bocchettone Pg per l’attacco del cavo elettrico).

Raccomandiamo l’impiego di salvamotori con sganciamento ritardato a seconda dell’eventuale sovracorrente. Ad avviamento a freddo si può

verificare una breve sovracorrente.

L’allacciamento elettrico deve essere eseguito soltanto da un elettricista specializzato secondo le norme EN 60204. L’interruttore

principale deve essere previsto dall’installatore.

Messa in servizio (Fig. da a )

1. Avviare per un attimo il motore per verificare il senso di rotazione (freccia senso di rotazione (O)).

2. Collegare la tubazione di aspirazione al punto (A).

3. La regolazione del vuoto può avvenire ruotando la valvola di regolazione (C) in base ai simboli riportati sulla targhetta della manopola stessa.

Rischi per il personale

Emissione di rumori: I massimi livelli di pressione acustica (direzione e carico sfavorevole) e rispettivamente i livelli di potenza sonora, misurati

secondo le norme DIN 45635, parte 13 (corrispondenti a 3. GSGV) sono riportati nella tabella in appendice. Raccomandiamo in caso di

permanenza nella sala macchine di utilizzare delle protezioni individuali per le orecchie onde evitare danni irreversibili all’udito.

Q

Page 15

L LL

M

Cura e manutenzione

Prestare attenzione affinché qualunque operazione di manutenzione venga effettuata esclusivamente in assenza di tensione

elettrica, disinserendo la spina o azionando l’interruttore principale onde evitare reinserimenti. Non effettuare la manutenzione a

soffiante calda (pericolo di ustioni per contatto con parti calde della macchina).

In caso di trasporto di gas e vapori combustibili o aggressivi con esecuzioni speciali si devono osservare le norme di sicurezza XI 1.

1. Lubrificazione (Fig. )

I cuscinetti delle soffianti devono essere ingrassati ogni 6.000 ore di esercizioa 50 Hz e ogni 5.000 ore di esercizioa 60 Hz o al più tardi dopo due

anni con 30 g di grasso (vedi 4 punti d’ingrassaggio (L). Raccomandiamo Klüber PETAMO GY 193 o altri grassi equivalenti (vedere targhetta (M)).

Attenzione! Questi intervalli di ingrassaggio valgono per funzionamento a 20°C di temperatura ambiente. A 40°C questi intervalli vanno

dimezzati.

2. Filtraggio (Fig. )

Se la manutenzione dei filtri è inadeguata diminuisce la prestazione della pompa per vuoto.

La cartuccia (f) del filtro deve essere pulita mensilmente e sostituite annualmente (in condizioni estreme questi intervalli vanno abbreviati a seconda

delle necessità).

Sostituzione filtro d’aspirazione:

con la mano o soffiando aria compressa).

Svitare i dadi (m). Togliere il coperchio del filtro (d) con la guarnizione. Togliere la cartuccia (f) e pulirla (battendo

G

1

G

3

G

2

f

m

d

Page 16

3. Raffreddamento (Fig. e )

In presenza di molta polvere le feritorie di uscita

dell'aria calda (F) nella griglia di protezione (G1)

e gli spazi intermedi (E1) delle alette di raffreddamento possono risultare intasate. La pulizia può

essere effettuata tramite soffio d’aria compressa

dopo aver tolto il coperchio (G2) e (G3).

4. Giunto (Fig. )

In base alle condizioni di funzionamento i giunti

in gomma (k) sono soggetti ad usura e devono

quindi essere controllati periodicamente. I giunti

in gomma usurati sono riconoscibili dal forte

rumore che viene prodotto all’avviamento della

pompa.

Giunti difettosi possono causare la rottura dell’albero del rotore.

Per controllare il giunto disinserire il motore (m).

Svitare la vite (s5) della flangia motore. Togliere

il motore assialmente con il giunto lato motore (q).

Se i giunti in gomma (k) sono usurati, togliere gli

anelli di sicurezza (l) dal perno (r) e sostituire il

giunto (k). Lasciare l’anello distanziatore (p).

Controllare il perno (r) ed eventualmente sostituirlo: Svitare la calotta (n). Svitare ghiera (w1) e

disco a molla (u1). Togliere il giunto (q1) dall’albero soffiante. Svitare i dadi (w) con il dischetto (u)

e sostituire il perno.

Rimontare seguendo il procedimento inverso.

Guasti e rimedi

1. La soffiante non raggiunge il numero di giri all’avviamento:

1.1 La tensione di rete o la frequenza non concordano con i dati motore.

1.2 Collegamento non corretto alla morsettiera del motore.

2. La soffiante viene disinserita dal salvamotore:

2.1 Errori come al punto 1.1 e 1.2.

2.2 Salvamotore non regolato correttamente.

2.3 Sganciamento anticipato del salvamotore.

Rimedio: utilizzare un salvamotore con sganciamento ritardato in base al sovraccarico e che tenga conto della corrente di spunto (esecuzione

con interruttore di sovraccarico e cortocircuito secondo VDE 0660, parte 2 e IEC 947-4).

2.4 Contropressione troppo elevata allo scarico.

3. Non viene raggiunta la differenza di pressione desiderata:

3.1 I filtri sono sporchi.

3.2 Tubazione d’aspirazione troppo lunga o troppo stretta.

3.3 Perdite nella pompa o nell'impianto.

4. Pressione finale (vuoto max.) non viene raggiunto:

4.1 Perdite sul lato aspirazione della pompa o nel sistema.

5. La pompa per vuoto si surriscalda:

5.1 La temperatura ambiente o di aspirazione è troppo elevata.

5.2 Viene impedita la fuoriuscita dell’aria di raffreddamento.

5.3 Errore come al punto 2.4.

m

s

5

q

l

p

r

k

n

w

u

q

1

1

1

E

u

w

1

Appendice:

Riparazioni: Per riparazioni da effettuarsi presso la clientela deve essere disinserito il motore dalla rete da un elettricista specializzato evitando così

un avviamento imprevisto. Raccomandiamo di rivolgervi alla casa costruttrice, alle sue filiali o rappresentanti in particolare per riparazioni in

garanzia. Potete richiedere gli indirizzi dei punti di assistenza alla casa costruttrice (vedere indirizzo casa costruttrice). Dopo una riparazione e prima

della nuova messa in servizio si devono seguire le indicazioni riportate alle voci ”Installazione” e ”Messa in servizio” come avviene per la prima

messa in servizio.

Trasporto interno: Per sollevamento e trasporto agganciare le SMV all’apposito golfare.

Pesi secondo tabella.

Immagazzinaggio: La soffiante SMV deve essere immagazzinata in ambiente asciutto e con tasso di umidità normale. In caso di umidità relativa

oltre l’80% raccomandiamo lo stoccaggio in imballo chiuso con l’aggiunta di sostanze essiccanti.

Smaltimento: Le parti usurabili (quelle contrassegnate come tali nella lista parti di ricambio)

sono rifiuti speciali e vanno smaltiti secondo le

leggi vigenti relative allo smaltimento.

Liste parti di ricambio:

E 561 ➝ SMV 500

E 562 ➝ SMV 160/300

SMV 160 300 500

Rumorosità (max.)

Livello di potenza sonora

Peso (max.)

Lunghezza (max.)

Larghezza

Altezza

dB(A)

dB(A)

50 Hz 81 82 87

60 Hz 86 87 90

50/60 Hz - / 96 - / 98 98 / 102

kg 210 214 382

mm 1200 1312 1494

mm 805 805 963

mm 652 652 798

2.08

/ PM7

Page 17

Driftsvejledning

Sidekanalvakuumpumper

SMV

SMV 160

CO N

Y

SMV 300

SMV 500

F

F

A

E

F

E

M

E

E

S

E

Typer

Denne driftsvejledning omfatter følgende flertrins sidekanalvakuumpumper: SMV 160, SMV 300 og SMV 500.

Kapaciteten ved fri indsugning er: 180, 300 og 470 m3/h ved 50 Hz. Ydelse afhængigt af vakuum er vist i datablad D 561.

Beskrivelse

Sidekanalvakuumpumpen SMV arbejder efter det dynamiske princip med berøringsfrie roterende løbehjul, og kræver

derfor kun minimal service. Den indsugede luft renses via et indbygget mikrofinfilter. Vakuumpumpen er forsynet med

en lyddæmpende kappe, hvorunder køleventilaton også er monteret. Motor og vakuumpumpe er forbundet via en elastisk

kobling. Køleluft indsuges ved (E) og den varme køleluft blæses ud ved (F).

Der anvendes en standard B5 normmotor.

Det ønskede vakuum kan indstilles på vakuumreguleringsventilen (C), der også fungerer som vakuumbegrænsningsventil. På vakuummeteret (Y) kan aflæses det aktuelle vakuum.

Tilbehør: Efter behov kan vakuumpumpen forsynes med tilbageslagsventil (ZRK), støvudskiller (ZFP), vakuumtæt

indsugningsfilter (ZVF) og motorværn (ZMS).

Anvendelse

Maskinerne er beregnet for anvendelse i erhvervsmæssigt øjemed, hvilket betyder at sikkerhedsbestemmelser efter EN DIN 294 tabel 4 for personer over 14 år er gældende.

SMV 160 kan under kontinuerlig drift anvendes til vakuum mellem 200 mbar (abs.) og atmosfæretryk. Her kan der

kortvarigt tillades et sluttryk på 150 mbar (abs.) ved 50 Hz og 100 mbar (abs.) ved 60 Hz.

SMV 300 og SMV 500 kan under kontinuerlig drift anvendes til vakuum mellem 200 mbar (abs.) og atmosfæretryk. Her

kan der kortvarigt tillades et sluttryk på 100 mbar (abs.) ved 50 Hz og 60 mbar (abs.) ved 60 Hz.

Ved drift under 200 mbar (abs.) bedes De kontakte Rietschle.

COVAC vakuumpumpen er beregnet for befordring af luft med en relativ fugtighed op til 90% og tørre ikke aggressive

gasarter.

Der må ikke befordres luft med farlige mængder af eksplosive eller skadelige stoffer (fx brændbare eller

eksplosive dampe eller gasser) vanddamp eller aggressive gasser.

Ved befordring af brændbare, eksplosive eller aggressive gasser og dampe med specieludførelser, skal

sikkerhedsinstruktion XD 1 følges.

Omgivelsestemperatur og temperatur på den indsugede luft må ligge mellem 5 og 40 °C. Ved temperaturer

uden for dette område bedes De kontakte os.

Standardudførelse må ikke opstilles i eksplosionsfarlige områder, men der kan monteres Ex-motor på vakuumpumperne.

Ved opstilling på steder, hvor utilsigtet stop eller havari af blæser kan føre til skade på personer eller

maskiner, skal der fra anlægsside træffes de nødvendige sikkerhedsforanstaltninger.

BD 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 18

O

B

Håndtering og opstilling (billede til )

I driftsvarm tilstand kan overfladetemperaturen ved delene (Q) overstige 70 °C, og berøring skal derfor undgås.

Af hensyn til service og kontrol skal vakuumreguleringsventil (C), vakuummeter (Y), smørenipler (L) og filterhus (S) være let tilgængelige. Ved

installation skal der mindst være 20 cm til nærmeste væg ved køleluftstilgang (E) og køleluftsafgang (F). Afgangsluft må ikke kunne bruges til

køleluft! For at kunne udføre service anbefales det, at der er 0,4 m til disposition ud for filterhus (S) og smøresteder (L).

SMV sidekanalvakuumpumper skal monteres med vandret aksel!

SMV typerne behøver ikke ekstra fastspænding, når montage sker på vandret gulv. Ved indbygning i konstruktioner anbefales opstilling på

svingningsdæmpere.

Ved opstilling over 1000 m over havets overflade reduceres pumpens ydelse. I dette tilfælde bedes De kontakte os.

Installation (billede til )

Ved installation skal de lokale myndigheders forskrifter overholdes.

1.Sugeledning tilsluttes ved (A). Afgangsluft bortledes via lyddæmper (B).

Lange og tynde rørledninger nedsætter vakuumpumpens ydelse.

2. Motordata er angivet på typeskiltet (N) samt på skilt på motor. Motor er bygget efter DIN/VDE 0530 IP 54 isolationsklasse B eller F. I klemmekasse

er indlagt koblingsskema (bortfalder hvis vakuumpumpe leveres med kabel og stik). Sammenlign motordata med det aktuelle forsyningsnet

(strøm, spænding, frekvens, tilladelig strømstyrke).

3. Tilslut motoren ifølge stærkstrømsbekendtgørelsen via motorværn (brug Pg-forskruning).

Vi anbefaler anvendelse af motorværn med forsinket udkobling, da blæser kortvarigt under start kan blive overbelastet.

Elinstallation må kun udføres af autoriseret elinstallatør efter stærkstrømsbekendtgørelsen afsnit 204-1 (DS-EN 60204). Det er

slutbrugers ansvar at sørge for installation af hovedafbryder.

Drift (billede til )

1. Motoren startes kort for at kontrollere, om omdrejningsretningen stemmer overens med pilen (O).

2. Sugeledning tilsluttes ved (A).

3. Det ønskede vakuum kan indstilles på vakuumreguleringsventilen (C).

Risiko for betjeningspersonale

Støjgener: Det største støjniveau (værste retning og belastning) hhv. lydtryk målt efter DIN 45635 del 13 (svarende til 3.GSGV) er angivet i

appendiks. Ved længere tids ophold ved vakuumpumpen anbefaler vi, at der anvendes høreværn for at forebygge høreskader.

Q

Page 19

L LL

M

Vedligehold og service

Når der skal foretages vedligehold eller service, må sidekanalvakuumpumpen ikke være tilsluttet elektrisk! Udfør ikke service på

driftsvarm vakuumpumpe!

Ved befordring af brændbare, eksplosive eller aggressive gasarter og dampe med specialudførelser, skal sikkerhedsinstruktion XD

1 følges.

1. Smøring (billede )

Lejerne ved de enkelte trin skal smøres for hver 6.000 driftstimer ved 50 Hz og for hver 5.000 driftstimer ved 60 Hz, dog mindst hvert andet år ved

de 4 smørenipler (L) med 30 g fedt pr. smørested. Vi kan anbefale Klüber PETAMO GY 193 eller tilsvarende fedttyper (se også mærkeplade (M)

på vakuumpumpen).

Advarsel! Disse smøreintervaller gælder for drift ved en omgivelsestemperatur på 20°C. Ved en omgivelsestemperatur 40°C halveres

intervallerne.

2. Luftfiltrering (billede )

Manglende service på filtre nedsætter vakuumpumpens kapacitet.

Filterpatronen (f) i filterhus skal renses hver måned og udskiftes hvert år (hvis den indsugede luft er meget støvholdig må serviceintervaller afkortes).

Filterskift

at banke den mod hånden, eller ved blæse med trykluft indefra. Indbygning sker i omvendt rækkefølge.

: fingerskruer (m) fjernes, og filterdæksel (d) med pakning fjernes, hvorefter filterpatron (f) kan tages ud og skiftes eller renses, enten ved

G

1

G

3

G

2

f

m

d

Page 20

3. Køling (billede og )

Hvis der er meget støv, kan luftslidserne for

køleluftsafgang (F) i beskyttelsesgitter (G1) hhv.

mellemrum (E1) ved køleribber blive stoppede.

Rensning med trykluft kan ske efter at kappe (G2)

og (G3) er fjernet.

4. Kobling (billede )

Alt efter arbejdsbetingelserne bliver koblingsgummi (k) udsat for slid, og de skal derfor kontrolleres med jævne mellemrum. Defekt eller slidt

koblingsgummi bemærker sig ved en slagagtig

lyd, når vakuumpumpen startes.

Defekt koblingsgummi kan bevirke

akselbrud.

For kontrol af koblingsgummi stoppes

motoren (m) og kobles fra forsyningsnettet.

Skruer (s5) på motorflangen demonteres. Motoren med koblingshalvpart på motorside (q) trækkes af. Sikringsring (I) tages af koblingsboltene (r).

Koblingsgummi (k) udskiftes. Afstandsringe (p)

bibeholdes. Koblingsboltene (r) kontrolleres og

skiftes eventuelt. Motorflange med kappe (n)

demonteres. Akselmøtrik (w1) og fjederskive (u1)

fjernes. Koblingshalvpart (q1 ) trækkes af pumpeakslen (benyt aftrækker). Møtrikker (w) med skiver (u) løsnes og koblingsboltene udskiftes.

Sammenbygningen sker i omvendt rækkefølge.

Fejl og afhjælpning

1. Vakuumpumpen opnår ikke omdrejningstal:

1.1 Netspænding og frekvens stemmer ikke overens med motordata.

1.2 Motor er ikke korrekt forbundet i klemmekasse.

2. Vakuumpumpe stopper fordi motorværn slår fra:

2.1 Fejl som under 1.1 og 1.2.

2.2 Motorværn er ikke korrekt indstillet.

2.3 Motorværn kobler for hurtigt ud.

Afhjælpning: brug motorværn efter VDE 0660 del 2 eller IEC 947-4 med forsinket udkobling, idet vakuumpumpen ved start kortvarigt kan blive

overbelastet.

2.4 For stort modtryk på vakuumpumpens afgangsside.

3. Kapacitet er for lille:

3.1 Indsugningsfilter er snavset.

3.2 Sugeledning er for lang eller for tynd.

3.3 Utæthed i vakuumpumpe eller system.

4. Sluttryk (max. vakuum) opnås ikke:

4.1 Utæthed på vakuumpumpens sugeside eller i system.

5. Vakuumpumpe bliver for varm:

5.1 Omgivelsestemperaturen eller temperaturen på den indsugede luft er for høj.

5.2 Køleluftstrøm er blokeret.

5.3 Fejl som under 2.4.

m

s

5

q

l

p

r

k

n

w

u

q

1

1

1

E

u

w

1

Appendiks:

Reparation: Ved reparation på stedet skal stærkstrømsbekendtgørelsen overholdes.

Det anbefales bruger, at servicearbejde udføres af os eller af et os godkendt værksted, især his det gælder garantireparationer. Navne på

serviceværksteder opgives af os. Efter udført reparation følges anvisninger i denne driftsvejledning.

Intern flytning af blæser: SMV sidekanalvakuumpumper er forsynet med et løfteøje. Vægt er angivet i nedenstående tabel.

Lagring: COVAC vakuumpumper skal lagres i

tørre omgivelser med normal luftfugtighed. Ved

en relativ fugtighed på over 80% anbefales det at

lagre vakuumpumpen forseglet med et fugtabsorberende medie.

Skrotning: Sliddele angivet i reservedelsliste med

„V“ er specialaffald og skal bortskaffes iht. de

stedlige myndigheders forskrifter.

Reservedelsliste: E 561 ➝ SMV 500

E 562 ➝ SMV 160/300

SMV 160 300 500

Støjniveau (max.)

Lydtryk

Vægt (max.)

Længde (max.)

Bredde

Højde

dB(A)

dB(A)

50 Hz 81 82 87

60 Hz 86 87 90

50/60 Hz - / 96 - / 98 98 / 102

kg 210 214 382

mm 1200 1312 1494

mm 805 805 963

mm 652 652 798

2.08

/ PM7

Page 21

Bedieningsvoorschrift

Zijkanaal - Vacuümpomp

SMV

SMV 160

CO N

Y

SMV 300

SMV 500

F

F

A

E

F

E

M

E

E

S

E

Uitvoering

Dit bedieningsvoorschrift geldt voor de volgende meerstraps Zijkanaal-vacuümpompen: SMV 160, SMV 300 en

SMV 500.

De capaciteit bij vrije aanzuiging bedraagt 170, 300 en 470 m3/h bij 50 Hz. Het verband tussen de volume stroom en de

onderdruk word weergegeven op het gegevensblad D 561.

Beschrijving

De volgens het dynamische principe werkende typen SMV heeft contact vrije loopwielen die de wand niet raken. De

aangezogen lucht wordt door een ingebouwd Micro fijnfilter gereinigd. De vacuüm-pomp bevindt zich onder een

geluiddempende omkasting . In de geluiddempende omkasting bevindt zich een koelventilator op de koppeling, welke

de koellucht (E) onder de COVAC aanzuigt en de opgewarmde lucht bij de uitblaas (F) naar buiten brengt. De pomp wordt

aangedreven door een aangeflensde normmotor via een koppeling.

Via een vacuüm regelventiel (C) kan de gewenste vacuümdiepte worden ingesteld, doch niet boven de maximale waarde.

Een vacuummeter (Y) geeft continue de onderdruk aan waarbij gewerkt wordt.

Extra toebehoren: Zonodig een terugslagklep (ZRK) Voorfilter (ZFP), een Vacuümdicht aanzuigfilter (ZVF) en een motor

beveiliging schakelaar (ZMS).

Toepassing

De machines zijn geschikt voor industriële toepassing, d.w.z. dat de beveiligingen conform EN DIN 294 zijn

volgens tabel 4 voor personen boven de 14 jaar.

De SMV 160 kan voor continue bedrijf worden ingezet bij elke druk tussen de atmosfersich en een druk van 200 mbar

(abs). Gedurende een korte tijd is een einddruk van 150 mbar (abs) bij 50 Hz en 100 mbar (abs) bij 60 Hz toegestaan.

De SMV 300 en SMV 500 kan voor continue bedrijf worden ingezet bij elke druk tussen de atmosfersich en een druk van

200 mbar (abs). Gedurende een korte tijd is een einddruk van 100 mbar (abs) bij 50 Hz en 60 mbar (abs) bij 60 Hz

toegestaan.

Bij gebruik onder 200 mbar verzoeken wij contact met Rietschle op te nemen.

De COVAC is geschikt voor het transporteren van lucht met een relatieve vochtigheid tot 90% en droge niet agressieve

gassen.

Er mogen geen gevaarlijke stoffen (b.v. brandbare of explosieve gassen of dampen), waterdamp of

agressieve gassen worden aangezogen.

Het verpompen van brandbare gassen is alleen toegestaan als alle hiervoor geldende veiligheids voorschriften

XN 1 opgevolgd zijn.

De omgevingstemperatuur moet liggen tussen de 5 en 40°C. Bij temperaturen buiten deze grenzen

verzoeken wij contact met ons op te nemen.

De standaard uitvoeringen mogen niet in explosiegevaarlijk ruimtes gebruikt worden. Speciale uitvoeringen met Exmotor zijn leverbaar.

Bij gebruik in omstandigheden waarbij, bij het uitvallen van de blower voor personen of zaken een

gevaarlijke situatie kan ontstaan, moet de installatie van de nodige beveiligingen worden voorzien.

BN 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 22

O

B

Bediening en opstelling (figuur , en )

In bedrijfswarme toestand kunnen de temperaturen aan het oppervlak van de pompdelen (Q) boven 70°C stijgen. Aanraking hiervan

vermijden.

Vacuümregelventiel (C), vacuümmmeter (Y), vetsmeernippel (L) en filterhuis (S) moeten makkelijk toegankelijk zijn. De koellucht inlaat (E) en de

koellucht uitlaat (F) moeten minstens 20 cm van de dichtsbijzijnde wand afblijven. Uitgeblazen koellucht mag niet weer worden aangezogen. Ten

behoeve van service bevelen wij een vrij ruimte van 0,4 m bij het filtehuis (S) en de smeernippels (L).

De typen SMV kunnen alleen bij horizontale as-positie gebruikt worden.

De typen SMV kunnen zonder voetbevestigingen op een vaste ondergrond opgesteld worden. Bij opstelling in een frame bevelen wij het gebruik

van trillingsdempers aan.

Bij opstelling hoger dan 1000 m boven de zeespiegel loopt de capaciteit terug. In dit geval vragen wij u contact met ons op te nemen.

Installatie (figuur , en )

Bij opstelling en gebruik moeten de voorschriften van de ARBO Wet aangehouden worden.

1. Bij vacuüm toepassing wordt de zuigleiding op aansluiting (A) aangesloten. De uitgeblazen lucht wordt via de uitblaasdemper (B) uitgeblazen.

Bij te dunne en/of te lange leidingen loopt de capaciteit van de blower terug.

2. De electrische gegevens van de elektromotor staan op het type plaatje (N) resp. op het motorplaatje. De motoren zijn gebouwd volgens DIN/

VDE 0530 en zijn uitgevoerd in beschermklasse IP 54 en isolatie klasse B of F. Het aansluitschema bevindt zich in het aansluitkastje van de motor

(niet van toepassing voor uitvoering met stekker). De gegevens op het motorplaatje dienen met de gegevens van het stroomnet vergeleken te

worden (stroomsoort, spanning, frequentie, max. stroomsterkte).

3. Motor door middel van een motorbeveiligingsschakelaar aansluiten. (voor de afzekering is een motorbeveiligingsschakelaar en voor de trek

ontlasting van de aansluitkabel is een Pg-wartel nodig).

We adviseren het gebruik van motorbeveiligingsschakelaars, welke de uitschakeling van de pomp tijdvertraagd uitvoert, afhankelijk van een te

hoge stroom. Kortstondige electrische overbelasting kan bij een koude start op treden.

De elektrische installatie mag alleen door een erkende installateur met in achtname van NEN 60204 elektrisch aangesloten worden.

De gebruiker dient voor een werkschakelaar te zorgen.

Inbetriebnahme (figuur , en )

1. De motor kort starten en de draairichting controleren (zie richtingspijl (O)).

2. Zuigleiding bij A aansluiten.

3. Het gewenste vacuum kan doormiddel van het vacuum regelventiel (C) door draaien aan de knop worden ingesteld.

Risico’s voor het bedienend personeel

Geluids emissie: De hoogste geluiddruk (ongunstigste richting en belasting) gemeten volgens 3.GSGV en de norm DIN 45635 deel 13 zijn in

de tabel bij de bijlagen weergegeven. Wij bevelen het dragen van persoonlijke gehoorbeschermings middelen aan bij doorlopende oponthoud

in de omgeving van de blower. Dit ter voorkoming van permanente schade aan het gehoor.

Q

Page 23

L LL

M

Onderhoud en service

Bij onderhoud, waarbij personen door bewegende of spanningvoerende delen gevaar lopen, moet de blower door het loskoppelen

van de stekker of het uitschakelen van de hoofdschakelaar en deze tegen weer inschakelen te beveiligen, worden gestopt.

Onderhoud niet uitvoeren aan een bedrijfswarme blower (gevaar op verwondingen door hete machinedelen).

Het verpompen van brandbare gassen is alleen toegestaan als alle hiervoor geldende veiligheids voorschriften XN 1 opgevolgd zijn.

1. Smering (figuur )

De lagers van de blower trappen moeten elke 6.000 draaiuren bij 50 Hz en elke 5.000 draaiuren bij 60 Hz doch minstens een keer per jaar met 30

g vet nagesmeerd worden (zie de vier smeernippels (L)). Wij adviseren Klüber PETAMO GY 193 of vergelijkbare vetten (zie plaatje (M)).

Opgelet! Deze termijnen gelden voor een omgevings temperatuur van 20°C bij 40°C de termijn halveren.

2. Luchtfilters (figuur )

Bij niet voldoende onderhoud aan de filters loopt de capaciteit van de blowers terug.

Filterpatroon (f) van het aanzuigfilter moet maandelijks gereinigd worden en jaarlijks vervangen (onder extreme omstandigheden moeten intervallen

korter genomen worden)

Aanzuigfilter vervangen: Schroefknop (m) losmaken. Filterdeksel (d) met pakking eraf nemen. Filterpatroon (f) uitnemen en reiningen (met de hand

uitkloppen en uitblazen). Het samenbouwen geschied in omgekeerde volgorde.

G

1

G

3

G

2

f

m

d

Page 24

3. Koeling (figuur en )

Bij veel stof in de omgeving kunnen de luchtsleuven van de uitblaasopening (F) in omkasting

(G1) en/of de tussenruimten (E1) van de koelribben vervuilen. Reinigen is mogelijk nadat de

beschermplaten (G2) en (G3) weggenomen zijn.

Nu is het mogelijk de koelribben schoon te blazen.

4. Koppeling (figuur )

Al naar gelang de bedrijfsomstandigheden zijn

de koppelingsrubbers (k) aan slijtage onderhevig en dienen daarom van tijd tot tijd gecontroleerd te worden. Versleten koppelingsrubbbers

zijn te herkenen aan het ratelende geluid bij het

starten van de blower.

Defekte koppelingrubbers kunnen

asbreuk tot gevolg hebben.

Om de koppelingsrubbers te kunnen kontroleren

eerst de motor (m) uitschakelen. Schroeven (s5)

losdraaien. Motor (m) met de motorzijdige

koppelings helft (q) axiaal verwijderen. Als de

koppelingsrubbers (k) beschadigd zijn, Seegering

(l) van de koppelingspen (r) losmaken en

rubbers verwisselen. Afstandring (p) laten zitten. Koppelingspennen (r) conroleren en eventueel vervangen: Motorflens (n) demonteren. Verzonken schroeven (w1) en schijf (u1) demonteren. Koppelingshelft (q1) van de as trekken. Moer

(w) met ring (u) demonteren en koppelingspennen verwisselen.

Het samenbouwen vindt in omgekeerd volgorde plaats.

Storingen en hun oplossingen

1. Blower bereikt bij inschakelen zijn nominale toerental niet:

1.1 Motorspanning/frequentie komt niet overeen met de motor gegevens.

1.2 Aansluiting in de klemmenkast van de pomp is niet correct.

2. Pomp wordt door de thermische beveiliging gestopt:

2.1 Fout zoals onder 1.1 en 1.2.

2.2 Thermische beveiliging is niet goed ingesteld.

2.3 Thermische beveiliging spreekt te vroeg aan.

Oplossing: Gebruik een trage thermische beveiliging die tijdelijk een stroomoverbelasting toestaat. Deze laat korte tijd een te hoge stroom toe

bij de start. (uitvoering met een kortsluit en overbelastingsschakelaar volgens VDE 0660 deel 2 resp. IEC 947-4).

2.4 De tegendruk in de uitlaat leiding is te hoog.

3. Capaciteit is te laag:

3.1 Aanzuigfilter vervuild.

3.2 Drukverlies in de leiding is te groot. Oplossing: Grotere diameters gebruiken en vernauwingen vermijden.

3.3 Lekken in het systeem.

4. Einddruk (vacuüm) wordt niet bereikt:

4.1 Lek aan de zuigzijde van de pomp of in het systeem.

5. Blower wordt te warm:

5.1 Omgevings of aanzuigtemperatuur zijn te hoog.

5.2 Geen vrije stroming van de koellucht.

5.3 Fout als onder 2.4.

m

s

5

q

l

p

r

k

n

w

u

q

1

1

1

E

u

w

1

Noot:

Reparatie werkzaamheden: Bij reparatie ter plaatse moet de motor door een elektricien van het net losgekoppeld worden, zodat geen inschakeling

plaatsvinden kan. Voor reparatie adviseren wij de fabrikant, zijn dochtermaatschappijen of vertegenwoordigingen in de arm te nemen, in het

bijzonder wanneer het eventuele garantie reparaties betreft. Het adres van de betreffende service afdeling kan bij de fabrikant opgevraagd worden

(zie adres fabrikant) Na een reparatie resp. voor het weer in bedrijf nemen zijn de onder “installatie” gegeven maatregelen voor de eerste

inbedrijfname uit te voeren.

Intern transport De blowers SMV tillen aan de hijsogen. Gewichten zie tabel.

Opslag: De SMV blower dient te worden opgeslagen in een droge ruimte met normale luchtvochtigheid. Bij een relatief hoge luchtvochtigheid boven

de 80% raden wij aan de blower op te slaan in

een gesloten verpakking en met bijvoeging van

een droogmiddel.

Afvoeren: De slijtdelen (die als zodanig in de

onderdelen tekening zijn aangegeven) zijn geen

normaal afval en dienen volgens de plaatselijk

geldende regels te worden afgevoerd.

Onderdelen lijsten: E 561 ➝ SMV 500

E 562 ➝ SMV 160/ 300

SMV 160 300 500

Geluidsniveau (max.)

Hoogste geluiddruk

Gewicht (max.)

Lengte (max.)

Breedt

Hoogte

dB(A)

dB(A)

50 Hz 81 82 87

60 Hz 86 87 90

50/60 Hz - / 96 - / 98 98 / 102

kg 210 214 382

mm 1200 1312 1494

mm 805 805 963

mm 652 652 798

2.08

/ PM7

Page 25

Manual de Instruções

Bombas de Vácuo de Canal Lateral

SMV

SMV 160

CO N

Y

SMV 300

SMV 500

F

F

A

E

F

E

M

E

E

S

E

Modelos

Este manual de instruções abrange os seguintes modelos de bombas de vácuo de canal lateral em múltiplas

etapas: SMV 160, SMV 300 e SMV 500.

As capacidades de aspiração à pressão atmosférica são: 180, 300 e 470 m3/h operando a 50 ciclos. As curvas de

capacidade em função da pressão podem ser observados na ficha técnica D 561.

Descrição

Todos os modelos SMV funcionam segundo o principio da compressão dinâmica utilizando um impulsor rotativo sem

contacto. O ar aspirado é limpo por um microfiltro fino montado. A COVAC possui uma cobertura de isolamento acústico.

A refrigeração da bomba de vácuo é efectuada através de ventiladores da engrenagem que aspiram o ar de refrigeração

fresco (E) por baixo da COVAC e evacuam o ar aquecido pela saída de ar de refrigeração (F).

Os motores aplicados nestas bombas são trifásicos, com flanges standard segundo TEFV e a transmissão é feita

directamente através duma união de acoplamento robusta.

O nível de vácuo pode ser ajustado até um nível máximo admitido (veja a válvula de regulagem do vácuo (C)). Um

vacuómetro (Y) indica permanentemente a margem de vácuo em que o equipamento trabalha.

Acessórios extras: Caso necessário; válvula anti-retorno (ZRK), filtro separador de poeiras (ZFP), pré-filtro de aspiração

(ZVF) e discontactor para motor (ZMS).

Aplicação

As unidades SMV são adequadas para utilização industrial i.e. os equipamentos de protecção correspondem

com a EN DIN 294, quadro 4, para pessoal com idade igual ou superior a 14 anos.

A SMV 160 pode ser operada em regime contínuo com qualquer pressão entre atmosfera e uma pressão de aspiração

de 200 mbar (absolutos). Durante um curto período é possível um vácuo final máx. de 150 mbar (absolutos) com 50 Hz

e 100 mbar (absolutos) com 60 Hz.

A SMV 300 e a SMV 500 podem ser operadas em regime contínuo com qualquer pressão entre atmosfera e uma pressão

de aspiração de 200 mbar (absolutos). Durante um curto período é possível um vácuo final máx. de 100 mbar (absolutos)

com 50 Hz e 60 mbar (absolutos) com 60 Hz.

Se trabalhar abaixo dos 200 mbar (absolutos), é favor contactar a Rietschle.

Podem trabalhar com ar a uma concentração de humidade até 90%, mas não com gases agressivos. Estão disponíveis

versões estanque ao gás.

Misturas perigosas (i.e. gases explosivos, inflamáveis ou vapores), vapor de água ou gases corrosivos

não podem ser aspirados.

O manuseamento de vapores e gases agressivos ou inflamáveis só é possivel com versões especiais se forem

observadas as instruções de segurança XP 1.

As temperaturas de ambiente e de aspiração têm de situar-se entre 5 e 40° C. Para temperaturas fora destes

valores por favor contacte o seu fornecedor.

As versões normais não devem trabalhar em zonas de perigo de explosão. Podem ser fornecidas versões especiais à

prova de explosão.

Em todos os casos onde uma paragem imprevista da bomba, possa ocasionar danos humanos ou

materiais deverá ser instalado um dispositivo de segurança para prevenir tais riscos.

BP 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 26

O

B

Manuseamento e Fixação (figura a )

Os ventiladores podem atingir uma temperatura de serviço superior a 70°C no ponto (Q). Aviso! Não tocar.

A válvula de regulagem do vácuo (C), calibrador do vácuo (Y), pontos de lubrificação a massa (L) e caixa de filtros (S) devem estar fácilmente

acessíveis. As entradas de ar para refrigeração (E) e as saídas de refrigeração (F) devem ter uma distância mínima de 20 cm de qualquer obstrução.

O ar proveniente da refrigeração não deve recircular novamente para a bomba. Para questões de manutenção recomendamos deixar um espaço

de 0.4 m em frente à caixa do filtro (S) e os pontos de lubrificação a massa (L).

As bombas de vácuo SMV só funcionarão perfeitamente caso estiverem colocadas na posição horizontal.

Instaladas sobre uma base sólida ou no chão, estas bombas de vácuo não necessitarão de fixação. No entanto caso fiquem instaladas numa base

feita em chapa, recomendamos que aplique uns apoios anti-vibratórios. Este modelo de bomba de vácuo em funcionamento, é quase isento de

vibrações.

Haverá uma ligeira perda de capacidade quando as bombas de vácuo estiverem instaladas a mais de 1000 metros acima do nível

do mar. Nestes casos recomendamos que se aconselhe com o seu fornecedor para mais esclarecimentos.

Instalação (figura a )