Page 1

Betriebsanleitung

Seitenkanal-Vakuumpumpen / Seitenkanal-Verdichter

O

F

E

Ausführungen

Diese Betriebsanleitung gilt für folgende Seitenkanal-Vakuumpumpen und Seitenkanal-Verdichter: SAH

Die Abhängigkeit des Volumenstromes vom Unter- bzw. Überdruck zeigen die Datenblätter D 556/ 1, D 556/2 und

D 556/ 3 bzw. D 656/ 1, D 656/ 2 und D 656/ 3.

Beschreibung

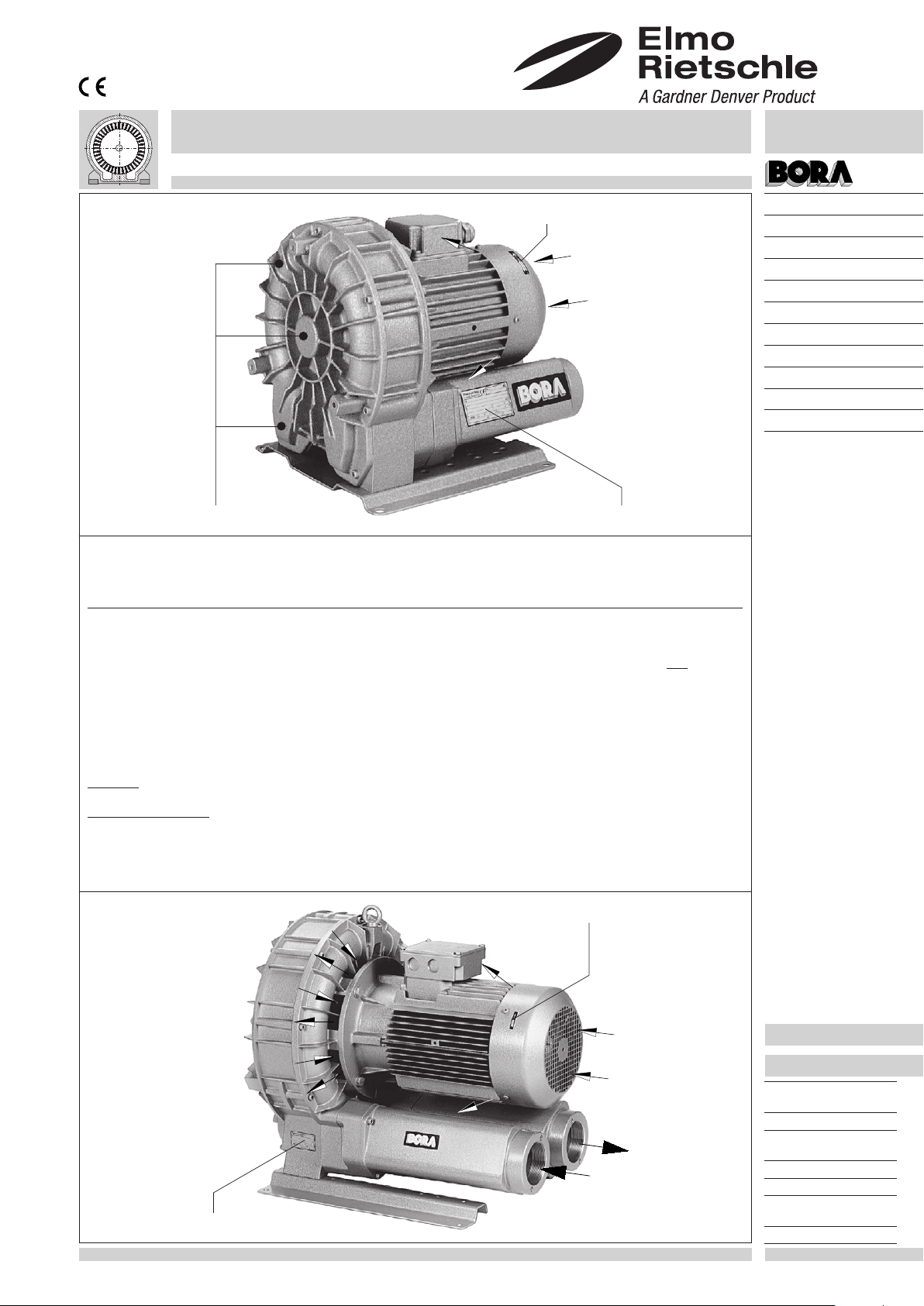

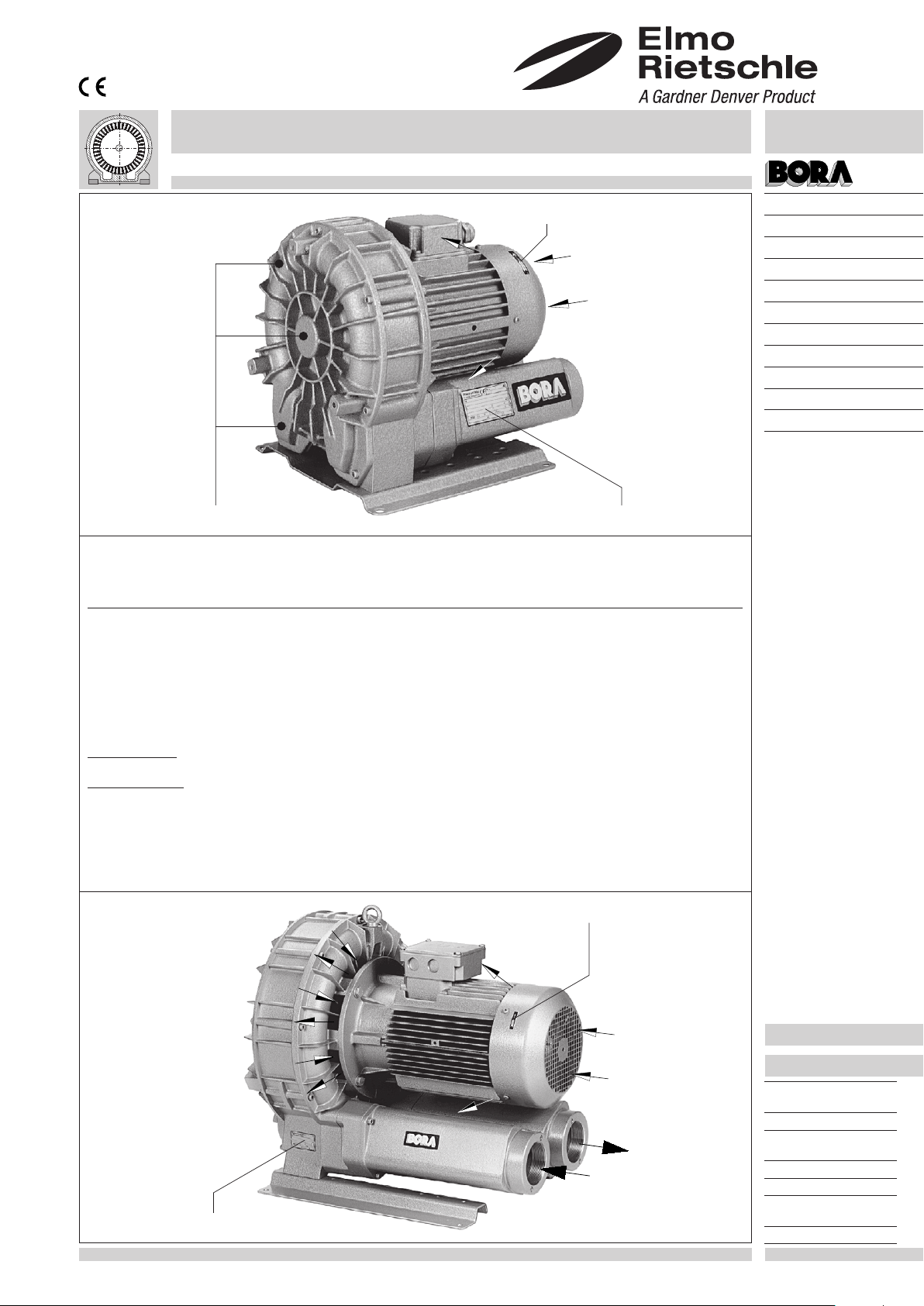

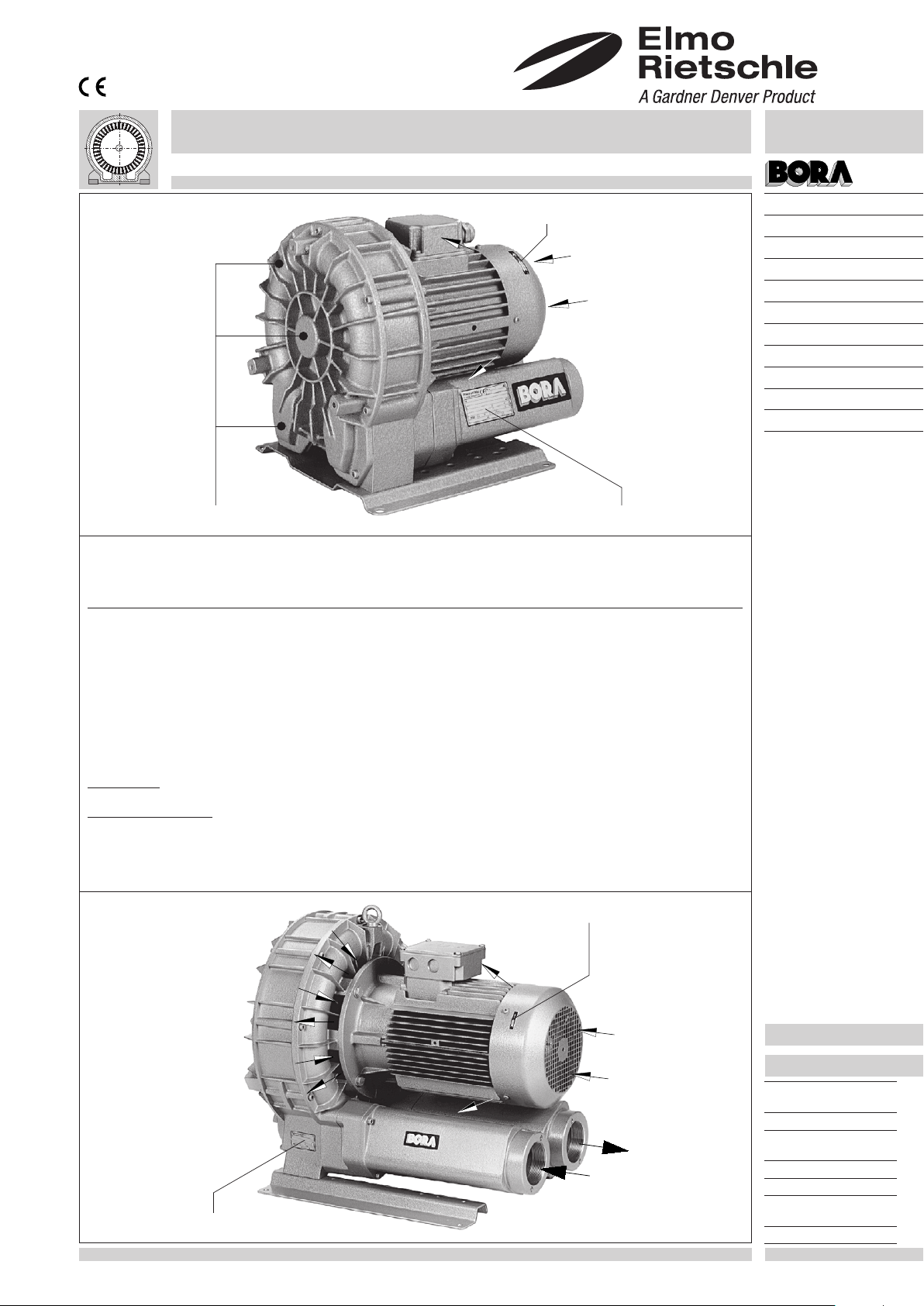

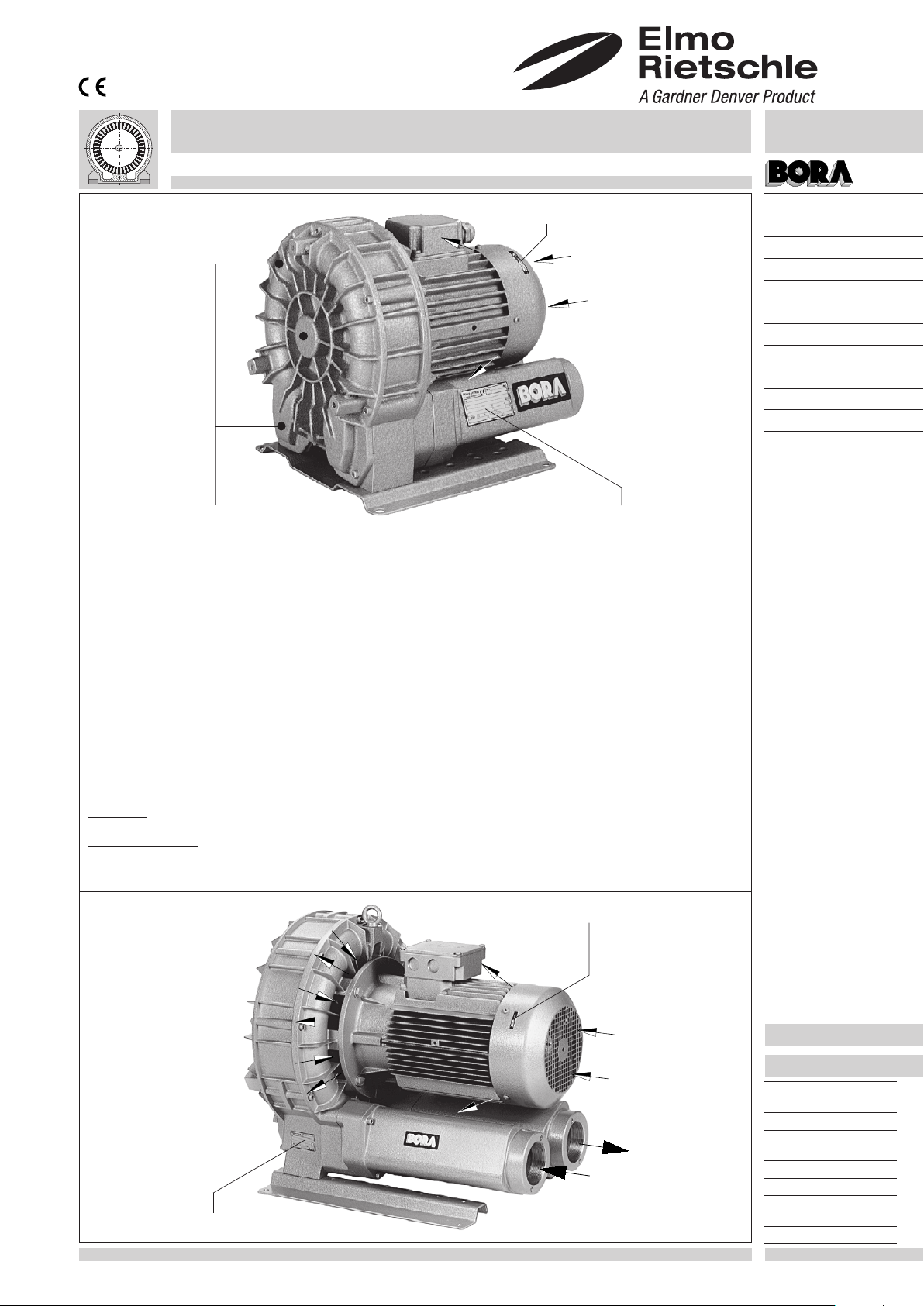

Die nach dem dynamischen Prinzip verdichtenden Typen SAH arbeiten mit berührungsfrei rotierendem Laufrad. Sie

haben einen integrierten Motor, auf dessen Wellenende ein zweistufiges Laufrad „fliegend“ angeordnet ist. Bei den

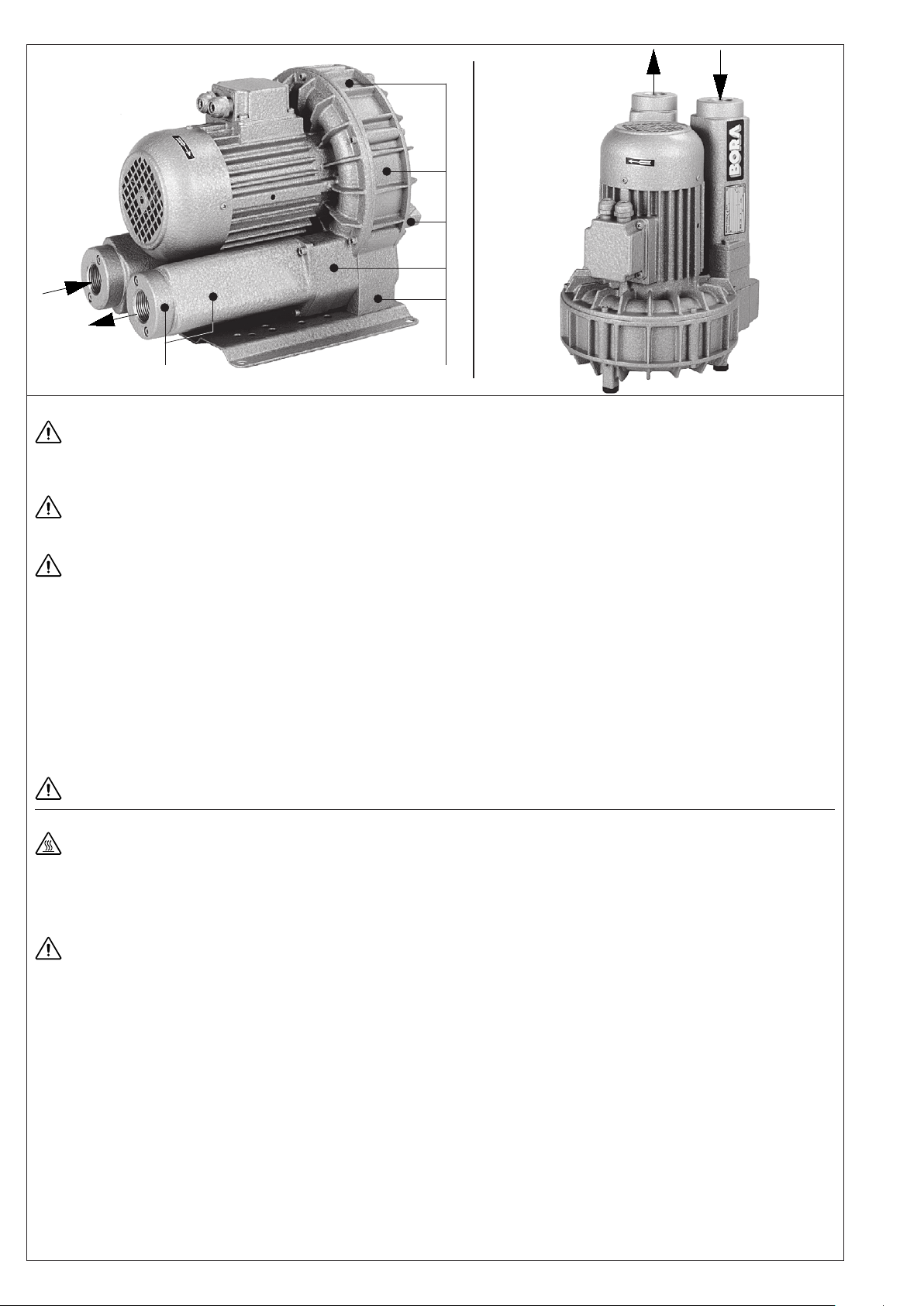

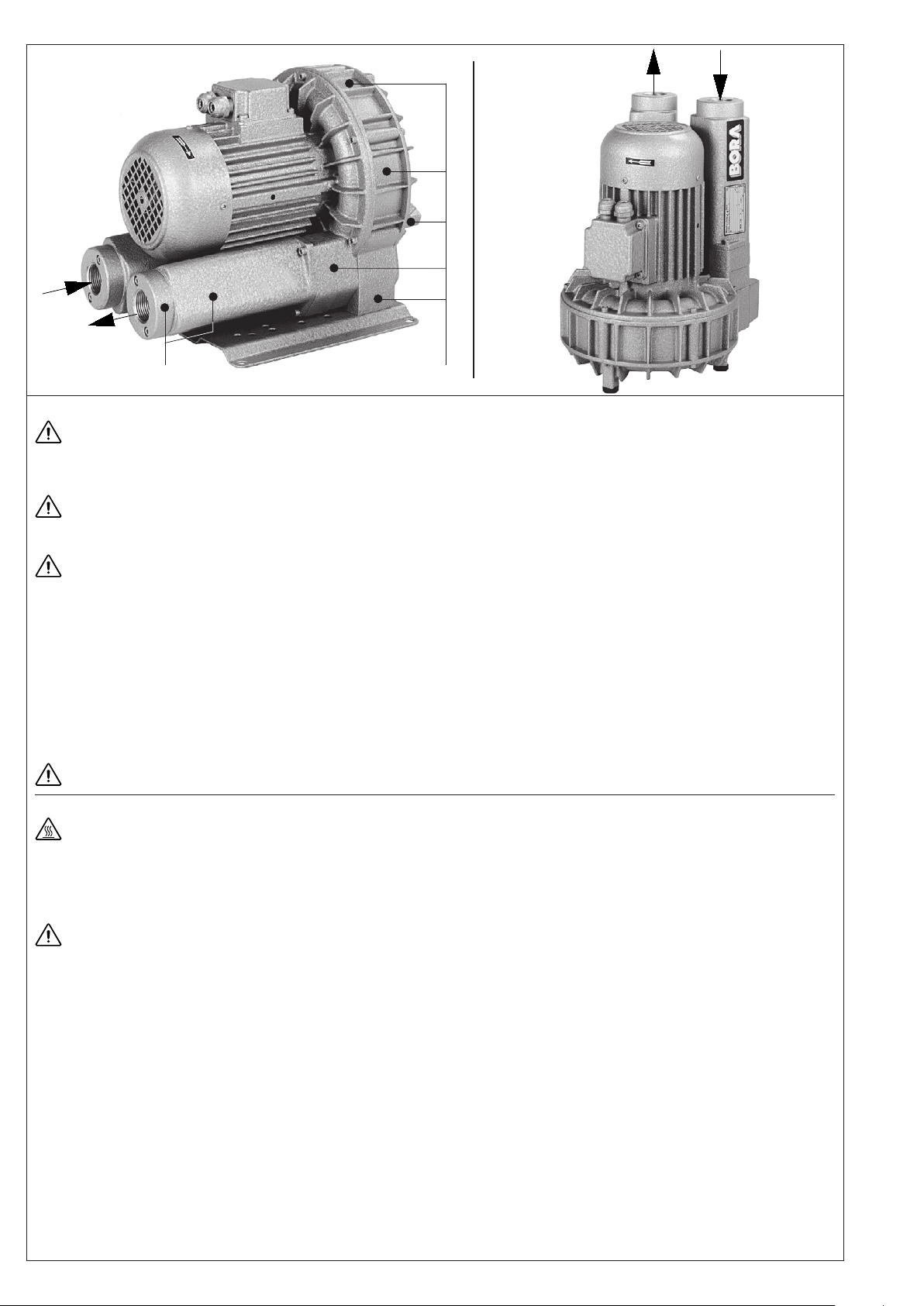

Größen bis SAH / 4,8 kW (Bild ) sorgt ausschließlich der Motorventilator für die Kühlung von Motor- und Gebläsegehäuse. Die Größen ab SAH / 5,5 kW (Bild ) haben zusätzlich einen Kühlventilator zwischen Motor und Gebläsegehäuse.

Ein- und Auslass-Seite sind mit je einem eingebauten Absorptions-Schalldämpfer ausgerüstet. Die Schalldämpfereinsätze

sind am Eintritt mit einer Siebscheibe bestückt, welche grobe Schmutzpartikel (größer als 5 mm) abhält. Ein- und Austritt

haben ein Anschluss-Innengewinde nach DIN ISO 228 (Gas-Zollgewinde).

Varianten der SAH haben saugseitig eine Magnetschaltung und druckseitig verschiedene Anschlussflansche.

Außer Welle, Motoranker und -stator sind die Hauptbauteile aus einer Leichtmetall-Gusslegierung hergestellt.

Zubehör: Bei Bedarf Saug- oder Druck-Begrenzungsventil, Rückschlagventil, Ansaugfilter, Motorschutzschalter, Saug/

Druck-Wechselschaltung.

Sonderausführungen: PTFE-Innenbeschichtung für leicht aggressive Medien, gasdichte Ausführung.

QN

SAH

SAH 25

SAH 45

SAH 55

SAH 75

SAH 95

SAH 155

SAH 215

SAH 235

SAH 275

SAH 355

SAH 505

O

F

E

F

E

B

A

N

B 556

1.10.2008

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon 076 22 / 392-0

Fax 07622 / 392300

e-mail: info.sch@

de.gardnerdenver.com

www.rietschle.com

Page 2

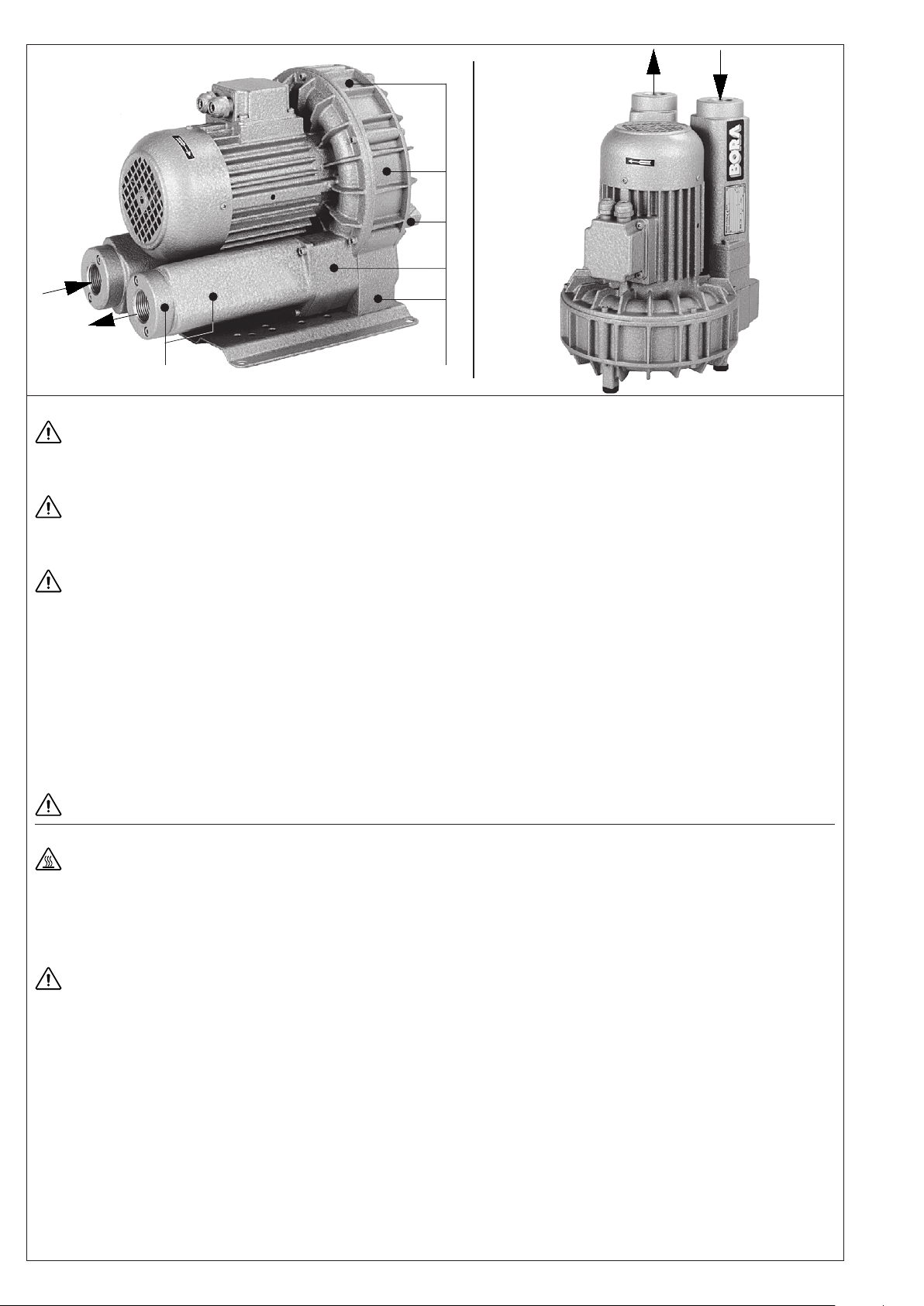

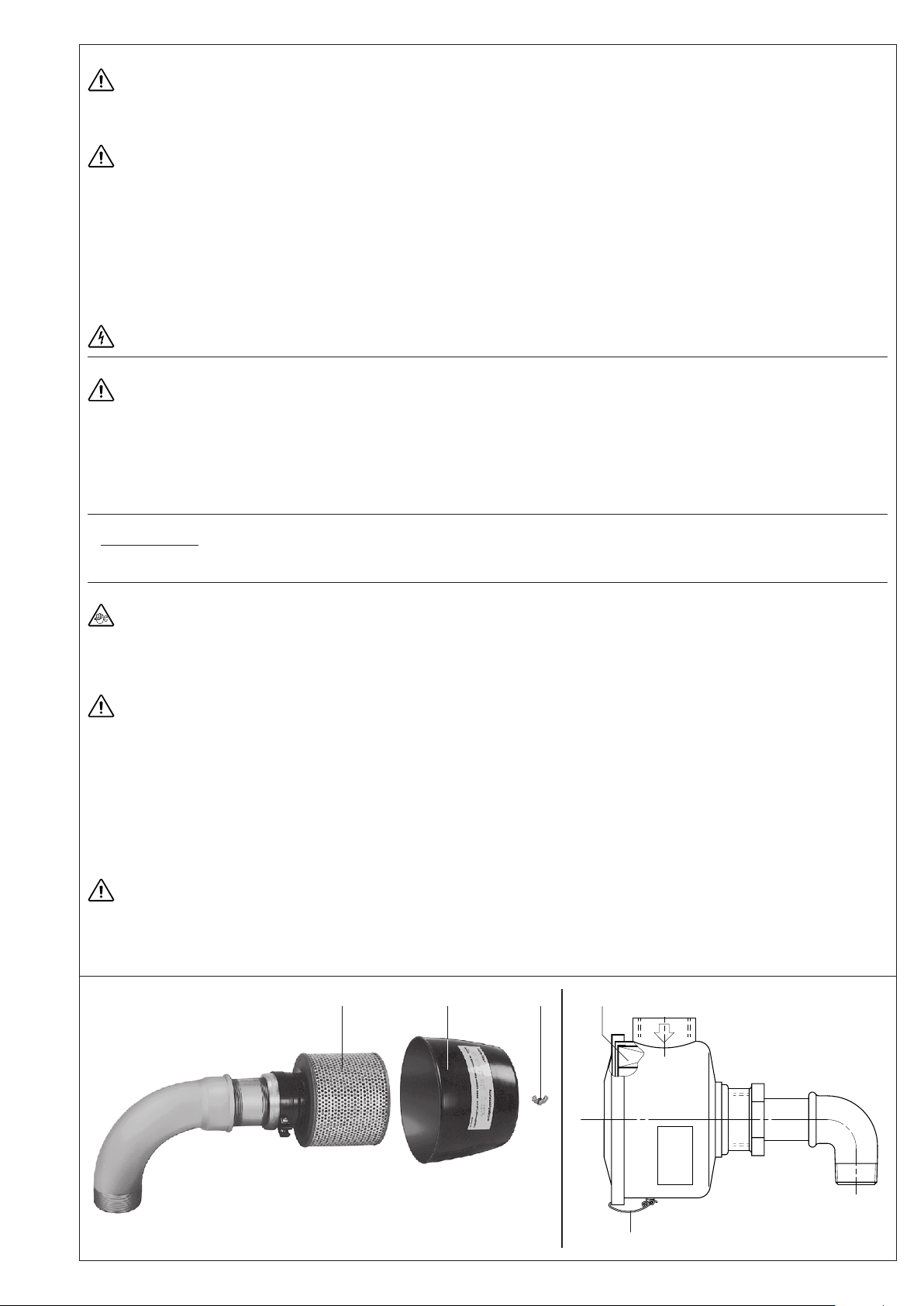

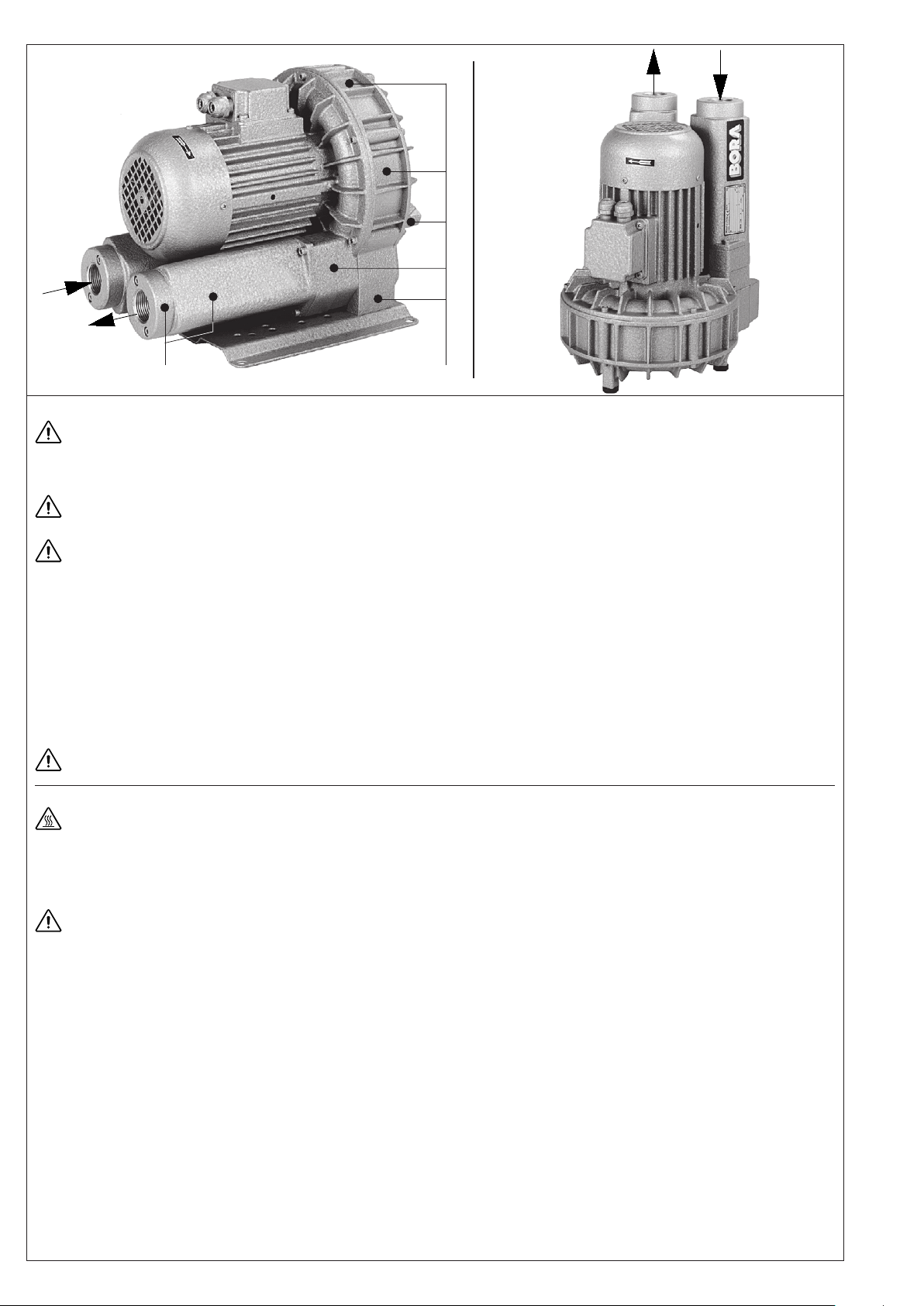

SAH (01) SAH (02)

A

B

B

A

Verwendung

Die Seitenkanalgebläse SAH sind für den Einsatz im gewerblichen Bereich geeignet, d.h. die Schutzeinrichtungen entsprechen EN

DIN 294 Tabelle 4 für Personen ab 14 Jahren.

Die Typen SAH können bei identisch gleicher Ausführung als Vakuumpumpen oder als Verdichter eingesetzt werden. Sie eignen sich für die

Förderung von Luft mit einer relativen Feuchte bis zu 90 % und trockenen, nicht aggressiven Gasen. Gasdichte Ausführung ist als Variante erhältlich,

wobei die Dichtheit vom Wellendichtring abhängt, dessen Lebensdauer von den Einsatzbedingungen bestimmt wird.

Es dürfen keine gefährlichen Beimengungen (z.B. brennbare oder explosive Gase oder Dämpfe), Wasserdampf oder aggressive

Gase angesaugt werden.

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muss die Sicherheitsanleitung X 1

beachtet werden.

Ein Betrieb in explosionsgefährdeten Bereichen ist nicht zulässig.

Die Umgebungstemperatur und die Ansaugtemperatur muss zwischen 5 und 40°C liegen. Bei Temperaturen außerhalb dieses

Bereiches bitten wir um Rücksprache.

Bei leichter Aggessivität des Mediums kann eine PTFE-Innenbeschichtung vorgesehen werden.

Die höchstzulässige Druckdifferenz (Unter- bzw. Überdruck) für Luft ist vom angebauten Motor abhängig. Sie ist auf dem Datenschild (N)

angegeben bzw. kann für Standardspannungen/Frequenzen dem Datenblatt entnommen werden:

SAH 25, SAH 45, SAH 55, SAH 75, SAH 95 siehe Datenblatt D 556/1 bzw. D 656/1

SAH 155, SAH 215, SAH 235 siehe Datenblatt D 556/2 bzw. D 656/2

SAH 275, SAH 355, SAH 505 siehe Datenblatt D 556/3 bzw. D 656/3

Bei Betrieb oberhalb dieser Druckdifferenzen ist der Motor überlastet. Zusätzlich zur Druckdifferenz ist die auf dem Datenschild (N) angegebene

höchstzulässige Stromstärke einzuhalten.

Da die Belastung von der Dichte des Fördermediums abhängt, gelten für die Förderung von Gasen andere Druckdifferenz-Grenzen als für Luft.

Bitte beim Hersteller erfragen.

Besteht die Gefahr einer Drosselung des Förderstromes über die zulässigen Grenzen hinaus, so ist die Verwendung eines Saug- bzw. DruckBegrenzungsventils (Zubehör) vorzusehen.

Der höchst zulässige Druck im Innern ist auf max. 3,5 bar (abs.) begrenzt. Bei diesem Druck kann die Funktion bereits beeinträchtigt sein.

Bei Anwendungsfällen, wo ein unbeabsichtigtes Abstellen oder ein Ausfall des Gebläses zu einer Gefährdung von Personen oder

Einrichtungen führt, sind entsprechende Sicherheitsmaßnahmen anlagenseits vorzusehen.

Handhabung und Aufstellung (Bild , und )

In betriebswarmem Zustand können die Oberflächentemperaturen an den Bauteilen (Q) über 70°C ansteigen. Dort ist eine

Berührung zu vermeiden.

Bei der Aufstellung und insbesondere beim Einbau der Gebläse ist darauf zu achten, dass die Kühllufteintritte (E) und die Kühlluftaustritte (F)

mindestens 10 cm Abstand zur nächsten Wand haben. Austretende Kühlluft muss frei abströmen können und darf nicht wieder angesaugt werden.

Die Typen SAH können in verschieden Einbaulagen betrieben werden.

Die Aufstellung der Typen SAH (01) auf festem Untergrund ist ohne Fußbefestigung möglich. Bei Aufstellung der Typen SAH (02) auf dem

Gehäusedeckel sind diese gegen Verdrehen sichern. Bei Aufstellung auf einer Unterkonstruktion empfehlen wir eine Befestigung über elastische

Pufferelemente.

Bei Aufstellung höher als 1000 m über dem Meeresspiegel macht sich eine Leistungsminderung bemerkbar. In diesem Fall bitten

wir um Rücksprache.

Q Q

Page 3

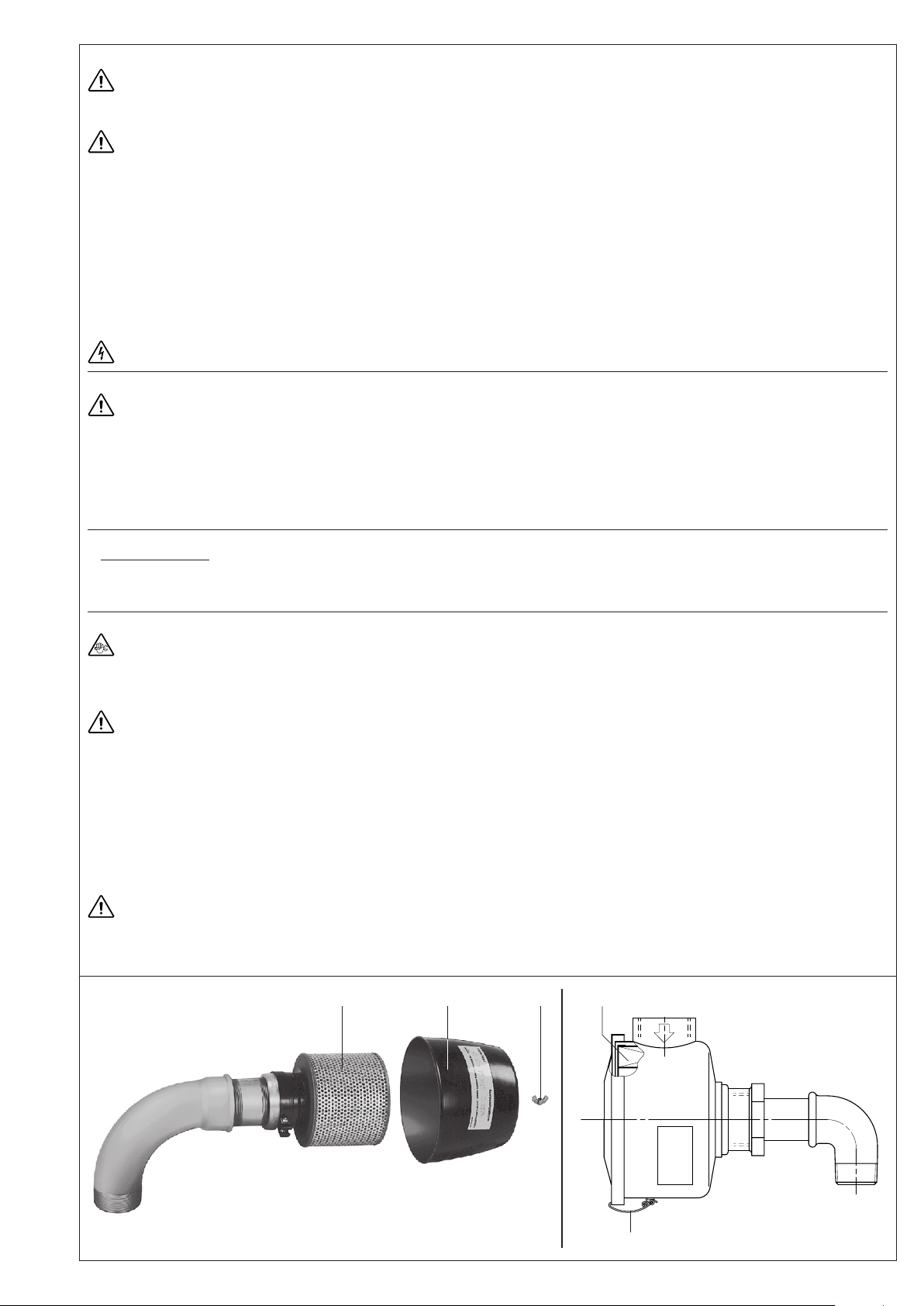

Installation (Bild , und )

Bei Aufstellung und Betrieb sind die aktuellen Unfallverhütungsvorschriften zu beachten.

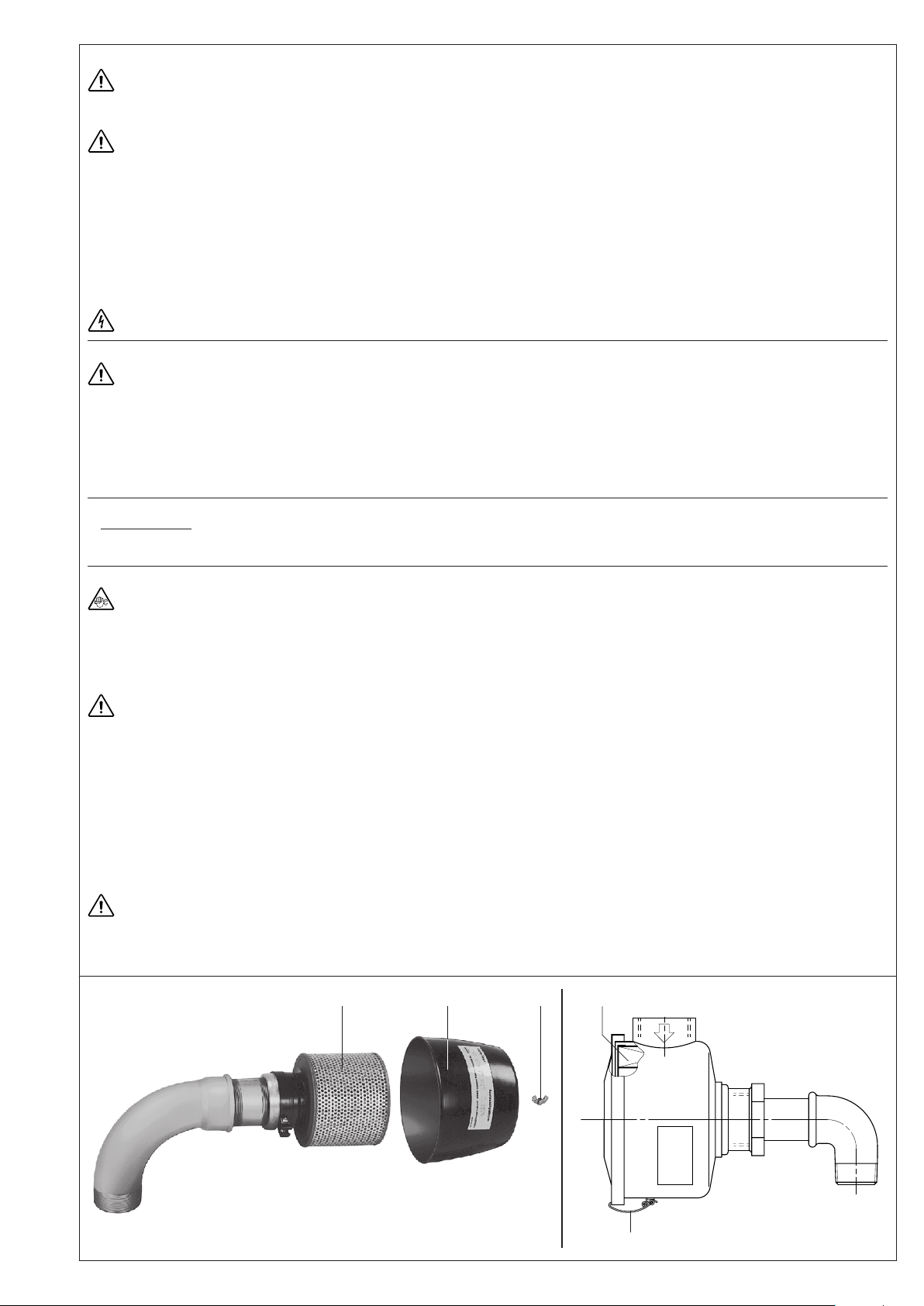

1. Entfernen Sie die Transportsicherungen an (A) und (B).

2. Bei Vakuumbetrieb wird die Saugleitung an (A) und bei Druckbetrieb wird die Druckleitung an (B) angeschlossen.

Bei zu engen und/oder langen Leitungen vermindert sich die Leistung des Gebläses.

Falls in der Anschlussleitung wahlweise Saugluft oder Druckluft benötigt wird, kann als Zubehör eine Wechselschaltung (ZWS) angebaut werden.

In diesem Fall gibt es nur einen Anschluss für Vakuum- und Druckbetrieb.

3. Die elektrischen Motordaten sind auf dem Datenschild (N) bzw. dem Motordatenschild angegeben. Die Motoren entsprechen DIN/VDE 0530 und

sind in Schutzart IP 55 und Isolationsklasse F ausgeführt. Das entsprechende Anschluss-Schema befindet sich im Klemmenkasten des Motors

(entfällt bei Ausführung mit Stecker-Anschluss). Die Motordaten sind mit den Daten des vorhandenen Stromnetzes zu vergleichen (Stromart,

Spannung, Netzfrequenz, zulässige Stromstärke).

4. Motor über Motorschutzschalter anschließen (zur Absicherung ist ein Motorschutzschalter und zur Zugentlastung des Anschluss-Kabels ist eine

Kabelverschraubung vorzusehen).

Wir empfehlen die Verwendung von Motorschutzschaltern, deren Abschaltung zeitverzögert erfolgt, abhängig von einem evtl. Überstrom.

Kurzzeitiger Überstrom kann beim Kaltstart des Gebläses auftreten.

Bei Verwendung einer Wechselschaltung (ZWS) auch Hubmagnet anschließen. Dabei sind die Spannungsangaben am Hubmagnet zu

beachten.

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorgenommen werden. Der

Hauptschalter muss durch den Betreiber vorgesehen werden.

Inbetriebnahme (Bild und )

Max. Anzahl von Starts pro Stunde: 10

1. Motor starten und Drehrichtung (siehe Drehrichtungspfeil (O)) überprüfen.

2. Bei der anlagenseitigen höchstmöglichen Drosselung dürfen die dabei an der Vakuumpumpe bzw. am Verdichter auftretenden Druckdifferenzen

nicht größer sein als die laut Datenschild (N) max. zulässigen Druckdifferenzen.

Achtung! Bei Überschreiten dieser Werte im betriebswarmen Zustand ist eine Entlastung des Gebläse durch nachträglichen Anbau

eines Begrenzungsventils ZBS, ZUV oder ZBD als Zubehör erforderlich.

3. Ein Vergleich der gemessenen Stromstärke mit der max. Stromstärke auf dem Datenschild (N) ist nicht empfehlenswert, da diese spannungsabhängig ist.

Risiken für das Bedienungspersonal

Geräuschemission: Die höchsten Schalldruckpegel (ungünstigste Richtung und Belastung) bzw. Schalleistungspegel, gemessen nach den

Nennbedingungen DIN 45635 Teil 13 (entsprechend 3.GSGV), sind in der Tabelle im Anhang angegeben. Wir empfehlen bei andauerndem Aufenthalt in der Umgebung des laufenden Gebläses das Benutzen persönlicher Gehörschutzmittel, um eine Dauerschädigung des

Gehörs zu vermeiden.

Wartung und Instandhaltung

Bei Wartungsmaßnahmen, bei denen Personen durch bewegte oder spannungsführende Teile gefährdet werden können, ist das

Gebläse durch Ziehen des Netzsteckers oder Betätigen des Hauptschalters vom E-Netz zu trennen und gegen Wiedereinschalten

zu sichern. Wartung nicht bei betriebswarmem Gebläse durchführen. (Verletzungsgefahr durch heiße Maschinenteile).

Bei Ausfall des Kondensators (1~ Antrieb) ist dieser nur durch einen mit identischen Bemessungswerten zu ersetzen.

Druckführende Leitungen müssen vor der Demontage entlüftet werden.

Diese Seitenkanal-Vakuumpumpen bzw. -Verdichter sind, außer der Filterung, wartungsfrei.

Bei ungenügender Wartung der Filter vermindert sich die Leistung des Gebläses.

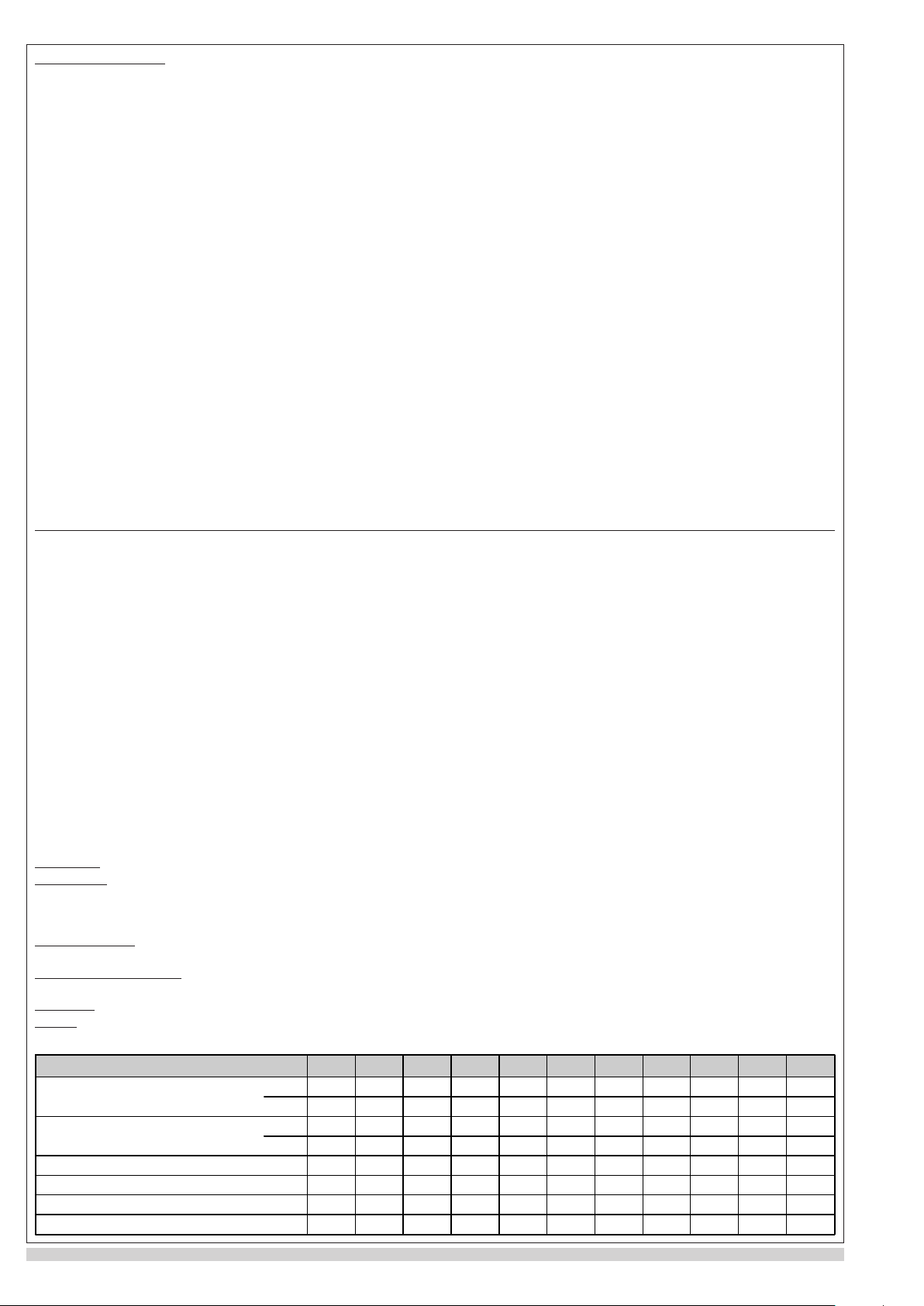

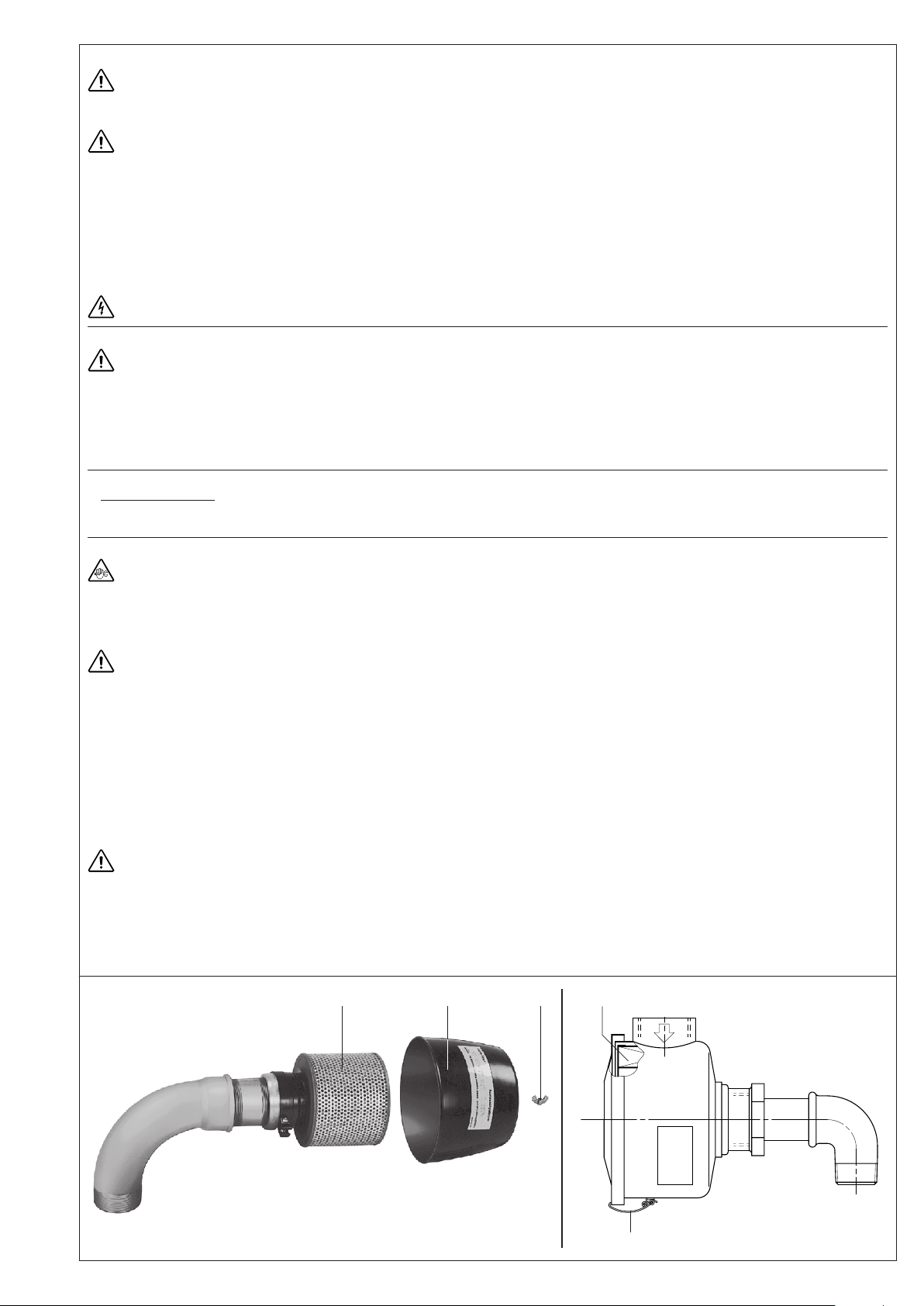

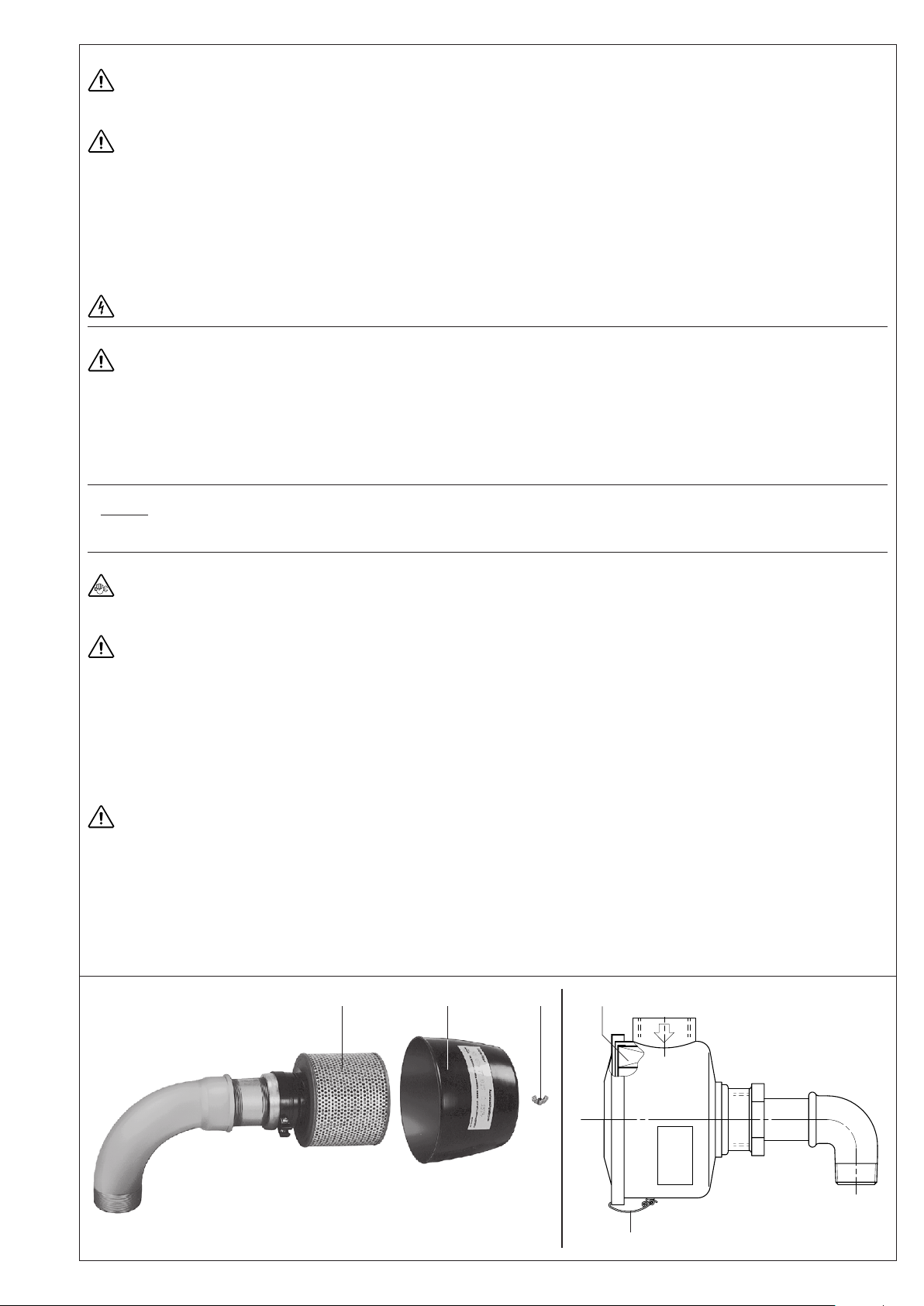

1. Siebscheibe im Schalldämpfergehäuse:

Die Reinigung ist durch die Öffnung (A) bzw. (B) möglich.

2. Zusätzliches Filter (Zubehör):

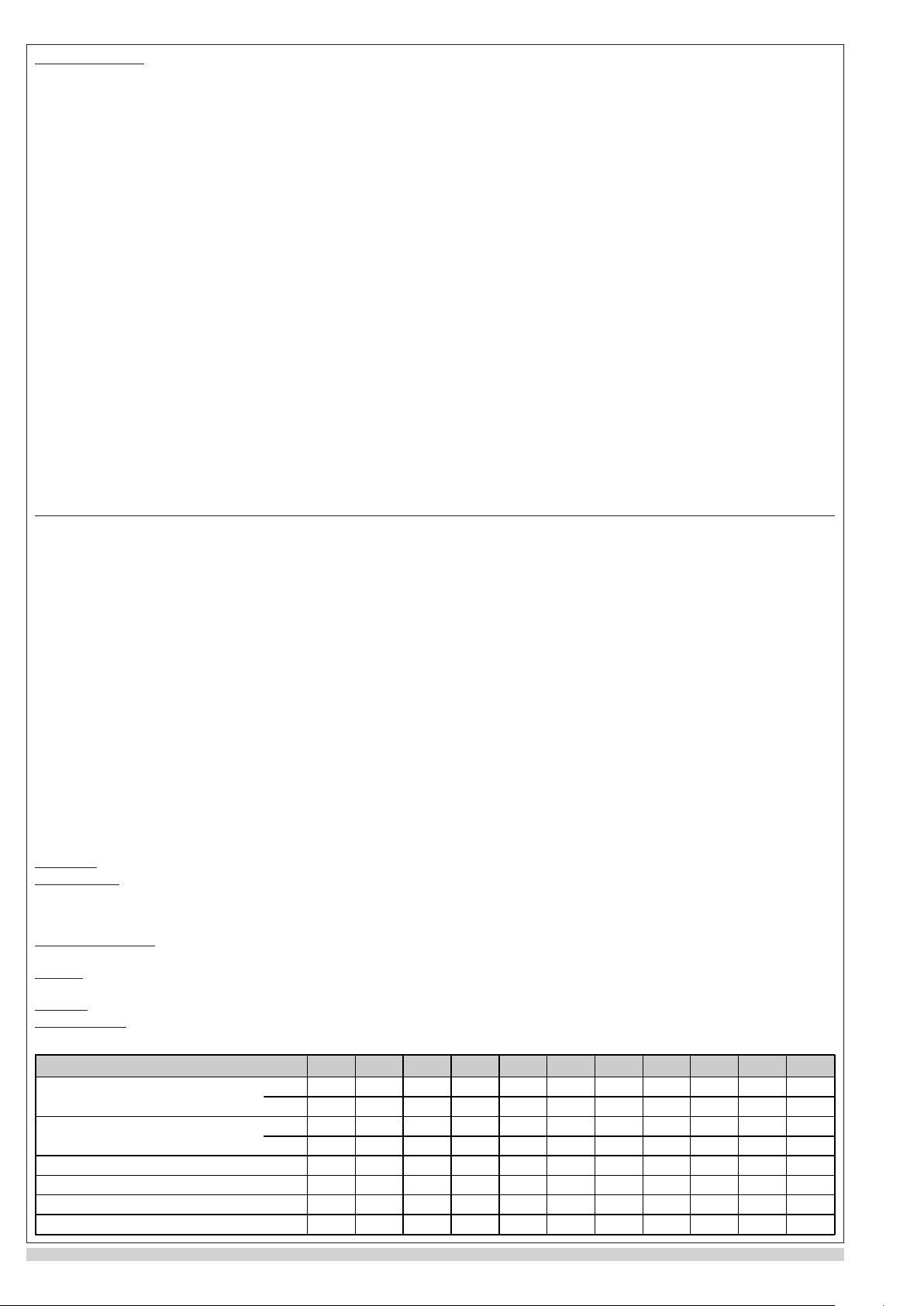

Der Ansaugfilter (ZAF) muss spätestens alle 250 Betriebsstunden gereinigt und der Filtereinsatz nach 3000 Betriebsstunden gewechselt werden.

Flügelmutter (m1) herausdrehen. Schutzhaube (h) und Filterpatrone (f1) abnehmen. Filterpatrone reinigen (ausblasen und von Hand ausklopfen)

bzw. ersetzen. Der Einbau erfolgt in umgekehrter Reihenfolge (siehe Bild ).

Die Filterpatrone des vakuumdichten Ansaugfilters (ZVF) ist je nach Verunreinigung des abgesaugten Mediums mehr oder weniger oft durch

Ausblasen zu reinigen, oder sie ist zu ersetzen. Filterpatrone (f2) kann nach lösen der Spannklammern (m2) entnommen werden (siehe Bild ).

3. Lagerung:

Die Lager haben eine Lebensdauerschmierung und sind daher wartungsfrei.

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muss die Sicherheitsanleitung X 1

beachtet werden.

ZAF ZVF

f

1

h m

1

f

2

m

2

Page 4

Störungen und Abhilfe

1. Gebläse erreicht beim Einschalten die Betriebsdrehzahl nicht:

1.1 Netzspannung/Frequenz stimmt nicht mit den Motordaten überein.

1.2 Anschluss am Motorklemmbrett ist nicht korrekt.

2. Gebläse wird durch Motorschutzschalter abgeschaltet:

2.1 Fehler wie unter 1.1 und 1.2.

2.2 Motorschutzschalter ist nicht korrekt eingestellt.

2.3 Motorschutzschalter löst zu rasch aus.

Abhilfe: Verwendung eines Motorschutzschalters mit überlastabhängiger Abschaltverzögerung, die den kurzzeitigen Überstrom beim Start

berücksichtigt (Ausführung mit Kurzschluss- und Überlastauslöser nach VDE 0660 Teil 2 bzw. IEC 947-4).

2.4 Gebläse ist überlastet, d.h. Druckdifferenz ist zu hoch.

Abhilfe: Ansaug- oder Ausblasöffnung der versorgten Anlage vergrößern, Leitungsverluste durch Verwendung größerer Leitungsdurchmesser

verringern, Engstellen in der Leitung beseitigen. Druckdifferenz durch nachträglichen Anbau eines Begrenzungsventils (Zubehör) begrenzen.

2.5 Antriebsleistung wurde zu klein gewählt.

Abhilfe: Falls lieferbar, Gebläse mit nächststärkerem Motor einsetzen (Austausch des Motors allein ist nicht möglich).

3. Gewünschte Druckdifferenz wird nicht erreicht:

3.1 Gebläse bzw. Antriebsleistung wurde zu klein gewählt.

3.2 Filter sind verschmutzt.

3.3 Druckverluste im Leitungssystem sind zu groß.

Abhilfe: Größere Leitungsquerschnitte vorsehen, Engstellen beseitigen.

3.4 Undichtigkeit im System.

4. Gebläse wird zu heiß:

4.1 Umgebungs- oder Ansaugtemperatur ist zu hoch.

4.2 Druckdifferenz ist größer als zulässig.

4.3 Kühlluftstrom wird behindert.

5. Ausblasgeräusch (Vakuumpumpe) oder Ansauggeräusch (Verdichter) stört:

Abhilfe: Anbau eines Zusatzschalldämpfers ZGD (Zubehör).

6. Wechselschaltung ZWS (Zubehör) arbeitet nicht:

6.1 Stromart, Spannung und Frequenz stimmen nicht mit den Angaben am Hubmagnet überein.

6.2 Wechselschaltung ist verschmutzt.

Abhilfe: Zerlegen und reinigen.

Anhang:

Reparaturarbeiten: Bei Reparaturarbeiten vor Ort muss der Motor von einer Elektrofachkraft vom Netz getrennt werden, so dass kein

unbeabsichtigter Start erfolgen kann. Für Reparaturen empfehlen wir den Hersteller, dessen Niederlassungen oder Vertragsfirmen in Anspruch

zu nehmen. Die Anschrift der für Sie zuständigen Service-Stelle kann beim Hersteller erfragt werden (siehe Hersteller-Adresse). Nach einer

Reparatur bzw. vor der Wiederinbetriebnahme sind die unter “Installation” und “Inbetriebnahme” aufgeführten Maßnahmen wie bei der

Erstinbetriebnahme durchzuführen.

Innerbetrieblicher Transport: Zum Anheben und Transportieren sind die SAH 95 bis SAH 505 an der Transportöse aufzuhängen.

Gewichte siehe Tabelle.

Lagerhaltung: Das SAH-Gebläse ist in trockener Umgebung mit normaler Luftfeuchtigkeit zu lagern. Bei einer relativen Feuchte von über 80 %

empfehlen wir die Lagerung in geschlossener Umhüllung mit beigelegtem Trockenmittel.

Entsorgung: Die Verschleißteile (als solche in der Ersatzteilliste gekennzeichnet) sind Sonderabfall und nach den landesüblichen Abfallgesetzen

zu entsorgen.

Ersatzteillisten: E 556/1 • SAH 25 —> SAH 155; SAH 215, 235, 275 (4 kW + 4,8 kW)

E 556/2 • SAH 215, 235, 275 (5,5 kW –> 9 kW); SAH 355; SAH 505

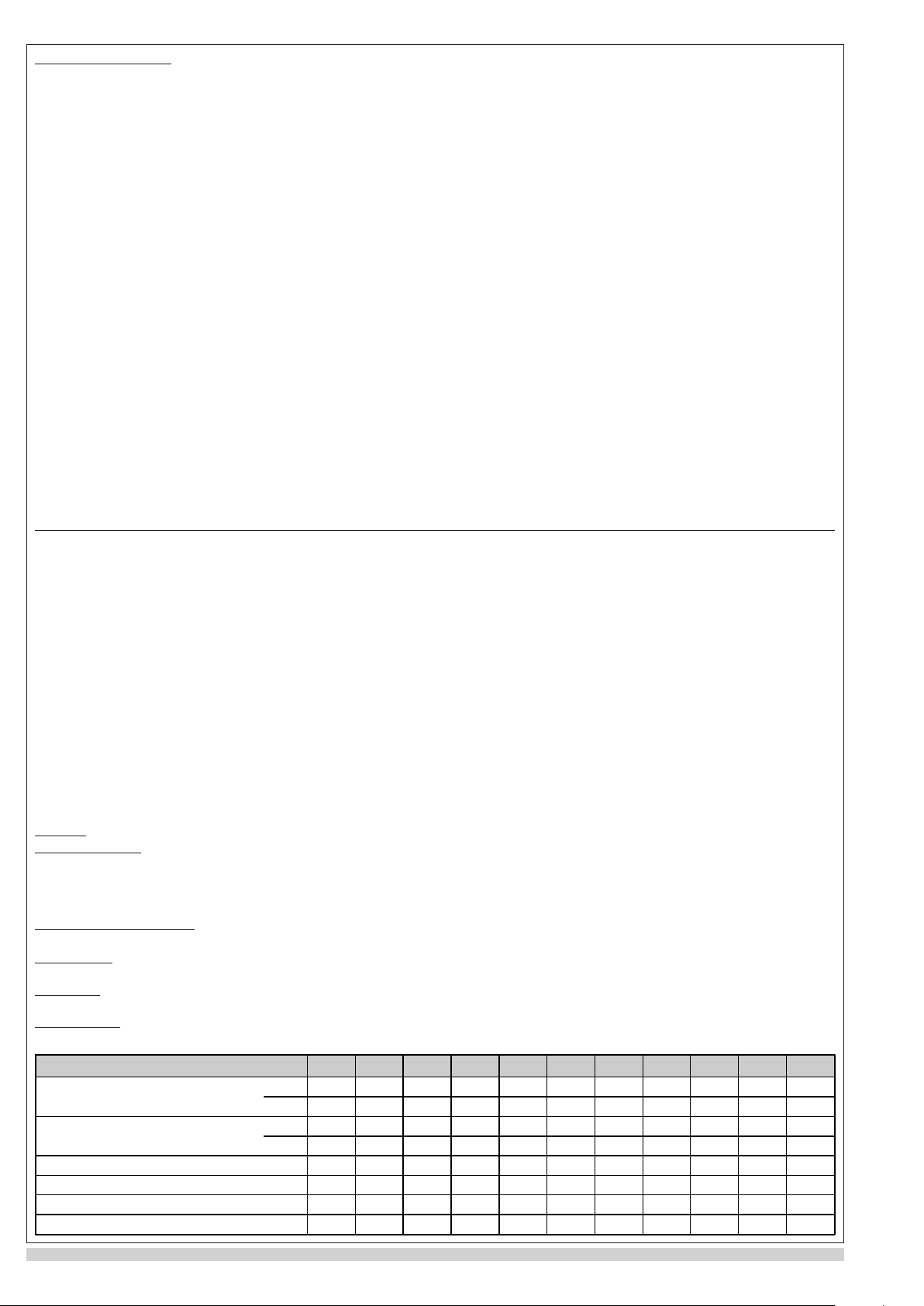

SAH 25 45 55 75 95 155 215 235 275 355 505

Schalldruckpegel (max.)

Schalleistungspegel

Gewicht (max.)

Länge (max.)

Breite

Höhe

50 Hz 74 82 82,5 85 84 77 83,5 89 88 85 89

dB(A)

60 Hz 74 82 82,5 85 84 77 84 89 89,5 86 92

50 Hz - - - 89 - - - 99 96 95 100

dB(A)

60 Hz - - - 89 - - - 99 97 97 102

kg 16,5 20 24,5 26,5 34 52 65 88 110 136 213,5

mm 337 348 390 390 417 449 552 620 647 734 777

mm 246 255 286 286 336 392 438 458 471 540 540

mm 269 298 324 324 410 447 489 545 567 620 620

8.08

/ PM7

Page 5

Operating Instructions

Side channel vacuum pumps / Side channel compressors

O

F

E

Pump ranges

These operating instructions concern the following side channel vacuum pumps and compressors: SAH

The performance curves showing capacity against vacuum or pressure can be seen in data sheets D 556/ 1, D 556 /2 and

D 556/ 3 or D 656/ 1, D 656/ 2 and D 656/ 3.

Description

All SAH models work according to the dynamic compression principle utilising a non contact rotating impellor. They have

a built-in motor. A high efficiency two stage impellor is fitted on to the motorshaft. Models up to SAH / 4.8 kW (picture )

use the motor fan for cooling. Models SAH / 5.5 kW and larger (picture ) have an additional cooling fan situated between

the motor and blower housing.

Air inlet and outlets have built-in silencers with the addition of a mesh disc on the suction silencer to protect the unit from

particles larger than 5 mm. Both the inlet and outlet have an inside connection thread corresponding to DIN ISO 228.

Versions of the SAH have on the suction side a solenoid valve and on the pressure side different connection flanges.

All the parts are made from a special aluminium alloy except for the motor rotor, stator and shaft.

Optional extras: As required, vacuum or pressure limiting valve, non-return valve, suction filter, motor starter, vacuum/

pressure change over valve.

Special versions: anti corrosive internal coating, gas tight version.

QN

SAH

SAH 25

SAH 45

SAH 55

SAH 75

SAH 95

SAH 155

SAH 215

SAH 235

SAH 275

SAH 355

SAH 505

O

F

E

F

E

B

A

N

BE 556

1.10.2008

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon 076 22 / 392-0

Fax 07622 / 392300

e-mail: info.sch@

de.gardnerdenver.com

www.rietschle.com

Page 6

SAH (01) SAH (02)

A

B

B

A

Suitability

The units SAH are suitable for use in the industrial field i.e. the protection equipments corresponds to EN DIN 294 table 4, for people

aged 14 and above.

SAH models can be operated as vacuum pumps or compressors. They are suitable for use with air of a relative humidity up to 90 % but not aggressive

gases. Gas tight versions are available. The tightness of each unit depends on the shaft seal. The shaft seal lifetime relates directly to the operating

conditions.

Dangerous mixtures (i.e. inflammable or explosive gases or vapours), water vapour or aggressive gases must not be handled.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety instructions XE 1 are noted.

Operation in potentially explosive areas is not permissible.

The ambient and suction temperatures must be between 5 and 40°C. For temperatures outside this range please contact your

supplier.

For less aggressive media an internal protection coating can be utilised.

The maximum permissible pressure difference for vacuum or pressure depends upon the motor rating. This is indicated on the data plate (N) and

is shown in the data sheet for standard voltages and frequency:

SAH 25, SAH 45, SAH 55, SAH 75, SAH 95 see data sheet D 556/1 or D 656/1

SAH 155, SAH 215, SAH 235 see data sheet D 556/2 or D 656/2

SAH 275, SAH 355, SAH 505 see data sheet D 556/3 or D 656/3

Operating above these pressure differences the motor would be overloaded. As well as considering the maximum allowable pressure difference,

the amperage should also be checked against the data plate (N).

The loading of each unit depends on the specific gravity of the gas handled. Therefore when handling gases other than air, there are other pressure

difference limits to be considered. Please contact the supplier for further advice.

If it is possible for the flow to be throttled more than the allowed limits, then the use of vacuum or pressure limitation valves (optional extras) should

be considered.

The maximum permissible internal pressure is 3.5 bar(abs). With this pressure the performance is reduced.

For all applications where an unplanned shut down of the blower could possibly cause harm to persons or installations, the

corresponding safety backup system must be installed.

Handling and Setting up (pictures , and )

Pumps that have reached operating temperature may have a surface temperature at position (Q) of more than 70° C. WARNING! Do

Not Touch.

The blower, especially when the units are built-in, the cooling air entries (E) and the cooling air exits (F) must have a minimum distance of 10 cm

from any obstruction. The discharged cooling air must not be re-circulated.

SAH units can be operated in different positions.

SAH (01) models can be installed on a solid floor without bolting down. When installing SAH (02) models, i.e. motor vertically upwards, you must

secure against torque reaction on start-up. When fitting onto framework we recommend using anti-vibration mounts.

For installations that are higher than 1000 m above sea level there will be a loss in capacity. For further advice please contact your

supplier.

Q Q

Page 7

Installation (pictures , and )

For operating and installation follow any relevant national standards that are in operation.

1. Please remove transportation lock at (A) and (B).

2. When on vacuum operation connect the suction pipe at (A) and when on pressure operation connect the pressure pipe at (B).

Long and/or small bore pipework should be avoided as this tends to reduce the capacity of the blower.

If alternate vacuum or pressure is required, a changeover valve (ZWS) can be fitted (optional extra). In this case there is only one connection

for vacuum or pressure operation.

3. The electrical data can be found on the data plate (N) or the motor data plate. The motors correspond to DIN/VDE 0530 and have IP 55

protection and insulation class F. The connection diagram can be found in the motor terminal box (unless a special plug connection is fitted).

Check the electrical data of the motor for compatibility with your available supply (voltage, frequency, permissible current etc.).

4. Connect the motor via a motor starter. It is advisable to use thermal overload motor starters to protect the motor and wiring. All cabling used

on starters should be secured with good quality cable clamps.

We recommend that motor starters should be used that are fitted with a time delayed trip resulting from running beyond the amperage setting.

When the unit is started cold overamperage may occur for a short time.

When using a changeover valve (ZWS) the solenoid must also be connected. The voltage information on the solenoid should also be checked.

The electrical installation may only be made by a qualified electrician under the observance of EN 60204. The main switch must be

provided by the operator.

Initial Operation (pictures and )

Maximum number of starts per hour: 10

1. Initially switch the pump on and off for a few seconds to check the direction of rotation against the direction arrow (O).

2. When installed on the application and under the highest possible load conditions, the pressure differences of the unit may not be higher than the

max. allowable pressure differences shown on the data plate (N).

Note: If these values are exceeded when the unit is running on normal operating temperature an unloading of the unit is required by

utilising limitation valves ZBS, ZUV or ZBD (optional extra).

3. A comparison of the measured current amperage with the max. current amperage on the data plate (N) is not advisable, because the current

amperage depends on the voltage.

Potential risks for operating personnel

Noise Emission: The worst noise levels considering direction and intensity (sound power), measured according to DIN 45635 part 13 (as per 3.

GSGV), are shown in the table at the back. When working permanently in the vicinity of an operating unit we recommend wearing ear protection

to avoid any damage to hearing.

Maintenance and Servicing

When maintaining these units and where a situation exists where personnel could be hurt by moving parts or by live electrical parts

the blower must be isolated by totally disconnecting the electrical supply. It is imperative that the unit cannot be re-started during

the maintenance operation.

Do not maintain a blower that is at its normal operating temperature as there is a danger from hot parts.

In case of capacitor failure (1 ~ drive) replace the capacitor only with one that has identical rated value.

The pressure leading pipes must be ventilated before dismantling.

These side channel vacuum pumps and compressors need no maintenance apart from filtration.

The capacity of the blower can be reduced if the air inlet filters are not maintained correctly.

1. Mesh disc on the silencing housing:

Cleaning of this is possible through the opening (A) and (B).

2. Additional filter (optional extra):

The suction filter (ZAF) should be cleaned every 250 operating hours and changed every 3000 operating hours. Changing the filter: unscrew wing

nut (m1). Remove filter cover (h) and filter cartridge (f1). The filter cartridge can be cleaned by knocking out by hand or by using compressed air.

Replace the filter cartridge if necessary. Re-assemble in reverse order (see picture ).

The filter cartridge (f2) of the vacuum tight suction filter (ZVF) must be cleaned regularly, again depending upon the amount of contamination.

Cleaning can be achieved by washing or by blowing out with compressed air. Replace the filter cartridge if necessary. The cartridge (f2) can be

removed completely by undoing the relevant retaining clips (m2) (see picture ).

3. Bearings:

The units have bearings that are greased for life and require no maintenance.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety instructions XE 1 are

noted.

ZAF ZVF

f

1

h m

1

f

2

m

2

Page 8

Trouble Shooting:

1. Blower does not reach operating speed when starting:

1.1 Check that the incoming voltage and frequency corresponds with the motor data plate.

1.2 Check the connections on the motor terminal block.

2. Motor starter cuts out blower:

2.1 Problem as per 1.1 and 1.2.

2.2 Incorrect setting on the motor starter.

2.3 Motor starter trips too fast.

Solution: Use a motor starter with a time delay trip (version as per IEC 947-4).

2.4 Blower is overloaded, i.e. pressure difference is too high.

Solution: Increase the inlet or outlet diameter of the application, on pipework increase the diameter of the pipework, avoid restrictions in the

line. Limit the pressure difference by limitation valves (optional extra).

2.5 Motor rating selected was too small.

Solution: If available use a blower with the next motor size (exchange of the motor only is not possible).

3. Required pressure difference cannot be achieved:

3.1 Blower or motor rating selected, was too small.

3.2 Filters are contaminated.

3.3 Pressure loss into pipework too high.

Solution: Use bigger pipe diameter, avoid restrictions.

3.4 Leaks on the system.

4. Blower operates at an abnormally high temperature:

4.1 Ambient or suction temperature is too hot.

4.2 Pressure difference is higher than permitted.

4.3 Cooling air flow is restricted.

5. Exhaust noise (vacuum pump) or suction noise (compressor) are unacceptable:

Solution: Use an additional silencer ZGD (optional extra).

6. Change over valve ZWS (accessory) does not work:

6.1 Check that the incoming voltage and frequency correspond with the information on the solenoid.

6.2 Change over valve is contaminated.

Solution: Dismantle and clean.

Appendix:

Repair on Site: For all repairs on site an electrician must disconnect the motor so that an accidental start of the unit cannot happen.

All engineers are recommended to consult the original manufacturer or one of the subsidiaries, agents or service agents. The address of the nearest

repair workshop can be obtained from the manufacturer on application.

After a repair or before re-installation follow the instructions as shown under the headings ”Installation and Initial Operation”.

Lifting and Transport: To lift and transport units SAH 95 to SAH 505 the eye bolt on the pump must be used.

The weight of the blowers are shown in the accompanying table.

Storage: SAH units must be stored in dry ambient conditions with normal humidity. We recommend for a relative humidity of over 80% that the pump

units should be stored in a closed container with the appropriate drying agents.

Disposal: The wearing parts (as listed in the spare parts lists) should be disposed of with due regard to health and safety regulations.

Spare parts lists: E 556/1 • SAH 25 —> SAH 155; SAH 215, 235, 275 (4 kW + 4,8 kW)

E 556/2 • SAH 215, 235, 275 (5,5 kW –> 9 kW); SAH 355; SAH 505

SAH 25 45 55 75 95 155 215 235 275 355 505

Noise level (max.)

Sound power

Weight (max.)

Length (max.)

Width

Height

50 Hz 74 82 82,5 85 84 77 83,5 89 88 85 89

dB(A)

60 Hz 74 82 82,5 85 84 77 84 89 89,5 86 92

50 Hz - - - 89 - - - 99 96 95 100

dB(A)

60 Hz - - - 89 - - - 99 97 97 102

kg 16,5 20 24,5 26,5 34 52 65 88 110 136 213,5

mm 337 348 390 390 417 449 552 620 647 734 777

mm 246 255 286 286 336 392 438 458 471 540 540

mm 269 298 324 324 410 447 489 545 567 620 620

8.08

/ PM7

Page 9

Instruction de service

Pompe à vide à canal latéral / Compresseur à canal latéral

O

F

E

Séries

Cette instruction de service concerne les pompes à vide et compresseurs à canal latéral suivants: SAH

Les courbes de débit en fonction du taux de vide ou de surpression sont données sur les fiches techniques D 556/ 1,

D 556/2 et D556/3 ou D656/1, D656/2 et D656/3.

Description

Les séries SAH travaillent selon un principe dynamique, basé sur une roue à aube en rotation, sans contact. Ces appareils

ont un moteur intégré, sur l’axe duquel une roue à aube bi-étagée est montée, en „porte à faux“. Pour les grandeurs

jusqu’à la SAH / 4,8 kW (photo ), le ventilateur moteur sert à la fois pour le refroidissement du moteur et pour celui du

corps de la turbine. A partir de la SAH / 5,5 kW (photo ), un ventilateur complémentaire est inséré entre le moteur et

le corps de la turbine.

Celui du côté aspiration est coiffé d’une crépine filtrante, retenant les grosses impuretés (au delà de 5 mm). Entrée et

sortie ont un taraudage selon DIN ISO 228 (mesuré en pouce).

Certaines variantes de la SAH sont munies d'une électrovanne à l'aspiration et possèdent plusieurs possibilités de

raccordement au refoulement.

En dehors de l’axe, du rotor et du stator-moteur, la plupart des éléments sont en aluminiun.

Accessoires: Si nécessaire, limiteur de dépression ou de surpression, clapet anti-retour, filtre d’aspiration, disjoncteur

moteur, inverseur de débit.

Exécution particulière: Revêtement interne en PTFE pour l’aspiration de gaz légèrement agressifs, exécution étanche

au gaz.

QN

SAH

SAH 25

SAH 45

SAH 55

SAH 75

SAH 95

SAH 155

SAH 215

SAH 235

SAH 275

SAH 355

SAH 505

O

F

E

F

E

B

A

N

BF 556

1.10.2008

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon 076 22 / 392-0

Fax 07622 / 392300

e-mail: info.sch@

de.gardnerdenver.com

www.rietschle.com

Page 10

SAH (01) SAH (02)

A

B

B

A

Application

Ces appareils SAH ne peuvent être utilisés que dans une aire industrielle, c'est-à-dire répondant aux protections prévues

par EN DIN 294 tableau 4 pour les personnes au-delà de 14 ans.

Les séries SAH peuvent, sans modification, servir ou de pompe à vide ou de compresseur. Elles sont destinées à véhiculer un air d’une humidité

relative, jusqu’à 90%, ainsi que des gaz secs et non agressifs. En variante, une exécution étanche au gaz est possible, sachant que l’étanchéité

dépend du joint d’arbre, dont la durée de vie est déterminée par les conditions d’utilisation.

Des mélanges dangereux (par ex. vapeurs ou gaz inflammables, explosifs), de la vapeur d’eau ou des gaz agressifs ne peuvent être

aspirés.

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer à l'instruction de sécurité

XF 1.

La température ambiante et d’aspiration doit se situer entre 5 et 40°C. Pour des températures en dehors de cette fourchette, merci

de nous consulter.

En cas d’aspiration de gaz légèrement agressifs, un revêtement interne en PTFE peut-être réalisé.

La pression différentielle (dépression ou surpression) maximale admissible de l’air dépend de la puissance moteur. Elle est indiquée sur la plaque

signalétique (N), et peut aussi être consultée sur les fiches techniques, pour les moteurs en tension/fréquence standards:

SAH 25, SAH 45, SAH 55, SAH 75, SAH 95, voir fiche technique D 556/1 ou D 656/1

SAH 155, SAH 215, SAH 235, voir fiche technique D 556/ 2 ou D 656/2

SAH 275, SAH 355, SAH 505, voir fiche technique D 556/ 3 ou D 656/3

Lors d’un fonctionnenment en dehors de cette plage de pression différentielle il se produit une surcharge du moteur. C’est pourquoi en complément

des pressions différentielles sont également indiquées sur la plaque signalétique (N) les intensités maximales admissibles.

Dans le cas d’aspiration de gaz, les plages de pression différentielle changent, compte tenu des densités propres à chaque gaz. Merci de nous

consulter à ce sujet.

S’il existe un danger d’étranglement conduisant à une pression au delà des plages admises, il faut prévoir un limiteur de dépression ou de

surpression (accessoire).

Si lors de l’utilisation de la turbine, un arrêt non intentionnel ou une panne de celle-ci peut conduire à un danger pour les personnes

ou l’installation, il faut prendre les mesures de sécurité adéquates.

Maniement et implantation (photos , et )

Pour une turbine en fonctionnement normal, les températures de surface pour les éléments (Q) peuvent dépasser les 70°C. Il faut

éviter tout contact avec ces parties.

Lors de l’installation, et en particulier si la turbine est intégrée à un ensemble, il faut veiller à ce que les entrées d’air de refroidissement (E) et les

sorties (F) soient espacées des parois environnantes d’au moins 10 cm. L’air de refroissement refoulé, doit s’évacuer librement, sans être réaspiré.

La turbine peut fonctionner dans positions différentes.

L’implantation de la turbine au sol peut se faire sans ancrage particulier. La mise sur plots antivibratoires est préconisée si, la turbine est montée

sur un châssis.

En cas d’installation au delà de 1000 m au dessus du niveau de la mer, une diminution sensible des performances est à signaler.

Dans ce cas, veuillez nous consulter.

Q Q

Page 11

Installation (photos , et )

Pour l’implantation et le fonctionnement, il faut veiller à la conformité de la directive concernant la protection du travail.

1. Retirer les protections de transport en (A) et (B).

2. En fonctionnement pompe à vide, raccorder la tuyauterie d’aspiration en (A), et en fonctionnement compresseur, raccorder la tuyauterie de

surpression en (B).

Une tuyauterie trop longue ou sous-dimensionnée diminue les performances de la turbine.

Si l’on nécessite tantôt du vide, tantôt de la surpression sur la même tuyauterie, un inverseur de débit (accessoire) peut-être monté. Dans ce cas,

il y a un raccord unique pour le vide ou la surpression.

3. Les données électriques du moteur sont indiquées sur la plaque signalétique de la turbine, et du moteur. Elles répondent aux normes DIN/VDE

0530 et sont en IP 55, classe F. Le schéma de raccordement se trouve dans la boîte à bornes (ceci ne concerne pas les exécutions avec prise).

Les données électriques du moteur doivent être compatibles avec le réseau (type de courant, tension, fréquence, intensité).

4. Relier le moteur à un disjoncteur (pour sa protection) et bloquer le câble d’alimentation par un presse-étoupe.

Nous recommandons un disjoncteur à coupure temporisée pouvant supporter une éventuelle surintensité. Lors d’un démarrage à froid, une

éventuelle surintensité peut se produire momentanément.

En cas d’utilisation d’un inverseur de débit (ZWS), brancher également l’électrovanne. Dans ce cas, vérifier les indications de tension sur

l’électrovanne.

L'installation électrique ne peut être réalisée que par un professionnel qualifié en respectant la norme EN 60204. L'interrupteur

principal doit être prévu par l'utilisateur.

Mise en service (photos et )

Nombres de démarrage autorisés par heure: 10

1. Mettre la turbine momentanément en service et contrôler le sens de rotation selon la flèche (O).

2. En cas d'étranglement maximum côté installation, les pressions différentielles, sur la pompe à vide ou le compresseur ne doivent pas dépasser

les valeurs maximales indiquées sur la plaque signalétique (N).

Attention! Si la valeur de la lecture dépasse celle indiquée sur la plaquette, il est impératif de soulager le moteur par le montage d’un

limiteur de surpression ou de dépression (accessoire) du type ZBS, ZUV, ou ZBD.

3. Une comparaison de l'ampérage mesuré avec l'ampérage maximal indiqué sur la plaque signalétique (N) n'est pas recommandé, car il dépend

des variations de tension.

Risques pour le personnel utilisateur

Emission sonore: le niveau sonore le plus élevé (mesuré sur une application sévère et du côté le plus bruyant), niveau de puissance sonore,

correspond à la directive allemande 3 GSGV, mesuré selon les indications DIN 45635. Nous recommandons, en cas de séjour prolongé à

proximité de la turbine, de protéger l’oreille, pour éviter une détérioration de l’ouïe.

Entretien et maintenance

En cas d’intervention pouvant constituer un risque humain dû à des éléments en mouvement ou sous tension, il faut débrancher

la prise de courant, ou couper le commutateur principal, et garantir contre un réembranchement ou un réarmement.

Ne pas effectuer de maintenance sur une turbine à température de fonctionnement (risque de blessure par des éléments chauds).

Les conduites doivent être vidangées de leur pression avant démontage.

En cas de panne du condensateur (entraînement 1~), il faut le remplacer par un autre possédant les mêmes valeurs nominales.

Ces pompes à vide ou compresseurs à canal latéral ne nécessitent aucun entretien en dehors des filtres.

En cas de maintenance insuffisante sur les filtres, les performances de la turbine sont diminuées.

1. Disque crépine du silencieux:

Le nettoyage est possible par l’orifice (A) ou (B).

2. Filtre d’aspiration complémentaire (accessoire):

Le filtre (ZAF) doit être nettoyé au plus tard toutes les 250 heures de fonctionnement, et remplacé après 3000 heures de fonctionnement.

Pour procéder à cette opération: dévisser l’écrou (m1), enlever le capot (h), retirer la cartouche (f1). Nettoyer la cartouche (f1) par soufflage d’air

ou par tapotement puis remonter dans l’ordre inverse (voir photo ).

Les cartouches du filtre d’aspiration étanche (ZVF) sont à nettoyer plus au moins souvent par soufflage, voire à remplacer, en fonction du degré

d’impureté de l’air aspiré. Elles (f2) peuvent être sorties après avoir défait les grenoullières (m2) (voir photo ).

3. Roulements:

Ils sont graissés à vie et ne nécessitent aucun entretien.

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer à l'instruction de

sécurité XF 1.

ZAF ZVF

f

1

h m

1

f

2

m

2

Page 12

Incidents et solutions

1. La turbine n’atteint pas le nombre de tours/min voulu:

1.1 Tension ou fréquence du réseau non conforme aux données du moteur.

1.2 Raccordement mal effectué sur le bornier.

2. Arrêt de la turbine par le disjoncteur moteur:

2.1 Problème identique à 1.1. et 1.2.

2.2 Disjoncteur moteur mal réglé.

2.3 Le disjoncteur déclenche trop rapidement.

Solution: utilisation d’un disjoncteur à coupure temporisée, qui tiendra compte d’une éventuelle surintensité au démarrage (exécution

VDE 0660 Partie 2 ou IEC 947-4).

2.4 Surcharge de la turbine, c’est-à-dire pression différentielle trop forte.

Solution: augmenter l’orifice d’aspiration ou de refoulement de l’installation, diminuer les pertes de charge de la tuyauterie par augmentation

de son diamètre, éliminer les étranglements. Limiter la pression différentielle par le rajout d’un limiteur (accessoire).

2.5 Moteur sous dimensionné.

Solution: si disponible utiliser une turbine avec un moteur plus puissant (un échange de moteur seul n’est pas possible).

3. Pression différentielle souhaitée non atteinte:

3.1 La turbine ou son moteur, ont été définies de manière trop juste.

3.2 Filtres saturés.

3.3 Pertes de charge trop importantes au niveau de la tuyauterie.

Solution: prévoir des diamètres plus importants, agrandir les sections.

3.4 Problème d’étanchéité dans le système.

4. La turbine chauffe trop:

4.1 Température ambiante ou d’aspiration trop élevée.

4.2 Pression différentielle au delà des plages admises.

4.3 Mauvaise circulation de l’air de refroidissement.

5. Niveau sonore de l’air refoulé (pompe à vide) ou de l’air aspiré (compresseur) gênant:

Solution: rajout d’un silencieux complémentaire ZGD (accessoire).

6. L'inverseur de débit ZWS (accessoire) ne fonctionne pas:

6.1 Courant, tension et fréquence non conformes aux indications portées sur l'électrovanne.

6.2 L'inverseur est encrassé.

Solution: le démonter et le nettoyer.

Appendice

Réparations: Pour des travaux effectués sur place, le moteur doit être débranché du réseau par un électricien agréé, de sorte qu’aucun

redémarrage non intentionnel ne puisse survenir. Pour les réparations et en particulier s’il s’agit de garanties, nous recommandons de vous adresser

au constructeur, ou à des réparateurs agréés par lui. Les adresses de ces sociétés peuvent être obtenues sur demande. Après une réparation, lors

de la remise en fonctionnement, les points cités sous „installation“ et „mise en service“ doivent être observés.

Transport interne: Pour la manutention des SAH 95 à SAH 505, utiliser les anneaux de levage.

Voir tableau des poids.

Conditions d’entreposage: La SAH doit être stockée dans une ambiance à humidité normale. Dans le cas d’une humidité supérieure à 80 %, nos

préconisons le stockage sous emballage fermé, avec présence de siccatifs.

Recyclage: Les pièces d’usure (mentionnées sur l’éclaté) constituent des éléments à éliminer suivant les règles en vigueur dans chaque pays.

Eclatés: E 556/ 1 • SAH 25 —> SAH 155; SAH 215, 235, 275 (4 kW + 4,8 kW)

E 556/2 • SAH 215, 235, 275 (5,5 kW –> 9 kW); SAH 355; SAH 505

SAH 25 45 55 75 95 155 215 235 275 355 505

Niveau sonore (max.)

Niveau de puissance sonore

Poids (max.)

Longueur (max.)

Largeur

Hauteur

50 Hz 74 82 82,5 85 84 77 83,5 89 88 85 89

dB(A)

60 Hz 74 82 82,5 85 84 77 84 89 89,5 86 92

50 Hz - - - 89 - - - 99 96 95 100

dB(A)

60 Hz - - - 89 - - - 99 97 97 102

kg 16,5 20 24,5 26,5 34 52 65 88 110 136 213,5

mm 337 348 390 390 417 449 552 620 647 734 777

mm 246 255 286 286 336 392 438 458 471 540 540

mm 269 298 324 324 410 447 489 545 567 620 620

8.08

/ PM7

Page 13

Istruzioni di servizio

Pompe per vuoto / compressori a canali laterali

O

F

E

Esecuzioni

Queste istruzioni di servizio sono relative a pompe per vuoto e compressori a canali laterali: SAH

I fogli dati D 556 /1, D 556 /2 e D 556 /3 o D 656 /1, D 656 /2 e D 656/3 riportano la relazione tra portata e sovrapressione

o depressione.

Descrizione

I tipi SAH che comprimono secondo un principio dinamico, funzionano con una girante che ruota senza contatto e quindi

non necessitano di manutenzione. Sono dotati di motore integrato sulla cui estremità dell’albero è fissata una girante a

due flussi paralleli. Nelle grandezze fino a SAH / 4,8 kW (Fig. ) il solo ventilatore del motore provvede alla ventilazione

sia della soffiante che del motore. Le grandezze a partire da SAH / 5,5 kW (Fig. ) sono dotate di un ventilatore di

raffreddamento supplementare fra il motore e il corpo della soffiante.

Sono equipaggiate, all’ingresso e all'uscita dell'aria, di silenziatore fonoassorbente. Il silenziatore sul lato aspirazione

è dotato all’entrata di una reticella filtrante per trattenere corpi estranei e particelle di polveri grossolane (superiori a 5

mm). L’entrata e l’uscita sono dotate di flange con foro filettato per il collegamento secondo norme DIN ISO 228

(filettatura in pollici gas).

Nelle varianti SAH sono previste diverse tipologie di flangiatura ed una elettrovalvola di intercettazione del flusso

incorporata.

I componenti principali sono fusi in lega di metallo leggero esclusi l’albero, l’indotto e l’induttore del motore.

Accessori: A richiesta valvole limitatrici di pressione o vuoto, valvola di non ritorno, filtro sull’aspirazione, salvamotore,

valvola di inversione del flusso.

Esecuzioni speciali: Rivestimento interno in PTFE per sostanze moderatamente aggressive, sigillatura a tenuta di gas.

QN

SAH

SAH 25

SAH 45

SAH 55

SAH 75

SAH 95

SAH 155

SAH 215

SAH 235

SAH 275

SAH 355

SAH 505

O

F

E

F

E

B

A

N

BI 556

1.10.2008

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon 076 22 / 392-0

Fax 07622 / 392300

e-mail: info.sch@

de.gardnerdenver.com

www.rietschle.com

Page 14

SAH (01) SAH (02)

A

B

B

A

Impiego

Le soffianti a canali laterali SAH sono adatte per impiego in ambiente industriale perciò i dispositivi di protezione sono conformi

alle EN DIN 294 Tabella 4 per persone a partire dai 14 anni in su.

I modelli SAH possono funzionare nella stessa esecuzione sia come pompe per vuoto che come compressori. Sono adatti per trasportare l’aria

con un’umidità relativa fino a 90 % e gas secchi non aggressivi. Nell’esecuzione a tenuta di gas è possibile avere l’anello di guarnizione sull’albero

scelto in base alle condizioni d’impiego.

Non possono essere aspirate sostanze pericolose (ad es. gas combustibili o esplosivi oppure vapori), vapore acqueo o gas

aggressivi.

Durante il trasporto di gas combustibili o aggressivi e vapori in esecuzioni speciali, devono essere osservate norme di sicurezza XI 1.

La temperatura ambiente e la temperatura di aspirazione devono essere comprese fra 5 e 40°C. In caso di temperature al di fuori

di questo campo Vi preghiamo di interpellarci.

In caso di scarsa aggressività del mezzo trasportato, può essere previsto un rivestimento interno in PTFE.

La massima differenza di pressione ammissibile (sovrapressione e depressione) dipende dal motore installato ed è riportata sulla targhetta dati,

inoltre è rilevabile dal foglio dati per frequenze e tensioni standard:

SAH 25, SAH 45, SAH 55, SAH 75, SAH 95 vedi foglio dati D 556/1 e D 656/ 1

SAH 155, SAH 215, SAH 235 vedi foglio dati D 556/ 2 e D 656/2

SAH 275, SAH 355, SAH 505 vedi foglio dati D 556/ 3 e D 656/3

In caso di funzionamento oltre le massime differenze di pressione indicate, il motore viene sovraccaricato. In ogni caso, per quanto riguarda la

differenza di pressione, non si deve superare la corrente massima ammissibile riportata sulla targhetta dati (N).

Poiché il carico dipende dalla densità del mezzo trasportato, per il trasporto di gas sono validi altri limiti di differenza di pressione rispetto all’aria.

Vogliate richiederli.

Se sussiste il pericolo di uno strozzamento del flusso trasportato oltre i limiti consentiti, si deve allora prevedere l’impiego di una valvola limitatrice

del vuoto o della pressione (accessorio).

Nei casi di impiego in cui un arresto imprevisto o un guasto della soffiante possa causare danni a persone o cose devono essere

previste delle misure di sicurezza nell’impianto.

Sistemazione e ubicazione (Fig. , e )

Durante il funzionamento le temperature superficiali dei componenti (Q) possono superare i 70°C. Evitare quindi ogni contatto.

Durante la sistemazione ed in particolare in fase di installazione della soffiante fare attenzione che gli ingressi (E) e le uscite dell’aria di

raffreddamento (F) distino almeno 10 cm dalle pareti circostanti. L’aria deve potersi disperdere liberamente e non deve essere riaspirata.

La posizione dell’albero in verticale con motore ”sopra” è però possibile se richiesto in fase di ordinazione e se il collaudo avviene in fabbrica. La

sistemazione dei modelli SAH a pavimento è possibile senza fissaggio dei piedi. Per fissaggio ad una sovrastruttura raccomandiamo l’impiego di

gommini antivibranti.

Per installazione ad altitudine oltre i 1000 m sopra il livello del mare si nota una diminuzione della prestazione. In questo caso Vi

preghiamo di interpellarci.

Q Q

Page 15

Installazione (Fig. , e )

Durante l’installazione ed il funzionamento raccomandiamo di osservare le norme antinfortunistiche.

1. Rimuovere i blocchi di sicurezza nei punti (A) e (B).

2. Collegare le tubazioni di aspirazione al punto (A) per funzionamento in vuoto e al punto (B) per funzionamento in compressione.

Le prestazioni della soffiante diminuiscono se le tubazioni sono troppo strette o troppo lunghe.

Se nelle tubazioni viene alternativamente richiesta aria aspirata o compressa, si può montare una valvola di commutazione del flusso d’aria

(ZWS). In questo caso c’è solo un punto di attacco.

3. I dati elettrici del motore sono riportati sulla targhetta (N) e sulla targhetta motore. I motori sono a norme DIN/VDE 0530, classe di protezione

IP 55, classe di isolamento F. Lo schema di collegamento relativo è situato nella scatola della morsettiera del motore (non è prevista

un’esecuzione con attacco a spina. Confrontare i dati motore con la rete (corrente, tensione, frequenza di rete e massima corrente ammissibile).

4. Collegare il motore tramite salvamotore (prevedere per sicurezza un salvamotore e un bocchettone l’attacco del cavo).

Raccomandiamo l’uso di salvamotori con sganciamento ritardato a seconda dell’eventuale sovracorrente. Una breve sovracorrente può infatti

verificarsi all’avviamento a freddo del compressore.

Utilizzando la valvola di commutazione (ZWS) collegare anche l’elettromagnete di azionamento.

L’allacciamento elettrico deve essere eseguito soltanto da un elettricista specializzato secondo le norme EN 60204. L’interruttore

principale deve essere previsto dall’installatore.

Messa in servizio (Fig. e )

Numero massimo di avviamenti all'ora: 10

1. Avviare per un attimo il motore per verificare il senso di rotazione (confrontare con freccia senso di rotazione (O).

2. In caso di sovraccarico da strozzatura verificare la massima differenza di pressione e di corrente ammissibili dalla pompa per vuoto o dal

compressore con i valori riportati sulla targhetta (N).

Attenzione! In caso di superamento di questi valori è consigliabile montare una valvola limitatrice ZBS, ZUV o ZBD come accessorio.

3. Il massimo sovraccarico di corrente ammissibile è riferito alle tensioni riportate sulla targhetta (N). Con altre tensioni il valore di corrente può

variare.

Rischi per il personale

Emissione di rumori: I massimi livelli di pressione acustica (direzione e carico sfavorevole) e rispettivamente i livelli di potenza sonora, misurati

secondo le norme DIN 45635, parte 13 (corrispondenti a 3. GSGV) sono riportati nella tabella in appendice. Raccomandiamo in caso di

permanenza nella sala macchine di utilizzare delle protezioni individuali per le orecchie onde evitare danni irreversibili all’udito.

Cura e manutenzione

Prestare attenzione affinché qualunque operazione di manutenzione venga effettuata esclusivamente in assenza di tensione

elettrica, disinserendo la spina o azionando l’interruttore principale onde evitare reinserimenti.

Non effettuare la manutenzione a soffiante calda (pericolo di ustioni per contatto con parti calde della macchina).

In caso di guasto del condensatore (1 ~ drive) sostituire il condensatore esclusivamente con un altro condensatore di uguale valore.

Le tubazioni di mandata devono essere ventilate prima di essere smontate.

Queste pompe per vuoto o compressori a canali laterali non richiedono manutenzione ad eccezione dei filtri.

Se la manutenzione dei filtri è inadeguata diminuisce la prestazione della soffiante.

1. Rete filtrante sul lato aspirazione (A) nella cassa del silenziatore:

Pulizia possibile attraverso la bocca di aspirazione (A) (rimuovere la tubazione di aspirazione) dopo aver svitato il coperchio esterno della

carcassa del silenziatore.

2. Filtro supplementare (accessorio):

Il filtro di aspirazione (ZAF) deve essere pulito al più tardi ogni 250 ore di esercizio, inoltre la cartuccia filtrante va sostituita dopo 3000 ore.

Smontaggio filtro d’aspirazione: Svitare il dado (m1) asportare la calotta di protezione (h) e la cartuccia filtrante (f1). Pulire la cartuccia (soffiare

con un getto d’aria o battere con la mano) o sostituirla. Rimontare seguendo il procedimento inverso (vedere Fig. ).

La cartuccia del filtro d’aspirazione (ZVF) deve essere pulito con un getto d’aria a seconda delle impurità aspirate oppure deve essere sostituito.

La cartuccia filtrante (f2) può essere asportata dopo aver allentato i ganci di fissaggio (m2) (vedere Fig. ).

3. Supporti:

I cuscinetti sono ingrassati permanentemente e non necessitano quindi di manutenzione periodica.

In caso di trasporto di gas e vapori combustibili o aggressivi con esecuzioni speciali si devono osservare le norme di sicurezza

XI 1

ZAF ZVF

f

1

h m

1

f

2

m

2

Page 16

Guasti e rimedi

1. La soffiante non raggiunge il numero di giri all’avviamento:

1.1 La tensione di rete o la frequenza non concordano con i dati motore.

1.2 Collegamento non corretto alla morsettiera del motore.

2. La soffiante viene disinserita dal salvamotore:

2.1 Errori come al punto 1.1. e1.2.

2.2 Salvamotore non regolato correttamente.

2.3 Sganciamento anticipato del salvamotore.

Rimedio: utilizzare un salvamotore con sganciamento ritardato in base al sovraccarico e che tenga conto della corrente di spunto (esecuzione con interruttore di sovraccarico e cortocircuito secondo VDE 0660, parte 2 e IEC 947-4).

2.4 Soffiante sovraccaricata, differenza di pressione troppo elevata.

Rimedio: ampliare l’apertura di aspirazione o di soffio dell’impianto, diminuire le perdite utilizzando tubazioni di maggiore diametro e rimuovere

le eventuali strozzature. Limitare le differenze di pressione inserendo una valvola limitatrice (accessorio).

2.5 Potenza di azionamento insufficiente.

Rimedio: impiegare se disponibile una soffiante con motore di potenza maggiore (non è possibile sostituire soltanto il motore).

3. Non viene raggiunta la differenza di pressione desiderata:

3.1 E’ stata scelta una soffiante troppo piccola.

3.2 I filtri sono sporchi.

3.3 Le perdite di pressione sono troppo elevate nel sistema di tubazioni. Prevedere sezione maggiori ed eliminare restringimenti.

3.4 Perdite nel sistema.

4. La soffiante si surriscalda:

4.1 La temperatura ambiente o di aspirazione è troppo elevata.

4.2 Differenza di pressione superiore a quella ammessa.

4.3 Viene impedito il passaggio dell’aria di raffreddamento.

5. Rumore elevato allo scarico (nella pompa per vuoto) o all’aspirazione (nel compressore):

Rimedio: montare un silenziatore supplementare ZGD (accessorio).

6. La valvola di inversione ZWS (accessorio) non funziona:

6.1 Corrente, tensione, frequenza non concordano con le indicazioni riportate sulla targhetta.

6.2 La valvola è sporca.

Rimedio: smontare e pulire.

Appendice:

Riparazioni: Per riparazioni da effettuarsi presso la clientela deve essere disinserito il motore dalla rete da un elettricista specializzato evitando

così un avviamento imprevisto. Raccomandiamo di rivolgervi alla casa costruttrice, alle sue filiali o rappresentanti in particolare per riparazioni in

garanzia. Potete richiedere gli indirizzi dei punti di assistenza alla casa costruttrice (vedere indirizzo casa costruttrice). Dopo una riparazione e prima

della nuova messa in servizio si devono seguire le indicazioni riportate alle voci ”Installazione” e ”Messa in servizio” come avviene per la prima

messa in servizio.

Trasporto interno: Per sollevamento e trasporto agganciare le SAH 95 a SAH 505 all’apposito golfare.

Vedere tabella pesi.

Immagazzinaggio: La soffiante SAH deve essere immagazzinata in ambiente asciutto e con tasso di umidità normale. In caso di umidità relativa

oltre l’80% raccomandiamo lo stoccaggio in imballo chiuso e con sostanze essiccanti.

Liste parti di ricambio: E 556/ 1 • SAH 25 —> SAH 155; SAH 215, 235, 275 (4 kW + 4,8 kW)

E 556/2 • SAH 215, 235, 275 (5,5 kW –> 9 kW); SAH 355; SAH 505

SAH 25 45 55 75 95 155 215 235 275 355 505

Rumorosità (max.)

Livello di potenza sonora

Peso (max.)

Lunghezza (max.)

Larghezza

Altezza

50 Hz 74 82 82,5 85 84 77 83,5 89 88 85 89

dB(A)

60 Hz 74 82 82,5 85 84 77 84 89 89,5 86 92

50 Hz - - - 89 - - - 99 96 95 100

dB(A)

60 Hz - - - 89 - - - 99 97 97 102

kg 16,5 20 24,5 26,5 34 52 65 88 110 136 213,5

mm 337 348 390 390 417 449 552 620 647 734 777

mm 246 255 286 286 336 392 438 458 471 540 540

mm 269 298 324 324 410 447 489 545 567 620 620

8.08

/ PM7

Page 17

Driftsvejledning

Sidekanalvakuumpumper / sidekanalkompressorer

O

F

E

Udførelser

Denne driftsvejledning gælder for følgende SAH sidekanalvakuumpumper og sidekanalkompressorer.

Kapaciteter ved hhv. vakuum og overtryk er vist i databladene D 556/1, D 556/2, D 556/ 3 eller D 656/1, D 656/2,

D656/3.

Beskrivelse

SAH sidekanalvakuumpumper / sidekanalkompressorer arbejder efter det dynamiske princip med berøringsfrie roterende løbehjul, og kræver derfor kun minimal service. Motor og blæser danner en enhed, hvor motorlejerne bærer

løbehjulet. Ved størrelser t.o.m. SAH / 4,8 kW sørger motorventilatoren for køling af motor og hus (billede ), mens der

ved blæsere fra SAH / 5,5 kW desuden er køleventilator mellem motoren og blæserhuset (billede ).

Der er monteret adsorptionslyddæmpere på suge- og tryksiden. Lyddæmperindsatsen på sugesiden er forsynet med et

net, der tilbageholder partikler over 5,0 mm. Blæserens gevindtilslutning på suge- og tryksiden er rørgevind efter DIN

ISO 228.

Som variant kan SAH leveres med magnetventil på sugesiden samt forskellige tilslutningsflanger på tryksiden.

Foruden motoraksel, motoranker og stator er hovedkomponenterne fremstillet i en aluminiumlegering.

Tilbehør efter behov: Suge- eller trykbegrænsningsventil, kontraventil, indsugningsfilter, motorværn samt skifteventil for

tryk/vakuum.

Specialudførelse: PTFE-belægning til let aggressive medier og/eller gastæt udførelse.

QN

SAH

SAH 25

SAH 45

SAH 55

SAH 75

SAH 95

SAH 155

SAH 215

SAH 235

SAH 275

SAH 355

SAH 505

O

F

E

F

E

B

A

N

BD 556

1.10.2008

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon 076 22 / 392-0

Fax 07622 / 392300

e-mail: info.sch@

de.gardnerdenver.com

www.rietschle.com

Page 18

SAH (01) SAH (02)

A

B

B

A

Anvendelse

Maskinerne er beregnet for anvendelse i erhvervsmæssigt øjemed, hvilket betyder at sikkerhedsbestemmelser efter EN DIN 294

tabel 4 gældende for personer over 14 år er gældende.

SAH modellerne kan efter ønske anvendes til vakuum eller tryk, og de er beregnet til befordring af luft med en relativ fugtighed på op til 90% samt

tørre ikke aggressive gasarter. De gastætte udførelser kan leveres som variant, hvor akseltætningringens konstruktion er udslagsgivende for

maskinernes levetid og anvendelse.

Der må ikke befordres luft iblandet farlige mængder af fx brændbare eller eksplosive gasser og dampe samt vanddamp eller

aggressive gasser samt olie, oliedampe og fedt.

Ved befordring af brændbare eller aggressive gasarter med specialudførelser skal sikkerhedsinstruktion XD 1 følges.

Omgivelsestemperaturen og temperaturen på den indsugede luft må ligge mellem 5 og 40°C. Ved temperaturer uden for dette

område bedes De kontakte os.

Til befordring af let aggressive gasser kan SAH leveres med PTFE belægning.

Den højst tilladelige trykdifferens for luft (ved hhv. vakuum og overtryk) er afhængig af motorstørrelsen. Data for den aktuelle sidekanalblæser er

angivet på typeskiltet (N) og spændinger/frekvenser kan for standardudførelser findes i følgende:

SAH 25, SAH 45, SAH 55, SAH 75 og SAH 95: se datablad D 556/1 eller D 656 /1

SAH 155, SAH 215 og SAH 235: se datablad D 556/2 eller D 656/2

SAH 275, SAH 355 og SAH 505: se datablad D 556/3 eller D 656/3

Ved drift uden for de i databladene angivne trykområder bliver motoren overbelastet. Da de angivne ydelser er angivet for atmosfærisk luft bedes

De kontakte os, hvis der skal befordres luftarter med anden massefylde.

Da de angivne ydelser er angivet for atmosfærisk luft bedes De kontakte os, hvis der skal befordres luftarter med anden massefylde.

Hvis der er risiko for at SAH sidekanalvakuumpumpen / sidekanalkompressoren arbejder uden for de tilladelige grænser i kortere tid, kan der

monteres vakuum- eller trykbegrænsningsventil (tilbehør).

Ved opstilling på steder, hvor utilsigtet stop eller havari af SAH sidekanalvakuumpumpen/- sidekanalkompressoren kan medføre

skade på personer eller maskiner, skal de nødvendige sikkerhedsforanstaltninger træffes af bruger.

Håndtering og opstilling (billede , og )

I driftsvarm tilstand kan overfladetemperaturen ved delene (Q) overstige 70°C, og berøring skal derfor undgås.

Ved opstilling og især ved indbygning af sidekanalvakuumpumper/-kompressorer skal man være opmærksom på, at kølelufttilgangene (E) og

køleluftafgangene (F) har mindst 10 cm afstand til omliggende vægge. Udgående køle- og afgangsluft skal kunne strømme frit og må ikke suges

ind igen.

SAH kan monteres i forskellige positioner.

SAH sidekanalvakuumpumpen/ -kompressoren behøver ikke ekstra fastspænding, når montage sker på fast grund. Ved indbygning i konstruktioner anbefales opstilling på svingningsdæmpere.

Ved opstilling over 1000 m over havets overflade reduceres blæserens ydelse. I dette tilfælde bedes De kontakte os.

Q Q

Page 19

Installation (billede , og )

Ved installation skal de lokale myndigheders forskrifter overholdes.

1. Fjern transportsikringen ved (A) og (B).

2. Ved vakuumdrift tilsluttes sugeledningen ved (A) og trykledningen ved (B).

Lange og/eller for tynde rørledninger nedsætter blæsers ydelse.

Hvis der er behov for skiftevis vakuum og tryk, kan sidekanalvakuumpumpen/ -kompressoren forsynes med skifteventil ZWS (tilbehør). I dette

tilfælde er der kun en tilslutning for overtryk og vakuum.

3. Motordata er angivet på motorskiltet (N) samt på skiltet på motoren. Motoren er bygget efter DINE/VDE 0530 IP 55 isolationsklasse F. I

klemmekassen er indlagt koblingsskema (bortfalder hvis blæser leveres med kabel og stik). Sammenlign motordata med det aktuelle

forsyningsnet (strømtype, spænding, frekvens, tilladeligt strømstyrke).

4. Tilslut motoren ifølge stærkstrømsbekendtgørelsen via motorværn (brug forskruning) hhv. stik. Vi anbefaler anvendelse af motorværn med

forsinket udkobling, da maskinen kortvarigt under start kan blive overbelastet.

Ved anvendelse af skifteventil (ZWS) skal elektromagnet tilsluttes. Kontroller spændingsdata på magneten.

Elinstallation må kun udføres af autoriseret elinstallatør efter stærkstrømsbekendtgørelsen afsnit 204-1 (DS-EN 60204). Det er

slutbrugers ansvar at sørge for installation af hovedafbryder.

Drift (billede og )

Max antal start i timen: 10

1. Motoren startes kortvarigt for at kontrollere, om omdrejningsretningen stemmer overens med pilen (O).

2. Ved drosling af anlægget må det på typeskiltet (N) angivne differenstryk ikke overskrides.

Pas på ! Hvor der er risiko for, at blæseren kan arbejde med lukket trykside hhv. sugeside, skal der monteres trykbegrænsningsventil

ZBD, ZUV hhv. vakuumbegrænsningsventil ZBS, da motoren ellers vil blive overbelastet.

3. Det kan ikke anbefales at sammenligne den målte strømstyrke med den maksimale strømstyrke, der er angivet på typeskiltet (N), da denne er

afhængig af spændingen.

Risiko for betjeningspersonale

Støjgener: Det højeste tilladelige støjniveau (værste retning og belastning) hhv. lydtryk målt efter DIN 45635 del 13 (svarende til 3.GSGV) er

angivet i appendiks på næste side.

Vi anbefaler anvendelse af høreværn, hvis man i længere tid skal opholde sig ved blæseren, for at forebygge høreskader.

Vedligehold og service

Når der skal foretages vedligehold eller service, må sidekanalvakuumpumpen/ -kompressoren ikke være tilsluttet elektrisk! Udfør

ikke service på driftsvarm blæser

Trykførende ledninger skal afluftes inden demontering.

I tilfælde af en driftsfejl i kondensatoren (1~ drev) må denne kun erstattes med en kondensator med identiske mærkeværdier.

Foruden rensning af filtre kræver sidekanalvakuumpumper og -kompressorer ingen service.

Manglende service på filtre nedsætter ydelsen for sidekanalvakuumpumpen/ -kompressoren!

1. Si på sugeside (34) i lyddæmperhus:

Det er muligt at rense si gennem åbning ved (A) og (B).

2. Ekstra filter (tilbehør):

Indsugningsfilter (ZAF) skal have renset filterpatron for hver 250 driftstimer, og udskiftet denne efter 3000 driftstimer. Ved filterskift fjernes

vingemøtrik (m1). Beskyttelseskappe (h) fjernes og filterpatron (f1) kan tages ud for rensning med trykluft indefra, bankes ud i hånden eller

udskiftning. Indbygning sker i omvendt rækkefølge (se billede ).

Filterpatronen i det vakuumtætte filter (ZVF) skal renses eller udskiftes alt efter forureningsgraden af den befordrede luft. Filterpatronen (f2) kan

tages ud når snaplåse (m2) er løsnet (se billede ).

3. Lejer:

Lejerne er livstidssmurte og forsynede med højtemperaturfedt og kræver derfor ingen service.

Ved befordring af brændbare eller aggressive gasarter med specialudførelser skal sikkerhedsinstruktion XD 1 følges.

ZAF ZVF

f

1

h m

1

f

2

m

2

Page 20

Fejl og afhjælpning

1. Sidekanalvakuumpumpen/ -kompressoren opnår ikke omdrejningstal:

1.1 Forsyningsnettes data stemmer ikke overens med motordata.

1.2 Motoren er forkert forbundet.

2. Blæseren kobler ud fordi motorværn slår fra

2.1 Fejl som under 1.1 og 1.2.

2.2 Motorværn er ikke korrekt indstillet

2.3 Motorværn slår fra.

Afhjælpning: Anvend motorværn med tidsforsinkelse, brug motorværn efter VDE 0660 del 2 eller ISO 947-4.

2.4 Blæseren er overbelastet, dvs. differenstrykket er for højt.

Afhjælpning: Anvend rørledninger med større diameter for at reducere differenstryk. Indbyg begrænsningsventiler ZBS eller ZBD.

2.5 Der er valgt for lille motor.

Afhjælpning: hvis det er muligt, erstat med en blæser med større motor. Udskiftning af motor alene er ikke mulig.

3. Det ønskede differenstryk kan ikke opnås

3.1 Blæser eller motorstørrelse er valgt for lille.

3.2 Filtre er snavsede.

3.3 Tryktabet i rørene er for stort.

Afhjælpning: anvend større rør, undgå indsnævringer og skarpe knæk.

3.4 Utæthed i system.

4 Blæseren bliver for varm:

4.1 Omgivelsestemperaturen eller temperaturen på den indsugede luft er for høj.

4.2 Differenstrykket er større end tilladt

4.3 Køleluftstrømmen er blokeret.

5. Støjniveauet for højt:

5.1 Afhjælpning: Indbyg ekstra lyddæmper ZGD (tilbehør).

6. Skifteventil ZWS (tilbehør) arbejder ikke:

6.1 Strøm, spænding eller frekvens er forkert (se data på magnet)

6.2 Skifteventil er snavset.

Afhjælpning: Adskil og rens ventil.

Appendiks:

Reparation: Ved reparation på stedet skal stærkstrømsbekendtgørelsen overholdes. Det anbefales bruger, at servicearbejde udføres af Rietschle

Scandinavia A/S eller af værksteder, der er godkendt af os, hvilket især er vigtigt ved garantireparationer. Efter udført reparation følges anvisninger

i denne driftsvejledning.

ransport/flytning: SAH 95 til SAH 505 er forsynet med løfteøje. Vægt er angivet i tabellen.

Lagring: SAH-blæserene skal lagres i tørre omgivelser med normal luftfugtighed. Ved en relativ fugtighed på over 80% anbefales det at blæseren

lagres forseglet med et fugtabsorberende medie.

Skrotning: Sliddele angivet i reservedelslisten med „V“ er specialaffald og skal bortskaffes efter de stedlige myndigheders forskrifter.

Reservedelslister: E 556/ 1 • SAH 25 —> SAH 155; SAH 215, 235, 275 (4 kW + 4,8 kW)

E 556/2 • SAH 215, 235, 275 (5,5 kW –> 9 kW); SAH 355; SAH 505

SAH 25 45 55 75 95 155 215 235 275 355 505

Støjniveau (max.)

Lydtryk

Vægt (max.)

Længde (max.)

Bredde

Højde

50 Hz 74 82 82,5 85 84 77 83,5 89 88 85 89

dB(A)

60 Hz 74 82 82,5 85 84 77 84 89 89,5 86 92

50 Hz - - - 89 - - - 99 96 95 100

dB(A)

60 Hz - - - 89 - - - 99 97 97 102

kg 16,5 20 24,5 26,5 34 52 65 88 110 136 213,5

mm 337 348 390 390 417 449 552 620 647 734 777

mm 246 255 286 286 336 392 438 458 471 540 540

mm 269 298 324 324 410 447 489 545 567 620 620

8.08

/ PM7

Page 21

Bedieningsvoorschrift

Seitenkanal-vacuümpompen / Seitenkanal-blowers

O

F

E

Uitvoering

Dit bedieningsvoorschrift geldt voor de volgende Seitenkanal-vacuümpompen en Seitenkanal-blowers: SAH

Het verband tussen de volume stroom en de onder- resp. overdruk staan in de gegevens bladen D 556/ 1, D 556/2 en

D 556/ 3 resp. D 656/ 1, D 656/ 2 en D 656/ 3.

Beschrijving

De volgens het dynamische principe werkende typen SAH hebben loopwielen die geen andere delen raken. Ze zijn

voorzien van een geïntegreerde motor. Op deze motor as is een tweezijdig werkend loopwiel z.g. vliegend gemonteerd.

Bij de bouwgrootte SAH / 4,8 kW (Fig. ) zorgt alleen de motorventilator voor de koeling van de motor en het blowerhuis.

De typen vanaf SAH / 5,5 kW (Fig. ) hebben nog een extra koelventilator tussen het motor huis en het blowerhuis.

In- en uitlaat kant zijn voorzien van ingebouwd absorptie geluiddempers. De geluiddempers aan de in- en uitlaat kant is

voorzien van een extra zeef, die grote vuildeeltjes (groter dan 5 mm) tegenhoudt. In- en uitlaat hebben binnen

schroefdraad naar DIN ISO 228 (gasdraad).

Varianten van SAH hebben aan de zuigzijde een magneetschakeling en aan de drukzijde verschillende uitblaas

aansluitingen.

Behalve de as, het anker en de stator van de motor zijn de belangrijkste delen van een lichtmetaal giet legering.

Extra toebehoren: Zonodig een zuig- of druk begrenzingsventiel, terugslagklep, aanzuigfilter, motor beveiliging schakelaar, wisselschakeling voor de druk en zuig zijde.

Bijzondere uitvoeringen: PTFE-coating aan de binnenzijde tegen licht agressieve media, gasdichte uitvoeringen.

QN

SAH

SAH 25

SAH 45

SAH 55

SAH 75

SAH 95

SAH 155

SAH 215

SAH 235

SAH 275

SAH 355

SAH 505

O

F

E

F

E

B

A

N

BN 556

1.10.2008

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon 076 22 / 392-0

Fax 07622 / 392300

e-mail: info.sch@

de.gardnerdenver.com

www.rietschle.com

Page 22

SAH (01) SAH (02)

A

B

B

A

Toepassing

De machines zijn geschikt voor industriële toepassing, d.w.z. dat de beveiligingen conform EN DIN 294 zijn volgens tabel 4 voor

personen boven de 14 jaar.

Deze typen SAH kunnen in identieke uitvoering zowel als vacumpomp als blower worden ingezet. Ze zijn geschikt voor het transporteren van lucht

met een relatieve vochtigheid tot 90% en droge niet agressieve gassen. Gasdichte uitvoering is als variant mogelijk, waarbij de lekdichtheid afhangt

van de simmering, waarvan de levensduur weer bepaald wordt door de omstandigheden waarop de blower gebruikt wordt.

Er mogen geen gevaarlijke stoffen (b.v. brandbare of explosieve gassen of dampen), waterdamp of agressieve gassen aangezogen

worden.

Bij het verpompen van brandbare of agressieve gassen en dampen, met speciale uitvoeringen, dient men te handelen volgens de

veiligheidsvoorschrift XN 1.

De omgevingstemperatuur moet liggen tussen de 5 en 40°C. Bij temperaturen buiten deze grenzen verzoeken wij contact met ons

op te nemen.

Bij het verpompen van licht agressieve media kan de blower voorzien worden van een PTFE coating.

Het toelaatbare drukverschil (vacuüm- resp. overdruk) voor lucht is afhankelijk van de motor. Dit drukverschil is op het type plaatje (N) aangegeven

en staat voor standaard spanningen en frequenties ook in het gegevensblad:

SAH 25, SAH 45, SAH 55, SAH 75, SAH 95 zie gegevensblad D 556 /1 resp. D 656/1

SAH 155, SAH 215, SAH 235 zie gegevensblad D 556/ 2 resp. D 656/2

SAH 275, SAH 355, SAH 505 zie gegevensblad D 556/ 3 resp. D 656/3

Bij toepassingen boven dit drukverschil wordt de motor overbelast. Bovendien mag buiten dit drukverschil, ook het ampèrage dat aangegeven is

op het type plaatje (N) niet overschreden worden.

Omdat de motorbelasting afhankelijk is van de soortelijke massa, gelden voor het verpompen van gassen andere maximale drukverschillen als voor

lucht. In voorkomende gevallen verzoeken wij u contact met ons op te nemen.

Bestaat de mogelijkheid dat door afsluiten van de toevoer, de druk boven de toegestane grenswaarde stijgt, dan is het gebruik van een zuig- resp

drukbegrenzingsventiel (toebehoren) nodig.

Als door onvoorziene omstandigheden het uitvallen van de blower voor personen of zaken een gevaarlijke situatie ontstaat, moet

de installatie van de nodige beveiligingen worden voorzien.

Bediening en opstelling (figuur , en )

In bedrijfswarme toestand kunnen de temperaturen aan het oppervlak van de pompdelen (Q) boven 70°C stijgen. Aanraking hier

van vermijden.

Bij de opstelling en vooral bij inbouw van de blower moet er rekening mee gehouden worden dat de afstand van de inlaat (E) en de uitlaat (F) van

de koellucht minstens 10 cm vanaf de dichtbijzijnde wand bedraagt. De koellucht moet vrij weg kunnen stromen en mag niet weer aangezogen

worden.

De verschillende typen SAH kunnen in meerdere standen gebruikt worden.

De typen SAH kunnen zonder voetbevestigingen op een vaste ondergrond opgesteld worden. Bij constructie op een frame bevelen wij

trillingsdempers aan.

Bij opstelling hoger dan 1000 m boven de zeespiegel loopt de capaciteit terug. Wij verzoeken in voorkomende gevallen contact met

ons op te nemen.

Q Q

Page 23

Installatie (figuur , en )

Bij opstelling en gebruik moeten de voorschriften van de arbeidsinspectie aangehouden worden.

1. Gelieve de transportbeveiligingen bij (A) en (B) te verwijderen.

2. Bij vacuüm toepassing wordt de zuigleiding op aansluiting (A) en bij drukbedrijf wordt de drukleiding op aansluiting (B) aangesloten.

Bij te dunne en/of lange leidingen loopt de capaciteit van de blower terug.

Als in de aangesloten leiding wisselend zuiglucht resp druklucht nodig is, kan als toebehoren een wisselschakeling (ZWS) aangebouwd worden.

In dit geval is er maar een aansluiting voor vacuüm- en blaaslucht.

3. De gegevens van de elektromotor staan op het type plaatje (N) resp op het motorplaatje. De motoren zijn gebouwd volgens DIN/VDE 0530 en

zijn uitgevoerd in beschermklasse IP 55 en isolatie klasse F. Het aansluitschema bevindt zich in het aansluitkastje van de motor ( niet van

toepassing voor uitvoering met stekker). De gegevens op het motorplaatje dienen met de gegevens van het stroomnet vergeleken te worden

(stoomsoort, spanning, frequentie, max stroomsterkte).

4. De motor moet via een thermische beveiliging worden aangesloten. (voor het afzekeren is een thermische motorbeveiliging, en voor het de

trekontlasting van de aansluitkabel is een wartel nodig).

Wij bevelen een thermisch relais aan dat vertraagd afschakelt afhankelijk van de te hoge stroom. Bij een koude start van de blower kan korte

tijd een te hoge stroom optreden.

Bij het toepassen van een wisselschakeling moet ook de magneet aangesloten worden. Hierbij ook letten op de spanning van de magneet.

De elektrische installatie mag alleen door een erkende installateur met in achtname van NEN 60204 elektrisch aangesloten worden.

De gebruiker dient voor een werkschakelaar te zorgen.

In bedrijf stellen (figuur en )

Maximum aantal starts per uur: 10

1. De motor starten den de draairichting controleren (zie richtingspijl (O)).

2. Bij de maximale drosseling aan de installatie, mag het drukverschillen bij de vacuüm pomp resp. compressor, niet groter worden dan de druk die

staat aangegeven op het type plaatje (N).