Page 1

Originalbetriebsanleitung

k

WIG-Schweißbrenner-Set

Original operating instructions

t

TIG Welding Torch Set

Manual de instrucciones original

m

Juego de sopletes para soldadura TIG

Manual de instruções original

O

Jogo de maçarico de soldar WIG

Original-bruksanvisning

U

TIG-svetsbrännar-set

Alkuperäiskäyttöohje

q

TIG-hitsauspoltinsarja

B

Originalne upute za uporabu

f

Komplet s plamenikom za WIG zavarivanje

Originalna uputstva za upotrebu

4

Komplet s gorionikom za WIG zavarivanje

Orijinal Kullanma Talimatı

Z

WIG Kaynak Seti

Art.-Nr.: 15.441.32 I.-Nr.: 11011

WIG

Schweißbrenner-Set

Page 2

1

1

7

2

6

2

8 9 10 2

3

5

4

5

10

3

10

4

11

9

3

3

9

10

8

5

4

3

2

1.

2.

2

Page 3

4 5

3

10

2

—

7

+

4

5

6

12

13

6

—

7

14

3

Page 4

D

Inhaltsverzeichnis

1. Sicherheitshinweise

2. Gerätebeschreibung

3. Lieferumfang

4. Bestimmungsgemäße Verwendung

5. Technische Daten

6. Vor Inbetriebnahme

7. Bedienung

8. Reinigung, Wartung und

Ersatzteilbestellung

9. Entsorgung und Wiederverwertung

4

Page 5

Achtung!

Beim Benutzen von Geräten müssen einige

Sicherheitsvorkehrungen eingehalten werden, um

Verletzungen und Schäden zu verhindern. Lesen Sie

diese Bedienungsanleitung / Sicherheitshinweise

deshalb sorgfältig durch. Bewahren Sie diese gut

auf, damit Ihnen die Informationen jederzeit zur

Verfügung stehen. Falls Sie das Gerät an andere

Personen übergeben sollten, händigen Sie diese

Bedienungsanleitung / Sicherheitshinweise bitte mit

aus. Wir übernehmen keine Haftung für Unfälle oder

Schäden, die durch Nichtbeachten dieser Anleitung

und den Sicherheitshinweisen entstehen.

1. Sicherheitshinweise

Beachten Sie die Sicherheitshinweise Ihres

Schweißgeräts!

WARNUNG

Lesen Sie alle Sicherheitshinweise und

Anweisungen. Versäumnisse bei der Einhaltung der

Sicherheitshinweise und Anweisungen können

elektrischen Schlag, Brand und/oder schwere

Verletzungen verursachen zur Folge haben.

Bewahren Sie alle Sicherheitshinweise und

Anweisungen für die Zukunft auf.

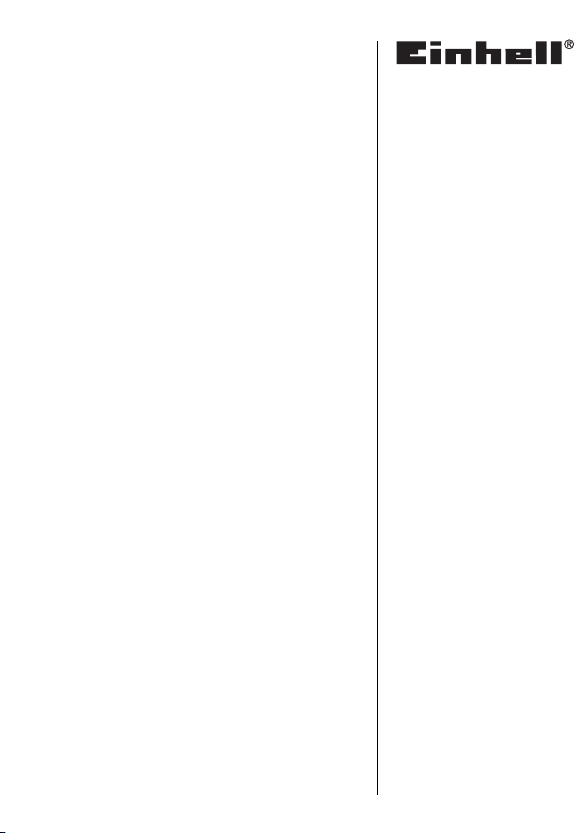

2. Gerätebeschreibung (Abb. 1/2)

1. Schlauchpaket

2. Schutzkappe lang

3. Keramikdüse

4. Drehventil für Gasdurchfluss

5. Handgriff

6. Schnellanschluss-Stecker

7. Gasanschluss

8. Kontaktrohr

9. Spannhülse

10. Wolframelektrode

11. Schutzkappe kurz

12. Schutzgasschlauch

13. Schlauchschellen

14. Adapter

D

3. Lieferumfang

Nehmen Sie alle Teile aus der Verpackung und

überprüfen Sie diese auf Vollständigkeit.

WIG-Schweissbrenner Set

6 x Keramikdüse (2 x Größe 4; 2 x Größe 5; 2 x

Größe 6)

3 x Spannhülse (2 x 1,6mm; 1 x 2,4mm)

2 x Wolframelektrode (1,6 x 73mm)

Adapter

Originalbetriebsanleitung

4. Bestimmungsgemäße Verwendung

Das WIG-Schweissbrenner Set dient zum WIGSchweißen (Wolfram-Inertgas-Schweißen) in

Kombination mit dem entsprechenden Schweißgerät

und Schutzgas.

Das Gerät darf nur nach seiner Bestimmung

verwendet werden. Jede weitere darüber

hinausgehende Verwendung ist nicht

bestimmungsgemäß. Für daraus hervorgerufene

Schäden oder Verletzungen aller Art haftet der

Benutzer/Bediener und nicht der Hersteller.

Bitte beachten Sie, dass unsere Geräte

bestimmungsgemäß nicht für den gewerblichen,

handwerklichen oder industriellen Einsatz konstruiert

wurden. Wir übernehmen keine Gewährleistung,

wenn das Gerät in Gewerbe-, Handwerks- oder

Industriebetrieben sowie bei gleichzusetzenden

Tätigkeiten eingesetzt wird.

5. Technische Daten

Schlauchpaket länge: 4 m

Spannhülsen-Durchmesser: 1,6 / 2,4 mm

Keramikdüsen: Größe 4/5/6

5

Page 6

D

6. Vor Inbetriebnahme

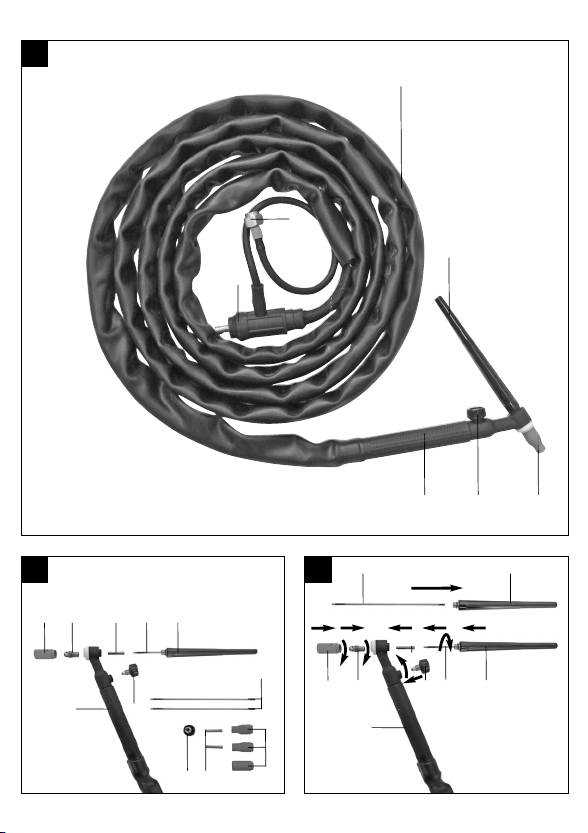

6.1 Montage und Anschluss (Bild 3-7)

Achten Sie darauf, dass je nach dem welches

Material geschweißt werden soll, das

entsprechende Gas verwendet werden muss.

Stahl (Fe) = ArCO

Aluminium (Al) = Ar

(wird von diesem Gerät nicht unterstützt)

Edelstahl (V2A) = ArO

Montieren Sie den Schweißbrenner wie in Bild 3

dargestellt.

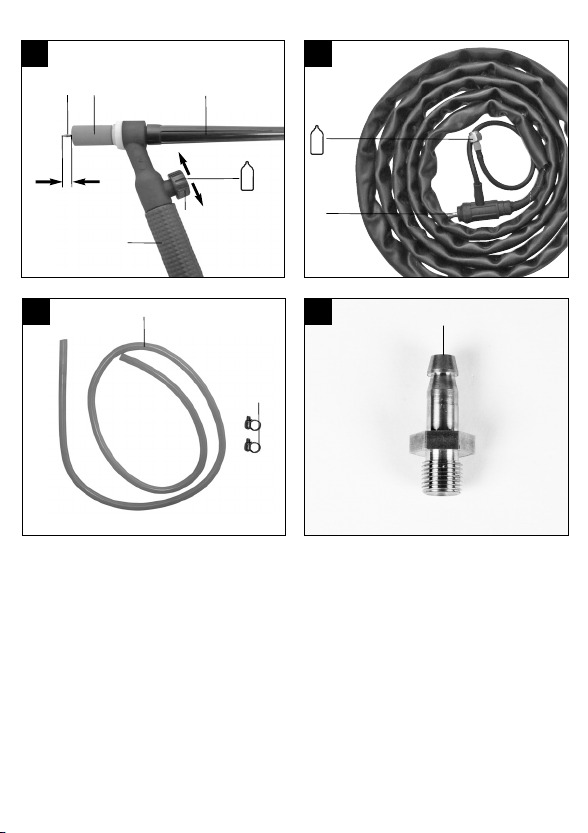

6.2 Anschluss des Schutzgasschlauches

Die beiden Schlauschellen (13) über den Schutzgasschlauch (12) führen. Schutzgasschlauch (12) auf

Anschluss für den Schutzgasschlauch am Druckminderer und Gaszuführungsanschluss am Schweißgerät stecken und an beiden Anschlussstellen mit den

Schlauchschellen (13) sichern.

Bevor Sie zu schweißen beginnen, muss die

Wolframnadel spitz angeschliffen werden. Welche

Wolframnadel bei welchem Schweißstrom verwendet

werden sollte können Sie untenstehender Tabelle

entnehmen:

Elektrode (Wolframnadel) Ø (mm) Sc hweißstrom (A)

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

Beim Einführen der Wolframnadel sollte darauf

geachtet werden, dass diese etwa 5mm aus der

Keramikdüse ragt.

Achten Sie darauf, dass eine dem Elektrodendurchmesser entsprechende Spannhülse (9) verwendet

werden muss. Der Durchmesser der Keramikdüse

(3) sollte dem Schweißstrom, der Werkstück- und

Elektrodendicke und der Gasmenge entsprechend

ausgewählt werden. Je kleiner die entsprechenden

Werte sind, desto kleiner sollte der Durchmesser der

Keramikdüse (3) sein. Bei dicken Werkstücken und

hohen Schweißströmen sollten auch dickere Wolframelektroden (10) verwendet werden. Dieses

Schlauchpaket ist für die Verwendung von Wolframelektroden (10) mit Durchmessern von 1,6 bis 2,4mm

geeignet.

6

2

2

Bei schwer zugänglichen Schweißstellen und

entsprechend kurzen Wolframelektroden (10) kann

statt der langen Schutzkappe (2) auch die kurze

Schutzkappe (11) an der Rückseite des Handgriffs

(5) verschraubt werden.

Achtung!

Achten Sie darauf, beim WIG-Schweißen das Kabel

mit der Masseklemme (9) an den Plus-Pol (5) und

die WIG-Ausrüstung an den Minus-Pol (6)

anzuschließen.

Schließen Sie den Schnellanschluss-Stecker (6) an

den Minus-Pol Ihres Schweißgeräts an und verbinden Sie den Gasanschluss (7) mit dem entsprechenden Anschluss Ihres Schweißgeräts (Bild 5).

Sollte Ihr Schweißgerät über keinen SchutzgasAnschluss verfügen, so kann der Gasanschluss (7)

auch direkt über einen Druckminderer an der

Gasflasche angeschlossen werden.

Verwenden Sie dazu den Adapter (14).

7. Bedienung

Beachten Sie die Hinweise in der Bedienungsanleitung ihres Schweißgeräts! Ermitteln Sie die

ideale Einstellung anhand eines Probestücks.

Stellen Sie die Gasdurchflussmenge (abhängig von

Schweißstrom, Elekrodendurchmesser und

Werkstückdicke) so ein, dass ein gleichmäßiger

Lichtbogen erreicht werden kann (ca. 5-15 l/min).

Hierzu nehmen Sie am Druckminderer der

Gasflasche eine grobe Voreinstellung ein, die

genaue Durchflussmenge stellen Sie am besten am

Drehventil für Gasdurchfluss (4) ein.

Wenn Sie sämtliche erforderlichen Einstellungen am

Schweißgerät vorgenommen und alle Verbindungen

hergestellt haben, gehen Sie wie folgt vor:

Zum Zünden wird nun die Keramikdüse schräg auf

das zu schweißende Material gelegt und die

Wolframnadel durch gleichmäßige, wippende

Bewegungen solange an das Material geführt bis ein

Lichtbogen entsteht. Halten Sie beim Schweißen

einen Konstanten Abstand zum Werkstück (ca. 1-1,5

mal Elektroden Ø) ein. Legen Sie Schweißbrenner

und Masseklemme nach dem Schweißen isoliert ab.

Page 7

8. Reinigung, Wartung und

Ersatzteilbestellung

Ziehen Sie vor allen Reinigungsarbeiten den

Netzstecker.

8.1 Reinigung

Wir empfehlen, dass Sie das Gerät direkt nach

jeder Benutzung reinigen.

Reinigen Sie das Gerät regelmäßig mit einem

feuchten Tuch und etwas Schmierseife.

Verwenden Sie keine Reinigungs- oder

Lösungsmittel; diese könnten die Kunststoffteile

des Gerätes angreifen.

Achten Sie darauf, dass kein Wasser in das

Geräteinnere gelangen kann.

8.2 Wartung

Im Geräteinneren befinden sich keine weiteren zu

wartenden Teile.

8.3 Ersatzteilbestellung

Bei der Ersatzteilbestellung sollten folgende Angaben

gemacht werden;

Typ des Gerätes

Artikelnummer des Gerätes

Ident-Nummer des Gerätes

Ersatzteilnummer des erforderlichen Ersatzteils

Aktuelle Preise und Infos finden Sie unter

www.isc-gmbh.info

9. Entsorgung und Wiederverwertung

Das Gerät befindet sich in einer Verpackung um

Transportschäden zu verhindern. Diese Verpackung

ist Rohstoff und ist somit wieder verwendbar oder

kann dem Rohstoffkreislauf zurückgeführt werden.

Das Gerät und dessen Zubehör bestehen aus

verschiedenen Materialien, wie z.B. Metall und

Kunststoffe. Führen Sie defekte Bauteile der

Sondermüllentsorgung zu. Fragen Sie im

Fachgeschäft oder in der Gemeindeverwaltung nach!

D

7

Page 8

GB

Table of contents

1. Safety regulations

2. Layout

3. Items supplied

4. Intended use

5. Technical data

6. Before starting the equipment

7. Operation

8. Cleaning, maintenance and ordering of

spare parts

9. Disposal and recycling

8

Page 9

Important!

When using the equipment, a few safety precautions

must be observed to avoid injuries and damage.

Please read the complete operating instructions and

safety regulations with due care. Keep this manual in

a safe place, so that the information is available at all

times. If you give the equipment to any other person,

hand over these operating instructions and safety

regulations as well. We cannot accept any liability for

damage or accidents which arise due to a failure to

follow these instructions and the safety instructions.

1. Safety regulations

Be sure to observe the safety instructions for your

welding set.

CAUTION!

Read all safety regulations and instructions.

Any errors made in following the safety regulations

and instructions may result in an electric shock, fire

and/or serious injury.

Keep all safety regulations and instructions in a

safe place for future use.

2. Layout (Fig. 1/2)

1. Hose package

2. Protective cap, long

3. Ceramic nozzle

4. Rotary valve for gas passage

5. Handle

6. Quick-release connector plug

7. Gas connector

8. Contact pipe

9. Clamp sleeve

10. Tungsten electrode

11. Protective cap, short

12. Shielding gas hose

13. Hose clips

14. Adapter

GB

3. Items supplied

Take all parts out of the packaging and check that

they are complete.

앬 TIG welding torch set

앬 6 x ceramic nozzles (2 x size 4; 2 x size 5;

2 x size 6)

앬 3 x clamping sleeves (2 x 1.6mm; 1 x 2.4mm)

앬 2 x tungsten electrodes (1.6 x 73mm)

앬 Adapter

앬 Original operating instructions

4. Intended use

The TIG welding torch set is designed for TIG

welding (tungsten inert gas welding) in combination

with the appropriate welding set and shielding gas.

The machine is to be used only for its prescribed

purpose. Any other use is deemed to be a case of

misuse. The user / operator and not the

manufacturer will be liable for any damage or injuries

of any kind caused as a result of this.

Please note that our equipment has not been

designed for use in commercial, trade or industrial

applications. Our warranty will be voided if the

machine is used in commercial, trade or industrial

businesses or for equivalent purposes.

5. Technical data

Hose package length: 4 m

Clamping sleeve diameter: 1.6/2.4 mm

Ceramic nozzles: Size 4/5/6

9

Page 10

GB

6. Before starting the equipment

6.1 Assembly and connection (Fig. 3-7)

Please note that the appropriate gas for the

material you wish to weld must be used.

Steel (Fe) = ArCO

Aluminum (Al) = Ar

(not supported by this equipment)

Stainless steel (V2A) = ArO

Assemble the welding torch as shown in Figure 3.

6.2 Connecting the shielding gas hose

Place the two hose clips (13) over the shielding gas

hose (12). Connect the shielding gas hose (12) to the

shielding gas hose connection on the pressure

reducer and gas supply connector on the welding set

and secure it to both connectors using the hose clips

(13).

Before you start welding, the tungsten needle must

be sharpened. Which tungsten needle should be

used with which welding current is shown in the table

below:

Electrode (tungsten needle)

diameter (mm) Welding current (A)

1.6 20 – 150

2.0 100 – 160

2.4 150 – 160

When you insert the tungsten needle, please note

that it should project around 5 mm out of the ceramic

nozzle.

Please note that you must use a clamping sleeve (9)

which is suitable for the electrode diameter. The

diameter of the ceramic nozzle (3) should be

selected to suit the welding current, the workpiece

thickness, the electrode thickness and the gas

delivery rate. The smaller these values are, the

smaller the diameter of the ceramic nozzle (3) should

be. Thicker tungsten electrodes (10) should be used

for thick workpieces and high welding currents. This

hose package is suitable for using tungsten

electrodes (10) with diameters from 1.6 to 2.4 mm.

For welding points with difficult access and

correspondingly short tungsten electrodes (10), the

short protective cap (11) rather than the long

protective cap (2) can be screwed on to the rear of

the handle (5).

10

2

2

Important.

Please note that for TIG welding, the cable with the

ground terminal (9) must be connected to the

positive pole (5) and the TIG equipment to the

negative pole (6).

Connect the quick-release connector plug (6) to the

negative pole on your welding set and connect the

gas connector (7) to the corresponding connector on

your welding set (Fig. 5).

If your welding set does not have a shielding gas

connector, the gas connector (7) can also be

connected straight to the gas bottle using a pressure

reducer. Use the adapter (14).

7. Operation

Refer to the instructions in the operating manual for

your welding set. Find the ideal settings using a test

workpiece.

Set the gas delivery rate (depending on the welding

current, electrode diameter and the workpiece

thickness) so that a uniform arc can be achieved

(approx. 5 – 15 l/min). Make an initial rough setting

on the pressure reducer on the gas bottle and then

set the precise delivery rate using the rotary valve for

the gas delivery rate (4).

When all the required settings have been made on

the welding set and all the connections have been

made, proceed as follows:

To ignite the torch now place the ceramic nozzle at

an angle to the material you wish to weld and guide

the tungsten needle over the material using even,

rocking movements until an arc is generated.

Maintain a constant distance to the workpiece for

welding (approx. 1 to 1.5 times the electrode

diameter). Put the welding torch and the ground

terminal on an insulated surface when you have

finished the welding.

Page 11

8. Cleaning, maintenance and ordering

of spare parts

Always pull out the mains power plug before starting

any cleaning work.

8.1 Cleaning

Keep all safety devices, air vents and the motor

housing free of dirt and dust as far as possible.

Wipe the equipment with a clean cloth or blow it

with compressed air at low pressure.

We recommend that you clean the device

immediately each time you have finished using it.

Clean the equipment regularly with a moist cloth

and some soft soap. Do not use cleaning agents

or solvents; these could attack the plastic parts of

the equipment. Ensure that no water can seep

into the device.

8.2 Maintenance

There are no parts inside the equipment which

require additional maintenance.

8.3 Ordering replacement parts:

Please quote the following data when ordering

replacement parts:

Type of machine

Article number of the machine

Identification number of the machine

Replacement part number of the part required

For our latest prices and information please go to

www.isc-gmbh.info

9. Disposal and recycling

The unit is supplied in packaging to prevent its being

damaged in transit. This packaging is raw material

and can therefore be reused or can be returned to

the raw material system.

The unit and its accessories are made of various

types of material, such as metal and plastic.

Defective components must be disposed of as

special waste. Ask your dealer or your local council.

GB

11

Page 12

E

Índice de contenidos

1. Instrucciones de seguridad

2. Descripción del aparato

3. Volumen de entrega

4. Uso adecuado

5. Características técnicas

6. Antes de la puesta en marcha

7. Manejo

8. Mantenimiento, limpieza y pedido de

piezas de repuesto

9. Eliminación y reciclaje

12

Page 13

¡Atención!

Al usar aparatos es preciso tener en cuenta una serie

de medidas de seguridad para evitar lesiones o

daños. Por este motivo, es preciso leer atentamente

este manual de instrucciones/advertencias de

seguridad. Guardar esta información

cuidadosamente para poder consultarla en cualquier

momento. En caso de entregar el aparato a terceras

personas, será preciso entregarles, asimismo, el

manual de instrucciones/advertencias de seguridad.

No nos hacemos responsables de accidentes o

daños provocados por no tener en cuenta este

manual y las instrucciones de seguridad.

1. Instrucciones de seguridad

¡Tener en cuenta las advertencias de seguridad del

soldador!

¡AVISO!

Lea todas las instrucciones de seguridad e

indicaciones.

El incumplimiento de dichas instrucciones e

indicaciones puede provocar descargas, incendios

y/o daños graves.

Guarde todas las instrucciones de seguridad e

indicaciones para posibles consultas

posteriores.

2. Descripción del aparato (fig. 1/2)

1. Juego tubos de goma

2. Tapa protectora larga

3. Boquilla de cerámica

4. Válvula giratoria para el flujo de gas

5. Empuñadura

6. Enchufe de acoplamiento rápido

7. Toma de gas

8. Tubo de contacto

9. Manguito de sujeción

10. Electrodo de wolframio

11. Tapa protectora corta

12. Tubo de goma para gas inerte

13. Abrazaderas

14. Adaptador

E

3. Volumen de entrega

Sacar todas las piezas del embalaje y comprobar

que estén completas.

앬 Juego de sopletes para soldadura TIG

앬 6 boquillas de cerámica (2 de tamaño 4; 2 de

tamaño 5; 2 de tamaño 6)

앬 3 manguitos de sujeción (2 x 1,6 mm; 1 x 2,4 mm)

앬 2 electrodos de wolframio (1,6 x 73 mm)

앬 Adaptador

앬 Manual de instrucciones original

4. Uso adecuado

El juego de sopletes para soldadura TIG sirve para

soldar TIG (soldadura por arco en atmósfera

gaseosa con electrodo de wolframio) en

combinación con el soldador y gas inerte adecuados.

Utilizar la máquina sólo en los casos que se indican

explícitamente como de uso adecuado. Cualquier

otro uso no será adecuado. En caso de uso

inadecuado, el fabricante no se hace responsable de

daños o lesiones de cualquier tipo; el responsable es

el usuario u operario de la máquina.

Tener en consideración que nuestro aparato no está

indicado para un uso comercial, industrial o en taller.

No asumiremos ningún tipo de garantía cuando se

utilice el aparato en zonas industriales, comerciales

o talleres, así como actividades similares.

5. Características técnicas

Juego tubos de goma largos: 4 m

Diámetro de los manguitos de sujeción: 1,6 / 2,4 mm

Boquillas de cerámica: Tamaños 4/5/6

6. Antes de la puesta en marcha

6.1 Montaje y conexión (fig. 3-7)

Tener en cuenta que, dependiendo del material a

soldar, se deberá utilizar el gas correspondiente.

Acero (Fe) = ArCO

Aluminio (Al) = Ar

(no es compatible con este aparato)

2

13

Page 14

E

Acero inoxidable (V2A) = ArO

Montar el soplete para soldadura como se describe

en la figura 3.

6.2 Conexión del tubo de goma para gas inerte

Poner las dos abrazaderas (13) en el tubo de goma

para gas inerte (12). Introducir el tubo de goma para

gas inerte (12) en la conexión prevista para ello en el

regulador de presión y la conexión de la alimentación

del gas del soldador y fijarlo en los dos puntos de

conexión con las abrazaderas (13).

Antes de empezar a soldar es preciso afilar la punta

de la aguja de wolframio. Consultar en la tabla a

continuación cuál es la aguja adecuada para cada

corriente de soldadura:

Electrodo (aguja de wolframio)

Ø (mm) Corriente para soldadura (A)

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

Al introducir la aguja es preciso asegurar que

sobresalga unos 5 mm de la boquilla de cerámica.

Asegurarse de que se pueda utilizar un manguito de

sujeción (9) adecuado para el diámetro de los

electrodos. El diámetro de la boquilla de cerámica

(3) se deberá elegir conforme a la corriente para

soldadura, al espesor de la pieza y de los electrodos,

así como al volumen de gas. Cuanto menores son

los valores correspondientes, menor será el diámetro

de la boquilla de cerámica (3). En el caso de piezas

de mayor espesor y corrientes de soldadura

elevadas, será preciso utilizar asimismo electrodos

de wolframio (10) mayores. Este juego de tubos de

goma es adecuado para utilizar electrodos de

wolframio (10) con diámetros de 1,6 a 2,4 mm.

En caso de que se desee soldar en puntos de difícil

acceso y, por consiguiente, con electrodos de

wolframio más cortos (10), en vez de la tapa

protectora larga (2) se podrá atornillar en la parte

trasera de la empuñadura (5) la tapa protectora corta

(11).

¡Atención!

En la soldadura TIG, asegurarse de conectar el

cable con el borne de masa (9) al polo positivo

(5) y el equipamiento TIG al polo negativo (6).

14

2

Conectar el enchufe de acoplamiento rápido (6) al

polo negativo de su soldador y conectar la toma de

gas (7) a la conexión correspondiente del soldador

(fig. 5).

Si el soldador no dispone de ninguna toma de gas

inerte, la toma de gas (7) también se podrá conectar

directamente a la bombona a través de un regulador

de presión. Utilizar para ello el adaptador (14).

7. Manejo

Tener en cuenta las instrucciones en el manual del

soldador. Determinar el ajuste ideal ensayando con

una pieza de prueba.

Ajustar el caudal de flujo de gas (dependiendo de la

corriente para soldadura, el diámetro de los

electrodos y el espesor de la pieza) de forma que se

logre un arco voltaico homogéneo (aprox. 5-15

l/min). Para ello, realizar un preajuste aproximado en

el regulador de presión de la bombona. Ajustar el

volumen de paso con ayuda de la válvula giratoria

en el flujo de gas (4).

Una vez realizados todos los ajustes y conexiones

en el soldador, proceder como sigue:

Para encender, poner la boquilla de cerámica en

posición inclinada con respecto al material para

soldar e introducir la aguja de wolframio realizando

movimientos homogéneos y basculantes hasta que

se produzca un arco voltaico. A la hora de soldar,

mantener una distancia constante con respecto a la

pieza (aprox. 1-1,5 electrodos Ø). Tras el soldado,

aislar el quemador y el borne de masa.

8. Mantenimiento, limpieza y pedido de

piezas de repuesto

Desenchufar siempre antes de realizar algún trabajo

de limpieza.

8.1 Limpieza

Reducir al máximo posible la suciedad y el polvo

en los dispositivos de seguridad, las rendijas de

ventilación y la carcasa del motor. Frotar el

aparato con un paño limpio o soplarlo con aire

comprimido manteniendo la presión baja.

Se recomienda limpiar el aparato tras cada uso.

Limpiar el aparato con regularidad con un paño

húmedo y un poco de jabón blando. No utilizar

productos de limpieza o disolventes ya que se

podrían deteriorar las piezas de plástico del

Page 15

aparato. Es preciso tener en cuenta que no entre

agua en el interior del aparato.

8.2 Mantenimiento

No hay que realizar el mantenimiento a más

piezas en el interior del aparato.

8.3 Pedido de piezas de recambio:

Al solicitar recambios se indicarán los datos

siguientes:

Tipo de aparato

No. de artículo del aparato

No. de identidad del aparato

No. del recambio de la pieza necesitada.

Encontrará los precios y la información actual en

www.isc-gmbh.info

9. Eliminación y reciclaje

El aparato está protegido por un embalaje para

evitar daños producidos por el transporte. Este

embalaje es materia prima y, por eso, se puede

volver a utilizar o llevar a un punto de reciclaje.

El aparato y sus accesorios están compuestos de

diversos materiales, como, p. ej., metal y plástico.

Depositar las piezas defectuosas en un contenedor

destinado a residuos industriales. Informarse en el

organismo responsable al respecto en su municipio

o en establecimientos especializados.

E

15

Page 16

P

Índice

1. Instruções de segurança

2. Descrição do aparelho

3. Material a fornecer

4. Utilização adequada

5. Dados técnicos

6. Antes da colocação em funcionamento

7. Operação

8. Limpeza, manutenção e encomenda de

peças sobressalentes

9. Eliminação e reciclagem

16

Page 17

Atenção!

Ao utilizar ferramentas, devem ser respeitadas

algumas medidas de segurança para prevenir

ferimentos e danos. Por conseguinte, leia

atentamente este manual de instruções e as

instruções de segurança. Guarde-os num local

seguro, para que os possa consultar a qualquer

momento. Caso passe o aparelho a outras pessoas,

entregue também este manual de instruções e as

instruções de segurança. Não nos responsabilizamos

pelos acidentes ou danos causados pela não

observância deste manual e das instruções de

segurança.

1. Instruções de segurança

Tenha em atenção as instruções de segurança do

aparelho de soldar!

AVISO!

Leia todas as instruções de segurança e

indicações.

O incumprimento das instruções de segurança e

indicações pode provocar choques eléctricos,

incêndios e/ou ferimentos graves.

Guarde todas as instruções de segurança e

indicações para mais tarde consultar.

2. Descrição do aparelho (fig. 1/2)

1. Conjunto de tubos

2. Capa de protecção comprida

3. Bocal de cerâmica

4. Válvula rotativa para o fluxo de gás

5. Punho

6. Ficha de ligação rápida

7. Ligação de gás

8. Tubo de contacto

9. Manga de aperto

10. Eléctrodo de tungsténio

11. Capa de protecção curta

12. Tubo do gás de protecção

13. Braçadeiras

14. Adaptador

P

3. Material a fornecer

Retire todas as peças da embalagem e verifique se

estão completas.

앬 Jogo de maçarico de soldar WIG

앬 6 x bocal de cerâmica (2 x tamanho 4; 2 x

tamanho 5; 2 x tamanho 6)

앬 3 x manga de aperto (2 x 1,6 mm; 1 x 2,4 mm)

앬 2 x eléctrodo de tungsténio (1,6 x 73 mm)

앬 Adaptador

앬 Manual de instruções original

4. Utilização adequada

O jogo do maçarico de soldar WIG serve para a

soldagem WIG (gás inerte tungsténio) quando

combinado com o respectivo aparelho de soldar e

gás de protecção.

A máquina só pode ser utilizada para os fins a que se

destina. Qualquer outro tipo de utilização é

considerado inadequado. Os danos ou ferimentos de

qualquer tipo daí resultantes são da responsabilidade

do utilizador/operador e não do fabricante.

Chamamos a atenção para o facto de os nossos

aparelhos não terem sido concebidos para uso

comercial, artesanal ou industrial. Não assumimos

qualquer responsabilidade se o aparelho for utilizado

no comércio, artesanato ou indústria ou em

actividades equiparáveis.

5. Dados técnicos

Comprimento do conjunto de tubos: 4 m

Diâmetro das mangas de aperto: 1,6 / 2,4 mm

Bocais de cerâmica: Tamanho 4/5/6

6. Antes da colocação em

funcionamento

6.1 Montagem e ligação (figura 3-7)

Tenha em atenção, que o gás a utilizar deve ser o

indicado para a respectiva peça a soldar.

Aço (Fe) = Ar CO

Alumínio (Al) = Ar

(não é suportado por este aparelho)

2

17

Page 18

P

Aço inoxidável (V2A) = Ar O

Monte o maçarico de soldar como indicado na figura

3.

6.2 Ligação do tubo do gás de protecção

Introduza as duas braçadeiras (13) através do tubo

do gás de protecção (12). Encaixe o tubo do gás de

protecção (12) na respectiva ligação, situada no

redutor de pressão, e na ligação de alimentação de

gás, situada no aparelho de soldar. Aperte ambos os

pontos de ligação com as braçadeiras (13).

Antes de começar a soldar, deve afiar a agulha de

tungsténio. Na tabela seguinte pode consultar quais

as agulhas de tungsténio que deve utilizar com

determinadas correntes de soldadura:

Eléctrodo (agulha de tungsténio)

Ø (mm) Corrente de soldadura (A)

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

Ao introduzir a agulha de tungsténio, deve ter em

atenção que esta tem de sobressair cerca de 5 mm

do bocal de cerâmica.

Tenha em atenção que tem de utilizar uma manga

de aperto (9) que corresponda ao diâmetro do

eléctrodo. O diâmetro do bocal de cerâmica (3) tem

de ser escolhido consoante a corrente de soldadura,

a espessura da peça a trabalhar, a espessura do

eléctrodo e a quantidade de gás. Quanto mais

pequenos forem estes valores, mais pequeno terá

de ser o diâmetro do bocal de cerâmica (3). Na

soldadura de peças grossas e com uma elevada

corrente, deve-se utilizar eléctrodos de tungsténio

(10) mais grossos. Este conjunto de tubos deve ser

utilizado com eléctrodos de tungsténio (10) com um

diâmetro de 1,6 até 2,4 mm.

Quando existem locais de soldadura de difícil acesso

e se utilizam os respectivos eléctrodos de tungsténio

curtos (10), em vez de se utilizar a capa de

protecção comprida (2), pode aparafusar-se a capa

de protecção curta (11) na parte posterior do punho

(5).

Atenção!

Tenha em atenção, que na soldadura WIG tem de

ligar o cabo com pinça de crocodilo de ligação à

massa (9) ao pólo positivo (5) e o equipamento

WIG ao pólo negativo (6).

18

2

Ligue a ficha de ligação rápida (6) no pólo negativo

do aparelho de soldar e conecte a ligação de gás (7)

na respectiva ligação do aparelho de soldar (figura

5).

Se o aparelho de soldar tiver uma ligação de gás de

protecção, pode fazer a ligação (7) directamente à

botija de gás utilizando para o efeito um redutor de

pressão. Para isso, utilize o adaptador (14).

7. Operação

Respeite as indicações do manual de instruções do

aparelho de soldar! Obtenha o ajuste ideal utilizando

uma amostra.

Regule o caudal de gás (independente da corrente

de soldadura, do diâmetro dos eléctrodos e da

grossura das peças), de forma a atingir um arco

voltaico uniforme (aprox. 5-15 l/min). Para tal, faça

um ajuste aproximado no redutor de pressão da

botija de gás, e estipule o caudal exacto na válvula

rotativa para o fluxo de gás (4).

Depois de ter feito todos os ajustes necessários no

aparelho de soldar e de ter estabelecido todas as

ligações, proceda da seguinte forma:

Para fazer a ignição, deve colocar o bocal de

cerâmica inclinado sobre o material a soldar e

esfregar, com um movimento uniforme e oscilatório,

a agulha de tungsténio na peça até que o arco

voltaico se acenda. Durante a soldadura mantenha

uma distância constante em relação à peça (aprox.

1-1,5 vezes o Ø do eléctrodo). Após a soldadura,

deponha o maçarico de soldar e a pinça crocodilo

isolados um do outro.

8. Limpeza, manutenção e encomenda

de peças sobressalentes

Retire a ficha da corrente antes de qualquer trabalho

de limpeza.

8.1 Limpeza

Mantenha os dispositivos de segurança, ranhuras

de ventilação e a carcaça do motor o mais limpo

possível. Esfregue o aparelho com um pano

limpo ou sopre com ar comprimido a baixa pres

são.

Aconselhamos a limpar o aparelho directamente

após cada utilização.

Limpe regularmente o aparelho com um pano

Page 19

húmido e um pouco de sabão. Não utilize

detergentes ou solventes; estes podem corroer

as peças de plástico do aparelho. Certifique-se

de que não entra água para o interior do aparel

ho.

8.2 Manutenção

No interior do aparelho não existem quaisquer

peças que necessitem de manutenção.

8.3 Encomenda de peças sobressalentes:

Ao encomendar peças sobressalentes, devem-se

fazer as seguintes indicações:

Tipo da máquina

Número de artigo da máquina

Número de identificação da máquina

Número da peça sobressalente necessária

Pode encontrar os preços e informações actuais em

www.isc-gmbh.info

9. Eliminação e reciclagem

O aparelho encontra-se dentro de uma embalagem

para evitar danos de transporte. Esta embalagem é

matéria-prima, podendo ser reutilizada ou reciclada.

O aparelho e os respectivos acessórios são de

diferentes materiais, como por ex. o metal e o

plástico. Os componentes que não estiverem em

condições devem ter tratamento de lixo especial.

Informe-se junto das lojas da especialidade ou da

sua Câmara Municipal!

P

19

Page 20

S

Innehållsförteckning

1. Säkerhetsanvisningar

2. Beskrivning av setet

3. Leveransomfattning

4. Ändamålsenlig användning

5. Tekniska data 20

6. Innan du använder setet

7. Använda setet

8. Rengöring, underhåll och

reservdelsbeställning

9. Skrotning och återvinning

20

Page 21

Obs!

Innan maskinen kan användas måste särskilda

säkerhetsanvisningar beaktas för att förhindra olyckor

och skador. Läs därför noggrant igenom denna

bruksanvisning och dessa säkerhetsanvisningar.

Förvara dem på ett säkert ställe så att du alltid kan

hitta önskad information. Om maskinen ska överlåtas

till andra personer måste även denna bruksanvisning

och dessa säkerhetsanvisningar medfölja. Vi övertar

inget ansvar för olyckor eller skador som har uppstått

om denna bruksanvisning eller

säkerhetsanvisningarna åsidosätts.

1. Säkerhetsanvisningar:

Beakta säkerhetsanvisningarna som hör till ditt

svetsaggregat!

VARNING!

Läs alla säkerhetsanvisningar och instruktioner.

Försummelser vid iakttagandet av

säkerhetsanvisningarna och instruktionerna kan

förorsaka elstöt, brand och/eller svåra skador.

Förvara alla säkerhetsanvisningar och

instruktioner för framtiden.

2. Beskrivning av setet (bild 1/2)

1. Slangpaket

2. Skyddshölje, långt

3. Keramikmunstycke

4. Vridventil för gasflöde

5. Handtag

6. Stickpropp för snabbanslutning

7. Gasanslutning

8. Kontaktrör

9. Spännhylsa

10. Volframelektrod

11. Skyddshölje, kort

12. Skyddsgasslang

13. Slangklämmor

14. Adapter

S

3. Leveransomfattning

Ta ut alla delar ur förpackningen och kontrollera att

allt är komplett.

앬 TIG-svetsbrännar-set

앬 6 st keramikmunstycken (2 st strl 4; 2 st strl 5;

2 st strl 6)

앬 3 st spännhylsor (2 st 1,6 mm; 1 st 2,4 mm)

앬 2 st volframelektroder (1,6 x 73mm)

앬 Adapter

앬 Original-bruksanvisning

4. Ändamålsenlig användning

TIG-svetsbrännar-setet används till TIG-svetsning

(Tungsten Inert Gas) i kombination med ett lämpligt

svetsaggregat och skyddsgas.

Maskinen får endast användas till sitt avsedda

ändamål. Användningar som sträcker sig utöver detta

användningsområde är ej ändamålsenliga. För

materialskador eller personskador som resulterar av

sådan användning ansvarar användaren/operatören

själv. Tillverkaren påtar sig inget ansvar.

Tänk på att våra produkter endast får användas till

ändamålsenligt syfte och inte har konstruerats för

yrkesmässig, hantverksmässig eller industriell

användning. Vi ger därför ingen garanti om

produkten ska användas inom yrkesmässiga,

hantverksmässiga eller industriella verksamheter

eller vid liknande aktiviteter.

5. Tekniska data

Slangpaketets längd: 4 m

Spännhylsans diameter: 1,6 / 2,4 mm

Keramikmunstycken: strl. 4/5/6

21

Page 22

S

6. Innan du använder setet

6.1 Montera och ansluta setet (bild 3-7)

Tänk på att rätt slags gas måste väljäas beroende

på materialet som ska svetsas.

Stål (Fe) = ArCO

Aluminium (Al) = Ar

(ej möjligt med detta aggregat)

Rostfritt stål (V2A) = ArO

Montera svetsbrännaren enligt beskrivningen i bild 3.

6.2 Skyddsgasslangens anslutning

Båda slangklämmorna (13) förs över

skyddsgasslangen (12). Skyddsgasslangen (12) sätts

på anslutningen för skyddsgasslangen vid

tryckreduceringsventilen och anslutningen för

gastillförseln vid svetsaggregatet och säkras vid båda

anslutningsställena med slangklämmorna (13).

Innan du börjar svetsa måste volframstiftet ha slipats

till en spets. I nedanstående tabell ser du vilket

volframstift som måste användas vid vilken

svetsström:

Elektrod (volframstift)

Ø (mm) Svetsström (A)

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

När volframstiftet förs in måste man se till att denna

skjuter ut med ca 5 mm ur keramikmunstycket.

Kom ihåg att spännhylsan (9) som används måste

passa till elektrodens diameter. Keramikmunstyckets

(3) diameter ska väljas med tanke på svetsström,

arbetsstyckets och elektrodens tjocklek samt

gasmängden. Ju mindre dessa värden är, desto

mindre måste keramikmunstyckets (3) diameter vara.

Vid tjockare arbetsstycken och högre svetsströmmar

bör även tjockare volframelektroder (10) användas.

Detta slangpaket är avsett för användning med

volframelektroder (10) vars diameter uppgår till 1,6

till 2,4 mm.

Vid svåråtkomliga svetsställen och alltför korta

volframelektroder (10), kan det korta skyddshöljet

(11) skruvas fast på baksidan av handtaget (5) i

stället för det långa skyddshöljet (2).

22

2

2

Varning!

Vid TIG-svetsning måste du se till att kabeln med

jordklämman (9) ansluts till plus-polen (5) och

TIG-utrustningen till minus-polen (6).

Anslut stickproppen för snabbanslutning (6) till

minus-polen på svetsaggregatet och koppla samman

gasanslutningen (7) till motsvarande anslutning på

svetsaggregatet (bild 5).

Om ditt svetsaggregat saknar en anslutning för

skyddsgas, så kan gasanslutningen (7) även

anslutas direkt till en gasflaska med an

tryckreducerare. Använd adaptern (14).

7. Använda setet

Beakta instruktionerna i bruksanvisningen till ditt

svetsaggregat! Svetsa på ett provstycke för att

bestämma optimal inställning.

Ställ in gasflödet (beroende på svetsström,

elektrodens diameter och arbetsstyckets tjocklek) så

att en likformig ljusbåge uppstår (ca 5-15 l/min). Gör

först en grov förinställning med gasflaskans

tryckreducerare. Ställ in det exakta gasflödet med

vridventilen (4).

Gör på följande sätt efter att du har gjort samtliga

inställningar på svetsaggregatet och utfört alla

anslutningar:

För att tända måste keramikmunstycket nu hållas

snett mot materialet som ska svetsas. För

volframstiftet fram och tillbaka med jämna vaggande

rörelser mot materialet tills en ljusbåge uppstår. Håll

ett konstant avstånd till arbetsstycket (ca 1-1,5 ggr.

elektrodens diameter) när du svetsar. Lägg ned

svetsbrännaren och jordklämman på isolerat

underlag efter att du svetsat färdigt.

8. Rengöring, Underhåll och

reservdelsbeställning

Dra alltid ut stickkontakten inför alla

rengöringsarbeten.

8.1 Rengöra maskinen

앬 Håll skyddsanordningarna,

ventilationsöppningarna och motorkåpan i så

damm- och smutsfritt skick som möjligt. Torka av

maskinen med en ren duk eller blås av den med

tryckluft med svagt tryck.

앬 Vi rekommenderar att du rengör maskinen efter

Page 23

varje användningstillfälle.

앬 Rengör maskinen med jämna mellanrum med en

fuktig duk och en aning såpa. Använd inga

rengörings- eller lösningsmedel. Dessa kan skada

maskinens plastdelar. Se till att inga vätskor

tränger in i maskinens inre.

8.2 Underhåll

앬 I maskinens inre finns inga delar som kräver

underhåll.

8.3 Reservdelsbeställning

Lämna följande uppgifter vid beställning av

reservdelar:

앬 Maskintyp

앬 Maskinens artikel-nr.

앬 Maskinens ident-nr.

앬 Reservdelsnummer för erforderlig reservdel

Aktuella priser och ytterligare information finns på

www.isc-gmbh.info

9. Skrotning och återvinning

Produkten ligger i en förpackning som fungerar som

skydd mot transportskador. Denna förpackning

består av olika material som kan återvinnas. Lämna

in förpackningen till ett insamlingsställe för

återvinning.

Produkten och tillbehören består av olika material

som t ex metaller och plaster. Lämna in defekta

komponenter till ett godkänt insamlingsställe i din

kommun. Hör efter med din kommun eller med

försäljaren i din specialbutik.

S

23

Page 24

FIN

Sisällysluettelo

1. Turvallisuusmääräykset

2. Laitteen kuvaus

3. Toimituksen laajuus

4. Määräysten mukainen käyttö

5. Tekniset tiedot

6. Ennen käyttöönottoa

7. Käyttö

8. Puhdistus, huolto ja varaosatilaus

9. Käytöstäpoisto ja uusiokäyttö

24

Page 25

Huomio!

Laitteita käytettäessä tulee noudattaa tiettyjä

turvallisuusvarotoimia tapaturmien ja vaurioiden

välttämiseksi. Lue sen vuoksi tämä käyttöohje / nämä

turvallisuusmääräykset huolellisesti läpi. Säilytä

käyttöohje hyvin, jotta siinä olevat tiedot ovat

myöhemminkin milloin vain käytettävissäsi. Jos

luovutat laitteen muille henkilöille, ole hyvä ja anna

heille myös tämä käyttöohje / nämä

turvallisuusmääräykset laitteen mukana. Emme ota

mitään vastuuta tapaturmista tai vaurioista, jotka ovat

aiheutuneet tämän käyttöohjeen tai

turvallisuusohjeiden noudattamisen laiminlyönnistä.

1. Turvallisuusohjeet

Noudata hitsauslaitteesi turvallisuusmääräyksiä!

VAROITUS!

Lue kaikki turvallisuusmääräykset ja ohjeet.

Jos turvallisuusmääräyksiä tai muita ohjeita ei

noudateta, saattaa tästä aiheutua sähköiskuja,

tulipaloja ja/tai vaikeita vammoja.

Säilytä kaikki turvallisuusmääräykset ja ohjeet

myöhempää tarvetta varten.

2. Laitteen kuvaus (kuva 1/2)

1. Letkupaketti

2. Pitkä suojatulppa

3. Keraaminen suutin

4. Kaasunvirtauksen kääntöventtiili

5. Kahva

6. Pikaliitinpistoke

7. Kaasuliitäntä

8. Kontaktiputki

9. Kiinnitysholkki

10. Volframielektrodi

11. Lyhyt suojatulppa

12. Suojakaasuletku

13. Letkusinkilät

14. Sovitin

FIN

3. Toimituksen laajuus

Ota kaikki osat pakkauksesta, ja tarkasta, että ne

ovat täysilukuiset.

앬 TIG-hitsauspoltinsarja

앬 6 keraamista suutinta (2 x koko 4; 2 x koko 5;

2 x koko 6)

앬 3 kiinnitysholkkia (2 x 1,6 mm; 1 x 2,4 mm)

앬 2 volframielektrodia (1,6 x 73 mm)

앬 Sovitin

앬 Alkuperäiskäyttöohje

4. Määräysten mukainen käyttö

TIG-hitsauspoltinsarjaa käytetään TIG-hitsaukseen

(volframi-suojakaasu-hitsaukseen) yhdessä

vastaavan hitsauslaitteen ja suojakaasun kera.

Konetta saa käyttää ainoastaan sille määrättyyn

tarkoitukseen. Kaikkinainen tämän ylittävä käyttö ei

ole määräysten mukaista. Kaikista tästä aiheutuvista

vahingoista tai loukkaantumisista on vastuussa

laitteen omistaja/käyttäjä eikä suinkaan sen

valmistaja.

Ole hyvä ja ota huomioon, että laitteitamme ei ole

suunniteltu ja valmistettu käytettäväksi

pienteollisuus- tai teollisuustarkoituksiin. Emme siksi

ota mitään vastuuta vaurioista, jos laitetta käytetään

pienteollisuus-, käsityöläis- tai teollisuustyöpaikoilla

tai näihin verrattavissa olevissa toimissa.

5. Tekniset tiedot

Letkupaketin pituus: 4 m

Kiinnitysholkin halkaisija: 1,6/2,4 mm

Keraamiset suuttimet: Koot 4/5/6

25

Page 26

FIN

6. Ennen käyttöönottoa

6.1 Asennus ja liitäntä (kuvat 3-7)

Muista, että riippuen hitsattavan materiaalin

laadusta tulee valita siihen sopiva kaasu.

Teräs (Fe) = ArCO

Alumiini (Al) = Ar

(ei tueta tällä laitteella)

Jaloteräs (V2A) = ArO

Asenna hitsauspoltin kuten kuvassa 3 näytetään.

6.2 Suojakaasuletkun liittäminen

Vedä molemmat letkusinkilät (13) suojakaasuletkun

(12) päälle. Työnnä suojakaasuletkun (12) päät

paineentasaajan suojakaasuletkun liitäntään ja

hitsauslaitteen kaasunsyöttöliitäntään ja varmista

molemmat liitännät letkusinkilöillä (13).

Ennen kuin aloitat hitsaamisen, tulee volframipuikon

kärki hioa teräväksi. Allaolevasta taulukosta voit

lukea, mitä volframipuikkoa tulee käyttää kullakin

hitsausvirralla:

Elektrodi (volframipuikko)

Ø (mm) Hitsausvirta (A)

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

Volframipuikon sisäänviennissä tulee huolehtia siitä,

että se ulottuu noin 5 mm keraamisesta suuttimesta

ulos.

Huolehdi siitä, että elektrodin halkaisijaa vastaavaa

kiinnitysholkkia (9) käytetään. Keraamisen suuttimen

(3) halkaisija tulee valita hitsausvirran,

työstökappaleen ja elektrodin paksuuden sekä

kaasumäärän mukaisesti. Mitä pienempiä vastaavat

arvot ovat, sen pienempi tulee keraamisen suuttimen

(3) halkaisijan olla. Paksuissa työstökappaleissa ja

suurissa hitsausvirroissa tulee käyttää myös

paksumpia volframielektrodeja (10). Tämä

letkupaketti sopii käytettäväksi volframielektrodien

(10) kanssa, joiden halkaisija on 1,6 - 2,4 mm.

Vaikeasti tavoitettavien hitsauskohtien ja vastaavan

lyhyiden volframielektrodien (10) kohdalla voidaan

pitkän suojatulpan (2) sijaan ruuvata kahvan (5)

takasivulle myös lyhyt suojatulppa (11).

26

2

2

Huomio!

Huolehdi siitä, että TIG-hitsauksessa

massapinteella (9) varustettu johto liitetään plus-

napaan (5) ja TIG-varusteet miinus-napaan (6).

Liitä pikaliitinpistoke (6) hitsauslaitteesi miinusnapaan ja yhdistä kaasuliitäntä (7) hitsauslaitteesi

vastaavaan liitäntään (kuva 5).

Jos hitsauslaitteessasi ei ole suojakaasuliitäntää, niin

kaasuliitännän (7) voi liittää paineentasaajan kautta

myös suoraan kaasupulloon. Käytä tätä varten

sovitinta (14).

7. Käyttö

Noudata hitsauslaitteesi käyttöohjeessa annettuja

ohjeita! Selvitä ihanteelliset asetukset koekappaleen

avulla.

Säädä kaasun virtausmäärä (riippuvainen

hitsausvirrasta, elektrodin halkaisijasta ja

työstökappaleen paksuudesta) niin, että

aikaansaadaan tasainen valokaari (n. 5-15 l/min).

Tätä varten suorita karkea esisäätö kaasupullon

paineentasaajasta, tarkan läpivirtausmäärän säädät

parhaiten kaasun läpivirtauksen kiertoventtiilistä (4).

Kun olet suorittanut kaikki tarvittavat säädöt

hitsauslaitteessa ja tehnyt kaikki liitännät, menettele

seuraavasti:

Sytyttämistä varten lasketaan keraaminen suutin

viistoon hitsattavan materiaalin pinnalle ja

volframipuikkoa liikutetaan tasaisin, keinuvin liikkein

materiaaliin niin kauan. kunnes syntyy valokaari.

Pidä hitsatessasi tasainen välimatka

työstökappaleeseen (n. 1-1,5 kertaa elektrodin

halkaisija). Laske hitsauspoltin ja massapinne

hitsauksen jälkeen eristetysti pois.

8. Puhdistus, huolto ja varaosatilaus

Irroita verkkopistoke pistorasiasta ennen kaikkia

puhdistusstoimia.

8.1 Puhdistus

앬 Pidä suojalaitteet, ilmaraot ja moottorin kotelo niin

puhtaina pölystä ja liasta kuin suinkin mahdollista.

Pyyhi laite puhtaalla rievulla tai puhalla se

puhtaaksi vähäpaineisella paineilmalla.

앬 Suosittelemme laitteen puhdistamista heti joka

käytön jälkeen.

앬 Puhdista laite säännöllisin väliajoin käyttäen

Page 27

kosteaa riepua ja vähän saippuaa. Älä käytä

sellaisia puhdistusaineita tai liuotteita, jotka

saattavat syövyttää laitteen muoviosia. Huolehdi

siitä, ettei laitteen sisäpuolelle pääse vettä.

8.2 Huolto

앬 Laitteen sisäpuolella ei ole mitään huoltoa

tarvitsevia osia.

8.3 Varaosatilaus:

Varaosia tilatessasi anna seuraavat tiedot:

앬 Laitteen tyyppi

앬 Laitteen tuotenumero

앬 Laitteen tunnusnumero

앬 Tarvittavan varaosan varaosanumero.

Ajankohtaiset hinnat ja muut tiedot löydät osoitteesta

www.isc-gmbh.info

9. Käytöstäpoisto ja uusiokäyttö

Laite on pakattu kuljetuspakkaukseen, jotta vältetään

kuljetusvauriot. Tämä pakkaus on raaka-ainetta ja

sitä voi siksi käyttää uudelleen tai sen voi toimittaa

kierrätyksen kautta takaisin raaka-ainekiertoon.

Laite on ja sen varusteet on valmistettu eri

materiaaleista, kuten esim. metallista ja muoveista.

Toimita vialliset rakenneosat

oneglmajätehävitykseen. Tiedustele asiaa alan

ammattiliikkeestä tai kunnanhallitukselta!

FIN

27

Page 28

HR/

BIH

Sadržaj

1. Sigurnosne napomene

2. Opis uređaja

3. Sadržaj isporuke

4. Namjenska uporaba

5. Tehnički podaci

6. Prije puštanja u pogon

7. Rukovanje

8. Čišćenje, održavanje i naručivanje rezervnih

dijelova

9. Zbrinjavanje i recikliranje

28

Page 29

Pažnja!

Kod korištenja uređaja morate se pridržavati

sigurnosnih propisa kako biste spriječili ozljeđivanja i

štete. Zbog toga pažljivo pročitajte ove upute za

uporabu / sigurnosne napomene. Dobro ih sačuvajte

tako da Vam informacije u svako doba budu na

raspolaganju. Ako biste ovaj uređaj trebali predati

drugim osobama, proslijedite im i ove upute za

uporabu / sigurnosne napomene. Ne preuzimamo

odgovornost za štete koje bi nastale zbog

nepridržavanja ovih uputa za uporabu i sigurnosnih

napomena.

1. Sigurnosne upute:

Obratite pozornost na sigurnosne napomene u vezi

uređaja za zavarivanje!

UPOZORENJE!

Pročitajte sve sigurnosne napomene i upute.

Propusti kod pridržavanja sigurnosnih napomena i

uputa mogu uzrokovati el. udar, požar i/ili teška

ozljeđivanja.

Sačuvajte sve sigurnosne napomene i upute za

buduće korištenje.

2. Opis uređaja (sl. 1/2)

1. Paket crijeva

2. Zaštitna kapa, duga

3. Keramička sapnica

4. Okretni ventil za protok plina

5. Ručka

6. Utikač za brzo priključivanje

7. Priključak plina

8. Kontaktna cijev

9. Stezna čahura

10. Volfram elektroda

11. Zaštitna kapa, kratka

12. Crijevo za zaštitni plin

13. Obujmice crijeva

14. Adapter

HR/

BIH

3. Sadržaj isporuke

Izvadite sve dijelove iz pakiranja i provjerite

cjelovitost sadržaja.

앬 Komplet plamenika za WIG zavarivanje

앬 6 x keramička sapnica (2 x veličina 4;

2 x veličina 5; 2 x veličina 6)

앬 3 x stezna čahura (2 x 1,6 mm; 1 x 2,4 mm)

앬 2 x volfram elektroda (1,6 x 73 mm)

앬 Adapter

앬 Originalne upute za rukovanje

4. Namjenska uporaba

Ovaj komplet služi za tzv. WIG zavarivanje (volfram

zavarivanje inertnim plinom) u kombinaciji s

odgovarajućim uređajem za zavarivanje i zaštitnim

plinom.

Stroj se smije koristiti samo u skladu s namjenom.

Svaka drukčija uporaba izvan ovih okvira nije

namjenska. Za štete ili ozljeđivanja bilo koje vrste

koje bi iz toga proizašle ne odgovara proizvođač

nego korisnik.

Molimo da obratite pažnju na to da naši uređaji nisu

konstruirani za korištenje u komercijalne svrhe kao ni

u obrtu i industriji. Ne preuzimamo jamstvo ako se

uređaj koristi u obrtničkim ili industrijskim pogonima

i sličnim djelatnostima.

5. Tehnički podaci

Dužina crijeva u paketu: 4 m

Promjer steznih čahura: 1,6/2,4 mm

Keramičke sapnice: veličina 4/5/6

6. Prije puštanja u pogon

6.1 Montaža i priključak (slika 3 - 7)

Pripazite na to da koristite odgovarajući plin

prema materijalu koji ćete zavarivati.

Čelik (Fe) = ArCO

Aluminij (Al) = Ar

(ovim uređajem ne može se zavarivati)

Oplemenjeni čelik (V2A) = ArO

2

2

29

Page 30

HR/

BIH

Uređaj za zavarivanje montirajte kao što je prikazano

na slici 3.

6.2 Priključak crijeva za zaštitni plin

Stavite obje obujmice (13) na crijevo za zaštitni plin

(12). Nataknite crijevo za zaštitni plin (12) na njegov

priključak na redukcijskom ventilu i priključak za

dovod plina na uređaju za zavarivanje i osigurajte ga

na oba priključna mjesta obujmicama (13).

Prije nego počnete sa zavarivanjem, mora se

izbrusiti volframova igla. Koja igla i struja zavarivanja

će se koristiti, možete vidjeti u sljedećoj tablici:

Elektroda (volfram igla)

Ø (mm) Struja zavarivanja [A]

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

Kod uvođenja volframove igle trebate pripaziti na to

da ona strši iz keramičke mlaznice oko 5 mm.

Pri tome obratite pozornost na to da se mora

koristiti stezna čahura (9) koja odgovara promjeru

elektroda. Promjer keramičke sapnice (3) trebalo bi

odabrati prema struji zavarivanja, debljini radnog

komada i elektrode i količini plina. Što su manje

odgovarajuće vrijednosti, manji treba biti promjer

keramičke sapnice (3). Kod debelih radnih komada i

jakih struja zavarivanja, trebalo bi također koristiti

deblje volfram elektrode (10). Ovaj paket crijeva

prikladan je za korištenje volfram elektroda (10)

promjera od 1,6 do 2,4 mm.

Kod teško pristupačnih mjesta zavarivanja i

odgovarajuće kratkih volfram elektroda (10) umjesto

duge zaštitne kape (2) može se na poleđini ručke (5)

uvrnuti i kratka zaštitna kapa (11).

Pozor!

Pripazite na to da prilikom WIG zavarivanja kabel

stezaljke za masu (9) priključite na plus pol (5) a

WIG opremu na minus pol (6).

Priključite utikač za brzo priključivanje (6) na minus

pol uređaja za zavarivanje i spojite priključak za plin

(7) s odgovarajućim priključkom uređaja za

zavarivanje (slika 5).

Ako Vaš uređaj nema priključak za zaštitni plin,

priključak plina (7) može se također spojiti direktno

preko redukcijskog ventila na plinsku bocu. Za to

koristite adapter (14).

7. Rukovanje

Pridržavajte se napomena u ovim uputama za

uporabu uređaja za zavarivanje! Pomoću probnog

komada odredite idealnu podešenost.

Podesite protočnu količinu plina (ovisno o struji

zavarivanja, promjeru elektroda i debljini radnog

komada) tako da se postigne ujednačen el. luk (oko

5 - 15 l/min). U tu svrhu prvo provedite grubo

predpodešavanje na redukcijskom ventilu plinske

boce, točnu protočnu količinu najbolje ćete podesiti

na okretnom ventilu za protok plina (4).

Kad se na uređaju za zavarivanje provedu sva

potrebna podešavanja i uspostave svi spojevi,

postupite na sljedeći način:

Za paljenje keramičku mlaznicu položite koso na

materijal koji zavarujete i vodite volframovu iglu

ravnomjernim pokretima amo-tamo tako dugo po

materijalu dok se ne upali svjetlosni luk. Kod

zavarivanja održavajte konstantni razmak do radnog

komada (oko 1-1,5 puta Ø elektrode). Nakon

zavarivanja odložite gorionik i stezaljku za masu na

izolirano mjesto.

8. Čišćenje, održavanje i narudžba

rezervnih dijelova

Prije svih radova čišćenja izvucite mrežni utikač.

8.1 Čišćenje

Zaštitne naprave, otvore za zrak i kućište motora

držite što čišćima od prašine i prljavštine. Istrl

jajte uredjaj čistom krpom ili ga ispušite

komprimiranim zrakom pod niskim tlakom.

Preporučujemo da uredjaj očistite nakon svake

uporabe.

Redovito čistite uredjaj vlažnom krpom i s malo

sapunice. Ne koristite sredstva za čišćenje ni

otapala; ona mogu oštetiti plastične dijelove

uredjaja. Pripazite na to da u unutrašnjost

uredjaja ne dospije voda.

8.2 Održavanje

U unutrašnjosti uredjaja nalaze se dijelovi koje

treba održavati.

30

Page 31

8.3 Narudžba rezervnih dijelova:

Prilikom naručivanja rezervnih dijelova su potrebni

slijedeći podaci:

Tip uredjaja

Broj artikla uredjaja

Ident. broj uredjaja

Broj potrebnog rezervnog dijela

Aktualne cijene i informacije potražite na web-adresi

www.isc-gmbh.info

9. Zbrinjavanje i recikliranje

Uredjaj se nalazi u pakovanju koje ga štiti od

oštećenja prilikom transporta. Ovo pakovanje je

sirovina i zato se može ponovno upotrijebiti ili poslati

na reciklažu.

Uredjaj i njegov pribor izradjeni su od različitih

materijala kao npr. metala i plastike. Neispravne

sastavne dijelove otpremite na mjesta za

zbrinjavanje posebnog otpada. Informacije potražite

u specijaliziranoj trgovini ili nadležnoj općinskoj

upravi.

HR/

BIH

31

Page 32

RS

Sadržaj

1. Bezbednosne napomene

2. Opis uređaja

3. Sadržaj isporuke

4. Namensko korišćenje

5. Tehnički podaci

6. Pre puštanja u pogon

7. Rukovanje

8. Čišćenje, održavanje i porudžbina rezervnih

delova

9. Zbrinjavanje i reciklovanje

32

Page 33

Pažnja!

Kod korišćenja uređaja morate se pridržavati propisa

o bezbednosti kako biste sprečili povrede i štete.

Stoga pažljivo pročitajte ova uputstva za

upotrebu/bezbednosne napomene. Dobro ih

sačuvajte tako da Vam informacije u svako doba

budu na raspolaganju. Ako biste ovaj uređaj trebali

da predate drugim licima, prosledite im i ova

uputstva za upotrebu / bezbednosne napomene. Ne

preuzimamo garanciju za štete koje bi nastale zbog

nepridržavanja ovih uputstava za upotrebu i

bezbednosnih napomena.

1. Sigurnosna uputstva:

Obratite pažnju na bezbednosne napomene u vezi

uređaja za zavarivanje!

UPOZORENJE!

Pročitajte sve bezbednosne napomene i

uputstva.

Propusti kod pridržavanja bezbednosnih napomena i

uputstava mogu da prouzroče el.udar, požar i/ili teške

povrede.

Sačuvajte sve bezbednosne napomene i

uputstva za buduće korišćenje.

2. Opis uređaja (sl. 1/2)

1. Paket creva

2. Zaštitna kapa, duga

3. Keramička sapnica

4. Obrtni ventil za protok gasa

5. Drška

6. Utikač za brzo priključivanje

7. Priključak gasa

8. Kontaktna cev

9. Stezna čaura

10. Volfram elektroda

11. Zaštitna kapa, kratka

12. Crevo zaštitnog gasa

13. Obujmica creva

14. Adapter

RS

3. Sadržaj isporuke

Izvadite sve delove iz pakovanja i proverite

potpunost sadržaja.

앬 Komplet gorionika za WIG zavarivanje

앬 6 x keramička sapnica (2 x veličina 4; 2 x

veličina 5; 2 x veličina 6)

앬 3 x stezna čaura (2 x 1,6 mm; 1 x 2,4 mm)

앬 2 x volfram elektroda (1,6 x 73 mm)

앬 Adapter

앬 Originalna uputstva za rukovanje

4. Namensko korišćenje

Ovaj komplet služi za tzv. WIG zavarivanje (volfram

zavarivanje inertnim gasom) u kombinaciji s

odgovarajućim uređajem za zavarivanje i zaštitnim

gasom.

Mašina sme da se koristi samo prema svojoj nameni.

Svako drugačije korišćenje nije u skladu s namenom.

Za štete ili povrede bilo koje vrste koje iz toga

proizlaze odgovoran je korisnik, a ne proizvođač.

Molimo da obratite pažnju na to da naši uređaji nisu

konstruisani za korišćenje u komercijalne svrhe kao

ni u zanatu i industriji. Ne preuzimamo garanciju ako

se uređaj koristi u zanatskim ili industrijskim

pogonima i sličnim delatnostima.

5. Tehnički podaci

Dužina creva u paketu: 4 m

Prečnik steznih čahura: 1,6/2,4 mm

Keramičke sapnice: veličina 4/5/6

6. Pre puštanja u pogon

6.1 Montaža i priključak (slika 3 - 7)

Pripazite na to da koristite odgovarajući gas

prema materijalu koji ćete zavarivati.

Čelik (Fe) = ArCO

Aluminijum (Al) = Ar

(ovim uređajem ne može se zavarivati)

Plemeniti čelik (V2A) = ArO

2

2

33

Page 34

RS

Uređaj za zavarivanje montirajte kao što je prikazano

na slici 3.

6.2 Priključak creva zaštitnog gasa

Stavite obe obujmice (13) na crevo za zaštitni gas

(12). Nataknite crevo zaštitnog gasa (12) na njegov

priključak na redukcionom ventilu i priključak za

dovod gasa na uređaju za zavarivanje i osigurajte ga

na oba priključna mesta obujmicama (13).

Pre nego što započnete sa zavarivanjem, mora se

izbrusiti volframova igla. Koja igla i struja zavarivanja

će se koristiti, možete videti u sledećoj tabeli:

Elektroda (volfram igla)

Ø (mm) Struja zavarivanja [A]

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

Kod uvođenja volframove igle trebate pripaziti na to

da ona strši iz keramičke mlaznice oko 5 mm.

Pri tom obratite pažnju na to da se mora koristiti

stezna čaura (9) koja odgovara prečniku elektroda.

Prečnik keramičke sapnice (3) trebalo bi izabrati

prema struji zavarivanja, debljini radnog komada i

elektrode i količini gasa. Što manje su odgovarajuće

vrednosti, to manji treba da bude prečnik keramičke

sapnice (3). Kod debelih radnih komada i jakih struja

zavarivanja, trebalo bi takođe koristiti deblje volfram

elektrode (10). Ovaj paket creva podesan je za

korišćenje volfram elektroda (10) prečnika od 1,6 do

2,4 mm.

Kod teško pristupačnih mesta zavarivanja i

odgovarajuće kratkih volfram elektroda (10) umesto

duge zaštitne kape (2) može da se na zadnjoj strani

drške (5) uvrne i kratka zaštitna kapa (11).

Pažnja!

Pripazite na to da prilikom WIG zavarivanja kabel

stezaljke za masu (9) priključite na plus pol (5) a

WIG opremu na minus pol (6).

Priključite utikač za brzo priključivanje (6) na minus

pol uređaja za zavarivanje i spojite priključak za gas

(7) s odgovarajućim priključkom uređaja za

zavarivanje (slika 5).

Ako Vaš uređaj nema priključak za zaštitni gas,

priključak gasa (7) može se takođe spojiti direktno

preko redukcionog ventila na gasnu bocu. Za to

upotrebite adapter (14).

7. Rukovanje

Pridržavajte se napomena u ovim uputstvima za

upotrebu uređaja za zavarivanje! Pomoću probnog

komada odredite idealnu podešenost.

Podesite protočnu količinu gasa (zavisno od struje

zavarivanja, prečnika elektroda i debljine radnog

komada) tako da se postigne ujednačen el. luk (oko

5-15 l/min). U tu svrhu prvo provedite grubo

predpodešavanje na redukcionom ventilu gasne

boce, tačnu protočnu količinu najbolje ćete podesiti

na obrtnom ventilu za protok gasa (4).

Kada se na uređaju za zavarivanje provedu sva

potrebna podešavanja i uspostave svi spojevi,

postupite na sledeći način:

Za paljenje keramičku mlaznicu položite koso na

materijal koji zavarujete i vodite volframovu iglu

ravnomernim pokretima amo-tamo tako dugo po

materijalu dok se ne upali svetlosni luk. Kod

zavarivanja održavajte konstantni razmak do radnog

komada (oko 1-1,5 puta Ø elektrode). Nakon

zavarivanja odložite gorionik i stezaljku za masu na

izolovano mesto.

8. Čišćenje, održavanje i narudžba

rezervnih dijelova

Prije svih radova čišćenja izvucite mrežni utikač.

8.1 Čišćenje

Zaštitne naprave, otvore za zrak i kućište motora

držite što čišćima od prašine i prljavštine.

Istrljajte uredjaj čistom krpom ili ga ispušite

komprimiranim zrakom pod niskim tlakom.

Preporučujemo da uredjaj očistite nakon svake

uporabe.

Redovito čistite uredjaj vlažnom krpom i s malo

masnog sapuna. Ne koristite sredstva za

čišćenje ni otapala; ona mogu oštetiti plastične

dijelove uredjaja. Pripazite na to da u

unutrašnjost uredjaja ne dospije voda.

8.2 Održavanje

U unutrašnjosti uredjaja nema dijelova koje treba

održavati.

34

Page 35

8.3 Naručivanje rezervnih dijelova

Prilikom naručivanja rezervnih dijelova treba navesti

sljedeće podatke:

tip uredjaja

broj artikla uredjaja

identifikacijski broj uredjaja

kataloški broj potrebnog rezervnog dijela

Aktuelne cene i informacije potražite na sajtu

www.isc-gmbh.info

9. Zbrinjavanje i reciklovanje

Uredjaj se nalazi u pakovanju koje ga štiti od

oštećenja tokom transporta. Ovo pakovanje je

sirovina i zato može ponovno da se upotrebi ili

pošalje na reciklovanje. Uredjaj i njegov pribor

izradjeni su od različitih materijala kao npr. metala i

plastike. Neispravne sastavne delove otpremite na

mesta za zbrinjavanje posebnog otpada. Informacije

potražite u specijalizovanoj trgovini ili nadležnoj

opštinskoj upravi.

RS

35

Page 36

TR

İçindekiler

1. Güvenlik uyarıları

2. Cihaz açıklaması

3. Sevkiyatın içeriği

4. Kullanım amacına uygun kullanım

5. Teknik özellikler

6. Çalıştırmadan önce

7. Kullanma

8. Temizleme, bakım ve yedek parça siparişi

9. Bertaraf etme ve geri kazanım

36

Page 37

Dikkat!

Aletlerin kullanılmasında yaralanmaları ve hasarları

önlemek için bazı iş güvenliği kurallarına riayet

edilecektir. Bu nedenle bu Kullanma Talimatını

dikkatlice okuyunuz. Bu bilgilerin her zaman elinizin

altında olması için Kullanma Talimatını iyi bir yerde

saklayın. Aletleri başka kimselere vereceğinizde bu

Kullanma Talimatını da alet ile birlikte verin.

Kullanma Talimatı ve güvenlik uyarılarına riayet

edilmemesinden kaynaklanan iş kazaları veya

hasarlardan firmamız sorumlu değildir.

TR

3. Sevkiyatın içeriği

Bütün parçaları ambalaj içinden çıkarın ve eksik olup

olmadıklarını kontrol edin.

앬 WIG kaynak seti

앬 6 x Seramik nozul (2 x Boy 4; 2 x Boy 5;

2 x Boy 6)

앬 3 x Sıkma bileziği (2 x 1,6mm; 1 x 2,4mm)

앬 2 x Wolfram elektrodu (1,6 x 73mm)

앬 Adaptör

앬 Orijinal Kullanma talimatı

1. Güvenlik uyar∂lar∂

Kaynak makinesi ile ilgili Güvenlik Uyarılarını dikkate

alınız!

UYARI!

Tüm güvenlik bilgileri ve talimatları okuyunuz.

Güvenlik bilgileri ve talimatlarda belirtilen direktiflere

aykırı hareket edilmesi sonucunda elektrik çarpması,

yangın ve/veya ağır yaralanmalar meydana gelebilir.

Gelecekte kullanmak üzere tüm güvenlik bilgileri

ve talimatları saklayın.

2. Cihaz açıklaması (Şekil 1/2)

1. Hortum paketi

2. Uzun koruma kapağı

3. Seramik nozul

4. Gaz debi ayarı döner ventili

5. Sap

6. Fiş

7. Gaz bağlantısı

8. Temas borusu

9. Sıkma bileziği

10. Wolfram elektrodu

11. Kısa koruma kapağı

12. Gaz hortumu

13. Hotum kelepçesi

14. Adaptör

4. Kullanım amacına uygun kullanım

WIG kaynak seti, ilgili kaynak makinesi ve soygaz ile

birlikte WIG kaynak metodu (Wolfram-soygaz

kaynağı) ile kaynak uygulaması için uygundur.

Makine yalnızca kullanım amacına göre

kullanılacaktır. Kullanım amacının dışındaki tüm

kullanımlar makinenin kullanılması için uygun değildir.

Bu tür kullanım amacı dışındaki kullanımlardan

kaynaklanan hasar ve yaralanmalarda, yalnızca

kullanıcı/işletici sorumlu olup üretici firma sorumlu

tutulamaz.

Lütfen cihazlarımızın ticari, zanaatkarlar veya

endüstriyel kullanım için uygun olmadığını ve bu

kullanımlar için tasarlanmadığını dikkate alın. Aletin

ticari, zanaatkarlar veya endüstriyel veya benzer

kullanımlarda kullanılmasından kaynaklanan hasarlar

garanti kapsamına dahil değildir.

5. Teknik özellikler

Hortum paketi uzunluğu: 4 m

Sıkma bileziği çapı: 1,6 / 2,4 mm

Seramik nozullar: Boy 4/5/6

6. Çalıştırmadan önce

6.1 Montaj ve bağlantı (Şekil 3-7)

Kaynaklanacak malzemeye göre uygun kaynak

gazını kullanmanıza dikkat edin.

Çelik (Fe) = ArCO

Alüminyum (Al) = Ar

(bu alet tarafından desteklenmez)

2

37

Page 38

TR

Paslanmaz çelik (krom) (V2A) = ArO

Kaynak setini (torç) Şekil 3’de gösterildiği gibi monte

edin.

6.2 Gaz hortumu bağlantısı

Her iki hortum kelepçesini (13) gaz hortumunun (12)

üzerinden geçirin. Gaz hortumunu (12), basınç

düşürücüdeki gaz bağlantısı ile kaynak aletinin gaz

giriş bağlantısına takın ve her iki bağlantı yerini hortum

kelepçelerini (13) sıkarak sabitleyin.

Kaynak uygulamasına başlamadan önce Wolfram

iğnesi sivri bir şekilde sivriltilecektir. Hangi kaynak

akımı değerinde hangi Wolfram iğnesinin kullanılacağı

aşağıda gösterilen tabloda görülebilir:

Elektrot (Wolfram iğnesi)

Ø (mm) Kaynak akımı (A)

1,6 20 – 150

2,0 100 – 160

2,4 150 – 160

Wolfram iğnesini yerleştirirken iğnenin seramik

nozuldan yaklaşık 5mm dışarı çıkmasına dikkat edin.

Montaj işleminde elektrot çapına uygun bir sıkma

bileziğinin (9) kullanılması gerektiğine dikkat edin.

Seramik nozul (3) çapı kaynak akımı, iş parçası ve

elektrot kalınlığı ve gaz miktarına uygun olarak

seçilecektir. Bu değerler ne kadar küçük olursa

seçilecek seramik nozul (3) çapı da o kadar küçük

olacaktır. Kalın iş parçaları ve yüksek kaynak akımları

ile yapılan kaynak uygulamaları için kalın Wolfram

elektrotları (10) kullanılacaktır. Bu hortum paketi,

çapları 1,6 ile 2,4mm arasında olan Wolfram

elektrotlarının (10) kullanımı için uygundur.

Zor erişilebilir kaynak yerlerine yapılan kaynak

uygulamalarında ve kısa Wolfram elektrotları (10)

kullanıldığında uzun koruma kapağı (2) yerine sapın

(5) arka tarafına kısa koruma kapağı (11) bağlanabilir.

Dikkat!

WIG kaynaklama işleminde şase penseli kabloyu

(9) artı kutup soketine (5) ve WIG donanımını eksi

kutup soketine (6) bağlayın.

Fişi (6) kaynak makinesinin eksi kutup soketine

bağlayın, gaz bağlantısını (7) kaynak makinesinin ilgili

bağlantı yerine bağlayın (Şekil 5).

2

Kaynak makinenizde gazaltı kaynak uygulaması için

gerekli bağlantı bulunmadığında gaz bağlantısı (7)

direkt olarak gaz tüpündeki basınç düşürücü armatüre

bağlanabilir. Bunun için adaptörü (14) kullanın.

7. Kullanma

Kaynak makinesinin Kullanma Talimatında açıklanan

uyarılarını dikkate alınız! Doğru elektrot kalınlığı ve

ideal kaynak akımını deneme parçası üzerinde

kaynak yaparak belirleyin.

Gaz debisini (bu değer kaynak akımı ve elektrot

çapına bağlıdır) düzenli bir ark oluşacak şekilde

ayarlayın (yakl. 5-15 ltr./dak). Bu ayarı yapmak için

önce gaz tüpündeki basınç düşürücüde ön ayar

yapın, tam doğru gaz debi ayarı ise en sağlıklı olarak

gaz debi ayarı döner ventilinde (4) yapılır.

Kaynak makinesinde gerekli olan tüm ayarları

yaptıktan ve tüm bağlantıları gerçekleştirdikten sonra

aşağıdaki işlemleri yerine getiriniz:

Kaynak uygulamasına başlama ve ateşlemek için

seramik nozulunu eğik konumda kaynatılacak

malzeme üzerine koyun ve Wolfram iğnesini düzenli,

salınımlı hareketler ile ark kaynağı oluşuncaya kadar

malzeme üzerine temas ettirin. Kaynak uygulaması

esnasında torç ile iş parçası arasında sabit bir mesafe

bırakın (elektrot çapının yaklaşık 1-1,5 katı bir

mesafe). Kaynak uygulaması sona erdikten sonra torç

ve şase kablosunu birbirine temas etmeyecek şekilde

yere koyun.

8. Temizleme, Bakım ve Yedek Parça

Siparişi

Temizleme çalışmalarına başlamadan önce elektrik

kablosunun fişini prizden çekin!

8.1 Temizleme

● Koruyucu düzenekleri, hava deliklerini ve motor

gövdesini mümkün oldukça toz ve kirden arındırın

ve temiz tutun. Cihazı temiz bir bezle silin veya

düşük basınçlı hava üfleyerek temizleyin.

● Cihazı her kullanımdan sonra hemen

temizlemenizi öneririz.

● Cihazı düzenli aralıklarla nemli bir bez ve az

miktarda sıvı sabunla temizleyin.

Deterjan veya solvent kullanmayın. Zira bu tür

maddeler cihazın plastik parçalarını tahrip

edebilir. Cihazın içine su girmemesine dikkat

edin.

38

Page 39

8.2 Bakım

● Cihazın içinde bakım gerektiren başka parçalar

yoktur.

8.3 Yedek parça siparişi:

Yedek parça siparişinde aşağıda açıklanan bilgiler

verilmelidir:

● Cihaz tipi

● Cihazın ürün numarası

● Cihazın kod numarası

● Gerekli yedek parçanın yedek parça numarası

Aktüel fiyatlar ve bilgiler için internet sitemiz:

www.isc-gmbh.info

9. İmha ve Yeniden Değerlendirme

Cihaz, nakliyat hasarlarını önlemek amacıyla ambalaj

içerisindedir. Söz konusu ambalaj bir hammadde

olduğundan yeniden kullanımı mümkündür veya

hammadde geri kazanımına sevk edilmelidir.

Cihaz ve aksesuarları, örneğin metal ve plastik gibi

çeşitli malzemelerden oluşmaktadır. Bozuk parçaları

özel atık olarak imha edin. Ürünü satın aldığınız

mağazanıza veya belediyenize danışın!

TR

39

Page 40

Der Nachdruck oder sonstige Vervielfältigung von Dokumentation und

Begleitpapieren der Produkte, auch auszugsweise ist nur mit ausdrücklicher Zustimmung der ISC GmbH zulässig.

The reprinting or reproduction by any other means, in whole or in part,

of documentation and papers accompanying products is permitted only

with the express consent of ISC GmbH.

La reimpresión o cualquier otra reproducción de documentos e

información adjunta a productos, incluida cualquier copia, sólo se

permite con la autorización expresa de ISC GmbH.

A reprodução ou duplicação, mesmo que parcial, da documentação e

dos anexos dos produtos, carece da autorização expressa da ISC

GmbH.

Eftertryck eller annan duplicering av dokumentation och medföljande

underlag för produkter, även utdrag, är endast tillåtet med uttryckligt

tillstånd från ISC GmbH.

q

Tuotteiden dokumentaatioiden ja muiden mukaanliitettyjen asiakirjojen