Dwt SBM-1050 DT User Manual [ru]

D

CZ

SK

PL

RO

BG

S

IS

MT

LV

LT

EST

BY

UA

MD

RU

KZ

KS

AZ

TR

DWTs Deutsch Werkzeugtechnik Systems GmbH,

Hohenzollerndamm 58, 14199 Berlin, Deutschland

DWT Trade Company / S.C. ISKRA S.R.L., c/o CENTRUM

LOGISTICS S.R.L., Şos. Borşului Nr. 40, 410605 Oradea, România

ДВТ БОЛКАН ООД, 9000 гр. Варна, Западна промишлена зона,

Husasmiðjan Holtagarðar,112 Reykjavik, Iceland

"Riteks A" SIA Viskaļu 3, Rīga ,LV-1026, Latvijas valsts

ул. К.Либкнехта 68-1108, 220036 Минск, Беларусь

ул.Матлахова 1 а, UA - 49064 Днепропетровск, Украина

119530, Россия, Москва, Очаковское шоссе, д. 32

Республика Казахстан, г. Костанай, ул. Целинная, 4

ОсОО "ОлАп-Техно", Республика Кыргизстан,

Bicer Makine San. ve Tic.Ltd. Sti Perpa Ticaret Merkezi

B-Blok Kat:8 No: 1015 Okmeydanı / Istanbul TURKIYE

Garland distributor s.r.o.,

Hradecká 1136, 50601 Jičín, Czech republic

MILAN HABANEK, UNI servis HAMIL,

Legionárska č. 30 91100 Trenčin, Slovakia

ul. Dereniowa 52, 02-776 Warszawa, Polska

БАЗА НОВА, Склад №6, BULGARIA

Munkarpsvägen 19, 243 32, Höör, Sverige

Sir Paul Boffa Avenue, Paola PLA02, Malta

Laisvės pr.31, LT-04340 Vilnius, Lietuva

Punane 1, 13620 Tallinn, Estonia

str.Ismail 50, 2001 Chişinău, Moldova

720031, г. Бишкек, ул. Горького 1

Bakы, Qaheri, Babek Prospekti 25

HANMAR,

VERKTYGSNILSSON KB,

Magnetic Services Ltd.

UAB "BALIMPEKSAS",

Europanoraam OÜ,

ОДО "Планета ДВТ",

ООО "Эдиссон",

COMELECTRO S.R.L.,

ООО "Мир-ДВТ",

ТОО "Костанай DWT",

Quliev Meherram, Azerbaycan,

IR

SY

JO

IL

KSA

ET

LY

[030] 3062019

[030] 88681066

[42] 493522904

[42] 493523523

[040] 359808510 [040] 359808511

[359] 52511339 [359] 52511338

[0413] 557440

[076] 8195574

[017] 2135195

[017] 2135260

[0562] 360504

[0562] 360506

[3142] 393909

[3142] 395333

[090] 2122105763

[090] 2122105716

[21] 66709005

[21] 66720842

[04] 657821

[05] 505205317

[01] 4080556

[01] 4083468

[21] 3608763

[21] 6311150

[030] 3062039

[42] 493522916

[032] 6402933[032] 6522688

[022] 6434040[022] 6433063

[0413] 557441

[354] 5253000[354] 5253254

[21] 802161[21] 676529

[371] 7185399[371] 7545541

[85] 2499280[85] 2444077

[372] 6018727 [372] 6018799

[017] 2087894

[0562] 360504

[22] 542351 [22] 271253

[095] 7853689[095] 7853689

[3142] 395854

[312] 559083[312] 559082

[412] 4481438[412] 4475581

[090] 2122105771

[21] 66709279

[11] 44686606 [11] 2246171

[6] 4772514[6] 4700772

[04] 6469421

[01] 4083627

[045] 3304551[045] 3313065

[21] 3600183

dwtsys@web.de

garland@garland.cz

uni-servis@stonline.sk

hanmar@hanmar.pl

dwt.romania@gmx.net

dwtbolkan@web.de

ban@telia.com

jono@husa.is

mpace@keyworld.net

riteks.a@apollo.lv

balimpeks@is.lt

info@europanoraam.ee

minsk@dwtsys.de

dwt@eds - group.dp.ua

comelectro@yandex.ru

info@dwt.su

dwt@nm.ru

kyrgyzstan-dwt@meil.ru

polad1000@azuni.net

dwtturkey@yahoo.com

acharabzar@hotmail.com

miakcorp@mail.sy

jetco@next.jo

lefofhahoresh@barak.net.il

htmest@atheer.net.sa

mubaagar_2@hotmail.com

info@assendan.com

TN

MA

EAK

UNIVERSITY WAY, NAIROBI, KENYA P.O.BOX 635.00100

BR

R.Albina Kogus Piazera, 80 Jaraguá do Sul-SC BRASIL cep 89.260-255

PE

56 Rue Mansour El Abidi Maarif,

DWT CO. AFRICA LTD WINDSOR HSE, 4-th Floor,

Casablanca 02, Morocco

DWT DO BRASIL FERRAMENTAS LTDA.,

JR. CUZCO 819, CERCADO DE LIMA, PERU

LONGHENG S.A.C.

[73] 474866

[73] 438264

[022] 255778

[022] 993932

2 3 4 5 6

[73] 474867

[022] 235360

[245] 2 242725[245] 2 242725

[47] 3704842[47] 2731818

[511] 4280102[511] 4270752

egem.tunisia@topnet.tn

quincaillerie_taourirt@hotmail.com

f.m.kea@gmx.de

dwtbrasil@dwt.com.br

longheng@telefonica.net.pe

7

500

1050

035411

021070

SBM-1050 DT

1050

030508

020646

BM-1050 DL

9.00

0-900 /

0-2500

600

9.00

0-550

40000

14400 /

3-16

1/8"-5/8"

1,5-13

1/16"-33/64"

16

5/8"

3,40

60 / 40

2-23/64"/1-37/64"

40

13

33/64"

1-37/64"

7.50

20 / 16

25/32" / 5/8"

3,20

7.05

92,00

/ II / II

87,00

10,68

103,00

2,20

98,00

610

1050

030461

020462

SBM-1050 VT

1050

030454

020455

SBM-1050 VS

810

030430

020431

SBM-810 VT

810

030638

020639

SBM-810 V

810

030423

020424

SBM-810 VS

750

030621

020622

SBM-750 V

750

030409

020400

SBM-750 VS

600

030386

020387

SBM-600 VS

500

030379

020370

SBM-500 VS

9.00

0-2880

0-1200 /

600

9.00

0-1700

430

6.80

0-2800

0-1000 /

450

6.80

0-2500

450

6.80

0-2500

390

6.30

0-2800

390

6.30

0-2800

255

5.00

0-2800

210

5.00

0-2800

46080

19520 /

27200

44800

16000 /

40000

40000

44800

44800

44800

44800

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

2-13

1/16"-33/64"

1,5-13

1/16"-33/64"

2-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

13

40 / 30

33/64"

1-37/64" / 1-3/16"

30

13

33/64"

1-3/16"

13

40 / 30

33/64"

1-37/64" / 1-3/16"

40

13

33/64"

1-37/64"

40

13

33/64"

1-37/64"

30

13

33/64"

1-3/16"

13

30

33/64"

1-3/16"

30

13

33/64"

1-3/16"

30

13

33/64"

1-3/16"

6.83

3,10

20 / 16

25/32" / 5/8"

16

5/8"

6.61

3,00

2,80

6.17

20 / 16

25/32" / 5/8"

16

5/8"

2,50

5.51

16

5/8"

2,50

5.51

16

5/8"

5.07

2,30

16

5/8"

2,30

5.07

13

2,10

4.63

33/64"

13

2,10

4.63

33/64"

91,00

90,00

96,00

96,00

96,00

90,00

90,00

93,00

/ II / II / II / II / II / II / II / II / II

93,00

6,22

105,00

7,03

104,00

3,20

107,00

20,30

107,00

20,30

107,00

2,90

104,00

2,90

104,00

7,52

104,00

7,52

104,00

400

180

3.30

002000

001461

BM-400 VS

[W]

[W]

[127 V ~50/60 Hz]

[230 V ~50/60 Hz]

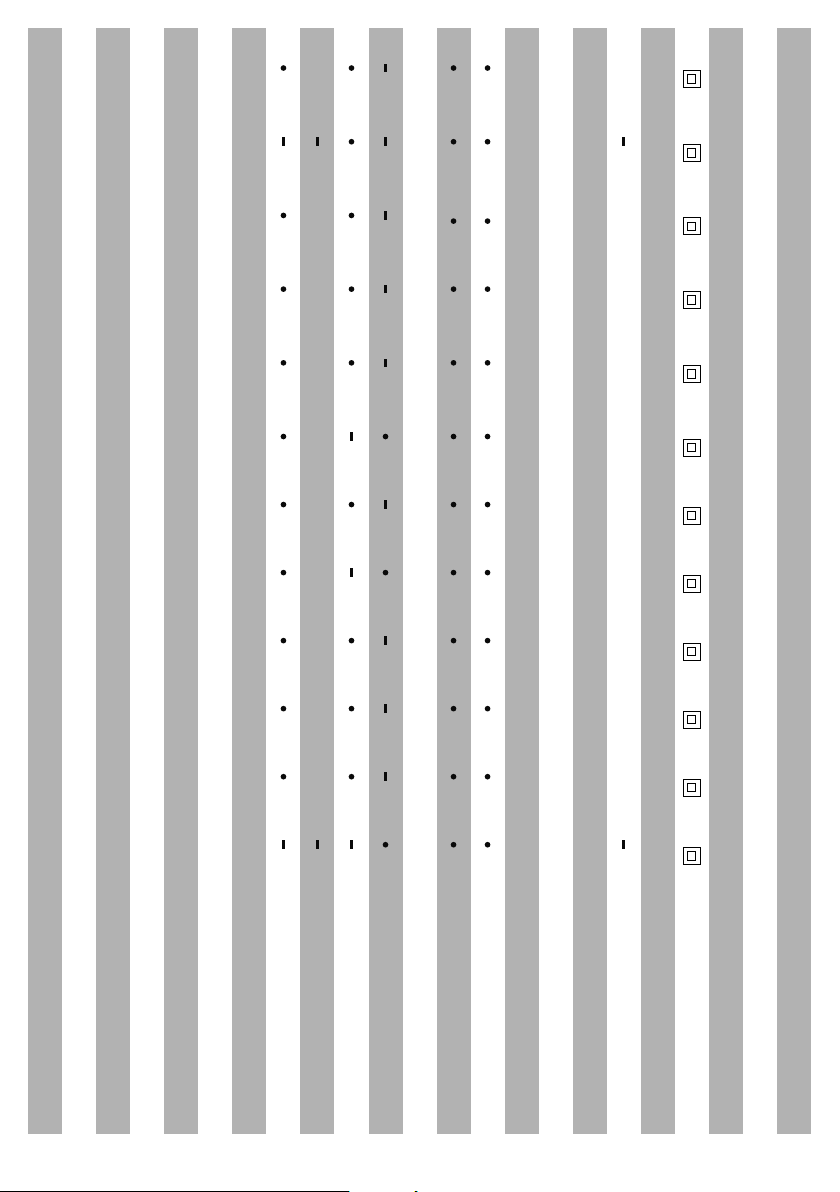

Elektrowerkzeug - technische Daten

Bestell-Nummer

Bohrmaschine / Schlagbohrmaschine

Ausgangsleistung

Nennaufnahme

0-2700

-1

[min ]

[Аmps]

Stromstärke

Leerlaufdrehzahl

-1

[min ]

Schlagbohren

Schlaganzahl

Zahnkranzbohrfutter

0,8-10

1/16"-25/64"

[Zoll]

[mm]

Schnellspannfutter

Futterspannbereich

Rechts- / Links-Lauf

Drehzahlregelung

20

25/32"1025/64"

[Zoll]

[Zoll]

[mm]

- Holz

[Zoll]

[mm]

[mm]

- Stahl

- Beton

Bohrleistung:

/ II

1,50

3.31

[kg]

[lbs]

Gewicht

76,00

[dB(A)]

Schalldruck

Schutzklasse

2,30

90,00

2

[m/s ]

[dB(A)]

Schallleistung

Beschleunigung

Deutsch

8

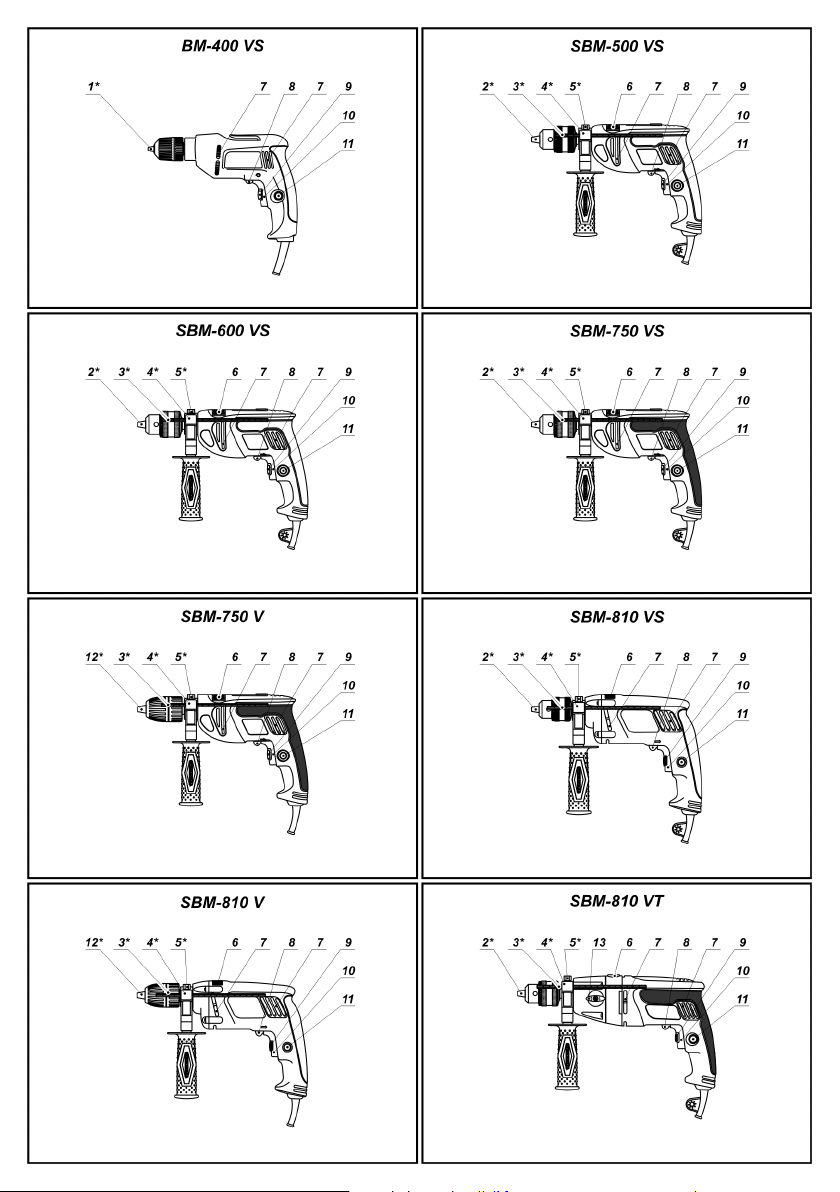

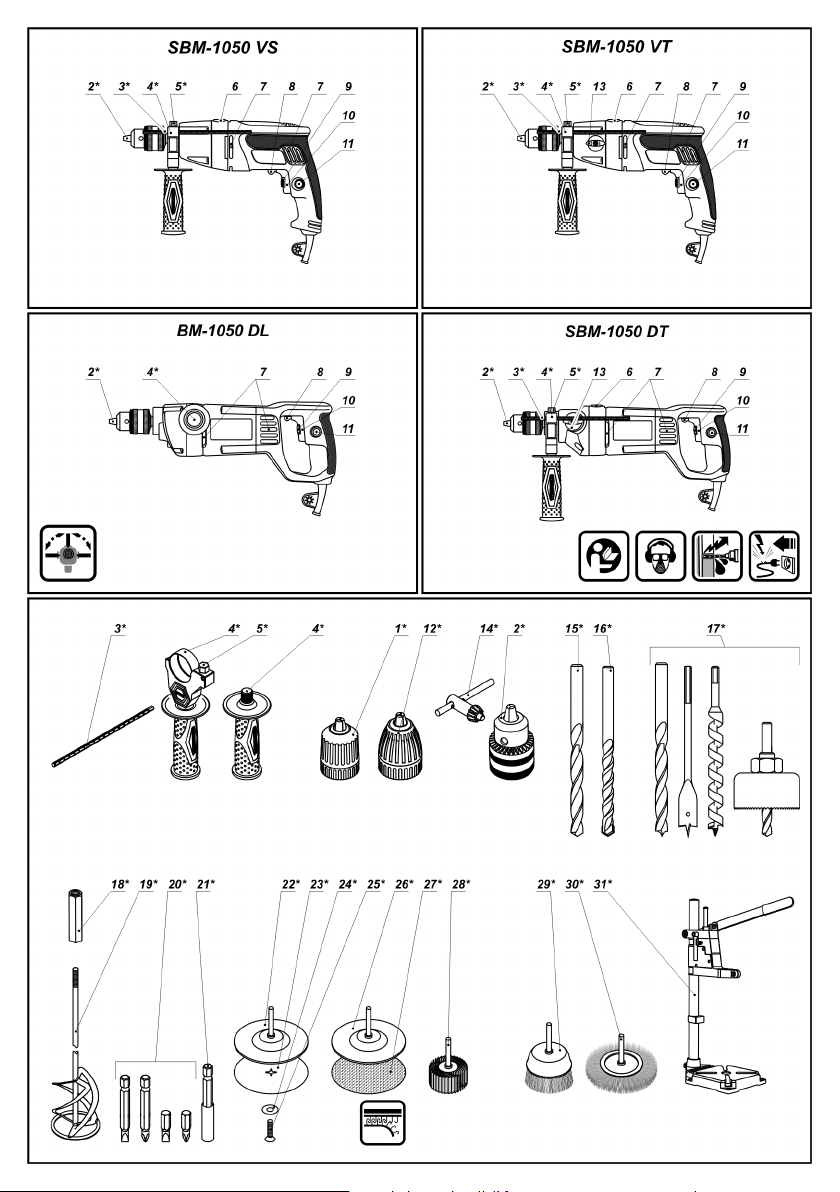

Einzelteile

Bestimmungsgemäßer Gebrauch

1 Schnellspannfutter *

2 Zahnkranzbohrfutter *

3 Tiefenanschlag *

4 Zusatzgriff *

5 Klemmschraube *

6 Umschalter "Schlagbohren / Bohren"

7 Lüftungsschlitze

8 Drehrichtungsumschalter

9 Stellrad Drehzahlvorwahl

10 Ein / Ausschalter

11 Feststellknopf für Ein- / Ausschalter

12 Schnellspannfutter (mit Sicherung) *

13 Drehzahlstufenschalter

14 Bohrfutterschlüssel *

15 Metallbohrer *

16 Betonbohrer *

17 Holzbohrer *

18 Kupplung *

Rührflügel

19 *

20 Schraubendreher-Bit *

21 Magnethalter *

22 Gummi-Schleifteller *

23 Schleifpad *

24 Scheibe *

25 Schraube *

26 Gummi-Schleifteller (Klettverschluss) *

27 Schleifpad (Klettverschluss) *

28 Fächerschleifscheibe *

29 Topfbürste *

30 Rundbürste *

31 S tän der f ür sta tio när e Bef est igu ng d es

Elektrobohrers *

32 Blindverschluss *

33 Schraube *

* Zubehör

Abgebildetes oder beschriebenes Zubehör gehört

teilweise nicht zum Lieferumfang.

Herzlichen Glückwunsch!

Sehr geehrter Kunde!

DWT ist von der hervorragenden Qualität seiner

Produkte überzeugt und gibt umfassende Garantien.

Unser Ziel ist es, hochwertige Elektrowerkzeuge zu

erschwinglichen Preisen anzubieten. Wir hoffen, dass

Ihr neues Elektrowerkzeug Ihnen lange Jahre gute

Dienste leisten wird. Nähere Informationen über unsere

E le k t r o w er k z e ug e s o w ie ü b er u n s e r e

Serviceleistungen finden Sie auf unseren Webseiten:

www.dwtsys.de und www.servicedwt.com.

Das Team von DWT.

Deutsch

Elektrobohrer oder Schlagbohrer werden zum Bohren

in Stahl, Holz und keramische Stoffe verwendet. Das

Elektrowerkzeug kann dank Drehzahlregelung und

Drehrichtungsumschaltung auch als Schraubendreher

benutzt werden.

Durch Verwendung von zusätzlichem Zubehör und

zusätzlicher Ausstattung kann der Einsatzbereich des

Werkzeuges erweitert werden.

Es ist möglich, das Werkzeug fest zu montieren (mit

speziellem Zubehör).

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

Die aufgeführten Elektrowerkzeugmodelle können zum

Schlagbohren in Mauerwerk, Beton und ähnlichen

Materialien verwendet werden.

[BM-1050 DL]

Das Elektrowerkzeug ist auch zum Mischen von

pul v rig e m Baum ater ial wie Kal k, Zem e nt,

Gipsmischungen sowie zum Verrühren von Farben,

Lacken und ähnlichen Materialien ohne Lösungsmittel

geeignet.

Zubehör

Sie können das empfohlene DWT Zubehör auf der Seite

Nr 150-156 der Anleitung finden. Die breite Auswahl des

Zubehörs wird Ihnen ermöglichen, Aufgaben jeglicher

Art effektiv zu erledigen.

Sicherheitshinweise zum Gebrauch

des Schlagbohrers

Den Motor nicht unter Last anhalten.

Achten Sie auf sicheren Stand und halten Sie das

Werkzeug fest mit beiden Händen.

Das Entfernen von Spänen bei laufendem

Elektrowerkzeug ist strengstens verboten.

Vergewissern Sie sich vor Beginn der Arbeiten, wo

Elektro-, Gas- und Wasserleitungen verlegt sind. Eine

Beschädigung von elektrischen Leitungen oder

Telefonleitungen kann Leben und Gesundheit des

Bedieners ernsthaft in Gefahr bringen.

Falls sich das Durchtrennen von Netzleitungen im

Arbeitsplan nicht vermeiden lässt, die Netzleitungen

unbedingt vorher abschalten.

Achten Sie während der Arbeit auf das Netzkabel, es

sollte immer hinter Ihnen liegen. Lassen Sie nicht zu,

dass es sich um Ihre Arme oder Beine wickelt.

Erleichtern Sie sich die Arbeit, indem Sie nur scharfe,

intakte Bohrer verwenden.

9

Jegliche Manipulation an den Bohrern sowie die

Verwendung von Adaptern und Zubehörteilen, die nicht

für das Elektrowerkzeug konzipiert sind, ist strengstens

untersagt.

Wenden Sie beim Bohren keinen übermäßigen Druck

an, andernfalls kann der Bohrer blockieren oder der

Motor wird überlastet.

Achten Sie darauf, dass der Bohrer nicht im Material

blockiert. Niemals versuchen, festsitzende Bohrer

mithilfe des Elektrowerkzeugs zu lösen. Andernfalls

kann das Elektrowerkzeug Schaden nehmen.

Das Herausschlagen eines festsitzenden Bohrers mit

einem Hammer oder einem anderen Gegenstand ist

strengstens verboten - die Bedienperson oder

unbeteiligte Dritte könnten von umher fliegenden

Metallteilen verletzt werden.

Vermeiden Sie ein Überhitzen des Werkzeugs durch

ununterbrochenes Arbeiten.

Montage und Einstellung der

verschiedenen Komponenten des

Elektrobohrers

Vor jeglichen Arbeiten am Elektrowerkzeug den

Netzstecker ziehen.

Bei Montieren von Komponenten keine

Gewal t anwe nd e n. Ü bermä ßi g es

Anziehen von Schraubverbindungen oder

-t eilen kann d as S ch raubgewinde

beschädigen.

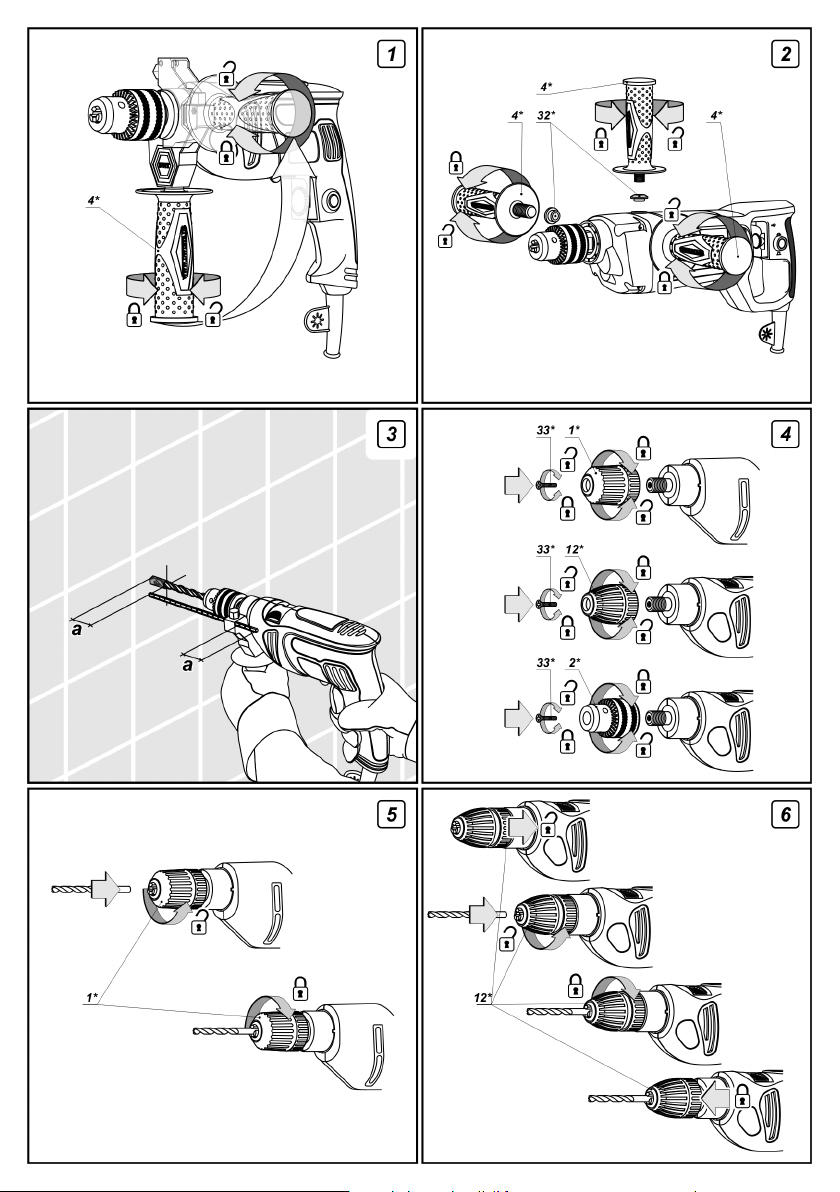

Zusatzgriff

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, BM-1050 DL, SBM-1050 DT]

Halten Sie das Werkzeu g beim Arbei ten am

Zusatzhandgriff 4 so können sie es bequem und sicher

führen.

Der Zusatzhandgriff 4 lässt sich individuell verstellen.

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

Den Zusatzhandgriff 4 wie in Abb. 1 gezeigt lösen.

Den Zusatzhandgriff 4 in die gewünschte Position

drehen.

Den Zusatzhandgriff 4 wie in Abb. 1 gezeigt

festziehen.

Tiefenanschlag

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

Der Tiefenanschlag 3 dient dazu, eine bestimmte

Bohrlochtiefe vorzugeben (siehe Abb. 3).

Die Klemme 5 lösen.

Die gewünschte Bohrlochtiefe am Tiefenanschlag 3

einstellen.

Die Klemme 5 festziehen.

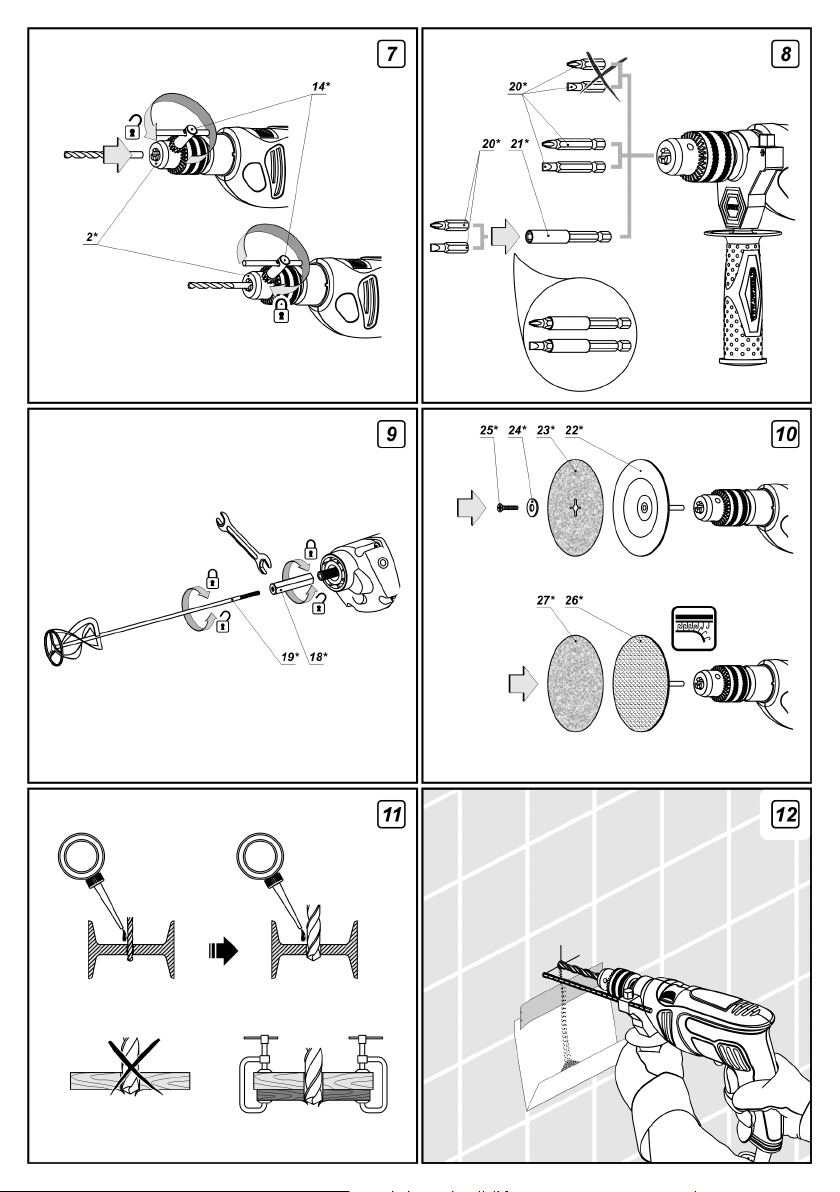

Montage / Demontage des Schnellspannfutters

[BM-400 VS, SBM-750 V, SBM-810 V]

Schnellspannfutter 1 oder 12 auf die Welle des

Elektrowerkzeugs aufschrauben (siehe Abbildung 4).

Schnellspannfutter 1 oder 12 auf der Welle des

Elektrowerkzeugs sichern, indem Sie die Schraube 33

festziehen. Vorsicht: die Schraube 33 hat ein

Linksgewinde. Zuvor müssen die Spannpratzen des

Schnellspannfutters 1 oder 12 soweit auseinander

geschoben werden, dass die Schraube 33 festgezogen

w e r d e n k an n. D a z u d as V o r d e r te il d e s

Schnellspannfutters 1 oder 12 mit der Hand im

Gegenuhrzeigersinn drehen.

Zur Demontage des Schnellspannfutters 1 oder 12 in

umgekehrter Reihenfolge vorgehen.

Montage / Demontage des Zahnkranzfutters

[S BM-500 VS, SBM-600 VS, SB M-750 VS ,

SBM-810 V S, SBM-81 0 VT, SBM-1050 VS,

SBM-1050 VT, BM-1050 DL, SBM-1050 DT]

Z a h n k r an zfu t t e r 2 a u f d ie W e l l e d es

Elektrowerkzeugs aufschrauben (siehe Abbildung 4).

Z a h n k r a n z f ut ter 2 a uf d e r W el le d e s

Elektrowerkzeugs sichern, indem Sie die Schraube 33

festziehen. Vorsicht: die Schraube 33 hat ein

Linksgewinde. Zuvor müssen die Spannpratzen des

Schnellspannfutters 2 soweit auseinander geschoben

werden, dass die Schraube 33 festgezogen werden

k a n n . D azu d i e S pa nnpratzen m i t de m

Bohrfutterschlüssel 14 lösen und dann das Spannfutter

des Z a hnk ran z fut ter s 2 m it der H a nd im

Gegenuhrzeigersinn drehen.

Zur Demo nta ge des Zahn kranzfut ter s 2 in

umgekehrter Reihenfolge vorgehen.

[BM-1050 DL]

Den Zusatzhandgriff 4 wie in Abb. 2 gezeigt lösen.

Schraubstopf en 32 he rau sne hmen und den

Zusatzhandgriff 4 in das Gewindeloch einschrauben.

Den Schraubstopfen 32 in die frei gewordene

Bohrung einsetzen.

Deutsch

Montage / Ersatz der Werkzeuge

Bohrer werden im längeren Betrieb heiß.

Beim Ausbau von Bohrern deshalb

unbedingt Handschuhe tragen. Auch

beim Ein- und Ausbau von Drahtbürsten

empfiehlt es sich, Handschuhe zu tragen.

10

[BM-400 VS] Schraubendreher-Bit

Das Modell ist mit dem Schnellspannfutter 1

ausgestattet, sodass Sie Werkzeuge rasch und ohne

Schlüssel ein- und ausbauen können.

Spannpratzen des Schnellspannfutters 1 so weit

auseinander ziehen, dass ein Werkzeug montiert oder

ausgetauscht werden kann. Dazu das Vorderteil des

S c h n e l l spannfutte rs 1 m it d er H and i m

Gegenuhrzeigersinn drehen (siehe Abbildung 5).

Montieren Sie das Werkzeug oder tauschen Sie es

aus.

Vo rde r tei l des S c hne lls pan n fut ter s 1 i m

Uhrzeigersinn drehen, um das eingesetzte Werkzeug

zu sichern. Dabei das Werkzeug nicht verdrehen.

[SBM-750 V, SBM-810 V]

Diese Modell sind mit einem Schnellspannfutter (mit

Sicherung) 12 ausgestattet, sodass Sie Werkzeuge

rasch und ohne Schlüssel ein- und ausbauen und

zugleic h - im Ver gleic h zu he rkömm liche n

ungesicherten Schnellspannfuttern - sicher befestigen

können.

D i e K u p p l u n g i m h i n t e r e n T e i l d e s

Schnellspannfutters (mit Sicherung)

bis sie einrastet (siehe Abbildung 6).

Spannpr atzen des Schn ellsp annfutt ers ( mit

Sicherung) so weit auseinander ziehen, dass ein

Werkzeug montiert oder ausgetauscht werden kann.

Dazu das Vorderteil des Schnellspannfutters 12 mit der

Hand im Gegenuhrzeigersinn drehen.

Montieren Sie das Werkzeug oder tauschen Sie es

aus.

Vorderteil des Schnellspannfutters (mit Sicherung) 12

im Uhrzeigersinn drehen, um das eingesetzte

Werkzeug zu sichern. Dabei das Werkzeug nicht

verdrehen.

Zum Einrasten der Sicherung die Kupplung im hinteren

Teil des Schnellspannfutters (mit Sicherung) 12 nach

vorne schieben, bis sie einschnappt.

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-810 VS,

SBM-810 VT, SBM-1050 VS, SBM-1050 VT, BM-1050 DL,

SBM-1050 DT]

Spannpratzen mit dem Bohrfutterschlüssel lösen,

das Spannfutter des Zahnkranzfutters 2 mit der Hand im

Gegenuhrzeigersinn drehen (siehe Abbildung 7), bis die

Spannpratzen soweit auseinander sind, dass ein

Werkzeug montiert oder ausgetauscht werden kann.

Montieren Sie das Werkzeug oder tauschen Sie es

aus.

Spannfutter des Zahnkranzfutters 2 im Uhrzeigersinn

drehen, um das eingesetzte Werkzeug zu sichern.

Dabei das Werkzeug nicht verdrehen.

Die Spannpratzen im Zahnkranzfutter 2 mit dem

Bohrfutterschlüssel 14 festziehen, indem Sie das

Spannfutter von allen drei Seiten mit ungefähr gleichem

Drehmoment anziehen.

12

zurückziehen,

12

14

Deutsch

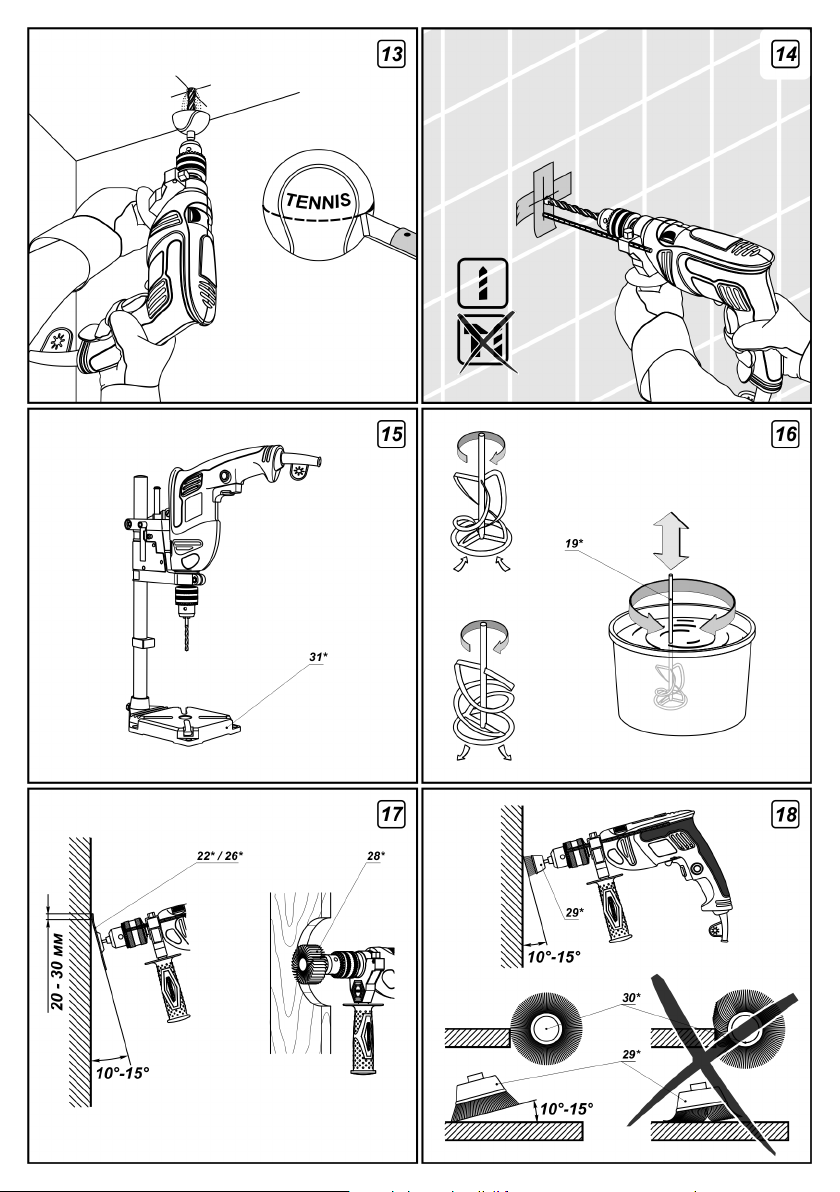

B e i E in satz d e s E le kt rowerkzeug e s a l s

Schraubendreher verwenden Sie den Magnethalter 21

als zuverlässige Sicherung der Schraubendreher-Bits 20

(siehe Abbildung 8). Für lange Schraubendreher-Bits 20

(speziell für Schraubendreher) wird kein Magnethalter

benötigt.

Montage / Demontage des Rührflügels

[BM-1050 DL]

Zahnkranzfutter 2 wie oben beschrieben ausbauen.

Kupplung 18 mit einem Hakenschlüssel (nicht

mitgeliefert) auf die Welle aufschrauben (siehe

Abbildung 9).

Kupplung 18 mit einem Hakenschlüssel (nicht

mitgeliefert) halten und gleichzeitig den Rührflügel 19

hineindrehen.

Zur Demontage des Rührflügels 19 in umgekehrter

Reihenfolge vorgehen.

Montage von Gummi-Schleiftellern

Scheibe 24 und Schleifteller 23 auf der Welle 25

installieren (siehe Abbildung 10).

Schraube im Gewindeloch des GummiSchleiftellers mit einem Schraubenzieher (nicht

mitgeliefert) festziehen.

Gummi-Schleifteller wie oben beschrieben

befestigen.

Austausch des Schleifpads

Schraube 25 mit einem Schraubenzieher (nicht

mitgeliefert) öffnen.

Verbrauchtes Schleifpad 23 entfernen.

Scheibe 24 und neues Schleifpad 23 auf der Welle 25

installieren.

Schraube 25 im Gewindeloch 22 des Gummi-

Schleiftellers mit einem Schraubenzieher (nicht

mitgeliefert) festziehen.

M o n t a g e v o n G u m m i - S c h l e i f t e l l e r n

(Klettverschluss)

Das Schleifpad (Klettverschluss) 27 fest auf die

Oberfläche des Gumm

aufdrücken, nachdem Sie zuerst den Rand aufeinander

gedrückt haben (siehe Abbildung 10).

Gummi-Schleifteller (Klettverschluss) 26 wie oben

beschrieben befestigen.

Austausch der Schleifpads (Klettverschluss)

Verbrauchtes Schleifpad (Klettverschluss) 27 an

einer Ecke fassen und abziehen.

Das neue Schleifpad (Klettverschluss) 27 fest auf die

Oberfläche des Gummi-Schleiftellers (Klettverschluss) 26

aufdrücken, nachdem Sie zuerst den Rand aufeinander

gedrückt haben.

11

25 22

22

i-Schleiftellers (Klettverschluss) 26

Inbetriebnahme

Netzspannung beachten: Die Spannung der Stromquelle muss mit den Angaben auf dem Typenschild des

Gerätes übereinstimmen.

Ein- / Ausschalten

Schlagbohren:

Zum Umschalten in diesen Betriebsmodus

den Schalter 6 so drehen, dass das Zeichen

6

für Schlagbohrbetrieb mit der Markierung auf

dem Gehäuse übereinstimmt.

Sie können die Betriebsart bei laufendem

Elektrowerkzeug wechseln; es genügt, den Druck

auf das Werkzeug etwas zu vermindern.

Kurzes Ein- und Ausschalten

Zum Anschalten den Ein- / Ausschalter 10 drücken und

gedrückt halten, und zum Ausschalten wieder

loslassen.

Dauerhaftes Ein- / Ausschalten

Einschalten:

Ein- / Ausschalter 10 drücken und mit der Arretierung für

den Ein- / Ausschalter

Ausschalten:

Ein- / Ausschalter 10 drücken und loslassen.

11 feststellen.

Wechseln zwischen den

Betriebsmodi

Schalter 6 dient zum Umschalten zwischen den

folgenden Betriebsarten des Elektrowerkzeuges:

Bohren, Schrauben eindrehen, Schrauben

herausdrehen - Bohren in Holz, Plastikmaterial, Metall,

ohne Schlagfunktion. Einschrauben und Lösen von

Befestigungselementen;

Schlagbohren - Schlagbohren in Mauerwerk, Beton,

Naturstein.

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V]

B o h r e n, S c h r au ben e in dreh e n ,

Schrauben herausdrehen:

Zum Umschalten in diesen Betriebsmodus

6

den Schalter 6 bis zum Anschlag nach rechts

schieben.

Schlagbohren:

Zum Umschalten in diesen Betriebsmodus

6

[SBM-810 VT, SBM-1050 VS, SBM-1050 VT, SBM-1050 DT]

den Schalter 6 bis zum Anschlag nach links

schieben.

B o h r e n, S c h r au ben e in dreh e n ,

Schrauben herausdrehen:

Zum Umschalten in diesen Betriebsmodus

den Schalter 6 so drehen, dass das Zeichen

6

für Bohrbetrieb mit der Markierung auf dem

Gehäuse übereinstimmt.

Deutsch

Stufenlose

Geschwindigkeitsregelung

Zur Regelung der Geschwindigkeit von 0 auf

Max. betätigen Sie die Taste 10. Ein leichter

Druck stellt eine niedrige Drehzahl ein, und

ermöglicht ein sanftes Anlaufen d er

Die stufenlose Geschwindigkeitsregelung bietet

folgende Vorteile:

langsamer Drehzahl auf glatten Flächen, z. B.

Keramikfliesen;

Verhindern das Verlaufen der Bohrerspitze beim

Zentrieren;

Verhindert eine Beschädigung des Bohrlochrandes

beim Herausziehen des Bohrers.

Maschine.

Möglichkeit zur Zentrierung der Bohrerspitze bei

Drehzahlschalter

Der Drehzahlschalter 9 dient zur Auswahl der

gewünschten Dreh- und Schlagzahl.

Ein- / Ausschalter 10 drücken und mit der Arretierung

für den Ein- / Ausschalter 11 feststellen.

Gewünschte Geschwindigkeit einstellen.

Die erforderliche Drehzahl ist vom Werkstoff abhängig

und kann durch praktischen Versuch ermittelt werden.

Nach längerem Arbeiten mit kleiner Drehzahl die

Maschine zur Abkühlung ca. 3 Minuten lang mit

maximaler Drehzahl im Leerlauf drehen lassen.

Drehzahlstufenschalter

[SBM-850 VT, SBM-1050 VT, SBM-1050 DT]

A c htung: Z u r V e r ä n d e r u n g d e r

eingestellten Drehzahl muss der Motor

völlig still stehen.

Der Drehzahlstufenschalter 13 dient zum Einstellen der

Drehzahl.

Erste Drehzahl - die Drehzahlwerte sind der

2

1

13

13

12

Tabelle mit den technischen Daten zu

entnehmen.

Zweite Drehzahl - die Drehzahlwerte sind

1

2

der Tabelle mit den technischen Daten zu

entnehmen.

Umschalten der Drehrichtung

Achtung: Vor der Umschaltung in

Linkslauf erst den Motor völlig zum

Stillstand kommen lassen.

Rechtslauf:

Den Umschalter 9 nach rechts schieben.

Linkslauf:

Den Umschalter 9 nach links schieben.

Arbeitshinweise

Die Gebrauchsanweisung für den Ständer 31 enthält

Hinweise für die korrekte Anwendung und den

Arbeitsablauf.

Rühren von verschiedenen Stoffen

[BM-1050 DL]

Entzündliche Stoffe (z. B. hoch brennbare

Lösungsmittel) und Materialien mit einer

Zündtemperatur von weniger als 21 °C

dürfen nicht verarbeitet werden. Lesen

Sie das Sicherheitsdatenblatt des Herstellers und

halten Sie sich an die Anweisungen.

Bohren

Beim Bohren in Metall ist es ratsam, etwas

Schmiermittel auf das Werkstück aufzutragen. Für

größere Löcher zuerst ein kleineres Loch vorbohren

und danach das Loch auf den gewünschten

Durchmesser aufbohren (siehe Abb. 11). Das Modell

BM-1050 DL bietet Ihnen aufgrund seiner speziellen

Konstruktion maximale Leistung beim Bohren in Stahl.

Beim Bohren in Holz ein zweites Brett auf der

Sichtseite festklemmen, um ein Ausbrechen des

Bohrlochs zu vermeiden (siehe Abb. 11). Vermindern

Sie vor Beendigung des Bohrens die Drehzahl, indem

Sie weniger stark auf den Ein / Aus-Schalter 10 drücken.

Damit vermindern Sie die Gefahr, dass das Bohrloch

aussplittert.

Wenden Sie beim Bohren in Wänden und Decken die

in den Abbildungen 12 und 13 gezeigten Maßnahmen

an, um den anfallenden Staub aufzufangen und die

Arbeitsbedingungen zu verbessern.

Beim Bohren in glasierte Keramikfliesen zuerst ein

Stück Klebeband auf der Fliese befestigen (über das

gepla nte Bohrl och), u m ein Ve rlauf en de s

Bohrwerkzeugs auf der glatten Fliese zu vermeiden und

zu verhindern, dass die glasierte Oberfläche springt

(siehe Abb. 14). Beginnen Sie mit niedriger Drehzahl

und erhöhen Sie die Drehzahl in dem Maße, wie Sie

tiefer in das Loch bohren. Achtung: Beim Bohren in

Keramikfliesen die Schlagfunktion ausschalten.

Schlagbohren

Das Schlagbohren ist unabhängig von der Druckkraft,

die Sie für diese Arbeit aufwenden; die Schlagwirkung

r es u l t i e r t e i n zi g u nd a l le i n a u s d e m

Schlagmechanismus Ihres Werkzeugs. Wenden Sie

deshalb keinen übermäßigen Druck an, andernfalls

kann der Bohrer blockieren oder der Motor wird

überlastet.

Bohren im stationärem Modus

Der Ständer 31 dient dazu, das Elektrowerkzeug

stationär zu betreiben (siehe Abbildung 15). Der

Ständer 31 erhöht die Bohrgenauigkeit und verbessert

gleichzeitig die Sicherheit beim Arbeiten.

Deutsch

Die Auswahl des Rührflügels 19 richtet sich nach der

Art des Materials, das gerührt werden soll. Für niedrig

viskose Flüssigkeiten wie z. B. Farbedispersionen,

Dichtstoffe, flüssigen Zement eignen sich Rührflügel mit

Blattdrehung nach links. Für hoch viskose Flüssigkeiten

wie z. B. gebrauchsfertige Gipsmasse, Beton, Kitt,

Polymerharze eignen sich Rührflügel mit Blattdrehung

nach rechts (siehe Abbildung 16).

Arbeiten Sie immer mit dem Drehgriff 4, er erleichtert

Ihnen die Arbeit und ermöglicht eine bessere Kontrolle

über das Elektrowerkzeug.

Der Behälter, in dem die Flüssigkeit gemischt wird,

muss sicher befestigt werden.

Bewegen Sie das Elektrowerkzeug auf und ab und in

kreisenden Bewegungen, um die gesamte Menge

optimal zu durchmischen.

Nach Abschluss der Arbeiten den Rührflügel 19

abwaschen und trocknen.

Schleifen

Schleifen mit Gummi-Poliertellern

Diese Poliermethode dient zum Polieren von

verschiedenen Oberflächenformen oder -profilen. Mit

Polierpads unterschiedlicher Körnungen können Sie die

gewünschte Oberflächenrauigkeit herstellen.

Gummi-Polierteller 22 oder 26 wie oben beschrieben

befestigen.

Elektrowerkzeug starten und auf maximale Drehzahl

kommen lassen, danach das Polierpad 22 oder 26

vorsichtig an die zu bearbeitende Oberfläche

heranführen.

Es wird empfohlen, das Elektrowerkzeug in einem

Winkel von 10° bis 15° zur bearbeiteten Oberfläche

anzustellen (siehe Abbildung 17). Bei einem geringeren

Anstellwinkel ist das Elektrowerkzeug schwieriger zu

führen. Bei einem größeren Anstellwinkel wird die

Be arbei tu ng sc hwierig er, un d es e ntstehe n

Vertiefungen in der Oberfläche.

Führen Sie das Elektrowerkzeug mit sanftem Druck

kreuz und quer über die Oberfläche. Übermäßiger

Druck bringt keine besseren Ergebnisse, sondern

ü b er l a st e t n u r d en M ot o r . R o t ier e nd e

Polierbewegungen hinterlassen auf der Oberfläche

spiralförmige Spuren.

13

Es ist wichtig, dass Sie das Elektrowerkzeug Versuchen Sie nicht, mit der Seitenfläche der Bürste

and au ern d bew ege n, a nde rn fal ls e nts te hen

Vertiefungen.

Beim Bearbeiten von Holz beginnen Sie mit einem

groben Schleifpad und wechseln dann zu einer feineren

Körnung. Auf diese Weise arbeiten Sie schneller und

erhalten eine bessere Oberfläche.

Metallformteilen (Rohrleitungen, Karosserieteile

usw.) müssen vor der Bearbeitung mit einem nicht

entzündlichen Mittel von entfettet werden.

Schleifen mit Fächerschleifscheiben

Diese Schleifmethode ermöglicht die Bearbeitung von

gekrümmten Oberflächen, und sie ist im Vergleich zu

Gummi-Schleiftellern relative leise und erzeugt weniger

Wärme. Der Gebrauch von Fächerschleifscheiben mit

ver sch ied ene n K örn ung en ges tat tet Ihn en,

unterschiedliche Oberflächenrauigkeiten zu erzeugen,

und nebenbei haben Fächerschleifscheiben eine

deutlich höhere Standzeit als Schleifpads.

Fächerschleifscheibe 28 wie oben beschrieben

montieren.

Elektrowerkzeug starten und auf maximale Drehzahl

kommen lassen, danach die Fächerschleifscheibe 28

vorsichtig an die zu bearbeitende Oberfläche

heranführen.

Dabei das Elektrowerkzeug wie in Abbildung 17

gezeigt an das Werkstück halten.

D i e E m p f ehl u n gen z um A rbe i t en m it

Fächerschleifscheiben 28 entsprechen im Grunde

denen zum Arbeiten mit dem Gummi-Schleifteller 22

oder 26.

Gebrauch der Bürsten

Drahtbürsten dienen zum Entfernen von Rost,

Lackresten oder anderen Beschichtungen von

verschiedenen Oberflächen.

Drahtbürste 29 oder 30 wie oben beschrieben

montieren.

Elektrowerkzeug starten und auf maximale Drehzahl

kommen lassen, danach die Drahtbürste 29 oder 30

vorsichtig an die zu bearbeitende Oberfläche

heranführen.

Halten Sie das Elektrowerkzeug so, dass nur die

Spitzen der Drahtbürste die zu bearbeitende Oberfläche

berühren. Beim Arbeiten mit Drahtbürsten 29 sollte das

Elektrowerkzeug in einem Winkel von 10° bis 15° zur

bearbeiteten Oberfläche angestellt werden (siehe

Abbildung 18).

Führen Sie das Elektrowerkzeug mit mäßigem Druck

über die Oberfläche. Übermäßiger Druck führt nicht zu

besseren Ergebnissen, sondern überlastet nur den

Motor und vermindert die Standzeit der Bürste (siehe

Abbildung 18).

Vorsicht - beim Bearbeiten von Kanten und kleinen

Winkeln besteht die Gefahr, dass das Elektrowerkzeug

zurückschlägt.

zu arbeiten, andernfalls vermindert sich die Standzeit

der Bürste und die Oberfläche wird unzureichend

bearbeitet.

Wartung und Reinigung

Vor jeglichen Arbeiten am Elektrowerkzeug den

Netzstecker ziehen.

Austausch der Kohlebürsten

Verschlissene Kohlebürsten rechtzeitig ersetzen. Ein

Anzeichen für verschlissene Kohlebürsten ist die

vermehrte Funkenbildung am Rotor des Elektromotors.

Achtung: Neue Kohlebürsten erzeugen ebenfalls

vermehrt Sprühfunken, bis sie sich eingeschliffen

haben.

Das A ustau schen der K ohlen bürst en s ollte

ausschl ießli ch i n einem DWT F ac hze nt rum

vorgenommen werden.

Schmieren der Ritzel

Elektrowerkzeugritzel sollten bei jedem zweiten

Austausch der Kohlebürsten mit einem Spezialöl

geschmiert werden.

Das Abschmieren der Ritzel sollte ausschließlich in

einem DWT Fachzentrum vorgenommen werden.

Austausch der Lager

Bei jedem zweiten Austausch der Kohlebürsten sollten

die Lager des Elektrowerkzeugs ausgetauscht werden.

Bei intensivem Gebrauch oder wenn sehr abrasives

Material bearbeitet wird, verschleißen die Lager unter

Umständen früher, was durch ein zunehmend lauteres

Betriebsgeräusch angezeigt wird. In diesem Fall ist es

notwendig, die Lager auszutauschen, damit sie nicht

völlig beschädigt werden und u. U. andere Teile

ebenfalls in Mitleidenschaft gezogen werden.

Das Austauschen der Lager sollte ausschließlich in

einem DWT Fachzentrum vorgenommen werden.

Reinigung des Elektrowerkzeuges

Im Inneren des Elektrowerkzeuges kann sich nach

längerem Gebrauch zur Metallbearbeitung (Schleifen,

Bürsten) leitfähiger Staub ansammeln. Blasen Sie das

Elektrowerkzeug deshalb in regelmäßigen Abständen

mit Druckluft durch die Lüftungsschlitze 7 hindurch

sauber.

Für sicheres und korrektes Arbeiten halten Sie das

Werkzeug und die Lüftungsschlitze sauber.

Wenn trotz aller Sorgfalt bei der Herstellung und dem

Testen des Geräts ein Fehler auftritt, lassen Sie die

Reparatur von einem autorisierten Fachhändler von

DWT-Elektrowerkzeuge ausführen.

Deutsch

14

Garantie

Für DWT-Geräte leisten wir Garantie gemäss den

gesetzlichen/länderspezifischen Bestimmungen

(Nachweis durch Rechnung oder Lieferschein).

Die Garantie gilt nicht für Verbrauchsmaterialien

und Zubehör, die teilweise zum Lieferumfang

gehören.

Eine Garantieleistung wird nicht erbracht in Fällen

von:

normalem Verschleiß von Mechanismen und

Baugruppen mit begrenzter Lebensdauer;

War tu n g u n d Austa us c h v o n s c hnell

verschleißenden Kleinteilen (K ohlebür sten,

Zahnrädern);

Überlastungen oder zu extensiven Auslastungen, die:

gleichzeitiges Versagen eines oder mehrerer

funktionell mit dem System verbundener

Kleinteile und Baugruppen;

Verbrennungen, Verkohlungen, Schmelzen

un ter Ei nfluss von zu h oh er i nn erer

Temperatur der Kleinteile (Heizelemente,

Schalter, Leitungen, Gehäuse) zur Folge

haben;

mechanischer Beschädigung, Vorhandensein

von Fremdkörpern im Gerät;

gewerbliche Nutzung;

Nu tz un g zu Z we ck en , die ni cht i n der

Bedienungsanleitung angegeben sind;

Demontagen und Reparaturen, die nicht von

Spezialisten der DWT vorgenommen wurden.

Änderungen vorbehalten.

Deutsch

15

500

1050

035411

021070

SBM-1050 DT

1050

030508

020646

BM-1050 DL

9.00

0-900 /

0-2500

600

9.00

0-550

40000

14400 /

3-16

1/8"-5/8"

1,5-13

1/16"-33/64"

16

5/8"

3,40

60 / 40

2-23/64"/1-37/64"

40

13

33/64"

1-37/64"

7.50

20 / 16

25/32" / 5/8"

3,20

7.05

92,00

/ II / II

87,00

10,68

103,00

2,20

98,00

610

1050

030461

020462

SBM-1050 VT

1050

030454

020455

SBM-1050 VS

810

030430

020431

SBM-810 VT

810

030638

020639

SBM-810 V

810

030423

020424

SBM-810 VS

750

030621

020622

SBM-750 V

750

030409

020400

SBM-750 VS

600

030386

020387

SBM-600 VS

500

030379

020370

SBM-500 VS

9.00

0-2880

0-1200 /

600

9.00

0-1700

430

6.80

0-2800

0-1000 /

450

6.80

0-2500

450

6.80

0-2500

390

6.30

0-2800

390

6.30

0-2800

255

5.00

0-2800

210

5.00

0-2800

46080

19520 /

27200

44800

16000 /

40000

40000

44800

44800

44800

44800

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

2-13

1/16"-33/64"

1,5-13

1/16"-33/64"

2-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

13

40 / 30

33/64"

1-37/64" / 1-3/16"

30

13

33/64"

1-3/16"

13

40 / 30

33/64"

1-37/64" / 1-3/16"

40

13

33/64"

1-37/64"

40

13

33/64"

1-37/64"

30

13

33/64"

1-3/16"

13

30

33/64"

1-3/16"

30

13

33/64"

1-3/16"

30

13

33/64"

1-3/16"

6.83

3,10

20 / 16

25/32" / 5/8"

16

5/8"

6.61

3,00

2,80

6.17

20 / 16

25/32" / 5/8"

16

5/8"

2,50

5.51

16

5/8"

2,50

5.51

16

5/8"

5.07

2,30

16

5/8"

2,30

5.07

13

2,10

4.63

33/64"

13

2,10

4.63

33/64"

91,00

90,00

96,00

96,00

96,00

90,00

90,00

93,00

/ II / II / II / II / II / II / II / II / II

93,00

6,22

105,00

7,03

104,00

3,20

107,00

20,30

107,00

20,30

107,00

2,90

104,00

2,90

104,00

7,52

104,00

7,52

104,00

400

180

3.30

002000

001461

BM-400 VS

[W]

[W]

[127 V ~50/60 Hz]

[230 V ~50/60 Hz]

Power tool specification

Drill / Impact drill

Order code

Rated power

Power output

0-2700

[RPM]

[Amps]

Amperage

No-load speed

[BPM]

Impact drilling

Gear rim chuck

Percussion rate

0,8-10

1/16"-25/64"

[mm]

[inches]

Keyless chuck

Speed control

Chuck tightening range

Reverse

20

25/32"1025/64"

[mm]

[mm]

[mm]

[inches]

[inches]

[inches]

- concrete

- steel

- wood

Drilling output:

/ II

1,50

3.31

[kg]

[lbs]

Weight

76,00

[dB(A)]

Sound pressure

Safety class

2,30

90,00

2

[m/s ]

[dB(A)]

Acoustic power

Weighted vibration

English

16

Power tool components

1 Keyless chuck *

2 Gear rim chuck *

3 Depth stop *

4 Auxiliary handle *

5 Clamping screw *

6 "Impact / drill" switch

7 Ventilation slots

8 Rotational direction switch

9 Speed selector thumbwheel

10 On / off-switch

11 Locking button for on / off switch

12 Keyless chuck (with lock) *

13 Step speed selector switch

14 Drill chuck key *

15 Metal drill *

16 Concrete drill *

17 Wood drills *

18 Clutch *

19 Stirring paddle *

20 Screwdriver bit *

21 Magnetic holder *

22 Rubber sanding plate *

23 Sanding disc *

24 Washer *

25 Screw *

26 Rubber sanding plate (velcro-type) *

27 Sanding disc (velcro-type) *

28 Leaf sanding disc *

29 Cup wire brush *

30 Circular wire brush *

31 Stand for stationary mounting of the electric drill *

32 Cap *

33 Screw *

* Optional extra

Not all of the accessories illustrated or described

are included as standard delivery.

Congratulations!

Dear Customer,

DWT is confident of the quality of its products and offers

an outstanding guarantee. Our aim is to provide quality

power tools at an affordable price. We hope that you will

enjoy using this power tool for many years. You may find

additional information on our electric tools, as well as on

our services on our web sites: www.dwtsys.de and

www.servicedwt.com.

The DWT team.

Intended use

Electric drills or impact electric drills are used for drilling

in steel, wood and ceramics. The ability to adjust the

speed and availability of the reverse mode allows the

power tool to be used as a screwdriver.

English

The area of the tool application can be expanded due to

use of additional accessories.

There is a possibility of a stationary installation of the

tool by use of some special accessories.

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

The listed power tool models allow impact drilling in

bricks, concrete and similar materials to be

implemented.

[BM-1050 DL]

This power tool model is also purposed for stirring

powder construction materials such as lime, cement,

plastering mixtures, as well as for paints, lacquers and

similar materials containing no solvent.

Optional extra

You can find the recommended DWT accessories on

the page 150-156 of the instruction. The bright range of

the accessories will allow you to perform necessary

kinds of works effectively.

Safety instructions when operating

impact electric drill

Avoid electric tool motor stop, when loaded.

Maintain a stable position while working, hold your

electric tool with both hands.

Removing chips with the power tool engine running is

strictly forbidden.

Before starting work, make sure where hidden

electric cables and water and gas pipes are situated.

Damaging the electric supply wiring or engineering

communications may cause a severe harm to the

operator's life and health.

If the working schedule cannot exclude damaging the

main supply cables, they have to be de-energized.

During operation watch the position of a power cable

(it should always be positioned behind the tool). Do not

allow it to whip around your legs or arms.

Use only sharp drills without defects - it will make

working with the power tool easier.

The modification of the drills design and the use of

removable orifices and accessories not envisaged for

this power tool is strictly forbidden.

Do not apply excessive pressure when operating the

power tool - it can jam the drill and overload the engine.

Do not allow drills to jam in the material processed. If

this occurs, do not try to release them by means of the

power tool engine. This can put the power tool out of

order.

Striking out drills jammed in the material processed

with a hammer or other objects is strictly forbidden metal fragments can hurt both the operator and the

people nearby.

17

Avoid overheating your electric tool, when using it for Lock keyless chuck 1 or 12 on the power tool spindle,

a long time.

Mounting and adjustment of the

impact electric drill components

Before carrying out any works on the power tool it

must be disconnected from the mains.

having tightened screw 33. Attention: screw 33 has a

left-hand thread. Prior to that, move the cams of

keyless chuck 1 or 12 apart at the distance allowing

screw 33 to be tightened. To do that, rotate the front part

of keyless chuck 1 or 12 counter-clockwise with your

hand.

When keyless chuck 1 or 12 is being dismounted,

repeat the aforementioned operations in reverse order.

Wh en implementing the mounting

operations, do not apply excessive force

during the tightening fastening of

components in order not to damage the

threaded connections.

Auxiliary handle

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, BM-1050 DL, SBM-1050 DT]

When operating your tool hold additional handle 4 - it

improves the operation performance comfort and the

electric tool control.

Additional handle 4 may be positioned as deemed

comfortable by the user.

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

Loose additional handle 4 as shown in fig. 1.

Place additional handle 4 in desired position.

Tighten additional handle 4 as shown in fig. 1.

[BM-1050 DL]

Release additional handle 4 as shown on picture 2.

Extract cork 32 and screw additional handle 4 into the

threaded opening.

Insert cork 32 into the freed threaded opening.

Depth stop

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

Use depth limiter 3 to set a required drilling depth (see fig. 3).

Slacken clamp 5.

Move depth limiter 3 to set a required drilling depth.

Tighten clamp 5.

Mounting / dismounting of the keyless chuck

[BM-400 VS, SBM-750 V, SBM-810 V]

Screw keyless chuck 1 or 12 onto the power tool

spindle (see picture 4).

English

Mounting / dismounting of the gear rim chuck

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-810 VS,

SBM-810 VT, SBM-1050 VS, SBM-1050 VT, BM-1050 DL,

SBM-1050 DT]

Screw gear rim chuck 2 onto the power tool spindle

(see picture 4).

Lock gear rim chuck 2 on the power tool spindle,

having tightened screw 33. Attention: screw 33 has

left-a hand thread. Prior to that move apart the cams of

gear rim chuck 2 at the distance allowing to tighten

screw 33 to be tightened. To do that, release the grip of

the cams with clamping wrench 14, then rotate the quill

of gear rim chuck 2 counter-clockwise with your hand.

When gear rim chuck 2 is being dismounted, repeat

the aforementioned operations in reverse order.

Mounting / replacement of accessories

It is necessary to wear gloves when

extracting the drill from the chuck

because the drill can become very hot due

mounting / replacing wire brushes is also

recommended.

[BM-400 VS]

This model is equipped with keyless chuck 1. This

allows accessories to be mounted / replaced quickly and

without a key.

Move the cams of keyless chuck 1 apart at the

distance allowing an accessory to be mounted /

replaced. To do that, rotate the front part of keyless

chuck 1 counter-clockwise with your hand (see picture 5).

Mount / replace an accessory.

Rotate the front part of keyless chuck 1 clockwise with

your hand to lock the accessory mounted. Do not allow

the accessory to become distorted.

[SBM-750 V, SBM-810 V]

These models are equipped with keyless chuck (with

lock) . This allows accessories to be mounted /

replaced quickly and without a key and provides more

reliable locking of the accessory compared to an

ordinary keyless chuck.

18

to long operation. Wearing gloves when

12

Move the clutch in the back part of keyless chuck (with

lock) 12 back until it clicks into position (see picture 6).

Move the cams of keyless chuck (with lock) 12 apart

at the distance allowing an accessory to be mounted /

replaced. To do that, rotate the front part of keyless

chuck 12 counter-clockwise with your hand.

Mount / replace an accessory.

Rotate the front part of keyless chuck (with lock) 12

clockwise with your hand to lock the accessory

mounted. Do not allow the accessory to become

distorted.

To fix the lock, move the clutch in the back part of

keyless chuck (with lock) 12 forward until it clicks into

position.

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-810 VS,

SBM-810 VT, SBM-1050 VS, SBM-1050 VT, BM-1050 DL,

SBM-1050 DT]

Release the cams grip with clamping wrench 14, then

rotate the quill of gear rim chuck 2 counter-clockwise

with your hand (see picture 7) until the cams move apart

at the distance allowing an accessory to be mounted /

replaced.

Mount / replace an accessory.

Rotate the quill of gear rim chuck 2 clockwise with

your hand in order to lock the accessory mounted. Do

not allow the accessory to become distorted.

Tighten the cams of gear rim chuck 2 with clamping

wrench 14 applying a similar torque to each of the three

openings on the side surface of the chuck.

Screwdriver bit

When using the power tool as a screwdriver, use

magnetic holder 21 for reliable locking of screwdriver

bits 20 (see picture 8). A magnetic holder is not needed

for extended screwdriver bits 20 (specially purposed for

screwdrivers).

Mounting / dismounting the stirring paddle

[BM-1050 DL]

Dismount gear rim chuck 2, as described above.

With a horn wrench (not supplied with the power tool)

screw clutch 18 onto the power tool spindle (see picture 9).

Holding clutch 18 with a horn wrench (not supplied

with the power tool) screw stirring paddle 19 into it.

To dismount stirring paddle 19, repeat t he

aforementioned operations in reverse order.

Assembling the rubber sanding plate

Install washer 24 and sanding disc 23 onto screw 25

(see picture 10).

With a screwdriver (is not supplied with the power

tool), tighten screw 25 in the threaded opening of rubber

sanding plate 22.

Mount rubber sanding plate 22 as it is described

above.

English

Replacing the sanding disc

With a screwdriver (not supplied with the power tool),

release screw 25.

Remove worn out sanding disc 23.

Install washer 24 and new sanding disc 23 onto screw 25.

With a screwdriver (is not supplied with the power

tool), tighten screw 25 in the threaded opening of rubber

sanding plate 22.

Assembling the rubber sanding plate (velcro-type)

Press sanding disc (velcro-type) 27 tightly to the

surface of rubber sanding plate (velcro-type) 26, having

previously joined their edges (see picture 10).

Mount rubber sanding plate (velcro-type) 26 as

described above.

Replacing the sanding disc (velcro-type)

Hock the edge of worn out sanding disc (velcro-type) 27

and remove it by pulling it by the edges.

Press new sanding disc (velcro-type) 27 tightly to the

surface of the rubber sanding plate (velcro-type) 26,

having previously joined their edges.

Initial operating

Always use the correct supply voltage: the power supply

voltage must match the information quoted on the tool

identification plate.

Switching On / Off

Short-term switching on / off

To switch on, press and hold on / off switch 10, to switch

off - release it.

Long-term switching on / off

Switching on:

Push on / off switch 10 and lock it in the position with

locking button for on / off switch 11.

Switching off:

Push and release on / off switch 10.

Switching between operation modes

Switch 6 is purposed for switching between the following

operation modes of the power tool:

drilling, screwing, unscrewing - drilling without

impact in wood, synthetic materials, metal. Screwing

and unscrewing fastening components;

impact drilling - impact drilling in brick, concrete,

natural stone.

19

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V, Step speed selector switch

SBM-810 VS, SBM-810 V]

Drilling, screwing, unscrewing:

To switch to this operation mode, move switch 6

6

right to the stop.

Impact drilling:

6

To switch to this operation mode, move switch 6

left to the stop.

[SBM-850 VT, SBM-1050 VT, SBM-1050 DT]

Attention: one can only change the

revolutions per minute range after the

engine fully stops.

Step speed selector switch 13 allows the range of

changing revolutions per minute to be set.

[SBM-810 VT, SBM-1050 VS, SBM-1050 VT, SBM-1050 DT]

Drilling, screwing, unscrewing:

To switch to this operation mode, turn switch 6

so that the drilling sign coincides with the

6

mark on the body.

Impact drilling:

To switch to this operation mode, turn switch 6

so that the Impact drilling sign coincides with

6

the mark on the body.

One can switch to another operation mode without

stopping the power tool, simply decrease pressure

applied to it to some extent.

Stepless speed adjustment

Speed is controlled from 0 to maximum by

pressing force of button 10. Weak pressing

results in low revolutions, which enable a

A stepless speed adjustment also provides the following

advantages:

availability to center the drill at low rotation speed, for

example, on smooth surfaces (glazed ceramic tiles,

etc.);

preventing drill sliding during the centering;

preventing opening mouth destruction during the

extraction of the drill.

smooth power tool switch-on.

Speed selector switch

The required number of revolutions per minute as well

as the required number of impacts is set with speed

selector switch 9.

Push on / off switch 10 and lock it in the position with

locking button for on / off switch 11.

Set the needed speed.

The required speed is dependent on the material and

can be determined with practical trials.

After longer periods of working at low speed, allow the

machine to cool by running for approx. 3 minutes at

maximum speed with no load.

English

The first speed - you can find the values of

2

1

13

13

the revolutions per minute range in the

technical specifications table.

The second speed - you can find the values

1

2

of the revolutions per minute range in the

technical specifications table.

Changing the rotational directions

Caution: switch on the reverse gear after

the motor runs to a standstill, only.

Clockwise rotation:

Move reverse switch 9 to the right.

Anticlockwise rotation:

Move reverse switch 9 to the left.

Operating instruction

Drilling

It is advisable to lubricate your drilling piece from time

to time when drilling holes in metals. When drilling wider

holes, it is desirable to drill first a narrow hole then drill up

it to the required diameter (see fig. 11). You can gain

maximum performance when drilling in steel by using

BM-1050 DL model, as this is caused due to

peculiarities in its design.

When drilling holes in wood, to avoid drill exit cracking

apply to the expected exit site a piece of board with

special attachments so that the surfaces tightly stick

together (see fig. 11). Before finishing drilling decrease

the number of revolutions per minute (having decreased

the pressure on on / off switch 10). This will also

decrease the splitting of the billet surface.

In order to decrease dust formation and make the

implementation of works more convenient during drilling

holes in walls and ceilings, take measures shown on

pictures 12 and 13.

When drilling holes in glazed ceramic tiles, in order to

improve the drill centering accuracy and to save the

glaze from damage, apply adhesive tape to the

presumed hole center and drill after that (see fig. 14).

Start drilling at lower speed increasing it as the hole

deepens. Caution: drill tiles in the impactless drilling

operation mode only

20

.

Impact drilling

During the impact drilling, the result does not depend on

the pressure applied to the power tool - this is caused

due to the peculiarities in the impact mechanism design.

That is why you should not apply excessive pressure to

the power tool - it can jam the drill and overload the

engine.

Drilling in stationary mode

Stand 31 creates the possibility for the stationary

mounting of the power tool (see picture 15). The

application of stand 31 increases the accuracy of drilling

and provides greater safety during the implementation

of works.

One can find rec omm end ati ons on mounting

operations, the correct usage and order of works in the

instructions for stand 31.

Stirring various substances

[BM-1050 DL]

Do not process explosive substances (for

example, highly inflammable solvents)

and materials with ignition temperature of

lower than 21°С. Study the manufacturer's

instructions for such kind of materials carefully and

stick to them.

The selection of stirring paddle 19 type depends on

the type of substances stirred. Use stirring paddles with

left-hand blade spinning for low-viscosity substances

(dispersed paints, lacquers, sealing compounds, liquid

cement solution). Use stirring paddles with right-hand

blade spinning for high-viscosity substances (readymade plastering solution, concrete, putty, polymeric

resins) (see picture 16).

Always use additional handle 4, as it makes the

implementation of works more convenient and

increases the degree of control over the power tool.

Fix the container with the mixture stirred carefully

during the work.

Move the power tool upward, downward and in

circular movements to stir the mixture in the best

manner in its whole volume.

After finishing the works, wash and wipe stirring

paddle 19.

Sanding

Sanding with the rubber sanding plate

Sanding with this method allows surfaces of various

forms and profiles to be processed, and the application

of sanding discs with various grits allows surfaces with

various roughness to be achieved.

Install rubber sanding plate 22 or 26 as described

above.

English

Start the power tool, wait until the engine gains its

maximum speed and only after that smoothly bring

rubber sanding plate 22 or 26 to the surface processed.

Holding the power tool at an angle of 10° to 15°

relating to the surface processed (see picture 17) is

recommended. If this angle is less than recommended,

it will make controlling the power tool more difficult. If this

angle is more than recommended, the processing

quality will decrease and hollows will be left on the billet

surface.

Make crossing movements by applying moderate

pressure to the power tool. Excessive pressure will not

bring better results but it will overload the engine.

Sanding with circular movements will leave spiral traces

on the surface processed.

Do not detain the power tool in one place - it will lead

to the formation of a hollow.

When processing wooden surfaces start with sanding

with sanding discs of a coarser grit and finish with

sanding discs of a finer grit. It will speed up the

implementation of works and allow a smoother surface

to be achieved.

Prior to processing profile metallic surfaces (tubes,

automobile body parts, etc.), remove any remnants of oil

from them with incombustible chemicals.

Sanding with leaf sanding disc

Sanding with this method allows profile curved surfaces

to be processed and this is characterized with lesser

noise and heating compared to sanding with the rubber

sanding plate. The application of leaf sanding discs with

various grits allows surfaces with various roughness to

be achieved, and the operation life of leaf sanding discs

is much longer than that of sanding discs.

Install leaf sanding disc 28 as described above.

Switch on the power tool, wait until the engine gains

its maximum speed and only after that smoothly bring

leaf sanding disc 28 to the billet surface.

Holding the power tool concerning the surface

processed as shown on picture 17 is recommended.

Recommendations concerning the implementation of

works with leaf sanding disc 28 are similar to those as

when sanding with rubber sanding plate 22 or 26.

Operating the wire brushes

Wire brushes allow rust, paint-and-lacquer materials

and other coatings from various surfaces to be

removed.

Install wire brush 29 or 30 as described above.

Start the power tool, wait until the engine gains its

maximum speed and only after that smoothly bring wire

brush 29 or 30 to the surface processed.

Holding the power tool concerning the surface

processed in such a way so that only the ends of the

brush wire contact th e surface processed is

recommended. When operating cup wire brush 29, hold

the power tool at an angle of 10° to 15° relating to the

surface processed (see picture 18).

21

Move the power tool by applying slight pressure to it.

Excessive pressure will not bring better results but it will

overload the engine and decrease the operation life of

the brush significantly (see picture 18).

Beware of recoil when processing edges and sharp

angles.

Do not work with the side surface of the brush wire, as

it will decrease its operation life significantly and bring

worse results of the works.

Maintenance and cleaning

Before carrying out any works on the power tool it

must be disconnected from the mains.

Replacing the carbon brushes

Replace the worn carbon brushes opportunely. The sign

of the wearing out of carbon brushes is an increase of

ring sparklings on the collector of the electric engine

rotor. Attention: increased ring sparkling is also

observed after the installation of new carbon

brushes before they fit.

Carbon brushes should be replaced only at specialized

DWT service centres.

Lubrication of the pinions

Power tool pinions should be lubricated with a special oil

during every second replacement of carbon brushes.

Power tool pinions should be lubricated only at

specialized DWT service centers.

Replacing the bearings

During every second replacement of carbon brushes,

replace the power tool bearings. During intensive

operation and in case of processing abrasive materials,

bearings can wear out prematurely, the sign of which is

increased noise during the operation of the power tool.

In this case, it is also necessary to replace the bearings

so as not to allow their destruction and possible putting

other parts out of operation.

Bearings should be replaced only at specialized DWT

service centers.

Cleaning of the power tool

During the long treatment of metal (sanding, wire

brushes operation), current-conducting dust can be

accumulated inside the power tool. Blow the power tool

with compressed air regularly through ventilation slots 7.

For safe and proper working, always keep the power

tool and the ventilation slots clean.

If the power tool should fail despite the rigorous

manufacturing and testing procedures, repair should be

carried out by an authorized customer services centre

for DWT power tools.

Warranty

We guarantee that DWT appliances are in

accordance w ith statutory/cou ntry-specif ic

regulations (proof of purchase by invoice or

delivery note).

The warranty is not valid for consumables and

accessories which partly belong to the scope of

supplies.

The warranty cannot be invoked in the following

cases:

normal wear of mechanisms and assemblies

which have a limited life;

maintenance and replacement of hardware that

wears quickly (carbon brushes, gearwheels);

overloads or loads which are too extensive and

lead to:

simultaneous failure of one or more

hardware parts and assemblies functionally

connected with the system;

burning, charring, melting due to excessive

internal temperatures of the hardware (heating

elements, switches, wiring, housings);

mechanical damage, presence of foreign objects

in the appliance;

commercial use;

use for purposes not mentioned in the operating

instructions;

dismantling and repair work not carried out by

DWT specialists.

The manufacturer reserves the possibility to introduce changes.

English

22

500

1050

035411

021070

SBM-1050 DT

1050

030508

020646

BM-1050 DL

9.00

0-900 /

0-2500

600

9.00

0-550

40000

14400 /

3-16

1/8"-5/8"

1,5-13

1/16"-33/64"

16

5/8"

3,40

60 / 40

2-23/64"/1-37/64"

40

13

33/64"

1-37/64"

7.50

20 / 16

25/32" / 5/8"

3,20

7.05

92,00

/ II / II

87,00

10,68

103,00

2,20

98,00

610

1050

030461

020462

SBM-1050 VT

1050

030454

020455

SBM-1050 VS

810

030430

020431

SBM-810 VT

810

030638

020639

SBM-810 V

810

030423

020424

SBM-810 VS

750

030621

020622

SBM-750 V

750

030409

020400

SBM-750 VS

600

030386

020387

SBM-600 VS

500

030379

020370

SBM-500 VS

9.00

0-2880

0-1200 /

600

9.00

0-1700

430

6.80

0-2800

0-1000 /

450

6.80

0-2500

450

6.80

0-2500

390

6.30

0-2800

390

6.30

0-2800

255

5.00

0-2800

210

5.00

0-2800

46080

19520 /

27200

44800

16000 /

40000

40000

44800

44800

44800

44800

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

2-13

1/16"-33/64"

1,5-13

1/16"-33/64"

2-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

1,5-13

1/16"-33/64"

13

40 / 30

33/64"

1-37/64" / 1-3/16"

30

13

33/64"

1-3/16"

13

40 / 30

33/64"

1-37/64" / 1-3/16"

40

13

33/64"

1-37/64"

40

13

33/64"

1-37/64"

30

13

33/64"

1-3/16"

13

30

33/64"

1-3/16"

30

13

33/64"

1-3/16"

30

13

33/64"

1-3/16"

6.83

3,10

20 / 16

25/32" / 5/8"

16

5/8"

6.61

3,00

2,80

6.17

20 / 16

25/32" / 5/8"

16

5/8"

2,50

5.51

16

5/8"

2,50

5.51

16

5/8"

5.07

2,30

16

5/8"

2,30

5.07

13

2,10

4.63

33/64"

13

2,10

4.63

33/64"

91,00

90,00

96,00

96,00

96,00

90,00

90,00

93,00

/ II / II / II / II / II / II / II / II / II

93,00

6,22

105,00

7,03

104,00

3,20

107,00

20,30

107,00

20,30

107,00

2,90

104,00

2,90

104,00

7,52

104,00

7,52

104,00

400

180

3.30

002000

001461

BM-400 VS

[W]

[W]

[127 V ~50/60 Hz]

[230 V ~50/60 Hz]

Spécifications de l'outil électrique

Code d'ordre

Perceuse / Perceuses à percussion

Puissance de sortie

Puissance absorbée

0-2700

-1

[А]

[min ]

Ampérage

Régime à vide

-1

[min ]

Perçage percutant

Fréquence percussion

Mandrin de perçage à couronne dentée

0,8-10

1/16"-25/64"

[mm]

[pouces]

Mandrin auto-serrant

Commande de vitesse

Plage de resserrement du

mandrin

Mécanisme de enversement

20

25/32"1025/64"

[mm]

[mm]

[mm]

[pouces]

[pouces]

[pouces]

- bois

- béton

- acier

Puissance de perçage:

/ II

1,50

3.31

[kg]

[lbs]

Poids

76,00

[dB(A)]

Pression acoustique

Classe de protection

2,30

90,00

2

[m/s ]

[dB(A)]

Puissance acoustique

Vibration

Français

23

Composants de l'outil électrique

1 Mandrin auto-serrant *

2 Mandrin de perçage à couronne dentée *

3 Butée de profondeur *

4 Poignée supplémentaire *

5 Vis de serrage *

6 Sélecteur "percussion / perceuse"

7 Fentes d'aération

8 Inverseur de sens de marche

9 Molette de sélection de vitesse

10 Sélecteur marche / arrêt

11 Bouton de blocage de l'interrupteur marche / arrêt

12 Mandrin auto-serrant (avec verrou) *

13 Sélecteur de vitesse étape par étape

14 Clé pour le mandrin de perçage *

15 Mèche métallique *

16 Mèche à béton *

17 Mèche à bois *

18 Embrayage *

19 Agitateur *

20 Embout de tournevis *

21 Aimant de retenue *

22 Plaque abrasive en caoutchouc *

23 Disque abrasif *

24 Rondelle *

25 Vis *

26 Plaque abrasive en caoutchouc (type velcro) *

27 Disque abrasif (type velcro) *

28 Disque abrasif *

29 Brosse métallique coupe *

30 Brosse métallique circulaire *

31 Socle pour montage fixe de la perceuse électrique *

32 Bouchon *

33 Vis *

* Accessoires

Une partie des accessoires représentés et décrits

ne figurent pas dans la livraison.

Felicitations!

Cher client,

DWT fait confiance à la qualité de ses produits et offre

une garantie exceptionnelle. Notre but est de fournir des

outils électriques de qualité à un prix abordable. Nous

espérons que vous profiterez de l'utilisation de cet outil

électrique pendant de nombreuses années. Vous

pourrez trouver des informations supplémentaires sur

nos outils électriques et nos services sur nos sites

Internet: www.dwtsys.de et www.servicedwt.com.

DWT, toujours à votre service.

Utilisation normale

Les perceuses électriques ou les perceuses électriques

à percussion sont utilisées pour percer dans l'acier, le

bois et la céramique. Le réglage de la vitesse et la

fonction marche arrière permettent d'utiliser l'outil

comme un tournevis.

Français

La portée d'utilisation de l'outil peut être élargie en

employant des accessoires supplémentaires.

Il est possible d'installer l'outil de façon fixe (grâce à des

accessoires spéciaux).

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

Les modèles d'outils électriques énumérés ci-dessus

permettent d'exécuter un perçage à percussion dans la

brique, le ciment et les matériaux similaires.

[BM-1050 DL]

Ce modèle d'outil électrique est aussi conçu pour le

mélange des matériaux de construction en poudre tels

que la chaux, le ciment, les mélanges de plâtre, ainsi

que les peintures, les laques et les matériaux similaires

ne contenant pas de solvant.

Accessoires

Vous pouve z tr ou ver le s acces so ir es DWT

reccomandés à la page 150-156 du manuel. La vaste

gamme d'accessoires vous permetra d'effectuer

chaque type de travail.

Instructions de sécurité pour

l'utilisation de la perceuse électrique

à percussion

Évitez d'arrêter le moteur d'un outil électrique lorsqu'il

est sous charge.

Gardez une position ferme en travaillant, tenez l'outil

électrique à deux mains.

Il est formellement déconseillé de retirer les éclats

lorsque le moteur de la perceuse est en marche.

Avant de commencer un travail, assurez-vous de

savoir où se trouvent les câbles électriques et les

conduites d'eau et de gaz c achés. Le fait

d'endommager le fil d'alimentation électrique ou la

construction mécanique peut entraîner des blessures

graves ou mettre la vie de l'opérateur en danger.

Si le programme de travail ne peut pas exclure le fait

d'endommager les câbles d'alimentation principaux,

ceux-ci doivent être mis hors tension.

Pendant l'opération, surveiller la position du câble

d'alimentation (qui doit toujours être placé derrière

l'outil). Ne pas le laisser s'enrouler autour de vos bras ou

de vos jambes.

N'utiliser que des mèches aiguisées et sans défauts,

cela facilitera le travail de l'outil électrique.

Il est formellement déconseillé de modifier la

conception des mèches et d'utiliser des orifices

amovibles et des accessoires non prévus pour cet outil

électrique.

Ne pas appliquer de pression excessive lors de

l'utilisation de l'outil électrique - cela pourrait bloquer la

perceuse et surcharger le moteur.

24

Ne pas laisser les mèches se bloquer dans le

matériau traité. Si cela se produit, ne pas essayer de les

libérer au moyen du moteur de l'outil. Cela risquerait de

l'endommager.

Il est formellement déconseillé de frapper sur des

mèches coincées dans le matériau traité avec un

marteau ou tout autre objet - les fragments en métal

pourraient blesser l'opérateur ou les personnes à

proximité.

Évitez de faire surchauffer votre outil électrique en

l'utilisant de façon prolongée.

Butée de profondeur

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, SBM-1050 DT]

Utilisez le limiteur de profondeur 3 pour établir la

profondeur de forage voulue (voir figure 3).

Desserrez l'attache 5.

Déplacez le limiteur de profondeur 3 jusqu'à la

profondeur de forage voulue.

Resserrez l'attache 5.

Montage et réglage des

composantes de la perceuse

électrique à percussion

Avant de commencer à travailler avec l'outil

électrique, s'assurer qu'il est débranché.

Lors des opérations de montage, ne pas

appliquer de force excessive pendant la

fixation des composantes afin de ne pas

endommager les filetages.

Poignée supplémentaire

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,

SBM-810 VS, SBM-810 V, SBM-810 VT, SBM-1050 VS,

SBM-1050 VT, BM-1050 DL, SBM-1050 DT]

Lorsque vous faites fonctionner votre outil, tenez la

poignée supplémentaire 4; elle améliore le confort de

performance d'opération et le contrôle de l'outil

électrique.

La poignée supplémentaire 4 peut être placée dans la

position la plus confortable pour l'utilisateur.

[SBM-500 VS, SBM-600 VS, SBM-750 VS, SBM-750 V,