911

CNC-Nähanlage für freie Nahtkonturen

Bedienanleitung

Aufstellanleitung

Serviceanleitung

1

2

3

Postfach 17 03 51, D-33703 Bielefeld Potsdamer Straße 190, D-33719 Bielefeld

Telefon +49 (0) 5 21/ 59 25-00 Telefax +49 (0) 5 21/ 9 25 24 35 www.duerkopp-adler.com

Ausgabe / Edition: Änderungsindex Teile-Nr./Part.-No.:

08/2010 Rev. index: 00.0 Printed in Federal Republic of Germany 0791 911001

Alle Rechte vorbehalten.

Eigentum de r Dürkopp Adler AG und urheberrechtlich ge schützt. Jede, auch auszugsweise

Wiederverwendung dieser Inhalte ist ohne vorheriges schriftliches Einverständnis der Dürkopp Adler AG

verboten.

Copyright ©

Dürkopp Adler AG - 2010

Vorwort

Diese Anleitung soll erleichtern, die Maschine kennenzulernen und ihre

bestimmungsmäßigen Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinweise, die Maschine sicher,

sachgerecht und wirtschaftlich zu betreiben. Ihre Beachtung hilft,

Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu

vermindern und die Zuverlässigkeit und die Lebensdauer der Maschine

zu erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund bestehender

nationaler Vorschriften zur Unfallverhütung und zum Umweltschutz zu

ergänzen.

Die Betriebsanleitung muß ständig am Einsatzort der Maschine/Anlage

verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden,

die beauftragt ist, an der Maschine/Anlage zu arbeiten. Darunter ist zu

verstehen:

– Bedienung, einschließlich Rüsten, Störungsbehebung im

Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege,

– Instandhaltung (Wartung, Inspektion, Instandsetzung) und/oder

– Transport

Der Bediener hat mit dafür zu sorgen, daß nur autorisierte Personen an

der Maschine arbeiten.

Der Bediener ist verpflichtet, die Maschine mindestens einmal pro

Schicht auf äußerlich erkennbare Schäden und Mängel zu prüfen,

eingetretene Veränderungen (einschließlich des Betriebsverhaltens),

die die Sicherheit beeinträchtigen, sofort zu melden.

Das verwendende Unternehmen hat dafür zu sorgen, daß die Maschine

immer nur in einwandfreiem Zustand betrieben wird.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert oder

außer Betrieb gesetzt werden.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten,

Reparieren oder Warten erforderlich, hat unmittelbar nach Abschluß

der Wartungs- oder Reparaturarbeiten die Remontage der

Sicherheitseinrichtungen zu erfolgen.

Eigenmächtige Veränderungen an der Maschine schließen eine

Haftung des Herstellers für daraus resultierende Schäden aus.

Alle Sicherheits- und Gefahrenhinweise an der Maschine/Anlage

beachten! Die gelb/schwarz gestreiften Flächen sind Kennzeichnungen

ständiger Gefahrenstellen, z. B. mit Quetsch-, Schneid-, Scher- oder

Stoßgefahr.

Beachten Sie neben den Hinweisen in dieser Betriebsanleitung die

allgemein gültigen Sicherheits- und Unfallverhütungs-Vorschriften.

Allgemeine Sicherheitshinweise

Die Nichteinhaltung folgender Sicherheitshinweise kann zu körperlichen

Verletzungen oder zu Beschädigungen der Maschine führen.

1. Die Maschine darf erst nach Kenntnisnahme der zugehörigen

Betriebsanleitung und nur durch entsprechend unterwiesene

Bedienpersonen in Betrieb genommen werden.

2. Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und die

Betriebsanleitung des Motorsherstellers.

3. Die Maschine darf nur ihrer Bestimmung gemäß und nicht ohne die

zugehörigen Schutzeinrichtungen betrieben werden; dabei sind

auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. Beim Austausch von Nähwerkzeugen (wie z.B. Nadel, Nähfuß,

Stichplatte, Stoffschieber und Spule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sowie bei Wartungsarbeiten ist die

Maschine durch Betätigen des Hauptschalters oder durch

Herausziehen des Netzsteckers vom Netz zu trennen.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend

unterwiesenen Personen durchgeführt werden.

6. Reparaturarbeiten sowie spezielle Wartungsarbeiten dürfen nur von

Fachkräften bzw. entsprechend unterwiesenen Personen

durchgeführt werden.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen

Einrichtungen ist die Maschine vom pneumatischen

Versorgungsnetz (max. 7 - 10 bar) zu trennen.

Vor dem Trennen ist zunächst eine Druckentlastung an der

Wartungseinheit vornehmen.

Ausnahmen sind nur bei Justierarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür

qualifizierten Fachkräften durchgeführt werden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen

sind nicht zulässig.

Ausnahmen regeln die Vorschriften DIN VDE 0105.

10. Umbauten bzw. Veränderungen der Maschine dürfen nur unter

Beachtung aller einschlägigen Sicherheitsvorschriften

vorgenommen werden.

11. Bei Reparaturen sind die von uns zur Verwendung freigegebenen

Ersatzteile zu verwenden.

12. Die Inbetriebnahme des Oberteils ist so lange untersagt, bis

festgestellt wurde, dass die gesamt Näheinheit den

Bestimmungen der EG-Richtlinien entspricht.

13. Das Anschlusskabel muss mit einem landesspezifischen

zugelassenem Netzstecker versehen werden. Hierfür ist eine

qualifizierte Fachkraft erforderlich (sh. auch Pkt. 8).

Diese Zeichen stehen vor Sicherheitshinweisen,

die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus

auch die allgemeinen Sicherheitshinweise.

Inhalt Seite:

Vorwort und allgemeine Sicherheitshinweise

Teil 1: Bedienanleitung Kl. 911 - Originalbetriebsanleitung

(Ausgabe 08.2010)

1. Produktbeschreibung .............................................3

2. Bestimmungsgemäßer Gebrauch ......................................5

3. Unterklassen ...................................................5

4. Zusatzausstattungen ..............................................6

5. Technische Daten ................................................7

1

6. Bedienen

6.1 Einschalten-Ausschalten-SichererHalt-Schnell-Stop.........................8

6.2 Maschinenoberteilhochstellen........................................11

6.3 Nadelwechseln.................................................12

6.4 Nadelfadeneinfädeln..............................................13

6.5 Fadenregulatoreinstellen...........................................14

6.6 Greiferfadenaufspulen.............................................15

6.7 Greiferfadenspulewechseln..........................................16

6.6 Greiferfadenspannung einstellen .......................................17

7. Bedienen der Steuerung 911

7.1 DasBedienterminal ..............................................18

7.2 BedienendesTouch-ScreenMonitors ...................................18

7.3 DerStartbildschirm...............................................22

7.4 DerHauptbildschirm..............................................23

7.5 StrukturdesPopup-Menüs..........................................24

7.6 Menüpunkt“Datei”...............................................25

7.7 Menüpunkt“Bearbeiten”............................................29

7.8 Menüpunkt“Extras” ..............................................41

7.9 Menüpunkt“Korrektur” ............................................49

7.10 Menüpunkt“?”..................................................50

7.11 Teach-in ......................................................51

7.12 Reparaturmodus ................................................55

7.13 Fadenriss.....................................................56

8. DA-CAD 5000 ..................................................57

Inhalt Seite:

9. Fehler-/Infomeldungen

9.1 Fehlermeldungen ................................................59

9.2 Infomeldungen ..................................................63

10. Wartung

10.1 ReinigenundPrüfen..............................................64

10.2 Ölschmierung ..................................................65

1. Produktbeschreibung

CNC-gesteuerte Großfeld- Nähanlage (Nähfeldgröße 300 x 200 mm)

auf Basis der Klasse 867 und einer DAC III-Steuerung mit spezifischer

Software.

Für Hersteller von Technischen Textilien, Automobilzulieferindustrie,

Sitzhersteller (Automotiv), Hersteller von Taschen (Leder / Textil) und

Rucksäcken, Schuhhersteller

Für Anwendungen:

Riegel an Lastengurten, Fanggurten, Sicherheitsgurten, Zurrgurten;

Label und Besatzteile befestigen; Zier nähte an Schuhen und

Stiefelschäften, Ziernähte im Bereich Sonderapplikationen.

Nähgut:

Gurtbänder, Seile, Leder, Gewebe, Airbag Materialen, LederZuschnitte, Schaumstoff- Laminate, Leder- Laminate - Textil Kunststoffe

Die Doppelsteppstich - Maschine ist ausgestattet mit:

automatischer Nähfuß- und Klammerlüftung, Hublagenverstellung,

Fadenabschneider, Nadelfadenüberwachung, Fadeneinzieheinrichtung

und einer Mehrfachfadenspannung.

1

Technische Merkmale

Die Nähanlage wird durch einen Positionierantrieb angetrieben.

Von der Steuerung DACIII aus werden neben dem Nähantrieb zwei

Schrittmotoren für die X- und Y- Bewegung zur Erzeugung der

Nahtgeometrie und eine Z- Achse zur Nähfußanpassung gesteuert.

Die Armwelle der Nähmaschine wird direkt von einem bürstenlosen

Gleichstrommotor angetrieben.

Maximale Geschwindigkeit 3000 U/min.

·

Stichlänge bis 12,7 mm.

·

Es stehen 99 Programmspeicherplätze zur Verfügung.

·

Die Programme können einzeln, oder in Sequenzen genäht

·

werden.

Nähfußlüftung geschieht motorisch.

·

Klammer schließen/öffnen geschieht pneumatisch.

·

Die maximale Größe des Nähfelds beträgt in X-Richtung 300 mm

·

und in Y-Richtung 200 mm.

Die Öldochtschmierung erfolgt zentral für Oberteil und Greifer.

·

Ausgestattet mit vertikalem Greifer.

·

Als Bedienelement wird das grafische Bedienfeld OP 7000

·

eingesetzt.

3

Mit elektronischem Nadelfadenwächter.

Um ein sauberes Nahtbild zu erzeugen, ist die Maschine mit einer

Mehrfachfadenspannung ausgestattet, die es ermöglicht,

unterschiedlichen Fadenabzugsrichtungen einen jeweils passenden

Spannungswert zuzuordnen, der im Nahtprogramm hinterlegt ist.

Die Fadeneinzieheinrichtung ermöglicht es, dass während des ersten

Stichs der Nadelfaden unter das Nähgut gezogen wird.

Die Anlage beinhaltet einen programmierbaren Stichzähler zur

Greiferfadenüberwachung und einen Stückzähler.

Integriertes Test- und Prüfprogramm für Service- und

Wartungsarbeiten. Neben der Überwachung des Nähprozesses

können Motorfunktionen, Ein- und Ausgänge für Referenzschalter,

Ventile und Transportmotoren überprüft werden. Das Programm dient

auch zur Einstellung von Maschinenfunktionen und Erstellung von

Nahtprogrammen im Teach in- Verfahren.

Einzelstichparameter pro Stich, zur Steuerung exter ner Einheiten wie :

Hublage des Drückerfußes, Fadenabschneider, Fadenklemme,

·

Drehzahl, Fadenspannung etc.

·

Die Höhenverstellung des Gestells, von der minimalen Arbeitshöhe

760 mm bis zur maximalen Arbeitshöhe 910 mm für stehende

Arbeitsweise, erfolgt mit ausdrehbaren Füßen.

Der Fußtritt zur Bedienung der Nähanlage ist in seiner Entfernung zur

Bedienperson verschiebbar.

4

2. Bestimmungsgemäßer Gebrauch

Die Klasse 911 ist eine Nähanlage, die bestimmungsgemäß zum

Nähen von leichtem bis mittelschwerem Nähgut verwendet werden

kann. Solches Nähgut ist in der Regel aus textilen Fasern

zusammengesetztes Material oder aber Leder. Solche Nähmaterialien

werden in der Bekleidungs-, der Wohn- und Autopolsterindustrie

verwendet.

Ferner können mit dieser Nähanlage möglicherweise auch sogenannte

technische Nähte ausgeführt werden. Hier muss jedoch der Betreiber

(gerne in Zusammenarbeit mit der DÜRKOPP ADLER AG)eine

Abschätzung der möglichen Gefahren vor nehmen, Dürkopp Adler AG

solche Anwendungsfälle einerseits vergleichsweise selten sind und

andererseits die Vielfalt unübersehbar ist. Je nach Ergebnis dieser

Abschätzung sind möglicherweise geeignete Sicherungsmaßnahmen

zu ergreifen.

Allgemein darf nur trockenes Nähgut mit dieser Nähanlage verarbeitet

werden. Das Material darf nicht stärker als 4 mm sein, wenn es durch

die abgesenkte Nähgutklammer zusammengedrückt ist. Das Material

darf keine harten Gegenstände beinhalten.

Die Naht wird im allgemeinen mit Nähgarnen aus textilen Fasern

(Baumwollfäden, Synthetikfäden bzw. Umspinnzwir ne) mit folgenden

Dimensionen erstellt:

Klasse 911 Fadenstärke der Dimension 15/3 - 120/3

Wer andere Fäden einsetzen will, muss auch hier vorher die davon

ausgehenden Gefahren abschätzen und ggf. Sicherungsmaßnahmen

ergreifen.

Diese Nähanlage darf nur in trockenen und gepflegten Räumen

aufgestellt und betrieben werden. Wird die Nähanlage in anderen

Räumen, die nicht trocken und gepflegt sind, eingesetzt, können

weitere Maßnahmen erforderlich werden, die zu vereinbaren sind

(siehe EN 60204-31: 1999).

Wir gehen als Hersteller von Industrienähmaschinen davon aus, dass

an unseren Produkten zumindest angelerntes Bedienpersonal arbeitet,

so dass alle üblichen Bedienungen und ggf. deren Gefahren als

bekannt vorausgesetzt werden können.

1

3. Unterklassen

Kl. 911-210 CNC-gesteuerte Großfeld- Nähanlage (Nähfeldgröße 300 x 200 mm)

auf Basis der Klasse 867 und einer DAC III-Steuerung mit spezifischer

Software.

5

4. Zusatzausstattungen

Für die Nähanlage 911 sind folgende Zusatzausstattungen lieferbar:

Zusatzausstattung Bestell-Nr Bemerkung

Aufnahme P.-Klammer 0911 457554 Bausatz zur Aufnahme der parallelen

Klammerbetätigung

Bügel f. P.- Klammer 0911 457604 Bügel zur Aufnahme der Klammerplatte

P.-Klammersatz HF 0911 417604 paralleler Klammersatz HF (Bügelbefestigung)

P.-Klammersatz Pgr.1 0911 417634 Formfertiger Klammersatz f. parallele

Klammerbetätig. Pgr.1

P.-Klammersatz Pgr.2 0911 417644 Formfertiger Klammersatz f. parallele

Klammerbetätig. Pgr.2

P.-Klammersatz Pgr.3 0911 417654 Formfertiger Klammersatz f. parallele

Klammerbetätig. Pgr.3

Winkel f. P.-Klammer 0911 457614 Bausatz Winkel zur Aufnahme der geteilten

Klammer (parallel)

P.-Klammersatz HF get. 0911 417614 P.-Klammersatz HF, geteilt, Befestigung mit Winkel

P.-Klammersatz get. Pgr.1 0911 417664 Formfertiger P.-Klammersatz für geteilte Klammer

Pgr.1

P.-Klammersatz get. Pgr.2 0911 417674 Formfertiger P.-Klammersatz für geteilte Klammer

Pgr.2

P.-Klammersatz get. Pgr.3 0911 417684 Formfertiger P.-Klammersatz für geteilte Klammer

Pgr.3

P.-Klammersatz HF get. 0911 417624 P.-Klammersatz HF, geteilt, Befestig. m. Winkel,

geschlossener Rahmen

P.-Klammersatz get. Pgr.1 0911 417694 Formfertiger P.-Klammersatz, get., mit

geschlossenem Rahmen Pgr.1

P.-Klammersatz get. Pgr.2 0911 417704 Formfertiger P.-Klammersatz, get., mit

geschlossenem Rahmen Pgr.2

P.-Klammersatz get. Pgr.3 0911 417714 Formfertiger P.-Klammersatz, get., mit

geschlossenem Rahmen Pgr.3

Aufnahme f. Wechselklammer 0911 457564 Bausatz zur Aufnahme der Wechselklammer

W.-Klammersatz HF 0911 417524 Wechselklammersatz HF

W.-Klammersatz Pgr.1 0911 417554 Formfertiger W.-Klammersatz Pgr.1

W.-Klammersatz Pgr.2 0911 417564 Formfertiger W.-Klammersatz Pgr.2

W.-Klammersatz Pgr.3 0911 417574 Formfertiger W.-Klammersatz Pgr.3

Bausatz verminderter Druck 0911 597544

Bausatz Barcodeleser 0911 597554

Teilesatz Stichplatte 0911 597504 Stichplatte für Verarbeitung dünner Materialien

Teilesatz Drückerfuß 0911 597514 Drückerfuß

Hüpferfuß 0467 220283 Für dünne Materialien

Nähleuchte K 9822 510026

Tischklemme 9822 510027

Druckleitung K 0797 003031

Höhenverstellung 0911 407524 Tischplattenhöhe von 800 mm bis 1050 mm

verstellbar

6

5. Technische Daten

Nähstichtyp 301

Greifertyp Vertikalgreifer

Nadelsystem 134/35

Nadelstärke [Nm] 80 bis 180

Anzahl der Nadeln 1

Stichlänge(programmierbar) [mm] nahtbildabhängig bis 12,7

max. Drehzahl [min

Klammerhub [mm] 20

Fußlüftung [mm] 20

Nähfeldgröße [mm] 300 x 200

Anzahl der freien Nahtkonturen 99

Betriebsdruck [bar] 6

Luftverbrauch [NL] 4

Tischhöhe (manuell

einstellbar über Spindel)

-min [mm] 760

-max [mm] 910

-1

] max. 3000 1/min

1

Länge, Breite, Höhe [mm] 1200 x 1200 x 1150 (+120mm Spindellänge)

Gewicht (aufgesetzt) [kg] 225

Spannung [V] 230

Frequenz [Hz] 50 / 60

Leistung [W] 450

Geräusche: Lc = dB (A)

Arbeitsplatzbezogener Emissionswert nach DIN 45635-48-A-1-KL-2

Nählänge: __ mm

Stiche: __

Drehzahl: _____ min

Nähgut: G1 DIN 23328 2 Lagen

Nähzyklus: 1,3 sec. Ein und 1,0 sec. Aus

-1

7

6. Bedienen

6.1 Einschalten - Ausschalten - Sicherer Halt - Schnell-Stop

6.1.1 Einschalten

6.1.2 Ausschalten

1

–

Hauptschalter 1 einschalten.

Auf dem Display erscheint die folgende Aufforderung:

“Pedal zum Referenzieren zurücktreten”

–

Pedal zum Referenzieren der Nähanlage zurücktreten.

Auf dem Display erscheint das Hauptmenü.

–

Hauptschalter 1 ausschalten.

Es werden sofort alle Antriebe und die Steuerung vom Stromnetz

getrennt.

8

43 2

6.1.3 Sicherer Halt

Vorsicht Verletzungsgefahr!

Bei allen Arbeiten an der Nähanlage muss die Nähanlage vorher

ausgeschaltet oder in den “Sicheren Halt” geschaltet werden.

Bei aktivem “Sicheren Halt” erst im Greiferbereich arbeiten, wenn

dieser beleuchtet ist.

“Sicheren Halt” einschalten

–

Taster 2 eindrücken.

Die Taste muss einrasten!

Die Nähanlage befindet sich im “Sicheren Halt”.

Füsschen wird in die untere Position bewegt.

Die Lampe im Taster leuchtet.

Der Bereich um die Greiferabdeckung 3 wird beleuchtet.

“Sicheren Halt” ausschalten

–

Taster 2 erneut drücken.

Die Taste muss ausrasten.

1

1

6.1.4 Schnell-Stop

Das Sicherheitssystem der Nähanlage sieht zur sofortigen Stillsetzung

bei Fehlbedienung, Nadelbruch usw. folgende Möglichkeiten vor:

Programm-Stop Schalter 4 drücken.

·

Laufende Arbeitsgänge an der Nähanlage werden sofort

angehalten.

Hauptschalter 1 gegen den Uhrzeigersinn drehen.

·

Die Nähanlage wird sofort stromlos.

9

1

3

2

10

4

6.2 Maschinenoberteil hochstellen

Für Wartungsarbeiten läßt sich das Nähmaschinenoberteil

hochstellen.

Der Antriebsschlitten 2 muss hinten stehen.

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Wartungsarbeiten nur bei ausgeschalteter Nähanlage vor nehmen.

Nähmaschinenoberteil hochstellen

–

Arretierhebel 1 unter der Tischplatte lösen.

–

Maschinenoberteil im Bereich des Kopfdeckels 3 anheben und

vorsichtig hochstellen.

DieKlinke4rastetzusätzlichein.

Der Raum unter dem Maschinentisch ist für Reinigungsarbeiten

zugänglich.

Vorsicht Verletzungsgefahr !

Bei hochgestelltem Maschinenoberteil nicht in den

Tischplattenausschnitt greifen.

Maschinenoberteil zurückschwenken

–

Maschinenoberteil im Bereich des Kopfdeckels 3 festhalten.

–

Klinke 4 freistellen.

–

Maschinenoberteil vorsichtig zurückschwenken.

1

Achtung Bruchgefahr!

Oberteil bis zur endgültigen Auflage festhalten.

–

Arretierhebel 1 unter der Tischplatte einrasten.

11

6.3 Nadeln wechseln

1

2

3

4

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nadel nur bei ausgeschalteter Nähmaschine wechseln.

–

Maschine mit Kurbel 4 drehen, bis die Nadelstange 1 ihre höchste

Stellung erreicht hat.

–

Schraube 2 lösen.

–

Nadel nach unten aus der Nadelstange 1 herausziehen.

–

Neue Nadel bis zum Anschlag in die Bohrung der Nadelstange 1

einschieben.

Achtung!

Die Hohlkehle 3 muss zum Greifer zeigen.

–

Schraube 2 festdrehen.

ACHTUNG !

Beim Wechsel auf eine andere Nadeldicke muss der Abstand

des Greifers zur Nadel korrigiert werden (siehe Serviceanleitung).

Die Nichtbeachtung des oben stehenden Hinweises kann zu

folgenden Fehlern führen:

Beim Einsetzen einer dünneren Nadel:

Fehlstiche

·

Beschädigungen des Fadens

·

12

Beim Einsetzen einer dickeren Nadel:

Beschädigungen der Greiferspitze

·

Beschädigungen der Nadel

·

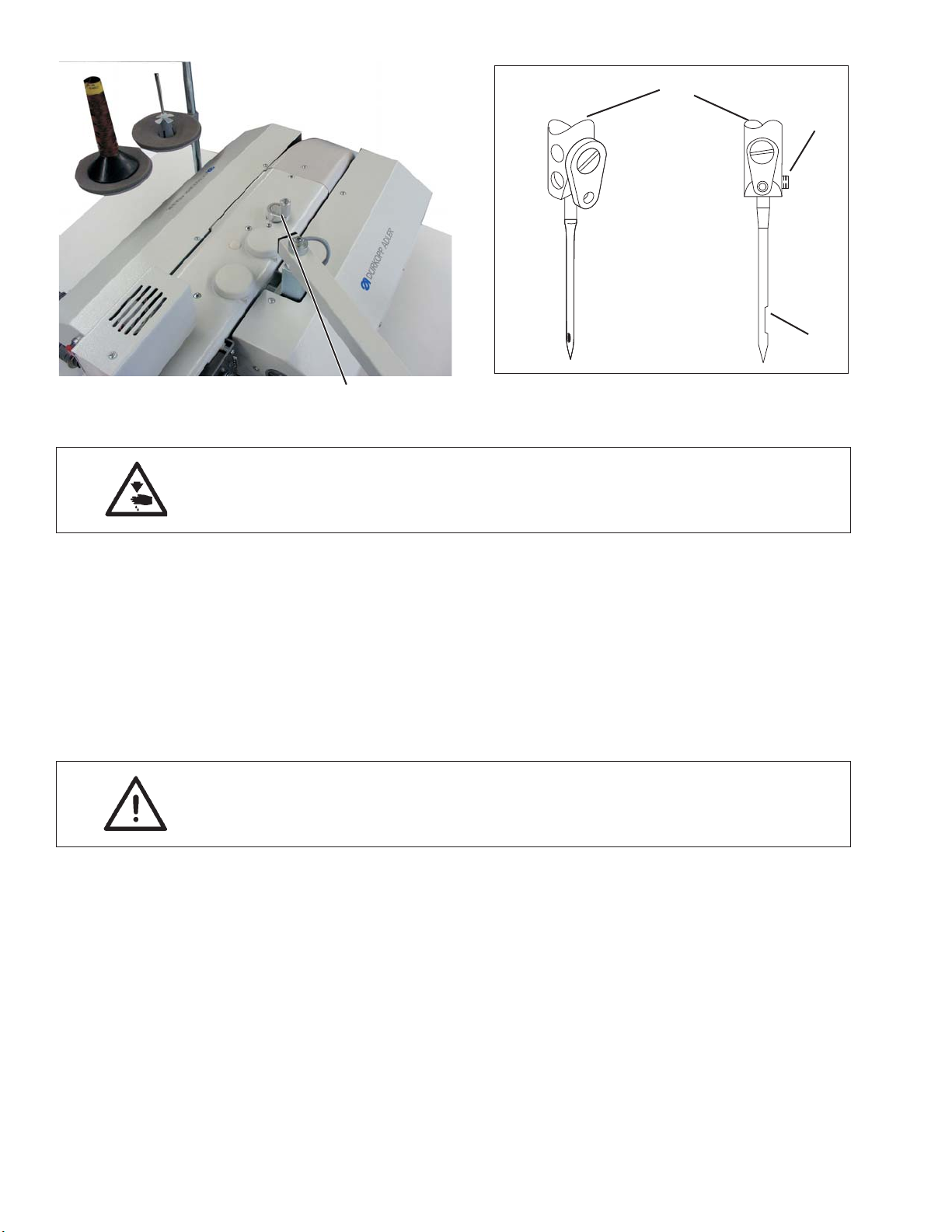

6.4 Nadelfaden einfädeln

11

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten !

Nadelfaden nur bei ausgeschalteter Nähanlage einfädeln.

10

1

2

9

3

1

8

7654

–

Garnrollen auf den Gar nständer aufstecken und Nadelfaden durch

den Abwickelarm führen.

Der Abwickelarm muss senkrecht über den Garnrollen stehen.

–

Faden durch Führung 1 fädeln.

–

Faden gegen den Uhrzeigersinn um die Spannungsscheiben 2

fädeln.

–

Faden im Uhrzeigersinn um die Spannungsscheiben 3 führen.

–

Faden durch Führung 4 und 5 fädeln.

–

Faden im Uhrzeigersinn um die Umlenkung 6 führen.

–

Faden unter die Fadenanzugsfeder 7, über die Führung 9 und

durch den Fadenregulator 10 zum Fadenhebel 11 fädeln.

–

Faden durch den Fadenhebel 11 und die Fadenführungen 8 fädeln.

12

13

14

15

–

Faden durch den Nadelfadenwächter 12, die Fadenklemme 13,

Führung 14 und 15 fädeln.

–

Faden ins Nadelöhr einfädeln.

13

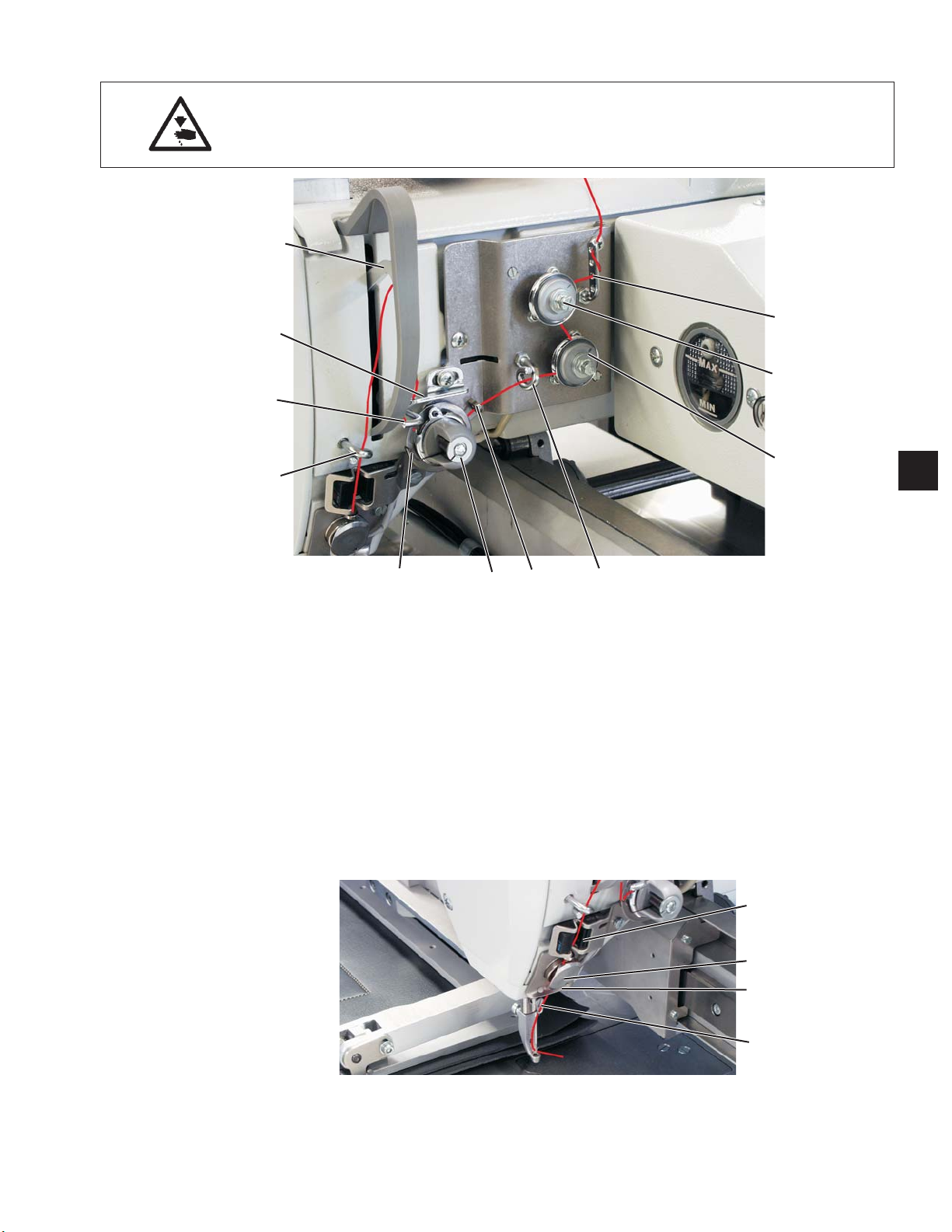

6.5 Fadenregulator einstellen

21

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Fadenregulator nur bei ausgeschalteter Nähanlage einstellen.

Mit dem Fadenregulator 2 wird die zur Stichbildung benötigte

Nadelfadenmenge reguliert.

Nur ein genau eingestellter Fadenregulator gewährleistet ein

optimales Nähergebnis.

Bei richtiger Einstellung muss die Nadelfadenschlinge mit geringer

Spannung über die dickste Stelle des Greifers gleiten.

–

Schraube 1 lösen.

–

Position des Fadenregulators 2 veränder n.

Fadenregulator nach links = Nadelfadenmenge größer

Fadenregulator nach rechts = Nadelfadenmenge kleiner

–

Schraube 1 festdrehen.

Einstellhinweis:

Wenn die größte Fadenmenge benötigt wird, muss die

Fadenanzugsfeder ca. 0,5 mm aus ihrer unteren Endstellung nach

oben gezogen werden. Dies ist der Fall, wenn die N adelfadenschlinge

den maximalen Greiferdurchmesser passiert.

14

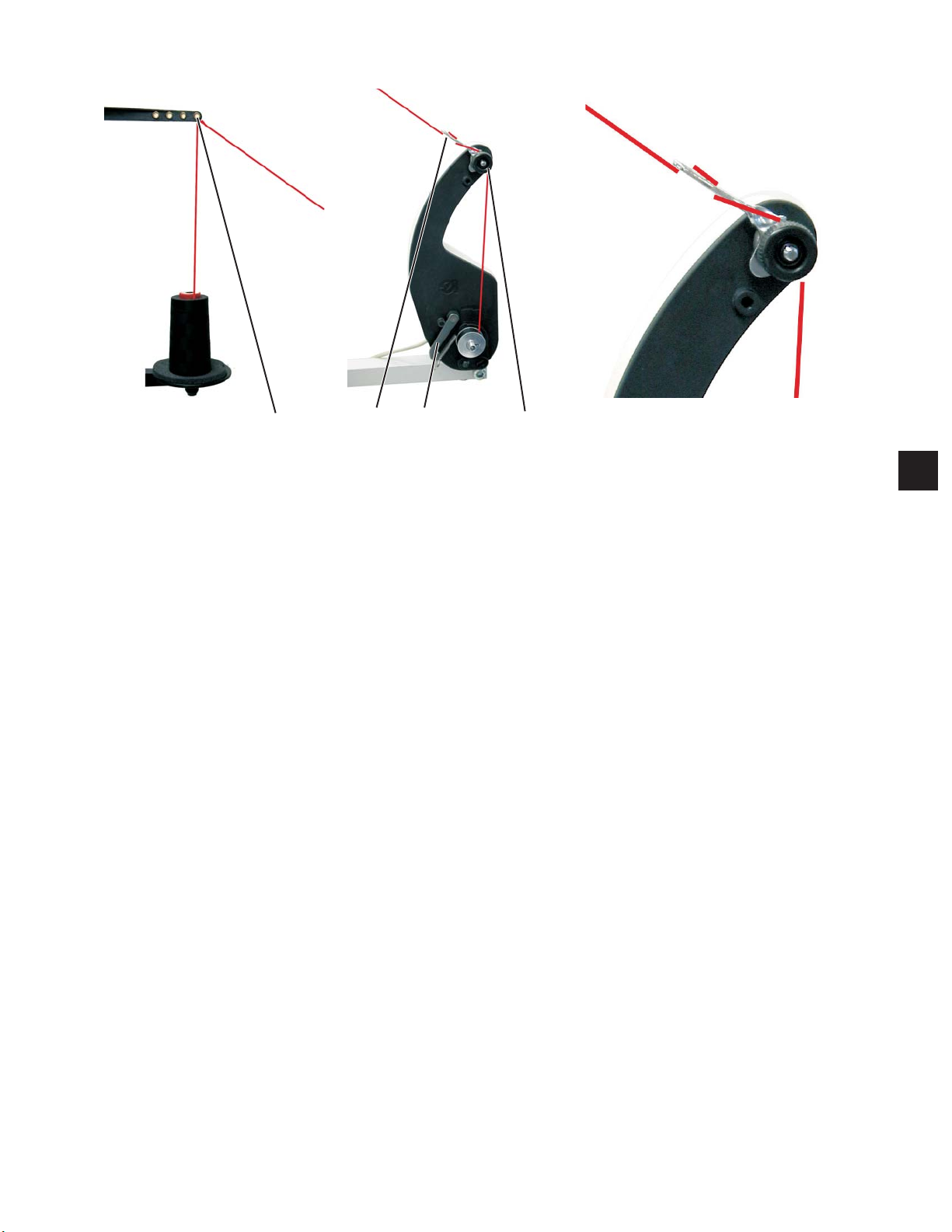

6.6 Greiferfaden aufspulen

1

43 2

Der separate Spuler ermöglicht ein Aufspulen des Greiferfadens

unabhängig vom Nähen.

–

Auf den Spulennaben befindliche Fadenreste vor dem Aufspulen

entfernen.

–

Garnrolle auf den Garnständer stecken.

–

Faden durch die Bohrung 1 des Abzugsarmes fädeln.

–

Faden durch die Führung 4 führen.

–

Faden durch Spulenfadenspannung 2 hindurchführen.

–

Faden rechtsherum aufwickeln.

Spulenklappe 3 gegen die Spulennabe drücken.

DerSpulerstartet.

Nach Erreichen der eingestellten Spulenfüllmenge schaltet der

Spuler selbstständig ab.

Zum Einstellen der Spulenfüllung siehe Serviceanleitung.

1

15

6.7 Greiferfadenspule wechseln

32 1

Vorsicht Verletzungsgefahr !

Greiferfadenspule nur bei in “Sicherem Halt” stehender Nähanlage

wechseln.

–

Nähguthalter 2 entnehmen (Nur bei Wechselrahmen).

–

Taste 1 “Sicherer Halt” drücken.

Der Antriebsschlitten fährt in die “Spulenwechsel-Position”.

Die Abdeckplatte 4 schwenkt zur Seite.

Füssschen wird in die untere Stellung bewegt.

–

Die Beleuchtung 5 wird eingeschaltet.

54

6

7

16

10 9

Leere Spule entnehmen

–

Klappe 6 hochstellen und die leere Spule herausnehmen.

Volle Spule einlegen

–

Spule 7 so einlegen, dass sie sich beim Fadenabzug in

entgegengesetzter Richtung zum Greifer bewegt.

–

Klappe 6 schließen.

–

Faden durch den Schlitz 8 führen und unter die Feder 9 ziehen.

–

Faden durch die Führung 10 ziehen und ca 3 c m nachziehen.

–

Taster 1 “Sicherer Halt” lösen.

Die Abdeckplatte 4 schwenkt in die ursprüngliche Position.

8

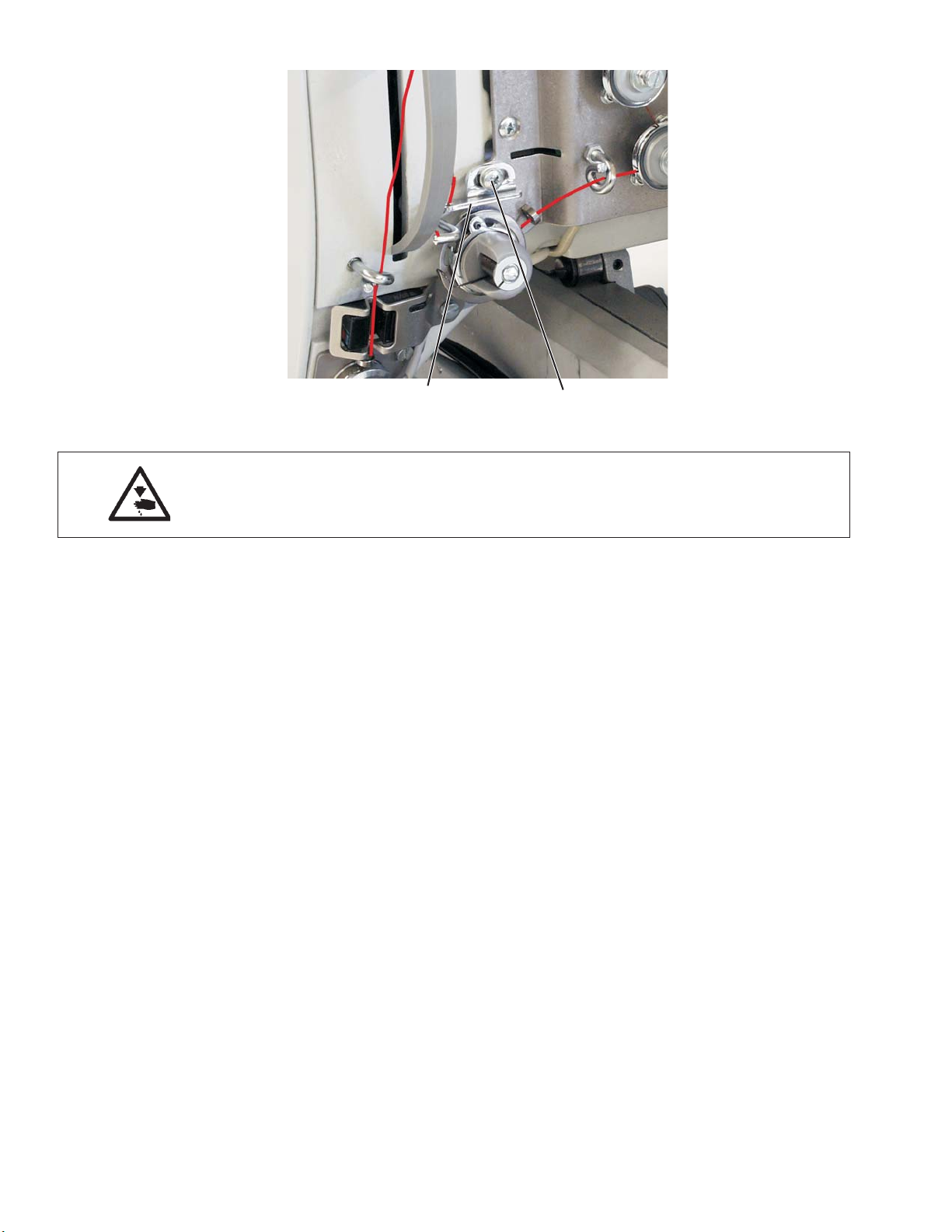

6.6 Greiferfadenspannung einstellen

21

1

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Greiferfadenspannung nur bei ausgeschalteter Nähanlage einstellen.

Die erforderliche Greiferfadenspannung soll von Spannungsfeder 2

erzeugt werden.

Spannungsfeder einstellen

–

Spannungsfeder 2 an der Regulierschraube 1 verändern bis der

erforderliche Spannungswert erreicht ist.

17

7. Bedienen der Steuerung 911

7.1 Das Bedienterminal

Die Ein- und Ausgabe v on Daten erfolgt über ein Touch-Screen

Bildschirm.

USB Anschluss

USB-Stick Bestell-Nr. 9805 791113

7.2 Bedienen des Touch-Screen Monitors

Um eine Funktion zu starten, wird der Bildschirm an der Stelle, an der

das entsprechende Symbol angezeigt wird, mit einer Fingerkuppe

berührt.

–

Fingerkuppe direkt auf das gewünschte Funktionssymbol tippen.

7.2.1 Fenster “Allgemein”

7.2.2 Eingabefenster

18

–

Fenster schließen

„Cancel“ „ESC“ - > das Fenster wird geschlossen, der Wert

wird nicht verändert

„OK“ „CR“ -> das Fenster wird geschlossen und der

neue Wert wird gespeichert, wenn dieser in

den vorgegebenen Grenzwerten ist

7.2.3 Auswahlfenster

In diesem Bildschirm können folgende Aktionen ausgeführt werden:

–

Mit erhellten Tasten kann kein Tastendruck ausgelöst werden.

–

Ein Feld, hier das Nahtprogramm, ist angewählt und kann so

bearbeitet oder angefügt werden.

1

7.2.4 Zahleneingabe für einen Parameter

Die Titelzeile zeigt die Parametergruppe an.

In der Statuszeile steht welcher Parameter editiert wird.

Unter dem Ikon stehen min. ..und max.-Werte.

–

In der Eingabezeile den entsprechenden Wert eingeben.

–

„DEL“ löscht eine Eingabe.

19

7.2.5 Zahleneingabe für einen Parameter

–

Passwort eingeben.

25483

–

Taste “OK” antippen.

Es wird in die Technikerebene geschaltet.

7.2.6 Texteingabe

“ESC” Fenster schließen

“Aa” Umschaltung zwischen Groß- und Kleinschreibung

“DEL” Löschen der letzten Zeichen

“CR” Fenster schließen, der Sequenzname wird übernommen.

20

7.2.7 Radio- Button

Beim Radio-Butten wird die angewählte Option mit einem schwarzen

Punkt gekennzeichnet.

1

7.2.8 “Bildlauf”-Leisten (Schiebebalken)

Bildlaufleiste 2 nach unten ziehen.

Es erscheint der untere Teil des Bildschirms.

2

21

7.2.9 Check- Button

Beim Check-Butten wird die angewählte Option mit einem schwarzen

Kreuz gekennzeichnet.

7.3 Der Startbildschirm

Der Startbildschirm erscheint beim Einschalten der Nähanlage.

–

Tas te “Service” drücken, um in das Multitest-Programm zu

schalten.

–

Tas te “Sprache” drücken, um die eingestellte Sprache zu

wechseln.

22

7.4 Der Hauptbildschirm

1

23

4

15

14 13 12

1 Titelzeile

2 Sequenzname:

Anzahl der Nahtprogramme in der Sequenz

3 Uhrzeit: Stunde: Minute

4 Reparatur-Modus

5 Nahtbildgröße

6 max. Nähdrehzahl

7 max. Fadenspannung

8 Stichlänge

9 Anzahl Stiche/Unterfadenverbrauch

10 Taste Spulenwechsel

11 Taste Zählerreset

12 Reiter, Tabs, Tasten zur Sequenzsteuerung.

In den Tabs steht der aktives Nahtprogramm.

Zur Zeit ist “NP1" aktiv.

13 Popup-Menü

14 Nahtprogrammname

15 Nahtbild

5

6

7

8

9

10

11

1

23

7.5 Struktur des Popup-Menüs

·

Datei

¡

¡

¡

¡

Löschen

Kopieren

Öffnen

Neu

¡

Bearbeiten

·

¡

¡

¡

Extras

·

¡

¡

¡

Nahtprogramm

·

Sequenz

·

Speichern unter

Maschinenparameter

Seguenz

Nahtprogramm

Parameter

·

Konturanpassung

·

Konturtest

·

Vollbild ein/ aus

Zoom ein/ aus

Service

Einstellungen

·

System-Information

·

Multitest

·

Initialisierung und Update

·

Hersteller

·

24

Korrektur

·

¡

¡

Fadenspannung

Nähdrehzahl

7.6 Menüpunkt “Datei”

Es besteht die Möglichkeit ein einzelnes Nahtprogramm mehrfach

nacheinander oder mehrere unterschiedliche Nahtprogramme in einer

Sequenz nacheinander zu nähen.

7.6.1 Ein Nahtprogramm neu erstellen

Siehe Kapitel Teach-in.

7.6.2 Eine Sequenz neu erstellen

Unter diesem Menüpunkt ist es möglich, die einzelnen Speicherplätze

mit Nahtprogrammen zu belegen.

Insgesamt stehen 20 unabhängige Speicherplätze zur Verfügung.

Jeder Speicherplatz kann in beliebiger Reihenfolge aus bis zu 30

Nahtprogrammen zusammengesetzt werden.

–

Datei -> Neu.. -> Sequenz antippen

Eine neue Sequenz wird erstellt.

1

–

Das gewünschte Nahtprogramm antippen.

Beispiel NP1

–

Button “Einfügen” antippen.

Das Nahtprogramm wird in die Sequenz übernommen und im Feld

Sequenz angezeigt.

–

Weitere Nahtprogramme einfügen.

25

–

Button “Namen vergeben” antippen.

–

Namen eingeben.

–

Tas te “Enter” drücken.

–

Tas te “OK” drücken.

Die Sequenz wird gespeichert.

26

7.6.3 Ein Nahtprogramm oder eine Sequenz öffnen

Über diesen Menüpunkt können ein Nahtprogramm oder eine Sequenz

von der DAC geöffnet und dann genäht werden.

Nach dem Öffnen wird der Hauptbildschirm entsprechend aktualisiert.

–

Datei -> Öffnen antippen

Es erscheint folgender Bildschirm:

–

“Dateifilter” antippen.

Der Dateifilter wird geöffnet.

1

Je nach Auswahl werden angezeigt:

Alle Dateien

·

Nahtprogramme (.fnp911)

·

Sequenzen (.seq911)

·

27

7.6.4 Ein Nahtprogramm, eine Sequenz oder Maschinenparameter kopieren

Über diesen Menüpunkt können Nahtprogramme, Sequenzen oder

Maschinenparameter auf die DAC Steuerung oder auf einen

USB-Stick kopiert werden.

Hier kann ebenfalls ein Dateifilter ausgewählt werden.

Datei -> kopieren antippen

Es erscheint folgender Bildschirm:

–

Auswählen, von wo aus kopiert werden soll:

- von der DAC Steuerung auf einen USB-Stick

oder

- vom USB-Stick zur DAC Steuerung

–

Das zu kopierende Nahtprogramm bzw. Sequenz antippen.

–

Tas te “ Kopieren” antippen.

Die Auswahl wird entsprechend kopiert.

7.6.5 Ein Nahtprogramm oder eine Sequenz löschen

Über diesen Menüpunkt können Nahtprogramme oder Sequenzen von

der DAC gelöscht werden.

Hier kann ebenfalls ein Dateifilter ausgewählt werden.

–

Datei -> Löschen antippen

Es erscheint folgender Bildschirm:

–

Das zu löschende Nahtprogramm bzw. Sequenz antippen.

–

Tas te “ Löschen” antippen.

Das Programm bzw. die Sequenz wird gelöscht.

28

7.7 Menüpunkt “Bearbeiten”

7.7.1 Ein Nahtprogramm bearbeiten

Ein Nahtprogramm besteht aus einer Kontur und Nahtparametern.

Die Kontur (Nahtform) wird durch Teach-In oder mit Hilfe von

DA-CAD 5000 erzeugt.

Die Programmparameter unterteilen sich in Gruppen und werden

folgendermaßen verändert:

–

Bearbeiten -> Nahtprogramm -> Parameter antippen

Es erscheint folgender Bildschirm:

1

PP1 - Konfiguration

Nahtname max. 20 Zeichen

minimale Füßchenhöhe

(min. = 1.0 .. max. = 10.0; def. = 10.0 mm )

Begrenzt die programmierbare Füßchenhöhe auf diesen

Wert, so dass bei höherer Materialstärke nur dieser Wert

angepasst werden muss.

Fadenspannung anpassen

(min. = 10… max. = 200; def. = 100%)

Das Fadenspannungsprofil auf der gesamten Kontur wird

entsprechend angepasst. Beim Wert 100% wird keine

Anpassung vorgenommen.

Leerfahrgeschwindigkeit anpassen

(min. = 10… max. = 200; def. = 100%)

Die Verfahrgeschwindigkeiten werden entsprechend

angepasst.

Klammer-ID-Code

Barcode (ID-Code) max. 10 Zeichen zur Sicherheitsüberprüfung vor Nahtstart (Zusatzausstattung

Barcodeleser muss aktiviert sein)

29

Lasermarkierungsleuchten

Es können bis zu vier Lasermarkierungsleuchten zu

einfacheren Ausrichtung des Nähgut angesteuert werden

(Zusatzausstattung muss aktiviert sein)

Nadelrückdrehmodus

Folgende Modi können eingestellt werden:

Nicht aktiv

Die Nadel bleibt auf der Stopp-Position.

Nach der gesamten Kontur

Nach Beenden aller Nähte der Kontur wird die Nadel

auf den eingestellten Wert (MP-Parameter) zurückgedreht.

Nach jeder Naht (def.)

Nach jeder Naht wird die Nadel zurückgedreht.

Nadelkühlung

(Ein/Aus)

Aktiviert/Deaktiviert die Nadelkühlung.

Nähdrehzahl anpassen

(min. = 10… max. = 200; def. = 100%)

Die Nähgeschwindigkeit werden entsprechend angepasst.

PP2 - Einlegemodus

Einlegemodus

Folgende Modi können eingestellt werden:

Mode 1 (def.)

Klammer wird in der Einlegeposition geöffnet.

Nach Pedal Betätigung wird die Klammer geschlossen.

Nach einer weiteren Pedal Betätigung wird die Naht

gestartet.

Mode 2

Klammer wird in der Einlegeposition geöffnet.

Nach Pedal Betätigung wird der linke Teil der

zweiteiligen Klammer für Winkelaufnahme geschlossen.

Nach einer weiteren Pedal Betätigung wird der rechte

Teil geschlossen.

Nach einer weiteren Pedal Betätigung wird die Naht

gestartet.

Mode 3

Klammer wird in der Einlegeposition geöffnet.

Nach Pedal Betätigung wird der rechte Teil der

zweiteiligen Klammer für Winkelaufnahme geschlossen.

Nach einer weiteren Pedal Betätigung wird der linke

Teil geschlossen.

Nach einer weiteren Pedal Betätigung wird die Naht

gestartet.

Mode 4

Schnellstart-Mode:

Klammer wird in der Einlegeposition geöffnet.

Nach Pedal Betätigung wird die Klammer geschlossen

und die Naht gestartet. Bei der Wechselklammer wird

die Naht nach dem Einlegen automatisch gestartet.

Dieser Mode ist nur aktiv, wenn der Schnellstart bei

den Maschinenparametern freigegeben ist.

Für die Aktivierung des Schnellstart-Modes muss

die Maschine einmal Aus- und Eingeschaltet werden!

30

Mode 5

Klammer bleibt in der Einlegeposition geschlossen.

Nach einer weiteren Pedal Betätigung wird die Naht

gestartet.

Einlegeposition

(Ein/Aus)

Bei aktivierter Einlegeposition verfährt die Klammer

in die gewünschte Position zum bequemen einlegen des

Nähguts.

Einlegeposition X

(min. = -300… max. = 300; def. = 230 mm)

Einlegeposition Y

(min. = -300… max. = 300; def. = -90 mm)

PP3 - Ablegemodus:

Ablegemodus

Folgende Modi können eingestellt werden:

Mode 1 (def.)

Klammer wird in der Ablegeposition geöffnet.

Mode 2

Klammer bleibt in der Ablegeposition geschlossen.

Nach Pedal Betätigung wird die Klammer geöffnet.

Mode 3

Klammer bleibt in der Ablegeposition geschlossen.

Nach Pedal Betätigung wird der linke Teil der

zweiteiligen Klammer für Winkelaufnahme geöffnet.

Nach einer weiteren Pedal Betätigung wird der rechte

Teil geöffnet.

Mode 4

Klammer bleibt in der Ablegeposition geschlossen.

Nach Pedal Betätigung wird der rechte Teil der

zweiteiligen Klammer für Winkelaufnahme geöffnet.

Nach einer weiteren Pedal Betätigung wird der linke

Teil geöffnet.

Mode 5

Klammer bleibt in der Ablegeposition geschlossen.

1

Ablegeposition

(Ein/Aus)

Bei aktivierter Ablegeposition verfährt die Klammer

nach dem Nähvorgang in die gewünschte Position zum

bequemen ablegen des Nähguts.

Ablegeposition X

(min. = -300… max. = 300; def. = 230 mm)

Ablegeposition Y

(min. = -300… max. = 300; def. = -90 mm)

31

PP4 - Softstart

Anzahl Softstartstiche

(min. = 0.. max. = 10; def. 5)

Softstartdrehzahl

(min. = 100 .. max. 2000; def. 300 U/min)

PP5 - Empfindlichkeit des Nadelfadenwächters

(min.=0..max.= 99: def. 5)

Ist nur aktiv, falls bei den Maschinenparametern aktiert.

(Bei höherem Wert wird der Nadelwächter unempfindlicher.

99 = Nadelfadenwächter in nur in diesem Programm

ausgeschaltet.)

PP6 - Fadenverbrauch

Nähgutdicke (min. = 0.. max. 20.0; def. 0)

Dicke des Nähguts im zusammengedrückten Zustand.

Fadenverbrauchsanpassung

(min. = -10.0.. max. 10.0; def. 0)

Korrektur der berechneten Werte.

PP7 - Verschieben

Kontur wird um diesen Wert in die gewünschte Richtung

verschoben.

Verschiebung in X

(min. = -5.0… max. = 5.0; def. = 0.0 mm)

Verschiebung in Y

(min. = -5.0… max. = 5.0; def. = 0.0 mm)

PP8 - Skalieren

Die Größe der Kontur wird um diesen Wert in die

gewünschte Richtung verändert.

32

SkaliereninX

(min. = 80… max. = 120; def. = 100 %)

100% entspricht der Originalgröße.

SkaliereninY

(min. = 80… max. = 120; def. = 100 %)

Skalierungsmittelpunkt X

(min. = -150.0… max. = 150.0; def. = 0.0 mm)

Skalierungsmittelpunkt Y

(min. = -150.0… max. = 150.0; def. = 0.0 mm)

1

33

7.7.2 Konturanpassung

Mit diesem Menüpunkt können kleinere Änderungen an der Kontur

direkt an der Nähanlage durchgeführt werden. Es lassen sich einzelne

Stiche verschieben und Technologie-Operationen geändert werden.

Bearbeiten -> Nahtprogramm -> Konturanpassung antippen

Es erscheint folgender Bildschirm:

–

Grobe Position der zu änder nden Kontur mit den Cursortasten

anfahren.

–

Button “Go To” drücken, die Klammer verfährt an die gewünschte

Position..

–

Button “Weiter” drücken.

34

21

–

Den entsprechenden Stich 1 auswählen.

–

Den Stich in seiner Lage 2 verändern.

–

Button “Weiter” drücken.

–

TechnologieOperationen können hinzugefügt bzw. verändert

werden.

–

Button “Weiter” drücken.

–

Konturänderung wird nach einer Nachfrage gespeichert.

7.7.3 Konturtest

Mit diesem Menüpunkt kann eine Kontur überprüft werden.

Bearbeiten -> Nahtprogramm -> Konturtest antippen

Es erscheint folgender Bildschirm:

–

Kontur mit den Tasten “zurück” oder “vor” abfahren und

überprüfen.

1

35

7.7.4 Maschinenparameter bearbeiten

Mit Hilfe der Maschinenparameter werden die Grundeinstellungen der

Maschine und einige Paramter für alle Programme festgelegt.

–

MP1 - Konfiguration

Bearbeiten -> Maschinenparamter antippen.

Nadelkühlung

Folgende Modi können eingestellt werden:

ohne

Es ist keine Nadelkühlung aktiv.

Luftkühlung (def.)

Während der Naht wird die Nadel mit Luft gekühlt.

Eiskühlung

Optionale Ausstattung.

Füsschenmode

Das Füsschen kann in folgenden Mode betrieben werden:

Hüpfer

Das Füsschen drückt auf das Nähgut, wärend sich die

Nadel sich im Nähgut befindet.

Drücker

Das Füsschen drückt die ganze Zeit auf das Nähgut.

Nähfeldgröße

Nähfeld normal (def.)

Es ist ein Nähfeld bis zu 200*300mm verfügbar.

36

Nähfeld übergroß

In Verbindung mit der Wechselklammer besteht die

Möglichkeit ein grösseres Nähfeld zu benutzen.

Optionale Einrichtungen

Verminderter Klammerdruck

Optionale Einrichtung, um beim Einlegen zur besseren

Ausrichtung nur einen geringen Klammerdruck

auszuüben.

Lasermarkierungsleuchten

Optionale Einrichtung, um beim Einlegen Orientierungslinien zur einfacheren Ausrichtung zur Verfügung zu

haben. Option wird hier nur aktiviert und es können

dann bei jedem Programm bis zu vier Lasermarkierungleuchten eingeschaltet werden.

Barcodeleser

Optionale Einrichtung, zur Sicherheitsüberprüfung vor

dem Nähvorgang. Es kann ein Barcode bei jedem

Programm hinterlegt werden. Es wird auf Übereinstimmung mit dem Barcode auf der Klammer geprüft.

Nur bei Gleichheit wird der Nähvorgang durchgeführt.

Klammertyp

Es stehen folgende Klammerarten zur Verfügung:

Einzelklammer

Einteilige Parallelklammer mit Winkelaufnahme.

Einzelklammer mit Bügel (def.)

Einteilige Parallelklammer mit Bügelaufnahme.

Doppelklammer

Zweiteilige Parallelklammer mit Winkelaufnahme.

Wechselklammer

Entnehmbare Klammer.

Spezialklammer

Sonderklammer.

1

Klammergrenzen

Standardgrenzen (def.)

Es werden keine zusätzlichen Aufbauten berücksichtigt.

Spezialgranzenl

Es werden individuelle Grenzen berücksichtigt.

Pedal Mode

Es stehen folgende Modi zur Verfügung:

Mode 1

Es wird die aktuelle Stellung des Pedals ausgewertet.

Mode 2 (def.)

Das Pedal muß nach jeder Betätigung erst in Grundstellung, bevor ein weitere Betätigung berücksichtigt

wird.

Mode 3

Es wird die aktuelle Stellung des Pedals ausgewertet.

Es erfolgt zusätzlich auch die Freigabe des

Schnellstart-Mode (siehe Programmparameter

Einlegemodus).

Für die Aktivierung des Schnellstart-Modes muss

die Maschine einmal Aus- und Eingeschaltet werden!

Handtaster

Im Handtaster-Betrieb wird ein Sensor nur zur

Steuerung der Klammerbewegung (hoch und runter)

benutzt. Der andere Sensor dient zum Start des

Nähvorgangs.

37

MP2 - Grenzwerte

Max. Drehzahl

(min. = 500 .. max. 3000; def. 3000 U/min)

Begrenzung aller Nähprogramme auf diese Drehzahl.

Max. Leerfahrtgeschwindigkeit

(min. = 10 .. max. 100; def. 100%)

Begrenzung aller Klammerbewegungen zwischen den

Nähten auf diese Wert.

Transportstartwinkel

(min. = 30 .. max. 350; def. 180 Grad)

Bei diesem Winkel der Nadelbewegung startet die

Klammerbewegung während des Stiches.

Transportphase

(min. = 30 .. max. 100; def. 80%)

Dieser Parameter legt fest wie die Klammerbewegung

während des Stichs durchgeführt wird. (Bei 100% die

gewünschte Klammerbewegung über den ganzen Stich

verteilt.)

Nadelrückdrehposition

(min. = 0 .. max. 359; def. 0 Grad)

Auf diesem Winkel wir die Nadel zurückgedreht, damit

derAbstandzurKlammervergrössertwird.

Zeiten Strecken editieren

Diese Funktion ist nur für Dürkopp-Adler Servicepersonal.

MP3 - Fadenbruch

Nadelfadenwächter Mode

Es stehen folgende Modi zur Verfügung:

Einfädelposition (def.)

Nach Erkennen eines Fadenbruchs wird der Faden

abgeschnitten und die Klammer fährt anschliessend in

die Einfädelposition.

Faden schneiden

Nach Erkennen eines Fadenbruchs wird der Faden

abgeschnitten und die Klammer bewegt sich

entsprechend des eingestellten Rückfahrwegs an die

Konturposition.

Bleibt stehen

Nach Erkennen eines Fadenbruchs wird die Nahtbewegung angehalten.

Nicht aktiv

Der Nadelfadenwächter wird nicht beachtet.

38

Rückfahrweg nach Fadenriss

(min. = 0 .. max. 20; def. 5 Stiche)

Anzahl der Stiche die bei der Rückwährtsbewegung nach einem

Fadenbruch berücksichtigt werden.

Spulenwechselposition X

(min. = -300… max. = 300; def. = 230 mm)

Spulenwechselposition Y

(min. = -300… max. = 300; def. = +90 mm)

MP4 - Fadenschneiden

Schneidrehzahl

(min. = 70 .. max. 500; def. 180 U/min)

Drehzahl des Schneidstiches.

Schneiposition ein

(min. = 0 .. max. 359; def. 180 Grad)

Winkelposition der Nadel bei der das Fadenschneidmesser

eingeschaltet wird.

Schneiposition aus

(min. = 0 .. max. 359; def. 359 Grad)

Winkelposition der Nadel bei der das Fadenschneidmesser

ausgeschaltet wird.

Fadenspannung beim Fadenschneiden

(min. = 00 .. max. 100; def. 10%)

Fadenspannung des Schneidstiches.

Position für Fadenspannung beim Fadenschneiden

(min. = 0 .. max. 400; def. 370 Grad)

Startwinkel für die Fadenspannung beim Schneidstiches.

(beim Winkel grösser als 359 Grad wird die Fadenspannung erst im

nächsten Stich aktiviert.)

MP5 - Faden klemmen

1

Fadenklemme schliessen 1 . Stich

(min. = 0 .. max. 250; def. 180 Grad)

Startwinkel für das Schliessen der Fadenklemme während des

ersten Stiches.

Fadenklemme öffnen 1 . Stich

(min. = 0 .. max. 359; def. 340 Grad)

Startwinkel für das Öffnen der Fadenklemme während des

ersten Stiches.

Sind die Winkel für das Schliesser und Öffnen gleich, wird die

Fadenklemme nicht aktiviert.

39

MP6 - Zähler

Zählertyp

Es stehen folgende Möglichkeiten zur Verfügung:

Stückzähler aufwärtszählend (def.)

Nach jeden genähten Programm wird der Zähler hochgezählt.

Stückzähler abwärtszählend

Nach jeden genähten Programm wird der Zähler erniedrigt.

Sequenzzähler aufwärtszählend

Nach jeder genähten Sequenz wird der Zähler hochgezählt.

Sequenzzähler abwärtszählend

Nach jeder genähten Sequenz wird der Zähler erniedrigt.

Resetwert für den Zähler

(min. = 0 .. max. 9999; def. 0)

Rückstellwert für den Zähler.

Nahtzählung für Spulenvorrat

(min. = 0 .. max. 100; def. 0)

Nach Durchführung der eingestellten Nähte erfolgt eine Meldung

an den Benutzer.

Nicht aktiv beim Wert 0.

Fassungsvermögen für Spulenvorrat

(min. = 0.0 .. max. 400.0; def. 0.0m)

Nach Aufbrauch des Fassungsvermögen erfolgt eine Meldung

an den Benutzer.

Nicht aktiv beim Wert 0.

40

7.8 Menüpunkt “Extras”

7.8.1 Service

–

Extras -> Service -> Einstellungen antippen.

–

Passwort eingeben.

Es erscheint der folgende Bildschirm.

Sprache

–

Gewünschte Sprache antippen.

–

Tas te “OK” antippen.

Die gewählte Sprache wird über nommen.

Datum und Uhrzeit

–

Datum und Uhrzeit eingeben.

–

Tas te “OK” antippen.

Die Einstellungen werden übernommen.

Bedienfeldeinstellungen

Touch Kalibrierung

Kontrast Helligkeit

Touch Test

1

41

7.8.2 Vollbild ein / aus

Vollbild aus

Vollbild ein

7.8.3 Zoom ein / aus

Zoom aus

Zoom ein

42

7.8.2 System-Information

–

Extras -> Service -> System-Information antippen

Es erscheint der folgende Bildschirm.

Ereignisse in der Steuerung

Es erscheint eine Liste mit zuletzt aufgetretenen Fehlern.

1

Log-Einstellung

Diese Funktion ist nur für Dürkopp-Adler Servicepersonal.

Log-Anzeige

Es erscheint eine Liste der letzten Log-Einstellungen

Status des Bedienfelds

Nach Drücken des Buttons erscheint der Status in der Log-Anzeige.

43

7.8.3 Multitest

–

Extras -> Service -> Multitest antippen

Es erscheint der folgende Bildschirm.

Eingänge/ Ausgänge testen

Eingangselemente testen

Mit dieser Testfunktion wird die Funktion der

Eingangselemente überprüft.

Vorsicht Verletzungsgefahr !

Während der Funktionsprüfung der Eingangselemente nicht in die

laufende Maschine greifen.

–

Button “Eingangselemente” antippen.

–

“ausgewählt” antippen.

–

Gewünschtes Eingangselement eingeben und anwählen.

Eingangsnummer Bedeutung

S1 Klammer rechts unten

S2 Klammer links unten

S9 Nadelfadenwächter aktiv

S10 Spulenabdeckung geschlossen

S11 Oberteilverriegelung geschlossen

S13 Pedal vorwärts

S14 Pedal rückwärts

S16 Druckwächter

S17 Schnellstopp

S100 Referenz Nähmotor

S101 Ref. X-Achse

S102 Ref. Y-Achse

S103 Ref. Z-Achse

44

Ausgangselemente testen

Mit dieser Testfunktion wird die Funktion der

Ausgangselemente überprüft.

Vorsicht Verletzungsgefahr !

Während der Funktionsprüfung der Ausgangselemente nicht in die

laufende Maschine greifen.

–

Button “Ausgangselemente” antippen.

–

“ausgewählt” antippen.

–

Gewünschtes Eingangselement eingeben und anwählen.

Ausgangsnummer B edeutung

Y1 Füsschenmode

Y2 Spulenklappe öffnen

Y3 Nadelkühlung ein

Y4 Klammer rechts

Y5 Klammer links

1

Y9 Leuchte Einfädelschalter ein

Y10 Warnleuchte Ölstandsanzeige ein

Y25 Lasermarkierungsleuchte 1 (Z)

Y26 Lasermarkierungsleuchte 2 (Z)

Y27 Lasermarkierungsleuchte 3 (Z)

Y28 Lasermarkierungsleuchte 4 (Z)

45

Nähmotor testen

Mit diesem Programm wird der Nähmotor getestet.

ACHTUNG !

Fäden aus Nadeln und Fadenhebel herausziehen.

–

Nähdrehzahl eingeben.

(300 … 2000 U/min)

–

Schneiddrehzahl eingeben.

(70 .. 500 U/min)

–

“Start” antippen.

Nähmotor läuft mit eingestellter Drehzahl.

–

“Stop” antippen.

DerNähmotorstoppt.

–

“Stop” antippen.

Der Nähmotor stoppt automatisch und der

Fadenabschneider wird betätigt.

46

Transportklammer

Diese Funktion ist nur für Dürkopp-Adler Servicepersonal.

Hublage einstellen

Referenzfahrt durchführen

Wechsel zwischen Hüpfer- und Drücker-Fuß

Antriebe stromlos schalten

Position anfahren

1

47

7.8.5 Initialisierung und Update

–

Extras -> Service -> Initialisierung und Update antippen

–

Passwort eingeben.

Es erscheint der folgende Bildschirm.

Initialisierung der Steuerung

ACHTUNG!

Alle Eingaben werden auf die Werkseinstellungen zurück gesetzt.

7.8.6 Hersteller

Initialisierung des Bedienfelds

ACHTUNG!

Alle Eingaben werden auf die Werkseinstellungen zurück gesetzt.

Update der Steuerung

Dieses Menü ist nur für DA-Mitarbeiter zugänglich.

48

7.9 Menüpunkt “Korrektur”

7.9.1 Fadenspannung

Bei Änderung dieser Parameter w erden bei allen anschliessend

durchgeführten Nähten Anpassungen vorgenommen. Bei Werten unter

100% werden alle Fadenspannungen bzw. Nähdrehzahlen verringert.

Bei Werten über 100%werden alle Fadenspannungen und

Nähdrehzahlen erhöht.

Diese Änderungen sind nur für kurzzeitige “Probierphasen”

vorgesehen und bleiben nur bis zum Ausschalten der Maschine

erhalten.

–

Korrektur -> Fadenspannung antippen

Es erscheint der folgende Bildschirm.

1

7.9.2 Nähdrehzahl

–

Gewünschten Fadenspannungswert eintippen.

(10 … 200)

–

Button “OK” antippen.

–

Korrektur -> Nähdrehzahl antippen

Es erscheint der folgende Bildschirm.

–

Gewünschte Nähdrehzahl eintippen.

(10 … 200)

–

Button “OK” antippen.

Achtung!

Bei Veränderung diese Werte erfolgt keine automatischer

Speicherung. Zur Speicherung müssen die Werte im Nahtprogramm

eingetragen werden (siehe Kapitel 7.7.1).

49

7.10 Menüpunkt “?”

7.10.1 Info

In diesem Bildschirm wird die aktuelle Softwareversion angegeben.

–

?->Infoantippen

Es erscheint der folgende Bildschirm.

50

7.11 Teach-in

Mit der Nähanlage 911 können frei definierte Nahtkonturen erstellt und

in der Steuerung gespeichert werden. Die Eingabe der Konturdaten

erfolgt am Bedienfeld.

Linie nicht nähend

Über diesen Menüpunkt kann eine Linie angelegt werden,

auf der nicht genäht wird.

1

Linie nähend

Über diesen Menüpunkt kann eine Linie angelegt werden,

auf der genäht wird.

Kreisbogen

Über diesen Menüpunkt kann ein Kreisbogen angelegt

werden.

Param…

Über diesen Menüpunkt werden die zur Linie oder dem

Kreisbogen zugehörigen Parameter eingegeben.

Nähdrehzahl (min = 500 .. max. = 3000 U/min)

Stichlänge (min. = 0.1 .. max. = 12.7 mm)

51

Fadenspannungswert

Hubhöhe ( min. = 1 mm, max. = 10 mm)

Fadenabschneiden

Löschen

Über diesen Menüpunkt kann die zuletzt eingegebene

Linie/ Kreisbogen gelöscht werden.

Speich…

Über diesen Menüpunkt wird die erstellte Nahtkontur

gespeichert.

ñ òñò Klammerbewegung

Durch Drücken auf die eine der Pfeiltasten, wird eine

Klammerbewegung entsprechend der gewünschten

Richtung durchgeführt.

X=0.0 Y=0.0 Positionswunsch

Durch Drücken auf den Bereich bei der aktuellen Klammerposition, erscheint Editorfenster, bei dem die neue

Position eingegeben werden kann. Nach Bestätigung der

Position mit “OK” fährt die Klammer an die gewünschte

Position.

Pedalbetätigung

Je nach vorgewählter Bewegungsrichtung fährt die

Klammer in kleinen Schritten nach rechts/links bzw.

unten/oben.

52

7.11.1 Eine neue Nahtkontur erstellen

Schritt 1 Im ersten Schritt wird der Startpunkt der Nahtstrecke angegeben.

–

Mit den Tasten “ñ “,“ò “,“ñ “oder“ò “ den gewünschten

Startpunkt anfahren.

–

Button „OK “ drücken.

Der Startpunkt wird übernommen.

Der Startpunkt ist grün gekennzeichnet.

1

ACHTUNG !

Es muss auf die speziellen Klammergrenzen geachtet werden, so daß

die Nahtkontur sich nur in dem möglichen Nähfeld befindet und es zu

keiner Kollision kommt!

Konturtest zur Überprüfung der Konturbewegung durchführen.

Nach erfolgreichem Test kann die Naht genäht werden.

Die Eingabe von Kreisbögen erfordert besondere Vorsicht, da die

Zwischenpunkte interpoliert werden!

53

Schritt 2 Im zweiten Schritt wird ausgewählt, ob:

eine nicht nähende Strecke

·

eine Linie oder ein Kreisbogen genäht werden soll.

·

–

Gewünschten Button für die nächste Eingabe anwählen.

–

Button “Linie nähend” oder “Kreisbogen” anwählen.

Es erscheint das Menü für die Nahtparameter.

Schritt 3

–

Nahtparameter für die neue N ahtstrecke eingeben.

–

Mit den Tasten “ñ“,“ò“,“ñ“oder“ò“ die gewünschte Strecke

eingeben.

–

Alle weiteren Nahtstrecken eingeben.

–

Button “Speichern” drücken.

Gewünschten Namen eingeben und “Enter” drücken.

54

–

Programmparameter anpassen.

ACHTUNG !

Konturtest zur Überprüfung der Konturbewegung durchführen.

Nach erfolgreichem Test kann die Naht genäht werden.

7.12 Reparaturmodus

Über diesen Button kann in den Reparaturmodus umgeschaltet

werden.

Eine Fehlerhafte Nahtkontur kann so, z. B. nach einem Fadenriss, ab

einem bestimmten Punkt nachgenäht werden.

–

Reparaturmodus einschalten.

1

–

Mit den beiden Butten “vor” oder “zurück” den gewünschten

Punkt, von dem aus weitergenäht werden soll, anfahren.

–

Butten “Weiternähen” drücken.

Die Naht wird ab dem Reparaturpunkt zuende genäht.

55

7.13 Fadenriss

Nach einem Fadenriss kann neu eingefädelt werden und dann von

einer beliebigen Stelle in der Nahtkontur weitergenäht werden.

–

Button “Spulenwechsel” antippen.

Die Nähgutklammer fährt in Spulenwechselposition.

–

Spule wechseln.

–

Mit den beiden Butten “vor” oder “zurück” den gewünschten

Punkt, von dem aus weitergenäht werden soll, anfahren.

–

Butten “Weiternähen” drücken.

Die Naht wird ab dem Reparaturpunkt zuende genäht.

56

8. DA-CAD 5000

Auswählen der Maschinenklasse

Mit dem optional erhältlichen Programm DA-CAD 5000 können mit

einem handelsüblichen PC Nahtprogramme erstellt werden.

Die genaue Beschreibung entnehmen Sie bitte der

“Betriebsanleitung DA-CAD 5000”.

1

Erstellen der Nahtkontur

Im ersten Schritt wird die Maschinenklasse ausgewählt.

Im zweiten Schritt wird die Nahtkontur gezeichnet.

57

Speichern der Nahtkontur

Im letzten Schritt wird das fertige Nahtprogramm auf einen USB-Stick

kopiert, dazu folgenden Menüpunkt auswählen:

“Datenübertragung

->USB-Memorystick

->Speichern (PC->USB)"

Nach erfolgreichem Speichern auf den USB-Stick, müssen folgende

Schritte an der Maschine durchgeführt w erden:

- USB-Stick einstecken und gewünschte Datei auf die DAC kopieren.

- Kopiertes Programm öffnen.

- Programmparameter anpassen (insbesondere min. Füsschenhöhe!).

- Konturtest zur Überprüfung der Konturbewegung durchführen.

- Nach erfolgreicher Überprüfung/Anpassung kann das Programm

genäht werden.

58

9. Fehler-/Infomeldungen

9.1 Fehlermeldungen

Fehler- Beschreibung Fehlerbehebung

code

Nähmotor

1051 Nähmotor Time-out

- Kabel zum Nähmotor-Referenzschalter defekt

- Referenzschalter defekt

- Oberteil ist schwergängig oder hat eine zu

hohe Riemenspannung

1052 Nähmotor Überstrom

- Nähmotorkabel defekt

- Nähmotor defekt

- Steuerung defekt

1053 Nähmotor Netzspannung zu hoch

1055 Nähmotor Überlast

- Nähmotor blockiert/schwergängig

- Nähmotor defekt

- Steuerung defekt

1056 Nähmotor Übertemperatur

- Nähmotor schwergängig

- Nähmotor defekt

- Steuerung defekt

1058

1302

1342

1344

Schrittmotoren

Nähmotor Drehzahl

- Nähmotor defekt

Nähmotorfehler

Steuerung bekommt keine Impulse vom

Impulsgeber im Motor

Nähmotorfehler

Interner Fehler

- Kabel austauschen

Referenzschalter austauschen

- Oberteil auf Schwergängigkeit

und Riemenspannung

überprüfen

- Nähmotorkabel austauschen

- Nähmotor austauschen

- Steuerung austauschen

Netzspannung überprüfen

- Blockierung /Schwergängigkeit

aufheben

- Nähmotor überprüfen

- Steuerung überprüfen

- Schwergängigkeit aufheben

- Nähmotor austauschen

- Steuerung austauschen

- Nähmotor austauschen

- Kabel vom Impulsgeber im

- Motor bis zur Steuerung

überprüfen

- Maschine aus- und wieder

einschalten

- Softwareupdate

1

2101 Schrittmotor X-Achse Time-out Referenzierung

- Einstellung Referenzschalter fehlerhaft

- Kabel zum Referenzschalter defekt

- Referenzschalter Defekt

2102 Schrittmotor X-Achse Bestromungsfehler

- Schrittmotor blockiert

- Encoderkabel nicht verbunden/defekt

- Encoder defekt

2152 Schrittmotor X-Achse Überstrom

21522153 Schrittmotor X-Achse Überspannung

- Netzspannung zu hoch

2155 Schrittmotor X-Achse Überlast

- Transportsystem schwergängig

- Hinder nisse bei Transportbewegung

- Referenzschalter ausrichten

- Kabel austauschen

- Referenzschalter überprüfen

- Blockierung aufheben

- Encoderkabel überprüfen/

austauschen

- Schrittmotor austauschen

- Schrittmotor austauschen

- Steuerung austauschen

- Netzspannung prüfen

- Schwergängigkeit beseitigen

- Hindernisse beseitigen/

Bewegung anpassen

59

Fehler- Beschreibung Fehlerbehebung

code

2156 Schrittmotor X-Achse Übertemperatur

- Schrittmotor schwergängig

- Schrittmotor defekt

- Steuerung defekt

- Schwergängigkeit aufheben

- Schrittmotor austauschen

- Steuerung austauschen

2201 Schrittmotor Y-Achs Time-out Referenzierung

- Einstellung Referenzschalter fehlerhaft

- Kabel zum Referenzschalter defekt

- Referenzschalter defekt

- Referenzschalter ausrichten

- Kabel austauschen

- Referenzschalter austauschen

2202 Schrittmotor Y-Achse Bestromungsfehler

- Schrittmotor blockiert

- Encoderkabel nicht verbunden/ defekt

Encoder defekt

- Blockierung aufheben

- Encoderkabel überprüfen/

austauschen

- Encoder austauschen

2252 Schrittmotor Y-Achse Überstrom

- Schrittmotor austauschen

- Steuerung austauschen

2253 Schrittmotor Y-Achse Überspannung

- Netzspannung zu hoch

- Netzspannung prüfen

2255 Schrittmotor Y-Achse Überlast

- Transportsystem schwergängig

- Hinder nisse bei der Transportfahrt

- Schwergängigkeit beseitigen

- Hindernisse beseitigen/

Bewegung anpassen

2256 Schrittmotor Y-Achse Übertemperatur

- Transportsystem schwergängig

- Schrittmotor defekt

- Steuerung defekt

- Schwergängigkeit aufheben

- Schrittmotor austauschen

- Steuerung austauschen

2301 Schrittmotor Hublage Time-out Referenzierung

- Einstellung Referenzschalter fehlerhaft

- Kabel zum Referenzschalter defekt

- Referenzschalter defekt

- Referenzschalter ausrichten

- Kabel austauschen

- Referenzschalter austauschen

2302 Schrittmotor Hublage Bestomungsfehler

- Schrittmotor blockiert

- Encoderkabel nicht verbunden/defekt

- Encoder defekt

2352 Schrittmotor Hublage Überstrom

- Blockierung aufheben

- Encoderkabel überprüfen/

austauschen

- Schrittmotor austauschen

- Steuerung austauschen

2353 Schrittmotor Hublage Überspannung

- Netzspannung zu hoch

- Netzspannung prüfen

2355 Schrittmotor Hublage Überlast

- Transportsystem schwergängig

- Hinder nisse bei der Transportfahrt

- Schwergängigkeit beseitigen

- Hindernisse beseitigen/

Bewegung anpassen

2356 Schrittmotor Hublage Ü bertemperatur

- Transportsystem schwergängig

- Schrittmotor defekt

- Steuerung defekt

- Schwergängigkeit beseitigen

- Schrittmotor austauschen

- Steuerung austauschen

Steuerung/ Maschine

3100 Maschine Steuerspannung

Kurzzeitiger Netzspannungseinbruch

3102 Maschine Spannung Zwischenkreis Nähmotor

Kurzzeitiger Netzspannungseinbruch

3103 Maschine Spannung Zwischenkreis Schrittmotoren

Kurzzeitiger Netzspannungseinbruch

60

Netzspannung überprüfen

Netzspannung überprüfen

Netzspannung überprüfen

Fehler- Beschreibung Fehlerbehebung

code

3107 Maschine Temperatur

- Lüftungsöffnungen verschlossen

- Lüftungsgitter verschmutzt

3109 Sicherer-Halt ist eingeschaltet

3121 Druckluft fehlt, nicht ausreichend

3123 Ölsensor aktiv

3210 Fadengerissen

3215 Leere Spule (Restfadenzählung)

3220 Leere Spule (Restfadenzählung)

3500 Fehler Berechnung der Konturdaten

3501 Zielposition der XY-Klammer außerhalb der

Bewegungsgrenzen

3502 Zielposition der XY-Klammer innerhalb von

“Verboten Bereichen”

3721

3722

Steuerung/ Maschine

Interner Fehler

- Lüftungsgitter reinigen

- Lüftungsöffnungen überprüfen

Sicheren-Halt ausschalten

Druckluft aufdrehen, stabilisieren

Öl nachfüllen

Faden wieder einfädeln

Volle Spule einsetzen

Volle Spule einsetzen

- Konturdaten neu laden

- Konturdaten überprüfen

Konturdaten anpassen

Konturdaten anpassen

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

1

4201 Inter ne CF-Card defekt

5301 Programm nicht nähbar

6551

6554

6651

6653

6751

6761

6952 Fehler Schrittmotortreiber

Kommunikation

7801 Kommunikation Bedienfeldschnittstelle

8151

8156

8159

8152

8154

Fehler Oberteilposition/ AD-Konverter/

Prozessorfehler

interner Fehler

Interner Fehler

- Leitungsstörung

- Kabel

Fehler IDMA

- Störung

- Steuerung defekt

Fehler IDMA

- Inter ner Fehler

- Maschine aus- und wieder

einschalten

- Steuerung nachrüsten/

austauschen

- Programm zur DAC kopieren

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

- Maschine aus-und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

- Maschine aus- und wieder

einschalten

- Steuerung austauschen

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

61

Fehler- Beschreibung Fehlerbehebung

code

8252

8257

Fehler ADSP-Booten/ Xilinx-Booten/ Booten

Störung

- Maschine aus- und wieder

8258

8256

8254

8351 Fehler Testpins - Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

9601 Stop während des Nähens auf der Kontur

Nähvorgang fortsetzen?

OK-Taste = Nähvorgang fortsetzen

ESC-Taste = Nähvorgang

abbrechen

9700 Die Klappe für den Spulenwechsel ist nicht

geschlossen

9701 Parallelklammer nicht unten

Die Klappe für den Spulenwechsel

schließen

- Hindernisse beseitigen

- Sensoren ausrichten

9900 Fehlerhafte Maschinenparameter

9901 Fehlerhafte Sequenzen

9902 Fehlerhafte Programmparameter

Daten initialisieren

Daten initialisieren

Daten initialisieren

62

9.2 Infomeldungen

Info- Beschreibung Fehlerbehebung

code

8400 Bedienfeld hat kein gültiges Programm für die DAC

8401

8402

8403 Programm in der DAC ist nicht mehr aktuell

8404

8407

8408 Warten auf Reset durch die DAC

8411 Überprüfung des Programms der DAC aktiv

8414 Update der DAC war erfolgreich

8801

8805

8806

8890

8891

System

9000 Referenzfahrt aktiv

9002 Oberteil nicht verriegelt Oberteil verriegeln

9006 Schnellstop-Schalter ist betätigt

9016 Falsche Barcode-ID

9100 Der Zähler hat den Vorgabewert nicht erreicht

Bedienfeld hat kein gültiges Programm für die DAC

Update der DAC war fehlerhaft

Fehler Testpins/ Signal- / Ereignisbearbeitung/

Memory-Wrapper /Liste Funktionen

Interner Fehler

Aktuelles Programm mit USB-Stick

ins Bedienfeld laden

Aktuelles Programm mit USB-Stick

ins Bedienfeld laden

Aktuelles Programm in die DAC

laden

- Erneuter Update Versuch

- Überprüfung Kabelverbindung

- DAC austauschen

Warten bis Neustart durchgeführt

(Dauer einige Sekunden)

Warten bis Überprüfung

durchgeführt (dauert einige

Sekunden)

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

Lösen des Schnellstop-Schalters

Programm w echseln

OK-Taste betätigen. Der Zähler wird

dadurch zurückgesetzt

1

63

10. Wartung

10.1 Reinigen und Prüfen

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Die Wartung der Nähanlage darf nur im ausgeschalteten Zustand

erfolgen.

Die Wartungsarbeiten müssen spätestens nach den in den Tabellen

angegebenen Wartungsintervallen vorgenommen werden (siehe Spalte

“Betriebsstunden”).

Bei der Verarbeitung stark flusender Materialien können sich kürzere

Wartungsintervalle ergeben.

Eine saubere Nähanlage schützt vor Störungen.

1

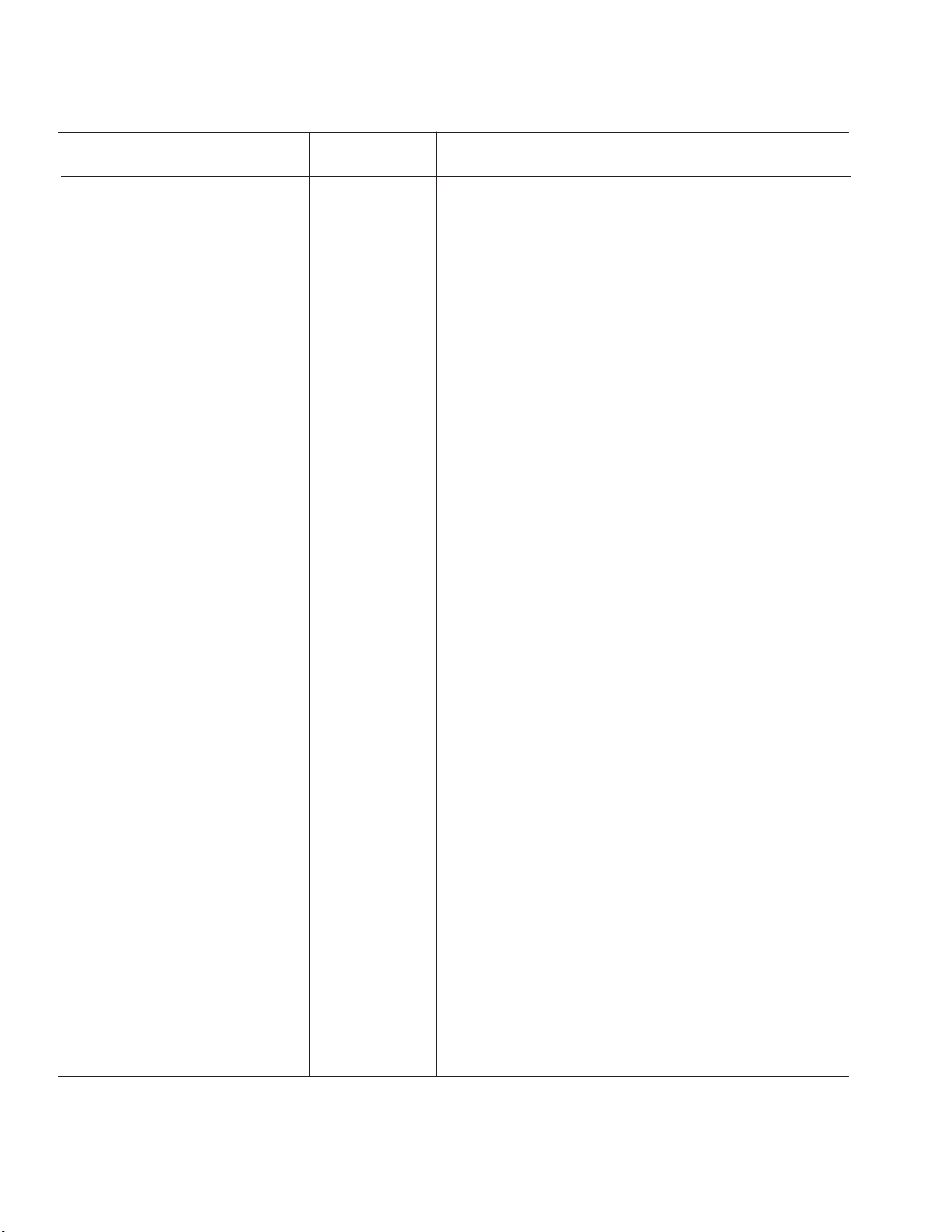

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Maschinenoberteil

8

- Nähstaub und Fadenreste

entfernen.

(z.B. mit Druckluftpistole)

Steuerkasten

Besonders zu reinigende Stellen:

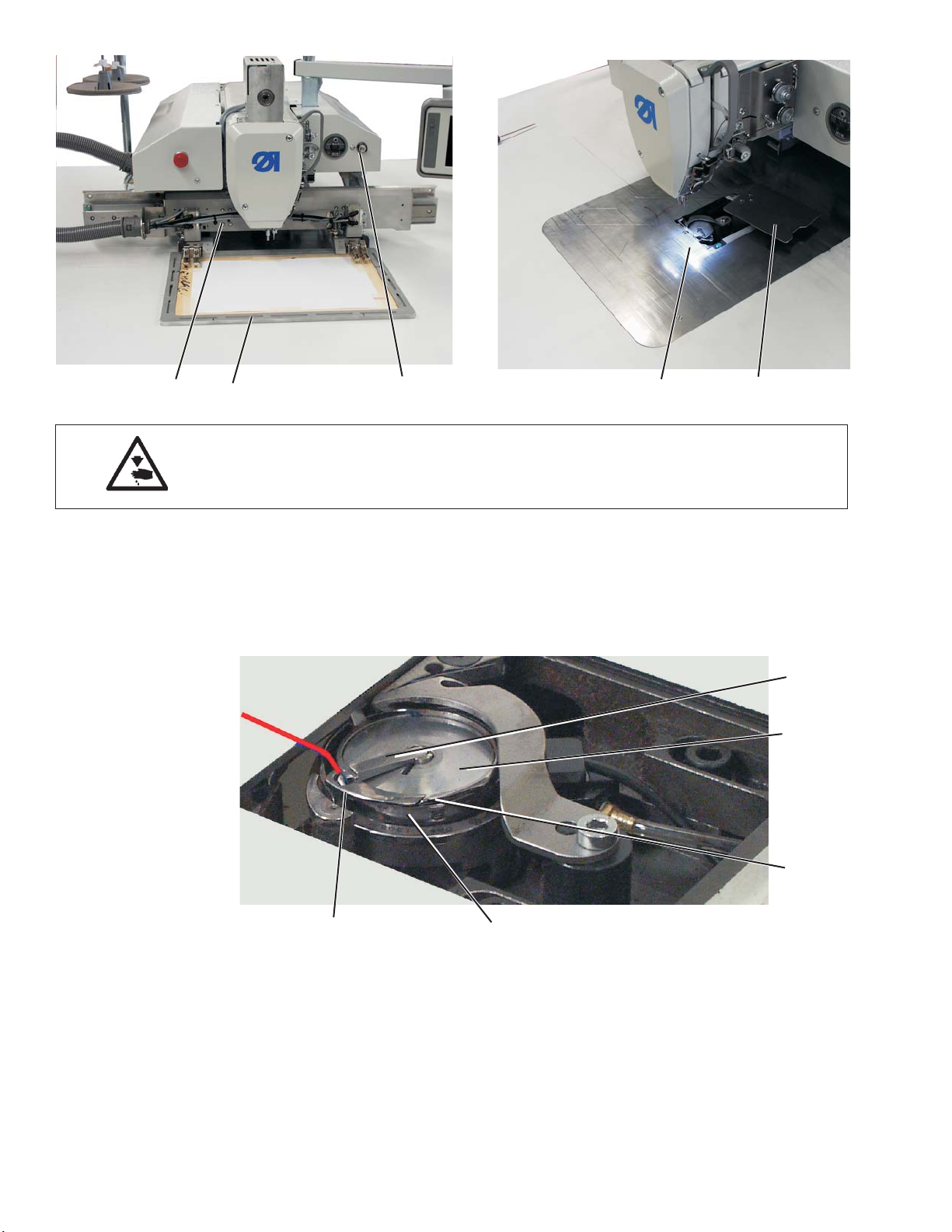

- Bereich um die Nadel 1

- Bereich um den Greifer 2

- Lüftungssiebe freihalten

8

2

64

10.2 Ölschmierung

1

Vorsicht Verletzungsgefahr !

Öl kann Hautausschläge hervorrufen.

Vermeiden Sie längeren Hautkontakt.

Waschen Sie sich nach Kontakt gründlich.

ACHTUNG !

Die Handhabung und Entsorgung von Mineralölen unterliegt

gesetzlichen Regelungen.

Liefern Sie Altöl an eine autorisierte Annahmestelle ab.

Schützen Sie die Umwelt.

Achten Sie darauf, kein Öl zu verschütten.

Verwenden Sie zum Ölen der Nähanlage ausschließlich das Schmieröl

DA 10 oder ein gleichwertiges Öl mit folgender Spezifikation:

–

Viskosität bei 40° C: 10 mm²/s

–

Flammpunkt: 150° C

DA 10 kann von den Verkaufsstellen der DÜRKOPP ADLER AG unter

folgender Teile-Nr. bezogen werden:

250-ml-Behälter: 9047 000011

1-Liter-Behälter: 9047 000012

2-Liter-Behälter: 9047 000013

5-Liter-Behälter: 9047 000014

1

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Schmierung der

Nähanlage

Die Nähanlage ist mit einer zentralen

Öldochtschmierung ausgestattet. Die

Lagerstellen werden aus dem

Ölvorratsbehälter 1 versorgt.

- Der Ölstand muss immer im Sichtfenster des

Vorratsbehälters sichtbar sein.

- Durch die Bohrung 2 Öl bis zur Linie “max.”

nachfüllen.

8

65

Notizen:

66

Loading...

Loading...