DUCATI

999RS04

cod.

914.7.056.1A 914.7.056.1A

914.7.056.1A 914.7.056.1A

914.7.056.1A

Manuale d’officina

Workshop manual

Model Year 2004

999RS04

999RS - M.Y. 2004 - edizione/edition 01

PREMESSA

- Gli interventi descritti nel presente

manuale, richiedono esperienza e

competenza da parte dei tecnici

preposti, che sono invitati al pieno

rispetto delle caratteristiche

tecniche originali, riportate dal

Costruttore.

- Alcune informazioni sono state

appositamente omesse, poichè, a

nostro avviso, facenti parte

dell'indispensabile cultura tecnica

di base che un tecnico

specializzato deve possedere.

- Altre eventuali informazioni

possono essere dedotte dal

catalogo ricambi.

- Tutto il materiale da utilizzare

dovrà essere ordinato alla Ducati

Corse S.r.l.

- La Ducati Corse S.r.l. declina ogni

responsabilità per errori ed

omissioni di carattere tecnico,

prodotti nella redazione del

presente manuale e si riserva il

diritto di apportare qualsiasi

modifica richiesta dall'evoluzione

tecnologica dei suoi motocicli,

senza l'obbligo di divulgazione

tempestiva.

- Tutte le informazioni riportate,

sono aggiornate alla data di

stampa.

- Riproduzioni o divulgazioni anche

parziali degli argomenti trattati

nella presente pubblicazione,

sono assolutamente vietate. Ogni

diritto è riservato alla Ducati

Corse S.r.l., alla quale si dovrà

richiedere autorizzazione (scritta)

specificandone la motivazione.

Ducati Corse S.r.l.

FOREWORD

- All operations described in this

manual must be carried out by

senior skilled technicians, who

are requested to strictly follow the

Manufacturer’s instructions.

- Some information has been

intentionally omitted as, at our

advice, a specialized technician

must have this technical

background.

- Other information can be taken

from the spare parts catalogue.

- The orders for all the parts to be

used shall be placed at Ducati

Corse S.r.l.

- Ducati Corse S.r.l. declines all

responsibility for any technical

errors or omissions in this manual

and reserves the right to make

changes without prior notice.

- The information given in this

manual was correct at the time of

going to print.

- Reproduction and disclosure,

even partially, of the contents of

this manual are strictly forbidden

without prior written authorization

of Ducati Corse S.r.l., which has

exclusive right on this manual.

Applications for authorization

must specify the reasons for

reproduction or disclosure.

Ducati Corse S.r.l.

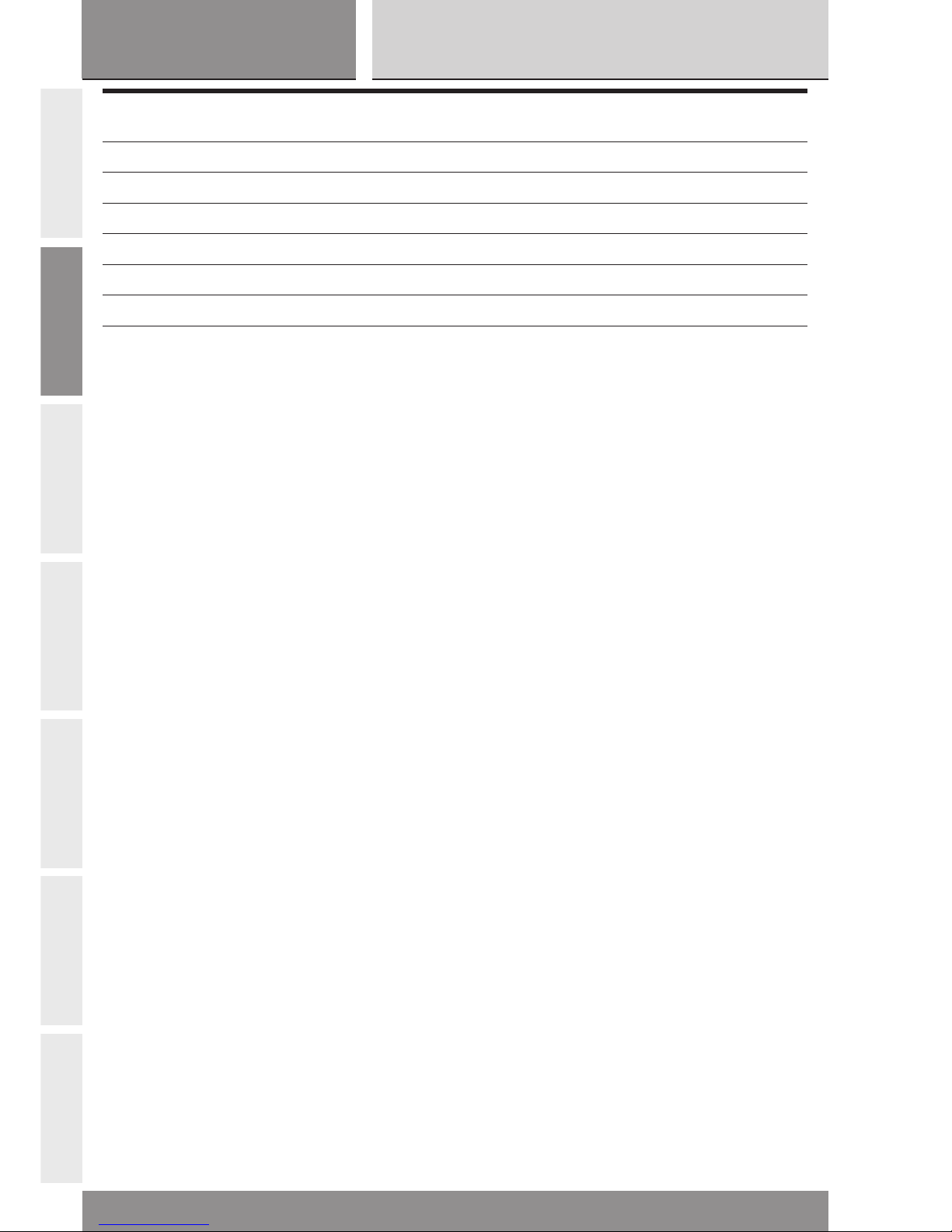

Ricomposizione motore

Engine reassembly

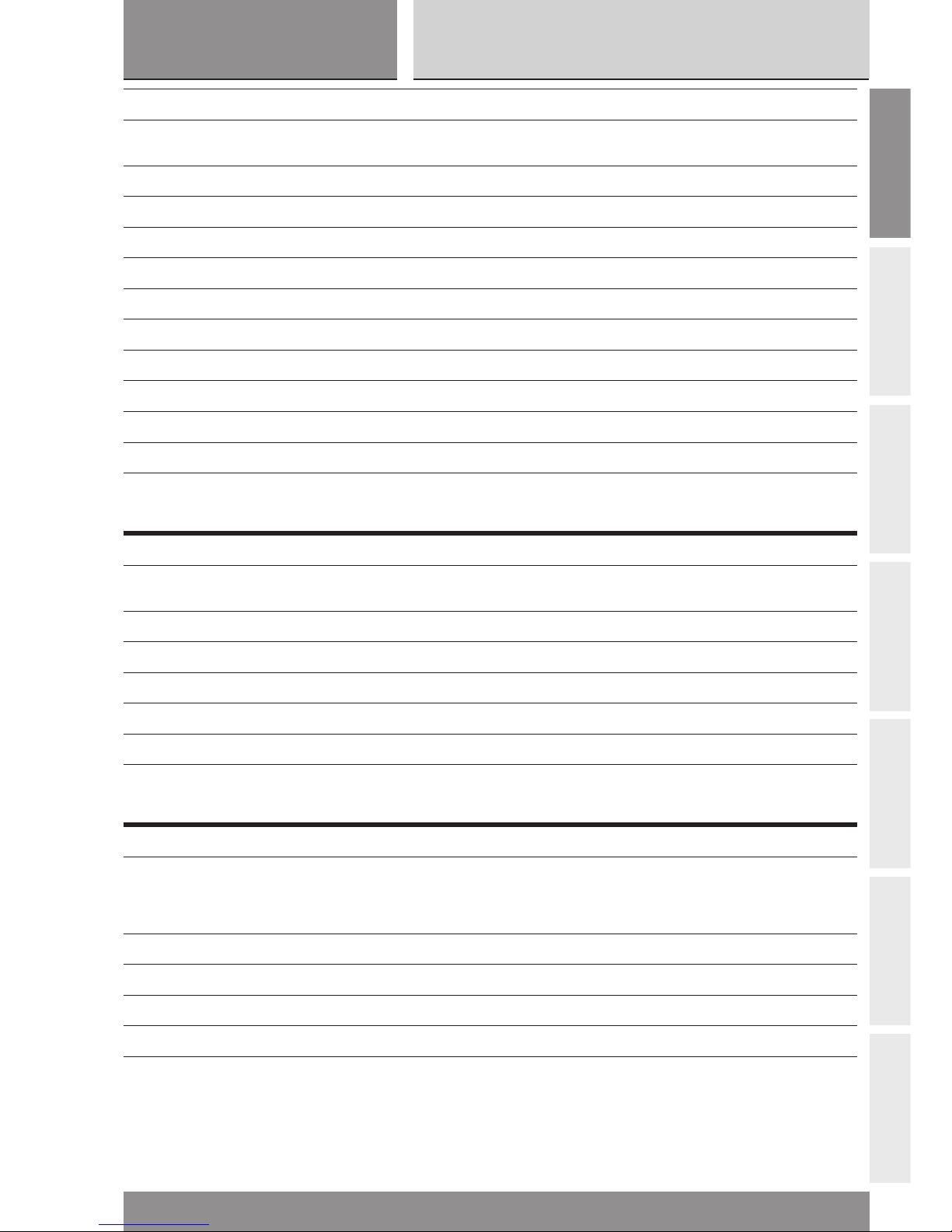

C

D

999RS04

A

B

C

D

E

F

G

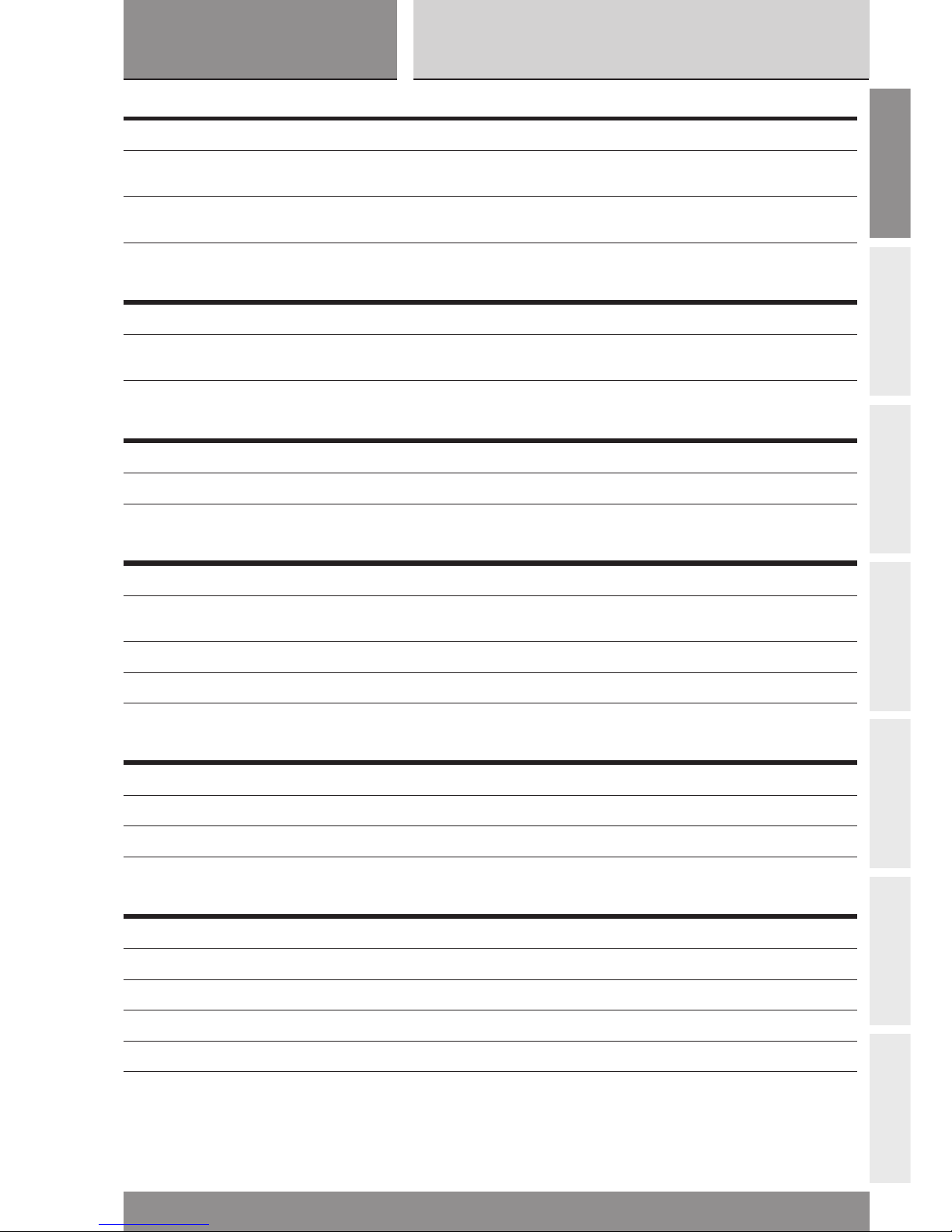

Identificazione sezioni

Section identification

999RS - M.Y. 2004 - edizione/edition 01

GENERALITÀ

DESCRIPTION

INTERVENTI RACCOMANDATI

MAINTENANCE SCHEDULE

SCOMPOSIZIONE MOTORE

ENGINE DISASSEMBLY

REVISIONE MOTORE

ENGINE OVERHAUL

RICOMPOSIZIONE MOTORE

ENGINE REASSEMBLY

MOTOTELAIO

FRAME

ELETTRONICA E GESTIONE MOTORE

ENGINE MANAGING AND ELECTRONIC SYSTEMS

Generalità

Description

A

B

C

D

E

F

G

6

A

B

C

D

E

F

G

sezione / section

A

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

INDICE DI SEZIONE

SIMBOLOGIA DI REDAZIONE

7

CONSIGLI UTILI

8

NORME GENERALI SUGLI INTERVENTI

RIPARATIVI

9

CARATTERISTICHE TECNICHE

10

Motore 10

Distribuzione 10

Alimentazione 11

Accensione 11

Candele 11

Lubrificazione 11

Raffreddamento 11

Trasmissione 11

Freni 12

Telaio 12

Sospensioni 13

Ruote 13

Pneumatici 13

Impianto elettrico 13

Pesi 13

Ingombri 14

Serbatoio carburante 14

SECTION INDEX

GRAPHIC SYMBOLS

7

A WORD OF ADVICE

8

GENERAL ADVICE ON REPAIR WORK

9

TECHNICAL SPECIFICATIONS

15

Engine 15

Timing system 15

Fuel system 16

Ignition 16

Spark Plugs 16

Lubrication 16

Cooling System 16

Transmission 16

Brakes 17

Frame 17

Suspension 18

Wheels 18

Tyres 18

Electrical system 18

Weights 18

Overall dimensions 19

Fuel tank 19

Ricomposizione motore

Engine reassembly

7

sezione / section

A

A

B

C

D

E

F

G

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

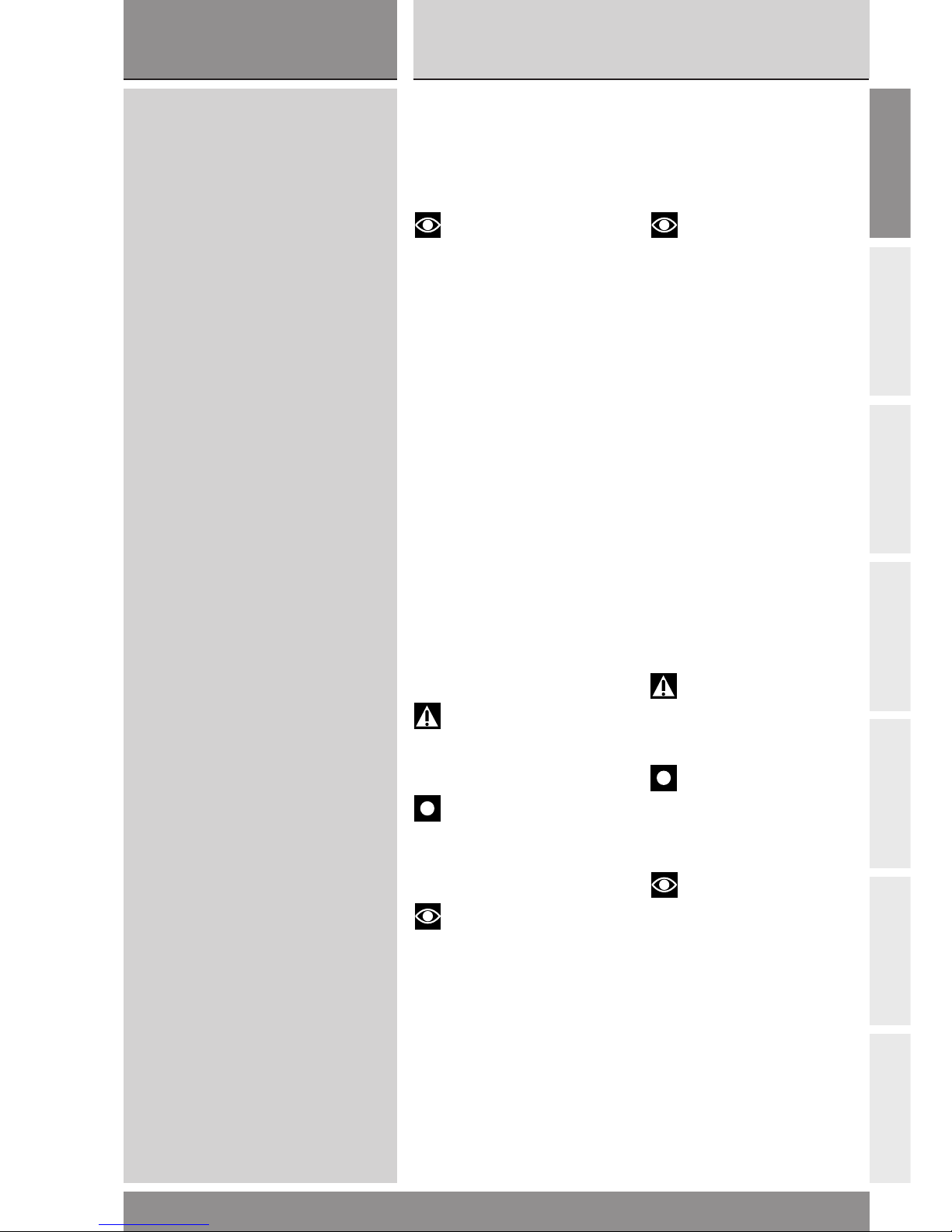

SIMBOLOGIA DI REDAZIONE

Per una lettura rapida e razionale

sono stati impiegati simboli che

evidenziano situazioni di massima

attenzione, consigli pratici o semplici

informazioni.

Note

Prestare attenzione al

significato dei simboli in quanto la

loro funzione è quella di non dovere

ripetere concetti tecnici o avvertenze

di sicurezza. E’ fatta prescrizione,

pertanto, seguirne il significato.

Consultare questa pagina ogni volta

che sorgeranno dubbi sul loro

significato.

❍ Questo simbolo, posto all’inizio

del testo, identifica una operazione o

un intervento che costituisce parte

integrante di una procedura di

smontaggio.

● Questo simbolo, posto all’inizio

del testo, identifica un dato o un

riferimento particolarmente

importante per l'operazione in

corso.

▲ Questo simbolo, posto all’inizio

del testo, identifica un’operazione di

rimontaggio.

Tutte le indicazioni alla parte destra

o sinistra del motoveicolo si

riferiscono al senso di marcia dello

stesso.

Attenzione

La non osservanza delle

istruzioni riportate può creare una

situazione di pericolo, causare gravi

lesioni personali e anche la morte.

Importante

Indica la possibilità di

arrecare danno al veicolo e/o

ai suoi componenti se le

istruzioni riportate non vengono

eseguite.

Note

Fornisce utili informazioni

sull'operazione in corso.

GRAPHIC SYMBOLS

For easy and rational reading, this

manual uses graphic symbols for

highlighting situations in which

maximum care is required, practical

advice or simple information.

Note

Please pay maximum

attention to these symbols as they

are meant for not repeating

technical concepts or safety rules.

These symbols must be considered

as “hints” to important information.

Please refer to this page whenever in

doubt as to their meaning.

❍ This symbol, at the start of an

item of text, indicates an operation

which is part of a disassembly

procedure.

● This symbol, at the start of an

item of text, indicates a piece of

information or a reference item

which is particularly important for

the current operation.

▲ This symbol, at the start of an

item of text, indicates a reassembly

operation.

Left-hand and right-hand refer to

the left and right of the vehicle as

seen in the direction of travel.

Warning

Failure to follow the

instructions given in text marked

with this symbol can lead to serious

personal injury or death.

Caution

Failure to follow the

instructions in text marked with this

symbol can lead to serious damage

to the motorcycle and/or its

components.

Note

This symbol indicates

additional useful information for the

current operation.

8

A

B

C

D

E

F

G

sezione / section

A

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

CONSIGLI UTILI

La Ducati consiglia, onde prevenire

inconvenienti e per il raggiungimento

di un ottimo risultato finale, di

attenersi genericamente alle

seguenti norme:

- in caso di una probabile

riparazione valutare le impressioni

del Cliente, evidenzianti

anomalie di funzionamento del

motociclo, e formulare le

opportune domande di chiarimento

sui sintomi dell’inconveniente;

- diagnosticare in modo chiaro le

cause dell’anomalia. Dal presente

manuale si potranno assimilare le

basi teoriche fondamentali, che

peraltro dovranno essere integrate

dall’esperienza personale;

- pianificare razionalmente la

riparazione onde evitare tempi

morti come ad esempio il prelievo

di parti di ricambio, la preparazione

degli attrezzi, ecc.;

- raggiungere il particolare da riparare limitandosi alle operazioni

essenziali.

A tale proposito sarà di valido aiuto la

consultazione della sequenza di

smontaggio esposta nel presente

manuale.

A WORD OF ADVICE

Ducati would like to offer a word or

two of advice on how to best ensure

an efficient, fault-free customer

service.

- When diagnosing breakdowns,

primary consideration should

always be given to what the

customer reports. Your questions

to the customer should aim to

clarify the problem and lead to an

accurate diagnosis of the source of

the trouble.

- Diagnose the problem accurately

before proceeding further. This

manual provides the theoretical

background for troubleshooting to

be integrated with your own

personal experience.

- Repair work should be planned

carefully in advance to prevent any

unnecessary down-time, such as

for example picking-up of required

spare parts or arrangement of

required tools, etc.

- Limit the number of operations

needed to reach the part to be

repaired to the minimum.

The disassembly procedures in this

manual describe the most efficient

way to reach a part to be repaired.

Ricomposizione motore

Engine reassembly

9

sezione / section

A

A

B

C

D

E

F

G

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

NORME GENERALI SUGLI

INTERVENTI RIPARATIVI

- Utilizzare sempre attrezzature di

ottima qualità.

- Per il sollevamento del

motoveicolo, attrezzatura

espressamente realizzata e

conforme alle Direttive Europee.

- Durante le operazioni sul veicolo

montare gli attrezzi a portata di

mano, possibilmente secondo una

sequenza predeterminata, e

comunque mai sul veicolo o in

posizioni nascoste o poco

accessibili.

- Mantenere ordinata e pulita la

postazione di lavoro.

- Sostituire sempre le guarnizioni, gli

anelli di tenuta e le copiglie con

particolari nuovi.

- Allentando o serrando dadi o viti,

iniziare sempre da quelle con

dimensioni maggiori oppure dal

centro; bloccare alla coppia di

serraggio prescritta (Sez. B)

seguendo un percorso incrociato.

- Contrassegnare sempre particolari

o posizioni che potrebbero essere

scambiati fra di loro all’atto del

rimontaggio.

- Utilizzare parti di ricambio originali

Ducati ed i lubrificanti delle marche

raccomandate.

- Usare attrezzi speciali Ducati dove

specificato.

- Consultare le Circolari Tecniche in

quanto potrebbero riportare dati di

regolazione e metodologie di

intervento maggiormente

aggiornate rispetto al presente

manuale.

GENERAL ADVICE ON REPAIR

WORK

- Always use top quality tools.

- Lift the motorcycle with devices in

full compliance with relevant

European directives only.

- During repair work always keep

the tools within reach, possibly in

the right order. Never put them on

the vehicle or in hardly reachable

places or somehow hidden.

- Work place must be neat and

clean.

- During repair work always change

gaskets, seals and split pins.

- When loosening or tightening nuts

and bolts, always start with the

largest or start from the center.

Working crossways, tighten nuts

and bolts to the specified torque

(Sect. B).

- At disassembly, mark any parts

and positions which might easily

be confused at reassembly.

- Use Ducati original spare parts

only. Use the recommended

lubricants only.

- Use Ducati special service tools

where specified.

- Ducati Technical Bulletins often

contain up-dated versions of the

service procedures described in

this manual. Check the latest

Bulletins for details.

10

A

B

C

D

E

F

G

sezione / section

A

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

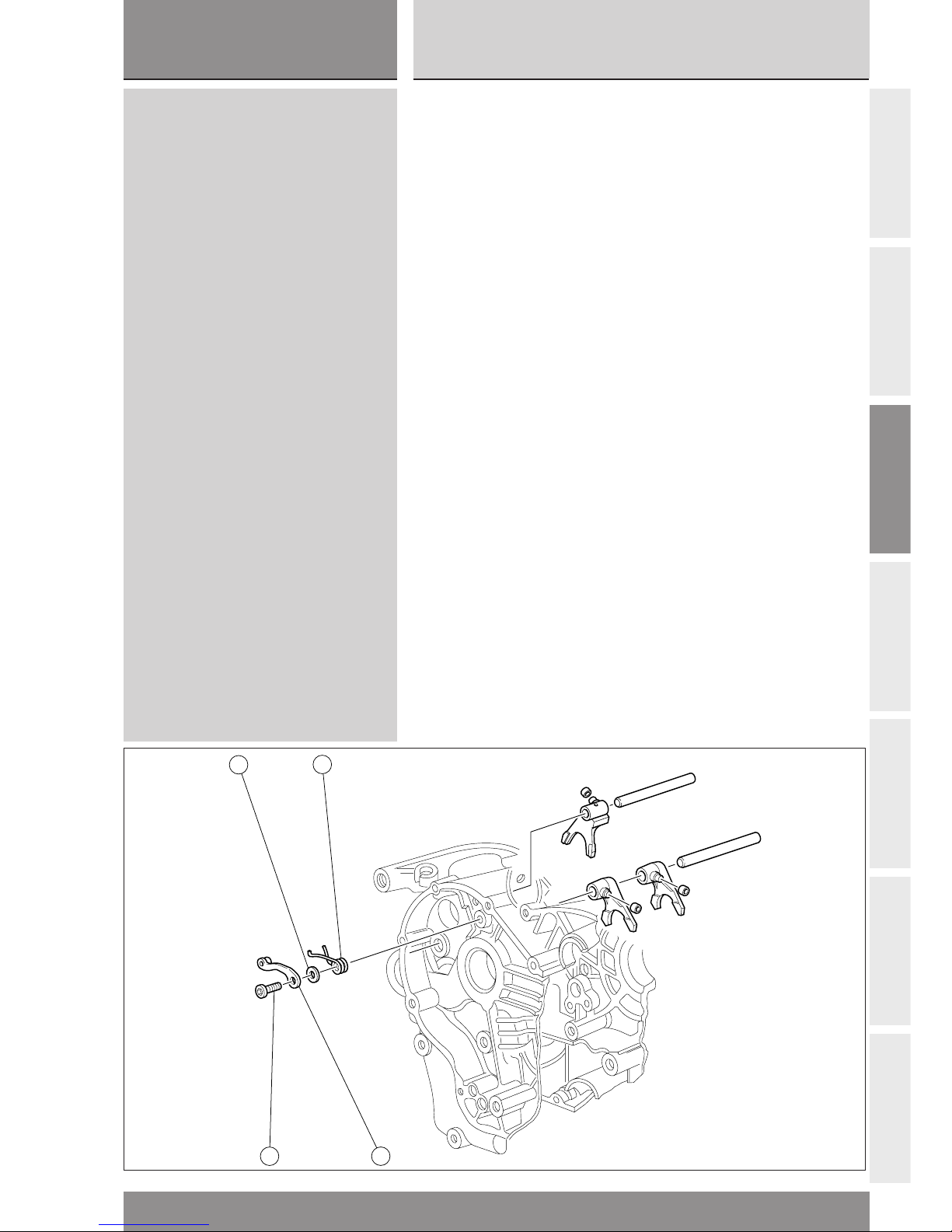

Motore

Riferimento Dati Tecnici

Tipo Bicilindrico ad “L” di 90°- ciclo otto 4 tempi

Alesaggio 104 mm

Corsa 58,8 mm

Cilindrata totale 999 cm

3

Rapporto di compressione 15,8

Potenza max. all’albero (95/1/CE) 138,2 kW (188CV)

al regime di 12.500 rpm

Coppia max. all’albero (95/1/CE) 110 Nm (11,2 kgm)

al regime di 11.000 rpm

Distribuzione

Riferimento Dati Tecnici

Tipo Doppio albero a camme in testa - 4 valvole

per cilindro con comando a mezzo cinghia

dentata e puleggia in alluminio - sistema

Desmodromico

Diagramma distribuzione Con tensione cinghia pari a 280 ± 5 Hz misurata nel ramo tra le pulegge condotte

con strumento CLAVIS BELT TENSION METER con gioco valvole = 0 mm e

misurato ad alzata valvole = 5 mm

Aspirazione - Apertura 20° D.P.M.S.

Aspirazione - Chiusura 29° D.P.M. I.

Scarico - Apertura 31° P.P.M.I.

Scarico - Chiusura 24° P.P.M.S.

Diametro valvole Aspirazione 43,5 mm

Scarico 35,5 mm

Alzata valvole Aspirazione 15,25 mm

Scarico 14 mm

Gioco Valvole 0 mm

Gioco funzionamento punterie Superiore (apertura) - Aspirazione 0,14 ÷ 0,19 mm

(a freddo)

Superiore (apertura) - Scarico 0,19 ÷ 0,24 mm

Inferiore (chiusura) - Aspirazione 0,13 ÷ 0,18 mm

Inferiore (chiusura) - Scarico 0,08 ÷ 0,13 mm

CARATTERISTICHE TECNICHE

Ricomposizione motore

Engine reassembly

11

sezione / section

A

A

B

C

D

E

F

G

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Alimentazione

Riferimento Dati Tecnici

Tipo Iniezione elettronica indiretta MARELLI del

tipo α/N - CPU MF5. 1 iniettore per cilindro

Alimentazione Benzina con 99 ottani, DUCATI CORSE

raccomanda SHELL V - POWER

Accensione

Riferimento Dati Tecnici

Tipo Elettronica tipo I.A.W. a scarica induttiva -

generatore trifase resinato "DENSO" 280 W

Candele

Riferimento Dati Tecnici

Tipo Cod. 670.4.022.1A

Lubrificazione

Riferimento Dati Tecnici

Tipo Forzata con pompa ad ingranaggi

Con radiatore raffreddamento

Capacità circuito 3 l

Portata pompa 3,2 l/min ogni 1.000 min

-1

Raffreddamento

Riferimento Dati Tecnici

Tipo A liquido - Circuito chiuso con radiatore curvo

Capacità circuito 3,0 l

Trasmissione

Riferimento Dati Tecnici

Trasmissione primaria Tipo Ad ingranaggi a denti diritti

Pignone motore Z27

Corona frizione Z57 dispinibile anche Z56 - Z55

Rapporto di trasmissione 2,11

12

A

B

C

D

E

F

G

sezione / section

A

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Riferimento Dati Tecnici

Cambio velocità Tipo Con ingranaggi a denti diritti sempre in presa,

comando a pedale sul lato sinistro del veicolo

Marcia inserita Rapporti di trasmissione (Norme CUNA)

1ª 32/16

2ª 29/18

3ª 27/20

4ª 25/21

5ª 24/22

6ª 23/23

Trasmissione secondaria Pignone uscita cambio Z15

Corona posteriore Z38

Marca e tipo catena Regina 135ORNV4W

Freni

Riferimento Dati Tecnici

Anteriore Tipo A doppio disco diametro 320 mm flottante

con comando idraulico

Diametro cilindro pompa (PR 19B) 19 mm

Diametro cilindro pinza (p4.34) 34 mm

Posteriore Tipo A disco diametro 200 mm con comando

idraulico

Diametro cilindro pompa (PS 11) 13 mm

Diametro cilindro pinza (P2 105N) 2x30 mm

Telaio

Riferimento Dati Tecnici

Tipo Traliccio aperto con il motore elemento

stressato della struttura - tubi tondi in acciaio il serbatoio, la carenatura, i parafanghi, il

cupolino, la sella e la scatola di aspirazione

sono realizzati in fibra di carbonio

Interasse 1440 mm

Offset regolabile 25÷31 mm

Inclinazione cannotto, angolo regolabile 23° 30' - 24° 30'

Ammortizzatore di sterzo ÖHLINS

Ricomposizione motore

Engine reassembly

13

sezione / section

A

A

B

C

D

E

F

G

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Sospensioni

Riferimento Dati Tecnici

Anteriore Tipo Forcella ÖHLINS a canne rovesciate - freno

idraulico in estensione, compressione,

precarico molla regolabili

Diametro steli 46 mm

Corsa sull’asse gambe regolabile 120 ÷125 mm

Posteriore Tipo Progressiva con monoammortizzatore ÖHLINS

con corpo in alluminio - regolabile in

estensione, compressione e precarico molla

Corsa ammortizzatore 71 mm

Escursione ruota 120 mm

Ruote

Riferimento Dati Tecnici

Anteriore Cerchio Lega di Magnesio forgiato

Dimensioni MT 3,50 x 16,5"

Posteriore Cerchio Lega di Magnesio forgiato con parastrappi

Dimensioni MT 6,25 x 16,5"

Pneumatici

Riferimento Dati Tecnici

Anteriore Dimensioni 12/60 - 420

Posteriore Dimensioni 18/67 - 420

Impianto elettrico

Riferimento Dati Tecnici

Tensione impianto 12 V

Alternatore 12 V - 280 W

Batteria 12 V - 4 Ah

Pesi

Riferimento Dati Tecnici

Totale (con olio e acqua) 164 Kg

14

A

B

C

D

E

F

G

sezione / section

A

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Ingombri

Riferimento Dati Tecnici

Lunghezza totale 2060 mm

Larghezza max. 678 mm

Altezza max. 1100 mm

Altezza sella 800 mm

Altezza min. da terra 130 mm

Altezza manubrio 830 mm

Altezza pedane 410 mm

Serbatoio carburante

Riferimento Dati Tecnici

Capacità 24 mm

Ricomposizione motore

Engine reassembly

15

sezione / section

A

A

B

C

D

E

F

G

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Engine

Reference Technical specifications

Type 4-stroke 90° L twin-cylinder (Otto engine)

Bore 104 mm

Stroke 58.8 mm

Total displacement 999 cu. cm

Compression ratio 15.8

Max. power at crankshaft (95/1/CE) 138.2 kW (188HP)

at 12,500 rpm

Max. torque at crankshaft (95/1/EC) 110 Nm (11.2 kgm)

at 11,000 rpm

Timing system

Reference Technical specifications

Type Double overhead camshaft, 4 valves per

cylinder, driven by toothed belt and aluminium

roller. Desmodromic system.

Timing diagram With belt tension of 280 ± 5 Hz measured along the belt portion between driven

belt rollers with tool CLAVIS BELT TENSION METER with valve clearance = 0 mm

and valve lift = 5 mm

Intake valve opens 20° after TDC

Intake valve closes 29° after BDC

Exhaust valve opens 31° before BDC

Exhaust valve closes 24° before TDC

Valve diameter Intake valve 43.5 mm

Exhaust valve 35.5 mm

Valve lift Intake valve 15.25 mm

Exhaust valve 14 mm

Valve clearance 0 mm

Tappet clearances Upper clearance (opening) - Intake 0.14 ÷ 0.19 mm

(with the engine cold)

Upper clearance (opening) - Exhaust 0.19 ÷ 0.24 mm

Lower clearance (closing) - Intake 0.13 ÷ 0.18 mm

Lower clearance (closing) - Exhaust 0.08 ÷ 0.13 mm

TECHNICAL SPECIFICATIONS

16

A

B

C

D

E

F

G

sezione / section

A

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Fuel system

Reference Technical specifications

Type MARELLI α/N electronic indirect fuel injection,

CPU MF5. 1 injector per cylinder

Fuel 99 RON petrol, DUCATI CORSE recommends

SHELL V-POWER

Ignition

Reference Technical specifications

Type I.A.W electronic, inductive discharge unit.

Three-phase "DENSO" generator, 280 W

Spark Plugs

Reference Technical specifications

Type Part no. 670.4.022.1A

Lubrication

Reference Technical specifications

Type Forced lubrication by gear pump.

With oil cooler

Lubrication system capacity 3 l

Pump flow rate 3.2 l/min every 1,000 rpm

Cooling System

Reference Technical specifications

Type Closed-circuit liquid cooling with curved

radiator

Circuit capacity 3.0 l

Transmission

Reference Technical specifications

Primary transmission Type Spur gears

Crankshaft sprocket Z27

Clutch sprocket Z57 also available as Z56 - Z55

Primary drive ratio 2.11

Ricomposizione motore

Engine reassembly

17

sezione / section

A

A

B

C

D

E

F

G

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Reference Technical specifications

Gearbox Type Constant-mesh spur gears, direct drive. Gear

change pedal on LH side of motorcycle

Gear engaged Gearbox ratios (CUNA Standard)

1

st

32/16

2

nd

29/18

3

rd

27/20

4

th

25/21

5

th

24/22

6

th

23/23

Final drive Final drive sprocket Z15

Rear sprocket Z38

Chain make and type Regina 135ORNV4W

Brakes

Reference Technical specifications

Front brake Type Twin 320 mm diam. floating discs,

hydraulically operated

Master cylinder (PR 19B) diameter 19 mm

Caliper cylinder (p 4-34) diameter 34 mm

Rear brake Type 200 mm diam. disc, hydraulically operated

Master cylinder (PS 11) diam. 13 mm

Caliper cylinder (P2 105N) diam. 2x30 mm

Frame

Reference Technical specifications

Type Tubular-steel, trellis space frame with engine

as load bearing component. Fuel tank, fairing,

mudguards, front fairing, seat and air box in

carbon fiber

Wheelbase 1440 mm

Adjustable offset 25 to 31 mm

Headstock rake, adjustable angle 23° 30' - 24° 30'

Steering damper ÖHLINS

18

A

B

C

D

E

F

G

sezione / section

A

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Suspension

Reference Technical specifications

Front suspension Type ÖHLINS upside-down fork; with adjustable

spring pre-load, rebound and compression

damping

Leg diameter 46 mm

Travel on leg axis, adjustable 120 - 125 mm

Rear suspension Type Progressive suspension with ÖHLINS

aluminium-body monoshock. Adjustable

spring pre-load, rebound and compression

damping

Shock travel 71 mm

Rear wheel travel 120 mm

Wheels

Reference Technical specifications

Front wheel Rim Forged magnesium alloy wheel

Front rim size MT 3.50 x 16.5"

Rear wheel Rim Forged magnesium alloy wheel with

rubber cush drive dampers

Rear rim size MT 6.25 x 16.5"

Tyres

Reference Technical specifications

Front tyre Size 12/60 - 420

Rear tyre Size 18/67 - 420

Electrical system

Reference Technical specifications

Voltage 12 V

Alternator 12 V - 280 W

Battery 12 V - 4 Ah

Weights

Reference Technical specifications

Total weight (including oil and water) 164 Kg

Ricomposizione motore

Engine reassembly

19

sezione / section

A

A

B

C

D

E

F

G

Generalità

Description

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Overall dimensions

Reference Technical specifications

Overall length 2060 mm

Max. width 678 mm

Max. height 1100 mm

Seat height 800 mm

Min. ground clearance 130 mm

Handlebar height 830 mm

Footpegs height 410 mm

Fuel tank

Reference Technical specifications

Capacity 24 l

Interventi raccomandati

Maintenance schedule

A

B

C

D

E

F

G

22

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

SECTION INDEX

ENGINE MAINTENANCE

23

ENGINE SERVICE TABLE

26

VEHICLE SERVICE TABLE

31

SPECIAL TOOLS

38

SPECIAL TOOLS

42

PRODUCT SPECIFICATIONS

44

ENGINE TORQUE SETTINGS

49

FRAME TORQUE SETTINGS

55

INDICE DI SEZIONE

OPERAZIONI PER LA MANUTENZIONE DEL

MOTORE

23

TABELLA MANUTENZIONE MOTORE

24

TABELLA MANUTENZIONE VEICOLO

28

ATTREZZI SPECIALI

36

ATTREZZI SPECIALI

41

CARATTERISTICHE PRODOTTI

43

COPPIE DI SERRAGGIO MOTORE

46

COPPIE DI SERRAGGIO MOTOTELAIO

52

Ricomposizione motore

Engine reassembly

23

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Use Ducati original spare parts only.

Use the recommended threadlockers, sealants and lubricants

specified in table "Product

specifications" under this section

only.

ENGINE MAINTENANCE

The “Engine service table” of this

section shows the most important

maintenance operations

to be made together with the

relevant schedule. For a correct

engine maintenance, you are

recommended to strictly follow the

indications given in the table.

Utilizzare solo ed esclusivamente

parti di ricambio originali Ducati e

prodotti per il serraggio, la tenuta e

la lubrificazione, consigliati e

riportati nella tabella

"Caratteristiche prodotti" di questa

sezione.

OPERAZIONI PER LA

MANUTENZIONE DEL MOTORE

Nella presente sezione è riportata la

“Tabella manutenzione motore”,

nella quale sono elencati i più

importanti interventi e la relativa

periodicità. È della massima

importanza attenersi a tale

programmazione per la

manutenzione del motore.

24

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

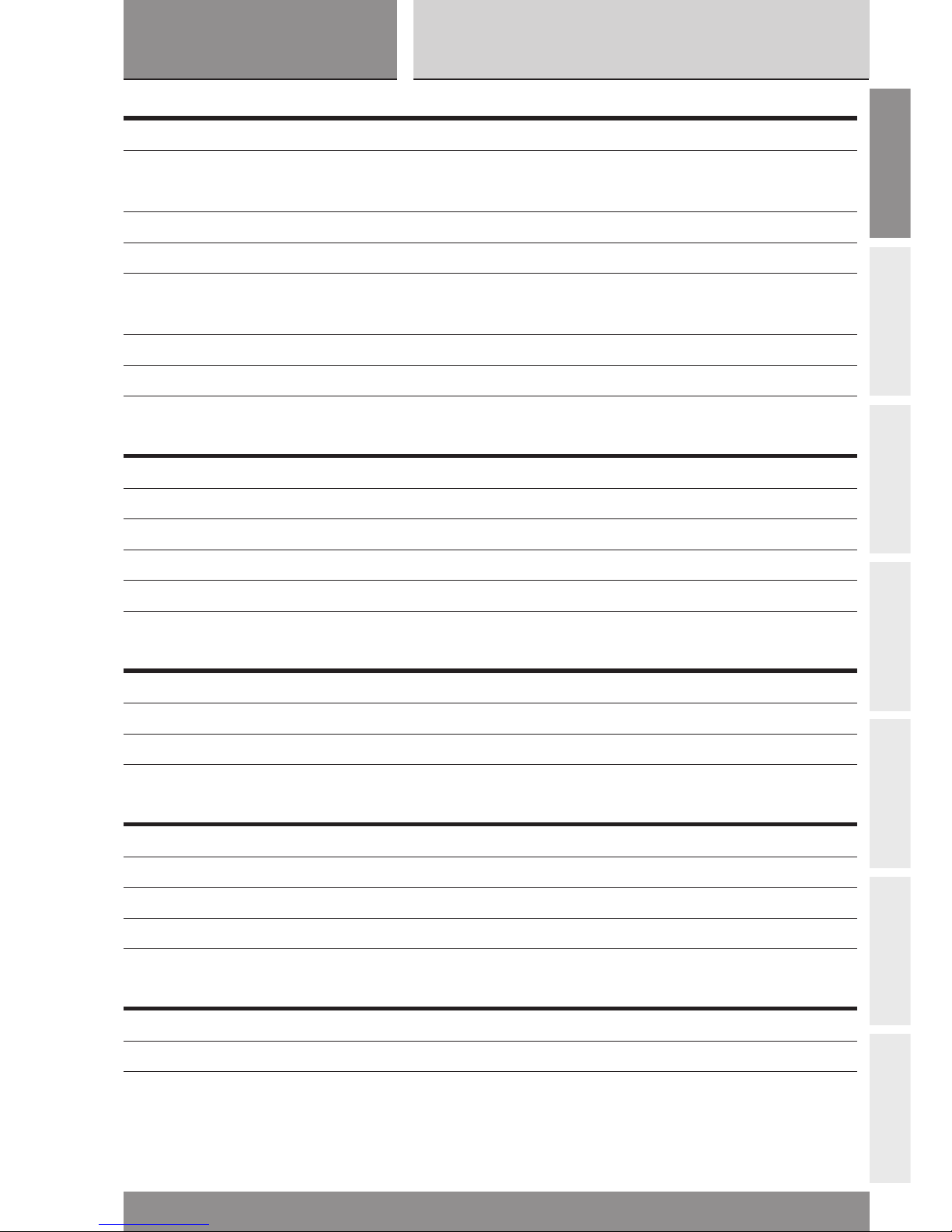

TABELLA MANUTENZIONE MOTORE

Operazioni Ogni 500 km Ogni 1000 km Ogni 2000 km Ogni 4000 km

Albero motore C/P

Alternatore S

Arpione cambio C

Asta comando frizione S

Bielle S

Bilancieri di apertura C S

Bilancieri di chiusura C S

Bronzine bielle S

Cambio C S

Campana frizione S

Candele S

Carter motore S

Cilindri S

Cinghie distribuzione S

Compressione (*) C

Coppia primaria C S

Cuscinetti tendicinghia C S

Bussole tenditore C S

Dado pignone motore C S

Dado volano C S

Dischi frizione S

Fasatura distribuzione C

Filtro aspirazione olio motore P

(filtro a rete)

Filtro carburante S

Filtro olio S

Forchette cambio C

Ghiere serraggio pulegge S

distribuzione

Giochi valvole C

Gommini valvole S

Anello wills S

Pompa olio ingranaggio C

di comando

Ricomposizione motore

Engine reassembly

25

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Operazioni Ogni 500 km Ogni 1000 km Ogni 2000 km Ogni 4000 km

Ingranaggio distribuzione C S

Olio motore S

Paraolio albero motore S

Tamburo frizione C

Prigionieri cilindri S

Paraolio corona primaria S

Pistoni e segmenti S

Pressione olio motore (*) C

Rosetta dado alternatore S

Scodellini molla spingidisco C S

Sensore accensione S

Serraggio teste C

Tamburo cambio C

Tenuta pompa acqua S

Valvole S

Viti biella (#) S

Vite forata passaggio olio carter C S

Perni bilanciere S

Cartelle testa lato alternatore C

Vite levetta fermo marcia C S

Pulegge condotte C S

C = Controllo e regolazione

P = Pulizia

S = Sostituzione

*

= Solo in sala prova

# = Sostituire ogni tre serraggi

(considerando il serraggio iniziale

del fornitore).

Importante

Ad ogni revisione, oltre le

manutenzioni riportate nella relativa

tabella, smontare completamente il

motore e sostituire tutte le parti

anche soltanto apparentemente

danneggiate. Dopo 1000 Km è

consigliato non utilizzare il motore in

gara.

26

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

ENGINE SERVICE TABLE

Operations Every 500 km Every 1000 km Every 2000 km Every 4000 km

Crankshaft C/P

Generator S

Gearbox pawl C

Clutch pushrod S

Connecting rods S

Opening rocker arms C S

Closing rocker arms C S

Connecting rod big end S

bearings

Gearbox C S

Clutch housing S

Spark plugs S

Engine crankcase S

Cylinders S

Timing belts S

Compression (*) C

Primary drive gear C S

Belt tensioner bearings C S

Tensioner bushes C S

Engine sprocket nut C S

Flywheel nut C S

Clutch plates S

Engine timing C

Engine oil intake filter P

(mesh filter)

Fuel filter S

Oil filter S

Gear selector forks C

Timing belt rollers ring nuts S

Valves clearances C

Valve seals S

Wills ring S

Drive gear oil pump C

Ricomposizione motore

Engine reassembly

27

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Operations Every 500 km Every 1000 km Every 2000 km Every 4000 km

Timing gear C S

Engine oil S

Crankshaft oil seal S

Clutch drum C

Cylinder stud bolts S

Primary gear S

wheel oil seal

Pistons and piston rings S

Engine oil pressure (*) C

Generator nut washer S

Plate pusher spring caps C S

Pick-up (Ignition sensor) S

Head bolts tightening C

Gearbox drum C

Coolant pump seal S

Valves S

Connecting rod bolts (#) S

Drilled screw for C S

oil delivery to casing

Rocker arm shafts S

Generator-side head covers C

Gear stop lever screw C S

Driven belt rollers C S

C = Check and adjust

P = Clean

S = Change

*

= In a test room, only.

# = Replace every three tightenings

(including the original manufacturer

tightening).

Caution

Upon every engine overhaul,

besides carrying out the

recommended maintenance

operations, also disassemble the

complete engine and replace any

parts even apparently worn. Do not

use engine in competitions after the

first 1,000 km.

28

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

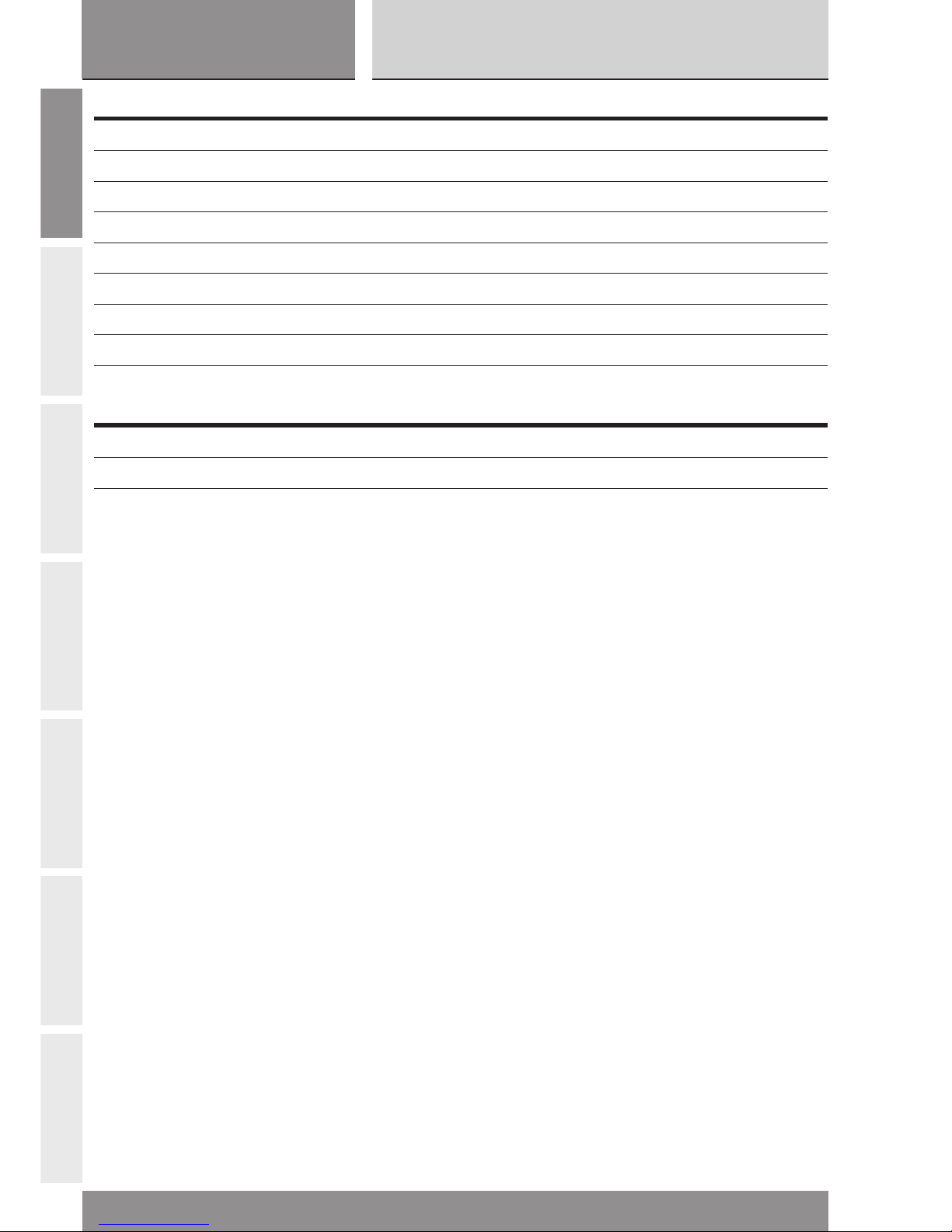

TABELLA MANUTENZIONE VEICOLO

Particolare Ogni 400 km Ogni 800 km Ogni 1200 km Ogni 1600 km Ogni 2000 km Ogni 2800 km

Catena S

trasmissione finale

Filtro benzina C

regolatore pressione

Olio freno anteriore S

Olio freno posteriore S

Olio frizione S

Silenziatore scarico S

Blocchetti semimanubri C S

Cavi candela C S

Dado pignone C S

Distanziale pignone C S

Fascette giro acqua C S

Filtro benzina C S

Filtro osmotico C S

pompa benzina

O-ring corpo farfallato C S

O-ring raccordi rapidi benzinaC S

O-ring tubi olio C S

motore-radiatore

Parastrappi corona C S

Primari impianto di scarico C S

Vaso di sfiato C S

radiatore acqua

Viti blocchetti semimanubri C S

Viti motore-telaio C S

Ammortizzatore di sterzo C R

Cavo gas C S

Cilindretto + C S

pistoncino frizione

Collettori corpo farfallato C S

Corpo raccordi C S

rapidi benzina

Manicotti acqua in silicone C S

Perno forcellone C S

Ricomposizione motore

Engine reassembly

29

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Particolare Ogni 400 km Ogni 800 km Ogni 1200 km Ogni 1600 km Ogni 2000 km Ogni 2800 km

Pinza freno posteriore C R

Pinze freno anteriore C R

Sensore Hall leva cambio C S

Tubo sfiato basamento C S

Uni-ball asta reazione C S

Vasca recupero C S

vapori olio

Impianto di scarico C S

(no primari)

Cuscinetti di sterzo C S

Forcellone C S

Perno ruota anteriore C S

Perno ruota posteriore C S

Perno di sterzo C S

Pompa benzina C S

Pompa freno anteriore C R S

Pompa freno posteriore C S

Pompa frizione C S

Potenziometro C S

corpo farfallato

Tubi interni serbatoio C S

benzina

Tubi serbatoio - corpo C S

farfallato

Tubi olio motore-radiatore C S

Tubo freno anteriore C R S

Tubo freno posteriore C S

Tubo frizione C S

Ammortizzatore C

Basi di sterzo C

Batteria C

Bilanciere sospensione C

posteriore

Cablaggio anteriore C

Cablaggio corpo farfallato C

Cablaggio dx C

Cablaggio interruttori C

30

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Particolare Ogni 400 km Ogni 800 km Ogni 1200 km Ogni 1600 km Ogni 2000 km Ogni 2800 km

Cablaggio leva cambio C

Cablaggio pompa benzina C

Cablaggio sx C

Campana frizione S

Cuscinetti bilanciere C

sospensione posteriore

Forcella C

Interruttore a mercurio C

Leva cambio C

Pastiglie freno posteriore C

Pulsante spegnimento C

Radiatore acqua C

Radiatore olio C

Regolatore pressione C

benzina

Telaio C

Pastiglie freno anteriore S

C= Controllare e sostituire se il caso

S= Sostituire comunque

R= Revisionare

Per tutti i pezzi non citati sostituire

se “sospetti” perchè caduti, usurati

in maniera eccessiva o altro.

Ricomposizione motore

Engine reassembly

31

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

VEHICLE SERVICE TABLE

Description Every 400 km Every 800 km Every 1200 km Every 1600 km Every 2000 kmEvery 2800 km

Final drive chain S

Pressure regulator C

fuel filter

Front brake fluid S

Rear brake fluid S

Clutch fluid S

Exhuast silencers S

Handlebars blocks C S

Spark plug cables C S

Sprocket nut C S

Sprocket spacer C S

Water pipes clamps C S

Fuel filter C S

Fuel pump C S

osmotic filter

Throttle body OR seal C S

Fuel quick coupling OR seal C S

Cooler-engine oil lines C S

OR seal

Sprocket rubber cush drive C S

damper pads

Exhaust system primaries C S

Water radiator breather C S

tank

Handlebars block screws C S

Engine-to-frame screws C S

Steering damper C R

Throttle cable C S

Clutch cylinder and C S

piston

Throttle body manifolds C S

Fuel quick coupling C S

body

Silicone water hoses C S

Swingarm spindle C S

32

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Description Every 400 km Every 800 km Every 1200 km Every 1600 km Every 2000 km Every 2800 km

Rear brake caliper C R

Front brake calipers C R

Gear lever Hall sensor C S

Engine block breather hose C S

Reaction rod Uni-ball C S

Oil vapors recovery tank C S

Exhaust system C S

(no primaries)

Steering bearings C S

Swingarm C S

Front wheel shaft C S

Rear wheel shaft C S

Steering shaft C S

Fuel pump C S

Front brake master cylinder C R S

Rear brake master cylinder C S

Clutch master cylinder C S

Throttle position sensor C S

Fuel tank inner tubes C S

Throttle body - tank tubes C S

Cooler-engine oil pipes C S

Front brake line C R S

Rear brake line C S

Clutch line C S

Shock absorber C

Bottom yokes C

Battery C

Rear suspension rocker arm C

Front wiring C

Throttle body wiring C

Right-side wiring C

Switch wiring C

Gear lever wiring C

Fuel pump wiring C

Ricomposizione motore

Engine reassembly

33

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Description Every 400 km Every 800 km Every1200 km Every 1600 km Every 2000 km Every 2800 km

Left-side wiring C

Clutch housing S

Rear suspension rocker C

arm bearings

Fork C

Mercury switch C

Gear lever C

Rear brake pads C

Engine kill switch C

Water radiator C

Oil cooler C

Fuel pressure regulator C

Frame C

Front brake pads S

C= Check and change, if necessary

S= Change

R= Overhaul

As for the parts not listed here,

change if fallen, excessively worn or

damaged.

34

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

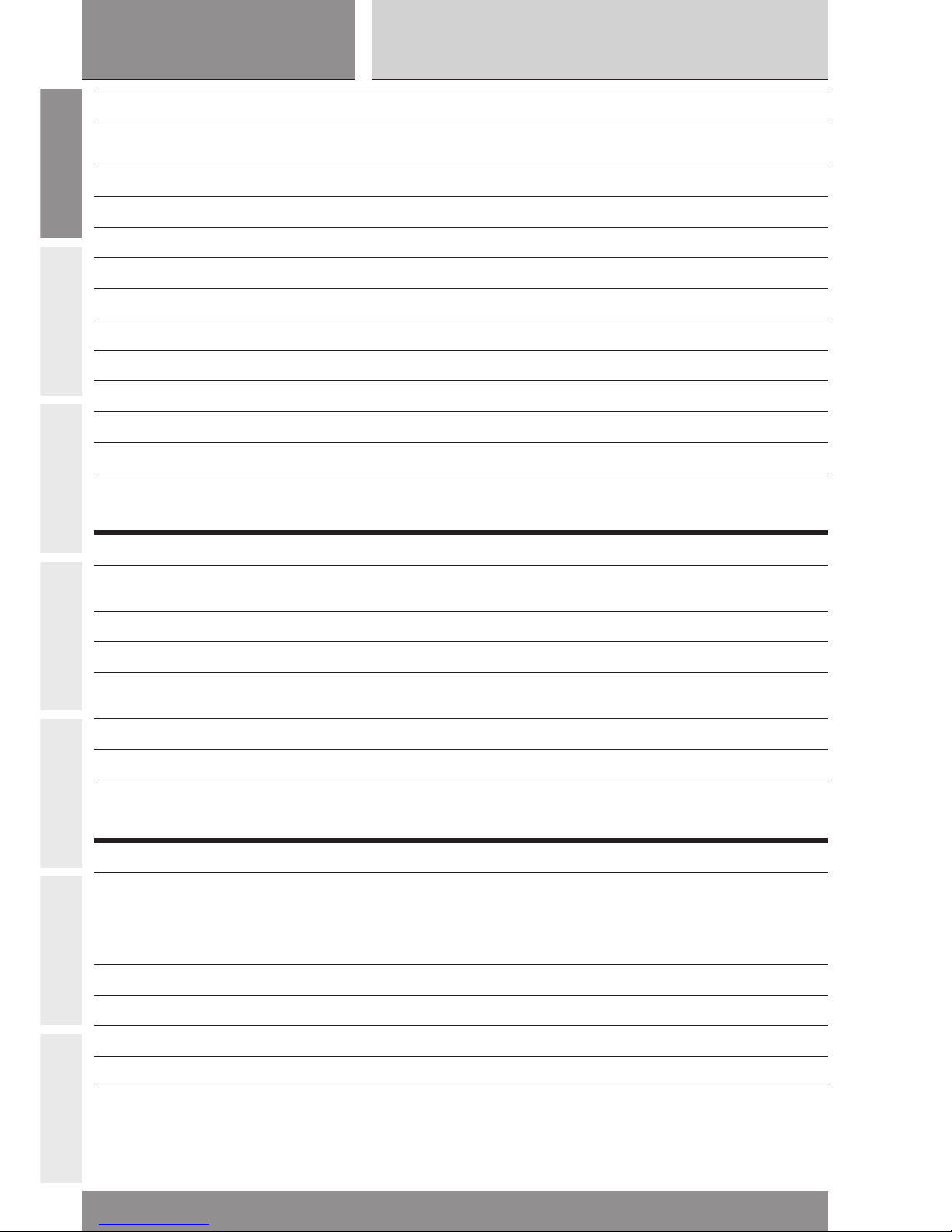

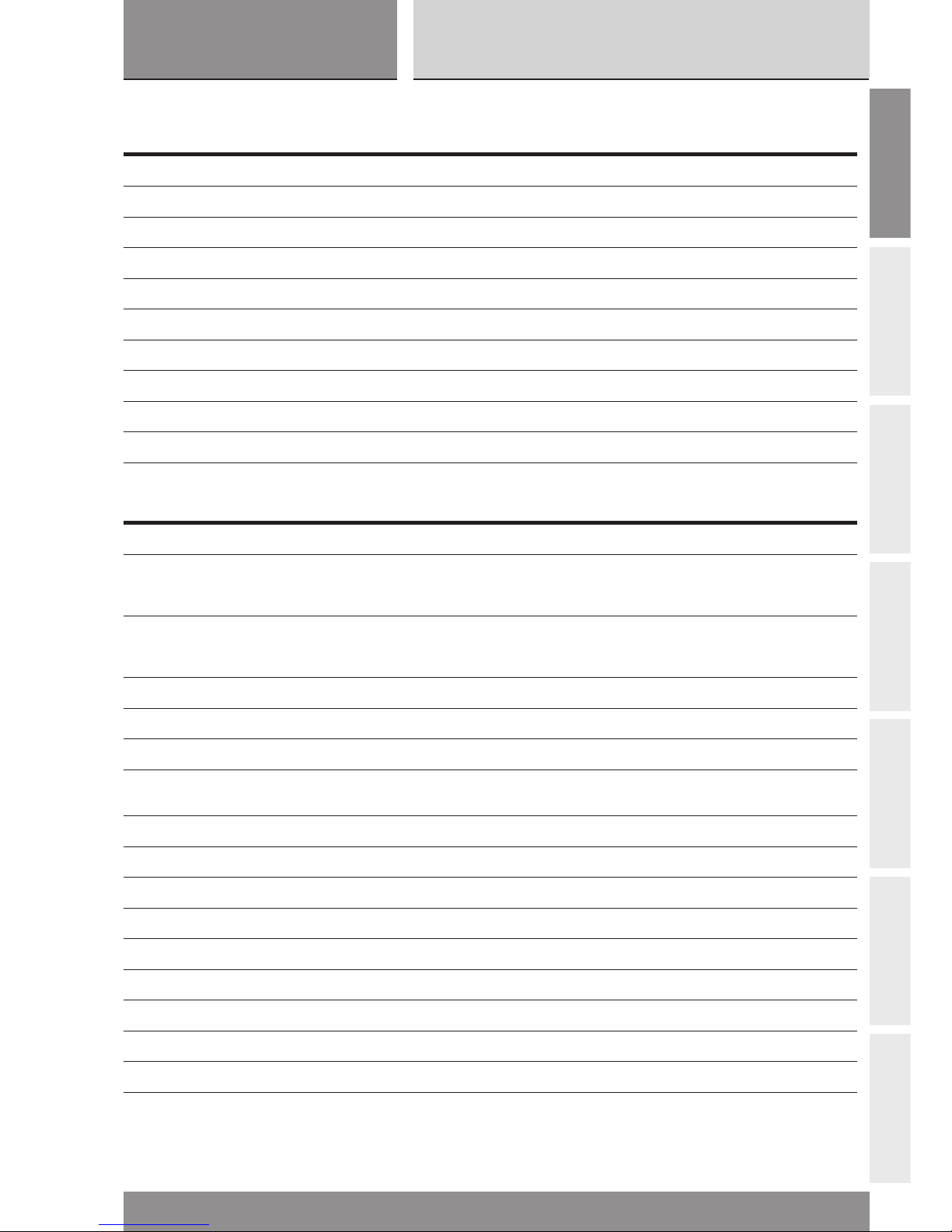

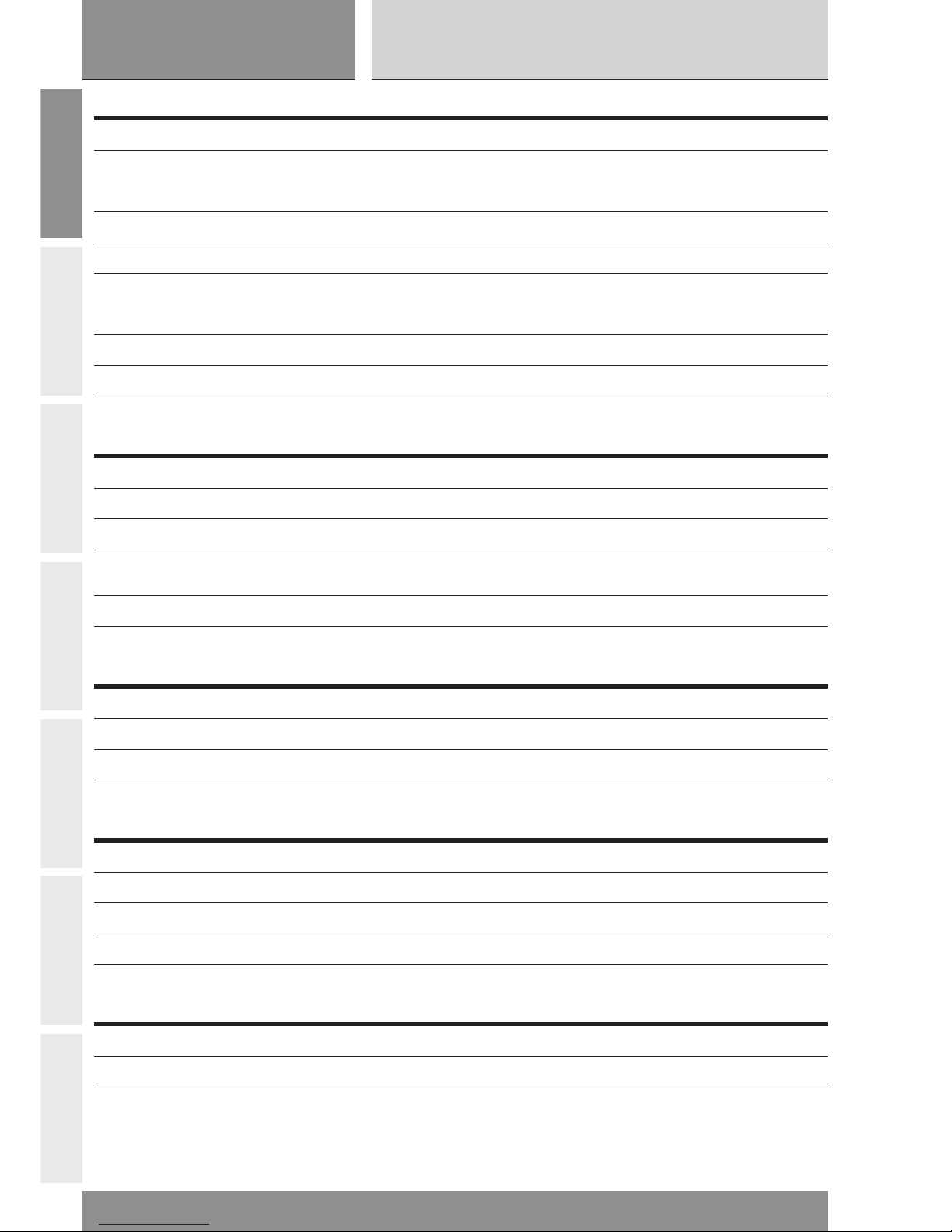

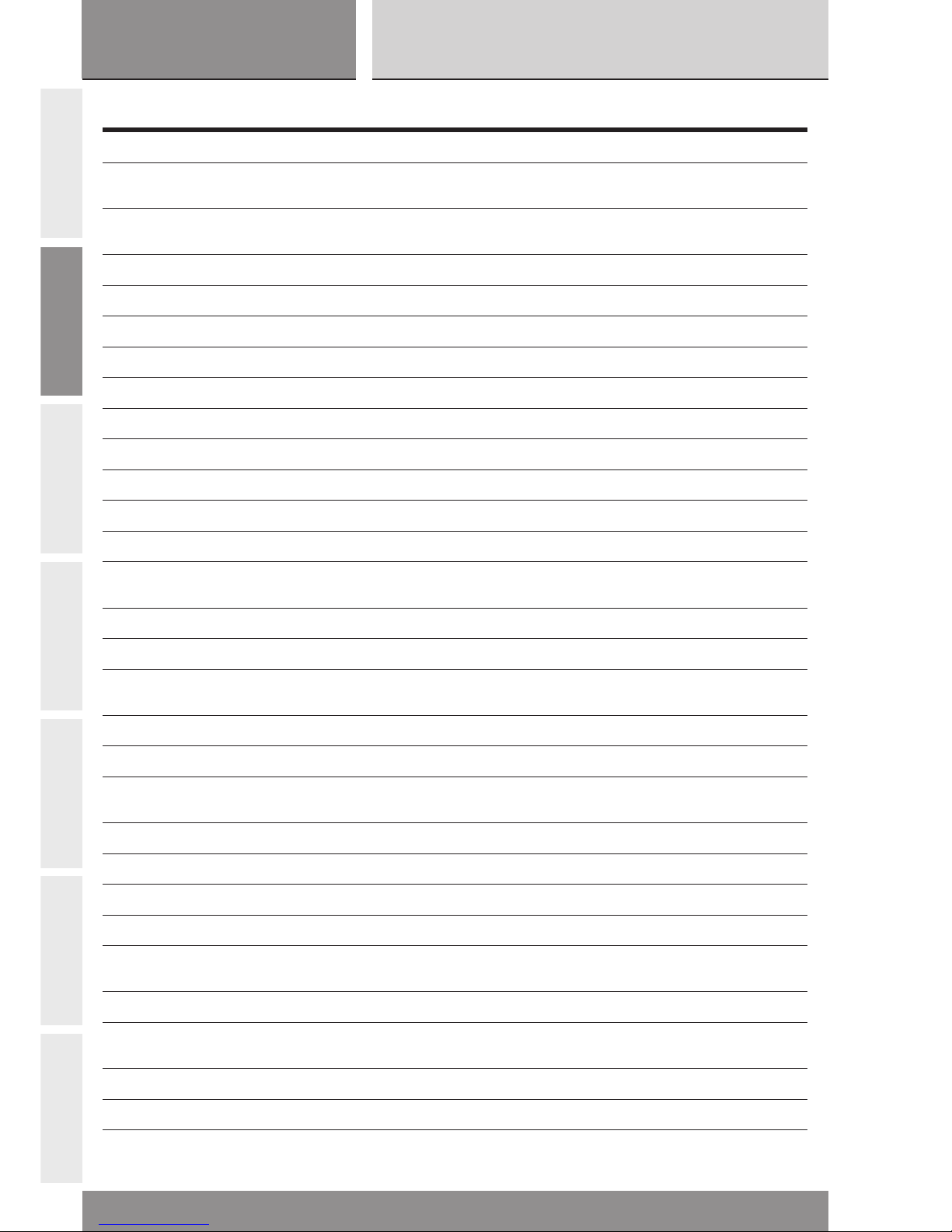

A

S

10

0

10

20

30

4

0

50

90

80

80

90

80

1

25

26

27

28

29

30

31

32

33

14

13

15

16

17

18

20

21

21

21

22

21

23

24

19

2

3

4

5

6

7

8

9

10

12

11

Ricomposizione motore

Engine reassembly

35

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

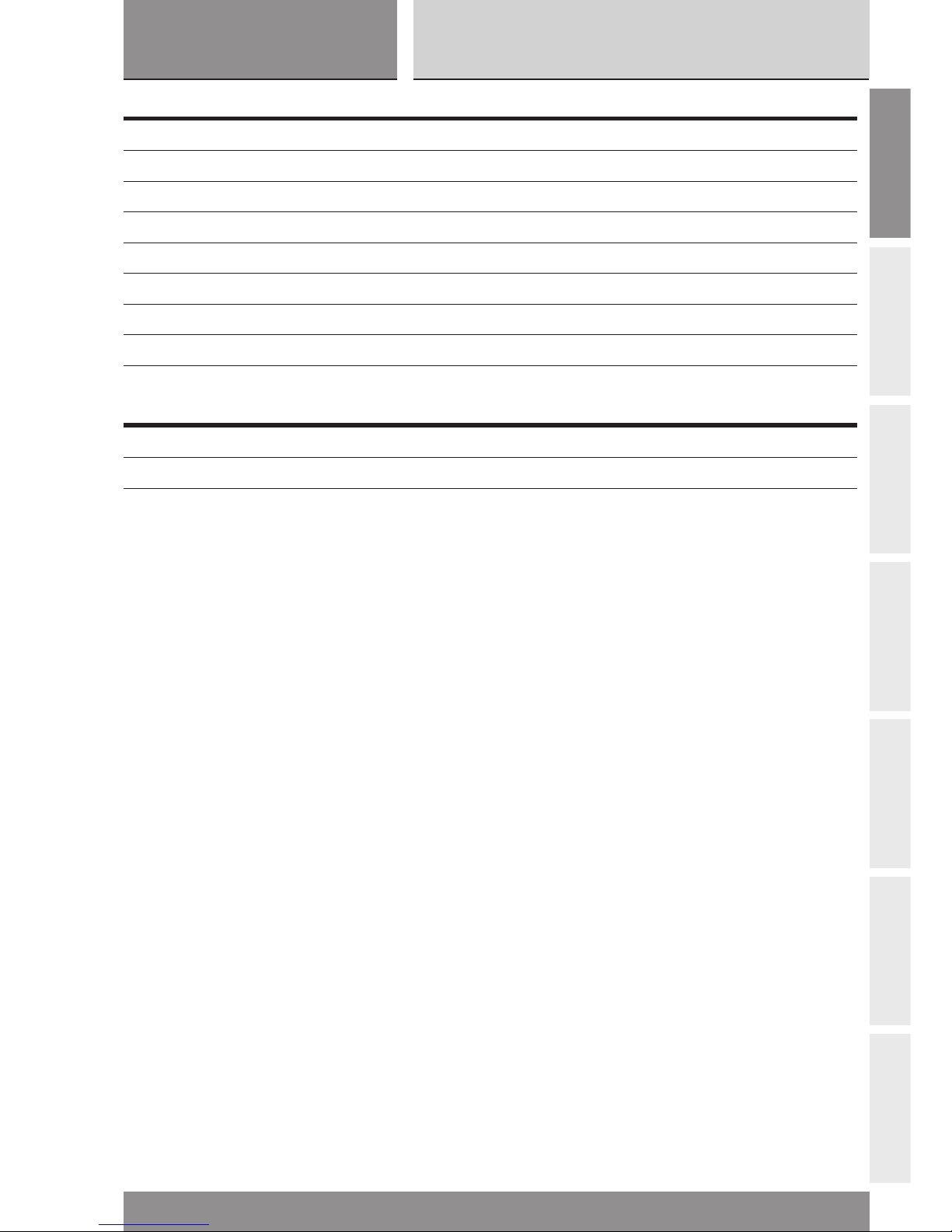

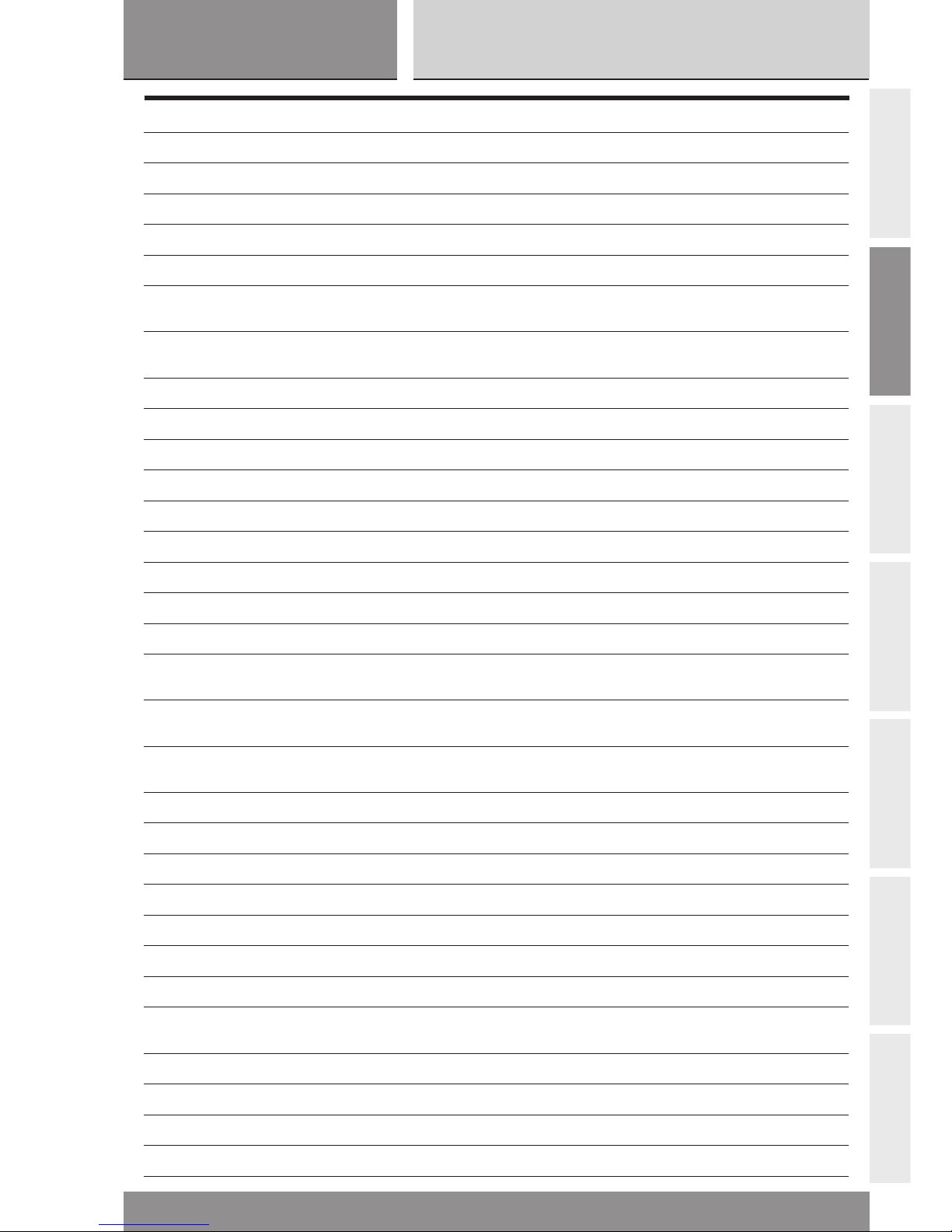

34

45

44

46

47

48

49

50

51

52

53

54

55

35

36

37

38

39

40

41

42

43

36

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

ATTREZZI SPECIALI

1) 041.1.049.1A Base per montaggio testa

2) 88763.1352 Attrezzo misura profondità sacche valvole aspirazione

3) 88763.1353 Attrezzo misura profondità sacche valvole scarico

4) 88765.1271 Valvola calibro aspirazione

5) 88765.1272 Valvola calibro scarico

6) 041.1.055.1A Attrezzo per assestare i semiconi

7) 041.1.056.1A Attrezzo per togliere i registri chiusura

8) 88765.1129 Calibro per controllo registri apertura

9) 713.1.014.1D Rondella rasamento di servizio

10) 88765.1316 Attrezzo misira gap segmenti

11) 041.1.107.1A Attrezzo montaggio SPIRE SPIROL

12) 041.1.080.1A Attrezzo rotazione camme

13) 041.1.038.1A Atrezzo assestamento anellini

14) 88713.1994 Estrattore per perni bilanciere

15) 88713.1980 Punzone piantaggio scodellini su alberi

16) 88713.2066 Attrezzo montaggio tappi chiusura camme

17) 88713.1906 Attrezzo per montare anelli di tenuta su alberi a cammes

18) 88713.2068 Kit per caricare bilancieri di chiusura

19) 88713.2069 Kit per tensionare molle bilancieri

20) 88765.1188 Calibro controllo P.M.S.

21) 041.1.034.1A Calibro alzata valvola cilindro orizzontale

22) 041.1.235.1B Canaletta per montaggio segeer cambio

23) 041.1.079.1C Attrezzo montaggio anelli pistone

24) 88713.2207 Attrezzo porta disco graduato per controllo anticipo con disco

25) 041.1.014.1A Frequenzimetro “CLAVIS BELT TENSIONMETER-TYPE”

26) 88713.1821 Chiave serraggio perni tenditori

27) 88713.1805 Attrezzo serraggio puleggia motrice

28) 88713.1806 Attrezzo di reazione per serraggio pulegge

29) 88713.1309 Spessimetro a forchetta 2,35 mm

30) 88713.1781 Micrometro serraggio bielle

31) 041.1.078.1A Attrezzo per serraggio ingranaggio primaria

32) 041.1.075.1A Chiave ferma alternatore per bloccaggio dado

33) 88713.1749 Estrattore per puleggia motrice

Ricomposizione motore

Engine reassembly

37

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

34) 041.1.032.2A Attrezzo per estrarre il coperchio frizione

35) 88713.0146 Chiave ferma campana tamburo frizione

36) 88713.2012 Attrezzo per montaggio controfaccia

37) 88713.2163 Attrezzo per piantaggio anello tenuta

38) 88713.1091 Piastrino per posizionamento forcella innesto marce

39) 88713.1920 Attrezzo inserimento anelli OR su prigionieri

40) 88713.2096 Chiave per bloccaggio dadi testa

41) 88713.1914 Chiave per candele

42) 0675.03.210 Chiave smontaggio cartuccia olio

43) 047.1.070.1A Estrattore spine nonio

44) 041.1.050.1A Attrezzo per prova compressione

45) 286.1.025.1A Centralina taratura leva cambio

46) 510.1.140.1A Cablaggio programmazione

47) 041.1.029.2A Protezione per biella

48) 041.1.047.1A Attrezzo fasatura spine SPIROL

49) 041.1.048.1A Attrezzo fasatura spine SPIROL

50) 703.1.028.1A Ghiera

51) 041.1.058.1A Attrezzo per il serraggio dei prigionieri nel carter

52) 510.1.232.2A Cablaggio taratura potenziometri

53) 041.1.179.1A Attrezzo per bloccare le pulegge

54) 88765.1266 Tastatore per comparatore alzata valvole

55) 041.1.222.1A Prolunga per comparatore

38

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

SPECIAL TOOLS

1) 041.1.049.1A Head mounting base

2) 88763.1352

Tool to measure intake valve pockets depth

3) 88763.1353

Tool to measure exhaust valve pockets depth

4) 88765.1271 Master gauge for intake valve

5) 88765.1272 Master gauge for exhaust valve

6) 041.1.055.1A Tool to fit valve collets

7) 041.1.056.1A Tool to remove closing shims

8) 88765.1129 Gauge to check opening shim

9) 713.1.014.1D Service shim

10) 88765.1316 Piston rings gap gauge

11) 041.1.107.1A SPIROL pins fitting tool

12) 041.1.080.1A Camshaft rotation tool

13) 041.1.038.1A Ring settling tool

14) 88713.1994 Rocker arm shaft puller

15) 88713.1980 Drift to drive retainers on shafts

16) 88713.2066 Tool to fit cam blanking caps

17) 88713.1906 Tool to fit seals on camshafts

18) 88713.2068 Closing rocker arm pre-load kit

19) 88713.2069 Rocker arm spring pre-load kit

20) 88765.1188 T.D.C. control gauge

21) 041.1.034.1A Horizontal cylinder valve lift gauge

22) 041.1.235.1B Tool to fit gearbox circlips

23) 041.1.079.1C Tool to fit piston rings

24) 88713.2207 Degree wheel holder tool to check ignition advance

25) 041.1.014.1A Frequency meter “CLAVIS BELT TENSIONMETER-TYPE”

26) 88713.1821 Wrench to tighten tensioner pins

27) 88713.1805 Drive roller tightening tool

28) 88713.1806 Reaction tool to tighten belt rollers

29) 88713.1309 Fork feeler gauge 2.35 mm

30) 88713.1781 Micrometer to tighten connecting rods

31) 041.1.078.1A Primary drive gear tightening tool

32) 041.1.075.1A Generator locking tool for nut tightening

33) 88713.1749 Drive roller puller

Ricomposizione motore

Engine reassembly

39

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

34) 041.1.032.2A Piston cover removal tool

35) 88713.0146 Clutch drum housing locking wrench

36) 88713.2012 Tool to fit counter - washer

37) 88713.2163 Seal ring driving tool

38) 88713.1091 Gear selector fork plate

39) 88713.1920 Tool to fit OR seals onto stud bolts

40) 88713.2096 Head nuts wrench

41) 88713.1914 Spark plug tool

42) 0675.03.210 Wrench to remove oil filter cartridge

56) 047.1.070.1A Nonius pin puller

44) 041.1.050.1A Compression test tool

45) 286.1.025.1A Gear change lever calibration CPU

46) 510.1.140.1A Programming wiring

47) 041.1.029.2A Protection for connecting rod

48) 041.1.047.1A SPIROL pins timing tool

49) 041.1.048.1A SPIROL pins timing tool

50) 703.1.028.1A Ring nut

51) 041.1.058.1A Tool to tighten stud bolts to casing

52) 510.1.232.2A Throttle position sensor calibration wiring

53) 041.1.179.1A Belt rollers locking tool

54) 88765.1266 Valve lift dial gauge stylus

55) 041.1.222.1A Dial gauge extension

40

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

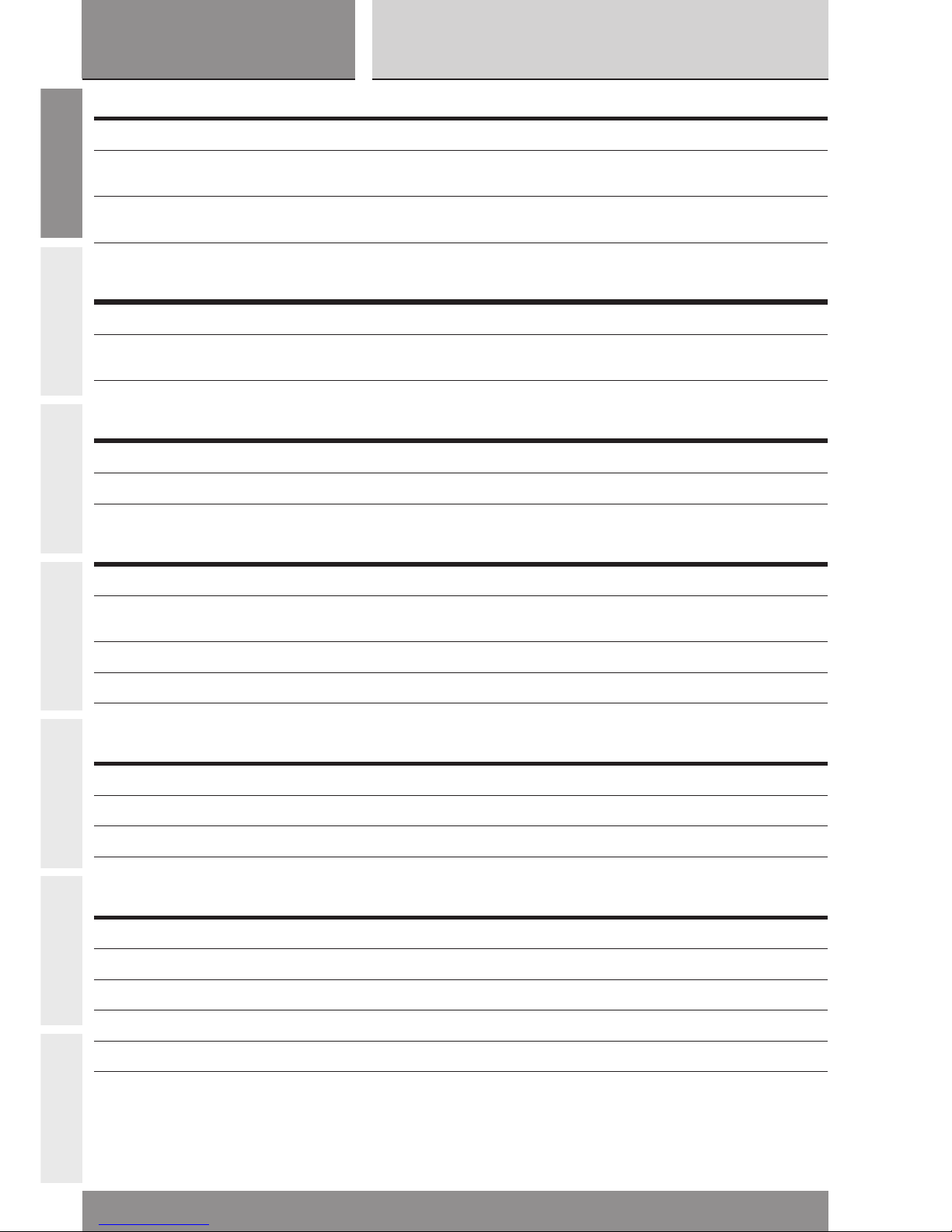

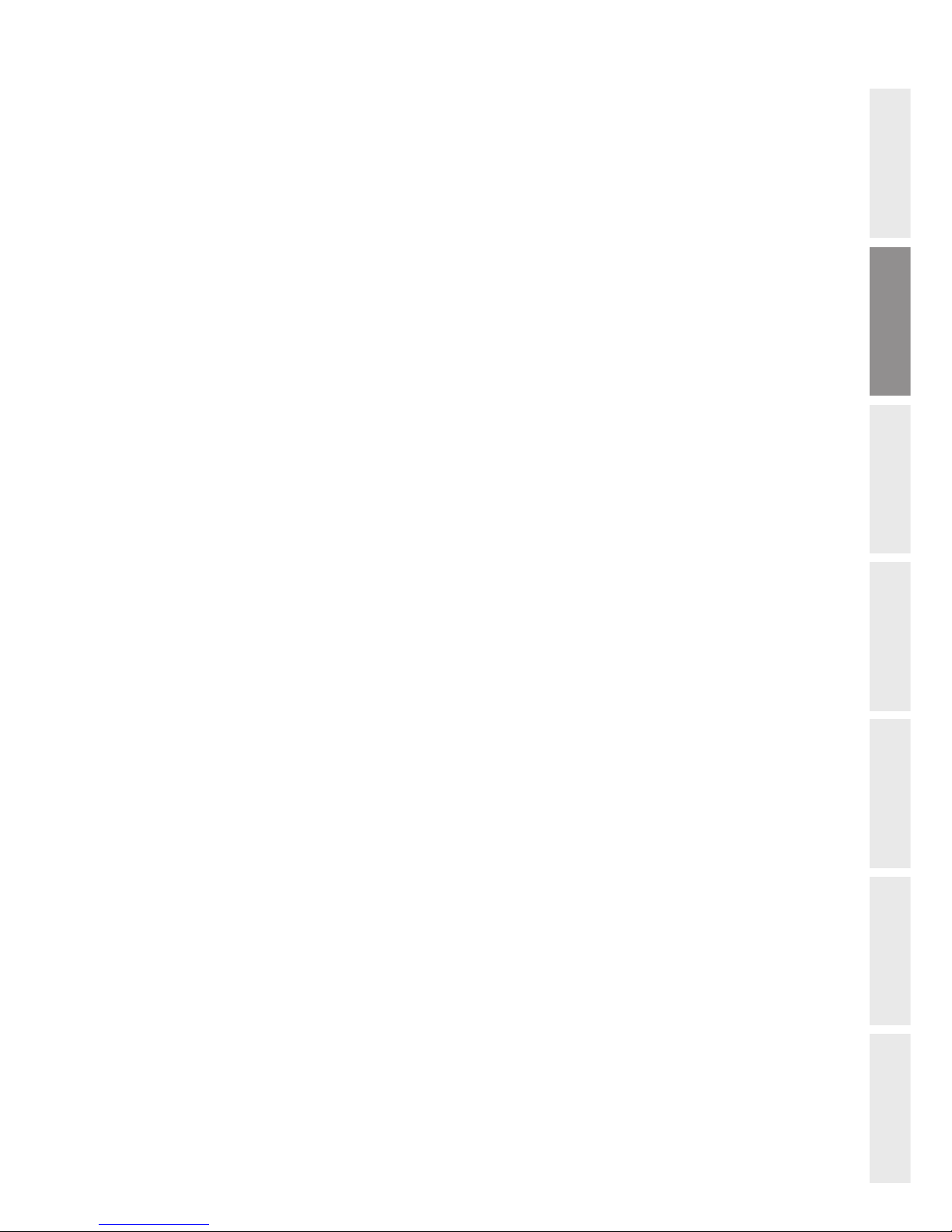

1

10

11

2

3

12

14

13

8

4

5

6

9

7

15

Ricomposizione motore

Engine reassembly

41

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

ATTREZZI SPECIALI

1) 88713.1072 Tampone piantaggio semicuscinetto base di sterzo

2) 88713.1964 Attrezzo montaggio catena

3) 041.1.021.1A Piastra ferma pastiglie freno

4) 88713.1043 Chiave per ghiera di sterzo

5) 88713.1135 Attrezzo montaggio cuscinetti a sfere del forcellone

6) 88713.1037 Chiave regolazione cannotto di sterzo

7) 041.1.006.1A Goniometro regolazione avanzamento

8) 88713.1865 Chiave perno ruota anteriore

9) 88713.1062 Attrezzo montaggio cuscinetti del cannotto di sterzo

10) 88713.1071 Tampone montaggio cuscinetti a rullini del bilanciere

11) 88765.1177 Bussola misura per telaio

12) 88713.1867 Chiave regolazione mozzo eccentrico

13) 88713.1068 Tampone montaggio cuscinetti a rullini del forcellone

14) 88713.1057 Tampone introduzione del cuscinetto dell’ammortizzatore di sterzo

15) 041.1.187.1A Kit variazione assetto

42

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

SPECIAL TOOLS

1) 88713.1072 Drift to drive the bottom yoke half bearing

2) 88713.1861 Tool for fitting the swingarm

3) 041.1.021.1A Brake pads stop plate

4) 88713.1043 Tool for steering ring nut

5) 88713.1135 Tool to install swingarm ball bearings

6) 88713.1037 Wrench to adjust the steering tube

7) 041.1.006.1A Degree wheel for advance adjustment

8) 88713.1865 Wrench for front wheel shaft

9) 88713.1062 Tool to install the steering tube bearings

10) 88713.1071 Drift to install the rocker arm needle roller bearings

11) 88765.1177 Bush for frame measurement

12) 88713.1867 Wrench to adjust eccentric hub

13) 88713.1068 Drift to install swingarm needle roller bearings

14) 88765.1057 Drift to drive bearing into steering damper

15) 041.1.187.1A Kit to change motorcycle track alignment

Ricomposizione motore

Engine reassembly

43

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

CARATTERISTICHE PRODOTTI

I prodotti usati per il serraggio, la sigillatura e la lubrificazione degli elementi verranno rappresentati all'interno della

figura con un simbolo. La tabella riporta i simboli utilizzati e le caratteristiche relative ai vari prodotti.

Simbolo Caratteristiche Prodotto consigliato

Olio motore gradazione SAE 20W 60 SHELL

Viscosità cinematica a 40°C: 172,6 Cst Ducati Racing Oil M1854

Viscosità cinematica a 100°C: 24,4 Cst

Densità a 20°C: 0,893 Kg/l

Liquido speciale per sistemi idraulici DOT 4. SHELL

Advance Brake DOT 4

Olio per ingranaggi SAE 80-90 o prodotti specifici per catene SHELL Advance Chain o

con anelli OR. Advance Teflon Chain

GREASE A Grasso a base di litio, a fibra media, di tipo "multipurpose". SHELL Alvania R3

GREASE B Grasso al bisolfuro di molibdeno resistente ad estreme SHELL Retinax HDX2

sollecitazioni meccaniche e termiche.

GREASE C Grasso per cuscinetti e articolazioni sottoposti a prolungate SHELL Retinax LX2

sollecitazioni meccaniche. Temperatura di utilizzo da –10 a 110 °C.

GREASE D Grasso con proprietà protettive, anticorrosive e di idrorepellenza. SHELL Retinax HD2

GREASE E Grasso per viti di biella in titanio PANKL PLB07

GREASE F Grasso a base di vasellina con alta percentuale di MoS2 , adatto ROCOL DRY

ad evitare il verificarsi di rigature e graffiature sugli organi da MOLY PASTE

assemblare, resistente ad alti carichi (fino a 7000 kg/cm

2

) ed

a alte temperature (fino a 450 C°)

LOCK 1 Frenafiletti a debole resistenza meccanica. LOCTITE 222

LOCK 2 Frenafiletti a media resistenza meccanica. LOCTITE 243

LOCK 3 Frenafiletti ad alta resistenza meccanica per sigillatura di LOCTITE 270

parti filettate.

LOCK 4 Sigillante per piani ad alta resistenza meccanica e ai solventi. LOCTITE 510

Resiste ad alte temperature (fino a 200 °C), sigilla pressioni fino

a 350 Atm e colma giochi fino a 0,4 mm.

LOCK 5 Adesivo strutturale permanente per accoppiamenti cilindri a LOCTITE 648

scorrimento libero o filettati su parti meccaniche. Alta resistenza

meccanica ed ai solventi. Temperatura di utilizzo da –55 a 175 °C.

LOCK 6 Sigillante di tubazioni e raccorderie medio-grandi, per acqua e LOCTITE 577

ogni tipo di gas (ad eccezione dell'ossigeno). Massima capacità

di riempimento: 0,40 mm (gioco diametrale).

LOCK 7 Adesivo istantaneo gomma - plastica, con base etilica caricato LOCTITE 480

ad elastomeri.

LOCK 8 Bloccante permanente di parti filettate, cuscinetti, bussole, LOCTITE 601

scanalati e chiavette. Temperatura di esercizio da –55 a 150 °C.

LOCK 9 Bloccante per parti cilindriche con giochi fino a 0,25 mm e con LOCTITE 638

elevatissima resistenza a temperatura ambiente.

LOCK 10 Bloccante per parti cilindriche con giochi fino a 0,25 mm e con LOCTITE 620

elevatissima resistenza fino a 150 °C.

A

B

C

D

E

1

LOCK

2

LOCK

3

LOCK

4

LOCK

5

LOCK

6

LOCK

7

LOCK

8

LOCK

F

9

LOCK

LOCK

10

44

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

PRODUCT SPECIFICATIONS

Symbols inside the diagram show the type of threadlocker, sealant or lubricants to be used at the points indicated. The

table below shows the symbols together with the specifications for the threadlockers, sealants and lubricants to be used.

Symbol Specifications Advised product

Engine oil - Grade SAE 20W 60 SHELL

Kinematic viscosity at 40°C: 172.6 Cst Ducati Racing Oil M1854

Kinematic viscosity at 100°C: 24.4 Cst

Density at 20°C: 0.893 Kg/l

DOT 4 special hydraulic brake fluid. SHELL

Advance Brake DOT 4

SAE 80-90 gear oil or special products for chains with O-rings. SHELL Advance Chain or

Advance Teflon Chain

GREASE A Multipurpose, medium fibre, lithium grease. SHELL Alvania R3

GREASE B Molybdenum disulphide grease, high mechanical stress and high SHELL Retinax HDX2

temperature resistant.

GREASE C Bearing/joint grease for parts subject to prolonged SHELL Retinax LX2

mechanical stress. Temperature range: -10 to 110°C.

GREASE D Protective grease. Corrosion protectant, waterproof. SHELL Retinax HD2

GREASE E Grease for titanium con-rod bolts PANKL PLB07

GREASE F Vaseline grease with a high MoS2 percentage, suitable to ROCOL DRY

avoid scores and scrapes on the parts to be assembled, MOLY PASTE

resistant to high loads (up to 7000 kg/sq. cm.) and high

temperatures (up to 450 °C)

LOCK 1 Low-strength threadlocker. LOCTITE 222

LOCK 2 Medium-strength threadlocker. LOCTITE 243

LOCK 3 High-strength thread sealant for threaded parts. LOCTITE 270

LOCK 4 Flange sealant. Resistant to high mechanical stress, solvents LOCTITE 510

and high temperatures (up to 200°C). For pressures up

to 350 Atm. Fills gaps up to 0.4 mm.

Guarnizione liquida siliconica, rsistente a temperature comprese THREE BOND

tra -60°C e + 250°C con ottima resistenza a pressione, urti,

vibrazioni, benzina, olio ed acqua.

Pasta sigillante per tubi di scarico. Autosigillante si indurisce al calore

e resiste a temperature superiori a 1000 °C.

Spray impiegato nel trattamento degli impianti elettrici. Rimuove SHELL

umidità e condensa e offre alta resistenza alla corrosione. Advance Contact Cleaner

Idrorepellente.

Simbolo Caratteristiche Prodotto Consigliato

A

B

C

D

E

1

LOCK

2

LOCK

3

LOCK

4

LOCK

F

Ricomposizione motore

Engine reassembly

45

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

Symbol Specifications Advised product

LOCK 5 Permanent adhesive for smooth or threaded cylindrical fasteners LOCTITE 648

on mechanical parts. High resistance to mechanical stresses

and solvents.Temperature range: -55 to 175°C.

LOCK 6 Pipe sealant for pipes and medium to large fasteners. LOCTITE 577

For water and gases (except oxygen). Maximum filling capacity:

diameter gaps up to 0.40 mm.

LOCK 7 Speed bonder for rubber and plastics. Elastomer loaded LOCTITE 480

ethylic base.

LOCK 8 High-strength retaining compound for threaded parts, bearings, LOCTITE 601

bushes, splines and keys. Temperature range: -55 to 150°C.

LOCK 9 Retaining compound for tapered parts. Fills gaps until 0.25 mm. LOCTITE 638

Highly resistant at ambient temperature.

LOCK 10 Product for sealing parallel couplings with gaps up to 0.25 mm. LOCTITE 620

Resistant to high temperature up to 150 °C

Sylicon fluid gasket, resistant to temperatures between THREE BOND

-60°C and + 250°C. Highly resistant to pressure, shocks,

vibrations, fuel, oil and water.

Exhaust pipe paste. Self-curing sealant, hardens when heated.

For temperatures over 1000°C.

Spray used in treating electrical systems to eliminate moisture SHELL

and condensation. Provides high resistance to corrosion. Advance Contact Cleaner.

Waterproof.

LOCK

10

5

LOCK

6

LOCK

7

LOCK

8

LOCK

9

LOCK

46

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

COPPIE DI SERRAGGIO MOTORE

applicazione filettatura Nm note

/passo tolleranza ±5%

Dadi teste M10x1,5 1) Ingrassare sottodado, rosetta e filetto con

GREASE F

2) Avvicinare a 15 Nm

3) Avvicinare a 25 Nm

4) Serrare a 44 Nm

Viti biella M9x1 1) Svitare le viti della biella. Sgrassare i filetti della

biella e delle viti con con DET AT/Ai CR mediante

scovolini

2) Lubrificare vite e sottotesta con GREASE E

3) Serrare per avvicinamento con allungamento di

0,050±0,005 mm

4) Proseguire il serraggio fino alla lettura di un

allungamento pari a 0,175±0,005 mm

Dado di fissaggio ingranaggio albero motore M25x1,5 1) Ingrassare sottotesta dado con GREASE F

2) Serrare a 200 Nm

3) Eseguire doppia ribaditura anti-svitamento

Dado rotore alternatore M24x1 270 GREASE F da mettere sotto la testa nel collo

Dado tamburo frizione M25x1,5 130 GREASE F da mettere sotto la testa nel collo

Eseguire ribaditura anti-svitamento

Dado ingranaggio albero rinvio distribuzione M14x1 80 LOCK 5 + doppia ridaditura anti-svitamento

Ghiera pulegge distribuzione su rinvio M15x1 80 GREASE B

Ghiera pulegge distribuzione su teste M17x1 80 GREASE B

Perni tenditore fisso e mobile M20x1 50 LOCK 2

Vite ferma cuscinetto tenditore fisso M14x2 50 GREASE F

Vite campana frizione M8x1,25 40 THREE BOND

Viti cannotto candela (Titanio) M6x1 12 LOCK 2

Candela accensione M10x1 12

Tappo ex posizionatore folle su tamburo cambio M18x1,5 25

Vite forata mandata olio carter in acciaio M8x1,25 18

Viti unione carter (Titanio) M8x1,25 25

Viti unione carter (Titanio) M6x1 12

Vite speciale unione carter cilindro oriz. gambo M7x1 15

scaricato

Viti ferma cuscinetto primario cambio (Titanio) M6x1 12 LOCK 2

Tappo by-pass pompa M15x1 20

Tappo su coperchio pompa acqua M10x1 20 Legatura di sicurezza

Tappo condotto aspirazione olio (Alluminio) M14x1,5 24 LOCK 8

Viti piastrino cuscinetto cambio M6x1 12 LOCK 2

Tappo esterno galleria olio M10x1,5 20 LOCK 8

Nipplo filtro olio in acciaio M16x1,5 40 LOCK 2

Ricomposizione motore

Engine reassembly

47

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

applicazione filettatura Nm note

/passo tolleranza ±5%

Tappo scarico olio con calamita (Alluminio) M12x1,5 20 THREE BOND

Legatura di sicurezza

Vite forata mandata olio alle teste M10x1 12 Legatura di sicurezza

Filtro olio a cartuccia M16x1,5 11 Ungere la guarnizione

con olio motore

Cappellotto sfiato M40x1,5 40 THREE BOND

Viti ferma cuscinetto pompa acqua (Titanio) M6x1 12 LOCK 2

Viti fissaggio cartelle laterali (Titanio) M6x1 12

Dado fissaggio tenditore mobile (Titanio) M8x1,25 25

Tappo ispezione sensore pick-up M12x1 20 THREE BOND

Bocchettone mandata acqua M22x1,5 25 THREE BOND

Bocchettone aspirazione acqua M30x1,5 25 THREE BOND

Viti raccordi entrata acqua ai cilindri (Titanio) M6x1 12

Vite fissaggio levetta fermo-marce M8x1,25 25 LOCK 2

Viti coperchio alternatore (Titanio) M6x1 12

Viti coperchio frizione (Titanio) M6x1 12

Viti corpo pompa olio (Titanio) M8x1,25 25

Viti corpo pompa olio M6x1 12

Viti TCEIR coperchio pompa olio M6x1 10

Viti coperchi testa in acciaio M6x1 10

Grano centraggio coperchio testa verticale M6x1 12 LOCK 2

Viti raccordo uscita acqua dalle teste (Titanio) M6x1 12

Viti pick-up (Titanio) M5x0,8 8 * THREE BOND

Vite 12,9 fissaggio volano - rotore DENSO M6x1 18 LOCK 2

Viti fissaggio statore DENSO (Titanio) M6x1 12 LOCK 2

Prigionieri testa (Acciaio) M10x1,5 25 LOCK 2

Prigionieri flangie scarico M6x1 10 LOCK 2

Prigionieri in acciaio per fissaggio coperchio M6x1 12 LOCK 2

testa verticale (al centro del cappelli camme)

Viti fissaggio cappelli camme in acciaio M8x1,25 Avvicinare a 10 Nm Ingrassare filetto con

Serrare a 22 Nm grasso GREASE F

Vite fissaggio coperchio filtro a rete (Titanio) M6x1 12 Legatura di sicurezza

Vite forata tubi olio alle teste su coperchio frizione M10x1 12 Legatura di sicurezza

Tappo su condotto olio lato M10x1 15

aspirazione teste

Dado eccentrico leva cambio M6x1 10 LOCK 9

48

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

applicazione filettatura Nm note

/passo tolleranza ±5%

Vite STEI foro inclinato doppia presa M6x1 5 LOCK 8 + cianfrinatura

di pressione su coperchio frizione

Tappo su foro inclinato albero motore M10x1 30 Loctite 620

Nipplo sensore di pressione su coperchio frizione M10x1 14 Loctite 620 e legatura di

sicurezza + three bond

sotto rosetta

Tappo condotto inclinato olio su coperchio frizione M10x1 20 LOCK 8 e legatura di

sicurezza

M5x0,8 8 *

M6x1 10

M6x1 12

Viti e dadi in generale

(Acciaio e Titanio) M8x1,25 25

M10x1,5 35

M12x1,75 55

* La coppia di serraggio eccede il 70% della sigma 0,2

Ricomposizione motore

Engine reassembly

49

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

ENGINE TORQUE SETTINGS

part thread Nm notes

/pitch tolerance ±5%

Head nuts M10x1.5 1) Smear underhead, washer and thread with

GREASE F

2) Snug to 15 Nm

3) Snug to 25 Nm

4) Tighten to 44 Nm

Con-rod bolts M9x1 1) Loosen con-rod bolts. Degrease con-rod and

screw threads with DET AT/Ai CR and brushes

2) Lubricate screw and underhead with GREASE E

3) Tighten for snugging with a stretch of

0.050±0.005 mm

4) Continue tightening until reading a stretch of

0.175±0.005 mm

Crankshaft gear locking nut M25x1.5 1) Grease nut underhead with GREASE F

2) Tighten to 200 Nm

3) Double rivet to prevent loosening

Generator rotor nut M24x1 270 GREASE F under head.

Clutch drum nut M25x1.5 130 GREASE F under head.

Rivet to prevent loosening

Timing layshaft gear nut M14x1 80 LOCK 5 + Double rivet to prevent loosening

Ring nut for belt rollers on transmission shaft M15x1 80 GREASE B

Ring nut for timing belt rollers on head M17x1 80 GREASE B

Mobile and fixed tensioner pins M20x1 50 LOCK 2

Fixed tensioner bearing locking screw M14x2 50 GREASE F

Clutch housing screw M8x1.25 40 THREE BOND

Spark plug tube screws (Titanium) M6x1 12 LOCK 2

Spark plug M10x1 12

Former neutral positioner plug on gearbox drum M18x1.5 25

Casing drilled screw in steel (for oil delivery) M8x1.25 18

Casing jointing screws (Titanium) M8x1.25 25

Casing jointing screws (Titanium) M6x1 12

Horizontal cylinder casing jointing special screw M7x1 15

(waisted shank)

Gearbox primary bearing stop screws (Titanium) M6x1 12 LOCK 2

By-pass pump plug M15x1 20

Water pump cover plug M10x1 20 Safety binding

Oil intake duct plug (Aluminum) M14x1.5 24 LOCK 8

Gearbox bearing stop plate screws M6x1 12 LOCK 2

Oil duct outer plug M10x1.5 20 LOCK 8

Oil filter nipple (steel) M16x1.5 40 LOCK 2

50

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

part thread Nm notes

/pitch tolerance ±5%

Oil drain plug with magnet (Aluminum) M12x1.5 20 THREE BOND

Safety binding

Drilled screw for oil delivery to heads M10x1 12 Safety binding

Oil cartridge filter M16x1.5 11 Smear seal with

engine oil

Oil breather cover M40x1.5 40 THREE BOND

Coolant pump bearing stop screws (Titanium) M6x1 1 2 LOCK 2

Side cover fixing screws (Titanium) M6x1 12

Mobile tensioner fixing nut (Titanium) M8x1.25 25

Pick-up sensor inspection cap M12x1 2 0 THREE BOND

Coolant delivery union M22x1.5 2 5 THREE BOND

Coolant intake union M30x1.5 2 5 THREE BOND

Screws of water inlet fittings to cylinder (Titanium) M6x1 12

Gear stop lever retaining screw M8x1.25 25 LOCK 2

Generator cover screws (Titanium) M6x1 1 2

Clutch cover screws (Titanium) M6x1 1 2

Oil pump body screws (Titanium) M8x1.25 25

Oil pump body screws M6x1 1 2

TCEIR oil pump cover screws M6x1 10

Head cover screws (steel) M6x1 10

Vertical head cover centering dowel M6x1 12 LOCK 2

Retaining screws for water outlet from heads M6x1 12

Pick-up screws (Titanium) M5x0.8 8 * THREE BOND

Flywheel - DENSO rotor 12.9 retaining screw M6x1 18 LOCK 2

DENSO stator retaining screws (Titanium) M6x1 1 2 LOCK 2

Head stud bolts (Steel) M10x1.5 25 LOCK 2

Exhaust flange stud bolts M6x1 10 LOCK 2

Steel stud bolts for vertical head cover M6x1 12 LOCK 2

(at the center of cam covers)

Cam caps retaining screws (steel) M8x1.25 Snug to 10 Nm Grease thread with

Tighten to 22 Nm GREASE F

Mesh filter cover retaining screw (Titanium) M6x1 12 Safety binding

Drilled screw for oil pipes to heads on clutch cover M10x1 12 Safety binding

Ricomposizione motore

Engine reassembly

51

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

part thread Nm notes

/pitch tolerance ±5%

Plug on head-intake-side oil duct M10x1 15

Gear lever eccentric nut M6x1 10 LOCK 9

STEI screw with slanting hole, double M6x1 5 LOCK 8 + calking

pressure pick-up on clutch cover

Blanking plug onto crankshaft slanted hole M10x1 30 Loctite 620

Pressure sensor nipple on clutch cover M10x1 14 Loctite 620 and safety

binding + three bond

under washer

Oil slanted channel plug onto clutch cover M10x1 20 LOCK 8 and safety binding

M5x0.8 8 *

M6x1 10

M6x1 12

Screws and nuts in general

(Steel and Titanium) M8x1.25 25

M10x1.5 35

M12x1.75 55

* Tightening torque exceeds 70% of sigma 0.2

52

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

COPPIE DI SERRAGGIO MOTOTELAIO

applicazione filettatura Nm note

(mm) Tolleranza ±5%

Dado fissaggio corona 10x1,25 44 LOCK 2

Perno ruota posteriore 28x1,5 80 GREASE B

Vite fissaggio boccola filettata piedino forcella 5x0,8 7

Perno ruota anteriore 25x1,5 59 GREASE B sul filetto

Vite superiore ammortizzatore 10x1,25 35 GREASE B sul filetto

Vite inferiore ammortizzatore 10x1,25 35 GREASE B sul filetto

Vite superiore puntone sospensione 10x1,25 35 GREASE B sul filetto

Dado bilanciere sospensione al telaio 10x1,25 40 GREASE B sul filetto

Vite perno forcellone 15x1,25 70 GREASE B

Vite fissaggio boccola filettata perno ruota post. 6x1 8 GREASE A

Vite testa di sterzo 8x1,25 15 GREASE B sul filetto

Vite base di sterzo 8x1,25 12 GREASE B sul filetto (1)

Tappo superiore perno sterzo 20x1,5 40 GREASE B sul filetto

Vite conica inferiore perno sterzo 26x1,5 60 GREASE B solo sul filetto

Vite fissaggio pinza freno anteriore 10x1,5 40 GREASE B sul filetto

Vite fissaggio cannotto di sterzo 8x1,25 18 GREASE B sul filetto

Vite fissaggio semimanubri 6x1 8 Grasso sul filetto (1)

Vite fissaggio morsetti semimanubri 6x1 8 GREASE B sul filetto (1)

Vite fissaggio semimanubri alla testa di sterzo 5x0,8 7 GREASE B sul filetto (1)

Vite fissaggio pompa frizione 6x1 8 GREASE B sul filetto

Vite fissaggio pompa freno anteriore 6x1 8 GREASE B sul filetto

Vite fissaggio pinza freno posteriore 7x1 18 LOCK 2

Vite fissaggio parafango posteriore 6x1 8 LOCK 2

Dado pignone 25x1,5 140 Doppia pigatura rosetta

GREASE B

Vite fissaggio telaietto posteriore 8x1,25 24

Ghiera cuscinetti di sterzo 35x1 20 Allentare 30°

Vite fissaggio ghiera registro cuscinetti sterzo 4x0,7 3

Dado fissaggio disco freno posteriore 8x1,25 24 LOCK 2

Vite fissaggio pattino catena 6x1 10 LOCK 2

Dado sferico fissaggio motore 12x1,25 40 GREASE B sul filetto

Vite supporto telaietto anteriore 6x1 8

Ricomposizione motore

Engine reassembly

53

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

applicazione filettatura Nm note

(mm) Tolleranza ±5%

Vite fissaggio radiatore acqua 6x1 10 GREASE B sul filetto

Vite fissaggio radiatore olio 6x1 10 GREASE B sul filetto

Vite fissaggio disco freno anteriore 8x1,25 24

Raccordo freno 10x1 18

Raccordo tubo frizione 10x1 18

Vite snodo ammortizzatore sterzo su testa 7x1 15 LOCK 2

Tappo riferimento cannotto 12x1 18 GREASE B sul filetto

Vite piede forcella 8x1,25 15 GREASE B sul filetto (1)

Vite supporto scarico al telaietto 6x1 10 GREASE B sul filetto

Vite fissaggio supporto batteria 6x1 9

Vite supporto pompa freno posteriore 6x1 10 GREASE B sul filetto

Vite supporto staffa pompa freno posteriore 10x1,5 34 GREASE B sul filetto

Perno leva freno posteriore 10x1,5 29 GREASE B sul filetto

Vite fissaggio supporto pedane al telaio 8x1,25 25 GREASE B sul filetto

Vite fissaggio snodo pedane 8x1,25 25 LOCK 2

Viti collettore aspirazione 6x1 8 Serraggio a mano

Viti chiusura fori laterali collettore aspirazione 6x1 12

Dadi flangia scarico 6x1 10

Sensore tamburo cambio 18x1,5 25 Serraggio a mano

Vite fissaggio comando gas 6x1 8

Vite fissaggio serbatoio freno posteriore 6x1 4 LOCK 2

Sensore temperatura acqua 6x1,5 7

Vite fissaggio bobina 4x0,7 3

Vite serbatoio frizione 4x0,7 3

Vite attacchi su serbatoio 5x0,8 7

Viti staffa radiatore acqua 6x1 12

Tubo benzina pompa 10x1 12

Tubo benzina filtro 12x1,5 25

Tubo benzina filtro 14x1,5 25

Raccordo rapido benzina 14x1 25 LOCK 2

Vite piastrina fissaggio iniettori 5x0,8 5 Legatura

Vite posizionamento doccia 5x0,8 7 Legatura

54

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

applicazione filettatura Nm note

(mm) Tolleranza ±5%

Vite traversino rinforzo telaio 8x1,25 24

Viti e dadi in genere 5x0,8 5

Viti e dadi in genere 6x1 10

Viti e dadi in genere 8x1,25 23

Viti e dadi in genere 10x1,5 35

Viti e dadi in genere 12x1,75 55

(1)Sequenza di serraggio 1-2-1

(2) Sequenza di serraggio 1(UP) -2-1

(3) Non ingrassare il cono ma soltanto il filetto in minima parte.

Con dadi o ruote nuovi eseguire n° 10 serraggi di assestamento

(4) Contrastare con chiave radiatore

(5) Contrastare con nipplo

(6) Rispettare ordine di fissaggio iniziale

Ricomposizione motore

Engine reassembly

55

sezione / section

B

A

B

C

D

E

F

G

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

FRAME TORQUE SETTINGS

part thread Nm notes

(mm) tolerance ±5%

Rear sprocket nut 10x1.25 44 LOCK 2

Rear wheel shaft nut 28x1.5 80 GREASE B

Fork bottom end threaded bush screw 5x0.8 7

Front wheel shaft 25x1.5 59 GREASE B on thread

Rear shock absorber upper screw 10x1.25 3 5 GREASE B on thread

Rear shock absorber lower screw 10x1.25 35 GREASE B on thread

Suspension linkage upper screw 10x1.25 35 GREASE B on thread

Suspension rocker arm to frame fixing nut 10x1.25 4 0 GREASE B on thread

Swingarm pivot bolt 15x1.25 70

GREASE B

Rear wheel shaft threaded bush screw 6x1 8 GREASE A

Steering head screw 8x1.25 15 GREASE B on thread

Bottom yoke screw 8x1.25 12 GREASE B on thread (1)

Steering tube upper cap 20x1.5 40 GREASE B on thread

Steering tube lower tapered screw 26x1.5 60 GREASE B on thread only

Front brake caliper screw 10x1.5 40 GREASE B on thread

Steering tube retaining screw 8x1.25 18 GREASE B on thread

Handlebar fixing screw 6x1 8 Grease on thread (1)

Handlebar clip fixing screw 6x1 8 GREASE B on thread (1)

Screw securing handlebars to steering head 5x0.8 7 GREASE B on thread (1)

Clutch master cylinder fixing screw 6x1 8 GREASE B on thread

Front brake master cylinder fixing screw 6x1 8 GREASE B on thread

Rear brake caliper fixing screw 7x1 18 LOCK 2

Rear mudguard fixing screw 6x1 8 LOCK 2

Sprocket nut 25x1.5 140 Double bend washer

GREASE B

Rear subframe fixing screw 8x1.25 2 4

Steering head bearing ring nut 35x1 20 Loosen by 30°

Steering head bearing adjusting ring nut fixing 4x0.7 3

screw

Rear brake disc fixing nut 8x1.25 24 LOCK 2

56

A

B

C

D

E

F

G

sezione / section

B

Interventi raccomandati

Maintenance schedule

999RS04

999RS - M.Y. 2004 - edizione/edition 01

part thread Nm notes

(mm) Tolerance ±5%

Chain sliding shoe retaining screw 6x1 1 0 LOCK 2

Engine fixing ball nut 12x1.25 40 GREASE B on thread

Front subframe holder screw 6x1 8

Water radiator fixing screw 6x1 1 0 GREASE B on thread

Oil cooler fixing screw 6x1 10 GREASE B on thread

Front brake disc fixing screw 8x1.25 24

Brake coupling 10x1 18

Clutch line connector 10x1 18

Steering damper on head joint screw 7x1 15 LOCK 2

Steering tube reference plug 12x1 18 GREASE B on thread

Fork bottom end bolt 8x1.25 15 GREASE B on thread (1)

Exhaust support to subframe screw 6x1 1 0 GREASE B on thread

Battery mount fixing screw 6x1 9