Page 1

Delem

MASCHINENPARAMETER

MANUAL

DA-65 (V5)

DA-69 (V5)

V1101, 0.1

Page 2

Delem

ALLGEMEINE EINFÜHRUNG

In dieser Gebrauchsanweisung für Maschinenparameter finden Sie Erläuterungen zu den

folgenden Punkten:

• die Eingangs- und Ausgangssignale (X- und Y-Achse und allgemein);

• die Wahlmöglichkeiten des Maschinenparametermenüs;

• den Wert und die Funktion der Maschinenparameter der X- und Y-Achse;

• die Hilfsachsen mit den entsprechenden Parametern.

Im ersten Kapitel wird die Funktion der allgemeinen Eingangs- und Ausgangssignale und der

Eingangs- und Ausgangssignale der X- und Y-Achse behandelt, sowie die Art und Weise, wie

diese Signale an das DM02-Modul angeschlossen werden müssen. Eine Steuerung aus der Serie

DA-60 mit einem DM02 bietet die grundlegende Maschinenkonfiguration.

Der Hochgeschwindigkeitsbus (High Speed Bus, HSB) sorgt für die Kommunikation zwischen

der Steuerung und den Modulen. Über die HSB-Verbindung werden die Module mit den

entsprechenden Maschinenparameterwerten zur Steuerung der Achsen programmiert. Die

programmierten Achsenwerte werden mit den aktuellen Achsenpositionen und den Einstellungen

der Maschinenparameter verglichen. Wenn die "neuen" Werte im Bereich liegen, werden die

"neuen" Werte die aktuellen Werte.

Die Maschinenparameter (einschließlich aller Achsenparameter) werden im

Maschinenparametermenü der Steuerung programmiert. Außer der Programmierung der

Maschinenparameter gibt es noch einige andere Wahlmöglichkeiten in diesem

Maschinenparametermenü. Diese Wahlmöglichkeiten werden in Kapitel 2 erläutert.

Die grundlegenden Maschinenparameter steuern die Y-Achse. In Kapitel 3 werden diese

Maschinenparameter erläutert. Die Erläuterung umfaßt den Parameterbereich, den

Ausgangswert, die Parameterfunktion und eine Beschreibung.

In den Kapiteln 4 bis 10 werden die Parameter der Hilfsachsen sowie Spezialfunktionen näher

erläutert. Die Hilfsachsen werden per Achsentyp aufgeführt. Folgende Achsentypen und

Spezialfunktionen werden erläutert:

• Hilfsachsen (Kapitel 4);

• Achsentypen und parameter (Kapitel 5);

• Bombierung (Kapitel 6);

• Digitale Ausgänge (Kapitel 7);

• I-Achsen (Kapitel 8);

• Biegehilfe (Kapitel 9);

Diese Gebrauchsanweisung bezieht sich auf die Delem-Steuerungstypen DA-65 und DA-69, die

mit der Softwareversion 5 oder höher ausgerüstet sind.

V1101, 0.2

Page 3

Delem

MASCHINEN PARAMETERS MANUAL

Inhaltsverzeichnis

PAGINA

ALLGEMEINE EINFÜHRUNG ......................................................................................... 0.2

Inhaltsverzeichnis .................................................................................................................. 0.3

1. EINGANGS- UND AUSGANGSSIGNALE ......................................................... 1.1

1.1. Einführung..................................................................................................... 1.1

1.2. Y-Achse Eingangssignale.............................................................................. 1.1

1.3. Y-Achse Ausgangssignale............................................................................. 1.2

1.4. X-Achse Signale............................................................................................ 1.4

1.5. Achsen Signale .............................................................................................. 1.4

1.6. Verschiedene Eingangs- und Ausgangssignale ............................................. 1.5

2. MASCHINENPARAMETERMENÜ .................................................................... 2.1

2.1. Einführung..................................................................................................... 2.1

2.2. Wahlverfahren für das Maschinenparametermenü........................................ 2.1

2.3. Y-Achsen und allgemeine Parameter ............................................................ 2.2

2.4. Hilfsachsen .................................................................................................... 2.2

2.5. Modulenkonfiguration................................................................................... 2.3

2.6. Steuerungsaktualisierung............................................................................... 2.4

2.7. Sicherung der Maschinenparameter .............................................................. 2.8

2.8. Änderung des Menünamens .......................................................................... 2.8

2.9. Änderung des Zugriffskodes ......................................................................... 2.8

2.10. Optionen ........................................................................................................ 2.9

2.11. Das Maschinenparametermenü verlassen...................................................... 2.10

3. Y-ACHSEN UND ALLGEMEINE PARAMETER ............................................. 3.0

Parameter: 1

Service-zeile 1/0........................................................................................................ 3.1

Parameter: 2

Y-max........................................................................................................................ 3.2

Parameter: 3

Y-min ........................................................................................................................3.3

Parameter: 4

Y-Richtung +/- (1/0).................................................................................................3.4

Parameter: 5

Linealreferenz links (Y1) ........................................................................................3.5

Parameter: 6

Linealreferenz rechts (Y2) ......................................................................................3.6

Parameter: 7

Werkzeug-Referenz .............................................................................................. 3.7.a

Parameter: TR

Werkzeug Referenzkorrektur ............................................................................. 3.7.b

V1101, 0.3

Page 4

Delem

Parameter: 8

Lineare maßstäbe-richtung Y1 (0/1)...................................................................... 3.8

Parameter: 9

Lineare Maßstäbe-richtung Y2 (0/1) .....................................................................3.9

Parameter: 10

Tandem 1/0.............................................................................................................3.10

Parameter: 11

Parallel-Schalter 1/0..............................................................................................3.11

Parameter: 12

Max. Paralellität ....................................................................................................3.12

Parameter: 13

Init. Y-Öffnung ...................................................................................................... 3.13

Parameter: 14

Bremszeit maximal ................................................................................................3.14

Parameter: 15

Ventile kalibrieren 1/0........................................................................................... 3.15

Parameter: 16 -19

nicht gebraucht ...................................................................................................... 3.16

Parameter: 20

Steifheit ...................................................................................................................3.20

Parameter: 21

Steifheit der Presse ................................................................................................3.21

Parameter: 22

Kalibrierung 1/0.....................................................................................................3.22

Parameter: 23

Druck max..............................................................................................................3.23

Parameter: 24

Druck min...............................................................................................................3.24

Parameter: FM

Druck mitte ............................................................................................................ 3.24

Parameter: 25

Ausgang max.......................................................................................................... 3.25

Parameter: 26

Ausgang min...........................................................................................................3.26

Parameter: OM

Ausgang mitte ........................................................................................................3.26

Parameter: 27

Initielle Druckstärke..............................................................................................3.27

Parameter: 28

nicht gebraucht ...................................................................................................... 3.28

Parameter: 29

nicht gebraucht ...................................................................................................... 3.29

Parameter: 30

Schließgeschwindigkeit .........................................................................................3.30

Parameter: 31

Inkrement-Schließgeschwindigkeit...................................................................... 3.31

Parameter: 32

Schließung ramp offset..........................................................................................3.32

Parameter: 33

Wartezeit vor Schließen ........................................................................................ 3.33

V1101, 0.4

Page 5

Delem

Parameter: 34

Öffnungsgeschwindigkeit...................................................................................... 3.34

Parameter: 35

Öffnung ramp offset.............................................................................................. 3.35

Parameter: 36

Wartezeit vor Öffnen............................................................................................. 3.36

Parameter: 37

Max presse geschwindigkeit .................................................................................3.37

Parameter: 38

Wartezeit vor pressen............................................................................................ 3.38

Parameter: 39

Wartezeit vor Pressdruck .....................................................................................3.39

Parameter: 40 - 45

nicht gebraucht ...................................................................................................... 3.40

Parameter: 46

Schliessen Bremsanlaufzeiteinstellung ................................................................3.46

Parameter: 47

Schliessen Verstärkungseinstellung..................................................................... 3.47

Parameter: 48

Öffnen Verstärkungseinstellung ..........................................................................3.48

Parameter: 49

Pressen Verstärkungseinstellung .........................................................................3.49

Parameter: 50

Maschinen länge zwischen zylinder ..................................................................... 3.50

Parameter: 51

Inertia untertisch ...................................................................................................3.51

Parameter: 52

Inertia oberwange..................................................................................................3.52

Parameter: 53

nicht gebraucht ...................................................................................................... 3.53

Parameter: 54

Gesamte Maschinen länge.....................................................................................3.54

Parameter: 55

Stempelklemmendruck .........................................................................................3.55

Parameter: 56

Matrizenklemmendruck .......................................................................................3.56

Parameter: 57

Ventilrampe schliessen..........................................................................................3.57

Parameter: 58

nicht gebraucht ...................................................................................................... 3.58

Parameter: 59

Öffnungsdruck.......................................................................................................3.59

Parameter: 60-119

nicht gebraucht ...................................................................................................... 3.60

Parameter: 120

KO-Tabelle von Diskette ein/aus 1/0.................................................................. 3.120

Parameter: 121

Sequenzer von Diskette ein/aus 1/0 ....................................................................3.121

Parameter: 122

Sequenzer debug ein/aus 1/0...............................................................................3.122

V1101, 0.5

Page 6

Delem

Parameter: 123 - 130

Sequenzer Option ................................................................................................3.123

Parameter: 131

UAP von Diskette ein/aus 1/0.............................................................................. 3.131

4. HILFSACHSEN ...................................................................................................... 4.1

4.1. Einführung..................................................................................................... 4.1

4.2. Configurationen des Achsen.......................................................................... 4.1

4.3. Spezifische Parameter der R-Achse .............................................................. 4.5

4.4. Spezifische Parameter der Z-Achse............................................................... 4.7

4.5. Eine zweite X-Achse ..................................................................................... 4.9

Parameter: XX

X1 relativ zu X2 .....................................................................................................4.10

Parameter: 7

Max. X1X2 Abstand .............................................................................................. 4.11

Parameter: 8

Hinteranschlag-Typ............................................................................................... 4.12

Parameter: 9-12

Abstand A-D........................................................................................................... 4.14

4.6. X1/X2 Abstandsprogrammierung(Option).................................................... 4.15

4.7. Die Spindelkorrekturtabelle........................................................................... 4.18

5. HILFSACHSENPARAMETER............................................................................. 5.1

5.1. Einführung..................................................................................................... 5.1

5.2. Standard-Achsenparameter............................................................................ 5.1

Parameter: 7

Min. Position ............................................................................................................5.2

Parameter: 8

Max. Position............................................................................................................ 5.3

Parameter: 28

Positionsmessungsystem.......................................................................................... 5.4

Parameter: SL

Anzahl Sklaven ........................................................................................................5.5

Parameter: 9

Vorteilung.................................................................................................................5.6

Parameter: 5

Referenz-position ..................................................................................................... 5.7

Parameter: 6

Referenz-such-richtung...........................................................................................5.8

Parameter: 17

Ref Schalter angeschlossen..................................................................................... 5.9

Parameter: 21

Referenzsuchgeschwindigkeit...............................................................................5.12

Parameter: 29

AD-min ...................................................................................................................5.13

Parameter: 30

AD-max...................................................................................................................5.14

V1101, 0.6

Page 7

Delem

Parameter: 24

Codierer Zählrichtung ..........................................................................................5.15

Parameter: 14

Voreinstellungswert............................................................................................... 5.16

Parameter: 13

Beschleunigungsrampe..........................................................................................5.17

Parameter: 15

Kommastellen......................................................................................................... 5.18

Parameter: 27

Korrektur (X).........................................................................................................5.19

Parameter: 27

Korrektur (X).........................................................................................................5.20

Parameter: 25

Korrektur (Z).........................................................................................................5.21

Parameter: 25

Korrektur (Z).........................................................................................................5.22

Parameter: 26

Korrektur (R).........................................................................................................5.23

Parameter: 26

Korrektur (R).........................................................................................................5.24

Parameter: 122

Achsenrückbewegung programmierbar..............................................................5.24

5.2. Parameter für Servoachsen ............................................................................ 5.26

Parameter: 2

Verstárkung ........................................................................................................... 5.27

Parameter: 3

Übergang ................................................................................................................5.28

Parameter: 4

Bremsung................................................................................................................5.29

Parameter: 11

Handgeschwindigkeit groß ................................................................................... 5.30

Parameter: 12

In-position Toleranz..............................................................................................5.31

Parameter: SP

Achsengeschwindigkeit programmierbar 0/1 ..................................................... 5.32

5.2. AC-Achsenparameter .................................................................................... 5.33

Parameter: 78

Drive-Typ ...............................................................................................................5.35

Parameter: 80

Positioniertoleranz................................................................................................. 5.36

Parameter: LS

LS FD-Ausgang...................................................................................................... 5.37

Parameter: FG

Umschaltungspunkt der hohe geschwindigkeit (BFS)> .....................................5.38

V1101, 0.7

Page 8

Delem

Parameter: SG

Umschaltungspunkt der niedrigen geschwindigkeit (BSS)> .............................5.39

Parameter: FS

Umschaltungspunkt der hohe geschwindigkeit (BFS)< .....................................5.40

Parameter: SS

Umschaltungspunkt der niedrigen geschwindigkeit (BSS)< .............................5.41

Parameter: 76

Spindelzulassung....................................................................................................5.42

Parameter: 84

Überlaufweg ...........................................................................................................5.43

Parameter: 85

Überlauf Wartezeit ................................................................................................ 5.44

Parameter: 83

Stopzeit (T) ............................................................................................................. 5.45

Parameter: 86

DC niedrige geschwindigkeit................................................................................ 5.46

Parameter: 87

DC hohe geschwindigkeit...................................................................................... 5.47

Parameter: 88

DC niedrige geschwindigkeit................................................................................ 5.48

Parameter: 89

DC hohe geschwindigkeit...................................................................................... 5.49

6. BOMBIERUNG....................................................................................................... 6.1

6.1 Einführung..................................................................................................... 6.1

6.2. Installation der Bombiervorrichtung ............................................................. 6.2

6.3. Programmierung und Einstellung der Bombiervorrichtung .......................... 6.3

6.5. Bombierungsparameter.................................................................................. 6.5

Parameter: 7

Min. Position ............................................................................................................6.6

Parameter: 8

Max. Position............................................................................................................ 6.7

Parameter: 31

Standard- / hohe Auflösung (0/1)........................................................................... 6.8

Parameter: 18

DA-min .....................................................................................................................6.9

Parameter: 19

DA-max...................................................................................................................6.10

Parameter: 22

DA-aus linear/tabell. (0/1).....................................................................................6.11

Parameter: 23

Hysterese................................................................................................................. 6.12

Parameter: 14

Voreinstellungswert............................................................................................... 6.13

Parameter: 15

Kommastellen......................................................................................................... 6.14

7. DIGITALE AUSGÄNGE ....................................................................................... 7.1

7.1. Einführung..................................................................................................... 7.1

V1101, 0.8

Page 9

Delem

7.2. Digitale R-Achse ........................................................................................... 7.1

Parameter: 14

Voreinstellungswert................................................................................................. 7.4

7.3. Ein-/Aus-Ausgänge ....................................................................................... 7.5

Parameter: AO

Anzahl FD-Ausgänge............................................................................................... 7.6

Parameter: LS

LS FD-Ausgang........................................................................................................ 7.7

Parameter: 14

Voreinstellungswert................................................................................................. 7.8

8. I-ACHSEN ............................................................................................................... 8.1

8.1. Einführung..................................................................................................... 8.1

8.2. I-Achse mit 1 Geschw. AC-Motor mit Potentiometerrück-meldung ............ 8.2

8.3. Digitale I-Achsenparameter........................................................................... 8.3

Parameter: AP

Anzahl Positionen ....................................................................................................8.4

Parameter: LS

LS FD-Ausgang........................................................................................................ 8.5

Parameter: PZ

Positionierungszeit................................................................................................... 8.6

Parameter: P1-P4

Position 1...4 .............................................................................................................8.7

9. BIEGEHILFE.......................................................................................................... 9.1

9.1. Einführung..................................................................................................... 9.1

9.2. Digitale Biegehilfe......................................................................................... 9.2

9.2.1. Parameter der Digitale Biegehilfe ................................................................. 9.2

Parameter: 7

Min. Winkel..............................................................................................................9.4

Parameter: 8

Max. Winkel............................................................................................................. 9.4

Parameter: 18

Min AD-Wert ........................................................................................................... 9.5

Parameter: 19

Max AD-Wert ..........................................................................................................9.5

Parameter: RF

Wartezeit öffnen Faktor.......................................................................................... 9.6

Parameter: Sl

Anzahl Sklaven ........................................................................................................9.7

Parameter: 14

Voreinstellungswert................................................................................................. 9.8

Parameter: SA

Sicherheitsstop Winkel............................................................................................ 9.9

V1101, 0.9

Page 10

Delem

Parameter: MS

Max. Winkelgeschwindigkeit................................................................................9.10

Parameter: ML

Mittl. Winkelgeschwindigkeit min.......................................................................9.11

Parameter: MH

Mittl. Winkelgeschwindigkeit min.......................................................................9.11

Parameter: PX

Proportionalverstärkung min...............................................................................9.12

Parameter: PN

Proportionalverstärkung min...............................................................................9.12

Parameter: FX

Vorschubverstärkung min.................................................................................... 9.13

Parameter: FN

Vorschubverstärkung min.................................................................................... 9.13

Parameter: PX

Differentialverstärkung min................................................................................. 9.14

Parameter: PN

Differentialverstärkung min................................................................................. 9.14

Parameter: AM

Einstellungsmodus.................................................................................................9.15

Parameter: PN

Inpositionstoleranz ................................................................................................9.16

9.2.1. Einstellung..................................................................................................... 9.16

9.3. Zusatzliche Biegehilfeachsen ........................................................................ 9.18

9.4. Analoge Biegehilfe........................................................................................ 9.20

9.4.1. Introduktion ................................................................................................... 9.20

9.4.2. Installation und Einsellung der DBT01-Steuerungskarte.............................. 9.20

9.4.3. Parameter der analoge Biegehilfe.................................................................. 9.23

Parameter: 7

Mindestwert ...........................................................................................................9.23

Parameter: 8

Hochstwert .............................................................................................................9.23

Parameter: 18

DA-Min...................................................................................................................9.23

Parameter: 19

DA-Max ..................................................................................................................9.24

Parameter: RF

Verzogerung vor Ruckfaktor ............................................................................... 9.25

Parameter: NR

Anzahl Maßeinheiten ............................................................................................ 9.25

Parameter: 14

Default..................................................................................................................... 9.26

Parameter: SA

Sicherheitshaltwinkel ............................................................................................9.27

Parameter: MS

Max. Winkelgeschwindigkeit................................................................................9.27

V1101, 0.10

Page 11

Delem

1. EINGANGS- UND AUSGANGSSIGNALE

1.1. Einführung

Alle Eingangs- und Ausgangssignale werden mit LEDs am Bedienfeld an der Vorderseite der

E/A-Module angegeben. Bei aktivem Eingangs- oder Ausgangssignal ist die entsprechende

LED eingeschaltet. Es gibt drei Arten von Signalen: Y-Achsensignale, X-Achsensignale und

allgemeine Signale. In den folgenden Abschnitten dieses Kapitels werden diese Eingangs- und

Ausgangssignale erläutert.

Es gibt eine ausgeprägte Beziehung zwischen den Y-Achsensignalen. Diese Beziehung wurde

im Zeitdiagramm des Preßzyklus festgehalten.

Das Zeitdiagramm des CNC-RDY-Signals gehört ebenfalls hierzu. Das numerische BereitSignal der Steuerung gibt an, daß das aktive Biegeprogramm ausgeführt werden kann. Das

CNC-RDY Signal hängt vom Stand der Start-Taste, der Position der Y-Achse und der

Position der X-Achse ab.

1.2. Y-Achse Eingangssignale

Symbol Funktion

Öffnungssignal. Dieser Eingang soll aktiv sein wenn die Wange sich in die

Öffnungsrichtung bewegen soll.

Pressesignal. Dieser Eingang soll aktiv sein um die Wange während der Presse

phase zu bewegen. Dieser Eingang soll auch aktiv sein während Haltezeit an

der Biegeposition und während Dekompression.

Schnell-schliessen-Signal. Dieser Eingang soll aktiv sein wenn sich die Wange

mit hoher Geschwindigkeit in Schliessrichtung bewegen soll.

Hand (Einrichten). Dieser Eingang soll aktiv sein wenn die Wange mit den

Handrad bewegt wird.

Dies ist nur möglich wenn Handmode auf die Steuerung aktiv ist und die

Wange sich unter Mute befindet.

Wenn dieser Eingang aktiv ist, wird dies gezeigt auf dem Bildschirm der

Steuerung.

=

Parallelschalter Eingang. Siehe Beschreibung von der Y-Achse Maschinen

Parameter "Parallelschalter".

V1101, 1.1

Page 12

Delem

1.3. Y-Achse Ausgangssignale

Symbol Funktion

Obertotpunkt. Dieser Ausgang ist aktiv wenn die Wange am programmierten

Obertotpunkt ist oder höher.

ER Ende der Dekompression. Dieser Ausgang wird aktiv wenn die Wange die

Biegeposition erreicht hat, die Haltezeit abgelaufen und die Dekompression

beendet ist. Es geht wieder aus wenn der Öffnungseingang (&&&&)aktiv wird.

Mute Ausgang. Dieser Ausgang wird aktiv wenn die Wange den Muting Punkt

erreicht hat. (Geschwindigkeitsübergang), und die Wange sich unter dem Mute

Punkt befindet.

CNC-gestartet. Dieser Ausgang ist aktiv wenn die Starttaste der DA-Steuerung

eingedrückt worden ist.

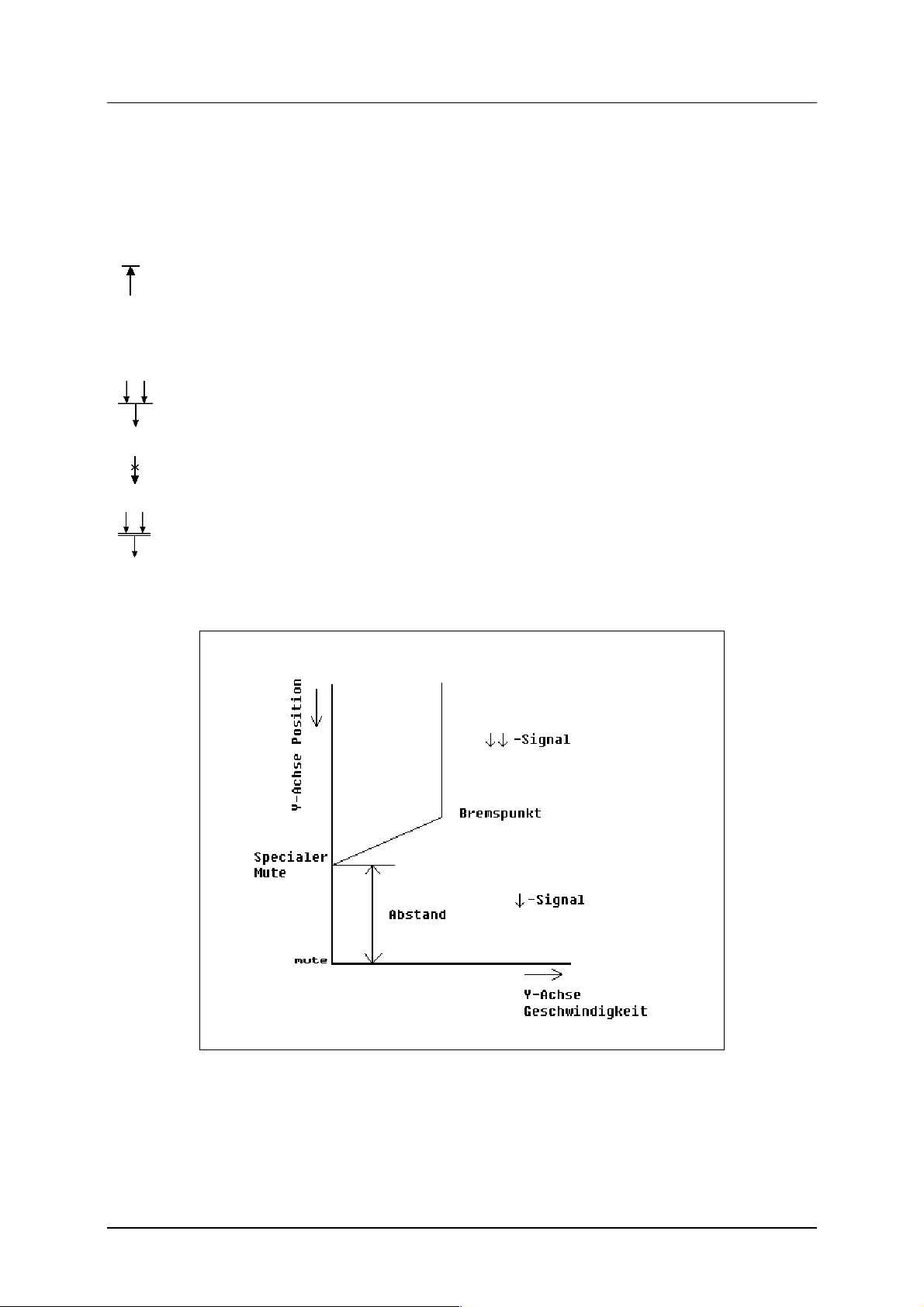

Spezialer Mute Ausgang (für Servo Hydraulik). Ein wahlweiser

übergangsausgang kann benutzt werden, damit die Oberwange beim

übergangspunkt genauer stopt. Diese Eigenschaft kann sehr nützlich sein, wenn

Servo-Hydraulik angewandt wird. Der wahlweise übergangsausgang wird von

einem bestimmten Abstand aus vor dem wirklichen übergangspunkt aktiv.

Abb. 1.3.a

Die Bremsrampe für Stop beim wahlweisen Übergangspunkt wird durch die Steuerung

automatisch berechnet. Der Abstand zwischen den zwei Übergangspunkten ist in der Software

festgelegt. Dieser Wert kann nur auf Wunsch durch DELEM geändert werden. Der

V1101, 1.2

Page 13

Delem

Defaultwert ist 0 mm. Dies bedeutet, daß die zwei Übergangsausgänge zur gleichen Zeit aktiv

werden.

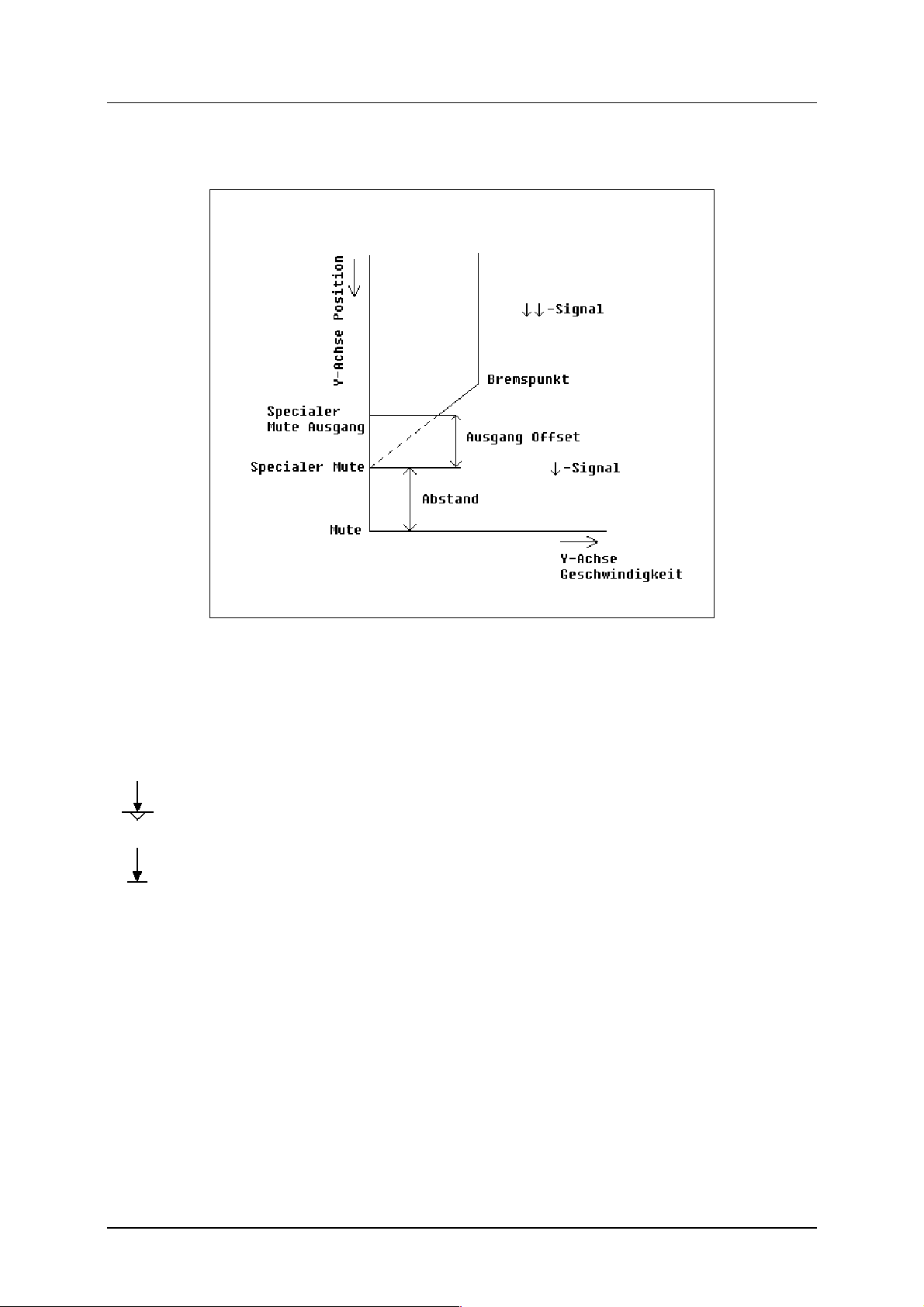

Abb. 1.3.b

Der Punkt an dem der wahlweise Übergangsausgang aktiv wird, kann auch mit einer

Vorspannung verschoben werden. Diese Vorspannung verschiebt nicht den berechneten

Bremspunkt. Genau wie der Abstand zwischen den zwei Übergangspunkten kann diese

Verschiebung auf Wunsch durch DELEM geändert werden. Die Defaulteinstellung ist 0.

Blechklemmungsausgang. Dieser Ausgang ist aktiv, wenn die Wange sich

unter der Blechklemmpunkt befindet.

Ausgang der unteren Toter-Punkt-Position. Dieser Ausgang wird an der

Endposition der Oberwange während Status 4 der Y-Achse aktiv.

V1101, 1.3

Page 14

Delem

1.4. X-Achse Signale

Symbol Function

R-in Positiver Eingang der R-Achse. Dieser Eingang muß aktiv sein, um die X-

Achse innerhalb der Sicherheitszone der verwendeten Matrize zu bewegen.

Ansonsten kann sich die X-Achse nicht innerhalb dieser Zone bewegen, was

dazu führt, dass der CNC-RDY-Ausgang nie aktiviert wird! Wenn die R-Achse

negativ und der R-in-Eingang aktiv ist, bewegt sich die R-Achse zuerst in eine

positive Position, bevor sich die X-Achse in eine Position innerhalb der

Sicherheitszone bewegt.

1.5. Achsen Signale

Symbol Funktion

INPOS Dieser Ausgang ist aktiv, wenn der aktuelle Positionswert der Achse innerhalb

des Tolerzanzbereichs für diese programmierte Position liegt. Dieser

Toleranzbereich der in-Position kann mit dem Maschinenparameter "InPositions-Toleranz" (Parameter 12) eingestellt werden.

START Eingang für ein Achsenmodul, um anzugeben, dass das Gerät bereit ist und das

Modul mit der Achsenpositionierung anfangen kann. Er kann verwendet

werden, um ein "Bereit"-Signal von einem Motorantrieb zu kontrollieren.

RSD Um die Referenzmarkierung vom Kodierer zu nehmen, muß dieser Eingang an

den Referenzsuchrichtungsschalter angeschlossen werden. Der

Referenzsuchzyklus erfolgt dann wie beschrieben bei Maschinenparameter 17

(Refschalter angeschlossen). Normalerweise stammt der RSD-Eingang vom

Schalter für das Übertragungsende.

Wenn Sie einen RSD-Schalter für die Referenzsuche verwenden, benötigt der Motorantrieb

keinen richtungssensitiven Eingang (ein-/abschalten) zur Referenzsuche. Dieser Schalter kann

überall angebracht werden. Sie können den RSD-Schalter auch mit einem der Schalter für das

Übertragungsende kombinieren.

Hierdurch wird für einen Referenzsuchzyklus weniger Zeit benötigt. Ein weiterer Vorteil liegt

darin, daß sich die Montage von Endschaltern zur Referenzsuche erübrigt.

V1101, 1.4

Page 15

1.6. Verschiedene Eingangs- und Ausgangssignale

Delem

Pumpe

gestartet.

T Tandemeingang Ein Tandemeingang für Tandem- oder Roboteranwendungen.

C Zykluseingang. Dieser Eingang kann zur Durchführung eines externen

CNC-START. Der Startbefehl für die Steuerung. Dieser Ausgang kann nur aktiv

FUNKTIONSAUSGANG

F1, F2, F3 und F4 sind allgemeine Mehrzweckausgänge. Wenn Sie ein motorisiertes

Bombierungsgerät benutzen, wird Ausgang F3 als Standard für "A<" und Ausgang F4

für "A>" verwendet. In diesem Falle müssen Sie ebenfalls das motorisierte

Bombierungspotentiometer zwischen "REF", "0V" und "AI1" verbinden.

Dieser Eingang muß zur Betätigung der Start-Taste auf der DASteuerung aktiv sein. Wenn dieser Eingang nicht aktiv ist, wird

die Betätigung der Start-Taste nicht akzeptiert. In der Steuerung

erscheint die Meldung **Maschine nicht gestartet**.

Schlagen Sie in der Beschreibung des Parameters 10 vom X- und

Y-Achsenparametermenü nach. Für Roboteranwendungen können

Sie das spezielle Roboterfunktionshandbuch anfordern.

Schrittwechsels verwendet werden. Dies geschieht durch die

Programmierung des programmspezifischen CX-Kodeparameters

in den Programmen.

sein (Start-Taste auf der Steuerung), wenn der Eingang für den

Pumpenstart aktiv ist.

CNC-RDY

Numerische Steuerung bereit. Dieser Ausgang ist immer ausgeschaltet, wenn sich die

DA-Steuerung im Stopp-Betrieb befindet (gleich nach dem Einschalten des Stroms

oder nach Betätigung der Stopp-Taste). Dieser Ausgang kann nur aktiviert werden,

wenn sich die Steuerung in folgenden Betriebsarten befindet:

• Im Handbetrieb. Die Start-Taste ist eingedrückt und die X-Achse ist an der

programmierten Position.

• Im Automatik oder Schritt-für-Schritt-Betrieb. Die folgenden Bedingungen

müssen erfüllt sein:

- Die Start-Taste wurde betätigt und

- die X-Achse ist in der programmierten Position und

- die Oberwange ist in der oberen Toter-Punkt-Position.

Wenn diese Bedingungen erfüllt sind, wird der CNC-RDY-Zyklus durch das

Zeitdiagramm bestimmt.

OK Initialisierung

des Moduls

abgeschlossen.

Dies ist das Ausgangssignal eines Moduls, mit dem angezeigt

wird, dass das Modul ordnungsgemäß initialisiert wurde und

betriebsbereit ist. Es kann verwendet werden, um ein Signal z.B.

an einen Motorantrieb freizugeben.

V1101, 1.5

Page 16

Delem

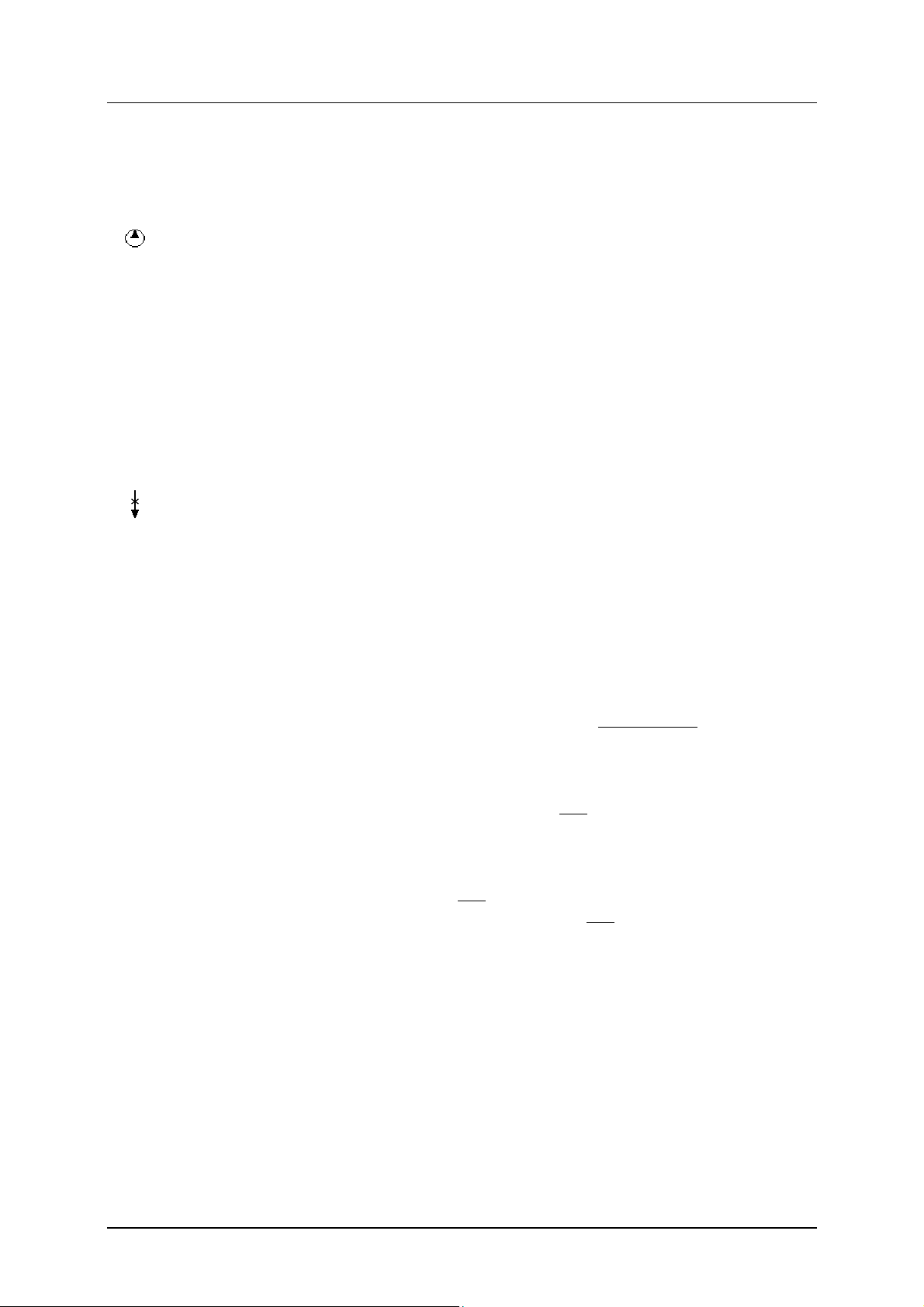

Abb. 1.6.a

V1101, 1.6

Page 17

Delem

Erläuterung des CNC-RDY-Zeitdiagramms (abb. 1.6.a):

• Status der Y-Achse. Der Status der Y-Achse ist die Zahl des Y-

Achsensteuerungsprogramms, die von den Steuerungseingängen der Y-Achse abhängt.

Die Zahl erscheint in der Servicezeile (wenn diese aktiviert ist) im Kopf des Bildschirms.

• Oberer Toter-Punkt. Der Ausgang der Y-Achse, der anzeigt, daß die Oberwange sich in

der oberen Toter-Punkt-Position befindet.

• X-Achse an der programmierten Position. Diese Linie zeigt die aktuelle X-Achsen-

Position. Dies entspricht der programmierten Position.

Die Start-Taste muß betätigt werden (1). Wenn sich die Oberwange in diesem Fall in der

oberen Toter-Punkt-Position befindet (Ausgang aktiv) und die X-Achse die programmierte

Position erreicht (2), dann wird der CNC-RDY-Ausgang aktiviert (3). Der CNC-RDYAusgang bleibt während des schnellen Schließens der Oberwange (4), während des Pressens

(5) (wenn kein Rückzug der X-Achse programmiert ist), der Haltezeit (6) und der

Dekompression (7) aktiv.

Das CNC-RDY wird nach der Dekompression der Oberwange (ER Ausgang aktiv) an der

Schrittwechselposition, bei der sich die X-Achse in die nächste programmierte Position

bewegt, inaktiv. In Abhängigkeit vom X-Achsenkode kann dies an folgenden Punkten

erfolgen:

• am Ende der Dekompression;

• am Übergangspunkt (Mute); vorbei in Öffnungsrichtung;

• am oberen Toten-Punkt.

Das CNC-RDY-Signal wird wieder aktiv (9), wenn sich die X-Achse an ihrer programmierten

Position und die Y- Achse in ihrer oberen Toter-Punkt-Position befindet.

Das CNC-RDY-Signal beim Pressen mit programmiertem Rückzug

Es gibt während des Pressens zwei Situationen mit programmiertem Rückzug (Punkt 5 des

CNC-RDY-Zyklus).

• Die Oberwange wartet am Klemmpunkt nicht auf den vollständigen Rückzug der X-Achse

(X-Achsenkode < 10). Der CNC-RDY-Ausgang bleibt aktiv, während sich die X-Achse in

ihre Rückzugsposition bewegt.

• Die Oberwange hält am Klemmpunkt und wartet, bis die X-Achse vollständig ausgezogen

ist (X-Achsenkode > 10). Der CNC-RDY-Ausgang bleibt aktiv, während sich die XAchse in ihre herausgezogene Position bewegt. Die Oberwange bewegt sich wieder, wenn

sich die X-Achse in der herausgezogenen Position befindet.

Es gibt auch eine dritte Situation, dies ist aber eine Option.

• Die Oberwange hält am Klemmpunkt und wartet, bis die X-Achse vollständig ausgezogen

ist (X-Achsenkode > 10). Der CNC-RDY-Ausgang ist ausgeschaltet, während sich die XAchse in ihre herausgezogene Position bewegt. Der CNC-RDY-Ausgang wird wieder

aktiv, wenn die X-Achse ihre herausgezogene Position erreicht.

V1101, 1.7

Page 18

Delem

2. MASCHINENPARAMETERMENÜ

2.1. Einführung

In diesem Kapitel werden die Wahlmöglichkeiten im Maschinenparametermenü erläutert. Die

wählbaren Einstellungen hängen vom Steuerungstyp ab. Die folgenden Wahlmöglichkeiten

werden dargestellt:

• das Wahlverfahren des Maschinenparametermenüs (Abschnitt 2.2);

• eine kurze Einführung für die Y-Achsenparameter (Abschnitt 2.3);

• eine kurze Einführung für die Hilfsachsen (Abschnitt 2.4);

• eine Methode zur Modulaktualisierung (Abschnitt 2.5);

• eine Methode zur Steuerungsaktualisierung (Abschnitt 2.6);

• eine Methode zur Sicherung von Maschinenparametern (Abschnitt 2.7);

• eine Änderung des Menünamens (Abschnitt 2.8);

• eine Änderung des Zugriffskodes (Abschnitt 2.9);

• Optionen für das Zu- und Abschalten (Abschnitt 2.10).

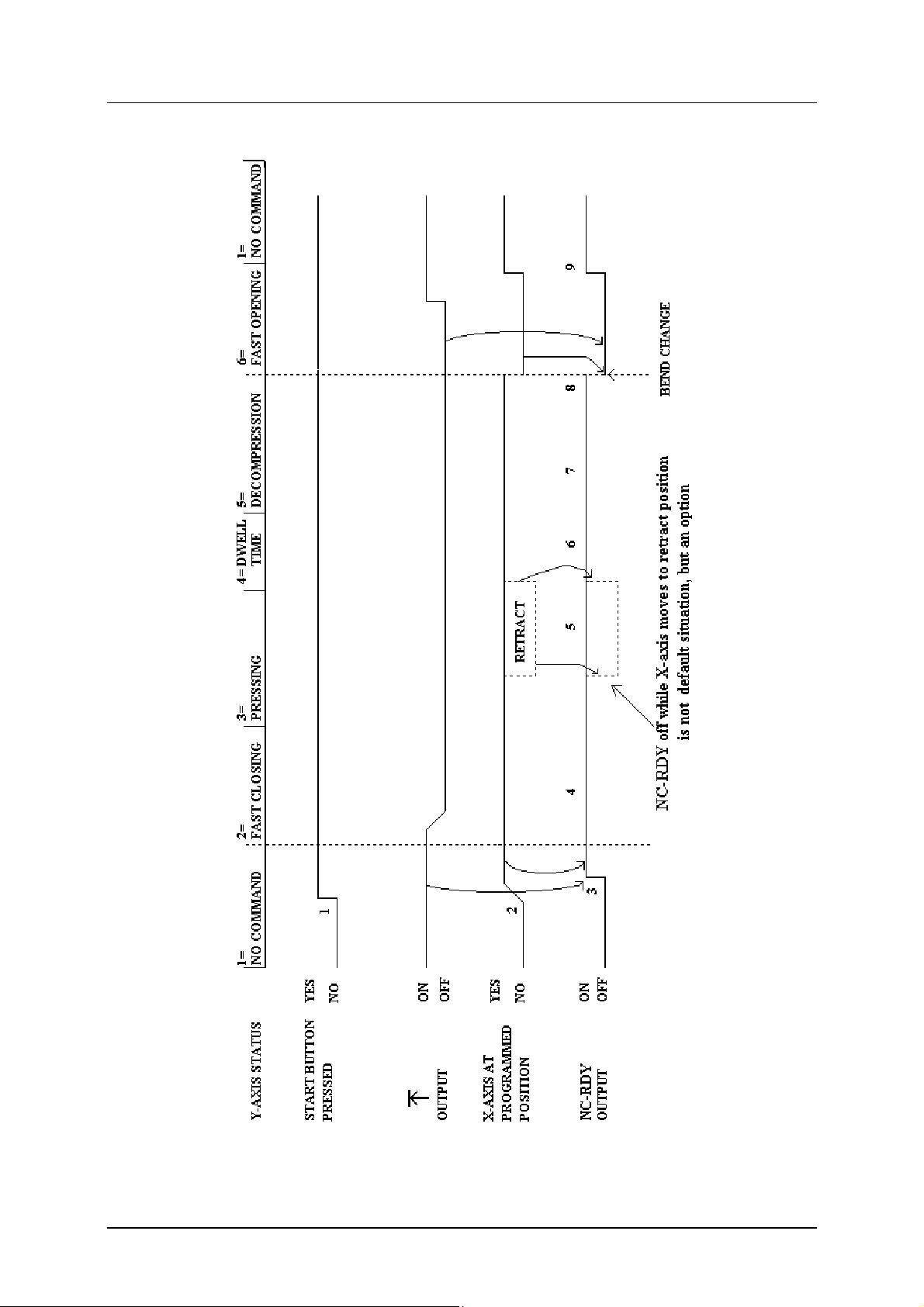

2.2. Wahlverfahren für das Maschinenparametermenü

Das Wahlverfahren für das Maschinenparametermenü ist bei allen Steuerungstypen aus der

Serie DA-60 identisch.

Sie können auf das Maschinenparametermenü wie folgt zugreifen:

1. Wählen Sie die Programmierart.

2. Geben Sie 19 ein, um das Maschinenparametermenü zu wählen.

3. Geben Sie den Zugriffskode ein.

Der Standardzugriffscode lautet 14753. Hiermit kann eine Ausgangsgruppe von

Maschinenparametern geändert werden. Die Maschinenparameter mit einer (2) können

mit diesem Kode nicht geändert werden. Wenn Sie alle Maschinenparameter ändern

möchten, benötigen Sie den speziellen Fabrikskode. Dieser Kode darf nur von befugtem

Personal verwendet werden.

4. Drücken Sie auf die Enter-Taste.

Im Hauptmenü für Maschinenparameter finden Sie auch die aktuelle Fassung der KO-Tabelle

und die Sequenzerdatei. Setzen Sie sich bitte mit Delem in Verbindung, wenn Sie mehr

Informationen über die KO-Tabelle und die Sequenzerdateiversion wünschen.

V1101, 2.1

Page 19

In Abbildung 2.2.a sehen Sie das Hauptmenü der Steuerung.

Delem

Abb. 2.2.a

2.3. Y-Achse und allgemeine Parameter

Hinter dieser Wahlmöglichkeit finden Sie die Ausgangsmaschinenparameter zur Steuerung

der Y-Achse. Zu diesem Menü gehören auch die Parameter zur Programmierung der

Abkantpressenspezifikationen, wie die Abmessungen. Im Abschnitt 2.7 über die Sicherung

von Parametern und Kapitel 3 werden die Parameter ausführlich erläutert.

2.4. Hilfsachsen

Je Steuerungstyp können Sie eine Anzahl von Hilfsachsen aktivieren. Eine Hilfsachse ist nicht

aktiv, wenn sie im Achsenmenü nicht freigegeben wurde. Die benötigte Funktion einer

Hilfsachse wird durch die Kombination des "Achsentyps" und des "Antriebstyps" festgelegt.

Nicht alle Kombinationen sind zulässig.

Auf der Grundlage der zulässigen Kombinationen wurden die Kapitel 4 bis 9 aufgebaut. In

diesen Kapiteln finden Sie detaillierte Erläuterungen zu den Parametern. In diesem Abschnitt

werden einige Hinweise zu folgenden Punkten gegeben:

• Konfiguration und Freigabe von Hilfsachsen,

• Verwendung von "Scheinachsen",

• Verwendung eines Eingangs-/Ausgangsmoduls.

V1101, 2.2

Page 20

Delem

Konfiguration von Achsen

Die Achsen werden in zwei Schritten konfiguriert:

1. Wählen und konfigurieren Sie das richtige Modul für eine Achse,

2. Geben Sie eine Achse frei und programmieren Sie ihre Parameter.

"Scheinachsen"

Im Hilfsachsenmenü können die Hilfsachsen, die angesteuert werden sollen, programmiert

werden. Dies sind "echte" Achsen.

Es gibt eine Situation, in der Sie das Hilfsmenü verwenden müssen, auch wenn keine "echte"

Achse angesteuert werden muss. Dies ist dann eine so genannte "Scheinachse".

Simulation einer Achse, z.B. bei einer mechanischen Z-Achse, bei der die Steuerung die

Achse nicht automatisch steuern kann. Trotzdem soll die Steuerung die Z-Achsenpositionen

berechnen. Dann kann eine Z-Achse simuliert werden. Die Steuerung berechnet die

Positionen und Sie können die Z-Achse von Hand anpassen.

Hierzu müssen Sie die Achse freigeben und "Keine Steuerung" im Achsenmenü wählen. Für

so eine Scheinachse muss kein Modul konfiguriert werden.

Verwendung eines E/A-Moduls

Bei einigen Anwendungen ist es ausschließlich erforderlich, zusätzliche E/As zu haben, auch

wenn keine Achse angesteuert werden soll. Diese zusätzlichen E/As sind über eine DM04

verfügbar. Sie können Ihrer Konfiguration eine DM04 hinzufügen, indem Sie das

Standardverfahren einer Modulkonfiguration befolgen und eine Achse im Hilfsachsenmenü

auswählen. Wählen Sie den Achsentyp "EA".

Da die DM04 keine Achse steuert, werden keine Parameter in den Benutzermenüs des

Programmierbetriebs und des Ausführungsbetriebs wiedergegeben.

2.5. Modulkonfiguration

Diese Funktion dient dem Zweck, die verbundenen Module im System auszuwählen und

diesen Modulen die richtigen Achsen zuzuweisen.

Kapitel 4 enthält eine detaillierte Beschreibung der Achsenkonfiguration. Sie sollte zuerst

erstellt werden, da ansonsten keine Achse gesteuert werden kann.

Darüber hinaus kann eine neue Softwareversion für die Module über die Steuerung direkt von

der Diskette geladen werden. Von Delem können Sie eine Diskette mit der aktuellen

Modulsoftware erhalten. Wenn Sie sich im Menü "Modulkonfiguration" befinden, müssen Sie

die folgenden Schritte vornehmen:

Schritt 1: Betätigen Sie die Funktionstaste "Softwareaktualiserung".

Schritt 2: Die Steuerung überprüft die Dateien auf der Diskette. Nachdem die Dateien

gelesen wurden, werden sie im Bildschirm der Steuerung wiedergegeben. Ein

Beispiel dieses Schirms sieht wie folgt aus:

VERFÜGBARE DATEIEN AUF DER DISKETTE

DM05 V2.2

MODUL ID Boot Flash

DM05 200766 V1.2 V1.8

V1101, 2.3

Page 21

Delem

Schritt 3: Überprüfen Sie, ob die Versionsnummern der Dateien auf der Diskette die

richtigen Versionsnummern haben.

Schritt 4: Wählen Sie mit den Cursortasten das Modul, das Sie aktualisieren möchten und

drücken Sie auf S1. Wählen Sie S2, um alle Module auf einmal zu aktualisieren.

Schritt 5: Die Steuerung zeigt die Meldung "Sind Sie sicher? 1/0". Drücken Sie zur

Bestätigung auf 1.

Schritt 6: Der Aktualisierungsvorgang beginnt. Wenn der Aktualisierungsvorgang beendet

ist, erscheint die Meldung "Erfolgreiche Aktualisierung".

Unzulässige DM-Anwendung

Wenn aus irgendeinem Grund eine unzulässige DM-Anwendungssoftware in einem der DMModule vorliegt (d.h. mit dem Modul kann nicht gearbeitet werden), müssen Sie wie folgt

vorgehen:

Schritt 1: Legen Sie eine Diskette mit der Anwendungsdatei in das Laufwerk.

Schritt 2: Öffnen Sie das Maschinenparametermenü und wählen Sie Aktualisierung der DM-

Module (Möglichkeit 3).

Schritt 3: Stellen Sie die Module neu ein, indem Sie die Stromzufuhr der Module entfernen

und wieder anschließen.

Schritt 4: Wählen Sie das Modul, das aktualisiert werden soll, und drücken Sie auf S1

"Modulaktualisierung".

Es gibt folgende Gründe für mögliche unzulässige DM-Anwendungssoftware im DM-Modul:

• Ausschalten der Stromzufuhr während der Aktualisierung der Software.

• Beschädigte Datei mit einer richtigen Kontrollsumme.

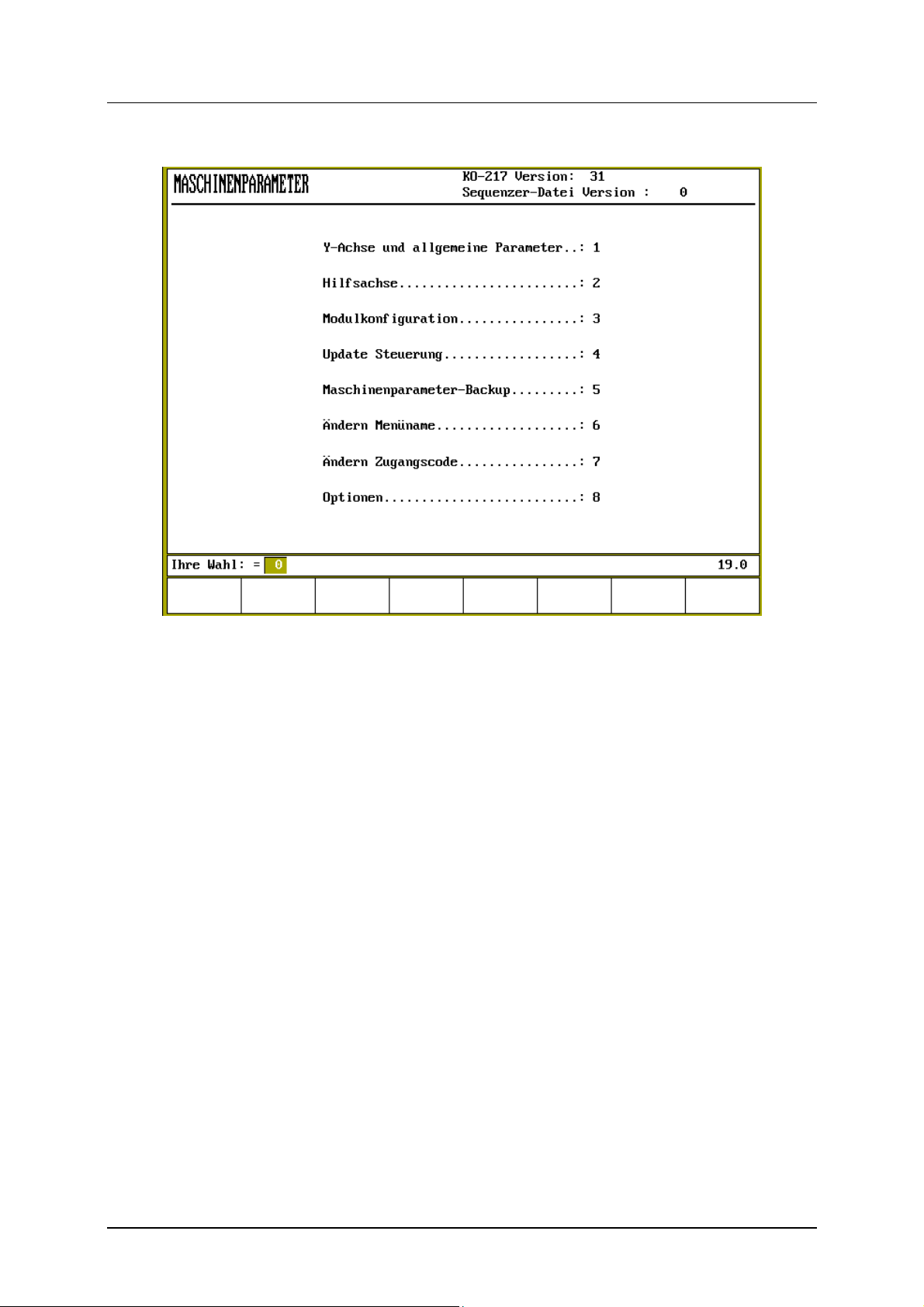

2.6. Steuerungsaktualisierung

Eine neue Softwareversion für diese Steuerungen kann direkt von einer Diskette geladen

werden.

Wenn eine neue Softwareversion geladen wird, werden die Sprachdateien automatisch

mitgeladen. Jede Anwenderdiskette enthält zehn europäische und vier asiatische Sprachen.

Welche Sprachdateien tatsächlich geladen werden, hängt von den Kopierbefehlen in der Datei

appl.cmd ab. Diese Datei finden Sie auf der Anwenderdiskette. Die folgenden Punkte werden

in diesem Abschnitt behandelt:

• Steuerungsaktualisierung;

• Notverfahren bei der Softwareinstallation;

• Die Dateien auf der Anwenderdiskette;

• Sprachgruppen laden (europäisch, asiatisch).

Methode zur Steuerungsaktualisierung

Schritt 1: Sie erhalten von DELEM eine Diskette mit der neuesten Steuerungs-(Anwender-

)software.

Schritt 2: Schalten Sie die Steuerung EIN.

Schritt 3: Legen Sie die Diskette ins Laufwerk Ihrer Steuerung.

Schritt 4: Öffnen Sie das Maschinenparametermenü (Menü 19).

Schritt 5: Geben Sie den Zugriffskode 14753 ein. Das Hauptfenster des

Maschinenparametermenü erscheint.

Schritt 6: Wählen Sie "4" im Maschinenparametermenü. Der nächste Bildschirm erscheint.

V1101, 2.4

Page 22

Delem

Abb. 2.6.a

Sichern Sie die aktuelle Steuerungssoftware durch "Sicherungsdatei erstellen". Es ist sehr

wichtig, eine Sicherungsdatei zu erstellen, da die neue Software die heutige Software

überschreibt. Ohne eine Sicherungsdatei könnten wichtige Informationen verloren gehen.

Hinweis

Wenn eine neue Softwareversion geladen wird, wird die neue Software erst einmal überprüft.

Wenn der Umfang der Dateien auf der Diskette nicht korrekt ist, erscheint folgende Meldung:

**Neue Software zu groß für den Arbeitsspeicher**.

Hinweis

Wenn Sie die Steuerung nach der Aktualisierung starten, erscheint die folgende Meldung:

** Die Parameter im Handbetrieb wurden auf Ausgangswerte eingestellt **.

Somit sind die programmierten Daten im Handbetrieb verlorengegangen. Das heißt auch, daß

das vorher gewählte Programm im Automatikbetrieb nicht mehr aktiv ist.

Notverfahren bei der Softwareinstallation

Wenn die oben beschriebene Methode zur Aktualisierung der Steuerungssoftware nicht

erfolgreich war, können Sie die neue Software jederzeit noch folgendermaßen installieren.

Der Hauptunterschied liegt darin, daß keine Überprüfung durchgeführt wird und keine

Sicherungsdatei erstellt wird.

Schritt 1: Legen Sie die Diskette ins Laufwerk Ihrer Steuerung.

Schritt 2: Schalten Sie die Stromzufuhr AUS.

Schritt 3: Schalten Sie die Stromzufuhr AN.

V1101, 2.5

Page 23

Delem

Schritt 4: Drücken Sie sofort auf "7", nachdem Sie die Steuerung eingeschaltet haben. Die

Software wird automatisch geladen.

Die Dateien auf der Anwenderdiskette

APPL.CMD Stapeldatei zur Installation, die Informationen über die

Installationsweise der in dieser Datei befindlichen Dateien für die

Steuerung enthält. Sie können diese Datei mit einem DOS-Editor oder

einem ASCII-Editor aufbereiten.

D*.A00 Anwendung der Programmdatei: Enthält die Anwendung für die

Steuerung.

KO-NNN.BIN KO-Tabellendatei (die Zahl NNN ist bei jedem Maschinenlieferanten

anders). Sie enthält die Spezifikation für die besonderen Parameter der

Maschine, zum Beispiel den Typ des Hydraulikventils.

PRESS.DEF Textdatei mit Textdefinitionen der Nummern in der Sequenzerdatei.

Enthält Definitionsmakros für die Verwendung in der Sequenzerquelle.

SEQ_INP.TXT Sequenzerdatei: Enthält Informationen zur Lokalisierung des internen

E/A der Steuerung zur externen E/A (PLC-Funktion).

TXT_NNN.BIN Sprachtextdatei (eine eigene Datei für jede Sprache): Enthält die

Textfolgen der Menüs der Steuerung per Sprache. Zum Beispiel: NNN

= GB, also ist die Sprachdatei englisch; NNN = I, dann ist die

Sprachdatei italienisch usw.

Laden von Sprachen

Die Diskette mit der Steuerungsanwendung enthält Sprachtextdateien. 16 verschiedene

Sprachen sind verfügbar: zwölf europäische und vier asiatische Sprachen. Diese Sprachen

können in zwei Sprachgruppen eingeteilt werden. Die europäische Sprachgruppe umfaßt:

• TXT_GB.BIN (englisch, Standard)

• TXT_D.BIN (deutsch)

• TXT_F.BIN (französisch)

• TXT_I.BIN (italienisch)

• TXT_DK.BIN (dänisch)

• TXT_NL.BIN (niederländisch)

• TXT_S.BIN (schwedisch)

• TXT_CS.BIN (tschechisch, slowakisch)

• TXT_ESP.BIN (spanisch)

• TXT_FI.BIN (finnisch)

• TXT_PL.BIN (polnish)

• TXT_LI.BIN (litauisch)

Die asiatische Sprachgruppe umfaßt:

• TXT_GB.BIN (englisch, Standard)

• TXT_CHI.BIN (chinesisch)

• TXT_CHT.BIN (chinesisch, traditionell)

• TXT_JAP.BIN (japanisch)

• TXT_KO.BIN (koreanisch)

Um eine Sprache zu laden, muß die Datei appl.cmd folgenden Befehl enthalten:

COPY A:\TXT_NNN.BIN C:\TXT_NNN.BIN

V1101, 2.6

Page 24

Delem

Dieser Befehl ist für jede zu ladende Sprache erforderlich.

Wenn Sie eine oder mehrere asiatische Sprachen laden möchten, müssen Sie auch den

folgenden Befehl ergänzen: COPY A:\ASIA.IMG C:\ASIA.IMG. Diese Datei ist für das

Laden der speziellen asiatischen Schriftarten erforderlich.

Sie können diese Strings der Datei appl.cmd mit Hilfe des DOS-Editors hinzufügen.

- Geben Sie den Befehlseintrag appl.cmd hinter das DOS-Aufforderungszeichen ein.

- Fügen Sie die benötigten Sprachdateien hinzu (und, wenn nötig, die Datei asia.img).

- Speichern Sie die Änderungen.

- Laden Sie die Anwendung.

Es ist zwar möglich, alle Sprachdateien auf einmal zu laden, aber es wird davon abgeraten.

Wenn Sie alle Sprachen laden, benötigen Sie zu viel Speicherplatz. Es wird empfohlen, die

europäische (Standard) oder die asiatische Sprachgruppe zu laden.

Mögliche Probleme

- Nach dem Laden der Anwendung erscheint keine Textfolge auf dem Bildschirm. Sie

haben versäumt, der Datei appl.cmd die Datei TXT_GB.BIN (in englischer Sprache)

hinzuzufügen. Die Steuerung fängt immer mit der englischen Sprache an.

- Die asiatischen Sprachen wurden geladen, aber es fehlen die asiatischen Buchstaben. Sie

haben versäumt, der Datei appl.cmd die Datei asian.img hinzuzufügen.

Korrekturtabellen

Eine Korrekturtabelle wird verwendet, um die Achsensollwerte zu definieren, die vom

Benutzer benötigt werden. Auf diese Weise können Ungenauigkeiten bei der Positionierung

oder mechanische Fehler behoben werden.

Es gibt zwei Tabellentypen, die von den DA-65/DA-69 Steuerungen unterstützt werden:

- Spindelkorrekturtabellen,

- Biegetoleranztabellen.

Die Spindelkorrekturtabelle wird in Abschnitt 4.7 und die Biegetoleranztabelle in einer

eigenen Gebrauchsanweisung [1] beschrieben.

Eine Spindelkorrekturtabelle laden

Jede Achse kann über eine eigene Spindelkorrekturdatei verfügen. Es gibt drei Möglichkeiten,

um die Spindelkorrekturtabellen in der Steuerung zu laden:

• Kopieren Sie die Datei in "appl.cmd" während der Installation. Die betreffenden Dateien

müssen in b:\tools\mpsupp kopiert werden.

• Verwenden Sie die Funktionstaste "load cor. table" beim Maschinenparametermenü im

Fenster der betreffenden Achse.

• Stellen Sie die Maschinenparameter mit Hilfe der Diskette wieder her.

Wenn solch eine Tabelle für eine bestimmte Achse geladen wurde, wird dies im

Maschinenparametermenü angegeben. Bei einer Sicherung der Maschinenparameter werden

auch die Korrekturdateien gesichert.

V1101, 2.7

Page 25

Delem

2.7. Sicherung der Maschinenparameter

Es ist sehr wichtig, von allen Maschinenparametern eine Sicherungsdatei zu erstellen, wenn

sie verändert wurden.

- Speichern (S1) Um die Maschinenparameter auf einer Diskette zu speichern.

- Lesen (S2) Um die Maschinenparameter von einer Diskette zu laden.

- Diskette formatieren (S4) Eine Diskette kann mit der Steuerung formatiert werden, um

zu gewährleisten, daß jederzeit von einer Diskette gelesen

werden und auf dieser abgespeichert werden kann. Heben

Sie die mit der Steuerung formatierten Disketten getrennt

von den mit dem PC formatierten Disketten auf. Verwenden

Sie ausschließlich 3,5" 1.44Mb Disketten.

2.8. Änderung des Menünamens

Der Text des Menünamens wird in der Kopfzeile im Hauptmenü des Programmierbetriebs

wiedergegeben. Sie können diesen Namen unter Verwendung der numerischen Tasten am

Bedienfeld an der Vorderseite und den Funktionstasten ("alphanumerisch") ändern. Betätigen

Sie die Enter-Taste und bestätigen Sie den neuen Wert oder Namen. Die Höchstlänge des

Menünamens beträgt 20 Zeichen.

Nach "Speicher init" im Diagnosebetrieb erscheint wieder die originale Textfolge (DELEM).

Siehe auch Abschnitt 2.9 "Ändern Zugriffscode".

2.9. Änderung des Zugriffskodes

Sie können den Zugriffskode des Maschinenparametermenüs ändern. Gehen Sie hierzu wie

folgt vor:

- Geben Sie den alten Kode ein;

- Geben Sie den neuen Kode ein;

- Geben Sie den neuen Kode (nochmals) ein;

- Betätigen Sie die Enter-Taste und bestätigen Sie den neuen Wert.

Ohne den richtigen Zugriffskode ist es unmöglich, auf das Maschineparametermenü

zuzugreifen. Ändern Sie den Standardzugriffskode (14753) daher nur, wenn Sie sich ganz

sicher sind. Es gibt eine Möglichkeit, den Zugriffskode wieder auf den Standardkode

einzustellen. Nach "Speicher initialisieren" im Diagnosebetrieb wird der Zugriffskode wieder

auf den Standardkode eingestellt.

V1101, 2.8

Page 26

Delem

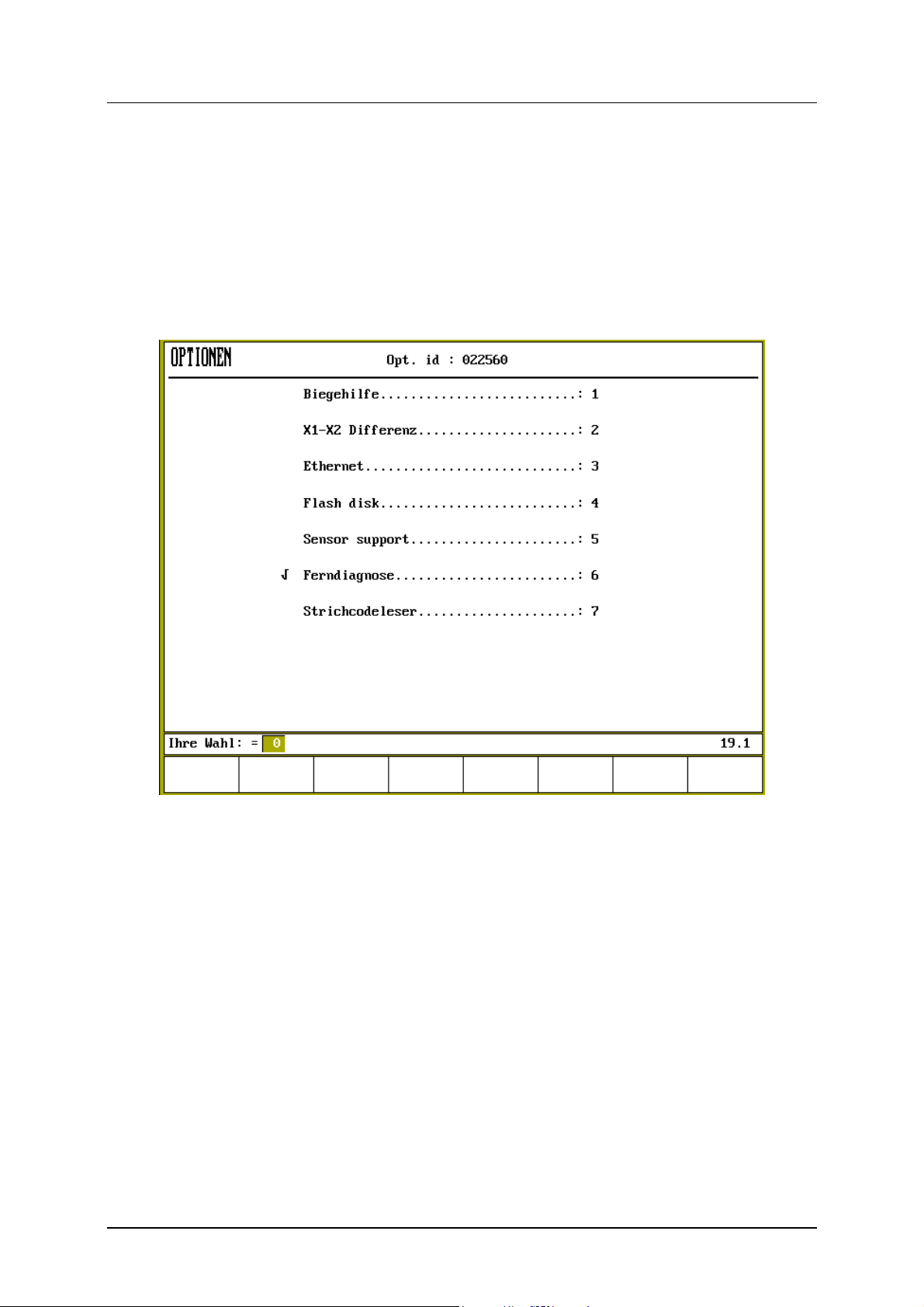

2.10. Optionen

Eine neue Option kann nur dann verwendet werden, wenn die Option in der Steuerung

freigegeben wurde. Sieben Optionen können freigegeben werden. Für jede noch nicht

freigegebene Option (nicht mit dem - Zeichen versehen) müssen Sie sich mit Delem wegen

des Spezialkodes in Verbindung setzen. Die Optionen mit dem - Zeichen wurden in der

Steuerung bereits freigegeben, so daß sie verwendet werden können.

Abb. 2.10.a

Den Optionskode erhalten

Sie erhalten den Optionskode, wenn Sie die gewünschte Option bestellen. Zu den

Bestellinformationen gehört immer die ID-Nummer der Option. Die ID-Nummer der Option

Ihrer Steuerung steht in der Kopfzeile des Optionsschirms. In Abbildung 2.10.a lautet die

Options-ID 022560.

Den Optionskode eingeben

Der Optionskode besteht aus 16 Ziffern. Die 16 Ziffern bestehen aus vier Gruppen mit je vier

Ziffern. Die Gruppen werden durch den Schrägstrich "/" getrennt. Für jede Option benötigen

Sie einen anderen Kode.

Beispiel: Sie haben die Ethernet-Option angeschafft. Nachdem Sie diese Option installiert

haben, müssen Sie die Ethernet-Option freigeben.

- Geben Sie zur Freigabe der Ethernet-Option 3 ein.

V1101, 2.9

Page 27

Delem

- Geben Sie den Delem-Kode ein. Ein Beispiel für einen Kode ist: 1234/5678/9012/3456.

Vergessen Sie die erforderlichen Schrägstriche nicht. Sie können einen Schrägstrich

einfügen, indem Sie die Taste auf dem Bedienfeld an der Vorderseite mit dem "."-Zeichen

betätigen.

Softwareoptionen ausschalten

Die Softwareoption kann einfach ausgeschaltet werden, indem Sie die Optionsnummer der

Software wählen und den Optionskode eingeben. Dieser Kode ist der gleiche, den Sie für die

Freigabe der Softwareoption verwendet haben. Das ‘√’-Zeichen erscheint.

2.11. Das Maschinenparametermenü verlassen

Wenn Sie das Maschinenparametermenü verlassen, müssen Sie auf zwei Dinge achten.

• Die Steuerung prüft, ob alle programmierten Achsen den DM-Modulen korrekt

zugewiesen worden sind. Wenn dies nicht der Fall ist, erzeugt die Steuerung eine

Warnmeldung. Siehe auch Kapitel 4.

• Wenn kein Maschinenparameter geändert worden ist, kehrt die Steuerung zum Hauptmenü

zurück. Wenn ein Parameter geändert worden ist, setzt sich die Steuerung zurück. Wenn

"Enter" betätigt worden ist, während sich der Cursor an einem Maschinenparameter

befindet, geht die Steuerung davon aus, dass dieser Parameter geändert wurde und wird

zurückgesetzt, wenn Sie das Menü verlassen.

V1101, 2.10

Page 28

Delem

3. Y-ACHSE UND ALLGEMEINE PARAMETER

In diesem Kapitel werden die allgemeinen Maschinenparameter und die Parameter der YAchse beschrieben. Jede Erläuterung zu einem Parameter umfaßt die folgenden Punkte:

• Parameternummer. Jeder Parameter hat eine besondere Nummer oder einen eigenen

Kode.

• Parametername. Jeder Parameter hat einen besonderen Namen.

• Bereich. Der Mindest- und der Höchstwert, der programmiert werden kann.

• Standardwert. Der Ausgangswert dieses Parameters. Dies ist auch der Wert nach einer

Initialisierung.

• Maßeinheiten. Die Maßeinheit des Parameters (s, mm, kg, DA-Punkte, usw.).

• Funktion. Die Funktion des Parameters.

• Beschreibung. Eine umfassende Beschreibung der Verwendung und Bedeutung des

Parameters.

Als Standard werden alle Parameter für alle Steuerungen aus der Serie DA-60 verwendet. Bei

Ausnahmen wird dies deutlich angegeben.

V1101, 3.0

Page 29

Delem

Parameter: 1

Service-zeile 1/0

Bereich : 0-1

Default : 0

Einheit : -

Funktion:

Display des linearen Messlineals der Y-Achse, Zustand- und Zyklusnummern auf dem

Bildschirm:

0 = Service-zeile abgeschaltet

1 = Service-zeile eingeschaltet

Beschreibung:

Die Service-Zeile erscheint auf der oberen Reihe des Bildschirmes. Wenn eingeschaltet,

werden die lineare Messlineale der Y-Achse, Zustand- und Zyklusnummern auf dem

Bildschirm sichtbar.

Bei der Steuerung wird folgende Zeile sichtbar:

Y1 = 123.15 Y2 = 123.21 Status = 1 Zyklus = 0 Leerl.

Die Servicezeile enthält fünf Informationsfelder:

• Y1 = Position des linearen Messlineals an die linke Seite.

• Y2 = Position des linearen Messlineals an die rechte Seite.

• Status. = Zustandsnummer

• Zyklus. = Zyklusnummer

• Leerl = Kommunikations information

Feldstatus, Zyklus und die Kommunikationsinformation können verschiedene Werte haben:

• Die Zustandsnummer erteilt Hinweise über die Y-Achsen Servo-Ventil-Steuerung.

1 = keine Ventil-Steuerung (Ruhe Stellung)

2 = schnelles Schließen

3 = Pressen (Arbeitshub)

4 = Wartezeit auf Biegeposition

5 = Druckentspannung (Dekompresion)

6 = schnell öffnen

7 = Einrichten

8 = Y-Achse Referenz fahren in Öffnungs-richtung

9 = Y-Achse Referenz fahren in Schließ- richtung

V1101, 3.1.a

Page 30

Delem

• Die Zyklusnummer erteilt Hinweise über den Hinter-anschlagszustand.

0 = keine Bewegungskontrolle X-Achse

-1= Handmode

-2= Die Steuerung wartet bis X-Achse Referenz passiert hat.

1 = Die Steuerung wartet bis Hinteranschlag in Position ist, die Wange in OT ist, und das

Öffnungskommando nicht aktiv ist.

2 = Die Steuerung wartet bis Wange in Mute ist.

3 = Die Steuerung wartet bis Wange sich beim Klemm punkt befindet.

4 = Die Steuerung wartet bis Rücklauf des Hinteranschlages vervollständigt ist.

5 = Die Steuerung wartet bis Wange in Biegeposition ist und Druckentspannung beendet ist.

6 = Die Steuerung wartet bis Wange nach Biegung beim Mutepunkt angelangt in (in

Öffnungs-richtung der Wange)

7 = Die Steuerung wartet bis sich die Wange in Öffnungsrichtung von Mute zum OT bewegt

hat.

8 = Die Steuerung wartet in OT bis Wartezeit in OT verstrichen ist.

11= Bei Schritt-für-Schritt Betrieb Modus warten, bis der Balken sich am oberen Totpunkt

befindet, wenn kein automatischer Schrittwechsel gewählt wurde.

12= Warten, bis der c-Eingang aktiv ist, falls der Schrittwechselcode cx = 4 oder 5 gewählt

wurde.

20= Warten, bis alle Achsen gestartet wurden.

Bemerkung:

Wenn eine fakultative zweite Servo-Achse im Gebrauch ist, hat dies Konsequenzen für die

Zyklusnummern -2 und -1:

-2 = Die Steuerung wartet bis X-Achse und zweite Servo-Achsen Referenzen gesucht haben.

(z.B. X2- oder R-Achse)

-1 = Die Steuerung wartet bis X-Achse und zweite Servo-Achse in Position sind, die Wange

im OT und das Öffnungskommande frei gelassen ist.

Wenn die zweite Servo-Achse als X2-Achse gestaltet ist, wird hierdurch die Zyklusnummer 4

betroffen.

4 = Die Steuerung wartet bis Rücklauf der X-Achse und X-2-Achse beendet ist.

V1101, 3.1.b

Page 31

Delem

• Kommunikationsinformation

Die Kommunikationsinformation gibt den Status der seriellen Verbindung an. Es gibt drei

Zustände:

- leerlauf, untätig: es gibt keine Kommunikation

- tätig: es findet eine Kommunikation statt

- Fehler: es wurde ein Fehler entdeckt.

Die folgenden Fehler werden angezeigt:

- Paritätsfehler

- Überlauffehler

- Framing-Fehler

Das Vorhandensein einer dieser Fehler wird durch eine Nummerangezeigt, die auf der

Service-Zeile erscheint. Eine Kombination ist auch möglich. Die Fehlernummern sind:

16 = Paritätsfehler

32 = Überlauffehler

64 = Framing-Fehler

Wenn es sich um eine Fehlerkombination handelt, wird die Summe der Fehlernummern

angezeigt, siehe Tabelle.

Beispiel:

Wenn es sich gleichzeitig um einen Paritäts- und Überlauffehler handelt, ist die

Fehlernummer 16 + 64 = 80.

Kode Parität Überlauf Framing

X

16 X

32 X X

48 X

64 X X

80 X X

96 X X X

112

Wenn eine Fehlermeldung auf der Service-Reihe angezeigt wird, überprüfen Sie erst, ob die

Spezifikationsparameter für Serien-Kommunikation in gleicher Weise wie in der Steuerung

und im Rechner programmiert worden sind.

V1101, 3.1.c

Page 32

Delem

Parameter: 2

Y-max

Bereich : 0.00-9999.99

Default : 150.00

Einheit : mm

Funktion

Maximaler Y-Achsen-Wert

Beschreibung:

Die maximale Position in die die Wange bewegt werden kann. Dieser Wert wird als Software

Grenze benutzt.

Wenn der Startknopf der Steuerung ge-drückt wird, prüft die Steuerung alle Y-AchsenParameter, die programmiert oder berechnet sind. Falls der programmierte oder berechnete YAchsenwert größer als der Y-max ist, wird der Wert auf den Y-max Wert begrenzt und

folgende Fehlermeldung erscheint auf dem Bildschirm:

** Y-Achse >> limit **

Nachstehende Gründe für diese Fehlermeldung sind möglich:

- programmierte oder berechnete Biegeposition > Y-max

- programmierte oder berechnete Mute > Y-max

- berechnete Klemmpunkt > Y-max

V1101, 3.2

Page 33

Delem

Parameter: 3

Y-min

Bereich : 0.00-9999.99

Default : 10.00

Einheit : mm

Funktion

minimaler Y-Achsen-Wert

Beschreibung

Die minimale Position in die die Wange bewegt werden kann. Dieser Wert wird als Software

Grenze benutzt.

Wenn der Startknopf der Steuerung bedient wird, prüft die Steuerung alle Y-AchsenParameter, die programmiert oder berechnet sind.

Falls der programmierte oder berechnete Y-Achsen-Wert kleiner als der Y-min Wert ist, ist

der Wert auf den Y-min Wert begrenzt und nachstehende Fehlermeldung erscheint auf dem

Bildschirm.

** Y-Achse << limit **

Nachstehend sind einige Gründe für diese Fehlermeldung angegeben:

- programmierte oder berechnete Biegeposition < Y-min

- programmierte oder berechnete Mute < Y-min

- berechnete Klemmpunt < Y-min.

Bemerkung:

Die Wange muß diese Y-min Position immer erreichen können. z.B. Mechanische OT ist 5

mm. Dann soll der Y-min großer sein als 5 mm.

V1101, 3.3

Page 34

Delem

Parameter: 4

Y-Richtung +/- (1/0)

Bereich : 0-1

Default : 1

Einheit : -

Funktion

Y-Achsen-Zählungsrichtung

Beschreibung

Wenn "1" programmiert wurde, zählt der Y-Achsen wert auf dem Bildschirm vorwärts, wenn

die Wange sich schließt.

Wenn "0" programmiert wurde, zählt der Y-Achsen wert rückwärts, wenn die Wange sich

schließt.

Bemerkung

Die Definition der Maschinen-Parameter "Y-max" und "Y-min" ist in VorwärtszählenRichtung.

Beispiel

Y-max = 150.00 mm

Y-min = 10.00 mm

Abb. 4.a

V1101, 3.4

Page 35

Delem

Parameter: 5

Linealreferenz links (Y1)

Bereich : 0.00-999.99

Default : 25.00

Einheit : mm

Funktion

Linke Seite der linearen Messlinealreferenz-Position der Y-Achse und Parallelität

Abgleichung.

Beschreibung

Dieser Wert ist auf dem Bildschirm sichtbar, wenn die Referenz von der Messlineal

einkommt.

Wenn die Referenz auf dem Messlineal passiert ist, wird ein Referenzimpuls an die

Elektronik gegeben.

(Um die rechte und linke Seite getrennt zu sehen, muß die Service-Zeile eingeschaltet

werden).

Bemerkung

Dieser Wert muß größer als die mechanische Hub von der Messlineal von

Referenzpunktposition zum Lineal-Ende sein.

Auch muß diese Hub größer sein als die mechanische Hub des Zylinders von der

Referenzposition zum oberen Totpunkt.

Achten Sie darauf, daß wenn der Zylinder sich im mechanischen oberen Totpunkt befindet,

der Y- Achsenwert auf dem Bildschirm zwischen 5 und 10 mm liegt.

V1101, 3.5

Page 36

Delem

Parameter: 6

Linealreferenz rechts (Y2)

Bereich : 0.00-999.99

Default : 25.00

Einheit : mm

Funktion

Rechte Seite der Messlinealreferenz-Position und Parallelität-Abgleichung.

Beschreibung

Siehe "Linealreferenz links".

V1101, 3.6

Page 37

Delem

Parameter: 7

Werkzeug-Referenz

Bereich : 0.00-9999.99

Default : 320.00

Einheit : mm

Funktion

Die Referenzhöhe für die Berechnung der Y-Achsenbiegungsposition, wenn Sie eine

Winkelprogrammierung gewählt haben. Dieser Wert wird bei der Berechnung der Biegetiefe,

des Übergangspunkts und des oberen Punkts verwendet.

Beschreibung

Maximale gemessene Maschinenöffnung zwischen Oberwange und Tisch ohne Werkzeuge.

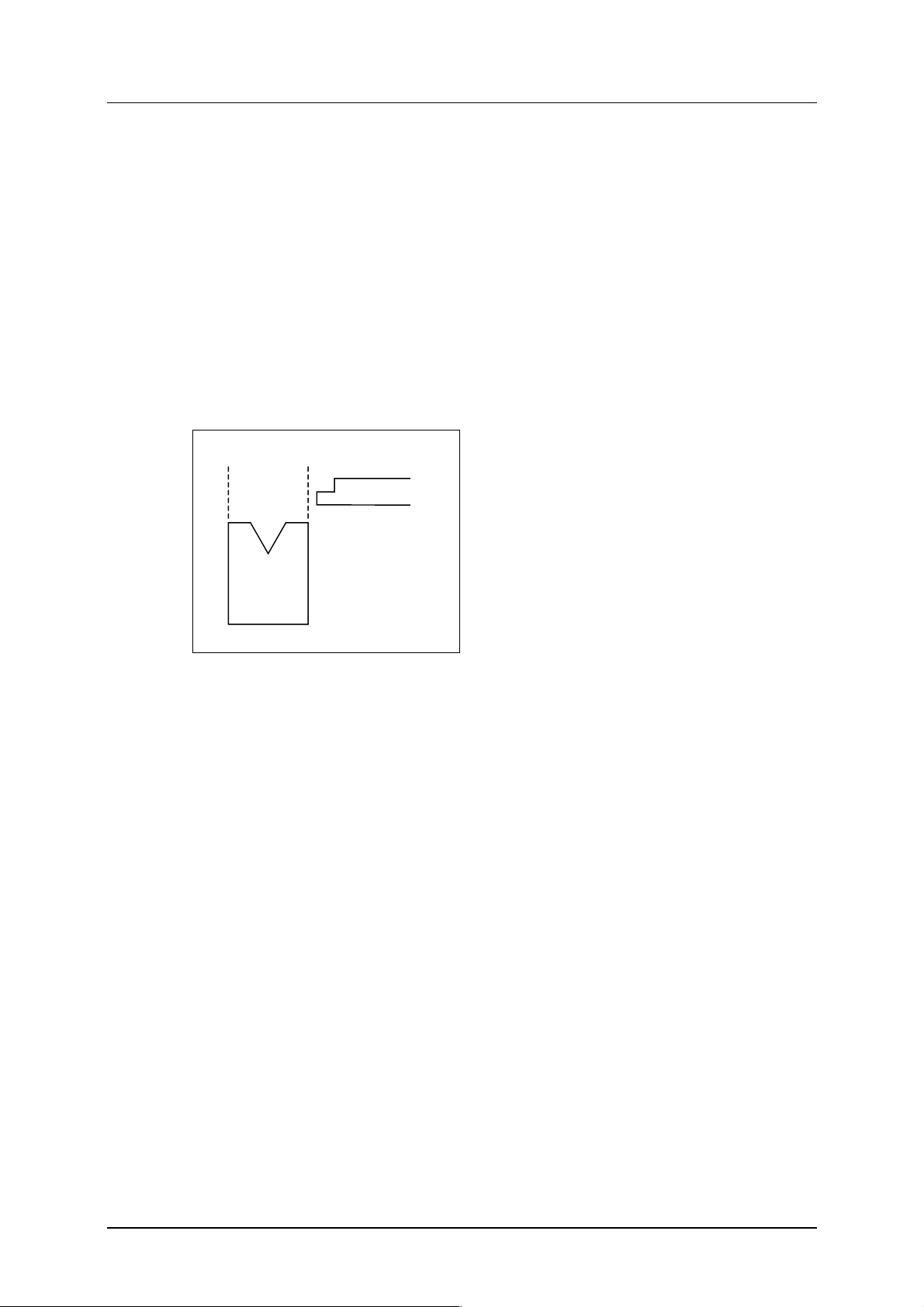

Abb. 7.a

V1101, 3.7.a

Page 38

Delem

Parameter: TR

Werkzeug Referenzkorrektur

Bereich : 0.00-9.99

Default : 0.00

Einheit : mm

Funktion

Eine Korrektur des Werkzeugreferenzwerts für kopfmontierte Stempel.

Beschreibung

Die Steuerung kann zwischen "am Kopf" und "an einer Schulter" montierten Stempeln

unterscheiden.

Bei einem schultermontierten Stempel (Standardsituation) verwendet die Steuerung die

Werkzeugreferenz und die Werkzeughöhe, um die korrekte Y-Achsenposition zu berechnen.

Da die Werkzeughöhe ab der Stempelschulter gemessen wird, führt dies zu einer genauen

Positionierung.

Bei kopfmontierten Stempeln darf die Schulter des Stempels dem unteren Rand der

Oberwange nicht entsprechen. In diesem Fall ist die Position der Y-Achse nicht mehr genau.

Abb. 7.b

In einem solchen Fall kann eine Korrektur des Werkzeugreferenzwerts programmiert werden.

Der Korrekturwert kann positiv oder negativ sein. In der obigen Abbildung muss ein

negativer Wert programmiert werden.

V1101, 3.7.b

Page 39

Delem

Parameter: TR

Werkzeug-Referenz

(Fortsetzung)

Die Werkzeugreferenzkorrektur wird nur berücksichtigt, wenn ein kopfmontierter Stempel im

Biegeprogramm verwendet wird. Ansonsten wird sie übergangen. Die Art des Stempels kann

bei den Stempelparametern im Programmierbetrieb eingegeben werden:

0 = an der Schulter montiert (Standard)

1 = kopfmontiert

Abb. 7.c

Abb. 7.d

V1101, 3.7.c

Page 40

Delem

Parameter: 8

Lineare maßstäbe-richtung Y1 (0/1)

Bereich : 0-1

Default : 0

Einheit : -

Funktion

Um die Zählrichtung der Codiererimpulse der linearen Maßstäbe von Y1 zu verändern.

Beschreibung

Im allgemeinen sollte die Positionszählung von Y1 in aufsteigender Zählrichtung erfolgen,

wenn der Balken sich nach unten bewegt.

Mit diesem Parameter kann die Zählrichtung umgekehrt werden, um sie korrekt einzustellen.

V1101, 3.8

Page 41

Delem

Parameter: 9

Lineare Maßstäbe-richtung Y2 (0/1)

Bereich : 0-1

Default : 0

Einheit : -

Funktion

Um die Zählrichtung der Codiererimpulse der linearen Maßstäbe von Y2 zu verändern

Beschreibung

Im allgemeinen sollte die Positionszählung von Y2 in aufsteigender Zählrichtung erfolgen,

wenn der Balken sich nach unten bewegt.

Mit diesem Parameter kann die Zählrichtung umgekehrt werden, um sie korrekt einzustellen.

V1101, 3.9

Page 42

Delem

Parameter: 10

Tandem 1/0

Bereich : 0-2

Default : 0

Einheit : -

Funktion

Geschwindigkeitsregelung, falls Tandem-Option installiert ist. Wenn Sie diesen Parameter auf

den Wert "2" programmieren, können Sie den Tandem-Eingang benutzen, um den Balken für

eine Schnittstellenverbindung zu einem Roboter anzuhalten.

Beschreibung

1. Einer der Optionskarten-Ausgänge der bei "Tandem" benutzt wird, muß an die

Tandemeingang der Steuerung verbunden werden.

Wenn T-Eingang aktiv ist, gibt es keine Y-Achsen-geschwindig-keitsvorgabe.

Programmieren Sie diesen Parameter "1" falls Tandem-Option installiert ist.

2. Der gleiche "Tandem" T-Eingang kann benutzt werden, wenn Sie Ihre Maschine mit einer

Roboteranwendung benutzen.

In diesem Fall wird der Balken in der Preßphase so lange angehalten, wie der T-Eingang

aktiviert ist. Wenn der t-Eingang nicht mehr aktiviert ist, wird die Preßbewegung

fortgesetzt. Durch die Programmierung dieses Parameters auf den Wert "2" wird der

Klemmausgang sowohl an der Klemmposition als auch an der Biegeposition aktiv, wenn

die Haltezeit verstrichen ist. Mit Hilfe des Klemm-Ausgangssignals können Sie ein TEingangssignal erzeugen, damit der Balken an der Biegeposition bleibt, bis die

Handhabung durch den Roboter beendet ist.

Wenn Sie die Schnittstellenverbindung zu einem Roboter verwenden möchten, fragen Sie

bitte nach unserer allgemeinen Beschreibung für eine solche Verbindung.

V1101, 3.10

Page 43

Delem

Parameter: 11

Parallel-Schalter 1/0

Bereich : 0-2

Default : 0

Einheit : -

Funktion

Montierter Parallelitäts-Indikations-Schalter wird benutzt zur Parallelregelung bevor die YAchsenreferenzen passiert worden sind.

Beschreibung

Programmieren Sie "1" falls Parallelitäts-Optionsschalter benutzt werden soll. Der

Parallelitätsschalter muß mit dem "=" Eingang der Steuerung verbunden sein. Mit diesem

Eingang hat die Steuerung eine Indikation der Parallelität des Oberwanges.

Wenn dieser Eingang aktiv ist (Schalter geschlos-sen), ist der linkseitige Zylinder höher als

der rechtseitige Zylinder. Wenn dieser Eingang nicht aktiv ist (Schalter geöffnet) ist der

rechtseitige Zylinder höher als der linkseitige Zylinder.

Wenn die Steuerung ein Öffnungs- oder schnelles Schließkommando zum ersten Mal

nachdem der Strom eingeschaltet wurde erhält, wird sich nur ein Zylinder bewegen bis der

"=" Eingang sich von geöffnet auf geschlossen verändert oder vice versa.

Wenn der Parallelitäts-Schalter nicht montiert wurde (Programm 0) wird die Steuerung die

Parallelität des Wanges relative regeln, bevor die Referenzen passiert sind.

Nachdem ein schnelles Öffnungs- oder Schließungs-Kommando gegeben wurde, bleibt die

relative Parallelität der linken und rechten Zylinder aufrechterhalten bis die Referenzen beider

Linealen passiert sind.

Siehe beiliegende Zeichnung.

V1101, 3.11

Page 44

Delem

Parameter: 12

Max. Paralellität

Bereich : 0.00-50.00