ENGINEERING TOMORROW

Guide d'installation

VLT® Parallel Drive Modules

250-1 200 kW

vlt-drives.danfoss.com

Table des matières Guide d'installation

Table des matières

1 Introduction

1.1 Objet de ce manuel

1.2 Ressources supplémentaires

1.3 Version de document et de logiciel

1.4 Homologations et certications

1.5 Mise au rebut

2 Sécurité

2.1 Symboles de sécurité

2.2 Personnel qualié

2.3 Précautions de sécurité

3 Vue d'ensemble des produits

3.1 Utilisation prévue

3.2 Modules de variateur

3.3 Étagère de commande

3.4 Faisceau de câbles

3.5 Fusibles CC

4

4

4

4

4

5

6

6

6

6

9

9

10

11

12

12

4 Installation mécanique

4.1 Réception et déballage de l'unité

4.1.1 Éléments fournis 13

4.1.2 Levage de l'unité 14

4.1.3 Stockage 15

4.2 Exigences

4.2.1 Environnement 16

4.3 Installation des modules de variateur

4.4 Installation de l'étagère de commande

5 Installation électrique

5.1 Consignes de sécurité

5.2 Exigences électriques relatives aux certications et aux homologations

5.3 Schéma de câblage

5.4 Fusibles

5.5 Installation du kit électrique

5.6 Installation des fusibles de bus CC

5.7 Raccordements du moteur

13

13

16

18

20

21

21

22

23

24

25

26

26

5.7.3 Raccordements des bornes du moteur 28

5.7.3.1 Câble moteur 28

5.7.3.2 Raccordements des bornes du moteur dans les systèmes de modules à 2 variateurs 29

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 1

Table des matières

VLT® Parallel Drive Modules

5.7.3.3 Raccordements des bornes du moteur dans les systèmes de modules à 4 variateurs 29

5.8 Raccordement au secteur

5.8.1 Raccordements des bornes secteur CA 30

5.8.1.1 Raccordements des bornes secteur sur des systèmes de modules à 2 variateurs 30

5.8.1.2 Raccordements des bornes secteur sur des systèmes de modules à 4 variateurs 31

5.8.2 Conguration du sectionneur à 12 impulsions 31

5.8.3 Résistances de décharge 32

5.9 Installation de l'étagère de commande

5.10 Connexions du câblage de commande

5.10.1 Passage des câbles de commande 34

5.10.2 Câblage de commande 35

5.10.2.1 Types de bornes de commande 36

5.10.2.2 Câblage vers les bornes de commande 38

5.10.2.3 Activation du fonctionnement du moteur (borne 27) 38

5.10.2.4 Sélection d'entrée de courant/tension (commutateurs) 38

5.10.2.5 Communication série RS485 38

5.10.3 Safe Torque O (STO) 39

5.11 Sortie relais

30

33

34

39

5.12 Recommandations CEM

6 Démarrage initial

6.1 Liste de vérication avant l'installation

6.2 Consignes de sécurité

6.3 Application de l'alimentation

6.4 Conguration du système de variateur

6.5 Test de fonctionnement du moteur

7 Spécications

7.1 Spécications en fonction de la puissance

7.2 Alimentation secteur du module de variateur

7.3 Puissance et données du moteur

7.4 Spécications du transformateur à 12 impulsions

7.5 Conditions ambiantes des modules de variateur

7.6 Spécications du câble

7.7 Entrée/sortie de commande et données de commande

7.8 Dimensions du kit

39

44

44

45

45

46

47

48

48

62

62

62

62

63

63

67

7.9 Couples de serrage des xations

7.9.1 Couples de serrage des bornes 69

8 Annexe

8.1 Avis de non-responsabilité

2 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

69

70

70

Table des matières Guide d'installation

8.2 Symboles, abréviations et conventions

8.3 Schémas fonctionnels

Indice

70

71

82

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 3

Introduction

VLT® Parallel Drive Modules

11

1 Introduction

1.1 Objet de ce manuel

Ce manuel fournit les exigences relatives à l'installation

mécanique et électrique du kit de base des VLT® Parallel

Drive Modules. Des instructions d'installation sont fournies

séparément pour les composants en option (barres

omnibus et circuit de refroidissement par canal arrière)

avec ces kits.

Ce guide inclut des informations sur :

Le câblage des connexions secteur et moteur.

•

Le câblage des communications de contrôle et

•

série.

Les fonctions des bornes de commande.

•

Les tests détaillés à réaliser avant le démarrage.

•

La programmation initiale permettant de

•

le bon fonctionnement du système de variateur.

Ce Manuel d'installation est réservé au personnel qualié.

Pour installer les modules de variateur et le kit de mise en

parallèle de façon sûre et professionnelle, lire et respecter

le Manuel d'installation. Faire particulièrement attention

aux consignes de sécurité et aux avertissements d'ordre

général. Toujours conserver ce Manuel d'installation avec le

panneau contenant les composants des VLT® Parallel Drive

Modules.

vérier

Modules utilisées pour la création du système de

variateur. Le Guide de programmation décrit de

façon plus détaillée comment gérer les

paramètres et donne de nombreux exemples

d'applications.

Le Manuel d'entretien du VLT® série FC à châssis D

•

contient des informations d'entretien détaillées,

notamment des informations applicables aux

VLT® Parallel Drive Modules.

Les Instructions d'installation des fusibles CC des

•

•

•

Consulter les autres publications et manuels supplémentaires disponibles auprès de Danfoss. Consulter l'adresse

drives.danfoss.com/knowledge-center/technical-documentation/ pour en obtenir la liste.

1.3

®

Parallel Drive Modules contiennent des

VLT

informations détaillées sur l'installation des

fusibles CC.

Les Instructions d'installation du kit de barre

®

omnibus des VLT

contiennent des informations détaillées sur

l'installation du kit de barre omnibus.

Les Instructions d'installation du kit de conduits des

VLT® Parallel Drive Modules contiennent des

informations détaillées sur l'installation du kit de

conduits.

Parallel Drive Modules

Version de document et de logiciel

VLT® est une marque déposée.

Ressources supplémentaires

1.2

D'autres ressources sont disponibles pour bien comprendre

les fonctions avancées et la programmation des VLT

Parallel Drive Modules.

Le Manuel de conguration des VLT® Parallel Drive

•

Modules détaille les possibilités et les fonctionnalités des systèmes de commande de moteur en

utilisant ces modules de variateur et des

consignes pour la conception de ce type de

système.

Le Guide d'utilisation des VLT® Parallel Drive

•

Modules présente les procédures détaillées pour

le démarrage, la programmation opérationnelle

de base et les tests de fonctionnement. Des

informations complémentaires décrivent

l'interface utilisateur, les exemples d'application,

le dépannage et les spécications.

Consulter le Guide de programmation applicable

•

aux gammes particulières des VLT® Parallel Drive

®

Ce manuel est régulièrement révisé et mis à jour. Toutes

les suggestions d'amélioration sont les bienvenues. Le

Tableau 1.1 indique la version du document et la version

logicielle correspondante.

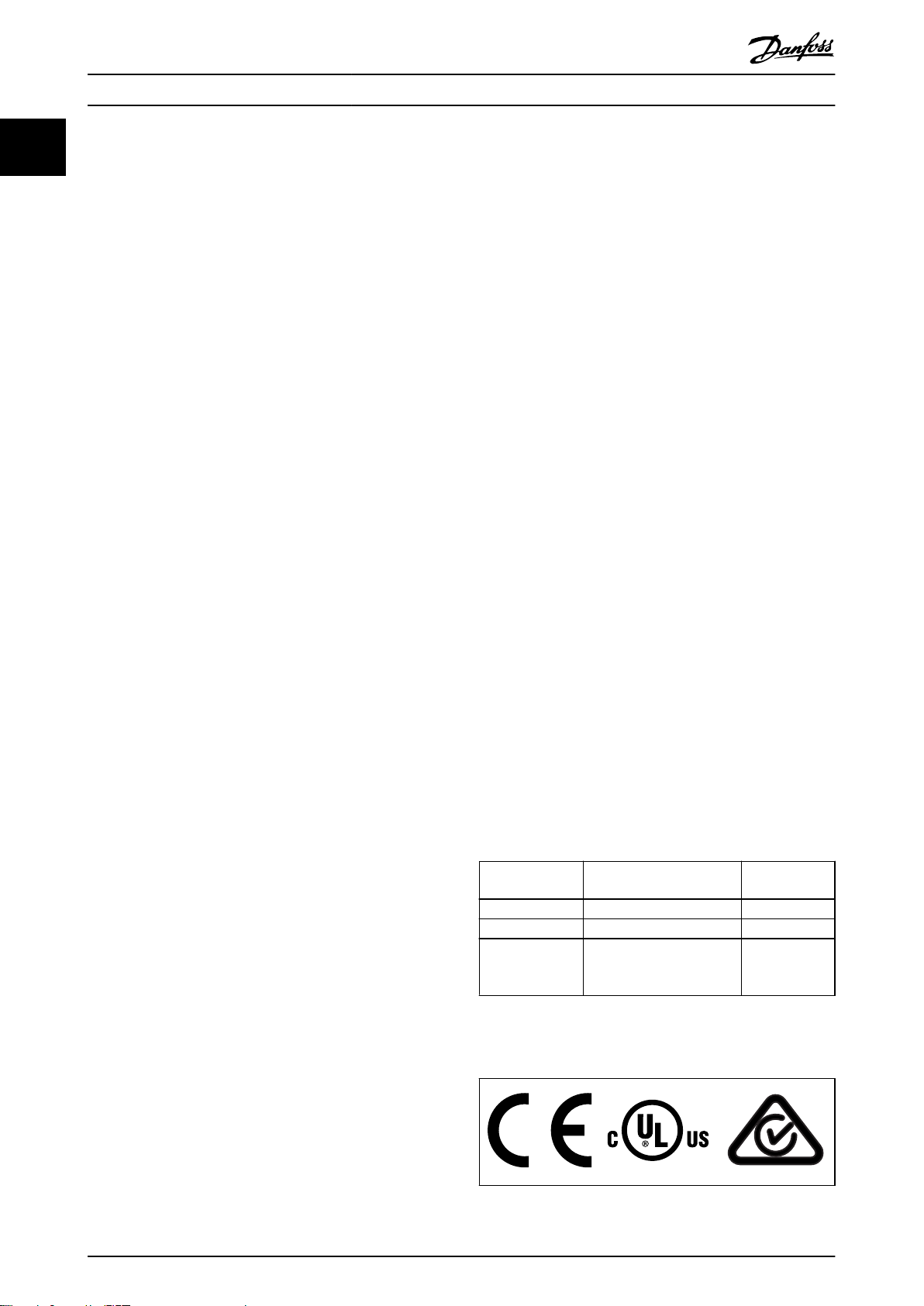

Édition Remarques Version

logicielle

MG37K1xx Publication initiale –

MG37K2xx Spécications mises à jour 7.5x

MG37K3xx Contenu ajouté pour

l'alimentation externe 230 V

Tableau 1.1 Version de document et de logiciel

Homologations et certications

1.4

Tableau 1.2 Homologations et certications

FC 102 (5.0x),

FC 202 (3.0x),

FC 302 (7.6x)

4 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

Introduction Guide d'installation

1.5 Mise au rebut

Ne pas jeter d'équipement contenant des

composants électriques avec les ordures

ménagères.

Il doit être collecté séparément conformément à la législation locale en vigueur.

1 1

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 5

Sécurité

VLT® Parallel Drive Modules

2 Sécurité

22

2.1 Symboles de sécurité

Les symboles suivants sont utilisés dans ce manuel :

AVERTISSEMENT

Indique une situation potentiellement dangereuse qui

peut entraîner des blessures graves ou le décès.

ATTENTION

Indique une situation potentiellement dangereuse qui

peut entraîner des blessures supercielles à modérées.

Ce signe peut aussi être utilisé pour mettre en garde

contre des pratiques non sûres.

AVIS!

Fournit des informations importantes, notamment sur les

situations qui peuvent entraîner des dégâts matériels.

2.2 Personnel qualié

Un transport, un stockage et une installation corrects et

ables sont nécessaires au fonctionnement en toute

sécurité et sans problème des VLT® Parallel Drive Modules.

Seul un personnel qualié est autorisé à installer cet

équipement.

dénition, le personnel qualié est un personnel formé,

Par

autorisé à installer l'équipement, les systèmes et les circuits

conformément aux lois et aux réglementations en vigueur.

En outre, il doit être familiarisé avec les instructions et les

mesures de sécurité décrites dans ce manuel.

Précautions de sécurité

2.3

ATTENTION

DANGER POTENTIEL EN CAS DE PANNE

INTERNE

Risque de blessure si les modules de variateur ne sont

pas correctement fermés.

Avant d'appliquer de la puissance, s'assurer que

•

tous les caches de sécurité sont en place et

fermement xés.

AVERTISSEMENT

DÉMARRAGE IMPRÉVU

Lorsque le système de variateur est raccordé au secteur

CA, le moteur peut démarrer à tout moment. Un

démarrage imprévu pendant la programmation, une

opération d'entretien ou de réparation peut entraîner la

mort, des blessures graves ou des dégâts matériels. Le

moteur peut démarrer via un commutateur externe, un

ordre de bus de terrain, un signal de référence d'entrée

depuis le LCP, après la correction d'une condition de

panne, ou par une commande à distance en utilisant le

Logiciel de programmation MCT 10.

Pour éviter un démarrage imprévu du moteur :

Déconnecter le système de variateur du secteur

•

CA.

Activer la touche [O/Reset] sur le LCP avant de

•

programmer les paramètres.

Le système de variateur, le moteur et tous les

•

équipements entraînés doivent être entièrement

câblés et assemblés lorsque le variateur est

raccordé au secteur CA.

AVERTISSEMENT

HAUTE TENSION

Le système variateur contient des tensions élevées

lorsqu'il est relié à l'entrée secteur CA. Si l'installation

n'est pas réalisée par un personnel qualié, le risque de

mort ou de blessures graves est important.

Seul un personnel qualié est autorisé à installer

•

le système variateur.

6 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

Sécurité Guide d'installation

AVERTISSEMENT

TEMPS DE DÉCHARGE

Le module du variateur contient des condensateurs de

circuit intermédiaire. Une fois l'alimentation secteur

appliquée au variateur, ces condensateurs peuvent rester

chargés même après la désactivation de l'alimentation.

Une haute tension peut être présente même lorsque les

voyants d'avertissement sont éteints. Le non-respect du

délai de 20 minutes spécié après la mise hors tension

avant un entretien ou une réparation expose à un risque

de décès ou de blessures graves.

1. Arrêter le moteur.

2. Déconnecter le secteur CA et les alimentations à

distance du circuit CC, y compris les batteries de

secours, les alimentations sans interruption et

les connexions du circuit CC aux autres

variateurs.

3. Déconnecter ou verrouiller les moteurs PM.

4. Attendre au moins 20 minutes que les condensateurs soient complètement déchargés avant

de réaliser l'entretien ou les réparations.

AVERTISSEMENT

ROTATION MOTEUR IMPRÉVUE

FONCTIONNEMENT EN MOULINET

La rotation imprévue des moteurs à aimant permanent

crée des tensions et peut charger les condensateurs dans

le système de variateur, ce qui peut entraîner la mort,

des blessures ou des dommages matériels graves.

Vérier que les moteurs à magnétisation

•

permanente sont bien bloqués an d'empêcher

toute rotation imprévue.

AVERTISSEMENT

RISQUE DE COURANT DE FUITE (> 3,5 mA)

Les courants de fuite à la terre dépassent 3,5 mA. Le fait

de ne pas mettre le système variateur à la terre peut

entraîner la mort ou des blessures graves. Suivre les

réglementations locales et nationales concernant la mise

à la terre de protection de l'équipement en cas de

courant de fuite > 3,5 mA. La technologie du variateur

de fréquence implique une commutation de fréquence

élevée à des puissances importantes. Cela génère un

courant de fuite dans la mise à la terre. Un courant de

défaut dans le système de variateur au niveau des

bornes de puissance de sortie contient une composante

CC pouvant charger les condensateurs du ltre et

entraîner un courant à la terre transitoire. Le courant de

fuite à la terre dépend des diérentes congurations du

système dont le ltrage RFI, les câbles du moteur blindés

et la puissance du système variateur.

Si le courant de fuite dépasse 3,5 mA, la norme EN/CEI

61800-5-1 (norme produit concernant les systèmes de

variateur électriques) exige une attention particulière.

La mise à la terre doit être renforcée de l'une des façons

suivantes :

L'équipement doit être correctement mis à la

•

terre par un installateur électrique certié.

Fil de mise à la terre d'au moins 10 mm2 (6

•

AWG).

Deux ls de terre séparés conformes aux

•

consignes de dimensionnement.

Voir la norme EN 60364-5-54, paragraphe 543.7 pour

plus d'informations.

AVERTISSEMENT

DANGERS LIÉS À L'ÉQUIPEMENT

Tout contact avec les arbres tournants et les matériels

électriques peut entraîner des blessures graves voire

mortelles.

L'installation doit être eectuée par du

•

personnel formé et qualié uniquement.

Veiller à ce que tous les travaux électriques

•

soient conformes aux réglementations

électriques locales et nationales.

Suivre les procédures décrites dans ce

•

document.

2 2

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 7

Sécurité

VLT® Parallel Drive Modules

AVERTISSEMENT

DÉBRANCHER AVANT TOUTE INTERVENTION

22

Au cours de l'installation, l'alimentation secteur CA doit

être désactivée an de pouvoir modier les connexions

de la ligne. Le non-respect de ces consignes est

susceptible d'entraîner la mort ou des blessures graves.

Débrancher les variateurs de fréquence du

•

secteur CA, de l'alimentation 230 V et des lignes

du moteur.

Une fois les lignes débranchées, patienter 20

•

minutes que les condensateurs se déchargent.

AVERTISSEMENT

CHARGE LOURDE

Des charges en déséquilibre peuvent tomber et basculer.

Le non-respect des précautions de levage adaptées

augmente les risques de mort, de blessures graves ou de

dommages matériels.

Ne jamais marcher sous des charges

•

suspendues.

Pour éviter toute blessure, porter un

•

équipement de protection individuelle tel que

des gants, des lunettes et des chaussures de

sécurité.

Veiller à utiliser des dispositifs de levage

•

présentant un poids nominal brut approprié. La

barre de levage doit pouvoir supporter le poids

de la charge.

Le centre de gravité de la charge peut se situer

•

à un endroit inattendu. Si le centre de gravité

n'a pas bien été localisé, entraînant un positionnement incorrect de la charge avant son levage,

l'unité risque de tomber ou de basculer

pendant le levage et le transport.

L'angle entre le haut du module de variateur et

•

les câbles de levage a un impact sur la force

maximale de charge sur le câble. Cet angle doit

être supérieur ou égal à 65°. Attacher et

dimensionner correctement les câbles de

levage.

8 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

Vue d'ensemble des produits Guide d'installation

3 Vue d'ensemble des produits

3.1 Utilisation prévue

Un variateur de fréquence est un contrôleur de moteur électronique qui utilise 1 ou plusieurs modules de variateur pour

convertir l'entrée de secteur CA en une sortie d'onde CA variable. La fréquence et la tension de la sortie sont régulées pour

contrôler la vitesse ou le couple du moteur. Le variateur de fréquence fait varier la vitesse du moteur en réponse au retour

du système, tel que pour le positionnement de capteurs sur un convoyeur à bande. Le variateur de fréquence régule aussi le

moteur en réagissant à des ordres distants venant de régulateurs externes.

Le kit de base des VLT® Parallel Drive Modules décrit dans ce guide est conforme à la norme UL 508 C. Le kit est utilisé pour

créer des systèmes à 2 ou 4 modules de variateur. Ces modules de variateur sont basés sur le variateur de fréquence D4h et

peuvent fournir une plus large gamme de puissance dans un boîtier plus petit. Le kit de base a été conçu pour permettre la

exibilité de commande de composants auprès de Danfoss ou pour fabriquer des composants personnalisés.

Le kit de base comprend les composants suivants :

Modules de variateur

•

Platine de contrôle

•

Faisceaux de câbles

•

- Câble plat avec connecteur à 44 broches (aux deux extrémités du câble)

- Câble relais avec connecteur à 16 broches (à une extrémité du câble)

- Câble à microcontact de fusible CC avec connecteurs à 2 broches (à une extrémité du câble)

Fusibles CC

•

Microcontacts

•

3 3

D'autres composants tels que les kits de barres omnibus et les kits de circuits de refroidissement par canal arrière sont

disponibles en options pour personnaliser le système de variateur.

AVIS!

ALIMENTATION EXTERNE 230 V

Une alimentation externe 230 V est nécessaire pour

alimenter la SMPS (alimentation en mode de

commutation) et les éventuels ventilateurs de l'armoire.

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 9

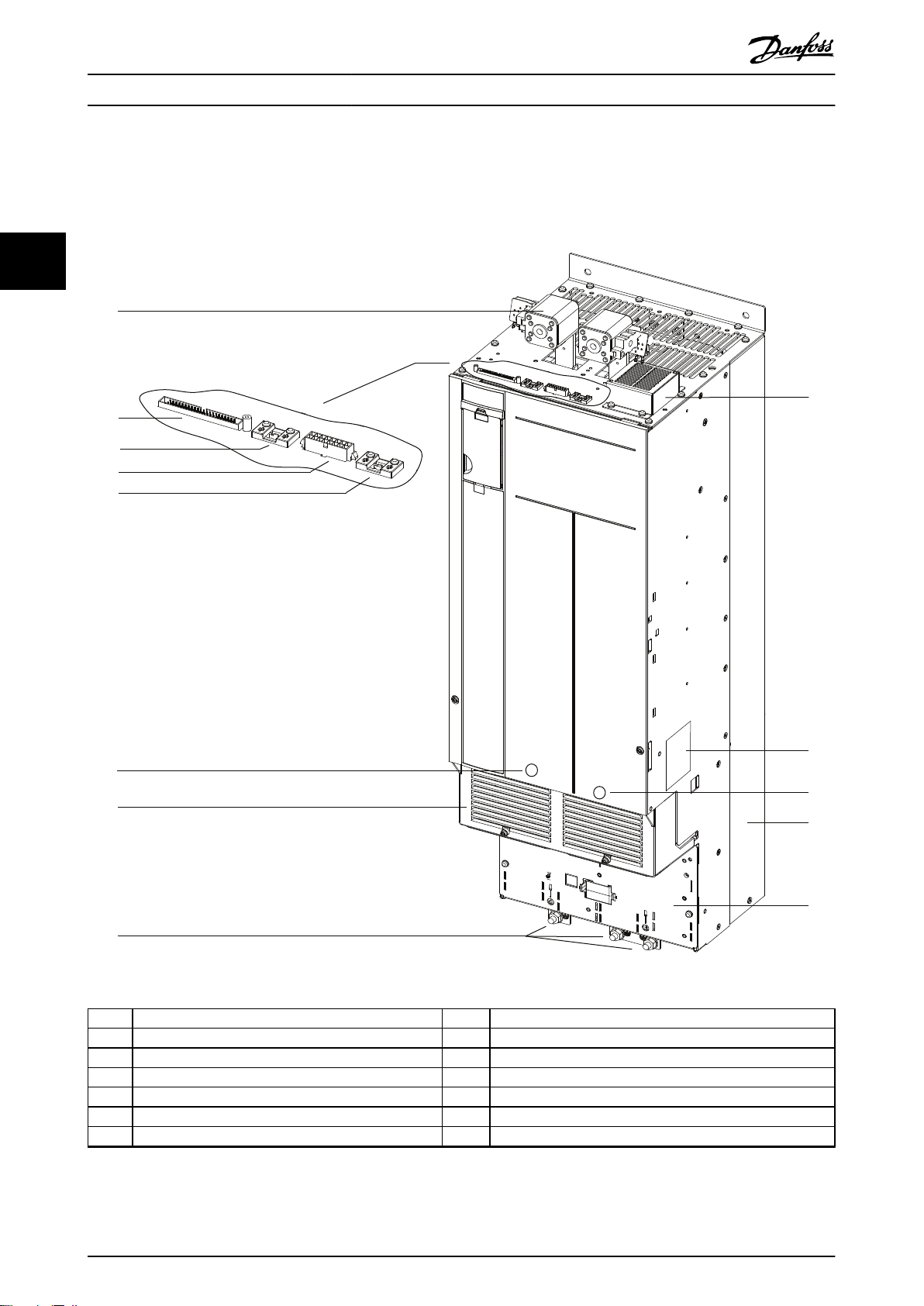

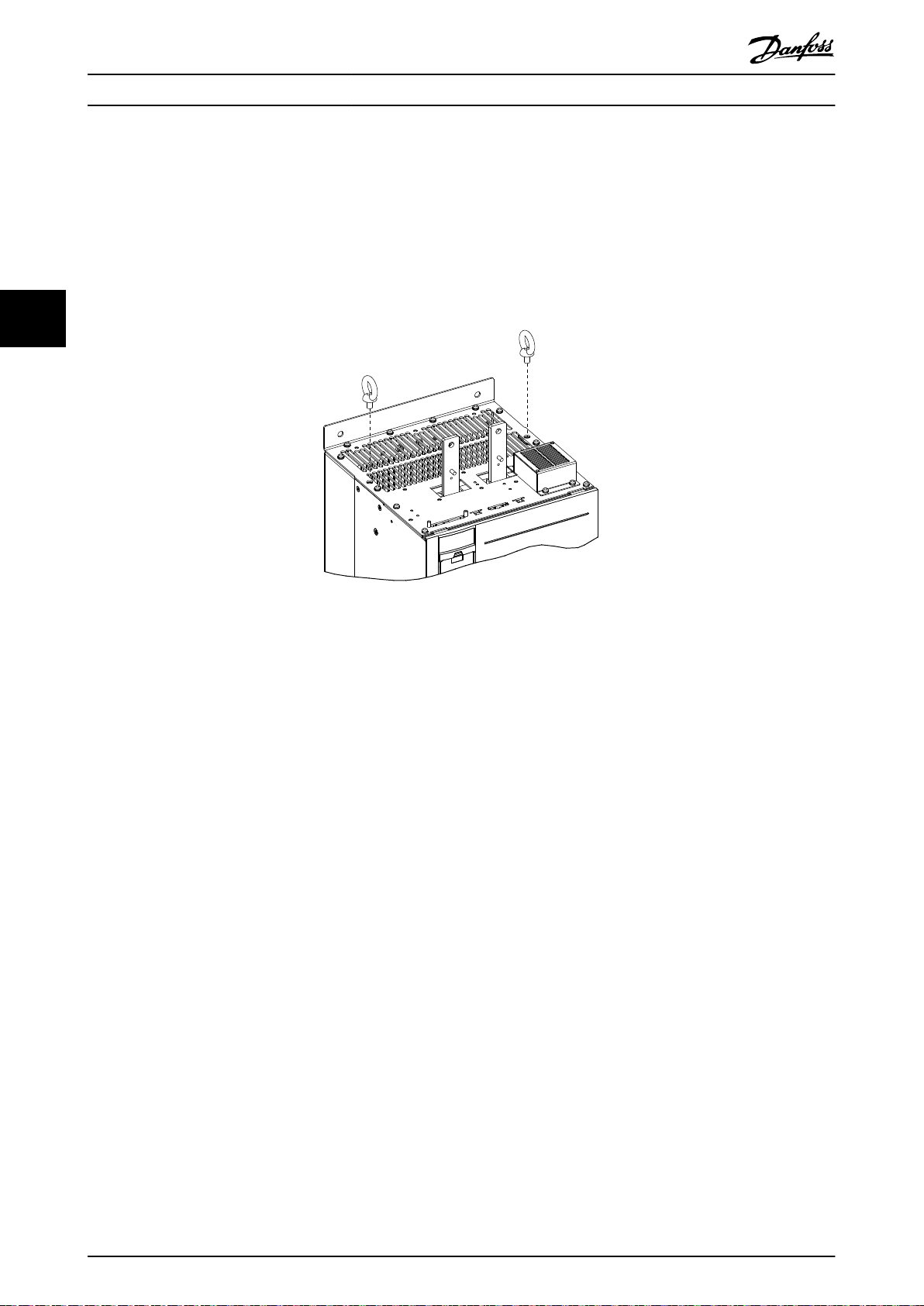

130BE561.11

2

3

4

1

5

6

7

8

9

12

13

11

10

Vue d'ensemble des produits

VLT® Parallel Drive Modules

3.2 Modules de variateur

Chaque module de variateur présente une protection nominale IP00. 2 ou 4 modules de variateur peuvent être connectés

en parallèle pour créer un système de variateur, selon les exigences d'alimentation.

33

1 Borne du circuit intermédiaire et fusible CC 8 Bornes de mise à la terre

2 Fiche MDCIC 9 Ventilateur supérieur

3 Microcontact vers le fusible CC 10 Étiquette du module de variateur. Voir l'Illustration 4.2.

4 Relais 1 et 2 11 Bornes de sortie du moteur (dans l'unité)

5 Cavalier de défaut de freinage et connecteur 12 Radiateur et ventilateur de radiateur

6 Bornes d'entrée secteur (dans l'unité) 13 Plaque à la terre

7 Protection borniers – –

Illustration 3.1 Vue d'ensemble d'un module du variateur

10 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

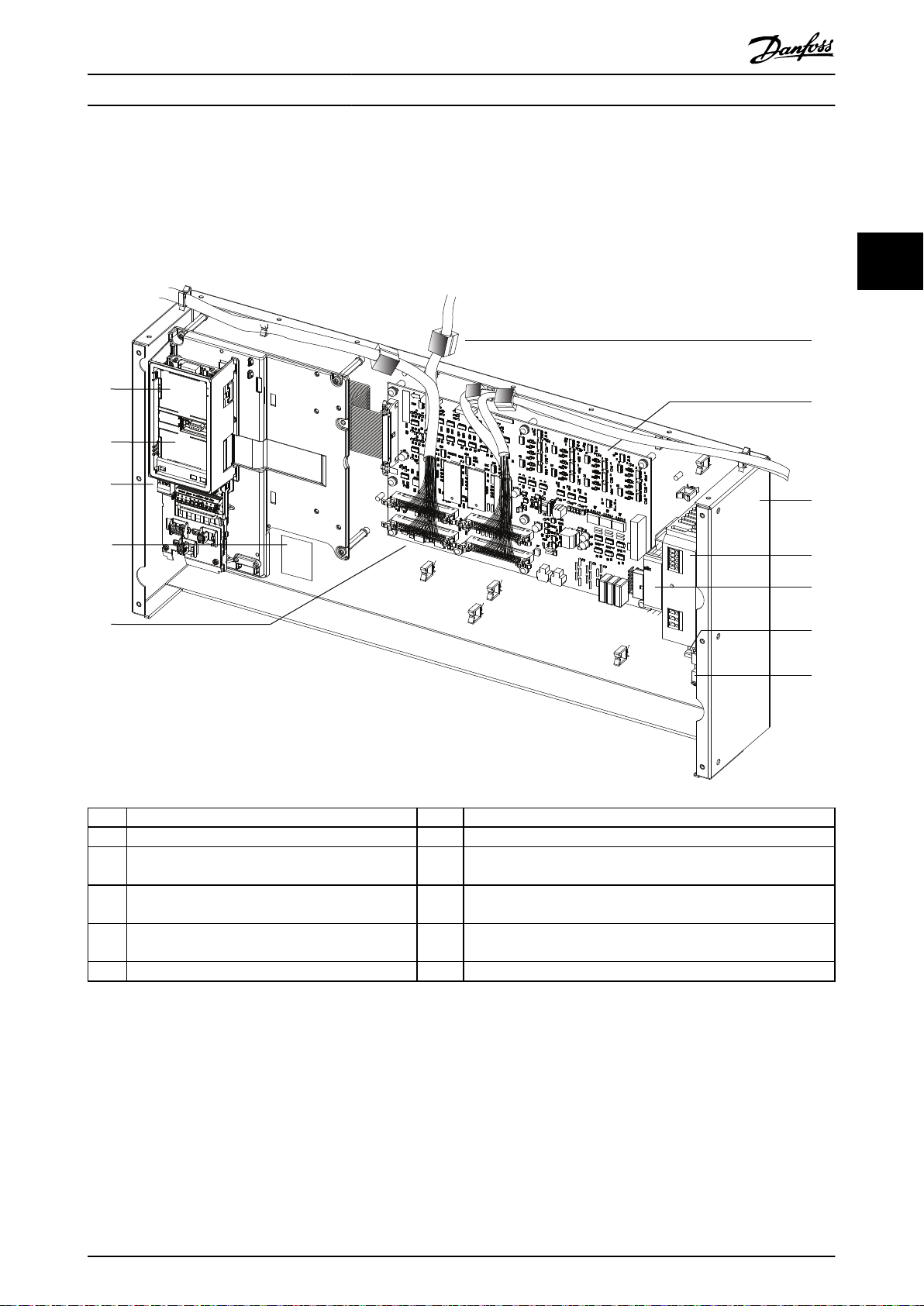

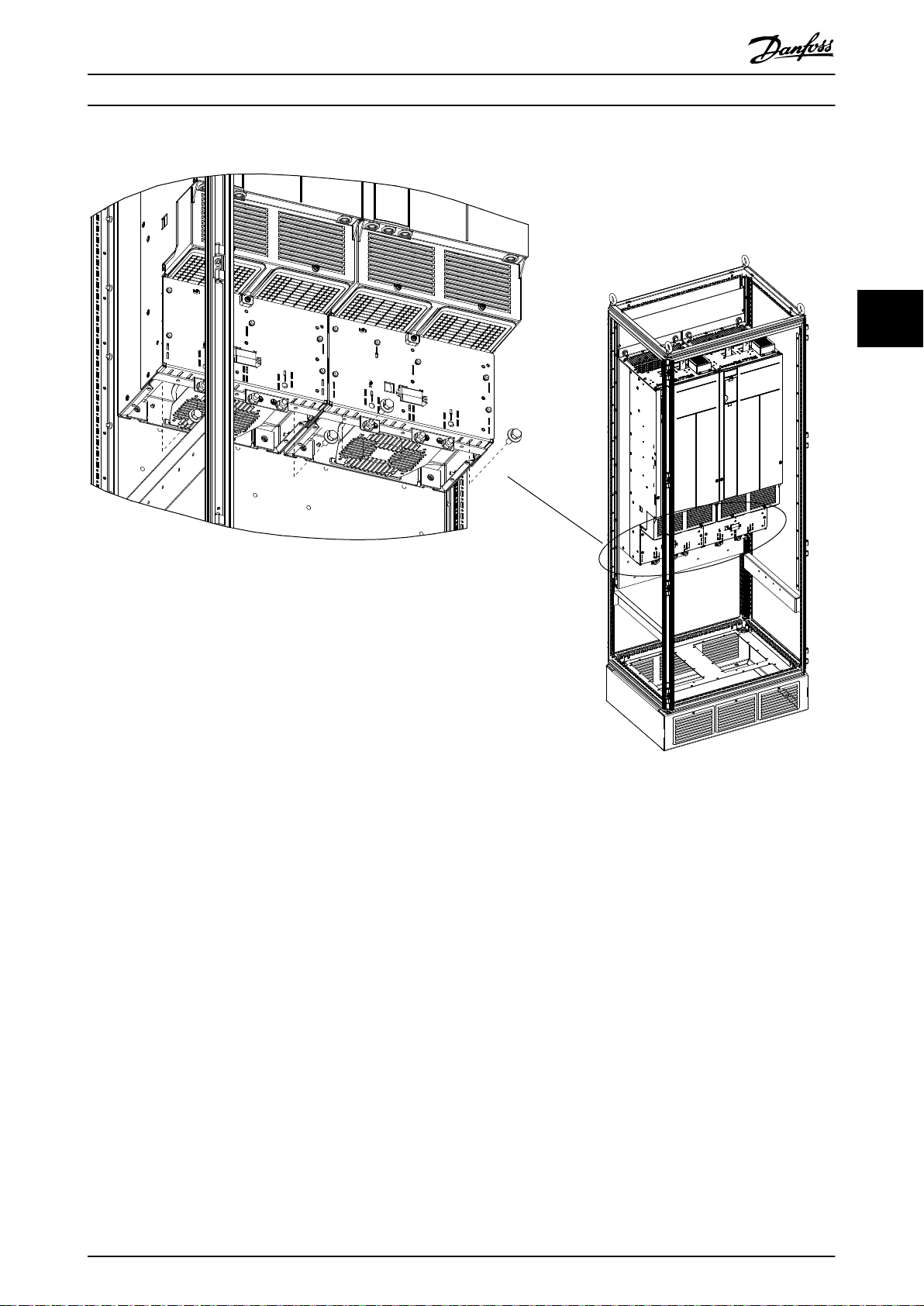

130BE597.11

1

2

3

5

7

8

4

9

11

6

10

12

Vue d'ensemble des produits Guide d'installation

3.3 Étagère de commande

La platine de contrôle contient le LCP, une MDCIC et une carte de commande. Le LCP permet d'accéder à tous les

paramètres du système. La MDCIC est connectée à chaque module variateur via un câble plat et communique avec la carte

de commande. La carte de commande contrôle le fonctionnement des modules de variateur.

3 3

1 Support du LCP 7 Carte MDCIC

2 Carte de commande (sous le couvercle) 8 Platine de contrôle

3 Borniers de la carte de commande 9 Alimentation en mode de commutation (SMPS). Noter qu'une

alimentation externe 230 V est nécessaire pour alimenter la SMPS.

4 Étiquette du système de variateur de haut niveau.

Voir l'Illustration 4.1.

5 Câbles à 44 broches de la carte MDCIC vers les

modules de variateur

6 Noyau de ferrite 12 Bornier monté sur rail DIN

Illustration 3.2 Platine de contrôle

10 Relais Pilz

11 Rail DIN

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 11

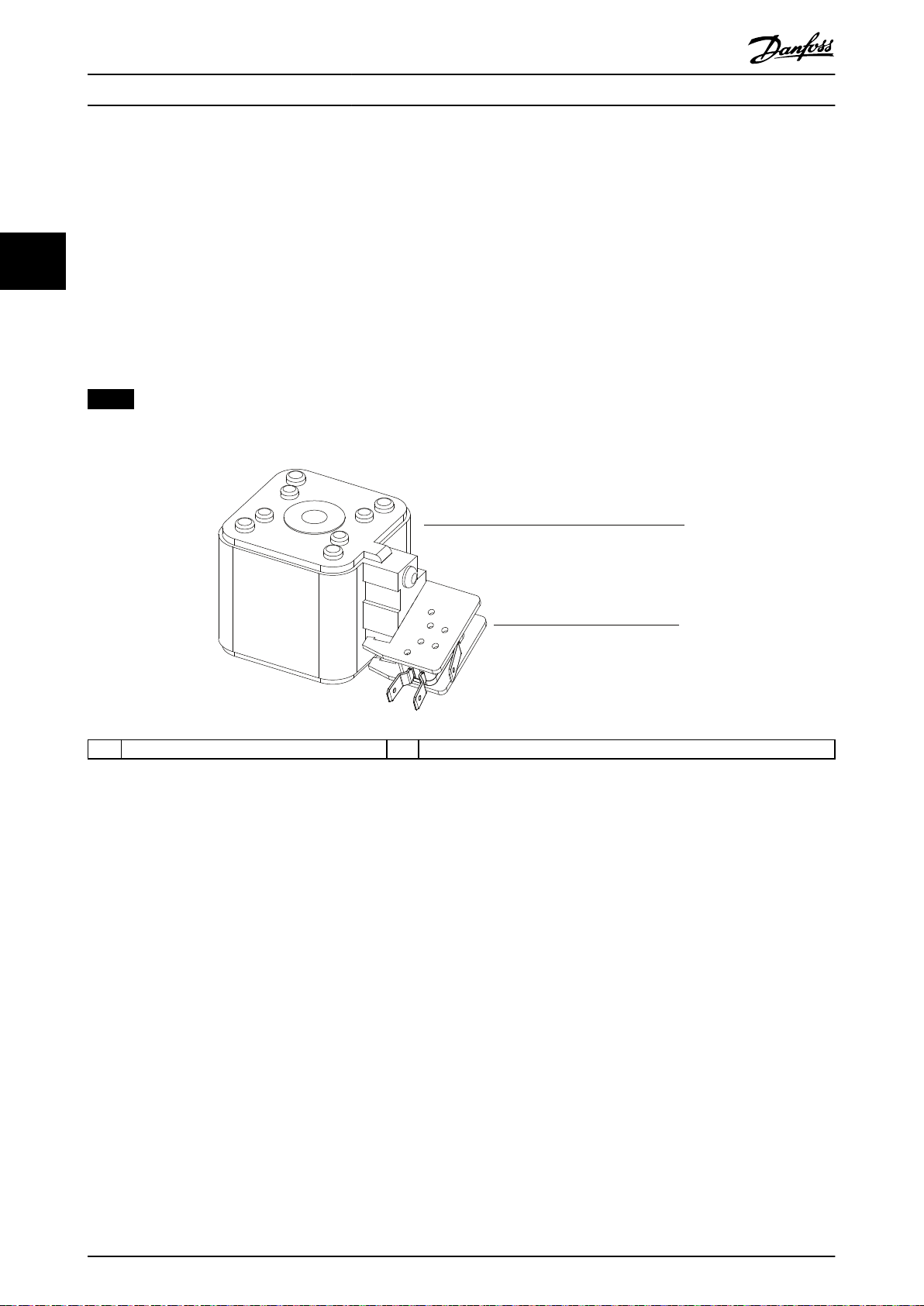

130BE750.10

1

2

Vue d'ensemble des produits

VLT® Parallel Drive Modules

3.4 Faisceau de câbles

Le kit de base des VLT® Parallel Drive Modules comprend les faisceaux de câbles suivants :

Câble plat avec connecteur à 44 broches (aux deux extrémités du câble)

•

Câble relais avec connecteur à 16 broches (à une extrémité du câble)

•

Câble à microcontact de fusible CC avec connecteurs à 2 broches (à une extrémité du câble)

33

•

3.5 Fusibles CC

Le kit des VLT® Parallel Drive Modules contient 2 fusibles CC par module de variateur. Ces fusibles du côté de l'alimentation

garantissent que les dommages sont à l'intérieur des modules de variateur.

AVIS!

L'utilisation de fusibles du côté alimentation est obligatoire pour les installations conformes aux normes CEI 60364 (CE).

1 Fusible CC 2 Connecteur de microcontact

Illustration 3.3 Fusible CC et connecteur de microcontact

12 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

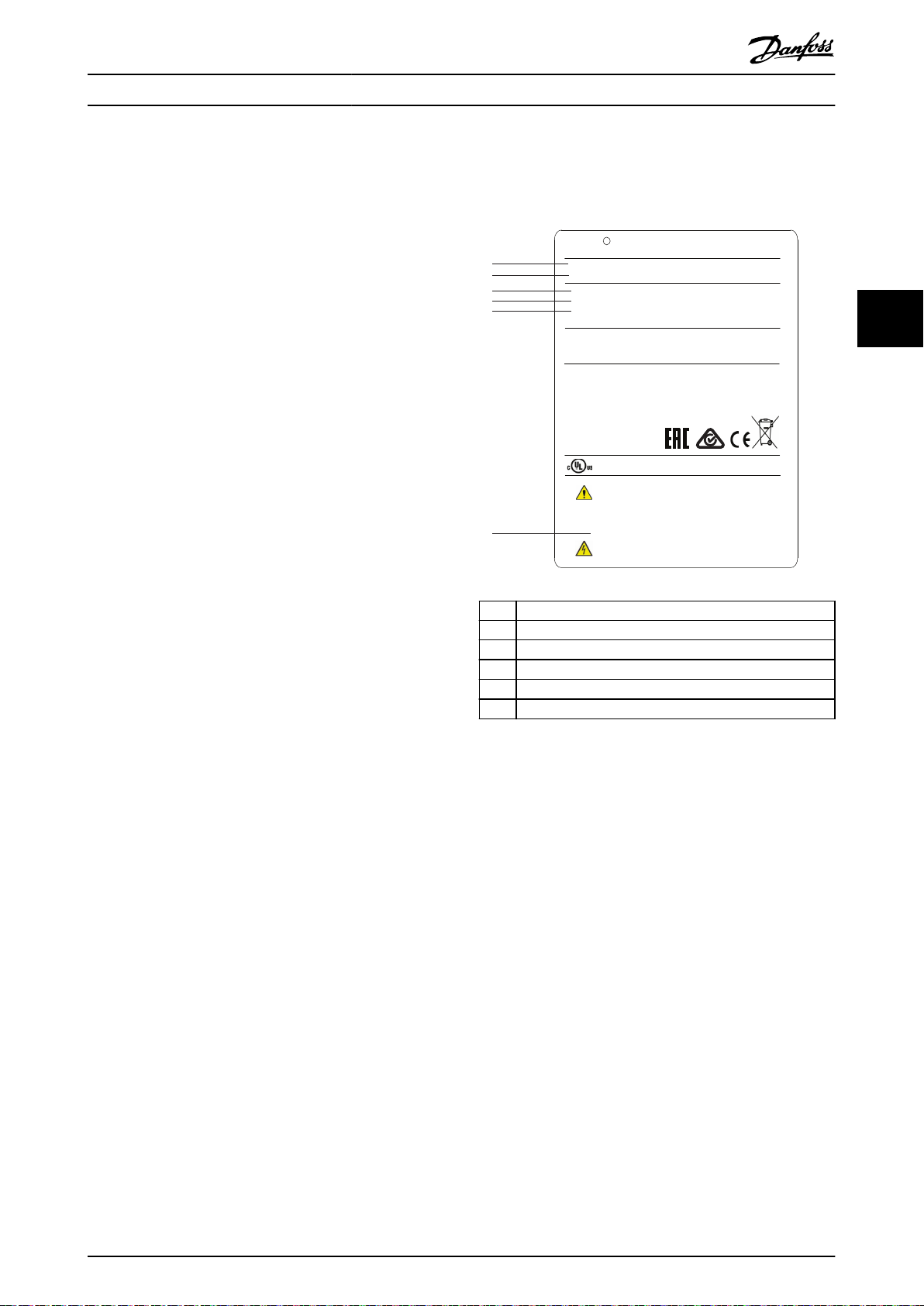

130BE710.12

OUT: 3x0-Vin 0-590Hz 1260/1160 A

IN: 3x380-500V 50/60Hz 1227/1129 A

710 kW / 1000 HP, High Overload

OUT: 3x0-Vin 0-590Hz 1460/1380 A

IN: 3x380-500V 50/60Hz 1422/1344 A

800 kW / 1200 HP, Normal Overload

VLT

T/C: FC-302N710T5E00P2BGC7XXSXXXXAXBXCXXXXDX

P/N: 134X4109 S/N:

R

AutomationDrive

www.danfoss.com

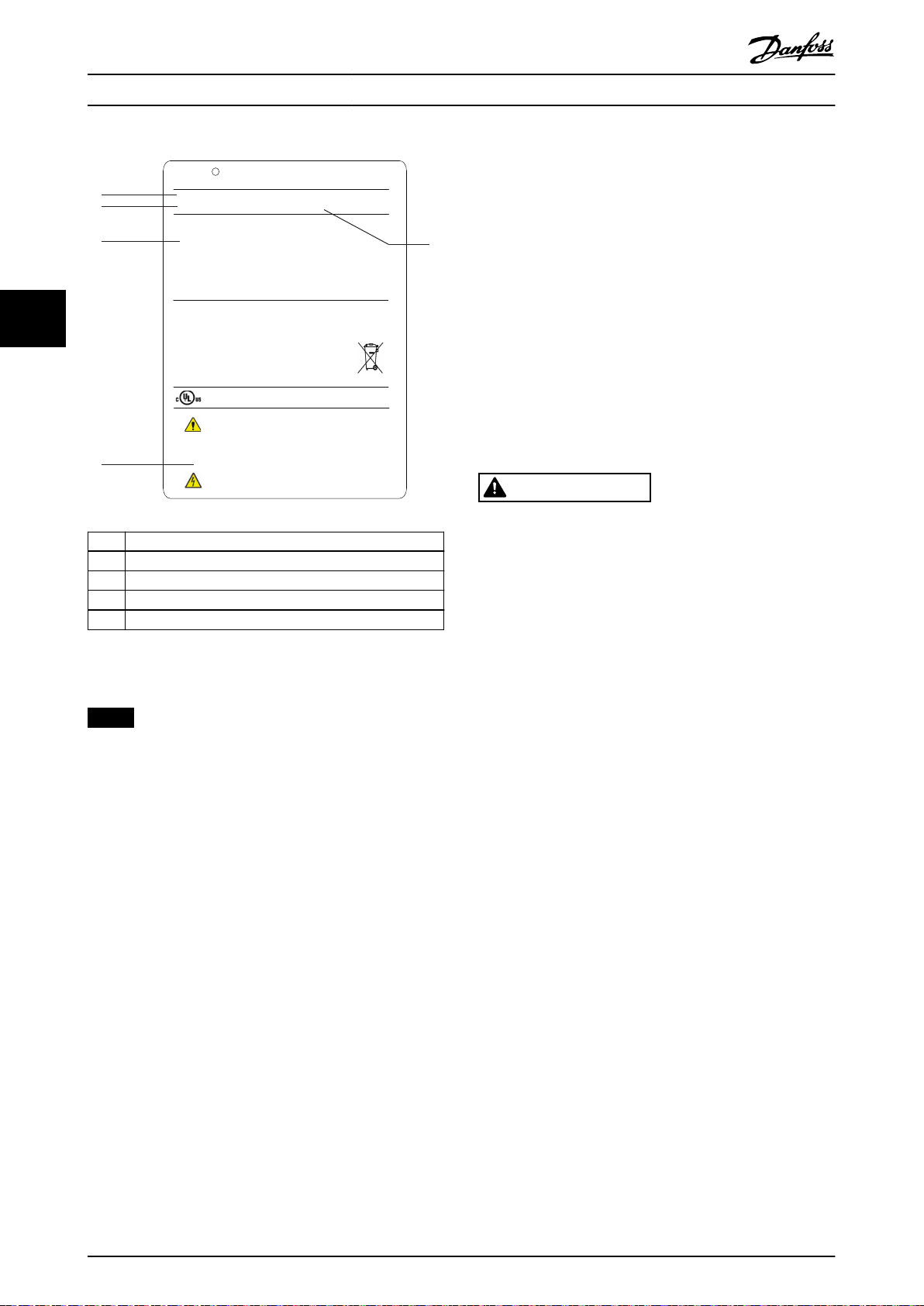

1

2

3

4

5

6

ASSEMBLED IN USA

CAUTION - ATTENTION:

Stored charge, wait 20 min.

Charge residuelle, attendez 20

See manual for special condition / prefuses

Voir manuel de conditions speciales / fusibles

WARNING - AVERTISSEMENT:

`

`

Tamb. 45

˚

C/113

˚

F at Full Output Current

CHASSIS (OPEN TYPE) / IP00

SCCR 100 kA at UL Voltage range 380-500 V

Listed 36U0 E70524 IND. CONT. EQ.

UL Voltage range 380-500 V

Max. Tamb. 55

˚

C/131

˚

F w/ Output Current Derating

123456H123

Installation mécanique Guide d'installation

4 Installation mécanique

4.1 Réception et déballage de l'unité

4.1.1 Éléments fournis

S'assurer que les éléments fournis et les

•

informations disponibles sur les étiquettes correspondent à la commande.

- Système de variateur de haut niveau.

Cette étiquette est disponible sur

l'étagère de commande, en bas à droite

du LCP. Voir l'Illustration 3.2.

- Module de variateur. Cette étiquette est

disponible à l'intérieur du boîtier du

module de variateur, sur le panneau de

droite. Voir l'Illustration 3.1.

Vérier visuellement l'emballage et les

•

composants des VLT® Parallel Drive Modules pour

s'assurer de l'absence de dommages dus à une

mauvaise manipulation pendant le transport.

Signaler tout dommage auprès du transporteur.

Conserver les pièces endommagées à des ns de

clarication.

4 4

1 Code type

2 Numéro de code

3 Dimensionnement puissance

4 Tension, fréquence et courant d'entrée

5 Tension, fréquence et courant de sortie

6 Temps de décharge

Illustration 4.1 Étiquette du système de variateur de haut

niveau (exemple)

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 13

130BE711.14

Intended use - The Individual Base Drive

Modules are intended for use in Parallel Drive

Module system only. Specic electrical

ratings are not applicable. Name plate of

Parallel Drive Module system should

be referred for actual drive ratings.

VLT

ASSEMBLED IN USA

T/C: FC-BDMN250T5E00H2SXC7XXSXXXXAXBXCXXXXDX

P/N: 178N0025 S/N: 123456H123

CAUTION - ATTENTION:

Stored charge, wait 20 min.

Charge residuelle, attendez 20

See manual for special condition / prefuses

Voir manuel de conditions speciales / fusibles

WARNING - AVERTISSEMENT:

R

AutomationDrive

www.danfoss.com

`

`

CHASSIS (OPEN TYPE) / IP00

SCCR 100 kA at UL Voltage range 380-500 V

Listed 36U0 E70524 IND. CONT. EQ.

1

2

3

4

5

UL Voltage range 380-500 V

Installation mécanique

VLT® Parallel Drive Modules

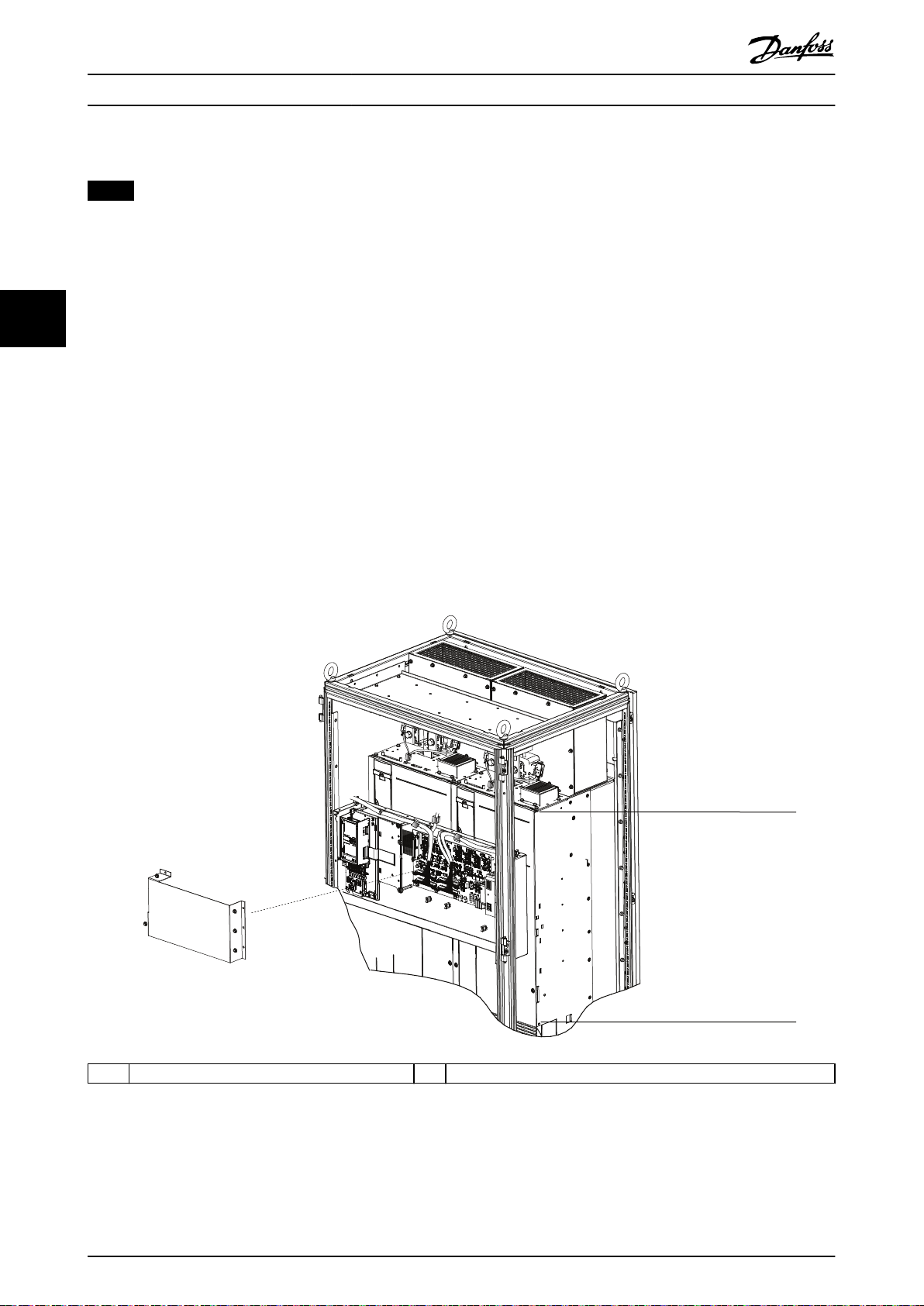

Construction de l'armoire

Prévoir les outils nécessaires au montage du panneau,

selon les plans de conception et les pratiques établies.

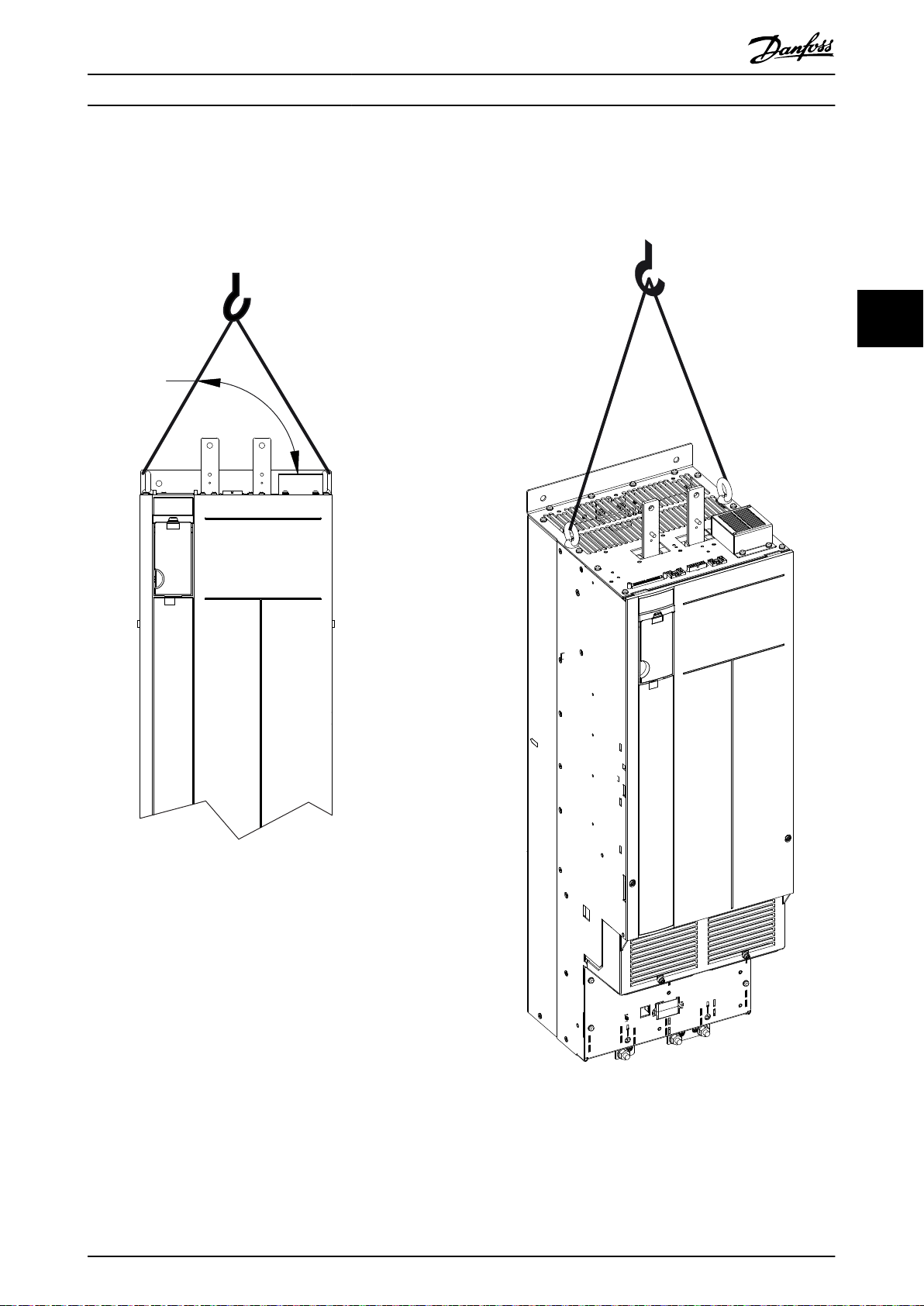

4.1.2 Levage de l'unité

Pour connaître les mesures et le centre de gravité, se

reporter au chapitre 7.8 Dimensions du kit.

44

S'assurer que le dispositif de levage est adapté à

•

la tâche à réaliser.

Déplacer l'unité avec un élévateur, une grue ou

•

un chariot élévateur à fourche présentant les

caractéristiques qui conviennent.

Toujours utiliser les anneaux de levage dédiés.

•

Voir l'Illustration 4.3.

ATTENTION

CHARGE LOURDE

1 Code type

2 Numéro de code

3 Avis de non-responsabilité sur l'utilisation prévue

4 Temps de décharge

5 Numéro de série

Illustration 4.2 Étiquette du module de variateur (exemple)

AVIS!

PERTE DE GARANTIE

Le retrait des étiquettes des VLT® Parallel Drive Modules

est susceptible d'entraîner une perte de garantie.

Réception et déballage

Poutre en I et crochets prévus pour soulever un

•

module de variateur pesant 125 kg (275 lb), avec

les marges de sécurité nécessaires.

Grue et autre dispositif de levage prévus pour

•

soulever le poids minimum spécié dans la

documentation fournie avec le module de

variateur.

•

Installation

•

•

•

•

•

•

Pince monseigneur permettant de démonter le

conteneur de livraison en bois

Perceuse avec foret de 10 ou 12 mm.

Mètre-ruban

Tournevis

Clé avec douilles métriques (7-17 mm).

Extensions pour clé

Outil Torx T50

Des charges en déséquilibre peuvent tomber et basculer.

Le non-respect des précautions de levage adaptées

augmente les risques de mort, de blessures graves ou de

dommages matériels.

Ne jamais marcher sous des charges

•

suspendues.

Pour éviter toute blessure, porter un

•

équipement de protection individuelle tel que

des gants, des lunettes et des chaussures de

sécurité.

Veiller à utiliser des dispositifs de levage

•

présentant un poids nominal brut approprié. La

barre de levage doit pouvoir supporter le poids

de la charge.

Le centre de gravité de la charge peut se situer

•

à un endroit inattendu. Si le centre de gravité

n'a pas été bien localisé, entraînant un positionnement incorrect de la charge avant son levage,

l'unité risque de tomber ou de basculer

pendant le levage et le transport.

L'angle entre le haut du module de variateur et

•

les câbles de levage a un impact sur la force

maximale de charge sur le câble. Cet angle doit

être supérieur ou égal à 65°. Se reporter à

l'Illustration 4.3. Attacher et dimensionner

correctement les câbles de levage.

14 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

130BE566.10

65° min

Installation mécanique Guide d'installation

4.1.3 Stockage

Stocker le kit dans un endroit sec. Garder l'équipement étanche dans son emballage jusqu'à l'installation. Se reporter au

chapitre 7.5 Conditions ambiantes des modules de variateur pour les conditions ambiantes recommandées.

4 4

Illustration 4.3 Levage du module de variateur

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 15

Installation mécanique

VLT® Parallel Drive Modules

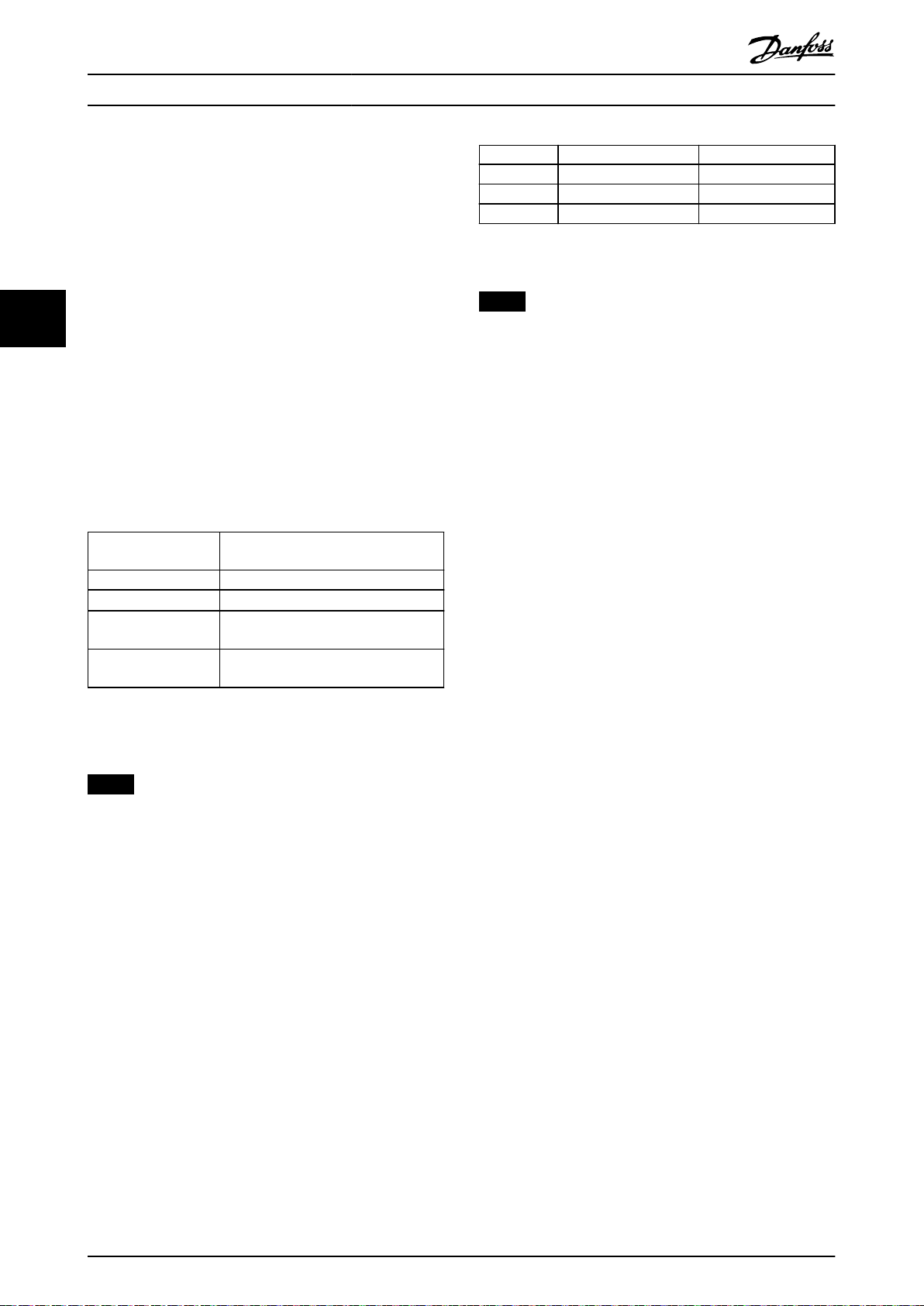

4.2 Exigences

Cette section décrit les exigences minimales

recommandées pour l'installation mécanique. Pour

connaître les exigences UL et CE, consulter le

chapitre 5.2 Exigences électriques relatives aux certications et

aux homologations.

4.2.1 Environnement

44

Se reporter au pour obtenir des informations sur la

température de fonctionnement, les conditions d'humidité

et les autres conditions environnementales requises.

4.2.2 Armoire

Le kit est composé de 2 ou 4 modules de variateur, selon

la puissance nominale. Les armoires doivent être

conformes aux exigences minimales suivantes :

Largeur [mm (po)] 2 variateurs : 800 (31,5), 4 variateurs :

1 600 (63)

Profondeur [mm (po)] 600 (23,6)

Hauteur [mm (po)]

Capacité de poids

[kg (lb)]

Orices de ventilation Voir le chapitre 4.2.5 Exigences en matière

2 000 (78,7)

2 variateurs : 450 (992), 4 variateurs :

910 (2 006)

de refroidissement et de circulation d'air.

1)

Description Largeur [mm (po)] Épaisseur [mm (po)]

Moteur CA 143,6 (5,7) 6,4 (0,25)

Secteur CA 143,6 (5,7) 6,4 (0,25)

Bus CC 76,2 (3,0) 12,7 (0,50)

Tableau 4.2 Mesures des sections des barres omnibus

personnalisées

AVIS!

Aligner les barres omnibus à la verticale pour permettre

le débit d'air maximal.

4.2.4 Considérations thermiques

Pour connaître les valeurs de dissipation thermique, se

reporter au chapitre 7.1 Spécications en fonction de la

puissance. Les sources de chaleur suivantes doivent être

prises en compte lors de la détermination des critères de

refroidissement :

Température ambiante, boîtier extérieur

•

Filtres (par exemple, sinus et RF)

•

Fusibles

•

Composants de commande

•

Pour connaître les conditions requises concernant l'air de

refroidissement, se reporter au chapitre 4.2.5 Exigences en

matière de refroidissement et de circulation d'air.

Tableau 4.1 Exigences relatives à l'armoire

1) Obligatoire en présence de barre omnibus ou de kits de refroidis-

sement Danfoss.

AVIS!

ALIMENTATION EXTERNE 230 V

Une alimentation externe 230 V est nécessaire pour la

SMPS (alimentation en mode de commutation). Danfoss

recommande d'utiliser un fusible à fusion lente de 6 A,

10 A ou 16 A lors de l'installation de l'alimentation

externe.

4.2.3 Barres omnibus

Si le kit de barre omnibus Danfoss n'est pas utilisé, voir le

Tableau 4.2 pour connaître les mesures de section requises

en cas de création de barres omnibus personnalisées. Pour

obtenir les dimensions des bornes, consulter le

chapitre 7.8.2 Dimensions des bornes et le

chapitre 7.8.3 Dimensions du bus CC.

16 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

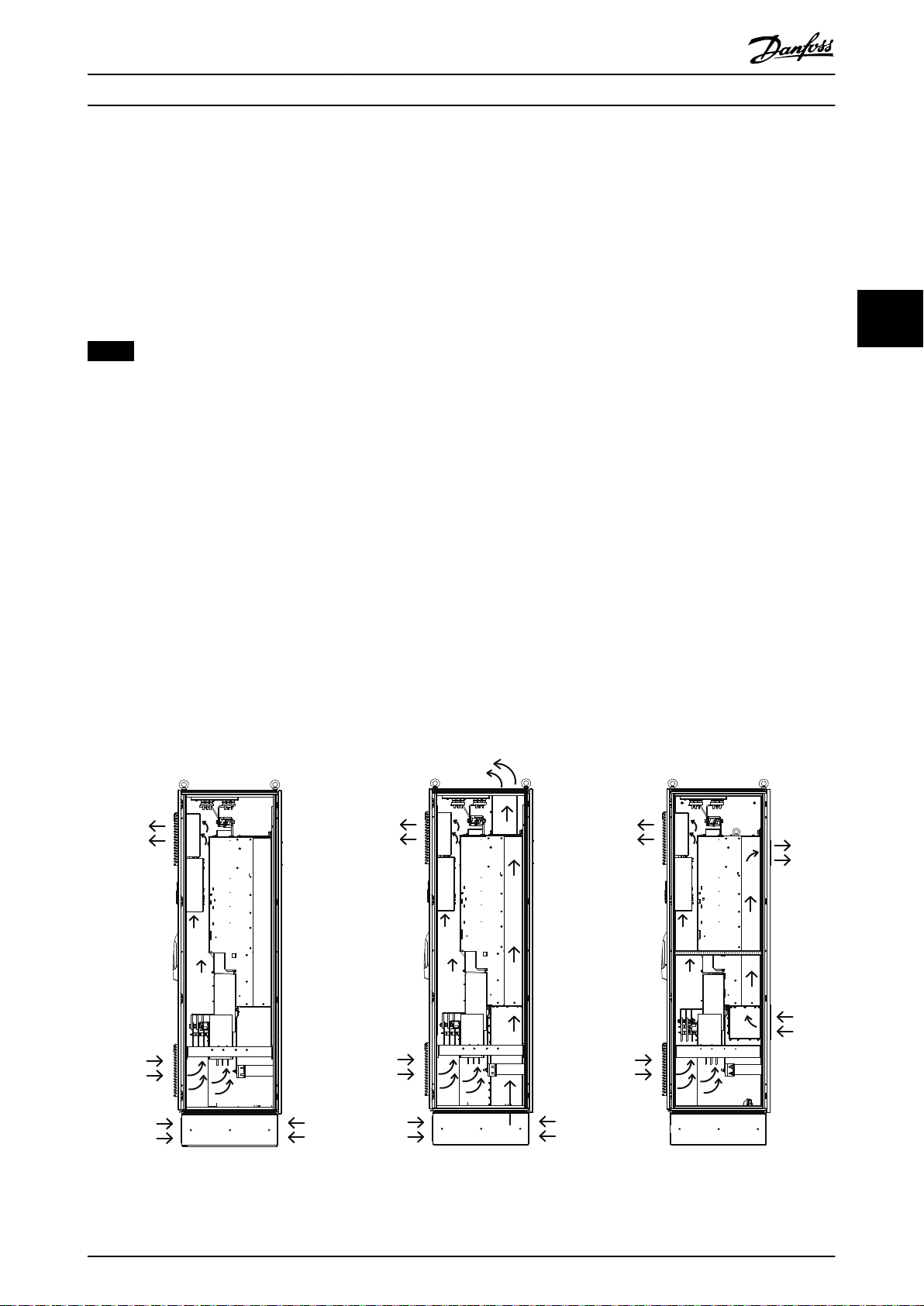

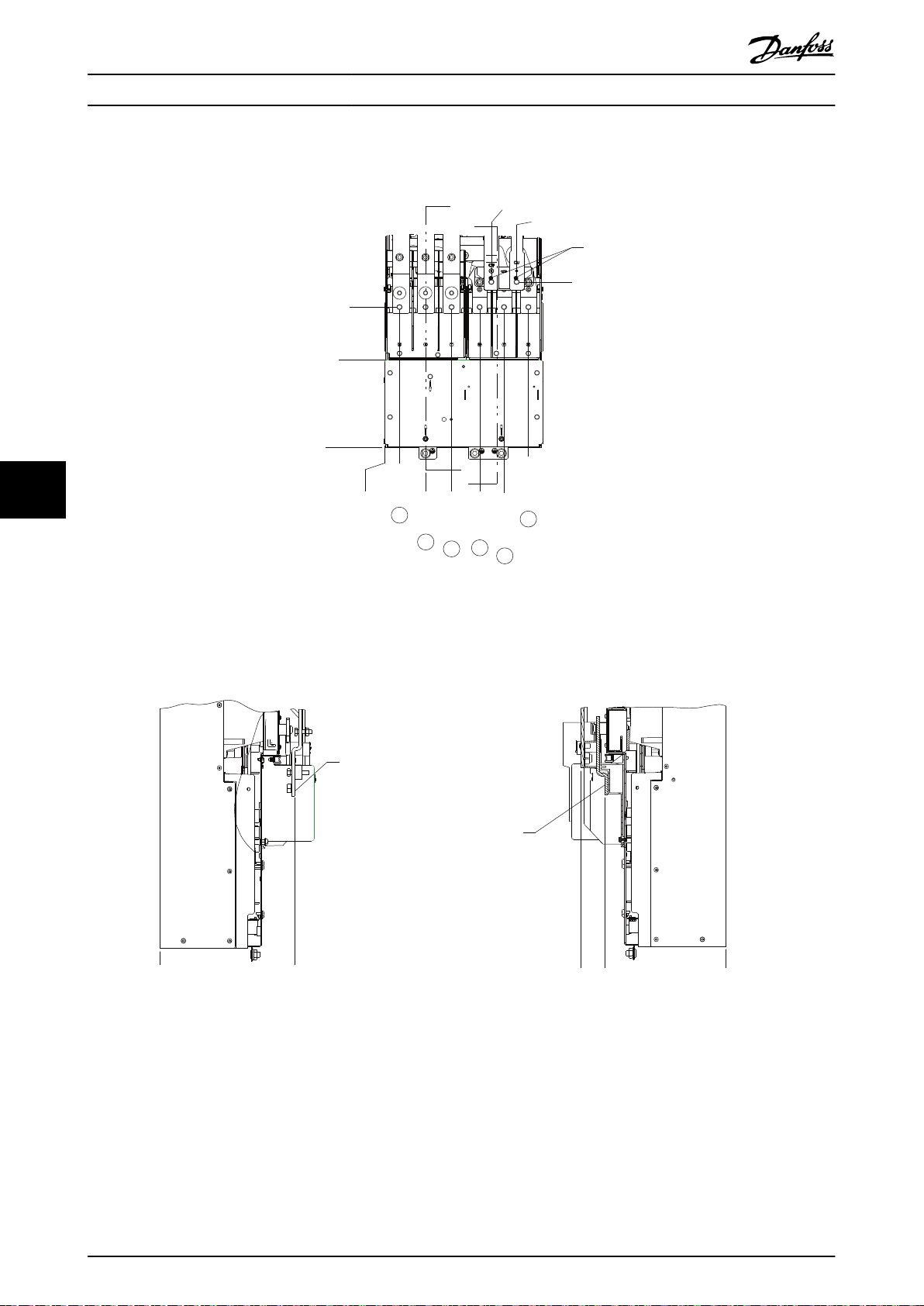

130BE569.10

Installation mécanique Guide d'installation

4.2.5 Exigences en matière de refroidissement et de circulation d'air

Les recommandations fournies dans cette section sont nécessaires pour un refroidissement ecace des modules de

variateur dans le boîtier des panneaux. Chaque module de variateur contient un ventilateur de radiateur et un ventilateur

de mélange. Les conceptions typiques de boîtier prévoient des ventilateurs de porte avec les ventilateurs du module de

variateur pour éliminer les déperditions de chaleur du boîtier.

Danfoss propose plusieurs kits de refroidissement par canal de ventilation arrière en option. Ces kits éliminent 85 % des

déperditions de chaleur issues du boîtier, ce qui réduit le besoin en grands ventilateurs de porte.

AVIS!

Veiller à ce que le débit total des ventilateurs de l'armoire soit conforme au débit recommandé.

Ventilateurs de refroidissement du module de variateur

Le module de variateur est équipé d'un ventilateur de radiateur, lequel fournit le débit requis de 840 m³/h (500 cfm) dans le

radiateur. Un ventilateur de refroidissement est également installé sur le dessus de l'unité et un petit ventilateur de mélange

24 V CC est monté sous la plaque d'entrée qui fonctionne à chaque fois que le module de variateur est mis sous tension.

Sur chaque module de variateur, la carte de puissance envoie une tension CC pour alimenter les ventilateurs. Le ventilateur

de mélange est alimenté par la tension 24 V CC de l'alimentation du mode de commutation. Le ventilateur du radiateur et

le ventilateur supérieur sont alimentés par 48 V CC à partir d'une alimentation en mode commutation dédiée sur la carte de

puissance. Chaque ventilateur envoie un signal de retour de tachymètre à la carte de commande pour conrmer le bon

fonctionnement du ventilateur. La commande marche/arrêt et de vitesse sert à réduire le bruit acoustique inutile et à

prolonger la durée de vie des ventilateurs.

Ventilateurs d'armoire

Lorsque l'option de refroidissement par canal arrière n'est pas utilisée, les ventilateurs montés dans l'armoire doivent

éliminer toute la chaleur générée dans le boîtier.

Pour chaque boîtier contenant 2 modules de variateur, le débit recommandé pour le ventilateur de l'armoire est le suivant :

En cas de refroidissement par canal arrière, le débit recommandé est de 680 m³/h (400 cfm).

•

En cas de refroidissement par canal arrière, le débit recommandé est de 4 080 m³/h (2 400 cfm).

•

4 4

Illustration 4.4 Débit, appareil standard (gauche), kit de refroidissement par le bas/dessus (milieu) et kit de refroidissement par

l'arrière (droite)

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 17

130BE571.10

Installation mécanique

VLT® Parallel Drive Modules

4.3 Installation des modules de variateur

Installer les modules de variateur dans le châssis de l'armoire en procédant comme suit :

1. Déballer les modules de variateur. Voir le chapitre 4.1 Réception et déballage de l'unité.

2. Installer 2 boulons à œil en haut du premier module de variateur. Préparer le module de variateur pour le levage

en utilisant un harnais de levage approprié et un palan ou une grue présentant la capacité de levage nécessaire.

Voir le chapitre 4.1.2 Levage de l'unité.

44

Illustration 4.5 Installation de boulons à œil

3. Installer les 2 vis de montage inférieures et les joints sur la panneau de montage.

4. À l'aide d'une grue ou d'un palan, soulever le module de variateur puis abaisser l'unité par le haut du châssis de

l'armoire. Aligner les trous de xation inférieurs de l'unité sur les 2 vis de montage inférieures du panneau de

montage.

5. Vérier que le module de variateur est correctement aligné sur le panneau de montage puis xer le bas de l'unité

sur le panneau avec les 2 écrous hexagonaux. Voir l'Illustration 4.6. Serrer les écrous hexagonaux au couple. Se

reporter au chapitre 7.9 Couples de serrage des xations.

6. Fixer le haut de l'unité au panneau de montage avec des vis M10 x 26 puis serrer ces dernières au couple.

7. Aligner la rainure du microcontact sur les bords de chaque fusible CC et appuyer fermement jusqu'à ce que le

microcontact soit bien inséré.

8. Installer 2 fusibles CC avec microcontacts au-dessus des bornes de circuit intermédiaire sur chaque module de

variateur. Les microcontacts doivent être installés sur la surface extérieure de chaque borne. Se reporter à

l'Illustration 3.1.

9. Fixer chaque fusible à l'aide de 2 vis M10 et les serrer au couple.

10. Installer le module de variateur suivant.

18 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

130BE572.11

Installation mécanique Guide d'installation

4 4

Illustration 4.6 Installation des boulons de montage inférieurs

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 19

130BE713.11

1

2

Installation mécanique

VLT® Parallel Drive Modules

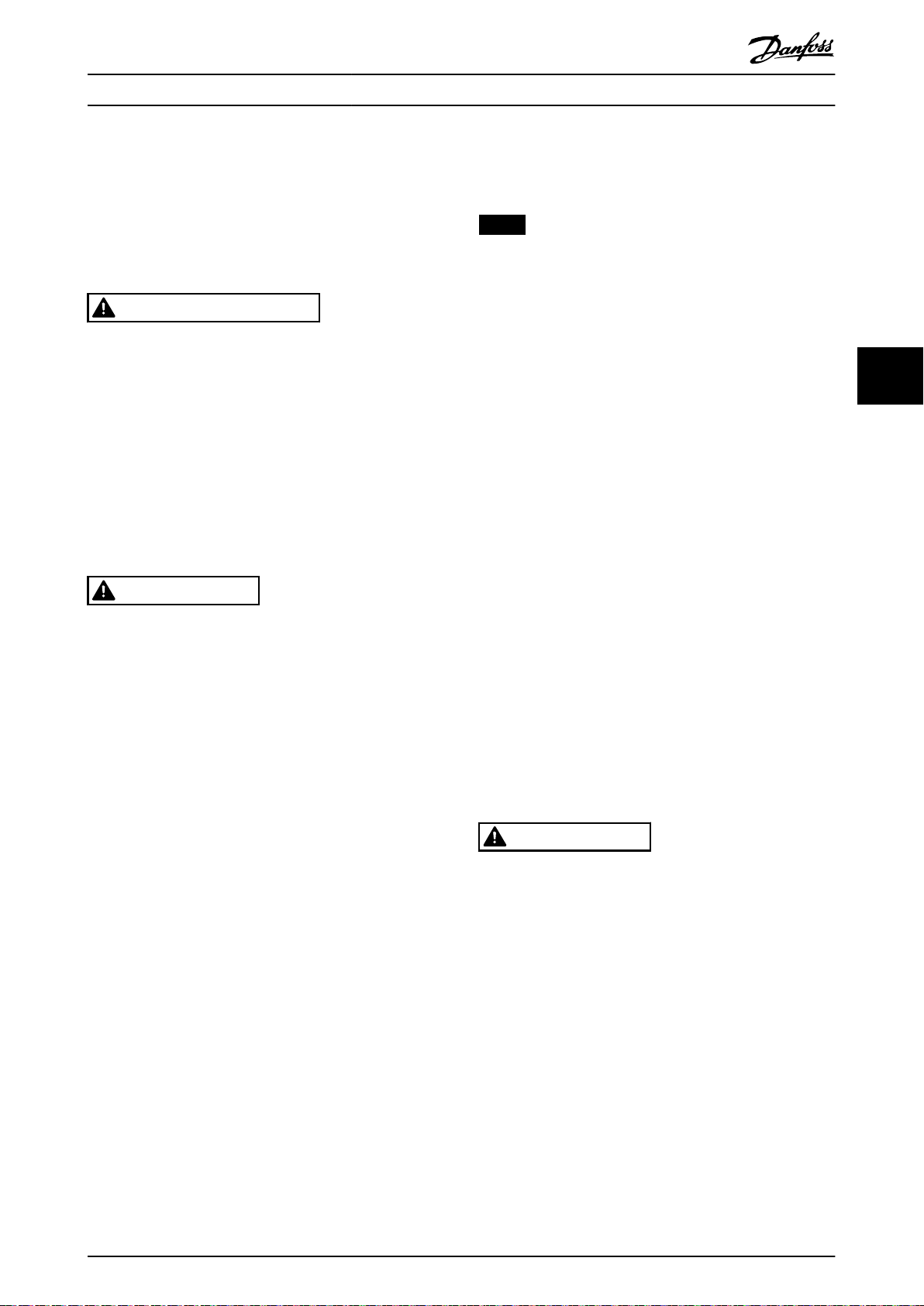

4.4 Installation de l'étagère de commande

AVIS!

Pour éviter les RFI, ne pas acheminer le câblage de commande avec les câbles de puissance ou les barres omnibus.

1. Retirer l'ensemble de l'étagère de commande de son emballage.

2. Retirer le LCP de l'étagère de commande.

3. Utiliser un support de xation pour installer l'étagère de commande. Danfoss ne fournit pas les supports de

44

xation pour l'étagère de commande. Pour une installation conforme aux normes CEM, se reporter à

l'Illustration 4.7.

4. Retirer le couvercle de la MDCIC de l'ensemble de l'étagère de commande.

5. Connecter les câbles plats à 44 broches entre la carte MDCIC et le dessus des modules de variateur, en suivant les

numéros de séquence indiqués à côté des connecteurs de la MDCIC.

6. Acheminer les câbles plats à 44 broches à l'intérieur de l'armoire.

7. Connecter le faisceau de câblage des défauts de freinage externe entre les bornes du microcontact et le

connecteur du cavalier de freinage sur le dessus du module de variateur.

8. Connecter le câblage du relais entre le relais 1 ou 2 de l'étagère de commande et le connecteur de relais correspondant sur le dessus du module de variateur.

9. Connecter le microcontact au connecteur correspondant disponible sur le dessus du module de variateur. Se

reporter aux Illustration 3.1 et Illustration 3.3.

1 L'étagère de commande doit rester sous ce point 2 L'étagère de commande doit rester au-dessus de ce point

Illustration 4.7 Positionnement de l'étagère de commande pour une installation conforme aux normes CEM

20 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

Installation électrique Guide d'installation

5 Installation électrique

5.1 Consignes de sécurité

Consulter le chapitre 2 Sécurité. pour connaître les

consignes de sécurité générales.

AVERTISSEMENT

TENSION INDUITE

Lorsque les câbles moteur de sortie provenant de

diérents variateurs de fréquence sont acheminés

ensemble, la tension induite peut charger les condensateurs de l'équipement, même lorsque l'équipement est

hors tension et verrouillé.

Pour éviter les risques de décès ou de blessures graves :

Acheminer séparément les câbles du moteur de

•

sortie ou utiliser des câbles blindés.

Verrouiller tous les variateurs de fréquence en

•

même temps.

ATTENTION

CHOC ÉLECTRIQUE

Le système de variateur peut produire un courant CC

dans le conducteur de protection à la terre (PE).

Lorsqu'un relais de protection diérentielle

•

(RCD) est utilisé comme protection contre les

chocs électriques, seul un diérentiel de type B

est autorisé du côté alimentation de ce produit.

Le non-respect de cette recommandation signie que le

RCD risque de ne pas fournir la protection prévue.

AVIS!

PROTECTION DU MOTEUR CONTRE LA

SURCHARGE

Les modules de variateur sont fournis avec une

protection contre les surcharges de classe 20 pour les

applications à un seul moteur.

Protection contre les surcourants

Un équipement de protection supplémentaire tel

•

qu'une protection thermique du moteur ou une

protection contre les courts-circuits entre les

modules de variateur et les moteurs est requis

pour les applications à moteurs multiples.

Les fusibles d'entrée doivent respecter les

•

exigences en matière de certication et être

homologués, et ce an d'assurer une protection

contre les courts-circuits et les surcourants. Ces

fusibles ne sont pas fournis par l'usine et doivent

être montés par l'installateur. Voir les calibres

maximaux des fusibles au chapitre 7.1 Spéci-

cations en fonction de la puissance.

Caractéristiques et types de câbles

L'ensemble du câblage doit être conforme aux

•

réglementations nationales et locales en matière

de sections de câble et de température ambiante.

Recommandations relatives au raccordement du

•

câblage de puissance : l de cuivre prévu pour

75 °C minimum.

Voir le chapitre 7.6 Spécications du câble pour connaître les

tailles et les types de câbles recommandés.

5 5

ATTENTION

DÉGÂTS MATÉRIELS

La protection de relais thermique électronique (ETR)

contre les surcharges moteur n'est pas incluse dans le

réglage par défaut. Pour programmer le LCP pour cette

fonction, consulter le Guide d'utilisation des VLT® Parallel

Drive Modules.

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 21

Installation électrique

VLT® Parallel Drive Modules

5.2 Exigences électriques relatives aux

certications et aux homologations

La conguration standard présentée dans ce manuel

(modules de variateur, étagère de commande, faisceaux de

câbles, fusibles et microcontacts) est certiée UL et CE. En

dehors de la conguration standard, les conditions

suivantes doivent être remplies an de satisfaire aux

exigences réglementaires UL et CE. Pour voir la liste d'avis

de non-responsabilité, voir le chapitre 8.1 Avis de non-

responsabilité.

55

Utiliser le variateur de fréquence dans un environ-

•

nement intérieur chaué et régulé. L'air de

refroidissement doit être propre, exempt de

matériaux corrosifs et de poussière qui conduit

l'électricité. Voir le pour des limites spéciques.

La température maximale de l'air ambiant est de

•

40 °C (104 °F) au courant nominal.

Le système de variateur doit être assemblé dans

•

un air propre, conformément au classement du

boîtier. Pour obtenir les homologations réglementaires UL ou CE, les modules de variateur doivent

être installés selon la conguration standard

indiquée dans ce manuel.

Le courant et la tension maximum ne doivent pas

•

dépasser les valeurs indiquées dans le

chapitre 7.1 Spécications en fonction de la

puissance pour une conguration donnée de

variateur.

Les modules de variateurs conviennent pour une

•

utilisation sur un circuit limité à 100 kA rms à la

tension nominale du variateur (600 V maximum

pour les unités 690 V) lorsqu'ils sont protégés par

des fusibles selon la conguration standard. Se

reporter au chapitre 5.4.1 Sélection de fusibles.

L'intensité nominale est dénie d'après des tests

réalisés conformément à UL 508C.

Les câbles situés à l'intérieur du circuit du moteur

•

doivent être prévus pour au moins 75 °C (167 °F)

dans des installations conformes UL. Les sections

de câble sont indiquées dans le

chapitre 7.1 Spécications en fonction de la

puissance pour une conguration donnée de

variateur.

Le câble d'entrée doit être protégé par des

•

fusibles. Il ne faut pas utiliser de disjoncteurs sans

fusibles aux États-Unis. Les fusibles conformes CEI

(classe aR) et UL (classe L ou T) sont répertoriés

dans le chapitre 5.4.1 Sélection de fusibles. De plus,

il faut respecter les exigences réglementaires

propres à chaque pays.

Pour une installation aux États-Unis, il faut prévoir

•

une protection du circuit de dérivation conformément au National Electrical Code (NEC) et aux

normes locales en vigueur. Pour répondre à cette

exigence, utiliser des fusibles classés UL.

Pour une installation au Canada, il faut prévoir

•

une protection du circuit de dérivation conformément au Canadian Electrical Code et aux

normes locales en vigueur. Pour répondre à cette

exigence, utiliser des fusibles classés UL.

22 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

230 V AC

50/60 Hz

1

2

Brake Temp

(NC)

91 (L1)

L

N

230 V/24 V Power supply

92 (L2)

93 (L3)

PE

88 (-)

89 (+)

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN)

0/4-20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

20 (COM D IN)

15 mA

200 mA

(U) 96

(V) 97

(W) 98

(PE) 99

(COM A OUT) 39

(A OUT) 42

0/4–20 mA

03

+10 V DC

0 V DC - 10 V DC

0/4-20 mA

24 V DC

02

01

05

04

06

240 V AC, 2A

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

27

24 V

0 V

(D IN/OUT)

0 V (PNP)

24 V (NPN)

(D IN/OUT)

0 V

24 V

29

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

1 2

ON

A53 U-I (S201)

ON

21

A54 U-I (S202)

ON=0–20 mA

OFF=0–10 V

95

400 V AC, 2A

P 5-00

(R+) 82

(R-) 81

+ - + -

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

RS485

RS485

21

ON

S801/Bus Term.

OFF-ON

3-phase

power

input

Switch mode

Power supply

Motor

Analog output

Interface

Relay1

Relay2

ON=Terminated

OFF=Open

Brake

resistor

(NPN) = Sink

(PNP) = Source

240 V AC, 2A

400 V AC, 2A

0 V DC - 10 V DC

10 V DC

37 (D IN) - option

130BE752.10

Regen

terminals

Installation électrique Guide d'installation

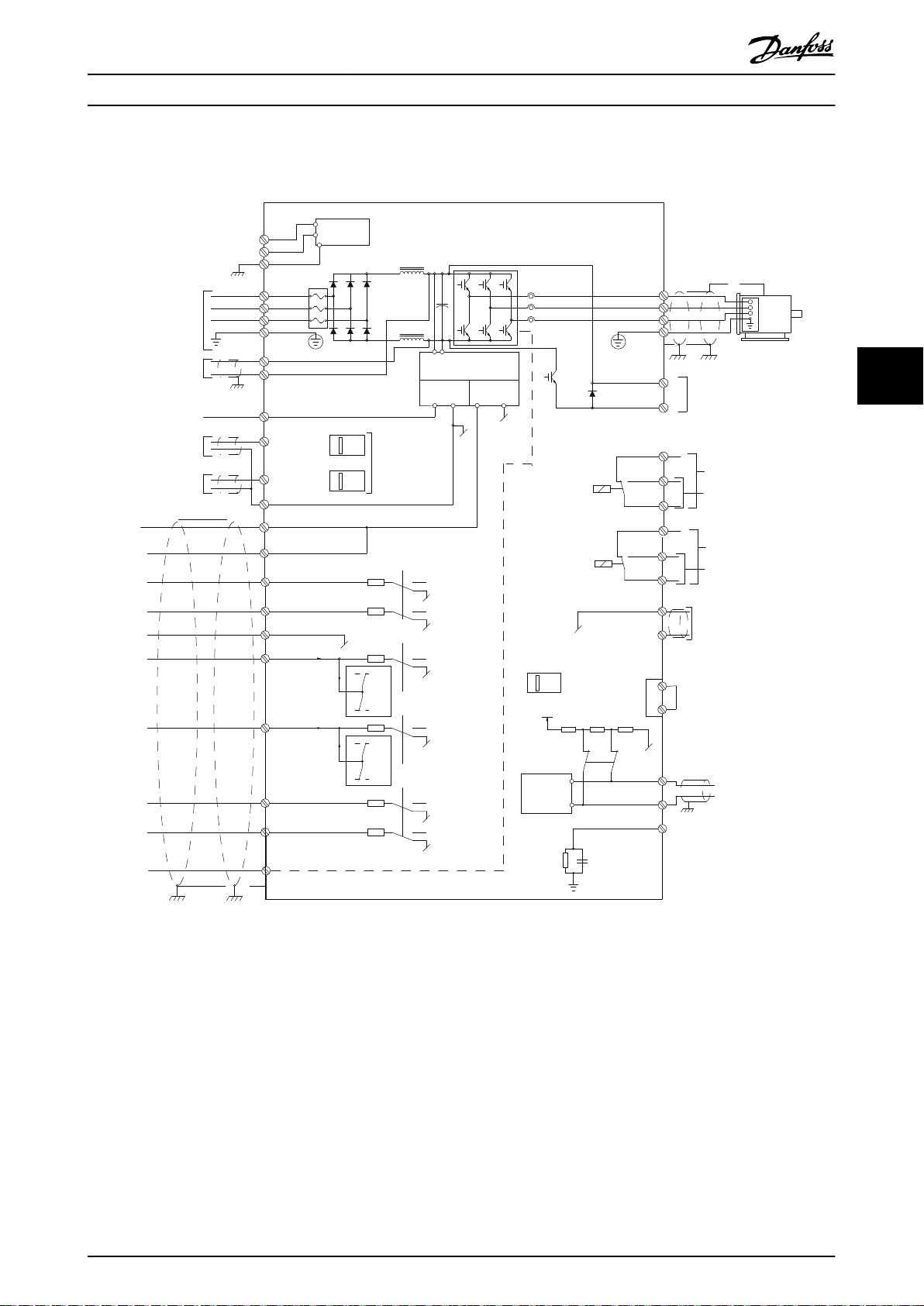

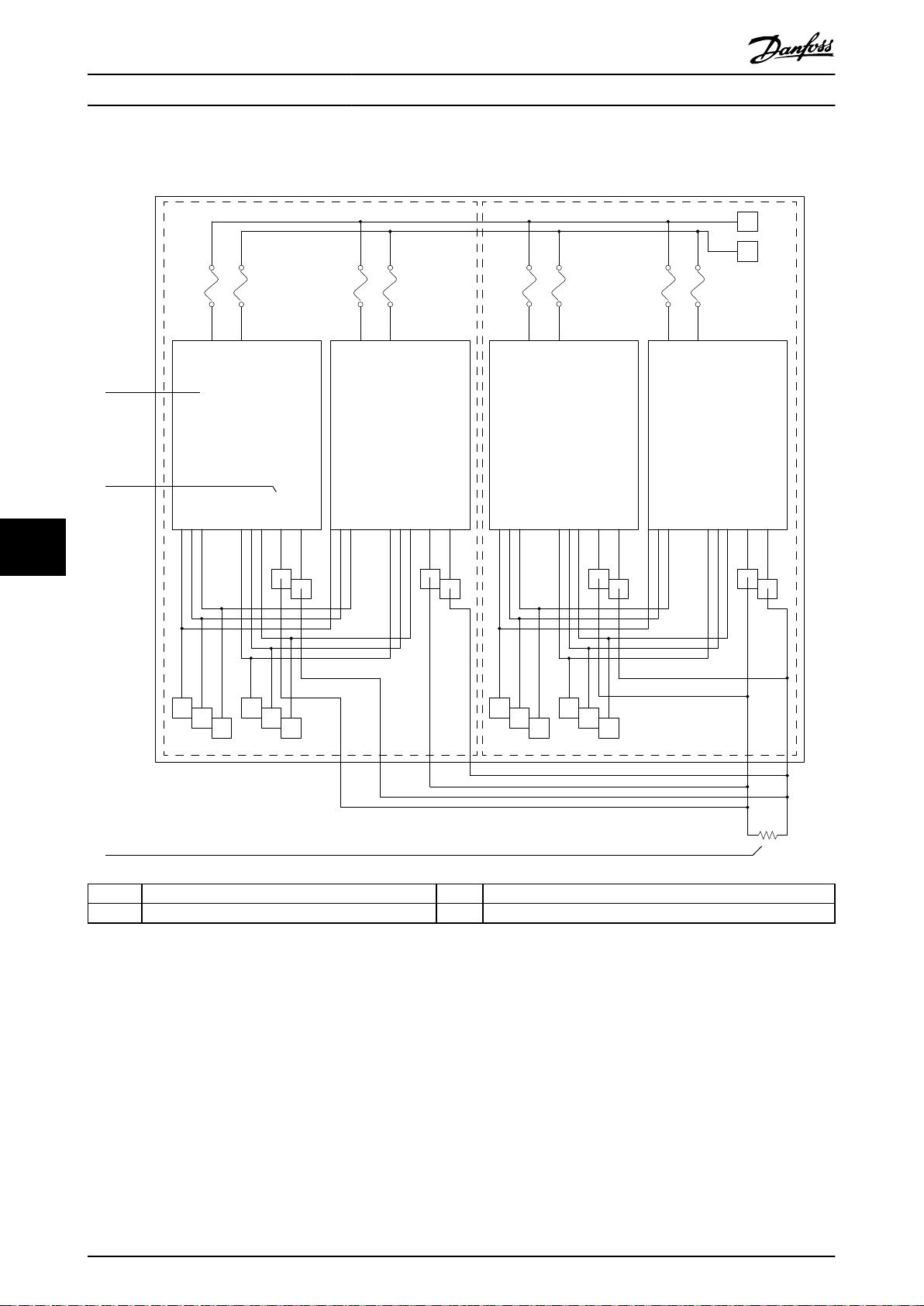

5.3 Schéma de câblage

5 5

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 23

Illustration 5.1 Schéma de câblage

Installation électrique

VLT® Parallel Drive Modules

5.4 Fusibles

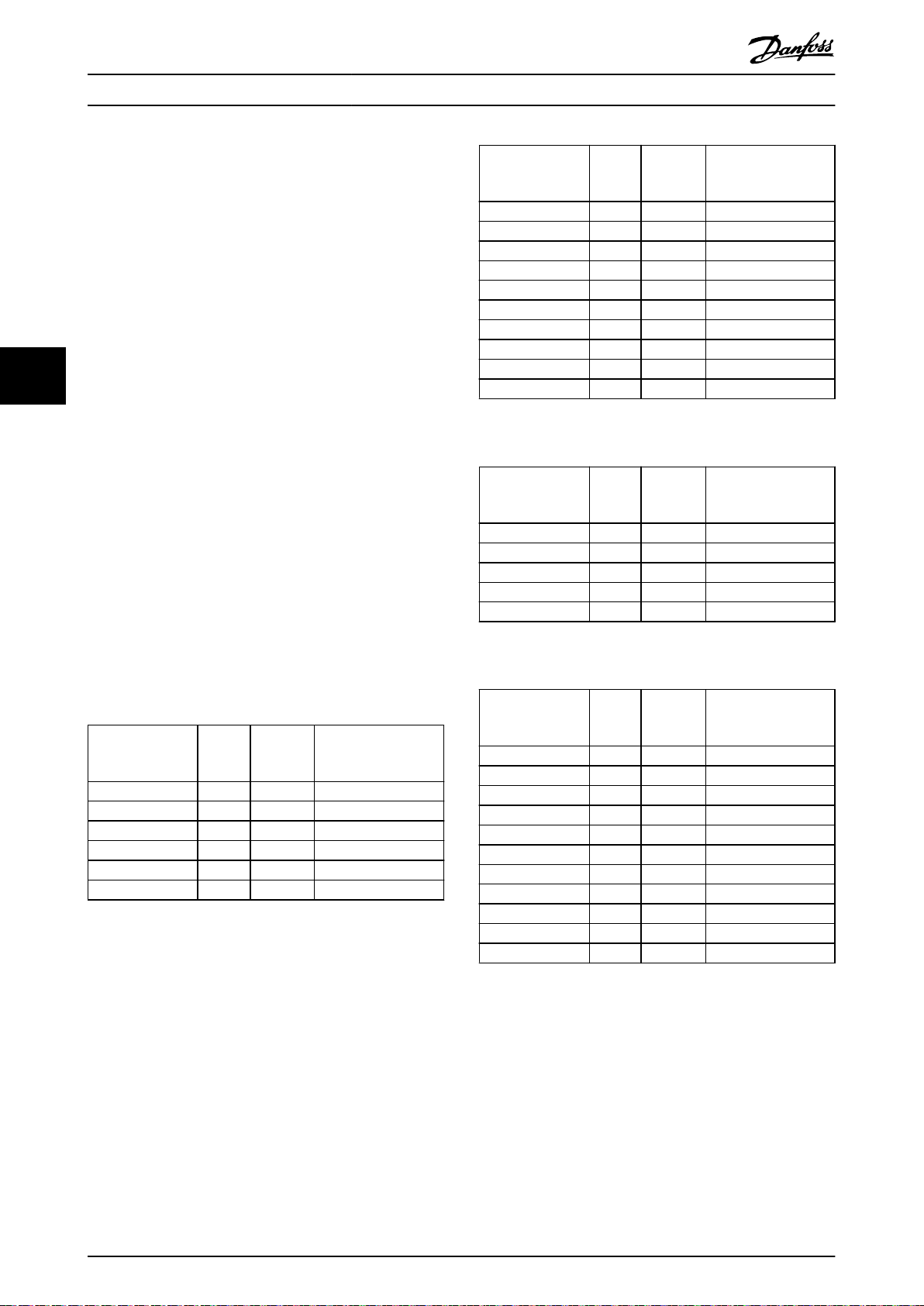

5.4.1 Sélection de fusibles

Pour protéger le système de variateur en cas de défaillance

d'un ou plusieurs composants internes d'un module de

variateur, utiliser des fusibles et/ou des disjoncteurs du

côté de l'alimentation secteur.

5.4.1.1 Protection du circuit de dérivation

55

Pour protéger l'installation contre les risques électriques et

d'incendie, protéger tous les circuits de dérivation d'une

Nombre de

modules de

variateur

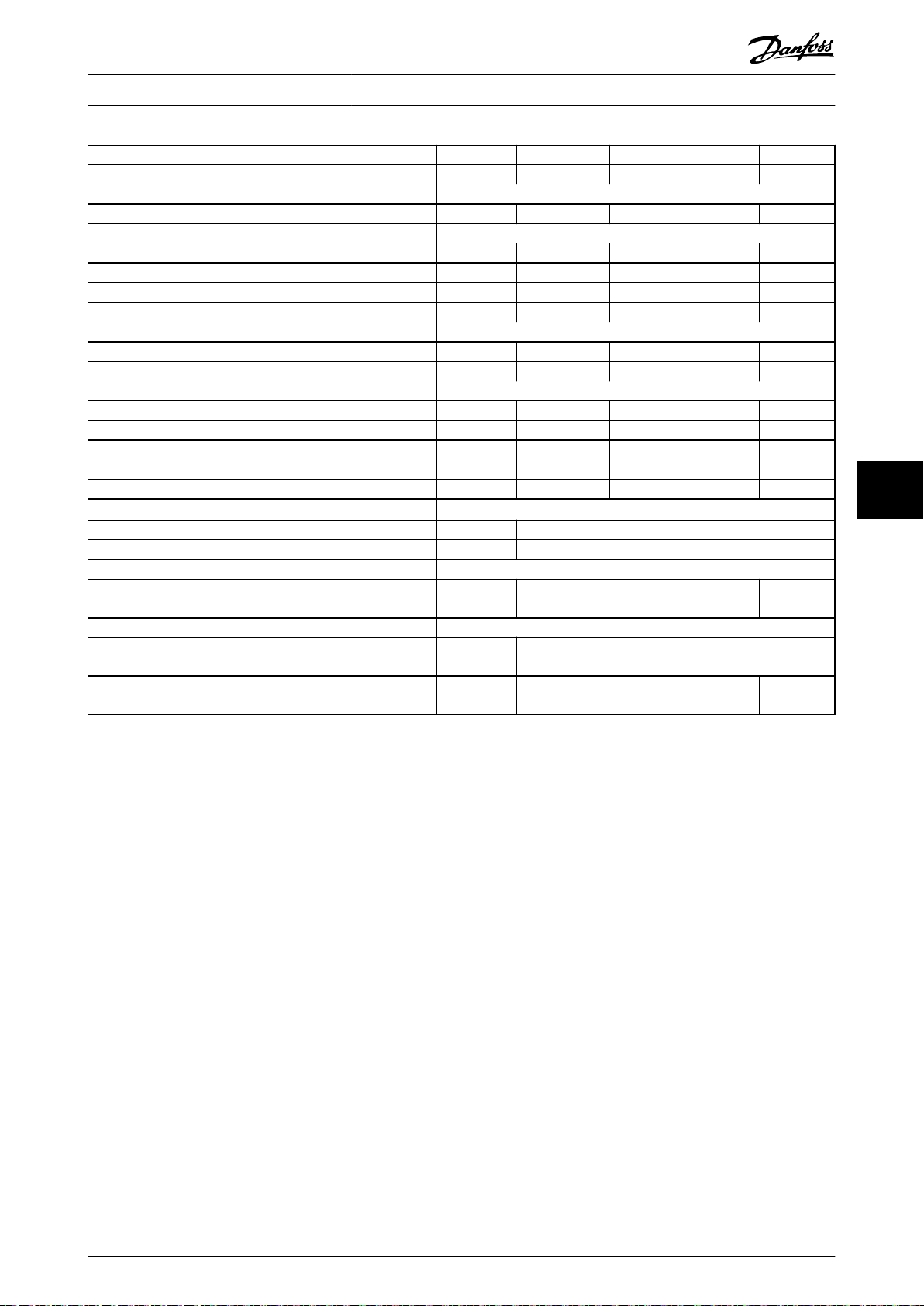

2 N250 N315 aR-630

2 N315 N355 aR-630

2 N355 N400 aR-630

2 N400 N450 aR-800

2 N450 N500 aR-800

4 N500 N560 aR-900

4 N560 N630 aR-900

4 N630 N710 aR-1600

4 N710 N800 aR-1600

4 N800 N1M0 aR-1600

FC 302 FC 102/

FC 202

Fusible recommandé

(maximum)

installation contre les courts-circuits et les surcourants

conformément aux réglementations nationales et internationales.

5.4.1.2 Protection contre les courts-circuits

Danfoss recommande les fusibles répertoriés au

chapitre 5.4.1.3 Fusibles recommandés pour la conformité CE

et au chapitre 5.4.1.4 Fusibles recommandés pour la

conformité UL pour obtenir la conformité CE ou UL pour la

protection du personnel d'entretien et la propriété contre

les conséquences des pannes de composants dans les

modules de variateur.

Tableau 5.2 Systèmes de variateur à 12 impulsions

(380-500 V CA)

Nombre de

modules de

variateur

4 N630 N710 aR-1600

4 N710 N800 aR-2000

4 N800 N900 aR-2500

4 N900 N1M0 aR-2500

4 N1M0 N1M2 aR-2500

Tableau 5.3 Systèmes de variateur à 6 impulsions

(525-690 V CA)

FC 302 FC 102/

FC 202

Fusible recommandé

(maximum)

5.4.1.3 Fusibles recommandés pour la

conformité CE

Nombre de

modules de

variateur

2 N450 N500 aR-1600

4 N500 N560 aR-2000

4 N560 N630 aR-2000

4 N630 N710 aR-2500

4 N710 N800 aR-2500

4 N800 N1M0 aR-2500

Tableau 5.1 Systèmes de variateur à 6 impulsions

(380-500 V CA)

FC 302 FC 102/

FC 202

Fusible recommandé

(maximum)

Nombre de

modules de

variateur

2 N250 N315 aR-550

2 N315 N355 aR-630

2 N355 N400 aR-630

2 N400 N500 aR-630

2 N500 N560 aR-630

2 N560 N630 aR-900

4 N630 N710 aR-900

4 N710 N800 aR-900

4 N800 N900 aR-900

4 N900 N1M0 aR-1600

4 N1M0 N1M2 aR-1600

FC 302 FC 102/

FC 202

Fusible recommandé

(maximum)

Tableau 5.4 Systèmes de variateur à 12 impulsions

(525-690 V CA)

24 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

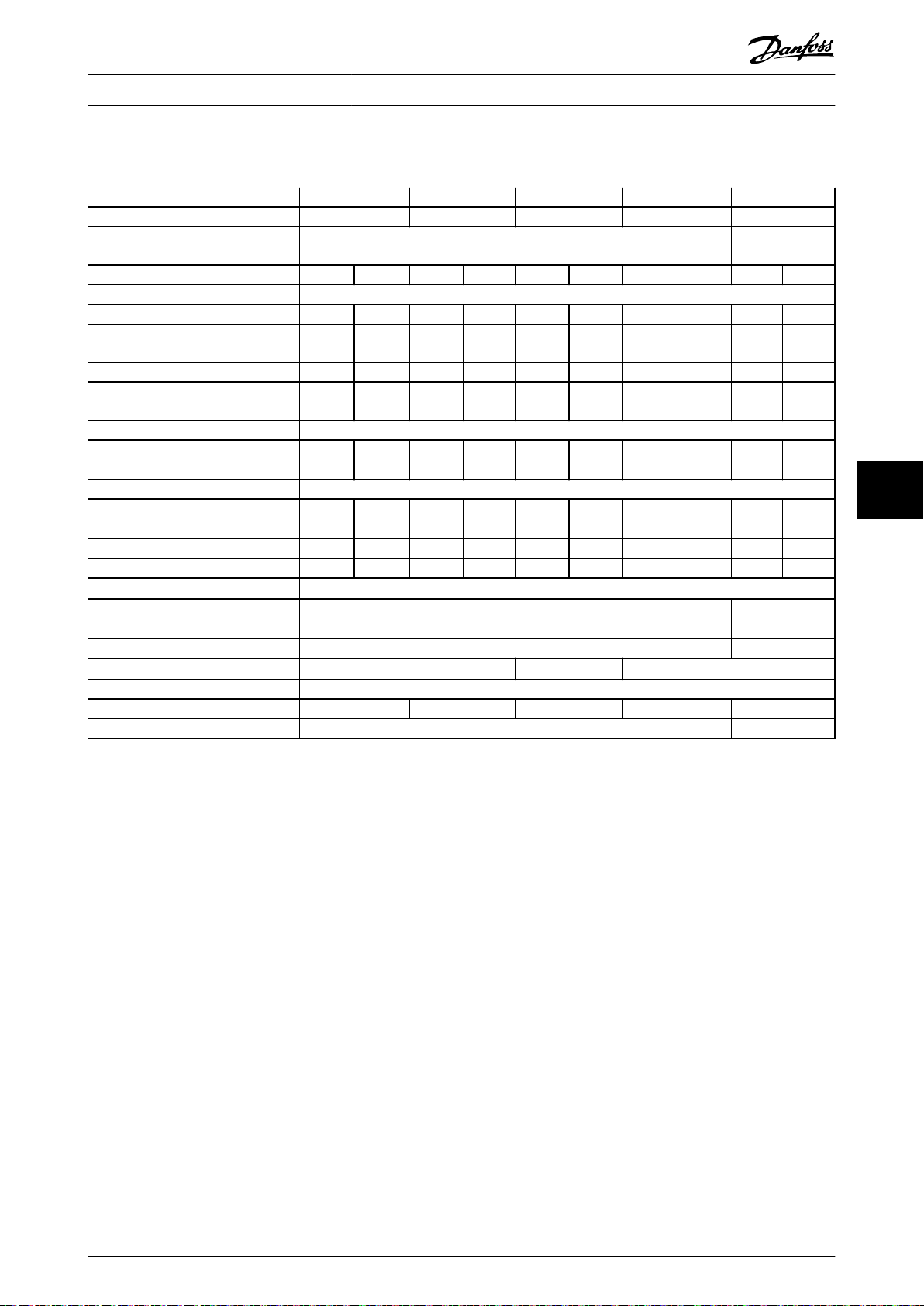

Installation électrique Guide d'installation

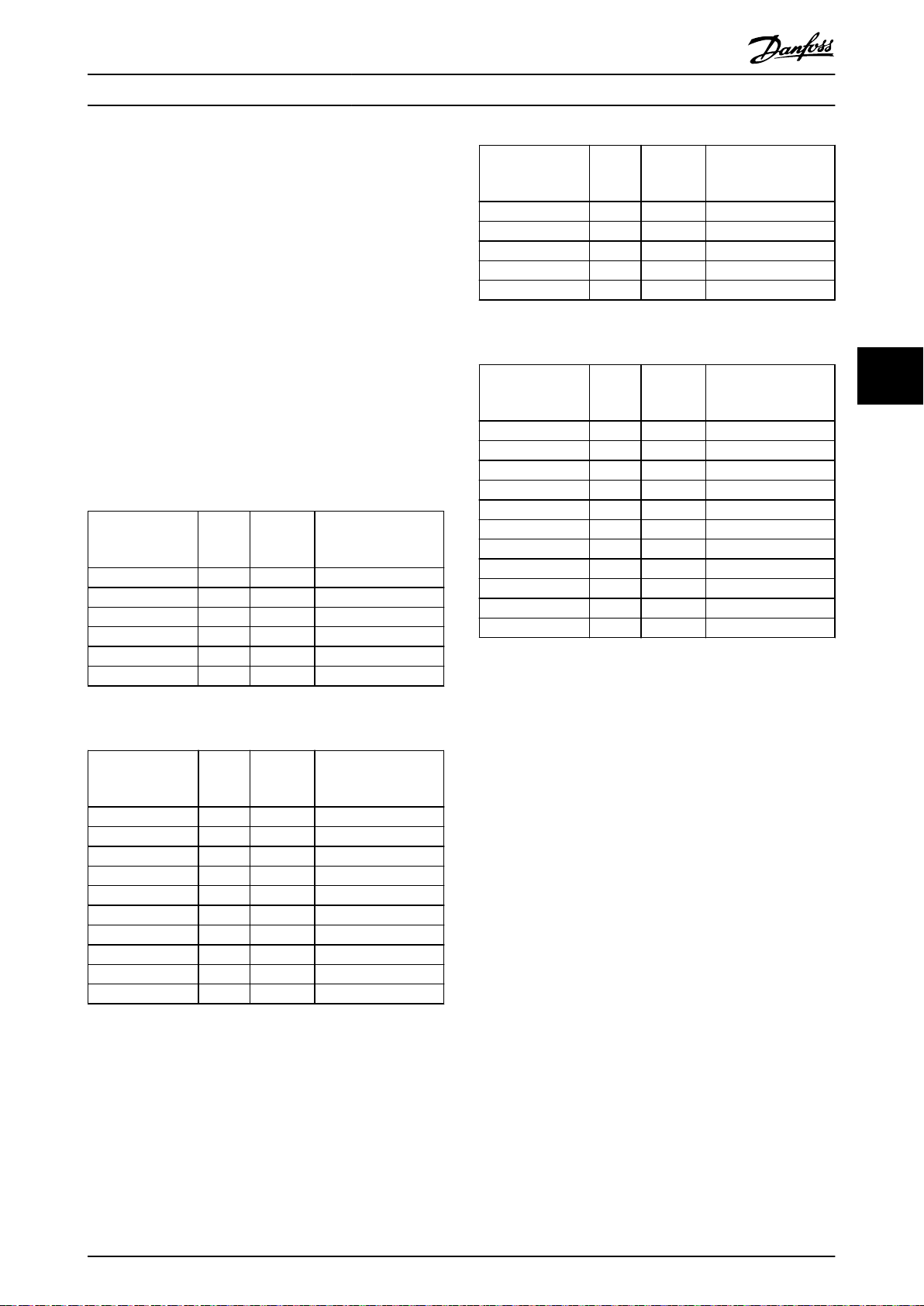

5.4.1.4 Fusibles recommandés pour la

conformité UL

Les modules de variateur sont fournis avec des

•

fusibles CA intégrés. Les modules ont été validés

pour des caractéristiques nominales de courtcircuit (SCCR) de 100 kA dans les congurations

de barre omnibus standard à toutes les tensions

(380-690 V CA).

Si aucune option d'alimentation ni barre omnibus

•

supplémentaire n'est connectée en externe, le

système variateur convient pour des SCCR de 100

kA avec des fusibles UL de Classe L ou T

connectés aux bornes d'entrée des modules de

variateur.

Ne pas dépasser les caractéristiques de fusible

•

répertoriées du Tableau 5.6 au Tableau 5.7 avec le

courant nominal des fusibles de Classe L ou T.

Nombre de

modules de

variateur

2 N450 N500 1600 A

4 N500 N560 2000 A

4 N560 N630 2000 A

4 N630 N710 2500 A

4 N710 N800 2500 A

4 N800 N1M0 2500 A

Tableau 5.5 Systèmes de variateur à 6 impulsions

(380-500 V CA)

FC 302 FC 102/

FC 202

Fusible recommandé

(maximum)

Nombre de

modules de

variateur

4 N630 N710 1600 A

4 N710 N800 2000 A

4 N800 N900 2500 A

4 N900 N1M0 2500 A

4 N1M0 N1M2 2500 A

Tableau 5.7 Systèmes de variateur à 6 impulsions

(525-690 V CA)

Nombre de

modules de

variateur

2 N250 N315 550 A

2 N315 N355 630 A

2 N355 N400 630 A

2 N400 N500 630 A

2 N500 N560 630 A

2 N560 N630 900 A

4 N630 N710 900 A

4 N710 N800 900 A

4 N800 N900 900 A

4 N900 N1M0 1600 A

4 N1M0 N1M2 1600 A

Tableau 5.8 Systèmes de variateur à 12 impulsions

(525-690 V CA)

Tout fusible UL de 700 V minimum peut être utilisé pour les systèmes

de variateur 525-690 V CA.

FC 302 FC 102/

FC 202

FC 302 FC 102/

FC 202

Fusible recommandé

(maximum)

Fusible recommandé

(maximum)

5 5

Nombre de

modules de

variateur

2 N250 N315 630 A

2 N315 N355 630 A

2 N355 N400 630 A

2 N400 N450 800 A

2 N450 N500 800 A

4 N500 N560 900 A

4 N560 N630 900 A

4 N630 N710 1600 A

4 N710 N800 1600 A

4 N800 N1M0 1600 A

Tableau 5.6 Systèmes de variateur à 12 impulsions

(380-500 V CA)

Tout fusible UL de 500 V minimum peut être utilisé pour les systèmes

de variateur 380-500 V CA.

FC 302 FC 102/

FC 202

Fusible recommandé

(maximum)

Installation du kit électrique

5.5

Cette section décrit comment le kit électrique est utilisé

pour raccorder 2 ou 4 modules de variateur en parallèle,

an de fournir une puissance contrôlée à un moteur CA.

Un schéma est fourni pour chacune des 4 congurations

qui, si elles sont respectées, répond aux certications et

homologations spéciques à l'agence. Pour la conception

et la formation d'autres congurations, il convient d'obtenir

les approbations ou certications d'agences autres que

Danfoss.

Lire cette section pour obtenir de l'aide dans les

connexions électriques lors du montage des modules de

variateur dans un panneau.

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 25

Installation électrique

VLT® Parallel Drive Modules

5.6 Installation des fusibles de bus CC

Les fusibles CC sont fournis dans le kit de base. Installer les

fusibles CC à des bornes CC disponibles des modules de

variateur individuels, à l'aide des boulons recommandés.

Chaque fusible CC est muni d'une xation pour le montage

de microcontacts, lesquels sont utilisés pour détecter un

défaut sur un fusible. Voir l'Illustration 3.3. Installer le

faisceau fourni entre les bornes du microcontact et le port

du cavalier de freinage défectueux sur le dessus des

modules de variateur. Si le cavalier est mal installé, l'unité

ne se met pas sous tension et l'erreur Défaut frein. (IGBT)

55

s'ache. Le microcontact est muni de 3 bornes : NO, NF et

COM. Connecter le faisceau de câbles entre les bornes NF

et COM. Si elle est connectée entre d'autres bornes, l'unité

ne s'allume pas et l'erreur Défaut frein. (IGBT) s'ache.

AVIS!

Le microcontact s'emboîte sur le fusible. Veiller à ce que

le commutateur soit correctement installé sur les

fusibles.

5.7 Raccordements du moteur

5.7.1 Câbles moteur

Consulter le chapitre 7.6 Spécications du câble pour en

savoir plus sur le type de câbles et les tailles.

AVIS!

LONGUEUR DE CÂBLE BLINDÉ

Avec un système de variateur VLT® Parallel Drive

Modules standard, les câbles blindés jusqu'à 150 m (492

pi) de long ou non blindés jusqu'à 300 m (984 pi)

fournissent une pleine tension au moteur. Si la longueur

du câble est dépassée, utiliser un ltre dU/dt. Pour

obtenir des informations sur la sélection d'un ltre

dU/dt, consulter le Manuel de conguration des VLT

Parallel Drive Modules.

5.7.1.1 Tension nominale

Des pics de tension correspondant à 2,8 fois la tension

secteur du système de variateur des VLT® Parallel Drive

Modules peuvent se produire dans le câble du moteur. Des

pics de tension élevés peuvent être très contraignants pour

le câble du moteur. Utiliser des câbles de moteur

présentant une caractéristique de tension nominale d'au

moins 0,6/1 kV. Les câbles dans cette plage confèrent une

bonne résistance en cas de problèmes d'isolation.

®

5.7.1.2 Dimensions

Respecter les codes locaux concernant les données

relatives à la capacité de courant des câbles et

conducteurs. Les codes les plus utilisés sont les suivants :

NFPA 70, EN 60204-1, VDE 0113-1 et VDE 0298-4. Le

surdimensionnement des harmoniques n'est pas

obligatoire.

5.7.1.3 Longueur

Raccourcir les câbles au maximum. La chute de tension et

la dissipation de chaleur dépendent de la fréquence et

sont presque proportionnelles à la longueur du câble.

Consulter les caractéristiques du fabricant du câble pour

en savoir plus sur la longueur et la chute de tension

attendue lors de la connexion au système de variateur. Voir

le chapitre 7.6 Spécications du câble.

5.7.1.4 Blindage

Les facteurs suivants sont importants pour un blindage

ecace :

Vérier que la surface de câble couverte par le

•

blindage est d'au moins 80 %.

Utiliser un blindage cuivré tressé en une seule

•

couche. Vérier que le blindage est tressé an de

réduire la surface pour les courants de fuite.

Utiliser des câbles avec double blindage an

•

d'améliorer encore l'atténuation des interférences.

Les conducteurs torsadés réduisent les champs

magnétiques.

Utiliser des câbles blindés aux deux extrémités

•

entre le système de variateur et le moteur.

Pour respecter les limites des interférences sur les

•

fréquences radioélectriques, les câbles installés

entre le système de variateur et le moteur

doivent être blindés aux deux extrémités.

Vérier que le blindage entoure complètement le

•

câble.

Acheminer les presse-étoupes ou les étriers de

•

serrage directement vers le point de mise à la

terre.

Raccourcir au maximum les connexions à chaque

•

extrémité du câble.

Ponter les espaces de blindage, tels que les

•

bornes, les commutateurs ou les contacteurs par

des connexions présentant l'impédance la plus

basse possible et la plus grande surface possible.

26 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

1

2

130BE747.10

PE

PEPE

PE

Installation électrique Guide d'installation

AVIS!

EXTRÉMITÉS BLINDÉES TORSADÉES (QUEUES

DE COCHON)

Les extrémités blindées torsadées augmentent

l'impédance du blindage à des fréquences élevées, ce qui

réduit l'eet du blindage et accroît le courant de fuite.

Pour éviter les extrémités blindées torsadées, utiliser des

étriers de blindage intégrés. Se reporter à

l'Illustration 5.2.

1 Mise à la terre correcte des extrémités blindées

2 Mise à la terre incorrecte avec des extrémités blindées

torsadées (queue de cochon)

Utilisation d'une entrée analogique et d'une alimentation

10 V

Illustration 5.4 Connexion de la thermistance PTC - Entrée

analogique avec alimentation 10 V

Utilisation d'une entrée numérique et d'une alimentation

24 V

5 5

Illustration 5.2 Exemple d'extrémités blindées

5.7.2 Types de protection thermique

5.7.2.1 Thermistance PTC

Utilisation d'une entrée numérique et d'une alimentation

10 V

Illustration 5.3 Connexion de la thermistance PTC - Entrée

numérique avec alimentation 10 V

Illustration 5.5 Connexion de la thermistance PTC - Entrée

numérique avec alimentation 24 V

Vérier que la tension d'alimentation choisie respecte la

spécication de l'élément de thermistance utilisé.

Entrée

numérique/

analogique

Digitale 10 > 2,7

Analogique 10 > 3,0

Digitale 24 > 10,8

Tableau 5.9 Paramètres de résistance de la thermistance du

PTC

Tension

d'alimentation [V]

Résistance de

déclenchement

kΩ

Résistance de

réinitialisation

< 800 Ω

< 3,0 kΩ

< 6,6 kΩ

5.7.2.2 Capteur KTY

Le variateur de fréquence est compatible avec 3 types de

capteurs KTY :

Capteur KTY 1 : 1 kΩ à 100 °C (212 °F). Philips

•

KTY 84-1 est un exemple.

Capteur KTY 2 : 1 kΩ à 25 °C (77 °F). Philips KTY

•

83-1 est un exemple.

Capteur KTY 3 : 1 kΩ à 25 °C (77 °F). Philips

•

KTY-10 est un exemple.

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 27

0

500

1000

1500

2000

2500

3000

3500

4000

4500

-25 0 25 5 0 75 10 0 1 25 150

Temperature [°C]

Resistance [Ohm]

KTY type 1 KTY type 2 KTY type 3

130BB917.10

Installation électrique

VLT® Parallel Drive Modules

5.7.3 Raccordements des bornes du moteur

AVERTISSEMENT

TENSION INDUITE

La tension induite des câbles moteur de sortie de divers

variateurs de fréquence acheminés ensemble peut

charger les condensateurs de l'équipement, même

lorsque ce dernier est hors tension et verrouillé. Le fait

de ne pas acheminer les câbles du moteur de sortie

séparément ou de ne pas utiliser de câbles blindés peut

entraîner la mort ou des blessures graves.

55

Ou

Illustration 5.6 Sélection du type KTY

AVIS!

CONFORMITÉ PELV

Si des courts-circuits se produisent entre les bobinages

du moteur et le capteur, la conformité PELV n'est pas

assurée lorsque la température du moteur est contrôlée

par une thermistance ou un capteur KTY. Veiller à ce que

le capteur soit mieux isolé.

5.7.2.3 Installation du thermocontact de la

résistance de freinage

Chaque module de variateur comporte un connecteur

cavalier du défaut de freinage sur la plaque supérieure, qui

sert à raccorder le thermocontact Klixon aux résistances de

freinage. Ce connecteur est muni d'un cavalier préinstallé

tel que présenté sur l'Illustration 8.3. Le cavalier de défaut

de freinage doit toujours être en place an de garantir un

fonctionnement correct du module de variateur. Sans cette

connexion par cavalier, le module de variateur ne permet

pas le fonctionnement de l'onduleur et un défaut de l'IGBT

de freinage s'ache.

Le thermocontact est de type NF. Si la température de la

résistance de freinage dépasse les valeurs recommandées,

le thermocontact s'ouvre. Utiliser un l renforcé à isolation

double de 1 mm2 (18 AWG) pour le raccordement. Voir

l'Illustration 8.5.

AVIS!

Danfoss n'est pas responsable des défaillances des

thermocontacts Klixon.

5.7.3.1 Câble moteur

Le système de variateur permet d'utiliser tous les types de

moteurs asynchrones triphasés standard.

Raccorder le moteur aux bornes suivantes :

Le réglage eectué en usine correspond à une rotation

dans le sens horaire quand la sortie du système de

variateur est raccordée comme suit :

N° de borne Fonction

96 Secteur U/T1

97 V/T2

98 W/T3

99 Terre

Tableau 5.10 Bornes du câble de moteur

Acheminer séparément les câbles du moteur.

•

Utiliser des câbles blindés.

•

Verrouiller tous les variateurs de fréquence en

•

même temps.

Respecter les réglementations locales et

•

nationales pour les sections de câble. Pour les

sections de câble maximales, voir le

chapitre 7.1 Spécications en fonction de la

puissance.

Respecter les exigences de câblage spéciées par

•

le fabricant du moteur.

Ne pas câbler un dispositif d'amorçage ou à pôles

•

commutables (p. ex. un moteur Dahlander ou un

moteur à bagues à induction) entre le système de

variateur et le moteur.

U/T1/96

•

V/T2/97

•

W/T3/98

•

Relier la terre à la borne 99

•

28 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

175HA036.11

U

1

V

1

W

1

96 97 98

FC

Motor

U

2

V

2

W

2

U

1

V

1

W

1

96 97 98

FC

Motor

U

2

V

2

W

2

Installation électrique Guide d'installation

Changement de la rotation du moteur

Borne U/T1/96 reliée à la phase U

•

Borne V/T2/97 reliée à la phase V

•

Borne W/T3/98 reliée à la phase W

•

AVIS!

PLUSIEURS CÂBLES MOTEUR

En cas de raccordement de plusieurs jeux de bornes

moteur, utiliser le même nombre, la même taille et la

même longueur de câbles pour chaque jeu de bornes.

Par exemple, ne pas utiliser 1 câble sur une borne

moteur et 2 câbles sur une autre.

1. Mesurer entre les bornes communes et le premier

point commun d'une phase, normalement les

bornes du moteur.

2. Dénuder une section de l'isolation extérieure du

câble.

3. Relier le l de terre à la borne de protection par

mise à la terre la plus proche.

4. Raccorder le câblage du moteur triphasé aux

bornes U/96, V/97 et W/98, à l'aide de vis M10.

5. Serrer les bornes du moteur. Voir le

chapitre 7.9.1 Couples de serrage des bornes.

5.7.3.3 Raccordements des bornes du

moteur dans les systèmes de

modules à 4 variateurs

5 5

Illustration 5.7 Changement de la rotation du moteur

Le sens de rotation peut être modié en inversant deux

phases côté moteur ou en changeant le réglage du

paramétre 4-10 Direction vit. moteur.

Le contrôle de la rotation du moteur peut être eectué à

l'aide du paramétre 1-28 Ctrl rotation moteur et en suivant

les étapes indiquées dans le Illustration 5.7.

5.7.3.2 Raccordements des bornes du

L'Illustration 8.9 et l'Illustration 8.10 présentent les

connexions des barres omnibus pour les systèmes à 2

variateurs à 6 et 12 impulsions respectivement. Si une

conception à borne commune est utilisée, il y a 1 jeu de

bornes moteur.

moteur dans les systèmes de

modules à 2 variateurs

L'Illustration 8.11 présente les raccordements de la barre

omnibus pour un système à 4 variateurs. Si une conception

à borne commune est utilisée, il y a 1 jeu de bornes

moteur dans chaque armoire.

AVIS!

PLUSIEURS CÂBLES MOTEUR

En cas de raccordement de plusieurs jeux de bornes

moteur, utiliser le même nombre, la même taille et la

même longueur de câbles pour chaque jeu de bornes.

Par exemple, ne pas utiliser 1 câble sur une borne

moteur et 2 câbles sur une autre.

1. Mesurer entre les bornes communes et le premier

point commun d'une phase, normalement les

bornes du moteur.

2. Dénuder une section de l'isolation extérieure du

câble.

3. Relier le l de terre à la borne de protection par

mise à la terre la plus proche.

4. Raccorder le câblage du moteur triphasé aux

bornes U/96, V/97 et W/98, à l'aide de vis M10.

5. Serrer les bornes du moteur. Voir le

chapitre 7.9.1 Couples de serrage des bornes.

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 29

Installation électrique

VLT® Parallel Drive Modules

5.8 Raccordement au secteur

5.8.1.1 Raccordements des bornes secteur

sur des systèmes de modules à 2

Divers types de systèmes secteur CA sont utilisés pour

alimenter les variateurs électriques. Chacun aecte les

caractéristiques CEM du système. Les systèmes à 5 ls TN-S

sont considérés comme les meilleurs à cet égard, alors que

le système IT isolé est le moins recommandé.

Type de

système

Systèmes

secteur TN

55

TN-S Il s'agit d'un système à 5 ls avec des conducteurs

TN-C Il s'agit d'un système à 4 ls avec un conducteur

Systèmes

secteur TT

Système de

réseau IT

Description

Il existe 2 types de systèmes de distribution

secteur TN : TN-S et TN-C.

neutre (N) et de terre (PE) séparés. Il fournit ainsi

les meilleures propriétés CEM et évite la

transmission d'interférences.

neutre et de protection par mise à la terre (PE)

commun au système entier. Le conducteur neutre

et de PE entraîne de mauvaises caractéristiques en

matière de CEM.

Il s'agit d'un système à 4 ls avec un conducteur

neutre mis à la terre et une mise à la terre individuelle du système de variateur. Il présente de

bonnes caractéristiques de CEM si la mise à la

terre est correcte.

Il s'agit d'un système à 4 ls isolé où le conducteur

neutre est mis à la terre ou non via une

impédance.

L'Illustration 8.9 et l'Illustration 8.10 présentent les

connexions des barres omnibus pour les systèmes à 2

variateurs à 6 et 12 impulsions respectivement.

AVIS!

PLUSIEURS CÂBLES SECTEUR

En cas de raccordement de plusieurs jeux de bornes

secteur, utiliser le même nombre, la même taille et la

même longueur de câbles pour chaque jeu de bornes.

Par exemple, ne pas utiliser 1 câble sur une borne

moteur secteur et 2 câbles sur une autre.

variateurs

Si une conception à borne commune est utilisée

•

avec un système à 2 variateurs à 6 impulsions, il y

a 1 jeu de bornes secteur.

On ne peut pas utiliser de conception à borne

•

commune avec des raccordement au secteur à 12

impulsions dans un système de modules à 2

variateurs. Les câbles secteur sont directement

connectés aux bornes d'entrée du variateur.

Des bornes de freinage individuelles sont

•

disponibles sur chaque module de variateur.

Raccorder un nombre égal de câbles

recommandés aux bornes de freinage individuelles.

Tableau 5.11 Systèmes de secteur CA et caractéristiques de

CEM

5.8.1 Raccordements des bornes secteur

CA

Pour procéder à des raccordements secteur, respecter les

conditions suivantes :

Dimensionner les câbles selon le courant d'entrée

•

du variateur de fréquence. Pour les sections de

câble maximales, consulter le chapitre 7.1 Spéci-

cations en fonction de la puissance.

Respecter les réglementations locales et

•

nationales pour les sections de câble.

1. Mesurer entre les bornes communes et le premier

point commun d'une phase, normalement les

bornes secteur.

2. Pour les modules de variateur à 12 impulsions,

l'ensemble de câbles à partir du 1er module de

variateur est relié au bobinage secondaire en

étoile du transformateur à 12 impulsions.

L'ensemble à partir du 2e module de variateur est

relié au bobinage secondaire en triangle du

transformateur à 12 impulsions.

3. Dénuder une section de l'isolation extérieure du

câble.

4. Relier le

mise à la terre la plus proche.

5. Raccorder le câblage secteur triphasé aux bornes

R/91, S/92 et T/93, à l'aide de vis M10.

6. Serrer les bornes secteur. Voir le

chapitre 7.9.1 Couples de serrage des bornes.

l de terre à la borne de protection par

30 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

Installation électrique Guide d'installation

5.8.1.2 Raccordements des bornes secteur

sur des systèmes de modules à 4

variateurs

L'Illustration 8.11 présente les raccordements de la barre

omnibus pour un système à 4 variateurs. Si une conception

à borne commune est utilisée, il y a 1 jeu de bornes

secteur dans chaque armoire.

AVIS!

PLUSIEURS CÂBLES SECTEUR

En cas de raccordement de plusieurs jeux de bornes

secteur, utiliser le même nombre, la même taille et la

même longueur de câbles pour chaque jeu de bornes.

Par exemple, ne pas utiliser 1 câble sur une borne

moteur secteur et 2 câbles sur une autre.

1. Mesurer entre les bornes communes et le premier

point commun d'une phase.

1a Pour les modules à 6 impulsions, ce sont

généralement les bornes secteur.

1b Pour les modules de variateur à 12

impulsions, l'ensemble de câbles à partir

ère

de la 1

secondaire en étoile du transformateur à

12 impulsions. L'ensemble à partir de la

2e armoire est relié au bobinage

secondaire en triangle du transformateur

à 12 impulsions.

2. Dénuder une section de l'isolation extérieure du

câble.

3. Relier le

mise à la terre la plus proche.

4. Raccorder le câblage secteur triphasé aux bornes

R/91, S/92 et T/93, à l'aide de vis M10.

5. Serrer les bornes secteur. Voir

l'chapitre 7.9.1 Couples de serrage des bornes.

l de terre à la borne de protection par

armoire est relié au bobinage

5.8.2 Conguration du sectionneur à 12

impulsions

Cette section décrit comment utiliser un sectionneur pour

un système de variateur à 12 impulsions. Si des

sectionneurs ou des contacteurs sont utilisés, veiller à

installer un verrouillage. Une fois installés, les contacteurs

ou les sectionneurs doivent être fermés an d'éviter le

dysfonctionnement de l'un des ensembles de redresseurs.

Consulter l'Illustration 8.1 qui représente un schéma de ces

connexions.

Les contacteurs ou les sectionneurs secteur sélectionnés

doivent acheminer les contacteurs auxiliaires NF comme

sur le schéma. Connecter le verrouillage en série avec le

commutateur Klixon du frein. Si un seul contacteur/

sectionneur est fermé, le LCP

(IGBT) et ne laisse pas le système de variateur alimenter le

moteur. L'Illustration 8.2 présente une connexion BRF avec

un sectionneur à 12 impulsions et un verrouillage.

ache l'erreur Défaut frein.

AVIS!

Si l'option de freinage n'est pas sélectionnée, le

commutateur Klixon peut être contourné.

AVIS!

Danfoss n'est pas responsable des défaillances ou des

dysfonctionnements dans le sectionneur/thermocontact.

5 5

MG37K304 Danfoss A/S © 08/2017 Tous droits réservés. 31

Installation électrique

VLT® Parallel Drive Modules

5.8.3 Résistances de décharge

Des bornes CC négatives et positives communes sont disponibles sur chaque module de variateur. Si le délai nécessaire

pour atteindre la fonctionnalité d'acheminement réduite doit être abaissé, raccorder la résistance de décharge externe pour

une décharge plus rapide de la tension du circuit intermédiaire. Il est possible de raccorder une résistance de décharge dans

une armoire supplémentaire, via un contacteur. Ce contacteur de décharge doit comporter un verrouillage avec les contacts

NF auxiliaires du contacteur secteur/sectionneur, an d'éviter une décharge lorsque le système de variateur est alimenté.

L'Illustration 8.7 présente un système à 4 variateurs avec des connexions de résistances de décharge.

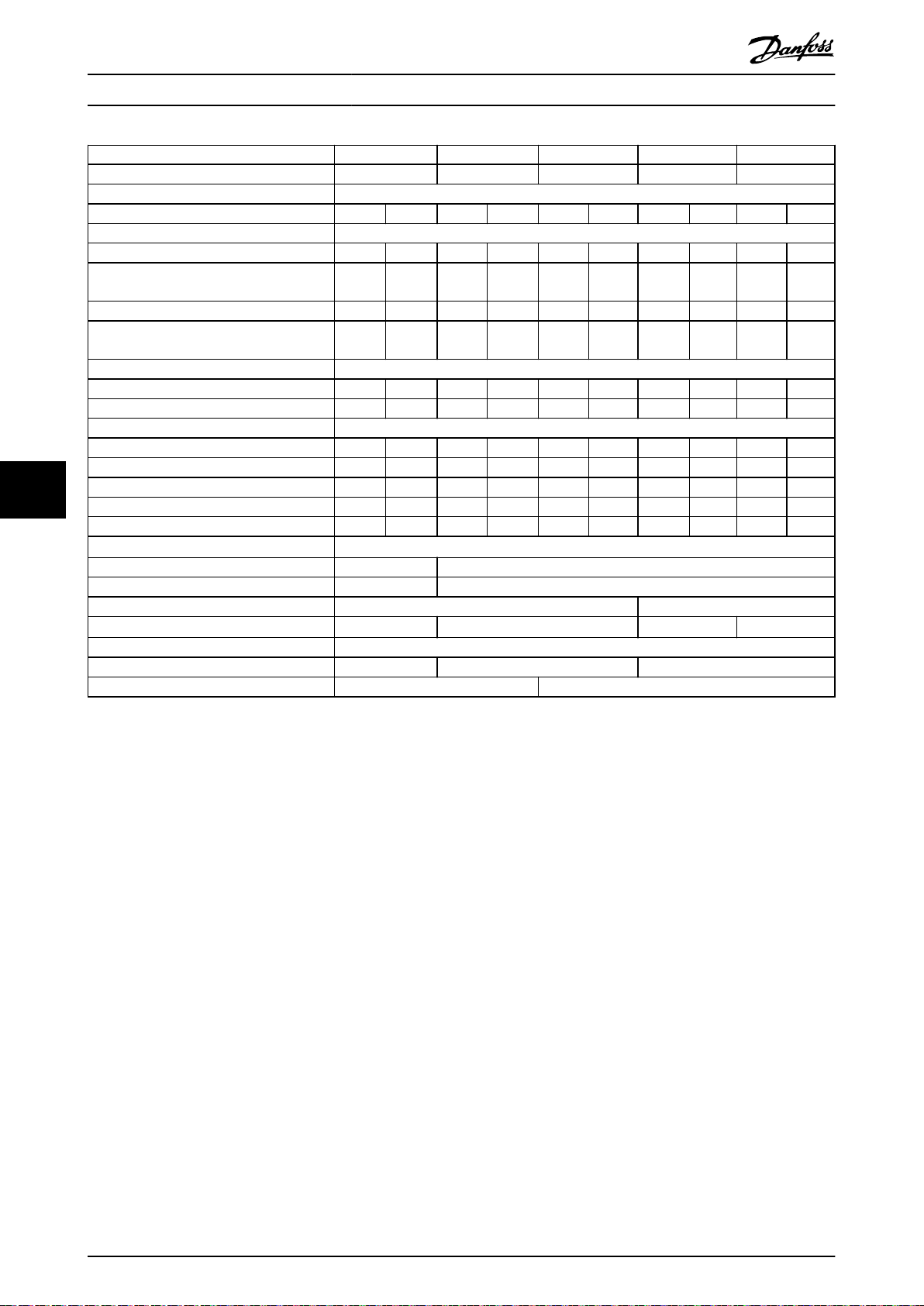

Baser le choix d'une résistance de décharge sur l'énergie et les niveaux d'alimentation indiqués dans le Tableau 5.12 pour les

diérentes tailles de puissance, pour les systèmes à 12 et à 6 impulsions.

55

FC 102

FC 202

FC 302 N450 N500 N560 N630 N710 N800

Modules de variateur requis

(caractéristiques HO)

Résistance requise pour réduire la

tension CC à moins de 50 V dans un

délai de 300 s (5 min), Ω

Puissance nominale de la résistance

(W)

Énergie dissipée par résistance (J) 7773 10365 12956 12956 15547 15547

Tableau 5.12 Résistances de décharge recommandées pour les systèmes de variateur avec une alimentation de 380-480 V CA.

FC 102

FC 202

FC 302 N560 N630 N710 N800 N900 N1M0

Modules de variateur requis

(caractéristiques HO)

Résistance requise pour réduire la

tension CC à moins de 50 V dans un

délai de 300 s (5 min), Ω

Puissance nominale de la résistance

(W)

Énergie dissipée par résistance (J) 8819 13229 17638 17638 17638 17638

N500 N560 N630 N710 N800 N1M0

2 x N250 4 x N160 4 x N200 4 x N200 4 x N250 4 x N250

3036 2277 1822 1822 1518 1518

182 242 303 303 363 363

N630 N710 N800 N900 N1M0 N1M2

2 x N315 4 x N200 4 x N250 4 x N250 4 x N315 4 x N315

4571 3047 2285 2285 2285 2285

230 345 459 459 459 459

Tableau 5.13 Résistances de décharge recommandées pour les systèmes de variateur avec une alimentation de 525-690 V CA.

AVIS!

Danfoss n'est pas responsable des défaillances ou des dysfonctionnements de la résistance ou des défauts de

connexions de l'installateur.

AVIS!

Le l utilisé avec la résistance de freinage doit être à isolation double ou renforcée.

32 Danfoss A/S © 08/2017 Tous droits réservés. MG37K304

Installation électrique Guide d'installation

5.9 Installation de l'étagère de commande

L'étagère de commande est préassemblée. Il convient toutefois de vérier ses diverses connexions en les comparant au

schéma de connexion. L'Illustration 8.6 indique les diérentes connexions de l'étagère de commande.

AVIS!

ORDRE DE RACCORDEMENT INCORRECT

Si les raccordements ne sont pas réalisés dans le bon ordre, les modules de variateur ne fonctionnent pas.

Vérier les raccordements suivants :

Raccordement du câble plat à 44 broches entre la MDCIC et la carte de commande.

•

Lorsqu'elle est utilisée, la connexion du cavalier Safe Torque O (STO) doit être réalisée entre les 12

•

broches an de garantir un fonctionnement correct du STO.

Connecter le câble plat à 44 broches aux connecteurs de la MDCIC dans le bon ordre.

•

- Pour les systèmes avec modules à 4 variateurs, connecter les câbles plats à l'onduleur 1, à l'onduleur 2, à

l'onduleur 3 puis à l'onduleur 4.

- Pour les systèmes avec modules à 2 variateurs, connecter les câbles plats à l'onduleur 1 puis à l'onduleur