ENGINEERING TOMORROW

Guía de instalación

VLT® Parallel Drive Modules

250-1200 kW

vlt-drives.danfoss.com

Índice Guía de instalación

Índice

1 Introducción

1.1 Objetivo de este manual

1.2 Recursos adicionales

1.3 Versión del documento y del software

1.4 Homologaciones y certicados

1.5 Eliminación

2 Seguridad

2.1 Símbolos de seguridad

2.2 Personal cualicado

2.3 Medidas de seguridad

3 Vista general de producto

3.1 Uso previsto

3.2 Módulos de convertidor de frecuencia

3.3 Unidad de control

3.4 Terna de cables

3.5 Fusibles de CC

4

4

4

4

5

5

6

6

6

6

9

9

9

11

12

12

4 Instalación mecánica

4.1 Recepción y desembalaje de la unidad

4.1.1 Elementos suministrados 13

4.1.2 Elevación de la unidad 14

4.1.3 Almacenamiento 15

4.2 Requisitos

4.2.1 Entorno 16

4.3 Instalación de los módulos de convertidor de frecuencia

4.4 Instalación del armario de control

5 Instalación eléctrica

5.1 Instrucciones de seguridad

5.2 Requisitos eléctricos para certicados y homologaciones

5.3 Diagrama de cableado

5.4 Fusibles

5.5 Instalación del kit eléctrico

5.6 Instalación de fusibles de bus de CC

5.7 Conexiones de los motores

13

13

16

18

20

21

21

22

23

24

25

26

26

5.7.3 Conexiones del terminal del motor 28

5.7.3.1 Cable de motor 28

5.7.3.2 Conexiones de los terminales del motor en sistemas de dos módulos de convertidor 29

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 1

Índice

VLT® Parallel Drive Modules

5.7.3.3 Conexiones de los terminales del motor en sistemas de cuatro módulos de

convertidor 29

5.8 Conexiones de red

5.8.1 Conexiones de los terminales de red de CA 30

5.8.1.1 Conexiones del terminal de alimentación en sistemas de dos módulos de convertidor 30

5.8.1.2 Conexiones de los terminales de red en sistemas de cuatro módulos de convertidor 31

5.8.2 Conguración de desconector de doce pulsos 31

5.8.3 Resistencias de descarga 32

5.9 Instalación de la unidad de control

5.10 Conexiones del cableado de control

5.10.1 Tendido de los cables de control 34

5.10.2 Cableado de control 35

5.10.2.1 Tipos de terminal de control 36

5.10.2.2 Cableado a los terminales de control 38

5.10.2.3 Activación del funcionamiento del motor (terminal 27) 38

5.10.2.4 Selección de la entrada de tensión/corriente (conmutadores) 38

5.10.2.5 Comunicación serie RS485 39

5.10.3 Safe Torque O (STO) 39

30

33

34

5.11 Salida de relé

5.12 Recomendaciones relativas a CEM

6 Arranque inicial

6.1 Lista de vericación previa al arranque

6.2 Instrucciones de seguridad

6.3 Conexión de potencia

6.4 Conguración del sistema de convertidores

6.5 Comprobación del funcionamiento del motor

7 Especicaciones

7.1 Especicaciones en función de la potencia

7.2 Alimentación de red al módulo de convertidor

7.3 Salida del motor y datos del motor

7.4 Especicaciones de transformador de 12 pulsos

7.5 Condiciones ambientales para módulos de convertidor

7.6 Especicaciones del cable

7.7 Entrada/salida de control y datos de control

39

40

44

44

45

45

46

47

48

48

62

62

62

62

63

63

7.8 Dimensiones del kit

7.9 Pares de apriete de sujeción

7.9.1 Pares de apriete de los terminales 69

2 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

67

69

Índice Guía de instalación

8 Anexo

8.1 Exención de responsabilidad

8.2 Símbolos, abreviaturas y convenciones

8.3 Diagramas de bloques

Índice

70

70

70

71

82

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 3

Introducción

VLT® Parallel Drive Modules

11

1 Introducción

1.1 Objetivo de este manual

Este manual proporciona los requisitos para la instalación

mecánica y eléctrica del kit básico de VLT® Parallel Drive

Modules. Las instrucciones particulares de instalación de

los componentes opcionales —barras conductoras y

refrigeración del canal posterior— se suministran con

dichos kits.

Esta guía incluye información sobre:

Cableado de alimentación y conexiones del

•

motor.

Cableado de control y de comunicación serie.

•

Funciones del terminal de control.

•

Pruebas detalladas que deben ejecutarse antes

•

del arranque.

Programación inicial para comprobar que el

•

sistema de convertidores funciona correctamente.

La guía de instalación está diseñada para su uso por parte

de personal

Para instalar de forma segura y profesional los módulos de

convertidor y el kit de conexión en paralelo, lea y siga las

indicaciones de la guía de instalación. Preste especial

atención a las instrucciones de seguridad y advertencias

generales. Mantenga siempre esta guía de instalación junto

al panel que contiene los componentes de los VLT® Parallel

Drive Modules.

cualicado.

Consulte la Guía de programación aplicable a la

•

serie especíca de VLT® Parallel Drive Modules

utilizados para la creación del sistema de convertidores. La Guía de programación proporciona

información más detallada sobre cómo trabajar

con parámetros y aporta muchos ejemplos de

aplicación.

El Manual de mantenimiento de la serie de conver-

•

tidores VLT

de mantenimiento detallada e incluye

información aplicable a los VLT® Parallel Drive

Modules.

Las Instrucciones de instalación de los fusibles de

•

CC de los VLT

información detallada sobre la instalación de los

fusibles de CC.

Las Instrucciones de instalación del kit de barras

•

conductoras de los VLT® Parallel Drive Modules

contienen información detallada sobre la

instalación del kit de barras conductoras.

Las Instrucciones de instalación del kit de conductos

•

de los VLT® Parallel Drive Modules contienen

información detallada sobre la instalación del kit

de conductos.

Consulte otras publicaciones y manuales complementarios

disponibles a través de Danfoss. Consulte el

drives.danfoss.com/knowledge-center/technical-documentation/ para ver un listado.

®

con bastidor D contiene información

®

Parallel Drive Modules contienen

VLT® es una marca registrada.

Recursos adicionales

1.2

Tiene a su disposición otros recursos para comprender la

programación y las funciones de los VLT® Parallel Drive

Modules.

La Guía de Diseño de los VLT® Parallel Drive

•

Modules contiene información detallada sobre las

funciones y las capacidades de los sistemas de

control de motores que utilicen estos módulos de

convertidor y ofrece consejos para el diseño de

este tipo de sistemas.

El Manual del usuario de los VLT® Parallel Drive

•

Modules explica detalladamente los procedimientos de arranque, programación operativa

básica y pruebas de funcionamiento. En la

información más detallada se describen la interfaz

de usuario, los ejemplos de aplicación, la

resolución de problemas y las especicaciones.

Versión del documento y del software

1.3

Este manual se revisa y se actualiza de forma periódica. Le

agradecemos cualquier sugerencia de mejoras. La Tabla 1.1

muestra las versiones de documento y software.

Edición Comentarios Versión de

software

MG37K1xx Primera versión –

MG37K2xx Especicaciones

actualizadas

MG37K3xx Se añadió el contenido de

la fuente de alimentación

externa de 230 V

Tabla 1.1 Versión del documento y del software

7.5x

FC 102 (5.0x),

FC 202 (3.0x) y

FC 302 (7.6x)

4 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

Introducción Guía de instalación

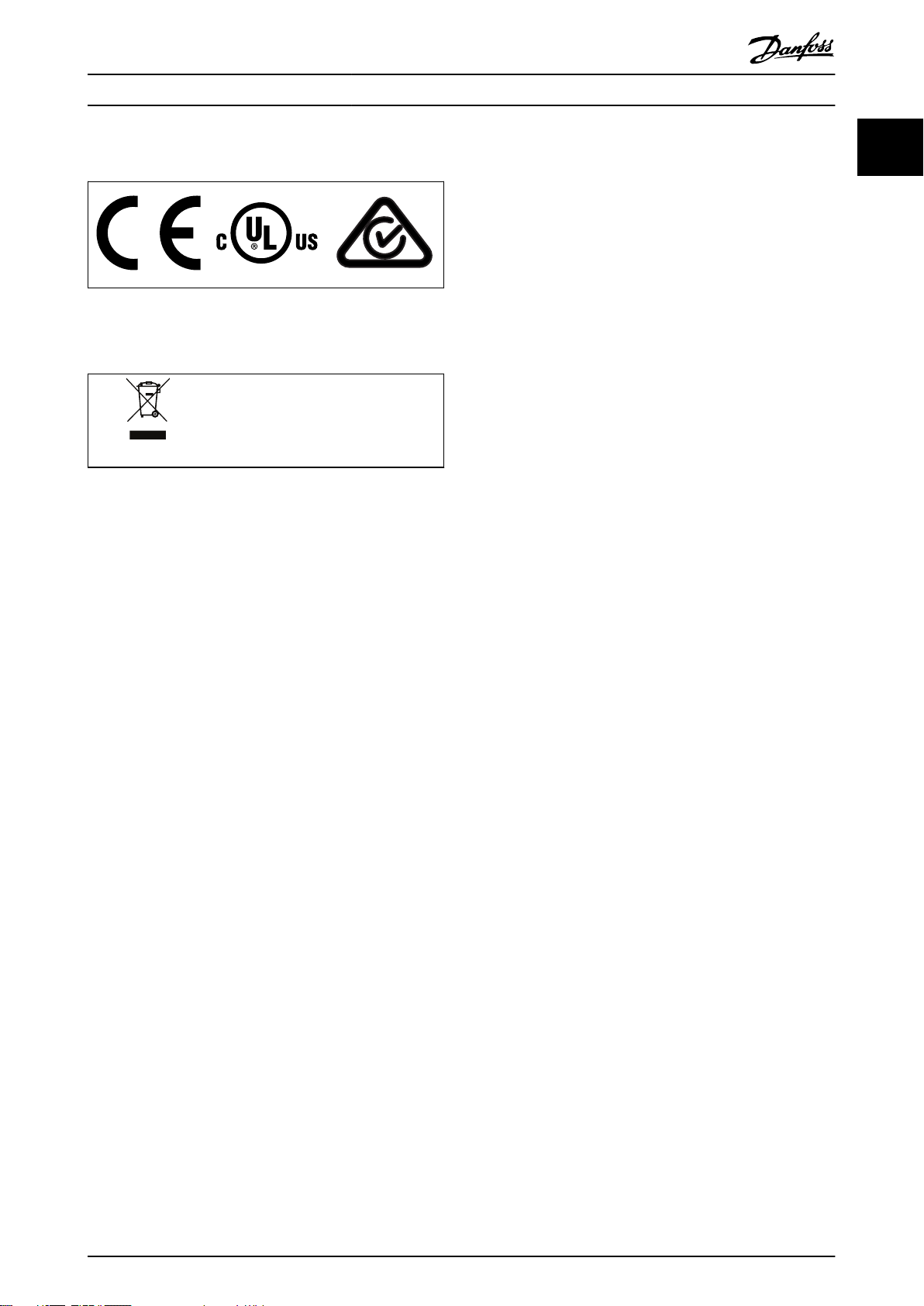

1.4 Homologaciones y certicados

Tabla 1.2 Homologaciones y

certicados

1.5 Eliminación

No deseche equipos que contienen

componentes eléctricos junto con los

desperdicios domésticos.

Deben recogerse de forma selectiva según

la legislación local vigente.

1 1

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 5

Seguridad

VLT® Parallel Drive Modules

2 Seguridad

22

2.1 Símbolos de seguridad

En este manual se utilizan los siguientes símbolos:

ADVERTENCIA

Indica situaciones potencialmente peligrosas que pueden

producir lesiones graves o incluso la muerte.

PRECAUCIÓN

POSIBLE PELIGRO EN CASO DE FALLO INTERNO

Existirá riesgo de sufrir lesiones si los módulos de

convertidor no están correctamente cerrados.

Antes de suministrar electricidad, asegúrese de

•

que todas las cubiertas de seguridad estén

colocadas y jadas de forma segura.

PRECAUCIÓN

Indica una situación potencialmente peligrosa que puede

producir lesiones leves o moderadas. También puede

utilizarse para alertar contra prácticas no seguras.

AVISO!

Indica información importante, entre la que se incluyen

situaciones que pueden producir daños en el equipo u

otros bienes.

2.2 Personal cualicado

Se precisan un transporte, un almacenamiento y una

instalación correctos y ables para que los VLT® Parallel

Drive Modules funcionen de un modo seguro y sin ningún

tipo de problemas. Este equipo únicamente puede ser

instalado por personal cualicado.

El personal cualicado es aquel personal formado que está

autorizado para realizar la instalación de equipos, sistemas

y circuitos conforme a la legislación y la regulación

vigentes. Asimismo, el personal debe estar familiarizado

con las instrucciones y medidas de seguridad descritas en

este manual.

ADVERTENCIA

ARRANQUE ACCIDENTAL

Cuando el sistema de convertidores de frecuencia está

conectado a una red de CA, el motor puede arrancar en

cualquier momento. Un arranque accidental durante la

programación, el mantenimiento o los trabajos de

reparación puede causar la muerte, lesiones graves o

daños materiales. El motor puede arrancar mediante un

conmutador externo, una orden de eldbus, una señal

de referencia de entrada desde el LCP, tras la eliminación

de una condición de fallo o por funcionamiento remoto

mediante el Software de conguración MCT 10.

Para evitar un arranque accidental del motor:

Desconecte el sistema de convertidores de

•

frecuencia de la red de CA.

Pulse [O/Reset] en el LCP antes de programar

•

cualquier parámetro.

El sistema de convertidores de frecuencia, el

•

motor y cualquier equipo accionado deberán

estar totalmente cableados y montados cuando

se conecte el convertidor a la red de CA.

Medidas de seguridad

2.3

ADVERTENCIA

TENSIÓN ALTA

El sistema de convertidores de frecuencia contiene

tensión alta cuando está conectado a la entrada de red

de CA. Si no se garantiza que la instalación del sistema

se restrinja al personal cualicado, pueden producirse

lesiones graves e incluso accidentes mortales.

El sistema de convertidores únicamente puede

•

ser instalado por personal cualicado.

6 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

Seguridad Guía de instalación

ADVERTENCIA

TIEMPO DE DESCARGA

El módulo de convertidor contiene condensadores de

enlace de CC. Una vez que se haya aplicado alimentación

al convertidor, dichos condensadores podrán permanecer

cargados incluso aunque se desconecte la alimentación.

Puede haber tensión alta presente aunque las luces del

indicador de advertencia estén apagadas. Si, después de

desconectar la alimentación, no espera 20 minutos antes

de realizar cualquier trabajo de reparación o tarea de

mantenimiento, pueden producirse lesiones graves e

incluso mortales.

1. Pare el motor.

2. Desconecte la red de CA y las fuentes de

alimentación de enlace de CC remotas, entre las

que se incluyen baterías de emergencia, SAI y

conexiones de enlace de CC a otros convertidores de frecuencia.

3. Desconecte o bloquee el motor PM.

4. Espere al menos 20 minutos a que los condensadores se descarguen por completo antes de

efectuar trabajos de reparación o mantenimiento.

ADVERTENCIA

GIRO ACCIDENTAL DEL MOTOR

AUTORROTACIÓN

El giro accidental de los motores de magnetización

permanente crea tensión y puede cargar los condensadores del sistema de convertidores, lo cual puede

causar daños materiales o lesiones graves e incluso

mortales.

Asegúrese de que los motores de magneti-

•

zación permanente estén bloqueados para

evitar un giro accidental.

ADVERTENCIA

PELIGRO DE CORRIENTE DE FUGA (>3,5 mA)

Las corrientes de fuga superan los 3,5 mA. No realizar la

conexión toma a tierra adecuada del sistema de convertidores de frecuencia puede causar lesiones graves e

incluso mortales. Siga las normas locales y nacionales

sobre la conexión protectora a tierra del equipo con una

corriente de fuga >3,5 mA. La tecnología del convertidor

de frecuencia implica una conmutación de alta

frecuencia con alta potencia. Esta conmutación genera

una corriente de fuga en la conexión a tierra. En

ocasiones, una corriente de falta en los terminales de

potencia de salida del sistema de convertidores de

frecuencia puede contener un componente de CC, que

puede cargar los condensadores de ltro y provocar una

corriente a tierra transitoria. La corriente de fuga a tierra

depende de las diversas conguraciones del sistema,

incluidos el ltro RFI, los cables de motor apantallados y

la potencia del sistema de convertidores de frecuencia.

Si la corriente de fuga supera los 3,5 mA, la norma EN/

CEI 61800-5-1 (estándar de producto de sistemas Power

Drive) requerirá una atención especial.

La toma de tierra debe reforzarse de una de las

siguientes maneras:

La correcta conexión a tierra del equipo debe

•

estar garantizada por un instalador eléctrico

certicado.

Cable de conexión toma a tierra de al menos

•

10 mm2 (6 AWG).

Dos cables de conexión toma a tierra separados,

•

conformes con las normas de dimensionamiento.

Para obtener más información, consulte el apartado

543.7 de la norma EN 60364-5-54.

ADVERTENCIA

PELIGRO DEL EQUIPO

El contacto con ejes de rotación y equipos eléctricos

puede provocar lesiones graves o la muerte.

Asegúrese de que la instalación sea realizada

•

exclusivamente por personal formado y

cualicado.

Asegúrese de que los trabajos eléctricos

•

respeten las normativas eléctricas locales y

nacionales.

Siga los procedimientos indicados en este

•

documento.

2 2

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 7

Seguridad

VLT® Parallel Drive Modules

ADVERTENCIA

DESCONECTE LA ALIMENTACIÓN ANTES DE

22

REALIZAR TAREAS DE MANTENIMIENTO

En ocasiones, se aplica alimentación de CA durante la

instalación, pero esta debe desconectarse para cambiar

las conexiones de línea. Si no se siguen estos pasos,

pueden producirse lesiones graves e incluso la muerte.

Desconecte los convertidores de frecuencia de

•

la red de CA, de la fuente de alimentación de

230 V y de las líneas del motor.

Una vez desconectadas las líneas, espere

•

20 minutos para que se descarguen los condensadores.

ADVERTENCIA

CARGA PESADA

Las cargas desequilibradas pueden caer y volcarse. Si no

se toman las precauciones de elevación adecuadas,

aumenta el riesgo de daños en el equipo y de lesiones

graves o incluso mortales.

Nunca pase por debajo de cargas suspendidas.

•

Para prevenir lesiones, use material de

•

protección individual como guantes, gafas de

protección y zapatos de seguridad.

Asegúrese de utilizar dispositivos de elevación

•

que tengan la clasicación de peso adecuada.

La barra de elevación debe poder soportar el

peso de la carga.

El centro de gravedad de la carga puede

•

situarse en una ubicación inesperada. Si no se

localiza correctamente el centro de gravedad y

se coloca la carga en consecuencia antes de

elevarla, la unidad podría caer o volcarse de

forma inesperada durante su elevación y

transporte.

El ángulo que forma la parte superior del

•

módulo de convertidor con los cables de

elevación inuye en la fuerza de carga máxima

ejercida sobre los cables. Este ángulo debe ser

de 65° o mayor. Calcule correctamente las

dimensiones de los cables de elevación y fíjelos

adecuadamente.

8 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

Vista general de producto Guía de instalación

3 Vista general de producto

3.1 Uso previsto

Un convertidor de frecuencia es un controlador de motor electrónico que utiliza uno o más módulos para convertir la

entrada de red de CA en una salida en forma de onda de CA variable. La frecuencia y la tensión de la salida se regulan para

controlar la velocidad o el par del motor. El convertidor de frecuencia modica la velocidad del motor en función de la

realimentación del sistema, por ejemplo, los sensores de posición de una cinta transportadora. El convertidor de frecuencia

también regula el motor en respuesta a órdenes remotas procedentes de controladores externos.

El kit básico de VLT® Parallel Drive Modules que se describe en esta guía se ajusta a la norma UL 508 C. Este kit se utiliza

para crear sistemas de convertidores de frecuencia de dos o cuatro módulos de convertidor de frecuencia. Estos módulos de

convertidor están basados en el convertidor de frecuencia D4h y proporcionan una gama de potencias mucho mayor en un

alojamiento más pequeño. El kit básico está diseñado para permitir la exibilidad de pedir los componentes a Danfoss o

fabricarlos a medida.

El kit básico contiene los siguientes componentes:

Módulos de convertidor de frecuencia

•

Unidad de control

•

Ternas de cables

•

- Cable plano con conector de 44 patillas (en ambos extremos del cable)

- Cable de relé con conector de 16 patillas (en un extremo del cable)

- Cable con microinterruptor de fusible de CC y conectores de dos patillas (en un extremo del cable)

Fusibles de CC

•

Microinterruptores

•

3 3

Otros componentes, como kits de barras conductoras y kits de conductos de refrigeración del canal posterior, están

disponibles como opciones para personalizar el sistema de convertidores.

AVISO!

FUENTE DE ALIMENTACIÓN EXTERNA DE 230 V

Se necesita una fuente externa de 230 V para alimentar la SMPS (fuente de alimentación conmutada) y los posibles

ventiladores del armario.

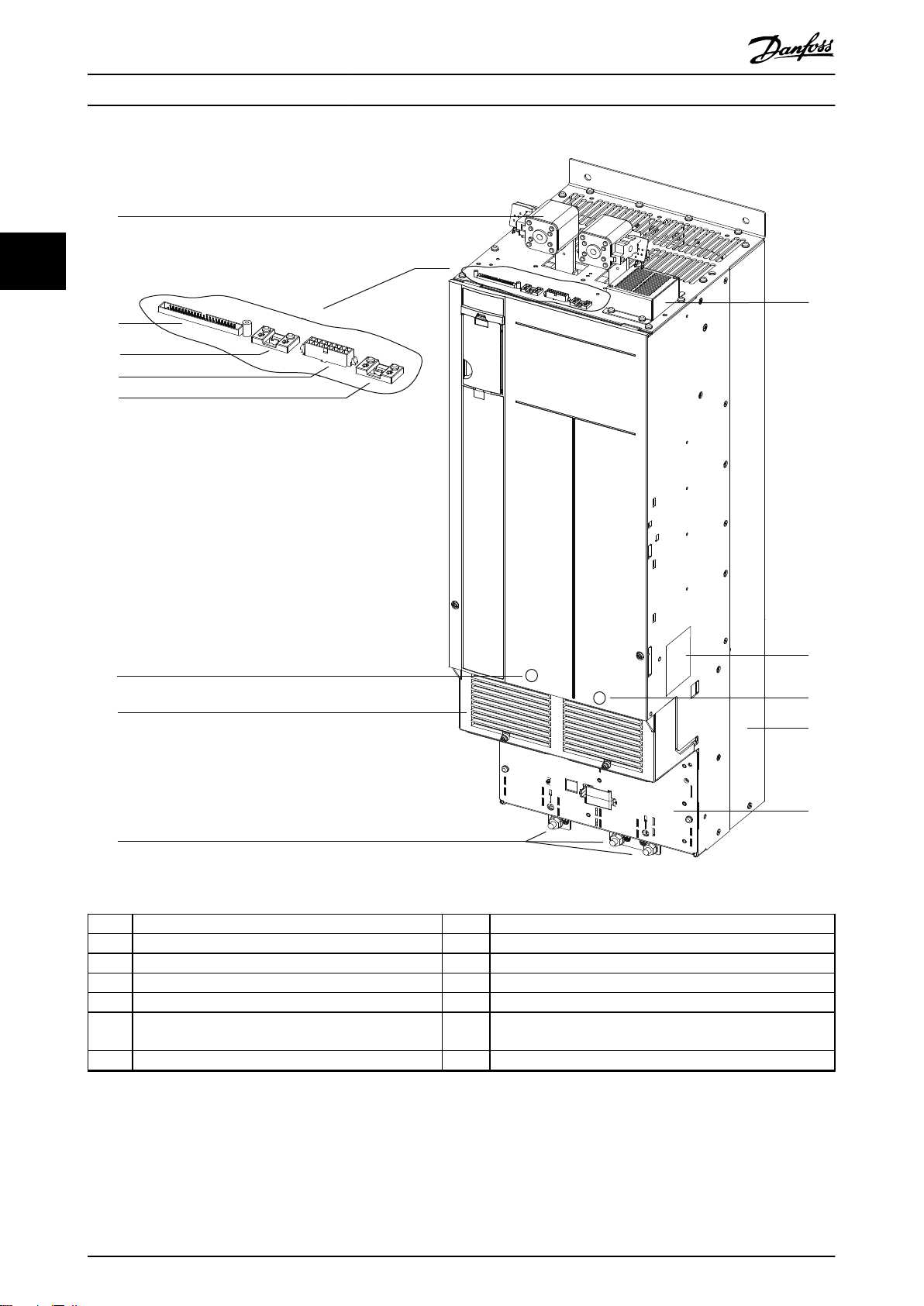

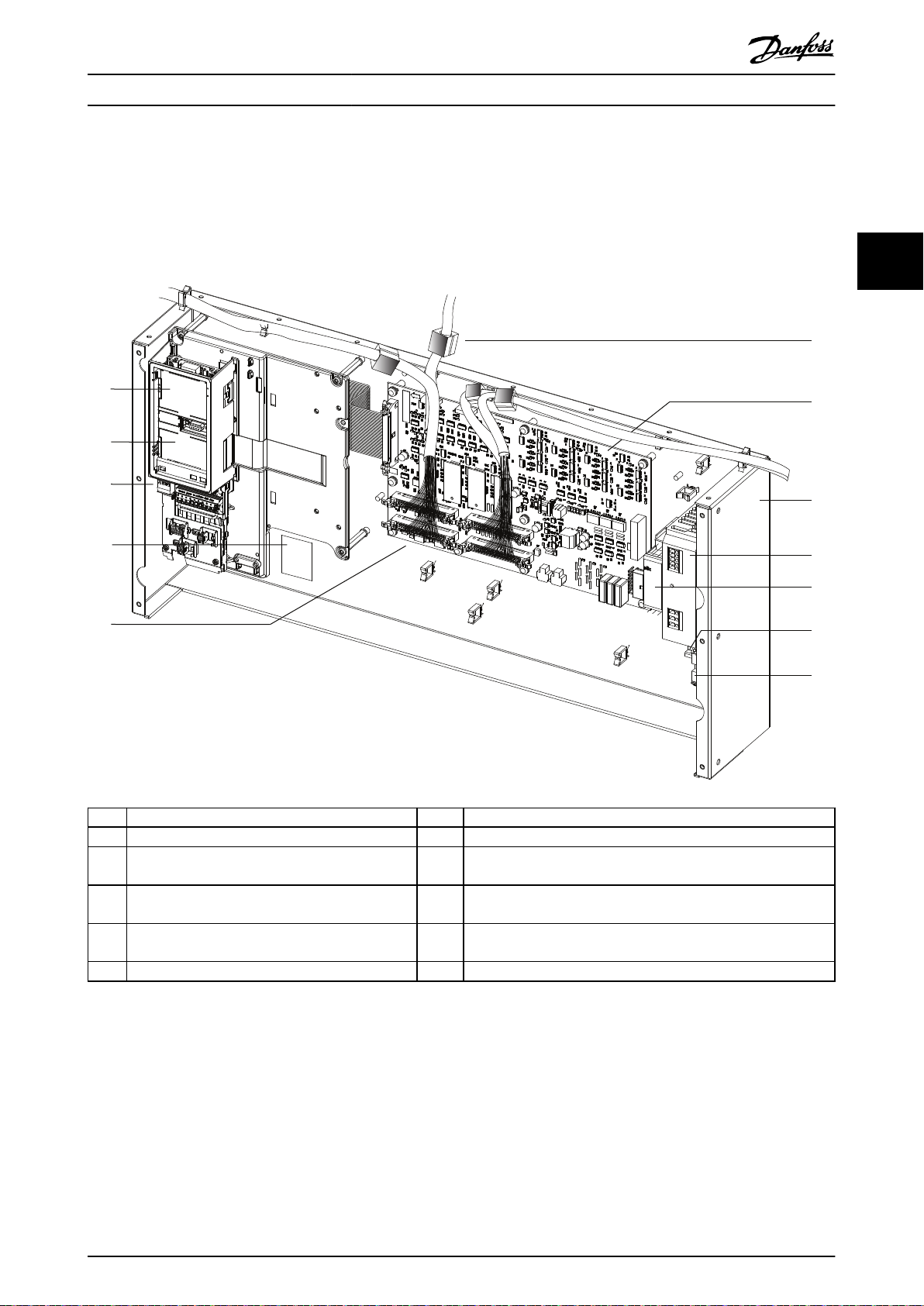

3.2 Módulos de convertidor de frecuencia

Cada módulo de convertidor tiene una clasicación de protección IP00. Pueden conectarse en paralelo dos o cuatro

módulos de convertidor para crear un sistema de convertidores de frecuencia, en función de los requisitos de potencia.

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 9

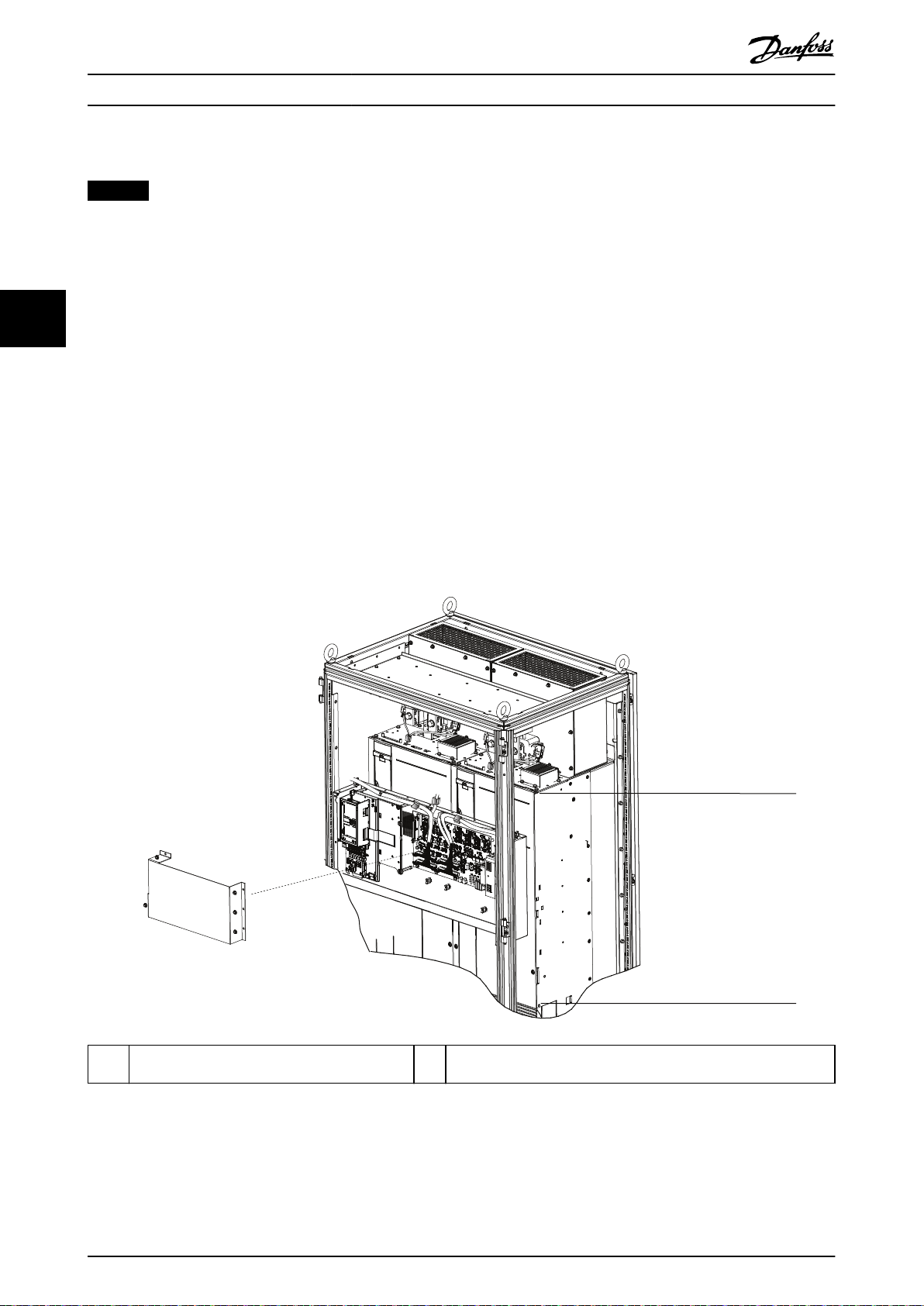

130BE561.11

2

3

4

1

5

6

7

8

9

12

13

11

10

Vista general de producto

VLT® Parallel Drive Modules

33

1 Terminal del enlace de CC y fusible de CC 8 Terminales de conexión toma a tierra

2 Conector MDCIC 9 Ventilador superior

3 Microrruptor a fusible de CC 10 Etiqueta del módulo de convertidor. Consulte el Ilustración 4.2.

4 Relés 1 y 2 11 Terminales de salida del motor (en el interior de la unidad)

5 Conector y puente de fallo del freno 12 Disipador y ventilador del disipador

6 Terminales de entrada de alimentación (en el interior de

la unidad)

7 Tapa de terminal – –

Ilustración 3.1 Vista general del módulo de convertidor de frecuencia

13 Placa de conexión toma a tierra

10 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

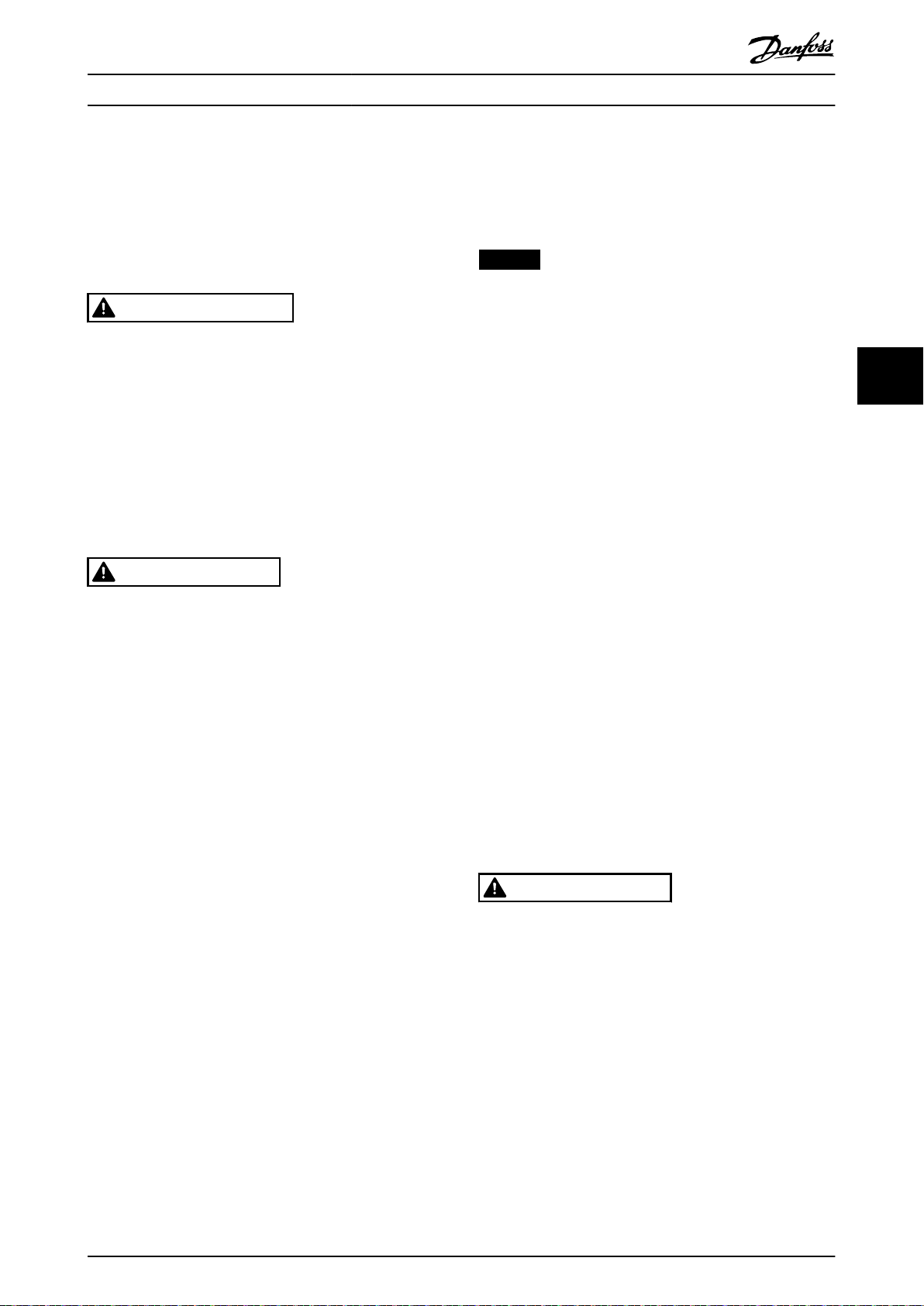

130BE597.11

1

2

3

5

7

8

4

9

11

6

10

12

Vista general de producto Guía de instalación

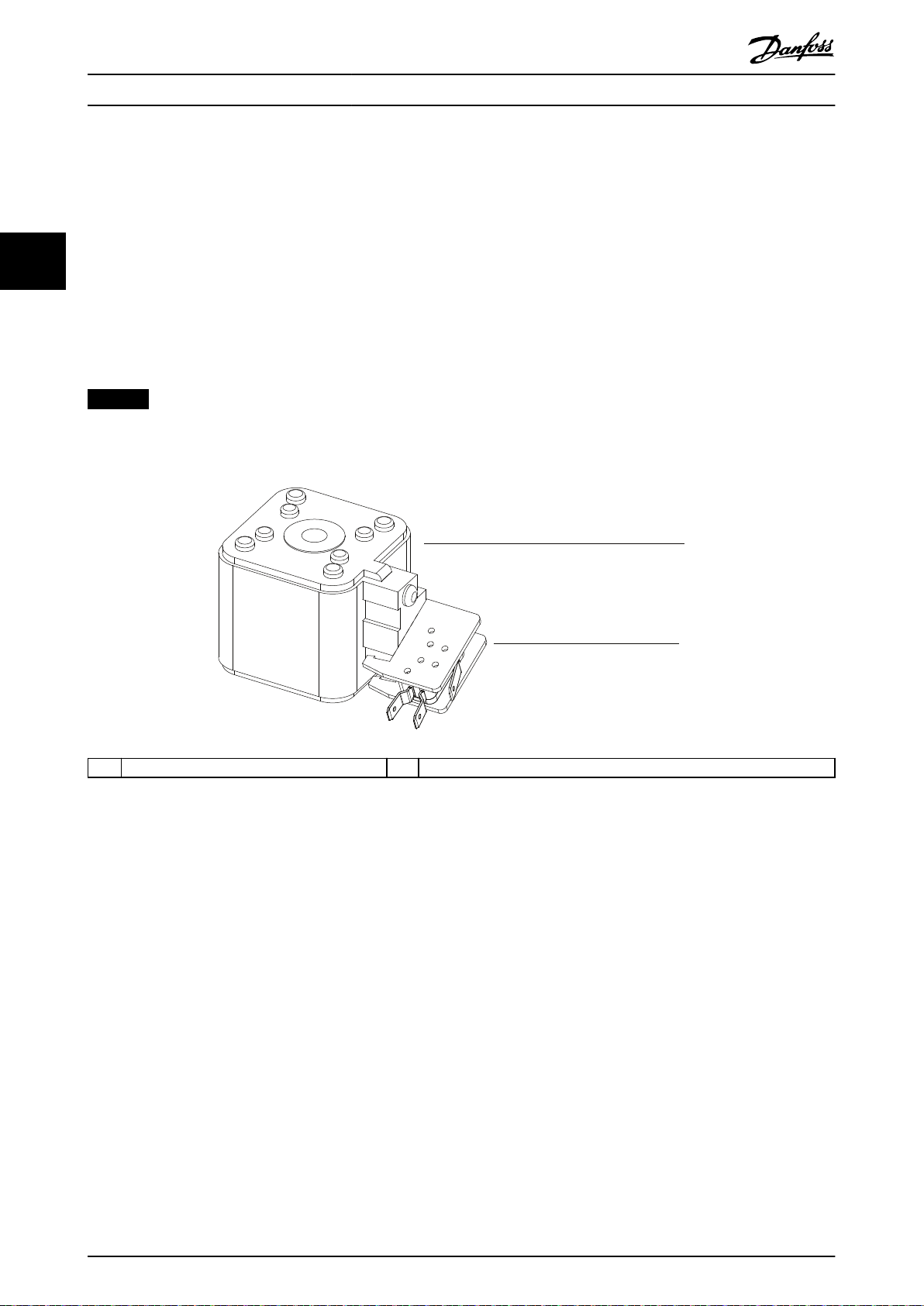

3.3 Unidad de control

La unidad de control contiene el LCP, la tarjeta MDCIC y la tarjeta de control. El LCP proporciona acceso a los parámetros del

sistema. La tarjeta MDCIC está conectada a cada uno de los módulos de convertidor mediante un cable plano y se

comunica con la tarjeta de control. La tarjeta de control controla el funcionamiento de los módulos de convertidor.

3 3

1 Soporte del LCP 7 Tarjeta MDCIC

2 Tarjeta de control (bajo la tapa) 8 Unidad de control

3 Bloques de terminales de control 9 Fuente de alimentación conmutada (SMPS). Se necesita una fuente

externa de 230 V para alimentar la SMPS.

4 Etiqueta del sistema de convertidor de nivel

superior. Consulte el Ilustración 4.1.

5 Cables de 44 patillas de la placa MDCIC a los

módulos de convertidor

6 Núcleo de ferrita 12 Bloque de terminales montado sobre raíl DIN

Ilustración 3.2 Unidad de control

10 Relé Pilz

11 Raíl DIN

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 11

130BE750.10

1

2

Vista general de producto

VLT® Parallel Drive Modules

3.4 Terna de cables

El kit básico de VLT® Parallel Drive Modules contiene los siguientes mazos de cables:

Cable plano con terminal de 44 pines (en ambos extremos del cable)

•

Cable de relé con terminal de 16 pines (en un extremo del cable)

•

Cable microrruptor de fusible de CC con terminales de dos pines (en un extremo del cable)

33

•

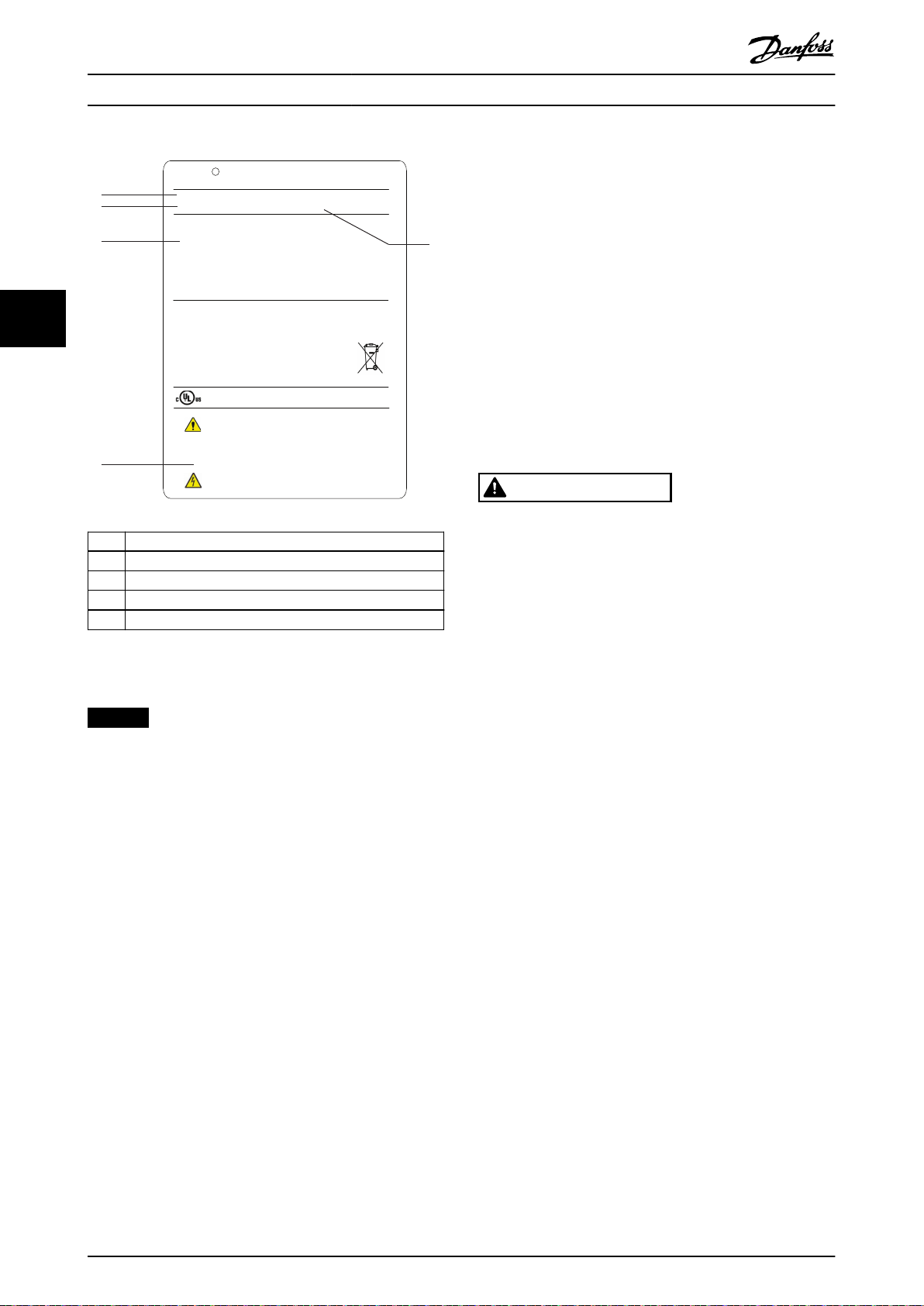

3.5 Fusibles de CC

El kit de VLT® Parallel Drive Modules contiene dos fusibles de CC por módulo de convertidor. Estos fusibles, situados en el

lado de la fuente de alimentación, garantizan que cualquier desperfecto se limite al interior de los módulos de convertidor.

AVISO!

El uso de fusibles en el lado de la fuente de alimentación es obligatorio para garantizar que las instalaciones cumplan la

norma CEI 60364 (CE).

1 Fusible de CC 2 Terminal de microrruptor

Ilustración 3.3 Fusible de CC y terminal de microrruptor

12 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

130BE710.12

OUT: 3x0-Vin 0-590Hz 1260/1160 A

IN: 3x380-500V 50/60Hz 1227/1129 A

710 kW / 1000 HP, High Overload

OUT: 3x0-Vin 0-590Hz 1460/1380 A

IN: 3x380-500V 50/60Hz 1422/1344 A

800 kW / 1200 HP, Normal Overload

VLT

T/C: FC-302N710T5E00P2BGC7XXSXXXXAXBXCXXXXDX

P/N: 134X4109 S/N:

R

AutomationDrive

www.danfoss.com

1

2

3

4

5

6

ASSEMBLED IN USA

CAUTION - ATTENTION:

Stored charge, wait 20 min.

Charge residuelle, attendez 20

See manual for special condition / prefuses

Voir manuel de conditions speciales / fusibles

WARNING - AVERTISSEMENT:

`

`

Tamb. 45

˚

C/113

˚

F at Full Output Current

CHASSIS (OPEN TYPE) / IP00

SCCR 100 kA at UL Voltage range 380-500 V

Listed 36U0 E70524 IND. CONT. EQ.

UL Voltage range 380-500 V

Max. Tamb. 55

˚

C/131

˚

F w/ Output Current Derating

123456H123

Instalación mecánica Guía de instalación

4 Instalación mecánica

4.1 Recepción y desembalaje de la unidad

4.1.1 Elementos suministrados

Asegúrese de que los elementos suministrados y

•

la información de las etiquetas se correspondan

con el pedido.

- Sistema de convertidores de nivel

superior. Esta etiqueta se encuentra en

el armario de control, en el lado inferior

derecho del LCP. Consulte el

Ilustración 3.2.

- Módulo del convertidor de frecuencia.

Esta etiqueta se encuentra en el interior

del alojamiento del módulo de

convertidor, en el panel del lado

derecho. Consulte el Ilustración 3.1.

Realice una comprobación visual del embalaje y

•

de los componentes de los VLT® Parallel Drive

Modules en busca de daños causados por una

manipulación inadecuada durante el envío. En

caso de existir daños, presente la reclamación al

transportista y conserve las piezas dañadas para

poder esclarecer el

conicto.

4 4

1 Código descriptivo

2 Número de código

3 Potencia de salida

4 Tensión de entrada, frecuencia y corriente

5 Tensión de salida, frecuencia y corriente

6 Tiempo de descarga

Ilustración 4.1 Etiqueta de sistema de convertidores de

frecuencia de nivel superior (ejemplo)

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 13

130BE711.14

Intended use - The Individual Base Drive

Modules are intended for use in Parallel Drive

Module system only. Specic electrical

ratings are not applicable. Name plate of

Parallel Drive Module system should

be referred for actual drive ratings.

VLT

ASSEMBLED IN USA

T/C: FC-BDMN250T5E00H2SXC7XXSXXXXAXBXCXXXXDX

P/N: 178N0025 S/N: 123456H123

CAUTION - ATTENTION:

Stored charge, wait 20 min.

Charge residuelle, attendez 20

See manual for special condition / prefuses

Voir manuel de conditions speciales / fusibles

WARNING - AVERTISSEMENT:

R

AutomationDrive

www.danfoss.com

`

`

CHASSIS (OPEN TYPE) / IP00

SCCR 100 kA at UL Voltage range 380-500 V

Listed 36U0 E70524 IND. CONT. EQ.

1

2

3

4

5

UL Voltage range 380-500 V

Instalación mecánica

VLT® Parallel Drive Modules

Montaje del alojamiento

Adquiera las herramientas necesarias para el montaje del

panel, conforme a los planes de diseño y a las prácticas

habituales.

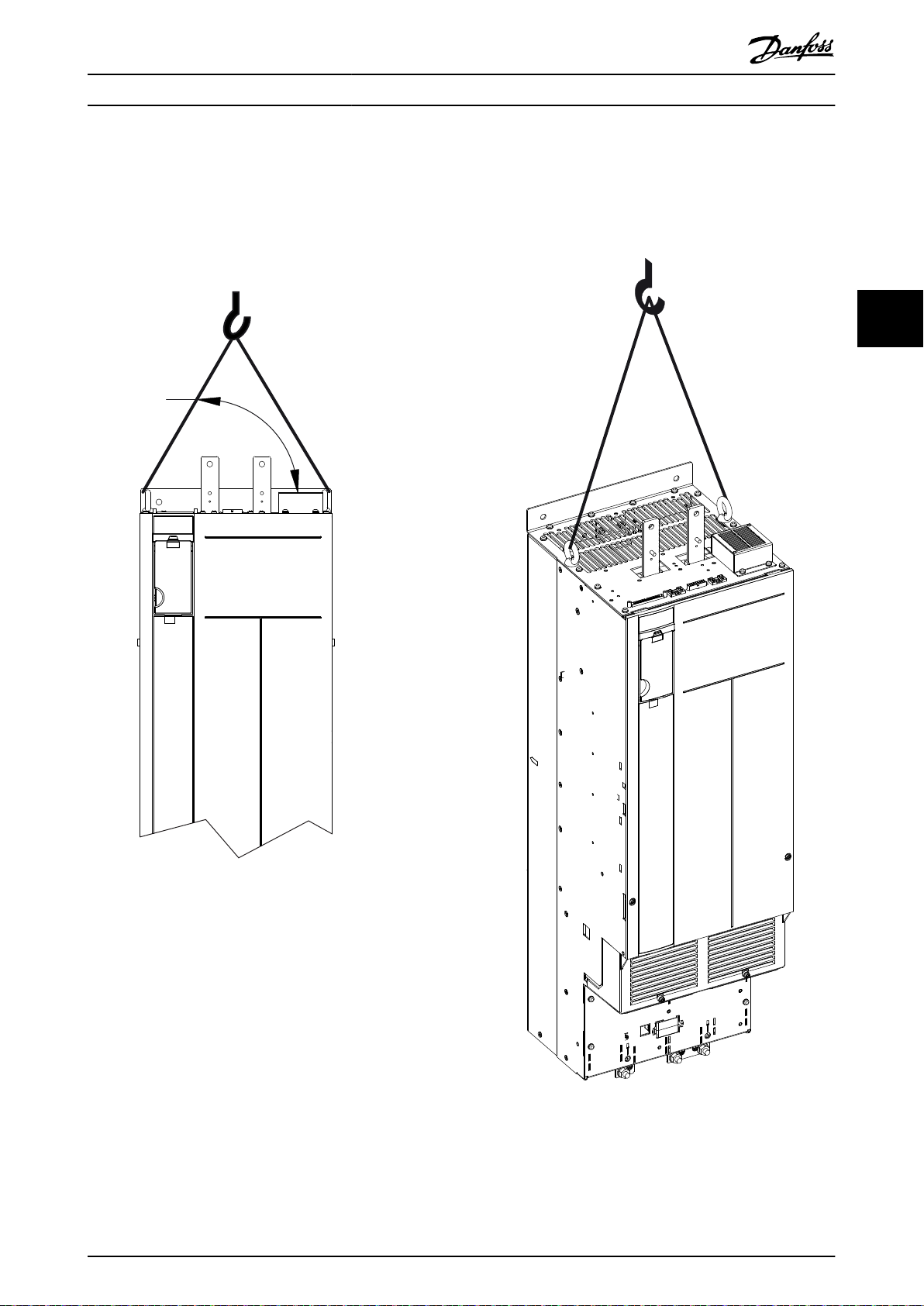

4.1.2 Elevación de la unidad

Para conocer las medidas y el centro de gravedad, consulte

el capétulo 7.8 Dimensiones del kit.

44

Asegúrese de que el dispositivo de izado es

•

idóneo para la tarea.

Mueva la unidad mediante una grúa o carretilla

•

elevadora con la clasicación adecuada.

Utilice siempre los cáncamos especiales de

•

elevación. Consulte el Ilustración 4.3.

PRECAUCIÓN

CARGA PESADA

1 Código descriptivo

2 Número de código

3 Exención de responsabilidad relativa al uso previsto

4 Tiempo de descarga

5 Número de serie

Ilustración 4.2 Etiqueta de módulo de convertidor (ejemplo)

AVISO!

PÉRDIDA DE LA GARANTÍA

Si se retiran las etiquetas de los VLT® Parallel Drive

Modules, la garantía puede quedar invalidada.

Recepción y descarga

Perl doble T y ganchos aptos para levantar un

•

módulo de convertidor de 125 kg (275 lb) de

peso, con los márgenes de seguridad necesarios.

Grúa u otro dispositivo de elevación apto para

•

levantar el peso mínimo especicado en la

documentación suministrada con el módulo de

convertidor.

•

Instalación

•

•

•

•

•

•

14 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

Palanca para desmontar el contenedor de envío

de madera.

Taladrador con broca de 10 o 12 mm.

Medidor de cinta.

Destornillador.

Llave de tubo con los adaptadores correspondientes (7-17 mm).

Extensiones para la llave.

Herramienta Torx T50

Las cargas desequilibradas pueden caerse y volcarse. Si

no se toman las precauciones adecuadas para su

elevación, aumentará el riesgo de muerte, de lesiones

graves o de daños al equipo.

No pase nunca bajo cargas suspendidas.

•

Para evitar lesiones, utilice equipos de

•

protección individual como guantes, gafas

protectoras y calzado de seguridad.

Asegúrese de utilizar dispositivos de elevación

•

con la clasicación de peso adecuada. La barra

de elevación debe poder soportar el peso de la

carga.

El centro de gravedad de la carga puede

•

encontrarse en un punto inesperado. Si no se

localiza correctamente el centro de gravedad y

se coloca la carga en función de este antes de

elevarla, la unidad podría volcarse o inclinarse

de forma inesperada durante su elevación y

traslado.

El ángulo que forma la parte superior del

•

módulo de convertidor de frecuencia con los

cables de elevación tiene una inuencia sobre la

fuerza de carga máxima que puede soportar el

cable. Este ángulo debe ser de 65° o mayor.

Consulte la Ilustración 4.3. Ajuste los cables de

elevación y calcule sus dimensiones adecuadamente.

130BE566.10

65° min

Instalación mecánica Guía de instalación

4.1.3 Almacenamiento

Conserve el conjunto en un lugar seco. Mantenga el equipo sellado en su embalaje hasta la instalación. Consulte el

capétulo 7.5 Condiciones ambientales para módulos de convertidor para obtener información sobre las condiciones

ambientales recomendadas.

4 4

Ilustración 4.3 Elevación del módulo de convertidor

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 15

Instalación mecánica

VLT® Parallel Drive Modules

4.2 Requisitos

En este apartado se describen los requisitos mínimos

recomendados para la instalación mecánica. Para conocer

los requisitos de conformidad con las normas UL y CE,

consulte el capétulo 5.2 Requisitos eléctricos para certicados

y homologaciones.

4.2.1 Entorno

44

Consulte el para obtener información sobre los requisitos

de temperatura y humedad de funcionamiento, así como

otras condiciones ambientales.

4.2.2 Armario

El kit está compuesto por dos o cuatro módulos de

convertidor de frecuencia, en función de la potencia de

salida. Los armarios tienen que cumplir los siguientes

requisitos mínimos:

Anchura [mm (in)] Para dos convertidores: 800 (31,5). Para

cuatro convertidores: 1600 (63)

Profundidad [mm (in)] 600 (23.6)

Altura [mm (in)]

Capacidad de peso

[kg (lb)]

Ranuras de ventilación Consulte el capétulo 4.2.5 Requisitos de

2000 (78.7)

Para dos convertidores: 450 (992). Para

cuatro convertidores: 910 (2006)

refrigeración y caudal de aire.

1)

Descripción Anchura [mm (in)] Grosor [mm (in)]

Motor de CA 143,6 (5,7) 6,4 (0,25)

Red de CA 143,6 (5,7) 6,4 (0,25)

Bus de CC 76,2 (3,0) 12,7 (0,50)

Tabla 4.2 Medidas de sección transversal para barras

conductoras personalizadas

AVISO!

Coloque las barras conductoras alineadas en posición

vertical para maximizar el caudal de aire.

4.2.4 Consideraciones térmicas

Para obtener los valores de disipación de calor, consulte el

capétulo 7.1 Especicaciones en función de la potencia. Las

siguientes fuentes de calor deben tenerse en cuenta a la

hora de determinar los requisitos de refrigeración:

La temperatura ambiente en el exterior del

•

alojamiento.

ltros (por ejemplo, ltros senoidales y RF).

Los

•

Fusibles.

•

Componentes de control.

•

Para conocer los requisitos de aire de refrigeración,

consulte el capétulo 4.2.5 Requisitos de refrigeración y caudal

de aire.

Tabla 4.1 Requisitos del armario

1) Necesario cuando se utilicen kits de barras conductoras o de

refrigeración de Danfoss.

AVISO!

FUENTE DE ALIMENTACIÓN EXTERNA DE 230 V

Es necesaria una fuente externa de alimentación de

230 V para la SMPS (fuente de alimentación conmutada).

Danfoss recomienda el uso de un fusible de fusión lenta

de 6, 10 o 16 A cuando se vaya a instalar la fuente de

alimentación externa.

4.2.3 Barras conductoras

Si no se utiliza el kit de barras conductoras de Danfoss,

consulte en la Tabla 4.2 las medidas de sección transversal

requeridas a la hora de crear barras conductoras personalizadas. Para obtener las dimensiones de los terminales,

consulte el capétulo 7.8.2 Dimensiones del terminal y el

capétulo 7.8.3 Dimensiones del bus de CC.

16 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

Instalación mecánica Guía de instalación

4.2.5 Requisitos de refrigeración y caudal de aire

Las recomendaciones incluidas en este apartado son necesarias para una ecaz refrigeración de los módulos de convertidor

dentro de los paneles de protección. Cada módulo de convertidor contiene un ventilador de disipador y un ventilador

mezclador. Los diseños de alojamiento habituales utilizan ventiladores de puerta junto a los ventiladores de los módulos de

convertidor para extraer el calor residual del alojamiento.

Danfoss suministra una serie de kits de refrigeración de canal posterior opcionales. Estos kits extraen el 85 % del calor

residual del alojamiento, reduciendo así la necesidad de recurrir a grandes ventiladores de puerta.

AVISO!

Asegúrese de que el caudal total de los ventiladores del armario coincida con el caudal de aire recomendado.

Ventiladores de refrigeración del módulo de convertidor

El módulo de convertidor posee un ventilador de disipador que aporta el caudal de aire requerido de 840 m3/h (500 cfm) a

través del disipador. Asimismo, existe un ventilador de refrigeración en la parte superior de la unidad y un pequeño

ventilador mezclador de 24 V CC ubicado bajo la placa de entrada, que funciona siempre que está conectada la alimentación del módulo de convertidor.

En cada módulo de convertidor, la tarjeta de potencia aporta tensión de CC para alimentar a los ventiladores. El ventilador

mezclador está alimentado por 24 V CC a través de la fuente de alimentación conmutada principal. El ventilador del

disipador y el ventilador superior están alimentados por 48 V CC procedentes de una fuente de alimentación conmutada

especíca situada en la tarjeta de potencia. Cada ventilador posee una realimentación de tacómetro a la tarjeta de control

para conrmar que funciona correctamente. El control de encendido y apagado y el control de velocidad de los ventiladores

ayudan a reducir el ruido acústico y aumentan la vida útil de los ventiladores.

Ventiladores del armario

Cuando no se utiliza la opción del canal posterior, los ventiladores montados en el alojamiento deben extraer todo el calor

generado en su interior.

Para cada alojamiento que albergue dos módulos de convertidor de frecuencia, se recomienda la siguiente capacidad de

ventilación:

Cuando se utiliza refrigeración de canal posterior, se recomienda un caudal de 680 m3/h (400 cfm).

•

4 4

Cuando no se utiliza refrigeración de canal posterior, se recomienda un caudal de 4080 m3/h (2400 cfm).

•

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 17

130BE569.10

130BE571.10

Instalación mecánica

VLT® Parallel Drive Modules

44

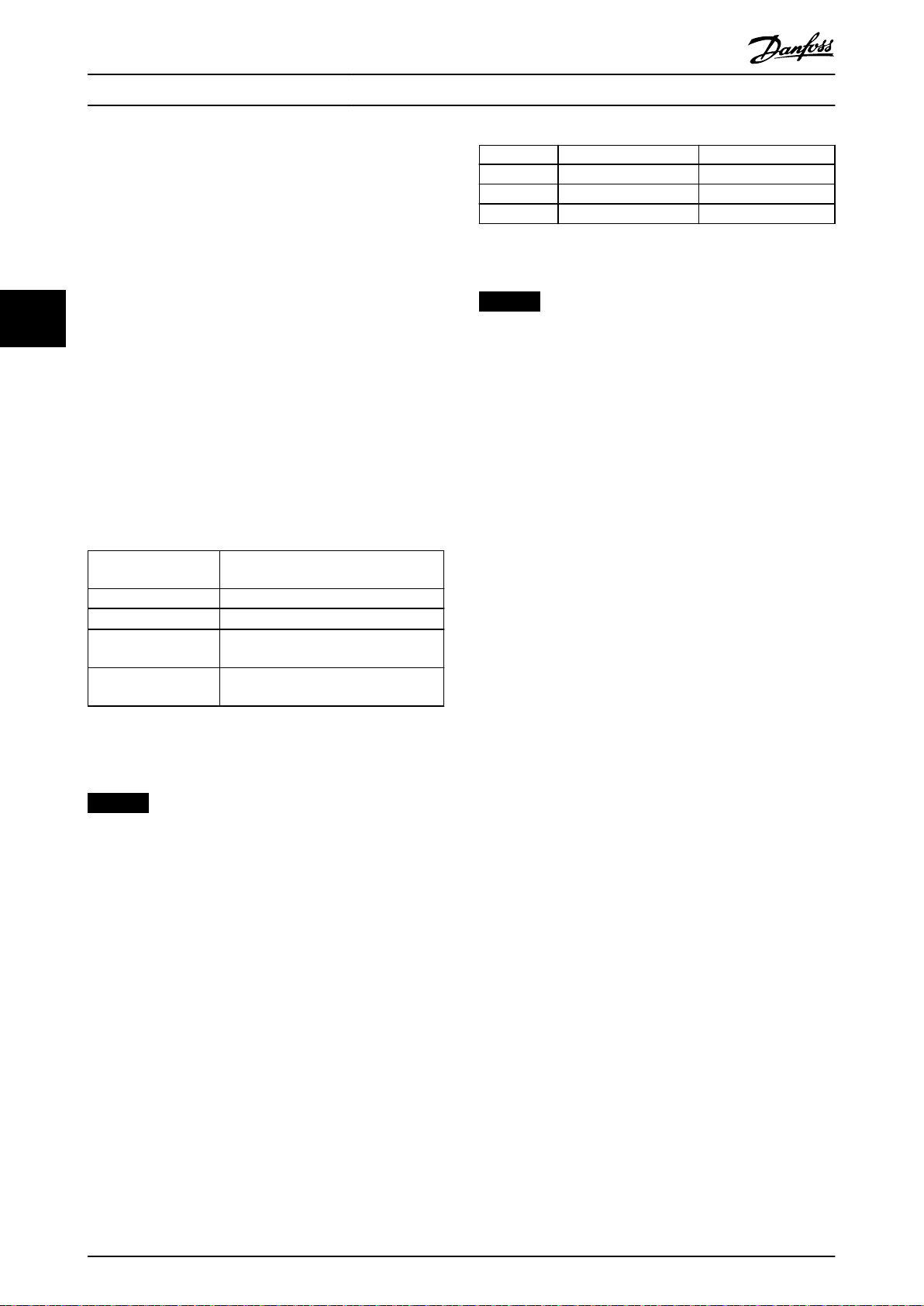

Ilustración 4.4 Flujo de aire: unidad estándar (izquierda), kit de refrigeración de abajo a arriba (medio) y kit de refrigeración posterior

(derecha)

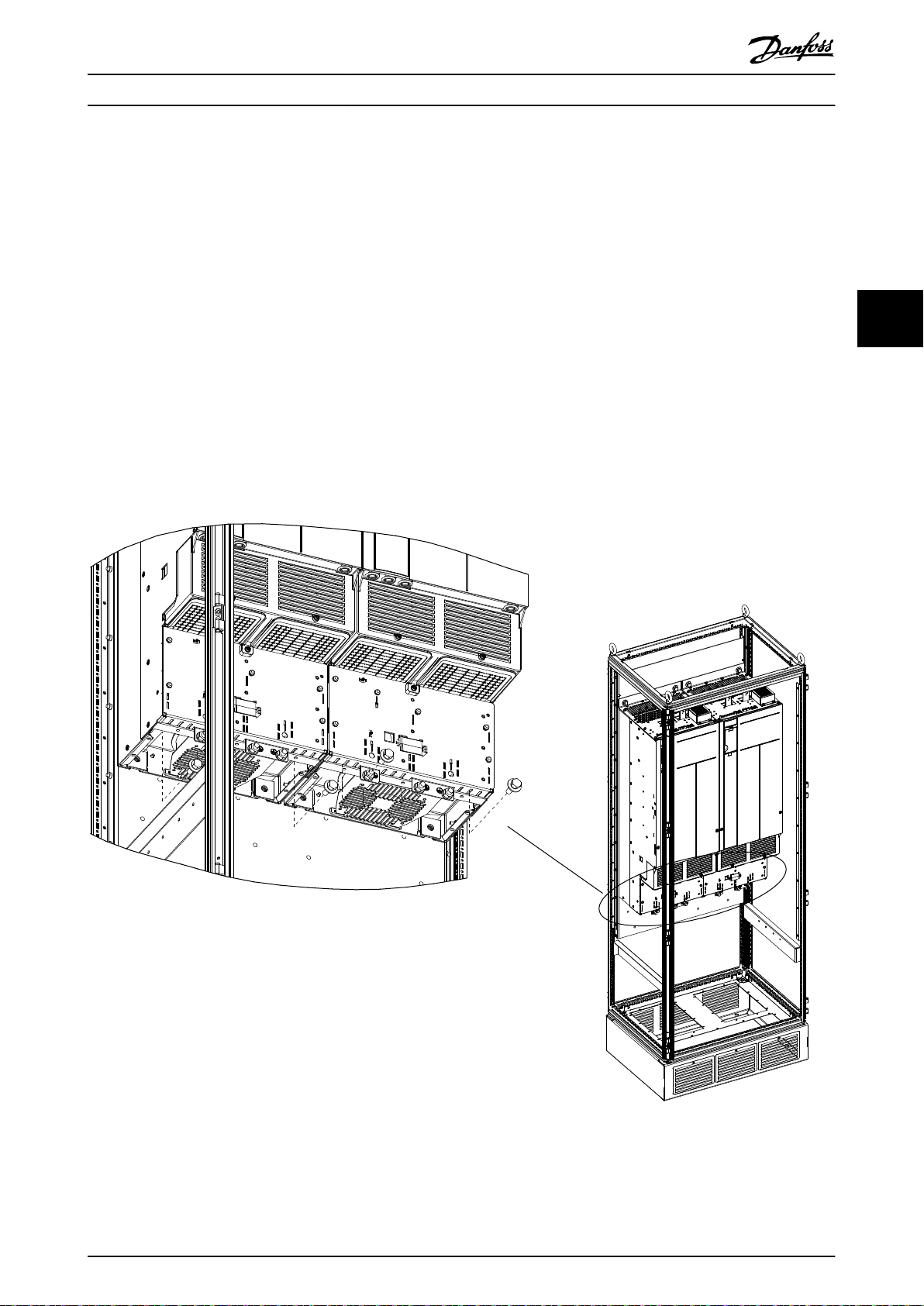

Instalación de los módulos de convertidor de frecuencia

4.3

Instale los módulos de convertidor en el bastidor del armario tal y como se indica en los siguientes pasos.

1. Desembale los módulos de convertidor. Consulte el capétulo 4.1 Recepción y desembalaje de la unidad.

2. Instale dos pernos de ojo en la parte superior del primer módulo de convertidor. Prepare el módulo de convertidor

para su elevación, utilizando un arnés de elevación adecuado y una grúa de techo con la

carga. Consulte el capétulo 4.1.2 Elevación de la unidad.

suciente capacidad de

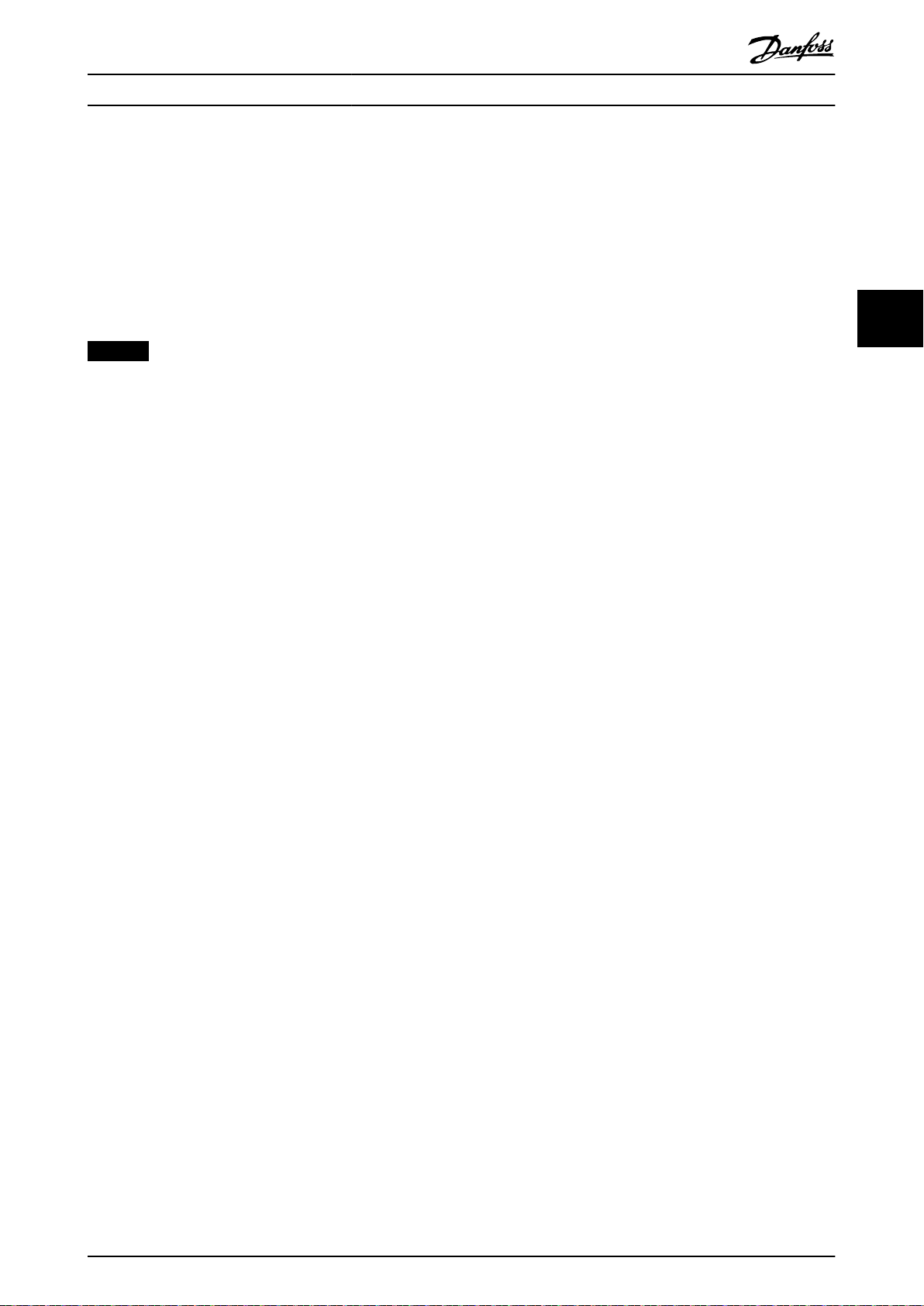

Ilustración 4.5 Instalación de los pernos de ojo

18 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

130BE572.11

Instalación mecánica Guía de instalación

3. Instale en el panel de montaje los dos tornillos de montaje inferiores y las juntas correspondientes.

4. Con ayuda de la grúa, eleve el módulo de convertidor y a continuación haga descender la unidad por la abertura

superior del bastidor del armario. Alinee los agujeros de montaje inferiores de la unidad con los dos tornillos de

montaje inferiores del panel de montaje.

5. Compruebe que el módulo de convertidor esté correctamente alineado sobre el panel de montaje y, a

continuación, je la parte inferior de la unidad al panel con las dos tuercas hexagonales. Consulte el Ilustración 4.6.

Apriete las tuercas hexagonales. Consulte la capétulo 7.9 Pares de apriete de sujeción.

6. Fije la parte superior de la unidad al panel de montaje con los tornillos M10 × 26.

7. Alinee la ranura del microinterruptor con los bordes de cada fusible de CC y presione con rmeza hasta que el

microinterruptor quede encajado en su sitio.

8. Instale dos fusibles de CC con microinterruptores en la parte superior de los terminales de enlace de CC de cada

módulo de convertidor. Los microinterruptores deben instalarse en la parte exterior de cada terminal. Consulte la

Ilustración 3.1.

9. Fije cada fusible con dos tornillos M10 y apriete los tornillos.

10. Instale el siguiente módulo de convertidor.

4 4

Ilustración 4.6 Instalación de los pernos de montaje inferiores

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 19

130BE713.11

1

2

Instalación mecánica

VLT® Parallel Drive Modules

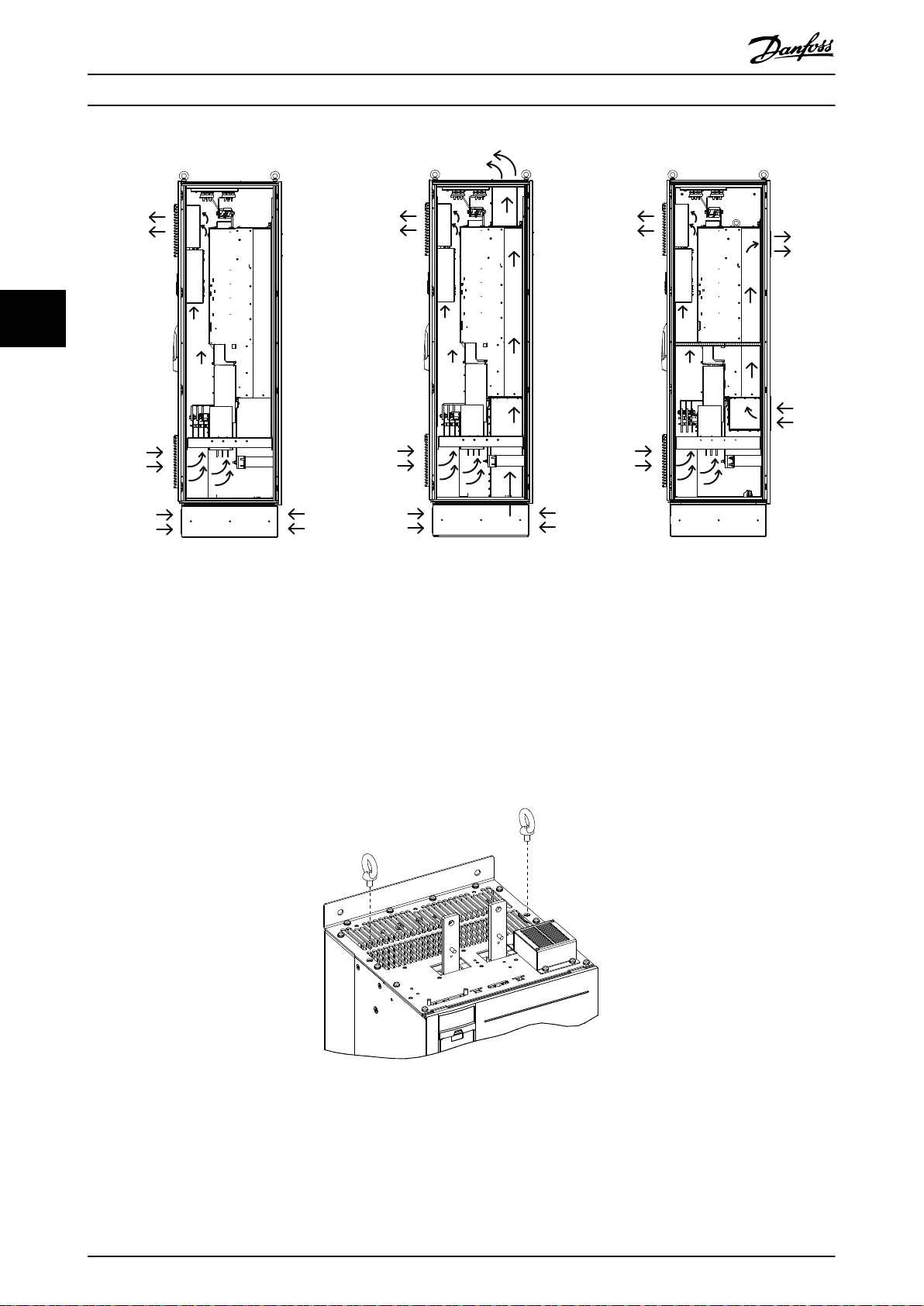

4.4 Instalación del armario de control

AVISO!

Para evitar la RFI, no instale el cableado de control junto a los cables de alimentación o las barras conductoras.

1. Extraiga de su embalaje el conjunto de armario de control.

2. Extraiga el LCP del armario de control.

3. Utilice algún tipo de soporte de montaje para instalar el armario de montaje. Danfoss no suministra los soportes

44

de montaje del armario de control. Para una instalación correcta en cuanto a CEM, consulte la Ilustración 4.7.

4. Extraiga la tapa de la tarjeta MDCIC del conjunto de armario de control.

5. Conecte los cables planos de 44 pines de la tarjeta MDCIC a la parte superior de los módulos de convertidor,

según la secuencia de números indicada junto a los terminales de la tarjeta MDCIC.

6. Coloque los cables planos de 44 pines en el interior del alojamiento.

7. Conecte el mazo de cables de fallo de cable externo entre los terminales de microrruptor y el conector de puente

de freno, en la parte superior del módulo de convertidor.

8. Conecte el cableado de relé entre el relé 1 o 2 del armario de control y terminal de relé correspondiente situado

en la parte superior del módulo de convertidor.

9. Conecte el microrruptor al terminal de microrruptor incluido en la parte superior del módulo de convertidor.

Consulte el Ilustración 3.1 y el Ilustración 3.3.

1 El armario de control debe ubicarse por debajo de

este punto

Ilustración 4.7 Colocación del armario de control para una instalación correcta en cuanto a CEM

20 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

2 El armario de control debe ubicarse por encima de este punto

Instalación eléctrica Guía de instalación

5 Instalación eléctrica

5.1 Instrucciones de seguridad

Consulte el capétulo 2 Seguridad para conocer las instrucciones generales de seguridad.

ADVERTENCIA

TENSIÓN INDUCIDA

Cuando los cables de motor de salida de diferentes

convertidores de frecuencia están juntos, la tensión

inducida puede cargar los condensadores de los equipos

incluso aunque estos estén apagados y bloqueados.

Para evitar accidentes mortales o lesiones graves:

Coloque los cables de motor de salida

•

separados o utilice cables apantallados.

Bloquee todos los convertidores de frecuencia

•

de forma simultánea.

PRECAUCIÓN

RIESGO DE DESCARGA

El sistema de convertidores de frecuencia puede generar

una corriente de CC en el conductor de conexión a tierra

de protección.

Cuando se utilice un dispositivo de protección

•

de corriente residual (RCD) como protección

antidescargas eléctricas, este solo podrá ser de

tipo B en el lado de la fuente de alimentación.

Si no se sigue esta recomendación, es posible que el RCD

no proporcione la protección prevista.

AVISO!

PROTECCIÓN DE SOBRECARGA DEL MOTOR

Los módulos de convertidor se suministran con

protección de sobrecarga de clase 20 para aplicaciones

de motor único.

Protección de sobreintensidad

En aplicaciones con varios motores, es necesario

•

un equipo de protección adicional entre los

módulos de convertidor y los motores, como

protección contra cortocircuitos o protección

térmica del motor.

Es necesario un fusible de entrada correcto para

•

obtener homologaciones y cumplir los requisitos

de certicación, y para proporcionar protección

de sobreintensidad y contra cortocircuitos. Estos

fusibles no vienen instalados de fábrica y deben

ser suministrados por el instalador. Consulte las

clasicaciones máximas de los fusibles en el

capétulo 7.1 Especicaciones en función de la

potencia.

Tipo de cable y clasicaciones

Todos los cableados deben cumplir las normas

•

nacionales y locales sobre los requisitos de

sección transversal y temperatura ambiente.

Recomendación de conexión de cable de alimen-

•

tación: cable de cobre con una temperatura

nominal mínima de 75 °C.

Consulte el capétulo 7.6 Especicaciones del cable para

obtener información sobre los tamaños y tipos de cable

recomendados.

5 5

PRECAUCIÓN

DAÑOS MATERIALES

La protección por relé termoelectrónico (ETR) contra

sobrecarga del motor no se incluye en los ajustes

predeterminados. Para programar el LCP para esta

función, consulte el Manual del usuario de los VLT

Parallel Drive Modules.

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 21

®

Instalación eléctrica

VLT® Parallel Drive Modules

5.2 Requisitos eléctricos para certicados y

homologaciones

La conguración estándar incluida en esta guía (módulos

de convertidor, armario de control, mazos de cables,

fusibles y microinterruptores) dispone de certicación UL y

CE. Más allá de la conguración estándar, deberán

cumplirse las siguientes condiciones para satisfacer los

requisitos de homologación de las normas UL y CE. Puede

consultar la lista de avisos legales en el

capétulo 8.1 Exención de responsabilidad.

55

Utilice el convertidor de frecuencia en un entorno

•

interior controlado y climatizado. El aire de

refrigeración debe ser limpio, sin materiales

corrosivos ni polvo eléctricamente conductor.

Consulte los límites especícos en el .

La temperatura ambiente máxima es de 40 °C

•

(104 °F) para la corriente nominal.

El sistema de convertidores deberá montarse en

•

un ambiente de aire limpio, conforme a la clasicación del alojamiento. Para satisfacer los

requisitos de homologación de las normas UL o

CE, los módulos de convertidor deberán instalarse

conforme a la conguración estándar indicada en

esta guía.

La tensión y la corriente máximas no deberán

•

exceder los valores indicados en el

capétulo 7.1 Especicaciones en función de la

potencia para cada conguración de convertidor

de frecuencia.

Los módulos de convertidor son adecuados para

•

su uso en un circuito capaz de suministrar no

más de 100 kA rms simétricos a la tensión

nominal del convertidor (600 V como máximo

para unidades de 690 V) y que esté protegido

mediante fusibles con la conguración estándar.

Consulte la capétulo 5.4.1 Selección de fusibles. La

clasicación de amperios se basa en pruebas

realizadas conforme a la norma UL 508C.

Los cables ubicados en el circuito del motor

•

deben tener una capacidad nominal de al menos

75 °C (167 °F) en instalaciones conformes a las

normas UL. Las dimensiones de los cables están

indicadas en el capétulo 7.1 Especicaciones en

función de la potencia para cada conguración de

convertidor de frecuencia.

El cable de entrada debe protegerse con fusibles.

•

No deben utilizarse magnetotérmicos sin fusibles

en EE. UU. En el capétulo 5.4.1 Selección de fusibles

se enumeran una serie de fusibles compatibles

con las normas CEI (clase R) y las normas UL

(clase L o T). Asimismo, deberán respetarse los

requisitos normativos especícos de cada país.

Para la instalación en EE. UU., deberá suminis-

•

trarse protección de circuito derivado conforme al

Código Nacional de Seguridad Eléctrica (NEC) y a

cualquier normativa local vigente. Para cumplir

este requisito, utilice fusibles conformes a las

normas UL.

Para la instalación en Canadá, deberá suminis-

•

trarse protección de circuito derivado conforme al

Código Canadiense de Seguridad Eléctrica y a

cualquier normativa provincial vigente. Para

cumplir este requisito, utilice fusibles conformes a

las normas UL.

22 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

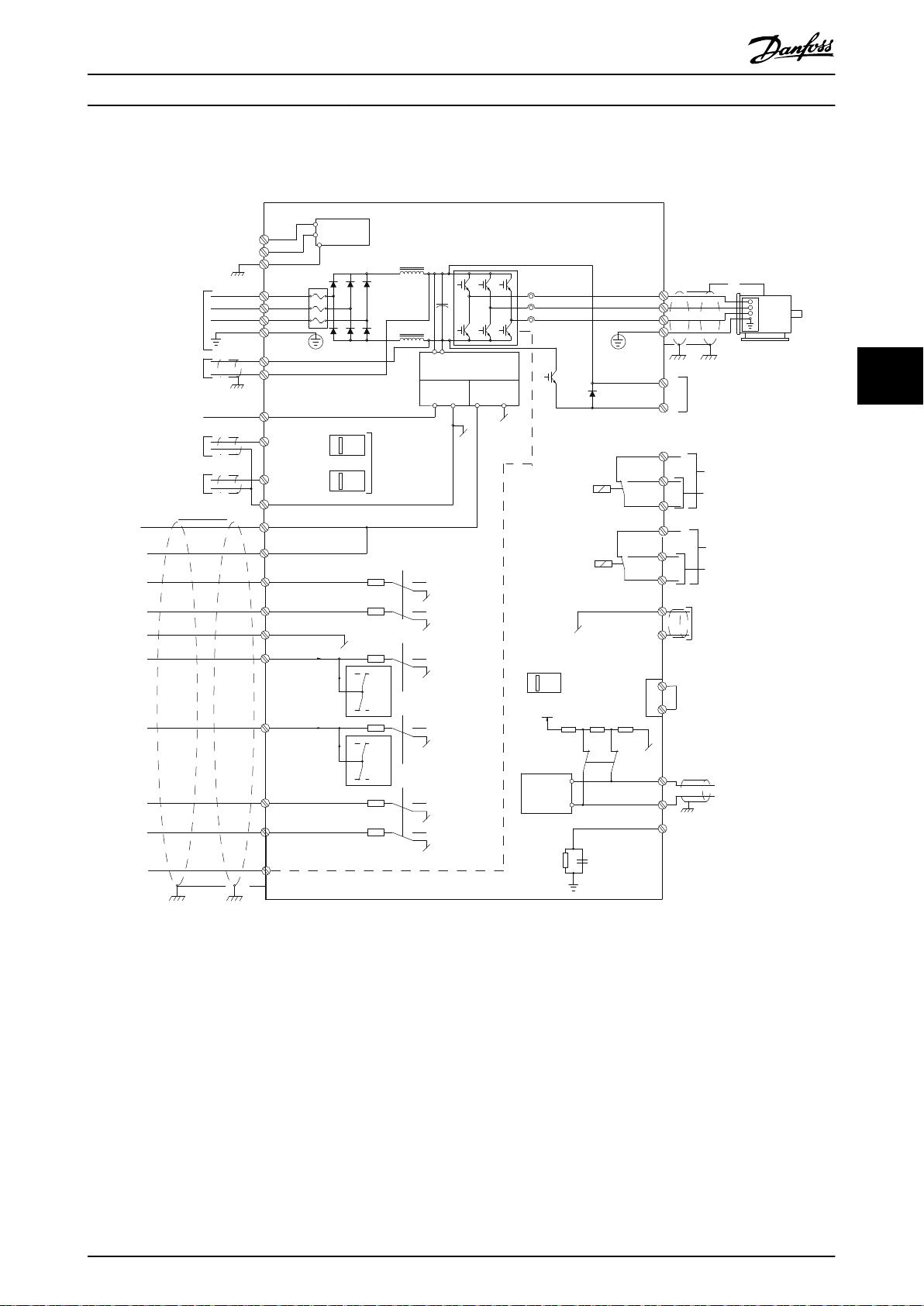

230 V AC

50/60 Hz

1

2

Brake Temp

(NC)

91 (L1)

L

N

230 V/24 V Power supply

92 (L2)

93 (L3)

PE

88 (-)

89 (+)

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN)

0/4-20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

20 (COM D IN)

15 mA

200 mA

(U) 96

(V) 97

(W) 98

(PE) 99

(COM A OUT) 39

(A OUT) 42

0/4–20 mA

03

+10 V DC

0 V DC - 10 V DC

0/4-20 mA

24 V DC

02

01

05

04

06

240 V AC, 2A

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

27

24 V

0 V

(D IN/OUT)

0 V (PNP)

24 V (NPN)

(D IN/OUT)

0 V

24 V

29

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

1 2

ON

A53 U-I (S201)

ON

21

A54 U-I (S202)

ON=0–20 mA

OFF=0–10 V

95

400 V AC, 2A

P 5-00

(R+) 82

(R-) 81

+ - + -

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

RS485

RS485

21

ON

S801/Bus Term.

OFF-ON

3-phase

power

input

Switch mode

Power supply

Motor

Analog output

Interface

Relay1

Relay2

ON=Terminated

OFF=Open

Brake

resistor

(NPN) = Sink

(PNP) = Source

240 V AC, 2A

400 V AC, 2A

0 V DC - 10 V DC

10 V DC

37 (D IN) - option

130BE752.10

Regen

terminals

Instalación eléctrica Guía de instalación

5.3 Diagrama de cableado

5 5

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 23

Ilustración 5.1 Diagrama de cableado

Instalación eléctrica

VLT® Parallel Drive Modules

5.4 Fusibles

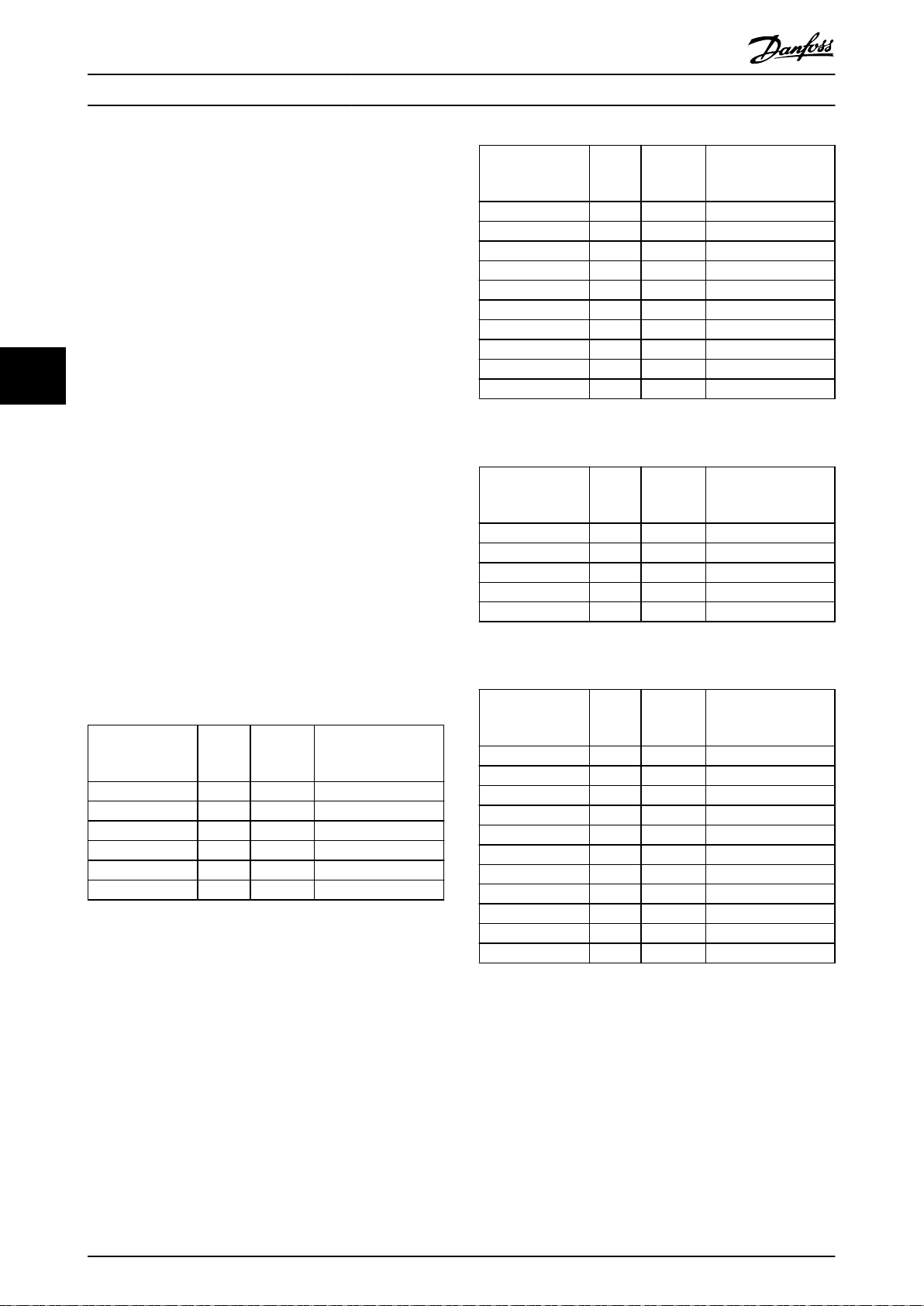

5.4.1 Selección de fusibles

Para proteger el sistema de convertidores de frecuencia, en

caso de que se averíen uno o más de los componentes

internos de un módulo de convertidor, utilice fusibles y/o

magnetotérmicos en el lado de alimentación de red.

5.4.1.1 Protección de circuito derivado

55

Para proteger la instalación frente a peligros eléctricos e

incendios, proteja todos los circuitos derivados de una

Número de

módulos de

convertidor

2 N250 N315 aR-630

2 N315 N355 aR-630

2 N355 N400 aR-630

2 N400 N450 aR-800

2 N450 N500 aR-800

4 N500 N560 aR-900

4 N560 N630 aR-900

4 N630 N710 aR-1600

4 N710 N800 aR-1600

4 N800 N1M0 aR-1600

FC 302 FC 102/

FC 202

Fusible recomendado

(máximo)

instalación contra cortocircuitos y sobreintensidad según

las normativas nacionales e internacionales.

5.4.1.2 Protección ante cortocircuitos

Danfoss recomienda los fusibles que se indican en el

capétulo 5.4.1.3 Fusibles recomendados para el cumplimiento

de la normativa CE y el capétulo 5.4.1.4 Fusibles

recomendados para el cumplimiento de la normativa UL para

obtener la conformidad con UL o la marca CE en la

protección del personal de servicio y los bienes frente a las

consecuencias de averías en los componentes de los

módulos de convertidor de frecuencia.

Tabla 5.2 Sistemas de convertidores de doce pulsos

(380-500 V CA)

Número de

módulos de

convertidor

4 N630 N710 aR-1600

4 N710 N800 aR-2000

4 N800 N900 aR-2500

4 N900 N1M0 aR-2500

4 N1M0 N1M2 aR-2500

Tabla 5.3 Sistemas de convertidores de seis pulsos

(525-690 V CA)

FC 302 FC 102/

FC 202

Fusible recomendado

(máximo)

5.4.1.3 Fusibles recomendados para el

cumplimiento de la normativa CE

Número de

módulos de

convertidor

2 N450 N500 aR-1600

4 N500 N560 aR-2000

4 N560 N630 aR-2000

4 N630 N710 aR-2500

4 N710 N800 aR-2500

4 N800 N1M0 aR-2500

Tabla 5.1 Sistemas de convertidores de seis pulsos

(380-500 V CA)

FC 302 FC 102/

FC 202

Fusible recomendado

(máximo)

Número de

módulos de

convertidor

2 N250 N315 aR-550

2 N315 N355 aR-630

2 N355 N400 aR-630

2 N400 N500 aR-630

2 N500 N560 aR-630

2 N560 N630 aR-900

4 N630 N710 aR-900

4 N710 N800 aR-900

4 N800 N900 aR-900

4 N900 N1M0 aR-1600

4 N1M0 N1M2 aR-1600

FC 302 FC 102/

FC 202

Fusible recomendado

(máximo)

Tabla 5.4 Sistemas de convertidores de doce pulsos

(525-690 V CA)

24 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

Instalación eléctrica Guía de instalación

5.4.1.4 Fusibles recomendados para el

cumplimiento de la normativa UL

Los módulos de convertidor se suministran con

•

fusibles de CA integrados. Los módulos son aptos

para una intensidad nominal de cortocircuito de

100 kA (SCCR) para las conguraciones de barra

conductora estándar a todas las tensiones

(380-690 V CA).

Si no hay opciones de alimentación ni barras

•

conductoras adicionales conectadas de forma

externa, el sistema de convertidores de frecuencia

es apto para 100 kA SCCR con cualquier fusible

listado como UL de clase L o clase T conectado

en los terminales de entrada de los módulos de

convertidor.

No supere la intensidad nominal indicada en la

•

Tabla 5.6 y la Tabla 5.7 con la intensidad nominal

de los fusibles de clase L o clase T.

Número de

módulos de

convertidor

2 N450 N500 1600 A

4 N500 N560 2000 A

4 N560 N630 2000 A

4 N630 N710 2500 A

4 N710 N800 2500 A

4 N800 N1M0 2500 A

Tabla 5.5 Sistemas de convertidores de seis pulsos

(380-500 V CA)

Número de

módulos de

convertidor

2 N250 N315 630 A

2 N315 N355 630 A

2 N355 N400 630 A

2 N400 N450 800 A

2 N450 N500 800 A

4 N500 N560 900 A

4 N560 N630 900 A

4 N630 N710 1600 A

4 N710 N800 1600 A

4 N800 N1M0 1600 A

FC 302 FC 102/

FC 202

FC 302 FC 102/

FC 202

Fusible recomendado

(máximo)

Fusible recomendado

(máximo)

Número de

módulos de

convertidor

4 N630 N710 1600 A

4 N710 N800 2000 A

4 N800 N900 2500 A

4 N900 N1M0 2500 A

4 N1M0 N1M2 2500 A

Tabla 5.7 Sistemas de convertidores de seis pulsos

(525-690 V CA)

Número de

módulos de

convertidor

2 N250 N315 550 A

2 N315 N355 630 A

2 N355 N400 630 A

2 N400 N500 630 A

2 N500 N560 630 A

2 N560 N630 900 A

4 N630 N710 900 A

4 N710 N800 900 A

4 N800 N900 900 A

4 N900 N1M0 1600 A

4 N1M0 N1M2 1600 A

Tabla 5.8 Sistemas de convertidores de doce pulsos

(525-690 V CA)

En los sistemas de convertidores de frecuencia de 525-690 V CA,

puede utilizarse cualquier fusible listado como UL de al menos 700 V.

Instalación del kit eléctrico

5.5

FC 302 FC 102/

FC 202

FC 302 FC 102/

FC 202

Fusible recomendado

(máximo)

Fusible recomendado

(máximo)

En esta sección se describe el uso del kit eléctrico para

conectar en paralelo dos o cuatro módulos de convertidor

a n de suministrar potencia controlada a un motor de CA.

Se incluye un diagrama de cada una de las cuatro congu-

raciones que hay que aplicar para cumplir los requisitos

especícos de homologación y certicación. Si va a diseñar

y montar otras conguraciones, busque homologaciones y

certicados distintos de los de Danfoss.

Lea este apartado para obtener orientaciones sobre cómo

hacer las conexiones eléctricas al montar los módulos de

convertidor en un panel.

5 5

Tabla 5.6 Sistemas de convertidores de doce pulsos

(380-500 V CA)

En los sistemas de convertidores de frecuencia de 380-500 V CA,

puede utilizarse cualquier fusible listado como UL de al menos 500 V.

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 25

Instalación eléctrica

VLT® Parallel Drive Modules

5.6 Instalación de fusibles de bus de CC

Los fusibles de CC se suministran con el kit básico. Instale

los fusibles de CC, con los pernos recomendados, en los

terminales de CC disponibles en los módulos de

convertidor individuales. Cada fusible de CC tiene un

accesorio para el montaje de los microrruptores, que se

utilizan para detectar un fallo del fusible. Consulte el

Ilustración 3.3. Instale el mazo de cables suministrado entre

los terminales del microrruptor y el puente de fallo de

freno situado en la parte superior de los módulos de

convertidor. Si el puente no se instala adecuadamente, la

55

unidad no se encenderá y se mostrará el mensaje de error

Fallo del IGBT del freno. El microrruptor tiene tres

terminales: NO, NC y COM. Conecte el mazo de cables

entre los terminales NC y COM. Si se conecta a cualquier

otro terminal, la unidad no se encenderá y se mostrará el

mensaje de error Fallo del IGBT del freno.

AVISO!

El microrruptor encaja a presión en el fusible. Asegúrese

de que el conmutador esté bien instalado en los fusibles.

5.7 Conexiones de los motores

5.7.1 Cables de motor

Consulte el capétulo 7.6 Especicaciones del cable para

obtener más información sobre los tamaños y tipos de

cables.

AVISO!

LONGITUD DEL CABLE APANTALLADO

En un sistema de convertidor de VLT® Parallel Drive

Modules estándar, los cables apantallados de hasta

150 m (492 ft) de largo o los cables sin apantallar de

hasta 300 m (984 ft) aportan toda la tensión al motor. Si

se supera esta longitud de cable, utilice un ltro dU/dt.

Para obtener información sobre la selección de un ltro

dU/dt, consulte la Guía de diseño de los VLT® Parallel

Drive Modules.

5.7.1.1 Clasicación de tensión

Pueden producirse tensiones pico en el cable del motor de

hasta 2,8 veces la tensión de red del sistema convertidor

de VLT® Parallel Drive Modules. Las tensiones pico elevadas

pueden someter al cable de motor a una gran tensión.

Utilice cables de motor con una especicación de tensión

nominal mínima de 0,6/1 kV. Los cables de este rango

proporcionan una buena resistencia a las averías de

aislamiento.

5.7.1.2 Dimensiones

Respete las normas locales en materia de datos de

capacidad de la corriente para cables y conductores.

Algunas de las normas más utilizadas son: NFPA 70,

EN 60204-1, VDE 0113-1 y VDE 0298-4. No será necesario

un sobredimensionamiento para permitir los armónicos.

5.7.1.3 Longitud

Los cables deben ser lo más cortos posible. La caída de

tensión y la disipación de calor dependen de la frecuencia

y son aproximadamente proporcionales a la longitud del

cable. Consulte las especicaciones del fabricante del cable

en lo que respecta a la longitud y a la caída de tensión

esperada al conectarlo al sistema de convertidor. Consulte

el capétulo 7.6 Especicaciones del cable.

5.7.1.4 Apantallamiento

Los siguientes factores son importantes para un apantallamiento ecaz:

Asegúrese de que la cantidad de la supercie de

•

cable cubierta por el apantallamiento sea de al

menos el 80 %.

Utilice una pantalla de cobre trenzado de una

•

capa. Asegúrese de que la pantalla sea trenzada a

n de reducir la supercie para corrientes de

fuga.

Utilice cables con doble apantallamiento para

•

mejorar la atenuación de las interferencias. Los

conductores trenzados reducen los campos

magnéticos.

Utilice cables apantallados en ambos extremos

•

entre el sistema de convertidores y el motor.

Para cumplir con los límites de interferencia de

•

radiofrecuencia, apantalle los cables entre el

sistema de convertidores y el motor en ambos

extremos.

Asegúrese de que la pantalla rodee comple-

•

tamente el cable.

Dirija los prensacables o abrazaderas de cables

•

directamente hacia el punto de conexión a tierra.

Procure que las conexiones sean lo más cortas

•

posibles en ambos extremos del cable.

Puentee los huecos de apantallamiento como

•

terminales, conmutadores y contactores mediante

conexiones con la menor impedancia y la mayor

supercie posibles.

26 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

1

2

130BE747.10

PE

PEPE

PE

Instalación eléctrica Guía de instalación

AVISO!

EXTREMOS DE PANTALLA RETORCIDOS

(CABLES DE PANTALLA RETORCIDOS Y

EMBORNADOS)

Los extremos de pantalla retorcidos en espiral aumentan

la impedancia de la pantalla a las frecuencias superiores,

lo que reduce el efecto de pantalla y aumenta la

corriente de fuga. Para evitar los extremos de pantalla

retorcidos, utilice bridas de pantalla integradas. Consulte

la Ilustración 5.2.

1 Conexión a tierra correcta de los extremos apantallados

2 Conexión a tierra incorrecta mediante extremos de pantalla

trenzados (en espiral)

Ilustración 5.2 Ejemplo de extremos de pantalla

Uso de una entrada analógica y una fuente de alimentación de 10 V

Ilustración 5.4 Conexión del termistor PTC: entrada analógica

con fuente de alimentación de 10 V

Uso de una entrada digital y una fuente de alimentación

de 24 V

Ilustración 5.5 Conexión del termistor PTC: entrada digital con

fuente de alimentación de 24 V

5 5

5.7.2 Tipos de protección térmica

5.7.2.1 Termistor PTC

Uso de una entrada digital y una fuente de alimentación

de 10 V

Ilustración 5.3 Conexión del termistor PTC: entrada digital con

fuente de alimentación de 10 V

Compruebe que la tensión de alimentación seleccionada

cumple las especicaciones del elemento termistor

utilizado.

Entrada

digital/

analógica

Digital 10 >2,7

Analógica 10 >3,0

Digital 24 >10,8

Tabla 5.9 Parámetros de resistencia del termistor PTC

Tensión de

alimentación [V]

Resistencia de

desconexión en

kΩ

Resistencia de

reinicio

<800 Ω

<3,0 kΩ

<6,6 kΩ

5.7.2.2 Sensor KTY

El convertidor de frecuencia maneja tres tipos de sensores

KTY:

Sensor KTY 1: 1 kΩ a 100 °C (212 °F). Por

•

ejemplo, el Philips KTY 84-1.

Sensor KTY 2: 1 kΩ a 25 °C (77 °F). Por ejemplo,

•

el Philips KTY 83-1.

Sensor KTY 3: 1 kΩ a 25 °C (77 °F). Por ejemplo,

•

el Philips KTY-10.

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 27

0

500

1000

1500

2000

2500

3000

3500

4000

4500

-25 0 2 5 50 75 100 1 25 150

Temperature [°C]

Resistance [Ohm]

KTY type 1 KTY type 2 KTY type 3

130BB917.10

Instalación eléctrica

VLT® Parallel Drive Modules

5.7.3 Conexiones del terminal del motor

ADVERTENCIA

TENSIÓN INDUCIDA

La tensión inducida desde los cables de motor de salida

de diferentes convertidores de frecuencia que están

juntos puede cargar los condensadores del equipo,

incluso aunque este esté apagado y bloqueado. No

colocar los cables del motor de salida separados o no

utilizar cables apantallados puede provocar lesiones

graves o incluso la muerte.

55

O bien

Ilustración 5.6 Selección de tipo KTY

Coloque los cables de motor de salida por

•

separado.

Utilice cables apantallados.

•

Bloquee todos los convertidores de frecuencia

•

de forma simultánea.

Cumpla los códigos eléctricos locales y nacionales

•

AVISO!

CONFORMIDAD CON PELV

Si se producen cortocircuitos entre los bobinados del

motor y el sensor, no se obtendrá la conformidad con

PELV cuando la temperatura del motor se supervise

mediante un termistor o un sensor KTY. Asegúrese de

que el sensor esté bien aislado.

5.7.2.3 Instalación del conmutador térmico

de resistencia de frenado

Cada módulo de convertidor posee un terminal de puente

de fallo de freno en la placa superior, que se utiliza para

conectar el conmutador térmico Klixon a las resistencias de

frenado. Este terminal tiene un puente preinstalado, como

se muestra en la Ilustración 8.3. El puente de fallo de freno

debe estar siempre colocado en su sitio para garantizar el

correcto funcionamiento del módulo de convertidor. Sin

este puente, el módulo de convertidor no permite que

funcione el inversor y se visualiza un fallo del IGBT del

freno.

El conmutador térmico es de tipo «normalmente cerrado».

Si la temperatura de la resistencia de frenado supera los

valores recomendados, se abrirá el conmutador térmico.

Para la conexión, utilice cable reforzado y doblemente

aislado de 1 mm2 (18 AWG). Consulte el Ilustración 8.5.

AVISO!

Danfoss no se hace responsable en caso de fallo de un

conmutador térmico Klixon.

5.7.3.1 Cable de motor

Con este sistema de convertidores, pueden utilizarse todos

los tipos de motores trifásicos asíncronos estándar.

Conecte el motor a los siguientes terminales:

Según el ajuste de fábrica, el motor gira en sentido horario

con la salida del sistema de convertidores conectada del

modo siguiente:

Número de

terminal

96 Red U/T1

97 V/T2

98 W/T3

99 Tierra

Tabla 5.10 Terminales del cable del motor

en las dimensiones de los cables. Consulte las

dimensiones máximas de cable en el

capétulo 7.1 Especicaciones en función de la

potencia.

Observe los requisitos de cableado del fabricante

•

del motor.

No conecte un dispositivo de arranque o de

•

cambio de polaridad (por ejemplo, un motor

Dahlander o un motor de inducción de anillo

colector) entre el sistema de convertidor y el

motor.

U/T1/96

•

V/T2/97

•

W/T3/98

•

Conexión toma a tierra en el terminal 99

•

Función

28 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

175HA036.11

U

1

V

1

W

1

96 97 98

FC

Motor

U

2

V

2

W

2

U

1

V

1

W

1

96 97 98

FC

Motor

U

2

V

2

W

2

Instalación eléctrica Guía de instalación

Cambio de giro del motor

Terminal U/T1/96 conectado a la fase U

•

Terminal V/T2/97 conectado a la fase V

•

Terminal W/T3/98 conectado a la fase W

•

AVISO!

VARIOS CABLES DE MOTOR

Si se conecta más de un conjunto de terminales del

motor, utilice el mismo número, tamaño y longitud de

cables para cada conjunto de terminales. Por ejemplo, no

utilice un cable en un terminal del motor y dos cables en

otro terminal del motor.

1. Realice la medición entre los terminales comunes

y el primer punto común de una fase,

normalmente los terminales del motor.

2. Pele una sección del aislamiento del cable

exterior.

3. Conecte el cable de tierra al terminal más cercano

de conexión a tierra de protección.

4. Conecte el cableado del motor trifásico a los

terminales U/96, V/97 y W/98 mediante tornillos

M10.

5. Apriete los terminales del motor. Consulte el

capétulo 7.9.1 Pares de apriete de los terminales.

5.7.3.3 Conexiones de los terminales del

motor en sistemas de cuatro

módulos de convertidor

5 5

Ilustración 5.7 Cambio de giro del motor

El sentido de giro puede cambiarse invirtiendo dos fases

en el cable de motor o modicando el ajuste de

parámetro 4-10 Dirección veloc. motor.

Es posible vericar la rotación del motor mediante

parámetro 1-28 Comprob. rotación motor y siguiendo los

pasos que se indican en la Ilustración 5.7.

5.7.3.2 Conexiones de los terminales del

La Ilustración 8.9 y la Ilustración 8.10 muestran las

conexiones de barra conductora en sistemas de dos

convertidores de seis y de doce pulsos, respectivamente. Si

se utiliza un diseño de terminal común, habrá un conjunto

de terminales del motor.

motor en sistemas de dos módulos

de convertidor

La Ilustración 8.11 muestra las conexiones de barra

conductora en sistemas de cuatro convertidores. Si se

utiliza un diseño de terminal común, habrá un conjunto de

terminales del motor en cada alojamiento.

AVISO!

VARIOS CABLES DE MOTOR

Si se conecta más de un conjunto de terminales del

motor, utilice el mismo número, tamaño y longitud de

cables para cada conjunto de terminales. Por ejemplo, no

utilice un cable en un terminal del motor y dos cables en

otro terminal del motor.

1. Realice la medición entre los terminales comunes

y el primer punto común de una fase,

normalmente los terminales del motor.

2. Pele una sección del aislamiento del cable

exterior.

3. Conecte el cable de tierra al terminal más cercano

de conexión a tierra de protección.

4. Conecte el cableado del motor trifásico a los

terminales U/96, V/97 y W/98 mediante tornillos

M10.

5. Apriete los terminales del motor. Consulte el

capétulo 7.9.1 Pares de apriete de los terminales.

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 29

Instalación eléctrica

VLT® Parallel Drive Modules

5.8 Conexiones de red

5.8.1.1 Conexiones del terminal de

alimentación en sistemas de dos

Se utilizan diversos tipos de sistemas de red de CA para

suministrar alimentación a los convertidores de frecuencia.

Todos ellos afectan a las características de CEM del sistema.

El sistema TN-S de cinco cables se considera el mejor en

cuanto a CEM, mientras que el sistema aislado IT es el

menos recomendable.

Tipo de

sistema

Sistemas de

55

red de TN

TN-S Se trata de un sistema de cinco cables con

TN-C Se trata de un sistema de cuatro cables con un

Sistemas de

red TT

Sistema de

red IT

Tabla 5.11 Sistemas de red de CA y características de CEM

Descripción

Existen dos tipos de sistemas de distribución de

red de TN: TN-S y TN-C.

conductor neutro (N) y conexión a tierra de

protección (PE) separados. Ofrece las mejores

propiedades CEM y evita la transmisión de interferencias.

conductor común neutro y conexión a tierra de

protección (PE) en todo el sistema. La suma de un

conductor neutro y una conexión a tierra de

protección genera malas características de CEM.

Se trata de un sistema de cuatro cables con un

conductor neutro conectado a tierra y una

conexión a tierra individual del sistema de convertidores de frecuencia. Este sistema presenta buenas

características de CEM si se realiza bien la

conexión a tierra.

Se trata de un sistema de cuatro cables aislado

con el conductor neutro no conectado a tierra o

conectado a tierra a través de una impedancia.

La Ilustración 8.9 y la Ilustración 8.10 muestran las

conexiones de barra conductora en sistemas de dos

convertidores de seis y de doce pulsos, respectivamente.

AVISO!

VARIOS CABLES DE RED

Si se conecta más de un conjunto de terminales de

alimentación, utilice el mismo número, tamaño y

longitud de cables para cada conjunto de terminales. Por

ejemplo, no utilice un cable en un terminal de alimentación y dos cables en otro terminal de alimentación.

5.8.1 Conexiones de los terminales de red

de CA

Al hacer las conexión de red, tenga en cuenta lo siguiente:

Calcule el tamaño del cableado a partir de la

•

intensidad de entrada del convertidor de

frecuencia. Consulte los tamaños máximos de

cable en el capétulo 7.1 Especicaciones en función

de la potencia.

Cumpla los códigos eléctricos locales y nacionales

•

en las dimensiones de los cables.

módulos de convertidor

Si se utiliza un diseño de terminal común con un

•

sistema de dos convertidores y seis pulsos, habrá

un conjunto de terminales de alimentación.

El diseño de terminal común no puede utilizarse

•

con conexiones de red de doce pulsos en

sistemas de dos módulos de convertidor. Los

cables de red están directamente conectados a

los terminales de entrada del convertidor.

Existen terminales de freno individuales

•

disponibles en cada módulo de convertidor.

Conecte un número igual de cables

recomendados a cada terminal de freno

individual.

1. Realice la medición entre los terminales comunes

y el primer punto común de una fase,

normalmente los terminales de alimentación.

2. Para los módulos de convertidor de 12 pulsos, el

conjunto de cables procedente del primer

módulo de convertidor se conecta al bobinado

secundario en estrella del transformador de 12

pulsos. El conjunto procedente del segundo

módulo de convertidor se conecta al bobinado

secundario en triángulo del transformador de 12

pulsos.

3. Pele una sección del aislamiento del cable

exterior.

4. Conecte el cable de puesta a tierra al terminal

más cercano de conexión toma a tierra.

5. Conecte el cableado de red trifásico a los

terminales R/91, S/92 y T/93 mediante tornillos

M10.

6. Apriete los terminales de alimentación. Consulte

el capétulo 7.9.1 Pares de apriete de los terminales.

30 Danfoss A/S © 08/2017 Reservados todos los derechos. MG37K305

Instalación eléctrica Guía de instalación

5.8.1.2 Conexiones de los terminales de red

en sistemas de cuatro módulos de

convertidor

La Ilustración 8.11 muestra las conexiones de barra

conductora en sistemas de cuatro convertidores. Si se

utiliza un diseño de terminal común, habrá un conjunto de

terminales de red en cada alojamiento.

AVISO!

VARIOS CABLES DE RED

Si se conecta más de un conjunto de terminales de red,

utilice el mismo número, tamaño y longitud de cables

para cada conjunto de terminales. Por ejemplo, no utilice

un cable en un terminal de red y dos cables en otro

terminal de red.

1. Realice la medición entre los terminales comunes

y el primer punto común de una fase.

1a En módulos de seis pulsos, estará

normalmente en los terminales de red.

1b En módulos de convertidor de doce

pulsos, el conjunto de cables del primer

alojamiento se conecta al bobinado

secundario en estrella del transformador

de doce pulsos. El conjunto del segundo

alojamiento se conecta al bobinado

secundario en triángulo del

transformador de doce pulsos.

2. Pele una sección del aislamiento del cable

exterior.

3. Conecte el cable de tierra al terminal más cercano

de conexión toma a tierra.

4. Conecte el cableado de red trifásico a los

terminales R/91, S/92 y T/93 mediante tornillos

M10.

5. Apriete los terminales de alimentación. Consulte

el capétulo 7.9.1 Pares de apriete de los terminales.

5.8.2 Conguración de desconector de

doce pulsos

En este apartado se describe cómo utilizar un desconector

con un sistema de convertidor de doce pulsos. Al utilizar

desconectores o contactores, asegúrese de instalar un

enclavamiento. Una vez instalados, tanto los contactores

como los desconectores deben cerrarse para evitar que

uno de los conjuntos de recticadores no funcione. En la

Ilustración 8.1 puede consultar un diagrama de estas

conexiones.

Los contactores seleccionados o desconectores de red

deben tener contactos auxiliares NC colocados como se

indica. Conecte el enclavamiento en serie con el

conmutador Klixon del freno. Si solo se ha cerrado un

contactor/desconector, el LCP mostrará el error Fallo del

IGBT del freno y no permitirá que el sistema de convertidor

arranque el motor. En la Ilustración 8.2 se muestra una

conexión BRF con desconector y enclavamiento de doce

pulsos.

AVISO!

Si no se selecciona la opción de freno, el conmutador

Klixon puede tener bypass.

AVISO!

Danfoss no se hace responsable de cualquier fallo o

funcionamiento defectuoso del conmutador desconector/

contactor.

5 5

MG37K305 Danfoss A/S © 08/2017 Reservados todos los derechos. 31

Instalación eléctrica

VLT® Parallel Drive Modules

5.8.3 Resistencias de descarga

Hay terminales comunes de CC positivos y negativos en cada módulo de convertidor. Si se desea alcanzar el funcionamiento

reducido en menos tiempo, conecte la resistencia de descarga externa para una descarga más rápida de la tensión del

enlace de CC. Se puede conectar una resistencia de descarga en un alojamiento adicional mediante un contactor. Este

contactor de descarga debe tener un enclavamiento con los contactos auxiliares NC del contactor/desconector de alimentación para evitar una descarga cuando se encienda el sistema de convertidor. La Ilustración 8.7 muestra un sistema de

cuatro convertidores con conexiones de resistencia de descarga.

Fundamente la selección de una resistencia de descarga en los niveles de energía y potencia indicados en la Tabla 5.12 para

distintos tamaños de potencia, tanto en sistemas de doce pulsos como de seis pulsos.

55

FC 102

FC 202

FC 302 N450 N500 N560 N630 N710 N800

Módulos de convertidor necesarios

(clasicación HO)

Resistencia necesaria para reducir la

tensión de CC a menos de 50 V en

300 s (5 min), Ω

Potencia de salida de la resistencia

(W)

Energía disipada por la resistencia (J) 7773 10365 12956 12956 15547 15547