ENGINEERING TOMORROW

Guia de Instalação

VLT® Parallel Drive Modules

250–1200 kW

vlt-drives.danfoss.com

Índice Guia de Instalação

Índice

1 Introdução

1.1 Objetivo do Manual

1.2 Recursos adicionais

1.3 Documento e versão de software

1.4 Aprovações e certicações

1.5 Descarte

2 Segurança

2.1 Símbolos de Segurança

2.2 Pessoal qualicado

2.3 Precauções de segurança

3 Visão Geral do Produto

3.1 Uso pretendido

3.2 Módulos de Drive

3.3 Prateleira de Controle

3.4 Fiação

3.5 Fusíveis CC

4

4

4

4

4

5

6

6

6

6

9

9

10

11

12

12

4 Instalação Mecânica

4.1 Recebendo e desembalando a unidade

4.1.1 Itens fornecidos 13

4.1.2 Elevando a unidade 14

4.1.3 Armazenagem 15

4.2 Requisitos

4.2.1 Ambiental 16

4.3 Instalando os módulos de drive

4.4 Instalando a prateleira de controle

5 Instalação Elétrica

5.1 Instruções de Segurança

5.2 Requisitos elétricos para certicações e aprovações

5.3 Diagrama da ação

5.4 Fusíveis

5.5 Instalação do Kit Elétrico

5.6 Instalação do Fusível do Barramento CC

5.7 Conexões do Motor

13

13

16

18

20

21

21

22

23

24

25

25

25

5.7.3 Conexões do terminal do motor 28

5.7.3.1 Cabo de Motor 28

5.7.3.2 Conexões do terminal do motor nos sistemas de módulo de 2 drives 28

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 1

Índice

VLT® Parallel Drive Modules

5.7.3.3 Conexões do terminal do motor nos sistemas de módulo de 4 drives 29

5.8 Conexões de rede

5.8.1 Conexões do Terminal da Rede Elétrica CA 29

5.8.1.1 Conexões do terminal de rede elétrica em sistemas de módulo de 2 conversores 29

5.8.1.2 Conexões do terminal de rede elétrica em sistemas de módulo de 4 drives 30

5.8.2 Conguração do disjuntor de 12 pulsos 30

5.8.3 Resistores de Descarga 31

5.9 Instalação da Prateleira de Controle

5.10 Conexões da ação de controle

5.10.1 Percurso dos Cabos de Controle 33

5.10.2 Fiação de Controle 34

5.10.2.1 Tipos de Terminal de Controle 35

5.10.2.2 Fiação para os Terminais de Controle 37

5.10.2.3 Ativando a operação do motor (Terminal 27) 37

5.10.2.4 Seleção de entrada de tensão/corrente (Interruptores) 37

5.10.2.5 Comunicação serial RS485 37

5.10.3 Safe Torque O (STO) 38

5.11 Saída do relé

29

32

33

38

5.12 Recomendações de EMC

6 Partida Inicial

6.1 Lista de Vericação de Pré-partida

6.2 Instruções de Segurança

6.3 Aplicando Potência

6.4 Congurando o Sistema de Drive

6.5 Testando a Operação do Motor

7 Especicações

7.1 Especicações dependente da potência.

7.2 Alimentação de Rede Elétrica para Módulo de Drive

7.3 Saída do Motor e dados do motor

7.4 Especicações de Transformador de 12 Pulsos

7.5 Condições Ambiente para Módulos de Conversor

7.6 Especicações de Cabo

7.7 Entrada/Saída de controle e dados de controle

7.8 Dimensões do Kit

38

43

43

44

44

45

46

47

47

61

61

61

61

62

62

66

7.9 Torques de Aperto do Prendedor

7.9.1 Torques de Aperto dos Terminais 68

8 Apêndice

8.1 Renúncia de responsabilidade

2 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

68

69

69

Índice Guia de Instalação

8.2 Símbolos, abreviações e convenções

8.3 Diagramas de Blocos

Índice

69

70

81

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 3

Introdução

VLT® Parallel Drive Modules

11

1 Introdução

1.1 Objetivo do Manual

Este manual fornece requisitos para a instalação mecânica

e elétrica do kit básico VLT® Parallel Drive Modules.

Instruções de instalação separadas para componentes

opcionais - barramentos e resfriamento de canal traseiro são fornecidas com esses kits.

Este guia inclui informações sobre:

Fiação de rede elétrica e conexões do motor.

•

Fiação de controle e comunicação serial.

•

Funções do terminal de controle.

•

Testes detalhados que devem ser realizados antes

•

da inicialização.

Programação inicial para

•

namento correto do sistema de drive.

O guia de instalação destina-se a ser usado por pessoal

qualicado.

Para instalar os módulos do drive e o kit de ligação em

paralelo de forma segura e prossional, leia e siga o guia

de instalação. Tenha particular atenção às instruções de

segurança e advertências gerais. Sempre mantenha este

guia de instalação junto do painel que contém os

componentes do VLT® Parallel Drive Modules.

vericar o funcio-

como trabalhar com parâmetros e fornece

exemplos de aplicação.

O Manual de serviço de Chassi D da Série FC do

•

VLT® contém informações de serviço detalhadas,

incluindo informações aplicáveis ao VLT® Parallel

Drive Modules.

As Instruções de Instalação dos Fusíveis CC do VLT

•

Parallel Drive Modules contém informações

detalhadas sobre a instalação dos fusíveis CC.

As Instruções de instalação do Kit de Barramento

•

•

Consulte outras publicações e manuais complementares

disponíveis em Danfoss. Consulte drives.danfoss.com/

knowledge-center/technical-documentation/ para listagens.

®

Parallel Drive Modules contém

do VLT

informações detalhadas sobre a instalação do kit

do barramento.

As Instruções de instalação do Kit de Duto do VLT

Parallel Drive Modules contém informações

detalhadas sobre a instalação do kit de duto.

®

®

1.3 Documento e versão de software

Este manual é revisado e atualizado regularmente. Todas as

sugestões para melhorias são bem-vindas. Tabela 1.1

mostra a versão do documento com a respectiva versão de

software.

VLT® é uma marca registrada.

Recursos adicionais

1.2

Outros recursos estão disponíveis para entender as funções

e a programação do VLT® Parallel Drive Modules.

O VLT® Parallel Drive Modules Guia de Design

•

contém informações detalhadas sobre as

capacidades e a funcionalidade dos sistemas de

controle do motor utilizando esses módulos de

drive e fornece orientação para projetar esse tipo

de sistema.

O Guia do Usuário do VLT® Parallel Drive Modules

•

contém procedimentos detalhados de inicialização, programação operacional básica e teste

funcional. Informações complementares

descrevem a interface do usuário, exemplos de

aplicação, resolução de problemas e especi-

cações.

Consulte o Guia de Programação aplicável para a

•

série especíca do VLT® Parallel Drive Modules

utilizado na criação do sistema de drive. O guia

de programação descreve com maiores detalhes

Edição Observações Versão do

MG37K1xx Liberação inicial –

MG37K2xx Especicações atualizadas 7.5x

MG37K3xx Adicionou conteúdo da

fonte de alimentação

externa de 230 V

Tabela 1.1 Documento e versão de software

Aprovações e certicações

1.4

Tabela 1.2 Aprovações e certicações

software

FC 102 (5.0x),

FC 202 (3.0x),

FC 302 (7.6x)

4 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

Introdução Guia de Instalação

1.5 Descarte

1 1

Não descarte equipamento que contiver

componentes elétricos junto com o lixo

doméstico.

Colete-o separadamente em conformidade

com a legislação local atualmente em

vigor.

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 5

Segurança

VLT® Parallel Drive Modules

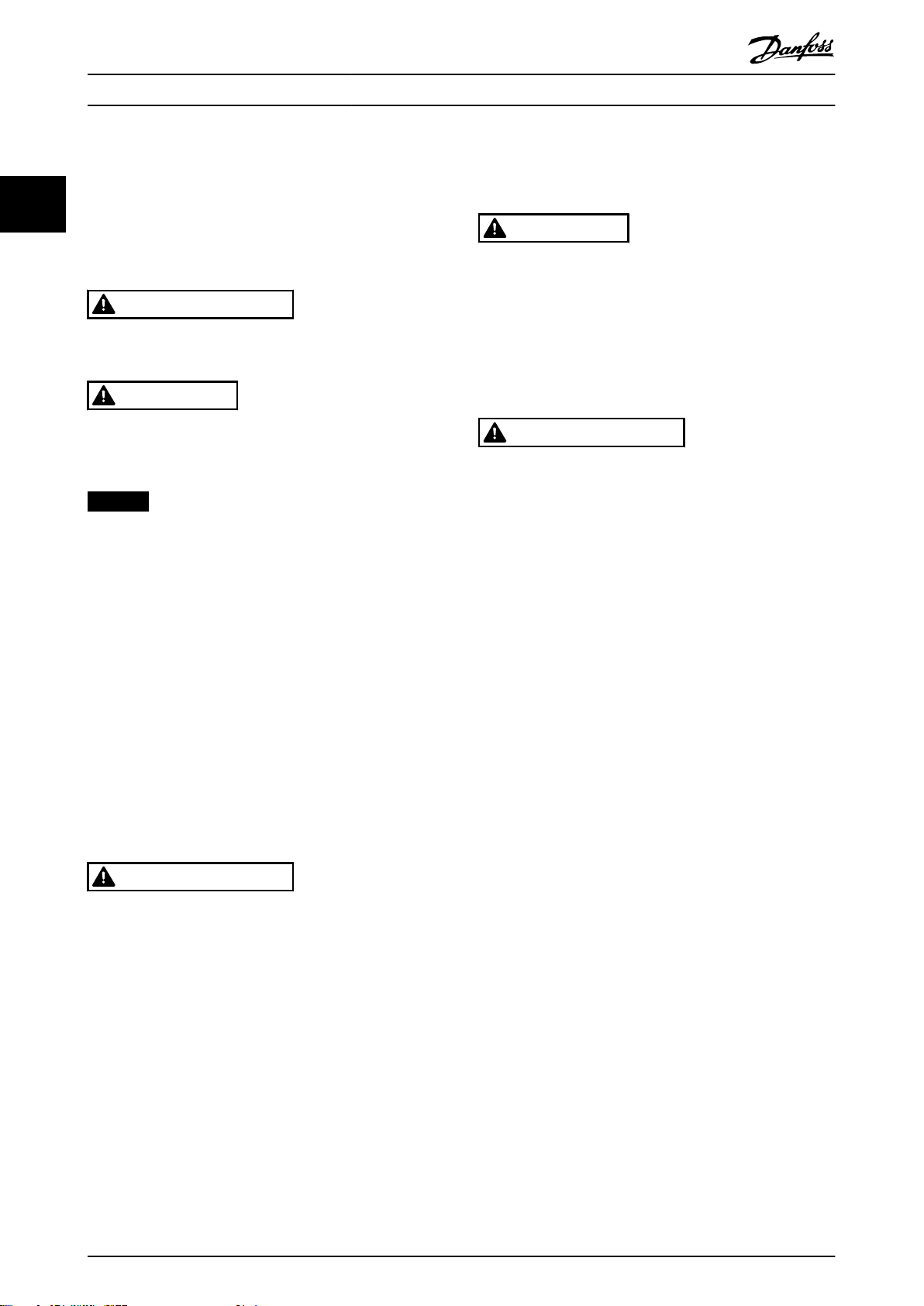

2 Segurança

22

2.1 Símbolos de Segurança

Os seguintes símbolos são usados neste manual:

ADVERTÊNCIA

Indica uma situação potencialmente perigosa que pode

resultar em morte ou ferimentos graves.

CUIDADO

Indica uma situação potencialmente perigosa que pode

resultar em ferimentos leves ou moderados. Também

podem ser usados para alertar contra práticas inseguras.

AVISO!

Indica informações importantes, inclusive situações que

podem resultar em danos no equipamento ou na

propriedade.

2.2 Pessoal qualicado

Transporte correto e conável, armazenagem e instalação

são necessários para a operação segura e sem problemas

do VLT® Parallel Drive Modules. Somente pessoal

qualicado tem permissão de instalar este equipamento.

Pessoal

autorizado a instalar equipamento, sistemas e circuitos em

conformidade com as leis e normas pertinentes. Além

disso, o pessoal deve estar familiarizado com as instruções

e as medidas de segurança descritas neste manual.

2.3

qualicado é denido como pessoal treinado,

Precauções de segurança

CUIDADO

RISCO POTENCIAL NO CASO DE FALHA

INTERNA

Há risco de ferimentos pessoais quando os módulos do

drive não estiverem fechados corretamente.

Antes de aplicar potência, assegure que todas

•

as tampas de segurança estão no lugar e bem

presas.

ADVERTÊNCIA

PARTIDA ACIDENTAL

Quando o sistema de drive estiver conectado à rede

elétrica CA, o motor pode dar partida a qualquer

momento. Partida acidental durante a programação,

serviço ou serviço de manutenção pode resultar em

morte, ferimentos graves ou danos à propriedade. O

motor pode ser iniciado através de um interruptor

externo, um comando de eldbus, um sinal de referência

de entrada do LCP, uma condição de falha resolvida ou

por operação remota utilizando Software de Setup MCT

10.

Para impedir a partida do motor:

Desconecte o sistema de drive da rede elétrica

•

CA.

Pressione [O/Reinicializar] no LCP, antes de

•

programar parâmetros.

O sistema de drive, o motor e qualquer

•

equipamento acionado deverão estar

totalmente conectados e montados quando o

drive for conectado à rede elétrica CA.

ADVERTÊNCIA

ALTA TENSÃO

O conversor de frequência possui alta tensão quando

conectado à rede elétrica CA. A falha em garantir que

apenas pessoal qualicado instale o sistema de

conversores pode resultar em morte ou lesões graves.

Somente pessoal qualicado tem permissão de

•

instalar o sistema de conversores.

6 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

Segurança Guia de Instalação

ADVERTÊNCIA

TEMPO DE DESCARGA

O módulo de conversor contém capacitores de

barramento CC. Após a aplicação da energia da rede

elétrica no conversor, esses capacitores podem

permanecer carregados mesmo após remover a energia.

Pode haver alta tensão presente mesmo quando as luzes

indicadoras de advertência estiverem apagadas. A falha

em aguardar 20 min após a energia ter sido removida

antes de executar serviço de manutenção ou reparo

poderá resultar em lesões graves ou morte.

1. Pare o motor.

2. Desconecte a rede elétrica CA e outras fontes

de alimentação do barramento CC, incluindo

bateria de backup, UPS e conexões do

barramento CC com outros conversores.

3. Desconecte ou bloqueie o motor PM.

4. Aguarde 20 minutos para os capacitores descarregarem completamente antes de realizar

qualquer serviço de manutenção.

ADVERTÊNCIA

ROTAÇÃO DO MOTOR ACIDENTAL

ROTAÇÃO LIVRE

A rotação acidental de motores de ímã permanente cria

tensão e pode carregar os capacitores do sistema de

drive, resultando em ferimentos graves, morte ou danos

ao equipamento.

Certique-se que os motores de ímã

•

permanente estão bloqueados para impedir

rotação acidental.

ADVERTÊNCIA

RISCO DE CORRENTE DE FUGA (>3,5 mA)

As correntes de fuga excedem 3,5 mA. Se o sistema de

conversores não for aterrado corretamente, o resultado

poderá ser morte ou lesões graves. Siga os códigos locais

e nacionais com relação ao ponto de aterramento de

proteção do equipamento com corrente de fuga > 3,5

mA. A tecnologia do conversor de frequência implica no

chaveamento de alta frequência em alta potência. Esse

chaveamento gera uma corrente de fuga na conexão do

terra. Uma falha de corrente no sistema de conversor nos

terminais de energia de saída pode conter um

componente CC que pode carregar os capacitores do

ltro e causar uma corrente de fuga transiente para o

terra. A corrente de fuga para o terra depende de várias

congurações do sistema, incluindo ltro de RFI, cabo de

motor blindado e potência do sistema de conversores.

Se a corrente de fuga exceder 3,5 mA, a EN/IEC

61800-5-1 (Norma de produto de sistema de conversor

de potência) exige cuidado especial.

O ponto de aterramento deve ser reforçado de uma

destas maneiras:

Assegure o aterramento correto do

•

equipamento por um eletricista certicado.

Fio terra de no mínimo 10 mm2 (6 AWG).

•

Dois os do ponto de aterramento separados,

•

ambos em conformidade com as regras de

dimensionamento.

Consulte EN 60364-5-54 § 543.7 para obter mais

informações.

ADVERTÊNCIA

EQUIPAMENTO PERIGOSO

O contato com eixos rotativos e equipamento elétrico

pode resultar em morte ou ferimentos graves.

Assegure que somente pessoal qualicado e

•

treinado realize a instalação.

Assegure que os serviços elétricos sejam

•

executados em conformidade com os regulamentos elétricos locais e nacionais.

Siga os procedimentos deste documento.

•

2 2

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 7

Segurança

VLT® Parallel Drive Modules

ADVERTÊNCIA

DESCONECTE A ENERGIA ANTES DA

22

MANUTENÇÃO

Algumas vezes durante a instalação, a energia da rede

elétrica CA é aplicada e, em seguida, deve ser

desconectada para mudar as conexões da linha. A falha

em seguir essas etapas pode resultar em morte ou lesões

graves.

Desconecte os conversores de frequência da

•

rede elétrica CA, da alimentação 230 V e das

linhas do motor.

Após as linhas serem desconectadas, aguarde

•

20 minutos para os capacitores descarregarem.

ADVERTÊNCIA

CARGA PESADA

Cargas desbalanceadas podem cair e cargas podem

tombar. A falha em adotar as precauções de elevação

adequadas aumenta o risco de morte, lesões graves ou

danos aos equipamentos.

Nunca ande sob cargas suspensas.

•

Para proteger contra lesões, use equipamento

•

de proteção pessoal como luvas, óculos de

segurança e calçados de segurança.

Certique-se de utilizar dispositivos de elevação

•

com características nominais de peso

adequadas. A barra de elevação deve ser capaz

de suportar o peso da carga.

O centro de gravidade da carga pode estar em

•

um local inesperado. A falha em localizar o

centro de gravidade corretamente e posicionar

a carga de acordo antes de elevar a carga pode

causar a queda ou inclinação inesperada da

unidade durante a elevação e o transporte.

O ângulo a partir do topo do módulo do drive

•

até os cabos de elevação inuencia a força de

carga máxima no cabo. Esse ângulo deve ser de

65º ou mais. Prenda e dimensione os cabos de

elevação corretamente.

8 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

Visão Geral do Produto Guia de Instalação

3 Visão Geral do Produto

3.1 Uso pretendido

Um conversor de frequência é um controlador eletrônico de motor que usa um ou mais módulos de conversor para

converter a entrada da rede elétrica CA em uma saída de forma de onda CA variável. A frequência e a tensão de saída são

reguladas para controlar o torque ou a velocidade do motor. O conversor de frequência varia a velocidade do motor com

base no feedback do sistema, como sensores de posição em uma correia transportadora. O conversor de frequência também

regula o motor em resposta a comandos remotos de controladores externos.

O kit básico do VLT® Parallel Drive Modules descrito neste guia está em conformidade com a UL 508 C. O kit é utilizado

para criar sistemas de conversor com 2 ou 4 módulos de conversor. Esses módulos de conversor são baseados no conversor

de frequência D4h e pode fornecer maior faixa de energia em um gabinete menor. O kit básico foi projetado para permitir a

exibilidade de solicitar componentes através da Danfoss ou fabricar componentes customizados.

O kit básico contém os seguintes itens:

Módulos Conversores

•

Prateleira de controle

•

Fiação

•

- Cabo em ta com conector de 44 pinos (nas duas extremidades do cabo)

- Cabo em ta com conector de 16 pinos (em uma extremidade do cabo)

- Cabo de microinterruptor de fusível CC com conectores de 2 pinos (em uma extremidade do cabo)

Fusíveis CC

•

Microinterruptores

•

3 3

Outros componentes, como kits de barramento e kits de duto de resfriamento de canal traseiro, estão disponíveis como

opcionais para customizar o sistema de conversor.

AVISO!

ALIMENTAÇÃO EXTERNA DE 230 V

É necessário uma alimentação externa de 230 V para alimentar o SMPS (fonte de alimentação do modo de

chaveamento) e todos os ventiladores do painel elétrico.

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 9

130BE561.11

2

3

4

1

5

6

7

8

9

12

13

11

10

Visão Geral do Produto

VLT® Parallel Drive Modules

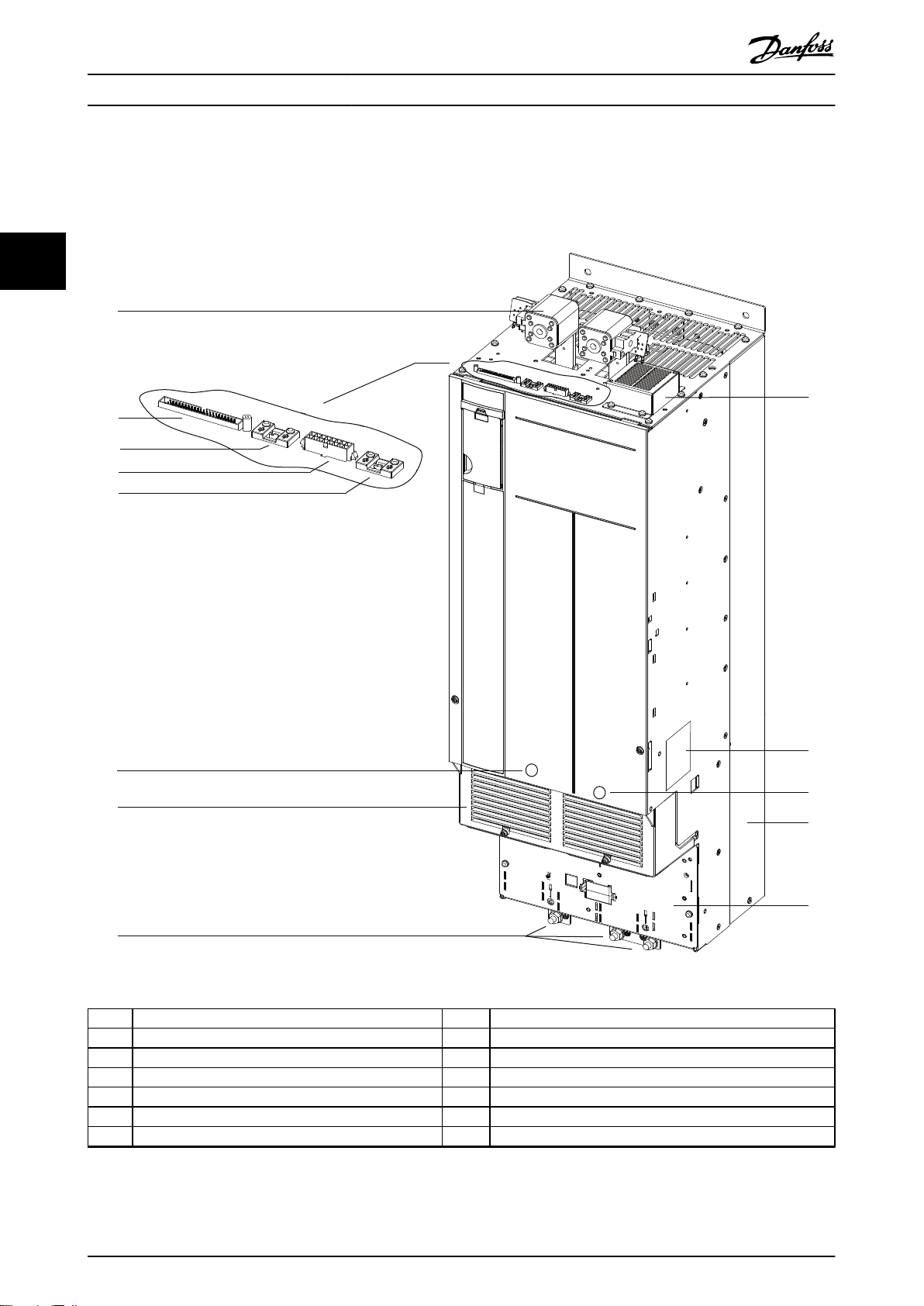

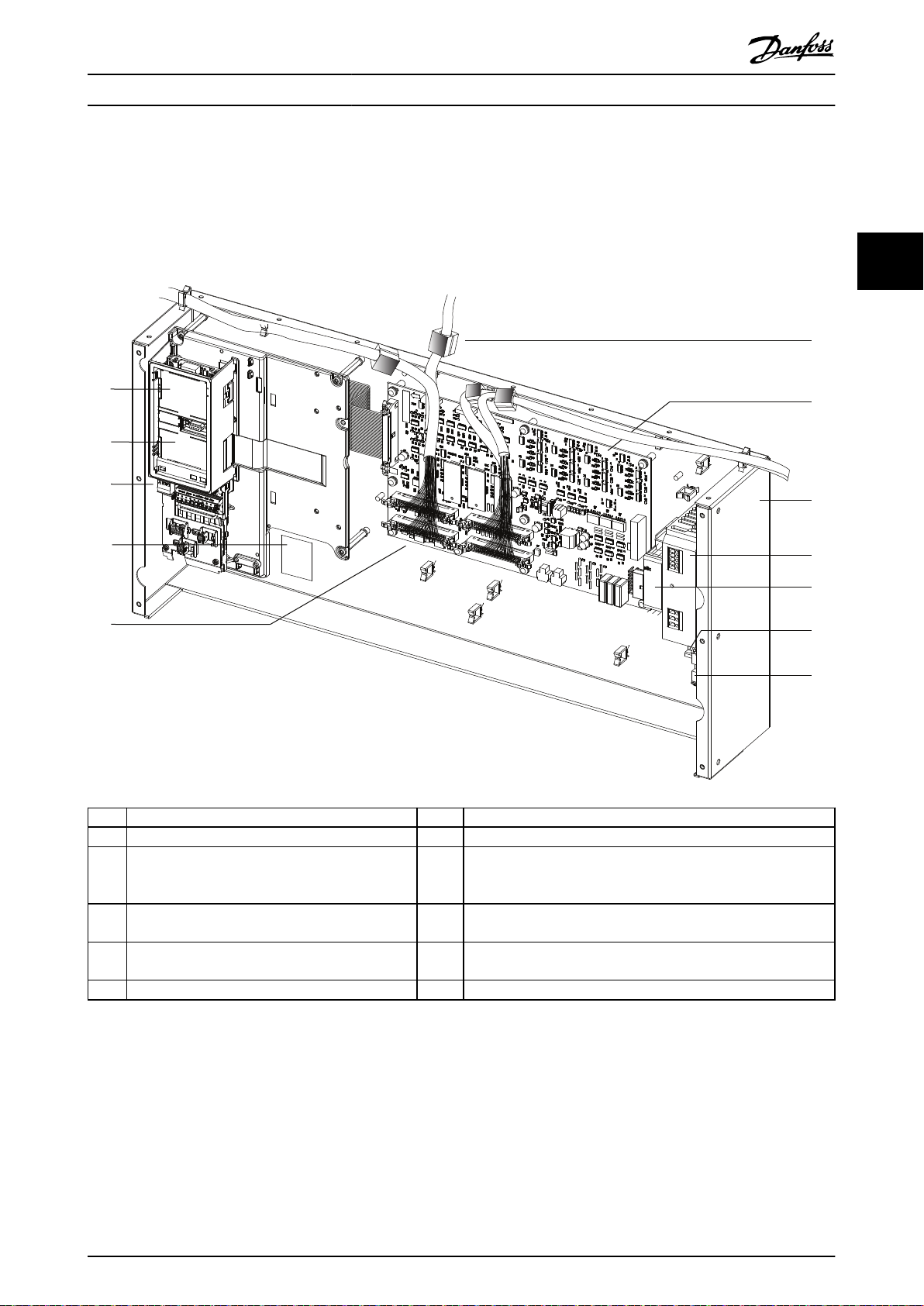

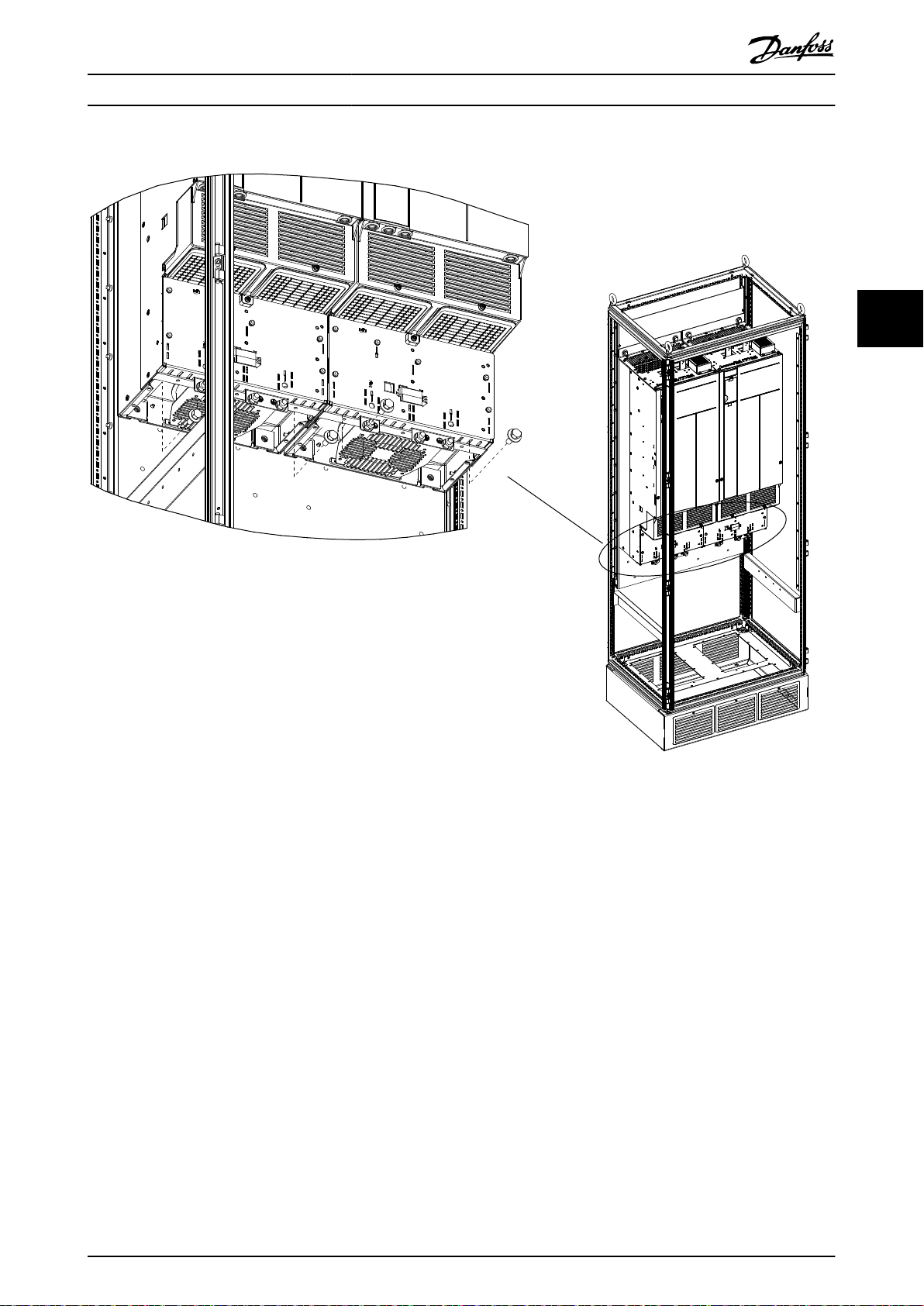

3.2 Módulos de Drive

Cada módulo do drive possui características nominais de proteção IP00. É possível conectar 2 ou 4 módulos de drive em

paralelo para criar um sistema de drive, com base nos requisitos de energia.

33

1 Terminal do barramento CC e fusível CC 8 Terminais do ponto de aterramento

2 Plugue MDCIC 9 Ventilador superior

3 Microinterruptor para fusível CC 10 Etiqueta do módulo do drive. Consulte Ilustração 4.2.

4 Relés 1 e 2 11 Terminais de saída do motor (dentro da unidade)

5 Jumper e conector de defeito do freio 12 Dissipador de calor e ventilador do dissipador de calor

6 Terminais de entrada rede elétrica (dentro da unidade) 13 Placa do ponto de aterramento

7 Tampa de terminal – –

Ilustração 3.1 Visão Geral do Módulo de Drive

10 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

130BE597.11

1

2

3

5

7

8

4

9

11

6

10

12

Visão Geral do Produto Guia de Instalação

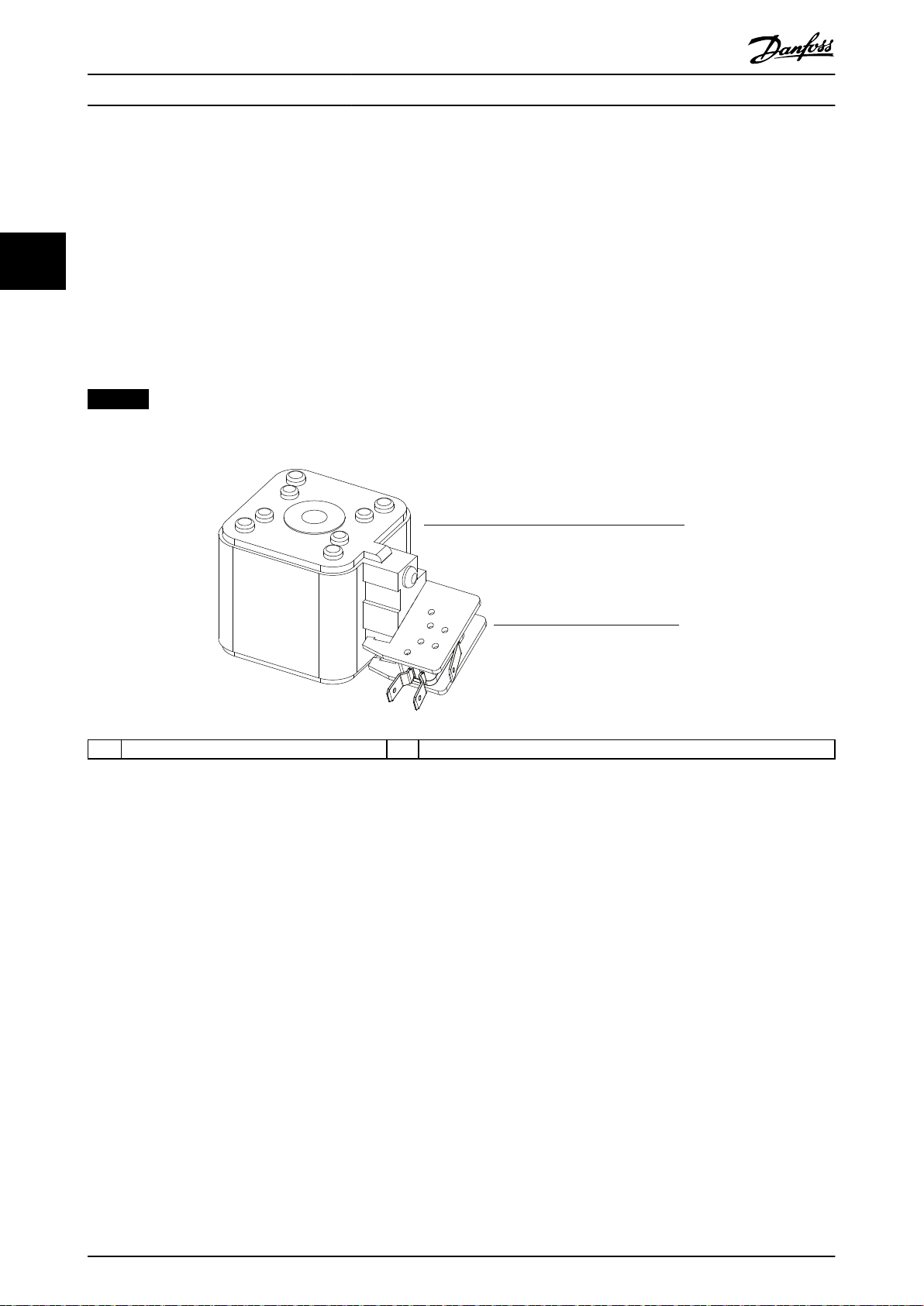

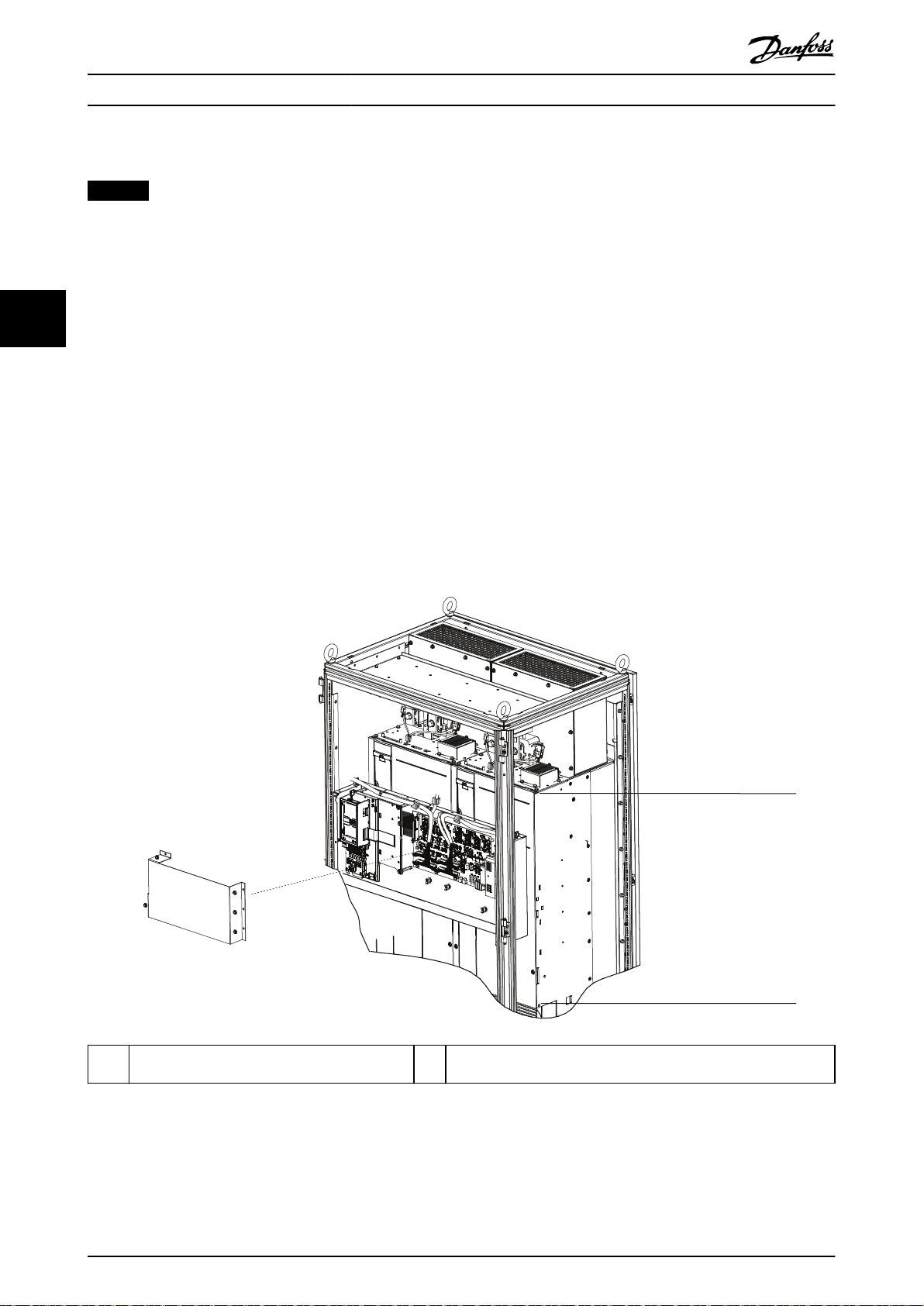

3.3 Prateleira de Controle

A prateleira de controle contém o LCP, o MDCIC e o cartão de controle. O LCP fornece acesso aos parâmetros do sistema. O

MDCIC está conectado a cada um dos módulos de conversor através de um cabo em ta e comunica-se com o cartão de

controle. O cartão de controle controla a operação dos módulos de conversor.

3 3

1 Suporte do LCP 7 Cartão MDCIC

2 Cartão de controle (sob a tampa frontal) 8 Prateleira de controle

3 Blocos de terminal de controle 9 Fonte de alimentação do modo de chaveamento (SMPS) Observe

que é necessário uma alimentação externa de 230 V para alimentar

4 Etiqueta do sistema de conversor do nível superior.

Veja Ilustração 4.1.

5 Cabos de 44 pinos do painel MDCIC até os módulos

de conversor

6 Núcleo de ferrita 12 Bloco de terminais montado em trilho DIN

Ilustração 3.2 Prateleira de Controle

10 Relé Pilz

11 Trilho DIN

a SMPS.

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 11

130BE750.10

1

2

Visão Geral do Produto

VLT® Parallel Drive Modules

3.4 Fiação

O kit básico do VLT® Parallel Drive Modules contém os seguintes chicotes elétricos:

Cabo em ta com conector de 44 pinos (nas duas extremidades do cabo)

•

Cabo em ta com conector de 16 pinos (em uma extremidade do cabo)

•

Cabo de microinterruptor de fusível CC com conectores de 2 pinos (em uma extremidade do cabo)

33

•

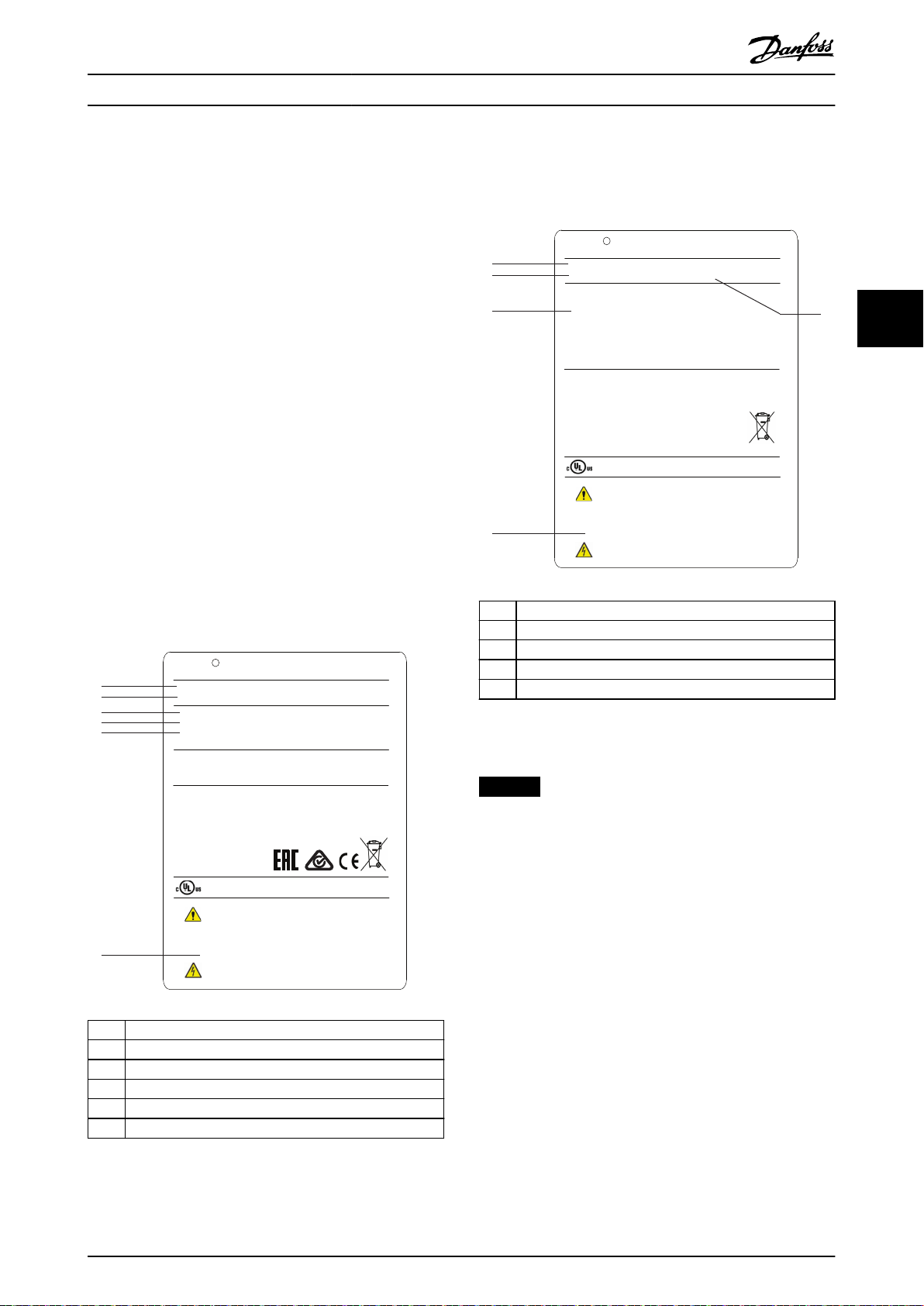

3.5 Fusíveis CC

O kit do VLT® Parallel Drive Modules contém dois fusíveis CC por módulo de drive. Esses fusíveis no lado da alimentação

garantem que qualquer dano será contido no interior dos módulos de drive.

AVISO!

O uso de fusíveis no lado de alimentação é obrigatório para instalações em conformidade com a IEC 60364 (CE).

1 Fusível CC 2 Conector do microinterruptor

Ilustração 3.3 Fusível CC e conector de microinterruptor

12 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

130BE710.12

OUT: 3x0-Vin 0-590Hz 1260/1160 A

IN: 3x380-500V 50/60Hz 1227/1129 A

710 kW / 1000 HP, H igh Overload

OUT: 3x0-Vin 0-590Hz 1460/1380 A

IN: 3x380-500V 50/60Hz 1422/1344 A

800 kW / 1200 HP, Nor mal Overload

VLT

T/C: FC-302N710T5E00P2BGC7XXSXXXXAXBXCXXXXDX

P/N: 134X4109 S/N:

R

AutomationDrive

www.danfoss.com

1

2

3

4

5

6

ASSEMBLED IN USA

CAUTION - ATTENTION:

Stored charge, wait 20 min.

Charge residuelle, attendez 20

See manual for special condition / prefuses

Voir manuel de conditions speciales / fusibles

WARNING - AVERTISSEMENT:

`

`

Tamb. 45

˚

C/113

˚

F at Full Output Current

CHASSIS (OPEN TYPE) / IP00

SCCR 100 kA at UL Voltage range 380-500 V

Listed 36U0 E70524 IND. CONT. EQ.

UL Voltage range 380-500 V

Max. Tamb. 55

˚

C/131

˚

F w/ Output Current Derating

123456H123

130BE711.14

Intended use - The Individual Base Drive

Modules are intended for use in Parallel Drive

Module system only. Specic electrical

ratings are not applicable. Name plate of

Parallel Drive Module system should

be referred for actual drive ratings.

VLT

ASSEMBLED IN USA

T/C: FC-BDMN250T5E00H2SXC7XXSXXXXAXBXCXXXXDX

P/N: 178N0025 S/N: 123456H123

CAUTION - ATTENTION:

Stored charge, wait 20 min.

Charge residuelle, attendez 20

See manual for special condition / prefuses

Voir manuel de conditions speciales / fusibles

WARNING - AVERTISSEMENT:

R

AutomationDrive

www.danfoss.com

`

`

CHASSIS (OPEN TYPE) / IP00

SCCR 100 kA at UL Voltage range 380-500 V

Listed 36U0 E70524 IND. CONT. EQ.

1

2

3

4

5

UL Voltage range 380-500 V

Instalação Mecânica Guia de Instalação

4 Instalação Mecânica

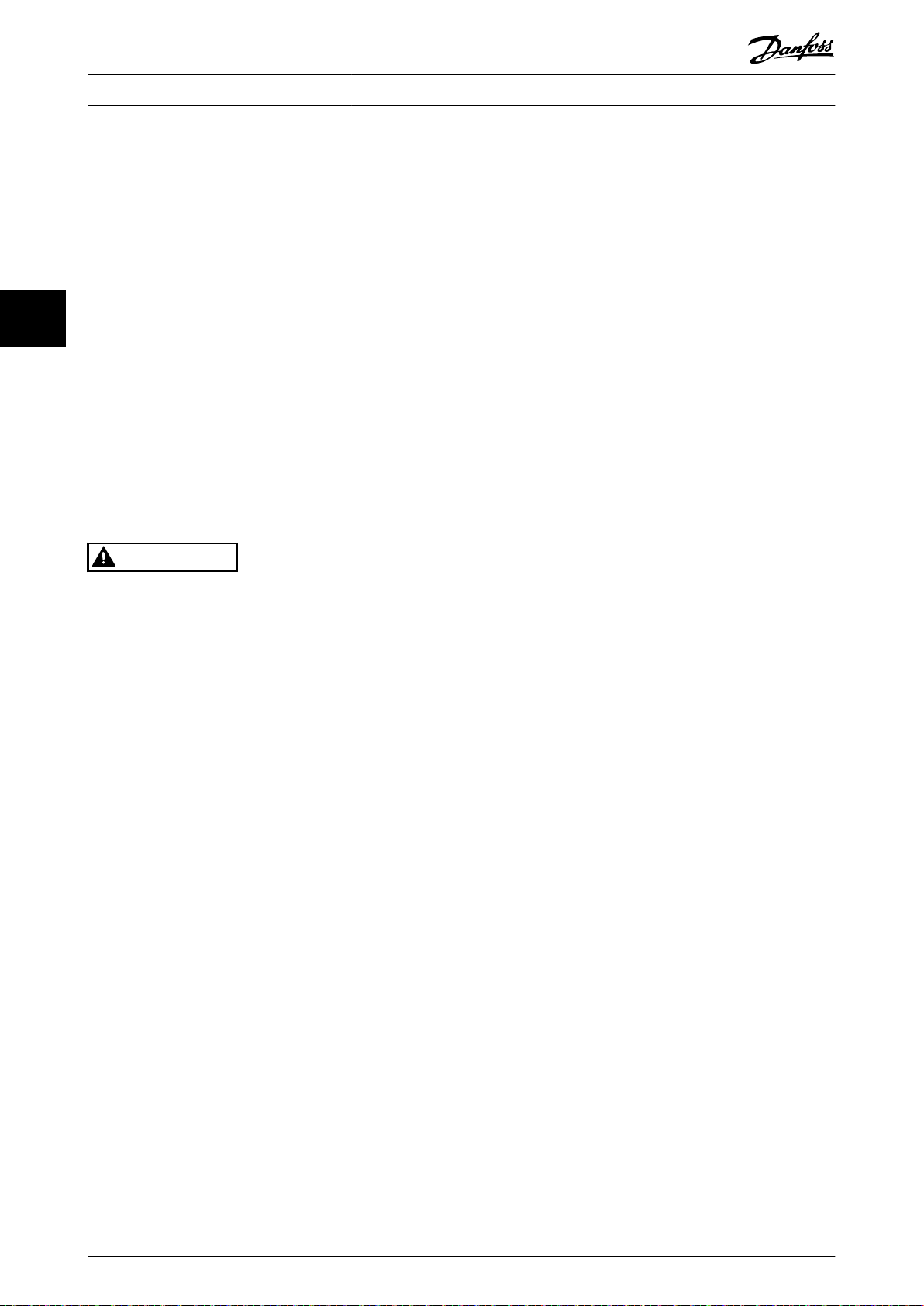

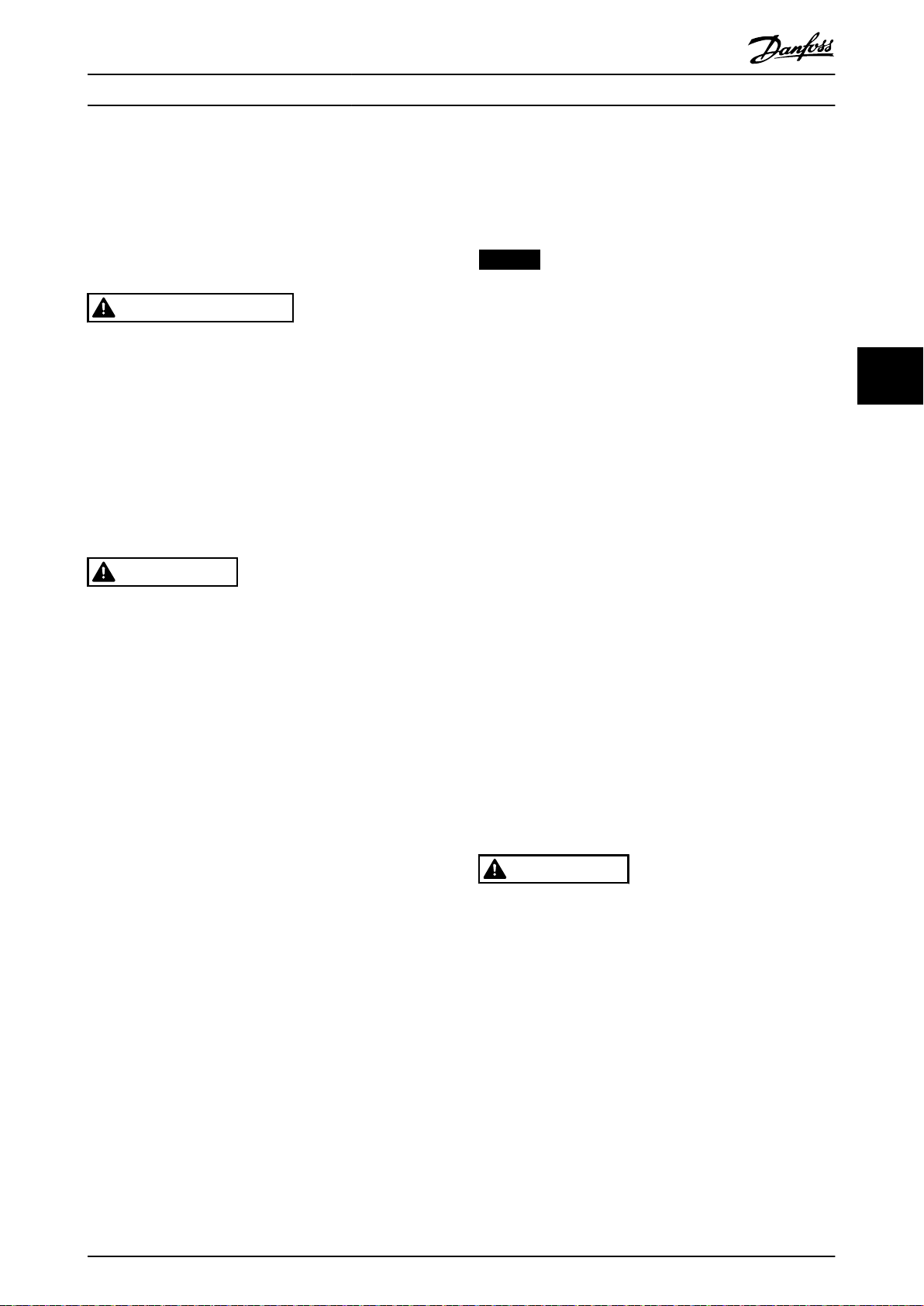

4.1 Recebendo e desembalando a unidade

4.1.1 Itens fornecidos

Certique-se de que os itens fornecidos e as

•

informações nas etiquetas correspondem ao

pedido.

- Sistema de drive de nível superior. Esta

etiqueta está localizada na prateleira de

controle, no lado inferior direito do LCP.

Consulte Ilustração 3.2.

- Módulo de drive. Esta etiqueta está

localizada dentro do gabinete do

módulo de drive, no painel do lado

direito. Consulte Ilustração 3.1.

Inspecione visualmente a embalagem e os VLT

•

Parallel Drive Modules componentes quanto a

danos causados por manuseio inadequado

durante o transporte. Preencha uma reivindicação

por danos com a transportadora. Guarde as peças

danicadas, se for necessário esclarecimento.

®

4 4

1 Código de tipo

2 Número do código

3 Renúncia de responsabilidade sobre uso destinado

4 Tempo de descarga

5 Número de série

Ilustração 4.2 Etiqueta do módulo de drive (exemplo)

AVISO!

PERDA DA GARANTIA

Remover as etiquetas do VLT® Parallel Drive Modules

pode resultar em perda da garantia.

Recebimento e descarga

Lanças I e ganchos classicados para elevar um

•

módulo de drive com peso de 125 kg (275 lb),

1 Código de tipo

2 Número do código

3 Valor nominal da potência

4 Tensão de entrada, frequência e corrente

5 Tensão de saída, frequência e corrente

6 Tempo de descarga

Instalação

Ilustração 4.1 Etiqueta do Sistema de Drive do nível superior

(exemplo)

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 13

com as margens de segurança necessárias.

Grua ou outro dispositivo de elevação classicado

•

para elevar o peso mínimo especicado na

embalagem da documentação fornecida com o

módulo de drive.

Pé de cabra para desmontar o contêiner de

•

transporte de madeira.

Furadeira com brocas de 10 ou 12 mm

•

Medidor de ta.

•

Chave de fenda.

•

Chave inglesa com soquetes métricos relevantes

•

(7-17 mm).

Instalação Mecânica

Extensões para chave inglesa.

•

Chave Torx T50.

•

Construção do gabinete

Adquira as ferramentas necessárias para montar o painel de acordo com os planos de design e práticas

estabelecidas.

VLT® Parallel Drive Modules

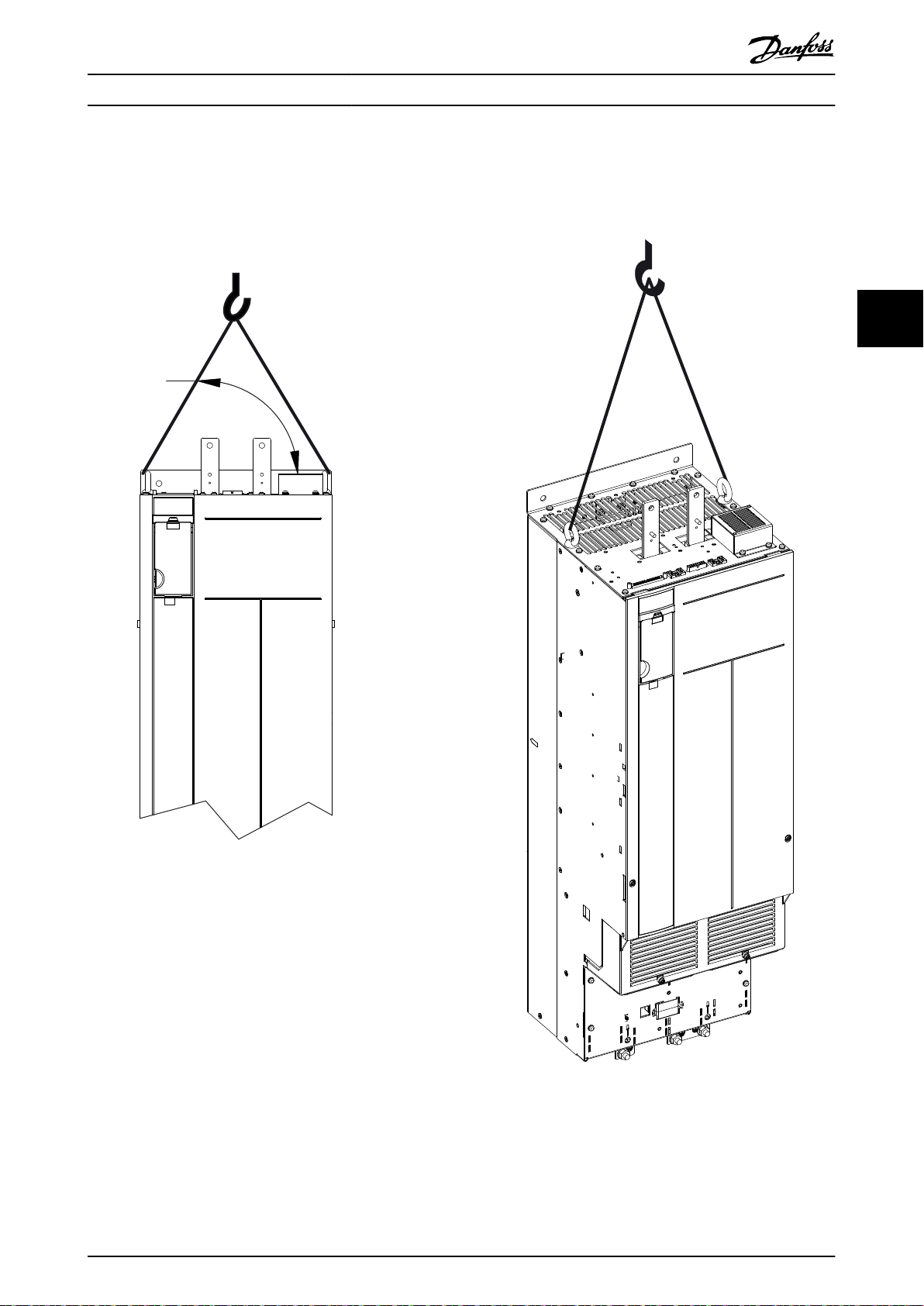

4.1.2 Elevando a unidade

44

Para obter as medições e centro de gravidade, consulte

capétulo 7.8 Dimensões do Kit.

Garanta que o dispositivo de elevação é

•

apropriado para a tarefa.

Mova a unidade usando um guincho, uma grua

•

ou empilhadeira com as características nominais

adequadas.

Sempre use os olhais de elevação dedicados. Veja

•

Ilustração 4.3.

CUIDADO

CARGA PESADA

Cargas desbalanceadas podem cair e cargas podem

tombar. A falha em adotar as precauções de elevação

adequadas aumenta o risco de morte, lesões graves ou

danos aos equipamentos.

Nunca ande sob cargas suspensas.

•

Para proteger contra lesões, use equipamento

•

de proteção pessoal como luvas, óculos de

segurança e calçados de segurança.

Certique-se de utilizar dispositivos de elevação

•

com características nominais de peso

adequadas. A barra de elevação deve ser capaz

de suportar o peso da carga.

O centro de gravidade da carga pode estar em

•

um local inesperado. A falha em localizar o

centro de gravidade corretamente e posicionar

a carga de acordo antes de elevar a carga pode

causar a queda ou inclinação inesperada da

unidade durante a elevação e o transporte.

O ângulo a partir do topo do módulo de

•

conversor até os cabos de elevação inuencia a

força de carga máxima no cabo. Esse ângulo

deve ser de 65º ou mais. Veja Ilustração 4.3.

Prenda e dimensione os cabos de elevação

corretamente.

14 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

130BE566.10

65° min

Instalação Mecânica Guia de Instalação

4.1.3 Armazenagem

Armazene o kit em um local seco. Mantenha o equipamento selado em sua embalagem até a instalação. Consulte

capétulo 7.5 Condições Ambiente para Módulos de Conversor para as condições ambientais recomendadas.

4 4

Ilustração 4.3 Elevando o módulo do drive

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 15

Instalação Mecânica

VLT® Parallel Drive Modules

4.2 Requisitos

Esta seção descreve requisitos mínimos recomendados

para a instalação mecânica. Para requisitos da UL e CE,

consulte capétulo 5.2 Requisitos elétricos para certicações e

aprovações.

4.2.1 Ambiental

44

Consulte para obter informações sobre a temperatura

operacional necessária, a umidade e outras condições

ambientais.

4.2.2 Gabinete

O kit consiste em 2 ou 4 módulos de conversor,

dependendo do valor nominal da potência. Os gabinetes

devem atender aos seguintes requisitos mínimos:

Largura [mm (pol)] 2 conversores: 800 (31,5), 4 conversores:

1600 (63)

Profundidade [mm

(pol)]

Altura [mm (pol)]

Capacidade de peso

[kg (lb)]

Aberturas de

ventilação

Tabela 4.1 Requisitos do gabinete

1) Necessário se o barramento ou os kits de resfriamento da Danfoss

forem usados.

600 (23,6)

2000 (78,7)

2 conversores: 450 (992), 4 conversores:

910 (2006)

Veja capétulo 4.2.5 Requisitos de

resfriamento e uxo de ar.

1)

AVISO!

ALIMENTAÇÃO EXTERNA DE 230 V

É necessário uma alimentação externa de 230 V para

alimentar o SMPS (fonte de alimentação do modo de

chaveamento). Danfoss recomenda o uso de um fusível

lento 6 A, 10 A ou 16 A ao instalar a alimentação

externa.

4.2.3 Barras condutoras

Se o kit do barramento Danfoss não for utilizado, consulte

Tabela 4.2 para obter as medições da seção transversal que

são necessárias ao criar barramentos customizados. Para

obter as dimensões terminais, consulte

capétulo 7.8.2 Dimensões de Terminal e

capétulo 7.8.3 Dimensões do Barramento CC.

Descrição Largura [mm (pol)] Espessura [mm (pol)]

Motor CA 143,6 (5,7) 6,4 (0,25)

rede elétrica

CA

Barramento

CC

Tabela 4.2 Medições da seção transversal para barramentos

customizados

143,6 (5,7) 6,4 (0,25)

76,2 (3,0) 12,7 (0,50)

AVISO!

Alinhe os barramentos verticalmente para fornecer

máximo uxo de ar.

4.2.4 Considerações térmicas

Para obter valores de dissipação de calor, consulte

capétulo 7.1 Especicações dependente da potência.. As

fontes de calor a seguir devem ser consideradas ao

determinar requisitos de resfriamento:

Temperatura ambiente fora do gabinete metálico.

•

Filtros (por exemplo, onda senoidal e RF).

•

Fusíveis.

•

Componentes de controle.

•

Para obter o ar de resfriamento necessário, consulte

capétulo 4.2.5 Requisitos de resfriamento e uxo de ar.

16 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

130BE569.10

Instalação Mecânica Guia de Instalação

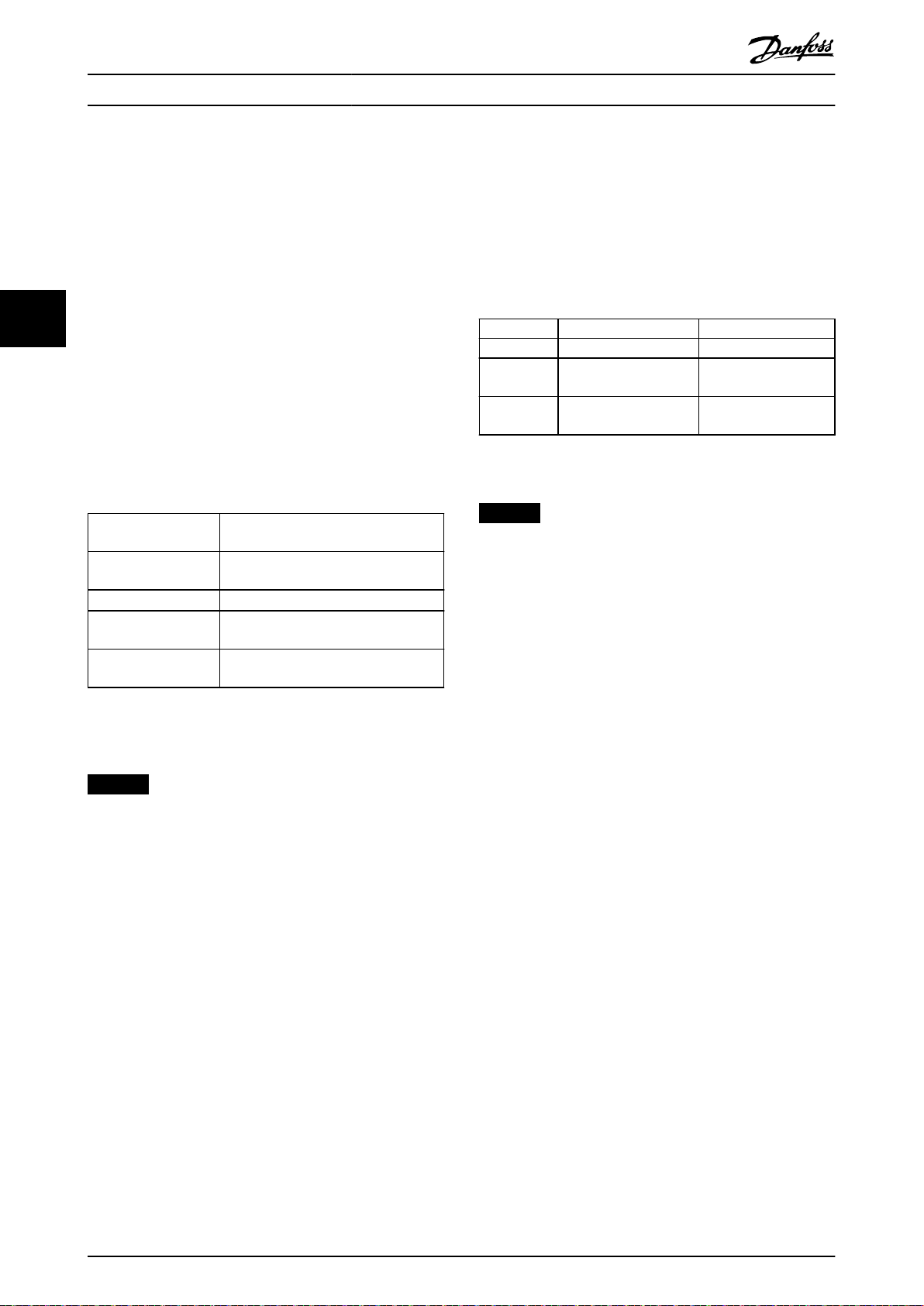

4.2.5 Requisitos de resfriamento e uxo de ar

As recomendações fornecidas nesta seção são necessárias para o resfriamento ecaz dos módulos de conversor dentro do

gabinete metálico do painel. Cada módulo de conversor contém um ventilador do dissipador de calor e um ventilador de

mistura. Designs típicos de gabinete metálico utilizam ventiladores de porta juntamente com os ventiladores de módulo de

conversor para remover calor do gabinete. Danfoss fornece diversos kits de resfriamento do canal traseiro como opcionais.

Esses kits removem 85% do calor do gabinete, reduzindo a necessidade de grandes ventiladores de porta.

AVISO!

Certique-se de que o uxo total dos ventiladores do gabinete atendem ao uxo de ar recomendado.

Ventiladores de resfriamento do módulo de conversor

O módulo de conversor é equipado com um ventilador do dissipador de calor, que fornece a taxa de uxo de ar necessária

de 840 m3/h (500 cfm) ao longo do dissipador de calor. Além disso, há um ventilador de resfriamento montado no topo da

unidade e um pequeno ventilador de mistura de 24 V CC montado sob a placa de entrada que é operado sempre que o

módulo de conversor estiver energizado.

Em cada módulo de conversor, o cartão de potência fornece tensão CC para energizar os ventiladores. O ventilador de

mistura é alimentado por 24 V CC da fonte de alimentação no modo de chaveamento principal. O ventilador do dissipador

de calor e o ventilador superior são alimentados por 48 V CC de uma fonte de alimentação em modo de chaveamento no

cartão de potência. Cada ventilador tem feedback de tacômetro para o cartão de controle para conrmar que o ventilador

está funcionando corretamente. O controle da velocidade e de liga/desliga dos ventiladores ajudam a reduzir ruído acústico

desnecessário e prolongar a vida útil dos ventiladores.

Ventiladores do gabinete

Quando o opcional de resfriamento do canal traseiro não for utilizado, os ventiladores montados no gabinete devem

remover todo o calor gerado dentro do gabinete.

Para cada gabinete contendo dois módulos de conversor, a recomendação de uxo do ventilador do gabinete é a seguinte:

Ao utilizar resfriamento do canal traseiro, é recomendável um

•

Quando resfriamento do canal traseiro não for utilizado, é recomendável um uxo de 4080 m3/h (2400 cfm).

•

uxo de 680 m3/h (400 cfm).

4 4

Ilustração 4.4 Fluxo de ar, Unidade standard (esquerda), Kit de resfriamento inferior/superior (meio) e Kit de resfriamento traseiro/

traseiro (direita)

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 17

130BE571.10

Instalação Mecânica

VLT® Parallel Drive Modules

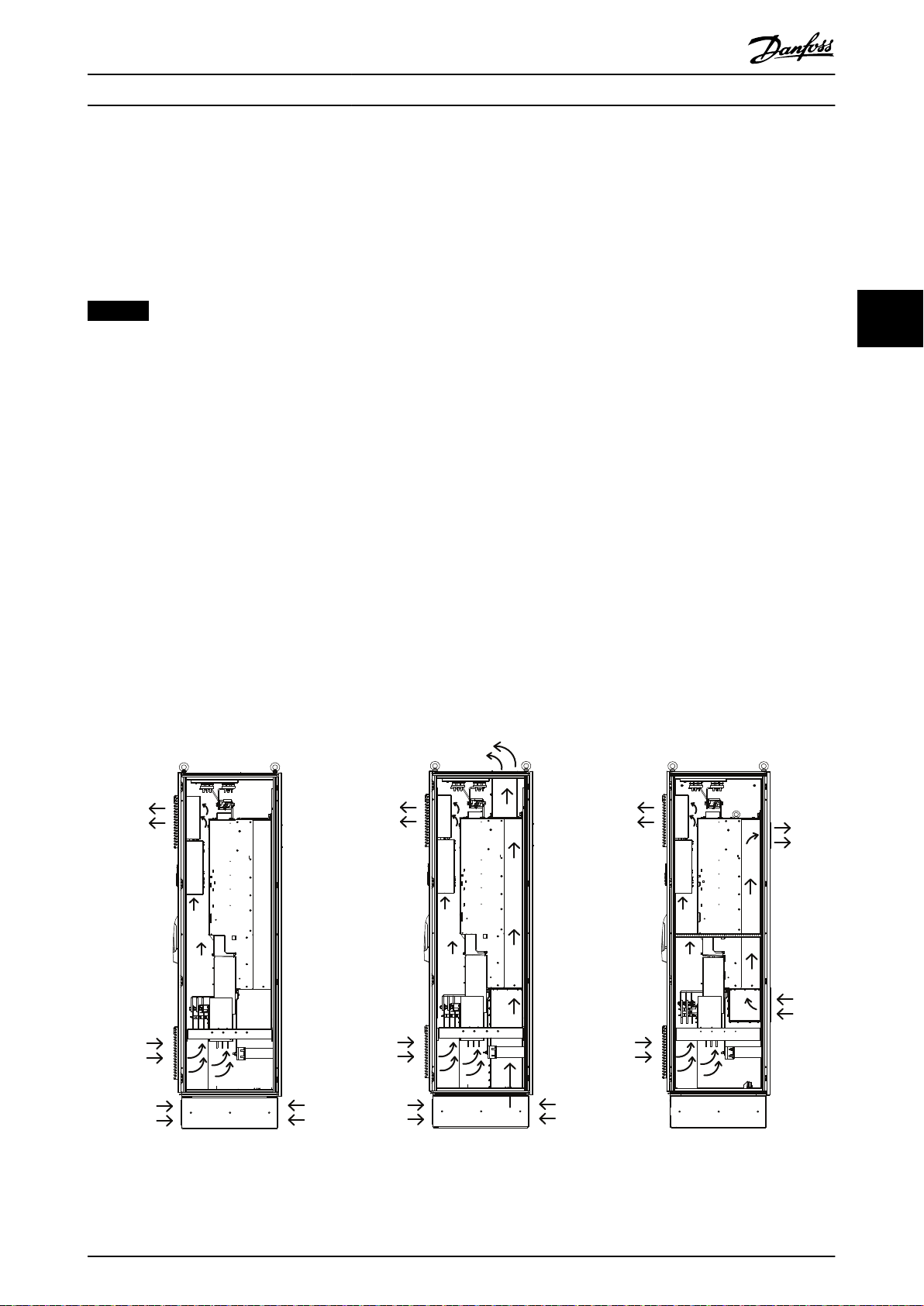

4.3 Instalando os módulos de drive

Instale os módulos de conversor no chassi do gabinete conforme descrito nas etapas a seguir.

1. Remova os módulos de conversor da embalagem. Veja capétulo 4.1 Recebendo e desembalando a unidade.

2. Instale dois olhais no topo do primeiro módulo de conversor. Prepare o módulo de conversor para elevação

utilizando um chicote de elevação adequado e um guincho aéreo ou uma grua com a capacidade de elevação

necessária. Veja capétulo 4.1.2 Elevando a unidade.

44

Ilustração 4.5 Instalação dos olhais

3. Instale os dois parafusos de montagem inferiores e gaxetas no painel de montagem.

4. Utilizando a grua ou o guincho, eleve o módulo de conversor e abaixe a unidade através do topo do chassi do

gabinete. Alinhe a furação de montagem inferior da unidade com os dois parafusos de montagem inferiores no

painel de montagem.

5. Verique se o módulo de conversor está corretamente alinhado no painel de montagem e xe a parte inferior da

unidade no painel de montagem com as duas porcas sextavadas. Veja Ilustração 4.6. Aperte as porcas sextavadas.

Veja capétulo 7.9 Torques de Aperto do Prendedor.

6. Fixe a parte superior da unidade no painel de montagem com parafusos M10x26 e aperte os parafusos.

7. Alinhe as ranhuras no microinterruptor com as bordas em cada fusível CC e pressione rmemente até o microinterruptor clicar no lugar.

8. Instale dois fusíveis CC com microinterruptores nas partes superiores dos terminais do barramento CC em cada

módulo de conversor. Os microinterruptores devem ser instalados no lado externo de cada terminal. Veja

Ilustração 3.1.

9. Fixe cada fusível com dois parafusos M10 e aperte os parafusos.

10. Instale o próximo módulo de conversor.

18 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

130BE572.11

Instalação Mecânica Guia de Instalação

4 4

Ilustração 4.6 Instalação dos parafusos de montagem inferiores

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 19

130BE713.11

1

2

Instalação Mecânica

VLT® Parallel Drive Modules

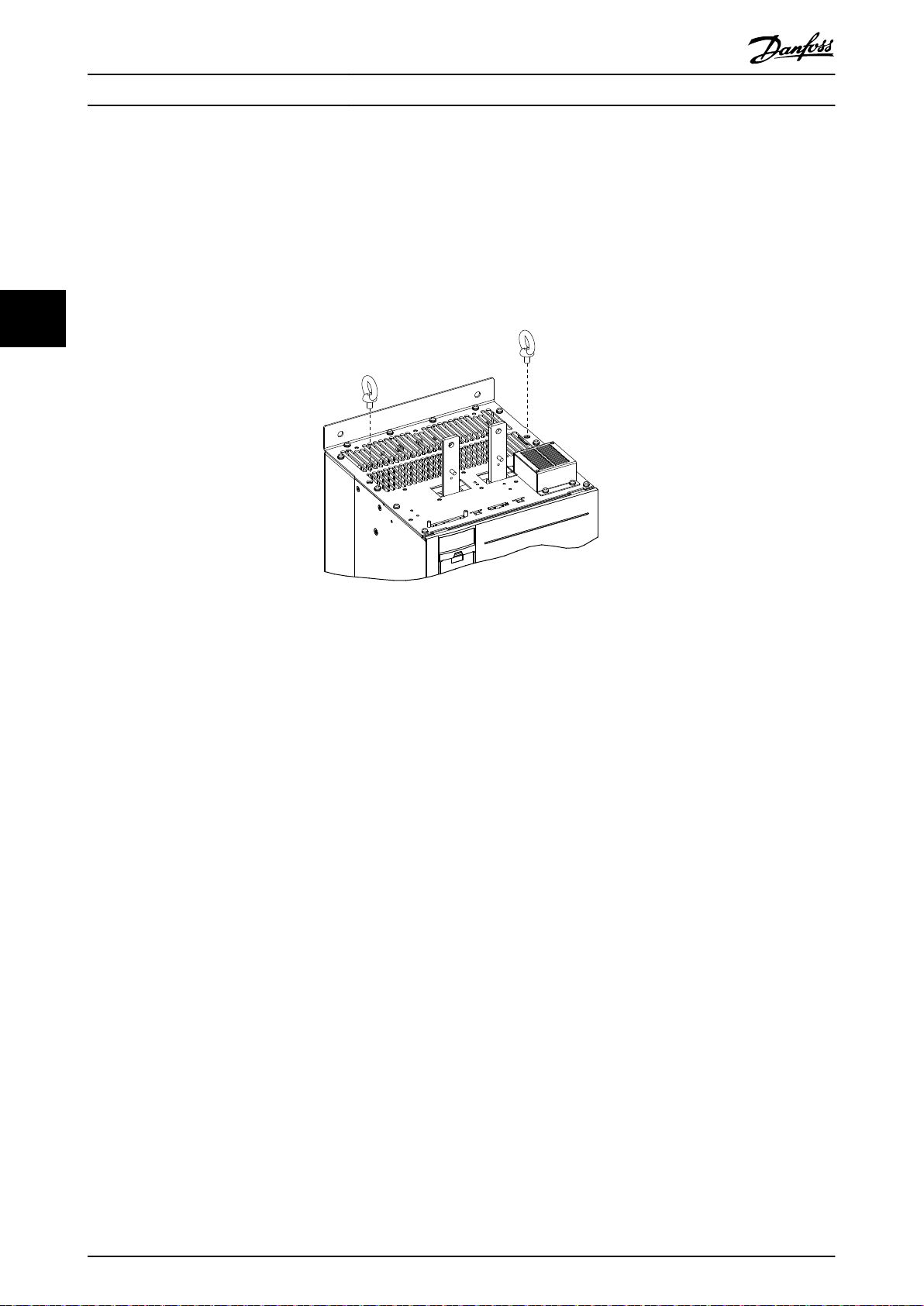

4.4 Instalando a prateleira de controle

AVISO!

Para evitar RFI, não passe a ação de controle junto com cabos de energia ou barramentos.

1. Remova o conjunto da prateleira de controle do seu pacote.

2. Remova o LCP da prateleira de controle.

3. Use algum tipo de suporte de montagem para instalar a prateleira de controle. A Danfoss não fornece o quadro de

44

montagem da prateleira de controle. Para instalação em conformidade com a EMC, consulte Ilustração 4.7.

4. Remova a cobertura do MDCIC do conjunto da prateleira de controle.

5. Conecte os cabos em ta de 44 pinos do cartão do MDCIC até o topo dos módulos de drive, seguindo os números

de sequência indicados próximo aos conectores no MDCIC.

6. Passe os cabos em ta de 44 pinos dentro do gabinete.

7. Conecte o chicote de ação de falha do freio externo entre os terminais do microinterruptor e o conector jumper

do freio no topo do módulo do drive.

8. Conecte a ação de relé entre os relés 1 e 2 na prateleira de controle e na bucha do relé correspondente no topo

do módulo de drive.

9. Conecte o microinterruptor no conector do microinterruptor fornecido no topo do módulo de drive. Consulte

Ilustração 3.1 e Ilustração 3.3.

1 A prateleira de controle deve car abaixo desse

ponto

Ilustração 4.7 Posicionando a prateleira de controle para instalação em conformidade com a EMC.

20 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

2 A prateleira de controle deve car acima desse ponto

Instalação Elétrica Guia de Instalação

5 Instalação Elétrica

5.1 Instruções de Segurança

Ver capétulo 2 Segurança para instruções de segurança

gerais.

ADVERTÊNCIA

TENSÃO INDUZIDA

Quando cabos de motor de saída de conversores de

frequência diferentes são estendidos juntos, a tensão

induzida pode carregar capacitores do equipamento

mesmo com o equipamento desligado e travado.

Para evitar morte ou lesões graves:

Estenda os cabos de motor separadamente ou

•

use cabos blindados.

Trave simultaneamente todos os conversores de

•

frequência.

CUIDADO

PERIGO DE CHOQUE

O sistema de drive pode causar uma corrente CC no

condutor do ponto de aterramento de proteção (PE).

Quando um dispositivo de proteção operado

•

por corrente residual (RCD) for usado para

proteção contra choque elétrico, somente um

RCD do Tipo B é permitido no lado da

alimentação.

Falhar em seguir essa recomendação pode impedir que o

RCD forneça a proteção pretendida.

AVISO!

PROTEÇÃO DE SOBRECARGA DO MOTOR

Os módulos de drive são fornecidos com proteção de

sobrecarga Classe 20 para aplicações com um único

motor.

Proteção de sobrecorrente

Equipamento de proteção adicional como

•

proteção contra curto-circuito ou proteção

térmica do motor entre os módulos de drive e os

motores é necessário para aplicações com

múltiplos motores.

O fusível de entrada correto é necessário para

•

obter aprovações e atender aos requisitos de

certicação e para fornecer proteção de

sobrecorrente e curto-circuito. Esses fusíveis não

são fornecidos de fábrica e devem ser fornecidos

pelo instalador. Consulte as características

nominais máximas dos fusíveis em

capétulo 7.1 Especicações dependente da

potência..

Tipos e características nominais dos os

Toda a ação deverá estar em conformidade com

•

as regulamentações locais e nacionais com

relação à seção transversal e aos requisitos de

temperatura ambiente.

Recomendação de o de conexão de energia: o

•

de cobre com classicação mínima para 75 °C.

Consulte capétulo 7.6 Especicações de Cabo para obter

tamanhos e tipos de o recomendados.

5 5

CUIDADO

DANOS À PROPRIEDADE

A proteção por Relé térmico eletrônico (ETR) contra

sobrecarga do motor não está incluída na conguração

padrão. Para programar o LCP para essa função, consulte

o VLT® Parallel Drive Modules Guia do usuário.

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 21

Instalação Elétrica

VLT® Parallel Drive Modules

5.2 Requisitos elétricos para certicações e

aprovações

A conguração padrão fornecida neste guia (módulos de

conversor, prateleira de controle, chicotes de ação, fusíveis

e microinterruptores) possui certicação UL e CE. As

condições a seguir devem ser atendidas além da

conguração padrão para obter requisitos de aprovação

regulamentar UL e CE. Para obter uma lista de renúncias

de responsabilidade, consulte capétulo 8.1 Renúncia de

responsabilidade.

55

Utilize o conversor de frequência em um

•

ambiente interno, controlado e aquecido. O ar de

resfriamento deve ser limpo, livre de materiais

corrosivos e de poeira eletricamente condutiva.

Consulte para obter limites especícos.

A temperatura ambiente máxima do ar é 40 °C

•

(104 °F) com corrente nominal.

O sistema do conversor deve ser montado em ar

•

limpo, de acordo com a classicação do gabinete.

Para obter aprovações regulamentares de

certicação UL ou CE, os módulos de conversor

devem ser instalados de acordo com a

conguração padrão fornecida neste guia.

A tensão e a corrente máximas não devem

•

exceder os valores fornecidos em

capétulo 7.1 Especicações dependente da potência.

para a conguração do conversor especicada.

Os módulos de conversor são adequados para

•

utilização em um circuito capaz de fornecer não

mais do que 100 kA rms simétricos com tensão

nominal do conversor (máximo de 600 V para

unidades de 690 V) quando protegidos por

fusíveis com a conguração padrão. Veja

capétulo 5.4.1 Seleção de Fusível. As características

nominais de amperes é baseada em testes

realizados de acordo com a UL 508C.

Os cabos localizados dentro do circuito do motor

•

devem ser classicados para pelo menos 75 °C

(167 °F) em instalações em conformidade com o

UL. Os tamanhos do cabo foram fornecidos em

capétulo 7.1 Especicações dependente da potência.

para a conguração do conversor especicada.

O cabo de entrada deve ser protegido com

•

fusíveis. Os disjuntores não devem ser utilizados

sem fusíveis nos EUA. Fusíveis IEC adequados

(classe aR) ou fusíveis UL (classe L ou T) são

listados em capétulo 5.4.1 Seleção de Fusível. Além

disso, requisitos regulamentares especícos do

país devem ser seguidos.

Para instalação nos EUA, deve ser fornecida

•

proteção do circuito de derivação de acordo com

o Código Elétrico Nacional (NEC) e qualquer

código local aplicável. Para atender esse requisito,

utilize fusíveis classicados pela UL.

Para instalação no Canadá, deve ser fornecida

•

proteção do circuito de derivação de acordo com

o Código Elétrico Canadense e qualquer código

provincial aplicável. Para atender esse requisito,

utilize fusíveis classicados pela UL.

22 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

230 V AC

50/60 Hz

1

2

Brake Temp

(NC)

91 (L1)

L

N

230 V/24 V Power supply

92 (L2)

93 (L3)

PE

88 (-)

89 (+)

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN)

0/4-20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

20 (COM D IN)

15 mA

200 mA

(U) 96

(V) 97

(W) 98

(PE) 99

(COM A OUT) 39

(A OUT) 42

0/4–20 mA

03

+10 V DC

0 V DC - 10 V DC

0/4-20 mA

24 V DC

02

01

05

04

06

240 V AC, 2A

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

27

24 V

0 V

(D IN/OUT)

0 V (PNP)

24 V (NPN)

(D IN/OUT)

0 V

24 V

29

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

1 2

ON

A53 U-I (S201)

ON

21

A54 U-I (S202)

ON=0–20 mA

OFF=0–10 V

95

400 V AC, 2A

P 5-00

(R+) 82

(R-) 81

+ - + -

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

RS485

RS485

21

ON

S801/Bus Term.

OFF-ON

3-phase

power

input

Switch mode

Power supply

Motor

Analog output

Interface

Relay1

Relay2

ON=Terminated

OFF=Open

Brake

resistor

(NPN) = Sink

(PNP) = Source

240 V AC, 2A

400 V AC, 2A

0 V DC - 10 V DC

10 V DC

37 (D IN) - option

130BE752.10

Regen

terminals

Instalação Elétrica Guia de Instalação

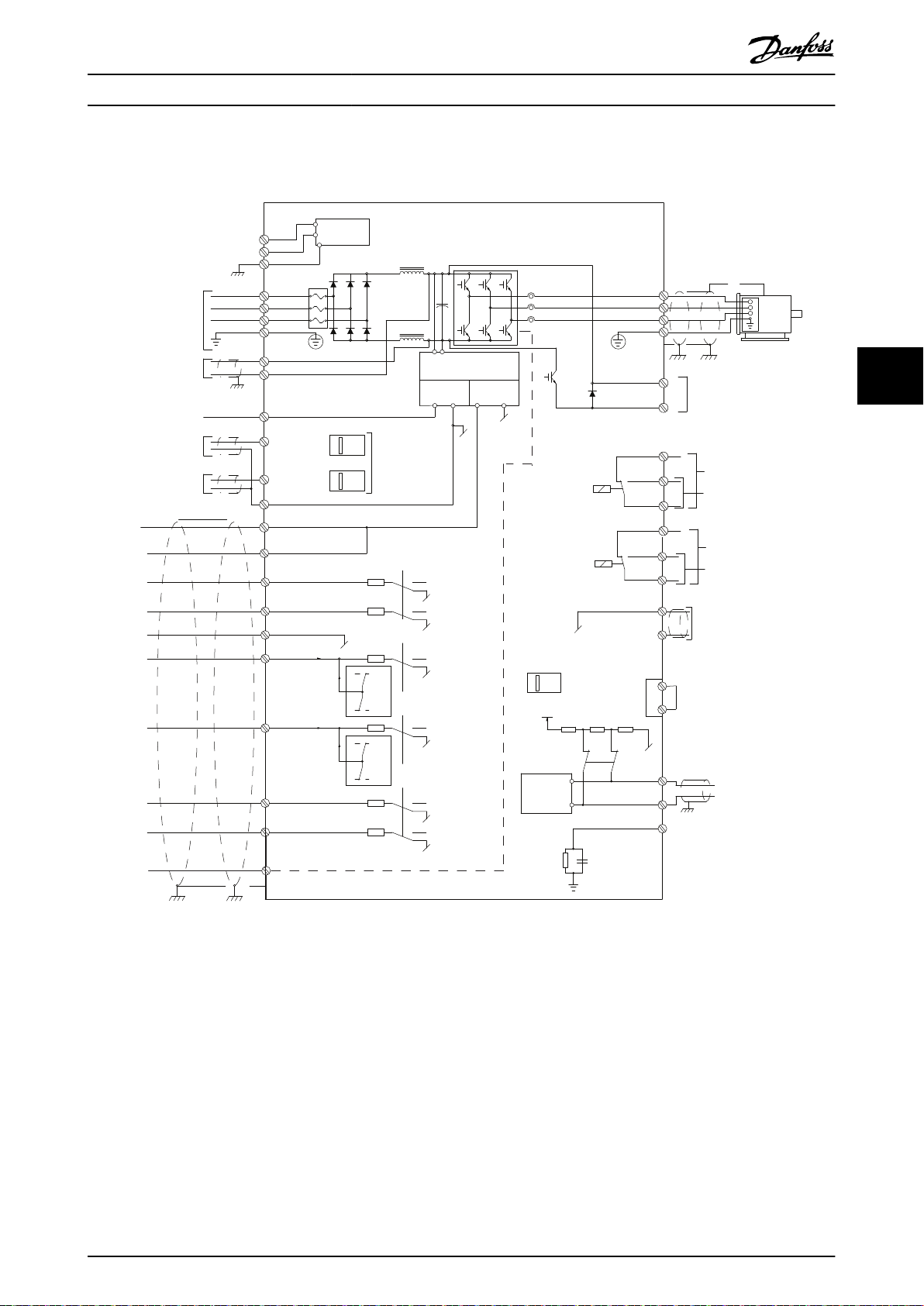

5.3 Diagrama da ação

5 5

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 23

Ilustração 5.1 Diagrama da ação

Instalação Elétrica

VLT® Parallel Drive Modules

5.4 Fusíveis

5.4.1 Seleção de Fusível

Para proteger o sistema de conversor em caso de um ou

mais componentes internos falharem dentro de um

módulo de conversor, utilize fusíveis e/ou disjuntores no

lado da alimentação de rede elétrica.

5.4.1.1 Proteção do Circuito de Derivação

55

Para proteger a instalação contra risco de choques elétricos

e de incêndio, proteja todos os circuitos de derivação de

uma instalação contra curto-circuito e sobrecorrente de

acordo com as regulamentações nacionais e internacionais.

5.4.1.2 Proteção contra Curto-Circuito

A Danfoss recomenda os fusíveis listados em

capétulo 5.4.1.3 Fusíveis recomendáveis para conformidade

com CE e capétulo 5.4.1.4 Fusíveis recomendados para

conformidade com o UL para obter conformidade com o UL

ou CE na proteção de pessoal de serviço e de propriedade

contra as consequências da falha de componentes nos

módulos de conversores.

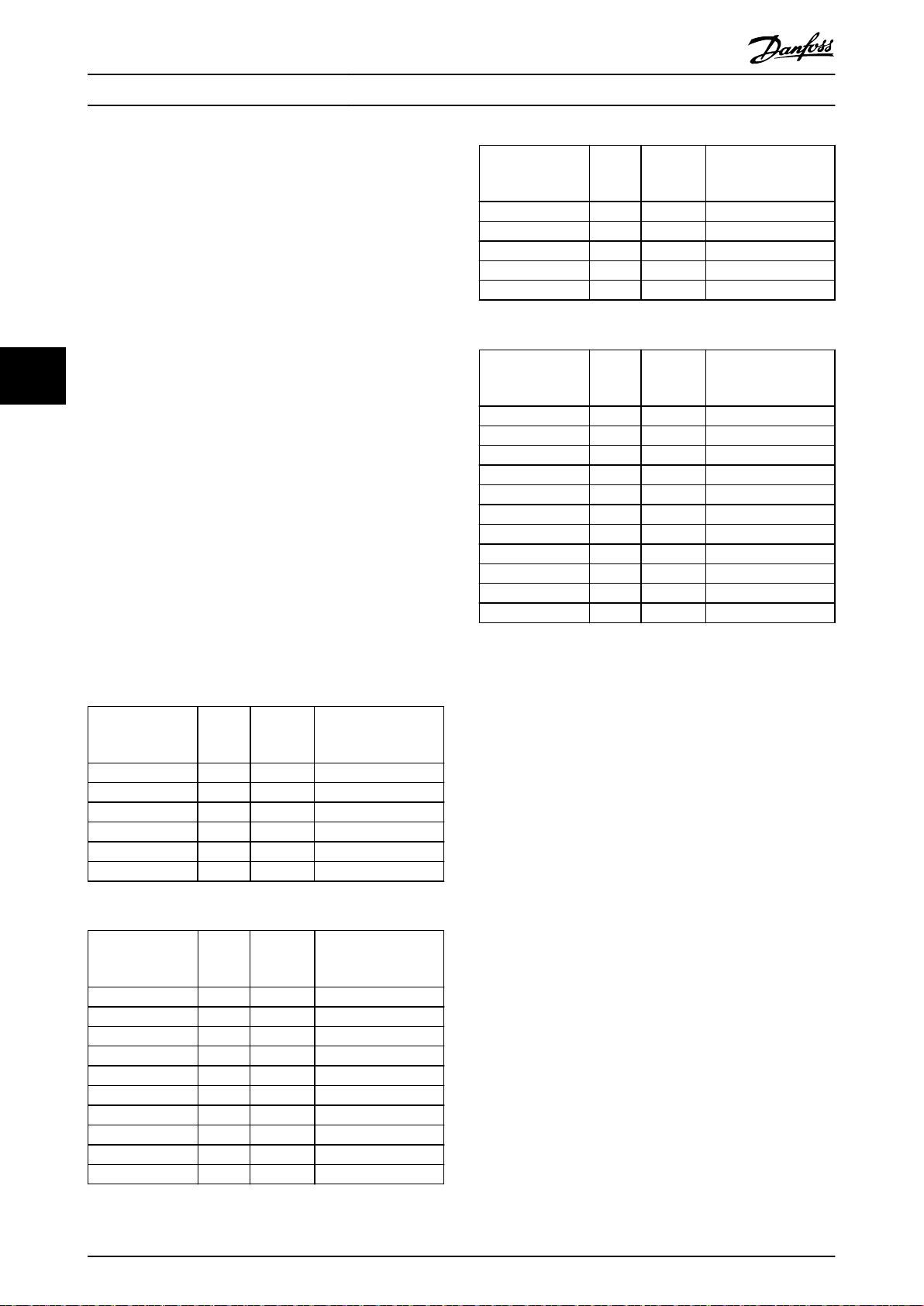

Número de

módulos de

conversor

4 N630 N710 aR-1600

4 N710 N800 aR-2000

4 N800 N900 aR-2500

4 N900 N1M0 aR-2500

4 N1M0 N1M2 aR-2500

Tabela 5.3 Sistemas de conversores de 6 pulsos (525–690 V CA)

Número de

módulos de

conversor

2 N250 N315 aR-550

2 N315 N355 aR-630

2 N355 N400 aR-630

2 N400 N500 aR-630

2 N500 N560 aR-630

2 N560 N630 aR-900

4 N630 N710 aR-900

4 N710 N800 aR-900

4 N800 N900 aR-900

4 N900 N1M0 aR-1600

4 N1M0 N1M2 aR-1600

FC 302 FC 102/

FC 202

FC 302 FC 102/

FC 202

Fusível recomendado

(máximo)

Fusível recomendado

(máximo)

5.4.1.3 Fusíveis recomendáveis para

conformidade com CE

Número de

módulos de

conversor

2 N450 N500 aR-1600

4 N500 N560 aR-2000

4 N560 N630 aR-2000

4 N630 N710 aR-2500

4 N710 N800 aR-2500

4 N800 N1M0 aR-2500

Tabela 5.1 Sistemas de conversor de 6 pulsos (380–500 V CA)

Número de

módulos de

conversor

2 N250 N315 aR-630

2 N315 N355 aR-630

2 N355 N400 aR-630

2 N400 N450 aR-800

2 N450 N500 aR-800

4 N500 N560 aR-900

4 N560 N630 aR-900

4 N630 N710 aR-1600

4 N710 N800 aR-1600

4 N800 N1M0 aR-1600

FC 302 FC 102/

FC 202

FC 302 FC 102/

FC 202

Fusível recomendado

(máximo)

Fusível recomendado

(máximo)

Tabela 5.4 Sistemas de conversor de 12 pulsos (525–690 V CA)

5.4.1.4 Fusíveis recomendados para

conformidade com o UL

Os módulos conversores são fornecidos com

•

fusíveis CA integrados. Os módulos foram

qualicados para características nominais da

corrente de curto-circuito (SCCR) de 100 kA para

as congurações de barramento padrão em todas

as tensões (380–690 V CA).

Se não houver opções de potência ou

•

barramentos adicionais conectados externamente,

o sistema de conversor é qualicado para 100 kA

SCCR com qualquer fusível classe L ou classe T

listado pela UL conectado nos terminais de

entrada dos módulos de conversor.

Não exceda as características nominais do fusível

•

indicadas em Tabela 5.6 a Tabela 5.7 com as

características nominais da corrente dos fusíveis

Classe L ou T.

Tabela 5.2 Sistemas de conversor de 12 pulsos (380–500 V CA)

24 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

Instalação Elétrica Guia de Instalação

Número de

módulos de

conversor

2 N450 N500 1.600 A

4 N500 N560 2.000 A

4 N560 N630 2.000 A

4 N630 N710 2.500 A

4 N710 N800 2.500 A

4 N800 N1M0 2.500 A

Tabela 5.5 Sistemas de conversor de 6 pulsos (380–500 V CA)

Número de

módulos de

conversor

2 N250 N315 630 A

2 N315 N355 630 A

2 N355 N400 630 A

2 N400 N450 800 A

2 N450 N500 800 A

4 N500 N560 900 A

4 N560 N630 900 A

4 N630 N710 1.600 A

4 N710 N800 1.600 A

4 N800 N1M0 1.600 A

Tabela 5.6 Sistemas de conversor de 12 pulsos (380–500 V CA)

Fusíveis de no mínimo 500 V

para os sistemas de conversores de frequência de 380–500 V CA.

Número de

módulos de

conversor

4 N630 N710 1.600 A

4 N710 N800 2.000 A

4 N800 N900 2.500 A

4 N900 N1M0 2.500 A

4 N1M0 N1M2 2.500 A

FC 302 FC 102/

FC 202

FC 302 FC 102/

FC 202

certicados pelo UL podem ser usados

FC 302 FC 102/

FC 202

Fusível recomendado

(máximo)

Fusível recomendado

(máximo)

Fusível recomendado

(máximo)

Instalação do Kit Elétrico

5.5

Esta seção descreve como o kit elétrico é usado para

conectar 2 ou 4 módulos de drive em paralelo – para

fornecer energia controlada para um motor CA. Um

diagrama é fornecido para cada uma das 4 congurações

que, se seguidas, atendem as especicações e aprovações

da agência especíca. Se projetar e desenvolver outras

congurações, procure aprovações ou certicações de

agência aparte do Danfoss.

Leia esta seção para obter orientações sobre a execução de

conexões elétricas ao montar os módulos de drive em um

painel.

5.6 Instalação do Fusível do Barramento CC

Os fusíveis CC são fornecidos no kit básico. Instale os

fusíveis CC nos terminais CC disponíveis nos módulos de

drive individuais usando os parafusos recomendados. Cada

fusível CC possui um acessório para montagem de microinterruptores, que são usados para detectar uma falha do

fusível. Consulte Ilustração 3.3. Instale o chicote fornecido

entre os terminais do microinterruptor e a porta do jumper

com defeito do freio na parte superior dos módulos do

drive. Se o jumper não for instalado adequadamente, a

unidade não recebe energização e o erro Falha do IGBT do

freio é mostrado. O microinterruptor possui 3 terminais: NA,

NF e COM. Conecte o chicote do o entre os terminais NF

e COM. Se estiver conectado entre quaisquer outros

terminais, a unidade não é energizada e é mostrado o erro

Falha do IGBT do freio.

AVISO!

O microinterruptor é um encaixe no fusível. Assegure

que o interruptor está adequadamente instalado nos

fusíveis.

5 5

Tabela 5.7 Sistemas de conversores de 6 pulsos (525–690 V CA)

Número de

módulos de

conversor

2 N250 N315 550 A

2 N315 N355 630 A

2 N355 N400 630 A

2 N400 N500 630 A

2 N500 N560 630 A

2 N560 N630 900 A

4 N630 N710 900 A

4 N710 N800 900 A

4 N800 N900 900 A

4 N900 N1M0 1.600 A

4 N1M0 N1M2 1.600 A

Tabela 5.8 Sistemas de conversor de 12 pulsos (525–690 V CA)

Fusíveis de no mínimo 700 V certicados pelo UL podem ser usados

para os sistemas de conversores de frequência de 525–690 V CA.

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 25

FC 302 FC 102/

FC 202

Fusível recomendado

(máximo)

5.7 Conexões do Motor

5.7.1 Cabos de Motor

Consulte capétulo 7.6 Especicações de Cabo para obter

mais informações dos tipos e tamanhos de os.

AVISO!

COMPRIMENTO DE CABO BLINDADO

Com um sistema de drive VLT® Parallel Drive Modules

padrão, os cabos blindados de até 150 m (492 ft) de

comprimento ou sem blindagem de até 300 m (984 ft)

fornecem tensão total ao motor. Se este comprimento de

cabo for excedido, use um ltro dU/dt. Para obter

informações sobre a seleção de um ltro dU/dt, consulte

®

o Guia de Design VLT

Parallel Drive Modules.

1

2

130BE747.10

PE

PEPE

PE

Instalação Elétrica

VLT® Parallel Drive Modules

5.7.1.1 Características Nominais de Tensão

Tensões de pico de até 2,8 vezes a tensão de rede do

sistema de drive VLT® Parallel Drive Modules podem

ocorrer no cabo de motor. Tensões de pico altas podem

estressar severamente o cabo de motor. Use cabos de

motor com especicação de tensão nominal de no mínimo

0,6/1 kV. Os cabos desta faixa fornecem boa resistência e

isolação a panes.

AVISO!

EXTREMIDADES DA BLINDAGEM TORCIDAS

Mantenha as conexões mais curtas o possível em

•

cada extremidade do cabo.

Faça a ponte de aberturas como terminais,

•

interruptores ou contatores usando conexões com

a impedância mais baixa possível e a maior área

de superfície possível.

(RABICHOS)

5.7.1.2 Dimensões

55

Siga os códigos locais para obter os dados de cabo de

corrente para cabos e condutores. Os códigos amplamente

usados incluem: NFPA 70, EN 60204-1, VDE 0113-1 e VDE

0298-4. O sobredimensionamento de harmônicas não é

necessário.

Extremidades da blindagem retorcidas aumentam a

impedância da blindagem em frequências mais altas, o

que reduz o efeito da blindagem e aumenta a corrente

de fuga. Para evitar extremidades da blindagem

retorcidas, use braçadeiras de blindagem integradas. Veja

Ilustração 5.2.

5.7.1.3 Comprimento

Mantenha os cabos mais curtos o possível. A queda de

tensão e a dissipação de calor depende da frequência e é

aproximadamente proporcional ao comprimento de cabo.

Consulte as especicações do fabricante do cabo em

relação ao comprimento e a queda de tensão esperada

quando estiver conectado ao sistema do drive. Consulte

capétulo 7.6 Especicações de Cabo.

1 Aterramento correto das extremidades blindadas

5.7.1.4 Blindagem

Os fatores a seguir são importantes para uma blindagem

ecaz:

Certique-se de que a quantidade da superfície

•

de cabo coberta pela blindagem seja no mínimo

80%.

Use uma blindagem de cobre trançado de

•

camada única. Assegure que a blindagem esteja

trançada para reduzir a área de superfície para

correntes de fuga.

Use cabos com blindagem dupla para melhorar a

•

atenuação de interferência adicional. Condutores

retorcidos reduzem os campos magnéticos.

Use cabos que sejam blindados em ambas as

•

extremidades entre o sistema de drive e o motor.

Para atender os limites de interferência de

•

radiofrequência, os cabos entre o sistema de

drive e o motor devem ser blindados em ambas

as extremidades.

Assegure que a blindagem circula totalmente o

•

cabo.

Coloque as buchas de cabo ou braçadeiras de

•

cabo diretamente no ponto de aterramento.

2 Aterramento incorreto usando extremidades de blindagem

retorcidas (rabichos)

Ilustração 5.2 Exemplo de extremidades da blindagem

5.7.2 Tipos de proteção térmica

5.7.2.1 Termistor PTC

Usando uma entrada digital e alimentação de 10 V

Ilustração 5.3 Conexão do termistor PTC - Entrada digital com

alimentação de 10 V

26 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

0

500

1000

1500

2000

2500

3000

3500

4000

4500

-25 0 25 50 75 100 125 1 50

Temperature [°C]

Resistance [Ohm]

KTY type 1 KTY type 2 KTY type 3

130BB917.10

Instalação Elétrica Guia de Instalação

Usando uma entrada analógica e alimentação de 10 V

Ilustração 5.4 Conexão do Termistor PTC - Entrada analógica

com alimentação de 10 V

Usando uma entrada digital e 24 V como alimentação

5 5

Ilustração 5.6 Seleção do Tipo KTY

AVISO!

Ilustração 5.5 Conexão do Termistor PTC - Entrada digital com

alimentação de 24 V

Verique se a tensão de alimentação selecionada está de

acordo com a especicação do elemento termistor usado.

Entrada

digital/

analógica

Digital 10 >2,7

Analógica 10 >3,0

Digital 24 >10,8

Tabela 5.9 Parâmetros da Resistência do Termistor PTC

Tensão de

alimentação [V]

Resistência do

desarme kΩ

Resistência de

reset

<800 Ω

<3,0 kΩ

<6,6 kΩ

5.7.2.2 Sensor KTY

O conversor de frequência manipula 3 tipos de sensores

KTY:

Sensor KTY 1: 1 kΩ a 100 °C (212 °F). Philips KTY

•

84-1 é um exemplo.

Sensor KTY 2: 1 kΩ a 25 °C (77 °F). Philips KTY

•

83-1 é um exemplo.

Sensor KTY 3: 1 kΩ a 25 °C (77 °F). Philips KTY-10

•

é um exemplo.

CONFORMIDADE COM A PELV

Em caso de curto circuito entre enrolamentos do motor e

o sensor, a conformidade com a PELV não será alcançada

quando a temperatura do motor for monitorada através

de um termistor ou sensor KTY. Assegure que o sensor

está melhor isolado.

5.7.2.3 Instalação do Interruptor Térmico

do Resistor do Freio

Cada módulo de drive possui um jumper de falha do freio

na placa superior, utilizado para conectar o interruptor

térmico Klixon aos resistores do freio. Essa bucha possui

um jumper pré-instalado como mostrado em Ilustração 8.3.

O jumper de defeito do freio deve estar sempre no lugar

para garantir a operação adequada do módulo do drive.

Sem esta conexão do jumper, o modulo do drive não

permite que o inversor opere e é exibida uma falha do

IGBT do freio.

O interruptor térmico é um tipo normalmente fechado. Se

a temperatura do resistor do freio exceder os valores

recomendados, o interruptor térmico é aberto. Use o de

1 mm2 (18 AWG), reforçado e com duplo isolamento para a

conexão. Consulte Ilustração 8.5.

AVISO!

O Danfoss não é responsável pela falha de nenhum

interruptor térmico Klixon.

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 27

175HA036.11

U

1

V

1

W

1

96 97 98

FC

Motor

U

2

V

2

W

2

U

1

V

1

W

1

96 97 98

FC

Motor

U

2

V

2

W

2

Instalação Elétrica

VLT® Parallel Drive Modules

5.7.3 Conexões do terminal do motor

ADVERTÊNCIA

TENSÃO INDUZIDA

Alterando a rotação do motor

Terminal U/T1/96 conectado à fase U

•

Terminal V/T2/97 conectado à fase V

•

Terminal V/T3/98 conectado à fase W

•

A tensão induzida dos cabos de motor de saída de

conversores de frequência diferentes em operação

conjunta pode carregar capacitores do equipamento

mesmo com o equipamento desligado e travado. Se os

cabos de motor de saída não forem estendidos separadamente ou não forem utilizados cabos blindados, o

resultado poderá ser morte ou lesões graves.

55

Estenda os cabos de motor de saída separa-

•

damente.

Ou

Use cabos blindados.

•

Trave simultaneamente todos os conversores de

•

frequência.

Atenda os códigos elétricos locais e nacionais

•

para tamanhos do cabo. Para saber os tamanhos

de cabo máximos, ver capétulo 7.1 Especicações

dependente da potência..

Atenda os requisitos de ação do fabricante do

•

motor.

Não conecte um dispositivo de partida ou de

•

troca de polo (por exemplo, motor Dahlander ou

motor de indução de anel de deslizamento) entre

o sistema de drive e o motor.

5.7.3.1 Cabo de Motor

Ilustração 5.7 Alteração da rotação do motor

Todos os tipos de motores trifásicos assíncronos padrão

podem ser usados com o sistema de drive.

Conecte o motor aos seguintes terminais:

A conguração de fábrica é para rotação no sentido

horário com a saída do sistema de drive conectado da

seguinte maneira:

Número do

terminal

96 Rede elétrica U/T1

97 V/T2

98 W/T3

99 Ponto de aterramento

Tabela 5.10 Terminais do Cabo de Motor

U/T1/96

•

V/T2/97

•

W/T3/98

•

Ponto de aterramento para terminal 99

•

Função

O sentido de rotação pode ser alterado invertendo duas

fases no cabo de motor ou alterando a conguração do

parâmetro 4-10 Sentido de Rotação do Motor.

Vericação da rotação do motor pode ser executada

usando o parâmetro 1-28 Vericação da Rotação do motor e

seguindo a sequência indicada no Ilustração 5.7.

5.7.3.2 Conexões do terminal do motor nos

sistemas de módulo de 2 drives

Ilustração 8.9 e Ilustração 8.10 mostram as conexões do

barramento para sistemas de 2 drives de 6 pulsos e 12

pulsos, respectivamente. Se um design de terminal comum

for utilizado, haverá 1 conjunto de terminais do motor.

28 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

Instalação Elétrica Guia de Instalação

AVISO!

MÚLTIPLOS CABOS DE MOTOR

Ao conectar mais de 1 conjunto de terminais do motor,

use o mesmo número, tamanho, e comprimento de

cabos para cada conjunto de terminais. Por exemplo, não

use 1 cabo em um terminal de motor e 2 cabos em outro

terminal do motor.

Conexões de rede

5.8

Existem diversos tipos de sistemas de rede elétrica CA para

alimentação de energia a conversores de frequência. Cada

um afeta as características de EMC do sistema. Os sistemas

TN-S de cinco os são considerados os melhores para EMC,

enquanto o sistema de TI isolado é o menos

recomendável.

1. Meça entre os terminais comuns e o primeiro

ponto comum de uma fase, normalmente os

terminais do motor.

2. Descasque um pedaço do isolamento do cabo

externo.

3. Conecte o o do ponto de aterramento ao

terminal do ponto de aterramento de proteção

mais próximo.

4. Conecte a ação do motor trifásico nos terminais

U/96, V/97 e W/98 usando parafusos M10.

5. Aperte os terminais do motor. Consulte

capétulo 7.9.1 Torques de Aperto dos Terminais.

5.7.3.3 Conexões do terminal do motor nos

sistemas de módulo de 4 drives

Ilustração 8.11 mostra as conexões de barramento de um

sistema de 4 drives. Se um design de terminal comum for

utilizado, haverá 1 conjunto de terminais do motor em

cada gabinete.

AVISO!

MÚLTIPLOS CABOS DE MOTOR

Ao conectar mais de 1 conjunto de terminais do motor,

use o mesmo número, tamanho, e comprimento de

cabos para cada conjunto de terminais. Por exemplo, não

use 1 cabo em um terminal de motor e 2 cabos em outro

terminal do motor.

1. Meça entre os terminais comuns e o primeiro

ponto comum de uma fase, normalmente os

terminais do motor.

2. Descasque um pedaço do isolamento do cabo

externo.

3. Conecte o o do ponto de aterramento ao

terminal do ponto de aterramento de proteção

(ponto de aterramento) mais próximo.

4. Conecte a ação do motor trifásico nos terminais

U/96, V/97 e W/98 usando parafusos M10.

5. Aperte os terminais do motor. Consulte

capétulo 7.9.1 Torques de Aperto dos Terminais.

Tipo de

sistema

Sistemas de

rede elétrica

TN

TN-S Um sistema de cinco os com condutores neutro

TN-C Um sistema de quatro os com um condutor

Sistemas de

rede elétrica

TT

Sistema de

grade IT

Tabela 5.11 Sistemas de rede elétrica CA e características de

EMC

Descrição

Existem dois tipos de sistemas de distribuição de

rede elétrica TN: TN-S e TN-C.

(N) e ponto de aterramento de proteção (PE)

separados. Fornece as melhores propriedades de

EMC e evita a transmissão de interferência.

comum para neutro e ponto de aterramento de

proteção (PE) por todo o sistema. O condutor

neutro e de PE combinado resulta em características de EMC insatisfatórias.

Um sistema de quatro os com um condutor

neutro aterrado e aterramento individual do

sistema de conversor. Apresenta boas características de EMC quando aterrado corretamente.

Um sistema isolado de quatro os com condutor

neutro aterrado ou não através de uma

impedância.

5.8.1 Conexões do Terminal da Rede

Elétrica CA

Ao fazer conexão de rede, observe o seguinte:

Dimensione a ação com base na corrente de

•

entrada do conversor de frequência. Para saber os

tamanhos máximos dos os, consulte

capétulo 7.1 Especicações dependente da

potência..

Atenda os códigos elétricos locais e nacionais

•

para tamanhos do cabo.

5.8.1.1 Conexões do terminal de rede

elétrica em sistemas de módulo de

2 conversores

Ilustração 8.9 e Ilustração 8.10 mostram as conexões do

barramento para sistemas de 2 conversores de 6 pulsos e

12 pulsos, respectivamente.

5 5

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 29

Instalação Elétrica

Se um design de terminal comum for utilizado

•

com um sistema de 2 conversores de 6 pulsos,

haverá 1 conjunto de terminais da rede elétrica.

O design de terminal comum não pode ser

•

utilizado com conexão de rede de 12 pulsos em

sistemas com módulo de 2 conversores. Os cabos

de rede elétrica são conectados diretamente aos

terminais de entrada do conversor.

Há terminais de freio individuais disponíveis em

•

cada módulo de conversor. Conecte um número

igual de cabos recomendados aos terminais de

55

freio individuais.

AVISO!

MÚLTIPLOS CABOS DE REDE ELÉTRICA

Ao conectar mais de 1 conjunto de terminais da rede

elétrica, use o mesmo número, tamanho, e comprimento

de cabos para cada conjunto de terminais. Por exemplo,

não use 1 cabo em um terminal da rede elétrica e 2

cabos em outro terminal da rede elétrica.

1. Meça entre os terminais comuns e o primeiro

ponto comum de uma fase, normalmente os

terminais da rede elétrica.

2. Para módulos de conversor de 12 pulsos, o

conjunto de cabos do primeiro módulo de

conversor conecta ao enrolamento em estrela

secundário do transformador de 12 pulsos. O

conjunto do segundo módulo de conversor

conecta a ação secundária em delta do

transformador de 12 pulsos.

3. Descasque um pedaço do isolamento do cabo

externo.

4. Conecte o o do ponto de aterramento ao

terminal do ponto de aterramento mais próximo.

5. Conecte a ação de rede elétrica trifásica nos

terminais R/91, S/92 e T/93 usando parafusos

M10.

6. Aperte os terminais da rede elétrica. Veja

capétulo 7.9.1 Torques de Aperto dos Terminais.

VLT® Parallel Drive Modules

AVISO!

MÚLTIPLOS CABOS DE REDE ELÉTRICA

Ao conectar mais de 1 conjunto de terminais da rede

elétrica, use o mesmo número, tamanho, e comprimento

de cabos para cada conjunto de terminais. Por exemplo,

não use 1 cabo em um terminal da rede elétrica e 2

cabos em outro terminal da rede elétrica.

1. Meça entre os terminais comuns e o primeiro

ponto comum de uma fase.

1a Para módulos de 6 pulsos, normalmente

são os terminais de rede elétrica.

1b Para módulos do drive de 12 pulsos, o

conjunto de cabos do primeiro gabinete

conecta ao enrolamento secundário em

estrela do transformador de 12 pulsos. O

conjunto do segundo gabinete conecta

ao enrolamento secundário em delta do

transformador de 12 pulsos.

2. Descasque um pedaço do isolamento do cabo

externo.

3. Conecte o o do ponto de aterramento ao

terminal do ponto de aterramento mais próximo.

4. Conecte a ação de rede elétrica trifásica nos

terminais R/91, S/92 e T/93 usando parafusos

M10.

5. Aperte os terminais da rede elétrica. Consulte

capétulo 7.9.1 Torques de Aperto dos Terminais.

5.8.2 Conguração do disjuntor de 12

pulsos

Esta seção descreve como usar um disjuntor de um

sistema de drive de 12 pulsos. Ao usar disjuntores ou

contatores, certique-se de instalar um bloqueio. Quando

estiver instalado, os contatores ou disjuntores devem

fechar para evitar um conjunto de reticadores que não

está funcionando. Consulte Ilustração 8.1 para obter um

diagrama destas conexões.

5.8.1.2 Conexões do terminal de rede

elétrica em sistemas de módulo de

4 drives

Ilustração 8.11 mostra as conexões de barramento de um

sistema de 4 drives. Se um design de terminal comum for

utilizado, haverá 1 conjunto de terminais da rede elétrica

em cada gabinete.

Os contatores ou os disjuntores de rede elétrica

selecionados devem possuir contatos auxiliares NF

indicados como mostrado. Conecte o bloqueio em série

com o interruptor Klixon do freio. Se apenas um contator/

disjuntor fechou, o LCP mostra o erro Falha do IGBT do freio

e não permite que o sistema de drive energize o motor.

Ilustração 8.2 Mostra uma conexão BRF com um disjuntor

de 12 pulsos e bloqueio.

AVISO!

Se o opcional de freio não estiver selecionado, o

interruptor Klixon pode ser ignorado.

30 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

Instalação Elétrica Guia de Instalação

AVISO!

O Danfoss não é responsável por qualquer falha ou mau funcionamento no disjuntor/interruptor do contator.

5.8.3 Resistores de Descarga

Há terminais CC comuns positivo e negativo em cada módulo de drive. Se for desejado um tempo mais curto para atingir a

funcionalidade de funcionamento reduzido, conecte o resistor de descarga externa para descarga mais rápida de tensão do

barramento CC. É possível conectar um resistor de descarga em um gabinete adicional através de um contator. O contator

de descarga deve possuir um bloqueio com os contatos NC auxiliares do contator/disjuntor de rede elétrica para evitar uma

descarga quando o sistema de drive for energizado. Ilustração 8.7 Mostra um sistema de 4 drives com conexões do resistor

de descarga.

Baseie a seleção de um resistor de descarga nos níveis de energia e potência fornecidos em Tabela 5.12 para diferentes

tamanhos de potência em ambos os sistemas de 12 e de 6 pulsos.

FC 102

FC 202

FC 302 N450 N500 N560 N630 N710 N800

Módulos de drive necessários

(características nominais HO)

Resistência necessária para reduzir a

tensão CC abaixo de 50 V dentro de

300 s (5 minutos), Ω

Valor nominal da potência do resistor

(W)

Energia dissipada pelo resistor (J) 7773 10365 12956 12956 15547 15547

Tabela 5.12 Resistores de descarga recomendados para os sistemas de drive com alimentação de rede elétrica CA de 380–480 V

FC 102

FC 202

FC 302 N560 N630 N710 N800 N900 N1M0

Módulos de drive necessários

(características nominais HO)

Resistência necessária para reduzir a

tensão CC abaixo de 50 V dentro de

300 s (5 minutos), Ω

Valor nominal da potência do resistor

(W)

Energia dissipada pelo resistor (J) 8819 13229 17638 17638 17638 17638

N500 N560 N630 N710 N800 N1M0

2xN250 4xN160 4xN200 4xN200 4xN250 4xN250

3036 2277 1822 1822 1518 1518

182 242 303 303 363 363

N630 N710 N800 N900 N1M0 N1M2

2xN315 4xN200 4xN250 4xN250 4xN315 4xN315

4571 3047 2285 2285 2285 2285

230 345 459 459 459 459

5 5

Tabela 5.13 Resistores de descarga recomendados para os sistemas de drive com alimentação de rede elétrica CA de 525–690 V

AVISO!

O Danfoss não é responsável por nenhuma falha ou mau funcionamento do resistor ou por nenhuma conexão incorreta

feita pelo instalador.

AVISO!

O o usado com o resistor do freio deve ser duplamente isolado ou ter isolamento reforçado.

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 31

Instalação Elétrica

VLT® Parallel Drive Modules

5.9 Instalação da Prateleira de Controle

A prateleira de controle é pré-montada. No entanto, verique suas diversas conexões com relação ao diagrama de conexão.

Ilustração 8.6 mostra as diversas conexões da prateleira de controle.

AVISO!

ORDEM DE CONEXÃO INCORRETA

Se as conexões não forem feitas na ordem correta, os módulos de drive não irão funcionar.

Verique as seguintes conexões:

Conexão do cabo em ta de 44 pinos entre o MDCIC e o cartão de controle.

•

55

Quando usada, a conexão do jumper do Safe Torque O (STO) deve ser feita entre o 12º e o 27º pinos para

•

assegurar a operação adequada do STO.

Conecte o cabo em ta de 44 pinos aos conectores MDCIC na ordem correta.

•

- Para sistemas com 4 módulos de drive, conecte os cabos em ta ao inversor 1, inversor 2, inversor 3 e,

em seguida, ao inversor 4.

- Para sistemas com 2 módulos de drive, conecte os cabos em ta ao inversor 1 e, em seguida, ao inversor

2. Deixe os terminais do inversor 3 e do inversor 4 desconectados.

AVISO!

POSIÇÃO DO CARTÃO DE ESCALA

Se os cartões de escala não forem colocados na ordem correta, os módulos de drive não funcionam.

Coloque o cartão de escala de corrente correspondente em cada conector respectivo.

•

- Para sistemas com 4 módulos de drive, Inversor 1, Inversor 2, Inversor 3 e Inversor 4.

- Para sistemas com 2 módulos de drive, Inversor 1 e Inversor 2. Deixe os conectores Inversor 3 e Inversor 4

desconectados.

Não inverta o cartão de escala de corrente. Verique que o espaçador do PCB está xo na placa MDCIC.

•

Assegure a instalação correta do relé do STO e da fonte de alimentação do trilho DIN. Faça as conexões como

•

mostrado em Ilustração 8.6.

A alimentação externa (100–230 V) deve estar disponível nos terminais 1 e 2 no bloco do terminal.

•

Faça mais vericações para garantir que a ação dos microinterruptores do fusível e os jumpers BRF estão passadas

•

corretamente.

Verique se todos os parafusos nos PCB estão xados.

•

Para assegurar a proteção de EMC adequada, verique se a placa MDCIC está adequadamente anexada à

•

montagem da prateleira de controle.

32 Danfoss A/S © 08/2017 Todos os direitos reservados. MG37K328

130BE745.11

1

3

5

4

2

Instalação Elétrica Guia de Instalação

5.10 Conexões da ação de controle

Certique-se de usar a passagem de o fornecida quando passar os os de controle da parte inferior do gabinete do

sistema de drive para o terminal de controle.

5.10.1 Percurso dos Cabos de Controle

Disposição dos cabos

Passe o cabo dentro dos gabinetes do drive como mostrado em Ilustração 5.8. A passagem de cabos de uma conguração

de dois drives é idêntica, exceto pelo número de módulos de drive utilizados.

5 5

1 Cabo do microinterruptor 4 Cabo em ta de 44 pinos do MDCIC para o módulo de drive 4

2 Núcleo de ferrite 5 Suporte para suportar o cabo em ta

3 Cabo em ta de 44 pinos do MDCIC para módulos de drive

1 e 2

Ilustração 5.8 Percurso dos Cabos de Controle de um sistema de 4 drives

– –

MG37K328 Danfoss A/S © 08/2017 Todos os direitos reservados. 33

Instalação Elétrica

VLT® Parallel Drive Modules

5.10.2 Fiação de Controle

Isole a ação de controle dos componentes de alta potência nos módulos do drive.

•

Quando o módulo do drive estiver conectado a um termistor, garanta que a ação de controle do termistor seja

•

blindada e tenha isolamento reforçado/duplo. É recomendável tensão de alimentação de 24 VCC. Consulte

Ilustração 5.9.

AVISO!

MINIMIZAR A INTERFERÊNCIA

Para minimizar a interferência, mantenha os os de controle o mais curto possível e separe-os dos cabos de energia

elevada.

55

Os terminais de controle estão na prateleira de controle, exatamente embaixo do LCP. Os cabos de controle são estendidos

na parte inferior do gabinete.

1. Siga percurso dos cabos de controle designados, como mostrado em capétulo 5.10.1 Percurso dos Cabos de Controle.

2. Fixe todos os os de controle.

3. Garanta a imunidade elétrica ideal conectando adequadamente as blindagens.

Conexão do