Page 1

Installation guide

M148B0033_1

M148B0034_1

Shut-off valves

SVA-S 6-10

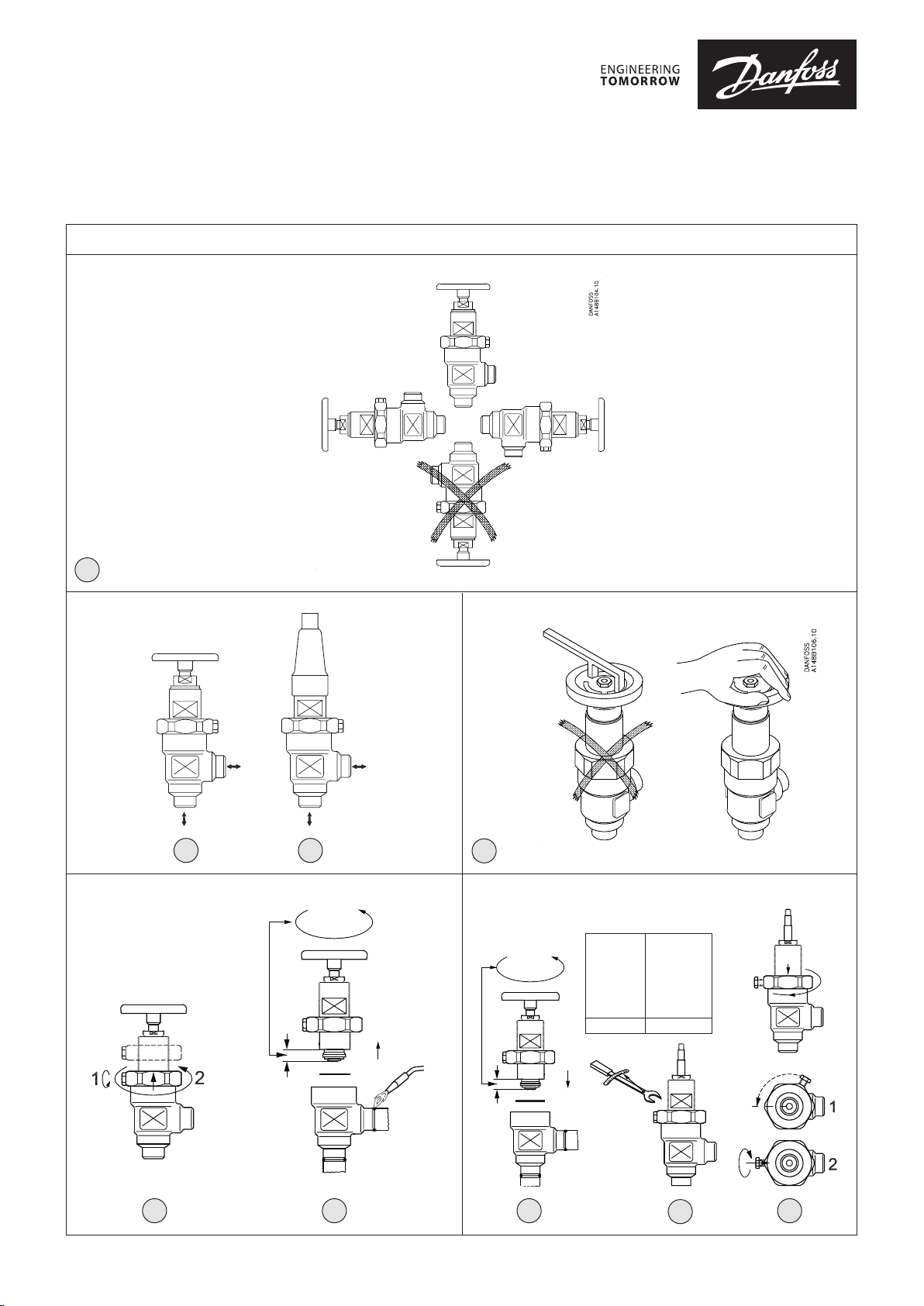

Installation / Instalación / Installazione / 安装 / Montaż / Монтаж

148R9553

148R9553

1

Danfoss

M148B0029_1

2a 2b

4a 4b 5a

© Danfoss | DCS (MWA) | 2018.05

3

Max. Nm

Nm máx.

最大Nm

Danfoss

Maks. (Nm)

Макс.

момент

затяжки, Нм

65 (+/- 5) 59

Max. LB-feet

lb-ft máx.

Max. Lb-piedi

最大LB-英尺

Maks. (lbf x ft)

Макс.момент

затяжки,

фунт/фут

5b

5c

DKRCI.PI.KD1.B5.ML | 520H6320 | 1

Danfoss

Page 2

Danfoss

M148B0030_

M148B0032_1

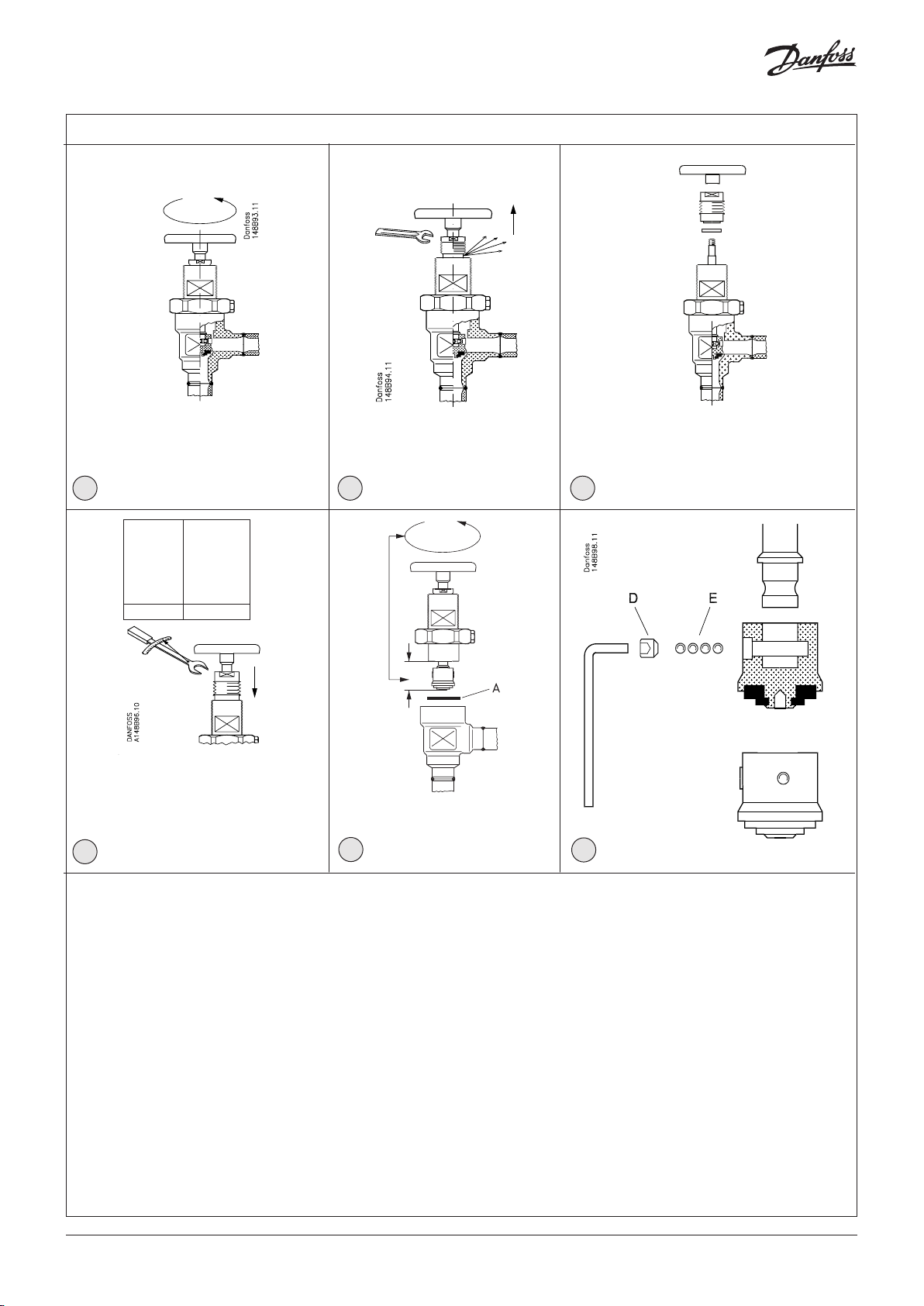

Maintenance / Entretien / Mantenimiento / Manutenzione / 维护 / Serwis / Техническое обслуживание

6 7 8

1

Max. Nm

Nm máx.

最大Nm

Maks. (Nm)

Макс.

момент

затяжки, Нм

9

Max. LB-feet

lb-ft máx.

Max. Lb-piedi

最大LB-英尺

Maks. (lbf x ft)

Макс.момент

затяжки,

фунт/фут

30 22

10

Danfoss

11

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 2

Page 3

ENGLISH

Installation

Refrigerants

Applicable to HCFC, HFC, R717 (Ammonia),

R744 (CO2) and all flammable refrigerants.

The valve is only recommended for use

in closed circuits. For further information

please contact Danfoss.

Temperature range

–60°C to +150°C (–76°F to +302°F)

Pressure range

The valves are designed for a max. working

pressure of 52 bar g (754 psig).

Installation

The valve must be installed with the

spindle vertically upwards or in horizontal

position (fig. 1). Valves should be opened

by hand (fig. 3) according to the guidelines

in the datasheet. The valve is designed to

withstand a high internal pressure. However, the piping system should be designed

to avoid liquid traps and reduce the risk of

hydraulic pressure caused by thermal expansion. It must be ensured that the valve

is protected from pressure transients like

“liquid hammer” in the system.

Recommended flow direction

Direct the flow towards the cone as indicated by the arrow placed on the valve

housing (fig. 2). The force used to open and

close the valve must not exceed the force

of an ordinary handwheel.

Welding

The bonnet should be removed before

welding (fig. 4) to prevent damage to the

sealing parts in the packing gland and between the valve body and bonnet, as well

as the teflon gasket in the valve seat. Be

careful not to damage the teflon cone ring

and make sure the complete bonnet is protected from dirt and water while removed.

Removing the bonnet can be omitted provided that: The temperature in the area between the valve body and bonnet during

welding does not exceed +150°C/+302°F.

This temperature depends on the welding

method as well as on any cooling of the

valve body during the welding itself. (Cooling can be ensured by, for example, wrapping a wet cloth around the valve body.)

Make sure that no dirt, welding debris etc.

get into the valve during the welding procedure

Only materials and welding methods, compatible with the valve housing material,

must be welded to the valve housing. The

valve housing must be free from stresses

(external loads) after installation.

The valve should be cleaned internally to

remove welding debris on completion of

welding and before the valve is reassembled. Avoid welding debris and dirt in the

threads of the housing and the bonnet.

Do NOT remove or service the dark colored

grease between the spindle thread and

the bonnet. In case the grease has been

contaminated with dirt, debris, particles

or water the complete top part must be

replaced.

Stop valves must not be mounted in systems where the outlet side of the valve is

open to atmosphere. The outlet side of the

valve must always be connected to the

system or properly capped off, for example

with a welded-on end plate.

Assembly

Remove welding debris and any dirt from

pipes and valve body before assembly.

Check that the cone has been fully screwed

back towards the bonnet before it is

replaced in the valve body (fig. 5).

Tightening

Tighten the bonnet with a torque wrench,

to the values indicated in the table (fig. 5).

Colours and identification

The SVA valves are painted with a red

primer in the factory. Precise identification

of the valve is made via the red coloured ID

ring at the top of the bonnet, as well as by

the stamping on the valve body. The external surface of the valve housing must be

prevented against corrosion with a

suitable protective coating after installation and assembly.

Protection of the ID ring when repainting

the valve is recommended.

Maintenance

Packing gland

When performing service and maintenance, replace the complete packing

gland only, which is available as a spare

part. As a general rule, the packing gland

must not be removed if there is internal

pressure in the valve. However, if the

following pre-cautionary measures are

taken, the packing gland can be removed

with the valve still under pressure:

Backseating (fig. 6)

To backseat the valve, turn the spindle

counter-clockwise until the valve is fully

open.

Pressure equalization (fig. 7)

In some cases, pressure forms behind the

packing gland. Hence a handwheel or

similar should be fastened on top of the

spindle while the pressure is equalized. The

pressure can be equalized by slowly

screwing out the gland.

Removal of packing gland (fig. 8)

Cap and packing gland can now be

removed.

Dismantling the valve

Do not remove the bonnet while the valve

is still under pressure.

- Check that the alu-ring (fig. 10, pos. A)

has not been visibly deformed.

- Check that the spindle is free of

scratches and impact marks.

- If the teflon cone ring has been

damaged, the whole cone assembly

must be replaced.

Replacement of the cone (fig. 11)

Unscrew the cone screw (pos. D) with an

Allen key.

SVA-S 6-10 .........................................2.0 mm A/F

(An Allen key is included in the Danfoss

Industrial Refrigeration gasket set).

Remove the balls (pos. E).

Number of balls in fig. 11, pos. E:

SVA-S 6-10 .....................................................6 pcs.

The cone can then be removed. Place the

new cone on the spindle and replace the

balls. Refit the cone screw in again using

Loctite No. 648. to ensure that the screw is

properly fastened.

Do NOT remove or service the dark colored

grease between the spindle thread and

the bonnet. In case the grease has been

contaminated with dirt, debris, particles

or water the complete top part must be

replaced.

Assembly

Remove any dirt from the body before the

valve is assembled. Check that the cone

has been screwed back towards the bonnet before it is replaced in the valve body

(fig. 5).

Tightening

Tighten the bonnet with a torque wrench,

to the values indicated in the table (fig. 5).

Tighten the packing gland with a torque

wrench, to the values indicated in the table

(fig. 9).

Use only original Danfoss parts, including

packing glands, O-rings and gaskets for

replacement. Materials of new parts are

certified for the relevant refrigerant.

In cases of doubt, please contact Danfoss.

Danfoss accepts no responsibility for

errors and omissions. Danfoss Industrial

Refrigeration reserves the right to make

changes to products and specifications

without prior notice.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 3

Page 4

FRANÇAIS

Installation

Fluides frigorigènes

Applicable aux fluides frigorigènes HCFC, HFC,

R717 (ammoniac), R744 (CO2) et à tous les fluides

frigorigènes inflammables.

L’utilisation de la vanne est uniquement conseillée

dans les circuits fermés.

Pour plus d'informations, contactez Danfoss.

Plage de températures

de –60 °C à 150 °C/de –76 °F à 302 °F

Plage de pressions

Les vannes sont conçues pour une pression de

service maximale de 52 bar (754 psig).

Installation

Installez la vanne de sorte que la tige se trouve

en position verticale ou horizontale (fig. 1). Les

vannes doivent être ouvertes manuellement

(fig. 3) selon les instructions de la fiche

technique. La vanne est conçue pour résister à

une

pression interne élevée. Toutefois, il convient

de concevoir le circuit

de façon à éviter les pièges à liquide et réduire les

risques de formation d’une pression hydraulique

sous l’effet de la dilatation thermique.

que la vanne soit protégée des variations de

pression au sein du circuit comme les « coups de

bélier ».

Sens de débit recommandé

Dirigez le débit vers le cône tel qu’indiqué par la

flèche située sur le corps de la vanne

force utilisée pour ouvrir ou fermer la vanne ne

doit pas excéder celle exercée par le volant

Soudage

La partie interne supérieure doit être retirée

avant le soudage (fig. 4) afin de ne pas endommager les joints toriques du presse étoupe, et

entre le corps de la vanne et la partie interne,

ainsi que le joint d’étanchéité en téflon du siège

de la vanne. Veiller à ne pas endommager la

bague en téflon du cône. Vérifier que la partie

interne une fois retirée est à l’abri de la saleté et

de l’eau.

Le capuchon peut seulement rester en place si,

pendant le soudage, la température dans la zone

comprise entre le corps de vanne et le capuchon

n’excède pas +150 °C/+302 °F. Cette température

est fonction de la méthode de soudage ainsi que

du refroidissement du corps de vanne pendant

le soudage. (Le refroidissement peut être effectué, par exemple, en enveloppant le corps de

vanne dans un linge humide.) Veiller à ce qu’aucune salissure, aucun débris de soudage, etc. ne

s’introduise dans la vanne pendant le soudage.

Veiller à utiliser des matériaux et des procédures

de soudage compatibles avec le matériau du

boîtier de la vanne pour effectuer des soudures

sur ce dernier. Aucune contrainte (charges externes) ne doit être exercée sur le boîtier de la

vanne après l’installation.

L’intérieur de la vanne doit être nettoyé pour éliminer les débris de soudage une fois le soudage

effectué et avant le montage de la vanne. Éviter

que des débris de soudage et des salissures

ne pénètrent dans les filetages du boîtier et le

capuchon.

Ne PAS enlever ou nettoyer l’excédent de graisse

foncée entre le filetage de la tige et la partie

interne. En cas de contamination de la graisse

par de la saleté, des débris, des particules ou de

l’eau, la partie supérieure doit être entièrement

remplacée.

Les vannes d’arrêt ne doivent en aucun cas être

montées dans des systèmes où la sortie de la

vanne est exposée à l’air. Le côté sortie de la

Veillez à ce

(fig. 2). La

.

vanne doit toujours être raccordé au système ou

correctement couvert, par exemple à l’aide d’un

embout soudé.

Montage

Retirez les résidus de soudure et les impuretés

conduites et du corps de vanne avant de

procéder au montage. Vérifiez que le cône a été

entièrement revissé à l’arrière du capuchon

avant

de le replacer dans le corps de la vanne

(fig. 5).

Serrage

Serrez le capuchon à l’aide d’une clé

dynamométrique, conformément aux valeurs

indiquées dans le tableau (fig. 5).

Couleurs et identification

Les vannes SVA sont recouvertes en usine d’une

couche de peinture primaire rouge. La vanne

peut être précisément identifiée à l’aide d’une

bague d’identification rouge, située au sommet

du capuchon, ainsi que par un estampillage sur

le corps de la vanne. La surface extérieure du

corps de la vanne doit être protégée de la

corrosion à l’aide d’un revêtement adéquat

appliqué après l’installation et le montage.

Il est recommandé de protéger la plaque

signalétique lors de l’application de la peinture

sur la vanne.

des

Entretien

Presse étoupe

Lors des opérations de service et de

maintenance, remplacez uniquement le presse

étoupe complet, disponible en pièce

règle générale, le presse étoupe

retiré lorsque la vanne est sous pression.

Toutefois, si les mesures de précaution suivantes

sont prises, il est possible de remplacer le presse

étoupe pendant que la vanne est sous pression :

Contre-siège (fig. 6)

Pour ouvrir la vanne, effectuez une rotation de la

tige dans le sens inverse des aiguilles d'une

montre jusqu'à ouverture complète de la vanne.

Égalisation de la pression (fig. 7)

Dans certains cas, il se forme de la pression

derrière le presse étoupe. C’est pourquoi, un

volant de manoeuvre ou un dispositif similaire

(pos. A) doit être fixé au sommet de la tige

pendant l’égalisation de la pression.

La pression peut être égalisée en dévissant

progressivement le presse étoupe.

Dépose du presse étoupe (fig. 8)

Le volant et le presse étoupe peuvent

maintenant être retirés.

Démontage de la vanne

Ne jamais retirer le capuchon si la vanne est

encore sous pression.

- Vérifiez que le joint torique (fig. 10,

pos. A) n’a pas été endommagé.

- Vérifiez que la tige est exempte de rayures et

de traces d’impacts.

- Si la bague du cône en téflon a été

endommagée, le cône entier doit être

remplacé.

Remplacement du cône (fig. 11)

Dévissez la vis du cône (pos. D) avec une

clé Allen.

SVA-S 6-10 ....................................................2,0 mm A/F

Une clé Allen est fournie dans le jeu de joints

d'étanchéité Danfoss Industrial Refrigeration.

Retirez les billes (pos. E).

Nombre de billes sur la fig. 11, pos. E :

SVA-S 6-10 ................................................................6 pcs.

détachée. En

ne doit pas être

Le cône peut maintenant être retiré. Positionnez

le cône neuf sur la tige et replacez les billes.

Remettez la vis du cône en utilisant le produit

Loctite n°648 pour garantir une fixation

appropriée de la vis.

Ne PAS enlever ou nettoyer l’excédent de graisse

foncée entre le filetage de la tige et la partie

interne. En cas de contamination de la graisse

par de la saleté, des débris, des particules ou de

l’eau, la partie supérieure doit être entièrement

remplacée.

Montage

Avant le montage, retirez si besoin les impuretés

du corps de la vanne. Vérifiez que le cône a été

vissé à l’arrière du capuchon avant de le replacer

dans le corps de la vanne (fig. 5).

Serrage

Serrez le capuchon à l’aide d’une clé

dynamométrique, conformément aux valeurs

indiquées dans le tableau (fig. 5). Serrez le presse

étoupe à l’aide d’une clé dynamométrique,

conformément aux valeurs indiquées dans le

tableau (fig. 9).

N’utilisez que des composants Danfoss d’origine,

en particulier pour tout remplacement du presse

étoupe ou des joints toriques et des joints

d’étanchéité en cas de remplacement. Les

matériaux des nouveaux composants sont

homologués pour le fluide frigorigène utilisé.

En cas de doute, veuillez contacter Danfoss.

Danfoss n’assume aucune responsabilité quant

aux éventuelles erreurs ou omissions. Danfoss

Industrial Refrigeration se réserve le droit de

modifier sans préavis ses produits et leurs

spécifications.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 4

Page 5

ESPAÑOL

Instalación

Refrigerantes

Apto para HCFC, HFC, R-717 (amoníaco), R-744 (CO2)

y todos los refrigerantes inflamables.

Se recomienda limitar el uso de estas válvulas

a circuitos cerrados. Si desea obtener más

información

Rango de temperatura

De -60 a +150 °C (de -76 a +302 °F).

Rango de presión

Estas válvulas están diseñadas para soportar una

presión de trabajo máxima de 52 bar (754 psig).

Instalación

La válvula debe instalarse de forma que el eje quede

en posición vertical y orientado hacia

posición horizontal (consulte la fig. 1). Las válvulas

deben abrirse manualmente (consulte

acuerdo con las directrices incluidas en el folleto

técnico. Son válvulas diseñadas para soportar una

presión interna elevada. Sin embargo, el sistema

de tuberías debe diseñarse de tal forma que se

eviten las acumulaciones de líquido y se reduzca

el riesgo asociado a la presión hidráulica generada

por la expansión térmica. Debe garantizarse que

la válvula se encuentre protegida frente a los

fenómenos transitorios asociados a la presión que

puedan producirse en el sistema (por ejemplo, el

fenómeno conocido como “golpe de ariete”).

Sentido de flujo recomendado

El caudal debe dirigirse hacia el cono, de acuerdo

con el sentido indicado por la flecha situada

en la carcasa de la válvula (consulte la fig. 2).

La fuerza aplicada para abrir y cerrar la válvula

no debe ser mayor que la que pueda ejercerse

utilizando un volante convencional.

Soldadura

La parte superior de la válvula debe desmontarse antes de realizar la soldadura (fig. 4) con el

fin de evitar que se produzcan daños en los elementos de sellado situados en el prensaestopas

y entre el cuerpo y la parte superior de la válvula,

así como en la junta de teflón del asiento de

la válvula. Tenga cuidado de no dañar el anillo

cónico de teflón y asegúrese de proteger toda

la parte superior de la válvula de la suciedad y el

agua al extraerla.

Únicamente puede dejarse montada la parte

superior de la válvula si: durante el proceso de

soldadura, la temperatura del área comprendida

entre el cuerpo y la parte superior de la válvula

no supera los +150 °C / +302 °F. Dicha temperatura dependerá del método de soldadura empleado, así como de la refrigeración que pueda

aplicarse al cuerpo de la válvula durante la realización de la soldadura (la refrigeración puede

asegurarse, por ejemplo, envolviendo el cuerpo

de la válvula en un paño húmedo). Durante la

soldadura, asegúrese de que no se introduzcan

en la válvula suciedad ni restos de materiales de

soldadura, etc.

Los materiales y métodos de soldadura aplicados al cuerpo de la válvula deben ser compatibles con el material de este. El cuerpo de la

válvula no debe someterse a tensiones (cargas

externas) tras su instalación.

Al finalizar la soldadura y antes de volver a

montar la válvula, deberá limpiarse el interior

de esta para eliminar los restos de soldadura. No

deben quedar restos de materiales de soldadura

ni suciedad en las roscas del cuerpo y la parte

superior de la válvula.

, póngase en contacto con Danfoss.

arriba o en

la fig. 3), de

NO elimine ni sustituya la grasa de color oscuro

que se encuentra entre el eje roscado y la parte

superior de la válvula. Si la grasa se contamina

con suciedad, residuos, partículas o agua, deberá

sustituirse toda la parte superior.

No deberán montarse válvulas de cierre en sistemas en los que el lado de salida de la válvula

quede abierto a la atmósfera. El lado de salida

de la válvula siempre debe conectarse al sistema

o cerrarse debidamente (por ejemplo, soldando

una placa).

Montaje

Elimine los restos de materiales de soldadura y la

suciedad de las tuberías y el cuerpo de la válvula

antes de proceder a su montaje. Compruebe que

el cono se encuentre completamente enroscado

en el casquillo antes de volver a acoplarlo al cuerpo

de la válvula (consulte la fig. 5).

Apriete

Apriete el casquillo empleando una llave

dinamométrica y aplicando los valores de par de

apriete especificados en la tabla (consulte la fig. 5).

Colores e identificación

Las válvulas SVA llevan una imprimación de color

rojo durante su fabricación. La identificación precisa

de dichas válvulas se

anillo característico de color rojo situado en la parte

superior del

del cuerpo de las válvulas. La superficie externa de

la carcasa de las válvulas debe protegerse frente

a la corrosión aplicando un recubrimiento protector

adecuado tras su instalación y montaje.

Se recomienda proteger el anillo de identificación

antes de pintar la válvula.

lleva a cabo por medio de un

casquillo, así como de la estampación

Mantenimiento

Prensaestopas

Sólo es preciso sustituir el conjunto del

prensaestopas como parte de las operaciones

de servicio y mantenimiento; este elemento se

encuentra disponible como pieza de repuesto.

Como norma general, el prensaestopas no debe

desmontarse si el interior de la válvula se encuentra

presurizado. No obstante, si se adoptan las

precauciones siguientes, el prensaestopas puede

desmontarse aunque la válvula se encuentre

presurizada:

Sellado interno (consulte la fig. 6)

Para sellar internamente la válvula, gire el eje en

sentido antihorario hasta que la válvula quede

completamente abierta.

Igualación de presión (consulte la fig. 7)

En algunos casos, puede producirse una

acumulación de presión tras el prensaestopas.

Debido a ello, debe acoplarse un volante u otro

elemento similar a la parte superior del eje mientras

la presión se iguala. La presión puede igualarse

desenroscando lentamente el prensaestopas.

Desmontaje del prensaestopas

(consulte la fig. 8)

Una vez llevados a cabo los pasos anteriores,

pueden desmontarse la caperuza y el prensaestopas.

Desensamblaje de la válvula

No desmonte el casquillo mientras la válvula se

encuentre presurizada.

- Compruebe que la arandela de aluminio

(consulte la fig. 10, pos. A) no presenta

ninguna deformación evidente.

- Compruebe que el eje no presente arañazos

ni marcas de golpes por impacto.

- Si el anillo de teflón del cono ha sufrido daños,

deberá sustituir el conjunto del cono.

Sustitución del cono (consulte la fig. 11)

Desenrosque el tornillo del cono (pos. D)

utilizando una

llave Allen.

SVA-S 6-10 ....................................................2,0 mm A/F

Nota: el juego de juntas de la división de

Refrigeración Industrial de Danfoss incluye

una llave Allen.

Desmonte las bolas (pos. E).

Número de bolas (consulte la fig. 11, pos. E):

SVA-S 6-10 ...............................................................6 uds.

A continuación podrá desmontar el cono. Coloque

el cono nuevo en el eje y sustituya las bolas. Monte

el tornillo del cono utilizando el producto Loctite

648 para garantizar que dicho tornillo quede

correctamente sujeto.

NO elimine ni sustituya la grasa de color oscuro

que se encuentra entre el eje roscado y la parte

superior de la válvula. Si la grasa se contamina

con suciedad, residuos, partículas o agua, deberá

sustituirse toda la parte superior.

Montaje

Elimine la suciedad que pueda existir en el

cuerpo de la válvula antes de volver a montar

esta. Compruebe que el cono se encuentre

enroscado en el casquillo antes de volver a

acoplarlo al cuerpo de la válvula (consulte

la fig. 5).

Apriete

Apriete el casquillo empleando una llave

dinamométrica y aplicando los valores de par de

apriete especificados en la tabla (consulte la fig. 5).

Apriete el prensaestopas empleando una llave

dinamométrica y aplicando los valores de par de

apriete especificados en la tabla (consulte la fig. 9).

Use únicamente piezas de repuesto originales

fabricadas por Danfoss (incluidos los prensaestopas,

las juntas tóricas y las juntas). Los materiales con

los que se fabrican las piezas de repuesto poseen

las homologaciones pertinentes para el refrigerante

correspondiente.

En caso de duda, póngase en contacto con Danfoss.

Danfoss no se hace responsable en ningún caso

de los errores u omisiones que puedan producirse.

La división de Refrigeración Industrial de Danfoss

se reserva el derecho a realizar cambios en los

productos y las especificaciones sin previo aviso.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 5

Page 6

ITALIANO

Installazione

Refrigeranti

Applicabile a HCFC, HFC, R717 (ammoniaca),

R744 (CO2) e tutti i refrigeranti infiammabili.

La valvola è raccomandata solo per l'utilizzo in

circuiti chiusi. Per ulteriori informazioni,

contattare Danfoss.

Campo temperatura

da –60°C a +150°C (da –76°F a +302°F)

Campo di pressione

Le valvole sono state progettate per una

pressione di esercizio massima di 52 bar

g (754 psig).

Installazione

La valvola deve essere installata con lo stelo

rivolto verticalmente verso l'alto o in posizione

orizzontale (fig. 1). Le valvole devono essere

aperte a mano (fig. 3) secondo le linee guida della

scheda tecnica. La valvola è progettata per

tollerare pressioni interne estremamente elevate.

Tuttavia, il sistema di tubazioni deve essere

progettato per prevenire trappole di liquido e

ridurre il rischio di una pressione idraulica

causata dall'espansione termica.

È necessario assicurarsi che la valvola sia protetta

da transitori di pressione come i "colpi d'ariete".

Direzione del flusso raccomandata

Dirigere il flusso verso il cono, come indicato

freccia sull'involucro della valvola (fig. 2)

usata per aprire e chiudere la valvola non deve

superare la forza di un volantino ordinario.

Saldatura

Il coperchio deve essere rimosso prima della

saldatura (fig. 4) per prevenire danni alle parti di

tenuta nel premistoppa, fra il corpo valvola e il

coperchio e alla guarnizione in teflon nella sede

della valvola. Fare attenzione a non danneggiare

l’anello in teflon del cono e assicurarsi che il

coperchio sia protetto per intero da sporcizia e

acqua in fase di rimozione.

Il coperchio superiore non deve essere rimosso,

se: la temperatura nell’area compresa tra il corpo

valvola e il coperchio durante la saldatura non

eccede +150 °C/+302 °F. Questa temperatura

dipende dal metodo di saldatura e da un eventuale raffreddamento del corpo valvola durante

la saldatura stessa (il raffreddamento può essere

assicurato, ad esempio, avvolgendo un panno

umido intorno al corpo valvola). Assicurarsi che

sporco, detriti di saldatura, ecc., non penetrino

nella valvola durante la procedura di saldatura.

Solo materiali e metodi di saldatura compatibili

con il materiale dell’involucro della valvola devono essere applicati all’involucro della valvola.

L’involucro della valvola deve essere esente da

sollecitazioni (carichi esterni) dopo l’installazione.

La valvola deve essere pulita internamente per

rimuovere i detriti della saldatura al completamento dell’operazione e prima che la valvola sia

rimontata. Evitare che detriti di saldatura e sporcizia si depositino nelle filettature dell’involucro

e del coperchio.

NON rimuovere né intervenire sul grasso scuro

tra la filettatura dell’asta e il coperchio. Nel caso

in cui il grasso sia stato contaminato da sporco,

detriti, particelle o acqua, è necessario sostituire

interamente la parte superiore.

dalla

. La forza

Le valvole di intercettazione non devono essere

montate in impianti in cui il lato uscita della valvola sia esposto all’atmosfera. Il lato uscita della

valvola deve sempre essere collegato all’impianto o correttamente bloccato, ad esempio saldando una piastra terminale.

Montaggio

Rimuovere i residui di saldatura e lo sporco dai

e dal corpo valvola prima del montaggio. Verificare

che il cono sia stato completamente avvitato in

direzione del coperchio prima che

nel corpo valvola (fig. 5).

Serraggio

Serrare il coperchio con una chiave

dinamometrica, ai valori indicati nella tabella

(fig. 5).

Colori e identificazione

Le valvole SVA sono pitturate con un primer rosso

in fabbrica. Un'identificazione precisa della

valvola è possibile tramite l'anello di

identificazione rosso sulla parte superiore del

coperchio e tramite la stampigliatura sul corpo

valvola. La superficie esterna dell'involucro della

valvola deve essere protetta contro la corrosione

con un rivestimento protettivo idoneo dopo

l'installazione e il montaggio.

Si raccomanda di proteggere l'anello di

identificazione quando la valvola viene

riverniciata.

venga montato

tubi

Manutenzione

Premistoppa

Quando si effettua un intervento di riparazione o

manutenzione, sostituire solo il premistoppa

completo, disponibile come ricambio. Come

regola generale, il premistoppa non deve essere

rimosso se pressione interna è

valvola. Tuttavia, se ci si attiene alle seguenti misure

cautelative, il premistoppa

la valvola ancora sotto pressione:

Controtenuta (fig. 6)

Per posizionare la valvola in controtenuta,

ruotare lo stelo in senso antiorario fino a quando

la valvola non è completamente aperta.

Equalizzazione della pressione (fig. 7)

In alcuni casi, la pressione si accumula dietro al

premistoppa. Un volantino (o simile) deve essere

quindi fissato sulla parte superiore

mentre la pressione è equalizzata. La pressione

può essere equalizzata avvitando

premistoppa.

Rimozione del premistoppa (fig. 8)

Il cappuccio e il premistoppa possono essere

rimossi.

Smontaggio della valvola

Non rimuovere il coperchio mentre la valvola

ancora sotto pressione.

- Controllare che l'anello d'alluminio (fig. 10,

A) non si sia visibilmente deformato.

- Verificare che lo stelo sia privo di graffi e

segni di impatto.

- Se l'anello in teflon del cono è danneggiato,

l'intero gruppo cono deve essere sostituito.

Sostituzione del cono (fig. 11)

Svitare la vite del cono (pos. D) con una chiave

allen.

SVA-S 6-10 ....................................................2,0 mm A/F

presente nella

può essere rimosso con

lentamente il

dello stelo

ora

è

pos.

(Una chiave allen è inclusa nel set delle

guarnizioni Danfoss Industrial Refrigeration).

Rimuovere le sfere (pos. E).

Numero di sfere in fig. 11, pos. E:

SVA-S 6-10 ..................................................................6 pz.

Il cono può essere quindi rimosso. Posizionare

nuovo cono sullo stelo e sostituire le sfere.

Rimontare nuovamente la vite del cono

utilizzando Loctite n. 648 per assicurare

che la vite sia ben fissata.

NON rimuovere né intervenire sul grasso scuro

tra la filettatura dell’asta e il coperchio. Nel caso

in cui il grasso sia stato contaminato da sporco,

detriti, particelle o acqua, è necessario sostituire

interamente la parte superiore.

Montaggio

Rimuovere eventuale sporcizia dal corpo prima

del montaggio della valvola. Verificare

sia stato completamente avvitato

coperchio prima che venga montato nel corpo

valvola (fig. 5).

Serraggio

Serrare il coperchio con una chiave

dinamometrica, ai valori indicati nella tabella

(fig. 5). Serrare il premistoppa con una chiave

dinamometrica, ai valori indicati nella tabella

(fig. 9).

Utilizzare solo parti originali Danfoss, incluso

premistoppa, o-ring e guarnizioni, per la

sostituzione. I materiali dei nuovi componenti

certificati per il refrigerante pertinente.

In caso di dubbi, contattare Danfoss.

Danfoss non si assume alcuna responsabilità per

errori ed omissioni. Danfoss Industrial

Refrigeration si riserva il diritto di apportare

modifiche a prodotti e specifiche senza alcun

preavviso.

in direzione del

il

che il cono

sono

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 6

Page 7

PORTUGUÊS

Instalação

Refrigerantes

Aplicável a HCFC, HFC, R717 (amônia),

R744 (CO2) e todos os refrigerantes inflamáveis.

A válvula é recomendada apenas para uso em

circuitos fechados. Para mais informações, entre

em contato com a Danfoss.

Faixa de temperatura

–60°C a +150°C (–76°F a +302°F)

Faixa de temperatura

As válvulas são projetadas para uma pressão máx.

de trabalho de 52 bar g (754 psi g).

Instalação

A válvula deve ser instalada com o fuso

verticalmente para cima ou em posição

horizontal (fig. 1). As válvulas deve ser abertas

manualmente (fig. 3) de acordo com as diretrizes

da folha de dados. A válvula é projetada para

suportar uma alta pressão interna. Entretanto, o

sistema de tubulação deve ser desenhado para

evitar armadilhas de líquido e reduzir o risco de

pressão hidráulica causada pela expansão

térmica. Deve-se assegurar que a válvula fique

protegida contra transitórios de pressão, como

os "golpes de aríete" no sistema.

Direção de fluxo recomendada

Direcione o fluxo em direção ao cone conforme

indicado pela seta no alojamento da válvula (fig.

2). A força usada para abrir

e fechar a válvula não deve exceder a força de

um volante comum.

válvula deve estar sempre conectado ao sistema

ou tampado adequadamente, por exemplo, com

um cap ou uma tampa soldados na extremidade.

Montagem

Remova os detritos da soldagem e qualquer

sujeira dos canos e do corpo da válvula antes da

montagem. Verifique se o cone foi totalmente

parafusado para trás em direção ao castelo antes

que ele seja recolocado no corpo da válvula (fig.

5).

Aperto

Aperte o castelo com uma chave de torque nos

valores indicados na tabela (fig. 5).

Cores e identificação

As válvulas SVA são pintadas com uma base de

tinta vermelha na fábrica. A identificação precisa

da válvula é feita pelo anel de identificação

vermelho na parte superior do castelo, assim

como através da estampagem no corpo da

válvula. A superfície externa do alojamento da

válvula deve ser protegida contra corrosão com

uma camada protetora adequada após a

instalação e a montagem.

Recomenda-se proteger o anel de identificação

quando a válvula é pintada novamente.

Manutenção

Prensa gaxeta

Ao executar serviços e manutenção substitua

somente o prensa gaxeta completo, que está

disponível como peça de reposição. Como regra

geral, o prensa gaxeta não deve ser removido se

houver pressão interna na válvula. Entretanto, se

as seguintes medidas de precaução forem

tomadas, o prensa gaxeta pode ser removido

com a válvula ainda sob pressão:

O cone pode ser removido. Coloque o novo cone

no fuso e substitua as esferas. Reencaixe o

parafuso do cone usando Loctite No. 648 para

garantir que o parafuso seja fixado

adequadamente.

NÃO remova ou realize a manutenção do lubrificante/graxa de cor escura entre a rosca do eixo

e a tampa. Caso o lubrificante/graxa tenha sido

contaminado por sujeira, resíduos ou água, toda

a tampa superior deve ser substituída.

Montagem

Remova qualquer sujeira do corpo antes

de montar a válvula. Verifique se o cone

foi totalmente parafusado para trás em direção

ao castelo antes que ele seja recolocado no

corpo da válvula (fig. 5).

Aperto

Aperte o castelo com uma chave de torque nos

valores indicados na tabela (fig. 5). Aperte o

prensa gaxeta com uma chave de

valores indicados na tabela (fig. 9).

Utilize somente peças originais Danfoss,

incluindo prensa gaxetas, anéis de vedação e

juntas para as substituições.

Os materiais das peças novas são certificados

o refrigerante relevante.

Em caso de dúvidas, entre em contato com a

Danfoss.

A Danfoss não se responsabiliza por erros ou

omissões. A Danfoss Industrial Refrigeration

reserva o direito de fazer alterações nos

produtos e especificações sem aviso prévio.

torque nos

para

Soldagem

A tampa deve ser removida antes da soldagem

(fig. 4) para evitar danos nos o-rings e vedações

nas gaxetas e entre o corpo da válvula e a tampa, bem como o anel de teflon no assento de

válvula. Tenha cuidado para não danificar o anel

do cone de teflon e certifique-se de que a tampa

toda esteja protegida contra sujeira e água enquanto estiver removida.

A remoção da tampa pode ser ignorada contanto que: durante a soldagem, a temperatura

na área entre o corpo e a tampa da válvula não

exceda +150 °C/+302 °F. Essa temperatura depende do método de soldagem e de qualquer

resfriamento do corpo da válvula durante a

soldagem em si. (O resfriamento pode ser feito,

por exemplo, enrolando um pano molhado ao

redor do corpo da válvula.) Certifique-se de que

poeiras, resíduos de soldagem, etc. não entrem

da válvula durante o processo de soldagem.

Somente materiais e métodos de soldagem

compatíveis com o material do corpo da válvula

podem ser aplicados a ela. O corpo da válvula

deve estar livre de tensão (cargas externas) após

a instalação.

A válvula deve ser limpa internamente para remover resíduos da soldagem no final do processo e antes que a válvula seja montada novamente. Evite resíduos de solda e sujeira nas roscas do

corpo e da tampa.

NÃO remova ou realize a manutenção do lubrificante/graxa de cor escura entre a rosca do eixo

e a tampa. Caso o lubrificante/graxa tenha sido

contaminado por sujeira, resíduos ou água, toda

a tampa superior deve ser substituída.

As válvulas de bloqueio não podem ser montadas em sistemas em que o lado de saída da válvula fique aberto à atmosfera. O lado de saída da

Contra vedação (fig. 6)

Para executar a contra vedação na válvula, gire o

fuso no sentido anti-horário até que a válvula

fique completamente aberta.

Equalização da pressão (fig. 7)

Em alguns casos, a pressão se forma atrás do

prensa gaxeta. Neste caso, um volante ou

dispositivo similar deve ser fixado na parte

superior do fuso enquanto a pressão é

atualizada. Pode-se equalizar a pressão

aparafusando lentamente a prensa para fora.

Remoção do prensa gaxeta (fig. 8)

Agora a tampa e o prensa gaxeta podem ser

removidos.

Desmontando a válvula

Não remova o castelo enquanto a válvula ainda

estiver sob pressão.

- Verifique se o anel de alumínio (figura 10,

pos. A) não foi visivelmente deformado.

- Verifique se o fuso está isento de arranhões e

marcas de impacto.

- Se o anel de teflon do cone foi danificado,

todo o conjunto do cone deve ser

substituído.

Substituição do cone (fig. 11)

Solte o parafuso do cone (pos. B) com uma

chave allen.

SVA-S 6-10 ....................................................2,0 mm A/F

(Uma chave allen está incluída no conjunto de

juntas de refrigeração industrial Danfoss).

Remova as esferas (pos. E)

Número de esferas na figura 11 em posição E:

SVA-S 6-10 ................................................................6 pcs.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 7

Page 8

中文

安装

制冷剂

适用于 HCFC、HFC、R717(氨),

R 744( Co 2)以及所有可燃性制冷剂。

建议该阀门仅用于闭合线路。详情请与

Danfoss 联系。

温度范围。

–60°C 至 +150°C (–76°F 至 +302°F)

压力范围

这些阀门的最大工作压力为 52 bar (754 psig)。

安装

安装该阀门时,顶部轴必须垂直向上或呈

水平位置(图1)。应根据数据表内的准则手

动打开阀门(图3)。该阀门可以承受很高的

内部压力。但是,管道系统的设计应

液阱并减少热膨胀所造成的液压风险

确保该阀门不受系统中“液锤”等压力动

态的影响。

建议流向

流向应按照阀套上的箭头所示指向阀锥

(图2)。打开或关闭阀门的力不得超过普通

手轮的力。

焊接

在焊接之前应取下阀盖(图4),防止对

填料中以及阀体和阀盖之间的密封部件、

阀座内的特氟龙垫圈造成损坏。 请小

心,不要损坏特氟龙阀芯,并确保阀盖在

取下时不会沾到土和水。

在下列情况中,无需拆卸阀盖: 焊接

期间,阀体和阀盖之间区域的温度小于

+150°C/+302°F。 此温度取决于焊接工

艺,以及阀体在焊接过程中的冷却情况。

(例如给阀体盖上一条湿布,这样可确保

阀体的冷却。)焊接过程中,务必要防止

灰尘、焊接碎屑等异物进入阀体内

只有与阀体材料相兼容的材料和焊接方法

才能焊接在阀体上。 安装完毕后,阀体

不得再承受任何压力(外部负载)。

焊接结束后且在重新装配阀门之前,应

当清洗阀门内部,以清除焊接碎屑。 避

免外壳和阀盖的螺纹上沉积焊接碎屑和

灰尘。

切勿清除或维护主轴螺纹和阀盖之间的深

色油脂。 因为油脂已被土、杂质、颗粒

物或水污染,必须更换整个顶部零件。

避免

。必须

组装

在组装之前清除管道和阀体中的焊接碎片

和灰尘。检查阀锥在阀体内被更换之前,

已经完全向阀帽方向拧回(图5)。

拧紧

使用扭矩扳手拧紧螺帽,并达到表中规定

的数值(图5)。

色彩和识别

SVA 阀门在工厂使用红色底漆粉刷。通过

阀帽顶部的红色 ID 环和阀体上的冲压可以

准确识别阀门。安装和组装后,阀套外表

面必须使用适当的保护层防止腐蚀。

重新粉刷阀门时建议对 ID 环进行保护。

维护

填料

在进行维修和维护时候,仅更换作为备件

的整套填料。一般来说,如果阀门内有内

部压力,不得移除填料。但是,如果采取

以下预防措施,可以在阀门处于压力下时

移除填料。

后 座( 图 6)

如需对阀门进行后座,应逆时针转动轴,

直至阀门完全打开。

压 力 均 衡( 图 7)

在某些情况下,压力在填料后形成。因此,

压力均衡期间应拧紧轴顶部的手轮或类似

装置。可以通过慢慢拧出填料使压力均衡。

移 除 填 料( 图 8)

现在可以清除阀盖和填料。

拆除阀门

请勿在阀门处于压力下时移除阀帽。

- 检查铝环(图10,位置 A)是否发生可见

变形。

- 检查轴是否有刮伤或撞击痕迹。

- 如果特氟龙阀锥环受损,必须更换整个

阀锥总成。

更 换 阀 锥( 图 11)

使用艾伦内六角扳手拧松阀锥螺钉(位置 D)。

SVA-S 6-10 ........................................2.0 毫米 A/F

(Danfoss 行业制冷垫圈套装中包括艾伦内

六角扳手)。

移除滚珠(位置 E)。

图11位置 E 中的滚珠数量:

SVA-S 6-10 ........................................................6 个

然后便可以移除阀锥。将新的阀锥放置在

轴上并更换滚珠。使用648号 Loctite 重新

安装阀锥螺钉,确保螺钉正常拧紧。

切勿清除或维护主轴螺纹和阀盖之间的深

色油脂。 因为油脂已被土、杂质、颗粒

物或水污染,必须更换整个顶部零件。

组装

在组装阀门之前应清除阀体上的所有灰尘

在阀体内被更换之前,检查阀锥是否已经

向阀帽方向拧回(图5)。

拧紧

使用扭矩扳手拧紧螺帽,并达到表中规定

的数值(图5)。使用扭矩扳手拧紧填料,

并达到表中规定的数值(图9)。

务必使用原装 Danfoss 零件进行更换,包括

填料、O 型环和垫圈。新零件的材料应经

证明适合相关制冷剂。

如有疑问请与 Danfoss 联系。

Danfoss 不承担由于错误或疏忽导致的责

任。Danfoss Industrial Refrigeration 保留对

产品和规格进行变更的权利,恕不另行

通知。

。

截止阀不得安装在阀门出口端与大气联

通。 阀门出口侧必须始终与系统连接或

密封,例如与焊接端板。

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 8

Page 9

POLSKI

Montaż zaworu

Czynniki chłodnicze

Dotyczy czynników chłodniczych HCFC, HFC, R717

(amoniak), R744 (CO2) i wszystkich łatwopalnych

czynników chłodniczych.

Zalecane są do wykorzystywania wyłącznie

w obiegach zamkniętych. Aby uzyskać więcej

informacji, należy skontaktować się z firmą

Danfoss.

Zakres temperatur

Od –60 do +150°C (od –76 do +302°F)

Zakres ciśnień

Maksymalne ciśnienie robocze zaworów wynosi

bar(g) (754 psi(g)).

Montaż zaworu

Zawór należy montować z wrzecionem

skierowanym pionowo do góry lub w pozycji

poziomej (rys. 1). Zawory należy otwierać ręcznie

(rys. 3) bez użycia narzędzi ani innych urządzeń.

Zawór został tak zaprojektowany, aby wytrzymał

wysokie ciśnienie. Jednak układ rurociągów

powinień być zaprojektowany tak, aby uniknąć

zamkniętych przestrzeni cieczowych i

zmniejszyć ryzyko wzrostu ciśnienia

spowodowanego rozszerzalnością cieplną.

Należy zapewnić ochronę zaworu przed

impulsami wysokiego ciśnienia wynikającymi z

uderzeń cieczowych.

Zalecany kierunek przepływu

Przepływ powinien być skierowany pod grzybek,

zgodnie ze strzałką umieszczoną

na korpusie zaworu (rys. 2). Przepływ

w przeciwnym kierunku jest również

dopuszczalny jednak lekko zmniejsza współczynnik

k v/C v.

Spawanie

Przed spawaniem należy zdemontować pokrywę zaworu (rys. 4), aby zapobiec uszkodzeniu

elementów uszczelniających znajdujących się w

dławnicy i pomiędzy korpusem a pokrywą zaworu oraz teflonowej uszczelki w gnieździe zaworu.

Należy zachować ostrożność, aby nie uszkodzić

teflonowego pierścienia stożkowego, oraz upewnić się, czy podczas demontażu pokrywa jest

chroniona przed kurzem i wodą.

Można nie demontować pokrywy pod warunkiem, że: temperatura otoczenia między

korpusem zaworu a pokrywą podczas spawania

nie przekracza +150°C/+302°F. Temperatura

zależy od metody spawania, jak również od

sposobu chłodzenia korpusu zaworu podczas

spawania. (Chłodzenie można zapewnić między innymi poprzez owinięcie korpusu zaworu

mokrą szmatą). Należy się upewnić, czy podczas

spawania do zaworu nie dostał się kurz, okruchy

spawalnicze, itd.

Podczas spawania elementów do korpusu zaworu można wykorzystywać wyłącznie materiały i

metody spawania zgodne z materiałem korpusu

zaworu. Po montażu korpus zaworu nie może

podlegać zewnętrznym naprężeniom mechanicznym.

Po zakończeniu spawania, przed złożeniem

zaworu należy oczyścić wnętrze zaworu z zanieczyszczeń mechanicznych po spawaniu. Nie

pozostawiać okruchów spawalniczych ani zanieczyszczeń w gwintach korpusu i pokrywy.

NIE należy usuwać ani poprawiać warstwy ciemnego smaru między gwintem wrzeciona a pokrywą. Jeśli smar został zanieczyszczony kurzem,

52

okruchami spawalniczymi, innymi cząstkami lub

wodą, należy wymienić całą górną część.

Zawory odcinające nie mogą być montowane w

instalacjach, w których wylot zaworu jest otwarty do atmosfery. Wylot zaworu musi być zawsze

podłączony do instalacji lub należycie zaślepiony

np. przyspawaną dennicą.

Montaż elementów zaworu

Przed złożeniem zaworu należy usunąć z rur oraz

z korpusu zaworu okruchy spawalnicze

i wszelkie zanieczyszczenia. Przed umieszczeniem

grzybka w korpusie zaworu upewnić się, że

grzybek jest całkowicie wykręcony w stronę

pokrywy (rys. 5).

Dokręcenie

Dokręcić pokrywę kluczem dynamometrycznym

momentem podanym w tabelce (rys. 5).

Kolory i identyfikacja

Zawory SVA malowane są w fabryce czerwoną

farbą do gruntowania. Zawór można precyzyjnie

zidentyfikować za pomocą czerwonego

pierścienia identyfikacyjnego znajdującego się

na górze

korpusie zaworu.

zaworu należy zabezpieczyć jego zewnętrzną

powierzchnię przed korozją, odpowiednią

powłoką ochronną.

Przed przystąpieniem do malowania zaworu

zaleca się zabezpieczenie pierścienia

identyfikacyjnego.

pokrywy oraz cechy numeratora na

Po złożeniu i zamontowaniu

Serwis

Dławnica

Podczas wykonywania prac serwisowych

i konserwacyjnych wymieniać wyłącznie

kompletną dławnicę, która jest dostępna

jako część zapasowa. Generalnie nie wolno

demontować dławnicy, gdy wewnątrz zaworu

panuje ciśnienie. Jednakże, jeśli

poniższe środki zapobiegawcze, będzie można

wymontować dławnicę z zaworu,

którego panuje ciśnienie.

Pełne wykręcenie wrzeciona (rys. 6)

Aby całkowicie wykręcić wrzeciono, należy obracać

go w lewo,

Wyrównywanie ciśnień (rys. 7)

W niektórych przypadkach pod dławnicą tworzy

się ciśnienie. W związku z tym przed

wyrównywaniem ciśnień należy przymocować

pokrętło (kółko ręczne) zamontowane na górnym

końcu trzpienia. Ciśnienia można wyrównać

poprzez powolne wykręcanie dławnicy.

Wymontowanie dławnicy (rys. 8)

Można teraz wymontować kołpak i dławnicę.

Demontaż elementów zaworu

Nie demontować pokrywy, gdy wewnątrz

zaworu nadal panuje ciśnienie.

- Sprawdzić, czy pierścień aluminiowy

- Sprawdzić, czy na wrzecionie nie ma

- Jeśli uszkodzony jest teflonowy pierścień

Wymiana grzybka (rys. 11)

Wykręcić wkręt grzybka (poz. D) kluczem

imbusowym.

SVA-S 6-10 ....................................................2,0 mm A/F

aż do pełnego otwarcia zaworu.

(rys. 10, poz. A) nie jest dostrzegalnie

zniekształcony.

zarysowań i/lub śladów uderzeń.

grzybka, należy wymienić cały zespół grzybka

zostaną podjęte

wewnątrz

(Klucz imbusowy znajduje się w zestawie

uszczelek firmy Danfoss Industrial Refrigeration).

Wyjąć kulki (poz. E).

Liczba kulek pokazanych na rys. 11, poz. E:

SVA-S 6-10 .................................................................6 szt.

Można teraz zdjąć grzybek. Założyć na trzpień

nowy grzybek i włożyć kulki. Posmarować gwint

wkrętu grzybka klejem Loctite 648, aby zapewnić

właściwe unieruchomienie wkrętu, i wkręcić

wkręt.

NIE należy usuwać ani poprawiać warstwy ciemnego smaru między gwintem wrzeciona a pokrywą. Jeśli smar został zanieczyszczony kurzem,

okruchami spawalniczymi, innymi cząstkami lub

wodą, należy wymienić całą górną część.

Montaż elementów zaworu

Przed zmontowaniem zaworu oczyścić dokładnie

wnętrze korpusu. Przed umieszczeniem grzybka

korpusie zaworu upewnić się, że grzybek jest

wykręcony w stronę pokrywy (rys. 5).

Dokręcenie

Dokręcić pokrywę kluczem dynamometrycznym

momentem podanym w tabelce (rys. 5).

dławnicę kluczem dynamometrycznym

momentem podanym w tabelce (rys. 9).

Używać wyłącznie oryginalnych części

zamiennych Danfoss, łącznie z dławnicami,

pierścieniami O-ring i uszczelkami. Materiały

nowych części posiadają atest potwierdzający

możliwość użytkowania ich z danym czynnikiem

chłodniczym.

W razie wątpliwości należy skontaktować się

z firmą Danfoss.

Firma Danfoss nie przyjmuje żadnej

odpowiedzialności za błędy i uchybienia. Firma

Danfoss Industrial Refrigeration rezerwuje sobie

prawo do wprowadzania zmian w produktach i

danych technicznych bez wcześniejszego

powiadomienia.

.

w

Dokręcić

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 9

Page 10

РУССКИЙ

Монтаж

Хладагенты

Пригодны для систем на ГХФУ, ГФУ, R717

(аммиак), R744 (CO2) и всех воспламеняющихся

хладагентах.

Рекомендуется использовать клапаны только

в закрытых контурах. Для получения

дополнительной информации обращайтесь

в компанию Danfoss.

Запрещается устанавливать клапаны SVA в

системах, где выходной штуцер сообщен с

атмосферой. Выходной штуцер должен быть

всегда соединен с системой, либо должен

быть заглушен при помощи приваренной пластины или специальной заглушки.

Сборка

Перед сборкой удалите с труб и корпуса

клапана окалину и грязь любого характера.

Перед заменой конуса в корпусе клапана (рис.

5) убедитесь, что он полностью вывенчен до

штока.

Количество шариков на рис. 11, поз. Е:

SVA-S 6-10 .................................................................6 шт.

После этого конус можно снять. Установите

новый конус на шпиндель и замените шарики.

Вставьте винт конуса обратно на место,

используя фиксатор Loctite № 648 для надежного

закрепления винта.

Не удаляйте и не наносите дополнительную

смазку на резьбовое соединение шпинделя.

Если смазка загрязнена мусором, частицами

или водой, необходимо заменить функциональный модуль.

Диапазон температуры

от –60°C до +150°C (от –76°F до+302°F)

Диапазон давления

Клапаны рассчитаны на максимальное рабочее

давление 52 бар изб. (754 фунта/кв. дюйм изб.)

Монтаж

При установке клапана шпиндель должен быть

направлен вертикально вверх или горизонтально

(рис. 1). Клапаны необходимо открывать вручную

(рис. 3) согласно инструкциям приведенным в

паспорте. Клапаны выдерживают высокое

внутреннее давление, однако система

трубопроводов должна быть спроектирована

так, чтобы избежать появления участков,

в которых может задерживаться жидкий

хладагент, и таким образом понизить риск

возникновения гидроудара при его тепловом

расширении. Необходимо обеспечить защиту

клапана от изменений давления в системе,

таких как «гидравлический удар».

Рекомендуемое направление потока

Поток должен быть направлен к конусу, как

показано стрелкой на корпусе клапана (рис. 2).

Сила, используемая для открытия и закрытия

клапана, не должна превышать силу обычного

маховика.

Сварка

Пред проведением сварочных работ необходимо разобрать клапан (рис. 4), чтобы избежать повреждения уплотнительных колец

и тефлоновых уплотнений функционального

модуля. Осторожно, не повредите тефлоновое уплотнение. Необходимо обеспечить

защиту снятого функционального модуля от

грязи и воды.

Разбор клапана не обязателен, если температура между корпусом клапана и запорным

органом во время сварки не превысит +150°C.

Эта температура зависит от метода сварки, а

также от наличия охлаждения корпуса клапана во время проведения сварочных работ

(охлаждение можно обеспечить, обернув

корпус клапана влажной тканью). Следите за

тем, чтобы в ходе сварочных работ в клапан

не попало никакой грязи, сварочной окалины

и т. п.

Использоваться должны только материалы и

методы сварки, совместимые с материалом

корпуса клапана. После монтажа корпус

клапана не должен подвергаться внешним

воздействиям или нагрузкам.

После завершения сварочных работ, перед

сборкой клапана необходимо очистить внутреннюю поверхность клапана от грязи и

окалины. Не допускайте попадания окалины

и грязи в резьбовые соединения между корпусом и функциональным модулем (крышкой).

Не удаляйте и не наносите дополнительную

смазку на резьбовое соединение шпинделя.

Если смазка загрязнена мусором, частицами

или водой, необходимо заменить функциональный модуль.

Затяжка

Затяните болты при помощи

динамометрического ключа до значений,

указанных в таблице (рис. 5).

Цвета и идентификация

На заводе клапаны SVA окрашиваются

грунтовкой красного цвета. Точная

идентификация клапана производится

благодаря маркировочному кольцу красного

цвета на штоке, а также благодаря гравирокке

на корпусе клапана. Необходимо обеспечить

защиту наружной поверхности корпуса

клапана от коррозии при помощи

соответствующего защитного покрытия после

монтажа и сборки.

При повторной окраске клапана рекомендуется

обеспечить защиту маркировочного кольца.

Техническое обслуживание

Сальник

При выполнении технического обслуживания

заменяйте только сальник в сборе. Запасные

сальники можно заказать отдельно. Как

правило, запрещается удалять сальник, если в

клапане имеется внутреннее давление.

Однако, если принимаются следующие меры

предосторожности, сальник можно заменить,

даже если клапан все еще находится под

давлением:

Обратная посадка клапанного конуса

(рис. 6)

Для осущевстления обратной посадки клапана на

на верхнее седло поверните

часовой стрелки до полного открытия

клапана.

Выравнивание давления (рис. 7)

В некоторых случаях за сальником образуется

давление. Поэтому в процессе выравнивания

давления наверху шпинделя закрепляется

маховик или аналогичное устройство. Давление

можно выровнять, медленно откручивая сальник.

Демонтаж сальника (рис. 8)

Теперь можно снять колпачок и сальник.

Разборка клапана

Запрещается снимать шток, пока клапан

находится под давлением.

- Убедитесь, что алюминиевое кольцо

(рис. 10, поз. A) не деформировано.

- Убедитесь, что на шпинделе отсутствуют

царапины или следы задиров.

- Если тефлоновое конусное кольцо было

повреждено, замене подлежит весь конус.

Замена конуса (рис. 11)

Отвинтите винт конуса (поз. D) с помощью

торцевого ключа.

SVA-S 6-10 ..............................................................2,0 мм

(Торцевой ключ включен в сервисный

комплект подразделения Danfoss Industrial

Refrigeration).

Выньте шарики (поз. Е).

шпиндель против

Сборка

Перед сборкой клапана удалите с корпуса

грязь любого характера. Перед заменой

конуса в корпусе клапана (рис. 5) убедитесь,

что он отвинчен до штока.

Затяжка

Затяните наконечник при помощи

динамометрического ключа до значений,

указанных в таблице (рис. 5).

при помощи динамометрического

значений, указанных в таблице (рис. 9).

Для замены используйте только подлинные

детали производства компании Danfoss,

включая сальники, уплотнительные кольца

и прокладки. Материалы новых деталей

сертифицированы для соответствующего

хладагента.

По всем возникающим вопросам обращайтесь

в компанию Danfoss.

Компания Danfoss не несет ответственность

за ваши ошибки и упущения. Подразделение

Danfoss Industrial Refrigeration сохраняет за

собой право на внесение изменений в изделия

и спецификации без предварительного

уведомления.

Затяните сальник

ключа до

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 10

Page 11

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 11

Page 12

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.KD1.B5.ML | 520H6320 | 12

Loading...

Loading...